This document is an excerpt from the EUR-Lex website

Document 32017R2400

Commission Regulation (EU) 2017/2400 of 12 December 2017 implementing Regulation (EC) No 595/2009 of the European Parliament and of the Council as regards the determination of the CO2 emissions and fuel consumption of heavy-duty vehicles and amending Directive 2007/46/EC of the European Parliament and of the Council and Commission Regulation (EU) No 582/2011 (Text with EEA relevance. )

Verordnung (EU) 2017/2400 der Kommission vom 12. Dezember 2017 zur Durchführung der Verordnung (EG) Nr. 595/2009 des Europäischen Parlaments und des Rates hinsichtlich der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von schweren Nutzfahrzeugen sowie zur Änderung der Richtlinie 2007/46/EG des Europäischen Parlaments und des Rates sowie der Verordnung (EU) Nr. 582/2011 der Kommission (Text von Bedeutung für den EWR. )

Verordnung (EU) 2017/2400 der Kommission vom 12. Dezember 2017 zur Durchführung der Verordnung (EG) Nr. 595/2009 des Europäischen Parlaments und des Rates hinsichtlich der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von schweren Nutzfahrzeugen sowie zur Änderung der Richtlinie 2007/46/EG des Europäischen Parlaments und des Rates sowie der Verordnung (EU) Nr. 582/2011 der Kommission (Text von Bedeutung für den EWR. )

ABl. L 349 vom 29.12.2017, p. 1–247

(BG, ES, CS, DA, DE, ET, EL, EN, FR, HR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

In force: This act has been changed. Current consolidated version: 01/01/2024

In force: This act has been changed. Current consolidated version: 01/01/2024

|

29.12.2017 |

DE |

Amtsblatt der Europäischen Union |

L 349/1 |

VERORDNUNG (EU) 2017/2400 DER KOMMISSION

vom 12. Dezember 2017

zur Durchführung der Verordnung (EG) Nr. 595/2009 des Europäischen Parlaments und des Rates hinsichtlich der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von schweren Nutzfahrzeugen sowie zur Änderung der Richtlinie 2007/46/EG des Europäischen Parlaments und des Rates sowie der Verordnung (EU) Nr. 582/2011 der Kommission

(Text von Bedeutung für den EWR)

DIE EUROPÄISCHE KOMMISSION —

gestützt auf den Vertrag über die Arbeitsweise der Europäischen Union,

gestützt auf die Verordnung (EG) Nr. 595/2009 des Europäischen Parlaments und des Rates vom 18. Juni 2009 über die Typgenehmigung von Kraftfahrzeugen und Motoren hinsichtlich der Emissionen von schweren Nutzfahrzeugen (Euro VI) und über den Zugang zu Reparatur- und Wartungsinformationen für Fahrzeuge, zur Änderung der Verordnung (EG) Nr. 715/2007 und der Richtlinie 2007/46/EG sowie zur Aufhebung der Richtlinien 80/1269/EWG, 2005/55/EG und 2005/78/EG (1), insbesondere auf Artikel 4 Absatz 3 und Artikel 5 Absatz 4 Buchstabe e,

gestützt auf die Richtlinie 2007/46/EG des Europäischen Parlaments und des Rates vom 5. September 2007 zur Schaffung eines Rahmens für die Genehmigung von Kraftfahrzeugen und Kraftfahrzeuganhängern sowie von Systemen, Bauteilen und selbstständigen technischen Einheiten für diese Fahrzeuge (Rahmenrichtlinie) (2), insbesondere Artikel 39 Absatz 7,

in Erwägung nachstehender Gründe:

|

(1) |

Die Verordnung (EG) Nr. 595/2009 ist einer der Einzelrechtsakte im Rahmen des Typgenehmigungsverfahrens gemäß der Richtlinie 2007/46/EG. Durch sie wird die Kommission befugt, Maßnahmen in Bezug auf die CO2-Emissionen und den Kraftstoffverbrauch von schweren Nutzfahrzeugen zu erlassen. Mit der vorliegenden Verordnung sollen Maßnahmen festgelegt werden, um genaue Angaben zu den CO2-Emissionen und zum Kraftstoffverbrauch von schweren Nutzfahrzeugen zu erhalten, die in der Union in Verkehr gebracht werden. |

|

(2) |

In der Richtlinie 2007/46/EG werden die vorgegebenen Anforderungen für die Typgenehmigung von vollständigen Fahrzeugen dargelegt. |

|

(3) |

Die Verordnung (EU) Nr. 582/2011 (3) der Kommission enthält die Anforderungen für die Genehmigung von schweren Nutzfahrzeugen hinsichtlich der Emissionen und des Zugangs zu Reparatur- und Wartungsinformationen. Maßnahmen zur Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von schweren Nutzfahrzeugen sollten Teil des durch diese Verordnung eingeführten Typgenehmigungssystems sein. Eine Lizenz zur Durchführung von Simulationen zur Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs eines Fahrzeugs wird für die Erlangung der genannten Genehmigungen vorausgesetzt. |

|

(4) |

Auf Emissionen von Lkws, Stadtbussen und Fernbussen, bei denen es sich um die am häufigsten vertretenen Klassen schwerer Nutzfahrzeuge handelt, entfallen derzeit 25 % der CO2-Emissionen im Straßenverkehr und es wird erwartet, dass dieser Anteil in Zukunft noch steigen wird. Um das Ziel der Verringerung der CO2-Emissionen im Straßenverkehr bis 2050 um 60 % zu erreichen, müssen wirksame Maßnahmen zur Minderung der Emissionen von schweren Nutzfahrzeugen eingeführt werden. |

|

(5) |

Bisher wurde in den Rechtsakten der Union noch keine gemeinsame Methode zur Messung der CO2-Emissionen und des Kraftstoffverbrauchs von schweren Nutzfahrzeugen festgelegt, wodurch es unmöglich ist, die Leistung der Fahrzeuge objektiv zu vergleichen oder Maßnahmen einzuführen, sei es auf Unionsebene oder auf nationaler Ebene, die die Einführung energieeffizienterer Fahrzeuge fördern würden. Infolgedessen ist der Markt hinsichtlich der Energieeffizienz von schweren Nutzfahrzeugen nicht transparent. |

|

(6) |

Der Sektor für schwere Nutzfahrzeuge ist sehr diversifiziert – er weist eine erhebliche Zahl unterschiedlicher Fahrzeugtypen und -modelle auf und ist sehr bedarfsorientiert. Die Kommission hat eine eingehende Analyse der verfügbaren Optionen zur Messung der CO2-Emissionen und des Kraftstoffverbrauchs dieser Fahrzeuge vorgenommen und ist zu dem Schluss gekommen, dass die CO2-Emissionen und der Kraftstoffverbrauch von schweren Nutzfahrzeugen mithilfe einer Simulationssoftware bestimmt werden sollten, um für jedes hergestellte Fahrzeug zu möglichst geringen Kosten eindeutige Daten zu erhalten. |

|

(7) |

Um die Vielfalt der Branche widerzuspiegeln, sollten schwere Nutzfahrzeuge in Gruppen von Fahrzeugen mit ähnlicher Radachsenkonfiguration, Fahrgestellkonfiguration und technisch zulässiger Gesamtmasse im beladenen Zustand eingeteilt werden. Anhand dieser Merkmale wird der Zweck eines Fahrzeugs bestimmt, und daher sollten sie auch herangezogen werden, um die Prüfzyklen zu bestimmen, die für die Zwecke der Simulation benutzt werden. |

|

(8) |

Da auf dem Markt keine Software verfügbar ist, die den Anforderungen für die Beurteilung der CO2-Emissionen und des Kraftstoffverbrauchs von schweren Nutzfahrzeugen entspricht, sollte die Kommission eine spezielle Software für die Zwecke entwickeln. |

|

(9) |

Diese Software sollte öffentlich verfügbar, quelloffen, herunterladbar und ausführbar sein. Sie sollte ein Simulationsinstrument für die Berechnung der CO2-Emissionen und des Kraftstoffverbrauchs bestimmter schwerer Kraftfahrzeuge umfassen. Dieses Instrument sollte so konzipiert sein, dass es auf den Daten basiert, die die Merkmale der Bauteile, selbstständigen technischen Einheiten und Systeme widerspiegeln, die eine erhebliche Auswirkung auf die CO2-Emissionen und den Kraftstoffverbrauch von schweren Nutzfahrzeugen haben – Motoren, Getriebe und weitere Antriebskomponenten, Achsen, Reifen, Aerodynamik und Hilfseinrichtungen. Die Software sollte Vorverarbeitungsinstrumente zur Überprüfung und Vorverarbeitung der den Motor und den Luftwiderstand des Fahrzeugs betreffenden Daten, die in das Simulationsinstrument eingegeben werden, sowie ein Hash-Instrument zur Verschlüsselung der Eingabe- und Ausgabedateien des Simulationsinstruments umfassen. |

|

(10) |

Um eine realistische Beurteilung möglich zu machen, sollte das Simulationsinstrument mit einer Reihe von Funktionen ausgestattet sein, die die Simulation von Fahrzeugen mit unterschiedlichen Nutzlasten und Kraftstoffen im Laufe von spezifischen Prüfzyklen, die einem Fahrzeug entsprechend seiner Verwendung zugewiesen werden, ermöglichen. |

|

(11) |

In Anbetracht der Bedeutung des ordnungsgemäßen Funktionierens der Software zur korrekten Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von Fahrzeugen und des Schritthaltens mit dem technologischen Fortschritt sollte die Kommission die Software warten und sie aktualisieren, wann immer dies nötig ist. |

|

(12) |

Die Simulationen sollten von den Fahrzeugherstellern vor der Zulassung, dem Verkauf oder der Inbetriebnahme eines neuen Fahrzeugs in der Union durchgeführt werden. Darüber hinaus sollten Vorschriften zur Lizenzierung der Verfahren der Kraftfahrzeughersteller zur Berechnung der CO2-Emissionen und des Kraftstoffverbrauchs von Fahrzeugen festgelegt werden. Die Verfahren für den Umgang mit und die Verwendung von Daten durch die Fahrzeughersteller zum Zwecke der Berechnung der CO2-Emissionen und des Kraftstoffverbrauchs mithilfe des Simulationsinstruments sollten von den Genehmigungsbehörden beurteilt und genau überwacht werden, um sicherzustellen, dass die Simulationen korrekt durchgeführt werden. Daher sollten Vorschriften festgelegt werden, mit denen die Fahrzeughersteller verpflichtet werden, eine Lizenz für den Einsatz des Simulationsinstruments zu erwerben. |

|

(13) |

Die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der Bauteile, selbständigen technischen Einheiten und Systeme, die eine erhebliche Auswirkung auf die CO2-Emissionen und den Kraftstoffverbrauch von schweren Nutzfahrzeugen haben, sollten als Eingabedaten für das Simulationsinstrument verwendet werden. |

|

(14) |

Um die Besonderheiten der einzelnen Bauteile, selbstständigen technischen Einheiten und Systeme widerzuspiegeln und um eine genauere Bestimmung ihrer mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften zu ermöglichen, sollten Vorschriften zur Zertifizierung solcher Eigenschaften auf der Grundlage von Prüfungen festgelegt werden. |

|

(15) |

Zur Begrenzung der Zertifizierungskosten sollten die Hersteller die Möglichkeit haben, Bauteile, selbständige technische Einheiten und Systeme ähnlicher Bauart und mit ähnlichen Eigenschaften in Bezug auf die CO2-Emissionen und den Kraftstoffverbrauch in Familien zusammenzufassen. Ein Bauteil, eine selbständige technische Einheit bzw. ein System je Familie, das die am wenigsten günstigen Eigenschaften in Bezug auf die CO2-Emissionen und den Kraftstoffverbrauch innerhalb dieser Familie aufweist, sollte geprüft werden, und die Ergebnisse sollten für die gesamte Familie gelten. |

|

(16) |

Die Kosten im Zusammenhang mit der Prüfung können ein erhebliches Hindernis darstellen, insbesondere für Unternehmen, die Bauteile, selbständige technische Einheiten oder Systeme in geringer Stückzahl herstellen. Um eine wirtschaftlich tragfähige Alternative zur Zertifizierung zur Verfügung zu stellen, sollten Pauschalwerte für bestimmte Bauteile, selbständige technische Einheiten und Systeme festgelegt und die Möglichkeit geschaffen werden, diese Werte anstelle der zertifizierten Werte, die auf der Grundlage von Prüfungen bestimmt wurden, zu verwenden. Die Pauschalwerte sollten jedoch so festgelegt werden, dass die Lieferanten von Bauteilen, selbständigen technischen Einheiten und Systemen dadurch ermutigt werden, die Zertifizierung zu beantragen. |

|

(17) |

Um sicherzustellen, dass die von den Lieferanten von Bauteilen, selbständigen technischen Einheiten und Systemen sowie von Fahrzeugherstellern angegebenen Ergebnisse in Bezug auf die CO2-Emissionen und den Kraftstoffverbrauch korrekt sind, sollten Vorschriften zur Überprüfung und Gewährleistung der Konformität des Betriebs des Simulationsinstruments sowie der Eigenschaften im Zusammenhang mit den CO2-Emissionen und dem Kraftstoffverbrauch der betreffenden Bauteile, selbständigen technischen Einheiten und Systeme festgelegt werden. |

|

(18) |

Um sicherzustellen, dass die nationalen Behörden und die Industrie genügend Vorlaufzeit haben, sollte die Verpflichtung, die CO2-Emissionen und den Kraftstoffverbrauch von Neufahrzeugen zu bestimmen und anzugeben, für unterschiedliche Fahrzeuggruppen schrittweise eingeführt werden, beginnend mit den Fahrzeugen, die am meisten zu den CO2-Emissionen des Sektors schwere Nutzfahrzeuge beitragen. |

|

(19) |

Die Vorschriften in dieser Verordnung sind Teil des Rahmens, der mit der Richtlinie 2007/46/EG geschaffen wurde und ergänzen die Vorschriften über die Typgenehmigung hinsichtlich der Emissionen und über den Zugang zu Reparatur- und Wartungsinformationen für Fahrzeuge gemäß der Verordnung (EU) Nr. 582/2011. Um eine eindeutige Verbindung zwischen diesen Vorschriften und dieser Verordnung herzustellen, sollten die Richtlinie 2007/46/EG und die Verordnung (EU) Nr. 582/2011 entsprechend geändert werden. |

|

(20) |

Die in dieser Verordnung vorgesehenen Maßnahmen entsprechen der Stellungnahme des Technischen Ausschusses „Kraftfahrzeuge“ — |

HAT FOLGENDE VERORDNUNG ERLASSEN:

KAPITEL 1

ALLGEMEINE BESTIMMUNGEN

Artikel 1

Gegenstand

Diese Verordnung ergänzt den mit der Verordnung (EU) Nr. 582/2001 geschaffenen Rechtsrahmen für die Typgenehmigung von Kraftfahrzeugen und Motoren hinsichtlich der Emissionen und den Zugang zu Reparatur- und Wartungsinformationen durch Festlegung der Vorschriften für die Erteilung von Lizenzen für den Betrieb eines Simulationsinstruments zur Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von Neufahrzeugen, die in der Union verkauft, zugelassen oder in Betrieb genommen werden sollen, und für den Betrieb dieses Simulationsinstruments und die Meldung der damit bestimmten Werte für die CO2-Emissionen und den Kraftstoffverbrauch.

Artikel 2

Geltungsbereich

(1) Vorbehaltlich des Artikels 4 Absatz 2 gilt diese Verordnung für Fahrzeuge der Klasse N2 gemäß der Begriffsbestimmung in Anhang II der Richtlinie 2007/46/EG, mit einer Gesamtmasse von höchstens 3,5 Tonnen, und für alle Fahrzeuge der Klasse N3 gemäß diesem Anhang.

(2) Im Falle einer Mehrstufen-Typgenehmigung gemäß Absatz 1 gilt diese Verordnung nur für Basisfahrzeuge, die mindestens mit Fahrgestell, Motor, Getriebe, Achsen und Reifen ausgerüstet sind.

(3) Diese Verordnung gilt nicht für Geländefahrzeuge, Fahrzeuge mit besonderer Zweckbestimmung und Geländefahrzeuge mit besonderer Zweckbestimmung gemäß der Begriffsbestimmung in Anhang II Teil A Nummern 2.1, 2.2 bzw. 2.3 der Richtlinie 2007/46/EG.

Artikel 3

Begriffsbestimmungen

Im Sinne dieser Verordnung bezeichnet der Ausdruck

|

1. |

„mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängende Eigenschaften“ besondere, für ein Bauteil, eine selbstständige technische Einheit oder ein System ermittelte Eigenschaften, von denen die Auswirkungen des Bauteils, der selbstständigen technischen Einheit oder des Systems auf die CO2-Emissionen und den Kraftstoffverbrauch eines Fahrzeugs abhängen; |

|

2. |

„Eingabedaten“ vom Simulationsinstrument zur Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs eines Fahrzeugs genutzte Informationen über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften eines Bauteils, einer selbstständigen technischen Einheit oder eines Systems; |

|

3. |

„Eingabeinformationen“ vom Simulationsinstrument zur Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs eines Fahrzeugs genutzte Informationen über die Eigenschaften eines Fahrzeugs, die nicht zu den Eingabedaten gehören; |

|

4. |

„Hersteller“ die Person oder Organisation, die gegenüber der Genehmigungsbehörde für alle Angelegenheiten im Zusammenhang mit dem Zertifizierungsverfahren sowie für die Sicherstellung der Konformität der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Bauteilen, selbstständigen technischen Einheiten und Systemen verantwortlich ist. Die Person oder Organisation braucht nicht bei allen Phasen der Fertigung des Bauteils, der selbstständigen technischen Einheit oder des Systems, das oder die Gegenstand der Zertifizierung ist, direkt mitzuwirken; |

|

5. |

„befugte Stelle“ eine nationale Behörde, die von einem Mitgliedstaat dazu befugt wurde, von den Herstellern und Fahrzeugherstellern einschlägige Informationen über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften eines spezifischen Bauteils, einer spezifischen selbstständigen technischen Einheit oder eines spezifischen Systems bzw. über die CO2-Emissionen und den Kraftstoffverbrauch neuer Fahrzeuge zu erheben; |

|

6. |

„Getriebe“ eine aus mindestens zwei schaltbaren Gängen bestehende Einrichtung, die Drehmoment und Drehzahl in einem festgelegten Verhältnis verändert; |

|

7. |

„Drehmomentwandler“ ein hydrodynamisches Anfahrelement als separates Bauteil des Antriebsstrangs oder des Getriebes mit seriellem Leistungsfluss, das die Drehzahl von Motor und Rädern anpasst und eine Drehmomentvervielfachung bewirkt; |

|

8. |

„sonstiges Drehmoment übertragendes Bauteil“ ein mit dem Antriebsstrang verbundenes rotierendes Bauteil, das in Abhängigkeit von seiner eigenen Drehgeschwindigkeit Drehmomentverluste bewirkt; |

|

9. |

„zusätzliches Bauteil des Antriebsstrangs“ ein rotierendes Bauteil des Antriebsstrangs, das Leistung an andere Bauteile des Antriebsstrangs überträgt oder verteilt und in Abhängigkeit von seiner eigenen Drehgeschwindigkeit Drehmomentverluste bewirkt; |

|

10. |

„Achse“ eine zentrale Welle eines rotierenden Rades oder Zahnrades als Antriebsachse eines Fahrzeugs; |

|

11. |

„Luftwiderstand“ die Eigenschaft einer Fahrzeugkonfiguration in Bezug auf die aerodynamische Kraft, die entgegen der Richtung des Luftstroms auf das Fahrzeug wirkt und bei fehlendem Seitenwind als Produkt des Luftwiderstandskoeffizienten und der Querschnittsfläche bestimmt wird; |

|

12. |

„Hilfseinrichtungen“ Fahrzeugbauteile einschließlich eines Motorventilators, der Lenkanlage, der elektrischen Anlage, der Druckluft- und der Klimaanlage, deren Eigenschaften in Bezug auf CO2 -Emissionen und Kraftstoffverbrauch in Anhang IX definiert wurden; |

|

13. |

„Bauteilfamilie“, „Familie selbstständiger technischer Einheiten“ oder „Systemfamilie“ die von einem Hersteller vorgenommene Gruppierung von Bauteilen, selbstständigen technischen Einheiten oder Systemen, die aufgrund ihrer Bauart ähnliche, mit den CO2- Emissionen und dem Kraftstoffverbrauch zusammenhängende Eigenschaften aufweisen; |

|

14. |

„Stamm-Bauteil“, „Stamm einer selbstständigen technischen Einheit“ oder „Stammsystem“ ein Bauteil, eine selbstständige technische Einheit oder ein System, das aus einer Bauteilfamilie, einer Familie selbstständiger technischer Einheiten oder einer Systemfamilie ausgewählt wurde und dessen oder deren mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängende Eigenschaften den ungünstigsten Fall für die jeweilige Bauteilfamilie, Familie selbstständiger technischer Einheiten oder Systemfamilie darstellen. |

Artikel 4

Fahrzeuggruppen

Für die Zwecke dieser Verordnung werden Kraftfahrzeuge gemäß Anhang I Tabelle 1in Fahrzeuggruppen eingeteilt.

Die Artikel 5 bis 22 gelten nicht für Kraftfahrzeuge der Fahrzeuggruppen 0, 6, 7, 8, 13, 14, 15 und 17.

Artikel 5

Elektronische Werkzeuge

(1) Die Kommission stellt die folgenden elektronischen Werkzeuge in Form einer herunterladbaren und ausführbaren Software bereit:

|

a) |

ein Simulationswerkzeug; |

|

b) |

Vorverarbeitungsinstrumente; |

|

c) |

ein Hash-Instrument. |

Die Kommission wartet die elektronischen Werkzeuge und stellt Änderungen und Aktualisierungen für die Werkzeuge zur Verfügung.

(2) Die Kommission stellt die in Absatz 1 genannten elektronischen Werkzeuge über eine öffentlich zugängliche spezielle elektronische Verbreitungsplattform bereit.

(3) Das Simulationsinstrument ist zum Zwecke der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von Neufahrzeugen einzusetzen. Es muss für den Betrieb auf der Grundlage der in Anhang III spezifizierten Eingabedaten sowie der in Artikel 12 Absatz 1 genannten Eingabedaten ausgelegt sein.

(4) Die Vorverarbeitungsinstrumente werden benutzt für die Zwecke der Überprüfung und der Zusammenstellung der Prüfergebnisse und die Durchführung zusätzlicher Berechnungen betreffend die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften bestimmter Bauteile, selbständiger technischer Einheiten oder Systeme und ihre Umwandlung in ein Format, das von dem Simulationsinstrument verwendet wird. Die Vorverarbeitungsinstrumente werden vom Hersteller nach der Durchführung der in Anhang V Nummer 4 genannten Prüfungen für Motoren und der in Anhang VIII Nummer 3 genannten Prüfungen des Luftwiderstands angewandt.

(5) Das Hash-Instrument wird benutzt, um eine eindeutige Zuordnung der zertifizierten mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften eines Bauteils, einer selbständigen technischen Einheit oder Systems zu der jeweiligen Zertifizierungsbescheinigung herzustellen, sowie zur eindeutigen Zuordnung eines Fahrzeuges zu dem Datenprotokoll seines Herstellers gemäß Anhang IV Nummer 1.

KAPITEL 2

LIZENZ ZUM BETRIEB DES SIMULATIONSINSTRUMENTS ZUM ZWECKE DER TYPGENEHMIGUNG HINSICHTLICH DER EMISSIONEN UND DES ZUGANGS ZU REPARATUR- UND WARTUNGSINFORMATIONEN

Artikel 6

Antrag auf Erteilung einer Lizenz zum Betrieb des Simulationsinstruments zum Zwecke der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von Neufahrzeugen

(1) Der Fahrzeughersteller stellt bei der Genehmigungsbehörde einen Antrag auf Erteilung einer Lizenz zum Betrieb des in Artikel 5 Absatz 3 genannten Simulationsinstruments zum Zwecke der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von Neufahrzeugen, die zu einer oder mehreren Fahrzeuggruppen gehören (im Folgenden „Lizenz“).

(2) Der Antrag auf Erteilung einer Lizenz hat die Form eines Beschreibungsbogens entsprechend dem Muster in Anhang II Anlage 1.

(3) Dem Antrag auf Erteilung einer Lizenz muss eine angemessene Beschreibung der Verfahren beiliegen, die der Hersteller zum Zwecke der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs aller betroffenen Fahrzeuggruppen gemäß Anhang II Nummer 1 eingerichtet hat.

Darüber hinaus ist der Beurteilungsbericht beizulegen, der von der Genehmigungsbehörde nach der Durchführung einer Beurteilung gemäß Anhang II Nummer 2 erstellt wurde.

(4) Der Fahrzeughersteller reicht den gemäß den Absätzen 2 und 3 erstellten Antrag auf Erteilung einer Lizenz bei der Genehmigungsbehörde spätestens zusammen mit dem Antrag auf eine EG-Typgenehmigung für ein Fahrzeug mit einem hinsichtlich der Emissionen und der Reparatur- und Wartungsinformationen genehmigten Motorsystem gemäß Artikel 7 der Verordnung (EU) Nr. 582/2011 oder mit dem Antrag auf eine EG-Typgenehmigung für ein Fahrzeug hinsichtlich der Emissionen und der Reparatur- und Wartungsinformationen gemäß Artikel 9 dieser Verordnung ein. Der Antrag auf Erteilung einer Lizenz muss die Fahrzeuggruppe betreffen, zu der das Fahrzeug gehört, für das die Typgenehmigung beantragt wird.

Artikel 7

Verwaltungsvorschriften betreffend die Erteilung der Lizenz

(1) Die Genehmigungsbehörde erteilt die Lizenz, wenn der Hersteller einen Antrag gemäß Artikel 6 stellt und nachweist, dass er die in Anhang II enthaltenen Anforderungen in Bezug auf die betroffenen Fahrzeuggruppen erfüllt.

Werden die Anforderungen in Anhang II nur hinsichtlich einiger der Fahrzeuggruppen erfüllt, die in dem Antrag auf Erteilung einer Lizenz aufgeführt werden, so wird die Lizenz nur für diese Fahrzeuggruppen erteilt.

(2) Die Lizenz wird gemäß dem Muster des Beschreibungsbogens in Anhang II Anlage 2 ausgestellt.

Artikel 8

Spätere Änderungen der Verfahren zur Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs von Fahrzeugen

(1) Eine Lizenz wird erweitert auf Fahrzeuggruppen außer denjenigen, für die eine Lizenz gemäß Artikel 7 Absatz 1 erteilt wurde, wenn der Fahrzeughersteller nachweist, dass die von ihm eingerichteten Verfahren zum Zwecke der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs der unter die Lizenz fallenden Fahrzeuggruppen den Anforderungen in Anhang II auch in Bezug auf andere Fahrzeuggruppen voll entsprechen.

(2) Der Fahrzeughersteller beantragt die Erweiterung der Lizenz gemäß Artikel 6 Absätze 1, 2 und 3.

(3) Nach Erhalt der Lizenz teilt der Fahrzeughersteller der Genehmigungsbehörde unverzüglich etwaige Änderungen an den Verfahren mit, die er zum Zwecke der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs der unter die Lizenz fallenden Fahrzeuggruppen eingerichtet hat, die Auswirkungen auf die Genauigkeit, Zuverlässigkeit und Stabilität dieser Verfahren haben könnten.

(4) Nach Erhalt der Mitteilung gemäß Absatz 3 teilt die Genehmigungsbehörde dem Fahrzeughersteller mit, ob die von den Änderungen betroffenen Verfahren weiterhin von der erteilten Lizenz abgedeckt werden, ob die Lizenz gemäß den Absätzen 1 und 2 erweitert werden muss oder ob gemäß Artikel 6 eine neue Lizenz beantragt werden sollte.

(5) Werden die Änderungen nicht von der Lizenz abgedeckt, so muss der Hersteller innerhalb eines Monats nach Erhalt der in Absatz 4 genannten Informationen eine Erweiterung der Lizenz oder die Erteilung einer neuen Lizenz beantragen. Stellt der Hersteller innerhalb dieser Frist keinen Antrag auf Erweiterung der Lizenz oder Erteilung einer neuen Lizenz, oder wird der Antrag abgelehnt, so wird die Lizenz entzogen.

KAPITEL 3

BETRIEB DES SIMULATIONSINSTRUMENTS ZUM ZWECKE DER BESTIMMUNG DER CO2-EMISSIONEN UND DES KRAFTSTOFFVERBRAUCHS FÜR DIE ZULASSUNG, DEN VERKAUF UND DIE INBETRIEBNAHME VON NEUFAHRZEUGEN

Artikel 9

Verpflichtung zur Bestimmung und Angabe der CO2-Emissionen und des Kraftstoffverbrauchs von Neufahrzeugen

(1) Der Kraftfahrzeughersteller bestimmt die CO2-Emissionen und den Kraftstoffverbrauch jedes Neufahrzeugs, das in der Union verkauft, zugelassen oder in Betrieb genommen werden soll, anhand der neuesten Version des in Artikel 5 Absatz 3 genannten Simulationsinstruments.

Der Kraftfahrzeughersteller kann das Simulationsinstrument für die Zwecke dieses Artikels nur dann betreiben, wenn er eine Lizenz besitzt, die gemäß Artikel 7 für die betroffene Fahrzeuggruppe erteilt wurde oder gemäß Artikel 8 Absatz 1 auf die betroffene Fahrzeuggruppe erweitert wurde.

(2) Der Fahrzeughersteller verzeichnet die Ergebnisse der Simulation, die nach Absatz 1 Unterabsatz 1 durchgeführt wurde, in dem Hersteller-Datenprotokoll, das entsprechend dem Muster in Anhang IV Teil I erstellt wurde.

Mit Ausnahme der in Artikel 21 Absatz 3 Unterabsatz 2 und in Artikel 23 Absatz 6 aufgeführten Fälle sind alle späteren Änderungen an dem Hersteller-Datenprotokoll untersagt.

(3) Der Hersteller erstellt einen kryptografischen Hash des Hersteller-Datenprotokolls und bedient sich dabei des in Artikel 5 Absatz 5 genannten Hash-Instruments.

(4) Jedes Fahrzeug, das zugelassen, verkauft oder in Betrieb genommen werden soll, muss mit den Kundeninformationen ausgestattet sein, die der Hersteller entsprechend dem Muster in Anhang IV Teil II erstellt hat.

Jede Kundeninformation enthält einen Abdruck des kryptografischen Hashs des Hersteller-Datenprotokolls gemäß Absatz 3.

(5) Jedes Fahrzeug, das zugelassen, verkauft oder in Betrieb genommen werden soll, muss mit einer Übereinstimmungsbescheinigung versehen sein, die einen Abdruck des kryptografischen Hashs des Hersteller-Datenprotokolls gemäß Absatz 3 enthält.

Unterabsatz 1 gilt nicht im Falle von Fahrzeugen, die gemäß Artikel 24 der Richtlinie 2007/46/EG genehmigt wurden.

Artikel 10

Änderungen, Aktualisierungen und Fehlfunktionen der elektronischen Instrumente

(1) Im Falle von Änderungen oder Aktualisierungen des Simulationsinstruments beginnt der Hersteller mit der Benutzung des geänderten oder aktualisierten Simulationsinstruments spätestens drei Monate, nachdem die Änderungen oder Aktualisierungen auf der speziellen elektronischen Verbreitungsplattform zur Verfügung gestellt wurden.

(2) Können die CO2-Emissionen und der Kraftstoffverbrauch von Neufahrzeugen aufgrund einer Fehlfunktion des Simulationsinstruments nicht gemäß Artikel 9 Absatz 1 bestimmt werden, so setzt der Fahrzeughersteller die Kommission über die spezielle elektronische Verbreitungsplattform unverzüglich davon in Kenntnis.

(3) Können die CO2-Emissionen und der Kraftstoffverbrauch von Neufahrzeugen aufgrund einer Fehlfunktion des Simulationsinstruments nicht gemäß Artikel 9 Absatz 1 bestimmt werden, so führt der Fahrzeughersteller spätestens 7 Kalendertage nach dem in Nummer 1 genannten Datum die Simulation dieser Fahrzeuge durch. Bis dahin werden die aus Artikel 9 hervorgehenden Pflichten für die Fahrzeuge, bei denen die Bestimmung der CO2-Emissionen nach wie vor unmöglich ist, ausgesetzt.

Artikel 11

Zugänglichkeit der Eingabe- und Ausgabeinformationen des Simulationsinstruments

(1) Das Hersteller-Datenprotokoll wird zusammen mit den Bescheinigungen über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der Bauteile, Systeme und selbständigen technischen Einheiten vom Kraftfahrzeughersteller mindestens 20 Jahre nach der Herstellung des Fahrzeugs aufbewahrt und der Genehmigungsbehörde und der Kommission auf Verlangen zur Verfügung gestellt.

(2) Auf Ersuchen einer bevollmächtigten Einrichtung eines Mitgliedstaats oder der Kommission legt der Hersteller innerhalb von 15 Arbeitstagen das Hersteller-Datenprotokoll vor.

(3) Auf Ersuchen einer bevollmächtigten Einrichtung eines Mitgliedstaats oder der Kommission legt die Genehmigungsbehörde, die die Lizenz gemäß Artikel 7 erteilt hat oder die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der Bauteile, selbständigen technischen Einheiten oder Systeme gemäß Artikel 17 bescheinigt hat, innerhalb von 15 Arbeitstagen den in Artikel 6 Absatz 2 bzw. Artikel 16 Absatz 2 genannten Beschreibungsbogen vor.

KAPITEL 4

MIT DEN CO2-EMISSIONEN UND DEM KRAFTSTOFFVERBRAUCH ZUSAMMENHÄNGENDE EIGENSCHAFTEN VON BAUTEILEN, SELBSTÄNDIGEN TECHNISCHEN EINHEITEN UND SYSTEMEN

Artikel 12

Für die Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs maßgebliche Bauteile, selbständige technische Einheiten und Systeme

(1) Die in Artikel 5 Absatz 3 genannten Eingabedaten für das Simulationsinstrument umfassen Informationen über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der folgenden Bauteile, selbständigen technischen Einheiten und Systeme:

|

a) |

Motoren; |

|

b) |

Getriebe; |

|

c) |

Drehmomentwandler; |

|

d) |

sonstige Drehmoment übertragende Bauteile; |

|

e) |

weitere Antriebskomponenten; |

|

f) |

Achsen; |

|

g) |

Luftwiderstand des Fahrgestells oder Anhängers; |

|

h) |

Hilfseinrichtungen; |

|

i) |

Reifen. |

(2) Die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der in Absatz 1 Buchstaben b bis g und i genannten Bauteile, selbständigen technischen Einheiten und Systeme beruhen entweder auf den gemäß Artikel 17 für jede Bauteilfamilie, jede Familie selbständiger technischer Einheiten oder jede Systemfamilie bestimmten und gemäß Artikel 17 zertifizierten Werten (im Folgenden „zertifizierte Werte“) oder in Ermangelung zertifizierter Werte auf den gemäß Artikel 13 bestimmten Pauschalwerten.

(3) Die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften beruhen auf den gemäß Artikel 14 für jede Motorenfamilie festgelegten und gemäß Artikel 17 zertifizierten Werten.

(4) Die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Hilfseinrichtungen beruhen auf den gemäß Artikel 13 bestimmten Pauschalwerten.

(5) Im Falle eines Basisfahrzeugs gemäß Artikel 2 Absatz 2 beruhen die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von in Absatz 1 Buchstaben g und h genannten Bauteilen, selbständigen technischen Einheiten und Systemen, die nicht für das Basisfahrzeug bestimmt werden können, auf den Pauschalwerten. Für in Buchstabe h genannte Bauteile, selbständige technische Einheiten und Systeme ist vom Hersteller die Technologie mit den größten Energieverlusten zu wählen.

Artikel 13

Pauschalwerte

(1) Die Pauschalwerte für Getriebe werden gemäß Anhang VI Anlage 8 bestimmt.

(2) Die Pauschalwerte für Drehmomentwandler werden gemäß Anhang VI Anlage 9 bestimmt.

(3) Die Pauschalwerte für sonstige Drehmoment übertragende Bauteile werden gemäß Anhang VI Anlage 10 bestimmt.

(4) Die Pauschalwerte für weitere Antriebskomponenten werden gemäß Anhang VI Anlage 11 bestimmt.

(5) Die Pauschalwerte für Achsen werden gemäß Anhang VII Anlage 3 bestimmt.

(6) Die Pauschalwerte für den Luftwiderstand des Fahrgestells oder des Anhängers werden gemäß Anhang VIII Anlage 7 bestimmt.

(7) Die Pauschalwerte für Hilfseinrichtungen werden gemäß Anhang IX bestimmt.

(8) Der Pauschalwert für Reifen ist der für Reifen der Klasse C3 gemäß Anhang II Teil B Tabelle 2 der Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates (4) festgesetzte Wert.

Artikel 14

Zertifizierte Werte

(1) Die gemäß den Absätzen 2 bis 9 bestimmten Werte können vom Fahrzeughersteller als Eingabedaten für das Simulationsinstrument verwendet werden, wenn sie gemäß Artikel 17 zertifiziert sind.

(2) Die zertifizierten Werte für Motoren werden gemäß Anhang V Nummer 4 bestimmt.

(3) Die zertifizierten Werte für Getriebe werden gemäß Anhang VI Nummer 3 bestimmt.

(4) Die zertifizierten Werte für Drehmomentwandler werden gemäß Anhang VI Nummer 4 bestimmt.

(5) Die zertifizierten Werte für sonstige Drehmoment übertragende Bauteile werden gemäß Anhang VI Nummer 5 bestimmt.

(6) Die zertifizierten Werte für weitere Antriebskomponenten werden gemäß Anhang VI Nummer 6 bestimmt.

(7) Die zertifizierten Werte für Achsen werden gemäß Anhang VII Nummer 4 bestimmt.

(8) Die zertifizierten Werte für den Luftwiderstand des Fahrgestells oder des Anhängers werden gemäß Anhang VIII Nummer 3 bestimmt.

(9) Die zertifizierten Werte für Reifen werden gemäß Anhang X bestimmt.

Artikel 15

Familienkonzept betreffend Bauteile, selbständige technische Einheiten und Systeme anhand von zertifizierten Werten

(1) Vorbehaltlich der Absätze 3 bis 6 gelten die zertifizierten Werte, die für ein Stamm-Bauteil, eine selbständige technische Stamm-Einheit oder ein Stammsystem bestimmt wurden, ohne weitere Prüfung auch für alle Familienmitglieder gemäß der Begriffsbestimmung einer Familie in:

|

— |

Anhang VI Anlage 6 hinsichtlich des Familienkonzepts für Getriebe, Drehmomentwandler, sonstige Drehmoment übertragende Bauteile und weitere Antriebskomponenten; |

|

— |

Anhang VII Anlage 4 hinsichtlich des Familienkonzepts für Achsen; |

|

— |

Anhang VIII Anlage 5 hinsichtlich des Familienkonzepts für die Zwecke der Bestimmung des Luftwiderstands. |

(2) Ungeachtet Absatz 1 werden die zertifizierten Werte für Motoren für alle Mitglieder einer Motorenfamilie, die gemäß der Begriffsbestimmung einer Familie in Anhang V Anlage 3 geschaffen wurde, gemäß Anhang V Absätze 4, 5 und 6 abgeleitet.

Für Reifen besteht eine Familie nur aus einem Reifentyp.

(3) Die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften des Stamm-Bauteils, der selbständigen technischen Stammeinheit oder des Stammsystems dürfen nicht besser sein als die Eigenschaften jedes anderen Mitglieds derselben Familie.

(4) Der Hersteller weist gegenüber der Genehmigungsbehörde nach, dass der Stamm-Bauteil, die selbständige technische Stammeinheit oder das Stammsystem die Bauteilfamilie, die Familie selbständiger technischer Einheiten oder die Systemfamilie voll und ganz vertritt.

Wenn die Genehmigungsbehörde im Rahmen der Prüfung für die Zwecke des Artikels 16 Absatz 3 Unterabsatz 2 bestimmt, dass der ausgewählte Stamm-Bauteil, die ausgewählte selbständige technische Stammeinheit oder das ausgewählte Stammsystem die Bauteilfamilie, die Familie selbständiger technischer Einheiten oder die Systemfamilie nicht voll und ganz vertritt, so kann die Genehmigungsbehörde ein anderes Referenzbauteil, eine andere selbständige technische Referenzeinheit oder ein anderes Referenzsystem auswählen, prüfen und als Stamm-Bauteil, selbständige technische Stammeinheit oder Stammsystem festlegen.

(5) Auf Ersuchen des Herstellers und vorbehaltlich der Zustimmung der Genehmigungsbehörde können die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften eines bestimmten Bauteils, einer bestimmten selbständigen technischen Einheit oder eines bestimmten Systems mit Ausnahme eines Stamm-Bauteils, einer selbständigen technischen Stammeinheit bzw. eines Stammsystems auf der Bescheinigung über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der Bauteilfamilie, der Familie selbständiger technischer Einheiten oder der Systemfamilie angegeben werden.

Die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften dieses bestimmten Bauteils, dieser bestimmten selbständigen technischen Einheit oder dieses bestimmten Systems werden gemäß Artikel 14 bestimmt.

(6) Führen die gemäß Absatz 5 bestimmten mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften des bestimmten Bauteils, der bestimmten selbständigen technischen Einheit oder des bestimmten Systems zu CO2-Emissions- und Kraftstoffverbrauchswerten, die höher sind als die des Stamm-Bauteils, der selbständigen technischen Stammeinheit bzw. des Stammsystems, so schließt der Hersteller diese aus der bestehenden Familie aus, teilt sie einer neuen Familie zu und legt sie als neuen Stamm-Bauteil, neue selbständige technische Stammeinheit oder neues Stammsystem für die Familie fest oder beantragt eine Erweiterung der Zertifizierung gemäß Artikel 18.

Artikel 16

Antrag auf Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Bauteilen, selbständigen technischen Einheiten oder Systemen

(1) Der Antrag auf Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der Bauteilfamilie, der Familie selbständiger technischer Einheiten oder der Systemfamilie wird bei der Genehmigungsbehörde gestellt.

(2) Der Antrag auf Zertifizierung hat die Form eines Beschreibungsbogens entsprechend dem Muster in:

|

— |

Anhang V Anlage 2 hinsichtlich Motoren; |

|

— |

Anhang VI Anlage 2 hinsichtlich Getrieben; |

|

— |

Anhang VI Anlage 3 hinsichtlich Drehmomentwandlern; |

|

— |

Anhang VI Anlage 4 hinsichtlich sonstiger Drehmoment übertragender Bauteile; |

|

— |

Anhang VI Anlage 5 hinsichtlich weiterer Antriebskomponenten; |

|

— |

Anhang VII Anlage 2 hinsichtlich Achsen; |

|

— |

Anhang VIII Anlage 2 hinsichtlich des Luftwiderstands; |

|

— |

Anhang X Anlage 2 hinsichtlich Reifen. |

(3) Der Antrag auf Zertifizierung ist zusammen mit einer Erläuterung der Konstruktionsteile der betroffenen Bauteilfamilie, der betroffenen Familie selbständiger technischer Einheiten oder der betroffenen Systemfamilie einzureichen, die nicht unerhebliche Auswirkungen auf die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der betroffenen Bauteile, der betroffenen selbständigen technischen Einheiten oder der betroffenen Systeme haben.

Darüber hinaus sind dem Antrag die von einer Genehmigungsbehörde erstellten einschlägigen Prüfberichte, die Prüfergebnisse sowie eine von eine Genehmigungsbehörde gemäß Anhang X Nummer 1 der Richtlinie 2007/46/EG ausgestellte Erklärung über die Einhaltung beizufügen.

Artikel 17

Verwaltungsvorschriften für die Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Bauteilen, selbständigen technischen Einheiten oder Systemen

(1) Werden alle geltenden Anforderungen erfüllt, so zertifiziert die Genehmigungsbehörde die Werte in Bezug auf die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der betroffenen Bauteilfamilie, der betroffenen Familie selbständiger technischer Einheiten oder der betroffenen Systemfamilie.

(2) In dem in Absatz 1 genannten Fall stellt die Genehmigungsbehörde eine Bescheinigung über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften aus, entsprechend dem Muster in:

|

— |

Anhang V Anlage 1 hinsichtlich Motoren; |

|

— |

Anhang VI Anlage 1 hinsichtlich Getrieben, Drehmomentwandlern, sonstiger Drehmoment übertragender Bauteile und weiterer Antriebskomponenten; |

|

— |

Anhang VII Anlage 1 hinsichtlich Achsen; |

|

— |

Anhang VIII Anlage 1 hinsichtlich des Luftwiderstands; |

|

— |

Anhang X Anlage 1 hinsichtlich Reifen. |

(3) Die Genehmigungsbehörde teilt eine Zertifizierungsnummer zu, entsprechend dem Nummerierungssystem in:

|

— |

Anhang V Anlage 6 hinsichtlich Motoren; |

|

— |

Anhang VI Anlage 7 hinsichtlich Getrieben, Drehmomentwandlern, sonstiger Drehmoment übertragender Bauteile und weiterer Antriebskomponenten; |

|

— |

Anhang VII Anlage 5 hinsichtlich Achsen; |

|

— |

Anhang VIII Anlage 8 hinsichtlich des Luftwiderstands; |

|

— |

Anhang X Anlage 1 hinsichtlich Reifen. |

Die Genehmigungsbehörde teilt dieselbe Nummer keiner anderen Bauteilfamilie, Familie selbständiger technischer Einheiten oder Systemfamilie zu. Die Zertifizierungsnummer dient als Kennziffer für den Prüfbericht.

(4) Die Genehmigungsbehörde erzeugt mithilfe des in Artikel 5 Absatz 5 genannten Hash-Instruments einen kryptografischen Hash der Datei mit den Prüfergebnissen, darunter die Zertifizierungsnummer. Dieses Hashing findet unmittelbar nach der Erstellung der Prüfergebnisse statt. Die Genehmigungsbehörde druckt diesen Hash zusammen mit der Zertifizierungsnummer auf der Bescheinigung über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften ab.

Artikel 18

Erweiterung einer Bauteilfamilie, einer Familie selbständiger technischer Einheiten oder einer Systemfamilie um ein neues Bauteil, eine neue selbständige technische Einheit oder ein neues System

(1) Auf Ersuchen des Herstellers und nach Genehmigung der Genehmigungsbehörde kann ein neues Bauteil, eine neue selbständige technische Einheit oder ein neues System als Mitglied einer zertifizierten Bauteilfamilie, einer zertifizierten Familie selbständiger technischer Einheiten oder einer zertifizierten Systemfamilie aufgenommen werden, wenn sie den Kriterien für die Definition der Familie entsprechen, die hier zu finden sind:

|

— |

in Anhang VII Anlage 3 hinsichtlich des Familienkonzepts für Motoren; |

|

— |

in Anhang VI Anlage 6 hinsichtlich des Familienkonzepts von Getrieben, Drehmomentwandlern, sonstigen Drehmoment übertragenden Bauteilen und weiteren Antriebskomponenten; |

|

— |

in Anhang VII Anlage 4 hinsichtlich des Familienkonzepts für Achsen; |

|

— |

in Anhang VIII Anlage 5 hinsichtlich des Familienkonzepts für die Zwecke der Bestimmung des Luftwiderstands. |

In solchen Fällen stellt die Genehmigungsbehörde eine überarbeitete Bescheinigung mit einer Erweiterungsnummer aus.

Der Hersteller ändert den in Artikel 16 Absatz 2 genannten Beschreibungsbogen und stellt ihn der Genehmigungsbehörde zur Verfügung.

(2) Führen die gemäß Absatz 1 bestimmten mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften des bestimmten Bauteils, der bestimmten selbständigen technischen Einheit oder des bestimmten Systems zu CO2-Emissions- und Kraftstoffverbrauchswerten, die höher sind als die des Stamm-Bauteils, der selbständigen technischen Stammeinheit bzw. des Stammsystems, so werden diese zum neuen Stamm-Bauteil, zur neuen selbständigen technischen Stammeinheit oder zum neuen Stammsystem.

Artikel 19

Für die Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Bauteilen, selbständigen technischen Einheiten oder Systemen relevante spätere Änderungen

(1) Der Hersteller teilt der Genehmigungsbehörde jede Änderung an der Konstruktion oder am Herstellungsverfahren der betroffenen Bauteile, selbständigen technischen Einheiten oder Systeme mit, die nach der Zertifizierung der Werte betreffend die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der relevanten Bauteilfamilie, der relevanten Familie selbständiger technischer Einheiten oder der relevanten Systemfamilie nach Artikel 17 vorgenommen wurden und die nicht unerhebliche Auswirkungen auf die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften dieser Bauteile, selbständigen technischen Einheiten und Systeme haben können.

(2) Nach Erhalt der in Absatz 1 genannten Mitteilung teilt die Genehmigungsbehörde dem Hersteller mit, ob die von den Änderungen betroffenen Bauteile, selbständigen technischen Einheiten oder Systeme weiter von der ausgestellten Bescheinigung abgedeckt werden oder nicht oder ob weitere Prüfungen gemäß Artikel 14 erforderlich sind, um die Auswirkungen der Änderungen auf die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der Bauteile, selbständigen technischen Einheiten oder Systeme zu überprüfen.

(3) Werden die von den Änderungen betroffenen Bauteile, selbständigen technischen Einheiten oder Systeme nicht von der Bescheinigung abgedeckt, so beantragt der Hersteller innerhalb eines Monats nach Erhalt dieser Mitteilung der Genehmigungsbehörde eine neue Zertifizierung oder eine Erweiterung gemäß Artikel 18. Stellt der Hersteller innerhalb dieser Frist keinen Antrag auf eine neue Zertifizierung oder Erweiterung oder wird der Antrag abgelehnt, so wird die Bescheinigung zurückgezogen.

KAPITEL 5

KONFORMITÄT DES BETRIEBS DES SIMULATIONSINSTRUMENTS, DER EINGABEINFORMATIONEN UND DER EINGABEDATEN

Artikel 20

Zuständigkeiten des Fahrzeugherstellers und der Genehmigungsbehörde hinsichtlich der Konformität des Betriebs des Simulationsinstruments

(1) Der Fahrzeughersteller ergreift die erforderlichen Maßnahmen, um sicherzustellen, dass die Verfahren, die zum Zwecke der Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs für alle Fahrzeuggruppen, die unter die nach Artikel 7 erteilte Lizenz oder die Erweiterung der Lizenz gemäß Artikel 8 Absatz 1 fallen, eingerichtet wurden, weiter diesem Zweck genügen.

(2) Die Genehmigungsbehörde führt viermal jährlich eine Beurteilung nach Anhang II Nummer 2 durch, um zu überprüfen, ob die Verfahren, die vom Hersteller zur Bestimmung der CO2-Emissionen oder des Kraftstoffverbrauchs aller von der Lizenz abgedeckten Fahrzeuggruppen eingesetzt wurden, weiterhin zweckentsprechend sind. Die Beurteilung umfasst auch die Überprüfung der Auswahl der Eingabeinformationen und der Eingabedaten sowie die Wiederholung der vom Hersteller durchgeführten Simulationen.

Artikel 21

Mängelbeseitigungsmaßnahmen in Bezug auf die Konformität des Betriebs des Simulationsinstruments

(1) Stellt die Genehmigungsbehörde gemäß Artikel 20 Absatz 2 fest, dass die vom Fahrzeughersteller eingerichteten Verfahren zur Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs der betroffenen Fahrzeuggruppen nicht mit der Lizenz oder mit dieser Verordnung übereinstimmen oder zu einer fehlerhaften Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs der betroffenen Fahrzeuge führen können, so fordert die Genehmigungsbehörde den Hersteller auf, spätestens 30 Kalendertage nach Erhalt der Aufforderung der Genehmigungsbehörde einen Mängelbeseitigungsplan vorzulegen.

Weist der Hersteller nach, dass für die Einreichung des Mängelbeseitigungsplans mehr Zeit erforderlich ist, kann die Genehmigungsbehörde eine Fristverlängerung um bis zu 30 Kalendertage einräumen.

(2) Der Mängelbeseitigungsplan gilt für alle Fahrzeuggruppen, die die Genehmigungsbehörde in ihrer Aufforderung aufgeführt hat.

(3) Der Mängelbeseitigungsplan wird von der Genehmigungsbehörde innerhalb von 30 Kalendertagen nach Erhalt genehmigt oder abgelehnt. Die Genehmigungsbehörde informiert den Hersteller und alle Mitgliedstaaten über ihre Entscheidung, den Mängelbeseitigungsplan zu genehmigen oder abzulehnen.

Die Genehmigungsbehörde kann den Fahrzeughersteller auffordern, ein neues Hersteller-Datenprotokoll, neue Kundeninformationen und eine neue Konformitätsbescheinigung auf der Grundlage einer neuen Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs zu erstellen, die die gemäß dem Mängelbeseitigungsplan durchgeführten Änderungen widerspiegelt.

(4) Für die Ausführung des Mängelbeseitigungsplans in der gebilligten Form ist der Hersteller verantwortlich.

(5) Wurde der Mängelbeseitigungsplan von der Genehmigungsbehörde abgelehnt oder stellt die Genehmigungsbehörde fest, dass die Mängelbeseitigungsmaßnahmen nicht korrekt umgesetzt werden, so ergreift sie die erforderlichen Maßnahmen, um die Konformität des Betriebs des Simulationsinstruments sicherzustellen oder die Lizenz zurückzunehmen.

Artikel 22

Zuständigkeiten des Herstellers und der Genehmigungsbehörde in Bezug auf die Konformität der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Bauteilen, selbständigen technischen Einheiten und Systemen

(1) Der Hersteller ergreift die erforderlichen Maßnahmen gemäß Anhang X der Richtlinie 2007/46/EG, um sicherzustellen, dass die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der in Artikel 12 Absatz 1 aufgeführten Bauteile, selbständigen technischen Einheiten und Systeme, die Gegenstand der Zertifizierung gemäß Artikel 17 waren, nicht von den zertifizierten Werten abweichen.

Diese Maßnahmen umfassen auch Folgendes:

|

— |

die Verfahren in Anhang V Anlage 4 für Motoren; |

|

— |

die Verfahren in Anhang VI Anlage 7 für Getriebe; |

|

— |

die Verfahren in Anhang VII Nummern 5 und 6 für Achsen; |

|

— |

die Verfahren in Anhang VIII Anlage 6 für den Luftwiderstand des Fahrgestells oder des Anhängers; |

|

— |

die Verfahren in Anhang X Nummer 4 für Reifen. |

Wurden die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften einer Bauteilfamilie, einer Familie selbständiger technischer Einheiten oder einer Systemfamilie gemäß Artikel 15 Absatz 5 zertifiziert, so ist der Bezugswert für die Überprüfung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der für dieses Familienmitglied zertifizierte Wert.

Wird festgestellt, dass eine Abweichung von den zertifizierten Werten auf die in den Unterabsätzen 1 und 2 genannten Maßnahmen zurückzuführen ist, teilt der Hersteller dies der Genehmigungsbehörde unverzüglich mit.

(2) Der Hersteller legt der Genehmigungsbehörde, die die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der betroffenen Bauteilfamilie, der betroffenen Familie selbständiger technischer Einheiten oder der betroffenen Systemfamilie zertifiziert hat, jährlich Prüfberichte mit den Ergebnissen der in Absatz 1 Unterabsatz 2 genannten Verfahren vor. Der Hersteller stellt den Prüfbericht der Kommission auf Ersuchen zur Verfügung.

(3) Der Hersteller stellt sicher, dass mindestens jedes 25. Verfahren nach Absatz 1 Unterabsatz 2 oder, mit Ausnahme von Reifen, mindestens ein Verfahren pro Jahr in Bezug auf eine Bauteilfamilie, eine Familie selbständiger technischer Einheiten oder eine Systemfamilie von einer anderen Genehmigungsbehörde überwacht wird als der an der Zertifizierung der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der betroffenen Bauteilfamilie, der betroffenen Familie selbständiger technischer Einheiten oder der betroffenen Systemfamilie nach Artikel 16 beteiligten Genehmigungsbehörde.

(4) Jede Genehmigungsbehörde kann jederzeit Überprüfungen im Zusammenhang mit den Bauteilen, selbständigen technischen Einheiten und Systemen in jeder Einrichtung des Herstellers und des Fahrzeugherstellers durchführen, um zu überprüfen, ob die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften dieser Bauteile, selbständigen technischen Einheiten und Systeme nicht von den zertifizierten Werten abweichen.

Der Hersteller und der Fahrzeughersteller stellen der Genehmigungsbehörde innerhalb von 15 Werktagen nach dem Ersuchen der Genehmigungsbehörde alle einschlägigen Unterlagen, Proben und andere in seinem Besitz befindliche Materialien zur Verfügung und führen die Überprüfungen im Zusammenhang mit einem Bauteil, einer selbständigen technischen Einheit oder einem System durch.

Artikel 23

Mängelbeseitigungsmaßnahmen in Bezug auf die Konformität der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von Bauteilen, selbständigen technischen Einheiten oder Systemen

(1) Stellt die Genehmigungsbehörde gemäß Artikel 22 fest, dass die vom Hersteller ergriffenen Maßnahmen, um sicherzustellen, dass die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften von in Artikel 12 Absatz 1 aufgeführten Bauteilen, selbständigen technischen Einheiten und Systemen, die Gegenstand einer Zertifizierung gemäß Artikel 17 waren, nicht von den zertifizierten Werten abweichen, nicht angemessen sind, so fordert die Genehmigungsbehörde den Hersteller auf, spätestens 30 Kalendertage nach Erhalt des Ersuchens der Genehmigungsbehörde einen Mängelbeseitigungsplan zu erstellen.

Weist der Hersteller nach, dass für die Einreichung des Mängelbeseitigungsplans mehr Zeit erforderlich ist, kann die Genehmigungsbehörde eine Fristverlängerung um bis zu 30 Kalendertage einräumen.

(2) Der Mängelbeseitigungsplan gilt für alle Bauteilfamilien, Familien selbständiger technischer Einheiten oder Systemfamilien, die die Genehmigungsbehörde in ihrer Aufforderung aufgeführt hat.

(3) Der Mängelbeseitigungsplan wird von der Genehmigungsbehörde innerhalb von 30 Kalendertagen nach Erhalt genehmigt oder abgelehnt. Die Genehmigungsbehörde informiert den Hersteller und alle Mitgliedstaaten über ihre Entscheidung, den Mängelbeseitigungsplan zu genehmigen oder abzulehnen.

Die Genehmigungsbehörde kann die Fahrzeughersteller, die die betroffenen Bauteile, selbständigen technischen Einheiten und Systeme in ihre Fahrzeuge eingebaut haben, auffordern, ein neues Hersteller-Datenprotokoll, neue Kundeninformationen und eine neue Konformitätsbescheinigung auf der Grundlage der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften dieser Bauteile, selbständigen technischen Einheiten und Systeme zu erstellen, die anhand der in Artikel 22 Absatz 1 aufgeführten Maßnahmen festgestellt wurden.

(4) Für die Ausführung des Mängelbeseitigungsplans in der gebilligten Form ist der Hersteller verantwortlich.

(5) Der Hersteller hat über jede(s) zurückgerufene und reparierte oder veränderte Bauteil, selbständige technische Einheit oder System sowie über die Werkstatt, die die Reparatur durchgeführt hat, Buch zu führen. Während der Ausführung des Mängelbeseitigungsplans und während eines Zeitraums von fünf Jahren nach Abschluss der Ausführung erhält die Genehmigungsbehörde auf Ersuchen Zugang zu diesen Aufzeichnungen.

(6) Wurde der Mängelbeseitigungsplan von der Genehmigungsbehörde abgelehnt, oder stellt die Genehmigungsbehörde fest, dass die Mängelbeseitigungsmaßnahmen nicht korrekt angewandt werden, so ergreift sie die erforderlichen Maßnahmen, um die Konformität der mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften der betroffenen Bauteilfamilie, der betroffenen Familie selbständiger technischer Einheiten und der betroffenen Systemfamilie sicherzustellen oder sie widerruft die Bescheinigung über die mit den CO2-Emissionen und dem Kraftstoffverbrauch zusammenhängenden Eigenschaften.

KAPITEL 6

SCHLUSSBESTIMMUNGEN

Artikel 24

Übergangsbestimmungen

(1) Wurden die in Artikel 9 genannten Verpflichtungen nicht eingehalten, so verbieten die Mitgliedstaaten unbeschadet des Artikels 10 Absatz 3 die Zulassung, den Verkauf oder die Inbetriebnahme von:

|

(a) |

Fahrzeugen der Gruppen 4, 5, 9 und 10 gemäß Anhang I Tabelle 1 ab dem 1. Juli 2019; |

|

(b) |

Fahrzeugen der Gruppen 1, 2, und 3 gemäß Anhang I Tabelle 1 ab dem 1. Januar 2020; |

|

(c) |

Fahrzeugen der Gruppen 11, 12, und 16 gemäß Anhang I Tabelle 1 ab dem 1. Juli 2020. |

(2) Unbeschadet des Absatzes 1 Buchstabe a gelten die in Artikel 9 genannten Verpflichtungen ab dem 1. Januar 2019 in Bezug auf alle Fahrzeuge der Gruppen 4, 5, 9 und 10 mit Produktionsdatum am oder nach dem 1. Januar 2019. Das Produktionsdatum ist das Datum der Unterzeichnung der Konformitätsbescheinigung oder das Datum der Ausstellung der einzelnen Genehmigungsbescheinigung.

Artikel 25

Änderung der Richtlinie 2007/46/EG

Die Anhänge I, III, IV, IX und XV der Richtlinie 2007/46/EG werden entsprechend Anhang XI dieser Verordnung geändert.

Artikel 26

Änderung der Verordnung (EU) Nr. 582/2011

Die Verordnung (EU) Nr. 582/2011 wird wie folgt geändert:

|

1. |

In Artikel 3 Absatz 1 wird folgender Unterabsatz angefügt: „Für die EG-Typgenehmigung eines Fahrzeugs mit einem genehmigten Motorsystem hinsichtlich der Emissionen und der Reparatur- und Wartungsinformationen oder die EG-Typgenehmigung eines Fahrzeugs hinsichtlich der Emissionen und der Reparatur- und Wartungsinformationen weist der Hersteller außerdem nach, dass die Anforderungen in Artikel 6 und Anhang II der Verordnung (EU) 2017/2400 der Kommission (*1) in Bezug auf die betroffene Fahrzeuggruppe erfüllt werden. Diese Anforderung gilt jedoch nicht, wenn der Hersteller angibt, dass neue Fahrzeuge des zu genehmigenden Typs nicht an oder nach den in Artikel 24 Absatz 1 Buchstaben a, b und c der Verordnung (EU) 2017/2400 für die jeweilige Fahrzeuggruppe festgelegten Daten in der Union zugelassen, verkauft oder in Betrieb genommen werden. (*1) Verordnung (EU) 2017/2400 der Kommission vom 12. Dezember 2017 zur Durchführung der Verordnung (EG) Nr. 595/2009 des Europäischen Parlaments und des Rates in Bezug auf die Bestimmung der CO2-Emissionen und des Kraftstoffverbrauchs schwerer Nutzfahrzeuge und zur Änderung der Richtlinie 2007/46/EG des Europäischen Parlaments und des Rates sowie der Verordnung (EU) Nr. 582/2011 der Kommission (ABl. L 349 vom 29.12.2017, S. 1).“;" |

|

2. |

Artikel 8 wird wie folgt geändert:

|

|

3. |

Artikel 10 wird wie folgt geändert:

|

Artikel 27

Inkrafttreten

Diese Verordnung tritt am zwanzigsten Tag nach ihrer Veröffentlichung im Amtsblatt der Europäischen Union in Kraft.

Diese Verordnung ist in allen ihren Teilen verbindlich und gilt unmittelbar in jedem Mitgliedstaat.

Brüssel, den 12. Dezember 2017

Für die Kommission

Der Präsident

Jean-Claude JUNCKER

(1) ABl. L 188 vom 18.7.2009, S. 1.

(2) ABl. L 263 vom 9.10.2007, S. 1.

(3) Verordnung (EU) Nr. 582/2011 der Kommission vom 25. Mai 2011 zur Durchführung und Änderung der Verordnung (EG) Nr. 595/2009 des Europäischen Parlaments und des Rates hinsichtlich der Emissionen von schweren Nutzfahrzeugen (Euro VI) und zur Änderung der Anhänge I und III der Richtlinie 2007/46/EG des Europäischen Parlaments und des Rates (ABl L 167 vom 25.6.2011, S. 1).

(4) Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates vom 13. Juli 2009 über die Typgenehmigung von Kraftfahrzeugen, Kraftfahrzeuganhängern und von Systemen, Bauteilen und selbstständigen technischen Einheiten für diese Fahrzeuge hinsichtlich ihrer allgemeinen Sicherheit (ABL. L 200 vom 31.7.2009, S. 1).

ANHANG I

EINSTUFUNG VON FAHRZEUGEN IN FAHRZEUGGRUPPEN

1. Einstufung von Fahrzeugen für die Zwecke dieser Verordnung

1.1. Einstufung von Fahrzeugen der Klasse N

Tabelle 1

Fahrzeuggruppen für Fahrzeuge der Klasse N

|

Beschreibung von Merkmalen zur Einstufung in Fahrzeuggruppen |

Fahrzeuggruppe |

Verwendungsprofil und Fahrzeugkonfiguration |

Standardaufbau |

||||||||||

|

Achsenkonfiguration |

Fahrgestellkonfiguration |

Technisch zulässige Gesamtmasse im beladenen Zustand (Tonnen) |

Langstrecke |

Langstrecke (EMS) |

Regionale Verwendung |

Regionale Verwendung (EMS) |

Stadtverkehr |

Kommunale Verwendung |

Baugewerbe |

||||

|

4 × 2 |

Solofahrzeug |

> 3,5 – < 7,5 |

(0) |

|

|||||||||

|

Solofahrzeug (oder Zugmaschine) (**) |

7,5 – 10 |

1 |

|

|

R |

|

R |

|

|

B1 |

|||

|

Solofahrzeug (oder Zugmaschine) (**) |

> 10 – 12 |

2 |

R + T1 |

|

R |

|

R |

|

|

B2 |

|||

|

Solofahrzeug (oder Zugmaschine) (**) |

> 12 – 16 |

3 |

|

|

R |

|

R |

|

|

B3 |

|||

|

Solofahrzeug |

> 16 |

4 |

R + T2 |

|

R |

|

|

R |

|

B4 |

|||

|

Zugmaschine |

> 16 |

5 |

T + ST |

T + ST + T2 |

T + ST |

T + ST + T2 |

|

|

|

|

|||

|

4 × 4 |

Solofahrzeug |

7,5 – 16 |

(6) |

|

|||||||||

|

Solofahrzeug |

> 16 |

(7) |

|

||||||||||

|

Zugmaschine |

> 16 |

(8) |

|

||||||||||

|

6 × 2 |

Solofahrzeug |

alle Gewichte |

9 |

R + T2 |

R + D + ST |

R |

R + D + ST |

|

R |

|

B5 |

||

|

Zugmaschine |

alle Gewichte |

10 |

T + ST |

T + ST + T2 |

T + ST |

T + ST + T2 |

|

|

|

|

|||

|

6 × 4 |

Solofahrzeug |

alle Gewichte |

11 |

R + T2 |

R + D + ST |

R |

R + D + ST |

|

R |

R |

B5 |

||

|

Zugmaschine |

alle Gewichte |

12 |

T + ST |

T + ST + T2 |

T + ST |

T + ST + T2 |

|

|

R |

|

|||

|

6 × 6 |

Solofahrzeug |

alle Gewichte |

(13) |

|

|||||||||

|

Zugmaschine |

alle Gewichte |

(14) |

|

||||||||||

|

8 × 2 |

Solofahrzeug |

alle Gewichte |

(15) |

|

|||||||||

|

8 × 4 |

Solofahrzeug |

alle Gewichte |

16 |

|

|

|

|

|

|

R |

(generisches Gewicht + CdxA) |

||

|

8 × 6 8 × 8 |

Solofahrzeug |

alle Gewichte |

(17) |

|

|||||||||

|

|||||||||||||

(**) In diesen Fahrzeugklassen werden Zugmaschinen wie Solofahrzeuge, jedoch mit dem spezifischen Leergewicht der Zugmaschine behandelt.

|

T |

= |

Zugmaschine |

|

R |

= |

Solofahrzeug & Standardaufbau |

|

T1, T2 |

= |

Standardanhänger |

|

ST |

= |

Standardsattelanhänger |

|

D |

= |

Standarddolly |

ANHANG II

ANFORDERUNGEN UND VERFAHREN IM ZUSAMMENHANG MIT DEM BETRIEB DES SIMULATIONSINSTRUMENTS

1. Vom Fahrzeughersteller einzurichtende Verfahren im Hinblick auf den Betrieb des Simulationsinstruments

|

1.1. |

Der Hersteller muss mindestens die folgenden Verfahren einrichten:

|

2. Bewertung durch die Genehmigungsbehörde

|

2.1. |

Die Genehmigungsbehörde muss überprüfen, ob die unter Absatz 1 genannten Verfahren in Bezug auf den Betrieb des Simulationsinstruments eingerichtet wurden. Die Genehmigungsbehörde muss ferner Folgendes überprüfen:

Für die Zwecke von Buchstabe a zweiter Absatz muss in der Überprüfung eine Ermittlung der CO2-Emissionen und des Kraftstoffverbrauchs von mindestens einem Fahrzeug aus jeder Fahrzeuggruppe, für die die Genehmigung beantragt wurde, durchgeführt werden. |

Anlage 1

MUSTER EINES BESCHREIBUNGSBOGENS ZUM BETRIEB DES SIMULATIONSINSTRUMENTS FÜR DIE BESTIMMUNG DER CO2-EMISSIONEN UND DES KRAFTSTOFFVERBRAUCHS VON NEUFAHRZEUGEN

ABSCHNITT I

1 Name und Anschrift des Herstellers:

2 Fertigungsstätten für die die in Ziffer 1 des Anhangs II der Verordnung (EU) 2017/2400 der Kommission genannten Verfahren für den Betrieb des Simulationsinstruments eingerichtet wurden:

3 Erfasste Fahrzeuggruppen:

4 (Ggf.) Name und Anschrift des Bevollmächtigten des Herstellers:

ABSCHNITT II

1. Zusätzliche Angaben

1.1. Beschreibung der Daten und der Verwaltung der Prozessabläufe (z. B. Flussdiagramm)

1.2. Beschreibung des Qualitätssicherungsprozesses

1.3. Zusätzliche Qualitätsmanagementbescheinigungen (ggf.)

1.4. Beschreibung der Erschließung von Datenquellen, der Datenverarbeitung und der Datenspeicherung durch das Simulationsinstrument

1.5. Weitere Unterlagen (ggf.):

2. Datum: …

3. Unterschrift: …

Anlage 2

MUSTER EINER LIZENZ ZUM BETRIEB DES SIMULATIONSINSTRUMENTS FÜR DIE BESTIMMUNG VON CO2-EMISSIONEN UND DES KRAFTSTOFFVERBRAUCHS VON NEUFAHRZEUGEN

Größtformat: A4 (210 × 297 mm)

LIZENZ ZUM BETRIEB DES SIMULATIONSINSTRUMENTS FÜR DIE BESTIMMUNG VON CO2-EMISSIONEN UND DES KRAFTSTOFFVERBRAUCHS VON NEUFAHRZEUGEN

|

Mitteilung über:

|

Behördenstempel

|

der Lizenz zum Betrieb eines Simulationsinstruments hinsichtlich der Verordnung (EG) Nr. 595/2009 durchgeführt durch die Verordnung (EU) 2017/2400 der Kommission.

Nummer der Lizenz:

Grund für die Erweiterung: …

ABSCHNITT I

0.1. Name und Anschrift des Herstellers:

0.2. Fertigungsstätten, für die die in Ziffer 1 des Anhangs II der Verordnung (EU) 2017/2400 der Kommission genannten Verfahren für den Betrieb des Simulationsinstruments eingerichtet wurden

0.3. Erfasste Fahrzeuggruppen:

ABSCHNITT II

1. Zusätzliche Angaben

1.1. Von einer Genehmigungsbehörde erstellter Beurteilungsbericht

1.2. Beschreibung der Daten und der Verwaltung der Prozessabläufe (z. B. Flussdiagramm)

1.3. Beschreibung des Qualitätssicherungsprozesses

1.4. Zusätzliche Qualitätsmanagementbescheinigungen (ggf.)

1.5. Beschreibung der Erschließung von Datenquellen, der Datenverarbeitung und der Datenspeicherung durch das Simulationsinstrument

1.6. Weitere Unterlagen (ggf.)

2. Genehmigungsbehörde, die für die Durchführung der Beurteilung zuständig ist

3. Datum des Beurteilungsberichts

4. Nummer des Beurteilungsberichts

5. Bemerkungen (sofern vorhanden): siehe Beiblatt

6. Ort

7. Datum

8. Unterschrift

(1) Nichtzutreffendes streichen (trifft mehr als eine Angabe zu, ist unter Umständen nichts zu streichen).

ANHANG III

EINGABEINFORMATIONEN ZU DEN EIGENSCHAFTEN DES FAHRZEUGS

1. Einleitung

Dieser Anhang enthält die Liste der vom Fahrzeughersteller für das Simulationsinstrument bereitzustellenden Parameter. Das geltende XML-Schema sowie Beispieldaten können von der dafür bestimmten elektronischen Verteilungsplattform abgerufen werden.

2. Begriffsbestimmungen

|

(1) |

„Parameter ID“: im „Instrument zur Berechnung des Energieverbrauchs von Fahrzeugen (Vehicle Energy Consumption calculation Tool)“ verwendete eindeutige Kennzeichnung für einen bestimmten Eingabeparameter oder einen Satz Eingabedaten |

|

(2) |

„Type“: Datentyp des Parameters

|

|

(3) |

„Unit“: … physikalische Einheit des Parameters |

|

(4) |

„korrigierte tatsächliche Fahrzeugmasse“ bezeichnet die gemäß der Verordnung (EG) Nr. 1230/2012 (1) der Kommission unter „tatsächliche Fahrzeugmasse“ angegebene Masse, wobei jedoch die Tanks zu mindestens 50 % ihres Fassungsvermögens zu füllen sind, ohne Aufbauten und berichtigt um das zusätzliche Gewicht der nicht eingebauten Standardausrüstung gemäß Absatz 4.3, sowie die Masse einer Standardkarosserie und eines Standard-Sattelanhängers oder -Anhängers zur Simulierung des vollständigen Fahrzeugs oder der vollständigen Fahrzeug-Anhänger- bzw. Fahrzeug-Sattelanhänger-Kombination. Teile, die am und über dem Hauptrahmen angebracht sind, gelten als Teile des Aufbaus, wenn sie nur zur Erleichterung der Anbringung eines Aufbaus dienen, der unabhängig von den für den fahrbereiten Zustand notwendigen Teilen ist. |

3. Satz Eingabeparameter

Tabelle 1

Eingabeparameter „Vehicle/General“

|

Parameter name |

Parameter ID |

Type |

Unit |

Beschreibung/Referenz |

|

Manufacturer |

P235 |

token |

[-] |

|

|

ManufacturerAddress |

P252 |

token |

[-] |

|

|

Model |

P236 |

token |

[-] |

|

|

VIN |

P238 |

token |

[-] |

|

|

Date |

P239 |

dateTime |

[-] |

Datum und Uhrzeit der Erstellung des Bauteil-Hashs |

|

LegislativeClass |

P251 |

string |

[-] |

Zulässige Werte: „N3“ |

|

VehicleCategory |

P036 |

string |

[-] |

Zulässige Werte: „Rigid Truck“, „Tractor“ |

|

AxleConfiguration |

P037 |

string |

[-] |

Zulässige Werte: „4x2“, „6x2“, „6x4“, „8x4“ |

|

CurbMassChassis |

P038 |

int |

[kg] |

|

|

GrossVehicleMass |

P041 |

int |

[kg] |

|

|

IdlingSpeed |

P198 |

int |

[1/min] |

|

|

RetarderType |

P052 |

string |

[-] |

Zulässige Werte: „None“, „Losses included in Gearbox“, „Engine Retarder“, „Transmission Input Retarder“, „Transmission Output Retarder“ |

|

RetarderRatio |

P053 |

double, 3 |

[-] |

|

|

AngledriveType |

P180 |

string |

[-] |

Zulässige Werte: „None“, „Losses included in Gearbox“, „Separate Angledrive“ |

|

PTOShaftsGearWheels |

P247 |

string |

[-] |

Zulässige Werte: „none“, „only the drive shaft of the PTO“, „drive shaft and/or up to 2 gear wheels“, „drive shaft and/or more than 2 gear wheels“, „only one engaged gearwheel above oil level“ |

|

PTOOtherElements |

P248 |

string |

[-] |

Zulässige Werte: „none“, „shift claw, synchronizer, sliding gearwheel“, „multi-disc clutch“, „multi-disc clutch, oil pump“ |

|

CertificationNumberEngine |

P261 |

token |

[-] |

|

|

CertificationNumberGearbox |

P262 |

token |

[-] |

|

|

CertificationNumberTorqueconverter |

P263 |

token |

[-] |

|

|

CertificationNumberAxlegear |

P264 |

token |

[-] |

|

|

CertificationNumberAngledrive |

P265 |

token |

[-] |

|

|

CertificationNumberRetarder |

P266 |

token |

[-] |

|

|

CertificationNumberTyre |

P267 |

token |

[-] |

|

|

CertificationNumberAirdrag |

P268 |

token |

[-] |

|

Tabelle 2

Eingabeparameter „Vehicle/AxleConfiguration“ pro Radachse

|

Parameter name |

Parameter ID |

Type |

Unit |

Beschreibung/Referenz |

|

TwinTyres |

P045 |

boolean |

[-] |

|

|

AxleType |

P154 |

string |

[-] |

Zulässige Werte: „VehicleNonDriven“, „VehicleDriven“ |

|

Steered |

P195 |

boolean |

|

|

Tabelle 3

Eingabeparameter „Vehicle/Auxiliaries“

|

Parameter name |

Parameter ID |

Type |

Unit |

Beschreibung/Referenz |

|

Fan/Technology |

P181 |

string |

[-] |

Zulässige Werte: „Crankshaft mounted - Electronically controlled visco clutch“, „Crankshaft mounted - Bimetallic controlled visco clutch“, „Crankshaft mounted - Discrete step clutch“, „Crankshaft mounted - On/off clutch“, „Belt driven or driven via transm. - Electronically controlled visco clutch“, „Belt driven or driven via transm. - Bimetallic controlled visco clutch“, „Belt driven or driven via transm. - Discrete step clutch“, „Belt driven or driven via transm. - On/off clutch“, „Hydraulic driven - Variable displacement pump“, „Hydraulic driven - Constant displacement pump“, „Electrically driven - Electronically controlled“ |

|

SteeringPump/Technology |

P182 |

string |

[-] |

Zulässige Werte: „Fixed displacement“, „Fixed displacement with elec. control“, „Dual displacement“, „Variable displacement mech. controlled“, „Variable displacement elec. controlled“, „Electric“ Für jede gelenkte Radachse ist ein separater Eintrag erforderlich |

|

ElectricSystem/Technology |

P183 |

string |

[-] |

Zulässige Werte: „Standard technology“, „Standard technology - LED headlights, all“ |

|

PneumaticSystem/Technology |

P184 |

string |

[-] |

Zulässige Werte: „Small“, „Small + ESS“, „Small + visco clutch“, „Small + mech. clutch“, „Small + ESS + AMS“, „Small + visco clutch + AMS“, „Small + mech. clutch + AMS“, „Medium Supply 1-stage“, „Medium Supply 1-stage + ESS“, „Medium Supply 1-stage + visco clutch“, „Medium Supply 1-stage + mech. clutch“, „Medium Supply 1-stage + ESS + AMS“, „Medium Supply 1-stage + visco clutch + AMS“, „Medium Supply 1-stage + mech. clutch + AMS“, „Medium Supply 2-stage“, „Medium Supply 2-stage + ESS“, „Medium Supply 2-stage + visco clutch“, „Medium Supply 2-stage + mech. clutch“, „Medium Supply 2-stage + ESS + AMS“, „Medium Supply 2-stage + visco clutch + AMS“, „Medium Supply 2-stage + mech. clutch + AMS“, „Large Supply“, „Large Supply + ESS“, „Large Supply + visco clutch“, „Large Supply + mech. clutch“, „Large Supply + ESS + AMS“, „Large Supply + visco clutch + AMS“, „Large Supply + mech. clutch + AMS“; „Vacuum pump“ |

|

HVAC/Technology |

P185 |

string |

[-] |

Zulässige Werte: „Default“ |

Tabelle 4

Eingabeparameter „Vehicle/EngineTorqueLimits“ pro Gang (optional)

|

Parameter name |

Parameter ID |

Type |

Unit |

Beschreibung/Referenz |

|

Gear |

P196 |

integer |

[-] |

Es sind nur diejenigen Gänge anzugeben, bei denen die für das Fahrzeug geltenden Grenzwerte für das Motordrehmoment gemäß Absatz 6 zutreffen |

|

MaxTorque |

P197 |

integer |

[Nm] |

|

4. Fahrzeugmasse

4.1. Bei der Eingabe in das Simulationsinstrument muss als Fahrzeugmasse die korrigierte tatsächliche Fahrzeugmasse verwendet werden.

Die korrigierte tatsächliche Masse basiert auf Fahrzeugen, die so ausgestattet sind, dass sämtliche Rechtsvorschriften aus Anhang IV und Anhang XI der Richtlinie 2007/46/EG, die für die jeweilige Fahrzeugklasse gelten, eingehalten werden.

4.2. Wenn nicht die komplette Standardausrüstung montiert ist, muss der Hersteller zur korrigierten tatsächlichen Fahrzeugmasse das Gewicht folgender Bauteile hinzufügen:

|

a) |

Vorderer Unterfahrschutz gemäß Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates (2) |

|

b) |

Hinterer Unterfahrschutz gemäß Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates |

|

c) |

Seitliche Schutzvorrichtungen gemäß Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates |

|

d) |

Sattelkupplung gemäß Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates |

4.3. Die in Absatz 4.2 genannten Bauteile müssen jeweils folgendes Gewicht aufweisen:

|

|

Bei Fahrzeugen der Gruppen 1, 2 und 3

|

|

|

Bei Fahrzeugen der Gruppen 4, 5, 9 bis 12 und 16:

|

5. Hydraulisch und mechanisch angetriebene Achsen

Bei Fahrzeugen mit:

|

a) |

hydraulisch angetriebener Achse gilt die Achse als nicht antreibbar, und der Hersteller darf sie bei der Ermittlung der Achsenkonfiguration eines Fahrzeugs nicht berücksichtigen; |

|

b) |

mechanisch angetriebener Achse gilt die Achse als antreibbar, und der Hersteller muss sie bei der Ermittlung der Achsenkonfiguration eines Fahrzeugs berücksichtigen. |

6. Von der Fahrzeugsteuerung vorgegebene Grenzwerte für das Motordrehmoment je Gang

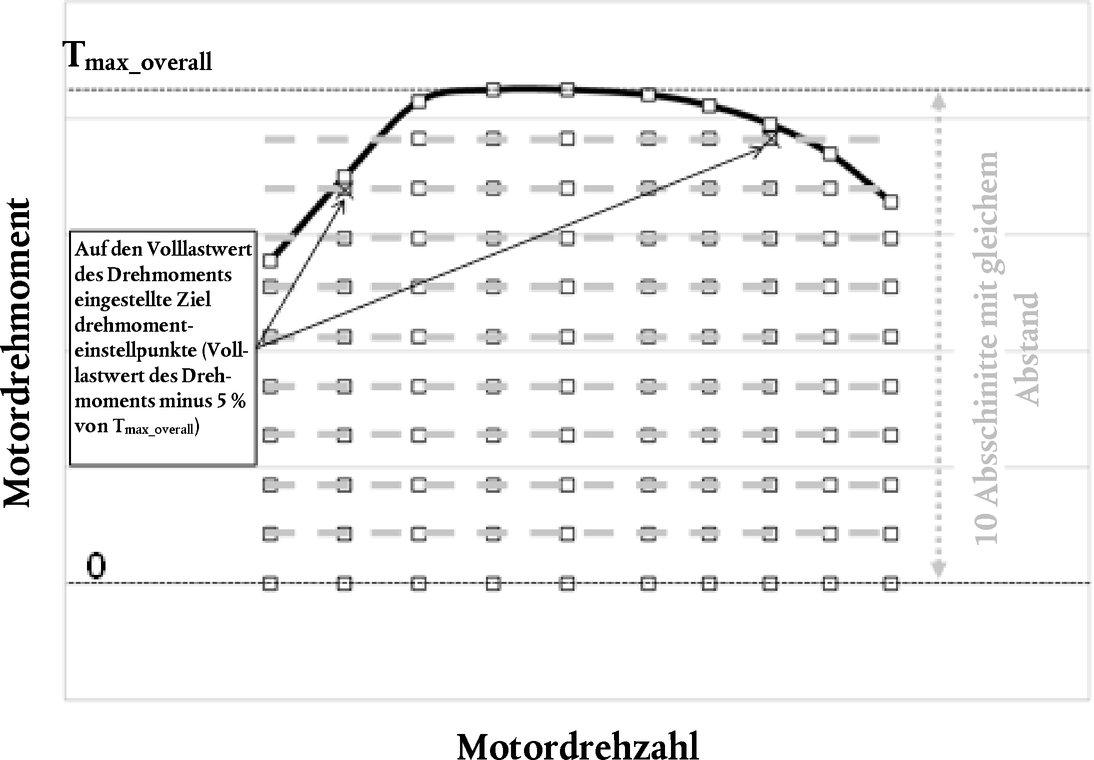

Für die oberen 50 % der Gänge (z. B. bei einem 12-Gang-Getriebe: Gänge 7 bis 12) kann der Fahrzeughersteller je Gang einen Höchstwert für das Motordrehmoment festlegen, der nicht höher sein darf als 95 % des maximalen Motordrehmoments.

7. Fahrzeugspezifische Leerlaufdrehzahl des Motors

7.1. In VECTO muss für jedes einzelne Fahrzeug die Leerlaufdrehzahl des Motors festgelegt werden. Diese muss gleich oder größer sein als der Wert, der in der Genehmigung für die jeweiligen Motor-Eingabedaten angegeben ist.