EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 32013D0163

2013/163/EU: Commission Implementing Decision of 26 March 2013 establishing the best available techniques (BAT) conclusions under Directive 2010/75/EU of the European Parliament and of the Council on industrial emissions for the production of cement, lime and magnesium oxide (notified under document C(2013) 1728) Text with EEA relevance

2013/163/UE: Décision d’exécution de la Commission du 26 mars 2013 établissant les conclusions sur les meilleures techniques disponibles (MTD) pour la production de ciment, de chaux et d'oxyde de magnésium, au titre de la directive 2010/75/UE du Parlement européen et du Conseil relative aux émissions industrielles [notifiée sous le numéro C(2013) 1728] Texte présentant de l'intérêt pour l'EEE

2013/163/UE: Décision d’exécution de la Commission du 26 mars 2013 établissant les conclusions sur les meilleures techniques disponibles (MTD) pour la production de ciment, de chaux et d'oxyde de magnésium, au titre de la directive 2010/75/UE du Parlement européen et du Conseil relative aux émissions industrielles [notifiée sous le numéro C(2013) 1728] Texte présentant de l'intérêt pour l'EEE

OJ L 100, 9.4.2013, p. 1–45

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 15 Volume 031 P. 141 - 185

In force

In force

- Date of document:

- 26/03/2013

- Date of effect:

- 27/03/2013; prise d'effet date de notification

- Date of notification:

- 27/03/2013

- Date of end of validity:

- No end date

- Author:

- Commission européenne

- Form:

- Décision d’exécution

- Addressee:

- Les vingt-sept États membres: Belgique, Bulgarie, République tchèque, Danemark, Allemagne, Estonie, Irlande, Grèce, Espagne, France, Italie, Chypre, Lettonie, Lituanie, Luxembourg, Hongrie, Malte, Pays-Bas, Autriche, Pologne, Portugal, Roumanie, Slovénie, Slovaquie, Finlande, Suède, Royaume-Uni

- Additional information:

- intérêt pour l'EEE

- Treaty:

- Traité sur le fonctionnement de l’Union européenne

- Legal basis:

-

- 32010L0075 - A13P5

- Link

- Link

- Link

- Select all documents mentioning this document No data available in the table

- Modified by:

-

Relation Act Comment Subdivision concerned From To Corrected by 32013D0163R(01) (SV) - Instruments cited:

- Link

- EUROVOC descriptor:

- Subject matter:

- Directory code:

|

9.4.2013 |

FR |

Journal officiel de l'Union européenne |

L 100/1 |

DÉCISION D’EXÉCUTION DE LA COMMISSION

du 26 mars 2013

établissant les conclusions sur les meilleures techniques disponibles (MTD) pour la production de ciment, de chaux et d'oxyde de magnésium, au titre de la directive 2010/75/UE du Parlement européen et du Conseil relative aux émissions industrielles

[notifiée sous le numéro C(2013) 1728]

(Texte présentant de l'intérêt pour l'EEE)

(2013/163/UE)

LA COMMISSION EUROPÉENNE,

vu le traité sur le fonctionnement de l’Union européenne,

vu la directive 2010/75/UE du Parlement européen et du Conseil du 24 novembre 2010 relative aux émissions industrielles (prévention et réduction intégrées de la pollution) (1) et notamment son article 13, paragraphe 5,

considérant ce qui suit:

|

(1) |

En vertu de l’article 13, paragraphe 1, de la directive 2010/75/UE, la Commission est tenue d’organiser un échange d’informations concernant les émissions industrielles avec les États membres, les secteurs industriels concernés et les organisations non gouvernementales œuvrant pour la protection de l’environnement, afin de faciliter l’établissement des documents de référence sur les meilleures techniques disponibles (MTD) tels que définis à l’article 3, point 11, de ladite directive. |

|

(2) |

Conformément à l’article 13, paragraphe 2, de la directive 2010/75/UE, l’échange d’informations porte sur les caractéristiques des installations et des techniques en ce qui concerne les émissions, exprimées en moyennes à court et long termes, le cas échéant, et les conditions de référence associées, la consommation de matières premières et la nature de celles-ci, la consommation d’eau, l’utilisation d’énergie et la production de déchets; il porte également sur les techniques utilisées, les mesures de surveillance associées, les effets multimilieux, la viabilité technique et économique et leur évolution, ainsi que sur les meilleures techniques disponibles et les techniques émergentes recensées après examen des aspects mentionnés à l’article 13, paragraphe 2, points a) et b), de ladite directive. |

|

(3) |

Les «conclusions sur les MTD» au sens de l’article 3, point 12, de la directive 2010/75/UE constituent l’élément essentiel des documents de référence MTD; elles présentent les conclusions concernant les meilleures techniques disponibles, la description de ces techniques, les informations nécessaires pour évaluer leur applicabilité, les niveaux d’émission associés aux meilleures techniques disponibles, les mesures de surveillance associées, les niveaux de consommation associés et, s’il y a lieu, les mesures pertinentes de remise en état du site. |

|

(4) |

Conformément à l'article 14, paragraphe 3, de la directive 2010/75/UE, les conclusions sur les MTD servent de référence pour la fixation des conditions d'autorisation des installations relevant des dispositions du chapitre II de ladite directive. |

|

(5) |

L’article 15, paragraphe 3, de la directive 2010/75/UE stipule que l’autorité compétente fixe des valeurs limites d’émission garantissant que les émissions, dans des conditions d’exploitation normales, n’excèdent pas les niveaux d’émission associés aux meilleures techniques disponibles telles que décrites dans les décisions concernant les conclusions sur les MTD visées à l’article 13, paragraphe 5, de ladite directive. |

|

(6) |

L’article 15, paragraphe 4, de la directive 2010/75/UE prévoit des dérogations à l’obligation énoncée à l’article 15, paragraphe 3, uniquement lorsque les coûts liés à l’obtention des niveaux d’émission associés aux MTD sont disproportionnés au regard des avantages pour l’environnement, en raison de l’implantation géographique de l’installation concernée, des conditions locales de l’environnement ou des caractéristiques techniques de l’installation. |

|

(7) |

L’article 16, paragraphe 1, de la directive 2010/75/UE prévoit que les exigences de surveillance spécifiées dans l’autorisation et visées à l’article 14, paragraphe 1, point c), de ladite directive sont basées sur les conclusions de la surveillance décrite dans les conclusions sur les MTD. |

|

(8) |

Conformément à l’article 21, paragraphe 3, de la directive 2010/75/UE, dans un délai de quatre ans à compter de la publication des décisions concernant les conclusions sur les MTD, l’autorité compétente réexamine et, si nécessaire, actualise toutes les conditions d’autorisation et veille à ce que l’installation respecte ces conditions. |

|

(9) |

La décision de la Commission du 16 mai 2011 instaurant un forum d'échange d'informations en application de l'article 13 de la directive 2010/75/UE relative aux émissions industrielles (2) a institué un forum composé de représentants des États membres, des secteurs industriels concernés et des organisations non gouvernementales œuvrant pour la protection de l'environnement. |

|

(10) |

En application de l'article 13, paragraphe 4, de la directive 2010/75/UE, la Commission a recueilli, le 13 septembre 2012, l'avis (3) de ce forum sur le contenu proposé du document de référence MTD pour la production de ciment, de chaux et d'oxyde de magnésium et l'a publié. |

|

(11) |

Les mesures prévues à la présente décision sont conformes à l’avis du comité institué par l’article 75, paragraphe 1, de la directive 2010/75/UE, |

A ADOPTÉ LA PRÉSENTE DÉCISION:

Article premier

Les conclusions sur les MTD pour la production de ciment, de chaux et d'oxyde de magnésium sont énoncées dans l'annexe de la présente décision.

Article 2

Les États membres sont destinataires de la présente décision.

Fait à Bruxelles, le 26 mars 2013.

Par la Commission

Janez POTOČNIK

Membre de la Commission

(1) JO L 334 du 17.12.2010, p. 17.

(2) JO C 146 du 17.5.2011, p. 3.

(3) http://circa.europa.eu/Public/irc/env/ied/library?l=/ied_art_13_forum/opinions_article

ANNEXE

CONCLUSIONS SUR LES MTD POUR LA PRODUCTION DE CIMENT, DE CHAUX ET D'OXYDE DE MAGNÉSIUM

DOMAINE D’APPLICATION

NOTE SUR L'ÉCHANGE D'INFORMATIONS

DÉFINITIONS

CONSIDÉRATIONS D'ORDRE GÉNÉRAL

CONCLUSIONS SUR LES MTD

|

1.1 |

Conclusions générales sur les MTD |

|

1.1.1 |

Systèmes de management environnemental (SME) |

|

1.1.2 |

Bruit |

|

1.2 |

Conclusions sur les MTD pour l'industrie du ciment |

|

1.2.1 |

Techniques primaires générales |

|

1.2.2 |

Surveillance |

|

1.2.3 |

Consommation d'énergie et choix du procédé |

|

1.2.4 |

Utilisation des déchets |

|

1.2.5 |

Émissions de poussières |

|

1.2.6 |

Composés gazeux |

|

1.2.7 |

Émissions de PCDD/F |

|

1.2.8 |

Émissions de métaux |

|

1.2.9 |

Pertes/déchets |

|

1.3 |

Conclusions sur les MTD pour l'industrie de la chaux |

|

1.3.1 |

Techniques primaires générales |

|

1.3.2 |

Surveillance |

|

1.3.3 |

Consommation d’énergie |

|

1.3.4 |

Consommation de calcaire |

|

1.3.5 |

Sélection des combustibles |

|

1.3.6 |

Émissions de poussières |

|

1.3.7 |

Composés gazeux |

|

1.3.8 |

Émissions de PCDD/F |

|

1.3.9 |

Émissions de métaux |

|

1.3.10 |

Pertes/déchets |

|

1.4 |

Conclusions sur les MTD pour l'industrie de l'oxyde de magnésium |

|

1.4.1 |

Suivi |

|

1.4.2 |

Consommation d’énergie |

|

1.4.3 |

Émissions de poussières |

|

1.4.4 |

Composés gazeux |

|

1.4.5 |

Pertes/déchets |

|

1.4.6 |

Utilisation de déchets comme combustible et/ou matière première |

DESCRIPTION DES TECHNIQUES

|

1.5 |

Description des techniques pour l'industrie du ciment |

|

1.5.1 |

Émissions de poussières |

|

1.5.2 |

Émissions de NOx |

|

1.5.3 |

Émissions de SOx |

|

1.6 |

Description des techniques pour l'industrie de la chaux |

|

1.6.1 |

Émissions de poussières |

|

1.6.2 |

Émissions de NOx |

|

1.6.3 |

Émissions de SOx |

|

1.7 |

Description des techniques pour l'industrie de l'oxyde de magnésium (voie sèche) |

|

1.7.1 |

Émissions de poussières |

|

1.7.2 |

Émissions de SOx |

DOMAINE D’APPLICATION

Les présentes conclusions sur les MTD concernent les activités industrielles spécifiées à l’annexe I, section 3.1., de la directive 2010/75/CE, à savoir:

|

3.1. |

Production de ciment, chaux et oxyde de magnésium, ce qui comprend:

|

En ce qui concerne le point 3.1 c) ci-dessus, les présentes conclusions sur les MTD ne portent que sur la production de MgO par voie sèche à partir de magnésite naturelle (carbonate de magnésium – MgCO3)

En particulier, pour ce qui est des activités susmentionnées, les présentes conclusions sur le MTD couvrent les aspects suivants:

|

— |

production de ciment, chaux et oxyde de magnésium (voie sèche) |

|

— |

matières premières – stockage et préparation |

|

— |

combustibles – stockage et préparation |

|

— |

utilisation de déchets comme matières premières et/ou combustibles, exigences de qualité, contrôle et préparation |

|

— |

produits - stockage et préparation |

|

— |

emballage et expédition. |

Les présentes conclusions sur les MTD ne concernent pas les activités suivantes:

|

— |

la production d'oxyde de magnésium par voie humide à partir de chlorure de magnésium, qui fait l'objet du document de référence sur les meilleures techniques disponibles pour les produits chimiques inorganiques en grand volume - solides et autres (LVIC-S); |

|

— |

la production de chaux dolomitique (mélange d'oxydes de calcium et de magnésium) à très faible teneur en carbone obtenue par décarbonation quasi-totale de dolomie (CaCO3.MgCO3). La teneur résiduelle en CO2 du produit est inférieure à 0,25 % et la densité en vrac est largement inférieure à 3,05 g/cm3; |

|

— |

les fours verticaux pour la production de clinker (ciment); |

|

— |

les activités qui ne sont pas directement associées à l'activité primaire, telle que l'extraction en carrière. |

Les autres documents de référence pertinents pour les activités couvertes par les présentes conclusions sur les MTD sont les suivants:

|

Documents de référence |

Activité |

|

Émissions dues au stockage (EFS) |

Stockage et manutention des matières premières et des produits |

|

Principes généraux de surveillance (MON) |

Surveillance des émissions |

|

Industries de traitement des déchets (WT) |

Traitement des déchets |

|

Efficacité énergétique (ENE) |

Efficacité énergétique en général |

|

Aspects économiques et effets multimilieux (ECM) |

Aspects économiques et effets multimilieux des techniques |

Les techniques énumérées et décrites dans les présentes conclusions sur les MTD ne sont ni normatives ni exhaustives. D'autres techniques garantissant un niveau de protection de l'environnement au moins équivalent peuvent être utilisées.

Lorsque les présentes conclusions sur les MTD concernent des usines de coïncinération de déchets, elles ne portent pas atteinte aux dispositions du chapitre IV ni de l'annexe VI de la directive 2010/75/UE.

Lorsque les présentes conclusions sur les MTD concernent l'efficacité énergétique, elles ne portent pas atteinte aux dispositions de la nouvelle directive 2012/27/EU du Parlement européen et du Conseil (1) sur l'efficacité énergétique.

NOTE SUR L'ÉCHANGE D'INFORMATIONS

L'échange d'informations sur les MTD dans les secteurs du ciment, de la chaux et de l'oxyde de magnésium s'est achevé en 2008. Les informations disponibles à l'époque, complétées par les informations concernant les émissions liées à la production de magnésie, ont servi à l'élaboration des présentes conclusions sur les MTD.

DÉFINITIONS

Aux fins des présentes conclusions sur les MTD, on retiendra les définitions suivantes:

|

Terme utilisé |

Définition |

||||||

|

Unité nouvelle |

Une unité introduite sur le site de l’installation après la publication des présentes conclusions sur les MTD, ou le remplacement complet d’une unité sur les fondations existantes de l’installation après la publication des présentes conclusions sur les MTD. |

||||||

|

Unité existante |

Une unité qui n’est pas une unité nouvelle. |

||||||

|

transformation majeure |

transformation de l'unité/du four comprenant une modification profonde des exigences ou de la technologie du four, ou le remplacement du four |

||||||

|

«utilisation de déchets comme combustible et/ou matière première» |

Le terme englobe l'utilisation:

|

Définition de certains produits

|

Terme utilisé |

Définition |

||||

|

Ciment blanc |

Ciment relevant du code PRODCOM 2007 suivant: 26.51.12.10 – Ciments Portland blancs |

||||

|

Ciment spécial |

Ciment relevant des codes PRODCOM 2007 suivants:

|

||||

|

Chaux dolomitique ou dolomie calcinée |

Mélange d'oxydes de calcium et de magnésium produits par la décarbonatation de la dolomite (CaCO3.MgCO3), présentant une teneur résiduelle en CO2 supérieure à 0,25 % et une densité en vrac du produit commercial largement inférieure à 3,05 g/cm3. La teneur en MgO libre est habituellement comprise entre 25 et 40 %. |

||||

|

Dolomie frittée |

Mélange d'oxydes de calcium et de magnésium utilisé uniquement dans la production de briques réfractaires et autres matériaux réfractaires et dont la densité en vrac minimale est de 3,05 g/cm3. |

Définitions de certains polluants atmosphériques

|

Terme utilisé |

Définition |

|

NOx exprimé en NO2 |

La somme de l'oxyde d'azote (NO) et du dioxyde d'azote (NO2) exprimée en NO2 |

|

SOx exprimé en SO2 |

La somme du dioxyde de soufre (SO2) et du trioxyde de soufre (SO3) exprimée en SO2 |

|

Chlorure d’hydrogène, exprimé en HCl |

Tous les chlorures gazeux exprimés en tant que HCl |

|

Fluorure d’hydrogène, exprimé en HF |

Tous les fluorures gazeux exprimés en tant que HF |

Abréviations

|

ASK |

four vertical annulaire |

||||||||||||||||||

|

DBM |

magnésie frittée |

||||||||||||||||||

|

I-TEQ |

équivalent international de toxicité |

||||||||||||||||||

|

LRK |

four long rotatif |

||||||||||||||||||

|

MFSK |

four vertical à alimentation mixte |

||||||||||||||||||

|

OK |

autres types de four Pour l'industrie de la chaux, il s'agit des types suivants:

|

||||||||||||||||||

|

OSK |

autres fours verticaux (fours verticaux autres que ASK et MFSK) |

||||||||||||||||||

|

PCDD |

dibenzo-p-dioxines polychlorées |

||||||||||||||||||

|

PCDF |

dibenzofuranes polychlorés |

||||||||||||||||||

|

PFRK |

four régénératif à courant parallèle |

||||||||||||||||||

|

PRK |

four rotatif avec préchauffeur |

CONSIDÉRATIONS D'ORDRE GÉNÉRAL

Périodes de calcul de la moyenne et conditions de référence pour les émissions atmosphériques

Les niveaux d'émission associés aux meilleures techniques disponibles (NEA-MTD) indiqués dans les présentes conclusions sur les MTD se réfèrent aux conditions standard: gaz sec à une température de 273 K et une pression de 1 013 hPa.

Les valeurs indiquées sous forme de concentrations s'appliquent dans les conditions de référence suivantes:

|

Activités |

Conditions de référence |

|

|

Activités faisant appel à des fours |

Industrie du ciment |

10 % d’oxygène en volume |

|

Industrie de la chaux (2) |

11 % d’oxygène en volume |

|

|

Industrie de l'oxyde de magnésium (voie sèche) (3) |

10 % d’oxygène en volume |

|

|

Activités ne faisant pas appel à des fours |

Tous procédés |

Pas de correction pour l’oxygène |

|

Unités d'hydratation de chaux |

Émissions brutes (pas de correction pour l'oxygène et le gaz sec) |

|

Pour les périodes de calcul des moyennes, les définitions suivantes s'appliquent:

|

Moyenne journalière |

Valeur moyenne sur une période de 24 heures mesurée par surveillance continue des émissions |

|

Moyenne sur la période d'échantillonnage |

Valeur moyenne des mesures ponctuelles (périodiques) d'au moins 30 minutes chacune, sauf indication contraire. |

Conversion à la concentration d’oxygène de référence

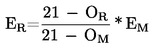

La formule pour calculer la concentration des émissions à un niveau d’oxygène de référence est la suivante:

où

|

ER (mg/Nm3) |

: |

concentration des émissions associée au niveau d'oxygène de référence OR |

|

OR (vol %) |

: |

niveau d’oxygène de référence |

|

EM (mg/Nm3) |

: |

concentration des émissions associée au niveau d’oxygène mesuré OM |

|

OM (vol %) |

: |

niveau d’oxygène mesuré |

CONCLUSIONS SUR LES MTD

1.1 Conclusions générales sur les MTD

Les MTD mentionnées dans la présente section s'appliquent à toutes les installations couvertes par les présentes conclusions sur les MTD (industrie du ciment, de la chaux et de l'oxyde de magnésium).

Les MTD spécifiques par procédé présentées dans les sections 1.2 à 1.4 s’appliquent en plus des MTD générales visées dans la présente section.

1.1.1 Systèmes de management environnemental (SME)

1. Afin d'améliorer la performance environnementale globale des unités/installations de production de ciment, chaux et oxyde de magnésium, la MTD pour la production consiste à mettre en œuvre et à respecter un système de management environnemental (SME) qui intègre toutes les caractéristiques suivantes:

|

i. |

engagement de la direction, y compris à son plus haut niveau; |

|

ii. |

définition par la direction d’une politique environnementale intégrant le principe d’amélioration continue de l’installation; |

|

iii. |

planification et mise en place des procédures nécessaires, fixation d’objectifs et de cibles, planification financière et investissement; |

|

iv. |

mise en œuvre des procédures, prenant particulièrement en considération les aspects suivants:

|

|

v. |

contrôle des performances et mise en œuvre de mesures correctives, les aspects suivants étant plus particulièrement pris en considération:

|

|

vi. |

revue du SME et de sa pertinence, de son adéquation et de son efficacité, par la direction; |

|

vii. |

suivi de la mise au point de technologies plus propres; |

|

viii. |

prise en compte de l’impact sur l’environnement du démantèlement d’une unité dès le stade de sa conception et pendant toute la durée de son exploitation; |

|

ix. |

réalisation régulière d’une analyse comparative des performances, par secteur. |

Applicabilité

La portée (par ex., le niveau de détail) et la nature du SME (normalisé ou non normalisé) dépendent en général de la nature, de l'ampleur et de la complexité de l'installation, ainsi que de l'éventail de ses effets possibles sur l'environnement.

1.1.2 Bruit

2. Afin de réduire le plus possible les émissions sonores au cours de la fabrication de ciment, chaux et oxyde de magnésium, la MTD consiste à utiliser une combinaison des techniques suivantes:

|

|

Technique |

|

a |

sélection d'un lieu d'implantation approprié pour des opérations bruyantes |

|

b |

isolation des opérations/unités bruyantes |

|

c |

isolation aux vibrations des opérations/unités |

|

d |

application d'un revêtement intérieur et extérieur absorbant les chocs |

|

e |

utilisation de bâtiments insonorisés pour réaliser les opérations bruyantes mettant en œuvre des équipements de transformation des matériaux |

|

f |

utilisation de murs antibruit et/ou de barrières naturelles contre le bruit |

|

g |

mise en place de silencieux sur les cheminées d'évacuation |

|

h |

isolation des conduites et des bouches de soufflage situées dans des bâtiments insonorisés |

|

i |

fermeture des portes et des fenêtres des zones couvertes |

|

j |

isolation phonique des bâtiments abritant des machines |

|

k |

isolation phonique des ouvertures dans les murs, par exemple, par l’installation d’un sas à l'entrée d'un convoyeur à bande |

|

l |

installation de silencieux aux points d'échappement, par exemple de gaz à la sortie des unités de dépoussiérage |

|

m |

réduction des débits dans les conduites |

|

n |

isolation phonique des conduites |

|

o |

application du principe de la séparation des sources de bruit et des composants susceptibles d'entrer en résonance, tels que les compresseurs et les conduites |

|

p |

utilisation de silencieux pour les ventilateurs filtrants |

|

q |

utilisation de modules insonorisés pour les dispositifs techniques (compresseurs par exemple) |

|

r |

utilisation de protections en caoutchouc pour les broyeurs (afin d'éviter le contact métal contre métal) |

|

s |

construction de bâtiments ou plantation d'arbres et d'arbustes entre la zone protégée et l'activité bruyante |

1.2 Conclusions sur les MTD pour l'industrie du ciment

Sauf indication contraire, les conclusions sur les MTD exposées dans la présente section s'appliquent à toutes les installations de l'industrie du ciment.

1.2.1 Techniques primaires générales

3. Afin de réduire les émissions provenant du four et d'utiliser efficacement l'énergie, la MTD consiste à assurer une cuisson homogène et stable, avec un four fonctionnant à des valeurs proches des valeurs de consigne des paramètres, au moyen des techniques suivantes:

|

|

Technique |

|

a |

optimisation du contrôle des procédés, notamment par des systèmes automatiques informatisés |

|

b |

utilisation de dispositifs modernes d'alimentation en combustibles solides par gravité |

4. Afin de prévenir et/ou de réduire les émissions, la MTD consiste à procéder à une sélection et à un contrôle rigoureux de toutes les substances introduites dans le four.

Description

Une sélection et un contrôle rigoureux de toutes les substances introduites dans le four permettent de réduire les émissions. La composition chimique des substances et leur mode d'alimentation dans le four sont des facteurs à prendre en considération lors de la sélection. Les substances préoccupantes peuvent inclure les substances mentionnées dans la MTD 11 et dans les MTD 24 à 28.

1.2.2 Surveillance

5. La MTD consiste à surveiller et à mesurer régulièrement les paramètres du procédé et les émissions conformément aux normes EN applicables ou, en l’absence de norme EN, conformément aux normes ISO, aux normes nationales ou à d'autres normes internationales qui garantissent la fourniture de données d'une qualité scientifique équivalente, notamment:

|

|

Technique |

Applicabilité |

|

a |

Mesures en continu des paramètres de procédés attestant la stabilité du procédé, tels que la température, la teneur en O2, la pression et le débit. |

Généralement applicable |

|

b |

Surveillance et stabilisation des paramètres critiques de procédé, à savoir le mélange homogène des matières premières, l'alimentation en combustible, le dosage régulier et l'excès d'oxygène. |

Généralement applicable |

|

c |

Mesures en continu des émissions de NH3 liées à l'application de techniques SNCR |

Généralement applicable |

|

d |

Mesures en continu des émissions de poussières, de NOx, de SOx et de CO |

Applicable à la cuisson |

|

e |

Mesures périodiques des émissions de PCDD/F et de métaux |

|

|

f |

Mesures en continu ou périodiques des émissions de HCl, HF et COT. |

|

|

g |

Mesures en continu ou périodiques des poussières |

Applicable aux activités non liées au four. Pour les petites sources (<10 000 Nm3/h) liées aux opérations génératrices de poussières autres que le refroidissement et les principaux procédés de broyage, la fréquence des mesures ou des contrôles de performance devrait se fonder sur un système de gestion de la maintenance. |

Description

le choix entre les mesures en continu ou périodiques mentionnées dans la MTD 5, point f) est fondé sur la source d'émission et le type de polluant attendu.

1.2.3 Consommation d'énergie et choix du procédé

1.2.3.1

6. Afin de réduire la consommation d'énergie, la MTD consiste à utiliser un processus de cuisson par voie sèche avec un préchauffage à étages et une précalcination.

Description

Dans ce type de four, les gaz de sortie et la chaleur récupérée dans le refroidisseur peuvent servir à préchauffer et précalciner la matière première avant son entrée dans le four, ce qui permet de réaliser des économies d'énergie notables.

Applicabilité

Applicable aux nouvelles unités et aux transformations majeures en fonction du taux d'humidité des matières premières.

Niveaux de consommation d'énergie associés aux MTD

Voir le tableau 1.

Tableau 1

Niveaux de consommation d'énergie associés aux MTD pour les nouvelles unités et les transformations majeures pour des procédés de cuisson par voie sèche avec préchauffage à étages et précalcination

|

Processus |

Unité |

Niveaux de consommation d'énergie associés aux MTD (4) |

|

Procédé par voie sèche avec préchauffage et précalcination en plusieurs étapes. |

MJ/tonne de clinker |

1.2.3.2

7. Afin de réduire le plus possible la consommation d'énergie thermique, la MTD consiste à combiner les techniques suivantes:

|

|

Technique |

Applicabilité |

||||||

|

a |

Mise en œuvre de systèmes de four améliorés et optimisés et de cuissons homogènes et stables, avec un four fonctionnant à des valeurs proches des valeurs de consigne des paramètres, au moyen des techniques suivantes:

|

Applicable d’une manière générale. Pour les fours existants, l'applicabilité du préchauffage et de la précalcination est fonction de la configuration du four. |

||||||

|

b |

Récupération de la chaleur excédentaire en provenance des fours, notamment au niveau de leur zone de refroidissement. En particulier, la chaleur excédentaire du four en provenance de la zone de refroidissement (air chaud) ou du préchauffeur peut servir à sécher les matières premières. |

Généralement applicable dans l'industrie du ciment. La récupération de la chaleur excédentaire en provenance de la zone de refroidissement est applicable lorsque des refroidisseurs à grille sont utilisés. Un rendement de récupération limité peut être atteint sur les refroidisseurs rotatifs. |

||||||

|

c |

Mise en œuvre du nombre approprié d'étages de cyclones en fonction des caractéristiques et des propriétés des matières premières et des combustibles utilisés. |

Les étages de cyclones de préchauffage sont applicables dans le cas d'unités nouvelles et des transformations majeures. |

||||||

|

d |

Utilisation de combustibles dont les caractéristiques ont une influence positive sur la consommation d'énergie thermique. |

Cette technique est applicable d'une manière générale aux fours à ciment, sous réserve des combustibles disponibles et, dans le cas de fours existants, sous réserve des possibilités techniques d'injection du combustible dans le four. |

||||||

|

e |

Lors du remplacement de combustibles conventionnels par des combustibles dérivés de déchets, utilisation de systèmes de four à ciment optimisés et adaptés à la combustion de déchets. |

Généralement applicable à tous les types de fours à ciment |

||||||

|

f |

Réduction au minimum des dérivations (bypass). |

Généralement applicable dans l'industrie du ciment. |

Description

Plusieurs facteurs influent sur la consommation d'énergie des fours modernes, notamment les caractéristiques des matières premières (teneur en humidité, aptitude à la cuisson), les combustibles utilisés, leurs différentes caractéristiques, ainsi que l'utilisation d'un système de dérivation des gaz. En outre, la capacité de production du four influe sur la demande d'énergie.

Technique 7c: le nombre approprié d'étages de cyclones pour le préchauffage est déterminé par le débit et la teneur en humidité des matières premières et des combustibles qui doivent être séchés par la chaleur résiduelle des fumées, du fait de la grande variabilité des matières premières locales en ce qui concerne leur teneur en humidité ou leur aptitude à la cuisson.

Technique 7d: des combustibles conventionnels ou dérivés de déchets peuvent être utilisés dans l'industrie du ciment. Les caractéristiques des combustibles utilisés, telles qu’un pouvoir calorifique adéquat et un faible taux d'humidité, ont une influence favorable sur la consommation spécifique d’énergie du four.

Technique 7f: l’élimination de matières premières chaudes et de gaz chauds augmente la consommation d’énergie spécifique d’environ 6-12 MJ/tonne de clinker par point de pourcentage de gaz éliminé à l’entrée du four. De ce fait, la réduction au minimum des dérivations de gaz a un effet positif sur la consommation d'énergie.

8. Afin de réduire la consommation d'énergie primaire, la MTD consiste à envisager la réduction de la teneur en clinker du ciment et des produits cimentaires

Description

La réduction de la teneur en clinker du ciment et des produits cimentaires peut être obtenue par l'ajout de charges (fillers) et/ou d'additifs tels que du laitier de haut fourneau, du calcaire, des cendres volantes et de la pouzzolane, lors de la phase de broyage, conformément aux normes applicables concernant le ciment.

Applicabilité

Applicable d'une manière générale dans l'industrie du ciment, sous réserve de la disponibilité (locale) de charges et/ou d'additifs et des spécificités du marché local.

9. Afin de réduire la consommation d'énergie primaire, la MTD consiste à envisager le recours à des unités de cogénération/de production combinée de chaleur et d'électricité.

Description

Le recours à des unités de cogénération pour la production de vapeur et d'électricité ou à des unités de production combinée de chaleur et d'électricité peut se faire dans l'industrie du ciment en récupérant la chaleur perdue du refroidisseur à clinker ou des effluents gazeux des fours selon les procédés à cycle de vapeur conventionnels ou d'autres techniques. En outre, la chaleur excédentaire du refroidisseur à clinker ou des fumées des fours peut être récupérée pour du chauffage urbain ou des applications industrielles.

Applicabilité

La technique est applicable à tous les fours à ciment pour autant qu'une chaleur excédentaire suffisante soit disponible, que les paramètres de procédé appropriés puissent être atteints et que la viabilité économique soit assurée.

10. Afin de réduire le plus possible la consommation d'électricité, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

|

a |

Utilisation de systèmes de gestion de la consommation électrique. |

|

b |

Utilisation d'équipements de broyage et d'autres équipements électriques à haute efficacité énergétique. |

|

c |

Utilisation de systèmes de surveillance améliorés. |

|

d |

Réduction des fuites du circuit d’air d'air dans le système. |

|

e |

Optimisation du contrôle des procédés. |

1.2.4 Utilisation des déchets

1.2.4.1

11. Afin de garantir les caractéristiques des déchets qui seront utilisés comme combustibles et/ou matières premières dans un four à ciment et de réduire les émissions, la MTD consiste à appliquer les techniques suivantes:

|

|

Technique |

||||||

|

a |

mise en place de systèmes d'assurance qualité afin de garantir les caractéristiques des déchets et d'analyser tout déchet destiné à servir de matière première et/ou de combustible dans un four à ciment, en ce qui concerne:

|

||||||

|

b |

Contrôle de la quantité des paramètres pertinents pour tout déchet destiné à être utilisé comme matière première et/ou combustible dans un four à ciment, notamment chlore, métaux (cadmium, mercure, thallium par exemple), soufre, teneur totale en halogènes. |

||||||

|

c |

Application de systèmes d'assurance qualité pour chaque charge de déchets. |

Description

Différents types de déchets peuvent remplacer les matières premières et/ou les combustibles fossiles dans la fabrication du ciment et contribueront à économiser les ressources naturelles.

1.2.4.2

12. Afin de garantir un traitement approprié des déchets utilisés comme combustible et/ou matières premières dans le four, la MTD consiste à utiliser les techniques suivantes:

|

|

Technique |

|

a |

Utilisation de points appropriés pour l'introduction des déchets dans le four en termes de température et de temps de séjour, en fonction de la conception et de l'exploitation du four. |

|

b |

Introduction des déchets contenant des matières organiques susceptibles de se volatiliser avant la zone de calcination dans les zones du four où règne la température appropriée. |

|

c |

Exploitation du four de telle manière que le gaz résultant de la coïncinération des déchets soit porté, de façon contrôlée et homogène, même dans les conditions les plus défavorables, à une température de 850 °C pendant 2 secondes. |

|

d |

Élévation de la température à 1 100 °C en cas de coïncinération de déchets dangereux dont la teneur en substances organiques halogénées, exprimée en chlore, est supérieure à 1 %. |

|

e |

Alimentation en déchets continue et constante. |

|

f |

Report ou arrêt de la coïncinération des déchets lors des phases de démarrage et/ou d'arrêt, lorsqu'il n'est pas possible d'atteindre la température et le temps de séjour appropriés, comme indiqué aux points a) à d) ci-dessus. |

1.2.4.3

13. La MTD consiste à appliquer des mesures de gestion de la sécurité pour le stockage, la manutention et l'introduction de déchets dangereux dans le four, notamment une approche fondée sur les risques, en fonction de la source et du type de déchets, ainsi que pour l'étiquetage, le contrôle, l'échantillonnage et l'essai des déchets à traiter.

1.2.5 Émissions de poussières

1.2.5.1

14. Afin de réduire le plus possible les émissions de poussières diffuses lors d'opérations générant de la poussière, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

Applicabilité |

|||

|

a |

Implantation simple et linéaire de l'installation. |

applicable uniquement aux nouvelles unités |

|||

|

b |

Confinement/capotage des opérations génératrices de poussières, telles que le broyage, le criblage et le mélange |

Généralement applicable |

|||

|

c |

Capotage des convoyeurs et des élévateurs, qui sont conçus comme des systèmes clos, lorsque des émissions diffuses de poussières sont susceptibles d'être produites par des matières poussiéreuses. |

||||

|

d |

Réduction des fuites d'air et des points de déversement. |

||||

|

e |

Utilisation de dispositifs automatiques et de systèmes de contrôle. |

||||

|

f |

Priorité à la fluidité des opérations. |

||||

|

g |

Maintenance appropriée et complète de l'installation à l'aide d'équipements mobiles ou fixes de nettoyage par aspiration.

|

||||

|

h |

Ventilation et collecte de la poussière dans des filtres à manches:

|

||||

|

i |

Utiliser des stockages en milieu clos avec un système de manutention automatisé:

|

||||

|

j |

Utilisation de tuyaux flexibles pour les processus de distribution et de chargement, équipés d’un système d'extraction des poussières pour le chargement du ciment et orientés en direction du plancher de chargement du camion. |

15. Afin de réduire le plus possible les émissions de poussières diffuses en provenance des zones de stockage en vrac, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

||

|

a |

Couvrir les zones de stockage en vrac ou les dépôts, ou les entourer d'écrans, de parois ou d'une enceinte végétale (barrières naturelles ou artificielles contre le vent dans le cas de dépôt en plein air). |

||

|

b |

Utiliser une protection contre le vent dans le cas des dépôts en plein air:

|

||

|

c |

Utiliser des pulvérisateurs d'eau et d’agents chimiques limitant les poussières:

|

||

|

d |

Pavage, mouillage des routes et propreté:

|

||

|

e |

Assurer l’humidification des piles de stockage:

|

||

|

f |

Réglage de la hauteur de déchargement en fonction de la hauteur du tas, si possible automatiquement ou par réduction de la vitesse de déchargement, lorsqu’il n’est pas possible d’éviter des émissions de poussières diffuses aux points de chargement ou de déchargement.. |

1.2.5.2

La présente section concerne les émissions de poussières résultant des opérations générant de la poussière, autres que la cuisson, le refroidissement et les principaux procédés de broyage. Sont couverts les procédés tels que le concassage des matières premières, les convoyeurs et élévateurs de matières premières, le stockage des matières premières, du clinker et du ciment, le stockage des combustibles et l'expédition du ciment.

16. Afin de réduire les émissions canalisées de poussières, la MTD consiste à mettre en œuvre un système de gestion de la maintenance axé en particulier sur les performances de filtres destinés aux opérations générant de la poussière autres que la cuisson, le refroidissement et les principaux procédés de broyage. Compte tenu de ce système de gestion, la MTD consiste à recourir à l'épuration des effluents gazeux par voie sèche, à l'aide d'un filtre.

Description

Pour les opérations générant de la poussière, l'épuration des effluents gazeux est réalisée par voie sèche à l'aide d'un filtre, qui est habituellement un filtre à manches. Les filtres à manches sont décrits à la section 1.5.1.

Niveaux d’émission associés aux MTD

La NEA-MTD pour les émissions de poussières canalisées provenant d'opérations générant de la poussière (autres que la cuisson, le refroidissement et les principaux procédés de broyage) est <10 mg/Nm3, en moyenne sur la période d'échantillonnage (mesure ponctuelle pendant au moins une demi-heure).

Il convient de noter que pour les petites sources (<10 000 Nm3/h) il y a lieu de tenir compte d'une approche prioritaire, fondée sur le système de gestion de la maintenance, en ce qui concerne la fréquence du contrôle de la performance du filtre (voir également la MTD 5).

1.2.5.3

17. Afin de réduire les émissions de poussières provenant des fumées de la cuisson, la MTD consiste à épurer les fumées par voie sèche à l'aide d'un filtre.

|

|

Technique (7) |

Applicabilité |

|

a |

Électrofiltres |

Applicable à tous les fours. |

|

b |

Filtres à manches |

|

|

c |

Filtres hybrides |

Niveaux d’émission associés aux MTD

Les NEA-MTD pour les émissions de poussières provenant des fumées de la cuisson est <10 – 20 mg/Nm3, en valeur journalière moyenne. Le niveau le plus bas est atteint en utilisant des filtres à manches ou des électrofiltres neufs ou mis à niveau.

1.2.5.4

18. Afin de réduire les émissions de poussières provenant des effluents gazeux issus des processus de refroidissement et de broyage, la MTD consiste à épurer les effluents gazeux par voie sèche à l'aide d'un filtre.

|

|

Technique (8) |

Applicabilité |

|

a |

Électrofiltres |

Généralement applicable aux refroidisseurs de clinker et aux broyeurs à ciment. |

|

b |

Filtres à manches |

Généralement applicable aux refroidisseurs de clinker et aux broyeurs. |

|

c |

Filtres hybrides |

Applicable aux refroidisseurs de clinker et aux broyeurs à ciment. |

Niveaux d’émission associés aux MTD

Les NEA-MTD pour les émissions de poussières provenant des effluents gazeux des processus de refroidissement et de broyage est <10 – 20 mg/Nm3, en valeur journalière moyenne sur la période d'échantillonnage (mesures ponctuelles pendant une demi-heure au moins). Le niveau le plus bas est atteint en utilisant des filtres à manches ou des électrofiltres neufs ou mis à niveau.

1.2.6 Composés gazeux

1.2.6.1

19. Afin de réduire les émissions de NOx provenant des effluents gazeux des procédés de cuisson et/ou de préchauffage/précalcination, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique (9) |

Applicabilité |

|

|

a |

Techniques primaires |

||

|

Applicable à tous les types de fours utilisés pour la fabrication du ciment. Le degré d'applicabilité peut être limité par les exigences relatives à la qualité du produit et par l’incidence possible sur la stabilité du procédé. |

||

|

Applicable à tous les fours rotatifs, aussi bien dans le four que dans le précalcinateur |

||

|

Généralement applicable aux fours longs rotatifs |

||

|

Généralement applicable aux fours rotatifs sous réserve des exigences de qualité applicables au produit final |

||

|

Généralement applicable à tous les fours |

||

|

b |

Combustion étagée (combustibles conventionnels ou à base de déchets), également en combinaison avec un précalcinateur et l'utilisation d'un mélange combustible optimisé |

En général, ne peut être appliqué que dans les fours équipés d'un précalcinateur. Des modifications importantes des unités sont nécessaires dans les systèmes de préchauffage à cyclones sans précalcinateur. Dans les fours sans précalcinateur, l'utilisation de combustibles en morceaux pourrait avoir un effet positif sur la réduction des NOx en fonction de la capacité à produire une atmosphère réductrice contrôlée et à contenir les émissions de CO associées. |

|

|

c |

Réduction non catalytique sélective (SNCR) |

En principe, applicable aux fours rotatifs à ciment. Les zones d'injection varient selon le type de four utilisé. Dans les fours longs à voie humide et les fours longs à voie sèche, il peut s'avérer difficile d'obtenir la bonne température et les temps de séjour nécessaires. Voir aussi MTD 20. |

|

|

d |

Réduction catalytique sélective (SCR) |

L'applicabilité dépend du développement d'un catalyseur et d'un procédé appropriés dans l'industrie du ciment |

|

Niveaux d’émission associés aux MTD

Voir le tableau 2.

Tableau 2

Niveaux d'émission associés aux MTD pour les NOx provenant des effluents gazeux de la cuisson et/ou du préchauffage/de la précalcination dans l'industrie du ciment

|

Type de four |

Unité |

NEA-MTD (moyenne journalière) |

|

Fours avec préchauffeur |

mg/Nm3 |

|

|

Fours Lepol et fours longs rotatifs |

mg/Nm3 |

400 – 800 (12) |

20. Lorsque la SNCR est utilisée, la MTD consiste à parvenir à une réduction efficace des NOx tout en maintenant les fuites d'ammoniac au niveau le plus bas possible, à l'aide des techniques suivantes:

|

|

Technique |

|

a |

Permettre un rendement de réduction des NOx approprié et suffisant associé à un processus d’exploitation stable |

|

b |

Bonne distribution stœchiométrique de l'ammoniac afin de parvenir au meilleur rendement de réduction des NOx et de réduire les fuites de NH3. |

|

c |

Maintenir aussi bas que possible les émissions dues aux fuites de NH3 (émissions d'ammoniac non réagi) provenant des effluents gazeux, en tenant compte de la corrélation entre l'efficacité de réduction du NOx et des fuites de NH3. |

Applicabilité

La SNCR est généralement applicable aux fours rotatifs à ciment. Les zones d'injection varient selon le type de procédé de four. Dans les fours longs à voie humide et les fours longs à voie sèche, il peut s'avérer difficile d'obtenir la bonne température et les temps de séjour nécessaires. Voir aussi MTD 19.

Niveaux d’émission associés aux MTD

Voir le tableau 3.

Tableau 3

Les niveaux d'émission associés aux MTD pour les fuites de NH3 dans les effluents gazeux avec la SNCR

|

Paramètre |

Unité |

NEA-MTD (moyenne journalière) |

|

Fuites NH3 |

mg/Nm3 |

<30 – 50 (13) |

1.2.6.2

21. Afin de réduire/minimiser les émissions de SOx provenant des effluents gazeux de la cuisson et/ou des procédés de préchauffage/précalcination, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique (14) |

Applicabilité |

|

a |

Addition d'absorbants |

L'ajout d'absorbants est en principe applicable à tous les types de four, mais cette technique est principalement utilisée dans les préchauffeurs à suspension. L'ajout de chaux dans le cru réduit la qualité des granules/nodules et entraîne des problèmes d’écoulement dans les fours Lepol. Pour les fours avec préchauffeurs, on a observé que l'injection directe de chaux éteinte dans les fumées est moins efficace que l'ajout de chaux éteinte dans le cru. |

|

b |

Épurateur par voie humide |

Applicable à tous les types de fours à ciment avec des niveaux appropriés (suffisants) de SO2 pour la fabrication du gypse. |

Description

En fonction de la qualité des matières premières et des combustibles, les niveaux des émissions de SOx peuvent être maintenus bas sans imposer l'utilisation d’une technique de réduction.

Le cas échéant, des techniques primaires et/ou des techniques de réduction telles que l'ajout d'absorbants ou l'épuration par voie humide peuvent être utilisées pour réduire les émissions de SOx.

Des épurateurs par voie humide ont déjà été utilisés dans des unités où les niveaux initiaux d'émissions de SOx sans réduction étaient supérieurs à 800 – 1 000 mg/Nm3.

Niveaux d’émission associés aux MTD

Voir le tableau 4.

Tableau 4

Niveaux d'émission associés aux MTD pour les SOx provenant des effluents gazeux de la cuisson et/ou des procédés de préchauffage/précalcination dans l'industrie du ciment

|

Paramètre |

Unité |

(moyenne journalière) |

|

SOx exprimé en SO2 |

mg/Nm3 |

<50 – 400 |

22. Afin de réduire les émissions de SO2 provenant du four, la MTD consiste à optimiser les procédés de broyage du cru.

Description

La technique consiste à optimiser les procédés de broyage des matières premières, le broyeur pouvant alors servir à réduire les émissions de SO2 du four. Pour ce faire il faut agir sur des facteurs tels que:

|

— |

le taux d'humidité des matières premières |

|

— |

la température du broyeur |

|

— |

le temps de séjour dans le broyeur |

|

— |

la granulométrie des matériaux broyés. |

Applicabilité

Applicable si le procédé de broyage à sec est utilisé en mode composite.

1.2.6.3

1.2.6.3.1 Réduction des pics de CO

23. Afin de réduire au minimum la fréquence des pics de CO et limiter leur durée totale à moins de 30 minutes par an, la MTD consiste à combiner l'utilisation d'électrofiltres ou de filtres hybrides avec les techniques suivantes:

|

|

Technique |

|

a |

Gestion des pics de CO de manière à réduire le temps d'arrêt des électrofiltres |

|

b |

Mesures continues automatiques du CO au moyen d'un dispositif à délai de réponse court et placé à proximité de la source de CO. |

Description

Pour des raisons de sécurité, du fait des risques d'explosion, les électrofiltres devront être stoppés en cas de concentration élevée de CO dans les fumées. Les techniques suivantes préviennent les pics de CO et, partant, réduisent le temps d'arrêt des électrofiltres:

|

— |

contrôle du processus de combustion |

|

— |

contrôle de la charge organique des matières premières |

|

— |

contrôle de la qualité des combustibles et du système d'alimentation en combustible |

Les perturbations surviennent surtout pendant la phase de démarrage. Pour un fonctionnement en toute sécurité, les analyseurs de gaz destinés à protéger les filtres électrostatiques doivent être actifs pendant toutes les phases d’exploitation, et l’existence d’un système de surveillance de secours fonctionnel permet de réduire les temps d’arrêt des filtres.

Le système de surveillance en continu du CO doit être réglé pour un temps de réaction optimal et devrait être implanté à proximité de la source de CO, par exemple au niveau d'une évacuation de la tour de préchauffage ou à l'entrée d'un four dans le cas d'un four à voie humide.

Si des filtres hybrides sont utilisés, la mise à la terre du support des manches avec le compartiment métallique est recommandée.

1.2.6.4

24. Afin de maintenir la teneur en COT des effluents gazeux de la cuisson à un faible niveau, la MTD consiste à éviter l’alimentation en matières premières à teneur élevée en composés organiques volatils (COV) dans le four par l’intermédiaire du circuit d’alimentation en matières premières.

1.2.6.5

25. Afin d'éviter/de réduire les émissions de HCl provenant des effluents gazeux de la cuisson, la MTD consiste à utiliser une ou plusieurs des techniques primaires suivantes:

|

|

Technique |

|

a |

Utilisation de matières premières et de combustibles à faible teneur en chlore |

|

b |

Limitation de la teneur en chlore de tous les déchets devant être utilisés comme matières premières et/ou comme combustible dans un four à ciment |

Niveaux d’émission associés aux MTD

La NEA-MTD pour les émissions de HCl est <10 mg/Nm3, en valeur journalière moyenne sur la période d'échantillonnage (mesures ponctuelles pendant une demi-heure au moins).

26. fin d'éviter/de réduire les émissions de HF provenant des effluents gazeux du four, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

|

a |

Utilisation de matières premières et de combustibles à faible teneur en fluor |

|

b |

Limitation de la teneur en fluor de tous les déchets devant être utilisés comme matières premières et/ou comme combustibles dans un four à ciment |

Niveaux d’émission associés aux MTD

La NEA-MTD pour les émissions de HF est <1 mg/Nm3, en valeur journalière moyenne sur la période d'échantillonnage (mesures ponctuelles pendant une demi-heure au moins).

1.2.7 Émissions de PCDD/F

27. Afin d'éviter/de réduire les émissions de PCDD/F provenant des effluents gazeux du procédé de cuisson, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

Applicabilité |

|

a |

Sélectionner et contrôler rigoureusement les intrants dans le four (matières premières), à savoir le chlore, le cuivre et les composés organiques volatils |

Généralement applicable |

|

b |

Sélectionner et contrôler rigoureusement les intrants dans le four (combustibles), à savoir le chlore et le cuivre |

Généralement applicable |

|

c |

Limiter/éviter l'utilisation de déchets contenant des matières organiques chlorées |

Généralement applicable |

|

d |

Éviter l’alimentation de combustibles à forte teneur en halogènes (chlore par exemple) pour la combustion secondaire |

Généralement applicable |

|

e |

Refroidissement rapide des fumées de four à moins de 200 °C et réduction au minimum du temps de séjour des fumées et de la teneur en oxygène dans les zones où la température est comprise entre 300 et 450 °C. |

Applicable aux fours longs rotatifs par voie humide et aux fours longs par voie sèche sans préchauffage. Dans les fours modernes avec préchauffeur et précalcinateur, cette caractéristique est déjà intégrée. |

|

f |

Arrêt de la coïncinération des déchets lors des phases de fonctionnement telles que le démarrage et/ou l'arrêt |

Généralement applicable |

Niveaux d’émission associés aux MTD

Les NEA-MTD pour les émissions de PCDD/F provenant des effluents gazeux des procédés de cuisson est <0,05 – 0,1 ng PCDD/F I-TEQ/Nm3, en moyenne sur la période d'échantillonnage (6 à 8 heures).

1.2.8 Émissions de métaux

28. Afin de réduire au minimum les émissions de métaux provenant des effluents gazeux de four, la MTD consiste à utiliser une ou plusieurs des techniques suivantes en combinaison:

|

|

Technique |

|

a |

Sélection de matières à faible teneur en métaux à éviter et limitation de la teneur des métaux à éviter (mercure en particulier) des matières |

|

b |

Utilisation d'un système d'assurance qualité garantissant les caractéristiques des déchets utilisés |

|

c |

Utilisation de techniques efficaces de dépoussiérage, comme indiqué dans la MTD 17 |

Niveaux d’émission associés aux MTD

Voir le tableau 5.

Tableau 5

Niveaux d'émission associés aux MTD pour les métaux présents dans les fumées de la cuisson

|

Métaux |

Unité |

NEA-MTD [moyenne sur la période d'échantillonnage (mesures ponctuelles pendant au moins une demi-heure)] |

|

Hg |

mg/Nm3 |

<0,05 (18) |

|

Σ (Cd, Tl) |

mg/Nm3 |

<0,05 (17) |

|

Σ (As, Sb, Pb, Cr, Co, Cu, Mn, Ni, V) |

mg/Nm3 |

< 0,5 (17) |

1.2.9 Pertes/déchets

29. Afin de réduire les déchets solides issus des procédés de fabrication du ciment et, en même temps, d'économiser les matières premières, la MTD consiste à:

|

|

Technique |

Applicabilité |

|

a |

réutiliser les poussières dans le procédé, partout où cela est possible |

Généralement applicable, sous réserve de la composition chimique des poussières |

|

b |

utiliser les poussières dans d'autres produits commerciaux, lorsque c'est possible |

L'utilisation des poussières dans d'autres produits commerciaux peut ne pas être du ressort de l'opérateur. |

Description

Les poussières recueillies peuvent être recyclées dans les procédés de production partout où cela est possible. Ce recyclage peut se faire directement dans le four ou dans l'alimentation du four (la teneur en métaux alcalins étant le facteur limitant) ou par mélange avec les ciments. Une procédure d'assurance qualité pourrait s'avérer nécessaire lorsque les poussières recueillies sont recyclées dans les procédés de production. D'autres usages sont envisageables pour les matières qui ne peuvent être recyclées (par exemple, additifs pour la désulfuration des fumées dans les unités de combustion).

1.3 Conclusions sur les MTD pour l'industrie de la chaux

Sauf indication contraire, les conclusions sur les MTD présentées dans la présente section s'appliquent à toutes les installations de fabrication de chaux.

1.3.1 Techniques primaires générales

30. Afin de réduire les émissions provenant du four et d'utiliser efficacement l'énergie, la MTD consiste à assurer une cuisson homogène et stable, avec un four fonctionnant à des valeurs proches des valeurs de consigne des paramètres, au moyen des techniques suivantes:

|

|

Technique |

|

a |

optimisation du contrôle des procédés, notamment par des systèmes automatiques informatisés |

|

b |

utilisation de systèmes d'alimentation en combustible solide modernes, gravimétriques, et/ou de débitmètres pour le gaz |

Applicabilité

L'optimisation du contrôle des procédés est applicable à des degrés divers à toutes les unités de production de chaux. Il n'est généralement pas possible d'automatiser complètement le procédé, en raison de certains paramètres non maîtrisables tels que la qualité du calcaire.

31. Afin de prévenir et/ou de réduire les émissions, la MTD consiste à procéder à une sélection et à un contrôle rigoureux des matières premières introduites dans le four.

Description

Les matières premières introduites dans le four influent notablement sur les émissions dans l'air, du fait des impuretés qu'elles contiennent; une sélection rigoureuse des matières premières permet donc de réduire ces émissions à la source. Par exemple, les variations des teneurs en soufre et en chlore du calcaire et/ou de la dolomite influent sur la fourchette des émissions de SO2 et de HCl dans les fumées, tandis que la présence de matières organiques influe sur les émissions de COT et de CO.

Applicabilité

L'applicabilité dépend de la disponibilité (locale) de matières premières à faible teneur en impuretés. Le type de produit final et le type de four utilisé peuvent représenter une contrainte supplémentaire.

1.3.2 Surveillance

32. La MTD consiste à surveiller et à mesurer régulièrement les paramètres du procédé et les émissions conformément aux normes EN applicables ou, en l’absence de norme EN, conformément aux normes ISO, aux normes nationales ou à d'autres normes internationales qui garantissent la fourniture de données d'une qualité scientifique équivalente, notamment:

|

|

Technique |

Applicabilité |

|

a |

Mesures en continu des paramètres de procédé attestant la stabilité du procédé, tels que la température, la teneur en O2, la pression, le débit et les émissions de CO. |

Applicable à la cuisson |

|

b |

Surveillance et stabilisation des paramètres critiques de procédé, par exemple l'alimentation en combustible, le dosage régulier et l'excès d'oxygène |

|

|

c |

Mesures en continu ou périodiques des émissions de poussières, de NOx, de SOx, de CO et de NH3 en cas d'application de la SNCR |

Applicable à la cuisson |

|

d |

Mesures en continu ou périodiques des émissions de HCl et de HF en cas de coïncinération de déchets |

Applicable à la cuisson |

|

e |

Mesures en continu ou périodiques des émissions de COT ou mesures continues en cas de coïncinération de déchets |

Applicable à la cuisson |

|

f |

Mesures périodiques des émissions de PCDD/F et de métaux |

Applicable à la cuisson |

|

g |

Mesures en continu ou périodiques des émissions de poussières |

Applicable aux activités non liées au four. Pour les petites sources (<10 000 Nm3/h), la fréquence des mesures devrait se fonder sur un système de gestion de la maintenance |

Description

Le choix entre les mesures en continu ou périodiques mentionnées dans la MTD 32, points c) et f), est fondé sur la source d'émission et le type de polluant attendu.

Pour les mesures périodiques des émissions de poussières, de NOx, de SOx et de CO, une fréquence mensuelle, pouvant être ramenée à une fois par an en fonctionnement normal, est donnée à titre indicatif.

Dans le cas des mesures périodiques des émissions de PCDD/F, COT, HCl, HF et métaux, il convient d’appliquer une fréquence appropriée aux matières premières et aux combustibles utilisés dans le procédé.

1.3.3 Consommation d’énergie

33. Afin de réduire le plus possible la consommation d'énergie thermique, la MTD consiste à combiner les techniques suivantes:

|

|

Technique |

Description |

Applicabilité |

||||||||||

|

a |

Mise en œuvre de fours améliorés et optimisés et de cuissons homogènes et stables, avec un four fonctionnant à des valeurs proches des valeurs de consigne des paramètres, au moyen des techniques suivantes:

|

Le maintien des paramètres du four à des valeurs proches de l'optimal a pour effet de réduire tous les paramètres de la consommation, notamment du fait de la réduction du nombre des arrêts et des conditions instables. L'utilisation d'une granulométrie optimisée de la roche est fonction des matières premières disponibles. |

La technique a) II n'est applicable qu'aux fours rotatifs longs. |

||||||||||

|

b |

Utilisation de combustibles dont les caractéristiques ont une influence favorable sur la consommation d'énergie thermique. |

Les caractéristiques des combustibles, par exemple une valeur calorifique élevée et un faible taux d'humidité, peuvent avoir un effet positif sur la consommation d'énergie thermique |

L'applicabilité dépend des possibilités techniques d'alimentation du combustible sélectionné dans le four et de la disponibilité de combustibles appropriés (par exemple à valeur calorifique élevée et faible humidité), laquelle peut subir les effets de la politique énergétique de l'État membre considéré. |

||||||||||

|

c |

Limitation de l'excès d'air |

Une diminution de l'excès d'air utilisé pour la combustion influe directement sur la consommation de combustible, car des pourcentages élevés d'air nécessitent davantage d'énergie thermique pour chauffer le volume en excès. La limitation de l'excès d'air n'agit sur la consommation d’énergie thermique que dans les fours rotatifs longs et dans les fours rotatifs avec préchauffeur. Cette technique est susceptible d'entraîner une hausse des émissions de COT et de CO. |

Applicable aux fours rotatifs longs et les fours rotatifs avec préchauffeur dans les limites d'une surchauffe potentielle de certaines zones du four qui peut diminuer la durée de vie du réfractaire. |

Niveaux de consommation associés aux MTD

Voir le tableau 6.

Tableau 6

Niveaux de consommation d’énergie thermique associés aux MTD dans l'industrie de la chaux et de la chaux dolomitique

|

Type de four |

Consommation d'énergie thermique (19) en GJ/tonne de produit |

|

Fours rotatifs longs (LRK) |

6,0 – 9,2 |

|

Fours rotatifs avec préchauffeur (PRK) |

5,1 – 7,8 |

|

Fours à flux parallèles à régénération (PFRK) |

3,2 – 4,2 |

|

Fours verticaux annulaires (ASK) |

3,3 – 4,9 |

|

Fours verticaux à alimentation mixte (MFSK) |

3,4 – 4,7 |

|

Autres fours (OK) |

3,5 – 7,0 |

34. Pour réduire au minimum la consommation d'électricité, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

|

a |

Utilisation de systèmes de gestion de la consommation électrique |

|

b |

Utilisation d'une granulométrie optimisée du calcaire |

|

c |

Utilisation d'équipements de broyage et d'autres équipements électriques à une haute efficacité énergétique |

Description – Technique (b)

Les fours verticaux ne peuvent habituellement brûler que des pierres de calcaire grossières. Toutefois, les fours rotatifs, dont la consommation énergétique est plus élevée, peuvent également valoriser les fractions plus petites et les nouveaux fours verticaux peuvent brûler de petits granulés (10 mm et plus). Les granulés de dimension supérieure sont davantage utilisés dans les fours verticaux que dans les fours rotatifs.

1.3.4 Consommation de calcaire

35. Afin de réduire au minimum la consommation de calcaire, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

Applicabilité |

|

a |

Extraction, broyage et mise en œuvre judicieuse du calcaire (qualité, granulométrie) |

Généralement applicable dans l'industrie de la chaux. Le traitement des pierres dépend toutefois de la qualité du calcaire. |

|

b |

Choix de fours fonctionnant avec des techniques optimisées qui permettent l'utilisation d'un large éventail granulométrique pour le calcaire, afin de tirer le meilleur parti du calcaire extrait |

Applicable à toutes les nouvelles unités et aux. transformations majeures Les fours verticaux ne peuvent en principe brûler que des pierres de calcaire grossières. Les fours régénératifs à courant parallèle pour chaux fine et/ou les fours rotatifs peuvent fonctionner avec du calcaire de granulométrie inférieure. |

1.3.5 Sélection des combustibles

36. Afin de prévenir et/ou de réduire les émissions, la MTD consiste à procéder à une sélection et à un contrôle rigoureux des combustibles introduits dans le four.

Description

Les combustibles introduits dans le four ont un effet notable sur les émissions dans l'air en raison des impuretés qu'ils contiennent. La teneur en soufre (en particulier pour les fours rotatifs longs), en azote et en chlore influent sur la gamme des émissions de NOx, de SOx, et HCl dans les fumées. En fonction de la composition chimique du combustible et du type de four utilisé, le choix d'un combustible ou d'une combinaison de combustibles appropriés peut aboutir à une réduction des émissions.

Applicabilité

À l'exception des fours verticaux à alimentation mixte, tous les types de fours peuvent fonctionner avec tous les types de combustibles et de mélanges de combustibles sous réserve de leur disponibilité, qui peut subir les effets de la politique énergétique de l'État membre en cause. Le choix du combustible dépend de la qualité désirée pour le produit final, de la faisabilité technique de l'utilisation du combustible dans le four sélectionné, et de considérations économiques.

1.3.5.1

1.3.5.1.1 Contrôle de la qualité des déchets

37. Afin de garantir les caractéristiques des déchets utilisés comme combustibles dans un four à chaux, la MTD consiste à appliquer les techniques suivantes:

|

|

Technique |

||||||

|

a |

Mise en place de systèmes d'assurance qualité afin de contrôler et de garantir les caractéristiques des déchets et d'analyser tout déchet destiné à servir de combustible dans le four, en ce qui concerne:

|

||||||

|

b |

le contrôle de la quantité des paramètres pertinents pour tout déchet destiné à être utilisé, notamment la teneur totale en halogènes, en métaux (chrome, plomb, cadmium, mercure, thallium, par exemple) et en soufre. |

1.3.5.1.2 Alimentation du four en déchets

38. Afin de prévenir/réduire les émissions liées à l'utilisation de déchets comme combustibles dans le four, la MTD consiste à utiliser les techniques suivantes:

|

|

Technique |

|

a |

Utilisation de brûleurs appropriés pour les déchets adaptés à la conception et au fonctionnement du four. |

|

b |

Faire fonctionner le four de façon que le gaz résultant de la coïncinération des déchets soit porté, de façon contrôlée et homogène, même dans les conditions les plus défavorables, à une température de 850 °C pendant 2 secondes. |

|

c |

Porter la température à 1 100 °C en cas de coïncinération de déchets dangereux dont la teneur en substances organiques halogénées, exprimée en chlore, est supérieure à 1 %. |

|

d |

Alimentation en déchets continue et constante. |

|

e |

Arrêt de l'alimentation en déchets lors des phases de démarrage et/ou d'arrêt, lorsqu'il n'est pas possible d'atteindre la température et le temps de séjour appropriés comme indiqués aux points b) et c) ci-dessus. |

1.3.5.1.3 Gestion de la sécurité lors de l'utilisation de déchets dangereux

39. Afin de prévenir les émissions accidentelles, la MTD consiste à mettre en œuvre une gestion de la sécurité pour le stockage, la manutention et l'introduction de déchets dangereux dans le four

Description

Application de mesures de gestion de la sécurité pour le stockage, la manutention et l'introduction de déchets dangereux dans le four, notamment une approche fondée sur les risques, en fonction de la source et du type de déchets, ainsi que pour l'étiquetage, le contrôle, l'échantillonnage et l'essai des déchets à traiter.

1.3.6 Émissions de poussières

1.3.6.1

40. Afin de réduire ou d'éviter les émissions de poussières diffuses lors d'opérations générant de la poussière, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

|

a |

Confinement/capotage des opérations génératrices de poussières, telles que le broyage, le criblage et le mélange. |

|

b |

Utilisation de convoyeurs et d'élévateurs couverts conçus comme des systèmes clos, lorsque des matières pulvérulentes sont susceptibles de produire de la poussière. |

|

c |

Utilisation de silos de capacité appropriée, avec indicateurs de niveau associés à des coupe-circuits et à des filtres pour l'air chargé de poussières déplacé au cours des opérations de remplissage. |

|

d |

Utilisation d'un procédé de circulation qui a la préférence pour les convoyeurs pneumatiques. |

|

e |

Traitement des matières dans des systèmes clos maintenus en dépression et dépoussiérage de l'air d'aspiration sur un filtre à manches avant son rejet dans l'atmosphère |

|

f |

Réduction des fuites d'air et des points de déversement, réalisation complète de l'installation |

|

g |

Maintenance correcte et complète de l'installation |

|

h |

Utilisation de dispositifs automatiques et de systèmes de contrôle |

|

i |

Utilisation d'opérations en continu contribuant au bon fonctionnement |

|

j |

Utilisation, pour le chargement de la chaux, de tuyaux flexibles de remplissage munis d'un dispositif d'extraction des poussières et placés sur la plateforme de chargement du camion. |

Applicabilité

Dans les opérations de préparation des matières premières, telles que le concassage et le tamisage, la séparation des poussières n'est normalement pas nécessaire du fait de la teneur en humidité des matières premières.

41. Afin de réduire/éviter les émissions de poussières diffuses provenant des zones de stockage en vrac, la MTD consiste à utiliser une ou plusieurs des techniques suivantes:

|

|

Technique |

|

a |

Confinement des zones de stockage à l'aide d'écrans, de parois ou d'une enceinte végétale (barrières naturelles ou artificielles contre le vent dans le cas de dépôts en plein air) |

|

b |

Utilisation de silos et d'entrepôts à matières premières fermés et entièrement automatisés. Ces entrepôts sont équipés d'un ou plusieurs filtres à manches destinés à empêcher la formation de poussières diffuses lors des opérations de chargement et de déchargement. |

|

c |

Réduction des émissions de poussières diffuses au niveau des piles de stockage par une humidification suffisante des points de chargement et de déchargement et par l'utilisation de convoyeurs à bande réglables en hauteur. En cas d’utilisation de mesures/techniques d’humidification ou de pulvérisation, le sol peut être étanchéifié et l’excès d’eau recueilli et, au besoin, traité et utilisé dans des circuits fermés. |

|

d |

Lorsqu’il n’est pas possible d’éviter les émissions de poussières diffuses aux points de chargement ou de déchargement des sites de stockage, réduction de ces émissions par un réglage de la hauteur de déchargement en fonction de la hauteur du tas, automatiquement si possible ou par réduction de la vitesse de déchargement. |

|

e |

Mouillage des surfaces, en particulier dans les zones sèches, à l'aide de dispositifs de pulvérisation d'eau, et nettoyage de ces surfaces par camions. |

|

f |

Utilisation de systèmes d'aspiration au cours des opérations d'enlèvement. Les bâtiments neufs peuvent facilement être équipés de circuits de nettoyage par aspiration, les bâtiments existants pouvant normalement être équipés de systèmes mobiles avec raccordements flexibles. |

|

g |

Réduction des émissions de poussières diffuses dans les zones de circulation des camions, par la pose d'un revêtement chaque fois que cela est possible et le maintien de la surface dans le meilleur état de propreté possible. Le mouillage des routes peut réduire les émissions de poussières diffuses, en particulier par temps sec. Un bon entretien ménager peut servir à réduire au minimum les émissions de poussières diffuses. |

1.3.6.2

42. Afin de réduire les émissions de poussières canalisées provenant d'opérations générant de la poussière autres que la cuisson, la MTD consiste à utiliser une des techniques suivantes et à mettre en œuvre un système de gestion de la maintenance axé en particulier sur la performance des filtres:

|

|

Applicabilité |

|

|

a |

Filtre à manches |

Généralement applicable aux unités de broyage et aux procédés secondaires dans l'industrie de la chaux, au transport de matières et aux installations de stockage et de chargement. L'applicabilité des filtres à manches dans les unités d'hydratation de la chaux peut être limitée par l'humidité élevée et la basse température des effluents gazeux. |

|

b |

Épuration par voie humide |

Principalement applicable dans les unités d'hydratation de la chaux. |

Niveaux d’émission associés aux MTD

Voir le tableau 7.

Tableau 7

Niveaux d'émission associés aux MTD pour les émissions de poussières canalisées provenant d'opérations générant de la poussière autres que la cuisson

|

Technique |

Unité |

NEA-MTD [moyenne journalière ou moyenne sur la période d'échantillonnage (mesures ponctuelles pendant au moins une demi-heure)] |

|

Filtre à manches |

mg/Nm3 |

<10 |

|

Épurateur par voie humide |

mg/Nm3 |

<10 – 20 |