EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42010X0528(03)

Regulation No 94 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of vehicles with regard to the protection of the occupants in the event of a frontal collision

Правило № 94 на Икономическата комисия за Европа на Организацията на обединените нации (ИКЕ на ООН) — Единни предписания за одобрение на превозни средства по отношение на защитата на пътниците в случай на челен удар

Правило № 94 на Икономическата комисия за Европа на Организацията на обединените нации (ИКЕ на ООН) — Единни предписания за одобрение на превозни средства по отношение на защитата на пътниците в случай на челен удар

OB L 130, 28.5.2010, p. 50–100

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV) Този документ е публикуван в специално издание

(HR)

In force

In force

|

28.5.2010 |

BG |

Официален вестник на Европейския съюз |

L 130/50 |

Само оригиналните текстове на ИКЕ на ООН имат правно действие съгласно международното публично право. Статутът и датата на влизане в сила на настоящото правило трябва да бъдат проверени в последната версия на документа на ИКЕ на ООН относно статута — TRANS/WP.29/343, който е на разположение на електронен адрес:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Правило № 94 на Икономическата комисия за Европа на Организацията на обединените нации (ИКЕ на ООН) — Единни предписания за одобрение на превозни средства по отношение на защитата на пътниците в случай на челен удар

Включващо всички текстове в сила до:

|

|

Притурка 3 към серия от изменения 01 — дата на влизане в сила: 2 февруари 2007 г. |

|

|

Списък на грешките 2 към серия от изменения 01, обект на уведомление на депозитаря, C.N.1165.2007.TREATIES-2 от 18 януари 2008 г. |

|

|

Списък на грешките 1 към преработка 1 — дата на влизане в сила: 24 юни 2009 г. |

СЪДЪРЖАНИЕ

ПРАВИЛО

|

1. |

Обхват |

|

2. |

Определения |

|

3. |

Заявление за одобрение |

|

4. |

Одобрение |

|

5. |

Спецификации |

|

6. |

Инструкции за пътниците в превозни средства, оборудвани с въздушни възглавници |

|

7. |

Промяна и разширение на одобрение на тип превозно средство |

|

8. |

Съответствие на производството |

|

9. |

Санкции при несъответствие на производството |

|

10. |

Окончателно прекратяване на производството |

|

11. |

Преходна разпоредба |

|

12. |

Наименования и адреси на техническите служби, отговарящи за провеждането на изпитвания за одобрение, както и на административните отдели |

ПРИЛОЖЕНИЯ

|

Приложение 1 — |

Съобщение относно одобрението, разширението, отказа или отмяната на одобрение или окончателното прекратяване на производството на тип превозно средство по отношение защитата на пътниците в случай на челен удар съгласно Правило № 94 |

|

Приложение 2 — |

Оформление на маркировката за одобрение |

|

Приложение 3 — |

Процедура на изпитване |

|

Приложение 4 — |

Определяне на експлоатационните показатели |

|

Приложение 5 — |

Разполагане и монтиране на манекени и регулиране на системите за обезопасяване |

|

Приложение 6 — |

Процедура за определяне на точката „H“ и действителния ъгъл на наклон на торса за места за сядане в моторни превозни средства Допълнение 1— Описание на тримерната машина за определяне на точка H Допълнение 2— Тримерна координатна система Допълнение 3— Контролни данни относно местата за сядане |

|

Приложение 7 — |

Процедура за изпитване с количка Допълнение— Крива на еквивалентност — Интервал на допустимите отклонения за крива ΔV = f(t) |

|

Приложение 8 — |

Методи на измерване по време на изпитвания: измервателна апаратура |

|

Приложение 9 — |

Определение на деформируемата преграда |

|

Приложение 10 — |

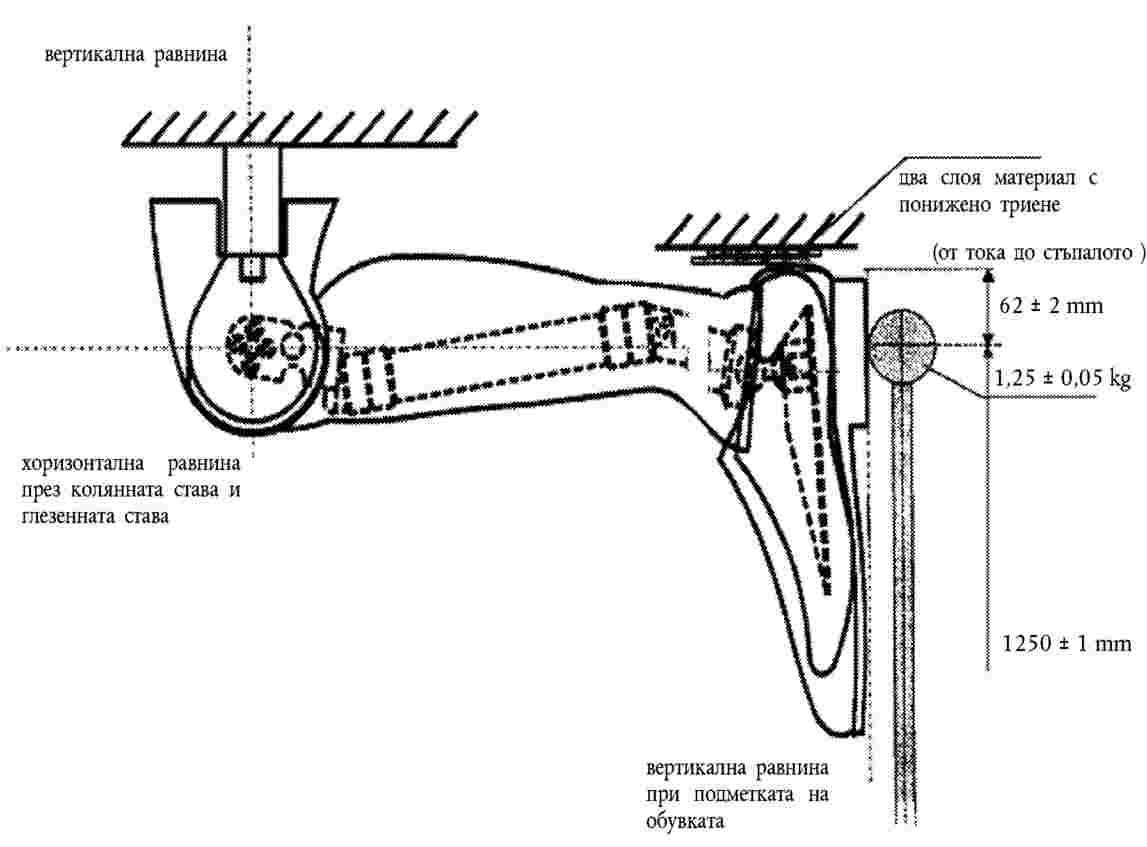

Процедура за сертифициране на долната част на крака и стъпалото на манекена |

1. ОБХВАТ

1.1. Настоящото правило се прилага за превозни средства от категория M1 (1) с обща допустима маса, непревишаваща 2,5 тона; по искане на производителя могат да бъдат одобрени и други превозни средства.

1.2. По искане на производителя то се прилага за одобрение на превозно средство по отношение на защитата на пътниците на предните странични седалки в случай на челен удар.

2. ОПРЕДЕЛЕНИЯ

За целите настоящото правило:

|

2.1. |

„Система за защита“ означава вътрешно оборудване или устройства, предназначени да обезопасяват пътниците и да допринесат за гарантиране спазването на изискванията, изложени в точка 5 по-долу. |

|

2.2. |

„Тип система за защита“ означава категория защитни устройства, които не се различават по отношение на такива основни характеристики като:

|

|

2.3. |

„Широчина на превозно средство“ означава разстоянието между две равнини, успоредни на надлъжната средна равнина (на превозното средство) и допиращи превозното средство от двете страни на надлъжната средна равнина, но които изключват огледалата за обратно виждане, страничните габаритни светлини, индикаторите за налягане в гумите, пътепоказателните светлини, габаритите, гумените калобрани и деформираната част на страничните стени на гумата непосредствено над точката на контакт със земната повърхност. |

|

2.4. |

„Припокриване“ означава процента на широчината на превозното средство директно на една линия с лицевата страна на преградата. |

|

2.5. |

„Деформируема лицева страна на преградата“ означава частта, която може да се смачка при удар, монтирана на предната страна на твърд блок. |

|

2.6. |

„Тип превозно средство“ означава категория моторни превозни средства, които не се различават съществено по отношение на:

|

|

2.7. |

„Отделение за пътници“ означава пространството за настаняване на пътници, ограничено от тавана, пода, страничните стени, вратите, външните стъкла и предната ограничителна стена, и равнината на задната ограничителна стена или равнината на облегалката на задната седалка. |

|

2.8. |

„Точка „R““ означава базова точка, определена от производителя на превозното средство за всяка седалка по отношение на конструкцията на превозното средство, както е указано в приложение 6. |

|

2.9. |

„Точка Н“ означава базова точка, определена за всяка седалка от службата, отговаряща за изпитванията за одобрение, в съответствие с процедурата, описана в приложение 6. |

|

2.10. |

„Маса на ненатовареното превозно средство“ означава масата на превозното средство в работно състояние, без водач и пътници и ненатоварено, но комплектовано с гориво, охладителна течност, масло, инструменти и резервна гума (ако те се осигуряват като стандартно оборудване от производителя на превозното средство). |

|

2.11. |

„Въздушна възглавница“ означава приспособление, инсталирано, за да допълва обезопасителните колани и системите за обезопасяване в моторни превозни средства, т. е. система, която в случай на силен удар на превозното средство автоматично разтваря еластична конструкция, предназначена да ограничи, чрез нагнетяване на газ, който се съдържа в нея, силата на съприкосновението на една или повече части на тялото на пътник в превозното средство с интериора на отделението за пътници. |

|

2.12. |

„Въздушна възглавница за пътник“ означава комплект въздушна възглавница, предназначена за предпазване на пътника (пътниците) на седалките, различни от тази за водача, в случай на челен удар. |

|

2.13. |

„Система за обезопасяване на деца“ означава комплект от компоненти, който може да се състои от комбинация от ремъци или гъвкави компоненти със заключваща ключалка, регулиращи устройства, приспособления за закрепване и в някои случаи допълнителен стол и/или противоударна преграда, които могат да се закрепят в моторното превозно средство. Тя е проектирана така, че да намали опасността от нараняване на ползвателя в случай на сблъсък или рязко отрицателно ускорение на превозното средство, като ограничава възможностите за движение на тялото на ползвателя. |

|

2.14. |

„Гледащ назад“ означава гледащ в посока, обратна на нормалната посока на движение на превозното средство. |

3. ЗАЯВЛЕНИЕ ЗА ОДОБРЕНИЕ

3.1. Заявлението за типово одобрение на превозно средство по отношение на защитата на пътниците в случай на челен удар се подава от производителя на превозното средство или от негов надлежно упълномощен представител.

3.2. То се придружава от споменатите по-долу документи в три екземпляра, съдържащи следните данни:

|

3.2.1. |

подробно описание на типа превозно средство по отношение на неговите конструкция, размери, формa и градивни материали; |

|

3.2.2. |

снимки и/или диаграми и чертежи на превозното средство, показващи типа превозно средство в изглед отпред, отстрани и отзад, и данни по проект за предната част на конструкцията; |

|

3.2.3. |

данни относно масата на ненатовареното превозно средство; |

|

3.2.4. |

формата и вътрешните размери на отделението за пътници; |

|

3.2.5. |

описание на вътрешното оборудване и системи за защита, монтирани в превозното средство. |

3.3. Заявителят на одобрение има правото да представи всякакви данни и резултати от проведени изпитвания, които позволяват да се установи, че съответствие с изискванията може да бъде постигнато с достатъчна степен на надеждност.

3.4. На техническата служба, отговаряща за провеждането на изпитвания за одобрение, се предоставя превозно средство, представително за подлежащия на одобрение тип превозно средство.

|

3.4.1. |

Превозно средство, което не включва всички съответстващи на типа компоненти, може да бъде прието за изпитване, при условие че може да бъде доказано, че липсата на компонентите няма да се отрази на резултатите от проверките, що се отнася до изискванията на настоящото правило. |

|

3.4.2. |

Отговорност на лицето, подаващо заявление за одобрение, е да докаже, че прилагането на точка 3.4.1 е съвместимо със спазването на изискванията на настоящото правило. |

4. ОДОБРЕНИЕ

4.1. Ако типът превозно средство, представено за одобрение съгласно настоящото правило, отговаря на изискванията на настоящото правило, за съответния тип превозно средство се издава одобрение.

|

4.1.1. |

Техническата служба, назначена в съответствие с точка 10 по-долу, трябва да удостовери дали са удовлетворени необходимите изисквания. |

|

4.1.2. |

В случай на съмнение при удостоверяване съответствието на превозното средство с изискванията на настоящото правило трябва да се държи сметка за всякакви данни или резултати от изпитвания, предоставени от производителя, които могат да бъдат взети под внимание при утвърждаване на изпитванията за издаване на одобрение, проведени от техническата служба. |

4.2. На всеки одобрен тип се присвоява номер на одобрението. Първите две цифри от този номер (понастоящем 01, съответстващи на серията от изменения 01) означават серията от изменения, включваща най-новите основни технически изменения, направени по правилото към момента на издаване на одобрението. Една и съща страна по Спогодбата не може да присвоява един и същи номер на одобрение на друг тип превозно средство.

4.3. Съобщение за одобрение, разширение или отказ на одобрение на тип превозно средство в съответствие с настоящото правило трябва да бъде изпратено на страните по Спогодбата, прилагащи настоящото правило, чрез формуляр, съответстващ на образеца от приложение 1 към настоящото правило, и чрез предоставени от заявителя на одобрение снимки и/или диаграми и чертежи в подходящ мащаб във формат, който не надхвърля A4 (210 × 297 mm), или които са сгънати до този формат.

4.4. Върху всяко превозно средство, което съответства на тип превозно средство, одобрено по настоящото правило, на видно и леснодостъпно място се нанася маркировка за международно одобрение, която се състои от:

|

4.4.1. |

оградена с окръжност буква „E“, следвана от отличителния номер на държавата, която е издала одобрението (2); |

|

4.4.2. |

номера на настоящото правило, следван от буква „R“, тире и номера на одобрение, вдясно от окръжността, предписана в точка 4.4.1. |

4.5. Ако превозното средство съответства на тип превозно средство, одобрен по едно или няколко правила, приложени към Спогодбата, в държавата, издала одобрението по настоящото правило, не е необходимо да се повтаря символът, предписан в точка 4.4.1; в този случай номерът на правилото и номерата на одобренията, както и допълнителните символи за всички правила, по които е издадено одобрение в държавата, издала одобрението по настоящото правило, се поставят във вертикални колони отдясно на символа, предписан в точка 4.4.1.

4.6. Маркировката за одобрение трябва да е ясна, четлива и незаличима.

4.7. Маркировката за одобрение се поставя в близост до или на табелката с данни за превозното средство, поставена от производителя.

4.8. Приложение 2 към настоящото правило дава примери за маркировки за одобрение.

5. СПЕЦИФИКАЦИИ

5.1. Общи спецификации, приложими към всички изпитвания

|

5.1.1. |

Точката „H“ за всяка седалка е определена в съответствие с процедурата, описана в приложение 6. |

|

5.1.2. |

Когато обезопасителната система за предните места за сядане включва колани, компонентите на коланите трябва да отговарят на изискванията на Правило № 16. |

|

5.1.3. |

Местата за сядане, на които е монтиран манекен и чиято обезопасителна система включва колани, трябва да бъдат снабдени с точки на закрепване съобразно Правило № 14. |

5.2. Спецификации

Изпитването на превозното средство, извършено в съответствие с метода, описан в приложение 3, трябва да бъде считано за удовлетворително, ако всички условия, изложени в точки 5.2.1—5.2.6, са едновременно удовлетворени.

|

5.2.1. |

Експлоатационните показатели, записани в съответствие с приложение 8, на манекените на предните странични седалки трябва да отговарят на следните условия:

|

|

5.2.2. |

Остатъчното преместване на волана, измерено в центъра на главината на волана, не трябва да надвишава 80 mm в посока вертикално нагоре и 100 mm в посока хоризонтално назад. |

|

5.2.3. |

По време на изпитването не трябва да се отваря нито една врата. |

|

5.2.4. |

По време на изпитването не трябва да бъде извършвано заключване на заключващите системи на предните врати. |

|

5.2.5. |

След удара, без използване на инструменти, с изключение на тези, необходими да поддържат тежестта на манекена, трябва да бъде възможно:

|

|

5.2.6. |

За превозно средство, задвижвано с течно гориво, при удара се допуска само слаб теч на гориво от горивната уредба. |

|

5.2.7. |

В случай на постоянно изтичане на гориво от горивната уредба след удара скоростта на изтичане не трябва да надвишава 30 g/min; ако горивото от горивната уредба се смеси с течности от други уредби и при условие че различните течности не могат да бъдат лесно разделени и идентифицирани, всички течности се вземат предвид при оценяване на постоянното изтичане. |

6. ИНСТРУКЦИИ ЗА ПЪТНИЦИТЕ В ПРЕВОЗНИ СРЕДСТВА, ОБОРУДВАНИ С ВЪЗДУШНИ ВЪЗГЛАВНИЦИ

6.1. Превозното средство трябва да съдържа информация, в която се посочва, че е оборудвано с въздушни възглавници за седалките.

|

6.1.1. |

За превозно средство, оборудвано с комплект въздушна възглавница, предназначена за предпазване на водача, тази информация трябва да се състои от надписа „AIRBAG“, поставен във вътрешността на обръча на волана; този надпис трябва да бъде трайно поставен и да се вижда лесно. |

|

6.1.2. |

За превозно средство, оборудвано с въздушна възглавница за пътници, различни от водача, тази информация трябва да се състои от предупредителния етикет, описан в точка 6.2 по-долу. |

6.2. Превозно средство, което е оборудвано с една или повече въздушни възглавници за предна защита на пътници, трябва да съдържа информация за изключителната опасност, свързана с използването на гледащи назад системи за обезопасяване на деца на седалки, оборудвани с комплекти въздушна възглавница.

|

6.2.1. |

Тази информация трябва да се състои поне от етикет, съдържащ пиктограма и текст с предупреждение, както е указано по-долу.

Общите размери трябва да бъдат най-малко 120 × 60 mm или еквивалентната на това площ. Горепосоченият етикет може да бъде променян по такъв начин, че оформлението да се различава от примера по-горе; съдържанието на текста обаче трябва да отговаря на предписанията по-горе. |

|

6.2.2. |

Към момента на одобрение на типа етикетът трябва да бъде съставен на поне един от езиците на страната по договора, в която е подадено заявлението за одобрение. Производителят трябва да декларира своята отговорност и да гарантира, че предупреждението е предвидено на поне един от езиците на страната, в която ще се продава превозното средство. |

|

6.2.3. |

В случай на въздушна възглавница за предна защита на предна пътническа седалка предупреждението трябва да бъде трайно закрепено на всяка страна на предните сенници в такова положение, че поне едно предупреждение да бъде видимо през цялото време, независимо от положението на сенника. Като алтернатива, едно предупреждение може да бъде на видимата страна на прибрания сенник, а друго предупреждение — на тавана зад сенника, така че поне едно предупреждение да бъде видимо през цялото време. Размерът на текста трябва да позволява етикетът да бъде лесно разчетен от пътник с нормално зрение, седнал на съответната седалка. В случай на въздушна възглавница за предна защита на други седалки на превозното средство, предупреждението трябва да бъде точно отпред на съответната седалка и във всеки момент ясно видимо за този, който монтира гледаща назад система за обезопасяване на деца. Размерът на текста трябва да позволява етикетът да бъде лесно разчетен от пътник с нормално зрение, седнал на съответната седалка. Това изискване не се прилага за седалките, оборудвани с устройство, което автоматично дезактивира комплекта въздушна възглавница за предна защита, когато е монтирана гледаща назад система за обезопасяване на деца. |

|

6.2.4. |

Ръководството за експлоатация на превозното средство трябва да включва подробна информация, в която да е посочено предупреждението; то трябва да включва най-малко следния текст на официалните езици на страната, в която превозното средство ще бъде регистрирано: „Да не се използва гледаща назад система за обезопасяване на деца на седалка, защитена с въздушна възглавница пред нея“ Текстът трябва да бъде придружен от илюстрация на предупреждението, което се намира на превозното средство. |

7. ПРОМЯНА И РАЗШИРЕНИЕ НА ОДОБРЕНИЕ НА ТИП ПРЕВОЗНО СРЕДСТВО

7.1. Всяка промяна, засягаща конструкцията, броя на седалките, тапицерията или оборудването, или положението на органите за управление на превозното средство, или положението на механични части, която може да повлияе на способността за поглъщане на енергия на предната част на превозното средство, трябва да бъде сведена до знанието на административния орган, издаващ одобрението. Тогава органът може:

|

7.1.1. |

да прецени, че е малко вероятно направените промени да оказват съществено неблагоприятно въздействие и че при всички положения превозното средство продължава да съответства на изискванията; или |

|

7.1.2. |

да изиска техническата служба, отговаряща за провеждане на изпитванията, да извърши допълнително някое от описаните по-долу изпитвания, съгласно естеството на промените.

|

7.2. Потвърждението или отказът на одобрение, в което се посочват измененията, се съобщава съгласно процедурата, посочена в точка 4.3 по-горе, на страните по Спогодбата, прилагащи настоящото правило.

7.3. Компетентният орган, който издава разширение на одобрението, присвоява сериен номер на това разширение и уведомява за него другите страни по Спогодбата от 1958 г., прилагащи настоящото правило, посредством формуляр за съобщение, който съответства на образеца от приложение 1 към настоящото правило.

8. СЪОТВЕТСТВИЕ НА ПРОИЗВОДСТВОТО

Процедурите за съответствие на производството трябва да съответстват на определените в Спогодбата, допълнение 2 (E/ECE/324-E/ECE/TRANS/505/Rev.2), с отчитане на следните изисквания:

|

8.1. |

Всяко превозно средство, одобрено по настоящото правило, трябва да съответства на одобрения тип по отношение на характеристиките, които допринасят за защитата на пътниците в моторни превозни средства в случай на челен удар. |

|

8.2. |

Титулярят на одобрението трябва да гарантира, че за всеки тип превозно средство се провеждат най-малкото изпитванията, при които се правят измервания. |

|

8.3. |

Органът, издал одобрението на типа, може по всяко време да проверява методите за контрол на съответствието, прилагани във всяко производствено съоръжение. Нормалната честота на тези проверки е веднъж на две години. |

9. САНКЦИИ ПРИ НЕСЪОТВЕТСТВИЕ НА ПРОИЗВОДСТВОТО

9.1. Одобрението, издадено по отношение на тип превозно средство съгласно настоящото правило, може да бъде отменено, ако не е спазено изискването, заложено в точка 8.1 по-горе, или избраното(ите) превозно(и) средство(а) не е(са) преминало(и) успешно проверките, предписани в точка 8.2 по-горе.

9.2. Ако страна по Спогодбата, прилагаща настоящото правило, отмени дадено от нея одобрение, тя уведомява незабавно останалите страни по договора, прилагащи настоящото правило, посредством формуляр за съобщение, отговарящ на образеца, даден в приложение 1 към настоящото правило.

10. ОКОНЧАТЕЛНО ПРЕКРАТЯВАНЕ НА ПРОИЗВОДСТВОТО

Ако титулярят на одобрението прекрати напълно производството на тип превозно средство, одобрен в съответствие с настоящото правило, той уведомява за това органа, издал одобрението, който при получаването на съответното съобщение на свой ред уведомява за това останалите страни по Спогодбата от 1958 г., прилагащи настоящото правило, посредством формуляр за съобщение, съответстващ на образеца в приложение 1 към настоящото правило.

11. ПРЕХОДНА РАЗПОРЕДБА

11.1. Считано от официалната дата на влизане в сила на допълнение 1 към серия от изменения 01, никоя страна по договора, прилагаща настоящото правило, не може да отказва да издаде одобрение на ИКЕ по настоящото правило, изменено с допълнение 1 към серия от изменения 01.

11.2. Считано от 1 октомври 2002 г. страните по договора, прилагащи настоящото правило, издават одобрения на ИКЕ само за типове превозни средства, които съответстват на изискванията на настоящото правило, изменено с допълнение 1 към серия от изменения 01.

11.3. За времето, за което в настоящото правило няма изисквания по отношение на защитата на пътниците посредством пълно изпитване на челен удар, страните по договора могат да продължат да прилагат изискванията в сила за тази цел към момента на присъединяване към настоящото правило.

12. НАИМЕНОВАНИЯ И АДРЕСИ НА ТЕХНИЧЕСКИТЕ СЛУЖБИ, ОТГОВАРЯЩИ ЗА ПРОВЕЖДАНЕТО НА ИЗПИТВАНИЯ ЗА ОДОБРЕНИЕ, КАКТО И НА АДМИНИСТРАТИВНИТЕ ОТДЕЛИ

Страните по Спогодбата, прилагащи настоящото правило, съобщават на секретариата на ООН наименованията и адресите на техническите служби, отговарящи за провеждането на изпитванията, на производителите, упълномощени да провеждат изпитвания, както и на административните отдели, издаващи одобрение и на които се изпращат формулярите, удостоверяващи одобрение, разширение, отказ или отмяна на одобрение, издадени в други страни.

(1) Съгласно определението в приложение 7 към Консолидираната резолюция за конструкцията на превозните средства (R.E.3) (TRANS/WP.29/78/Rev.1/Amend.2, последно изменена с изменение 4).

(2) 1 — Германия, 2 — Франция, 3 — Италия, 4 — Нидерландия, 5 — Швеция, 6 — Белгия, 7 — Унгария, 8 — Чешката република, 9 — Испания, 10 — Югославия, 11 — Обединеното кралство, 12 — Австрия, 13 — Люксембург, 14 — Швейцария, 15 (не е присвоен), 16 — Норвегия, 17 — Финландия, 18 — Дания, 19 — Румъния, 20 — Полша, 21 — Португалия, 22 — Русия, 23 — Гърция, 24 — Ирландия, 25 — Хърватия, 26 — Словения, 27 — Словакия, 28 — Беларус, 29 — Естония, 30 (не е присвоен), 31 — Босна и Херцеговина, 32 — Латвия, 33 (не е присвоен), 34 — България, 35 (не е присвоен), 36 — Литва, 37 — Турция, 38 (не е присвоен), 39 — Азербайджан, 40 — бивша югославска република Македония, 41 (не е присвоен), 42 — Европейската общност (типовите одобрения се предоставят от държавите-членки, като те използват техния съответен символ), 43 — Япония, 44 (не е присвоен), 45 — Австралия, 46 — Украйна, 47 — Южна Африка, 48 — Нова Зеландия. Следващи номера ще бъдат присвоявани на други държави в хронологичния ред, по който те ратифицират или се присъединят към Спогодбата за приемане на единни технически предписания за колесни превозни средства, оборудване и части, които могат да бъдат монтирани и/или използвани на колесни превозни средства, и на условията за взаимно признаване на одобрения, издавани на основата на тези предписания, като така присвоените номера се съобщават от генералния секретар на Организацията на обединените нации на договарящите се страни по Спогодбата.

(3) До 1 октомври 1998 г. стойностите, получени за врата, не трябва да бъдат критерии за успешно или неуспешно преминаване на изпитване за целите на издаване на одобрение. Получените резултати трябва да бъдат записани в протокола от изпитването и регистрирани от органите по одобрението. След тази дата стойностите, посочени в настоящата точка, трябва да бъдат прилагани като критерии за успешно или неуспешно преминаване на изпитване, освен ако са приети други стойности или докато бъдат приети такива.

ПРИЛОЖЕНИЕ 1

СЪОБЩЕНИЕ

(максимален формат: A4 (210 × 297 mm)

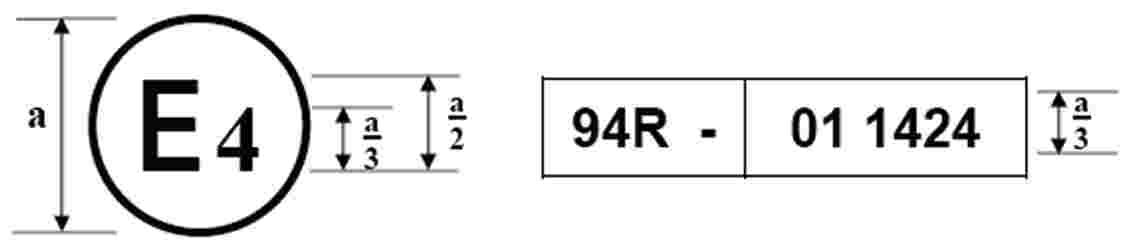

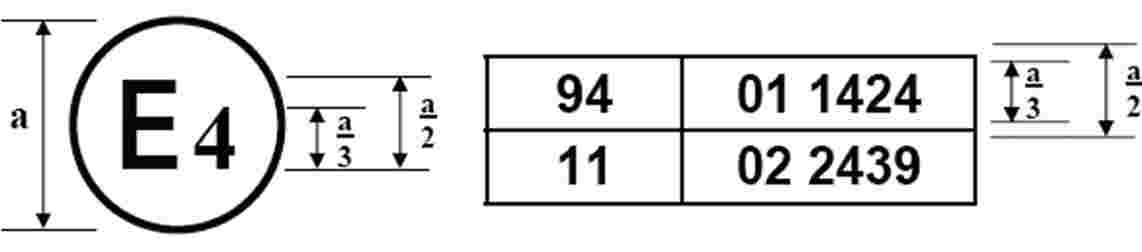

ПРИЛОЖЕНИЕ 2

ОФОРМЛЕНИЕ НА МАРКИРОВКATA ЗА ОДОБРЕНИЕ

ОБРАЗЕЦ А

(вж. точка 4.4 от настоящото правило)

ОБРАЗЕЦ Б

(вж. точка 4.5 от настоящото правило)

(1) Последният номер е даден само като пример.

ПРИЛОЖЕНИЕ 3

ПРОЦЕДУРА НА ИЗПИТВАНЕ

1. ИНСТАЛИРАНЕ И ПОДГОТОВКА НА ПРЕВОЗНОТО СРЕДСТВО

1.1. Изпитвателен участък

Изпитвателният участък трябва да бъде с такива размери, че да помества пистата за ускоряване, преградата и техническите инсталации, необходими за изпитването. Крайната част от пистата, най-малко 5 m преди преградата, трябва да бъде хоризонтална, плоска и гладка.

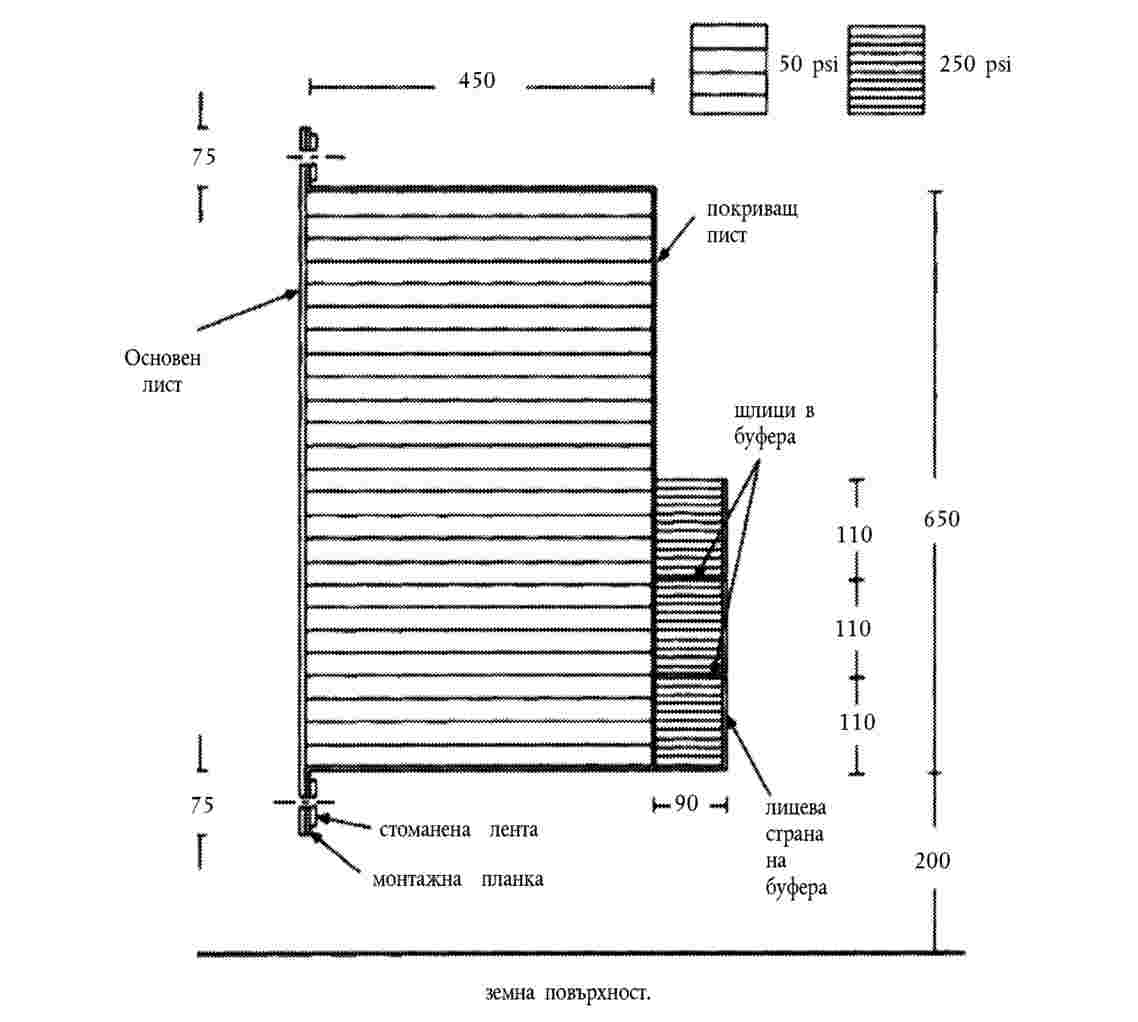

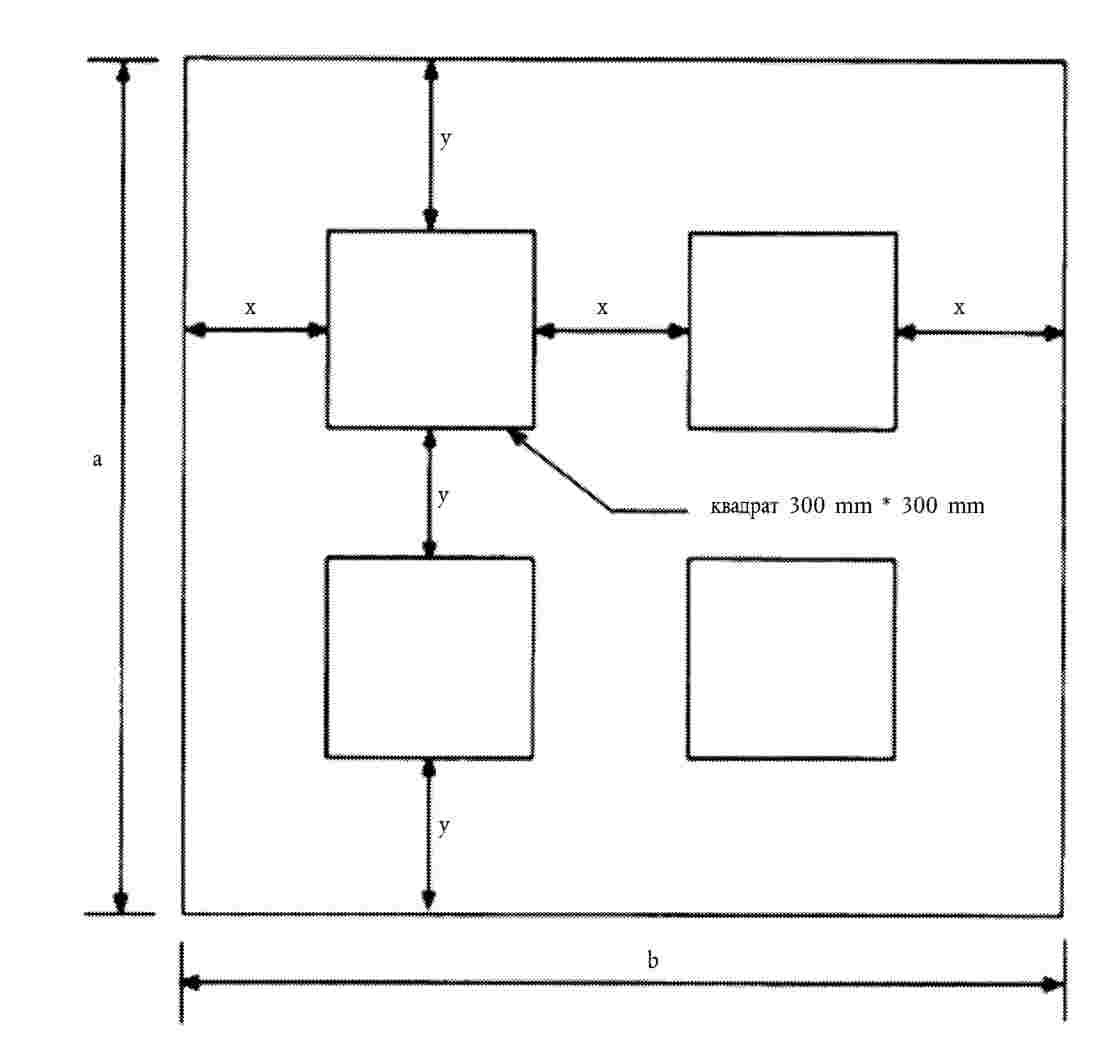

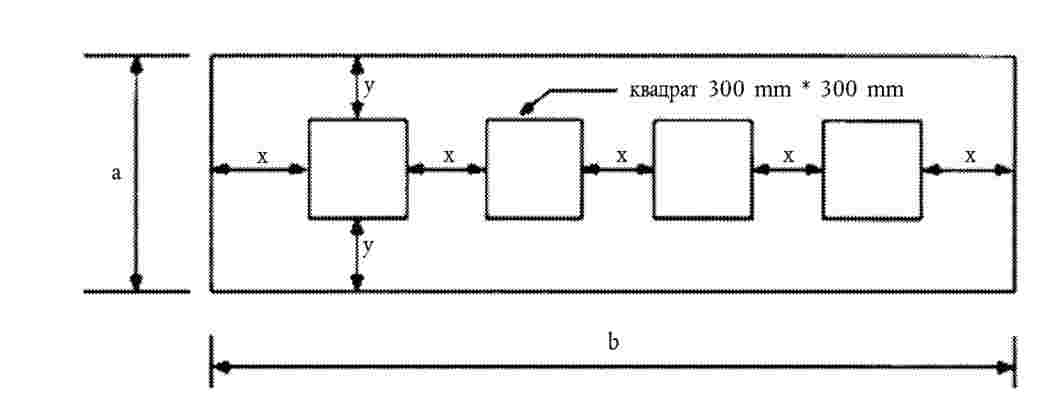

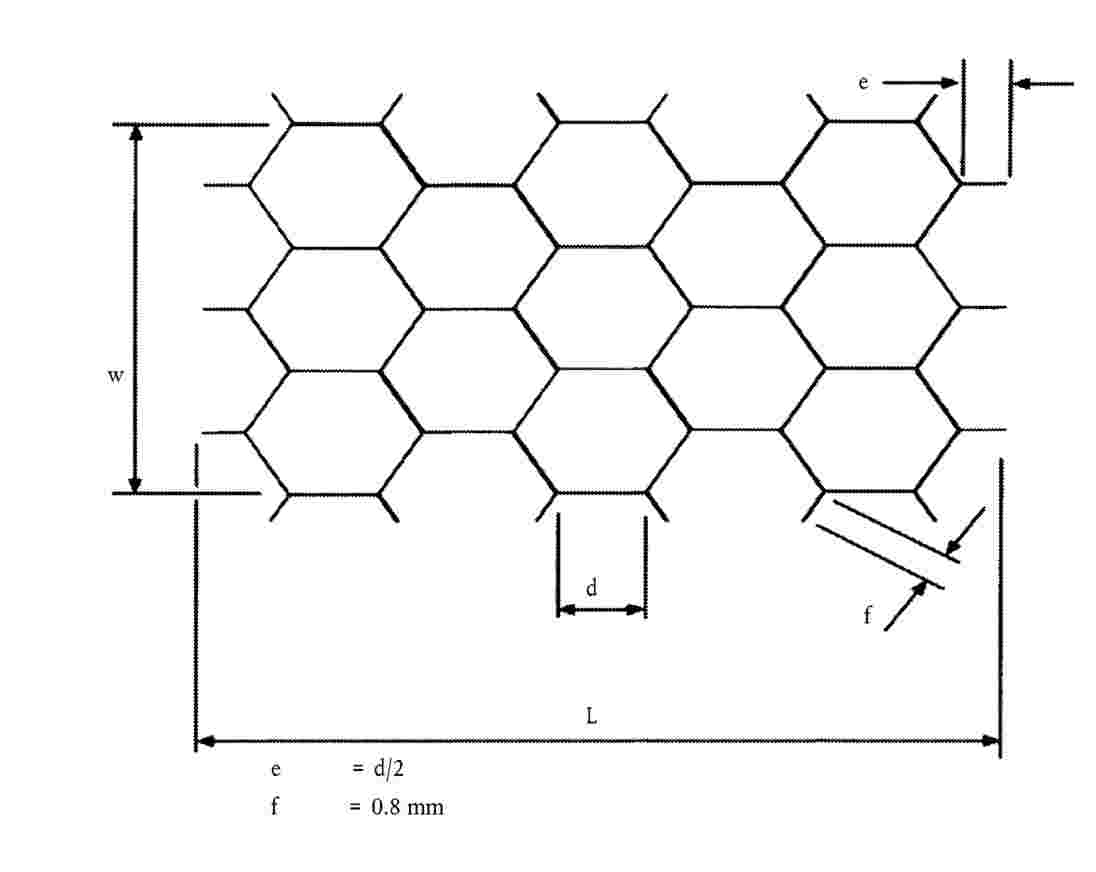

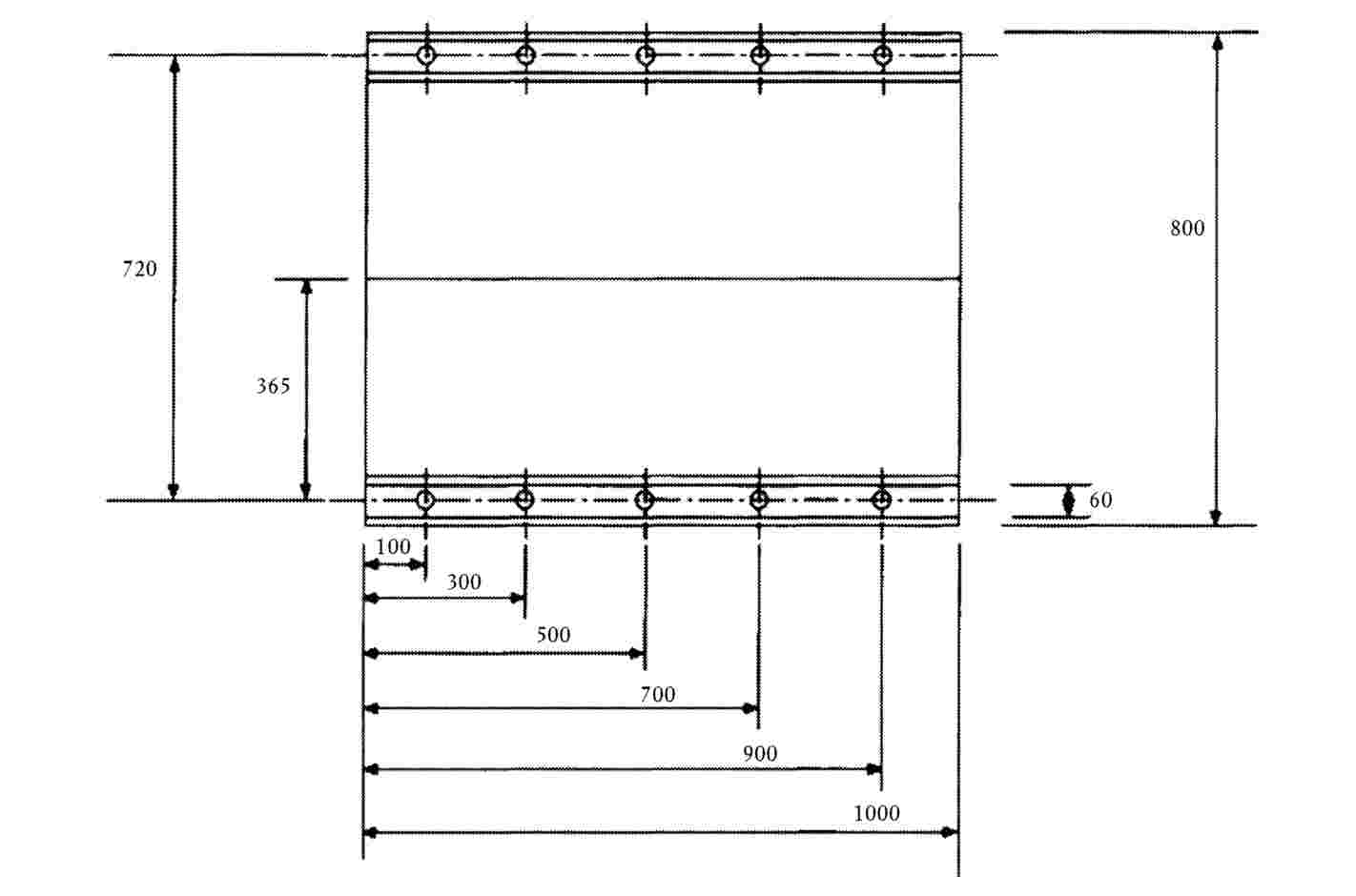

1.2. Преграда

Предната страна на преградата се състои от деформируема конструкция, определена в приложение 9 към настоящото правило. Предната страна на деформируемата конструкция е перпендикулярна в граници ± 1° на посоката на движение на изпитваното превозно средство. Преградата е закрепена за маса не по-малка от 7 × 104 kg, чиято предната страна е вертикална в граници ± 1°. Тази маса е закрепена към земята или е поставена на земята, ако е необходимо, с допълнителни застопоряващи устройства, които да ограничават преместването ѝ.

1.3. Разположение на преградата

Разположението на преградата е такова, че първият контакт на превозното средство с преградата да бъде от страната на кормилната колона. Когато има избор между провеждане на изпитване с превозно средство с десен или ляв волан, изпитването трябва да се проведе с по-малко благоприятната страна на волана, определена от техническата служба, отговаряща за изпитванията.

1.3.1. Поставяне на превозното средство спрямо преградата

Превозното средство трябва да припокрива предната страна на преградата с 40 % ± 20 mm.

1.4. Състояние на превозното средство

1.4.1. Обща спецификация

Изпитваното превозно средство трябва да бъде представителен образец за серийното производство, да включва цялото обичайно присъстващо оборудване и да бъде в готовност за движение. Някои компоненти могат да бъдат заменени от еквивалентни маси, когато тази замяна няма ясно забележим ефект върху резултатите, измерени съгласно точка 6.

1.4.2. Маса на превозното средство

1.4.2.1. За изпитването масата на предоставеното превозно средство трябва да бъде маса на ненатоварено превозно средство.

1.4.2.2. Резервоарът за гориво трябва да бъде напълнен с вода до 90 % от масата на пълен резервоар с гориво, както е определено от производителя, с допустимо отклонение от ± 1 %.

1.4.2.3. Всички други системи (спирачна, охладителна и др.) могат да бъдат празни, като масата на течностите им трябва да бъде точно компенсирана.

1.4.2.4. Ако масата на измервателната апаратура в превозното средство надвишава разрешените 25 kg, тя може да бъде компенсирана чрез намалявания, които нямат забележим ефект върху резултатите, измерени съгласно точка 6 по-долу.

1.4.2.5. Масата на измервателната апаратура не трябва да променя базовия товар на всяка ос с повече от 5 %, като отклонението не трябва да надвишава 20 kg.

1.4.2.6. Масата на превозното средство съгласно разпоредбите на точка 1.4.2.1 по-горе трябва да бъде указана в доклада.

1.4.3. Регулировки в отделението за пътници

1.4.3.1. Положение на волана

Воланът, ако е регулируем, трябва да бъде поставен в нормалното положение, указано от производителя, или, в случай че такова не е отбелязано, в средата между границите на неговия(те) обхват(и) на регулиране. Накрая на пробег с външно задвижване воланът трябва да бъде оставен свободен, със спици в положение, което според производителя съответства на движение на превозното средство напред.

1.4.3.2. Стъкла

Подвижните стъкла на превозното средство трябва да бъдат в затворено положение. За целите на изпитвателните измервания и със съгласието на производителя подвижните стъкла могат да бъдат свалени, при условие че положението на ръчката за вдигане на стъклото съответства на затвореното положение.

1.4.3.3. Лост за превключване на предавките

Лостът за превключване на предавките трябва да бъде в неутрално положение.

1.4.3.4. Педали

Педалите трябва да бъдат в нормално положение на покой. Ако са регулируеми, трябва да бъдат поставени в средно положение, освен ако не е определено друго положение от производителя.

1.4.3.5. Врати

Вратите трябва да бъдат затворени, но не и заключени.

1.4.3.6. Отварящ се покрив

Ако е монтиран отварящ се или свалящ се покрив, той трябва да бъде монтиран и в затворено положение. За целите на изпитвателните измервания и със съгласието на производителя той може да бъде отворен.

1.4.3.7. Сенник

Сенниците трябва да бъдат в прибрано положение.

1.4.3.8. Огледало за обратно виждане

Вътрешното огледало за обратно виждане трябва да бъде в нормално положение за употреба.

1.4.3.9. Подлакътници

Облегалките за ръце отпред и отзад, ако са подвижни, трябва да бъдат в снижено положение, освен ако това се възпрепятства от положенията на манекените в превозните средства.

1.4.3.10. Облегалки за глава

Облегалките за глава, които са регулируеми на височина, трябва да бъдат в своето най-горно положение.

1.4.3.11. Седалки

1.4.3.11.1. Положение на предните седалки

Седалки, които са надлъжно регулируеми, трябва да бъдат поставени така, че тяхната точка „Н“, определена в съответствие с процедурата, изложена в приложение 6, да бъде в средно положение на преместване или в най-близкото до него заключващо положение и в положението на височина, определено от производителя (ако са независимо регулируеми на височина). В случай на седалка тип пейка базата трябва да бъде в точката „Н“ на мястото на водача.

1.4.3.11.2. Положение на облегалките на предните седалки

Ако са регулируеми, облегалките трябва да бъдат регулирани така, че резултантният наклон на торса на манекена да бъде възможно най-близо до препоръчания от производителя за нормална употреба или, при отсъствие на конкретна препоръка от производителя, до 25° назад от вертикалното положение.

1.4.3.11.3. Задни седалки

Ако са регулируеми, задните седалки или задните седалки тип пейка трябва да бъдат поставени в най-задно положение.

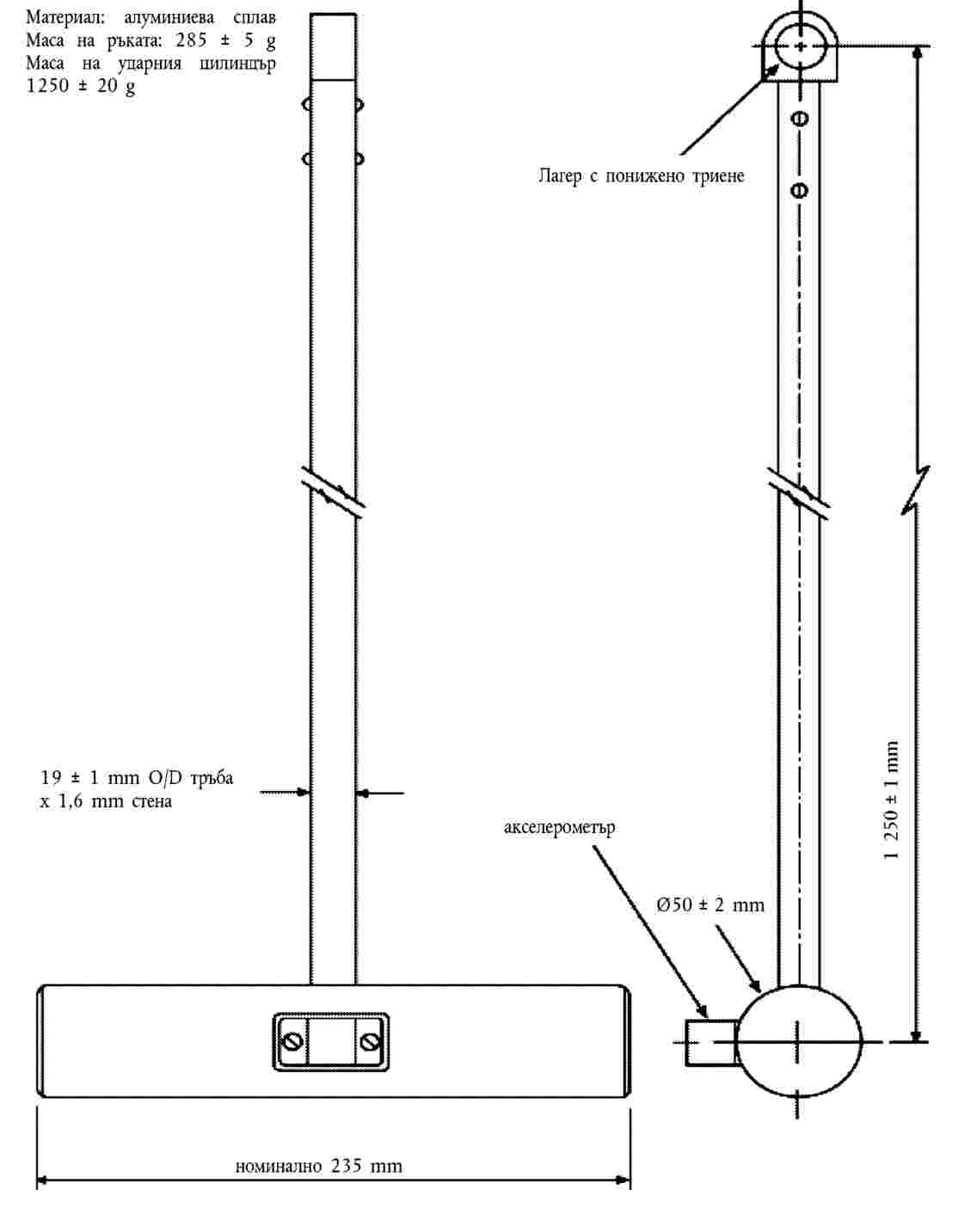

2. МАНЕКЕНИ

2.1. Предни седалки

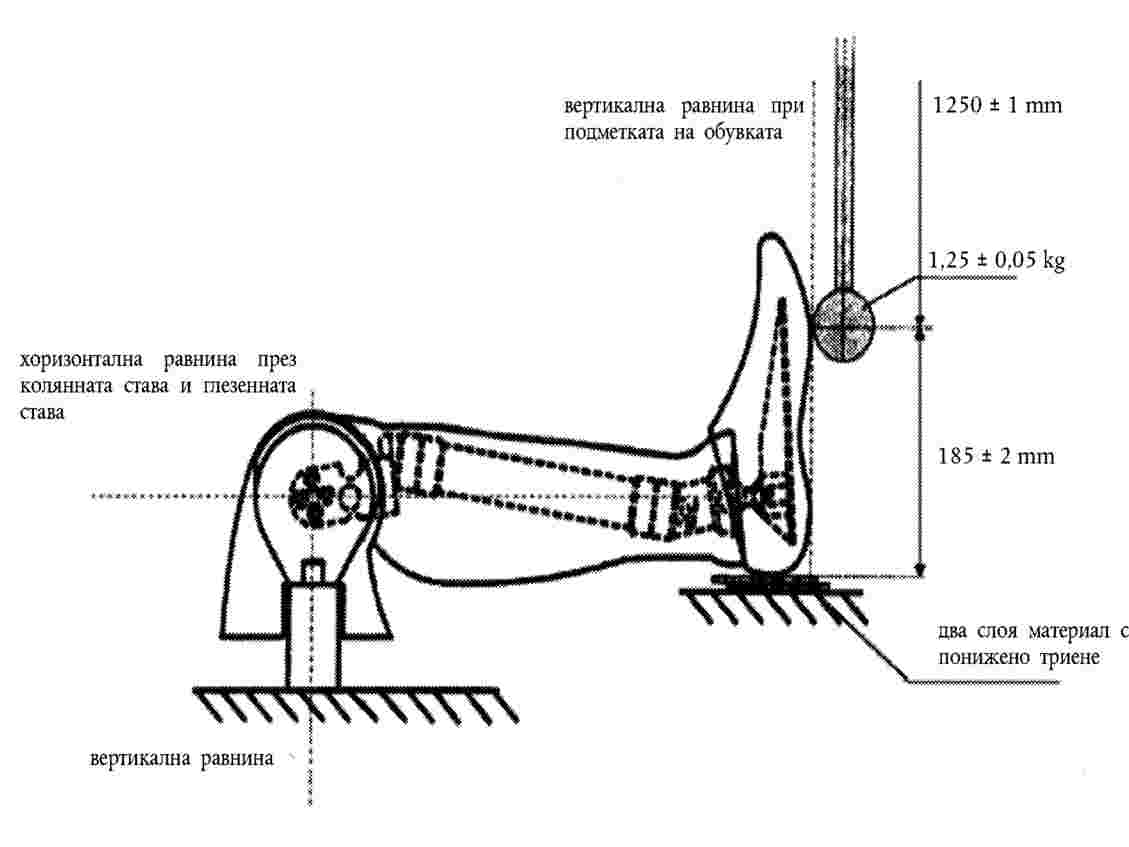

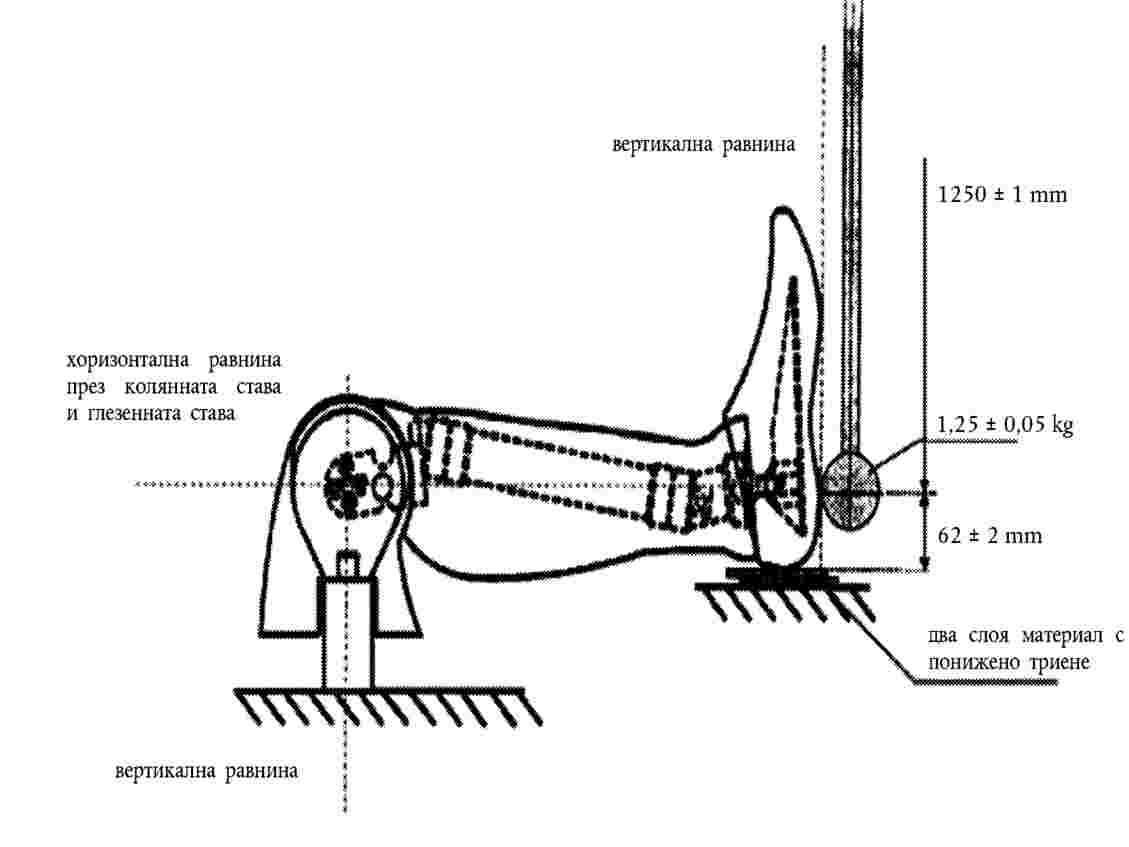

2.1.1. Манекен, съответстващ на спецификациите за Хибрид III (1), оборудван с глезен на 45o и съответстващ на спецификациите за неговото регулиране, трябва да бъде инсталиран на всяка от предните странични седалки в съответствие с условията, изложени в приложение 5. Глезенът на манекена следва да бъде сертифициран в съответствие с процедурите в приложение 10.

2.1.2. Превозното средство се изпитва със системите за обезопасяване, предоставени от производителя.

3. ЗАДВИЖВАНЕ И ПРОБЕГ НА ПРЕВОЗНОТО СРЕДСТВО

3.1. Превозното средство трябва да бъде задвижвано от собствения си двигател или от друго устройство за задвижване.

3.2. В момента на удара превозното средство не трябва да бъде подложено на действието на друго допълнително устройство за управление или за задвижване.

3.3. Пробегът на превозното средство трябва да бъде такъв, че да отговаря на изискванията на точки 1.2 и 1.3.1.

4. СКОРОСТ НА ИЗПИТВАНЕТО

Скоростта на превозното средство в момента на удара трябва да бъде 56 – 0, + 1 km/h. Ако обаче изпитването е проведено при по-висока скорост на удара и превозното средство е изпълнило изискванията, изпитването се приема за задоволително.

5. ИЗМЕРВАНИЯ, КОИТО ТРЯБВА ДА БЪДАТ НАПРАВЕНИ ВЪРХУ МАНЕКЕНА НА ПРЕДНИТЕ СЕДАЛКИ

5.1. Всички измервания, необходими за проверката на експлоатационните показатели, трябва да бъдат направени с измервателни системи, съответстващи на спецификациите от приложение 8.

5.2. Различните параметри трябва да бъдат записвани чрез независими канали за данни със следните CFC (честотен клас на канала):

5.2.1. Измервания в главата на манекена

Ускорението (а), разглеждано за центъра на тежестта, се изчислява от съставките на ускорението по трите оси, измерено с CFC 1 000.

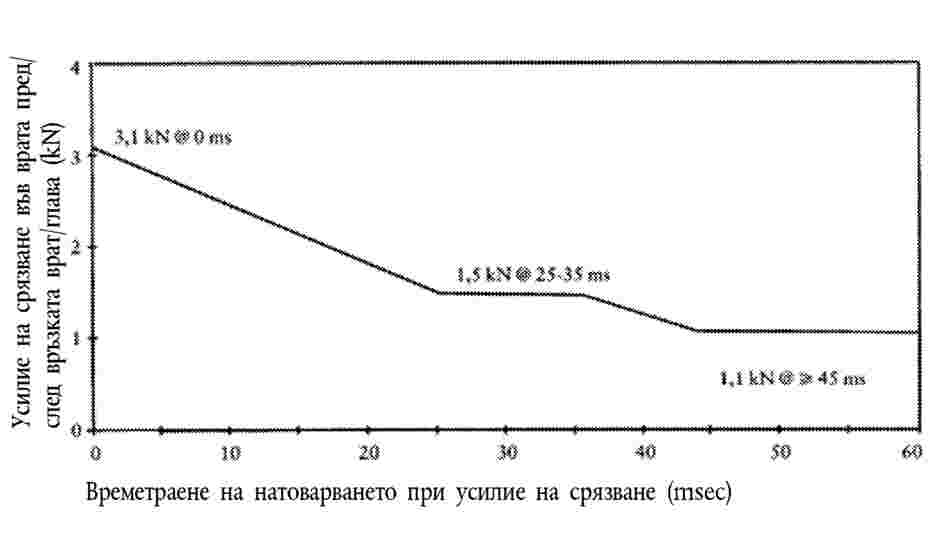

5.2.2. Измервания във врата на манекена

5.2.2.1. Осовото усилие на опън и усилието на срязване пред/след връзката врат/глава се измерват с CFC 1 000.

5.2.2.2. Огъващият момент спрямо напречна ос на връзката глава/врат се измерва с CFC 600.

5.2.3. Измервания в гръдния кош на манекена

Деформацията на гръдния кош между гръдната кост и гръбнака се измерва с CFC 180.

5.2.4. Измервания в бедрената кост и пищяла на манекена

5.2.4.1. Осовото усилие на натиск и огъващите моменти се измерват с CFC 600.

5.2.4.2. Преместването на пищяла по отношение на бедрената кост се измерва при плъзгащата се колянна става с CFC 180.

6. ИЗМЕРВАНИЯ, КОИТО ТРЯБВА ДА БЪДАТ НАПРАВЕНИ НА ПРЕВОЗНОТО СРЕДСТВО

6.1. За да стане възможно извършването на опростеното изпитване, описано в приложение 7, кривата на намаляване на скоростта на конструкцията трябва да бъде определена въз основа на стойността на надлъжните акселерометри в основата на „Б“ колоната на ударената страна на превозното средство с CFC 180 чрез канали за данни, съответстващи на изискванията, изложени в приложение 8.

6.2. Диаграмата скорост/време, която се използва при процедурата на изпитване, описана в приложение 7, трябва да бъде получена чрез надлъжен акселерометър в основата на „Б“ колоната на ударената страна на превозното средство.

(1) Техническите спецификации и подробните чертежи на Хибрид III, съответстващи на основните размери на 50-ия процентил за мъж в САЩ, и спецификациите за неговото регулиране за това изпитване са депозирани при генералния секретар на Обединените нации и при поискване могат да бъдат предмет на справка в секретариата на Икономическата комисия за Европа, Двореца на нациите, Женева, Швейцария.

ПРИЛОЖЕНИЕ 4

ОПРЕДЕЛЯНЕ НА ЕКСПЛОАТАЦИОННИТЕ ПОКАЗАТЕЛИ

1. ЕСПЛОАТАЦИОНЕН ПОКАЗАТЕЛ ЗА ГЛАВАТА (HPC) И УСКОРЕНИЕ НА ГЛАВАТА за 3 ms

|

1.1. |

Счита се, че експлоатационният показател за главата (HPC) е изпълнен, когато по време на изпитването няма контакт между главата и съставна част на превозното средство. |

|

1.2. |

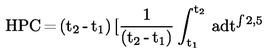

Ако по време на изпитването има контакт между главата и съставна част на превозното средство, HPC се изчислява въз основа на ускорението(а), измерено според точка 5.2.1 от приложение 3, по следната формула:

където:

|

|

1.3. |

Стойността на резултантното ускорение на главата по време на удар напред, която е надвишена общо за 3 ms, се изчислява от резултантното ускорение на главата, измерено съгласно точка 5.2.1 от приложение 3. |

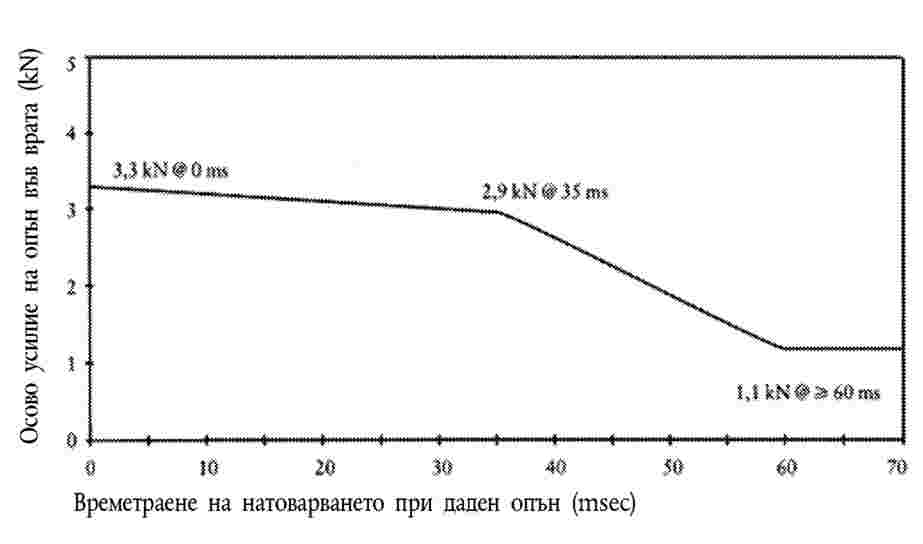

2. ПОКАЗАТЕЛИ ЗА ТРАВМИРАНЕ НА ВРАТА (NIC)

|

2.1. |

Тези показатели се определят от осовото усилие на натиск, осовото усилие на опън и усилията на срязване пред/след връзката врат/глава, изразени в kN и измерени съгласно точка 5.2.2 от приложение 3, и от времетраенето на тези усилия, изразено в ms. |

|

2.2. |

Показателят за огъващия момент във врата се определя от огъващия момент във врата, изразен в Nm, спрямо странична ос във връзката глава/врат, измерен съгласно точка 5.2.2 от приложение 3. |

|

2.3. |

Огъващият момент във врата, изразен в Nm, трябва да бъде записан. |

3. ПОКАЗАТЕЛ НА НАТИСК НА ГРЪДНИЯ КОШ (ThCC) И ПОКАЗАТЕЛ ЗА ВИСКОЗИТЕТА (V * C)

|

3.1. |

Показателят за натиска на гръдния кош се определя от абсолютната стойност на деформацията на гръдния кош, изразена в mm и измерена съгласно точка 5.2.3 от приложение 3. |

|

3.2. |

Показателят за вискозитета (V * C) се изчислява като произведение от моментните стойности на натиска и степента на деформация на гръдната кост, измерена съгласно точка 6, а също така и точка 5.2.3 от приложение 3. |

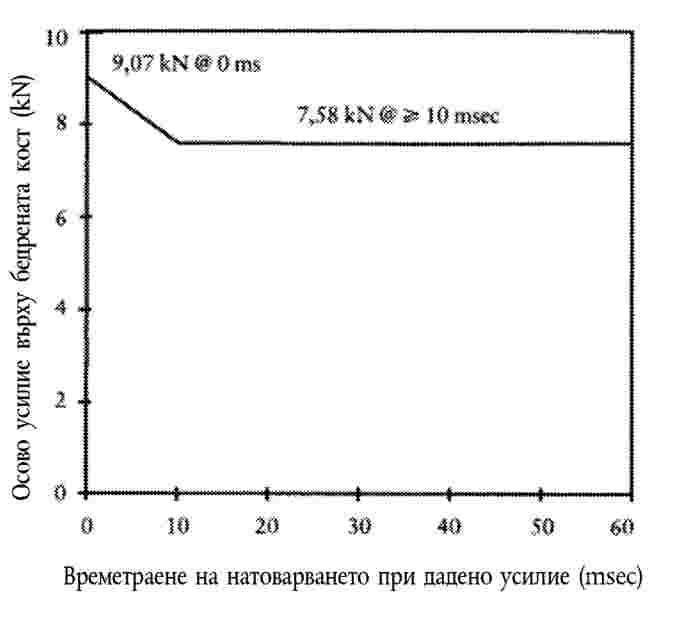

4. ПОКАЗАТЕЛ ЗА УСИЛИЕ ВЪРХУ БЕДРЕНАТА КОСТ (FFC)

|

4.1. |

Този показател се определя от усилието на натиск, изразено в kN, предавано аксиално на всяка бедрена кост на манекена и измервано съгласно точка 5.2.4 от приложение 3, и от времетраенето на усилието на натиск, изразено в ms. |

5. ПОКАЗАТЕЛ ЗА УСИЛИЕ НА НАТИСК ВЪРХУ ПИЩЯЛА (TCFC) И ИНДЕКС НА ПИЩЯЛА (TI)

|

5.1. |

Показателят за усилието на натиск върху пищяла се определя от усилието на натиск (FZ), изразено в kN, предавано аксиално на всеки пищял на манекена и измервано съгласно точка 5.2.4 от приложение 3. |

|

5.2. |

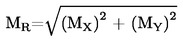

Индексът на пищяла се изчислява въз основа на огъващите моменти (Mx и My), измерени съгласно точка 5.1, по следната формула:

където:

Индексът на пищяла се изчислява в горния край и при основата на всеки пищял; FZ обаче може да бъде измерено в едно от тези две места. Получената стойност се използва за изчисляването на TI в горния край и при основата на пищяла. Моментите Mx и My се измерват поотделно в двете места. |

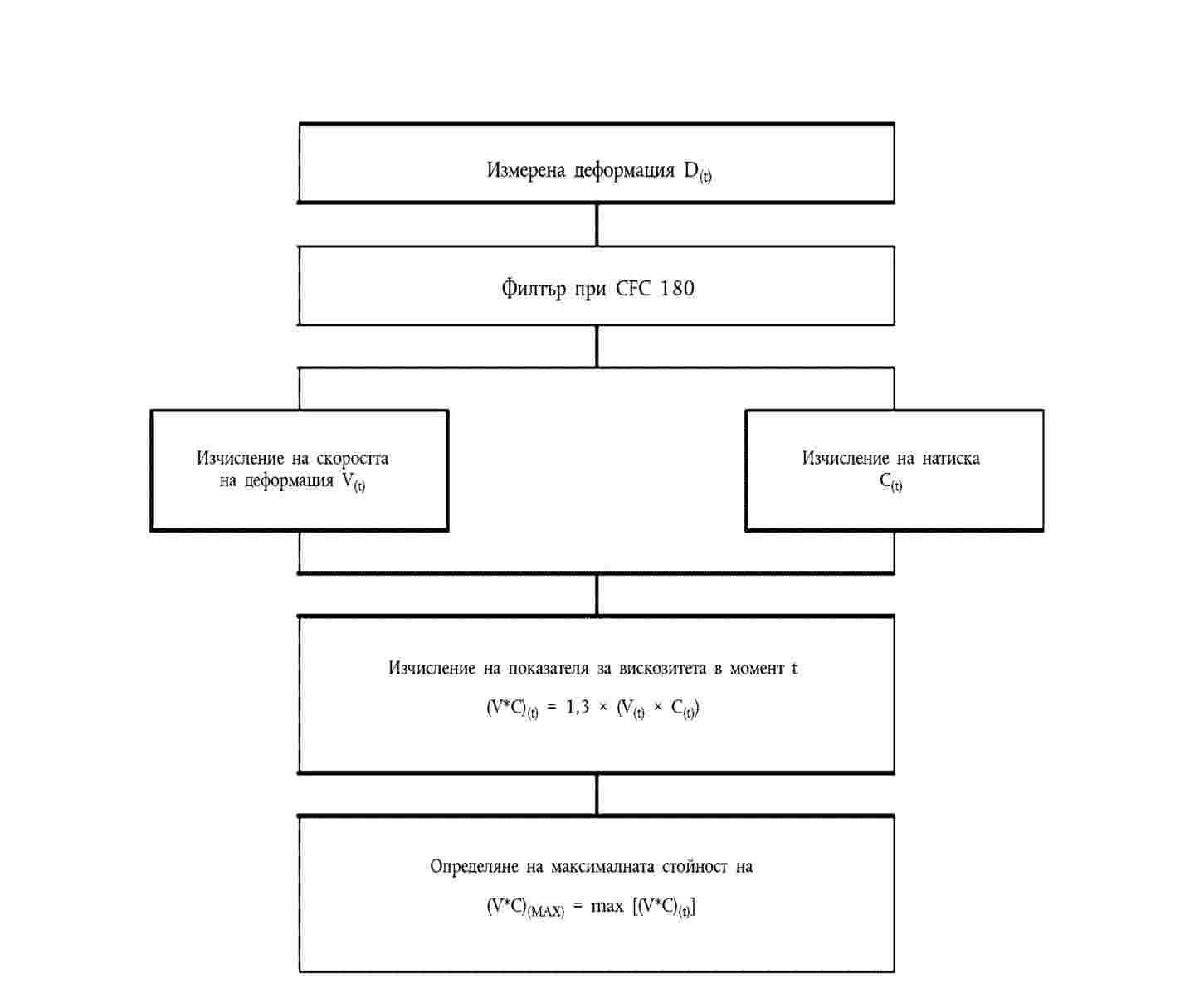

6. ПРОЦЕДУРА ЗА ИЗЧИСЛЯВАНЕ НА ПОКАЗАТЕЛИТЕ ЗА ВИСКОЗИТЕТА (V * C) ЗА МАНЕКЕН ХИБРИД III

|

6.1. |

Показателят за вискозитета се изчислява като произведение на моментните стойности на натиска и степента на деформация на гръдната кост. И двете се получават от измерването на деформацията на гръдната кост. |

|

6.2. |

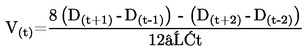

Реакцията на деформация на гръдната кост се филтрира веднъж при CFC 180. Натискът за време t се изчислява от този филтриран сигнал като:

Скоростта на деформация на гръдната кост за време t се изчислява от филтрираната деформация като:

където D(t) е деформацията за време t в метри, а δt е времевият интервал в секунди между измерванията на деформацията. Максималната стойност на δt е 1,25 × 10-4 секунди. Процесът на изчисление е показан по-долу под формата на диаграма:

|

ПРИЛОЖЕНИЕ 5

Разполагане и монтиране на манекени и регулиране на системите за обезопасяване

1. РАЗПОЛАГАНЕ НА МАНЕКЕНИТЕ

1.1. Самостоятелни седалки

Равнината на симетрия на манекена трябва да съвпада с вертикалната средна равнина на седалката.

1.2. Предна седалка тип пейка

1.2.1. Водач

Равнината на симетрия на манекена трябва да лежи във вертикалната равнина, минаваща през центъра на волана и паралелна на надлъжната средна равнина на превозното средство. Ако мястото за сядане е определено от формата на пейката, такава седалка трябва да се счита за самостоятелна седалка.

1.2.2. Пътник

Равнината на симетрия на манекена пътник трябва да бъде симетрична на тази на манекена водач спрямо надлъжната средна равнина на превозното средство. Ако мястото за сядане е определено от формата на пейката, такава седалка трябва да се счита за самостоятелна седалка.

1.3. Предна седалка тип пейка за пътници (водачът не се включва)

Равнините на симетрия на манекена трябва да съвпадат със средните равнини на местата за сядане, определени от производителя.

2. МОНТИРАНЕ НА МАНЕКЕНИ

2.1. Глава

Напречната платформа с измервателна апаратура на главата трябва да бъде хоризонтална в граници 2,5°.За да се нивелира главата на изпитвателния манекен в превозни средства с прави седалки с нерегулируеми облегалки, трябва да се спазва следната последователност. Първо се регулира положението на точката „Н“ в границите, посочени в точка 2.4.3.1 по-долу, за да се нивелира напречната платформа с измервателна апаратура на главата на изпитвателния манекен. Ако напречната платформа с измервателна апаратура на главата все още не е нивелирана, тогава се регулира тазовият ъгъл на изпитвателния манекен в границите, посочени в точка 2.4.3.2 по-долу. Ако напречната платформа с измервателна апаратура на главата все още не е нивелирана, тогава се регулира минимално скобата на врата на изпитвателния манекен, колкото е необходимо, за да се гарантира, че напречната платформа с измервателна апаратура на главата е хоризонтална в граници 2,5°.

2.2. Ръце

2.2.1. Горните части на ръцете на изпитвателния манекен водач трябва да бъдат близо до торса, а осевите им линии — възможно най-близо до вертикалната равнина.

2.2.2. Горните части на ръцете на изпитвателния манекен пътник трябва да бъдат в контакт с облегалката на седалката и страните на торса.

2.3. Ръце (от китката надолу)

2.3.1. Дланите на изпитвателния манекен водач трябва да бъдат в контакт с външната част на обръча на волана на хоризонталния диаметър на обръча. Палците трябва да бъдат над обръча на волана и да бъдат леко закрепени с лепенка към обръча на волана, така че ако ръката на изпитвателния манекен бъде бутната напред със сила не по-малка от 9 N и не по-голяма от 22 N, лепенката да освобождава ръката от обръча на волана.

2.3.2. Дланите на изпитвателния манекен пътник трябва да бъдат в контакт с външната страна на бедрата. Малкият пръст трябва да бъде в контакт с възглавницата на седалката.

2.4. Торс

2.4.1. В превозни средства, оборудвани със седалки тип пейка, горната част на торса на водача и пътниците изпитвателни манекени трябва да е облегната на облегалката на седалката. Средната сагитална равнина на манекена водач трябва да бъде вертикална и паралелна на надлъжната осева линия на превозното средство и да минава през центъра на обръча на волана. Средната сагитална равнина на манекена пътник трябва да бъде вертикална и паралелна на надлъжната осева линия на превозното средство и на същото разстояние от надлъжната централна линия на превозното средство, както средната сагитална равнина на манекена водач.

2.4.2. В превозни средства, оборудвани с индивидуална(и) седалка(и), горната част на торса на водача и пътниците изпитвателни манекени трябва да е облегната на облегалката на седалката. Средната сагитална равнина на манекена водач и на манекените пътници трябва да бъде вертикална и да съвпада с надлъжната осева линия на индивидуалната(ите) седалка(и).

2.4.3. Долна част на торса

2.4.3.1. Точка „Н“

Точката „Н“ на водача и пътниците изпитвателни манекени трябва да съвпада, в граници 13 mm вертикално и 13 mm хоризонтално, с точка на 6 mm под местоположението на точката „Н“, определена, като се използва процедурата, описана в приложение 6, с изключение на това, че дължината на долната част на крака и сегментите на бедрото на тримерната машина за определяне на точката „Н“ трябва да бъдат регулирани на 414 и 401 mm вместо съответно на 417 и 432 mm.

2.4.3.2. Тазов ъгъл

Определен с помощта на устройството за измерване на тазовия ъгъл (GM) (чертеж 78051-532, включен за справка в част 572), което се вкарва в отвора за измерване на точката „Н“ на манекена, ъгълът, измерен от хоризонталата върху 76,2 милиметровата плоска повърхност на устройството, трябва да бъде 22,5° ± 2,5°.

2.5. Крака

Горната част на краката на изпитвателните манекени на водача и пътниците трябва да бъдат поставени на възглавницата на седалката, доколкото позволява положението на стъпалата. Първоначалното разстояние между повърхностите на външните планки на коленните вилки трябва да бъде 270 mm ± 10 mm. Доколкото е осъществимо, левият крак на манекена водач и двата крака на манекена пътник следва да бъдат във вертикални надлъжни равнини. Доколкото е осъществимо, десният крак на манекена водач трябва да бъде във вертикална равнина. Разрешено е окончателно регулиране, за да се поставят стъпалата в положението в съответствие с точка 2.6 за различни конфигурации на отделението за пътници.

2.6. Стъпала

2.6.1. Дясното стъпало на изпитвателния манекен водач трябва да е поставено върху ненатиснатия педал на газта, а най-задната точка на петата да е опряна на подовата повърхност в равнината на педала. Ако стъпалото не може да бъде поставено върху педала на газта, то трябва да бъде поставено перпендикулярно на пищяла и възможно най-напред по посока на осевата линия на педала, като най-задната точка на петата е опряна на подовата повърхност. Петата на лявото стъпало трябва да е поставена възможно най-напред и да е опряна на подовата плоскост. Лявото стъпало трябва да е поставено възможно най-хоризонтално върху повърхността за опора на стъпалата. Надлъжната осева линия на лявото стъпало трябва да бъде поставена възможно най-успоредно на надлъжната осева линия на превозното средство.

2.6.2. Петите на двете стъпала на изпитвателния манекен пътник трябва да бъдат поставени възможно най-напред и да бъдат опрени на подовата плоскост. И двете стъпала следва да бъдат поставени възможно най-хоризонтално върху повърхността за опора на стъпалата. Надлъжната осева линия на стъпалата трябва да бъде поставена възможно най-успоредно на надлъжната осева линия на превозното средство.

2.7. Инсталираните измервателни уреди не трябва по никакъв начин да влияят на движението на манекена по време на удар.

2.8. Температурата на манекените и на системата от измервателни уреди трябва да бъде стабилизирана преди изпитването и поддържана, доколкото е възможно, в интервала между 19 и 22 °С.

2.9. Облекло на манекена

2.9.1. Манекените, оборудвани с измервателни уреди, следва да бъдат облечени в плътно прилепващи памучни еластични дрехи с подходящ размер, с къси ръкави и панталони с дължина до средата на прасеца, определени в FMVSS 208, чертежи 78051-292 и 293, или техен еквивалент.

2.9.2. Обувка с размер 11XW, която отговаря на спецификациите на военния стандарт на САЩ MIL-S 131192, преработка „Р“, за размера, дебелината на подметката и тока и която тежи 0,57 ± 0,1 kg, се поставя и закрепва на всяко стъпало на манекените за изпитването.

3. РЕГУЛИРАНЕ НА СИСТЕМИТЕ ЗА ОБЕЗОПАСЯВАНЕ

Обезопасителният колан се поставя около изпитвателния манекен на мястото, определено за сядане, както е посочено в съответните изисквания на точки 2.1—2.6, и се закопчава. Цялата хлабина на надбедрения колан се обира. Лентата на горната част на торса се изтегля навън от прибиращото устройство и след това се оставя да се прибере. Тази операция се повтаря четири пъти. Към надбедрения колан се прилага усилие на опън от 9 до 18 N. Ако системата на коланите е снабдена с устройство за отпускане, се въвежда максималната хлабина на колана на горната част на торса, препоръчана от производителя за нормална употреба в ръководството за експлоатация на превозното средство. Ако системата на коланите не е снабдена с устройство за отпускане, излишната лента от колана на рамото се оставя да бъде прибрана от силата на опън на прибиращото устройство.

ПРИЛОЖЕНИЕ 6

Процедура за определяне на точката „H“ и действителния ъгъл на наклон на торса за места за сядане в моторни превозни средства

1. ЦЕЛ

Описаната в настоящото приложение процедура се използва за установяване на местоположението на точката „H“ и действителния ъгъл на торса за едно или няколко седящи места в моторно превозно средство и за установяване на съотношението между измерените данни и проектните спецификации, предоставени от производителя (1).

2. ОПРЕДЕЛЕНИЯ

За целите на настоящото приложение:

|

2.1. |

„Контролни данни“ означава една или няколко от следните характеристики на място за сядане:

|

|

2.2. |

„Тримерна машина за определяне на точка „H““ (тримерна Н-машина) означава устройство, използвано за определяне на точките H и на действителните ъгли на наклон на торса. Това устройство е описано в допълнение 1 към настоящото приложение. |

|

2.3. |

„Точка „H“ “ означава центъра на въртене на торса и бедрата на тримерната Н-машина, инсталирана върху седалката на превозно средство в съответствие с точка 4 по-долу. Точката „H“ се намира в центъра на осевата линия на устройството, която преминава между визуалните маркери на точката „H“ от двете страни на тримерната Н-машина. Точката „H“ съответства теоретично на точката „R“ (за допуските вж. точка 3.2.2 по-долу). След определянето на положението на точката „Н“ в съответствие с описаната в точка 4 процедура тази точка се счита за неподвижна спрямо конструкцията седалка—възглавница, а също че се движи заедно с нея, когато седалката бива регулирана. |

|

2.4. |

„Точка „R“ “, или „базова точка на седалката“ означава проектна точка, определена от производителя на превозното средство за всяко място за сядане и установена по отношение на тримерната координатна система. |

|

2.5. |

„Линия на торса“ означава осевата линия на сондата на тримерната Н-машина, когато сондата е в крайно задно положение. |

|

2.6. |

„Действителен ъгъл на наклон на торса“ означава ъгъла между вертикалната линия, преминаваща през точката „H“, и линията на торса, измерен с помощта на задната ъглова скала на тримерната Н-машина. Действителният ъгъл на наклон на торса съответства теоретично на проектния ъгъл на наклон на торса (за допуските вж. точка 3.2.2 по-долу). |

|

2.7. |

„Проектен ъгъл на наклон на торса“ означава ъгъла между вертикална линия, преминаваща през точката „R“, и линията на торса в положение, което отговаря на проектното положение на облегалката на седалката, определено от производителя на превозното средство. |

|

2.8. |

„Централна равнина на пътника“ (C/LO) означава средната равнина на тримерната Н-машина, разположена на всяко място, определено за сядане; тя е представена като координатата на точката „H“ по оста „Y“. За индивидуалните седалки централната равнина на седалката съвпада с централната равнина на пътника. За останалите седалки централната равнина на пътника се определя от производителя. |

|

2.9. |

„Тримерна координатна система“ означава система, описана в допълнение 2 към настоящото приложение. |

|

2.10. |

„Репери“ означава физически точки (отвори, повърхности, отметки или вдлъбнатини), отбелязани на каросерията на превозното средство по данни на производителя. |

|

2.11. |

„Положение на превозното средство за измерване“ означава положението на превозното средство, определено въз основа на координатите на реперите в тримерната координатна система. |

3. ИЗИСКВАНИЯ

3.1. Представяне на данните

За всяко място за сядане, когато се изискват контролни данни, за да се демонстрира съответствието с разпоредбите на настоящото правило, трябва да се представят във вида, посочен в допълнение 3 към настоящото приложение, всички или целесъобразен набор от следните данни:

|

3.1.1. |

координатите на точката „R“ в тримерната координатна система; |

|

3.1.2. |

проектния ъгъл на наклона на торса; |

|

3.1.3. |

всички указания, необходими за регулиране на седалката (ако е регулируема) в положението за измерване, посочено в точка 4.3 по-долу. |

3.2. Съотношение между измерените данни и проектните спецификации

|

3.2.1. |

Координатите на точката „H“ и стойността на действителния ъгъл на наклон на торса, получени посредством процедурата съгласно точка 4 по-долу, се сравняват съответно с координатите на точката „R“ и стойността на проектния ъгъл на наклон на торса, посочени от производителя на превозното средство. |

|

3.2.2. |

Относителните положения на точките „R“ и „H“ и съотношението между проектния и действителния ъгъл на наклон на торса се приемат за задоволителни по отношение на въпросното място за сядане, ако точката „H“, определена с нейните координати, попада в очертанията на квадрат със страна 50 mm с хоризонтални и вертикални страни, чиито диагонали се пресичат в точката „R“, и ако действителният ъгъл на наклон на торса остава в граници 5° от проектния ъгъл на торса. |

|

3.2.3. |

Ако тези условия са изпълнени, точката „R“ и проектният ъгъл на наклон на торса се използват за проверка на съответствието с разпоредбите на настоящото правило. |

|

3.2.4. |

Ако точката „H“ или действителният ъгъл на торса не удовлетворяват изискванията от точка 3.2.2 по-горе, точката „H“ и действителният ъгъл на торса се определят още два пъти (общо три пъти). Ако резултатите от две от тези три измервания удовлетворяват изискванията, то биват прилагани условията от точка 3.2.3 по-горе. |

|

3.2.5. |

Ако резултатите от поне две от трите измервания, описани в точка 3.2.4 по-горе, не удовлетворяват изискванията от точка 3.2.2 по-горе или ако проверката не може да се проведе, тъй като производителят на превозното средство не е предоставил информация относно положението на точката „R“ или относно проектния ъгъл на наклон на торса, то се използва центърът на тежестта на фигурата с върхове трите измерени точки или средноаритметична стойност на трите измерени ъгъла, като тези стойности се считат за приложими във всички случаи, когато в текста на настоящото правило се говори за точката „R“ или действителния ъгъл на наклон на торса. |

4. ПРОЦЕДУРА ЗА ОПРЕДЕЛЯНЕ НА ТОЧКАТА „H“ И ДЕЙСТВИТЕЛНИЯ ЪГЪЛ НА НАКЛОН НА ТОРСА

4.1. По усмотрение на производителя превозното средство се подготвя за изпитването, като се поставя в среда с температура 20 ± 10 °C, за да може материалът, от който е изработена седалката, да достигне стайна температура. Ако на седалката, която ще се изследва, никога не е било сядано, върху нея трябва да седне човек или да се постави предмет с тегло 70—80 kg два пъти за по една минута, за да се огънат възглавницата и облегалката. По искане на производителя всички комплекти седалки остават ненатоварени в продължение на най-малко 30 минути преди поставянето на тримерната Н-машина.

4.2. Превозното средство трябва да бъде в положението за измерване, определено в точка 2.11 по-горе.

4.3. Ако седалката е регулируема, тя се поставя в най-задното нормално положение за шофиране или пътуване, съгласно указанията на производителя на превозното средство, като се взема предвид само надлъжното регулиране на седалката, но не и възможността за преместването ѝ за цели, различни от поставяне в нормално положение за шофиране или пътуване. Когато съществуват други възможности за регулиране на седалката (вертикално, ъглово, наклоняване на облегалката и т.н.), седалката се регулира и спрямо тях до положение, посочено от производителя. При седалки с окачване седалката се фиксира неподвижно във вертикалното положение, съответстващо на нормалното положение за шофиране, посочено от производителя.

4.4. Площта на мястото за сядане, която влиза в съприкосновение с тримерната Н-машина, се покрива с памучен муселинен плат с достатъчни размери и подходяща структура на тъканта, отговарящ на следните спецификации: гладък памучен плат с плътност 18,9 нишки на cm2 и тегло 0,228 kg/m2, или плетено или нетъкано платно с еквивалентни характеристики. Ако изпитването се провежда върху седалка извън превозното средство, подът, на който е поставена седалката, трябва да има същите основни характеристики (2) като пода на превозното средство, за което е предназначена седалката.

4.5. Седалището и гърбът на тримерната H-машина се поставят така, че централната равнина на заемащия мястото (C/LO) да съвпада с централната равнина на тримерната H-машина. По искане на производителя тримерната Н-машина може да бъде преместена навътре по отношение на централната равнина на C/LO, ако тримерната Н-машина е поставена толкова далече от средната линия на превозното средство, че краят на седалката да не позволява нивелиране на тримерната Н-машина.

4.6. Стъпалата и подбедриците се прикрепват към основата на корпуса на седалката или поотделно, или като се използва T-образната стойка и конструкцията за подбедриците. Линията, преминаваща през визуалните маркери на точката „H“, трябва да бъде хоризонтална и перпендикулярна на надлъжната централна равнина на седалката.

4.7. Положението на стъпалата и краката на тримерната Н-машина се регулира, както следва:

|

4.7.1. |

Места, определени за сядане: водач и пътник, седящ до него

|

|

4.7.2. |

Места, определени за сядане: отзад встрани За задните или допълнителните седалки краката се разполагат според указанията на производителя. Ако при това стъпалата се опират в части от пода, които са на различни нива, стъпалото, което влиза първо в съприкосновение с предната седалка, е отправно, а другото стъпало трябва да се нагласи, така че нивелирът, показващ напречното разположение на седалищната част на устройството, да показва хоризонтално положение. |

|

4.7.3. |

Други места, определени за сядане: Спазва се общата процедура, указана в точка 4.7.1 по-горе, като единственото изключение е, че стъпалата се разполагат, както е определено от производителя. |

4.8. На подбедриците и бедрата се поставят тежести и се нивелира тримерната Н-машина.

4.9. Накланя се гръбната плоскост напред до предния ограничител и тримерната Н-машина се изтегля напред от облегалката с помощта на Т-образната стойка. След това тримерната Н-машина се установява отново на седалката посредством един от следните методи:

|

4.9.1. |

Ако тримерната Н-машина се плъзга назад, се използва следната процедура: на тримерната Н-машина се дава възможност да се плъзга назад дотогава, докато вече не се налага използването на предна ограничителна хоризонтална тежест върху Т-образната стойка, т.е. докато седалищната плоскост на машината не влезе в съприкосновение с облегалката. Ако е необходимо, положението на стъпалата и подбедриците се изменя. |

|

4.9.2. |

Ако тримерната Н-машина не се плъзга назад, се използва следната процедура: тримерната Н-машина се плъзва назад, като се прилага хоризонтално, насочено назад усилие върху Т-образната стойка, докато седалищната плоскост не влезе в съприкосновение с облегалката на седалката (вж. фиг. 2 от допълнение 1 към настоящото приложение). |

4.10. Към блока, съставен от гръбната и седалищната плоскост на тримерната Н-машина, в точката на пресичане на ъгловата скала на бедрото и корпуса на Т-образната стойка се прилага усилие 100 ± 10 N. Направлението на прилаганото усилие трябва да бъде през цялото време по линия, преминаваща от указаната по-горе точка на пресичане до точка, разположена точно над корпуса на бедрената щанга (вж. фиг. 2 в допълнение 1 към настоящото приложение). След това гръбната плоскост внимателно се връща назад до съприкосновение с облегалката на седалката. През цялата останала част на процедура трябва да се внимава, за да се предотврати плъзгане на тримерната Н-машина напред.

4.11. От лявата и дясната страна на основата на торса се поставят тежести, а след това една след друга се поставят осемте тежести на торса. Тримерната Н-машина се поддържа нивелирана.

4.12. Гръбната плоскост се накланя напред, за да се отстрани напрежението върху облегалката на седалката. Триизмерната Н-апаратура се разклаща настрани, описвайки дъга от 10° (5° на всяка страна от вертикалната централна равнина), така че да се осъществят три пълни цикъла на това движение, с цел да се освободи евентуално натрупаното фрикционно напрежение между триизмерната Н-апаратура и седалката.

По време на разклащането T-образната стойка на тримерната Н-машина може да се отклони от предписаните хоризонтално и вертикално положение. Поради това T-образната стойка трябва да бъде удържана посредством прилагане на подходящо странично усилие по време на разклащанията. Удържането на T-образната стойка и разклащането на тримерната Н-машина трябва да се извършват внимателно, за да се избегне прилагане на случайни външни усилия във вертикално или надлъжно направление.

При това не е необходимо стъпалата на тримерната Н-машина да се удържат или обездвижват. Ако стъпалата променят положението си, те се оставят в това положение за момента.

Гръбната плоскост се връща внимателно до облегалката и се проверява дали двата нивелира показват хоризонтално положение. Ако по време на разклащането на тримерната Н-машина стъпалата са се преместили, те трябва да се наместят по следния начин:

Стъпалата се повдигат от пода едно по едно на минималната необходима височина, за да се избегне допълнителното им преместване. При това повдигане те трябва да се въртят свободно, като същевременно не се допуска прилагане на надлъжни или странични усилия. Когато всяко стъпало е поставено обратно в своето най-долно положение, петата трябва да е в съприкосновение с предвидената за това конструкция.

Трябва да се провери дали напречният нивелир показва неутрално положение; при необходимост върху горната част на гръбната плоскост на тримерната Н-машина се прилага странично усилие, достатъчно за нивелиране на седалищната ѝ плоскост върху седалката.

4.13. Задържайки T-образната стойка, с цел да се предотврати плъзгане на тримерната Н-машина напред по възглавницата на седалката, се извършват следните действия:

|

а) |

гръбната плоскост се връща назад до съприкосновение с облегалката на седалката; |

|

б) |

последователно се прилага и отстранява хоризонтално усилие, действащо в задно направление и ненадвишаващо 25 N, върху задната ъглова щанга, приблизително на височината на центъра на тежестите на торса, докато ъгловата скала на бедрото не покаже, че машината е установена в устойчиво положение след премахване на усилието. Трябва да се внимава и да се направи така, че върху тримерната Н-машина да не се прилагат външни усилия в посока надолу и в странично направление. Ако е необходимо повторно да се регулира нивелировката на тримерната Н-машина, гръбната плоскост се накланя напред, нивелира се отново и се повтаря процедурата от точка 4.12. |

4.14. Правят се всички измервания:

|

4.14.1. |

координатите на точката „H“ се измерват в тримерната координатна система; |

|

4.14.2. |

действителният ъгъл на наклон на торса се отчита в задната ъглова скала на тримерната Н-машина, когато сондата е в крайно задно положение. |

4.15. Ако е необходимо повторно установяване на тримерната Н-машина, седалката трябва да остане в ненатоварено положение в продължение на минимум 30 мин, преди да се пристъпи към повторно установяване. Тримерната Н-машина не трябва да остава върху седалката по-дълго от времето, необходимо за провеждането на изпитването.

4.16. Ако седалките в един и същи ред могат да се приемат за сходни (многоместна седалка, еднакви седалки и т.н.), за всеки ред седалки се определят само една точка „H“ и един „действителен ъгъл на наклон на торса“, като тримерната Н-машина, описана в допълнение 1 към настоящото приложение, се поставя на място за сядане, за което се приема, че е представително за целия ред. Това място е:

|

4.16.1. |

в случай на преден ред — мястото на водача; |

|

4.16.2. |

в случай на заден ред или редове — едно от крайните места. |

(1) За всяко седящо място, освен предните седалки, където точката „H“ не може да бъде определена с помощта на „тримерната машина за определяне на точка „H““ или на съответните процедури, по усмотрение на компетентния орган като базова точка може да бъде използвана посочената от производителя точка „R“.

(2) Ъгъл на наклон, разлика във височината със стойката на седалката, текстура на повърхността и др.

Допълнение 1

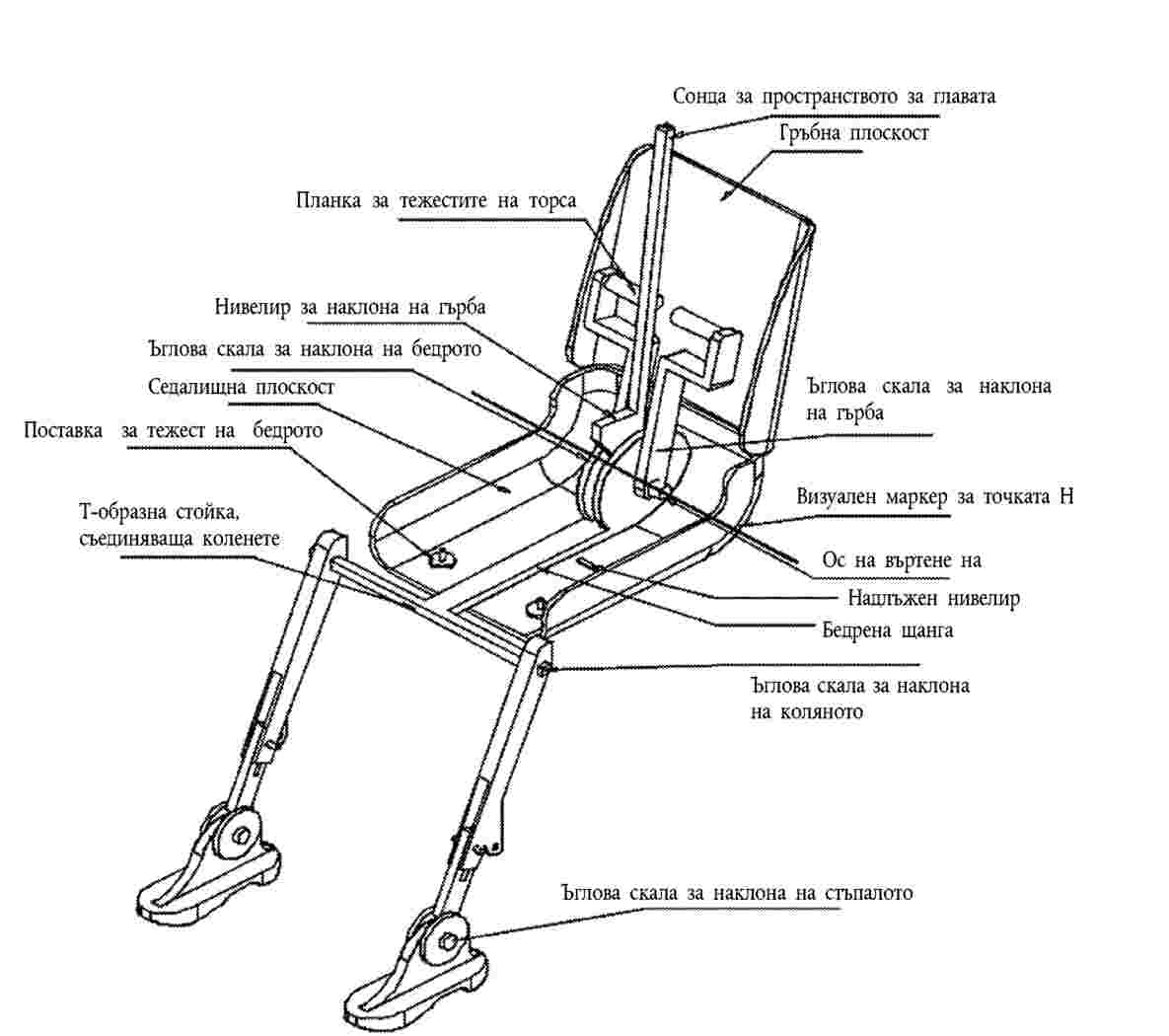

ОПИСАНИЕ НА ТРИМЕРНАТА МАШИНА ЗА ОПРЕДЕЛЯНЕ НА ТОЧКА „H“ (1)

(Тримерна Н-машина)

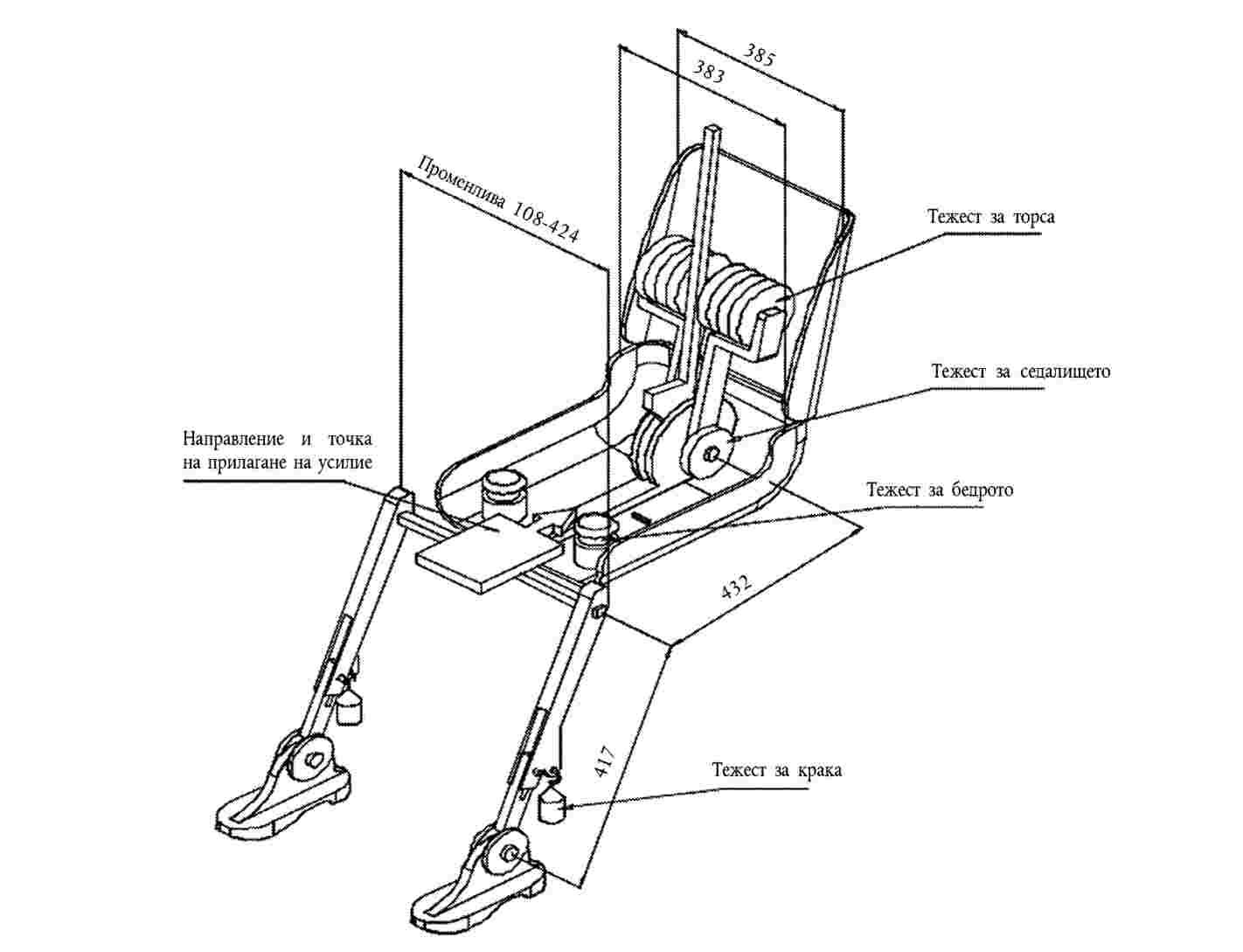

1. Гръбна и седалищна плоскост

Гръбната и седалищната плоскости се изработват от армирана пластмаса и метал; те имитират човешки торс и бедра и са свързани шарнирно в точката „H“. Към свързаната шарнирно в точката „H“ сонда за измерване на действителния ъгъл на наклон на торса е монтирана ъглова скала. Осевата линия на бедрото се определя от регулируема бедрена щанга, която е прикрепена към седалищната част и служи като базова линия за ъгловата скала за измерване наклона на бедрото.

2. Елементи на тялото и краката

Елементите, моделиращи стъпалата и подбедриците, са свързани със седалищната плоскост на машината чрез T-образната стойка, която съединява коленете и представлява надлъжно удължение на регулируемата бедрена щанга. За измерване на ъгъла на сгъване на коляното към долните елементи на краката са поставени ъглови скали. Елементите, моделиращи обувки и стъпала, са калибрирани с цел измерване на ъгъла на стъпалото. Ориентирането на устройството в пространството се извършва с помощта на два нивелира. Тежестите за тялото се поставят в съответните центрове на тежестта, така че да се обезпечава смачкване на седалката, еквивалентно на натоварването от пътник мъж с тегло 76 kg. Всички подвижни връзки на тримерната Н-машина се проверяват, за да се гарантира свободното им движение при пренебрежимо триене.

Фигура 1

Обозначение на елементите на тримерната Н-машина

Фигура 2

Размери на елементите на тримерната Н-машина и разпределение на тежестите

(1) За подробна информация относно конструкцията на тримерната Н-машина се обръщайте към Society of Automobile Engineers (SAE), 400 Commonwealth Drive, Warrendale, Pennsylvania 15096, United States of America.

Машината съответства на машината, описана в стандарта ISO 6549—1980.

Допълнение 2

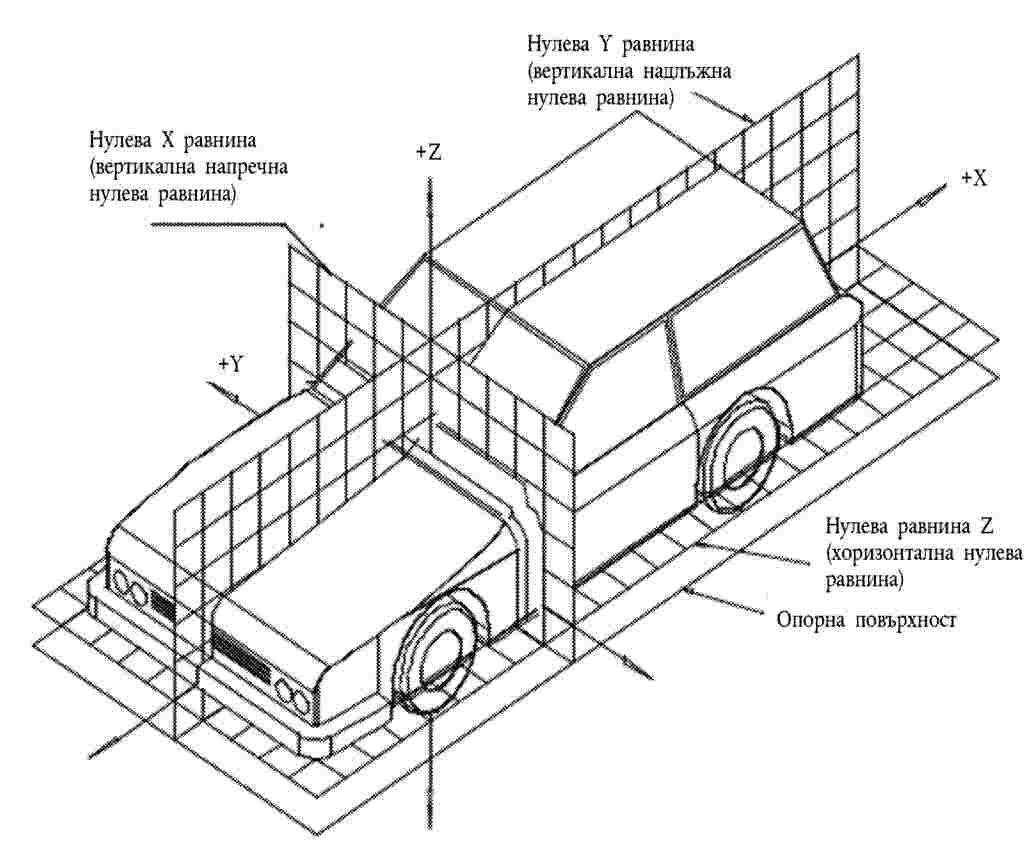

ТРИМЕРНА КООРДИНАТНА СИСТЕМА

|

1. |

Тримерната координатна система е определена от три взаимноперпендикулярни равнини, определени от производителя на превозното средство (вж. фигурата) (1). |

|

2. |

Положението за измерване на превозното средство се определя посредством позиционирането му върху опорната повърхност, така че координатите на реперите да отговарят на стойностите, указани от производителя. |

|

3. |

Координатите на точката „R“ и точката „H“ се установяват по отношение на реперите, определени от производителя на превозното средство. |

(1) Координатната система съответства на ISO 4130:1978.

Допълнение 3

КОНТРОЛНИ ДАННИ ОТНОСНО МЕСТАТА ЗА СЯДАНЕ

1. Кодиране на контролните данни

Контролните данни се дават последователно за всяко място за сядане. Местата за сядане се обозначават с двуразряден код. Първият символ е арабска цифра и обозначава реда седалки, като броенето в превозното средство се извършва отпред назад. Вторият символ е главна буква, която обозначава мястото за сядане в реда, като отчитането се извършва по посоката на движение на превозното средство напред; използват се следните букви:

L= ляво

C= среда

R= дясно

2. Описание на положението на превозното средство за измерване

2.1. Координати на реперите

|

|

X: … |

|

|

Y: … |

|

|

Z: … |

3. Списък на контролните данни

3.1. Място за сядане: …

3.1.1. Координати на точката „R“

|

|

X: … |

|

|

Y: … |

|

|

Z: … |

3.1.2. Проектен ъгъл на наклон на торса: …

3.1.3. Данни за регулировката на седалката (1)

|

|

хоризонтална: … |

|

|

вертикална: … |

|

|

ъглова: … |

|

|

ъгъл на наклон на торса: … |

Забележка: Контролните данни за други места за сядане се посочват в точки 3.2, 3.3 и т.н.

(1) Ненужното се зачерква.

ПРИЛОЖЕНИЕ 7

ПРОЦЕДУРА ЗА ИЗПИТВАНЕ С КОЛИЧКА

1. ПОДГОТОВКА НА ИЗПИТВАНЕТО И ПРОЦЕДУРА

1.1. Количка

Количката трябва да бъде конструирана така, че да няма остатъчна деформация след изпитването. Тя трябва да бъде насочена така, че по време на етапа на удара отклонението да не надвишава 5° във вертикалната равнина и 2° в хоризонталната равнина.

1.2. Състояние на конструкцията

1.2.1. Общи положения

Изпитваната конструкция трябва да бъде представителна за серийното производство на съответните превозни средства. Някои компоненти може да бъдат заменени или отстранени, когато е явно, че такава замяна или отстраняване няма ефект върху резултатите от изпитванията.

1.2.2. Регулировки

Регулировките трябва да съответстват на тези, изложени в точка 1.4.3 от приложение 3 към настоящото правило, като се взема предвид формулираното в точка 1.2.1.

1.3. Прикрепване на конструкцията

1.3.1. Конструкцията трябва да бъде здраво прикрепена към количката по такъв начин, че да не възниква относително преместване по време на изпитването.

1.3.2. Методът, използван за закрепване на конструкцията към количката, не трябва да има ефекта на укрепване на устройствата за закрепване на седалката или устройствата за обезопасяване, или да води до нехарактерна деформация на конструкцията.

1.3.3. Препоръчаното прикачващо устройство е това, чрез което конструкцията е поставена на подпори, поставени приблизително по оста на колелата, или, ако е възможно, чрез което конструкцията е закрепена за количката чрез закрепващите елементи на системата на окачването.

1.3.4. Ъгълът между надлъжната ос на превозното средство и посоката на движение на количката трябва да бъде 0° ± 2°.

1.4. Манекени

Манекените и тяхното поставяне трябва да съответстват на спецификациите в приложение 3, точка 2.

1.5. Апаратура за измерване

1.5.1. Отрицателно ускорение на конструкцията

Положението на датчиците, измерващи отрицателното ускорение на конструкцията по време на удара, трябва да бъде паралелно на надлъжната ос на количката според спецификациите в приложение 8 (CFC 180).

1.5.2. Измервания, които трябва да бъдат направени на манекените

Всички измервания, необходими за проверка на изброените показатели, са изложени в приложение 3, точка 5.

1.6. Крива на отрицателното ускорение на конструкцията

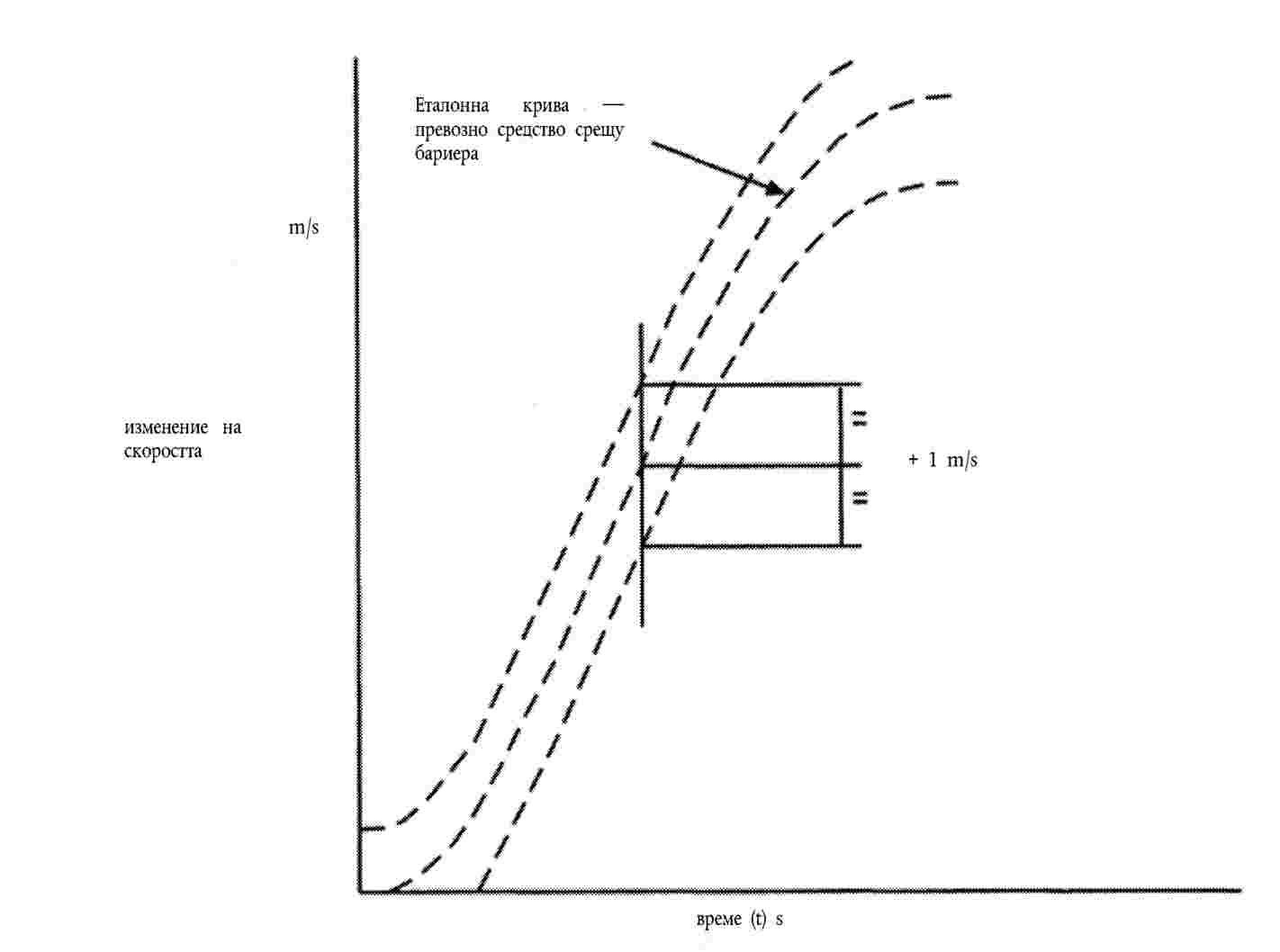

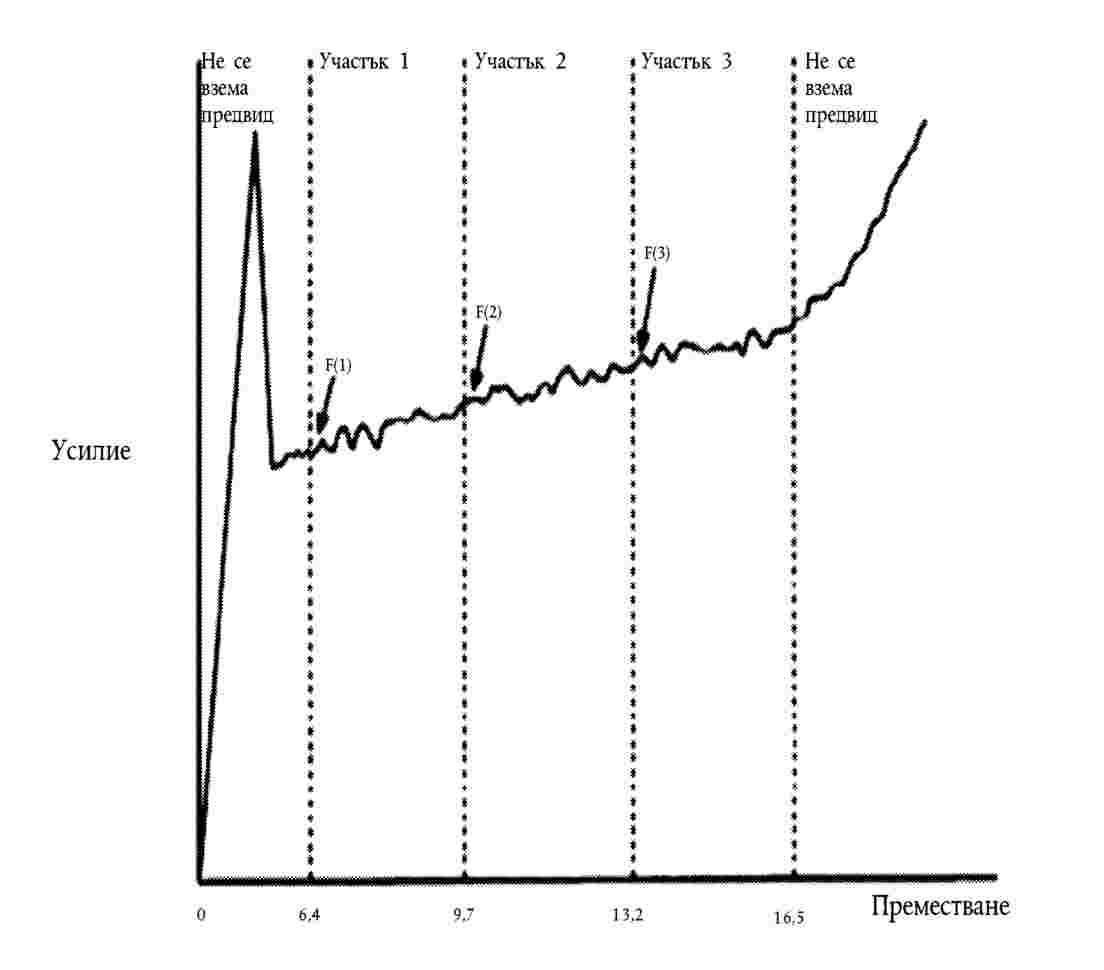

Кривата на отрицателното ускорение на конструкцията по време на етапа на удара трябва да бъде такава, че кривата на „изменението на скоростта като функция на времето“, получена чрез интегриране, да не се различава в нито една точка с повече от ± 1 m/s от еталонната крива на „изменение на скоростта като функция на времето“ на съответното превозно средство, определена в допълнение към настоящото приложение. Може да бъде използвано преместване спрямо времевата ос на еталонната крива, за да се получи скоростта на конструкцията вътре в коридора.

1.7. Еталонна крива ÿV = f(t) на съответното превозно средство

Еталонната крива се получава чрез интегриране на кривата на отрицателното ускорение на съответното превозно средство, измерено в изпитване на челен удар в преграда, предвидено в точка 6 от приложение 3 към настоящото правило.

1.8. Еквивалентен метод

Изпитването може да бъде извършено, като се следва друг метод, различен от метода на отрицателно ускорение на количка, при условие че този метод съответства на изискванията за диапазона на изменение на скоростта, описан в точка 1.6.

Допълнение

Крива на еквивалентност — интервал на допустимите отклонения за крива δv = f(t)

ПРИЛОЖЕНИЕ 8

МЕТОДИ НА ИЗМЕРВАНЕ ПО ВРЕМЕ НА ИЗПИТВАНИЯ: ИЗМЕРВАТЕЛНА АПАРАТУРА

1. ОПРЕДЕЛЕНИЯ

1.1. Канал за предаване на данни

Каналът за предаване на данни включва цялата измервателна апаратура от датчика (или множество датчици, чиито изходни сигнали са комбинирани по точно определен начин) до и включително всички устройства за анализиране, които могат да променят честотата и амплитудата на получения сигнал.

1.2. Датчик

Датчикът е първото устройство от канала за предаване на данни, използван за преобразуване на физическа величина за измерване във вторична величина (напр. електрическо напрежение), което може да бъде преработено от останалата част от канала.

1.3. Амплитуден клас на канала: CAC

САС съответства на характеристиките за амплитуда на канала за предаване на данни, посочена в настоящото приложение. CAC е числено равно на горната граница на обхвата на измерване.

1.4. Характерни честоти FH, FL, FN

Тези честоти са определени на фигура 1.

1.5. Честотен клас на канала: CFC

Честотният клас на канала се означава с число, показващо, че честотната характеристика на канала е в границите, посочени на фигура 1. Това число и стойността на честотата FH в Нz са числено равни.

1.6. Коефициент на чувствителност

Наклонът на правата линия, който се доближава в най-голяма степен до стойностите на калибриране, определени чрез метода на най-малките квадрати за амплитудния клас на канала.

1.7. Коефициент на калибриране на канал за предаване на данни

Средната стойност на коефициентите на чувствителност, изчислени за честоти, които са равномерно разпределени при логаритмична скала между FL и FH/2,5

1.8. Грешка от нелинейност

Отношението, в проценти, на максималната разлика между стойността на калибриране към съответстващата стойност, отчетена от правата линия, определена в точка 1.6, при горната граница на амплитудния клас на канала.

1.9. Напречна чувствителност

Отношението на изходния сигнал към входния сигнал, когато датчикът се възбужда по направление, перпендикулярно на оста на измерване. То се изразява като процент от чувствителността по оста на измерване.

1.10. Фазово закъснение

Фазовото закъснение на канал за предаване на данни е равно на закъснението по фаза (в радиани) на синусоидален сигнал, отнесено към кръговата честота на този сигнал (в радиани/s).

1.11. Околна среда

Съвкупността на всички външни условия и влияния в даден момент, на които каналът за предаване на данни е изложен.

2. ИЗИСКВАНИЯ КЪМ ЕКСПЛОАТАЦИОННИТЕ ХАРАКТЕРИСТИКИ НА СИСТЕМАТА

2.1. Грешка от нелинейност

Абсолютната стойност на грешката от нелинейност на канал за предаване на данни при всяка честота в честотния клас на канала (CFC) трябва да бъде по-малка или равна на 2,5 % от стойността на CAC за целия обхват на измерване.

2.2. Амплитудно-честотна характеристика

Честотната характеристика на канала за предаване на данни трябва да се намира в границите, посочени на фигура 1. Линия, съответстваща на 0 dB, се определя от коефициента на калибриране.

2.3. Фазово закъснение

Фазовото закъснение между входните и изходните сигнали на канал за предаване на данни трябва да бъде определено и не трябва да се мени с повече от 1/10 FH секунди между 0,03 FH и FH.

2.4. Време

2.4.1. Опорно време

Трябва да се следи опорно време, което да съответства поне на 1/100 s с точност 1 %.

2.4.2. Относително закъснение

Относителното закъснение между сигналите на два или повече канала за предаване на данни, независимо от техния честотен клас, не трябва да надвишава 1 ms, като се изключи закъснението, причинено от дефазиране.

Два или повече канала за предаване на данни, чиито сигнали са комбинирани, трябва да имат същия честотен клас и не трябва да имат относително закъснение, по-голямо от 1/10 FH (s).

Това изискване се отнася за аналогови сигнали, както и за синхронизиращи импулси и цифрови сигнали.

2.5. Напречна чувствителност на датчик

Напречната чувствителност на датчик трябва да бъде по-малка от 5 % във всяка посока.

2.6. Калибриране

2.6.1. Общи положения

Каналът за предаване на данни трябва да се калибрира поне веднъж годишно спрямо еталонна апаратура, проследима до известни еталони. Методите, използвани, за да се проведе сравнение с еталонна апаратура, не трябва да въвеждат грешка, по-голяма от 1 % от CAC. Използването на еталонна апаратура е ограничено до честотния диапазон, за който тя е била калибрирана. Подсистемите на даден канал за предаване на данни могат да бъдат оценени индивидуално, а резултатите — вкарани като коефициенти в грешката на целия канал за предаване на данни. Това може да бъде направено например чрез електрически сигнал с известна амплитуда, симулиращ изходния сигнал на датчика, което позволява да бъде направена проверка на коефициента на усилване на канала за предаване на данни без датчика.

2.6.2. Грешка на еталонното оборудване за калибриране

Грешката на еталонната апаратура трябва да бъде сертифицирана или потвърдена от официална метрологична служба.

2.6.2.1. Статично калибриране

2.6.2.1.1. Ускорения

Грешките трябва да бъдат по-малки от ± 1,5 % от амплитудния клас на канала.

2.6.2.1.2. Сили

Грешката трябва да бъде по-малка от ± 1 % от амплитудния клас на канала.

2.6.2.1.3. Премествания

Грешката трябва да бъде по-малка от ± 1 % от амплитудния клас на канала.

2.6.2.2. Динамично калибриране

2.6.2.2.1. Ускорения

Грешката в контролните ускорения, изразена като процент от амплитудния клас на канала, трябва да бъде по-малка от ± 1,5 % под 400 Нz, по-малка от ± 2 % между 400 и 900 Нz, и по-малка от ± 2,5 % над 900 Нz.

2.6.2.3. Време

Относителната грешка в еталонното време трябва да бъде по-малка от 10-5.

2.6.3. Коефициент на чувствителност и грешка от нелинейност

Коефициентът на чувствителност и грешката от нелинейност трябва да бъдат определени чрез измерване на изходния сигнал на канал за предаване на данни спрямо известен входен сигнал за различни стойности на този сигнал. Калибрирането на канала за предаване на данни трябва да покрива целия диапазон на амплитудния клас.

За двупосочни канали трябва да се използват и положителната, и отрицателната стойност.

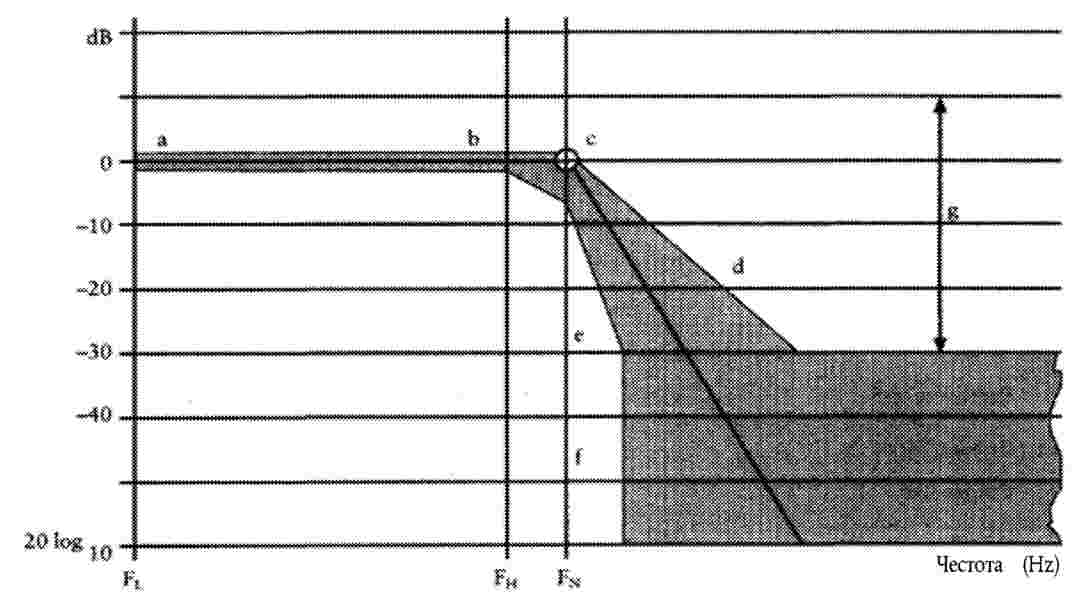

Ако оборудването за калибриране не може да осигури необходимите входни сигнали поради прекомерно високите стойности на величината, която трябва да се измери, калибриранията трябва да се провеждат в границите на стандартите за калибриране и тези граници да бъдат записани в протокола от изпитването.