EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 31984L0527

Council Directive 84/527/EEC of 17 September 1984 on the approximation of the laws of the Member States relating to welded unalloyed steel gas cylinders

Директива на Съвета от 17 септември 1984 година за сближаване на законодателствата на държавите-членки относно заварèните газови бутилки от нелегирана стомана

Директива на Съвета от 17 септември 1984 година за сближаване на законодателствата на държавите-членки относно заварèните газови бутилки от нелегирана стомана

OB L 300, 19.11.1984, p. 48–71

(DA, DE, EL, EN, FR, IT, NL) Този документ е публикуван в специално издание

(ES, PT, FI, SV, CS, ET, LV, LT, HU, MT, PL, SK, SL, BG, RO)

No longer in force, Date of end of validity: 30/06/2011; отменен от 32010L0035

No longer in force, Date of end of validity: 30/06/2011; отменен от 32010L0035

|

13/ 06 |

BG |

Официален вестник на Европейския съюз |

249 |

31984L0527

|

L 300/48 |

ОФИЦИАЛЕН ВЕСТНИК НА ЕВРОПЕЙСКИЯ СЪЮЗ |

ДИРЕКТИВА НА СЪВЕТА

от 17 септември 1984 година

за сближаване на законодателствата на държавите-членки относно заварèните газови бутилки от нелегирана стомана

(84/527/ЕИО)

СЪВЕТЪТ НА ЕВРОПЕЙСКИТЕ ОБЩНОСТИ,

като взе предвид Договора за създаването на Европейската икономическа общност, и по-специално член 100 от него,

като взе предвид предложението на Комисията (1),

като взе предвид становището на Европейския парламент (2),

като взе предвид становището на Икономическия и социален комитет (3),

като има предвид, че в държавите-членки изработката на газови бутилки, както и свързаният с това контрол, са предмет на задължителни разпоредби, които са различни в отделните държави-членки, и поради това възпрепятстват търговията с тези бутилки; като има предвид, че трябва да се пристъпи към сближаване на тези разпоредби;

като има предвид, че Директива 76/767/ЕИО на Съвета от 27 юли 1976 г. за сближаване на законодателствата на държавите-членки относно общите разпоредби за уредите под налягане и методите за контрол на тези уреди (4), изменена от Акта за присъединяване от 1979 г., определя в частност процедурите за одобрение; като има предвид, че съгласно настоящата директива следва да бъдат определени техническите предписания, на които трябва да отговарят заварените газови бутилки от нелегирана стомана от тип ЕИО с вместимост от 0,5 до 150 литра, за да бъдат свободно внасяни, продавани и използвани, след като са преминали съответните проверки и носят предвидените маркировки и знаци,

ПРИЕ НАСТОЯЩАТА ДИРЕКТИВА:

Член 1

Настоящата директива се прилага за заварените газови бутилки от нелегирана стомана, съставени от много части, които имат ефективна дебелина по-малка или равна на 5 милиметра, могат да се пълнят многократно, имат вместимост от 0,5 до 150 литра включително и са предназначени да побират и да пренасят сгъстени, втечнени или разтворени газове, с изключение на силно охладените втечнени газове и ацетилен. Проектното налягане (Ph) на тези бутилки не трябва да надхвърля 60 бара. Тези газови бутилки са наречени по-долу „бутилки“.

Член 2

По смисъла на настоящата директива „бутилка от тип ЕИО“ е всяка бутилка, разработена и произведена в съответствие с предписанията на настоящата директива и на Директива 76/767/ЕИО.

Член 3

Държавите-членки не могат на основания, свързани с производството и контрола на бутилка по смисъла на Директива 76/767/ЕИО и на настоящата директива, да отказват, да забраняват или да ограничават пускането на пазара и пускането в експлоатация на бутилка от тип ЕИО.

Член 4

Всички бутилки от тип ЕИО подлежат на одобрение ЕИО на модел.

Всички бутилки от тип ЕИО подлежат на проверка ЕИО, с изключение на бутилките с вместимост, по-малка или равна на един литър.

Член 5

Измененията, необходими за привеждане в съответствие с техническия прогрес на точки 1, 2.1.1, 2.3 (с изключение на точка 2.3.3), 2.4 (с изключение на точки 2.4.1. и 2.4.2.1), 3.1.1, 3.1.2, 3.3, 3.4, 3.5, 5 (с изключение на точки 5.2.2 и 5.3) и 6 от приложение I, както и приложения II и III към настоящата директива, се приемат в съответствие с процедурата, предвидена в член 20 от Директива 76/767/ЕИО.

Член 6

Процедурата, предвидена в член 17 от Директива 76/767/ЕИО, може да се прилага за точки 2.2, 2.3.2 и 3.4.1.1 от приложение I към настоящата директива.

Член 7

1. Държавите-членки въвеждат в сила законовите, подзаконовите и административните разпоредби, необходими за да се съобразят с настоящата директива, в срок от осемнадесет месеца, считано от нейното нотифициране (5), и незабавно уведомяват за това Комисията.

2. Държавите-членки съобщават на Комисията текстовете на разпоредбите от националното законодателство, които те приемат в областта, уредена с настоящата директива.

Член 8

Адресати на настоящата директива са държавите-членки.

Съставено в Брюксел на 17 септември 1984 година.

За Съвета

Председател

P. BARRY

(1) ОВ С 104, 13.9.1974 г., стр. 59.

(2) ОВ С 5, 8.1.1975 г., стр. 52.

(3) ОВ С 62, 15.3.1975 г., стр. 31.

(4) ОВ L 262, 27.9.1976 г., стр. 153.

(5) Настоящата директива е нотифицирана на държавите-членки на 26 септември 1984 г.

ПРИЛОЖЕНИЕ I

1. СИМВОЛИ И ТЕРМИНИ, КОИТО СЕ ИЗПОЛЗВАТ В НАСТОЯЩОТО ПРИЛОЖЕНИЕ

1.1. Символите, използвани в това приложение, имат следните значения:

|

Ph |

= |

хидравлично изпитвателно налягане (проектно налягане) в барове; |

|

Pr |

= |

налягане на разрив на бутилката, измерено по време на изпитване на разрив, в барове; |

|

Prt |

= |

теоретично минимално налягане на разрив, измерено в барове; |

|

Re |

= |

минимална стойност на гарантираната от производителя на бутилки граница на еластичност върху завършена бутилка в И/мм2; |

|

Rm |

= |

минимална стойност за якост на опън, гарантирана от стандарта за съответния материал, в И/мм2; |

|

Rmt |

= |

действителна якост на опън в И/мм2; |

|

a |

= |

изчислена минимална дебелина на стената на цилиндричната част в мм; |

|

b |

= |

изчислена минимална дебелина на стените на изпъкналите дъна в мм; |

|

D |

= |

номинален външен диаметър на бутилката в мм; |

|

R |

= |

радиус на вътрешна кривина на изпъкнало дъно в мм; |

|

r |

= |

радиус на вътрешно съединение на изпъкнало дъно в мм; |

|

H |

= |

външна височина на извитата част на дъното на бутилката в мм; |

|

h |

= |

височина на цилиндричната част на извитото дъно на бутилката в мм; |

|

L |

= |

дължина на предпазния кожух на бутилката в мм; |

|

A |

= |

стойност на разтегляне на основния метал в %; |

|

Vo |

= |

начален обем на бутилката в момента на повишаване на налягането при изпитването за разрив в л; |

|

V |

= |

краен обем на бутилката в момента на нейния разрив в л; |

|

Z |

= |

коефициент на заваряване. |

1.2. В настоящата директива „налягане на разрив“ е налягането, предизвикващо пластична неустойчивост, т.е. максималното налягане, което се получава по време на изпитване за разрив под налягане.

1.3. СТАНДАРТИЗАЦИЯ

Терминът „стандартизация“ се използва в настоящата директива в съответствие с определението, дадено в параграф 68 от Евронорма 52-83.

1.4. ОТГРЯВАНЕ ЗА ОТСТРАНЯВАНЕ НА ВЪТРЕШНИТЕ НАПРЕЖЕНИЯ

Терминът „отгряване за отстраняване на вътрешните напрежения“ се отнася за топлинната обработка, на която се подлага изработена бутилка и по време на която бутилката се загрява до температура, която е по-ниска от най-ниската точка на трансформация на стоманата (Acl), с цел намаляване на остатъчните напрежения.

2. ТЕХНИЧЕСКИ ПРЕДПИСАНИЯ

2.1. МАТЕРИАЛИ

2.1.1. Използваният материал за изработването на предпазния кожух на бутилките трябва да е от стоманата, определена в Евронорма 120-83.

2.1.2. Всички части на тялото на бутилките и всички заварени части към тялото трябва да са от съвместими помежду си материали.

2.1.3. Допълнителните материали трябва да са съвместими със стоманата, за да се постигнат заваръчни шевове със свойства, равностойни на определените за ламаринения лист на основния метал.

2.1.4. Производителят на бутилки трябва да получи и да представи удостоверения за химичен анализ на отливка от стоманите, доставяни за производството на частите, подложени на налягане.

2.1.5. Трябва да има възможност за извършването на независими анализи. Тези анализи трябва да се извършват върху проби, взети или от полуфабриката така, както е доставен на производителя на бутилки, или от завършени бутилки.

2.1.6. Производителят трябва да държи на разположение на контролния орган резултатите от изпитванията и от металургичните и механични изследвания на заваръчните шевове, както и да описва приетите методи и процедури по заваряването, които могат да се считат за представителни за извършваните заваръчни шевове по време на производствения процес.

2.2. ТОПЛИННА ОБРАБОТКА

Бутилките трябва да се доставят или в стандартно състояние, или след като са преминали обработка за намаляване на напреженията. Производителят на бутилки трябва да удостовери, че готовите бутилки са преминали топлинна обработка, след като са били извършени всички заваръчни шевове, и трябва да удостовери приложената топлинна обработка. Локалната топлинна обработка е забранена.

2.3. ИЗЧИСЛЕНИЕ НА ЧАСТИТЕ, ПОДЛОЖЕНИ НА НАЛЯГАНЕ

Дебелината на стените на цилиндричната част във всяка точка от предпазния кожух на газовите бутилки не трябва да е по-ниска от изчислената по следната формула:

2.3.1.1. по отношение на бутилки без надлъжен заваръчен шев:

2.3.1.2. по отношение на бутилки с надлъжен заваръчен шев:

при стойност на Z, равна на:

|

— |

0,85 в случая, когато производителят извършва рентгенов преглед на мястото на пресичане на заваръчните шевове на разстояние 100 мм след кръстосването при надлъжен заваръчен шев и на разстояние 50 мм (по 25 мм от всяка страна) при кръгообразните заваръчни шевове. Този преглед се извършва върху бутилка, избрана в началото, и върху бутилка, избрана в края на всяка работна смяна и от всяка машина, |

|

— |

1 в случая, когато производителят извършва статистически рентгенов преглед на пресичането на заваръчните шевове на разстояние 100 мм след кръстосването при надлъжен заваръчен шев и на разстояние 50 мм (по 25 мм от всяка страна) при кръгообразните заваръчни шевове. |

Този преглед се извършва върху 10 % от произведените бутилки, избрани произволно.

Ако по време на рентгеновите прегледи се открият недопустими дефекти като определените в точка 3.4.1.4, трябва да се вземат всички необходими мерки, за да се провери съответната продукция и да се отстранят дефектите.

2.3.2. Размери и изчисление на дъната (виж фигурите в допълнение 1)

2.3.2.1. Дъната на бутилките трябва да отговарят на следните условия:

|

— |

торосферични дъна: симултанни ограничения:

|

|

— |

елиптични дъна: симултанни ограничения:

|

|

— |

полусферични дъна: ограничение: 0,003 D ≤ b ≤ 0,16 D |

2.3.2.2. Дебелината на тези изпъкнали дъна във всяка точка не трябва да е по-малка от числото, изчислено по следната формула:

Коефициентът за форма С, използван за целите дъна, е даден в таблицата в допълнение 1.

Въпреки това номиналната дебелина на цилиндричния край на дъната трябва да е най-малко равна на номиналната дебелина на цилиндричната част.

2.3.3. Номиналната дебелина на стената на цилиндричната част и на изпъкналото дъно във всеки случай не може да е по-малка от:

|

— |

|

|

— |

|

с минимум от 1,5 мм в двата случая.

2.3.4. Тялото на бутилката, без опорната подложка на кранчето, може да се състои от две или три части. Дъната трябва да са изпъкнали и да представляват една-единствена част.

2.4. КОНСТРУКЦИЯ И ПРАВИЛНО ИЗПЪЛНЕНИЕ

2.4.1. Общи предписания

2.4.1.1. Производителят гарантира на своя отговорност, че разполага със средства и използвани производствени процеси, които са в състояние да осигурят производството на бутилки, отговарящи на предписанията на настоящата директива.

2.4.1.2. Производителят трябва да се увери чрез подходящо наблюдение, че металните листи и щампованите заготовки, използвани за производството на бутилки, са без дефекти, които могат да застрашат безопасната експлоатация на бутилката.

2.4.2. Части, подложени на налягане

2.4.2.1. Производителят трябва да опише използваните методи и технологии на заваряване и да посочи извършените проверки в процеса на производството.

2.4.2.2. Технически разпоредби за заваряване

Челните заваръчни шевове трябва да се извършват в съответствие с технология за автоматично заваряване.

Челните заваръчни шевове на предпазния кожух не могат да се намират в зони, където има промени на формата.

Ъгловите заваръчни шевове не могат да препокриват челните заваръчни шевове и трябва да са отдалечени от тях най-малко на 10 мм.

Заварките за съединяване на елементите, които образуват кожуха на бутилката, трябва да отговарят на следните условия (виж примерните фигури в допълнение 2):

|

— |

надлъжен заваръчен шев: заваръчният шев се извършва челно и върху цялото сечение на метала на стената, |

|

— |

кръгообразен заваръчен шев, различен от тези, които свързват пръстена към горното дъно: заваръчният шев се извършва челно и върху цялото сечение на метала на стената. Заваръчен шев върху подгънат ръб се счита за специален челен заваръчен шев, |

|

— |

кръгообразен заваръчен шев, който свързва пръстена към горното дъно: заваръчният шев може да бъде или челен, или ъглов. Когато заваръчният шев се извършва челно, той трябва да е върху цялото сечение на метала на стената. Заваръчен шев върху подгънат ръб се счита за специален челен заваръчен шев. Предписанията на настоящото тире не се прилагат, когато горното дъно носи вътрешна подложка на бутилката и когато тази подложка е закрепена към дъното посредством заваръчен шев, който няма отношение към херметичността на бутилката (виж допълнение 2, фигура 4). |

В случаите на челен заваръчен шев разместването при допирането на краищата не може да надвишава една пета от дебелината на стените (1/5 а).

2.4.2.3. Контрол на заваръчните шевове

Производителят трябва да предприеме необходимите мерки заваръчните шевове да имат непрекъснато проваряване без отклонение на слоя на вложения метал и да са без дефекти, които застрашават безопасната експлоатация на бутилката.

На бутилките от две части се извършва рентгенов контрол на челните кръгови заваръчни шевове, с изключение на заваръчните шевове, съответстващи на фигура 2А от допълнение 2, по протежение на 100 мм върху бутилка, избрана в началото, и върху бутилка, избрана в края на всяка работна смяна при непрекъснато производство, а в случай на прекъсване на производството за повече от дванадесет часа, също върху първата заварена бутилка.

2.4.2.4. Деформация

Деформирането на цилиндричното тяло на бутилката трябва да се ограничи до такава стойност, че разликата между максималните и минималните външни диаметри при едно и също напречно сечение да не е повече от 1 % от средната стойност на тези диаметри.

2.4.3. Допълнителни части

2.4.3.1. Ръкохватките и защитните пръстени трябва да са изработени и заварени към тялото на бутилката така, че да не предизвикват опасни концентрации на напрежения и да не спомагат за събирането на вода.

2.4.3.2. Основата в долната част на бутилките трябва да е достатъчно здрава и да е от метал, съвместим с типа стомана на бутилката; формата на цокъла трябва да осигурява достатъчна стабилност на бутилката. Горният край на цокъла трябва да е заварен така, че да не спомага за събиране на вода нито за проникването на вода между цокъла и бутилката.

2.4.3.3. Евентуалните идентификационни табелки се закрепват върху предпазния кожух така, че да не могат да се сменят, като трябва да се вземат всички мерки срещу корозия.

2.4.3.4. Все пак може да се използва всякакъв друг материал за изработването на цоклите, ръкохватките и защитните пръстени, при условие че неговата здравина е гарантирана и че не съществува никакъв риск от корозия на дъното на бутилката.

2.4.3.5. Защита на крана или на клапана

Кранът или клапанът на бутилката трябва да е надеждно защитен или чрез проектирането на крана или на клапана, или чрез разработката на самата бутилка (например защитен пръстен), или чрез защитен капак, или чрез капачка, закрепена посредством надеждно приспособление.

3. ИЗПИТВАНИЯ

3.1. МЕХАНИЧНИ ИЗПИТВАНИЯ

3.1.1. Общи предписания

3.1.1.1. Когато липсват изисквания в настоящото приложение, механичните изпитвания се провеждат в съответствие с Евронорма:

|

a) |

2-80 и 11-80 при изпитването на опън съответно в случая, когато дебелината на изпитвания образец е по-голяма или равна на 3 мм и в случая, когато тя е по-малка от 3 мм; |

|

б) |

6-55 и 12-55 при изпитване на огъване съответно в случая, когато дебелината на изпитвания образец е по-голяма или равна на 3 мм и в случая, когато тя е по-малка от 3 мм. |

3.1.1.2. Всички механични изпитвания, предназначени за проверка на характеристиките на основния метал и на заваръчните шевове на предпазния кожух на газовите бутилки, се провеждат върху изпитни образци, взети от готовите бутилки.

3.1.2. Видове изпитвания и оценка на резултатите от изпитванията

Върху всяка бутилка мостра се извършват следните изпитвания:

|

А. |

За бутилките, които имат предимно кръгови заваръчни шевове (бутилки от две части) върху мострите, взети от мястото, указано в допълнение 3, фигура 1:

|

|

Б. |

За бутилките с надлъжен и кръгов заваръчен шев (бутилки от три части) върху мострите, взети от мястото, указано в допълнение 3, фигура 2:

|

3.1.2.1.1. Когато изпитвателните образци не са достатъчно равни, е необходимо да се извърши изравняване чрез студено пресоване.

3.1.2.1.2. Върху всеки изпитвателен образец, по който има заваръчен шев, се извършва механична обработка с цел премахване на образуваното удебеляване.

3.1.2.2. Изпитване на опън

3.1.2.2.1. Изпитване на опън на основния метал.

3.1.2.2.1.1. Условията за провеждане на изпитването на опън са дадени в съответната Евронорма съгласно точка 3.1.1.1.

Двете страни на изпитвателния образец, които представляват съответно вътрешната и външната стена на бутилката, не трябва да бъдат механично обработвани.

3.1.2.2.1.2. Стойностите, определени за граница на еластичност, трябва да са най-малкото равни на тези, които са гарантирани от производителя на бутилките.

Стойностите, определени за устойчивост на опън и за разтегляне след разрив на основния метал, трябва да отговарят на стойностите на Евронорма 120-83 (таблица III).

3.1.2.2.2. Изпитване на опън върху заваръчните шевове

3.1.2.2.2.1. Изпитването на опън, който е насочен перпендикулярно на заваръчния шев, трябва да се извършва върху изпитвателен образец със сечение, чиято широчина е намалена с 25 мм, върху дължина, достигаща до 15 мм отвъд краищата на заваръчния шев съгласно фигурата, представена в допълнение 4. Извън тази централна част ширината на изпитвателния образец трябва постепенно да се увеличава.

3.1.2.2.2.2. Получената стойност за якост на опън трябва да е най-малкото равна на стойността, гарантирана за основния метал, независимо от мястото на централната част на изпитвателния образец, в което се извършва разривът.

3.1.2.3. Изпитвания на огъване

3.1.2.3.1. Условията за провеждане на изпитването на огъване са дадените в съответната Евронорма съгласно точка 3.1.1.1. Изпитването на огъване все пак се извършва върху изпитвателен образец с ширина 25 мм по посока, която е напречна на заваръчния шев. При провеждането на изпитването дорникът трябва да се намира в средата на заваръчния шев.

3.1.2.3.2. Изпитвателният образец не трябва да се напуква, когато при огъване около дорника вътрешните краища са разделени на разстояние, което не е по-голямо от диаметъра на дорника (виж допълнение 5, фигура 2).

Съотношението (n) между диаметъра на дорника и дебелината на изпитвателния образец не трябва да надвишава стойностите, дадени в таблицата по-долу:

|

Ефективна якост на опън Rmt, измерена в N/mm2 |

Стойност на (n) |

|

до 440 включително |

2 |

|

от 440 до 520 включително |

3 |

|

над 520 |

4 |

3.2. ИЗПИТВАНЕ ЗА РАЗРИВ ЧРЕЗ ХИДРАВЛИЧНО НАЛЯГАНЕ

3.2.1. Условия за изпитването

Бутилките, които се подлагат на това изпитване, трябва да носят обозначенията, предвидени за поставяне върху частта на бутилката, подложена на налягане.

3.2.1.1. Изпитването за разрив чрез въздействие на хидравлично налягане трябва да се проведе с помощта на инсталация, която позволява постепенно да се повишава налягането до разрива на бутилката и да се записват промените в налягането в зависимост от времетраенето.

3.2.2. Отчитане на резултатите от изпитването

Критериите, приети за отчитане на резултатите от изпитването за разрив чрез налягане, са следните:

3.2.2.1.1. Обемно увеличаване на бутилката; последното е равно:

|

— |

на използвания обем вода между началото на повишаване на налягането и момента на разрива за бутилките с вместимост, по-висока или равна на 6,5 литра, |

|

— |

на разликата в обема на бутилката между началото и края на изпитването за бутилките с вместимост, по-малка от 6,5 литра. |

3.2.2.1.2. Изследване на разкъсването и на формата на неговите краища.

3.2.3. Минимални изисквания за изпитването

3.2.3.1. Измереното налягане на разрив (Pr) не трябва в никакъв случай да е по-малко от девет четвърти от изпитвателното налягане (Ph).

3.2.3.2. Съотношение между увеличения обем на бутилката и нейния първоначален обем:

|

— |

20 %, ако дължината на бутилката е по-голяма от диаметъра, |

|

— |

17 %, ако дължината на бутилката е равна или по-малка от диаметъра. |

Изпитването за разрив не трябва да предизвиква никакво фрагментиране на бутилката.

3.2.3.3.1. Главният лом не трябва да показва никакви признаци на крехкост, т. е. краищата на лома не трябва да са радиални, а трябва да са наклонени по отношение на диаметрална плоскост и да показват стесняване по цялата им дебелина.

3.2.3.3.2. Ломът не трябва да предизвиква появата на специфични дефекти в метала.

3.3. ХИДРАВЛИЧНО ИЗПИТВАНЕ

3.3.1. Налягането на водата в бутилката трябва да се повишава равномерно, докато се достигне изпитвателното налягане.

3.3.2. Бутилката остава под изпитвателното налягане през достатъчно дълъг период, за да е сигурно, че няма тенденция към спадане на налягането и че херметичността на бутилката е гарантирана.

3.3.3. След изпитването бутилката не трябва да показва следи от трайна деформация.

3.3.4. Всяка тествана бутилка, която не отговаря на изискванията на изпитването, трябва да се отстрани.

3.4. ПРЕГЛЕД ОТ НЕРАЗРУШИТЕЛЕН ТИП

3.4.1. Рентгенов преглед

3.4.1.1. Заваръчните шевове трябва да се подложат на рентгенов преглед в съответствие с предписанието ISO R 1106-1969, клас B.

3.4.1.2. Когато се използва индикатор от тип проводник, най-малкият диаметър на видимия проводник не може да надхвърля 0,10 мм.

Когато се използва индикатор от стъпаловиден тип и с отвори, диаметърът на най-малкия видим отвор не може да надхвърля 0,25 мм.

3.4.1.3. Преценката на рентгеновите прегледи на заваръчните шевове се извършва с помощта на оригиналните рентгенови снимки в съответствие с практиката, препоръчана от стандарта ISO 2504-1973 параграф 6.

3.4.1.4. Не се допускат следните дефекти:

|

— |

пукнатина, недостатъчен заваръчен шев или недостатъчно проваряване на заваръчния шев. |

Следните включвания към заваръчния шев се считат за недопустими:

|

— |

всяко включване с продълговата форма или всяка група от включвания със закръглена форма, подредени в права линия, когато представената дължина (при дължина на заваръчния шев 12 а) надвишава 6 мм, |

|

— |

всяко газово включване с размер над a/3 мм, което е отдалечено на повече от 25 мм от всяко друго газово включване, |

|

— |

всяко друго газово включване с размер над a/4 мм, |

|

— |

газовите включвания, разгледани по цялата дължина от 100 мм на заваръчния шев, чиято обща повърхнина на всички форми надвишава 2 а мм2. |

3.4.2. Макроскопичен преглед

Макроскопичният преглед на едно пълно напречно сечение на заваръчния шев трябва да показва пълно разтапяне на повърхнината, обработена с киселина за подготовка за макроскопичен преглед, и не трябва да показва никакъв дефект по съединяването нито значително включване или други дефекти.

В случай на съмнение следва да се извърши микроскопски преглед на съмнителния сектор.

3.5. ПРЕГЛЕД НА ВЪНШНИЯ ВИД НА ЗАВАРЪЧНИЯ ШЕВ

3.5.1. Този преглед се извършва, когато операцията по заваряването е приключила. Заварената повърхнина, която е обект на изследване, трябва да е добре осветена; по нея не трябва да има грес, прах, остатъци от шлака или какъвто и да е друг защитен слой.

3.5.2. Преходът между заварения метал и основния метал трябва да е гладък и без прорези. По заварената повърхност и повърхността в съседство на стената не трябва да има нито пукнатини, нито насичания, нито шупли. Заварената повърхност трябва да е равномерна и гладка. В случая на челен заваръчен шев допълнителното удебеляване не трябва да надвишава една четвърт от ширината на заваръчния шев.

4. ОДОБРЕНИЕ ЕИО НА МОДЕЛ

4.1. Одобрението ЕИО, визирано в член 4 от директивата, може да се издаде за тип или за фамилия бутилки.

„Тип бутилки“ са бутилките с един и същ дизайн и с една и съща дебелина, снабдени с едни и същи принадлежности, произведени в едни и същи цехове от метални листа, които имат еднакви технически характеристики, заварени по един и същ метод и топлинно обработени при едни и същи условия.

„Фамилия бутилки“ са бутилките, произведени от три части от един и същи завод, различаващи се само по своята дължина, но в следните граници:

|

— |

минималната дължина трябва да е равна или да надвишава 3 пъти диаметъра на бутилката, |

|

— |

максималната дължина не трябва да надвишава 1,5 пъти дължината на бутилката, подложена на изпитванията. |

4.2. Заявителят на одобрение ЕИО е длъжен да представи за всеки тип бутилки или за всяка фамилия бутилки документацията, необходима за предвидените по-долу констатации, и да държи на разположение на държавата-членка партида от петдесет бутилки, от която се вземат необходимият брой бутилки за провеждането на посочените по-долу изпитвания, както и всяко друго допълнително сведение, изисквано от държавата-членка. Заявителят трябва да посочи изрично типа топлинна обработка, температурите и времетраенето на обработката и метода на заваряване. Той трябва да получи и предостави удостоверения за анализ на отливката от стоманите, доставени за производството на бутилките.

4.3. По време на процедурата за одобрение ЕИО се проверява, че:

|

— |

изчисленията, предвидени в точка 2.3, са точни, |

|

— |

условията, предвидени в точки 2.1, 2.2, 2.4 и 3.5, са изпълнени. |

От предоставените като прототип бутилки се извършват:

|

— |

изпитването, предвидено в точка 3.1, върху една бутилка, |

|

— |

изпитването, предвидено в точка 3.2, върху една бутилка, |

|

— |

изпитването, предвидено в точка 3.4, върху една бутилка. |

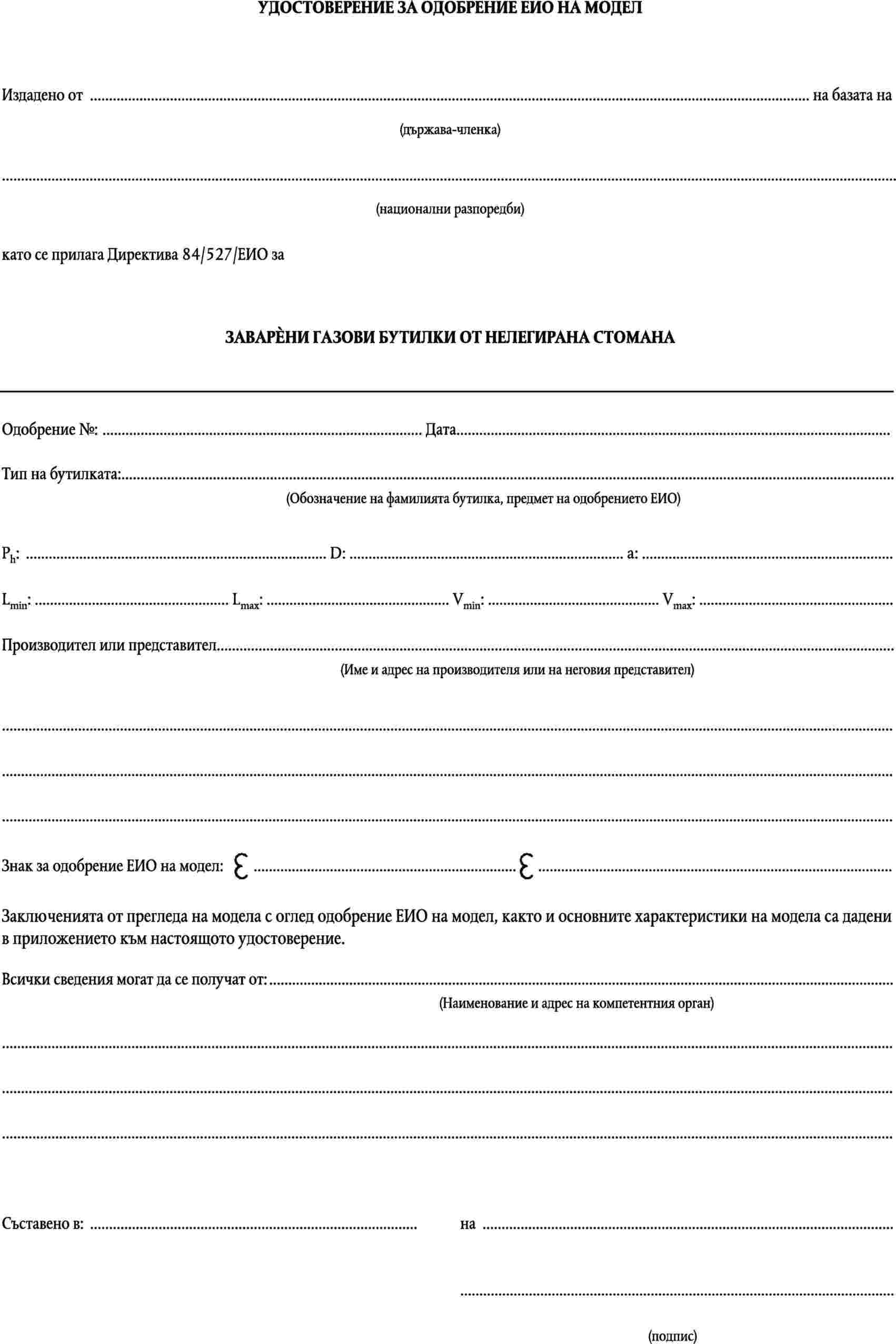

Ако резултатите от проверките са удовлетворителни, държавата-членка издава удостоверение за одобрение ЕИО на модел, съответстващ на образеца, даден в приложение II.

5. ПРОВЕРКА ЕИО

С оглед извършването на проверка ЕИО производителят на бутилки държи на разположение на контролния орган:

5.1.1. удостоверението за одобрение ЕИО на модел;

5.1.2. удостоверенията за анализ на малък слитък от отливката от стоманите, доставени за производство на бутилките;

5.1.3. начините за идентифициране на отливката от стоманата, от която е произведена всяка бутилка;

5.1.4. документацията – по-специално документите, свързани с топлинната обработка – на бутилките, доставени от него, с посочване на приложения метод в съответствие с точка 2.2;

5.1.5. списъкът на бутилките, като се отбелязват номерата и предвидените в точка 6 обозначения;

5.1.6. резултатите от проверките от неразрушителен тип, извършени по време на производството, и използваните методи на заваряване, с цел да се осигури качествено възпроизвеждане на бутилките по време на производството. Производителят трябва да представи също декларация, с която се задължава да използва при серийното производство методът на заваряване, който е идентичен на използвания метод при бутилките, които са представени за одобрението на ЕИО на модел.

5.2. ПО ВРЕМЕ НА ПРОВЕРКАТА ЕИО

5.2.1. Контролният орган:

|

— |

констатира наличието на получено одобрение ЕИО на модел и съответствието на бутилките по отношение на последния, |

|

— |

извършва проверки на документите със сведения за материалите и за производствените методи, в частност тези, посочени в точка 2.1.6, |

|

— |

контролира дали визираните в точка 2 технически предписания са спазени и извършва индивидуален външен и вътрешен оптически преглед чрез сондиране, |

|

— |

присъства на предвидените в точка 3.1 и 3.2 изпитвания и контролира тяхното протичане, |

|

— |

контролира дали предоставените от производителя сведения, предвидени в точка 5.1.6, са точни и дали проверките, които той е извършил, са удовлетворителни, |

|

— |

издава удостоверение за проверка ЕИО, съответстващо на дадения в приложение III образец. |

5.2.2. За провеждането на изпитванията от всяка партида се вземат произволно определеният по-долу брой бутилки.

Една партида се състои от максимум три хиляди бутилки от един и същи тип по смисъла на точка 4.1, втората алинея, произведени в рамките на един и същ ден или в рамките на последователни дни.

ТАБЛИЦА 1

|

Числен брой N на партидата |

Взети бутилки |

Бутилки, подложени |

||

|

на механични изпитвания |

на изпитване за разрив |

|||

|

N ≤ |

500 |

3 |

1 |

2 |

|

500 < N ≤ |

1 500 |

9 |

2 |

7 |

|

1 500 < N ≤ |

3 000 |

18 |

3 |

15 |

В зависимост от партидата взетите бутилки се подлагат на предвидените в точка 3.1 механични изпитвания и на предвиденото в точка 3.2 изпитване за разрив под хидравлично налягане съгласно разпределението, посочено в таблица 1.

Ако две или повече бутилки не удовлетворяват предвидените изпитвания, партидата трябва да се отхвърли.

Ако една от бутилките не отговаря на изискванията на механичните изпитвания или на изпитването за разрив, от същата партида се вземат произволно брой бутилки, както е посочено в таблица 2, и се извършват изпитвания съгласно разпределението, посочено в таблица 1.

ТАБЛИЦА 2

|

Числен брой N на партидата |

Взети бутилки |

Неудовлетворителни изпитвания |

Бутилки, подложени на |

||

|

механични изпитвания |

изпитвания за разрив |

||||

|

250 < N ≤ |

500 |

3 |

механични изпитвания |

2 |

1 |

|

изпитвания за разрив |

1 |

2 |

|||

|

500 < N ≤ |

1 500 |

9 |

механични изпитвания |

5 |

4 |

|

изпитване за разрив |

2 |

7 |

|||

|

1 500 < N ≤ |

3 000 |

18 |

механични изпитвания |

9 |

9 |

|

изпитване за разрив |

3 |

15 |

|||

Ако една или повече от тези бутилки не са удовлетворителни, партидата трябва да се отхвърли.

5.2.3. Изборът на мострите и всички изпитвания се извършват в присъствието на представител на контролния орган.

5.2.4. Всички бутилки от партидата се подлагат на хидравлично изпитване, предвидено в точка 3.3, в присъствието и под наблюдението на представител на контролния орган.

5.3. ОСВОБОЖДАВАНЕ ОТ ПРОВЕРКА НА ЕИО

За всички бутилки с вместимост под 1 л всички изпитвателни и контролни операции, предвидени в точка 5, се извършват от производителя на негова отговорност. Производителят държи на разположение на контролния орган всички документи и протоколи от изпитването и проверката.

6. МАРКИРОВКИ И ОБОЗНАЧЕНИЯ

6.1. Когато са извършени всички предписани от контролния орган проверки и при положение, че резултатите отговарят на изискванията, същият издава удостоверение, което отразява извършените проверки.

6.2. За бутилки с вместимост под 6,5 л знаците и обозначенията относно конструкцията на бутилките могат да се поставят върху цокъла; за останалите бутилки те се поставят върху изпъкналото дъно или върху някоя подсилена част на бутилката или върху идентификационна табелка. Въпреки това е възможно някои от тези обозначения да се поставят на дъното при неговото изработване, при условие че това няма да влоши неговата якост.

6.3. ЗНАК ЗА ОДОБРЕНИЕ ЕИО

Производителят поставя, чрез дерогация от предписанията на точка 3 от приложение I към Директива 76/767/ЕИО, знака за одобрение ЕИО на модел в следния ред:

|

— |

стилизираната буква |

|

— |

номер 3, който характеризира настоящата директива, |

|

— |

отличителната главна или главни букви на държавата-членка, издала одобрението ЕИО, и последните две цифри от годината на неговото издаване, |

|

— |

номера на одобрението на ЕИО (пример: |

6.4. ЗНАК ЗА ПРОВЕРКА ЕИО

Контролният орган поставя, чрез дерогация от предписанията на точка 3 от приложение II към Директива 76/767/ЕИО, знака за проверка ЕИО в следния ред:

|

— |

малката буква „e“, |

|

— |

отличителната главна или главни букви на държавата-членка, където е извършена проверката, придружена, ако е необходимо, от една или две цифри, указващи териториално подразделение, |

|

— |

знака на контролния орган, положен от проверителя, допълнен евентуално от знака на проверителя, |

|

— |

шестоъгълен контур, |

|

— |

датата на проверката: година, месец (пример: е D 12 48 |

6.5. ОБОЗНАЧЕНИЯ ОТНОСНО КОНСТРУКЦИЯТА

6.5.1. По отношение на стоманата

|

— |

Число, което указва стойността на Re в N/mm2, на която се основава изчислението, |

|

— |

Символът N (бутилка според стандарта) или символът S (бутилка, преминала отгряване). |

6.5.2. По отношение на хидравличното изпитване

Стойността на изпитвателното хидравлично налягане, последвана от символа „бар“.

6.5.3. По отношение на типа бутилка

Минималната вместимост, изразена в литри, гарантирана от производителя на бутилката.

Тази вместимост по подразбиране се посочва с точност до една десета.

6.5.4. По отношение на произхода

Отличителната главна или главни букви на страната по произход, последвани от знака на производителя и фабричния номер.

6.6. ДРУГИ ОБОЗНАЧЕНИЯ

Когато други обозначения, които не се отнасят нито за конструкцията, нито за контрола над нея, се изискват от националното законодателство, тези обозначения трябва да се положат върху бутилките в съответствие с точка 6.2.

Допълнение 1

КОЕФИЦИЕНТ ЗА ФОРМА C ЗА ИЗПЪКНАЛИ ДЪНА

|

H/D |

Ph/10 f = 0,001 |

Ph/10 f = 0,0012 |

Ph/10 f = 0,0015 |

Ph/10 f = 0,002 |

||||

|

a/D |

C |

a/D |

C |

a/D |

C |

a/D |

C |

|

|

0,180 |

|

|

|

|

0,00211 |

2,81 |

0,00255 |

2,55 |

|

0,200 |

|

|

|

|

|

|

0,00218 |

2,18 |

|

H/D |

Ph/10 f = 0,003 |

Ph/10 f = 0,004 |

Ph/10 f = 0,005 |

Ph/10 f = 0,01 |

||||

|

a/D |

C |

a/D |

C |

a/D |

C |

a/D |

C |

|

|

0,180 |

0,00340 |

2,27 |

0,00243 |

2,12 |

0,00500 |

2,00 |

0,0088 |

1,76 |

|

0,190 |

0,00316 |

2,11 |

0,00395 |

1,98 |

|

|

|

|

|

0,200 |

0,00290 |

1,93 |

0,00364 |

1,82 |

0,00433 |

1,73 |

0,0077 |

1,54 |

|

0,210 |

0,00273 |

1,82 |

0,00342 |

1,71 |

|

|

|

|

|

0,220 |

0,00256 |

1,71 |

0,00320 |

1,60 |

0,00382 |

1,53 |

0,0068 |

1,38 |

|

0,230 |

0,00236 |

1,57 |

0,00295 |

1,48 |

|

|

|

|

|

0,240 |

0,00220 |

1,47 |

0,00276 |

1,38 |

|

|

|

|

|

0,250 |

|

|

|

|

0,00307 |

1,23 |

0,0055 |

1,10 |

|

0,300 |

|

|

|

|

0,00220 |

0,88 |

0,00395 |

0,79 |

|

0,350 |

|

|

|

|

|

|

0,00325 |

0,65 |

|

0,400 |

|

|

|

|

|

|

0,0030 |

0,60 |

|

0,450 |

|

|

|

|

|

|

0,0028 |

0,56 |

|

0,500 |

|

|

|

|

|

|

0,0027 |

0,54 |

|

H/D |

Ph/10 f = 0,02 |

Ph/10 f = 0,05 |

Ph/10 f = 0,1 |

Ph/10 f = 0,2 |

||||

|

a/D |

C |

a/D |

C |

a/D |

C |

a/D |

C |

|

|

0,180 |

0,0160 |

1,60 |

0,0366 |

1,46 |

0,0730 |

1,46 |

0,147 |

1,47 |

|

0,200 |

0,0141 |

1,41 |

0,0330 |

1,32 |

0,0650 |

1,30 |

0,130 |

1,30 |

|

0,220 |

0,0125 |

1,25 |

0,0292 |

1,17 |

0,0585 |

1,17 |

0,118 |

1,18 |

|

0,250 |

0,0102 |

1,02 |

0,0250 |

1,00 |

0,0500 |

1,00 |

0,101 |

1,01 |

|

0,300 |

0,0077 |

0,77 |

0,0193 |

0,77 |

0,0385 |

0,77 |

0,077 |

0,77 |

|

0,350 |

0,0065 |

0,65 |

0,0162 |

0,65 |

0,0325 |

0,65 |

0,065 |

0,65 |

|

0,400 |

0,0059 |

0,59 |

0,0149 |

0,60 |

0,0295 |

0,59 |

0,059 |

0,59 |

|

0,450 |

0,0056 |

0,56 |

0,0140 |

0,56 |

0,0280 |

0,56 |

0,056 |

0,56 |

|

0,500 |

0,0054 |

0,54 |

0,0136 |

0,54 |

0,0270 |

0,54 |

0,054 |

0,54 |

|

H/D |

Ph/10 f = 0,5 |

|

|

|

||||

|

a/D |

C |

|||||||

|

0,350 |

0,163 |

0,65 |

|

|

|

|

|

|

|

0,400 |

0,150 |

0,60 |

|

|

|

|

|

|

|

0,450 |

0,140 |

0,56 |

|

|

|

|

|

|

|

0,500 |

0,136 |

0,54 |

|

|

|

|

|

|

|

|

||||||||

Допълнение 2

|

|

|

Допълнение 3

Допълнение 4

Допълнение 5

ПРИЛОЖЕНИЕ II

УТЕХНИЧЕСКО ПРИЛОЖЕНИЕ КЪМ УДОСТОВЕРЕНИЕТО ЗА ОДОБРЕНИЕ ЕИО НА МОДЕЛ

1. Заключения от прегледа ЕИО на модел с оглед одобрението ЕИО.

2. Основни характеристики на модела, в частност:

|

— |

надлъжен разрез на типа бутилка, предмет на одобрение ЕИО на модел с указване:

|

|

— |

на вместимостта или вместимостите Vmin, Vmax, |

|

— |

налягане Ph, |

|

— |

име на производителя/номер на чертежа и дата, |

|

— |

наименование на типа бутилка, |

|

— |

тип стомана съгласно точка 2.1. |

ПРИЛОЖЕНИЕ III

ако P

ако P ако P

ако P