ISSN 1977-0804

doi:10.3000/19770804.L_2012.185.slv

Uradni list

Evropske unije

L 185

Slovenska izdaja

Zakonodaja

Zvezek 55

13. julij 2012

|

ISSN 1977-0804 doi:10.3000/19770804.L_2012.185.slv |

||

|

Uradni list Evropske unije |

L 185 |

|

|

||

|

Slovenska izdaja |

Zakonodaja |

Zvezek 55 |

|

Vsebina |

|

II Nezakonodajni akti |

Stran |

|

|

|

AKTI, KI JIH SPREJMEJO ORGANI, USTANOVLJENI Z MEDNARODNIMI SPORAZUMI |

|

|

|

* |

||

|

|

* |

|

SL |

Akti z rahlo natisnjenimi naslovi so tisti, ki se nanašajo na dnevno upravljanje kmetijskih zadev in so splošno veljavni za omejeno obdobje. Naslovi vseh drugih aktov so v mastnem tisku in pred njimi stoji zvezdica. |

II Nezakonodajni akti

AKTI, KI JIH SPREJMEJO ORGANI, USTANOVLJENI Z MEDNARODNIMI SPORAZUMI

|

13.7.2012 |

SL |

Uradni list Evropske unije |

L 185/1 |

Samo izvirna besedila UN/ECE so pravno veljavna v skladu z mednarodnim javnim pravom. Status in začetek veljavnosti tega pravilnika je treba preveriti v najnovejši različici dokumenta UN/ECE TRANS/WP.29/343, ki je na voljo na:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Pravilnik št. 81 Ekonomske komisije Združenih narodov za Evropo (UN/ECE) – Enotne določbe o homologaciji vzvratnih ogledal pri dvokolesnih motornih vozilih z bočno prikolico ali brez nje glede na namestitev vzvratnih ogledal na krmilo

Vključuje vsa veljavna besedila do:

dodatka 2 k prvotni različici Pravilnika – začetek veljavnosti: 18. junij 2007

VSEBINA

PRAVILNIK

|

1. |

Področje uporabe |

I. VZVRATNA OGLEDALA

|

2. |

Opredelitev pojmov |

|

3. |

Vloga za homologacijo |

|

4. |

Oznake |

|

5. |

Homologacija |

|

6. |

Splošne zahteve |

|

7. |

Posebne specifikacije |

|

8. |

Preskusi |

|

9. |

Skladnost proizvodnje |

|

10. |

Kazni za neskladnost proizvodnje |

|

11. |

Sprememba in razširitev homologacije tipa vzvratnega ogledala |

|

12. |

Popolno prenehanje proizvodnje |

II. NAMESTITEV VZVRATNIH OGLEDAL

|

13. |

Opredelitev pojmov |

|

14. |

Vloga za homologacijo |

|

15. |

Homologacija |

|

16. |

Zahteve |

|

17. |

Skladnost proizvodnje |

|

18. |

Kazni za neskladnost proizvodnje |

|

19. |

Spremembe in razširitev homologacije tipa vozila |

|

20. |

Popolno prenehanje proizvodnje |

|

21. |

Imena in naslovi tehničnih služb, ki izvajajo homologacijske preskuse, in upravnih organov |

PRILOGE

|

Priloga 1 – |

Sporočilo o podeljeni, zavrnjeni, razširjeni ali preklicani homologaciji ali popolnem prenehanju proizvodnje tipa vzvratnega ogledala v skladu s Pravilnikom št. 81 |

|

Priloga 2 – |

Sporočilo o podeljeni, zavrnjeni, razširjeni ali preklicani homologaciji ali popolnem prenehanju proizvodnje tipa vozila glede na namestitev vzvratnih ogledal v skladu s Pravilnikom št. 81 |

|

Priloga 3 – |

Homologacijska oznaka vzvratnega ogledala |

|

Priloga 4 – |

Homologacijska oznaka vozila glede na namestitev vzvratnih ogledal |

|

Priloga 5 – |

Preskusni postopek za ugotavljanje odsevnosti |

|

Priloga 6 – |

Postopek za določanje polmera ukrivljenosti „r“ zrcalne površine ogledala |

|

Priloga 7 – |

Nadzor skladnosti proizvodnje |

1. PODROČJE UPORABE

Ta pravilnik se uporablja za:

|

1.1 |

vzvratna ogledala za namestitev na vozila kategorije L (1) brez nadgradnje, ki delno ali popolnoma obdaja voznika in |

|

1.2 |

namestitev vzvratnih ogledal na vozila kategorije L brez nadgradnje, ki delno ali popolnoma obdaja voznika (2). |

I. VZVRATNA OGLEDALA

2. OPREDELITEV POJMOV

V tem pravilniku se uporabljajo naslednje opredelitve:

|

2.1 |

„vzvratno ogledalo“ pomeni vsako napravo, ki omogoča jasen pogled nazaj; |

|

2.2 |

„tip vzvratnega ogledala“ pomeni naprave, ki se ne razlikujejo v naslednjih glavnih značilnostih:

|

|

2.3 |

„razred vzvratnih ogledal“ pomeni vse naprave, ki imajo skupno eno ali več značilnosti ali funkcij; vzvratna ogledala, navedena v tem pravilniku, se uvrščajo v razred „L“. |

|

2.4 |

„r“ pomeni povprečje polmerov ukrivljenosti, merjenih na zrcalni površini po postopku iz odstavka 2 Priloge 6 k temu pravilniku; |

|

2.5 |

„glavna polmera ukrivljenosti v eni točki na zrcalni površini ri in r’i“ sta vrednosti, izmerjeni z merilno napravo iz Priloge 6 na loku zrcalne površine v ravnini, ki je vzporedna z največjo dimenzijo ogledala in poteka skozi njeno središče, ter na loku, ki je pravokoten nanjo; |

|

2.6 |

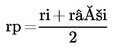

„polmer ukrivljenosti v eni točki na zrcalni površini (rp)“ pomeni aritmetično sredino glavnih polmerov ukrivljenosti ri in r’i, to je:

|

|

2.7 |

„središče ogledala“ pomeni osrednjo točko vidnega dela zrcalne površine; |

|

2.8 |

„polmer ukrivljenosti sestavnih delov vzvratnega ogledala“ pomeni polmer „c“ krožnega loka, ki se najbolj približa ukrivljeni obliki zadevnega dela. |

3. VLOGA ZA HOMOLOGACIJO

3.1 Vlogo za podelitev homologacije tipa vzvratnega ogledala vloži imetnik blagovne znamke ali njegov ustrezno pooblaščeni predstavnik.

3.2 Za vsak tip vzvratnega ogledala se vlogi priložijo spodaj navedeni dokumenti v treh izvodih in naslednji podatki:

|

3.2.1 |

tehnični opis, vključno z navodili za namestitev in opredelitvijo tipov vozil, za katere je vzvratno ogledalo namenjeno; |

|

3.2.2 |

dovolj podrobne risbe, ki omogočajo:

|

3.3 Poleg tega se vlogi za homologacijo priložijo štirje vzorci tipa vzvratnega ogledala. Tehnična služba, ki izvaja homologacijske preskuse, lahko zahteva dodatne vzorce.

3.4 Pristojni organ pred podelitvijo homologacije preveri, ali so zagotovljeni zadovoljivi ukrepi za učinkovito preverjanje skladnosti proizvodnje.

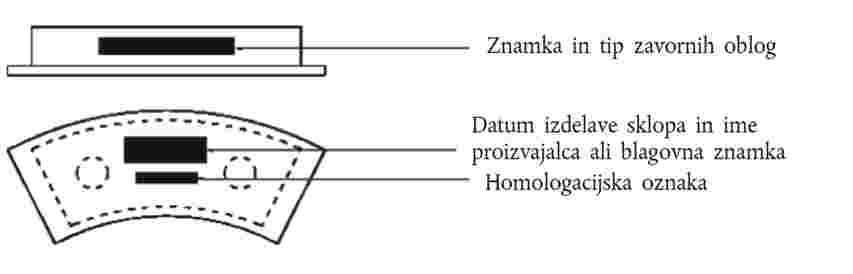

4. OZNAKE

4.1 Na vzorcih vzvratnih ogledal, predloženih za homologacijo, mora biti blagovna znamka proizvajalca; ta oznaka mora biti jasno čitljiva in neizbrisna.

4.2 Na držalu vsakega vzvratnega ogledala mora biti dovolj velik prostor za namestitev homologacijske oznake, ki mora biti čitljiva tudi potem, ko se vzvratno ogledalo namesti na vozilo; ta prostor mora biti označen na risbah iz odstavka 3.2.2.

5. HOMOLOGACIJA

5.1 Če vzorci, predloženi za homologacijo, izpolnjujejo zahteve iz odstavkov 6 do 8, se homologacija za ustrezni tip vzvratnega ogledala podeli.

5.2 Vsakemu homologiranemu tipu se dodeli homologacijska številka. Prvi dve števki (zdaj 00 za Pravilnik v prvotni obliki) označujeta spremembe, vključno z nedavnimi večjimi tehničnimi spremembami Pravilnika ob izdaji homologacije. Ista pogodbenica ne sme dodeliti iste številke drugemu tipu vzvratnega ogledala.

5.3 Obvestilo o podelitvi, razširitvi ali zavrnitvi homologacije tipa vzvratnega ogledala v skladu s tem pravilnikom se pošlje pogodbenicam Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, na obrazcu, ki je v skladu z vzorcem iz Priloge 1 k temu pravilniku.

5.4 Na vsakem vzvratnem ogledalu, ki je v skladu s tipom, homologiranim po tem pravilniku, mora biti poleg oznake iz odstavka 4.1 na vidnem mestu iz odstavka 4.2 mednarodna homologacijska oznaka, sestavljena iz:

|

5.4.1 |

kroga, ki obkroža črko „E“ in številčno oznako države, ki je podelila homologacijo (3); |

|

5.4.2 |

homologacijske številke; |

|

5.4.3 |

dodatnega simbola v obliki črke „L“. |

5.5 Homologacijska oznaka in dodatni simbol morata biti jasno čitljiva in neizbrisna.

5.6 V Prilogi 3 k temu pravilniku je naveden primer homologacijske oznake in dodatnega simbola.

6. SPLOŠNE ZAHTEVE

6.1 Vsa vzvratna ogledala morajo biti nastavljiva.

6.2 Rob zrcalne površine mora biti obdan z držalom, ki mora imeti na obodu v vseh točkah in vseh smereh vrednost „c“ večjo od 2,5 mm ali enako tej vrednosti. Če zrcalna površina štrli prek držala, polmer ukrivljenosti „c“ na robu tega štrlečega dela ne sme biti manjši od 2,5 mm, zrcalna površina pa se mora umakniti v držalo, če se na najbolj izpostavljenem delu glede na držalo v vodoravni smeri, približno vzporedno z vzdolžno srednjo ravnino vozila, uporabi sila 50 N.

6.3 Po namestitvi vzvratnega ogledala na ravno površino morajo vsi deli, ne glede na nastavitev naprave, vključno z deli, ki ostanejo pritrjeni na držalo po preskusu iz odstavka 8.2, ki se jih je v statičnih pogojih mogoče dotakniti s kroglo premera 100 mm, imeti polmer ukrivljenosti „c“ najmanj 2,5 mm.

6.3.1 Robovi pritrdilnih lukenj ali poglobitev, ki so ožji od 12 mm, lahko odstopajo od zahtev za polmer iz odstavka 6.3, če so posneti.

6.4 Za dele vzvratnega ogledala, katerih trdota po Shore A ni večja kot 60, ne veljajo določbe iz odstavkov 6.2 in 6.3.

7. POSEBNE SPECIFIKACIJE

7.1 Mere

7.1.1 Najmanjše mere zrcalne površine morajo biti takšne, da:

|

7.1.1.1 |

ta površina ni manjša od 69 cm2, |

|

7.1.1.2 |

pri okroglih ogledalih premer ogledala ni manjši od 94 mm, |

|

7.1.1.3 |

pri neokroglih ogledalih dopuščajo izris kroga s premerom 78 mm na zrcalni površini. |

7.1.2 Največje mere zrcalne površine morajo biti takšne, da:

|

7.1.2.1 |

pri okroglih ogledalih premer ogledala ni večji od 150 mm, |

|

7.1.2.2 |

pri neokroglih ogledalih zrcalna površina ni večja od pravokotnika s stranicama 120 mm in 200 mm. |

7.2 Zrcalna površina in koeficient odsevnosti

7.2.1 Zrcalna površina vzvratnega ogledala mora biti izbočena.

7.2.2 Razlike med polmeri ukrivljenosti:

|

7.2.2.1 |

Razlika med ri ali r’i in rp v vsaki referenčni točki ne sme biti večja od 0,15 r. |

|

7.2.2.2 |

Razlika med polmeri ukrivljenosti (rp1, rp2 in rp3) in r ne sme biti večja od 0,15 r. |

7.2.3 Vrednost „r“ ne sme biti manjša od 1 000 mm ali večja od 1 500 mm.

7.2.4 Vrednost normalnega koeficienta odsevnosti, določena po postopku iz Priloge 5 k temu pravilniku, ne sme biti manjša od 40 %. Pri ogledalu z dvema nastavitvama („dnevno“ in „nočno“) morajo biti pri dnevni nastavitvi razpoznavne barve prometnih signalov. Normalni koeficient odsevnosti pri nočni nastavitvi mora biti najmanj 4 %.

7.2.5 Zrcalna površina mora v normalnih pogojih uporabe tudi po daljši izpostavljenosti slabim vremenskim razmeram ohraniti lastnosti iz odstavka 7.2.4.

8. PRESKUSI

8.1 Vzvratna ogledala je treba preskusiti v skladu z odstavkoma 8.2 in 8.3, da se ugotovi, kako se odzivajo pri udarcih in upogibanju držala, pritrjenega na nosilec ali ogrodje.

8.2 Udarni preskus

8.2.1 Opis preskusne naprave:

|

8.2.1.1 |

Preskusna naprava mora biti sestavljena iz nihala, ki lahko niha okrog dveh medsebojno pravokotnih vodoravnih osi, od katerih je ena pravokotna na sprednjo ravnino, po kateri poteka pot nihala. Konec nihala mora biti sestavljen iz kladiva v obliki toge krogle s premerom 165 ± 1 mm, ki je obloženo s 5-milimetrsko plastjo iz gume s trdoto 50 Shore A. Merilna naprava mora omogočati meritev največjega odklona kraka nihala v ravnini njegove poti. Na konstrukcijo nihala mora biti trdno pritrjena podlaga za namestitev vzorcev skladno z zahtevami udarnega preskusa iz odstavka 8.2.2.6. Na sliki 1 so prikazane mere preskusne naprave in posebne zahteve za njeno izdelavo. |

|

8.2.1.2 |

Središče udarca nihala mora sovpadati s središčem krogle, ki tvori kladivo. Njegova oddaljenost „1“ od osi nihanja nihala v ravnini poti nihala znaša 1 m ± 5 mm. Zmanjšana masa nihala v središču udarca je mo = 6,8 ± 0,05 kg. Razmerje med težiščem nihala in njegovo vrtilno osjo je izraženo z enačbo:

|

8.2.2 Opis preskusa

|

8.2.2.1 |

Vzvratno ogledalo se pritrdi na podlago po postopku, ki ga je priporočil proizvajalec ogledala oziroma vozila. |

|

8.2.2.2 |

Namestitev vzvratnega ogledala za preskus

|

|

8.2.2.3 |

Ko je nihalo v navpični legi, morata vodoravna in vzdolžna navpična ravnina, ki potekata skozi središče kladiva, potekati skozi središče zrcala, kot je določeno v odstavku 2.7. Vzdolžna smer nihanja nihala mora biti vzporedna z vzdolžno ravnino vozila. |

|

8.2.2.4 |

Če pri pogojih nastavitve iz odstavkov 8.2.2.2.1 in 8.2.2.2.2 deli vzvratnega ogledala omejujejo pot kladiva nazaj, je treba točko udarca premakniti v smeri, ki je pravokotna na zadevno vrtilno os oziroma tečaj. Ta premik mora biti največ tolikšen, kot je nujno potrebno za izvedbo preskusa. Omejen mora biti tako, da je točka stika s kladivom vsaj 10 mm od roba zrcalne površine. |

|

8.2.2.5 |

Preskus se izvede tako, da se kladivo spusti z višine, ki ustreza kotu nihala 60° glede na navpičnico, tako da kladivo trči ob vzvratno ogledalo v trenutku, ko nihalo doseže navpično lego. |

|

8.2.2.6 |

Udarni preskus vzvratnih gledal se opravlja v naslednjih okoliščinah:

|

8.3 Preskus upogibnosti držala ogledala, pritrjenega na nosilec

8.3.1 Opis preskusa

|

8.3.1.1 |

Držalo se v napravo namesti vodoravno, tako da se lahko deli za nastavitev nosilca varno pritrdijo. Rob držala, ki je najbližji pritrdišču dela za nastavitev, je treba v smeri največje mere držala blokirati s togim naslonom širine 15 mm, ki prekriva celotno širino držala. |

|

8.3.1.2 |

Na drugem koncu se na držalo postavi naslon, ki je enak opisanemu, tako da se nanj lahko deluje s predpisano obremenitvijo (glej sliko 2 spodaj). |

|

8.3.1.3 |

Tisti del držala, ki je nasproti delu, na katerega delujemo s silo, se lahko, namesto da se blokira, tudi pritrdi, kot kaže slika 2.

|

8.3.2 Preskusna obremenitev mora biti 25 kg in trajati eno minuto.

8.4 Rezultati preskusov

8.4.1 Pri preskusih iz odstavka 8.2 se mora nihalo vrniti tako, da projekcija lege nihalne ročice v ravnini nihanja tvori z navpičnico kot najmanj 20°.

|

8.4.1.1 |

Natančnost meritve kota je ± 1°. |

8.4.2 Zrcalo se med preskusi iz odstavkov 8.2 in 8.3 ne sme zdrobiti. Vendar se zrcalna površina lahko razbije, če je izpolnjen eden od naslednjih pogojev:

|

8.4.2.1 |

Koščki stekla se še vedno držijo držala ali površine, ki je trdno pritrjena na držalo; delno odstopanje stekla od podlage je dovoljeno, če ni večje od 2,5 mm na vsaki strani razpoke. V točki udarca je dovoljeno krušenje posameznih drobcev s površine stekla. |

|

8.4.2.2 |

Ogledalo je izdelano iz varnostnega stekla. |

9. SKLADNOST PROIZVODNJE

9.1 Vsako vzvratno ogledalo, homologirano v skladu s tem pravilnikom, je treba izdelati tako, da izpolnjuje zahteve za skladnost s homologiranim tipom iz odstavkov 6 do 8.

9.2 Zaradi preverjanja, ali so zahteve iz odstavka 9.1 izpolnjene, se izvaja ustrezen nadzor proizvodnje.

9.3 Imetnik homologacije mora zlasti:

|

9.3.1 |

zagotoviti postopke za učinkovit nadzor kakovosti vzvratnih ogledal; |

|

9.3.2 |

imeti dostop do preskusne opreme, potrebne za preverjanje skladnosti vsakega homologiranega tipa; |

|

9.3.3 |

zagotoviti, da so rezultati preskusov zabeleženi in da so priloženi dokumenti na voljo za obdobje, dogovorjeno z upravno službo; |

|

9.3.4 |

analizirati rezultate vseh vrst preskusov, da se preveri in zagotovi stalnost lastnosti vzvratnega ogledala, pri čemer se dopušča odstopanje pri industrijski proizvodnji; |

|

9.3.5 |

zagotoviti, da se za vsak tip vzvratnega ogledala izvedejo vsaj preskusi iz Priloge 7 k temu pravilniku; |

|

9.3.6 |

zagotoviti, da se po vsakem vzorčenju ali preskušanju, pri katerem se ugotovi neskladnost z zadevno vrsto preskusa, opravita ponovno vzorčenje in ponovni preskus. Sprejmejo se vsi potrebni ukrepi za ponovno vzpostavitev skladnosti zadevne proizvodnje. |

9.4 Pristojni organ, ki je podelil homologacijo, lahko kadar koli preveri postopke preverjanja skladnosti v vsaki proizvodni enoti.

|

9.4.1 |

Pri vsakem takem pregledu se inšpektorju predloži preskusna in proizvodna dokumentacija. |

|

9.4.2 |

Inšpektor lahko vzame naključne vzorce za preskus v proizvajalčevem laboratoriju. Najmanjše število vzorcev se lahko določi glede na rezultate proizvajalčevega lastnega preverjanja. |

|

9.4.3 |

Če je raven kakovosti nezadovoljiva ali če je treba potrditi veljavnost preskusov iz odstavka 9.4.2, inšpektor izbere vzorce in jih pošlje tehnični službi, ki je opravila homologacijske preskuse. |

|

9.4.4 |

Pristojni organ lahko opravi kateri koli preskus iz tega pravilnika. |

|

9.4.5 |

Pregledi, ki jih predpiše pristojni organ, se običajno opravljajo enkrat na dve leti. Če so rezultati takega pregleda negativni, pristojni organ sprejme vse potrebne ukrepe za čim hitrejšo ponovno vzpostavitev skladnosti proizvodnje. |

10. KAZNI ZA NESKLADNOST PROIZVODNJE

10.1 Homologacija, ki je bila podeljena za tip vzvratnega ogledala v skladu s tem pravilnikom, se lahko prekliče, če zgoraj navedene zahteve niso izpolnjene.

10.2 Če pogodbenica Sporazuma, ki uporablja ta pravilnik, prekliče homologacijo, ki jo je podelila, o tem takoj obvesti druge pogodbenice, ki uporabljajo ta pravilnik, s sporočilom na obrazcu iz Priloge 1 k temu pravilniku.

11. SPREMEMBA IN RAZŠIRITEV HOMOLOGACIJE TIPA VZVRATNEGA OGLEDALA

11.1 O vsaki spremembi tipa vzvratnega ogledala je treba obvestiti upravni organ, ki je podelil homologacijo za tip vzvratnega ogledala. Organ lahko potem:

|

11.1.1 |

oceni, da spremembe verjetno ne bodo imele znatnega škodljivega vpliva in da vzvratno ogledalo v vsakem primeru še vedno izpolnjuje zahteve, ali |

|

11.1.2 |

od tehnične službe, ki izvaja preskuse, zahteva dodatno poročilo o preskusu. |

11.2 Potrditev ali zavrnitev homologacije se skupaj z navedbo sprememb po postopku iz odstavka 5.3 zgoraj sporoči pogodbenicam Sporazuma, ki uporabljajo ta pravilnik.

11.3 Pristojni organ, ki izda razširitev homologacije, dodeli serijsko številko tej razširitvi in o tem obvesti druge pogodbenice Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, s sporočilom na obrazcu iz Priloge 1 k temu pravilniku.

12. POPOLNO PRENEHANJE PROIZVODNJE

Če imetnik homologacije dokončno preneha proizvajati tip vzvratnega ogledala, homologiranega v skladu s tem pravilnikom, mora o tem obvestiti organ, ki je podelil homologacijo. Ko navedeni organ prejme ustrezno sporočilo, o tem obvesti druge pogodbenice Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, s sporočilom na obrazcu iz Priloge 1 k temu pravilniku.

II. NAMESTITEV VZVRATNIH OGLEDAL

13. OPREDELITEV POJMOV

V tem pravilniku se uporabljajo naslednje opredelitve:

|

13.1 |

„največja konstrukcijsko določena hitrost“, kot je določena v odstavku 16.2 tega pravilnika; |

|

13.2 |

„tip vozila glede na vzvratna ogledala“ pomeni vozila, ki so si enaka v naslednjih osnovnih značilnostih:

|

14. VLOGA ZA HOMOLOGACIJO

14.1 Vlogo za homologacijo tipa vozila glede na namestitev vzvratnih ogledal vloži proizvajalec vozila ali njegov ustrezno pooblaščeni zastopnik.

14.2 Vlogi je treba priložiti naslednje dokumente v treh izvodih in naslednje podatke:

|

14.2.1 |

opis tipa vozila glede na elemente iz odstavka 13.2; |

|

14.2.2 |

seznam sestavnih delov, potrebnih za določitev vzvratnih ogledal, ki se lahko namestijo na vozilo; |

|

14.2.3 |

risbe, na katerih je označen položaj vzvratnega ogledala in njegovih sestavnih delov na vozilu. |

14.3 Tehnični službi, ki izvaja homologacijske preskuse, se predloži vozilo, ki je vzorčni tip vozila v homologacijskem postopku.

14.4 Pristojni organ pred podelitvijo homologacije preveri, ali so na voljo zadovoljivi ukrepi za zagotovitev učinkovitega preverjanja skladnosti proizvodnje.

15. HOMOLOGACIJA

15.1 Če tip vozila, predložen v homologacijo v skladu z odstavkom 14, izpolnjuje zahteve iz odstavka 16 tega pravilnika, se homologacija podeli.

15.2 Vsakemu homologiranemu tipu se dodeli homologacijska številka. Prvi dve števki (zdaj 00 za Pravilnik v prvotni obliki) označujeta spremembe, vključno z nedavnimi večjimi tehničnimi spremembami Pravilnika ob izdaji homologacije. Ista pogodbenica ne sme dodeliti iste številke drugemu tipu vozila.

15.3 O podelitvi, razširitvi ali zavrnitvi homologacije tipa vozila v skladu s tem pravilnikom je treba obvestiti pogodbenice Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, in sicer z obrazcem, ki je v skladu z vzorcem iz Priloge 2 k temu pravilniku.

15.4 Na vsako vozilo, ki je v skladu s tipom, homologiranim po tem pravilniku, se na vidno in zlahka dostopno mesto, opredeljeno v homologacijskem certifikatu, namesti mednarodna homologacijska oznaka, ki jo sestavljajo:

|

15.4.1 |

krog, ki obkroža črko „E“ in številčno oznako države, ki je podelila homologacijo (4); |

|

15.4.2 |

številka tega pravilnika, ki ji sledijo črka „R“, pomišljaj in homologacijska številka na desni strani kroga iz odstavka 15.4.1. |

15.5 Če je vozilo skladno s tipom vozila, homologiranim po enem ali več drugih pravilnikih, ki so priloženi Sporazumu, v državi, ki je podelila homologacijo v skladu s tem pravilnikom, simbola iz odstavka 15.4.1 ni treba ponoviti; v tem primeru se na desni strani simbola iz odstavka 15.4.1 v stolpcih navedejo številke pravilnikov, homologacijske številke in dodatni simboli vseh pravilnikov, v skladu s katerimi je bila podeljena homologacija v državi, ki je podelila homologacijo v skladu s tem pravilnikom.

15.6 Homologacijska oznaka mora biti jasno čitljiva in neizbrisna.

15.7 Homologacijska oznaka se namesti v bližini deklaracijske tablice, ki jo pritrdi proizvajalec, ali nanjo.

15.8 V Prilogi 4 k temu pravilniku so prikazani primeri homologacijske oznake.

16. ZAHTEVE

16.1 Vozilo mora izpolnjevati naslednje zahteve:

|

16.1.1 |

Vzvratna ogledala, nameščena na vozilo, morajo biti razreda L in homologirana v skladu s tem pravilnikom. |

|

16.1.2 |

Vzvratna ogledala morajo biti pritrjena tako, da v normalnih okoliščinah uporabe ostanejo trdno v legi nastavitve. |

16.2 Število

16.2.1 Vsa dvokolesna vozila, katerih najvišja konstrukcijsko določena hitrost ne presega 50 km/h, morajo imeti vsaj eno vzvratno ogledalo. Če ima vozilo samo eno vzvratno ogledalo, ga je treba v državah s pravilom vožnje po desni strani ceste namestiti na levo stran vozila, v državah s pravilom vožnje po levi strani ceste pa na desno stran vozila.

16.2.2 Vsa dvokolesna vozila, katerih najvišja konstrukcijsko določena hitrost presega 50 km/h, in vsa trikolesna vozila morajo imeti dve vzvratni ogledali, eno na levi in eno na desni strani vozila.

16.3 Lega

16.3.1 Vzvratna ogledala je treba namestiti ali prilagoditi tako, da je razdalja od središča zrcalne površine, izmerjena v vodoravni ravnini, do vzdolžne navpične ravnine, ki poteka skozi središče krmilne glave vozila, vsaj 280 mm. Pred meritvijo je treba krmilo poravnati z vzdolžno ravnino vozila, ogledala pa nastaviti v običajen položaj.

16.4 Nastavitev

16.4.1 Vzvratna ogledala morajo omogočati nastavitev v običajen položaj za vožnjo.

17. SKLADNOST PROIZVODNJE

17.1 Vsako vozilo, homologirano v skladu s tem pravilnikom, se izdela tako, da izpolnjuje zahteve iz odstavka 16 za skladnost s homologiranim tipom.

17.2 Zaradi preverjanja, ali so izpolnjene zahteve iz odstavka 17.1, se izvaja ustrezen nadzor proizvodnje.

17.3 Imetnik homologacije mora zlasti:

|

17.3.1 |

zagotoviti postopke za učinkovit nadzor kakovosti vozil glede vseh vidikov, ki so pomembni za skladnost z zahtevami iz odstavka 16; |

|

17.3.2 |

zagotoviti ustrezne preglede za vsak tip vozila v zvezi s številom in tipom vzvratnih ogledal ter merami za njihovo pravilno namestitev za zagotovitev, da so vsa proizvedena vozila v skladu s specifikacijami vozila, predloženega za homologacijo; |

|

17.3.3 |

zagotoviti, da se, če se pri pregledih v skladu z odstavkom 17.3.2 ugotovi neskladnost enega ali več vozil z zahtevami iz odstavka 16, sprejmejo vsi potrebni ukrepi za ponovno vzpostavitev skladnosti ustrezne proizvodnje. |

17.4 Pristojni organ, ki je podelil homologacijo, lahko kadar koli preveri postopke preverjanja skladnosti v vsaki proizvodni enoti. Opravi lahko tudi naključne preglede serijsko proizvedenih vozil v zvezi z zahtevami iz odstavka 16.

17.5 Če so rezultati preverjanj in pregledov v skladu z odstavkom 17.4 negativni, pristojni organ sprejme vse potrebne ukrepe za čim hitrejšo ponovno vzpostavitev skladnosti proizvodnje.

18. KAZNI ZA NESKLADNOST PROIZVODNJE

18.1 Homologacija, ki se podeli za tip vozila v skladu s tem pravilnikom, se lahko prekliče, če zgoraj navedene zahteve niso izpolnjene.

18.2 Če pogodbenica Sporazuma, ki uporablja ta pravilnik, prekliče homologacijo, ki jo je podelila, o tem nemudoma uradno obvesti ostale pogodbenice, ki uporabljajo ta pravilnik, s sporočilom na obrazcu iz Priloge 2 k temu pravilniku.

19. SPREMEMBE IN RAZŠIRITEV HOMOLOGACIJE TIPA VOZILA

19.1 O vsaki spremembi tipa vozila je treba obvestiti upravni organ, ki je podelil homologacijo tipa vozila. Organ lahko potem:

|

19.1.1 |

oceni, da spremembe verjetno ne bodo imele znatnega škodljivega vpliva in da vozilo v vsakem primeru še vedno izpolnjuje zahteve; ali |

|

19.1.2 |

od tehnične službe, ki izvaja preskuse, zahteva dodatno poročilo o preskusu. |

19.2 O potrditvi ali zavrnitvi homologacije je treba skupaj z navedbo sprememb po postopku iz odstavka 15.3 obvestiti pogodbenice Sporazuma, ki uporabljajo ta pravilnik.

19.3 Pristojni organ, ki izda razširitev homologacije, tej razširitvi dodeli serijsko številko in o tem obvesti druge pogodbenice Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, s sporočilom na obrazcu iz Priloge 2 k temu pravilniku.

20. POPOLNO PRENEHANJE PROIZVODNJE

Če imetnik homologacije povsem preneha proizvajati tip vozila, homologiranega v skladu s tem pravilnikom, o tem obvesti organ, ki je podelil homologacijo. Ko navedeni organ prejme ustrezno sporočilo, o tem obvesti druge pogodbenice Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, s sporočilom na obrazcu iz Priloge 2 k temu pravilniku.

21. IMENA IN NASLOVI TEHNIČNIH SLUŽB, KI IZVAJAJO HOMOLOGACIJSKE PRESKUSE, IN UPRAVNIH ORGANOV

Pogodbenice Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, sekretariatu Združenih narodov pošljejo imena in naslove tehničnih služb, ki izvajajo homologacijske preskuse, ter upravnih organov, ki podelijo homologacijo in ki se jim pošljejo obrazci o podelitvi, razširitvi, zavrnitvi ali preklicu homologacije, izdani v drugih državah.

(1) Kot je opredeljeno v Prilogi 7 h Konsolidirani resoluciji o konstrukciji vozil (R.E.3) (dokument TRANS/WP.29/78/Rev.1/Sprem.2, kakor je bil nazadnje spremenjen s Spremembo 4).

(2) Za motorna vozila z manj kot štirimi kolesi in z nadgradnjo, ki delno ali popolnoma obdaja voznika, se uporabljajo zahteve Pravilnika št. 46.

(3) Številčne oznake pogodbenic Sporazuma iz leta 1958 so navedene v Prilogi 3 h Konsolidirani resoluciji o konstrukciji vozil (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.2/Sprem.1.

(4) Glej opombo 3 odstavka 5.4.1.

PRILOGA 1

SPOROČILO

(največji format: A4 (210 × 297 mm))

PRILOGA 2

SPOROČILO

(največji format: A4 (210 × 297 mm))

PRILOGA 3

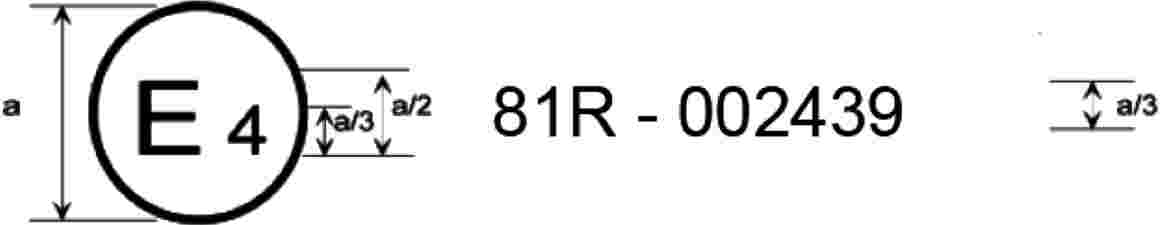

HOMOLOGACIJSKA OZNAKA VZVRATNEGA OGLEDALA

(Glej odstavek 5.4 Pravilnika)

Zgornja homologacijska oznaka, nameščena na vzvratno ogledalo, označuje, da gre za vzvratno ogledalo tipa L, ki je bilo homologirano na Nizozemskem (E 4) pod homologacijsko številko 002439. Prvi dve števki homologacijske številke pomenita, da je bila homologacija podeljena v skladu z zahtevami iz Pravilnika št. 81 v njegovi prvotni obliki.

Opomba: Homologacijska številka in dodaten simbol morata biti v bližini kroga in nad ali pod črko „E“ ali levo oziroma desno od nje. Števke homologacijske številke morajo biti na isti strani črke „E“ in usmerjene v isto smer. Dodatni simbol mora biti točno nasproti homologacijske številke. Pri homologacijskih številkah se je treba izogibati uporabi rimskih številk, da ne pride do zamenjave z drugimi simboli.

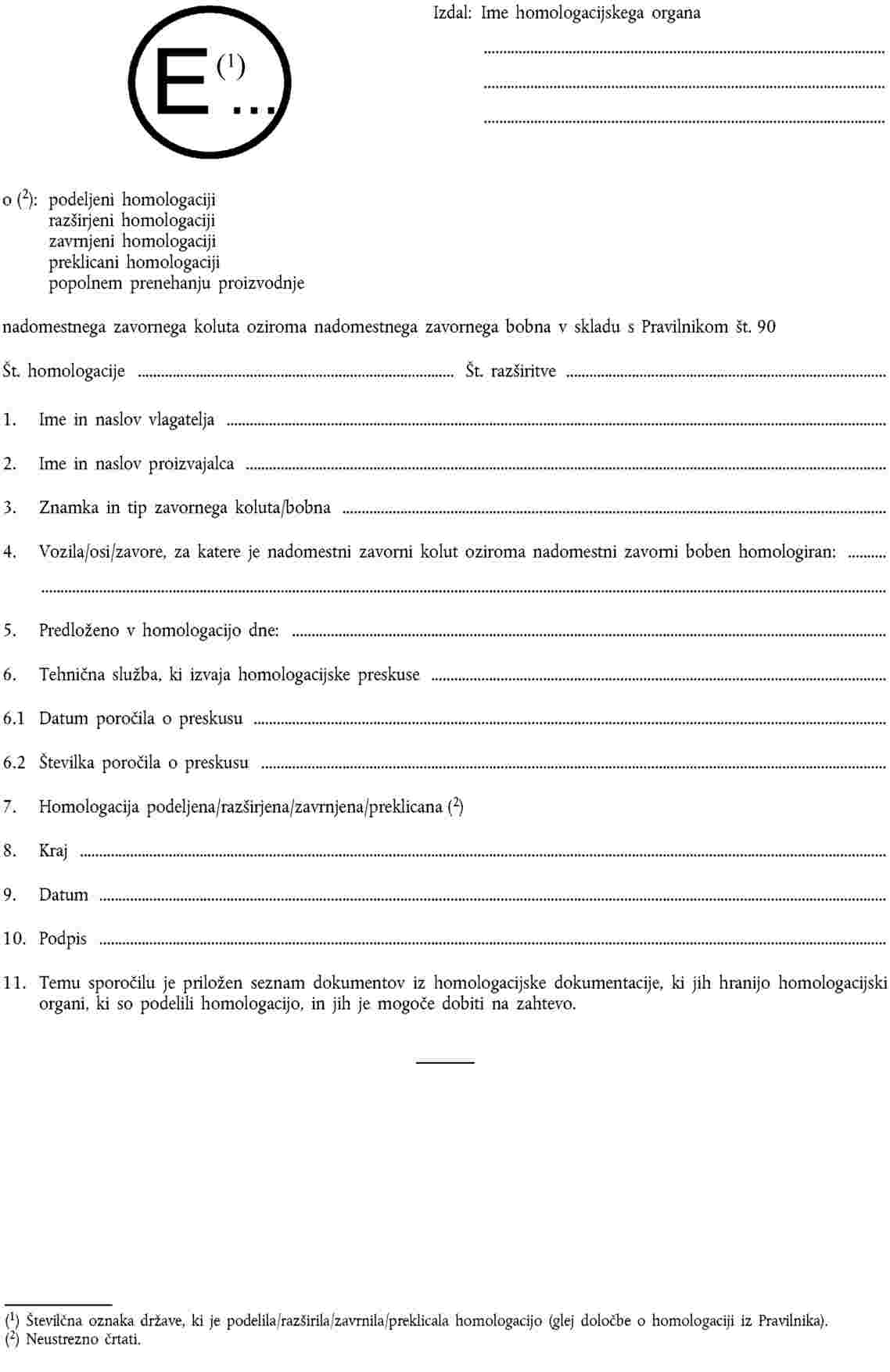

PRILOGA 4

HOMOLOGACIJSKA OZNAKA VOZILA GLEDE NA NAMESTITEV VZVRATNIH OGLEDAL

Vzorec A

(Glej odstavek 15.4 Pravilnika)

Zgornja homologacijska oznaka, nameščena na vozilo, pomeni, da je bil zadevni tip vozila homologiran na Nizozemskem (E 4) v skladu s Pravilnikom št. 81 in pod homologacijsko številko 002439. Prvi dve števki homologacijske številke pomenita, da je bila homologacija podeljena v skladu z zahtevami iz Pravilnika št. 81 v njegovi prvotni obliki.

Vzorec B

(Glej odstavek 15.5 Pravilnika)

Zgornja homologacijska oznaka, nameščena na vozilo, pomeni, da je bil zadevni tip vozila homologiran na Nizozemskem (E 4) v skladu s Pravilnikom št. 81 in Pravilnikom št. 47 (1). Prvi dve števki homologacijske številke pomenita, da v času podelitve homologacije Pravilnik št. 81 ni bil spremenjen, Pravilnik št. 47 pa je že vseboval spremembe 01.

(1) Druga številka je navedena le kot primer.

PRILOGA 5

PRESKUSNI POSTOPEK ZA UGOTAVLJANJE ODSEVNOSTI

1. OPREDELITVE POJMOV

1.1 Standardizirano svetilo CIE A (1):

|

λ |

|

(λ) |

|

600 |

1,062 |

2 |

|

620 |

0,854 |

4 |

|

650 |

0,283 |

5 |

1.2 Standardiziran svetlobni vir CIE A (1): Žarnica z volframovo žarilno nitko v plinski atmosferi, ki deluje pri korelirani barvni temperaturi T68 = 2 855,6 K.

1.3 Standardni kolorimetrični analizator CIE 1931 (1): Sprejemnik valovanja, katerega kolorimetrične značilnosti ustrezajo trikromatskim spektralnim komponentam  , y(λ), z (λ) (glej preglednico).

, y(λ), z (λ) (glej preglednico).

1.4 Trikromatske spektralne komponente CIE (1): Trikromatske komponente v sistemu CIE (XYZ) monokromatskih elementov spektra z enakovredno energijo.

1.5 Fotopični pogled (1): Pogled z golim očesom, ko je prilagojeno svetilnosti več kandel na kvadratni meter.

2. NAPRAVA

2.1 Splošno

|

2.1.1 |

Napravo sestavljajo svetlobni vir, držalo preskusnega vzorca, sprejemnik s fotocelico in merilni instrument (glej sliko 1) ter sredstva za odpravljanje učinkov zunanje svetlobe. |

|

2.1.2 |

Sprejemnik lahko vsebuje ulbrichtovo kroglo, da je lažje meriti odsevnost neravnih (izbočenih) ogledal (glej sliko 2). |

2.2 Spektralne značilnosti svetlobnega vira in sprejemnika

|

2.2.1 |

Svetlobni vir je sestavljen iz standardiziranega svetlobnega vira CIE A in optičnega sistema, ki zagotavlja svetlobni pramen skoraj vzporednih žarkov. Priporočljiva je uporaba stabilizatorja napetosti, da se zagotovi enakomerna napetost med delovanjem naprave. |

|

2.2.2 |

Sprejemnik mora vključevati fotocelico, katere spektralni odziv je sorazmeren s funkcijo fotopične jakosti svetlobe standardnega kolorimetričnega analizatorja CIE (1931) (glej preglednico). Uporabi se lahko tudi vsaka druga kombinacija svetila, filtra in sprejemnika z enakovrednim učinkom in enako fotopično vidnostjo kot pri standardiziranem svetilu CIE A. Če sprejemnik vsebuje ulbrichtovo kroglo, mora biti notranja površina krogle prevlečena z neselektivnim belim nesvetlečim premazom (ki razprši svetlobo). |

2.3 Geometrijski pogoji

|

2.3.1 |

Kot med vpadnim pramenom (0) in navpičnico na preskusno površino naj po možnosti znaša 0,44 ± 0,09 rad (25 ± 5°) in ne sme presegati mejne vrednosti odstopanja (tj. 0,53 rad oziroma 30°). Os sprejemnika mora s to navpičnico tvoriti kot (0), ki je enak kotu vpadnega pramena (glej sliko 1). Ko vpadni pramen doseže preskusno površino, mora imeti premer najmanj 19 mm. Odbiti pramen ne sme biti širši od občutljive površine fotocelice, ne sme prekrivati manj kot 50 % te površine in mora po možnosti pokrivati enak del površine kot pramen žarkov, ki je bil uporabljen za umerjanje naprave. |

|

2.3.2 |

Če ima sprejemnik ulbrichtovo kroglo, mora ta imeti premer najmanj 127 mm. Odprtini v steni krogle za vzorec in vpadni pramen morata biti dovolj veliki za vpadni in odbiti svetlobni pramen. Fotocelica mora biti nameščena tako, da ni osvetljena neposredno z vpadnega ali odbitega pramena. |

2.4 Električne značilnosti sestavnega dela fotocelica in merilni instrument

Učinek fotocelice, ki se pokaže na merilnem instrumentu, mora biti linearna funkcija jakosti svetlobe fotoobčutljive površine. Električna in/ali optična sredstva morajo olajšati umerjanje in nastavitev ničelne točke. Ta sredstva ne smejo vplivati na linearnost ali na spektralne značilnosti instrumenta. Natančnost sestavnega dela sprejemnik in merilni instrument mora znašati ± 2 % obsega skale oziroma ± 10 % izmerjene vrednosti, pri čemer se uporabi manjša vrednost.

2.5 Držalo vzorca

S to pripravo mora biti mogoče vzorec postaviti tako, da se os držala svetlobnega vira in os držala sprejemnika sekata na zrcalni površini. Zrcalna površina lahko leži znotraj vzorca ogledala ali na njegovi poljubni strani, odvisno od tega, ali gre za ogledalo „prve površine“, „druge površine“ ali prizmatično ogledalo za zasenčenje svetlobe.

3. POSTOPEK

3.1 Postopek neposrednega umerjanja

|

3.1.1 |

Pri postopku neposrednega umerjanja se kot referenčni etalon uporablja zrak. Ta postopek se uporablja pri instrumentih, ki so zasnovani tako, da omogočajo umerjanje cele skale, pri čemer mora biti sprejemnik neposredno na osi svetlobnega vira (glej sliko 1). |

|

3.1.2 |

S tem postopkom je v nekaterih primerih priporočljivo (npr. za meritve površin z nizko odsevnostjo) uporabiti srednjo točko umerjanja (med 0 in 100 % na skali). V teh primerih je treba v optično pot vstaviti filter nevtralne gostote z znano prepustnostjo, sistem za umerjanje pa nastaviti tako, da merilni instrument pokaže odstotek prepustnosti filtra nevtralne gostote. Ta filter je treba pred začetkom meritev odsevnosti odstraniti. |

3.2 Postopek posrednega umerjanja

Postopek posrednega umerjanja se uporablja pri instrumentih z geometrijsko nespremenljivimi svetlobnimi viri in sprejemniki. Uporabiti je treba primerno umerjen in vzdrževan etalon odsevnosti. Ta referenčni etalon mora biti po možnosti ravno ogledalo, katerega vrednost odsevnosti je čim bližja vrednosti odsevnosti preskusnih vzorcev.

3.3 Meritve na neravnih (izbočenih) ogledalih

Za meritve odsevnosti neravnih (izbočenih) ogledal se uporabljajo instrumenti, ki imajo v sprejemnik vgrajeno ulbrichtovo kroglo (glej sliko 2). Če merilni instrument pri referenčnem standardnem ogledalu z odsevnostjo E % kaže ne razdelkov, potem pri ogledalu z neznano odsevnostjo nx razdelkov ustreza odsevnosti X % po enačbi:

VREDNOSTI TRIKROMATSKIH SPEKTRALNIH KOMPONENT KOLORIMETRIČNEGA REFERENČNEGA ANALIZATORJA CIE 1931 (2)

(Ta preglednica je povzeta iz publikacije CIE 50 (45) (1970))

|

λ nm |

x (λ) |

|

|

|

380 |

0,0014 |

0,0000 |

0,0065 |

|

390 |

0,0042 |

0,0001 |

0,0201 |

|

400 |

0,0143 |

0,0004 |

0,0679 |

|

410 |

0,0435 |

0,0012 |

0,2074 |

|

420 |

0,1344 |

0,0040 |

0,6456 |

|

430 |

0,2839 |

0,0116 |

1,3856 |

|

440 |

0,3483 |

0,0230 |

1,7471 |

|

450 |

0,3362 |

0,0380 |

1,7721 |

|

460 |

0,2908 |

0,0600 |

1,6692 |

|

470 |

0,1954 |

0,0910 |

1,2876 |

|

480 |

0,0956 |

0,1390 |

0,8130 |

|

490 |

0,0320 |

0,2080 |

0,4652 |

|

500 |

0,0049 |

0,3230 |

0,2720 |

|

510 |

0,0093 |

0,5030 |

0,1582 |

|

520 |

0,0633 |

0,7100 |

0,0782 |

|

530 |

0,1655 |

0,8620 |

0,0422 |

|

540 |

0,2904 |

0,9540 |

0,0203 |

|

550 |

0,4334 |

0,9950 |

0,0087 |

|

560 |

0,5945 |

0,9950 |

0,0039 |

|

570 |

0,7621 |

0,9520 |

0,0021 |

|

580 |

0,9163 |

0,8700 |

0,0017 |

|

590 |

1,0263 |

0,7570 |

0,0011 |

|

600 |

1,0622 |

0,6310 |

0,0008 |

|

610 |

1,0026 |

0,5030 |

0,0003 |

|

620 |

0,8544 |

0,3810 |

0,0002 |

|

630 |

0,6424 |

0,2650 |

0,0000 |

|

640 |

0,4479 |

0,1750 |

0,0000 |

|

650 |

0,2335 |

0,1070 |

0,0000 |

|

660 |

0,1649 |

0,0610 |

0,0000 |

|

670 |

0,0874 |

0,0320 |

0,0000 |

|

680 |

0,0468 |

0,0170 |

0,0000 |

|

690 |

0,0227 |

0,0082 |

0,0000 |

|

700 |

0,0114 |

0,0041 |

0,0000 |

|

710 |

0,0058 |

0,0021 |

0,0000 |

|

720 |

0,0029 |

0,0010 |

0,0000 |

|

730 |

0,0014 |

0,0005 |

0,0000 |

|

740 |

0,0007 |

0,0002 (3) |

0,0000 |

|

750 |

0,0003 |

0,0001 |

0,0000 |

|

760 |

0,0002 |

0,0001 |

0,0000 |

|

770 |

0,0001 |

0,0000 |

0,0000 |

|

780 |

0,0000 |

0,0000 |

0,0000 |

Razlagalna slika

Primer naprave za merjenje koeficienta odsevnosti pri sferičnih ogledalih

(1) Opredelitve pojmov so povzete iz publikacije CIE 50 (45), Mednarodni slovar elektronike, Poglavje 45: Razsvetljava.

(2) Skrajšana preglednica. Vrednosti  so zaokrožene na štiri decimalna mesta.

so zaokrožene na štiri decimalna mesta.

(3) Spremenjeno leta 1966 (s 3 na 2).

PRILOGA 6

POSTOPEK ZA DOLOČANJE POLMERA UKRIVLJENOSTI „r“ ZRCALNE POVRŠINE OGLEDALA

1. Meritve

1.1 Oprema

Uporablja se „sferometer“, prikazan na sliki.

1.2 Merilne točke

|

1.2.1 |

Glavni polmeri ukrivljenosti se merijo v treh točkah, ki so čim bližje legam na razdalji 1/3, 1/2 in 2/3 na loku zrcalne površine v ravnini, ki je vzporedna z največjo dimenzijo ogledala in poteka skozi njegovo središče, in na loku, ki je pravokoten nanjo. |

|

1.2.2 |

Če zaradi mer zrcalne površine ni mogoče opraviti meritev v smereh iz točke 1.2.1, lahko tehnične službe, ki izvajajo preskuse, opravijo meritve v tej točki v dveh pravokotnih smereh čim bližje zgoraj predpisanim. |

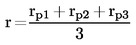

2. Izračun polmera ukrivljenosti (r)

„r“, izražen v mm, se izračuna po naslednji enačbi:

pri čemer je rp1 polmer ukrivljenosti v prvi merilni točki, rp2 v drugi merilni točki in rp3 v tretji.

|

|

|

PRILOGA 7

NADZOR SKLADNOSTI PROIZVODNJE

1. OPREDELITEV POJMOV

V tej prilogi

„tip sistema preklopa“ pomeni dano kombinacijo osi, vrtljivih zglobov in drugih zgibnih mehanizmov, ki omogočajo preklop vzvratnega ogledala v smeri morebitnega udarca.

2. PRESKUSI

Na vzvratnih ogledalih se opravijo naslednji preskusi:

2.1 Zrcalna površina

|

2.1.1 |

preverjanje nominalnega polmera ukrivljenosti v skladu z zahtevami iz odstavka 2 priloge 6 k temu pravilniku; |

|

2.1.2 |

meritev razlik med polmeri ukrivljenosti v skladu z zahtevami iz odstavka 7.2.2 tega pravilnika; |

2.2 Sistem preklopa

udarni preskus v skladu z zahtevami iz odstavka 8.2 tega pravilnika.

3. POGOSTOST IN REZULTATI PRESKUSOV

3.1 Preverjanje nominalnega polmera ukrivljenosti in meritev razlik med polmeri ukrivljenosti

|

3.1.1 |

Pogostost: Enkrat na tri mesece za posamezno homologacijsko številko in posamezen nominalni polmer ukrivljenosti. |

|

3.1.2 |

Rezultati: zabeležijo se vse meritve. Upoštevati je treba največje dovoljene razlike iz odstavka 7.2.2 tega pravilnika. |

3.2 Udarni preskus

|

3.2.1 |

Pogostost: Enkrat na tri mesece za posamezno homologacijsko številko, vrsto sistema preklopa in osnovno konfiguracijo. |

|

3.2.2 |

Rezultati: zabeležijo se vsi rezultati. Upoštevati je treba določbe iz odstavka 8.4 tega pravilnika. |

3.3 Izbira vzorcev

Pri izbiri vzorcev za preskus se upošteva proizvedena količina posameznega tipa vzvratnih ogledal.

|

13.7.2012 |

SL |

Uradni list Evropske unije |

L 185/24 |

Samo izvirna besedila UN/ECE so pravno veljavna v skladu z mednarodnim javnim pravom. Status in začetek veljavnosti tega pravilnika je treba preveriti v najnovejši različici dokumenta UN/ECE TRANS/WP.29/343, ki je na voljo na:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Pravilnik št. 90 Ekonomske komisije Združenih narodov za Evropo (UN/ECE) – Enotne določbe za homologacijo sklopov nadomestnih zavornih oblog, zavornih oblog bobnastih zavor ter zavornih kolutov in bobnov za motorna vozila in njihove priklopnike

Vključuje vsa veljavna besedila do:

sprememb 02 – začetek veljavnosti: 28. oktober 2011

VSEBINA

|

1. |

Področje uporabe |

|

2. |

Opredelitve pojmov |

|

3. |

Vloga za homologacijo |

|

4. |

Homologacija |

|

5. |

Specifikacije in preskusi |

|

6. |

Pakiranje in označevanje |

|

7. |

Spremembe in razširitev homologacije nadomestnih delov |

|

8. |

Skladnost proizvodnje |

|

9. |

Kazni za neskladnost proizvodnje |

|

10. |

Popolno prenehanje proizvodnje |

|

11. |

Imena in naslovi tehničnih služb, ki izvajajo homologacijske preskuse, ter homologacijskih organov |

|

12. |

Prehodne določbe |

PRILOGE

|

Priloga 1A — |

Sporočilo o podeljeni, razširjeni, zavrnjeni ali preklicani homologaciji ali popolnem prenehanju proizvodnje sklopa nadomestnih zavornih oblog oziroma nadomestne zavorne obloge bobnaste zavore v skladu s Pravilnikom št. 90 |

|

Priloga 1B — |

Sporočilo o podeljeni, razširjeni, zavrnjeni ali preklicani homologaciji ali popolnem prenehanju proizvodnje nadomestnega zavornega koluta oziroma nadomestnega zavornega bobna v skladu s Pravilnikom št. 90 |

|

Priloga 2 — |

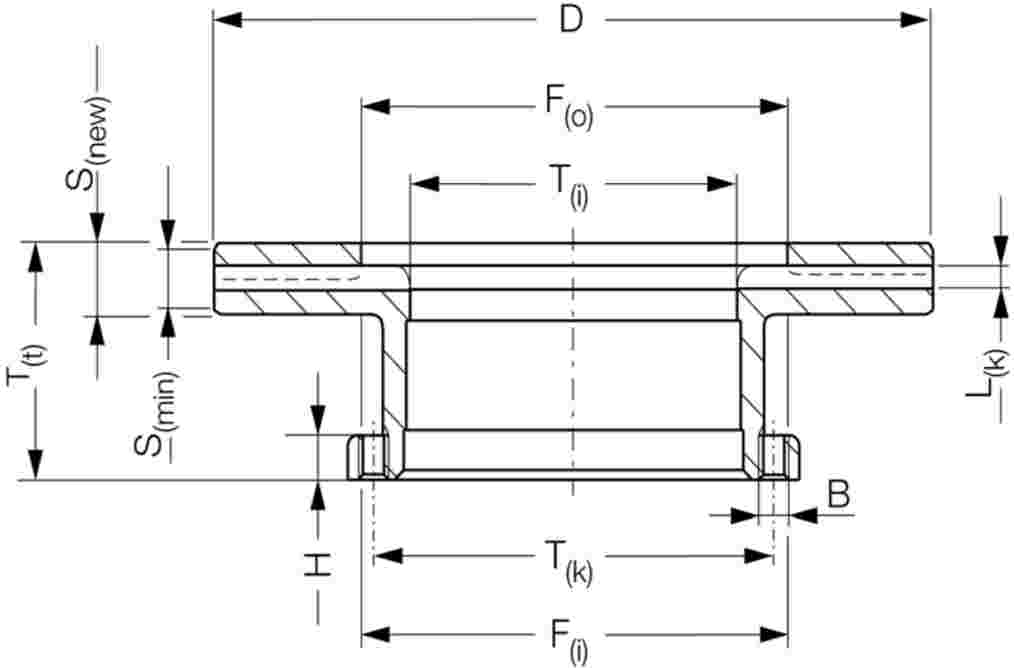

Namestitev homologacijske oznake in podatkov o homologaciji |

|

Priloga 3 — |

Zahteve za sklope nadomestnih zavornih oblog za vozila kategorij M1, M2 in N1 |

|

Priloga 4 — |

Zahteve za sklope nadomestnih zavornih oblog in zavornih oblog bobnaste zavore za vozila kategorij M3, N2 in N3 |

|

Priloga 5 — |

Zahteve za sklope nadomestnih zavornih oblog za vozila kategorij O1 in O2 |

|

Priloga 6 — |

Zahteve za sklope nadomestnih zavornih oblog in zavornih oblog bobnaste zavore za vozila kategorij O3 in O4 |

|

Priloga 7 — |

Zahteve za sklope nadomestnih zavornih oblog za vozila kategorije L |

|

Priloga 8 — |

Tehnični predpisi za sklope nadomestnih zavornih oblog, ki so predvidene za uporabo v ločenih sistemih parkirnih zavor, ki so neodvisni od sistema delovnih zavor vozila |

|

Priloga 9 — |

Posebni dodatni postopki za skladnost proizvodnje |

|

Priloga 10 — |

Ilustracije |

|

Priloga 11 — |

Zahteve za nadomestne zavorne kolute ali zavorne bobne za vozila kategorij M in N |

|

Priloga 12 — |

Zahteve za nadomestne zavorne kolute/bobne za vozila kategorije O |

|

Priloga 13 — |

Vzorec obrazca poročila o preskusu za nadomestni zavorni kolut/boben |

1. PODROČJE UPORABE

|

1.1 |

Ta pravilnik se nanaša na osnovne zavorne funkcije naslednjih nadomestnih delov (1):

|

|

1.2 |

Za originalne zavorne kolute in zavorne bobne, nameščene v času proizvodnje vozila, in originalne nadomestne kolute in bobne, ki so namenjeni servisiranju vozila, se ta pravilnik ne uporablja. |

|

1.3 |

Ta pravilnik se ne uporablja za „Posebne dele“, kakor so opredeljeni v odstavku 2.3.4. |

2. OPREDELITVE POJMOV

2.1 Splošne opredelitve:

2.1.1 „proizvajalec“ pomeni organizacijo, ki lahko prevzame tehnično odgovornost za sklope zavornih oblog ali za zavorne obloge bobnaste zavore ali za zavorne bobne in kolute ter dokaže, da lahko zagotavlja skladnost proizvodnje;

2.1.2 „nadomestni del“ pomeni tip sklopa nadomestnih zavornih oblog, tip nadomestne zavorne obloge bobnaste zavore, nadomestno zavorno oblogo bobnaste zavore, nadomestni zavorni boben ali nadomestni zavorni kolut;

2.1.3 „originalni del“ pomeni originalno zavorno oblogo, sklop originalnih zavornih oblog, originalno oblogo bobnaste zavore, originalni zavorni boben ali originalni zavorni kolut.

2.2 Opredelitve glede homologacije tipa sklopa nadomestnih zavornih oblog, tipa nadomestne zavorne obloge bobnaste zavore ali nadomestne zavorne obloge bobnaste zavore:

2.2.1 „zavorni sistem“ je sistem, opredeljen v odstavku 2.3 Pravilnika št. 13, odstavku 2.3 Pravilnika št. 13-H ali odstavku 2.5 Pravilnika št. 78;

2.2.2 „torna zavora“ pomeni tisti del zavornega sistema, v katerem se zaradi trenja med zavorno oblogo in zavornim kolutom ali bobnom, ki se medsebojno relativno premikata, razvijejo sile, ki delujejo v smeri, nasprotni smeri gibanja;

2.2.3 „sklop zavornih oblog“ pomeni sestavni del torne zavore, ki se pritisne ob boben oziroma kolut, da nastane torna sila;

|

2.2.3.1 |

„sklop zavorne čeljusti“ pomeni sklop zavornih oblog bobnaste zavore;

|

|

2.2.3.2 |

„sklop zavorne ploščice“ pomeni del sklopa zavornih oblog kolutne zavore;

|

|

2.2.3.3 |

„zavorna obloga“ pomeni sestavni del iz tornega materiala z obliko in končno dimenzijo, ki se pritrdi na zavorno čeljust ali na nosilno ploščico; |

|

2.2.3.4 |

„zavorna obloga bobnaste zavore“ pomeni zavorno oblogo za bobnasto zavoro; |

|

2.2.3.5 |

„torni material“ pomeni izdelek, ki je nastal s posebno mešanico materialov in postopkov, ki skupaj določajo značilnosti zavorne obloge; |

2.2.4 „tip zavorne obloge“ pomeni kategorijo zavornih oblog, ki se ne razlikujejo po značilnostih tornega materiala;

2.2.5 „tip sklopa zavornih oblog“ pomeni sklope zavornih oblog za posamezno kolo, ki se ne razlikujejo po tipu zavornih oblog, dimenzijah in značilnostih delovanja;

2.2.6 „tip zavorne obloge bobnaste zavore“ pomeni sklope sestavnih delov zavornih oblog za posamezno kolo, ki se po vgradnji v zavorno čeljust ne razlikujejo po tipu zavorne obloge, dimenzijah in značilnostih delovanja;

2.2.7 „originalna zavorna obloga“ pomeni tip zavorne obloge, ki je naveden v dokumentaciji o homologaciji vozila, v skladu z odstavkom 8.1.1 Priloge 2 k Pravilniku št. 13, odstavkom 7.1 Priloge 1 k Pravilniku št. 13-H (2) ali odstavkom 5.4 Priloge 1 k Pravilniku št. 78;

2.2.8 „sklop originalnih zavornih oblog“ pomeni sklop zavornih oblog, ki je skladen s podatki, priloženimi dokumentaciji o homologaciji vozila;

2.2.9 „sklop nadomestnih zavornih oblog“ pomeni sklop zavornih oblog tipa, ki je homologiran po tem pravilniku kot ustrezno nadomestilo za sklop originalnih zavornih oblog;

2.2.10 „originalna zavorna obloga bobnaste zavore“ pomeni zavorno oblogo bobnaste zavore, ki je skladna s podatki, priloženimi dokumentaciji o homologaciji vozila;

2.2.11 „nadomestna zavorna obloga bobnaste zavore“ pomeni zavorno oblogo bobnaste zavore tipa, ki je homologiran po tem pravilniku kot ustrezno nadomestilo za originalno zavorno oblogo, ki se namesti na zavorno čeljust;

2.2.12 „sklop zavornih oblog parkirne zavore“ pomeni sklop zavorne ploščice ali sklop zavorne čeljusti, ki je del sistema parkirne zavore, ki je ločen in neodvisen od sistema delovnih zavor.

2.3 Opredelitve v zvezi s homologacijo nadomestnega zavornega bobna ali nadomestnega zavornega koluta:

2.3.1 „originalni zavorni kolut/zavorni boben“:

|

2.3.1.1 |

pri motornih vozilih je to zavorni kolut/boben, zajet s homologacijo tipa zavornega sistema vozila v skladu s Pravilnikom št. 13 ali 13-H; |

|

2.3.1.2 |

pri priklopnih vozilih je to:

|

2.3.2 „identifikacijska oznaka“ označuje zavorne kolute ali zavorne bobne, zajete s homologacijo zavornega sistema v skladu s Pravilnikom št. 13 in Pravilnikom št. 13-H. Obsega vsaj ime proizvajalca ali blagovno znamko in identifikacijsko številko.

Proizvajalec vozila na zahtevo tehnične službe in/ali homologacijskega organa predloži potrebne podatke, ki omogočajo povezavo med homologacijo tipa zavornega sistema in ustrezno identifikacijsko oznako;

2.3.3 nadomestni deli:

|

2.3.3.1 |

„originalni nadomestni zavorni koluti in zavorni bobni“: originalni nadomestni zavorni koluti/zavorni bobni, ki so namenjeni servisiranju vozila in imajo identifikacijsko oznako iz odstavka 2.3.2, ki je neizbrisna in čitljiva; |

|

2.3.3.2 |

„enak zavorni kolut“ je nadomestni zavorni kolut, ki nima oznake proizvajalca vozila, v vseh drugih vidikih pa je kemično in fizično popolnoma enak originalnemu zavornemu kolutu; |

|

2.3.3.3 |

„enak zavorni boben“ je nadomestni zavorni boben, ki nima oznake proizvajalca vozila, v vseh drugih vidikih pa je kemično in fizično popolnoma enak originalnemu zavornemu bobnu; |

|

2.3.3.4 |

„enakovredni zavorni kolut“ je nadomestni zavorni kolut z enakimi merami, geometrijskimi značilnostmi in osnovno konstrukcijo kot originalni zavorni kolut ter je iz iste podskupine materiala kot originalni zavorni kolut iz odstavka 5.3.3.2; |

|

2.3.3.5 |

„enakovredni zavorni boben“ je nadomestni zavorni boben z enakimi merami, geometrijskimi značilnostmi in osnovno konstrukcijo kot originalni zavorni boben ter je iz iste podskupine materiala kot originalni zavorni boben iz odstavka 5.3.3.2; |

|

2.3.3.6 |

„zamenljivi zavorni kolut“ je nadomestni zavorni kolut, ki ima enako veliko stično površino kot originalni zavorni kolut, a se lahko od originalnega zavornega koluta razlikuje po konstrukciji, sestavi materiala in mehanskih lastnostih; |

|

2.3.3.7 |

„zamenljivi zavorni boben“ je nadomestni zavorni boben, ki ima enako veliko stično površino kot originalni zavorni boben, a se lahko od originalnega zavornega bobna razlikuje po konstrukciji, sestavi materiala in mehanskih lastnostih; |

2.3.4 „posebni zavorni kolut/boben“ pomeni nadomestni zavorni kolut/boben, ki ni zajet v odstavkih 2.3.1 do 2.3.3;

2.3.5 „funkcionalne mere“: vse meritve, pomembne v zvezi z vgradnjo in delovanjem sestavnih delov zavornega sistema (glej odstavek 5.3.7.1 in Prilogo 10);

2.3.6 „tip zavornega koluta/bobna“: zavorni koluti ali bobni z enako osnovno konstrukcijo in skupino materiala v skladu z merili za razvrščanje iz odstavka 5.3.5.1 oziroma 5.3.5.2;

2.3.7 „preskusna skupina“: tip zavornih kolutov/bobnov z enakimi značilnostmi v skladu z odstavkom 5.3.6;

2.3.8 „različica“: posamezni zavorni kolut/boben iz določene preskusne skupine;

2.3.9 „material“: kemična sestava in mehanske lastnosti v skladu z odstavkom 3.4.1.2;

2.3.10 „skupina materiala“: npr. siva litina, jeklo, aluminij itd.;

2.3.11 „podskupina materiala“: ena od podskupin, ki so opredeljene v odstavku 5.3.3.2;

2.3.12 „najmanjša debelina“: najmanjša debelina zavornega koluta je točka, ko je treba zamenjati kolut;

2.3.13 „največji notranji premer“: največji notranji premer zavornega bobna je točka, ko je treba zamenjati boben.

3. VLOGA ZA HOMOLOGACIJO

3.1 Vlogo za homologacijo nadomestnega dela za določen tip oziroma določene tipe vozila vloži proizvajalec nadomestnega dela ali njegov ustrezno pooblaščeni predstavnik.

3.2 Vlogo lahko vloži imetnik homologacije oziroma homologacij vozila po Pravilniku št. 13 ali št. 13-H ali št. 78, če nadomestni del ustreza tipu, navedenemu v dokumentaciji o homologaciji vozila.

3.3 Pri vlogi za homologacijo tipa sklopa nadomestnih zavornih oblog, tipa nadomestne zavorne obloge bobnaste zavore ali nadomestne zavorne obloge bobnaste zavore:

|

3.3.1 |

Vlogi za homologacijo se v trojniku priloži opis sklopa nadomestnih zavornih oblog ali nadomestne zavorne obloge bobnaste zavore v zvezi s podatki iz Priloge 1 k temu pravilniku in z naslednjimi podatki:

|

|

3.3.2 |

Za izvedbo preskusov za homologacijo se predloži zadostna količina sklopov zavornih oblog ali zavornih oblog bobnaste zavore tipa, za katerega se vloži vloga za homologacijo. |

|

3.3.3 |

Vlagatelj soglaša in tehničnim službam, ki izvajajo homologacijske preskuse, da na voljo ustrezno reprezentativno vozilo oziroma vozila in/ali zavoro oziroma zavore. |

|

3.3.4 |

Pristojni organ pred podelitvijo homologacije preveri, ali obstajajo zadovoljivi ukrepi za zagotavljanje učinkovitega nadzora skladnosti proizvodnje.

|

3.4 Pri vlogi za homologacijo nadomestnega zavornega bobna ali nadomestnega zavornega koluta:

3.4.1 Vlogi za homologacijo se v trojniku priloži opis nadomestnega zavornega bobna ali nadomestnega zavornega koluta v zvezi s podatki iz Priloge 1B k temu pravilniku in z naslednjimi podatki:

3.4.1.1 Risbo oziroma risbe koluta ali bobna z merami značilnosti iz odstavka 5.3.7.1, skupaj z odstopanji, in morebitnimi dodatnimi oznakami:

|

(a) |

mestom in naravo oznake v skladu z odstavkom 6.2.2 ter dimenzijami v mm; |

|

(b) |

težo v gramih; |

|

(c) |

materialom. |

3.4.1.2 Opis sestavnih delov

Proizvajalec predloži opis sestavnih delov z vsaj naslednjimi podatki:

|

(a) |

proizvajalec dela, ki ni strojno obdelan; |

|

(b) |

opis postopka proizvodnje dela, ki ni strojno obdelan; |

|

(c) |

dokazilo o zanesljivosti postopka (npr. je brez razpok in lukenj, dimenzije); |

|

(d) |

sestava materiala, natančneje:

|

|

(e) |

zaščita pred rjavenjem ali zaščita površine; |

|

(f) |

opis ukrepov za uravnoteženje, največja dovoljena napaka pri uravnoteženosti; |

|

(g) |

dovoljena obraba (najmanjša debelina pri zavornih kolutih ali največji notranji premer pri zavornih bobnih). |

Vlagatelj vloži podatke in specifikacije iz odstavka 2.5 dela B Priloge 9 k temu pravilniku.

3.4.2 Skladnost proizvodnje

Pristojni organ pred podelitvijo homologacije preveri, ali so na voljo zadovoljivi ukrepi za zagotovitev učinkovitega nadzora skladnosti proizvodnje.

3.4.2.1 Vlagatelj vloži dokumentacijo v skladu z odstavkom 2 dela B Priloge 9 k temu pravilniku.

3.4.3 Količina vzorca in raba

3.4.3.1 Zagotoviti je treba najmanjše število vzorcev koluta ali bobna s konstrukcijo, za katero se vloži vloga za homologacijo, kakor je navedeno v naslednji tabeli.

Tabela prikazuje tudi priporočeno rabo vzorcev.

|

Točka št. |

Preverjanje/preskus |

Številka vzorca |

Opombe |

|||||

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

Preverjanje geometrijskih značilnosti; odstavka 5.3.3.1 in 5.3.4.1 |

x |

x |

x |

x |

x |

x |

|

|

2 |

Preverjanje materiala; odstavka 5.3.3.2 in 5.3.4.2 |

x |

x |

|

|

|

|

|

|

3 |

Preverjanje ukrepov za uravnoteženje; odstavek 5.3.7.2 |

|

|

x |

x |

x |

x |

|

|

4 |

Preverjanje oznake stanja obrabe; odstavek 5.3.7.3 |

|

|

x |

x |

x |

x |

|

|

5 |

Preskus neoporečnosti - termična utrujenost; odstavka 4.1.1 in 4.2.1 Priloge 11, odstavka 4.1.1 in 4.2.1 Priloge 12 |

|

|

|

x |

x |

|

|

|

6 |

Preskus neoporečnosti - preskus pri visoki obremenitvi; odstavka 4.1.2 in 4.2.2 Priloge 11, odstavka 4.1.2 in 4.2.2 Priloge 12 |

|

|

x |

|

|

|

|

|

7 |

Preskus učinkovitosti delovne zavore vozila; odstavek 2.2 Priloge 11, odstavek 2.2 Priloge 12 |

|

|

|

|

|

par kolutov |

prednja ali zadnja os |

|

8 |

Preskus učinkovitosti parkirne zavore vozila; odstavek 2.3 Priloge 11, odstavek 2.3 Priloge 12 |

|

|

|

|

|

par kolutov |

po potrebi |

|

9 |

Preskus učinkovitosti delovnih zavor na dinamometru; odstavek 3.3 Priloge 11, odstavek 3.3 Priloge 12 |

|

|

|

|

|

x |

namesto preskusa vozila |

3.4.3.2 Vsakemu kolutu in bobnu, razen tistim, pri katerih se opravi preverjanje geometrijskih značilnosti in materiala, se priloži ustrezno število ustreznih sklopov nadomestnih zavornih oblog, homologiranih po Pravilniku št. 13, št. 13-H ali št. 90.

3.4.3.3 Če je zahtevana primerjava z originalnim zavornim kolutom ali zavornim bobnom, se predloži garnitura za posamezno os originalnega zavornega koluta oziroma zavornega bobna.

3.4.3.4 Kadar se vloži vloga za enakovredni nadomestni kolut/boben, se za primerjavo mer in materiala predložita dva originalna zavorna koluta/bobna ali vzorca originalnega nadomestnega zavornega koluta/bobna.

3.4.3.5 Kadar se vloži vloga za zamenljivi nadomestni kolut/boben, se za primerjavo mer predložita dva originalna zavorna koluta/bobna ali vzorca originalnega nadomestnega zavornega koluta/bobna.

4. HOMOLOGACIJA

|

4.1 |

Če nadomestni del, predložen v homologacijo v skladu s tem pravilnikom, izpolnjuje zahteve iz spodaj navedenega odstavka 5, se homologacija za ta nadomestni del podeli.

|

|

4.2 |

Vsakemu homologiranemu nadomestnemu delu se dodeli številka homologacije, sestavljena iz štirih skupin števk:

|

|

4.3 |

Ista pogodbenica ne sme dodeliti iste številke drugemu nadomestnemu delu. Ista homologacijska številka lahko zajema uporabo nadomestnega dela na več različnih tipih vozil. |

|

4.4 |

Obvestilo o podelitvi, razširitvi, zavrnitvi ali preklicu homologacije ali o popolnem prenehanju proizvodnje nadomestnega dela v skladu s tem pravilnikom se pošlje pogodbenicam Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, na obrazcu, ki je v skladu z vzorcem iz Priloge 1 k temu pravilniku. |

|

4.5 |

Na vsak nadomestni del, ki je homologiran po tem pravilniku, se na vidno in zlahka dostopno mesto namesti mednarodna homologacijska oznaka, sestavljena iz:

|

|

4.6 |

Homologacijska oznaka iz odstavka 4.5 mora biti čitljiva in neizbrisna. |

|

4.7 |

V Prilogi 2 k temu pravilniku so navedeni primeri homologacijske oznake ter podatkov o homologaciji, navedenih zgoraj in v odstavku 6.5. |

5. SPECIFIKACIJE IN PRESKUSI

5.1 Splošno

Nadomestni del mora biti zasnovan in izdelan tako, da je po nadomestitvi dela, prvotno vgrajenega v vozilo, zavorni učinek vozila enak zavornemu učinku homologiranega tipa vozila.

Natančneje:

|

(a) |

nadomestni del za tip vozila, homologiran pred spremembami 09 Pravilnika št. 13 ali izvirno različico Pravilnika št. 13-H ali spremembami 01 Pravilnika št. 78 mora izpolnjevati vsaj ustrezno zgoraj navedeno raven Pravilnika; |

|

(b) |

nadomestni del mora imeti podobne značilnosti delovanja kot originalni del, ki ga bo nadomestil; |

|

(c) |

nadomestni del mora imeti ustrezne mehanske značilnosti; |

|

(d) |

zavorne obloge ne smejo vsebovati azbesta; |

|

(e) |

nadomestni zavorni kolut/boben mora biti pri temperaturnih spremembah dovolj odporen na deformacijo; |

|

(f) |

najmanjša debelina zavornega koluta ne sme biti manjša od najmanjše debeline originalnega zavornega koluta, kot jo je določil proizvajalec; |

|

(g) |

največji dovoljeni notranji premer zavornega bobna ni večji od največjega dovoljenega notranjega premera originalnega zavornega bobna, kot ga je določil proizvajalec. |

5.1.1 Šteje se, da sklopi nadomestnih zavornih oblog oziroma nadomestne zavorne obloge bobnaste zavore, ki ustrezajo tipu iz dokumentacije o homologaciji vozila v skladu s Pravilnikom št. 13, Pravilnikom št. 13-H ali Pravilnikom št. 78, izpolnjujejo zahteve iz odstavka 5 tega pravilnika.

5.1.2 Šteje se, da nadomestni koluti in nadomestni bobni, ki ustrezajo identifikacijski oznaki iz dokumentacije o homologaciji vozila v skladu s Pravilnikom št. 13 ali Pravilnikom št. 13-H izpolnjujejo zahteve iz odstavka 5 tega pravilnika.

5.2 Zahteve glede homologacije tipa sklopa nadomestnih zavornih oblog, tipa nadomestne zavorne obloge bobnaste zavore ali nadomestne zavorne obloge bobnaste zavore

5.2.1 Zahteve glede učinkovitosti

5.2.1.1 Sklopi nadomestnih zavornih oblog za vozila kategorij M1, M2 in N1

Vsaj ena garnitura sklopov nadomestnih zavornih oblog, ki predstavlja tip obloge, ki je v postopku homologacije, se vgradi in preskusi na vsaj enem vozilu, ki je predstavnik tipa vozila v postopku homologacije, skladno z določbami iz Priloge 3 ter mora izpolnjevati zahteve iz te priloge. Predstavnik tipa vozila oziroma predstavniki tipov vozil se izberejo iz razpona vozil, na katerih se te garniture uporabljajo, s pomočjo analize najslabšega primera (4). Za preverjanje občutljivosti na hitrost in enakovredne učinkovitosti pri hladnih zavorah se uporabi eden od dveh postopkov iz Priloge 3.

5.2.1.2 Sklopi nadomestnih zavornih oblog in nadomestne zavorne obloge bobnaste zavore za vozila kategorij M3, N2 in N3

Vsaj ena garnitura sklopov nadomestnih zavornih oblog oziroma nadomestnih zavornih oblog bobnaste zavore, ki predstavlja tip obloge, ki je v postopku homologacije, se vgradi in preskusi na vsaj enem vozilu ali zavori, ki je predstavnik tipa vozila v postopku homologacije, skladno z določbami iz Priloge 4, z uporabo enega od dveh postopkov, opisanih v odstavku 1 (preskus vozila) ali odstavku 2 (preskus na vztrajnostnem dinamometru), ter mora izpolnjevati zahteve iz te priloge. Predstavnik tipa vozila ali zavore oziroma predstavniki tipov vozil ali zavor se izberejo iz razpona vozil ali zavor, na katerih se te garniture uporabljajo, s pomočjo analize najslabšega primera (4).

5.2.1.3 Sklopi nadomestnih zavornih oblog za vozila kategorij O1 in O2

Sklopi nadomestnih zavornih oblog se preskušajo skladno z določbami iz Priloge 5 in morajo izpolnjevati zahteve iz te priloge.

5.2.1.4 Sklopi nadomestnih zavornih oblog in nadomestne zavorne obloge bobnaste zavore za vozila kategorij O3 in O4

Sklopi nadomestnih zavornih oblog in nadomestne zavorne obloge bobnaste zavore se preskušajo v skladu z določbami iz Priloge 6 in morajo izpolnjevati zahteve iz te priloge. Za te preskuse se uporabi eden od treh postopkov iz odstavka 3 Dodatka 2 k Prilogi 11 k Pravilniku št. 13.

5.2.1.5 Sklopi nadomestnih zavornih oblog za vozila kategorije L

Vsaj ena garnitura sklopov nadomestnih zavornih oblog, ki predstavlja tip obloge, ki je v postopku homologacije, se vgradi in preskusi na vsaj enem vozilu, ki je predstavnik tipa vozila v postopku homologacije, skladno z določbami iz Priloge 7 ter mora izpolnjevati zahteve iz te priloge. Predstavnik tipa vozila oziroma predstavniki tipov vozil se izberejo iz razpona vozil, na katerih se te garniture uporabljajo, s pomočjo analize najslabšega primera (4).

5.2.2 Mehanske značilnosti

5.2.2.1 Sklopi nadomestnih zavornih oblog za vozila kategorij M1, M2, N1, O1, O2 in L

5.2.2.1.1 Pri sklopih nadomestnih zavornih oblog tipa, za katerega se vloži vloga za homologacijo, se preskusi strižna trdnost skladno s standardom ISO 6312:1981 ali ISO 6312:2001.

Najmanjša sprejemljiva strižna trdnost je 250 N/cm2 za sklop zavorne ploščice in 100 N/cm2 za sklop zavorne čeljusti.

5.2.2.1.2 Pri sklopih nadomestnih zavornih oblog tipa, za katerega se vloži vloga za homologacijo, se preskusi stisljivost skladno s standardom ISO 6310:1981, ISO 6310:2001 ali ISO 6310:2009.

Vrednosti stisljivosti ne smejo presegati dveh odstotkov pri temperaturi okolice in petih odstotkov pri 400 °C za sklop zavorne ploščice ter dveh odstotkov pri temperaturi okolice in štirih odstotkov pri 200 °C za sklop zavorne čeljusti. Ta zahteva ne velja za sklope zavornih oblog parkirne zavore.

5.2.2.2 Sklopi nadomestnih zavornih oblog in nadomestne zavorne obloge bobnaste zavore za vozila kategorij M3, N2, N3, O3 in O4

5.2.2.2.1 Strižna trdnost

Ta preskus se uporablja samo za sklope zavornih ploščic kolutnih zavor.

Pri sklopih nadomestnih zavornih oblog tipa, za katerega se vloži vloga za homologacijo, se preskusi strižna trdnost skladno s standardom ISO 6312:1981 ali ISO 6312:2001. Sklopi zavornih oblog se lahko razdelijo na dva ali tri dele, da ustrezajo zmožnosti preskusne naprave.

Najmanjša sprejemljiva strižna trdnost je 250 N/cm2.

5.2.2.2.2 Stisljivost

Pri sklopih nadomestnih zavornih oblog in nadomestnih zavornih oblogah bobnaste zavore tipa, za katerega se vloži vloga za homologacijo, se preskusi stisljivost skladno s standardom ISO 6310:1981, ISO 6310:2001 ali ISO 6310:2009. Lahko se uporabijo ploščati vzorci glede na tip vzorca I.

Vrednosti stisljivosti ne smejo presegati dveh odstotkov pri temperaturi okolice in petih odstotkov pri 400 °C za sklop zavorne ploščice ter dveh odstotkov pri temperaturi okolice in štirih odstotkov pri 200 °C za sklop zavorne čeljusti in zavorne obloge bobnaste zavore.

5.2.2.2.3 Trdota materiala (5)

Ta zahteva se uporablja za sklope zavornih oblog bobnaste zavore in zavorne obloge bobnaste zavore.

Pri sklopih nadomestnih zavornih oblog oziroma nadomestnih zavornih oblogah bobnaste zavore tipa, za katerega se vloži vloga za homologacijo, se preskusi trdota skladno s standardom ISO 2039-2:1987.

Podatek o trdoti za torni material na torni površini je povprečna vrednost petih vzorcev oblog iz različnih proizvodnih serij (če so na voljo) tako, da se na različnih mestih vsake zavorne obloge opravi pet meritev.

5.3 Tehnične zahteve glede homologacije nadomestnega zavornega bobna ali nadomestnega zavornega koluta

Vsi nadomestni deli se razdelijo v štiri skupine:

|

(a) |

originalni nadomestni zavorni kolut/boben; |

|

(b) |

enak zavorni kolut/boben; |

|

(c) |

enakovreden kolut/boben; |

|

(d) |

zamenljivi kolut/boben. |

Odvisno od skupine mora nadomestni zavorni kolut ali boben prestati naslednje preskuse:

|

|

Preskusi učinkovitosti v skladu s Pravilnikom št. 13/13-H (tip 0, I, II itd.) |

Primerjalni preskus dinamičnih tornih lastnosti originalnega dela |

Preskus neoporečnosti (večja obremenitev in termična utrujenost) |

|

Originalni nadomestni deli |

ne |

ne |

ne |

|

Enaki deli |

ne |

ne |

ne |

|

Enakovredni deli |

ne |

ne |

preskus na dinamometru |

|

Zamenljivi deli |

preskus vozila ali nadomestni preskus na dinamometru |

preskus vozila ali nadomestni preskus na dinamometru |

preskus na dinamometru |

Zahteve v preskusih za zavorne kolute in bobne za vozila kategorij M in N so podrobneje določene v Prilogi 11.

Zahteve v preskusih za zavorne kolute in bobne za vozila kategorije O so podrobneje določene v Prilogi 12.

5.3.1 Originalni nadomestni zavorni koluti/bobni

5.3.1.1 Originalni zavorni koluti/bobni ne spadajo na področje uporabe tega pravilnika, če imajo identifikacijsko oznako, kakor je opredeljeno v odstavku 2.3.2, ki je neizbrisna in čitljiva.

5.3.2 Enaki zavorni koluti/bobni

5.3.2.1 Vlagatelj vloge za homologacijo homologacijskemu organu dokaže, da proizvajalcu vozila dobavlja zavorne kolute ali bobne kot originalno opremo vozil/osi/zavor iz točke 4 Priloge 1B. Proizvodnja zavornih kolutov ali bobnov mora potekati v enakem proizvodnem sistemu in sistemu zagotavljanja kakovosti kot proizvodnja originalnih delov v skladu z odstavkom 2.3.1.

5.3.2.2 Ker enaki zavorni koluti/bobni izpolnjujejo vse zahteve kot originalni deli, niso predpisane nobene zahteve glede preskušanja.

5.3.3 Enakovredni nadomestni koluti ali bobni

5.3.3.1 Geometrijske zahteve

Zavorni koluti ali bobni imajo enake mere, geometrijske značilnosti in osnovno konstrukcijo kot originalni zavorni kolut ali boben.

5.3.3.1.1 Pri kolutih morajo biti izpolnjene naslednje največje vrednosti:

|

|

M1, N1, O1, O2 |

M2, M3, N2, N3, O3, O4 |

|

Odstopanje debeline |

0,015 mm |

0,030 mm |

|

Odstopanje debeline stranske ploskve (samo za prezračevane kolute) |

1,5 mm |

2,0 mm |

|

Stransko odstopanje torne površine |

0,050 mm (6) |

0,15 mm (6) |

|

Odstopanje premera pritrdilne izvrtine |

H9 |

H9 |

|

Vzporednost „pokrivne kape“ zavornega koluta |

0,100 mm |

0,100 mm |

|

Ploskost naležne ploskve |

0,050 mm |

0,050 mm |

|

Hrapavost torne površine (7) |

3,2 μm |

3,2 μm |

5.3.3.1.2 Pri bobnih morajo biti izpolnjene naslednje največje vrednosti:

|

|

M1, N1, O1, O2 |

M2, M3, N2, N3, O3, O4 |

|

Radialno odstopanje torne površine |

0,050 mm |

0,100 mm |

|

Odstopanje premera pritrdilne izvrtine |

H9 |

H9 |

|

Ovalnost |

0,040 mm |

0,150 mm |

|

Ploskost naležne ploskve |

0,050 mm |

0,050 mm |

|

Hrapavost torne površine (8) |

3,5 μm |

3,5 μm |

5.3.3.2 Zahteve glede materiala in metalurške zahteve

Da se nadomestni zavorni kolut oziroma boben šteje za „enakovrednega“, mora biti iz iste podskupine materiala kot originalni zavorni kolut ali boben. Določene so štiri podskupine materialov za originalne dele.

|

|

Preskusni standard |

Podskupina 1 Osnovna siva litina DIN EN 1561 EN-GJL-200 |

Podskupina 2 Osnovna visokoogljična litina EN-GJL-150 |

Podskupina 3 Legirana visokoogljična litina |

Podskupina 4 Nelegirana visokoogljična litina |

|

Vsebnost ogljika (v odstotkih) |

|

3,20–3,60 |

3,60–3,90 |

3,55–3,90 |

3,60–3,90 |

|

Vsebnost silicija (v odstotkih) |

|

1,70–2,30 |

1,60–2,20 |

1,60–2,20 |

1,60–2,20 |

|

Vsebnost mangana (v odstotkih) |

|

najmanj 0,40 |

najmanj 0,40 |

najmanj 0,40 |

najmanj 0,40 |

|

Vsebnost kroma (v odstotkih) |

|

največ 0,35 |

največ 0,35 |

0,30–0,60 |

največ 0,25 |

|

Vsebnost bakra (v odstotkih) |

|

— |

0,30–0,70 |

0,30–0,70 |

največ 0,40 |

|

Trdota HBW |

ISO 6506–1:2005 |

190–248 |

160–210 |

180–230 |

160–200 |

|

Natezna moč (N/mm2) |

ISO 6892:1998 |

najmanj 220 |

najmanj 160 |

najmanj 170 |

najmanj 150 |

5.3.3.3 Zahteve glede učinkovitosti

Del mora prestati preskus neoporečnosti za večjo obremenitev in termično utrujenost v skladu s prilogama 11 in 12.

5.3.4 Zamenljivi nadomestni koluti ali bobni

5.3.4.1 Geometrijske zahteve

Kot v odstavkih 5.3.3.1.1 in 5.3.3.1.2, pri čemer mora imeti enako veliko stično površino.

Zamenljivi nadomestni kolut ali boben se lahko od originalnega koluta razlikuje po naslednjih konstrukcijskih značilnostih:

|

(a) |

tip in geometrija prezračevanja (pri prezračevanih kolutih); |

|

(b) |

integrirani ali sestavljeni kolut ali boben; |

|

(c) |

obdelava površine (npr. izvrtine, reže itd.). |

5.3.4.2 Zahteve glede učinkovitosti

Del mora v skladu s prilogama 11 in 12 prestati naslednje preskuse učinkovitosti:

|

(a) |

preskus učinkovitosti v skladu s Pravilnikom št. 13 oziroma št. 13-H; |

|

(b) |

primerjalni preskus dinamičnih tornih lastnosti originalnega dela; |

|

(c) |

preskuse neoporečnosti za večjo obremenitev in termično utrujenost. |

5.3.5 Tip

Zavorni koluti/bobni, ki imajo enake glavne značilnosti, kot so navedene v nadaljevanju, se v enem poročilu ali homologaciji štejejo za en tip:

5.3.5.1 Merila za tip zavornih kolutov

5.3.5.1.1 Osnovna konstrukcija

|

(a) |

s prezračevanjem ali brez (npr. neprezračevani, prezračevani); |

|

(b) |

zasnova prezračevanja; |

|

(c) |

površina (npr. z utori ali izvrtinami ali brez njih); |

|

(d) |

pesto (z vgrajenim bobnom parkirne zavore ali brez njega); |

|

(e) |

vpetost (toga, delno plavajoča, plavajoča itd.); |

|

(f) |

„pokrivna kapa“ (z vgrajenim bobnom parkirne zavore ali brez njega). |

5.3.5.1.2 Skupina materiala

Vse skupine materialov (vključno z zadevnimi podskupinami) se štejejo za ločen tip.

5.3.5.1.2.1 Lito železo

5.3.5.1.2.2 Jeklo

5.3.5.1.2.3 Sestavljeni materiali

5.3.5.1.2.4 Konstrukcija iz več materialov

5.3.5.2 Merila za tip zavornih bobnov

|

(a) |

skupina materiala (npr. jeklo, lito železo, sestavljeni material); |

|

(b) |

pesto (z/brez); |

|

(c) |

sestavljena konstrukcija. |

5.3.6 Merila za preskusno skupino (znotraj istega tipa)

Preskušanje v preskusnih skupinah je pri zamenljivih delih mogoče samo, če so vezni deli med predelom pritrditve in čelnima tornima ploskvama koluta enake splošne oblike.

Iz vsake preskusne skupine, navedene v nadaljevanju, se za vsaj eno različico izvedejo ustrezni preskusi iz Priloge 10, 11 ali 12. Različica, ki je iz preskusne skupine izbrana za preskušanje nadomestnega dela, je različica, ki ima najvišje razmerje med kinetično energijo in maso ustreznega nadomestnega dela:

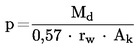

pri čemer je:

|

vmax, i |

najvišja konstrukcijsko določena hitrost vozila, v katerega je vgrajen nadomestni del (pri priklopnih vozilih je za vmax, i predvidenih vsaj 80 km/h); |

|

m |

preskusna masa, kakor je določena v odstavku 3.2.1.2 Priloge 11 in odstavku 3.2.1.2 Priloge 12; |

|

mreplacement part, i |

masa nadomestnega dela ustreznega vozila. |

5.3.6.1 Nadomestni zavorni koluti

5.3.6.1.1 Merila glede oblikovanja preskusnih skupin v zvezi z nadomestnimi zavornimi koluti v vozilih kategorij M1, M2, N1, N2, O1 in O2

5.3.6.1.1.1 Preskusna skupina v zvezi s preskusi, določenimi v odstavkih 1 do 4 Priloge 11 oziroma Priloge 12

Ta preskusna skupina obsega vse zavorne kolute, katerih zunanji premeri se med seboj ne razlikujejo za več kot 6 mm, debeline diskov pa ne za več kot 4 mm.

5.3.6.1.1.2 Pri različnih materialih iz skupine materialov se za vsak ločeni material priloži dokazilo o izpolnjevanju zahtev iz Priloge 11 oziroma Priloge 12.

5.3.6.1.2 Merila glede oblikovanja preskusnih skupin v zvezi z nadomestnimi zavornimi koluti v vozilih kategorij M3, N3, O3 in O4

5.3.6.1.2.1 Preskusna skupina v zvezi s preskusi, določenimi v odstavkih 1 do 4 Priloge 11 oziroma Priloge 12

Ta preskusna skupina obsega vse zavorne kolute, katerih zunanji premeri se med seboj ne razlikujejo za več kot 10 mm, debeline diskov pa ne za več kot 4 mm.

5.3.6.1.2.2 Pri različnih materialih iz skupine materialov se za vsak ločeni material priloži dokazilo o izpolnjevanju zahtev iz Priloge 11 oziroma Priloge 12.

5.3.6.2 Nadomestni zavorni bobni

5.3.6.2.1 Merila glede oblikovanja preskusnih skupin v zvezi z nadomestnimi zavornimi bobni v vozilih kategorij M1, M2, N1, N2, O1 in O2

5.3.6.2.1.1 Preskusna skupina v zvezi s preskusi, določenimi v odstavkih 1 do 4 Priloge 11 oziroma Priloge 12

Ta preskusna skupina obsega vse zavorne bobne, katerih notranji premeri se med seboj ne razlikujejo za več kot 30 mm, širina zavorne čeljusti bobnaste zavore pa ne za več kot 10 mm.

5.3.6.2.1.2 Pri različnih materialih iz skupine materialov se za vsak ločeni material priloži dokazilo o izpolnjevanju zahtev iz Priloge 11 oziroma Priloge 12.

5.3.6.2.2 Merila glede oblikovanja preskusnih skupin v zvezi z nadomestnimi zavornimi bobni v vozilih kategorij M3, N3, O3 in O4

5.3.6.2.2.1 Preskusna skupina v zvezi s preskusi, določenimi v odstavkih 1 do 4 Priloge 11 oziroma Priloge 12

Ta preskusna skupina obsega vse zavorne bobne, katerih notranji premeri se med seboj ne razlikujejo za več kot 10 odstotkov (glede na najmanjšo vrednost), širina zavorne čeljusti bobnaste zavore pa ne za več kot 40 mm.

5.3.6.2.2.2 Pri različnih materialih iz skupine materialov se za vsak ločeni material priloži dokazilo o izpolnjevanju zahtev iz Priloge 11 oziroma Priloge 12.

5.3.7 Obseg ocene v zvezi z nadomestnimi zavornimi koluti/bobni

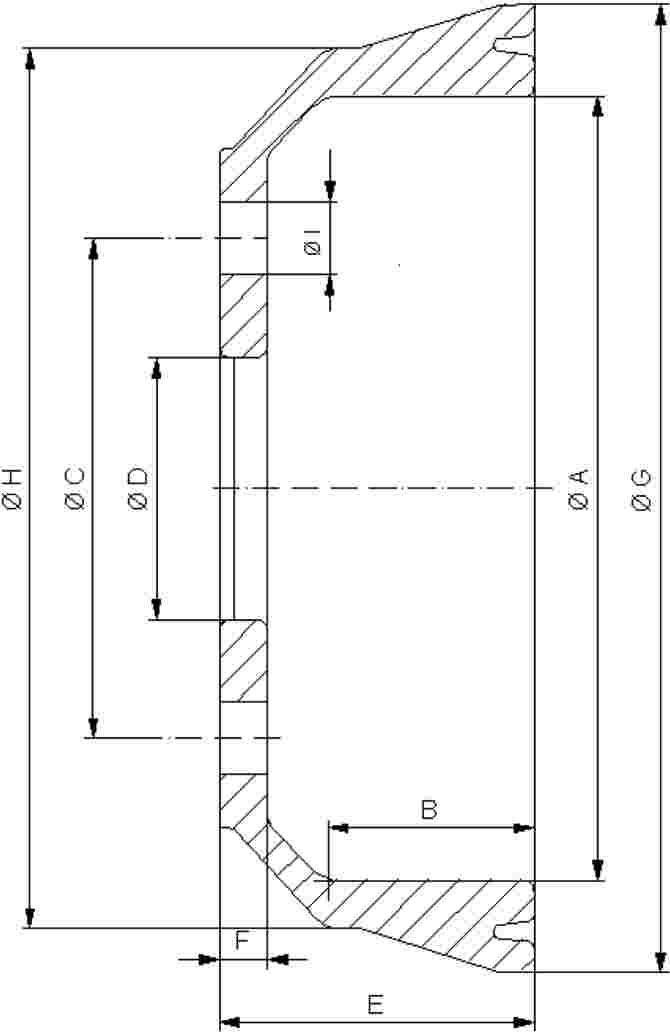

5.3.7.1 Preverjanja geometrijskih značilnosti