ISSN 1725-5155

Uradni list

Evropske unije

L 72

Slovenska izdaja

Zakonodaja

Zvezek 51

14. marec 2008

|

ISSN 1725-5155 |

||

|

Uradni list Evropske unije |

L 72 |

|

|

||

|

Slovenska izdaja |

Zakonodaja |

Zvezek 51 |

|

Vsebina |

|

II Akti, sprejeti v skladu s Pogodbo ES/Pogodbo Euratom, katerih objava ni obvezna |

Stran |

|

|

|

AKTI, KI JIH SPREJMEJO ORGANI, USTANOVLJENI Z MEDNARODNIMI SPORAZUMI |

|

|

|

* |

||

|

|

* |

|

SL |

Akti z rahlo natisnjenimi naslovi so tisti, ki se nanašajo na dnevno upravljanje kmetijskih zadev in so splošno veljavni za omejeno obdobje. Naslovi vseh drugih aktov so v mastnem tisku in pred njimi stoji zvezdica. |

II Akti, sprejeti v skladu s Pogodbo ES/Pogodbo Euratom, katerih objava ni obvezna

AKTI, KI JIH SPREJMEJO ORGANI, USTANOVLJENI Z MEDNARODNIMI SPORAZUMI

|

14.3.2008 |

SL |

Uradni list Evropske unije |

L 72/1 |

Samo izvirna besedila UN/ECE so pravno veljavna v skladu z mednarodnim javnim pravom. Status in datum začetka veljavnosti tega pravilnika je treba preveriti v najnovejši različici dokumenta UN/ECE TRANS/WP.29/343, ki je dostopen na: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Pravilnik št. 67 Gospodarske komisije Združenih narodov za Evropo (UN/ECE) – Enotni predpisi o:

|

I. |

Homologaciji posebne opreme motornih vozil, ki za pogon uporabljajo utekočinjene naftne pline |

|

II. |

Homologaciji vozila, ki je opremljeno s posebno opremo za uporabo utekočinjenih naftnih plinov v pogonskem sistemu, glede na vgradnjo te opreme |

Dodatek 66: Pravilnik št. 67

Dopolnilo 7 k spremembam 01 – Datum veljavnosti: 2. februar 2007

VSEBINA

PRAVILNIK

|

1. |

Področje uporabe |

|

2. |

Opredelitev in razvrstitev sestavnih delov |

DEL 1

|

3. |

Vloga za podelitev homologacije |

|

4. |

Oznake |

|

5. |

Homologacija |

|

6. |

Specifikacije v zvezi z različnimi sestavnimi deli LPG opreme |

|

7. |

Spremembe tipa LPG opreme in razširitev homologacije |

|

8. |

(Nedodeljeno) |

|

9. |

Skladnost proizvodnje |

|

10. |

Kazni za neskladnost proizvodnje |

|

11. |

Prehodne določbe v zvezi z različnimi sestavnimi deli LPG opreme |

|

12. |

Popolno prenehanje proizvodnje |

|

13. |

Imena in naslovi tehničnih služb, ki opravljajo homologacijske preskuse, ter upravnih organov |

DEL II

|

14. |

Opredelitve pojmov |

|

15. |

Vloga za podelitev homologacije |

|

16. |

Homologacija |

|

17. |

Zahteve za vgradnjo posebne opreme za uporabo utekočinjenih naftnih plinov za pogon vozila |

|

18. |

Skladnost proizvodnje |

|

19. |

Kazni za neskladnost proizvodnje |

|

20. |

Sprememba in razširitev homologacije tipa vozila |

|

21. |

Popolno prenehanje proizvodnje |

|

22. |

Prehodne določbe v zvezi z vgradnjo različnih sestavnih delov LPG opreme in homologacijo vozila, opremljenega s posebno opremo za uporabo utekočinjenih naftnih plinov za pogon glede na vgradnjo takšne opreme |

|

23. |

Imena in naslovi tehničnih služb, ki opravljajo homologacijske preskuse, ter upravnih organov |

PRILOGE

|

Priloga 1 |

Bistvene lastnosti vozila, motorja in opreme, povezane z LPG |

|

Priloga 2A |

Namestitev homologacijske oznake tipa LPG opreme |

|

Priloga 2B |

prenehanju proizvodnje tipa LPG opreme v skladu s Pravilnikom št. 67. |

|

Priloga 2C |

Namestitev homologacijskih oznak |

|

Priloga 2D |

Sporočilo o podeljeni, razširjeni, zavrnjeni ali preklicani homologaciji ali popolnem prenehanju proizvodnje tipa vozila glede na vgradnjo LPG sistema v skladu s Pravilnikom št. 67. |

|

Priloga 3 |

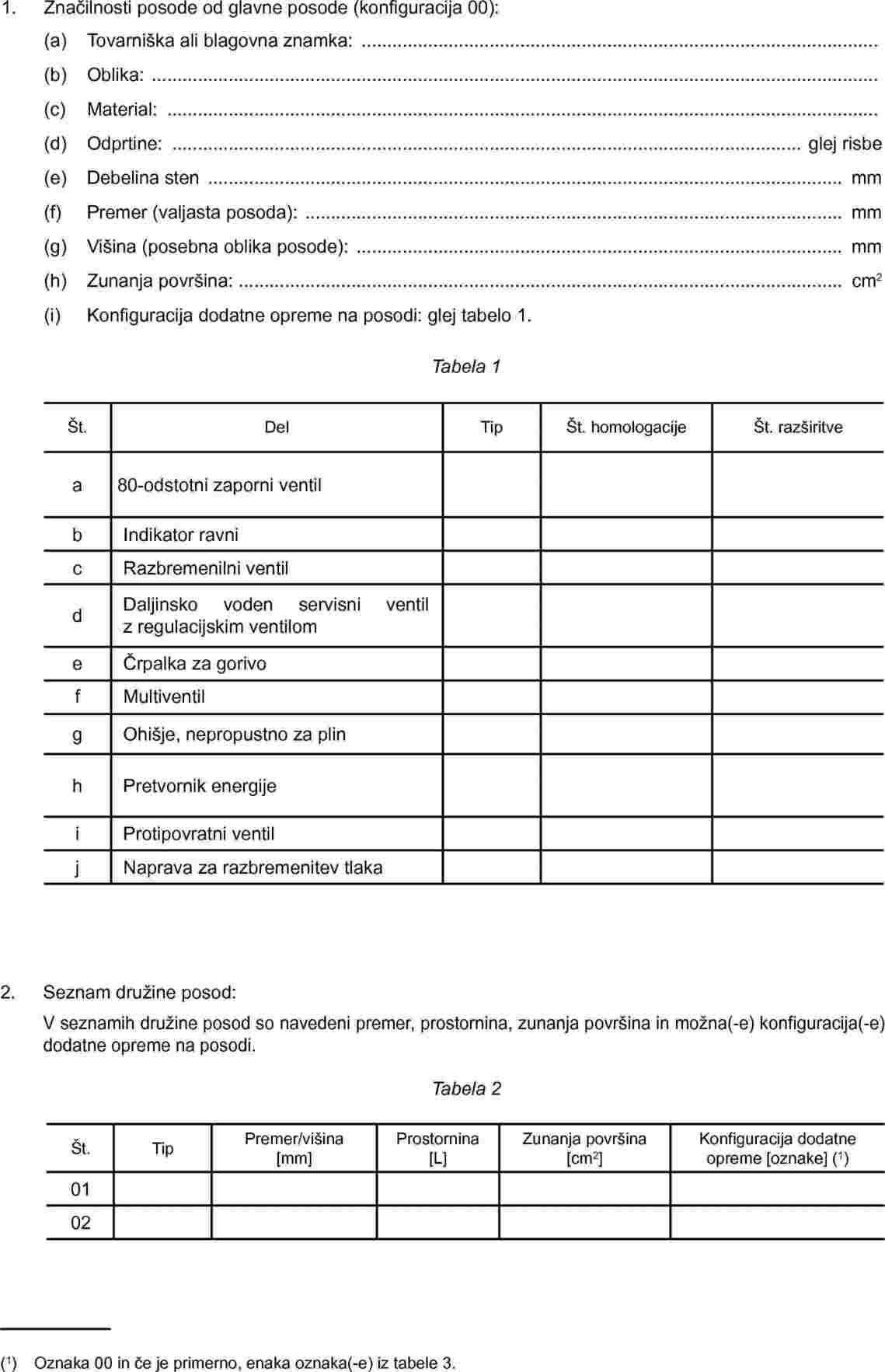

Določbe o homologaciji dodatne opreme na posodi za utekočinjene pline |

|

Priloga 4 |

Določbe o homologaciji črpalke za gorivo |

|

Priloga 5 |

Določbe o homologaciji filtrske enote za utekočinjene naftne pline |

|

Priloga 6 |

Določbe o homologaciji regulatorja tlaka in uparjalnika |

|

Priloga 7 |

Določbe o homologaciji zapiralnega ventila, protipovratnega ventila, razbremenilnega ventila plinskih cevi in delovne priklopne naprave |

|

Priloga 8 |

Določbe o homologaciji gibljivih cevi s priklopnimi napravami |

|

Priloga 9 |

Določbe o homologaciji polnilne enote |

|

Priloga 10 |

Določbe o homologaciji posod za utekočinjene naftne pline |

|

Priloga 11 |

Določbe o homologaciji naprav za vbrizgavanje plina ali delov za mešanje plinov ali vbrizgalnih šob in voda za gorivo |

|

Priloga 12 |

Določbe o homologaciji enote za doziranje plina, kadar ni kombinirana z napravo(-ami) za vbrizgavanje plina |

|

Priloga 13 |

Določbe o homologaciji tlačnih in/ali temperaturnih senzorjev |

|

Priloga 14 |

Določbe o homologaciji elektronske krmilne enote |

|

Priloga 15 |

Preskusni postopki |

|

Priloga 16 |

Določbe za identifikacijsko oznako LPG za vozila kategorij M2 in M3 |

|

Priloga 17 |

Določbe o identifikacijski oznaki za delovne priklopne naprave |

1. PODROČJE UPORABE

Ta pravilnik se uporablja za:

|

Del I |

Homologacija posebne opreme vozil kategorij M in N (1), ki za pogon uporabljajo utekočinjene naftne pline; |

|

Del II |

Homologacija vozil kategorij M in N (1), ki so opremljena s posebno opremo za uporabo utekočinjenih naftnih plinov v pogonskem sistemu, glede na vgradnjo te opreme. |

2. OPREDELITEV IN RAZVRSTITEV SESTAVNIH DELOV

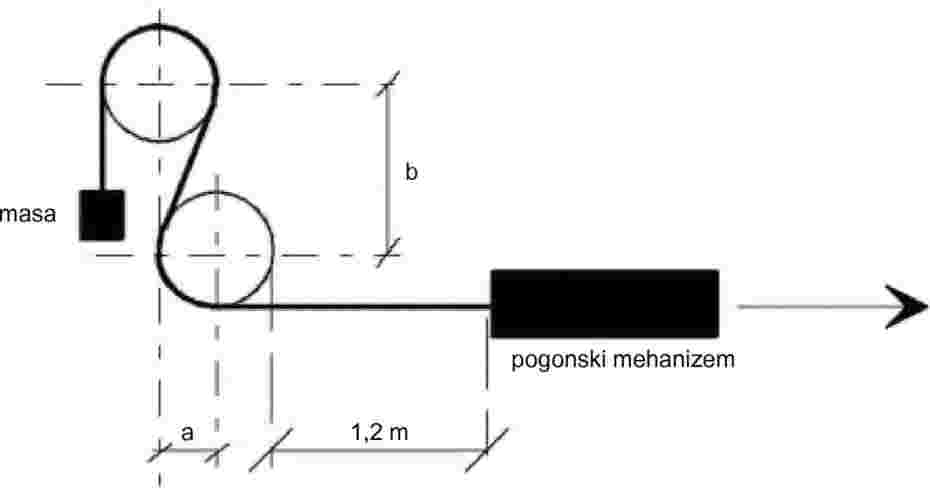

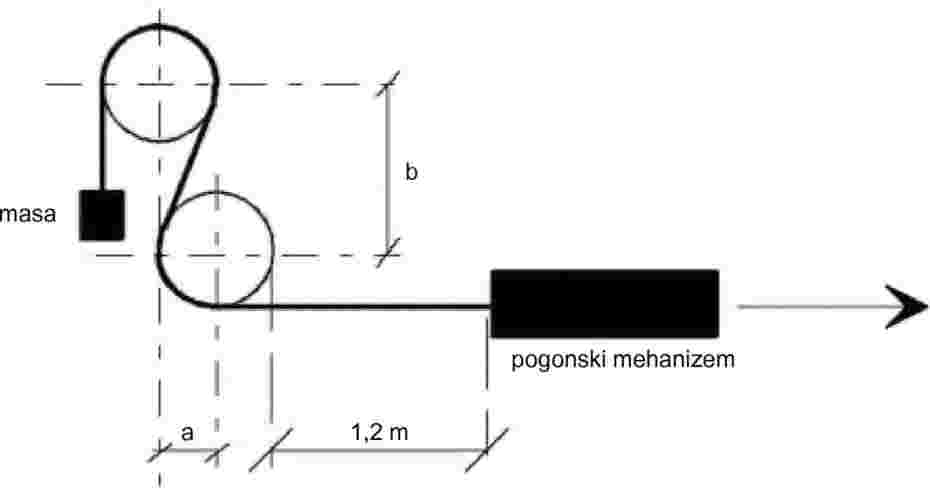

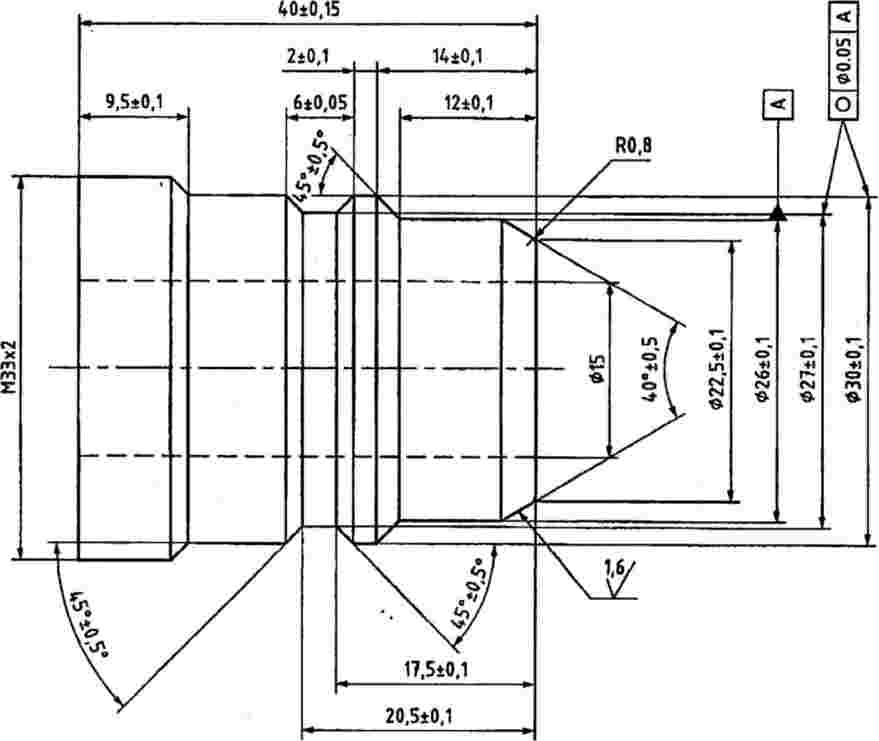

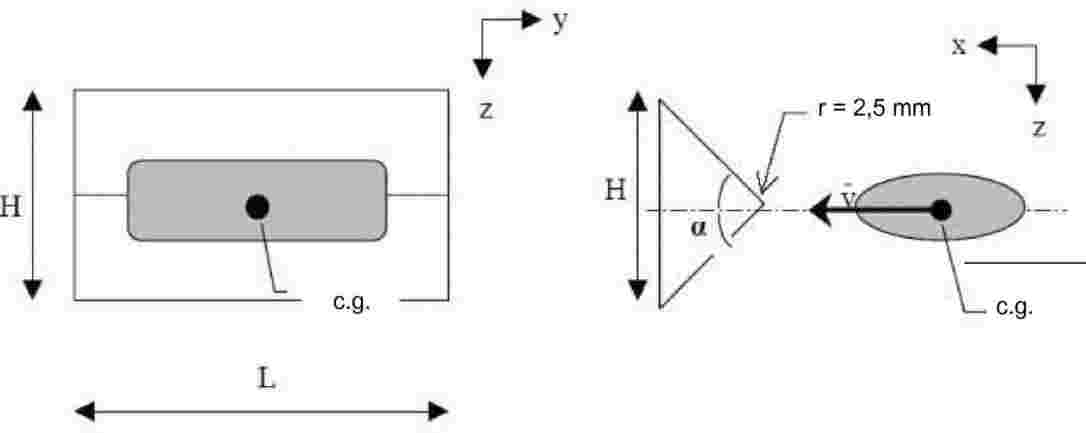

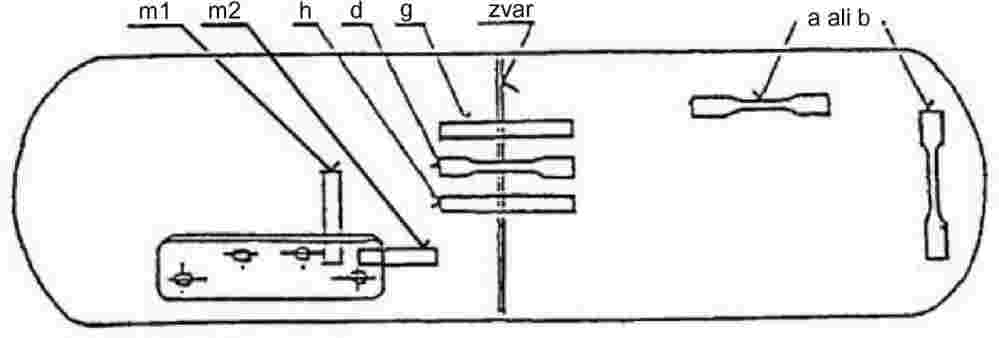

Sestavni deli za uporabo LPG v vozilih so razvrščeni glede na najvišji obratovalni tlak in delovanje v skladu s sliko 1.

|

Razred 1 |

Visokotlačni deli, vključno s cevmi in veznimi kosi, v katerih je tekoči LPG s parnim tlakom ali povišanim parnim tlakom do 3 000 kPa. |

|

Razred 2 |

Nizkotlačni deli, vključno s cevmi in veznimi kosi, v katerih je uparjeni LPG z najvišjim obratovalnim tlakom, ki znaša manj kot 450 kPa in več kot 20 kPa nad atmosferskim tlakom. |

|

Razred 2A |

Nizkotlačni deli za omejeno območje tlaka, vključno s cevmi in veznimi kosi, v katerih je uparjeni LPG z najvišjim obratovalnim tlakom, ki znaša manj kot 120 kPa in več kot 20 kPa nad atmosferskim tlakom. |

|

Razred 3 |

Zapiralni ventili in razbremenilni ventili, če delujejo v tekoči fazi. |

Sestavni deli LPG, namenjeni za najvišji obratovalni tlak pod 20 kP nad atmosferskim tlakom, niso predmet tega pravilnika.

Sestavni del je lahko sestavljen iz več delov, ki so razvrščeni v različne razrede glede na najvišji obratovalni tlak in delovanje.

Slika 1

Razvrstitev glede na najvišji obratovalni tlak in delovanje

„Tlak“ pomeni relativni tlak glede na atmosferski tlak, razen če je navedeno drugače.

2.1.1. „Servisni tlak“ pomeni ustaljen tlak pri enotni temperaturi plina 15 °C.

2.1.2. „Preskusni tlak“ pomeni tlak, pod katerim lahko sestavni del deluje med homologacijskim preskusom.

2.1.3. „Delovni tlak“ pomeni najvišji tlak, pod katerim lahko sestavni del deluje in ki je osnova za določanje moči.

2.1.4. „Obratovalni tlak“ pomeni tlak pri normalnih obratovalnih pogojih.

2.1.5. „Najvišji obratovalni tlak“ pomeni najvišji tlak v sestavnem delu, ki lahko nastopi med delovanjem.

2.1.6. „Klasifikacijski tlak“ pomeni najvišji dovoljeni obratovalni tlak v sestavnem delu glede na njegovo razvrstitev.

2.2. „Posebna oprema“ pomeni:

|

(a) |

posodo, |

|

(b) |

dodatna oprema na posodi, |

|

(c) |

uparjalnik/regulator tlaka, |

|

(d) |

zapiralni ventil, |

|

(e) |

napravo za vbrizgavanje plina ali vbrizgalno šobo ali del za mešanje plinov, |

|

(f) |

enoto za doziranje plina, samostojno ali v kombinaciji z napravo za vbrizgavanje plina, |

|

(g) |

gibljive cevi, |

|

(h) |

polnilno enoto, |

|

(i) |

protipovratni ventil, |

|

(j) |

razbremenilni ventil plinskih cevi, |

|

(k) |

filtrsko enoto, |

|

(l) |

tlačni ali temperaturni senzor, |

|

(m) |

črpalko za gorivo, |

|

(n) |

delovno priklopno napravo, |

|

(o) |

elektronsko krmilno enoto, |

|

(p) |

vod za gorivo, |

|

(q) |

napravo za razbremenitev tlaka; |

„Posoda“ pomeni katero koli posodo, ki se uporablja za shranjevanje utekočinjenega naftnega plina;

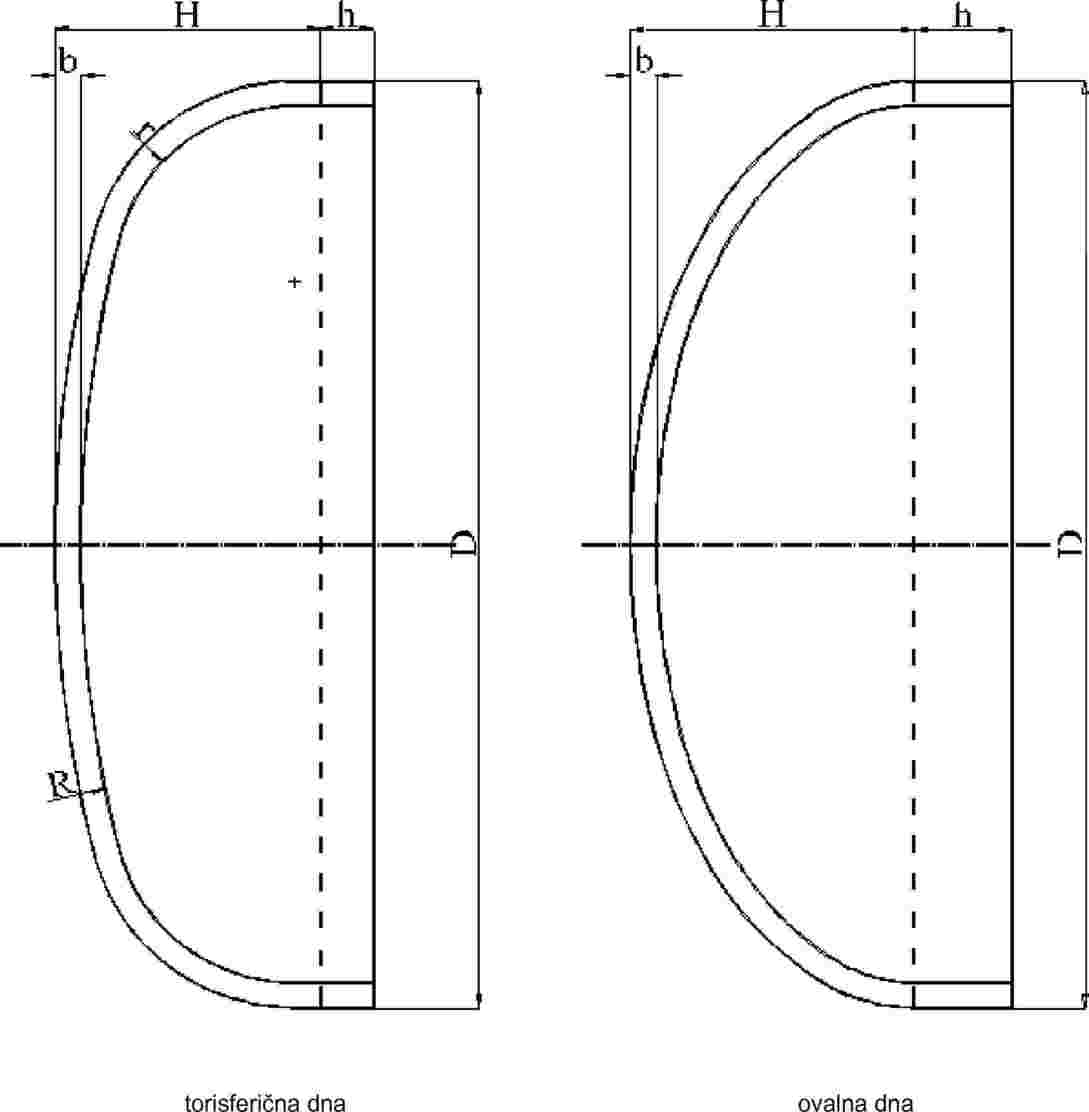

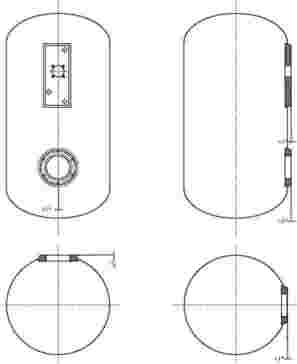

2.3.1. Posoda je lahko:

|

(i) |

standardna valjasta posoda z valjasto lupino, dvema zaobljenima dnoma, torisferičnim ali ovalnim, in zahtevanimi odprtinami; |

|

(ii) |

posebna posoda: posode, ki niso standardne valjaste posode. Značilne dimenzije so navedene v Dodatku 5 Priloge 10; |

2.3.2. „Posoda, v celoti iz kompozitnih materialov“ pomeni posodo, sestavljeno samo iz kompozitnih materialov z nekovinsko oblogo.

2.3.3. „Serija posod“ pomeni največ 200 posod istega tipa, izdelanih zaporedoma v isti proizvodni liniji.

2.4. „Tip posode“ pomeni posode, ki se ne razlikujejo glede na naslednje značilnosti iz Priloge 10:

|

(a) |

trgovska(-e) oznaka(-e) ali blagovna(-e) znamka(-e); |

|

(b) |

oblika (valjasta, posebna oblika), |

|

(c) |

odprtine (plošča za dodatno opremo/kovinski obroček), |

|

(d) |

material, |

|

(e) |

postopek varjenja (v primeru kovinskih posod), |

|

(f) |

toplotna obdelava (v primeru kovinskih posod), |

|

(g) |

proizvodna linija, |

|

(h) |

nominalna debelina sten, |

|

(i) |

premer |

|

(j) |

višina (v primeru posebnih posod) |

„Dodatna oprema na posodi“ pomeni naslednjo opremo, ki je lahko samostojna ali kombinirana:

|

(a) |

80-odstotni zaporni ventil |

|

(b) |

indikator ravni |

|

(c) |

razbremenilni ventil |

|

(d) |

daljinsko voden servisni ventil z regulacijskim ventilom |

|

(e) |

črpalka za gorivo |

|

(f) |

multiventil |

|

(g) |

ohišje, nepropustno za plin |

|

(h) |

pretvornik energije |

|

(i) |

protipovratni ventil |

|

(j) |

naprava za razbremenitev tlaka |

2.5.1. „80-odstotni zaporni ventil“ pomeni napravo, ki omeji polnjenje pri največ 80 odstotkih prostornine posode;

2.5.2. „Indikator ravni“ pomeni napravo za preverjanje ravni tekočine v posodi;

„Razbremenilni ventil (izpušni ventil)“ pomeni napravo, ki omejuje prevelik tlak v posodi.

2.5.3.1. „Naprava za razbremenitev tlaka“ pomeni napravo, namenjeno za zaščito posode pred eksplozijo, do katere lahko pride v primeru požara, z zračenjem vsebovanega LPG;

2.5.4. „Daljinsko voden servisni ventil z regulacijskim ventilom“ pomeni napravo, ki omogoča vzpostavitev in prekinitev dovoda LPG v uparjalnik/regulator tlaka; daljinsko voden pomeni, da servisni ventil upravlja elektronska krmilna enota; kadar motor vozila ne deluje, je ventil zaprt; regulacijski ventil pomeni napravo za omejitev pretoka LPG;

2.5.5. „Črpalka za gorivo“ pomeni napravo za vzpostavitev dovoda tekočega LPG v motor s povišanjem tlaka posode z dovodnim tlakom črpalke za gorivo;

2.5.6. „Multiventil“ pomeni napravo, sestavljeno iz vseh ali nekaterih dodatne opreme, navedene v odstavkih 2.5.1 do 2.5.3 in 2.5.8.;

2.5.7. „Ohišje, nepropustno za plin“ pomeni napravo za zaščito dodatne opreme in prezračenje kakršnega koli uhajanja v zunanje ozračje;

2.5.8. pretvornik energije (črpalka za gorivo/aktuatorji/senzor ravni goriva);

2.5.9. „Nepovratni ventil“ pomeni napravo, ki omogoča pretok tekočega LPG v eno smer in preprečuje pretok tekočega LPG v nasprotni smeri;

2.6. „Uparjalnik“ pomeni napravo, namenjeno za spreminjanje LPG iz tekočega v plinasto stanje;

2.7. „Regulator tlaka“ pomeni napravo, namenjeno za zniževanje in uravnavanje tlaka utekočinjenega naftnega plina;

2.8. „Zapiralni ventil“ pomeni napravo za prekinitev pretoka LPG;

2.9. „Razbremenilni ventil plinskih cevi“ pomeni napravo za preprečevanje prevelikega tlaka v ceveh nad predhodno določeno vrednostjo;

2.10. „Naprava za vbrizgavanje plina ali brizgalna šoba ali del za mešanje plinov“ pomeni napravo, ki omogoča dovod tekočega ali uparjenega LPG do motorja;

2.11. „Enota za doziranje plina“ pomeni napravo, ki odmerja in/ali razporeja dovod plina do motorja ter je lahko kombinirana z napravo za vbrizgavanje plina ali samostojna.

2.12. „Elektronska krmilna enota“ pomeni napravo, ki nadzira potrebo motorja po LPG in samodejno zapre zapiralne ventile LPG sistema v primeru počene cevi za dovod goriva zaradi nesreče ali nenadno zaustavi motor;

2.13. „Tlačni ali temperaturni senzor“ pomeni napravo, ki meri tlak ali temperaturo;

2.14. „Filtrska enota za LPG“ pomeni napravo, ki filtrira LPG, filter je lahko vgrajen v druge sestavne dele

2.15. „Gibljive cevi“ pomenijo cevi za prenos utekočinjenega naftnega plina v tekočem ali parnem stanju pri različnih tlakih od ene točke do druge;

2.16. „Polnilna enota“ pomeni napravo, ki omogoča polnjenje posode; polnilna enota je lahko povezana z 80-odstotnim zapornim ventilom posode ali izdelana kot daljinsko vodena polnilna enota zven vozila;

2.17. „Delovna priklopna naprava“ pomeni priklopno napravo v cevi za gorivo med posodo za gorivo in motorjem. Če monovalentnemu vozilu zmanjka goriva, lahko motor deluje s pomočjo posode za pogonsko gorivo, ki je lahko spojena z delovno priklopno napravo;

2.18. „Vod za gorivo“ pomeni cev ali vod, ki povezuje naprave za vbrizgavanje goriva;

2.19. „Utekočinjeni naftni plin (LPG)“ pomeni vsak proizvod, ki je v osnovi sestavljen iz naslednjih ogljikovodikov: propana, propena (propilena), navadnega butana, izobutana, izobutilena, butena (butilena) in etana.

Evropski standard EN 589:1993 določa zahteve in preskusne metode za avtomobilski LPG, kakor se trži in dobavlja v državah članicah CEN (Evropski odbor za standardizacijo).

DEL I

HOMOLOGACIJA POSEBNE OPREME MOTORNIH VOZIL, KI ZA POGON UPORABLJAJO UTEKOČINJENE NAFTNE PLINE

3. VLOGA ZA PODELITEV HOMOLOGACIJE

3.1. Vlogo za homologacijo posebne opreme predloži lastnik blagovne znamke ali oznake ali njegov ustrezno pooblaščeni predstavnik.

Vlogi se priložijo naslednji dokumenti v treh izvodih in z naslednjimi podatki:

3.2.1. natančen opis tipa posebne opreme (kakor je določeno v Prilogi 1),

3.2.2. risba posebne opreme, ki je dovolj podrobna in v ustreznem merilu,

3.2.3. preverjanje skladnosti s specifikacijami iz odstavka 6 tega pravilnika;

3.3. Na zahtevo tehnične službe, ki izvaja homologacijske preskuse, se predložijo vzorci posebne opreme.

Dodatni vzorci se predložijo na zahtevo.

4. OZNAKE

4.1. Vsi sestavni deli, predloženi v homologacijo, so označeni s tovarniško oznako ali blagovno znamko proizvajalca in oznako tipa; pri nekovinskih sestavnih delih pa tudi mesec in leto proizvodnje; ta oznaka je jasno čitljiva in neizbrisna.

4.2. Na celotni opremi je dovolj prostora za namestitev homologacijske oznake, vključno z razvrstitvijo sestavnih delov (glej Prilogo 2A); ta prostor se označi na risbah iz zgornjega odstavka 3.2.2.

4.3. Vsaka posoda ima nameščeno tudi označevalno tablico, privarjeno nanjo, z naslednjimi jasno čitljivimi in neizbrisnimi podatki:

|

(a) |

serijsko številko; |

|

(b) |

prostornino v litrih; |

|

(c) |

oznako „LPG“; |

|

(d) |

preskusni tlak [kPa]; |

|

(e) |

besedilo: „najvišja raven polnjenja: 80 %“; |

|

(f) |

leto in mesec homologacije (npr. 99/01); |

|

(g) |

homologacijsko oznako v skladu z odstavkom 5.4; |

|

(h) |

oznako „ČRPALKA ZNOTRAJ“ in oznako za identifikacijo črpalke, če je črpalka nameščena v posodo. |

5. HOMOLOGACIJA

5.1. Če vzorci opreme, predloženi v homologacijo, izpolnjujejo zahteve iz odstavkov 6.1 do 6.13 tega pravilnika, se homologacija za ta tip opreme podeli.

5.2. Vsakemu homologiranemu tipu opreme se dodeli homologacijska številka. Prvi dve števki (zdaj 01 v skladu s spremembami 01, ki so začele veljati 13. novembra 1999) navajata vrsto sprememb, vključno z zadnjimi večjimi tehničnimi spremembami Pravilnika ob izdaji homologacije. Ista pogodbenica ne sme dodeliti iste črkovno-številčne kode drugemu tipu opreme.

5.3. Obvestilo o podelitvi, zavrnitvi ali razširitvi homologacije tipa/dela LPG opreme se v skladu s tem pravilnikom predloži pogodbenicam Sporazuma, ki uporabljajo ta pravilnik, v obliki, ki je v skladu z vzorcem iz Priloge 2B k temu pravilniku. Če se nanaša na posodo, se doda Priloga 2B – Dodatek 1.

Na vsakem sestavnem delu, ki je v skladu s tipom opreme, homologiranim po tem pravilniku, je poleg oznake, določene v odstavkih 4.1 in 4.3, na vidnem mestu, opredeljenem v odstavku 4.2, nameščena mednarodna homologacijska oznaka, sestavljena iz:

5.4.1. kroga, ki obkroža črko „E“, ki ji sledi številčna oznaka države, ki je podelila homologacijo (2).

5.4.2. številke tega pravilnika, ki ji sledijo črka „R“, pomišljaj in številka homologacije na desni strani kroga, določenega v odstavku 5.4.1 Številko homologacije sestavljajo številka homologacije tipa sestavnega dela, ki je navedena na certifikatu za ta tip (glej odstavek 5.2 in Prilogo 2B), pred to številko pa sta dve števki, ki označujeta zaporedno številko zadnjih sprememb tega pravilnika.

5.5. Homologacijska oznaka je jasno čitljiva in neizbrisna.

5.6. V Priloga 2A k temu pravilniku so primeri namestitve zgoraj omenjene homologacijske oznake.

6. SPECIFIKACIJE V ZVEZI Z RAZLIČNIMI SESTAVNIMI DELI LPG OPREME

6.1. Splošne določbe

Posebna oprema vozil, ki za pogon uporabljajo LPG, mora delovati pravilno in varno.

Materiali opreme, ki so v stiku z LPG, so združljivi z njim.

Tiste dele opreme, na katerih pravilno in varno delovanje lahko vplivajo LPG, visok tlak ali tresljaji, je treba preskusiti z ustreznim preskusnim postopkom iz prilog k temu pravilniku. Treba je upoštevati zlasti določbe iz odstavkov 6.2 do 6.13.

Vgradnja LPG opreme, homologirane skladno s tem pravilnikom, izpolnjuje ustrezne zahteve po elektromagnetni združljivosti v skladu s serijo sprememb 02 Pravilnika št. 10 ali enakovredne zahteve.

6.2. Določbe o posodah

Posode za LPG morajo biti homologirane v skladu z določbami iz Priloge 10 k temu pravilniku.

6.3. Določbe o dodatni opremi, nameščeni na posodo

Posoda ima naslednjo dodatno opremo, ki je lahko samostojna ali kombinirana (multiventil(-i)):

6.3.1.1. 80-odstotni zaporni ventil,

6.3.1.2. indikator ravni,

6.3.1.3. razbremenilni ventil (izpušni ventil),

6.3.1.4. daljinsko voden servisni ventil z regulacijskim ventilom,

6.3.2. Po potrebi ima posoda lahko nameščeno ohišje, nepropustno za plin.

6.3.3. Posoda ima lahko nameščen pretvornik energije za aktuatorje/črpalke za LPG.

6.3.4. Posoda ima lahko v notranjosti nameščeno črpalko za LPG.

6.3.5. Po potrebi ima posoda lahko nameščen protipovratni ventil.

6.3.6. Posoda je opremljena z napravo za razbremenitev tlaka (PRD). Naprave ali funkcije se lahko homologirajo kot PRD, ki je:

|

(a) |

stikalo z varovalko (ki se sproži glede na temperaturo) (varovalka), ali |

|

(b) |

razbremenilni ventil, pod pogojem, da ustreza odstavku 6.15.8.3, ali |

|

(c) |

kombinacija obeh zgornjih naprav, ali |

|

(d) |

katera koli druga tehnična rešitev, pod pogojem, da zagotavlja enako stopnjo učinkovitosti. |

6.3.7. Dodatna oprema iz odstavkov 6.3.1 do 6.3.6 zgoraj mora biti homologirana v skladu z določbami iz:

|

— |

Priloge 3 k temu pravilniku za dodatno opremo iz odstavkov 6.3.1, 6.3.2, 6.3.3 in 6.3.6, |

|

— |

Priloge 4 k temu pravilniku za dodatno opremo iz odstavka 6.3.4, |

|

— |

Priloge 7 k temu pravilniku za dodatno opremo iz odstavka 6.3.5. |

6.4–6.14. Določbe o drugih sestavnih delih

Drugi sestavni deli, ki so prikazani v tabeli 1, morajo biti homologirani v skladu z določbami iz prilog, ki so navedene v tabeli.

Tabela 1

|

Odstavek |

Sestavni del |

Priloga |

|

6.4 |

Črpalka za gorivo |

4 |

|

6.5 |

Uparjalnik (3) Regulator tlaka (3) |

6 |

|

6.6 |

Zapiralni ventili Protipovratni ventili Razbremenilni ventili plinskih cevi Delovne priklopne naprave |

7 |

|

6.7 |

Gibljive cevi |

8 |

|

6.8 |

Polnilna enota |

9 |

|

6.9 |

Naprave za vbrizgavanje plina/Del za mešanje plinov (5) ali Vbrizgalne šobe |

11 |

|

6.10 |

Enote za doziranje plina (4) |

12 |

|

6.11 |

Tlačni senzorji Temperaturni senzorji |

13 |

|

6.12 |

Elektronska krmilna enota |

14 |

|

6.13 |

LPG filtrske enote |

5 |

|

6.14 |

Naprava za razbremenitev tlaka |

3 |

6.15. Splošna pravila načrtovanja glede sestavnih delov

Določbe o 80-odstotnem zapornem ventilu

6.15.1.1. V normalnih pogojih uporabe se povezava med plovcem in zapiralno enoto 80-odstotnega zapornega ventila ne deformira.

6.15.1.2. Če 80-odstotni zaporni ventil posode vsebuje plovec, slednji zdrži zunanji tlak 4 500 kPa.

6.15.1.3. Zapiralna enota naprave, ki omeji polnjenje pri 80 odstotkih +0/-5 odstotkov prostornine posode, za katero je namenjen 80-odstotni zaporni ventil, vzdržuje tlak 6 750 kPa. Pri zaprtem dovodu goriva stopnja polnjenja pri diferenčnem tlaku 700 kPa ne sme presegati 500 cm3/minuto. Ventil je treba preskusiti na vseh posodah, na katere naj bi bil pritrjen, ali pa proizvajalec z izračunom navede, za katere tipe posode je ta ventil primeren.

6.15.1.4. Če 80-odstotni zaporni ventil ne vsebuje plovca, nadaljnje polnjenje po zaprtju pri stopnji polnjenja, ki presega 500 cm3/minuto, ni več mogoče.

6.15.1.5. Naprava ima nameščeno trajno oznako, ki navaja tip posode, za katero je bila izdelana, premer in kot, ter če je to primerno, prikaz vgradnje.

Da se v primeru razpoke na sestavnem delu preprečijo električne iskre na površini razpoke, morajo biti električno upravljane naprave, v katerih je LPG:

|

(i) |

izolirane tako, da skozi dele, v katerih je LPG, ne teče tok |

|

(ii) |

imajo električni sistem naprave izoliran:

|

Upornost izolacije je > 10 MΩ.

6.15.2.1. Električne povezave v prtljažniku in prostoru za potnike so skladne z izolacijskim razredom IP 40 v skladu z IEC 529.

6.15.2.2. Vse druge električne povezave so skladne z izolacijskim razredom IP 54 v skladu z IEC 529.

6.15.2.3. Pretvornik energije (črpalka za gorivo/aktuatorji/senzor ravni goriva) za vzpostavitev izolirane in nepropustne električne povezave mora biti hermetično zaprtega tipa.

Posebne določbe o ventilih, ki se aktivirajo z električno/zunanjo (hidravlično, pnevmatsko) energijo

6.15.3.1. Ventili, ki se aktivirajo z električno/zunanjo energijo (npr. 80-odstotni zaporni ventil, servisni ventil, zapiralni ventili, protipovratni ventili, razbremenilni ventil plinskih cevi, delovna priklopna naprava), morajo biti v „zaprtem“ položaju, ko je njihov tok izključen.

6.15.3.2. Električni tok črpalke za gorivo je treba izključiti, če je elektronska krmilna enota poškodovana ali izgublja moč.

Medij za izmenjavo toplote (zahteve po združljivosti in zahteve glede tlaka)

6.15.4.1. Materiali naprave, ki so v stiku z medijem za izmenjavo toplote naprave med delovanjem, so združljivi s to tekočino in zasnovani tako, da prenesejo tlak medija za izmenjavo toplote 200 kPa. Material je v skladu z določbami iz odstavka 17 Priloge 15.

6.15.4.2. Prostor, v katerem je medij za izmenjavo toplote uparjalnika/regulatorja tlaka, je odporen proti puščanju pri tlaku 200 kPa.

6.15.5. Sestavni del, ki vsebuje visokotlačne in nizkotlačne dele, je zasnovan tako, da preprečuje doseganje tlaka v nizkotlačnem delu, večjega od 2,25-kratnega najvišjega delovnega tlaka, za katerega je bil preskušan. Sestavni deli, ki so neposredno povezani s tlakom v rezervoarju, so zasnovani za klasifikacijski tlak 3 000 kPa. Zračenje prostora za motor ali zunaj vozila ni dovoljeno.

Posebne določbe za preprečevanje kakršnega koli pretoka plina

6.15.6.1. Črpalka je zasnovana tako, da izhodni tlak nikoli ne preseže 3 000 kPa, če so npr. cevi blokirane ali se zapiralni ventil ne odpre. To je mogoče doseči z izključitvijo črpalke ali z recirkulacijo v posodo.

6.15.6.2. Regulator tlaka/uparjalnik je zasnovan tako, da preprečuje kakršen koli pretok plina, ko se enota regulatorja/uparjalnika napaja z LPG pri tlaku ≤ 4 500 kPa, ko regulator ne deluje.

6.15.7. Določbe o razbremenilnem ventilu plinskih cevi

6.15.7.1. Razbremenilni ventil plinskih cevi je zasnovan tako, da se odpre pri tlaku 3 200 ± 100 kPa.

6.15.7.2. V razbremenilnem ventilu plinskih cevi ni notranjega puščanja pri tlaku do 3 000 kPa.

Določbe o razbremenilnem ventilu (izpušni ventil)

6.15.8.1. Razbremenilni ventil mora biti nameščen znotraj posode ali na posodo, na območju, kjer je gorivo v plinastem stanju.

6.15.8.2. Razbremenilni ventil je zasnovan tako, da se odpre pri tlaku 2 700 ± 100 kPa.

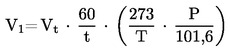

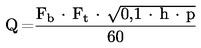

6.15.8.3. Pretočnost razbremenilnega ventila, določena s stisnjenim zrakom pri tlaku, ki je 20 odstotkov višji od običajnega obratovalnega tlaka, mora biti najmanj

Q ≥ 10,66 · A0,82

kjer je:

|

Q |

= |

pretok zraka v standardnih m3/min (absolutni tlak 100 kPa in temperatura 15 °C) |

|

A |

= |

zunanja površina posode v m2. |

Rezultati preskusa pretoka morajo biti popravljeni glede na standardne pogoje:

zračni tlak 100 kPa absolutnega tlaka in temperatura 15 °C.

Če se razbremenilni ventil šteje za napravo za razbremenitev tlaka, je pretok najmanj 17,7 standardnih m3/min.

6.15.8.4. V razbremenilnem ventilu ni notranjega puščanja pri tlaku do 2 600 kPa.

6.15.8.5. Naprava za razbremenitev tlaka (varovalka) je zasnovana tako, da se odpre pri temperaturi 120 ± 10 °C.

6.15.8.6. Naprava za razbremenitev tlaka (varovalka) je zasnovana tako, da je, ko je odprta, pretočna:

Q ≥ 2,73 · A

kjer je:

|

Q |

= |

pretok zraka v standardnih m3/min (absolutni tlak 100 kPa in temperatura 15 °C) |

|

A |

= |

zunanja površina posode v m2. |

Preskus pretoka je treba izvesti pri naraščajočem zračnem tlaku 200 kPa absolutnega tlaka in temperaturi 15 °C.

Rezultati preskusa pretoka morajo biti popravljeni glede na standardne pogoje:

zračni tlak 100 kPa absolutnega tlaka in temperatura 15 °C.

6.15.8.7. Napravo za razbremenitev tlaka se namesti na posodo v plinastem območju.

6.15.8.8. Napravo za razbremenitev tlaka se namesti na posodo tako, da lahko spusti gorivo v ohišje, nepropustno za plin, kadar je njegova prisotnost predpisana.

6.15.8.9. Napravo za razbremenitev tlaka (varovalka) se preveri v skladu z določbami, opisanimi v odstavku 7 Priloge 3.

6.15.9. Izguba moči črpalke za gorivo

Pri najmanjši ravni goriva, pri kateri motor še deluje, zvišanje temperature s črpalko(-ami) za gorivo nikoli ne sme povzročiti, da se razbremenilni ventil odpre.

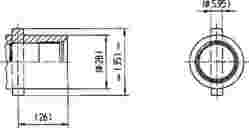

Določbe o polnilni enoti

6.15.10.1. Polnilna enota je opremljena z najmanj enim mehko obloženim protipovratnim ventilom in je ni mogoče demontirati.

6.15.10.2. Polnilna enota je zaščitena proti onesnaženju.

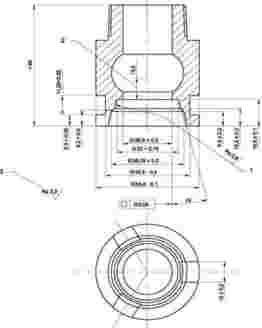

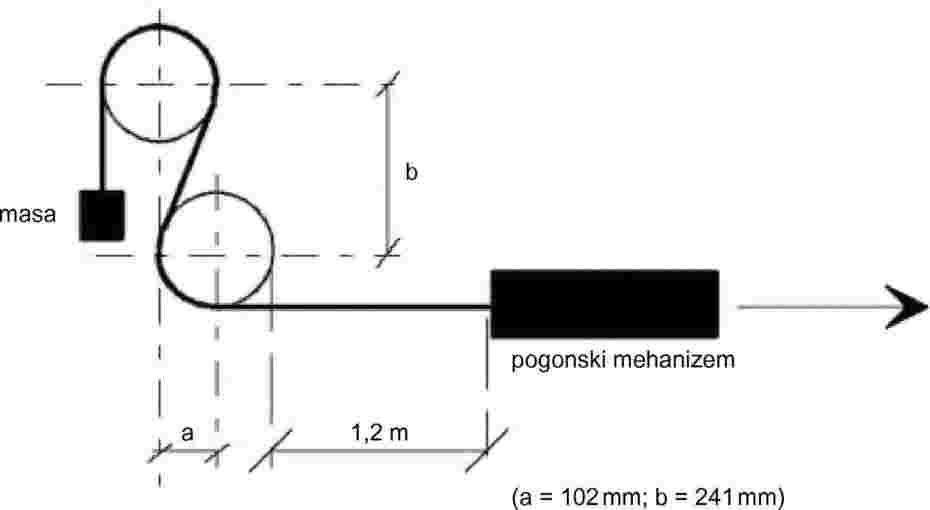

6.15.10.3. Zasnova in mere priključnega območja polnilne enote morajo ustrezati tistim na sliki iz Priloge 9.

Polnilna enota, prikazana na sliki 5, se uporablja samo za motorna vozila kategorij M2, M3, N2, N3 in M1, ki imajo največjo skupno maso > 3 500 kg (6).

6.15.10.4. Polnilna enota, prikazana na sliki 4, se lahko uporablja tudi za motorna vozila kategorij M2, M3, N2, N3 in M1, ki imajo največjo skupno maso > 3 500 kg (6).

6.15.10.5. Zunanja polnilna enota je priključena na posodo z gumijasto cevjo ali cevjo.

Posebne določbe o polnilni enoti Euro za lahka vozila (Priloga 9 – Slika 3):

6.15.10.6.1. Mrtva prostornina med sprednjo površino za zapiranje in sprednjim protipovratnim ventilom ne sme presegati 0,1 cm3;

6.15.10.6.2. Pretok skozi vezni element pri razliki v tlaku 30 kPa mora biti najmanj 60 litrov/min, če se preskuša z vodo.

Posebne določbe o polnilni enoti Euro za težka vozila (Priloga 9 – Slika 5):

6.15.10.7.1. Mrtva prostornina med sprednjo površino za zapiranje in sprednjim protipovratnim ventilom ne sme presegati 0,5 cm3;

6.15.10.7.2. Pretok skozi polnilno enoto z mehansko odprtim protipovratnim ventilom pri razliki v tlaku 50 kPa mora biti najmanj 200 litrov/min, če se preskuša z vodo.

6.15.10.7.3. Polnilna enota Euro je v skladu z udarnim preskusom, kot je opisano v odstavku 7.4 Priloge 9.

Določbe o indikatorju ravni

6.15.11.1. Naprava za preverjanje ravni tekočine v posodi je neposrednega tipa (na primer magnetna) med notranjim in zunanjim delom posode. Če je naprava za preverjanje ravni tekočine posrednega tipa, morajo povezave električne energije izpolnjevati specifikacije IP54 v skladu z IEC EN 60529:1997–06.

6.15.11.2. Če indikator ravni posode vsebuje plovec, slednji vzdržuje zunanji tlak 3 000 kPa.

Določbe o ohišju posode, nepropustno za plin.

6.15.12.1. Odprtina ohišja, nepropustno za plin, ima celoten prosti premer najmanj 450 mm2.

6.15.12.2. Ohišje, nepropustno za plin, ne sme puščati pri tlaku 10 kPa, z zaprto(-imi) odprtino(-ami), največjim dovoljenim uhajanjem pare 100 cm3/h in nima trajnih deformacij.

6.15.12.3. Ohišje, nepropustno za plin, je zasnovano tako, da zdrži tlak 50 kPa.

Določbe o daljinsko vodenem servisnem ventilu z regulacijskim ventilom.

Določbe o servisnem ventilu

6.15.13.1.1. Pri servisnem ventilu s črpalko za dovod LPG mora biti identifikacija črpalke izvedena z oznako „ČRPALKA ZNOTRAJ“, pri čemer je oznaka črpalke bodisi na označevalni tablici posode za LPG ali na multiventilu, če je prisoten. Električne povezave v posodi za LPG so skladne z izolacijskim razredom IP 40 v skladu z IEC 529.

6.15.13.1.2. Servisni ventil zdrži tlak 6 750 kPa v odprtem in zaprtem položaju.

6.15.13.1.3. Servisni ventil v zaprtem položaju ne dopušča notranjega puščanja v smeri pretoka. V povratni smeri lahko pride do puščanja.

Določbe o regulacijskem ventilu

6.15.13.2.1. Regulacijski ventil je nameščen v posodo.

6.15.13.2.2. Regulacijski ventil je opremljen z obvodom za izravnavo tlakov.

6.15.13.2.3. Regulacijski ventil zapre dovod goriva pri razliki v tlaku ventila 90 kPa. Pri tej razliki v tlaku pretok ne sme presegati 8 000 cm3/min.

6.15.13.2.4. Ko regulacijski ventil zapre dovod goriva, pretok skozi obvod ne sme presegati 500 cm3/min pri diferenčnem tlaku 700 kPa.

7. SPREMEMBE TIPA LPG OPREME IN RAZŠIRITEV HOMOLOGACIJE

Vsaka sprememba tipa LPG opreme se sporoči upravnemu organu, ki je podelil homologacijo tipa. Upravni organ lahko potem:

7.1.1. meni, da spremembe verjetno ne bodo povzročile znatnih škodljivih učinkov in da oprema še vedno izpolnjuje zahteve; ali

7.1.2. preuči, ali bo ponovni preskus delen ali popoln.

7.2. Potrditev ali zavrnitev homologacije s podrobnim opisom sprememb se sporoči pogodbenicam Sporazuma, ki uporabljajo ta pravilnik, po postopku, določenem v zgornjem odstavku 5.3.

7.3. Pristojni organ, ki izda razširitev homologacije, dodeli serijsko številko vsakemu obrazcu, sestavljenemu za takšno razširitev.

8. (Nedodeljeno)

9. SKLADNOST PROIZVODNJE

Skladnost proizvodnih postopkov je v skladu z Dodatkom 2 k Sporazumu (E/ECE/324 – E/ECE/TRANS/505/Rev.2) v naslednjih zahtevah:

9.1. Oprema, homologirana v skladu s tem pravilnikom, se izdela tako, da izpolnjuje zahteve iz zgornjega odstavka 6, da je skladna s homologiranim tipom.

9.2. Da bi ugotovili, ali so izpolnjene zahteve iz odstavka 9.1, se opravijo ustrezna preverjanja proizvodnje.

9.3. Izpolnjene so minimalne zahteve za skladnost postopkov nadzora proizvodnje, določenih v Prilogah 8, 10 in 15 tega pravilnika.

9.4. Organ, ki je podelil homologacijo, lahko kadar koli preveri metode nadzora skladnosti, ki se uporabljajo v vsakem proizvodnem obratu. Ta preverjanja se običajno opravijo enkrat letno.

9.5. Poleg tega se vsaka posoda preskusi pri najnižjem tlaku 3 000 kPa v skladu z določbami iz odstavka 2.3 Priloge 10 k temu pravilniku.

9.6. Na vsakem sklopu gumijastih cevi, ki se uporablja v visokotlačnem razredu (razred 1) v skladu z razvrstitvijo, kot je predpisano v odstavku 2 tega pravilnika, se v pol minute opravi preskus s plinom pod tlakom 3 000 kPa.

9.7. Za najmanj 1 od 200 varjenih posod in 1 od preostalega števila je treba opraviti rentgensko preiskavo v skladu z odstavkom 2.4.1 Priloge 10.

9.8. Med proizvodnjo se na 1 od 200 posod in 1 od preostalega števila opravijo zgoraj omenjeni mehanski preskusi, kot je opisano v odstavku 2.1.2. Priloge 10.

10. KAZNI ZA NESKLADNOST PROIZVODNJE

10.1. Homologacija, ki je podeljena za tip opreme v skladu s tem pravilnikom, se lahko prekliče, če niso izpolnjene zahteve iz zgornjega odstavka 9.

10.2. Če pogodbenica Sporazuma, ki uporablja ta pravilnik, prekliče homologacijo, ki jo je podelila, o tem takoj obvesti druge pogodbenice, ki uporabljajo ta pravilnik, s sporočilom v obliki, ki je v skladu z vzorcem iz Priloge 2B k temu pravilniku.

11. PREHODNE DOLOČBE V ZVEZI Z RAZLIČNIMI SESTAVNIMI DELI LPG OPREME

11.1. Od uradnega datuma veljavnosti sprememb 01 tega pravilnika nobena pogodbenica, ki uporablja ta pravilnik, ne zavrne dodelitve homologacije ECE v skladu s tem pravilnikom, kot je bil spremenjen s spremembami 01.

11.2. Po 3 mesecih od uradnega datuma veljavnosti sprememb 01 tega pravilnika dodelijo pogodbenice, ki uporabljajo ta pravilnik, homologacije ECE samo, če je tip vozila, ki je v postopku homologacije, v skladu z zahtevami tega pravilnika, kot je bil spremenjen s spremembami 01.

11.3. Nobena pogodbenica, ki uporablja ta pravilnik, ne zavrne tipa sestavnega dela, homologiranega v skladu s spremembami 01 tega pravilnika.

11.4. Do 12 mesecev od datuma začetka veljavnosti sprememb 01 tega pravilnika nobena pogodbenica, ki uporablja ta pravilnik, ne zavrne tipa sestavnega dela, homologiranega v skladu s tem pravilnikom v njegovi izvirni obliki.

11.5. Po poteku 12 mesečnega obdobja od datuma začetka veljavnosti sprememb 01 lahko pogodbenice, ki uporabljajo ta pravilnik, zavrnejo prodajo tipa sestavnega dela, ki ne izpolnjuje zahtev iz sprememb 01 tega pravilnika, razen če sestavni del služi kot nadomestilo za pritrdilni element na vozilih v uporabi.

12. POPOLNO PRENEHANJE PROIZVODNJE

Če imetnik homologacije povsem preneha proizvajati tip opreme, homologiranega v skladu s tem pravilnikom, o tem obvesti organ, ki je podelil homologacijo. Ko ta organ prejme ustrezno sporočilo, o tem obvesti druge pogodbenice Sporazuma, ki uporabljajo ta pravilnik, s sporočilom v obliki, ki je v skladu z vzorcem iz Priloge 2B k temu pravilniku.

13. IMENA IN NASLOVI TEHNIČNIH SLUŽB, PRISTOJNIH ZA IZVAJANJE HOMOLOGACIJSKIH PRESKUSOV, TER UPRAVNIH ORGANOV

Pogodbenice Sporazuma, ki uporabljajo ta pravilnik, sekretariatu Združenih narodov sporočijo imena in naslove tehničnih služb, ki opravljajo homologacijske preskuse, ter upravnih organov, ki podeljujejo homologacijo in katerim se pošljejo certifikati, izdani v drugih državah, ki potrjujejo podelitev, razširitev, zavrnitev ali preklic homologacije.

DEL II

HOMOLOGACIJA VOZILA, OPREMLJENEGA S POSEBNO OPREMO ZA UPORABO UTEKOČINJENIH NAFTNIH PLINOV V POGONSKEM SISTEMU, GLEDE NA VGRADNJO TAKŠNE OPREME

14. OPREDELITVE POJMOV

V delu II tega pravilnika:

14.1.1. „homologacija vozila“ pomeni homologacijo tipa vozila glede na vgradnjo posebne opreme za uporabo utekočinjenih naftnih plinov v pogonskem sistemu;

„tip vozila“ pomeni vozilo s posebno opremo za uporabo LPG v njegovem pogonskem sistemu, ki se ne razlikuje glede na naslednje pogoje:

14.1.2.1. proizvajalec;

14.1.2.2. oznaka tipa s strani proizvajalca;

glavni vidiki izdelave in sestave;

14.1.2.3.1. podvozje/talna plošča (očitne in osnovne razlike);

14.1.2.3.2. namestitev LPG opreme (očitne in osnovne razlike).

15. VLOGA ZA PODELITEV HOMOLOGACIJE

15.1. Vlogo za podelitev homologacije tipa vozila glede na vgradnjo posebne opreme za uporabo utekočinjenih naftnih plinov v pogonskem sistemu predloži proizvajalec vozila ali njegov ustrezno pooblaščeni zastopnik.

15.2. Vlogi se priložijo naslednji dokumenti v treh izvodih: opis vozila, vključno z vsemi podrobnostmi iz Priloge 1 k temu pravilniku,

15.3. Vozilo, ki je vzorčni tip vozila, ki je v homologacijskem postopku, se predloži tehnični službi, ki izvaja homologacijske preskuse.

16. HOMOLOGACIJA

16.1. Če je vozilo, predloženo v homologacijo v skladu s tem pravilnikom, opremljeno z vso potrebno posebno opremo za uporabo utekočinjenih naftnih plinov v pogonskem sistemu, in izpolnjuje zahteve iz spodnjega odstavka 17, se homologacija za ta tip vozila podeli.

16.2. Številka homologacije se določi za vsak homologiran tip vozila. Prvi dve števki navajata spremembe, vključno z zadnjimi večjimi tehničnimi spremembami Pravilnika ob izdaji homologacije.

16.3. Obvestilo o podelitvi, zavrnitvi ali razširitvi homologacije tipa vozila na LPG se v skladu s tem pravilnikom predloži pogodbenicam Sporazuma, ki uporabljajo ta pravilnik, v obliki, ki je v skladu z vzorcem iz Priloge 2D k temu pravilniku.

Na vsako vozilo, ki je v skladu s homologiranim tipom vozila na podlagi tega pravilnika, se na vidno in zlahka dostopno mesto, navedeno v certifikatu o homologaciji iz zgornjega odstavka 16.3, pritrdi mednarodna homologacijska oznaka, ki je sestavljena iz:

16.4.1. kroga, ki obkroža črko „E“, sledi ji številčna oznaka države, ki je podelila homologacijo (7).

16.4.2. številke tega pravilnika, ki ji sledijo črka „R“, pomišljaj in številka homologacije na desni strani kroga, določenega v odstavku 16.4.1.

16.5. Če je vozilo v skladu s homologiranim vozilom po enem ali več drugih pravilnikih, ki so priloženi Sporazumu, v državi, ki je homologacijo podelila v skladu s tem pravilnikom, ni treba ponoviti simbola, predpisanega v odstavku 16.4.1; v takem primeru se v vzdolžnih stolpcih na desni strani simbola, predpisanega v odstavku 16.4.1, vstavijo številke pravilnika in homologacije ter dodatni simboli vseh pravilnikov, v skladu s katerimi je bila podeljena homologacija, v državi, ki je podelila homologacijo v skladu s tem pravilnikom.

16.6. Homologacijska oznaka je jasno čitljiva in neizbrisna.

16.7. Homologacijska oznaka je nameščena blizu napisne ploščice vozila ali na njej.

16.8. Priloga 2C k temu pravilniku prikazuje primere namestitve zgoraj omenjene homologacijske oznake.

17. ZAHTEVE ZA VGRADNJO POSEBNE OPREME ZA UPORABO UTEKOČINJENIH NAFTNIH PLINOV V POGONSKEM SISTEMU

17.1. Splošno

17.1.1. LPG oprema, kot je nameščena v vozilo, deluje na takšen način, da ni mogoče preseči najvišjega obratovalnega tlaka, za katerega je bila zasnovana in homologirana.

17.1.2. Vsi deli sistema so homologirani posamezno v skladu z delom I tega pravilnika.

17.1.3. Uporabljeni materiali v sistemu so primerni za uporabo z LPG.

17.1.4. Vsi deli sistema so ustrezno pritrjeni.

17.1.5. LPG sistem ne sme puščati.

17.1.6. LPG sistem je nameščen tako, da je čim bolj zavarovan proti poškodbam, kot so poškodbe zaradi premikanja sestavnih delov vozila, trčenja, posipavanja ali natovarjanja ali iztovarjanja vozila ali drsenja tovora.

Naprave, razen tistih, ki so nujno potrebne za ustrezno delovanje motorja motornega vozila, ne smejo biti priključene na LPG sistem.

17.1.7.1. Ne glede na določbe iz odstavka 17.1.7 so lahko motorna vozila kategorij M2, M3, N2, N3 in M1, ki imajo največjo skupno maso > 3 500 kg, opremljena z ogrevalnim sistemom za ogrevanje prostora za potnike, ki je povezan z LPG sistemom.

17.1.7.2. Ogrevalni sistem iz odstavka 17.1.7.1 se dovoli, če tehnične službe, ki opravljajo homologacijeo, menijo, da je ogrevalni sistem ustrezno zaščiten in ne vpliva na predpisano delovanje običajnega LPG sistema.

17.1.7.3. Ne glede na določbe iz odstavka 17.1.7 je lahko monovalentno vozilo brez zasilnega sistema opremljeno z delovno priklopno napravo v LPG sistemu.

17.1.7.4. Delovna priklopna naprava iz odstavka 17.1.7.3 se dovoli, če tehnične službe, ki opravljajo homologacijo, menijo, da je delovna priklopna naprava ustrezno zaščitena in ne vpliva na predpisano delovanje običajnega LPG sistema. Delovna priklopna naprava mora biti kombinirana z ločenim protipovratnim ventilom, nepropustnim za plin, kar je edini način za delovanje motorja.

17.1.7.5. Monovalentna vozila, v katerih je nameščena delovna priklopna naprava, imajo blizu delovne priklopne naprave nameščeno nalepko, kot je določeno v Prilogi 17.

Identifikacija vozil kategorij M2 in M3, ki za pogon uporabljajo LPG.

17.1.8.1. Vozila kategorij M2 in M3 imajo nameščeno tablico iz Priloge 16.

17.1.8.2. Tablica se namesti na sprednjo in zadnjo stran vozila kategorij M2 ali M3 ter na zunanjo stran vrat na levi strani za voznike desničarje in na desni strani za voznike levičarje.

17.2. Dodatne zahteve

17.2.1. Noben sestavni del LPG sistema, vključno s kakršnimi koli zaščitnimi materiali, ki so del takšnih sestavnih delov, ne sme štrleti iz zunanje površine vozila, razen polnilne enote, če ne štrli več kot 10 mm od nazivne črte stene karoserije.

17.2.2. Razen posode za LPG noben sestavni del LPG sistema v preseku vozila, vključno s katerim koli zaščitnim materialom, ki je del takšnih sestavnih delov, ne štrli iz spodnjega dela vozila, razen če drug del vozila leži nižje v polmeru 150 mm.

17.2.3. Vsi sestavni deli LPG sistema morajo biti od izpušne cevi ali podobnega vira toplote oddaljeni najmanj 100 mm, razen če so ustrezno zaščiteni proti toploti.

17.3. LPG sistem

17.3.1. LPG sistem vsebuje vsaj naslednje sestavne dele:

17.3.1.1. posodo za gorivo;

17.3.1.2. 80-odstotni zaporni ventil;

17.3.1.3. indikator ravni;

17.3.1.4. razbremenilni ventil;

17.3.1.5. daljinsko voden servisni ventil z regulacijskim ventilom;

17.3.1.6. regulator tlaka in uparjalnik, ki se lahko kombinirata;

17.3.1.7. daljinsko voden zapiralni ventil;

17.3.1.8. polnilno enota;

17.3.1.9. plinske cevovode in cevi;

17.3.1.10. plinske cevovode med sestavnimi deli LPG sistema;

17.3.1.11. vbrizgalno šobo ali napravo za vbrizgavanje plina ali del za mešanje plinov;

17.3.1.12. elektronsko krmilno enoto;

17.3.1.13. napravo za razbremenitev tlaka (varovalka).

17.3.2. Sistem lahko vsebuje tudi naslednje sestavne dele:

17.3.2.1. ohišje, nepropustno za plin, ki vključuje dodatno opremo, nameščeno na posodo za gorivo;

17.3.2.2. protipovratni ventil;

17.3.2.3. razbremenilni ventil plinskih cevi;

17.3.2.4. enoto za doziranje plina;

17.3.2.5. LPG filtrsko enoto;

17.3.2.6. tlačni ali temperaturni senzor;

17.3.2.7. črpalko za LPG;

17.3.2.8. pretvornik energije za posodo (aktuatorji/črpalka za gorivo/senzor ravni goriva);

17.3.2.9. delovno priklopno napravo (samo monovalentna vozila in brez zasilnega sistema);

17.3.2.10. sistem za izbiro goriva in električni sistem;

17.3.2.11. vod za gorivo.

17.3.3. Deli posode iz odstavkov 17.3.1.2 do 17.3.1.5 se lahko kombinirajo.

17.3.4. Daljinsko voden zapiralni ventil iz odstavka 17.3.1.7 se lahko kombinira z regulatorjem tlaka/uparjalnikom.

17.3.5. Dodatni sestavni deli, ki so potrebni za učinkovito delovanje motorja, se lahko namestijo v tisti del LPG sistema, kjer je tlak nižji od 20 kPa.

17.4. Namestitev posode za gorivo

17.4.1. Posoda za gorivo je trajno nameščena v vozilo in se je ne sme namestiti v prostor za motor.

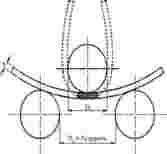

17.4.2. Posoda za gorivo je nameščena v pravilnem položaju skladno z navodili proizvajalca posode.

17.4.3. Posoda za gorivo je nameščena tako, da ni stika kovine s kovino, razen na stalnih pritrdilnih mestih posode.

17.4.4. Na posodi za gorivo so stalna pritrdilna mesta za zaščito v motornem vozilu ali pa je posoda v motornem vozilu zaščitena z okvirjem posode in jermeni posode.

Ko je vozilo pripravljeno za uporabo, je posoda za gorivo najmanj 200 mm nad površino ceste.

17.4.5.1. Določbe iz odstavka 17.4.5 ne veljajo, če je posoda spredaj in ob straneh ustrezno zaščitena in so vsi deli posode višji od te zaščitne strukture.

17.4.6. Posodo(-e) za gorivo je treba namestiti in pritrditi tako, da se naslednji pospeški lahko absorbirajo (ne da bi pri tem nastala škoda), ko so posode polne:

Vozila kategorij M1 in N1:

|

(a) |

20 g v smeri vožnje |

|

(b) |

8 g v vodoravni legi pravokotno na smer vožnje |

Vozila kategorij M2 in N2:

|

(a) |

10 g v smeri vožnje |

|

(b) |

5 g v vodoravni legi pravokotno na smer vožnje |

Vozila kategorij M3 in N3:

|

(a) |

6,6 g v smeri vožnje |

|

(b) |

5 g v vodoravni legi pravokotno na smer vožnje |

Namesto praktičnega preskusa se lahko uporabi računska metoda, če vlagatelj vloge za homologacijo tehnični službi lahko dokaže njeno enakovrednost s praktičnim preskusom.

17.5. Dodatne zahteve za posodo za gorivo

17.5.1. Če je več kot ena posoda za LPG povezana samo z eno dovodno cevjo, je vsaka posoda opremljena s protipovratnim ventilom, nameščenim za daljinsko vodenim servisnim ventilom, razbremenilni ventil cevi pa je nameščen v dovodno cev za protipovratnim ventilom. Ustrezen filtrirni sistem je treba namestiti pred protipovratnim(-i) ventilom(-i) za preprečitev nabiranja umazanije na protipovratnem(-ih) ventilu(-ih).

17.5.2. Protipovratni ventil in razbremenilni ventil cevi nista potrebna, če nepovratni tlak daljinsko vodenega servisnega ventila v zaprtem položaju preseže 500 kPa.

V tem primeru je kontrolna naprava daljinsko vodenih servisnih ventilov izdelana tako, da se nikoli ne odpre več kot en daljinsko voden ventil. Čas prekrivanja, da se omogoči preklop, je omejen na dve minuti.

17.6. Dodatna oprema na posodi za gorivo

17.6.1. Daljinsko voden servisni ventil z regulacijskim ventilom na posodi

17.6.1.1. Daljinsko voden servisni ventil z regulacijskim ventilom se namesti neposredno na posodo za gorivo, brez kakršnih koli vmesnih delov.

17.6.1.2. Daljinsko voden servisni ventil z regulacijskim ventilom se nadzoruje tako, da se samodejno zapre, ko motor ne deluje, ne glede na položaj stikala za vžig, in ostane zaprt, dokler motor ne začne delovati.

17.6.2. Razbremenilni vzmetni ventil v posodi

17.6.2.1. Razbremenilni vzmetni ventil se namesti v posodo za gorivo tako, da je povezan s prostorom za paro in lahko gorivo izlije v ozračje. Razbremenilni vzmetni ventil lahko gorivo izlije v ohišje, nepropustno za plin, če to izpolnjuje zahteve iz odstavka 17.6.5.

17.6.3. 80-odstotni zaporni ventil

17.6.3.1. Samodejni omejevalec ravni polnjenja ustreza posodi za gorivo, na katero je pritrjen, in je nameščen v ustrezen položaj za zagotovitev, da posode ni mogoče napolniti za več kot 80 odstotkov.

17.6.4. Indikator ravni

17.6.4.1. Indikator ravni ustreza posodi za gorivo, na katero je pritrjen, in je nameščen v ustrezen položaj.

17.6.5. Ohišje na posodi, nepropustno za plin

17.6.5.1. Ohišje, nepropustno za plin, na posodi(-ah), ki izpolnjuje(-jo) zahteve iz odstavkov 17.6.5.2 do 17.6.5.5, je nameščeno na posodo za gorivo, razen če je posoda nameščena zunaj vozila in so deli posode zaščiteni pred umazanijo in vodo.

17.6.5.2. Ohišje, nepropustno za plin, je v neposrednem stiku z ozračjem, po potrebi, s povezovalno cevjo in vodom.

17.6.5.3. Odprtina za prezračevanje ohišja, nepropustnega za plin, je obrnjena navzdol k točki izstopa iz motornega vozila. Vendar plina ne odvaja v okrov kolesa in ni obrnjena proti viru toplote, kot je izpušna cev.

17.6.5.4. Vsaka povezovalna cev in vod na dnu karoserije motornega vozila za prezračevanje ohišja, nepropustnega za plin, imata prosto odprtino v velikosti najmanj 450 mm2. Če je plinska cev, druga cev ali katera koli električna napeljava nameščena v vezni cevi in vodu, mora prosta odprtina prav tako meriti najmanj 450 mm2.

17.6.5.5. Ohišje, nepropustno za plin, in vezne cevi ne smejo puščati pri tlaku 10 kPa z zaprtimi odprtinami in pri največji dovoljeni stopnji puščanja 100 cm3/h ne smejo kazati trajnih deformacij.

17.6.5.6. Povezovalna cev je na ohišje, nepropustno za plin, in vod ustrezno pritrjena, s čimer se zagotovi, da spoj ne prepušča plina.

17.7. Plinski cevovodi in plinske cevi

17.7.1. Plinski cevovodi so iz celega materiala: bodisi iz bakra ali nerjavnega jekla ali jekla, zaščitenega pred korozijo.

17.7.2. Če se uporablja celi baker, je cev zaščitena z gumijasto ali plastično oblogo.

17.7.3. Zunanji premer plinskih cevovodov iz bakra ne sme presegati 12 mm, z debelino sten najmanj 0,8 mm, plinski cevovodi iz jekla in nerjavnega jekla ne smejo biti daljši od 25 mm z ustrezno debelino sten za oskrbo s plinom.

17.7.4. Plinski cevovod je lahko izdelan iz nekovinskih materialov, če cev izpolnjuje zahteve iz odstavka 6.7 tega pravilnika.

17.7.5. Plinski cevovod se lahko nadomesti s plinsko cevjo, če cev izpolnjuje zahteve iz odstavka 6.7 tega pravilnika.

17.7.6. Plinski cevovodi, razen nekovinskih cevovodov, so zaščiteni tako, da niso izpostavljeni tresljajem in obremenitvam.

17.7.7. Plinske cevi in nekovinski plinski cevovodi so zaščiteni tako, da niso izpostavljeni obremenitvam.

17.7.8. Na pritrdilnih mestih ima plinski cevovod ali cev nameščen zaščitni material.

17.7.9. Plinski cevovodi ali cevi niso nameščeni na točkah za dvigalko.

17.7.10. Na prehodih imajo plinski cevovodi ali cevi, z zaščitno oblogo ali brez, nameščen zaščitni material.

17.8. Plinske povezave med sestavnimi deli LPG sistema

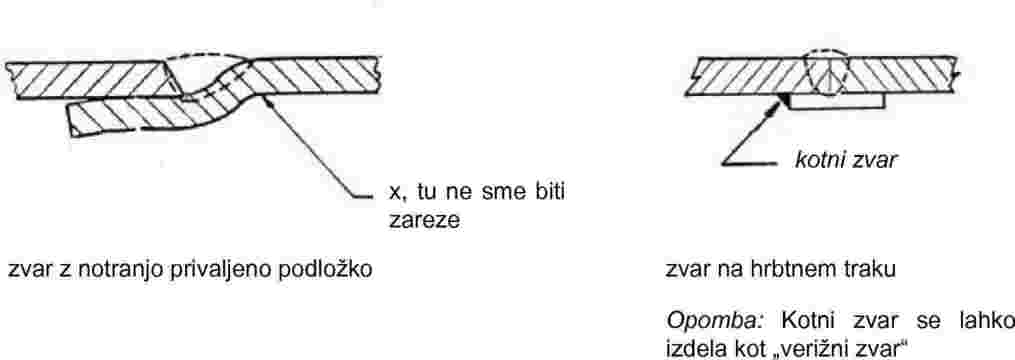

17.8.1. Lotani ali varjeni spoji in krčni nasedi ozobljenega tipa niso dovoljeni.

17.8.2. Plinske cevi so zaradi korozije lahko povezane samo z združljivimi veznimi kosi.

17.8.3. Cevi iz nerjavnega jekla so lahko spojene samo z veznimi kosi iz nerjavnega jekla.

17.8.4. Razdelilni bloki so iz materiala, ki je odporen proti koroziji.

17.8.5. Plinski cevovodi so povezani z ustreznimi spoji, na primer z dvodelnimi krčnimi nasedi v jeklenih ceveh in spoji z navojnimi obroči na obeh straneh ali dvema prirobnicama v bakrenih ceveh. Plinski cevovodi so povezani z ustreznimi priključki. Nikakor pa se ne sme uporabiti spojk, ki poškodujejo cev. Tlak porušitve nameščenih spojk je enak ali večji, kot je določeno za cev.

17.8.6. Število spojev se omeji na najmanjše število.

17.8.7. Spoji so na dostopnih mestih, kjer jih je mogoče pregledati.

V prostoru za potnike ali zaprtem prtljažniku plinski cevovodi ali cev niso daljši, kot se upravičeno zahteva; ta zahteva je izpolnjena, če plinski cevovod ali cev ne sega preko posode za gorivo ob strani vozila.

17.8.8.1. V prostoru za potnike ali zaprtem prtljažniku ne sme biti priključkov za dovod plina, razen:

|

(i) |

priključkov na ohišju, nepropustnem za plin; in |

|

(ii) |

priključka med plinskim cevovodom ali cevjo in polnilno enoto, če ima ta priključek oblogo, ki je odporna proti LPG in je vsak izpust plina odveden neposredno v ozračje. |

17.8.8.2. Določbe iz odstavka 17.8.8 in odstavka 17.8.8.1 ne veljajo za vozila kategorij M2 ali M3, če so plinski cevovodi ali cevi ter priključki vgrajeni z oblogo, ki je odporna proti LPG in ni v neposrednem stiku z ozračjem. Odprti konec obloge ali cevovoda se nahaja na najnižji točki.

17.9. Daljinsko voden zapiralni ventil

17.9.1. Daljinsko voden zapiralni ventil je nameščen v plinski cevovod iz posode za LPG do regulatorja tlaka/uparjalnika, čim bližje regulatorju tlaka/uparjalniku.

17.9.2. Daljinsko voden zapiralni ventil se lahko vgradi v regulator tlaka/uparjalnik.

17.9.3. Ne glede na določbe iz odstavka 17.9.1 se lahko daljinsko voden zapiralni ventil namesti v odprtino za motor, ki jo določi proizvajalec LPG sistema, če je med regulatorjem tlaka in posodo za LPG zagotovljen povratni vod za gorivo.

17.9.4. Daljinsko voden zapiralni ventil se namesti tako, da je dovod goriva prekinjen, kadar motor ne deluje, ali če je vozilo opremljeno tudi z drugim sistemom za gorivo, kadar se izbere drugo gorivo. Za namene diagnostike je dovoljena zamuda 2 sekund.

17.10. Polnilna enota

17.10.1. Polnilna enota je zaščitena pred vrtenjem, umazanijo in vodo.

17.10.2. Če je posoda za LPG nameščena v prostor za potnike ali v zaprt prtljažnik, se polnilna enota namesti na zunanjo stran vozila.

17.11. Sistem za izbiro goriva in električna napeljava

Električni sestavni deli LPG sistema so zaščiteni proti preobremenitvam, v napajalnem kablu pa mora biti najmanj ena ločena varovalka.

17.11.1.1. Varovalka se namesti na znano mesto, kjer jo je mogoče doseči brez uporabe orodja.

17.11.2. Plinski cevovod ne sme prevajati električne energije v tistih sestavnih delih LPG sistema, ki prenašajo tudi plin.

17.11.3. Vsi električni sestavni deli, nameščeni v delu LPG sistema, kjer tlak presega 20 kPa, so povezani in izolirani tako, da skozi dele, v katerih je LPG, ne teče tok.

17.11.4. Električni kabli so ustrezno zaščiteni pred poškodbami. Električne povezave v prtljažniku in prostoru za potnike so skladne z izolacijskim razredom IP 40 v skladu z IEC 529. Vse druge električne povezave so skladne z izolacijskim razredom IP 54 v skladu z IEC 529.

17.11.5. Vozila z več kot enim sistemom za gorivo imajo sistem za izbiro goriva, ki zagotavlja, da se v motor naenkrat dovaja le eno gorivo. Dovoljen je kratek čas prekrivanja, da se omogoči preklop.

17.11.6. Ne glede na določbe iz odstavka 17.11.5 je pri krmiljenih motorjih s kombiniranim gorivom dovoljeno dovajati več kot eno gorivo.

17.11.7. Električne povezave in električni sestavni deli v ohišju, nepropustnem za plin, so zasnovani tako, da ne pride do iskrenja.

17.12. Naprava za razbremenitev tlaka

17.12.1. Naprava za razbremenitev tlaka je nameščena na posodo(-e) za gorivo tako, da se lahko gorivo izlije v ohišje, nepropustno za plin, kadar je njegova prisotnost predpisana, če izpolnjuje zahteve iz odstavka 17.6.5.

18. SKLADNOST PROIZVODNJE

Skladnost proizvodnih postopkov je v skladu z Dodatkom 2 k Sporazumu (E/ECE/324 – E/ECE/TRANS/505/Rev.2) v naslednjih zahtevah:

18.1. Vsa vozila, homologirana v skladu s tem pravilnikom, se izdelajo tako, da izpolnjujejo zahteve iz zgornjega odstavka 17, da bi bila skladna s homologiranim tipom.

18.2. Za preverjanje, ali so zahteve iz odstavka 18.1 izpolnjene, se izvede ustrezen nadzor proizvodnje.

18.3. Organ, ki podeli homologacijo, lahko kadar koli preveri ustreznost metod preverjanja skladnosti, ki se uporabljajo v vsakem proizvodnem obratu. Ta preverjanja se običajno opravijo enkrat letno.

19. KAZNI ZA NESKLADNOST PROIZVODNJE

19.1. Homologacija, ki se podeli za tip vozila v skladu s tem pravilnikom, se lahko prekliče, če niso izpolnjene zahteve iz zgornjega odstavka 18.

19.2. Če pogodbenica Sporazuma, ki uporablja ta pravilnik, prekliče homologacijo, ki jo je prej podelila, o tem takoj obvesti druge pogodbenice, ki uporabljajo ta pravilnik, s sporočilom v obliki, ki je v skladu z vzorcem iz Priloge 2D k temu pravilniku.

20. SPREMEMBA IN RAZŠIRITEV HOMOLOGACIJE TIPA VOZILA

Vsaka sprememba vgradnje posebne opreme za uporabo utekočinjenih naftnih plinov v pogonskem sistemu vozila se sporoči upravnemu organu, ki je homologiral tip vozila. Organ lahko potem:

20.1.1. meni, da spremembe verjetno ne bodo povzročile znatnih škodljivih učinkov in da je vozilo v vsakem primeru še vedno v skladu z zahtevami; ali

20.1.2. od tehnične službe, ki izvaja preskuse, zahteva nadaljnje poročilo o preskusu.

20.2. Potrditev ali zavrnitev homologacije z opisom sprememb se sporoči pogodbenicam Sporazuma, ki uporabljajo ta pravilnik, po postopku, določenem v zgornjem odstavku 16.3.

20.3. Pristojni organ, ki izda razširitev homologacije, dodeli serijsko številko te razširitve in o tem obvesti druge pogodbenice Sporazuma iz leta 1958, ki uporabljajo ta pravilnik, s sporočilom v obliki, ki je v skladu z vzorcem iz Priloge 2D k temu pravilniku.

21. POPOLNO PRENEHANJE PROIZVODNJE

Če imetnik homologacije povsem preneha proizvajati tip vozila, za katerega je bila podeljena homologacija v skladu s tem pravilnikom, o tem obvesti organ, ki je podelil homologacijo. Ko ta organ prejme ustrezno sporočilo, o tem obvesti druge pogodbenice Sporazuma, ki uporabljajo ta pravilnik, s sporočilom v obliki, ki je v skladu z vzorcem iz Priloge 2D tega pravilnika.

22. PREHODNE DOLOČBE V ZVEZI Z VGRADNJO RAZLIČNIH SESTAVNIH DELOV LPG OPREME IN HOMOLOGACIJO VOZILA, OPREMLJENEGA S POSEBNO OPREMO ZA UPORABO UTEKOČINJENIH NAFTNIH PLINOV V POGONSKEM SISTEMU, GLEDE NA VGRADNJO TAKŠNE OPREME

22.1. Od uradnega datuma veljavnosti sprememb 01 tega pravilnika nobena pogodbenica, ki uporablja ta pravilnik, ne zavrne podelitve homologacije ECE v skladu s tem pravilnikom, kot je bil spremenjen s spremembami 01.

22.2. Od uradnega datuma veljavnosti sprememb 01 tega pravilnika nobena pogodbenica, ki uporablja ta pravilnik, ne prepove namestitve na vozilo in uporabo sestavnega dela kot prve opreme, homologiranega v skladu s tem pravilnikom, kot je bil spremenjen s spremembami 01.

22.3. V obdobju 12 mesecev od datuma začetka veljavnosti sprememb 01 tega pravilnika, lahko pogodbenice, ki uporabljajo ta pravilnik, dovolijo uporabo tipa sestavnega dela kot prve opreme, homologiranega v skladu s tem pravilnikom v njegovi izvirni obliki, ob namestitvi na vozilo, ki je spremenjeno za pogon na LPG.

22.4. Po poteku 12 mesečnega obdobja od datuma veljavnosti sprememb 01 tega pravilnika lahko pogodbenice, ki uporabljajo ta pravilnik, prepovejo uporabo sestavnega dela kot prve opreme, ki ne izpolnjuje zahtev iz sprememb 01 tega pravilnika, ob namestitvi na vozilo, ki je spremenjeno za pogon na LPG.

22.5. Po poteku 12 mesečnega obdobja od datuma veljavnosti sprememb 01 tega pravilnika lahko pogodbenice, ki uporabljajo ta pravilnik, zavrnejo prvo nacionalno registracijo (začetek uporabe) vozila, ki ne izpolnjuje zahtev iz sprememb 01 tega pravilnika.

23. IMENA IN NASLOVI TEHNIČNIH SLUŽB, KI OPRAVLJAJO HOMOLOGACIJSKE PRESKUSE, TER UPRAVNIH ORGANOV

Pogodbenice Sporazuma, ki uporabljajo ta pravilnik, sekretariatu Združenih narodov sporočijo imena in naslove tehničnih služb, ki opravljajo homologacijske preskuse, ter upravnih organov, ki podelijo homologacijo in ki se jim pošljejo certifikati, izdani v drugih državah, ki potrjujejo podelitev, razširitev, zavrnitev ali preklic homologacije.

(1) Kot je določeno v Prilogi 7 h Konsolidirani resoluciji o proizvodnji vozil (R.E.3) (dokument TRANS/WP.29/78/Rev.1/Amend.2, kakor je bil nazadnje spremenjen s spremembo 4).

(2) 1 za Nemčijo, 2 za Francijo, 3 za Italijo, 4 za Nizozemsko, 5 za Švedsko, 6 za Belgijo, 7 za Madžarsko, 8 za Češko republiko, 9 za Španijo, 10 za Srbijo, 11 za Združeno kraljestvo, 12 za Avstrijo, 13 za Luksemburg, 14 za Švico, 15 (prosta), 16 za Norveško, 17 za Finsko, 18 za Dansko, 19 za Romunijo, 20 za Poljsko, 21 za Portugalsko, 22 za Rusko federacijo, 23 za Grčijo, 24 za Irsko, 25 za Hrvaško, 26 za Slovenijo, 27 za Slovaško, 28 za Belorusijo, 29 za Estonijo, 30 (prosta), 31 za Bosno in Hercegovino, 32 za Latvijo, 33 (prosta), 34 za Bolgarijo, 35(prosta), 36 za Litvo, 37 za Turčijo, 38 (prosta), 39 za Azerbajdžan, 40 za Nekdanjo jugoslovansko republiko Makedonijo, 41 (prosta), 42 za Evropsko skupnost (Homologacije podeljujejo njene države članice s svojim znakom ECE), 43 za Japonsko, 44 (prosta), 45 za Avstralijo, 46 za Ukrajino, 47 za Južno Afriko, 48 za Novo Zelandijo, 49 za Ciper, 50 za Malto, 51 za Republiko Korejo, 52 za Malezijo, 53 za Tajsko, 54 in 55 (prosta) in 56 za Črno goro. Naslednje številčne oznake se dodelijo drugim državam v kronološkem zaporedju, po katerem ratificirajo ali pristopijo k Sporazumu o sprejetju enotnih tehničnih predpisov za kolesna vozila, opremo in dele, ki se lahko vgradijo v kolesna vozila in/ali uporabijo na njih, in o pogojih za vzajemno priznanje homologacij, podeljenih na podlagi teh predpisov, generalni sekretar Združenih narodov pa tako dodeljene številčne oznake sporoči pogodbenicam Sporazuma.

(3) Kombiniran ali samostojen

(4) Uporablja se samo, če aktuator za doziranje plina ni vgrajen v napravo za vbrizgavanje plina.

(5) Uporablja se samo, če obratovalni tlak dela za mešanje plinov presega 20 kPa (razred 2).

(6) Kot je določeno v Prilogi 7 h Konsolidirani resoluciji o proizvodnji vozil (R.E.3) (dokument TRANS/WP.29/78/Rev.1/Amend.2, kakor je bil nazadnje spremenjen s spremembo 4).

(7) Glej opombo 2

PRILOGA 1

BISTVENE LASTNOSTI VOZILA, MOTORJA IN OPREME, POVEZANE Z UTEKOČINJENIM NAFTNIM PLINOM

PRILOGA 2A

NAMESTITEV HOMOLOGACIJSKE OZNAKE TIPA LPG OPREME

(glej odstavek 5.2 tega pravilnika)

Zgornja homologacijska oznaka, nameščena na LPG opremo, kaže, da je bila ta oprema homologirana na Nizozemskem (E4) v skladu s Pravilnikom št. 67 in pod homologacijsko številko 012439. Prvi dve števki homologacijske številke pomenita, da je bila homologacija podeljena v skladu z zahtevami iz Pravilnika št. 67, kot je bil spremenjen s spremembami 01 (1).

(1) Razred 1, 2, 2A ali 3

PRILOGA 2B

SPOROČILO

Dodatek (samo posode)

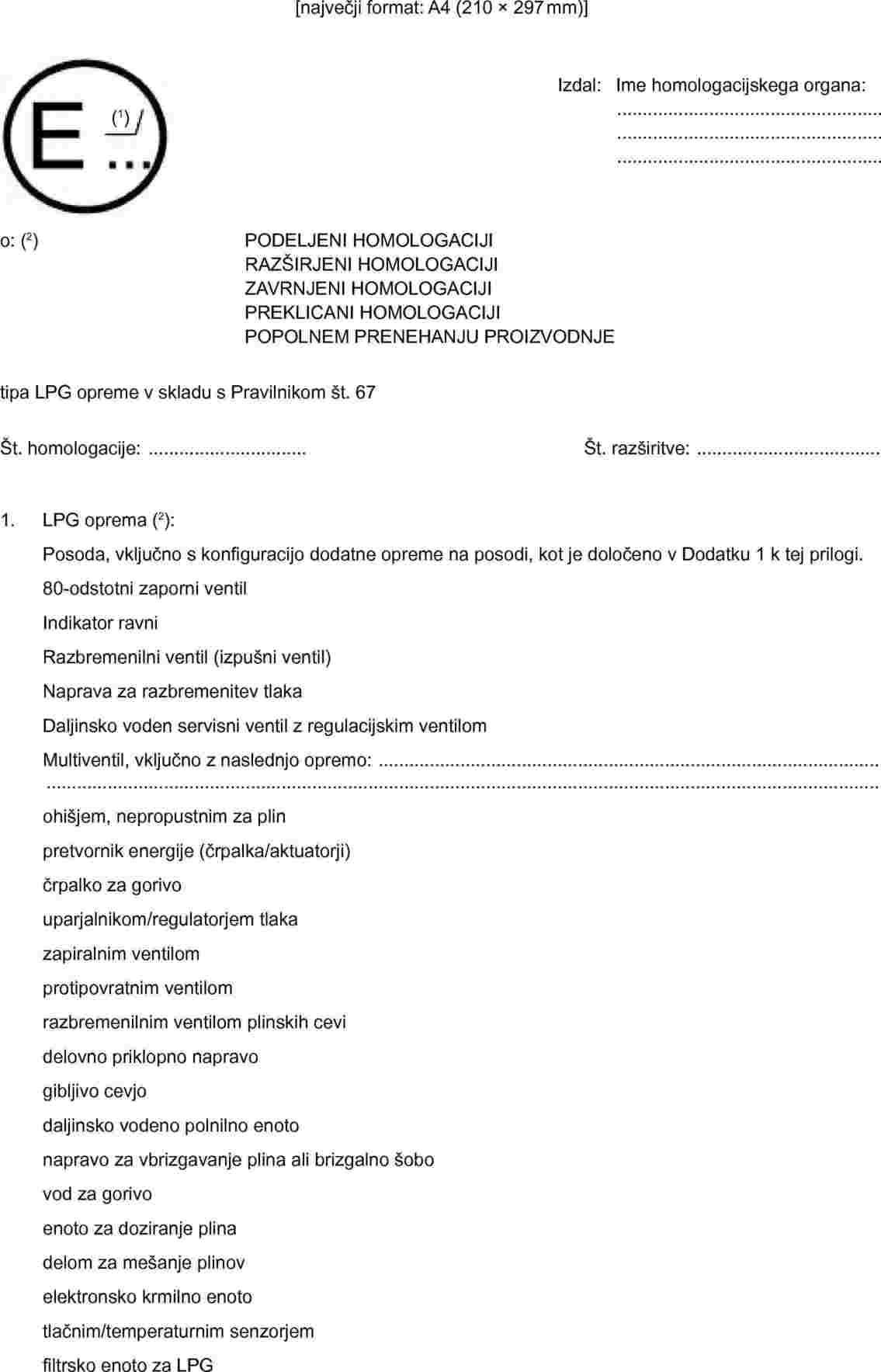

PRILOGA 2C

NAMESTITEV HOMOLOGACIJSKIH OZNAK

VZOREC A

(glej odstavek 16.2 tega pravilnika)

Zgornja homologacijska oznaka, nameščena na vozilo, kaže, da je bilo vozilo glede na vgradnjo posebne opreme za uporabo LPG za pogon, homologirano na Nizozemskem (E4) v skladu s Pravilnikom št. 67 in pod homologacijsko številko 012439. Prvi dve števki homologacijske številke pomenita, da je bila homologacija podeljena v skladu z zahtevami iz Pravilnika št. 67, kot je bil spremenjen s spremembami 01.

VZOREC B

(glej odstavek 16.2 tega pravilnika)

Zgornja homologacijska oznaka, nameščena na vozilo, kaže, da je bilo vozilo glede na vgradnjo posebne opreme za uporabo LPG za pogon, homologirano na Nizozemskem (E4) v skladu s Pravilnikom št. 67 in pod homologacijsko številko 012439. Prvi dve števki homologacijske številke pomenita, da je bila homologacija podeljena v skladu z zahtevami iz Pravilnika št. 67, kot je bil spremenjen s spremembami 01, in da je Pravilnik št. 83 vključeval spremembe 04.

PRILOGA 2D

SPOROČILO

PRILOGA 3

DOLOČBE O HOMOLOGACIJI DODATNIH NAPRAV NA POSODI ZA LPG

80-odstotni zaporni ventil

1.1. Opredelitev: glej odstavek 2.5.1 tega pravilnika.

1.2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2): razred 3.

1.3. Klasifikacijski tlak: 3 000 kPa.

1.4. Predvidene temperature:

–20 °C do 65 °C

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

1.5. Splošna pravila načrtovanja:

Odstavek 6.15.1, Določbe o 80 odstotnem zapornem ventilu.

Odstavek 6.15.2, Določbe o električni izolaciji.

Odstavek 6.15.3.1, Določbe o ventilih, aktiviranih z električno energijo.

1.6. Preskusni postopki:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Puščanje sedeža |

Priloga 15, odst. 8 |

|

Vzdržljivost |

Priloga 15, odst. 9 |

|

Preskus delovanja |

Priloga 15, odst. 10 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Nihanje temperature |

Priloga 15, odst. 16 (1) |

Indikator ravni

2.1. Opredelitev: glej odstavek 2.5.2 tega pravilnika.

2.2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.): razred 1.

2.3. Klasifikacijski tlak: 3 000 kPa.

2.4. Načrtovane temperature:

–20 °C do 65 °C

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

2.5. Splošna pravila načrtovanja:

Odstavek 6.15.11., Določbe o indikatorju ravni.

Odstavek 6.15.2., Določbe o električni izolaciji.

2.6. Preskusni postopki:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Nihanje temperature |

Priloga 15, odst. 16 (1) |

Razbremenilni ventil (izpušni ventil)

3.1. Opredelitev: glej odstavek 2.5.3 tega pravilnika.

3.2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.): razred 3.

3.3. Klasifikacijski tlak: 3 000 kPa.

3.4. Načrtovane temperature:

–20 °C do 65 °C

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

3.5. Splošna pravila načrtovanja:

Odstavek 6.15.8, Določbe o razbremenilnem ventilu (izpušni ventil)

3.6. Preskusni postopki:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Puščanje sedeža |

Priloga 15, odst. 8 |

|

Vzdržljivost |

Priloga 15, odst. 9 (z 200 delovnimi cikli) |

|

Preskus delovanja |

Priloga 15, odst. 10 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Nihanje temperature |

Priloga 15, odst. 16 (1) |

Daljinsko voden servisni ventil z regulacijskim ventilom

4.1. Opredelitev: glej odstavek 2.5.4 tega pravilnika.

4.2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.): razred 3.

4.3. Klasifikacijski tlak: 3 000 kPa.

4.4. Načrtovane temperature:

–20 °C do 65 °C

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

4.5. Splošna pravila načrtovanja:

Odstavek 6.15.2, Določbe o električni izolaciji.

Odstavek 6.15.3.1., Določbe o ventilih, aktiviranih z električno/zunanjo energijo.

Odstavke 6.15.13., Določbe o daljinsko vodenem servisnem ventilu z regulacijskim ventilom.

4.6. Preskusni postopki:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Puščanje sedeža |

Priloga 15, odst. 8 |

|

Vzdržljivost |

Priloga 15, odst. 9 |

|

Preskus delovanja |

Priloga 15, odst. 10 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Nihanje temperature |

Priloga 15, odst. 16 (1) |

Pretvornik energije

5.1. Opredelitev: glej odstavek 2.5.8 tega pravilnika.

5.2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.): razred 1.

5.3. Klasifikacijski tlak: 3 000 kPa.

5.4. Načrtovane temperature:

–20 °C do 65 °C

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

5.5. Splošna pravila načrtovanja:

Odstavek 6.15.2., Določbe o električni izolaciji.

Odstavek 6.15.2.3., Določbe o pretvorniku energije.

5.6. Preskusni postopki:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Nihanje temperature |

Priloga 15, odst. 16 (1) |

Ohišje, nepropustno za plin

6.1. Opredelitev: glej odstavek 2.5.7 tega pravilnika.

6.2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.):

Se ne uporablja.

6.3. Klasifikacijski tlak: Se ne uporablja.

6.4. Načrtovane temperature:

–20 °C do 65 °C

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

6.5. Splošna pravila načrtovanja:

Odstavek 6.15.12, Določbe o ohišju, nepropustnem za plin.

6.6. Preskusni postopki:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 (pri 50 kPa) |

|

Zunanje puščanje |

Priloga 15, odst. 5 (pri 10 kPa) |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

Določbe o homologaciji naprave za razbremenitev tlaka (varovalke)

7.1. Opredelitev: glej odstavek 2.5.3.1 tega pravilnika.

7.2. Razvrstitev sestavnih delov (v skladu s sliko 1, odstavkom 2.): razred 3.

7.3. Klasifikacijski tlak: 3 000 kPa.

7.4. Načrtovana temperatura:

Varovalka mora biti zasnovana tako, da se odpre pri temperaturi 120 ± 10 °C

7.5. Splošna pravila načrtovanja

Odstavek 6.15.2, Določbe o električni izolaciji

Odstavek 6.15.3.1, Določbe o ventilih, ki se aktivirajo z električno energijo

Odstavek 6.15.7, Določbe o razbremenilnem ventilu plinskih cevi

7.6. Preskusni postopki:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Puščanje sedeža (če obstaja) |

Priloga 15, odst. 8 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Temperaturni cikli |

Priloga 15, odst. 16 (1) |

7.7. Zahteve za napravo za razbremenitev tlaka (varovalko)

Naprava za razbremenitev tlaka (varovalka), ki jo določi proizvajalec, mora biti združljiva s pogoji uporabe z naslednjimi preskusi:

|

a) |

en vzorec se 24 ur vzdržuje pri nadzorovani temperaturi najmanj 90 °C in tlaku, ki ni nižji od preskusnega tlaka (3 000 kPa). Na koncu tega preskusa ni nobenega puščanja ali vidnega znaka iztiskanja katere koli taljive kovine, uporabljene pri izdelavi. |

|

b) |

Na enem vzorcu se izvede preskus odpornosti pri hitrosti nihanja tlaka, ki ne presega 4 nihajev na minuto:

Na koncu tega preskusa ni nobenega puščanja ali kakršnega koli vidnega znaka iztiskanja katere koli taljive kovine, uporabljene pri izdelavi. |

|

c) |

Izpostavljeni medeninasti deli naprave za razbremenitev tlaka morajo uspešno opraviti preskus živosrebrovega nitrata, kot je opisano v ASTM B154 (3), pri čemer ne smejo nastati razpoke zaradi napetostne korozije. Napravo za razbremenitev tlaka se za 30 minut potopi v vodno raztopino živosrebrovega nitrata, ki vsebuje 10 g živosrebrovega nitrata in 10 ml dušikove kisline na liter raztopine. Po potopitvi se na napravi za razbremenitev tlaka izvede enominutni preskus tesnjenja z uporabo aerostatičnega tlaka s 3 000 kPa in v tem času se preveri zunanje puščanje sestavnega dela. Nobeno puščanje ne sme presegati 200 cm3/h. |

|

d) |

Izpostavljeni deli naprave za razbremenitev tlaka, ki so iz nerjavnega jekla, morajo biti iz zlitine, odporne proti razpokam zaradi napetostne korozije, ki jo povzroča klorid. |

(1) Samo za nekovinske dele.

(2) Samo za kovinske dele.

(3) Ta postopek ali drug enakovreden postopek je dovoljen, dokler bo na voljo mednarodni standard.

PRILOGA 4

DOLOČBE O HOMOLOGACIJI ČRPALKE ZA GORIVO

1. Opredelitev: glej odstavek 2.5.5 tega pravilnika.

2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.): razred 1.

3. Klasifikacijski tlak: 3 000 kPa.

4. Načrtovane temperature:

–20 °C to 65 °C, če je črpalka nameščena v posodo.

–20 °C to 120 °C, če je črpalka nameščena izven posode.

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

5. Splošna pravila načrtovanja:

Odstavek 6.15.2., Določbe o električni izolaciji.

Odstavek 6.15.2.1, Določbe o izolacijskem razredu.

Odstavek 6.15.3.2, Določbe, kadar je električni tok izključen.

Odstavek 6.15.6.1, Določbe za preprečevanje prevelikega tlaka.

Preskusni postopki.

6.1. Črpalka za gorivo je nameščena v posodo:

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

6.2. Črpalka za gorivo je nameščena izven posode:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Nihanje temperature |

Priloga 15, odst. 16 (1) |

(1) Samo za nekovinske dele.

(2) Samo za kovinske dele.

PRILOGA 5

DOLOČBE O HOMOLOGACIJI FILTRSKE ENOTE ZA LPG

1. Opredelitev: glej odstavek 2.14 tega pravilnika.

2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.):

Filtrske enote so lahko razreda 1, 2 ali 2A.

3. Klasifikacijski tlak:

|

Sestavni dela razreda 1 |

3 000 kPa. |

|

Sestavni dela razreda 2 |

450 kPa. |

|

Sestavni dela razreda 2A |

120 kPa. |

4. Načrtovane temperature:

–20 °C do 120 °C

Za temperature nad zgoraj omenjenimi vrednostmi veljajo posebni preskusni pogoji.

5. Splošna pravila načrtovanja: (neuporabljeno)

Preskusni postopki:

6.1. Za dele razreda 1:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

|

Odpornost proti suhi vročini |

Priloga 15, odst. 13 (1) |

|

Staranje zaradi ozona |

Priloga 15, odst. 14 (1) |

|

Drsenje |

Priloga 15, odst. 15 (1) |

|

Nihanje temperature |

Priloga 15, odst. 16 (1) |

6.2. Za dele razreda 2 in/ali 2A:

|

Preskušanje nadtlaka |

Priloga 15, odst. 4 |

|

Zunanje puščanje |

Priloga 15, odst. 5 |

|

Visoka temperatura |

Priloga 15, odst. 6 |

|

Nizka temperatura |

Priloga 15, odst. 7 |

|

Združljivost z LPG |

Priloga 15, odst. 11 (1) |

|

Odpornost proti koroziji |

Priloga 15, odst. 12 (2) |

(1) Samo za nekovinske dele.

(2) Samo za kovinske dele.

PRILOGA 6

DOLOČBE O HOMOLOGACIJI REGULATORJA TLAKA IN UPARJALNIKA

1. Opredelitev:

|

Uparjalnik |

: |

glej odstavek 2.6 tega pravilnika. |

|

Regulator tlaka |

: |

glej odstavek 2.7 tega pravilnika. |

2. Razvrstitev sestavnih delov (v skladu s sliko 1, odst. 2.):

|

Razred 1 |

: |