ZOZNAM PRÍLOH

|

PRÍLOHA I |

Správne dokumenty týkajúce sa typového schválenia ES vozidiel, pokiaľ ide o vodíkový pohon |

|

Časť 1 |

Informačný dokument |

|

Časť 2 |

Osvedčenie o typovom schválení ES |

|

Časť 3 |

Informácie, ktoré majú byť poskytnuté na kontrolu |

|

PRÍLOHA II |

Správne dokumenty týkajúce sa typového schválenia ES komponentu pre vodíkové komponenty a systémy |

|

Časť 1 |

Informačný dokument |

|

Časť 2 |

Osvedčenie o typovom schválení ES |

|

Časť 3 |

Typová schvaľovacia značka ES komponentu |

|

PRÍLOHA III |

Požiadavky na vodíkové komponenty a systémy určené na používanie kvapalného vodíka a ich inštaláciu do vozidiel na vodíkový pohon |

|

Časť 1 |

Požiadavky na inštaláciu vodíkových komponentov a systémov určených na používanie kvapalného vodíka vo vozidlách na vodíkový pohon |

|

Časť 2 |

Požiadavky na vodíkové zásobníky určené na používanie kvapalného vodíka |

|

Časť 3 |

Požiadavky na vodíkové komponenty iné ako zásobníky určené na používanie kvapalného vodíka |

|

PRÍLOHA IV |

Požiadavky na vodíkové komponenty a systémy určené na používanie stlačeného (plynného) vodíka a ich inštaláciu do vozidiel na vodíkový pohon |

|

Časť 1 |

Požiadavky na inštaláciu vodíkových komponentov a systémov určených na používanie stlačeného (plynného) vodíka vo vozidlách na vodíkový pohon |

|

Časť 2 |

Požiadavky na vodíkové zásobníky určené na používanie stlačeného (plynného) vodíka |

|

Časť 3 |

Požiadavky na vodíkové komponenty iné ako zásobníky určené na používanie stlačeného (plynného) vodíka |

|

PRÍLOHA V |

Požiadavky na identifikáciu vozidla |

|

PRÍLOHA VI |

Bezpečnostné požiadavky na komplexné elektronické systémy riadenia vozidla |

|

PRÍLOHA VII |

Normy, na ktoré odkazuje toto nariadenie |

PRÍLOHA I

Správne dokumenty týkajúce sa typového schválenia ES vozidiel, pokiaľ ide o vodíkový pohon

ČASŤ 1

VZOR

INFORMAČNÝ DOKUMENT č. …

týkajúci sa typového schválenia ES vozidla, pokiaľ ide o vodíkový pohon

Tieto informácie sa poskytujú v troch vyhotoveniach a spolu s obsahom. Akékoľvek výkresy sa dodávajú vo vhodnej mierke vo formáte A4 alebo poskladané na tento formát a musia byť dostatočne podrobné. Ak sa predkladajú fotografie, musia byť dostatočne podrobné.

Ak sa systémy alebo komponenty elektronicky ovládajú, predkladajú sa informácie o ich funkčnosti.

|

0. |

VŠEOBECNÉ INFORMÁCIE |

|

|

0.1. |

Značka (obchodný názov výrobcu): … |

|

|

0.2. |

Typ: … |

|

|

0.2.1. |

Obchodný(-é) názov(-vy) (ak je k dispozícii): … |

|

|

0.3. |

Prostriedky identifikácie typu, ak sú vyznačené na vozidle (1) (3): … |

|

|

0.3.1. |

Umiestnenie takého označenia: … |

|

|

0.4. |

Kategória vozidla (4): … |

|

|

0.5. |

Názov a adresa výrobcu: … |

|

|

0.8. |

Názov a adresa montážneho závodu, resp. závodov: … |

|

|

0.9. |

Meno a adresa prípadného zástupcu výrobcu: … |

|

|

1. |

VŠEOBECNÉ KONŠTRUKČNÉ VLASTNOSTI VOZIDLA: |

|

|

1.1. |

Fotografie a/alebo výkresy reprezentatívneho vozidla: … |

|

|

1.3.3. |

Hnacie nápravy (počet, umiestnenie, prepojenie): … |

|

|

1.4. |

Podvozok (pokiaľ existuje) (celkový výkres): … |

|

|

3. |

HNACIA JEDNOTKA |

|

|

3.9. |

Vodíkový pohon |

|

|

3.9.1. |

Vodíkový systém určený na použitie kvapalného vodíka/vodíkový systém určený na použitie stlačeného (plynného) vodíka (1) |

|

|

3.9.1.1. |

Opis a výkres vodíkového systému: … |

|

|

3.9.1.2. |

Názov a adresa výrobcu, resp. výrobcov vodíkového systému používaného na pohon vozidla: … |

|

|

3.9.1.3. |

Kód, resp. kódy systému podľa výrobcu (vyznačené na systéme alebo iné prostriedky identifikácie): … |

|

|

3.9.1.4. |

Automatický uzatvárací ventil, resp. ventily: áno/nie (1) |

|

|

3.9.1.4.1. |

Značka(-y): … |

|

|

3.9.1.4.2. |

Typ(-y): … |

|

|

3.9.1.4.3. |

MPa |

|

|

3.9.1.4.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.4.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.4.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.4.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.4.8. |

Materiál: … |

|

|

3.9.1.4.9. |

Prevádzkové princípy: … |

|

|

3.9.1.4.10. |

Opis a výkres: … |

|

|

3.9.1.5. |

Spätný(-é) ventil(-y) alebo jednosmerný(-é) ventil(-y): áno/nie (1) |

|

|

3.9.1.5.1. |

Značka(-y): … |

|

|

3.9.1.5.2. |

Typ(-y): … |

|

|

3.9.1.5.3. |

MPa |

|

|

3.9.1.5.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.5.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.5.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.5.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.5.8. |

Materiál: … |

|

|

3.9.1.5.9. |

Prevádzkové princípy: … |

|

|

3.9.1.5.10. |

Opis a výkres: … |

|

|

3.9.1.6. |

Zásobník(-y) a zásobníková sústava: áno/nie (1) |

|

|

3.9.1.6.1. |

Značka(-y): … |

|

|

3.9.1.6.2. |

Typ(-y): … |

|

|

3.9.1.6.3. |

MPa |

|

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Počet cyklov plnenia (1): … |

|

|

3.9.1.6.6. |

Prevádzková teplota (1): … |

|

|

3.9.1.6.7. |

Objem: … |

litre (voda) |

|

3.9.1.6.8. |

Schvaľovacie číslo: … |

|

|

3.9.1.6.9. |

Materiál: … |

|

|

3.9.1.6.10. |

Prevádzkové princípy: … |

|

|

3.9.1.6.11. |

Opis a výkres: … |

|

|

3.9.1.7. |

Armatúry: áno/nie (1) |

|

|

3.9.1.7.1. |

Značka(-y): … |

|

|

3.9.1.7.2. |

Typ(-y): … |

|

|

3.9.1.7.3. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (2): … |

MPa |

|

3.9.1.7.4. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby: … |

|

|

3.9.1.7.5. |

Schvaľovacie číslo: … |

|

|

3.9.1.7.6. |

Materiál: … |

|

|

3.9.1.7.7. |

Prevádzkové princípy: … |

|

|

3.9.1.7.8. |

Opis a výkres: … |

|

|

3.9.1.8. |

Ohybné palivové potrubie(-a) paliva: áno/nie (1) |

|

|

3.9.1.8.1. |

Značka(-y): … |

|

|

3.9.1.8.2. |

Typ(-y): … |

|

|

3.9.1.8.3. |

MPa |

|

|

3.9.1.8.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-é) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.8.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.8.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.8.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.8.8. |

Materiál: … |

|

|

3.9.1.8.9. |

Prevádzkové princípy: … |

|

|

3.9.1.8.10. |

Opis a výkres: |

|

|

3.9.1.9. |

Výmenník(–y) tepla: áno/nie (1) |

|

|

3.9.1.9.1. |

Značka(-y): … |

|

|

3.9.1.9.2. |

Typ(-y): … |

|

|

3.9.1.9.3. |

MPa |

|

|

3.9.1.9.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.9.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.9.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.9.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.9.8. |

Materiál: … |

|

|

3.9.1.9.9. |

Prevádzkové princípy: … |

|

|

3.9.1.9.10. |

Opis a výkres: … |

|

|

3.9.1.10. |

Vodíkový filter, resp. filtre: áno/nie (1) … |

|

|

3.9.1.10.1. |

Značka(-y): … |

|

|

3.9.1.10.2. |

Typ(-y): … |

|

|

3.9.1.10.3. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.10.4. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.10.5. |

Schvaľovacie číslo: … |

|

|

3.9.1.10.6. |

Materiál: … |

|

|

3.9.1.10.7. |

Prevádzkové princípy: … |

|

|

3.9.1.10.8. |

Opis a výkres: … |

|

|

3.9.1.11. |

Snímače na zistenie úniku vodíka: … |

|

|

3.9.1.11.1. |

Značka(-y): … |

|

|

3.9.1.11.2. |

Typ(-y): … |

|

|

3.9.1.11.3. |

MPa |

|

|

3.9.1.11.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.11.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.11.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.11.7. |

Nastavené hodnoty: … |

|

|

3.9.1.11.8. |

Schvaľovacie číslo: … |

|

|

3.9.1.11.9. |

Materiál: … |

|

|

3.9.1.11.10. |

Prevádzkové princípy: … |

|

|

3.9.1.11.11. |

Opis a výkres: … |

|

|

3.9.1.12. |

Ručne ovládaný alebo automatický ventil, resp. ventily: áno/nie (1) … |

|

|

3.9.1.12.1. |

Značka(-y): … |

|

|

3.9.1.12.2. |

Typ(-y): … |

|

|

3.9.1.12.3. |

MPa |

|

|

3.9.1.12.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.12.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.12.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.12.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.12.8. |

Materiál: … |

|

|

3.9.1.12.9. |

Prevádzkové princípy: … |

|

|

3.9.1.12.10. |

Opis a výkres: … |

|

|

3.9.1.13. |

Snímač, resp. snímače tlaku a/alebo teploty a/alebo vodíka a/alebo prietoku (1): áno/nie (1) … |

|

|

3.9.1.13.1. |

Značka(-y): … |

|

|

3.9.1.13.2. |

Typ(-y): … |

|

|

3.9.1.13.3. |

MPa |

|

|

3.9.1.13.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.13.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.13.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.13.7. |

Nastavené hodnoty: … |

|

|

3.9.1.13.8. |

Schvaľovacie číslo: … |

|

|

3.9.1.13.9. |

Materiál: … |

|

|

3.9.1.13.10. |

Prevádzkové princípy: … |

|

|

3.9.1.13.11. |

Opis a výkres: … |

|

|

3.9.1.14. |

Regulátor, resp. regulátory tlaku: áno/nie (1) … |

|

|

3.9.1.14.1. |

Značka(-y): … |

|

|

3.9.1.14.2. |

Typ(-y): … |

|

|

3.9.1.14.3. |

Počet hlavných bodov nastavenia: … |

|

|

3.9.1.14.4. |

Opis princípu nastavenia prostredníctvom hlavných bodov nastavenia: … |

|

|

3.9.1.14.5. |

Počet bodov nastavenia voľnobehu: … |

|

|

3.9.1.14.6. |

Opis princípov nastavenia prostredníctvom bodov nastavenia voľnobehu: … |

|

|

3.9.1.14.7. |

Iné možnosti nastavenia: ak áno, a ktoré (opis a výkresy): … |

|

|

3.9.1.14.8. |

MPa |

|

|

3.9.1.14.9. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.14.10. |

Prevádzková teplota (1): … |

|

|

3.9.1.14.11. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.14.12. |

Vstupný a výstupný tlak: … |

|

|

3.9.1.14.13. |

Schvaľovacie číslo: … |

|

|

3.9.1.14.14. |

Materiál: … |

|

|

3.9.1.14.15. |

Prevádzkové princípy: … |

|

|

3.9.1.14.16. |

Opis a výkres: … |

|

|

3.9.1.15. |

Zariadenie na odľahčenie tlaku: áno/nie (1) … |

|

|

3.9.1.15.1. |

Značka(-y): … |

|

|

3.9.1.15.2. |

Typ(-y): … |

|

|

3.9.1.15.3. |

MPa |

|

|

3.9.1.15.4. |

Prevádzková teplota (1): … |

|

|

3.9.1.15.5. |

Hodnota nastaveného tlaku (1): … |

|

|

3.9.1.15.6. |

Hodnota nastavenej teploty (1): … |

|

|

3.9.1.15.7. |

Kapacita odparovania (1): … |

|

|

3.9.1.15.8. |

°C |

|

|

3.9.1.15.9. |

MPa |

|

|

3.9.1.15.10. |

Počet cyklov plnenia (len komponenty triedy 0) (1): … |

|

|

3.9.1.15.11. |

Schvaľovacie číslo: … |

|

|

3.9.1.15.12. |

Materiál: … |

|

|

3.9.1.15.13. |

Prevádzkové princípy: … |

|

|

3.9.1.15.14. |

Opis a výkres: … |

|

|

3.9.1.16. |

Tlakový poistný ventil: áno/nie (1) … |

|

|

3.9.1.16.1. |

Značka(-y): … |

|

|

3.9.1.16.2. |

Typ(-y): … |

|

|

3.9.1.16.3. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.16.4. |

Nastavený tlak (1): … |

|

|

3.9.1.16.5. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.16.6. |

Schvaľovacie číslo: … |

|

|

3.9.1.16.7. |

Materiál: … |

|

|

3.9.1.16.8. |

Prevádzkové princípy: … |

|

|

3.9.1.16.9. |

Opis a výkres: … |

|

|

3.9.1.17. |

Prípojka alebo zariadenie na dopĺňanie paliva: áno/nie (1) … |

|

|

3.9.1.17.1. |

Značka(-y): … |

|

|

3.9.1.17.2. |

Typ(-y): … |

|

|

3.9.1.17.3. |

MPa |

|

|

3.9.1.17.4. |

Prevádzková teplota (1): … |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Počet cyklov plnenia (len komponenty triedy 0) (1): … |

|

|

3.9.1.17.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.17.8. |

Materiál: … |

|

|

3.9.1.17.9. |

Prevádzkové princípy: … |

|

|

3.9.1.17.10. |

Opis a výkres: … |

|

|

3.9.1.18. |

Konektor k odnímateľnému systému uskladnenia vodíka: áno/nie (1) … |

|

|

3.9.1.18.1. |

Značka(-y): … |

|

|

3.9.1.18.2. |

Typ(-y): … |

|

|

3.9.1.18.3. |

Menovitý pracovný tlak, resp. tlaky a maximálny povolený pracovný tlak, resp. tlaky (2): … |

MPa |

|

3.9.1.18.4. |

Počet pracovných cyklov: … |

|

|

3.9.1.18.5. |

Schvaľovacie číslo: … |

|

|

3.9.1.18.6. |

Materiál: … |

|

|

3.9.1.18.7. |

Prevádzkové princípy: … |

|

|

3.9.1.18.8. |

Opis a výkres: … |

|

|

3.9.2. |

Ďalšia dokumentácia: … |

|

|

3.9.2.1. |

Schéma procesu (vývojový diagram) vodíkového systému: … |

|

|

3.9.2.2. |

Plán systému vrátane elektrických spojení a ostatných vonkajších systémov (vstupy a/alebo výstupy atď.): … |

|

|

3.9.2.3. |

Kľúč k symbolom použitým v dokumentácii: … |

|

|

3.9.2.4. |

Údaje o nastavení zariadení na odľahčenie tlaku a regulátorov tlaku. |

|

|

3.9.2.5. |

Plán chladiaceho/vykurovacieho systému resp. systémov vrátane menovitého alebo maximálneho povoleného pracovného tlaku (NPPT alebo MPPT) a prevádzkové teploty: … |

|

|

3.9.2.6. |

Výkresy zobrazujúce požiadavky na inštaláciu a prevádzku. |

|

Doplnok k informačnému dokumentu

Vyhlásenie o prevádzke pre vodíkové zásobníky

|

Identifikácia výrobcu: |

Názov výrobcu: Adresa výrobcu: |

|||||||||||||||

|

Identifikácia zásobníka |

Identifikácia zásobníka: |

|

||||||||||||||

|

Menovitý pracovný tlak: |

MPa |

|||||||||||||||

|

Typ: |

|

|||||||||||||||

|

Priemer (5): |

mm |

|||||||||||||||

|

Dĺžka (5): |

mm |

|||||||||||||||

|

Vnútorný objem: |

litrov |

|||||||||||||||

|

Hmotnosť prázdneho zásobníka: |

kg |

|||||||||||||||

|

Závity zásobníka: |

|

|||||||||||||||

|

Životnosť zásobníka |

Maximálna životnosť: Maximálny počet cyklov plnenia: |

rokov cyklov |

||||||||||||||

|

Systém ochrany zásobníka pred ohňom |

Výrobca zariadenia na odľahčenie tlaku: Identifikácia zariadenia na odľahčenie tlaku: Číslo, resp. čísla výkresov zariadenia na odľahčenie tlaku: |

|||||||||||||||

|

Metóda upevnenia zásobníka |

Metóda upevnenia: |

na hrdlo/tlakovej fľaše (6) |

||||||||||||||

|

Číslo, resp. čísla výkresov upevnenia: |

|

|||||||||||||||

|

Ochranné povrchové vrstvy zásobníka |

Účel ochrany: Číslo, resp. čísla výkresov ochrannej povrchovej vrstvy: |

|||||||||||||||

|

Opis konštrukcie zásobníka |

Čísla výkresov zásobníka: Výkresy zásobníka musia obsahovať minimálne tieto informácie:

|

|||||||||||||||

|

Inhibítor korózie zásobníka |

Použitý inhibítor korózie zásobníka: áno/nie (6) Výrobca inhibítora korózie: Identifikácia inhibítora korózie: |

|||||||||||||||

|

Dodatočné informácie |

|

|||||||||||||||

|

Vyhlásenie o prevádzke zásobníka |

Výrobca týmto vyhlasuje, že konštrukcia zásobníka je vhodná na použitie počas špecifikovanej životnosti v prevádzkových podmienkach stanovených v oddiele 2.7 prílohy IV k nariadeniu (EÚ) č. 406/2010. Výrobca: Meno, funkcia a podpis: Miesto, dátum: |

|||||||||||||||

ČASŤ 2

VZOR

Maximálny formát: A4 (210 × 297 mm)

OSVEDČENIE O TYPOVOM SCHVÁLENÍ ES

Oznámenie:

|

typu vozidla, z hľadiska vodíkového pohonu (7) |

||

|

|||

|

|||

|

|

vzhľadom na nariadenie (ES) č. 79/2009, ktoré sa vykonáva nariadením (EÚ) č. 406/2010.

Typové schvaľovacie číslo ES:

Dôvod rozšírenia:

ODDIEL I

0.1. Značka (obchodný názov výrobcu):

Typ:

0.2.1. Obchodný(-é) názov(-vy) (ak je k dispozícii):

Prostriedky identifikácie typu, ak sú vyznačené na vozidle (8):

0.3.1. Umiestnenie takého označenia:

0.4. Kategória vozidla (9):

0.5. Názov a adresa výrobcu:

0.8. Názov a adresa montážneho závodu, resp. závodov:

0.9. Meno a adresa prípadného zástupcu výrobcu:

ODDIEL II

1. Dodatočné informácie (v prípade potreby): pozri dodatok

2. Technická služba zodpovedná za vykonávanie skúšok:

3. Dátum vydania skúšobného protokolu:

4. Číslo skúšobného protokolu:

5. Poznámky (v prípade potreby): pozri dodatok

6. Miesto:

7. Dátum:

8. Podpis:

|

Prílohy |

: |

Informačný zväzok Skúšobný protokol |

Dodatok

k osvedčeniu o typovom schválení ES č. …

týkajúci sa typového schválenia ES vozidla, pokiaľ ide o vodíkový pohon

Dodatočné informácie

1.1. Vozidlo vybavené vodíkovým systémom určeným na použitie kvapalného vodíka/vodíkový systém určený na použitie stlačeného (plynného) vodíka (10)

Typové schvaľovacie číslo každého vodíkového komponentu alebo systému nainštalovaného do typu vozidla, ktoré má byť v súlade s týmto nariadením

2.1. Vodíkový systém, resp. systémy:

2.2. Automatický uzatvárací ventil, resp. ventily:

2.3. Spätný(-é) ventil(-y) alebo jednosmerný(-é) ventil(-y):

2.4. Zásobník(-y) a zásobníková sústava:

2.5. Armatúry:

2.6. Ohybné palivové potrubie(-a):

2.7. Výmenník(-y) tepla:

2.8. Vodíkový filter, resp. filtre:

2.9. Snímače na zistenie úniku vodíka:

2.10. Ručný alebo automatický ventil, resp. ventily:

2.11. Snímač, resp. snímače tlaku a/alebo teploty a/alebo vodíka a/alebo prietoku (10):

2.12. Regulátor, resp. regulátory tlaku:

2.13. Zariadenie na odľahčenie tlaku:

2.14. Tlakový poistný ventil:

2.15. Prípojka alebo zariadenie na dopĺňanie paliva:

2.16. Konektor k odnímateľnému systému uskladnenia vodíka:

3. Poznámky:

ČASŤ 3

Informácie, ktoré majú byť poskytnuté na kontrolu

1. Výrobcovia poskytnú:

|

a) |

odporúčania na kontrolu alebo skúšanie vodíkového systému počas jeho životnosti; |

|

b) |

informácie o potrebe pravidelnej kontroly, uvedené v príručke používateľa vozidla alebo prostredníctvom nálepky umiestnenej v blízkosti povinného štítku podľa smernice Rady 76/114/EHS (11). |

2. Výrobcovia musia schvaľovacím orgánom a príslušným orgánom v členských štátoch zodpovedným za pravidelné kontroly vozidiel sprístupniť informácie špecifikované v oddiele 1 vo forme príručiek alebo prostredníctvom elektronických médií (napr. CD-ROM alebo prostredníctvom internetových služieb).

(1) Nehodiace sa prečiarknite (v prípadoch, keď sa uplatňuje viac než jeden oddiel, nie je potrebné prečiarknuť nič).

(2) Určite prípustnú odchýlku.

(3) Pokiaľ prostriedky označenia typu obsahujú znaky, ktoré nie sú dôležité pre opis typu vozidla, komponentu alebo samostatnej technickej jednotky, ktorých sa týka tento informačný dokument, také znaky sa v dokumentácii znázornia symbolom „?“ (napr. ABC??123??).

(4) Klasifikované podľa definícií stanovených v časti A prílohy II k smernici 2007/46/ES.

(5) Môže sa nahradiť inými rozmermi, ktoré vymedzujú tvar zásobníka.

(6) Nehodiace sa prečiarknite.

(7) Nehodiace sa prečiarknite.

(8) Ak prostriedky označenia typu obsahujú znaky, ktoré nie sú dôležité pre opis typu vozidla, komponentu alebo samostatnej technickej jednotky, ktorých sa týka tento informačný dokument, také znaky sa v dokumentácii znázornia symbolom „?“ (napr. ABC??123??).

(9) V zmysle definície v oddiele A prílohy II k smernici 2007/46/ES.

(10) Nehodiace sa prečiarknite.

PRÍLOHA II

Správne dokumenty týkajúce sa typového schválenia ES komponentu pre vodíkové komponenty a systémy

ČASŤ 1

VZOR

INFORMAČNÝ DOKUMENT č.

týkajúci sa typového schválenia ES komponentu pre vodíkový komponent alebo systém

Tieto informácie sa poskytujú v troch vyhotoveniach a spolu s obsahom. Akékoľvek výkresy sa dodávajú vo vhodnej mierke vo formáte A4 alebo poskladané na tento formát a musia byť dostatočne podrobné. Ak sa prikladajú fotografie, musia byť dostatočne podrobné.

Ak sa systémy alebo komponenty elektronicky ovládajú, predkladajú sa informácie o ich funkčnosti.

|

0. |

VŠEOBECNÉ INFORMÁCIE |

|

|

0.1. |

Značka (obchodný názov výrobcu): … |

|

|

0.2. |

Typ: … |

|

|

0.2.1. |

Obchodný názov, resp. názvy (ak sú k dispozícii): … |

|

|

0.2.2. |

Odkaz alebo číslo časti komponentu (1): … |

|

|

0.2.3. |

Odkaz(-y) alebo číslo(-a) časti(-í) komponentu(-ov) v systéme (1): … |

|

|

0.2.4. |

Odkaz alebo číslo časti systému (1): … |

|

|

0.5. |

Názov (názvy) a adresa(-y) výrobcu: … |

|

|

0.7. |

Umiestnenie a spôsob pripevnenia typovej schvaľovacej značky, resp. značiek ES: … |

|

|

0.8. |

Adresa montážneho závodu, resp. závodov: … |

|

|

0.9. |

Meno a adresa zástupcu prípadného výrobcu: … |

|

|

3.9. |

Vodíkový pohon (1): … |

|

|

3.9.1. |

Vodíkový systém určený na použitie kvapalného vodíka/vodíkový systém určený na použitie stlačeného (plynného) vodíka/vodíkový komponent určený na použitie kvapalného vodíka/vodíkový komponent určený na použitie stlačeného (plynného) vodíka (1) … |

|

|

3.9.1.1. |

Opis a výkres vodíkového systému (1): … |

|

|

3.9.1.2. |

Názov a adresa výrobcu resp. výrobcov vodíkového systému (1): … |

|

|

3.9.1.3. |

Kód, resp. kódy systému podľa výrobcu (vyznačené na systéme alebo iné prostriedky identifikácie): (1) … |

|

|

3.9.1.4. |

Automatický uzatvárací ventil, resp. ventily: áno/nie (1) … |

|

|

3.9.1.4.1. |

Značka(-y): … |

|

|

3.9.1.4.2. |

Typ(-y): … |

|

|

3.9.1.4.3. |

MPa |

|

|

3.9.1.4.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.4.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.4.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.4.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.4.8. |

Materiál: … |

|

|

3.9.1.4.9. |

Prevádzkové princípy: … |

|

|

3.9.1.4.10. |

Opis a výkres: … |

|

|

3.9.1.5. |

Spätný(-é) ventil(-y) alebo jednosmerný(-é) ventil(-y): áno/nie (1) … |

|

|

3.9.1.5.1. |

Značka(-y): … |

|

|

3.9.1.5.2. |

Typ(-y): … |

|

|

3.9.1.5.3. |

MPa |

|

|

3.9.1.5.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.5.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.5.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.5.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.5.8. |

Materiál: … |

|

|

3.9.1.5.9. |

Prevádzkové princípy: … |

|

|

3.9.1.5.10. |

Opis a výkres: … |

|

|

3.9.1.6. |

Zásobník(-y) a zásobníková sústava: áno/nie (1) … |

|

|

3.9.1.6.1. |

Značka(-y): … |

|

|

3.9.1.6.2. |

Typ(-y): … |

|

|

3.9.1.6.3. |

MPa |

|

|

3.9.1.6.4. |

MPa |

|

|

3.9.1.6.5. |

Počet cyklov plnenia (1): … |

|

|

3.9.1.6.6. |

Prevádzková teplota (1): … |

|

|

3.9.1.6.7. |

Objem: … |

litrov (voda) |

|

3.9.1.6.8. |

Schvaľovacie číslo: … |

|

|

3.9.1.6.9. |

Materiál: … |

|

|

3.9.1.6.10. |

Prevádzkové princípy: … |

|

|

3.9.1.6.11. |

Opis a výkres: … |

|

|

3.9.1.7. |

Armatúry: áno/nie (1) … |

|

|

3.9.1.7.1. |

Značka(-y): … |

|

|

3.9.1.7.2. |

Typ(-y): … |

|

|

3.9.1.7.3. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (2): … |

MPa |

|

3.9.1.7.4. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby: … |

|

|

3.9.1.7.5. |

Schvaľovacie číslo: … |

|

|

3.9.1.7.6. |

Materiál: … |

|

|

3.9.1.7.7. |

Prevádzkové princípy: … |

|

|

3.9.1.7.8. |

Opis a výkres: … |

|

|

3.9.1.8. |

Ohybné palivové potrubie(-a) paliva: áno/nie (1) … |

|

|

3.9.1.8.1. |

Značka(-y): … |

|

|

3.9.1.8.2. |

Typ(-y): … |

|

|

3.9.1.8.3. |

MPa |

|

|

3.9.1.8.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.8.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.8.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.8.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.8.8. |

Materiál: … |

|

|

3.9.1.8.9. |

Prevádzkové princípy: … |

|

|

3.9.1.8.10. |

Opis a výkres: … |

|

|

3.9.1.9. |

Výmenník(-y) tepla: áno/nie (1) … |

|

|

3.9.1.9.1. |

Značka(-y): … |

|

|

3.9.1.9.2. |

Typ(-y): … |

|

|

3.9.1.9.3. |

MPa |

|

|

3.9.1.9.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.9.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.9.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.9.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.9.8. |

Materiál: … |

|

|

3.9.1.9.9. |

Prevádzkové princípy: … |

|

|

3.9.1.9.10. |

Opis a výkres: … |

|

|

3.9.1.10. |

Vodíkový filter, resp. filtre: áno/nie (1) … |

|

|

3.9.1.10.1. |

Značka(-y): … |

|

|

3.9.1.10.2. |

Typ(-y): … |

|

|

3.9.1.10.3. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.10.4. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.10.5. |

Schvaľovacie číslo: … |

|

|

3.9.1.10.6. |

Materiál: … |

|

|

3.9.1.10.7. |

Prevádzkové princípy: … |

|

|

3.9.1.10.8. |

Opis a výkres: … |

|

|

3.9.1.11. |

Snímače na zistenie úniku vodíka: … |

|

|

3.9.1.11.1. |

Značka(-y): … |

|

|

3.9.1.11.2. |

Typ(-y): … |

|

|

3.9.1.11.3. |

MPa |

|

|

3.9.1.11.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.11.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.11.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.11.7. |

Stanovené hodnoty: … |

|

|

3.9.1.11.8. |

Schvaľovacie číslo: … |

|

|

3.9.1.11.9. |

Materiál: … |

|

|

3.9.1.11.10. |

Prevádzkové princípy: … |

|

|

3.9.1.11.11. |

Opis a výkres: … |

|

|

3.9.1.12. |

Ručný alebo automatický ventil, resp. ventily: áno/nie (1) … |

|

|

3.9.1.12.1. |

Značka(-y): … |

|

|

3.9.1.12.2. |

Typ(-y): … |

|

|

3.9.1.12.3. |

MPa |

|

|

3.9.1.12.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.12.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.12.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.12.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.12.8. |

Materiál: … |

|

|

3.9.1.12.9. |

Prevádzkové princípy: … |

|

|

3.9.1.12.10. |

Opis a výkres: … |

|

|

3.9.1.13. |

Snímač resp. snímače tlaku a/alebo teploty a/alebo vodíka a/alebo prietoku (1): áno/nie (1) … |

|

|

3.9.1.13.1. |

Značka(-y): … |

|

|

3.9.1.13.2. |

Typ(-y): … |

|

|

3.9.1.13.3. |

MPa |

|

|

3.9.1.13.4. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.13.5. |

Prevádzková teplota (1): … |

|

|

3.9.1.13.6. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.13.7. |

Stanovené hodnoty: … |

|

|

3.9.1.13.8. |

Schvaľovacie číslo: … |

|

|

3.9.1.13.9. |

Materiál: … |

|

|

3.9.1.13.10. |

Prevádzkové princípy: … |

|

|

3.9.1.13.11. |

Opis a výkres: … |

|

|

3.9.1.14. |

Regulátor, resp. regulátory tlaku: áno/nie (1) … |

|

|

3.9.1.14.1. |

Značka(-y): … |

|

|

3.9.1.14.2. |

Typ(-y): … |

|

|

3.9.1.14.3. |

Počet hlavných bodov nastavenia: … |

|

|

3.9.1.14.4. |

Opis princípu nastavenia prostredníctvom hlavných bodov nastavenia: … |

|

|

3.9.1.14.5. |

Počet bodov nastavenia voľnobehu: … |

|

|

3.9.1.14.6. |

Opis princípov nastavenia prostredníctvom bodov nastavenia voľnobehu: … |

|

|

3.9.1.14.7. |

Iné možnosti nastavenia: ak áno a ktoré (opis a výkresy): |

|

|

3.9.1.14.8. |

MPa |

|

|

3.9.1.14.9. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … … |

MPa |

|

3.9.1.14.10. |

Prevádzková teplota (1): … |

|

|

3.9.1.14.11. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.14.12. |

Vstupný a výstupný tlak: … |

|

|

3.9.1.14.13. |

Schvaľovacie číslo: … |

|

|

3.9.1.14.14. |

Materiál: … |

|

|

3.9.1.14.15. |

Prevádzkové princípy: … |

|

|

3.9.1.14.16. |

Opis a výkres: … |

|

|

3.9.1.15. |

Zariadenie na odľahčenie tlaku: áno/nie (1) … |

|

|

3.9.1.15.1. |

Značka(-y): … |

|

|

3.9.1.15.2. |

Typ(-y): … |

|

|

3.9.1.15.3. |

MPa |

|

|

3.9.1.15.4. |

Prevádzková teplota (1): … |

|

|

3.9.1.15.5. |

Hodnota nastaveného tlaku (1): … |

|

|

3.9.1.15.6. |

Hodnota nastavenej teploty (1): … |

|

|

3.9.1.15.7. |

Kapacita odparovania (1): … |

|

|

3.9.1.15.8. |

Prevádzková teplota (1): … |

|

|

3.9.1.15.9. |

°C |

|

|

3.9.1.15.10. |

MPa |

|

|

3.9.1.15.11. |

Počet cyklov plnenia (len čo sa týka komponentov triedy 0) (1): … |

|

|

3.9.1.15.12. |

Schvaľovacie číslo: |

|

|

3.9.1.15.13. |

Materiál: … |

|

|

3.9.1.15.14. |

Prevádzkové princípy: … |

|

|

3.9.1.15.15. |

Opis a výkres: … |

|

|

3.9.1.16. |

Tlakový poistný ventil: áno/nie (1) … |

|

|

3.9.1.16.1. |

Značka(-y): … |

|

|

3.9.1.16.2. |

Typ(-y): … |

|

|

3.9.1.16.3. |

Menovitý(-é) pracovný(-é) tlak(-y), a ak ide o tlak za prvým regulátorom tlaku, maximálny(-e) povolený(-é) pracovný(-é) tlak(-y) (1) (2): … |

MPa |

|

3.9.1.16.4. |

Hodnota nastaveného tlaku (1): … |

|

|

3.9.1.16.5. |

Počet cyklov plnenia alebo pracovných cyklov podľa potreby (1): … |

|

|

3.9.1.16.6. |

Schvaľovacie číslo: … |

|

|

3.9.1.16.7. |

Materiál: … |

|

|

3.9.1.16.8. |

Prevádzkové princípy: |

|

|

3.9.1.16.9. |

Opis a výkres: … |

|

|

3.9.1.17. |

Prípojka alebo zariadenie na dopĺňanie paliva: áno/nie (1) … |

|

|

3.9.1.17.1. |

Značka(-y): … |

|

|

3.9.1.17.2. |

Typ(-y): … |

|

|

3.9.1.17.3. |

MPa |

|

|

3.9.1.17.4. |

Prevádzková teplota (1): … |

|

|

3.9.1.17.5. |

MPa |

|

|

3.9.1.17.6. |

Počet cyklov plnenia (len čo sa týka komponentov triedy 0) (1): … |

|

|

3.9.1.17.7. |

Schvaľovacie číslo: … |

|

|

3.9.1.17.8. |

Materiál: … |

|

|

3.9.1.17.9. |

Prevádzkové princípy: … |

|

|

3.9.1.17.10. |

Opis a výkres: … |

|

|

3.9.1.18. |

Konektor k odnímateľnému systému uskladnenia: áno/nie (1) … |

|

|

3.9.1.18.1. |

Značka(-y): … |

|

|

3.9.1.18.2. |

Typ(-y): … |

|

|

3.9.1.18.3. |

Menovitý pracovný tlak, resp. tlaky a maximálny povolený pracovný tlak, resp. tlaky (2): … |

MPa |

|

3.9.1.18.4. |

Počet pracovných cyklov: … |

|

|

3.9.1.18.5. |

Schvaľovacie číslo: … |

|

|

3.9.1.18.6. |

Materiál: … |

|

|

3.9.1.18.7. |

Prevádzkové princípy: … |

|

|

3.9.1.18.8. |

Opis a výkres: … |

|

|

3.9.2. |

Ďalšia dokumentácia: … |

|

|

3.9.2.1. |

Schéma procesu (vývojový diagram) vodíkového systému: … |

|

|

3.9.2.2. |

Plán systému vrátane elektrických spojení a ostatných vonkajších systémov (vstupy a/alebo výstupy atď.): … |

|

|

3.9.2.3. |

Kľúč k symbolom použitým v dokumentácii: … |

|

|

3.9.2.4. |

Údaje o nastavení zariadení na odľahčenie tlaku a regulátorov tlaku: … |

|

|

3.9.2.5. |

Usporiadanie chladiaceho/vykurovacieho systému(-ov) vrátane menovitého alebo maximálneho povoleného pracovného tlaku (NPPT alebo MPPT) a prevádzkové teploty: … |

|

|

3.9.2.6. |

Výkresy zobrazujúce požiadavky na inštaláciu a prevádzku: … |

|

Doplnok k informačnému dokumentu

Vyhlásenie o prevádzke pre vodíkové zásobníky

|

Identifikácia výrobcu |

Názov výrobcu: Adresa výrobcu: |

|||||||||||||||

|

Identifikácia zásobníka |

Identifikácia zásobníka: |

|

||||||||||||||

|

Menovitý pracovný tlak: |

MPa |

|||||||||||||||

|

Typ: |

|

|||||||||||||||

|

Priemer (3): |

mm |

|||||||||||||||

|

Dĺžka (3): |

mm |

|||||||||||||||

|

Vnútorný objem: |

litrov |

|||||||||||||||

|

Hmotnosť prázdneho zásobníka: |

kg |

|||||||||||||||

|

Závity zásobníka: |

|

|||||||||||||||

|

Životnosť zásobníka |

Maximálna životnosť: |

rokov |

||||||||||||||

|

Maximálny počet cyklov plnenia: |

cyklov |

|||||||||||||||

|

Systém na ochranu zásobníka pred ohňom |

Výrobca zariadenia na odľahčenie tlaku: Identifikácia zariadenia na odľahčenie tlaku: Číslo, resp. čísla výkresov zariadenia na odľahčenie tlaku: |

|||||||||||||||

|

Metóda upevnenia zásobníka |

Metóda upevnenia: |

na hrdlo/tlakovej fľaše (4) |

||||||||||||||

|

Číslo, resp. čísla výkresov upevnenia: |

|

|||||||||||||||

|

Ochranné povrchové vrstvy zásobníka |

Účel ochrany: Číslo, resp. čísla výkresov ochrannej povrchovej vrstvy: |

|||||||||||||||

|

Opis konštrukcie zásobníka |

Čísla výkresov zásobníka: Výkresy zásobníka musia obsahovať minimálne tieto informácie:

|

|||||||||||||||

|

Inhibítor korózie zásobníka |

Použitý inhibítor korózie zásobníka: áno/nie (4) Výrobca inhibítora korózie: Identifikácia inhibítora korózie: |

|||||||||||||||

|

Dodatočné informácie |

|

|||||||||||||||

|

Vyhlásenie o prevádzke zásobníka |

Výrobca týmto vyhlasuje, že konštrukcia zásobníka je vhodná na použitie počas špecifikovanej životnosti v prevádzkových podmienkach stanovených v oddiele 2.7 prílohy IV k nariadeniu (ES) č. 406/2010. Výrobca: Meno, funkcia a podpis: Miesto, dátum: |

|||||||||||||||

Špecifikácie vodíkových zásobníkov určených na používanie stlačeného (plynného) vodíka

|

Špecifikácia materiálu |

Vzťahuje sa na materiál |

|

||||||

|

Oceľ |

Zliatina hliníka |

Plastová vložka |

Vlákno |

Živica |

Povrchová vrstva |

Podrobnosti |

||

|

|

Výrobca materiálu |

|

|

|

|

|

|

|

|

|

Typ materiálu |

|

|

|

|

|

|

|

|

|

Identifikácia materiálu |

|

|

|

|

|

|

|

|

|

Definícia tepelného spracovania |

|

|

|

|

|

|

|

|

|

Chemické zloženie |

|

|

|

|

|

|

|

|

|

Postup formovania za studena alebo kryogénneho formovania |

|

|

|

|

|

|

|

|

|

Definícia postupu zvárania |

|

|

|

|

|

|

|

|

Špecifikácie pre skúšky materiálu |

Vzťahuje sa na materiál |

|

||||||

|

Oceľ |

Zliatina hliníka |

Plastová vložka |

Vlákno |

Živica |

Povrchová vrstva |

Špecifikovaná hodnota materiálu |

||

|

|

Skúška ťahom |

|

|

|

|

|

|

|

|

|

Skúška nárazom podľa Charpyho |

|

|

|

|

|

|

|

|

|

Skúška ohybom |

|

|

|

|

|

|

|

|

|

Makroskopické skúmanie |

|

|

|

|

|

|

|

|

|

Korózna skúška |

|

|

|

|

|

|

|

|

|

Skúška tvorby trhlín pri trvalom zaťažení |

|

|

|

|

|

|

|

|

|

Skúška pri teplote zmäkčovania |

|

|

|

|

|

|

|

|

|

Skúška pri teplote vzniku sklovitosti |

|

|

|

|

|

|

|

|

|

Šmyková skúška pevnosti živice |

|

|

|

|

|

|

|

|

|

Skúška vrstvy |

|

|

|

|

|

|

|

|

|

Skúška znášanlivosti s vodíkom |

|

|

|

|

|

|

|

|

Špecifikácie pre skúšky zásobníka |

Špecifikovaná konštrukčná hodnota |

|

|

|

Deštrukčná skúška |

|

|

|

Cyklická tlaková skúška pri teplote okolia |

|

|

|

Skúška tesnosti pred porušením (LBB) |

|

|

|

Skúška ohňom |

|

|

|

Skúška na prienik |

|

|

|

Skúška odolnosti voči chemickým látkam |

|

|

|

Skúška odolnosti kompozitu proti kazom |

|

|

|

Zrýchlená deštrukčná skúška napätím |

|

|

|

Cyklická tlaková skúška pri extrémnej teplote |

|

|

|

Skúška poškodenia pri náraze |

|

|

|

Skúška tesnosti |

|

|

|

Skúška priepustnosti |

|

|

|

Skúška prípojných hrdiel krútiacim momentom |

|

|

|

Cyklická skúška vodíkového plynu |

|

ČASŤ 2

VZOR

Maximálny formát: A4 (210 × 297 mm)

OSVEDČENIE O TYPOVOM SCHVÁLENÍ ES

Oznámenie:

|

typu vodíkového komponentu |

||

|

|||

|

|

||

|

|

vzhľadom na nariadenie (ES) č. 79/2009, ktoré sa vykonáva nariadením (ES) č. 406/2010.

Typové schvaľovacie číslo ES:

Dôvod rozšírenia:

ODDIEL I

0.1. Značka (obchodný názov výrobcu):

0.2. Typ:

Prostriedky identifikácie typu, ak sú vyznačené na komponente (6)

0.3.1. Umiestnenie takého označenia:

0.5. Názov a adresa výrobcu:

0.7. V prípade komponentov a samostatných technických jednotiek umiestnenie a spôsob pripevnenia schvaľovacej značky ES:

0.8. Názov a adresa montážneho závodu, resp. závodov:

0.9. Meno a adresa prípadného zástupcu výrobcu:

ODDIEL II

1. Dodatočné informácie (v prípade potreby): pozri dodatok

2. Technická služba zodpovedná za vykonávanie skúšok:

3. Dátum vydania skúšobného protokolu:

4. Číslo skúšobného protokolu:

5. Poznámky (v prípade potreby): pozri dodatok

6. Miesto:

7. Dátum:

8. Podpis:

|

Prílohy |

: |

Informačný zväzok Skúšobný protokol |

Dodatok

k osvedčeniu o typovom schválení ES č. …

týkajúci sa typového schválenia ES komponentu pre vodíkový komponent alebo systém

1. Dodatočné informácie

1.1. Vodíkový systém určený na použitie kvapalného vodíka/vodíkový systém určený na použitie stlačeného (plynného) vodíka/vodíkový komponent určený na použitie kvapalného vodíka/vodíkový komponent určený na použitie stlačeného (plynného) vodíka (7)

2. Špecifikácie a výsledky skúšok

2.1. Zásobníky určené na používanie stlačeného (plynného) vodíka

2.1.1. Špecifikácie materiálu zásobníka

|

Špecifikácia materiál u |

Vzťahuje sa na materiál |

|

||||||

|

Oceľ |

Zliatina hliníka |

Plastová vložka |

Vlákno |

Živica |

Povrchová vrstva |

Podrobnosti |

||

|

|

Výrobca materiálu |

|

|

|

|

|

|

|

|

|

Typ materiálu |

|

|

|

|

|

|

|

|

|

Identifikácia materiálu |

|

|

|

|

|

|

|

|

|

Definícia tepelného spracovania |

|

|

|

|

|

|

|

|

|

Chemické zloženie |

|

|

|

|

|

|

|

|

|

Postup formovania za studena alebo kryogénneho formovania |

|

|

|

|

|

|

|

|

|

Definícia postupu zvárania |

|

|

|

|

|

|

|

2.1.2. Výsledky skúšky materiálu zásobníka

|

Skúška materiálu |

Vzťahuje sa na materiál |

|

|

||||||

|

Oceľ |

Zliatina hliníka |

Plastová vložka |

Vlákno |

Živica |

Povrchová vrstva |

Špecifikovaná hodnota materiálu |

Skúšobná hodnota |

||

|

|

Skúška ťahom |

|

|

|

|

|

|

|

|

|

|

Skúška nárazom podľa Charpyho |

|

|

|

|

|

|

|

|

|

|

Skúška ohybom |

|

|

|

|

|

|

|

|

|

|

Makroskopické skúmanie |

|

|

|

|

|

|

|

|

|

|

Korózna skúška |

|

|

|

|

|

|

|

|

|

|

Skúška na tvorbu trhlín pri trvalom zaťažení |

|

|

|

|

|

|

|

|

|

|

Skúška pri teplote zmäkčovania |

|

|

|

|

|

|

|

|

|

|

Skúška pri teplote vzniku sklovitosti |

|

|

|

|

|

|

|

|

|

|

Šmyková skúška pevnosti živice |

|

|

|

|

|

|

|

|

|

|

Skúška vrstvy |

|

|

|

|

|

|

|

|

|

|

Skúška znášanlivosti s vodíkom |

|

|

|

|

|

|

|

|

2.1.3. Výsledky skúšky zásobníka

|

Skúška zásobníka |

Špecifikovaná konštrukčná hodnota |

Výsledok skúšky |

|

|

|

Deštrukčná skúška |

|

|

|

|

Cyklická tlaková skúška pri teplote okolia |

|

|

|

|

Skúška tesnosti pred porušením (LBB) |

|

|

|

|

Skúška ohňom |

|

|

|

|

Skúška na prienik |

|

|

|

|

Skúška odolnosti voči chemickým látkam |

|

|

|

|

Skúška odolnosti kompozitu proti kazom |

|

|

|

|

Zrýchlená deštrukčná skúška napätím |

|

|

|

|

Cyklická tlaková skúška pri extrémnej teplote |

|

|

|

|

Skúška poškodenia pri náraze |

|

|

|

|

Skúška tesnosti |

|

|

|

|

Skúška priepustnosti |

|

|

|

|

Skúška prípojných hrdiel krútiacim momentom |

|

|

|

|

Cyklická skúška vodíkového plynu |

|

|

3. Prípadné obmedzenie používania zariadenia:

4. Poznámky:

ČASŤ 3

Typová schvaľovacia značka ES komponentu

Typová schvaľovacia značka ES komponentu sa skladá:

1.1. z obdĺžnika obklopujúceho malé písmeno „e“, za ktorým nasleduje rozlišovacie písmeno(-á) alebo číslo(-a) členského štátu, ktorý typové schválenie ES komponentu udelil:

|

1 |

pre Nemecko |

19 |

pre Rumunsko |

|

2 |

pre Francúzsko |

20 |

pre Poľsko |

|

3 |

pre Taliansko |

21 |

pre Portugalsko |

|

4 |

pre Holandsko |

23 |

pre Grécko |

|

5 |

pre Švédsko |

24 |

pre Írsko |

|

6 |

pre Belgicko |

26 |

pre Slovinsko |

|

7 |

pre Maďarsko |

27 |

pre Slovensko |

|

8 |

pre Českú republiku |

29 |

pre Estónsko |

|

9 |

pre Španielsko |

32 |

pre Lotyšsko |

|

11 |

pre Spojené kráľovstvo |

34 |

pre Bulharsko |

|

12 |

pre Rakúsko |

36 |

pre Litvu |

|

13 |

pre Luxembursko |

49 |

pre Cyprus |

|

17 |

pre Fínsko |

50 |

pre Maltu |

|

18 |

pre Dánsko |

|

|

1.2. Pred „základným schvaľovacím číslom“ nachádzajúcim sa tesne pri obdĺžniku a uvedeným v časti 4 schvaľovacieho čísla, sú dve číslice udávajúce poradové číslo priradené tomuto nariadeniu alebo poslednej významnejšej technickej zmene a doplneniu nariadenia (ES) č. 79/2009 alebo tohto nariadenia. Poradové číslo tohto nariadenia je 00.

2. Typová schvaľovacia značka komponentu musí byť pripevnená na komponent alebo systém tak, aby bola nezmazateľná a zreteľne čitateľná.

3. Príklad schvaľovacej značky komponentu je uvedený v dodatku.

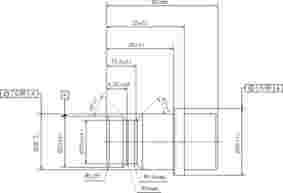

Dodatok k doplnku 1

Príklad schvaľovacej značky komponentu

![]()

Kľúč: Zobrazené typové schválenie komponentu bolo vydané v Belgicku pod číslom 0004. Prvé dve číslice (00) udávajú, že komponent bol schválený podľa tohto nariadenia.

(1) Nehodiace sa prečiarknite (v prípadoch, keď sa uplatňuje viac než jeden oddiel, nie je potrebné prečiarknuť nič).

(2) Špecifikujte prípustnú odchýlku.

(3) Môže sa nahradiť inými rozmermi, ktoré vymedzujú tvar zásobníka.

(4) Nehodiace sa prečiarknite.

(5) o typovom schválení ES

(6) Ak prostriedky označenia typu obsahujú znaky, ktoré nie sú dôležité pre opis typu vozidla, komponentu alebo samostatnej technickej jednotky, ktorých sa týka tento informačný dokument, také znaky sa v dokumentácii znázornia symbolom „?“ (napr. ABC??123??).

(7) Nehodiace sa prečiarknite.

PRÍLOHA III

Požiadavky na vodíkové komponenty a systémy určené na používanie kvapalného vodíka a ich inštaláciu do vozidiel na vodíkový pohon

1. ÚVOD

V tejto prílohe sa stanovujú požiadavky a skúšobné postupy pre vodíkové komponenty a systémy určené na používanie kvapalného vodíka a ich inštaláciu do vozidiel na vodíkový pohon.

2. VŠEOBECNÉ POŽIADAVKY

2.1. Materiály použité vo vodíkovom komponente alebo systéme musia byť zlučiteľné s vodíkom v jeho kvapalnom a/alebo plynnom stave podľa oddielu 4.11 časti 3.

ČASŤ 1

Požiadavky na inštaláciu vodíkových komponentov a systémov určených na používanie kvapalného vodíka vo vozidlách na vodíkový pohon

1. Všeobecné požiadavky

1.1. Všetky vodíkové komponenty a systémy musia byť inštalované vo vozidle a zapojené v súlade s osvedčenými postupmi.

1.2. Vodíkový systém, resp. systémy nesmú vykazovať žiadne netesnosti okrem odvedenia výparov pri maximálnom povolenom pracovnom tlaku (MPPT), t. j. musia zostať bez bubliniek, ak sa použije sprej na zistenie netesnosti.

1.3. Prevádzkové teploty by mali byť:

|

Priestor spaľovacieho motora |

Vo vnútornom priestore vozidla (všetky typy pohonných systémov) |

|

–40 °C až + 120 °C |

–40 °C až +85 °C |

1.4. Musia sa prijať vhodné automatické opatrenia v koordinácii s plniacou stanicou s cieľom zabezpečiť, že nedôjde k nekontrolovanému úniku vodíka počas plnenia.

1.5. V prípade úniku vodíka alebo jeho odvetrania sa vodík nesmie zhromažďovať v uzavretých alebo čiastočne uzavretých priestoroch vozidla.

2. Inštalácia vodíkového zásobníka vnútri vozidla

2.1. Zásobník môže byť začlenený do konštrukcie vozidla s cieľom zabezpečiť doplnkové funkcie. V takýchto prípadoch musí byť zásobník skonštruovaný tak, aby spĺňal požiadavky na integrovanú funkciu a požiadavky na zásobník stanovené v časti 2.

2.2. Keď je vozidlo pripravené na použitie, najnižšia časť vodíkového zásobníka nesmie znižovať svetlú výšku vozidla. Toto sa neuplatňuje, ak je vodíkový zásobník primerane chránený na prednej strane a bočných stranách a žiadna časť nádrže nie je umiestnená nižšie ako táto ochranná konštrukcia.

Vodíkový zásobník, resp. zásobníky vrátane bezpečnostných zariadení pripevnených k nim musia byť namontované a pripevnené tak, že nasledujúce zrýchlenia môžu byť absorbované bez toho, aby sa zlomilo upevnenie alebo uvoľnil zásobníky (preukazuje sa skúškou alebo výpočtom). Použitá hmotnosť musí predstavovať plne vybavený a naplnený zásobník alebo zásobníkovú sústavu.

Vozidlá kategórií M1 a N1:

|

a) |

20 g v smere jazdy; |

|

b) |

8 g horizontálne, kolmo na smer jazdy. |

Vozidlá kategórií M2 a N2:

|

a) |

10 g v smere jazdy; |

|

b) |

5 g horizontálne, kolmo na smer jazdy. |

Vozidlá kategórií M3 a N3:

|

a) |

6,6 g v smere jazdy; |

|

b) |

5 g horizontálne, kolmo na smer jazdy. |

2.4. Ustanovenia oddielu 2.3 sa neuplatňujú, pokiaľ je vozidlo schválené podľa smernice Európskeho parlamentu a Rady 96/27/ES (1) a smernice Európskeho parlamentu a Rady 96/79/ES (2).

3. Príslušenstvo namontované na vodíkový zásobník

3.1. Automatické uzatváracie ventily alebo jednosmerné ventily

3.1.1. Automatické uzatváracie ventily sa používajú v súlade s oddielom 6 prílohy VI k smernici (ES) č. 79/2009 okrem systému riadenia odvedenia výparov a musia byť pri voľnobehu uzavreté.

3.1.2. Prípojky alebo zariadenia na dopĺňanie paliva sa musia používať v súlade s oddielom 4 prílohy VI k smernici (ES) č. 79/2009.

3.1.3. V prípade, že sa zásobník posunie, prvé izolačné zariadenie a podľa potreby potrubie, ktoré ho spája so zásobníkom, musia byť tak chránené, aby uzatváracia funkcia zostala v prevádzke a nedošlo k prerušeniu spojenia medzi zariadením a zásobníkom.

3.1.4. Automatické ventily musia byť pri voľnobehu uzavreté (bezpečné pri poruche)

3.1.5. Keď dôjde k vypnutiu iného systému premeny vodíka, bez ohľadu na polohu aktivačného spínača sa musí vypnúť dodávka paliva do príslušného systému premeny vodíka a zostať uzavretá, pokiaľ sa nevyžaduje, aby bol príslušný systém premeny vodíka v prevádzke.

3.2. Zariadenia na odľahčenie tlaku

3.2.1. Tlakom spúšťané zariadenia na odľahčenie tlaku musia byť namontované na vodíkovom zásobníku, resp. zásobníkoch tak, aby bol vodík odvádzaný do atmosférického výpustného potrubia a vypúšťaný von z vozidla. Nesmú odvádzať do zdroja tepla, ako napr. do výfuku. Okrem toho musia vypúšťať tak, že vodík nesmie preniknúť do vnútra vozidla a/alebo zhromažďovať sa v uzavretom priestore. Okrem toho prvé zariadenie na odľahčenie tlaku nesmie vypúšťať do čiastočne uzavretého priestoru. V prípade, že sekundárne bezpečnostné tlakové zariadenie je prietržná membrána a je nainštalovaná vo vnútri vnútornej nádrže, vyžaduje sa primerané odvádzanie výfukových plynov z vonkajšieho plášťa.

3.2.2. V prípade vnútorných nádrží je normálny prevádzkový rozsah tlaku vnútornej nádrže medzi 0 MPa a stanoveným tlakom primárneho bezpečnostného tlakového zariadenia, ktorý je nižší alebo rovný maximálnemu povolenému pracovnému tlaku (MPPT) vnútornej nádrže.

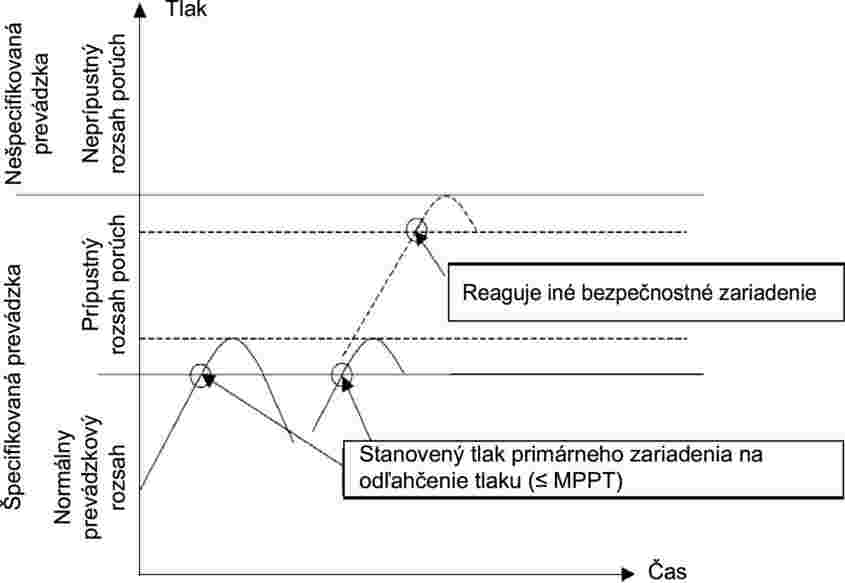

V prípade oceľových vnútorných nádrží zodpovedá dolný limit neprípustného rozsahu porúch tlaku vyššiemu ako 136 % maximálneho povoleného pracovného tlaku (MPPT) vnútornej nádrže, ak sa ako sekundárne zariadenie na odľahčenie tlaku používa bezpečnostný ventil. V prípade oceľových vnútorných nádrží zodpovedá dolný limit neprípustného rozsahu porúch tlaku vyššiemu ako 150 % maximálneho povoleného pracovného tlaku (MPPT) vnútornej nádrže, ak sa ako sekundárne zariadenie na odľahčenie tlaku používa prietržná membrána. Pre ostatné materiály sa uplatňuje rovnocenná úroveň bezpečnosti. Neprípustný rozsah porúch je tlak, pri ktorom nastane plastická deformácia alebo roztrhnutie vnútornej nádrže, ako je zobrazené na obrázku 3.2.

Obrázok 3.2

Rozsahy oceľovej vnútornej nádrže

3.3. Plynotesný kryt na vodíkovom zásobníku, resp. zásobníkoch

3.3.1. Všetky nezvarené spoje komponentov vedúcich vodík a vodíkových komponentov, ktoré môžu byť netesné a ktoré sa nachádzajú v priestore pre cestujúcich, batožinovom priestore alebo v iných nevetraných priestoroch, musia byť uzavreté v plynotesnom kryte.

3.3.2. Plynotesný kryt musí byť odvetraný do ovzdušia.

3.3.3. Vetrací otvor plynotesného krytu musí byť umiestnený v najvyššom mieste krytu a nesmie smerovať k zdroju tepla, ako je napr. výfuk. Okrem toho musí byť nasmerovaný tak, aby vodík nemohol preniknúť do vnútra vozidla a/alebo zhromažďovať sa v uzavretom alebo čiastočne uzavretom priestore.

3.3.4. Vo vnútri plynotesného krytu sa nesmú nachádzať žiadne nechránené zdroje zapaľovania.

3.3.5. Akýkoľvek spojovací systém a výstupná priechodka v karosérii vozidla, ktoré slúžia na vetranie plynotesného krytu, musia mať minimálne rovnakú plochu prierezu ako rúrka zariadenia na odľahčenie tlaku.

3.3.6. Tento kryt musí byť na skúšobné účely hermeticky uzavretý a plynotesný pri tlaku 0,5 kPa, t. j. nesmú sa tam počas jednej minúty tvoriť bublinky ani nesmie dôjsť k trvalej deformácii.

3.3.7. Akýkoľvek spojovací systém musí byť pripevnený svorkami alebo inými prostriedkami k plynotesnému krytu a k priechodke, aby sa zabezpečilo vytvorenie plynotesného spojenia.

4. Tuhé a ohybné palivové potrubia

4.1. Tuhé palivové potrubia musia byť zabezpečené tak, aby neboli vystavené obrusovaniu, kritickej vibrácii a/alebo inému namáhaniu.

4.2. Ohybné palivové potrubia musia byť zabezpečené tak, aby neboli vystavené torznému napätiu, aby sa predišlo obrusovaniu a aby pri normálnom používaní neboli stlačené.

4.3. Ohybné i tuhé palivové potrubia musia byť v upevňovacích bodoch upevnené tak, aby nedochádzalo medzi kovmi k žiadnemu kontaktu a zabránilo sa galvanickej alebo trhlinovej korózii.

4.4. Tuhé a ohybné palivové potrubia musia byť vedené tak, aby sa primerane minimalizovala možnosť náhodného poškodenia či už vo vnútri, napr. z dôvodu umiestnenia alebo pohybu batožiny alebo iného nákladu, alebo zvonku vozidla, napr. z dôvodu nerovnosti povrchu alebo prostredníctvom zdvihákov vozidla atď.

4.5. Keď palivové potrubia prechádzajú cez karosériu vozidla alebo iné vodíkové komponenty, musia byť vybavené priechodkami alebo iným ochranným materiálom.

5. Armatúry alebo plynové spojenia medzi komponentmi

5.1. Rúrky z nehrdzavejúcej ocele sa spájajú len armatúrami z nehrdzavejúcej ocele.

5.2. Počet spojov je obmedzený na minimum.

5.3. Všetky spoje sú vytvorené na miestach, ku ktorým je možný prístup pri kontrole a skúške tesnosti.

5.4. V priestore pre cestujúcich alebo uzavretom batožinovom priestore nesmú byť palivové potrubia dlhšie, ako je potrebné.

6. Prípojka alebo zariadenie na dopĺňanie paliva

6.1. Prípojka alebo zariadenie na dopĺňanie paliva sa musí zabezpečiť proti nesprávnemu nastaveniu a musí byť chránená pred nečistotou a vodou. Musí sa tiež zabezpečiť proti chybám vyplývajúcim z manipulácie.

6.2. Prípojka alebo zariadenie na dopĺňanie paliva nesmú byť nainštalované v motorovom priestore, priestore pre cestujúcich alebo v akomkoľvek inom nevetranom priestore.

6.3. Prívod na dopĺňanie paliva musí byť upevnený k zásobníku tak, ako je opísané v oddiele 3.1.1.

6.4. Prípojka alebo zariadenie na dopĺňanie paliva musí mať izolačné zariadenia podľa oddielu 3.1.2.

6.5. Musí sa zabezpečiť, aby sa pohonný systém nemohol uviesť do prevádzky a vozidlo nemohlo pohybovať, pokiaľ je prípojka alebo zariadenie na dopĺňanie paliva pripojená, resp. pripojené k plniacej stanici.

7. Elektrická inštalácia

7.1. Elektrické komponenty vodíkového systému musia byť chránené pred preťažením.

7.2. Tam, kde sa nachádzajú vodíkové komponenty alebo môže dôjsť k úniku vodíka, musia byť prípojky napájania utesnené proti vniknutiu vodíka.

8. Odvádzanie výparov za normálnych podmienok

8.1. Činnosťou systému riadenia odvedenia výparov sa odparované plyny stávajú neškodnými.

8.2. Systém riadenia odvedenia výparov musí byť skonštruovaný tak, aby bol nastavený na mieru odparovania zásobníka resp. zásobníkov za normálnych prevádzkových podmienok.

8.3. Pri naštartovaní a počas prevádzky vozidla musí byť výstražný systém aktivovaný, aby mohol varovať vodiča v prípade poruchy systému riadenia odvedenia výparov.

9. Ostatné požiadavky

9.1. Všetky zariadenia na odľahčenie tlaku a vetracie potrubie, resp. potrubia musia byť primerane chránené proti svojvoľnému poškodeniu.

9.2. Priestor pre cestujúcich, batožinový priestor a všetky z hľadiska bezpečnosti dôležité komponenty vozidla (napr. brzdový systém, elektrická izolácia) musia byť chránené pred nepriaznivými teplotnými účinkami spôsobovanými kryogenickým palivom. Možný únik kryogenického paliva sa musí zohľadniť pri posudzovaní potrebnej ochrany.

9.3. Horľavé materiály použité vo vozidle musia byť chránené pred skvapalneným vzduchom, ktorý sa môže kondenzovať na neizolovaných prvkoch palivového systému.

9.4. Porucha vykurovacieho obvodu výmenníka tepla nesmie spôsobiť únik z vodíkového systému.

10. Bezpečnostné systémy vybavené prístrojmi

10.1. Bezpečnostné systémy vybavené prístrojmi musia byť bezpečné v prípade poruchy, redundantné alebo samomonitorovacie.

10.2. Ak bezpečnostnými systémami vybavenými prístrojmi podľa oddielu 10.1 sú elektronické systémy, ktoré sú bezpečné v prípade poruchy alebo samomonitorovacie, uplatňujú sa špeciálne požiadavky prílohy VI k tomuto nariadeniu.

11. Požiadavky na kontrolu vodíkového systému

11.1. Každý vodíkový systém sa kontroluje minimálne každých 48 mesiacov po dátume uvedenia do prevádzky a v čase akejkoľvek opätovnej inštalácie.

11.2. Kontrolu vykonáva technická služba v súlade so špecifikáciami výrobcu, stanovenými v časti 3 prílohy I.

ČASŤ 2

Požiadavky na vodíkové zásobníky určené na používanie kvapalného vodíka

1. ÚVOD

V tejto časti sa stanovujú požiadavky a skúšobné postupy pre vodíkové zásobníky určené na používanie kvapalného vodíka.

2. TECHNICKÉ POŽIADAVKY

2.1. Konštrukčné overenie zásobníka pomocou výpočtu sa vykonáva v súlade s normou EN 1251-2.

2.2. Mechanické namáhanie

Časti zásobníka musia vydržať nasledujúce mechanické namáhania.

2.2.1. Vnútorná nádrž

2.2.1.1. Skúšobný tlak

Vnútorná nádrž musí vydržať tento skúšobný tlak Ptest:

Ptest = 1,3 (MTTP + 0,1 MPa),

pričom MTTP je maximálny povolený pracovný tlak vnútornej nádrže v MPa.

2.2.1.2. Vonkajší tlak

Ak je prevádzka vnútornej nádrže a jej vybavenia možná vo vákuu, vnútorná nádrž a jej vybavenie musí vydržať tlak 0,1 MPa.

2.2.2. Vonkajší plášť

2.2.2.1. Vonkajší plášť musí vydržať maximálny povolený pracovný tlak (MPPT), ktorý je stanoveným tlakom jeho bezpečnostného zariadenia.

2.2.2.2. Vonkajší plášť musí vydržať vonkajší tlak 0,1 MPa.

2.2.3. Vonkajšie upevnenie

Vonkajšie upevnenie plného zásobníka musí vydržať zrýchlenia uvedené v oddiele 2.3 časti 1 bez roztrhnutia, v takom prípade povolené namáhanie upevňovacích prvkov vypočítané podľa modelu lineárneho namáhania nesmie presiahnuť:

σ ≤ 0,5 Rm.

2.2.4. Vnútorné upevnenie

Vnútorné upevnenie plného zásobníka musí vydržať zrýchlenia uvedené v oddiele 2.3 časti 1 bez roztrhnutia, v tom prípade povolené namáhanie upevňovacích prvkov vypočítané podľa modelu lineárneho namáhania nesmie presiahnuť:

σ ≤ 0,5 Rm.

2.2.5. Požiadavky oddielov 2.2.3 a 2.2.4 sa neuplatňujú, ak sa môže preukázať, že nádrž môže vydržať zrýchlenia uvedené v oddiele 2.3 časti 1 bez netesnosti vnútornej nádrže a všetkých rúrok nachádzajúcich sa pred automatickými bezpečnostnými zariadeniami, uzatváracími ventilmi alebo jednosmernými ventilmi.

2.2.6. Dostatočná veľkosť upevnenia zásobníka sa môže dokázať prostredníctvom výpočtu alebo experimentu.

2.3. Konštrukčná teplota

2.3.1. Vnútorná nádrž a vonkajší plášť

Konštrukčná teplota vnútornej nádrže a vonkajšieho plášťa je 20 °C.

2.3.2. Ostatné vybavenie

Pre všetko ostatné vybavenie, ktoré nie je uvedené v oddiele 2.3.1, je konštrukčná teplota najnižšia, resp. najvyššia možná prevádzková teplota stanovená v oddiele 1.3 časti 1.

2.3.3. Musí sa zohľadniť teplotné namáhanie spôsobené zmenou prevádzkových podmienok, napr. pri plnení alebo odčerpávaní alebo počas procesov ochladzovania.

2.4. Chemická znášanlivosť

2.4.1. Materiály zásobníka a jeho vybavenia musia byť znášateľné:

|

a) |

s vodíkom, ak sú dané časti s ním v kontakte; |

|

b) |

s atmosférou, ak sú dané časti s ňou v kontakte; |

|

c) |

s akýmikoľvek inými médiami, s ktorými sú dané časti v kontakte (t. j. chladiaca kvapalina atď.). |

3. MATERIÁLY

3.1. Materiály musia byť zložené, vyrobené a ďalej spracované tak, aby:

|

a) |

hotové výrobky vykazovali požadované mechanické vlastnosti; |

|

b) |

hotové výrobky, ktorú sa používajú na komponenty vystavené tlaku a sú v kontakte s vodíkom, vydržali tepelné, chemické a mechanické namáhanie, ktorým môžu byť vystavené. Najmä materiály komponentov, ktoré sú v kontakte s kryogenickými teplotami musia byť zlučiteľné s kryogenickými teplotami podľa normy EN 1252-1. |

3.2. Charakteristiky

3.2.1. Materiály používané pri nízkych teplotách musia spĺňať požiadavky na pevnosť normy EN 1252-1. V prípade nekovových materiálov sa musí potvrdiť vhodnosť pri nízkych teplotách pomocou experimentálnej metódy, pričom sa zohľadnia prevádzkové podmienky.

3.2.2. Materiály používané na vonkajší plášť musia zabezpečiť celistvosť izolačného systému a ich predĺženie pri roztrhnutí pri skúške ťahom musí byť minimálne 12 % pri teplote kvapalného dusíka.

3.2.3. Prídavok na koróziu sa v prípade vnútornej nádrže nevyžaduje. Prídavok na koróziu sa pre ostatné povrchy nevyžaduje, ak sú primerane chránené pred koróziou.

3.3. Osvedčenia a dôkazy vlastností materiálu

3.3.1. Prídavné zváracie materiály sú zlučiteľné so základným materiálom, aby sa mohli vytvoriť zvary s vlastnosťami rovnocennými s vlastnosťami základného materiálu pri všetkých teplotách, s ktorými môže materiál prísť do kontaktu.

3.3.2. Výrobca musí získať a poskytnúť všetky osvedčenia o chemickej analýze odlievanej ocele a mechanických vlastnostiach ocelí alebo ostatných materiálov použitých pri konštrukcii častí vystavených tlaku. V prípade kovových materiálov musí byť osvedčenie aspoň typu 3.1 podľa normy EN 10204 alebo rovnocenné. V prípade nekovových materiálov musí byť osvedčenie rovnocenného typu.

3.3.3. Technická služba môže vykonať analýzy a skúšky. Tieto skúšky sa vykonajú buď na vzorkách odobraných z materiálov dodaných výrobcovi zásobníka alebo na hotových zásobníkoch.

3.3.4. Výrobca musí sprístupniť technickej službe výsledky metalurgických a mechanických skúšok a analýz základných a prídavných zváracích materiálov, ktoré boli vykonané na zvaroch.

3.3.5. Dokumenty týkajúce sa materiálu musia obsahovať minimálne:

|

— |

podpis výrobcu, |

|

— |

identifikačné číslo materiálu, |

|

— |

číslo série, |

|

— |

podpis osoby, ktorá kontrolu vykonala. |

3.4. Konštrukčný výpočet

3.4.1. Ustanovenia týkajúce sa vnútornej nádrže

Konštrukcia vnútornej nádrže sa vykonáva podľa konštrukčných pravidiel normy EN 1251-2.

3.4.2. Ustanovenia týkajúce sa vonkajšieho plášťa

Konštrukcia vonkajšieho plášťa sa vykonáva podľa konštrukčných pravidiel normy EN 1251-2.

3.4.3. Uplatňujú sa všeobecné prípustné odchýlky normy ISO 2768-1.

4. VÝROBA A MONTÁŽ ZÁSOBNÍKA

4.1. Výrobcovia zvarených zásobníkov musia mať v prevádzke systém kvality zvárania, zohľadňujúc pritom požiadavky na kvalitu zvárania podľa normy EN 729-2:1994 alebo EN 729-3:1994.

4.2. Proces zvárania musí byť schválený technickou službou podľa normy EN 288-3:1992/A1:1997, EN 288-4:1992/A1:1997 a EN 288-8:1995.

4.3. Zváračov musí schváliť technická služba podľa normy EN 287-1:1992/A1:1997, EN 287-2:1992/A1:1997 a obsluhu automatického zvárania podľa normy EN 1418:1997.

4.4. Výrobné operácie (napr. formovanie a tepelné spracovanie, zváranie) sa vykonajú podľa normy EN 1251-2.

4.5. Kontroly a skúšanie vnútorného potrubia medzi vnútornou nádržou a vonkajším plášťom: všetky zvarené spoje potrubia sa musia podrobiť 100 % nedeštruktívnej kontrole tam, kde je to možné vo forme rádiografickej kontroly, prípadne ultrazvukovej skúške, skúške prieniku kvapaliny, skúške na únik hélia atď.

4.6. Počet spojov by mal byť čo najmenší. V prázdnom priestore medzi vnútornou nádržou a vonkajším plášťom sa nesmú nachádzať žiadne spoje, pokiaľ nie sú zvarené alebo zalepené.

4.7. Vybavenie zásobníka musí byť namontované takým spôsobom, aby systém a jeho komponenty správne a bezpečne fungovali a boli plynotesné.

4.8. Zásobník musí byť pred prevádzkou vyčistený a vysušený podľa normy EN 12300.

5. ĎALŠIE POŽIADAVKY

5.1. Ochrana vonkajšieho plášťa

Vonkajší plášť musí byť chránený prostredníctvom zariadenia, ktoré zabráni roztrhnutiu vonkajšieho plášťa alebo rozlomeniu vnútornej nádrže.

5.2. Ustanovenia týkajúce sa izolácie

5.2.1. Za žiadnych okolností sa nesmie za normálnych prevádzkových podmienok na vonkajšej stene zásobníka vytvárať ľad. V oblasti potrubia zariadenia na odľahčenie tlaku sa ľad môže vytvárať lokálne na vonkajšej strane potrubia.

5.3. Ukazovateľ hladiny

5.3.1. Ukazovateľ hladiny v priestore vodiča musí ukazovať hladinu kvapaliny v zásobníku s presnosťou +/– 10 %.

5.3.2. Ak systém zahŕňa aj plavák, musí tento plavák vydržať vonkajší tlak väčší ako maximálny povolený pracovný tlak (MPPT) vnútornej nádrže s minimálnym koeficientom bezpečnosti v hodnote 2, pokiaľ ide o kritériá poruchy pri deformácii.

5.4. Maximálna úroveň naplnenia

5.4.1. Musí byť k dispozícii systém, ktorý zabráni preplneniu nádrže. Tento systém môže fungovať v spojení s plniacou stanicou. Tento systém musí byť vybavený trvalým označením, uvádzajúcim typ zásobníka, pre ktorý bol skonštruovaný a v prípade potreby montážnu polohu a orientáciu.

5.4.2. Proces plnenia nesmie viesť k spusteniu akéhokoľvek zariadenia na odľahčenie tlaku bez ohľadu na čas, ktorý uplynie počas/po procese plnenia. Proces plnenia nesmie viesť k prevádzkovým podmienkam, na ktoré nie je systém riadenia odvedenia výparov skonštruovaný a ktoré nezvládne.

5.5. Označenie

Okrem typovej schvaľovacej značky ES komponentu, stanovenej v časti 3 prílohy II, každý zásobník musí byť vybavený označením s týmito jasne čitateľnými údajmi:

5.5.1.1. Vnútorná nádrž:

|

a) |

názov a adresa výrobcu vnútornej nádrže; |

|

b) |

sériové číslo. |

5.5.1.2. Vonkajší plášť:

|

a) |

štítok stanovený v oddiele 3.1 prílohy V; |

|

b) |

zákaz ďalšieho zvárania, brúsenia a razenia; |

|

c) |

povolená orientácia nádrže vo vozidle; |

|

d) |

identifikačná tabuľka s týmito informáciami:

|

Identifikačná tabuľka musí byť po namontovaní čitateľná.

5.5.2. Metóda označenia nesmie spôsobovať bodové špičkové namáhanie v konštrukcii vnútornej nádrže alebo vonkajšieho plášťa.

5.6. Kontrolné otvory

Na vnútornej nádrži alebo vonkajšom plášti sa kontrolné otvory nevyžadujú.

6. SKÚŠKY A KONTROLA

6.1. Skúšky a kontrola na účely schválenia

Na účely schválenia, technická služba vykonáva skúšky a kontroly podľa oddielov 6.3.1 až 6.3.6 na dvoch vzorkách zásobníkov. Vzorky sa poskytujú v stave potrebnom na vykonanie kontroly. Na účely schválenia sa vzorky zásobníka podrobujú skúškam podľa oddielov 6.3.7 až 6.3.9 a pod dohľadom technickej služby.

6.2. Skúšky a kontroly počas výroby

Skúšky a kontroly sa podľa oddielov 6.3.1 až 6.3.6 vykonávajú na každom zásobníku.

6.3. Skúšobné postupy

6.3.1. Tlaková skúška

6.3.1.1. Vnútorná nádrž a potrubie umiestnené medzi vnútornou nádržou a vonkajším plášťom musí vydržať skúšku vnútorným tlakom v pri izbovej teplote prostredníctvom akéhokoľvek média, podľa týchto požiadaviek.

Skúšobný tlak Ptest je:

Ptest = 1,3 (MTTP + 0,1 MPa),

pričom MTTP je maximálny povolený pracovný tlak vnútornej nádrže v MPa.

6.3.1.2. Tlaková skúška sa vykoná pred namontovaním vonkajšieho plášťa.

6.3.1.3. Tlak vo vnútornej nádrži sa konštantne zvyšuje pokiaľ sa nedosiahne skúšobný tlak.

6.3.1.4. Aby sa zistilo, či tlak neklesá, musí vnútorná nádrž zostať pod skúšobným tlakom minimálne 10 minút.