ISSN 1830-3625

Jurnalul Oficial

al Uniunii Europene

L 321

Ediţia în limba română

Legislaţie

Anul 50

6 decembrie 2007

|

ISSN 1830-3625 |

||

|

Jurnalul Oficial al Uniunii Europene |

L 321 |

|

|

||

|

Ediţia în limba română |

Legislaţie |

Anul 50 |

|

Cuprins |

|

II Acte adoptate în temeiul Tratatelor CE/Euratom a căror publicare nu este obligatorie |

Pagina |

|

|

|

ACTE ADOPTATE DE CĂTRE ORGANE CREATE PRIN ACORDURI INTERNAȚIONALE |

|

|

|

* |

||

|

|

* |

|

RO |

Actele ale căror titluri sunt tipărite cu caractere drepte sunt acte de gestionare curentă adoptate în cadrul politicii agricole şi care au, în general, o perioadă de valabilitate limitată. Titlurile celorlalte acte sunt tipărite cu caractere aldine şi sunt precedate de un asterisc. |

II Acte adoptate în temeiul Tratatelor CE/Euratom a căror publicare nu este obligatorie

ACTE ADOPTATE DE CĂTRE ORGANE CREATE PRIN ACORDURI INTERNAȚIONALE

|

6.12.2007 |

RO |

Jurnalul Oficial al Uniunii Europene |

L 321/1 |

Numai textele originale CEE-ONU au efect juridic în temeiul dreptului internațional public. Statutul și data intrării în vigoare a prezentului regulament trebuie verificate în ultima versiune a documentului TRANS/WP.29/343/Rev. X, cu starea CEE-ONU, disponibil la următoarea adresă: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Regulamentul nr. 14 al Comisiei Economice pentru Europa a Organizației Națiunilor Unite (CEE-ONU) – Dispoziții uniforme privind omologarea vehiculelor în ceea ce privește punctele de ancorare a centurilor de siguranță, sistemele de ancorare ISOFIX și punctele de ancorare superioare ISOFIX

Addendum 13: Regulamentul nr. 14

Revizia 4

Completarea 2 la seria de modificări 06 – Data intrării în vigoare: 18 ianuarie 2006

CUPRINS

REGULAMENT

|

1. |

Domeniu de aplicare |

|

2. |

Definiții |

|

3. |

Cererea de omologare |

|

4. |

Omologarea |

|

5. |

Specificații |

|

6. |

Încercări |

|

7. |

Inspecții în timpul și după finalizarea încercărilor statice cu privire la punctele de ancorare a centurii de siguranță |

|

8. |

Modificări și extinderi ale omologării de tip a vehiculului |

|

9. |

Conformitatea producției |

|

10. |

Sancțiuni în cazul nerespectării conformității producției |

|

11. |

Instrucțiuni de operare |

|

12. |

Oprirea definitivă a producției |

|

13. |

Numele și adresele furnizorilor de servicii tehnice care efectuează încercări de omologare, precum și ale departamentelor administrative |

|

14. |

Dispoziții tranzitorii |

ANEXE

|

Anexa 1 – |

Comunicare privind omologarea (sau extinderea, refuzul, retragerea omologării sau oprirea definitivă a producției) unui tip de vehicul în ceea ce privește punctele de ancorare ale centurilor de siguranță și sistemele de ancorare ISOFIX și, dacă este cazul, punctele de ancorare superioare ISOFIX în conformitate cu Regulamentul nr. 14. |

|

Anexa 2 – |

Exemple de mărci de omologare |

|

Anexa 3 – |

Poziția punctelor de ancorare efective |

|

Anexa 4 – |

Procedura de determinare a punctului „H” și a unghiului real al trunchiului pentru locurile pe scaun în autovehicule |

|

Apendicele 1 – |

Descrierea manechinului tridimensional cu punct „H” |

|

Apendicele 2 – |

Sistemul de referință tridimensional |

|

Apendicele 3 – |

Date de referință privind locurile pe scaun |

|

Anexa 5 – |

Dispozitiv de tracțiune |

|

Anexa 6 – |

Numărul minim de puncte de ancorare și poziția punctelor de ancorare inferioare |

|

Apendicele 1 – |

Poziția punctelor de ancorare inferioare – cerințe în ceea ce privește numai unghiul |

|

Anexa 7 – |

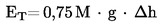

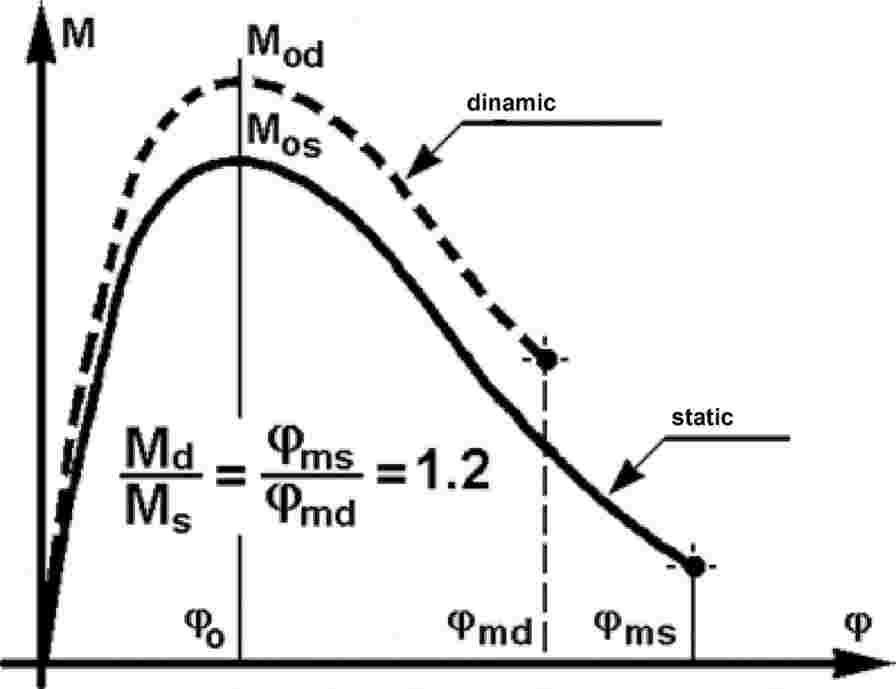

Încercare dinamică, prezentată ca alternativă la încercarea statică de rezistență a punctelor de ancorare a centurilor de siguranță |

|

Anexa 8 – |

Specificații pentru manechin |

|

Anexa 9 – |

Sisteme de ancorare ISOFIX și puncte de ancorare superioare ISOFIX |

1. DOMENIU DE APLICARE

Prezentul regulament se aplică punctelor de ancorare pentru centurile de siguranță destinate ocupanților adulți ai scaunelor orientate cu fața spre înainte sau spre înapoi, ale vehiculelor de categorii M și N (1).

De asemenea, prezentul regulament se aplică sistemelor de ancorare ISOFIX și punctelor de ancorare superioare ISOFIX destinate sistemelor de fixare a scaunului pentru copii ISOFIX, instalate în vehiculele din categoria M1. Vehiculele N1 prevăzute cu puncte de ancorare ISOFIX trebuie, de asemenea, să respecte dispozițiile prezentului regulament.

2. DEFINIȚII

În sensul prezentului regulament,

2.1. „omologarea unui vehicul” înseamnă omologarea de tip a unui vehicul echipat cu puncte de ancorare pentru anumite tipuri de centuri de siguranță;

2.2. „tip de vehicul” desemnează o categorie de autovehicule care nu prezintă diferențe importante între ele, mai cu seamă în ceea ce privește caracteristicile esențiale precum dimensiunile, formele și materialele elementelor structurii vehiculului sau ale scaunului pe care sunt fixate punctele de ancorare pentru centura de siguranță și sistemele de ancorare ISOFIX, precum și punctele de ancorare superioare ISOFIX și, în cazul în care rezistența punctelor de ancorare este testată prin încercări dinamice, caracteristicile oricărei piese a sistemului de siguranță, în special funcția de limitare a efortului, care are o influență asupra forțelor transmise punctelor de ancorare ale centurilor de siguranță;

2.3. „puncte de ancorare a centurii” sunt componentele structurii vehiculului sau ale structurii scaunelor sau ale oricăror alte părți ale vehiculului de care trebuie fixate centurile de siguranță;

„punct de ancorare efectiv” reprezintă punctul utilizat pentru a determina convențional, așa cum se prevede la punctul 5.4, unghiul fiecărei părți a centurii de siguranță în raport cu purtătorul acesteia, adică punctul în care trebuie fixată chinga pentru a avea aceeași poziție cu poziția prevăzută pentru centură atunci când aceasta este utilizată și care poate corespunde sau nu unui punct de ancorare real al centurii, în funcție de configurația pieselor de fixare a centurii de siguranță în locul în care aceasta este fixată în punctul de ancorare al centurii.

2.4.1. De exemplu,

2.4.1.1. atunci când pe structura vehiculului sau a scaunului este fixat un dispozitiv de ghidare pentru chingă, punctul median al acestui ghidaj în locul în care chinga părăsește ghidajul pe partea purtătorului centurii este considerat ca punct de ancorare efectiv al centurii; și

2.4.1.2. atunci când centura pornește direct de la purtător către un retractor fixat de structura vehiculului sau a scaunului fără un ghidaj intermediar, se consideră punct de ancorare efectiv punctul de intersecție al axei tamburului de înfășurare a centurii cu planul care trece prin axa centrală a curelei pe tambur;

2.5. „podea” reprezintă partea inferioară a caroseriei vehiculului care leagă pereții laterali ai acestuia. În acest context, „podeaua” include nervurile, reliefurile ambutisate și alte elemente de ranforsare eventuale, chiar dacă sub podea se află, de exemplu, lonjeroanele și traversele;

„scaun” reprezintă o structură care este sau nu parte integrantă a structurii vehiculului, inclusiv garnitura sa, oferind un loc de stat pentru un adult, termenul desemnând atât un scaun individual, cât și o parte a unei banchete care corespunde unui loc de stat pentru o persoană;

2.6.1. „scaun față pentru pasager” reprezintă orice scaun la care „punctul H cel mai avansat” al scaunului este situat în planul vertical transversal care trece prin punctul R al conducătorului auto;

2.7. „grup de scaune” reprezintă fie un scaun de tip banchetă, fie scaune separate, dar montate unul lângă altul (adică în așa fel încât punctele de ancorare față ale unuia dintre scaune să fie aliniate cu sau în fața punctelor de ancorare spate ale altui scaun și aliniate cu sau în spatele punctelor de ancorare față ale acestui din urmă scaun) și care oferă unul sau mai multe locuri de șezut pentru adulți;

2.8. „banchetă” reprezintă o structură completă, cu garnitura sa, oferind cel puțin două locuri de șezut pentru pasagerii adulți;

2.9. „strapontină” reprezintă un scaun auxiliar destinat utilizării ocazionale și ținut, în mod normal, rabatat;

„tip de scaun” reprezintă o categorie de scaune care nu prezintă diferențe între ele în aspecte esențiale precum:

2.10.1. forma, dimensiunile structurii scaunului și materialele din care sunt realizate acestea;

2.10.2. tipul și dimensiunile sistemelor de reglare și toate sistemele de blocare;

2.10.3. tipul și dimensiunile punctelor de ancorare ale centurii la scaun, ale punctelor de ancorare ale scaunului și ale părților implicate ale structurii vehiculului;

2.11. „punct de ancorare a scaunelor” reprezintă sistemul de fixare a ansamblului scaunului la structura vehiculului, inclusiv părțile implicate din structura vehiculului;

„sistem de reglare” reprezintă un dispozitiv care permite reglarea scaunului sau a părților acestuia în vederea obținerii unei poziții a ocupantului adaptată morfologiei acestuia; acest tip de dispozitiv poate permite, în special:

2.12.1. deplasarea longitudinală;

2.12.2. deplasarea pe înălțime;

2.12.3. deplasarea unghiulară;

2.13. „sistem de deplasare” reprezintă un dispozitiv care permite deplasarea sau rotirea scaunului sau a uneia dintre componentele sale, fără o poziție intermediară fixă, pentru a ușura accesul în spațiul din spatele scaunului în cauză;

2.14. „sistem de blocare” reprezintă un dispozitiv care asigură menținerea scaunului și a componentelor sale în orice poziție de utilizare și care cuprinde mecanisme pentru blocarea spătarului în raport cu scaunul și a scaunului în raport cu vehiculul;

2.15. „zonă de referință” reprezintă spațiul cuprins între două planuri verticale longitudinale, situate la o distanță de 400 mm între ele și simetrice în raport cu punctul H, definite de o rotire de la verticală la orizontală a aparatului așa cum este descris în anexa 1 la Regulamentul nr. 21. Aparatul trebuie poziționat conform indicațiilor din aceeași anexă;

2.16. „funcție de limitare a presiunii asupra toracelui” reprezintă orice parte a centurii de siguranță și/sau a scaunului și/sau a vehiculului menită să limiteze nivelul presiunii de fixare exercitate asupra toracelui ocupantului în caz de coliziune;

2.17. „ISOFIX” reprezintă un sistem cu ajutorul căruia scaunul pentru copii se atașează la autovehicul. Acesta are două puncte de ancorare rigide, două dispozitive de atașare rigide aferente amplasate pe sistemul de fixare a scaunului pentru copii și un dispozitiv care permite limitarea gradului maxim de rotație a sistemului de fixare a scaunului pentru copii;

2.18. „poziție ISOFIX” reprezintă un sistem care permite instalarea:

|

(a) |

fie a unui sistem universal de fixare a scaunului pentru copii ISOFIX, poziționat frontal, așa cum se specifică în Regulamentul nr. 44; |

|

(b) |

fie a unui sistem semiuniversal de fixare a scaunului pentru copii ISOFIX, poziționat frontal, așa cum se specifică în Regulamentul nr. 44; |

|

(c) |

fie un sistem semiuniversal de fixare a scaunului pentru copii ISOFIX, poziționat în partea din spate, așa cum se specifică în Regulamentul nr. 44; |

|

(d) |

fie a unui sistem semiuniversal de fixare a scaunului pentru copii ISOFIX, poziționat lateral, așa cum se specifică în Regulamentul nr. 44; |

|

(e) |

fie a unui sistem de fixare a scaunului pentru copii ISOFIX prevăzut pentru un vehicul specific, așa cum se specifică în Regulamentul nr. 44; |

2.19. „puncte de ancorare inferioare ISOFIX” reprezintă o bară orizontală, rotundă și rigidă, cu diametrul de 6 mm, reprezentând o prelungire a vehiculului sau a structurii scaunelor, care permite și reține un sistem de fixare a scaunului pentru copii ISOFIX, prevăzut cu dispozitive de atașare ISOFIX;

2.20. „sistem de ancorare ISOFIX” reprezintă un sistem alcătuit din maxim două puncte de ancorare inferioare ISOFIX, care au rolul de a permite atașarea unui sistem de fixare a scaunului pentru copii ISOFIX, împreună cu un dispozitiv anti-rotire;

2.21. „dispozitiv de atașare ISOFIX” reprezintă unul dintre cele două puncte de legare, care îndeplinesc cerințele specificate în Regulamentul nr. 44, care reprezintă o extensie a structurii sistemului de fixare a scaunului pentru copii ISOFIX și este compatibil cu un punct de ancorare inferior ISOFIX;

2.22. „sistem de fixare a scaunului pentru copii ISOFIX” reprezintă un sistem de fixare a scaunului pentru copii, care respectă prevederile Regulamentului nr. 44 și care trebuie atașat la un sistem de ancorare ISOFIX;

2.23. „dispozitiv de aplicare a forței statice” (DAFS) reprezintă un ansamblu de încercare care implică sistemele de ancorare ISOFIX ale vehiculului și care se folosește la verificarea rezistenței și capacitatea vehiculului respectiv sau a structurii scaunelor pentru a limita numărul de rotații în timpul încercărilor statice. Ansamblul de încercare este descris în figurile 1 și 2 din anexa 9;

2.24. „dispozitiv anti-rotație”:

|

(a) |

un dispozitiv antirotație pentru un sistem universal de fixare a scaunului pentru copii ISOFIX este compus din punctele de ancorare superioare ISOFIX; |

|

(b) |

un dispozitiv antirotație pentru un sistem semiuniversal de fixare a scaunului pentru copii ISOFIX este compus fie dintr-un dispozitiv de ancorare superior, fie dintr-un panou de bord sau dintr-un picior de susținere care are rolul de a limita rotațiile scaunului pentru copii în cazul unui impact frontal; |

|

(c) |

în cazul sistemelor de fixare a scaunului pentru copii ISOFIX, universale și semiuniversale, scaunul propriu-zis al vehiculului nu reprezintă un dispozitiv antirotație; |

2.25. „punct de ancorare superior ISOFIX” reprezintă un dispozitiv, de exemplu o bară, amplasată într-o zonă definită, proiectat să prindă conectorul chingii de ancorare superioare ISOFIX și să transfere forța de fixare către structura vehiculului;

2.26. „conector de ancorare superior ISOFIX” reprezintă un dispozitiv care se poate atașa la un punct de ancorare superior ISOFIX;

2.27. „cârlig de ancorare superior ISOFIX” reprezintă un conector de ancorare superior ISOFIX folosit de obicei pentru a atașa o chingă de ancorare superioară la un punct de ancorare superior ISOFIX, așa cum este descris în figura 3 din anexa 9 la prezentul regulament;

2.28. „chingă de ancorare superioară ISOFIX” înseamnă o chingă de legătură (sau echivalentul acesteia), care pornește din partea superioară a sistemului scaunului pentru copii ISOFIX și se prinde în punctul de ancorare superior ISOFIX, care este prevăzut cu un dispozitiv de reglare, un dispozitiv de eliberare a tensiunii și un conector de ancorare superior ISOFIX;

2.29. „dispozitiv de ghidare” reprezintă acea componentă menită să ajute la instalarea sistemului de fixare a scaunului pentru copii ISOFIX, ghidând fizic dispozitivele de atașare ISOFIX în aliniament cu punctele de ancorare inferioare ISOFIX, pentru a facilita cuplarea;

2.30. „dispozitiv de marcare ISOFIX” reprezintă un dispozitiv care indică unei persoane ce intenționează să instaleze sistemul de fixare ISOFIX pentru copii, locurile unde pot fi instalate sisteme ISOFIX în interiorul vehiculului, precum și poziția fiecărui sistem de ancorare ISOFIX corespunzător acestora;

2.31. „dispozitiv de fixare a scaunului pentru copii” reprezintă un dispozitiv, în conformitate cu una dintre cele șapte clase de mărimi ISOFIX definite la punctul 4 din anexa 17 apendicele 2 la Regulamentul nr. 16, ale cărui dimensiuni sunt prezentate în figurile 1-7 de la punctul 4 menționat mai sus. Aceste dispozitive de fixare a scaunului pentru copii (DFC) sunt utilizate în Regulamentul nr. 16 pentru a verifica tipurile de mărimi ale sistemelor de fixare a scaunului pentru copii ISOFIX, care pot fi folosite în pozițiile aferente sistemelor ISOFIX din interiorul vehiculului. De asemenea, unul dintre dispozitivele DFC, așa-numitul ISO/F2 (B), care este descris în figura 2 de la punctul 4 menționat anterior, este folosit în cadrul regulamentului respectiv pentru a verifica poziția, precum și posibilitatea de acces la oricare dintre sistemele de ancorare ISOFIX.

3. CEREREA DE OMOLOGARE

3.1. Cererea de omologare de tip a vehiculului privind punctele de ancorare ale centurii de siguranță, sistemele de ancorare ISOFIX și punctele de ancorare superioare ISOFIX, dacă este cazul, se prezintă de către constructorul vehiculului sau de către reprezentantul său acreditat în mod corespunzător.

Cererea este însoțită de documentele menționate în continuare, în trei exemplare și de următoarele specificații:

3.2.1. schițele structurii generale a vehiculului la o scară adecvată, cu indicarea pozițiilor punctelor de ancorare ale centurii de siguranță, ale punctelor de ancorare efective (eventual), ale sistemelor de ancorare ISOFIX și ale punctelor de ancorare superioare ISOFIX, dacă este cazul, și schițele detaliate ale punctelor de ancorare ale centurii de siguranță, ale sistemelor de ancorare ISOFIX și ale punctelor de ancorare superioare ISOFIX, dacă este cazul, și ale punctelor în care acestea se conectează;

3.2.2. specificarea materialelor utilizate, care pot influența rezistența punctelor de ancorare ale centurii de siguranță, a sistemelor de ancorare ISOFIX și a punctelor de ancorare superioare ISOFIX, dacă este cazul;

3.2.3. descrierea tehnică a punctelor de ancorare ale centurii, a sistemelor de ancorare ISOFIX și a punctelor de ancorare superioare ISOFIX, dacă este cazul;

în cazul punctelor de ancorare ale centurii, al sistemelor de ancorare ISOFIX și al punctelor de ancorare superioare ISOFIX, dacă acestea sunt fixate la structura scaunului:

3.2.4.1. o descriere detaliată a tipului de vehicul privind construcția scaunelor, a punctelor de ancorare ale scaunelor și a sistemelor de reglare și de blocare ale acestora;

3.2.4.2. desene ale scaunelor, ale punctelor de ancorare ale vehiculului și ale sistemelor lor de reglare și blocare, la o scară potrivită și suficient de detaliate;

3.2.5. o dovadă că centura de siguranță sau sistemul de fixare utilizat la încercările de omologare a punctelor de ancorare respectă prevederile Regulamentului nr. 16, în cazul în care constructorul alege încercarea dinamică alternativă pentru rezistență.

3.3. La alegerea constructorului, se prezintă serviciului tehnic responsabil cu efectuarea încercărilor de omologare, fie un vehicul reprezentativ pentru tipul de vehicul care urmează să fie omologat, fie piesele vehiculului considerate esențiale de către acest serviciu pentru încercările punctelor de ancorare ale centurii, pentru încercările sistemelor de ancorare ISOFIX și ale punctelor de ancorare superioare ISOFIX, dacă este cazul.

4. OMOLOGAREA

4.1. Dacă vehiculul pentru care se solicită omologarea, conform prezentului regulament, corespunde cerințelor acestui regulament, vehiculului respectiv i se acordă omologarea de tip.

4.2. Fiecărui tip de vehicul omologat îi este atribuit un număr de omologare. Primele două cifre ale acestui număr de omologare (în prezent 06, care corespund seriei de modificări 06) indică seria de modificări, conținând modificările tehnice majore cele mai recente aduse regulamentului la data emiterii certificatului de omologare. Aceeași parte contractantă nu poate atribui același număr unui alt tip de vehicul, așa cum se specifică la punctul 2.2 de mai sus.

4.3. Notificarea privind acordarea, extinderea, refuzul ori retragerea omologării sau oprirea definitivă a producției unui tip de vehicul, conform prezentului regulament, se comunică părților Acordului din 1958 care aplică prezentul regulament, prin intermediul unei fișe conforme cu modelul indicat în anexa 1 la regulament.

Pe orice vehicul corespunzător unui tip de vehicul omologat în temeiul prezentului regulament, se aplică în mod vizibil, într-un loc ușor accesibil și indicat pe fișa de omologare, o marcă de omologare internațională compusă:

4.4.1. dintr-un cerc în care este înscrisă litera „E”, urmată de numărul distinctiv al țării care a acordat omologarea (2);

4.4.2. de numărul prezentului regulament, poziționat în dreapta cercului menționat la punctul 4.4.1;

4.4.3. litera „e”, poziționată în dreapta numărului prezentului regulament, în cazul unei omologări de tip conform încercării dinamice prezentate în anexa 7.

4.5. Dacă vehiculul corespunde unui tip de vehicul omologat în temeiul unui alt regulament sau a mai multor regulamente anexate la acord, în aceeași țară care a acordat omologarea în temeiul prezentului regulament, simbolul prezentat la punctul 4.4.1 nu trebuie repetat; în acest caz, numerele și simbolurile adiționale ale tuturor regulamentelor în temeiul cărora se acordă omologarea în țara care acordă omologări în temeiul prezentului regulament, trebuie dispuse în coloane verticale, situate la dreapta simbolului prevăzut la punctul 4.4.1.

4.6. Marca de omologare trebuie să fie lizibilă și de neșters.

4.7. Marca de omologare se poziționează în vecinătatea plăcii aplicate de constructor, care prezintă caracteristicile vehiculelor, sau pe această placă.

4.8. În anexa 2 la prezentul regulament sunt prezentate exemple de mărci de omologare.

5. SPECIFICAȚII

5.1. Definiții (a se vedea anexa 3)

Punctul H este un punct de referință, așa cum este definit la punctul 2.3 din anexa 4 la prezentul regulament, care trebuie să fie determinat în conformitate cu procedura expusă în anexa menționată.

5.1.1.1. Punctul H’ este punctul de referință care corespunde punctului H definit la punctul 5.1.1, care urmează să fie determinat pentru toate pozițiile normale de folosire a scaunului.

5.1.1.2. Punctul R este punctul de referință al locurilor pe scaun, așa cum este definit la punctul 2.4 din anexa 4 la prezentul regulament.

5.1.2. Sistemul de referință tridimensional este definit în apendicele 2 al anexei 4 la prezentul regulament.

5.1.3. Punctele L1 și L2 reprezintă puncte de ancorare inferioare efective ale centurii.

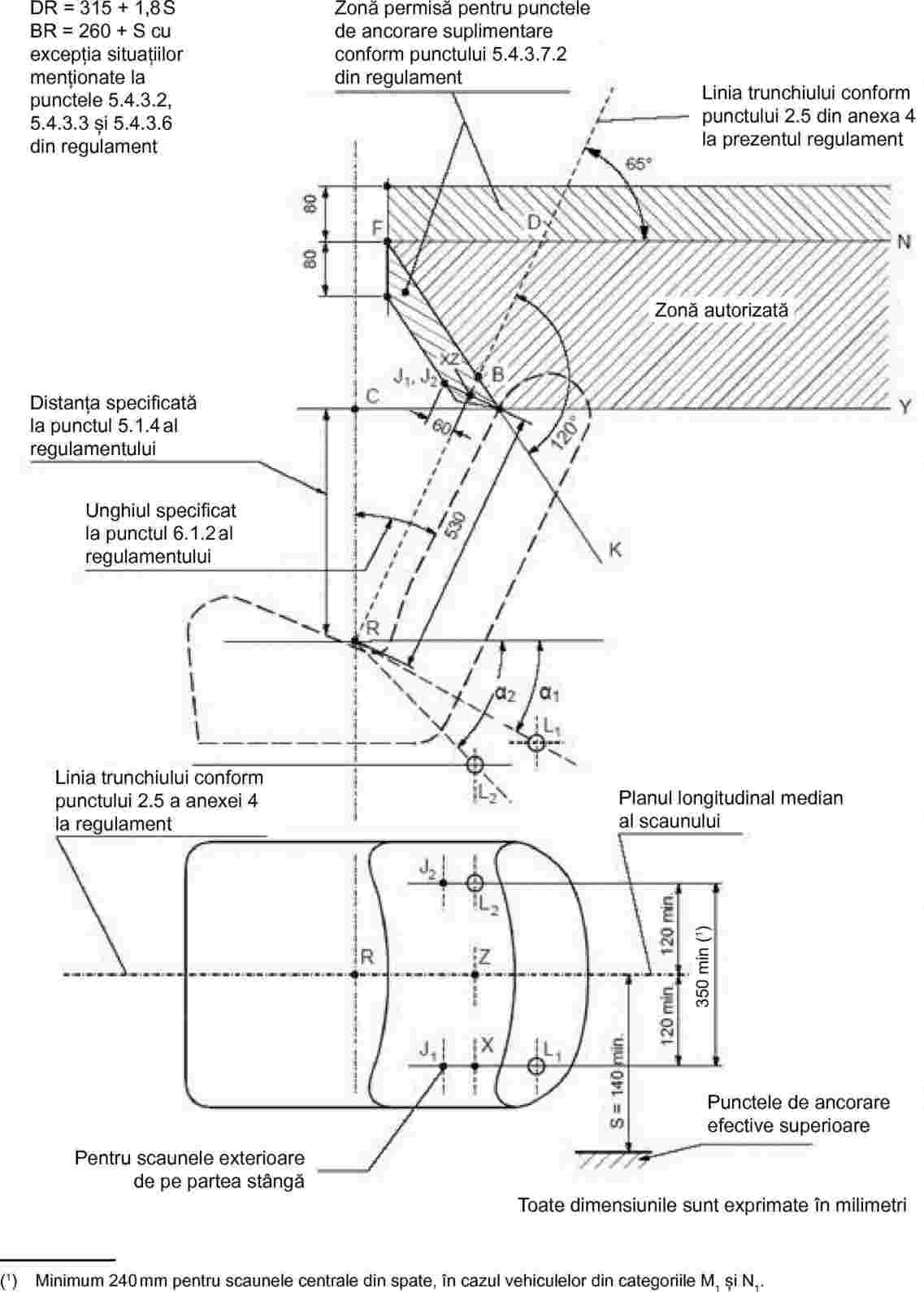

5.1.4. Punctul C este punctul situat vertical la 450 mm deasupra punctului R. Totuși, dacă distanța S, așa cum este aceasta definită la punctul 5.1.6, nu este mai mică decât 280 mm și în cazul în care constructorul alege formula alternativă BR = 260 mm + 0,8 S, specificată la punctul 5.4.3.3, distanța verticală între C și R trebuie să fie de 500 mm.

5.1.5. Unghiurile α1 și α2 sunt unghiurile formate de un plan orizontal și planurile perpendiculare pe planul longitudinal median al vehiculului, care trec prin punctul H1 și prin punctele L1 și L2.

S este distanța în milimetri între punctele de ancorare superioare efective ale centurii și un plan de referință P, paralel cu planul median longitudinal al vehiculului, definit după cum urmează:

5.1.6.1. dacă locul pe scaun este bine definit prin forma scaunului, planul P reprezintă planul median al acestui scaun;

dacă locul pe scaun nu este bine definit:

5.1.6.2.1. planul P pentru scaunul conducătorului auto este un plan vertical paralel cu planul median longitudinal al vehiculului care trece prin centrul volanului în planul coroanei volanului atunci când volanul se află în poziția sa mediană, dacă este reglabil;

5.1.6.2.2. planul P pentru pasagerul care ocupă locul lateral față este simetric cu planul P al conducătorului auto;

5.1.6.2.3. planul P pentru locul lateral spate este cel indicat de către constructor, cu condiția ca următoarele limite pentru distanța A dintre planul longitudinal median al vehiculului și planul P să fie respectate:

A este egală sau mai mare de 200 mm, dacă bancheta este proiectată doar pentru doi pasageri;

A este egală sau mai mare de 300 mm, dacă bancheta este proiectată pentru mai mult de doi pasageri.

5.2. Specificații generale

Punctele de ancorare a centurilor de siguranță trebuie proiectate, construite și plasate în așa fel încât:

5.2.1.1. să permită instalarea unei centuri de siguranță corespunzătoare. Punctele de ancorare a centurii pentru locurile față laterale trebuie să permită folosirea de centuri care sunt prevăzute cu retractor și dispozitiv de revenire, luând în considerare în special caracteristicile de rezistență ale punctelor de ancorare a centurii, cu excepția cazului în care constructorul livrează vehiculul echipat cu alte tipuri de centuri prevăzute cu retractoare. În cazul în care punctele de ancorare sunt potrivite numai pentru anumite tipuri de centuri de siguranță, aceste tipuri vor fi enumerate în formularul menționat la punctul 4.3 de mai sus;

5.2.1.2. să se reducă la minimum riscul de alunecare a centurii pe durata purtării corecte a acesteia;

5.2.1.3. să reducă la minimum riscul de deteriorare a chingii prin contactul cu părțile rigide proeminente din structura vehiculului sau a scaunului;

5.2.1.4. în condiții normale de folosire, vehiculul să poată corespunde dispozițiilor prezentului regulament;

5.2.1.5. pentru punctele de ancorare care adoptă diferite poziții pentru a permite persoanelor să intre în vehicul și pentru a susține pasagerii, specificările prezentului regulament trebuie aplicate punctelor de ancorare în pozițiile lor efective de susținere.

Orice sistem de ancorare ISOFIX și orice punct de ancorare superior ISOFIX instalat sau care urmează să fie instalat, pentru sistemele de fixare a scaunului pentru copii ISOFIX, se proiectează, se produc și se poziționează pentru a putea permite următoarele:

5.2.2.1. Un vehicul dotat cu orice sistem de ancorare ISOFIX și orice punct de ancorare superior ISOFIX va putea fi considerat corespunzător dispozițiilor prezentului regulament.

Orice sistem de ancorare ISOFIX și punct de ancorare superior ISOFIX, care poate fi atașat oricărui vehicul, vor putea fi considerate, de asemenea, corespunzătoare dispozițiilor prezentului regulament. Ca urmare, aceste puncte de ancorare trebuie descrise în cererea pentru omologare de tip.

5.2.2.2. Rezistența sistemelor de ancorare ISOFIX și a punctelor de ancorare superioare ISOFIX este concepută pentru orice sistem de fixare a scaunului pentru copii ISOFIX, din grupa de masă 0, 0+, I, așa cum se specifică în Regulamentul nr. 44.

5.2.3. Sisteme de ancorare ISOFIX, proiectare și poziționare:

5.2.3.1. Orice sistem de ancorare ISOFIX trebuie să fie prevăzut cu bară (bare) rigidă(e) transversal-orizontală (transversal-orizontale), cu diametru de 6 mm ± 0,1 mm, care să acopere două spații de cel puțin 25 mm din lungimea efectivă, aflate pe aceeași axă cu cea definită în figura 4 din anexa 9.

5.2.3.2. Orice sisteme de ancorare ISOFIX instalate pe locul pe scaun al vehiculului vor fi poziționate la o distanță de cel puțin 120 mm în spatele punctului H, măsurată pe orizontală, până la centrul barei, așa cum se specifică în anexa 4 la prezentul regulament.

5.2.3.3. Pentru orice sistem de ancorare ISOFIX instalat în vehicul, se verifică posibilitatea atașării unui dispozitiv de fixare a scaunului pentru copii ISOFIX „ISO/F2” (B), descris în Regulamentul nr. 16 (anexa 17 apendicele 2 figura 2).

5.2.3.4. Suprafața inferioară a dispozitivului „ISO/F2” (B), definit în conformitate cu Regulamentul nr. 16 (anexa 17 apendicele 2 figura 2), dispune de poziții unghiulare încadrate în următoarele limite, poziții raportate în mod relativ la planurile de referință ale vehiculului, definite în anexa 4 apendicele 2 din prezentul regulament:

|

(a) |

înclinare: 15° ± 10°, |

|

(b) |

rotire: 0° ± 5°, |

|

(c) |

girație: 0° ± 10°. |

5.2.3.5. Sistemele de ancorare ISOFIX trebuie să se afle permanent montate sau pregătite pentru a putea fi strânse. În cazul punctelor de ancorare care pot fi strânse, cerințele referitoare la sistemele de ancorare ISOFIX trebuie îndeplinite atunci când punctele de ancorare sunt montate.

Fiecare bară pentru ancorare inferioară ISOFIX (atunci când este montată pentru uz) sau fiecare dispozitiv de orientare instalat permanent trebuie să fie vizibile, fără a muta poziția pernei scaunului sau a spătarul acestuia, atunci când bara sau dispozitivul de ghidare se află poziționate în poziție verticală, în planul longitudinal care trece prin centrul barei respective sau prin centrul dispozitivului de ghidare, alături de o linie care formează un unghi ascendent de 30° cu planul orizontal.

Ca o alternativă la cerințele mai sus menționate, vehiculul va fi prevăzut cu un marcaj permanent adiacent fiecărei bare sau dispozitiv de ghidare. Acest marcaj constă, la alegerea constructorului, din următoarele:

5.2.3.6.1. Cel puțin, simbolul prezentat în anexa 9 figura 12, care constă dintr-un cerc, cu diametrul de minimum 13 mm și care conține o pictogramă ce îndeplinește următoarele condiții:

|

(a) |

pictograma să fie în contrast cu fundalul pe care se află cercul; |

|

(b) |

pictograma să fie poziționată în apropierea fiecărei bare a sistemului. |

5.2.3.6.2. Cuvântul „ISOFIX” să fie scris cu majuscule de cel puțin 6 mm.

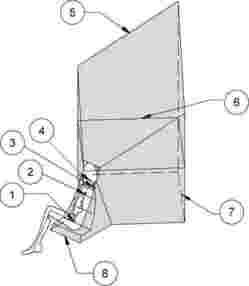

5.2.4. Punctele de ancorare superioare ISOFIX, proiectare și poziționare:

La solicitarea constructorului, pot fi utilizate în mod alternativ metodele descrise la punctele 5.2.4.1 și 5.2.4.2.

Metodele descrise la punctul 5.2.4.1 pot fi folosite numai dacă pozițiile ISOFIX sunt amplasate pe scaun.

Sub rezerva aplicării punctelor 5.2.4.3 și 5.2.4.4, partea fiecărui punct de ancorare superior ISOFIX, care se cuplează la un conector pentru fixare superior ISOFIX trebuie să fie amplasată la maximum 2 000 mm distanță de punctul de referință pentru umăr și să se încadreze în zona marcată, așa cum indică figurile 6-10 din anexa 9, cu privire la locul de șezut determinat pentru care aceasta a fost instalată, cu referire la un șablon descris în cadrul SAE J 826 (iulie 1995) și prezentat în anexa 9 figura 5 conform următoarelor condiții:

5.2.4.1.1. punctul „H” al șablonului este poziționat în punctul de referință unic „H” care corespunde poziției scaunului coborât la maximum și cea mai în spate, exceptând faptul că șablonul se află în spațiul lateral la mijloc între cele două puncte de ancorare inferioare ISOFIX;

5.2.4.1.2. linia trunchiului în cadrul șablonului se află în același unghi al planului vertical transversal în care se află spătarul scaunului, atunci când este utilizat în poziția sa cea mai dreaptă; și

5.2.4.1.3. șablonul este poziționat în planul vertical longitudinal care include punctul H al șablonului.

5.2.4.2. Perimetrul punctului de ancorare superior ISOFIX poate fi localizat, alternativ, cu ajutorul dispozitivului „ISO/F2” (B), definit în conformitate cu regulamentul nr. 16 (anexa 17 apendicele 2 figura 2), într-o poziție ISOFIX prevăzută cu puncte de ancorare inferioare ISOFIX, astfel cum indică figura 11 din anexa 9.

Locul de șezut va fi în poziția scaunului cea mai pe spate și coborât la maximum, păstrând spătarul în poziție nominală sau conform recomandărilor constructorului.

Punctul de ancorare superior ISOFIX se va poziționa la vedere, în spatele părții posterioare a dispozitivului „ISO/F2” (B).

Punctul de intersectare al părții posterioare a dispozitivului „ISO/F2” (B) cu linia orizontală (anexa 9 figura 11 referința 3), care conține ultimul punct rigid de duritate mai mare de 50 Shore A, aflat în partea superioară a spătarului, reprezintă punctul de referință 4 (anexa 9 figura 11) poziționat pe linia mediană a dispozitivului „ISO/F2” (B). Unghiul de 45° aflat deasupra liniei orizontale a acestui punct de referință reprezintă limita superioară a perimetrului de ancorare superior.

În vedere de sus, în punctul de referință 4 (anexa 9 figura 11), un unghi de maximum 90°, care se extinde în spate și lateral și, în vedere din spate, un unghi de maximum 40° definesc două volume care limitează perimetrul de ancorare superioară ISOFIX.

Baza chingii de ancorare superioare ISOFIX (5) se află la intersecția dispozitivului „ISO/F2” (B) cu un plan aflat la 550 mm deasupra feței orizontale (1) a dispozitivului „ISO/F2” (B), pe linia mediană a dispozitivului „ISO/F2” (B).

În continuare, punctul de ancorare superior ISOFIX se situează la o distanță cuprinsă între 200 și 2 000 mm față de baza chingii de ancorare superioară ISOFIX de pe partea posterioară a dispozitivului „ISO/F2” (B), măsurată de-a lungul chingii, atunci când aceasta este trasă peste spătarul scaunului până la punctul de ancorare superior ISOFIX.

Partea chingii superioare de ancorare ISOFIX dintr-un vehicul, care se conectează la conectorul punctului de ancorare superior ISOFIX poate fi situată în afara zonelor marcate la care se face referire la punctele 5.2.4.1 și 5.2.4.2, în cazul în care un perimetru din cadrul acestei zone nu este corespunzător, iar vehiculul este echipat cu un dispozitiv de dirijare care:

5.2.4.3.1. asigură funcționarea corespunzătoare a chingii de ancorare superioare ISOFIX, ca și cum partea ancorajului care se conectează la punctul de ancorare superior ISOFIX s-ar afla în zona marcată;

5.2.4.3.2. depășește cu cel puțin 65 mm linia trunchiului, în cazul în care dispozitivul de dirijare sub forma unui dispozitiv de fixare nerigid sau în cazul unui dispozitiv de dirijare care se desfășoară sau se află la cel puțin 100 mm în spatele liniei trunchiului, în cazul unui dispozitiv de dirijare fix și rigid;

5.2.4.3.3. atunci când este testat, după ce a fost instalat conform modului de folosire, dispozitivul este suficient de puternic pentru a putea suporta împreună cu punctul de ancorare superior ISOFIX presiunea la care se face referire la punctul 6.6 al prezentului regulament.

5.2.4.4. Un punct de ancorare superior poate fi montat în spătarul scaunului, cu condiția ca acesta să nu se afle în zona de înfășurare a centurii din partea superioară a spătarului scaunului.

5.2.4.5. Punctul de ancorare superior ISOFIX trebuie să aibă dimensiunile necesare pentru a putea permite atașarea unui cârlig pentru punctul de ancorare superior ISOFIX, așa cum se indică în figura 3.

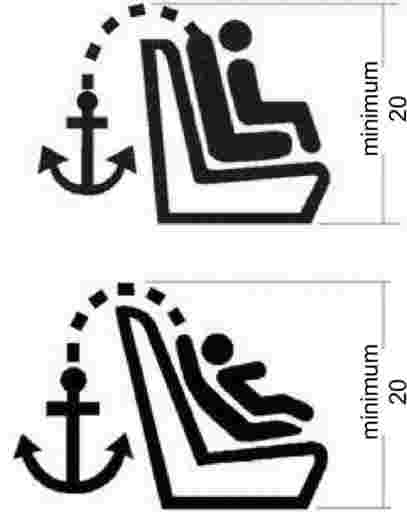

Zonele din jurul punctelor de ancorare superioare ISOFIX se păstrează libere, pentru a permite cuplarea și decuplarea acestora. În cazul fiecărui punct de ancorare superior ISOFIX acoperit de husă, aceasta va fi semnalizată, de exemplu, cu ajutorul unuia dintre simbolurile sau a imaginii în oglindă a unuia dintre simbolurile descrise în figura 13 din anexa 9; husa trebuie să poată fi îndepărtată fără ajutorul vreunui instrument.

5.3. Numărul minim de puncte de ancorare a centurii prevăzute

Orice vehicul din categoriile M și N (cu excepția vehiculelor din categoriile M2 și M3, care fac parte din clasa I sau II, în temeiul Regulamentului nr. 36, din clasa A, în temeiul Regulamentului nr. 52 și din clasele I sau II și A, în temeiul Regulamentului nr. 107), trebuie să fie echipate cu puncte de ancorare pentru centuri de siguranță conform cerințelor prezentului regulament.

5.3.1.1. Punctele de ancorare ale unui sistem de centuri ham omologate ca centuri de tip S [cu sau fără retractor (retractoare)], în temeiul Regulamentului nr. 16, respectă cerințele Regulamentului nr. 14, dar punctele de ancorare adiționale sau punctele de ancorare cu ajutorul cărora se fixează o chingă de siguranță pentru bazin (un ansamblu) sunt exceptate de la cerințele prezentului regulament cu privire la rezistență și locație.

5.3.2. Numărul minim de puncte de ancorare a centurii de siguranță pentru fiecare poziție pe scaun orientate cu fața spre înainte sau spre înapoi este cel indicat în anexa 6.

5.3.3. Totuși, pentru locurile pe scaun laterale, altele decât scaunele față ale vehiculelor din categoria N1 indicate în anexa 6 și marcate prin semnul Ø, sunt autorizate două puncte de ancorare inferioare atunci când există între un scaun și peretele lateral cel mai apropiat al vehiculului un pasaj care permite călătorilor accesul la alte părți ale vehiculului.

Este considerat pasaj un spațiu între un scaun și peretele lateral atunci când, toate ușile fiind închise, distanța dintre acest perete lateral și un plan longitudinal vertical care trece prin linia mediană a scaunului avut în vedere, măsurată în poziția punctului R și perpendicular pe planul median longitudinal al vehiculului, este mai mare de 500 mm.

5.3.4. Pentru scaunele centrale față indicate în anexa 6 și marcate prin semnul *, se consideră suficiente două puncte de ancorare inferioare, atunci când parbrizul se află în afara zonei de referință definită în anexa 1 la Regulamentul nr. 21; dacă acesta se află în interiorul zonei de referință, sunt necesare trei puncte de ancorare.

În ceea ce privește punctele de ancorare a centurilor, parbrizul este considerat ca făcând parte din zona de referință atunci când el poate intra în contact static cu dispozitivul de încercare, potrivit metodei descrise în anexa 1 la Regulamentul nr. 21.

Pentru fiecare loc pe scaun indicat în anexa 6 și marcat prin semnul ![]() trebuie să fie prevăzute trei puncte de ancorare. Pot fi prevăzute doar două puncte de ancorare dacă este îndeplinită una din condițiile de mai jos:

trebuie să fie prevăzute trei puncte de ancorare. Pot fi prevăzute doar două puncte de ancorare dacă este îndeplinită una din condițiile de mai jos:

5.3.5.1. un scaun sau alte părți ale vehiculului conforme Regulamentului nr. 80 apendicele 1 punctul 3.5 sunt situate direct în față;

5.3.5.2. nicio parte a vehiculului nu se află în zona de referință sau nu se poate afla în această zonă atunci când vehiculul este în mișcare;

5.3.5.3. părțile vehiculului situate în zona de referință respectivă îndeplinesc dispozițiile privind absorbția energiei, formulate în Regulamentul nr. 80 apendicele 6.

5.3.6. Pentru strapontinele sau locurile pe scaun care sunt utilizate numai atunci când vehiculul se află în staționare precum și pentru toate locurile din orice vehicul, care nu sunt menționate la punctele 5.3.1-5.3.4, nu sunt necesare puncte de ancorare ale centurii de siguranță. Totuși, dacă vehiculul este echipat cu puncte de ancorare pentru astfel de scaune, aceste puncte de ancorare trebuie să îndeplinească dispozițiile prezentului regulament. În acest caz, sunt suficiente două puncte de ancorare inferioare.

5.3.7. În cazul nivelului superior al unui vehicul cu etaj, cerințele pentru locul pe scaun față centru se aplică de asemenea și pentru locurile pe scaun față laterale.

5.3.8. Numărul minim de puncte de ancorare ISOFIX care trebuie să fie prevăzute

5.3.8.1. Orice vehicul din categoria M1 trebuie să fie echipat cu cel puțin două poziții ISOFIX.

Cel puțin două dintre pozițiile ISOFIX trebuie să fie echipate cu un sistem de ancorare ISOFIX și cu un punct de ancorare superior ISOFIX.

Tipul și numărul dispozitivelor ISOFIX, definite în Regulamentul nr. 16, care pot fi instalate pe fiecare poziție ISOFIX, sunt definite în Regulamentul nr. 16.

5.3.8.2. Fără a aduce atingere punctului 5.3.8.1 dacă un vehicul este echipat numai cu un rând de scaune, nu este necesară nici o poziție ISOFIX.

5.3.8.3. Fără a aduce atingere punctului 5.3.8.1 cel puțin unul dintre cele două sisteme de poziții ISOFIX se vor instala pe cel de al doilea rând de scaune.

5.3.8.4. Dacă un sistem de ancorare ISOFIX este instalat pentru un loc pe scaunul din față prevăzut cu pernă gonflabilă frontală, acest scaun trebuie echipat cu un dispozitiv de dezactivare a pernei gonflabile.

5.3.8.5. Fără a aduce atingere punctului 5.3.8.1, în cazul în care vehiculul este dotat cu sistem(e) de fixare a scaunului pentru copil „încorporat(e)”, trebuie să fie prevăzute cel puțin două poziții ISOFIX, minus numărul de sisteme de fixare a scaunului pentru copil „încorporat(e)” pentru grupele cu masă de 0, 0+ sau I.

5.3.8.6. Fără a aduce atingere punctului 5.3.8.1, pentru vehiculele decapotabile, așa cum sunt definite în anexa 7 punctul 8.1 al Rezoluției consolidate privind construirea vehiculelor (R.E.3) (3), care dispun de mai mult de un rând de scaune, se vor monta cel puțin două sisteme de ancorare inferioară. În cazul în care aceste autovehicule dispun de punct de ancorare superior ISOFIX, acesta va respecta dispozițiile adecvate ale prezentului regulament.

5.3.9. În cazul scaunelor care pot fi deplasate sau orientate în alte direcții, pentru a se folosi atunci când vehiculul staționează, cerințele prevăzute la punctul 5.3.1 se aplică numai acelor deplasări proiectate pentru utilizare normală, atunci când vehiculul este în mișcare, în conformitate cu prezentul regulament. Fișa de informații va conține o notă în acest sens.

5.4. Poziția punctelor de ancorare (a se vedea anexa 3 figura 1)

5.4.1. Generalități

5.4.1.1. Punctele de ancorare ale oricărei centuri pot fi amplasate fie în totalitate la structura vehiculului, fie la structura scaunului, fie la oricare altă parte a vehiculului, sau răspândite între aceste locuri.

5.4.1.2. Orice punct de ancorare poate fi utilizat pentru atașarea capetelor a două centuri de siguranță alăturate, cu condiția ca dispozițiile privind încercările să fie îndeplinite.

5.4.2. Poziția punctelor de ancorare efective inferioare

5.4.2.1. Scaunele față ale vehiculelor din categoria M1

La autovehiculele din categoria M1, unghiul α1 (pe altă parte decât cea unde se află dispozitivul de închidere) trebuie să fie cuprins între 30° și 80°, și unghiul α2 (aflat pe partea dispozitivului de închidere) trebuie să fie cuprins între 45° și 80°. Cele două dispoziții privind unghiurile se aplică tuturor pozițiilor normale de călătorie ale scaunelor din față. Atunci când cel puțin unul din unghiurile α1 și α2 este constant (de exemplu, atunci când punctul de ancorare este fixat la scaun), în toate pozițiile normale de utilizare, mărimea acestuia trebuie să fie de 60° ± 10°. În cazul scaunelor reglabile, prevăzute cu un sistem de reglare definit la punctul 2.12, la care unghiul spătarului este mai mic de 20° (a se vedea anexa 3 figura 1), unghiul α1 poate fi mai mic decât mărimea minimă (30°) specificată mai sus, cu condiția să nu fie mai mic de 20° în nici una dintre pozițiile normale de folosire a scaunului.

5.4.2.2. Scaunele din spate ale vehiculelor din categoria M1

În autovehiculele din categoria M1, unghiurile α1 și α2 trebuie să fie cuprinse între 30° și 80° pentru toate scaunele din spate. Dacă scaunele spate sunt reglabile, unghiurile de mai sus sunt valabile pentru toate pozițiile normale de călătorie ale scaunelor.

5.4.2.3. Scaunele din față ale vehiculelor din altă categorie decât M1

În autovehiculele din alte categorii decât M1, unghiurile α1 și α2 trebuie să fie cuprinse între 30° și 80° pentru toate pozițiile de călătorie normale ale scaunelor față. Atunci când cel puțin unul dintre unghiurile α1 și α2 este constant, în toate pozițiile normale de folosire a scaunelor față ale vehiculelor cu o masă maximă de 3,5 t, mărimea unghiului trebuie să fie de 60° ± 10° (de exemplu, atunci când punctul de ancorare este fixat la scaun).

5.4.2.4. Scaune spate și scaune speciale față sau spate ale vehiculelor din alte categorii decât M1

În vehiculele din alte categorii decât categoria M1, în cazul:

|

(a) |

banchetelor; |

|

(b) |

scaunelor reglabile (față și spate), prevăzute cu un dispozitiv de reglare descris la punctul 2.12, la care unghiul spătarului este mai mic de 20° (a se vedea anexa 3 figura 1); și |

|

(c) |

alte scaune spate, |

unghiurile α1 și α2 pot fi cuprinse între 20° și 80° pentru toate pozițiile normale de utilizare. Atunci când cel puțin unul dintre unghiurile α1 și α2 este constant (de exemplu, atunci când punctul de ancorare este fixat la scaun), în toate pozițiile normale de folosire a scaunelor față ale vehiculelor cu o masă maximă de 3,5 t, mărimea unghiului trebuie să fie de 60° ± 10°.

În cazul scaunelor, altele decât scaunele față, ale vehiculelor din categoriile M2 și M3, unghiurile α1 și α2 trebuie să fie cuprinse între 45° și 90° pentru toate pozițiile normale de utilizare.

5.4.2.5. Distanța dintre două planuri verticale, paralele cu planul longitudinal median al vehiculului și care trec prin cele două puncte de ancorare inferioare efective L1 și L2 ale aceleiași centuri, nu trebuie să fie mai mică de 350 mm. Pentru orice loc situat în centrul unui rând de scaune spate, la vehicule din categoriile M1 și N1, distanța menționată mai sus nu trebuie să fie mai mică de 240 mm, cu condiția ca scaunul central spate să nu poată fi înlocuit cu unul dintre celelalte scaune ale vehiculului. Planul longitudinal median al scaunului trebuie să treacă printre punctele L1 și L2, la cel puțin 120 mm de aceste puncte.

5.4.3. Poziția punctelor de ancorare superioare efective (a se vedea anexa 3)

5.4.3.1. Dacă se folosește un dispozitiv de ghidare a chingii sau unul similar care afectează poziția punctului de ancorare efectiv superior, poziția se determină în mod convențional considerând poziția punctelor de ancorare atunci când linia mediană longitudinală a benzii trece prin punctul J1, definit pornind din punctul R, succesiv, prin următoarele trei segmente:

|

RZ |

: |

segmentul liniei de referință a trunchiului pornind în sus de la punctul R pe o lungime de 530 mm; |

|

ZX |

: |

segment perpendicular pe planul median longitudinal al vehiculului, măsurat pornind de la punctul Z în direcția punctului de ancorare, pe o lungime de 120 mm; |

|

XJ1 |

: |

segment perpendicular pe planul definit de segmentele RZ și ZX, măsurat pornind din punctul X în direcție frontală, pe o lungime de 60 mm. |

Punctul J2 este determinat ca fiind simetric punctului J1 față de planul vertical longitudinal care trece prin linia de referință a trunchiului definită la punctul 5.1.2, a manechinului plasat pe scaunul avut în vedere.

În cazul în care, pentru a permite accesul la scaunele față și spate, sunt prevăzute două uși și punctul de ancorare superior este fixat în punctul „B”, sistemul trebuie conceput în așa fel încât să nu împiedice accesul în vehicul sau ieșirea din vehicul.

5.4.3.2. Punctele de ancorare superioare efective trebuie să se găsească sub planul FN care este perpendicular pe planul median longitudinal al scaunului și care formează un unghi de 65° cu linia trunchiului. Pentru scaunele spate, acest unghi poate fi redus la 60°. Planul N trebuie să fie plasat în așa fel încât să se intersecteze cu linia de referință a trunchiului în punctul D, astfel încât DR = 315 mm + 1,8 S. Totuși, dacă S ≤ 200 mm, atunci DR = 675 mm.

5.4.3.3. Punctele efective de ancorare superioare ale centurii trebuie să se afle în spatele unui plan FK care este perpendicular pe planul median longitudinal al scaunului și care intersectează linia trunchiului la un unghi de 120°, în punctul B, astfel încât BR = 260 mm + S. Dacă S ≥ 280 mm, constructorul poate folosi, dacă dorește, BR = 260 mm + 0,8 S.

5.4.3.4. Valoarea lui S nu trebuie să fie mai mică de 140 mm.

5.4.3.5. Punctul superior efectiv de ancorare a centurii trebuie să fie situat în spatele unui plan vertical perpendicular pe planul median longitudinal al vehiculului și care trece prin punctul R, așa cum se indică în anexa 3.

5.4.3.6. Punctul efectiv superior de ancorare a centurii trebuie să fie situat deasupra planului orizontal care trece prin punctul C definit la punctul 5.1.4.

În afara punctului de ancorare superior specificat la punctul 5.4.3.1 pot fi instalate și alte puncte de ancorare superioare efective, dacă este îndeplinită una din condițiile următoare:

5.4.3.7.1. Punctele de ancorare suplimentare respectă cerințele specificate la punctele 5.4.3.1-5.4.3.6.

5.4.3.7.2. Punctele de ancorare suplimentare pot fi folosite fără ajutorul unor instrumente, respectă cerințele punctelor 5.4.3.5 și 5.4.3.6 și sunt amplasate într-una din zonele determinate prin deplasarea zonei delimitată în figura 1 din anexa 3 la prezentul regulament cu 80 mm în sus sau în jos în direcție verticală.

Punctul de ancorare (punctele de ancorare) este (sunt) proiectat(e) pentru o centură ham, care respectă cerințele punctului 5.4.3.6 dacă acesta (acestea) se află în spatele unui plan transversal care trece prin linia de referință și este (sunt) situat(e):

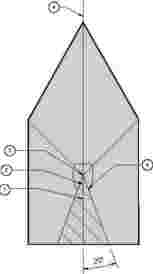

5.4.3.7.3.1. în cazul unui singur punct de ancorare, în zona comună a două diedre delimitate de verticalele care trec prin punctele J1 și J2, definite la punctul 5.4.3.1 și ale cărui secțiuni orizontale sunt descrise în figura 2 din anexa 3 la prezentul regulament;

5.4.3.7.3.2. în cazul a două puncte de ancorare, într-unul din cele două diedre descrise, cu condiția ca nici unul dintre punctele de ancorare să nu se afle la o distanță mai mare de 50 mm de poziția simetrică, în oglindă, a celuilalt punct de ancorare față de planul P al scaunului considerat, așa cum se descrie la punctul 5.1.6.

5.5. Dimensiunile orificiilor filetate ale punctelor de ancorare

5.5.1. Punctul de ancorare prezintă un orificiu filetat de aproximativ 7/16" (20 UNF-2B).

5.5.2. În cazul în care constructorul a echipat vehiculul cu centuri de siguranță fixate în toate punctele de ancorare prevăzute pentru scaunul considerat, nu este necesar ca aceste puncte de ancorare să respecte cerințele prezentate la punctul 5.5.1, cu condiția ca acestea să respecte celelalte dispoziții ale prezentului regulament. În afară de aceasta, cerințele formulate la punctul 5.5.1 nu se aplică punctelor de ancorare suplimentare care respectă cerințele formulate la punctul 5.4.3.7.3.

5.5.3. Centura de siguranță trebuie să poată fi scoasă din punctul de ancorare fără ca acesta să fie deteriorat.

6. ÎNCERCĂRI

6.1. Încercări generale pentru punctele de ancorare a centurii de siguranță

Sub rezerva aplicării prevederilor punctului 6.2 și conform solicitării constructorului:

6.1.1.1. încercările pot fi efectuate fie pe structura unui vehicul fie pe un vehicul complet terminat;

6.1.1.2. încercările vor putea fi limitate la punctele de ancorare referitoare la un singur scaun sau la un grup de scaune cu condiția ca:

|

(a) |

punctele de ancorare respective să aibă aceleași caracteristici structurale ca și punctele de ancorare referitoare la alte scaune sau grupuri de scaune; și |

|

(b) |

dacă aceste puncte de ancorare sunt fixate total sau parțial la scaun sau grupul de scaune, caracteristicile structurale ale scaunului sau grupului de scaune respectiv trebuie să fie aceleași cu cele ale celorlalte scaune sau grupuri de scaune; |

6.1.1.3. ferestrele și ușile pot fi montate sau nu și pot fi închise sau nu;

6.1.1.4. orice accesoriu prevăzut în mod normal și care este capabil să contribuie la rigiditatea structurii vehiculului poate să fie montat.

6.1.2. Scaunele trebuie să fie fixate și plasate în pozițiile pentru conducere sau utilizare alese de serviciul tehnic responsabil cu efectuarea încercărilor de omologare astfel încât să se obțină condițiile cele mai nefavorabile din punct de vedere al rezistenței sistemului. Poziția scaunelor trebuie menționată în raport. Spătarul scaunului, dacă este reglabil, trebuie blocat potrivit indicațiilor constructorului sau, în absența unor asemenea indicații, într-o poziție corespunzătoare unui unghi efectiv al spătarului cât mai apropiat posibil de 25°, pentru vehiculele din categoriile M1 și N1, și de 15°, pentru vehiculele din celelalte categorii.

6.2. Fixarea vehiculului pentru încercările punctelor de ancorare și pentru încercările punctelor de ancorare ISOFIX

6.2.1. Metoda utilizată pentru a fixa sigur vehiculul în timpul încercării nu trebuie să sporească rezistența punctelor de ancorare sau a punctelor de ancorare ISOFIX și a zonei de ancorare a acestora sau să micșoreze deformarea normală a structurii.

6.2.2. Dispozitivul de fixare trebuie considerat ca fiind satisfăcător dacă acesta nu are nici un efect asupra unei zone care cuprinde întreaga lățime a structurii, sau dacă vehiculul sau structura sa rămâne blocat(ă) sau fixat(ă) în față, la o distanță nu mai mică de 500 mm de punctul de ancorare supus încercărilor și în spate, la o distanță nu mai mică de 300 mm față de acest punct de ancorare.

6.2.3. Se recomandă ca structura să rămână pe suporturile dispuse aproximativ în linie cu axele roților sau, dacă acest lucru nu este posibil, în punctele de fixare ale suspensiei.

6.2.4. Dacă este utilizată o altă metodă de fixare decât cea descrisă la punctele 6.2.1-6.2.3 ale prezentului regulament, trebuie făcută dovada că acea metodă este echivalentă.

6.3. Cerințe generale de încercare pentru punctele de ancorare

6.3.1. Toate punctele de ancorare a centurii ale aceluiași grup de scaune trebuie încercate simultan. Totuși, dacă există riscul ca încărcarea asimetrică a scaunelor și/sau a punctelor de ancorare să conducă la defecțiuni, poate fi efectuată o încercare suplimentară cu o repartiție neuniformă a forțelor.

6.3.2. Forța de tracțiune trebuie să fie aplicată într-o direcție care corespunde poziției de ședere sub un unghi de 10° ± 5° deasupra orizontalei, într-un plan paralel cu planul longitudinal median al vehiculului.

Se va aplica o sarcină preliminară de 10 % cu toleranță de ± 30 % din sarcina țintă; sarcina este sporită până la 100 % din sarcina țintă relevantă.

6.3.3. Aplicarea totală a sarcinii trebuie să se efectueze într-o perioadă de timp cât se poate de scurtă și într-o perioadă maximă de aplicare de 60 de secunde.

Totuși, constructorul poate solicita aplicarea totală a presiunii care trebuie obținută în decurs de 4 secunde.

Punctele de ancorare trebuie să reziste la sarcina specificată cel puțin 0,2 s.

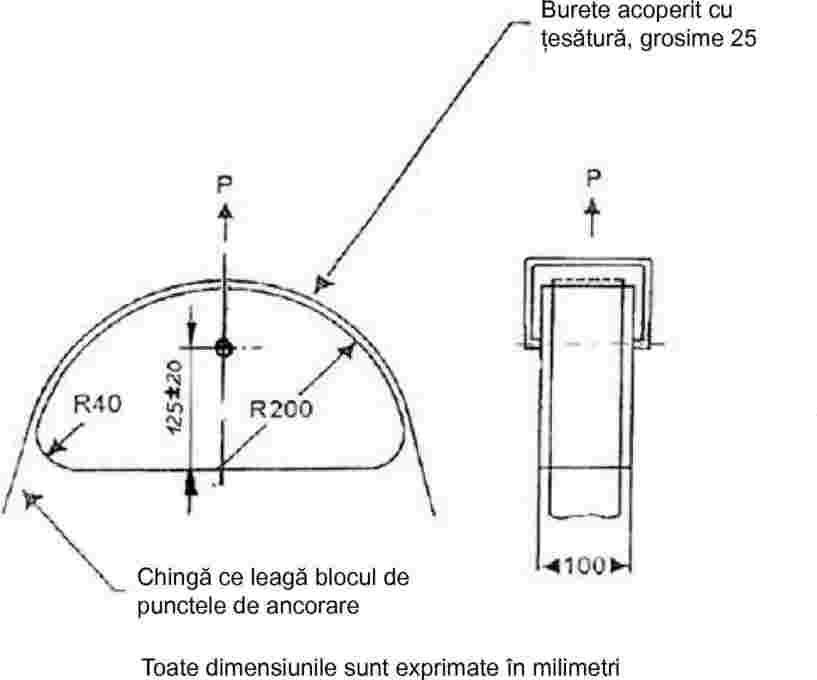

6.3.4. Dispozitivele de tracțiune folosite pentru încercările descrise în continuare la punctul 6.4 sunt prezentate în anexa 5. Dispozitivele prezentate în anexa 5 figura 1 sunt poziționate pe perna scaunului și presate în spătarul scaunului, atunci când aceasta este posibil, iar centura se strânge bine în jurul acestuia. Dispozitivul prezentat în anexa 5 figura 2 se poziționează, centura este așezată peste dispozitiv și bine strânsă. În timpul acestui proces, nicio sarcină preliminară sub necesarul minim pentru corectarea poziției dispozitivului de încercare nu va fi aplicată asupra punctelor de ancorare pentru centurile de siguranță.

Dispozitivul de tracțiune, măsurând fie 254 mm, fie 406 mm și folosit la fiecare loc pe scaun va avea o lățime cât mai apropiată de distanța dintre punctele de ancorare inferioare.

Poziția dispozitivului de tracțiune trebuie să evite orice influențe reciproce în timpul încercării de tragere a centurii, care afectează în mod nefavorabil sarcina și distribuirea acesteia.

Punctele de ancorare a centurilor pentru scaunele prevăzute cu puncte de ancorare superioare ale centurii trebuie să fie încercate în condițiile următoare:

Locuri laterale față:

Punctele de ancorare trebuie supuse încercărilor descrise la punctul 6.4.1 în care sarcinile le sunt transmise cu ajutorul unui dispozitiv ce reproduce geometria unei centuri în trei puncte echipată cu un retractor cu rolă de revenire sau dispozitiv de ghidare la punctul de ancorare superior al centurii. În plus, atunci când numărul punctelor de ancorare este mai mare decât cel prevăzut la punctul 5.3, punctele de ancorare trebuie supuse încercărilor menționate la punctul 6.4.5 în cursul căreia sarcinile se transmit către punctele de ancorare cu ajutorul unui dispozitiv ce reproduce geometria tipului de centură de siguranță destinată a fi fixată în aceste puncte de ancorare.

6.3.5.1.1. Atunci când retractorul nu este fixat la punctul de ancorare lateral inferior solicitat, sau atunci când retractorul este fixat pe punctul de ancorare superior al centurii, punctele de ancorare inferioare ale centurii trebuie să fie de asemenea supuse încercărilor descrise la punctul 6.4.3.

6.3.5.1.2. În cazul de mai sus, încercările descrise la paragrafele 6.4.1 și 6.4.3 pot fi efectuate pe două structuri diferite, la cererea constructorului.

6.3.5.2. Scaunele laterale spate și toate scaunele centrale:

Punctele de ancorare trebuie să fie supuse încercărilor descrise la punctul 6.4.2, în care sarcina se transmite prin intermediul unui dispozitiv care reproduce geometria unei centuri în trei puncte fără retractor, și încercărilor descrise la punctul 6.4.3, în care sarcinile se transmit către cele două puncte de ancorare inferioare prin intermediul unui dispozitiv care reprezintă geometria unei centuri abdominale. Cele două încercări se pot efectua pe două structuri diferite, la cererea constructorului.

6.3.5.3. Atunci când un constructor livrează vehiculul echipat cu centuri de siguranță, la cererea acestuia, punctele de ancorare pentru centură pot fi supuse doar unei încercări în care sarcina se transmite prin intermediul unui dispozitiv ce reproduce geometria tipului de centură care urmează să fie fixată la aceste puncte de ancorare.

6.3.6. Atunci când nu există puncte de ancorare superioare pentru scaunele laterale și scaunele centrale, punctele de ancorare inferioare trebuie supuse încercărilor descrise la punctul 6.4.3, în care sarcinile sunt transmise prin intermediul unui dispozitiv ce reproduce geometria unei centuri abdominale.

6.3.7. Dacă vehiculul este proiectat pentru a putea accepta alte dispozitive care nu permit fixarea directă a chingii în punctele de ancorare fără folosirea rolelor etc., sau care necesită puncte de ancorare suplimentare față de cele menționate la punctul 5.3, centura de siguranță sau un ansamblu de cabluri, role etc. reprezentând echipamentul centurii de siguranță sunt fixate printr-un astfel de dispozitiv la punctele de ancorare ale centurii pe vehicul și punctele de ancorare pentru centură sunt supuse încercărilor descrise la punctul 6.4, după caz.

6.3.8. Se poate folosi o altă metodă de încercare decât cea descrisă la punctul 6.3, dar echivalența sa trebuie demonstrată.

6.4. Cerințe speciale privind încercările pentru punctele de ancorare

6.4.1. Încercarea punctelor de ancorare în cazul unei centuri în trei puncte care încorporează un retractor cu dispozitiv de revenire sau un dispozitiv de ghidare la punctul de ancorare superior

6.4.1.1. În punctul de ancorare superior trebuie să se monteze un dispozitiv special de revenire sau ghidare pentru cablu sau chingă, având caracteristicile dorite pentru a transmite sarcina provenită de la dispozitivul de tracțiune, sau dispozitivul de revenire sau de ghidare furnizate de către constructor.

6.4.1.2. O sarcină de încercare de 1 350 daN ± 20 daN se aplică unui dispozitiv de tracțiune (a se vedea anexa 5 figura 2), fixat la punctul de ancorare al aceleiași centuri, cu ajutorul unui dispozitiv ce reproduce geometria chingii superioare a acestei centuri de siguranță pentru trunchi. Pentru vehiculele din alte categorii decât M1 și N1, sarcina de încercare trebuie să fie de 675 daN ± 20 daN, cu excepția vehiculelor din categoria M3 și N3, pentru care aceasta trebuie să fie de 450 daN ± 20 daN.

6.4.1.3. Simultan, o forță de tracțiune de 1 350 daN ± 20 daN este aplicată la un dispozitiv de tracțiune (a se vedea anexa 5 figura 1) fixat la un punct de ancorare inferior pentru centură. Pentru vehiculele din alte categorii decât M1 și N1, sarcina de încercare trebuie să fie de 675 daN ± 20 daN, cu excepția vehiculelor din categoria M3 și N3, pentru care aceasta trebuie să fie de 450 daN ± 20 daN.

6.4.2. Încercarea punctelor de ancorare ale unei centuri în trei puncte fără retractor sau cu un retractor la punctul de ancorare superior pentru centură

6.4.2.1. Se aplică o sarcină de încercare de 1 350 daN ± 20 daN unui dispozitiv de tracțiune (a se vedea anexa 5 figura 2) fixat pe punctul de ancorare superior și pe punctul de ancorare inferioară opus al aceleiași centuri, cu ajutorul unui retractor fixat la punctul de ancorare superior, dacă un asemenea dispozitiv este furnizat de către constructor. Pentru vehiculele din alte categorii decât M1 și N1, sarcina de încercare trebuie să fie de 675 daN ± 20 daN, cu excepția vehiculelor din categoria M3 și N3, pentru care aceasta trebuie să fie de 450 daN ± 20 daN.

6.4.2.2. Simultan, o forță de tracțiune de 1 350 daN ± 20 daN este aplicată la un dispozitiv de tracțiune (a se vedea anexa 5 figura 1) atașat la un punct de ancorare inferior. Pentru vehiculele din alte categorii decât M1 și N1, sarcina de încercare trebuie să fie de 675 daN ± 20 daN, cu excepția vehiculelor din categoria M3 și N3, pentru care aceasta trebuie să fie de 450 daN ± 20 daN.

6.4.3. Încercarea punctelor de ancorare ale unei centuri abdominale

Se aplică o sarcină de încercare de 2 225 daN ± 20 daN unui dispozitiv de tracțiune (a se vedea anexa 5 figura 1), fixat la două puncte de ancorare inferioare ale centurii. Pentru vehiculele din alte categorii decât M1 și N1, sarcina de încercare trebuie să fie de 1 110 daN ± 20 daN, cu excepția vehiculelor din categoria M3 și N3, pentru care aceasta trebuie să fie de 740 daN ± 20 daN.

6.4.4. Încercări pentru punctele de ancorare amplasate în structura scaunului sau repartizate între structura vehiculului și structura scaunelor.

6.4.4.1. Încercările menționate la punctele 6.4.1, 6.4.2 și 6.4.3 de mai sus se vor efectua, dacă este necesar, aplicându-se în același timp la fiecare scaun sau grup de scaune forțele suplimentare indicate mai jos.

6.4.4.2. Sarcinile indicate la punctele 6.4.1, 6.4.2 și 6.4.3 de mai sus vor fi suplimentate cu o forță egală cu masa completă a scaunului multiplicată de 20 de ori. Sarcina de inerție acționează asupra scaunului sau asupra componentelor relevante ale scaunului și corespunde impactului fizic al masei locului respectiv asupra punctelor de ancorare pentru scaun. Determinarea sarcinii sau sarcinilor suplimentare și distribuirea sarcinii se efectuează de către constructor și se aprobă de către serviciul tehnic.

În cazul vehiculelor din categoria M2 și N2, această forță trebuie să fie egală cu masa suprafeței complete a scaunului, multiplicată cu 10; pentru categoriile M3 și N3 aceasta va fi egală cu masa suprafeței complete a scaunului, multiplicată de 6,6 ori.

6.4.5. Încercarea centurii de tip special

6.4.5.1. O sarcină de încercare de 1 350 daN ± 20 daN se aplică unui dispozitiv de tracțiune (a se vedea anexa 5 figura 2), fixat la punctul de ancorare pentru centură, cu ajutorul unui dispozitiv ce reproduce geometria părții superioare a chingii (chingilor) pentru trunchi.

6.4.5.2. Simultan, o forță de tracțiune de 1 350 daN ± 20 daN este aplicată la un dispozitiv de tracțiune (a se vedea anexa 5 figura 3) atașat la un punct de ancorare inferior pentru centură.

6.4.5.3. Pentru vehiculele din alte categorii decât M1 și N1, sarcina de încercare trebuie să fie de 675 daN ± 20 daN, cu excepția vehiculelor din categoria M3 și N3, pentru care aceasta trebuie să fie de 450 daN ± 20 daN.

6.4.6. Încercarea în cazul scaunelor orientate cu fața spre înapoi

6.4.6.1. Punctele de ancorare trebuie să fie testate prin supunerea acestora la forțele descrise la punctele 6.4.1, 6.4.2 sau 6.4.3, în funcție de situație. În fiecare caz, forța de încercare trebuie să corespundă forței recomandate pentru vehiculele M3 sau N3.

6.4.6.2. Forța de încercare trebuie să fie orientată spre înainte în raport cu locul pe scaun în cauză, conform procedurii descrise la punctul 6.3.

6.5. În cazul unui grup de scaune cum este cel descris la punctul 1 din anexa 7, încercarea dinamică descrisă în anexa 7, poate fi realizată, la alegerea constructorului, ca alternativă la încercarea statică descrisă la punctele 6.3 și 6.4.

6.6. Cerințe impuse de încercările statice

6.6.1. Rezistența sistemelor de ancorare ISOFIX se încearcă prin aplicarea forțelor descrise la punctul 6.6.4.3 dispozitivului de aplicare a forței statice (DAFS) la care sunt cuplate dispozitivele de atașare ISOFIX.

În cazul punctelor de ancorare superioare ISOFIX, se efectuează o încercare suplimentară descrisă la punctul 6.6.4.4.

Toate pozițiile ISOFIX ale aceluiași rând de scaune, care pot fi folosite simultan, se încearcă simultan.

6.6.2. Încercarea poate fi efectuată fie pentru un vehicul complet terminat, fie pentru anumite părți ale acestuia astfel încât se constate rezistența și rigiditatea structurii vehiculului.

Ferestrele și ușile pot fi montate sau nu și pot fi închise sau nu.

Orice ansamblu prevăzut în mod normal și posibil să contribuie la rigiditatea structurii vehiculului, poate fi montat.

Încercările vor putea fi limitate la pozițiile ISOFIX aferente unui singur scaun sau grup de scaune cu condiția ca:

|

(a) |

pozițiile ISOFIX respective să aibă aceleași caracteristici structurale ca și pozițiile ISOFIX pentru alte scaune sau grupuri de scaune; și |

|

(b) |

dacă aceste poziții ISOFIX sunt montate total sau parțial la scaun sau grupul de scaune, caracteristicile structurale ale scaunului sau grupului de scaune respectiv trebuie să fie aceleași cu cele ale celorlalte scaune sau grupuri de scaune. |

6.6.3. În cazul în care scaunele și tetiera sunt reglabile, acestea se încearcă în pozițiile definite de către serviciul tehnic, care se încadrează în limitele definite de constructorul vehiculului, descrise în apendicele 3 al anexei 17 la Regulamentul nr. 16.

6.6.4. Forțe, direcții și limite de deplasare

6.6.4.1. Se aplică o forță de 135 N ± 15 N pe centrul barei transversale inferioare din partea din față a DAFS pentru a regla poziția înainte-înapoi a extensiei DAFS orientată spre înapoi, pentru a suprima orice joc sau tensiune dintre dispozitivul DAFS și suportul său.

6.6.4.2. Forțele se vor aplica dispozitivului de aplicare a forței statice (DAFS) în direcție frontală și în direcție oblică, conform tabelului 1.

Tabelul 1

Direcțiile de aplicare ale forțelor de încercare

|

Frontal |

0° ± 5° |

8 kN ± 0,25 kN |

|

Oblic |

75° ± 5° (către ambele părți frontale sau în partea cea mai dificilă sau, dacă părțile sunt simetrice, într-o singură direcție) |

5 kN ± 0,25 kN |

Fiecare dintre aceste încercări pot fi aplicate pe structuri diferite, la cererea constructorului.

Forțele în direcție frontală se aplică sub un unghi inițial de aplicare a forței de 10 ± 5°, deasupra orizontalei. Forțele oblice se aplică orizontal la 0° ± 5°. O forță de preîncărcare de 500 N ± 25 N se aplică în punctul de încărcare X stabilit, indicat în figura 2 din anexa 9. Aplicarea totală a forței trebuie să aibă loc în maximum 2 secunde. Forța se menține pentru o perioadă de minimum 0,2 secunde.

Toate măsurătorile sunt efectuate în conformitate cu ISO 6487 cu algoritmi de control al fluxului (CFC) de 60 Hz sau orice altă metodă echivalentă.

Încercări destinate numai sistemelor de ancorare ISOFIX:

6.6.4.3.1. Încercare de aplicare a forței în direcție frontală:

Deplasarea longitudinală orizontală (după preîncărcare) a punctului X al DAFS concomitent aplicării unei forțe de 8 kN ± 0,25 kN trebuie limitată la 125 mm, iar deformarea permanentă, inclusiv deteriorarea sau defectarea parțială a oricărui punct de ancorare inferior ISOFIX sau a zonei înconjurătoare nu se consideră avarie dacă forța solicitată este susținută pe o perioadă specificată.

6.6.4.3.2. Încercare de aplicare a forței în direcție oblică:

Deplasarea în sensul aplicării forței (după preîncărcare) a punctului X al DAFS concomitent aplicării unei forțe de 5 kN ± 0,25 kN trebuie limitată la 125 mm, iar deformarea permanentă, inclusiv deteriorarea sau defectarea parțială a oricărui punct de ancorare inferior ISOFIX sau a zonei înconjurătoare nu se consideră avarie dacă forța solicitată este susținută pe o perioadă specificată.

6.6.4.4. Încercarea sistemelor de ancorare ISOFIX și a punctelor de ancorare superioare ISOFIX:

Între DAFS și punctul de ancorare superior trebuie aplicată o preîncărcare cu tensiune de 50 N ± 5 N. Deplasarea orizontală (după preîncărcare) a punctului X al DAFS concomitent aplicării unei forțe de 8 kN ± 0,25 kN este limitată la 125 mm, iar deformarea permanentă, inclusiv deteriorarea sau defectarea parțială a oricărui punct de ancorare inferior ISOFIX și a punctelor de ancorare superioare sau a zonei înconjurătoare nu se consideră avarie dacă forța solicitată este susținută pe o perioadă specificată.

Tabelul 2

Limitele deplasării

|

Direcția forței aplicate |

Deplasarea maximă a punctului X al DAFS |

|

Frontal |

125 mm longitudinal |

|

Oblic |

125 mm în direcția forței aplicate |

6.6.5. Forțe suplimentare

6.6.5.1. Forța de inerție a scaunului

Pentru poziția de instalare în care sarcina este transferată pe ansamblu de scaune din vehicul și nu direct pe structura vehiculului respectiv se efectuează o încercare pentru a verifica dacă rezistența punctelor de ancorare ale scaunelor vehiculului este suficientă. În cadrul acestei încercări, o forță egală cu de 20 de ori masa părților relevante ale ansamblului de scaune se aplică orizontal și longitudinal în direcție frontală asupra scaunului sau părților relevante din ansamblul de scaune care corespund impactului fizic al masei scaunelor respective asupra punctelor de ancorare. Determinarea sarcinii sau sarcinilor suplimentare aplicate și distribuirea sarcinii se efectuează de către constructor și se aprobă de către serviciul tehnic.

La solicitarea constructorului, sarcina suplimentară se poate aplica în punctul X al DAFS, în timpul încercărilor statice descrise mai sus.

Dacă punctul de ancorare superior este parte integrantă a scaunului vehiculului, această încercare se efectuează cu ajutorul chingii de fixare superioare ISOFIX.

Nu trebuie să se producă nicio defectare și trebuie să fie îndeplinite cerințele cu privire la deplasare prezentate în tabelul 2.

Notă: Efectuarea acestei încercări nu este necesară dacă fiecare punct de ancorare al sistemului de centuri de siguranță al vehiculului este parte integrată în structura scaunului vehiculului și scaunul vehiculului a fost deja testat și omologat, în urma promovării încercărilor de supunere la o presiune a punctelor de ancorare solicitate de prezentul regulament pentru protecția pasagerilor adulți.

7. INSPECȚII ÎN TIMPUL ȘI DUPĂ FINALIZAREA ÎNCERCĂRILOR STATICE CU PRIVIRE LA PUNCTELE DE ANCORARE A CENTURII DE SIGURANȚĂ

Toate punctele de ancorare trebuie să treacă încercările descrise la punctele 6.3 și 6.4. Deformarea permanentă, inclusiv deteriorarea sau defectarea parțială a oricărui punct de ancorare sau a zonei înconjurătoare nu se consideră avarie dacă forța solicitată este susținută pe o perioadă specificată. În timpul încercărilor, se vor respecta intervalele minime pentru punctele efective de ancorare inferioare pentru centură specificate la punctele 5.4.2.5 și cerințele punctelor 5.4.3.6, pentru punctele efective de ancorare superioare.

7.1.1. Pentru vehiculele din categoria M1 a căror masă totală admisibilă nu depășește 2,5 tone, dacă punctul superior de ancorare a centurii de siguranță este atașat la structura scaunului, punctul de ancorare efectiv superior al centurii de siguranță nu trebuie să depășească în timpul testului un plan transversal care trece prin punctele R și C ale scaunului în discuție (a se vedea figura 1 din anexa 3 la prezentul regulament).

Pentru alte vehicule decât cele menționate mai sus, punctul de ancorare superior efectiv al centurii de siguranță nu trebuie să depășească în timpul încercării un plan transversal înclinat cu 10° spre înainte și care trece prin punctul R al scaunului.

Deplasarea maximă a punctului efectiv de ancorare superior se măsoară în timpul testului.

Dacă deplasarea punctului efectiv de ancorare superior depășește limita menționată mai sus, constructorul trebuie să demonstreze serviciului tehnic că acest lucru nu este periculos pentru ocupant. De exemplu, se poate utiliza metoda de încercare prevăzută în Regulamentul nr. 94 sau testul de catapultare prin aplicarea de impulsuri corespunzătoare pentru a demonstra că spațiul de supraviețuire este suficient.

7.2. În vehiculele în care sunt utilizate, dispozitivele de deplasare și de blocare care permit ocupanților tuturor locurilor să iasă din vehicul trebuie să poată fi acționate manual după înlăturarea forței de tracțiune.

7.3. După efectuarea încercărilor, orice deteriorare a punctelor de ancorare și a structurilor care au fost supuse unei sarcini în timpul încercărilor trebuie să fie notată.

7.4. Prin derogare de la prevederile de mai sus, punctele de ancorare superioare fixate la unul sau mai multe scaune ale vehiculelor din categoria M3 și ale celor din categoria M2 cu o masă maximă mai mare de 3,5 tone, care respectă Regulamentul nr. 80, nu trebuie să îndeplinească prevederile punctului 7.1 referitoare la respectarea punctului 5.4.3.6.

8. MODIFICĂRI ȘI EXTINDERI ALE OMOLOGĂRII DE TIP A VEHICULULUI

Orice modificare a tipului de vehicul trebuie adusă la cunoștință departamentului administrativ care a omologat tipul respectiv de vehicul. În această situație, departamentul:

8.1.1. poate considera că este improbabil ca modificările efectuate să aibă consecințe negative și că, în orice caz, vehiculul respectă în continuare cerințele; sau

8.1.2. poate solicita un alt raport de încercare din partea serviciului tehnic responsabil cu efectuarea încercărilor.

8.2. Confirmarea sau refuzul omologării, cu specificarea modificărilor, se aduce la cunoștință conform procedurii menționate la punctul 4.3 de mai sus părților la acord care aplică prezentul regulament.

8.3. Autoritatea competentă care emite extinderea omologării atribuie un număr de serie pentru acest tip de extensii și informează celelalte părți la Acordul din 1958, care aplică prezentul regulament, prin mijloace de comunicare care respectă modelul din anexa 1 la prezentul regulament.

9. CONFORMITATEA PRODUCȚIEI

Procedurile privind conformitatea de producției trebuie să respecte procedurile stabilite în apendicele 2 la Acord (E/ECE/324-E/ECE/TRANS/505/Rev.2), în următoarele condiții:

9.1. Fiecare vehicul care poartă o marcă de omologare descrisă în prezentul regulament trebuie să respecte prevederile pentru tipul de vehicul omologat în ceea ce privește detaliile referitoare la caracteristicile punctelor de ancorare a centurilor de siguranță și la sistemele de ancorare ISOFIX și punctele de ancorare superioare ISOFIX.

9.2. Pentru a verifica existența conformității specificate la punctul 9.1 de mai sus, sunt supuse controlului în mod aleatoriu un număr suficient de vehicule produse în serie, care poartă marca de omologare prevăzută de prezentul regulament.

9.3. Ca regulă generală, aceste verificări se rezumă la efectuarea unor măsurători. Totuși, dacă este necesar, vehiculele trebuie să se supună unora dintre încercările descrise la punctul 6 de mai sus, selectate de către serviciul tehnic care se ocupă de efectuarea încercărilor de omologare.

10. SANCȚIUNI ÎN CAZUL NERESPECTĂRII CONFORMITĂȚII PRODUCȚIEI

10.1. Omologarea acordată pentru un tip de vehicul în conformitate cu prezentul regulament poate fi retrasă dacă cerințele expuse la punctul 9.1 de mai sus nu se respectă sau dacă punctele de ancorare pentru centurile de siguranță sau sistemele de ancorare ISOFIX și punctul de ancorare superior ISOFIX nu se aprobă în urma verificărilor menționate la punctul 9 de mai sus.

10.2. Dacă o parte contractantă la acord, care aplică prezentul regulament, retrage o omologare acordată anterior, va înștiința imediat celelalte părți contractante care aplică prezentul regulament, prin intermediul unui formular de comunicare conform modelului din anexa 1 la prezentul regulament.

11. INSTRUCȚIUNI DE OPERARE

Autoritățile naționale pot solicita constructorilor vehiculelor înregistrate de aceștia să menționeze clar în manualul de utilizare al vehiculului:

11.1. unde sunt poziționate punctele de ancorare; și

11.2. pentru ce tipuri de centuri de siguranță sunt prevăzute punctele de ancorare respective (a se vedea anexa 1 elementul 5).

12. OPRIREA DEFINITIVĂ A PRODUCȚIEI

În cazul în care beneficiarul omologării încetează definitiv să producă un tip de puncte de ancorare pentru centura de siguranță sau un tip de sisteme ISOFIX sau puncte de ancorare superioare ISOFIX omologate conform prezentului regulament, acesta trebuie să informeze autoritățile care au acordat omologarea. În urma înștiințării, autoritățile respective trebuie să informeze celelalte părți la Acordul din 1958, care aplică prezentul regulament, prin intermediul unui formular de comunicare conform modelului din anexa 1 la prezentul regulament.

13. NUMELE ȘI ADRESELE FURNIZORILOR DE SERVICII TEHNICE CARE EFECTUEAZĂ ÎNCERCĂRI DE OMOLOGARE, PRECUM ȘI ALE DEPARTAMENTELOR ADMINISTRATIVE

Părțile la Acordul din 1958 care aplică prezentul regulament vor comunica secretariatului Națiunilor Unite numele și adresele serviciilor tehnice responsabile cu efectuarea încercărilor de omologare și ale departamentelor administrative care acordă omologarea și cărora li se prezintă acte certificând omologarea sau extinderea omologării, refuzul sau extinderea/retragerea omologării, eliberată în alte țări.

14. DISPOZIȚII TRANZITORII

14.1. Începând cu data oficială de intrare în vigoare a seriei 06 de modificări, nicio parte contractantă care aplică prezentul regulament nu trebuie să refuze acordarea de omologări CEE în temeiul prezentului regulament, modificat de seria 06 de modificări.

14.2. După doi ani de la intrarea în vigoare a seriei 06 de modificări ale prezentului regulament, părțile contractante care aplică prezentul regulament acordă omologări de tip CEE doar dacă cerințele prezentului regulament, modificat de seria 06 de modificări, sunt îndeplinite.

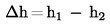

14.3. După doi ani de la intrarea în vigoare a seriei 06 de modificări ale prezentului regulament, părțile contractante care aplică prezentul regulament pot refuza să recunoască omologările care nu sunt acordate conform seriei 06 de modificări ale prezentului regulament.