EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 31989L0173

Council Directive 89/173/EEC of 21 December 1988 on the approximation of the laws of the Member States relating to certain components and characteristics of wheeled agricultural or forestry tractors

Directiva Consiliului din 21 decembrie 1988 de apropiere a legislațiilor statelor membre cu privire la anumite componente și caracteristici ale tractoarelor agricole și forestiere pe roți

Directiva Consiliului din 21 decembrie 1988 de apropiere a legislațiilor statelor membre cu privire la anumite componente și caracteristici ale tractoarelor agricole și forestiere pe roți

OJ L 67, 10.3.1989, p. 1–118

(ES, DA, DE, EL, EN, FR, IT, NL, PT)

Special edition in Finnish: Chapter 13 Volume 018 P. 3 - 122

Special edition in Swedish: Chapter 13 Volume 018 P. 3 - 122

Special edition in Czech: Chapter 13 Volume 009 P. 333 - 450

Special edition in Estonian: Chapter 13 Volume 009 P. 333 - 450

Special edition in Latvian: Chapter 13 Volume 009 P. 333 - 450

Special edition in Lithuanian: Chapter 13 Volume 009 P. 333 - 450

Special edition in Hungarian Chapter 13 Volume 009 P. 333 - 450

Special edition in Maltese: Chapter 13 Volume 009 P. 333 - 450

Special edition in Polish: Chapter 13 Volume 009 P. 333 - 450

Special edition in Slovak: Chapter 13 Volume 009 P. 333 - 450

Special edition in Slovene: Chapter 13 Volume 009 P. 333 - 450

Special edition in Bulgarian: Chapter 13 Volume 009 P. 33 - 150

Special edition in Romanian: Chapter 13 Volume 009 P. 33 - 150

No longer in force, Date of end of validity: 18/02/2010; abrogat prin 32009L0144

No longer in force, Date of end of validity: 18/02/2010; abrogat prin 32009L0144

|

13/Volumul 09 |

RO |

Jurnalul Ofícial al Uniunii Europene |

33 |

31989L0173

|

L 067/1 |

JURNALUL OFÍCIAL AL UNIUNII EUROPENE |

DIRECTIVA CONSILIULUI

din 21 decembrie 1988

de apropiere a legislațiilor statelor membre cu privire la anumite componente și caracteristici ale tractoarelor agricole și forestiere pe roți

(89/173/CEE)

CONSILIUL COMUNITĂȚILOR EUROPENE,

având în vedere Tratatul de instituire a Comunității Europene, în special articolul 100a,

având în vedere propunerea Comisiei (1),

în colaborare cu Parlamentul European (2),

având în vedere avizul Comitetului Economic și Social (3),

întrucât este important să se adopte măsuri în scopul creării progresive a unei piețe interne într-o perioadă ce expiră la 31 decembrie 1992; întrucât piața internă cuprinde o zonă fără frontiere interne care asigură libera circulație a bunurilor, persoanelor, serviciilor și capitalurilor;

întrucât cerințele tehnice pe care trebuie să le îndeplinească tractoarele, conform legislațiilor interne, privesc, între altele, dimensiunile și masele, regulatoarele de turație, protecția componentelor de acționare, a părților proeminente și a roților, comanda frânelor pentru vehiculele remorcate, parbrizele și alte geamuri, cuplarea mecanică dintre tractor și vehiculul remorcat, precum și amplasarea și metodele de fixare a plăcuțelor regulamentare și a marcajelor pe corpul tractorului;

întrucât aceste cerințe diferă de la un stat membru la altul; întrucât se impune ca aceleași cerințe să fie adoptate de către toate statele membre, fie în completarea, fie în locul reglementărilor lor actuale, pentru a permite în primul rând punerea în aplicare, pentru fiecare tip de tractor, a procedurii de omologare CEE de tip care face obiectul Directivei 74/150/CEE a Consiliului din 4 martie 1974 de apropiere a legislațiilor statelor membre cu privire la omologarea tractoarelor agricole și forestiere pe roți (4), astfel cum a fost modificată ultima dată prin Directiva 82/890/CEE (5);

întrucât, în special datorită cerințelor tehnice legate de geamurile de siguranță – parbrize și alte geamuri – este necesară conformitatea cu o parte din modificările adoptate de către Comisia Economică a Organizației Națiunilor Unite pentru Europa în Regulamentul nr. 43 („Dispoziții uniforme privind omologarea geamurilor de siguranță și a altor elemente din sticlă”) care este un addendum la Acordul din 20 martie 1958 privind adoptarea de condiții uniforme de omologare și astfel recunoașterea reciprocă a omologării echipamentelor și pieselor pentru autovehicule (6),

ADOPTĂ PREZENTA DIRECTIVĂ:

Articolul 1

(1) Se înțelege prin tractor (agricol sau forestier) orice autovehicul cu roți sau șenile și care are cel puțin două axe, a cărui funcție principală constă în mod esențial în forța sa de tracțiune și care este special conceput pentru tractarea, împingerea, purtarea sau acționarea anumitor utilaje, mașini sau remorci destinate să fie folosite în exploatarea agricolă sau forestieră. Acesta poate fi amenajat pentru a transporta o încărcătură și însoțitori.

(2) Prezenta directivă se aplică numai tractoarelor definite la alineatul (1), montate pe pneuri, care au două axe și o viteză maximă prin construcție cuprinsă între 6 și 30 km/h.

Articolul 2

(1) Statele membre nu pot refuza omologarea CEE de tip sau omologarea de tip la scară națională a unui tractor ori să refuze înmatricularea sau să interzică vânzarea, punerea în circulație sau utilizarea unui tractor din motive referitoare la:

|

— |

dimensiuni și mase remorcabile; |

|

— |

regulatoare de turație și protecția componentelor de acționare, a părților proeminente și a roților; |

|

— |

parbrize și alte geamuri; |

|

— |

cuplajele mecanice dintre tractor și vehiculul remorcat, inclusiv sarcina verticală în punctul de cuplare; |

|

— |

amplasarea și metoda de fixare a plăcuțelor și inscripțiilor regulamentare pe corpul tractorului; |

|

— |

comanda frânelor pentru vehiculele remorcate, |

în cazul în care acestea corespund cerințelor din anexele la prezenta directivă și când parbrizele și alte geamuri sau cuplaje mecanice poartă marca de omologare CEE de tip pentru componente.

(2) Prin derogare de la dispozițiile paragrafului referitor la utilizarea tractorului, statele membre pot aplica în continuare, din motive legate de masa remorcabilă sau masele remorcabile, propriile dispoziții de drept intern, care să reflecte, în special, cerințele deosebite legate de natura reliefului solului pe teritoriul național, în limitele masei remorcabile indicate în lista de la punctul 2.2 din anexa I, în măsura în care aceasta nu implică modificări ale tractorului sau o omologare națională de tip suplimentară.

Articolul 3

(1) Statele membre acordă omologare CEE, pentru componente, pentru orice tip de parbriz sau alte geamuri și/sau cuplaje mecanice care îndeplinesc cerințele de construcție și cerințele de încercare stabilite în anexele III și/sau IV.

(2) Statul membru care a acordat omologarea CEE de tip pentru componente ia măsurile necesare pentru a verifica, în măsura în care este necesar și, atunci când este necesar, împreună cu autoritățile competente din alte state membre, dacă modelele produse sunt conforme cu tipul omologat. Astfel de verificări se limitează la verificări prin sondaj.

Articolul 4

Pentru fiecare tip de parbriz sau alte geamuri sau tip de cuplaj mecanic omologate în conformitate cu articolul 3, statele membre eliberează constructorului tractorului, parbrizului sau dispozitivului de cuplare mecanică sau reprezentantului său autorizat o marcă de omologare CEE de tip pentru componente conform modelelor din anexele III sau IV.

Statele membre iau măsurile necesare pentru a preveni folosirea mărcilor care pot produce confuzii între tipul de echipament pentru care s-a acordat omologare CEE de tip pentru componente în conformitate cu articolul 3 și echipamentele de alte tipuri.

Articolul 5

(1) Statele membre nu pot interzice introducerea pe piață a parbrizelor sau a altor geamuri sau a cuplajelor mecanice din motive legate de construcția lor, în cazul în care acestea poartă marca omologării CEE de tip pentru componente.

(2) Cu toate acestea, un stat membru poate interzice introducerea pe piață a geamurilor sau a cuplajelor mecanice care poartă marca omologării CEE de tip pentru componente în cazul în care acestea nu corespund tipului omologat.

Statul membru în cauză informează celelalte state membre și Comisia cu privire la măsurile luate, specificând motivele adoptării acestei decizii.

Articolul 6

În termen de o lună, autoritățile competente din fiecare stat membru trimit autorităților competente din celelalte state membre o copie a certificatelor de omologare de tip pentru componente, după modelul prezentat în anexele III sau IV, completate pentru fiecare tip de geam sau cuplaj mecanic pentru care se aprobă sau se refuză omologarea.

Articolul 7

(1) Atunci când statul membru care acordă omologare CEE de tip pentru componente constată că un număr de geamuri sau cuplaje mecanice care poartă aceeași marcă de omologare CEE de tip pentru componente nu sunt conforme cu tipul care a fost omologat, acesta ia măsurile necesare pentru a se asigura că modelele produse sunt conforme cu tipul omologat. Autoritățile competente ale statului respectiv informează autoritățile din celelalte state membre despre măsurile luate, care pot include retragerea omologării CEE de tip pentru componente, în cazul în care nerespectarea conformității este gravă și repetată. Autoritățile competente iau aceleași măsuri în cazul în care sunt informate de către autoritățile competente ale altui stat membru despre o astfel de lipsă de conformitate.

(2) În termen de o lună de la retragerea omologării CEE de tip pentru componente acordată, autoritățile competente ale statelor membre se informează reciproc cu privire la această retragere și la motivele luării acestei măsuri.

Articolul 8

Orice decizie luată în conformitate cu dispozițiile adoptate în vederea aplicării prezentei directive, în sensul refuzului sau retragerii omologării CEE de tip sau interzicerii introducerii pe piață sau utilizării acestora, trebuie să conțină motive detaliate. Astfel de decizii se notifică părții interesate care, simultan, este informată și despre căile de atac și termenele de introducere a acțiunii din legislația internă a statelor membre.

Articolul 9

Modificările necesare pentru adaptarea cerințelor din anexă la progresul tehnic se adoptă în conformitate cu procedura prevăzută la articolul 13 din Directiva 74/150/CEE.

Articolul 10

(1) Statele membre adoptă dispozițiile necesare pentru a se conforma prezentei directive până pe data de 31 decembrie 1989. Statele membre informează de îndată Comisia cu privire la aceasta.

(2) Comisiei îi sunt comunicate de către statele membre textele principalelor dispoziții de drept intern pe care le adoptă în domeniul reglementat de prezenta directivă.

Articolul 11

Prezenta directivă se adresează statelor membre.

Adoptată la Bruxelles, 21 decembrie 1988.

Pentru Consiliu

Președintele

V. PAPANDREOU

(1) JO C 218, 17.8.1987, p. 1.

(2) JO C 281, 19.10.1987, p. 180 și

(3) JO C 319, 30.11.1987, p. 25.

(4) JO L 84, 28.3.1974, p. 10.

(5) JO L 378, 31.12.1982, p. 45.

|

Doc |

E/ECE/234, |

REV 1/ADD 42/REV/1. |

|

E/ECE/TRANS/505 |

LISTA ANEXELOR

|

ANEXA I: |

Dimensiuni și mase remorcabile |

|

Apendice: |

Anexă la certificatul de omologare CEE de tip |

|

ANEXA II: |

Regulator de turație și protecția componentelor de acționare, a părților proeminente și a roților |

|

Apendice: |

Anexă la certificatul de omologare CEE de tip |

|

ANEXA III A: |

Parbrize și alte geamuri – cerințe privind echipamentele, definiții, cerere pentru obținerea omologării de tip pentru componente, omologare de tip pentru componente, marcaje, specificații generale, încercări și conformitatea producției |

|

Apendice: |

Exemple de mărci de omologare de tip pentru componente |

|

ANEXA III B: |

Comunicare cu privire la omologarea CEE de tip pentru componente, refuzul omologării CEE de tip pentru componente, prelungirea perioadei de valabilitate a omologării CEE de tip pentru componente și retragerea omologării de tip pentru componente |

|

Apendice 1: |

Parbrize din sticlă securizată monostrat |

|

Apendice 2: |

Geamuri din sticlă uniform securizată monostrat, altele decât parbrizele |

|

Apendice 3: |

Parbrize din sticlă securizată multistrat |

|

Apendice 4: |

Geamuri din sticlă securizată multistrat, altele decât parbrizele |

|

Apendice 5: |

Parbrize cu acoperire din plastic multistrat |

|

Apendice 6: |

Geamuri cu acoperire din plastic multistrat, altele decât parbrizele |

|

Apendice 7: |

Unități cu vitraj dublu |

|

Apendice 8: |

Conținutul listei de parbrize |

|

ANEXA III C: |

Condiții generale de încercare |

|

ANEXA III D: |

Parbrize din sticlă securizată monostrat |

|

ANEXA III E: |

Geamuri din sticlă uniform securizată monostrat, altele decât parbrizele |

|

ANEXA III F: |

Parbrize din sticlă securizată multistrat obișnuită |

|

ANEXA III G: |

Geamuri din sticlă securizată multistrat, altele decât parbrizele |

|

ANEXA III H: |

Parbrize din sticlă securizată multistrat tratată |

|

ANEXA III I: |

Geamuri din sticlă securizată cu acoperire din plastic la interior |

|

ANEXA III J: |

Parbrize cu acoperire din plastic multistrat |

|

ANEXA III K: |

Geamuri cu acoperire din plastic multistrat, altele decât parbrizele |

|

ANEXA III L: |

Unități cu vitraj dublu |

|

ANEXA III M: |

Gruparea parbrizelor pentru încercări în vederea omologării de tip pentru componente |

|

ANEXA III N: |

Măsurarea înălțimilor segmentului și poziția punctelor de impact |

|

ANEXA III O: |

Verificarea conformității producției |

|

ANEXA III P: |

Anexă la certificatul de omologare CEE de tip |

|

ANEXA IV: |

Cuplaje mecanice între tractor și vehiculul remorcat și sarcina verticală în punctul de cuplare |

|

Apendice 1: |

Desenele componentelor cuplajului mecanic |

|

Apendice 2: |

Metoda de încercare dinamică |

|

Apendice 3: |

Metoda de încercare statică |

|

Apendice 4: |

Marca de omologare de tip pentru componente |

|

Apendice 5: |

Model de certificat de omologare CEE de tip pentru componente |

|

Apendice 6: |

Condițiile de acordare a omologării CEE de tip |

|

Apendice 7: |

Anexă la certificatul de omologare CEE de tip |

|

ANEXA V: |

Amplasarea și metoda de fixare a plăcuțelor și inscripțiilor regulamentare pe corpul tractorului |

|

Apendice: |

Anexă la certificatul de omologare CEE de tip |

|

ANEXA VI: |

Comanda frânelor vehiculelor remorcate și cuplarea sistemului de frânare între tractor și vehiculele remorcate |

|

Apendice: |

Anexă la certificatul de omologare CEE de tip |

ANEXA I

DIMENSIUNI ȘI MASE REMORCABILE

1. DEFINIȚII

1.1. „Lungime” înseamnă:

|

— |

lungimea tractorului măsurată între planurile verticale în unghi drept față de axa longitudinală a tractorului și care trec prin punctele extreme ale acestuia, dar excluzând:

|

1.2. „Lățime” înseamnă:

|

— |

lățimea tractorului măsurată între planurile verticale paralele cu axa longitudinală a tractorului și care trec prin punctele extreme ale acestuia, dar excluzând:

|

1.3. „Înălțime” înseamnă:

|

— |

distanța verticală dintre sol și punctul tractorului aflat la cea mai mare distanță de sol, exclusiv antena. La stabilirea înălțimii, tractorul trebuie:

|

1.4. „Masa remorcabilă admisă”

înseamnă masa pe care un tractor o poate remorca. De exemplu, poate fi formată din una sau mai multe remorci sau alte utilaje agricole sau forestiere care se remorchează. Se face o distincție între masa remorcabilă admisă din punct de vedere tehnic, indicată de către constructor, și masa remorcabilă autorizată specificată la punctul 2.2 de mai jos.

1.5. „Dispozitiv de remorcare”

înseamnă o componentă a tractorului destinată să asigure o legătură mecanică între tractor și vehiculul remorcat.

1.6. „Masa neîncărcată a tractorului în stare de funcționare (Mt)”

înseamnă masa definită la punctul 2.4 din anexa I la Directiva 74/150/CEE.

1.7. Masa remorcabilă admisă (masele remorcabile admise) din punct de vedere tehnic:

|

— |

masa remorcabilă fără frânare; |

|

— |

masa remorcabilă cu frânare independentă (conform definiției de la punctul 1.12 din anexa I la Directiva 76/432/CEE a Consiliului (1); |

|

— |

masa remorcabilă cu frânare prin inerție (conform definiției de la punctul 1.14 din anexa I la Directiva 76/432/CEE a Consiliului); |

|

— |

masa remorcabilă echipată cu frânare hidraulică sau pneumatică: acest tip de frânare poate fi continuu, semicontinuu sau independent asistat, conform punctelor 1.9, 1.10 și, respectiv, 1.11 din anexa I la Directiva 76/432/CEE. |

2. CERINȚE

2.1. Dimensiuni

Dimensiunile maxime ale tractorului sunt următoarele:

lungime: 12 m;

lățime: 2,5 m;

înălțime: 4 m.

2.1.4. Măsurătorile pentru verificarea acestor dimensiuni se realizează după cum urmează:

|

— |

cu tractorul neîncărcat, în stare de funcționare, după cum se indică la punctul 1.6; |

|

— |

pe o suprafață plană orizontală; |

|

— |

cu tractorul în staționare și motorul oprit; |

|

— |

cu pneuri noi, la presiunea normală recomandată de către constructor; |

|

— |

cu ușile și ferestrele închise; |

|

— |

cu volanul în poziția de mers în linie dreaptă; |

|

— |

fără utilaje agricole sau forestiere atașate de tractor. |

2.2. Masa remorcabilă admisă

Masa remorcabilă admisă nu trebuie să depășească:

2.2.1.1. masa remorcabilă admisă din punct de vedere tehnic, după cum este definită la punctul 1.7, recomandată de către constructorul tractorului;

2.2.1.2. masa remorcabilă stabilită pentru dispozitivul de remorcare conform omologării CEE de tip pentru componente.

2.2.2. Atunci când un stat membru aplică articolul 2 alineatul (2), masele remorcabile trebuie specificate în certificatul de înmatriculare al tractorului.

ANEXA II

REGULATOR DE TURAȚIE ȘI PROTECȚIA COMPONENTELOR DE ACȚIONARE, A PĂRȚILOR PROEMINENTE ȘI A ROȚILOR

1. REGULATOR DE TURAȚIE

1.1. Dacă acest dispozitiv este montat de către constructor în cursul producției, el trebuie instalat și proiectat astfel încât tractorul să corespundă dispozițiilor Directivei 74/152/CEE (1) cu privire la viteza maximă prevăzută prin proiect.

2. PROTECȚIA COMPONENTELOR DE ACȚIONARE, A PĂRȚILOR PROEMINENTE ȘI A ROȚILOR

2.1 Dispoziții generale

2.1.1. Componentele de acționare, părțile proeminente și roțile tractorului trebuie proiectate, montate și protejate astfel încât, în condiții normale de utilizare, să prevină accidentarea persoanelor.

2.1.2. Cerințele de la punctul 2.1.1 se consideră ca fiind îndeplinite dacă se respectă condițiile de la punctul 2.3. Se pot autoriza și alte soluții decât cele descrise la punctul 2.3 dacă constructorul dovedește că acestea sunt cel puțin echivalente cu cerințele de la punctul 2.3

2.1.3. Dispozitivele de protecție trebuie fixate ferm pe tractor. „Fixare fermă” înseamnă ca îndepărtarea acestor dispozitive să fie posibilă numai cu ajutorul unor scule.

2.1.4. Capotele, capacele și panourile a căror închidere accidentală poate provoca răniri trebuie realizate astfel încât să se evite închiderea lor accidentală (de exemplu, cu ajutorul unor dispozitive de siguranță, prin fixarea lor corespunzătoare sau printr-o proiectare adecvată).

2.1.5. Același dispozitiv de protecție poate proteja mai multe puncte periculoase. Cu toate acestea, dacă dispozitivele de reglare, menținere sau de antiparazitare care se acționează atunci când funcționează motorul se află sub un dispozitiv de protecție comun, atunci se prevăd dispozitive de protecție suplimentare.

2.1.6. Dispozitivele de siguranță (de exemplu: cleme cu arc sau închizători)

|

— |

pentru reținerea elementelor de legătură ușor detașabile (de exemplu, știft de prindere) și elementele |

|

— |

dispozitivelor de protecție care se pot deschide fără ajutorul sculelor (de exemplu, capota motorului) |

trebuie fixate ferm fie de elementul de legătură al tractorului, fie de dispozitivul de protecție.

2.2. Definiții

Termenii și expresiile de mai jos, au următorul înțeles

„Dispozitiv de protecție” înseamnă un dispozitiv destinat să protejeze piesele periculoase. În înțelesul acestei directive, dispozitivele de protecție includ cartere, capace și apărătoare.

2.2.1.1. „Scut” înseamnă un dispozitiv de protecție așezat imediat în fața unei piese periculoase și care, fie singur, fie împreună cu alte piese ale mașinii, asigură protecție, din toate părțile, împotriva contactului cu piesa periculoasă.

2.2.1.2. „Panou sau capotă” înseamnă un dispozitiv de protecție așezat în fața piesei periculoase și care asigură protecție împotriva contactului cu piesa periculoasă în partea deschisă.

2.2.1.3. „Apărătoare” înseamnă un dispozitiv de protecție care, prin șine, grilaje sau alte dispozitive similare, asigură distanța de siguranță necesară pentru a împiedica contactul cu piesele periculoase.

„Piesă periculoasă” înseamnă orice punct care, datorită locului de amplasare sau modului de proiectare a pieselor fixe sau mobile ale tractorului, implică riscul unei accidentări. Piesele periculoase sunt, în special, punctele cu risc de înțepare, de retezare, de tăiere, de străpungere, de penetrare, de agățare, de intrare și de atac.

2.2.2.1. „Punct cu risc de înțepare” înseamnă orice punct periculos în care unele piese se mișcă una în funcție de cealaltă sau de alte piese fixe și prezintă risc de înțepare pentru persoane sau părți ale corpului acestora.

2.2.2.2. „Punct cu risc de retezare” înseamnă orice punct periculos în care unele piese se deplasează una de-a lungul celeilalte sau de-a lungul altor piese și prezintă risc de înțepături sau retezări pentru persoane sau părți ale corpului acestora.

2.2.2.3. „Puncte cu risc de tăiere, străpungere sau penetrare” înseamnă orice punct periculos în care unele piese, cu margini ascuțite, colțuroase sau nefinisate, fixe sau mobile, prezintă risc de rănire pentru persoane sau părți ale corpului acestora.

2.2.2.4. „Punct cu risc de agățare” înseamnă orice punct periculos în care proeminențe ascuțite, dinți, vârfuri, șuruburi și bolțuri, nipluri de ungere, axe, capete de ax sau orice altă piesă se mișcă astfel încât prezintă risc de agățare și antrenare pentru persoane, părți ale corpului acestora sau îmbrăcămintea acestora.

2.2.2.5. „Punct cu risc de intrare sau de atac” înseamnă orice punct periculos în care unele piese, prin mișcare, îngustează o deschidere prin care o persoană, unele părți ale corpului acesteia sau îmbrăcămintea acesteia pot fi prinse.

2.2.3. „Distanță de atingere” înseamnă distanța maximă la care poate ajunge o persoană sau unele părți ale corpului său, în sus, în jos, în interior, în lateral, de jur împrejur, sau de-a curmezișul, fără ajutorul altor obiecte (figura 1).

2.2.4. „Distanța de siguranță” înseamnă distanța corespunzătoare dimensiunii corpului sau celei de atingere plus o marjă de siguranță (figura 1).

2.2.5. „Comandă” înseamnă orice dispozitiv care prin acțiunea sa directă modifică starea sau funcționarea tractorului sau a altor echipamente cuplate la acesta.

2.3. Distanțe de siguranță pentru evitarea contactului cu părțile periculoase

2.3.1. Distanța de siguranță se măsoară din acele puncte la care se poate ajunge pentru a acționa, întreține sau inspecta tractorul și, de asemenea, de la nivelul solului. „Inspectarea și întreținerea tractorului” înseamnă numai munca depusă în mod normal de către cel care îl conduce, singur, în conformitate cu instrucțiunile de utilizare. Pentru a determina distanța de siguranță, principiul de bază este acela că tractorul se află în starea pentru care a fost proiectat și că nu se folosește nici o sculă pentru a se atinge părțile periculoase.

Distanțele de siguranță sunt stabilite la punctele 2.3.2.1–2.3.2.5. În anumite zone specifice sau pentru anumite componente specifice un nivel de siguranță corespunzător este prevăzut în cazul în care tractorul corespunde cerințelor stabilite la punctele 2.3.2.6–2.3.2.14.

2.3.2. Protecția punctelor periculoase

Partea de sus

Limita de siguranță în partea de sus este de 2 500 mm (figura 1) în cazul unei persoane care stă în picioare.

2.3.2.2. Partea de jos, deasupra

Limita de siguranță pentru a ajunge deasupra unui obstacol este:

a= de la nivelul solului până la punctul periculos;

b= înălțimea obstacolului sau a dispozitivului de protecție;

c= distanța orizontală dintre punctul periculos și obstacol (figura 2).

Când se ating atât limitele de jos cât și cele de sus, trebuie respectate distanțele de siguranță stabilite în Tabelul 1.

TABEL 1

|

(mm) |

||||||||

|

a: Distanța de la sol la punctul periculos |

Înălțimea dintre obstacol și dispozitivul de protecție b |

|||||||

|

2 400 |

2 200 |

2 000 |

1 800 |

1 600 |

1 400 |

1 200 |

1 000 |

|

|

Distanța orizontală c de la punctul periculos |

||||||||

|

2 400 |

- |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

2 200 |

- |

250 |

350 |

400 |

500 |

500 |

600 |

600 |

|

2 000 |

- |

- |

350 |

500 |

600 |

700 |

900 |

1 100 |

|

1 800 |

- |

- |

- |

600 |

900 |

900 |

1 000 |

1 100 |

|

1 600 |

- |

- |

- |

500 |

900 |

900 |

1 000 |

1 300 |

|

1 400 |

- |

- |

- |

100 |

800 |

900 |

1 000 |

1 300 |

|

1 200 |

- |

- |

- |

- |

500 |

900 |

1 000 |

1 400 |

|

1 000 |

- |

- |

- |

- |

300 |

900 |

1 000 |

1 400 |

|

800 |

- |

- |

- |

- |

- |

600 |

900 |

1 300 |

|

600 |

- |

- |

- |

- |

- |

- |

500 |

1 200 |

|

400 |

- |

- |

- |

- |

- |

- |

300 |

1 200 |

|

200 |

- |

- |

- |

- |

- |

- |

200 |

1 100 |

2.3.2.3. Distanța de atingere de jur-împrejur

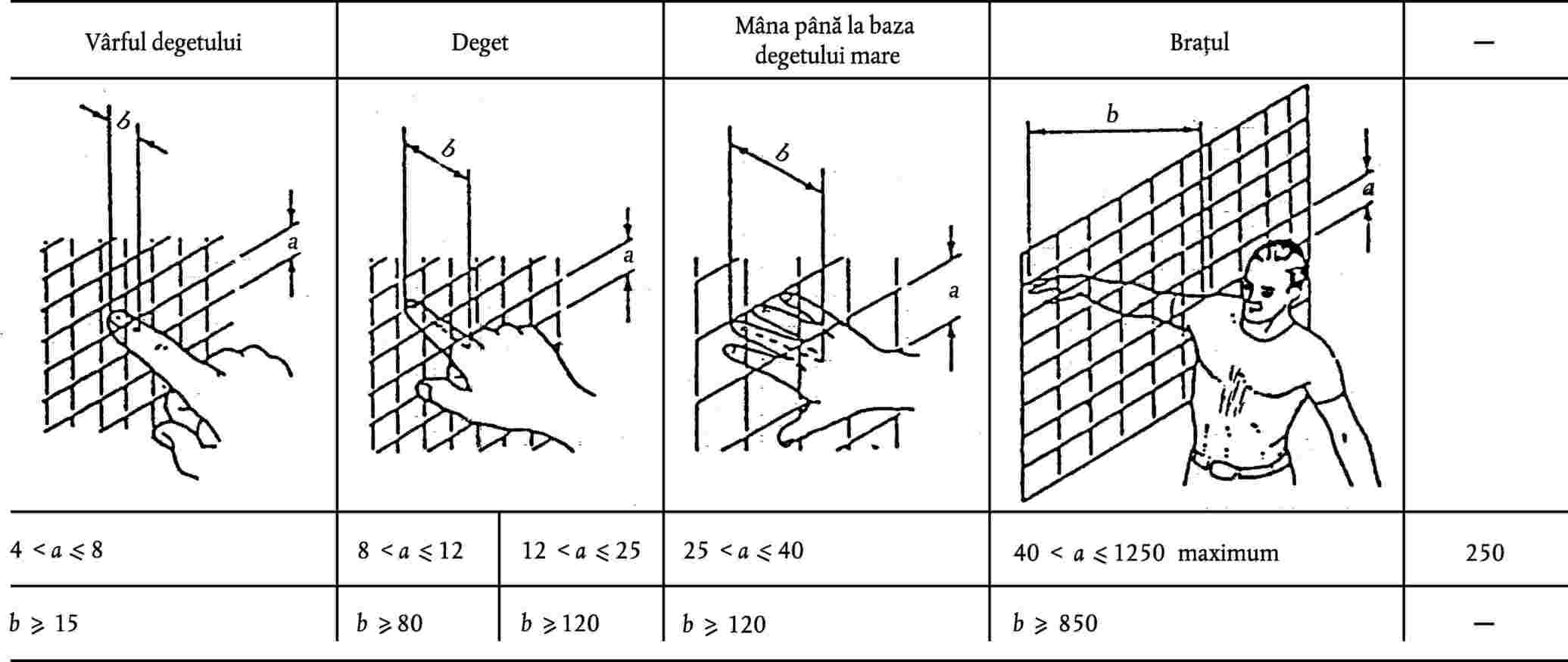

Limitele de siguranță din Tabelul 2 de mai jos trebuie cel puțin menținute dacă partea respectivă a corpului nu trebuie să atingă punctul periculos. La aplicarea limitei de siguranță se presupune că articulația principală a părții respective a corpului este ferm împinsă în marginea dispozitivului de siguranță. Se consideră că limitele de siguranță sunt respectate dacă împiedică avansarea sau penetrarea părților corpului dincolo de ele.

TABELUL 2

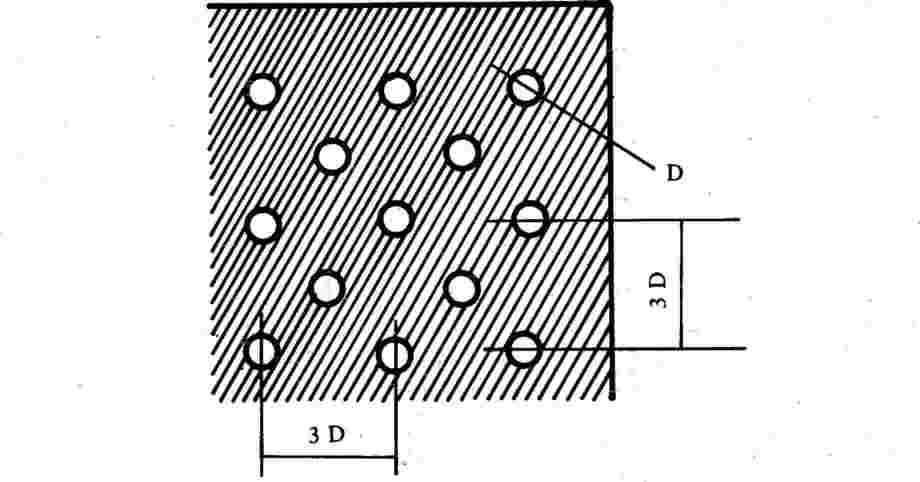

2.3.2.4. Penetrarea și atingerea pe diagonală

Dacă este posibilă penetrarea prin sau peste deschideri și până la piesele periculoase, trebuie respectată distanța minimă de siguranță prevăzută în Tabelele 3 și 4.

Piesele în mișcare una față de cealaltă sau piesele care se mișcă de-a lungul pieselor fixe nu sunt considerate ca factori de risc cu condiția ca distanța dintre ele să nu fie mai mică de 8 mm.

TABELUL 3

Limitele de siguranță pentru deschideri paralele și alungite

a este cea mai mică dimensiune a deschiderii

b este distanța de siguranță față de punctul periculos

TABELUL 4

Limitele de siguranță pentru deschideri pătrate sau circulare

a este deschiderea/diametrul sau lungimea laturii

b este distanța de siguranță de la punctul de pericol

2.3.2.5. Limitele de siguranță față de punctele cu risc de înțepare

Un punct cu risc de înțepare nu este considerat periculos pentru partea corpului arătată în ilustrația de mai jos dacă distanțele de siguranță nu sunt mai mici decât cele precizate în Tabelul 5 și dacă se asigură faptul că partea adiacentă, mai mare, a corpului nu încape în acel spațiu.

TABELUL 5

2.3.2.6. Comenzile

Spațiul dintre două pedale și găurile prin care trec dispozitivele de comandă nu sunt considerate drept puncte cu risc de înțepare sau retezare.

2.3.2.7. Cuplarea posterioară în 3 puncte

2.3.2.7.1. Într-un sistem de cuplare în 3 puncte, dincolo de planul care trece prin planul median al articulațiilor pivotante ale tijelor de ridicare, trebuie respectată o limită de siguranță minimă de 25 mm între piesele în mișcare, pentru fiecare punct sau fiecare cursă a dispozitivului de ridicare – dar nu și pentru capete în poziția superioară și inferioară 0,1 n - împreună cu o distanță de 25 mm sau un unghi minim de 30o pentru piesele cu risc de retezare care pot cauza schimbarea unghiului (a se vedea figura 3). Cursa n′, redusă cu 0,1 n, atât la capătul superior cât și la cel inferior, este definită după cum urmează (a se vedea figura 4).

2.3.2.7.2. Pentru cursa n a unității de ridicare hidraulice, poziția inferioară, A, a punctului de cuplare a articulației inferioare este limitată la dimensiunea „14” în conformitate cu standardul ISO 730, Partea 1, în timp ce poziția superioară, B, este limitată la cursa hidraulică maximă. Cursa n′ corespunde cursei n reduse în sus și în jos cu 0,1 n,și reprezintă distanța verticală între punctele A′ și B′.

2.3.2.7.3. De asemenea, în cadrul cursei n′ trebuie menținută o limită minimă de siguranță de 25 mm față de piesele adiacente din jurul profilului tijelor de ridicare.

2.3.2.7.4. Dacă, în cazul unui sistem de cuplare în 3 puncte, între tractor și elementul tractat se utilizează dispozitive de cuplare care nu necesită prezența unui operator (de exemplu, în cazul unei cuplări rapide), atunci dispozițiile de la punctul 2.3.2.7.3 nu se aplică.

2.3.2.7.5. Manualul de funcționare trebuie să conțină informații specifice asupra punctelor periculoase situate în fața planului definit la prima teză de la punctul 2.3.2.7.1.

2.3.2.8. Cuplarea frontală în 3 puncte

2.3.2.8.1. În fiecare punct al cursei n′ a unității de ridicare – cu excepția capetelor superioare și inferioare care ajung la 0,1 n – trebuie menținută o limită minimă de siguranță de 25 mm și un unghi minim de 30° față de piesele antrenate simultan sau o limită minimă de siguranță de 25 mm, în cazul schimbării unghiului, datorită mișcării pieselor una față de cealaltă. Cursa n′ redusă cu 0,1 n, atât la capătul inferior cât și la cel superior, este definită după cum urmează (a se vedea și figura 4).

2.3.2.8.2. Pentru cursa n a unității hidraulice de ridicare, poziția inferioară A a punctului de cuplare a articulației inferioare este limitată la dimensiunea „14”, conform standardului ISO 8759, partea 2, în timp ce poziția superioară B este limitată la cursa hidraulică maximă. Cursa n′ redusă la capătul superior și inferior cu 0,1 n reprezintă distanța verticală între A′ și B′.

2.3.2.8.3. Dacă, pentru articulațiile inferioare ale unui sistem de cuplare frontal în 3 puncte se folosesc dispozitive de cuplare (cum ar fi în cazul unei cuplări cu acțiune rapidă) care nu necesită prezența unei persoane între tractor și elementul tractat în timpul realizării cuplării, atunci dispozițiile de la 2.3.2.8.1. nu se aplică în limita unei raze de 250 mm din punctele unde articulațiile inferioare sunt cuplate cu tractorul. Cu toate acestea, trebuie asigurată o limită minimă de siguranță de 25 mm față de piesele învecinate cursei, definite prin n′, în special în spațiul exterior cursei de deplasare a cilindrilor/tijelor.

2.3.2.9. Scaunul conducătorului și spațiul adiacent

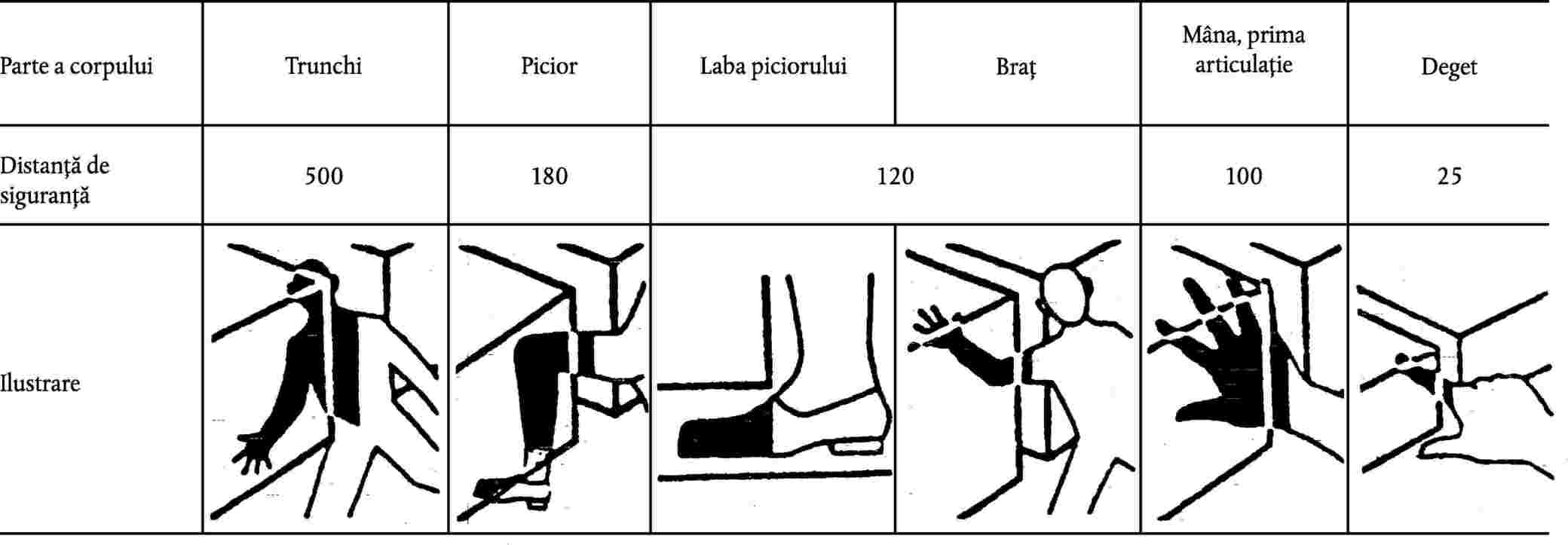

Atunci când conducătorul este în poziția așezat, toate punctele cu risc de înțepare sau retezare trebuie să fie în afara razei de acțiune a mâinilor sau picioarelor acestuia. Această cerință este considerată îndeplinită dacă se respectă următoarele condiții:

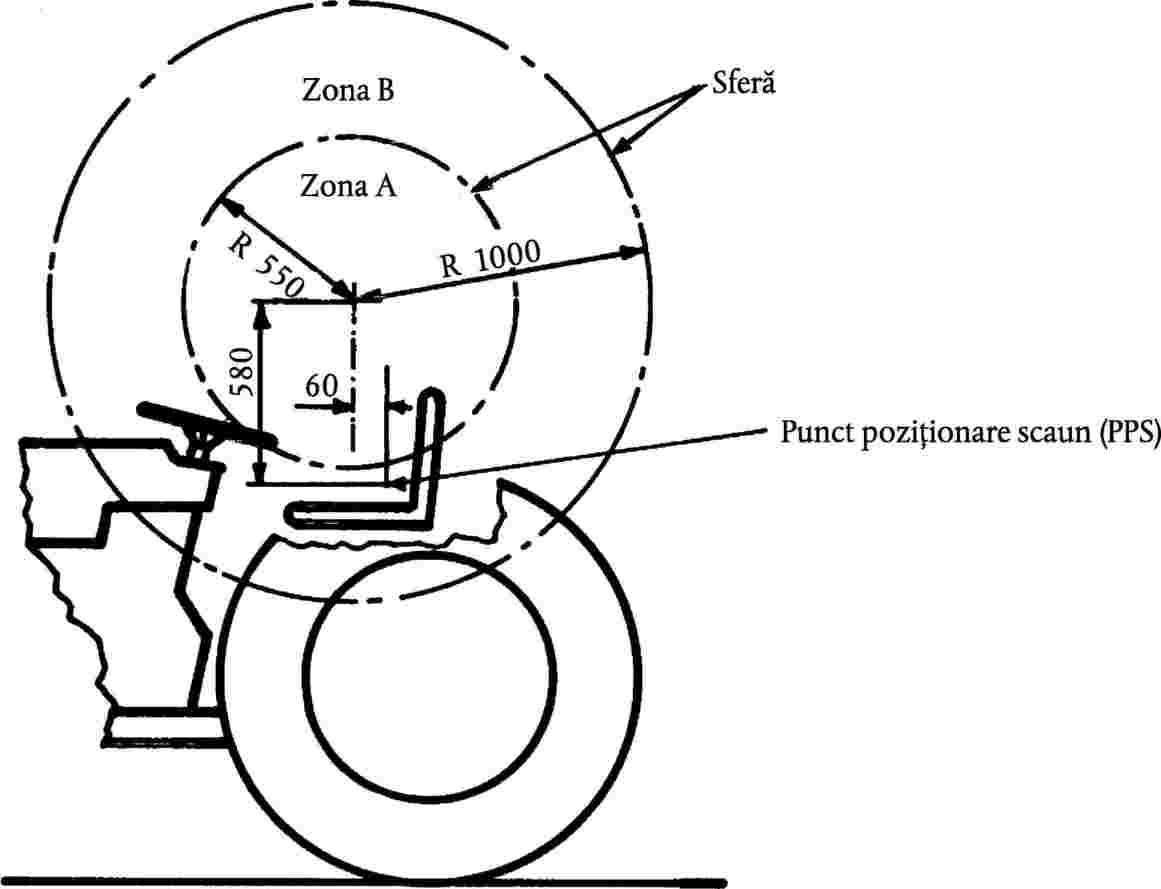

2.3.2.9.1. Scaunul conducătorului se află poziționat în punctul median al razei de reglare longitudinale și verticale. Zona de acțiune a conducătorului este împărțită între zonele A și B. Un punct central circular al acestor zone se află la 60 de mm în fața și la 580 mm deasupra punctului de referință al scaunului (a se vedea figura 5). Zona A reprezintă o sferă cu diametrul de 550 mm iar zona B este localizată între această sferă și o altă sferă cu raza de 1 000 mm.

2.3.2.9.2. În apropierea punctelor cu risc de înțepare și de retezare se menține o distanță de siguranță de 120 mm în zona A și de 25 mm în zona B și un unghi minim de 30° în cazul pieselor cu risc de retezare ce pot cauza o schimbare a unghiului.

2.3.2.9.3. În zona A, se iau în considerare numai punctele cu risc de înțepare și retezare datorate pieselor acționate de o sursă de energie exterioară.

2.3.2.9.4. Dacă un punct reprezintă un risc de pericol din cauza prezenței unei componente aferente scaunului, atunci între componenta respectivă și scaun trebuie menținută o distanță de siguranță de cel puțin 25 mm. Nu există puncte periculoase între spătarul scaunului și componentele aferente localizate în spatele acestui spătar, dacă aceste componente sunt netede iar spătarul scaunului este rotunjit și nu are puncte ascuțite.

2.3.2.10. Scaunul pasagerului (după caz)

2.3.2.10.1. Dacă anumite componente constituie un pericol pentru picioare, trebuie asigurate dispozitive de protecție pe o rază semicirculară de 800 mm începând de la marginea frontală a pernei scaunului și orientată în jos.

2.3.2.10.2. Conform celor descrise la punctul 2.3.2.9 (a se vedea figura 6), piesele periculoase din zonele A și B trebuie protejate pe o rază circulară al cărei centru este situat la 670 mm deasupra centrului marginii frontale a scaunului pasagerului.

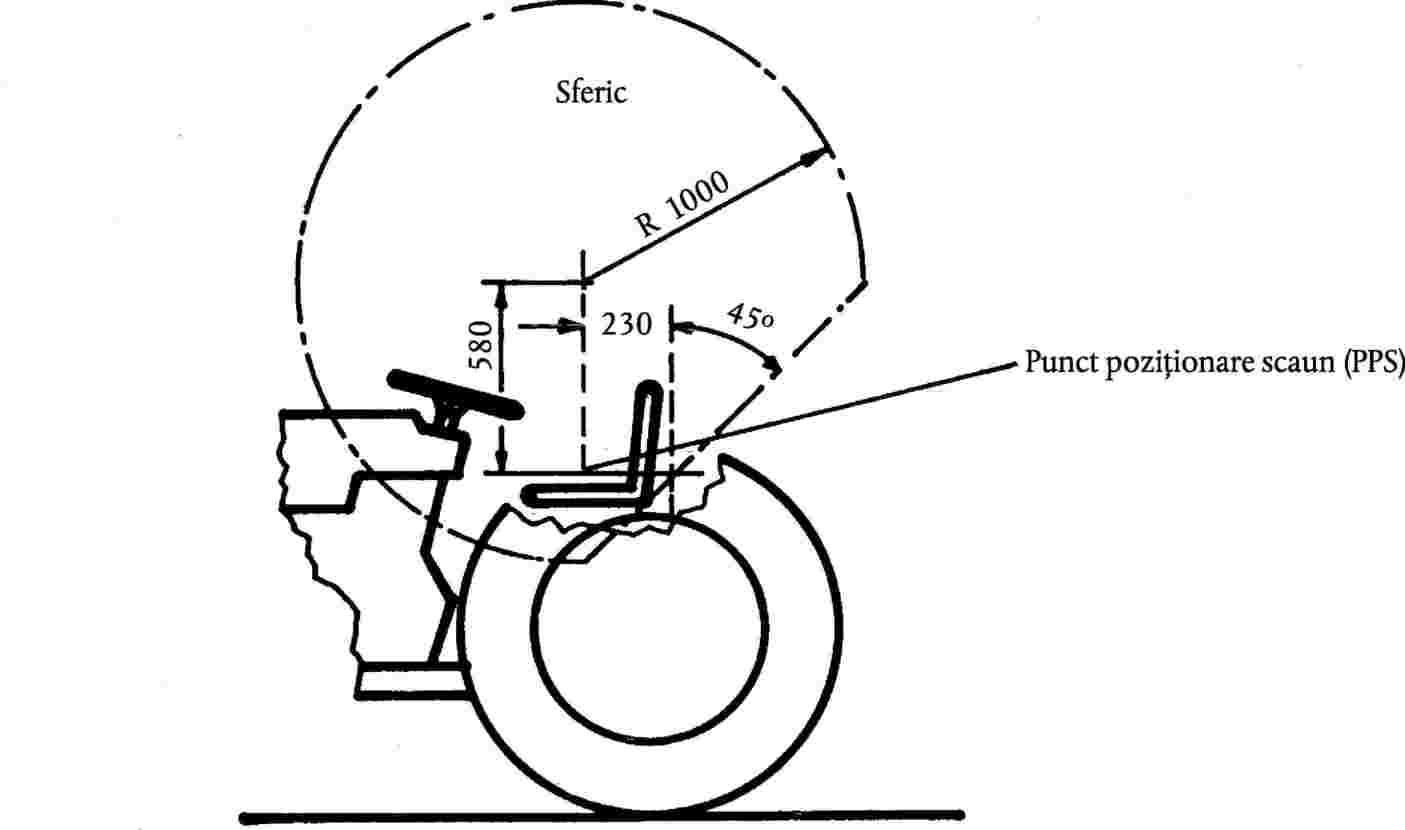

2.3.2.11. Tractoare cu ecartament îngust (tractoare al căror ecartament este definit conform articolului 1 a doua liniuță din Directiva 87/402/CEE)

2.3.2.11.1. În cazul tractoarelor cu ecartament îngust, nu se aplică dispozițiile secțiunii 2.3.2.9 pentru zona situată sub un plan înclinat la 45°, orientat spre spate, transversal pe direcția de mers, care trece printr-un punct situat la 230 mm în spatele punctului de poziționare al scaunului (PPS) (a se vedea figura 7). Dacă în această zonă există puncte periculoase de orice natură, se amplasează pe tractor avertismente corespunzătoare.

2.3.2.11.2. Secțiunile II.1 și II.2 din anexa I la Directiva 80/720/CCE se aplică accesului la scaunul conducătorului.

2.3.2.11.3. Punctul 1.6 din anexa I la Directiva 80/720/CEE se aplică dispozitivelor de comandă.

2.3.2.11.4. În fața planului de referință care trece în unghi drept față de axa longitudinală a vehiculului și prin centrul pedalei în poziție liberă (ambreiaj și/sau frână de serviciu), componentele foarte fierbinți ale sistemului de evacuare trebuie protejate, dacă sunt localizate pe o rază de 300 mm în zona superioară (700 mm deasupra nivelului solului) și la 150 mm în zona inferioară (a se vedea figura 8). În lateral, zona de protecție este limitată de marginea exterioară a tractorului și de marginea exterioară a sistemului de evacuare.

Componentele sistemului de evacuare care se încălzesc foarte tare și care trec pe sub treapta de acces trebuie acoperite pe verticală sau protejate termic în alt mod.

2.3.2.12. Dispunerea și marcarea furtunurilor hidraulice flexibile

2.3.2.12.1. Furtunurile hidraulice flexibile trebuie astfel dispuse încât să prevină producerea de avarii mecanice sau termice.

2.3.2.12.2. Furtunurile hidraulice flexibile trebuie să poată fi clar identificate și marcate permanent cu următoarele informații:

|

— |

marca constructorului furtunului flexibil; |

|

— |

data fabricației (anul și luna); |

|

— |

depășirea maximă a presiunii dinamice admisă în funcționare. |

2.3.2.12.3. Furtunurile hidraulice flexibile aflate în vecinătatea scaunului conducătorului sau pasagerului trebuie dispuse sau protejate astfel încât, în cazul unei defecțiuni, să nu reprezinte un pericol pentru nici o persoană.

2.3.2.13. Direcție și axă oscilantă

Piese aflate în mișcare una față de cealaltă sau față de piesele fixe trebuie protejate dacă se află în zona definită la punctele 2.3.2.9 și 2.3.2.10.

În cazul tractoarelor cu mecanism de direcție articulat, pe ambele părți ale tractorului trebuie să existe marcaje clare și permanente cu privire la raza de articulare, indicând, prin semne ilustrative sau în cuvinte, că nu este permisă staționarea în raza neprotejată de articulare. Indicațiile corespunzătoare trebuie incluse și în manualul de utilizare.

2.3.2.14. Arbori de transmisie fixați pe tractor

Arborii de transmisie (de exemplu, pentru tractoarele cu tracțiune pe 4 roți la care arborele de transmisie se poate roti numai atunci când tractorul se află în mișcare), trebuie protejați dacă sunt amplasați în zonele definite la secțiunile 2.3.2.9. și 2.3.2.10.

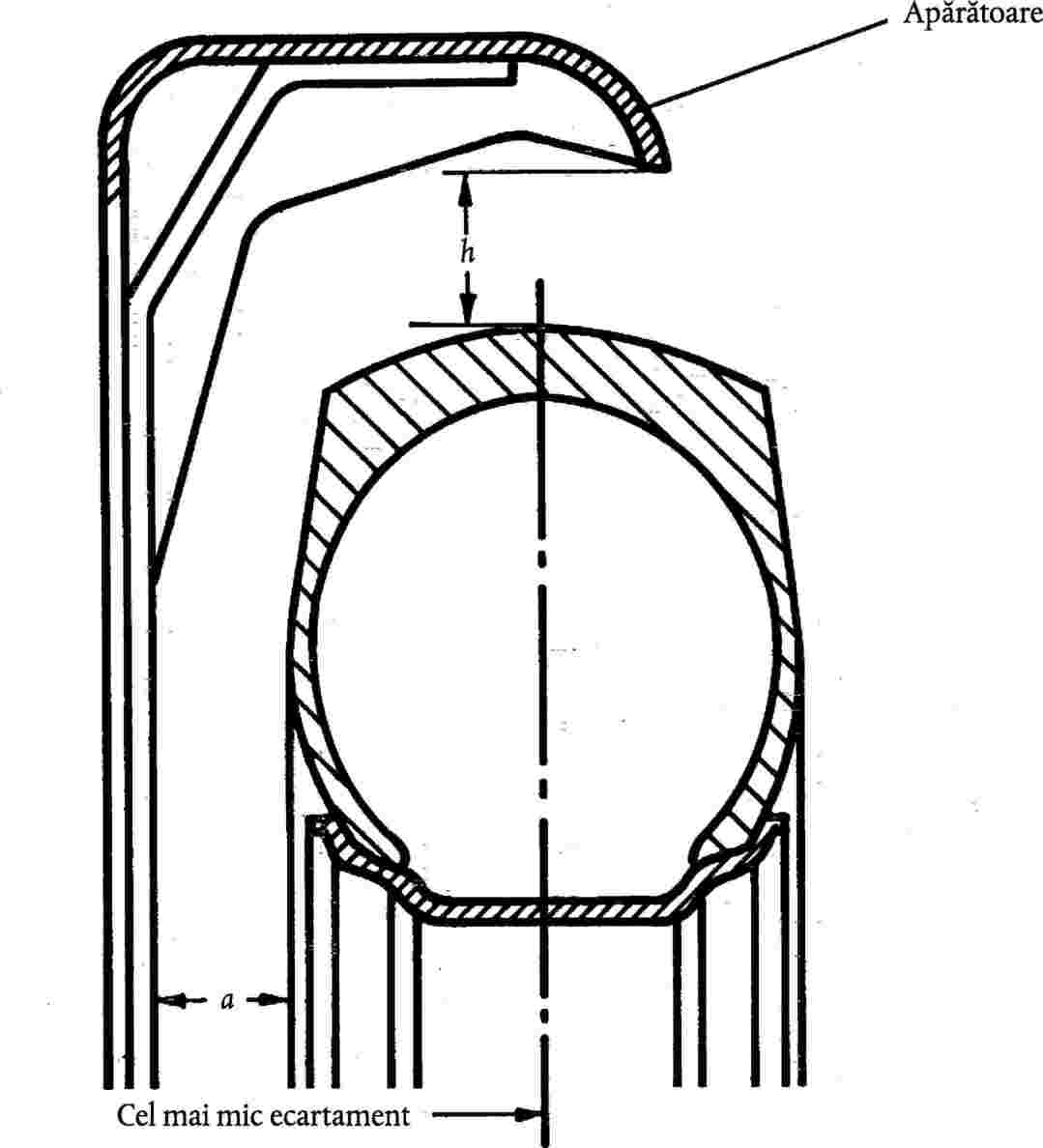

2.3.2.15. Zona de siguranță din jurul roților motoare

2.3.2.15.1. Zona de siguranță a apărătoarelor roților trebuie să respecte condițiile următoare.

„Zonă de siguranță” înseamnă spațiul care trebuie să rămână liber în jurul pneurilor roților motoare față de piesele adiacente ale vehiculului.

Zona de siguranță a roților motoare, atunci când vehiculul este echipat cu pneuri de cele mai mari dimensiuni, trebuie să corespundă dimensiunilor specificate în figura 9 și în tabelul 6.

TABELUL 6

|

Tractoare standard |

Tractoare cu ecartament îngust |

||

|

a mm |

b mm |

a mm |

b mm |

|

50 |

60 |

15 |

30 |

O zonă de siguranță mai mică decât cea ilustrată în figura 9 și în tabelul 6 este permisă în zonele menționate în secțiunile 2.3.2.9 și 2.3.2.10 în cazul tractoarelor cu ecartament îngust, acolo unde apărătoarele folosesc și la înlăturarea pământului prins de roți.

2.4. Metoda de determinare a punctului de poziționare a scaunului

2.4.1. Generalități

Metoda și dispozitivul folosit la definirea punctului de poziționare pentru orice tip de scaun netapițat sunt descrise în cele ce urmează.

2.4.2. Definiții

Punct de poziționare a scaunului (PPS):

Punct situat în planul vertical longitudinal median al dispozitivului de poziționare a scaunului (PPS), reprezentat în figura 10, situat pe scaunul conducătorului conform punctelor 2.4.4 și 2.4.6.

Punctul de poziționare a scaunului se stabilește în funcție de vehicul și nu se modifică (rămâne fix) prin reglarea scaunului și/sau datorită vibrațiilor produse.

2.4.3. Dispozitiv pentru determinarea PPS

Dispozitivul de determinare a PPS este în conformitate cu imaginea din figura 10. Masa dispozitivului este de 6 ± 1 kg, iar suprafața inferioară a acestuia trebuie să fie netedă și lustruită.

2.4.4. Așezarea scaunului pentru determinarea punctului de poziționare

Dacă este un scaun cu înălțime reglabilă, atunci, înaintea determinării punctului de poziționare, acesta se reglează după cum urmează:

|

(a) |

toate reglajele – spate/față, înălțime și înclinare – trebuie aduse în poziție mediană. Dacă acest lucru nu este posibil, se vor utiliza reglajele cele mai apropiate, superioare sau inferioare, de poziția mediană; |

|

(b) |

suspensiile reglabile trebuie reglate astfel încât suspensia să fie la jumătatea cursei, cu dispozitivul de determinare fixat pe poziție și încărcat. Suspensia poate fi blocată mecanic în acea poziție pe durata determinării PPS; |

|

(c) |

suspensiile nereglabile pot fi blocate în poziția verticală care se obține cu ajutorul dispozitivului de determinare fixat pe poziție și încărcat; |

|

(d) |

dacă reglajele menționate anterior nu sunt în concordanță cu instrucțiunile specificate de către constructor, atunci acestea trebuie respectate astfel încât să se obțină reglajele recomandate pentru un conducător cu o masă de 75 de kg. |

NB: Un conducător de 75 kg reprezintă o aproximație a dispozitivului de poziționare în poziția de fixare și sub o sarcină de 65 kg.

2.4.5. Determinarea celor 3 axe de referință x′, y′ și z′ pentru PPS

Coordonatele se stabilesc după cum urmează:

|

(a) |

poziționarea, pe o latură a suportului scaunului, a găurii de fixare aferente, respectiv în poziția cea mai din spate; |

|

(b) |

dacă axa acestei găuri este paralelă cu axa pivotului de pe dispozitiv, atunci această axă va fi considerată drept axa y′, (privind de la stânga la dreapta față de un conducător în poziția așezat – a se vedea figura 11); |

|

(c) |

dacă axa acestei găuri este paralelă cu planul vertical ce trece prin linia mediană a scaunului, atunci linia dreaptă este considerată drept axa x′ care merge în paralel cu axa pivotului menționat și trece prin punctul de intersecție dintre planul bazei de susținere a scaunului și axa găurii menționate (a se vedea figura 12); |

|

(d) |

în toate celelalte cazuri, axa y′ se stabilește în conformitate cu parametrii rezultați din măsurarea scaunului; |

|

(e) |

axele x′ și z′ se definesc drept intersecții ale planurilor orizontal și vertical, care trec prin y′, cu planul vertical care trece prin mediana scaunului. Axele x′ și z′ sunt orientate în față și în sus (a se vedea figurile 11 și 12). |

2.4.6. Metoda de determinare a PPS

PPS se determină prin folosirea dispozitivului din figura 10 și prin respectarea următoarelor etape:

|

(a) |

se acoperă scaunul cu o pânză pentru a facilita poziționarea corectă a dispozitivului; |

|

(b) |

dispozitivul este poziționat pe perna scaunului (fără adăugarea altei mase suplimentare) prin împingerea spătarului spre spate; |

|

(c) |

se adaugă alte mase pentru a se aduce masa totală a dispozitivului de la 6 ± 1 kg la 26 ± 1 kg Centrul forței verticale trebuie să fie la 40 mm în fața semnului care marchează PPS de pe latura orizontală a dispozitivului (a se vedea figura 10); |

|

(d) |

dispozitivului i se aplică de două ori o forță orizontală de 100 N în punctul care marchează poziția, după cum indică figura 10; |

|

(e) |

se adaugă alte mase pentru a aduce masa totală a dispozitivului de la 26 ± 1 kg la 65 ± 1 kg Centrul forței verticale a maselor adăugate trebuie să fie la 40 mm în fața semnului care marchează PPS de pe partea orizontală a dispozitivului (a se vedea figura 10); |

|

(f) |

pe ambele laturi ale scaunului, în două planuri verticale echidistante față de linia mediană longitudinală a scaunului, se măsoară cu o precizie de ± 1 mm coordonatele intersecției acelor planuri cu axele PPS marcate pe dispozitiv, definite la punctul 2.4.5. Valorile medii aritmetice ale măsurătorilor făcute în cele două plane se notează drept coordonate PPS; |

|

(g) |

se notează condițiile care rezultă din metoda de determinare, și care pot diferi de procedura stabilită în anexă, sau care pot fi sursa unor erori cu privire la rezultatele lor, ca și cauzele lor. |

(1) JO L 84, 28.3.1974, p. 33.

ANEXA III A

PARBRIZE ȘI ALTE GEAMURI

CERINȚE PRIVIND ECHIPAMENTELE, DEFINIȚII, CERERE PENTRU OBȚINEREA OMOLOGĂRII DE TIP PENTRU COMPONENTE, OMOLOGAREA DE TIP PENTRU COMPONENTE, MARCAJE, SPECIFICAȚII GENERALE, ÎNCERCĂRI ȘI CONFORMITATEA PRODUCȚIEI

1. CERINȚE PRIVIND ECHIPAMENTELE

Tractoarele agricole sau forestiere pot fi echipate, la alegerea constructorului, cu:

1.1.1. parbrize și geamuri, altele decât parbrizele care fac obiectul dispozițiilor prezentei anexe;

1.1.2. parbrize care fac obiectul cerințelor pentru geamuri, altele decât parbrizele cuprinse în prezenta anexă, cu excepția cerințelor de la punctul 9.1.4.2 din anexa III C la prezenta directivă (geamuri cu un factor de transmisie normală a luminii mai mic de 70 %).

2. DEFINIȚII

În sensul prezentei directive, termenii și expresiile de mai jos au următorul înțeles:

2.1. „geam din sticlă securizată monostrat”: un geam din sticlă format dintr-un singur strat de sticlă care a fost supusă unui tratament special pentru creșterea rezistenței mecanice și pentru controlarea fragmentării după spargere;

„geam din sticlă securizată multistrat”: un geam din sticlă format din două sau mai multe straturi de sticlă menținute împreună prin intermediul unuia sau mai multor straturi intermediare de material plastic; sticla poate fi:

2.2.1. „obișnuită”, când nici unul dintre straturi nu a fost tratat, sau

2.2.2. „tratată”, când cel puțin unul dintre straturi a fost tratat special pentru a crește rezistența mecanică și a controla fragmentarea după spargere;

2.3. „geam din sticlă securizată cu acoperire din plastic”: un geam din sticlă conform definiției de la punctele 2.1 sau 2.2, cu un strat de material plastic aplicat pe suprafața interioară;

2.4. „geam din sticlă securizată cu acoperire din plastic multistrat”: un geam din sticlă securizată multistrat având un strat de sticlă și unul sau mai multe straturi de material plastic dintre care cel puțin unul acționează ca strat intermediar. La montarea pe tractor, straturile de plastic trebuie să fie spre interior;

„grup de parbrize”: un lot care cuprinde parbrize de diferite dimensiuni și forme, supuse examinării proprietăților lor mecanice, modului de fragmentare și comportamentului la încercările de rezistență;

2.5.1. „parbriz plat”: un parbriz fără nici o curbură din care să rezulte un segment cu o înălțime ce depășește 10 mm pe metru linear;

2.5.2. „parbriz curbat”: un parbriz cu o curbură nominală din care rezultă un segment cu o înălțime ce depășește 10 mm pe metru linear;

2.6. „geam dublu”: un ansamblu din două geamuri instalate separat în aceeași deschizătură pe tractor;

„vitraj dublu”: un ansamblu compus din două geamuri asamblate în fabrică în mod permanent și separate printr-un spațiu uniform;

2.7.1. „vitraj dublu simetric”: vitraj dublu unde cele două geamuri componente sunt de același tip (sticlă securizată monostrat sau multistrat etc.) și au caracteristici principale și secundare identice;

2.7.2. „vitraj dublu asimetric”: vitraj dublu unde cele două geamuri sunt de tipuri diferite (sticlă securizată monostrat sau multistrat) sau prezintă caracteristici principale și/sau secundare diferite;

2.8. „caracteristică principală”: o caracteristică ce modifică apreciabil proprietățile optice și/sau mecanice ale unui geam din sticlă într-un mod care nu afectează rolul pe care geamul respectiv trebuie să îl îndeplinească pe tractor. Acest termen acoperă și denumirea comercială sau marca;

2.9. „caracteristică secundară”: o caracteristică capabilă să modifice proprietățile optice și/sau mecanice ale geamului din sticlă într-un mod care afectează rolul pe care geamul respectiv trebuie să îl îndeplinească pe tractor. Aceste modificări sunt determinate în funcție de indicii de dificultate;

2.10. „indicii de dificultate” acoperă un sistem de gradare în două etape, care se aplică modificărilor observate în practică pentru fiecare caracteristică secundară. O schimbare de la indicele „1” la indicele „2” indică necesitatea unor încercări suplimentare;

2.11. „suprafața desfășurată a unui parbriz”: suprafața dreptunghiulară minimă a plăcii de sticlă din care se poate fabrica parbrizul;

„unghiul de înclinare a parbrizului” reprezintă unghiul dintre o linie verticală și o linie dreaptă care trec prin extremitatea superioară și, respectiv, inferioară a parbrizului, ambele linii fiind situate într-un plan vertical de-a lungul axei longitudinale a tractorului.

2.12.1. Măsurarea unghiului de înclinare se realizează pe un tractor neîncărcat care staționează pe o suprafață plană.

2.12.2. Tractoarele echipate cu suspensie hidro-pneumatică, hidraulică sau pneumatică sau cu un dispozitiv de reglare automată a gărzii la sol în funcție de încărcătură sunt încercate în condiții normale de funcționare, specificate de către constructor;

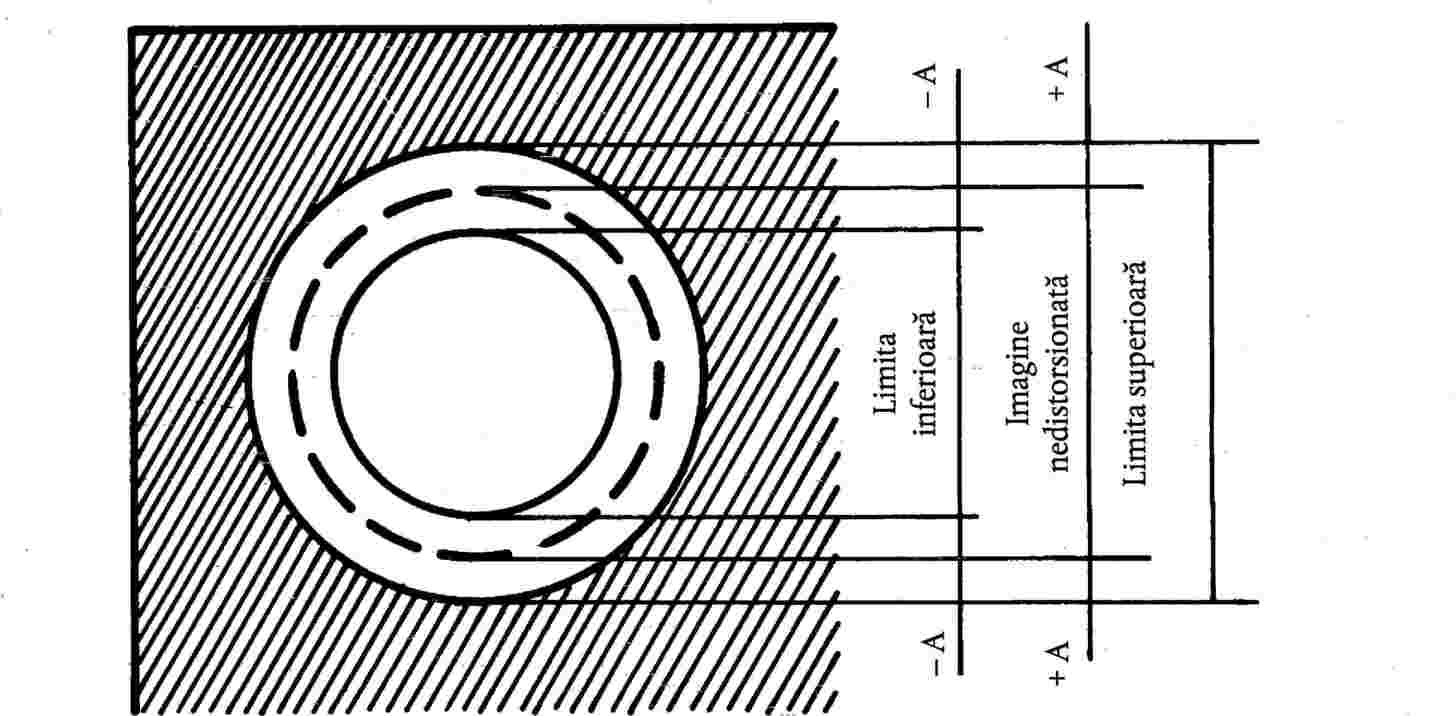

2.13. „înălțimea segmentului, h”: distanța maximă, măsurată aproximativ în unghi drept față de geam, ce separă suprafața interioară a geamului de un alt geam care trece prin capetele acestuia, (a se vedea anexa III N, Figura 1);

„tip de geam”: un geam, după cum este definit la punctele 2.1 până la 2.4, fără deosebiri esențiale, în special în ceea ce privește caracteristicile principale și secundare menționate în anexele III D până la III L.

2.14.1. Dacă o schimbare adusă caracteristicilor principale înseamnă un nou tip de produs, se recunoaște că, în anumite cazuri, o schimbare a formei și dimensiunii nu necesită neapărat realizarea unui set complet de încercări. Pentru anumite încercări, prescrise în anexele individuale, geamurile din sticlă pot fi grupate dacă este evident faptul că au caracteristici principale similare.

2.14.2. Geamurile din sticlă ce prezintă diferențe numai în ceea ce privește caracteristicile secundare pot fi considerate ca fiind de același tip; dacă rezultatele acestor încercări sunt stipulate clar în cadrul cerințelor de încercare, atunci unele încercări se pot efectua pe mostre ale unor astfel de geamuri;

2.15. „curbura, r” reprezintă valoarea aproximativă a celei mai mici raze de arc a parbrizului, măsurată în zona de curbură maximă.

3. CERERE PENTRU OBȚINEREA OMOLOGĂRII DE TIP PENTRU COMPONENTE

3.1. Cererea pentru obținerea omologării CEE de tip pentru componente pentru un tip de geam din sticlă se depune de către constructorul geamului din sticlă securizată sau de către reprezentantul său autorizat pentru fiecare tip de geam din sticlă securizată. Cererea se depune numai într-un singur stat membru.

Pentru fiecare tip de geam din sticlă securizată, cererea este însoțită de documentele de mai jos, în trei exemplare, precum și de următoarele specificații:

o descriere tehnică cuprinzând toate caracteristicile secundare și principale; și,

3.2.1.1. în cazul unor geamuri, altele decât parbrizele, desene într-un format care nu depășește A4 sau pliate la dimensiunile acestui format, arătând:

|

— |

suprafața maximă; |

|

— |

unghiul minim dintre două laturi adiacente ale geamului din sticlă și |

|

— |

înălțimea maximă a segmentului, dacă este cazul; |

În cazul parbrizelor:

3.2.1.2.1. o listă a modelelor de parbriz pentru care se solicită omologare pentru componente, indicându-se denumirea constructorului tractorului și tipul (tipurile) de tractor;

desene la scara de 1:10 și diagrame ale parbrizelor și schema de montaj pe tractor, cu detalii suficiente pentru a arăta:

3.2.1.2.2.1. poziția parbrizului față de punctul R, după cum este definit în punctul 1.2 în anexa privind „câmpul vizual” a Directivei 74/347/CEE a Consiliului din 25 iunie 1974 de apropiere a legislațiilor statelor membre cu privire la câmpul vizual și la ștergătoarele de parbriz ale tractoarelor agricole sau forestiere pe roți;

3.2.1.2.2.2. unghiul de înclinare a parbrizului;

3.2.1.2.2.3. unghiul de înclinare a spătarului scaunului;

3.2.1.2.2.4. amplasarea și dimensiunea zonei în care sunt verificate calitățile optice și, după caz, zona supusă unei securizări diferențiate;

3.2.1.2.2.5. suprafața desfășurată a parbrizului;

3.2.1.2.2.6. înălțimea maximă a segmentului parbrizului;

3.2.1.2.2.7. curbura parbrizului (numai în scopul grupării parbrizelor);

3.2.1.3. în cazul vitrajelor duble, desene într-un format care să nu depășească A4, sau pliate în acest format, care să cuprindă, în plus față de informațiile cerute la punctul 3.2.1.1:

|

— |

tipul fiecărui geam din sticlă component; |

|

— |

tipul legăturii (organică, sticlă-sticlă sau sticlă-metal); |

|

— |

grosimea nominală a spațiului dintre cele două geamuri. |

3.3. În plus, solicitantul trebuie să depună un număr suficient de piese și de mostre de încercare din geamurile finite din modelul respectiv, numărul acestora fiind convenit cu serviciul tehnic ce efectuează încercările.

3.4. Autoritatea competentă trebuie să verifice existența unor modalități satisfăcătoare pentru asigurarea controlului efectiv al conformității producției înainte de a fi acordată omologarea de tip pentru componente.

4. MARCAJE

4.1. Fiecare geam din sticlă securizată, inclusiv mostrele și piesele de încercare prezentate în vederea obținerii omologării de tip pentru componente, trebuie să poarte denumirea comercială sau marca constructorului. Inscripționarea acesteia trebuie să fie lizibilă și permanentă.

5. OMOLOGARE DE TIP PENTRU COMPONENTE

5.1. Dacă mostrele prezentate în vederea obținerii omologării pentru componente îndeplinesc cerințele de la punctele 5 până la 7 de mai jos, atunci respectivul tip de geam din sticlă securizată este omologat.

5.2. Se atribuie un număr de omologare pentru componente pentru fiecare tip definit în anexele III E, III G, III K și III L, sau, în cazul parbrizelor, pentru fiecare grup omologat. Primele două cifre ale acestui număr (în prezent 00 pentru prezenta directivă în forma sa inițială) indică seria modificărilor care cuprind ultime schimbări tehnice majore aduse prezentei directive în momentul acordării omologării. Un stat membru nu poate atribui același număr pentru un alt tip sau grup de geamuri din sticlă securizată.

Omologarea de tip pentru componente, prelungirea, refuzul, omologarea unui tip de geam din sticlă securizată în conformitate cu dispozițiile acestei directive se transmite statelor membre prin intermediul unei comunicări formulate după modelul indicat în anexa III B la prezenta directivă și în apendicele aferente acesteia.

5.3.1. În cazul parbrizelor, comunicarea pentru omologarea CEE de tip pentru componente trebuie însoțită de un document care cuprinde lista tuturor modelelor de parbriz din grupul omologat, împreună cu caracteristicile grupului, conform apendicelui 8 din anexa III B.

În plus față de marcajele specificate la punctul 4.1, pe toate geamurile din sticlă securizată se va aplica, la loc vizibil, un marcaj de omologare CEE de tip pentru componente, precum și pe unitățile cu vitraj dublu care sunt conforme cu un tip omologat în conformitate cu prezenta directivă. Se aplică orice alt marcaj special privind omologarea de tip pentru fiecare geam component al vitrajelor duble.

Un astfel de marcaj de omologare pentru componente constă din:

5.4.1. litera „e” înscrisă într-un dreptunghi, urmată de codul distinctiv al țării care a acordat omologarea (1);

5.4.2. numărul omologării pentru componente, în partea dreaptă a dreptunghiului descris la punctul 5.4.1.

Următoarele simboluri suplimentare se aplică imediat deasupra marcajului de omologare CEE:

5.5.1. în cazul unui parbriz:

I: pentru sticlă securizată monostrat (I/P dacă este acoperit) (2),

II: pentru sticlă securizată multistrat obișnuită (II/P dacă este acoperit) (2),

III: pentru sticlă securizată multistrat tratată (III/P dacă este acoperit) (2),

IV: pentru geamuri cu acoperire din plastic multistrat;

V: în cazul unui geam din sticlă, altul decât parbrizul prevăzut de dispozițiile de la punctul 9.1.4.2 din anexa III C;

VI: în cazul unei unități cu vitraj dublu;

T: în cazul unui parbriz care îndeplinește cerințele pentru geamuri, altele decât parbrizele, cu excepția acelora care cad sub incidența dispozițiilor de la punctul 9.1.4.2 din anexa III C a prezentei directive (geamuri cu un factor de transmisie normală a luminii mai mic de 70 %). Totuși, în cazul parbrizelor care îndeplinesc cerințele pentru geamuri, altele decât parbrizele, simbolul „T” poate fi marcat doar după efectuarea încercărilor definite la punctul 3.3.2 din anexa III G a prezentei directive, înălțimea de cădere fiind de 4,0 m + 25/- 0 mm.

5.6. Marcajul de omologare CEE de tip pentru componente și simbolul trebuie să fie lizibile și permanente.

5.7. Apendicele 1 al prezentei anexe oferă exemple de marcaje de omologare pentru componente.

6. CERINȚE GENERALE

6.1. Toate plăcile din sticlă, și în mod deosebit, acelea folosite la fabricarea parbrizelor, trebuie să fie de o calitate suficientă pentru a reduce riscul unor accidentări în eventualitatea spargerii geamului. Sticla trebuie să fie suficient de rezistentă la incidentele ce pot să apară în traficul normal și la condițiile atmosferice și de temperatură, la acțiunile agenților chimici, la ardere sau la abraziuni.

6.2. În plus, geamul din sticlă trebuie să fie suficient de transparent, să nu provoace distorsiuni semnificative ale obiectelor privite prin parbriz și nu trebuie să creeze nici o confuzie între culorile folosite la semafoare și semnalizări. În cazul în care parbrizul se sparge, conducătorul trebuie să poată vedea clar drumul pentru a putea frâna și opri tractorul în condiții de siguranță.

7. CERINȚE SPECIALE

Toate tipurile de geamuri din sticlă securizată trebuie, în funcție de categoria din care fac parte, să fie în conformitate cu următoarele cerințe speciale:

7.1. în ceea ce privește parbrizele din sticlă securizată monostrat, cu cerințele din anexa III D;

7.2. în ceea ce privește geamurile din sticlă uniform securizată monostrat, altele decât parbrizele, cu cerințele din anexa III E;

7.3. în ceea ce privește parbrizele din sticlă securizată multistrat obișnuită, cu cerințele din anexa III F;

7.4. în ceea ce privește geamurile din sticlă securizată multistrat obișnuită, altele decât parbrizele, cu cerințele din anexa III G;

7.5. în ceea ce privește parbrizele din sticlă securizată multistrat tratată, cu cerințele din anexa III H;

7.6. în ceea ce privește geamurile din sticlă securizată cu acoperire din plastic, în plus față de cerințele relevante enumerate mai sus, cu cerințele din anexa III I;

7.7. în ceea ce privește parbrizele cu acoperire din plastic multistrat, cu cerințele din anexa III J;

7.8. în ceea ce privește geamurile cu acoperire din plastic multistrat, altele decât parbrizele, cu cerințele din anexa III K;

7.9. în ceea ce privește vitrajele duble, cu cerințele din anexa III L.

8. ÎNCERCĂRI

Se recomandă următoarele încercări:

8.1.1. Fragmentarea

Scopul acestei încercări este:

8.1.1.1. de a se asigura că fragmentele și cioburile rezultate în urma spargerii geamului din sticlă reprezintă un pericol minim de rănire;

8.1.1.2. în cazul parbrizelor, de a verifica vizibilitatea reziduală după spargere.

8.1.2. Rezistența mecanică

8.1.2.1. Încercarea la impactul cu o bilă

Această încercare se efectuează în două forme: cu o bilă de 227 g și cu o bilă de 2 260 g.

8.1.2.1.1. Încercarea cu bila de 227 g: scopul acestei încercări este de a evalua aderența stratului intermediar din sticla securizată multistrat și rezistența mecanică a sticlei uniform securizate monostrat.

8.1.2.1.2. Încercarea cu bila de 2 260 g: scopul acestei încercări este de a evalua rezistența la penetrare a sticlei laminate.

8.1.2.2. Încercarea la impactul cu capul

Scopul acestei încercări este de a verifica dacă geamurile din sticlă corespund cerințelor referitoare la limitarea rănirilor în caz de impact al capului cu parbrizul, geamurile din sticlă securizată multistrat sau cu acoperire din plastic multistrat, altele decât parbrizele, precum și la unitățile cu vitraj dublu folosite ca geamuri laterale.

8.1.3. Rezistența la mediu

8.1.3.1. Încercarea la abraziune

Scopul acestei încercări este de a determina dacă rezistența la abraziune a geamului din sticlă securizată depășește o valoare specificată.

8.1.3.2. Încercarea la temperaturi ridicate

Scopul acestei încercări este de a verifica dacă nu apar bule sau alte defecte în stratul intermediar din geamul din sticlă securizată multistrat sau geamul securizat cu acoperire din plastic multistrat în condiții de expunere îndelungată la temperaturi ridicate.

8.1.3.3. Încercarea de rezistență la radiații

Scopul acestei încercări este de a determina dacă se reduce semnificativ factorul de transmisie a luminii al geamurilor din sticlă securizată multistrat, cu acoperire din plastic multistrat sau al geamurilor din sticlă cu acoperire din plastic, în condiții de expunere îndelungată la radiații sau dacă se produce o diminuare a proprietăților cromatice.

8.1.3.4. Încercarea de rezistență la umiditate

Scopul acestei încercări este de a determina dacă geamurile din sticlă securizată multistrat, cu acoperire din plastic multistrat sau geamurile din sticlă cu acoperire din plastic rezistă, fără deteriorări semnificative, în condiții de expunere îndelungată la umiditatea atmosferică.

8.1.3.5. Rezistența la schimbările de temperatură

Scopul acestei încercări este de a determina dacă materialul sau materialele din plastic utilizat(e) pentru geamurile din sticlă securizată, așa cum sunt definite la punctele 2.3 și 2.4, rezistă fără deteriorări semnificative expunerii prelungite la temperaturi extreme.

8.1.4. Proprietăți optice

8.1.4.1. Încercarea de transmisie a luminii

Scopul acestei încercări este de a stabili dacă factorul de transmisie normală al geamurilor din sticlă securizată depășește o anumită valoare specificată.

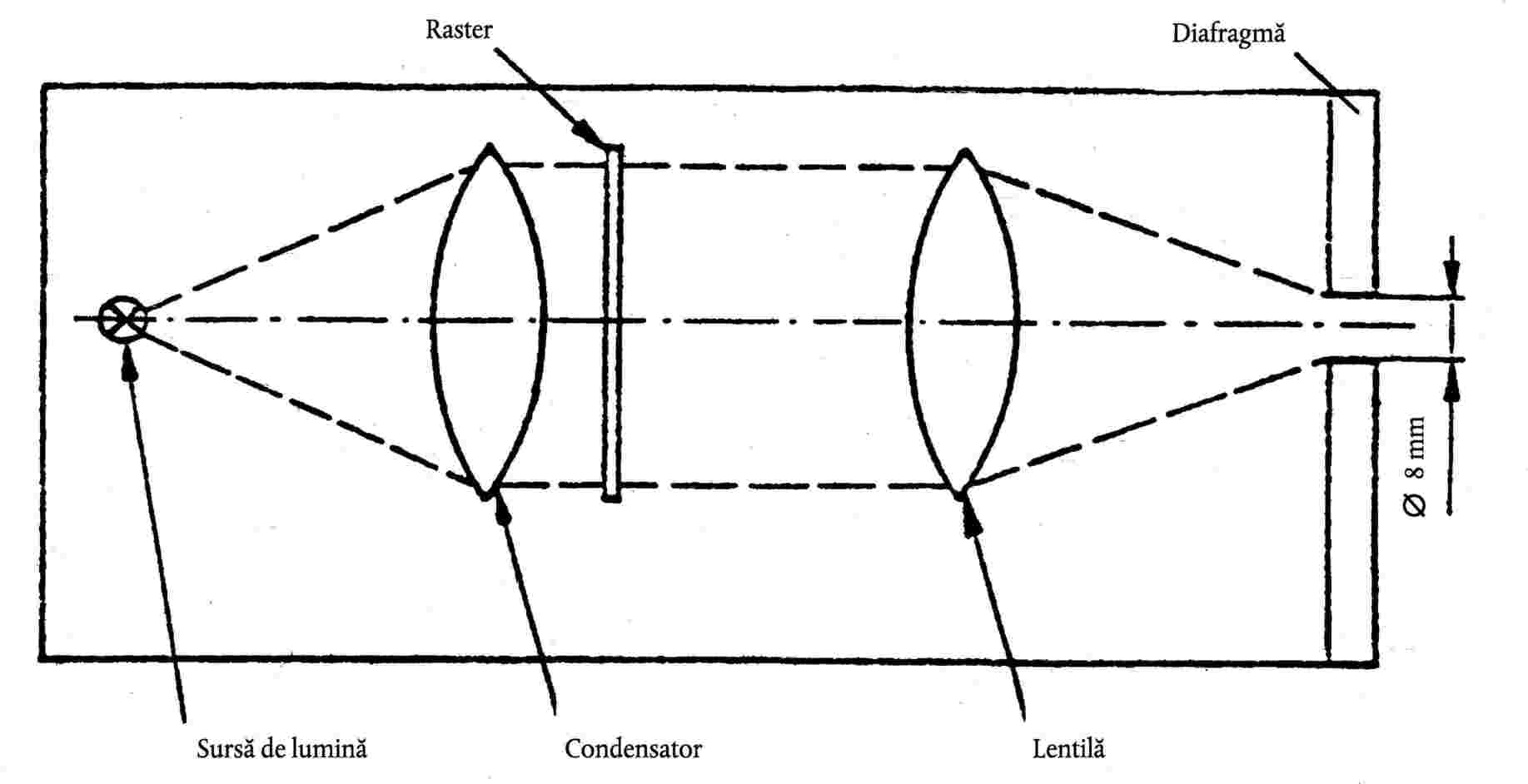

8.1.4.2. Încercarea de distorsiune optică

Scopul acestei încercări este de a se asigura că deformarea obiectelor văzute prin parbriz nu atinge proporții care riscă să deruteze conducătorul auto.

8.1.4.3. Încercarea de separare a imaginii secundare

Scopul acestei încercări este de a verifica dacă unghiul care separă imaginea secundară de cea primară nu depășește o anumită valoare specificată.

8.1.4.4. Încercarea de identificare a culorilor

Scopul acestei încercări este de a demonstra că, privind prin parbriz, nu există nici un risc de a confunda culorile.

8.1.5. Încercarea de rezistență la foc

Scopul acestei încercări este de a se asigura că partea interioară a geamului din sticlă securizată descris la punctele 2.3 și 2.4 are o rată de ardere suficient de scăzută.

8.1.6. Rezistența la agenți chimici

Scopul acestei încercări este de a stabili dacă partea interioară a geamului din sticlă securizată descris la punctele 2.3 și 2.4 rezistă fără deteriorări la expunerea la substanțele chimice care ar putea exista în tractor sau care ar putea fi utilizate în acesta (de exemplu, agenți de curățare).

8.2. Încercări prevăzute pentru geamurile din sticlă din categoriile definite la punctele 2.1 până la 2.4

8.2.1. Geamurile din sticlă securizată sunt supuse încercărilor menționate în tabelul de mai jos:

|

|

|

PARBRIZE |

GEAMURI, ALTELE DECÂT PARBRIZE |

||||||||

|

Sticlă securizată monostrat |

Sticlă securizată multistrat obișnuită |

Sticlă securizată multistrat tratată |

Cu acoperire din plastic multi strat |

Sticlă securizată monostrat |

Sticlă securizată multi strat |

Cu acoperire din plastic multi strat |

|||||

|

I |

I/P |

II |

II/P |

III |

III/P |

IV |

|||||

|

Fragmentare |

D/2 |

D/2 |

- |

- |

H/4 |

H/4 |

- |

E/2 |

- |

- |

|

|

Rezistență mecanică: |

- bilă de 227 g |

- |

- |

F/4.3. |

F/4.3. |

F/4.3 |

F/4.3. |

F/4.3. |

E/3.1. |

G/4 |

G/4 |

|

- bilă de 2 260 g |

- |

- |

F/4.2. |

F/4.2. |

F/4.2 |

F/4.2. |

- |

- |

- |

- |

|

|

Încercare la impact cu capul (3) |

D/3 |

D/3 |

F/3 |

F/3 |

F/3 |

F/3 |

J/3 |

- |

G/3 (5) |

K/3 (5) |

|

|

Abraziune |

- fața exterioară |

- |

- |

F/5.1. |

F/5.1. |

F/5.1. |

F/5.1. |

F/5.1. |

- |

F/5.1. |

F/5.1. |

|

- fața interioară |

- |

I/2 |

- |

I/2 |

- |

I/2 |

I/2 |

I/2 (4) |

I/2 (4) |

I/2 |

|

|

Temperatură ridicată |

- |

- |

C/5 |

C/5 |

C/5 |

C/5 |

C/5 |

- |

C/5 |

C/5 |

|

|

Radiații |

- |

C/6 |

C/6 |

C/6 |

C/6 |

C/6 |

C/6 |

- |

C/6 |

C/6 |

|

|

Umiditate |

- |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 (4) |

C/7 |

C/7 |

|

|

Transmisia luminii |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1 |

|

|

Distorsiune optică |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

- |

- |

- |

|

|

Imagine secundară |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

- |

- |

- |

|

|

Identificarea culorilor |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

- |

- |

- |

|

|

Rezistență la schimbările de temperatură |

- |

C/8 |

- |

C/8 |

- |

C/8 |

C/8 |

C/8 (4) |

C/8 (4) |

C/8 |

|

|

Rezistență la foc |

- |

C/10 |

- |

C/10 |

- |

C/10 |

C/10 |

C/10 (4) |

C/10 (4) |

C/10 |

|

|

Rezistență la agenți chimici |

- |

C/11 |

- |

C/11 |

- |

C/11 |

C/11 |

C/11 (4) |

C/11 (4) |

C/11 |

|

|

NB: Trimiterea K 3/3 din tabel indică anexa III K și punctul 3 al acesteia, dacă este descrisă încercarea relevantă și dacă se impun cerințe de acceptare. |

|||||||||||

8.2.2. Omologarea pentru componente se emite pentru un geam din sticlă securizată dacă acesta îndeplinește toate cerințele prevăzute în dispozițiile relevante și la care se face trimitere în tabelul de mai sus.

9. MODIFICAREA SAU PRELUNGIREA OMOLOGĂRII PENTRU UN TIP DE GEAM DIN STICLĂ DE SIGURANȚĂ

Toate modificările aduse unui tip de geam din sticlă securizată sau, în cazul parbrizelor, toate parbrizele adăugate unui lot, trebuie aduse la cunoștința departamentului administrativ care a omologat respectivul tip de geam din sticlă securizată. În acest caz, departamentul administrativ poate:

9.1.1. fie să considere că nu este posibil ca modificările aduse geamului parbrizului să aibă vreun efect contrar considerabil, că noul tip adăugat se integrează grupului de parbrize omologat și că, indiferent de situație, geamul din sticlă securizată corespunde cerințelor,

9.1.2. fie să solicite un alt raport serviciului tehnic care se ocupă cu efectuarea încercărilor.

9.2. Comunicarea

9.2.1. Confirmarea, refuzul sau prelungirea omologării pentru componente se comunică statelor membre în conformitate cu procedura stipulată la punctul 5.3.

9.2.2. Autoritatea competentă care a acordat o prelungire a omologării pentru componente trebuie să atribuie un număr de serie fiecărei comunicări referitoare la o prelungire.

10. CONFORMITATEA PRODUCȚIEI

10.1. Geamurile din sticlă securizată pentru care s-a acordat omologarea în conformitate cu prezenta anexă și cu anexele următoare trebuie fabricate astfel încât să respecte tipul omologat și să corespundă cerințelor de la punctele 6, 7 și 8.

10.2. Pentru a verifica îndeplinirea cerințelor de la punctul 10.1, se efectuează controale constante în procesul de producție.

Deținătorul unei omologări pentru componente trebuie, în special:

10.3.1. să se asigure că există proceduri pentru controlul calității produsului;

10.3.2. să aibă acces la echipamentul necesar verificării conformității pentru fiecare tip omologat;

10.3.3. să înregistreze datele rezultate din încercările efectuate și să pună la dispoziție documentele aferente (6) pentru o perioadă ce este stabilită de comun acord cu departamentul administrativ;

10.3.4. să analizeze rezultatele fiecărui tip de încercare, pentru a verifica și asigura consecvența caracteristicilor produsului, în funcție de variațiile (toleranțele) admise în procesul de fabricație industrială;

10.3.5. să se asigure că, pentru fiecare tip de produs, se efectuează cel puțin încercările prevăzute în anexa III O;

10.3.6. să se asigure că se preiau și sunt încercate noi mostre, ori de câte ori mostrele sau piesele de încercare se dovedesc neconforme cu tipul de încercare efectuată.

Trebuie luate toate măsurile necesare pentru restabilirea conformității în fabricația în cauză.

Autoritatea competentă poate, în orice moment, să controleze metodele de verificare a conformității aplicabile fiecărei unități de producție (a se vedea punctul 1.3 din anexa III O).

10.4.1. La fiecare inspecție, inspectorului i se vor prezenta rezultatele încercărilor efectuate și evidențele procesului de fabricație.

10.4.2. Inspectorul poate alege, prin sondaj, mostre pentru a fi încercate în laboratorul constructorului. Numărul minim de mostre se stabilește în funcție de rezultatele obținute din verificările efectuate de constructor.

10.4.3. Dacă standardul de calitate nu este satisfăcător sau dacă este necesar să se verifice valabilitatea încercărilor efectuate la punctul 10.4.2, inspectorul poate selecta mostre care se trimit serviciului tehnic care a efectuat încercările în vederea acordării omologării de tip pentru componente.

10.4.4. Autoritatea competentă poate efectua oricare dintre încercările prevăzute în prezenta directivă.

10.4.5. Frecvența normală a inspecțiilor este de două ori pe an. Dacă rezultatele constatate în timpul inspecției sunt nesatisfăcătoare, atunci autoritatea competentă trebuie să se asigure că se iau toate măsurile necesare pentru restabilirea conformității procesului de fabricație cât mai rapid posibil.

11. PENALITĂȚI PENTRU NECONFORMITATEA PRODUCȚIEI

11.1. Omologarea de tip pentru componente acordată pentru un tip de geam din sticlă securizată în conformitate cu prezenta directivă poate fi retrasă atunci când nu este îndeplinită cerința de la punctul 10.1.

11.2. În cazul în care un stat membru retrage o omologare acordată anterior, acest lucru este imediat notificat celorlalte state membre printr-o copie a certificatului de omologare de tip pentru componente cu mențiunea „OMOLOGARE PENTRU COMPONENTE RETRASĂ” adăugată cu litere mari în subsolul certificatului, semnată și datată.

12. FABRICAȚIE OPRITĂ DEFINITIV

Dacă deținătorul omologării pentru componente încetează fabricarea unui tip de geam din sticlă securizată omologat în conformitate cu prezenta directivă, atunci acesta trebuie să informeze în acest sens autoritatea care a acordat omologarea. La rândul său, autoritatea respectivă notifică în acest sens celelalte state membre, printr-o copie a comunicării privind omologarea pentru componente, în conformitate cu modelul indicat în anexa III B la prezenta directivă.

13. DENUMIRILE ȘI ADRESELE SERVICIILOR TEHNICE CARE RĂSPUND DE EFECTUAREA ÎNCERCĂRILOR ÎN VEDEREA OMOLOGĂRII PENTRU COMPONENTE ȘI ALE DEPARTAMENTELOR ADMINISTRATIVE CARE ACORDĂ ASTFEL DE OMOLOGĂRI

Fiecare stat membru trebuie să comunice celorlalte state membre și Comisiei denumirea și adresele serviciilor tehnice care răspund de efectuarea încercărilor în vederea omologării pentru componente și ale departamentelor administrative ce acordă omologări CEE de tip pentru componente, către care urmează să fie trimise certificatul de omologare pentru componente și certificatele indicând refuzul sau retragerea omologărilor pentru componente emise în celelalte state membre.

(1) 1 pentru Republica Federală Germania, 2 pentru Franța, 3 pentru Italia, 4 pentru Țările de Jos, 6 pentru Belgia, 9 pentru Spania, 11 pentru Regatul Unit, 13 pentru Luxemburg, 18 pentru Danemarca, 21 pentru Portugalia, IRL pentru Irlanda și EL pentru Grecia.

(2) Conform definiției de la punctul 2.3.

(3) Încercarea se aplică și vitrajelor duble în conformitate cu punctul 3 din apendicele 1.

(4) Dacă este placat cu material plastic.

(5) Se efectuează cu o înălțime de cădere de 4 m + 25/- 0 mm în loc de 1,5 m + 25/- 0 mm când geamurile sunt folosite ca parbrize.

NB: Trimiterea K 3/3 din tabel indică anexa III K și punctul 3 al acesteia, dacă este descrisă încercarea relevantă și dacă se impun cerințe de acceptare.

(6) Rezultatele încercării de fragmentare trebuie înregistrate chiar dacă nu se cere fotografierea.

ANEXA III B

ANEXA III C

CONDIȚII GENERALE DE ÎNCERCARE

1. ÎNCERCĂRI DE FRAGMENTARE

1.1. Geamul din sticlă ce urmează a fi încercat nu trebuie fixat rigid; totuși, se poate fixa peste un alt geam din sticlă identic printr-o bandă adezivă aplicată de jur împrejurul marginii.

1.2. Pentru a obține fragmentarea, se folosește un ciocan de aproximativ 75 g sau un alt instrument similar. Raza curburii punctului de impact este de 0,2 ± 0,05 mm.

1.3. Se efectuează o încercare în fiecare punct de impact prestabilit.

1.4. Se realizează o examinare a fragmentelor pe hârtie fotosensibilă, expunerea începând cu nu mai mult de 10 secunde și încheindu-se cu nu mai mult de 3 minute după impact. Se iau în considerare numai liniile cele mai închise la culoare, reprezentând fracturarea inițială. Laboratorul trebuie să păstreze reproduceri fotografice ale fragmentării obținute.

2. ÎNCERCĂRI LA IMPACT CU BILA

2.1. Încercare cu bila de 227 g

2.1.1. Dispozitivul de încercare

2.1.1.1. Bilă din oțel călit cu masa de 227 ± 2 g și un diametru de aproximativ 38 mm.

2.1.1.2. Dispozitiv de cădere liberă a bilei de la o înălțime ce urmează a fi stabilită, sau un dispozitiv de proiectare a bilei care să confere acesteia o viteză echivalentă cu cea obținută prin cădere liberă. Dacă se folosește un dispozitiv de proiectare a bilei, abaterea de viteză trebuie să fie ± 1 % din viteza echivalentă cu aceea obținută prin cădere liberă.

2.1.1.3. Suport, ilustrat în figura 1, compus din două cadre de oțel cu muchii prelucrate de 15 mm lățime, montate unul peste celălalt și prevăzute cu garnituri de cauciuc de aproximativ 3 mm grosime și 15 mm lățime și duritate de 50 IRHD.

Cadrul inferior se sprijină pe o casetă de oțel înaltă de aproximativ 150 mm. Piesa de încercare este menținută în poziție de cadrul superior, care are o masă de aproximativ 3 kg Suportul este sudat pe o foaie de oțel de aproximativ 12 mm grosime așezată pe sol, între acestea fiind interpus un strat de cauciuc de aproximativ 3 mm grosime și duritate 50 IRHD.

2.1.2. Condiții de încercare

|

— |

Temperatură: 20 ± 5 °C. |

|

— |

Presiune: 860-1 060 mbar. |

|

— |

Umiditate relativă: 60 ± 20 %. |

2.1.3. Piesa de încercare

Piesa de încercare trebuie să fie un pătrat plat, cu latura de 300 + 10/- 0 mm.

2.1.4. Procedura de încercare

Se aclimatizează piesa de încercare la temperatura specificată timp de cel puțin 4 ore înainte de începerea încercării.

Se poziționează piesa de încercare în suport (2.1.1.3). Planul piesei de încercare trebuie să fie perpendicular, în limita a 3o, pe direcția bilei cu care se intersectează.

Punctul de impact trebuie să fie situat într-un perimetru de 25 mm față de centrul geometric al piesei de încercare, pentru o înălțime de cădere de 6 m sau mai puțin, și la 50 mm de centrul piesei de încercare pentru o înălțime de cădere mai mare de 6 m. Bila trebuie să lovească acea parte a piesei de încercare care reprezintă fața exterioară a geamului din sticlă securizată, când acesta este montat pe vehicul. Se permite un singur impact cu bila.

2.2. Încercare cu bila de 2 260 g

2.2.1. Dispozitivul de încercare

2.2.1.1. Bilă din oțel călit cu masa de 2 260±20 g și un diametru de aproximativ 82 mm.

2.2.1.2. Dispozitiv de cădere a bilei de la o înălțime ce urmează a fi specificată, sau un dispozitiv de proiectare a bilei care să confere bilei o viteză echivalentă cu aceea obținută prin cădere liberă. Dacă se folosește un dispozitiv de proiectare a bilei, abaterea de viteză trebuie să fie ± 1 % din viteza echivalentă cu aceea obținută prin cădere liberă.

2.2.1.3. Suportul este ilustrat în figura 1, identic cu cel descris la punctul 2.1.1.3.

2.2.2. Condiții de încercare

|

— |

Temperatură: 20 ± 5 °C. |

|

— |

Presiune: 860-1 060 mbar. |

|

— |

Umiditate relativă: 60 ± 20 %. |

2.2.3. Piesa de încercare

Piesa de încercare trebuie să fie un pătrat plat cu latura 300 + 10/-0 mm sau să fie decupată din partea cea mai plată a parbrizului sau din alt geam curbat din sticlă securizată.

La alegere, se poate încerca întregul parbriz sau alt geam curbat din sticlă securizată. În acest caz, trebuie avut grijă să se asigure contactul adecvat între geamul din sticlă securizată și suport.

2.2.4. Procedura de încercare

Se aclimatizează piesa de încercare la temperatura specificată timp de cel puțin 4 ore înainte de începerea încercării.

Se poziționează piesa de încercare în suport (2.1.1.3). Planul piesei de încercare trebuie să fie perpendicular, în limita a 3o, pe direcția bilei cu care se intersectează.

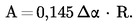

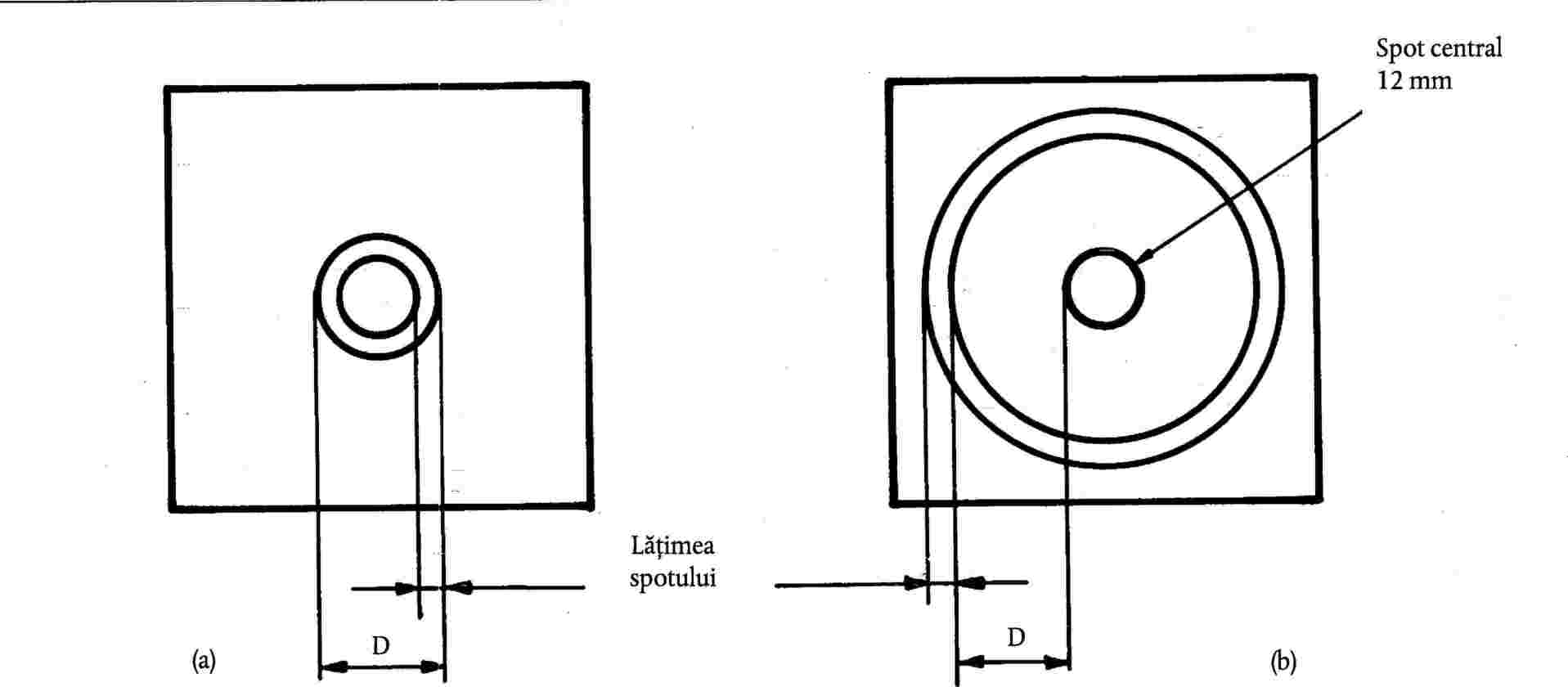

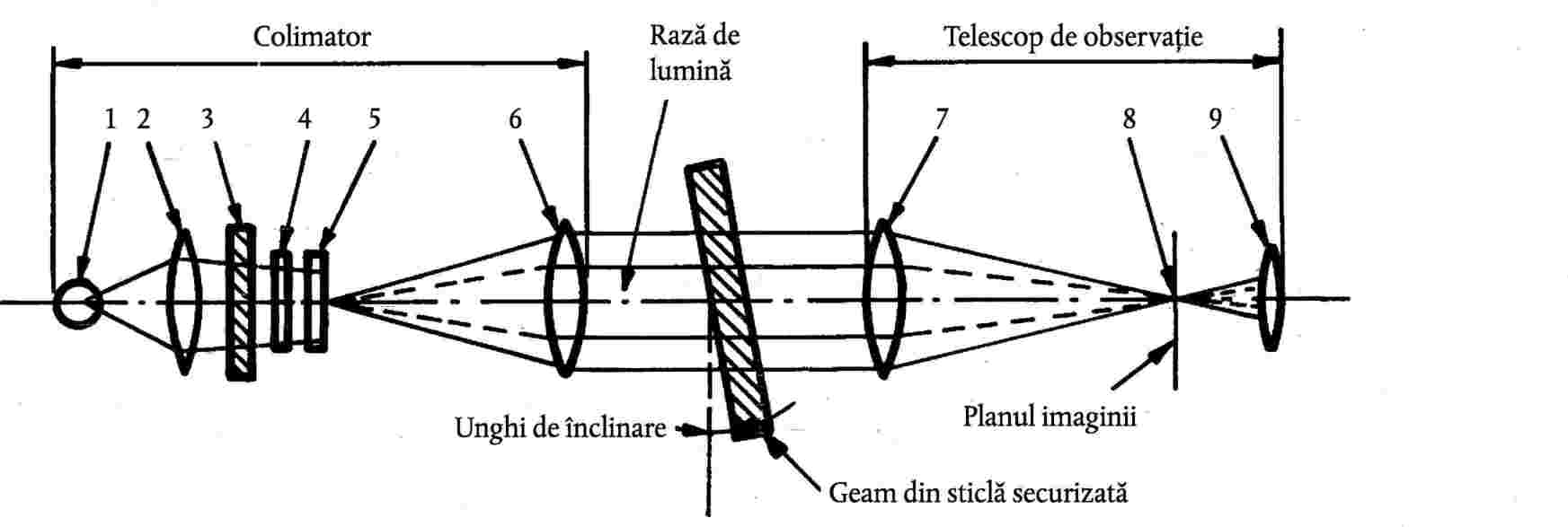

În caz geamului cu acoperire din plastic multistrat, piesa de încercare se prinde de suport cu cleme.