ISSN 1977-0774

Jornal Oficial

da União Europeia

L 42

Edição em língua portuguesa

Legislação

59.° ano

18 de fevereiro de 2016

|

ISSN 1977-0774 |

||

|

Jornal Oficial da União Europeia |

L 42 |

|

|

||

|

Edição em língua portuguesa |

Legislação |

59.° ano |

|

Índice |

|

II Atos não legislativos |

Página |

|

|

|

ATOS ADOTADOS POR INSTÂNCIAS CRIADAS POR ACORDOS INTERNACIONAIS |

|

|

|

* |

|

PT |

Os actos cujos títulos são impressos em tipo fino são actos de gestão corrente adoptados no âmbito da política agrícola e que têm, em geral, um período de validade limitado. Os actos cujos títulos são impressos em tipo negro e precedidos de um asterisco são todos os restantes. |

II Atos não legislativos

ATOS ADOTADOS POR INSTÂNCIAS CRIADAS POR ACORDOS INTERNACIONAIS

|

18.2.2016 |

PT |

Jornal Oficial da União Europeia |

L 42/1 |

Só os textos originais da UNECE fazem fé ao abrigo do direito internacional público. O estatuto e a data de entrada em vigor do presente regulamento devem ser verificados na versão mais recente do documento UNECE comprovativo do seu estatuto, TRANS/WP.29/343, disponível no seguinte endereço:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regulamento n.o 13 da Comissão Económica das Nações Unidas para a Europa (UNECE) — Prescrições uniformes relativas à homologação dos veículos das categorias M, N e O no que diz respeito à travagem [2016/194]

Integra todo o texto válido até:

Suplemento 13 à série 11 de alterações — Data de entrada em vigor: 8 de outubro de 2015

ÍNDICE

REGULAMENTO

|

1. |

Âmbito de aplicação |

|

2. |

Definições |

|

3. |

Pedido de homologação |

|

4. |

Homologação |

|

5. |

Especificações |

|

6. |

Ensaios |

|

7. |

Modificação do modelo de veículo ou do seu sistema de travagem e extensão da homologação |

|

8. |

Conformidade da produção |

|

9. |

Sanções pela não conformidade da produção |

|

10. |

Cessação definitiva da produção |

|

11. |

Designações e endereços dos serviços técnicos responsáveis pela realização dos ensaios de homologação e das entidades homologadoras |

|

12. |

Disposições transitórias |

ANEXOS

|

1 |

Equipamento, dispositivos, métodos e condições de travagem não abrangidos pelo presente regulamento |

|

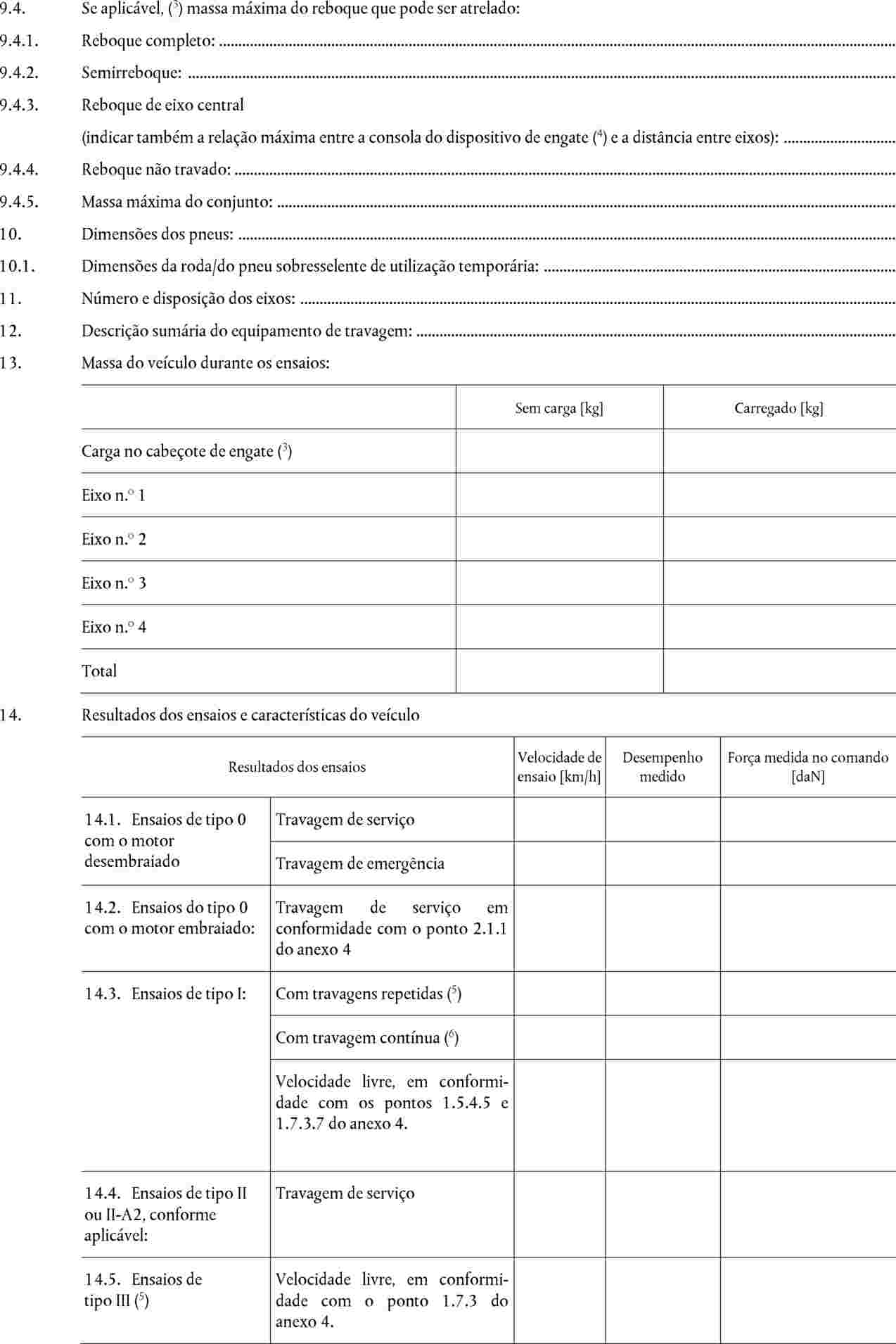

2 |

Comunicação |

|

Apêndice 1 — |

Lista de dados do veículo para efeitos de homologação nos termos do Regulamento n.o 90 |

|

Apêndice 2 — |

Certificado de homologação referente ao equipamento de travagem do veículo |

|

3 |

Disposições das marcas de homologação |

|

4 |

Ensaios de travagem e desempenho dos sistemas de travagem |

|

Apêndice — |

Procedimento para monitorizar o estado de carga da bateria |

|

5 |

Disposições adicionais aplicáveis a determinados veículos conforme especificado no acordo ADR |

|

6 |

Método de medição do tempo de resposta em veículos equipados com sistemas de travagem a ar comprimido |

|

Apêndice — |

Exemplos de simulador |

|

7 |

Disposições relativas às fontes de energia e aos dispositivos de armazenamento de energia (acumuladores de energia) |

|

8 |

Disposições relativas a condições específicas aplicáveis aos sistemas de travagem de molas |

|

9 |

Disposições relativas aos sistemas de travagem de estacionamento equipados com um dispositivo de bloqueio mecânico dos cilindros dos travões (travões de segurança) |

|

10 |

Repartição da travagem pelos eixos dos veículos e requisitos de compatibilidade entre veículos tratores e reboques |

|

11 |

Casos em que não são necessários ensaios de tipo I e/ou de tipo II (ou de tipo II-A) ou de tipo III |

|

Apêndice 1 |

|

|

Apêndice 2 — |

Procedimentos alternativos para ensaios de tipo I e de tipo III dos travões de reboques |

|

Apêndice 3 — |

Modelo de relatório de ensaio prescrito no ponto 3.9 do apêndice 2 do presente anexo |

|

Apêndice 4 — |

Modelo de relatório de ensaio para um dispositivo alternativo de regulação automática dos travões, prescrito no ponto 3.7.3 do apêndice 2 do presente anexo |

|

Apêndice 5 — |

Ficha de informações sobre os eixos e os travões de reboques no que respeita ao procedimento alternativo para os ensaios de tipo I e de tipo III |

|

12 |

Condições que regem os ensaios dos veículos equipados com sistemas de travagem por inércia |

|

Apêndice 1 |

|

|

Apêndice 2 — |

Relatório de ensaio sobre o dispositivo de comando do sistema de travagem por inércia |

|

Apêndice 3 — |

Relatório de ensaio do travão |

|

Apêndice 4 — |

Relatório de ensaio relativo à compatibilidade entre o dispositivo de comando do travão por inércia, a transmissão e os travões no reboque |

|

13 |

Requisitos aplicáveis aos ensaios de veículos equipados com sistema antibloqueio |

|

Apêndice 1 — |

Símbolos e definições |

|

Apêndice 2 — |

Utilização da aderência |

|

Apêndice 3 — |

Desempenho em pisos com aderências diferentes |

|

Apêndice 4 — |

Método de seleção dos pisos de baixa aderência |

|

14 |

Condições de ensaio para reboques equipados com sistemas de travagem elétricos |

|

Apêndice — |

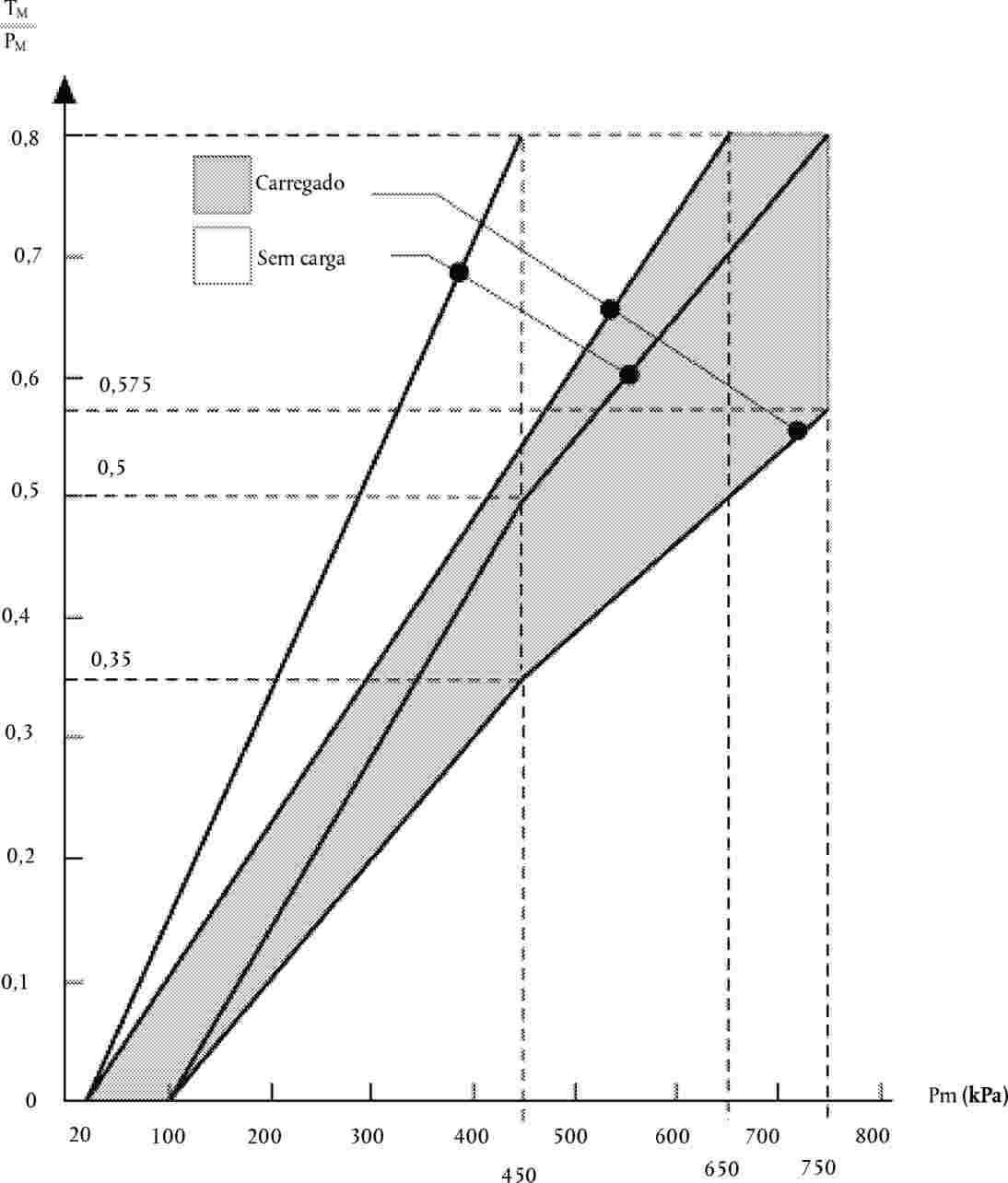

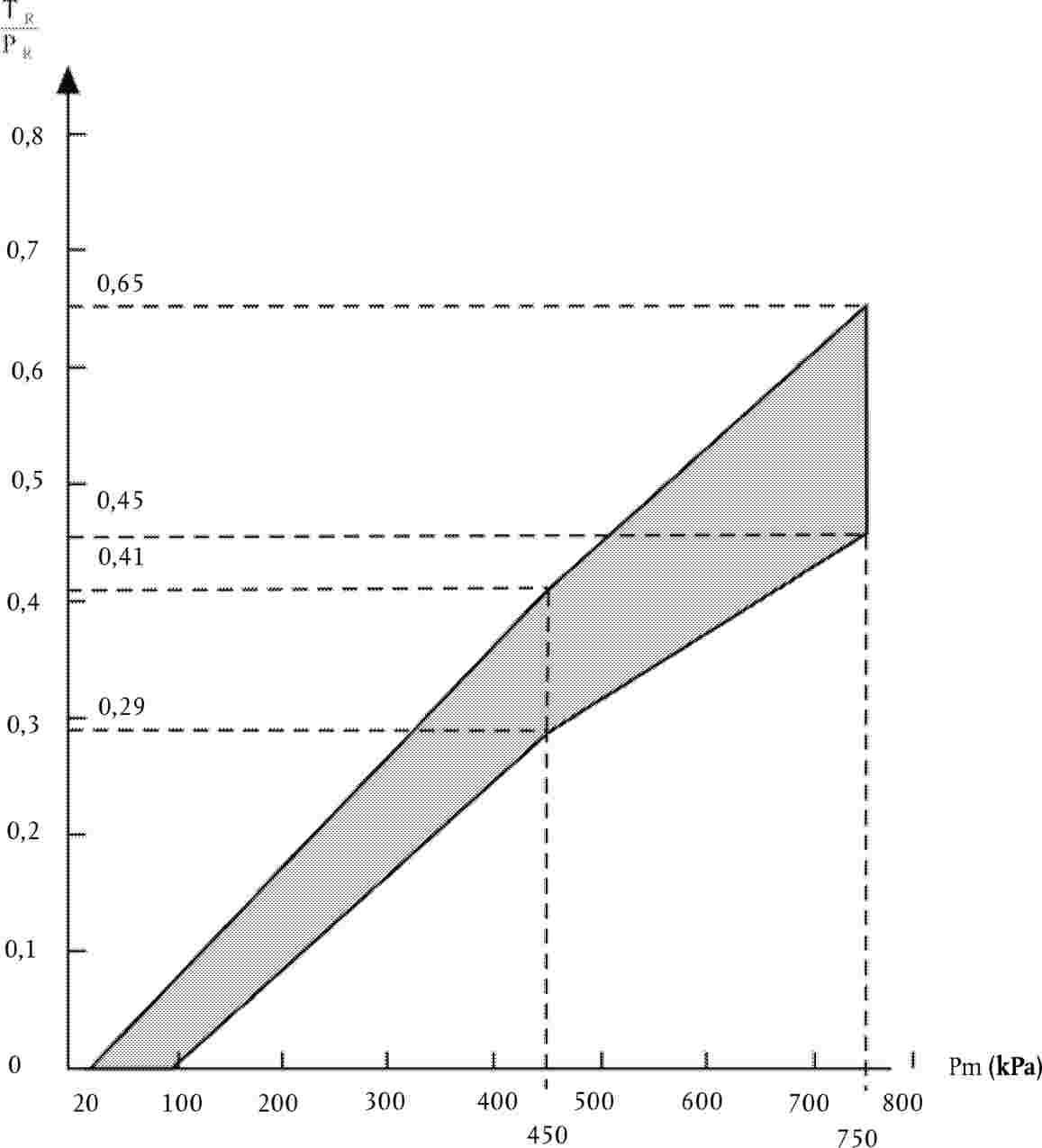

Compatibilidade da razão de travagem do reboque e da desaceleração média totalmente desenvolvida do conjunto trator/reboque (com o reboque com carga e sem carga) |

|

15 |

Método de ensaio de guarnições de travões com dinamómetro de inércia |

|

16 |

Compatibilidade entre veículos tratores e reboques no que respeita à comunicação de dados segundo a norma ISO 11992 |

|

17 |

Procedimento de ensaio para avaliar a compatibilidade funcional dos veículos equipados com linhas de comando elétricas |

|

18 |

Requisitos especiais a aplicar aos aspetos de segurança dos sistemas complexos de comando eletrónico de veículos |

|

19 |

Ensaios de desempenho dos componentes dos sistemas de travagem |

|

Apêndice 1 — |

Modelo de relatório de verificação das câmaras dos travões de diafragma |

|

Apêndice 2 — |

Modelo para o registo dos resultados de ensaio das câmaras dos travões de diafragma |

|

Apêndice 3 — |

Modelo de relatório de verificação dos travões de mola |

|

Apêndice 4 — |

Modelo para o registo dos resultados de ensaio dos travões de mola |

|

Apêndice 5 — |

Ficha de informações do sistema de travagem antibloqueio dos reboques |

|

Apêndice 6 — |

Relatório de ensaio do sistema de travagem antibloqueio dos reboques |

|

Apêndice 7 — |

Ficha de informações da função de estabilidade do veículo (reboque) |

|

Apêndice 8 — |

Relatório de ensaio da função de estabilidade do veículo (reboque) |

|

Apêndice 9 — |

Símbolos e definições |

|

Apêndice 10 — |

Modelo de documentação para ensaios de campo, conforme prescrito no ponto 4.4.2.9 do presente anexo |

|

Apêndice 11 — |

Ficha de informações da função de estabilidade do veículo (veículo a motor) |

|

Apêndice 12 — |

Relatório de ensaio da função de estabilidade do veículo (veículo a motor) |

|

20 |

Procedimento alternativo para a homologação de modelos de reboques |

|

Apêndice 1 — |

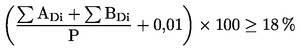

Método de cálculo da altura do centro de gravidade |

|

Apêndice 2 — |

Gráfico de verificação para efeitos do ponto 3.2.1.5 — Semirreboques |

|

Apêndice 3 — |

Gráfico de verificação para efeitos do ponto 3.2.1.6 — Reboques de eixo central |

|

Apêndice 4 — |

Gráfico de verificação para efeitos do ponto 3.2.1.7 — Reboques completos |

|

Apêndice 5 — |

Símbolos e definições |

|

21 |

Requisitos especiais para veículos equipados com uma função de estabilidade do veículo |

|

Apêndice 1 — |

Utilização da simulação da estabilidade dinâmica |

|

Apêndice 2 — |

Instrumento de simulação da estabilidade dinâmica e sua validação |

|

Apêndice 3 — |

Relatório de ensaio da função de estabilidade do veículo por simulação |

|

22 |

Requisitos para a interface elétrica/eletrónica do travão de um conector automatizado |

1. ÂMBITO DE APLICAÇÃO

1.1. O presente regulamento é aplicável aos veículos das categorias M2, M3, N e O (1) no que respeita à travagem (2).

1.2. O presente regulamento não abrange:

|

1.2.1. |

Os veículos com uma velocidade de projeto não superior a 25 km/h; |

|

1.2.2. |

Os reboques que não podem ser atrelados a veículos a motor com uma velocidade de projeto superior a 25 km/h; |

|

1.2.3. |

Os veículos adaptados para condutores inválidos; |

1.3. Sem prejuízo das disposições aplicáveis do presente regulamento, o equipamento, os dispositivos, os métodos e as condições enumerados no anexo 1 não são abrangidos pelo presente regulamento.

2. DEFINIÇÕES

Para efeitos do presente regulamento, entende-se por:

|

2.1. |

«Homologação de um veículo», a homologação de um modelo de veículo no que diz respeito à travagem; |

|

2.2. |

«Modelo de veículo», uma categoria de veículos que não apresentam entre si diferenças essenciais, nomeadamente, quanto aos aspetos seguintes:

|

|

2.3. |

«Sistema de travagem», o conjunto das peças que têm por função diminuir ou anular progressivamente a velocidade de um veículo em andamento, imobilizá-lo ou mantê-lo imobilizado, se já estiver parado; estas funções estão especificadas no ponto 5.1.2. O sistema é constituído pelo comando, pela transmissão e pelo travão propriamente dito; |

|

2.4. |

«Comando», a peça diretamente acionada pelo condutor (ou, no caso de determinados reboques, por um ajudante daquele) com vista a fornecer à transmissão a energia necessária para travar ou para a controlar. Essa energia pode ser a energia muscular do condutor ou energia proveniente de outra fonte controlada pelo condutor ou, se for caso disso, a energia cinética de um reboque ou ainda uma combinação destas várias formas de energia;

|

|

2.5. |

«Transmissão», o conjunto dos elementos situados entre o comando e o travão e que os liga de forma funcional. A transmissão pode ser mecânica, hidráulica, pneumática, elétrica ou mista. Quando a força de travagem for assegurada ou assistida por uma fonte de energia independente do condutor, a reserva de energia contida no sistema faz igualmente parte da transmissão. A transmissão está dividida em duas funções independentes: a transmissão do comando e a transmissão da energia. Sempre que utilizado isoladamente no presente regulamento, o termo «transmissão» designa tanto a «transmissão do comando» como a «transmissão da energia». As linhas e as condutas de comando e de alimentação entre os veículos tratores e os reboques não são consideradas elementos da transmissão.

|

|

2.6. |

«Travão», o órgão onde se desenvolvem as forças que se opõem ao movimento do veículo. O travão pode ser do tipo de atrito (quando as forças são geradas pelo atrito entre duas peças do veículo em movimento relativo), elétrico (quando as forças são geradas pela ação eletromagnética entre duas peças do veículo em movimento relativo, mas que não estão em contacto uma com a outra), por fluido (quando as forças são geradas pela ação de um fluido situado entre duas peças do veículo em movimento relativo), ou motor (quando as forças são provenientes de um aumento artificial da ação de travagem do motor transmitida às rodas); |

|

2.7. |

«Sistemas de travagem de tipos diferentes», sistemas que podem diferir entre si em relação aos seguintes aspetos essenciais:

|

|

2.8. |

«Componente de um sistema de travagem», qualquer uma das peças separadas que, quando montadas, formam, em conjunto, o sistema de travagem; |

|

2.9. |

«Travagem contínua», a travagem de um conjunto de veículos por meio de uma instalação com as seguintes características:

|

|

2.10. |

«Travagem semicontínua», a travagem de um conjunto de veículos por meio de uma instalação com as seguintes características:

|

|

2.11. |

«Travagem automática», a travagem do reboque ou dos reboques que ocorre automaticamente no caso de uma separação de elementos do conjunto de veículos atrelados, incluindo a rutura da ligação, sem que seja anulada a eficácia da travagem do resto do conjunto; |

|

2.12. |

«Travagem por inércia», a travagem realizada utilizando as forças geradas pela aproximação do reboque ao veículo trator; |

|

2.13. |

«Travagem regulável», uma travagem durante a qual, no interior da gama de funcionamento normal do equipamento e quando os travões são acionados (ver ponto 2.4.1 anterior);

|

|

2.14. |

«Travagem coordenada», um meio que pode ser utilizado quando duas ou mais fontes de travagem são acionadas a partir de um só comando, em que pode ser dada prioridade a uma fonte atenuando a ou as outras fontes, de modo a obrigar a um aumento do movimento do comando antes que comecem a funcionar. |

|

2.15. |

«Sistema auxiliar de travagem», um sistema de travagem adicional capaz de exercer e manter um efeito de travagem durante um período de tempo prolongado, sem redução significativa do desempenho. A expressão «sistema auxiliar de travagem» abrange todo o sistema, incluindo o dispositivo de comando.

|

|

2.16. |

«Veículo carregado», salvo indicação em contrário, o veículo carregado de modo a atingir a sua «massa máxima»; |

|

2.17. |

«Massa máxima», a massa máxima tecnicamente admissível declarada pelo fabricante do veículo (pode ser superior à «massa máxima admissível» definida pela administração nacional); |

|

2.18. |

«Distribuição da massa pelos eixos», a repartição, entre os eixos, do efeito que a gravidade exerce na massa e/ou no conteúdo do veículo; |

|

2.19. |

«Carga por roda/eixo», a reação (ou força) estática vertical do piso da estrada que se exerce na zona de contacto sobre a(s) roda(s) do eixo; |

|

2.20. |

«Carga estática máxima por roda/eixo», a carga estática por roda ou por eixo quando o veículo se encontra carregado; |

|

2.21. |

«Travagem regenerativa elétrica», um sistema de travagem que, durante a desaceleração, permite converter a energia cinética do veículo em energia elétrica.

|

|

2.22. |

«Sistema de travagem hidráulico com acumulação de energia», um sistema de travagem cuja energia de funcionamento é fornecida por um fluido hidráulico sob pressão, armazenado em um ou mais acumuladores alimentados por um ou mais compressores, cada um equipado com um dispositivo que permita limitar a pressão a um valor máximo. Esse valor deve ser especificado pelo fabricante; |

|

2.23. |

«Bloqueio simultâneo das rodas dianteiras e traseiras», a situação na qual o intervalo de tempo entre a primeira ocorrência de bloqueio da última (segunda) roda no eixo traseiro e a primeira ocorrência de bloqueio na última (segunda) roda no eixo dianteiro é inferior a 0,1 segundos; |

|

2.24. |

«linha de comando elétrica», a ligação elétrica entre dois veículos que transmite a função de comando de travagem ao veículo rebocado que faz parte de um conjunto de veículos. Engloba os cabos elétricos e o conector, incluindo todos os elementos necessários à comunicação de dados e a alimentação de energia elétrica para a transmissão do comando no reboque. |

|

2.25. |

«Comunicação de dados», a transferência de dados digitais segundo as regras de um protocolo. |

|

2.26. |

«Ligação ponto-a-ponto», uma topologia de uma rede de comunicação apenas com duas unidades. Cada unidade dispõe de uma resistência terminal integrada para a linha de comunicação. |

|

2.27. |

«Comando da força de engate», um sistema ou função para equilibrar automaticamente a razão de travagem do veículo trator e do reboque. |

|

2.28. |

«Valor nominal», definições do desempenho de referência da travagem, para dar um valor à função de transferência do sistema de travagem, comparando os valores de saída e de entrada, para os veículos considerados isoladamente e quando usados em conjunto.

|

|

2.29. |

«Travagem comandada automaticamente», uma função de um sistema complexo de comando eletrónico em que o acionamento do(s) sistema(s) de travagem ou dos travões de certos eixos é feito para gerar um abrandamento do veículo, com ou sem intervenção direta do condutor, resultante da avaliação automática da informação fornecida pelos sistemas de bordo do veículo. |

|

2.30. |

«Travagem seletiva», uma função de um sistema complexo de comando eletrónico em que o acionamento dos travões de cada roda individual é feito automaticamente, sendo o abrandamento do veículo secundária relativamente à modificação do seu comportamento dinâmico. |

|

2.31. |

«Forças de travagem de referência», as forças de travagem de um eixo produzidas na circunferência do pneu num frenómetro de rolos relativas à pressão no atuador do travão e declaradas aquando da homologação. |

|

2.32. |

«Sinal de travagem»: sinal lógico que indica o acionamento dos travões, conforme indicado no ponto 5.2.1.30. |

|

2.33. |

«Sinal de travagem de emergência»: sinal lógico que indica a travagem de emergência, conforme especificado no ponto 5.2.1.31. |

|

2.34. |

«Função de estabilidade do veículo», uma função de comando eletrónico de um veículo que melhora a estabilidade dinâmica do mesmo.

|

|

2.35. |

«Reboque considerado», um reboque representativo do modelo de reboque que se pretende homologar. |

|

2.36. |

O «fator de travagem (BF)» é a razão de amplificação entre a entrada e a saída do travão. |

|

2.37. |

«Código de identificação», código que identifica os discos ou tambores dos travões abrangidos pela homologação do sistema de travagem do veículo nos termos do presente regulamento. Contém, pelo menos, a marca ou a designação comercial do fabricante e um número de identificação. |

|

2.38. |

«Grupo de eixos», os eixos múltiplos, em que a distância entre um eixo e o seu eixo adjacente é igual ou inferior a 2,0 m. Quando a distância entre um eixo e o seu eixo adjacente for superior a 2,0 m, cada eixo individual deve ser considerado como um grupo de eixos independentes. |

|

2.39. |

«Natureza do veículo», uma expressão que descreve um veículo — trator para semirreboques, camião, autocarro, semirreboque, reboque completo, reboque de eixo central. |

|

2.40. |

«Interface elétrica/eletrónica do travão», a parte de uma conexão elétrica/eletrónica separável entre o veículo trator e o veículo rebocado e que é de utilização exclusiva do sistema de travagem. |

|

2.41. |

«Conector automatizado», um sistema pelo qual a conexão elétrica e a conexão pneumática entre o veículo trator e o veículo rebocado são feitas automaticamente, sem a intervenção direta de um operador humano. |

3. PEDIDO DE HOMOLOGAÇÃO

3.1. O pedido de homologação de um modelo de veículo no que diz respeito ao sistema de travagem deve ser apresentado pelo fabricante do veículo ou pelo seu representante devidamente acreditado.

3.2. Deve ser acompanhado pelos documentos em triplicado e pelos elementos a seguir indicados:

|

3.2.1. |

Descrição do modelo de veículo no que diz respeito aos aspetos enumerados no ponto 2.2 anterior. Os números e/ou os símbolos que identifiquem o modelo do veículo e, no caso dos veículos a motor, o tipo de motor devem ser indicados; |

|

3.2.2. |

Lista dos elementos, devidamente identificados, que constituem o sistema de travagem; |

|

3.2.3. |

Diagrama do sistema de travagem montado e indicação da posição dos respetivos elementos no veículo; |

|

3.2.4. |

Desenhos detalhados de cada elemento que permitam a sua fácil localização e identificação. |

3.3. Deve ser apresentado ao serviço técnico responsável pela realização dos ensaios de homologação um veículo representativo do modelo a homologar.

3.4. A entidade homologadora deve verificar a existência de disposições satisfatórias para garantir o controlo eficaz da conformidade da produção antes de conceder a homologação.

4. HOMOLOGAÇÃO

4.1. Se o modelo de veículo apresentado para homologação nos termos do presente regulamento cumprir o disposto nos pontos 5 e 6 seguintes, é concedida a homologação ao modelo de veículo em causa.

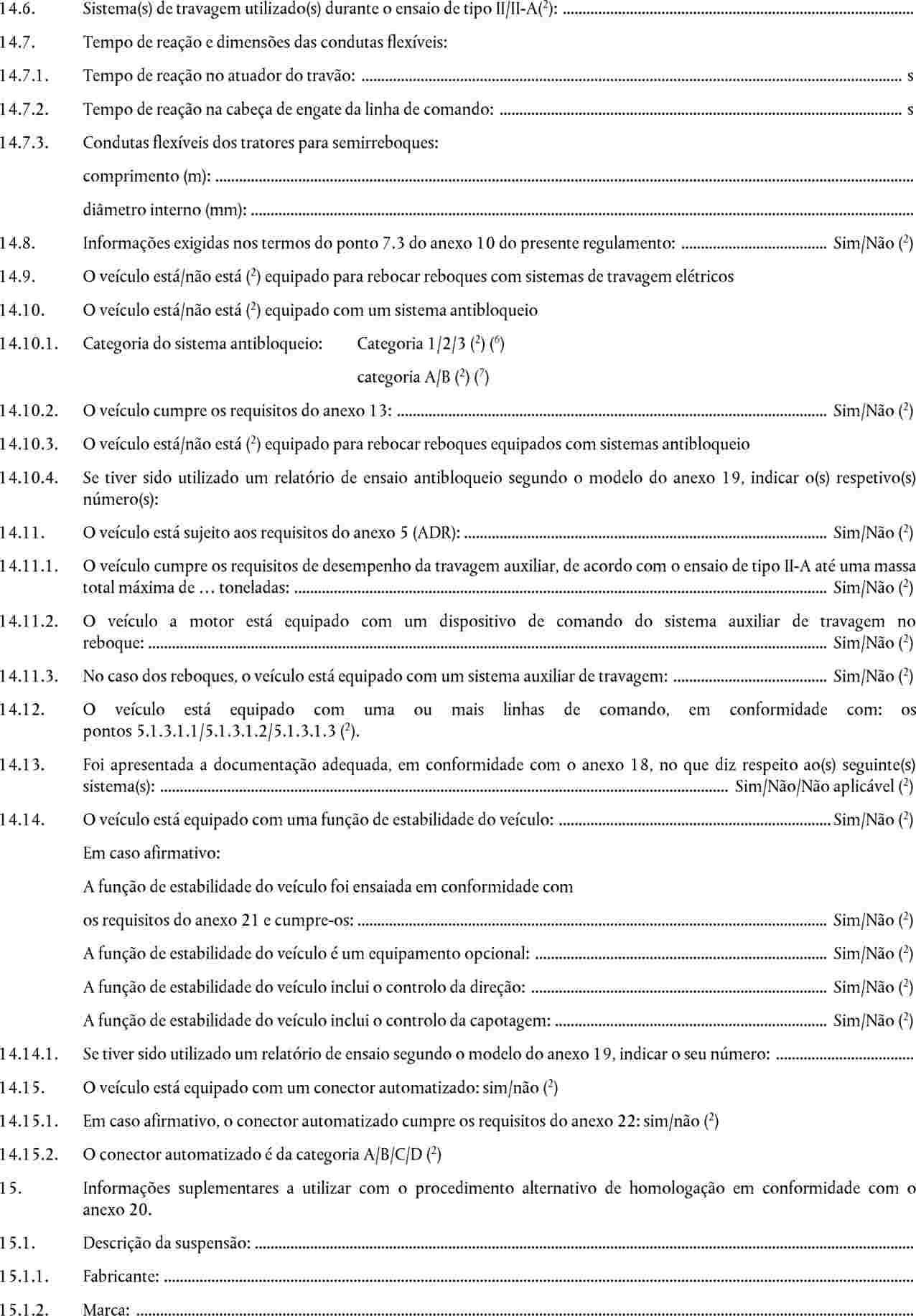

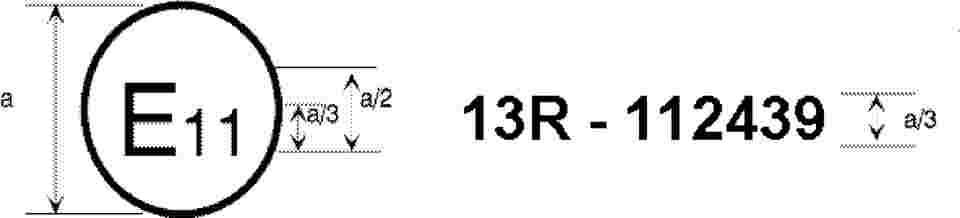

4.2. A cada modelo homologado deve ser atribuído um número de homologação, cujos dois primeiros algarismos (atualmente, 11) correspondem à série de alterações que incorpora as principais e mais recentes alterações técnicas ao regulamento na data de emissão da homologação. A mesma parte contratante não pode atribuir o mesmo número ao mesmo modelo de veículo equipado com outro tipo de sistema de travagem, nem a outro modelo de veículo.

4.3. A homologação ou a recusa da homologação de um modelo de veículo nos termos do presente regulamento deve ser notificada às partes no Acordo que apliquem o presente regulamento, por meio de um formulário conforme ao modelo constante do anexo 2 do presente regulamento e de um resumo das informações contidas nos documentos mencionados nos pontos 3.2.1 a 3.2.4 anteriores, devendo os desenhos fornecidos pelo requerente ser de formato máximo A4 (210 × 297 mm) ou dobrados neste formato e a uma escala adequada.

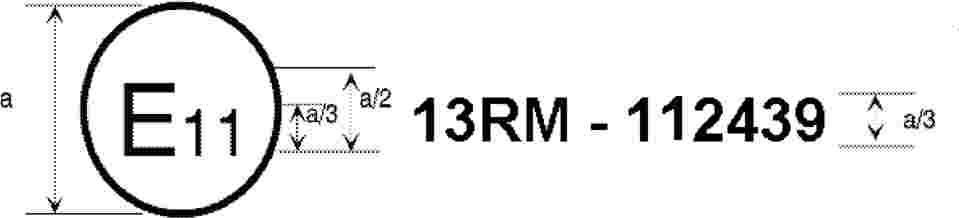

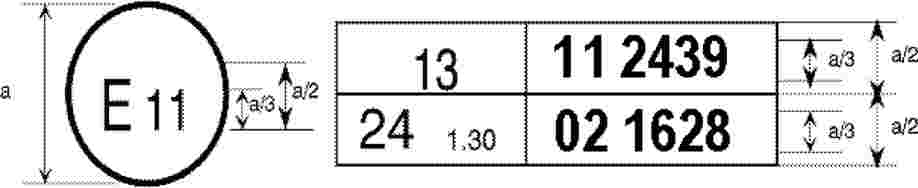

4.4. Nos veículos conformes aos modelos homologados nos termos do presente regulamento, deve ser afixada de maneira visível, num local facilmente acessível e indicado no formulário de homologação, uma marca de homologação internacional composta por:

|

4.4.1. |

Um círculo envolvendo a letra «E», seguida do número distintivo do país que concedeu a homologação (3); e |

|

4.4.2. |

O número do presente regulamento, seguido da letra «R», de um travessão e do número de homologação, colocados à direita do círculo previsto no ponto 4.4.1 anterior. |

4.5. Todavia, se um veículo das categorias M2 ou M3 for homologado nos termos das disposições do anexo 4, ponto 1.8, do presente regulamento, o número do regulamento deve ser seguido da letra M.

4.6. Se o veículo for conforme a um modelo homologado em aplicação de um outro ou de vários outros regulamentos anexos ao acordo no mesmo país que concedeu a homologação em aplicação do presente regulamento, o símbolo previsto no ponto 4.4.1 não tem de ser repetido; Neste caso, os números de regulamento e de homologação e os símbolos adicionais de todos os regulamentos nos termos dos quais a homologação foi concedida no país que a emitiu em aplicação do presente regulamento devem ser dispostos em colunas verticais, situadas à direita do símbolo previsto no ponto 4.4.1 anterior.

4.7. A marca de homologação deve ser claramente legível e indelével.

4.8. A marca de homologação deve ser aposta na chapa de identificação do veículo ou na sua proximidade.

4.9. O anexo 3 do presente regulamento contém exemplos de disposições de marcas de homologação.

5. ESPECIFICAÇÕES

5.1. Generalidades

5.1.1. Sistema de travagem

5.1.1.1. O sistema de travagem deve ser concebido, construído e montado de tal forma que, em condições normais de utilização e apesar das vibrações a que possa ser sujeito, o veículo cumpra o prescrito no presente regulamento.

5.1.1.2. O sistema de travagem deve, nomeadamente, ser concebido, construído e montado de forma a resistir aos fenómenos de corrosão e de envelhecimento a que está exposto.

5.1.1.3. As guarnições dos travões não devem conter amianto.

5.1.1.4. A eficácia dos sistemas de travagem, incluindo a linha de comando elétrica, não deve ser negativamente afetada por campos magnéticos ou elétricos. Tal deve ser demonstrado mediante o cumprimento dos requisitos técnicos e pelo respeito das disposições transitórias do Regulamento n.o 10, aplicando:

|

a) |

a série 03 de alterações, no caso de veículos sem sistema de acoplamento para carregar o sistema recarregável de armazenamento de energia (baterias de tração). |

|

b) |

a série 04 de alterações, no caso de veículos com sistema de acoplamento para carregar o sistema recarregável de armazenamento de energia (baterias de tração). |

5.1.1.5. Um sinal de deteção de avaria pode interromper momentaneamente (< 10 ms) o sinal de solicitação da transmissão do comando, sob condição de o desempenho da travagem não ser reduzido.

5.1.2. Funções do sistema de travagem

O sistema de travagem definido no ponto 2.3 do presente regulamento deve cumprir as seguintes funções:

|

5.1.2.1. |

Sistema de travagem de serviço O sistema de travagem de serviço deve permitir controlar o movimento do veículo e imobilizá-lo de uma forma segura, rápida e eficaz, quaisquer que sejam as condições de velocidade e de carga e o declive, ascendente ou descendente, em que o veículo se encontre. Deve ser possível graduar esta ação de travagem. O condutor deve poder executar esta ação de travagem a partir do seu lugar de condução, sem retirar as mãos do comando da direção. |

|

5.1.2.2. |

Sistema de travagem de emergência O sistema de travagem de emergência deve permitir imobilizar o veículo numa distância razoável, no caso de avaria do sistema de travagem de serviço. Deve ser possível graduar esta ação de travagem. O condutor deve conseguir executar esta ação de travagem do seu lugar de condução, mantendo pelo menos uma mão no comando da direção. Para efeitos das presentes prescrições, presume-se que não pode haver mais de uma avaria simultaneamente no sistema de travagem de serviço. |

|

5.1.2.3. |

Sistema de travagem de estacionamento O sistema de travagem de estacionamento deve permitir manter o veículo imobilizado num declive ascendente ou descendente, mesmo na ausência do condutor, mantendo-se os elementos ativos na posição de imobilizados por meio de um dispositivo de ação puramente mecânica. O condutor deve poder obter esta travagem do seu lugar de condução, sem prejuízo, no caso de um reboque, do disposto no ponto 5.2.2.10 do presente regulamento. O travão pneumático do reboque e o sistema de travagem de estacionamento do veículo trator podem ser acionados simultaneamente, desde que o condutor possa, a qualquer momento, verificar que o desempenho do travão de estacionamento do conjunto de veículos, obtido por ação puramente mecânica do sistema de travagem de estacionamento, é suficiente. |

5.1.3. Ligações entre veículos a motor e reboques nos sistemas de travagem a ar comprimido

5.1.3.1. As ligações dos sistemas de travagem a ar comprimido entre veículos a motor e reboques devem ser conformes ao prescrito nos pontos 5.1.3.1.1, 5.1.3.1.2 ou 5.1.3.1.3:

|

5.1.3.1.1. |

Uma conduta de alimentação pneumática e uma linha de comando pneumática; |

|

5.1.3.1.2. |

Uma conduta de alimentação pneumática, uma linha de comando pneumática e uma linha de comando elétrica; |

|

5.1.3.1.3. |

Uma conduta de alimentação pneumática e uma linha de comando elétrica; esta opção depende da nota de rodapé (4). |

5.1.3.2. A linha de comando elétrica do veículo a motor deve dar informações sobre se a linha de comando elétrica pode cumprir os requisitos do ponto 5.2.1.18.2 sem a assistência da linha de comando pneumática. Deve também informar se está equipada de acordo com o ponto 5.1.3.1.2, com duas linhas de comando ou, de acordo com o ponto 5.1.3.1.3, com apenas uma linha de comando elétrica.

5.1.3.3. Um veículo a motor equipado de acordo com o ponto 5.1.3.1.3 deve reconhecer que o engate de um reboque equipado de acordo com o ponto 5.1.3.1.1 não é compatível. Quando esses veículos estiverem eletricamente ligados através da linha de comando elétrica do veículo trator, o condutor deve ser avisado pelo sinal de aviso ótico vermelho definido no ponto 5.2.1.29.1.1 e, quando o sistema for posto sob tensão, os travões do veículo trator devem ser automaticamente acionados. Este acionamento do travão deve proporcionar, pelo menos, o desempenho da travagem de estacionamento exigido no ponto 2.3.1 do anexo 4 do presente regulamento.

5.1.3.4. No caso de um veículo a motor equipado com uma conduta e uma linha de comando na aceção do ponto 5.1.3.1.2, quando ligadas eletricamente a um reboque igualmente equipado com duas linhas de comando, devem cumprir-se as seguintes disposições:

|

5.1.3.4.1. |

Ambos os sinais devem estar presentes na cabeça de engate e o reboque deve utilizar o sinal de comando elétrico, a menos que se considere que este sinal está avariado. Neste caso o reboque deve passar automaticamente para a linha de comando pneumática; |

|

5.1.3.4.2. |

Cada veículo deve estar conforme às disposições relevantes do anexo 10 do presente regulamento tanto no que se refere à linha de comando elétrica como à linha de comando pneumática; e |

|

5.1.3.4.3. |

Quando o sinal de comando elétrico exceder o equivalente de 100 kPa durante mais de 1 segundo, o reboque deve verificar a presença de um sinal pneumático; Na ausência de um sinal pneumático, o condutor deve receber um aviso do reboque através do sinal de aviso amarelo distinto definido no ponto 5.2.1.29.2 seguinte. |

5.1.3.5. Um reboque pode estar equipado conforme referido no ponto 5.1.3.1.3 desde que apenas possa funcionar em conjunto com um veículo a motor equipado de uma linha de comando elétrica que satisfaça os requisitos do ponto 5.2.1.18.2. Em todos os outros casos, o reboque, quando ligado eletricamente, deve acionar automaticamente os travões ou permanecer travado. O condutor deve ser alertado pelo sinal de aviso amarelo distinto definido no ponto 5.2.1.29.2.

|

a) |

a linha de comando elétrica deve estar conforme à norma ISO 11992-1 e11992-2:2003, incluindo a sua alteração 1:2007, ser do tipo ponto-a-ponto e utilizar:

|

|

b) |

devem utilizar-se os contactos de transmissão de dados do conector ISO 7638 para transferir a informação exclusivamente para funções de travagem (incluindo ABS) e de rolamento (direção, pneus e suspensão) conforme definido na norma ISO 11992-2:2003, incluindo a sua alteração 1:2007. As funções de travagem têm prioridade e devem ser mantidas nos modos normal e de avaria. A transmissão de informações sobre os órgãos de rolamento não deve atrasar as funções de travagem; |

|

c) |

a alimentação de energia, proporcionada pelo conector ISO 7638, deve ser exclusivamente utilizada para as funções de travagem e de rolamento e para a transferência das informações relativas ao reboque não transmitidas pela linha de comando elétrica. No entanto, devem aplicar-se em todos os casos as disposições do ponto 5.2.2.18 do presente regulamento. Devem utilizar-se outros meios para fornecer energia a todas as outras funções. |

5.1.3.6.1. O suporte das mensagens definidas na norma ISO 11992-2:2003, incluindo a Alt. 1:2007, é especificado no anexo 16 do presente regulamento em relação ao veículo trator e ao reboque, consoante o caso.

5.1.3.6.2. A compatibilidade funcional entre tratores e reboques equipados com linhas de comando elétricas conforme definido anteriormente deve ser avaliada aquando da homologação, verificando-se se são cumpridas as disposições pertinentes da norma ISO 11992:2003, incluindo a norma ISO 11992-2:2003 e a respetiva Alt.1:2007, partes 1 e 2. O anexo 17 do presente regulamento apresenta um exemplo de ensaios que podem realizar-se para se proceder a esta avaliação.

5.1.3.6.3. Quando um veículo a motor estiver equipado com uma linha de comando elétrica e ligado eletricamente a um reboque também equipado com uma linha de comando elétrica, qualquer avaria persistente (> 40 ms) na linha de comando elétrica do veículo a motor deve ser detetada e assinalada ao condutor pelo sinal de aviso amarelo referido no ponto 5.2.1.29.1.2 quando esses veículos estiverem ligados através da linha de comando elétrica.

5.1.3.7. Se o acionamento do sistema de travagem de estacionamento do veículo a motor acionar igualmente o sistema de travagem do reboque, tal como autorizado no ponto 5.1.2.3, devem cumprir-se ainda os seguintes requisitos adicionais:

|

5.1.3.7.1. |

Quando o veículo a motor estiver equipado de acordo com o ponto 5.1.3.1.1, o acionamento do sistema de travagem de estacionamento do veículo a motor deve acionar o sistema de travagem do reboque através da linha de comando pneumática. |

|

5.1.3.7.2. |

Quando o veículo a motor estiver equipado de acordo com o ponto 5.1.3.1.2, o acionamento do sistema de travagem de estacionamento do veículo a motor deve acionar o sistema de travagem do reboque tal como prescrito no ponto 5.1.3.7.1. Além disso, o acionamento do sistema de travagem de estacionamento pode também acionar o sistema de travagem do reboque através da linha de comando elétrica. |

|

5.1.3.7.3. |

Quando o veículo a motor estiver equipado de acordo com o ponto 5.1.3.1.3 ou, caso cumpra os requisitos do ponto 5.2.1.18.2 sem a assistência da linha de comando pneumática, de acordo com o ponto 5.1.3.1.2, o acionamento do sistema de travagem de estacionamento do veículo a motor deve acionar o sistema de travagem do reboque através da linha de comando elétrica. Quando a energia elétrica para o equipamento de travagem do veículo a motor for desligada, a travagem do reboque deve ser efetuada por evacuação da conduta de alimentação (alem disso, a linha de comando pneumática pode permanecer sob pressão); a conduta de alimentação só pode permanecer evacuada até ser restabelecida a energia elétrica no equipamento de travagem do veículo a motor e, simultaneamente, seja restabelecida a travagem do reboque através da linha de comando elétrica. |

5.1.3.8. Não são admitidos dispositivos de corte que não sejam acionados automaticamente.

5.1.3.9. No caso de conjuntos de tratores e semirreboques, as tubagens flexíveis e os cabos devem fazer parte do veículo a motor. Em todos os outros casos, as tubagens flexíveis e os cabos devem fazer parte do reboque.

No caso de um conector automatizado, este requisito relativo à repartição das tubagens flexíveis e dos cabos não é aplicável.

5.1.4. Disposições relativas à inspeção técnica periódica dos sistemas de travagem

5.1.4.1. Deve ser possível avaliar o desgaste dos componentes do travão de serviço sujeitos a desgaste; por exemplo, guarnições de atrito e tambores ou discos (no caso dos tambores ou discos, a avaliação do desgaste não tem de ser necessariamente efetuada aquando da inspeção técnica periódica). O método que permite realizar esta operação encontra-se definido nos pontos 5.2.1.11.2 e 5.2.2.8.2 do presente regulamento.

5.1.4.2. Para a determinação das forças de travagem utilizadas em cada eixo do veículo equipado com um sistema de travagem a ar comprimido, são necessárias tomadas para controlo da pressão de ar:

|

5.1.4.2.1. |

Em cada circuito independente do sistema de travagem, numa posição de fácil acesso e tão próxima quanto possível do cilindro do travão que se encontrar na situação mais desfavorável em termos do tempo de resposta descrito no anexo 6. |

|

5.1.4.2.2. |

Num sistema de travagem que comporte um dispositivo de modulação da pressão conforme referido no ponto 7.2 do anexo 10, na conduta de pressão a montante e a jusante deste dispositivo na posição acessível mais próxima possível. Se este dispositivo tiver comando pneumático, é necessária uma tomada suplementar para simular a posição «em carga». Se esse dispositivo não existir, deve estar montada uma única tomada para controlo da pressão, equivalente ao conector a jusante mencionado anteriormente. Estas tomadas devem estar localizadas de modo a serem facilmente acessíveis a partir do solo ou do interior do veículo. |

|

5.1.4.2.3. |

Numa posição de fácil acesso e tão próxima quanto possível do dispositivo de armazenamento de energia mais desfavoravelmente colocado na aceção do ponto 2.4 da secção A do anexo 7. |

|

5.1.4.2.4. |

Em cada circuito independente do sistema de travagem, de modo a possibilitar a verificação da pressão de entrada e de saída de toda a conduta de transmissão. |

|

5.1.4.2.5. |

As tomadas para controlo da pressão devem cumprir a cláusula 4 da norma ISO 3583:1984. |

5.1.4.3. O acesso às tomadas para controlo da pressão exigidas não deve ser obstruído por modificações nem pela montagem de acessórios ou pela carroçaria do veículo.

5.1.4.4. Deve ser possível gerar forças máximas de travagem em condições estáticas, sobre um dinamómetro de rolos ou um frenómetro de rolos.

5.1.4.5. Dados relativos aos sistemas de travagem:

|

5.1.4.5.1. |

Os dados do sistema de travagem a ar comprimido para o ensaio funcional e de eficiência devem estar afixados no veículo, numa posição visível e de forma indelével, ou disponibilizados de outra forma (por exemplo, num manual, num registo eletrónico de dados). |

|

5.1.4.5.2. |

Relativamente aos veículos equipados com sistemas de travagem a ar comprimido, são necessários, no mínimo, os seguintes dados: Dados das características pneumáticas:

|

||||||||||||||||||||||||||||||||||||||||||||||||||

5.1.4.6. Forças de travagem de referência

5.1.4.6.1. Para os veículos com travões a ar comprimido definem-se as forças de travagem de referência utilizando um frenómetro de rolos.

5.1.4.6.2. As forças de travagem de referência devem ser determinadas para pressões no atuador do travão compreendidas entre 100 kPa e a pressão produzida em condições de tipo 0 para cada eixo. O requerente da homologação do modelo deve indicar as forças de travagem de referência para uma gama de pressões no atuador do travão a partir de 100 kPa. Estes dados devem ser disponibilizados pelo fabricante do veículo, em conformidade com o ponto 5.1.4.5.1 anterior.

5.1.4.6.3. As forças de travagem de referência declaradas devem ser tais que o veículo seja capaz de produzir uma razão de travagem equivalente à definida no anexo 4 do presente regulamento para o veículo relevante (50 % no caso dos veículos das categorias M2, M3, N2, N3, O3 e O4 exceto semirreboques, e 45 % no caso de semirreboques), sempre que a força de travagem medida nos rolos, para cada eixo e independentemente da carga, não seja inferior à força de travagem de referência para uma dada pressão no atuador do travão na gama de pressões de funcionamento declarada (9).

5.1.4.7. Deve ser possível verificar, de uma maneira frequente e simples, o estado de bom funcionamento dos sistemas eletrónicos complexos que comandam a travagem. Se for necessária informação especial, esta deve ser fornecida gratuitamente.

5.1.4.7.1. Quando o estado operacional for indicado ao condutor por sinais de aviso, tal como especificado no presente regulamento, deve ser possível aquando da inspeção técnica periódica confirmar o estado de bom funcionamento por meio de observação visual dos sinais de aviso na sequência da ativação do contacto.

5.1.4.7.2. No momento da homologação, os meios empregues para assegurar a proteção contra uma alteração simples não autorizada do funcionamento dos meios de verificação escolhidos pelo fabricante (p. ex. sinais de aviso) devem ser descritos de maneira confidencial.

Em alternativa, esse requisito de proteção considera-se cumprido se estiver disponível um meio secundário para verificar o estado de bom funcionamento.

5.1.5. Os requisitos do anexo 18 devem ser aplicados aos aspetos de segurança de todos os sistemas complexos de comando eletrónico do veículo que assegurem, ou façam parte, da transmissão do comando da função de travagem, incluindo os que utilizam o(s) sistema(s) de travagem para a travagem comandada automaticamente ou para a travagem seletiva.

Porém, os sistemas ou funções que usam o sistema de travagem como meio para atingir um objetivo de nível mais elevado só estão sujeitos às disposições do anexo 18 caso tenham um efeito direto no sistema de travagem. Se estiverem montados, esses sistemas não devem ser desativados durante o ensaio de homologação do sistema de travagem.

5.2. Características dos sistemas de travagem

5.2.1. Veículos das categorias M2, M3 e N

5.2.1.1. O conjunto dos sistemas de travagem que equipam o veículo deve cumprir os requisitos exigidos para os sistemas de travagem de serviço, de emergência e de estacionamento.

5.2.1.2. Os sistemas que asseguram as travagens de serviço, de emergência e de estacionamento podem ter componentes comuns, desde que obedeçam às seguintes condições:

|

5.2.1.2.1. |

Deve haver pelo menos dois comandos independentes um do outro e facilmente acessíveis ao condutor a partir da sua posição normal de condução. Para todas as categorias de veículos, exceto para as categorias M2 e M3, cada comando de travão (com exclusão do comando do sistema auxiliar de travagem) deve ser concebido de modo a regressar à posição de desativado quando a ativação cessa. Este requisito não se aplica ao comando do travão de estacionamento (ou a essa parte de um comando combinado) quando este é bloqueado mecanicamente na posição de ativado; |

|

5.2.1.2.2. |

O comando do sistema de travagem de serviço deve ser independente do comando do sistema de travagem de estacionamento; |

|

5.2.1.2.3. |

Se os sistemas de travagem de serviço e de travagem de emergência tiverem o mesmo comando, a eficácia da ligação entre esse comando e os diferentes componentes dos sistemas de transmissão não deve ser suscetível de diminuir após um certo período de utilização; |

|

5.2.1.2.4. |

Se os sistemas de travagem de serviço e de emergência tiverem o mesmo comando, o sistema de travagem de estacionamento deve ser concebido de forma a poder ser acionado quando o veículo estiver em movimento. Este requisito não se aplica se o sistema de travagem de serviço do veículo puder ser acionado, ainda que parcialmente, por meio de um comando auxiliar; |

|

5.2.1.2.5. |

Sem prejuízo dos requisitos do ponto 5.1.2.3 do presente regulamento, o sistema de travagem de serviço e o sistema de travagem de estacionamento podem utilizar componentes comuns na(s) respetiva(s) transmissão(ões), desde que, em caso de avaria de qualquer parte da(s) transmissão(ões), se garanta o cumprimento dos requisitos aplicáveis à travagem de emergência; |

|

5.2.1.2.6. |

Em caso de rutura de qualquer outro componente para além dos travões (na aceção do ponto 2.6 do presente regulamento) ou dos componentes referidos no ponto 5.2.1.2.8 a seguir ou de qualquer outra avaria no sistema de travagem de serviço (mau funcionamento, esgotamento parcial ou total de uma reserva de energia), o sistema de travagem de emergência, ou a parte do sistema de travagem de serviço não afetada pela avaria, deve permitir imobilizar o veículo nas condições exigidas para a travagem de emergência; |

|

5.2.1.2.7. |

Em particular, quando o comando e a transmissão do sistema de travagem de emergência forem os mesmos que os do sistema de travagem de serviço:

|

|

5.2.1.2.8. |

Determinadas peças, como o pedal e o seu suporte, o cilindro principal e o(s) seu(s) êmbolo(s) (sistemas hidráulicos), o distribuidor (sistemas hidráulicos e/ou pneumáticos), a ligação entre o pedal e o cilindro principal ou o distribuidor, os cilindros dos travões e os seus êmbolos (sistemas hidráulicos e/ou pneumáticos) e os conjuntos alavancas-cames dos travões, não são consideradas como peças eventualmente sujeitas à rutura, sob condição de terem dimensões calculadas com uma margem ampla, serem facilmente acessíveis para manutenção e apresentarem características de segurança, pelo menos, iguais às requeridas para outros componentes essenciais do veículo (mecanismo de direção, por exemplo). Se a avaria de uma única dessas peças tornar impossível a travagem do veículo com grau de eficácia pelo menos igual ao exigido para o sistema de travagem de emergência, a peça em questão deve ser metálica ou de um material com características equivalentes e não deve sofrer deformações sensíveis durante o funcionamento normal dos sistemas de travagem. |

5.2.1.3. Quando existirem comandos distintos para o sistema de travagem de serviço e o sistema de travagem de emergência, o acionamento simultâneo dos dois comandos não deve tornar ao mesmo tempo inoperantes o sistema de travagem de serviço e o sistema de travagem de emergência, tanto quando os dois sistemas de travagem estiverem em bom estado de funcionamento como quando um deles avarie.

5.2.1.4. O sistema de travagem de serviço, combinado, ou não, com o sistema de travagem de emergência, deve ser de molde a que, em caso de avaria de um componente da sua transmissão, possa continuar a travar um número suficiente de rodas por atuação do comando do travão de serviço; a seleção dessas rodas deve permitir que o desempenho residual do sistema de travagem de serviço cumpra os requisitos estabelecidos no ponto 2.4 do anexo 4 do presente regulamento.

5.2.1.4.1. Contudo, as disposições anteriores não devem aplicar-se a veículos tratores para semirreboques, quando a transmissão do sistema de travagem de serviço do semirreboque for independente da do sistema de travagem de serviço do veículo trator;

5.2.1.4.2. A avaria de um componente de um sistema de transmissão hidráulica deve ser assinalada ao condutor por um dispositivo que inclua um sinal de aviso vermelho, tal como definido no ponto 5.2.1.29.1.1. Em alternativa, pode permitir-se que este dispositivo se acenda quando o fluido do reservatório estiver abaixo de um determinado nível, especificado pelo fabricante.

5.2.1.5. Quando se recorrer a uma energia que não seja a energia muscular do condutor, a fonte de energia (bomba hidráulica, compressor de ar, etc.) pode ser única, mas o modo de acionamento do dispositivo que constitui essa fonte deve dar a máxima garantia de segurança.

5.2.1.5.1. Em caso de avaria numa parte qualquer da transmissão de um sistema de travagem, a alimentação da parte não afetada pela avaria deve continuar a ser assegurada, se tal for necessário para imobilizar o veículo com o grau de eficácia prescrito para a travagem residual e/ou de emergência. Esta condição deve ser cumprida por meio de dispositivos facilmente acionáveis com o veículo parado ou por um dispositivo de funcionamento automático.

5.2.1.5.2. Além disso, os dispositivos de armazenamento situados a jusante do circuito desse dispositivo devem ser tais que, em caso de avaria na alimentação de energia, após quatro manobras a fim de curso do comando do travão de serviço, nas condições prescritas no ponto 1.2 do anexo 7 do presente regulamento, seja ainda possível imobilizar o veículo à quinta manobra, com o grau de eficácia prescrito para a travagem de emergência.

5.2.1.5.3. Não obstante, no caso de sistemas de travagem hidráulicos com acumulação de energia, estas disposições podem ser consideradas cumpridas se tiver sido cumprido o disposto no ponto 1.2.2 da parte C do anexo 7 do presente regulamento.

5.2.1.6. As prescrições dos pontos 5.2.1.2, 5.2.1.4 e 5.2.1.5 do presente regulamento devem ser cumpridas sem recurso a qualquer tipo de dispositivo automático cuja ineficácia possa passar despercebida pelo facto de algumas das suas peças, que normalmente se encontram na posição de repouso, só entrarem em ação em caso de avaria do sistema de travagem.

5.2.1.7. O sistema de travagem de serviço deve atuar sobre todas as rodas do veículo e repartir a sua ação de forma adequada pelos eixos.

5.2.1.7.1. No caso de veículos com mais de dois eixos, e por forma a evitar o bloqueio das rodas ou a vitrificação das guarnições dos travões, a força de travagem em certos eixos pode ser reduzida automaticamente para zero ao transportar uma carga muito pequena, desde que o veículo satisfaça todos os requisitos de desempenho prescritos no anexo 4 do presente regulamento.

5.2.1.7.2. No caso de veículos da categoria N1 equipados com sistema de travagem regenerativa elétrica da categoria B, o contributo de outras fontes de travagem pode ser regulado de forma que só o sistema de travagem regenerativa elétrica seja aplicado, desde que ambas as condições seguintes se verifiquem:

|

5.2.1.7.2.1. |

As variações intrínsecas do binário de saída do sistema de travagem regenerativa elétrica (por exemplo, na sequência de variações no estado de carga elétrica das baterias de tração) são automaticamente compensadas por variações apropriadas na relação de coordenação, desde que os requisitos (10) de um dos anexos seguintes do presente regulamento sejam cumpridos:

|

|

5.2.1.7.2.2. |

Sempre que necessário, a fim de assegurar que a razão de travagem (10) continua a corresponder à solicitação de travagem do condutor, tendo em conta a aderência pneu/estrada existente, a travagem deve atuar automaticamente em todas as rodas do veículo. |

5.2.1.8. A ação do sistema de travagem de serviço deve ser repartida pelas rodas do mesmo eixo, simetricamente em relação ao plano longitudinal médio do veículo. A compensação e as funções, como o antibloqueio, suscetíveis de implicar exceções a esta repartição simétrica devem ser declaradas.

5.2.1.8.1. A compensação pela transmissão elétrica do comando de uma deterioração ou de um defeito do sistema de travagem deve ser indicada ao condutor por meio do sinal de aviso amarelo mencionado no ponto 5.2.1.29.1.2. Este requisito aplica-se, qualquer que seja o estado de carga do veículo, quando a compensação ultrapasse os seguintes limites:

|

5.2.1.8.1.1. |

Uma diferença entre as pressões de travagem nas extremidades de qualquer eixo:

|

|

5.2.1.8.1.2. |

Um valor de compensação individual sobre qualquer eixo:

|

5.2.1.8.2. A compensação acima definida só é autorizada se o acionamento inicial dos travões intervier com o veículo a circular a mais de 10 km/h.

5.2.1.9. As anomalias da transmissão elétrica do comando não devem ter como efeito acionar os travões contra a vontade do condutor.

5.2.1.10. Os sistemas de travagem de serviço, de emergência e de estacionamento devem atuar sobre superfícies de travagem ligadas às rodas por meio de componentes com resistência adequada.

Se o binário de travagem para um determinado eixo, ou eixos, for assegurado tanto por um sistema de travagem de atrito como por um sistema de travagem regenerativa elétrica da categoria B, a desativação deste último é permitida, desde que a fonte de travagem de atrito permaneça permanentemente ligada e seja capaz de proporcionar a compensação referida no ponto 5.2.1.7.2.1 anterior.

Contudo, no caso de fenómenos de desativação transitórios e de curta duração, é admissível uma compensação incompleta, desde que esta atinja, pelo menos, 75 % do seu valor final no intervalo de um segundo.

Não obstante, em todos os casos, a fonte de travagem de atrito em funcionamento permanente deve garantir que tanto o sistema de travagem de serviço como o sistema de travagem de emergência continuem a funcionar com o grau de eficácia exigido.

A desativação das superfícies de travagem do sistema de travagem de estacionamento deve ser permitida apenas no caso de a desativação ser comandada exclusivamente pelo condutor, a partir do seu lugar de condução, por um sistema incapaz de ser acionado por uma fuga.

5.2.1.11. O desgaste dos travões deve poder ser facilmente compensado por um sistema de regulação manual ou automática. Além disso, o comando e os elementos da transmissão e dos travões devem possuir uma reserva de curso e, se necessário, meios de compensação adequados para, em caso de aquecimento dos travões ou de um certo grau de desgaste das guarnições dos travões, garantir a eficácia da travagem sem necessidade de uma regulação imediata.

5.2.1.11.1. No que respeita aos travões de serviço, a regulação do desgaste deve ser automática. Todavia, a montagem de dispositivos de regulação automática dos travões é opcional para veículos todo-o-terreno das categorias N2 e N3 e para os travões traseiros dos veículos da categoria N1. Os travões equipados com dispositivos de regulação automática devem, após aquecimento seguido de arrefecimento, ser capazes de rolar livremente, na aceção do ponto 1.5.4 do anexo 4, na sequência do ensaio de tipo I também definido nesse anexo.

5.2.1.11.2. Verificação do desgaste dos componentes de atrito do travão de serviço

5.2.1.11.2.1. Deve ser possível avaliar facilmente este desgaste das guarnições do travão de serviço a partir do exterior ou da parte inferior do veículo, sem a remoção das rodas, através de orifícios de inspeção adequados, ou por outros meios. Esta verificação deve poder ser efetuada utilizando ferramentas normais de oficina ou equipamento comum de inspeção de veículos.

Em alternativa, é admissível utilizar-se um dispositivo sensor por roda (as rodas duplas são consideradas como uma só roda) que avise o condutor, no seu lugar de condução, quando for necessário substituir as guarnições. No caso de um aviso ótico, pode ser utilizado o sinal de aviso amarelo especificado no ponto 5.2.1.29.1.2 seguinte.

5.2.1.11.2.2. A avaliação do estado de desgaste das superfícies de atrito dos discos ou tambores do travão só pode ser efetuada por medição direta do componente em causa ou inspeção de qualquer indicador de desgaste dos discos ou tambores do travão, o que pode exigir uma desmontagem mais ou menos significativa. Por conseguinte, aquando da homologação, o fabricante do veículo deve definir o seguinte:

|

a) |

o método para avaliar o desgaste das superfícies de atrito dos tambores e discos, incluindo o nível de desmontagem exigido e as ferramentas e o processo necessários para o fazer; |

|

b) |

informações que definam o limite máximo de desgaste aceitável, a partir do qual se torna necessário substituir a peça. |

Estas informações devem ser disponibilizadas gratuitamente, por exemplo num manual ou num registo eletrónico de dados.

5.2.1.12. Nos sistemas de travagem com transmissão hidráulica, os orifícios de enchimento dos reservatórios de fluido devem ser facilmente acessíveis; além disso, os recipientes com o fluido de reserva devem ser concebidos e construídos por forma a que o respetivo nível possa ser facilmente verificado sem necessidade de os abrir. Se esta última condição não for preenchida, o sinal de aviso vermelho referido no ponto 5.2.1.29.1.1 deve chamar a atenção do condutor para qualquer redução no nível da reserva de fluido suscetível de causar uma avaria no sistema de travagem. O tipo de fluido a utilizar nos sistemas de travagem por transmissão hidráulica deve ser indicado pelo símbolo que consta da figura 1 ou 2 da norma ISO 9128:2006. O símbolo deve ser indelével e aposto num local visível à distância de 100 mm dos orifícios de enchimento dos reservatórios de fluido; o fabricante pode fornecer indicações complementares.

5.2.1.13. Dispositivo de aviso

5.2.1.13.1. Os veículos equipados com um travão de serviço acionado a partir de um reservatório de energia devem, caso não seja possível obter o desempenho prescrito para a travagem de emergência por meio deste sistema de travagem sem recurso à energia acumulada, ser equipados, para além do manómetro eventual, com um dispositivo de aviso que produza um sinal ótico ou acústico quando a energia acumulada, numa parte qualquer do sistema, baixar para um valor ao qual, sem realimentação do reservatório e independentemente do estado de carga do veículo, seja ainda possível, após quatro manobras a fim de curso do comando do travão de serviço, obter, à quinta manobra, o desempenho prescrito para a travagem de emergência (sem avaria da transmissão do travão de serviço e com os travões regulados com a menor folga possível). Este dispositivo de aviso deve estar ligado direta e permanentemente ao circuito. Com o motor a funcionar nas condições normais de utilização e sem nenhuma avaria a afetar o sistema de travagem, como acontece durante os ensaios de homologação do modelo em questão, o dispositivo de aviso não deve emitir nenhum sinal senão durante o tempo necessário para recarregar o(s) reservatório(s) de energia, após a colocação do motor em marcha. O sinal de aviso vermelho definido no ponto 5.2.1.29.1.1 deve ser utilizado como o sinal de aviso ótico.

5.2.1.13.1.1. Contudo, no caso de veículos considerados como satisfazendo os requisitos do ponto 5.2.1.5.1 do presente regulamento unicamente pelo facto de cumprirem os do ponto 1.2.2 da parte C do anexo 7, o dispositivo de aviso, para além do sinal ótico, deve também consistir num sinal acústico. Não é necessário que estes dispositivos funcionem simultaneamente, desde que cada um deles esteja conforme aos requisitos acima e que o sinal acústico não seja acionado antes do sinal ótico. O sinal de aviso vermelho definido no ponto 5.2.1.29.1.1 deve ser utilizado como o sinal de aviso ótico.

5.2.1.13.1.2. Esse dispositivo acústico pode ser tornado inoperativo quando o travão de mão for aplicado e/ou, à escolha do fabricante, quando, em caso de transmissão automática, o seletor estiver na posição «estacionamento».

5.2.1.14. Sem prejuízo dos requisitos do ponto 5.1.2.3 do presente regulamento, quando a intervenção de uma fonte auxiliar de energia for indispensável para o funcionamento de um sistema de travagem, a reserva de energia deve garantir, em caso de imobilização do motor ou de avaria do meio de acionamento da fonte de energia, um desempenho da travagem suficiente para permitir a imobilização do veículo nas condições prescritas. Por outro lado, se o esforço muscular do condutor sobre o sistema de travagem de estacionamento for reforçado por um dispositivo de assistência, o acionamento do sistema de travagem de estacionamento deve ser garantido em caso de avaria do dispositivo de assistência, recorrendo, se necessário, a uma reserva de energia independente da que normalmente alimenta este dispositivo. Esta reserva de energia pode ser a destinada ao sistema de travagem de serviço.

5.2.1.15. No caso de veículos a motor autorizados a atrelar um reboque equipado com um travão comandado pelo condutor do veículo trator, o sistema de travagem de serviço do veículo trator deve estar equipado com um dispositivo construído de modo a que, em caso de avaria do sistema de travagem do reboque ou de interrupção da alimentação de ar (ou de outro tipo de ligação adotada) entre o veículo trator e o reboque, seja ainda possível travar o veículo trator com a eficácia prescrita para a travagem de emergência; requer-se, assim, nomeadamente, que este dispositivo se situe no veículo trator.

5.2.1.16. A alimentação energética do equipamento auxiliar pneumático/hidráulico deve processar-se de modo que, durante o funcionamento deste, seja possível garantir as desacelerações previstas e que, mesmo em caso de avaria da fonte de energia, o funcionamento do equipamento auxiliar não possa ter por efeito uma redução das reservas de energia que alimentam os sistemas de travagem a um nível inferior ao indicado no ponto 5.2.1.13 anterior.

5.2.1.17. Se o reboque for das categorias O3 ou O4, o sistema de travagem de serviço deve ser de tipo contínuo ou semicontínuo.

5.2.1.18. No caso dos veículos autorizados a rebocar um reboque das categorias O3 ou O4, os seus sistemas de travagem devem cumprir as seguintes condições:

|

5.2.1.18.1. |

Quando o sistema de travagem de emergência do veículo trator for acionado, deve ser igualmente garantida uma ação de travagem graduada do reboque; |

|

5.2.1.18.2. |

No caso de avaria do sistema de travagem de serviço do veículo trator, quando esse sistema consistir em, pelo menos, duas partes independentes, a(s) parte(s) não afetada(s) pela avaria deve(m) ser capaz(es) de acionar, parcial ou totalmente, os travões do reboque; Deve ser possível graduar esta ação de travagem. Se esta operação for realizada por intermédio de uma válvula que se encontre normalmente na posição de repouso, esta válvula só poderá ser utilizada na condição de o seu funcionamento poder ser facilmente controlado pelo condutor, quer do interior da cabina, quer do exterior do veículo, sem utilização de ferramentas; |

|

5.2.1.18.3. |

Em caso de avaria (por exemplo rutura ou fuga) numa das condutas de ligação pneumática, de interrupção ou de deficiência da linha de comando elétrica, deve ser possível ao condutor acionar, total ou parcialmente, os travões do reboque, seja por meio do comando da travagem de serviço ou do comando da travagem de emergência, seja por meio do comando da travagem de estacionamento, a não ser que a avaria provoque automaticamente a travagem do reboque com o desempenho prescrito no ponto 3.3 do anexo 4 do presente regulamento. |

|

5.2.1.18.4. |

Considera-se que a travagem automática referida no ponto 5.2.1.18.3 anterior é satisfatória quando preencher as seguintes condições:

|

|

5.2.1.18.5. |

Em caso de avaria numa das linhas de comando que ligam dois veículos equipados em conformidade com o ponto 5.1.3.1.2, a linha de comando não afetada pela avaria deve assegurar automaticamente o desempenho da travagem prescrito para o reboque no ponto 3.1 do anexo 4. |

5.2.1.19. No caso de um veículo a motor equipado para puxar um reboque com um sistema de travagem elétrico, de acordo com o ponto 1.1 do anexo 14 do presente regulamento, devem ser cumpridos os seguintes requisitos:

|

5.2.1.19.1. |

A alimentação elétrica (gerador e bateria) do veículo a motor deve ter capacidade suficiente para fornecer a corrente destinada a um sistema de travagem elétrico. Com o motor à velocidade de marcha lenta sem carga recomendada pelo fabricante e todos os dispositivos elétricos por ele fornecidos como equipamento de série do veículo sob tensão, a tensão nas linhas elétricas não deve, com base no consumo máximo do sistema de travagem elétrico (15 A), descer abaixo do valor de 9,6 V, medido no ponto de ligação. As linhas elétricas não devem poder entrar em curto-circuito, mesmo em caso de sobrecarga; |

|

5.2.1.19.2. |

No caso de avaria no sistema de travagem de serviço do veículo trator, quando esse sistema consistir em, pelo menos, duas partes independentes, a(s) parte(s) não afetada(s) pela avaria deve(m) ser capaz(es) de acionar, parcial ou totalmente, os travões do reboque; |

|

5.2.1.19.3. |

A utilização do interruptor e do circuito da luz de travagem para comandar o sistema de travagem elétrico só é admissível se a linha de comando estiver ligada em paralelo com a luz de travagem e o interruptor e o circuito existentes forem capazes de suportar a carga adicional. |

5.2.1.20. Quando um sistema de travagem de serviço pneumático contiver duas ou várias secções independentes, qualquer fuga entre essas secções ao nível do comando ou a jusante deste deve ser continuamente ventilada para a atmosfera.

5.2.1.21. No caso de um veículo a motor autorizado a rebocar um reboque das categorias O3 ou O4, o sistema de travagem de serviço do reboque apenas pode ser acionado juntamente com o sistema de travagem de serviço, de emergência ou de estacionamento do veículo trator. Todavia, autoriza-se a aplicação automática apenas dos travões do reboque quando o veículo trator acionar automaticamente os travões do reboque exclusivamente para efeitos de estabilização do veículo.

5.2.1.22. Os veículos a motor das categorias M2, M3, N2 e N3 com um máximo de quatro eixos devem estar equipados com sistemas antibloqueio da categoria 1 conformes aos requisitos do anexo 13 do presente regulamento.

5.2.1.23. Os veículos a motor autorizados a rebocar um reboque equipado com um sistema antibloqueio devem estar igualmente equipados com uma ou ambas as seguintes características, para a transmissão elétrica do comando:

|

a) |

um conector elétrico especial, em conformidade com a norma ISO 7638:2003 (11); |

|

b) |

um conector automatizado que satisfaça os requisitos especificados no anexo 22. |

5.2.1.24. Requisitos adicionais para os veículos das categorias M2, N1 e da categoria N2 < 5 toneladas equipados com um sistema de travagem regenerativa elétrica da categoria A:

|

5.2.1.24.1. |

A travagem regenerativa elétrica só deve ser acionada pelo comando do acelerador e/ou pela posição de ponto morto do seletor de velocidades dos veículos da categoria N1. |

|

5.2.1.24.2. |

Além disso, para os veículos das categorias M2 e N2 (< 5 toneladas), o comando da travagem regenerativa elétrica pode ser um interruptor ou uma alavanca à parte. |

|

5.2.1.24.3. |

Os requisitos dos pontos 5.2.1.25.6 e 5.2.1.25.7 aplicam-se igualmente a sistemas de travagem regenerativa da categoria A. |

5.2.1.25. Requisitos adicionais para os veículos das categorias M2, N1 e da categoria N2 < 5 toneladas equipados com um sistema de travagem regenerativa elétrica da categoria B:

|

5.2.1.25.1. |

Não deve ser possível desligar parcial ou totalmente uma parte do sistema de travagem de serviço, exceto por meios automáticos. Esta prescrição não deve ser interpretada como uma derrogação aos requisitos do ponto 5.2.1.10. |

|

5.2.1.25.2. |

O sistema de travagem de serviço deve comportar um só dispositivo de comando; |

|

5.2.1.25.3. |

Para os veículos equipados com sistema de travagem regenerativa elétrica de ambas as categorias, devem aplicar-se todas as disposições pertinentes, exceto as do ponto 5.2.1.24.1. Neste caso, a travagem regenerativa elétrica pode ser acionada pelo comando do acelerador e/ou pela posição de ponto morto do seletor de velocidades dos veículos da categoria N1. Além disso, o acionamento do comando da travagem de serviço não deve reduzir o efeito de travagem referido anteriormente gerado quando de deixa de acionar o comando do acelerador. |

|

5.2.1.25.4. |

O funcionamento do sistema de travagem de serviço não deve ser perturbado pela colocação do ou dos motores em ponto morto ou pela relação de velocidade utilizada; |

|

5.2.1.25.5. |

Se o funcionamento do componente elétrico da travagem se basear numa relação estabelecida entre a informação proveniente do comando do travão de serviço e a força de travagem sobre as respetivas rodas, uma eventual avaria desta relação que leve à modificação da repartição da travagem entre os eixos (anexos 10 ou 13, conforme o caso) deve ser assinalada ao condutor por um sinal de aviso ótico que se acenda, o mais tardar, no momento em que o comando for acionado e que permaneça aceso enquanto a deficiência existir e o interruptor de comando do veículo (chave) estiver ligado (na posição «ON»). |

|

5.2.1.25.6. |

O funcionamento da travagem regenerativa elétrica não deve ser perturbado por campos magnéticos ou elétricos. |

|

5.2.1.25.7. |

Para os veículos equipados com dispositivo antibloqueio, este último deve comandar o sistema de travagem regenerativa elétrica. |

5.2.1.26. Outros requisitos especiais adicionais aplicáveis à transmissão elétrica do sistema de travagem de estacionamento

5.2.1.26.1. Em caso de avaria da transmissão elétrica, deve ser evitado qualquer acionamento involuntário do sistema de travagem de estacionamento;

5.2.1.26.2. Em caso de avaria elétrica, devem ser respeitados, conforme especificado, os seguintes requisitos:

|

5.2.1.26.2.1. |

Veículos das categorias M2, M3 N2 e N3: Em caso de avaria elétrica no comando ou de rutura nos cabos da transmissão elétrica do comando exterior às unidades de controlo eletrónico, excluindo a alimentação de energia, deve continuar a ser possível acionar o sistema de travagem de estacionamento a partir do banco do condutor e, assim, manter o veículo carregado imobilizado num declive ascendente ou descendente de 8 %. Em alternativa, nesse caso, é permitido o acionamento do travão de estacionamento quando o veículo estiver imobilizado, desde que se alcance o desempenho acima referido e que, uma vez acionado, o travão de estacionamento permaneça funcional independentemente do estado do comutador de ignição (arranque). Nesta alternativa, o travão de estacionamento deve desativar-se automaticamente assim que o condutor recomeçar a pôr o veículo em movimento. Deve também ser possível desativar o sistema de travagem de estacionamento, se necessário recorrendo ao uso de ferramentas e/ou de um dispositivo auxiliar transportado ou montado no veículo. |

|

5.2.1.26.2.2. |

Veículos da categoria N1: Em caso de avaria elétrica no comando ou de rutura nos cabos da transmissão elétrica do comando entre o comando e a UCE a ele diretamente ligada, excluindo a alimentação de energia, deve continuar a ser possível acionar o sistema de travagem de estacionamento a partir do banco do condutor e, assim, manter o veículo carregado imobilizado num declive ascendente ou descendente de 8 %. Em alternativa, nesse caso, é permitido o acionamento do travão de estacionamento quando o veículo estiver imobilizado, desde que se alcance o desempenho acima referido e que, uma vez acionado, o travão de estacionamento permaneça funcional independentemente do estado do comutador de ignição (arranque). Nesta alternativa, o travão de estacionamento deve desativar-se automaticamente assim que o condutor recomeçar a pôr o veículo em movimento. O motor/a transmissão manual ou a transmissão automática (posição de estacionamento) podem ser utilizados para assegurar, ou ajudar a assegurar, o desempenho acima referido. |

|

5.2.1.26.2.3. |

Uma rutura na cablagem da transmissão elétrica ou qualquer avaria elétrica no comando do sistema de travagem de estacionamento deve ser assinalada ao condutor por meio do sinal de aviso amarelo definido no ponto 5.2.1.29.1.2. Quando a origem for uma rutura na cablagem da transmissão elétrica do comando do sistema de travagem de estacionamento, este sinal de aviso amarelo deve acender-se assim que ocorrer a rutura. Além disso, este tipo de avaria elétrica no comando ou rutura na cablagem externa à(s) unidades de controlo eletrónico, excluindo a alimentação de energia, deve ser assinalado ao condutor pelo acionamento intermitente do sinal de aviso vermelho definido no ponto 5.2.1.29.1.1 enquanto o comutador de ignição (arranque) estiver na posição de contacto (marcha), durante um período não inferior a 10 segundos, e o comando estiver na posição de marcha (ativado). Contudo, se o sistema de travagem de estacionamento detetar um aperto correto do travão de estacionamento, o sinal de aviso vermelho intermitente pode ser suprimido, devendo utilizar-se um sinal de aviso vermelho não intermitente para indicar que o travão de estacionamento está ativado. Quando o acionamento do travão de estacionamento for normalmente indicado por um sinal de aviso vermelho distinto, em conformidade com todos os requisitos do ponto 5.2.1.29.3, este sinal deve ser usado para cumprir o requisito acima referido relativo a um sinal vermelho. |

5.2.1.26.3. O equipamento auxiliar pode ser alimentado com energia proveniente da transmissão elétrica do sistema de travagem de estacionamento, desde que a energia disponível seja suficiente para acionar o sistema de travagem de estacionamento e alimentar ainda todos os outros sistemas do veículo consumidores de energia elétrica, sem que ocorram avarias. Além disso, quando esta reserva de energia for também utilizada pelo sistema de travagem de serviço, é aplicável o disposto no ponto 5.2.1.27.7.

5.2.1.26.4. Se o comutador de ignição/arranque que comanda a alimentação elétrica do equipamento de travagem tiver sido desligado e/ou a chave de ignição retirada, deve ser ainda possível acionar o sistema de travagem de estacionamento, mas impossível destravar.

5.2.1.27. Requisitos especiais adicionais aplicáveis aos sistemas de travagem de serviço com transmissão elétrica do comando

5.2.1.27.1. Com o travão de estacionamento desativado, o sistema de travagem de serviço deve ser capaz de produzir uma força de travagem estática total equivalente, no mínimo, à requerida no ensaio de tipo 0 prescrito, mesmo que o comutador de ignição/arranque tenha sido desligado e/ou que a chave de ignição tenha sido retirada. No caso de veículos a motor autorizados a rebocar reboques das categorias O3 ou O4, esses veículos devem fornecer um sinal de comando completo ao sistema de travagem de serviço do reboque. Pressupõe-se que haja energia em quantidade suficiente na transmissão de energia ao sistema de travagem de serviço.

5.2.1.27.2. Em caso de uma única avaria momentânea (< 40 ms) na transmissão elétrica do comando (sinal não transmitido ou erro de dados, por exemplo), excetuando-se o fornecimento de energia, o desempenho da travagem de serviço não deve ser afetado de modo percetível.

5.2.1.27.3. O condutor deve ser alertado para a existência de uma avaria na transmissão elétrica do comando (12), excluindo a sua reserva de energia, que afete a função e o desempenho dos sistemas abrangidos pelo disposto no presente regulamento através do sinal de aviso de cor vermelha ou amarela especificado nos pontos 5.2.1.29.1.1 e 5.2.1.29.1.2, respetivamente, consoante o caso. Se o desempenho previsto para a travagem de serviço deixar de poder ser assegurado (sinal de aviso vermelho), as avarias devidas a uma interrupção da alimentação elétrica (em consequência de rutura ou de desconexão, por exemplo) devem ser assinaladas ao condutor logo que se produzam, e o desempenho da travagem residual previsto deve ser atingido por meio do comando da travagem de serviço, em conformidade com o ponto 2.4 anexo 4 do presente regulamento. Estes requisitos não devem ser interpretados como uma derrogação aos requisitos em matéria de travagem de emergência.

5.2.1.27.4. Um veículo a motor, ligado eletricamente a um reboque por uma linha de comando elétrica, deve alertar de forma clara o condutor sempre que o reboque fornecer a informação de avaria indicando que a energia armazenada em qualquer parte do sistema de travagem de serviço do reboque baixou para um nível inferior ao de alerta, conforme definido no ponto 5.2.2.16 seguinte. Um aviso semelhante deve também ser feito quando uma avaria persistente (> 40 ms) na transmissão elétrica do comando do reboque, exceto a sua reserva de energia, impedir o desempenho prescrito do sistema de travagem de serviço do reboque, conforme definido no ponto 5.2.2.15.2.1 seguinte. Deve-se utilizar, neste caso, o sinal de aviso vermelho referido no ponto 5.2.1.29.2.1.

5.2.1.27.5. Se a fonte de energia da transmissão elétrica do comando acusar uma deficiência em relação ao valor nominal do nível de energia, deve ser garantida toda a gama de comando do sistema de travagem de serviço depois de se acionar 20 vezes consecutivas, a fundo, o comando da travagem de serviço. Durante o ensaio, o comando de travagem deve ser acionado a fundo durante 20 segundos e, em seguida, desativado durante 5 segundos de cada vez. Pressupõe-se que, durante o ensaio acima indicado, haja energia em quantidade suficiente na transmissão para permitir um acionamento, a fundo, do sistema de travagem de serviço. O presente requisito não deve ser interpretado como uma derrogação ao disposto no anexo 7.

5.2.1.27.6. Se a tensão da bateria descer abaixo de um valor fixado pelo fabricante, a partir do qual o desempenho prescrito para a travagem de serviço não possa continuar a ser assegurado e/ou nenhum de, pelo menos, dois circuitos de travagem de serviço independentes possa atingir o desempenho de travagem de emergência ou residual prescrito, o sinal de aviso vermelho definido no ponto 5.2.1.29.1.1 deve ser ativado. Uma vez o sinal de aviso aceso, deve ser possível acionar o comando da travagem de serviço e obter, pelo menos, o desempenho residual referido no ponto 2.4 do anexo 4 do presente regulamento. Pressupõe-se que haja energia em quantidade suficiente na transmissão de energia ao sistema de travagem de serviço. Este requisito não deve ser interpretado como uma derrogação ao disposto em matéria de travagem de emergência.

5.2.1.27.7. Se o equipamento auxiliar for alimentado com energia da mesma reserva que a transmissão elétrica do comando, deve assegurar-se que, com o motor a funcionar a uma velocidade não superior a 80 % da velocidade a que se obtém a potência máxima, o fornecimento de energia é suficiente para atingir os valores de desaceleração prescritos, quer através de qualquer fonte de alimentação de energia capaz de evitar o esgotamento desta reserva, quando todos os equipamentos auxiliares estiverem em funcionamento, quer através de um corte automático de partes do equipamento auxiliar pré-selecionadas, a uma tensão acima do nível crítico referido no ponto 5.2.1.27.6 do presente regulamento, de modo a impedir uma descarga suplementar desta reserva. A conformidade pode ser demonstrada por cálculo ou por meio de um ensaio prático. Em relação aos veículos autorizados a rebocar um reboque das categorias O3 ou O4, o consumo de energia do reboque deve ser tido em conta à razão de 400 W. O presente ponto não é aplicável aos veículos em que os valores de desaceleração prescritos possam ser atingidos sem a utilização de energia elétrica.

5.2.1.27.8. Se o equipamento auxiliar for alimentado a energia pela transmissão elétrica do comando, devem ser cumpridos os seguintes requisitos:

5.2.1.27.8.1. Em caso de avaria da fonte de energia com o veículo em movimento, a energia contida no reservatório deve ser suficiente para acionar os travões quando o comando é acionado.

5.2.1.27.8.2. Em caso de avaria da fonte de energia com o veículo imobilizado e o sistema de travagem de estacionamento ativado, a energia contida no reservatório deve ser suficiente para acender as luzes, mesmo quando os travões são acionados.