ZAŁĄCZNIK

1. KONKLUZJE DOTYCZĄCE NAJLEPSZYCH DOSTĘPNYCH TECHNIK (BAT) W ODNIESIENIU DO PRZETWÓRSTWA METALI ŻELAZNYCH

ZAKRES STOSOWANIA

Niniejsze konkluzje dotyczące BAT odnoszą się do następujących rodzajów działalności wymienionych w załączniku I do dyrektywy 2010/75/UE:

|

2.3. |

Obróbka metali żelaznych:

|

|

2.6. |

Powierzchniowa obróbka metali żelaznych z wykorzystaniem procesów elektrolitycznych lub chemicznych, gdzie objętość zbiorników przekracza 30 m3, w przypadku gdy obróbka ta odbywa się w procesie walcowania na zimno, ciągnienia drutu lub cynkowania ogniowego jednostkowego. |

|

6.11. |

Niezależnie prowadzone oczyszczanie ścieków nieobjętych dyrektywą 91/271/EWG, o ile główny ładunek zanieczyszczeń pochodzi z rodzajów działalności objętych niniejszymi konkluzjami dotyczącymi BAT. |

Niniejsze konkluzje dotyczące BAT obejmują również:

|

— |

walcowanie na zimno i ciągnienie drutu, jeżeli jest ono związane bezpośrednio z walcowaniem na gorąco lub cynkowaniem ogniowym ciągłym; |

|

— |

odzysk kwasu, jeżeli związane bezpośrednio z rodzajami działalności objętymi niniejszymi konkluzjami dotyczącymi BAT; |

|

— |

mieszane oczyszczanie ścieków różnego pochodzenia, pod warunkiem że oczyszczanie ścieków nie jest objęte Dyrektywą 91/271/EWG oraz że główny ładunek zanieczyszczeń pochodzi z działań objętych niniejszymi konkluzjami BAT; |

|

— |

procesy spalania związane bezpośrednio z rodzajami działalności objętymi niniejszymi konkluzjami dotyczącymi BAT, pod warunkiem że:

|

Niniejsze konkluzje dotyczące BAT nie obejmują:

|

— |

powlekania metali metodą natrysku plazmowego; |

|

— |

prądowego i bezprądowego nakładania powłok; te rodzaje działalności mogą wchodzić w zakres stosowania konkluzji dotyczących BAT w odniesieniu do powierzchniowej obróbki metali i tworzyw sztucznych (STM). |

Inne konkluzje dotyczące BAT oraz dokumenty referencyjne, które mogą być istotne dla rodzajów działalności objętych niniejszymi konkluzjami dotyczącymi BAT, odnoszą się do:

|

— |

produkcji żelaza i stali (IS); |

|

— |

dużych obiektów energetycznego spalania (LCP); |

|

— |

powierzchniowej obróbki metali i tworzyw sztucznych (STM); |

|

— |

obróbki powierzchniowej z wykorzystaniem rozpuszczalników organicznych (STS); |

|

— |

przetwarzania odpadów (WT); |

|

— |

monitorowania emisji do powietrza i wody z instalacji stacjonarnych (ROM); |

|

— |

ekonomiki i wzajemnych powiązań pomiędzy różnymi komponentami środowiska (ECM); |

|

— |

emisji ze składowania (EFS); |

|

— |

efektywności energetycznej (ENE); |

|

— |

przemysłowych systemów chłodzenia (ICS). |

Niniejsze konkluzje dotyczące BAT mają zastosowanie bez uszczerbku dla innych stosownych przepisów, np. w sprawie rejestracji, oceny, udzielania zezwoleń i stosowanych ograniczeń w zakresie chemikaliów (REACH), klasyfikacji, oznakowania i pakowania (CLP).

DEFINICJE

Do celów niniejszych konkluzji dotyczących BAT zastosowanie mają następujące definicje:

|

Pojęcia ogólne |

|||||

|

Zastosowany termin |

Definicja |

||||

|

Cynkowanie ogniowe jednostkowe |

Nieciągłe zanurzanie stalowego obrabianego materiału w kąpieli zawierającej roztopiony cynk w celu pokrycia ich powierzchni cynkiem. Obejmuje to również wszelkie bezpośrednio związane z tym procesy obróbki wstępnej i końcowej (np. odtłuszczanie i pasywację). |

||||

|

Kożuch żużlowy denny |

Produkt reakcji stopionego cynku z żelazem lub z solami żelaza powstałymi w wyniku wytrawiania lub topnikowania. Ten produkt reakcji opada na dno wanny cynkowej. |

||||

|

Stal węglowa (niestopowa) |

Stal, w której zawartość każdego pierwiastka stopowego wynosi poniżej 5 % masowych. |

||||

|

Emisje zorganizowane |

Emisje substancji zanieczyszczających do środowiska przez wszelkiego rodzaju kanały, rury, kominy itp. |

||||

|

Walcowanie na zimno |

Ściskanie stali przez walce w temperaturze otoczenia w celu zmiany jej właściwości (np. rozmiaru, kształtu lub właściwości metalurgicznych). Obejmuje to również wszelkie bezpośrednio związane z tym procesy obróbki wstępnej i końcowej (np. wytrawianie, wyżarzanie i natłuszczanie). |

||||

|

Pomiar ciągły |

Pomiar dokonywany przy zastosowaniu automatycznych systemów pomiarowych zainstalowanych na stałe. |

||||

|

Bezpośredni zrzut |

Zrzut do odbiornika wodnego bez dalszego oczyszczania ścieków. |

||||

|

Istniejący zespół urządzeń |

Zespół urządzeń, który nie jest nowym zespołem urządzeń. |

||||

|

Wsad |

Dowolny wkład stalowy (nieprzetworzony lub częściowo przetworzony) lub półwyroby wprowadzone do etapu procesu produkcyjnego. |

||||

|

Nagrzewanie wsadu |

Każdy etap procesu, w którym nagrzewa się wsad. Nie obejmuje to suszenia wsadu ani nagrzewania wanny cynkowniczej. |

||||

|

Żelazochrom |

Stop chromu i żelaza na ogół zawierający od 50 % masowych do 70 % masowych chromu. |

||||

|

Gazy spalinowe |

Spaliny wychodzące z jednostki spalania. |

||||

|

Stal wysokostopowa |

Stal, w której zawartość jednego pierwiastka stopowego lub większej liczby pierwiastków stopowych wynosi co najmniej 5 % masowych. |

||||

|

Cynkowanie ogniowe ciągłe |

Ciągłe zanurzanie stalowych blach lub drutów w kąpieli zawierającej stopione metale, np. cynk lub glin, w celu pokrycia powierzchni metalami. Obejmuje to również wszelkie bezpośrednio związane z tym procesy obróbki wstępnej i końcowej (np. wytrawianie i fosforanowanie). |

||||

|

Walcowanie na gorąco |

Ściskanie nagrzanej stali przez walce w temperaturze wynoszącej zwykle od 1 050 °C do 1 300 °C w celu zmiany jej właściwości (np. rozmiaru, kształtu lub właściwości metalurgicznych). Obejmuje to walcowanie pierścieni na gorąco oraz walcowanie na gorąco rur bez szwu, a także wszelkie bezpośrednio związane z tym procesy obróbki wstępnej i końcowej (np. oczyszczanie płomieniowe, wykańczanie, wytrawianie i natłuszczanie). |

||||

|

Pośredni zrzut |

Zrzut, który nie jest bezpośrednim zrzutem. |

||||

|

Nagrzewanie międzyoperacyjne |

Nagrzewanie wsadu między etapami walcowania na gorąco. |

||||

|

Gazy procesowe powstałe przy produkcji żelaza i stali |

Gaz wielkopiecowy, gaz konwertorowy, gaz koksowniczy lub ich mieszaniny pochodzące z produkcji żelaza i stali. |

||||

|

Stal z podwyższoną zawartością ołowiu |

Gatunki stali, w których zawartość ołowiu wynosi na ogół od 0,15 % masowych do 0,35 % masowych. |

||||

|

Znacząca modernizacja zespołu urządzeń |

Istotna zmiana pod względem konstrukcji lub technologii zespołu urządzeń połączona z wprowadzeniem istotnych korekt w procesie lub technikach redukcji emisji i w powiązanych urządzeniach lub z ich wymianą. |

||||

|

Przepływ masowy |

Masa danej substancji lub parametru, która jest emitowana w określonym czasie. |

||||

|

Zgorzelina |

Tlenki żelaza powstające na powierzchni stali w wyniku reakcji tlenu z ciekłym metalem. Dzieje się to bezpośrednio po odlaniu, podczas nagrzewania i walcowania na gorąco. |

||||

|

Mieszanina kwasów |

Mieszanina kwasu fluorowodorowego i kwasu azotowego. |

||||

|

Nowy zespół urządzeń |

Zespół urządzeń na terenie instalacji, który został objęty pozwoleniem po raz pierwszy, po opublikowaniu niniejszych konkluzji dotyczących BAT lub całkowita wymiana zespołu urządzeń po opublikowaniu niniejszych konkluzji dotyczących BAT. |

||||

|

Pomiar okresowy |

Pomiar w określonych odstępach czasu z zastosowaniem metod ręcznych lub automatycznych. |

||||

|

Zespół urządzeń |

Wszystkie części instalacji objęte zakresem niniejszych konkluzji dotyczących BAT i wszelkie inne bezpośrednio powiązane rodzaje działalności, które mają wpływ na zużycie lub emisje. Zespoły urządzeń mogą być nowymi zespołami urządzeń lub istniejącymi zespołami urządzeń. |

||||

|

Nagrzewanie końcowe (dogrzewanie) |

Nagrzewanie wsadu po walcowaniu na gorąco. |

||||

|

Chemikalia technologiczne |

Substancje lub mieszaniny określone w art. 3 rozporządzenia (WE) nr 1907/2006 Parlamentu Europejskiego i Rady (1) i stosowane w procesie(-ach). |

||||

|

Odzysk |

Odzysk zgodnie z definicją zawartą w art. 3 pkt 15 dyrektywy Parlamentu Europejskiego i Rady 2008/98/WE (2). Odzysk zużytych kwasów obejmuje ich regenerację, odzyskiwanie i recykling. |

||||

|

Ponowne cynkowanie |

Przetwarzanie zużytych wyrobów ocynkowanych (np. barierek ochronnych na autostradach), które po długim okresie eksploatacji są zwracane do cynkowania. Przetwarzanie tych wyrobów wymaga dodatkowych etapów w ramach procesu ze względu na obecność częściowo skorodowanych powierzchni lub konieczność usunięcia resztek powłoki cynkowej. |

||||

|

Nagrzewanie |

Nagrzewanie wsadu przed walcowaniem na gorąco. |

||||

|

Pozostałość |

Substancja lub obiekt wytworzony w wyniku prowadzenia działalności objętej zakresem stosowania niniejszych konkluzji dotyczących BAT, takie jak odpady lub produkty uboczne. |

||||

|

Obiekt wrażliwy |

Obszary wymagające szczególnej ochrony, takie jak:

|

||||

|

Stal nierdzewna |

Stal wysokostopowa zawierająca chrom zwykle w zakresie 10–23 % masowych. Obejmuje stal austenityczną, która również zawiera nikiel, na ogół w zakresie 8–10 % masowych. |

||||

|

Kożuch żużlowy wierzchni |

Tlenki powstające na powierzchni stopionego cynku w wyniku reakcji żelaza i glinu, w procesie cynkowania ogniowego. |

||||

|

Ważna średnia wartość godzinna (lub półgodzinna) |

Średnią wartość godzinną (lub półgodzinną) uznaje się za ważną, jeżeli nie jest prowadzona konserwacja ani nie wystąpi niesprawność automatycznego systemu pomiarowego. |

||||

|

Substancja lotna |

Substancja, która może łatwo przechodzić z postaci stałej lub ciekłej w parę, ma wysoką prężność pary i niską temperaturę wrzenia (np. HCl). Do takich substancji zalicza się lotne związki organiczne zdefiniowane w art. 3 pkt 45 dyrektywy 2010/75/UE. |

||||

|

Ciągnienie drutu |

Ciągnienie stalowych prętów lub drutów przez matryce w celu zmniejszenia ich średnicy. Obejmuje to również wszelkie bezpośrednio związane z tym procesy obróbki wstępnej i końcowej (np. wytrawianie walcówki i nagrzewanie wsadu po ciągnieniu). |

||||

|

Popiół cynkowy |

Mieszanina zawierająca cynk metaliczny, tlenek cynku i chlorek cynku, która tworzy się na powierzchni stopionej kąpieli cynkowej. |

||||

|

Zanieczyszczenia i parametry |

|

|

Zastosowany termin |

Definicja |

|

B |

Suma boru i jego związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako B. |

|

Cd |

Suma kadmu i jego związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Cd. |

|

CO |

Tlenek węgla. |

|

ChZT |

Chemiczne zapotrzebowanie na tlen. Ilość tlenu potrzebna do całkowitego utlenienia chemicznego materii organicznej do dwutlenku węgla z wykorzystaniem dwuchromianu. ChZT jest wskaźnikiem stężenia masy związków organicznych. |

|

Cr |

Suma chromu i jego związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Cr. |

|

Cr(VI) |

Sześciowartościowy chrom, wyrażony jako Cr(VI), obejmuje wszystkie związki chromu, w których chrom jest na VI stopniu utleniania. |

|

Pył |

Całkowita masa cząstek stałych (w powietrzu). |

|

Fe |

Suma żelaza i jego związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Fe. |

|

F- |

Rozpuszczony fluorek wyrażony jako F-. |

|

HCl |

Chlorowodór. |

|

HF |

Fluorowodór. |

|

Hg |

Suma rtęci i jej związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Hg. |

|

HOI |

Indeks oleju węglowodorowego. Suma związków, których ekstrakcję można przeprowadzić za pomocą rozpuszczalnika węglowodorowego (w tym węglowodory alifatyczne, alicykliczne, aromatyczne lub aromatyczne z podstawioną grupą alkilową, o długich lub rozgałęzionych łańcuchach). |

|

H2SO4 |

Kwas siarkowy. |

|

NH3 |

Amoniak. |

|

Ni |

Suma niklu i jego związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Ni. |

|

NOX |

Suma tlenku azotu (NO) i dwutlenku azotu (NO2), wyrażona jako NO2. |

|

Pb |

Suma ołowiu i jego związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Pb. |

|

Sn |

Suma cyny i jej związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Sn. |

|

SO2 |

Dwutlenek siarki. |

|

SOX |

Suma dwutlenku siarki (SO2), trójtlenku siarki (SO3) i aerozoli kwasu siarkowego, wyrażona jako SO2. |

|

OWO |

Ogólny węgiel organiczny, wyrażony jako C (w wodzie); obejmuje wszystkie związki organiczne. |

|

Fosfor całkowity |

Fosfor całkowity, wyrażony jako P, obejmuje wszystkie nieorganiczne i organiczne związki fosforu. |

|

TSS |

Zawiesina ogólna. Masa całkowita zawiesiny (w wodzie) mierzona metodą filtracji przez sączki z włókna szklanego i metodą grawimetryczną. |

|

TVOC |

Całkowity lotny węgiel organiczny, wyrażony jako C (w powietrzu). |

|

Zn |

Suma cynku i jego związków, rozpuszczonych lub związanych w cząsteczki, wyrażona jako Zn. |

AKRONIMY

Do celów niniejszych konkluzji dotyczących BAT stosuje się następujące akronimy:

|

Akronim |

Definicja |

|

BG |

Cynkowanie ogniowe jednostkowe |

|

CMS |

System zarządzania chemikaliami |

|

CR |

Walcowanie na zimno |

|

EMS |

System zarządzania środowiskowego |

|

FMP |

Przetwórstwo metali żelaznych |

|

HDC |

Cynkowanie ogniowe ciągłe |

|

HR |

Walcowanie na gorąco |

|

OTNOC |

Warunki inne niż normalne warunki eksploatacji |

|

SCR |

Selektywna redukcja katalityczna |

|

SNCR |

Selektywna redukcja niekatalityczna |

|

WD |

Ciągnienie drutu |

UWAGI OGÓLNE

Najlepsze dostępne techniki

Techniki wymienione i opisane w niniejszych konkluzjach dotyczących BAT nie mają ani nakazowego, ani wyczerpującego charakteru. Dopuszcza się stosowanie innych technik, o ile zapewniają one co najmniej równoważny poziom ochrony środowiska.

O ile nie stwierdzono inaczej, konkluzje dotyczące BAT mają ogólne zastosowanie.

BAT-AEL i wskaźnikowe poziomy emisji w odniesieniu do emisji do powietrza

Poziomy emisji powiązane z najlepszymi dostępnymi technikami (BAT–AEL) i wskaźnikowe poziomy emisji dla emisji do powietrza podane w niniejszych konkluzjach dotyczących BAT odnoszą się do stężeń (masa wyemitowanej substancji w objętości gazów odlotowych) w następujących warunkach standardowych: w suchym gazie o temperaturze 273,15 K i pod ciśnieniem 101,3 kPa oraz wyrażonych w mg/Nm3.

Referencyjne poziomy tlenu stosowane do wyrażenia wartości BAT-AEL oraz wskaźnikowe poziomy emisji w niniejszych konkluzjach dotyczących BAT przedstawiono w poniższej tabeli.

|

Źródła emisji |

Referencyjny poziom tlenu (OR) |

||||

|

Procesy spalania związane z:

|

3 % obj. w suchym gazie |

||||

|

Wszystkie pozostałe źródła |

W odniesieniu do poziomu tlenu korekta nie ma zastosowania. |

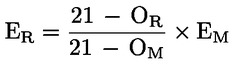

W przypadkach, w których podano referencyjny poziom tlenu, do celów obliczania stężenia emisji przy referencyjnym poziomie tlenu należy stosować następujące równanie:

gdzie:

|

ER |

: |

stężenie emisji przy referencyjnym poziomie tlenu OR; |

|

OR |

: |

referencyjny poziom tlenu w % obj.; |

|

EM |

: |

zmierzone stężenie emisji; |

|

OM |

: |

zmierzony poziom tlenu w % obj. |

Powyższe równanie nie ma zastosowania, jeżeli w procesie lub procesach spalania wykorzystuje się powietrze wzbogacone w tlen lub czysty tlen, lub gdy dodatkowy pobór powietrza ze względów bezpieczeństwa powoduje, że poziom tlenu w gazach odlotowych jest bardzo bliski 21 % obj. W tym przypadku stężenie emisji przy referencyjnym poziomie tlenu wynoszącym 3 % obj. w suchym gazie oblicza się w inny sposób, np. normalizując na podstawie dwutlenku węgla powstałego w wyniku spalania.

W odniesieniu do okresów uśrednienia BAT-AEL dla emisji do powietrza zastosowanie mają poniższe definicje.

|

Rodzaj pomiaru |

Okres uśrednienia |

Definicja |

|

Ciągły |

Średnia dobowa |

Średnia z okresu jednej doby na podstawie ważnych średnich wartości godzinnych lub półgodzinnych. |

|

Okresowy |

Średnia z okresu pobierania próbek |

Średnia wartość uzyskana na podstawie trzech kolejnych pomiarów, z których każdy trwa co najmniej 30 minut (3) |

Jeżeli gazy odlotowe z co najmniej dwóch źródeł (np. pieców) są odprowadzane przez wspólny komin, BAT-AEL mają zastosowanie do połączonego odprowadzenia z komina.

Do celów obliczenia przepływów masowych w odniesieniu do BAT 7 i BAT 20, jeżeli gazy odlotowe z jednego rodzaju źródła (np. pieców) odprowadzane przez co najmniej dwa oddzielne kominy mogłyby, w ocenie właściwego organu, być odprowadzane przez wspólny komin, kominy te należy traktować jako jeden komin.

BAT-AEL w odniesieniu do emisji do wody

Poziomy emisji powiązane z najlepszymi dostępnymi technikami (BAT-AEL) w odniesieniu do emisji do wody przedstawione w niniejszych konkluzjach dotyczących BAT odnoszą się do stężeń (masa wyemitowanych substancji na objętość wody) wyrażonych w mg/l lub μg/l.

Okresy uśrednienia związane z BAT-AEL odnoszą się do jednego z dwóch następujących przypadków:

|

— |

W przypadku zrzutu ciągłego – do średnich dobowych, czyli 24-godzinnych próbek złożonych proporcjonalnych do przepływu. Można wykorzystywać próbki złożone proporcjonalne do czasu, pod warunkiem że wykazano wystarczającą stabilność przepływu. Można stosować próbki chwilowe, jeżeli udowodniono, że poziomy emisji są wystarczająco stabilne. |

|

— |

W przypadku zrzutu partiami – wartości średnie w trakcie uwalniania, pobierane jako próbki złożone proporcjonalne do przepływu lub jako próbka chwilowa pobrana przed zrzutem, pod warunkiem że ścieki oczyszczone są odpowiednio wymieszane i jednorodne. |

BAT-AEL stosuje się w punkcie, w którym emisja opuszcza zespół urządzeń.

Inne poziomy efektywności środowiskowej powiązane z najlepszymi dostępnymi technikami (BAT-AEPL)

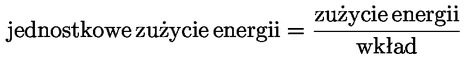

BAT-AEPL dla jednostkowego zużycia energii (efektywność energetyczna)

BAT-AEPL dla jednostkowego zużycia energii odnoszą się do średnich rocznych obliczonych za pomocą następującego równania:

gdzie:

|

zużycie energii |

: |

całkowita ilość ciepła (wytworzonego ze źródeł energii pierwotnej) oraz energii elektrycznej zużytej przez odpowiednie procesy, wyrażona w MJ/rok lub kWh/rok; oraz |

|

wkład |

: |

całkowita ilość przetworzonego wsadu, wyrażona w t/rok. |

W przypadku nagrzewania wsadu zużycie energii odpowiada całkowitej ilości ciepła (wytworzonego ze źródeł energii pierwotnej) oraz energii elektrycznej zużytej przez wszystkie piece w odpowiednich procesach.

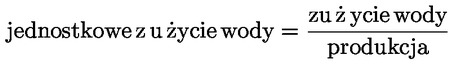

BAT-AEPL w odniesieniu do jednostkowego zużycia wody

BAT-AEPL dla jednostkowego zużycia wody odnoszą się do średnich rocznych obliczonych za pomocą następującego równania:

gdzie:

|

zużycie wody |

: |

całkowita ilość wody zużytej przez zespół urządzeń z wyłączeniem:

wyrażone w m3/rok; oraz |

||||||

|

produkcja |

: |

całkowita ilość produktów wytworzonych przez zespół urządzeń, wyrażona w t/rok. |

BAT-AEPL02436 dla jednostkowego zużycia materiałów

BAT-AEPL dla jednostkowego zużycia materiałów odnoszą się do średnich trzyletnich obliczonych za pomocą następującego równania:

gdzie:

|

zużycie materiałów |

: |

średnia trzyletnia całkowitej ilości materiału zużytego przez odpowiednie procesy, wyrażona w kg/rok; oraz |

|

wkład |

: |

średnia trzyletnia całkowitej ilości przetworzonego wsadu, wyrażona w t/rok lub m2/rok. |

1.1. Ogólne konkluzje dotyczące BAT w odniesieniu do przetwórstwa metali żelaznych

1.1.1. Ogólna efektywność środowiskowa

|

BAT 1. |

Aby poprawić ogólną efektywność środowiskową, w ramach BAT należy opracować i wdrożyć system zarządzania środowiskowego (EMS), który obejmuje wszystkie następujące cechy:

W odniesieniu do sektora przetwórstwa metali żelaznych w BAT w systemie zarządzania środowiskowego należy również uwzględnić następujące elementy:

Uwaga W rozporządzeniu Parlamentu Europejskiego i Rady (WE) nr 1221/2009 ustanowiono system ekozarządzania i audytu w Unii Europejskiej, który stanowi przykład EMS spójnego z niniejszymi BAT. |

Stosowanie

poziom szczegółowości oraz stopień formalizacji EMS będzie zasadniczo zależeć od charakteru, skali i złożoności instalacji oraz od stopnia jej potencjalnego wpływu na środowisko.

|

BAT 2. |

W celu łatwiejszego ograniczenia emisji do wody i powietrza w ramach BAT należy ustanowić, prowadzić i regularnie rewidować (w tym w przypadku wystąpienia istotnej zmiany), jako część EMS (zob. BAT 1), wykaz zastosowanych chemikaliów technologicznych oraz ścieków i strumieni gazów odlotowych, obejmujący wszystkie następujące elementy:

|

Stosowanie

Poziom szczegółowości wykazu będzie zasadniczo zależeć od charakteru, skali i złożoności zespołu urządzeń oraz od zasięgu jego potencjalnego wpływu na środowisko.

|

BAT 3. |

Aby poprawić ogólną efektywność środowiskową, w ramach BAT należy opracować i wdrożyć system zarządzania chemikaliami jako część EMS (zob. BAT 1) zawierający wszystkie następujące cechy i elementy:

|

Stosowanie

Poziom szczegółowości systemu zarządzania chemikaliami będzie na ogół zależeć od charakteru, skali i złożoności zespołu urządzeń.

|

BAT 4. |

Aby zapobiec emisjom do gleby i wód gruntowych lub ograniczyć te emisje, w ramach BAT należy stosować wszystkie poniższe techniki.

|

|||||||||||||||||||||||||||||||

|

BAT 5. |

Aby ograniczyć częstość występowania warunków innych niż normalne warunki użytkowania oraz emisje w warunkach innych niż normalne warunki eksploatacji (OTNOC), w ramach BAT należy opracować i wdrożyć oparty na analizie ryzyka plan zarządzania w warunkach innych niż normalne warunki eksploatacji będący częścią EMS (zob. BAT 1), który obejmuje wszystkie następujące elementy:

|

1.1.2. Monitorowanie

|

BAT 6. |

W ramach BAT należy monitorować co najmniej raz w roku:

|

Opis

Monitorowanie można prowadzić za pomocą bezpośrednich pomiarów, obliczeń lub zapisów, np. przy użyciu odpowiednich mierników lub faktur. Monitorowanie odbywa się na najbardziej odpowiednim poziomie (np. na poziomie procesu lub zakładu) i uwzględnia się w nim wszelkie istotne zmiany w zespole urządzeń.

|

BAT 7. |

W ramach BAT należy monitorować emisje zorganizowane do powietrza co najmniej z podaną poniżej częstotliwością i zgodnie z normami EN. Jeżeli normy EN są niedostępne, w ramach BAT należy stosować normy ISO, normy krajowe lub inne międzynarodowe normy zapewniające uzyskanie danych o równoważnej jakości naukowej.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

BAT 8. |

W ramach BAT należy monitorować emisje do wody co najmniej z podaną poniżej częstotliwością i zgodnie z normami EN. Jeżeli normy EN są niedostępne, w ramach BAT należy stosować normy ISO, normy krajowe lub inne międzynarodowe normy zapewniające uzyskanie danych o równoważnej jakości naukowej.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.1.3. Substancje niebezpieczne

|

BAT 9. |

Aby uniknąć stosowania związków sześciowartościowego chromu w pasywacji, w ramach BAT należy stosować roztwory zawierające inne metale (np. mangan, cynk, fluorek tytanu, fosforany lub molibdeniany) lub roztwory polimerów organicznych (np. zawierające poliuretany lub poliestry). |

Stosowanie

Możliwość zastosowania może być ograniczona ze względu na specyfikacje produktu (np. jakość powierzchni, podatność na malowanie, spawalność, formowalność, odporność na korozję).

1.1.4. Efektywność energetyczna

|

BAT 10. |

Aby zwiększyć ogólną efektywność energetyczną zespołu urządzeń, w ramach BAT należy stosować obie poniższe techniki.

|

||||||||||||||||||||

|

BAT 11. |

W celu zwiększenia efektywności energetycznej nagrzewania (w tym nagrzewania i suszenia wsadu, a także nagrzewania kąpieli i wanien cynkowniczych) w ramach BAT należy zastosować odpowiednią kombinację technik przedstawionych poniżej.

Dalsze sektorowe techniki zwiększania efektywności energetycznej podano w sekcjach 1.2.1, 1.3.1 i 1.4.1 niniejszych konkluzji dotyczących BAT. Tabela 1.1 Poziomy efektywności środowiskowej powiązane z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia energii związanego z nagrzewaniem wsadu w procesie walcowania na gorąco

Tabela 1.2 Poziom efektywności środowiskowej powiązany z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia energii związanego z wyżarzaniem po walcowaniu na zimno

Tabela 1.3 Poziom efektywności środowiskowej powiązany z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia energii związanego z nagrzewaniem wsadu przed cynkowaniem ogniowym ciągłym

Tabela 1.4 Poziom efektywności środowiskowej powiązany z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia energii związanego z cynkowaniem ogniowym jednostkowym

Powiązane monitorowanie opisano w BAT 6. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.1.5. Efektywne wykorzystanie materiałów

|

BAT 12. |

Aby zwiększyć efektywność wykorzystania materiałów podczas odtłuszczania i ograniczyć wytwarzanie zużytego roztworu odtłuszczającego, w ramach BAT należy stosować kombinację technik podanych poniżej.

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

BAT 13. |

Aby zwiększyć efektywność wykorzystania materiałów w procesie wytrawiania i ograniczyć wytwarzanie zużytego kwasu do wytrawiania podczas jego ogrzewania, w ramach BAT należy stosować jedną z technik podanych poniżej i nie stosować bezpośredniego wprowadzania pary.

|

||||||||||

|

BAT 14. |

Aby zwiększyć efektywność wykorzystania materiałów w procesie wytrawiania i ograniczyć wytwarzanie zużytego kwasu do wytrawiania, w ramach BAT należy stosować odpowiednią kombinację technik podanych poniżej.

Tabela 1.5 Poziom efektywności środowiskowej powiązany z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia kwasu do wytrawiania przy cynkowaniu ogniowym jednostkowym

Powiązane monitorowanie opisano w BAT 6. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

BAT 15. |

Aby zwiększyć efektywność wykorzystania materiałów przy topnikowaniu i zmniejszyć ilości zużytego roztworu topnika przekazywanego do unieszkodliwienia, w ramach BAT należy stosować wszystkie techniki a), b) i c) w połączeniu z techniką d) lub w połączeniu z techniką e) podanymi poniżej.

|

|||||||||||||||||||||||||||||||

|

BAT 16. |

W celu zwiększenia efektywności wykorzystania materiałów w procesie cynkowania ogniowego przy powlekaniu drutów i cynkowaniu ogniowym jednostkowym oraz zmniejszenia ilości wytwarzanych odpadów, w ramach BAT należy stosować wszystkie techniki podane poniżej.

|

|||||||||||||||||||

|

BAT 17. |

Aby zwiększyć efektywność wykorzystania materiałów i zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia w wyniku fosforanowania i pasywacji, w ramach BAT należy stosować technikę, o której mowa w lit. a), oraz jedną z technik, o których mowa w lit. b) lub c), poniżej.

|

|||||||||||||||||||

|

BAT 18. |

Aby ograniczyć ilość zużytego kwasu do wytrawiania przekazywanego do unieszkodliwienia, w ramach BAT należy przeprowadzić odzyskiwanie zużytych kwasów trawiących (tj. kwasu chlorowodorowego, siarkowego i mieszaniny kwasów). Neutralizacja zużytych kwasów do wytrawiania lub wykorzystanie zużytych kwasów do wytrawiania do rozdzielania emulsji nie stanowi BAT. |

Opis

Techniki odzyskiwania zużytego kwasu do wytrawiania na terenie zakładu lub poza nim obejmują:

|

i. |

prażenie natryskowe lub wykorzystanie reaktorów ze złożem fluidalnym do odzysku kwasu chlorowodorowego; |

|

ii. |

krystalizacja siarczanu żelazowego do odzysku kwasu siarkowego; |

|

iii. |

prażenie natryskowe, odparowanie, wymiana jonowa lub dializa dyfuzyjna w celu odzyskania mieszaniny kwasów; |

|

iv. |

wykorzystanie zużytego kwasu do wytrawiania jako surowca wtórnego (np. do produkcji chlorku żelaza lub pigmentów). |

Stosowanie

W przypadku cynkowania ogniowego jednostkowego, jeżeli wykorzystanie zużytego kwasu do wytrawiania jako surowca wtórnego jest ograniczone z powodu jego niedostępności na rynku, wyjątkowo można przeprowadzić neutralizację zużytego kwasu do wytrawiania.

Dalsze sektorowe techniki zwiększania efektywności wykorzystania materiałów podano w sekcjach 1.2.2, 1.3.2, 1.4.2, 1.5.1 i 1.6.1 niniejszych konkluzji dotyczących BAT.

1.1.6. Zużycie wody i wytwarzanie ścieków

|

BAT 19. |

Aby zoptymalizować zużycie wody, zwiększyć jej zdolność do recyklingu i zmniejszyć ilość wytwarzanych ścieków, w ramach BAT należy stosować zarówno techniki, o których mowa w lit. a) i b), jak i odpowiednią kombinację technik, o których mowa w lit. c)–h) przedstawionych poniżej.

Tabela 1.6 Poziomy efektywności środowiskowej powiązane z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia wody

Powiązane monitorowanie opisano w BAT 6. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.1.7. Emisje do powietrza

1.1.7.1. Emisje do powietrza z ogrzewania

|

BAT 20. |

Aby zapobiegać emisjom pyłu do powietrza w wyniku ogrzewania lub ograniczać takie emisje, w ramach BAT należy stosować energię elektryczną wytwarzaną z niekopalnych źródeł energii albo technikę, o której mowa w lit. a), w połączeniu z techniką, o której mowa w lit. b) poniżej.

Tabela 1.7 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji pyłu do powietrza pochodzących z nagrzewania wsadu

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||||

|

BAT 21. |

Aby zapobiegać emisjom SO2 do powietrza w wyniku ogrzewania lub ograniczać takie emisje, w ramach BAT należy stosować energię elektryczną wytwarzaną z niekopalnych źródeł energii albo paliwa, lub kombinacji paliw o niskiej zawartości siarki. |

Opis

Paliwa o niskiej zawartości siarki to na przykład gaz ziemny, skroplony gaz płynny (LPG), gaz wielkopiecowy, gaz konwertorowy oraz gaz bogaty w CO z produkcji żelazochromu.

Tabela 1.8

Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji SO2 do powietrza pochodzących z nagrzewania wsadu

|

Parametr |

Sektor |

Jednostka |

BAT-AEL (średnia dobowa lub średnia z okresu pobierania próbek) |

|

SO2 |

Walcowanie na gorąco |

mg/Nm3 |

|

|

Walcowanie na zimno, ciągnienie drutu, cynkowanie ogniowe ciągłe blach w arkuszach |

20 –100 (29) |

Powiązane monitorowanie opisano w BAT 7.

|

BAT 22. |

Aby zapobiegać emisjom NOX do powietrza z ogrzewania lub je ograniczać, a jednocześnie ograniczać emisje CO i NH3 z zastosowania SNCR lub SCR, w ramach BAT należy wykorzystać energię elektryczną wytwarzaną z niekopalnych źródeł energii albo odpowiednią kombinację technik, o których mowa poniżej.

Tabela 1.9 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji NOX do powietrza i wskaźnikowe poziomy emisji w odniesieniu do zorganizowanych emisji CO do powietrza pochodzących z nagrzewania wsadu w procesie walcowania na gorąco

Tabela 1.10 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji NOX do powietrza i wskaźnikowe poziomy emisji w odniesieniu do zorganizowanych emisji CO do powietrza pochodzących z nagrzewania wsadu w procesie walcowania na zimno

Tabela 1.11 Poziom emisji powiązany z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji NOX do powietrza i wskaźnikowy poziom emisji w odniesieniu do zorganizowanych emisji CO do powietrza z nagrzewania wsadu przy ciągnieniu drutu

Tabela 1.12 Poziom emisji powiązany z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji NOX do powietrza i wskaźnikowy poziom emisji w odniesieniu do zorganizowanych emisji CO do powietrza pochodzących z nagrzewania wsadu w procesie cynkowania ogniowego ciągłego

Tabela 1.13 Poziom emisji powiązany z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji NOX do powietrza i wskaźnikowy poziom emisji w odniesieniu do zorganizowanych emisji CO do powietrza z nagrzewania wanny cynkowniczej przy cynkowaniu ogniowym jednostkowym

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.1.7.2. Emisje do powietrza pochodzące z odtłuszczania

|

BAT 23. |

W celu ograniczenia emisji do powietrza mgły olejowej, kwasów lub zasad pochodzących z odtłuszczania blach w arkuszach w procesie walcowania na zimno i cynkowania ogniowego ciągłego BAT polegają na zbieraniu emisji za pomocą techniki, o której mowa w lit. a) i oczyszczaniu gazów odlotowych za pomocą techniki, o której mowa w lit. b) lub c) poniżej.

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||

1.1.7.3. Emisje do powietrza z procesu wytrawiania

|

BAT 24. |

Aby ograniczyć emisje do powietrza pyłów, kwasów (HCl, HF, H2SO4) i SOx pochodzących z procesu wytrawiania w trakcie walcowania na gorąco, walcowania na zimno, cynkowania ogniowego ciągłego i ciągnienia drutu, w ramach BAT należy zastosować technikę, o której mowa w lit. a) lub technikę, o której mowa w lit. b) w połączeniu z techniką, o której mowa w lit. c) poniżej.

Tabela 1.14 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji HCl, HF i SOX do powietrza pochodzących z wytrawiania w procesie walcowania na gorąco, walcowania na zimno i cynkowania ogniowego ciągłego

Tabela 1.15 Poziom emisji powiązany z BAT (BAT-AEL) dla zorganizowanych emisji HCl i SOX do powietrza pochodzących z wytrawiania kwasem chlorowodorowym lub siarkowym w procesie ciągnienia drutu

Powiązane monitorowanie opisano w BAT 7. |

||||||||||||||||||||||||||||||||||||||||

|

BAT 25. |

Aby ograniczyć emisje NOX do powietrza pochodzące z wytrawiania kwasem azotowym (samym lub w połączeniu z innymi kwasami) oraz emisje NH3 z zastosowania SCR w procesie walcowania na gorąco i na zimno, w ramach BAT należy zastosować jedną z poniższych technik lub ich kombinację.

Tabela 1.16 Poziom emisji powiązany z BAT (BAT-AEL) dla zorganizowanych emisji NOX do powietrza pochodzących z wytrawiania kwasem azotowym (samym lub w połączeniu z innymi kwasami) w procesie walcowania na gorąco i na zimno

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

1.1.7.4. Emisje do powietrza pochodzące z procesu cynkowania ogniowego

|

BAT 26. |

Aby ograniczyć emisje do powietrza pyłu i cynku pochodzące z cynkowania ogniowego po topnikowaniu w procesie cynkowania ogniowego ciągłego oraz w procesie cynkowania ogniowego jednostkowego, w ramach BAT należy ograniczać powstawanie emisji za pomocą techniki, o której mowa w lit. b) lub technik, o których mowa w lit. a) i b), zbierać emisje za pomocą technik, o których mowa w lit. c) lub d) oraz oczyszczać gazy odlotowe za pomocą techniki, o której mowa w lit. e) poniżej.

Tabela 1.17 Poziom emisji powiązany z BAT (BAT-AEL) dla zorganizowanych emisji pyłów do powietrza pochodzących z cynkowania ogniowego po topnikowaniu w procesie cynkowania ogniowego ciągłego i cynkowania ogniowego jednostkowego

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||||||||||||||||||

1.1.7.4.1.

|

BAT 27. |

Aby zapobiec emisjom mgły olejowej do powietrza i ograniczyć zużycie oleju w procesie natłuszczania powierzchni wsadu, w ramach BAT należy zastosować jedną z poniższych technik.

|

|||||||||||||

1.1.7.5. Emisje do powietrza po obróbce końcowej

|

BAT 28. |

Aby ograniczyć emisje do powietrza z wanien lub zbiorników chemicznych w procesie obróbki końcowej (tj. fosforanowania i pasywacji), w ramach BAT należy zbierać emisje za pomocą techniki, o której mowa w lit. a) lub b), a w takim przypadku oczyszczać gazy odlotowe za pomocą techniki, o której mowa w lit. c) lub d) poniżej.

|

|||||||||||||||||||||||||||||||||||||

1.1.7.6. Emisje do powietrza pochodzące z odzysku kwasu

|

BAT 29. |

Aby ograniczyć emisje do powietrza pochodzące z odzysku zużytego kwasu z pyłu, kwasów (HCl, HF), SO2 i NOX (przy jednoczesnym ograniczeniu emisji CO) oraz emisje NH3 w wyniku stosowania SCR, w ramach BAT należy zastosować kombinację technik podanych poniżej.

Tabela 1.18 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji pyłu, HCl, SO2 i NOX do powietrza pochodzących z odzysku zużytego kwasu chlorowodorowego poprzez prażenie natryskowe lub zastosowanie reaktorów ze złożem fluidalnym

Tabela 1.19 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji pyłu, HF i NOX do powietrza pochodzących z odzysku mieszaniny kwasów poprzez prażenie natryskowe lub odparowanie

Powiązane monitorowanie opisano w BAT 7. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.1.8. Emisje do wody

|

BAT 30. |

W celu zmniejszenia ładunku zanieczyszczeń organicznych w wodzie zanieczyszczonej olejem lub smarem (np. z wycieków ropy naftowej lub z czyszczenia emulsji do walcowania i odpuszczania, roztworów odtłuszczających i smarów do ciągnienia drutu), która jest przesyłana do dalszego przetwarzania (zob. BAT 31), w ramach BAT należy oddzielić fazę organiczną od wodnej. |

Opis

Faza organiczna jest oddzielana od fazy wodnej, np. przez odtłuszczanie lub rozdzielanie emulsji za pomocą odpowiednich środków, odparowanie lub filtrację membranową. Fazę organiczną można wykorzystać do odzysku energii lub materiału (np. zob. BAT 34 lit. f)).

|

BAT 31. |

W celu ograniczenia emisji do wody, w ramach BAT należy oczyszczać ścieki przy użyciu kombinacji poniższych technik.

Tabela 1.20 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do bezpośrednich zrzutów do odbiornika wodnego

Tabela 1.21 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do pośrednich zrzutów do odbiornika wodnego

Powiązane monitorowanie opisano w BAT 8. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.1.9. Hałas i wibracje

|

BAT 32. |

W celu zapobiegania występowaniu emisji hałasu i wibracji lub, jeżeli jest to niemożliwe, ich ograniczenia, w ramach BAT należy opracować, wdrożyć i dokonywać regularnych przeglądów planu zarządzania hałasem i wibracjami w ramach EMS (zob. BAT 1), który obejmuje wszystkie następujące elementy:

|

Stosowanie

Zastosowanie ogranicza się do przypadków, w których oczekuje się, że w obiektach wrażliwych odczuwana będzie lub zostanie uzasadniona dokuczliwość hałasu lub wibracji.

|

BAT 33. |

W celu zapobiegania emisjom hałasu i wibracji lub, jeżeli jest to niemożliwe, ich ograniczenia, w ramach BAT należy stosować jedną z następujących technik lub ich kombinację.

|

|||||||||||||||||||||||||||||||||||||||||||

1.1.10. Pozostałości

|

BAT 34. |

Aby zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia, w ramach BAT należy unikać unieszkodliwiania metali, tlenków metali, szlamów zaolejonych i osadów wodorotlenkowych poprzez zastosowanie techniki, o której mowa w lit. a) oraz odpowiedniej kombinacji technik, o których mowa w lit. b)–h) przedstawionych poniżej.

|

|||||||||||||||||||||||||||||||||||||||||

|

BAT 35. |

Aby ograniczyć ilość odpadów przekazywanych do unieszkodliwienia w wyniku cynkowania ogniowego, w ramach BAT należy unikać unieszkodliwiania pozostałości zawierających cynk poprzez stosowanie wszystkich technik podanych poniżej.

|

|||||||||||||||||

|

BAT 36. |

Aby poprawić zdolność do recyklingu i zwiększyć potencjał odzysku pozostałości po cynkowaniu ogniowym (tj. popiołu cynkowego, kożucha żużlowego wierzchniego, kożucha żużlowego dennego, rozprysków cynku i pyłu z filtrów tkaninowych), a także aby uniknąć lub zmniejszyć zagrożenie dla środowiska związane ze składowaniem tych pozostałości, w ramach BAT należy składować je oddzielnie od siebie i od innych pozostałości:

|

|

BAT 37. |

Aby zwiększyć efektywność wykorzystania materiałów i zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia z teksturowania rolek roboczych, w ramach BAT należy stosować wszystkie techniki podane poniżej.

Inne sektorowe techniki zmniejszania ilości odpadów przekazywanych do unieszkodliwienia podane są w sekcji 1.4.4 niniejszych konkluzji dotyczących BAT. |

|||||||||||||

1.2. Konkluzje dotyczące BAT w odniesieniu do walcowania na gorąco

Konkluzje dotyczące BAT przedstawione w niniejszej sekcji mają zastosowanie w uzupełnieniu do ogólnych konkluzji dotyczących BAT podanych w sekcji 1.1.

1.2.1. Efektywność energetyczna

|

BAT 38. |

Aby zwiększyć efektywność energetyczną w procesie nagrzewania wsadu, w ramach BAT należy stosować kombinację technik przedstawionych w BAT 11 wraz z odpowiednią kombinacją technik przedstawionych poniżej.

|

|||||||||||||||||||||||||||||||||

|

BAT 39. |

Aby zwiększyć efektywność energetyczną w procesie walcowania, w ramach BAT należy stosować kombinację poniższych technik.

Tabela 1.22 Poziomy efektywności środowiskowej powiązane z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia energii w procesie walcowania

Powiązane monitorowanie opisano w BAT 6. |

|||||||||||||||||||||||||||||||||||||||||

1.2.2. Efektywne wykorzystanie materiałów

|

BAT 40. |

Aby zwiększyć efektywność wykorzystania materiałów i zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia w wyniku kondycjonowania wsadu, w ramach BAT należy unikać konieczności kondycjonowania, a jeżeli jest to niemożliwe, ograniczać taką konieczność, stosując jedną z technik podanych poniżej lub ich kombinację.

|

|||||||||||||||||

|

BAT 41. |

Aby zwiększyć efektywność wykorzystania materiałów w procesie walcowania do celów wytwarzania produktów płaskich, w ramach BAT należy zmniejszyć wytwarzanie złomu metalicznego, stosując obydwie techniki podane poniżej.

|

||||||||||

1.2.3. Emisje do powietrza

|

BAT 42. |

W celu ograniczenia emisji do powietrza pyłu, niklu i ołowiu podczas obróbki mechanicznej (w tym cięcia wzdłużnego, usuwania zgorzeliny, szlifowania, walcowania wstępnego, walcowania, wykańczania, prostowania blach cienkich), oczyszczania płomieniowego i spawania, w ramach BAT należy zbierać emisje za pomocą technik, o których mowa w lit. a) i b), a w takim przypadku oczyszczać gazy odlotowe za pomocą techniki lub kombinacji technik, o których mowa w lit. c)–e) poniżej.

Tabela 1.23 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji pyłu, ołowiu i niklu do powietrza pochodzących z obróbki mechanicznej (w tym cięcia wzdłużnego, usuwania zgorzeliny, szlifowania, walcowania wstępnego, walcowania, wykańczania, prostowania blach cienkich), oczyszczania płomieniowego (innego niż ręczne oczyszczanie płomieniowe) oraz spawania

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||||||||||||||

|

BAT 43. |

W celu ograniczenia emisji do powietrza pyłu, niklu i ołowiu podczas walcowania wstępnego i walcowania w przypadku niskich poziomów wytwarzania pyłu (np. poniżej 100 g/h (zob. BAT 42 lit. b)) w ramach BAT należy stosować zraszacze wodne. |

Opis

Po stronie wyjścia z każdego stanowiska do walcowania wstępnego i walcowania zainstalowano systemy wtryskowe zraszania wodą w celu ograniczenia powstawania pyłu. Zwilżenie cząstek pyłu wspomaga ich zlepianie się i osadzanie się pyłu. Woda jest zbierana w dolnej części podstawy i oczyszczana (zob. BAT 31).

1.3. Konkluzje dotyczące BAT w odniesieniu do walcowania na zimno

Konkluzje dotyczące BAT przedstawione w niniejszej sekcji mają zastosowanie w uzupełnieniu do ogólnych konkluzji dotyczących BAT podanych w sekcji 1.1.

1.3.1. Efektywność energetyczna

|

BAT 44. |

Aby zwiększyć efektywność energetyczną w procesie walcowania, w ramach BAT należy stosować kombinację poniższych technik.

Tabela 1.24 Poziomy efektywności środowiskowej powiązane z BAT (BAT-AEPL) w odniesieniu do jednostkowego zużycia energii w procesie walcowania

Powiązane monitorowanie opisano w BAT 6. |

||||||||||||||||||||||||||

1.3.2. Efektywne wykorzystanie materiałów

|

BAT 45. |

Aby zwiększyć efektywność wykorzystania materiałów i zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia w wyniku walcowania, w ramach BAT należy stosować wszystkie techniki podane poniżej.

|

|||||||||||||||||||||||||||||||||||||||||||

1.3.3. Emisje do powietrza

|

BAT 46. |

Aby ograniczyć emisje do powietrza pyłu, niklu i ołowiu pochodzące z rozwijania, mechanicznego wstępnego usuwania zgorzeliny, prostowania blach cienkich i spawania, w ramach BAT należy zbierać emisje za pomocą techniki, o której mowa w lit. a), a w takim przypadku oczyszczać gazy odlotowe za pomocą techniki, o której mowa w lit. b).

Tabela 1.25 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji pyłu, niklu i ołowiu do powietrza pochodzących z rozwijania, mechanicznego wstępnego usuwania zgorzeliny, prostowania blach cienkich i spawania

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||

|

BAT 47. |

W celu zapobiegania lub ograniczania emisji mgły olejowej do powietrza z walcowania wygładzającego, w ramach BAT należy stosować jedną z poniższych technik.

|

|||||||||||||

|

BAT 48. |

W celu ograniczenia emisji mgły olejowej do powietrza podczas walcowania, walcowania wygładzającego na mokro i wykańczania, w ramach BAT należy zastosować techniki, o których mowa w lit. a) w połączeniu z techniką, o której mowa w lit. b) lub w połączeniu z obiema technikami, o których mowa w lit. b) i c) przedstawionymi poniżej.

Tabela 1.26 Poziom emisji powiązany z najlepszymi dostępnymi technikami (BAT-AEL) w odniesieniu do zorganizowanych emisji całkowitych LZO do powietrza pochodzących z walcowania, gniotu wygładzającego z zastosowaniem emulsji oraz wykańczania

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||

1.4. Konkluzje dotyczące BAT w odniesieniu do ciągnienia drutu

Konkluzje dotyczące BAT przedstawione w niniejszej sekcji mają zastosowanie w uzupełnieniu do ogólnych konkluzji dotyczących BAT podanych w sekcji 1.1.

1.4.1. Efektywność energetyczna

|

BAT 49. |

Aby zwiększyć efektywność energetyczną i efektywność wykorzystania materiałów w kąpielach ołowiowych, w ramach BAT należy stosować pływającą warstwę ochronną na powierzchni wanien ołowianych albo pokrywy zbiorników. |

Opis

Pływające warstwy ochronne i pokrywy zbiorników minimalizują straty ciepła i utlenianie ołowiu.

1.4.2. Efektywne wykorzystanie materiałów

|

BAT 50. |

Aby zwiększyć efektywność wykorzystania materiałów i zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia w wyniku ciągnienia na mokro, w ramach BAT należy oczyścić i ponownie użyć smar do ciągnienia drutu. |

Opis

Do oczyszczenia smaru do ciągnienia drutu w celu ponownego użycia stosuje się obieg czyszczący, np. z filtracją lub odwirowywaniem.

1.4.3. Emisje do powietrza

|

BAT 51. |

Aby ograniczyć emisje do powietrza pyłu i ołowiu z kąpieli ołowiowych, w ramach BAT należy stosować wszystkie poniższe techniki.

Tabela 1.27 Poziomy emisji powiązane z BAT (BAT-AEL) w odniesieniu do zorganizowanych emisji pyłu i ołowiu do powietrza pochodzących z kąpieli ołowiowych

Powiązane monitorowanie opisano w BAT 7. |

||||||||||||||||||||||||||||||||||

|

BAT 52. |

Aby ograniczyć emisje pyłu do powietrza z ciągnienia na sucho, w ramach BAT należy zbierać emisje za pomocą techniki, o której mowa w lit. a) lub b) i oczyszczać gazy odlotowe za pomocą techniki, o której mowa w lit. c) opisanej poniżej.

Tabela 1.28 Poziom emisji powiązany z najlepszymi dostępnymi technikami (BAT-AEL) w odniesieniu do zorganizowanych emisji pyłu do powietrza z ciągnienia na sucho

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||

|

BAT 53. |

Aby ograniczyć emisje do powietrza mgły olejowej pochodzące z olejowych kąpieli hartowniczych, w ramach BAT należy stosować obie poniższe techniki.

Powiązane monitorowanie opisano w BAT 7. |

||||||||||||||||

1.4.4. Pozostałości

|

BAT 54. |

Aby zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia, w ramach BAT należy unikać unieszkodliwiania pozostałości zawierających ołów poprzez ich recykling, np. do zakładów przemysłowych metali nieżelaznych w celu produkcji ołowiu. |

|

BAT 55. |

Aby zapobiec zagrożeniu dla środowiska związanemu z przechowywaniem pozostałości zawierających ołów po kąpieli ołowiowej (np. materiałów warstwy ochronnej i tlenków ołowiu) lub je ograniczyć, w ramach BAT należy przechowywać pozostałości zawierające ołów oddzielnie od innych pozostałości, na nieprzepuszczalnych powierzchniach i w zamkniętych pomieszczeniach lub w zamkniętych pojemnikach. |

1.5. Konkluzje dotyczące BAT w odniesieniu do cynkowania ogniowego ciągłego blach w arkuszach i drutów

Konkluzje dotyczące BAT przedstawione w niniejszej sekcji mają zastosowanie w uzupełnieniu do ogólnych konkluzji dotyczących BAT podanych w sekcji 1.1.

1.5.1. Efektywne wykorzystanie materiałów

|

BAT 56. |

Aby zwiększyć efektywność wykorzystania materiałów w procesie ciągłego cynkowania ogniowego taśm, w ramach BAT należy unikać nadmiernego powlekania metalami, stosując obie techniki podane poniżej.

|

||||||||||

|

BAT 57. |

Aby zwiększyć efektywność wykorzystania materiałów w procesie ciągłego cynkowania ogniowego drutów, w ramach BAT należy unikać nadmiernego powlekania metalami, stosując jedną z technik podanych poniżej.

|

||||||||||

1.6. Konkluzje dotyczące BAT w odniesieniu do cynkowania ogniowego jednostkowego

Konkluzje dotyczące BAT przedstawione w niniejszej sekcji mają zastosowanie w uzupełnieniu do ogólnych konkluzji dotyczących BAT podanych w sekcji 1.1.

1.6.1. Pozostałości

|

BAT 58. |

Aby zapobiec powstawaniu zużytych kwasów o wysokim stężeniu cynku i żelaza, a jeśli nie jest to możliwe, aby zmniejszyć ich ilość przekazywaną do unieszkodliwienia, w ramach BAT należy przeprowadzać wytrawianie oddzielnie od usuwania warstw. |

Opis

Wytrawianie i usuwanie warstw przeprowadza się w oddzielnych zbiornikach, aby zapobiec powstawaniu zużytych kwasów o wysokim stężeniu cynku i żelaza lub aby zmniejszyć ich ilość przekazywaną do unieszkodliwienia.

Stosowanie

Zastosowanie do istniejących zespołów urządzeń może być ograniczone ze względu na brak miejsca, w przypadku gdy potrzebne są dodatkowe zbiorniki do usuwania warstw.

|

BAT 59. |

Aby ograniczyć ilość zużytych roztworów do usuwania warstw o wysokim stężeniu cynku przekazywanych do unieszkodliwienia, w ramach BAT należy przeprowadzić odzyskiwanie zużytych roztworów do usuwania warstw lub zawartych w nich ZnCl2 i NH4Cl. |

Opis

Techniki odzyskiwania zużytych roztworów do usuwania warstw o wysokim stężeniu cynku na terenie zakładu lub poza nim obejmują:

|

— |

usunięcie cynku w drodze wymiany jonowej. Oczyszczony kwas można wykorzystać do wytrawiania, a roztwór zawierający ZnCl2- i NH4Cl-, powstały w wyniku usuwania warstw żywicy jonowymiennej, można wykorzystać do topnikowania; |

|

— |

usunięcie cynku w drodze ekstrakcji za pomocą rozpuszczalnika. Oczyszczony kwas można wykorzystać do wytrawiania, natomiast koncentrat zawierający cynk, powstały w wyniku usuwania warstw i odparowywania, można wykorzystać do innych celów. |

1.6.2. Efektywne wykorzystanie materiałów

|

BAT 60. |

Aby zwiększyć efektywność wykorzystania materiałów w procesie cynkowania ogniowego, w ramach BAT należy stosować obie poniższe techniki.

|

||||||||||

|

BAT 61. |

Aby zwiększyć efektywność wykorzystania materiałów i zmniejszyć ilość odpadów przekazywanych do unieszkodliwienia ze zdmuchiwania nadmiaru cynku z ocynkowanych rur, w ramach BAT należy odzyskać cząstki zawierające cynk i ponownie wykorzystać je w wannie cynkowniczej lub przekazywać je do celów odzysku cynku. |

1.6.3. Emisje do powietrza

|

BAT 62. |

Aby ograniczyć emisje HCl do powietrza pochodzące z wytrawiania i usuwania warstw w procesie cynkowania ogniowego jednostkowego, w ramach BAT należy kontrolować parametry pracy (tj. temperatury i stężenia kwasu w kąpieli) oraz stosować techniki podane poniżej w następującej kolejności:

Technika, o której mowa w lit. d), stanowi BAT tylko dla istniejących zespołów urządzeń i pod warunkiem że zapewnia ona co najmniej równoważny poziom ochrony środowiska w porównaniu z zastosowaniem techniki, o której mowa w lit. c) w połączeniu z technikami, o których mowa w lit. a) lub b).

Tabela 1.29 Poziom emisji powiązany z BAT (BAT-AEL) dla zorganizowanych emisji HCl do powietrza pochodzących z wytrawiania i usuwanie warstw przy użyciu kwasu chlorowodorowego lub siarkowego w procesie cynkowania ogniowego jednostkowego

Powiązane monitorowanie opisano w BAT 7. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

1.6.4. Zrzut ścieków

|

BAT 63. |

Odprowadzanie ścieków z cynkowania ogniowego jednostkowego nie stanowi BAT. |

Opis

Powstają tylko pozostałości płynne (np. zużyty kwas do wytrawiania, zużyte roztwory odtłuszczające i zużyte roztwory topników). Pozostałości te zbiera się. Są one odpowiednio przetwarzane w celu recyklingu lub odzysku lub przekazywane do unieszkodliwienia (zob. BAT 18 i BAT 59).

1.7. Opisy technik

1.7.1. Techniki zwiększania efektywności energetycznej

|

Technika |

Opis |

|

Zwijarki kręgów |

Między walcarką wstępną a wykańczającą instaluje się izolowane skrzynki w celu zminimalizowania strat temperatury wsadu podczas procesów zwijania i rozwijania oraz umożliwienia stosowania niższych sił walcowania w walcowniach taśm walcowanych na gorąco. |

|

Optymalizacja spalania |

Środki zastosowane w celu zmaksymalizowania efektywności konwersji energii w piecu, przy jednoczesnym ograniczeniu do minimum emisji (w szczególności emisji CO). Osiąga się to dzięki zastosowaniu kombinacji technik, w tym dzięki dobremu zaprojektowaniu pieca, optymalizacji temperatury (np. skuteczne mieszanie paliwa i powietrza do spalania) i czasu przebywania w strefie spalania oraz zastosowaniu automatyzacji i systemu sterowania piecem. |

|

Spalanie bezpłomieniowe |

Spalanie bezpłomieniowe uzyskuje się poprzez oddzielne wdmuchiwanie paliwa i powietrza do spalania do komory spalania pieca z dużą prędkością, aby stłumić powstawanie płomienia i ograniczyć powstawanie termicznego NOX, tworząc jednocześnie bardziej równomierny rozkład ciepła w całej komorze. Spalanie bezpłomieniowe można stosować w połączeniu ze spalaniem w tlenie. |

|

Automatyzacja i sterowanie piecem |

Proces nagrzewania jest optymalizowany za pomocą systemu komputerowego kontrolującego w czasie rzeczywistym kluczowe parametry, takie jak temperatura pieca i wsadu, stosunek powietrza do paliwa oraz ciśnienie w piecu. |

|

Odlewanie wlewków o przekroju zbliżonym do przekroju wyrobu gotowego w przypadku cienkich slabów i kształtowników wstępnych, po którym następuje walcowanie |

Cienkie slaby i kształtowniki wstępne produkuje się, przeprowadzając odlewanie i walcowanie w jednym etapie procesu. Zmniejsza się potrzeba ponownego nagrzewania wsadu przed walcowaniem oraz liczba przejść walcowniczych. |

|

Optymalizacja projektu i działania SNCR/SCR |

Optymalizacja stosunku reagenta do NOX w przekroju poprzecznym pieca lub kanału, rozmiaru kropel reagenta i okna temperaturowego, w którym wstrzykiwany jest reagent. |

|

Spalanie w tlenie |

Powietrze do spalania jest całkowicie lub częściowo zastępowane czystym tlenem. Spalanie w tlenie można stosować w połączeniu ze spalaniem bezpłomieniowym. |

|

Wstępne ogrzewanie powietrza do spalania |

Ponowne użycie części ciepła odzyskanego z gazu spalinowego do wstępnego ogrzania powietrza do spalania. |

|

System zarządzania (i gospodarka) gazem procesowym |

System umożliwiający kierowanie gazów procesowych powstałych przy produkcji żelaza i stali do pieców do nagrzewania wsadu, w zależności od ich dostępności. |

|

Palnik rekuperacyjny |

W palnikach rekuperacyjnych stosuje się różne typy rekuperatorów (np. wymienniki ciepła o konstrukcji radiacyjnej, konwekcyjnej, kompaktowej lub promiennikowej) do bezpośredniego odzyskiwania ciepła z gazów spalinowych, które następnie wykorzystuje się do wstępnego podgrzania powietrza do spalania. |

|

Zmniejszenie tarcia podczas walcowania |

Oleje do walcowania dobiera się starannie. W celu zmniejszenia tarcia pomiędzy walcami roboczymi a wsadem oraz zapewnienia minimalnego zużycia oleju stosuje się układy czystego oleju lub emulsji. W przypadku walcowania na gorąco odbywa się to zwykle na pierwszych stanowiskach walcarki wykańczającej. |

|

Palnik regeneracyjny |

Palniki regeneracyjne składają się z dwóch palników pracujących naprzemiennie, w których znajdują się złoża materiałów ogniotrwałych lub ceramicznych. Podczas pracy jednego palnika ciepło gazów spalinowych jest absorbowane przez materiały ogniotrwałe lub ceramiczne drugiego palnika, a następnie wykorzystywane do wstępnego podgrzania powietrza do spalania. |

|

Kocioł odzysknicowy |

Ciepło z gorących gazów spalinowych jest wykorzystywane do wytwarzania pary za pomocą kotła odzysknicowego. Wytworzona para jest wykorzystywana w innych procesach w zespole urządzeń, do zasilania sieci parowej lub do wytwarzania energii elektrycznej w elektrowni. |

1.7.2. Techniki ograniczania emisji do powietrza

|

Technika |

Opis |

|

Optymalizacja spalania |

Zob. sekcja 1.7.1. |

|

Demister |

Demistery to urządzenia filtrujące, które usuwają porwane krople cieczy ze strumienia gazu. Składają się one z plecionej struktury z drutów metalowych lub plastikowych o dużej powierzchni właściwej. Dzięki swojemu pędowi małe kropelki obecne w strumieniu gazu uderzają o druty i łączą się w większe kropelki. |

|

Elektrofiltr |

Działanie elektrofiltrów polega na tym, że cząsteczkom nadawany jest ładunek elektryczny, co pozwala oddzielić je pod wpływem pola elektrycznego. Elektrofiltry mogą działać w bardzo różnych warunkach. Efektywność redukcji może zależeć od liczby pól, czasu przebywania (rozmiaru) oraz urządzeń do usuwania cząsteczek poprzedzających filtr. Elektrofiltry zazwyczaj obejmują od dwóch do pięciu pól. Elektrofiltry mogą być typu suchego lub mokrego, w zależności od techniki stosowanej do zbierania pyłu z elektrod. Elektrofiltry mokre zwykle stosuje się na etapie polerowania w celu usunięcia pozostałości pyłu i kropelek po oczyszczaniu na mokro. |

|

Filtr tkaninowy |

Filtry tkaninowe, nazywane często filtrami workowymi, są wykonane z porowatej tkaniny lub filcu, przez które przepuszcza się gazy w celu usunięcia cząsteczek pyłu. Zastosowanie filtra tkaninowego wiąże się z koniecznością doboru tkaniny, która będzie odpowiadała właściwościom gazów odlotowych i maksymalnej temperaturze pracy. |

|

Spalanie bezpłomieniowe |

Zob. sekcja 1.7.1. |

|

Automatyzacja i sterowanie piecem |

Zob. sekcja 1.7.1. |

|

Palnik o niskiej emisji NOX |

Technika ta (obejmująca palniki o ultraniskiej emisji NOX) opiera się na zasadzie redukcji szczytowych temperatur płomienia. Mieszanie powietrza/paliwa ogranicza dostępność tlenu i zmniejsza maksymalną temperaturę płomienia, tym samym opóźniając przekształcanie występującego w paliwie azotu w NOX i powstawanie termicznych NOX przy jednoczesnym utrzymaniu wysokiej efektywności spalania. |

|

Optymalizacja projektu i działania SNCR/SCR |

Zob. sekcja 1.7.1. |

|

Spalanie w tlenie |

Zob. sekcja 1.7.1. |

|

Selektywna redukcja katalityczna (SCR) |

Technika SCR opiera się na redukcji NOX do azotu w złożu katalitycznym w wyniku reakcji z mocznikiem lub amoniakiem w optymalnej temperaturze roboczej około 300–450 °C. Można nałożyć kilka warstw katalizatora. Większą redukcję NOX osiąga się dzięki zastosowaniu wielu warstw katalizatora. |

|

Selektywna redukcja niekatalityczna (SNCR) |

SNCR polega na redukcji NOX do azotu w wyniku reakcji z amoniakiem lub mocznikiem w wysokiej temperaturze. Przedział temperatur roboczych utrzymuje się w granicach 800–1 000 °C, aby zapewnić optymalne warunki reakcji. |

|

Oczyszczanie na mokro |

Usunięcie zanieczyszczeń w formie gazu lub cząstek stałych ze strumienia gazu przez przeniesienie masy do płynnego rozpuszczalnika, którym często jest woda lub roztwór wodny. Technika ta może obejmować reakcję chemiczną (np. w płuczce gazowej lub alkalicznej). W niektórych przypadkach istnieje możliwość odzyskania związków z rozpuszczalnika. |

1.7.3. Techniki ograniczania emisji do wody

|

Technika |

Opis |

|

Adsorpcja |

Usuwanie substancji rozpuszczalnych ze ścieków poprzez przeniesienie ich na powierzchnię stałych, wysoce porowatych cząstek (zwykle węgla aktywnego). |

|

Przetwarzanie tlenowe |

Biologiczne utlenianie rozpuszczonych zanieczyszczeń organicznych w tlenie z wykorzystaniem metabolizmu mikroorganizmów. W obecności rozpuszczonego tlenu, wprowadzanego w postaci powietrza lub czystego tlenu, składniki organiczne ulegają mineralizacji na dwutlenek węgla i wodę lub inne metabolity i biomasę. |

|

Strącanie chemiczne |

Przekształcenie rozpuszczonych substancji zanieczyszczających w nierozpuszczalny związek poprzez dodawanie chemicznych środków strącających. Powstałe trudno rozpuszczalne związki stałe są następnie oddzielane metodami sedymentacji, flotacji lub filtracji. W razie potrzeby można zastosować mikrofiltrację lub ultrafiltrację. Wielowartościowe jony metali (np. wapnia, glinu, żelaza) wykorzystuje się do strącania fosforu. |

|

Redukcja chemiczna |

Przekształcenie substancji zanieczyszczających za pomocą chemicznych środków redukujących w podobne, ale mniej szkodliwe lub mniej niebezpieczne związki. |

|

Koagulacja i flokulacja |

Koagulacja i flokulacja służą do oddzielania zawieszonych ciał stałych od ścieków i często następują po sobie. Koagulację przeprowadza się przez dodanie koagulantów o ładunkach przeciwnych do ładunków zawiesiny. Flokulacja jest przeprowadzana przez dodanie polimerów, tak aby zderzenia cząstek mikroagregatów powodowały ich wiązanie w celu wytworzenia większych agregatów. |

|

Wyrównanie (ujednorodnienie) |

Równoważenie przepływów i ładunków zanieczyszczeń na wlocie do końcowego oczyszczania ścieków dzięki zastosowaniu zbiorników centralnych. Wyrównywanie może być zdecentralizowane lub przeprowadzane przy użyciu innych technik zarządzania. |

|

Filtracja |

Oddzielenie substancji stałych od ścieków przez przepuszczenie ich przez porowaty materiał filtracyjny, np. filtrowanie przez piasek, mikrofiltracja lub ultrafiltracja. |

|

Flotacja |

Oddzielenie cząstek stałych lub ciekłych od ścieków przez przyłączanie ich do drobnych pęcherzyków gazu, zwykle powietrza. Pływające cząstki gromadzą się na powierzchni wody i są zbierane przez przelewy syfonowe. |

|

Nanofiltracja |

Proces filtracji, w którym stosuje się membrany o rozmiarach porów około 1 nm. |

|

Neutralizacja |

Doprowadzenie pH ścieków do neutralnego poziomu (około 7) w wyniku dodania substancji chemicznych. W celu zwiększenia pH zazwyczaj stosuje się wodorotlenek sodu (NaOH) lub wodorotlenek wapnia (Ca(OH)2), z kolei w celu obniżenia poziomu pH stosuje się zwykle kwas siarkowy (H2SO4), kwas chlorowodorowy (HCl) lub dwutlenek węgla (CO2). Podczas neutralizacji może nastąpić strącanie niektórych zanieczyszczeń. |

|

Oddzielenie fizyczne |

Oddzielanie substancji stałych, zawiesin lub cząstek metali ze ścieków przy użyciu np. sit, separatorów piaskowych lub żwirowych, separatorów tłuszczu, hydrocyklonów, rozdzielania faz oleju i wody lub osadników wstępnych. |

|

Osmoza odwrócona |

Proces filtracji membranowej, w którym różnica ciśnień stosowanych w komorach oddzielonych membraną powoduje, że woda przepływa z roztworu o większym stężeniu do roztworu o mniejszym stężeniu. |

|

Sedymentacja |

Oddzielenie cząstek stałych i materiału zawieszonego przez osadzanie grawitacyjne. |

(1) Rozporządzenie (WE) nr 1907/2006 Parlamentu Europejskiego i Rady z dnia 18 grudnia 2006 r. w sprawie rejestracji, oceny, udzielania zezwoleń i stosowanych ograniczeń w zakresie chemikaliów (REACH) i utworzenia Europejskiej Agencji Chemikaliów, zmieniające dyrektywę 1999/45/WE oraz uchylające rozporządzenie Rady (EWG) nr 793/93 i rozporządzenie Komisji (WE) nr 1488/94, jak również dyrektywę Rady 76/769/EWG i dyrektywy Komisji 91/155/EWG, 93/67/EWG, 93/105/WE i 2000/21/WE (Dz.U. L 396 z 30.12.2006, s. 1).

(2) Dyrektywa Parlamentu Europejskiego i Rady 2008/98/WE z dnia 19 listopada 2008 r. w sprawie odpadów oraz uchylająca niektóre dyrektywy (Dz.U. L 312 z 22.11.2008, s. 3).

(3) W przypadku każdego parametru, w odniesieniu do którego – z uwagi na ograniczenia dotyczące pobierania próbek lub ograniczenia analityczne lub warunki operacyjne – zastosowanie 30-minutowego próbkowania/pomiaru lub średniej wartości uzyskanej na podstawie trzech kolejnych pomiarów jest niewłaściwe, można zastosować bardziej reprezentatywną procedurę pobierania próbek/pomiaru.

(4) W miarę możliwości pomiary są przeprowadzane w najwyższym oczekiwanym stanie emisji w normalnych warunkach eksploatacji.

(5) Monitorowanie nie ma zastosowania, gdy wykorzystywana jest wyłącznie energia elektryczna.

(6) W przypadku pomiarów ciągłych zastosowanie mają następujące normy ogólne EN: EN 15267-1, EN 15267-2, EN 15267-3 i EN 14181.

(7) W przypadku pomiarów ciągłych zastosowanie ma również norma EN 13284-2.

(8) Jeśli okaże się, że poziomy emisji są wystarczająco stabilne, można przyjąć mniejszą częstotliwość monitorowania, ale w każdym przypadku co najmniej raz na 3 lata.

(9) W przypadku gdy techniki a) lub b) BAT 62 nie mają zastosowania, pomiar stężenia HCl w fazie gazowej nad kąpielą trawiącą przeprowadza się co najmniej raz w roku.

(10) Monitorowanie ma zastosowanie tylko wtedy, gdy dana substancja została zidentyfikowana jako istotna w strumieniu gazów odlotowych na podstawie wykazu, o którym mowa w BAT 2.

(11) Monitorowanie nie ma zastosowania, gdy jako paliwo wykorzystuje się wyłącznie gaz ziemny lub wyłącznie energię elektryczną.

(12) W przypadku zrzutu partiami, który ma miejsce rzadziej niż minimalna częstotliwość monitorowania, monitorowanie przeprowadza się raz dla każdej partii.

(13) Monitorowanie ma zastosowanie tylko w przypadku bezpośredniego zrzutu do odbiornika wodnego.

(14) Częstotliwość monitorowania można ograniczyć i przeprowadzać je raz na miesiąc, jeżeli okaże się, że poziomy emisji są wystarczająco stabilne.

(15) Monitorowane jest ChZT albo OWO. Monitorowanie OWO jest preferowanym wariantem, ponieważ nie wiąże się z wykorzystaniem bardzo toksycznych związków.

(16) W przypadku pośredniego zrzutu do odbiornika wodnego częstotliwość monitorowania można ograniczyć do monitorowania raz na trzy miesiące, jeśli oczyszczalnia ścieków jest odpowiednio zaprojektowana i wyposażona, aby przeprowadzać redukcję danych zanieczyszczeń.

(17) Monitorowanie ma zastosowanie tylko wtedy, gdy dana substancja/dany parametr zostały zidentyfikowane jako istotne w strumieniu ścieków na podstawie wykazu, o którym mowa w BAT 2.

(18) W przypadku stali wysokostopowej (np. austenitycznej stali nierdzewnej) górna granica zakresu BAT-AEPL może być wyższa i wynosić nawet 2 200 MJ/t.

(19) W przypadku stali wysokostopowej (np. austenitycznej stali nierdzewnej) górna granica zakresu BAT-AEPL może być wyższa i wynosić nawet 2 800 MJ/t.

(20) W przypadku stali wysokostopowej (np. austenitycznej stali nierdzewnej) górna granica zakresu BAT-AEPL może być wyższa i wynosić nawet 4 000 MJ/t.

(21) W przypadku wyżarzania partiami (w piecach kołpakowych) dolną granicę zakresu BAT-AEPL można osiągnąć, wykorzystując BAT 11 (g).

(22) Poziom BAT-AEPL może być wyższy w przypadku linii wyżarzania ciągłego wymagających temperatury wyżarzania powyżej 800 °C.

(23) Poziom BAT-AEPL może być wyższy w przypadku linii wyżarzania ciągłego wymagających temperatury wyżarzania powyżej 800 °C.

(24) Górna granica zakresu BAT-AEPL może być wyższa, gdy nadmiar cynku usuwa się poprzez odwirowywanie lub gdy temperatura kąpieli galwanicznej jest wyższa niż 500 °C.

(25) Górna granica zakresu BAT-AEPL może być wyższa i wynosić do 1 200 kWh/t dla zespołów urządzeń do cynkowania ogniowego jednostkowego, działających przy średniej rocznej wydajności produkcji poniżej 150 t/m3 objętości wanny cynkowniczej.

(26) W przypadku zespołów urządzeń do cynkowania ogniowego jednostkowego, produkujących głównie cienkie wyroby (np. < 1,5 mm) górna granica zakresu BAT-AEPL może być wyższa i wynosić do 1 000 kWh/t.

(27) Górna granica zakresu BAT-AEPL może być wyższa i wynosić do 50 kg/t w przypadku cynkowania głównie obrabianego materiału o dużej powierzchni właściwej (np. cienkich wyrobów < 1,5 mm, rur o grubości ścianki < 3 mm) lub w przypadku ponownego cynkowania.

(28) BAT-AEL nie ma zastosowania, gdy przepływ masowy pyłu nie osiąga poziomu 100 g/h.

(29) BAT-AEL nie ma zastosowania do zespołów urządzeń wykorzystujących w 100 % gaz ziemny lub w 100 % ogrzewanie elektryczne.

(30) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 300 mg/Nm3 w przypadku dużego udziału gazu koksowniczego (> 50 % energii wejściowej).

(31) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 550 mg/Nm3 w przypadku dużego udziału gazu koksowniczego lub gazu bogatego w CO z produkcji żelazochromu (> 50 % energii wejściowej).

(32) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 300 mg/Nm3 w przypadku wyżarzania ciągłego.

(33) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 550 mg/Nm3 w przypadku dużego udziału gazu koksowniczego lub gazu bogatego w CO z produkcji żelazochromu (> 50 % energii wejściowej).

(34) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 550 mg/Nm3 w przypadku dużego udziału gazu koksowniczego lub gazu bogatego w CO z produkcji żelazochromu (> 50 % energii wejściowej).

(35) Ta BAT-AEL ma zastosowanie wyłącznie do wytrawiania kwasem chlorowodorowym.

(36) Ta BAT-AEL ma zastosowanie wyłącznie do wytrawiania mieszaninami kwasów zawierającymi kwas fluorowodorowy.

(37) Ta BAT-AEL ma zastosowanie wyłącznie do wytrawiania kwasem siarkowym.

(38) Ta BAT-AEL ma zastosowanie wyłącznie do wytrawiania kwasem chlorowodorowym.

(39) Ta BAT-AEL ma zastosowanie wyłącznie do wytrawiania kwasem siarkowym.

(40) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 200 mg/Nm3 w przypadku odzysku mieszaniny kwasów w drodze prażenia natryskowego.

(41) Opisy przedmiotowych technik przedstawiono w sekcji 1.7.3.

(42) Okresy uśrednienia określono w części Uwagi ogólne.

(43) Zastosowanie ma BAT-AEL w odniesieniu do ChZT albo BAT-AEL w odniesieniu do OWO. Monitorowanie OWO jest preferowanym wariantem, ponieważ nie wiąże się z wykorzystaniem bardzo toksycznych związków.

(44) BAT-AEL ma zastosowanie tylko wtedy, gdy przedmiotowe substancje/parametry zostały zidentyfikowane jako istotne w strumieniu ścieków na podstawie wykazu, o którym mowa w BAT 2.

(45) W przypadku stali wysokostopowych górna granica zakresu BAT-AEL wynosi 0,3 mg/l.

(46) W przypadku zespołów urządzeń produkujących austenityczną stal nierdzewną górna granica zakresu BAT-AEL wynosi 0,4 mg/l.

(47) W przypadku zespołów urządzeń zajmujących się ciągnieniem drutu z wykorzystaniem kąpieli ołowiowych górna granica zakresu BAT-AEL wynosi 35 μg/l.

(48) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 50 μg/l w przypadku zespołów urządzeń, w których przetwarzana jest stal z podwyższoną zawartością ołowiu.

(49) Okresy uśrednienia określono w części Uwagi ogólne.

(50) BAT-AEL mogą nie mieć zastosowania, gdy oczyszczalnia ścieków jest odpowiednio zaprojektowana i wyposażona do usuwania przedmiotowych zanieczyszczeń, o ile nie prowadzi to do wyższego poziomu zanieczyszczenia środowiska.

(51) BAT-AEL ma zastosowanie tylko wtedy, gdy przedmiotowe substancje/parametry zostały zidentyfikowane jako istotne w strumieniu ścieków na podstawie wykazu, o którym mowa w BAT 2.

(52) W przypadku stali wysokostopowych górna granica zakresu BAT-AEL wynosi 0,3 mg/l.

(53) W przypadku zespołów urządzeń produkujących austenityczną stal nierdzewną górna granica zakresu BAT-AEL wynosi 0,4 mg/l.

(54) W przypadku zespołów urządzeń zajmujących się ciągnieniem drutu z wykorzystaniem kąpieli ołowiowych górna granica zakresu BAT-AEL wynosi 35 μg/l.

(55) Górna granica zakresu BAT-AEL może być wyższa i wynosić do 50 μg/l w przypadku zespołów urządzeń, w których przetwarzana jest stal z podwyższoną zawartością ołowiu.

(56) W przypadku stali wysokostopowej (np. austenitycznej stali nierdzewnej) górna granica zakresu BAT-AEPL wynosi 1 000 MJ/t.

(57) Jeżeli filtr tkaninowy nie jest dostępny, górna granica zakresu BAT-AEL może być wyższa i wynosić do 7 mg/Nm3.

(58) BAT-AEL ma zastosowanie tylko wtedy, gdy dana substancja została zidentyfikowana jako istotna w strumieniu gazów odlotowych na podstawie wykazu, o którym mowa w BAT 2.

(59) W przypadku stali wysokostopowej (np. austenitycznej stali nierdzewnej) górna granica zakresu BAT-AEPL może być wyższa i wynosić nawet 1 600 MJ/t.

(60) BAT-AEL ma zastosowanie tylko wtedy, gdy dana substancja została zidentyfikowana jako istotna w strumieniu gazów odlotowych na podstawie wykazu, o którym mowa w BAT 2.