DYREKTYWA 2008/57/WE W SPRAWIE INTEROPERACYJNOŚCI SYSTEMU KOLEI WE WSPÓLNOCIE

TECHNICZNA SPECYFIKACJA INTEROPERACYJNOŚCI

Podsystem „Tabor kolejowy – lokomotywy i tabor pasażerski” systemu kolei konwencjonalnych

|

1. |

WSTĘP |

|

1.1. |

Zakres techniczny |

|

1.2. |

Zasięg geograficzny |

|

1.3. |

Zawartość niniejszej TSI |

|

1.4. |

Dokumenty odniesienia |

|

2. |

PODSYSTEM „TABOR” I JEGO FUNKCJE |

|

2.1. |

Podsystem „Tabor” jako część systemu kolei konwencjonalnych |

|

2.2. |

Definicje odnoszące się do taboru |

|

2.3. |

Tabor objęty niniejszą TSI |

|

3. |

WYMAGANIA PODSTAWOWE |

|

3.1. |

Wymagania ogolne |

|

3.2. |

Elementy podsystemu „Tabor” odpowiadające zasadniczym wymaganiom |

|

3.3. |

Zasadnicze wymagania nieujęte w niniejszej TSI |

|

3.3.1. |

Wymagania ogólne, wymagania odnoszące się do utrzymania i eksploatacji |

|

3.3.2. |

Wymagania szczególne dla innych podsystemów |

|

4. |

CHARAKTERYSTYKA PODSYSTEMU „TABOR” |

|

4.1. |

Wstęp |

|

4.1.1. |

Część ogólna |

|

4.1.2. |

Opis taboru objętego zakresem stosowania niniejszej TSI |

|

4.1.3. |

Podstawowa klasyfikacja taboru dotycząca stosowania wymagań TSI |

|

4.1.4. |

Klasyfikacja taboru pod względem bezpieczeństwa przeciwpożarowego |

|

4.2. |

Specyfikacja funkcjonalna i techniczna podsystemu „Tabor” |

|

4.2.1. |

Część ogólna |

|

4.2.1.1. |

Podział |

|

4.2.1.2. |

Punkty otwarte |

|

4.2.1.3. |

Aaspekty bezpieczeństwa |

|

4.2.2. |

Konstrukcja oraz części mechaniczne |

|

4.2.2.1. |

Część ogólna |

|

4.2.2.2. |

Interfejsy mechaniczne |

|

4.2.2.2.1. |

Uwagi ogólne i definicje |

|

4.2.2.2.2. |

Sprzęg wewnętrzny |

|

4.2.2.2.3. |

Sprzęg końcowy |

|

4.2.2.2.4. |

Sprzęg ratunkowy |

|

4.2.2.2.5. |

Dostęp dla personelu do sprzęgania/rozprzęgania |

|

4.2.2.3. |

Przejścia międzywagonowe |

|

4.2.2.4. |

Wytrzymałość konstrukcji pojazdu |

|

4.2.2.5. |

Bezpieczeństwo bierne |

|

4.2.2.6. |

Podnoszenie na linach i podnoszenie podnośnikiem |

|

4.2.2.7. |

Mocowanie urządzeń do konstrukcji pudła |

|

4.2.2.8. |

Służbowe i towarowe drzwi wejściowe |

|

4.2.2.9. |

Cechy mechaniczne szkła (innego niż szyby czołowe) |

|

4.2.2.10. |

Stany obciążenia i rozkład mas |

|

4.2.3. |

Oddziaływanie między pojazdem szynowym a torem i skrajnią |

|

4.2.3.1. |

Skrajnia |

|

4.2.3.2. |

Nacisk na oś i nacisk koła |

|

4.2.3.2.1. |

Parametr: nacisk na oś |

|

4.2.3.2.2. |

Nacisk koła |

|

4.2.3.3. |

Parametry taboru mające wpływ na systemy naziemne |

|

4.2.3.3.1. |

Charakterystyki taboru dotyczące kompatybilności z systemami wykrywania pociągów |

|

4.2.3.3.1.1. |

Charakterystyki taboru dotyczące zgodności z systemami wykrywania pociągów w oparciu o obwody torowe |

|

4.2.3.3.1.2. |

Charakterystyki taboru dotyczące zgodności z systemami wykrywania taboru na podstawie liczników osi |

|

4.2.3.3.1.3. |

Charakterystyki taboru dotyczące zgodności z systemammi wykrywania taboru z wykorzystaniem pętli |

|

4.2.3.3.2. |

Monitorowanie stanu łożysk osi |

|

4.2.3.4. |

Dynamiczne zachowanie taboru |

|

4.2.3.4.1. |

Bezpieczeństwo przed wykolejeniem podczas jazdy po wichrowatym torze |

|

4.2.3.4.2. |

Dynamiczne zachowanie podczas jazdy |

|

4.2.3.4.2.1. |

Wartości dopuszczalne dla bezpieczeństwa podczas jazdy |

|

4.2.3.4.2.2. |

Wartości dopuszczalne dla obciążenia toru |

|

4.2.3.4.3. |

Stożkowatość ekwiwalentna |

|

4.2.3.4.3.1. |

Wartości projektowe dla profili nowych kół |

|

4.2.3.4.3.2. |

Eksploatacyjne wartości stożkowatości ekwiwalentnej zestawu kołowego |

|

4.2.3.5. |

Układ biegowy |

|

4.2.3.5.1. |

Projekt konstrukcyjny ramy wózka |

|

4.2.3.5.2. |

Zestawy kołowe |

|

4.2.3.5.2.1. |

Charakterystyka mechaniczna i geometryczna zestawów kołowych |

|

4.2.3.5.2.2. |

Charakterystyka mechaniczna i geometryczna kół |

|

4.2.3.5.2.3. |

Zestawy kołowe ze zmiennym rozstawem kół |

|

4.2.3.6. |

Minimalny promień łuku |

|

4.2.3.7. |

Zgarniacze szynowe |

|

4.2.4. |

Hamowanie |

|

4.2.4.1. |

Wymagania ogólne |

|

4.2.4.2. |

Główne wymagania funkcjonalne i wymagania bezpieczeństwa |

|

4.2.4.2.1. |

Wymagania funkcjonalne |

|

4.2.4.2.2. |

Wymagania bezpieczeństwa |

|

4.2.4.3. |

Typ układu hamulcowego |

|

4.2.4.4. |

Kontrola hamowania |

|

4.2.4.4.1. |

Kontrola hamowania nagłego |

|

4.2.4.4.2. |

Kontrola hamowania służbowego |

|

4.2.4.4.3. |

Kontrola hamowania bezpośredniego |

|

4.2.4.4.4. |

Kontrola hamowania dynamicznego |

|

4.2.4.4.5. |

Kontrola hamowania postojowego |

|

4.2.4.5. |

Skuteczność hamowania |

|

4.2.4.5.1. |

Wymagania ogólne |

|

4.2.4.5.2. |

Hamowanie nagłe |

|

4.2.4.5.3. |

Hamowanie służbowe |

|

4.2.4.5.4. |

Obliczenia dotyczące pojemności cieplnej |

|

4.2.4.5.5. |

Hamulec postojowy |

|

4.2.4.6. |

Profil przyczepności koła – zabezpieczenie przed poślizgiem kół |

|

4.2.4.6.1. |

Ograniczenie profilu przyczepności koła |

|

4.2.4.6.2. |

Zabezpieczenie przeciwpoślizgowe kół |

|

4.2.4.7. |

Hamulec dynamiczny – układy hamulcowe połączone z trakcją |

|

4.2.4.8. |

Układ hamulcowy niezależny od warunków przyczepności |

|

4.2.4.8.1. |

Część ogólna |

|

4.2.4.8.2. |

Szynowy hamulec magnetyczny |

|

4.2.4.8.3. |

Szynowy hamulec wiroprądowy |

|

4.2.4.9. |

Wskazanie stanu hamowania i awarii |

|

4.2.4.10. |

Wymagania dla hamulców do celów ratunkowych |

|

4.2.5. |

Kwestie dotyczące pasażerów |

|

4.2.5.1. |

Instalacje sanitarne |

|

4.2.5.2. |

System nagłośnienia kabiny pasażerskiej: system komunikacji głosowej |

|

4.2.5.3. |

Alarm dla pasażerów: wymagania funkcjonalne |

|

4.2.5.4. |

Instrukcje dotyczące bezpieczeństwa dla pasażerów - oznakowanie |

|

4.2.5.5. |

Urządzenia komunikacyjne dla pasażerów |

|

4.2.5.6. |

Drzwi zewnętrzne: wsiadanie i wysiadanie pasażerów |

|

4.2.5.7. |

Konstrukcja układu drzwi zewnętrznych |

|

4.2.5.8. |

Drzwi międzywagonowe |

|

4.2.5.9. |

Jakość powietrza wewnętrznego |

|

4.2.5.10. |

Okna boczne |

|

4.2.6. |

Warunki środowiskowe i skutki działania sił aerodynamicznych |

|

4.2.6.1. |

Warunki środowiskowe |

|

4.2.6.1.1. |

Wysokość nad poziomem morza |

|

4.2.6.1.2. |

Temperatura |

|

4.2.6.1.3. |

Wilgotność powietrza |

|

4.2.6.1.4. |

Deszcz |

|

4.2.6.1.5. |

Śnieg, lód i grad |

|

4.2.6.1.6. |

Promieniowanie słoneczne |

|

4.2.6.1.7. |

Odporność na zanieczyszczenia |

|

4.2.6.2. |

Zjawiska aerodynamiczne |

|

4.2.6.2.1. |

Wpływ działania sił aerodynamicznych na pasażerów na peronie |

|

4.2.6.2.2. |

Wpływ działania sił aerodynamicznych na pracowników torowych |

|

4.2.6.2.3. |

Uderzenia ciśnienia na czoło pociągu |

|

4.2.6.2.4. |

Maksymalne różnice ciśnienia w tunelach |

|

4.2.6.2.5. |

Wiatr boczny |

|

4.2.7. |

Światła zewnętrzne oraz dźwiękowe i wizualne urządzenia ostrzegawcze |

|

4.2.7.1. |

Światła zewnętrzne |

|

4.2.7.1.1. |

Światła czołowe |

|

4.2.7.1.2. |

Światła sygnałowe |

|

4.2.7.1.3. |

Światła końca pociągu |

|

4.2.7.1.4. |

Sterowanie światłami |

|

4.2.7.2. |

Sygnał dźwiękowy (akustyczne urządzenie ostrzegawcze) |

|

4.2.7.2.1. |

Część ogólna |

|

4.2.7.2.2. |

Poziomy dźwięku urządzenia ostrzegawczego |

|

4.2.7.2.3. |

Zabezpieczenie |

|

4.2.7.2.4. |

Sterowanie sygnałem dźwiękowym |

|

4.2.8. |

Urządzenia trakcyjne i elektryczne |

|

4.2.8.1. |

Osiągi trakcyjne |

|

4.2.8.1.1. |

Część ogólna |

|

4.2.8.1.2. |

Wymagania dotyczące osiągów trakcyjnych |

|

4.2.8.2. |

Zasilanie |

|

4.2.8.2.1. |

Część ogólna |

|

4.2.8.2.2. |

Eksploatacja w zakresie napięć i częstotliwości |

|

4.2.8.2.3. |

Hamulec odzyskowy oddający energię do sieci trakcyjnej |

|

4.2.8.2.4. |

Moc maksymalna i prąd maksymalny z sieci trakcyjnej |

|

4.2.8.2.5. |

Prąd maksymalny podczas postoju dla systemów zasilania prądem stałym (DC) |

|

4.2.8.2.6. |

Współczynnik mocy |

|

4.2.8.2.7. |

Zakłócenia w systemach energetycznych w przypadku systemów zasilania prądem przemiennym (AC) |

|

4.2.8.2.8. |

Funkcja pomiaru zużycia energii elektrycznej |

|

4.2.8.2.9. |

WymAgania dotyczące pantografu |

|

4.2.8.2.9.1. |

Zakres wysokości roboczej pantografu |

|

4.2.8.2.9.1.1. |

Współdziałanie z przewodami jezdnymi (poziom taboru) – wysokość |

|

4.2.8.2.9.1.2. |

Zakres wysokości roboczej pantografu (poziom składnika interoperacyjności) |

|

4.2.8.2.9.2. |

Geometria ślizgacza pantografu (poziom składnika interoperacyjności) |

|

4.2.8.2.9.2.1. |

Geometria ślizgacza pantografu - typ 1 600 mm |

|

4.2.8.2.9.2.2. |

Geometria ślizgacza pantografu - typ 1 950 mm |

|

4.2.8.2.9.3. |

Obciążalność prądowa pantografu (poziom składnikA interoperacyjności) |

|

4.2.8.2.9.4. |

Nakładka stykowa (poziom składnika interoperacyjnoścI) |

|

4.2.8.2.9.4.1. |

Geometria nakładki stykowej |

|

4.2.8.2.9.4.2. |

Materiał nakładek stykowych |

|

4.2.8.2.9.4.3. |

Charakterystyka nakładki stykowej |

|

4.2.8.2.9.5. |

Nacisk statyczny pantografu (poziom składnika interoperacyjności) |

|

4.2.8.2.9.6. |

Siła nacisku pantografu i zachowanie dynamiczne |

|

4.2.8.2.9.7. |

Rozmieszczenie pantografów (poziom taboru) |

|

4.2.8.2.9.8. |

Przejazd przez sekcje separacji faz lub systemów (poziom taboru) |

|

4.2.8.2.9.9. |

Izolowanie pantografu od pojazdu (poziom taboru) |

|

4.2.8.2.9.10. |

Opuszczanie pantografów (poziom taboru) |

|

4.2.8.2.10. |

Zabezpieczenie elektryczne pociągu |

|

4.2.8.3. |

Napęd wysokoprężny i inne systemy napędu z silnikami cieplnymi |

|

4.2.8.4. |

Ochrona przed zagrożeniami elektrycznymi |

|

4.2.9. |

Kabina maszynisty i interfejs maszynista/pojazd |

|

4.2.9.1. |

Kabina maszynisty |

|

4.2.9.1.1. |

Część ogólna |

|

4.2.9.1.2. |

Wsiadanie i wysiadanie |

|

4.2.9.1.2.1. |

Wsiadanie i wysiadanie w warunkach eksploatacyjnych |

|

4.2.9.1.2.2. |

Wyjście bezpieczeństwa z kabiny maszynisty |

|

4.2.9.1.3. |

Widoczność na zewnątrz |

|

4.2.9.1.3.1. |

Widoczność do przodu |

|

4.2.9.1.3.2. |

Widoczność do tyłu i na boki |

|

4.2.9.1.4. |

Układ wnętrza |

|

4.2.9.1.5. |

Fotel maszynisty |

|

4.2.9.1.6. |

Pulpit maszynisty – ergonomia |

|

4.2.9.1.7. |

Klimatyzacja i jakość powietrza |

|

4.2.9.1.8. |

Oświetlenie wewnętrzne |

|

4.2.9.2. |

Szyba czołowa |

|

4.2.9.2.1. |

Właściwości mechaniczne |

|

4.2.9.2.2. |

Właściwości optyczne |

|

4.2.9.2.3. |

Wyposażenie |

|

4.2.9.3. |

Interfejs maszynista/pojazd |

|

4.2.9.3.1. |

Funkcja kontroli czujności maszynisty |

|

4.2.9.3.2. |

Pomiar prędkości |

|

4.2.9.3.3. |

Wyświetlacz i monitory w kabinie maszynisty |

|

4.2.9.3.4. |

Manipulatory i wyświetlacze |

|

4.2.9.3.5. |

Oznakowanie |

|

4.2.9.3.6. |

Funkcja zdalnego sterowania |

|

4.2.9.4. |

Narzędzia pokładowe i sprzęt przenośny |

|

4.2.9.5. |

Skrytki do użytku personelu |

|

4.2.9.6. |

Urządzenie rejestrujące |

|

4.2.10. |

Bezpieczeństwo przeciwpożarowe i ewakuacja |

|

4.2.10.1. |

Wymagania ogólne i klasyfikacja |

|

4.2.10.1.1. |

Wymagania mające zastosowanie do wszystkich pojazdów kolejowych, z wyjątkiem lokomotyw towarowych i OTM: |

|

4.2.10.1.2. |

Wymagania mające zastosowanie do lokomotyw towarowych i OTM: |

|

4.2.10.1.3. |

Wymagania wymienione w TSI „Bezpieczeństwo w tunelach kolejowych” |

|

4.2.10.2. |

Wymagania materiałowe |

|

4.2.10.3. |

Środki specjalne dotyczące płynów łatwopalnych |

|

4.2.10.4. |

Ewakuacja pasażerów |

|

4.2.10.5. |

Przegrody ogniowe |

|

4.2.11. |

Obsługa |

|

4.2.11.1. |

Część ogólna |

|

4.2.11.2. |

Zewnętrzne czyszczenie pociągów |

|

4.2.11.2.1. |

Czyszczenie czołowej szyby kabiny maszynisty |

|

4.2.11.2.2. |

Zewnętrzne czyszczenie w myjni |

|

4.2.11.3. |

System opróżniania toalet |

|

4.2.11.4. |

Urządzenie do uzupełniania wody |

|

4.2.11.5. |

Interfejs z urządzeniem do uzupełniania wody |

|

4.2.11.6. |

Specjalne wymagania dotyczące postoju pociągów |

|

4.2.11.7. |

Urządzenie do tankowania paliwa |

|

4.2.12. |

Dokumentacja wymagana do celów eksploatacji i utrzymania |

|

4.2.12.1. |

Część ogólna |

|

4.2.12.2. |

Dokumentacja ogólna |

|

4.2.12.3. |

Dokumentacja dotycząca utrzymania |

|

4.2.12.3.1. |

Akta uzasadnienia projektu utrzymania |

|

4.2.12.3.2. |

Opis utrzymania |

|

4.2.12.4. |

Dokumentacja eksploatacyjna |

|

4.2.12.5. |

Schemat podnoszenia i instrukcje |

|

4.2.12.6. |

Opisy dotyczące działań ratowniczych |

|

4.3. |

Specyfikacja funkcjonalna i techniczna interfejsów |

|

4.3.1. |

Interfejs z podsystemem „Energia” |

|

4.3.2. |

Interfejs z podsystemem „Infrastruktura” |

|

4.3.3. |

Interfejs z podsystemem „Ruch kolejowy” |

|

4.3.4. |

Interfejs z podsystemem „Sterowanie” |

|

4.3.5. |

Interfejs z podsystemem „Aplikacje telematyczne dla przewozów pasażerskich” |

|

4.4. |

Zasady eksploatacji |

|

4.5. |

Zasady utrzymania |

|

4.6. |

Kompetencje zawodowe |

|

4.7. |

Warunki bezpieczeństwa i higieny pracy |

|

4.8. |

Europejski rejestr typów pojazdów dopuszczonych do eksploatacji |

|

5. |

SKŁADNIKI INTEROPERACYJNOŚCI |

|

5.1. |

Definicja |

|

5.2. |

Rozwiązanie nowatorskie |

|

5.3. |

Specyfikacja składników interoperacyjności |

|

5.3.1. |

Sprzęgi ratunkowe |

|

5.3.2. |

Koła |

|

5.3.3. |

WSP (Zabezpieczenie przeciwpoślizgowe kół) |

|

5.3.4. |

Światła czołowe |

|

5.3.5. |

Światła sygnałowe |

|

5.3.6. |

Światło końca pociągu |

|

5.3.7. |

Sygnały dźwiękowe |

|

5.3.8. |

Pantograf |

|

5.3.8.1. |

Nakładki stykowe |

|

5.3.9. |

Wyłącznik główny |

|

5.3.10. |

Przyłączenie systemu opróżniania toalet |

|

5.3.11. |

Przyłącze wlotowe do napełniania zbiorników wody |

|

6. |

OCENA ZGODNOŚCI LUB PRZYDATNOŚCI DO STOSOWANIA ORAZ WERYFIKACJA „WE” |

|

6.1. |

Składniki interoperacyjności |

|

6.1.1. |

Ocena zgodności |

|

6.1.2. |

Procedury oceny zgodności |

|

6.1.2.1. |

Moduły oceny zgodności |

|

6.1.2.2. |

Szczególne procedury oceny dotyczące składników interoperacyjności |

|

6.1.2.2.1. |

Zabezpieczenie przeciwpoślizgowe (pkt 5.3.3) |

|

6.1.2.2.2. |

Światła czołowe (pkt 5.3.4) |

|

6.1.2.2.3. |

Światła POZYCYJNE (pkt 5.3.5) |

|

6.1.2.2.4. |

Światła końca pociągu (pkt 5.3.6) |

|

6.1.2.2.5. |

Sygnał dźwiękowy (pkt 5.3.7) |

|

6.1.2.2.6. |

Pantograf (pkt 5.3.8) |

|

6.1.2.2.7. |

Nakładki stykowe (pkt 5.3.8.1) |

|

6.1.2.3. |

Fazy projektu, w których ocena jest wymagana |

|

6.1.3. |

Rozwiązania nowatorskie |

|

6.1.4. |

Składnik wymagający deklaracji WE pod kątem TSI „Tabor” systemu kolei dużych prędkości i pod kątem niniejszej TSI |

|

6.1.5. |

Ocena przydatności do stosowania |

|

6.2. |

Podsystem „Tabor” |

|

6.2.1. |

Weryfikacja WE (Część ogólna) |

|

6.2.2. |

Procedury oceny zgodności (moduły) |

|

6.2.2.1. |

Moduły oceny zgodności |

|

6.2.2.2. |

Szczególne procedury oceny dotyczące podsystemów |

|

6.2.2.2.1. |

Warunki obciążenia i rozłożenie masy (pkt 4.2.2.10) |

|

6.2.2.2.2. |

Skrajnia (pkt 4.2.3.1) |

|

6.2.2.2.3. |

Nacisk koła (pkt 4.2.3.2.2) |

|

6.2.2.2.4. |

Hamowanie – wymagania bezpieczeństwa (PKT 4.2.4.2.2) |

|

6.2.2.2.5. |

Hamowanie nagłe (pkt 4.2.4.5.2) |

|

6.2.2.2.6. |

Hamowanie służbowe (pkt 4.2.4.5.3) |

|

6.2.2.2.7. |

Zabezpieczenie przeCIWpoślizgOWE (pkt 4.2.4.6.2) |

|

6.2.2.2.8. |

Instalacje sanitarne (pkt 4.2.5.1) |

|

6.2.2.2.9. |

Jakość powietrza wewnętrznego (pkt 4.2.5.9 i pkt 4.2.9.1.7) |

|

6.2.2.2.10. |

Wpływ działania sił aerodynamicznych na pasażerów na peronie (pkt 4.2.6.2.1) |

|

6.2.2.2.11. |

Wpływ działania sił aerodynamicznych na pracowników torowych (pkt 4.2.6.2.2) |

|

6.2.2.2.12. |

Uderzenie ciśnienia na czoło pociągu (pkt 4.2.6.2.3) |

|

6.2.2.2.13. |

Moc maksymalna i prąd maksymalny z sieci trakcyjnej (pkt 4.2.8.2.4) |

|

6.2.2.2.14. |

Współczynnik mocy (pkt 4.2.8.2.6) |

|

6.2.2.2.15. |

Charakterystyka dynamiczna odbioru prądu (pkt 4.2.8.2.9.6) |

|

6.2.2.2.16. |

Rozmieszczenie pantografów (pkt 4.2.8.2.9.7) |

|

6.2.2.2.17. |

Szyba czołowa (pkt 4.2.9.2) |

|

6.2.2.2.18. |

Przegrody ogniowe ( 4.2.10.5) |

|

6.2.2.3. |

Fazy projektu, w których ocena jest wymagana |

|

6.2.3. |

Rozwiązania nowatorskie |

|

6.2.4. |

Ocena dokumentacji wymaganej do celów eksploatacji i utrzymania |

|

6.2.5. |

Pojazdy kolejowe wymagające certyfikatów WE dotyczących zgodności z TSI „Tabor” systemu kolei dużych prędkości i z niniejszą TSI |

|

6.2.6. |

Ocena pojazdów kolejowych przeznaczonych do użytkowania w eksploatacji ogólnej |

|

6.2.7. |

Ocena pojazdów kolejowych przeznaczonych do użytkowania w składach predefiniowanych |

|

6.2.8. |

Przypadek szczególny: ocena pojazdów kolejowych przeznaczonych do włączenia do istniejących składów stałych |

|

6.2.8.1. |

Kontekst |

|

6.2.8.2. |

Przypadek składu stałego zgodnego z TSI |

|

6.2.8.3. |

Przypadek składu stałego niezgodnego z TSI |

|

6.3. |

Podsystem zawierający składniki interoperacyjności nieposiadające deklaracji WE |

|

6.3.1. |

Warunki |

|

6.3.2. |

Dokumentacja |

|

6.3.3. |

Utrzymanie podsystemów certyfikowanych zgodnie z pkt 6.3.1 |

|

7. |

WDROŻENIE |

|

7.1. |

Zasady ogólne dotyczące wdrożenia |

|

7.1.1. |

Zastosowanie do nowo budowanego taboru |

|

7.1.1.1. |

Część ogólna |

|

7.1.1.2. |

Okres przejściowy |

|

7.1.1.2.1. |

Wstęp |

|

7.1.1.2.2. |

Projekty w zaawansowanym stadium realizacji |

|

7.1.1.2.3. |

Umowy w trakcie wykonywania |

|

7.1.1.2.4. |

Tabor zgodny z istniejącym projektem |

|

7.1.1.3. |

Zastosowanie do OTM |

|

7.1.1.4. |

Powiązanie z wdrożeniem innych TSI |

|

7.1.2. |

Odnowienie lub modernizacja istniejącego taboru |

|

7.1.2.1. |

Wstęp |

|

7.1.2.2. |

Odnowienie |

|

7.1.2.3. |

Modernizacja |

|

7.1.3. |

Zasady dotyczące certyfikatów badania typu lub projektu |

|

7.1.3.1. |

Podsystem „Tabor” |

|

7.1.3.2. |

Składniki interoperacyjności |

|

7.2. |

Zgodność z innymi podsystemami |

|

7.3. |

Przypadki szczególne |

|

7.3.1. |

Część ogólna |

|

7.3.2. |

Lista przypadków szczególnych |

|

7.3.2.1. |

Ogólne przypadki szczególne |

|

7.3.2.2. |

Interfejsy mechaniczne – sprzęg końcowy (4.2.2.2.3) |

|

7.3.2.3. |

Skrajnia (4.2.3.1) |

|

7.3.2.4. |

Monitorowanie stanu łożysk osi (4.2.3.3.2) |

|

7.3.2.5. |

Dynamiczne zachowanie taboru (4.2.3.4) |

|

7.3.2.6. |

Dopuszczalne wartości dla obciążenia toru (4.2.3.4.2.2) |

|

7.3.2.7. |

Wartości projektowe dla profili nowych kół (4.2.3.4.3.1) |

|

7.3.2.8. |

Zestawy kołowe (4.2.3.5.2) |

|

7.3.2.9. |

Charakterystyka geometryczna kół (4.2.3.5.2.2) |

|

7.3.2.10. |

Wpływ działania sił aerodynamicznych na pasażerów na peronIE (4.2.6.2.1) |

|

7.3.2.11. |

Uderzenie ciśnienia na czoło pociągu (4.2.6.2.3) |

|

7.3.2.12. |

Poziomy dźwięku urządzenia ostrzegawczego (4.2.7. 2.2) |

|

7.3.2.13. |

Zasilanie – część ogólna (4.2.8.2.1) |

|

7.3.2.14. |

Eksploatacja w zakresie napięć i częstotliwości (4.2.8.2.2) |

|

7.3.2.15. |

Zakres wysokości roboczej pantografu (4.2.8.2.9.1) |

|

7.3.2.16. |

Geometria ślizgacza pantografu (4.2.8.2.9.2) |

|

7.3.2.17. |

Siła nacisku pantografu i zachowanie dynamiczne (4.2.8.2.9.6) |

|

7.3.2.18. |

Widoczność do przodu (4.2.9.1.3.1) |

|

7.3.2.19. |

Pulpit maszynisty – ergonomia (4.2.9.1.6) |

|

7.3.2.20. |

Wymagania materiałowe (4.2.10.2) |

|

7.3.2.21. |

Interfejs z urządzeniem do uzupełniania wody (4.2.11.5) i interfejs z systemem opróżniania toalet (4.2.11.3) |

|

7.3.2.22. |

Specjalne wymagania dotyczące postoju pociągów (4.2.11.6) |

|

7.3.2.23. |

Urządzenie do tankowania paliwa (4.2.11.7) |

|

7.4. |

Szczególne warunki środowiskowe |

|

7.5. |

Aspekty, które muszą zostać uwzględnione w procesie weryfikacji lub w innych działaniach Agencji |

|

7.5.1. |

Aspekty związane z parametrem podstawowym w niniejszej TSI |

|

7.5.1.1. |

Parametr: nacisk na oś (pkt 4.2.3.2.1) |

|

7.5.1.2. |

Dopuszczalne wartości dla obciążenia toru (pkt 4.2.3.4.2.2) |

|

7.5.1.3. |

Zjawiska aerodynamiczne (pkt 4.2.6.2) |

|

7.5.2. |

Aspekty niezwiązane z parametrem podstawowym w niniejszej TSI, lecz będące przedmiotem projektów badawczych |

|

7.5.2.1. |

Dodatkowe wymagania dotyczące bezpieczeństwa |

|

7.5.3. |

Aspekty istotne dla systemu kolei UE, lecz będące poza zakresem wszelkich TSI |

|

7.5.3.1. |

Współdziałanie pojazdu z torem (pkt 4.2.3) – smarowanie obrzeży kół lub toru |

|

ZAŁĄCZNIK A |

ZDERZAKI I UKŁAD CIĘGŁOWY |

|

A.1. |

Zderzaki |

|

A.2. |

Sprzęg śrubowy |

|

A.3. |

Współdziałanie układu cięgłowego i zderzaków |

|

ZAŁĄCZNIK B |

PUNKTY PODNOSZENIA NA LINACH I PODNOSZENIA PODNOŚNIKIEM |

|

B.1. |

Definicje |

|

B.1.1. |

Wkolejenie |

|

B.1.2. |

Przywracanie do stanu normalnego |

|

B.1.3. |

Punkty podnoszenia na linach i podnoszenia na linach |

|

B.2. |

Wpływ wkolejenia na konstrukcję taboru |

|

B.3. |

Położenie punktów podnoszenia podnośnikiem w konstrukcji pojazdów |

|

B.4. |

Geometria punktów podnoszenia podnośnikiem/podnoszenia na linach |

|

B.4.1. |

Wbudowane na stałe punkty podnoszenia na linach/podnoszenia podnośnikiem |

|

B.4.2. |

Ruchome punkty podnoszenia na linach/podnoszenia podnośnikiem |

|

B.5. |

Mocowanie elementów podwoziA do ramy |

|

B.6. |

Oznakowanie ratowniczych punktów podnoszenia podnośnikiem (lub podnoszenia na linach) |

|

B.7. |

Instrukcje dotyczące podnoszenia podnośnikiem i podnoszenia na linach |

|

ZAŁĄCZNIK C |

PRZEPISY SPECJALNE DOTYCZĄCE TABORU KOLEJOWEGO SPECJALNEGO PRZEZNACZONEGO DO BUDOWY I UTRZYMANIA INFRASTRUKTURY KOLEJOWEJ (OTM – MASZYN TOROWYCH) |

|

C.1. |

Wytrzymałość konstrukcji pojazdu |

|

C.2. |

Podnoszenie na linach i podnoszenie podnośnikiem |

|

C.3. |

Dynamiczne zachowanie ruchowe |

|

ZAŁĄCZNIK D |

LICZNIK ENERGII |

|

ZAŁĄCZNIK E |

WYMIARY ANTROPOMETRYCZNE MASZYNISTY |

|

ZAŁĄCZNIK F |

WIDOCZNOŚĆ DO PRZODU |

|

F.1. |

Część ogólna |

|

F.2. |

Wzorcowa pozycja pojazdu względem toru |

|

F.3. |

Wzorcowa pozycja dla oczu członków załogi |

|

F.4. |

Warunki widoczności |

|

ZAŁĄCZNIK G |

|

|

ZAŁĄCZNIK H |

OCENA PODSYSTEMU „TABOR” |

|

H.1. |

Zakres |

|

H.2. |

Charakterystyka i moduły |

|

ZAŁĄCZNIK I |

ASPEKTY, CO DO KTÓRYCH NIE JEST DOSTĘPNA SPECYFIKACJA TECHNICZNA (PUNKTY OTWARTE) |

|

ZAŁĄCZNIK J |

NORMY LUB DOKUMENTY NORMATYWNE PRZYWOŁANE W NINIEJSZEJ TSI |

1. WSTĘP

1.1. Zakres techniczny

Niniejsza techniczna specyfikacja interoperacyjności (TSI) to specyfikacja dotycząca konkretnego podsystemu, utworzona w celu spełnienia podstawowych wymagań i zapewnienia interoperacyjności transeuropejskiego systemu kolei konwencjonalnych, w sposób określony w dyrektywie 2008/57/WE.

Tym konkretnym podsystemem jest tabor transeuropejskiego systemu kolei konwencjonalnych, o którym mowa w sekcji 1 załącznika I do dyrektywy 2008/57/WE.

Niniejsza TSI obejmuje również podsystem „Tabor” określony w pkt 2.6 załącznika II do dyrektywy 2008/57/WE oraz odnośną część podsystemu „Energia” („znajdującą się na pokładzie część urządzeń służących do mierzenia zużycia energii elektrycznej” określoną w pkt 2.2. załącznika II do dyrektywy 2008/57/WE), co odpowiada części podsystemu strukturalnego „Energia” znajdującej się na pokładzie.

Niniejsza TSI ma zastosowanie do taboru:

|

— |

który jest (lub ma być) eksploatowany w sieci kolejowej określonej w niniejszej TSI, pkt 1.2 „Zakres geograficzny”, oraz |

|

— |

który zalicza się do jednego z następujących typów taboru (zgodnie z pkt 1.2 załącznika I do dyrektywy 2008/57/WE):

|

Dalsze informacje na temat taboru wchodzącego w zakres niniejszej TSI znajdują się w sekcji 2 niniejszego załącznika.

1.2. Zasięg geograficzny

|

— |

Zakres geograficzny niniejszej TSI obejmuje sieć transeuropejskiego systemu kolei konwencjonalnych (TEN) określona w pkt 1.1 „Sieć” załącznika I do dyrektywy 2008/57/WE. |

|

— |

W zakres niniejszej TSI nie wchodzą wymagania, które dotyczą taboru kolei dużych prędkości, zaprojektowanego do eksploatacji w transeuropejskim systemie kolei dużych prędkości, z maksymalną prędkością zakładaną dla tej sieci dużych prędkości i które przewidziane są w załączniku I (2.2) do dyrektywy 2008/57/WE. |

|

— |

Dodatkowe wymagania niniejszej TSI, które mogą być niezbędne dla bezpiecznej eksploatacji – w sieciach dużych prędkości – taboru konwencjonalnego o maksymalnej prędkości poniżej 190 km/h i które wchodzą w zakres niniejszej TSI (zgodnie z definicją zawartą w pkt 2.3 poniżej) są identyfikowane jako punkt otwarty w obecnej wersji niniejszej TSI. |

1.3. Zawartość niniejszej TSI

Zgodnie z art. 5 ust. 3 dyrektywy 2008/57/WE w niniejszej TSI:

|

a) |

wskazano jej przewidziany zakres (sekcja 2); |

|

b) |

ustanowiono zasadnicze wymagania dotyczące odnośnej grupy taboru i jej interfejsów z innymi podsystemami (sekcja 3); |

|

c) |

określono wymagania funkcjonalne i techniczne, jakie mają zostać spełnione przez podsystem i jego interfejsy z innymi podsystemami (sekcja 4); |

|

d) |

określono składniki interoperacyjności oraz interfejsy, jakie muszą być objęte specyfikacjami europejskimi, w tym normami europejskimi, koniecznymi do osiągnięcia interoperacyjności w ramach transeuropejskiego systemu kolei konwencjonalnych (sekcja 5); |

|

e) |

podano, w każdym rozpatrywanym przypadku, które procedury mają być zastosowane do oceny zgodności interoperacyjności lub przydatności składników interoperacyjności do stosowania z jednej strony, i które procedury mają być zastosowane do weryfikacji WE podsystemów, z drugiej strony(sekcja 6); |

|

f) |

wskazano strategię wdrażania niniejszej TSI (sekcja 7); |

|

g) |

wskazano, dla danego personelu, kwalifikacje zawodowe oraz warunki bezpieczeństwa i higieny pracy wymagane dla eksploatacji i utrzymania powyższego podsystemu, jak też wdrożenia niniejszej TSI (sekcja 4). |

Zgodnie z art. 5 ust. 5 dyrektywy 2008/57/WE dla każdej TSI można uwzględnić przypadki szczególne odnoszące się do każdej TSI; tego rodzaju przypadki uwzględniono w sekcji 7.

1.4. Dokumenty odniesienia

|

— |

TSI podsystemu „Tabor kolejowy – lokomotywy i tabor pasażerski” systemu kolei konwencjonalnych: niniejszy dokument. |

Obowiązujące środki ustawodawcze:

|

— |

dyrektywa 2008/57/WE, |

|

— |

TSI podsystemu „Sterowanie ruchem kolejowym” systemu kolei konwencjonalnych: decyzja Komisji 2006/679/WE (1) zmieniona decyzjami Komisji 2006/860/WE (2), 2007/153/WE (3), 2008/386/WE (4), 2009/561/WE (5) i 2010/79/WE (6), |

|

— |

TSI podsystemu „Tabor” systemu kolei dużych prędkości: decyzja Komisji 2008/232/WE (7), |

|

— |

TSI „Osoby o ograniczonej możliwości poruszania się”: decyzja Komisji 2008/164/WE (8), |

|

— |

TSI „Bezpieczeństwo w tunelach kolejowych”: decyzja Komisji 2008/163/WE (9), |

|

— |

TSI podsystemu „Tabor kolejowy – hałas” systemu kolei konwencjonalnych: decyzja Komisji 2006/66/WE (10), |

|

— |

TSI podsystemu „Tabor kolejowy - wagony towarowe” systemu kolei konwencjonalnych: decyzja Komisji 2006/861/WE (11) zmieniona decyzją Komisji 2009/107/WE (12), |

|

— |

TSI podsystemu „Ruch kolejowy” systemu kolei konwencjonalnych: decyzja Komisji 2006/920/WE (13) zmieniona decyzją 2009/107/WE, |

|

— |

wspólne metody oceny bezpieczeństwa (CSM): rozporządzenie Komisji (WE) nr 352/2009 (14). |

Środki ustawodawcze w trakcie procesu legislacyjnego:

|

— |

TSI podsystemu „Infrastruktura” systemu kolei konwencjonalnych |

|

— |

TSI podsystemu „Energia” systemu kolei konwencjonalnych |

|

— |

opis modułów do oceny zgodności |

|

— |

przegląd TSI podsystemu „Ruch kolejowy” (załączniki P i T). |

Środki ustawodawcze w trakcie opracowywania:

|

— |

TSI „Aplikacje telematyczne dla przewozów pasażerskich”. |

2. PODSYSTEM „TABOR” I JEGO FUNKCJE

2.1. Podsystem „Tabor” jako część systemu kolei konwencjonalnych

Transeuropejski system kolei obejmuje system kolei dużych prędkości i system kolei konwencjonalnych.

Zgodnie z dyrektywą 2008/57/WE podsystem „Tabor” transeuropejskiego systemu kolei dużych prędkości obejmuje pociągi zaprojektowane do eksploatacji w transeuropejskiej sieci kolei dużych prędkości, złożonej z linii, które albo są dedykowanymi liniami dużych prędkości lub liniami dostosowanymi do dużych prędkości (tj. prędkości rzędu 200 km/h lub więcej), wskazanymi w załączniku 1 do decyzji nr 1692/96/WE Parlamentu Europejskiego i Rady (15).

Uwaga: w TSI „Tabor” systemu kolei dużych prędkości, pkt 1.1 ustalono limit prędkości 190 km/h dla taboru w jego zakresie technicznym.

Zgodnie z dyrektywą 2008/57/WE podsystem „Tabor” transeuropejskiego systemu kolei konwencjonalnych obejmuje wszystkie pociągi, które potencjalnie mogą poruszać się na całości lub na części linii konwencjonalnych TEN; maksymalna prędkość eksploatacyjna tych pociągów nie została określona.

System kolei konwencjonalnych został podzielony na podsystemy, które są określone w załączniku II (sekcja 1) do dyrektywy 2008/57/WE i zestawione poniżej.

Strukturalne:

|

— |

infrastruktura, |

|

— |

energia, |

|

— |

sterowanie, |

|

— |

tabor. |

Eksploatacyjne:

|

— |

ruch kolejowy, |

|

— |

utrzymanie, |

|

— |

aplikacje telematyczne dla przewozów pasażerskich i towarowych. |

Każdy podsystem, z wyjątkiem utrzymania, objęty jest konkretną TSI (konkretnymi TSI).

Podsystem „Tabor” objęty niniejszą TSI (zgodnie z definicją w pkt 1.1) posiada interfejsy ze wszystkimi pozostałymi podsystemami systemu kolei konwencjonalnych wymienionymi powyżej; interfejsy te są rozpatrywane w ramach zintegrowanego systemu zgodnego ze wszystkimi odpowiednimi TSI.

W wyniku opracowania drugiej grupy TSI istnieją:

|

— |

dwie TSI opisujące konkretne aspekty systemu kolei dotyczące kilku podsystemów, z których jeden obejmuje tabor systemu kolei konwencjonalnych:

oraz: |

|

— |

dwie TSI dotyczące podsystemu „Tabor” systemu kolei konwencjonalnych:

|

Wymagań dotyczących podsystemu „Tabor” przedstawionych w wymienionych czterech TSI nie powtarza się w niniejszej TSI.

2.2. Definicje odnoszące się do taboru

Do celów niniejszej TSI stosuje się następujące definicje:

|

|

Sformowanie pociągu:

|

|

|

Tabor:

|

2.3. Tabor objęty niniejszą TSI

Zakres niniejszej TSI dotyczącej taboru, uporządkowanego według typów taboru określonych w pkt 1.1, jest szczegółowo opisany, jak następuje:

|

A) |

Pociągi o napędzie termicznym lub elektryczną:

|

|

B) |

Jednostki trakcyjne napędzane energią cieplną lub elektryczną:

|

|

C) |

Wagony pasażerskie i inne odnośne wagony:

|

|

D) |

Tabor kolejowy specjalny przeznaczony do budowy i utrzymania infrastruktury kolejowej Ten rodzaj taboru wchodzi w zakres niniejszej TSI wyłącznie w przypadku, gdy:

Konfiguracja robocza nie wchodzi w zakres niniejszej TSI. |

3. WYMAGANIA PODSTAWOWE

3.1. Wymagania ogólne

Zgodnie z art. 4 ust. 1 dyrektywy 2008/57/WE transeuropejski system kolei konwencjonalnych, jego podsystemy oraz składniki interoperacyjności spełniają zasadnicze wymagania określone ogólnie w załączniku III do dyrektywy 2008/57/WE.

W zakresie niniejszej TSI zgodność ze specyfikacjami opisanymi w sekcji 4 dla podsystemów lub sekcji 5 dla składników interoperacyjności oraz wykazana jako pozytywny wynik oceny przedstawionej w pkt 6.1, dotyczącej zgodności lub przydatności do stosowania składników interoperacyjności, bądź w pkt 6.2, dotyczącej weryfikacji podsystemów, zapewnia spełnienie odnośnych zasadniczych wymagań wymienionych w pkt 3.2.

Niemniej jednak wówczas, gdy część zasadniczych wymagań jest objęta przepisami krajowymi z powodu punktów otwartych podanych w TSI lub ze względu na przypadki szczególne opisane w pkt 7.3, odpowiednie przepisy krajowe powinny uwzględniać oceny zgodności, które przeprowadza się na odpowiedzialność danego państwa członkowskiego.

3.2. Elementy podsystemu „Tabor” odpowiadające zasadniczym wymaganiom

W odniesieniu do podsystemu „Tabor” poniższa tabela zawiera zestawienie zasadniczych wymagań określonych i wymienionych w załączniku III do dyrektywy 2008/57/WE, które są spełnione w specyfikacjach przedstawionych w sekcji 4 niniejszej TSI.

Elementy taboru odpowiadające zasadniczym wymaganiom

|

Element podsystemu „Tabor” |

Punkt referencyjny |

Bezpieczeństwo |

Niezawodność – dostępność |

Zdrowie |

Ochrona środowiska naturalnego |

Zgodność techniczna |

|

Sprzęg wewnętrzny |

4.2.2.2.2 |

1.1.3 2.4.1 |

|

|

|

|

|

Sprzęg końcowy |

4.2.2.2.3 |

1.1.3 2.4.1 |

|

|

|

|

|

Sprzęg ratunkowy |

4.2.2.2.4 |

|

2.4.2 |

|

|

2.5.3 |

|

Dostęp dla personelu do sprzęgania/rozprzęgania |

4.2.2.2.5 |

1.1.5 |

|

2.5.1 |

|

2.5.3 |

|

Przejścia międzywagonowe |

4.2.2.3 |

1.1.5 |

|

|

|

|

|

Wytrzymałość konstrukcji pojazdu |

4.2.2.4 |

1.1.3 2.4.1 |

|

|

|

|

|

Bezpieczeństwo bierne |

4.2.2.5 |

2.4.1 |

|

|

|

|

|

Podnoszenie na linach i podnoszenie podnośnikiem |

4.2.2.6 |

|

|

|

|

2.5.3 |

|

Mocowanie urządzeń do konstrukcji pudła |

4.2.2.7 |

1.1.3 |

|

|

|

|

|

Służbowe i towarowe drzwi wejściowe |

4.2.2.8 |

1.1.5 2.4.1 |

|

|

|

|

|

Cechy mechaniczne szkła |

4.2.2.9 |

2.4.1 |

|

|

|

|

|

Stany obciążenia i rozkład masy |

4.2.2.10 |

1.1.3 |

|

|

|

|

|

Skrajnia – skrajnia kinematyczna |

4.2.3.1 |

|

|

|

|

2.4.3 |

|

Nacisk na oś |

4.2.3.2.1 |

|

|

|

|

2.4.3 |

|

Nacisk koła |

4.2.3.2.2 |

1.1.3 |

|

|

|

|

|

Parametry taboru mające wpływ na podsystem „Sterowanie” |

4.2.3.3.1 |

1.1.1 |

|

|

|

2.4.3 2.3.2 |

|

Monitorowanie stanu łożysk osi |

4.2.3.3.2 |

1.1.1 |

1.2 |

|

|

|

|

Bezpieczeństwo przed wykolejeniem podczas jazdy na wichrowatym torze |

4.2.3.4.1 |

1.1.1 1.1.2 |

|

|

|

2.4.3 |

|

Dynamiczne zachowanie podczas jazdy |

4.2.3.4.2 |

1.1.1 1.1.2 |

|

|

|

2.4.3 |

|

Wartości dopuszczalne dla bezpieczeństwa podczas jazdy |

4.2.3.4.2.1 |

1.1.1 1.1.2 |

|

|

|

2.4.3 |

|

Wartości dopuszczalne dla obciążenia toru |

4.2.3.4.2.2 |

|

|

|

|

2.4.3 |

|

Stożkowatość ekwiwalentna |

4.2.3.4.3 |

1.1.1 1.1.2 |

|

|

|

2.4.3 |

|

Wartości projektowe dla profili nowych kół |

4.2.3.4.3.1 |

1.1.1 1.1.2 |

|

|

|

2.4.3 |

|

Eksploatacyjne wartości stożkowatości ekwiwalentnej zestawu kołowego |

4.2.3.4.3.2 |

1.1.2 |

1.2 |

|

|

2.4.3 |

|

Projekt konstrukcyjny ramy wózka |

4.2.3.5.1 |

1.1.1 1.1.2 |

|

|

|

|

|

Charakterystyka mechaniczna i geometryczna zestawów kołowych |

4.2.3.5.2.1 |

1.1.1 1.1.2 |

|

|

|

2.4.3 |

|

Charakterystyka mechaniczna i geometryczna kół |

4.2.3.5.2.2 |

1.1.1 1.1.2 |

|

|

|

|

|

Zestawy kołowe ze zmiennym rozstawem kół |

4.2.3.5.2.3 |

1.1.1 1.1.2 |

|

|

|

|

|

Minimalny promień łuku |

4.2.3.6 |

1.1.1 1.1.2 |

|

|

|

2.4.3 |

|

Odgarniacze |

4.2.3.7 |

1.1.1 |

|

|

|

|

|

Hamowanie –wymagania funkcjonalne |

4.2.4.2.1 |

1.1.1 2.4.1 |

2.4.2 |

|

|

1.5 |

|

Hamowanie – wymagania bezpieczeństwa |

4.2.4.2.2 |

1.1.1 |

1.2 2.4.2 |

|

|

|

|

Typ układu hamulcowego |

4.2.4.3 |

|

|

|

|

2.4.3 |

|

Kontrola hamowania nagłego |

4.2.4.4.1 |

2.4.1 |

|

|

|

2.4.3 |

|

Kontrola hamowania służbowego |

4.2.4.4.2 |

|

|

|

|

2.4.3 |

|

Kontrola hamowania bezpośredniego |

4.2.4.4.3 |

|

|

|

|

2.4.3 |

|

Kontrola hamowania dynamicznego |

4.2.4.4.4 |

1.1.3 |

|

|

|

|

|

Kontrola hamowania postojowego |

4.2.4.4.5 |

|

|

|

|

2.4.3 |

|

Skuteczność hamowania –wymagania ogólne |

4.2.4.5.1 |

1.1.1 2.4.1 |

2.4.2 |

|

|

1.5 |

|

Hamowanie nagłe |

4.2.4.5.2 |

2.4.1 |

|

|

|

2.4.3 |

|

Hamowanie służbowe |

4.2.4.5.3 |

|

|

|

|

2.4.3 |

|

Obliczenia dotyczące pojemności cieplnej |

4.2.4.5.4 |

2.4.1 |

|

|

|

2.4.3 |

|

Hamulec postojowy |

4.2.4.5.5 |

2.4.1 |

|

|

|

2.4.3 |

|

Ograniczenie profilu przyczepności koła |

4.2.4.6.1 |

2.4.1 |

1.2 2.4.2 |

|

|

|

|

Zabezpieczenie przed poślizgiem kół |

4.2.4.6.2 |

2.4.1 |

1.2 2.4.2 |

|

|

|

|

Hamulec dynamiczny – układy hamulcowe połączone z trakcją |

4.2.4.7 |

|

1.2 2.4.2 |

|

|

|

|

Układ hamulcowy niezależny od warunków przyczepności – wymagania ogólne |

4.2.4.8.1. |

|

1.2 2.4.2 |

|

|

|

|

Szynowy hamulec magnetyczny |

4.2.4.8.2 |

|

|

|

|

2.4.3 |

|

Szynowy hamulec wiroprądowy |

4.2.4.8.3 |

|

|

|

|

2.4.3 |

|

Wskazanie stanu hamowania i awarii |

4.2.4.9 |

1.1.1 |

1.2 2.4.2 |

|

|

|

|

Wymagania dla hamulców do celów ratunkowych |

4.2.4.10 |

|

2.4.2 |

|

|

|

|

Instalacje sanitarne |

4.2.5.1 |

|

|

|

1.4.1 |

|

|

System nagłośnienia kabiny pasażerskiej: dźwiękowy system komunikacji |

4.2.5.2 |

2.4.1 |

|

|

|

|

|

Alarm dla pasażerów: wymagania funkcjonalne |

4.2.5.3 |

2.4.1 |

|

|

|

|

|

Instrukcje dotyczące bezpieczeństwa dla pasażerów – oznakowanie |

4.2.5.4 |

1.1.5 |

|

|

|

|

|

Urządzenia komunikacji dla pasażerów |

4.2.5.5 |

2.4.1 |

|

|

|

|

|

Drzwi zewnętrzne: wsiadanie i wysiadanie |

4.2.5.6 |

2.4.1 |

|

|

|

|

|

Drzwi zewnętrzne: konstrukcja |

4.2.5.7 |

1.1.3 2.4.1 |

|

|

|

|

|

Drzwi między pojazdami kolejowymi |

4.2.5.8 |

1.1.5 |

|

|

|

|

|

Jakość powietrza wewnętrznego |

4.2.5.9 |

|

|

1.3.2 |

|

|

|

Okna boczne |

4.2.5.10 |

1.1.5 |

|

|

|

|

|

Warunki środowiskowe |

4.2.6.1 |

|

2.4.2 |

|

|

|

|

Wpływ działania sił aerodynamicznych na pasażerów na peronie |

4.2.6.2.1 |

1.1.1 |

|

1.3.1 |

|

|

|

Wpływ działania sił aerodynamicznych na pracowników torowych |

4.2.6.2.2 |

1.1.1 |

|

1.3.1 |

|

|

|

Uderzenia ciśnienia na czoło pociągu |

4.2.6.2.3 |

|

|

|

|

2.4.3 |

|

Maksymalne różnice ciśnień w tunelach |

4.2.6.2.4 |

|

|

|

|

2.4.3 |

|

Wiatr boczny |

4.2.6.2.5 |

1.1.1 |

|

|

|

|

|

Światła czołowe |

4.2.7.1.1 |

|

|

|

|

2.4.3 |

|

Światła sygnałowe |

4.2.7.1.2 |

1.1.1 |

|

|

|

2.4.3 |

|

Światło końca pociągu |

4.2.7.1.3 |

1.1.1 |

|

|

|

2.4.3 |

|

Sterowanie światłami |

4.2.7.1.4 |

|

|

|

|

2.4.3 |

|

Sygnał dźwiękowy – wymagania ogólne |

4.2.7.2.1 |

1.1.1 |

|

|

|

2.4.3 2.6.3 |

|

Poziomy ciśnienia akustycznego urządzenia ostrzegawczego |

4.2.7.2.2 |

1.1.1 |

|

1.3.1 |

|

|

|

Zabezpieczenie |

4.2.7.2.3 |

|

|

|

|

2.4.3 |

|

Sterowanie sygnałem dźwiękowym |

4.2.7.2.4 |

1.1.1 |

|

|

|

2.4.3 |

|

Osiągi trakcyjne |

4.2.8.1 |

|

|

|

|

2.4.3 2.6.3 |

|

Zasilanie |

4.2.8.2 4.2.8.2.1 do 4.2.8.2.9 |

|

|

|

|

1.5 2.4.3 2.2.3 |

|

Zabezpieczenie elektryczne pociągu |

4.2.8.2.10 |

2.4.1 |

|

|

|

|

|

Napęd spalinowy i inne systemy napędu z silnikami cieplnymi |

4.2.8.3 |

2.4.1 |

|

|

|

1.4.1 |

|

Ochrona przed porażeniem elektrycznym |

4.2.8.4 |

2.4.1 |

|

|

|

|

|

Kabina maszynisty – wymagania ogólne |

4.2.9.1.1 |

— |

— |

— |

— |

— |

|

Wsiadanie i wysiadanie |

4.2.9.1.2 |

1.1.5 |

|

|

|

2.4.3 |

|

Widoczność na zewnątrz |

4.2.9.1.3 |

1.1.1 |

|

|

|

2.4.3 |

|

Układ wnętrza |

4.2.9.1.4 |

1.1.5 |

|

|

|

|

|

Siedzenie maszynisty |

4.2.9.1.5 |

|

|

1.3.1 |

|

|

|

Pulpit maszynisty – ergonomia |

4.2.9.1.6 |

1.1.5 |

|

1.3.1 |

|

|

|

Klimatyzacja i jakość powietrza |

4.2.9.1.7 |

|

|

1.3.1 |

|

|

|

Oświetlenie wewnętrzne |

4.2.9.1.8 |

|

|

|

|

2.6.3 |

|

Szyba czołowa – właściwości mechaniczne |

4.2.9.2.1 |

2.4.1 |

|

|

|

|

|

Szyba czołowa – właściwości optyczne |

4.2.9.2.2 |

|

|

|

|

2.4.3 |

|

Szyba czołowa – wyposażenie |

4.2.9.2.3 |

|

|

|

|

2.4.3 |

|

Funkcja kontroli czujności maszynisty |

4.2.9.3.1 |

1.1.1 |

|

|

|

2.6.3 |

|

Pomiar prędkości |

4.2.9.3.2 |

1.1.5 |

|

|

|

|

|

Wyświetlacz i monitory w kabinie maszynisty |

4.2.9.3.3 |

1.1.5 |

|

|

|

|

|

Manipulatory i wyświetlacze |

4.2.9.3.4 |

1.1.5 |

|

|

|

|

|

Oznakowanie |

4.2.9.3.5 |

|

|

|

|

2.6.3 |

|

Funkcja zdalnego sterowania pojazdem z zewnątrz |

4.2.9.3.6 |

1.1.1 |

|

|

|

|

|

Narzędzia pokładowe i sprzęt przenośny |

4.2.9.4 |

2.4.1 |

|

|

|

2.4.3 2.6.3 |

|

Skrytki do użytku personelu |

4.2.9.5 |

— |

— |

— |

— |

— |

|

Urządzenie rejestrujące |

4.2.9.6 |

|

|

|

|

2.4.4 |

|

Bezpieczeństwo przeciwpożarowe – wymagania materiałowe |

4.2.10.2 |

1.1.4 |

|

1.3.2 |

1.4.2 |

|

|

Środki specjalne dotyczące płynów łatwopalnych |

4.2.10.3 |

1.1.4 |

|

|

|

|

|

Ewakuacja pasażerów |

4.2.10.4 |

2.4.1 |

|

|

|

|

|

Przegrody ogniowe |

4.2.10.5 |

1.1.4 |

|

|

|

|

|

Zewnętrzne czyszczenie pociągów |

4.2.11.2 |

|

|

|

|

1.5 |

|

System opróżniania toalet |

4.2.11.3 |

|

|

|

|

1.5 |

|

Urządzenie do uzupełniania wody |

4.2.11.4 |

|

|

1.3.1 |

|

|

|

Interfejs z urządzeniem do uzupełniania wody |

4.2.11.5 |

|

|

|

|

1.5 |

|

Specjalne wymagania dotyczące postoju pociągów |

4.2.11.6 |

|

|

|

|

1.5 |

|

Urządzenie do tankowania paliwa |

4.2.11.7 |

|

|

|

|

1.5 |

|

Dokumentacja ogólna |

4.2.12.2 |

|

|

|

|

1.5 |

|

Dokumentacja dotycząca utrzymania |

4.2.12.3 |

1.1.1 |

|

|

|

2.5.1 2.5.2 2.6.1 2.6.2 |

|

Dokumentacja dotycząca eksploatacji |

4.2.12.4 |

1.1.1 |

|

|

|

2.4.2 2.6.1 2.6.2 |

|

Schemat podnoszenia i instrukcje |

4.2.12.5 |

|

|

|

|

2.5.3 |

|

Opisy dotyczące akcji ratowniczych |

4.2.12.6 |

|

2.4.2 |

|

|

2.5.3 |

3.3. Zasadnicze wymagania nieujęte w niniejszej TSI

Część zasadniczych wymagań określonych w załączniku III do dyrektywy 2008/57/WE jako „wymagania ogólne” lub „szczególne wymagania dla innych podsystemów” ma wpływ na podsystem „Tabor”; poniżej określono wymagania tego rodzaju, które nie są objęte niniejszą TSI lub wchodzą w jej zakres w sposób ograniczony.

3.3.1. Wymagania ogólne, wymagania odnoszące się do utrzymania i eksploatacji

Numeracja punktów i zasadnicze wymagania w niniejszym dokumencie są tożsame z ustalonymi w załączniku III do dyrektywy 2008/57/WE.

W zakres niniejszej TSI nie wchodzą następujące zasadnicze wymagania:

1.4. Ochrona środowiska naturalnego

|

1.4.1. |

„Wpływ, jaki na środowisko ma utworzenie i funkcjonowanie systemu kolei, musi zostać oceniony i uwzględniony na etapie projektowania systemu zgodnie z obowiązującymi przepisami wspólnotowymi”. To zasadnicze wymaganie podlega odpowiednim obowiązującym przepisom europejskim. |

|

1.4.3. |

„Tabor oraz systemy dostaw energii muszą być zaprojektowane i wykonane w sposób gwarantujący ich kompatybilność elektromagnetyczną z instalacjami, urządzeniami i sieciami publicznymi lub prywatnymi, z którymi mogą się wzajemnie zakłócać”. To zasadnicze wymaganie podlega odpowiednim obowiązującym przepisom europejskim. |

|

1.4.4. |

„Funkcjonowanie systemu kolei musi opierać się na przestrzeganiu istniejących przepisów w zakresie poziomu hałasu”. To zasadnicze wymaganie objęte jest obowiązującą TSI „Tabor kolejowy – hałas”. |

|

1.4.5. |

„Funkcjonowanie systemu kolei nie może powodować osiągnięcia niedopuszczalnego poziomu drgania gruntu w odniesieniu do działań i obszarów położonych w pobliżu infrastruktury i będących w normalnym stanie utrzymania”. To zasadnicze wymaganie objęte jest obowiązującą TSI „Infrastruktura” systemu kolei konwencjonalnych (w aktualnej wersji – punkt otwarty). |

2.5. Utrzymanie

W zakresie niniejszej TSI zasadnicze wymagania, wskazane w pkt 3.2 niniejszej TSI, mają znaczenie wyłącznie dla dokumentacji utrzymania technicznego odnoszącej się do podsystemu „Tabor”; nie wchodzą one w zakres niniejszej TSI w odniesieniu do urządzeń utrzymania.

2.6. Ruch kolejowy

Te zasadnicze wymagania są istotne w zakresie niniejszej TSI, zgodnie z pkt 3.2 niniejszej TSI odnoszącym się do dokumentacji eksploatacyjnej związanej z podsystemem „Tabor” (zasadnicze wymagania 2.6.1 i 2.6.2) oraz do technicznej zgodności taboru kolejowego z przepisami ruchu (zasadnicze wymagania 2.6.3).

3.3.2. Wymagania szczególne dla innych podsystemów

Wymagania dotyczące odnośnych innych podsystemów są konieczne w celu wypełnienia niniejszych zasadniczych wymagań w przypadku całego systemu kolei.

Wymagania dotyczące podsystemu „Tabor”, które przyczyniają się do wypełnienia tych zasadniczych wymagań wymieniono w pkt 3.2 niniejszej TSI; wymagania te są określone w pkt 2.2.3 i 2.3.2 załącznika III do dyrektywy 2008/57/WE.

Pozostałe zasadnicze wymagania nie są objęte zakresem stosowania niniejszej TSI.

4. CHARAKTERYSTYKA PODSYSTEMU „TABOR”

4.1. Wstęp

4.1.1. Część ogólna

Transeuropejski system kolei konwencjonalnych, którego dotyczy dyrektywa 2008/57/WE i którego częścią jest podsystem „Tabor”, jest systemem zintegrowanym, tak więc jego spójność musi być zweryfikowana. Spójność ta jest sprawdzana w szczególności w odniesieniu do specyfikacji podsystemu „Tabor”, jego interfejsów z innymi podsystemami systemu kolei konwencjonalnych, w który jest włączony, jak również w zakresie zasad eksploatacji i utrzymania.

Podstawowe parametry podsystemu „Tabor” zostały zdefiniowane w obecnej sekcji 4 niniejszej TSI.

Z wyjątkiem przypadków, w których jest to bezwzględnie konieczne dla interoperacyjności transeuropejskiej sieci kolei konwencjonalnych, w specyfikacjach funkcjonalnych i technicznych podsystemu i jego interfejsów opisanych w pkt 4.2 i 4.3, nie narzuca się stosowania konkretnych technologii czy rozwiązań technicznych.

Rozwiązania nowatorskie, które nie spełniają wymagań określonych w niniejszej TSI lub które nie są oceniane na podstawie kryteriów wymienionych w niniejszej TSI, wymagają nowych specyfikacji lub nowych metod oceny. W celu umożliwienia dokonywania innowacji technicznych specyfikacje i metody oceny należy opracowywać z zastosowaniem trybu „rozwiązania nowatorskie” opisanego w sekcji 6.

Cechy, które muszą być wymienione w „Europejskim rejestrze typów pojazdów dopuszczonych do eksploatacji” określono w pkt 4.8 niniejszej TSI.

4.1.2. Opis taboru objętego zakresem stosowania niniejszej TSI

Tabor objęty zakresem stosowania niniejszej TSI (w kontekście niniejszej TSI określany jako pojazd kolejowy) należy opisać w świadectwie weryfikacji „WE” za pomocą jednej z następujących cech:

|

— |

Pociąg zespołowy o składzie stałym, a w razie potrzeby, o predefiniowanym składzie z kilku takich pociągów zespołowych zaliczanych do typu, który jest przedmiotem oceny w kontekście eksploatacji w trakcji wielokrotnej. |

|

— |

Pojedynczy pojazd lub stałe zestawy pojazdów przeznaczone do składu predefiniowanego (składów predefiniowanych). |

|

— |

Pojedynczy pojazd lub stałe zestawy pojazdów przeznaczone do eksploatacji ogólnej, a w razie potrzeby, do składu predefiniowanego (składów predefiniowanych), złożonych z kilku pojazdów (lokomotyw) zaliczanych do typu, który jest przedmiotem oceny w kontekście eksploatacji w trakcji wielokrotnej. |

Uwaga: W zakres niniejszej TSI nie wchodzą zagadnienia eksploatacji ocenianej jednostki w trakcji wielokrotnej ocenianego pojazdu kolejowego łącznie z innymi typami taboru.

W pkt 2.2 niniejszej TSI są podane definicje odnoszące się do składu pociągu i do pojazdów kolejowych.

Jeżeli ocenie poddawana jest pojazd kolejowy przeznaczony do użytkowania w składzie stałym lub predefiniowanym (w składach stałych lub predefiniowanych), strona występująca o daną ocenę musi określić skład będący przedmiotem takiej oceny i skład ten musi być podany w świadectwie weryfikacji „WE”. Definicja każdego składu będzie zawierać oznaczenie typu każdego pojazdu, liczbę pojazdów i ich rozmieszczenie w danym składzie. Szczegółowe informacje podano w pkt 6.2. Niektóre cechy lub niektóre oceny pojazdu kolejowego przeznaczonego do użytkowania w ramach eksploatacji ogólnej będą wymagały określenia ograniczeń dotyczących składu pociągu. Ograniczenia te określono w pkt 4.2 oraz w pkt 6.2.6.

4.1.3. Podstawowa klasyfikacja taboru dotycząca stosowania wymagań TSI

System klasyfikacji technicznej taboru, zastosowany w poniższych punktach niniejszej TSI, ma na celu określenie istotnych wymagań obowiązujących w odniesieniu do danego pojazdu kolejowego.

Kategoria techniczna (kategorie techniczne) istotna dla pojazdu kolejowego objętego zakresem stosowania niniejszej TSI jest określana przez stronę występującą o ocenę. Klasyfikacja taka jest wykorzystywana przez jednostkę notyfikowaną odpowiedzialną za ocenę w celu dokonania oceny pod kątem obowiązujących wymagań niniejszej TSI i jest podana w świadectwie weryfikacji „WE”.

Kategorie techniczne taboru są następujące:

|

— |

pojazd kolejowy przeznaczony do przewożenia pasażerów, |

|

— |

pojazd kolejowy przeznaczony do przewożenia ładunku związanego z pasażerami (bagaż, samochody itd.), |

|

— |

pojazdy kolejowe wyposażone w kabinę maszynisty, |

|

— |

pojazdy kolejowe wyposażone w urządzenia trakcyjne, |

|

— |

pojazd kolejowy określony jako pojazd zasilany energią elektryczną przez system elektrotrakcyjny opisany w TSI „Energia” systemu kolei konwencjonalnych, |

|

— |

lokomotywa towarowa: pojazd kolejowy zaprojektowany do ciągnięcia wagonów towarowych, |

|

— |

lokomotywa pasażerska: pojazd kolejowy zaprojektowany do ciągnięcia wagonów osobowych, |

|

— |

tabor kolejowy specjalny przeznaczony do budowy i utrzymania infrastruktury kolejowej (OTM – maszyny torowe). |

Dany pojazd kolejowy może należeć do jednej lub kilku powyższych kategorii.

Jeśli nie zaznaczono inaczej w odpowiednich częściach pkt 4.2, wymagania określone w niniejszej TSI mają zastosowanie w odniesieniu do wszystkich wyżej wymienionych kategorii technicznych taboru kolejowego.

Podczas dokonywania oceny danego pojazdu kolejowego uwzględnia się konfigurację eksploatacyjną tego pojazdu kolejowego, przy czym należy przeprowadzić rozróżnienie między:

|

— |

pojazdem kolejowym, który można eksploatować jako pociąg, |

|

— |

pojazdem kolejowym, który sam nie może być eksploatowany i który musi być sprzęgnięty z innym pojazdem kolejowym (innymi pojazdami kolejowymi), aby móc pracować jako pociąg (zob. również pkt 4.1.2, 6.2.6 i 6.2.7). |

4.1.4. Klasyfikacja taboru pod względem bezpieczeństwa przeciwpożarowego

W zakresie wymagań bezpieczeństwa przeciwpożarowego w niniejszej TSI, pkt 4.2.10, zdefiniowano i określono trzy kategorie taboru.

Zgodnie z TSI „Tabor” systemu kolei dużych prędkości i TSI „Bezpieczeństwo w tunelach kolejowych” cały tabor wchodzący w zakres niniejszej TSI zalicza się do (przynajmniej) jednej z następujących kategorii:

|

— |

kategoria A bezpieczeństwa przeciwpożarowego, |

|

— |

kategoria B bezpieczeństwa przeciwpożarowego |

|

— |

lokomotywa towarowa i OTM. |

4.2. Specyfikacja funkcjonalna i techniczna podsystemu „Tabor”

4.2.1. Część ogólna

4.2.1.1.

W świetle zasadniczych wymagań wymienionych w sekcji 3, specyfikacje funkcjonalne i techniczne podsystemu „Tabor” są pogrupowane i uporządkowane w następujących częściach niniejszego punktu:

|

— |

konstrukcja oraz część mechaniczna, |

|

— |

współdziałanie z torem i skrajnia, |

|

— |

hamowanie, |

|

— |

kwestie dotyczące pasażerów, |

|

— |

warunki środowiskowe, |

|

— |

światła zewnętrzne oraz dźwiękowe i wizualne urządzenia ostrzegawcze, |

|

— |

urządzenia trakcyjne i elektryczne, |

|

— |

kabina maszynisty i interfejs maszynista/pojazd, |

|

— |

bezpieczeństwo przeciwpożarowe i ewakuacja, |

|

— |

obsługa, |

|

— |

dokumentacja do celów eksploatacji i utrzymania. |

W przypadku szczególnych aspektów technicznych specyfikacja funkcjonalna i techniczna zawiera wyraźne odniesienie do punktu normy EN lub innej dokumentacji technicznej, jaką dopuszcza się w art. 5 ust. 8 dyrektywy 2008/57/WE; odniesienia te wymieniono w załączniku J do niniejszej TSI.

Informacje konieczne dla personelu pracującego w danym pociągu, aby orientował się co do stanu sprawności pociągu (stan normalny, sprzęt uszkodzony, sytuacja awaryjna), przedstawiono w punkcie dotyczącym odnośnej funkcji oraz w pkt 4.2.12 „Dokumentacja wymagana do celów eksploatacji i utrzymania”.

4.2.1.2.

W przypadku gdy w odniesieniu do konkretnego aspektu technicznego nie opracowano specyfikacji funkcjonalnej i technicznej niezbędnej do spełnienia zasadniczych wymagań i z tego względu nie ujęto jej w niniejszej TSI, dany aspekt określa się w odpowiednim punkcie jako punkt otwarty; załącznik I do niniejszej TSI zawiera zestawienie wszystkich punktów otwartych, zgodnie z wymaganiami art. 5 ust. 6 dyrektywy 2008/57/WE.

W załączniku I podano również, czy te otwarte punkty odnoszą się do kompatybilności technicznej z siecią; w tym celu załącznik I podzielono na 3 części:

|

— |

Ogólne punkty otwarte mające zastosowanie do całej sieci. |

|

— |

Punkty otwarte dotyczące kompatybilności technicznej między pojazdem i siecią. |

|

— |

Punkty otwarte niezwiązane z kompatybilnością techniczną między pojazdem i siecią. |

Zgodnie z wymaganiem art. 17 ust. 3 dyrektywy 2008/57/WE do punktów otwartych zastosowanie mają krajowe przepisy techniczne.

4.2.1.3.

Funkcje, które przyczyniają się do spełnienia zasadniczych wymagań w aspekcie „bezpieczeństwo” określono w niniejszej TSI w pkt 3.2.

Większość zasadniczych wymagań odnoszących się do tych funkcji ujęto w specyfikacjach technicznych określonych w pkt 4.2 (np. „bezpieczeństwo bierne”, „koła”).

W przypadku następujących funkcji związanych z bezpieczeństwem konieczne jest uzupełnienie specyfikacji technicznych o wymagania określone pod względem wymagań bezpieczeństwa, w przypadku których dla wykazania zgodności można wykorzystać zasady określone w CSM w zakresie oceny ryzyka (podobieństwo do systemu referencyjnego (systemów referencyjnych), zastosowanie kodeksów postępowania, zastosowanie podejścia z zakresu teorii prawdopodobieństwa):

|

— |

Zachowanie dynamiczne (w przypadku stosowania kontroli aktywnej), przedstawione w pkt 4.2.3.4.2. |

|

— |

Skuteczność hamowania nagłego (w tym odłączenie napędu), określona w pkt 4.2.4.2, 4.2.4.7 i 4.2.4.8.1; wymagania bezpieczeństwa wymieniono w pkt 4.2.4.2.2. |

|

— |

Hamowanie postojowe określone w pkt 4.2.4.2, 4.2.4.4.5 i 4.2.4.5.5; wymagania bezpieczeństwa wymieniono w pkt 4.2.4.2.2. |

|

— |

Wskazanie stanu hamowania i awarii, określone w pkt 4.2.4.9. |

|

— |

Alarm dla pasażerów, określony w pkt 4.2.5.3. |

|

— |

Sterowanie drzwiami zewnętrznymi dla pasażerów, określone w pkt 4.2.5.6. |

|

— |

Odcięcie zasilania energią elektryczną, określone w pkt 4.2.8.2.10. |

|

— |

Kontrola czujności maszynisty, określona w pkt 4.2.9.3.1. |

|

— |

Przegrody ogniowe (inne niż przegrody zamykające całkowicie przekrój poprzeczny), określone w pkt 4.2.10.5. |

W przypadku gdy aspekty bezpieczeństwa tych funkcji, określonych jako związane z bezpieczeństwem, nie są w wystarczającym stopniu uwzględnione lub nie są wymienione względy bezpieczeństwa, taką sytuację określa się jako punkt otwarty w odpowiednim punkcie, w którym dana funkcja jest wymieniona.

Oprogramowanie stosowane w celu wypełnienia funkcji związanych z bezpieczeństwem opracowuje się i ocenia za pomocą metodologii właściwej dla oprogramowania odnoszącego się do bezpieczeństwa.

Dotyczy to oprogramowania, które ma wpływ na funkcje określone jako związane z bezpieczeństwem, zgodnie z pkt 4.2 niniejszej TSI.

4.2.2. Konstrukcja oraz części mechaniczne

4.2.2.1.

Część ta dotyczy wymagań odnoszących się do projektu konstrukcji pojazdu (wytrzymałość konstrukcji pojazdu) i połączeń mechanicznych (interfejsy mechaniczne) między pojazdami lub między jednostkami.

Większość tych wymagań ma na celu zapewnienie mechanicznej integralności pociągu podczas eksploatacji oraz akcji ratowniczych, jak również ochronę przedziałów pasażerskich i pracowniczych w przypadku kolizji lub wykolejenia.

4.2.2.2.

4.2.2.2.1.

W celu utworzenia pociągu (jak określono w pkt 2.2) pojazdy sprzęga się w sposób, który pozwala na ich wspólną eksploatację. Sprzęg to interfejs mechaniczny, który to umożliwia. Istnieje kilka rodzajów sprzęgów:

|

— |

Sprzęg wewnętrzny (zwany również sprzęgiem „pośrednim”) to urządzenie sprzęgowe między pojazdami w celu utworzenia jednostki złożonej z kilku pojazdów (np. stałego zestawu wagonów lub pociągu zespołowego). |

|

— |

Sprzęg końcowy (sprzęg „zewnętrzny”) pojazdów kolejowych to urządzenie sprzęgowe stosowane w celu połączenia dwóch (lub kilku) pojazdów kolejowych, aby utworzyć pociąg. Montowanie sprzęgu zewnętrznego na końcu pojazdów kolejowych nie jest obowiązkowe. W przypadku gdy na końcach pojazdu kolejowego brak jest sprzęgu, na tych końcach należy zapewnić urządzenie umożliwiające zastosowanie sprzęgu ratunkowego. Sprzęg na końcach składu może być „samoczynny”, „półsamoczynny” lub „ręczny”. W kontekście niniejszej TSI, sprzęg „ręczny” to układ sprzęgu na końcach składu, wymagający obsługi (jednej lub kilku) osób, które stoją między pojazdami kolejowymi przewidzianymi do sprzęgania lub rozprzęgania, w celu mechanicznego połączenia tych pojazdów kolejowych. |

|

— |

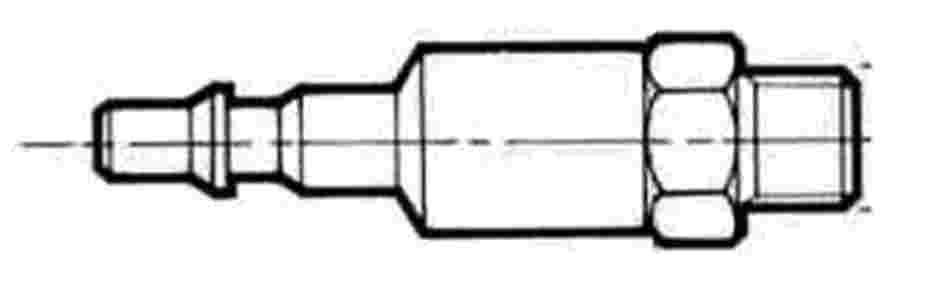

Sprzęg ratunkowy to urządzenie sprzęgowe, które umożliwia przeprowadzenie akcji ratowniczej dotyczącej danego pojazdu kolejowego przez ratunkowy pojazd trakcyjny wyposażony w „standardowy” sprzęg ręczny wymieniony w pkt 4.2.2.2.3 w przypadku gdy ratowany pojazd kolejowy jest wyposażony w odmienny układ sprzęgu lub nie jest wyposażony w żaden układ sprzęgu. |

4.2.2.2.2.

Sprzęgi wewnętrzne, znajdujące się między różnymi pojazdami danej jednostki, powinny zawierać układ sprężynujący, zdolny do wytrzymania sił wynikających z przewidzianych warunków eksploatacji.

W przypadku gdy wytrzymałość wzdłużna układu sprzęgu wewnętrznego jest niższa niż sprzęgu końcowego tego pojazdu kolejowego, należy przewidzieć środki w celu ratowania tego pojazdu kolejowego w przypadku rozerwania się takiego sprzęgu wewnętrznego, środki takie muszą być opisane w dokumentacji wymaganej w pkt 4.2.12.6.

Jednostki przegubowe: przegub między dwoma pojazdami wykorzystującymi wspólny układ biegowy spełnia wymagania wymienione w normie EN12663-1:2010, pkt 6.5.3 i 6.7.5.

4.2.2.2.3.

a) Sprzęg końcowy – wymagania ogólne

W przypadku gdy na którymkolwiek końcu danego pojazdu kolejowego znajduje się sprzęg końcowy, poniższe wymagania mają zastosowanie do wszystkich typów sprzęgów końcowych (samoczynnych, półsamoczynnych lub ręcznych):

|

— |

sprzęgi końcowe powinny zawierać sprężynujący układ sprzęgowy, zdolny do wytrzymania sił wynikających z przewidzianych warunków eksploatacji oraz akcji ratowniczych, |

|

— |

rodzaj sprzęgu mechanicznego, łącznie z jego nominalnymi maksymalnymi projektowymi wartościami sił rozciągających i ściskających, musi być zapisany w rejestrze taboru określonym w pkt 4.8 niniejszej TSI. |

W niniejszej TSI nie określa się innych wymagań odnoszących się do układów sprzęgu samoczynnego lub półsamoczynnego.

b) Układ sprzęgu „ręcznego”

Poniższe przepisy mają zastosowanie w szczególności w odniesieniu do pojazdów kolejowych wyposażonych w układ sprzęgu „ręcznego”:

|

— |

Układ sprzęgu jest zaprojektowany w taki sposób, aby nie była wymagana obecność człowieka między pojazdami kolejowymi, które mają być sprzęgane/rozprzęgane w czasie, gdy jeden z nich się porusza. |

|

— |

Wagony osobowe, posiadające układ sprzęgu ręcznego, powinny być wyposażone w zderzak, urządzenie cięgłowe oraz układ sprzęgu śrubowego spełniające wymagania części norm EN15551:2009 i EN15566:2009 odnoszących się do wagonów osobowych; pojazdy kolejowe inne niż wagony osobowe posiadające układy sprzęgu ręcznego powinny być wyposażone w zderzak, urządzenie cięgłowe oraz układ sprzęgu śrubowego spełniające wymagania odnośnych części odpowiednio normy EN15551:2009 i EN15566:2009. |

We wszystkich przypadkach, zderzaki i sprzęg śrubowy powinny być zainstalowane zgodnie z pkt A.1 do A.3 w załączniku A.

W stosunku do wszystkich pojazdów kolejowych, przeznaczonych do eksploatacji jedynie na sieci o standardowej szerokości toru 1 435 mm oraz wyposażonych w sprzęg ręczny i hamulec pneumatyczny UIC, zastosowanie mają następujące wymagania:

|

— |

Wymiary i układ przewodów i węży, sprzęgów i kurków hamulcowych muszą spełniać wymagania określone w załączniku I do TSI „Tabor kolejowy – wagony towarowe” systemu kolei konwencjonalnych. Wzdłużne i pionowe położenie przewodów i kurków hamulcowych w stosunku do tarczy zderzaka powinny być zgodne z odpowiednimi wymaganiami określonymi w karcie UIC 541-1: listopad 2003, załącznik B2 rys. 16b lub 16c. Uwaga: będzie to przedmiotem normy EN, która jest obecnie opracowywana. |

|

— |

Dopuszcza się zgodność poprzecznego położenia przewodów i kurków hamulcowych z wymaganiami określonymi w karcie UIC 648:wrzesień 2001. |

c) Układ sprzęgu obsługiwanego ręcznie – kompatybilność pojazdów kolejowych przeznaczonych do eksploatacji w sieciach o różnych szerokościach toru

Pojazdy kolejowe przeznaczone do eksploatacji na sieciach o kilku szerokościach toru (np. 1 435 mm i 1 520/1 524 mm, lub 1 435 mm i 1 668 mm), wyposażone w sprzęg ręczny oraz pneumatyczny system hamulcowy UIC, są jednocześnie zgodne z:

|

— |

wymaganiami dotyczącymi interfejsów przedstawionymi w pkt 4.2.2.2.3 „Sprzęg końcowy”, odnoszącymi się do sieci o szerokości toru 1 435 mm, oraz |

|

— |

właściwym przypadkiem szczególnym, odnoszącym się do sieci „o innej szerokości toru niż 1 435 mm”, przedstawionym w niniejszej TSI, pkt 7.3. |

4.2.2.2.4.

W przypadku pojazdów kolejowych niewyposażonych w sprzęg końcowy lub które są wyposażone w układ sprzęgu niezgodny z układem sprzęgu ręcznego określonym w niniejszej TSI, pkt 4.2.2.2.3 należy zapewnić możliwość przywrócenia stanu normalnego na danej linii w przypadku awarii, poprzez ciągnięcie lub pchanie ratowanego pojazdu kolejowego:

|

— |

jeżeli ratowany pojazd kolejowe jest wyposażony w sprzęg końcowy: za pomocą zespołu napędowego wyposażonego w taki sam typ sprzęgu „zewnętrznego”, oraz |

|

— |

za pomocą pojazdu ratunkowego, tj. pojazdu trakcyjnego mającego na każdym z jego końców, przeznaczonych do wykorzystania do celów ratunkowych:

|

Uzyskuje się to albo za pomocą zamontowanego na stałe kompatybilnego układu sprzęgu albo używając sprzęgu ratunkowego (zwanego również adapterem ratunkowym).

W takim przypadku pojazd kolejowy podlegający ocenie jest zaprojektowany tak, aby możliwe było przewożenie sprzęgu ratunkowego na jego pokładzie.

Wymagania dotyczące sprzęgu ratunkowego:

|

— |

powinien być tak zaprojektowany, by umożliwiał akcję ratowniczą z prędkością co najmniej 30 km/h na liniach kolejowych zgodnych z TSI „Infrastruktura” systemu kolei konwencjonalnych, |

|

— |

po zamontowaniu na pojeździe ratunkowym powinien być zabezpieczony w sposób uniemożliwiający wypadnięcie podczas akcji ratowniczej, |

|

— |

powinien wytrzymywać siły wynikające z planowanych warunków działań ratowniczych, |

|

— |

powinien być tak zaprojektowany, aby nie wymagał obecności człowieka między jednostką ratunkową a ratowanym pojazdem kolejowym w czasie, gdy jedno z nich się porusza, |

|

— |

ani sprzęg ratunkowy, ani żaden przewód hamulcowy nie powinien ograniczać ruchu poprzecznego haka, gdy jest on zamontowany na jednostce ratunkowej. |

Interfejs hamulca objęty jest wymaganiami wymienionymi w niniejszej TSI, pkt 4.2.4.10.

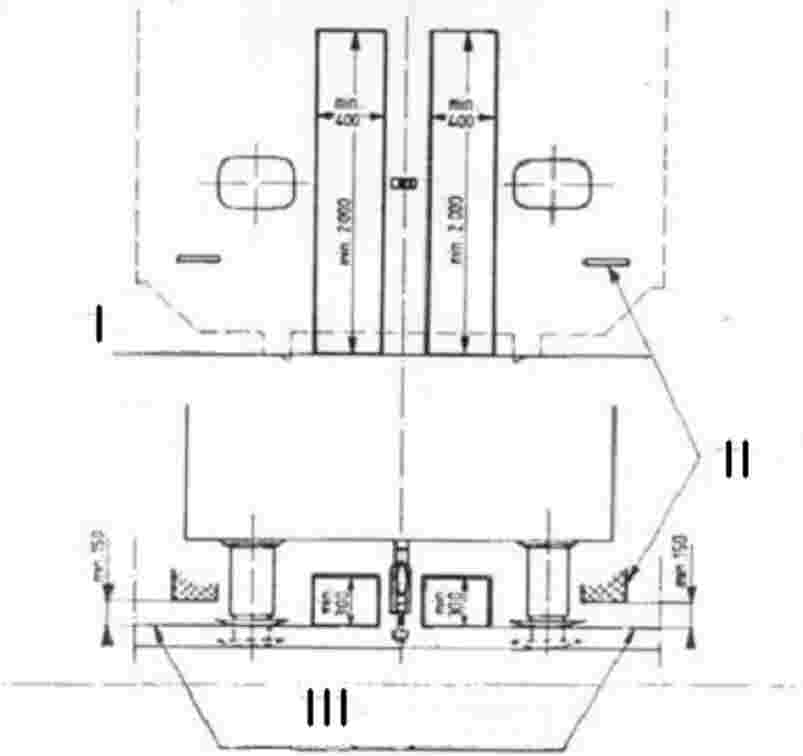

4.2.2.2.5.

Pojazdy kolejowe powinny być skonstruowane tak, aby pracownicy nie byli narażeni na nadmierne ryzyko podczas sprzęgania i rozprzęgania lub akcji ratowniczych.

Aby spełnić to wymaganie, określone w pkt 4.2.2.2.3 pojazdy kolejowe wyposażone w układy sprzęgu ręcznego powinny spełniać następujące wymagania („przestrzeń berneńska”):

|

— |

Wymagane przestrzenie pokazane na rys. A2 w załączniku A powinny być wolne od części stałych. W związku z tym wymaganiem części składowe mechanizmu sprzęgającego znajdują się w położeniu bocznym względem jego linii środkowej. W przestrzeni tej mogą znajdować się kable połączeniowe i węże elastyczne, jak również elastyczne odkształcalne elementy przejść. Pod zderzakami nie powinny znajdować się żadne urządzenia, które utrudniałyby dostęp do omawianej przestrzeni. |

|

— |

Jeżeli zainstalowany został kombinowany sprzęg samoczynny i sprzęg śrubowy, dopuszczalne jest, aby głowica sprzęgu automatycznego „wchodziła” z lewej strony w prostokąt berneński (jak widać na rys. A2), gdy jest on schowany i gdy używany jest sprzęg śrubowy. |

|

— |

Pod każdym zderzakiem znajduje się poręcz. Poręcze wytrzymują siłę 1,5 kN. |

4.2.2.3.

W przypadku gdy zapewnione jest przejście międzywagonowe jako możliwość przemieszczania się pasażerów między jednym wagonem osobowym/pociągiem zespołowym a drugim, nie powinno to wiązać się z narażaniem pasażerów na nadmierne ryzyko.

W przypadku gdy przewiduje się eksploatację bez połączenia przejść międzywagonowych, powinna istnieć możliwość zablokowania pasażerom dostępu do tego przejścia.

Wymagania dotyczące drzwi w przejściach międzywagonowych w sytuacji, gdy dane przejście nie jest używane, wymieniono w pkt 4.2.5.8 „Kwestie dotyczące pasażerów – drzwi między pojazdami kolejowymi”.

Wymagania dodatkowe przedstawiono w TSI „Dostępność dla osób o ograniczonej możliwości poruszania się” (pkt 4.2.2.7 „Przejścia”).

Wymagania te nie mają zastosowania w odniesieniu do końca pojazdów w przypadku gdy omawiana przestrzeń nie jest przeznaczona do normalnego korzystania przez pasażerów.

4.2.2.4.

Niniejszy punkt ma zastosowanie do wszystkich pojazdów kolejowych.

W odniesieniu do taboru kolejowego specjalnego przeznaczonego do budowy i utrzymania infrastruktury kolejowej (OTM), wymagania alternatywne w stosunku do przedstawionych w niniejszym punkcie, a odnoszące się do obciążenia statycznego, kategorii i przyśpieszenia, podano w załączniku C, pkt C.1.

Statyczna i dynamiczna wytrzymałość (zmęczenie) nadwozi pojazdów jest istotna z punktu widzenia zapewnienia wymaganego bezpieczeństwa użytkowników oraz integralności konstrukcyjnej pojazdów w pociągu i podczas manewrowania.