EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document L:2018:290:FULL

Official Journal of the European Union, L 290, 16 November 2018

Dziennik Urzędowy Unii Europejskiej, L 290, 16 listopada 2018

Dziennik Urzędowy Unii Europejskiej, L 290, 16 listopada 2018

Display all documents published in this Official Journal

|

ISSN 1977-0766 |

||

|

Dziennik Urzędowy Unii Europejskiej |

L 290 |

|

|

||

|

Wydanie polskie |

Legislacja |

Rocznik 61 |

|

Spis treści |

|

II Akty o charakterze nieustawodawczym |

Strona |

|

|

|

AKTY PRZYJĘTE PRZEZ ORGANY UTWORZONE NA MOCY UMÓW MIĘDZYNARODOWYCH |

|

|

|

* |

||

|

|

* |

||

|

|

* |

||

|

|

* |

|

PL |

Akty, których tytuły wydrukowano zwykłą czcionką, odnoszą się do bieżącego zarządzania sprawami rolnictwa i generalnie zachowują ważność przez określony czas. Tytuły wszystkich innych aktów poprzedza gwiazdka, a drukuje się je czcionką pogrubioną. |

II Akty o charakterze nieustawodawczym

AKTY PRZYJĘTE PRZEZ ORGANY UTWORZONE NA MOCY UMÓW MIĘDZYNARODOWYCH

|

16.11.2018 |

PL |

Dziennik Urzędowy Unii Europejskiej |

L 290/1 |

Jedynie oryginalne teksty EKG ONZ mają skutek prawny w świetle międzynarodowego prawa publicznego. Status i datę wejścia w życie niniejszego regulaminu należy sprawdzać w najnowszej wersji dokumentu EKG ONZ dotyczącego statusu TRANS/WP.29/343/, dostępnej pod adresem:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regulamin nr 9 Europejskiej Komisji Gospodarczej Organizacji Narodów Zjednoczonych (EKG ONZ) – Jednolite przepisy dotyczące homologacji pojazdów kategorii L2, L4 oraz L5 w odniesieniu do emisji dźwięku [2018/1704]

Obejmujący wszystkie obowiązujące teksty, w tym:

Suplement nr 3 do serii poprawek 07 – data wejścia w życie: 10 października 2017 r.

SPIS TREŚCI

REGULAMIN

|

1. |

Zakres |

|

2. |

Definicje |

|

3. |

Wystąpienie o homologację |

|

4. |

Oznakowania |

|

5. |

Homologacja |

|

6. |

Specyfikacje |

|

7. |

Zmiana oraz rozszerzenie homologacji typu pojazdu lub typu układu wydechowego lub tłumiącego |

|

8. |

Zgodność produkcji |

|

9. |

Sankcje z tytułu niezgodności produkcji |

|

10. |

Ostateczne zaniechanie produkcji |

|

11. |

Przepisy przejściowe |

|

12. |

Nazwy i adresy placówek technicznych upoważnionych do przeprowadzania badań homologacyjnych oraz nazwy i adresy organów udzielających homologacji typu |

Załączniki

|

1. |

Zawiadomienie |

|

2. |

Układy znaków homologacji |

|

3. |

Metody i przyrządy do pomiaru dźwięku wytwarzanego przez pojazdy silnikowe |

|

4. |

Maksymalne wartości graniczne poziomu dźwięku (pojazdy nowe) |

|

5. |

Specyfikacje terenu badań |

1. ZAKRES

Niniejszy regulamin ma zastosowanie do pojazdów kategorii L2, L4 oraz L5 (1) w odniesieniu do emisji dźwięku.

2. DEFINICJE

Dla celów niniejszego regulaminu:

|

2.1. |

„homologacja pojazdu” oznacza homologację typu pojazdu w zakresie poziomu dźwięku oraz oryginalnego układu wydechowego jako zespołu technicznego typu pojazdu, wchodzącego w zakres niniejszego regulaminu; |

|

2.2. |

„typ pojazdu” oznacza kategorię pojazdów silnikowych nieróżniących się pod takimi zasadniczymi względami, jak:

|

|

2.3. |

„maksymalna moc znamionowa netto” silnika spalinowego oznacza moc znamionową silnika określoną w normie ISO 4106:2012. Symbol Pn oznacza wartość liczbową maksymalnej mocy znamionowej netto w kW; |

|

2.4. |

„znamionowa prędkość obrotowa silnika” dla silnika spalinowego oznacza prędkość obrotową silnika, przy której rozwija on swoją maksymalną moc znamionową netto podaną przez producenta (2). Symbol nrated oznacza wartość znamionowej prędkości obrotowej silnika w min-1; |

|

2.5. |

„układ wydechowy lub tłumiący” oznacza kompletny zestaw części niezbędnych do ograniczenia dźwięku wytwarzanego przez pojazd silnikowy oraz jego wydech; |

|

2.6. |

„oryginalny układ wydechowy lub tłumiący” oznacza układ określonego typu, w który pojazd jest wyposażony w chwili uznania lub rozszerzenia uznania. Może być częścią oryginalnego wyposażenia lub zamiennikiem; |

|

2.7. |

„układy wydechowe lub tłumiące różnych typów” oznaczają układy wydechowe lub tłumiące, które różnią się od siebie w odniesieniu do takich zasadniczych aspektów jak:

|

|

2.8. |

„część układu wydechowego lub tłumiącego” oznacza jedną z poszczególnych części składowych, których zespół tworzy układ wydechowy lub tłumiący (3). Jeżeli silnik jest wyposażony w urządzenie wlotowe (filtr powietrza lub tłumik hałasu ssania niezbędny w celu zapewnienia zgodności z wartościami granicznymi poziomu dźwięku), urządzenie takie uznaje się za część o takim samym znaczeniu jak właściwy układ wydechowy i uwzględnia w wykazie, o którym mowa w pkt 3.2.2 poniżej, oraz opatruje oznakowaniem określonym w pkt 4.1 poniżej; |

|

2.9. |

„masa odniesienia” oznacza masę pojazdu w stanie gotowym do normalnej jazdy wyposażonego w następujące urządzenia:

Symbol mref oznacza masę odniesienia w kg; Uwagi:

|

|

2.10. |

„masa próbna” oznacza masę odniesienia powiększoną o łączną masę kierowcy i wyposażenia badawczego. Łączna masa kierowcy i wyposażenia badawczego używanego w pojeździe nie może być większa niż 90 kg ani mniejsza niż 70 kg. Jeżeli nie osiągnięto minimalnej masy wynoszącej 70 kg, w pojeździe należy umieścić obciążniki. Symbol mt oznacza masę próbną w kg; |

|

2.11. |

„maksymalna prędkość pojazdu” oznacza maksymalną prędkość konstrukcyjną pojazdu mierzoną zgodnie z normą ISO 7116:2011 w przypadku pojazdów kategorii L2 oraz zgodnie z normą ISO 7117:2010 w przypadku pojazdów kategorii L4 i L5. Symbol vmax oznacza maksymalną prędkość pojazdu w km/h. |

3. WYSTĄPIENIE O HOMOLOGACJĘ

3.1. O udzielenie homologacji typu pojazdu w zakresie dźwięku występuje producent pojazdu lub jego należycie upoważniony przedstawiciel.

3.2. Do wniosku należy dołączyć następujące trzy egzemplarze każdego z niżej wymienionych dokumentów oraz następujące dane:

|

3.2.1. |

Opis typu pojazdu z uwzględnieniem aspektów, o których mowa powyżej w pkt 2.2. Należy podać numery lub symbole identyfikacyjne typu silnika i typu pojazdu; |

|

3.2.2. |

Wykaz należycie zidentyfikowanych części tworzących układ wydechowy lub tłumiący; |

|

3.2.3. |

Rysunek zmontowanego układu wydechowego lub tłumiącego wraz ze wskazaniem jego umiejscowienia w pojeździe; |

|

3.2.4. |

Szczegółowe rysunki techniczne każdego elementu umożliwiające jego proste zlokalizowanie i identyfikację oraz specyfikacja zastosowanych materiałów; |

3.3. Na żądanie placówki technicznej prowadzącej badanie homologacyjne producent pojazdu przedstawia dodatkowo próbkę układu wydechowego lub tłumiącego.

3.4. Pojazd reprezentatywny dla typu pojazdu, który ma być homologowany musi zostać przekazany placówce technicznej prowadzącej badania homologacyjne.

4. OZNAKOWANIA

4.1. Części układu wydechowego lub tłumiącego muszą być opatrzone co najmniej następującymi znakami identyfikacyjnymi:

|

4.1.1. |

znak towarowy lub nazwa handlowa nadana przez producenta układu wydechowego lub tłumiącego i jego części; |

|

4.1.2. |

opis handlowy podany przez producenta; |

|

4.1.3. |

numery identyfikacyjne części; |

|

4.1.4. |

w przypadku wszystkich oryginalnych tłumików znak „E”, a po nim oznaczenie państwa, które udzieliło homologacji typu części (4). |

|

4.1.5. |

opakowania oryginalnych zamiennych układów wydechowych lub tłumiących należy wyraźnie znakować wyrazami „część oryginalna” oraz marką i oznakowaniem typu, zintegrowanymi ze znakiem „E” oraz odniesieniem do państwa pochodzenia; |

|

4.1.6. |

oznakowania takie muszą być nieusuwalne, czytelne oraz widoczne w położeniu, w którym mają być zamontowane w pojeździe. |

5. HOMOLOGACJA

5.1. Homologacji danego typu pojazdu udziela się, jeżeli typ pojazdu zgłoszony do homologacji na podstawie niniejszego regulaminu spełnia wymogi pkt 6 i 7 poniżej.

5.2. Każdemu homologowanemu typowi nadaje się numer homologacji. Dwie pierwsze jego cyfry (obecnie 07 odpowiadające serii poprawek 07, która weszła w życie dnia 3 listopada 2013 r.) oznaczają serię poprawek obejmujących najnowsze główne zmiany techniczne wprowadzone do regulaminu, obowiązujące w chwili udzielania homologacji. Ta sama Umawiająca się Strona nie może przydzielić tego samego numeru temu samemu typowi pojazdu, który wyposażono w inny typ układu wydechowego lub tłumiącego, lub innemu typowi pojazdu.

5.3. Zawiadomienie o udzieleniu lub odmowie udzielenia homologacji typu pojazdu zgodnie z niniejszym regulaminem należy przekazać Stronom Porozumienia stosującym niniejszy regulamin, w postaci formularza zgodnego ze wzorem przedstawionym w załączniku 1 do niniejszego regulaminu oraz rysunków układu wydechowego lub tłumiącego dostarczonych przez wnioskodawcę, w formacie nie większym niż A4 (210 × 297 mm) lub złożonych do tego formatu, w odpowiedniej skali.

5.4. Na każdym pojeździe zgodnym z typem pojazdu homologowanym na mocy niniejszego regulaminu, w widocznym i łatwo dostępnym miejscu określonym w formularzu homologacji, umieszcza się międzynarodowy znak homologacji zawierający:

|

5.4.1. |

okrąg otaczający literę „E”, po której następuje numer wyróżniający państwo udzielające homologacji (4); oraz |

|

5.4.2. |

numer niniejszego regulaminu, po którym następuje litera „R”, myślnik oraz numer homologacji po prawej stronie okręgu określonego w pkt 5.4.1 powyżej. |

5.5. Jeżeli pojazd jest zgodny z typem pojazdu homologowanego zgodnie z jednym lub większą liczbą regulaminów, stanowiących załączniki do Porozumienia z 1958 r. w państwie, które udzieliło homologacji zgodnie z niniejszym regulaminem, nie trzeba powtarzać symbolu podanego w pkt 5.4.1 powyżej; w takim przypadku w pionowych kolumnach po prawej stronie symbolu określonego w pkt 5.4.1 powyżej należy umieścić numery i symbole wszystkich regulaminów, zgodnie z którymi uzyskano homologację w państwie, które udzieliło homologacji zgodnie z niniejszym regulaminem.

5.6. Znak homologacji musi być czytelny i nieusuwalny.

5.7. Znak homologacji umieszcza się na tabliczce znamionowej pojazdu lub w jej pobliżu.

5.8. Przykładowe układy znaków homologacji przedstawiono w załączniku 2 do niniejszego regulaminu.

6. SPECYFIKACJE

6.1. Specyfikacje ogólne

6.1.1. Pojazd, jego silnik oraz układ wydechowy lub tłumiący należy zaprojektować, skonstruować i zmontować w taki sposób, by w trakcie normalnego użytkowania, pomimo wibracji, na jakie może być narażony, był zgodny z przepisami niniejszego regulaminu.

6.1.2. Układ wydechowy lub tłumiący musi być zaprojektowany, skonstruowany i zmontowany w sposób zapewniający odpowiedni stopień odporności na zjawiska korozyjne, na które jest on narażony.

6.1.3. Następujące informacje należy umieścić na pojeździe silnikowym w łatwo dostępnym, ale niekoniecznie natychmiast widocznym miejscu:

|

a) |

nazwa producenta; |

|

b) |

docelowa prędkość obrotowa silnika i ostateczny wynik badania w stanie nieruchomym, zdefiniowanego w pkt 3.1.4 załącznika 3. |

6.2. Specyfikacje dotyczące poziomów dźwięku

6.2.1. Metody pomiaru

6.2.1.1. Dźwięk emitowany przez typ pojazdu zgłoszony do homologacji mierzy się metodami opisanymi w załączniku 3 do niniejszego regulaminu w odniesieniu do pojazdu w ruchu oraz do pojazdu w stanie nieruchomym (5); w przypadku pojazdu, w którym silnik elektryczny lub silnik spalinowy wewnętrznego spalania nie działa, gdy pojazd jest w stanie nieruchomym, emitowany dźwięk mierzy się tylko w ruchu.

Jeżeli pojazd posiada wybierane przez użytkownika oprogramowanie lub tryby mające wpływ na poziom dźwięku emitowanego przez pojazd, wszystkie te środki muszą być zgodne z wymogami określonymi w niniejszym punkcie. Badania opiera się na najgorszym scenariuszu.

W przypadku hybrydowych pojazdów elektrycznych badania należy przeprowadzić dwukrotnie w następujących warunkach:

|

a) |

warunek A: akumulatory są maksymalnie naładowane; jeżeli dostępnych jest więcej „trybów hybrydowych” niż jeden, do badania wybierany jest tryb z maksymalnym wykorzystaniem energii elektrycznej; |

|

b) |

warunek B: akumulatory są naładowane w stopniu minimalnym; jeżeli dostępnych jest więcej „trybów hybrydowych” niż jeden, do badania wybierany jest tryb z maksymalnym zużyciem paliwa. |

Ostateczny wynik to wynik najwyższy spośród wyników badań dla warunków A i B.

6.2.1.2. Wartości zmierzone zgodnie z przepisami pkt 6.2.1.1 powyżej wpisuje się do sprawozdania z badań i do formularza zgodnego ze wzorem przedstawionym w załączniku 1 do niniejszego regulaminu.

6.2.1.3. Poziom dźwięku wyznaczony za pomocą metody opisanej w pkt 3.1 załącznika 3 do niniejszego regulaminu, gdy pojazd jest w ruchu, nie może przekraczać wartości granicznych (dla nowych pojazdów i dla nowych układów wydechowych lub tłumiących) określonych w załączniku 4 do niniejszego regulaminu dla kategorii, do której należy dany pojazd.

6.3. Wymogi dodatkowe

6.3.1. Przepisy dotyczące ochrony przed manipulowaniem

Wszystkie układy wydechowe lub tłumiące są skonstruowane w taki sposób, aby nie można było usunąć przegród, stożków wylotowych i pozostałych części, których podstawową funkcją jest tworzenie komór tłumiących/rozprężeniowych. Jeżeli włączenie takiej części jest nieuniknione, sposób jej mocowania musi być taki, aby usuwanie nie było ułatwione (np. za pomocą tradycyjnych mocowań gwintowanych); część taka musi również być umocowana w taki sposób, aby jej usunięcie prowadziło do trwałego/nieodwracalnego uszkodzenia.

6.3.2. Układy wydechowe lub tłumiące działające w wielu trybach

Układy wydechowe lub tłumiące z wieloma ręcznie lub elektronicznie regulowanymi, wybieranymi przez kierowcę trybami działania muszą spełniać wszystkie wymogi przy wszystkich trybach działania. Podanymi poziomami dźwięku są poziomy dotyczące trybu działania, w odniesieniu do którego odnotowano najwyższe poziomy dźwięku.

6.3.3. Zakaz stosowania urządzeń ograniczających skuteczność działania

Producent pojazdu nie zmienia, nie dostosowuje ani nie wprowadza w sposób zamierzony żadnych urządzeń ani procesów wyłącznie do celów spełnienia wymogów w zakresie emisji dźwięku określonych w niniejszym regulaminie, jeżeli takich zmian nie dokonuje się w przypadku normalnego użytkowania na drodze.

7. ZMIANA ORAZ ROZSZERZENIE HOMOLOGACJI TYPU POJAZDU LUB UKŁADU WYDECHOWEGO LUB TŁUMIĄCEGO

7.1. O każdej zmianie typu pojazdu lub układu wydechowego lub tłumiącego należy powiadomić organ udzielający homologacji typu, który homologował typ pojazdu. Organ ten może:

|

7.1.1. |

uznać za mało prawdopodobne, aby dokonane zmiany miały istotne negatywne skutki; lub |

|

7.1.2. |

zażądać dodatkowego sprawozdania z badań od placówki technicznej upoważnionej do ich przeprowadzenia. |

7.2. Strony Porozumienia stosujące niniejszy regulamin powiadamia się o potwierdzeniu lub odmowie udzielenia homologacji, z wyszczególnieniem zmian, zgodnie z procedurą określoną powyżej w pkt 5.3.

7.3. Organ udzielający homologacji typu, który udziela rozszerzenia homologacji, przyznaje numer seryjny każdemu takiemu rozszerzeniu i powiadamia o nim pozostałe Umawiające się Strony Porozumienia z 1958 r. stosujące niniejszy regulamin, korzystając w tym celu z formularza zawiadomienia zgodnego ze wzorem przedstawionym w załączniku 1 do niniejszego regulaminu.

8. ZGODNOŚĆ PRODUKCJI

Procedury zgodności produkcji muszą być zgodne z procedurami określonymi w dodatku 2 do Porozumienia (E/ECE/324-E/ECE/TRANS/505/Rev.2) i następującymi wymogami:

8.1. Każdy pojazd opatrzony znakiem homologacji zgodnie z niniejszym regulaminem musi być zgodny z homologowanym typem pojazdu, posiadać układy wydechowe lub tłumiące, dla których był homologowany, oraz spełniać wymogi pkt 6 powyżej.

8.2. W celu sprawdzenia, czy spełnione są wymogi określone w pkt 8.1 powyżej, z produkcji seryjnej pobiera się pojazd oznaczony znakiem homologacji wymaganym na podstawie niniejszego regulaminu. Produkcję uznaje się za zgodną z wymogami niniejszego regulaminu, jeżeli wartości zmierzone przy użyciu metody opisanej w załączniku 3 nie przekraczają o więcej niż 3 dB(A) wartości zmierzonej w momencie uznania ani o więcej niż 1 dB(A) wartości granicznych określonych w pkt 6.2.1.3 powyżej.

9. SANKCJE Z TYTUŁU NIEZGODNOŚCI PRODUKCJI

9.1. Homologacja udzielona w odniesieniu do typu pojazdu na podstawie niniejszego regulaminu może zostać cofnięta w przypadku niespełnienia wymogów określonych w pkt 8 powyżej lub negatywnego wyniku badań przewidzianych w pkt 8.2 powyżej.

9.2. Jeżeli Strona Porozumienia stosująca niniejszy regulamin postanowi o cofnięciu uprzednio udzielonej przez siebie homologacji, niezwłocznie powiadamia o tym fakcie pozostałe Umawiające się Strony stosujące niniejszy regulamin, korzystając w tym celu z formularza zawiadomienia zgodnego ze wzorem przedstawionym w załączniku 1 do niniejszego regulaminu.

10. OSTATECZNE ZANIECHANIE PRODUKCJI

Jeżeli posiadacz homologacji całkowicie zaprzestanie wytwarzania pojazdu bądź układu wydechowego lub tłumiącego homologowanego zgodnie z niniejszym regulaminem, powiadamia o tym fakcie organ udzielający homologacji, który udzielił homologacji. Po otrzymaniu stosownego zawiadomienia wyżej wymieniony organ powiadamia o tym pozostałe Strony Porozumienia stosujące niniejszy regulamin za pomocą formularza zawiadomienia zgodnego ze wzorem przedstawionym w załączniku 1 do niniejszego regulaminu.

11. PRZEPISY PRZEJŚCIOWE

11.1. Od oficjalnej daty wejścia w życie serii poprawek 07 żadna z Umawiających się Stron stosujących niniejszy regulamin nie może odmówić udzielenia ani uznania homologacji typu na podstawie niniejszego regulaminu zmienionego serią poprawek 07.

11.2. Po upływie 24 miesięcy od daty wejścia w życie serii poprawek 07 Umawiające się Strony stosujące niniejszy regulamin udzielają homologacji typu tylko w przypadku, gdy typ pojazdu przeznaczony do homologacji odpowiada wymogom niniejszego regulaminu zmienionego serią poprawek 07.

11.3. Umawiające się Strony stosujące niniejszy regulamin nie mogą odmówić rozszerzenia homologacji typu dla istniejących typów, które zostały wydane na podstawie wcześniejszych serii poprawek do niniejszego regulaminu.

11.4. Do dnia upływu 24 miesięcy od daty wejścia w życie serii poprawek 07 do niniejszego regulaminu żadna z Umawiających się Stron stosujących niniejszy regulamin nie może odmówić krajowej lub regionalnej homologacji typu dla typu pojazdu homologowanego zgodnie z poprzednimi seriami poprawek do niniejszego regulaminu.

11.5. Po upływie 24 miesięcy od daty wejścia w życie serii poprawek 07 do niniejszego regulaminu Umawiające się Strony stosujące niniejszy regulamin nie są zobowiązane do akceptowania, do celów krajowej lub regionalnej homologacji typu, typu pojazdu homologowanego zgodnie z poprzednimi seriami poprawek do niniejszego regulaminu.

11.6. Niezależnie od powyższych przepisów przejściowych, w których stosowanie niniejszego regulaminu zaczyna obowiązywać po dacie wejścia w życie najnowszej serii poprawek, Umawiające się Strony nie są zobowiązane do uznawania homologacji typu udzielonych zgodnie z poprzednimi seriami poprawek do niniejszego regulaminu, a są zobowiązane jedynie do uznawania homologacji typu udzielonych zgodnie z serią poprawek 07.

11.7. Od oficjalnej daty wejścia w życie suplementu 1 do serii poprawek 07 żadna z Umawiających się Stron stosujących niniejszy regulamin nie może odmówić udzielenia ani uznania homologacji zgodnie z suplementem 1 do serii poprawek 07 do niniejszego regulaminu.

11.8. Po upływie 60 miesięcy od daty wejścia w życie suplementu 1 do serii poprawek 07 do niniejszego regulaminu Umawiające się Strony stosujące niniejszy regulamin udzielają homologacji typu tylko w przypadku, gdy typ pojazdu przeznaczony do homologacji odpowiada wymogom niniejszego regulaminu zmienionego suplementem 1 do serii poprawek 07 do niniejszego regulaminu.

12. NAZWY I ADRESY PLACÓWEK TECHNICZNYCH UPOWAŻNIONYCH DO PRZEPROWADZANIA BADAŃ HOMOLOGACYJNYCH ORAZ NAZWY I ADRESY ORGANÓW UDZIELAJĄCYCH HOMOLOGACJI TYPU

Strony Porozumienia stosujące niniejszy regulamin przekazują sekretariatowi Organizacji Narodów Zjednoczonych nazwy i adresy placówek technicznych upoważnionych do przeprowadzania badań homologacyjnych oraz nazwy i adresy organów udzielających homologacji typu, którym należy przesyłać wydane w innych państwach zawiadomienia poświadczające udzielenie, rozszerzenie, odmowę udzielenia lub cofnięcie homologacji bądź ostateczne zaniechanie produkcji.

(1) Zgodnie z definicją zawartą w ujednoliconej rezolucji w sprawie budowy pojazdów (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.4, pkt 2.

(2) Jeżeli maksymalna moc znamionowa netto jest osiągana przy kilku prędkościach obrotowych silnika, w niniejszym regulaminie stosuje się jako znamionową prędkość obrotową silnika najwyższą prędkość obrotową silnika, przy której osiągana jest maksymalna moc znamionowa netto.

(3) W szczególności są to: kolektor wydechowy, rury wydechowe, komora rozprężeniowa, tłumik właściwy itp. Jeżeli układ ssania silnika jest wyposażony w filtr powietrza, a obecność filtra jest konieczna w celu zapewnienia przestrzegania określonych wartości granicznych poziomu dźwięku, filtr musi zostać uznany za część „układu wydechowego lub tłumiącego” i opatrzony oznakowaniem określonym w pkt 3.2.2 i 4.1.

(4) Numery wyróżniające Umawiających się Stron Porozumienia z 1958 r. podano w załączniku 3 do ujednoliconej rezolucji w sprawie budowy pojazdów (R.E.3), (ECE/TRANS/WP.29/78/Rev.4).

(5) Badanie prowadzi się na pojeździe w stanie nieruchomym, aby zapewnić wartość odniesienia organom administracji, które stosują tę metodę do kontroli pojazdów w warunkach eksploatacji.

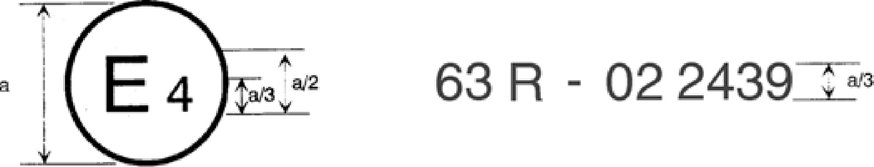

ZAŁĄCZNIK 2

UKŁADY ZNAKÓW HOMOLOGACJI

Wzór A

(zob. pkt 5.4 niniejszego regulaminu)

Powyższy znak homologacji umieszczony na pojeździe wskazuje, że dany typ pojazdu uzyskał homologację w odniesieniu do jego emisji dźwięku w Niderlandach (E 4) na podstawie regulaminu nr 9 pod numerem homologacji 072439. Numer homologacji wskazuje, że homologacji udzielono zgodnie z wymogami regulaminu nr 9 zmienionego serią poprawek 07.

Wzór B

(zob. pkt 5.5 niniejszego regulaminu)

Powyższy znak homologacji umieszczony na pojeździe oznacza, że dany typ pojazdu uzyskał homologację w Niderlandach (E4) na podstawie regulaminów nr 9 i nr 33 (1). Numery homologacji wskazują, że w chwili udzielenia odnośnych homologacji regulamin nr 9 obejmował serię poprawek 07, natomiast regulamin nr 33 obowiązywał w swej wersji pierwotnej.

(1) Drugi numer podano jedynie dla przykładu.

ZAŁĄCZNIK 3

METODY I PRZYRZĄDY DO POMIARU DŹWIĘKU EMITOWANEGO PRZEZ POJAZDY KATEGORII L2, L4 ORAZ L5

1. PRZYRZĄDY POMIAROWE

1.1. Uwagi ogólne

Do pomiaru ciśnienia akustycznego należy stosować miernik poziomu dźwięku lub równorzędny układ pomiarowy spełniający wymogi dotyczące przyrządów klasy 1 (wraz z zalecaną osłoną przeciwwietrzną, jeżeli jest używana). Wymagania te zostały opisane w normie IEC 61672-1:2013. Pomiary przeprowadza się, stosując krzywą „F” korekcji czasu akustycznego przyrządu pomiarowego oraz krzywą ważenia częstotliwości „A”, którą opisano również w normie IEC 61672-1:2013. Podczas stosowania układu, który umożliwia okresowe monitorowanie poziomu ciśnienia akustycznego skorygowanego krzywą korekcyjną A, należy dokonywać odczytów w odstępach nie większych niż 30 ms. Przyrządy należy użytkować i wzorcować zgodnie z instrukcjami producenta przyrządu.

1.2. Kalibracja

Na początku i na końcu każdej sesji pomiarowej cały akustyczny układ pomiarowy sprawdza się za pomocą kalibratora dźwięku, który spełnia wymogi dotyczące kalibratorów dźwięku należących do klasy 1 zgodnie z normą IEC 60942:2003. Różnica między odczytami nie może przekraczać 0,5 dB(A) bez żadnej dodatkowej regulacji. W przypadku przekroczenia tej wartości wyniki pomiarów uzyskanych po ostatniej zadowalającej kontroli pomija się.

1.3. Zgodność z wymogami

Zgodność kalibratora dźwięku z wymogami normy IEC 60942:2003 należy sprawdzać raz w roku. Zgodność przyrządów pomiarowych z wymogami normy IEC 61672-1:2013 należy sprawdzać co najmniej co 2 lata. Wszystkie badania zgodności musi przeprowadzać laboratorium akredytowane w zakresie wzorcowania zgodnie z odpowiednimi normami.

1.4. Przyrządy do pomiarów prędkości

Prędkość obrotową silnika mierzy się za pomocą przyrządu o dokładności co najmniej ± 2 procent lub większej przy prędkościach obrotowych silnika wymaganych w odniesieniu do prowadzonych pomiarów.

Prędkość drogową pojazdu mierzy się za pomocą przyrządów o dokładności co najmniej ± 0,5 km/h dla urządzeń umożliwiających pomiar ciągły. Jeżeli w ramach badania prowadzi się niezależne pomiary prędkości pojazdu, dokładność przyrządów musi wynosić co najmniej ± 0,2 km/h (1).

1.5. Oprzyrządowanie meteorologiczne

Oprzyrządowanie meteorologiczne używane do monitorowania warunków środowiskowych podczas badania musi być zgodne z następującymi specyfikacjami:

|

|

± 1 °C lub mniej dla urządzenia do pomiaru temperatury; |

|

|

± 1,0 m/s dla urządzenia do pomiaru prędkości wiatru; |

|

|

± 5 hPa dla urządzenia do pomiaru ciśnienia atmosferycznego; |

|

|

± 5 procent dla urządzenia do pomiaru wilgotności względnej. |

2. WARUNKI POMIARU

2.1. Teren badań, warunki atmosferyczne i korekty dokonywane w pomiarach w celu uwzględnieni szumu tła

2.1.1. Teren badań

W skład terenu badań wchodzi centralny tor przyspieszenia otoczony zasadniczo poziomym obszarem badań. Tor badawczy musi być poziomy; powierzchnia toru musi być sucha i zaprojektowana w taki sposób, aby poziom dźwięku spowodowany toczeniem opon był niski.

Na terenie badań zachowuje się warunki wolnego od dźwięku pola, w granicach ± 1 dB, między źródłem dźwięku umieszczonym w środku odcinka przeznaczonego do przyspieszenia a mikrofonem. Warunek ten uważa się za spełniony, jeśli w promieniu 50 m od środka odcinka przyspieszania nie ma żadnych dużych obiektów odbijających dźwięk, takich jak: płoty, skały, mosty czy budynki. Powierzchnia toru badawczego musi być zgodna z wymogami określonymi w załączniku 5 do niniejszego regulaminu.

W sąsiedztwie mikrofonu nie mogą znajdować się żadne przeszkody zniekształcające pole dźwięku, a między mikrofonem a źródłem dźwięku nie wolno przebywać żadnym osobom. Obserwator przeprowadzający pomiary musi znajdować się w takim miejscu, aby nie wpływać na odczyty przyrządu pomiarowego.

Powierzchnia toru badawczego musi być zgodna z wymogami określonymi w załączniku 5 do niniejszego regulaminu lub z normą ISO10844:2014. Po zakończeniu okresu podanego w pkt 11.8 niniejszego regulaminu jako odniesienie stosuje się wyłącznie normę ISO10844:2014.

2.1.2. Warunki atmosferyczne i korekty dokonywane w pomiarach w celu uwzględnieni szumu tła

Pomiarów nie dokonuje się w złych warunkach atmosferycznych. Badań nie prowadzi się, jeżeli prędkość wiatru, uwzględniając porywy, przekracza 5 m/s w trakcie okresu pomiaru dźwięku.

Na potrzeby pomiarów poziom ciśnienia akustycznego skorygowany krzywą korekcyjną A źródeł dźwięku innych niż badany pojazd i poziom dźwięku powodowany wiatrem musi być co najmniej 10 dB(A) niższy niż poziom dźwięku wytwarzanego przez pojazd. Mikrofon można wyposażyć w odpowiednią osłonę przeciwwietrzną pod warunkiem uwzględnienia jej wpływu na czułość i charakterystykę kierunkową mikrofonu.

Jeżeli różnica pomiędzy hałasem otoczenia a zmierzonym poziomem dźwięku wynosi od 10 do 15 dB(A), w celu obliczenia wyniku badania odpowiednia wartość korekty musi być, zgodnie z poniższą tabelą 1, odjęta od wartości wskazywanej przez przyrząd do pomiaru poziomu dźwięku.

Tabela 1

Korekta stosowana w odniesieniu do poszczególnych zmierzonych wartości badania

|

Różnica między poziomem ciśnienia akustycznego tła a zmierzonym poziomem ciśnienia akustycznego w dB |

10 |

11 |

12 |

13 |

14 |

≥ 15 |

|

Wartość korekty w dB(A) |

0,5 |

0,4 |

0,3 |

0,2 |

0,1 |

0,0 |

2.2. Stan pojazdu

2.2.1. Warunki ogólne

Dostarczony pojazd musi być zgodny z opisem producenta pojazdu.

Przed rozpoczęciem pomiarów pojazd należy doprowadzić do jego normalnych warunków eksploatacji pod względem:

|

— |

temperatur, |

|

— |

regulacji, |

|

— |

paliwa, |

|

— |

świec zapłonowych, gaźników itp. (w zależności od przypadku). |

Jeżeli pojazd jest wyposażony w wentylator(-y) z mechanizmem automatycznego uruchamiania wentylatorów, w trakcie pomiarów poziomu dźwięku nie wolno w niego ingerować.

Jeżeli pojazd jest wyposażony w urządzenia, które nie są niezbędne na potrzeby napędu, ale które są używane podczas normalnej jazdy po drodze, urządzenia takie muszą działać zgodnie ze specyfikacjami producenta.

W przypadku pojazdów z więcej niż jednym napędzanym kołem można stosować jedynie napęd przewidziany dla zwykłych warunków drogowych. Jeżeli pojazd jest wyposażony w przyczepę lub naczepę, odłącza się ją na potrzeby badania.

2.2.2. Masa próbna pojazdu

Pojazd poddaje się badaniu przy jego masie próbnej określonej w pkt 2.10 niniejszego regulaminu.

2.2.3. Wybór opon i ich stan

Opony muszą być odpowiednie dla danego pojazdu i pompuje się je do ciśnienia zalecanego przez producenta pojazdu dla masy próbnej pojazdu.

Opony są wybierane przez producenta pojazdu i muszą odpowiadać jednemu z rozmiarów i typów opon wyznaczonych dla pojazdu przez jego producenta. Minimalna głębokość bieżnika musi wynosić co najmniej 80 procent pełnej głębokości bieżnika.

3. METODY POMIARU

3.1. Pomiar emisji dźwięku pojazdów w ruchu

3.1.1. Układ badania i położenie mikrofonów

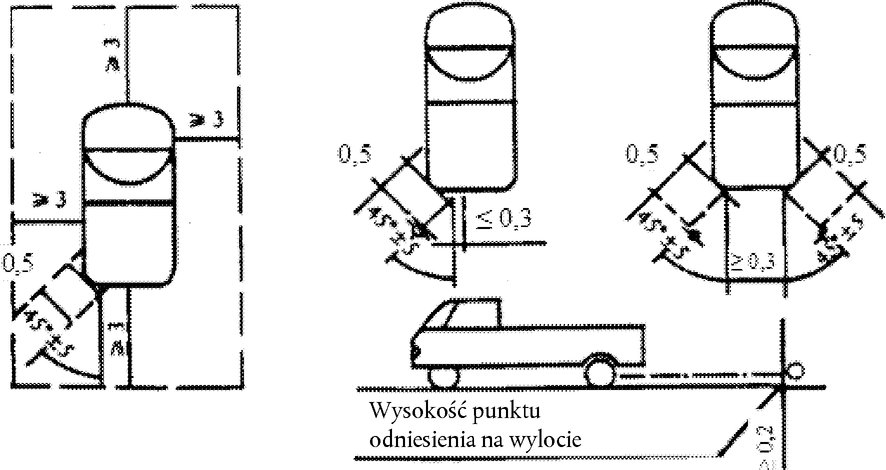

3.1.1.1. Układ badania przedstawiono na rys. 1.

Na torze badawczym wyznacza się dwie linie, AA′ i BB′, równoległe do linii mikrofonów PP′ i położone, odpowiednio, 10 m przed i 10 m za linią PP′.

3.1.1.2. Odległość położeń mikrofonów od linii CC′, znajdujących się na linii mikrofonów PP′ prostopadłej do linii odniesienia CC′ na torze badawczym (zob. rys. 1) musi wynosić 7,5 m ± 0,05 m.

Mikrofony umieszcza się 1,2 m ± 0,02 m nad poziomem podłoża. Oś odniesienia dla warunków swobodnego pola (zob. norma IEC 61672-1:2013) musi być pozioma i skierowana prostopadle do toru ruchu pojazdu CC′.

3.1.2. Wykonanie próby przyspieszenia, prędkość pojazdu podczas dojeżdżania oraz używane biegi

3.1.2.1. Wykonanie próby przyspieszenia

Pojazd zbliża się do linii AA′ ze stałą początkową prędkością pojazdu, vAA′, określoną poniżej. W momencie gdy przód pojazdu znajdzie się na linii AA′, rączka przyspieszenia musi zostać w pełni otwarta w jak najszybszy sposób i pozostać w takiej pozycji aż do momentu, gdy tył pojazdu znajdzie się na linii BB′; następnie rączkę przyspieszenia należy ustawić w pozycji minimalnych obrotów. Prędkość pojazdu osiągniętą, gdy tył pojazdu znajduje się na linii BB′, nazywa się vBB′.

Prędkości obrotowe silnika odpowiadające wartościom vAA′ oraz vBB′ w określonym warunku badania nazywa się nAA′ oraz nBB′.

W przypadku pojazdów przegubowych, składających się z dwóch nierozdzielnych jednostek uważanych za pojedynczy pojazd, naczepy nie bierze się pod uwagę przy ustalaniu chwili przekroczenia linii BB′.

W przypadku wszystkich pomiarów pojazd musi się poruszać po linii prostej wzdłuż toru badawczego tak, aby tor środkowej płaszczyzny wzdłużnej pojazdu znajdował się jak najbliżej linii CC′.

Rysunek 1

Pozycje pomiarowe w odniesieniu do pojazdów w ruchu

3.1.2.2. Określenie prędkości pojazdu podczas dojeżdżania oraz używane biegi

3.1.2.2.1. Pojazd bez skrzyni biegów

Pojazd zbliża się do linii AA′ ze stałą prędkością pojazdu, vAA′, odpowiadającą pod względem prędkości obrotowej silnika (min-1) 75 procentom znamionowej prędkości obrotowej silnika określonej w pkt 2.4 niniejszego regulaminu lub 75 procentom maksymalnej prędkości obrotowej silnika, na którą pozwala regulator, lub 50 km/h, w zależności od tego, która z tych wartości jest najniższa.

3.1.2.2.2. Pojazdy z przekładnią ręczną, przekładnią automatyczną, przekładnią adaptacyjną oraz przekładnią o przełożeniu zmienianym w sposób ciągły (CVT) badane z zablokowanymi biegami

Jeżeli pojazd jest wyposażony w przekładnię dwupołożeniową (np. przełożenie niskie i wysokie), należy wybrać tryb do normalnej jazdy po drodze.

Jeżeli pojazd jest wyposażony w skrzynię biegów o dwóch, trzech lub czterech biegach do jazdy do przodu lub w taką samą liczbę biegów z blokadą w automatycznej przekładni lub w CVT, należy stosować drugi bieg. Jeżeli skrzynia biegów ma więcej niż cztery biegi do jazdy do przodu lub taką samą liczbę biegów z blokadą w automatycznej przekładni lub w CVT, należy stosować trzeci bieg.

Pojazd zbliża się do linii AA′ ze stałą prędkością pojazdu, vAA′, odpowiadającą pod względem prędkości obrotowej silnika 75 procentom znamionowej prędkości obrotowej silnika określonej w pkt 2.4 niniejszego regulaminu lub 75 procentom maksymalnej prędkości obrotowej silnika, na którą pozwala regulator, lub 50 km/h, w zależności od tego, która z tych wartości jest najniższa.

Jeżeli w wyniku wykonania powyższej procedury prędkość obrotowa silnika, nBB′, osiągnięta w momencie, gdy tył pojazdu znajduje się na linii BB′, przekracza znamionową prędkość obrotową silnika określoną w pkt 2.4 niniejszego regulaminu, pierwszy wyższy bieg (lub bieg z blokadą), który zapewnia nieprzekroczenie znamionowej prędkości obrotowej silnika aż do linii BB′ obszaru pomiarowego, powinien być stosowany zamiast drugiego lub trzeciego biegu.

Własne przełożenia wyższe (nadbieg) nie mogą być używane.

3.1.2.2.3. Pojazdy z przekładnią automatyczną, przekładnią adaptacyjną oraz przekładnią o przełożeniu zmienianym w sposób ciągły (CVT) badane z zablokowanymi biegami

Wybiera się położenie dźwigni zmiany biegów dla działania w pełni automatycznego.

W przypadku gdy dostępnych jest kilka w pełni automatycznych trybów jazdy (np. ekonomiczna, sportowa), należy wybrać ten tryb, który zapewnia najszybsze średnie przyspieszenie pojazdu między liniami AA′ i BB′.

W trakcie badania można następnie zmienić przełożenie na niższe i zwiększyć przyspieszenie. Zmiana przełożenia na wyższe dla zmniejszenia przyspieszenia nie jest dozwolona. W każdym przypadku należy unikać zmiany na bieg, który zwykle nie jest używany w określonych warunkach badania w ruchu miejskim.

W związku z tym dozwolone jest wprowadzenie i stosowanie urządzeń elektronicznych lub mechanicznych oraz inne położenia dźwigni zmiany biegów, aby zapobiec redukcji do przełożenia, które zwykle nie jest stosowane w określonych warunkach badania odpowiadających ruchowi miejskiemu. W formularzu zawiadomienia należy opisać funkcje urządzeń.

Pojazd zbliża się do linii AA′ ze stałą prędkością pojazdu, vAA′, wynoszącą 50 km/h lub 75 procent maksymalnej prędkości pojazdu określonej w pkt 2.11 niniejszego regulaminu, w zależności od tego, która z wartości jest niższa.

3.1.3. Określenia wartości poziomu dźwięku

Maksymalny poziom dźwięku zarejestrowany po każdej stronie pojazdu należy obniżyć o 1 dB(A) w celu uwzględnienia niedokładności pomiaru i zaokrąglić matematycznie do najbliższego pierwszego miejsca po przecinku (np. 78,45 zapisuje się jako 78,5, a 78,44 jako 78,4). Wartości te są wynikami pomiarów.

Pomiar będzie nieważny, w przypadku gdy odnotuje się pozanormatywną rozbieżność pomiędzy wartością szczytową i ogólnym poziomem dźwięku.

Z każdej strony pojazdu przeprowadza się co najmniej dwa pomiary.

Pomiary uznaje się za ważne, jeżeli różnica między dwoma kolejnymi pomiarami po tej samej stronie pojazdu nie przekracza 2 dB(A).

Do celów regulacji urządzenia można dokonać wstępnych pomiarów, ich wyników nie bierze się jednak pod uwagę na potrzeby wyznaczenia wyników pomiarów.

3.1.4. Obliczanie ostatecznego wyniku badania

Ostateczny wynik badania to średnia czterech wyników badań w zaokrągleniu do najbliższego pełnego decybela. Jeżeli liczba po przecinku mieści się w zakresie od 0 do 4 wynik zaokrągla się w dół, a jeżeli mieści się w zakresie od 5 do 9 następuje zaokrąglenie w górę.

W przypadku hybrydowych pojazdów elektrycznych ostateczny wynik to najwyższy z wyników dla warunków A i B opisanych w pkt 6.2.1.1 niniejszego regulaminu.

3.2. Pomiar dźwięku emitowanego podczas postoju pojazdów (na potrzeby badania użytkowanych pojazdów)

3.2.1. Poziom ciśnienia akustycznego w pobliżu wylotu(-ów) z układu wydechowego

W dodatku w celu ułatwienia kolejnych badań użytkowanych pojazdów, poziom ciśnienia akustycznego mierzy się w pobliżu wylotu z układu wydechowego (układu tłumiącego), zgodnie z wymogami określonymi poniżej, a wynik podaje się w sprawozdaniu z badania przygotowanym w celu wydania dokumentu, o którym mowa w załączniku 1 do niniejszego regulaminu.

3.2.2. Przyrządy pomiarowe

Pomiary wykonuje się przy użyciu precyzyjnego przyrządu do pomiaru dźwięku zgodnie z pkt 1 niniejszego załącznika.

3.2.3. Warunki pomiarów

3.2.3.1. Stan pojazdu

Przed rozpoczęciem pomiarów silnik pojazdu doprowadza się do jego normalnych warunków eksploatacji. Jeżeli pojazd jest wyposażony w wentylatory automatyczne, nie reguluje się ich podczas pomiarów poziomu dźwięku.

W trakcie wykonywania pomiarów dźwignia zmiany biegów musi być w położeniu neutralnym. Jeżeli nie można odłączyć przekładni, koło napędowe pojazdu powinno mieć możliwość działania bez obciążenia, np. dzięki umieszczeniu pojazdu na wspornikach lub rolkach.

3.2.3.2. Teren badań

Dowolny obszar niepodlegający zakłóceniom akustycznym może być wykorzystywany jako teren badań. Odpowiednie są powierzchnie poziome pokryte betonem, asfaltem lub innym twardym materiałem o wysokich właściwościach odbijających; powierzchnie z ubitej ziemi nie mogą być wykorzystane. Teren badań musi mieć co najmniej wymiary prostokąta, którego boki znajdują się w odległości co najmniej 3 m od obrysu pojazdu (z wyłączeniem kierownic). W przedmiotowym prostokącie nie może się znajdować żadna znaczna przeszkoda, np. osoba inna niż obserwator lub kierowca.

Pojazd umieszcza się w powyższym prostokącie w taki sposób, aby mikrofon pomiarowy znajdował się co najmniej jeden metr od jakichkolwiek kamiennych krawężników.

3.2.3.3. Kwestie różne

Odczyty przyrządów związane z hałasem otoczenia lub wiatrem muszą być o co najmniej 10 dB(A) niższe niż mierzony poziom dźwięku. Mikrofon można wyposażyć w odpowiednią osłonę przeciwwietrzną pod warunkiem uwzględnienia jej wpływu na czułość mikrofonu.

3.2.4. Metoda pomiaru

3.2.4.1. Liczba pomiarów

W każdym punkcie pomiarowym należy wykonać co najmniej trzy pomiary. Pomiary uznaje się za ważne, jedynie w przypadku gdy różnica między wynikami trzech kolejnych pomiarów nie przekracza 2 dB(A).

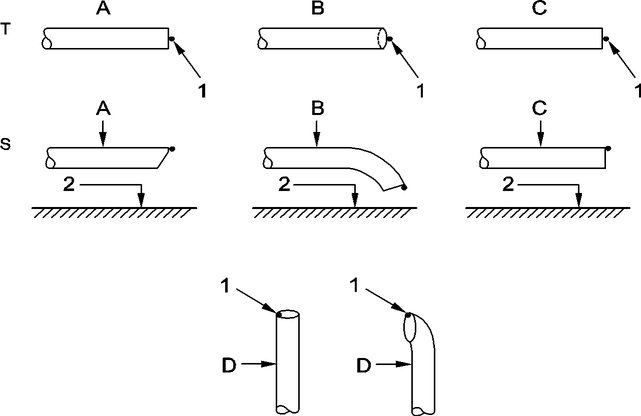

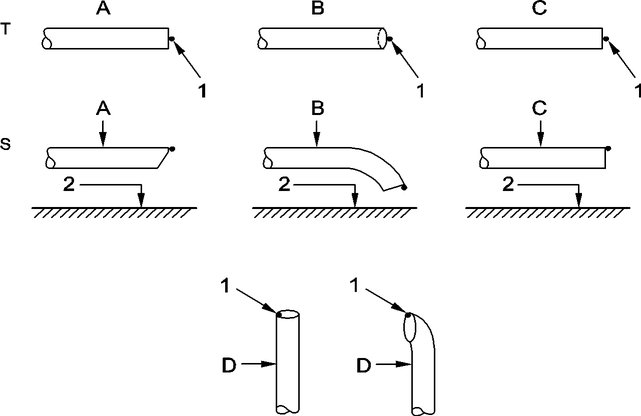

3.2.4.2. Położenie mikrofonu (zob. rys. 2)

Mikrofon należy umieścić w odległości 0,5 m ± 0,01 m od punktu odniesienia rury wydechowej określonego na rysunku 3 oraz pod kątem 45° ± 5° do płaszczyzny pionowej zawierającej oś przepływu zakończenia rury. Mikrofon musi się znajdować na wysokości punktu odniesienia, ale nie niżej niż 0,2 m od powierzchni gruntu. Oś odniesienia mikrofonu musi się znajdować na płaszczyźnie równoległej do powierzchni podłoża i musi być skierowana w stronę punktu odniesienia na wylocie wydechu.

Rysunek 2

Położenia mikrofonów na potrzeby pomiaru dźwięku pojazdu nieruchomego

Tekst z obrazka

Tekst z obrazka

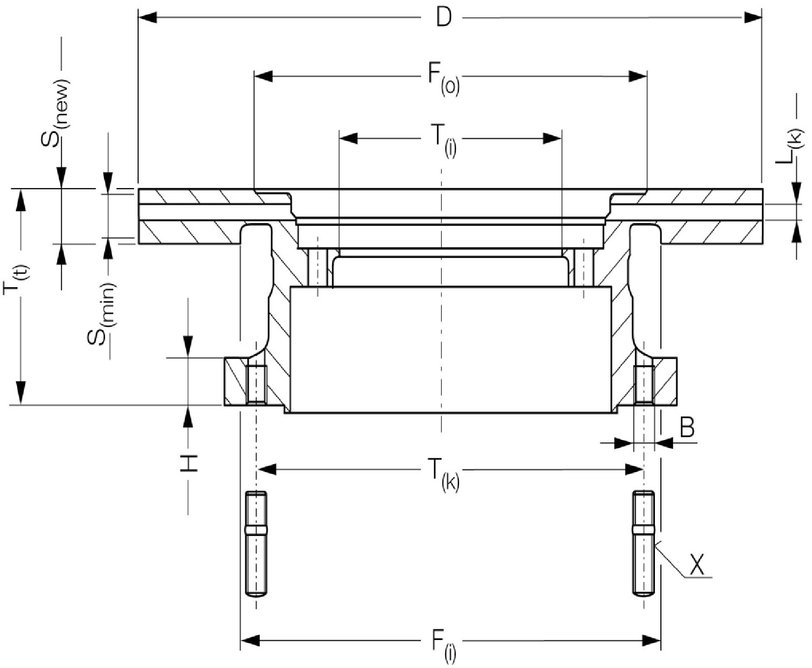

Rysunek 3

Punkt odniesienia

|

|

Legenda:

|

Punkt odniesienia musi być najwyższym punktem spełniającym następujące warunki:

|

a) |

punkt odniesienia znajduje się na końcu rury wydechowej, |

|

b) |

punkt odniesienia znajduje się na płaszczyźnie pionowej, zawierającej środek wylotu układu wydechowego i oś przepływu zakończenia rury wydechowej. |

Jeżeli możliwe są dwa położenia mikrofonu, wybiera się położenie najdalej w bok od wzdłużnej linii środkowej pojazdu.

Jeżeli oś przepływu rury wylotu wydechu leży pod kątem 90° ± 5° w stosunku do wzdłużnej linii środkowej pojazdu, mikrofon umieszcza się w punkcie położonym najdalej od silnika.

Jeżeli pojazd ma co najmniej dwa wyloty wydechu rozmieszczone względem siebie o mniej niż 0,3 m i podłączone do jednego tłumika, dokonuje się tylko jednego pomiaru. Mikrofon umieszcza się w stosunku do wylotu najdalszego od wzdłużnej linii środkowej pojazdu lub, jeśli taki wylot nie istnieje, do wylotu znajdującego się najwyżej nad podłożem

W przypadku pojazdów o wydechu wyposażonym w wyloty rozmieszczone względem siebie o więcej niż 0,3 m dokonuje się jednego pomiaru dla każdego wylotu i rejestruje najwyższy poziom ciśnienia akustycznego.

Do celów kontroli drogowych, punkt odniesienia można przemieścić na zewnętrzną powierzchnię nadwozia pojazdu.

W przypadku pojazdów wyposażonych w kilka wylotów wydechu zgłasza się poziom ciśnienia akustycznego dla wylotu o najwyższym średnim poziomie ciśnienia akustycznego.

3.2.4.3. Warunki badania

Prędkość obrotową silnika należy utrzymywać na stałym poziomie o jednej z następujących wartości:

|

|

50 procent nrated, jeżeli wartość nrated przekracza 5 000 min-1 |

|

|

75 procent nrated, jeżeli wartość nrated nie przekracza 5 000 min-1 |

Gdzie nrated to wartość znamionowej prędkości obrotowej silnika zdefiniowana w pkt 2.4 niniejszego regulaminu.

Dla pojazdu, który podczas badania w stanie nieruchomym nie może osiągnąć określonej powyżej docelowej prędkości obrotowej silnika, zamiast niej należy stosować 95 procent maksymalnej prędkości obrotowej silnika osiągalnej w badaniu w stanie nieruchomym.

Prędkość obrotową silnika stopniowo zwiększa się od prędkości obrotowej biegu jałowego do docelowej prędkości obrotowej silnika i utrzymuje na stałym poziomie, nie przekraczając zakresu tolerancji ± 5 procent. Następnie szybko zwalnia się regulator przepustnicy i prędkość obrotowa silnika powraca do prędkości biegu jałowego. Poziom ciśnienia akustycznego jest mierzony w okresie, w którym utrzymuje się stałą prędkość obrotową silnika przez 1 sekundę i przez cały okres zwalniania. Za wynik badania przyjmuje się najwyższe wskazanie miernika poziomu dźwięku.

Pomiar uważa się za ważny, jeżeli próbna prędkość obrotowa silnika nie odbiegała od docelowej prędkości obrotowej silnika o więcej niż przyjęta tolerancja ± 5 procent przez co najmniej 1 sekundę.

3.2.4.4. Pomiarów dokonuje się w określonych powyżej położeniach mikrofonów. Maksymalny poziom ciśnienia akustycznego skorygowanego krzywą korekcyjną A ustalony podczas badania należy zapisać z dokładnością do jednej cyfry po przecinku (np. 92,45 należy zapisać jako 92,5, natomiast 92,44 jako 92,4).

Badanie należy powtarzać do momentu uzyskania dla każdego wylotu trzech kolejnych pomiarów różniących się od siebie o nie więcej niż 2,0 dB(A).

Wynik badania dla danego wylotu jest średnią arytmetyczną trzech ważnych pomiarów zaokrągloną matematycznie do najbliższej liczby całkowitej (np. 92,5 zapisuje się jako 93, a 92,4 jako 92).

3.2.4.5. Układ wydechowy działający w wielu trybach

3.2.4.5.1. Pojazdy wyposażone w układ wydechowy z wieloma ręcznie regulowanymi trybami działania należy badać we wszystkich trybach.

3.2.4.5.2. Dla pojazdów wyposażonych w układ wydechowy działający w wielu trybach i układ z ręcznie regulowanymi trybami zgłasza się poziom ciśnienia akustycznego dla trybu o najwyższym średnim poziomie ciśnienia akustycznego.

4. DŹWIĘK POCHODZĄCY Z POJAZDU W RUCHU (DANE PODAWANE W CELU UŁATWIENIA BADANIA POJAZDU W WARUNKACH EKSPLOATACJI).

4.1. Procedura badania na potrzeby badań na zgodność w warunkach eksploatacji może zostać określona przez Umawiającą się Stronę, z uwzględnieniem wszelkich rozbieżności w stosunku do warunków badania stosowanych przy homologacji typu.

4.2. Aby ułatwić badanie na zgodność w warunkach eksploatacji pojazdów jako dane referencyjne zgodności w warunkach użytkowych podaje się następujące informacje odnoszące się do pomiarów ciśnienia akustycznego przeprowadzonych zgodnie z załącznikiem 3 pkt 1 dla pojazdów silnikowych w ruchu:

|

a) |

przełożenie (i) lub, w przypadku pojazdów z niezablokowanymi przełożeniami skrzyni biegów, położenie dźwigni zmiany biegów wybrane do badania; |

|

b) |

prędkość pojazdu, vAA′, w km/h na początku próby przyspieszenia przy pełnym otwarciu przepustnicy na biegu (i); oraz |

|

c) |

ostateczny wynik badania w dB(A) ustalony zgodnie z pkt 3.1.4 niniejszego załącznika. |

4.3. Dane referencyjne dotyczące zgodności w trakcie użytkowania należy wprowadzić do formularza zawiadomienia zgodnego ze wzorem w załączniku 1.

5. ORYGINALNY UKŁAD WYDECHOWY (TŁUMIĄCY)

5.1. Wymogi dotyczące tłumików, które zawierają materiały włókniste tłumiące hałas

5.1.1. Włóknisty materiał pochłaniający nie może zawierać azbestu i może zostać użyty do budowy tłumików tylko wtedy, gdy odpowiednie urządzenia gwarantują, że włóknisty materiał pochłaniający jest utrzymywany w miejscu przez cały czas używania tłumika, a układ wydechowy lub tłumiący spełnia wymogi jednego z punktów: 5.1.2, 5.1.3, 5.1.4 lub 5.1.5 poniżej.

5.1.2. Po usunięciu materiału włóknistego poziom dźwięku musi być zgodny z wymogami określonymi w pkt 6.2.1.3 niniejszego regulaminu.

5.1.3. Włóknisty materiał pochłaniający nie może znajdować się w częściach tłumika, przez które przechodzą spaliny, i musi spełniać następujące wymogi:

|

5.1.3.1. |

w wyniku podgrzewania materiału w piecu przez cztery godziny w temperaturze 650 ± 5 °C nie może się zmniejszyć średnia długość, średnica ani gęstość nasypowa włókien; |

|

5.1.3.2. |

po jednogodzinnym podgrzewaniu w piecu w temperaturze 650 ± 5 °C przynajmniej 98 procent materiału musi zatrzymać sito o nominalnym rozmiarze oczek 250 μm zgodne z normą 3310/1:2000, jeżeli badanie przeprowadzane jest zgodnie z normą ISO 2559:2011; |

|

5.1.3.3. |

utrata masy materiału nie może przekroczyć 10,5 procent po 24-godzinnej kąpieli w temperaturze 90 ± 5 °C w roztworze syntetycznym o następującym składzie:

woda destylowana, dopełnienie do 1 000 ml. Uwaga: Przed ważeniem materiał należy wymyć w wodzie destylowanej i przez godzinę suszyć się w temperaturze 105 °C. |

5.1.4. Zanim układ zostanie poddany badaniu zgodnie z pkt 3 powyżej, doprowadza się go do normalnego stanu eksploatacyjnego jedną z poniższych metod:

5.1.4.1. Kondycjonowanie poprzez ciągłą eksploatację w warunkach drogowych

5.1.4.1.1. W zależności od pojemności silnika, minimalna odległość do przebycia podczas kondycjonowania wynosi:

|

Kategoria pojazdu odpowiednio do pojemności skokowej cylindra w cm3 |

Odległość (km) |

||

|

4 000 |

||

|

6 000 |

||

|

8 000 |

5.1.4.1.2. 50 ± 10 procent tego cyklu kondycjonowania stanowi jazda w ruchu miejskim, a pozostałą część stanowi jazda na daleką odległość przy dużej prędkości pojazdu; ciągłą eksploatację w warunkach drogowych można zastąpić odpowiadającym jej programem badań na torze badawczym;

5.1.4.1.3. obydwa programy prędkości pojazdu muszą być zmienione przynajmniej sześciokrotnie;

5.1.4.1.4. pełny program badania musi obejmować co najmniej 10 przerw trwających co najmniej 3 h w celu odtworzenia skutków chłodzenia i kondensacji.

5.1.4.2. Kondycjonowanie poprzez pulsację

5.1.4.2.1. Układ wydechowy lub jego części muszą być zamontowane w pojeździe lub w silniku.

W pierwszym przypadku pojazd jest osadzony na hamowni rolkowej. W drugim przypadku silnik jest umieszczony na stanowisku badawczym.

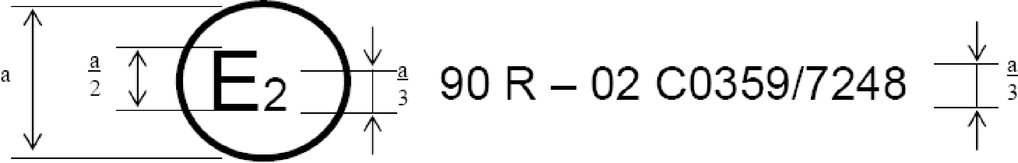

Aparatura badawcza, której szczegółowy schemat przedstawiono na rys. 4, jest zamocowana na wylocie układu tłumiącego. Dopuszczalna jest każda inna aparatura zapewniająca równorzędne wyniki.

Rysunek 4

Aparatura badawcza do kondycjonowania pulsacyjnego

Tekst z obrazka

Tekst z obrazka

|

1. |

Kołnierz wlotowy lub tuleja do podłączenia do tylnej części badanego układu wydechowego. |

|

2. |

Ręczny zawór regulacyjny. |

|

3. |

Zbiornik kompensacyjny o maksymalnej pojemności 40 l i czasie napełniania nie krótszym niż jedna sekunda. |

|

4. |

Wyłącznik ciśnieniowy o zakresie działania 5–250 kPa. |

|

5. |

Wyłącznik czasowy. |

|

6. |

Licznik impulsów. |

|

7. |

Zawór szybkodziałający, taki jak wylotowy zawór hamulcowy o średnicy 60 mm, uruchamiany cylindrem pneumatycznym o sile wyjściowej 120 N przy 400 kPa. Czas reakcji zarówno podczas otwierania, jak i zamykania nie może przekraczać 0,5 s. |

|

8. |

Odprowadzanie spalin. |

|

9. |

Rura elastyczna. |

|

10. |

Ciśnieniomierz. |

5.1.4.2.2. Wyposażenie badawcze musi być ustawione tak, aby strumień spalin był na przemian przerywany i wznawiany 2 500 razy poprzez zawór szybkiego działania.

5.1.4.2.3. Zawór otwiera się, gdy przeciwciśnienie spalin, zmierzone co najmniej 100 mm za kołnierzem wlotowym, osiąga wartość 35–40 kPa. Jeżeli nie można osiągnąć tej wartości z powodu właściwości silnika, zawór musi się otworzyć z chwilą, gdy przeciwciśnienie spalin osiągnie wartość, która odpowiada 90 procentom wartości maksymalnej, która może być zmierzona, zanim silnik przestanie pracować. Zawór zamyka się, gdy ciśnienie to nie różni się o więcej niż 10 procent od swojej ustabilizowanej wartości przy otwartym zaworze.

5.1.4.2.4. Wyłącznik czasowy nastawia się na czas trwania wydechu spalin obliczony na podstawie wymogów określonych w pkt 5.1.4.2.3 powyżej.

5.1.4.2.5. Prędkość obrotowa silnika jest równa 75 procentom znamionowej prędkości obrotowej silnika określonej w pkt 2.4 niniejszego regulaminu.

5.1.4.2.6. Moc wskazywana przez dynamometr musi być równa 50 procentom mocy przy całkowitym otwarciu przepustnicy zmierzonej przy 75 procentach znamionowej prędkości obrotowej silnika określonej w pkt 2.4 niniejszego regulaminu.

5.1.4.2.7. Podczas badania wszystkie otwory spustowe muszą być zamknięte.

5.1.4.2.8. Całe badanie musi zostać zakończone w ciągu 48 godzin. Jeżeli jest to niezbędne, po każdej godzinie należy przewidzieć czas na chłodzenie.

5.1.4.3. Kondycjonowanie na stanowisku badawczym

5.1.4.3.1. Układ wydechowy musi być zamontowany do silnika reprezentatywnego dla typu, w który wyposażony jest pojazd, dla którego zaprojektowano układ wydechowy, i umieszczony na stanowisku badawczym.

5.1.4.3.2. Kondycjonowanie składa się z określonej liczby cykli na stanowisku badawczym dla klasy pojazdu związanej z pojemnością silnika, dla którego to pojazdu zaprojektowano układ wydechowy. Liczba cykli dla każdej klasy pojazdów wynosi:

|

Kategoria pojazdu odpowiednio do pojemności skokowej cylindra w cm3 |

Liczba cykli |

||

|

6 |

||

|

9 |

||

|

12 |

5.1.4.3.3. Po każdym cyklu na stanowisku badawczym musi nastąpić przerwa trwająca co najmniej sześć godzin w celu odtworzenia skutków chłodzenia i kondensacji.

5.1.4.3.4. Każdy cykl na stanowisku badawczym musi się składać z sześciu faz. Warunki eksploatacyjne silnika w każdej z tych faz oraz czasy trwania faz są następujące:

|

Faza |

Warunki |

Czas trwania fazy |

|

|

Silniki o pojemności mniejszej niż 250 cm3 |

Silnik o pojemności co najmniej 250 cm3 |

||

|

|

|

(min) |

(min) |

|

1 |

Bieg jałowy |

6 |

6 |

|

2 |

25 procent obciążenia przy 75 procentach nrated |

40 |

50 |

|

3 |

50 procent obciążenia przy 75 procentach nrated |

40 |

50 |

|

4 |

100 procent obciążenia przy 75 procentach nrated |

30 |

10 |

|

5 |

50 procent obciążenia przy 100 procentach nrated |

12 |

12 |

|

6 |

25 procent obciążenia przy 100 procentach nrated |

22 |

22 |

|

|

Łączny czas |

2 h 30 min |

2 h 30 min |

5.1.4.3.5. Na wniosek producenta podczas procedury kondycjonowania można chłodzić silnik i tłumik, aby temperatura rejestrowana w punkcie oddalonym o nie więcej niż 100 mm od wylotu spalin nie przekraczała temperatury zmierzonej podczas jazdy pojazdu z prędkością wynoszącą 110 km/h lub 75 procent znamionowej prędkości obrotowej silnika określonej w pkt 2.4 niniejszego regulaminu na najwyższym biegu. Prędkość obrotową silnika lub prędkość pojazdu wyznacza się przy marginesie tolerancji wynoszącym ± 3 procent.

5.1.5. Spaliny nie wchodzą w kontakt z materiałami włóknistymi, a materiały włókniste nie podlegają wpływom wahań ciśnienia.

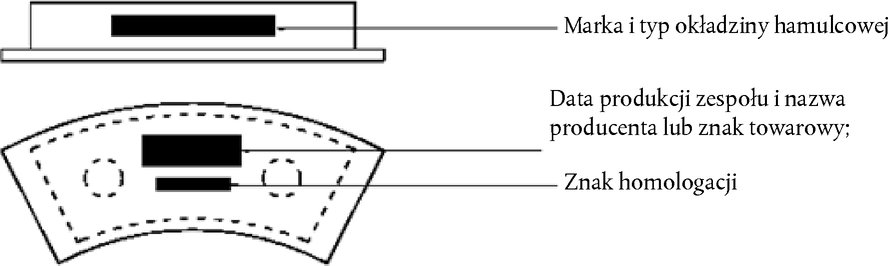

5.2. Schemat i oznakowanie

5.2.1. Schemat oraz zwymiarowany przekrój poprzeczny tłumika dołącza się do dokumentu, o którym mowa w załączniku 1 do niniejszego regulaminu.

5.2.2. Wszystkie oryginalne tłumiki posiadają co najmniej:

|

a) |

znak „E”, a po nim oznaczenie państwa, w którym udzielono homologacji typu; |

|

b) |

nazwę producenta pojazdu lub znak towarowy; oraz |

|

c) |

markę i numer identyfikacyjny części. |

Odniesienie takie musi być czytelne, nieusuwalne oraz widoczne w położeniu, w którym mają być umieszczone.

5.2.3. Opakowania oryginalnych zamiennych układów wydechowych lub tłumiących należy wyraźnie znakować wyrazami „część oryginalna” oraz marką i oznakowaniem typu, zintegrowanymi ze znakiem „E” oraz odniesieniem do państwa pochodzenia.

5.3. Tłumiki ssania

Jeżeli układ ssania silnika musi być wyposażony w filtr powietrza lub tłumik ssania, aby nie został przekroczony dopuszczalny poziom dźwięku, filtr lub tłumik uznaje się za części tłumika i stosuje się do nich również wymogi określone w pkt 5.1 i 5.2 powyżej.

(1) Niezależne pomiary prędkości oznaczają określenie wartości vAA′ oraz vBB′ przy użyciu co najmniej dwóch oddzielnych urządzeń. Urządzenie umożliwiające pomiar ciągły, takie jak radar, może określić wszystkie wymagane informacje dotyczące prędkości za pomocą jednego urządzenia.

ZAŁĄCZNIK 4

MAKSYMALNE WARTOŚCI GRANICZNE POZIOMU DŹWIĘKU (POJAZDY NOWE)

|

Kategoria pojazdu |

Maksymalne wartości poziomu dźwięku w dB(A) |

|

L2 |

76 |

|

L4 |

80 |

|

L5 |

80 |

ZAŁĄCZNIK 5

SPECYFIKACJE TORU BADAWCZEGO (1)

1. WPROWADZENIE

W niniejszym załączniku określono specyfikacje odnoszące się do właściwości fizycznych i położenia toru badawczego. Specyfikacje te są oparte na specjalnej normie (2) i określają wymagane właściwości fizyczne oraz metody ich badania.

2. WYMAGANE WŁAŚCIWOŚCI NAWIERZCHNI

Uznaje się, że nawierzchnia odpowiada tej normie, pod warunkiem że zmierzono teksturę i porowatość lub współczynnik pochłaniania dźwięku i stwierdzono, że spełniają one wszystkie wymogi określone w pkt 2.1–2.4 poniżej, oraz pod warunkiem że spełnione są wymogi projektowe (pkt 3.2 poniżej).

2.1. Porowatość bezwzględna

Porowatość bezwzględna, VC, mieszaniny pokrywającej nawierzchnię toru badawczego nie może przekraczać 8 procent. Opis procedury pomiaru znajduje się w pkt 4.1 poniżej.

2.2. Współczynnik pochłaniania dźwięku

Jeżeli nawierzchnia nie spełnia wymogu dotyczącego porowatości bezwzględnej, jest ona możliwa do przyjęcia tylko wówczas, gdy jej współczynnik pochłaniania dźwięku α ≤ 0,10. Opis procedury pomiaru znajduje się w pkt 4.2 poniżej. Wymogi określone w pkt 2.1 powyżej i w niniejszym punkcie są spełnione również wówczas, gdy zmierzono tylko pochłanianie dźwięku i stwierdzono, że α ≤ 0,10.

Uwaga: Najbardziej istotną właściwością jest pochłanianie dźwięku, choć porowatość bezwzględna jest lepiej znana wśród konstruktorów dróg. Pochłanianie dźwięku należy jednak zmierzyć tylko wówczas, gdy nawierzchnia nie spełnia wymogu dotyczącego porowatości. Ten ostatni czynnik wiąże się bowiem ze stosunkowo dużymi niepewnościami odnośnie do pomiarów i istotności, i dlatego, opierając się jedynie na pomiarze porowatości, niektóre nawierzchnie można błędnie odrzucić.

2.3. Głębokość tekstury

Głębokość tekstury (TD) mierzona metodą objętościową (zob. pkt 4.3 poniżej) musi wynosić:

TD ≥ 0,4 mm

2.4. Jednorodność nawierzchni

Należy dołożyć wszelkich możliwych starań w celu zagwarantowania, aby nawierzchnia na obszarze badań była jak najbardziej jednorodna. Dotyczy to tekstury i porowatości, lecz należy także zwrócić uwagę, że jeżeli proces toczenia jest bardziej efektywny w niektórych miejscach niż w innych, tekstura może być różna i może również występować nierówność powodująca wstrząsy.

2.5. Badania okresowe

Aby sprawdzić, czy nawierzchnia nadal spełnia wymogi dotyczące tekstury i porowatości lub pochłaniania dźwięku określone w tej normie, należy przeprowadzać okresowe badania nawierzchni w następujących odstępach czasu:

|

a) |

dla porowatości bezwzględnej lub pochłaniania dźwięku: gdy nawierzchnia jest nowa; jeśli nowa nawierzchnia spełnia wymogi, nie są wymagane dalsze okresowe badania; |

|

b) |

dla głębokości tekstury (TD): gdy nawierzchnia jest nowa; gdy rozpoczyna się badanie dźwięku (Uwaga: nie wcześniej niż cztery tygodnie po położeniu); następnie co 12 miesięcy. |

3. PROJEKT NAWIERZCHNI PRÓBNEJ

3.1. Obszar

Podczas planowania rozmieszczenia toru badawczego należy dopilnować – poprzez ustanowienie wymogu minimalnego – aby pas toru próbnego przemierzany przez pojazdy był pokryty określonym materiałem próbnym oraz aby jego obrzeża umożliwiały bezpieczną i praktyczną jazdę. Będzie to wymagać, aby szerokość toru wynosiła co najmniej 3 m, a długość toru wykraczała poza linie AA i BB o co najmniej 10 m na każdym końcu. Rysunek 1 przedstawia rzut odpowiedniego terenu badań i pokazuje minimalny obszar, który musi być maszynowo wyłożony i maszynowo zagęszczony przy użyciu określonego materiału nawierzchni próbnej. Zgodnie z załącznikiem 3 pkt 3.1.1.1 pomiary należy wykonać z każdej strony pojazdu. Można to osiągnąć, dokonując pomiaru z zastosowaniem dwóch położeń mikrofonu (po jednym z każdej strony toru) przy jeździe w jednym kierunku lub dokonując pomiaru przy użyciu mikrofonu tylko z jednej strony toru, lecz przy jeździe w dwóch kierunkach. W przypadku zastosowania drugiej metody nie obowiązują żadne wymogi dotyczące nawierzchni po tej stronie toru, po której nie ma mikrofonu.

Rysunek 1

Minimalne wymogi dotyczące obszaru nawierzchni próbnej. Zacieniowana część zwana jest „obszarem badań”

Tekst z obrazka

Tekst z obrazka

3.2. Projekt i przygotowanie nawierzchni

3.2.1. Podstawowe wymogi dotyczące projektu; nawierzchnia próbna musi spełniać cztery wymogi dotyczące projektu.

|

3.2.1.1. |

Musi być wykonana z gęstego asfaltobetonu. |

|

3.2.1.2. |

Maksymalny rozmiar ziarna musi wynosić 8 mm (margines tolerancji dopuszcza rozmiar 6,3–10 mm). |

|

3.2.1.3. |

Warstwa ścieralna nawierzchni musi mieć grubość ≥ 30 mm. |

|

3.2.1.4. |

Spoiwem musi być bezpośrednio wnikający klasyfikowany bitum niemodyfikowany. |

3.2.2. Wytyczne projektowe

Jako wskazówkę dla konstruktora nawierzchni na rysunku 2 przedstawiono krzywą przesiewu kruszywa zapewniającą pożądane właściwości. Ponadto w tabeli 1 przedstawiono pewne wskazówki dotyczące sposobu uzyskania pożądanej tekstury i trwałości. Krzywa przesiewu opisana jest następującym wzorem:

P (% przechodzących) = 100. (d/dmax)1/2

gdzie:

|

d |

= |

rozmiar kwadratowego oczka sita, w mm |

|

dmax |

= |

8 mm dla krzywej środkowej |

|

dmax |

= |

10 mm dla krzywej dolnej tolerancji |

|

dmax |

= |

6,3 mm dla krzywej górnej tolerancji |

Rysunek 2

Krzywa przesiewu kruszywa w mieszance asfaltowej z tolerancjami

rozmiar oczka sita w mm

% przechodzących (masowo)

Ponadto podaje się następujące zalecenia:

|

a) |

frakcja piaszczysta (0,063 mm < rozmiar oczka sita kwadratowego < 2 mm) musi zawierać do 55 % piasku naturalnego i co najmniej 45 % mączki kamiennej; |

|

b) |

podbudowa drogi i warstwa nośna dolna muszą zapewniać dobrą stabilność i równą płaszczyznę zgodnie z najlepszą praktyką budowy dróg; |

|

c) |

kruszywo musi być łamane (100 % łamanych płaszczyzn), z materiału o wysokim stopniu odporności na łamanie; |

|

d) |

kruszywo używane w mieszaninie musi być płukane; |

|

e) |

na nawierzchni nie dodaje się żadnego dodatkowego kruszywa; |

|

f) |

twardość spoiwa wyrażona jako wartość PEN wynosi 40–60, 60–80 lub nawet 80–100, w zależności od warunków klimatycznych panujących w danym kraju. Zasadą jest użycie jak najtwardszego spoiwa, pod warunkiem że jest to zgodne z powszechnie stosowaną praktyką; |

|

g) |

Temperatura mieszaniny przed walcowaniem musi być tak dobrana, aby w wyniku dalszego walcowania uzyskać wymaganą porowatość. Aby zwiększyć prawdopodobieństwo zgodności ze specyfikacjami zawartymi w pkt 2.1–2.4 powyżej, zwartość należy ustalać nie tylko przez odpowiedni dobór temperatury mieszaniny, lecz również przez odpowiednią liczbę przejazdów i wybór pojazdu ubijającego. |

Tabela 1

Wytyczne projektowe

|

|

Wartości docelowe |

Tolerancja |

|

|

w masie całkowitej mieszaniny |

w masie kruszywa |

||

|

Masa kamieni, kwadratowe oczko sita (SM) > 2 mm |

47,6 % |

50,5 % |

± 5 |

|

Masa piasku 0,063 < SM < 2 mm |

38,0 % |

40,2 % |

± 5 |

|

Masa wypełniacza SM < 0,063 mm |

8,8 % |

9,3 % |

± 2 |

|

Masa spoiwa (bitumu) |

5,8 % |

nie dotyczy |

± 0,5 |

|

Maksymalny rozmiar ziarna |

|

8 mm |

6,3–10 |

|

Twardość spoiwa |

(zob. pkt 3.2.2 lit. f)) |

– |

|

|

Współczynnik wygładzenia kamienia (PSV) |

|

> 50 |

– |

|

Zwięzłość (stopień zwięzłości Marshalla) |

|

98 % |

– |

4. METODA BADANIA

4.1. Pomiar porowatości bezwzględnej

Do celów tego pomiaru należy pobrać rdzenie z toru w co najmniej czterech różnych miejscach, które są równo rozmieszczone na obszarze badań między liniami AA i BB (zob. rys. 1). Aby uniknąć niejednorodności i nierówności w śladach kół, rdzeni nie powinno się pobierać dokładnie w miejscu, w którym znajdują się ślady kół, lecz w jego pobliżu. Dwa rdzenie (co najmniej) należy pobrać w pobliżu śladów kół, a jeden rdzeń (co najmniej) – w przybliżeniu w połowie odległości między śladami kół a każdym położeniem mikrofonu.

Jeżeli występuje podejrzenie, że warunek jednorodności nie jest spełniony (zob. pkt 2.4 powyżej), rdzenie pobiera się z większej liczby miejsc na obszarze badań. Porowatość bezwzględna musi zostać określona w odniesieniu do każdego rdzenia, a następnie oblicza się średnią wartość ze wszystkich rdzeni i porównuje ją z wartością wymaganą podaną w pkt 2.1 powyżej. Ponadto żaden rdzeń nie może charakteryzować się wyższym współczynnikiem porowatości niż 10 procent. Konstruktorowi nawierzchni próbnej przypomina się o problemie, który może wystąpić, jeżeli obszar badań jest ogrzewany za pomocą rur lub przewodów elektrycznych i rdzenie muszą być pobierane z tego obszaru. Instalacje takie muszą być starannie zaprojektowane pod względem przyszłych miejsc nawiercania rdzeni. Zaleca się pozostawienie kilku miejsc o wielkości około 200 × 300 mm, przez które nie przebiegają żadne przewody/rury lub w których wspomniane przewody/rury są usytuowane dostatecznie głęboko, tak aby nie zostały uszkodzone wskutek pobierania rdzeni z warstwy nawierzchni.

4.2. Współczynnik pochłaniania dźwięku

Współczynnik pochłaniania dźwięku (normalny zakres) mierzy się metodą rury impedancyjnej, stosując procedurę określoną w normie ISO/DIS 10534: „Akustyka – Określanie współczynnika pochłaniania dźwięku i impedancji akustycznej w rurach impedancyjnych”.

Jeżeli chodzi o próbki do badań, należy stosować się do tych samych wymogów, co w przypadku porowatości bezwzględnej (zob. pkt 4.1 powyżej).

Pochłanianie dźwięku mierzy się w przedziale 400–800 Hz oraz w przedziale 800–1 600 Hz (co najmniej przy środkowych częstotliwościach pasm trzeciej oktawy) i określa maksymalne wartości dotyczące obu tych zakresów częstotliwości.

Następnie wartości te, w odniesieniu do wszystkich rdzeni próbnych, uśrednia się w celu uzyskania wyniku końcowego.

4.3. Wolumetryczny pomiar makrotekstury

Do celów weryfikacji zgodności z tą normą dokonuje się pomiarów głębokości tekstury w co najmniej 10 miejscach równo rozmieszczonych wzdłuż śladów kół na pasie próbnym i porównuje średnią wartość z określoną minimalną głębokością tekstury. Opis tej procedury zawarto w normie ISO 10844:1994.

5. STABILNOŚĆ W CZASIE I KONSERWACJA

5.1. Wpływ starzenia się

Podobnie jak ma to miejsce w przypadku wszystkich innych nawierzchni, oczekuje się, że poziom dźwięku wytwarzanego przez układ opona/droga mierzony na nawierzchni próbnej może nieznacznie wzrosnąć w ciągu pierwszych 6–12 miesięcy po budowie.

Nawierzchnia osiągnie swoje wymagane właściwości nie wcześniej niż cztery tygodnie po budowie.

O stabilności w czasie decyduje głównie wygładzanie i ubijanie przez pojazdy poruszające się po nawierzchni. Należy ją sprawdzać okresowo, jak określono w pkt 2.5 powyżej.

5.2. Konserwacja nawierzchni

Z nawierzchni należy usunąć luźne kamyki lub pył, które mogłyby znacząco wpłynąć na zmniejszenie rzeczywistej głębokości tekstury. W krajach, w których występuje klimat z porą zimową, do odladzania nawierzchni czasami stosuje się sól. Sól może czasowo lub nawet trwale zmienić właściwości nawierzchni, zwiększając tym samym poziom dźwięku, i dlatego jej stosowanie nie jest zalecane.

5.3. Regeneracja nawierzchni na obszarze badań

Jeżeli konieczna jest regeneracja nawierzchni toru badawczego, zazwyczaj nie jest konieczna regeneracja powierzchni większej niż pas próbny (o szerokości 3 m, jak przedstawiono na rys. 1), po którym poruszają się pojazdy, pod warunkiem że obszar badań poza pasem spełniał podczas badania wymóg dotyczący porowatości bezwzględnej lub pochłaniania dźwięku.

6. DOKUMENTACJA DOTYCZĄCA NAWIERZCHNI PRÓBNEJ I PRZEPROWADZONYCH NA NIEJ BADAŃ

6.1. Dokumentacja dotycząca nawierzchni próbnej

W dokumencie opisującym nawierzchnię próbną podaje się następujące dane:

|

6.1.1. |

Położenie toru badawczego. |

|

6.1.2. |

Rodzaj spoiwa, twardość spoiwa, rodzaj kruszywa, maksymalna teoretyczna gęstość betonu (DR), grubość warstwy ścieralnej oraz krzywa przesiewu wyznaczona na podstawie rdzeni z toru badawczego. |

|

6.1.3. |

Metoda zagęszczania (np. typ walca, masa walca, liczba przejazdów). |

|

6.1.4. |

Temperatura mieszaniny, temperatura otoczenia oraz prędkość wiatru podczas kładzenia nawierzchni. |

|

6.1.5. |

Data ułożenia nawierzchni oraz nazwa wykonawcy. |

|

6.1.6. |

Wszystkie wyniki badania lub przynajmniej ostatni z nich, w tym:

|

6.2. Dokumentacja dotycząca badań dźwięku pojazdu przeprowadzonych na nawierzchni

W dokumencie opisującym badanie lub badania dźwięku pojazdu wskazuje się, czy zostały spełnione wszystkie wymogi tej normy. Zgodnie z pkt 6.1 powyżej należy podać odniesienie do dokumentu opisującego wyniki, które to potwierdzają.

(1) Specyfikacje dotyczące terenu badań odtworzone w niniejszym załączniku zachowują ważność do końca okresu wskazanego w pkt 11.8 niniejszego regulaminu.

(2) Norma ISO 10844:1994.

|

16.11.2018 |

PL |

Dziennik Urzędowy Unii Europejskiej |

L 290/28 |

Jedynie oryginalne teksty EKG ONZ mają skutek prawny w świetle międzynarodowego prawa publicznego. Status i datę wejścia w życie niniejszego regulaminu należy sprawdzać w najnowszej wersji dokumentu EKG ONZ dotyczącego statusu TRANS/WP.29/343/, dostępnej pod adresem:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regulamin nr 63 Europejskiej Komisji Gospodarczej Organizacji Narodów Zjednoczonych (EKG ONZ) – Jednolite przepisy dotyczące homologacji pojazdów kategorii L1 w odniesieniu do emisji dźwięku [2018/1705]

Obejmujący wszystkie obowiązujące teksty, w tym:

Suplement nr 4 do serii poprawek 02 – data wejścia w życie: 29 grudnia 2018 r.

SPIS TREŚCI

REGULAMIN

|

1. |

Zakres |

|

2. |

Definicje |

|

3. |

Wystąpienie o homologację |

|

4. |

Oznakowania |

|

5. |

Homologacja |

|

6. |

Specyfikacje |

|

7. |

Zmiana oraz rozszerzenie homologacji pojazdu lub typu układu wydechowego lub tłumiącego |

|

8. |

Zgodność produkcji |

|

9. |

Sankcje z tytułu niezgodności produkcji |

|

10. |

Przepisy przejściowe |

|

11. |

Ostateczne zaniechanie produkcji |

|

12. |

Nazwy i adresy placówek technicznych upoważnionych do przeprowadzania badań homologacyjnych oraz nazwy i adresy organów udzielających homologacji typu |

Załączniki

|

1. |

Zawiadomienie |

|

2. |

Układy znaków homologacji |

|

3. |

Metody i przyrządy do pomiaru dźwięku emitowanego przez pojazdy kategorii L1 |

|

4. |

Maksymalne wartości graniczne poziomu dźwięku (pojazdy nowe) |

|

5. |

Specyfikacje toru badawczego |

1. ZAKRES

Niniejszy regulamin ma zastosowanie do pojazdów kategorii L1 (1) w odniesieniu do emisji dźwięku. Pojazdy elektryczne, w tym pojazdy z pomocniczym napędem elektrycznym, nie są objęte zakresem niniejszego regulaminu.

2. DEFINICJE

Dla celów niniejszego regulaminu:

|

2.1. |

„homologacja pojazdu” oznacza homologację typu pojazdu w odniesieniu do emisji dźwięku oraz oryginalnego układu wydechowego jako zespołu technicznego typu pojazdu dwukołowego; |

|

2.2. |

„typ pojazdu” oznacza kategorię pojazdów, które nie różnią się między sobą pod względem następujących istotnych właściwości:

|

|

2.3. |

„układ wydechowy lub tłumiący” oznacza kompletny zestaw części niezbędnych do ograniczenia dźwięku wytwarzanego przez silnik pojazdu oraz jego wydech; |

|

2.4. |

„oryginalny układ wydechowy lub tłumiący” oznacza układ określonego typu, w który pojazd jest wyposażony w chwili homologacji lub rozszerzenia homologacji. Może być częścią oryginalną lub zamiennikiem; |

|

2.5. |

„nieoryginalny układ wydechowy lub tłumiący” oznacza układ innego typu niż ten, w który pojazd jest wyposażony w chwili homologacji lub rozszerzenia homologacji. Układ taki może być stosowany jako zamienny układ wydechowy lub tłumiący; |

|

2.6. |

„maksymalna moc znamionowa netto” W przypadku pojazdów z silnikiem spalinowym „maksymalna moc znamionowa netto” oznacza moc znamionową silnika zdefiniowaną w normie ISO 4106:2012. Symbol Pn oznacza wartość liczbową maksymalnej mocy znamionowej netto w kW; |

|

2.7. |

„znamionowa prędkość obrotowa silnika” oznacza prędkość obrotową silnika, przy której rozwija on swoją maksymalną moc znamionową netto podaną przez producenta (2). Symbol nrated oznacza wartość znamionowej prędkości obrotowej silnika w min– 1; |

|

2.8. |

„układy tłumiące różnych typów” oznaczają układy tłumiące, które różnią się od siebie pod względem takich zasadniczych aspektów jak:

|

|

2.9. |

„część układu wydechowego” oznacza jedną z poszczególnych części składowych, które po zmontowaniu tworzą układ wydechowy (np. rury wydechowe, tłumik), oraz, w stosownych przypadkach, urządzenie wlotowe (filtr powietrza). Jeżeli silnik jest wyposażony w urządzenie wlotowe (filtr powietrza lub tłumik hałasu ssania niezbędny w celu zapewnienia zgodności z wartościami granicznymi poziomu dźwięku), urządzenie takie uznaje się za część o takim samym znaczeniu jak właściwy układ wydechowy i uwzględnia w wykazie, o którym mowa w pkt 3.2.2 poniżej, oraz opatruje oznakowaniem określonym w pkt 4.1 poniżej; |

|

2.10. |

Masa odniesienia

|

|

2.11. |

Masa próbna Masa próbna oznacza masę odniesienia powiększoną o łączną masę kierowcy i wyposażenia badawczego. Łączna masa kierowcy i wyposażenia badawczego używanego w pojeździe nie może być większa niż 90 kg ani mniejsza niż 70 kg. Jeżeli nie osiągnięto minimalnej masy wynoszącej 70 kg, w pojeździe należy umieścić obciążniki. |

|

2.12. |

Maksymalna prędkość pojazdu Maksymalna prędkość pojazdu oznacza maksymalną prędkość konstrukcyjną pojazdu mierzoną zgodnie z normą ISO 7116:2011. |

3. WYSTĄPIENIE O HOMOLOGACJĘ

3.1. Wniosek o udzielenie homologacji typu pojazdu w zakresie dźwięku emitowanego przez pojazdy składa producent pojazdu lub jego należycie upoważniony przedstawiciel.

3.2. Do wniosku należy dołączyć trzy egzemplarze każdego z niżej wymienionych dokumentów oraz następujące dane:

|

3.2.1. |

Opis typu pojazdu z uwzględnieniem aspektów, o których mowa powyżej w pkt 2.2. Należy podać numery lub symbole identyfikacyjne typu silnika i typu pojazdu; |

|

3.2.2. |

Wykaz należycie zidentyfikowanych części tworzących układ wydechowy lub tłumiący; |

|

3.2.3. |

Rysunek zmontowanego układu wydechowego lub tłumiącego wraz ze wskazaniem jego umiejscowienia w pojeździe; |

|

3.2.4. |

Szczegółowe rysunki techniczne każdego elementu umożliwiające jego proste zlokalizowanie i identyfikację oraz specyfikacja zastosowanych materiałów; |

3.3. Na żądanie placówki technicznej odpowiedzialnej za wykonanie badań homologacyjnych producent pojazdu przedstawia dodatkowo próbkę układu wydechowego lub tłumiącego.

3.4. Pojazd reprezentatywny dla typu pojazdu, który ma być homologowany musi zostać przekazany placówce technicznej odpowiedzialnej za wykonanie badań homologacyjnych.

4. OZNAKOWANIA

4.1. Części układu wydechowego lub tłumiącego muszą być opatrzone co najmniej następującymi znakami identyfikacyjnymi:

|

4.1.1. |

znak towarowy lub nazwa handlowa nadana przez producenta układu wydechowego lub tłumiącego i jego części; |

|

4.1.2. |

opis handlowy podany przez producenta; |

|

4.1.3. |

numery identyfikacyjne części; oraz |

|

4.1.4. |

w przypadku wszystkich oryginalnych tłumików znak „E”, a po nim oznaczenie państwa, które udzieliło homologacji typu części; |

|

4.1.5. |

opakowania oryginalnych zamiennych układów wydechowych lub tłumiących należy wyraźnie znakować wyrazami „część oryginalna” oraz marką i oznakowaniem typu, zintegrowanymi ze znakiem „E” oraz odniesieniem do państwa pochodzenia; |

|

4.1.6. |

oznakowania takie muszą być nieusuwalne, czytelne oraz widoczne w położeniu, w którym mają się znajdować w pojeździe. |

5. HOMOLOGACJA

5.1. Homologacji danego typu pojazdu udziela się w odniesieniu do emisji dźwięku, jeżeli typ pojazdu zgłoszony do homologacji na podstawie pkt 3 niniejszego regulaminu spełnia wymogi pkt 6 i 7 poniżej.

5.2. Każdemu homologowanemu typowi nadaje się numer homologacji. Dwie pierwsze jego cyfry oznaczają serię poprawek (obecnie 02) obejmującą najnowsze główne zmiany techniczne wprowadzone do regulaminu, obowiązujące w chwili udzielania homologacji. Ta sama Umawiająca się Strona nie może przydzielić tego samego numeru temu samemu typowi pojazdu, który wyposażono w inny typ układu wydechowego lub tłumiącego, lub innemu typowi pojazdu.

5.3. Zawiadomienie o udzieleniu lub odmowie udzielenia homologacji typu pojazdu zgodnie z niniejszym regulaminem należy przekazać Stronom Porozumienia stosującym niniejszy regulamin, w postaci formularza zgodnego ze wzorem w załączniku 1 do niniejszego regulaminu oraz rysunków układu wydechowego lub tłumiącego dostarczonych przez wnioskodawcę, w formacie nie większym niż A4 (210 × 297 mm) lub złożonych do tego formatu, w odpowiedniej skali.

5.4. Na każdym pojeździe zgodnym z typem pojazdu homologowanym na mocy niniejszego regulaminu, w widocznym i łatwo dostępnym miejscu określonym w formularzu homologacji, umieszcza się międzynarodowy znak homologacji zawierający:

|

5.4.1. |

okrąg otaczający literę „E”, po której następuje numer wyróżniający państwo, w którym udzielono homologacji (3); |

|

5.4.2. |

numer niniejszego regulaminu, po którym następuje litera „R”, myślnik oraz numer homologacji po prawej stronie okręgu określonego w pkt 5.4.1 powyżej. |

5.5. Jeżeli pojazd jest zgodny z typem pojazdu homologowanego zgodnie z jednym lub większą liczbą regulaminów, stanowiących załączniki do Porozumienia w państwie, które udzieliło homologacji zgodnie z niniejszym regulaminem, nie trzeba powtarzać symbolu podanego w pkt 5.4.1 powyżej; w takim przypadku numery regulaminów i homologacji oraz dodatkowe symbole wszystkich regulaminów, zgodnie z którymi udzielono homologacji w państwie, w którym udzielono homologacji zgodnie z niniejszym regulaminem, umieszcza się w pionowych kolumnach na prawo od symbolu opisanego w pkt 5.4.1 powyżej.

5.6. Znak homologacji musi być czytelny i nieusuwalny.

5.7. Znak homologacji umieszcza się na tabliczce znamionowej pojazdu lub w jej pobliżu.