EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42014X0212(01)

Regulation No 43 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of safety glazing materials and their installation on vehicles

Regulamin nr 43 Europejskiej Komisji Gospodarczej Organizacji Narodów Zjednoczonych (EKG ONZ) – Jednolite przepisy dotyczące homologacji materiałów oszklenia bezpiecznego i ich instalacji w pojazdach

Regulamin nr 43 Europejskiej Komisji Gospodarczej Organizacji Narodów Zjednoczonych (EKG ONZ) – Jednolite przepisy dotyczące homologacji materiałów oszklenia bezpiecznego i ich instalacji w pojazdach

OJ L 42, 12.2.2014, p. 1–126

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

OJ L 42, 12.2.2014, p. 1–1

(HR)

In force

In force

|

12.2.2014 |

PL |

Dziennik Urzędowy Unii Europejskiej |

L 42/1 |

Jedynie oryginalne teksty EKG ONZ mają skutek prawny w świetle międzynarodowego prawa publicznego. Status i datę wejścia w życie niniejszego regulaminu należy sprawdzać w najnowszej wersji dokumentu EKG ONZ dotyczącego statusu TRANS/WP.29/343, dostępnej pod adresem:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regulamin nr 43 Europejskiej Komisji Gospodarczej Organizacji Narodów Zjednoczonych (EKG ONZ) – Jednolite przepisy dotyczące homologacji materiałów oszklenia bezpiecznego i ich instalacji w pojazdach

Obejmujący całość obowiązującego tekstu, w tym:

Suplement nr 2 do serii poprawek 01 – data wejścia w życie: 3 listopada 2013 r.

SPIS TREŚCI

REGULAMIN

|

1. |

Zakres |

|

2. |

Definicje |

|

3. |

Wystąpienie o homologację |

|

4. |

Oznakowanie |

|

5. |

Homologacja |

|

6. |

Wymagania ogólne |

|

7. |

Wymagania szczególne |

|

8. |

Badania |

|

9. |

Zmiana typu materiału oszklenia bezpiecznego lub rozszerzenie homologacji |

|

10. |

Zgodność produkcji |

|

11. |

Sankcje z tytułu niezgodności produkcji |

|

12. |

Przepisy przejściowe |

|

13. |

Ostateczne zaniechanie produkcji |

|

14. |

Nazwy i adresy placówek technicznych upoważnionych do przeprowadzania badań homologacyjnych oraz nazwy i adresy organów udzielających homologacji typu Załączniki |

ZAŁĄCZNIKI

|

1 |

Zawiadomienie |

|

1A |

Zawiadomienie |

|

2 |

Rozmieszczenie znaków homologacji dla części |

|

2A |

Rozmieszczenie znaków homologacji dla pojazdów |

|

3 |

Ogólne warunki przeprowadzania badań |

|

4 |

Szyby przednie ze szkła hartowanego |

|

5 |

Szyby jednorodnie hartowane |

|

6 |

Szyby przednie ze zwykłego szkła laminowanego |

|

7 |

Szyby ze szkła laminowanego |

|

8 |

Szyby przednie z obrobionego szkła laminowanego |

|

9 |

Oszklenie bezpieczne pokryte tworzywem sztucznym (od wewnątrz) |

|

10 |

Szyby przednie ze szkła organicznego |

|

11 |

Szyby ze szkła organicznego |

|

12 |

Szyby zespolone |

|

13 |

Grupowanie szyb przednich do celu badań homologacyjnych |

|

14 |

Szyby ze sztywnego tworzywa sztucznego |

|

15 |

Szyby z elastycznego tworzywa sztucznego |

|

16 |

Szyby zespolone ze sztywnego tworzywa sztucznego |

|

17 |

Pomiar wysokości segmentu oraz położenie punktów uderzenia |

|

18 |

Procedura ustalania powierzchni podlegającej badaniu na szybach przednich pojazdów w odniesieniu do punktów V |

|

19 |

Procedura wyznaczania punktu H oraz rzeczywistego kąta tułowia dla miejsc siedzących w pojazdach silnikowych |

|

20 |

Kontrola zgodności produkcji |

|

21 |

Przepisy dotyczące instalacji oszklenia bezpiecznego w pojazdach |

1. ZAKRES

Niniejszy regulamin dotyczy:

|

a) |

materiałów oszklenia bezpiecznego przeznaczonych do instalacji jako szyby przednie lub inne szyby, bądź jako przegrody wewnętrzne w pojazdach kategorii L z nadwoziem, M, N, O oraz T (1); |

|

b) |

pojazdów kategorii M, N i O odnośnie do instalacji tych materiałów; |

w obu przypadkach, z wyjątkiem oszklenia urządzeń oświetleniowych i sygnalizacji świetlnej oraz paneli przyrządowych, specjalnego oszklenia odpornego na ostrzał z broni palnej oraz okien podwójnych.

2. DEFINICJE

Do celów niniejszego regulaminu:

|

2.1. |

„Szkło hartowane” oznacza oszklenie składające się z jednej warstwy szkła poddanej specjalnej obróbce w celu zwiększenia jej wytrzymałości mechanicznej i zapewnienia pożądanego rozdrobnienia po rozbiciu. |

|

2.2. |

„Szkło laminowane” oznacza oszklenie składające się z dwóch lub więcej warstw szkła sklejonego przez jedną lub więcej międzywarstw tworzywa sztucznego; może to być:

|

|

2.3. |

„Międzywarstwa” oznacza dowolny materiał przeznaczony do użycia w celu połączenia warstw szkła laminowanego. |

|

2.4. |

„Szkło bezpieczne pokryte tworzywem sztucznym” oznacza oszklenie, zgodnie z definicją w pkt 2.1 lub 2.2, z warstwą z tworzywa sztucznego na jego wewnętrznej powierzchni. |

|

2.5. |

„Szkło organiczne” oznacza oszklenie składające się z dowolnego materiału oszklenia złożonego z jednej warstwy szkła i jednej lub więcej warstw tworzywa sztucznego, w którym powierzchnia z tworzywa sztucznego produktu zwrócona jest do wewnątrz. |

|

2.6. |

„Oszklenie z tworzywa sztucznego” oznacza materiał, którego istotnym składnikiem jest jeden lub więcej polimerów organicznych o dużej masie cząsteczkowej i który, ponadto, w stanie końcowym jest trwały, a na pewnym etapie jego wytwarzania lub przeróbki w wyroby końcowe może być formowany przez odkształcenia plastyczne.

|

|

2.7. |

„Okno podwójne” oznacza zespół dwóch szyb zainstalowanych odrębnie w tym samym otworze okiennym pojazdu. |

|

2.8. |

„Szyba zespolona” oznacza zespół składający się z co najmniej dwóch równoległych szyb połączonych na stałe na etapie w fabryce i oddzielonych jednym odstępem lub wieloma odstępami.

|

|

2.9. |

„Oszklenie kuloodporne” oznacza oszklenie wykonane w sposób zapewniający odporność na broń palną. |

|

2.10. |

„Cecha główna” oznacza cechę charakterystyczną, która w znaczny sposób zmienia właściwości optyczne lub mechaniczne bezpiecznego materiału oszkleniowego, w sposób niepozostający bez wpływu na funkcję, jaką ma on spełniać w pojeździe. Termin ten obejmuje ponadto nazwę handlową lub markę zgodnie z określeniem posiadacza homologacji. |

|

2.11. |

„Cecha drugorzędna” oznacza cechę, która jest w stanie zmienić optyczne lub mechaniczne właściwości bezpiecznego materiału oszkleniowego w sposób znaczący dla funkcji, którą ma on spełniać w pojeździe. Zakres takiej zmiany jest oceniany w stosunku do wskaźników trudności. |

|

2.12. |

Termin „wskaźniki trudności” obejmuje dwustopniowy system ocen stosowany do zmian zaobserwowanych w praktyce z uwzględnieniem każdej cechy drugorzędnej. Zmiana ze wskaźnika „1” na wskaźnik „2” wskazuje na potrzebę przeprowadzenia dodatkowego badania. |

|

2.13. |

„Szyba przednia” oznacza oszklenie przed kierowcą, przez które widzi on drogę przed pojazdem. |

|

2.14. |

„Powierzchnia rozwinięta szyby przedniej” oznacza minimalną powierzchnię prostokątną, z której można wyprodukować szybę przednią. |

|

2.15. |

„Kąt nachylenia szyby przedniej” oznacza kąt zawarty między linią pionową a prostą linią przechodzącą przez górną i dolną krawędź szyby przedniej, przy czym obie linie leżą na pionowej płaszczyźnie zawierającej wzdłużną oś pojazdu.

|

|

2.16. |

„Grupa szyb przednich” oznacza grupę obejmującą szyby różnych rozmiarów i kształtów, poddanych badaniom oceniającym ich właściwości mechaniczne, sposób fragmentacji oraz zachowanie w badaniach odporności na działanie środowiska.

|

|

2.17. |

„Szyba” oznacza każdy element oszklenia inny niż szyba przednia.

|

|

2.18. |

„Wysokość segmentu, h” oznacza maksymalną odległość, mierzoną mniej więcej prostopadle do oszklenia, od wewnętrznej powierzchni oszklenia do płaszczyzny przechodzącej przez końcowe krawędzie oszklenia (zob. załącznik 17, rysunek 1). |

|

2.19. |

„Typ materiału oszklenia bezpiecznego” oznacza oszklenie, zgodnie z definicjami z pkt 2.1–2.7, niewykazujące żadnych znaczących różnic, w szczególności w odniesieniu do głównych i drugorzędnych cech określonych w załącznikach 4–12 i 14–16.

|

|

2.20. |

„Grubość nominalna” oznacza grubość konstrukcyjną określoną przez producenta szyby z tolerancją wynoszącą ± (n × 0,2 mm), gdzie n to liczba warstw szkła w oszkleniu. |

|

2.21. |

„Krzywizna, r” oznacza przybliżoną wartość najmniejszego promienia łuku szyby przedniej, mierzoną na najbardziej zakrzywionej powierzchni. |

|

2.22. |

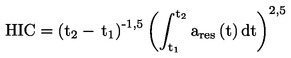

„Współczynnik HIC (kryteria obrażeń głowy)” oznacza wartość służącą do charakterystyki obrażeń mózgoczaszki spowodowanych siłą opóźnienia wynikającą z tępego prostopadłego uderzenia o oszklenie. |

|

2.23. |

„Materiał oszklenia bezpiecznego o zasadniczym znaczeniu dla pola widzenia kierowcy”

|

|

2.24. |

„Zaciemnienie nieprzejrzyste” oznacza każdą powierzchnię oszklenia ograniczającą całkowicie przepuszczalność światła, w tym zadrukowany obszar ekranu, całkowicie lub ażurowo, ale z wyłączeniem pasm zacienionych. |

|

2.25. |

„Pasmo zacienione” oznacza każdą powierzchnię oszklenia o zmniejszonej przepuszczalności światła z wyłączeniem zaciemnień nieprzejrzystych. |

|

2.26. |

„Powierzchnia przejrzysta szyby przedniej” oznacza powierzchnię oszklenia zawartą w konstrukcyjnym obrysie oszklenia z wyłączeniem dozwolonych zaciemnień nieprzejrzystych (zob. załącznik 18), ale z uwzględnieniem pasm zacienionych. |

|

2.27. |

„Konstrukcyjny obrys oszklenia” oznacza maksymalną konstrukcyjną aperturę pojazdu, która ma być oszklona, przed zamontowaniem oszklenia, łącznie z wszystkimi opaskami, ale z wyłączeniem pasm zaciemnień nieprzejrzystych. |

|

2.28. |

„Zniekształcenie optyczne” oznacza wadę optyczną szyby przedniej, która zmienia wygląd obiektu widzianego przez tę szybę. |

|

2.29. |

„Obraz wtórny” oznacza niepożądany, wtórny obraz, poza jasnym obrazem pierwotnym, zwykle widziany w nocy, kiedy oglądany obiekt jest bardzo jasny w stosunku do otoczenia, np. reflektory zbliżającego się pojazdu. |

|

2.30. |

„Oddzielenie obrazu wtórnego” oznacza odległość kątową między położeniem obrazu pierwotnego i wtórnego. |

|

2.31. |

„Przepuszczalność światła widzialnego” oznacza przepuszczalność światła mierzoną prostopadle do oszklenia. |

|

2.32. |

„Konstrukcyjny kąt nachylenia oparcia siedzenia” oznacza kąt między pionową linią przechodzącą przez punkt R i linią tułowia określony przez producenta. |

|

2.33. |

„Próbka” oznacza specjalnie przygotowany element oszklenia reprezentatywny dla produktu gotowego, lub element wycięty z produktu gotowego. |

|

2.34. |

„Próbka do badań” oznacza próbkę oszklenia lub gotowy produkt oszkleniowy. |

|

2.35. |

„Typ pojazdu”, w odniesieniu do instalacji materiałów oszklenia bezpiecznego, oznacza pojazdy należące do tej samej kategorii, nieróżniące się pomiędzy sobą przynajmniej pod względem następujących podstawowych cech:

|

|

2.36. |

„Centralna pozycja kierowcy” jest określona współrzędną punktu R na osi Y w pozycji Y0 w granicach + lub – 60 mm. |

3. WYSTĄPIENIE O HOMOLOGACJĘ

3.1. Homologacja typu oszklenia

O udzielenie homologacji danego typu oszklenia występuje producent lub jego należycie upoważniony przedstawiciel w kraju złożenia wniosku.

3.2. Dla każdego typu oszklenia należy złożyć wniosek wraz z wymienionymi poniżej dokumentami w trzech egzemplarzach oraz następującymi szczegółowymi informacjami:

3.2.1. opis techniczny uwzględniający wszystkie cechy główne i drugorzędne; oraz

|

3.2.1.1. |

w przypadku oszkleń innych niż szyby przednie schematy w formacie nieprzekraczającym A4 lub złożone do tego formatu ukazujące:

|

|

3.2.1.2. |

w przypadku szyb przednich,

|

|

3.2.1.3. |

W przypadku szyb zespolonych schematy w formacie nieprzekraczającym A4 lub złożone do tego formatu ukazujące, poza informacjami, o których mowa w pkt 3.2.1.1:

|

3.3. Ponadto podmiot występujący o udzielenie homologacji ma obowiązek złożyć odpowiednią liczbę próbek do badań oraz próbek gotowych elementów danych modeli, przy czym w razie potrzeby ich liczba jest ustalana w porozumieniu z upoważnioną placówką techniczną przeprowadzającą badania.

3.4. Homologacja typu pojazdu

O udzielenie homologacji typu pojazdu w odniesieniu do instalacji materiałów oszklenia bezpiecznego występuje producent pojazdu lub jego należycie upoważniony przedstawiciel.

3.5. Do wniosku dołącza się poniższe dokumenty w trzech egzemplarzach, podając następujące szczegółowe informacje:

3.5.1. rysunki pojazdu w odpowiedniej skali pokazujące:

|

3.5.1.1. |

położenie szyby przedniej względem punktu R pojazdu, |

|

3.5.1.2. |

kąt nachylenia szyby przedniej, |

|

3.5.1.3. |

kąt nachylenia oparcia siedzenia; |

3.5.2. szczegółowe informacje techniczne dotyczące szyby przedniej i wszelkich innych elementów oszklenia, w szczególności:

|

3.5.2.1. |

zastosowane materiały, |

|

3.5.2.2. |

numery homologacji, |

|

3.5.2.3. |

wszelkie dodatkowe oznakowania, zgodnie z opisem w pkt 5.5. |

3.6. Egzemplarz typu pojazdu zgłoszonego do homologacji należy przedstawić placówce technicznej upoważnionej do przeprowadzania badań homologacyjnych.

4. OZNAKOWANIE

4.1. Każdy element wykonany z materiału oszklenia bezpiecznego, w tym również próbki i próbki do badań przekazane do celów homologacji, oznacza się nazwą handlową lub znakiem handlowym producenta jak w pkt 3 załącznika 1. Wyprodukowane części należy oznakować numerem przydzielonym głównemu producentowi zgodnie z regulaminem EKG ONZ nr 43. Oznakowania muszą być czytelne i nieusuwalne.

5. HOMOLOGACJA

5.1. Homologacja typu oszklenia

Jeżeli próbki przedstawione do celów homologacji spełniają wymogi pkt 6–8 niniejszego regulaminu, udziela się homologacji danego typu materiału oszklenia bezpiecznego.

5.2. Każdemu typowi zdefiniowanemu w załącznikach 5, 7, 11, 12, 14, 15 i 16, a w przypadku szyb przednich każdej grupie otrzymującej homologację, nadaje się numer homologacji. Dwie pierwsze jego cyfry (obecnie 01, co oznacza regulamin w wersji pierwotnej) muszą wskazywać numer serii poprawek uwzględniających najbardziej aktualne istotne poprawki techniczne wprowadzone do regulaminu przed datą udzielenia homologacji. Ta sama Umawiająca się Strona nie może przydzielić identycznego numeru homologacji innemu typowi lub grupie materiału oszklenia bezpiecznego.

5.3. Powiadomienie o udzieleniu, rozszerzeniu, odmowie udzielenia lub cofnięciu homologacji na mocy niniejszego regulaminu przekazuje się Stronom Porozumienia stosującym niniejszy regulamin na formularzu zgodnym ze wzorem z załącznika 1 do niniejszego regulaminu oraz dodatków do tego załącznika.

5.3.1. W przypadku szyb przednich do powiadomienia o udzieleniu homologacji dołącza się dokument zawierający zestawienie wszystkich modeli szyb przednich należących do grupy, dla której udzielono homologacji, wraz z charakterystyką tej grupy, zgodnie z dodatkiem 8 do załącznika 1.

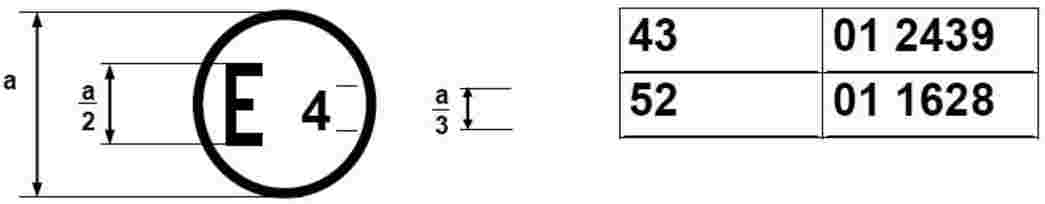

5.4. Na każdym elemencie oszklenia i szybie zespolonej zgodnych z typem homologowanym na mocy niniejszego regulaminu, poza oznakowaniem przewidzianym w pkt 4.1 umieszcza się w widoczny sposób międzynarodowy znak homologacji. Można również zamieścić wszelkie szczególne znaki homologacji przydzielane do poszczególnych szyb składających się na szybę zespoloną. Ten znak homologacji składa się z:

5.4.1. okręgu otaczającego literę „E”, a następnie numeru oznaczającego kraj, który udzielił homologacji (2);

5.4.2. numeru niniejszego regulaminu, a następnie litery „R”, myślnika i numeru homologacji z prawej strony okręgu opisanego w pkt 5.4.1.

5.5. W pobliżu powyższego znaku homologacji zamieszcza się następujące znaki dodatkowe:

5.5.1. w przypadku szyby przedniej:

|

I |

dla szkła hartowanego |

|

II |

dla zwykłego szkła laminowanego |

|

III |

dla obrobionego szkła laminowanego |

|

IV |

dla oszklenia ze szkła organicznego |

|

5.5.2. |

V |

w przypadku materiałów oszklenia bezpiecznego o przepuszczalności światła widzialnego poniżej 70 % |

|

5.5.3. |

VI |

w przypadku szyby zespolonej |

|

5.5.4. |

VII |

w przypadku oszklenia jednorodnie hartowanego, mogącego służyć jako szyby przednie w pojazdach wolnobieżnych, które ze względów konstrukcyjnych nie mogą przekraczać prędkości 40 km/h |

|

5.5.5. |

VIII |

W przypadku oszklenia ze sztywnego tworzywa sztucznego. Ponadto odpowiedni wniosek oznacza się:

|

Ponadto w przypadku oszklenia z tworzywa sztucznego, które zostało poddane testom odporności na ścieranie opisanym w pkt 4 załącznika 3, w zależności od sytuacji stosuje się również następujące oznakowania:

|

/L |

dla oszklenia o rozproszeniu światła nieprzekraczającym 2 % po 1 000 cyklach na powierzchni zewnętrznej oraz 4 % po 100 cyklach na powierzchni wewnętrznej (zob. załączniki 14 i 16, pkt 6.1.3.1) |

|

/M |

dla oszklenia o rozproszeniu światła nieprzekraczającym 10 % po 500 cyklach na powierzchni zewnętrznej oraz 4 % po 100 cyklach na powierzchni wewnętrznej (zob. załączniki 14 i 16, pkt 6.1.3.2) |

|

5.5.6. |

IX |

w przypadku oszklenia z elastycznego tworzywa sztucznego |

|

5.5.7. |

X |

w przypadku szyby zespolonej ze sztywnego tworzywa sztucznego. Ponadto odpowiedni wniosek oznacza się: |

|

/A |

dla szyb przednich |

|

/B |

dla oszklenia bocznego, tylnego i dachowego |

|

/C |

w miejscach, gdzie uderzenie głową jest mało prawdopodobne lub niemożliwe |

W przypadku oszklenia z tworzywa sztucznego, które zostało poddane testowi odporności na ścieranie opisanemu w ust. 4 załącznika 3, w zależności od sytuacji stosuje się również następujące oznakowania:

|

/L |

dla oszklenia o rozproszeniu światła nieprzekraczającym 2 % po 1 000 cyklach na powierzchni zewnętrznej oraz 4 % po 100 cyklach na powierzchni wewnętrznej (zob. załącznik 16, pkt 6.1.3.1) |

|

/M |

dla oszklenia o rozproszeniu światła nieprzekraczającym 10 % po 500 cyklach na powierzchni zewnętrznej oraz 4 % po 100 cyklach na powierzchni wewnętrznej (zob. załącznik 16, pkt 6.1.3.2) |

|

5.5.8. |

XI |

w przypadku szyb ze szkła laminowanego |

|

5.5.9. |

XII |

w przypadku szyb ze szkła organicznego |

|

5.5.10. |

/P |

w przypadku oszklenia bezpiecznego wykonanego ze szkła, z warstwą materiału z tworzywa sztucznego na jego wewnętrznej powierzchni |

5.6. Znak i symbol homologacji muszą być czytelne i nieusuwalne. Znaki dodatkowe należy połączyć z oznakowaniem homologacji.

5.7. Przykładowe układy znaków homologacji przedstawiono w załączniku 2 do niniejszego regulaminu.

5.8. Homologacja typu pojazdu

Jeżeli pojazd zgłoszony do homologacji na mocy niniejszego regulaminu spełnia wymogi załącznika 21 do niniejszego regulaminu, udziela się homologacji na ten typ pojazdu.

5.9. Każdy typ, któremu udzielono homologacji, otrzymuje numer homologacji. Dwie pierwsze jego cyfry (obecnie 01, co oznacza regulamin w wersji pierwotnej) muszą wskazywać numer serii poprawek uwzględniających najbardziej aktualne istotne poprawki techniczne wprowadzone do regulaminu przed datą udzielenia homologacji. Ta sama Umawiająca się Strona nie może przydzielić tego samego numeru homologacji innemu typowi pojazdu zgodnemu z definicją w pkt 2.35 powyżej.

5.10. Powiadomienie o udzieleniu, rozszerzeniu lub odmowie udzielenia homologacji bądź ostatecznym zaprzestaniu produkcji typu pojazdu zgodnego z niniejszym regulaminem zostaje przekazane Stronom Porozumienia z 1958 r. stosującym niniejszy regulamin w postaci formularza zgodnego ze wzorem przedstawionym w załączniku 1A do niniejszego regulaminu.

5.11. Na każdym pojeździe zgodnym z typem pojazdu homologowanym zgodnie z niniejszym regulaminem, w widocznym i łatwo dostępnym miejscu, określonym w formularzu homologacji, umieszcza się międzynarodowy znak homologacji składający się z:

5.11.1. okręgu otaczającego literę „E”, a następnie numeru oznaczającego kraj, który udzielił homologacji (3);

5.11.2. numeru niniejszego regulaminu, a następnie litery „R”, myślnika i numeru homologacji z prawej strony okręgu opisanego w pkt 5.11.1.

5.12. Jeżeli pojazd jest zgodny z typem pojazdu homologowanym zgodnie z jednym lub większą liczbą regulaminów stanowiących załączniki do Porozumienia w państwie, które udzieliło homologacji na podstawie niniejszego regulaminu, symbol podany w pkt 5.11.1 nie musi być powtarzany. W takim przypadku dodatkowe numery i symbole wszystkich regulaminów, zgodnie z którymi udzielono homologacji w danym państwie, należy umieścić w kolumnach po prawej stronie symbolu opisanego w pkt 5.11.1.

5.13. Znak homologacji musi być czytelny i nieusuwalny.

5.14. Znak homologacji umieszcza się w pobliżu tabliczki znamionowej pojazdu zamontowanej przez producenta lub na tej tabliczce.

5.15. W załączniku 2A do niniejszego regulaminu przedstawione są przykłady układów znaków homologacji.

6. WYMAGANIA OGÓLNE

6.1. Wszystkie materiały oszklenia, w tym materiały oszklenia do produkcji szyb przednich, muszą ograniczać do minimum niebezpieczeństwo obrażeń ciała w przypadku rozbicia szyby. Materiał oszklenia musi charakteryzować się dostateczną wytrzymałością na zdarzenia, których wystąpienie jest prawdopodobne w normalnych warunkach ruchu drogowego, a także na warunki atmosferyczne i termiczne, działanie czynników chemicznych, spalanie i ścieranie.

6.2. Ponadto materiały oszklenia bezpiecznego muszą być wystarczająco przejrzyste, nie mogą powodować żadnego zauważalnego zniekształcenia obiektów widzianych przez szybę przednią, ani żadnych problemów z rozpoznawaniem kolorów stosowanych w znakach drogowych i sygnalizacji drogowej. W przypadku rozbicia szyby przedniej kierowca musi nadal widzieć drogę na tyle dobrze, by móc zahamować i bezpiecznie zatrzymać pojazd.

7. WYMAGANIA SZCZEGÓLNE

Wszystkie typy bezpiecznego oszklenia muszą, w zależności od kategorii, do której należą, spełniać następujące wymagania szczególne:

|

7.1. |

w odniesieniu do szyb przednich ze szkła hartowanego, wymagania określone w załączniku 4; |

|

7.2. |

w odniesieniu do szyb jednorodnie hartowanych, wymagania określone w załączniku 5; |

|

7.3. |

w odniesieniu do szyb przednich ze zwykłego szkła laminowanego, wymagania określone w załączniku 6; |

|

7.4. |

w odniesieniu do szyb ze zwykłego szkła laminowanego, wymagania określone w załączniku 7; |

|

7.5. |

w odniesieniu do szyb przednich z obrobionego szkła laminowanego, wymagania określone w załączniku 8; |

|

7.6. |

w odniesieniu do oszklenia bezpiecznego pokrytego tworzywem sztucznym, poza dotyczącymi go wymaganiami przedstawionymi powyżej, wymagania określone w załączniku 9; |

|

7.7. |

w odniesieniu do szyb przednich ze szkła organicznego, wymagania określone w załączniku 10; |

|

7.8. |

w odniesieniu do szyb ze szkła organicznego, wymagania określone w załączniku 11; |

|

7.9. |

w odniesieniu do szyb zespolonych, wymagania określone w załączniku 12; |

|

7.10. |

w odniesieniu do szyb ze sztywnego tworzywa sztucznego, wymagania określone w załączniku 14; |

|

7.11. |

w odniesieniu do szyb z elastycznego tworzywa sztucznego, wymagania określone w załączniku 15; |

|

7.12. |

w odniesieniu do szyb zespolonych ze sztywnego tworzywa sztucznego, wymagania określone w załączniku 16. |

8. BADANIA

8.1. Niniejszy regulamin przewiduje przeprowadzanie następujących badań:

8.1.1. Test fragmentacji

Celem tego badania jest:

|

8.1.1.1. |

sprawdzenie, czy odłamki i odpryski powstałe wskutek rozbicia szyby szklanej ograniczają do minimum ryzyko powstania urazów ciała; oraz |

|

8.1.1.2. |

w przypadku szyb przednich sprawdzenie pola widzenia pozostałego po rozbiciu szyby. |

8.1.2. Test wytrzymałości mechanicznej

8.1.2.1. Badanie wytrzymałości na uderzenie kulą

W jednym z nich wykorzystuje się kulę o masie 227 g, a w drugim kulę o masie 2 260 g.

|

8.1.2.1.1. |

Badanie kulą o masie 227 g: celem tego badania jest ocena przylegania międzywarstwy w szkle laminowanym oraz wytrzymałości mechanicznej szkła jednorodnie hartowanego i oszkleń z tworzywa sztucznego. |

|

8.1.2.1.2. |

Badanie kulą o masie 2 260 g: celem tego badania jest ocena odporności szkła laminowanego na przebicie kulą. |

8.1.2.2. Test wytrzymałości na uderzenie głową manekina

Celem tego badania jest stwierdzenie, w jakim stopniu oszklenie spełnia wymagania dotyczące ograniczenia ryzyka urazu w przypadku uderzenia głową o szybę przednią, szkło laminowane lub oszklenie ze szkła organicznego i sztywnego tworzywa sztucznego inne niż szyby przednie, a także szyby zespolone stosowane w oknach bocznych.

8.1.3. Badanie odporności na działanie środowiska

8.1.3.1. Test odporności na ścieranie

Celem tego badania jest stwierdzenie, czy odporność bezpiecznego oszklenia na ścieranie przekracza określoną wartość.

8.1.3.2. Badanie odporności na wysoką temperaturę

Celem tego badania jest stwierdzenie, czy w międzywarstwie szkła laminowanego lub oszklenia ze szkła organicznego, po wystawieniu jej na działanie wysokich temperatur przez dłuższy czas, nie pojawiają się pęcherzyki lub inne uszkodzenia.

8.1.3.3. Badanie odporności na działanie promieniowania

Celem tego badania jest stwierdzenie, czy przepuszczalność światła szyb ze szkła laminowanego, oszklenia ze szkła organicznego lub oszklenia pokrytego tworzywem sztucznym zmniejsza się w znacznym stopniu po wystawieniu ich na działanie promieniowania przez dłuższy czas lub czy oszklenie ulega w znaczącym stopniu odbarwieniu.

8.1.3.4. Badanie odporności na działanie wilgoci

Celem tego badania jest stwierdzenie, czy stan szyb ze szkła laminowanego, szyb ze szkła organicznego, oszklenia pokrytego tworzywem sztucznym i sztywnym tworzywem sztucznym nie ulega znaczącemu pogorszeniu wskutek narażenia na długotrwałe działanie wilgotności atmosferycznej.

8.1.3.5. Badanie odporności na działanie zmian temperatury

Celem tego badania jest stwierdzenie, czy stan tworzywa sztucznego użytego w oszkleniu bezpiecznym nie ulega znaczącemu pogorszeniu wskutek długotrwałego działania ekstremalnych temperatur.

8.1.3.6. Badanie odporności na symulowane warunki atmosferyczne

Celem tego badania jest stwierdzenie, czy bezpieczne oszklenie z tworzywa sztucznego jest odporne na symulowane starzenie w warunkach atmosferycznych.

8.1.3.7. Test nacięć krzyżowych

Celem tego badania jest sprawdzenie, czy powłoka odporna na ścieranie na oszkleniu ze sztywnego tworzywa sztucznego ma wystarczająco wysoką przyczepność.

8.1.4. Właściwości optyczne

8.1.4.1. Badanie przepuszczalności światła

Celem tego badania jest stwierdzenie, czy przepuszczalność światła widzialnego oszklenia bezpiecznego przekracza określoną wartość.

8.1.4.2. Badanie zniekształceń optycznych

Celem tego badania jest stwierdzenie, czy zniekształcenie przedmiotów widzianych przez szybę przednią nie jest na tyle duże, by wprowadzić w błąd kierowcę pojazdu.

8.1.4.3. Badanie powstawania obrazu wtórnego

Celem tego badania jest stwierdzenie, czy przesunięcie kątowe obrazu wtórnego od obrazu pierwotnego nie przekracza określonej wartości.

8.1.5. Test palności (badanie ognioodporności)

Celem tego badania jest sprawdzenie, czy materiał oszklenia bezpiecznego charakteryzuje się dostatecznie małą szybkością spalania.

8.1.6. Badanie odporności na działanie czynników chemicznych

Celem tego badania jest stwierdzenie, czy stan materiału oszklenia bezpiecznego nie ulegnie istotnemu pogorszeniu wskutek działania czynników chemicznych, które mogą w normalnych warunkach być obecne lub stosowane wewnątrz pojazdu (np. środków czyszczących).

8.1.7. Test elastyczności i zginania

Celem tego badania jest stwierdzenie, czy materiał oszkleniowy z tworzywa sztucznego należy do kategorii materiałów sztywnych czy elastycznych.

8.2. Badania wymagane

8.2.1. Materiały oszklenia bezpiecznego poddaje się badaniom wymienionym w poniższych tabelach: 8.2.1.1 i 8.2.1.2.

8.2.1.1. Oszklenie bezpiecznego poddaje się badaniom wymienionym w poniższej tabeli:

|

Badania |

Szyba przednia |

Szyby szklane |

||||||||||

|

Szkło hartowane |

Zwykłe szkło laminowane |

Obrobione szkło laminowane |

Szkło organiczne |

Szkło hartowane |

Szkło laminowane |

Szkło organiczne |

||||||

|

I |

I-P |

II |

II-P |

III |

III-P |

IV |

|

|

|

|||

|

Fragmentacja: |

A4/2 |

A4/2 |

— |

— |

A8/4 |

A8/4 |

— |

A5/2 |

— |

— |

||

|

Wytrzymałość mechaniczna |

|

|

|

|

|

|

|

|

|

|

||

|

— |

— |

A6/4.3 |

A6/4.3 |

A6/4.3 |

A6/4.3 |

A6/4.3 |

A5/3.1 |

A7/3 |

A11/3 |

||

|

— |

— |

A6/4.2 |

A6/4.2 |

A6/4.2 |

A6/4.2 |

A6/4.2 |

— |

— |

— |

||

|

Test wytrzymałości na uderzenie głową manekina (4) |

A4/3 |

A4/3 |

A6/3 |

A6/3 |

A6/3 |

A6/3 |

A10/3 |

— |

— |

— |

||

|

Ścieranie |

|

|

|

|

|

|

|

|

|

|

||

|

Powierzchnia zewnętrzna |

— |

— |

A6/5.1 |

A6/5.1 |

A6/5.1 |

A6/5.1 |

A6/5.1 |

— |

A6/5.1 |

A6/5.1 |

||

|

Powierzchnia wewnętrzna |

— |

A9/2 |

— |

A9/2 |

— |

A9/2 |

A9/2 |

A9/2 (5) |

A9/2 (5) |

A9/2 |

||

|

Wysoka temperatura |

— |

— |

A3/5 |

A3/5 |

A3/5 |

A3/5 |

A3/5 |

— |

A3/5 |

A3/5 |

||

|

Promieniowanie |

— |

A3/6 |

A3/6 |

A3/6 |

A3/6 |

A3/6 |

A3/6 |

— |

A3/6 |

A3/6 |

||

|

Wilgotność |

— |

A3/7 |

A3/7 |

A3/7 |

A3/7 |

A3/7 |

A3/7 |

A3/7 (5) |

A3/7 |

A3/7 |

||

|

Przepuszczalność światła |

A3/9.1 |

A3/9.1 |

A3/9.1 |

A3/9.1 |

A3/9.1 |

A3/9.1 |

A3/9.1 |

A3/9.1 |

A3/9.1 |

A3/9.1 |

||

|

Zniekształcenie optyczne |

A3/9.2 |

A3/9.2 |

A3/9.2 |

A3/9.2 |

A3/9.2 |

A3/9.2 |

A3/9.2 |

A3/9.2 (6) |

— |

— |

||

|

Obraz wtórny |

A3/9.3 |

A3/9.3 |

A3/9.3 |

A3/9.3 |

A3/9.3 |

A3/9.3 |

A3/9.3 |

A3/9.3 (6) |

— |

— |

||

|

Odporność na zmiany temperatury |

— |

A3/8 |

— |

A3/8 |

— |

A3/8 |

A3/8 |

A3/8 (5) |

A3/8 (5) |

A3/8 |

||

|

Ognioodporność |

— |

A3/10 |

— |

A3/10 |

— |

A3/10 |

A3/10 |

A3/10 (5) |

A3/10 (5) |

A3/10 |

||

|

Odporność na działanie czynników chemicznych |

— |

A3/11.2.1 |

— |

A3/11.2.1 |

— |

A3/11.2.1 |

A3/11.2.1 |

A3/11.2.1 (5) |

A3/11.2.1 (5) |

A3/11.2.1 |

||

8.2.1.2. Materiały oszkleniowe z tworzywa sztucznego poddaje się badaniom wymienionym w poniższej tabeli:

|

|

Tworzywa sztuczne inne niż szyby przednie |

||||

|

|

Sztywne tworzywa sztuczne |

Oszklenia wielowarstwowe |

|

||

|

Badanie |

Pojazdy silnikowe |

Przyczepy i pojazdy bezzałogowe |

Pojazdy silnikowe |

Przyczepy i pojazdy bezzałogowe |

Elastyczne tworzywa sztuczne |

|

Elastyczność |

A3/12 |

A3/12 |

A3/12 |

A3/12 |

A3/12 |

|

Kula 227 g |

A14/5 |

A14/5 |

A16/5 |

A16/5 |

A15/4 |

|

Głowa manekina (7) |

A14/4 |

— |

A16/4 |

— |

— |

|

Przepuszczalność światła (8) |

A3/9.1 |

— |

A3/9.1 |

— |

A3/9.1 |

|

Ognioodporność |

A3/10 |

A3/10 |

A3/10 |

A3/10 |

A3/10 |

|

Odporność na czynniki chemiczne |

A3/11 |

A3/11 |

A3/11 |

A3/11 |

A3/11.2.1 |

|

Ścieranie |

A14/6.1 |

— |

A16/6.1 |

— |

— |

|

Warunki klimatyczne |

A3/6.4 |

A3/6.4 |

A3/6.4 |

A3/6.4 |

A3/6.4 |

|

Wilgotność |

A14/6.4 |

A14/6.4 |

A16/6.4 |

A16/6.4 |

— |

|

Nacięcia krzyżowe (8) |

A3/13 |

— |

A3/13 |

— |

— |

8.2.2. Materiał oszklenia bezpiecznego uzyskuje homologację, jeżeli spełnia wszystkie wymogi przewidziane w odpowiednich przepisach, o których mowa w pkt 8.2.1.1 i 8.2.1.2.

9. Zmiana typu materiału oszklenia bezpiecznego lub rozszerzenie homologacji

9.1. Każdą modyfikację typu materiału oszklenia bezpiecznego, a w przypadku szyb przednich każdy przypadek dodania szyby przedniej do jednej z grup, zgłasza się organowi, który udzielił homologacji typu materiału oszklenia bezpiecznego. Organ ten może wówczas:

|

9.1.1. |

uznać, że wprowadzone modyfikacje najprawdopodobniej nie spowodują zauważalnych niekorzystnych skutków i, w przypadku szyb przednich, że nowy typ mieści się w homologowanej grupie szyb przednich, a w każdym razie materiał oszklenia bezpiecznego nadal spełnia wymogi; lub |

|

9.1.2. |

zażądać od upoważnionej placówki technicznej odpowiedzialnej za przeprowadzanie badań przedstawienia wyników dalszych badań. |

9.2. Zawiadomienie

9.2.1. Strony porozumienia stosujące niniejszy regulamin zawiadamia się o potwierdzeniu udzielenia, odmowie udzielenia lub rozszerzeniu homologacji w trybie określonym w pkt 5.3 niniejszego regulaminu.

9.2.2. Właściwy organ, który udzielił rozszerzenia homologacji, zamieszcza numer seryjny na każdym zawiadomieniu o rozszerzeniu homologacji.

10. ZGODNOŚĆ PRODUKCJI

10.1. Procedury zgodności produkcji muszą być zgodne z procedurami określonymi w dodatku 2 do Porozumienia (E/ECE/324-E/ECE/TRANS/505/Rev.2) i następującymi wymogami:

10.2. Przepisy szczególne

Kontrole, o których mowa w pkt 2.2 dodatku 2 do Porozumienia, obejmują zgodność z wymogami załącznika 20 do niniejszego regulaminu.

10.3. Normalna częstotliwość kontroli, o której mowa w pkt 2.4 dodatku 2 do Porozumienia, to jedna kontrola w roku.

11. SANKCJE Z TYTUŁU NIEZGODNOŚCI PRODUKCJI

11.1. Homologacja udzielona dla danego typu materiału oszklenia bezpiecznego na mocy niniejszego regulaminu może zostać cofnięta, jeżeli nie zostanie spełniony wymóg określony w powyższym pkt 10.1.

11.2. Jeżeli Strona Porozumienia stosująca niniejszy regulamin postanowi o cofnięciu uprzednio przez siebie udzielonej homologacji, niezwłocznie powiadamia o tym fakcie, za pomocą formularza zawiadomienia zgodnego ze wzorem przedstawionym w załączniku 1 do niniejszego regulaminu, pozostałe Umawiające się Strony stosujące niniejszy regulamin.

12. PRZEPISY PRZEJŚCIOWE

12.1. Od dnia oficjalnego wejścia w życie suplementu 12 do niniejszego regulaminu żadna z Umawiających się Stron stosujących niniejszy regulamin nie ma prawa odmówić udzielenia homologacji zgodnie z niniejszym regulaminem, zmienionym suplementem 12 do regulaminu w niezmienionej formie.

12.2. Po upływie 24 miesięcy od daty wejścia w życie Umawiające się Strony stosujące niniejszy regulamin udzielają homologacji wyłącznie, jeżeli typ części lub oddzielny podzespół podlegający homologacji spełnia wymagania określone w suplemencie 12 do niniejszego regulaminu.

12.3. Po upływie 24 miesięcy od daty wejścia w życie suplementu 12, Umawiające się Strony stosujące niniejszy regulamin mogą odmówić uznawania homologacji oszklenia bezpiecznego nieoznaczonego znakami przewidzianymi w pkt 5.5 niniejszego regulaminu.

12.4. Po oficjalnej dacie wejścia w życie serii poprawek 01 żadna z Umawiających się Stron stosujących niniejszy regulamin nie może odmówić udzielenia homologacji na podstawie niniejszego regulaminu zmienionego serią poprawek 01.

12.5. Po upływie 24 miesięcy od daty wejścia w życie Umawiające się Strony stosujące niniejszy regulamin udzielają homologacji tylko w przypadku, gdy typ materiału oszklenia bezpiecznego mający otrzymać homologację odpowiada wymaganiom niniejszego regulaminu zmienionego serią poprawek 01.

12.6. Nawet po wejściu w życie serii poprawek 01 do niniejszego regulaminu homologacje materiałów oszklenia bezpiecznego udzielone zgodnie z serią poprawek 00 do niniejszego regulaminu pozostają ważne, a Umawiające się Strony stosujące niniejszy regulamin nadal je akceptują i nie mogą odmówić rozszerzenia homologacji na podstawie serii poprawek 00 do niniejszego regulaminu.

12.7. Nawet po dacie wejścia w życie serii poprawek 01 homologacja typu pojazdu na podstawie serii poprawek 00 do niniejszego regulaminu pozostaje ważna i Umawiające się Strony stosujące niniejszy regulamin nadal je uznają i nie mogą odmówić rozszerzenia homologacji na podstawie serii poprawek 00 do niniejszego regulaminu.

13. OSTATECZNE ZANIECHANIE PRODUKCJI

Jeżeli posiadacz homologacji całkowicie zaniecha produkcji typu materiału oszklenia bezpiecznego homologowanego zgodnie z niniejszym regulaminem, zobowiązany jest poinformować o tym organ, który udzielił homologacji. Po otrzymaniu właściwego zawiadomienia organ ten informuje o tym pozostałe Strony Porozumienia stosujące niniejszy regulamin na kopii formularza zawiadomienia zgodnego ze wzorem przedstawionym w załączniku 1 do niniejszego regulaminu.

14. NAZWY I ADRESY PLACÓWEK TECHNICZNYCH UPOWAŻNIONYCH DO PRZEPROWADZANIA BADAŃ HOMOLOGACYJNYCH ORAZ NAZWY I ADRESY ORGANÓW UDZIELAJĄCYCH HOMOLOGACJI TYPU

Strony Porozumienia stosujące niniejszy regulamin przekazują sekretariatowi Organizacji Narodów Zjednoczonych nazwy i adresy placówek technicznych upoważnionych do przeprowadzania badań homologacyjnych oraz nazwy i adresy organów administracji udzielających homologacji typu, którym należy przesyłać wydane w innych krajach zawiadomienia poświadczające udzielenie, rozszerzenie, odmowę udzielenia lub cofnięcie homologacji.

Placówki techniczne upoważnione do przeprowadzania badań homologacyjnych muszą przestrzegać ujednoliconych norm dotyczących funkcjonowania laboratoriów badawczych (ISO/IEC Guide 25). Ponadto powinny zostać wyznaczone przez organ udzielający homologacji typu, dla którego przeprowadzają badania homologacyjne.

(1) Zgodnie z definicją zawartą w ujednoliconej rezolucji w sprawie budowy pojazdów (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.2, pkt 2.

(2) Numery wyróżniające Umawiających się Stron Porozumienia z 1958 r. podano w załączniku 3 do ujednoliconej rezolucji w sprawie budowy pojazdów (R.E.3), dokument ECE/TRANS/WP.29/78/Rev.2/Amend.1.

(3) Zob. przypis 2.

(4) To badanie przeprowadza się ponadto na szybach zespolonych zgodnie z pkt 3 załącznika 12 (A12/3).

(5) W przypadku pokrycia tworzywem sztucznym od wewnątrz.

(6) To badanie przeprowadza się wyłącznie na jednorodnie hartowanych szybach szklanych stosowanych jako szyby przednie pojazdów wolnobieżnych, które ze względu na swoje cechy konstrukcyjne nie mogą przekraczać prędkości 40 km/h.

|

Uwaga: |

Odwołanie w tabeli, jak np. przykład A4/3, oznacza załącznik 4 pkt 3, gdzie opisano odpowiednie badanie i wskazano wymagania dotyczące akceptacji. |

(7) Wymagania dotyczące badań zależą od położenia elementu oszklenia w samochodzie.

(8) Obowiązuje, tylko jeżeli element oszklenia zostanie zastosowany w miejscu o zasadniczym znaczeniu dla pola widzenia kierowcy.

ZAŁĄCZNIK 1

ZAWIADOMIENIE

(maksymalny format: A4 (210 × 297 mm))

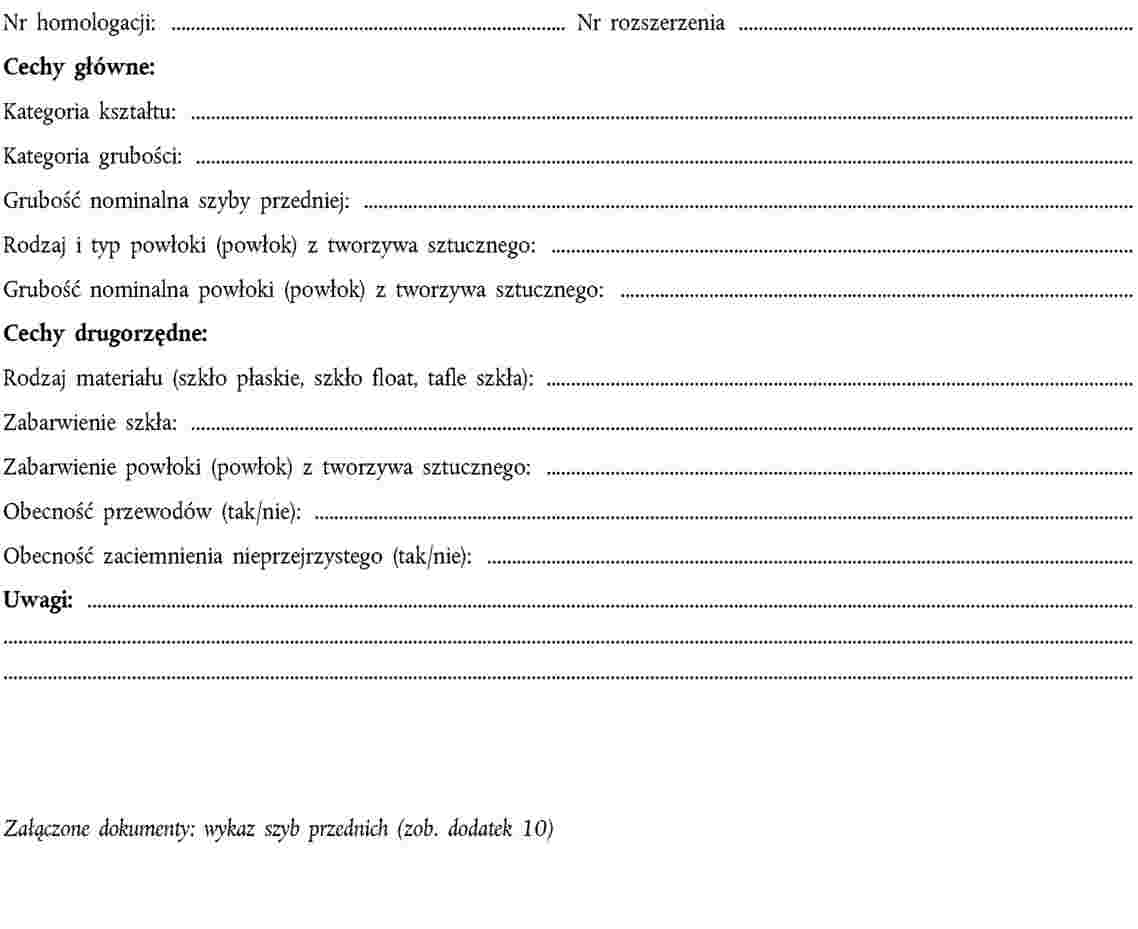

Dodatek 1

Szyby przednie ze szkła hartowanego

(Cechy główne i drugorzędne zdefiniowano w załączniku 4 lub załączniku 9 do regulaminu nr 43)

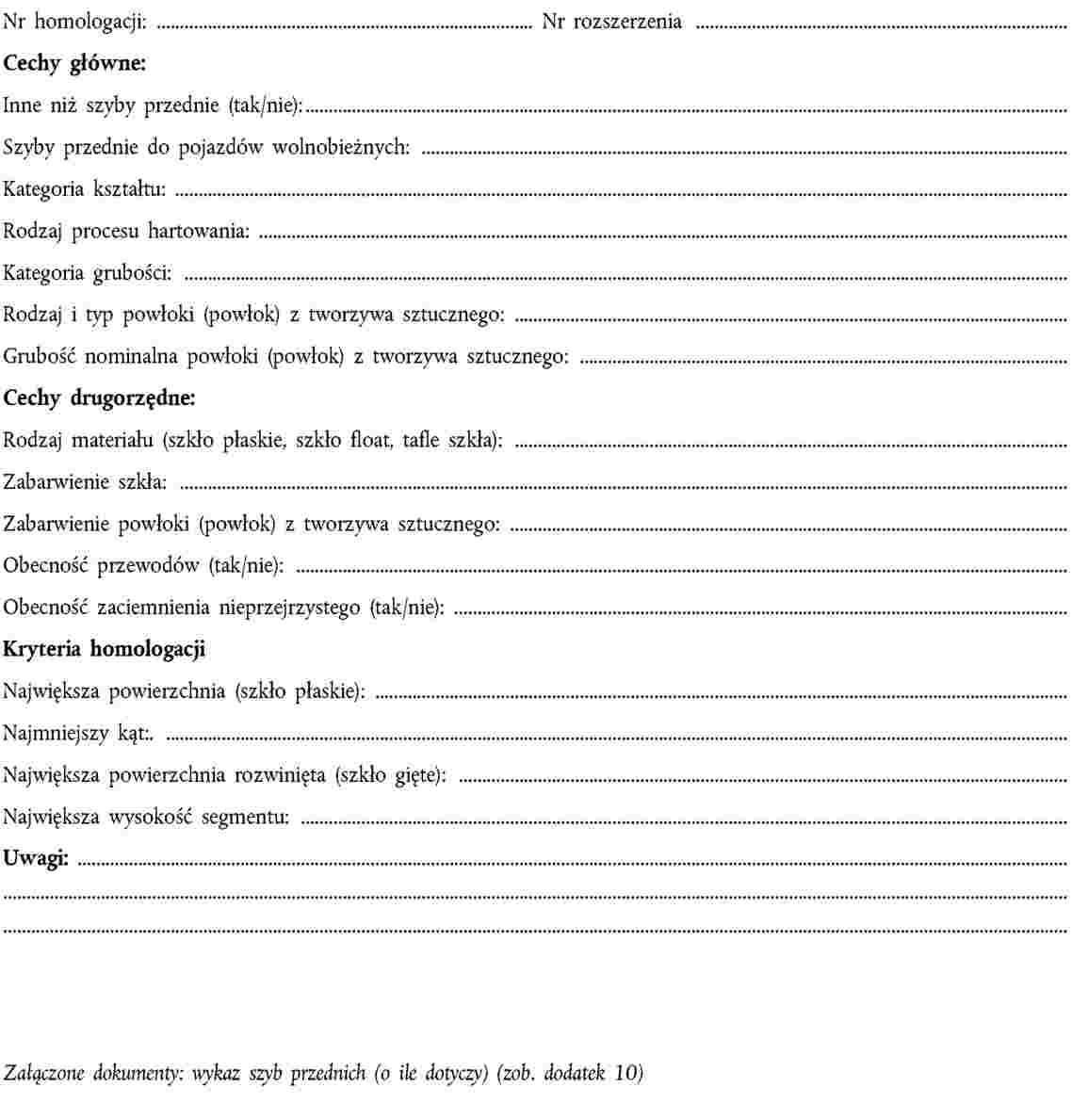

Dodatek 2

Szyby jednorodnie hartowane

(Cechy główne i drugorzędne zdefiniowano w załączniku 5 lub załączniku 9 do regulaminu nr 43)

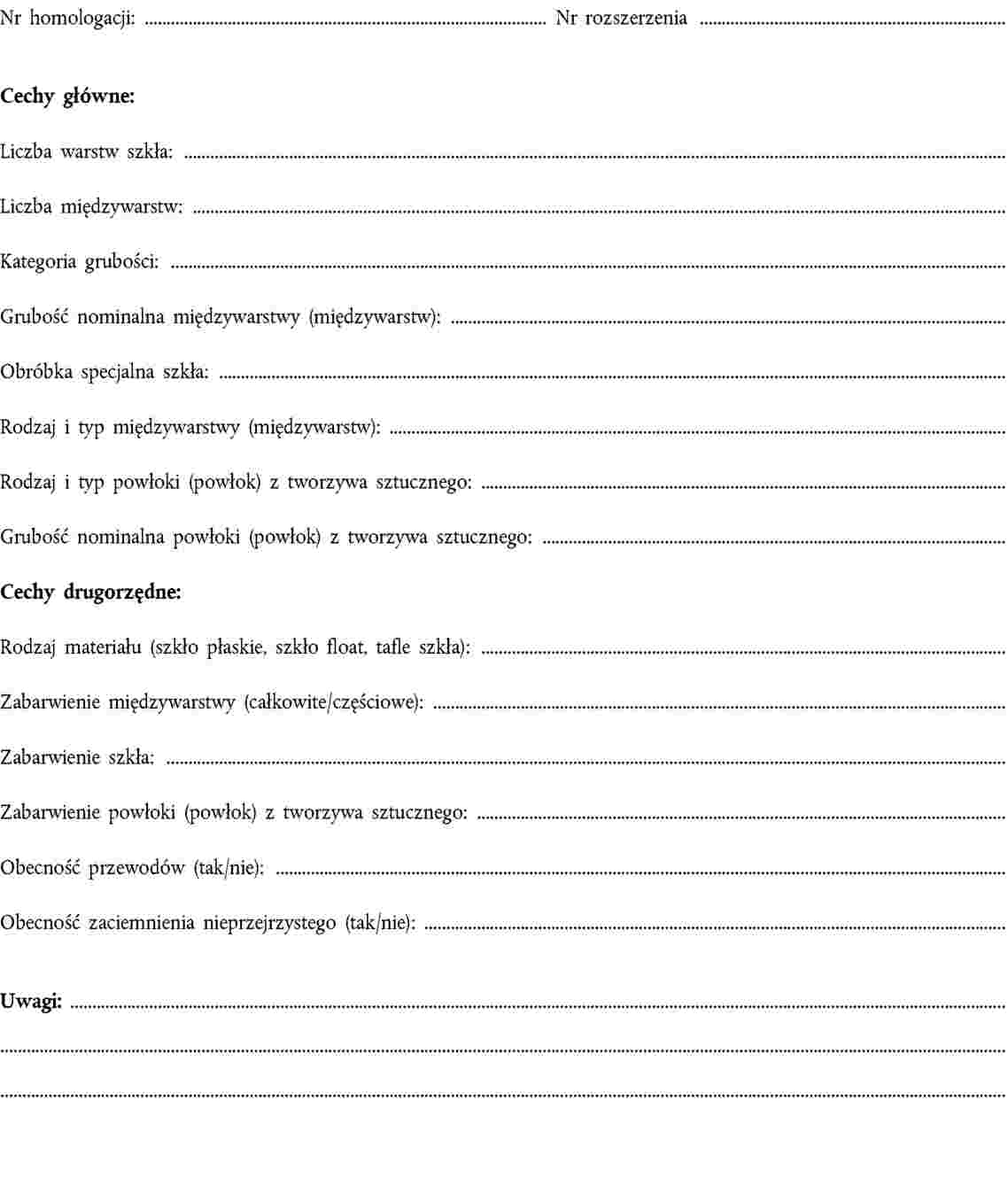

Dodatek 3

Szyby przednie ze szkła laminowanego

(Cechy główne i drugorzędne zdefiniowano w załączniku 6, 8 lub 9 do regulaminu nr 43)

Dodatek 4

Szyby ze szkła laminowanego

(Cechy główne i drugorzędne zdefiniowano w załączniku 7 lub załączniku 9 do regulaminu nr 43)

Dodatek 5

Szyby przednie ze szkła organicznego

(Cechy główne i drugorzędne zdefiniowano w załączniku 10 do regulaminu nr 43)

Dodatek 6

Szyby ze szkła organicznego

(Cechy główne i drugorzędne zdefiniowano w załączniku 11 do regulaminu nr 43)

Dodatek 7

Szyby zespolone

(Cechy główne i drugorzędne zdefiniowano w załączniku 12 lub załączniku 16 do regulaminu nr 43)

Dodatek 8

Szyby ze sztywnego tworzywa sztucznego

(Cechy główne i drugorzędne zgodnie z załącznikiem 14)

Dodatek 9

Szyby z elastycznego tworzywa sztucznego

(Cechy główne i drugorzędne zgodnie z załącznikiem 15)

Dodatek 10

Treść wykazu szyb przednich (1)

Dla każdej szyby przedniej objętej niniejszą homologacją należy przedstawić przynajmniej następujące dane szczegółowe:

|

|

Producent pojazdu |

|

|

Typ pojazdu |

|

|

Kategoria pojazdu |

|

|

Powierzchnia rozwinięta (F) |

|

|

Wysokość segmentu (h) |

|

|

Krzywizna (r) |

|

|

Kąt instalacji (α) |

|

|

Kąt nachylenia oparcia siedzenia (β) |

|

|

Współrzędne punktu R (A, B, C) względem środka górnej krawędzi szyby przedniej. |

(1) Te dane szczegółowe załącza się do dodatków 1, 2 (o ile dotyczy), 3 i 5 do niniejszego załącznika.

ZAŁĄCZNIK 1A

ZAWIADOMIENIE

(Maksymalny format: A4 (210 × 297 mm))

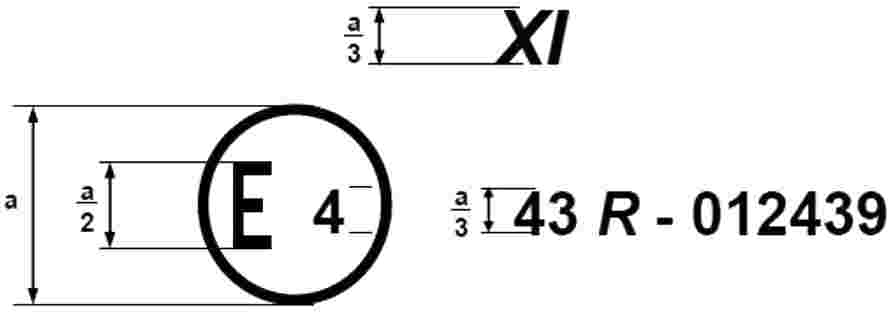

ZAŁĄCZNIK 2

ROZMIESZCZENIE ZNAKÓW HOMOLOGACJI DLA CZĘŚCI

(zob. pkt 5.5 niniejszego regulaminu)

Szyby przednie ze szkła hartowanego

Powyższy znak homologacji umieszczony na szybie przedniej ze szkła hartowanego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby przednie ze szkła hartowanego pokryte tworzywem sztucznym

Powyższy znak homologacji umieszczony na szybie przedniej ze szkła hartowanego pokrytej tworzywem sztucznym oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby przednie ze zwykłego szkła laminowanego

Powyższy znak homologacji umieszczony na szybie przedniej ze zwykłego szkła laminowanego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby przednie ze zwykłego szkła laminowanego pokryte tworzywem sztucznym

Powyższy znak homologacji umieszczony na szybie przedniej ze zwykłego szkła laminowanego pokrytej tworzywem sztucznym oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby przednie z obrobionego szkła laminowanego

Powyższy znak homologacji umieszczony na szybie przedniej z obrobionego szkła laminowanego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby przednie ze szkła organicznego

Powyższy znak homologacji umieszczony na szybie przedniej ze szkła organicznego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby szklane o przepuszczalności światła widzialnego < 70 %

Powyższy znak homologacji umieszczony na szybie szklanej, dla której obowiązują wymagania określone w pkt 9.1.4 załącznika 3, oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby zespolone o przepuszczalności światła widzialnego < 70 %

Powyższy znak homologacji umieszczony na szybie zespolonej oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby szklane jednorodnie hartowane stosowane jako szyby przednie w pojazdach wolnobieżnych, które ze względów konstrukcyjnych nie mogą przekraczać prędkości 40 km/h

Powyższy znak homologacji umieszczony na szybie ze szkła jednorodnie hartowanego wskazuje na to, że dana część, przeznaczona do zastosowania jako szyba przednia w pojeździe wolnobieżnym, który ze względów konstrukcyjnych nie może przekraczać prędkości 40 km/h, uzyskała homologację w Niderlandach (E 4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby szklane jednorodnie hartowane o przepuszczalności światła widzialnego ≥ 70 %

Powyższy znak homologacji umieszczony na szybie szklanej, dla której obowiązują wymagania określone w pkt 9.1.4 załącznika 3, oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby ze sztywnego tworzywa sztucznego

Powyższy znak homologacji umieszczony na szybie ze sztywnego tworzywa sztucznego przeznaczonej do montażu z przodu o rozproszeniu światła nieprzekraczającym 2 % po 1 000 cyklach na powierzchni zewnętrznej oraz 4 % po 100 cyklach na powierzchni wewnętrznej oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby z elastycznego tworzywa sztucznego

Powyższy znak homologacji umieszczony na szybie z elastycznego tworzywa sztucznego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby zespolone ze sztywnego tworzywa sztucznego

Powyższy znak homologacji umieszczony na szybie zespolonej ze sztywnego tworzywa sztucznego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby ze szkła laminowanego

Powyższy znak homologacji umieszczony na szybie ze szkła laminowanego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

Szyby ze szkła organicznego

Powyższy znak homologacji umieszczony na szybie ze szkła organicznego oznacza, że dana część uzyskała homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

ZAŁĄCZNIK 2A

ROZMIESZCZENIE ZNAKÓW HOMOLOGACJI DLA POJAZDÓW

MODEL A

(zob. pkt 5.11 niniejszego regulaminu)

Powyższy znak homologacji umieszczony na pojeździe oznacza, że dany typ pojazdu, w odniesieniu do montażu oszklenia, uzyskał homologację w Niderlandach (E4) na mocy regulaminu nr 43 pod numerem homologacji 012439. Numer homologacji oznacza, że homologacji udzielono zgodnie z wymaganiami regulaminu nr 43 zmienionego serią poprawek 01.

MODEL B

(zob. pkt 5.12 niniejszego regulaminu)

Powyższy znak homologacji umieszczony na pojeździe wskazuje, że odnośny typ pojazdu uzyskał homologację w Niderlandach (E4) na mocy regulaminów nr 43 i 52. Numery homologacji wskazują, że w chwili udzielenia odpowiednich homologacji regulamin nr 43 obejmował serię poprawek 01, a regulamin nr 52 obejmował serię poprawek 01.

ZAŁĄCZNIK 3

OGÓLNE WARUNKI PRZEPROWADZANIA BADAŃ

1. TEST FRAGMENTACJI

|

1.1. |

Szyba szklana do badań nie może być sztywno zamocowana; może jednak być przytwierdzona do identycznej szyby szklanej taśmą klejącą nałożoną wokół całej krawędzi. |

|

1.2. |

Do rozbicia szyby używa się młotka o wadze około 75 g lub innego narzędzia powodującego równoważne skutki. Promień krzywizny punktu musi wynosić 0,2 ± 0,05 mm. |

|

1.3. |

Dla każdego wskazanego punktu uderzenia przeprowadza się jedno badanie. |

|

1.4. |

Badanie odłamków przeprowadza się dowolną metodą zweryfikowaną pod kątem dokładności samego zliczania oraz możliwości prawidłowego określenia miejsca, w którym należy przeprowadzić zliczanie minimum i maksimum. Trwały zapis siatki spękań należy rozpocząć na 10 sekund przed uderzeniem, a zakończyć w ciągu 3 minut od uderzenia. Trwałe zapisy siatki spękań przechowuje upoważniona placówka techniczna. |

2. BADANIA WYTRZYMAŁOŚCI NA UDERZENIE KULĄ

2.1. Badanie kulą o masie 227 g

2.1.1. Aparatura

2.1.1.1. Kula z hartowanej stali o masie 227 ± 2 g i średnicy ok. 38 mm.

2.1.1.2. Środki umożliwiające swobodne upuszczenie kuli z ustalonej wysokości lub środki umożliwiające nadanie kuli prędkości równoważnej prędkości osiąganej przy swobodnym spadaniu. W przypadku zastosowania urządzenia do wyrzucania kuli tolerancja prędkości wynosi ± 1 % prędkości równoważnej prędkości osiąganej przy swobodnym spadaniu.

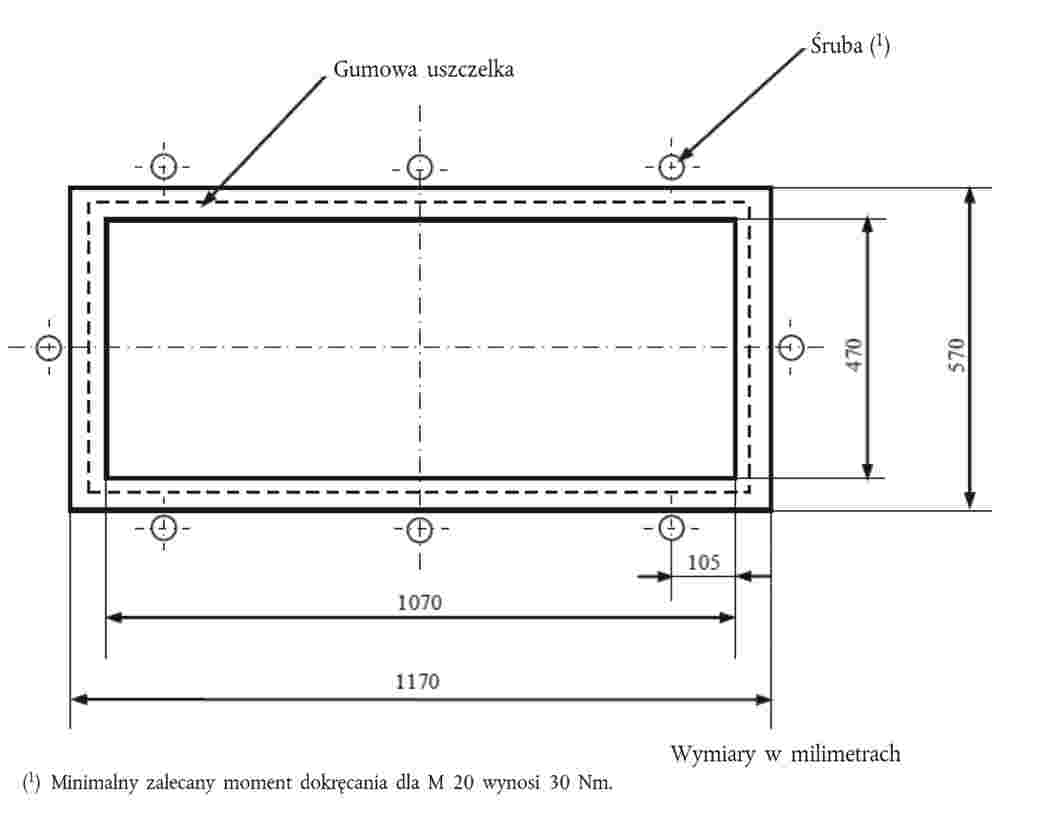

2.1.1.3. Osprzęt pomocniczy, np. taki jak na rysunku 1, zbudowany ze stalowych metalowych ram o obrobionych krawędziach o szerokości 15 mm, nałożonych na siebie i oklejonych gumowymi uszczelkami o grubości około 3 mm i szerokości 15 mm, o twardości równej 50 IRHD.

Rama dolna opiera się na stalowej skrzyni o wysokości około 150 mm. Próbka do badań jest utrzymywana w miejscu przez ramę górną, której masa wynosi około 3 kg. Rama pomocnicza jest przyspawana do leżącej na podłodze blachy stalowej o grubości około 12 mm, z podłożonym arkuszem z gumy o grubości około 3 mm i twardości 50 IRHD.

Rysunek 1

Osprzęt pomocniczy do badań uderzenia kulą

2.1.2. Warunki badania

Temperatura: 20 °C ± 5 °C

Ciśnienie: od 860 do 1 060 mbar

Wilgotność względna: 60 ± 20 %

2.1.3. Próbka do badań

Próbka do badań stanowi płaski kwadrat o boku 300 + 10/–0 mm lub fragment wycięty z najbardziej płaskiej części szyby przedniej lub innej szyby giętej.

Można również poddać badaniu szybę giętą. W tym przypadku należy zapewnić odpowiedni kontakt pomiędzy oszkleniem bezpiecznym a osprzętem pomocniczym.

2.1.4. Procedura

Próbkę do badań należy przygotować poprzez umieszczenie jej w pomieszczeniu o określonej temperaturze co najmniej na cztery godziny przed rozpoczęciem badania

Umieścić próbkę do badań w osprzęcie pomocniczym (pkt 2.1.1.3). Płaszczyzna próbki do badań musi być prostopadła, w granicach 3°, do kierunku spadania kuli.

W przypadku oszklenia z elastycznego tworzywa sztucznego próbkę do badań przytwierdza się klamrami do osprzętu pomocniczego.

Punkt uderzenia znajduje się w odległości nie większej niż 25 mm od geometrycznego środka próbki do badań przy wysokości spadania nieprzekraczającej 6 m oraz w odległości 50 mm od środka próbki do badań przy wysokości spadania przekraczającej 6 m. Kula uderza w próbkę do badań z tej strony, która odpowiada zewnętrznej stronie szyby oszklenia bezpiecznego po jej zamontowaniu w pojeździe. Kula może uderzyć tylko raz.

2.2. Badanie kulą o masie 2 260 g

2.2.1. Aparatura

2.2.1.1. Kula z hartowanej stali o masie 2 260 ± 20 g i średnicy około 82 mm.

2.2.1.2. Środki umożliwiające swobodne upuszczenie kuli z ustalonej wysokości, lub środki umożliwiające nadanie kuli prędkości równoważnej prędkości osiąganej przy swobodnym spadaniu. W przypadku zastosowania urządzenia do wyrzucania kuli tolerancja prędkości wynosi ± 1 % prędkości równoważnej prędkości osiąganej przy swobodnym spadaniu.

2.2.1.3. Stosuje się osprzęt pomocniczy pokazany na rysunku 1, identyczny jak opisany w pkt 2.1.1.3.

2.2.2. Warunki badania

Temperatura: 20 °C ± 5 °C

Ciśnienie: od 860 do 1 060 mbar

Wilgotność względna: 60 ± 20 %

2.2.3. Próbka do badań

Próbka do badań stanowi płaski kwadrat o boku 300 + 10/–0 mm lub fragment wycięty z najbardziej płaskiej części szyby przedniej lub innej szyby giętej oszklenia bezpiecznego.

Można również poddać badaniu całą szybę przednią lub inną szybę giętą oszklenia bezpiecznego. W tym przypadku należy zapewnić odpowiedni kontakt pomiędzy oszkleniem bezpiecznym a osprzętem pomocniczym.

2.2.4. Procedura

Próbkę do badań należy przygotować poprzez umieszczenie jej w pomieszczeniu o określonej temperaturze co najmniej na cztery godziny przed rozpoczęciem badania

Umieścić próbkę do badań w osprzęcie pomocniczym (pkt 2.1.1.3). Płaszczyzna próbki do badań musi być prostopadła, w granicach 3°, do kierunku spadania kuli.

W przypadku oszklenia ze szkła organicznego próbkę do badań przytwierdza się klamrami do osprzętu pomocniczego.

Punkt uderzenia znajduje się w odległości nie większej niż 25 mm od geometrycznego środka próbki do badań.

Kula uderza w próbkę do badań z tej strony, która odpowiada wewnętrznej stronie szyby oszklenia bezpiecznego po zamontowaniu jej w pojeździe.

Kula może uderzyć tylko raz.

3. TEST WYTRZYMAŁOŚCI NA UDERZENIE GŁOWĄ MANEKINA

3.1. Test wytrzymałości na uderzenie głową manekina bez pomiarów opóźnienia

3.1.1. Aparatura

Ciężarek w kształcie głowy manekina z kulistą lub półkulistą głową manekina wykonaną z laminatu z drewna drzew liściastych, z wymienną osłoną filcową oraz z drewnianą belką poprzeczną lub bez takiej belki. Pomiędzy głową manekina a belką poprzeczną i prętem montażowym z drugiej strony belki znajduje się część pośrednia naśladująca kształt szyi.

Wymiary muszą być zgodne z rysunkiem 2. Masa całkowita aparatury wynosi 10 ± 0,2 kg.

Rysunek 2

Ciężarek w kształcie głowy manekina

3.1.2. Środki umożliwiające swobodne upuszczenie głowy manekina z ustalonej wysokości lub środki umożliwiające nadanie głowie manekina prędkości równoważnej prędkości osiąganej przy swobodnym spadaniu. W przypadku zastosowania urządzenia do wyrzucania głowy manekina tolerancja prędkości wynosi ±1 % prędkości równoważnej prędkości osiąganej przy swobodnym spadaniu.

3.1.3. Konstrukcja nośna, jak pokazano na rysunku 3, do celów badania płaskich próbek do badań. Osprzęt pomocniczy składa się z dwóch stalowych ram o obrobionych krawędziach o szerokości 50 mm, nałożonych na siebie i oklejonych gumowymi uszczelkami o grubości około 3 mm i szerokości 15 ± 1 mm, o twardości równej 70 IRHD. Rama górna jest dociśnięta do ramy dolnej i przykręcona co najmniej ośmioma śrubami.

3.1.4. Warunki badania

Temperatura: 20 °C ± 5 °C

Ciśnienie: od 860 do 1 060 mbar

Wilgotność względna: 60 ± 20 %

3.1.5. Procedura

3.1.5.1. Badanie na płaskiej próbce do badań

Płaską próbkę do badań o długości 1 100 + 5/-2 mm i szerokości 500 + 5/-2 mm należy przechowywać w stałej temperaturze wynoszącej 20 ± 5°C przez co najmniej cztery godziny bezpośrednio przed rozpoczęciem badania.

Rysunek 3

Osprzęt pomocniczy do badań wytrzymałości na uderzenie głową manekina

Przymocować próbkę badań do ram pomocniczych (pkt 3.1.3); moment obrotowy śrub musi uniemożliwiać przesunięcie próbki do badań podczas badania o więcej niż 2 mm. Płaszczyzna próbki do badań musi być zasadniczo prostopadła do kierunku spadania ciężarka. Ciężarek uderza w próbkę do badań w odległości nieprzekraczającej 40 mm od jej środka geometrycznego z tej strony, która odpowiada wewnętrznej stronie oszklenia bezpiecznego po jego zamontowaniu w pojeździe. Ciężarek może uderzyć tylko jeden raz.

Powierzchnię uderzającą filcowej osłony wymienia się po 12 badaniach.

3.1.5.2. Badania przeprowadzane na całej szybie przedniej (tylko w przypadku wysokości spadania nieprzekraczającej 1,5 m)

Umieścić szybę przednią swobodnie w osprzęcie pomocniczym, podkładając pasek gumowy o twardości 70 IRHD i grubości około 3 mm, przy szerokości styku na całym obwodzie wynoszącej około 15 mm.

Osprzęt pomocniczy składa się ze sztywnego elementu odpowiadającego kształtowi szyby przedniej, tak aby obciążnik głowy manekina uderzał w jej powierzchnię od wewnętrznej strony. W razie konieczności szybę przednią przytwierdza się klamrami do osprzętu pomocniczego.

Osprzęt pomocniczy umieszcza się na sztywnej podstawie z podłożonym arkuszem gumowym o twardości 70 IRHD i grubości około 3 mm. Powierzchnia szyby przedniej musi być zasadniczo prostopadła do kierunku spadania ciężarka.

Ciężarek uderza w szybę przednią w odległości nieprzekraczającej 40 mm od jej środka geometrycznego z tej strony, która odpowiada wewnętrznej stronie oszklenia bezpiecznego po jego zamontowaniu w pojeździe. Ciężarek może uderzyć tylko jeden raz.

Powierzchnię uderzającą filcowej osłony wymienia się po 12 badaniach.

3.2. Test wytrzymałości na uderzenie głową manekina z pomiarem opóźnienia

3.2.1 Aparatura

W przypadku testów wytrzymałości na uderzenie głową manekina z jednoczesnym pomiarem wielkości współczynnika HIC spadającym przedmiotem jest głowa manekina, jak na rysunku 2.1. Masa całkowita głowy manekina wynosi 10,0 + 0,2/ – 0,0 kg.

Na środku płyty podstawy (24) przytwierdza się w środku ciężkości trójosiowy blok montażowy (26), aby umożliwić montaż mierników przyspieszenia (27). Mierniki przyspieszenia powinny być rozmieszczone pionowo w stosunku do siebie.

Niecka (18) i osłona (19) znajdujące się pod płytą podstawy (24) charakteryzują się właściwościami elastycznymi, które są w znacznym stopniu zbliżone do właściwości ludzkiej czaszki. Właściwości elastyczne głowy manekina przy uderzeniu determinują twardość i grubość pierścienia pośredniego (13) oraz niecki.

Rysunek 2.1

Głowa manekina o masie 10 kg

Lista części dla głowy manekina o masie 10 kg (dotyczy rysunku 2.1)

|

Numer |

Liczba elementów |

Standardowe oznaczenie |

Materiał |

Uwagi |

|

1 |

1 |

Uchwyt magnetyczny |

Stal DIN 17100 |

— |

|

2 |

1 |

Tłumik drgań |

Guma / stal |

Średnica: 50 mm Grubość: 30 mm Gwint: M10 |

|

3 |

4 |

Złącze BNC HF |

— |

— |

|

4 |

1 |

Nakrętka sześciokątna DIN 985 |

— |

— |

|

5 |

6 |

Dysk DIN 125 |

— |

— |

|

6 |

3 |

Element przejściowy |

— |

— |

|

7 |

6 |

Śruba cylindryczna DIN 912 |

— |

— |

|

8 |

3 |

Nakrętka sześciokątna |

— |

— |

|

9 |

3 |

Dysk |

Stal DIN 17100 |

Średnica otworu: 8 mm Średnica zewnętrzna: 35 mm Grubość: 1,5 mm |

|

10 |

3 |

Pierścień gumowy |

Guma o twardości 60 IRHD |

Średnica otworu: 8 mm Średnica zewnętrzna: 30 mm Grubość: 10 mm |

|

11 |

1 |

Pierścień tłumiący |

Wypełnienie papierowe |

Średnica otworu: 120 mm Średnica zewnętrzna: 199 mm Grubość: 0,5 mm |

|

12 |

— |

— |

— |

— |

|

13 |

1 |

Pierścień pośredni |

Kauczuk butadienowy o twardości IRHD ok. 80 |

Średnica otworu: 129 mm Średnica zewnętrzna: 192 mm Grubość: 4 mm |

|

14 |

3 |

Rurka prowadząca |

Politetrafluoroetylen (PTFE) |

Średnica wewnętrzna: 8 mm Średnica zewnętrzna: 10 mm Długość: 40 mm |

|

15 |

3 |

Nakrętka sześciokątna |

— |

— |

|

16 |

3 |

Sworzeń nagwintowany DIN 976 |

— |

— |

|

17 |

3 |

Nakrętka wkręcana |

Stop odlewniczy DIN 1709-GD- CuZn 37Pb |

— |

|

18 |

1 |

Niecka |

Poliamid 12 |

— |

|

19 |

1 |

Osłona |

Kauczuk butadienowy |

Grubość: 6 mm Jednostronnie żebrowany |

|

20 |

1 |

Tuleja nastawcza |

Stal DIN 17100 |

— |

|

21 |

4 |

Śruba z łbem wpuszczanym |

— |

— |

|

22 |

1 |

Dysk tłumiący |

Wypełnienie papierowe |

Średnica: 65 mm Grubość: 0,5 mm |

|

23 |

— |

— |

— |

— |

|

24 |

1 |

Płyta podstawy |

Stal DIN 17100 |

— |

|

25 |

1 |

Wkręt dociskowy z łbem sześciokątnym |

Klasa wytrzymałościowa 45H |

— |

|

26 |

1 |

Trójosiowy blok montażowy |

— |

— |

|

27 |

3 |

Miernik przyspieszenia |

— |

— |

|

28 |

1 |

Element drewniany |

Grab klejony warstwowo |

— |

|

29 |

1 |

Płyta osłaniająca |

Stop (AlMg5) |

— |

|

30 |

1 |

Nakładka ochronna |

Poliamid 12 |

— |

3.2.2. Regulacja i kalibracja

W celu przeprowadzenia testu wytrzymałości na uderzenie głową manekina, głowę manekina przytwierdza się do poprzecznego ramienia układu prowadzącego (rysunek 2.2) i umieszcza na odpowiedniej wysokości spadania za pomocą podnośnika. Podczas testu wytrzymałości na uderzenie głową manekina zwalnia się ramię poprzeczne z głową manekina. Po przejściu przez fotokomórkę z regulacją wysokości głowa manekina zostaje spuszczona z ramienia poprzecznego, upadek ramienia poprzecznego zostaje wyhamowany, a głowa manekina spada na próbkę.

Głowa manekina nie może otrzymać żadnego impulsu od urządzenia zrzutowego ani kabla pomiarowego. Jej przyspieszenie może być wyłącznie skutkiem grawitacji, a upadek musi nastąpić w pionie.

Rysunek 2.2

Aparatura badawcza do doświadczenia z głową manekina z pomiarem opóźnienia

3.2.2.1. Przyrząd pomiarowy pozwalający na ustalenie wielkości współczynnika HIC przy użyciu głowy manekina opisano w pkt 3.2.1.

3.2.2.2. Urządzenie do kalibracji głowy manekina

Urządzenie zrzutowe musi umożliwiać regulację wysokości spadania w granicach 50–254 mm z dokładnością do 1 mm. Przy tak niewielkiej wysokości spadania układ prowadzący nie jest potrzebny.

Płyta podstawy jest wykonana ze stali, a jej wymiary to 600 × 600 mm i co najmniej 50 mm grubości. Powierzchnia uderzenia musi być wypolerowana:

chropowatość powierzchni Rmax = 1 μm, tolerancja płaskości t = 0,05 mm.

3.2.2.3. Kalibracja i regulacja głowy manekina

Przed każdą serią badań i nie później niż raz na 50 badań w każdej serii głowę manekina należy poddać kalibracji i w razie potrzeby wyregulować.

Płyta podstawy musi być czysta i sucha. Podczas badania musi spoczywać swobodnie na betonowej podstawie.

Głowa manekina spada na płytę podstawy pionowo. Wysokości spadania (mierzone od najniższego punktu głowy manekina do powierzchni płyty podstawy) wynoszą 50, 100, 150 i 254 mm. Należy rejestrować krzywe opóźnienia.

Największe opóźnienie az z różnych wysokości spadania na osi z musi mieścić się w granicach podanych w tabeli:

|

Wysokość spadania mm |

Największe opóźnienie az wyrażone jako wielokrotność przyspieszenia grawitacyjnego g |

|

50 |

64 ± 5 |

|

100 |

107 ± 5 |

|

150 |

150 ± 7 |

|

254 |

222 ± 12 |

Krzywe opóźnienia powinny opierać się na drganiach jednomodelowych. Krzywa opóźnienia dla spadania z wysokości 254 mm musi przebiegać co najmniej przez 1,2 ms, a co najwyżej przez 1,5 ms powyżej 100 g.

Jeżeli nie zostaną spełnione wymagania określone w pkt 3.2.2.3, należy skorygować giętkość głowy manekina poprzez zmianę grubości pierścienia pośredniego (13) w płycie podstawy (24). Poprawki można wprowadzić, regulując trzy samohamowne nakrętki sześciokątne (8) na sworzniach nagwintowanych (16), które przytwierdzają nieckę (18) do płyty podstawy (24). Gumowe pierścienie (10) pod nakrętkami sześciokątnymi (8) nie powinny się kruszyć ani pękać.

W przypadku uszkodzenia osłony (19) powierzchni uderzenia oraz pierścienia pośredniego (13) należy je bezwzględnie wymienić, szczególnie jeżeli nie ma możliwości dalszej regulacji głowy manekina.

3.2.3. Osprzęt pomocniczy do badania płaskich próbek do badań opisano w pkt 3.1.3.

3.2.4. Warunki badania określono w pkt 3.1.4.

3.2.5. Badania na całym oszkleniu (wykonywane dla wysokości spadania wynoszącej od 1,5 do 3 m). Umieścić oszklenie swobodnie na podstawie z podłożonym arkuszem gumowym o twardości 70 IRHD i grubości około 3 mm.

Oszklenie przytwierdza się do osprzętu pomocniczego odpowiednimi mocowaniami. Powierzchnia oszklenia musi być zasadniczo prostopadła do kierunku padania głowy manekina. Ciężarek uderza w oszklenie w odległości nieprzekraczającej 40 mm od jego środka geometrycznego z tej strony, która odpowiada wewnętrznej stronie oszklenia z tworzywa sztucznego po jego zamontowaniu w pojeździe. Ciężarek może uderzyć tylko jeden raz.

Począwszy od wybranej początkowej wysokości spadania, wysokość spadania podnosi się o 0,5 m w każdym kolejnym doświadczeniu. Rejestruje się krzywe opóźnienia następującego wskutek uderzenia o próbkę dla ax, ay i az względem czasu t.

Po przeprowadzeniu testu wytrzymałości na uderzenie głową manekina należy sprawdzić, czy krawędź oszklenia nie przesunęła się o więcej niż 2 mm i czy spełniono wymagania dotyczące punktu uderzenia. Składowe przyspieszenia ax i ay dla uderzenia pionowego powinny być mniejsze od 0,1 az.

3.2.6. Ocena

Krzywe opóźnienia poddaje się następującej ocenie:

|

|

Opóźnienie ares(t) w środku ciężkości, zgodnie z wzorem (1) otrzymane ze zmierzonych krzywych opóźnienia ax(t), ay(t) i az(t) stanowi sumę wielokrotności przyspieszenia ziemskiego.

|

|

|

Ustala się czas, w którym stale przekroczone jest opóźnienie 80 g przy ares oraz największe opóźnienie ares. Wielkość współczynnika HIC oblicza się jako miarę niebezpieczeństwa tępych urazów mózgoczaszki z poniższego wzoru (2):

|

|

|

Granice całkowania t1 i t2 ustala się w taki sposób, by całka przybrała wartość maksymalną. |

4. TEST ODPORNOŚCI NA ŚCIERANIE

4.1. Aparatura

4.1.1. Przyrząd ścierający (1) pokazany schematycznie na rysunku 4, składający się z: poziomego stołu obrotowego, z klamrą środkową, obracającego się w kierunku przeciwnym do ruchu wskazówek zegara z prędkością od 65 do 75 obr./min.

Rysunek 4

Schemat przyrządu ścierającego

Dwa równoległe ramiona obciążające, na każdym z nich znajduje się specjalna tarcza ścierająca obracająca się swobodnie na łożysku kulkowym wrzeciona poziomego; każde z kół opiera się na próbce badanej pod naciskiem wywieranym przez masę 500 g.

Stół obrotowy urządzenia ścierającego obraca się równomiernie, zasadniczo w jednej płaszczyźnie (odchylenie od tej płaszczyzny nie może przekraczać ± 0,05 mm w odległości 1,6 mm od obrzeża stołu obrotowego).

Tarcze są zamontowane w taki sposób, że przy kontakcie z obracającą się próbką do badań obracają się w przeciwnych kierunkach, tak aby podczas każdego obrotu próbki do badań wywrzeć działanie ściskające i ścierające wzdłuż krzywych na powierzchni pierścieniowej wynoszącej około 30 cm2.

4.1.2. Tarcze ścierające (2), każda o średnicy 45–50 mm i grubości 12,5 mm, zbudowane ze specjalnego drobnoziarnistego materiału ściernego osadzonego w gumie o średniej twardości. Twardość tarcz musi mieścić się w przedziale 72 ± 5 IRHD. Mierzy się ją w czterech równo oddalonych od siebie punktach na linii środkowej powierzchni ścieranej. Nacisk przykłada się pionowo wzdłuż średnicy koła, a pomiary odczytuje się 10 sekund po przyłożeniu pełnego nacisku.

Tarcze ścierające przygotowuje się do użycia przez bardzo powolne obracanie ich względem arkusza płaskiego szkła w celu upewnienia się, czy ich powierzchnia jest zupełnie równa.

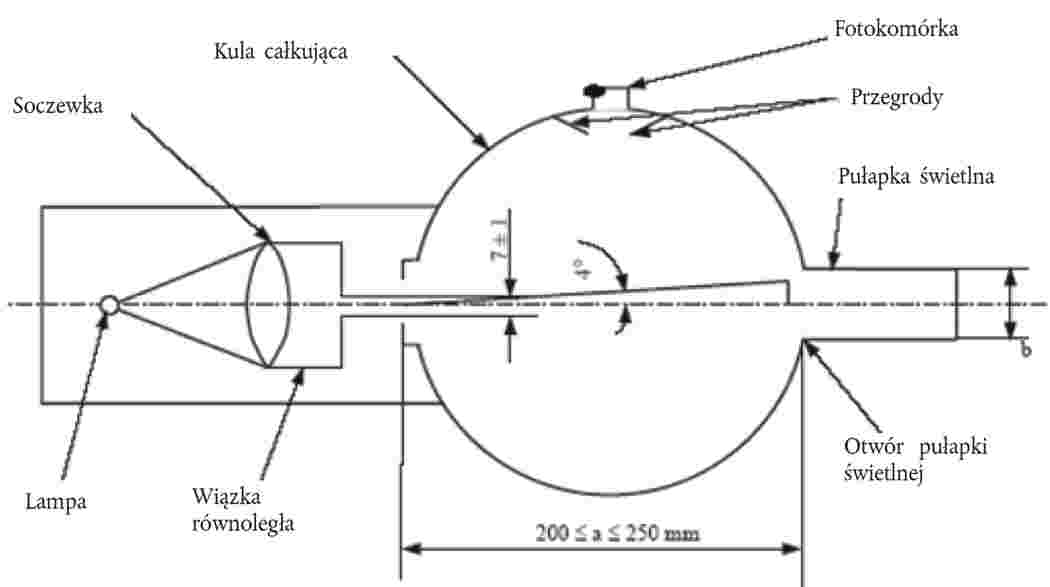

4.1.3. Źródło światła składające się z żarówki, której żarnik jest umieszczony w równoległościanie o wymiarach 1,5 mm × 1,5 mm × 3 mm. Napięcie w żarniku żarówki musi zapewniać temperaturę barwy wynoszącą 2 856 K ± 50 K. Napięcie musi być stabilne w granicach ± 1/1 000. Przyrząd stosowany do pomiaru napięcia musi być odpowiednio dokładny.

4.1.4. Układ optyczny składający się z soczewki o ogniskowej f wynoszącej co najmniej 500 mm, z korektą aberracji chromatycznej. Całkowita apertura nie może przekraczać f/20. Należy wyregulować odległość pomiędzy soczewką a źródłem światła, tak aby uzyskać zasadniczo równoległy promień światła. Należy wprowadzić przysłonę ograniczającą średnicę wiązki światła do 7 ± 1 mm. Przysłonę należy umieścić w odległości 100 ± 50 mm od soczewki po stronie oddalonej od źródła światła.

4.1.5. Urządzenie do pomiaru światła rozproszonego (zob. rysunek 5), składające się fotokomórki z kulą całkującą o średnicy od 200 do 250 mm. Kula musi posiadać szczeliny wlotowe i wylotowe dla wiązki światła. Szczelina wlotowa jest okrągła i ma średnicę co najmniej dwukrotnie większą niż średnica wiązki światła. Szczelina wylotowa kuli musi być wyposażona w pułapkę świetlną lub wzorzec odbicia światła, zgodnie z procedurą opisaną poniżej w pkt 4.4.3. Pułapka świetlna musi pochłaniać całe światło, kiedy próbka do badań nie znajduje się w wiązce światła.

Oś wiązki światła musi przechodzić przez środek szczeliny wlotowej i szczeliny wylotowej. Średnica b szczeliny wylotowej musi być równa 2 a.tg 4°, gdzie a. to średnica kuli. Fotokomórkę montuje się w taki sposób, by nie docierało do niej światło pochodzące bezpośrednio ze szczeliny wlotowej lub wzorca odbicia światła.

Powierzchnie wewnętrzne kuli całkującej i wzorca odbicia światła muszą charakteryzować się zasadniczo równym współczynnikiem odbicia, być matowe i nieselektywne.

Fotokomórka musi posiadać wyjście liniowe w granicach ± 2 % poza zakres stosowanych natężeń światła. Przyrząd musi być skonstruowany w taki sposób, by w sytuacji, gdy kula jest ciemna, nie następowało wychylenie galwanometru.

Całą aparaturę należy regularnie kontrolować względem wzorców o określonym rozproszeniu światła.

Jeżeli pomiary rozproszenia światła są wykonywane przy użyciu innych urządzeń lub metod niż wskazane powyżej, wyniki należy w razie potrzeby skorygować, tak by były zgodne z wynikami uzyskanymi przy użyciu wyżej opisanej aparatury.

Rysunek 5

Spektrofotometr do badania przepuszczalności i rozproszenia światła

4.2. Warunki badania

Temperatura: 20 °C ± 5 °C

Ciśnienie: od 860 do 1 060 mbar

Wilgotność względna: 60 ± 20 %

4.3. Próbki do badań

Próbki do badań mają kształt płaskich kwadratów o boku 100 mm, o obu powierzchniach zasadniczo płaskich i równoległych, w razie potrzeby z wywierconym pośrodku otworem montażowym o średnicy 6,4 mm + 2/ – 0.

4.4. Procedura

Test na ścieranie przeprowadza się na tej powierzchni próbki do badań, która stanowi zewnętrzną powierzchnię oszklenia zamontowanego w pojeździe, a także na wewnętrznej stronie w przypadku tworzywa sztucznego.

4.4.1. Niezwłocznie przed i po ścieraniu próbki do badań należy oczyścić w następujący sposób:

|

a) |

umyć lnianą ściereczką pod czystą bieżącą wodą; |

|

b) |

spłukać wodą destylowaną lub odmineralizowaną; |

|

c) |

osuszyć strumieniem tlenu lub azotu; |

|

d) |

usunąć ewentualne pozostałości wody, przecierając delikatnie wilgotną lnianą ściereczką. W razie potrzeby osuszyć ściskając lekko pomiędzy dwiema lnianymi ściereczkami. |

Nie należy wykonywać żadnych zabiegów przy użyciu urządzeń ultradźwiękowych. Po oczyszczeniu próbki do badań można przenosić wyłącznie trzymając za krawędzie. Należy je przechowywać w taki sposób, by nie dopuścić do uszkodzenia lub zanieczyszczenia ich powierzchni.

4.4.2. Próbki do badań należy kondycjonować, przechowując je przez co najmniej 48 godzin w temperaturze 20 ± 5 °C przy wilgotności względnej wynoszącej 60 ± 20 %.

4.4.3. Próbkę do badań należy umieścić bezpośrednio przy szczelinie wlotowej kuli całkującej. Kąt pomiędzy normalną (prostopadłą) do powierzchni próbki do badań i osią wiązki światła nie może przekraczać 8°.

Wykonuje się cztery odczyty zgodnie z poniższą tabelą:

|

Odczyt |

Z próbką do badań |

Z pułapką świetlną |

Ze wzorcem odbicia światła |

Przedstawiona wielkość |

|

T1 |

Nie |

Nie |

Tak |

Światło padające |

|

T2 |

Tak |

Nie |

Tak |

Łączna ilość światła przepuszczanego przez próbkę do badań |

|

T3 |

Nie |

Tak |

Nie |

Światło rozproszone przez przyrząd |

|

T4 |

Tak |

Tak |

Nie |

Światło rozproszone przez przyrząd i próbkę do badań |

Odczyty T1, T2, T3, i T4 powtarza się przy pozostałych wskazanych ustawieniach próbki do badań, aby stwierdzić, czy wyniki są spójne.

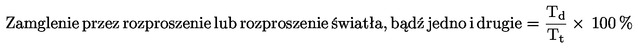

Obliczyć całkowitą przepuszczalność światła  .

.

Obliczyć rozproszoną przepuszczalność światła Td w następujący sposób:

![]()

Obliczyć procent zamglenia przez rozproszenie lub rozproszenia światła, bądź jedno i drugie, w następujący sposób:

Zmierzyć początkowe zamglenie próbki do badań co najmniej w czterech równomiernie rozmieszczonych punktach na obszarze niepoddawanym ścieraniu, zgodnie z powyższym wzorem. Uśrednić wyniki dla każdej próbki do badań. Zamiast czterech pomiarów wartość średnią można uzyskać, obracając próbkę równomiernie z prędkością wynoszącą co najmniej 3 obr./s.

Dla każdego typu oszklenia bezpiecznego należy przeprowadzić trzy badania z tym samym obciążeniem. Po przeprowadzeniu testu na ścieranie na próbce do badań zamglenie stanowi miarę ścierania powierzchniowego.

Zmierzyć światło rozproszone przez pasmo ścierane co najmniej w czterech równomiernie rozmieszczonych punktach, zgodnie z powyższym wzorem. Uśrednić wyniki dla każdej próbki do badań. Zamiast czterech pomiarów wartość średnią można uzyskać, obracając próbkę równomiernie z prędkością wynoszącą co najmniej 3 obr./s.

4.5. Test na ścieranie przeprowadza się wyłącznie według uznania laboratorium prowadzącego badania, biorąc pod uwagę informacje, którymi dysponuje to laboratorium.

Z wyjątkiem materiałów ze szkła organicznego zmiany grubości międzywarstwy lub materiału zazwyczaj nie wymagają dalszych badań.

4.6. Wskaźniki trudności dla cech drugorzędnych

Nie uwzględnia się cech drugorzędnych.

5. BADANIE ODPORNOŚCI NA WYSOKĄ TEMPERATURĘ

5.1. Procedura

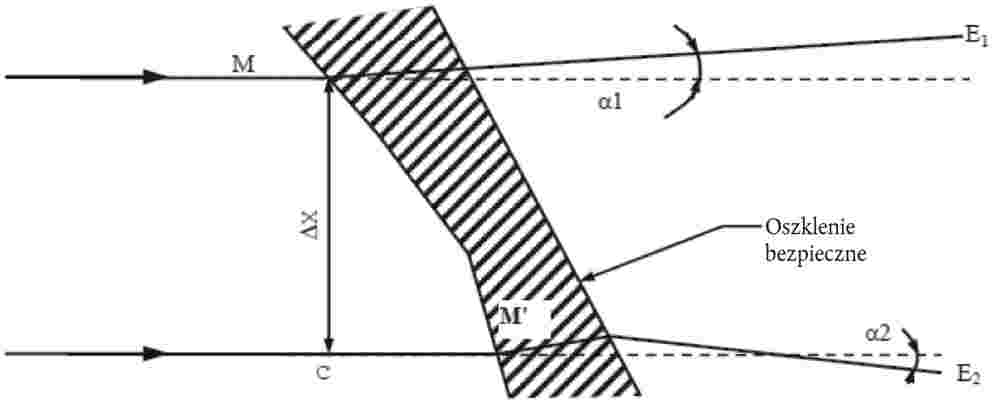

Ogrzać do 100 °C trzy próbki lub trzy kwadratowe próbki do badań o wymiarach co najmniej 300 mm × 300 mm, które zostały wycięte przez laboratorium odpowiednio z trzech szyb przednich lub trzech szyb szklanych, w których jedna z krawędzi stanowi górną krawędź oszklenia. Utrzymywać tę temperaturę przez dwie godziny, a następnie pozostawić próbki lub próbki do badań do ostygnięcia w temperaturze pokojowej. Jeżeli obie powierzchnie zewnętrzne oszklenia bezpiecznego wykonane są z materiału nieorganicznego, badanie można przeprowadzić, zanurzając próbkę na określony czas pionowo we wrzącej wodzie, uważając, by nie dopuścić do nadmiernego wstrząsu cieplnego. Jeżeli próbki zostały wycięte z szyb przednich, jedna z krawędzi każdej próbki musi stanowić część krawędzi szyby przedniej.