ISSN 1977-0758

doi:10.3000/19770758.L_2012.070.nld

Publicatieblad

van de Europese Unie

L 70

Uitgave in de Nederlandse taal

Wetgeving

55e jaargang

8 maart 2012

|

ISSN 1977-0758 doi:10.3000/19770758.L_2012.070.nld |

||

|

Publicatieblad van de Europese Unie |

L 70 |

|

|

||

|

Uitgave in de Nederlandse taal |

Wetgeving |

55e jaargang |

|

|

|

|

|

(1) Voor de EER relevante tekst |

|

NL |

Besluiten waarvan de titels mager zijn gedrukt, zijn besluiten van dagelijks beheer die in het kader van het landbouwbeleid zijn genomen en die in het algemeen een beperkte geldigheidsduur hebben. Besluiten waarvan de titels vet zijn gedrukt en die worden voorafgegaan door een sterretje, zijn alle andere besluiten. |

II Niet-wetgevingshandelingen

BESLUITEN

|

8.3.2012 |

NL |

Publicatieblad van de Europese Unie |

L 70/1 |

UITVOERINGSBESLUIT VAN DE COMMISSIE

van 28 februari 2012

tot vaststelling van de BBT-conclusies (beste beschikbare technieken) op grond van Richtlijn 2010/75/EU van het Europees Parlement en de Raad inzake industriële emissies voor de productie van glas

(Kennisgeving geschied onder nummer C(2012) 865)

(Voor de EER relevante tekst)

(2012/134/EU)

DE EUROPESE COMMISSIE,

Gezien het Verdrag betreffende de werking van de Europese Unie,

Gezien Richtlijn 2010/75/EU van het Europees Parlement en de Raad van 24 november 2010 inzake industriële emissies (geïntegreerde preventie en bestrijding van verontreiniging) (1), met name artikel 13, lid 5,

Overwegende hetgeen volgt:

|

(1) |

Artikel 13, lid 1, van Richtlijn 2010/75/EU schrijft voor dat de Commissie een uitwisseling van informatie over industriële emissies organiseert tussen zichzelf, de lidstaten, de betrokken bedrijfstakken en niet-gouvernementele organisaties die zich inzetten voor milieubescherming, teneinde het opstellen van BBT-referentiedocumenten als bepaald in artikel 3, lid 11, van die richtlijn te vergemakkelijken. |

|

(2) |

Overeenkomstig artikel 13, lid 2, van Richtlijn 2010/75/EU heeft de uitwisseling van informatie betrekking op de prestaties van installaties en technieken wat betreft emissies uitgedrukt als gemiddelden over de korte en de lange termijn, naargelang van het geval, en de daarmee samenhangende referentieomstandigheden, verbruik en aard van de grondstoffen, waterverbruik, energieverbruik en afvalproductie, op de gebruikte technieken, de daarmee samenhangende monitoring, de effecten op alle milieucompartimenten, de economische en technische levensvatbaarheid en de ontwikkelingen daarin, alsook op de beste beschikbare technieken en de technieken in opkomst die worden vastgesteld na bestudering van de onder a) en b) van artikel 13, lid 2, van die richtlijn vermelde punten. |

|

(3) |

„BBT-conclusies” als gedefinieerd in artikel 3, lid 12, van Richtlijn 2010/75/EU zijn het belangrijkste deel van BBT-referentiedocumenten en bestaan uit de conclusies over de beste beschikbare technieken, de beschrijving ervan, gegevens ter beoordeling van de toepasselijkheid ervan, de met de beste beschikbare technieken geassocieerde emissieniveaus, de daarmee verbonden monitoring, de daarmee verbonden verbruiksniveaus en, in voorkomend geval, toepasselijke terreinsaneringsmaatregelen. |

|

(4) |

Overeenkomstig artikel 14, lid 3, van Richtlijn 2010/75/EU moeten de BBT-conclusies het ijkpunt vormen voor de vaststelling van de vergunningsvoorwaarden voor installaties als bedoeld in hoofdstuk 2 van die richtlijn. |

|

(5) |

Artikel 15, lid 3, van Richtlijn 2010/75/EU schrijft voor dat de bevoegde autoriteit emissiegrenswaarden vaststelt die waarborgen dat de emissies onder normale bedrijfsomstandigheden niet hoger zijn dan de met de beste beschikbare technieken geassocieerde emissieniveaus zoals vastgesteld in de in artikel 13, lid 5, van Richtlijn 2010/75/EU bedoelde besluiten over BBT-conclusies. |

|

(6) |

Artikel 15, lid 4, van Richtlijn 2010/75/EU voorziet in afwijkingen op het vereiste van artikel 15, lid 3, indien de kosten voor het halen van emissieniveaus buitensporig hoog zijn in verhouding tot de milieuvoordelen als gevolg van de geografische ligging, de plaatselijke milieusituatie of de technische kenmerken van de betrokken installatie. |

|

(7) |

Op grond van artikel 16, lid 1, van Richtlijn 2010/75/EU moeten de in artikel 14, lid 1, onder c), van de richtlijn bedoelde eisen inzake monitoring worden gebaseerd op de in de BBT-conclusies beschreven conclusies inzake monitoring. |

|

(8) |

Overeenkomstig artikel 21, lid 3, van Richtlijn 2010/75/EU moet de bevoegde autoriteit, binnen vier jaar na de bekendmaking van de besluiten over BBT-conclusies, alle vergunningsvoorwaarden toetsen en indien nodig actualiseren en erop toezien dat de installatie aan die vergunningsvoorwaarden voldoet. |

|

(9) |

Bij het besluit van de Commissie van 16 mei 2011 tot oprichting van een forum voor de uitwisseling van informatie overeenkomstig artikel 13 van Richtlijn 2010/75/EU inzake industriële emissies (2) is een forum opgericht dat bestaat uit vertegenwoordigers van de lidstaten, de betrokken bedrijfstakken en niet-gouvernementele organisaties die zich inzetten voor milieubescherming. |

|

(10) |

Overeenkomstig artikel 13, lid 4, van Richtlijn 2010/75/EU heeft de Commissie op 13 september 2011 het advies (3) van dat forum ingewonnen over de voorgestelde inhoud van het BBT-referentiedocument voor de productie van glas en heeft zij dat voor het publiek toegankelijk gemaakt. |

|

(11) |

De in dit besluit vastgestelde maatregelen zijn in overeenstemming met het advies van het bij artikel 75, lid 1, van Richtlijn 2010/75/EU ingestelde comité, |

HEEFT HET VOLGENDE BESLUIT VASTGESTELD:

Artikel 1

De BBT-conclusies voor de productie van glas zijn in de bijlage bij dit besluit opgenomen.

Artikel 2

Dit besluit is gericht tot de lidstaten.

Gedaan te Brussel, 28 februari 2012.

Voor de Commissie

Janez POTOČNIK

Lid van de Commissie

(1) PB L 334 van 17.12.2010, blz. 17.

(2) PB C 146 van 17.5.2011, blz. 3.

(3) http://circa.europa.eu/Public/irc/env/ied/library?l=/ied_art_13_forum/opinions_article

BIJLAGE

BBT-CONCLUSIES VOOR DE FABRICAGE VAN GLAS

TOEPASSINGSGEBIED

DEFINITIES

ALGEMEEN

Middelingstijden en referentieomstandigheden voor atmosferische emissies

Conversie naar referentiezuurstofgehalte

Conversie van concentraties naar specifieke massa-emissies

Definities van bepaalde luchtverontreinigende stoffen

Middelingstijden voor lozing van afvalwater

|

1.1. |

Algemene BBT-conclusies voor de productie van glas |

|

1.1.1. |

Milieubeheersystemen |

|

1.1.2. |

Energie-efficiëntie |

|

1.1.3. |

Opslag en behandeling van materialen |

|

1.1.4. |

Algemene primaire technieken |

|

1.1.5. |

Emissies naar het water door glasfabricageprocessen |

|

1.1.6. |

Afval van de glasfabricageprocessen |

|

1.1.7. |

Geluidshinder afkomstig van de glasfabricageprocessen |

|

1.2. |

BBT-conclusies voor de fabricage van verpakkingsglas |

|

1.2.1. |

Stofemissies afkomstig van smeltovens |

|

1.2.2. |

Stikstofoxiden (NOX) afkomstig van smeltovens |

|

1.2.3. |

Zwaveloxiden (SOX) afkomstig van smeltovens |

|

1.2.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.2.5. |

Metaalemissies van smeltovens |

|

1.2.6. |

Emissies afkomstig van nabewerkingsprocessen |

|

1.3. |

BBT-conclusies voor de fabricage van vlakglas |

|

1.3.1. |

Stofemissies afkomstig van smeltovens |

|

1.3.2. |

Stikstofoxiden (NOX) afkomstig van smeltovens |

|

1.3.3. |

Zwaveloxiden (SOX) afkomstig van smeltovens |

|

1.3.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.3.5. |

Metaalemissies van smeltovens |

|

1.3.6. |

Emissies afkomstig van nabewerkingsprocessen |

|

1.4. |

BBT-conclusies voor de fabricage van continuglasvezel |

|

1.4.1. |

Stofemissies afkomstig van smeltovens |

|

1.4.2. |

Stikstofoxiden (NOX) afkomstig van smeltovens |

|

1.4.3. |

Zwaveloxiden (SOX) afkomstig van smeltovens |

|

1.4.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.4.5. |

Metaalemissies van smeltovens |

|

1.4.6. |

Emissies afkomstig van nabewerkingsprocessen |

|

1.5. |

BBT-conclusies voor de fabricage van tafelglas |

|

1.5.1. |

Stofemissies afkomstig van smeltovens |

|

1.5.2. |

Stikstofoxiden (NOX) afkomstig van smeltovens |

|

1.5.3. |

Zwaveloxiden (SOX) afkomstig van smeltovens |

|

1.5.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.5.5. |

Metaalemissies van smeltovens |

|

1.5.6. |

Emissies afkomstig van nabewerkingsprocessen |

|

1.6. |

BBT-conclusies betreffende de fabricage van speciaalglas |

|

1.6.1. |

Stofemissies afkomstig van smeltovens |

|

1.6.2. |

Stikstofoxiden (NOX) afkomstig van smeltovens |

|

1.6.3. |

Zwaveloxiden (SOX) afkomstig van smeltovens |

|

1.6.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.6.5. |

Metaalemissies van smeltovens |

|

1.6.6. |

Emissies afkomstig van nabewerkingsprocessen |

|

1.7. |

BBT-conclusies betreffende de fabricage van minerale wol |

|

1.7.1. |

Stofemissies afkomstig van smeltovens |

|

1.7.2. |

Stikstofoxiden (NOX) afkomstig van smeltovens |

|

1.7.3. |

Zwaveloxiden (SOX) afkomstig van smeltovens |

|

1.7.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.7.5. |

Waterstofsulfide (H2S) afkomstig van smeltovens voor steenwol |

|

1.7.6. |

Metaalemissies van smeltovens |

|

1.7.7. |

Emissies afkomstig van nabewerkingsprocessen |

|

1.8. |

BBT-conclusies voor de fabricage van hittebestendige isolatiewol (HTIW) |

|

1.8.1. |

Stofemissies als gevolg van smelt- en nabewerkingsprocessen |

|

1.8.2. |

Stikstofoxiden (NOX) afkomstig van smelt- en nabewerkingsprocessen |

|

1.8.3. |

Zwaveloxiden (SOX) afkomstig van smelt- en nabewerkingsprocessen |

|

1.8.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.8.5. |

Metaalemissies afkomstig van smeltovens en nabewerkingsprocessen |

|

1.8.6. |

Emissies van vluchtige organische stoffen afkomstig van nabewerkingsprocessen |

|

1.9. |

BBT-conclusies betreffende de fabricage van fritte |

|

1.9.1. |

Stofemissies afkomstig van smeltovens |

|

1.9.2. |

Stikstofoxiden (NOX) afkomstig van smeltovens |

|

1.9.3. |

Zwaveloxiden (SOX) afkomstig van smeltovens |

|

1.9.4. |

Chloorwaterstof (HCl) en fluorwaterstof (HF) afkomstig van smeltovens |

|

1.9.5. |

Metaalemissies van smeltovens |

|

1.9.6. |

Emissies afkomstig van nabewerkingsprocessen |

Verklarende woordenlijst

|

1.10. |

Beschrijving van de technieken |

|

1.10.1. |

Stofemissies |

|

1.10.2. |

NOX-emissies |

|

1.10.3. |

SOX-emissies |

|

1.10.4. |

HCl- en HF-emissies |

|

1.10.5. |

Metaalemissies |

|

1.10.6. |

Alle gasemissies (bv. SOX, HCl, HF en boorverbindingen) |

|

1.10.7. |

Totale emissies (vaste + gasvorm) |

|

1.10.8. |

Emissies afkomstig van snijden, slijpen en polijsten |

|

1.10.9. |

H2S- en VOS-emissies |

TOEPASSINGSGEBIED

Deze BBT-conclusies hebben betrekking op de industriële activiteiten beschreven in bijlage I van Richtlijn 2010/75/EU, namelijk:

|

— |

|

|

— |

|

Deze BBT-conclusies hebben geen betrekking op de volgende activiteiten:

|

— |

De productie van waterglas, die behandeld wordt in het referentiedocument anorganische bulkchemicaliën - vaste stoffen en overige industrie (LVIC-S) |

|

— |

De productie van polykristallijne wol |

|

— |

De productie van spiegels, behandeld in het referentiedocument oppervlaktebehandeling met organische oplosmiddelen (STS) |

De volgende referentiedocumenten zijn tevens van belang voor de activiteiten die onder deze BBT-conclusies vallen:

|

Referentiedocumenten |

Activiteit |

|

Emissies uit opslag (EFS) |

Opslag en behandeling van grondstoffen |

|

Energie-efficiëntie (ENE) |

Algemene energie-efficiëntie |

|

Economische aspecten en cross-media-effecten (ECM) |

Economische aspecten en cross-media-effecten van technieken |

|

Algemene monitoringbeginselen (MON) |

Emissies en verbruikscontrole |

De technieken die in deze BBT-conclusies worden opgesomd en beschreven, zijn niet prescriptief noch limitatief. Er mogen andere technieken worden gebruikt, mits de toepassing daarvan een ten minste een gelijkwaardig niveau van milieubescherming garandeert.

DEFINITIES

In deze BBT-conclusies zijn de volgende definities van toepassing:

|

Gebruikte term |

Definitie |

|

Nieuwe installatie |

Een installatie die op het terrein van de inrichting gebouwd wordt na publicatie van deze BBT-conclusies of een installatie die volledig herbouwd wordt op de bestaande fundamenten na publicatie van deze BBT-conclusies |

|

Bestaande installatie |

Een andere dan een nieuwe installatie |

|

Nieuwe oven |

Een oven die op het terrein van de installatie wordt geplaatst na publicatie van deze BBT-conclusies of een oven die volledig omgebouwd wordt na publicatie van deze BBT-conclusies |

|

Normale ombouw van ovens |

Een ombouw tussen ovencampagnes zonder substantiële wijzigingen aan het ontwerp of de technologie van de oven en waarbij het ovenframe niet substantieel wordt aangepast en de omvang van de oven nagenoeg ongewijzigd blijft. Het vuurvaste materiaal van de oven en, waar van toepassing, de regeneratoren, worden hersteld middels de gehele of gedeeltelijke vervanging van het materiaal. |

|

Volledige ombouw van ovens |

Een ombouw waarbij het ontwerp en de technologie van de oven ingrijpend gewijzigd worden en de oven en de eraan gekoppelde uitrustingen ingrijpend aangepast of vervangen worden. |

ALGEMEEN

Middelingstijden en referentieomstandigheden voor atmosferische emissies

Tenzij anders vermeld, zijn de met de beste beschikbare technieken geassocieerde emissieniveaus (BBT-GEN's) voor atmosferische emissies in deze BBT-conclusies van toepassing in de referentieomstandigheden van tabel 1. Alle concentratiewaarden in afgassen hebben betrekking op standaardomstandigheden: droog gas, temperatuur 273,15 K, druk 101,3 kPa.

|

Voor discontinue metingen |

BBT-GEN's hebben betrekking op de gemiddelde waarde van drie steekproefmonsters van elk minstens 30 minuten; voor regeneratieve ovens moet de meetperiode minstens twee branderwisselingen van de regeneratieve kamers omvatten |

|

Voor continue metingen |

BBT-GEN's hebben betrekking op daggemiddelde concentraties |

Tabel 1

Referentieomstandigheden voor BBT-GEN's met betrekking tot atmosferische emissies

|

Activiteiten |

Eenheid |

Referentieomstandigheden |

|

|

Smeltactiviteiten |

Conventionele smeltoven in continue smelters |

mg/Nm3 |

Zuurstofgehalte van 8 volumeprocent |

|

Conventionele smeltoven in discontinue smelters |

mg/Nm3 |

Zuurstofgehalte van 13 volumeprocent |

|

|

Oxyfuel-ovens |

kg/ton gesmolten glas |

De uitdrukking van emissieniveaus gemeten als mg/Nm3 ten opzichte van een referentiezuurstofgehalte is niet van toepassing |

|

|

Elektrische ovens |

mg/Nm3 of kg/ton gesmolten glas |

De uitdrukking van emissieniveaus gemeten als mg/Nm3 ten opzichte van een referentiezuurstofgehalte is niet van toepassing |

|

|

Frittesmeltovens |

mg/Nm3 of kg/ton gesmolten glasfritte |

De concentraties zijn gebaseerd op 15 volumeprocent zuurstof. Voor lucht-gasverbranding zijn BBT-GEN's uitgedrukt als emissieconcentratie (mg/Nm3) van toepassing. Wanneer uitsluitend oxyfuelverbranding wordt toegepast, zijn BBT-GEN's uitgedrukt als specifieke massa-emissies (kg/ton gesmolten fritte) van toepassing. In geval van verbranding van met zuurstof verrijkte lucht en brandstof zijn BBT-GEN's uitgedrukt als emissieconcentratie (mg/Nm3) of als specifieke massa-emissies (kg/ton gesmolten fritte) van toepassing. |

|

|

Alle soorten ovens |

kg/ton gesmolten glas |

De specifieke massa-emissies hebben betrekking op een ton gesmolten glas |

|

|

Andere activiteiten dan smelten, inclusief nabewerkingsprocessen |

Alle processen |

mg/Nm3 |

Geen correctie voor zuurstof |

|

Alle processen |

kg/ton glas |

De specifieke massa-emissies hebben betrekking op een ton geproduceerd glas |

|

Conversie naar referentiezuurstofgehalte

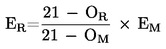

De formule om de emissieconcentratie te berekenen op basis van een referentiezuurstofgehalte (zie tabel 1) wordt hieronder weergegeven.

waarbij:

|

ER (mg/Nm3) |

: |

emissieconcentratie gecorrigeerd op basis van het referentiezuurstofgehalte OR |

|

OR (vol %) |

: |

referentiezuurstofgehalte |

|

EM (mg/Nm3) |

: |

emissieconcentratie getoetst aan het gemeten zuurstofniveau OM |

|

OM (vol %) |

: |

gemeten zuurstofniveau. |

Conversie van concentraties naar specifieke massa-emissies

De BBT-GEN's die in de paragrafen 1.2 tot 1.9 zijn uitgedrukt als specifieke massa-emissies (kg/ton gesmolten glas) zijn gebaseerd op de hieronder beschreven berekening, behalve voor oxyfuel-ovens en, in een beperkt aantal gevallen, voor elektrische smelting, waarvoor de BBT-GEN's in kg/ton gesmolten glas werden afgeleid uit specifieke verstrekte gegevens.

De berekeningsprocedure die wordt gebruikt voor de omzetting van concentraties in specifieke massa-emissies wordt hieronder beschreven.

Specifieke massa-emissies (kg/ton gesmolten glas) = conversiefactor × emissieconcentratie (mg/Nm3)

waarbij: conversiefactor = (Q/P) × 10–6

|

met |

|

Het afgasvolume (Q) wordt bepaald door het specifieke energieverbruik, het soort brandstof en het oxidatiemiddel (lucht, lucht verrijkt met zuurstof en zuurstof met een zuiverheidsgraad die afhankelijk is van het productieproces). Het energieverbruik is een complexe functie van (voornamelijk) het soort oven, het soort glas en het percentage scherven.

Er bestaan echter verschillende factoren die het verband tussen de concentratie en de specifieke massastroom kunnen beïnvloeden:

|

— |

het type oven (voorverwarmingstemperatuur van de lucht, smelttechniek) |

|

— |

het soort glas dat geproduceerd wordt (energie die nodig is voor het smelten) |

|

— |

energiemix (fossiele brandstof/elektrische bijverwarming) |

|

— |

het soort fossiele brandstof (aardolie, aardgas) |

|

— |

het soort oxideermiddel (zuurstof, lucht, met zuurstof verrijkte lucht) |

|

— |

het percentage scherven |

|

— |

de samenstelling van het gemeng |

|

— |

de leeftijd van de oven |

|

— |

de grootte van de oven. |

De conversiefactoren uit tabel 2 zijn gebruikt om BBT-GEN's om te zetten van concentraties naar specifieke massa-emissies.

De conversiefactoren zijn bepaald op basis van energie-efficiënte ovens en hebben uitsluitend betrekking op lucht-brandstofgestookte ovens.

Tabel 2

Indicatieve factoren gebruikt om mg/Nm3 om te zetten in kg/ton gesmolten glas op basis van energie-efficiënte lucht-brandstofgestookte ovens

|

Sectoren |

Factoren voor omzetting mg/Nm3 naar kg/ton gesmolten glas |

|

|

Vlakglas |

2,5 × 10–3 |

|

|

Verpakkingsglas |

Algemeen geval |

1,5 × 10–3 |

|

Specifieke gevallen (1) |

Studie geval per geval (vaak 3,0 × 10–3) |

|

|

Continuglasvezel |

4,5 × 10–3 |

|

|

Tafelglas |

Natronkalk |

2,5 × 10–3 |

|

Specifieke gevallen (2) |

Studie geval per geval (tussen 2,5 en > 10 × 10–3; vaak 3,0 × 10–3) |

|

|

Minerale wol |

Glaswol |

2 × 10–3 |

|

Steenwol (koepeloven) |

2,5 × 10–3 |

|

|

Speciaalglas |

tv-glas (schermen) |

3 × 10–3 |

|

tv-glas (trechter) |

2,5 × 10–3 |

|

|

Borosilicaatglas (buisglas) |

4 × 10–3 |

|

|

Glaskeramiek |

6,5 × 10–3 |

|

|

Verlichtingsglas (natronkalkglas) |

2,5 × 10–3 |

|

|

Fritte |

Studie geval per geval (tussen 5 – 7,5 × 10–3) |

|

DEFINITIES VAN BEPAALDE LUCHTVERONTREINIGENDE STOFFEN

In deze BBT-conclusies en in de BBT-GEN's in de paragrafen 1.2 tot 1.9 zijn de volgende definities van toepassing:

|

NOX uitgedrukt als NO2 |

De som van stikstofoxide (NO) en stikstofdioxide (NO2) uitgedrukt als NO2 |

|

SOX uitgedrukt als SO2 |

De som van zwaveldioxide (SO2) en zwaveltrioxide (SO3) uitgedrukt als SO2 |

|

Waterstofchloride uitgedrukt als HCl |

Alle gasvormige chloriden, uitgedrukt als HCl |

|

Waterstoffluoride uitgedrukt als HF |

Alle gasvormige fluoriden, uitgedrukt als HF |

MIDDELINGSTIJDEN VOOR LOZING VAN AFVALWATER

Tenzij anders vermeld, hebben de met de beste beschikbare technieken geassocieerde emissieniveaus (BBT-GEN's) voor afvalwateremissies in deze BBT-conclusies betrekking op de gemiddelde waarde van een samengesteld monster genomen over een periode van twee uur of 24 uur.

1.1. Algemene BBT-conclusies voor de productie van glas

Tenzij anders vermeld, kunnen de in deze paragraaf beschreven BBT-conclusies op alle installaties worden toegepast.

De processpecifieke BBT in de paragrafen 1.2 tot 1.9 zijn van toepassing naast de algemene BBT die in deze paragraaf beschreven worden.

1.1.1.

1. De BBT is een milieubeheersysteem ten uitvoer leggen en naleven dat alle volgende elementen omvat:

|

i. |

inzet van het management, inclusief het senior management; |

|

ii. |

uitwerken van een milieubeleid voor de continue verbetering van de installatie door het management; |

|

iii. |

plannen en vaststellen van noodzakelijke procedures, doelstellingen en streefcijfers, samen met een financiële planning en investeringen; |

|

iv. |

uitvoeren van de procedures, waarbij vooral aandacht geschonken wordt aan:

|

|

v. |

controleren van de prestaties en nemen van corrigerende maatregelen, waarbij vooral aandacht geschonken wordt aan:

|

|

vi. |

evalueren van het milieubeheersysteem door het senior management met als doel te waarborgen dat dit geschikt, adequaat en doeltreffend blijft; |

|

vii. |

volgen van de ontwikkelingen van schonere technologieën; |

|

viii. |

bij het ontwerp van een nieuwe installatie rekening houden met de milieueffecten tijdens de volledige levensduur en van de latere ontmanteling ervan; |

|

ix. |

op gezette tijden uitvoeren van een benchmarkonderzoek in de sector. |

Toepasbaarheid

Het toepassingsgebied (bv. mate van gedetailleerdheid) en de aard (bv. gestandaardiseerd of niet-gestandaardiseerd) van het milieubeheersysteem hebben over het algemeen te maken met de aard, omvang en complexiteit van de installatie en de milieueffecten ervan.

1.1.2.

2. De BBT is het specifieke energieverbruik beperken door toepassing van een of meer van de volgende technieken:

|

Techniek |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

|||

|

Toepasbaar op nieuwe installaties. Voor bestaande installaties dient de oven voor deze techniek volledig te worden verbouwd |

||

|

Toepasbaar in lucht-brandstofgestookte ovens en oxyfuel-ovens |

||

|

Niet toepasbaar voor de sectoren continuglasvezel, hittebestendige isolatiewol en fritte |

||

|

Toepasbaar in lucht-brandstofgestookte ovens en oxyfuel-ovens. De toepasbaarheid en economische haalbaarheid van de techniek worden bepaald door de algemene efficiëntie die bereikt kan worden, met inbegrip van het effectieve gebruik van de opgewekte stoom |

||

|

Toepasbaar in lucht-brandstofgestookte ovens en oxyfuel-ovens. De toepasbaarheid is normaal gezien beperkt tot gemengsamenstellingen met meer dan 50 % scherven |

1.1.3.

3. De BBT is diffuse stofemissies afkomstig van de opslag en hantering van vaste materialen voorkomen, of indien dat niet haalbaar is, beperken door toepassing van een of meer van de volgende technieken:

|

I. |

Opslag van grondstoffen

|

|

II. |

Hantering van grondstoffen

|

4. De BBT is diffuse gasemissies afkomstig van de opslag en hantering van vluchtige grondstoffen voorkomen, of indien dat niet haalbaar is, beperken door toepassing van een of meer van de volgende technieken:

|

i. |

Containers voor de bulkopslag van grondstoffen die onderhevig zijn aan temperatuurveranderingen ten gevolge van verhitting door de zon behandelen met een verf met lage zonlichtabsorptie. |

|

ii. |

Temperatuurbeheersing voor de opslag van vluchtige grondstoffen. |

|

iii. |

Tankisolatie voor de opslag van vluchtige grondstoffen. |

|

iv. |

Voorraadbeheer |

|

v. |

Gebruik van tanks met een drijvend dek voor de opslag van grote hoeveelheden vluchtige aardolieproducten. |

|

vi. |

Gebruik van systemen met dampretourleidingen voor het overbrengen van vluchtige vloeistoffen (bv. van tankwagens naar opslagtank). |

|

vii. |

Gebruik van tanks met een bolvormige bovenkant voor de opslag van vloeibare grondstoffen. |

|

viii. |

Gebruik van druk/vacuümkleppen in tanks die ontworpen zijn om drukschommelingen te weerstaan. |

|

ix. |

Bij de opslag van gevaarlijke materialen: toepassing van technieken (bv. adsorptie, absorptie, condensatie) om het vrijkomen ervan tegen te gaan. |

|

x. |

Bij de opslag van schuimende vloeistoffen: ondergronds vullen. |

1.1.4.

5. De BBT is energieverbruik en atmosferische emissies beperken door een constante monitoring van de bedrijfsparameters en een geprogrammeerd onderhoud van de smeltoven.

|

Techniek |

Toepasbaarheid |

|

De techniek behelst een reeks monitoring- en onderhoudswerkzaamheden die individueel of in combinatie kunnen worden toegepast en die geschikt moeten zijn voor het type oven, om zo de verouderingseffecten op de oven tot een minimum te beperken, zoals het afdichten van de oven en de branderblokken, het handhaven van de maximale isolatie, het beheersen van de vlamstabilisatie, het beheersen van de brandstof-luchtverhouding, enz. |

Toepasbaar in regeneratieve en recuperatieve ovens en oxyfuel-ovens. Er is een installatiespecifieke beoordeling nodig om na te gaan of de BBT toepasbaar zijn voor andere types ovens. |

6. De BBT is een zorgvuldige selectie en controle uitoefenen op alle stoffen en grondstoffen die in de smeltoven worden ingevoerd om atmosferische emissies te voorkomen of te beperken door toepassing van een of meer van de volgende technieken:

|

Techniek |

Toepasbaarheid |

||

|

Toepasbaar met inachtneming van de beperkingen van het soort glas dat in de installatie geproduceerd wordt en de beschikbaarheid van grondstoffen en brandstoffen |

||

|

|||

|

7. De BBT is op reguliere basis de emissies en/of andere relevante procesparameters monitoren, met inbegrip van de volgende technieken:

|

Techniek |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

|||

|

|||

|

De technieken zijn algemeen toepasbaar. |

||

|

|||

|

De technieken zijn algemeen toepasbaar. |

||

|

8. De BBT is onder normale bedrijfsomstandigheden een optimale capaciteit en beschikbaarheid van de systemen voor afgasbehandeling garanderen om emissies te voorkomen of te beperken

Toepasbaarheid

Er kunnen bijzondere procedures worden uitgewerkt voor specifieke bedrijfsomstandigheden, met name:

|

i. |

tijdens het opstarten en afsluiten |

|

ii. |

tijdens andere specifieke processen die de normale werking van de systemen zouden kunnen beïnvloeden (bv. normale en uitzonderlijke onderhouds- en schoonmaakwerkzaamheden aan de oven en/of het systeem voor afgasbehandeling, of ingrijpende wijzigingen in de productie) |

|

iii. |

in het geval van een onvoldoende afgasstroom of -temperatuur die verhindert dat de volledige capaciteit van het systeem benut wordt. |

9. De BBT is de koolmonoxide-emissies (CO-emissies) van de smeltoven beperken wanneer primaire technieken of technieken voor chemische reductie met brandstof worden toegepast ter vermindering van de NOX-emissies

|

Techniek |

Toepasbaarheid |

|

Primaire technieken voor het beperken van NOX-emissies zijn gebaseerd op wijzigingen aan de verbranding (bv. verlagen van de lucht-brandstofverhouding, low-NOX-branders voor getrapte verbranding, enz.). Chemische reductie via brandstof wordt toegepast door koolwaterstofbrandstof toe te voegen aan de afgasstroom om de hoeveelheid NOX die in de oven gevormd wordt, te beperken. De toename van de CO-emissies als gevolg van de toepassing van deze technieken kan beperkt worden door de bedrijfsparameters nauwkeurig te beheersen |

Toepasbaar in conventionele lucht-brandstofgestookte ovens. |

Tabel 3

BBT-GEN's voor koolmonoxide-emissies afkomstig van smeltovens

|

Parameter |

BBT-GEN |

|

Koolmonoxide, uitgedrukt als CO |

< 100 mg/Nm3 |

10. De BBT is ammoniakemissies (NH3) beperken wanneer technieken voor selectieve katalytische reductie (SCR) of selectieve niet-katalytische reductie (SNCR) worden toegepast voor een hoogefficiënte NOX-emissiereductie

|

Techniek |

Toepasbaarheid |

|

De techniek bestaat in het toepassen en handhaven van passende bedrijfsomstandigheden voor de SCR- of SNCR-systemen voor afgasbehandeling, om de emissies van niet omgezet ammoniak te beperken |

Toepasbaar in smeltovens die zijn uitgerust met SCR of SNCR |

Tabel 4

BBT-GEN's voor ammoniakemissies, wanneer SCR- of SNCR-technieken worden toegepast

|

Parameter |

BBT-GEN's (3) |

|

Ammoniak, uitgedrukt als NH3 |

< 5 – 30 mg/Nm3 |

11. De BBT is booremissies afkomstig van de smeltoven, wanneer boorverbindingen in het gemeng worden gebruikt, beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (4) |

Toepasbaarheid |

||

|

De techniek is mogelijk beperkt toepasbaar voor bestaande installaties vanwege technische beperkingen die verband houden met de plaatsing en de kenmerken van het bestaande filtersysteem |

||

|

De toepasbaarheid kan beperkt zijn vanwege een verminderde doeltreffendheid bij het verwijderen van andere gasvormige verontreinigende stoffen (SOX, HCl, HF), veroorzaakt door de afzetting van boorverbindingen op het oppervlak van het droge alkalinereagens. |

||

|

De toepasbaarheid voor bestaande installaties is mogelijk beperkt, omdat een specifieke afvalwaterbehandeling noodzakelijk kan zijn |

Monitoring

De monitoring van booremissies dient uitgevoerd te worden volgens een specifieke methode waarmee zowel de vaste als gasvormige vormen kunnen worden gemeten en ter bepaling in welke mate deze soorten uit de rookgassen verwijderd zijn.

1.1.5.

12. De BBT is het waterverbruik beperken door toepassing van een of meer van de volgende technieken:

|

Techniek |

Toepasbaarheid |

||||||

|

De techniek is algemeen toepasbaar. |

||||||

|

De techniek is algemeen toepasbaar. Het opnieuw laten circuleren van waswater is toepasbaar voor de meeste wassystemen; het kan echter nodig zijn om het wasmiddel van tijd tot tijd te verwijderen en te vervangen |

||||||

|

De toepasbaarheid van deze techniek wordt mogelijk beperkt door restricties op het vlak van veiligheidsbeheer van het productieproces. Met name:

|

13. De BBT is de hoeveelheid verontreinigende stoffen in het afgevoerde afvalwater beperken door toepassing van een of meer van de volgende afvalwaterzuiveringssystemen:

|

Techniek |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

De toepasbaarheid is beperkt tot sectoren die organische stoffen gebruiken in het productieproces (bv. de sectoren continuglasvezel en minerale wol) |

||

|

Toepasbaar voor installaties waar een verdere afname van de verontreinigende stoffen noodzakelijk is |

||

|

De toepasbaarheid is over het algemeen beperkt tot de sector fritte (mogelijk hergebruik in de keramiekindustrie) |

Tabel 5

BBT-GEN's voor de lozing van afvalwater van de glasproductie in oppervlaktewater

|

Parameter (5) |

Eenheid |

BBT-GEN (6) (samengesteld monster) |

|

pH |

— |

6,5 – 9 |

|

Totaal gesuspendeerde stoffen |

mg/l |

< 30 |

|

Chemisch zuurstofverbruik (CZV) |

mg/l |

< 5 – 130 (7) |

|

Sulfaten, uitgedrukt als SO4 2– |

mg/l |

< 1 000 |

|

Fluoriden, uitgedrukt als F– |

mg/l |

< 6 (8) |

|

Totaal koolwaterstoffen |

mg/l |

< 15 (9) |

|

Lood, uitgedrukt als Pb |

mg/l |

< 0,05 – 0,3 (10) |

|

Antimoon, uitgedrukt als Sb |

mg/l |

< 0,5 |

|

Arseen, uitgedrukt als As |

mg/l |

< 0,3 |

|

Barium, uitgedrukt als Ba |

mg/l |

< 3,0 |

|

Zink, uitgedrukt als Zn |

mg/l |

< 0,5 |

|

Koper, uitgedrukt als Cu |

mg/l |

< 0,3 |

|

Chroom, uitgedrukt als Cr |

mg/l |

< 0,3 |

|

Cadmium, uitgedrukt als Cd |

mg/l |

< 0,05 |

|

Tin, uitgedrukt als Sn |

mg/l |

< 0,5 |

|

Nikkel, uitgedrukt als Ni |

mg/l |

< 0,5 |

|

Ammoniak, uitgedrukt als NH4 |

mg/l |

< 10 |

|

Boor, uitgedrukt als B |

mg/l |

< 1 – 3 |

|

Fenol |

mg/l |

< 1 |

1.1.6.

14. De BBT is de productie van vast afval dat verwijderd moet worden, beperken door toepassing van een of meer van de volgende technieken:

|

Techniek |

Toepasbaarheid |

||||||||||

|

De toepasbaarheid kan beperkt zijn om redenen die verband houden met de kwaliteit van het afgewerkte glasproduct |

||||||||||

|

De techniek is algemeen toepasbaar. |

||||||||||

|

In het algemeen niet toepasbaar voor de sectoren continuglasvezel, hittebestendige isolatiewol en fritte. |

||||||||||

|

De toepasbaarheid kan beperkt worden door verschillende factoren:

|

||||||||||

|

Algemeen toepasbaar voor de sector tafelglas (voor slib van het polijsten/bewerken van loodkristal) en de sector verpakkingsglas (fijne glasdeeltjes gemengd met olie). Beperkt toepasbaar voor andere sectoren van de glasfabricage vanwege onvoorspelbare samenstelling/verontreiniging, kleine volumes en economische haalbaarheid |

||||||||||

|

De toepasbaarheid is beperkt vanwege eisen die worden opgelegd door de fabrikanten en mogelijke eindgebruikers van vuurvaste materialen |

||||||||||

|

De toepasbaarheid van brikettering van afval met cement als bindmiddel is beperkt tot de sector steenwol. Er moet een afweging worden gemaakt tussen atmosferische emissies en het genereren van een vastafvalstroom |

1.1.7.

15. De BBT is geluidsemissies beperken door toepassing van een of meer van de volgende technieken:

|

i. |

Een beoordeling maken van het omgevingsgeluid en een geluidsbeheerplan opstellen dat geschikt is voor de plaatselijke omgeving |

|

ii. |

Lawaaierige apparatuur/activiteiten in een afgesloten afzonderlijke eenheid/gebouw onderbrengen |

|

iii. |

Geluidkerende wallen gebruiken om de geluidsbron af te schermen |

|

iv. |

Lawaaierige buitenactiviteiten overdag uitvoeren |

|

v. |

Geluidswallen of natuurlijke barrières (bomen, struiken) plaatsen tussen de installatie en het te beschermen gebied, op basis van de plaatselijke omstandigheden. |

1.2. BBT-conclusies voor de fabricage van verpakkingsglas

Tenzij anders vermeld, kunnen de in deze paragraaf beschreven BBT-conclusies op alle installaties voor de fabricage van verpakkingsglas worden toegepast.

1.2.1.

16. De BBT is stofemissies afkomstig van afgassen van smeltovens beperken door een rookgaszuiveringssysteem, zoals een elektrostatische stofvanger of een doekfilter, toe te passen.

|

Techniek (11) |

Toepasbaarheid |

|

De rookgaszuiveringssystemen bestaan uit end-of-pipetechnieken die gebaseerd zijn op het filteren van alle vaste materialen op het punt waar de meting plaatsvindt |

De techniek is algemeen toepasbaar. |

Tabel 6

BBT-GEN's voor stofemissies afkomstig uit de smeltoven in de sector verpakkingsglas

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (12) |

|

|

Stof |

< 10 – 20 |

< 0,015 – 0,06 |

1.2.2.

17. De BBT is de NOX-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

I. |

Primaire technieken, zoals:

|

||||||||||||||||||||||||||||||||||||||||||||

|

II. |

Secundaire technieken, zoals:

|

Tabel 7

BBT-GEN's voor NOX-emissies afkomstig van de smeltoven in de sector verpakkingsglas

|

Parameter |

BBT |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (15) |

||

|

NOX uitgedrukt als NO2 |

Wijzigingen in de verbranding, speciale ovenontwerpen (16) (17) |

500 – 800 |

0,75 – 1,2 |

|

Elektrisch smelten |

< 100 |

< 0,3 |

|

|

Oxyfuel-smelting (18) |

Niet van toepassing |

< 0,5 – 0,8 |

|

|

Secundaire technieken |

< 500 |

< 0,75 |

|

18. Als nitraten in het gemeng worden gebruikt en/of er specifieke oxiderende verbrandingsomstandigheden in de smeltoven zijn vereist om de kwaliteit van het eindproduct te garanderen, is de BBT de NOX-emissies beperken door het gebruik van dergelijke grondstoffen tot een minimum te beperken, in combinatie met primaire of secundaire technieken.

De BBT-GEN's worden beschreven in tabel 7.

Als nitraten in het gemeng worden gebruikt voor korte ovencampagnes of voor smeltovens met een capaciteit van < 100 t/dag, is het BBT-GEN in tabel 8 van toepassing.

|

Techniek (19) |

Toepasbaarheid |

||

|

Primaire technieken:

|

Hoge kosten en/of een groter milieueffect van alternatieve materialen kunnen het vervangen van nitraten in het gemeng belemmeren. |

Tabel 8

BBT-GEN voor NOX-emissies afkomstig uit smeltovens in de sector verpakkingsglas, wanneer nitraten in het gemeng worden gebruikt en/of speciale oxiderende verbrandingsomstandigheden toegepast worden in het geval van korte ovencampagnes of bij smeltovens met een capaciteit van < 100 t/dag

|

Parameter |

BBT |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (20) |

||

|

NOX uitgedrukt als NO2 |

Primaire technieken |

< 1 000 |

< 3 |

1.2.3.

19. De BBT is de SOX-emissies van smeltovens beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (21) |

Toepasbaarheid |

||

|

De techniek is algemeen toepasbaar. |

||

|

Het zwavelgehalte van het gemeng kan doorgaans tot een minimum worden beperkt, binnen de randvoorwaarden van de aan het eindproduct gestelde kwaliteitseisen. Voor de optimalisering van de zwavelbalans moet een afweging gemaakt worden tussen het verwijderen van de SOX-emissies en het beheer van het vaste afval (filterstof). Of de SOX-emissies al dan niet doeltreffend worden verminderd, hangt af van de retentie van zwavelverbindingen in het glas, die sterk kan variëren naargelang het soort glas |

||

|

De toepasbaarheid hangt af van de beschikbaarheid van zwavelarme brandstof, die kan worden beïnvloed door het energiebeleid van de lidstaat. |

Tabel 9

BBT-GEN's voor SOX-emissies afkomstig van smeltovens in de sector verpakkingsglas

|

Parameter |

Brandstof |

||

|

mg/Nm3 |

kg/ton gesmolten glas (24) |

||

|

SOX uitgedrukt als SO2 |

Aardgas |

< 200 – 500 |

< 0,3 – 0,75 |

|

Stookolie (25) |

< 500 – 1 200 |

< 0,75 – 1,8 |

|

1.2.4.

20. De BBT is HCl- en HF-emissies afkomstig van de smeltoven (mogelijk in combinatie met rookgassen afkomstig van hot-end coatingactiviteiten) beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (26) |

Toepasbaarheid |

||

|

De toepasbaarheid van deze techniek hangt af van het geproduceerde glastype en de beschikbaarheid van grondstoffen |

||

|

De techniek is algemeen toepasbaar. |

Tabel 10

BBT-GEN's voor HCl- en HF-emissies afkomstig van smeltovens in de sector verpakkingsglas

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (27) |

|

|

Waterstofchloride, uitgedrukt als HCl (28) |

< 10 – 20 |

< 0,02 – 0,03 |

|

Waterstoffluoride, uitgedrukt als HF |

< 1 – 5 |

< 0,001 – 0,008 |

1.2.5.

21. De BBT is de metaalemissies van smeltovens beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (29) |

Toepasbaarheid |

||

|

De toepasbaarheid hangt af van het soort glas dat in de installatie wordt geproduceerd en van de beschikbaarheid van grondstoffen. |

||

|

|||

|

De technieken zijn algemeen toepasbaar. |

||

|

Tabel 11

BBT-GEN's voor metaalemissies afkomstig van de smeltoven in de sector verpakkingsglas

|

Parameter |

||

|

mg/Nm3 |

kg/ton gesmolten glas (33) |

|

|

Σ (As, Co, Ni, Cd, Se, CrVI) |

< 0,2 – 1 (34) |

< 0,3 – 1,5 × 10–3 |

|

Σ (As, Co, Ni, Cd, Se, CrVI, Sb, Pb, CrIII, Cu, Mn, V, Sn) |

< 1 – 5 |

< 1,5 – 7,5 × 10–3 |

1.2.6.

22. Als tin-, organotin- of titaniumverbindingen voor hot-end coatingprocedés worden gebruikt, is de BBT de emissies beperken door toepassing van een of meer van de volgende technieken:

|

Techniek |

Toepasbaarheid |

||||||

|

De techniek is algemeen toepasbaar. |

||||||

|

De combinatie met rookgassen afkomstig van de smeltoven is algemeen toepasbaar. De combinatie met verbrandingslucht kan onderhevig zijn aan technische beperkingen vanwege een aantal mogelijke gevolgen voor de chemische samenstelling van het glas en voor de regeneratormaterialen |

||||||

|

De technieken zijn algemeen toepasbaar. |

Tabel 12

BBT-GEN's voor atmosferische emissies afkomstig van hot-end coatingprocedés in de sector verpakkingsglas als de rookgassen van nabewerkingsprocedés afzonderlijk worden behandeld

|

Parameter |

BBT-GEN |

|

mg/Nm3 |

|

|

Stof |

< 10 |

|

Titaniumverbindingen uitgedrukt als Ti |

< 5 |

|

Tinverbindingen, met inbegrip van organotinverbindingen, uitgedrukt als Sn |

< 5 |

|

Waterstofchloride, uitgedrukt als HCl |

< 30 |

23. Wanneer SO3 voor oppervlaktebehandeling wordt gebruik, is de BBT de SOX-emissies beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (36) |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

Tabel 13

BBT-GEN's voor SOX-emissies afkomstig van nabewerkingsactiviteiten wanneer SO3 gebruikt wordt voor oppervlaktebehandelingsprocessen in de sector verpakkingsglas, indien afzonderlijk behandeld

|

Parameter |

BBT-GEN |

|

mg/Nm3 |

|

|

SOx, uitgedrukt als SO2 |

< 100 – 200 |

1.3. BBT-conclusies voor de fabricage van vlakglas

Tenzij anders vermeld, kunnen de in deze paragraaf beschreven BBT-conclusies op alle installaties voor de fabricage van vlakglas worden toegepast.

1.3.1.

24. De BBT is de stofemissies van de afgassen van smeltovens met een elektrostatische stofvanger of een doekfilter verminderen.

De technieken worden beschreven in paragraaf 1.10.1.

Tabel 14

BBT-GEN's voor stofemissies afkomstig van de smeltoven in de sector vlakglas

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (37) |

|

|

Stof |

< 10 – 20 |

< 0,025 – 0,05 |

1.3.2.

25. De BBT is NOX-emissies afkomstig van de smeltoven beperken door toepassing van een of meer van de volgende technieken:

|

I. |

Primaire technieken, zoals:

|

||||||||||||||||||||||||||||||||||||||||||||||

|

II. |

Secundaire technieken, zoals:

|

Tabel 15

BBT-GEN's voor NOX-emissies afkomstig van de smeltoven in de sector vlakglas

|

Parameter |

BBT |

BBT-GEN (40) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (41) |

||

|

NOX uitgedrukt als NO2 |

Aanpassing van het verbrandingsproces, Fenix-proces (42) |

700 – 800 |

1,75 – 2,0 |

|

Oxyfuel-smelting (43) |

Niet van toepassing |

< 1,25 – 2,0 |

|

|

Secundaire technieken (44) |

400 – 700 |

1,0 – 1,75 |

|

26. Als nitraten in het gemeng worden gebruikt, is de BBT de NOX-emissies beperken door het gebruik van die grondstoffen tot een minimum te beperken, in combinatie met primaire of secundaire technieken. Als secundaire technieken worden toegepast, zijn de BBT-GEN's in tabel 15 van toepassing.

Als nitraten in het gemeng voor de productie van speciaalglas tijdens een beperkt aantal korte ovencampagnes worden gebruikt, zijn de BBT-GEN's in tabel 16 van toepassing.

|

Techniek (45) |

Toepasbaarheid |

||||||

|

Primaire technieken:

|

Hoge kosten en/of een groter milieueffect van alternatieve materialen kunnen het vervangen van nitraten in het gemeng belemmeren. |

Tabel 16

BBT-GEN voor NOX-emissies afkomstig van de smeltoven in de sector vlakglas, wanneer nitraten in het gemeng voor de productie van speciaalglas tijdens een beperkt aantal korte ovencampagnes worden gebruikt

|

Parameter |

BBT |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (46) |

||

|

NOX uitgedrukt als NO2 |

Primaire technieken |

< 1 200 |

< 3 |

1.3.3.

27. De BBT is SOX-emissies afkomstig van de smeltoven beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (47) |

Toepasbaarheid |

||

|

De techniek is algemeen toepasbaar. |

||

|

Het zwavelgehalte van het gemeng kan doorgaans tot een minimum worden beperkt, binnen de randvoorwaarden van de aan het eindproduct gestelde kwaliteitseisen. Voor de optimalisering van de zwavelbalans moet een afweging gemaakt worden tussen het verwijderen van de SOX-emissies en het beheer van het vaste afval (filterstof) |

||

|

De toepasbaarheid hangt af van de beschikbaarheid van zwavelarme brandstof, die kan worden beïnvloed door het energiebeleid van de lidstaat. |

Tabel 17

BBT-GEN's voor SOX-emissies afkomstig van de smeltoven in de sector vlakglas

|

Parameter |

Brandstof |

BBT-GEN (48) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (49) |

||

|

SOx uitgedrukt als SO2 |

Aardgas |

< 300 – 500 |

< 0,75 – 1,25 |

|

500 – 1 300 |

1,25 – 3,25 |

||

1.3.4.

28. De BBT is de HCl- en HF-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (52) |

Toepasbaarheid |

||

|

De toepasbaarheid van deze techniek hangt af van het soort glas dat in de installatie wordt geproduceerd en van de beschikbaarheid van grondstoffen |

||

|

De techniek is algemeen toepasbaar. |

Tabel 18

BBT-GEN's voor HCl- en HF-emissies afkomstig van de smeltoven in de sector vlakglas

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (53) |

|

|

Waterstofchloride, uitgedrukt als HCl (54) |

< 10 – 25 |

< 0,025 – 0,0625 |

|

Waterstoffluoride, uitgedrukt als HF |

< 1 – 4 |

< 0,0025 – 0,010 |

1.3.5.

29. De BBT is de metaalemissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (55) |

Toepasbaarheid |

||

|

De toepasbaarheid hangt af van het soort glas dat in de installatie wordt geproduceerd en van de beschikbaarheid van grondstoffen. |

||

|

De techniek is algemeen toepasbaar. |

||

|

Tabel 19

BBT-GEN's voor metaalemissies afkomstig van de smeltoven in de sector vlakglas, met uitzondering van met seleen gekleurd glas

|

Parameter |

BBT-GEN (56) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (57) |

|

|

Σ (As, Co, Ni, Cd, Se, CrVI) |

< 0,2 – 1 |

< 0,5 – 2,5 × 10–3 |

|

Σ (As, Co, Ni, Cd, Se, CrVI, Sb, Pb, CrIII, Cu, Mn, V, Sn) |

< 1 – 5 |

< 2.5 – 12,5 × 10–3 |

30. Wanneer seleenverbindingen gebruikt worden om het glas te kleuren, is de BBT de seleenemissies afkomstig van de smeltoven beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (58) |

Toepasbaarheid |

||

|

De toepasbaarheid hangt af van het soort glas dat in de installatie wordt geproduceerd en van de beschikbaarheid van grondstoffen. |

||

|

De techniek is algemeen toepasbaar. |

||

|

Tabel 20

BBT-GEN's voor seleenemissies afkomstig van de smeltoven in de sector vlakglas voor de fabricage van gekleurd glas

|

Parameter |

||

|

mg/Nm3 |

kg/ton gesmolten glas (61) |

|

|

Seleenverbindingen, uitgedrukt als Se |

1–3 |

2,5 – 7,5 × 10–3 |

1.3.6.

31. De BBT is atmosferische emissies afkomstig van de nabewerkingsprocessen beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (62) |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

|||

|

|||

|

De technieken zijn algemeen toepasbaar. De keuze voor de techniek en de prestaties ervan zullen afhankelijk zijn van de samenstelling van het afgas |

Tabel 21

BBT-GEN's voor atmosferische emissies van nabewerkingsprocessen in de sector vlakglas, wanneer die afzonderlijk behandeld worden

|

Parameter |

BBT-GEN |

|

mg/Nm3 |

|

|

Stof |

< 15 – 20 |

|

Waterstofchloride, uitgedrukt als HCl |

< 10 |

|

Waterstoffluoride, uitgedrukt als HF |

< 1 – 5 |

|

SOX, uitgedrukt als SO2 |

< 200 |

|

Σ (As, Co, Ni, Cd, Se, CrVI) |

< 1 |

|

Σ (As, Co, Ni, Cd, Se, CrVI, Sb, Pb, CrIII, Cu, Mn, V, Sn) |

< 5 |

1.4. BBT-conclusies voor de fabricage van continuglasvezel

Tenzij anders vermeld, kunnen de in deze paragraaf beschreven BBT-conclusies op alle installaties voor de fabricage van continuglasvezel toegepast worden.

1.4.1.

De BBT-GEN's in deze paragraaf voor stof hebben betrekking op alle materialen die zich in vaste toestand bevinden op het moment dat de meting wordt uitgevoerd, met inbegrip van vaste boorverbindingen. Gasvormige boorverbindingen op het moment dat de meting wordt uitgevoerd, worden niet opgenomen.

32. De BBT is de stofemissies van afgassen afkomstig van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (63) |

Toepasbaarheid |

||

|

De toepassing van de techniek is beperkt door intellectuele-eigendomsaspecten, aangezien de boorvrije gemengsamenstellingen en de gemengsamenstellingen met een laag boorgehalte beschermd zijn door een octrooi |

||

|

De techniek is algemeen toepasbaar. De milieuvoordelen zijn maximaal wanneer de techniek wordt toegepast in nieuwe installaties waar zonder beperkingen kan worden gekozen waar de filter wordt geplaatst en welke eigenschappen deze zal bezitten |

||

|

De toepassing in bestaande installaties is mogelijk beperkt om technische redenen; d.w.z. behoefte aan een specifieke afvalwaterzuiveringsinstallatie |

Tabel 22

BBT-GEN's voor stofemissies afkomstig uit de smeltoven in de sector continuglasvezel

|

Parameter |

BBT-GEN (64) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (65) |

|

|

Stof |

< 10 – 20 |

< 0,045 – 0,09 |

1.4.2.

33. De BBT is de NOX-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (66) |

Toepasbaarheid |

||||||

| i. Aanpassing van het verbrandingsproces |

|||||||

|

Toepasbaar in conventionele lucht-brandstofgestookte ovens. De voordelen zijn maximaal bij een normale of volledige ombouw van de oven waarbij het ontwerp en de vorm van de oven worden geoptimaliseerd. |

||||||

|

Toepasbaar in conventionele lucht-brandstofgestookte ovens met inachtneming van de beperkingen met betrekking tot de energie-efficiëntie van de oven en het hogere brandstofverbruik. De meeste ovens zijn al recuperatieve ovens. |

||||||

|

Getrapte brandstoftoevoer is toepasbaar voor de meeste lucht-brandstofgestookte en oxyfuel-ovens. Getrapte luchttoevoer kan slechts zeer zelden worden toegepast door de technische complexiteit ervan. |

||||||

|

De toepassing van deze techniek is beperkt tot speciale branders met automatische recirculatie van het rookgas. |

||||||

|

De techniek is algemeen toepasbaar. De voordelen zijn maximaal bij een normale of volledige ombouw van de oven waarbij het ontwerp en de vorm van de oven worden geoptimaliseerd. |

||||||

|

De brandstofkeuze hangt af van de beschikbaarheid van de verschillende brandstoftypen, die kan worden beïnvloed door het energiebeleid van de lidstaat. |

||||||

|

De milieuvoordelen zijn maximaal wanneer de techniek wordt toegepast in het kader van een volledige ombouw van de oven. |

||||||

Tabel 23

BBT-GEN's voor NOX-emissies afkomstig van de smeltoven in de sector continuglasvezel

|

Parameter |

BBT |

BBT-GEN |

|

|

|

mg/Nm3 |

kg/ton gesmolten glas |

|

|

NOX uitgedrukt als NO2 |

Aanpassing van het verbrandingsproces |

< 600 – 1 000 |

< 2,7 – 4,5 (67) |

|

Oxyfuel-smelting (68) |

Niet van toepassing |

< 0,5 – 1,5 |

|

1.4.3.

34. De BBT is de SOX-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (69) |

Toepasbaarheid |

||

|

De techniek is algemeen toepasbaar, binnen de randvoorwaarden van de aan het eindproduct gestelde kwaliteitseisen. Voor de optimalisering van de zwavelbalans moet een afweging gemaakt worden tussen het verwijderen van de SOX-emissies en het beheer van het vaste afval (filterstof), dat verwijderd moet worden |

||

|

De toepasbaarheid hangt af van de beschikbaarheid van zwavelarme brandstof, die kan worden beïnvloed door het energiebeleid van de lidstaat. |

||

|

De techniek is algemeen toepasbaar. De aanwezigheid van hoge concentraties boorverbindingen in de rookgassen kan de emissieverlagingsefficiëntie van het in de systemen voor droge of halfdroge wassing gebruikte reagens beperken |

||

|

De techniek is algemeen toepasbaar, met technische beperkingen (d.w.z. behoefte aan een specifieke afvalwaterzuiveringsinstallatie). |

Tabel 24

BBT-GEN's voor SOX-emissies afkomstig van de smeltoven in de sector continuglasvezel

|

Parameter |

Brandstof |

BBT-GEN (70) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (71) |

||

|

SOx uitgedrukt als SO2 |

Aardgas (72) |

< 200 – 800 |

< 0,9 – 3,6 |

|

< 500 – 1 000 |

< 2,25 – 4,5 |

||

1.4.4.

35. De BBT is HCl- en HF-emissies afkomstig van de smeltoven te beperken door toepassing van een of meer van de volgende technieken:

|

Techniek (75) |

Toepasbaarheid |

||||||

|

De techniek is algemeen toepasbaar, rekening houdend met de beperkingen die voortvloeien uit de samenstelling van het gemeng en de beschikbaarheid van grondstoffen. |

||||||

|

Het vervangen van fluorverbindingen door alternatieve materialen is beperkt mogelijk vanwege de kwaliteitseisen voor het product |

||||||

|

De techniek is algemeen toepasbaar. |

||||||

|

De techniek is algemeen toepasbaar binnen technische randvoorwaarden, d.w.z. de behoefte aan een specifieke afvalwaterzuiveringsinstallatie. |

Tabel 25

BBT-GEN's voor HCl- en HF-emissies afkomstig van de smeltoven in de sector continuglasvezel

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (76) |

|

|

Waterstofchloride, uitgedrukt als HCl |

< 10 |

< 0,05 |

|

Waterstoffluoride, uitgedrukt als HF (77) |

< 5 – 15 |

< 0,02 – 0,07 |

1.4.5.

36. De BBT is de metaalemissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (78) |

Toepasbaarheid |

||

|

De techniek is algemeen toepasbaar, met als beperking de beschikbaarheid van grondstoffen. |

||

|

De techniek is algemeen toepasbaar. |

||

|

De techniek is algemeen toepasbaar binnen technische randvoorwaarden, d.w.z. de behoefte aan een specifieke afvalwaterzuiveringsinstallatie. |

Tabel 26

BBT-GEN's voor metaalemissies afkomstig van de smeltoven in de sector continuglasvezel

|

Parameter |

BBT-GEN (79) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (80) |

|

|

Σ (As, Co, Ni, Cd, Se, CrVI) |

< 0,2 – 1 |

< 0,9 – 4,5 × 10–3 |

|

Σ (As, Co, Ni, Cd, Se, CrVI, Sb, Pb, CrIII, Cu, Mn, V, Sn) |

< 1 – 3 |

< 4,5 – 13,5 × 10–3 |

1.4.6.

37. De BBT is de emissies van de nabewerkingsprocessen verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (81) |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar voor de behandeling van afgassen afkomstig van de vormingsprocessen (aanbrengen van de coating op de vezels) of de secundaire processen waarbij een bindmiddel gebruikt wordt dat moet uitharden of drogen |

||

|

|||

|

De techniek is algemeen toepasbaar op de behandeling van afgassen afkomstig van de snij- en maalprocessen die de producten ondergaan |

Tabel 27

BBT-GEN's voor atmosferische emissies van nabewerkingsprocessen in de sector continuglasvezel, wanneer die afzonderlijk behandeld worden

|

Parameter |

BBT-GEN |

|

mg/Nm3 |

|

|

Emissies afkomstig van vorming en coating |

|

|

Stof |

< 5 – 20 |

|

Formaldehyde |

< 10 |

|

Ammoniak |

< 30 |

|

Totaal vluchtige organische stoffen, uitgedrukt als C |

< 20 |

|

Emissies afkomstig van snijden en malen |

|

|

Stof |

< 5 – 20 |

1.5. BBT-conclusies voor de fabricage van tafelglas

Tenzij anders vermeld, kunnen de in deze paragraaf beschreven BBT-conclusies worden toegepast op alle installaties voor de fabricage van tafelglas.

1.5.1.

38. De BBT is de stofemissies van rookgassen afkomstig van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (82) |

Toepasbaarheid |

||

|

De techniek kan algemeen worden toegepast, rekening houdend met de beperkingen die voortvloeien uit het geproduceerde soort glas en de beschikbaarheid van vervangende grondstoffen. |

||

|

Niet van toepassing voor de productie van grote glasvolumes (> 300 t per dag). Niet van toepassing wanneer het productievolume aanzienlijk varieert. De oven dient voor deze techniek volledig te worden verbouwd. |

||

|

De milieuvoordelen zijn maximaal wanneer de techniek wordt toegepast in het kader van een volledige ombouw van de oven. |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

De techniek kan slechts in specifieke gevallen worden gebruikt, met name in elektrische smeltovens, waarvan de rookgas- en stofemissies doorgaans beperkt zijn en vooral bij de overdracht van het gemeng vrijkomen. |

Tabel 28

BBT-GEN's voor stofemissies van smeltovens in de sector tafelglas

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (83) |

|

|

Stof |

< 10 – 20 (84) |

< 0,03 – 0,06 |

|

< 1 – 10 (85) |

< 0,003 – 0,03 |

|

1.5.2.

39. De BBT is de NOX-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (86) |

Toepasbaarheid |

||||||

| i. Aanpassing van het verbrandingsproces |

|||||||

|

Toepasbaar in conventionele lucht-brandstofgestookte ovens. De voordelen zijn maximaal bij een normale of volledige ombouw van de oven waarbij het ontwerp en de vorm van de oven worden geoptimaliseerd |

||||||

|

De techniek kan enkel worden toegepast in installatiespecifieke omstandigheden, omdat de efficiëntie van de oven erdoor daalt en het brandstofverbruik stijgt (d.w.z. geschikt voor recuperatieve ovens, maar niet voor regeneratieve ovens). |

||||||

|

Getrapte brandstoftoevoer kan in de meeste conventionele lucht-brandstofovens worden toegepast. Getrapte luchttoevoer kan slechts zeer zelden worden toegepast door de technische complexiteit ervan. |

||||||

|

De toepassing van deze techniek is beperkt tot speciale branders met automatische recirculatie van het rookgas. |

||||||

|

De techniek is algemeen toepasbaar. De milieuvoordelen van deze techniek zijn doorgaans kleiner in dwarsgestookte gasovens als gevolg van technische beperkingen en de geringere flexibiliteit van de oven. De voordelen zijn maximaal bij een normale of volledige ombouw van de oven waarbij het ontwerp en de vorm van de oven worden geoptimaliseerd. |

||||||

|

De brandstofkeuze hangt af van de beschikbaarheid van de verschillende brandstoftypen, die kan worden beïnvloed door het energiebeleid van de lidstaat. |

||||||

|

De techniek kan slechts worden gebruikt voor gemengsamenstellingen met een hoog gehalte aan externe glasscherven (> 70 %). Om de techniek te kunnen toepassen, moet de smeltoven volledig worden omgebouwd. De vorm van de oven (lang en smal) kan ruimtelijke beperkingen inhouden. |

||||||

|

Niet van toepassing voor de productie van grote glasvolumes (> 300 t per dag). Niet toepasbaar wanneer het productievolume aanzienlijk varieert. De oven dient voor deze techniek volledig te worden verbouwd. |

||||||

|

De milieuvoordelen zijn maximaal wanneer de techniek wordt toegepast in het kader van een volledige ombouw van de oven. |

||||||

Tabel 29

BBT-GEN's voor NOX-emissies van smeltovens in de sector tafelglas

|

Parameter |

BBT |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (87) |

||

|

NOx uitgedrukt als NO2 |

Aanpassing van het verbrandingsproces, speciale ovenontwerpen |

< 500 – 1 000 |

< 1,25 – 2,5 |

|

Elektrisch smelten |

< 100 |

< 0,3 |

|

|

Oxyfuel-smelting (88) |

Niet van toepassing |

< 0,5 – 1,5 |

|

40. Wanneer nitraten in het gemeng gebruikt worden, is de BBT de NOX-emissies verminderen door het gebruik van deze grondstoffen te beperken in combinatie met primaire of secundaire technieken.

DE BBT-GEN's zijn vastgesteld in tabel 29.

Indien voor de productie van speciale soorten natronkalkglas (doorzichtig, ultradoorzichtig of gekleurd glas waarvoor seleen wordt gebruikt) en andere soorten speciaalglas (bv. borosilicaatglas, glaskeramiek, opaalglas, kristal en loodkristal) nitraten in het gemeng gebruikt worden voor een beperkt aantal productiecycli of in smeltovens met een capaciteit van < 100 t/dag, zijn de in tabel 30 opgenomen BBT-GEN's van toepassing.

|

Techniek (89) |

Toepasbaarheid |

||

|

Primaire technieken: |

|||

|

Hoge kosten en/of een groter milieueffect van alternatieve materialen kunnen het vervangen van nitraten in het gemeng belemmeren. |

||

Tabel 30

BBT-GEN's voor NOX-emissies van smeltovens in de sector tafelglas, wanneer het gemeng nitraten bevat voor een beperkt aantal productiecycli of voor smeltovens met een capaciteit van < 100 t/dag voor de productie van bijzondere soorten natronkalkglas (doorzichtig, ultradoorzichtig of gekleurd glas waarvoor seleen wordt gebruikt) en andere soorten speciaalglas (met name borosilicaatglas, glaskeramiek, opaalglas, kristal en loodkristal)

|

Parameter |

Oventype |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas |

||

|

NOX uitgedrukt als NO2 |

Conventionele lucht-brandstofgestookte ovens |

< 500 – 1 500 |

< 1,25 – 3,75 (90) |

|

Elektrisch smelten |

< 300 – 500 |

< 8 – 10 |

|

1.5.3.

41. De BBT is de SOX-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (91) |

Toepasbaarheid |

||

|

Het zwavelgehalte van het gemeng kan doorgaans tot een minimum worden beperkt, binnen de randvoorwaarden van de aan het eindproduct gestelde kwaliteitseisen. Voor de optimalisering van de zwavelbalans moet een afweging gemaakt worden tussen het verwijderen van de SOX-emissies en het beheer van het vaste afval (filterstof) |

||

|

De toepasbaarheid hangt af van de beschikbaarheid van zwavelarme brandstof, die kan worden beïnvloed door het energiebeleid van de lidstaat. |

||

|

De techniek is algemeen toepasbaar. |

Tabel 31

BBT-GEN's voor SOX-emissies van smeltovens in de sector tafelglas

|

Parameter |

Brandstof/smelttechniek |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (92) |

||

|

SOx uitgedrukt als SO2 |

Aardgas |

< 200 – 300 |

< 0,5 – 0,75 |

|

Stookolie (93) |

< 1 000 |

< 2,5 |

|

|

Elektrisch smelten |

< 100 |

< 0,25 |

|

1.5.4.

42. De BBT is de HCl- en HF-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (94) |

Toepasbaarheid |

||

|

De toepasbaarheid van deze techniek hangt af van de samenstelling van het gemeng voor het geproduceerde glastype en de beschikbaarheid van grondstoffen. |

||

|

De techniek is algemeen toepasbaar, binnen de randvoorwaarden van de aan het eindproduct gestelde kwaliteitseisen. |

||

|

De techniek is algemeen toepasbaar. |

||

|

De techniek is algemeen toepasbaar, met technische beperkingen (met name de behoefte aan een specifieke waterzuiveringsinstallatie). Hoge kosten en aspecten in verband met waterzuivering, inclusief beperkingen op de recycling van slib of vaste residuen van de waterzuivering, kunnen de toepasbaarheid van deze techniek beperken. |

Tabel 32

BBT-GEN's voor HCl- en HF-emissies van smeltovens in de sector tafelglas

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (95) |

|

|

< 10 – 20 |

< 0,03 – 0,06 |

|

|

Waterstoffluoride, uitgedrukt als HF (98) |

< 1 – 5 |

< 0,003 – 0,015 |

1.5.5.

43. De BBT is de metaalemissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (99) |

Toepasbaarheid |

||

|

De toepasbaarheid hangt af van het soort glas dat in de installatie wordt geproduceerd en van de beschikbaarheid van grondstoffen. |

||

|

In de productie van kristal en loodkristal is de mogelijkheid om de metaalverbindingen in het gemeng tot een minimum terug te brengen beperkt door de grenzen die zijn vastgesteld in Richtlijn 69/493/EEG, die de chemische samenstelling van de eindproducten indeelt. |

||

|

De techniek is algemeen toepasbaar. |

Tabel 33

BBT-GEN's voor metaalemissies van smeltovens in de sector tafelglas, met uitzondering van met seleen ontkleurd glas

|

Parameter |

BBT-GEN (100) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (101) |

|

|

Σ (As, Co, Ni, Cd, Se, CrVI) |

< 0,2 – 1 |

< 0,6 – 3 × 10–3 |

|

Σ (As, Co, Ni, Cd, Se, CrVI, Sb, Pb, CrIII, Cu, Mn, V, Sn) |

< 1 – 5 |

< 3 – 15 × 10–3 |

44. Wanneer glas ontkleurd wordt met seleenverbindingen, is de BBT de seleenemissies van de smeltovens verminderen door toepassing van een of meer van de volgende technieken

|

Techniek (102) |

Toepasbaarheid |

||

|

De toepasbaarheid hangt af van het soort glas dat in de installatie wordt geproduceerd en van de beschikbaarheid van grondstoffen. |

||

|

De techniek is algemeen toepasbaar. |

Tabel 34

BBT-GEN's voor seleenemissies van smeltovens in de sector tafelglas wanneer seleenverbindingen gebruikt worden om het glas te ontkleuren

|

Parameter |

BBT-GEN (103) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (104) |

|

|

Seleenverbindingen, uitgedrukt als Se |

< 1 |

< 3 × 10–3 |

45. Wanneer loodverbindingen gebruikt worden voor de vervaardiging van loodkristal, is de BBT de loodemissies van de smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (105) |

Toepasbaarheid |

||

|

Niet van toepassing voor de productie van grote glasvolumes (> 300 t per dag). Niet toepasbaar wanneer het productievolume aanzienlijk varieert. De oven dient voor deze techniek volledig te worden verbouwd. |

||

|

De techniek is algemeen toepasbaar. |

||

|

|||

|

Tabel 35

BBT-GEN's voor loodemissies van smeltovens in de sector tafelglas wanneer loodverbindingen gebruikt worden om loodkristal te vervaardigen

|

Parameter |

BBT-GEN (106) |

|

|

mg/Nm3 |

kg/ton gesmolten glas (107) |

|

|

Loodverbindingen, uitgedrukt als Pb |

< 0,5 – 1 |

< 1 – 3 × 10–3 |

1.5.6.

46. Voor veel stof veroorzakende nabewerkingsprocessen is de BBT de stof- en metaalemissies verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (108) |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

Tabel 36

BBT-GEN's voor afzonderlijk behandelde atmosferische emissies van veel stof veroorzakende nabewerkingsprocessen in de sector tafelglas

|

Parameter |

BBT-GEN |

|

mg/Nm3 |

|

|

Stof |

< 1 – 10 |

|

Σ (As, Co, Ni, Cd, Se, CrVI) (109) |

< 1 |

|

Σ (As, Co, Ni, Cd, Se, CrVI, Sb, Pb, CrIII, Cu, Mn, V, Sn) (109) |

< 1 – 5 |

|

Loodverbindingen, uitgedrukt als Pb (110) |

< 1 – 1,5 |

47. Voor zuurpolijsten is de BBT de HF-emissies verminderen door toepassing van een of meer van de onderstaande technieken:

|

Techniek (111) |

Toepasbaarheid |

||

|

De technieken zijn algemeen toepasbaar. |

||

|

Tabel 37

BBT-GEN's voor afzonderlijk behandelde HF-emissies afkomstig van zuurpolijsten in de sector tafelglas

|

Parameter |

BBT-GEN |

|

mg/Nm3 |

|

|

Waterstoffluoride, uitgedrukt als HF |

< 5 |

1.6. BBT-conclusies betreffende de fabricage van speciaalglas

Tenzij anders vermeld, kunnen de in deze paragraaf beschreven BBT-conclusies op alle installaties voor de fabricage van speciaalglas worden toegepast.

1.6.1.

48. De BBT is de stofemissies van afgassen afkomstig van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

Techniek (112) |

Toepasbaarheid |

||

|

De techniek is algemeen toepasbaar, binnen de randvoorwaarden van de aan het geproduceerde glas gestelde kwaliteitseisen. |

||

|

Niet toepasbaar voor de productie van grote hoeveelheden glas (> 300 t per dag). Niet van toepassing wanneer het productievolume aanzienlijk varieert. De oven dient voor deze techniek volledig te worden verbouwd. |

||

|

De techniek is algemeen toepasbaar. |

Tabel 38

BBT-GEN's voor stofemissies van smeltovens in de sector speciaalglas

|

Parameter |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (113) |

|

|

Stof |

< 10 – 20 |

< 0,03 – 0,13 |

|

< 1 – 10 (114) |

< 0,003 – 0,065 |

|

1.6.2.

49. De BBT is de NOX-emissies van smeltovens verminderen door toepassing van een of meer van de volgende technieken:

|

I. |

Primaire technieken, zoals:

|

||||||||||||||||||||||||||||||||||||||||

|

II. |

Secundaire technieken, zoals:

|

Tabel 39

BBT-GEN's voor NOX-emissies van smeltovens in de bedrijfstak speciaalglas

|

Parameter |

BBT |

BBT-GEN |

|

|

mg/Nm3 |

kg/ton gesmolten glas (117) |

||

|

NOX uitgedrukt als NO2 |

Aanpassing van het verbrandingsproces |

600 – 800 |

1,5 – 3,2 |

|

Elektrisch smelten |

< 100 |

< 0,25 – 0,4 |

|

|

Niet van toepassing |

< 1 – 3 |

||

|

Secundaire technieken |

< 500 |

< 1 – 3 |

|

50. Wanneer het gemeng nitraten bevat, is de BBT de NOX-emissies verminderen door het gebruik van deze grondstoffen tot een minimum te beperken en primaire of secundaire technieken toe te passen

|

Techniek (120) |

Toepasbaarheid |

||

|

Primaire technieken |

|||

|