|

14.3.2008 |

NL |

Publicatieblad van de Europese Unie |

L 72/1 |

Voor het internationaal publiekrecht hebben alleen de originele VN/ECE-teksten rechtsgevolgen. Voor de status en de datum van inwerkingtreding van dit reglement, zie de recentste versie van VN/ECE-statusdocument TRANS/WP.29/343 op: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Reglement nr. 67 van de Economische Commissie voor Europa van de Verenigde Naties (VN/ECE) — Uniforme voorschriften voor:

|

I. |

Goedkeuring van specifieke inrichtingen van motorvoertuigen voor het gebruik van vloeibaar petroleumgas (LPG) als brandstof; |

|

II. |

Goedkeuring van voertuigen wat betreft de installatie van specifieke inrichtingen voor het gebruik van vloeibaar petroleumgas (LPG) als brandstof |

Addendum 66: Reglement nr. 67

Supplement 7 op wijzigingenreeks 01 — Datum van inwerkingtreding: 02 februari 2007

INHOUD

REGLEMENT

|

1. |

Toepassingsgebied |

|

2. |

Definities en indeling van de onderdelen |

DEEL 1

|

3. |

Goedkeuringsaanvraag |

|

4. |

Markeringen |

|

5. |

Goedkeuring |

|

6. |

Specificaties van de diverse onderdelen van de LPG-installatie |

|

7. |

Wijziging van een type LPG-inrichting en uitbreiding van de goedkeuring |

|

8. |

9.(Niet gebruikt) |

|

9. |

Overeenstemming van de productie |

|

10. |

Sancties bij niet-overeenstemming van de productie |

|

11. |

Overgangsbepalingen voor de diverse onderdelen van de LPG-installatie |

|

12. |

Definitieve stopzetting van de productie |

|

13. |

Naam en adres van de voor de uitvoering van de goedkeuringstests verantwoordelijke technische diensten en van de administratieve instanties |

DEEL II

|

14. |

Definities |

|

15. |

Goedkeuringsaanvraag |

|

16. |

Goedkeuring |

|

17. |

Voorschriften voor de installatie van specifieke inrichtingen voor het gebruik van vloeibaar petroleumgas als brandstof voor een voertuig |

|

18. |

Overeenstemming van de productie |

|

19. |

Sancties bij niet-overeenstemming van de productie |

|

20. |

Wijziging en uitbreiding van de goedkeuring van een voertuigtype |

|

21. |

Definitieve stopzetting van de productie |

|

22. |

Overgangsbepalingen voor de montage van diverse onderdelen van de LPG-installatie en de typegoedkeuring van voertuigen wat betreft de installatie van specifieke inrichtingen voor het gebruik van vloeibaar petroleumgas (LPG) als brandstof |

|

23. |

Naam en adres van de voor de uitvoering van de goedkeuringstests verantwoordelijke technische diensten, en van de administratieve instanties |

BIJLAGEN

|

Bijlage 1 |

Essentiële kenmerken van het voertuig, de motor en de LPG-installatie |

|

Bijlage 2A |

Opstelling van het typegoedkeuringsmerk voor de LPG-installatie |

|

Bijlage 2B |

Mededeling betreffende de goedkeuring, de uitbreiding, weigering of intrekking van de goedkeuring of de definitieve stopzetting van de productie van een type LPG-installatie krachtens Reglement nr. 67 |

|

Bijlage 2C |

Opstelling van goedkeuringsmerken |

|

Bijlage 2D |

Mededeling betreffende de goedkeuring, de uitbreiding, weigering of intrekking van de goedkeuring of de definitieve stopzetting van de productie van een voertuigtype wat de montage van een LPG-installatie betreft krachtens Reglement nr. 67 |

|

Bijlage 3 |

Voorschriften voor de goedkeuring van appendages van LPG-tanks |

|

Bijlage 4 |

Voorschriften voor de goedkeuring van de brandstofpomp |

|

Bijlage 5 |

Voorschriften voor de goedkeuring van het LPG-filter |

|

Bijlage 6 |

Voorschriften voor de goedkeuring van de drukregelaar en de verdamper |

|

Bijlage 7 |

Voorschriften voor de goedkeuring van de gasafsluiter, de terugslagklep, de overdrukklep van de gasleiding en de servicekoppeling |

|

Bijlage 8 |

Voorschriften voor de goedkeuring van flexibele slangen met koppeling |

|

Bijlage 9 |

Voorschriften voor de goedkeuring van de vuleenheid |

|

Bijlage 10 |

Voorschriften voor de goedkeuring van LPG-tanks |

|

Bijlage 11 |

Voorschriften voor de goedkeuring van gasinjectoren of -mengstukken en de brandstofrail |

|

Bijlage 12 |

Voorschriften voor de goedkeuring van gasdoseringseenheden die niet met de gasinjector(en) zijn gecombineerd |

|

Bijlage 13 |

Voorschriften voor de goedkeuring van de druk- en/of temperatuursensoren |

|

Bijlage 14 |

Voorschriften voor de goedkeuring van de elektronische regeleenheid |

|

Bijlage 15 |

Testprocedures |

|

Bijlage 16 |

Voorschriften voor de LPG-identificatiemarkering voor voertuigen van de categorieën M2 en M3 |

|

Bijlage 17 |

Voorschriften voor de identificatiemarkering voor servicekoppelingen |

1. TOEPASSINGSGEBIED

Dit reglement is van toepassing op:

|

Deel I. |

Goedkeuring van specifieke inrichtingen van voertuigen van de categorieën M en N (1) voor het gebruik van vloeibaar petroleumgas (LPG) als brandstof; |

|

Deel II. |

Goedkeuring van voertuigen van de categorieën M en N (1) wat betreft de installatie van specifieke inrichtingen voor het gebruik van vloeibaar petroleumgas (LPG) als brandstof |

2. DEFINITIES EN INDELING VAN ONDERDELEN

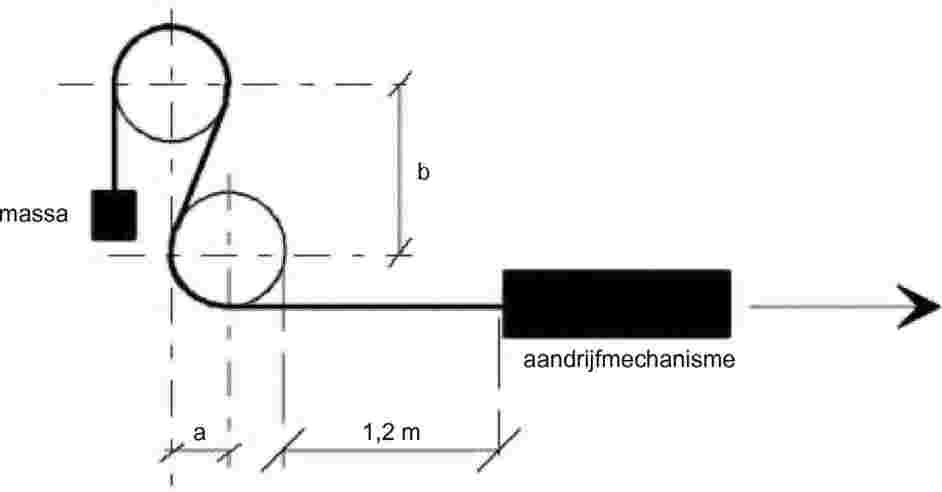

LPG-onderdelen voor het gebruik in voertuigen worden ingedeeld naar maximale bedrijfsdruk en functie overeenkomstig figuur 1.

|

Klasse 1 |

Hogedrukelementen waaronder leidingen en appendages waarin zich vloeibaar LPG bevindt bij een dampdruk of verhoogde dampdruk van maximaal 3 000 kPa. |

|

Klasse 2 |

Lagedrukelementen waaronder leidingen en appendages waarin zich verdampt LPG bevindt bij een maximale bedrijfsdruk die minder dan 450 kPa doch meer dan 20 kPa boven de luchtdruk ligt. |

|

Klasse 2A |

Lagedrukelementen voor een beperkt drukbereik waaronder leidingen en appendages waarin zich verdampt LPG bevindt bij een maximale bedrijfsdruk die minder dan 120 kPa doch meer dan 20 kPa boven de luchtdruk ligt. |

|

Klasse 3 |

Gasafsluiters en overdrukkleppen bij bedrijf in de vloeibare fase. |

Dit reglement geldt niet voor LPG-onderdelen die bestemd zijn voor een maximale bedrijfsdruk van minder dan 20 kPa boven de luchtdruk.

Een onderdeel kan bestaan uit diverse elementen, waarbij elk onderdeel is ingedeeld in zijn eigen klasse voor wat betreft de maximale bedrijfsdruk en functie.

Figuur 1

Indeling aan de hand van maximale bedrijfsdruk en functie

„Druk”: de relatieve druk ten opzichte van de luchtdruk, tenzij anders aangegeven.

2.1.1. „Bedrijfsdruk”: de gestabiliseerde druk bij een uniforme gastemperatuur van 15 °C.

2.1.2. „Testdruk”: de druk waarbij een onderdeel wordt getest tijdens de goedkeuringstest.

2.1.3. „Werkdruk”: de maximumdruk waaraan een onderdeel volgens het ontwerp mag worden blootgesteld en die de basis vormt voor de bepaling van de sterkte van het desbetreffende onderdeel.

2.1.4. „Bedrijfsdruk”: de druk onder normale bedrijfsomstandigheden.

2.1.5. „Maximale bedrijfsdruk”: de maximumdruk die tijdens bedrijf in een onderdeel kan optreden.

2.1.6. „Indelingsdruk”: de maximaal toegestane bedrijfsdruk in een onderdeel op grond van zijn indeling.

2.2. „Specifieke inrichting”:

|

a) |

tank, |

|

b) |

op de tank gemonteerde appendages, |

|

c) |

verdamper/drukregelaar, |

|

d) |

gasafsluiter, |

|

e) |

gasinjector of -mengstuk, |

|

f) |

gasdoseringseenheid, afzonderlijk of gecombineerd met de gasinjector, |

|

g) |

flexibele slangen, |

|

h) |

vuleenheid, |

|

i) |

terugslagklep, |

|

j) |

overdrukklep van de gasleiding, |

|

k) |

filter, |

|

l) |

druk- of temperatuursensor, |

|

m) |

brandstofpomp, |

|

n) |

servicekoppeling, |

|

o) |

elektronische regeleenheid, |

|

p) |

brandstofrail, |

|

q) |

overdrukinrichting. |

„Tank”: een vat dat wordt gebruikt voor de opslag van vloeibaar petroleumgas.

2.3.1. Een tank kan zijn:

|

i) |

een normale cilindrische tank met een cilindrische huls, twee schotelvormige uiteinden die torisferisch of elliptisch zijn, en de vereiste openingen; |

|

ii) |

een speciale tank: een andere dan een normale cilindrische tank. De aan de afmetingen gestelde eisen zijn opgenomen in bijlage 10, aanhangsel 5. |

2.3.2. „Composiettank”: een tank van uitsluitend composietmaterialen met een niet-metalen voering.

2.3.3. „Partij tanks”: een maximum van 200 tanks van hetzelfde type die achtereenvolgens op dezelfde productielijn zijn gemaakt.

2.4. „Type tank”: tanks die onderling niet verschillen voor wat betreft de volgende kenmerken als aangegeven in bijlage 10.

|

a) |

de handelsna(a)m(en) of -merk(en); |

|

b) |

de vorm (cilinder, speciaal); |

|

c) |

de openingen (plaat voor appendages/metalen ring); |

|

d) |

het materiaal; |

|

e) |

het lasproces (in het geval van een metalen tank); |

|

f) |

de warmtebehandeling (in het geval van een metalen tank); |

|

g) |

de productielijn; |

|

h) |

de nominale wanddikte; |

|

i) |

de diameter; |

|

j) |

de hoogte (in het geval van een speciale tank). |

„Op de tank gemonteerde appendages”: de volgende inrichtingen, hetzij afzonderlijk hetzij gecombineerd:

|

a) |

peilklep; |

|

b) |

niveaumeter; |

|

c) |

veerveiligheid; |

|

d) |

op afstand bediende afnamekraan met doorstroombegrenzer; |

|

e) |

brandstofpomp; |

|

f) |

gecombineerde klep; |

|

g) |

gasdichte behuizing; |

|

h) |

doorvoerisolator voor de voeding; |

|

i) |

terugslagklep; |

|

j) |

overdrukinrichting. |

2.5.1. „Peilklep”: een inrichting waarmee de tankvulling wordt begrensd op 80 % van de tankinhoud.

2.5.2. „Niveaumeter”: een inrichting waarmee het vloeistofpeil in de tank kan worden gecontroleerd.

„Veerveiligheid (uitstroomklep)”: een inrichting waarmee de drukopbouw in de tank wordt begrensd.

2.5.3.1. „Overdrukinrichting”: een inrichting die door het laten uitstromen van de LPG in de tank moet voorkomen dat deze in geval van brand barst.

2.5.4. „Op afstand bediende afnamekraan met doorstroombegrenzer”: een inrichting waarmee de LPG-toevoer naar de verdamper/drukregelaar wordt geopend en gesloten. Op afstand bediend betekent dat de afnamekraan door de elektronische regeleenheid wordt bestuurd. Wanneer de motor van het voertuig niet loopt, is de kraan gesloten. Een doorstroombegrenzer is een inrichting waarmee de LPG-stroom wordt begrensd.

2.5.5. „Brandstofpomp”: een inrichting die de LPG naar de motor voert door de tankdruk te verhogen met de voedingsdruk van de brandstofpomp.

2.5.6. „Gecombineerde klep”: een inrichting bestaande uit alle of een deel van de in de punten 2.5.1 tot en met 2.5.3 en 2.5.8 genoemde appendages.

2.5.7. „Gasdichte behuizing”: een inrichting die de appendages moet beschermen en die eventuele lekken naar de open lucht moet voorkomen.

2.5.8. Doorvoerisolator voor de voeding (brandstofpomp/actuators/brandstofpeilsensor).

2.5.9. „Terugslagklep”: een inrichting waarbij de stroming van vloeibaar LPG in de ene richting wel en in de andere richting niet mogelijk is.

2.6. „Verdamper”: een inrichting waarmee LPG van de vloeibare in de gasvormige toestand wordt gebracht.

2.7. „Drukregelaar”: een inrichting waarmee de druk van vloeibaar petroleumgas wordt verlaagd en geregeld.

2.8. „Gasafsluiter”: een inrichting waarmee de LPG-stroom wordt onderbroken.

2.9. „Overdrukklep van de gasleiding”: een inrichting waarmee de drukopbouw in de tank tot op een vooraf ingestelde waarde wordt begrensd.

2.10. „Gasinjector of -mengstuk”: een inrichting waarmee de vloeibare of verdampte LPG in de motor wordt gebracht.

2.11. „Gasdoseringseenheid”: een inrichting waarmee de gasstroom naar de motor wordt gedoseerd en/of verdeeld en die eventueel met de gasinjector is gecombineerd.

2.12. „Elektronische regeleenheid”: een inrichting die het LPG-verbruik van de motor regelt en automatisch de voeding van de gasafsluiters van de LPG-installatie onderbreekt bij een breuk van de brandstoftoevoerleiding ten gevolge van een ongeval of bij het afslaan van de motor.

2.13. „Druk- of temperatuursensor”: een inrichting waarmee de druk c.q. de temperatuur wordt gemeten.

2.14. „LPG-filter”: een inrichting waarmee het LPG wordt gefilterd en die met andere onderdelen kan worden gecombineerd.

2.15. „Flexibele slangen”: slangen voor het transport van vloeibaar petroleumgas in de vloeibare of gasvormige fase van het ene naar het andere punt.

2.16. „Vuleenheid”: een inrichting waarmee de tank wordt gevuld; als vuleenheid kan dienen een in de peilklep van de tank geïntegreerde inrichting of een externe vuleenheid buiten het voertuig (buitenvuller).

2.17. „Servicekoppeling”: een koppeling in de brandstofleiding tussen de brandstoftank en de motor. Indien de brandstoftank van een op slechts één soort brandstof lopend voertuig leeg is, kan de motor worden gevoed door middel van een servicetank die op deze koppeling kan worden aangesloten.

2.18. „Brandstofrail”: een pijp of kanaal waardoor de brandstofinjectors onderling zijn verbonden.

2.19. „Vloeibaar petroleumgas (LPG)”: elk product dat hoofdzakelijk uit de volgende koolwaterstoffen bestaat: propaan, propeen (propyleen), normaal butaan, isobutaan, isobutyleen, buteen (butyleen) en ethaan.

In Europese Norm EN 589:1993 worden de eisen en testmethoden gespecificeerd voor als autobrandstof bestemd LPG dat in de landen die lid zijn van de CEN (Europese Commissie voor Normalisatie) in de handel gebracht en verkocht wordt.

DEEL I

GOEDKEURING VAN SPECIFIEKE INRICHTINGEN VAN MOTORVOERTUIGEN VOOR HET GEBRUIK VAN VLOEIBAAR PETROLEUMGAS (LPG) ALS BRANDSTOF

3. AANVRAAG VAN DE GOEDKEURING

3.1. De aanvraag van de goedkeuring van een specifieke inrichting wordt ingediend door de houder van de handelsnaam of het handelsmerk of door diens gemachtigde vertegenwoordiger.

De aanvraag gaat vergezeld van de volgende stukken in drievoud en van de volgende bijzonderheden:

3.2.1. een uitvoerige beschrijving van het type van de specifieke inrichting (als gespecificeerd in bijlage 1);

3.2.2. een tekening van de specifieke inrichting, met voldoende details en op een geschikte schaal;

3.2.3. bewijs van overeenstemming met de in punt 6 van dit reglement vermelde specificaties.

3.3. Op verzoek van de technische dienst die met de uitvoering van de tests is belast, wordt een exemplaar van de specifieke inrichting ter beschikking gesteld.

Op verzoek worden extra exemplaren ter beschikking gesteld.

4. MARKERINGEN

4.1. Alle onderdelen die met het oog op de goedkeuring worden voorgelegd, worden voorzien van de handelsnaam of het handelsmerk van de fabrikant, niet-metalen onderdelen eveneens van de maand en het jaar van fabricage; deze opschriften moeten duidelijk leesbaar en onuitwisbaar zijn.

4.2. Alle inrichtingen moeten voldoende plaats bieden om het goedkeuringsmerkteken aan te brengen, met inbegrip van de indeling van het onderdeel (zie bijlage 2A); deze plaats moet op de in punt 3.2.2 bedoelde tekeningen worden aangegeven.

4.3. Alle tanks dienen te zijn voorzien van een erop gesoldeerd plaatje waarop, duidelijk leesbaar en onuitwisbaar, de volgende gegevens zijn aangebracht:

|

a) |

serienummer; |

|

b) |

inhoud in liter; |

|

c) |

het opschrift „LPG”; |

|

d) |

testdruk [kPa]; |

|

e) |

de tekst: „maximale tankvulling: 80 %”; |

|

f) |

jaar en maand van goedkeuring (bijvoorbeeld 99/01); |

|

g) |

goedkeuringsmerkteken overeenkomstig punt 5.4; |

|

h) |

het opschrift „MET INWENDIGE POMP” en een merkteken waarmee de pomp wordt geïdentificeerd wanneer in de tank een pomp is gemonteerd. |

5. GOEDKEURING

5.1. Indien de ter goedkeuring ingediende exemplaren van de inrichting voldoen aan de voorschriften van de punten 6.1 tot en met 6.13 van dit reglement wordt het type inrichting goedgekeurd.

5.2. Aan elk goedgekeurd type inrichting wordt een goedkeuringsnummer toegekend. De eerste twee cijfers (momenteel 01 voor wijzigingenreeks 01 die op 13 november 1999 van kracht is geworden) geven de wijzigingenreeks aan met de recentste belangrijke technische wijzigingen die in het reglement zijn opgenomen op het ogenblik dat de goedkeuring wordt verleend. Een en dezelfde overeenkomstsluitende partij mag deze alfanumerieke code niet nogmaals aan een ander type inrichting toekennen.

5.3. Van de goedkeuring of de weigering of de uitbreiding van een goedkeuring van een type LPG-inrichting/onderdeel op basis van dit reglement wordt door de overeenkomstsluitende partijen die dit reglement toepassen mededeling gedaan door middel van een formulier dat beantwoordt aan het model dat in bijlage 2B van dit reglement is opgenomen. In het geval van een tank moet aanhangsel 1 van bijlage 2B worden toegevoegd.

Op de in punt 4.2 genoemde plaats wordt op alle inrichtingen die overeenstemmen met een krachtens dit reglement goedgekeurd type benevens de in de punten 4.1 en 4.3 bedoelde markeringen, een internationaal goedkeuringsmerk aangebracht, bestaande uit:

5.4.1. een cirkel met daarin de letter „E”, gevolgd door het nummer van het land dat de goedkeuring heeft verleend (2); en

5.4.2. het nummer van dit reglement, gevolgd door de letter „R”, een streepje en het goedkeuringsnummer, aan de rechterkant van de in punt 5.4.1 bedoelde cirkel. Dit goedkeuringsnummer bestaat uit het goedkeuringsnummer voor het type onderdeel dat is vermeld op het voor dit type ingevulde goedkeuringsformulier (zie punt 5.2 en bijlage 2B) voorafgegaan door twee cijfers, namelijk het volgnummer van de laatste reeks wijzigingen van dit reglement.

5.5. Het goedkeuringsnummer moet duidelijk en onuitwisbaar zijn aangebracht.

5.6. In bijlage 2A van dit reglement staan voorbeelden van bovengenoemd goedkeuringsmerk.

6. VOORSCHRIFTEN VOOR DE VERSCHILLENDE ONDERDELEN VAN DE LPG-INRICHTING

6.1. Algemene bepalingen

De specifieke inrichting van voertuigen die LPG als brandstof gebruiken, moet correct en veilig functioneren.

De materialen van de inrichtingen die in contact met LPG komen moeten daarmee compatibel zijn.

Die delen van een inrichting waarvan het correct en veilig functioneren door LPG, hoge druk of trillingen kan worden beïnvloed, moeten de relevante, in de bijlage van dit reglement beschreven testprocedures ondergaan. Met name moet aan de bepalingen van de punten 6.2 tot en met 6.13 worden voldaan.

De installatie van een op grond van dit reglement goedgekeurde LPG-inrichting moet voldoen aan de relevante bepalingen inzake de elektromagnetische compatibiliteit (EMC) van Reglement nr. 10, 02-serie van wijzigingen, of een equivalent daarvan.

6.2. Voorschriften voor tanks

De LPG-tanks dienen als type te worden goedgekeurd overeenkomstig de bepalingen van bijlage 10 van dit reglement.

6.3. Voorschriften voor op de tank gemonteerde appendages

De tank dient te worden uitgerust met de volgende appendages, die eventueel gecombineerd mogen worden (gecombineerde klep(pen)):

6.3.1.1. peilklep;

6.3.1.2. niveaumeter;

6.3.1.3. veerveiligheid (uitstroomklep);

6.3.1.4. op afstand bediende afnamekraan met doorstroombegrenzer.

6.3.2. De tank mag indien nodig worden voorzien van een gasdichte behuizing.

6.3.3. De tank mag worden voorzien van een doorvoerisolator voor de voeding van de actuators/LPG-brandstofpomp.

6.3.4. De tank mag worden voorzien van een inwendig gemonteerde LPG-brandstofpomp.

6.3.5. De tank mag worden voorzien van een terugslagklep.

6.3.6. De tank moet zijn voorzien van een overdrukinrichting. Inrichtingen of functies die voor goedkeuring als overdrukinrichting in aanmerking komen zijn:

|

a) |

een (temperatuurgevoelige) smeltprop; of |

|

b) |

een veerveiligheid, mits deze aan de eisen van punt 6.15.8.3 voldoet; of |

|

c) |

een combinatie van de twee bovengenoemde inrichtingen; of |

|

d) |

elke andere gelijkwaardige technische oplossing, mits deze gelijke prestaties levert. |

6.3.7. De in de punten 6.3.1 tot en met 6.3.6 genoemde appendages moeten als type zijn goedgekeurd overeenkomstig de bepalingen van.

|

— |

Bijlage 3 bij dit reglement voor appendages genoemd in de punten 6.3.1, 6.3.2, 6.3.3 en 6.3.6; |

|

— |

Bijlage 4 bij dit reglement voor appendages genoemd in punt 6.3.4; |

|

— |

Bijlage 7 bij dit reglement voor appendages genoemd in punt 6.3.5. |

6.4.-6.14. Voorschriften voor andere onderdelen

De overige onderdelen, die zijn opgenomen in tabel 1, moeten als type zijn goedgekeurd overeenkomstig de bepalingen van de bijlagen die kunnen worden afgeleid uit de onderstaande tabel:

Tabel 1

|

Punt |

Onderdeel |

Bijlage |

|

6.4. |

Brandstofpomp |

4 |

|

6.5. |

Verdamper (3) Drukregelaar (3) |

6 |

|

6.6. |

Gasafsluiters Terugslagkleppen Overdrukkleppen van de gasleiding Servicekoppelingen |

7 |

|

6.7. |

Flexibele slangen |

8 |

|

6.8. |

Vuleenheid |

9 |

|

6.9. |

Gasinjectors/Gasmengstuk (5) of Injectoren |

11 |

|

6.10. |

Gasdoseringseenheid (4) |

12 |

|

6.11. |

Druksensors Temperatuursensors |

13 |

|

6.12. |

Elektronische regeleenheid |

14 |

|

6.13. |

LPG-filters |

5 |

|

6.14. |

Overdrukinrichting |

3 |

6.15. Algemene ontwerpvoorschriften voor onderdelen

Voorschriften voor de peilklep

6.15.1.1. De verbinding tussen de vlotter en de afsluiter van de peilklep mag onder normale gebruiksomstandigheden niet worden vervormd.

6.15.1.2. Als de peilklep met een vlotter is uitgerust, dient deze bestand te zijn tegen een externe druk van 4 500 kPa.

6.15.1.3. De afsluiter van de inrichting die de vulling op 80 +0/-5 % van de tankinhoud begrenst, waarvoor de peilklep is ontworpen, dient bestand te zijn tegen een druk van 6 750 kPa. In de stand waarin de tank wordt afgesloten mag de vulsnelheid bij een drukverschil van 700 kPa niet meer dan 500 cm3/minuut bedragen. De peilklep moet worden getest met alle tanks waarvoor hij bedoeld is of de fabrikant moet op grond van berekeningen verklaren voor welke types tank deze klep geschikt is.

6.15.1.4. Wanneer de peilklep niet met een vlotter is uitgerust, dient het na afsluiting van de tank niet mogelijk te zijn door te gaan met vullen met een snelheid van meer dan 500 cm3/minuut.

6.15.1.5. De inrichting dient te zijn voorzien van een onuitwisbaar merk ter indicatie van het type tank waarvoor zij is bestemd, de diameter en de hoek en, voor zover van toepassing, montage-instructies.

Teneinde te voorkomen dat in geval van breuk van een elektrisch gevoede inrichting die LPG bevat, op het breukvlak daarvan elektrische vonken ontstaan, dient een dergelijke inrichting aan de volgende eisen te voldoen:

|

i) |

Zij moet zodanig zijn geïsoleerd dat er geen stroom kan lopen door onderdelen die LPG bevatten. |

|

ii) |

Het elektrische systeem dient te zijn geïsoleerd van:

|

De isolatieweerstand dient hoger dan 10 MΩ te zijn.

6.15.2.1. De elektrische verbindingen in de koffer- en passagiersruimte dienen te beantwoorden aan de eisen van isolatieklasse IP 40, conform IEC 529.

6.15.2.2. Alle overige elektrische verbindingen dienen te beantwoorden aan de eisen van isolatieklasse IP 54, conform IEC 529.

6.15.2.3. Om een goed geïsoleerde en hechte elektrische verbinding te realiseren dient de doorvoerisolator voor de voeding (brandstofpomp/actuators/brandstofniveausensor) hermetisch gesloten te zijn.

Specifieke voorschriften voor elektrisch/extern (hydraulisch/pneumatisch) bediende kleppen

6.15.3.1. Kleppen die door een elektrische/externe krachtbron worden bediend (bijvoorbeeld peilklep, afnamekraan, gasafsluiter, terugslagklep, overdrukklep van de gasleiding, servicekoppeling), dienen bij uitschakeling van de krachtbron in gesloten toestand te verkeren.

6.15.3.2. De voeding van de brandstofpomp dient te worden uitgeschakeld wanneer de elektronische regeleenheid defect raakt of niet langer wordt gevoed.

Warmtewisselingsmedium (compatibiliteits- en drukeisen)

6.15.4.1. De materialen waarvan een bepaalde inrichting is gemaakt en die onder bedrijfsomstandigheden direct in contact komen met het warmtewisselingsmedium van de regelaar, moeten compatibel zijn met deze vloeistof en bestand zijn tegen een druk van 200 kPa van het warmtewisselingsmedium. Het materiaal moet voldoen aan de voorschriften van bijlage 15, punt 17.

6.15.4.2. De ruimte waarin zich het warmtewisselingsmedium van de verdamper/drukregelaar bevindt, dient lekdicht te zijn bij een druk van 200 kPa.

6.15.5. Een onderdeel dat zowel een hoge- als een lagedrukgedeelte omvat, moet zodanig zijn ontworpen dat de druk in het lagedrukgedeelte een waarde van 2,25 maal de maximale werkdruk waarvoor dit onderdeel getest is, niet kan overschrijden. Onderdelen die rechtstreeks aan de tankdruk blootstaan, moeten bestand zijn tegen de indelingsdruk van 3 000 kPa. Afvoer van LPG naar het motorcompartiment of naar de omgeving van het voertuig is niet toegestaan.

Specifieke voorschriften om gasstroming te voorkomen

6.15.6.1. De pomp moet zodanig zijn ontworpen dat de uitlaatdruk nooit hoger dan 3 000 kPa kan zijn wanneer de uitlaatpijp geblokkeerd is of een gasafsluiter niet opengaat. Dit kan worden bereikt door de pomp uit te schakelen of de LPG naar de tank terug te voeren.

6.15.6.2. De drukregelaar/verdamper moet zodanig zijn ontworpen dat gasstroming onmogelijk is wanneer LPG met een druk van ten hoogste 4 500 kPa naar de drukregelaar/verdamper wordt geleid terwijl de drukregelaar niet functioneert.

6.15.7. Voorschriften voor de overdrukklep van de gasleiding

6.15.7.1. De overdrukklep van de gasleiding moet zodanig zijn ontworpen dat deze bij een druk van 3 200± 100 kPa opengaat.

6.15.7.2. De overdrukklep van de gasleiding mag geen inwendige lekkage vertonen tot 3 000 kPa.

Voorschriften voor de veerveiligheid (uitstroomklep)

6.15.8.1. De veerveiligheid dient in de tank te zijn gemonteerd, of op de tank, daar waar de brandstof in gasvormige toestand is.

6.15.8.2. De overdrukklep van de gasleiding moet zodanig zijn ontworpen dat deze bij een druk van 2 700± 100 kPa opengaat.

6.15.8.3. De stromingscapaciteit van de veerveiligheid, bepaald met perslucht bij een druk die 20 % boven de normale bedrijfsdruk ligt, dient tenminste gelijk te zijn aan:

Q ≥ 10,66 · A0,82

waarbij:

|

Q |

= |

de luchtstroom in m3/min., gecorrigeerd voor standaardcondities (bij een absolute druk van 100 kPa en een temperatuur van 15 °C); |

|

A |

= |

oppervlakte van de buitenkant van de tank in m2. |

De resultaten van de stromingsmeting moeten worden gecorrigeerd voor standaardcondities:

een absolute luchtdruk van 100 kPa en een temperatuur van 15 °C.

Wanneer de veerveiligheid als overdrukinrichting wordt beschouwd, dient de luchtstroom, gecorrigeerd voor standaardcondities, ten minste 17,7 m3/min. te bedragen.

6.15.8.4. De veerveiligheid mag geen inwendige lekkage vertonen bij een druk tot 2 600 kPa.

6.15.8.5. De overdrukinrichting (smeltprop) moet zodanig zijn ontworpen dat deze bij een temperatuur van 120 ±10 °C opengaat.

6.15.8.6. De overdrukinrichting (smeltprop) moet zodanig zijn ontworpen dat de stromingscapaciteit in geopende toestand voldoet aan:

Q ≥ 2,73 · A

waarbij:

|

Q |

= |

de luchtstroom in m3/min., gecorrigeerd voor standaardcondities (bij een absolute druk van 100 kPa en een temperatuur van 15 °C); |

|

A |

= |

oppervlakte van de buitenkant van de tank in m2. |

De stromingsmeting moet worden uitgevoerd bij een absolute stroomopwaartse luchtdruk van 200 kPa en een temperatuur van 15 °C.

De resultaten van de stromingsmeting moeten worden gecorrigeerd voor standaardcondities:

een absolute luchtdruk van 100 kPa en een temperatuur van 15 °C.

6.15.8.7. De overdrukinrichting dient in het gasgedeelte van de tank te zijn gemonteerd.

6.15.8.8. De overdrukinrichting dient zodanig in de tank te worden gemonteerd dat het gas kan worden afgevoerd naar de gasdichte behuizing, voor zover de aanwezigheid daarvan is voorgeschreven.

6.15.8.9. De overdrukinrichting (smeltprop) moet worden beproefd overeenkomstig de voorschriften van bijlage 3, punt 7.

6.15.9. Warmtedissipatie van de brandstofpomp

De veerveiligheid mag bij het laagste brandstofpeil waarbij de motor nog functioneert, niet openen als gevolg van de warmte-ontwikkeling van de brandstofpomp(en).

Voorschriften voor de vuleenheid

6.15.10.1. De vuleenheid moet worden voorzien van ten minste één terugslagklep met zachte zitting en mag standaard niet kunnen worden gedemonteerd.

6.15.10.2. De vuleenheid moet worden beschermd tegen verontreiniging.

6.15.10.3. Het ontwerp en de afmetingen van de aansluitzone van de vuleenheid moeten overeenstemmen met de in bijlage 9 opgenomen figuren.

De in figuur 5 getoonde vuleenheid is uitsluitend bestemd voor motorvoertuigen van de categorieën M2, M3, N2, N3 en M1 met een maximale totale massa van meer dan 3 500 kg) (6).

6.15.10.4. De in figuur 4 getoonde vuleenheid is uitsluitend bestemd voor motorvoertuigen van de categorieën M2, M3, N2, N3 en M1 met een maximale totale massa van meer dan 3 500 kg) (6).

6.15.10.5. De vuleenheid aan de buitenzijde is met de tank verbonden via een slang of pijp.

Specifieke bepalingen voor de Euro-vuleenheid voor lichte voertuigen (bijlage 9 — figuur 3):

6.15.10.6.1. Het dode volume tussen het voorste afdichtvlak en de voorzijde van de terugslagklep mag niet meer dan 0,1 cm3 bedragen;

6.15.10.6.2. Indien met water wordt getest, moet de stroomsnelheid in het verbindingsstuk bij een drukverschil van 30 kPa ten minste 60 liter/min bedragen.

Specifieke bepalingen voor de Euro-vuleenheid voor zware voertuigen (bijlage 9 — figuur 5):

6.15.10.7.1. Het dode volume tussen het voorste afdichtvlak en de voorzijde van de terugslagklep mag niet meer dan 0,5 cm3 bedragen;

6.15.10.7.2. Indien met water wordt getest, moet de stroomsnelheid door de vuleenheid, terwijl de terugslagklep mechanisch is geopend, bij een drukverschil van 50 kPa ten minste 200 liter/min bedragen.

6.15.10.7.3. De Euro-vuleenheid moet voldoen aan de in punt 7.4 van bijlage 9 beschreven botstest.

Voorschriften voor de brandstofniveaumeter

6.15.11.1. De inrichting waarmee het vloeistofpeil in de tank wordt gecontroleerd moet gebaseerd zijn op indirecte meting (bijvoorbeeld langs magnetische weg) en zich tussen de binnenwand en de buitenwand van de tank bevinden. Als de inrichting waarmee het vloeistofpeil in de tank wordt gecontroleerd op rechtstreekse meting is gebaseerd, dienen de elektrische aansluitingen te voldoen aan de IP54-specificaties volgens IEC EN 60529:1997-06.

6.15.11.2. Als de niveaumeter met een vlotter is uitgerust, dient deze bestand te zijn tegen een uitwendige druk van 3 000 kPa.

Voorschriften voor de gasdichte behuizing van de tank

6.15.12.1. De uitlaat van de gasdichte behuizing dient een totale vrije doorsnede te hebben van tenminste 450 mm2.

6.15.12.2. De gasdichte behuizing dient lekdicht te zijn bij een druk van 10 kPa bij gesloten openingen, een maximale lekstroom te hebben van 100 cm3/uur en geen permanente vervorming te vertonen.

6.15.12.3. De gasdichte behuizing dient bestand te zijn tegen een druk van 50 kPa.

Voorschriften voor de op afstand bediende afnamekraan met doorstroombegrenzer

Voorschriften voor de afnamekraan

6.15.13.1.1. Als de afnamekraan met een LPG-brandstofpomp wordt gecombineerd, moet de pomp kunnen worden geïdentificeerd aan de hand van het opschrift „MET INWENDIGE POMP” en het merkteken op het typeplaatje op de LPG-tank of, voor zover aanwezig, op de gecombineerde klep. De elektrische verbindingen binnen de LPG-tank dienen te beantwoorden aan de eisen van isolatieklasse IP 40 conform IEC 529.

6.15.13.1.2. De afnamekraan dient bestand te zijn tegen een druk van 6 750 kPa in open en in gesloten toestand.

6.15.13.1.3. Bij de afnamekraan is in gesloten toestand in de stroomrichting geen lekstroom toegestaan. In de terugstroomrichting is een lekstroom wel toelaatbaar.

Voorschriften voor de doorstroombegrenzer

6.15.13.2.1. De doorstroombegrenzer moet in de tank worden gemonteerd.

6.15.13.2.2. De doorstroombegrenzer moet van een omloopleiding worden voorzien zodat drukvereffening mogelijk is.

6.15.13.2.3. De doorstroombegrenzer moet de gasstroom afsluiten bij een drukverschil over de klep van 90 kPa. Bij dit drukverschil mag de gasstroom niet groter zijn dan 8 000 cm3/min.

6.15.13.2.4. Wanneer de doorstroombegrenzer de gasstroom afsluit, mag de gasstroom door de omloopleiding niet groter zijn dan 500 cm3/min. bij een drukverschil van 700 kPa.

7. WIJZIGING VAN EEN TYPE LPG-INRICHTING EN UITBREIDING VAN DE GOEDKEURING

Elke wijziging van een type LPG-inrichting wordt gemeld aan de administratieve instantie die de goedkeuring heeft verleend. Deze dienst kan vervolgens:

7.1.1. van mening zijn dat de aangebrachte wijzigingen waarschijnlijk geen merkbaar nadelig effect hebben en dat de inrichting in ieder geval nog steeds aan de voorschriften voldoet; of

7.1.2. van mening zijn dat de tests geheel of gedeeltelijk moeten worden overgedaan.

7.2. Van de bevestiging of weigering van de goedkeuring wordt overeenkomstig de procedure van voorgaand punt 5.3 aan de overeenkomstsluitende partijen die dit reglement toepassen, mededeling gedaan onder vermelding van de wijzigingen.

7.3. De bevoegde instantie die de goedkeuring uitbreidt, kent een volgnummer toe aan elk mededelingenformulier dat voor een dergelijke uitbreiding wordt opgesteld.

8. (Niet gebruikt)

9. OVEREENSTEMMING VAN DE PRODUCTIE

De procedures inzake de overeenstemming van de productie moeten voldoen aan het bepaalde in de Overeenkomst, aanhangsel 2 (E/ECE/324-E/ECE/TRANS/505/Rev.2), en aan de volgende eisen:

9.1. Alle krachtens dit reglement goedgekeurde inrichtingen dienen zo te worden vervaardigd dat zij overeenstemmen met het goedgekeurde type, waartoe zij aan de eisen van punt 6 moeten voldoen.

9.2. Teneinde na te gaan dat aan de eisen van punt 9.1 is voldaan, worden passende controles op de productie uitgevoerd.

9.3. De tests ter controle van de overeenstemming van de productie moeten minimaal aan de eisen van de bijlagen 8, 10 en 15 van dit reglement voldoen.

9.4. De instantie die de typegoedkeuring heeft verleend mag te allen tijde in elke productie-installatie nagaan hoe de overeenstemming van de productie wordt gegarandeerd. De normale frequentie voor dergelijke inspecties is eenmaal per jaar.

9.5. Daarnaast moet elke tank worden beproefd bij een druk van tenminste 3 000 kPa, overeenkomstig de voorschriften van punt 2.3 van bijlage 10 van dit reglement.

9.6. Elk geheel van slangen dat op grond van de in punt 2 van dit reglement beschreven indeling in de hogedrukklasse (klasse 1) wordt ingedeeld, moet gedurende een halve minuut worden blootgesteld aan een druk van 3 000 kPa.

9.7. Bij gesoldeerde tanks moeten tenminste 1 op elke 200 tanks en 1 van het resterende aantal worden onderworpen aan een röntgenonderzoek op de in bijlage 10, punt 2.4.1, beschreven wijze.

9.8. Tijdens de productie moeten 1 op elke 200 tanks en 1 van het resterende aantal worden onderworpen aan bovengenoemde mechanische tests op de in bijlage 10, punt 2.1.2, beschreven wijze.

10. SANCTIES BIJ NIET-OVEREENSTEMMING VAN DE PRODUCTIE

10.1. De uit hoofde van dit reglement voor een type inrichting verleende goedkeuring kan worden ingetrokken indien niet aan de voorschriften van punt 9 wordt voldaan.

10.2. Indien een overeenkomstsluitende partij die dit reglement toepast een eerder door haar verleende goedkeuring intrekt, stelt zij de overige partijen hiervan onmiddellijk op de hoogte door middel van een mededelingenformulier dat beantwoordt aan het model dat in bijlage 2B van dit reglement is opgenomen.

11. OVERGANGSBEPALINGEN VOOR DE VERSCHILLENDE ONDERDELEN VAN DE LPG-INRICHTING

11.1. Vanaf de officiële datum van inwerkingtreding van wijzigingenreeks 01 van dit reglement mag een overeenkomstsluitende partij die dit reglement toepast, niet weigeren ECE-goedkeuring te verlenen krachtens dit reglement, zoals gewijzigd bij wijzigingenreeks 01.

11.2. Vanaf 3 maanden na de officiële inwerkingtreding van wijzigingenreeks 01 van dit reglement verlenen de overeenkomstsluitende partijen die dit reglement toepassen, alleen ECE-goedkeuringen als het goed te keuren onderdeeltype voldoet aan de voorschriften van dit reglement, zoals gewijzigd bij wijzigingenreeks 01.

11.3. De overeenkomstsluitende partijen die dit reglement toepassen, mogen een onderdeeltype dat is goedgekeurd krachtens dit reglement, zoals gewijzigd bij wijzigingenreeks 01, niet weigeren.

11.4. Tot 12 maanden na de datum van inwerkingtreding van wijzigingenreeks 01 van dit reglement mag een overeenkomstsluitende partij die dit reglement toepast, geen onderdeeltype weigeren dat in zijn oorspronkelijke vorm is goedgekeurd volgens dit reglement.

11.5. Na afloop van de 12 maanden na de inwerkingtreding van wijzigingenreeks 01 kunnen de overeenkomstsluitende partijen die dit reglement toepassen, de verkoop van een type onderdeel verbieden dat niet voldoet aan de voorschriften van wijzigingenreeks 01 van dit reglement, tenzij het bedoeld is als vervangingsonderdeel voor in gebruik zijnde voertuigen.

12. DEFINITIEVE STOPZETTING VAN DE PRODUCTIE

Indien de houder van een goedkeuring de productie van een type inrichting waarvoor uit hoofde van dit reglement goedkeuring is verleend, definitief stopzet, stelt hij de instantie die de goedkeuring heeft verleend daarvan in kennis. Zodra deze instantie de desbetreffende mededeling heeft ontvangen, stelt zij de overige overeenkomstsluitende partijen die dit reglement toepassen op de hoogte door middel van een mededelingenformulier dat beantwoordt aan het model dat in bijlage 2B bij dit reglement is opgenomen.

13. NAMEN EN ADRESSEN VAN DE MET DE GOEDKEURINGSTESTS BELASTE TECHNISCHE DIENSTEN EN VAN DE ADMINISTRATIEVE INSTANTIES

De overeenkomstsluitende partijen die dit reglement toepassen, delen het secretariaat van de Verenigde Naties de namen en adressen mede van de technische diensten die met de goedkeuringstests zijn belast en van de administratieve instanties die de goedkeuring verlenen en waaraan de in andere landen afgegeven formulieren waarmee een goedkeuring wordt verleend, uitgebreid, geweigerd of ingetrokken, dienen te worden toegezonden.

DEEL II

GOEDKEURING VAN VOERTUIGEN WAT BETREFT DE INSTALLATIE VAN SPECIFIEKE INRICHTINGEN VOOR HET GEBRUIK VAN VLOEIBAAR PETROLEUMGAS (LPG) ALS BRANDSTOF

14. DEFINITIES

In deel II van dit reglement wordt verstaan onder:

14.1.1. „goedkeuring van een voertuig”, de goedkeuring van een voertuigtype voor wat betreft de installatie van specifieke inrichtingen voor het gebruik van vloeibaar petroleumgas als brandstof;

„voertuigtype”, een voertuig of een familie voertuigen uitgerust met specifieke inrichtingen voor het gebruik van LPG als brandstof die niet onderling verschillen voor wat betreft de volgende kenmerken:

14.1.2.1. de fabrikant;

14.1.2.2. de typeaanduiding van de fabrikant;

de essentiële ontwerp- en constructieaspecten;

14.1.2.3.1. chassis/bodemplaat (duidelijke en fundamentele verschillen);

14.1.2.3.2. de LPG-installatie (duidelijke en fundamentele verschillen).

15. AANVRAAG VAN DE GOEDKEURING

15.1. De aanvraag van de goedkeuring voor een voertuigtype met betrekking tot de installatie van een specifieke inrichting voor het gebruik van vloeibaar petroleumgas als brandstof wordt ingediend door de voertuigfabrikant of door diens gemachtigde vertegenwoordiger.

15.2. De aanvraag gaat vergezeld van de hierna genoemde documenten in drievoud: een beschrijving van het voertuig met alle in bijlage 1 vermelde relevante gegevens.

15.3. Een voor het goed te keuren voertuigtype representatief voertuig wordt ter beschikking van de met de goedkeuringstests belaste technische dienst gesteld.

16. GOEDKEURING

16.1. Indien het overeenkomstig dit reglement ter goedkeuring ingediende voertuig is voorzien van alle noodzakelijke specifieke inrichtingen voor het gebruik van vloeibaar petroleumgas als brandstof en voldoet aan de voorschriften van punt 17 van dit reglement wordt de goedkeuring verleend.

16.2. Aan elk goedgekeurd type voertuig wordt een goedkeuringsnummer toegekend. De eerste twee cijfers ervan geven het nummer van de reeks van wijzigingen aan waarin de meest recente technische wijzigingen van het reglement op het moment van de goedkeuring zijn opgenomen.

16.3. Van de goedkeuring of de weigering of uitbreiding van een goedkeuring van een type voertuig met LPG-inrichting op basis van dit reglement wordt door de overeenkomstsluitende partijen die dit reglement toepassen mededeling gedaan door middel van een formulier dat beantwoordt aan het model dat in bijlage 2D van dit reglement is opgenomen.

Op elk voertuig dat met een op basis van dit reglement goedgekeurd voertuigtype overeenstemt, wordt duidelijk zichtbaar en op een gemakkelijk toegankelijke plaats, die in het in punt 16.3 bedoelde goedkeuringsformulier is vermeld, een internationaal goedkeuringsmerk aangebracht bestaande uit:

16.4.1. een cirkel met daarin de letter „E”, gevolgd door het nummer van het land dat de goedkeuring heeft verleend (7), en

16.4.2. het nummer van dit reglement, gevolgd door de letter „R”, een streepje en het goedkeuringsnummer, aan de rechterkant van de in punt 16.4.1 bedoelde cirkel.

16.5. Indien het voertuig overeenstemt met een voertuigtype dat op basis van één of meer andere aan de Overeenkomst gehechte reglementen is goedgekeurd in het land dat de goedkeuring krachtens dit reglement heeft verleend, behoeft het in punt 16.4.1 bedoelde symbool niet te worden herhaald; in dat geval worden de reglement- en goedkeuringsnummers en de overige symbolen van alle reglementen op basis waarvan goedkeuring in datzelfde land is verleend, in verticale kolommen rechts van het in punt 16.4.1 bedoelde symbool vermeld.

16.6. Het goedkeuringsnummer moet duidelijk en onuitwisbaar zijn aangebracht.

16.7. Het goedkeuringsmerk wordt op of vlakbij het gegevensplaatje van het voertuig aangebracht.

16.8. In bijlage 2C van dit reglement staan voorbeelden van bovengenoemd goedkeuringsmerk.

17. VOORSCHRIFTEN VOOR DE INSTALLATIE VAN SPECIFIEKE INRICHTINGEN VOOR HET GEBRUIK VAN VLOEIBAAR PETROLEUMGAS ALS BRANDSTOF VOOR EEN VOERTUIG

17.1. Algemeen

17.1.1. De in het voertuig geïnstalleerde LPG-inrichting dient zodanig te functioneren dat de maximale bedrijfsdruk waarvoor deze is ontworpen en goedgekeurd, niet kan worden overschreden.

17.1.2. Alle onderdelen van het systeem moeten als type zijn goedgekeurd overeenkomstig deel I van dit reglement.

17.1.3. De voor de installatie gebruikte materialen moeten geschikt zijn voor LPG.

17.1.4. Alle onderdelen van het systeem moeten op de juiste wijze worden vastgezet.

17.1.5. De LPG-installatie mag geen lekken vertonen.

17.1.6. De LPG-installatie moet zodanig worden geplaatst dat de best mogelijke bescherming wordt geboden tegen schade, zoals schade door bewegende voertuigonderdelen, botsingen, steenslag of als gevolg van het laden of lossen van het voertuig of het verschuiven van de lading.

Er mogen geen andere apparaten op de LPG-installatie worden aangesloten dan strikt noodzakelijk voor het goed functioneren van de motor van het voertuig.

17.1.7.1. In afwijking van het bepaalde in punt 17.1.7 mogen voertuigen van de categorieën M2, M3, N2, N3 en M1 met een maximale totale massa van meer dan 3 500 kg worden uitgerust met een verwarmingssysteem voor de passagiersruimte dat is aangesloten op de LPG-installatie.

17.1.7.2. Het in punt 17.1.7.1 genoemde verwarmingssysteem is toegestaan indien dit verwarmingssysteem volgens de met de goedkeuringstests belaste technische dienst voldoende is beschermd en de voorgeschreven werking van de normale LPG-installatie niet wordt beïnvloed.

17.1.7.3. In afwijking van het bepaalde in punt 17.1.7 mag een voertuig dat op slechts één brandstof loopt zonder limp-home systeem worden uitgerust met een servicekoppeling in de LPG-installatie.

17.1.7.4. De in punt 17.1.7.3 genoemde servicekoppeling is toegestaan indien deze servicekoppeling volgens de met de goedkeuringstests belaste technische dienst voldoende is beschermd en de voorgeschreven werking van de normale LPG-installatie niet wordt beïnvloed. De servicekoppeling moet worden gecombineerd met een afzonderlijke gasdichte terugslagklep zodat uitsluitend de motor kan worden bedreven.

17.1.7.5. Voertuigen die op slechts één brandstof lopen en die met een servicekoppeling zijn uitgerust, moeten zijn voorzien van een zelfklever die nabij de in bijlage 17 gespecificeerde servicekoppeling wordt aangebracht.

Identificatie van voertuigen van de categorieën M2 en M3 die op LPG lopen

17.1.8.1. Voertuigen van de categorieën M2 en M3 moeten worden voorzien van de in bijlage 16 gespecificeerde plaat.

17.1.8.2. Deze plaat moet aan de voorzijde en aan de achterzijde van voertuigen van de categorieën M2 en M3 en op de buitenzijde van de linkerdeur bij voertuigen bestemd voor rechtsverkeer en van de rechterdeur bij voertuigen bestemd voor links verkeer worden aangebracht.

17.2. Overige voorschriften

17.2.1. Er mogen geen onderdelen van de LPG-installatie, waaronder beschermende materialen die deel uitmaken van dergelijke onderdelen, uitsteken buiten de omtrek van het voertuig, met uitzondering van de vuleenheid indien dit niet verder uitsteekt dan 10 mm buiten de nominale omtrek van de carrosseriepanelen.

17.2.2. In geen enkele doorsnede van het voertuig mag enig onderdeel van de LPG-installatie of daarvan deel uitmakend beschermingsmateriaal met uitzondering van de LPG-brandstoftank onder de onderzijde van het voertuig uitsteken tenzij een ander deel van het voertuig zich binnen een straal van 150 mm nog lager bevindt.

17.2.3. Er mogen zich geen onderdelen van de LPG-installatie binnen 100 mm van de uitlaat of een soortgelijke warmtebron bevinden, tenzij dergelijke onderdelen voldoende tegen warmte zijn afgeschermd.

17.3. LPG-installatie

17.3.1. Een LPG-installatie dient ten minste uit de volgende onderdelen te bestaan:

17.3.1.1. brandstoftank,

17.3.1.2. peilklep,

17.3.1.3. niveaumeter,

17.3.1.4. veerveiligheid,

17.3.1.5. op afstand bediende afnamekraan met doorstroombegrenzer,

17.3.1.6. drukregelaar en verdamper, eventueel gecombineerd,

17.3.1.7. op afstand bediende gasafsluiter,

17.3.1.8. vuleenheid,

17.3.1.9. gasleidingen en –slangen,

17.3.1.10. gas voerende verbindingen tussen onderdelen van de LPG-installatie,

17.3.1.11. gasinjector of -mengstuk,

17.3.1.12. elektronische regeleenheid,

17.3.1.13. overdrukinrichting (smeltprop).

17.3.2. De LPG-installatie mag eveneens uit de volgende onderdelen bestaan:

17.3.2.1. gasdichte behuizing, waarmee de op de tank gemonteerde appendages worden bedekt,

17.3.2.2. terugslagkleppen,

17.3.2.3. overdrukklep van de gasleiding,

17.3.2.4. gasdoseringseenheid,

17.3.2.5. LPG-filter,

17.3.2.6. druk- of temperatuursensor,

17.3.2.7. LPG-brandstofpomp,

17.3.2.8. doorvoerisolator voor de voeding voor de brandstoftank (brandstofpomp/actuators/brandstofpeilsensor),

17.3.2.9. servicekoppeling (op één brandstof lopende voertuigen zonder limp-home systeem),

17.3.2.10. brandstofkeuzeschakelaar en elektrisch systeem,

17.3.2.11. brandstofrail.

17.3.3. De in de punten 17.3.1.2 tot en met 17.3.1.5 bedoelde appendages van de brandstoftank mogen worden gecombineerd.

17.3.4. De in punt 17.3.1.7 bedoelde, op afstand bediende gasafsluiter mag worden gecombineerd met de drukregelaar/verdamper.

17.3.5. Aanvullende onderdelen die nodig zijn voor de goede werking van de motor mogen worden geïnstalleerd in dat deel van de LPG-installatie waarin de druk lager is dan 20 kPa.

17.4. Installatie van de brandstoftank

17.4.1. De tank dient permanent in het voertuig te zijn gemonteerd en mag niet in de motorruimte zijn geplaatst.

17.4.2. De brandstoftank moet in de juiste positie worden geïnstalleerd overeenkomstig de aanwijzingen van de fabrikant van de brandstoftank.

17.4.3. De brandstoftank moet zodanig zijn gemonteerd dat er geen metaal met metaal in contact is, met uitzondering van de permanente bevestigingspunten van de tank.

17.4.4. De brandstoftank moet hetzij van permanente bevestigingspunten voor de bevestiging aan het voertuig zijn voorzien, hetzij aan het voertuig kunnen worden bevestigd door middel van een tankhouder en tankhouderriemen.

In rijklare toestand van het voertuig mag de brandstoftank zich niet minder dan 200 mm boven het wegdek bevinden.

17.4.5.1. De bepalingen van punt 17.4.5. zijn niet van toepassing indien de tank voldoende is beschermd aan de voor- en zijkanten en geen deel van de tank lager is geplaatst dan deze beschermende constructie.

17.4.6. De brandstoftank(s) moet zodanig zijn gemonteerd en bevestigd dat bij volle tank(s) de volgende versnellingen kunnen worden geabsorbeerd (zonder dat schade wordt veroorzaakt):

Voertuigen van de categorieën M1 en N1:

|

a) |

20 g in de rijrichting |

|

b) |

8 g in horizontale richting loodrecht op de rijrichting |

Voertuigen van de categorieën M2 en N2:

|

a) |

10 g in de rijrichting |

|

b) |

5 g in horizontale richting loodrecht op de rijrichting |

Voertuigen van de categorieën M3 en N3:

|

a) |

6,6 g in de rijrichting |

|

b) |

5 g in horizontale richting loodrecht op de rijrichting |

Er mag in plaats van een praktijktest een berekeningsmethode worden toegepast indien de gelijkwaardigheid daarvan tot genoegen van de technische dienst kan worden aangetoond door de aanvrager van de goedkeuring.

17.5. Overige voorschriften voor de brandstoftank

17.5.1. Indien verscheidene LPG-tanks met één enkele brandstofleiding zijn verbonden, dient elke tank te zijn voorzien van een terugslagklep die stroomafwaarts van de op afstand bediende afnamekraan wordt gemonteerd en dient in de brandstofleiding stroomafwaarts van de terugslagklep een overdrukklep te worden gemonteerd. Stroomopwaarts van de terugslagklep(pen) dient een doeltreffend filtersysteem te worden gemonteerd om verstopping van de terugslagklep(pen) te voorkomen.

17.5.2. Een terugslagklep en overdrukklep in de brandstofleiding zijn niet nodig als de terugstroomdruk van de op afstand bediende afnamekraan in gesloten toestand meer dan 500 kPa bedraagt.

In dat geval dienen de op afstand bediende afnamekranen zodanig te zijn ontworpen dat niet meer dan één op afstand bediende klep tegelijk in geopende toestand kan verkeren. De overlap bij het omschakelen mag niet meer dan twee minuten bedragen.

17.6. Op de tank gemonteerde appendages

17.6.1. Op afstand bediende afnamekraan met doorstroombegrenzer,

17.6.1.1. De op afstand bediende afnamekraan met doorstroombegrenzer dient zonder extra koppelstukken direct op de brandstoftank te worden gemonteerd.

17.6.1.2. De op afstand bediende afnamekraan met doorstroombegrenzer dient zodanig te worden geregeld dat deze automatisch wordt gesloten wanneer de motor niet loopt, ongeacht de stand van de contactsleutel, en dient gesloten te blijven zolang de motor niet loopt.

17.6.2. Veerveiligheid in de tank

17.6.2.1. De veerveiligheid moet zodanig in de brandstoftank worden gemonteerd dat deze in verbinding staat met de gasruimte van de tank en dat het gas naar de omgeving kan worden afgevoerd. De veerveiligheid met veerbekrachtiging mag het gas afvoeren naar de gasdichte behuizing indien deze aan de voorschriften van punt 17.6.5 voldoet.

17.6.3. Peilklep

17.6.3.1. De automatische begrenzer van het vulniveau dient te zijn afgestemd op de brandstoftank waarbij deze wordt aangebracht, en in de juiste positie te worden gemonteerd om te verhinderen dat de tank voor meer dan 80 % wordt gevuld.

17.6.4. Niveaumeter

17.6.4.1. De niveaumeter dient geschikt te zijn voor de brandstoftank waarbij deze wordt aangebracht en in de juiste positie te worden gemonteerd.

17.6.5. Gasdichte behuizing op de tank

17.6.5.1. Een gasdichte behuizing die voldoet aan de voorschriften van de punten 17.6.5.2 tot en met 17.6.5.5, moet over de op de tank gemonteerde appendages worden gemonteerd, tenzij de tank buiten het voertuig is gemonteerd en de appendages van de tank tegen vuil en water zijn beschermd.

17.6.5.2. De gasdichte behuizing moet in open verbinding met de buitenlucht staan, zo nodig via een verbindingsslang en een doorvoer.

17.6.5.3. De ontluchtingsopening van de gasdichte behuizing moet naar beneden gericht zijn op de plaats waar deze het voertuig verlaat. De opening mag echter niet uitkomen in een wielkast, noch mag deze gericht zijn op een warmtebron zoals de uitlaat.

17.6.5.4. Een verbindingsslang of doorvoer in de bodem van de carrosserie van het motorvoertuig voor de ventilatie van de gasdichte behuizing moet een vrije opening hebben van minimaal 450 mm2. Indien een gasleiding, andere buis of elektrische leiding door de verbindingsslang en doorvoer loopt, dient de doorsnede van de vrije opening eveneens tenminste 450 mm2 te bedragen.

17.6.5.5. De gasdichte behuizing en de verbindingsslangen dienen bij een druk van 10 kPa en gesloten openingen lekdicht te zijn, geen permanente vervorming te vertonen en een maximale lekstroom van 100 cm3/uur te hebben.

17.6.5.6. De verbindingsslang moet op deugdelijke wijze worden bevestigd op de gasdichte behuizing en de doorvoer zodat een gasdichte verbinding wordt gevormd.

17.7. Gasleidingen en –slangen

17.7.1. Gasleidingen moeten worden vervaardigd van naadloos materiaal: koper, roestvast staal of staal met een corrosiewerende coating.

17.7.2. Indien naadloos koper wordt gebruikt dient de gasleiding door een rubberen of plastic mantel te worden beschermd.

17.7.3. Koperen gasleidingen moeten een buitendiameter van ten hoogste 12 mm en een wanddikte van ten minste 0,8 mm hebben, en stalen en roestvast stalen gasleidingen moeten een buitendiameter van ten hoogste 25 mm en een voor gas geschikte wanddikte hebben.

17.7.4. Niet-metalen gasleidingen zijn toegestaan mits zij aan de voorschriften van punt 6.7 van dit reglement voldoen.

17.7.5. In plaats van een gasleiding mag ook een gasslang worden gebruikt mits deze aan de voorschriften van punt 6.7 van dit reglement voldoet.

17.7.6. Gasleidingen met uitzondering van niet-metalen gasleidingen dienen zodanig te worden bevestigd dat zij niet aan trillingen of spanningen blootstaan.

17.7.7. Gasslangen en niet-metalen gasleidingen dienen zodanig te worden bevestigd dat zij niet aan spanningen blootstaan.

17.7.8. Op het bevestigingspunt dient de gasleiding van een bescherming te worden voorzien.

17.7.9. Gasleidingen of –slangen mogen zich niet bij steunpunten voor de krik bevinden.

17.7.10. Bij doorgangen dienen brandstofleidingen of slangen, al dan niet met een beschermende mantel, van een bescherming te worden voorzien.

17.8. Gasverbindingen tussen de onderdelen van de LPG-installatie

17.8.1. Soldeerverbindingen en knelkoppelingen van het snijtype zijn niet toegestaan.

17.8.2. Gasleidingen mogen alleen met elkaar worden verbonden door middel van koppelstukken die wat corrosie betreft compatibel zijn.

17.8.3. Roestvast stalen leidingen mogen alleen aan elkaar worden gekoppeld met behulp van roestvast stalen koppelingen.

17.8.4. Verdeelblokken moeten zijn vervaardigd van corrosiewerend materiaal.

17.8.5. Gasleidingen dienen door middel van geschikte koppelingen met elkaar te worden verbonden, bijvoorbeeld tweedelige klemkoppelingen in stalen leidingen en koppelingen met tonnetjes met taps toelopende uiteinden aan beide zijden in koperen leidingen. Gasleidingen dienen te worden aangesloten met behulp van geschikte koppelingen. Onder geen beding mogen koppelstukken worden gebruikt waardoor de leidingen worden beschadigd. De barstdruk van de gemonteerde koppelingen moet tenminste even hoog liggen als die van de leiding zelf.

17.8.6. Het aantal verbindingen moet tot het minimum worden beperkt.

17.8.7. Alle verbindingen moeten zich op plaatsen bevinden die voor controle toegankelijk zijn.

De brandstofleidingen in een passagiersruimte of gesloten bagageruimte mogen niet langer zijn dan redelijkerwijs noodzakelijk is; aan deze eis is voldaan indien de gasleiding of –slang niet langer is dan de afstand van de brandstoftank tot de zijkant van het voertuig.

17.8.8.1. Door een passagiersruimte of gesloten bagageruimte mogen geen gas voerende verbindingen lopen behalve:

|

i) |

de aansluitingen op de gasdichte behuizing; en |

|

ii) |

de aansluiting van de gasleiding of –slang op de vuleenheid, als deze aansluiting van een LPG-bestendige mantel is voorzien en als lekkend gas onmiddellijk naar de buitenlucht wordt afgevoerd. |

17.8.8.2. De voorschriften van de punten 17.8.8 en 17.8.8.1 gelden niet voor voertuigen van de categorieën M2 en M3 als de gasleidingen of –slangen en –aansluitingen van een LPG-bestendige mantel zijn voorzien en in directe verbinding met de buitenlucht staan. Het open uiteinde van de mantel of het kanaal dient zich op het laagste punt te bevinden.

17.9. Op afstand bediende gasafsluiter

17.9.1. Een op afstand bediende gasafsluiter dient in de gasleiding tussen de LPG-tank en de drukregelaar/verdamper te worden geïnstalleerd op zo kort mogelijke afstand van de drukregelaar/verdamper.

17.9.2. De op afstand bediende gasafsluiter mag worden opgenomen in de drukregelaar/verdamper.

17.9.3. In afwijking van het bepaalde in punt 17.9.1 mag de op afstand bediende gasafsluiter worden geïnstalleerd op een door de fabrikant van de LPG-installatie voorgeschreven plaats in de motorruimte indien tussen de drukregelaar en de LPG-tank een brandstofretoursysteem is gemonteerd.

17.9.4. De op afstand bediende gasafsluiter moet zodanig worden geïnstalleerd dat de brandstoftoevoer wordt afgesloten wanneer de motor niet loopt of, indien het voertuig nog over een ander brandstofsysteem beschikt, wanneer de andere brandstof wordt geselecteerd. Een vertraging van 2 seconde is toegestaan voor diagnostische doeleinden.

17.10. Vuleenheid

17.10.1. De vuleenheid moet tegen verdraaiing zijn geborgd en tegen vuil en water zijn beschermd.

17.10.2. Wanneer de LPG-tank zich in de passagiersruimte of een gesloten (bagage)ruimte bevindt, moet de vuleenheid aan de buitenzijde van het voertuig zijn geplaatst.

17.11. Brandstofkeuzeschakelaar en elektrische installatie

De elektrische onderdelen van de LPG-installatie moeten tegen overbelasting zijn beschermd en in de voedingskabel dient tenminste één afzonderlijke zekering te zijn aangebracht.

17.11.1.1. De zekering dient op een bekende plaats te worden gemonteerd waar deze zonder gereedschappen kan worden bereikt.

17.11.2. De elektrische voeding van gas voerende onderdelen van de LPG-installatie mag niet door een gasleiding lopen.

17.11.3. Alle elektrische onderdelen die geïnstalleerd worden in een deel van de LPG-installatie waar de druk meer dan 20 kPa bedraagt, dienen zo te worden aangesloten en geïsoleerd dat er geen stroom door LPG bevattende onderdelen loopt.

17.11.4. Elektrische kabels moeten afdoende tegen beschadiging worden beschermd. De elektrische verbindingen in de koffer- en passagiersruimte dienen te beantwoorden aan de eisen van isolatieklasse IP 40, conform IEC 529. Alle overige elektrische verbindingen dienen te beantwoorden aan de eisen van isolatieklasse IP 54, conform IEC 529.

17.11.5. Voertuigen met meer dan een brandstofsysteem moeten voorzien zijn van een brandstofkeuzeschakelaar, zodat te allen tijde niet meer dan een brandstof naar de motor wordt toegevoerd. Bij het schakelen is evenwel een korte overlap toegestaan.

17.11.6. In afwijking van het bepaalde in punt 17.11.5 is in het geval van servogestuurde motoren die op twee brandstoffen lopen de toevoer van meer dan één brandstof toegestaan.

17.11.7. De elektrische verbindingen en onderdelen in de gasdichte behuizing moeten zo zijn vervaardigd dat er geen vonken kunnen ontstaan.

17.12. Overdrukinrichting

17.12.1. Op de brandstoftank(s) dient op zodanige wijze een overdrukinrichting te worden gemonteerd dat het uitstroompunt uitkomt in de gasdichte behuizing, voor zover de aanwezigheid hiervan is voorgeschreven, indien deze gasdichte behuizing aan de voorschriften van punt 17.6.5 voldoet.

18. OVEREENSTEMMING VAN DE PRODUCTIE

De procedures inzake de overeenstemming van de productie moeten voldoen aan het bepaalde in de Overeenkomst, aanhangsel 2 (E/ECE/324-E/ECE/TRANS/505/Rev.2), en aan de volgende eisen:

18.1. Alle krachtens dit reglement goedgekeurde inrichtingen dienen zo te worden vervaardigd dat zij overeenstemmen met het goedgekeurde type, waartoe zij aan de eisen van punt 17 moeten voldoen.

18.2. Teneinde na te gaan dat aan punt 18.1 is voldaan, worden passende controles op de productie uitgevoerd.

18.3. De instantie die de typegoedkeuring heeft verleend mag te allen tijde in elke productie-installatie nagaan hoe de overeenstemming van de productie wordt gegarandeerd. De normale frequentie voor dergelijke inspecties is eenmaal per jaar.

19. SANCTIES BIJ NIET-OVEREENSTEMMING VAN DE PRODUCTIE

19.1. De uit hoofde van dit reglement voor een type inrichting verleende goedkeuring kan worden ingetrokken indien niet aan de voorschriften van punt 18 wordt voldaan.

19.2. Indien een overeenkomstsluitende partij die dit reglement toepast een eerder door haar verleende goedkeuring intrekt, stelt zij de overige overeenkomstsluitende partijen hiervan onmiddellijk op de hoogte door middel van een mededelingenformulier dat beantwoordt aan het model dat in bijlage 2D van dit reglement is opgenomen.

20. WIJZIGING VAN HET VOERTUIGTYPE EN UITBREIDING VAN DE GOEDKEURING

Elke wijziging van de installatie van een specifieke inrichting voor het gebruik van vloeibaar petroleumgas als brandstof dient te worden gemeld aan de administratieve instantie die het voertuigtype heeft goedgekeurd. Deze dienst kan vervolgens:

20.1.1. oordelen dat de wijzigingen waarschijnlijk geen noemenswaardig nadelig effect zullen hebben en dat het voertuig in ieder geval nog steeds aan de voorschriften voldoet, of

20.1.2. een aanvullend keuringsrapport van de met de tests belaste technische dienst verlangen.

20.2. Van de bevestiging of weigering van de goedkeuring dient overeenkomstig de procedure van punt 16.3 aan de overeenkomstsluitende partijen die dit reglement toepassen, mededeling te worden gedaan onder vermelding van de wijzigingen.

20.3. De bevoegde instantie die de goedkeuring uitbreidt, kent een volgnummer toe aan een dergelijke uitbreiding en stelt de overige partijen bij de Overeenkomst van 1958 die dit reglement toepassen, op de hoogte door middel van een mededelingenformulier dat beantwoordt aan het model dat in bijlage 2D van dit reglement is opgenomen.

21. DEFINITIEVE STOPZETTING VAN DE PRODUCTIE

Indien de houder van een goedkeuring de productie van een type onderdeel waarvoor uit hoofde van dit reglement goedkeuring is verleend, definitief stopzet, stelt hij de instantie die de goedkeuring heeft verleend daarvan in kennis. Zodra deze instantie de desbetreffende mededeling heeft ontvangen, stelt zij de overige overeenkomstsluitende partijen die dit reglement toepassen op de hoogte door middel van een mededelingenformulier dat beantwoordt aan het model dat in bijlage 2D bij dit reglement is opgenomen.

22. OVERGANGSBEPALINGEN VOOR DE MONTAGE VAN DIVERSE ONDERDELEN VAN DE LPG-INSTALLATIE EN DE TYPEGOEDKEURING VAN VOERTUIGEN WAT BETREFT DE INSTALLATIE VAN DE SPECIFIEKE INRICHTINGEN VOOR HET GEBRUIK VAN VLOEIBAAR PETROLEUMGAS (LPG) ALS BRANDSTOF

22.1. Vanaf de officiële datum van inwerkingtreding van wijzigingenreeks 01 van dit reglement mag een overeenkomstsluitende partij die dit reglement toepast, niet weigeren ECE-goedkeuring te verlenen krachtens dit reglement, zoals gewijzigd bij wijzigingenreeks 01.

22.2. Vanaf de officiële datum van inwerkingtreding van wijzigingenreeks 01 van dit reglement mag een overeenkomstsluitende partij die dit reglement toepast, niet verbieden dat een krachtens dit reglement, zoals gewijzigd bij wijzigingenreeks 01, goedgekeurd onderdeel in een voertuig wordt gemonteerd en als eerste apparatuur wordt gebruikt.

22.3. Tijdens de 12 maanden na de inwerkingtreding van wijzigingenreeks 01 kunnen de overeenkomstsluitende partijen die dit reglement toepassen, het gebruik als eerste apparatuur toestaan van een type onderdeel dat is goedgekeurd krachtens dit reglement in zijn oorspronkelijke vorm, bij montage in een voor LPG geschikt gemaakt voertuig.

22.4. Na afloop van de 12 maanden na de inwerkingtreding van wijzigingenreeks 01 moeten de overeenkomstsluitende partijen die dit reglement toepassen, het gebruik als eerste apparatuur verbieden voor een onderdeel dat niet voldoet aan de voorschriften van dit reglement, zoals gewijzigd bij wijzigingenreeks 01, bij montage in een voor LPG geschikt gemaakt voertuig.

22.5. Na afloop van de 12 maanden na de inwerkingtreding van wijzigingenreeks 01 mogen de overeenkomstsluitende partijen die dit reglement toepassen, de eerste nationale registratie (het in het verkeer brengen) weigeren van voertuigen die niet voldoen aan de voorschriften van dit reglement, zoals gewijzigd bij wijzigingenreeks 01.

23. NAMEN EN ADRESSEN VAN DE MET DE GOEDKEURINGSTESTS BELASTE TECHNISCHE DIENSTEN EN VAN DE ADMINISTRATIEVE INSTANTIES

De overeenkomstsluitende partijen die dit reglement toepassen, delen het secretariaat van de Verenigde Naties de namen en adressen mede van de technische diensten die met de goedkeuringstests zijn belast en van de administratieve instanties die de goedkeuring verlenen en waaraan de in andere landen afgegeven formulieren waarmee een goedkeuring wordt verleend, uitgebreid, geweigerd of ingetrokken, dienen te worden toegezonden.

(1) Zoals gedefinieerd in bijlage 7 bij de Geconsolideerde resolutie betreffende de constructie van voertuigen (R.E.3) (document TRANS/WP.29/78/Rev.1/Amend.2, laatstelijk gewijzigd bij wijziging 4).

(2) 1 voor Duitsland, 2 voor Frankrijk, 3 voor Italië, 4 voor Nederland, 5 voor Zweden, 6 voor België, 7 voor Hongarije, 8 voor Tsjechië, 9 voor Spanje, 10 voor Servië, 11 voor het Verenigd Koninkrijk, 12 voor Oostenrijk, 13 voor Luxemburg, 14 voor Zwitserland, 15 (niet gebruikt), 16 voor Noorwegen, 17 voor Finland, 18 voor Denemarken, 19 voor Roemenië, 20 voor Polen, 21 voor Portugal, 22 voor de Russische Federatie, 23 voor Griekenland, 24 voor Ierland, 25 voor Kroatië, 26 voor Slovenië, 27 voor Slowakije, 28 voor Belarus, 29 voor Estland, 30 (niet gebruikt), 31 voor Bosnië en Herzegovina, 32 voor Letland, 33 (niet gebruikt), 34 voor Bulgarije, 35 (niet gebruikt), 36 voor Litouwen, 37 voor Turkije, 38 (niet gebruikt), 39 voor Azerbeidzjan, 40 voor de Voormalige Joegoslavische Republiek Macedonië, 41 (niet gebruikt), 42 voor de Europese Gemeenschap (goedkeuring wordt verleend door de lidstaten door middel van hun respectieve ECE-symbool), 43 voor Japan, 44 (niet gebruikt), 45 voor Australië, 46 voor Oekraïne, 47 voor Zuid-Afrika, 48 voor Nieuw-Zeeland, 49 voor Cyprus, 50 voor Malta, 51 voor de Republiek Korea, 52 voor Maleisië, 53 voor Thailand, 54 en 55 (niet gebruikt) en 56 voor Montenegro. De daaropvolgende nummers zullen worden toegekend aan andere landen in de chronologische volgorde waarin zij de Overeenkomst betreffende het aannemen van eenvormige technische voorschriften die van toepassing zijn op voertuigen op wielen, uitrustingsstukken en onderdelen die in een voertuig op wielen kunnen worden gemonteerd of gebruikt en de voorwaarden voor wederzijdse erkenning van overeenkomstig deze voorschriften verleende goedkeuringen ratificeren of tot deze overeenkomst toetreden. De aldus toegekende nummers zullen door de secretaris-generaal van de Verenigde Naties aan de overeenkomstsluitende partijen worden meegedeeld.

(3) Hetzij gecombineerd, hetzij afzonderlijk

(4) Alleen van toepassing wanneer de actuator van de gasdoseringseenheid niet met de gasinjector gecombineerd is.

(5) Alleen van toepassing wanneer de bedrijfsdruk van het gasmengstuk meer dan 20 kPa bedraagt (klasse 2).

(6) Zoals gedefinieerd in bijlage 7 bij de Geconsolideerde resolutie betreffende de constructie van voertuigen (R.E.3) (document TRANS/WP.29/78/Rev.1/Amend.2, laatstelijk gewijzigd bij wijziging 4).

(7) See footnote 2

BIJLAGE 1

ESSENTIËLE EIGENSCHAPPEN VAN HET VOERTUIG, DE MOTOR EN DE LPG-INRICHTING

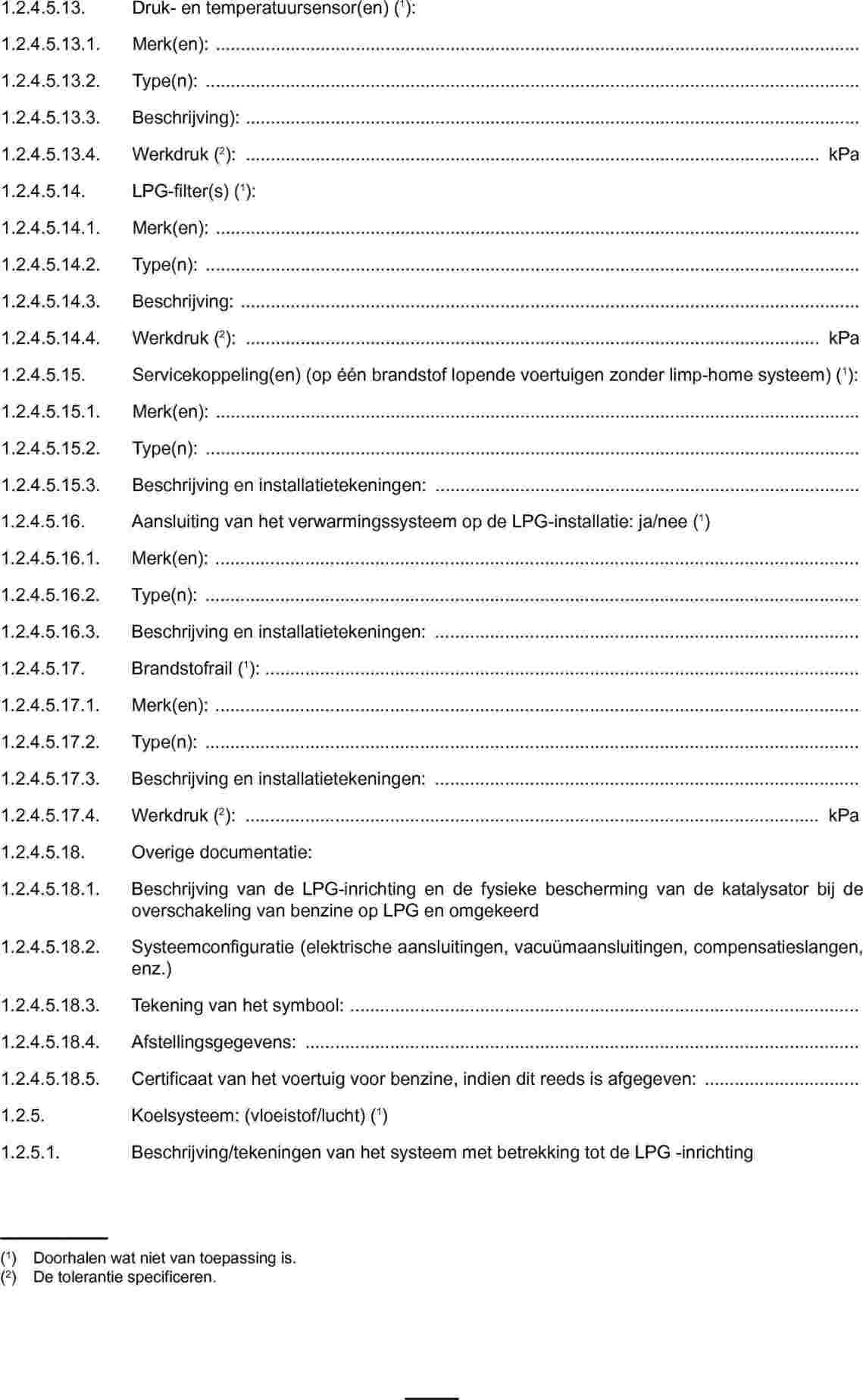

BIJLAGE 2A

OPSTELLING VAN HET TYPEGOEDKEURINGSMERK VOOR DE LPG-INSTALLATIE

(Zie punt 5.2 van dit reglement)

Bovenstaand goedkeuringsmerk, aangebracht op de LPG-installatie, geeft aan dat deze installatie in Nederland (E4) is goedgekeurd krachtens Reglement nr. 67 onder goedkeuringsnummer 012439. De eerste twee cijfers van het goedkeuringsnummer geven aan dat goedkeuring is verleend overeenkomstig de voorschriften van Reglement nr. 67, zoals gewijzigd bij wijzigingenreeks 01 (1).

(1) Klasse 1, 2, 2A of 3

BIJLAGE 2B

MEDEDELING

Aanhangsel (alleen tanks)

BIJLAGE 2C

VOORBEELDEN VAN GOEDKEURINGSMERKEN

MODEL A

(Zie punt 16.2 van dit reglement)

Het bovenstaande, op een voertuig aangebrachte goedkeuringsmerk geeft aan dat het betrokken voertuigtype voor wat de installatie van de specifieke inrichting voor het gebruik van LPG als brandstof betreft, in Nederland (E4) is goedgekeurd overeenkomstig reglement nr. 67 met als goedkeuringsnummer 012439. De eerste twee cijfers van het goedkeuringsnummer geven aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 67, wijzigingenreeks 01.

MODEL B

(Zie punt 16.2 van dit reglement)

Het bovenstaande, op een voertuig aangebrachte goedkeuringsmerk geeft aan dat het betrokken voertuigtype voor wat de installatie van de specifieke inrichting voor het gebruik van LPG als brandstof betreft, in Nederland (E4) is goedgekeurd overeenkomstig reglement nr. 67 met als goedkeuringsnummer 012439. De eerste twee cijfers van het goedkeuringsnummer geven aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 67, zoals gewijzigd bij wijzigingenreeks 01, en dat Reglement nr. 83 wijzigingenreeks 04 al bevatte.

BIJLAGE 2D

MEDEDELING

BIJLAGE 3

VOORSCHRIFTEN BETREFFENDE DE GOEDKEURING VAN APPENDAGES VAN LPG-TANKS

peilklep

1.1. Definitie: zie punt 2.5.1 van dit reglement.

1.2. Indeling van dit onderdeel (volgens figuur 1, punt 2): Klasse 3.

1.3. Indelingsdruk: 3 000 kPa

1.4. Ontwerptemperaturen:

–20 °C tot 65 °C

Voor temperaturen buiten de bovengenoemde waarden gelden speciale testomstandigheden.

1.5. Algemene ontwerpvoorschriften:

Punt 6.15.1: voorschriften voor de peilklep

Punt 6.15.2: voorschriften voor de elektrische isolatie

Punt 6.15.3.1, voorschriften betreffende elektrisch bediende kleppen.

1.6. Te verrichten tests:

|

Overdruktest |

Bijlage 15, punt 4 |

|

Uitwendige lekkage |

Bijlage 15, punt 5 |

|

Hoge temperatuur |

Bijlage 15, punt 6 |

|

Lage temperatuur |

Bijlage 15, punt 7 |

|

Inwendige lekkage |

Bijlage 15, punt 8 |

|

Duurzaamheid |

Bijlage 15, punt 9 |

|

Bedrijfstest |

Bijlage 15, punt 10 |

|

LPG-compatibiliteit |

Bijlage 15, punt 11 (1) |

|

Corrosiebestendigheid |

Bijlage 15, punt 12 (2) |

|

Hittebestendigheid (droog) |

Bijlage 15, punt 13 (1) |

|

Ozonveroudering |

Bijlage 15, punt 14 (1) |

|

Kruip |

Bijlage 15, punt 15 (1) |

|

Temperatuurwisselingen |

Bijlage 15, punt 16 (1) |

Niveaumeter

2.1. Definitie: zie punt 2.5.2 van dit reglement.

2.2. Indeling van dit onderdeel (volgens figuur 1, punt 2): Klasse 1.

2.3. Indelingsdruk: 3 000 kPa

2.4. Ontwerptemperaturen:

–20 °C tot en met 65 °C

Voor temperaturen buiten de bovengenoemde waarden gelden speciale testomstandigheden.

2.5. Algemene ontwerpvoorschriften:

Punt 6.15.11: voorschriften voor de niveaumeter

Punt 6.15.2: voorschriften voor de elektrische isolatie

2.6. Te verrichten tests:

|

Overdruktest |

Bijlage 15, punt 4 |

|

Uitwendige lekkage |

Bijlage 15, punt 5 |

|

Hoge temperatuur |

Bijlage 15, punt 6 |

|

Lage temperatuur |

Bijlage 15, punt 7 |

|

LPG-compatibiliteit |

Bijlage 15, punt 11 (1) |

|

Corrosiebestendigheid |

Bijlage 15, punt 12 (2) |

|

Hittebestendigheid (droog) |

Bijlage 15, punt 13 (1) |

|

Ozonveroudering |

Bijlage 15, punt 14 (1) |

|

Kruip |

Bijlage 15, punt 15 (1) |

|

Temperatuurwisselingen |

Bijlage 15, punt 16 (1) |

Veerveiligheid (uitstroomklep)

3.1. Definitie: zie punt 2.5.3 van dit reglement.

3.2. Indeling van dit onderdeel (volgens figuur 1, punt 2): Klasse 3.

3.3. Indelingsdruk: 3 000 kPa

3.4. Ontwerptemperaturen:

–20 °C tot en met 65 °C

Voor temperaturen buiten de bovengenoemde waarden gelden speciale testomstandigheden.

3.5. Algemene ontwerpvoorschriften:

Punt 6.15.8: voorschriften voor de veerveiligheid (uitstroomklep)

3.6. Te verrichten tests:

|

Overdruktest |

Bijlage 15, punt 4 |

|

Uitwendige lekkage |

Bijlage 15, punt 5 |

|

Hoge temperatuur |

Bijlage 15, punt 6 |

|

Lage temperatuur |

Bijlage 15, punt 7 |

|

Inwendige lekkage |

Bijlage 15, punt 8 |

|

Duurzaamheid |

Bijlage 15, punt 9 (met 200 bedrijfscycli) |

|

Bedrijfstest |

Bijlage 15, punt 10 |

|

LPG-compatibiliteit |

Bijlage 15, punt 11 (1) |

|

Corrosiebestendigheid |

Bijlage 15, punt 12 (2) |

|

Hittebestendigheid (droog) |

Bijlage 15, punt 13 (1) |

|

Ozonveroudering |

Bijlage 15, punt 14 (1) |

|

Kruip |

Bijlage 15, punt 15 (1) |

|

Temperatuurwisselingen |

Bijlage 15, punt 16 (1) |

Op afstand bediende afnamekraan met doorstroombegrenzer

4.1. Definitie: zie punt 2.5.4 van dit reglement.

4.2. Indeling van dit onderdeel (volgens figuur 1, punt 2): Klasse 3.

4.3. Indelingsdruk: 3 000 kPa

4.4. Ontwerptemperaturen:

–20 °C tot en met 65 °C

Voor temperaturen buiten de bovengenoemde waarden gelden speciale testomstandigheden.

4.5. Algemene ontwerpvoorschriften:

Punt 6.15.2: voorschriften voor de elektrische isolatie

Punt 6.15.3.1: voorschriften voor elektrisch/extern bediende kleppen

Punt 6.15.13: voorschriften voor de op afstand bediende afnamekraan met doorstroombegrenzer

4.6. Te verrichten tests:

|

Overdruktest |

Bijlage 15, punt 4 |

|

Uitwendige lekkage |

Bijlage 15, punt 5 |

|

Hoge temperatuur |

Bijlage 15, punt 6 |

|

Lage temperatuur |

Bijlage 15, punt 7 |

|

Inwendige lekkage |

Bijlage 15, punt 8 |

|

Duurzaamheid |

Bijlage 15, punt 9 |

|

Bedrijfstest |

Bijlage 15, punt 10 |

|

LPG-compatibiliteit |

Bijlage 15, punt 11 (1) |

|

Corrosiebestendigheid |

Bijlage 15, punt 12 (2) |

|

Hittebestendigheid (droog) |

Bijlage 15, punt 13 (1) |

|

Ozonveroudering |

Bijlage 15, punt 14 (1) |

|

Kruip |

Bijlage 15, punt 15 (1) |

|

Temperatuurwisselingen |

Bijlage 15, punt 16 (1) |

Doorvoerisolator voor de voeding

5.1. Definitie: zie punt 2.5.8 van dit reglement.

5.2. Indeling van dit onderdeel (volgens figuur 1, punt 2): Klasse 1.

5.3. Indelingsdruk: 3 000 kPa

5.4. Ontwerptemperaturen:

–20 °C tot en met 65 °C

Voor temperaturen buiten de bovengenoemde waarden gelden speciale testomstandigheden.

5.5. Algemene ontwerpvoorschriften:

Punt 6.15.2: voorschriften voor de elektrische isolatie

Punt 6.15.2.3: voorschriften voor de doorvoerisolator voor de elektrische voeding

5.6. Te verrichten tests:

|

Overdruktest |

Bijlage 15, punt 4 |

|

Uitwendige lekkage |

Bijlage 15, punt 5 |

|

Hoge temperatuur |

Bijlage 15, punt 6 |

|

Lage temperatuur |

Bijlage 15, punt 7 |