EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42014X0212(01)

Regulation No 43 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of safety glazing materials and their installation on vehicles

Reglement nr. 43 van de Economische Commissie voor Europa van de Verenigde Naties (VN/ECE) — Uniforme bepalingen voor de goedkeuring van veiligheidsbeglazingsmaterialen en de montage ervan in voertuigen

Reglement nr. 43 van de Economische Commissie voor Europa van de Verenigde Naties (VN/ECE) — Uniforme bepalingen voor de goedkeuring van veiligheidsbeglazingsmaterialen en de montage ervan in voertuigen

OJ L 42, 12.2.2014, p. 1–126

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

OJ L 42, 12.2.2014, p. 1–1

(HR)

In force

In force

|

12.2.2014 |

NL |

Publicatieblad van de Europese Unie |

L 42/1 |

Voor het internationaal publiekrecht hebben alleen de originele VN/ECE-teksten rechtsgevolgen. Voor de status en de datum van inwerkingtreding van dit reglement, zie de recentste versie van het VN/ECE-statusdocument TRANS/WP.29/343 op:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Reglement nr. 43 van de Economische Commissie voor Europa van de Verenigde Naties (VN/ECE) — Uniforme bepalingen voor de goedkeuring van veiligheidsbeglazingsmaterialen en de montage ervan in voertuigen

Bevat de volledige geldige tekst tot en met:

Supplement 2 op wijzigingenreeks 01 — Datum van inwerkingtreding: 3 november 2013

INHOUD

REGLEMENT

|

1. |

Toepassingsgebied |

|

2. |

Definities |

|

3. |

Goedkeuringsaanvraag |

|

4. |

Opschriften |

|

5. |

Goedkeuring |

|

6. |

Algemene voorschriften |

|

7. |

Bijzondere voorschriften |

|

8. |

Tests |

|

9. |

Wijziging of uitbreiding van de goedkeuring van een type veiligheidsbeglazingmateriaal |

|

10. |

Conformiteit van de productie |

|

11. |

Sancties bij non-conformiteit van de productie |

|

12. |

Overgangsbepalingen |

|

13. |

Definitieve stopzetting van de productie |

|

14. |

Naam en adres van de voor de uitvoering van de goedkeuringstests verantwoordelijke technische diensten en van de typegoedkeuringsinstanties |

BIJLAGEN

|

1 |

Mededeling |

|

1A |

Mededeling |

|

2 |

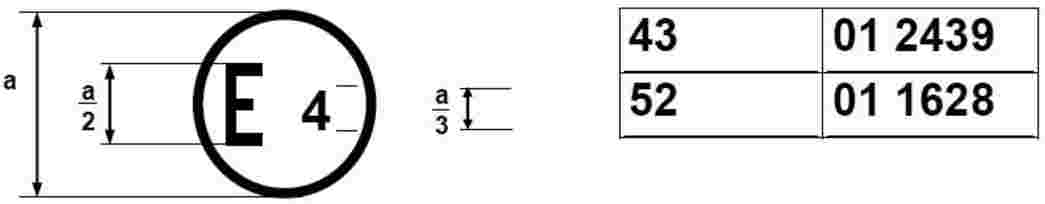

Opstelling van goedkeuringsmerken voor onderdelen |

|

2A |

Opstelling van goedkeuringsmerken voor voertuigen |

|

3 |

Algemene testvoorwaarden |

|

4 |

Voorruiten van gehard glas |

|

5 |

Ruiten van gelijkmatig gehard glas |

|

6 |

Voorruiten van gewoon gelaagd glas |

|

7 |

Ruiten van gelaagd glas |

|

8 |

Voorruiten van behandeld gelaagd glas |

|

9 |

Aan de binnenkant met kunststof beklede veiligheidsbeglazing |

|

10 |

Voorruiten van kunststofglas |

|

11 |

Ruiten van kunststofglas |

|

12 |

Meervoudige beglazing |

|

13 |

Groepering van voorruiten met het oog op goedkeuringstests |

|

14 |

Ruiten van harde kunststof |

|

15 |

Ruiten van zachte kunststof |

|

16 |

Meervoudige beglazing van harde kunststof |

|

17 |

Meting van de segmenthoogte en plaats van de inslagpunten |

|

18 |

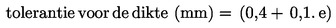

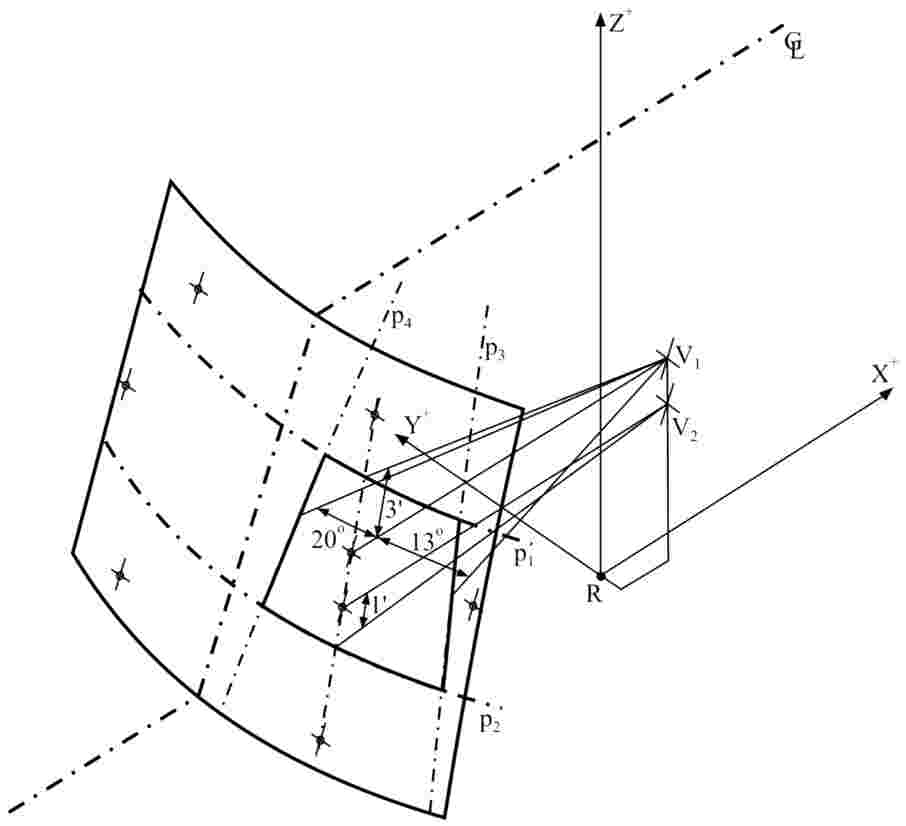

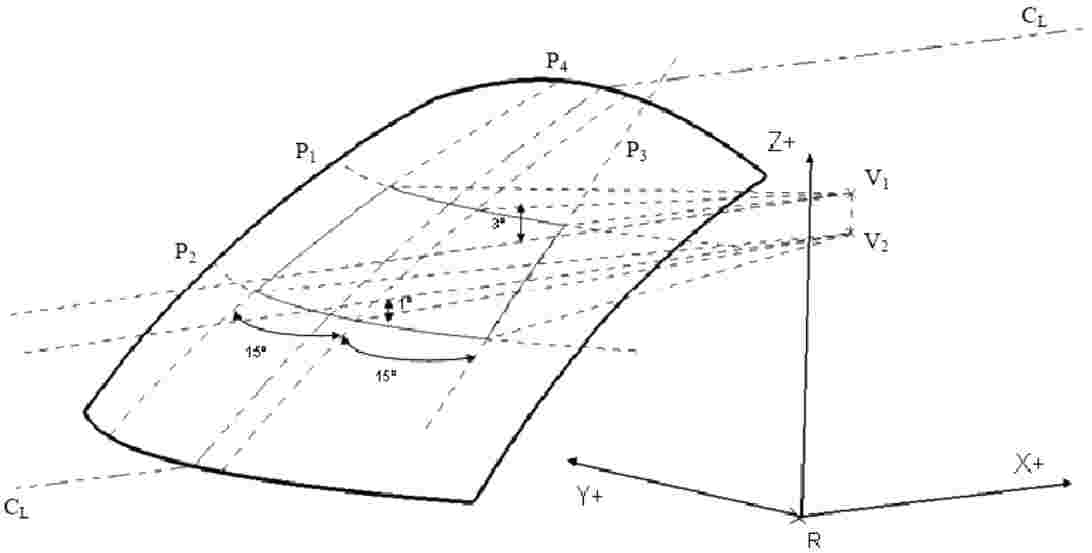

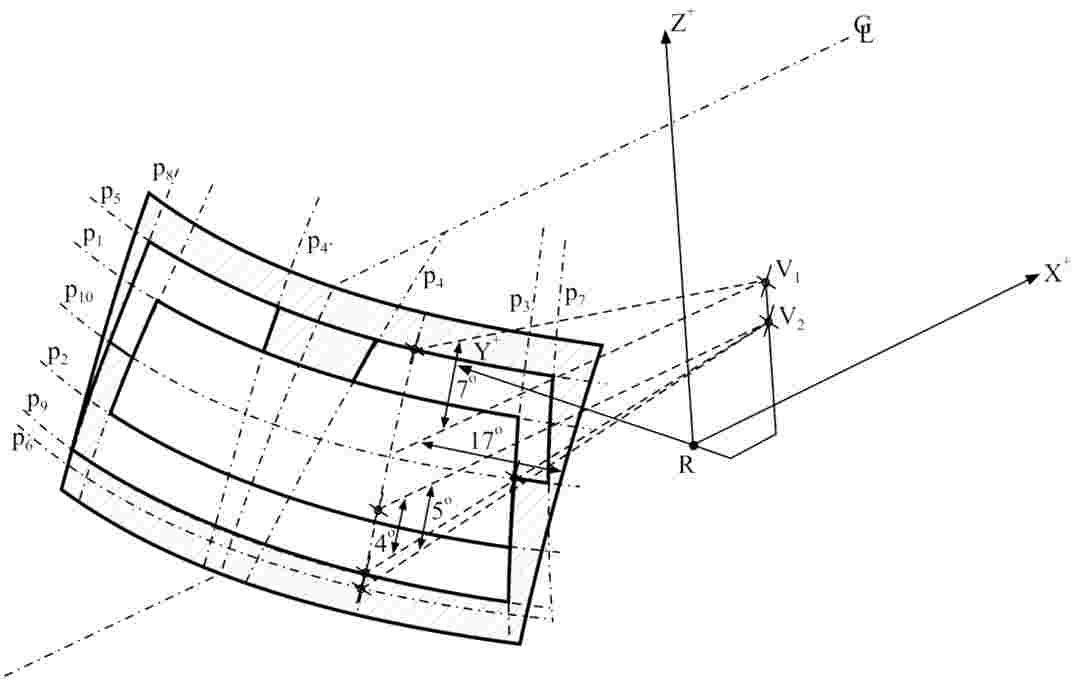

Procedure voor het bepalen van de testgebieden op voorruiten van voertuigen ten opzichte van de V-punten |

|

19 |

Procedure voor het bepalen van het H-punt en de werkelijke romphoek voor zitplaatsen in motorvoertuigen |

|

20 |

Controle van de conformiteit van de productie |

|

21 |

Bepalingen betreffende de montage van veiligheidsbeglazing in voertuigen |

1. TOEPASSINGSGEBIED

Dit reglement is van toepassing op:

|

a) |

veiligheidsbeglazingsmaterialen die bedoeld zijn voor montage als voorruit of andere ruiten, of als scheidingswand, in voertuigen van de categorieën L met carrosserie, M, N, O en T (1); |

|

b) |

voertuigen van de categorieën M, N en O wat de montage van deze materialen betreft; |

in beide gevallen met uitsluiting van beglazing voor verlichtings- en lichtsignaalinrichtingen en dashboards, speciale kogelwerende beglazing en dubbele ramen.

2. DEFINITIES

Voor de toepassing van dit reglement wordt verstaan onder:

2.1. „gehard glas”: beglazing bestaande uit één glasplaat die een speciale behandeling heeft ondergaan om de mechanische sterkte te verhogen en bij breuk een bepaald breukpatroon te verkrijgen;

2.2. „gelaagd glas”: beglazing bestaande uit ten minste twee glasplaten die aan elkaar zijn verbonden door een of meer tussenlagen van kunststof; gelaagd glas is:

|

2.2.1. |

„gewoon gelaagd glas” als geen van de samenstellende glasplaten is behandeld, of |

|

2.2.2. |

„behandeld gelaagd glas” als ten minste een van de samenstellende glasplaten een bijzondere behandeling heeft ondergaan om de mechanische sterkte te verhogen en bij breuk een bepaald breukpatroon te verkrijgen; |

2.3. „tussenlaag”: elk materiaal dat bestemd is om te worden gebruikt om de lagen van gelaagd glas bijeen te houden;

2.4. „met kunststof bekleed veiligheidsglas”: beglazing zoals gedefinieerd in punt 2.1 of 2.2 waarvan de binnenzijde met een kunststoflaag is bekleed;

2.5. „kunststofglas”: beglazing van enig materiaal dat één glasplaat en een of meer kunststoflagen omvat, waarbij het binnenoppervlak van kunststof is;

2.6. „kunststofbeglazing”: beglazingsmateriaal dat een of meer organische polymeren met een hoog molecuulgewicht als essentiële bestanddelen bevat, in afgewerkte toestand een vaste vorm heeft en op enig moment tijdens de fabricage of de verwerking tot eindproduct in vorm gegoten kan worden;

|

2.6.1. |

„harde kunststofbeglazing”: een kunststofbeglazingsmateriaal dat bij de buigtest (bijlage 3, punt 12) in verticale richting niet meer dan 50 mm vervormt; |

|

2.6.2. |

„zachte kunststofbeglazing”: een kunststofbeglazingsmateriaal dat bij de buigtest (bijlage 3, punt 12) in verticale richting meer dan 50 mm vervormt; |

2.7. „dubbel raam”: een samenstel van twee ruiten die afzonderlijk worden gemonteerd in dezelfde opening van het voertuig;

2.8. „meervoudige beglazing”: een samenstel van ten minste twee parallelle ruiten die bij de fabricage duurzaam met een of meer vaste tussenruimten zijn gemonteerd;

|

2.8.1. |

„symmetrische meervoudige beglazing”: meervoudige beglazing waarbij alle samenstellende ruiten identiek zijn (bv. allemaal van gelijkmatig gehard glas); |

|

2.8.2. |

„asymmetrische meervoudige beglazing”: andere meervoudige beglazing dan symmetrische meervoudige beglazing; |

2.9. „kogelwerende beglazing” of „kogelvrije beglazing”: beglazing die geconstrueerd is om tegen vuurwapens bestand te zijn;

2.10. „hoofdkenmerk”: een kenmerk dat in hoge mate bepalend is voor de optische en/of mechanische eigenschappen van een veiligheidsbeglazingsmateriaal met betrekking tot de functie die dit materiaal in een voertuig moet vervullen. Het begrip dekt ook de door de houder van de goedkeuring vermelde handelsnamen of merken;

2.11. „nevenkenmerk”: een kenmerk dat in hoge mate bepalend kan zijn voor de optische en/of mechanische eigenschappen van een veiligheidsbeglazingsmateriaal met betrekking tot de functie die het in een voertuig moet vervullen. Bij het vaststellen van de invloed van een of ander kenmerk wordt rekening gehouden met moeilijkheidsgraden;

2.12. „moeilijkheidsgraden”: een classificatie in twee graden die wordt toegepast op de in de praktijk waargenomen variaties voor elk nevenkenmerk. Als van graad 1 wordt overgegaan naar graad 2 is dit een aanwijzing dat aanvullende tests moeten worden verricht;

2.13. „voorruit”: beglazing die zich voor de bestuurder bevindt en waardoor de bestuurder zicht heeft op de weg vóór het voertuig;

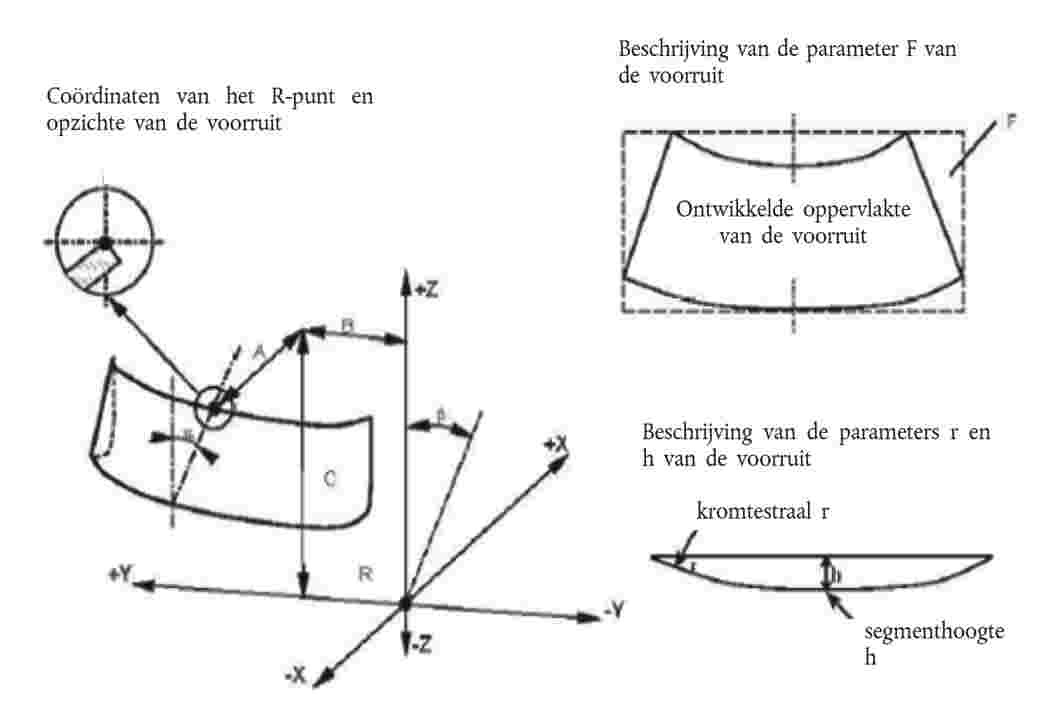

2.14. „ontwikkelde oppervlakte van een voorruit”: de oppervlakte van de kleinste rechthoekige glasplaat waaruit een voorruit kan worden vervaardigd;

2.15. „hellingshoek van een voorruit”: de hoek gevormd door een verticale lijn en een rechte lijn die de boven- en de onderrand van de voorruit met elkaar verbindt, waarbij beide lijnen gelegen zijn in een verticaal vlak dat tevens de lengteas van het voertuig omvat.

|

2.15.1. |

De hellingshoek wordt gemeten bij een voertuig dat op een vlak oppervlak staat, en in het geval van voertuigen voor het vervoer van passagiers met het voertuig in rijklare toestand, voorzien van de maximumhoeveelheid brandstof, koelvloeistof en smeermiddel, en voorzien van gereedschappen en reservewiel(en) (indien deze door de voertuigfabrikant als standaarduitrusting worden geleverd); er wordt rekening gehouden met de massa van de bestuurder, en in het geval van voertuigen voor het vervoer van passagiers bovendien met de massa van één voorin gezeten passagier, waarbij voor zowel de bestuurder als de passagier wordt uitgegaan van een massa van 75 ± 1 kg. |

|

2.15.2. |

Voertuigen met een hydropneumatische, hydraulische of pneumatische ophanging of met een ladingafhankelijk automatisch regelmechanisme voor de bodemvrijheid worden getest onder de door de fabrikant gespecificeerde normale bedrijfsomstandigheden; |

2.16. „groep voorruiten”: een groep bestaande uit voorruiten van verschillende vorm en afmetingen, waarvan de mechanische eigenschappen, het breukpatroon en de bestandheid tegen omgevingsinvloeden worden getest;

|

2.16.1. |

„vlakke voorruit”: een voorruit die geen normale kromte, dat wil zeggen een segmenthoogte van meer dan 10 mm per strekkende meter, vertoont; |

|

2.16.2. |

„gebogen voorruit”: een voorruit die een normale kromte, dat wil zeggen een segmenthoogte van meer dan 10 mm per strekkende meter, vertoont; |

2.17. „ruit”: een stuk beglazing, met uitzondering van een voorruit;

|

2.17.1. |

„gebogen ruit”: een ruit met een segmenthoogte h van meer dan 10 mm per strekkende meter; |

|

2.17.2. |

„vlakke ruit”: een ruit met een segmenthoogte van 10 mm per strekkende meter of minder; |

2.18. „segmenthoogte h”: de vrijwel loodrecht op de beglazing gemeten maximumafstand tussen het binnenoppervlak van de beglazing en het vlak dat door de randen van de beglazing gaat (zie bijlage 17, figuur 1);

2.19. „type veiligheidsbeglazingsmateriaal”: beglazing zoals gedefinieerd in de punten 2.1 tot en met 2.7, die geen essentiële onderlinge verschillen vertoont, met name ten aanzien van de in de bijlagen 4 tot en met 12 en 14 tot en met 16 omschreven hoofd- en nevenkenmerken.

|

2.19.1. |

Hoewel bij wijziging van de hoofdkenmerken van een product een nieuw producttype ontstaat, wordt erkend dat in bepaalde gevallen bij wijziging van de vorm en afmetingen niet noodzakelijkerwijs een volledige serie tests hoeft te worden verricht. Voor sommige van de in de bijlagen voorgeschreven tests kunnen beglazingen worden gegroepeerd wanneer duidelijk is dat zij vergelijkbare hoofdkenmerken hebben. |

|

2.19.2. |

Typen beglazing waarvan alleen de nevenkenmerken verschillen, mogen worden beschouwd als zijnde van hetzelfde type. Op monsters van deze beglazing kunnen niettemin bepaalde tests worden verricht wanneer in de testvoorwaarden uitdrukkelijk is bepaald dat dit noodzakelijk is; |

2.20. „nominale dikte”: dikte volgens het ontwerp van de fabrikant, met een toegestane afwijking van ± (n × 0,2 mm), waarbij n gelijk is aan het aantal in de beglazing opgenomen glasplaten;

2.21. „kromtestraal r”: de benaderde waarde van de kleinste straal van de boog van de voorruit, gemeten in het meest gebogen gebied;

2.22. „hlc (hoofdletselcriteria)-waarde”: een waarde voor de kenmerken van schedel-hersenletsel als gevolg van de vertragingskrachten die optreden bij een stompe loodrechte botsing met de ruit;

2.23. „veiligheidsbeglazingsmateriaal dat nodig is voor het zicht van de bestuurder”2.23.1. „veiligheidsbeglazingsmateriaal dat nodig is voor het gezichtsveld naar voren van de bestuurder”: alle beglazing die zich bevindt vóór het loodrecht op het middenlangsvlak van het voertuig staande vlak door het R-punt van de bestuurder, waardoor de bestuurder de weg kan zien wanneer hij met het voertuig rijdt of manoeuvres uitvoert;2.23.2. „veiligheidsbeglazingsmateriaal dat nodig is voor het gezichtsveld naar achteren van de bestuurder”: alle beglazing die zich bevindt achter het loodrecht op het middenlangsvlak van het voertuig staande vlak door het R-punt van de bestuurder, waardoor de bestuurder de weg kan zien wanneer hij met het voertuig rijdt of manoeuvres uitvoert;:

2.24. „ondoorzichtige verduistering”: elk gedeelte van de beglazing dat geen licht doorlaat, met inbegrip van gedeelten met opdruk, ongeacht of deze geheel dicht is of uit een stippenpatroon bestaat, maar met uitzondering van schaduwstroken;

2.25. „schaduwstrook”: elk gedeelte van de beglazing met een lagere lichtdoorlatendheid, met uitzondering van ondoorzichtige verduistering;

2.26. „doorzichtige gedeelte van de voorruit”: het beglazingsgedeelte dat binnen het glaskader ligt, met uitzondering van toegestane ondoorzichtige verduistering (zie bijlage 18), maar met inbegrip van schaduwstroken;

2.27. „glaskader”: de maximale onbelemmerde opening in het voertuig die voor beglazing is bestemd, voordat de beglazing wordt geïnstalleerd of gemonteerd, met inbegrip van alle strips, maar met uitzondering van verduisteringsstroken;

2.28. „optische vervorming”: een optisch defect in een voorruit waardoor een door de voorruit waargenomen object er anders uitziet;

2.29. „secundair beeld”: een dubbelbeeld, naast het heldere primaire beeld, dat doorgaans in het donker wordt gezien wanneer het waargenomen object zeer helder is ten opzichte van de omgeving ervan, bijvoorbeeld de koplampen van een naderend voertuig;

2.30. „scheiding van het secundaire beeld”: de hoekafstand tussen de positie van het primaire en het secundaire beeld;

2.31. „normale lichtdoorlatendheid”: de loodrecht op de beglazing gemeten lichtdoorlatendheid;

2.32. „ontwerphoek van de rugleuning”: de hoek tussen de verticale lijn door het R-punt en de romplijn, zoals gedefinieerd door de voertuigfabrikant;

2.33. „monster”: een speciaal geprepareerd stuk beglazing dat representatief is voor het eindproduct of een uit het eindproduct gesneden stuk;

2.34. „proefstuk”: een monster of een eindproduct van de beglazing;

2.35. „voertuigtype”: wat de montage van veiligheidsbeglazing betreft: voertuigen die tot dezelfde categorie behoren en ten minste op de volgende essentiële punten onderling niet verschillen:

|

a) |

de fabrikant; |

|

b) |

de typeaanduiding van de fabrikant; |

|

c) |

de essentiële constructie- en ontwerpaspecten; |

2.36. „centrale rijstand”: de stand waarbij de y-coördinaat van het R-punt minder dan 60 mm verwijderd is van y0.

3. GOEDKEURINGSAANVRAAG

3.1. Goedkeuring van een type beglazing

De goedkeuringsaanvraag voor een type beglazing wordt door de fabrikant of door zijn daartoe in het land van de aanvraag gemachtigde vertegenwoordiger ingediend.

3.2. Voor elk type beglazing gaat de aanvraag vergezeld van de hieronder vermelde documenten in drievoud en van de volgende gegevens:

3.2.1. een technische beschrijving waarin alle hoofd- en nevenkenmerken worden vermeld, en:

|

3.2.1.1. |

voor andere beglazing dan voorruiten: schema’s in een formaat niet groter dan A4 of tot dat formaat gevouwen, waarop het volgende is aangegeven:

|

|

3.2.1.2. |

voor voorruiten:

|

|

3.2.1.3. |

voor meervoudige beglazing: schema’s in een formaat niet groter dan A4 of tot dat formaat gevouwen, waarop naast de in punt 3.2.1.1 genoemde gegevens het volgende is aangegeven:

|

3.3. Daarnaast verstrekt de aanvrager van de goedkeuring een voldoende aantal proefstukken en monsters van afgewerkte exemplaren van de betrokken modellen; dit aantal wordt zo nodig vastgesteld in overleg met de technische dienst die verantwoordelijk is voor de uitvoering van de tests.

3.4. Goedkeuring van een voertuigtype

De goedkeuringsaanvraag voor een voertuigtype wat de montage van de veiligheidsbeglazing betreft, wordt door de voertuigfabrikant of door zijn daartoe gemachtigde vertegenwoordiger ingediend.

3.5. De aanvraag gaat vergezeld van de hieronder genoemde documenten in drievoud en van de volgende gegevens:

3.5.1. tekeningen van het voertuig op een passende schaal, waarop het volgende is aangegeven:

|

3.5.1.1. |

de plaats van de voorruit ten opzichte van het R-punt van het voertuig, |

|

3.5.1.2. |

de hellingshoek van de voorruit, |

|

3.5.1.3. |

de hellingshoek van de rugleuning; |

3.5.2. technische details van de voorruit en alle andere ruiten, en met name:

|

3.5.2.1. |

de gebruikte materialen, |

|

3.5.2.2. |

goedkeuringsnummers, |

|

3.5.2.3. |

eventuele aanvullende opschriften, zoals beschreven in punt 5.5. |

3.6. Een voertuig dat representatief is voor het goed te keuren voertuigtype, wordt ter beschikking gesteld van de technische dienst die verantwoordelijk is voor de uitvoering van de goedkeuringstests.

4. OPSCHRIFTEN

4.1. Elk veiligheidsbeglazingsmateriaal, met inbegrip van de ter goedkeuring ingediende monsters en proefstukken, wordt voorzien van de handelsnaam of het merk van de fabrikant, zoals vermeld in bijlage 1, punt 3. Geproduceerde onderdelen worden voorzien van het krachtens VN/ECE-Reglement nr. 43 aan de primaire fabrikant toegekende nummer. Dit opschrift moet goed leesbaar en onuitwisbaar zijn.

5. GOEDKEURING

5.1. Goedkeuring van een type beglazing

Indien de ter goedkeuring ingediende monsters voldoen aan de voorschriften van de punten 6 tot en met 8, wordt voor dat type veiligheidsbeglazingsmateriaal goedkeuring verleend.

5.2. Aan elk goedgekeurde type, zoals gedefinieerd in de bijlagen 5, 7, 11, 12, 14, 15 en 16 of in het geval van voorruiten, aan elke goedgekeurde groep, wordt een goedkeuringsnummer toegekend. De eerste twee cijfers ervan (momenteel 01 voor het reglement in zijn oorspronkelijke vorm) geven de wijzigingenreeks aan met de recentste belangrijke technische wijzigingen van het reglement op de datum van goedkeuring. Dezelfde overeenkomstsluitende partij mag hetzelfde nummer niet aan een ander type veiligheidsbeglazingsmateriaal of een andere groep veiligheidsbeglazingsmateriaal toekennen.

5.3. Van de goedkeuring of de uitbreiding of weigering van de goedkeuring van een type veiligheidsbeglazingsmateriaal krachtens dit reglement wordt aan de overeenkomstsluitende partijen die dit reglement toepassen, mededeling gedaan door middel van een formulier volgens het model in bijlage 1 en de aanhangsels daarvan.

5.3.1. Voor voorruiten gaat het mededelingenformulier vergezeld van een document met een lijst van alle modellen van voorruiten die deel uitmaken van de goedgekeurde groep, alsmede de kenmerken van de groep overeenkomstig bijlage 1, aanhangsel 8.

5.4. Op elk stuk beglazing en op alle meervoudige beglazing die conform is met een krachtens dit reglement goedgekeurd type, wordt behalve het in punt 4.1 voorgeschreven opschrift, duidelijk zichtbaar een internationaal goedkeuringsmerk aangebracht. Daarnaast kan ook elk bijzonder goedkeuringsmerk worden aangebracht dat is toegekend aan elke ruit waaruit meervoudige beglazing bestaat. Dit goedkeuringsmerk bestaat uit:

5.4.1. een cirkel met daarin de letter E, gevolgd door het nummer van het land dat de goedkeuring heeft verleend (2);

5.4.2. het nummer van dit reglement, gevolgd door de letter R, een liggend streepje en het goedkeuringsnummer, rechts van de in punt 5.4.1 voorgeschreven cirkel.

5.5. De hierna genoemde aanvullende symbolen worden in de nabijheid van voornoemd goedkeuringsmerk aangebracht:

5.5.1. bij voorruiten:

|

I |

voor gehard glas; |

|

II |

voor gewoon gelaagd glas; |

|

III |

voor behandeld gelaagd glas; |

|

IV |

voor kunststofglas; |

|

5.5.2. |

V |

bij veiligheidsbeglazing met een normale lichtdoorlatendheid van minder dan 70 %; |

|

5.5.3. |

VI |

bij meervoudige beglazing; |

|

5.5.4. |

VII |

bij beglazing van gelijkmatig gehard glas die kan worden gebruikt als voorruit voor langzaam rijdende voertuigen die door hun constructie niet harder dan 40 km/h kunnen rijden; |

|

5.5.5. |

VIII |

bij harde kunststofbeglazing. Deze aanduiding wordt aangevuld met:

|

Als de kunststofbeglazing aan de in bijlage 3, punt 4, beschreven slijtvastheidstests is onderworpen, wordt hieraan het volgende opschrift toegevoegd:

|

/L |

voor beglazing waarvan de lichtverstrooiing na 1 000 cycli aan de buitenzijde niet meer dan 2 % bedraagt en na 100 cycli aan de binnenzijde niet meer dan 4 % (zie punt 6.1.3.1 van de bijlagen 14 en 16), |

|

/M |

voor beglazing waarvan de lichtverstrooiing na 500 cycli aan de buitenzijde niet meer dan 10 % bedraagt en na 100 cycli aan de binnenzijde niet meer dan 4 % (zie punt 6.1.3.2 van de bijlagen 14 en 16), |

|

5.5.6. |

IX |

bij zachte kunststofbeglazing; |

|

5.5.7. |

X |

bij meervoudige beglazing van harde kunststof. Deze aanduiding wordt aangevuld met: |

|

/A |

voor naar voren gerichte ruiten, |

|

/B |

voor zij-, achter- en dakbeglazing, |

|

/C |

op plaatsen waar er weinig of geen kans is op een schok van het hoofd tegen de ruit. |

Als de kunststofbeglazing aan de in bijlage 3, punt 4, beschreven slijtvastheidstest is onderworpen, wordt hieraan het volgende opschrift toegevoegd:

|

/L |

voor beglazing waarvan de lichtverstrooiing na 1 000 cycli aan de buitenzijde niet meer dan 2 % bedraagt en na 100 cycli aan de binnenzijde niet meer dan 4 % (zie bijlage 16, punt 6.1.3.1); |

|

/M |

voor beglazing waarvan de lichtverstrooiing na 500 cycli aan de buitenzijde niet meer dan 10 % bedraagt en na 100 cycli aan de binnenzijde niet meer dan 4 % (zie bijlage 16, punt 6.1.3.2); |

|

5.5.8. |

XI |

bij ruiten van gelaagd glas; |

|

5.5.9. |

XII |

bij ruiten van kunststofglas; |

|

5.5.10. |

/P |

bij veiligheidsbeglazing van glas, waarvan de binnenzijde met een kunststoflaag is bekleed. |

5.6. Het goedkeuringsmerk en het symbool moeten goed leesbaar en onuitwisbaar zijn. Aanvullende symbolen moeten met het goedkeuringsmerk worden gecombineerd.

5.7. In bijlage 2 worden voorbeelden gegeven van de opstelling van goedkeuringsmerken.

5.8. Goedkeuring van een voertuigtype

Als het voertuig dat voor goedkeuring krachtens dit reglement ter beschikking wordt gesteld, voldoet aan de voorschriften van bijlage 21, wordt voor dat voertuigtype goedkeuring verleend.

5.9. Aan elk goedgekeurd type wordt een goedkeuringsnummer toegekend. De eerste twee cijfers ervan (momenteel 01 voor het reglement in zijn oorspronkelijke vorm) geven de wijzigingenreeks aan met de recentste belangrijke technische wijzigingen van het reglement op de datum van goedkeuring. Dezelfde overeenkomstsluitende partij mag hetzelfde nummer niet toekennen aan een ander voertuigtype zoals gedefinieerd in punt 2.35.

5.10. Van de goedkeuring, de uitbreiding, weigering of intrekking van de goedkeuring of de definitieve stopzetting van de productie van een voertuigtype krachtens dit reglement wordt aan de partijen bij de Overeenkomst van 1958 die dit reglement toepassen, mededeling gedaan door middel van een formulier volgens het model in bijlage 1A.

5.11. Op elk voertuig dat conform is met een voertuigtype dat krachtens dit reglement is goedgekeurd, wordt op een opvallende en makkelijk bereikbare plaats die op het goedkeuringsformulier is gespecificeerd, een internationaal goedkeuringsmerk aangebracht. Dit merk bestaat uit:

5.11.1. een cirkel met daarin de letter E, gevolgd door het nummer van het land dat de goedkeuring heeft verleend (3);

5.11.2. het nummer van dit reglement, gevolgd door de letter R, een liggend streepje en het goedkeuringsnummer, rechts van de in punt 5.11.1 voorgeschreven cirkel.

5.12. Indien het voertuig conform is met een voertuigtype dat op basis van een of meer andere aan de overeenkomst gehechte reglementen is goedgekeurd in het land dat de goedkeuring krachtens dit reglement heeft verleend, hoeft het in punt 5.11.1 bedoelde symbool niet te worden herhaald; in dat geval worden de aanvullende nummers en symbolen van alle reglementen op basis waarvan goedkeuring is verleend in het land dat de goedkeuring krachtens dit reglement heeft verleend, in verticale kolommen rechts van het in punt 5.11.1 bedoelde symbool geplaatst.

5.13. Het goedkeuringsmerk moet goed leesbaar en onuitwisbaar zijn.

5.14. Het goedkeuringsmerk wordt dicht bij of op het door de fabrikant bevestigde gegevensplaatje van het voertuig aangebracht.

5.15. In bijlage 2A worden voorbeelden gegeven van de opstelling van goedkeuringsmerken.

6. ALGEMENE VOORSCHRIFTEN

6.1. Alle beglazingsmaterialen, met inbegrip van beglazingsmateriaal voor de vervaardiging van voorruiten, moeten van zodanige kwaliteit zijn dat het gevaar voor lichamelijk letsel bij breuk zoveel mogelijk wordt beperkt. Het beglazingsmateriaal moet voldoende bestand zijn tegen incidenten die zich in normale verkeersomstandigheden kunnen voordoen, alsmede tegen de invloeden van weer en temperatuur, chemicaliën, brand en slijtage.

6.2. Veiligheidsbeglazingsmaterialen moet bovendien voldoende doorzichtig zijn en geen noemenswaardige vervorming van de door de voorruit waargenomen objecten veroorzaken, noch verwarring omtrent de in het verkeer gebruikte kleuren doen ontstaan. Bij breuk van de voorruit moet de bestuurder de weg nog duidelijk genoeg kunnen zien om zijn voertuig veilig te kunnen afremmen en tot stilstand te brengen.

7. BIJZONDERE VOORSCHRIFTEN

Alle typen veiligheidsbeglazing moeten, afhankelijk van de categorie waartoe ze behoren, aan de volgende bijzondere voorschriften voldoen:

|

7.1. |

voorruiten van gehard glas: de voorschriften in bijlage 4; |

|

7.2. |

ruiten van gelijkmatig gehard glas: de voorschriften in bijlage 5; |

|

7.3. |

voorruiten van gewoon gelaagd glas: de voorschriften in bijlage 6; |

|

7.4. |

ruiten van gewoon gelaagd glas: de voorschriften in bijlage 7; |

|

7.5. |

voorruiten van behandeld gelaagd glas: de voorschriften in bijlage 8; |

|

7.6. |

met kunststof beklede veiligheidsbeglazing: naast de bovenvermelde voorschriften ook de voorschriften in bijlage 9; |

|

7.7. |

voorruiten van kunststofglas: de voorschriften in bijlage 10; |

|

7.8. |

ruiten van kunststofglas: de voorschriften in bijlage 11; |

|

7.9. |

meervoudige beglazing: de voorschriften in bijlage 12; |

|

7.10. |

ruiten van harde kunststof: de voorschriften in bijlage 14; |

|

7.11. |

ruiten van zachte kunststof: de voorschriften in bijlage 15; |

|

7.12. |

meervoudige beglazing van harde kunststof: de voorschriften in bijlage 16. |

8. TESTS

8.1. In dit reglement worden de volgende tests voorgeschreven:

8.1.1. Breuktest

Deze test heeft tot doel:

|

8.1.1.1. |

na te gaan of er bij breuk van de glazen ruit zodanige scherven en splinters ontstaan dat het risico van verwonding zo klein mogelijk blijft, en |

|

8.1.1.2. |

bij voorruiten het zicht na breuk na te gaan. |

8.1.2. Test van de mechanische sterkte

8.1.2.1. Kogelvaltest

Er zijn twee soorten tests, één met een kogel van 227 g en één met een kogel van 2 260 g.

|

8.1.2.1.1. |

Test met een kogel van 227 g Deze test heeft tot doel bij gelaagd glas de hechting van de tussenlaag en bij gelijkmatig gehard glas en kunststofbeglazing de mechanische sterkte te beoordelen. |

|

8.1.2.1.2. |

Test met een kogel van 2 260 g Deze test heeft tot doel bij gelaagd glas de weerstand tegen de indringingskracht van de kogel te beoordelen. |

8.1.2.2. Dummyhoofdtest

Deze test heeft tot doel na te gaan of de beglazing, bij een schok van het hoofd tegen de voorruit en tegen andere ruiten van gelaagd glas, van kunststofglas en van harde kunststof, alsmede tegen in de zijvensters gebruikte meervoudige beglazing, voldoet aan de eisen inzake beperking van verwondingen.

8.1.3. Bestandheid tegen omgevingsinvloeden

8.1.3.1. Slijtvastheidstest

Deze test heeft tot doel na te gaan of de slijtvastheid van veiligheidsbeglazing boven een bepaalde waarde ligt.

8.1.3.2. Hittebestendigheidstest

Deze test heeft tot doel na te gaan of er zich bij langdurige blootstelling aan hoge temperaturen geen blaasjes of andere gebreken voordoen in de tussenlaag van gelaagd glas en van kunststofglas.

8.1.3.3. Stralingsbestendigheidstest

Deze test heeft tot doel na te gaan of de lichtdoorlatendheid van ruiten van gelaagd glas, beglazing van kunststofglas en met kunststof beklede beglazing van glas bij langdurige blootstelling aan straling duidelijk afneemt, dan wel of de beglazing duidelijk verkleurt.

8.1.3.4. Vochtbestendigheidstest

Deze test heeft tot doel na te gaan of ruiten van gelaagd glas, ruiten van kunststofglas, met kunststof beklede beglazing van glas en hard kunststofmateriaal bestand zijn tegen de gevolgen van langdurige blootstelling aan luchtvochtigheid en onder invloed daarvan geen significante tekenen van aantasting vertonen.

8.1.3.5. Test van de bestandheid tegen temperatuurveranderingen

Deze test heeft tot doel na te gaan of de in de veiligheidsbeglazing gebruikte kunststoffen bestand zijn tegen de gevolgen van langdurige blootstelling aan extreme temperaturen en onder invloed daarvan geen significante tekenen van aantasting vertonen.

8.1.3.6. Verweringstest

Deze test heeft tot doel na te gaan of veiligheidsbeglazing van kunststof bestand is tegen gesimuleerde verweringsomstandigheden.

8.1.3.7. Ruitjestest

Deze test heeft tot doel na te gaan of de slijtvaste coating van harde kunststofbeglazing zich voldoende hecht.

8.1.4. Optische eigenschappen

8.1.4.1. Lichtdoorlatingstest

Deze test heeft tot doel na te gaan of de normale lichtdoorlatendheid van veiligheidsbeglazing boven een bepaalde waarde ligt.

8.1.4.2. Optischevervormingstest

Deze test heeft tot doel na te gaan of de vervorming van door de voorruit waargenomen objecten niet zodanig is dat de bestuurder erdoor kan worden gehinderd.

8.1.4.3. Scheidingstest van het secundaire beeld

Deze test heeft tot doel na te gaan of de hoek tussen het secundaire en het primaire beeld niet groter is dan een bepaalde waarde.

8.1.5. Test van het brandgedrag (vuurbestendigheidstest)

Deze test heeft tot doel na te gaan of de brandsnelheid van een veiligheidsbeglazingsmateriaal laag genoeg is.

8.1.6. Chemicaliënbestendigheidstest

Deze test heeft tot doel na te gaan of het veiligheidsbeglazingsmateriaal bestand is tegen de gevolgen van blootstelling aan chemische stoffen die gewoonlijk in het voertuig aanwezig kunnen zijn of gebruikt kunnen worden (bijvoorbeeld schoonmaakmiddelen) en onder invloed daarvan geen significante tekenen van aantasting vertoont.

8.1.7. Buig- en vouwtest

Deze test dient om te bepalen of kunststofbeglazing als beglazing van zachte of harde kunststof moet worden beschouwd.

8.2. Voorgeschreven tests

8.2.1. Veiligheidsbeglazingsmaterialen moeten de in de volgende tabellen vermelde tests ondergaan: 8.2.1.1. en 8.2.1.2.

8.2.1.1. Veiligheidsbeglazing moet de in de volgende tabel vermelde tests ondergaan:

|

Tests |

Voorruit |

Glazen ruiten |

||||||||||

|

Gehard glas |

Gewoon gelaagd glas |

Behandeld gelaagd glas |

Kunststofglas |

Gehard glas |

Gelaagd glas |

Kunststofglas |

||||||

|

I |

I-P |

II |

II-P |

III |

III-P |

IV |

|

|

|

|||

|

Breuk |

B4/2 |

B4/2 |

— |

— |

B8/4 |

B8/4 |

— |

B5/2 |

— |

— |

||

|

Mechanische sterkte |

|

|

|

|

|

|

|

|

|

|

||

|

— |

— |

B6/4.3 |

B6/4.3 |

B6/4.3 |

B6/4.3 |

B6/4.3 |

B5/3.1 |

B7/3 |

B11/3 |

||

|

— |

— |

B6/4.2 |

B6/4.2 |

B6/4.2 |

B6/4.2 |

B6/4.2 |

— |

— |

— |

||

|

Dummyhoofdtest (4) |

B4/3 |

B4/3 |

B6/3 |

B6/3 |

B6/3 |

B6/3 |

B10/3 |

— |

— |

— |

||

|

Slijtvastheid |

|

|

|

|

|

|

|

|

|

|

||

|

Buitenzijde |

— |

— |

B6/5.1 |

B6/5.1 |

B6/5.1 |

B6/5.1 |

B6/5.1 |

— |

B6/5.1 |

B6/5.1 |

||

|

Binnenzijde |

— |

B9/2 |

— |

B9/2 |

— |

B9/2 |

B9/2 |

B9/2 (5) |

B9/2 (5) |

B9/2 |

||

|

Hitte |

— |

— |

B3/5 |

B3/5 |

B3/5 |

B3/5 |

B3/5 |

— |

B3/5 |

B3/5 |

||

|

Straling |

— |

B3/6 |

B3/6 |

B3/6 |

B3/6 |

B3/6 |

B3/6 |

— |

B3/6 |

B3/6 |

||

|

Vocht |

— |

B3/7 |

B3/7 |

B3/7 |

B3/7 |

B3/7 |

B3/7 |

B3/7 (5) |

B3/7 |

B3/7 |

||

|

Lichtdoorlating |

B3/9.1 |

B3/9.1 |

B3/9.1 |

B3/9.1 |

B3/9.1 |

B3/9.1 |

B3/9.1 |

B3/9.1 |

B3/9.1 |

B3/9.1 |

||

|

Optische vervorming |

B3/9.2 |

B3/9.2 |

B3/9.2 |

B3/9.2 |

B3/9.2 |

B3/9.2 |

B3/9.2 |

B3/9.2 (6) |

— |

— |

||

|

Secundair beeld |

B3/9.3 |

B3/9.3 |

B3/9.3 |

B3/9.3 |

B3/9.3 |

B3/9.3 |

B3/9.3 |

B3/9.3 (6) |

— |

— |

||

|

Bestandheid tegen temperatuurveranderingen |

— |

B3/8 |

— |

B3/8 |

— |

B3/8 |

B3/8 |

B3/8 (5) |

B3/8 (5) |

B3/8 |

||

|

Vuurbestendigheid |

— |

B3/10 |

— |

B3/10 |

— |

B3/10 |

B3/10 |

B3/10 (5) |

B3/10 (5) |

B3/10 |

||

|

Chemicaliënbestendigheidstest |

— |

B3/11.2.1 |

— |

B3/11.2.1 |

— |

B3/11.2.1 |

B3/11.2.1 |

B3/11.2.1 (5) |

B3/11.2.1 (5) |

B3/11.2.1 |

||

8.2.1.2. Kunststofbeglazingsmaterialen moeten de in de volgende tabel vermelde tests ondergaan:

|

|

Kunststoffen van andere ruiten dan voorruiten |

||||

|

|

Harde kunststoffen |

Meervoudige beglazing |

|

||

|

Test |

Motorvoertuigen |

Aanhangers en voertuigen zonder inzittenden |

Motorvoertuigen |

Aanhangers en voertuigen zonder inzittenden |

Zachte kunststoffen |

|

Buigtest |

B3/12 |

B3/12 |

B3/12 |

B3/12 |

B3/12 |

|

Kogel van 227 g |

B14/5 |

B14/5 |

B16/5 |

B16/5 |

B15/4 |

|

Dummyhoofd (7) |

B14/4 |

— |

B16/4 |

— |

— |

|

Lichtdoorlating (8) |

B3/9.1 |

— |

B3/9.1 |

— |

B3/9.1 |

|

Vuurbestendigheid |

B3/10 |

B3/10 |

B3/10 |

B3/10 |

B3/10 |

|

Chemicaliënbestendigheid |

A3/11 |

A3/11 |

A3/11 |

A3/11 |

A3/11.2.1 |

|

Slijtvastheid |

B14/6.1 |

— |

B16/6.1 |

— |

— |

|

Verwering |

B3/6.4 |

B3/6.4 |

B3/6.4 |

B3/6.4 |

B3/6.4 |

|

Vocht |

B14/6.4 |

B14/6.4 |

B16/6.4 |

B16/6.4 |

— |

|

Ruitjestest (8) |

B3/13 |

— |

B3/13 |

— |

— |

8.2.2. Een veiligheidsbeglazingsmateriaal dat aan alle desbetreffende voorschriften zoals vermeld in de punten 8.2.1.1 en 8.2.1.2 voldoet, wordt goedgekeurd.

9. WIJZIGING OF UITBREIDING VAN DE GOEDKEURING VAN EEN TYPE VEILIGHEIDSBEGLAZINGSMATERIAAL

9.1. Elke wijziging van een type veiligheidsbeglazingsmateriaal of elke toevoeging van een voorruit aan een groep voorruiten moet worden meegedeeld aan de typegoedkeuringsinstantie die het type veiligheidsbeglazingsmateriaal heeft goedgekeurd. Deze instantie kan dan:

|

9.1.1. |

oordelen dat de wijzigingen waarschijnlijk geen noemenswaardig nadelig effect zullen hebben en, in het geval van voorruiten, dat het nieuwe type volledig past in de reeds goedgekeurde groep, en dat het veiligheidsbeglazingsmateriaal in ieder geval nog steeds aan de voorschriften voldoet, of |

|

9.1.2. |

de voor de uitvoering van de tests verantwoordelijke technische dienst om een aanvullend testrapport verzoeken. |

9.2. Mededeling

9.2.1. De overeenkomstsluitende partijen die dit reglement toepassen, worden volgens de procedure van punt 5.3 in kennis gesteld van de bevestiging of weigering van de goedkeuring (of van de uitbreiding van de goedkeuring).

9.2.2. De bevoegde instantie die een uitbreiding van de goedkeuring heeft verleend, kent aan elke mededeling van uitbreiding een volgnummer toe.

10. CONFORMITEIT VAN DE PRODUCTIE

10.1. Voor de controle van de conformiteit van de productie gelden de procedures van aanhangsel 2 van de overeenkomst (E/ECE/324-E/ECE/TRANS/505/Rev.2), met inachtneming van de volgende voorschriften:

10.2. Bijzondere bepalingen

De in punt 2.2 van aanhangsel 2 van de Overeenkomst bedoelde controles omvatten ook de naleving van de voorschriften van bijlage 20.

10.3. De in punt 2.4 van aanhangsel 2 van de Overeenkomst bedoelde normale frequentie van de inspecties bedraagt één per jaar.

11. SANCTIES BIJ NON-CONFORMITEIT VAN DE PRODUCTIE

11.1. De krachtens dit reglement voor een type veiligheidsbeglazingsmateriaal verleende goedkeuring kan worden ingetrokken indien niet aan het voorschrift van punt 10.1 is voldaan.

11.2. Indien een overeenkomstsluitende partij die dit reglement toepast, een eerder verleende goedkeuring intrekt, stelt zij de andere overeenkomstsluitende partijen die dit reglement toepassen daarvan onmiddellijk in kennis door middel van het mededelingenformulier volgens het model in bijlage 1.

12. OVERGANGSBEPALINGEN

12.1. Vanaf de officiële datum van inwerkingtreding van supplement 12 op dit reglement mag geen enkele overeenkomstsluitende partij die dit reglement toepast, weigeren goedkeuring te verlenen krachtens dit reglement, zoals gewijzigd bij supplement 12 op het reglement in zijn oorspronkelijke vorm.

12.2. Vanaf 24 maanden na de datum van inwerkingtreding verlenen de overeenkomstsluitende partijen die dit reglement toepassen, alleen goedkeuringen als het goed te keuren type onderdeel of technische eenheid voldoet aan de voorschriften van supplement 12 op het reglement.

12.3. Vanaf 24 maanden na de datum van inwerkingtreding van supplement 12 kunnen de overeenkomstsluitende partijen die dit reglement toepassen, weigeren goedkeuringen te erkennen van veiligheidsbeglazing waarop de in punt 5.5 voorgeschreven symbolen ontbreken.

12.4. Vanaf de officiële datum van inwerkingtreding van wijzigingenreeks 01 mag een overeenkomstsluitende partij die dit reglement toepast, niet weigeren goedkeuring te verlenen krachtens dit reglement zoals gewijzigd bij wijzigingenreeks 01.

12.5. Vanaf 24 maanden na de datum van inwerkingtreding verlenen de overeenkomstsluitende partijen die dit reglement toepassen, alleen goedkeuring als het goed te keuren type veiligheidsbeglazingsmateriaal voldoet aan de voorschriften van dit reglement, zoals gewijzigd bij wijzigingenreeks 01.

12.6. Ook na de inwerkingtreding van wijzigingenreeks 01 van dit reglement blijven goedkeuringen van veiligheidsbeglazingsmateriaal krachtens wijzigingenreeks 00 van dit reglement geldig, moeten de overeenkomstsluitende partijen die dit reglement toepassen, deze blijven accepteren en mogen zij niet weigeren uitbreidingen toe te staan van goedkeuringen die krachtens wijzigingenreeks 00 van dit reglement zijn verleend.

12.7. Ook na de datum van inwerkingtreding van wijzigingenreeks 01 blijven goedkeuringen van een voertuigtype krachtens wijzigingenreeks 00 van dit reglement geldig, moeten de overeenkomstsluitende partijen die dit reglement toepassen, deze blijven accepteren en mogen zij niet weigeren uitbreidingen toe te staan van goedkeuringen die krachtens wijzigingenreeks 00 van dit reglement zijn verleend.

13. DEFINITIEVE STOPZETTING VAN DE PRODUCTIE

Indien de houder van de goedkeuring de productie van een krachtens dit reglement goedgekeurd type veiligheidsbeglazingsmateriaal definitief stopzet, stelt hij de instantie die de goedkeuring heeft verleend daarvan in kennis. Zodra deze instantie de kennisgeving heeft ontvangen, stelt zij de andere overeenkomstsluitende partijen die dit reglement toepassen daarvan in kennis door middel van een mededelingenformulier volgens het model in bijlage 1.

14. NAAM EN ADRES VAN DE VOOR DE UITVOERING VAN DE GOEDKEURINGSTESTS VERANTWOORDELIJKE TECHNISCHE DIENSTEN EN VAN DE TYPEGOEDKEURINGSINSTANTIES

De partijen bij de Overeenkomst die dit reglement toepassen, delen het secretariaat van de Verenigde Naties de naam en het adres mee van de technische diensten die voor de uitvoering van de goedkeuringstests verantwoordelijk zijn, en van de typegoedkeuringsinstanties die goedkeuring verlenen en waaraan de in andere landen afgegeven certificaten betreffende de goedkeuring of de uitbreiding, weigering of intrekking van de goedkeuring moeten worden toegezonden.

De technische diensten die voor de uitvoering van de goedkeuringstests verantwoordelijk zijn, moeten voldoen aan de geharmoniseerde normen voor testlaboratoria (ISO/CEI Guide 25). Zij moeten bovendien zijn aangewezen door de typegoedkeuringsinstantie waarvoor zij de goedkeuringstests verrichten.

(1) Zoals gedefinieerd in de Geconsolideerde resolutie betreffende de constructie van voertuigen (R.E.3), document ECE/TRANS/WP.29/78/Rev.2, punt 2.

(2) De nummers van de partijen bij de Overeenkomst van 1958 zijn opgenomen in bijlage 3 bij de Geconsolideerde resolutie betreffende de constructie van voertuigen (R.E.3), document ECE/TRANS/WP.29/78/Rev.2/Amend.1.

(3) Zie voetnoot 2.

(4) Deze test moet overeenkomstig bijlage 12, punt 3, (B12/3) ook op meervoudige beglazing worden uitgevoerd.

(5) Indien aan de binnenzijde met kunststof bekleed.

(6) Deze test moet alleen worden uitgevoerd op ruiten van gelijkmatig gehard glas die worden gebruikt als voorruit voor langzaam rijdende voertuigen die door hun constructie niet harder dan 40 km/h kunnen rijden.

|

Opmerkingen: |

Een vermelding als B4/3 verwijst naar bijlage 4, punt 3, waar de test en de eisen voor aanvaarding worden beschreven. |

(7) De testvoorschriften zijn afhankelijk van de plaats van de beglazing in het voertuig.

(8) Alleen van toepassing als de beglazing wordt gebruikt op een plaats waar deze nodig is voor het zicht van de bestuurder.

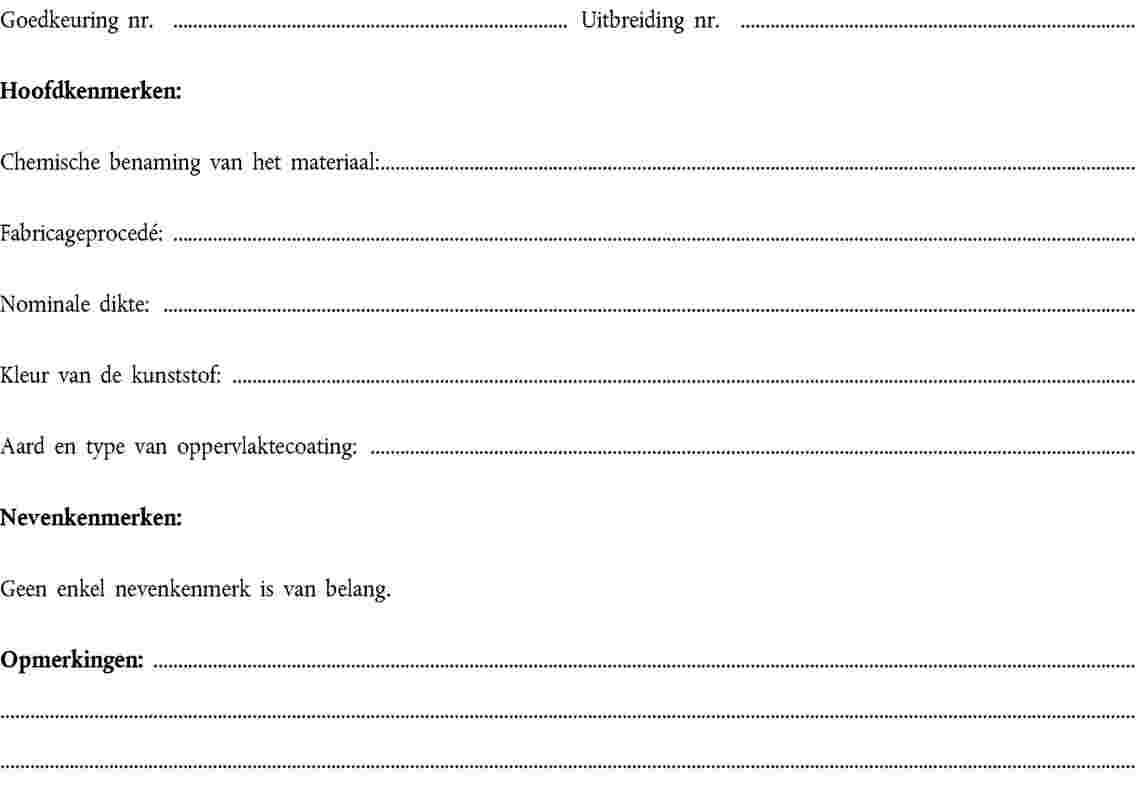

BIJLAGE 1

MEDEDELING

(Maximumformaat: A4 (210 × 297 mm))

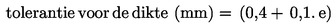

Aanhangsel 1

Voorruiten van gehard glas

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 4 of 9 bij Reglement nr. 43)

Aanhangsel 2

Ruiten van gelijkmatig gehard glas

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 5 of 9 bij Reglement nr. 43)

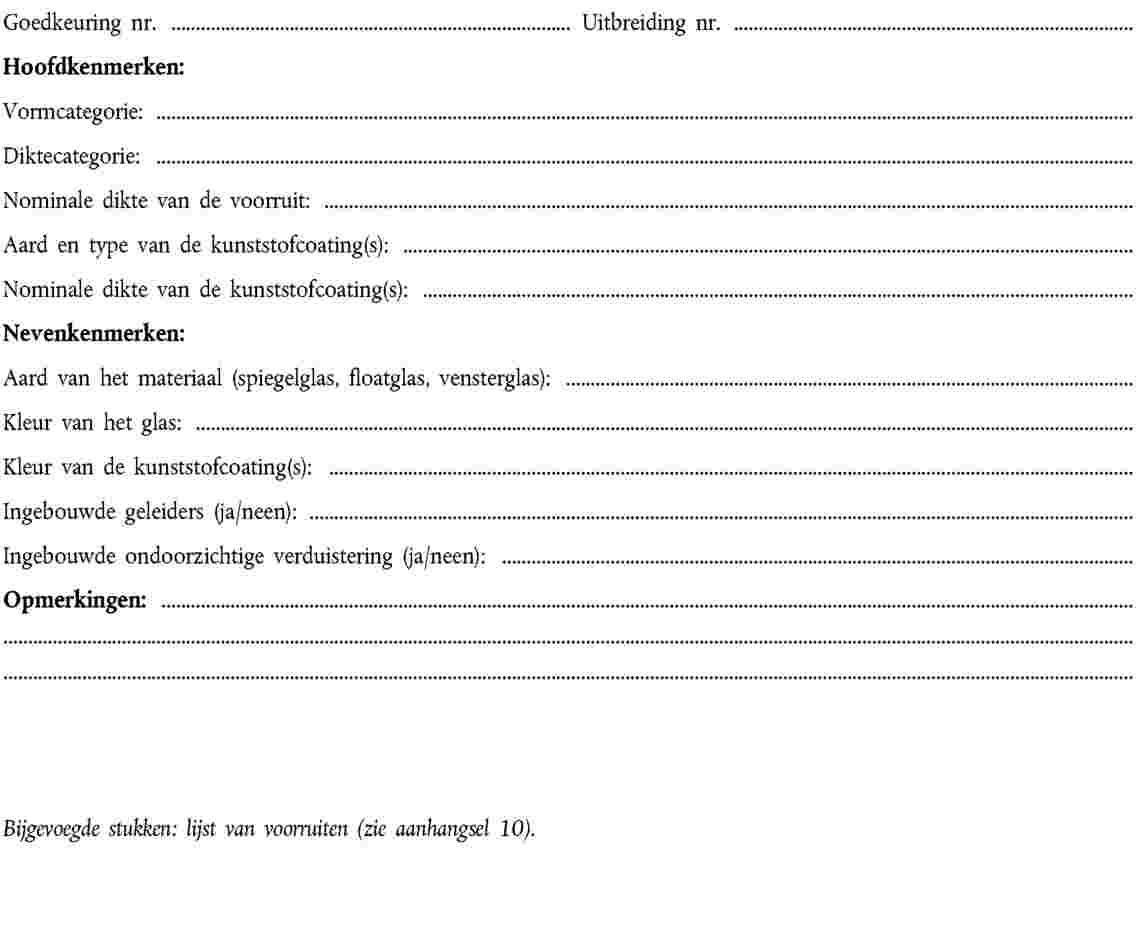

Aanhangsel 3

Voorruiten van gelaagd glas

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 6, 8 of 9 bij Reglement nr. 43)

Aanhangsel 4

Ruiten van gelaagd glas

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 7 of 9 bij Reglement nr. 43)

Aanhangsel 5

Voorruiten van kunststofglas

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 10 bij Reglement nr. 43)

Aanhangsel 6

Ruiten van kunststofglas

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 11 bij Reglement nr. 43)

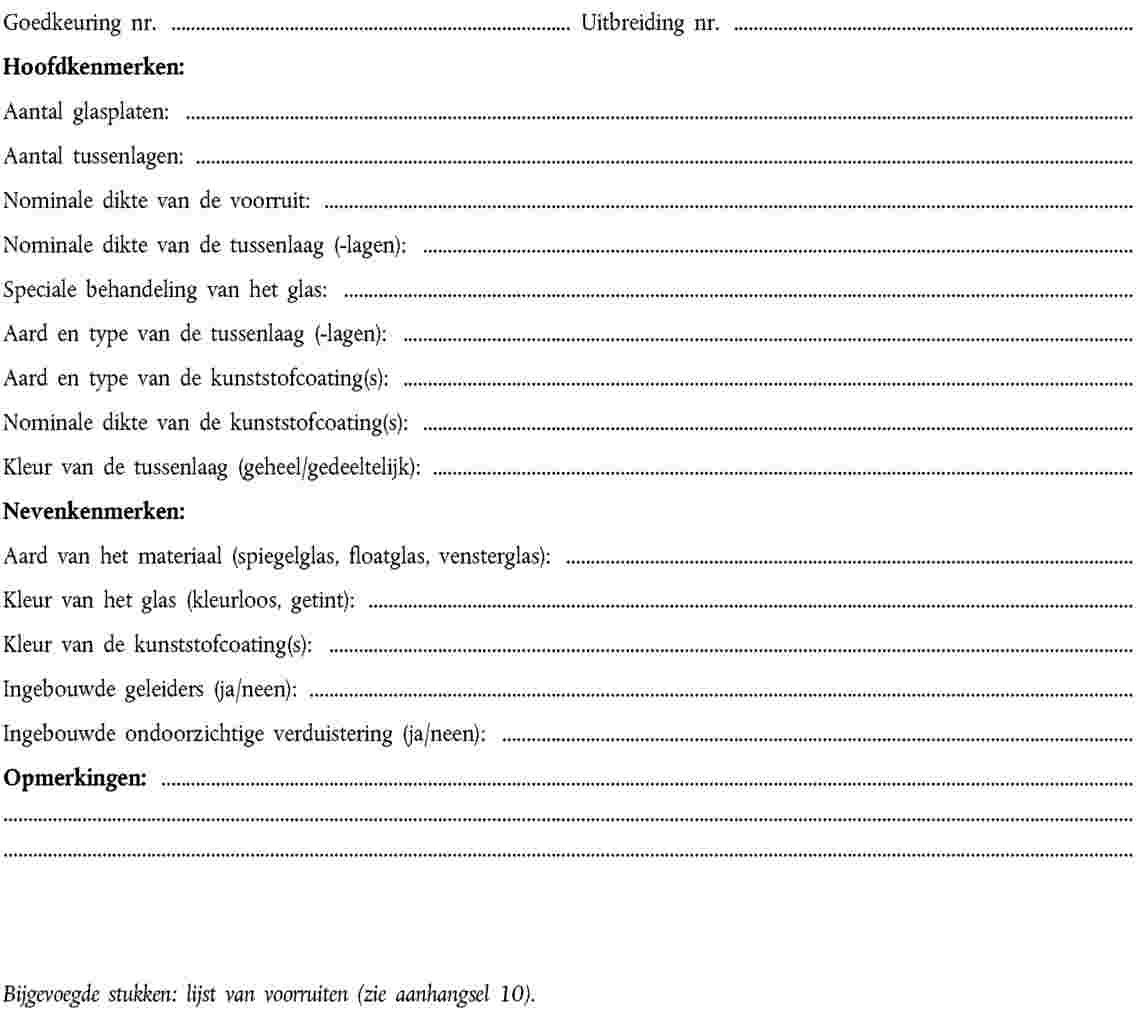

Aanhangsel 7

Meervoudige beglazing

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 12 of 16 bij Reglement nr. 43)

Aanhangsel 8

Ruiten van harde kunststof

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 14)

Aanhangsel 9

Ruiten van zachte kunststof

(Hoofd- en nevenkenmerken zoals gedefinieerd in bijlage 15)

Aanhangsel 10

Inhoud van de lijst van voorruiten (1)

Voor alle voorruiten waarop deze goedkeuring betrekking heeft moeten ten minste de volgende gegevens worden verstrekt:

|

|

Voertuigfabrikant |

|

|

Voertuigtype |

|

|

Voertuigcategorie |

|

|

Ontwikkelde oppervlakte (F) |

|

|

Segmenthoogte (h) |

|

|

Kromtestraal (r) |

|

|

Montagehoek (α) |

|

|

Rugleuninghoek (β) |

|

|

Coördinaten van het R-punt (A, B, C) ten opzichte van het midden van de bovenrand van de voorruit |

(1) Deze gegevens moeten bij de aanhangsels 1, 2 (indien van toepassing), 3 en 5 van deze bijlage worden gevoegd.

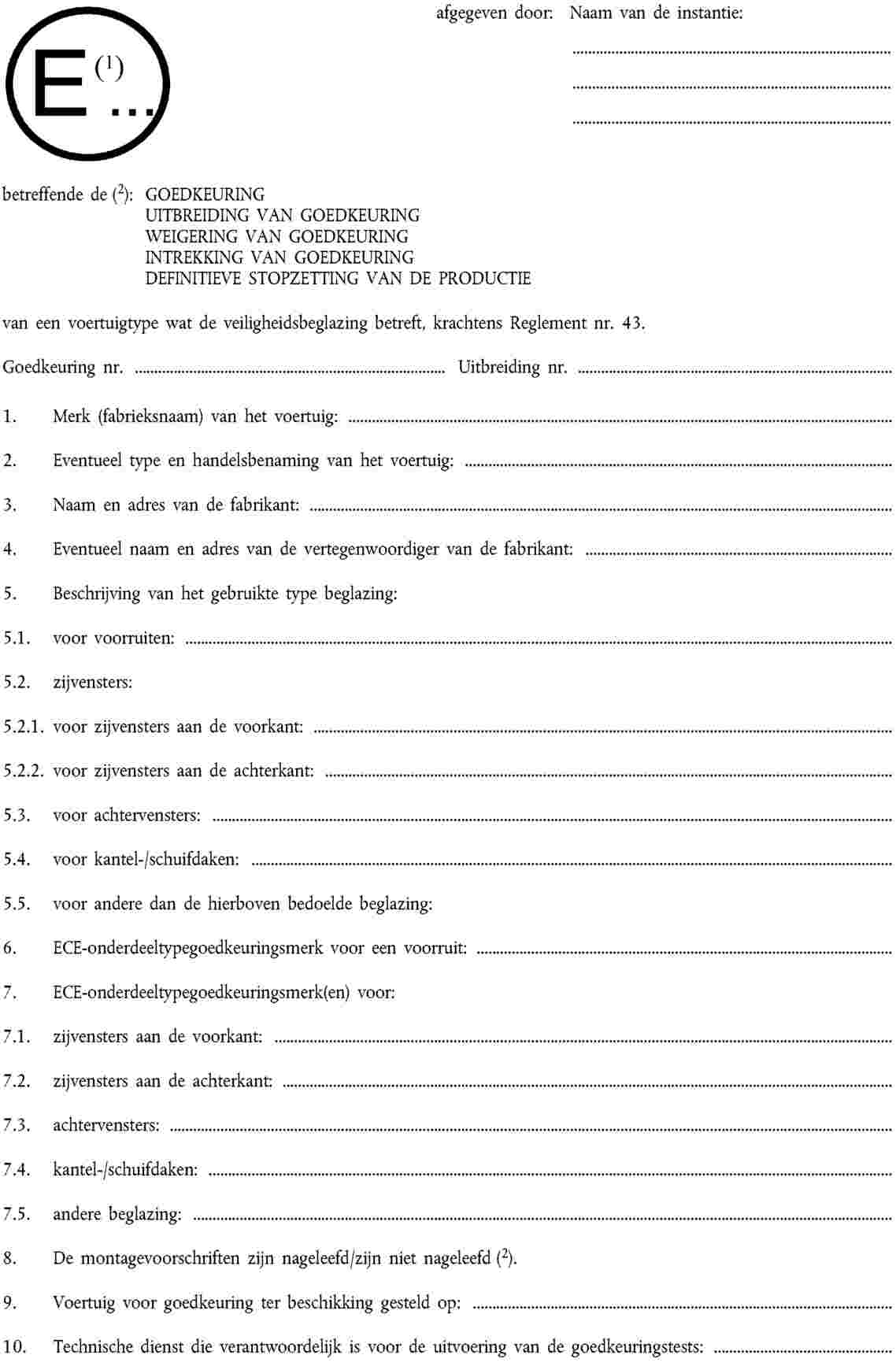

BIJLAGE 1A

MEDEDELING

(Maximumformaat: A4 (210 × 297 mm))

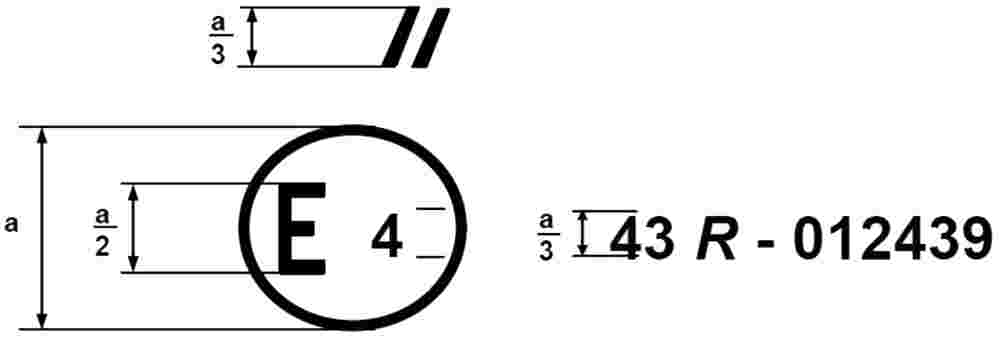

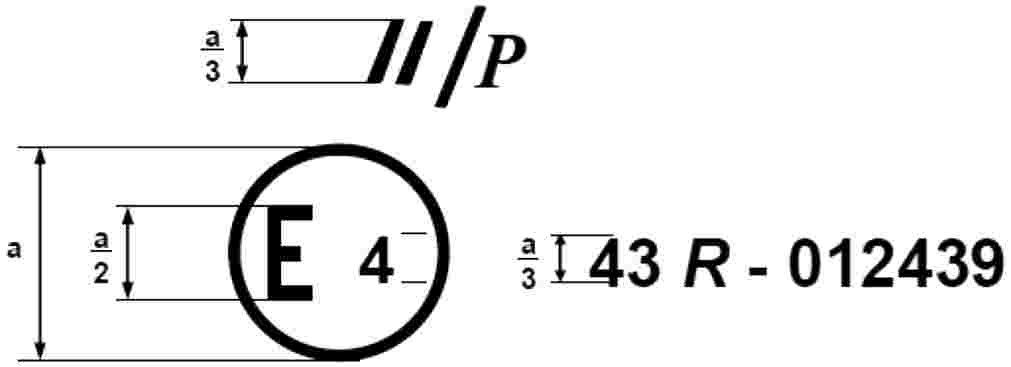

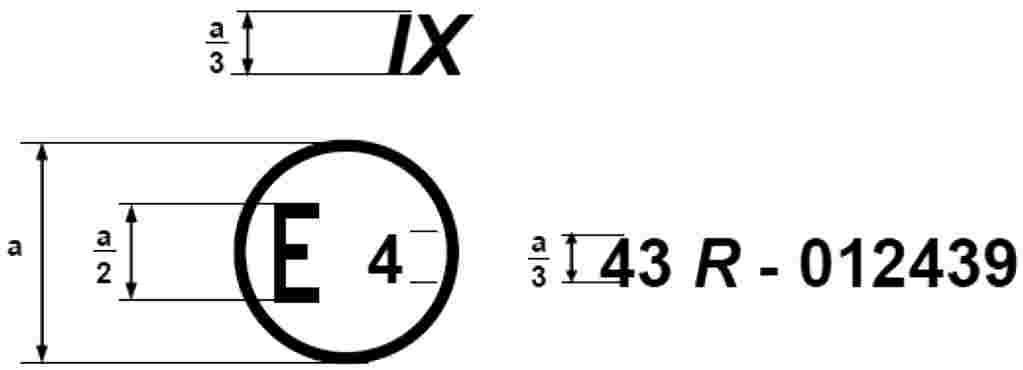

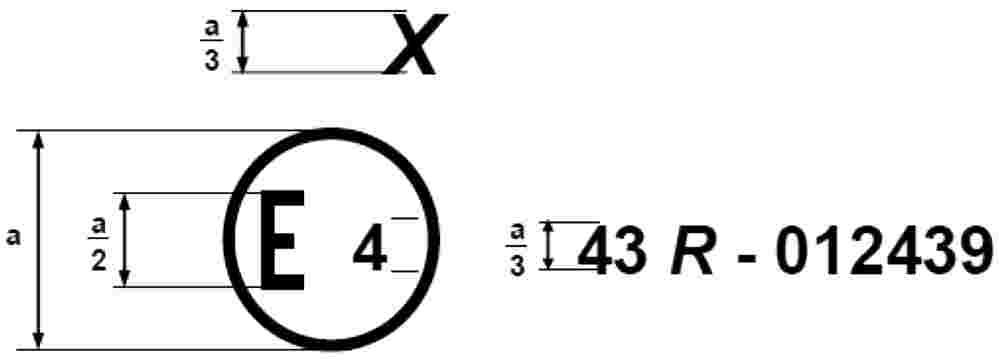

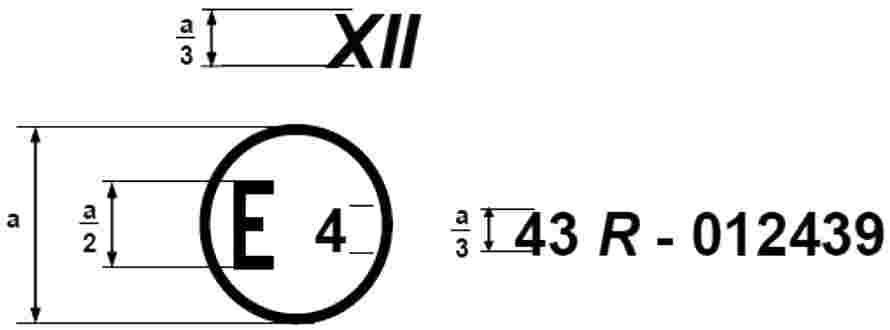

BIJLAGE 2

OPSTELLING VAN GOEDKEURINGSMERKEN VOOR ONDERDELEN

(zie punt 5.5 van dit reglement)

Voorruiten van gehard glas

Bovenstaand goedkeuringsmerk, aangebracht op een voorruit van gehard glas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Met kunststof beklede voorruiten van gehard glas

Bovenstaand goedkeuringsmerk, aangebracht op een met kunststof beklede voorruit van gehard glas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Voorruiten van gewoon gelaagd glas

Bovenstaand goedkeuringsmerk, aangebracht op een voorruit van gewoon gelaagd glas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Met kunststof beklede voorruiten van gewoon gelaagd glas

Bovenstaand goedkeuringsmerk, aangebracht op een met kunststof beklede voorruit van gewoon gelaagd glas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Voorruiten van behandeld gelaagd glas

Bovenstaand goedkeuringsmerk, aangebracht op een voorruit van behandeld gelaagd glas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Voorruiten van kunststofglas

Bovenstaand goedkeuringsmerk, aangebracht op een voorruit van kunststofglas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Glazen ruiten met een normale lichtdoorlatendheid van minder dan 70 %

Bovenstaand goedkeuringsmerk, aangebracht op een glazen ruit waarop de voorschriften van bijlage 3, punt 9.1.4, van toepassing zijn, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Meervoudige beglazing met een normale lichtdoorlatendheid van minder dan 70 %

Bovenstaand goedkeuringsmerk, aangebracht op meervoudige beglazing, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Gelijkmatig gehard glas dat kan worden gebruikt als voorruit voor langzaam rijdende voertuigen die door hun constructie niet harder dan 40 km/h kunnen rijden

Bovenstaand goedkeuringsmerk, aangebracht op gelijkmatig gehard glas, geeft aan dat het onderdeel in kwestie, dat bedoeld is om als voorruit te worden gebruikt voor een langzaam rijdend voertuig dat door zijn constructie niet harder dan 40 km/h kan rijden, in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Ruiten van gelijkmatig gehard glas met een normale lichtdoorlatendheid van 70 % of meer

Bovenstaand goedkeuringsmerk, aangebracht op een glazen ruit waarop de voorschriften van bijlage 3, punt 9.1.4, van toepassing zijn, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Ruiten van harde kunststof

Bovenstaand goedkeuringsmerk, aangebracht op een naar voren gerichte ruit van harde kunststof waarvan de lichtverstrooiing na 1 000 cycli aan de buitenzijde niet meer dan 2 % bedraagt en na 100 cycli aan de binnenzijde niet meer dan 4 %, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Ruiten van zachte kunststof

Bovenstaand goedkeuringsmerk, aangebracht op een ruit van zachte kunststof, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Meervoudige beglazing van harde kunststof

Bovenstaand goedkeuringsmerk, aangebracht op meervoudige beglazing van harde kunststof, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Ruiten van gelaagd glas

Bovenstaand goedkeuringsmerk, aangebracht op een ruit van gelaagd glas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

Ruiten van kunststofglas

Bovenstaand goedkeuringsmerk, aangebracht op een ruit van kunststofglas, geeft aan dat het onderdeel in kwestie in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

BIJLAGE 2A

OPSTELLING VAN GOEDKEURINGSMERKEN VOOR VOERTUIGEN

MODEL A

(zie punt 5.11 van dit reglement)

Bovenstaand goedkeuringsmerk, aangebracht op een voertuig, geeft aan dat het voertuigtype in kwestie wat de daarin gemonteerde beglazing betreft in Nederland (E4) krachtens Reglement nr. 43 is goedgekeurd onder nummer 012439. Het goedkeuringsnummer geeft aan dat de goedkeuring is verleend volgens de voorschriften van Reglement nr. 43 zoals gewijzigd bij wijzigingenreeks 01.

MODEL B

(zie punt 5.12 van dit reglement)

Bovenstaand goedkeuringsmerk, aangebracht op een voertuig, geeft aan dat het voertuigtype in kwestie in Nederland (E4) krachtens de Reglementen nrs. 43 en 52 is goedgekeurd. De goedkeuringsnummers geven aan dat, op de respectieve datum van de goedkeuring, Reglement nr. 43 wijzigingenreeks 01 en Reglement nr. 52 wijzigingenreeks 01 bevatte.

BIJLAGE 3

ALGEMENE TESTVOORWAARDEN

1. BREUKTEST

|

1.1. |

De te testen glazen ruit mag niet stijf worden bevestigd; zij mag echter wel met plakband over de gehele omtrek op een identieke glazen ruit worden vastgemaakt. |

|

1.2. |

Voor het breken van de ruit wordt gebruikgemaakt van een hamer met een gewicht van ongeveer 75 g of een ander werktuig dat soortgelijke resultaten oplevert. De kromtestraal van de punt bedraagt 0,2 ± 0,05 mm. |

|

1.3. |

Op elk voorgeschreven inslagpunt wordt één test uitgevoerd. |

|

1.4. |

Voor het onderzoek van de scherven wordt een methode toegepast die gevalideerd is ten aanzien van de nauwkeurigheid van de telling zelf en ten aanzien van het vinden van de juiste plaats voor de telling van het minimum- en maximumaantal. De continue registratie van het breukpatroon begint binnen tien seconden na de inslag en eindigt binnen drie minuten na de inslag. De technische dienst bewaart de continue registratie van het breukpatroon. |

2. KOGELVALTEST

2.1. Test met een kogel van 227 g

2.1.1. Benodigdheden

2.1.1.1. Hardstalen kogel met een massa van 227 ± 2 g en een diameter van ongeveer 38 mm.

2.1.1.2. Voorziening waarmee het mogelijk is de kogel van een nader te bepalen hoogte een vrije val te laten maken of voorziening waarmee aan de kogel eenzelfde snelheid als bij vrije val kan worden gegeven. Wanneer een voorziening wordt gebruikt waarmee de kogel wordt weggeslingerd, bedraagt de tolerantie op de snelheid ± 1 % van de snelheid bij vrije val.

2.1.1.3. Steun zoals afgebeeld in figuur 1, bestaande uit twee stalen frames waarvan de randen op een breedte van 15 mm zijn geslepen; de frames passen in elkaar en zijn voorzien van rubberen oplegranden met een dikte van ongeveer 3 mm, een breedte van 15 mm en een hardheid van 50 DIDC.

Het onderste frame rust op een ongeveer 150 mm hoge stalen bak. Het proefstuk wordt vastgehouden door het bovenste frame, dat ongeveer 3 kg weegt. De steun is op een ongeveer 12 mm dikke stalen plaat gelast die, via een tussenlaag van rubber met een dikte van circa 3 mm en een hardheid van 50 DIDC, op de grond rust.

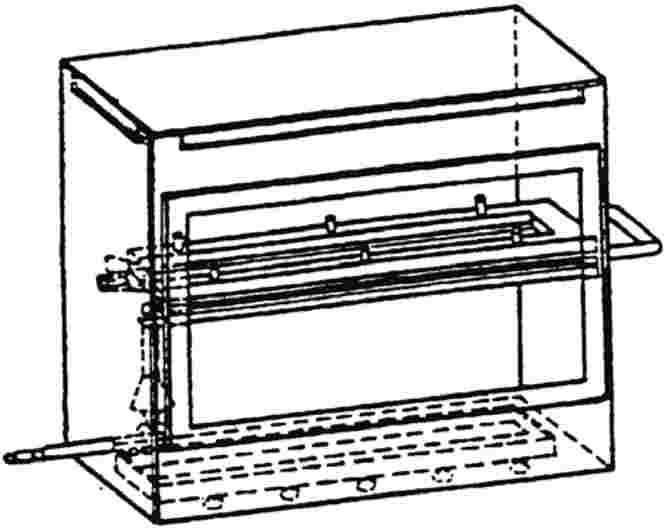

Figuur 1

Steun voor kogelvaltest

2.1.2. Testomstandigheden

Temperatuur: 20 ± 5 °C

Druk: tussen 860 en 1 060 mbar

Relatieve vochtigheid: 60 ± 20 %

2.1.3. Proefstuk

Het proefstuk moet vlak en vierkant zijn, met een zijde van 300 + 10/ – 0 mm, of uit het vlakste gedeelte van een voorruit of een andere gebogen ruit zijn gesneden.

In plaats daarvan kan ook een gebogen ruit worden getest. In dat geval wordt gecontroleerd of er voldoende contact is tussen de veiligheidsbeglazing en de steun.

2.1.4. Procedure

Conditioneer het proefstuk onmiddellijk vóór het begin van de test ten minste vier uur lang op de vermelde temperatuur.

Leg het proefstuk op de steun (punt 2.1.1.3). Het proefstuk moet loodrecht op de valrichting van de kogel liggen, met een tolerantie van 3°.

Bij zachte kunststofbeglazing wordt het proefstuk op de steun vastgeklemd.

De afstand tussen het inslagpunt en het geometrische midden van het proefstuk bedraagt bij een valhoogte van 6 m of minder ten hoogste 25 mm, en bij een valhoogte van meer dan 6 m ten hoogste 50 mm. De kogel slaat in op de zijde van het proefstuk die overeenstemt met de buitenzijde van de veiligheidsbeglazingsruit wanneer deze in het voertuig is gemonteerd. De kogel mag slechts één inslagpunt veroorzaken.

2.2. Test met een kogel van 2 260 g

2.2.1. Benodigdheden

2.2.1.1. Hardstalen kogel met een massa van 2 260 ± 20 g en een diameter van ongeveer 82 mm.

2.2.1.2. Voorziening waarmee het mogelijk is de kogel van een nader te bepalen hoogte een vrije val te laten maken of voorziening waarmee aan de kogel eenzelfde snelheid als bij vrije val kan worden gegeven. Wanneer een voorziening wordt gebruikt waarmee de kogel wordt weggeslingerd, bedraagt de tolerantie op de snelheid ± 1 % van de snelheid bij vrije val.

2.2.1.3. Steun zoals afgebeeld in figuur 1 en zoals beschreven in punt 2.1.1.3.

2.2.2. Testomstandigheden

Temperatuur: 20 ± 5 °C

Druk: tussen 860 en 1 060 mbar

Relatieve vochtigheid: 60 ± 20 %

2.2.3. Proefstuk

Het proefstuk moet vlak en vierkant zijn, met een zijde van 300 + 10/ – 0 mm, of uit het vlakste gedeelte van een voorruit of andere gebogen ruit van veiligheidsbeglazing zijn gesneden.

In plaats daarvan kan de volledige voorruit of de volledige andere gebogen ruit van veiligheidsbeglazing worden getest. In dat geval wordt gecontroleerd of er voldoende contact is tussen de veiligheidsbeglazingsruit en de steun.

2.2.4. Procedure

Conditioneer het proefstuk onmiddellijk vóór het begin van de test ten minste vier uur lang op de vermelde temperatuur.

Leg het proefstuk op de steun (punt 2.1.1.3). Het proefstuk moet loodrecht op de valrichting van de kogel liggen, met een tolerantie van 3°.

Bij een ruit van kunststofglas wordt het proefstuk op de steun vastgeklemd.

De afstand tussen het inslagpunt en het geometrische midden van het proefstuk bedraagt ten hoogste 25 mm.

De kogel slaat in op de zijde van het proefstuk die overeenstemt met de buitenzijde van de ruit van veiligheidsglas wanneer deze in het voertuig is gemonteerd.

De kogel mag slechts één inslagpunt veroorzaken.

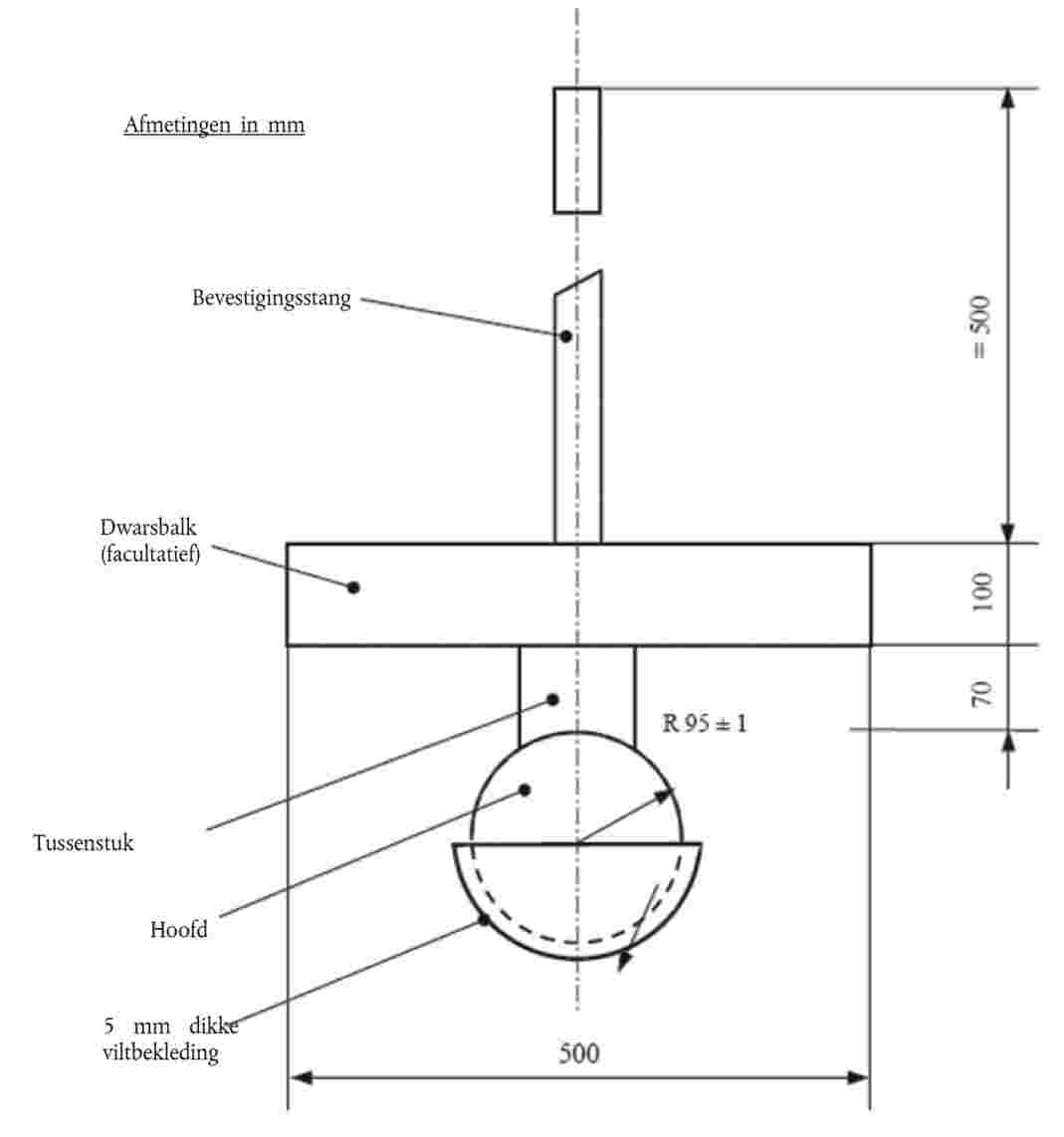

3. DUMMYHOOFDTEST

3.1. Dummyhoofdtest zonder meting van de vertraging

3.1.1. Benodigdheden

Bol- of halfbolvormig dummyhoofd van hardhout-multiplex met vervangbare viltbekleding, al dan niet uitgerust met een houten dwarsbalk. Tussen het bolle gedeelte en de dwarsbalk bevindt zich een tussenstuk dat de hals voorstelt en aan de andere kant van de dwarsbalk zit een bevestigingsstang.

De afmetingen zijn aangegeven in figuur 2. De totale massa van deze benodigdheden bedraagt 10 ± 0,2 kg.

Figuur 2

Dummyhoofd

3.1.2. Voorziening waarmee het mogelijk is het dummyhoofd van een nader te bepalen hoogte een vrije val te laten maken of voorziening waarmee aan het dummyhoofd eenzelfde snelheid als bij vrije val kan worden gegeven. Wanneer een voorziening wordt gebruikt waarmee het dummyhoofd wordt weggeslingerd, bedraagt de tolerantie op de snelheid ± 1 % van de snelheid bij vrije val.

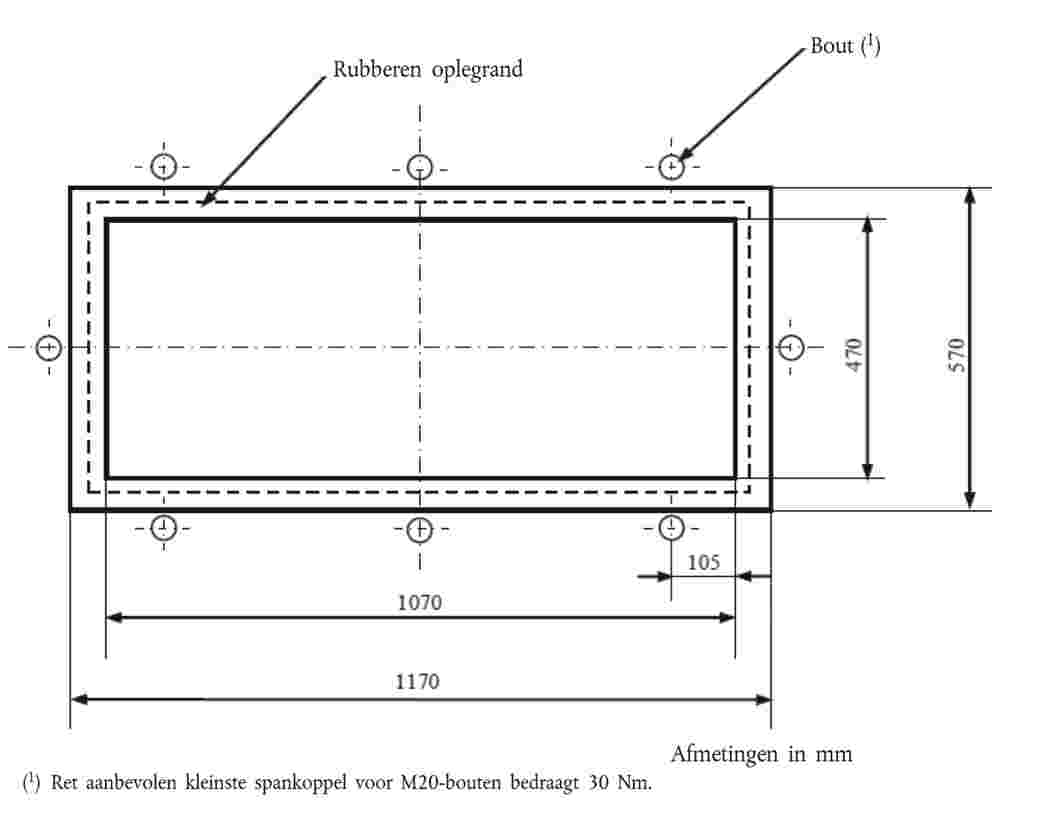

3.1.3. Steun zoals afgebeeld in figuur 3 voor het testen van vlakke proefstukken. De steun bestaat uit twee stalen frames waarvan de randen op een breedte van 50 mm zijn geslepen; de frames passen in elkaar en zijn voorzien van rubberen oplegranden met een dikte van ongeveer 3 mm, een breedte van 15 ± 1 mm en een hardheid van 70 DIDC. Het bovenste frame wordt met ten minste acht bouten tegen het onderste raam geklemd.

3.1.4. Testomstandigheden

Temperatuur: 20 ± 5 °C

Druk: tussen 860 en 1 060 mbar

Relatieve vochtigheid: 60 ± 20 %

3.1.5. Procedure

3.1.5.1. Test op een vlak proefstuk

Houd het vlakke proefstuk met een lengte van 1 100 + 5/ – 2 mm en een breedte van 500 + 5/– 2 mm gedurende ten minste vier uur onmiddellijk voor de test op een constante temperatuur van 20 ± 5 °C.

Figuur 3

Steun voor dummyhoofdtests

Bevestig het proefstuk in de draagframes (punt 3.1.3); span de bouten zodanig aan dat het proefstuk gedurende de proef niet meer dan 2 mm verschuift. Het vlak van het proefstuk moet vrijwel loodrecht op de valrichting van het dummyhoofd staan. De afstand tussen het inslagpunt en het geometrische midden van het proefstuk bedraagt ten hoogste 40 mm en het hoofd slaat in op de zijde die overeenstemt met de binnenzijde van de veiligheidsbeglazing wanneer deze in het voertuig is gemonteerd en mag slechts één inslagpunt veroorzaken.

Het inslagvlak van de viltbekleding wordt na twaalf tests vervangen.

3.1.5.2. Tests op een volledige voorruit (alleen bij een valhoogte van 1,5 m of minder)

Leg de voorruit los op een steun met een tussenlaag van rubber met een hardheid van 70 DIDC en een dikte van ongeveer 3 mm, waarbij het raakvlak over de gehele omtrek ongeveer 15 mm breed is.

De steun bestaat uit een stijf deel waarvan de vorm overeenstemt met die van de voorruit, zodat het dummyhoofd tegen de binnenzijde van de ruit stoot. Zo nodig wordt de voorruit op de steun vastgeklemd.

De steun rust, via een tussenlaag van rubber met een hardheid van 70 DIDC en een dikte van ongeveer 3 mm, op een stijve stander. Het oppervlak van de voorruit moet vrijwel loodrecht op de valrichting van het dummyhoofd staan.

De afstand tussen het inslagpunt en het geometrische midden van de voorruit bedraagt ten hoogste 40 mm en het hoofd slaat in op de zijde die overeenstemt met de binnenzijde van de veiligheidsbeglazing wanneer deze in het voertuig is gemonteerd en mag slechts één inslagpunt veroorzaken.

Het inslagvlak van de viltbekleding wordt na twaalf tests vervangen.

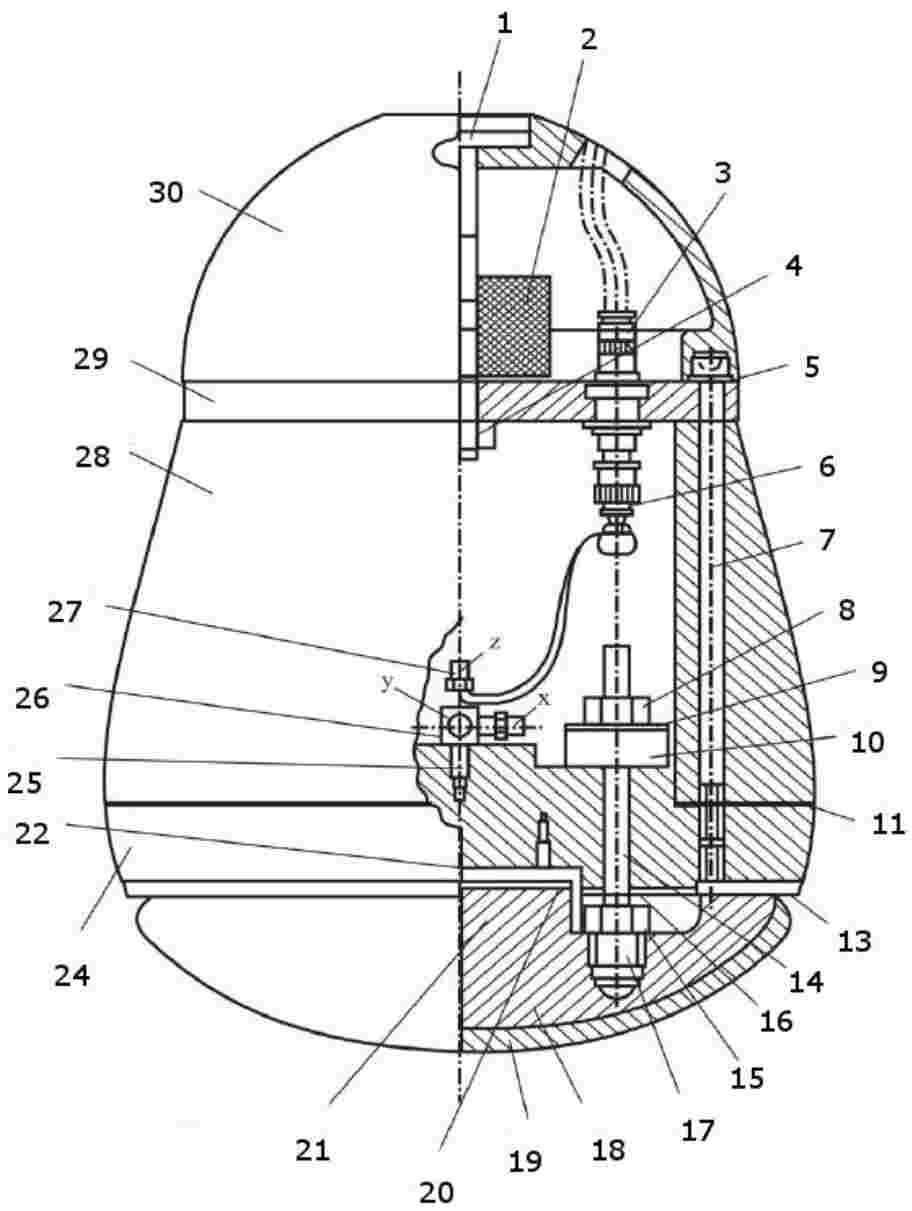

3.2. Dummyhoofdtest met meting van de vertraging

3.2.1. Benodigdheden

Bij dummyhoofdtests met simultane bepaling van de hlc-waarden is het vallichaam het in figuur 2.1 beschreven dummyhoofd. De totale massa van het dummyhoofd bedraagt 10,0 + 0,2/– 0,0 kg.

In het midden van de grondplaat (24) wordt op het zwaartepunt het triaxiale montageblok (26) voor de bevestiging van de versnellingsmeters (27) gemonteerd. De versnellingsmeters worden loodrecht ten opzichte van elkaar gemonteerd.

De kom (18) en bekleding (19) die zich onder de grondplaat (24) bevinden, hebben nagenoeg dezelfde elastische eigenschappen als de menselijke schedel. De elastische eigenschappen van het dummyhoofd bij de inslag worden bepaald door de hardheid en de dikte van de tussenring (13) en de kom.

Figuur 2.1

Dummyhoofd van 10 kg

Onderdelenlijst van het 10 kg wegende dummyhoofd van figuur 2.1

|

Nr. |

Aantal onderdelen |

Normale benaming |

Materiaal |

Opmerkingen |

|

1 |

1 |

Magnetische drager |

Staal DIN 17100 |

— |

|

2 |

1 |

Trillingsdemper |

Rubber/Staal |

Diameter: 50 mm Dikte: 30 mm Schroefdraad: M10 |

|

3 |

4 |

BNC/HF-connector |

— |

— |

|

4 |

1 |

Zeskantige moer DIN 985 |

— |

— |

|

5 |

6 |

Schijf DIN 125 |

— |

— |

|

6 |

3 |

Verloopstuk |

— |

— |

|

7 |

6 |

Cilinderschroef DIN 912 |

— |

— |

|

8 |

3 |

Zeskantige moer |

— |

— |

|

9 |

3 |

Schijf |

Staal DIN 17100 |

Diameter gat: 8 mm Buitendiameter: 35 mm Dikte: 1,5 mm |

|

10 |

3 |

Rubberring |

Rubber, hardheid 60 DIDC |

Diameter gat: 8 mm Buitendiameter: 30 mm Dikte: 10 mm |

|

11 |

1 |

Dempingsring |

Pakking met papier |

Diameter gat: 120 mm Buitendiameter: 199 mm Dikte: 0,5 mm |

|

12 |

— |

— |

— |

— |

|

13 |

1 |

Tussenring |

Butadieenrubber, hardheid ongeveer 80 DIDC |

Diameter gat: 129 mm Buitendiameter: 192 mm Dikte: 4 mm |

|

14 |

3 |

Geleidingsbuis |

Polytetrafluorethyleen (PTFE) |

Binnendiameter: 8 mm Buitendiameter: 10 mm Lengte: 40 mm |

|

15 |

3 |

Zeskantige moer |

— |

— |

|

16 |

3 |

Schroefbout DIN 976 |

— |

— |

|

17 |

3 |

Schroefbus |

Gegoten legering DIN 1709-GD- CuZn 37Pb |

— |

|

18 |

1 |

Kom |

Polyamide 12 |

— |

|

19 |

1 |

Bekleding |

Butadieenrubber |

Dikte: 6 mm Aan één zijde geribd |

|

20 |

1 |

Geleidingsring |

Staal DIN 17100 |

— |

|

21 |

4 |

Verzonken schroef |

— |

— |

|

22 |

1 |

Dempingsschijf |

Pakking met papier |

Diameter: 65 mm Dikte: 0,5 mm |

|

23 |

— |

— |

— |

— |

|

24 |

1 |

Grondplaat |

Staal DIN 17100 |

— |

|

25 |

1 |

Inbusschroef voor de bevestiging |

Sterkteklasse 45H |

— |

|

26 |

1 |

Triaxiaal montageblok |

— |

— |

|

27 |

3 |

Versnellingsmeter |

— |

— |

|

28 |

1 |

Houten deel |

Haagbeukenhout, in lagen verlijmd |

— |

|

29 |

1 |

Afdekplaat |

Legering (AlMg5) |

— |

|

30 |

1 |

Beschermkap |

Polyamide 12 |

— |

3.2.2. Instelling en kalibratie

Voor de uitvoering van de dummyhoofdtest wordt het dummyhoofd aan de dwarsarm van het geleidingssysteem bevestigd (zie figuur 2.2) en met het hefmechanisme op de voorgeschreven valhoogte gebracht. Tijdens de dummyhoofdtest wordt de dwarsarm met het dummyhoofd losgelaten. Na het passeren van de in hoogte verstelbare detectiecel wordt het dummyhoofd van de dwarsarm ontgrendeld, waarbij de val van de dwarsarm wordt gedempt en het dummyhoofd op het monster valt.

De valinrichting of de meetkabel mag het dummyhoofd geen extra vaart geven, zodat het alleen wordt versneld door de zwaartekracht en in verticale richting valt.

Figuur 2.2

Testopstelling voor de dummyhoofdtest met meting van de vertraging

3.2.2.1. Meetapparaat waarmee de hlc-waarden kunnen worden gemeten bij het in punt 3.2.1 beschreven dummyhoofd.

3.2.2.2. Benodigdheden voor de kalibratie van het dummyhoofd

Met de valinrichting moeten valhoogten tussen 50 en 254 mm met een nauwkeurigheid van 1 mm kunnen worden ingesteld. Voor deze geringe valhoogten is geen geleidingssysteem vereist.

Een stalen stootplaat van 600 × 600 mm, met een dikte van ten minste 50 mm. Het inslagvlak moet gepolijst zijn:

oppervlakteruwheid Rmax = 1 mm, vlakheidstolerantie t = 0,05 mm.

3.2.2.3. Kalibratie en instelling van het dummyhoofd

Het dummyhoofd wordt vóór elke testreeks, en tijdens de reeks ten minste na elke 50 tests, gekalibreerd en zo nodig bijgesteld.

De stootplaat moet schoon en droog zijn en tijdens de test stevig op een ondergrond van beton rusten.

Het dummyhoofd valt verticaal op de stootplaat. De valhoogten (gemeten vanaf het laagste punt van het dummyhoofd tot het oppervlak van de stootplaat) bedragen 50, 100, 150 en 254 mm. De vertragingskromme wordt vastgelegd.

De op de z-as gemeten maximale vertraging az moet voor de verschillende valhoogten binnen de in de tabel vermelde grenzen liggen:

|

Valhoogte (mm) |

Maximale vertraging az, uitgedrukt als veelvoud van zwaartekrachtversnelling g |

|

50 |

64 ± 5 |

|

100 |

107 ± 5 |

|

150 |

150 ± 7 |

|

254 |

222 ± 12 |

De vertragingskrommen moeten gebaseerd zijn op een unimodale trilling. De vertragingskromme van de valhoogte van 254 mm moet 1,2 tot 1,5 ms boven 100 g uitkomen.

Als niet aan de voorschriften van punt 3.2.2.3 wordt voldaan, worden de elastische eigenschappen van het dummyhoofd aangepast door de dikte van de tussenring (13) in de grondplaat (24) te wijzigen. Er kunnen correcties worden uitgevoerd door de drie zelfborgende zeskantige moeren (8) op de schroefbouten (16) waarmee de kom (18) op de grondplaat (24) is bevestigd, te verstellen. De rubberringen (10) onder de zeskantige moeren (8) mogen niet broos of gescheurd zijn.

Als de bekleding (19) van het inslagvlak of de tussenring (13) beschadigd is, moet deze altijd worden vervangen, in het bijzonder wanneer het dummyhoofd niet meer kan worden aangepast.

3.2.3. De steun voor het testen van vlakke proefstukken is beschreven in punt 3.1.3.

3.2.4. De testomstandigheden zijn beschreven in punt 3.1.4.

3.2.5. Tests op volledige beglazing (gebruikt voor een valhoogte tussen 1,5 en 3 m). Leg de beglazing los op een steun met een tussenlaag van rubber met een hardheid van 70 DIDC en een dikte van ongeveer 3 mm.

De beglazing wordt met passende middelen op de steun vastgeklemd. Het oppervlak van de beglazing moet vrijwel loodrecht op de valrichting van het dummyhoofd staan. De afstand tussen het inslagpunt en het geometrische midden van de beglazing bedraagt ten hoogste 40 mm en het hoofd slaat in op de zijde die overeenstemt met de binnenzijde van de kunststofbeglazing wanneer deze in het voertuig is gemonteerd en mag slechts één inslagpunt veroorzaken.

Vanaf een gekozen initiële valhoogte wordt de valhoogte bij elke volgende test met 0,5 m verhoogd. De vertragingskrommen ax, ay en az moeten vanaf de botsing met het monster worden geregistreerd als functie van de tijd (t).

Na de dummyhoofdtest wordt gecontroleerd of een rand van de ruit met meer dan 2 mm in de steun is verschoven en of het inslagpunt aan de voorschriften voldoet. De versnellingscomponenten ax en ay moeten voor de verticale botsing kleiner zijn dan 0,1 az.

3.2.6. Beoordeling

De vertragingskrommen worden als volgt beoordeeld:

|

|

De resulterende vertraging ares (t) in het zwaartepunt wordt met vergelijking (1) aan de hand van de gemeten vertragingskrommen ax(t), ay(t) en az(t) berekend als veelvoud van de zwaartekrachtversnelling.

|

|

|

De tijdspanne waarin ares voortdurend hoger is dan 80 g en de maximale vertraging van ares moeten worden bepaald. Met vergelijking (2) wordt de hlc-waarde berekend als indicator voor het gevaar van ernstig schedel-hersenletsel:

|

|

|

De integraalgrenzen t1 en t2 worden zodanig gekozen dat de integraal een maximale waarde heeft. |

4. SLIJTVASTHEIDSTEST

4.1. Benodigdheden

4.1.1. Slijtinrichting (1) zoals schematisch afgebeeld in figuur 4, bestaande uit de volgende elementen: Een horizontale draaischijf, met in het midden een klem, die met een snelheid van 65 tot 75 omw./min tegen de wijzers van de klok in draait.

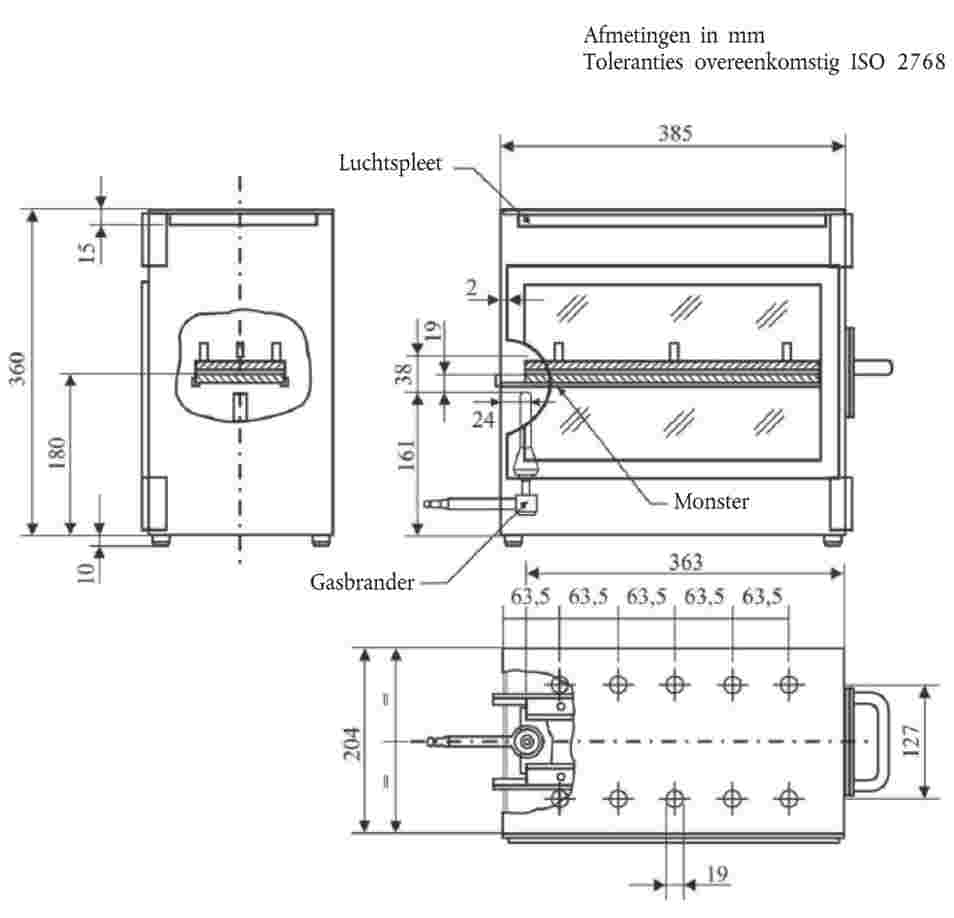

Figuur 4

Tekening van de slijtinrichting

Twee geballaste parallelle armen; aan elke arm is een speciaal schuurrolletje bevestigd dat vrij draait om een horizontale, met een kogellager uitgeruste as; elk rolletje drukt met een massa van 500 g op het proefstuk.

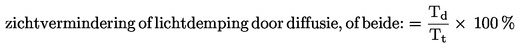

De draaischijf van de slijtinrichting draait regelmatig en nagenoeg in één vlak (de afwijking ten opzichte van het vlak mag niet meer dan ± 0,05 mm bedragen op een afstand van 1,6 mm van de omtrek van de schijf).

De rolletjes zijn zodanig gemonteerd dat zij, wanneer zij tegen het draaiende proefstuk liggen, in tegenovergestelde richting ten opzichte van elkaar draaien en zo in een kromme lijn een drukkende en schurende werking uitoefenen op een cirkel met een oppervlakte van ongeveer 30 cm2, en dit tweemaal per omwenteling van het proefstuk.

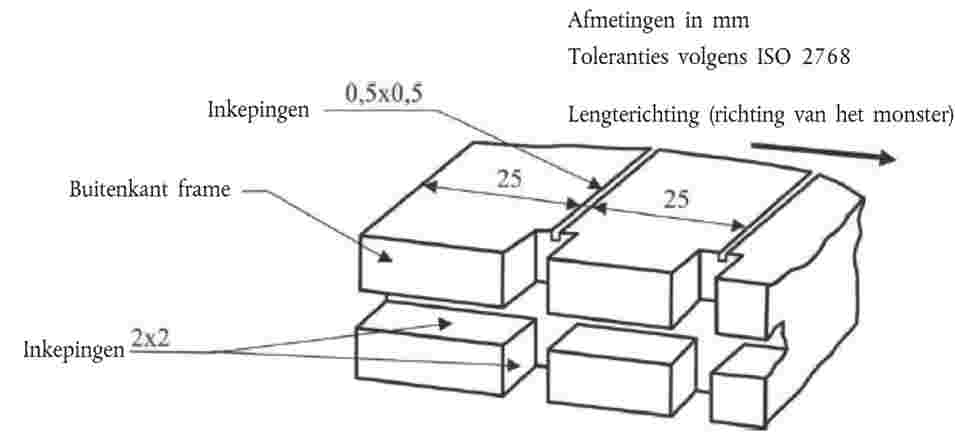

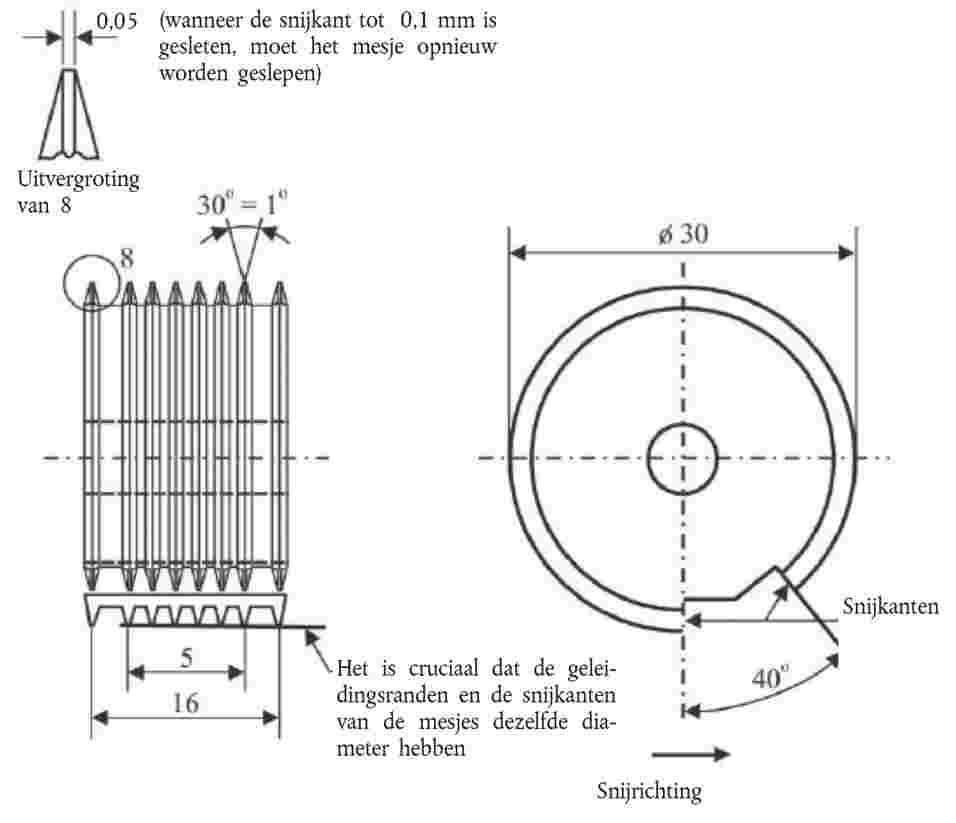

4.1.2. Schuurrollen (2) met een diameter van 45 tot 50 mm en een dikte van 12,5 mm. De rollen zijn vervaardigd van een speciaal fijnkorrelig schurend materiaal dat in middelhard rubber is gevat. De rollen hebben een hardheid van 72 ± 5 DIDC, gemeten op vier plaatsen op gelijke afstand van elkaar op de middellijn van het schurende oppervlak, waarbij de druk verticaal langs een middellijn van de rol wordt uitgeoefend; de metingen worden tien seconden na het begin van de uitoefening van de druk uitgevoerd.

De schuurrollen worden gebruiksklaar gemaakt door ze zeer langzaam op een vlakke glasplaat te laten draaien, totdat zij een volkomen vlak oppervlak hebben.

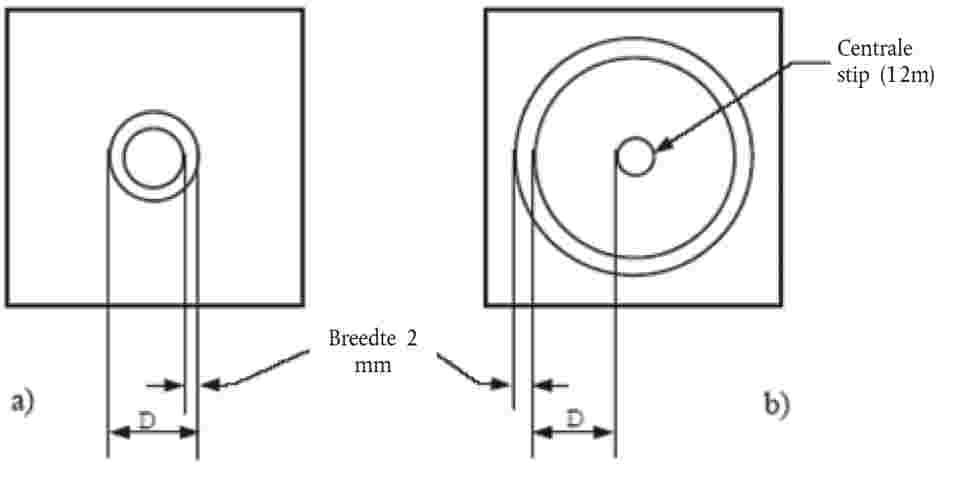

4.1.3. Lichtbron, bestaande uit een gloeilamp waarvan de gloeidraad vervat is binnen een parallellepipedum van 1,5 × 1,5 × 3 mm. De spanning die op de gloeidraad van de lamp wordt aangelegd, moet zo zijn dat de kleurtemperatuur 2 856 ± 50 K bedraagt. Deze spanning moet stabiel zijn op ± 0,001. Het voor de controle van deze spanning gebruikte meettoestel moet nauwkeurig genoeg zijn om de meting te kunnen uitvoeren.

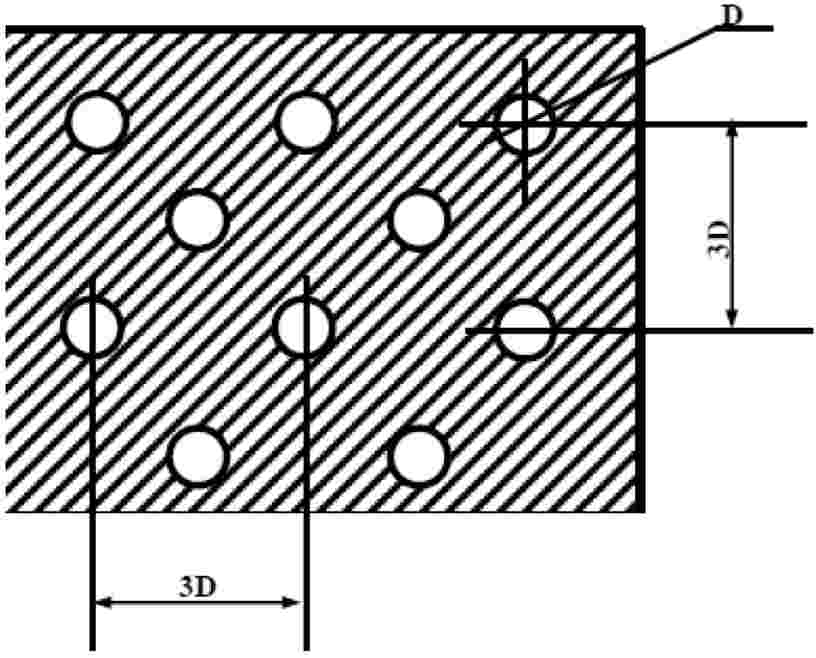

4.1.4. Optisch systeem, bestaande uit een lens met een brandpuntsafstand f van ten minste 500 mm, met correctie voor chromatische aberraties. De volledige lensopening mag niet meer bedragen dan f/20. De afstand tussen de lens en de lichtbron moet zo zijn dat een nagenoeg parallelle lichtbundel wordt verkregen. Breng een diafragma aan om de diameter van de lichtbundel te beperken tot 7 ± 1 mm. Dit diafragma wordt ten opzichte van de lichtbron op een afstand van 100 ± 50 mm achter de lens geplaatst.

4.1.5. Meettoestel voor diffuus licht (zie figuur 5), bestaande uit een foto-elektrische cel met een bol van Ulbricht met een diameter van 200 tot 250 mm. De bol moet uitgerust zijn met in- en uitlaatopeningen voor het licht. De inlaatopening moet rond zijn en een diameter hebben die ten minste het dubbele bedraagt van die van de lichtbundel. De uitlaatopening van de bol wordt volgens de in punt 4.4.3 beschreven procedure uitgerust met een lichtvanger of met een reflectiestandaard. De lichtvanger absorbeert al het licht wanneer er zich geen proefstuk in de baan van de lichtbundel bevindt.

De as van de lichtbundel loopt door het midden van de in- en uitlaatopeningen. De diameter b van de uitlaatopening is gelijk aan 2 a.tan 4°, waarbij a gelijk is aan de diameter van de bol. De foto-elektrische cel wordt zo aangebracht dat het licht dat rechtstreeks uit de inlaatopening of de reflectiestandaard komt, er niet op kan vallen.

Het binnenoppervlak van de bol van Ulbricht en dat van de reflectiestandaard moeten nagenoeg gelijke reflectiefactoren hebben; ze moeten mat en niet-selectief zijn.

Het uitgangssignaal van de foto-elektrische cel moet binnen het gebruikte lichtsterktegebied lineair zijn, met een tolerantie van ± 2 %. Het ontwerp van het toestel moet zo zijn dat de naald van de galvanometer niet uitslaat wanneer de bol niet wordt verlicht.

Het gehele toestel wordt geregeld gecontroleerd met behulp van gekalibreerde ijkmaten voor zichtvermindering.

Als de zichtvermindering wordt gemeten met behulp van een apparaat of volgens methoden die afwijken van de hierboven beschreven inrichting en methode, worden de resultaten zo nodig gecorrigeerd zodat zij overeenstemmen met de resultaten die met de hierboven beschreven meetinrichting worden verkregen.

Figuur 5

Meettoestel voor het meten van de zichtvermindering

4.2. Testomstandigheden

Temperatuur: 20 ± 5 °C

Druk: tussen 860 en 1 060 mbar

Relatieve vochtigheid: 60 ± 20 %

4.3. Proefstukken

De proefstukken moeten vlak en vierkant zijn, met een zijde van 100 mm. Beide vlakken moeten effen en evenwijdig zijn en in het midden wordt, indien nodig, een bevestigingsgat geboord met een diameter van 6,4 + 2/ – 0 mm.

4.4. Procedure

De slijtvastheidstest wordt uitgevoerd op het vlak van het proefstuk dat overeenstemt met de buitenzijde van de beglazing wanneer deze in het voertuig is gemonteerd, en ook op het binnenoppervlak indien dit van kunststof is.

4.4.1. Onmiddellijk voor en na de slijtvastheidstest worden de proefstukken als volgt gereinigd:

|

a) |

schoonmaken met een linnen doek onder schoon stromend water; |

|

b) |

spoelen met gedistilleerd of gedemineraliseerd water; |

|

c) |

droogblazen met zuurstof of stikstof; |

|

d) |

verwijderen van eventuele sporen van water door zacht deppen met een bevochtigde linnen doek. Indien nodig drogen door het proefstuk licht tussen twee linnen doeken te drukken. |

Er mag geen behandeling met ultrageluid plaatsvinden. Na reiniging worden de proefstukken alleen nog bij de randen vastgenomen en worden zij tegen elke aantasting of vervuiling van de oppervlakken beschermd.

4.4.2. Conditioneer de proefstukken gedurende ten minste 48 uur op een temperatuur van 20 ± 5 °C en een relatieve vochtigheid van 60 ± 20 %.

4.4.3. Plaats het proefstuk onmiddellijk tegen de inlaatopening van de bol van Ulbricht. De hoek tussen de loodlijn op het oppervlak van het proefstuk en de as van de lichtbundel mag niet meer dan 8° bedragen.

Voer de volgende vier metingen uit:

|

Meting |

Met proefstuk |

Met lichtvanger |

Met reflectiestandaard |

Weergegeven hoeveelheid |

|

T1 |

Neen |

Neen |

Ja |

Invallend licht |

|

T2 |

Ja |

Neen |

Ja |

Totaal door het proefstuk doorgelaten licht |

|

T3 |

Neen |

Ja |

Neen |