ISSN 1977-0707

Gazzetta ufficiale

dell'Unione europea

L 290

Edizione in lingua italiana

Legislazione

61° anno

16 novembre 2018

|

ISSN 1977-0707 |

||

|

Gazzetta ufficiale dell'Unione europea |

L 290 |

|

|

||

|

Edizione in lingua italiana |

Legislazione |

61° anno |

|

Sommario |

|

II Atti non legislativi |

pagina |

|

|

|

ATTI ADOTTATI DA ORGANISMI CREATI DA ACCORDI INTERNAZIONALI |

|

|

|

* |

||

|

|

* |

||

|

|

* |

||

|

|

* |

|

IT |

Gli atti i cui titoli sono stampati in caratteri chiari appartengono alla gestione corrente. Essi sono adottati nel quadro della politica agricola ed hanno generalmente una durata di validità limitata. I titoli degli altri atti sono stampati in grassetto e preceduti da un asterisco. |

II Atti non legislativi

ATTI ADOTTATI DA ORGANISMI CREATI DA ACCORDI INTERNAZIONALI

|

16.11.2018 |

IT |

Gazzetta ufficiale dell'Unione europea |

L 290/1 |

Solo i testi UNECE originali hanno efficacia giuridica ai sensi del diritto internazionale pubblico. Lo status e la data di entrata in vigore del presente regolamento devono essere controllati nell'ultima versione del documento UNECE TRANS/WP.29/343, reperibile al seguente indirizzo:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Regolamento n. 9 della Commissione economica per l'Europa delle Nazioni Unite (UNECE) — Prescrizioni uniformi relative all'omologazione dei veicoli delle categorie L2, L4 e L5 con riferimento alle emissioni sonore [2018/1704]

Comprendente tutto il testo valido fino a:

Supplemento 3 della serie di modifiche 07 — data di entrata in vigore: 10 ottobre 2017

INDICE

REGOLAMENTO

|

1. |

Ambito di applicazione |

|

2. |

Definizioni |

|

3. |

Domanda di omologazione |

|

4. |

Marcature |

|

5. |

Omologazione |

|

6. |

Specifiche |

|

7. |

Modifiche ed estensione dell'omologazione di un tipo di veicolo o di un tipo di impianto di scarico o di sistema di silenziatori |

|

8. |

Conformità della produzione |

|

9. |

Sanzioni in caso di non conformità della produzione |

|

10. |

Cessazione definitiva della produzione |

|

11. |

Disposizioni transitorie |

|

12. |

Nomi e indirizzi dei servizi tecnici che effettuano le prove di omologazione e delle autorità di omologazione |

Allegati

|

1. |

Notifica |

|

2. |

Esempi di marchio di omologazione |

|

3. |

Metodi e strumenti di misurazione delle emissioni sonore dei veicoli a motore |

|

4. |

Limiti massimi dei livelli sonori (veicoli nuovi) |

|

5. |

Specifiche relative al sito di prova |

1. AMBITO DI APPLICAZIONE

Il presente regolamento si applica ai veicoli appartenenti alle categorie L2, L4 e L5 (1) con riferimento alle emissioni sonore.

2. DEFINIZIONI

Ai fini del presente regolamento s'intende per:

|

2.1. |

«omologazione di un veicolo»: l'omologazione di un tipo di veicolo con riferimento al livello sonoro e all'impianto di scarico originale in quanto entità tecnica indipendente, rientranti nell'ambito di applicazione del presente regolamento; |

|

2.2. |

«tipo di veicolo»: una categoria di veicoli a motore che hanno in comune alcune caratteristiche essenziali, quali:

|

|

2.3. |

«potenza massima nominale netta», il regime nominale del motore a combustione così come specificato nella norma ISO 4106:2012. Il simbolo Pn indica il valore numerico della potenza netta massima nominale espressa in kW. |

|

2.4. |

«regime nominale del motore», il regime di rotazione del motore a combustione al quale il motore sviluppa la sua potenza massima nominale netta secondo quanto dichiarato dal costruttore (2). Il simbolo nrated indica il regime nominale del motore espresso in giri al minuto (min-1). |

|

2.5. |

«impianto/i di scarico o sistema/i di silenziatori», un insieme completo di componenti necessari per limitare le emissioni sonore di un veicolo a motore e del suo scarico; |

|

2.6. |

«impianto di scarico o sistema di silenziatori originale», un impianto o sistema del tipo montato sul veicolo all'atto dell'omologazione o dell'estensione dell'omologazione. Può costituire parte dell'equipaggiamento originale o essere un componente di ricambio; |

|

2.7. |

«impianti di scarico o sistemi di silenziatori di tipi diversi», impianti di scarico o sistemi di silenziatori che presentano differenze sostanziali tra loro, quali:

|

|

2.8. |

«componente di un impianto di scarico o di un sistema di silenziatori», uno dei singoli elementi che, assemblati, costituiscono l'impianto di scarico o il sistema di silenziatori (3). Se il motore è dotato di un dispositivo di aspirazione (filtro dell'aria e/o smorzatore dei rumori di aspirazione essenziale/i al fine di garantire il rispetto dei limiti dei livelli sonori), tale dispositivo deve essere considerato un componente della stessa importanza rispetto all'impianto di scarico propriamente detto e deve essere incluso nell'elenco di cui al seguente punto 3.2.2 e portare la marcatura di cui al seguente punto 4.1; |

|

2.9. |

«massa di riferimento», la massa del veicolo pronto per il normale funzionamento e provvisto dei seguenti equipaggiamenti:

Il simbolo mref indica la massa di riferimento espressa in kg. Note:

|

|

2.10. |

«massa di prova», la massa di riferimento cui viene aggiunta la massa combinata del conducente e delle attrezzature di prova usate sul veicolo. Questa massa combinata non deve essere superiore a 90 kg né inferiore a 70 kg. Se non è possibile raggiungere il peso minimo di 70 kg, posizionare dei pesi sul veicolo. Il simbolo mt indica la massa di prova espressa in kg; |

|

2.11. |

«velocità massima del veicolo», la velocità massima di progettazione del veicolo misurata conformemente alla norma ISO 7116:2011 per i veicoli della categoria L2 e alla norma ISO 7117:2010 per i veicoli delle categorie L4 e L5. Il simbolo vmax indica la velocità massima del veicolo espressa in km/h. |

3. DOMANDA DI OMOLOGAZIONE

3.1. La domanda di omologazione di un tipo di veicolo con riferimento alle emissioni sonore deve essere presentata dal costruttore del veicolo o da un suo mandatario.

3.2. La domanda va corredata dei seguenti documenti in triplice copia e delle seguenti informazioni:

|

3.2.1. |

una descrizione del tipo di veicolo con riferimento agli aspetti di cui al precedente punto 2.2. I numeri e/o i simboli che identificano il tipo di motore e il tipo di veicolo devono essere specificati; |

|

3.2.2. |

un elenco degli elementi, debitamente identificati, che compongono l'impianto di scarico o il sistema di silenziatori; |

|

3.2.3. |

un disegno dell'impianto di scarico o del sistema di silenziatori assemblato e un'indicazione della sua posizione sul veicolo; |

|

3.2.4. |

disegni dettagliati relativi a ciascun componente al fine di poterlo individuare ed identificare facilmente, con indicazione dei materiali usati. |

3.3. Su richiesta del servizio tecnico che effettua le prove di omologazione, il costruttore del veicolo deve fornire inoltre un campione dell'impianto di scarico o del sistema di silenziatori.

3.4. Al servizio tecnico che effettua le prove di omologazione va presentato un veicolo rappresentativo del tipo di veicolo da omologare.

4. MARCATURE

4.1. Gli elementi dell'impianto di scarico o del sistema di silenziatori devono portare almeno i seguenti marchi di identificazione:

|

4.1.1. |

la denominazione o il marchio commerciale del costruttore dell'impianto di scarico o del sistema di silenziatori e dei suoi componenti; |

|

4.1.2. |

la descrizione commerciale fornita dal costruttore; |

|

4.1.3. |

i numeri identificativi delle parti; |

|

4.1.4. |

per tutti i silenziatori originali, il marchio «E» seguito dall'identificazione del paese di omologazione del componente (4). |

|

4.1.5. |

Tutti gli imballaggi dei ricambi originali degli impianti di scarico o dei sistemi di silenziatori devono recare, chiaramente leggibili, la menzione «ricambio originale» e i riferimenti alla marca e al tipo, completati dal marchio «E» e dal riferimento al paese d'origine. |

|

4.1.6. |

Tali marchi devono essere indelebili, ben leggibili e visibili nella posizione di montaggio prevista. |

5. OMOLOGAZIONE

5.1. Se il tipo di veicolo presentato per l'omologazione a norma del presente regolamento è conforme alle prescrizioni di cui ai successivi punti 6 e 7, l'omologazione del tipo di veicolo in questione deve essere rilasciata.

5.2. A ciascun tipo omologato va attribuito un numero di omologazione. Le prime 2 cifre di tale numero (attualmente 07, corrispondenti alla serie di modifiche 07 entrata in vigore il 3 novembre 2013) devono indicare la serie di modifiche comprendenti le più recenti e rilevanti modifiche tecniche apportate al regolamento al momento del rilascio dell'omologazione. La stessa parte contraente non può assegnare lo stesso numero allo stesso tipo di veicolo dotato di un altro tipo di impianto di scarico o di sistema di silenziatori o a un altro tipo di veicolo.

5.3. L'avviso del rilascio, dell'estensione o del rifiuto dell'omologazione di un tipo di veicolo a norma del presente regolamento deve essere comunicato alle parti dell'accordo che applicano il regolamento per mezzo di una scheda conforme al modello di cui all'allegato 1 del presente regolamento nonché di disegni dell'impianto di scarico o del sistema di silenziatori (trasmessi dal richiedente ai fini dell'omologazione) in formato non superiore ad A4 (210 × 297 mm) o ripiegati in modo da corrispondere a tale formato e in scala appropriata.

5.4. Su ogni veicolo conforme a un tipo di veicolo omologato a norma del presente regolamento deve essere apposto, in un punto ben visibile e facilmente accessibile indicato nella scheda di omologazione, un marchio di omologazione internazionale costituito da:

|

5.4.1. |

un cerchio all'interno del quale è iscritta la lettera «E» seguita dal numero distintivo del paese che ha rilasciato l'omologazione (4); e |

|

5.4.2. |

il numero del presente regolamento, seguito dalla lettera «R», da un trattino e dal numero di omologazione, posti a destra del cerchio di cui al precedente punto 5.4.1. |

5.5. Se il veicolo è conforme a un tipo di veicolo omologato in applicazione di un altro o di diversi altri regolamenti allegati all'accordo del 1958 nello stesso paese che ha rilasciato l'omologazione a norma del presente regolamento, non è necessario ripetere il simbolo di cui al precedente punto 5.4.1; in tal caso i simboli e i numeri aggiuntivi di tutti i regolamenti a norma dei quali è stata rilasciata l'omologazione nel paese che ha rilasciato l'omologazione conformemente al presente regolamento, devono essere inseriti in colonne verticali a destra del simbolo di cui al precedente punto 5.4.1.

5.6. Il marchio di omologazione deve essere chiaramente leggibile e indelebile.

5.7. Il marchio di omologazione deve essere apposto sulla targhetta dei dati del veicolo o in prossimità della medesima.

5.8. L'allegato 2 del presente regolamento riporta alcuni esempi di marchi di omologazione.

6. SPECIFICHE

6.1. Specifiche generali

6.1.1. Il veicolo, il suo motore e il suo impianto di scarico o sistema di silenziatori devono essere progettati, costruiti e assemblati in modo tale da consentire al veicolo, se utilizzato normalmente e nonostante le vibrazioni a cui può essere sottoposto, di soddisfare le prescrizioni del presente regolamento.

6.1.2. L'impianto di scarico o il sistema di silenziatori deve essere progettato, costruito e assemblato in modo tale da resistere all'azione corrosiva cui è esposto.

6.1.3. Le seguenti informazioni devono essere riportate sul veicolo a motore in posizione facilmente accessibile, ma non necessariamente visibile a colpo d'occhio:

|

a) |

il nome del costruttore; |

|

b) |

il regime target del motore e il risultato finale della prova a veicolo fermo così come definita all'allegato 3, punto 3.1.4. |

6.2. Specifiche relative ai livelli sonori

6.2.1. Metodi di misurazione

6.2.1.1. Le emissioni sonore del tipo di veicolo presentato per l'omologazione devono essere misurate per mezzo dei due metodi descritti nell'allegato 3 del presente regolamento, uno per il veicolo in movimento e l'altro per il veicolo fermo (5); nel caso di un veicolo con motore elettrico oppure il cui motore a combustione interna non funziona a veicolo fermo, l'emissione sonora deve essere misurata solo a veicolo in movimento.

Se il veicolo è dotato di programmi software o modalità selezionabili dall'utente che possono influenzare le emissioni sonore del veicolo, tutte queste modalità devono essere conformi alle prescrizioni del presente punto. Le prove devono essere fondate sullo scenario più sfavorevole.

Per i veicoli ibridi elettrici le prove devono essere eseguite due volte nelle seguenti condizioni:

|

a) |

condizione A: le batterie devono essere completamente cariche; nel caso sia disponibile più di una «modalità ibrida», va scelta per la prova la modalità ibrida prevalentemente elettrica; |

|

b) |

condizione B: le batterie devono essere al livello minimo di carica; nel caso sia disponibile più di una «modalità ibrida», va scelta per la prova la modalità ibrida prevalentemente termica. |

Il risultato finale corrisponde al risultato maggiore tra le condizioni A e B.

6.2.1.2. Il valore o i valori misurati come prescritto al precedente punto 6.2.1.1 devono essere indicati nel verbale di prova e in una scheda conforme al modello dell'allegato 1 del presente regolamento.

6.2.1.3. Il livello sonoro determinato in base al metodo di cui all'allegato 3, punto 3.1, del presente regolamento con il veicolo in movimento non deve superare i limiti prescritti (per i veicoli nuovi o per gli impianti di scarico o i sistemi di silenziatori nuovi) all'allegato 4 del presente regolamento per la categoria cui appartiene il veicolo.

6.3. Prescrizioni aggiuntive

6.3.1. Provvedimenti anti-manomissione

Tutti gli impianti di scarico o i sistemi di silenziatori devono essere fabbricati in modo da non permettere la rimozione di deflettori, coni di uscita e altre parti che funzionano principalmente come parti delle camere d'insonorizzazione/espansione. Se l'incorporazione di una parte siffatta è inevitabile, le sue modalità di fissaggio devono essere tali da non facilitarne la rimozione (ad esempio, con dispositivi di fissaggio filettati convenzionali); essa dovrà anche essere applicata in modo che la sua rimozione provochi danni permanenti/irreparabili a tutto l'insieme.

6.3.2. Impianti di scarico o sistemi di silenziatori multimodali

Gli impianti di scarico o i sistemi di silenziatori con modalità di funzionamento multiple, regolabili manualmente o elettronicamente, devono soddisfare tutte le prescrizioni in tutte le modalità operative. I livelli sonori da riportare devono essere quelli della modalità con i livelli sonori più elevati.

6.3.3. Divieto di impiego di impianti di manipolazione

Il costruttore del veicolo non deve intenzionalmente modificare, adattare o introdurre dispositivi o procedure che non siano operativi in condizioni tipiche di funzionamento su strada al solo scopo di soddisfare le prescrizioni riferite alle emissioni sonore del presente regolamento.

7. MODIFICHE ED ESTENSIONE DELL'OMOLOGAZIONE DI UN TIPO DI VEICOLO O DI UN TIPO DI IMPIANTO DI SCARICO O DI SISTEMA DI SILENZIATORI

7.1. Qualsiasi modifica del tipo di veicolo o dell'impianto di scarico o del sistema di silenziatori deve essere notificata all'autorità che ha rilasciato l'omologazione del veicolo. Tale autorità può:

|

7.1.1. |

ritenere che le modifiche effettuate non avranno verosimilmente ripercussioni negative di rilievo; oppure |

|

7.1.2. |

chiedere un altro verbale di prova al servizio tecnico che ha effettuato le prove. |

7.2. La conferma o il rifiuto dell'omologazione, con indicazione delle modifiche apportate, vanno comunicati alle parti dell'accordo che applicano il presente regolamento secondo la procedura di cui al precedente punto 5.3.

7.3. L'autorità che rilascia l'estensione dell'omologazione deve assegnare a tale estensione un numero di serie e informarne le altre parti contraenti dell'accordo del 1958 che applicano il presente regolamento mediante una scheda di notifica conforme al modello di cui all'allegato 1 del presente regolamento.

8. CONFORMITÀ DELLA PRODUZIONE

Le procedure di controllo della conformità della produzione devono essere conformi a quelle definite nell'accordo, appendice 2 (E/ECE/324-E/ECE/TRANS/505/Rev.2) nel rispetto delle seguenti prescrizioni:

8.1. Ogni veicolo che porta un marchio di omologazione prescritto a norma del presente regolamento deve essere conforme al tipo di veicolo omologato, essere dotato dell'impianto di scarico o del sistema di silenziatori con il quale è stato omologato e soddisfare le prescrizioni del precedente punto 6.

8.2. Per poter verificare la conformità quale prescritta dal punto 8.1, un veicolo recante il marchio di omologazione richiesto dal presente regolamento deve essere ritirato dalla serie. La produzione va considerata conforme alle prescrizioni del presente regolamento se i livelli misurati usando il metodo di cui all'allegato 3 non superano di oltre 3 dB(A) il valore misurato al collaudo né superano di oltre 1 dB(A) i limiti di cui al punto 6.2.1.3.

9. SANZIONI IN CASO DI NON CONFORMITÀ DELLA PRODUZIONE

9.1. Se non sono soddisfatte le prescrizioni di cui al punto 8 o se il veicolo non supera le prove di cui al punto 8.2, l'omologazione di un tipo di veicolo rilasciata a norma del presente regolamento può essere revocata.

9.2. Se una parte dell'accordo che applica il presente regolamento revoca un'omologazione rilasciata in precedenza, ne deve avvisare le altre parti contraenti che applicano il presente regolamento mediante una scheda di notifica conforme al modello di cui all'allegato 1 del presente regolamento.

10. CESSAZIONE DEFINITIVA DELLA PRODUZIONE

Se il titolare di un'omologazione cessa completamente la produzione di un veicolo, di un impianto di scarico o di un sistema di silenziatori omologato in conformità al presente regolamento, ne deve informare l'autorità che ha rilasciato l'omologazione. Al ricevimento della relativa comunicazione, tale autorità deve informare le altre parti dell'accordo che applicano il presente regolamento mediante una scheda di notifica conforme al modello di cui all'allegato 1 del presente regolamento.

11. DISPOSIZIONI TRANSITORIE

11.1. An partire dalla data ufficiale di entrata in vigore della serie di modifiche 07, nessuna parte contraente che applica il presente regolamento può rifiutare il rilascio o il riconoscimento di un'omologazione a norma del presente regolamento quale modificato dalla serie di modifiche 07.

11.2. Trascorsi 24 mesi dalla data di entrata in vigore della serie di modifiche 07, le parti contraenti che applicano il presente regolamento devono rilasciare l'omologazione solo se il tipo di veicolo da omologare soddisfa le prescrizioni del presente regolamento quale modificato dalla serie di modifiche 07.

11.3. Le parti contraenti che applicano il presente regolamento non possono rifiutarsi di rilasciare estensioni di omologazioni ai tipi esistenti che siano state rilasciate conformemente alle precedenti serie di modifiche del presente regolamento.

11.4. Fino a 24 mesi dalla data di entrata in vigore della serie di modifiche 07 del presente regolamento, nessuna parte contraente che applica il presente regolamento può rifiutare l'omologazione nazionale o regionale di un tipo di veicolo omologato a norma delle precedenti serie di modifiche del presente regolamento.

11.5. Trascorsi 24 mesi dalla data di entrata in vigore della serie di modifiche 07 del presente regolamento, le parti contraenti che applicano il presente regolamento non devono più esser obbligate a riconoscere, ai fini dell'omologazione nazionale o regionale, un veicolo omologato a norma delle precedenti serie di modifiche del presente regolamento.

11.6. In deroga alle disposizioni transitorie di cui sopra, le parti contraenti che applicano il presente regolamento a decorrere da una data successiva a quella in cui entra in vigore la serie di modifiche più recente non sono obbligate a riconoscere le omologazioni rilasciate a norma di una delle precedenti serie di modifiche del presente regolamento ma solo le omologazione rilasciate in conformità alla serie di modifiche 07.

11.7. A partire dalla data ufficiale di entrata in vigore del supplemento 1 della serie di modifiche 07, nessuna parte contraente che applica il presente regolamento può rifiutare il rilascio o il riconoscimento di un'omologazione a norma del presente regolamento quale modificato dal supplemento 1 della serie di modifiche 07.

11.8. Trascorsi 60 mesi dalla data di entrata in vigore del supplemento 1 alla serie di modifiche 07 del presente regolamento, le parti contraenti che applicano il presente regolamento devono rilasciare l'omologazione solo se il tipo di veicolo da omologare soddisfa le prescrizioni del presente regolamento quale modificato dal supplemento 1 alla serie di modifiche 07.

12. NOMI E INDIRIZZI DEI SERVIZI TECNICI RESPONSABILI DELLE PROVE DI OMOLOGAZIONE E DELLE AUTORITÀ DI OMOLOGAZIONE

Le parti dell'accordo che applicano il presente regolamento devono comunicare al segretariato delle Nazioni Unite i nomi e gli indirizzi dei servizi tecnici responsabili delle prove di omologazione e delle autorità che rilasciano l'omologazione, cui devono essere inviate le schede concernenti il rilascio, l'estensione, il rifiuto o la revoca dell'omologazione o la cessazione definitiva della produzione emesse in altri paesi.

(1) Secondo la definizione contenuta nella risoluzione consolidata sulla costruzione dei veicoli (R.E.3), documento ECE/TRANS/WP.29/78/Rev.4, paragrafo2.

(2) Se la potenza massima nominale netta viene raggiunta a più regimi del motore, ai fini del presente regolamento il regime nominale del motore corrisponde al regime del motore più elevato al quale si raggiunge la potenza massima nominale netta.

(3) In particolare si tratta del collettore di scarico, dei condotti di scarico, della camera di espansione, del silenziatore propriamente detto ecc. Se il sistema di aspirazione del motore è dotato di un filtro dell'aria e la presenza di tale filtro è essenziale al fine di garantire il rispetto dei limiti dei livelli sonori prescritti, anche il filtro deve essere considerato un componente dell'impianto di scarico o del sistema di silenziatori e portare la marcatura di cui ai punti 3.2.2 e 4.1.

(4) I numeri distintivi delle parti contraenti l'accordo del 1958 sono riportati nell'allegato 3 della Risoluzione consolidata sulla costruzione dei veicoli (R.E.3), (ECE/TRANS/WP.29/78/Rev.4).

(5) Deve essere eseguita una prova a veicolo fermo allo scopo di fornire un valore di riferimento alle amministrazioni che utilizzano questo metodo per controllare i veicoli in uso.

ALLEGATO 2

ESEMPI DI MARCHIO DI OMOLOGAZIONE

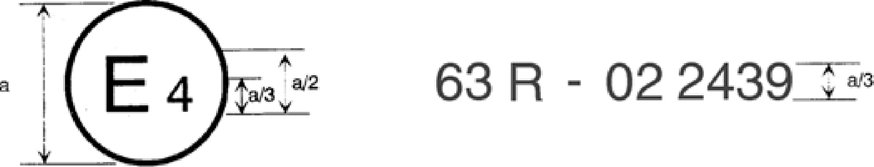

Modello A

(cfr. punto 5.4 del presente regolamento)

Il marchio di omologazione sopra riportato, apposto su un veicolo, indica che questo tipo di veicolo, con riferimento alle emissioni sonore, è stato omologato nei Paesi Bassi (E 4) a norma del regolamento n. 9 con il numero di omologazione n. 072439. Il numero di omologazione indica che l'omologazione è stata rilasciata conformemente alle disposizioni del regolamento n. 9 quale modificato dalla serie di modifiche 07.

Modello B

(cfr. punto 5.5 del presente regolamento)

Il marchio di omologazione sopra riportato, apposto su un veicolo, indica che questo tipo di veicolo è stato omologato nei Paesi Bassi (E 4) a norma dei regolamenti n. 9 e n. 33 (1). I numeri di omologazione indicano che, alle date del rilascio delle rispettive omologazioni, il regolamento n. 9 comprendeva la serie di modifiche 07 e che il regolamento n. 33 era ancora nella sua forma originale.

(1) Il secondo numero è riportato solo a titolo di esempio.

ALLEGATO 3

METODI E STRUMENTI PER LA MISURAZIONE DELLE EMISSIONI SONORE DEI VEICOLI APPARTENENTI ALLE CATEGORIE L2, L4 E L5

1. STRUMENTI DI MISURAZIONE

1.1. Informazioni generali

L'apparecchio usato per misurare il livello di pressione sonora deve essere un fonometro o un sistema di misurazione equivalente che soddisfi le prescrizioni degli strumenti appartenenti alla classe 1 (compresa l'eventuale protezione antivento raccomandata). Queste prescrizioni sono descritte nella pubblicazione CEI 61672-1:2013. Le misurazioni devono essere effettuate utilizzando la curva di ponderazione del tempo «F» dello strumento di misurazione acustica e la curva di ponderazione della frequenza «A», di cui alla pubblicazione CEI 61672-1:2013. Se si utilizza un sistema che include un controllo periodico del livello di pressione sonora ponderato in base alla curva A, le letture vanno effettuate a intervalli non superiori a 30 ms. Per la manutenzione e la taratura degli strumenti occorre attenersi alle indicazioni del produttore dello strumento.

1.2. Taratura

All'inizio e alla fine di ogni sessione di misurazioni, tutto il sistema di misurazione acustica deve essere verificato mediante un calibratore acustico conforme alle prescrizioni per i calibratori acustici appartenenti alla classe di precisione 1, di cui alla pubblicazione CEI 60942:2003. Senza ulteriori aggiustamenti, la differenza tra le letture deve essere inferiore o uguale a 0,5 dB(A). Se questo valore è superato, i risultati delle misurazioni ottenuti dopo l'ultimo controllo soddisfacente devono essere scartati.

1.3. Conformità alle prescrizioni

La conformità del calibratore acustico alle prescrizioni della pubblicazione CEI 60942:2003 deve essere verificata una volta all'anno. La conformità del sistema di strumentazione alle prescrizioni della pubblicazione CEI 61672-1:2013 deve essere verificata almeno una volta ogni due anni. Tutte le prove di conformità devono essere effettuate da un laboratorio autorizzato a eseguire tarature conformi alle pertinenti norme.

1.4. Strumenti per la misurazione di regime e velocità

Il regime del motore deve essere misurato con uno strumento che soddisfi limiti di specifica di almeno ± 2 % ai regimi di rotazione del motore prescritti per le prove effettuate.

La velocità del veicolo su strada deve essere misurata con strumenti che soddisfino limiti di specifica di almeno ± 0,5 km/h se si usano dispositivi di misurazione continua. Se durante le prove si effettuano misurazioni indipendenti della velocità del veicolo, i relativi strumenti devono soddisfare limiti di specifica di almeno ± 0,2 km/h (1).

1.5. Strumenti meteorologici

Gli strumenti meteorologici usati per monitorare le condizioni ambientali durante la prova devono soddisfare le seguenti specifiche tecniche:

|

|

± 1 °C o meno per i termometri; |

|

|

± 1,0 m/s per gli anemometri; |

|

|

± 5 hPa per i barometri; |

|

|

± 5 % per gli igrometri (per umidità relativa). |

2. CONDIZIONI DI MISURAZIONE

2.1. Sito di prova, condizioni meteorologiche e correzione del livello di rumore di fondo

2.1.1. Sito di prova

Il sito di prova deve essere costituito da una pista centrale di accelerazione, cinta da un'area di prova sostanzialmente pianeggiante. La pista di prova deve essere piana; la superficie della pista deve essere asciutta e di natura tale da far restare basso il rumore di rotolamento.

Sul sito di prova le condizioni di campo acustico libero devono essere mantenute entro ± 1 dB tra la fonte sonora posta al centro del tratto di accelerazione e il microfono. Questa condizione deve essere considerata soddisfatta quando non esistono grossi ostacoli fonoriflettenti quali staccionate, rocce, ponti o edifici, entro un raggio di 50 m attorno al centro del tratto di accelerazione. La superficie della pista di prova deve essere conforme alle prescrizioni dell'allegato 5 del presente regolamento.

In prossimità del microfono non deve trovarsi alcun ostacolo che possa influenzare il campo acustico e nessuna persona deve sostare tra il microfono e la sorgente sonora. L'osservatore che esegue la misurazione deve assumere una posizione tale da non influenzare le misurazioni.

La superficie della pista di prova deve essere conforme alle prescrizioni dell'allegato 5 del presente regolamento o alle disposizioni della norma ISO10844:2014. Al termine del periodo indicato al punto 11.8 del presente regolamento deve essere usata come riferimento solamente la norma ISO10844:2014.

2.1.2. Condizioni meteorologiche e correzione del livello di rumore di fondo

Le misurazioni non devono essere eseguite in condizioni di maltempo. Le prove non devono essere eseguite se la velocità del vento, comprese le raffiche, è superiore a 5 m/s durante l'intervallo di misurazione.

Ai fini delle misurazioni il livello sonoro ponderato (A) prodotto da fonti diverse dal veicolo sottoposto a prova e il livello sonoro prodotto dal vento devono essere di almeno 10 dB(A) inferiori al livello sonoro prodotto dal veicolo. Il microfono può essere dotato di una protezione antivento adeguata, a condizione che si tenga conto dell'influenza sulla sua sensibilità e sulle sue caratteristiche direzionali.

Se la differenza tra il livello di rumore ambiente e il livello sonoro misurato è compresa tra 10 dB(A) e 15 dB(A), per calcolare il risultato della prova occorre sottrarre dalle letture del fonometro il giusto valore di correzione indicato nella tabella 1.

Tabella 1

Correzione applicata al singolo valore di prova misurato

|

Differenza tra livello di pressione acustica di fondo e livello di pressione acustica misurato, in dB |

10 |

11 |

12 |

13 |

14 |

> 15 |

|

Correzione, in dB(A) |

0,5 |

0,4 |

0,3 |

0,2 |

0,1 |

0,0 |

2.2. Condizione del veicolo

2.2.1. Condizioni generali

Il veicolo fornito deve avere le caratteristiche specificate dal costruttore.

Prima di procedere alle misurazioni, il veicolo deve essere portato alle normali condizioni di funzionamento per quanto riguarda:

|

— |

le temperature, |

|

— |

la regolazione, |

|

— |

il carburante, |

|

— |

le candele, il/i carburatore/i ecc., (a seconda del caso). |

Se il veicolo è provvisto di ventole ad azionamento automatico, non si deve interferire con tali dispositivi durante le misurazioni del livello sonoro.

Se il veicolo è provvisto di dispositivi non necessari alla propulsione ma che sono usati nelle normali condizioni di servizio del veicolo su strada, tali dispositivi devono essere in funzione in modo conforme alle specifiche del costruttore.

Per i veicoli dotati di più di una ruota motrice, utilizzare unicamente la trasmissione destinata al normale uso su strada. Per i veicoli che ne sono dotati, il rimorchio o semirimorchio deve essere rimosso per la prova.

2.2.2. Massa di prova del veicolo

Il veicolo deve essere sottoposto a prova con la massa di prova definita al punto 2.10 del presente regolamento.

2.2.3. Scelta e condizione degli pneumatici

Gli pneumatici devono essere del tipo appropriato per il veicolo e devono essere gonfiati alla pressione raccomandata dal costruttore del veicolo per la massa di prova del veicolo.

Gli pneumatici devono essere selezionati dal costruttore del veicolo e corrispondere a una delle dimensioni o a uno dei tipi di pneumatico indicati per tale veicolo dal costruttore dello stesso. Lo spessore minimo del battistrada deve corrispondere almeno all'80 % dello spessore pieno.

3. METODI DI MISURAZIONE

3.1. Misurazione delle emissioni sonore del veicolo in movimento

3.1.1. Disposizione per la prova e posizione dei microfoni

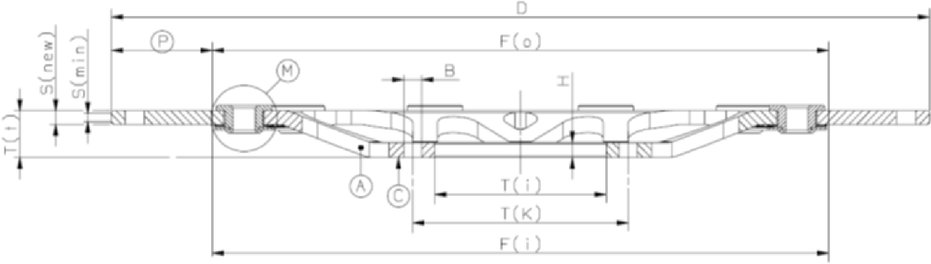

3.1.1.1. La disposizione per la prova corrisponde a quella illustrata nella figura 1.

Sulla pista di prova devono essere tracciate due linee, AÀ e BB′, parallele alla linea dei microfoni PP′ e situate l'una 10 m anteriormente e l'altra 10 m posteriormente rispetto a tale linea.

3.1.1.2. La distanza tra la posizione dei microfoni e la linea CC′, sulla linea dei microfoni PP′ perpendicolare alla linea di riferimento CC′, sulla pista di prova (cfr. figura 1), deve essere di 7,5 ± 0,05 m.

I microfoni devono essere collocati a 1,2 ± 0,02 m dal suolo. La direzione di riferimento per condizioni di campo libero (cfr. CEI 61672-1:2013) deve essere quella orizzontale e orientata perpendicolarmente alla traccia della linea CC′ del veicolo.

3.1.2. Esecuzione della prova in accelerazione, velocità del veicolo in avvicinamento e uso dei rapporti

3.1.2.1. Esecuzione della prova in accelerazione

Il veicolo deve avvicinarsi alla linea AÀ a una velocità iniziale vAÀ costante, come specificato di seguito. Non appena la parte anteriore del veicolo raggiunge la linea AÀ, azionare al massimo il comando dell'acceleratore il più rapidamente possibile, mantenendolo in tale posizione finché la parte posteriore del veicolo avrà raggiunto la linea BB′; a quel punto il comando dell'acceleratore deve essere riportato quanto più rapidamente possibile alla posizione di minimo. La velocità del veicolo ottenuta al momento in cui la parte posteriore del veicolo raggiunge la linea line BB′ è detta vBB′.

I regimi del motore corrispondenti a vAÀ e vBB′ in una specifica condizione di prova sono chiamati nAÀ e nBB′.

Per i veicoli articolati composti di due elementi non separabili considerati un veicolo unico, non si deve tener conto del semirimorchio per il superamento della linea BB′.

Per tutte le misurazioni il veicolo deve essere fatto avanzare lungo una linea retta parallela alla pista di prova in modo tale che la linea mediana sul piano longitudinale del veicolo coincida il più possibile con la linea CC′.

Figura 1

Posizioni di misurazione dei veicoli in movimento

3.1.2.2. Determinazione della velocità del veicolo in avvicinamento e uso dei rapporti

3.1.2.2.1. Veicolo senza scatola del cambio

Il veicolo deve avvicinarsi alla linea AÀ a una velocità costante vAÀ corrispondente, in termini di regime del motore (min– 1), al 75 % del regime nominale del motore quale definito al punto 2.4 del presente regolamento, oppure al 75 % del regime massimo del motore consentito dal regolatore o a 50 km/h, scegliendo tra questi il valore più basso.

3.1.2.2.2. Veicoli con cambio manuale, automatico o a variazione continua (CVT) testati con i rapporti di trasmissione bloccati

Se il veicolo è dotato di un cambio a doppia modalità (per esempio alta e bassa), selezionare la modalità destinata al normale uso su strada.

Se il veicolo è dotato di una scatola del cambio con due, tre o quattro marce in avanti, o con lo stesso numero di rapporti bloccabili nel caso del cambio automatico o CVT, usare la seconda marcia. Se la scatola del cambio dispone di più di quattro marce in avanti, o dello stesso numero di rapporti bloccabili nel caso del cambio automatico o CVT, usare la terza marcia.

Il veicolo deve avvicinarsi alla linea AÀ a una velocità costante vAÀ corrispondente, in termini di regime del motore, al 75 % del regime nominale del motore quale definito al punto 2.4 del presente regolamento, oppure al 75 % del regime massimo del motore consentito dal regolatore o a 50 km/h, e va scelto il valore più basso tra questi.

Se il regime del motore nBB′ ottenuto seguendo la procedura sopra descritta supera il regime nominale del motore quale definito al punto 2.4 del presente regolamento nel momento in cui l'estremità posteriore del veicolo oltrepassa la linea BB′, usare, invece della seconda o della terza marcia, il primo rapporto superiore (o rapporto bloccato) che garantisca di non superare il regime nominale del motore fino al raggiungimento della linea BB′ nella zona di misurazione.

Non si devono innestare marce sovramoltiplicate ausiliarie («overdrive»).

3.1.2.2.3. Veicoli con cambio automatico, adattativo o a rapporti variabili testati con i rapporti di trasmissione non bloccati

Utilizzare la posizione del selettore del cambio prevista per il pieno funzionamento automatico.

Se sono disponibili diverse modalità operative completamente automatiche (guida economica, sportiva ecc.), selezionare la modalità che permette la massima accelerazione media del veicolo tra le linee AÀ e BB′.

La prova può allora prevedere il passaggio a un rapporto inferiore e a un'accelerazione maggiore. Non è invece permesso il passaggio a un rapporto superiore e a un'accelerazione inferiore. In ogni caso evitare il passaggio a un rapporto che normalmente non viene usato alle condizioni specificate per il traffico urbano.

È perciò permesso introdurre e usare dispositivi elettronici o meccanici, comprese posizioni alternative del selettore del cambio, per impedire il passaggio a un rapporto inferiore solitamente non usato alle condizioni di prova specificate per il traffico urbano. La funzionalità dei dispositivi deve essere descritta nella scheda di notifica modulo di comunicazione.

Il veicolo deve avvicinarsi alla linea AÀ a una velocità costante vAÀ di 50 km/h oppure corrispondente al 75 % della velocità massima del veicolo quale definita al punto 2.11 del presente regolamento, e va scelto il valore più basso tra questi.

3.1.3. Determinazione del livello sonoro

Il massimo livello sonoro registrato su ciascun lato del veicolo deve essere ridotto di 1 dB(A) per tenere conto dell'inesattezza della misurazione ed essere arrotondato matematicamente alla prima cifra decimale più prossima (per esempio 78,45 va arrotondato a 78,5 mentre 78,44 va arrotondato a 78,4). Questi valori costituiscono i risultati della misurazione.

Se si rileva un valore di punta che differisce in modo anomalo dal livello sonoro generale, la registrazione deve essere considerata non valida.

Devono essere effettuate almeno due misure su ciascun lato del veicolo.

Le misurazioni devono essere considerate valide se la differenza tra i risultati delle due misurazioni consecutive sullo stesso lato del veicolo non è superiore a 2 dB(A).

Possono essere effettuate misurazioni preliminari di regolazione, che però non vanno prese in considerazione per determinare i risultati delle misurazioni.

3.1.4. Calcolo del risultato finale della prova

Il risultato finale della prova corrisponde alla media dei risultati delle quattro prove arrotondati al decibel intero più prossimo. Se la prima cifra decimale è compresa fra 0 e 4, il totale va arrotondato per difetto, mentre se è compresa fra 5 e 9 va arrotondato per eccesso.

In caso di veicoli ibridi elettrici, il risultato finale corrisponde al valore maggiore dei risultati delle prove per le condizioni A e B di cui al punto 6.2.1.1 del presente regolamento.

3.2. Misurazione delle emissioni sonore del veicolo fermo (per la prova del veicolo in uso)

3.2.1. Livello di pressione sonora in prossimità dell'orifizio o degli orifizi di uscita dell'impianto di scarico

Per agevolare inoltre la successiva prova dei veicoli in uso, il livello di pressione sonora deve essere misurato in prossimità dell'orifizio di uscita dell'impianto di scarico (sistema di silenziatori) in conformità con le prescrizioni descritte di seguito, e il risultato della misurazione deve essere incluso nel verbale di prova preparato per il rilascio del documento di cui all'allegato 1 del presente regolamento.

3.2.2. Strumenti di misurazione

Le misurazioni devono essere effettuate utilizzando un fonometro di precisione conformemente al punto 1 del presente allegato.

3.2.3. Condizioni di misurazione

3.2.3.1. Condizione del veicolo

Prima di procedere alle misurazioni, il motore del veicolo deve essere portato alla temperatura normale di funzionamento. Se il veicolo è provvisto di ventole automatiche, non deve essere effettuato alcun aggiustamento durante la misurazione del livello sonoro.

Durante le misurazioni la leva del cambio deve essere in folle. Se non è possibile disinnestare la trasmissione, la ruota di trazione del veicolo dovrebbe essere messa in condizione di girare a vuoto, per esempio posizionando il veicolo su un supporto o su rulli.

3.2.3.2. Sito di prova

È possibile utilizzare come sito di prova qualsiasi area libera da perturbazioni acustiche di rilievo. Particolarmente idonee sono superfici piane, rivestite di cemento, asfalto o altro materiale duro e che siano altamente riflettenti; devono essere escluse le piste in terra battuta. Il sito di prova deve avere almeno le dimensioni di un rettangolo i cui lati siano lontani almeno 3 m dai punti più esterni del veicolo (manubrio escluso). Tale rettangolo non deve contenere ostacoli di rilievo, come per esempio altre persone oltre all'osservatore e al conducente.

Il veicolo deve essere collocato all'interno di detto rettangolo in modo tale che il microfono con cui viene effettuata la rilevazione disti almeno un metro da eventuali bordi di pietra.

3.2.3.3. Varie

I valori rilevati dallo strumento di misurazione che sono prodotti dai rumori ambiente e dal vento devono essere di almeno 10 dB(A) inferiori al livello sonoro da misurare. Il microfono può essere dotato di una protezione antivento adeguata, a condizione che si tenga conto dell'influenza sulla sua sensibilità.

3.2.4. Metodo di misurazione

3.2.4.1. Numero di misurazioni

Per ciascun punto di misurazione devono essere eseguite almeno tre misurazioni. Le misurazioni devono essere considerate valide solo se la differenza tra i risultati di tre misurazioni consecutive non è superiore a 2 dB(A).

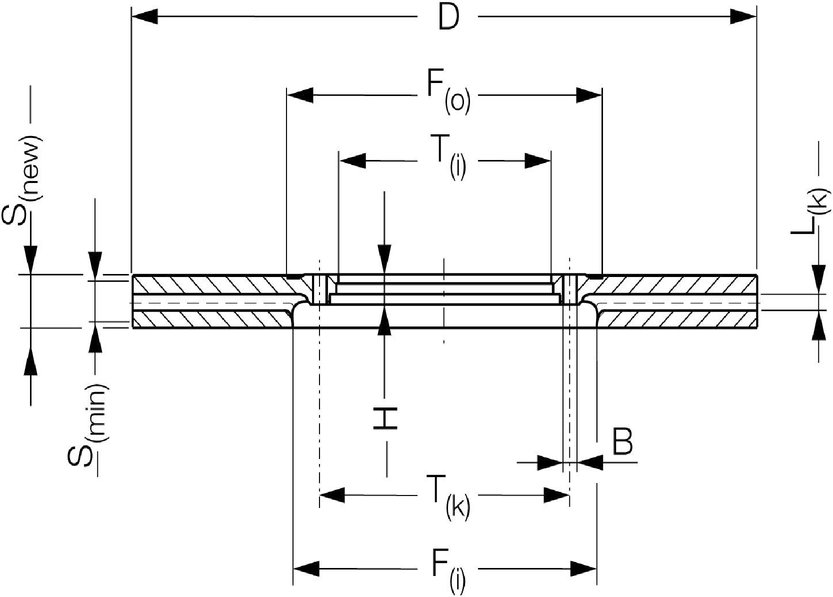

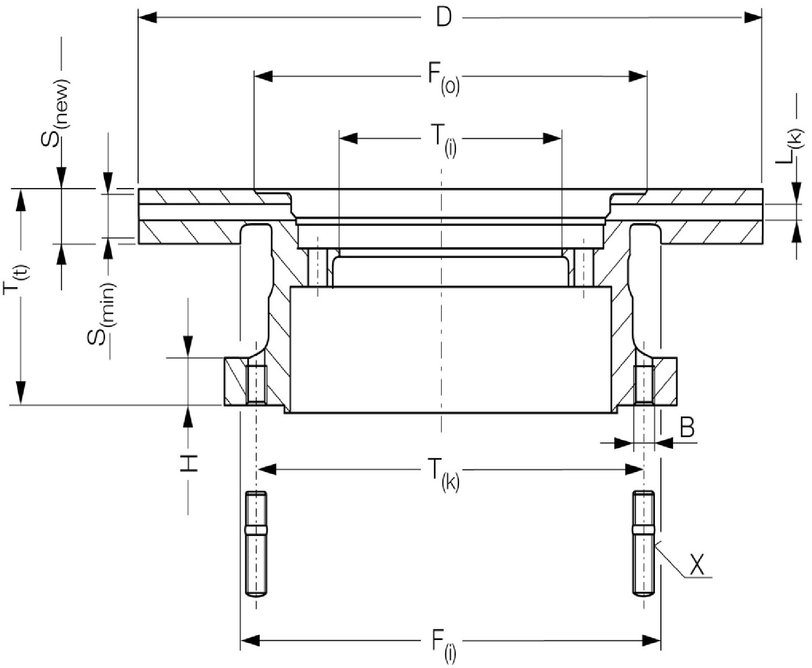

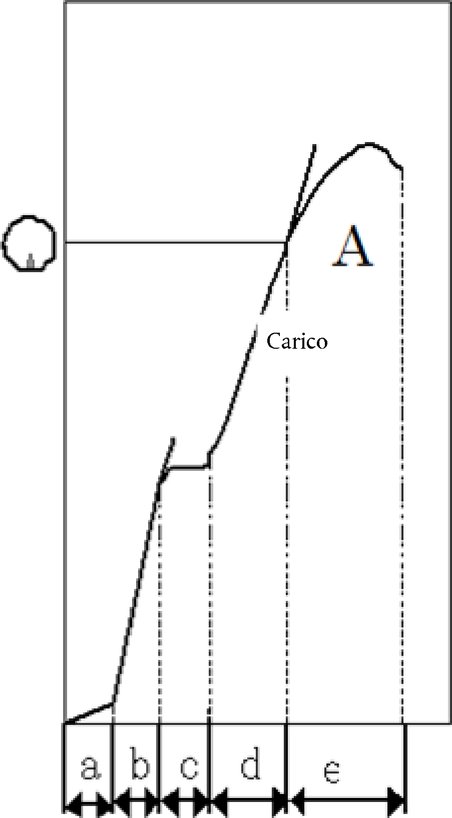

3.2.4.2. Posizionamento del microfono (cfr. figura 2)

Il microfono va posizionato a una distanza di 0,5 ± 0,01 m dal punto di riferimento del tubo di scappamento (cfr. figura 3), a un'angolazione di 45° (± 5°) rispetto al piano verticale contenente l'asse di deflusso dell'estremità del tubo. Il microfono deve trovarsi all'altezza del punto di riferimento, ma ad almeno 0,2 m dal suolo. L'asse di riferimento del microfono deve trovarsi su un piano parallelo alla superficie del terreno ed essere diretto verso il punto di riferimento dell'orifizio di scarico.

Figura 2

Posizioni del microfono per la misurazione delle emissioni sonore del veicolo fermo

Testo di immagine

Testo di immagine

Figura 3

Punto di riferimento

|

|

Legenda:

|

Il punto di riferimento deve essere il punto più alto che soddisfa le seguenti condizioni:

|

a) |

essere posto all'estremità del tubo di scappamento; |

|

b) |

essere posto sul piano verticale contenente il centro dell'orifizio di scarico e l'asse di deflusso dell'estremità del tubo di scappamento. |

Se sono possibili due posizioni del microfono, deve essere utilizzata la posizione più lontana lateralmente dalla linea centrale longitudinale del veicolo.

Se l'asse di deflusso del tubo di scarico si trova a 90° ± 5° rispetto alla linea centrale longitudinale del veicolo, il microfono deve trovarsi nel punto più lontano dal motore.

Se un veicolo ha due o più orifizi di scarico separati da una distanza inferiore a 0,3 m e collegati a un unico silenziatore, deve essere effettuata un'unica misurazione. Il microfono deve essere posizionato in corrispondenza dell'orifizio più lontano dalla linea centrale longitudinale del veicolo o, in mancanza di tale orifizio, dell'orifizio situato all'altezza maggiore dal suolo.

Nei veicoli provvisti di uno scappamento con due orifizi separati da una distanza superiore a 0,3 m deve essere effettuata una misurazione per ciascun orifizio, come se ciascuno fosse l'unico, e deve essere annotato il livello di pressione acustica più alto.

Per i controlli su strada, il punto di riferimento può essere spostato verso la superficie esterna del corpo del veicolo.

Nei veicoli provvisti di uno scappamento con più orifizi, deve essere registrato il livello di pressione sonora dell'orifizio con il valore medio più elevato.

3.2.4.3. Condizioni di funzionamento

Il regime del motore deve essere mantenuto costante a uno dei seguenti valori:

|

|

50 % di nrated se nrated supera 5 000 min– 1 |

|

|

75 % di nrated se nrated non supera 5 000 min– 1 |

dove nrated è il regime nominale del motore quale definito al punto 2.4 del presente regolamento.

Se il veicolo non può raggiungere il regime suindicato nella prova a veicolo fermo, al posto del regime di rotazione target deve essere usato un regime non inferiore al 95 % del regime massimo possibile per quella prova.

Aumentare gradualmente il regime del motore dal minimo al regime target e mantenerlo costante rispettando un intervallo di tolleranza del ± 5 %. Successivamente, rilasciare rapidamente il comando dell'acceleratore e ripristinare il regime minimo. Misurare il livello di pressione sonora durante un periodo che comprende una fase in cui il regime del motore è mantenuto costante per un secondo e durante l'intero periodo della decelerazione, prendendo come risultato della prova il valore massimo rilevato dal fonometro.

La misurazione deve essere considerata valida soltanto se il regime di prova del motore non si discosta dal regime target oltre il valore di tolleranza specificato di ± 5 % per almeno 1 s.

3.2.4.4. Le misurazioni devono essere effettuate con il microfono collocato nella posizione o nelle posizioni descritte sopra. Il livello di pressione sonora massimo ponderato in base alla curva A indicato durante la prova deve essere annotato alla prima cifra decimale significativa (per esempio 92,45 va arrotondato a 92,5 mentre 92,44 va arrotondato a 92,4).

La prova deve essere ripetuta fino a ottenere, in corrispondenza di ciascun orifizio, tre misurazioni consecutive comprese in un intervallo non superiore a 2 dB(A).

Il risultato della prova per un determinato orifizio equivale alla media aritmetica delle tre misurazioni valide, arrotondata matematicamente alla cifra intera più prossima (per esempio 92,5 va arrotondato a 93 mentre 92,4 va arrotondato a 92).

3.2.4.5. Impianto di scarico multimodale

3.2.4.5.1. I veicoli dotati di un impianto di scarico multimodale regolabile manualmente devono essere sottoposti a prova in tutte le modalità.

3.2.4.5.2. Per i veicoli dotati di un impianto di scarico multimodale e di un comando manuale della modalità di scarico, il livello di pressione acustica registrato deve essere quello della modalità con il livello di pressione sonora più elevato.

4. LIVELLO SONORO DEL VEICOLO IN MOVIMENTO (DATI REGISTRATI PER FAVORIRE LA PROVA DEL VEICOLO IN USO).

4.1. Una parte contraente può definire una procedura di prova per il controllo della conformità dei veicoli in uso, tenendo in debito conto eventuali differenze rispetto alle condizioni di prova vigenti al momento dell'omologazione.

4.2. Per facilitare la prova della conformità dei veicoli in uso, le seguenti informazioni riguardanti le misurazioni del livello di pressione sonora effettuate conformemente all'allegato 3, punto 1, del veicolo in movimento sono considerate come dati di riferimento sulla conformità in uso:

|

a) |

il rapporto (i) o, per i veicoli sottoposti a prova con i rapporti di trasmissione non bloccati, la posizione del selettore del cambio scelta per la prova; |

|

b) |

la velocità del veicolo vAÀ in km/h all'inizio della prova in accelerazione con apertura massima della valvola a farfalla con il rapporto (i); e |

|

c) |

il risultato finale della prova in dB(A) determinato conformemente al punto 3.1.4 del presente allegato. |

4.3. I dati di riferimento relativi alla conformità in uso devono essere inseriti nella scheda di notifica conforme all'allegato 1.

5. IMPIANTO DI SCARICO (SISTEMA DI SILENZIATORI) ORIGINALE

5.1. Prescrizioni per i silenziatori contenenti materiali fibrosi fonoassorbenti

5.1.1. I materiali fibrosi fonoassorbenti non devono contenere amianto e possono essere utilizzati nella costruzione dei silenziatori soltanto se sono mantenuti in posizione per tutta la durata d'uso del silenziatore da adeguati dispositivi e se l'impianto di scarico o il sistema di silenziatori soddisfa le prescrizioni di uno dei seguenti punti 5.1.2, 5.1.3, 5.1.4 o 5.1.5.

5.1.2. Una volta rimossi i materiali fibrosi, il livello sonoro deve soddisfare le prescrizioni di cui al punto 6.2.1.3 del presente regolamento.

5.1.3. I materiali fibrosi fonoassorbenti non possono essere collocati nelle parti del silenziatore attraversate dai gas di scarico e devono soddisfare le seguenti prescrizioni:

|

5.1.3.1. |

i materiali, condizionati in un forno ad una temperatura di 650 ± 5 °C per quattro ore, non devono subire alcuna riduzione della lunghezza media, del diametro o della densità delle fibre; |

|

5.1.3.2. |

dopo il condizionamento in un forno a una temperatura di 650 ± 5 °C per un'ora, almeno il 98 % del materiale deve essere trattenuto da un setaccio le cui maglie abbiano una dimensione nominale di 250 μm secondo la norma ISO 3310/1:2000 qualora la prova sia stata effettuata conformemente alla norma ISO 2559:2011; |

|

5.1.3.3. |

la perdita di peso del materiale non deve essere superiore al 10,5 % dopo che è stato immerso per 24 ore a 90 ± 5 °C in un condensato sintetico avente la seguente composizione:

acqua distillata fino a raggiungere 1 000 ml Nota: il materiale deve essere lavato in acqua distillata ed essiccato a 105 °C per un'ora prima della pesatura. |

5.1.4. Prima che sia sottoposto a prova in conformità al precedente punto 3, l'impianto o il sistema deve essere portato a un normale stato di funzionamento su strada con uno dei seguenti metodi.

5.1.4.1. Condizionamento mediante impiego continuo su strada

5.1.4.1.1. A seconda della cilindrata del veicolo, le distanze minime da percorrere durante il ciclo di condizionamento sono:

|

Categoria del veicolo in base alla cilindrata in cm3 |

Distanza (km) |

||

|

4 000 |

||

|

6 000 |

||

|

8 000 |

5.1.4.1.2. Il 50 % ± 10 % di questo ciclo di condizionamento va effettuato in contesto urbano, mentre la parte restante va effettuata su lunghe distanze ad alta velocità; il ciclo continuo su strada può essere sostituito da un condizionamento corrispondente su pista di prova.

5.1.4.1.3. Le due velocità del veicolo devono essere alternate almeno sei volte.

5.1.4.1.4. Il programma di prova completo deve comprendere un minimo di 10 pause della durata di almeno tre ore per riprodurre gli effetti del raffreddamento e della condensazione.

5.1.4.2. Condizionamento mediante pulsazioni

5.1.4.2.1. L'impianto di scarico o i suoi componenti devono essere montati sul veicolo o sul motore.

Nel primo caso il veicolo deve essere disposto su un banco dinamometrico a rulli. Nel secondo caso il motore deve essere collocato su un banco di prova.

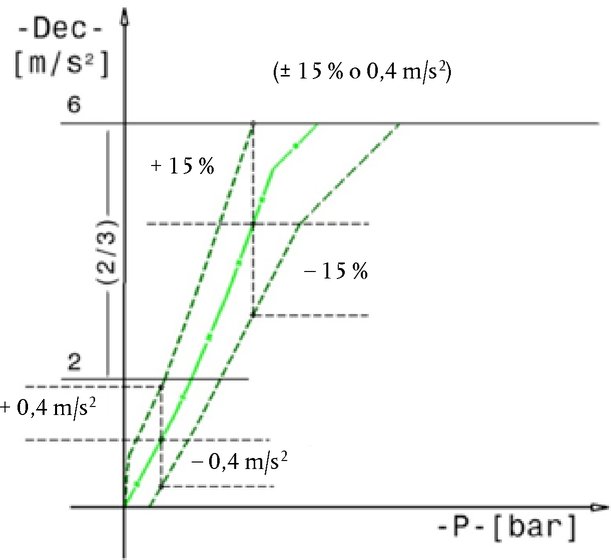

L'apparecchiatura di prova, di cui uno schema dettagliato è riportato nella figura 4, deve essere montata all'orifizio di uscita dell'impianto di scarico. È ammessa qualsiasi altra apparecchiatura che dia risultati equivalenti.

Figura 4

Apparecchiatura di prova per il condizionamento mediante pulsazioni

Testo di immagine

Testo di immagine

|

1. |

Flangia o manicotto di entrata da collegare posteriormente all'impianto dello scarico sottoposto a prova. |

|

2. |

Valvola di regolazione a comando manuale. |

|

3. |

Serbatoio di compensazione con capacità massima di 40 l e un tempo di riempimento non inferiore a 1 secondo. |

|

4. |

Pressostato con campo di funzionamento: 5 kPa-250 kPa. |

|

5. |

Relè a tempo. |

|

6. |

Contatore delle pulsazioni. |

|

7. |

Valvola a chiusura rapida, come per esempio una valvola di chiusura di un rallentatore dello scarico (diametro 60 mm), comandata da un cilindretto pneumatico capace di una forza di 120 N alla pressione di 400 kPa. Il tempo di reazione, sia in chiusura che in apertura, non deve superare 0,5 secondi. |

|

8. |

Uscita dei gas di scarico. |

|

9. |

Tubo flessibile. |

|

10. |

Manometro di controllo. |

5.1.4.2.2. L'apparecchiatura di prova deve essere regolata in modo tale che il flusso dei gas di scarico sia alternativamente interrotto e ristabilito 2 500 volte da una valvola a chiusura rapida.

5.1.4.2.3. La valvola deve aprirsi quando la contropressione dei gas di scarico, misurata almeno 100 mm a valle della flangia di ingresso, raggiunge un valore compreso tra 35 e 40 kPa. Se le caratteristiche del motore non consentono tale valore, la valvola deve aprirsi quando la contropressione dei gas raggiunge un valore uguale al 90 % del valore massimo che può essere misurato prima dell'arresto del motore. La valvola deve richiudersi quando tale pressione non differisce più del 10 % dal suo valore stabilizzato misurato a valvola aperta.

5.1.4.2.4. Il relè a tempo va regolato per la durata dell'evacuazione dei gas calcolata in base alle prescrizioni di cui al precedente punto 5.1.4.2.3.

5.1.4.2.5. Il regime del motore deve corrispondere al 75 % del regime nominale del motore quale definito al punto 2.4 del presente regolamento.

5.1.4.2.6. La forza indicata dal dinamometro deve essere pari al 50 % della potenza con apertura massima della valvola a farfalla misurata al 75 % del regime nominale del motore quale definito al punto 2.4 del presente regolamento.

5.1.4.2.7. Eventuali orifizi di drenaggio devono essere otturati durante la prova.

5.1.4.2.8. La durata dell'intera prova non deve superare le 48 ore. Se necessario, dopo ogni ora deve essere previsto un periodo di raffreddamento.

5.1.4.3. Condizionamento sul banco di prova

5.1.4.3.1. L'impianto di scarico deve essere montato su un motore rappresentativo del tipo destinato al veicolo per il quale il dispositivo è stato progettato; a sua volta il motore va montato su un banco di prova.

5.1.4.3.2. Il condizionamento deve consistere nel numero di cicli sul banco di prova specificato per la categoria di cilindrata del veicolo per la quale l'impianto di scarico è stato progettato. Il numero di cicli per ciascuna classe di veicoli deve corrispondere a:

|

Categoria del veicolo in base alla cilindrata in cm3 |

Numero di cicli |

||

|

6 |

||

|

9 |

||

|

12 |

5.1.4.3.3. Ogni ciclo al banco di prova deve essere seguito da una pausa della durata di almeno sei ore per riprodurre gli effetti del raffreddamento e della condensazione.

5.1.4.3.4. Ogni ciclo al banco di prova deve consistere di sei fasi. Le condizioni di funzionamento del motore per ogni fase e la durata di ciascuna fase devono corrispondere a:

|

Fase |

Condizioni |

Durata della fase |

|

|

Motori di cilindrata inferiore a 250 cm3 |

Motori di cilindrata superiore o uguale a 250 cm3 |

||

|

|

|

(min) |

(min) |

|

1 |

Minimo |

6 |

6 |

|

2 |

25 % del carico a 75 % di nrated |

40 |

50 |

|

3 |

50 % del carico a 75 % di nrated |

40 |

50 |

|

4 |

100 % del carico a 75 % di nrated |

30 |

10 |

|

5 |

50 % del carico a 100 % di nrated |

12 |

12 |

|

6 |

25 % del carico a 100 % di nrated |

22 |

22 |

|

|

Tempo totale |

2 ore e 30 min |

2 ore e 30 min |

5.1.4.3.5. Durante questa procedura di condizionamento, su richiesta del costruttore, il motore e il silenziatore possono essere raffreddati affinché la temperatura registrata in un punto che non disti più di 100 mm dall'uscita dei gas di scarico non sia superiore a quella misurata quando il veicolo viaggia a 110 km/h o al 75 % del regime nominale del motore, quale definito al punto 2.4 del presente regolamento, col rapporto più alto. Il regime del motore e/o la velocità del veicolo devono essere determinati con una tolleranza di ± 3 %.

5.1.5. I gas di scarico non devono entrare in contatto con i materiali fibrosi e questi ultimi non devono essere esposti a variazioni di pressione.

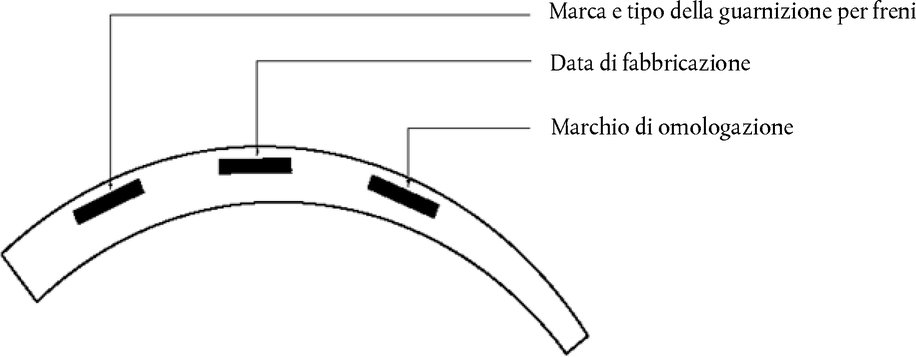

5.2. Schema e marcature

5.2.1. Devono essere allegati al documento di cui all'allegato 1 del presente regolamento uno schema del silenziatore e un suo disegno in sezione trasversale su cui siano indicate le dimensioni.

5.2.2. Tutti i silenziatori originali devono recare almeno le seguenti indicazioni:

|

a) |

il marchio «E» seguito dal numero distintivo del paese che ha rilasciato l'omologazione; |

|

b) |

il nome o marchio commerciale del costruttore del veicolo; e |

|

c) |

la marca e il numero di identificazione della parte. |

Tali indicazioni devono essere leggibili, indelebili e visibili nella posizione di montaggio prevista.

5.2.3. Tutti gli imballaggi dei ricambi originali degli impianti di scarico o dei sistemi silenziatori devono recare, chiaramente leggibili, la menzione «ricambio originale» e i riferimenti alla marca e al tipo, completati dal marchio «E» e dal rifermento al paese d'origine.

5.3. Silenziatori di aspirazione

Se il sistema di aspirazione del motore è dotato di un filtro dell'aria e/o di un silenziatore di aspirazione necessario/i per garantire il rispetto del livello sonoro ammissibile, tale filtro e/o silenziatore deve essere considerato parte del sistema di silenziatori ed è quindi anch'esso soggetto alle prescrizioni del punto 5.2.

(1) Si hanno misurazioni indipendenti quando i valori di vAÀ e vBB′ sono determinati con due o più singoli dispositivi. Un dispositivo di misurazione continua, come un radar, determina invece tutte le informazioni sulla velocità prescritte con un unico strumento.

ALLEGATO 4

LIMITI MASSIMI DEI LIVELLI SONORI (VEICOLI NUOVI)

|

Categoria di veicolo |

Valori massimi del livello sonoro in dB(A) |

|

L2 |

76 |

|

L4 |

80 |

|

L5 |

80 |

ALLEGATO 5

SPECIFICHE DELLA PISTA DI PROVA (1)

1. INTRODUZIONE

Il presente allegato descrive le specifiche relative alle caratteristiche fisiche e alla costruzione della pista di prova. Tali specifiche, basate su una particolare norma (2), descrivono le caratteristiche fisiche richieste nonché i metodi di verifica di tali caratteristiche.

2. CARATTERISTICHE PRESCRITTE PER LA SUPERFICIE

Una superficie si considera conforme a tale norma se la struttura e il tenore di vuoti o il coefficiente di assorbimento acustico sono stati misurati e soddisfano tutte le prescrizioni di cui ai seguenti punti da 2.1 a 2.4 e purché siano state rispettate le prescrizioni di progettazione di cui al punto 3.2.

2.1. Tenore di vuoti residui

Il tenore di vuoti residui, VC, della miscela della pavimentazione della pista di prova non deve superare l'8 %. Per la procedura di misurazione, si rimanda al seguente punto 4.1.

2.2. Coefficiente di assorbimento acustico

Se non soddisfa la prescrizione relativa al tenore di vuoti residui, la superficie è accettabile solo se ha un coefficiente di assorbimento acustico α ≤ 0,10. Per la procedura di misurazione, si rimanda al seguente punto 4.2. Le prescrizioni di cui al punto 2.1 e al presente punto si considerano soddisfatte anche se è stato misurato solo l'assorbimento acustico, il quale è risultato essere α ≤ 0,10.

Nota: la caratteristica più rilevante è l'assorbimento acustico, anche se per i costruttori di strade il tenore di vuoti residui costituisce un criterio più consueto. Tuttavia, è necessario misurare l'assorbimento acustico solo se la superficie non soddisfa le prescrizioni in materia di tenore di vuoti. Ciò è dovuto al fatto che il tenore di vuoti residui è soggetto a grandi incertezze, sia in termini di misurazioni che in termini di rilevanza, e che alcune superfici potrebbero perciò essere erroneamente rifiutate se valutate solo in base alla misurazione dei vuoti.

2.3. Profondità della tessitura

La profondità della tessitura (TD) misurata secondo il metodo volumetrico (cfr. punto 4.3), deve essere:

TD ≥ 0,4 mm

2.4. Omogeneità della superficie

Deve essere impiegato ogni mezzo per rendere la superficie stradale all'interno dell'area di prova il più possibile omogenea. Ciò comprende la struttura e il tenore di vuoti, ma va anche sottolineato che, se la rullatura è più efficace in taluni punti rispetto ad altri, la struttura può risultare diseguale ed è possibile una scarsa uniformità con conseguenti irregolarità della superficie.

2.5. Periodo di prova

Per verificare se la superficie continui a soddisfare le prescrizioni in materia di tessitura e tenore di vuoti o di assorbimento acustico previsti dalla norma, devono essere effettuati controlli periodici ai seguenti intervalli:

|

a) |

per il tenore di vuoti residui o l'assorbimento acustico: quando la superficie è nuova; se la superficie soddisfa le prescrizioni da nuova, non sono necessari ulteriori controlli periodici; |

|

b) |

per la profondità della tessitura (TD): quando la superficie è nuova; all'inizio della prova del livello sonoro (Nota: almeno quattro settimane dopo la costruzione); successivamente ogni 12 mesi. |

3. PROGETTAZIONE DELLA SUPERFICIE DI PROVA

3.1. Area

Nel progettare la pista di prova è importante assicurarsi, come prescrizione minima, che l'area su cui transitano i veicoli che attraversano il tratto di prova sia rivestita con il materiale di prova specificato, con margini adeguati per una guida sicura e agevole. Ciò implica che la larghezza della pista sia almeno 3 m e che la sua lunghezza superi le linee AÀ e BB′ di almeno 10 m a ogni estremità. La figura 1 illustra la pianta di un sito di prova adeguato e indica l'area minima da preparare e compattare con rulli compressori e da rivestire con il materiale di rivestimento specificato. In conformità all'allegato 3, punto 3.1.1.1, le misurazioni devono essere effettuate su entrambi i lati del veicolo. Le misurazioni si possono effettuare con due microfoni (uno su ciascun lato della pista), con il veicolo condotto in una direzione, oppure con un solo microfono (su un solo lato della pista), con il veicolo condotto in due direzioni. Se si usa il secondo metodo, non occorre che siano rispettate le prescrizioni relative alla superficie sul lato della pista su cui non viene posto il microfono.

Figura 1

Prescrizioni minime per l'area di prova. La zona scura è detta «area di prova»

Testo di immagine

Testo di immagine

3.2. Progettazione e preparazione della pavimentazione

3.2.1. Prescrizioni fondamentali di progettazione: la superficie di prova deve soddisfare quattro prescrizioni di progettazione:

|

3.2.1.1. |

essere di cemento bituminoso denso; |

|

3.2.1.2. |

essere costituita da pietrisco di dimensione massima di 8 mm (con tolleranze fra 6,3 e 10 mm); |

|

3.2.1.3. |

avere uno strato di usura di spessore ≥ 30 mm. |

|

3.2.1.4. |

lo strato di collegamento deve essere in bitume a penetrazione diretta non modificato. |

3.2.2. Orientamenti per la progettazione

La figura 2 riporta una curva granulometrica degli aggregati con le caratteristiche richieste, a titolo di orientamento per il costruttore della superficie di prova. La tabella 1 fornisce inoltre alcuni orientamenti per ottenere la struttura e la durata nel tempo auspicate. La curva granulometrica corrisponde alla formula seguente:

P (% passing) = 100 · (d/dmax)1/2

dove:

|

d |

= |

dimensione delle maglie quadrate del setaccio, in mm |

|

dmax |

= |

8 mm per la curva mediana |

|

dmax |

= |

10 mm per la curva di tolleranza inferiore |

|

dmax |

= |

6,3 mm per la curva di tolleranza superiore |

Figura 2

Curva granulometrica dell'aggregato nella miscela bituminosa, con tolleranze

Dimensione del setaccio, in mm

percentuale di passing (per massa)

A quanto precede si aggiungono le seguenti raccomandazioni:

|

a) |

la frazione di sabbia (0,063 mm < dimensione delle maglie quadrate del setaccio < 2 mm) deve essere composta per non più del 55 % da sabbia naturale e da almeno il 45 % da sabbia derivante da frantumazione; |

|

b) |

lo strato di base e quello di fondazione devono garantire una buona stabilità e uniformità, in conformità alle migliori pratiche di costruzione stradale; |

|

c) |

il pietrisco deve essere sminuzzato (100 % della superficie sminuzzata) e di un materiale ad elevata resistenza alla frantumazione; |

|

d) |

il pietrisco usato nella miscela deve essere lavato; |

|

e) |

alla superficie non va aggiunto altro pietrisco; |

|

f) |

la durezza dello strato di collegamento, espressa in valore PEN, deve essere 40-60, 60-80 o anche 80-100, secondo le condizioni climatiche del paese considerato. La regola vuole che lo strato di collegamento sia il più duro possibile, nel rispetto della prassi abituale; |

|

g) |

la temperatura della miscela prima della rullatura deve essere scelta in modo da ottenere, con la successiva rullatura, il tenore di vuoti richiesto. Per aumentare le probabilità di soddisfare le specifiche dei punti da 2.1 a 2.4, la compattezza deve essere studiata non solo scegliendo l'opportuna temperatura di miscelazione, ma anche il numero di passaggi e il rullo compressore adeguati. |

Tabella 1

Orientamenti per la progettazione

|

|

Valori target |

Tolleranze |

|

|

nella massa totale della miscela |

nella massa dell'aggregato |

||

|

Massa degli aggregati lapidei, setaccio a maglia quadrata (SM) > 2 mm |

47,6 % |

50,5 % |

± 5 |

|

Massa della sabbia 0,063 < SM < 2 mm |

38,0 % |

40,2 % |

± 5 |

|

Massa del filler SM < 0,063 mm |

8,8 % |

9,3 % |

± 2 |

|

Massa dello strato di collegamento (bitume) |

5,8 % |

n.d. |

± 0,5 |

|

Dimensione massima del pietrisco |

|

8 mm |

6,3 - 10 |

|

Durezza dello strato di collegamento |

(cfr. punto 3.2.2, lettera f) |

— |

|

|

Coefficiente di levigabilità accelerata (PSV) |

|

> 50 |

— |

|

Compattezza in relazione alla compattazione Marshall |

|

98 % |

— |

4. METODO DI PROVA

4.1. Misurazione del tenore di vuoti residui

Ai fini di questa misurazione, occorre prelevare carote sulla pista in almeno quattro punti diversi, equamente distribuiti sull'area di prova tra le linee AÀ e BB′ (cfr. figura 1). Per evitare disomogeneità e irregolarità nel tracciato delle ruote, prelevare le carote non da tale tracciato ma in prossimità del medesimo. Prelevare due o più carote in prossimità del tracciato delle ruote e una o più carote a metà strada circa fra il tracciato delle ruote e la posizione di ciascun microfono.

Se si ha motivo di ritenere che non sia soddisfatta la prescrizione relativa all'omogeneità (cfr. punto 2.4), prelevare le carote in un numero maggiore di punti nell'area di prova. Una volta stabilito per ogni carota il tenore di vuoti residui, calcolare il valore medio di tutte le carote e compararlo alla prescrizione di cui al punto 2.1. Si noti che nessuna carota può avere un tenore di vuoti superiore al 10 %. Il costruttore della superficie di prova deve tenere conto dei problemi che possono presentarsi se la superficie di prova da cui devono essere prelevate le carote è riscaldata da tubature o cavi elettrici. Tali impianti vanno pianificati con cura, tenendo conto dei punti in cui in futuro saranno effettuati i prelievi delle carote. Si raccomanda di lasciare libere da tubature e cavi zone che abbiano dimensioni approssimative di 200 mm × 300 mm o di posizionare tali tubature e cavi a profondità tali che non vengano danneggiati dai prelievi di carote nello strato di superficie.

4.2. Coefficiente di assorbimento acustico

Il coefficiente di assorbimento acustico (incidenza normale) deve essere misurato con il metodo del tubo di impedenza, che utilizza il procedimento illustrato dalla norma ISO/DIS 10 534: «Acustica — Determinazione del fattore di assorbimento acustico e dell'impedenza acustica mediante il metodo del tubo».

Per i campioni prelevati devono essere rispettate le stesse prescrizioni previste per il tenore di vuoti residui (cfr. il precedente punto 4.1).

Misurare l'assorbimento acustico nella gamma compresa tra 400 Hz e 800 Hz e in quella tra 800 Hz e 1 600 Hz (almeno alle frequenze centrali delle bande di un terzo di ottava) e rilevare i valori massimi per le due gamme di frequenza.

Calcolare infine la media dei valori così ottenuti per tutte le carote di prova per ottenere il risultato finale.

4.3. Misurazione volumetrica della macrotessitura

Ai sensi della norma, effettuare le misurazioni della profondità della tessitura in almeno 10 punti distribuiti uniformemente lungo il tracciato delle ruote sul tratto di prova e comparare il valore medio rilevato con la profondità di tessitura minima prevista. Per la descrizione della procedura cfr. la norma ISO 10844:1994.

5. STABILITÀ NEL TEMPO E MANUTENZIONE

5.1. Effetti dell'invecchiamento

Analogamente a quanto avviene per qualsiasi altra superficie, è prevedibile che i livelli del rumore di rotolamento misurati sulla superficie di prova aumentino leggermente nei 6-12 mesi successivi alla costruzione.

La superficie risponderà alle caratteristiche richieste non prima di quattro settimane dopo la costruzione.

La stabilità nel tempo è determinata essenzialmente dalla levigatura e dal compattamento dovuti al transito dei veicoli sulla superficie e deve essere verificata periodicamente, come indicato al punto 2.5.

5.2. Manutenzione della superficie

Occorre rimuovere dalla superficie detriti sparsi o polveri, la cui presenza potrebbe ridurre sensibilmente l'effettiva profondità della tessitura. Nei paesi in cui il clima è rigido talvolta si ricorre al sale come misura antigelo. Il sale può alterare la superficie in modo sia temporaneo che permanente e tale da aumentare le emissioni sonore: il suo uso è pertanto sconsigliato.

5.3. Ripavimentazione dell'area di prova

Se è necessario ripavimentare la pista di prova, in genere è sufficiente limitarsi al solo tratto di prova (di larghezza pari a 3 m, cfr. figura 1) su cui transitano i veicoli, purché all'atto della misurazione l'area di prova ai lati di tale tratto soddisfi la prescrizione relativa al tenore di vuoti residui o all'assorbimento acustico.

6. DOCUMENTAZIONE RELATIVA ALLA SUPERFICIE E ALLE PROVE EFFETTUATE SU DI ESSA

6.1. Documentazione relativa alla superficie di prova

I dati che seguono devono essere indicati in un documento che descrive la superficie di prova:

|

6.1.1. |

l'ubicazione della pista di prova; |

|

6.1.2. |

il tipo e la durezza dello strato di collegamento, il tipo di aggregato, la densità teorica massima del conglomerato (DR), lo spessore dello strato di usura e la curva granulometrica stabilita in base alle carote prelevate sulla pista di prova; |

|

6.1.3. |

il metodo di compattazione (ad esempio tipo e massa del rullo, numero di passaggi); |

|

6.1.4. |

la temperatura della miscela, la temperatura dell'aria ambiente e la velocità del vento durante la costruzione della superficie; |

|

6.1.5. |

la data di costruzione della superficie e il nome dell'impresa costruttrice; |

|

6.1.6. |

tutti i risultati delle prove o, almeno, della prova più recente, tra cui:

|

6.2. Documentazione sulle prove relative alle emissioni sonore dei veicoli effettuate sulla superficie

Nel documento che descrive la/le prova/e relativa/e alle emissioni sonore dei veicoli deve essere precisato se siano state soddisfatte o meno tutte le prescrizioni della norma. Sarà necessario fare riferimento a un documento compilato a norma del punto 6.1 nel quale saranno descritti i risultati a riprova di tale affermazione.

(1) Le specifiche del sito di prova riportate nel presente allegato sono valide fino al termine del periodo di cui al punto 11.8 del presente regolamento.

(2) ISO10844:1994

|

16.11.2018 |

IT |

Gazzetta ufficiale dell'Unione europea |

L 290/28 |

Solo i testi UN/ECE originali hanno efficacia giuridica ai sensi del diritto internazionale pubblico. Lo status e la data di entrata in vigore del presente regolamento devono essere controllati nell'ultima versione del documento UN/ECE TRANS/WP.29/343, reperibile al seguente indirizzo:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Regolamento n. 63 della Commissione economica per l'Europa delle Nazioni Unite (UN/ECE) — Prescrizioni uniformi relative all'omologazione dei veicoli della categoria L1 con riferimento alle emissioni sonore [2018/1705]

Comprendente tutto il testo valido fino a:

Supplemento 4 della serie di modifiche 02 — data di entrata in vigore: 29 dicembre 2018

INDICE

REGOLAMENTO

|

1. |

Ambito di applicazione |

|

2. |

Definizioni |

|

3. |

Domanda di omologazione |

|

4. |

Marcature |

|

5. |

Omologazione |

|

6. |

Specifiche |

|

7. |

Modifiche ed estensione dell'omologazione del veicolo o di un tipo di impianto di scarico o di sistema di silenziatori |

|

8. |

Conformità della produzione |

|

9. |

Sanzioni in caso di non conformità della produzione |

|

10. |

Disposizioni transitorie |

|

11. |

Cessazione definitiva della produzione |

|

12. |

Nomi e indirizzi dei servizi tecnici responsabili delle prove di omologazione e delle autorità di omologazione |

Allegati

|

1. |

Notifica |

|

2. |

Esempi di marchio di omologazione |

|

3. |

Metodi e strumenti per la misurazione delle emissioni sonore dei veicoli appartenenti alla categoria L1 |

|

4. |

Limiti massimi dei livelli sonori (veicoli nuovi) |

|

5. |

Specifiche della pista di prova |

1. AMBITO DI APPLICAZIONE

Il presente regolamento si applica ai veicoli appartenenti alla categoria L1 (1) con riferimento alle emissioni sonore. Non rientrano nell'ambito di applicazione del presente regolamento i veicoli esclusivamente elettrici, compresi quelli con motore elettrico ausiliario.

2. DEFINIZIONI

Ai fini del presente regolamento s'intende per:

|

2.1. |

«omologazione di un veicolo»: l'omologazione di un tipo di veicolo con riferimento alle emissioni sonore e all'impianto di scarico originale in quanto entità tecnica indipendente di un veicolo a due ruote; |

|

2.2. |

«tipo di veicolo»: una categoria di veicoli che hanno in comune alcune caratteristiche essenziali, quali:

|

|

2.3. |

«impianto di scarico o sistema di silenziatori», un insieme completo di componenti necessari per limitare le emissioni sonore del motore di un veicolo e del suo scarico; |

|

2.4. |

«impianto di scarico o sistema di silenziatori originale», un impianto o un sistema del tipo montato sul veicolo al momento dell'omologazione o dell'estensione dell'omologazione. Può trattarsi di un componente originale o di ricambio; |

|

2.5. |

«impianto di scarico o sistema di silenziatori non originale», un impianto o un sistema di tipo diverso rispetto a quello montato sul veicolo al momento dell'omologazione o dell'estensione dell'omologazione. Può essere usato soltanto come impianto di scarico o sistema di silenziatori di ricambio; |

|

2.6. |

«potenza massima nominale netta», nei veicoli dotati di motore a combustione, la potenza nominale quale definita dalla norma ISO 4106:2012. Il simbolo Pn indica il valore numerico della potenza netta massima nominale espressa in kW. |

|

2.7. |

«regime nominale del motore», il regime di rotazione al quale il motore sviluppa la sua potenza massima nominale netta secondo quanto dichiarato dal costruttore (2). Il simbolo nrated indica il regime nominale del motore espresso in giri al minuto (min-1). |

|

2.8. |

«sistemi di silenziatori di tipi diversi», sistemi di silenziatori che presentano differenze sostanziali tra loro, quali:

|

|

2.9. |

«componente di un impianto di scarico», uno dei singoli componenti che, una volta assemblati, formano l'impianto di scarico (tubi di scarico, silenziatori ecc.) e l'eventuale sistema di aspirazione (filtro dell'aria). Se il motore è dotato di un dispositivo di aspirazione (filtro dell'aria e/o smorzatore dei rumori di aspirazione essenziale/i al fine di garantire il rispetto dei limiti dei livelli sonori), tale dispositivo deve essere considerato un componente della stessa importanza rispetto all'impianto di scarico propriamente detto e deve essere incluso nell'elenco di cui al seguente punto 3.2.2 e portare la marcatura di cui al seguente punto 4.1; |

|

2.10. |

Massa di riferimento

|

|

2.11. |