ISSN 1977-0707

Gazzetta ufficiale

dell'Unione europea

L 166

Edizione in lingua italiana

Legislazione

58° anno

30 giugno 2015

|

ISSN 1977-0707 |

||

|

Gazzetta ufficiale dell'Unione europea |

L 166 |

|

|

||

|

Edizione in lingua italiana |

Legislazione |

58° anno |

|

Sommario |

|

II Atti non legislativi |

pagina |

|

|

|

ATTI ADOTTATI DA ORGANISMI CREATI DA ACCORDI INTERNAZIONALI |

|

|

|

* |

||

|

|

* |

|

IT |

Gli atti i cui titoli sono stampati in caratteri chiari appartengono alla gestione corrente. Essi sono adottati nel quadro della politica agricola ed hanno generalmente una durata di validità limitata. I titoli degli altri atti sono stampati in grassetto e preceduti da un asterisco. |

II Atti non legislativi

ATTI ADOTTATI DA ORGANISMI CREATI DA ACCORDI INTERNAZIONALI

|

30.6.2015 |

IT |

Gazzetta ufficiale dell'Unione europea |

L 166/1 |

Solo i testi UN/ECE originali hanno efficacia giuridica ai sensi del diritto internazionale pubblico. Lo status e la data di entrata in vigore del presente regolamento devono essere verificati nell'ultima versione del documento UN/ECE TRANS/WP.29/343, reperibile al seguente indirizzo:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Regolamento n. 110 della Commissione economica per l'Europa delle Nazioni Unite (UNECE) — Prescrizioni uniformi relative all'omologazione di

|

I. |

componenti specifici dei veicoli a motore che utilizzano gas naturale compresso (GNC) e/o gas naturale liquefatto (GNL) per il sistema di propulsione; |

|

II. |

veicoli per quanto riguarda l'installazione di componenti specifici di tipo omologato per l'utilizzo di gas naturale compresso (GNC) e/o di gas naturale liquefatto (GNL) nel sistema di propulsione [2015/999] |

Comprendente tutti i testi validi fino a:

Supplemento 2 alla serie 01 di modifiche — Data di entrata in vigore: 9 ottobre 2014

INDICE

REGOLAMENTO

|

1. |

Campo di applicazione |

|

2. |

Riferimenti |

|

3. |

Classificazione dei componenti |

|

4. |

Definizioni |

PARTE I — Omologazione dei componenti specifici dei veicoli a motore che utilizzano gas naturale compresso (GNC) e/o gas naturale liquefatto (GNL) per il sistema di propulsione

|

5. |

Domanda di omologazione |

|

6. |

Marcature |

|

7. |

Omologazione |

|

8. |

Specifiche riguardanti i componenti per alimentazione con GNC e/o GNL |

|

9. |

Modifiche di un tipo di componente per alimentazione con GNC e/o GNL ed estensione dell'omologazione |

|

10. |

(non assegnato) |

|

11. |

Conformità della produzione |

|

12. |

Sanzioni in caso di non conformità della produzione |

|

13. |

(non assegnato) |

|

14. |

Cessazione definitiva della produzione |

|

15. |

Denominazione e indirizzo dei servizi tecnici incaricati di eseguire le prove di omologazione e delle autorità di omologazione |

PARTE II — Omologazione dei veicoli per quanto riguarda l'installazione di componenti specifici di tipo omologato per l'utilizzo di gas naturale compresso (GNC) e/o di gas naturale liquefatto (GNL) nel sistema di propulsione

|

16. |

Domanda di omologazione |

|

17. |

Omologazione |

|

18. |

Prescrizioni riguardanti l'installazione di componenti specifici per l'utilizzo di gas naturale compresso e/o di gas naturale liquefatto nel sistema di propulsione di un veicolo |

|

19. |

Conformità della produzione |

|

20. |

Sanzioni in caso di non conformità della produzione |

|

21. |

Modifica ed estensione dell'omologazione di un tipo di veicolo |

|

22. |

Cessazione definitiva della produzione |

|

23. |

Denominazione e indirizzo dei servizi tecnici incaricati di eseguire le prove di omologazione e delle autorità di omologazione |

|

24. |

Disposizioni transitorie |

ALLEGATI

|

1 A |

Caratteristiche essenziali dei componenti per alimentazione con GNC/GNL |

|

1B |

Caratteristiche essenziali del veicolo, del motore e dell'impianto a GNC/GNL |

|

2 A |

Configurazione del marchio di omologazione CE dei componenti per alimentazione con GNC/GNL |

|

2B |

Comunicazione relativa all'omologazione, all'estensione, al rifiuto o alla revoca dell'omologazione o alla cessazione definitiva della produzione di un tipo di componente per alimentazione con GNC/GNL a norma del regolamento n. 110 |

|

2C |

Configurazione dei marchi di omologazione |

|

2D |

Comunicazione relativa all'omologazione, all'estensione, al rifiuto o alla revoca dell'omologazione o alla cessazione definitiva della produzione di un tipo di veicolo per quanto riguarda l'installazione di un impianto a GNC/GNL a norma del regolamento n. 110 |

|

3. |

Stoccaggio a bordo di gas naturale utilizzato come carburante per gli autoveicoli |

|

3 A |

Bombole per gas — Bombole ad alta pressione per lo stoccaggio a bordo di GNC gas naturale compresso utilizzato come carburante per gli autoveicoli |

|

3B |

Serbatoi per liquidi — Recipienti con isolamento sotto vuoto per lo stoccaggio a bordo di gas naturale compresso utilizzato come carburante per gli autoveicoli |

|

4 A |

Disposizioni relative all'omologazione della valvola automatica, della valvola di non ritorno, della valvola di sicurezza alla sovrapressione (PRV), del dispositivo di sicurezza alla sovrapressione (PRD — termofusibile), della valvola limitatrice di flusso, della valvola manuale e del dispositivo di sicurezza alla sovrapressione (azionato dalla pressione) |

|

4B |

Disposizioni relative all'omologazione delle tubazioni e dei tubi flessibili per GNC e GNL |

|

4C |

Disposizioni relative all'omologazione del filtro del GNC |

|

4D |

Disposizioni relative all'omologazione del regolatore di pressione del GNC |

|

4E |

Disposizioni relative all'omologazione dei sensori di pressione e di temperatura del GNC |

|

4F |

Disposizioni relative all'omologazione dell'unità di riempimento del GNC (bocchettone) |

|

4G |

Disposizioni relative all'omologazione del regolatore di portata del gas e del miscelatore gas/aria, dell'iniettore di gas o del canale di alimentazione per GNC |

|

4H |

Disposizioni relative all'omologazione della centralina elettronica |

|

4I |

Disposizioni relative all'omologazione dello scambiatore di calore — vaporizzatore del GNL |

|

4J |

Disposizioni relative all'omologazione del bocchettone di riempimento del GNL |

|

4K |

Disposizioni relative all'omologazione del regolatore di pressione del GNL |

|

4L |

Disposizioni relative all'omologazione del sensore di pressione e/o di temperatura del GNL |

|

4M |

Disposizioni relative all'omologazione del rilevatore di gas naturale |

|

4N |

Disposizioni relative all'omologazione della valvola automatica, della valvola di ritenuta, della valvola di sicurezza alla sovrapressione (PRV), della valvola limitatrice di flusso, della valvola manuale e della valvola di non ritorno destinate ad applicazioni con GNL |

|

4O |

Disposizioni relative all'omologazione della pompa di alimentazione del GNL |

|

5. |

Procedure di prova |

|

5A |

Prova di sovrapressione (prova di resistenza) |

|

5B |

Prova di tenuta verso l'esterno |

|

5C |

Prova di tenuta verso l'interno |

|

5D |

Prova di compatibilità con il GNC/GNL |

|

5E |

Prova di resistenza alla corrosione |

|

5F |

Resistenza al calore secco |

|

5G |

Resistenza al deterioramento da ozono |

|

5H |

Prova dei cicli termici |

|

5I |

Prova dei cicli di pressione applicabile unicamente alle bombole |

|

5 J e 5K — |

(non assegnati) |

|

5L |

Prova di durata (in funzionamento continuo) |

|

5M |

Prova di scoppio/distruttiva applicabile unicamente alle bombole di GNC |

|

5N |

Prova di resistenza alle vibrazioni |

|

5O |

Temperature di funzionamento |

|

5P |

GNL — Prova a bassa temperatura |

|

5Q |

Compatibilità della parti non metalliche con i fluidi di scambio termico |

|

6. |

Disposizioni relative alla marcatura di identificazione del GNC per i veicoli delle categorie M2, M3, N2 e N3 |

|

7. |

Disposizioni relative alla marcatura di identificazione del GNL per i veicoli delle categorie M2, M3, N2 e N3 |

1. CAMPO DI APPLICAZIONE

Il presente regolamento si applica ai:

|

1.1. |

Parte I |

componenti specifici dei veicoli a motore delle categorie M e N (1) che utilizzano gas naturale compresso (GNC) e/o gas naturale liquefatto (GNL) per il sistema di propulsione; |

|

1.2. |

Parte II |

veicoli delle categorie M e N (1) per quanto riguarda l'installazione di componenti specifici di tipo omologato per l'utilizzo di gas naturale compresso (GNC) e/o gas naturale liquefatto (GNL) nel sistema di propulsione. |

2. RIFERIMENTI NORMATIVI

Le norme indicate qui di seguito contengono disposizioni che, integrate in questo testo sotto forma di rinvii, sono valide ai fini del presente regolamento.

|

Norme ASTM (2) |

|

|

ASTM B117-90 |

Test method of Salt Spray (Fog) Testing |

|

ASTM B154-92 |

Mercurous Nitrate Test for Copper and Copper Alloys |

|

ASTM D522-92 |

Mandrel Bend Test of attached Organic Coatings |

|

ASTM D1308-87 |

Effect of Household Chemicals on Clear and Pigmented Organic Finishes |

|

ASTM D2344-84 |

Test Method for Apparent interlaminar Shear Strength of Parallel Fibre Composites by Short Beam Method |

|

ASTM D2794-92 |

Test Method for Resistance of Organic Coatings to the Effects of Rapid Deformation (Impact) |

|

ASTM D3170-87 |

Chipping Resistance of Coatings |

|

ASTM D3418-83 |

Test Method for Transition Temperatures Polymers by Thermal Analysis |

|

ASTM E647-93 |

Standard Test,Method for Measurement of Fatigue Crack Growth Rates |

|

ASTM E813-89 |

Test Method for JIC, a Measure of Fracture Toughness |

|

ASTM G53-93 |

Standard Practice for Operating Light and Water — Exposure Apparatus (Fluorescent UV-Condensation Type) for Exposure of non-metallic materials |

|

Norme BSI (3) |

|

|

BS 5045 |

Part 1 (1982) Transportable Gas Containers — Specification for Seamless Steel Gas Containers Above 0.5 litre Water Capacity |

|

BS 7448-91 |

Fracture Mechanics Toughness Tests Part I — Method for Determination of KIC, Critical COD and Critical J Values of BS PD 6493-1991. Guidance and Methods for Assessing the A Acceptability of Flaws in Fusion Welded Structures; Metallic Materials |

|

Norme EN (4) |

|

|

EN 13322-2 2003 |

Transportable gas cylinders — Refillable welded steel gas cylinders — Design and construction — Part 2: Stainless steel |

|

EN ISO 5817 2003 |

Arc-welded joints in steel; guidance on quality levels for imperfections |

|

EN 1251-2 2000 |

Cryogenic vessels. Vacuum insulated vessels of not more than 1 000 litres volume |

|

EN 895:1995 |

Destructive tests on welds in metallic materials. Transverse tensile test |

|

EN 910:1996 |

Destructive test methods on welds in metallic materials. Bend tests |

|

EN 1435:1997 |

Non-destructive examination of welds. Radiographic examination of welded joints |

|

EN 6892-1:2009 |

Metallic materials. Prova di trazione |

|

EN 10045-1:1990 |

Charpy impact test on metallic materials. Test method (V- and U-notches) |

|

Norme ISO (5) |

|

|

ISO 37 |

Rubber, vulcanized or thermoplastic — Determination of tensile stress-strain properties. |

|

ISO 148-1983 |

Steel — Charpy Impact Test (v-notch) |

|

ISO 188 |

Rubber, volcanized or thermoplastic — Accelerated ageing and heat resistance tests |

|

ISO 306-1987 |

Plastics — Thermoplastic Materials — Determination of Vicat Softening Temperature |

|

ISO 527 Pt 1-93 |

Plastics — Determination of Tensile Properties — Part I: General principles |

|

ISO 642-79 |

Steel-Hardenability Test by End Quenching (Jominy Test) |

|

ISO 12991 |

Liquefied natural gas (LNG) — transportable tanks for use on-board vehicles |

|

ISO 1307 |

Rubber and plastics hoses — Hose sizes, minimum and maximum inside diameters, and tolerances on cut-to-length hoses |

|

ISO 1402 |

Rubber and plastics hoses and hose assemblies — Hydrostatic testing |

|

ISO 1431 |

Rubber, vulcanized or thermoplastic — Resistance to ozone cracking |

|

ISO 1436 |

Rubber hoses and hose assemblies — Wire-braid-reinforced hydraulic types for oil-based or water-based fluids — Specification |

|

ISO 1817 |

Rubber, vulcanized or thermoplastic — Determination of the effect of liquids |

|

ISO 2808-91 |

Paints and Varnishes — Determination of film Thickness |

|

ISO 3628-78 |

Glass Reinforced Materials — Determination of Tensile Properties |

|

ISO 4080 |

Rubber and plastics hoses and hose assemblies — Determination of permeability to gas |

|

ISO 4624-78 |

Paints and Varnishes — Pull-off Test for adhesion |

|

ISO 4672 |

Rubber and plastics — Sub-ambient temperature flexibility tests |

|

ISO 6982-84 |

Metallic Materials — Tensile Testing |

|

ISO 6506-1981 |

Metallic Materials — Hardness test — Brinell Test |

|

ISO 6508-1986 |

Metallic Materials — Hardness Tests — Rockwell Test (Scales, ABCDEFGHK) |

|

ISO 7225 |

Precautionary Labels for Gas Cylinders |

|

ISO/DIS 7866-1992 |

Refillable Transportable Seamless Aluminium Alloy Cylinders for Worldwide Usage Design, Manufacture and Acceptance |

|

ISO 9001:1994 |

Quality Assurance in Design/Development. Production, Installation and Servicing |

|

ISO 9002:1994 |

Quality Assurance in Production and Installation |

|

ISO/DIS 12737 |

Metallic Materials — Determination of the Plane-Strain Fracture Toughness |

|

ISO 12991 |

Liquefied natural gas (LNG) — transportable tanks for use on board of vehicles |

|

ISO 14469-1:2004 |

Road Vehicles: compressed natural gas CNG refuelling connector: Part I: 20 MPa (200 bar) connector |

|

ISO 14469-2:2007 |

Road Vehicles: compressed natural gas CNG refuelling connector: Part II: 20 MPa (200 bar) connector |

|

ISO 15500 |

Road vehicles — Compressed natural gas (CNG) fuel system components |

|

ISO 21028-1:2004 |

Cryogenic vessels — Toughness requirements for materials at cryogenic temperature — Part I: Temperatures below – 80 °C |

|

ISO 21029-1:2004 |

Cryogenic vessels — Transportable vacuum insulated vessels of not more than 1 000 litres volume — Part I: Design, fabrication, inspection and tests |

|

ISO/IEC Guide 25-1990 |

General requirements for the Technical Competence of Testing Laboratories |

|

ISO/IEC Guide 48-1986 |

Guidelines for Third Party Assessment and Registration of Supplies Quality System |

|

ISO/DIS 9809 |

Transportable Seamless Steel Gas Cylinders Design, Construction and Testing — Part I: Quenched and Tempered Steel Cylinders with Tensile Strength < 1 100MPa |

|

ISO 11439 |

Gas cylinders — High pressure cylinders for the on-board storage of natural gas as a fuel for automotive vehicles |

|

Norma NACE (6) |

|

|

NACE TM0177-90 |

Laboratory Testing of Metals for Resistance to Sulphide Stress Cracking in H2S Environments |

|

Regolamenti UNECE (7) |

|

|

Regolamento n. 10 |

Disposizioni uniformi relative all'omologazione di veicoli relativamente alla loro compatibilità elettromagnetica |

|

USA Federal Regulations (8) |

|

|

49 CFR 393.67 |

Liquid fuel tanks |

|

Norme SAE (9) |

|

|

SAE J2343-2008 |

Recommended Practice for LNG Medium and Heavy-Duty Powered Vehicles |

3. CLASSIFICAZIONE DEI COMPONENTI

|

Classe 0 |

Elementi ad alta pressione, compresi i raccordi e le tubazioni contenenti GNC ad una pressione superiore a 3 MPa ed inferiore o pari a 26 MPa. |

|

Classe 1 |

Elementi a media pressione, compresi i raccordi e le tubazioni contenenti GNC ad una pressione superiore a 450 kPa e inferiore o pari a 3 000 kPa (3 MPa). |

|

Classe 2 |

Elementi a bassa pressione, compresi i raccordi e le tubazioni contenenti GNC ad una pressione superiore a 20 kPa e inferiore o pari a 450 kPa. |

|

Classe 3 |

Elementi a media pressione come le valvole di sicurezza o gli elementi protetti da una valvola di sicurezza, compresi i raccordi e le tubazioni contenenti GNC ad una pressione superiore a 450 kPa e inferiore o pari a 3 000 kPa (3 MPa). |

|

Classe 4 |

Elementi a contatto con gas sottoposto ad una pressione inferiore a 20 kPa. |

|

Classe 5 |

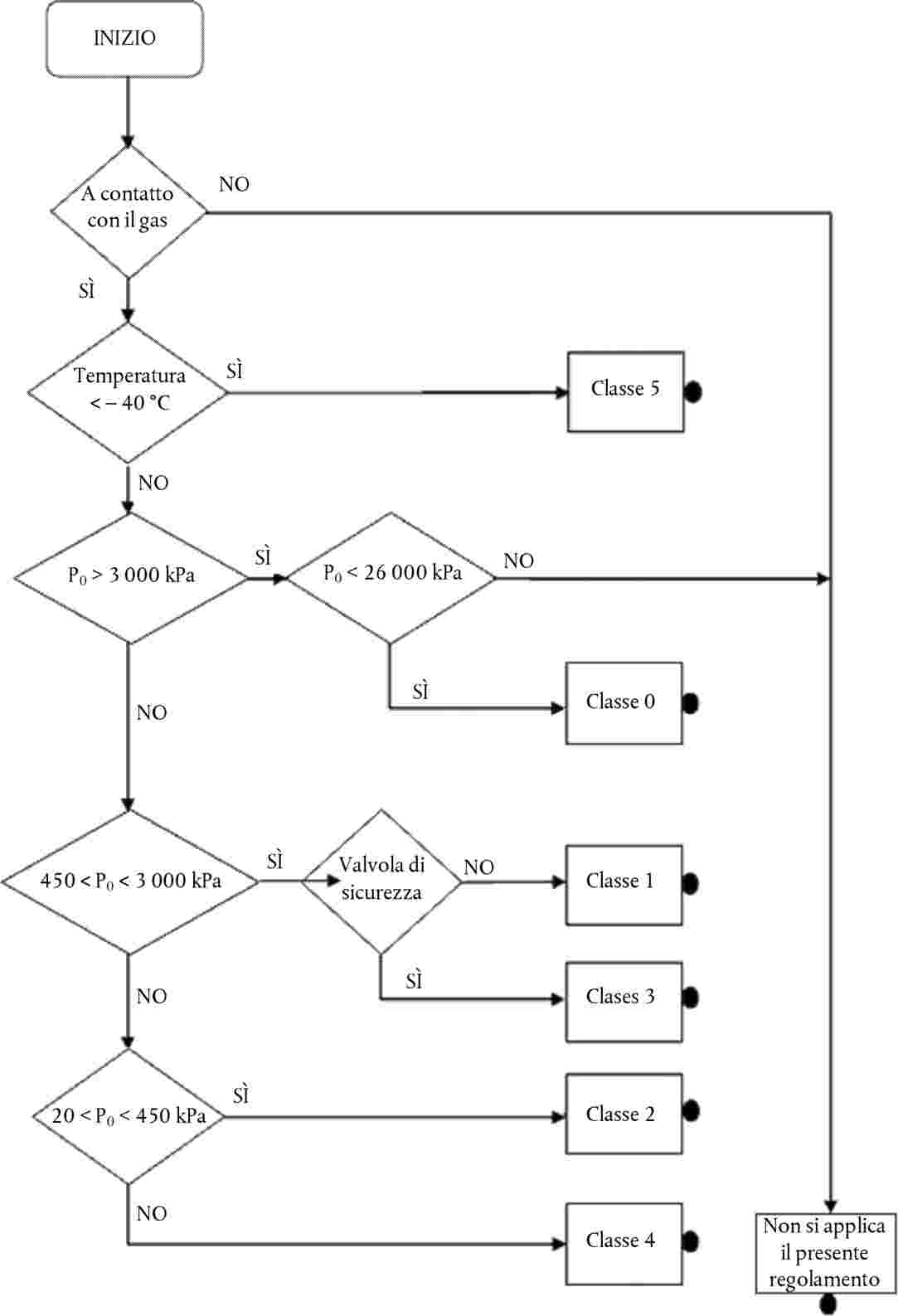

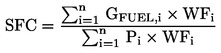

Parti esposte a un campo di temperature inferiore a – 40 °C. Un componente può essere costituito da più elementi, ciascuno dei quali è classificato singolarmente nella classe d'appartenenza in base alla pressione massima di esercizio e alla funzione. I componenti per alimentazione con GNC e/o GNL destinati ad essere utilizzati sui veicoli devono essere classificati in base alla pressione di esercizio, alla temperatura e alla funzione, conformemente al diagramma della figura 1-1. |

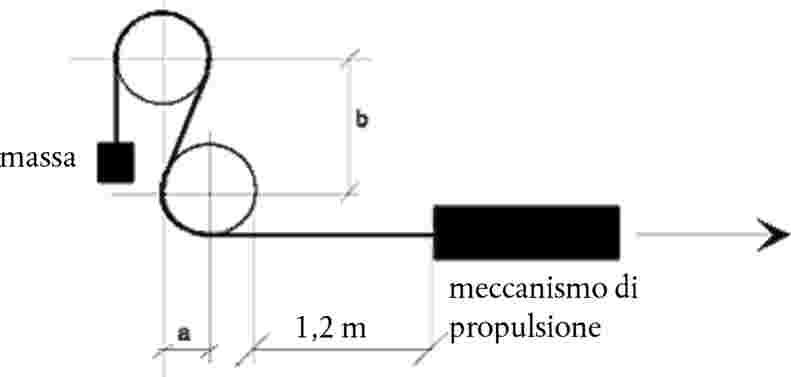

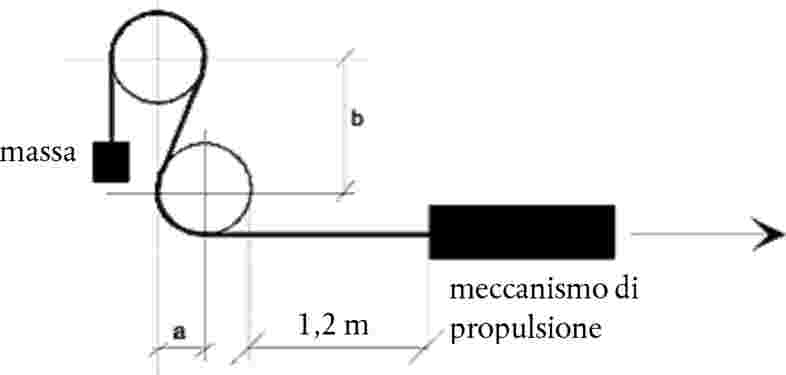

Fig. 1-1

Schema di flusso per la classificazione dei componenti per alimentazione con GNC e/o GNL

Prove applicabili alle classi specifiche di componenti (bombole di CNG e serbatoio di GNL esclusi)

|

Prova |

Classe 0 |

Classe 1 |

Classe 2 |

Classe 3 |

Classe 4 |

Classe 5 |

Allegato |

|||||||||

|

Sovrapressione o resistenza |

X |

X |

X |

X |

O |

X |

5A |

|||||||||

|

Tenuta verso l'esterno |

X |

X |

X |

X |

O |

X |

5B |

|||||||||

|

Tenuta verso l'interno |

A |

A |

A |

A |

O |

A |

5C |

|||||||||

|

Prove di durata |

A |

A |

A |

A |

O |

A |

5L |

|||||||||

|

Compatibilità con il GNC/GNL |

A |

A |

A |

A |

A |

A |

5D |

|||||||||

|

Resistenza alla corrosione |

X |

X |

X |

X |

X |

A |

5E |

|||||||||

|

Resistenza al calore secco |

A |

A |

A |

A |

A |

A |

5F |

|||||||||

|

Resistenza al deterioramento da ozono |

A |

A |

A |

A |

A |

A |

5G |

|||||||||

|

Prove di scoppio/distruttive |

X |

O |

O |

O |

O |

A |

5M |

|||||||||

|

Cicli termici |

A |

A |

A |

A |

O |

A |

5H |

|||||||||

|

Cicli di pressione |

X |

O |

O |

O |

O |

A |

5I |

|||||||||

|

Resistenza alle vibrazioni |

A |

A |

A |

A |

O |

A |

5N |

|||||||||

|

Temperature di funzionamento |

X |

X |

X |

X |

X |

X |

5O |

|||||||||

|

GNL a bassa temperatura |

O |

O |

O |

O |

O |

X |

5P |

|||||||||

|

||||||||||||||||

4. DEFINIZIONI

|

4.1. |

Per «pressione» si intende la pressione relativa, rispetto alla pressione atmosferica, salvo diversa indicazione. |

|

4.2. |

Per «pressione di impiego» o «pressione di esercizio» si intende la pressione stabilizzata ad una temperatura uniforme del gas di 15 °C. Per pressione di impiego per il GNL si intende la pressione stabilizzata prevista del serbatoio in uso dichiarata dal fabbricante. |

|

4.3. |

Per «pressione di prova» si intende la pressione a cui viene sottoposto il componente durante la prova di collaudo. Per il serbatoio di GNL: la regolazione di pressione dell'economizzatore, o la pressione di saturazione normale del GNL richiesta dal motore. Per la bombola di CNG: la pressione applicata durante una prova idrostatica di tenuta. |

|

4.4. |

Per «pressione di esercizio» si intende la pressione massima per la quale un componente è progettato e sulla base della quale viene determinata la resistenza dello stesso. Per la bombola di GNC: la pressione stabilizzata di 20 MPa a una temperatura uniforme di 15 °C. Per il serbatoio di GNL: la pressione della taratura della valvola primaria di sicurezza alla sovrapressione. |

|

4.5. |

Per «temperature di funzionamento» si intendono i valori massimi degli intervalli di temperature indicati nell'allegato 5O ai quali è garantito il funzionamento corretto e sicuro del componente specifico e per i quali il componente è progettato e omologato. |

|

4.6. |

Per «componenti specifici» si intendono:

|

|

4.7. |

Per «componente multifunzionale» si intende un componente risultante dalla combinazione o dall'integrazione di più componenti tra quelli sopraelencati. |

|

4.8. |

Per «omologazione di un veicolo» si intende l'omologazione di un tipo di veicolo delle categorie M ed N per quanto concerne l'impianto a GNC e/o a GNL di cui il veicolo è fin dall'origine dotato a fini di propulsione. |

|

4.9. |

Per «tipo di veicolo» si intendono i veicoli provvisti di componenti specifici per l'alimentazione del motore con GNC e/o GNL, che non differiscano nei seguenti elementi:

|

|

4.10. |

Per «impianto a GNC» si intendono un insieme di componenti (contenitore/i o bombola/e, valvole, tubi flessibili ecc.) ed elementi di connessione (tubi rigidi, raccordi ecc.) montati su veicoli a motore che utilizzano GNC per il sistema di propulsione. |

|

4.11. |

Per «impianto a GNL» si intendono un insieme di componenti (serbatoi, valvole, tubi flessibili ecc.) ed elementi di connessione (tubi, raccordi ecc.) montati su veicoli a motore che utilizzano GNL per il sistema di propulsione e componenti correlati, compreso il vaporizzatore. Altre parti a valle del vaporizzatore sono considerate componenti per alimentazione con GNC. |

|

4.12. |

Per «contenitore» (o bombola) si intende qualsiasi sistema utilizzato per lo stoccaggio del gas naturale compresso. |

|

4.13. |

Per «tipo di contenitore» si intendono contenitori che non differiscono tra loro per quanto riguarda le caratteristiche prescritte nell'allegato 3 A per le dimensioni ed i materiali.

|

|

4.14. |

Per «serbatoio» (o recipiente) si intende qualsiasi sistema utilizzato per lo stoccaggio del gas naturale liquefatto. |

|

4.15. |

Per «tipo di serbatoio» si intendono serbatoi che non differiscono tra loro per quanto riguarda le caratteristiche prescritte nell'allegato 3B per le dimensioni ed i materiali. |

|

4.16. |

Per «accessori fissati al contenitore o al serbatoio» si intendono (ma non a titolo esaustivo) i componenti seguenti, separati o combinati, allorché fissati al contenitore o al serbatoio: 4.16.1. «valvola manuale»: una valvola azionata manualmente; 4.16.2. «sensore/indicatore di pressione»: un dispositivo pressurizzato che indica la pressione del gas o del liquido; 4.16.3. «valvola limitatrice di flusso»: una valvola che automaticamente interrompe o limita il flusso di gas quando la portata supera un valore di progetto prestabilito; 4.16.4. «camera stagna di ventilazione»: Un dispositivo che convoglia all'esterno del veicolo le perdite di gas, comprensivo del tubo di aerazione. |

|

4.17. |

Per «valvola o rubinetto» si intende un dispositivo che permette di controllare il flusso di un fluido. |

|

4.18. |

Per «valvola automatica» si intende una valvola che non è azionata manualmente. |

|

4.19. |

Per «valvola automatica della bombola» si intende una valvola automatica fissata rigidamente alla bombola che controlla il flusso di gas al sistema di alimentazione. La valvola automatica della bombola è chiamata anche rubinetto di servizio controllato a distanza. |

|

4.20. |

Per «valvola di non ritorno o valvola di ritenuta» si intende una valvola automatica che permette il flusso del gas in una sola direzione. |

|

4.21. |

Per «valvola limitatrice di flusso» (limitatore di flusso) si intende un dispositivo che automaticamente interrompe o limita il flusso di gas o di liquido quando la portata supera un valore di progetto prestabilito. |

|

4.22. |

Per «valvola manuale» si intende una valvola manuale fissata rigidamente alla bombola o al serbatoio. |

|

4.23. |

Per «valvola di sicurezza alla sovrapressione (PRV) (valvola di scarico)» si intende un dispositivo che impedisce che la pressione a monte superi un valore prefissato. |

|

4.24. |

Per «rubinetto di servizio» si intende una valvola di intercettazione che viene chiusa unicamente in occasione della manutenzione del veicolo. |

|

4.25. |

Per «filtro» si intende uno schermo protettivo che trattiene i corpi estranei presenti nel gas o nel liquido. |

|

4.26. |

Per «raccordo» si intende una connessione utilizzata in un sistema di condotti o di tubazioni rigide o flessibili. |

|

4.27. |

Per «pompa di alimentazione del GNL» si intende un dispositivo che permette di aprire l'alimentazione di GNL al motore aumentando la pressione del fluido (liquido o gassoso). |

|

4.28. |

Per «tubazioni flessibili» si intende un tubo o condotto flessibile entro cui circola il gas naturale. |

|

4.29. |

Per «tubazioni rigide» si intende un condotto entro cui circola il gas naturale, non progettato per subire flessioni nelle condizioni normali di utilizzo. |

|

4.30. |

Per «dispositivo di alimentazione del gas» si intende un dispositivo che consente l'ingresso del carburante gassoso nel collettore di alimentazione del motore (carburatore o iniettore). |

|

4.31. |

Per «miscelatore gas/aria» si intende un dispositivo che consente di miscelare il carburante gassoso e l'aria aspirata destinati al motore. |

|

4.32. |

Per «iniettore di gas» si intende un dispositivo per l'ingresso del carburante gassoso nel motore o nel connesso sistema di aspirazione. |

|

4.33. |

Per «regolatore di portata del gas» si intende un dispositivo, montato a valle di un regolatore di pressione, che consente di ridurre la portata di gas e che controlla l'alimentazione del motore. |

|

4.34. |

Per «regolatore di pressione» si intende un dispositivo utilizzato per controllare la pressione del GNC o del GNL. |

|

4.35. |

Per «dispositivo di sicurezza alla sovrapressione (PRD — termofusibile)» si intende un dispositivo ad utilizzo unico, azionato da una temperatura e/o pressione eccessive, che espelle il gas per evitare la rottura della bombola. |

|

4.36. |

Per «dispositivo di sicurezza alla sovrapressione (PRD) (azionato dalla pressione)» (talvolta questo dispositivo è chiamato «disco di rottura») si intende un dispositivo ad utilizzo unico, azionato da una pressione eccessiva che impedisce di superare una pressione a monte predeterminata. |

|

4.37. |

Per «unità o bocchettone di riempimento» si intende un dispositivo montato sul veicolo, utilizzato per riempire il contenitore o il serbatoio alla stazione di servizio. |

|

4.38. |

Per «centralina elettronica (per l'alimentazione con GNC/GNL)» si intende un dispositivo che controlla la richiesta di gas ed altri parametri del motore, ed aziona automaticamente la chiusura della valvola automatica di intercettazione, per ragioni di sicurezza. |

|

4.39. |

Per «tipo di componenti» di cui ai punti da 4.17. a 4.38. (di cui sopra) si intendono componenti che non differiscono sotto profili essenziali, quali i materiali, la pressione di esercizio e le temperature di funzionamento. |

|

4.40. |

Per «tipo di centralina elettronica» di cui al punto 4.38. si intendono componenti che non differiscono sotto profili essenziali, quali i principi di base del software, tranne che per varianti di secondaria importanza. |

|

4.41. |

Per «scambiatore di calore/vaporizzatore» si intende un dispositivo utilizzato per modificare lo stato del GNL in GNC. |

|

4.42. |

Per «gas naturale liquefatto (GNL)», chiamato anche «liquido da gas naturale», si intende un liquido criogenico ottenuto riducendo la temperatura del gas naturale a circa — 161,7 °C a pressione atmosferica, e conservato per essere utilizzato come carburante per autotrazione. |

|

4.43. |

Per «gas naturale compresso (GNC)» si intende il gas naturale che è stato compresso e conservato per essere utilizzato come carburante per autotrazione. |

|

4.44. |

Per «gas evaporato» si intende il gas creato dall'evaporazione del GNL a causa dell'immissione di calore ambientale. |

|

4.45. |

Per «svuotamento» si intende lo scarico dei vapori dal contenitore/serbatoio di stoccaggio. |

|

4.46. |

Per «sistema di svuotamento» si intende un sistema che controlla il rilascio di gas naturale del sistema di stoccaggio di GNL. |

|

4.47. |

Per «pretensionamento della cerchiatura (autofrettage)» si intende il procedimento di applicazione di una pressione, utilizzato nella fabbricazione di bombole di materiale composito provviste di anime metalliche, che deforma l'anima oltre il suo punto di snervamento quanto basta per causare una deformazione plastica permanente. Questo procedimento fa sì che l'anima abbia sollecitazioni di compressione e che le fibre siano sottoposte a sollecitazioni di trazione con pressione interna nulla. |

|

4.48. |

Per «pressione di pretensionamento della cerchiatura (autofrettage)» si intende la pressione all'interno della bombola ricoperta alla quale si stabilisce la necessaria distribuzione delle sollecitazioni fra l'anima e la ricopertura. |

|

4.49. |

Per «lotto — bombole di materiale composito» si intende un gruppo di bombole prodotte consecutivamente da anime qualificate aventi le stesse dimensioni, lo stesso progetto, gli stessi materiali di costruzione specificati e lo stesso processo di fabbricazione. |

|

4.50. |

Per «lotto — bombole/anime metalliche» si intende un gruppo formato da bombole o anime metalliche, prodotte consecutivamente con lo stesso diametro nominale, lo stesso spessore della parete, lo stesso progetto, lo stesso materiale di costruzione specificato, lo stesso processo di fabbricazione, le medesime attrezzature di fabbricazione e il medesimo trattamento termico, nonché le stesse condizioni di tempo, temperatura e atmosfera durante il trattamento termico. |

|

4.51. |

Per «lotto — anime non metalliche» si intende un gruppo formato da anime non metalliche, prodotte consecutivamente con lo stesso diametro nominale, lo stesso spessore di parete, lo stesso progetto, lo stesso materiale di costruzione specificato e il medesimo processo di fabbricazione. |

|

4.52. |

Per «limiti del lotto» si intende che un «lotto» non deve in nessun caso superare 200 bombole finite o anime (escluse le bombole e le anime destinate a prove distruttive) o il numero di bombole/anime prodotte in un turno di produzione, se questo numero è maggiore di 200. |

|

4.53. |

Per «bombola di materiale composito» si intende una bombola realizzata con filamento continuo impregnato di resina avvolto attorno a un'anima metallica o non metallica. Per le bombole di materiale composito con anime non metalliche la denominazione è quella di bombole interamente di materiale composito. |

|

4.54. |

Per «avvolgimento in trazione controllata» si intende il processo utilizzato nella fabbricazione di bombole di materiale composito con avvolgimento circonferenziale provviste di anime metalliche, mediante il quale si ottengono sollecitazioni di compressione nell'anima e sollecitazioni di trazione nella ricopertura con pressione interna nulla, tramite l'avvolgimento dei filamenti di rinforzo sottoposti a una tensione sufficientemente elevata. |

|

4.55. |

Per «pressione di riempimento» si intende la pressione del gas nella bombola immediatamente dopo il suo riempimento. |

|

4.56. |

Per «bombole finite» si intendono le bombole ultimate e pronte per l'uso, rappresentative della produzione normale, complete di marcature di identificazione e di strato di rivestimento esterno comprendente l'isolamento integrale specificato dal fabbricante, ma prive di protezione o di isolamento non integrale. |

|

4.57. |

Per «bombola completamente ricoperta» si intende una ricopertura che presenta un rinforzo avvolto a filamento sia nella direzione circonferenziale sia in quella assiale della bombola. |

|

4.58. |

Per «temperatura del gas» si intende la temperatura del gas in una bombola. |

|

4.59. |

Per «bombola con ricopertura circonferenziale» si intende una ricopertura che presenta un filamento di rinforzo avvolto in una direzione sostanzialmente circonferenziale attorno alla porzione cilindrica dell'anima in modo che il filamento non sia soggetto ad alcun carico significativo in una direzione parallela all'asse longitudinale della bombola. |

|

4.60. |

Per «anima» si intende un contenitore utilizzato come involucro interno stagno al gas, attorno al quale sono avvolte le fibre di rinforzo (filamenti) per ottenere la resistenza necessaria. Nella presente norma internazionale sono descritti due tipi di anima: le anime metalliche progettate per condividere il carico con il rinforzo e le anime non metalliche a cui non è trasmessa alcuna parte del carico. |

|

4.61. |

Per «fabbricante» si intende la persona o l'organizzazione responsabile della progettazione, della fabbricazione e delle prove delle bombole. |

|

4.62. |

Per «pressione massima sviluppata» si intende la pressione stabilizzata esercitata dal gas quando una bombola riempita alla pressione di esercizio raggiunge la temperatura massima di esercizio. |

|

4.63. |

Per «ricopertura» si intende il sistema di rinforzo composto da filamento e da resina applicato attorno all'anima. |

|

4.64. |

Per «pretensionamento» si intende il processo di applicazione della pressione di pretensionamento della cerchiatura (autofrettage) o della tensione di avvolgimento controllata. |

|

4.65. |

Per «vita di impiego» si intende il numero di anni durante i quali le bombole possono essere utilizzate in sicurezza in conformità alle normali condizioni di impiego. |

|

4.66. |

Per «pressione stabilizzata» si intende la pressione del gas quando è raggiunta una data temperatura stabilizzata. |

|

4.67. |

Per «temperatura stabilizzata» si intende la temperatura uniforme del gas dopo la dissipazione dell'eventuale variazione della temperatura causata dal riempimento. |

|

4.68. |

Per «cattura del GNL» si intende il contenimento del GNL in un alloggiamento a volume costante. |

|

4.69. |

Per «temperatura criogenica» si intende, ai fini del presente regolamento, una temperatura inferiore a – 40 °C. |

|

4.70. |

Per «recipiente interno o serbatoio interno» si intende la parte del serbatoio del carburante che contiene GNL. |

|

4.71. |

Per «recipiente esterno o contenitore esterno» si intende la parte del serbatoio del carburante che avvolge il recipiente interno o i serbatoi interni, e il suo sistema di isolamento. |

|

4.72. |

Per «canale di alimentazione» si intende la tubazione o il condotto che collega i dispositivi di iniezione del carburante. |

|

4.73. |

Per «ugello del GNL» si intende il dispositivo che permette di collegare e scollegare rapidamente il tubo di alimentazione del carburante al bocchettone del GNL in modo sicuro. |

|

4.74. |

Per «bocchettone di riempimento del GNL» si intende un dispositivo collegato a un veicolo o a un sistema di stoccaggio che riceve l'ugello di iniezione del GNL e permette il trasferimento sicuro del combustibile. Il bocchettone è costituito per lo meno dal corpo del bocchettone e da una valvola di ritenuta montata all'interno del corpo. |

|

4.75. |

Per «fase di spegnimento comandato» si intende il periodo di tempo durante il quale il motore a combustione si spegne automaticamente per risparmiare carburante, per poi rimettersi in moto spontaneamente. |

PARTE I

Omologazione dei componenti specifici dei veicoli a motore che utilizzano gas naturale compresso (GNC) e/o gas naturale liquefatto (GNL) per il sistema di propulsione

5. DOMANDA DI OMOLOGAZIONE

5.1. La domanda di omologazione del componente specifico o del componente multifunzionale deve essere presentata dal titolare del marchio di fabbrica o dal suo mandatario.

5.2. La domanda deve essere corredata della seguente documentazione in triplice copia e dalle informazioni seguenti:

|

5.2.1. |

descrizione del veicolo nella quale siano precisate tutte le informazioni pertinenti indicate nell'allegato 1 A del presente regolamento; |

|

5.2.2. |

descrizione dettagliata del tipo di componente specifico o di componenti multifunzionali; |

|

5.2.3. |

disegno del componente specifico o dei componenti multifunzionali, sufficientemente dettagliato e in scala appropriata; |

|

5.2.4. |

verifica del rispetto delle specifiche di cui al punto 8 del presente regolamento. |

5.3. Su richiesta del servizio tecnico incaricato dell'esecuzione delle prove di omologazione devono essere presentati campioni del componente specifico o dei componenti multifunzionali. Campioni supplementari (in numero massimo di 3) devono essere forniti su richiesta.

5.3.1. Durante la fase di preproduzione dei contenitori, le prove non distruttive di cui all'allegato 3 A devono essere eseguite su [n] (10) contenitori ogni 50 esemplari (lotto di qualificazione). Per i serbatoi di GNL cfr. allegato 3B.

6. MARCATURE

6.1. I campioni di un componente specifico o di componenti multifunzionali presentati per l'omologazione devono recare il marchio di fabbrica o la denominazione commerciale del fabbricante e il tipo, compresa un'indicazione relativa alle temperature di funzionamento [«M» o «C» per le temperature medie (moderate) o basse (cold) del GNL a seconda dei casi]; i campioni di tubi flessibili devono inoltre recare il mese e l'anno di fabbricazione; l'iscrizione deve essere chiaramente leggibile e indelebile.

6.1.1. Oltre alle disposizioni di cui al punto 6.1. occorre utilizzare uno dei seguenti marchi supplementari per la valvola automatica della bombola che rispetta le prescrizioni di cui al punto 2.2.4. dell'allegato 4 A:

|

a) |

«H1» |

|

b) |

«H2» |

|

c) |

«H3» |

6.2. In ogni componente deve essere previsto uno spazio sufficiente per l'apposizione del marchio di omologazione; tale spazio deve essere indicato nei disegni di cui al punto 5.2.3.

6.3. Ogni contenitore deve essere provvisto anche di una targhetta su cui siano apposti in maniera chiaramente leggibile e indelebile i seguenti dati:

|

a) |

il numero di serie; |

|

b) |

la capacità in litri; |

|

c) |

la marcatura «GNC»; |

|

d) |

la pressione di esercizio/di prova [MPa]; |

|

e) |

la massa (kg); |

|

f) |

l'anno e il mese di omologazione (es. 96/01); |

|

g) |

il marchio di omologazione di cui al punto 7.4. |

6.4. Ogni serbatoio deve essere provvisto anche di una targhetta su cui siano apposti in maniera chiaramente leggibile e indelebile i seguenti dati:

|

a) |

il numero di serie; |

|

b) |

la capacità lorda in litri; |

|

c) |

la marcatura «GNL»; |

|

d) |

la pressione di impiego/di esercizio [MPa]; |

|

e) |

la massa (kg); |

|

f) |

il fabbricante; |

|

g) |

l'anno e il mese di omologazione (es. 96/01); |

|

h) |

la marcatura «POMPA INTERNA, pressione di erogazione della pompa *** MPa» nel caso in cui la pompa di alimentazione del GNL sia montata sul serbatoio; laddove *** è il valore della pressione di erogazione della pompa; |

|

i) |

il marchio di omologazione di cui al punto 7.4. |

7. OMOLOGAZIONE

7.1. Se i campioni del componente per alimentazione con GNC presentati per l'omologazione soddisfano le prescrizioni di cui ai punti da 8.1 a 8.11 del presente regolamento, è rilasciata l'omologazione per questo tipo di componente.

Se i campioni del componente per alimentazione con GNL presentati per l'omologazione soddisfano le prescrizioni di cui ai punti da 8.12. a 8.21 del presente regolamento, è rilasciata l'omologazione per questo tipo di componente.

7.2. Ad ogni tipo di componente o di componente multifunzionale omologato viene attribuito un numero di omologazione. Le prime due cifre di tale numero (attualmente 01 per la serie di modifiche 01) indicano la serie di modifiche corrispondente alle principali e più recenti modifiche tecniche apportate al regolamento al momento del rilascio dell'omologazione. Una stessa parte contraente non può assegnare lo stesso codice alfanumerico ad un altro tipo di componente.

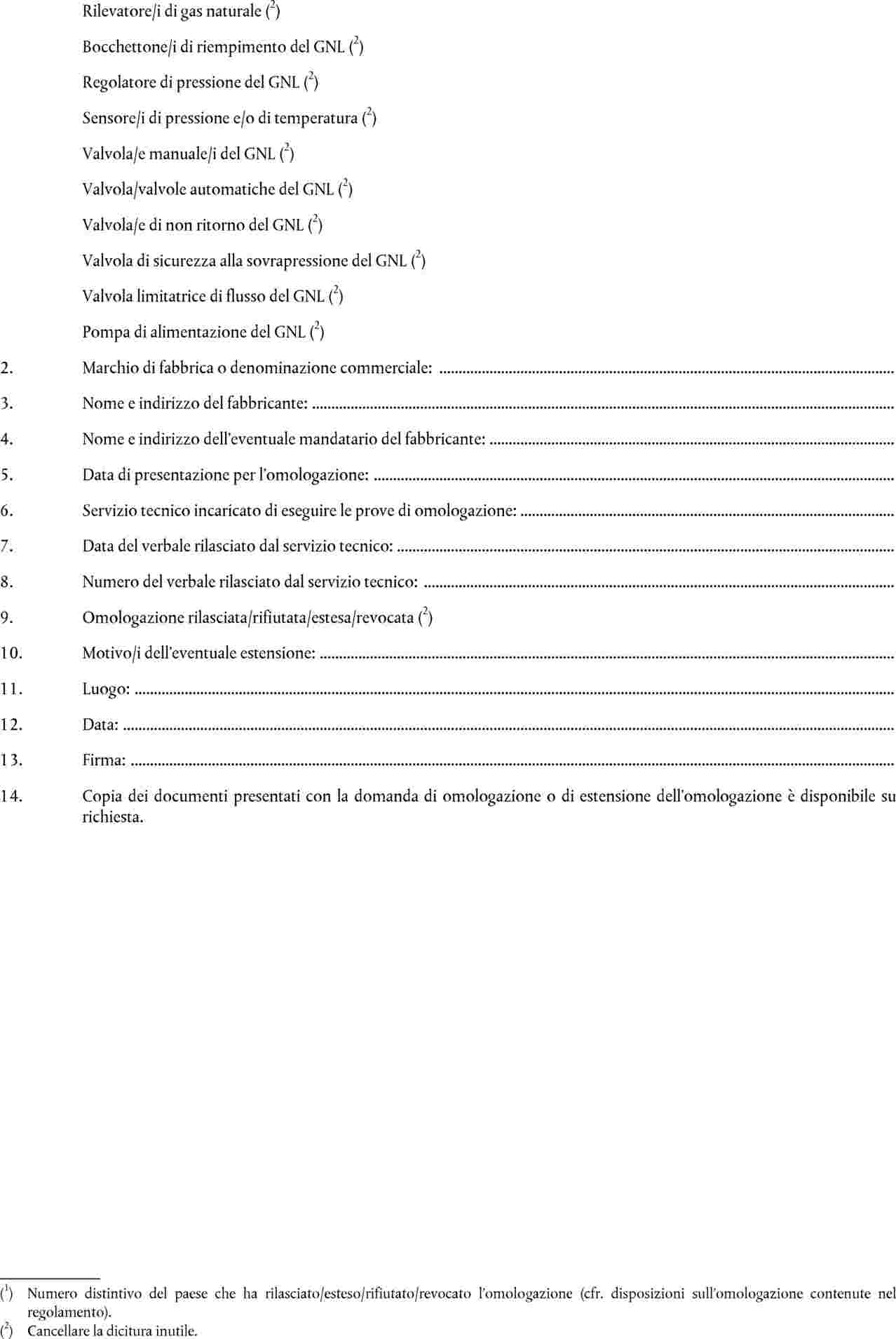

7.3. L'omologazione, il rifiuto o l'estensione dell'omologazione di un tipo di componente per alimentazione con GNC o GNL a norma del presente regolamento sono comunicati alle parti contraenti dell'accordo che applicano il presente regolamento mediante una scheda conforme al modello che figura nell'allegato 2B del presente regolamento.

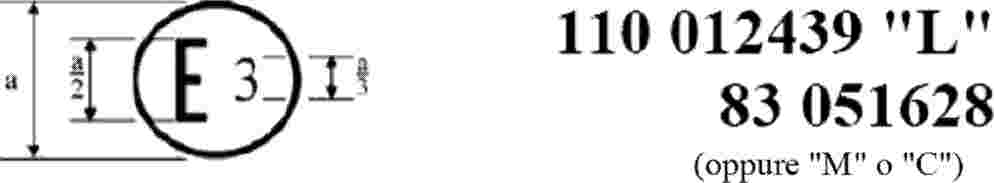

7.4. Oltre alle marcature prescritte dai punti 6.1. e 6.3. (GNC) e dal punto 6.4. (GNL), ciascun componente conforme ad un tipo omologato a norma del presente regolamento deve recare, in maniera ben visibile nello spazio menzionato al punto 6.2, un marchio internazionale di omologazione composto da:

|

7.4.1. |

un cerchio all'interno del quale è iscritta la lettera «E» seguito dal numero distintivo del paese che ha rilasciato l'omologazione (11); |

|

7.4.2. |

il numero del presente regolamento, seguito dalla lettera «R», da un trattino e dal numero di omologazione posti a destra del cerchio descritto al punto 7.4.1. Questo numero di omologazione è costituito dal numero di omologazione attribuito al tipo di componente, che figura nel rispettivo certificato (cfr. punto 7.2. e allegato 2B), preceduto da due cifre che indicano il numero della serie più recente di modifiche del presente regolamento. |

7.5. Il marchio di omologazione deve essere chiaramente leggibile e indelebile.

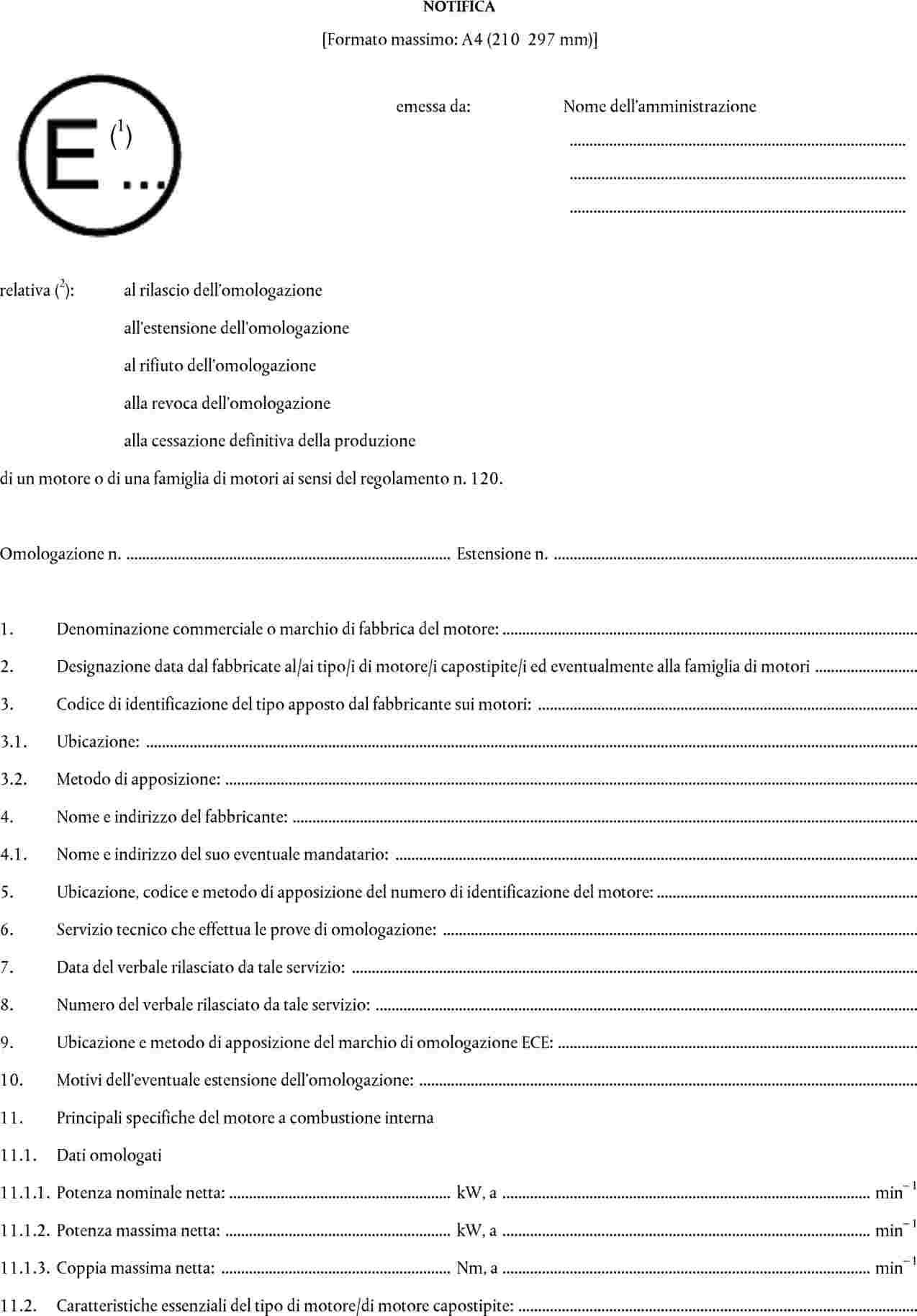

7.6. Nell'allegato 2 A del presente regolamento figura un esempio della configurazione del citato marchio di omologazione.

8. SPECIFICHE RIGUARDANTI I COMPONENTI PER ALIMENTAZIONE CON GNC E/O GNL

8.1. Disposizioni generali

8.1.1. I componenti specifici dei veicoli che utilizzano GNC e/o GNL per il sistema di propulsione devono funzionare in modo corretto e sicuro, come specificato nel presente regolamento.

I materiali dei componenti a contatto con il GNC e/o il GNL devono essere con essi compatibili (cfr. allegato 5D).

Le parti dei componenti il cui corretto e sicuro funzionamento potrebbe essere influenzato dal contatto con il GNC/GNL, dall'alta pressione o dalle vibrazioni devono essere sottoposte alle procedure di prova applicabili descritte negli allegati del presente regolamento. In particolare devono essere soddisfatte le disposizioni di cui ai punti da 8.2. a 8.11 per i componenti per alimentazione con GNC. Per i componenti per alimentazione con GNL devono essere soddisfatte le disposizioni di cui ai punti da 8.12. a 8.21.

I componenti specifici dei veicoli che utilizzano GNC/GNL per il sistema di propulsione devono soddisfare le prescrizioni in materia di compatibilità elettromagnetica (CEM) previste dal regolamento n. 10, serie di modifiche 03, o da norme equivalenti.

8.2. Disposizioni in materia di contenitori per GNC

8.2.1. I contenitori per GNC devono essere omologati conformemente alle disposizioni dell'allegato 3 A del presente regolamento.

8.3. Disposizioni riguardanti i componenti fissati al contenitore per GNC

8.3.1. Il contenitore per GNC deve essere dotato per lo meno dei seguenti componenti, che possono essere separati o combinati:

|

8.3.1.1. |

la valvola manuale; |

|

8.3.1.2. |

la valvola automatica della bombola; |

|

8.3.1.3. |

il dispositivo di sicurezza alla sovrapressione (PRD); |

|

8.3.1.4. |

il limitatore di flusso. |

8.3.2. Se necessario, il contenitore per GNC può essere provvisto di una camera stagna di ventilazione.

8.3.3. I componenti di cui ai punti da 8.3.1 a 8.3.2. devono essere omologati conformemente alle disposizioni dell'allegato 4 del presente regolamento.

8.4.-8.11. Disposizioni relative ad altri componenti per alimentazione con GNC

I componenti sottoelencati devono essere omologati conformemente alle disposizioni degli allegati indicati nella tabella che segue.

|

Punto |

Componente |

Allegato |

|

8.4. |

Valvola automatica Valvola di ritenuta o valvola di non ritorno Valvola di sicurezza alla sovrapressione (PRV) Dispositivo di sicurezza alla sovrapressione (PRD — termofusibile) Valvola limitatrice di flusso Dispositivo di sicurezza alla sovrapressione (PRD) (azionato dalla pressione) |

4A |

|

8.5. |

Tubo flessibile di alimentazione |

4B |

|

8.6. |

Filtro per GNC |

4C |

|

8.7. |

Regolatore di pressione |

4D |

|

8.8. |

Sensori di pressione e di temperatura |

4E |

|

8.9. |

Unità o bocchettone di riempimento |

4F |

|

8.10. |

Regolatore di portata del gas e miscelatore gas/aria, iniettore o canale di alimentazione |

4G |

|

8.11. |

Centralina elettronica |

4H |

8.12. Disposizioni relative ai serbatoi per GNL

8.12.1. I serbatoi per GNL devono essere omologati conformemente alle disposizioni dell'allegato 3B del presente regolamento.

8.12.2. Deve essere previsto un sistema per evitare che il serbatoio del carburante sia riempito in eccesso.

8.13. Disposizioni riguardanti i componenti fissati al serbatoio per GNL

8.13.1. Il serbatoio per GNL deve essere dotato per lo meno dei seguenti componenti, che possono essere separati o combinati (speciale cura sarà riservata nell'impedire la cattura di GNL):

|

8.13.1.1. |

la valvola di sicurezza alla sovrapressione (PRV); |

|

8.13.1.2. |

la valvola manuale; |

|

8.13.1.3. |

la valvola automatica; |

|

8.13.1.4. |

il limitatore di flusso. |

8.13.2. Se necessario, il serbatoio può essere provvisto di una camera stagna di ventilazione.

8.13.3. I componenti di cui ai punti da 8.13.1.1 a 8.13.1.4 devono essere omologati conformemente alle disposizioni dell'allegato 4 del presente regolamento.

8.14.-8.22. Disposizioni relative ad altri componenti per alimentazione con GNL

I componenti sottoelencati devono essere omologati conformemente alle disposizioni degli allegati indicati nella tabella che segue.

|

Punto |

Componente |

Allegato |

|

8.15. |

Scambiatore di calore — vaporizzatore del GNL |

4I |

|

8.16. |

Bocchettone di riempimento del GNL |

4J |

|

8.17. |

Regolatore di pressione |

4K |

|

8.18. |

Sensore/indicatore di pressione e/o di temperatura del GNL |

4L |

|

8.19. |

Rilevatore di gas naturale |

4M |

|

8.20. |

Valvola automatica, valvola di ritenuta, valvola di sicurezza alla sovrapressione (PRV), valvola limitatri e di flusso, valvola manuale e valvola di non ritorno |

4N |

|

8.21. |

Pompa di alimentazione |

4O |

|

8.22. |

Centralina elettronica |

4H |

9. MODIFICHE DI UN TIPO DI COMPONENTE PER ALIMENTAZIONE CON GNC E/O GNL ED ESTENSIONE DELL'OMOLOGAZIONE

9.1. Qualsiasi modifica di un tipo di componente per alimentazione con GNC e/o GNL deve essere notificata all'autorità di omologazione che ha rilasciato l'omologazione, la quale può:

|

9.1.1. |

ritenere improbabile che le modifiche effettuate abbiano un'incidenza negativa rilevante e ritenere che il componente soddisfi ancora le prescrizioni; oppure |

|

9.1.2. |

decidere che il componente deve essere sottoposto ad una nuova serie parziale o completa di prove da parte dell'autorità di omologazione. |

9.2. La conferma o il rifiuto dell'omologazione, con l'indicazione delle modifiche, devono essere notificati conformemente alla procedura di cui al precedente punto 7.3. alle parti contraenti dell'accordo che applicano il presente regolamento.

9.3. L'autorità di omologazione che rilascia l'estensione dell'omologazione attribuisce un numero di serie ad ogni scheda di notifica compilata per tale estensione.

10. (NON ASSEGNATO)

11. CONFORMITÀ DELLA PRODUZIONE

Le procedure intese ad assicurare la conformità della produzione devono essere conformi a quelle definite nell'appendice 2 E/ECE/324-E/ECE/TRANS/505/Rev. 2) e soddisfare le seguenti prescrizioni.

|

11.1. |

Ogni contenitore per GNC deve essere sottoposto a prova ad una pressione minima pari a 1,5 volte la pressione di esercizio, conformemente a quanto prescritto dall'allegato 3 A del presente regolamento. Ogni serbatoio per GNL deve essere sottoposto a prova ad una pressione minima pari a 1,3 volte (la pressione di esercizio + 0,1 MPa), conformemente a quanto prescritto dall'allegato 3B del presente regolamento. |

|

11.2. |

Per i contenitori per GNC, ogni lotto comprendente al massimo 200 contenitori fabbricati con lo stesso lotto di materie prime deve essere sottoposto ad una prova di scoppio a pressione idraulica conformemente all'appendice A, punto A.12, dell'allegato 3 A. |

|

11.3. |

Ogni tubo flessibile di alimentazione appartenente alle classi ad alta e media pressione (classi 0, 1 e 5) secondo la classificazione di cui al punto 3 del presente regolamento deve essere sottoposto a prova ad una pressione doppia rispetto alla pressione di esercizio. |

12. SANZIONI IN CASO DI NON CONFORMITÀ DELLA PRODUZIONE

12.1. L'omologazione rilasciata ad un tipo di componente a norma del presente regolamento può essere revocata se le prescrizioni di cui al punto 11 non vengono rispettate.

12.2. Se una parte dell'accordo che applica il presente regolamento revoca un'omologazione da essa precedentemente rilasciata, ne informa immediatamente le altre parti contraenti che applicano il presente regolamento mediante l'invio di una scheda di notifica conforme al modello di cui all'allegato 2B del presente regolamento.

13. (NON ASSEGNATO)

14. CESSAZIONE DEFINITIVA DELLA PRODUZIONE

Il titolare di un'omologazione che cessi completamente la produzione di un tipo di componente omologato a norma del presente regolamento ne informa l'autorità di omologazione che ha rilasciato l'omologazione. A seguito di tale comunicazione detta autorità informa le altre parti contraenti dell'accordo che applicano il presente regolamento mediante una scheda di notifica conforme al modello di cui all'allegato 2B del presente regolamento.

15. DENOMINAZIONE E INDIRIZZO DEI SERVIZI TECNICI INCARICATI DI ESEGUIRE LE PROVE DI OMOLOGAZIONE E DELLE AUTORITÀ DI OMOLOGAZIONE

Le parti contraenti dell'accordo che applicano il presente regolamento comunicano al segretariato delle Nazioni Unite la denominazione e l'indirizzo dei servizi tecnici incaricati di eseguire le prove di omologazione nonché dell'autorità di omologazione che rilascia l'omologazione, a cui devono essere inviate le schede attestanti il rilascio, l'estensione, il rifiuto o la revoca dell'omologazione emesse negli altri paesi.

PARTE II

Omologazione dei veicoli per quanto riguarda l'installazione di componenti specifici di tipo omologato per l'utilizzo di gas naturale compresso (GNC) e/o di gas naturale liquefatto (GNL) nel sistema di propulsione

16. DOMANDA DI OMOLOGAZIONE

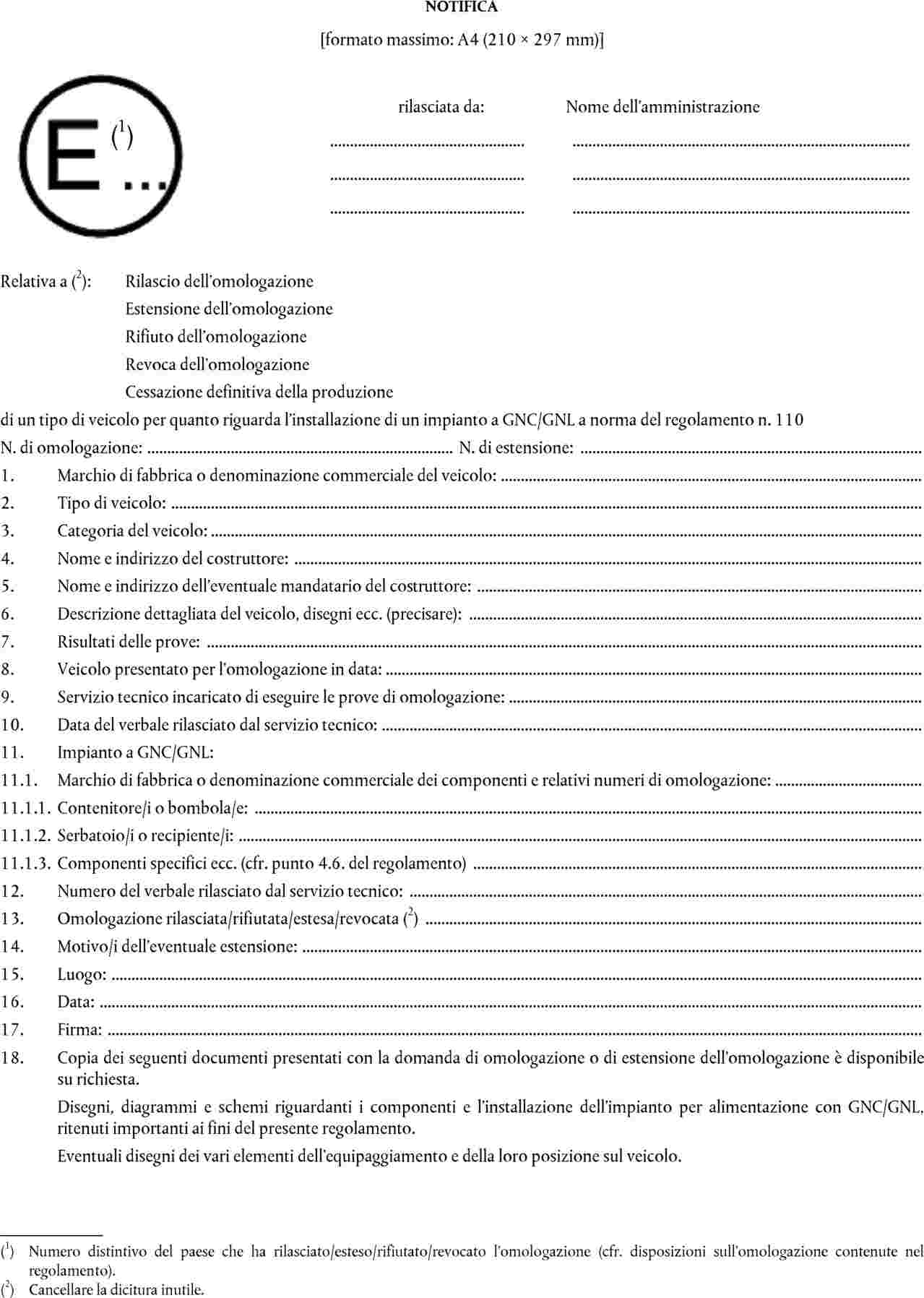

16.1. La domanda di omologazione di un tipo di veicolo per quanto riguarda l'installazione dei componenti specifici per l'utilizzo di gas naturale compresso (GNC) e/o di gas naturale liquefatto (GNL) nel sistema di propulsione deve essere presentata dal fabbricante del veicolo o dal suo mandatario.

16.2. La domanda deve essere accompagnata da documenti, in triplice copia, contenenti una descrizione del veicolo relativa a tutte le caratteristiche pertinenti riportate nell'allegato 1B del presente regolamento.

16.3. Al servizio tecnico che effettua le prove di omologazione va presentato un veicolo rappresentativo del tipo di veicolo da omologare.

17. OMOLOGAZIONE

17.1. L'omologazione viene rilasciata se il veicolo presentato per l'omologazione a norma del presente regolamento è provvisto di tutti i componenti specifici per l'utilizzo di gas naturale compresso (GNC) e/o di gas naturale liquefatto (GNL) nel sistema di propulsione e soddisfa le prescrizioni di cui al punto 18 che segue.

17.2. Ad ogni tipo di veicolo omologato viene attribuito un numero di omologazione. Le prime due cifre di tale numero indicano la serie di modifiche comprendente le principali e più recenti modifiche tecniche pertinenti apportate al regolamento alla data di rilascio dell'omologazione.

17.3. L'omologazione, il rifiuto o l'estensione dell'omologazione di un tipo di componente per alimentazione con GNC e/o GNL a norma del presente regolamento sono comunicati alle parti contraenti dell'accordo che applicano il presente regolamento mediante una scheda conforme al modello che figura nell'allegato 2D del presente regolamento.

17.4. Ciascun veicolo conforme ad un tipo di veicolo omologato a norma del presente regolamento deve recare, in maniera chiaramente visibile e in una posizione facilmente accessibile specificata nella scheda di omologazione di cui al precedente punto 17.3, un marchio internazionale di omologazione composto da:

|

17.4.1. |

un cerchio all'interno del quale è iscritta la lettera «E» seguita dal numero distintivo del paese che ha rilasciato l'omologazione (12); |

|

17.4.2. |

il numero del presente regolamento, seguito dalla lettera «R», da un trattino e dal numero di omologazione posti a destra del cerchio descritto al punto 17.4.1. |

17.5. Se il veicolo è conforme ad un tipo di veicolo omologato, a norma di uno o più altri regolamenti allegati all'accordo, nel paese che rilascia l'omologazione a norma del presente regolamento, non è necessario ripetere il simbolo di cui al punto 17.4.1; in questo caso il numero del regolamento e di omologazione e i simboli supplementari di tutti i regolamenti applicati per l'omologazione nel paese che ha rilasciato l'omologazione a norma del presente regolamento devono essere disposti in colonne verticali a destra del simbolo di cui al punto 17.4.1.

17.6. Il marchio di omologazione deve essere chiaramente leggibile e indelebile.

17.7. Il marchio di omologazione deve essere posizionato sulla targhetta dei dati del veicolo o in prossimità della stessa.

17.8. Nell'allegato 2C del presente regolamento figurano esempi relativi alla configurazione del citato marchio di omologazione.

18. PRESCRIZIONI RIGUARDANTI L'INSTALLAZIONE DI COMPONENTI SPECIFICI PER L'UTILIZZO DI GAS NATURALE COMPRESSO E/O DI GAS NATURALE LIQUEFATTO NEL SISTEMA DI PROPULSIONE DI UN VEICOLO

18.1. Prescrizioni di carattere generale

18.1.1. L'impianto a GNC e/o a GNL del veicolo deve funzionare in modo adeguato e sicuro alla pressione di esercizio e alle temperature di funzionamento per le quali è stato progettato e omologato.

18.1.2. Tutti i componenti dell'impianto devono essere coperti da un'omologazione, per le singole parti o per quelle multifunzionali, conformemente alla parte I del presente regolamento.

18.1.2.1. Fatte salve le disposizioni di cui al punto 18.1.2, non è richiesta alcuna omologazione separata della centralina elettronica per l'alimentazione con GNC/GNL se detta centralina elettronica è integrata nella centralina elettronica del motore ed è oggetto di un'omologazione dei veicoli per quanto riguarda l'installazione di componenti specifici, conformemente alla parte II del presente regolamento e al regolamento n. 10. L'omologazione del veicolo deve inoltre essere conforme alle disposizioni dell'allegato 4H del presente regolamento.

18.1.3. I materiali utilizzati nell'impianto devono essere compatibili con il GNC e/o il GNL, a seconda dei casi.

18.1.4. Tutti i componenti dell'impianto devono essere fissati in modo appropriato.

18.1.5. L'impianto a GNC e/o a GNL deve essere pressurizzato alla pressione di esercizio e sottoposto alla prova di tenuta, con un agente attivo in superficie senza la formazione di bolle per tre minuti oppure utilizzando un metodo che è stato provato equivalente.

18.1.6. L'impianto a GNC e/o a GNL deve essere installato in modo da avere la migliore protezione contro danni dovuti, ad esempio, a movimenti di componenti del veicolo, a collisioni, a pietrisco, alle operazioni di carico e scarico del veicolo o a movimenti del carico trasportato.

18.1.7. All'impianto a GNC e/o a GNL non deve essere collegato alcun accessorio eccetto quelli strettamente necessari per il corretto funzionamento del motore del veicolo.

18.1.7.1. Fatte salve le disposizioni di cui al punto 18.1.7, i veicoli possono essere muniti di un impianto di riscaldamento dell'abitacolo/vano passeggeri e/o del vano di carico collegato all'impianto a GNC e/o a GNL.

18.1.7.2. L'impianto di riscaldamento di cui al punto 18.1.7.1. è autorizzato se il servizio tecnico incaricato dell'esecuzione delle prove di omologazione ritiene che sia adeguatamente protetto e che non incida sul corretto funzionamento del normale impianto a GNC e/o a GNL.

18.1.8. Identificazione dei veicoli alimentati a GNC e/o a GNL

18.1.8.1. I veicoli delle categorie M2 e M3 dotati di un impianto a GNC devono recare una targhetta conforme alle prescrizioni dell'allegato 6.

18.1.8.2. I veicoli delle categorie M2 e M3 dotati di un impianto a GNL devono recare una targhetta conforme alle prescrizioni dell'allegato 7.

18.1.8.3. Tale targhetta deve essere apposta sulla parte anteriore e posteriore dei veicoli di categoria M2 o M3 e all'esterno delle porte, sul lato destro (veicoli con guida a sinistra) o sul lato sinistro (veicoli con guida a destra).

18.1.8.4. Una targhetta che indichi il tipo di carburante utilizzato deve essere apposta vicino al bocchettone di riempimento del GNL. Tali indicazioni sono quelle raccomandate dal fabbricante.

18.2. Altre prescrizioni

18.2.1. Nessun componente dell'impianto a GNC e/o a GNL, ivi compresi i materiali di protezione che fanno parte di tali componenti, deve sporgere oltre la sagoma del veicolo, ad eccezione dell'unità di riempimento, che può sporgere al massimo di 10 mm rispetto alla sua base.

18.2.2. Occorre prevedere un'adeguata schermatura dal calore di componenti adiacenti e nessun componente dell'impianto a GNC e/o a GNL può essere collocato a meno di 100 mm dalla tubazione di scarico o da un'analoga sorgente di calore, a meno che non sia adeguatamente schermato dal calore.

18.3. Impianto a GNC

18.3.1. Un impianto a GNC deve comprendere per lo meno i seguenti componenti:

|

18.3.1.1. |

contenitore/i o bombola/e; |

|

18.3.1.2. |

indicatore di pressione o indicatore di livello del carburante; |

|

18.3.1.3. |

dispositivo di sicurezza alla sovrapressione (PRD — termofusibile); |

|

18.3.1.4. |

valvola automatica della bombola; |

|

18.3.1.5. |

valvola manuale; |

|

18.3.1.6. |

regolatore di pressione; |

|

18.3.1.7. |

regolatore di portata del gas; |

|

18.3.1.8. |

limitatore di flusso; |

|

18.3.1.9. |

dispositivo di alimentazione del gas; |

|

18.3.1.10. |

unità o bocchettone di riempimento; |

|

18.3.1.11. |

tubi flessibili del gas; |

|

18.3.1.12. |

tubi rigidi del gas; |

|

18.3.1.13. |

centralina elettronica; |

|

18.3.1.14. |

raccordi; |

|

18.3.1.15. |

camera stagna di ventilazione per i componenti installati nel bagagliaio e nell'abitacolo/vano passeggeri. La camera stagna di ventilazione, laddove non sia a prova di incendio, può coprire il dispositivo di sicurezza alla sovrapressione (PRD). |

18.3.2. L'impianto a GNC può comprendere anche i seguenti componenti:

|

18.3.2.1. |

valvola di non ritorno o valvola di ritenuta; |

|

18.3.2.2. |

valvola di sicurezza alla sovrapressione (PRV); |

|

18.3.2.3. |

filtro per GNC; |

|

18.3.2.4. |

sensore di pressione e/o di temperatura; |

|

18.3.2.5. |

sistema di selezione del carburante e circuito elettrico; |

|

18.3.2.6. |

PRD (azionato dalla pressione); |

|

18.3.2.7. |

canale di alimentazione. |

18.3.3. Una valvola automatica supplementare può essere associata al regolatore di pressione.

18.3.4. L'impianto a GNL deve comprendere per lo meno i seguenti componenti:

|

18.3.4.1. |

serbatoio/i o recipiente/i per GNL; |

|

18.3.4.2. |

scambiatore di calore — vaporizzatore del GNL; |

|

18.3.4.3. |

valvola di sicurezza alla sovrapressione (PRV) del GNL; |

|

18.3.4.4. |

sistema di svuotamento del GNL; |

|

18.3.4.5. |

bocchettone del GNL; |

|

18.3.4.6. |

valvola limitatrice di flusso (limitatore di flusso) del GNL; |

|

18.3.4.7. |

valvola (manuale) del GNL; |

|

18.3.4.8. |

tubi di alimentazione del GNL; |

|

18.3.4.9. |

raccordi per GNL; |

|

18.3.4.10. |

valvola di ritenuta o valvola di non ritorno del GNL; |

|

18.3.4.11. |

indicatore di pressione o indicatore del carburante per GNL; |

|

18.3.4.12. |

centralina elettronica; |

|

18.3.4.13. |

rilevatore di gas naturale o camera stagna di ventilazione, per i veicoli di categoria M. |

18.3.5. L'impianto a GNL può comprendere anche i seguenti componenti:

|

18.3.5.1. |

regolatore di pressione del GNL; |

|

18.3.5.2. |

sensore di pressione e/o di temperatura del GNL; |

|

18.3.5.3. |

pompa di alimentazione del GNL; |

|

18.3.5.4. |

indicatore di livello del GNL; |

|

18.3.5.5. |

valvola automatica del GNL; |

|

18.3.5.6. |

rilevatore di gas naturale; |

|

18.3.5.7. |

camera stagna di ventilazione. |

18.3.6. I componenti di veicoli alimentati a GNL a valle dello scambiatore di calore/vaporizzatore (fase gassosa) devono essere considerati componenti per alimentazione con GNC.

18.4. Installazione del contenitore e/o dei serbatoi

18.4.1. Il contenitore e/o il serbatoio devono essere installati sul veicolo in modo permanente. Non devono essere installati nel vano motore.

18.4.2. Il contenitore e/o il serbatoio devono essere installati in modo che non ci sia contatto metallo su metallo, tranne che nei punti di fissaggio del/dei contenitore/i e/o del/dei serbatoio/i.

18.4.3. Quando il veicolo è in ordine di marcia, il contenitore e/o il serbatoio del carburante non devono trovarsi a meno di 200 mm di altezza rispetto al piano stradale.

18.4.3.1. Le disposizioni di cui al punto 18.4.3. non si applicano se il contenitore e/o il serbatoio sono opportunamente protetti anteriormente e ai lati e se nessuna parte di essi sporge inferiormente alla struttura di protezione medesima.

18.4.4. Il contenitore e/o il serbatoio del carburante devono essere montati e fissati in modo tale che possano, pieni, resistere senza danni alle sollecitazioni derivanti dalle seguenti accelerazioni:

|

|

veicoli delle categorie M1 e N1:

|

|

|

veicoli delle categorie M2 e N2:

|

|

|

veicoli delle categorie M3 e N3:

|

Invece di una prova pratica può essere utilizzato un metodo di calcolo se chi presenta la domanda di omologazione può dimostrarne l'equivalenza in termini soddisfacenti per il servizio tecnico.

18.5. Accessori montati sul/i contenitore/i di GNC

18.5.1. Valvola automatica della bombola

18.5.1.1. Su ciascun contenitore deve essere installata direttamente una valvola automatica.

18.5.1.2. La valvola automatica della bombola deve funzionare in modo che l'alimentazione del gas venga interrotta contemporaneamente allo spegnimento del motore, indipendentemente dalla posizione del blocchetto dell'accensione del motore, e resti interrotta fintantoché il motore non è in moto. È ammesso un ritardo di due (2) secondi per la fase di diagnosi.

18.5.1.3. Fatte salve le disposizioni di cui al punto 18.5.1.2, la valvola automatica della bombola può rimanere in posizione aperta durante le fasi di spegnimento comandato.

18.5.1.4. Se la valvola automatica della bombola è chiusa durante le fasi di spegnimento comandato, detta valvola deve rispettare le prescrizioni di cui al punto 2.2.4. dell'allegato 4 A.

18.5.2. Dispositivo di sicurezza alla sovrapressione (PRD)

18.5.2.1. Il dispositivo di sicurezza alla sovrapressione (PRD — termofusibile) deve essere fissato al/ai contenitore/i di GNC in modo tale da sfiatare nella camera stagna di ventilazione se quest'ultima soddisfa le prescrizioni di cui al punto 18.5.5.

18.5.3. Valvola limitatrice di flusso sul contenitore di GNC

18.5.3.1. Il limitatore di flusso deve essere fissato nel contenitore di GNC sulla valvola automatica della bombola.

18.5.4. Valvola manuale

18.5.4.1. Alla bombola di GNC deve essere fissata una valvola manuale, che può essere integrata in quella automatica.

18.5.5. Camera stagna di ventilazione montata sul/sui contenitore/i di GNC

18.5.5.1. Sul contenitore di GNC deve essere montata una camera stagna di ventilazione al di sopra dei raccordi che soddisfi le prescrizioni di cui ai punti da 18.5.5.2. a 18.5.5.5, a meno che il contenitore di GNC non sia installato all'esterno del veicolo.

18.5.5.2. La camera stagna di ventilazione deve essere in comunicazione diretta con l'atmosfera, se necessario tramite un tubo di raccordo flessibile ed un condotto passante in materiale resistente al GNC.

18.5.5.3. L'apertura di ventilazione della camera stagna non deve scaricare sull'arco passaruota né in direzione di una sorgente di calore come la tubazione di scarico.

18.5.5.4. I raccordi flessibili e i condotti passanti sul fondo della scocca del veicolo, utilizzati per la ventilazione della camera stagna di ventilazione, devono avere un'apertura libera minima di 450 mm2.

18.5.5.5. La camera stagna di ventilazione montata sui raccordi e sui tubi di raccordo flessibili del/dei contenitore/i di GNC deve resistere a una pressione di 10 kPa senza presentare deformazioni permanenti. In questo caso è accettabile una dispersione non superiore a 100 cm3 l'ora.

18.5.5.6. Il tubo di raccordo flessibile deve essere fissato alla camera stagna di ventilazione e al condotto passante mediante fascette o in altro modo così da assicurare la tenuta.

18.5.5.7. La camera stagna di ventilazione deve contenere tutti i componenti che sono nel bagagliaio o nell'abitacolo.

18.5.6. PRD (azionato dalla pressione)

18.5.6.1. Il PRD (azionato dalla pressione) è attivato e espelle il gas indipendentemente dal PRD (termofusibile).

18.5.6.2. Il PRD (azionato dalla pressione) deve essere fissato al/ai contenitore/i in modo tale da sfiatare nella camera stagna di ventilazione, se quest'ultima soddisfa le prescrizioni di cui al punto 18.5.5.

18.6. Accessori fissati ai serbatoi di GNL

18.6.1. Valvola automatica

18.6.1.1. Su ciascun serbatoio di GNL (in posizione protetta) deve essere installata direttamente una valvola automatica nella tubazione di alimentazione.

18.6.1.2. La valvola automatica della bombola deve funzionare in modo che l'alimentazione del gas venga interrotta contemporaneamente allo spegnimento del motore, indipendentemente dalla posizione del blocchetto dell'accensione del motore, e resti interrotta fintantoché il motore non è in moto. È ammesso un ritardo di due (2) secondi per la fase di diagnosi.

18.6.1.3. Fatte salve le disposizioni di cui al punto 18.6.1.2, la valvola automatica può rimanere in posizione aperta durante le fasi di spegnimento comandato.

18.6.1.4. Se la valvola automatica è chiusa durante le fasi di spegnimento comandato, essa deve rispettare le prescrizioni di cui al punto 2.2.4. dell'allegato 4 A.

18.6.2. Valvola limitatrice di flusso

La valvola limitatrice di flusso può essere installata all'interno o direttamente sul serbatoio di GNL (in posizione protetta).

18.6.3. Valvola di sicurezza alla sovrapressione (primaria)

L'uscita della valvola primaria di sicurezza alla sovrapressione deve essere collegata a un sistema di scarico aperto che espelle il gas verso l'alto. È necessario prestare attenzione alla prevenzione di un'eventuale ostruzione o congelamento del tubo di scarico. La valvola primaria di sicurezza alla sovrapressione del GNL non deve scaricare nella camera stagna di ventilazione (se montata).

18.6.4. Valvola di sicurezza alla sovrapressione (secondaria)

La valvola secondaria di sicurezza alla sovrapressione può rilasciare gas direttamente dalla sua uscita. Occorre prestare attenzione alla protezione dalle infiltrazioni d'acqua e dai danni. La valvola secondaria di sicurezza alla sovrapressione non deve essere collegata allo stesso tubo di scarico della valvola primaria di sicurezza alla sovrapressione. La valvola secondaria di sicurezza alla sovrapressione del GNL non deve scaricare nella camera stagna di ventilazione (se montata).

18.6.5. Valvola manuale di arresto del carburante

La valvola manuale di arresto del carburante può essere installata direttamente sul serbatoio di GNL (in posizione protetta). Essa dovrebbe essere facilmente accessibile. La valvola manuale di arresto del carburante può essere integrata in quella automatica.

18.6.6. Valvola manuale di arresto del vapore

La valvola manuale di arresto del vapore può essere installata direttamente sul serbatoio di GNL (in posizione protetta). Essa dovrebbe essere facilmente accessibile.

18.6.7. Condotto o connettore di sfiato

Il condotto o connettore di sfiato può essere montato all'interno del serbatoio di GNL o sopra di esso (in posizione protetta). Dovrebbe essere facilmente accessibile. Il connettore di sfiato deve essere idoneo per l'utilizzo alle temperature indicate nell'allegato 5O per la pressione di esercizio del serbatoio di GNL.

18.6.8. Sistema di gestione dello svuotamento

La valvola primaria di sicurezza alla sovrapressione deve essere collegata ad un camino di ventilazione che si estende verso l'alto. Le uscite delle valvole primarie e secondarie di sicurezza devono essere protette dalle incrostazioni dovute a sporcizia, detriti, neve, ghiaccio e/o acqua. Il camino di ventilazione deve essere di dimensione tale da impedire la riduzione della portata provocata da una perdita di carico. Il gas evacuato dal camino di ventilazione o dalla valvola secondaria di sicurezza non deve soffiare su zone chiuse, altri autoveicoli, sistemi esterni di aspirazione dell'aria (ad esempio impianti di condizionamento), prese d'aria o sistemi di scarico dei motori. Nel caso di doppio serbatoio, i condotti di uscita della valvola primaria di sicurezza per ciascun serbatoio possono essere raccordati ad un camino comune.

18.7. Tubi rigidi e flessibili del gas

18.7.1. I tubi rigidi per GNC devono essere privi di saldature e costituiti di acciaio inossidabile o di acciaio rivestito di materiale resistente alla corrosione.

18.7.1.1. I tubi rigidi per GNL devono essere costituiti di acciaio inossidabile austenitico o di rame, e possono essere privi di saldature o saldati.

18.7.2. Il tubo rigido per GNC può essere sostituito con un tubo flessibile per le classi 0, 1 o 2.

18.7.2.1. Il tubo rigido per GNL può essere sostituito con un tubo flessibile se è utilizzato per la classe 5.

18.7.3. Il tubo flessibile per GNC e GNL deve soddisfare le prescrizioni pertinenti di cui all'allegato 4B del presente regolamento.

18.7.4. I tubi rigidi devono essere fissati in maniera tale da non essere soggetti a vibrazioni o sollecitazioni meccaniche.

18.7.5. I tubi flessibili per GNC e/o GNL devono essere fissati in modo tale da non essere soggetti a vibrazioni o sollecitazioni meccaniche.

18.7.6. Al punto di fissaggio, i tubi rigidi o flessibili devono essere montati in modo tale che non ci sia contatto metallo-metallo.

18.7.7. I tubi rigidi e flessibili non devono essere situati in prossimità dei punti di sollevamento del veicolo (con il martinetto).

18.7.8. Nei punti di passaggio attraverso fori o altro, i tubi devono essere provvisti di materiale di protezione.

18.7.9. I tubi per GNL devono essere isolati o protetti nelle aree in cui altri componenti e/o persone possano essere danneggiati dalla bassa temperatura.

18.8. Raccordi per gas tra i componenti

18.8.1. I raccordi a saldatura o brasatura e i raccordi a compressione a superficie mordente non sono ammessi per il GNC. I raccordi a compressione a superficie mordente non sono ammessi per il GNL.

18.8.2. Per i tubi in acciaio inossidabile si devono utilizzare unicamente raccordi in acciaio inossidabile.

18.8.3. I raccordi per GNC devono essere realizzati in materiale resistente alla corrosione.

18.8.4. I tubi rigidi devono essere collegati tramite raccordi adeguati, ad esempio raccordi a compressione in due pezzi per i tubi in acciaio e raccordi biconi.

18.8.5. Il numero di raccordi deve essere limitato al minimo.

18.8.6. Tutti i raccordi devono essere posizionati in modo tale che sia facile ispezionarli.

18.8.7. All'interno dell'abitacolo o in un bagagliaio chiuso, i tubi non devono essere più lunghi di quanto ragionevolmente necessario, e in ogni caso devono essere protetti mediante una camera stagna di ventilazione.

18.8.7.1. Le disposizioni di cui al punto 18.8.7. non si applicano se il veicolo è di categoria M2 o M3 ed i tubi e i raccordi sono muniti di una guaina protettiva resistente al GNC ed in collegamento diretto con l'atmosfera.

18.9. Valvola automatica

18.9.1. Per gli impianti a GNC un'altra valvola automatica può essere montata sul tubo del gas, il più vicino possibile al regolatore di pressione.

18.9.2. Per gli impianti a GNL una valvola automatica deve essere installata il più vicino possibile dopo il vaporizzatore.

18.10. Unità o bocchettone di riempimento

18.10.1. L'unità di riempimento deve essere fissata in modo tale che non possa ruotare e deve essere protetta dalla polvere e dall'acqua.

18.10.2. Quando il contenitore o il serbatoio per GNC/GNL è montato nell'abitacolo o in un bagagliaio chiuso, l'unità di riempimento deve essere situata all'esterno del veicolo o nel vano motore.

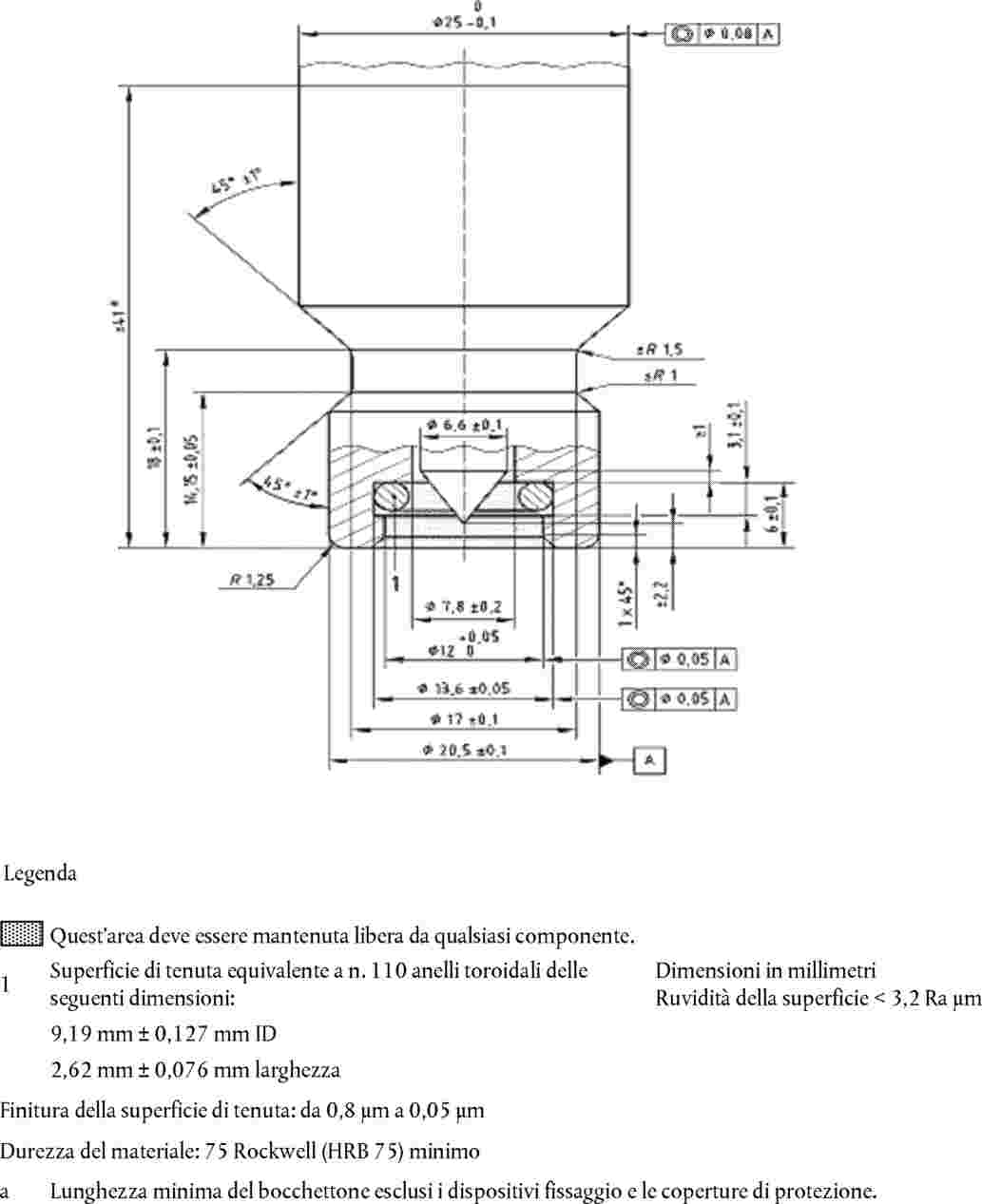

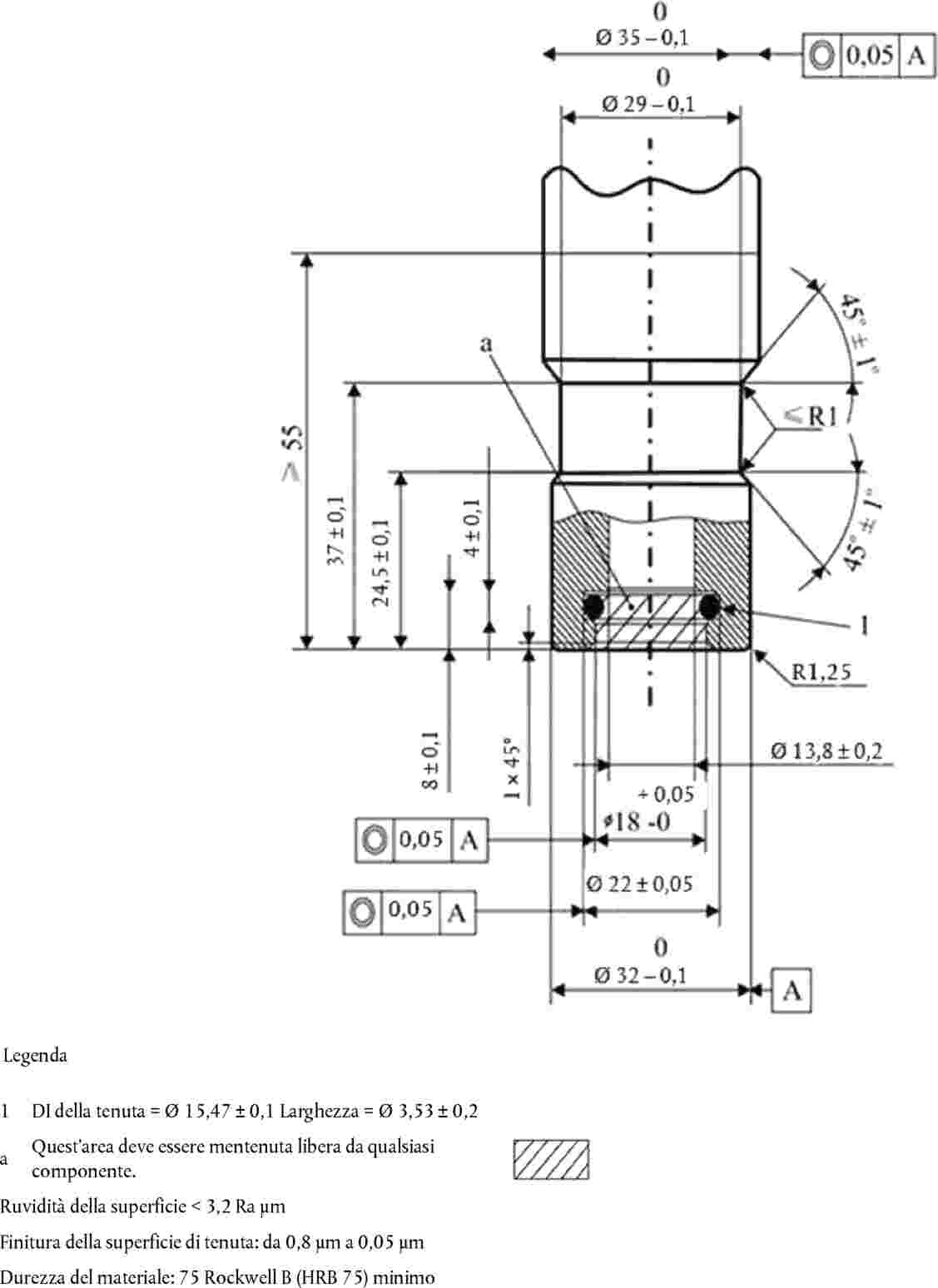

18.10.3. Per i veicoli delle categorie M1 e N1 l'unità di riempimento (bocchettone) del GNC deve soddisfare le specifiche di disegno riportate nella figura 1 dell'allegato 4F.

18.10.4. Per i veicoli delle categorie M2, M3, N2 e N3 l'unità di riempimento (bocchettone) del GNC deve soddisfare le specifiche di disegno riportate nelle figure 1 o 2 dell'allegato 4F o le specifiche di disegno riportate nella figura 1 dell'allegato 4F, unicamente per il GNC.

18.11. Sistema di selezione del carburante e sistema elettrico

18.11.1. I componenti elettrici dell'impianto a GNC/GNL devono essere protetti da eventuali sovraccarichi.