ISSN 1725-258X

Gazzetta ufficiale

dell'Unione europea

L 275

Edizione in lingua italiana

Legislazione

48o anno

20 ottobre 2005

|

ISSN 1725-258X |

||

|

Gazzetta ufficiale dell'Unione europea |

L 275 |

|

|

||

|

Edizione in lingua italiana |

Legislazione |

48o anno |

|

|

|

|

|

(1) Testo rilevante ai fini del SEE. |

|

IT |

Gli atti i cui titoli sono stampati in caratteri chiari appartengono alla gestione corrente. Essi sono adottati nel quadro della politica agricola ed hanno generalmente una durata di validità limitata. I titoli degli altri atti sono stampati in grassetto e preceduti da un asterisco. |

I Atti per i quali la pubblicazione è una condizione di applicabilità

|

20.10.2005 |

IT |

Gazzetta ufficiale dell'Unione europea |

L 275/1 |

DIRETTIVA 2005/55/CE DEL PARLAMENTO EUROPEO E DEL CONSIGLIO

del 28 settembre 2005

concernente il ravvicinamento delle legislazioni degli Stati membri relative ai provvedimenti da prendere contro l'emissione di inquinanti gassosi e di particolato prodotti dai motori ad accensione spontanea destinati alla propulsione di veicoli e contro l'emissione di inquinanti gassosi prodotti dai motori ad accensione comandata alimentati con gas naturale o con gas di petrolio liquefatto destinati alla propulsione di veicoli

(Testo rilevante ai fini del SEE)

IL PARLAMENTO EUROPEO E IL CONSIGLIO DELL'UNIONE EUROPEA,

visto il trattato che istituisce la Comunità europea, in particolare l'articolo 95,

vista la proposta della Commissione,

visto il parere del Comitato economico e sociale europeo (1),

deliberando secondo la procedura di cui all'articolo 251 del trattato (2),

considerando quanto segue:

|

(1) |

La direttiva 88/77/CEE del Consiglio, del 3 dicembre 1987, concernente il ravvicinamento delle legislazioni degli Stati membri relative ai provvedimenti da prendere contro l'emissione di inquinanti gassosi e di particolato prodotti dai motori ad accensione spontanea destinati alla propulsione di veicoli e contro l'emissione di inquinanti gassosi prodotti dai motori ad accensione comandata alimentati con gas naturale o con gas di petrolio liquefatto destinati alla propulsione di veicoli (3), è una delle direttive particolari nell’ambito della procedura di omologazione istituita dalla direttiva 70/156/CEE del Consiglio, del 6 febbraio 1970, concernente il ravvicinamento delle legislazioni degli Stati membri relative all'omologazione dei veicoli a motore e dei loro rimorchi (4). La direttiva 88/77/CEE ha subito diverse e sostanziali modificazioni al fine di introdurre limiti d'emissione di inquinanti più severi. Essa deve ora essere nuovamente modificata e sarebbe quindi opportuno provvedere, per ragioni di chiarezza, alla sua rifusione. |

|

(2) |

La direttiva 91/542/CEE del Consiglio (5), che modifica la direttiva 88/77/CEE, nonché la direttiva 1999/96/CE del Parlamento europeo e del Consiglio, del 13 dicembre 1999, sul ravvicinamento delle legislazioni degli Stati membri relative ai provvedimenti da prendere contro l'emissione di inquinanti gassosi e di particolato prodotti dai motori ad accensione spontanea destinati alla propulsione di veicoli e l'emissione di inquinanti gassosi prodotti dai motori ad accensione comandata alimentati con gas naturale o con gas di petrolio liquefatto destinati alla propulsione di veicoli e che modifica la direttiva 88/77/CEE del Consiglio (6), e la direttiva 2001/27/CE della Commissione (7), che adegua al progresso tecnico la direttiva 88/77/CEE, hanno introdotto disposizioni che, sebbene autonome, sono strettamente collegate con il regime stabilito dalla direttiva 88/77/CEE. Tali disposizioni autonome vanno interamente integrate nella direttiva 88/77/CEE oggetto di rifusione per ragioni di chiarezza e certezza del diritto. |

|

(3) |

È necessario che tutti gli Stati membri adottino le stesse prescrizioni in particolare per consentire l'attuazione, per ogni tipo di veicolo, del sistema d'omologazione CE oggetto della direttiva 70/156/CEE. |

|

(4) |

Il programma della Commissione sulla qualità dell'aria, sulle emissioni provocate dal traffico stradale, sui combustibili e sulle tecnologie di riduzione delle emissioni (di seguito «primo programma Auto-Oil») ha dimostrato la necessità di ridurre ulteriormente le emissioni di inquinanti dei veicoli pesanti al fine di rispettare le future norme sulla qualità dell'aria. |

|

(5) |

La riduzione dei limiti di emissione in vigore a decorrere dall'anno 2000, corrispondente ad una diminuzione del 30 % delle emissioni di monossido di carbonio, idrocarburi totali, ossidi di azoto e particolato, è stata ritenuta indispensabile dal primo programma Auto-Oil per raggiungere un livello sufficiente di qualità dell'aria a medio termine. Una riduzione del 30 % dell'opacità del fumo di scarico deve contribuire ulteriormente alla diminuzione del particolato. L'ulteriore riduzione dei limiti di emissione in vigore a decorrere dall'anno 2005, corrispondente ad una diminuzione del 30 % delle emissioni di monossido di carbonio, idrocarburi totali, ossidi di azoto e dell’80 % del particolato dovrebbe contribuire notevolmente a migliorare la qualità dell'aria a medio e a lungo termine. Il limite per gli ossidi di azoto a decorrere dal 2008 dovrebbe implicare una riduzione ulteriore del 43 % del limite d'emissione di questo inquinante. |

|

(6) |

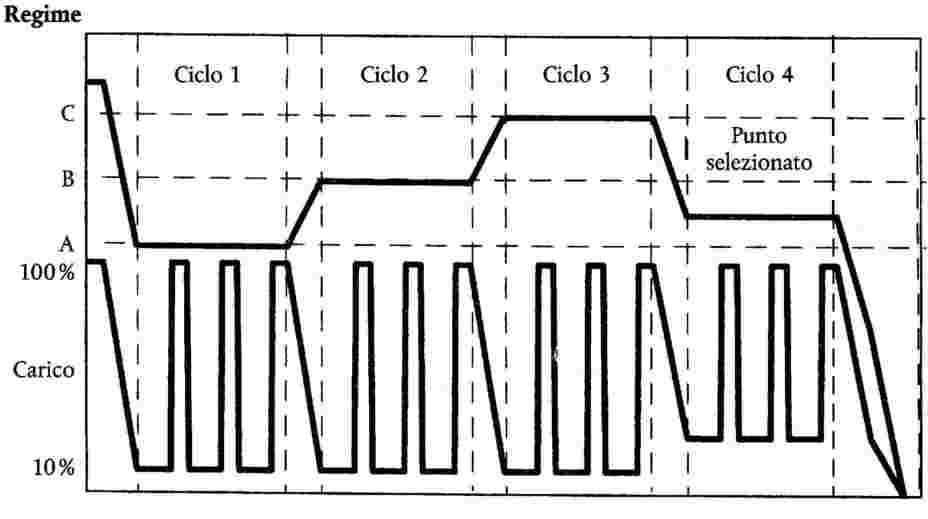

Le prove di omologazione relative alle emissioni di inquinanti gassosi e di particolato e all'opacità del fumo sono effettuate per consentire una valutazione più rappresentativa delle prestazioni in termini di emissioni dei motori in condizioni di prova che si avvicinano maggiormente a quelle reali di un veicolo in circolazione. Dal 2000 i motori convenzionali ad accensione spontanea ed i motori ad accensione spontanea attrezzati con taluni tipi di dispositivi di controllo delle emissioni sono stati provati mediante un ciclo di prova allo stato stazionario e una nuova prova di risposta al carico per misurare l'opacità del fumo. I motori ad accensione spontanea attrezzati di sistemi avanzati di controllo delle emissioni sono stati inoltre provati mediante un nuovo ciclo di prova transiente. Dal 2005 tutti i motori ad accensione spontanea devono essere sottoposti ai suddetti cicli di prova. I motori a gas sono soggetti solo al nuovo ciclo di prova transiente. |

|

(7) |

In tutte le situazioni di carico scelte casualmente, che si verificano entro un intervallo operativo definito, i valori limite non devono essere superati oltre una percentuale appropriata. |

|

(8) |

Quando si fissano le nuove norme e procedure di prova occorre tenere conto dell'impatto della futura evoluzione dei trasporti nella Comunità sulla qualità dell'aria. I lavori intrapresi dalla Commissione in questo settore dimostrano che l'industria dei motori nella Comunità ha compiuto grandi passi nel perfezionamento della tecnologia che consente di ridurre considerevolmente le emissioni di inquinanti gassosi e di particolato. Sono tuttavia ancora necessari ulteriori miglioramenti dei limiti d'emissione ed altre prescrizioni tecniche nell'interesse della tutela dell’ambiente e della sanità pubblica. Per le disposizioni future vanno presi in particolare considerazione i risultati delle ricerche in corso sulle caratteristiche del particolato fine. |

|

(9) |

È necessario apportare ulteriori miglioramenti alla qualità dei carburanti per consentire prestazioni efficienti e durevoli dei sistemi di controllo delle emissioni dei veicoli in circolazione. |

|

(10) |

Nuove disposizioni relative ai sistemi diagnostici di bordo (OBD) andrebbero introdotte a decorrere dal 2005 per facilitare l'individuazione immediata del deterioramento o del guasto dei dispositivi di controllo delle emissioni del motore. Ciò dovrebbe aumentare la capacità diagnostica e di riparazione, migliorando significativamente le prestazioni in termini di emissioni sostenibili dei veicoli pesanti in circolazione. Poiché a livello internazionale lo sviluppo dei sistemi OBD per i motori diesel destinati ai veicoli pesanti è ancora nella fase embrionale, questi sistemi andrebbero introdotti nella Comunità in due fasi per consentire lo sviluppo di un sistema OBD affidabile. Affinché gli Stati membri possano meglio garantire che i proprietari e gli operatori di veicoli pesanti ottemperino all'obbligo di riparare i guasti indicati dal sistema OBD, andrebbero registrati la distanza percorsa oppure il tempo trascorso dopo l'indicazione del guasto al conducente. |

|

(11) |

I motori ad accensione spontanea sono di per sé motori con un ciclo di vita molto lungo che, con una manutenzione corretta ed efficace, hanno dimostrato di poter mantenere livelli elevati di prestazioni in termini di emissioni per le lunghissime distanze percorse nell'ambito dell'uso commerciale. Le future norme in materia di emissioni promuoveranno tuttavia l'introduzione di sistemi di controllo delle emissioni a valle del motore (ad esempio i sistemi deNOx, filtri del particolato diesel e sistemi che utilizzano entrambe queste tecniche, nonché eventuali nuovi sistemi non ancora sviluppati). È pertanto necessario stabilire una prescrizione relativa alla durabilità di tali sistemi, che sarà alla base delle procedure atte a garantire la conformità dei sistemi di controllo delle emissioni dei motori nel periodo di riferimento. A tal fine occorrerebbe tenere conto delle notevoli distanze percorse dai veicoli pesanti, dell'esigenza di includere nelle prescrizioni una manutenzione appropriata e tempestiva e della possibilità di omologare i veicoli della categoria N1 a norma della presente direttiva oppure della direttiva 70/220/CEE del Consiglio, del 20 marzo 1970, concernente il ravvicinamento delle legislazioni degli Stati membri relative alle misure da adottare contro l'inquinamento atmosferico con le emissioni dei veicoli a motore (8). |

|

(12) |

Si dovrebbe consentire agli Stati membri di accelerare l'immissione sul mercato di veicoli conformi ai requisiti comunitari mediante incentivi fiscali che rispettino le disposizioni del trattato e altre condizioni volte ad evitare distorsioni nel mercato interno. Le disposizioni della presente direttiva devono far salvo il diritto degli Stati membri di includere le emissioni di inquinanti e di altre sostanze nella base di calcolo delle tasse di circolazione dei veicoli a motore. |

|

(13) |

Poiché alcuni degli incentivi fiscali sono considerati aiuti di Stato ai sensi dell'articolo 87, paragrafo 1, del trattato, essi andrebbero notificati alla Commissione in applicazione dell'articolo 88, paragrafo 3, del trattato al fine di valutarne la compatibilità. La notifica di tali misure a norma della presente direttiva farebbe salvo l'obbligo di notifica a norma dell'articolo 88, paragrafo 3, del trattato. |

|

(14) |

Al fine di semplificare ed accelerare la procedura, andrebbe conferita alla Commissione la competenza ad adottare le misure d'attuazione delle disposizioni essenziali della presente direttiva, nonché le misure necessarie per adeguare gli allegati al progresso scientifico e tecnico. |

|

(15) |

Le misure necessarie per l’attuazione della presente direttiva e per il suo adeguamento al progresso scientifico e tecnico sono adottate secondo la decisione 1999/468/CE del Consiglio, del 28 giugno 1999 , recante modalità per l'esercizio delle competenze di esecuzione conferite alla Commissione (9). |

|

(16) |

La Commissione dovrebbe monitorare l'esigenza di introdurre limiti d'emissione per gli inquinanti non ancora regolamentati che deriva da un uso più diffuso di nuovi carburanti alternativi e di nuovi sistemi di controllo delle emissioni. |

|

(17) |

La Commissione dovrebbe presentare quanto prima delle proposte da essa considerate adeguate per un'ulteriore serie di valori limite per le emissioni di NOx e di particolato. |

|

(18) |

Poiché lo scopo della presente direttiva, vale a dire la realizzazione del mercato interno mediante l'introduzione di prescrizioni tecniche comuni relative alle emissioni gassose e di particolato per tutti i tipi di veicoli, non può essere realizzato in misura sufficiente dagli Stati membri e può dunque, a causa delle dimensioni dell’azione, essere realizzato meglio a livello comunitario, la Comunità può intervenire in base al principio di sussidiarietà sancito dall'articolo 5 del trattato. La presente direttiva si limita a quanto è necessario per conseguire tale scopo in ottemperanza al principio di proporzionalità enunciato nello stesso articolo. |

|

(19) |

L'obbligo di attuare la presente direttiva nel diritto interno dovrebbe essere limitato alle disposizioni che costituiscono modificazioni sostanziali delle direttive precedenti. L'obbligo d'attuazione delle disposizioni rimaste immutate nella sostanza discende dalle direttive precedenti. |

|

(20) |

La presente direttiva dovrebbe far salvi gli obblighi degli Stati membri relativi ai termini d'attuazione nel diritto interno e di applicazione indicati nell'allegato IX, parte B, |

HANNO ADOTTATO LA PRESENTE DIRETTIVA:

Articolo 1

Definizioni

Ai fini della presente direttiva valgono le seguenti definizioni:

|

a) |

«veicolo», qualsiasi veicolo, come definito nell'articolo 2 della direttiva 70/156/CEE ed azionato da un motore ad accensione spontanea o a gas, ad eccezione dei veicoli della categoria M1 aventi massa massima a carico tecnicamente ammissibile inferiore o pari a 3,5 tonnellate; |

|

b) |

«motore ad accensione spontanea o a gas», la fonte di propulsione motrice di un veicolo che può essere omologata in quanto entità tecnica ai sensi dell'articolo 2 della direttiva 70/156/CEE; |

|

c) |

«veicolo ecologico migliorato (EEV)», il veicolo azionato da un motore conforme ai valori di emissione limite facoltativi indicati nella riga C delle tabelle di cui al punto 6.2.1 dell'allegato I. |

Articolo 2

Obblighi degli Stati membri

1. Per i tipi di motori ad accensione spontanea o a gas e i tipi di veicoli azionati da un motore ad accensione spontanea o a gas, qualora non siano soddisfatti i requisiti di cui agli allegati da I a VIII, in particolare qualora le emissioni di inquinanti gassosi e di particolato e l'opacità del fumo prodotte dal motore non siano conformi ai valori limite fissati nella riga A delle tabelle di cui al punto 6.2.1 dell'allegato I, gli Stati membri:

|

a) |

rifiutano di rilasciare l’omologazione CE a norma dell’articolo 4, paragrafo 1, della direttiva 70/156/CEE; e |

|

b) |

rifiutano l'omologazione nazionale. |

2. Ad eccezione dei veicoli e dei motori destinati all'esportazione in paesi terzi e dei motori di sostituzione per i veicoli in circolazione, qualora non siano soddisfatti i requisiti di cui agli allegati da I a VIII, in particolare qualora le emissioni di inquinanti gassosi e di particolato e l'opacità del fumo prodotte dal motore non siano conformi ai valori limite fissati nella riga A delle tabelle di cui al punto 6.2.1 dell'allegato I, gli Stati membri:

|

a) |

cessano di considerare validi, ai fini dell’articolo 7, paragrafo 1, della direttiva 70/156/CEE, i certificati di conformità che accompagnano i veicoli nuovi o i motori nuovi conformemente alla medesima; e |

|

b) |

vietano l'immatricolazione, la vendita, l'immissione in circolazione o l'utilizzazione di veicoli nuovi azionati da un motore ad accensione spontanea o a gas e la vendita o l'utilizzazione di motori nuovi ad accensione spontanea o a gas. |

3. Fatti salvi i paragrafi 1 e 2, a decorrere dal 1o ottobre 2003 ed eccettuati i veicoli e i motori destinati ad essere esportati in paesi terzi nonché i motori di sostituzione per veicoli in circolazione, per i tipi di motori a gas e i tipi di veicoli azionati da un motore a gas, che non soddisfano i requisiti di cui agli allegati da I a VIII, gli Stati membri:

|

a) |

cessano di considerare validi, ai fini dell’articolo 7, paragrafo 1, della direttiva 70/156/CEE, i certificati di conformità che accompagnano i veicoli nuovi o i motori nuovi conformemente alla medesima; e |

|

b) |

vietano l'immatricolazione, la vendita e l'immissione in circolazione o l'utilizzazione di veicoli nuovi e la vendita o l'utilizzazione di motori nuovi. |

4. Qualora siano soddisfatti i requisiti di cui agli allegati da I a VIII e agli articoli 3 e 4, in particolare qualora le emissioni di inquinanti gassosi e di particolato e l'opacità del fumo prodotte dal motore siano conformi ai valori limite fissati nelle righe B1 o B2 ovvero ai valori limite facoltativi fissati nella riga C delle tabelle di cui al punto 6.2.1 dell'allegato I, gli Stati membri non possono, per motivi attinenti agli inquinanti gassosi ed al particolato emessi da un motore e all'opacità del fumo prodotto dal motore:

|

a) |

rifiutare di rilasciare l'omologazione CE a norma dell’articolo 4, paragrafo 1, della direttiva 70/156/CEE o di rilasciare l'omologazione nazionale per un tipo di veicolo azionato da un motore ad accensione spontanea o da un motore a gas; |

|

b) |

vietare l'immatricolazione, la vendita, l'immissione in circolazione o l'utilizzazione di veicoli nuovi azionati da un motore ad accensione spontanea o a gas; |

|

c) |

rifiutare di rilasciare l'omologazione CE per un tipo di motore ad accensione spontanea o a gas; |

|

d) |

vietare la vendita o l'uso di nuovi motori ad accensione spontanea o a gas. |

5. A decorrere dal 1o ottobre 2005, per i tipi di motori ad accensione spontanea o a gas e i tipi di veicoli azionati da un motore ad accensione spontanea o a gas che non soddisfano i requisiti di cui agli allegati da I a VIII e agli articoli 3 e 4 e in particolare qualora le emissioni di inquinanti gassosi e di particolato e l'opacità del fumo prodotte dal motore non siano conformi ai valori limite fissati nella riga B1 delle tabelle di cui al punto 6.2.1 dell'allegato I, gli Stati membri:

|

a) |

rifiutano di rilasciare un'omologazione CE a norma dell’articolo 4, paragrafo 1, della direttiva 70/156/CEE; e |

|

b) |

rifiutano l'omologazione nazionale. |

6. A decorrere dal 1o ottobre 2006, ad eccezione dei veicoli e dei motori destinati all'esportazione in paesi terzi e dei motori di sostituzione per i veicoli in circolazione, qualora non siano soddisfatti i requisiti di cui agli allegati da I a VIII e agli articoli 3 e 4 e in particolare qualora le emissioni di inquinanti gassosi e di particolato e l'opacità del fumo prodotte dal motore non siano conformi ai valori limite fissati nella riga B1 delle tabelle di cui al punto 6.2.1 dell'allegato I, gli Stati membri:

|

a) |

cessano di considerare validi, ai fini dell’articolo 7, paragrafo 1, della direttiva 70/156/CEE, i certificati di conformità che accompagnano i veicoli nuovi o i motori nuovi conformemente alla medesima; e |

|

b) |

vietano l'immatricolazione, la vendita, l'immissione in circolazione o l'utilizzazione di veicoli nuovi azionati da un motore ad accensione spontanea o a gas e la vendita o l'utilizzazione di motori nuovi ad accensione spontanea o a gas. |

7. A decorrere dal 1o ottobre 2008, per i tipi di motori ad accensione spontanea o a gas e i tipi di veicoli azionati da un motore ad accensione spontanea o a gas che non soddisfano i requisiti di cui agli allegati da I a VIII e agli articoli 3 e 4 e in particolare qualora le emissioni di inquinanti gassosi e di particolato e l'opacità del fumo prodotte dal motore non siano conformi ai valori limite fissati nella riga B2 delle tabelle di cui al punto 6.2.1 dell'allegato I, gli Stati membri:

|

a) |

rifiutano di rilasciare l'omologazione CE a norma dell’articolo 4, paragrafo 1, della direttiva 70/156/CEE; e |

|

b) |

rifiutano l'omologazione nazionale. |

8. A decorrere dal 1o ottobre 2009, ad eccezione dei veicoli e dei motori destinati all'esportazione in paesi terzi e dei motori di sostituzione per i veicoli in circolazione, qualora non siano soddisfatti i requisiti di cui agli allegati da I a VIII e agli articoli 3 e 4 e in particolare qualora le emissioni di inquinanti gassosi e di particolato e l'opacità del fumo prodotte dal motore non siano conformi ai valori limite fissati nella riga B2 delle tabelle di cui al punto 6.2.1 dell'allegato I, gli Stati membri:

|

a) |

cessano di considerare validi, ai fini dell’articolo 7, paragrafo 1, della direttiva 70/156/CEE, i certificati di conformità che accompagnano i veicoli nuovi o i motori nuovi conformemente alla medesima; e |

|

b) |

vietano l'immatricolazione, la vendita, l'immissione in circolazione o l'utilizzazione di veicoli nuovi azionati da un motore ad accensione spontanea o a gas e la vendita o l'utilizzazione di motori nuovi ad accensione spontanea o a gas. |

9. A norma del paragrafo 4, il motore che soddisfa i requisiti di cui agli allegati da I a VIII e rispetta, in particolare, i valori limite fissati nella riga C delle tabelle di cui al punto 6.2.1 dell'allegato I è considerato conforme ai requisiti dei paragrafi 1, 2 e 3.

A norma del paragrafo 4, il motore che soddisfa i requisiti di cui agli allegati da I a VIII e agli articoli 3 e 4 e rispetta, in particolare, i valori limite fissati nella riga C delle tabelle di cui al punto 6.2.1 dell'allegato I è considerato conforme ai requisiti dei paragrafi 1, 2, 3 e da 5 a 8.

10. Per i motori ad accensione spontanea e i motori a gas che, ai fini dell'omologazione, devono rispettare i valori limite di cui all'allegato I, punto 6.2.1, vale quanto segue:

in tutte le situazioni di carico scelte casualmente all'interno di una determinata area di controllo e con l'eccezione di condizioni specifiche di funzionamento del motore non soggette a tale disposizione, i valori delle emissioni, rilevati durante un intervallo di soli 30 secondi, non devono superare di più del 100 % i valori limite di cui alle righe B2 e C delle tabelle che figurano al punto 6.2.1 dell'allegato I. L'area di controllo alla quale si applica la percentuale non superabile, le condizioni di funzionamento del motore che ne sono escluse e le altre pertinenti condizioni sono definite secondo la procedura di cui all'articolo 7, paragrafo 1.

Articolo 3

Durabilità dei sistemi di controllo delle emissioni

1. A decorrere dal 1o ottobre 2005 per le nuove omologazioni e dal 1o ottobre 2006 per tutte le omologazioni, il costruttore deve dimostrare che il motore ad accensione spontanea o a gas, omologato a norma dei valori limite d'emissione di cui alla riga B1, B2 o C delle tabelle che figurano al punto 6.2.1 dell'allegato I, è conforme ai valori limite d'emissione per la vita utile seguente:

|

a) |

100 000 km oppure di cinque anni, a seconda della condizione che si verifica per prima, per i motori destinati al montaggio su veicoli della categoria N1 e M2; |

|

b) |

200 000 km oppure di sei anni, a seconda della condizione che si verifica per prima, per i motori destinati al montaggio su veicoli delle categorie N2, N3 con una massa totale tecnicamente ammissibile non superiore a 16 tonnellate e M3 categoria I, categoria II e categoria A, e categoria B con massa totale tecnicamente ammissibile non superiore a 7,5 tonnellate; |

|

c) |

500 000 km oppure di sette anni, a seconda della condizione che si verifica per prima, per i motori destinati al montaggio su veicoli delle categorie N3 con una massa totale tecnicamente ammissibile superiore a 16 tonnellate e M3, categoria III e categoria B con massa totale tecnicamente ammissibile superiore a 7,5 tonnellate. |

A decorrere dal 1o ottobre 2005 per i nuovi tipi e a decorrere dal 1o ottobre 2006 per tutti i tipi, i certificati di omologazione rilasciati ai veicoli saranno condizionati anche alla conferma della funzionalità dei dispositivi di controllo delle emissioni per tutta la normale durata di vita del veicolo in condizioni di esercizio normali (conformità dei veicoli in circolazione sottoposti a corretta manutenzione e correttamente utilizzati).

2. Le misure per l'attuazione del paragrafo 1 sono adottate entro il 28 dicembre 2005.

Articolo 4

Sistemi diagnostici di bordo

1. A decorrere dal 1o ottobre 2005 per le nuove omologazioni di veicoli e dal 1o ottobre 2006 per tutte le omologazioni, un motore ad accensione spontanea, omologato a norma dei limiti d'emissione di cui alla riga B1 o C delle tabelle che figurano al punto 6.2.1 dell'allegato I, oppure un veicolo azionato da un tale motore, deve essere dotato di un sistema diagnostico di bordo (di seguito «OBD») che segnali al conducente la presenza di un guasto qualora vengano superati i limiti OBD di cui alla riga B1 o C della tabella che figura al paragrafo 3.

Nel caso di sistemi di post-trattamento degli scarichi il sistema OBD può effettuare il monitoraggio al fine di individuare i seguenti guasti importanti:

|

a) |

di un catalizzatore, montato come unità separata, che può essere o meno parte di un sistema deNOx o di un filtro del particolato diesel; |

|

b) |

di un sistema deNOx, se in dotazione; |

|

c) |

di un filtro del particolato diesel, se in dotazione; |

|

d) |

di un sistema combinato deNOx-filtro del particolato diesel. |

2. A decorrere dal 1o ottobre 2008 per le nuove omologazioni e dal 1o ottobre 2009 per tutte le omologazioni, un motore ad accensione spontanea o a gas omologato a norma dei limiti d'emissione di cui alla riga B2 o C delle tabelle di cui al punto 6.2.1 dell'allegato I, oppure un veicolo azionato da un tale motore, deve essere dotato di un sistema OBD che segnali al conducente la presenza di un guasto qualora vengano superati i limiti OBD di cui alla riga B2 o C della tabella che figura al paragrafo 3.

Il sistema OBD deve inoltre includere un'interfaccia tra l'unità elettronica di controllo del motore (di seguito «EECU») e qualsiasi altro sistema elettrico od elettronico del motore o del veicolo che fornisce un input o riceve un output dall'EECU e che influisce sul corretto funzionamento del sistema di controllo delle emissioni (ad esempio l'interfaccia tra l'EECU e un'unità elettronica di controllo della trasmissione).

3. I limiti massimi OBD sono i seguenti:

|

Riga |

Motori ad accensione spontanea |

|

|

Massa degli ossidi di azoto (NOx) g/kWh |

Massa di particolato (PT) g/kWh |

|

|

B1 (2005) |

7,0 |

0,1 |

|

B2 (2008) |

7,0 |

0,1 |

|

C (EEV) |

7,0 |

0,1 |

4. È garantito un accesso illimitato e normalizzato al sistema OBD per l'ispezione, la diagnosi, la manutenzione e la riparazione, coerentemente con le pertinenti disposizioni della direttiva 70/220/CEE e le disposizioni intese a garantire la compatibilità dei pezzi di ricambio con i sistemi OBD.

5. Le misure di attuazione dei paragrafi 1, 2 e 3 sono adottate entro il 28 dicembre 2005.

Articolo 5

Sistemi di controllo delle emissioni che utilizzano reagenti consumabili

Nel definire le misure necessarie all'applicazione dell'articolo 4, come indicato all'articolo 7, paragrafo 1, la Commissione prevede, se del caso, misure tecniche volte a ridurre al minimo il rischio che i sistemi di controllo delle emissioni che utilizzano reagenti consumabili siano mantenuti in attività in modo inadeguato. Inoltre, se del caso, si prevedono misure volte a garantire che le emissioni di ammoniaca derivanti dall'uso di reagenti consumabili siano ridotte al minimo.

Articolo 6

Incentivi fiscali

1. Gli Stati membri possono prevedere incentivi fiscali soltanto per i veicoli conformi alla presente direttiva. Tali incentivi devono essere conformi alle disposizioni del trattato nonché al paragrafo 2 o al paragrafo 3 del presente articolo.

2. Gli incentivi riguardano tutti i veicoli nuovi messi in vendita sul mercato di uno Stato membro e che siano conformi in anticipo ai valori limite fissati nella riga B1 o B2 delle tabelle di cui al punto 6.2.1 dell'allegato I.

Essi cessano al momento dell'applicazione cogente dei valori limite di cui alla riga B1, stabiliti all'articolo 2, paragrafo 6, o a decorrere dall'applicazione cogente dei valori limite di cui alla riga B2 stabiliti dall'articolo 2, paragrafo 8.

3. Gli incentivi riguardano tutti i veicoli nuovi messi in vendita sul mercato di uno Stato membro e che siano conformi ai valori limite facoltativi fissati nella riga C delle tabelle di cui al punto 6.2.1 dell'allegato I.

4. Oltre alle condizioni di cui al paragrafo 1, per ciascun tipo di veicolo gli incentivi non devono superare il costo supplementare delle soluzioni tecniche introdotte per garantire il rispetto dei valori limite fissati nelle righe B1 o B2 ovvero dei valori limite facoltativi fissati nella riga C delle tabelle di cui al punto 6.2.1 dell'allegato I e della loro installazione sul veicolo.

5. Gli Stati membri informano tempestivamente la Commissione dei progetti intesi ad istituire o a modificare gli incentivi fiscali di cui al presente articolo in modo da poter presentare le proprie osservazioni.

Articolo 7

Misure d’applicazione e modificazioni

1. Le misure necessarie per l'applicazione dell’articolo 2, paragrafo 10, e degli articoli 3 e 4 della presente direttiva sono adottate dalla Commissione assistita dal comitato istituito dall'articolo 13, paragrafo 1, della direttiva 70/156/CEE, secondo la procedura di cui all'articolo 13, paragrafo 3, della medesima.

2. Le modificazioni della presente direttiva, necessarie per adeguarla al progresso scientifico e tecnico, sono adottate dalla Commissione assistita dal comitato istituito dall’articolo 13, paragrafo 1, della direttiva 70/156/CEE, secondo la procedura di cui all'articolo 13, paragrafo 3, della medesima.

Articolo 8

Revisione e relazioni

1. La Commissione esamina l'esigenza di introdurre nuovi limiti d'emissione riguardanti gli inquinanti non ancora regolamentati da applicare ai veicoli pesanti e ai motori per veicoli pesanti. Tale esame si basa sull'introduzione più diffusa sul mercato di nuovi carburanti alternativi e sull'introduzione di nuovi sistemi di controllo delle emissioni di scarico compatibili con gli additivi per ottemperare alle norme future disposte dalla presente direttiva. Se del caso, la Commissione presenta una proposta al Parlamento europeo e al Consiglio.

2. La Commissione presenta al Parlamento europeo e al Consiglio proposte legislative concernenti un'ulteriore limitazione delle emissioni di NOx e di particolato per i veicoli pesanti.

Se del caso, essa esamina la necessità di stabilire un valore limite supplementare per il numero e la dimensione delle particelle, che inserirà eventualmente nella proposta.

3. La Commissione riferisce al Parlamento europeo e al Consiglio in merito all'andamento dei negoziati relativi ad un ciclo di servizio armonizzato su scala mondiale (WHDC).

4. La Commissione presenta al Parlamento europeo e al Consiglio una relazione sui requisiti di funzionamento di un sistema di misurazione di bordo (OBM). Sulla base di tale relazione la Commissione presenta, se del caso, una proposta di misure che includano specifiche tecniche e relativi allegati, al fine di prevedere l'omologazione di sistemi OBM che garantiscano almeno livelli di controllo equivalenti a quelli dei sistemi OBD e che siano con essi compatibili.

Articolo 9

Attuazione

1. Gli Stati membri adottano e pubblicano anteriormente al 9 novembre 2006 le disposizioni legislative, regolamentari e amministrative necessarie per conformarsi alla presente direttiva. Se l'adozione delle misure d'applicazione di cui all'articolo 7 è ritardata oltre il 28 dicembre 2005, gli Stati membri si conformano a tale obbligo entro la data di recepimento prevista dalla direttiva recante tali misure d'attuazione. Essi comunicano immediatamente alla Commissione il testo di tali disposizioni nonché una tavola di concordanza tra dette disposizioni e la presente direttiva.

Essi applicano tali disposizioni a decorrere dal 9 novembre 2006 o, se l'adozione delle misure d'attuazione di cui all'articolo 7 è ritardata oltre il 28 dicembre 2005, a decorrere dalla data di recepimento di cui alla direttiva recante tali misure d'attuazione.

Quando gli Stati membri adottano tali disposizioni, queste contengono un riferimento alla presente direttiva o sono corredate di un siffatto riferimento all'atto della pubblicazione ufficiale. Esse recano altresì l'indicazione che i riferimenti alle direttive abrogate dalla presente direttiva, contenuti nelle disposizioni legislative, regolamentari e amministrative vigenti, devono essere intesi come riferimenti fatti alla presente direttiva. Gli Stati membri decidono le modalità di detto riferimento nonché la forma redazionale di detta indicazione.

2. Gli Stati membri comunicano alla Commissione il testo delle disposizioni essenziali di diritto interno che essi adottano nel settore disciplinato dalla presente direttiva.

Articolo 10

Abrogazione

Le direttive elencate nell'allegato IX, parte A, sono abrogate con effetto a decorrere dal 9 novembre 2006, fatti salvi gli obblighi degli Stati membri relativi ai termini d'attuazione nel diritto interno e di applicazione indicati nell'allegato IX, parte B.

I riferimenti alle direttive abrogate si intendono fatti alla presente direttiva e si leggono secondo la tavola di concordanza contenuta nell'allegato X.

Articolo 11

Entrata in vigore

La presente direttiva entra in vigore il ventesimo giorno successivo alla pubblicazione nella Gazzetta ufficiale dell'Unione europea.

Articolo 12

Destinatari

Gli Stati membri sono destinatari della presente direttiva.

Fatto a Strasburgo, addì 28 settembre 2005.

Per il Parlamento europeo

Il presidente

J. BORRELL FONTELLES

Per il Consiglio

Il presidente

D. ALEXANDER

(1) GU C 108 del 30.4.2004, pag. 32.

(2) Parere del Parlamento europeo del 9 marzo 2004 (GU C 102 E del 28.4.2004, pag. 272) e decisione del Consiglio del 19 settembre 2005.

(3) GU L 36 del 9.2.1988, pag. 33. Direttiva modificata da ultimo dall'atto di adesione del 2003.

(4) GU L 42 del 23.2.1970, pag. 1. Direttiva modificata da ultimo dalla direttiva 2005/49/CE della Commissione (GU L 194 del 26.7.2005, pag. 12).

(5) GU L 295 del 25.10.1991, pag. 1.

(6) GU L 44 del 16.2.2000, pag. 1.

(7) GU L 107 del 18.4.2001, pag. 10.

(8) GU L 76 del 6.4.1970, pag. 1. Direttiva modificata da ultimo dalla direttiva 2003/76/CE della Commissione (GU L 206 del 15.8.2003, pag. 29).

(9) GU L 184 del 17.7.1999, pag. 23.

ALLEGATO I

AMBITO DI APPLICAZIONE, DEFINIZIONI E ABBREVIAZIONI, DOMANDA DI OMOLOGAZIONE CE, SPECIFICHE E PROVE E CONFORMITÀ DELLA PRODUZIONE

1. AMBITO DI APPLICAZIONE

La presente direttiva riguarda gli inquinanti gassosi e il particolato emessi da tutti i veicoli azionati da motori ad accensione spontanea e gli inquinanti gassosi emessi da tutti i veicoli azionati da motori ad accensione comandata alimentati a gas naturale o GPL, e i motori ad accensione spontanea e ad accensione comandata specificati nell'articolo 1, esclusi i veicoli di categoria N1, N2 e M2 omologati in base alla direttiva 70/220/CEE del Consiglio, del 20 marzo 1970, concernente il ravvicinamento delle legislazioni degli Stati membri relative alle misure da adottare contro l'inquinamento atmosferico con i gas prodotti dai motori ad accensione comandata dai veicoli a motore (1).

2. DEFINIZIONI E ABBREVIAZIONI

Ai fini della presente direttiva si intende per:

2.1. «ciclo di prova» una sequenza di punti di prova aventi ciascuno una velocità e una coppia definite che il motore deve percorrere in condizioni operative stazionarie (prova ESC) o transienti (prove ETC, ELR);

2.2. «omologazione di un motore (di una famiglia di motori)» l'omologazione di un tipo di motore (famiglia di motori) relativamente al livello di emissione di inquinanti gassosi e di particolato;

2.3. «motore diesel» un motore che funziona secondo il principio di accensione spontanea;

2.4. «motore a gas» un motore alimentato con gas naturale (GN) o gas di petrolio liquefatto (GPL);

2.5. «tipo di motore» una categoria di motori che non differiscono per quanto riguarda gli aspetti essenziali delle caratteristiche del motore definiti nell'allegato II della presente direttiva;

2.6. «famiglia di motori» un raggruppamento di motori eseguito dal costruttore che, in base alle loro caratteristiche di progetto definite nell'allegato II, appendice 2, della presente direttiva, hanno caratteristiche di emissione allo scarico simili; tutti i membri della famiglia devono essere conformi ai valori limite di emissione applicabili;

2.7. «motore capostipite» un motore scelto all'interno della famiglia di motori in modo che le sue caratteristiche di emissione siano rappresentative di tali famiglie di motori;

2.8. «inquinanti gassosi» monossido di carbonio, idrocarburi [supponendo un rapporto CH1,85 per il carburante diesel, CH2,525 per il GPL e CH2,93 per il GN (NMHC), e una molecola CH300,5 per i motori ad accensione spontanea a etanolo], metano (supponendo un rapporto CH4 per il GN) e ossidi di azoto, questi ultimi espressi in biossido di azoto (NO2) equivalente;

2.9. «particolato» qualsiasi materiale raccolto su un materiale filtrante specificato dopo diluizione dello scarico con aria filtrata e pulita in modo che la temperatura non superi i 325 K (52 °C);

2.10. «fumo» particelle sospese nella corrente di scarico di un motore diesel che assorbono, riflettono o rifrangono la luce;

2.11. «potenza netta» la potenza in kW CE ottenuta sul banco di prova all'estremità dell'albero a gomiti, o suo equivalente, misurata secondo il metodo CE di misurazione della potenza definito nella direttiva 80/1269/CEE del Consiglio, del 16 dicembre 1980, per il ravvicinamento delle legislazioni degli Stati membri relative alla potenza dei motori degli autoveicoli (2);

2.12. «potenza massima (Pmax) dichiarata» la potenza massima in kW CE (potenza netta) dichiarata dal costruttore nella domanda di omologazione;

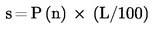

2.13. «carico percentuale» la frazione della coppia massima disponibile ad una data velocità del motore;

2.14. «prova ESC» un ciclo di prova costituito da 13 modi a regime dinamico stazionario da applicarsi secondo il punto 6.2 del presente allegato;

2.15. «prova ELR» un ciclo di prova costituito da una sequenza di aumenti di carico a gradino a velocità costanti del motore da applicarsi secondo il punto 6.2 del presente allegato;

2.16. «prova ETC» un ciclo di prova costituito da 1 800 modi in regime transitorio, normalizzati secondo per secondo da applicarsi secondo il punto 6.2 del presente allegato;

2.17. «intervallo dei regimi di funzionamento del motore» l'intervallo di velocità del motore più frequentemente utilizzato durante il funzionamento del motore nell'impiego reale, che è compreso tra il basso e l'alto regime, come definito nell'allegato III della presente direttiva;

2.18. «basso regime (nloo)» la più bassa velocità del motore alla quale si ottiene il 50 % della potenza massima dichiarata;

2.19. «alto regime (nhi)» la più alta velocità del motore alla quale si ottiene il 70 % della potenza massima dichiarata;

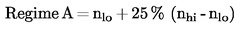

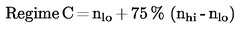

2.20. «regime A, B e C del motore» le velocità di prova all'interno dell'intervallo di regimi di funzionamento del motore da usarsi per la prova ESC e per la prova ELR, come definito nell'allegato III, appendice 1, della presente direttiva;

2.21. «area di controllo» l'area compresa tra i regimi A e C del motore e tra il 25 e il 100 % di carico;

2.22. «regime di riferimento (nref)» la velocità del motore da impiegare come valore 100 % per denormalizzare i valori della velocità istantanea prescritti in termini percentuali della prova ETC, come definito nell'allegato III, appendice 2, della presente direttiva;

2.23. «opacimetro» uno strumento progettato per misurare l'opacità di particelle di fumo mediante il principio di estinzione della luce;

2.24. «gruppo di gas GN» uno dei gruppi H o L definiti nella norma europea EN 437 del novembre 1993;

2.25. «autoadattabilità» qualsiasi dispositivo del motore che permette di mantenere costante il rapporto aria/carburante;

2.26. «ritaratura» una regolazione fine di un motore a GN allo scopo di fornire le stesse prestazioni (potenza, consumo di carburante) con gas naturale di un gruppo differente;

2.27. «indice di Wobbe (inferiore Wl; o superiore Wu)» il rapporto tra il corrispondente potere calorifico di un gas per unità di volume e la radice quadrata della sua densità relativa nelle stesse condizioni di riferimento:

2.28. «fattore di spostamento λ (Sλ)» un'espressione che descrive la flessibilita richiesta ad un sistema di gestione del motore relativamente ad un cambiamento del rapporto di eccesso d'aria λ se il motore è alimentato con una composizione di gas diversa dal metano puro (per il calcolo di Sλ vedi allegato VII);

2.29. «impianto di manipolazione (defeat device)» un dispositivo che misura, rileva o reagisce a variabili di funzionamento (per es. la velocità del veicolo, il regime del motore, la marcia innestata, la temperatura, la pressione di aspirazione od ogni altro parametro) al fine di attivare, modulare, ritardare o disattivare il funzionamento di qualsiasi componente o funzione del sistema di controllo delle emissioni, in modo da diminuire l'efficacia del sistema di controllo delle emissioni in condizioni che si verificano durante la normale utilizzazione del veicolo, a meno che l'utilizzazione di tale dispositivo sia parte integrante delle procedure di prova applicate per la certificazione delle emissioni;

2.30. «dispositivo ausiliario di controllo» un sistema, una funzione o una strategia di controllo installato in un motore o in un veicolo, che è utilizzato per proteggere il motore e/o i suoi accessori da condizioni di funzionamento che potrebbero danneggiarlo o per facilitare l'avviamento del motore. Un dispositivo ausiliario di controllo può anche essere una strategia o un dispositivo di cui sia stato dimostrato che non costituisce un impianto di manipolazione;

2.31. «strategia contraddittoria di controllo delle emissioni» qualsiasi strategia o mezzo che, quando il veicolo è in funzione in condizioni d'utilizzazione normali, riduce l'efficacia del sistema di controllo delle emissioni a un livello inferiore a quello prevedibile secondo le procedure applicabili di prova delle emissioni.

2.32. Simboli e abbreviazioni

2.32.1. Simboli dei parametri di prova

|

Simbolo |

Unità |

Definizione |

|

AP |

m2 |

Area della sezione trasversale della sonda di campionamento isocinetico |

|

AT |

m2 |

Area della sezione trasversale del tubo di scappamento |

|

CEE |

— |

Efficienza etano |

|

CEM |

— |

Efficienza metano |

|

C1 |

— |

Idrocarburo carbonio 1 equivalente |

|

conc |

ppm/vol-% |

Pedice indicante la concentrazione |

|

D0 |

m3/s |

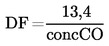

Intercetta della funzione di taratura della PDP |

|

DF |

— |

Fattore di diluizione |

|

D |

— |

Costante della funzione di Bessel |

|

E |

— |

Costante della funzione di Bessel |

|

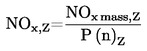

EZ |

g/kWh |

Emissione di NOx interpolata del punto di controllo |

|

fa |

— |

Fattore atmosferico del laboratorio |

|

fc |

s-1 |

Frequenza di intercettazione del filtro di Bessel |

|

FFH |

— |

Fattore specifico per il carburante per il calcolo della concentrazione su umido dalla concentrazione su secco |

|

FS |

— |

Fattore stechiometrico |

|

GAIRW |

kg/h |

Portata massica di aria di ammissione su umido |

|

GAIRD |

kg/h |

Portata massica di aria di ammissione su secco |

|

GDILW |

kg/h |

Portata massica di aria di diluizione su umido |

|

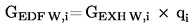

GEDFW |

kg/h |

Portata massica di gas di scarico diluito equivalente su umido |

|

GEXHW |

kg/h |

Portata massica di gas di scarico su umido |

|

GFUEL |

kg/h |

Portata massica di carburante |

|

GTOTW |

kg/h |

Portata massica di gas di scarico diluito su umido |

|

H |

MJ/m3 |

Potere calorifico |

|

HREF |

g/kg |

Valore di riferimento dell'umidità assoluta (10,71 g/kg) |

|

Ha |

g/kg |

Umidità assoluta dell'aria di ammissione |

|

Hd |

g/kg |

Umidità assoluta dell'aria di diluizione |

|

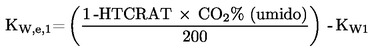

HTCRAT |

mol/mol |

Rapporto idrogeno su carbonio |

|

i |

— |

Pedice indicante una singola modalità |

|

K |

— |

Costante di Bessel |

|

k |

m-1 |

Coefficiente di assorbimento della luce |

|

KH,D |

— |

Fattore di correzione dell'umidità per NOx per motori diesel |

|

KH,G |

— |

Fattore di correzione dell'umidità per NOx per motori a gas |

|

KV |

|

Funzione di taratura del CFV |

|

KW,a |

— |

Fattore di correzione da secco a umido per l'aria di ammissione |

|

KW,d |

— |

Fattore di correzione da secco a umido per l'aria di diluizione |

|

KW,e |

— |

Fattore di correzione da secco a umido per il gas di scarico diluito |

|

KW,r |

— |

Fattore di correzione da secco a umido per il gas di scarico non diluito |

|

L |

% |

Coppia percentuale riferita alla coppia massima per il regime di prova del motore |

|

LA |

m |

Lunghezza efficace del cammino ottico |

|

m |

|

Coefficiente angolare della funzione di taratura della PDP |

|

mass |

g/h o g |

Pedice indicante la portata massica o il flusso massico delle emissioni |

|

MDIL |

kg |

Massa del campione di aria di diluizione passata attraverso i filtri di campionamento del particolato |

|

Md |

mg |

Massa del campione di particolato raccolto dall'aria di diluizione |

|

Mf |

mg |

Massa del campione di particolato raccolto |

|

Mf,p |

mg |

Massa del campione di particolato raccolto sul filtro principale |

|

Mf,b |

mg |

Massa del campione di particolato raccolto sul filtro di sicurezza |

|

MSAM |

|

Massa del campione di scarico diluito passato attraverso i filtri di campionamento del particolato |

|

MSEC |

kg |

Massa dell'aria di diluizione secondaria |

|

MTOTW |

kg |

Massa CVS totale su tutto il ciclo, su umido |

|

MTOTW,i |

kg |

Massa CVS istantanea su umido |

|

N |

% |

Opacità |

|

NP |

— |

Giri totali di PDP su tutto il ciclo |

|

NP,i |

— |

Giri totali di PDP nel corso di un intervallo di tempo |

|

n |

min-1 |

Velocità del motore |

|

np |

s-1 |

Velocità PDP |

|

nhi |

min-1 |

Velocità alta del motore |

|

nlo |

min-1 |

Velocità bassa del motore |

|

nref |

min-1 |

Velocità di riferimento nel motore per la prova ETC |

|

pa |

kPa |

Tensione di vapore di saturazione dell'aria di ammissione del motore |

|

pA |

kPa |

Pressione assoluta |

|

pB |

kPa |

Pressione atmosferica totale |

|

pd |

kPa |

Tensione di vapore di saturazione dell'aria di diluizione |

|

ps |

kPa |

Pressione atmosferica a secco |

|

p1 |

kPa |

Depressione all'aspirazione della pompa |

|

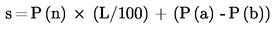

P(a) |

kW |

Potenza assorbita dai dispositivi applicati per la prova |

|

P(b) |

kW |

Potenza assorbita dai dispositivi rimossi per la prova |

|

P(n) |

kW |

Potenza netta non corretta |

|

P(m) |

kW |

Potenza misurata al banco prova |

|

Ω |

— |

Costante di Bessel |

|

Qs |

m3/s |

Portata volumica CVS |

|

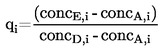

q |

— |

Rapporto di diluizione |

|

r |

— |

Rapporto tra l'area della sezione trasversale della sonda isocinetica e quella del tubo di scarico |

|

Ra |

% |

Umidità relativa dell'aria di ammissione |

|

Rd |

% |

Umidità relativa dell'aria di diluizione |

|

Rf |

— |

Fattore di risposta del FID |

|

ρ |

kg/m3 |

Densità |

|

S |

kW |

Regolazione del banco dinamometrico |

|

Si |

m-1 |

Indice di fumo istantaneo |

|

Sλ |

— |

Fattore di spostamento λ |

|

T |

K |

Temperatura assoluta |

|

Ta |

K |

Temperatura assoluta dell'aria di ammissione |

|

t |

s |

Tempo di misurazione |

|

te |

s |

Tempo di risposta elettrica |

|

tF |

s |

Tempo di risposta del filtro per la funzione di Bessel |

|

tp |

s |

Tempo di risposta fisica |

|

Δt |

s |

Intervallo di tempo tra successivi dati di fumo (= 1/frequenza di campionamento) |

|

Δti |

s |

Intervallo di tempo per il flusso istantaneo nel CFV |

|

τ |

% |

Trasmittanza del fumo |

|

V0 |

m3/rev |

Portata volumica della PDP nelle condizioni effettive |

|

W |

— |

Indice di Wobbe |

|

Wact |

kWh |

Lavoro nel ciclo effettivo di ETC |

|

Wref |

kWh |

Lavoro nel ciclo di riferimento di ETC |

|

WF |

— |

Fattore di ponderazione |

|

WFE |

— |

Fattore di ponderazione effettivo |

|

X0 |

m3/rev |

Funzione di taratura della portata volumica della PDP |

|

Yi |

m-1 |

Indice di fumo medio di Bessel misurato su 1 s |

2.32.2. Simboli dei componenti chimici

|

CH4 |

Metano |

|

C2H6 |

Etano |

|

C2H5OH |

Etanolo |

|

C3H8 |

Propano |

|

CO |

Monossido di carbonio |

|

DOP |

Diottiftalato |

|

CO2 |

Biossido di carbonio |

|

HC |

Idrocarburi |

|

NMHC |

Idrocarburi diversi dal metano |

|

NOx |

Ossidi d'azoto |

|

NO |

Ossido nitrico |

|

NO2 |

Biossido d'azoto |

|

PT |

Particolato |

2.32.3. Abbreviazioni

|

CFV |

Venturi a portata critica |

|

CLD |

Rivelatore a chemiluminescenza |

|

ELR |

Prova europea di risposta al carico |

|

ESC |

Ciclo europeo a stato stazionario |

|

ETC |

Ciclo transiente europeo |

|

FID |

Rivelatore a ionizzazione di fiamma |

|

GC |

Gascromatografo |

|

HCLD |

Rivelatore a chemiluminescenza riscaldato |

|

HFID |

Rivelatore a ionizzazione di fiamma riscaldato |

|

LPG |

Gas di petrolio liquefatto |

|

NDIR |

Analizzatore a infrarossi non dispersivo |

|

NG |

Gas naturale |

|

NMC |

Cutter idrocarburi diversi dal metano |

3. DOMANDA DI OMOLOGAZIONE CE

3.1. Domanda di omologazione CE per un tipo di motore o una famiglia di motori come entità tecnica

3.1.1. La domanda di omologazione di un tipo di motore o di una famiglia di motori relativamente al livello dell'emissione di inquinanti gassosi e di particolato per motori diesel e relativamente al livello di emissione di inquinanti gassosi per motori a gas deve essere presentata dal costruttore del motore o da un suo mandatario.

3.1.2. La domanda deve essere accompagnata dai documenti, in triplice copia, indicati nel seguito e dai seguenti dettagli:

3.1.2.1. Una descrizione del tipo di motore o della famiglia di motori, se applicabile, comprendente i dati di cui all'allegato II della presente direttiva conformi alle prescrizioni degli articoli 3 e 4 della direttiva 70/156/CEE, del 6 febbraio 1970, concernente il ravvicinamento delle legislazioni degli Stati membri relative all'omologazione dei veicoli a motore e dei loro rimorchi (3).

3.1.3. Al servizio tecnico responsabile dell'esecuzione delle prove di omologazione definite nel punto 6 deve essere presentato un motore conforme alle caratteristiche del «tipo di motore» o del «motore capostipite» descritto nell'allegato II.

3.2. Domanda di omologazione CE per un tipo di veicolo relativamente al suo motore

3.2.1. La domanda di omologazione di un veicolo per quanto concerne l'emissione di inquinanti gassosi e di particolato prodotti dal suo motore o famiglia di motori diesel e per quanto concerne il livello dell'emissione di inquinanti gassosi prodotti dal suo motore o famiglia di motori a gas deve essere presentata dal costruttore del veicolo o da un suo mandatario.

3.2.2. La domanda deve essere accompagnata dai documenti, in triplice copia, indicati nel seguito e dai seguenti dettagli:

3.2.2.1. Una descrizione del tipo di veicolo, delle parti del veicolo correlate al motore e del tipo di motore o della famiglia di motori, se applicabile, comprendente i dati di cui all'allegato II, insieme con la documentazione richiesta in applicazione dell'articolo 3 della direttiva 70/156/CEE.

3.3. Domanda di omologazione CE per un tipo di veicolo con un motore omologato

3.3.1. La domanda di omologazione di un veicolo per quanto concerne l'emissione di inquinanti gassosi e di particolato prodotti dal suo motore o famiglia di motori diesel omologato e per quanto concerne il livello dell'emissione di inquinanti gassosi prodotti dal suo motore o famiglia di motori a gas omologato deve essere presentata dal costruttore del veicolo o da un suo mandatario.

3.3.2. La domanda deve essere accompagnata dai documenti, in triplice copia, indicati nel seguito e dai seguenti dettagli:

3.3.2.1. Una descrizione del tipo di veicolo e delle parti del veicolo correlate al motore compresi i dati di cui all'allegato II, se applicabile, e una copia della scheda di omologazione CE (allegato VI) per il motore o la famiglia di motori, se applicabile, come entità tecnica installata nel tipo di veicolo, insieme con la documentazione richiesta in applicazione dell'articolo 3 della direttiva 70/156/CEE.

4. OMOLOGAZIONE CE

4.1. Concessione dell'omologazione CE per carburante universale

Per la concessione dell'omologazione CE a combustibili universali devono essere soddisfatti i seguenti requisiti:

4.1.1. Nel caso del carburante diesel, il motore capostipite è conforme ai requisiti della presente direttiva relativi al carburante di riferimento specificato nell'allegato IV.

4.1.2. Nel caso del gas naturale si deve dimostrare che il motore capostipite è in grado di adattarsi a qualsiasi composizione di carburante che si possa trovare sul mercato. Come gas naturale vi sono in generale due tipi di carburante, carburante ad elevato potere calorifico (gas H) e carburante a basso potere calorifico (gas L), ma con una significativa dispersione in tutti e due gli intervalli; essi differiscono in modo significativo per quanto riguarda il contenuto energetico espresso dall'indice di Wobbe e per quanto riguarda il loro fattore di spostamento λ (Sλ). Le formule per il calcolo dell'indice di Wobbe e di Sλ sono fornite ai punti 2.27 e 2.28. I gas naturali con fattore di spostamento λ compreso tra 0,89 e 1,08 (0,89 ≤ Sλ ≤ 1,08) sono considerati come appartenenti al gruppo H, mentre i gas naturali con fattore di spostamento λ compreso tra 1,08 e 1,19 (1,08 ≤ Sλ ≤ 1,19) sono considerati come appartenenti al gruppo L. La composizione dei combustibili di riferimento riflette le variazioni di tali parametri.

Il motore capostipite deve rispettare i requisiti della presente direttiva con i combustibili di riferimento GR (carburante 1) e G25 (carburante 2), quali specificati nell'allegato IV, senza alcuna regolazione di adeguamento al carburante tra le due prove. Tuttavia, dopo il cambio del carburante è ammesso un periodo di adattamento su un ciclo ETC senza misure. Prima della prova, il motore capostipite verrà rodato con la procedura indicata al punto 3, appendice 2, dell'allegato III.

4.1.2.1. A richiesta del costruttore, il motore può essere provato con un terzo carburante (carburante 3) se il fattore di spostamento (Sλ) è compreso tra 0,89 (ossia il gruppo inferiore del GR) e 1,19 (ossia il gruppo superiore del G25), per esempio quando il carburante 3 sia un carburante disponibile sul mercato. I risultati di questa prova possono essere utilizzati come base per la valutazione della conformità della produzione.

4.1.3. Nel caso di un motore alimentato a gas naturale autoadattabile al gruppo dei gas H da una parte e al gruppo dei gas L dall'altra, e che commuta tra il gruppo H e il gruppo L mediante un commutatore, il motore capostipite deve essere provato con il carburante di riferimento pertinente specificato nell'allegato IV per ciascun gruppo, in ciascuna posizione del commutatore. I combustibili sono GR (carburante 1) e G23 (carburante 3) per il gruppo di gas H e G25 (carburante 2) e G23 (carburante 3) per il gruppo di gas L. Il motore capostipite deve essere conforme ai requisiti della presente direttiva in entrambe le posizioni del commutatore senza alcuna regolazione di adeguamento al carburante tre le due prove in ciascuna posizione del commutatore. Tuttavia, dopo il cambio del carburante è ammesso un periodo di adattamento su un ciclo ETC senza misure. Prima della prova, il motore capostipite verrà rodato con la procedura indicata al punto 3, appendice 2, dell'allegato III.

4.1.3.1. A richiesta del costruttore, il motore può essere provato con un terzo carburante invece del G23 (carburante 3) se il fattore di spostamento λ (Sλ) è compreso tra 0,89 (ovvero il gruppo inferiore del GR) e 1,19 (ovvero il gruppo superiore del G25), per esempio quando il carburante 3 sia un carburante disponibile sul mercato. I risultati di questa prova possono essere utilizzati come base per la valutazione della conformità della produzione.

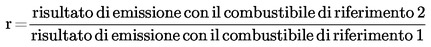

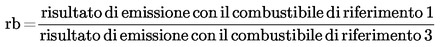

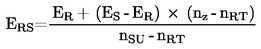

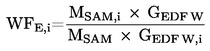

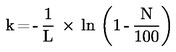

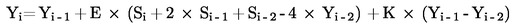

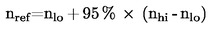

4.1.4. Nel caso dei motori a gas naturale, il rapporto dei risultati delle emissioni «r» viene determinato come segue per ciascun inquinante:

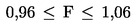

o

e

4.1.5. Nel caso del GPL, si deve dimostrare che il motore capostipite è in grado di adattarsi a qualsiasi composizione di carburante che si possa trovare sul mercato. Nel GPL vi sono variazioni della composizione C3/C4. I combustibili di riferimento riflettono queste variazioni. Il motore capostipite deve essere conforme ai requisiti di emissione con i combustibili di riferimento A e B specificati nell'allegato IV senza alcuna regolazione di adeguamento al carburante tra le due prove. Tuttavia, dopo il cambio del carburante è ammesso un periodo di adattamento su un ciclo ETC senza misure. Prima della prova, il motore capostipite verrà rodato con la procedura indicata al punto 3, appendice 2, dell'allegato III.

4.1.5.1. Il rapporto dei risultati delle emissioni «r» viene determinato come segue per ciascun inquinante:

4.2. Concessione dell'omologazione CE per un gruppo di combustibili limitato

Per la concessione dell'omologazione CE per un gruppo di combustibili limitato devono essere soddisfatti i seguenti requisiti:

4.2.1. Omologazione per quanto riguarda le emissioni allo scarico di un motore funzionante con gas naturale e predisposto per funzionare o con i gas del gruppo H o con i gas del gruppo L.

Il motore capostipite viene provato con il carburante di riferimento pertinente come specificato nell'allegato IV per il gruppo corrispondente. I combustibili sono GR (carburante 1) e G23 (carburante 3) per i gas del gruppo H e G25 (carburante 2) e G23 (carburante 3) per i gas del gruppo L. Il motore capostipite deve essere conforme ai requisiti della presente direttiva senza alcuna regolazione di adeguamento al carburante tra le due prove. Tuttavia, dopo il cambio del carburante è ammesso un periodo di adattamento su un ciclo ETC senza misure. Prima della prova, il motore capostipite verrà rodato con la procedura indicata al punto 3, appendice 2, dell'allegato III.

4.2.1.1. A richiesta del costruttore, il motore può essere provato con un terzo carburante invece del G23 (carburante 3) se il fattore di spostamento λ (Sλ) è compreso tra 0,89 (ovvero il gruppo inferiore del GR) e 1,19 (ovvero il gruppo superiore del G25), per esempio quando il carburante 3 sia un carburante disponibile sul mercato. I risultati di questa prova possono essere utilizzati come base per la valutazione della conformità della produzione.

4.2.1.2. Il rapporto dei risultati delle emissioni «r» viene determinato come segue per ciascun inquinante:

o

e

4.2.1.3. Alla consegna al cliente, il motore deve recare una targhetta (vedi punto 5.1.5) indicante per quale gruppo di gas il motore è omologato.

4.2.2. Omologazione per quanto riguarda le emissioni allo scarico di un motore funzionante a gas naturale o GPL e predisposto per funzionare con una composizione specifica di carburante.

4.2.2.1. Il motore capostipite deve essere conforme ai requisiti di emissione con i combustibili di riferimento GR e G25 nel caso del gas naturale, o con i combustibili di riferimento A e B nel caso del GPL, come specificato nell'allegato IV. Tra una prova e l'altra è ammessa la registrazione del sistema di alimentazione. Questa registrazione consiste in una ritaratura della base di dati del sistema di alimentazione, senza alcuna modifica nella strategia di controllo o nella struttura fondamentale della base di dati. Se necessario, è permessa la sostituzione di parti direttamente correlate con la portata di carburante (come gli ugelli dell'iniettore).

4.2.2.2. Se il costruttore lo desidera, il motore può essere provato con i combustibili di riferimento GR e G23 o con i combustibili di riferimento G25 e G23, nel qual caso l'omologazione è valida solo per i gas del gruppo H o del gruppo L, rispettivamente.

4.2.2.3. Alla consegna al cliente, il motore deve recare una targhetta (vedi punto 5.1.5) indicante la composizione del carburante per la quale il motore è stato tarato.

4.3. Omologazione di un membro di una famiglia di motori per quanto riguarda le emissioni allo scarico

4.3.1. Con l'eccezione del caso citato al punto 4.3.2, l'omologazione di un motore capostipite viene estesa a tutti i membri della famiglia, senza prove ulteriori, per qualsiasi composizione di carburante che rientri nel gruppo per il quale il motore capostipite è stato omologato (nel caso dei motori descritti al punto 4.2.2) o lo stesso gruppo di combustibili (nel caso dei motori descritti ai punti 4.1 o 4.2) per cui è stato omologato il motore capostipite.

4.3.2. Secondo motore di prova

Nel caso di una domanda di omologazione di un motore, o di un veicolo per quanto concerne il suo motore, dove tale motore fa parte di una famiglia di motori, se il servizio tecnico determina che, per quanto concerne il motore capostipite scelto, la domanda presentata non rappresenta totalmente la famiglia di motori definita nell'allegato I, appendice 1, il servizio tecnico stesso può selezionare e provare un motore di riferimento alternativo e, se necessario, uno addizionale.

4.4. Certificato di omologazione

Per l'omologazione di cui ai punti 3.1, 3.2 e 3.3, viene emesso un certificato conforme al modello che figura nell'allegato VI.

5. MARCATURE DEL MOTORE

5.1. Il motore omologato come entità tecnica deve recare:

5.1.1. il marchio o la denominazione commerciale del costruttore del motore;

5.1.2. la descrizione commerciale del costruttore;

5.1.3. il numero di omologazione CE preceduto dalle lettere indicanti il paese che concede l'omologazione CE (4);

5.1.4. nel caso di un motore a GN, una delle seguenti marcature, disposta dopo il numero di omologazione CE:

|

— |

H nel caso che il motore sia omologato e tarato per gas del gruppo H; |

|

— |

L nel caso che il motore sia omologato e tarato per gas del gruppo L; |

|

— |

HL nel caso che il motore sia omologato e tarato sia per il gruppo H che per il gruppo L di gas; |

|

— |

Ht nel caso che il motore sia omologato e tarato per una specifica composizione di gas del gruppo H e possa venire trasformato per un altro specifico gas del gruppo H mediante registrazione dell'alimentazione del motore; |

|

— |

Lt nel caso che il motore sia omologato e tarato per una specifica composizione di gas del gruppo L e possa venire trasformato per un altro specifico gas del gruppo L mediante registrazione dell'alimentazione del motore; |

|

— |

HLt nel caso che il motore sia omologato e tarato per una specifica composizione di gas nell'intervallo H o nell'intervallo L e possa venire trasformato per un altro specifico gas del gruppo H o del gruppo L mediante registrazione dell'alimentazione del motore. |

5.1.5. Targhette

Nel caso di motori alimentati a GN o GPL con omologazione limitata ad un gruppo di combustibili, si possono applicare le seguenti targhette:

5.1.5.1. Contenuto

Le targhette devono fornire le seguenti informazioni:

Nel caso del punto 4.2.1.3, la targhetta deve riportare la dicitura:

«USARE SOLO GAS NATURALE GRUPPO H». Se del caso, sostituire «H» con «L».

Nel caso del punto 4.2.2.3, la targhetta deve riportare la dicitura:

«USARE SOLO GAS NATURALE DI COMPOSIZIONE …» o «USARE SOLO GAS DI PETROLIO LIQUEFATTO DI COMPOSIZIONE …» secondo il caso. La targhetta deve riportare tutte le informazioni indicate nelle appropriate tabelle dell'allegato IV, con i singoli costituenti e i limiti specificati dal costruttore del motore.

Le lettere e le cifre devono avere un'altezza di almeno 4 mm.

Nota:

Se per mancanza di spazio non è possibile applicare tale targhetta, si può utilizzare un codice semplificato. In tal caso note esplicative contenenti tutte le suddette informazioni devono essere facilmente accessibili per la persona che riempie il serbatoio o esegue la manutenzione o riparazione del motore e dei suoi accessori, nonché per le autorità interessate. L'ubicazione e il contenuto di dette note esplicative saranno stabiliti di concerto dal costruttore e dall'autorità che rilascia l'omologazione.

5.1.5.2. Proprietà

Le targhette devono essere in grado di durare per tutta la vita utile del motore e devono essere chiaramente leggibili, e indelebili. In aggiunta le targhette devono essere apposte in modo tale che il loro fissaggio abbia una durata pari alla vita utile del motore e che non possano venire rimosse senza distruggerle o cancellarle.

5.1.5.3. Posizionamento

Le targhette devono esser fissate ad una parte del motore necessaria per il normale funzionamento dello stesso e che in linea di massima non deve essere sostituita per tutta la vita del motore. In aggiunta queste targhette devono essere posizionate in modo da essere facilmente visibili per una persona di altezza media dopo che il motore è stato completato con tutti i dispositivi occorrenti per il suo funzionamento.

5.2. In caso di domanda di omologazione CE per un tipo di veicolo relativamente al suo motore, la marcatura specificata al punto 5.1.5 va apposta anche in prossimità del bocchettone del carburante.

5.3. In caso di domanda di omologazione CE per un tipo di veicolo con un motore omologato, la marcatura specificata al punto 5.1.5 va apposta anche in prossimità del bocchettone del carburante.

6. SPECIFICHE E PROVE

6.1. Introduzione

6.1.1. Dispositivo di controllo delle emissioni

6.1.1.1. I componenti che possono influire sull'emissione di inquinanti gassosi e di particolato da motori diesel e sull'emissione di inquinanti gassosi da motori a gas devono essere progettati, costruiti, montati e installati in modo che, in condizioni d'uso normali, il motore sia conforme alle prescrizioni della presente direttiva.

6.1.2. Funzioni del dispositivo di controllo delle emissioni

6.1.2.1. L'utilizzo di un impianto di manipolazione e/o di una strategia contraddittoria di controllo delle emissioni è vietato.

6.1.2.2. Un dispositivo di controllo ausiliario può essere installato su un motore o un veicolo purché esso:

|

— |

funzioni soltanto al di fuori delle condizioni di cui al punto 6.1.2.4, o |

|

— |

sia attivato soltanto temporaneamente nelle condizioni di cui al punto 6.1.2.4 per scopi quali la protezione contro i danni del motore, la protezione del dispositivo di trattamento dell'aria, la gestione dei fumi, l'avviamento a freddo o il riscaldamento, o |

|

— |

sia attivato soltanto da segnali a bordo per scopi quali la sicurezza di funzionamento e strategie «limp-home». |

6.1.2.3. L'uso di un dispositivo, una funzione, un sistema o un mezzo di controllo del motore operante nelle condizioni specificate al punto 6.1.2.4 e che abbia per effetto l'uso di una strategia di controllo del motore diversa o modificata rispetto a quella abitualmente impiegata durante i cicli applicabili di prova delle emissioni è consentito se, conformemente ai requisiti di cui ai punti 6.1.3 e/o 6.1.4, è pienamente dimostrato che non ne consegue una riduzione dell'efficacia del sistema di controllo delle emissioni. In ogni altro caso, tali dispositivi sono considerati impianti di manipolazione.

6.1.2.4. Le condizioni d'uso di cui al punto 6.1.2.2, in regime stazionario e in regime transitorio sono le seguenti:

|

— |

altitudine non superiore a 1 000 metri (o equivalente pressione atmosferica di 90 kPa), |

|

— |

temperatura ambiente compresa entro 283 e 303 K (10-30 °C), |

|

— |

temperatura del liquido di raffreddamento del motore compresa tra 343 e 368 K (70-95 °C). |

6.1.3. Requisiti speciali per i sistemi elettronici di controllo delle emissioni

6.1.3.1.

Il costruttore fornisce una documentazione che illustra le caratteristiche principali del sistema e i mezzi con i quali esso controlla, direttamente o indirettamente, le sue variabili d'uscita.

La documentazione consta di due parti:

|

a) |

la documentazione ufficiale, fornita al servizio tecnico al momento della presentazione della domanda di omologazione, comprende una descrizione completa del sistema. Tale documentazione può essere sommaria, purché dimostri che sono stati identificati tutti gli «output» permessi da una matrice ottenuta dalla gamma di controllo dei singoli «input» unitari. Tali informazioni sono accluse alla documentazione richiesta nell'allegato I, punto 3; |

|

b) |

materiale supplementare indicante i parametri che sono modificati da ogni dispositivo ausiliario di controllo e le condizioni limite in cui funziona il dispositivo. Il materiale supplementare comprende una descrizione della logica del sistema di controllo del carburante, delle strategie di regolazione dei tempi e dei punti di commutazione in tutti i modi di funzionamento. Il materiale supplementare contiene inoltre una giustificazione dell'uso di ogni dispositivo di controllo ausiliario e dati su prove che dimostrino l'effetto sulle emissioni di gas di scarico di ogni dispositivo di controllo ausiliario installato sul motore o sul veicolo. Questo materiale supplementare è strettamente riservato e resta in possesso del costruttore, ma può essere oggetto di verifica al momento dell'omologazione o in qualsiasi momento nel corso del periodo di validità dell'omologazione. |

6.1.4. Nel verificare se una strategia o un dispositivo sia da considerarsi un impianto di manipolazione o una strategia contraddittoria di controllo delle emissioni, secondo le definizioni date ai punti 2.29 e 2.31, l'autorità di omologazione e/o il servizio tecnico può richiedere una prova aggiuntiva per l'individuazione di NOx mediante la prova ETC, che può essere eseguita congiuntamente alla prova di omologazione o alle procedure di controllo della conformità della produzione.

6.1.4.1. In alternativa a quanto disposto nell'appendice 4 dell'allegato III per la prova di individuazione ETC delle emissioni di NOx può essere utilizzato un campione di gas di scarico greggio, seguendo le prescrizioni tecniche ISO DIS 16183 del 15 ottobre 2000.

6.1.4.2. Nel verificare se una strategia o un dispositivo sia da considerarsi un impianto di manipolazione o una strategia contraddittoria di controllo delle emissioni, secondo le definizioni date ai punti 2.29 e 2.31, è ammesso un margine addizionale del 10 % per il valore limite di NOx appropriato.

6.1.5. Disposizioni transitorie per l'estensione dell'omologazione

6.1.5.1. Questo punto si applica soltanto ai motori ad accensione spontanea nuovi e ai veicoli nuovi azionati da un motore ad accensione spontanea che sono stati omologati in base ai requisiti di cui alla riga A delle tabelle figuranti al punto 6.2.1.

6.1.5.2. In alternativa a quanto disposto ai punti 6.1.3 e 6.1.4, il costruttore può presentare al servizio tecnico i risultati di una prova di individuazione di NOx mediante la prova ETC sul motore conforme alle caratteristiche del motore capostipite descritte nell'allegato II e tenendo conto delle disposizioni di cui ai punti 6.1.4.1 e 6.1.4.2. Il costruttore deve inoltre dichiarare per iscritto che il motore non utilizza un impianto di manipolazione o una strategia contraddittoria di controllo delle emissioni, come definiti al punto 2 del presente allegato.

6.1.5.3. Il costruttore deve dichiarare per iscritto che i risultati della prova di individuazione dei NOx e la dichiarazione per il motore capostipite di cui al punto 6.1.4 si applicano anche a tutti i tipi di motore della famiglia di motori descritta nell'allegato II.

6.2. Specifiche relative all'emissione di inquinanti gassosi e particolato e di fumo

Per l'omologazione in base alla riga A delle tabelle di cui al punto 6.2.1 le emissioni devono essere determinate mediante le prove ESC e ELR sui motori diesel convenzionali, inclusi quelli provvisti di apparecchiatura elettronica di iniezione del carburante, riciclo del gas di scarico (EGR), e/o catalizzatori di ossidazione. I motori diesel provvisti di sistemi avanzati di post-trattamento dello scarico, come catalizzatori di deNOx e/o trappole del particolato, devono inoltre venire sottoposti alla prova ETC.

Per le prove di omologazione in base alle righe B1 o B2 o alla riga C delle tabelle di cui al punto 6.2.1 le emissioni devono essere determinate mediante le prove ESC, ELR ed ETC.

Per i motori a gas le emissioni gassose devono essere determinate con la prova ETC.

I procedimenti di prova ESC ed ELR sono descritti nell'allegato III, appendice 1; il procedimento di prova ETC nell'allegato III, appendici 2 e 3.

Le emissioni di inquinanti gassosi e di particolato, se del caso, e di fumo, se del caso, prodotte dal motore sottoposto a prova vengono misurate mediante i metodi descritti nell'allegato III, appendice 4. L'allegato V descrive i sistemi analitici raccomandati per gli inquinanti gassosi, i sistemi raccomandati di campionamento del particolato e il sistema raccomandato di misurazione del fumo.

Il servizio tecnico può approvare altri sistemi o altri analizzatori se questi risultano fornire risultati equivalenti nel rispettivo ciclo di prova. La determinazione dell'equivalenza dei sistemi sarà basata su uno studio di correlazione su 7 coppie di campioni (o più) tra il sistema in considerazione e uno dei sistemi di riferimento della presente direttiva. Per le emissioni di particolato, è riconosciuto come sistema di riferimento solo il sistema di diluizione a flusso pieno. «Risultati» è riferito al valore di emissione per lo specifico ciclo. Le prove di verifica della correlazione devono essere eseguite presso lo stesso laboratorio, con la stessa cella di prova e sullo stesso motore, e di preferenza in parallelo. Il criterio di equivalenza è definito come concordanza entro il ± 5 % delle medie sulle coppie di campioni. Per l'introduzione di un nuovo sistema nella direttiva, la determinazione di equivalenza deve essere basata sul calcolo di ripetibilità e riproducibilità descritto nella norma ISO 5725.

6.2.1. Valori limite

Le masse specifiche del monossido di carbonio, degli idrocarburi totali, degli ossidi di azoto e del particolato, determinate secondo la prova ESC e del fumo, determinato secondo la prova ELR, non devono superare i valori indicati nella tabella 1.

Tabella 1

Valori limite — prove ESC e ELR

|

Riga |

Massa di monossido di carbonio (CO) g/kWh |

Massa di idrocarburi (HC) g/kWh |

Massa di ossidi d'azoto (NOx) g/kWh |

Massa di particolato (PT) g/kWh |

Fumo m–1 |

|

|

A (2000) |

2,1 |

0,66 |

5,0 |

0,10 |

0,13 (5) |

0,8 |

|

B 1 (2005) |

1,5 |

0,46 |

3,5 |

0,02 |

0,5 |

|

|

B 2 (2008) |

1,5 |

0,46 |

2,0 |

0,02 |

0,5 |

|

|

C (EEV) |

1,5 |

0,25 |

2,0 |

0,02 |

0,15 |

|

Per i motori diesel sottoposti aggiuntivamente alla prova ETC, e specificamente per i motori a gas, le masse specifiche del monossido di carbonio, degli idrocarburi diversi dal metano, del metano (se del caso), degli ossidi d'azoto e del particolato (se del caso) non devono superare i valori indicati nella tabella 2.

Tabella 2

Valori limite — prove ETC

|

Riga |

Massa di monossido di carbonio (CO) g/kWh |

Massa di idrocarburi diversi dal metano (NMHC) g/kWh |

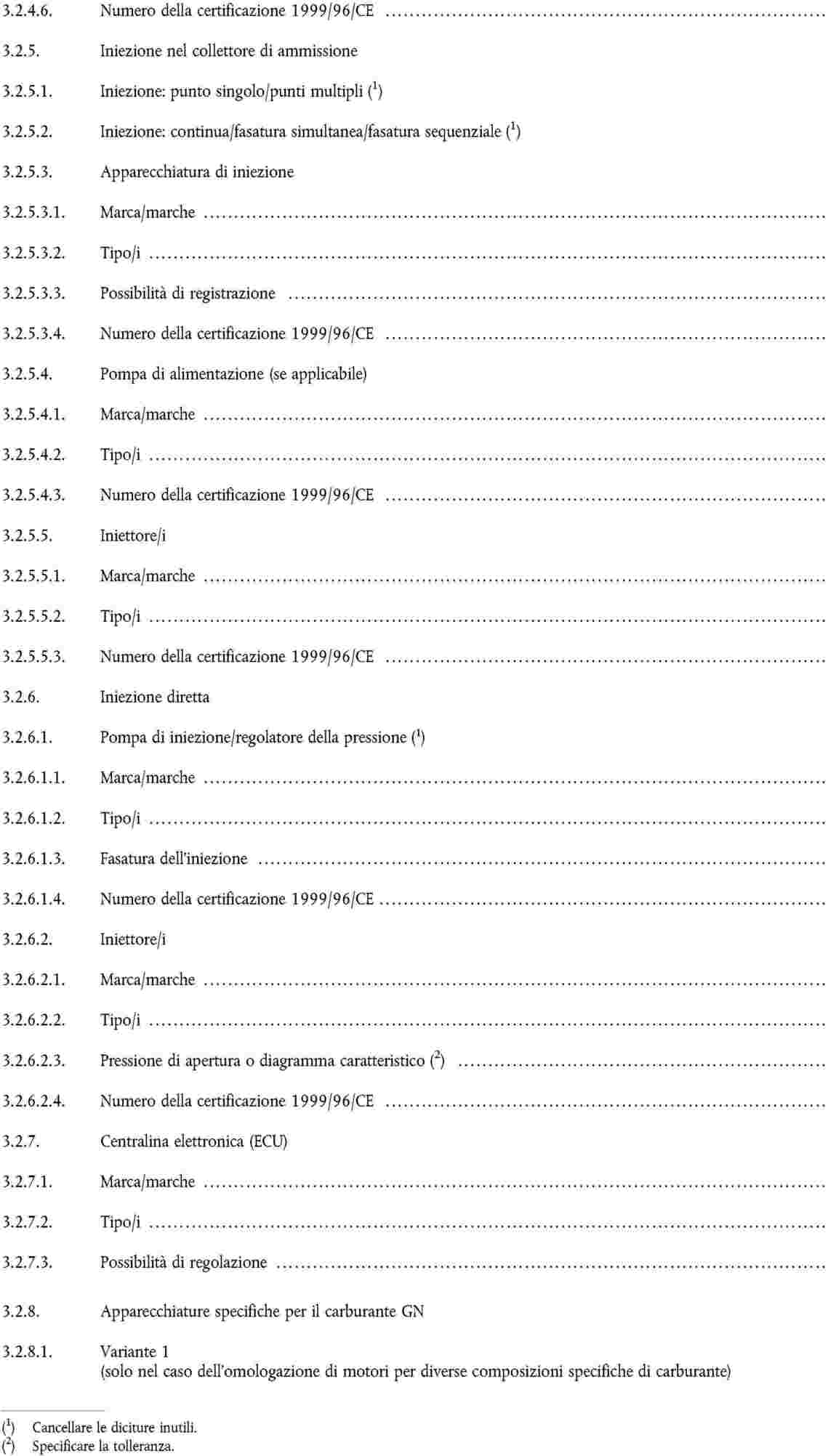

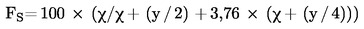

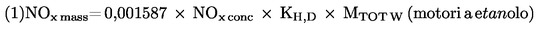

Massa di metano (CH4) (6) g/kWh |