ALLEGATO 1

COMUNICAZIONE

[formato massimo: A4 (210 × 297 mm)]

|

29.8.2008 |

IT |

Gazzetta ufficiale dell'Unione europea |

L 231/19 |

Solo i testi originali UN/ECE hanno effetto giuridico nel quadro del diritto pubblico internazionale. Lo status e la data di entrata in vigore del presente regolamento devono essere controllati nell'ultima versione del documento UN/ECE TRANS/WP.29/343, reperibile al seguente indirizzo:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regolamento n. 117 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Disposizioni uniformi relative all'omologazione dei pneumatici per quanto concerne le emissioni sonore prodotte dal rotolamento e l'aderenza sul bagnato

Comprendente tutto il testo valido fino a:

|

|

Serie 01 di emendamenti — data di entrata in vigore: 2 febbraio 2007 |

|

|

Rettifica 1 della serie 01 di emendamenti oggetto di notifica del depositario C.N.554.2007.TREATIES-1 del 9 maggio 2007 |

SOMMARIO

REGOLAMENTO

|

1. |

Campo di applicazione |

|

2. |

Definizioni |

|

3. |

Domanda di omologazione |

|

4. |

Marcature |

|

5. |

Omologazione |

|

6. |

Specifiche |

|

7. |

Modifiche del tipo di pneumatico ed estensione dell'omologazione |

|

8. |

Conformità della produzione |

|

9. |

Sanzioni in caso di non conformità della produzione |

|

10. |

Cessazione definitiva della produzione |

|

11. |

Denominazione e indirizzo dei servizi tecnici incaricati di eseguire le prove di omologazione e dei servizi amministrativi |

|

12. |

Disposizioni introduttive |

ALLEGATI

|

Allegato 1 — |

Comunicazione concernente il rilascio o l'estensione o il rifiuto o la revoca dell'omologazione o la cessazione definitiva della produzione di un tipo di pneumatico per quanto riguarda il «livello di emissioni sonore prodotte dal rotolamento» e le «prestazioni di aderenza sul bagnato» a norma del regolamento n. 117 |

|

Allegato 2 — |

Esempi di marchi di omologazione |

|

Appendice 1 — |

Omologazione a norma del regolamento n. 117 e dei regolamenti n. 30 o 54 |

|

Appendice 2 — |

Estensioni che permettono di combinare omologazioni rilasciate a norma dei regolamenti n. 117, 30 o 54 |

|

Allegato 3 — |

Metodo di misura delle emissioni sonore prodotte dal rotolamento dei pneumatici — Metodo «corsa a motore spento» |

|

Appendice — |

Verbale di prova |

|

Allegato 4 — |

Specifiche relative al terreno di prova |

|

Allegato 5 — |

Procedura di prova per la misurazione dell'aderenza sul bagnato |

|

Appendice — |

Verbale di prova |

1. CAMPO DI APPLICAZIONE

1.1. Il presente regolamento si applica ai pneumatici per quanto riguarda le emissioni sonore e ai pneumatici di classe C1 per i veicoli delle categorie M1, N1, O1 od O2 (1) per quanto riguarda le prestazioni di aderenza sul bagnato. Esso non si applica tuttavia ai:

|

1.1.1. |

pneumatici designati come «pneumatici di soccorso per impiego temporaneo» riportanti la marcatura «Temporary use only»; |

|

1.1.2. |

pneumatici con diametro nominale di calettamento del cerchio di codice ≤ 10 (oppure ≤ 254 mm) o ≥ 25 (oppure ≥ 635 mm); |

|

1.1.3. |

pneumatici destinati alle competizioni; |

|

1.1.4. |

pneumatici destinati ad essere montati su veicoli stradali di categorie diverse da M, N e O; |

|

1.1.5. |

pneumatici muniti di dispositivi aggiuntivi destinati a migliorare la trazione (ad es. pneumatici chiodati); |

|

1.1.6. |

pneumatici di categorie di velocità inferiori a 80 km/h (F). |

1.2. Le parti contraenti rilasciano o accettano omologazioni riguardanti sia il rumore di rotolamento sia l'aderenza sul bagnato salvo il caso in cui notifichino al Segretariato generale delle Nazioni Unite che le omologazioni si riferiscono unicamente al rumore di rotolamento. Tale notifica ha effetto secondo il calendario dei tempi indicato nell'articolo 1, punti 6 e 7 dell'accordo del 1958 (E/ECE/TRANS/505/Rev.2).

2. DEFINIZIONI

Agli effetti del presente regolamento, oltre alle definizioni contenute nei regolamenti ECE n. 30 e 54 si applicano le definizioni seguenti.

2.1. «Tipo di pneumatico», in relazione al presente regolamento: gamma di pneumatici comprendente un elenco di designazioni della misura, nomi commerciali e designazioni commerciali che non differiscono tra loro per quanto riguarda le seguenti caratteristiche essenziali:

|

a) |

il nome del produttore; |

|

b) |

la classe del pneumatico (v. punto 2.4); |

|

c) |

la struttura del pneumatico; |

|

d) |

la categoria di impiego: normale, speciale o neve; |

|

e) |

per i pneumatici di classe C1:

|

|

f) |

il disegno del battistrada (v. punto 3.2.1). |

2.2. «Nome commerciale» o «designazione commerciale»: la denominazione del pneumatico indicata dal produttore. Il nome commerciale può essere lo stesso nome del fabbricante e la designazione commerciale può coincidere con il marchio di fabbrica.

2.3. «Emissione sonora prodotta dal rotolamento»: l'emissione sonora generata dal contatto tra il pneumatico in movimento e la superficie stradale.

2.4. «Classe del pneumatico»: uno dei raggruppamenti seguenti:

|

2.4.1. |

pneumatici di classe C1: pneumatici conformi al regolamento ECE n. 30; |

|

2.4.2. |

pneumatici di classe C2: pneumatici conformi al regolamento ECE n. 54 identificati da un indice di capacità di carico in singolo inferiore o uguale a 121 e da un simbolo della categoria di velocità superiore o uguale a «N»; |

|

2.4.3. |

pneumatici di classe C3: pneumatici conformi al regolamento ECE n. 54 identificati da:

|

2.5. «Misura rappresentativa del pneumatico»: misura del pneumatico sottoposto alla prova descritta nell'allegato 3 del presente regolamento per quanto riguarda le emissioni sonore prodotte dal rotolamento e nell'allegato 5 per quanto riguarda l'aderenza sul bagnato, per la valutazione della conformità ai fini dell'omologazione del tipo di pneumatico.

2.6. «Pneumatico di soccorso per uso temporaneo»: pneumatico diverso da quelli impiegati per l'equipaggiamento del veicolo in normali condizioni di guida e destinato unicamente ad un uso temporaneo in condizioni di guida sottoposte a particolari restrizioni.

2.7. «Pneumatici da competizione»: pneumatici destinati ad essere montati su veicoli che partecipano a competizioni motoristiche e non destinati ad essere utilizzati su strada al di fuori delle competizioni.

2.8. «Pneumatico normale»: pneumatico destinato al normale impiego quotidiano su strada.

2.9. «Pneumatico speciale»: pneumatico destinato ad un uso misto, su strada e fuori strada, o ad altri impieghi speciali.

2.10. «Pneumatico da neve»: pneumatico in cui il disegno del battistrada, la mescola del battistrada o la struttura sono progettati principalmente per assicurare sulla neve un comportamento migliore di quello di un pneumatico normale relativamente alla capacità di mettere o mantenere in movimento il veicolo.

2.11. «Aderenza sul bagnato»: prestazioni relative di frenata sul bagnato di un veicolo di prova equipaggiato con il pneumatico candidato rispetto a quelle dello stesso veicolo di prova equipaggiato con un pneumatico di riferimento (SRTT).

2.12. «Pneumatico di riferimento normalizzato di prova (SRTT)»: pneumatico che è prodotto, controllato e conservato conformemente alla norma E 1136-93 (riapprovata nel 1998) dell'American Society for Testing and Materials (ASTM).

2.13. «Pneumatico candidato»: pneumatico, rappresentativo del tipo di pneumatico, che viene presentato per l'omologazione a norma del presente regolamento.

2.14. «Pneumatico di controllo»: pneumatico di normale produzione utilizzato per determinare le prestazioni di aderenza sul bagnato di un pneumatico che, per le sue dimensioni, non può essere montato sullo stesso veicolo su cui è montato il pneumatico di riferimento normalizzato di prova (v. punto 2.2.2.16 dell'allegato 5 del presente regolamento).

2.15. «Indice di aderenza sul bagnato»: rapporto tra le prestazioni di aderenza del pneumatico candidato e quelle del pneumatico di riferimento normalizzato di prova.

2.16. «Coefficiente di forza di frenata massima (“cffm”)»: valore massimo del rapporto tra la forza di frenata e il carico verticale sul pneumatico prima del bloccaggio delle ruote.

2.17. «Decelerazione media a regime (“dmr”)»: decelerazione media calcolata sulla base della misura della distanza percorsa da un veicolo nella decelerazione da una velocità specificata a un'altra.

2.18. «Altezza del dispositivo di aggancio (gancio di traino)»: altezza misurata perpendicolarmente dal centro del punto di articolazione del dispositivo di aggancio del rimorchio o gancio di traino al suolo, quando il veicolo trattore e il rimorchio sono agganciati tra loro. Per la misura, il veicolo e il rimorchio predisposti per la prova devono essere posizionati su una pavimentazione pianeggiante ed equipaggiati con i pneumatici da usare per la prova.

3. DOMANDA DI OMOLOGAZIONE

3.1. La domanda di omologazione di un tipo di pneumatico per quanto riguarda il presente regolamento deve essere presentata dal produttore del pneumatico o dal suo mandatario. In essa devono figurare:

|

3.1.1. |

le prestazioni da valutare per il tipo di pneumatico: «livello di emissioni sonore prodotte dal rotolamento» oppure «prestazioni di aderenza sul bagnato e livello di emissioni sonore prodotte dal rotolamento»; |

|

3.1.2. |

il nome del produttore; |

|

3.1.3. |

il nome e l'indirizzo del richiedente; |

|

3.1.4. |

l'indirizzo degli stabilimenti di produzione; |

|

3.1.5. |

il nome commerciale, la designazione commerciale, il marchio di fabbrica; |

|

3.1.6. |

la classe del pneumatico (C1, C2 o C3) (v. punto 2.4 del presente regolamento);

|

|

3.1.7. |

la struttura del pneumatico; |

|

3.1.8. |

per i pneumatici di classe C1, occorre indicare se:

|

|

3.1.9. |

la categoria di impiego (normale, neve o speciale); |

|

3.1.10. |

l'elenco delle designazioni della misura a cui si riferisce la domanda. |

3.2. La domanda di omologazione deve essere accompagnata dalla documentazione seguente, in triplice copia:

|

3.2.1. |

informazioni dettagliate sulle caratteristiche principali relativamente agli effetti sulle prestazioni del pneumatico (livello delle emissioni sonore prodotte dal rotolamento o aderenza sul bagnato, rispettivamente) del disegno del battistrada da usare nella gamma di misure designata. Tali informazioni possono essere costituite da disegni, fotografie o descrizioni, ma devono essere sufficienti a consentire all'autorità di omologazione o al servizio tecnico di stabilire se modificazioni successive delle caratteristiche principali possano avere effetti negativi sulle prestazioni del pneumatico. L'effetto delle modificazioni di lieve entità riguardanti la costruzione o le prestazioni del pneumatico deve essere evidente ed essere accertato durante i controlli della conformità della produzione; |

|

3.2.2. |

disegni o fotografie del fianco del pneumatico, con l'indicazione delle informazioni di cui al punto 3.1.4 precedente e del marchio di omologazione di cui al punto 5., devono essere presentati dopo l'avvio della produzione entro il termine massimo di un anno dalla data di rilascio dell'omologazione. |

3.3. Su richiesta dell'autorità di omologazione, il richiedente deve presentare campioni di pneumatici da sottoporre alle prove oppure copie dei verbali di prova rilasciati dai servizi tecnici, comunicati conformemente al punto 11 del presente regolamento.

3.4. Per quanto riguarda la domanda, le prove possono essere limitate alla scelta del caso più sfavorevole, a discrezione dell'autorità di omologazione o del servizio tecnico designato.

3.5. I laboratori e le strutture di prova di un produttore di pneumatici possono essere designati come laboratorio approvato e l'autorità di omologazione può inviare un suo rappresentante a presenziare alle prove.

4. MARCATURE

4.1. Tutti i pneumatici che costituiscono il tipo di pneumatico devono riportare le marcature prescritte dal regolamento ECE n. 30 o n. 54, a seconda dei casi.

4.2. In particolare, i pneumatici devono recare:

|

4.2.1. |

il nome o il marchio commerciale del produttore; |

|

4.2.2. |

la denominazione commerciale (v. punto 2.2), che tuttavia non è obbligatoria quando coincide con il marchio commerciale; |

|

4.2.3. |

la designazione della misura del pneumatico; |

|

4.2.4. |

il termine «REINFORCED» (oppure «EXTRA LOAD») se il pneumatico è classificato come rinforzato; |

|

4.2.5. |

le lettere «M+S» (oppure «M.S» oppure «M&S») se il pneumatico è classificato nella categoria di impiego «neve»; |

|

4.2.6. |

le lettere «MPT» (oppure «ML» oppure «ET») se il pneumatico è classificato nella categoria di impiego «speciale». |

4.3. Nei pneumatici deve essere presente uno spazio libero di grandezza sufficiente per l'inserimento del marchio di omologazione raffigurato nell'allegato 2 del presente regolamento.

4.4. Il marchio di omologazione deve essere stampato in caratteri in rilievo o incassati sul fianco del pneumatico, deve essere chiaramente leggibile e deve essere situato nella parte bassa del pneumatico su almeno uno dei fianchi.

4.4.1. Tuttavia, per i pneumatici che recano il simbolo «A» relativo alla configurazione di montaggio pneumatico/cerchio, la marcatura può essere situata in qualsiasi punto del fianco esterno del pneumatico.

5. OMOLOGAZIONE

5.1. Se la misura del pneumatico rappresentativa del tipo di pneumatico presentato all'omologazione a norma del presente regolamento soddisfa le prescrizioni dei punti 6 e 7 successivi, l'omologazione del tipo di pneumatico viene concessa.

5.2. Ad ogni tipo di pneumatico omologato è assegnato un numero di omologazione. La stessa parte contraente non può assegnare lo stesso numero ad un altro tipo di pneumatico.

5.3. L'omologazione, l'estensione o il rifiuto dell'omologazione di un tipo di pneumatico a norma del presente regolamento devono essere comunicati alle parti dell'accordo che applicano il presente regolamento mediante una scheda conforme al modello che figura nell'allegato 1 del regolamento.

5.3.1. I produttori di pneumatici possono presentare domanda di estensione dell'omologazione ai requisiti previsti da altri regolamenti che si applicano al tipo di pneumatico. In questo caso, una copia della schede di omologazione pertinenti, rilasciate dall'autorità di omologazione competente, deve essere acclusa alla domanda di estensione dell'omologazione. Le estensioni dell'omologazione devono essere concesse unicamente dall'autorità di omologazione che ha rilasciato l'omologazione originale del pneumatico.

5.3.1.1. Quando l'estensione dell'omologazione è concessa e nella scheda di comunicazione (v. allegato 1 del presente regolamento) è inclusa la certificazione di conformità ad altri regolamenti, al numero della scheda di comunicazione devono essere aggiunti uno o più suffissi indicanti il regolamento o i regolamenti in questione e le prescrizioni tecniche incorporate nell'estensione dell'omologazione. Per ogni suffisso attribuito, nel punto 9 della scheda di comunicazione devono essere aggiunti il numero o i numeri specifici di omologazione e il numero del regolamento a norma del quale è stata rilasciata l'omologazione.

5.3.1.2. Il suffisso deve identificare la serie di emendamenti delle prescrizioni relative alle prestazioni del pneumatico per il regolamento in questione (ad es. S01 o SW01 per indicare la prima serie di emendamenti riguardante le emissioni sonore prodotte dal rotolamento oppure sia le emissioni sonore prodotte dal rotolamento che d'aderenza sul bagnato). Se il regolamento è nella versione originale, non occorre indicare la serie di emendamenti.

5.3.2. I seguenti suffissi sono riservati all'indicazione di regolamenti specifici relativi ai parametri prestazionali dei pneumatici:

|

S |

per indicare la conformità addizionale alle prescrizioni relative alle emissioni sonore prodotte dal rotolamento; |

|

W |

per indicare la conformità addizionale alle prescrizioni relative all'aderenza sul bagnato. |

Altri suffissi saranno definiti secondo necessità.

5.4. Su ogni misura di pneumatico conforme al tipo di pneumatico omologato a norma del presente regolamento deve essere apposto, nella posizione indicata nel punto 4.3 e conformemente alle prescrizioni del punto 4.4, un marchio di omologazione internazionale composto da:

|

5.4.1. |

un cerchio all'interno del quale è iscritta la lettera «E» seguita dal numero distintivo del paese che ha rilasciato l'omologazione (2); |

|

5.4.2. |

il numero di omologazione, seguito dal suffisso o dai suffissi «S» o «SW», posto a destra (o al di sotto) del cerchio prescritto nel punto 5.4.1, se fa parte dell'omologazione originale. Nel caso di estensioni successive dell'omologazione originale, il simbolo «+» deve essere posto prima del suffisso «S» o «SW» per indicare che si tratta di un'estensione dell'omologazione; |

|

5.4.3. |

il suffisso o i suffissi, nonché l'indicazione di ogni eventuale serie di emendamenti pertinente, come indicato nella scheda di omologazione. |

|

5.4.4. |

La marcatura sui fianchi del pneumatico del o dei suffissi del numero di omologazione dispensa dall'obbligo di apporre sul pneumatico marcature aggiuntive indicanti il numero di omologazione specifico per la conformità al o ai regolamenti a cui si riferisce il suffisso conformemente al punto 5.3.2 precedente. |

5.5. Se il pneumatico è conforme a un tipo omologato a norma di uno o più regolamenti allegati all'accordo nel paese che ha rilasciato l'omologazione a norma del presente regolamento, non è necessario ripetere il simbolo di cui al punto 5.4.1; in questo caso i numeri aggiuntivi e i simboli relativi a tutti i regolamenti a norma dei quali l'omologazione è stata rilasciata nel paese che ha concesso l'omologazione in applicazione del presente regolamento devono essere posti accanto al simbolo prescritti nel punto 5.4.1 precedente.

5.6. Nell'allegato 2 del presente regolamento sono riportati esempi della disposizione dei marchi di omologazione.

6. SPECIFICHE

6.1. Limiti delle emissioni sonore prodotte dal rotolamento, misurate con il metodo descritto nell'allegato 3 del presente regolamento.

6.1.1. Per i pneumatici di classe C1, il valore delle emissioni sonore prodotte dal rotolamento non deve superare i valori indicati di seguito. Questi valori si applicano sia ai pneumatici normali che ai pneumatici da neve e sono riferiti alla larghezza di sezione nominale indicata nel punto 2.17.1.1 del regolamento n. 30:

|

Larghezza di sezione nominale |

Limite dB(A) |

|

Fino a 145 |

72 |

|

Superiore a 145 fino a 165 |

73 |

|

Superiore a 165 fino a 185 |

74 |

|

Superiore a 185 fino a 215 |

75 |

|

Oltre 215 |

76 |

6.1.1.1. Per i pneumatici di classe C1 recanti la marcatura «Reinforced» o «Extra load» (v. punto 4.2.4 precedente), i valori limite di cui al punto 6.1.1 sono maggiorati di 1 dB(A).

6.1.1.2. Per i pneumatici di classe C1 classificati nella categoria di impiego «speciale» (v. punto 4.2.6 precedente), i valori limite di cui al punto 6.1.1 sono maggiorati di 2 dB(A).

6.1.2. Per i pneumatici di classe C2, il valore delle emissioni sonore prodotte dal rotolamento riferite alla categoria di impiego (v. punto 2.1 precedente) non deve essere superiore a:

|

Categoria di impiego |

Limite dB(A) |

|

Normale |

75 |

|

Neve |

77 |

|

Speciale |

78 |

6.1.3. Per i pneumatici di classe C3, il valore delle emissioni sonore prodotte dal rotolamento riferite alla categoria di impiego (v. punto 2.1 precedente) non deve essere superiore a:

|

Categoria di impiego |

Limite dB(A) |

|

Normale |

76 |

|

Neve |

78 |

|

Speciale |

79 |

6.2. Le prestazioni di aderenza sul bagnato si determinano confrontando il coefficiente di forza di frenata massima («cffm») o la decelerazione media a regime («dmr») con i valori ottenuti con un pneumatico di riferimento normalizzato di prova (SRTT). Le prestazioni relative sono espresse da un indice di aderenza sul bagnato (G).

6.2.1. I pneumatici di classe C1 sottoposti a prova con una delle procedure indicate nell'allegato 5 del presente regolamento devono rispettare le prescrizioni seguenti:

|

Categoria di impiego |

Indice di aderenza sul bagnato (G) |

|

pneumatico da neve con simbolo di velocità («Q» o inferiore tranne «H») corrispondente a una velocità massima ammissibile non superiore a 160 km/h |

≥ 0,9 |

|

pneumatico da neve con simbolo di velocità («R» o superiore più «H») corrispondente a una velocità massima ammissibile superiore a 160 km/h |

≥ 1,0 |

|

pneumatico normale (stradale) |

≥ 1,1 |

7. MODIFICHE DEL TIPO DI PNEUMATICO ED ESTENSIONE DELL'OMOLOGAZIONE

7.1. Ogni modifica del tipo di pneumatico tale da poter influire sulle caratteristiche prestazionali omologate a norma del presente regolamento deve essere notificata all'autorità di omologazione che ha omologato il tipo di pneumatico, la quale può:

|

7.1.1. |

ritenere che le modifiche effettuate non rischino di avere effetti negativi di rilievo sulle caratteristiche prestazionali omologate e che in ogni caso il pneumatico sia ancora conforme alle prescrizioni del presente regolamento; oppure |

|

7.1.2. |

chiedere che altri campioni siano sottoposti a prova o che il servizio tecnico designato rediga nuovi verbali di prova. |

|

7.1.3. |

La conferma o il rifiuto dell’omologazione, con l'indicazione delle avvenute modifiche, devono essere comunicati alle parti dell'accordo che applicano il presente regolamento, secondo la procedura di cui al punto 5.3. |

|

7.1.4. |

L'autorità di omologazione che rilascia l'estensione dell'omologazione assegna all'estensione un numero progressivo che deve figurare sulla scheda di comunicazione. |

8. CONFORMITÀ DELLA PRODUZIONE

Le procedure intese ad assicurare la conformità della produzione devono essere conformi a quelle stabilite nell'appendice 2 dell'accordo (E/ECE/324-E/ECE/TRANS/505/Rev.2), tenuto conto di quanto indicato in appresso.

|

8.1. |

I pneumatici omologati a norma del presente regolamento devono essere prodotti in modo da risultare conformi alle caratteristiche prestazionali del tipo di pneumatico omologato e quindi rispettare i requisiti del punto 6 precedente. |

|

8.2. |

Per verificare la conformità prescritta al precedente punto 8.1, un campione casuale di pneumatici recanti il marchio di omologazione previsto dal presente regolamento deve essere prelevato dalla produzione di serie. La verifica della conformità della produzione deve essere eseguita, di norma, almeno una volta ogni due anni.

|

|

8.3. |

La produzione è ritenuta conforme alle prescrizioni del presente regolamento se i livelli misurati rientrano nei limiti prescritti nel punto 6.1 precedente, con una tolleranza di + 1 dB(A) per le possibili variazioni riscontrabili nella produzione in serie. |

9. SANZIONI IN CASO DI NON CONFORMITÀ DELLA PRODUZIONE

9.1. L'omologazione di un tipo di pneumatico rilasciata a norma del presente regolamento può essere revocata se cessano di essere soddisfatti i requisiti di cui al punto 8 o se un qualsiasi pneumatico del tipo di pneumatico considerato supera i limiti indicati nel punto 8.3.

9.2. Se una parte dell'accordo che applica il presente regolamento revoca un'omologazione precedentemente rilasciata dalla stessa, ne informa quanto prima le altre parti contraenti che applicano il presente regolamento per mezzo di una copia della scheda di comunicazione conforme al modello che figura nell'allegato 1 del presente regolamento.

10. CESSAZIONE DEFINITIVA DELLA PRODUZIONE

Se il titolare di un'omologazione cessa definitivamente la produzione di un tipo di pneumatico omologato a norma del presente regolamento, ne informa l'autorità che ha rilasciato l'omologazione. A seguito di tale comunicazione, l'autorità informa le altre parti dell'accordo del 1958 che applicano il presente regolamento per mezzo di una scheda di comunicazione conforme al modello che figura nell'allegato 1 del presente regolamento.

11. DENOMINAZIONE E INDIRIZZO DEI SERVIZI TECNICI INCARICATI DI ESEGUIRE LE PROVE DI OMOLOGAZIONE E DEI SERVIZI AMMINISTRATIVI

11.1. Le parti dell'accordo che applicano il presente regolamento comunicano al Segretariato delle Nazioni Unite la denominazione e l'indirizzo dei servizi tecnici incaricati di eseguire le prove di omologazione e dei servizi amministrativi che rilasciano l'omologazione, cui devono essere inviate le schede di rilascio, estensione, rifiuto o revoca dell'omologazione emesse negli altri paesi.

12. DISPOSIZIONI INTRODUTTIVE

12.1. Dalla data di entrata in vigore del presente regolamento, le parti contraenti che applicano il presente regolamento non possono:

|

a) |

rifiutare di concedere l'omologazione ECE a un tipo di pneumatico a norma del presente regolamento; o |

|

b) |

vietare la vendita e la messa in circolazione di un pneumatico |

se il pneumatico rientra nel campo di applicazione del presente regolamento e rispetta le prescrizioni in esso contenute.

12.2. Dal 4 agosto 2003, le parti contraenti che applicano il presente regolamento rifiutano di rilasciare l'omologazione nazionale di un tipo di pneumatico se il pneumatico rientra nel campo di applicazione del presente regolamento ma non rispetta le prescrizioni in esso contenute.

12.3. Trascorsi 24 mesi dalla data di entrata in vigore della serie 01 di emendamenti, le parti contraenti che applicano il presente regolamento relativamente all'aderenza sul bagnato rilasciano l'omologazione soltanto se il tipo di pneumatico da omologare è conforme alle prescrizioni del presente regolamento modificato dalla serie 01 di emendamenti.

12.4. Dalle date indicate di seguito, le parti contraenti che applicano il presente regolamento rifiutano di autorizzare la vendita o l'immissione in servizio di un pneumatico che rientra nel campo di applicazione del presente regolamento se tale pneumatico non rispetta le prescrizioni in esso contenute.

|

Pneumatici di classe C1 con larghezza di sezione fino a 185 |

1o ottobre 2009 |

|

Pneumatici di classe C1 con larghezza di sezione superiore a 185 fino a 215 |

1o ottobre 2010 |

|

pneumatici di classe C1 con larghezza di sezione superiore a 215 |

1o ottobre 2011 |

|

pneumatici di classe C2 e C3 |

1o ottobre 2009 |

Prima di queste date, le parti contraenti che applicano il presente regolamento non possono esigere, ai fini della vendita o dell'immissione in circolazione di un pneumatico di ricambio rientrante nel campo di applicazione del presente regolamento, la conformità alle prescrizioni del presente regolamento.

(1) Per la definizione delle categorie, v. la Risoluzione consolidata sulla costruzione dei veicoli (R.E.3), allegato 7 (documento TRANS/WP.29/78/Rev.1/Amend.2, modificato da ultimo da Amend.4).

(2) 1 per la Germania, 2 per la Francia, 3 per l'Italia, 4 per i Paesi Bassi, 5 per la Svezia, 6 per il Belgio, 7 per l'Ungheria, 8 per la Repubblica ceca, 9 per la Spagna, 10 per la Serbia, 11 per il Regno Unito, 12 per l'Austria, 13 per il Lussemburgo, 14 per la Svizzera, 15 (omesso), 16 per la Norvegia, 17 per la Finlandia, 18 per la Danimarca, 19 per la Romania, 20 per la Polonia, 21 per il Portogallo, 22 per la Federazione russa, 23 per la Grecia, 24 per l'Irlanda, 25 per la Croazia, 26 per la Slovenia, 27 per la Slovacchia, 28 per la Bielorussia, 29 per l'Estonia, 30 (omesso), 31 per la Bosnia-Erzegovina, 32 per la Lettonia, 33 (omesso), 34 per la Bulgaria, 35 (omesso), 36 per la Lituania, 37 per la Turchia, 38 (omesso), 39 per l'Azerbaigian, 40 per la ex Repubblica iugoslava di Macedonia, 41 (omesso), 42 per la Comunità europea (le omologazioni sono rilasciate dagli Stati membri utilizzando i rispettivi simboli ECE), 43 per il Giappone, 44 (omesso), 45 per l'Australia, 46 per l'Ucraina, 47 per il Sud Africa, 48 per la Nuova Zelanda, 49 per Cipro, 50 per Malta e 51 per la Repubblica di Corea, 52 per la Malaysia, 53 per la Thailandia, 54 e 55 (omessi) e 56 per il Montenegro. I numeri successivi saranno attribuiti ad altri paesi secondo l'ordine cronologico di ratifica dell'accordo relativo all'adozione di prescrizioni tecniche uniformi applicabili all'omologazione e al riconoscimento reciproco dell'omologazione dei veicoli a motore, degli accessori e delle parti che possono essere installati e/o utilizzati sui veicoli a motore, oppure di adesione al medesimo accordo.

ALLEGATO 1

COMUNICAZIONE

[formato massimo: A4 (210 × 297 mm)]

ALLEGATO 2

ESEMPI DI MARCHI DI OMOLOGAZIONE

(v. punto 5.4 del presente regolamento)

Marchi di omologazione a norma del regolamento n. 117

ESEMPIO 1

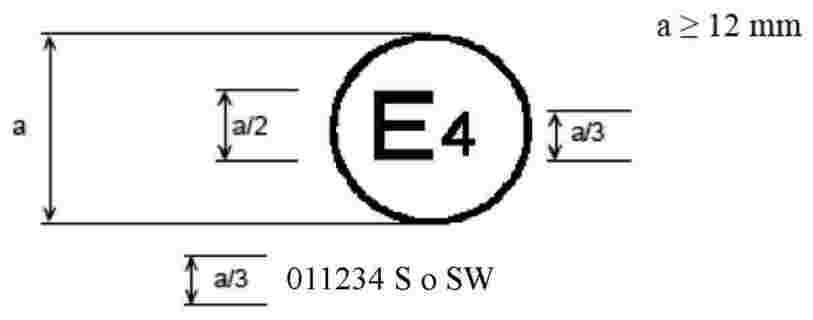

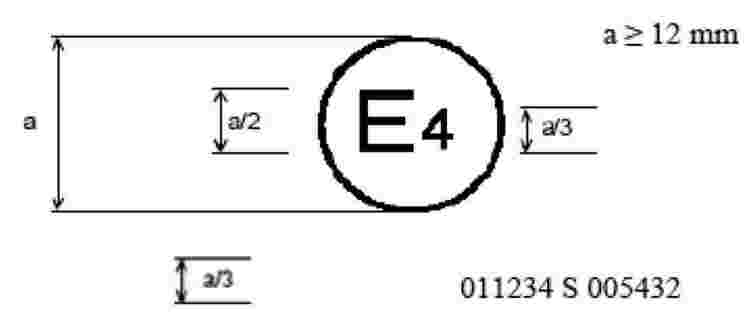

Il marchio di omologazione sopra riportato, apposto su un pneumatico, indica che pneumatico è stato omologato nei Paesi Bassi (E4) a norma del regolamento n. 117 solamente per il rumore di rotolamento (suffisso S), con il numero di omologazione 001234. Le prime due cifre del numero (00) indicano che l'omologazione è stata rilasciata conformemente alle prescrizioni del presente regolamento nella versione originale.

ESEMPIO 2

Il marchio di omologazione sopra riportato indica che il pneumatico è stato omologato nei Paesi Bassi (E4) a norma del regolamento n. 117 per il rumore di rotolamento (suffisso S) oppure per il rumore di rotolamento (suffisso S) e l'aderenza sul bagnato (suffisso W), con il numero di omologazione 011234. Questa configurazione indica che l'omologazione si riferisce ad S oppure a SW. Le prime due cifre del numero di omologazione (01) indicano che il pneumatico è stato omologato a norma della serie 01 di emendamenti.

Appendice 1

Omologazione a norma del regolamento n. 117 e dei regolamenti n. 30 o 54 (1)

ESEMPIO 1

Il marchio di omologazione sopra riportato indica che il pneumatico è stato omologato nei Paesi Bassi (E4) a norma del regolamento n. 117 per il rumore di rotolamento (suffisso S), con il numero di omologazione 011234 e a norma del regolamento n. 30, con il numero di omologazione 023637. Le prime due cifre del numero di omologazione indicano che il pneumatico è stato omologato a norma della serie 01 di emendamenti del regolamento n. 117 e della serie 02 di emendamenti del regolamento n. 30.

ESEMPIO 2

Il marchio di omologazione sopra riportato indica che il pneumatico è stato omologato nei Paesi Bassi (E4) a norma del regolamento n. 117 per il rumore di rotolamento (suffisso S) o per il rumore di rotolamento e l'aderenza sul bagnato (suffisso SW), con il numero di omologazione 011234, e a norma del regolamento n. 30 con il numero di omologazione 023637. Le prime due cifre del numero di omologazione indicano che il pneumatico è stato omologato a norma della serie 01 di emendamenti del regolamento n. 117 e della serie 02 di emendamenti del regolamento n. 30.

ESEMPIO 3

Il marchio di omologazione sopra riportato indica che il pneumatico è stato omologato nei Paesi Bassi (E4) a norma del regolamento n. 117 modificato dalla serie 01 di emendamenti con il numero di omologazione 011234 (con il solo suffisso S), e a norma del regolamento n. 54. Esso indica che l'omologazione si riferisce soltanto al rumore di rotolamento (S), perché i pneumatici omologati a norma del regolamento n. 54 per il momento non possono essere omologati per l'aderenza sul bagnato. Le prime due cifre del numero di omologazione relativo al regolamento n. 117 (01) e il suffisso «S» indicano che la prima omologazione è stata rilasciata a norma del regolamento n. 117 modificato dalla serie 01 di emendamenti. Le prime due cifre del numero di omologazione a norma del regolamento n. 54 (00) indicano che il regolamento era nella versione originale.

(1) Le omologazioni rilasciate a norma del regolamento n. 117 per i pneumatici che rientrano nel campo di applicazione del regolamento n. 54 per il momento non comprendono l'aderenza sul bagnato.

Appendice 2

Estensioni che permettono di combinare omologazioni rilasciate a norma dei regolamenti n. 117, 30 o 54 (1)

ESEMPIO 1

Il marchio di omologazione sopra riportato indica che il pneumatico è stato omologato nei Paesi Bassi (E4) a norma del regolamento n. 30 modificato dalla serie 02 di emendamenti con il numero di omologazione 023637. Nel marchio è presente anche il suffisso + S, che indica un'estensione dell'omologazione a norma del regolamento n. 117. Le prime due cifre del numero di omologazione (02) indicano che il pneumatico è stato omologato a norma della serie 02 di emendamenti del regolamento n. 30. Il segno + indica che la prima omologazione è stata rilasciata a norma del regolamento n. 30 ed è stata estesa per includere l'omologazione a norma del regolamento n. 117.

ESEMPIO 2

Il marchio di omologazione sopra riportato indica che il pneumatico è stato omologato inizialmente nei Paesi Bassi (E4) a norma del regolamento n. 30 modificato dalla serie 02 di emendamenti con il numero di omologazione 023637. Il marchio indica che l'omologazione si riferisce al rumore di rotolamento (S) oppure al rumore di rotolamento (S) e all'aderenza sul bagnato (W). Il suffisso S o SW seguito da (01) indica che l'omologazione è stata estesa a norma del regolamento n. 117 modificato dalla serie 01 di emendamenti. Le prime due cifre del numero di omologazione (02) indicano che l'omologazione è stata rilasciata a norma del regolamento n. 30 modificato dalla serie 02 di emendamenti. Il segno + indica che la prima omologazione è stata rilasciata a norma del regolamento n. 30 ed è stata estesa per includere l'omologazione a norma del regolamento n. 117.

(1) Le omologazioni rilasciate a norma del regolamento n. 117 per i pneumatici che rientrano nel campo di applicazione del regolamento n. 54 per il momento non comprendono l'aderenza sul bagnato.

ALLEGATO 3

METODO DI MISURA DELLE EMISSIONI SONORE PRODOTTE DAL ROTOLAMENTO DEI PNEUMATICI - METODO «CORSA A MOTORE SPENTO»

0. INTRODUZIONE

Il metodo proposto contiene le specifiche relative agli strumenti, alle condizioni e al metodo di misura da utilizzare per determinare il livello sonoro di un treno di pneumatici montati su un veicolo di prova che viaggia su una determinata superficie stradale. Il livello massimo di pressione sonora è registrato da microfoni remoti durante la corsa a motore spento del veicolo di prova. Il risultato finale a una determinata velocità di riferimento si ottiene mediante un'analisi di regressione lineare. Tali risultati non possono essere raffrontati al rumore di rotolamento del pneumatico misurato in accelerazione o in decelerazione durante la frenata.

1. STRUMENTI DI MISURA

1.1. Misurazioni acustiche

Il fonometro o strumento di misura equivalente, incluso lo schermo antivento raccomandato dal costruttore, deve essere almeno conforme ai requisiti degli strumenti di tipo 1 della norma IEC 60651:1979/A1:1993, seconda edizione.

Le misurazioni devono essere effettuate utilizzando la curva di ponderazione A in frequenza e la curva di ponderazione F nel tempo.

Se si utilizza un sistema che include un controllo periodico del livello sonoro ponderato in base alla curva A, le letture vanno effettuate a intervalli non superiori a 30 minuti.

1.1.1. Calibrazione

All'inizio e alla fine di ogni serie di misurazioni, tutto il sistema di misurazione deve essere verificato mediante un calibratore acustico che sia almeno conforme ai requisiti dei calibratori acustici della classe di precisione 1 prevista dalla norma IEC 60942:1988. Senza ulteriori aggiustamenti, la differenza tra le letture di due controlli consecutivi deve essere inferiore o pari a 0,5 dB. Se questo valore è superato, i risultati delle misurazioni ottenuti dopo l'ultimo controllo soddisfacente vengono scartati.

1.1.2. Conformità ai requisiti

La conformità del dispositivo di calibrazione acustica ai requisiti della pubblicazione IEC 60942:1988 deve essere verificata una volta all'anno, e la conformità del sistema di strumentazione ai requisiti della pubblicazione IEC 60651:1979/A1:1993, seconda edizione, deve essere verificata almeno ogni due anni, da un laboratorio autorizzato a effettuare calibrazioni riconducibili alle pertinenti norme.

1.1.3. Posizione del microfono

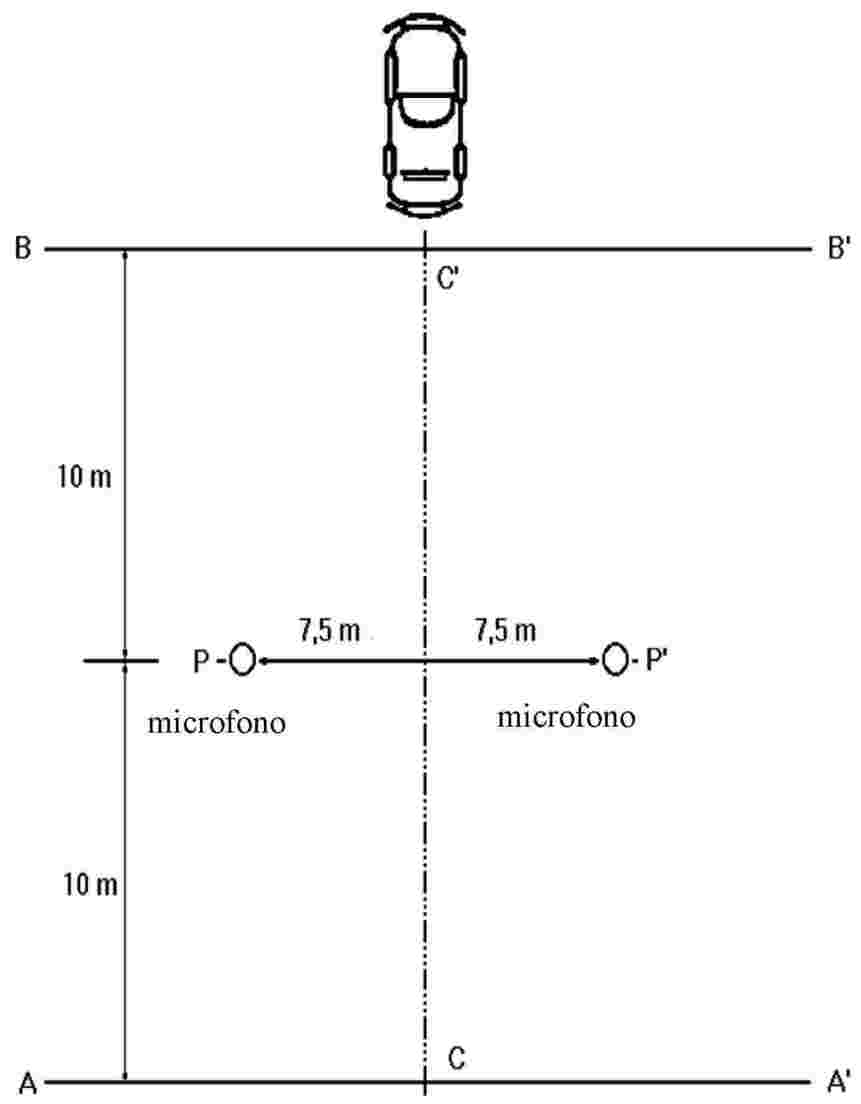

Il microfono o i microfoni devono essere collocati a una distanza di 7,5 ± 0,05 m dalla linea di riferimento CC′ (v. figura 1) della pista e a 1,2 ± 0,02 m sopra il suolo. L'asse di sensibilità massima deve essere orizzontale e perpendicolare alla direzione di marcia del veicolo (linea CC′).

1.2. Misurazione della velocità

La velocità del veicolo deve essere determinata mediante strumenti con una accuratezza di ± 1 km/h o migliore quando l'estremità anteriore del veicolo ha raggiunto la linea PP′ (v. figura 1).

1.3. Misurazione della temperatura

Le misurazioni della temperatura ambiente e della temperatura della superficie di prova sono obbligatorie.

I dispositivi di misurazione della temperatura devono avere un'accuratezza di ± 1 °C.

1.3.1. Temperatura ambiente

Il sensore della temperatura deve essere collocato in un luogo sgombro, vicino al microfono in modo tale da essere esposto alle correnti d'aria ma al riparo dalla luce solare diretta. Per questo secondo aspetto è possibile utilizzare uno schermo protettivo o un dispositivo analogo. Il sensore deve essere collocato a un'altezza di 1,2 ± 0,1 m sopra il livello della superficie di prova al fine di limitare l'influsso delle radiazioni termiche emananti dalla superficie di prova con correnti d'aria minime.

1.3.2. Temperatura della superficie di prova

Il sensore della temperatura deve essere collocato in un luogo in cui la temperatura sia rappresentativa della temperatura lungo la traccia delle ruote senza interferire con la misurazione del livello sonoro.

Se si utilizza uno strumento con sensore di temperatura a contatto, è necessario applicare una pasta a conducibilità termica tra la superficie e il sensore per garantire un contatto termico adeguato.

Se si utilizza un termometro a radiazione (pirometro), l'altezza va scelta in modo da coprire un'area di misurazione con diametro ≥ 0,1 m.

1.4. Misurazione del vento

Lo strumento deve essere in grado di misurare la velocità del vento con una tolleranza di ± 1 m/s. Il vento deve essere misurato all'altezza del microfono. Deve essere registrata la direzione del vento con riferimento alla direzione di marcia.

2. CONDIZIONI DI MISURA

2.1. Terreno di prova

Il terreno di prova deve essere costituito da un tratto centrale circondato da un'area di prova sostanzialmente pianeggiante. Il tratto di misurazione deve essere piano; ai fini delle misurazioni, la superficie di prova deve essere asciutta e pulita. La superficie di prova non deve essere raffreddata artificialmente prima della prova o durante la medesima.

La pista di prova deve essere di natura tale che le condizioni di campo acustico libero tra la sorgente sonora ed il microfono possano essere realizzate con una tolleranza di ± 1 dB(A). Queste condizioni si considerano soddisfatte se non vi sono grossi ostacoli fonoriflettenti, quali staccionate, rocce, ponti o edifici, entro un raggio di 50 m dal centro del tratto di misurazione. La superficie della pista di prova e le dimensioni del terreno di prova devono essere conformi all'allegato 4.

La pista deve presentare una parte centrale di almeno 10 m di raggio sgombra da neve polverosa, erba alta, terra smossa, cenere o elementi analoghi. In prossimità del microfono non deve essere presente alcun ostacolo che possa avere influssi sul campo acustico; nessuna persona deve trovarsi tra il microfono e la sorgente sonora. L'addetto alle misurazioni e gli eventuali osservatori devono disporsi in modo da non alterare le registrazioni degli strumenti di misura.

2.2. Condizioni meteorologiche

Le misurazioni non devono essere eseguite in cattive condizioni atmosferiche; si deve inoltre evitare che i risultati siano falsati da raffiche di vento. Le prove non devono essere effettuate se la velocità del vento all'altezza del microfono supera i 5 m/s.

Le prove non devono essere eseguite se la temperatura ambiente è inferiore a 5 °C o superiore a 40 °C oppure se la temperatura della superficie di prova è inferiore a 5 °C o superiore a 50 °C.

2.3. Rumore ambiente

2.3.1. Il livello del rumore di fondo (compreso il rumore del vento) deve essere inferiore di almeno 10 dB(A) rispetto alle emissioni sonore misurate prodotte dal rotolamento dei pneumatici. Il microfono può essere protetto dal vento mediante apposito schermo, purché si tenga contro dell'influenza di quest'ultimo sulla sensibilità e sulle caratteristiche direzionali del microfono stesso.

2.3.2. Le misurazioni influenzate da un picco sonoro apparentemente non correlato alle caratteristiche del livello sonoro generale dei pneumatici devono essere ignorate.

2.4. Prescrizioni relative al veicolo di prova

2.4.1. Prescrizioni generali

Il veicolo di prova deve essere un veicolo a motore dotato di quattro pneumatici singoli montati su due assi soltanto.

2.4.2. Carico del veicolo

Il veicolo deve essere caricato in modo da rispettare le prescrizioni relative al carico dei pneumatici di prova indicate nel punto 2.5.2.

2.4.3. Interasse

La distanza fra i due assi su cui vengono montati i pneumatici di prova deve essere inferiore a 3,50 m per i pneumatici della classe C1 e inferiore a 5 m per i pneumatici della classe C2 e C3.

2.4.4. Misure atte a minimizzare l'incidenza del veicolo sulle misurazioni del livello sonoro

Per evitare che il rumore di rotolamento dei pneumatici sia influenzato in modo significativo da caratteristiche di costruzione del veicolo di prova, sono previste le seguenti prescrizioni e raccomandazioni.

2.4.4.1. Prescrizioni:

|

a) |

non devono essere montati paraspruzzi o altri dispositivi aggiuntivi antispruzzo; |

|

b) |

non è consentito aggiungere o lasciare, nelle immediate vicinanze dei cerchi o dei pneumatici, elementi che possano schermare il rumore emesso; |

|

c) |

l'allineamento delle ruote (convergenza, campanatura e incidenza) deve essere pienamente conforme alle raccomandazioni del costruttore del veicolo; |

|

d) |

non è consentito montare nel passaruota o sotto il pianale materiale addizionale per l'assorbimento del rumore; |

|

e) |

le sospensioni devono essere in condizioni tali da non produrre una riduzione anomala della distanza minima da terra a veicolo carico conformemente alle prescrizioni di prova. I sistemi di regolazione del livello della carrozzeria, ove esistano, devono essere regolati in modo tale da assicurare durante la prova una distanza minima da terra normale per il veicolo scarico. |

2.4.4.2. Raccomandazioni atte ad evitare rumori parassiti:

|

a) |

si raccomanda la rimozione o la modifica dei componenti del veicolo che possano contribuire al rumore di fondo dello stesso: le rimozioni o modifiche devono essere registrate nel verbale di prova; |

|

b) |

durante la prova occorre verificare che il rilascio dei freni avvenga correttamente onde evitare il rumore di freni; |

|

c) |

è bene accertarsi che le ventole elettriche di raffreddamento non siano in funzione; |

|

d) |

durante la prova i finestrini e il tetto scorrevole del veicolo devono essere chiusi. |

2.5. Pneumatici

2.5.1. Considerazioni generali

Sul veicolo di prova devono essere montati quattro pneumatici identici. Nel caso di pneumatici con un indice della capacità di carico superiore a 121 e per i quali non è prescritto il montaggio in gemellato, due di questi pneumatici dello stesso tipo e gamma devono essere montati sull'asse posteriore del veicolo di prova; sull'asse anteriore devono essere montati pneumatici di misura adeguata per il carico sull'asse, con il battistrada ridotto alla profondità minima al fine di ridurre quanto più possibile l'incidenza del rumore dovuto al contatto pneumatico/strada, mantenendo nel contempo un sufficiente livello di sicurezza. I pneumatici da neve, che nel territorio di talune parti contraenti possono essere chiodati per assicurare una migliore aderenza, sono sottoposti a prova senza chiodi. I pneumatici per i quali sono prescritte procedure di montaggio speciali devono essere sottoposti a prova conformemente a tali prescrizioni (ad esempio direzione di rotazione). Prima di essere sottoposti a rodaggio, i pneumatici devono presentare la massima profondità del battistrada.

La prova deve essere eseguita con cerchi autorizzati dal produttore dei pneumatici.

2.5.2. Carico dei pneumatici

Il carico di prova Qt per ciascun pneumatico del veicolo di prova deve essere compreso tra il 50 e il 90 per cento del carico di riferimento Qr ma il carico medio di prova Qt,avr di tutti i pneumatici deve essere pari al 75 ± 5 per cento del carico di riferimento Qr.

Per tutti i pneumatici il carico di riferimento Qr corrisponde alla massa massima associata all'indice della capacità di carico del pneumatico. Qualora l'indice della capacità di carico sia costituito da due numeri separati da una barra (/), il numero a cui fare riferimento è il primo.

2.5.3. Pressione di gonfiaggio dei pneumatici

Ciascun pneumatico montato sul veicolo di prova deve avere una pressione di prova Pt non superiore alla pressione di riferimento Pr e compresa nell'intervallo:

Per i pneumatici di classe C2 e C3, la pressione di riferimento Pr è la pressione corrispondente all'indice di pressione iscritto sul fianco.

Per i pneumatici di classe C1, la pressione di riferimento è Pr = 250 kPa per i pneumatici «normali» e Pr = 290 kPa per i pneumatici «rinforzati»; la pressione minima di prova deve essere Pt = 150 kPa.

2.5.4. Preparativi da eseguire prima della prova

Prima della prova i pneumatici devono essere «rodati» per rimuovere eventuali noduli di mescola o altre sporgenze della scolpitura dovute allo stampaggio. Questa operazione richiede di norma l'equivalente di circa 100 km di uso normale su strada.

I pneumatici devono essere montati sul veicolo di prova nella direzione di rotazione assunta durante il rodaggio.

Prima della prova i pneumatici devono essere riscaldati facendo marciare il veicolo nelle condizioni di prova.

3. METODO DI PROVA

3.1. Condizioni generali

Per tutte le misurazioni il veicolo deve percorrere in linea retta il tratto di misurazione (da AA′ a BB′) in modo che il piano mediano longitudinale del veicolo sia più vicino possibile alla linea CC′.

Quando l'estremità anteriore del veicolo di prova ha raggiunto la linea AA′, il conducente deve aver posto il selettore del cambio in folle e spento il motore. Se durante la misurazione il veicolo emette un rumore anomalo (ad esempio ventola, autoaccensione), la prova non è considerata valida.

3.2. Natura e numero delle misurazioni

Il livello sonoro massimo espresso in decibel ponderati A [dB(A)] è misurato fino alla prima cifra decimale durante la corsa a motore spento del veicolo fra le linee AA′ e BB′ (figura 1 — estremità anteriore del veicolo sulla linea AA'; estremità posteriore del veicolo sulla linea BB′). Tale valore costituisce il risultato della misurazione.

Su ciascun lato del veicolo di prova devono essere eseguite almeno quattro misurazioni a velocità inferiori a quella di riferimento di cui al punto 4.1 e almeno quattro misurazioni a velocità superiori a quella di riferimento. Tali velocità devono essere ripartite in modo approssimativamente uniforme nell'intervallo di velocità specificato al punto 3.3.

3.3. Intervallo di velocità di prova

Le velocità del veicolo di prova devono essere comprese nel seguente intervallo:

|

a) |

tra 70 e 90 km/h per i pneumatici di classe C1 e C2; |

|

b) |

tra 60 e 80 km/h per i pneumatici di classe C3. |

4. INTERPRETAZIONE DEI RISULTATI

Qualora si riscontri una differenza anomala fra i valori (v. punto 2.3.2. del presente allegato), la misurazione non è valida.

4.1. Determinazione del risultato della prova

La velocità di riferimento Vref utilizzata per determinare il risultato finale è di:

|

a) |

80 km/h per i pneumatici di classe C1 e C2; |

|

b) |

70 km/h per i pneumatici di classe C3. |

4.2. Analisi di regressione lineare delle misurazioni del rumore di rotolamento

Il livello di rumore di rotolamento pneumatico/strada LR in dB(A) è determinato mediante un'analisi di regressione secondo la seguente formula:

dove:

|

|

è il valore medio dei livelli di rumore di rotolamento Li misurati di dB(A):

|

|

n |

è il numero delle misurazioni (n ≥ 16), |

|

|

è la media logaritmica delle velocità Vi:

|

|

a |

è l'inclinazione della linea di regressione in dB(A):

|

4.3. Correzione in funzione della temperatura

Per i pneumatici di classe C1 e C2, il risultato finale deve essere normalizzato a una temperatura di riferimento θref della superficie di prova applicando una correzione in funzione della temperatura secondo la seguente formula:

LR(θref) = LR(θ) + K(θref – θ)

|

dove |

θ |

= temperatura misurata della superficie di prova, |

|

θref |

= 20 °C, |

Per i pneumatici di classe C1 il coefficiente K è – 0,03 db(A)/°C quando θ > θref e – 0,06 dB(A)/°C quando θ < θref.

Per i pneumatici di classe C2 il coefficiente K è – 0,02 dB(A)/°C

Se la temperatura misurata della superficie di prova non varia di più di 5 °C in tutte le misurazioni necessarie per determinare il livello sonoro di un treno di pneumatici, la correzione in funzione della temperatura può essere effettuata solo sul livello di rumore di rotolamento finale registrato come indicato sopra, utilizzando la media aritmetica delle temperature misurate. Negli altri casi ogni livello sonoro Li misurato deve essere corretto, utilizzando la temperatura al momento della registrazione del livello sonoro.

La correzione in funzione della temperatura non è prevista per i pneumatici di classe C3.

4.4. Per tenere conto dell'eventuale inaccuratezza degli strumenti di misura, i risultati determinati come indicato al punto 4.3. devono essere ridotti di 1 dB(A).

4.5. Il risultato finale, cioè il livello di rumore di rotolamento corretto in funzione della temperatura LR(θref) in dB(A), deve essere arrotondato al numero intero immediatamente inferiore.

Figura 1

Posizione dei microfoni per le misurazioni

Appendice

Verbale di prova

PARTE 1 — VERBALE

1. Autorità di omologazione o servizio tecnico: …

2. Nome e indirizzo del richiedente: …

3. Verbale di prova n.: …

4. Produttore e nome commerciale o designazione commerciale: …

5. Classe del pneumatico (C1, C2 o C3): …

6. Categoria di impiego: …

7. Livello sonoro conformemente ai punti 4.4 e 4.5 dell'allegato 3: … dB(A) alla velocità di riferimento di 70/80 km/h (1)

8. Eventuali osservazioni: …

9. Data: …

10. Firma: …

PARTE 2 — DATI RELATIVI ALLA PROVA

1. Data della prova: …

2. Veicolo di prova (marca, modello, anno, modifiche, ecc.): …

2.1. Interasse del veicolo di prova: … mm

3. Ubicazione della pista di prova: …

3.1. Data di certificazione della pista secondo la norma ISO 10844:1994: …

3.2. Rilasciata da: …

3.3. Metodo di certificazione: …

4. Dati relativi alla prova dei pneumatici: …

4.1. Designazione della misura del pneumatico: …

4.2. Caratteristica di servizio del pneumatico: …

4.3. Pressione di gonfiaggio di riferimento: … kPa

4.4. Dati relativi alla prova

|

|

Anteriore sinistro |

Anteriore destro |

Posteriore sinistro |

Posteriore destro |

|

Massa di prova (kg) |

|

|

|

|

|

Indice di carico del pneumatico (%) |

|

|

|

|

|

Pressione di gonfiaggio (a freddo) (kPa) |

|

|

|

|

4.5. Codice di larghezza del cerchio di prova: …

4.6. Tipo di sensore della temperatura: …

5. Risultati di prova validi:

|

N. della prova |

Velocità di prova km/h |

Direzione di marcia |

Livello sonoro a sinistra (2) misurato dB(A) |

Livello sonoro a destra (2) misurato dB(A) |

Temp. aria °C |

Temp. pista °C |

Livello sonoro a sinistra (2) corretto per temperatura dB(A) |

Livello sonoro a destra (2) corretto per temperatura dB(A) |

Note |

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

5.1. Pendenza della linea di regressione: …

5.2. Livello sonoro dopo correzione in funzione della temperatura conformemente al punto 4.3. dell'allegato 3: … dB(A)

(1) Cancellare le diciture inutili.

(2) Rispetto al veicolo.

ALLEGATO 4

SPECIFICHE RELATIVE AL TERRENO DI PROVA

1. INTRODUZIONE

Il presente allegato contiene le prescrizioni relative alle caratteristiche fisiche e alla costruzione della pista di prova. Tali prescrizioni, basate su una norma specifica (1), descrivono le caratteristiche fisiche richieste nonché i metodi di prova relativi a dette caratteristiche.

2. CARATTERISTICHE DELLA SUPERFICIE RICHIESTE

Una superficie è considerata conforme alla norma suddetta se la tessitura e la percentuale di vuoti o il coefficiente di assorbimento acustico della stessa sono stati misurati e soddisfano tutti i requisiti dei punti da 2.1. a 2.4. successivi e se sono stati rispettati i requisiti di progettazione (punto 3.2.).

2.1. Percentuale di vuoti residui

La percentuale dei vuoti residui VC della miscela usata per la pavimentazione della pista di prova non deve superare l'8 per cento. Per la procedura di misurazione, v. punto 4.1.

2.2. Coefficiente di assorbimento acustico

Qualora non soddisfi il requisito della percentuale di vuoti residui, la superficie è accettabile soltanto se il coefficiente di assorbimento acustico α è ≤ 0,10. Per la procedura di misurazione, v. punto 4.2. Il requisito di cui ai punti 2.1. e 2.2. è altresì soddisfatto se si è proceduto unicamente alla misurazione dell'assorbimento acustico e questo è risultato ≤ 0,10.

NB: la caratteristica più significativa è la fonoassorbenza, benché la percentuale di vuoti residui costituisca un criterio più consueto fra i costruttori di strade. Tuttavia, la fonoassorbenza deve essere misurata soltanto se la superficie non soddisfa il requisito relativo ai vuoti. Ciò è dovuto al fatto che quest'ultimo parametro è soggetto a incertezze relativamente grandi sia in termini di misurazioni sia in termini di rilevanza e che pertanto alcune superfici potrebbero essere erroneamente respinte se ci si basasse unicamente sulla misurazione dei vuoti.

2.3. Profondità di tessitura

La profondità di tessitura TD, misurata secondo il metodo volumetrico (v. punto 4.3.), deve essere:

TD ≥ 0,4 mm

2.4. Omogeneità della superficie

Occorre fare ogni sforzo affinché la superficie stradale risulti il più possibile omogenea all'interno dell'area di prova. Nell'omogeneità sono comprese anche la tessitura e la percentuale di vuoti, ma è bene osservare che, se il compattamento è più efficace in taluni punti rispetto ad altri, la tessitura può risultare diseguale ed è possibile una scarsa omogeneità con conseguenti irregolarità della superficie.

2.5. Periodo di prova

Per verificare se la superficie rimane conforme ai requisiti in materia di tessitura e di percentuale di vuoti o fonoassorbenza previsti nel presente allegato, devono essere effettuati controlli periodici, ai seguenti intervalli:

|

a) |

per la percentuale di vuoti residui (VC) o la fonoassorbenza (α):

|

|

b) |

per la profondità di tessitura (TD):

|

3. PROGETTAZIONE DELLA SUPERFICIE DI PROVA

3.1. Superficie

Nel progettare la superficie di prova, è importante assicurarsi, a titolo di requisito minimo, che l'area su cui transitano i veicoli che attraversano il tratto di prova sia rivestita con il materiale di prova specificato, con margini adeguati per una guida sicura ed agevole. Ciò implica che la larghezza della pista sia almeno di 3 m e che la lunghezza della stessa superi le linee AA e BB di almeno 10 m ad ogni estremità. La figura 1 illustra la pianta di un terreno di prova adeguato ed indica l'area minima da preparare con il materiale di prova specificato e costipare con rulli compattatori. Come indicato nell'allegato 3, punto 3.2., le misurazioni devono essere effettuate su entrambi i lati del veicolo. A tal fine, è possibile utilizzare due microfoni (uno su ogni lato della pista) e far muovere il veicolo in una direzione oppure utilizzare un microfono su un solo lato della pista e far muovere il veicolo nelle due direzioni. Se viene applicato il secondo metodo, la superficie sul lato della pista in cui non sono posizionati microfoni non è soggetta ad alcun requisito.

Figura 1

Requisiti minimi per l'area di prova (La parte ombreggiata è denominata «area di prova»)

NB: Entro il raggio indicato non devono essere presenti grossi ostacoli fonoriflettenti.

3.2. Progettazione e preparazione della pavimentazione

3.2.1. Requisiti di base per la progettazione

La superficie di prova deve soddisfare quattro requisiti di progettazione:

|

3.2.1.1. |

essere realizzata in conglomerato bituminoso denso; |

|

3.2.1.2. |

essere realizzata con aggregati di dimensione massima di 8 mm (fra 6,3 e 10 mm, tenendo conto delle tolleranze); |

|

3.2.1.3. |

avere uno strato di usura di spessore ≥ 30 mm; |

|

3.2.1.4. |

il legante deve essere un bitume a penetrazione diretta non modificato. |

3.2.2. Linee-guida per la progettazione

Nella figura 2 è illustrata una curva granulometrica degli aggregati che presenta le caratteristiche richieste e fornisce le opportune indicazioni al costruttore della superficie di prova. La tabella 1 fornisce inoltre alcune indicazioni utili per ottenere la tessitura e la durata nel tempo necessarie. La curva granulometrica corrisponde alla formula seguente:

P (% passante) = 100 · (d/dmax) 1/2

dove:

|

d |

= |

dimensione in mm della maglia quadrata del setaccio, |

|

dmax |

= |

8 mm per la curva mediana, 10 mm per la curva di tolleranza inferiore, 6,3 mm per la curva di tolleranza superiore. |

Figura 2

Curva granulometrica degli aggregati nella miscela bituminosa, con tolleranze

A quanto precede, si aggiungono le raccomandazioni seguenti:

|

(a) |

la frazione di sabbia (0,063 mm < dimensione della maglia quadrata < 2 mm) deve contenere non più del 55 per cento di sabbia naturale e almeno il 45 per cento di sabbia derivante da frantumazione; |

|

(b) |

lo strato di base e lo strato di fondazione devono assicurare buona stabilità ed uniformità, conformemente alle migliori pratiche di costruzione stradale; |

|

(c) |

gli aggregati devono provenire da frantumazione (100 per cento di superfici frantumate) ed essere costituiti da materiale con elevata resistenza alla frantumazione; |

|

(d) |

gli aggregati usati nella miscela devono essere lavati; |

|

(e) |

non è ammessa l'aggiunta di altri aggregati sulla superficie; |

|

(f) |

la durezza del legante espressa in valore PEN deve essere 40-60, 60-80 o anche 80-100, secondo le condizioni climatiche del paese considerato. Di norma si deve utilizzare un legante il più possibile duro, fatta salva l'aderenza alle pratiche abituali; |

|

(g) |

la temperatura della miscela prima della rullatura deve essere scelta in modo da ottenere, dopo la rullatura, la percentuale di vuoti richiesta. Per aumentare le probabilità di soddisfare le prescrizioni dei punti da 2.1. a 2.4. precedenti, la compattezza deve essere definita non soltanto scegliendo l'opportuna temperatura della miscela, ma anche il numero appropriato di passaggi e un adeguato mezzo compattatore. |

Tabella 1

Linee-guida per la progettazione

|

|

Valori obiettivo |

Tolleranze |

|

|

Sulla massa totale della miscela |

Sulla massa dell'aggregato |

||

|

Massa degli aggregati lapidei setaccio a maglia quadrata (SM) > 2 mm |

47,6 % |

50,5 % |

± 5 |

|

Massa della sabbia 0,063 < SM < 2 mm |

38,0 % |

40,2 % |

± 5 |

|

Massa del filler SM < 0,063 mm |

8,8 % |

9,3 % |

± 5 |

|

Massa del legante (bitume) |

5,8 % |

N.A. |

± 0,5 |

|

Dimensioni massima degli aggregati |

8 mm |

6,3-10 |

|

|

Durezza del legante |

(v. punto 3.2.2. (f)) |

|

|

|

Valore di levigatezza della pietra (Polished Stone Value, PSV) |

> 50 |

||

|

Compattezza, rispetto alla compattezza Marshall |

98 % |

||

4. METODO DI PROVA

4.1. Misurazione della percentuale di vuoti residui

Per misurare la percentuale di vuoti residui, occorre prelevare dei provini dalla pista mediante carotaggio in almeno quattro punti diversi, uniformemente distribuiti nell'area di prova fra le linee AA e BB (v. figura 1). Per evitare difetti di omogeneità e irregolarità del rivestimento nelle tracce delle ruote, le carote non devono essere prelevate nelle tracce delle ruote propriamente dette, ma in prossimità di esse. Devono essere prelevate due o più carote in prossimità delle tracce delle ruote e una o più carote all'incirca a metà strada fra le tracce delle ruote ed ogni postazione microfonica.

Se si ha motivo di ritenere che il requisito di omogeneità non sia soddisfatto (v. punto 2.4.), le carote devono essere prelevate in un numero maggiore di punti nell'area di prova.

Dopo aver stabilito la percentuale di vuoti residui per ogni carota, si calcola il valore medio di tutte le carote e lo si compara alle prescrizioni del punto 2.1. Nessuna carota considerata singolarmente deve avere una percentuale di vuoti superiore al 10 per cento.

Occorre ricordare al costruttore della superficie di prova le precauzioni da adottare qualora l'area di prova in cui è previsto il carotaggio debba essere riscaldata mediante tubature o fili elettrici: la posizione di tali elementi deve essere pianificata attentamente, tenendo conto delle posizioni che in futuro saranno interessate dal carotaggio. Si raccomanda di lasciare libere da tubature o fili alcune zone delle dimensioni approssimative di 200 mm × 300 mm o di posizionare detti fili o tubature a una profondità sufficiente a evitare danni dovuti al carotaggio nello strato superficiale.

4.2. Coefficiente di assorbimento acustico

Il coefficiente di assorbimento acustico (incidenza normale) deve essere misurato con il metodo del tubo di impedenza utilizzando il procedimento illustrato nella norma ISO 10534-1:1996 o ISO 10534-2:1998.

Per i provini prelevati, occorre rispettare gli stessi requisiti previsti per la percentuale di vuoti residui (v. punto 4.1.). L'assorbimento acustico deve essere misurato nel campo compreso fra 400 Hz e 800 Hz e nel campo compreso fra 800 Hz e 1 600 Hz (almeno alle frequenze centrali delle bande di un terzo di ottava). Devono essere identificati i valori massimi per entrambi i campi di frequenza. Infine, deve essere calcolata la media dei valori così ottenuti in tutte le carote di prova, in modo da giungere al risultato finale.

4.3. Misurazione della profondità della tessitura

Ai sensi della norma sopra indicata, le misurazioni della profondità della tessitura devono essere effettuate in almeno 10 punti distribuiti uniformemente lungo le tracce delle ruote sulla pista di prova; il valore medio rilevato deve essere confrontato con la profondità di tessitura minima prevista. Per la descrizione della procedura, v. la norma ISO 10844:1994.

5. STABILITÀ NEL TEMPO E MANUTENZIONE

5.1. Influenza dell'invecchiamento

Analogamente a quanto avviene per qualsiasi altra superficie, si prevede che i livelli del rumore di rotolamento misurati sulla superficie di prova possano aumentare leggermente nei 6-12 mesi successivi alla costruzione.

La superficie raggiunge le caratteristiche richieste non prima che siano trascorse quattro settimane dalla costruzione. L'influenza dell'invecchiamento sulla rumorosità di norma è inferiore per gli autocarri che per le autovetture.

La stabilità nel tempo è determinata essenzialmente dalla levigatura e dal compattamento dovuti al transito dei veicoli sulla superficie e deve essere verificata periodicamente, come indicato al punto 2.5.

5.2. Manutenzione della superficie

La superficie deve essere liberata dai frammenti non aderenti e dalle polveri che potrebbero ridurre sensibilmente l'effettiva profondità della tessitura. Nei paesi a clima rigido, per impedire la formazione di ghiaccio sulle strade si utilizza talvolta il sale. Il sale può alterare temporaneamente o anche in modo permanente la superficie ed aumentare così il rumore: il suo uso è pertanto sconsigliato.

5.3. Rifacimento della pavimentazione dell'area di prova

Se è necessario rifare la pavimentazione della pista di prova, di norma è sufficiente effettuare il rifacimento soltanto sulla striscia di prova (larga 3 m nella figura 1) su cui transitano i veicoli, sempre che l'area di prova ai lati della suddetta striscia soddisfi i requisiti relativi alla percentuale di vuoti residui o all'assorbimento acustico all'atto della misurazione.

6. DOCUMENTAZIONE RELATIVA ALLA SUPERFICIE E ALLE PROVE EFFETTUATE SU DI ESSA

6.1. Documentazione relativa alla superficie di prova

I dati seguenti devono essere comunicati in un documento che descriva la superficie di prova:

|

6.1.1. |

ubicazione della pista di prova; |

|

6.1.2. |

tipo e durezza del legante, tipo di aggregato, massa volumica teorica massima del conglomerato (DR), spessore dello strato di usura e curva granulometrica stabilita in base alle carote prelevate sulla pista di prova; |

|

6.1.3. |

metodo di compattazione (ad esempio, tipo e massa del rullo, numero di passaggi); |

|

6.1.4. |

temperatura della miscela, temperatura dell'aria e velocità del vento durante la stesa della superficie; |

|

6.1.5. |

data di stesa della superficie e nome dell'impresa; |

|

6.1.6. |

tutti i risultati delle prove o, almeno, della prova più recente, compresi:

|

6.2. Documentazione relativa alle prove riguardanti la rumorosità dei veicoli effettuate sulla superficie

Nel documento che descrive la prova o le prove relative alla rumorosità dei veicoli, si deve precisare se tutti i requisiti della norma suindicata sono stati soddisfatti o no. A tal fine, si fa riferimento al documento di cui al punto 6.1. che descrive i risultati che dimostrano il rispetto di tali requisiti.

(1) ISO 10844:1994.

ALLEGATO 5

PROCEDURA DI PROVA PER LA MISURAZIONE DELL'ADERENZA SUL BAGNATO

1. CONDIZIONI GENERALI DI PROVA

1.1. Caratteristiche della pista

La pista deve avere un rivestimento bituminoso denso con una pendenza non superiore al 2 per cento in tutte le direzioni. Il rivestimento deve essere di età, composizione e usura uniforme; su di esso non devono essere presenti materiali non aderenti o depositi di materiale estraneo. La dimensione massima dell'aggregato deve essere di 10 mm (fra 8 mm e 13 mm, tenendo conto delle tolleranze) e l'altezza di sabbia, misurata conformemente a quanto indicato nella norma ASTM E-965, deve essere di 0,7 ± 0,3 mm.

Il coefficiente di attrito della superficie per la pista bagnata deve essere determinato con uno dei due metodi descritti di seguito.

|

1.1.1. |

Metodo del pneumatico di riferimento normalizzato di prova (SRTT) Nelle prove effettuate con l'SRTT e il metodo indicato nel punto 2.1, il coefficiente medio della forza di frenata massima (cffm) deve essere compreso fra 0,6 e 0,8. I valori misurati devono essere corretti in funzione degli effetti della temperatura nel modo seguente: cffm = cffm (misurato) + 0,003 · 5(t – 20) dove «t» è la temperatura della superficie della pista bagnata in gradi Celsius. La prova deve essere effettuata utilizzando le corsie e la lunghezza della pista previste per la prova di aderenza sul bagnato. |

|

1.1.2. |

Metodo del valore BPN (British Pendulum Number) Il valore medio BPN della pista bagnata, misurato con la procedura indicata nella norma ASTM (American Society for Testing and Materials) 303-93 (riapprovata nel 1998) utilizzando il pattino definito nella norma ASTM E 501-94, deve essere compreso fra 40 e 60 dopo correzione degli effetti della temperatura. Salvo indicazioni fornite dal produttore del pendolo, la correzione si può effettuare applicando la formula seguente: BPN = BPN (valore misurato) + 0,34 · t – 0,0018 · t2 – 6,1 dove «t» è la temperatura della superficie della pista bagnata in gradi Celsius. Lungo le corsie della pista da utilizzare per le prove di aderenza sul bagnato, il PBN deve essere misurato a intervalli di 10 m, 5 volte per ogni punto. Il coefficiente di variazione delle medie del BPN non deve essere superiore al 10 per cento. |

|

1.1.3. |

L'autorità di omologazione deve accertare l'idoneità delle caratteristiche della pista sulla base delle evidenze prodotte nei verbali di prova. |

1.2. Condizioni di irrorazione

La superficie può essere bagnata da lato pista oppure mediante un sistema di irrorazione incorporato nel veicolo o rimorchio di prova.

Nel primo caso, la superficie di prova deve essere bagnata per almeno mezz'ora prima della prova in modo da portare la superficie alla temperatura dell'acqua. Si raccomanda di continuare a bagnare la pista per tutta la durata della prova.

L'altezza d'acqua deve essere compresa tra 0,5 e 1,5 mm.

1.3. Il vento non deve interferire con l'irrorazione della superficie (è ammesso l'uso di schermature antivento).

La temperatura della superficie bagnata deve essere compresa fra 5 °C e 35 °C e non deve variare di oltre 10 °C nel corso della prova.

2. PROCEDURA DI PROVA

Per la determinazione dell'aderenza comparativa sul bagnato si utilizza:

|

a) |

un rimorchio o un veicolo speciale destinato espressamente alla valutazione dei pneumatici; oppure |

|

b) |

un veicolo di normale produzione per il trasporto di passeggeri della categoria M1, definita nella Risoluzione consolidata sulla costruzione dei veicoli (R.E.3) contenuta nel documento TRANS/WP.29/78/Rev.1/Amend.2, modificato da ultimo da Amend.4. |

2.1. Procedura con rimorchio o veicolo speciale per la valutazione dei pneumatici

2.1.1. Il rimorchio, insieme al veicolo trattore, o il veicolo speciale per la valutazione dei pneumatici deve essere conforme ai requisiti seguenti:

|

2.1.1.1. |

deve essere in grado di superare il limite superiore della velocità di prova, pari a 67 km/h, e di mantenere una velocità di 65 ± 2 km/h al livello massimo di applicazione delle forze frenanti; |

|

2.1.1.2. |

deve essere munito di un asse che preveda una posizione di prova e sia dotato di un freno idraulico e un sistema di azionamento comandabile dal veicolo trattore, se del caso. Il sistema frenante deve essere in grado di produrre una coppia frenante sufficiente per raggiungere il coefficiente di forza di frenata massima per tutte le misure e i carichi dei pneumatici da sottoporre a prova; |

|

2.1.1.3. |

deve essere in grado di mantenere, per tutta la durata della prova, l'allineamento longitudinale (convergenza) e la campanatura dell'assieme ruota-pneumatico di prova con valori che non si discostino di oltre 0,5° dai valori ottenuti con il pneumatico sotto carico in condizioni statiche; |

|

2.1.1.4. |

nel caso di un rimorchio, il dispositivo meccanico di aggancio tra il veicolo trattore e il rimorchio deve essere tale che, quando il veicolo trattore e il rimorchio sono agganciati tra loro, il timone del rimorchio, o la parte di esso che contiene il sensore di misura della forza frenante sia orizzontale o inclinato verso il basso da dietro in avanti con un angolo massimo di 5°. La distanza longitudinale tra la linea mediana del punto di articolazione del dispositivo di aggancio (gancio di traino) e la linea mediana trasversale dell'asse del rimorchio deve essere pari ad almeno dieci volte l'altezza del dispositivo di aggancio (gancio di traino); |

|

2.1.1.5. |

nel caso di veicoli che incorporano un sistema di irrorazione della pista, l'ugello o gli ugelli dell'acqua devono essere progettati in modo tale da formare un velo d'acqua di spessore uniforme e di larghezza superiore almeno di 25 mm alla larghezza della zona di contatto dei pneumatici. L'ugello o gli ugelli devono essere diretti verso il basso con un angolo compreso fra 20° e 30° e devono proiettare l'acqua 250-450 mm davanti al centro della zona di contatto del pneumatico. L'altezza dell'ugello o degli ugelli deve essere di 25 mm o superiore per evitare eventuali ostacoli sulla superficie della pista, ma non deve essere superiore a 100 mm. La portata d'acqua deve assicurare un'altezza d'acqua compresa fra 0,5 mm e 1,5 mm e deve essere mantenuta costante per tutta la durata della prova con una tolleranza di ± 10 per cento. Una portata tipica per una prova effettuata a 65 km/h è 18 ls–1 per metro di larghezza della superficie bagnata. Il sistema di irrorazione deve essere concepito in modo tale da bagnare i pneumatici e la superficie della pista davanti ai pneumatici prima dell'inizio della frenata e per tutta la durata della prova. |

2.1.2. Procedura di prova

2.1.2.1. Sul pneumatico di prova devono essere eliminate tutte le bave di stampaggio che potrebbero falsare i risultati della prova.

2.1.2.2. Il pneumatico di prova deve essere montato sul cerchio di prova indicato dal produttore del pneumatico nella domanda di omologazione e deve essere gonfiato a 180 kPa se si tratta dell'SRTT o di un pneumatico per carichi normali, oppure a 220 kPa se si tratta di un pneumatico rinforzato («reinforced» o «extra load»).

2.1.2.3. Il pneumatico deve essere condizionato per almeno due ore in prossimità della pista di prova per stabilizzarlo alla temperatura ambiente della zona della pista di prova. Durante il condizionamento, non deve essere esposto alla luce solare diretta.

2.1.2.4. Il pneumatico deve essere sottoposto a un carico:

|

a) |

compreso tra 445 kg e 508 kg nel caso dell'SRTT; |

|

b) |

compreso tra il 70 e l'80 per cento del valore di carico corrispondente all'indice di carico del pneumatico in tutti gli altri casi. |

2.1.2.5. Poco prima della prova, la pista deve essere condizionata effettuando almeno dieci prove di frenata sulla parte della pista da usare per il programma di prove inteso a determinare le prestazioni di aderenza, utilizzando però pneumatici non destinati ad essere impiegati in tale programma.

2.1.2.6. Appena prima della prova, la pressione di gonfiaggio dei pneumatici deve essere controllata e riportata, se necessario, ai valori indicati nel punto 2.1.2.2.

2.1.2.7. La velocità di prova deve essere compresa fra 63 km/h e 67 km/h e deve essere mantenuta entro questi limiti per tutta la durata delle prove.

2.1.2.8. Ogni serie di prove deve essere effettuata nella stessa direzione sia per il pneumatico sottoposto alle prove che per l'SRTT a cui devono essere confrontate le sue prestazioni.

2.1.2.9. I freni dell'assieme della ruota di prova devono essere azionati in modo tale da ottenere la forza di frenata massima entro 0,2s-0,5 s dall'istante dell'azionamento.

2.1.2.10. Nel caso di un pneumatico nuovo, devono essere effettuate due prove per condizionare il pneumatico. Tali prove possono essere utilizzate per controllare il funzionamento delle apparecchiature di registrazione, ma i risultati non devono essere presi in considerazione nella valutazione delle prestazioni.

2.1.2.11. Per la valutazione delle prestazioni di un pneumatico rispetto a quelle dell'SRTT, la prova di frenata deve essere effettuata nella stessa corsia della pista di prova e a partire dallo stesso punto.

2.1.2.12. Le prove devono essere effettuate nell'ordine seguente:

R1 – T – R2

dove:

R1 è la prova iniziale dell'SRTT, R2 è la seconda prova dell'SRTT e T è la prova del pneumatico candidato da valutare.

La prova dell'SRTT deve essere ripetuta dopo non più di tre pneumatici candidati, ad esempio: