|

9.3.2007

|

IT

|

Gazzetta ufficiale dell’Unione europea

|

L 70/413

|

Rettifica del regolamento n. 124 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Disposizioni uniformi relative all’omologazione di ruote per autovetture e loro rimorchi

(

Gazzetta ufficiale dell’Unione europea L 375 del 27 dicembre 2006

)

Il regolamento n. 124 va letto come segue:

Regolamento n. 124 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Disposizioni uniformi relative all’omologazione di ruote per autovetture e loro rimorchi

1. AMBITO DI APPLICAZIONE

Il presente regolamento si applica alle nuove ruote sostitutive concepite per i veicoli delle categorie M1, M1G, O1 e O2

(1).

Non si applica alle ruote incluse nella dotazione originale, né alle ruote sostitutive del costruttore del veicolo come specificato nei paragrafi 2.3 e 2.4.1. Non si applica inoltre alle «ruote speciali» quali sono definite al paragrafo 2.5, che restano assoggettate all’omologazione nazionale.

Il presente regolamento comprende requisiti in merito alla fabbricazione e all’installazione delle ruote.

2. DEFINIZIONI

Ai fini del presente regolamento si intende per:

«ruota»: un elemento rotante di sostegno del carico posto tra il pneumatico e l’asse, normalmente costituito di due parti:

Il cerchio e il disco della ruota possono costituire un unico elemento, essere uniti in modo permanente o essere separabili.

2.1.1. «ruota a disco»: una combinazione permanente di un cerchio e di un disco;

2.1.2. «ruota con cerchio smontabile»: una ruota in cui il cerchio smontabile è fissato al disco della ruota;

2.1.3. «cerchio»: la parte della ruota su cui è montato il pneumatico e che lo sostiene;

2.1.4. «disco della ruota»: la parte della ruota che funge da supporto tra l’asse e il cerchio;

«tipo di ruota»: una ruota identica per quanto riguarda le seguenti caratteristiche essenziali:

2.2.1. fabbricante della ruota;

2.2.2. designazione dimensionale della ruota o del cerchio (conformemente alla norma ISO 3911:1998);

2.2.3. materiali utilizzati nella sua fabbricazione;

2.2.4. fori di fissaggio della ruota;

2.2.5. portata massima;

2.2.6. pressione di gonfiaggio massima raccomandata;

2.2.7. metodo di fabbricazione (saldatura, forgiatura, fusione, ecc.);

2.3. «ruote originali»: le ruote autorizzate a essere montate sul modello di veicolo dal suo costruttore nel corso della produzione del veicolo;

«ruote sostitutive»: le ruote destinate a sostituire le ruote originali durante l’utilizzo del veicolo; le ruote sostitutive possono appartenere a una delle seguenti categorie:

2.4.1. «ruote sostitutive del costruttore del veicolo»: le ruote fornite dal costruttore del veicolo;

2.4.2. «ruote sostitutive identiche»: le ruote fabbricate utilizzando le stesse attrezzature di produzione e gli stessi materiali impiegati per le ruote sostitutive fornite dal costruttore del veicolo; esse differiscono dalle ruote sostitutive del costruttore del veicolo solo per la mancanza del marchio del costruttore e del numero di identificazione;

2.4.3. «ruote sostitutive replica»: le ruote che costituiscono una replica delle ruote sostitutive del costruttore del veicolo, ma che sono realizzate da un fabbricante che non fornisce tali ruote al costruttore del veicolo; in quanto a concezione (profilo, dimensioni, offset, tipo e qualità di materiali, ecc.) e a vita di esercizio esse non differiscono per nulla dalle ruote sostitutive del costruttore del veicolo;

2.4.4. «ruote sostitutive replica parziale»: le ruote prodotte da un fabbricante che non fornisce tali ruote al costruttore del veicolo; per quanto riguarda le loro caratteristiche di costruzione, l’inset, il PCD per il fissaggio della ruota e il diametro di centraggio corrispondono a quelli di una ruota originale, ma il profilo, i materiali, ecc. possono essere diversi;

2.5. «ruote speciali»: le ruote che non sono ruote originali e che non adempiono ai criteri di cui al paragrafo 2.4 (ad esempio ruote con cerchi di larghezza o diametro diversi);

2.6. «offset»: la distanza tra il piano di appoggio del disco sul mozzo e il piano di simmetria del cerchio (che può essere positivo come nella figura 1, neutro o negativo);

2.7. «raggio dinamico»: il raggio dinamico sotto carico definito come il rapporto tra la circonferenza di rotolamento teorica e 2Π del pneumatico più grande da utilizzare sulla ruota come specificato dal fabbricante della ruota;

2.8. «norme internazionali sui pneumatici e sui cerchi»: i documenti riguardanti la standardizzazione delle ruote pubblicati dalle seguenti organizzazioni:

|

a)

|

Organizzazione internazionale per la standardizzazione (ISO) (2);

|

|

b)

|

European Tyre and Rim Technical Organization (ETRTO) (Organizzazione tecnica europea per i pneumatici e i cerchi) (3): «Standards Manual»;

|

|

c)

|

European Tyre and Rim Technical Organization (ETRTO) (Organizzazione tecnica europea per i pneumatici e i cerchi) (3): «Engineering Design Information - obsolete data»;

|

|

d)

|

The Tyre and Rim Association Inc. (TRA) (4): «Year Book»;

|

|

e)

|

Japan Automobile Tyre Manufacturers Association (JATMA) (Associazione giapponese dei fabbricanti di pneumatici per automobili) (5): «Year Book»;

|

|

f)

|

Tyre and Rim Association of Australia (TRAA) (Associazione australiana pneumatici e cerchi) (6): «Standard Manual»;

|

|

g)

|

Associação Latino Americana de Pneus e Aros (ALAPA) (Associazione latinoamericana pneumatici e cerchi) (7): «Manual de Normal Technicas»;

|

|

h)

|

Scandinavian Tyre and Rim Organisation (STRO) (Organizzazione scandinava pneumatici e cerchi) (8): «Data Book»;

|

Figura 1

2.9. «cricca tecnica»: separazione del materiale con una propagazione di più di 1 mm che si verifica durante una prova dinamica (i difetti provocati dal processo di produzione non sono da prendere in considerazione);

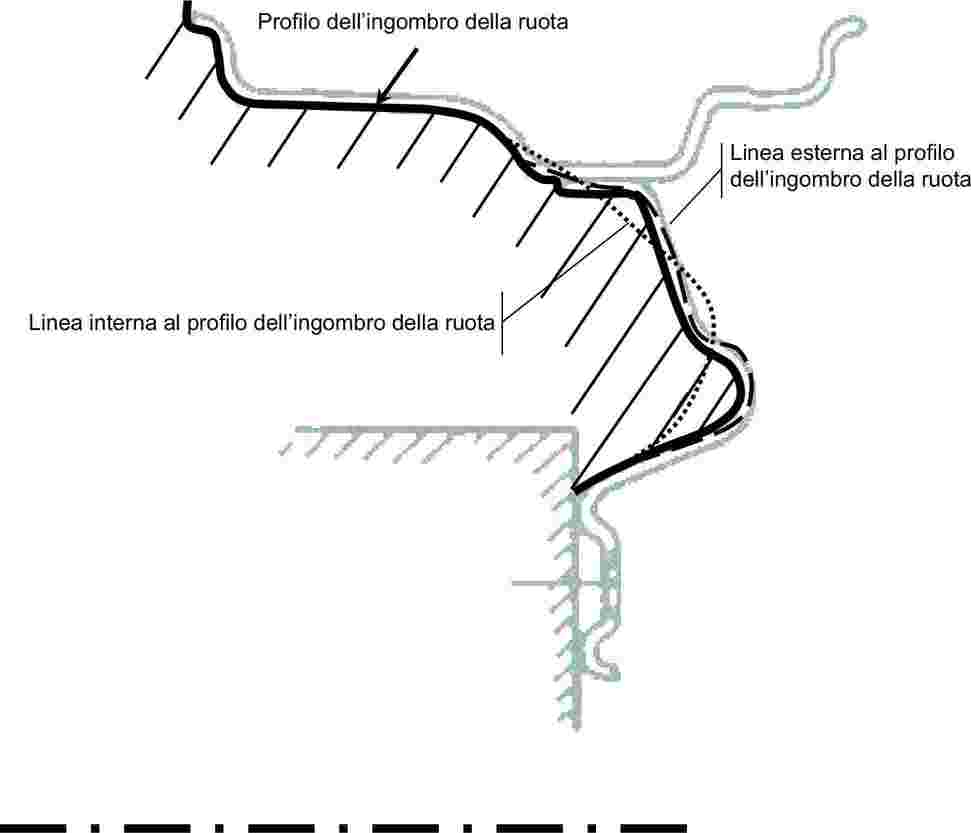

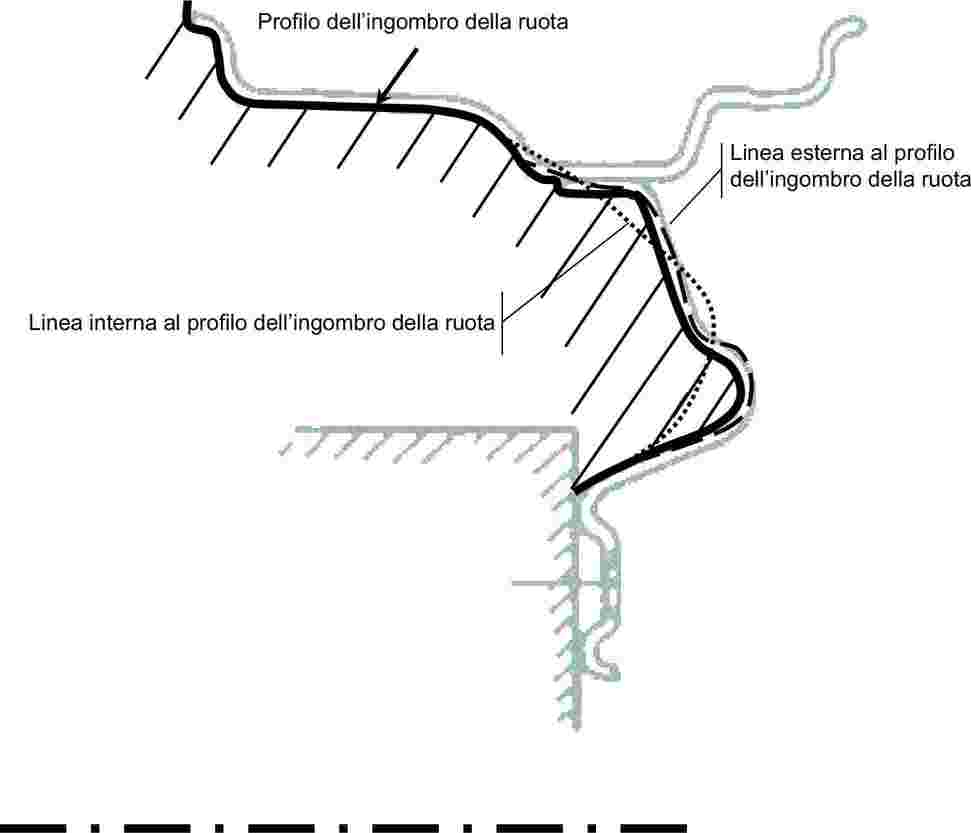

2.10. «ingombro della ruota»: la forma del disegno della rotazione formato dal profilo interno della ruota (cfr. allegato 10, figura 1);

2.11. «designazione dimensionale del pneumatico»: la designazione della larghezza nominale della sezione, del rapporto nominale d’aspetto e del numero convenzionale che indica il diametro nominale del cerchio (tali termini sono definiti più in dettaglio nel regolamento n. 30).

3. DOMANDA DI OMOLOGAZIONE

La domanda di omologazione di un tipo di ruota va presentata dal fabbricante o dal suo mandatario autorizzato e va corredata dei seguenti documenti:

3.1.1. disegni, in triplice copia, sufficientemente dettagliati per consentire l’individuazione del tipo di ruota e indicanti altresì la posizione prevista per il marchio di omologazione e per le marcature della ruota;

descrizione tecnica comprendente come minimo le seguenti caratteristiche:

3.1.2.1. categoria delle ruote sostitutive (cfr. paragrafi 2.4.2, 2.4.3 e 2.4.4);

3.1.2.2. designazione del profilo del cerchio – offset della ruota – precisazioni sul fissaggio delle ruote;

3.1.2.3. coppia di serraggio per colonnette e dadi;

3.1.2.4. metodo di fissaggio dei pesi di equilibratura;

3.1.2.5. accessori necessari (ad esempio, altri componenti per il montaggio);

3.1.2.6. riferimento a una norma internazionale;

3.1.2.7. idoneità al montaggio di pneumatici senza camera d’aria;

3.1.2.8. tipi di valvole adatte;

3.1.2.9. portata massima;

3.1.2.10. pressione di gonfiaggio massima;

3.1.2.11. specificazione dei materiali inclusa la composizione chimica (cfr. allegato 4);

3.1.2.12. designazioni dimensionali del pneumatico specificate dal costruttore del veicolo per la dotazione originale;

3.1.3. documentazione conformemente al paragrafo 1 dell’allegato 10 del presente regolamento:

|

—

|

caratteristiche del veicolo (allegato 10, paragrafo 1.2);

|

|

—

|

ulteriori caratteristiche (allegato 10, paragrafo 1.3);

|

|

—

|

istruzioni per il montaggio (allegato 10, paragrafo 1.4);

e

|

|

—

|

requisiti supplementari (allegato 10, paragrafo 2);

|

3.1.4. ruote campione rappresentative del tipo di ruote necessarie per l’esecuzione delle prove di laboratorio o verbali di prova redatti dall’autorità preposta al rilascio dell’omologazione;

3.2. In caso di domanda di omologazione di una ruota identica il richiedente deve comprovare alla autorità competente per l’omologazione che la ruota costituisce effettivamente una «ruota sostitutiva identica» quale è definita al paragrafo 2.4.2.

4. OMOLOGAZIONE

4.1. Se la ruota presentata per omologazione conformemente alle disposizioni del precedente paragrafo 3 soddisfa i requisiti, viene rilasciata l’omologazione per tale tipo di ruota.

4.2. A ogni tipo di ruota omologato viene assegnato un numero di omologazione. Le prime due cifre di tale numero (attualmente 00 per il regolamento nella sua versione originaria) indicano la serie di emendamenti comprendente le principali modifiche tecniche più recenti apportate al regolamento alla data del rilascio dell’omologazione. Una parte contraente non può assegnare lo stesso numero di omologazione a un altro tipo di ruota.

4.3. Il rilascio, l’estensione o il rifiuto dell’omologazione di un tipo di ruota ai sensi del presente regolamento vanno comunicati alle parti contraenti dell’accordo del 1958 che applicano il presente regolamento per mezzo di una scheda conforme al modello di cui all’allegato 1 del presente regolamento.

Tutte le ruote conformi al tipo omologato ai sensi del presente regolamento recano, in aggiunta alle marcature di cui al paragrafo 5, un marchio di omologazione internazionale ben leggibile e indelebile comprendente:

4.4.1. un cerchio all’interno del quale è iscritta la lettera «E» seguita dal numero che contraddistingue il paese che ha rilasciato l’omologazione (cfr. allegato 2) (9);

4.4.2. il numero del presente regolamento seguito dalla lettera «R», un trattino e il numero di omologazione conformemente al paragrafo 4.2.

4.5. Il marchio di omologazione deve essere permanente, visibile e chiaramente leggibile quando il pneumatico è montato sulla ruota.

4.6. Nell’allegato 2 del presente regolamento figura un esempio di marchio di omologazione.

4.7. Le strutture del fabbricante delle ruote possono essere utilizzate per l’esecuzione delle prove a condizione che queste siano condotte sotto il controllo dell’autorità preposta al rilascio dell’omologazione o di un rappresentante autorizzato.

5. MARCATURE APPOSTE SULLE RUOTE

La ruota deve recare, in una posizione scelta dal fabbricante, ma visibile dopo che il pneumatico è stato montato sulla ruota, le seguenti marcature permanenti e leggibili:

5.1.1. il nome o la denominazione commerciale del fabbricante;

la designazione del profilo del cerchio o della ruota;

5.1.2.1. Tale designazione è espressa conformemente alle prescrizioni di una norma internazionale sui pneumatici e sui cerchi e comprende come minimo i seguenti elementi:

|

—

|

la designazione dimensionale del cerchio comprensiva di:

|

|

—

|

diametro nominale del cerchio e designazione del profilo del cerchio,

|

|

—

|

il simbolo «x» se si tratta di un cerchio monopezzo,

|

|

—

|

il simbolo «–» se si tratta di un cerchio in più elementi,

|

|

—

|

la lettera «A» se il canale è situato asimmetricamente (indicazione facoltativa),

|

|

—

|

la lettera «S» se il canale è situato simmetricamente (indicazione facoltativa).

|

5.1.3. l’offset della ruota;

5.1.4. la data di costruzione (almeno mese e anno);

5.1.5. il numero di identificazione del cerchio o della ruota.

5.2. Nell’allegato 3 del presente regolamento figura un esempio di marcature apposte sulle ruote.

6. REQUISITI GENERALI

6.1. Il profilo del cerchio deve essere conforme alla norma internazionale specificata dal fabbricante delle ruote.

Il profilo del cerchio deve permettere il corretto posizionamento dei pneumatici e delle valvole.

6.2.1. Le ruote destinate a essere utilizzate con pneumatici senza camera d’aria devono assicurare la tenuta d’aria.

6.3. I materiali utilizzati per la realizzazione della ruota devono essere analizzati conformemente all’allegato 4.

6.4. Nel caso delle ruote sostitutive identiche quali sono definite al paragrafo 2.4.2 non devono essere stabilite prescrizioni in merito a prove fisiche come quelle indicate al paragrafo 6.5, né a verifiche di montaggio sul veicolo come precisato al paragrafo 2 dell’allegato 10 del presente regolamento.

Le ruote sostitutive replica e le ruote sostitutive replica parziale devono essere sottoposte, con esito positivo, alle prove di seguito indicate.

6.5.1. Ruote di acciaio

6.5.1.1. Ruote a disco

|

a)

|

Prova a flessione rotante di cui all’allegato 6;

|

|

b)

|

prova di rotolamento di cui all’allegato 7.

|

6.5.2. Ruote in lega di alluminio

6.5.2.1. Ruote monopezzo

|

a)

|

Prova di corrosione di cui all’allegato 5; se il processo in una linea di produzione è sempre identico, viene condotta una sola prova rappresentativa;

|

|

b)

|

prova a flessione rotante di cui all’allegato 6;

|

|

c)

|

prova di rotolamento di cui all’allegato 7;

|

|

d)

|

prova di resilienza di cui all’allegato 8.

|

6.5.2.2. Ruote con cerchio smontabile

|

a)

|

Prova di corrosione di cui all’allegato 5;

|

|

b)

|

prova a flessione rotante di cui all’allegato 6;

|

|

c)

|

prova di rotolamento di cui all’allegato 7;

|

|

d)

|

prova di resilienza di cui all’allegato 8;

|

|

e)

|

prova di torsione alternata di cui all’allegato 9.

|

6.5.3. Ruote in lega di magnesio

6.5.3.1. Ruote monopezzo

|

a)

|

Prova di corrosione di cui all’allegato 5;

|

|

b)

|

prova a flessione rotante di cui all’allegato 6;

|

|

c)

|

prova di rotolamento di cui all’allegato 7;

|

|

d)

|

prova di resilienza di cui all’allegato 8.

|

6.5.3.2. Ruote con cerchio smontabile

|

a)

|

Prova di corrosione di cui all’allegato 5;

|

|

b)

|

prova a flessione rotante di cui all’allegato 6;

|

|

c)

|

prova di rotolamento di cui all’allegato 7;

|

|

d)

|

prova di resilienza di cui all’allegato 8;

|

|

e)

|

prova di torsione alternata di cui all’allegato 9.

|

6.6. Se un fabbricante di ruote presenta una richiesta di omologazione di una serie di ruote non si ritiene necessario condurre tutte le prove su ciascun tipo di ruote della serie. Una selezione del caso peggiore può essere effettuata a discrezione dell’autorità di omologazione o del servizio tecnico designato (cfr. allegato 6, paragrafo 4, del presente regolamento).

Per garantire il corretto montaggio sul veicolo le ruote sostitutive replica parziale devono soddisfare i requisiti di cui in appresso.

6.7.1. Il diametro nominale del cerchio, la larghezza nominale del cerchio e l’offset nominale delle ruote omologate ECE devono essere identici a quelli delle ruote sostitutive del costruttore.

6.7.2. Le ruote devono essere adatte per i pneumatici aventi le designazioni dimensionali specificate inizialmente dal costruttore del veicolo per il particolare modello in questione.

6.7.3. La documentazione e i controlli relativi all’equipaggiamento del veicolo sono descritti nell’allegato 10.

7. MODIFICHE DI UNA RUOTA ED ESTENSIONE DELL’OMOLOGAZIONE

Ogni modifica del tipo di ruota è notificata all’autorità che ha rilasciato l’omologazione. Quest’ultima può:

7.1.1. ritenere improbabile che le modifiche apportate abbiano effetti negativi apprezzabili e concludere che il tipo di ruota soddisfi comunque i requisiti;

7.1.2. oppure richiedere ulteriori prove.

7.2. La conferma o il rifiuto dell’omologazione, con l’indicazione delle modifiche, sono comunicati, secondo le modalità di cui al precedente paragrafo 4.3, alle parti contraenti dell’accordo che applicano il presente regolamento.

7.3. L’autorità competente che autorizza l’estensione dell’omologazione attribuisce un numero di serie ad ogni scheda di comunicazione compilata per le estensioni.

8. CONFORMITÀ DELLA PRODUZIONE

8.1. Le procedure intese ad assicurare la conformità della produzione devono ottemperare a quelle definite nell’appendice 2 dell’accordo (E/ECE/324-E/ECE/TRANS/505/Rev. 2).

8.2. L’autorità che ha rilasciato l’omologazione può verificare in qualsiasi momento i metodi di controllo della conformità applicati in ciascuna unità di produzione. Tali verifiche hanno di norma cadenza biennale.

9. SANZIONI IN CASO DI NON CONFORMITÀ DELLA PRODUZIONE

9.1. L’omologazione di un tipo di ruota, rilasciata a norma del presente regolamento, può essere revocata se le prescrizioni indicate in precedenza non sono rispettate o se una ruota recante il marchio di omologazione non è conforme al tipo omologato.

9.2. Se una delle parti contraenti dell’accordo che applica il presente regolamento revoca un’omologazione precedentemente rilasciata, ne informa immediatamente le altre parti contraenti che applicano il regolamento utilizzando una scheda di comunicazione conforme al modello di cui all’allegato 1 del regolamento.

10. CESSAZIONE DEFINITIVA DELLA PRODUZIONE

Il titolare di un’omologazione che cessa definitivamente la produzione di una ruota omologata conformemente al presente regolamento ne informa l’autorità che ha rilasciato l’omologazione. Al ricevimento di tale comunicazione l’autorità informa immediatamente, tramite una scheda di notifica conforme al modello di cui all’allegato 1 del presente regolamento, le altre parti contraenti che applicano il presente regolamento.

11. DENOMINAZIONE E INDIRIZZO DEI SERVIZI TECNICI INCARICATI DI ESEGUIRE LE PROVE DI OMOLOGAZIONE E DEI SERVIZI AMMINISTRATIVI

Le parti contraenti dell’accordo che applicano il presente regolamento comunicano al segretariato delle Nazioni Unite la denominazione e l’indirizzo dei servizi tecnici preposti all’esecuzione delle prove di omologazione e dei servizi amministrativi che rilasciano l’omologazione e a cui devono essere trasmesse le schede di rilascio, di estensione, di rifiuto o di revoca dell’omologazione, oppure di notifica della cessazione definitiva della produzione, redatte negli altri paesi.

ALLEGATO 1

ALLEGATO 2

ESEMPIO DI UN MARCHIO DI OMOLOGAZIONE

La ruota che reca il marchio di omologazione di cui sopra è stata omologata in Italia (E3) con il numero 001148.

Le prime due cifre del numero di omologazione indicano che l’omologazione è stata rilasciata conformemente alle disposizioni del regolamento n. XY nella sua versione originaria.

Il marchio di omologazione, il numero del regolamento e il numero di omologazione possono essere distanziati tra loro fermo restando l’ordine della sequenza.

ALLEGATO 3

ESEMPI DI MARCATURE APPOSTE SULLE RUOTE

Esempio di marcature figuranti su una ruota a norma del presente regolamento:

|

ABCDE

|

5

J x 14 FH |

36

|

01 99

|

ab123

|

La ruota recante le marcature di cui sopra è una ruota che presenta le seguenti caratteristiche:

|

—

|

designazione del profilo del cerchio: 5  J; J;

|

|

—

|

realizzazione: ruota monopezzo (x);

|

|

—

|

codice del diametro nominale del cerchio: 14;

|

|

—

|

canale situato asimmetricamente (nessuna indicazione);

|

|

—

|

configurazione flat hump della sede tallone solo su un lato (FH) – marcatura facoltativa;

|

|

—

|

data di fabbricazione: gennaio 1999 (01 99);

|

|

—

|

numero di identificazione del fabbricante: ab123.

|

Gli elementi della designazione del cerchio devono essere indicati nel seguente ordine: designazione del profilo del cerchio, tipo di costruzione, codice di diametro nominale del cerchio, posizione del canale e configurazione della sede tallone (nell’esempio: 5  J x 14 FH). È tuttavia permessa l’inversione dell’ordine dei primi tre elementi (nell’esempio considerato: 14 x 5

J x 14 FH). È tuttavia permessa l’inversione dell’ordine dei primi tre elementi (nell’esempio considerato: 14 x 5  J FH).

J FH).

Le marcature dell’offset della ruota, della data di produzione e del nome del fabbricante possono essere distanziate rispetto alla designazione del cerchio.

ALLEGATO 4

PROVA DEI MATERIALI

Va condotta e verbalizzata la seguente analisi metallurgica:

|

Materiali

|

Prove

|

|

Lega di alluminio

|

a, c, e

|

|

Lega di magnesio

|

a, c, e

|

|

Acciaio

|

a, b, d

|

|

a)

|

Analisi chimica dei materiali grezzi.

|

|

b)

|

Controllo delle seguenti caratteristiche meccaniche (R

p0,2, R

m, e A) in relazione ai materiali:

|

—

|

allungamento percentuale dopo la frattura (A): l’allungamento permanente della lunghezza del calibro dopo la frattura (Lu – Lo), espresso come una percentuale della lunghezza originale del calibro (Lo);

dove:

|

lunghezza originale del calibro (Lo

)

|

:

|

lunghezza del calibro prima dell’applicazione della forza,

|

|

lunghezza finale del calibro (Lu

)

|

:

|

lunghezza del calibro dopo la rottura del provino,

|

|

|

—

|

limite di snervamento, estensione non proporzionale (R

p): limite al quale un allungamento non proporzionale è pari a una determinata percentuale della lunghezza tra i riferimenti dell’estensimetro (L

e); il simbolo utilizzato è seguito da un suffisso che fornisce la prescritta percentuale della lunghezza tra i riferimenti dell’estensimetro, ad esempio: Rp0,2,

|

|

—

|

resistenza alla trazione (R

m): tensione corrispondente alla forza massima (F

m).

|

|

|

c)

|

Controllo delle caratteristiche meccaniche (R

p0,2, R

m, e A) di provini prelevati nella zona di montaggio sul mozzo e nella zona di transizione tra il disco e il cerchio, oppure nella zona dell’eventuale difetto.

|

|

d)

|

Analisi dei difetti metallurgici e della struttura dei materiali grezzi.

|

|

e)

|

Analisi dei difetti metallurgici e della struttura dei provini prelevati nella zona di montaggio sul mozzo e nella zona di transizione tra il disco e il cerchio, oppure nella zona dell’eventuale difetto.

|

ALLEGATO 5

PROVA DI CORROSIONE

Esecuzione di una prova di resistenza alla corrosione in nebbia salina a norma ISO 9227 per 384 ore.

1.1. Preparazione del campione

Un campione con superficie trattata prelevato dalla produzione viene danneggiato mediante incisioni incrociate e l’impatto di pietre (ISO 565) per rappresentare le situazioni che si verificano durante il normale impiego del veicolo (i danni vanno provocati nella zona della balconata del cerchio e all’interno della ruota).

1.2. Svolgimento della prova

Il campione viene sottoposto a una prova di resistenza alla corrosione in nebbia salina, durante la quale il campione e ogni componente con cui entra normalmente in contatto sono collocati in posizione verticale nell’apparecchio di prova. Ogni 48 ore la ruota è girata di 90°.

1.3. Valutazione

Vanno valutate le singole misure suscettibili di influenzare la corrosione (coperchi, viti, boccole in zinco o cadmio, coperchi isolanti in lega, ecc.).

La documentazione di prova deve comprendere le foto dei principali punti di corrosione lavati meccanicamente per mostrare i difetti di materiale.

Non deve essere riscontrata alcuna corrosione significativa dopo 192 ore di prova. Dopo 384 ore la funzionalità della ruota non deve essere pregiudicata, né devono essere danneggiati dalla corrosione gli elementi di montaggio e la sede tallone del pneumatico. Ciò va confermato da una prova a flessione rotante come specificato all’allegato 6 o da una prova di rotolamento come indicato all’allegato 7, in funzione della parte colpita dalla corrosione.

ALLEGATO 6

PROVA A FLESSIONE ROTANTE

1. DESCRIZIONE DELLA PROVA

Durante la prova a flessione rotante sono simulate le forze laterali che agiscono sulla ruota in curva. Vanno assoggettate alla prova quattro ruote campione, due al 50 % e due al 75 % della forza massima laterale. Il cerchio della ruota è fissato rigidamente al banco di prova e sulla zona di montaggio sul mozzo è applicato un momento flettente Mb (ad esempio, attraverso un braccio di carico con una flangia avente lo stesso diametro interasse del veicolo cui è destinata la ruota). Le ruote in lega leggera sono fissate utilizzando la balconata interna del cerchio mediante due flangie semicircolari.

Nel caso fossero utilizzati altri dispositivi di fissaggio è necessario dimostrarne l’equivalenza.

Viti o dadi di fissaggio sono serrati alla coppia di serraggio stabilita dal costruttore del veicolo e nuovamente serrati dopo circa 10 000 cicli.

2. FORMULA PER IL CALCOLO DEL MOMENTO FLETTENTE

Automobili e veicoli fuoristrada: Mbmax = S × FV (μ × rdyn + d)

|

Mbmax

|

=

|

massimo momento flettente di riferimento [Nm]

|

|

FV

|

=

|

portata massima della ruota [N]

|

|

rdyn

|

=

|

raggio dinamico del pneumatico più grande raccomandato per la ruota [m]

|

|

d

|

=

|

offset [m]

|

|

μ

|

=

|

coefficiente di frizione

|

|

S

|

=

|

coefficiente di sicurezza

|

3. La prova è condotta con due valori percentuali (50 per cento e 75 per cento) del momento massimo e sulla base delle seguenti norme:

|

Coefficiente di frizione

|

0,9

|

|

Coefficiente di sicurezza

|

2,0

|

|

Cicli nominali al minuto

|

Il numero di cicli al minuto può essere il massimo possibile, ma al di fuori della frequenza di risonanza dell’attrezzatura di prova.

|

|

|

Alluminio/Magnesio

|

Acciaio

|

|

Categoria del veicolo

|

M1 e M1G

|

O1 e O2

|

M1 e M1G

|

O1 e O2

|

|

Minimo dei cicli con il 75 % del Mbmax

|

2,0 × 105

|

0,66 × 105

|

6,0 × 104

|

2,0 × 104

|

|

Minimo dei cicli con il 50 % del Mbmax

|

1,8 × 106

|

0,69 × 106

|

6,0 × 105

|

2,3 × 105

|

|

Limiti di accettabilità

|

Spostamento dell’albero non superiore al 10 % dello spostamento misurato dopo circa 10 000 cicli.

|

|

Non sono ammesse cricche tecniche.

|

—

|

|

Perdita ammissibile della coppia di serraggio inizialmente applicata alle viti e ai dadi di fissaggio della ruota (10)

|

30 % al massimo

|

4. PROGRAMMA DI PROVA PER UNA SERIE DI TIPI DI RUOTE

Le ruote dello stesso tipo (paragrafo 2.2) ma con valori di offset diversi possono essere raggruppate utilizzando il valore massimo del momento flettente secondo il seguente programma di prova. Sono incluse nella prova le versioni di ruote con un foro centrale più largo. In caso di esito negativo vanno provati altri campioni.

Prove necessarie:

|

Numero di ruote da esaminare

|

Prova a flessione rotante

|

|

|

Prova breve

|

Prova lunga

|

|

PCD minimo

PCD massimo

se un unico PCD

|

1

1

2

|

1

1

2

|

|

Variazioni dell’offset fino a 2 mm

Da 2 mm a 5 mm

> 5 mm

|

—

1

1

|

—

—

1

|

Prove da realizzare se dovesse successivamente aumentare la portata massima ammissibile della ruota.

|

Se il risultante momento flettente aumenta fino al massimo al 10 %

|

1

|

1

|

|

Prova breve

|

=

|

prova a flessione rotante con il 75 % di un Mbmax

(calcolato per la portata massima della ruota)

|

|

Prova lunga

|

=

|

prova a flessione rotante con il 50 % di Mbmax

|

Nel caso in cui il momento di prova dovesse essere aumentato di più del 10 % rispetto alla prima omologazione, l’intero programma va ripetuto.

ALLEGATO 7

PROVA DI ROTOLAMENTO

1. DESCRIZIONE DELLA PROVA

In una prova di rotolamento vengono simulate le sollecitazioni cui è sottoposta una ruota in marcia rettilinea. La ruota viene fatta ruotare su un rullo avente un diametro esterno minimo di 1,7 metri, nel caso di una prova di rotolamento esterno, o un diametro interno minimo pari al raggio dinamico del pneumatico diviso per 0,4, nel caso di una prova di rotolamento interno. Sono sottoposte a prova due ruote.

2. FORMULA PER IL CALCOLO DEL CARICO DI PROVA

|

Tutti i tipi di veicoli

|

FP = S × FV

|

|

FP

|

=

|

carico di prova [N]

|

|

FV

|

=

|

portata massima della ruota [N]

|

|

S

|

=

|

coefficiente di sicurezza

|

3. MODALITÀ DI ESECUZIONE DELLA PROVA E REQUISITI

Le prove sono condotte sulla base dei seguenti parametri:

|

|

M1 e M1G

|

O1 e O2

|

|

Direzione di marcia

|

Rettilineo

|

|

Coefficiente di sicurezza - S

|

2,5

2,25 (11)

|

2,0

|

|

Pneumatici

|

Prelevati dalla normale produzione (di serie) e, se possibile, della larghezza della sezione nominale massima raccomandata per la ruota

|

|

Velocità di prova in km/h

|

La massima consentita dal pneumatico data dall’indice di velocità, normalmente 60-100 km/ora

|

|

Distanza di rotolamento equivalente

|

2 000 km

1 000 km (11)

|

2 000 km

1 000 km (11)

|

|

Pressione dei pneumatici all’inizio della prova (non controllato durante la prova)

|

Uso normale:

|

Pressione alla prova di rotolamento:

|

|

Fino a

|

160 kPa

|

280 kPa

|

|

Oltre

|

160 kPa

|

min. 400 kPa

|

|

Limiti di accettabilità

|

Non sono ammesse cricche tecniche e/o perdite di aria.

|

|

Perdita ammissibile della coppia di serraggio inizialmente applicata alle viti e ai dadi di fissaggio della ruota (12)

|

≤ 30 %

|

ALLEGATO 8

PROVA DI RESILIENZA

1. DESCRIZIONE DELLA PROVA

Va verificata la resilienza con riguardo alle fratture sui bordi e in altri punti critici quando la ruota urta un ostacolo. Per verificare quale sia la resistenza sufficiente alle fratture è necessario condurre una prova di resilienza come indicato nell’allegato 8, appendice 1.

2. FORMULA PER IL CALCOLO DEL CARICO DI PROVA

|

D

|

=

|

0,6 × FV / g + 180 [kg]

|

|

D

|

=

|

valore della massa cadente [kg]

|

|

FV

|

=

|

portata massima della ruota [N]

|

|

g

|

=

|

accelerazione dovuta alla gravità 9,81 m/s2

|

3. MODALITÀ DI ESECUZIONE DELLA PROVA E REQUISITI

|

|

M1 e M1G

|

|

Modalità e requisiti

|

Come nell’allegato 8 — Appendice 1

|

|

Pressione dei pneumatici

|

La pressione dei pneumatici raccomandata dal fabbricante sulla base dell’indice di carico e della velocità massima del veicolo (minimo 200 kPa).

|

|

Pneumatici

|

Pneumatici prelevati dalla normale produzione (di serie) aventi la larghezza della sezione nominale minima e la circonferenza di rotolamento minima nella serie di pneumatici raccomandati per la ruota in questione.

|

|

Criteri di accettazione

|

L’esito della prova si considera positivo se non vi è alcuna frattura visibile penetrante al di sotto della superficie della ruota e se non vi è perdita di pressione di gonfiaggio entro un minuto dal completamento della prova. Le fratture e le intaccature provocate dal contatto diretto con il peso cadente sono accettabili.

Nel caso di ruote con cerchio smontabile o con altri componenti suscettibili di essere smontati, se gli elementi di serraggio filettati vicini alla razza o ai fori di ventilazione sono danneggiati si considera che la prova non abbia avuto esito positivo.

|

|

Numero di campioni da esaminare

|

Uno per ciascun punto di impatto.

|

|

Punti di impatto

|

Uno nella zona di connessione tra le razze e il cerchio e un altro nella zona tra due razze in prossimità del foro per la valvola.

Se possibile la direzione di impatto non deve coincidere con la linea radiale tra un foro di fissaggio e il centro della ruota.

|

4. PROGRAMMA DI PROVE PER UNA SERIE DI TIPI DI RUOTE

Prove necessarie:

|

Ruote da esaminare

|

Prova di resilienza

|

|

PCD minimo dei fori di fissaggio

PCD massimo dei fori di fissaggio

|

Uno per ciascun punto di impatto.

Uno per ciascun punto di impatto.

|

ALLEGATO 8 –

Appendice 1

AUTOVETTURE – RUOTE IN LEGA LEGGERA - PROVA DI RESILIENZA

1. AMBITO DI APPLICAZIONE

Nel presente allegato è descritta una prova di laboratorio intesa a valutare il comportamento di una ruota realizzata in tutto o in parte in lega leggera in caso di urto assiale (laterale) con un cordolo. La prova riguarda ruote destinate a essere montate su autovetture ed è finalizzata al controllo della qualità e/o al monitoraggio delle ruote.

2. APPARECCHIATURA DI PROVA

2.1. Ruote nuove, finite, rappresentative delle ruote destinate a essere montate su autovetture, dotate di pneumatico.

2.2. Una macchina di prova a carico dinamico con un percussore che agisce in senso verticale, con una superficie d’urto di almeno 125 mm di larghezza per almeno 375 mm di lunghezza e con spigoli vivi interrotti da smussi o curvature conformemente alla figura 1. La massa cadente D, con una tolleranza di ± 2 %, espressa in chilogrammi, deve essere la seguente:

D = 0,6 × FV / g + 180 [kg]

in cui FV/g è la portata statica massima della ruota, espressa in chilogrammi, specificata dal suo fabbricante e/o dal costruttore del veicolo.

2.3. Massa di 1 000 kg.

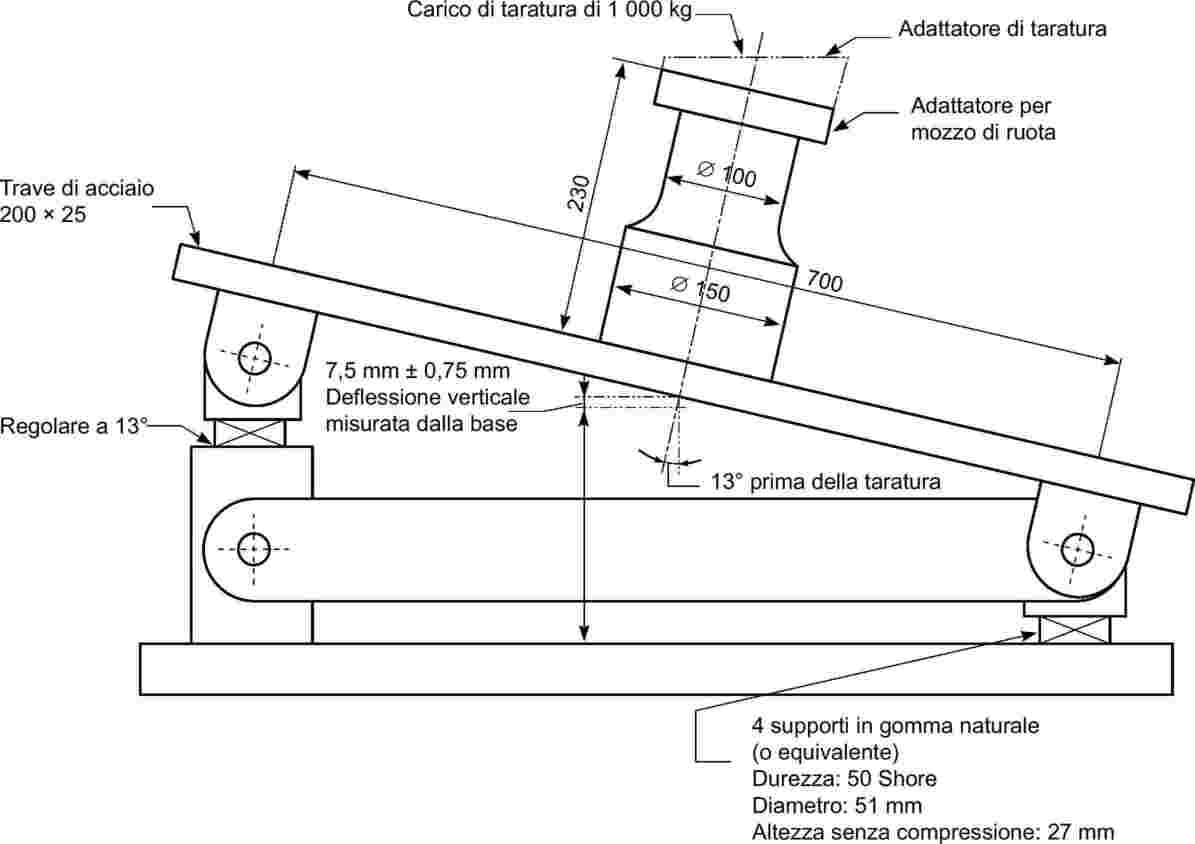

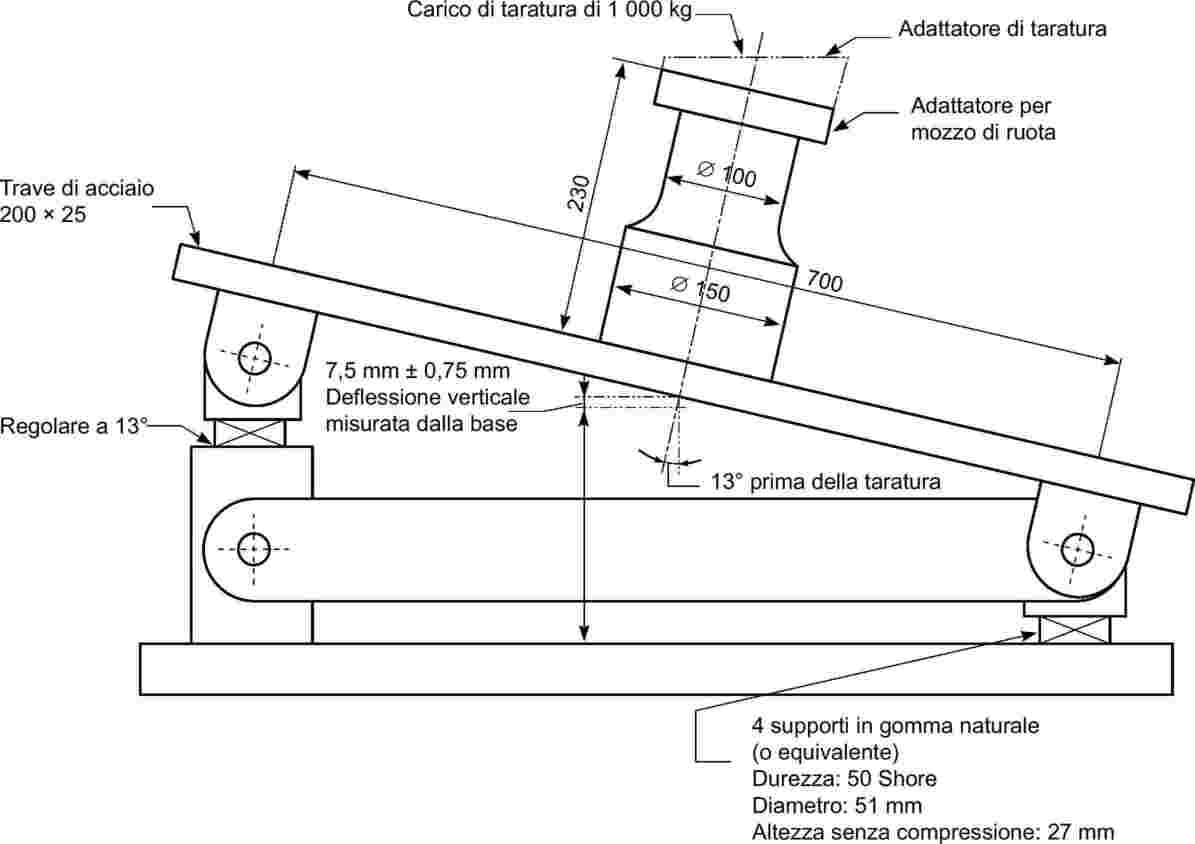

3. TARATURA

Assicurarsi, mediante un adattatore di taratura, che la massa di 1 000 kg (paragrafo 2.3) applicata verticalmente sul centro del dispositivo di fissaggio della ruota di cui alla figura 2 provochi una deflessione di 7,5 mm ± 0,75 mm quando è misurata al centro della trave.

4. MODALITÀ DI ESECUZIONE DELLA PROVA

4.1. Montare la ruota di prova (paragrafo 2.1) e il pneumatico sulla macchina di prova (paragrafo 2.2) in modo tale che il carico dinamico sia applicato sulla balconata del cerchio della ruota. La ruota è montata con l’asse inclinato a 13° ± 1° rispetto alla verticale e presenta al percussore il suo punto più alto.

Il pneumatico montato sulla ruota di prova deve essere un pneumatico radiale senza camera d’aria con la larghezza della sezione nominale più piccola tra quelli destinati a essere montati su quella ruota. La pressione di gonfiaggio è quella specificata dal costruttore del veicolo o, in mancanza di siffatta indicazione, di 200 kPa.

La temperatura dell’ambiente di prova deve restare compresa tra 10 °C e 30 °C per tutta la durata della prova.

4.2. Assicurarsi che la ruota sia montata su una struttura simulante il mozzo con dispositivi di fissaggio rappresentativi sotto il profilo dimensionale di quelli utilizzati su un veicolo. Serrare manualmente gli elementi di fissaggio a un valore o secondo un metodo raccomandati dal fabbricante della ruota o dal costruttore del veicolo.

Poiché la forma del corpo centrale delle ruote può variare, provare un numero sufficiente di aree sulla circonferenza del cerchio della ruota per assicurarsi che sia valutata l’integrità del corpo centrale. Utilizzare ogni volta ruote nuove.

In caso di prova su razza, va scelto il punto più vicino al foro bullone.

4.3. Assicurarsi che il percussore sia sopra il pneumatico e superi la balconata del cerchio di 25 mm ± 1 mm. Sollevare il percussore a un’altezza di 230 mm ± 2 mm sopra la parte più alta della balconata del cerchio e lasciarlo cadere.

5. ESITO NEGATIVO DELLA PROVA

Si considera che l’esito della prova non sia positivo se si verifica una delle seguenti situazioni:

|

a)

|

una o più fratture visibili che penetrano attraverso una sezione del corpo centrale della ruota;

|

|

b)

|

il corpo centrale si separa dal cerchio;

|

|

c)

|

il pneumatico perde tutta la pressione d’aria entro 1 minuto.

|

Si considera che l’esito della prova sia positivo in caso di una deformazione del gruppo della ruota o di fratture nella zona della sezione del cerchio colpita dalla faccia del percussore.

Nota: Le ruote e i pneumatici utilizzati nelle prove non dovrebbero essere successivamente montati su veicoli.

ALLEGATO 9

PROVA DI TORSIONE ALTERNATA

1. DESCRIZIONE DELLA PROVA

In una prova di torsione alternata vengono simulate le sollecitazioni cui è sottoposta una ruota durante la frenata e l’accelerazione. Le ruote utilizzate come campione sono testate a ciascun valore percentuale (50 % e 75 %) della torsione massima calcolata. Ciascuna balconata della ruota è fissata rigidamente al banco di prova e sottoposta a una torsione alternata di ± MT, introdotta attraverso la faccia d’appoggio, ossia attraverso il disco del freno o altri componenti.

2. FORMULA PER IL CALCOLO DEL MOMENTO TORCENTE

MT = S × FV × rdyn

Dove:

|

MT

|

=

|

momento torcente [Nm]

|

|

S

|

=

|

coefficiente di sicurezza

|

|

FV

|

=

|

portata massima della ruota [N]

|

|

rdyn

|

=

|

raggio dinamico [m]

|

Le prove sono condotte sulla base dei seguenti parametri:

|

Coefficiente di sicurezza S

|

1,0

|

|

Numero minimo di cicli con ± 90 % MT

|

2 × 105

|

|

Numero minimo di cicli con ± 45 % MT

|

2 × 106

|

|

Criteri di accettazione

|

Non sono ammesse cricche tecniche.

|

|

Perdita ammissibile della coppia di serraggio inizialmente applicata alle viti e ai dadi di fissaggio della ruota (13)

|

30 %

|

ALLEGATO 10

DOCUMENTAZIONE E CONTROLLI RELATIVI ALL’EQUIPAGGIAMENTO DEL VEICOLO

1. INFORMAZIONI SULLE RUOTE E SUL MONTAGGIO

All’autorità di omologazione devono essere trasmesse le seguenti informazioni che vanno fornite anche al consumatore unitamente alla ruota.

1.1. Caratteristiche della ruota:

numero di omologazione ECE, tipo di ruota e variante, designazione internazionale del cerchio (ad esempio, 15 H2 x 5 1/2 J) e offset.

1.2. Caratteristiche del veicolo:

costruttore del veicolo, nome e descrizione del modello di veicolo, potenza e codice VIN (numero identificativo del veicolo) comprendente almeno le sezioni WMI (codice identificativo del costruttore) e VDS (codice del modello) e il primo carattere della sezione VIS (codice del veicolo) che indica l’anno del modello (cfr. ISO 3779-1983).

1.3. Ulteriori caratteristiche: qualsiasi particolare indicazione, accessori speciali, ecc. specificati per l’utilizzo delle ruote sostitutive del costruttore o requisiti specifici per la ruota omologata ECE.

1.4. Istruzioni per il montaggio: raccomandazioni e precauzioni da adottare in sede di montaggio delle ruote;

impiego di qualsiasi elemento di fissaggio della ruota aggiuntivo o sostitutivo, ad esempio dadi o bulloni più lunghi per ruote in lega;

coppia di serraggio della ruota: attenzione richiamata sull’importanza di tale aspetto e sulla necessità di fare ricorso di preferenza a una chiave tarata; istruzioni in merito alla necessità di rinserrare la ruota dopo 50 km di marcia; riferimento all’impiego e al montaggio di coprimozzi, se del caso.

1.5. Esempio di una possibile struttura della tabella contenente informazioni sulle ruote e sul montaggio

Caratteristiche della ruota (in grassetto i campi obbligatori)

|

Numero di omologazione ECE

|

Tipo di ruota

|

Dimensioni

|

Offset

|

Pcd

|

Fori di fissaggio (14)

|

|

XY R-I 0001148

|

6014

|

6Jx14H2

|

38 mm

|

98 mm

|

4

|

|

Variante di ruota

|

Posizione gradini di centraggio

|

Marcatura della ruota

|

Marcatura dell’anello centrale

|

Diametro del foro centrale

|

Portata massima della ruota in N

|

|

A

|

Sì

|

98-38

|

120-98

|

58,1 mm

|

5 500

|

Caratteristiche del veicolo

|

Costruttore del veicolo

|

Modello del veicolo

|

Tipo di veicolo

|

Potenzain kW

|

Dati identificativi (VIN)

|

|

FIAT

|

ALFA ROMEO 145/146

|

ALFA ROMEO 930

|

66-95

|

WMI

|

VDS

|

Anno/i

|

|

1C9

|

Y817H3

|

4

|

Ulteriori caratteristiche:

|

N. rif.

|

Caratteristica

|

|

1/

|

Viti di fissaggio sferiche

|

2. REQUISITI SUPPLEMENTARI

2.1. Controllo dell’ingombro della ruota

La concezione del profilo interno della ruota (ingombro della ruota, cfr. figura 1) deve prevedere uno spazio sufficiente per i componenti dei freni, della sospensione e dello sterzo.

Nel caso in cui l’ingombro sia esterno a quello della ruota sostitutiva del costruttore del veicolo non è necessaria alcuna verifica.

Nel caso in cui l’ingombro sia interno a quello della ruota sostitutiva del costruttore del veicolo, va eseguito un controllo dello spazio operativo della ruota con riguardo ai componenti dei freni, della sospensione e dello sterzo e in generale ai componenti della scocca, tenuto conto dell’effetto dei pesi di equilibratura della ruota.

Di norma vanno soddisfatti i seguenti criteri:

luce minima per i componenti dei freni (caso peggiore, ad esempio con nuove guarnizioni per freni): 3 mm (15)

luce minima per i componenti della sospensione (ad esempio, bracci superiori e inferiori della sospensione): 4 mm;

luce minima per i componenti dello sterzo (ad esempio, tirante trasversale e snodi del gruppo leveraggio dello sterzo): 4 mm;

luce minima tra i pesi di equilibratura e i componenti del veicolo: 2 mm.

Il controllo può essere effettuato staticamente o dinamicamente. Possono essere accettate, se inferiori a quelle sopra indicate, le diverse luci per la ruota sostitutiva del costruttore del veicolo.

2.2. Controllo dei fori di ventilazione

Una ruota omologata non deve ridurre l’efficienza di frenata rispetto a una ruota sostitutiva del costruttore del veicolo. Si considera che il trasferimento di calore dai freni alle ruote sia più elevato se queste sono in acciaio anziché in lega leggera. Nel caso in cui la ruota sostitutiva del costruttore del veicolo sia concepita per una determinata circolazione d’aria dal freno attraverso i fori di ventilazione (ad esempio mediante un effetto «mulino a vento») e in cui la superficie dei fori di ventilazione, in una ruota sostitutiva replica parziale, sia inferiore a quella della corrispondente ruota sostitutiva del costruttore del veicolo, va condotta una prova comparativa per valutare l’efficienza dei freni.

La prova deve seguire le prescrizioni del regolamento n. 13, appendice 4, paragrafo 1.5. Tipo I – Prova della perdita di efficienza. Il criterio è costituito dalla temperatura dei freni. La temperatura massima misurata (dischi, tamburo) utilizzando la ruota sostitutiva del costruttore del veicolo non va superata con la ruota da omologare.

Va tenuto conto di ogni coprimozzo normalmente montato.

2.3. Fissaggio della ruota

È raccomandato l’impiego di elementi di fissaggio della ruota sostitutiva del costruttore del veicolo. Qualsiasi speciale elemento di fissaggio della ruota deve consentire il montaggio della ruota sostitutiva replica parziale senza richiedere modifiche supplementari. Il numero base degli elementi di fissaggio, ad esempio 4 buchi, 5 buchi, ecc. non va cambiato. Gli elementi di fissaggio non devono urtare gli altri componenti, ad esempio quelli del freno. Con riguardo ai bulloni, dadi e colonnette della ruota, la lunghezza di avvitamento deve essere identica a quella ottenuta dagli elementi di fissaggio e dalla ruota sostitutiva del costruttore del veicolo. Il profilo dei bulloni/dadi deve essere compatibile con quello del foro di riferimento nella ruota omologata. I materiali impiegati per gli elementi di fissaggio della ruota devono essere almeno equivalenti a quelli utilizzati per gli elementi di fissaggio della ruota sostitutiva del costruttore del veicolo.

Nel caso in cui siano forniti accessori della ruota, va fornito altresì ogni attrezzo speciale necessario per il montaggio e lo smontaggio.

Nel caso in cui siano forniti elementi di fissaggio della ruota differenti, questi vanno specificati nelle informazioni richieste al paragrafo 1.2, mettendo altresì a disposizione ogni attrezzo speciale necessario.

2.4. Sporgenze esterne

La ruota omologata una volta montata sul veicolo, unitamente a ogni necessario accessorio, non deve costituire una fonte di pericolo. Vanno rispettate le prescrizioni del regolamento ECE-R26.

2.5. Varie

Il verbale di prova deve contenere informazioni particolareggiate e i risultati delle prove condotte. Deve confermare che la ruota sottoposta alle prove soddisfa i requisiti.

(1) Categorie M e O quali sono definite nell’allegato 7 della Risoluzione consolidata sulla costruzione di veicoli (R.E.3) (documento TRANS/WP.29/78/Rev.1/Amend.2).

(2) Le norme sui pneumatici possono essere ottenute rivolgendosi al seguente indirizzo:

ISO, 1, rue de Varembé, Case postale 56, CH-1211 Genève 20 – Svizzera.

(3) Le norme sui pneumatici possono essere ottenute rivolgendosi al seguente indirizzo: ETRTO, 32 Av. Brugmann - Bte 2, B-1060 Bruxelles, Belgio.

(4) Le norme sui pneumatici possono essere ottenute rivolgendosi al seguente indirizzo: TRA, 175 Montrose West Avenue, Suite 150, Copley, Ohio, 44321 USA.

(5) Le norme sui pneumatici possono essere ottenute rivolgendosi al seguente indirizzo: JATMA, NO.33 MORI BLDG. 8th Floor 3-8-21, Toranomon Minato-Ku, Tokio 105-0001, Giappone.

(6) Le norme sui pneumatici possono essere ottenute rivolgendosi al seguente indirizzo: TRAA, Suite 1, Hawthorn House, 795 Glenferrie Road, Hawthorn, Victoria, 3122 Australia.

(7) Le norme sui pneumatici possono essere ottenute rivolgendosi al seguente indirizzo: ALAPA, Avenida Paulista 244-12° Andar, CEP, 01310 Sao Paulo, SP Brasile.

(8) Le norme sui pneumatici possono essere ottenute rivolgendosi al seguente indirizzo: STRO, Älggatan 48 A, Nb, S-216 15 Malmö, Svezia.

(9) 1: Germania, 2: Francia, 3: Italia, 4: Paesi Bassi, 5: Svezia, 6: Belgio, 7: Ungheria, 8: Repubblica ceca, 9: Spagna, 10: Iugoslavia, 11: Regno Unito, 12: Austria, 13: Lussemburgo, 14: Svizzera, 15: non assegnato, 16: Norvegia, 17: Finlandia, 18: Danimarca, 19: Romania, 20: Polonia, 21: Portogallo, 22: Federazione russa, 23: Grecia, 24: Irlanda 25: Croazia, 26: Slovenia, 27: Slovacchia, 28: Bielorussia, 29: Estonia, 30: non assegnato, 31: Bosnia-Erzegovina, 32: Lettonia, 33: non assegnato, 34: Bulgaria, 35: non assegnato, 36: Lituania, 37: Turchia, 38: non assegnato, 39: Azerbaigian, 40: ex Repubblica iugoslava di Macedonia, 41: non assegnato, 42: Comunità europea (le omologazioni sono concesse dai suoi Stati membri usando i rispettivi simboli ECE), 43: Giappone, 44: non assegnato, 45: Australia, 46: Ucraina, 47: Sudafrica; 48: Nuova Zelanda, 49: Cipro, 50: Malta e 51: Repubblica di Corea. I numeri successivi saranno assegnati ad altri paesi nell’ordine cronologico in cui questi ratificheranno o aderiranno all’accordo relativo all’adozione di prescrizioni tecniche uniformi applicabili ai veicoli a ruote, agli accessori e alle parti che possono essere installati e/o utilizzati sui veicoli a ruote e alle condizioni del riconoscimento reciproco delle omologazioni rilasciate sulla base di tali prescrizioni. I numeri così assegnati saranno comunicati dal Segretario generale delle Nazioni Unite alle parti contraenti dell’accordo.

(10) Verifica della perdita di coppia di serraggio degli elementi di fissaggio della ruota mediante un nuovo serraggio e non attraverso la misurazione della coppia per allentarli.

(11) Per ruote a disco di acciaio per autovetture.

(12) Verifica della perdita di coppia di serraggio degli elementi di fissaggio della ruota mediante un nuovo serraggio e non attraverso la misurazione della coppia per allentarli.

(13) Verifica della perdita di coppia di serraggio degli elementi di fissaggio della ruota mediante un nuovo serraggio e non attraverso la misurazione della coppia per allentarli.

(14) È raccomandato l’impiego dell’ingombro della ruota e dei profili dei componenti del freno del costruttore del veicolo. È tuttavia necessaria una supervisione in sede di esercizio in considerazione di possibili modifiche delle parti dei freni e/o dell’ingombro delle ruote originali durante la produzione.

(15) È raccomandato l’impiego dell’ingombro della ruota e dei profili dei componenti del freno del costruttore del veicolo. È tuttavia necessaria una supervisione in sede di esercizio in considerazione di possibili modifiche delle parti dei freni e/o dell’ingombro delle ruote originali durante la produzione.