EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42008X0314(01)

Regulation No 67 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning: I. Approval of specific equipment of motor vehicles using liquefied petroleum gases in their propulsion system; II. Approval of a vehicle fitted with specific equipment for the use of liquefied petroleum gases in its propulsion system with regard to the installation of such equipment

Regolamento n. 67 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Prescrizioni uniformi relative all’omologazione dei: I. Componenti specifici dei veicoli a motore che utilizzano gas di petrolio liquefatti per il sistema di propulsione II. Veicoli per quanto riguarda l’installazione di componenti specifici per l’utilizzo di gas di petrolio liquefatti nel sistema di propulsione

Regolamento n. 67 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Prescrizioni uniformi relative all’omologazione dei: I. Componenti specifici dei veicoli a motore che utilizzano gas di petrolio liquefatti per il sistema di propulsione II. Veicoli per quanto riguarda l’installazione di componenti specifici per l’utilizzo di gas di petrolio liquefatti nel sistema di propulsione

OJ L 72, 14.3.2008, p. 1–112

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 11 Volume 070 P. 192 - 303

In force

In force

|

14.3.2008 |

IT |

Gazzetta ufficiale dell’Unione europea |

L 72/1 |

Solo i testi originali UN/ECE hanno effetto giuridico nel quadro del diritto pubblico internazionale. Lo status e la data di entrata in vigore del presente regolamento devono essere controllati nell'ultima versione del documento UN/ECE TRANS/WP.29/343, reperibile al seguente indirizzo: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Regolamento n. 67 della Commissione economica per l'Europa delle Nazioni Unite (UN/ECE) — Prescrizioni uniformi relative all'omologazione dei:

|

I. |

Componenti specifici dei veicoli a motore che utilizzano gas di petrolio liquefatti per il sistema di propulsione |

|

II. |

Veicoli per quanto riguarda l'installazione di componenti specifici per l'utilizzo di gas di petrolio liquefatti nel sistema di propulsione |

Addendum 66: regolamento n. 67

supplemento 7 della serie 01 di emendamenti — data di entrata in vigore: 2 febbraio 2007

SOMMARIO

REGOLAMENTO

|

1. |

Campo d'applicazione |

|

2. |

Definizione e classificazione dei componenti |

PARTE I

|

3. |

Domanda di omologazione |

|

4. |

Iscrizioni |

|

5. |

Omologazione |

|

6. |

Specifiche riguardanti i componenti per alimentazione con GPL |

|

7. |

Modifiche di un tipo di componente per alimentazione con GPL ed estensione dell'omologazione |

|

8. |

(Omesso) |

|

9. |

Conformità della produzione |

|

10. |

Sanzioni in caso di non conformità della produzione |

|

11. |

Disposizioni transitorie riguardanti i componenti per alimentazione con GPL |

|

12. |

Cessazione definitiva della produzione |

|

13. |

Denominazione e indirizzo dei servizi tecnici responsabili delle prove di omologazione e dei servizi amministrativi |

PARTE II

|

14. |

Definizioni |

|

15. |

Domanda di omologazione |

|

16. |

Omologazione |

|

17. |

Prescrizioni riguardanti l'installazione di componenti specifici per l'alimentazione del motore con gas di petrolio liquefatti |

|

18. |

Conformità della produzione |

|

19. |

Sanzioni in caso di non conformità della produzione |

|

20. |

Modifica ed estensione dell'omologazione di un tipo di veicolo |

|

21. |

Cessazione definitiva della produzione |

|

22. |

Disposizioni transitorie riguardanti l'installazione di componenti per alimentazione con GPL e l'omologazione di veicoli per quanto riguarda l'installazione di componenti specifici per l'utilizzo di gas di petrolio liquefatti nel sistema di propulsione |

|

23. |

Denominazione e indirizzo dei servizi tecnici responsabili delle prove di omologazione e dei servizi amministrativi |

ALLEGATI

|

Allegato 1 |

Caratteristiche essenziali del veicolo, del motore e dell'impianto GPL |

|

Allegato 2A |

Esempio di marchio di omologazione di un tipo di componente per alimentazione con GPL |

|

Allegato 2B |

Comunicazione relativa al rilascio o all'estensione o al rifiuto o alla revoca dell'omologazione o alla cessazione definitiva della produzione di un tipo di componente per alimentazione con GPL ai sensi del regolamento n. 67 |

|

Allegato 2C |

Esempi di marchi di omologazione |

|

Allegato 2D |

Comunicazione relativa al rilascio o all'estensione o al rifiuto o alla revoca dell'omologazione o alla cessazione definitiva della produzione di un tipo di veicolo per quanto riguarda l'installazione di componenti per alimentazione con GPL ai sensi del regolamento n. 67 |

|

Allegato 3 |

Disposizioni relative all'omologazione degli accessori dei serbatoi per GPL |

|

Allegato 4 |

Disposizioni relative all'omologazione della pompa del carburante |

|

Allegato 5 |

Disposizioni relative all'omologazione del filtro per GPL |

|

Allegato 6 |

Disposizioni relative all'omologazione del regolatore di pressione e del vaporizzatore |

|

Allegato 7 |

Disposizioni relative all'omologazione della valvola di intercettazione, della valvola di non ritorno, della valvola di sovrappressione per tubazione gas, del collegamento di servizio |

|

Allegato 8 |

Disposizioni relative all'omologazione dei tubi flessibili completi di raccordi |

|

Allegato 9 |

Disposizioni relative all'omologazione del bocchettone di riempimento |

|

Allegato 10 |

Disposizioni relative all'omologazione dei serbatoi per GPL |

|

Allegato 11 |

Disposizioni relative all'omologazione di dispositivi di iniezione del gas, miscelatori del gas o iniettori e del canale di alimentazione |

|

Allegato 12 |

Disposizioni relative all'omologazione dell'unità di dosaggio del gas quando non è combinata con il dispositivo/i di iniezione del gas |

|

Allegato 13 |

Disposizioni relative all'omologazione del sensore di pressione e/o di temperatura |

|

Allegato 14 |

Disposizioni relative all'omologazione dell'unità elettronica di controllo |

|

Allegato 15 |

Procedure di prova |

|

Allegato 16 |

disposizioni relative alle iscrizioni di identificazione del gpl per i veicoli delle categorie M2 ed M3 |

|

Allegato 17 |

Disposizioni relative alle iscrizioni di identificazione per il collegamento di servizio |

1. CAMPO D'APPLICAZIONE

Il presente regolamento si applica a:

|

Parte I. |

Omologazione di componenti specifici dei veicoli delle categorie M ed N (1) che utilizzano gas di petrolio liquefatti per il sistema di propulsione; |

|

Parte II. |

Omologazione dei veicoli delle categorie M ed N (1) per quanto riguarda l'installazione di componenti specifici per l'utilizzo di gas di petrolio liquefatti nel sistema di propulsione. |

2. DEFINIZIONE E CLASSIFICAZIONE DEI COMPONENTI

I componenti dell'impianto GPL destinati ad essere utilizzati sui veicoli devono essere classificati in base alla pressione massima di funzionamento e alla funzione, conformemente alla figura 1.

|

Classe 1 |

Elementi ad alta pressione, compresi i raccordi e le tubazioni contenenti GPL alla pressione di vapore naturale o sovralimentata fino a 3 000 kPa. |

|

Classe 2 |

Elementi a bassa pressione compresi i raccordi e le tubazioni contenenti GPL vaporizzato con una pressione massima di funzionamento inferiore a 450 kPa e superiore a 20 kPa sopra la pressione atmosferica. |

|

Classe 2A |

Elementi a bassa pressione per un campo di pressioni limitato, compresi i raccordi e le tubazioni contenenti GPL vaporizzato con una pressione massima di funzionamento inferiore a 120 kPa e che superi di 20 kPa la pressione atmosferica. |

|

Classe 3 |

Valvole d'intercettazione e valvole di sovrappressione, quando funzionano nella fase liquida. |

Il presente regolamento non si applica ai componenti dell'impianto GPL progettati per una pressione massima di funzionamento inferiore a 20 kPa al di sopra della pressione atmosferica.

Un componente può essere costituito da più elementi, ciascuno dei quali è classificato singolarmente in base alla pressione massima di funzionamento e alla funzione.

Figura 1

Classificazione relativamente alla pressione massima di funzionamento e alla funzione

Per «pressione» si intende la pressione relativa, rispetto alla pressione atmosferica, salvo diversa indicazione.

2.1.1. Per «pressione di servizio» si intende la pressione stabilizzata ad una temperatura uniforme del gas di 15 °C.

2.1.2. Per «pressione di prova» si intende la pressione a cui viene sottoposto il componente durante la prova di omologazione.

2.1.3. Per «pressione di esercizio» si intende la pressione massima per la quale un componente è progettato e sulla base della quale viene determinata la resistenza dello stesso.

2.1.4. Per «pressione di funzionamento» si intende la pressione in condizioni normali di funzionamento.

2.1.5. Per «pressione massima di funzionamento» si intende la pressione massima che può svilupparsi in un componente durante il funzionamento.

2.1.6. Per «pressione di classificazione» si intende la pressione massima di funzionamento consentita in un componente in base alla sua classificazione.

2.2. Per «componenti specifici» si intendono:

|

(a) |

il serbatoio, |

|

(b) |

gli accessori fissati al serbatoio, |

|

(c) |

il vaporizzatore/regolatore di pressione, |

|

(d) |

la valvola di intercettazione, |

|

(e) |

il dispositivo di iniezione del gas o l'iniettore o il miscelatore del gas, |

|

(f) |

l'unità di dosaggio del gas, indipendente o combinata con il dispositivo di iniezione del gas, |

|

(g) |

i tubi flessibili, |

|

(h) |

il bocchettone di riempimento, |

|

(i) |

la valvola di non ritorno, |

|

(j) |

la valvola di sovrappressione per tubazione gas, |

|

(k) |

l'unità di filtraggio, |

|

(l) |

il sensore di pressione o di temperatura, |

|

(m) |

la pompa del carburante, |

|

(n) |

il collegamento di servizio, |

|

(o) |

unità elettronica di controllo, |

|

(p) |

il canale di alimentazione, |

|

(q) |

il dispositivo di sovrappressione. |

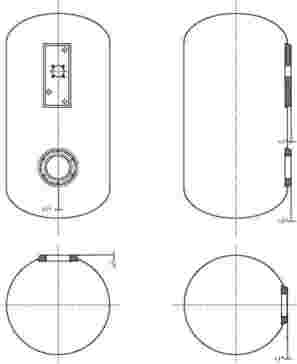

Per «serbatoio» si intende qualsiasi recipiente utilizzato per lo stoccaggio del gas di petrolio liquefatto.

2.3.1. Un serbatoio può essere:

|

(i) |

un serbatoio cilindrico standard con virola cilindrica, due fondi bombati torosferici o ellittici e le aperture necessarie; |

|

(ii) |

un serbatoio speciale: serbatoi diversi dai serbatoi cilindrici standard. Le caratteristiche dimensionali sono riportate nell'allegato 10, appendice 5. |

2.3.2. Per «serbatoio interamente in composito» si intende un serbatoio realizzato esclusivamente in materiali compositi con mantello non metallico.

2.3.3. Per «lotto di serbatoi» si intende un massimo di 200 serbatoi dello stesso tipo prodotti consecutivamente nella stessa linea di produzione.

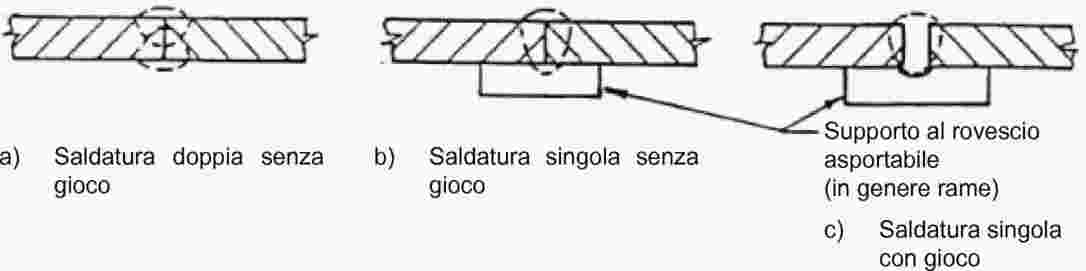

2.4. Per «tipo di serbatoio» si intendono serbatoi che non differiscono tra loro per quanto riguarda le seguenti caratteristiche prescritte nell'allegato 10:

|

(a) |

il marchio di fabbrica o la denominazione commerciale, |

|

(b) |

la forma (cilindrica, speciale), |

|

(c) |

le aperture (piastra per accessori/anello metallico), |

|

(d) |

il materiale, |

|

(e) |

il processo di saldatura (nel caso dei serbatoi metallici), |

|

(f) |

il trattamento termico (nel caso dei serbatoi metallici), |

|

(g) |

la linea di produzione, |

|

(h) |

lo spessore di parete nominale, |

|

(i) |

il diametro, |

|

(j) |

l'altezza (nel caso dei serbatoi speciali) |

Per «accessori fissati al serbatoio» si intendono i componenti seguenti, che possono essere indipendenti o combinati:

|

(a) |

valvola di arresto del gas all'80 per cento |

|

(b) |

indicatore di livello |

|

(c) |

valvola di sovrappressione |

|

(d) |

valvola di servizio comandata a distanza con valvola limitatrice di flusso |

|

(e) |

pompa del carburante |

|

(f) |

multivalvola |

|

(g) |

contenitore a tenuta stagna |

|

(h) |

isolatore di alimentazione |

|

(i) |

valvola di non ritorno |

|

(j) |

dispositivo di sovrappressione |

2.5.1. Per «valvola di arresto del gas all'80 per cento» si intende un dispositivo che limita il riempimento al massimo all'80 per cento della capacità del serbatoio.

2.5.2. Per «indicatore di livello» si intende un dispositivo che permette di verificare il livello del liquido nel serbatoio.

Per «valvola di sovrappressione (valvola di scarico)» si intende un dispositivo che permette di limitare l'aumento della pressione nel serbatoio.

2.5.3.1. Per «dispositivo di sovrappressione» si intende un dispositivo che ha lo scopo di proteggere il serbatoio dallo scoppio che può avvenire in caso di incendio scaricando il GPL contenuto nel serbatoio.

2.5.4. Per «valvola di servizio comandata a distanza con valvola limitatrice di flusso» si intende un dispositivo che permette di aprire e chiudere l'alimentazione di GPL al vaporizzatore/regolatore di pressione; comandata a distanza significa che la valvola di servizio è comandata dall'unità elettronica di controllo; quando il motore del veicolo è fermo la valvola è chiusa; la valvola limitatrice di flusso è un dispositivo che permette di limitare il flusso di GPL.

2.5.5. Per «pompa del carburante» si intende un dispositivo che permette di aprire l'alimentazione di GPL liquido al motore aumentando la pressione del serbatoio con la pressione di alimentazione della pompa del carburante.

2.5.6. Per «multivalvola» si intende un dispositivo composto da una parte o dall'insieme degli accessori indicati nei punti da 2.5.1. a 2.5.3. e 2.5.8..

2.5.7. Per «contenitore a tenuta stagna» si intende un dispositivo che protegge gli accessori e convoglia nell'atmosfera le fughe di gas.

2.5.8. isolatore di alimentazione (pompa del carburante/attuatori/sensore di livello del carburante).

2.5.9. Per «valvola di non ritorno» si intende un dispositivo che permette il flusso del GPL liquido in una direzione e lo impedisce nella direzione opposta.

2.6. Per «vaporizzatore» si intende un dispositivo che permette di far passare il GPL dallo stato liquido allo stato gassoso.

2.7. Per «regolatore di pressione» si intende un dispositivo che permette di abbassare e regolare la pressione del gas di petrolio liquefatto.

2.8. Per «valvola di intercettazione» si intende un dispositivo che blocca il flusso di GPL.

2.9. Per «valvola di sovrappressione per tubazione gas» si intende un dispositivo che impedisce che la pressione nelle tubazioni salga sopra un valore prestabilito.

2.10. Per «dispositivo di iniezione del gas o iniettore o miscelatore del gas» si intende un dispositivo che fa sì che il GPL liquido o vaporizzato entri nel motore.

2.11. Per «unità di dosaggio del gas» si intende un dispositivo che dosa e/o distribuisce il flusso di gas nel motore; può essere abbinato al dispositivo di iniezione del gas oppure indipendente.

2.12. Per «unità elettronica di controllo» si intende un dispositivo che controlla la richiesta di GPL del motore e interrompe automaticamente la corrente delle valvole di intercettazione dell'impianto GPL in caso di rottura della tubazione di alimentazione del carburante causata da un incidente, o di arresto accidentale del motore;

2.13. Per «sensore di pressione o di temperatura» si intende un dispositivo che misura la pressione o la temperatura.

2.14. Per «filtro per GPL» si intende un dispositivo che filtra il GPL. Il filtro può essere integrato in altri componenti.

2.15. Per «tubi flessibili» si intendono i tubi flessibili che portano da un punto ad un altro il gas di petrolio liquefatto allo stato liquido o gassoso e a pressioni diverse.

2.16. Per «bocchettone di riempimento» si intende un dispositivo che permette di riempire il serbatoio; il bocchettone di riempimento può essere integrato nella valvola di arresto del gas all'80 per cento del serbatoio o può essere costituito da un bocchettone di riempimento a distanza collocato all'esterno del veicolo.

2.17. Per «collegamento di servizio» si intende un collegamento nella tubazione del carburante tra il serbatoio ed il motore. Se un veicolo monocarburante resta senza carburante è possibile far funzionare il motore mediante un serbatoio di servizio collegato al collegamento di servizio.

2.18. Per «canale di alimentazione» si intende una tubazione o un condotto che collega i dispositivi di iniezione del carburante.

2.19. Per «gas di petrolio liquefatto (GPL)» si intende ogni prodotto composto essenzialmente dai seguenti idrocarburi: propano, propene (propilene), normal butano, isobutano, isobutilene, butene (butilene) ed etano.

La norma europea UNI EN 589:1993 specifica le prescrizioni ed i metodi di prova del GPL per autotrazione commercializzato e distribuito nei paesi membri del CEN (Comitato europeo di normalizzazione).

PARTE I

OMOLOGAZIONE DEI COMPONENTI SPECIFICI DEI VEICOLI A MOTORE CHE UTILIZZANO GAS DI PETROLIO LIQUEFATTI PER IL SISTEMA DI PROPULSIONE

3. DOMANDA DI OMOLOGAZIONE

3.1. La domanda di omologazione del componente specifico deve essere presentata dal titolare del marchio di fabbrica o dal suo mandatario.

La domanda di omologazione deve essere accompagnata dai documenti qui di seguito citati, in triplice copia, e dalle informazioni seguenti:

3.2.1. descrizione dettagliata del tipo di componente specifico (come specificato nell'allegato 1),

3.2.2. disegno del componente specifico, sufficientemente dettagliato e in scala appropriata,

3.2.3. verifica del rispetto delle specifiche di cui al punto 6 del presente regolamento.

3.3. Su richiesta del servizio tecnico responsabile delle prove di omologazione devono essere presentati dei campioni del componente specifico.

Campioni supplementari devono essere forniti su richiesta.

4. ISCRIZIONI

4.1. Tutti i componenti presentati per l'omologazione devono recare il marchio di fabbrica o la denominazione commerciale del fabbricante e l'indicazione del tipo; i componenti non metallici devono inoltre recare il mese e l'anno di fabbricazione; l'iscrizione deve essere chiaramente leggibile e indelebile.

4.2. In tutti i componenti deve essere previsto uno spazio sufficiente per l'apposizione del marchio di omologazione con l'indicazione della classificazione del componente (cfr. allegato 2A); tale spazio deve essere indicato nei disegni di cui al punto 3.2.2.

4.3. Su ogni serbatoio deve inoltre essere apposta, mediante saldatura, una targhetta recante in maniera chiaramente leggibile e indelebile i seguenti dati:

|

(a) |

il numero di serie |

|

(b) |

la capacità in litri |

|

(c) |

l'iscrizione «GPL» |

|

(d) |

la pressione di prova [kPa]; |

|

(e) |

le parole: «riempimento massimo: 80 %» |

|

(f) |

l'anno e il mese di omologazione (es. 99/01) |

|

(g) |

il marchio di omologazione prescritto nel punto 5.4. |

|

(h) |

l'iscrizione «POMPA INTERNA» ed un'iscrizione che identifichi la pompa eventualmente montata nel serbatoio. |

5. OMOLOGAZIONE

5.1. Se i campioni di componente presentati per l'omologazione soddisfano le prescrizioni di cui ai punti da 6.1. a 6.13. del presente regolamento, l'omologazione del tipo di componente viene concessa.

5.2. Ad ogni tipo di componente omologato viene attribuito un numero di omologazione. Le prime due cifre di tale numero (attualmente 01, corrispondenti alla serie 01 di emendamenti entrata in vigore il 13 novembre 1999) indicano la serie di emendamenti comprendente le più recenti modifiche tecniche rilevanti apportate al regolamento alla data di rilascio dell'omologazione. Una Parte contraente non può assegnare lo stesso numero di omologazione ad un altro tipo di componente.

5.3. L'omologazione o il rifiuto o l'estensione dell'omologazione di un tipo di componente/elemento per alimentazione con GPL a norma del presente regolamento devono essere comunicati alle Parti dell'accordo che applicano il presente regolamento mediante una scheda conforme al modello che figura nell'allegato 2B del presente regolamento. Se riguardano un serbatoio, alla scheda si aggiunge l'allegato 2B — appendice 1.

Oltre alle iscrizioni prescritte nei punti 4.1 e 4.3 precedenti, tutti i componenti conformi ad un tipo omologato a norma del presente regolamento devono recare, in maniera ben visibile nello spazio menzionato nel punto 4.2 precedente, un marchio internazionale di omologazione composto da:

5.4.1. un cerchio all'interno del quale è iscritta la lettera E seguita dal numero distintivo del paese che ha rilasciato l'omologazione (2).

5.4.2. il numero del presente regolamento seguito dalla lettera «R», da un trattino e dal numero di omologazione posti a destra del cerchio di cui al punto 5.4.1. Questo numero è il numero attribuito al tipo di componente che figura nel rispettivo certificato (cfr. punto 5.2. e allegato 2B), preceduto da due cifre che indicano il numero della più recente serie di emendamenti del presente regolamento.

5.5. Il marchio di omologazione deve essere chiaramente leggibile e indelebile.

5.6. Nell'allegato 2A del presente regolamento figurano degli esempi di marchio di omologazione.

6. SPECIFICHE RIGUARDANTI I COMPONENTI PER ALIMENTAZIONE CON GPL

6.1. Disposizioni generali

I componenti specifici dei veicoli alimentati con GPL devono funzionare in modo corretto e sicuro.

I materiali dei componenti che sono a contatto con il GPL devono essere compatibili con quest'ultimo.

Le parti dei componenti il cui funzionamento corretto e sicuro potrebbe essere influenzato dal contatto con il GPL, dall'alta pressione o dalle vibrazioni devono essere sottoposte alle prove applicabili descritte negli allegati del presente regolamento. In particolare devono essere soddisfatte le disposizioni di cui ai punti da 6.2. a 6.13.

I componenti per alimentazione con GPL omologati a norma del presente regolamento devono essere installati conformemente alle disposizioni applicabili in materia di compatibilità elettromagnetica (CEM) di cui al regolamento n. 10, serie 02 di emendamenti, o equivalente.

6.2. Disposizioni riguardanti i serbatoi

I serbatoi per GPL devono essere omologati conformemente alle disposizioni dell'allegato 10 del presente regolamento.

6.3. Disposizioni riguardanti gli accessori fissati al serbatoio

Il serbatoio deve essere equipaggiato con i seguenti accessori, che possono essere indipendenti o combinati (multivalvola/e):

6.3.1.1. valvola di arresto del gas all'80 per cento,

6.3.1.2. indicatore di livello,

6.3.1.3. valvola di sovrappressione (valvola di scarico),

6.3.1.4. valvola di servizio comandata a distanza con valvola limitatrice di flusso.

6.3.2. Il serbatoio può essere provvisto di un contenitore a tenuta stagna, se necessario.

6.3.3. Il serbatoio può essere provvisto di un isolatore di alimentazione per proteggere gli attuatori o la pompa del GPL.

6.3.4. Il serbatoio può essere provvisto all'interno di una pompa per carburante GPL.

6.3.5. Il serbatoio può essere provvisto di una valvola di non ritorno.

6.3.6. Il serbatoio deve essere equipaggiato con un dispositivo di sovrappressione, che può essere:

|

(a) |

un tappo fusibile (tarato in temperatura) (fusibile), o |

|

(b) |

una valvola di sovrappressione, purché conforme alle disposizioni di cui al punto 6.15.8.3., o |

|

(c) |

una combinazione di questi due dispositivi, o |

|

(d) |

qualsiasi altra soluzione tecnica equivalente, purché assicuri lo stesso livello di efficienza. |

6.3.7. Gli accessori di cui ai punti da 6.3.1. a 6.3.6. devono essere omologati conformemente alle disposizioni:

|

— |

dell'allegato 3 del presente regolamento per gli accessori di cui ai punti 6.3.1., 6.3.2., 6.3.3. e 6.3.6., |

|

— |

dell'allegato 4 del presente regolamento per gli accessori di cui al punto 6.3.4., |

|

— |

dell'allegato 7 del presente regolamento per gli accessori di cui al punto 6.3.5. |

6.4.-6.14. Disposizioni relative agli altri componenti

Gli altri componenti, indicati nella tabella 1, devono essere omologati conformemente alle disposizioni degli allegati ivi indicati.

Tabella 1

|

Punto |

Componente |

Allegato |

|

6.4. |

Pompa del carburante |

4 |

|

6.5. |

Vaporizzatore (3) Regolatore di pressione (3) |

6 |

|

6.6. |

Valvole di intercettazione Valvole di non ritorno Valvole di sovrappressione per tubazione gas Collegamenti di servizio |

7 |

|

6.7. |

Tubi flessibili |

8 |

|

6.8. |

Bocchettone di riempimento |

9 |

|

6.9. |

Dispositivi di iniezione del gas/Miscelatore del gas (5) o Iniettori |

11 |

|

6.10. |

Unità di dosaggio del gas (4) |

12 |

|

6.11. |

Sensori di pressione Sensori di temperatura |

13 |

|

6.12. |

Unità elettronica di controllo |

14 |

|

6.13. |

Filtri del GPL |

5 |

|

6.14. |

Dispositivo di sovrappressione |

3 |

6.15. Principi generali di progettazione dei componenti

Disposizioni relative alla valvola di arresto del gas all'80 per cento

6.15.1.1. Il collegamento tra il galleggiante e il meccanismo di chiusura della valvola di arresto del gas all'80 per cento deve essere indeformabile nelle condizioni normali di utilizzo.

6.15.1.2. Se la valvola di arresto del gas all'80 per cento è dotata di galleggiante, questo deve resistere ad una pressione esterna di 4 500 kPa.

6.15.1.3. Il meccanismo di chiusura del dispositivo che limita il riempimento all'80 per cento +0/-5 per cento della capacità del serbatoio, per il quale è progettata la valvola di arresto all'80 per cento, deve resistere ad una pressione di 6 750 kPa. In posizione chiusa, il flusso di riempimento ad una differenza di pressione di 700 kPa non deve essere superiore a 500 cm3/minuto. La valvola deve essere sottoposta a prova con tutti i serbatoi a cui è destinata ad essere fissata; in alternativa, il fabbricante deve indicare con gli opportuni calcoli i tipi di contenitori per i quali la valvola è adatta.

6.15.1.4. Se la valvola di arresto del gas all'80 per cento non è dotata di galleggiante, dopo la sua chiusura non deve essere possibile continuare il riempimento ad un flusso superiore a 500 cm3/minuto.

6.15.1.5. Il dispositivo deve recare un'iscrizione permanente che indichi il tipo di serbatoio per il quale è stato progettato, il diametro e l'angolo, ed eventualmente indicazioni per il montaggio.

I dispositivi comandati elettricamente contenenti GPL devono, per impedire in caso di rottura del componente la formazione di scintille elettriche sulla superficie di rottura:

|

(i) |

essere isolati in maniera tale che non ci sia passaggio di corrente nelle parti contenenti GPL |

|

(ii) |

avere il circuito elettrico isolato:

|

La resistenza di isolamento deve essere > 10 MΩ.

6.15.2.1. Le connessioni elettriche all'interno del vano bagagli e dell'abitacolo/vano passeggeri devono essere conformi alla classe di isolamento IP 40 secondo la norma IEC 529.

6.15.2.2. Tutte le altre connessioni elettriche devono essere conformi alla classe di isolamento IP 54 secondo la norma IEC 529.

6.15.2.3. L'isolatore di alimentazione (pompa del carburante/attuatori/sensore di livello del carburante) per formare una connessione elettrica isolata e stagna deve essere di tipo a tenuta ermetica.

Disposizioni specifiche per le valvole azionate da energia elettrica/esterna (idraulica, pneumatica)

6.15.3.1. Le valvole azionate da energia elettrica/esterna (es. valvola di arresto del gas all'80 per cento, valvola di servizio, valvole di intercettazione, valvole di non ritorno, valvola di sovrappressione per tubazione gas) devono essere in posizione «chiusa» quando viene disattivata la fonte di energia che le aziona.

6.15.3.2. L'alimentazione della pompa del carburante deve essere disattivata quando l'unità elettronica di controllo si guasta o rimane senza alimentazione.

Fluido di scambio termico (disposizioni sulla compatibilità e sulla pressione)

6.15.4.1. I materiali di costruzione di un dispositivo che sono a contatto con il fluido di scambio termico di un dispositivo durante il suo funzionamento devono essere compatibili con tale fluido ed essere progettati per resistere ad una pressione del fluido di scambio termico pari a 200 kPa. Il materiale deve essere conforme alle prescrizioni di cui all'allegato 15, punto 17.

6.15.4.2. Lo scomparto del vaporizzatore/regolatore di pressione contenente il fluido di scambio termico deve assicurare la tenuta ad una pressione di 200 kPa.

6.15.5. Un componente costituito da parti ad alta pressione e parti a bassa pressione deve essere progettato in modo da impedire che la pressione nella parte a bassa pressione aumenti fino a superare di più di 2,25 volte la pressione massima di esercizio per la quale è stato sottoposto a prova. I componenti esposti direttamente alla pressione del serbatoio devono essere progettati per la pressione di classificazione di 3 000 kPa. Tali componenti non possono sfiatare nel vano motore o all'esterno del veicolo.

Disposizioni specifiche per impedire il flusso di gas

6.15.6.1. La pompa deve essere progettata in modo che la pressione di uscita non superi mai i 3 000 kPa in caso ad esempio di ostruzione della tubazione o di mancata apertura di una valvola di intercettazione. Questo può essere ottenuto disattivando la pompa o riconvogliando il GPL al serbatoio.

6.15.6.2. Il regolatore di pressione/vaporizzatore deve essere progettato in maniera tale da impedire il flusso del gas quando al regolatore/vaporizzatore giunge GPL ad una pressione ≤ 4 500 kPa a regolatore non in funzione.

6.15.7. Disposizioni riguardanti la valvola di sovrappressione per tubazione gas

6.15.7.1. La valvola di sovrappressione per tubazione gas deve essere progettata per aprirsi ad una pressione di 3 200 ± 100 kPa.

6.15.7.2. La valvola di sovrappressione per tubazione gas deve assicurare la tenuta verso l'interno fino a 3 000 kPa.

Disposizioni riguardanti la valvola di sovrappressione (valvola di scarico)

6.15.8.1. La valvola di sovrappressione deve essere montata all'interno del serbatoio o sul serbatoio, nell'area in cui il carburante è allo stato gassoso.

6.15.8.2. La valvola di sovrappressione deve essere progettata per aprirsi ad una pressione di 2 700 ± 100 kPa.

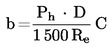

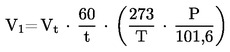

6.15.8.3. La capacità di flusso della valvola di sovrappressione, determinata con aria compressa ad una pressione superiore del 20 per cento alla pressione normale di funzionamento, deve essere almeno

Q ≥ 10,66 · A0,82

dove:

|

Q |

= |

flusso d'aria in m3 normali/min (a 100 kPa assoluti e 15 °C) |

|

A |

= |

superficie esterna del serbatoio in m2. |

I risultati della prova di flusso devono essere ricondotti a condizioni normali:

pressione dell'aria 100 kPa assoluti e temperatura 15 °C.

Quando la valvola di sovrappressione è considerata un dispositivo di sovrappressione, il flusso deve essere di almeno 17,7 m3 normali/min.

6.15.8.4. La valvola di sovrappressione deve assicurare la tenuta verso l'interno fino a 2 600 kPa.

6.15.8.5. Il dispositivo di sovrappressione (fusibile) deve essere progettato per aprirsi ad una temperatura di 120 ±10 °C.

6.15.8.6. Il dispositivo di sovrappressione (fusibile) deve essere progettato per avere, in posizione aperta, una capacità di flusso di:

Q ≥ 2,73 · A

dove:

|

Q |

= |

flusso d'aria in m3 normali/min (a 100 kPa assoluti e 15 °C) |

|

A |

= |

superficie esterna del serbatoio in m2. |

La prova di flusso deve essere eseguita con una pressione dell'aria a monte di 200 kPa assoluti e una temperatura di 15 °C.

I risultati della prova di flusso devono essere ricondotti a condizioni normali:

pressione dell'aria 100 kPa assoluti e temperatura 15 °C.

6.15.8.7. Il dispositivo di sovrappressione deve essere montato sul serbatoio nell'area in cui il carburante è allo stato gassoso.

6.15.8.8. Il dispositivo di sovrappressione deve essere fissato al serbatoio in maniera tale da poter sfiatare nel contenitore a tenuta stagna, ove la presenza di questo sia prescritta.

6.15.8.9. Il dispositivo di sovrappressione (fusibile) deve essere sottoposto a prova conformemente alle disposizioni di cui all'allegato 3, punto 7.

6.15.9. Dissipazione di energia della pompa del carburante

Al livello minimo di carburante a cui funziona il motore, l'aumento di calore indotto dalla/e pompa/e del carburante non deve mai provocare l'apertura della valvola di sovrappressione.

Disposizioni riguardanti il bocchettone di riempimento

6.15.10.1. Il bocchettone di riempimento deve essere dotato almeno di una valvola di non ritorno con sede di tenuta morbida e deve avere caratteristiche che lo rendano non smontabile.

6.15.10.2. Il bocchettone di riempimento deve essere protetto dalla contaminazione.

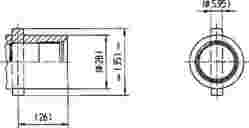

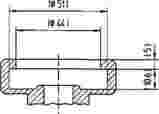

6.15.10.3. Il progetto e le dimensioni del profilo di accoppiamento del bocchettone di riempimento devono essere conformi a quelli delle figure dell'allegato 9.

Il bocchettone di riempimento illustrato nella figura 5 è utilizzabile solo per veicoli a motore delle categorie M2, M3, N2, N3 ed M1 con massa totale massima > 3 500 kg (6).

6.15.10.4. Il bocchettone di riempimento illustrato nella figura 4 è utilizzabile solo per veicoli a motore delle categorie M2, M3, N2, N3 ed M1 con massa totale massima > 3 500 kg (6).

6.15.10.5. Il bocchettone di riempimento esterno è collegato al serbatoio per mezzo di un tubo rigido o flessibile.

Disposizioni specifiche riguardanti il bocchettone di riempimento europeo per veicoli leggeri (allegato 9 — figura 3):

6.15.10.6.1. Il volume morto tra la superficie di tenuta anteriore e la parte anteriore della valvola di non ritorno deve essere non superiore a 0,1 cm3.

6.15.10.6.2. La portata attraverso il bocchettone di riempimento con una differenza di pressione di 30 kPa deve essere di almeno 60 litri/minuto, quando la prova viene effettuata con acqua.

Disposizioni specifiche riguardanti il bocchettone di riempimento Euro per veicoli pesanti (allegato 9 — figura 5):

6.15.10.7.1. Il volume morto tra la superficie di tenuta anteriore e la parte anteriore della valvola di non ritorno deve essere non superiore a 0,5 cm3.

6.15.10.7.2. La portata attraverso il bocchettone di riempimento con la valvola di non ritorno meccanicamente aperta e una differenza di pressione di 50 kPa deve essere di almeno 200 litri/minuto, quando la prova viene effettuata con acqua.

6.15.10.7.3. Il bocchettone di riempimento Euro deve essere conforme alle prescrizioni relative alla prova d'urto di cui all'allegato 9, punto 7.4.

Disposizioni riguardanti l'indicatore di livello

6.15.11.1. Il dispositivo per verificare il livello di liquido nel serbatoio deve essere di tipo indiretto (ad esempio magnetico) tra l'interno e l'esterno del serbatoio. Se il dispositivo per verificare il livello di liquido nel serbatoio è di tipo diretto, i collegamenti elettrici devono essere conformi alla classe di isolamento IP 54 secondo la norma IEC 60529:1997-06.

6.15.11.2. Se l'indicatore di livello del serbatoio comprende un galleggiante, questo deve resistere ad una pressione esterna di 3 000 kPa.

Disposizioni riguardanti il contenitore a tenuta stagna del serbatoio

6.15.12.1. L'uscita del contenitore a tenuta stagna deve avere una sezione totale libera di almeno 450 mm2.

6.15.12.2. Il contenitore a tenuta stagna deve assicurare la tenuta ad una pressione di 10 kPa con la/le aperture chiusa/e, fuga massima consentita di 100 cm3/h di vapore, e non presentare alcuna deformazione permanente.

6.15.12.3. Il contenitore a tenuta stagna deve essere progettato per resistere ad una pressione di 50 kPa.

Disposizioni riguardanti la valvola di servizio comandata a distanza con valvola limitatrice di flusso

Disposizioni riguardanti la valvola di servizio

6.15.13.1.1. Se la valvola di servizio è abbinata ad una pompa di alimentazione del GPL, si deve apporre l'iscrizione «POMPA INTERNA» e l'identificazione della pompa sulla targhetta del serbatoio per GPL o sull'eventuale multivalvola. Le connessioni elettriche all'interno del serbatoio per GPL devono essere conformi alla classe di isolamento IP 40 secondo la norma IEC 529.

6.15.13.1.2. La valvola di servizio deve resistere ad una pressione di 6 750 kPa in posizione aperta e in posizione chiusa.

6.15.13.1.3. La valvola di servizio non deve, in posizione chiusa, permettere fughe verso l'interno nella direzione del flusso. Sono ammesse fughe nella direzione contraria al flusso.

Disposizioni riguardanti la valvola limitatrice di flusso

6.15.13.2.1. La valvola limitatrice di flusso deve essere montata all'interno del serbatoio.

6.15.13.2.2. La valvola limitatrice di flusso deve essere progettata con un condotto di bypass che permetta di bilanciare le pressioni.

6.15.13.2.3. La valvola limitatrice di flusso deve entrare in funzione quando la differenza di pressione tra l'entrata e l'uscita della valvola è di 90 kPa. A questa differenza di pressione la portata non deve superare 8 000 cm3/min.

6.15.13.2.4. Quando la valvola limitatrice di flusso è in posizione chiusa la portata attraverso il condotto di by-pass non deve essere superiore a 500 cm3/minuto ad una differenza di pressione di 700 kPa.

7. MODIFICHE DI UN TIPO DI COMPONENTE PER ALIMENTAZIONE CON GPL ED ESTENSIONE DELL'OMOLOGAZIONE

Qualsiasi modifica di un tipo di componente per alimentazione con GPL deve essere notificata al servizio amministrativo che ha rilasciato l'omologazione. Tale servizio può:

7.1.1. ritenere che le modifiche effettuate non rischiano di avere un'incidenza negativa rilevante e che il componente soddisfa ancora le prescrizioni;

7.1.2. oppure decidere che il componente deve essere sottoposto ad una nuova serie parziale o completa di prove da parte dell'autorità competente.

7.2. La conferma o il rifiuto dell'omologazione, con indicazione delle avvenute modifiche, devono essere comunicati alle Parti dell'accordo che applicano il presente regolamento, secondo la procedura di cui al punto 5.3. precedente.

7.3. L'autorità competente che rilascia l'estensione dell'omologazione attribuisce un numero di serie ad ogni scheda di comunicazione redatta per tale estensione.

8. (Omesso)

9. CONFORMITÀ DELLA PRODUZIONE

Le modalità di controllo della conformità della produzione sono quelle definite nell'appendice 2 dell'accordo (E/ECE/324-E/ECE/TRANS/505/Rev.2) e devono rispettare le disposizioni che seguono.

9.1. Tutti i componenti omologati a norma del presente regolamento devono essere fabbricati in maniera tale da essere conformi al tipo omologato e quindi rispettare le disposizioni di cui al punto 6. precedente.

9.2. Per verificare che le disposizioni di cui al punto 9.1. siano state rispettate, devono essere eseguiti idonei controlli della produzione.

9.3. I requisiti minimi per le prove di controllo della conformità della produzione indicati negli allegati 8, 10 e 15 del presente regolamento devono essere rispettati.

9.4. L'autorità che ha rilasciato l'omologazione del tipo può in qualsiasi momento verificare i metodi di controllo della conformità applicati in ogni impianto di produzione. La frequenza normale di queste verifiche è una volta l'anno.

9.5. Inoltre, ogni serbatoio deve essere sottoposto a prova ad una pressione minima di 3 000 kPa, conformemente a quanto prescritto nel punto 2.3. dell'allegato 10 del presente regolamento.

9.6. Ogni tubo flessibile appartenente alla classe ad alta pressione (classe 1) secondo la classificazione di cui al punto 2. del presente regolamento deve essere sottoposto per mezzo minuto ad una prova con gas ad una pressione di 3 000 kPa.

9.7. Per i serbatoi saldati almeno un serbatoio ogni 200 ed un serbatoio del numero rimanente di serbatoi devono essere sottoposti all'esame radiografico prescritto nell'allegato 10, punto 2.4.1.

9.8. Durante la produzione un serbatoio ogni 200 e un serbatoio del numero rimanente di serbatoi devono essere sottoposti alle prove meccaniche summenzionate descritte nell'allegato 10, punto 2.1.2.

10. SANZIONI IN CASO DI NON CONFORMITÀ DELLA PRODUZIONE

10.1. L'omologazione rilasciata ad un tipo di componente a norma del presente regolamento può essere revocata se le disposizioni di cui al punto 9. non vengono rispettate.

10.2. Se una Parte dell'accordo che applica il presente regolamento revoca un'omologazione precedentemente concessa, ne informa immediatamente le altre Parti dell'accordo che applicano il presente regolamento mediante l'invio di una scheda di comunicazione conforme al modello di cui all'allegato 2B del presente regolamento.

11. DISPOSIZIONI PROVVISORIE RIGUARDANTI I COMPONENTI PER ALIMENTAZIONE CON GPL

11.1. Dalla data ufficiale di entrata in vigore della serie 01 di emendamenti del presente regolamento, nessuna delle Parti contraenti che applicano il presente regolamento può rifiutare di rilasciare un'omologazione ECE a norma del presente regolamento modificato dalla serie 01 di emendamenti.

11.2. Trascorsi 3 mesi dalla data ufficiale di entrata in vigore della serie 01 di emendamenti del presente regolamento, le Parti contraenti che applicano il presente regolamento rilasciano l'omologazione ECE unicamente se il tipo di componente da omologare è conforme alle prescrizioni del presente regolamento modificato serie 01 di emendamenti.

11.3. Nessuna delle Parti contraenti che applicano il presente regolamento può rifiutare un tipo di componente omologato a norma della serie 01 di emendamenti del presente regolamento.

11.4. Fino a 12 mesi dopo la data di entrata in vigore della serie 01 di emendamenti del presente regolamento, nessuna delle Parti contraenti che applicano il presente regolamento può rifiutare un tipo di componente omologato a norma del presente regolamento nella forma originaria.

11.5. Allo scadere dei 12 mesi successivi alla data di entrata in vigore della serie 01 di emendamenti, le Parti contraenti che applicano il presente regolamento possono rifiutare la vendita di un tipo di componente che non è conforme alle prescrizioni della serie 01 di emendamenti del presente regolamento, tranne nel caso in cui il componente sia destinato ad essere utilizzato come pezzo di ricambio per veicoli già in circolazione.

12. CESSAZIONE DEFINITIVA DELLA PRODUZIONE

Se il titolare di un'omologazione cessa definitivamente la produzione di un tipo di componente omologato a norma del presente regolamento, ne informa l'autorità che ha rilasciato l'omologazione la quale, a sua volta, informa le altre Parti dell'accordo che applicano il presente regolamento per mezzo di una scheda di comunicazione conforme al modello di cui all'allegato 2B del presente regolamento.

13. DENOMINAZIONE E INDIRIZZO DEI SERVIZI TECNICI INCARICATI DI ESEGUIRE LE PROVE DI OMOLOGAZIONE E DEI SERVIZI AMMINISTRATIVI

Le Parti dell'accordo che applicano il presente regolamento comunicano al Segretariato delle Nazioni Unite il nome e l'indirizzo dei servizi tecnici incaricati delle prove di omologazione e dei servizi amministrativi che rilasciano l'omologazione, cui devono essere inviate le schede d'omologazione, di estensione, di rifiuto o di revoca dell'omologazione rilasciate negli altri paesi.

PARTE II

OMOLOGAZIONE DEI VEICOLI PER QUANTO RIGUARDA L'INSTALLAZIONE DI COMPONENTI SPECIFICI PER L'UTILIZZO DI GAS DI PETROLIO LIQUEFATTI NEL SISTEMA DI PROPULSIONE

14. DEFINIZIONI

Ai fini della parte II del presente regolamento:

14.1.1. per «omologazione di un veicolo», si intende l'omologazione di un tipo di veicolo per quanto concerne l'installazione dei componenti specifici per l'alimentazione del motore con gas di petrolio liquefatti;

per «tipo di veicolo», si intende un veicolo o una famiglia di veicoli provvisti di componenti specifici per l'alimentazione del motore con GPL, che non differisca nei seguenti elementi:

14.1.2.1. il costruttore;

14.1.2.2. la designazione del tipo stabilita dal costruttore;

gli aspetti essenziali della costruzione e del progetto;

14.1.2.3.1. il telaio/fondo scocca (differenze evidenti e fondamentali);

14.1.2.3.2. l'installazione dell'equipaggiamento per alimentazione con GPL (differenze evidenti e fondamentali).

15. DOMANDA DI OMOLOGAZIONE

15.1. La domanda di omologazione di un tipo di veicolo per quanto riguarda l'installazione dei componenti specifici per l'alimentazione del motore con gas di petrolio liquefatti deve essere presentata dal costruttore del veicolo o dal suo mandatario.

15.2. La domanda di omologazione deve essere accompagnata dai documenti qui di seguito citati, in triplice copia: descrizione del veicolo con l'indicazione di tutte le caratteristiche utili indicate nell'allegato 1 del presente regolamento.

15.3. Un veicolo rappresentativo del tipo da omologare deve essere presentato al servizio tecnico incaricato delle prove di omologazione.

16. OMOLOGAZIONE

16.1. Se il veicolo presentato per l'omologazione a norma del presente regolamento e provvisto di tutti i componenti specifici necessari per l'alimentazione del motore con gas di petrolio liquefatti soddisfa le prescrizioni di cui al punto 17. che segue, l'omologazione viene rilasciata.

16.2. Ad ogni tipo di veicolo omologato viene attribuito un numero di omologazione. Le prime due cifre di tale numero indicano la serie comprendente le più recenti modifiche tecniche rilevanti apportate al regolamento alla data in cui viene rilasciata l'omologazione.

16.3. L'omologazione, l'estensione o il rifiuto dell'omologazione di un tipo di veicolo alimentato con GPL a norma del presente regolamento devono essere comunicati alle Parti dell'accordo che applicano il presente regolamento mediante una scheda conforme al modello che figura nell'allegato 2D del presente regolamento.

Ciascun veicolo conforme ad un tipo di veicolo omologato a norma del presente regolamento deve recare, in maniera chiaramente visibile e in una posizione facilmente accessibile specificata nella scheda di omologazione di cui al punto 16.3. precedente, un marchio internazionale di omologazione composto da:

16.4.1. un cerchio all'interno del quale è iscritta la lettera «E» seguita dal numero distintivo del paese che ha rilasciato l'omologazione (7);

16.4.2. il numero del presente regolamento seguito dalla lettera «R», da un trattino e dal numero di omologazione posti a destra del cerchio di cui al punto 16.4.1.

16.5. Se il veicolo è conforme ad un tipo di veicolo omologato a norma di uno o più altri regolamenti allegati all'accordo nel paese che rilascia l'omologazione a norma del presente regolamento, non è necessario ripetere il simbolo di cui al punto 16.4.1.; in questo caso, il numero di regolamento e di omologazione e i simboli supplementari di tutti i regolamenti in virtù dei quali l'omologazione è stata concessa nel paese in questione devono essere disposti in colonne verticali a destra del simbolo prescritto al punto 16.4.1.

16.6. Il marchio di omologazione deve essere chiaramente leggibile e indelebile.

16.7. Il marchio di omologazione deve essere collocato sulla targhetta dei dati del veicolo o in prossimità della stessa.

16.8. Nell'allegato 2C del presente regolamento figurano esempi di marchi di omologazione.

17. DISPOSIZIONI RIGUARDANTI L'INSTALLAZIONE DI COMPONENTI SPECIFICI PER L'ALIMENTAZIONE DEL MOTORE CON GAS DI PETROLIO LIQUEFATTI

17.1. Indicazioni generali

17.1.1. L'impianto GPL installato sul veicolo deve funzionare in modo tale che la pressione massima di funzionamento per la quale è stato progettato e omologato non possa essere superata.

17.1.2. Ogni componente dell'impianto deve essere omologato per le singole parti, conformemente alla parte I del presente regolamento.

17.1.3. I materiali usati nell'impianto devono essere compatibili con il GPL.

17.1.4. Tutte le parti dell'impianto devono essere fissate in modo appropriato.

17.1.5. L'impianto GPL non deve presentare fughe.

17.1.6. L'impianto GPL deve essere installato in modo tale da essere protetto nel migliore dei modi dai danni dovuti ad esempio allo spostamento di elementi del veicolo, a collisioni, alla polvere della strada, alle operazioni di carico e scarico del veicolo o a movimenti del carico trasportato.

All'impianto GPL non deve essere collegato alcun dispositivo al di fuori di quelli strettamente necessari per il corretto funzionamento del motore.

17.1.7.1. In deroga alle disposizioni di cui al punto 17.1.7., i veicoli delle categorie M2, M3, N2, N3 ed M1 aventi una massa totale massima > 3 500 kg possono essere muniti di un impianto di riscaldamento dell'abitacolo/vano passeggeri o del vano di carico collegato all'impianto GPL.

17.1.7.2. L'impianto di riscaldamento di cui al punto 17.1.7.1. è autorizzato se il servizio tecnico responsabile delle prove di omologazione ritiene che sia adeguatamente protetto e che non incida sul corretto funzionamento dell'impianto di alimentazione del motore con GPL.

17.1.7.3. In deroga alle disposizioni di cui al punto 17.1.7., un veicolo monocarburante senza dispositivo di recupero della funzionalità in condizioni degradate può essere equipaggiato con un collegamento di servizio nell'impianto di alimentazione del motore con GPL.

17.1.7.4. Il collegamento di servizio di cui al punto 17.1.7.3. è autorizzato se il servizio tecnico responsabile delle prove di omologazione ritiene che sia adeguatamente protetto e che non incida sul corretto funzionamento dell'impianto di alimentazione del motore con GPL. Il collegamento di servizio deve essere abbinato ad una valvola di non ritorno separata a tenuta stagna preposta unicamente a far funzionare il motore.

17.1.7.5. I veicoli monocarburante provvisti di collegamento di servizio devono recare in prossimità del collegamento di servizio un adesivo conforme alle prescrizioni contenute nell'allegato 17.

Identificazione dei veicoli di categoria M2 ed M3 alimentati con GPL

17.1.8.1. I veicoli delle categorie M2 ed M3 devono recare una targhetta conforme alle prescrizioni contenute nell'allegato 16.

17.1.8.2. Tale targhetta deve essere apposta sulla parte anteriore e posteriore del veicolo di categoria M2 o M3 e all'esterno delle porte sul lato sinistro per i veicoli con guida a destra e sul lato destro per i veicoli con guida a sinistra.

17.2. Altre disposizioni

17.2.1. Nessun componente dell'impianto GPL, ivi compresi i materiali di protezione che fanno parte di tali componenti, deve sporgere oltre la sagoma del veicolo ad eccezione del bocchettone di riempimento, che può sporgere al massimo di 10 mm rispetto alla sua base.

17.2.2. Ad eccezione del serbatoio per GPL nessun componente dell'impianto GPL, ivi compresi i materiali di protezione che fanno parte di tali componenti, in qualsiasi sezione del veicolo, deve sporgere oltre il bordo inferiore del veicolo a meno che un'altra parte del veicolo, entro un raggio di 150 mm, sia situata più in basso.

17.2.3. Nessun componente dell'impianto GPL può essere collocato a meno di 100 mm dalla tubazione di scarico o da una sorgente di calore analoga, se tale componente non è adeguatamente schermato contro il calore.

17.3. L'impianto GPL

17.3.1. Un impianto GPL deve comprendere perlomeno i seguenti componenti:

17.3.1.1. serbatoio del carburante;

17.3.1.2. valvola di arresto del gas all'80 per cento;

17.3.1.3. indicatore di livello;

17.3.1.4. valvola di sovrappressione;

17.3.1.5. valvola di servizio comandata a distanza con valvola limitatrice di flusso;

17.3.1.6. regolatore di pressione e vaporizzatore, che possono essere combinati;

17.3.1.7. valvola di intercettazione comandata a distanza;

17.3.1.8. bocchettone di riempimento;

17.3.1.9. tubazioni rigide e flessibili del gas;

17.3.1.10. connessioni per il trasporto del gas tra i componenti dell'impianto GPL;

17.3.1.11. iniettore o dispositivo di iniezione del gas o miscelatore del gas;

17.3.1.12. unità elettronica di controllo,

17.3.1.13. dispositivo di sovrappressione (fusibile).

17.3.2. L'impianto può comprendere anche i seguenti componenti:

17.3.2.1. contenitore a tenuta stagna che ricopra gli accessori fissati al serbatoio del carburante;

17.3.2.2. valvola di non ritorno;

17.3.2.3. valvola di sovrappressione per tubazione gas;

17.3.2.4. unità di dosaggio del gas;

17.3.2.5. filtro per GPL;

17.3.2.6. sensore di pressione o di temperatura;

17.3.2.7. pompa del GPL;

17.3.2.8. isolatore di alimentazione per il serbatoio (attuatori/pompa del carburante/sensore di livello del carburante);

17.3.2.9. collegamento di servizio (solo veicoli monocarburante non provvisti di dispositivo di recupero della funzionalità in condizioni degradate);

17.3.2.10. sistema di selezione del carburante e impianto elettrico;

17.3.2.11. canale di alimentazione.

17.3.3. Gli accessori del serbatoio di cui ai punti da 17.3.1.2. a 17.3.1.5. possono essere combinati.

17.3.4. La valvola di intercettazione comandata a distanza di cui al punto 17.3.1.7. può essere combinata con il regolatore di pressione/vaporizzatore.

17.3.5. Ulteriori componenti necessari per il funzionamento efficace del motore possono essere installati nella parte dell'impianto GPL in cui la pressione è inferiore a 20 kPa.

17.4. Installazione del serbatoio del carburante

17.4.1. Il serbatoio del carburante deve essere installato sul veicolo in modo permanente. Non deve essere installato nel vano motore.

17.4.2. Il serbatoio del carburante deve essere installato nella posizione corretta, conformemente alle istruzioni del fabbricante del serbatoio.

17.4.3. Il serbatoio del carburante deve essere installato in modo che non ci sia contatto metallo-metallo, tranne che nei punti di fissaggio del serbatoio stesso.

17.4.4. Il serbatoio del carburante deve avere punti di fissaggio permanenti che lo assicurino al veicolo, o può essere fissato al veicolo mediante un basamento e fasce.

Quando il veicolo è in ordine di marcia il serbatoio del carburante non deve trovarsi a meno di 200 mm di altezza rispetto al piano stradale.

17.4.5.1. Le disposizioni di cui al punto 17.4.5. non si applicano se il serbatoio è protetto efficacemente nella parte anteriore e lateralmente e se nessuna sua parte sporge al di sotto di questa struttura di protezione.

17.4.6. Il o i serbatoi del carburante devono essere montati e fissati in modo tale che quando sono pieni le accelerazioni indicate qui di seguito possano essere assorbite (senza danno):

Veicoli delle categorie M1 ed N1:

|

(a) |

20 g nel senso di marcia |

|

(b) |

8 g sull'orizzontale perpendicolare al senso di marcia |

Veicoli delle categorie M2 e N2:

|

(a) |

10 g nel senso di marcia |

|

(b) |

5 g sull'orizzontale perpendicolare al senso di marcia |

Veicoli delle categorie M3 e N3:

|

(a) |

6,6 g nel senso di marcia |

|

(b) |

5 g sull'orizzontale perpendicolare al senso di marcia |

Può essere utilizzato un metodo di calcolo invece di una prova pratica se chi presenta la domanda di omologazione può dimostrarne l'equivalenza al servizio tecnico.

17.5. Altre disposizioni relative al serbatoio del carburante

17.5.1. Se più di un serbatoio per GPL è collegato ad un'unica tubazione di alimentazione, ciascun serbatoio deve essere provvisto di una valvola di non ritorno installata a valle della valvola di servizio comandata a distanza ed una valvola di sovrappressione per tubazione deve essere installata nella tubazione di alimentazione, a valle della valvola di non ritorno. Un filtro adeguato deve essere montato a monte della/e valvola/e di non ritorno per impedirne l'imbrattamento.

17.5.2. La valvola di non ritorno e la valvola di sovrappressione per tubazione non sono necessarie se la pressione di riflusso della valvola di servizio comandata a distanza in posizione chiusa è superiore a 500 kPa.

In questo caso il dispositivo di comando delle valvole di servizio comandate a distanza deve essere costruito in modo tale che non sia possibile l'apertura contemporanea di più di una valvola comandata a distanza. Il tempo di sovrapposizione per consentire il passaggio da un serbatoio all'altro è limitato a due minuti.

17.6. Accessori del serbatoio del carburante

17.6.1. Valvola di servizio comandata a distanza con valvola limitatrice di flusso sul serbatoio

17.6.1.1. La valvola di servizio comandata a distanza con valvola limitatrice di flusso deve essere installata direttamente sul serbatoio del carburante, senza raccordi intermedi.

17.6.1.2. La valvola di servizio comandata a distanza con valvola limitatrice di flusso deve essere comandata in modo tale che si chiuda automaticamente quando il motore si ferma, indipendentemente dalla posizione dell'interruttore di accensione, e rimanga chiusa fino all'avvio del motore.

17.6.2. Valvola di sovrappressione a molla nel serbatoio

17.6.2.1. La valvola di sovrappressione a molla deve essere installata nel serbatoio del carburante in modo tale da risultare nell'area in cui il carburante è allo stato gassoso e da poter scaricare nell'atmosfera circostante. La valvola di sovrappressione a molla può scaricare nel contenitore a tenuta stagna se il contenitore a tenuta stagna soddisfa le prescrizioni di cui al punto 17.6.5.

17.6.3. Valvola di arresto del gas all'80 per cento

17.6.3.1. Il dispositivo automatico di limitazione del livello di riempimento deve essere adatto per il serbatoio del carburante sui cui è montato e deve essere installato in posizione appropriata per assicurare che il serbatoio non possa essere riempito più dell'80 per cento.

17.6.4. Indicatore di livello

17.6.4.1. L'indicatore di livello deve essere adatto per il serbatoio del carburante su cui è montato e deve essere installato in posizione appropriata.

17.6.5. Contenitore a tenuta stagna del serbatoio

17.6.5.1. Un contenitore a tenuta stagna che copra gli accessori del serbatoio e soddisfi le prescrizioni di cui ai punti da 17.6.5.2. a 17.6.5.5. deve essere montato sul serbatoio del carburante, a meno che questo non sia installato all'esterno del veicolo e che gli accessori del serbatoio non siano protetti dalla polvere e dall'acqua.

17.6.5.2. Il contenitore a tenuta stagna deve essere in collegamento diretto con l'atmosfera, se necessario tramite un tubo di raccordo flessibile ed un condotto passante.

17.6.5.3. L'uscita dello sfiato del contenitore a tenuta stagna deve essere orientata verso il basso al punto di uscita dal veicolo, ma non deve sboccare in un passaruota né in prossimità di una sorgente di calore come la tubazione di scarico.

17.6.5.4. I tubi di raccordo flessibili ed i condotti passanti montati sul fondo della carrozzeria del veicolo per la ventilazione del contenitore a tenuta stagna devono avere un'apertura libera minima di 450 mm2. Se un tubo del gas o di altro genere o dei fili elettrici sono montati all'interno del tubo di raccordo flessibile e del condotto passante, l'apertura libera deve essere ugualmente di almeno 450 mm2.

17.6.5.5. Il contenitore a tenuta stagna ed i tubi di raccordo flessibili devono essere a tenuta di gas ad una pressione di 10 kPa con le aperture chiuse, e non presentare deformazioni permanenti con una fuga massima consentita di 100 cm3/h.

17.6.5.6. Il tubo di raccordo flessibile deve essere fissato al contenitore a tenuta stagna e al condotto passante in modo tale che i raccordi siano a tenuta di gas.

17.7. Tubi rigidi e flessibili del gas

17.7.1. I tubi rigidi devono essere in materiale senza saldature: rame o acciaio inossidabile o acciaio con rivestimento resistente alla corrosione.

17.7.2. I tubi rigidi in rame senza saldature devono essere protetti con una camicia in gomma o in materiale plastico.

17.7.3. Il diametro esterno dei tubi in rame non deve essere superiore a 12 mm e lo spessore di parete non deve essere inferiore a 0,8 mm, mentre il diametro esterno dei tubi in acciaio e acciaio inossidabile per gas non deve essere superiore a 25 mm con uno spessore di parete adeguato.

17.7.4. Il tubo rigido può essere fabbricato in materiale non metallico se il tubo soddisfa le prescrizioni contenute nel punto 6.7. del presente regolamento.

17.7.5. Il tubo rigido può essere sostituito con un tubo flessibile se tale tubo flessibile soddisfa le prescrizioni contenute nel punto 6.7. del presente regolamento.

17.7.6. I tubi rigidi, tranne quelli non metallici, devono essere fissati in modo tale da non essere sottoposti a vibrazioni o sollecitazioni meccaniche.

17.7.7. I tubi flessibili ed i tubi rigidi non metallici devono essere fissati in modo tale da non essere sottoposti a sollecitazioni meccaniche.

17.7.8. Al punto di fissaggio, i tubi rigidi o flessibili devono essere muniti di materiale di protezione.

17.7.9. I tubi rigidi e flessibili non devono essere situati in prossimità dei punti di sollevamento del martinetto (cric).

17.7.10. Nei punti di passaggio, i tubi rigidi e flessibili, provvisti o no di camicia protettiva, devono essere muniti di materiale di protezione.

17.8. Collegamenti tra i componenti dell'impianto GPL

17.8.1. Non è ammesso l'uso di raccordi saldati o brasati e di raccordi a compressione a superficie mordente.

17.8.2. Per i tubi rigidi si devono utilizzare unicamente raccordi compatibili sotto il profilo della corrosione.

17.8.3. Per i tubi in acciaio inossidabile si devono utilizzare unicamente raccordi in acciaio inossidabile.

17.8.4. I raccordi devono essere realizzati in materiale resistente alla corrosione.

17.8.5. La giunzione dei tubi rigidi deve essere effettuata con raccordi appropriati, ad esempio raccordi a compressione in due pezzi per i tubi in acciaio e raccordi svasati/con olive da entrambi i lati o due flange per i tubi in rame. I tubi rigidi devono essere collegati con raccordi appropriati. Non si devono usare in nessun caso raccordi che possano danneggiare il tubo. La pressione di scoppio del raccordo montato deve essere uguale o superiore a quella prescritta per il tubo.

17.8.6. Il numero di raccordi deve essere limitato al minimo.

17.8.7. Tutti i raccordi devono essere situati in posizioni accessibili per l'ispezione.

All'interno dell'abitacolo/vano passeggeri o di un vano bagagli chiuso i tubi non devono superare la lunghezza ragionevolmente necessaria; questa prescrizione è soddisfatta quando il tubo rigido o flessibile non è più lungo della distanza tra il serbatoio del carburante e la fiancata del veicolo.

17.8.8.1. Non devono esserci collegamenti per il passaggio del gas nell'abitacolo/vano passeggeri o nel vano bagagli chiuso, fatta eccezione per:

|

(i) |

i raccordi sul contenitore a tenuta di gas; e |

|

(ii) |

il raccordo tra il tubo rigido o flessibile del gas ed il bocchettone di riempimento se tale raccordo è munito di una camicia resistente al GPL e se le eventuali fughe di gas vengono scaricate direttamente nell'atmosfera. |

17.8.8.2. Le disposizioni di cui ai punti 17.8.8. e 17.8.8.1. non si applicano per i veicoli di categoria M2 o M3 se i tubi rigidi o flessibili del gas ed i raccordi sono muniti di una camicia resistente al GPL ed in collegamento diretto con l'atmosfera. L'estremità aperta della camicia o del condotto deve essere situata nel punto più basso.

17.9. Valvola di intercettazione comandata a distanza

17.9.1. Una valvola di intercettazione comandata a distanza deve essere installata nel tubo del gas tra il serbatoio per GPL ed il regolatore di pressione/vaporizzatore, il più vicino possibile al regolatore di pressione/vaporizzatore.

17.9.2. La valvola di intercettazione comandata a distanza può essere incorporata nel regolatore di pressione/vaporizzatore.

17.9.3. In deroga alle disposizioni di cui al punto 17.9.1., la valvola di intercettazione comandata a distanza può essere installata in una posizione all'interno del vano motore specificata dal fabbricante dell'impianto GPL se tra il regolatore di pressione ed il serbatoio per GPL è interposto un sistema di ritorno del carburante.

17.9.4. La valvola di intercettazione comandata a distanza deve essere installata in modo tale che l'alimentazione del carburante venga interrotta quando il motore si spegne, se il veicolo è provvisto anche di un altro sistema di alimentazione, quando è selezionato l'altro carburante. Per scopi diagnostici è ammesso un ritardo di 2 secondi.

17.10. Bocchettone di riempimento

17.10.1. Il bocchettone di riempimento deve essere fissato in modo da evitare rotazioni e deve essere protetto dalla polvere e dall'acqua.

17.10.2. Quando il serbatoio per GPL è montato nell'abitacolo/vano passeggeri o in un vano bagagli chiuso, il bocchettone di riempimento deve essere situato all'esterno del veicolo.

17.11. Sistema di selezione del carburante e circuito elettrico

I componenti elettrici dell'impianto GPL devono essere protetti dai sovraccarichi ed il cavo di alimentazione deve essere provvisto di almeno un fusibile indipendente.

17.11.1.1. Il fusibile deve essere installato in una posizione nota in cui sia accessibile senza dover utilizzare attrezzi.

17.11.2. Per la conduzione dell'energia elettrica necessaria per il funzionamento di componenti dell'impianto GPL che trasportano anche gas non può essere utilizzato un tubo del gas.

17.11.3. Tutti i componenti elettrici installati in una parte dell'impianto GPL in cui la pressione è superiore a 20 kPa devono essere collegati ed isolati in modo che non ci sia passaggio di corrente attraverso parti contenenti GPL.

17.11.4. I cavi elettrici devono essere protetti adeguatamente dai danni. Le connessioni elettriche all'interno del vano bagagli e dell'abitacolo/vano passeggeri devono essere conformi alla classe di isolamento IP 40 secondo la norma IEC 529. Tutte le altre connessioni elettriche devono essere conformi alla classe di isolamento IP 54 conformemente alla norma IEC 529.

17.11.5. I veicoli multicarburante devono essere muniti di un sistema di selezione carburante che impedisca che il motore possa essere alimentato con più di un carburante per volta. È ammesso un breve periodo di sovrapposizione per consentire il passaggio da un carburante all'altro.

17.11.6. In deroga alle disposizioni di cui al punto 17.11.5. nei motori bicarburante con fiamma pilota è ammessa l'alimentazione con più di un carburante.

17.11.7. Le connessioni e i componenti elettrici situati nel contenitore a tenuta stagna devono essere costruiti in modo tale che non sia possibile la formazione di scintille.

17.12. Dispositivo di sovrappressione

17.12.1. Il dispositivo di sovrappressione deve essere fissato al o ai serbatoi in modo da poter scaricare nel contenitore a tenuta stagna, quando la sua presenza è prescritta, se questo soddisfa le prescrizioni di cui al punto 17.6.5.

18. CONFORMITÀ DELLA PRODUZIONE

Le modalità di controllo della conformità della produzione sono quelle definite nell'appendice 2 dell'accordo (E/ECE/324-E/ECE/TRANS/505/Rev.2) e devono rispettare le disposizioni che seguono.

18.1. Tutti i veicoli omologati ai sensi del presente regolamento devono essere fabbricati in modo da essere conformi al tipo omologato rispettando le disposizioni di cui al punto 17. precedente.

18.2. Per verificare che le disposizioni di cui al punto 18.1. siano rispettate devono essere eseguiti controlli appropriati della produzione.

18.3. L'autorità che ha rilasciato l'omologazione del tipo può in qualsiasi momento verificare i metodi di controllo della conformità applicati in ogni impianto di produzione. La frequenza normale di queste verifiche è una volta l'anno.

19. SANZIONI IN CASO DI NON CONFORMITÀ DELLA PRODUZIONE

19.1. L'omologazione rilasciata ad un tipo di veicolo a norma del presente regolamento può essere revocata se le disposizioni di cui al punto 18. precedente non sono rispettate.

19.2. Se una Parte dell'accordo che applica il presente regolamento revoca un'omologazione precedentemente concessa, ne informa immediatamente le altre Parti dell'accordo che applicano il presente regolamento mediante l'invio di una scheda di comunicazione conforme al modello di cui all'allegato 2D del presente regolamento.

20. MODIFICA DEL TIPO DI VEICOLO ED ESTENSIONE DELL'OMOLOGAZIONE

Qualsiasi modifica dell'installazione dei componenti specifici per l'alimentazione del motore con gas di petrolio liquefatti deve essere segnalata al servizio amministrativo che ha omologato il tipo di veicolo. Tale servizio può:

20.1.1. ritenere che le modifiche effettuate non rischiano di avere un'incidenza negativa rilevante e che il componente soddisfa ancora le prescrizioni;

20.1.2. oppure esigere un nuovo verbale di prova dal servizio tecnico incaricato delle prove.

20.2. La conferma o il rifiuto dell'omologazione, con indicazione delle avvenute modifiche, devono essere comunicati alle Parti dell'accordo che applicano il presente regolamento, secondo la procedura di cui al punto 16.3. precedente.

20.3. L'autorità competente che rilascia l'estensione dell'omologazione attribuisce un numero di serie ad ogni estensione e ne informa le altre Parti dell'accordo del 1958 che applicano il presente regolamento con una scheda di comunicazione conforme al modello di cui all'allegato 2D del presente regolamento.

21. CESSAZIONE DEFINITIVA DELLA PRODUZIONE

Se il detentore di un'omologazione cessa definitivamente la produzione di un tipo di veicolo omologato conformemente al presente regolamento, ne informa l'autorità che ha rilasciato l'omologazione la quale, a sua volta, informa le altre Parti dell'accordo che applicano il presente regolamento per mezzo di una scheda di comunicazione conforme al modello di cui all'allegato 2D del presente regolamento.

22. DISPOSIZIONI TRANSITORIE RIGUARDANTI L'INSTALLAZIONE DI COMPONENTI PER ALIMENTAZIONE CON GPL E L'OMOLOGAZIONE DI VEICOLI PER QUANTO RIGUARDA L'INSTALLAZIONE DI COMPONENTI SPECIFICI PER L'UTILIZZO DI GAS DI PETROLIO LIQUEFATTI NEL SISTEMA DI PROPULSIONE

22.1. Dalla data ufficiale di entrata in vigore della serie 01 di emendamenti del presente regolamento, nessuna delle Parti contraenti che applicano il presente regolamento può rifiutare di rilasciare un'omologazione ECE a norma del presente regolamento modificato dalla serie 01 di emendamenti.

22.2. Dalla data ufficiale di entrata in vigore della serie 01 di emendamenti del presente regolamento, nessuna delle Parti contraenti che applicano il presente regolamento può vietare il montaggio su un veicolo e l'uso come primo equipaggiamento di un componente omologato a norma del presente regolamento modificato dalla serie 01 di emendamenti.

22.3. Nei 12 mesi successivi alla data di entrata in vigore della serie 01 di emendamenti del presente regolamento, le Parti contraenti che applicano il presente regolamento possono consentire l'uso come primo equipaggiamento di un tipo di componente omologato a norma del presente regolamento nella sua forma originaria, quando tale componente è montato su un veicolo trasformato per funzionare con GPL.

22.4. Allo scadere dei 12 mesi successivi alla data di entrata in vigore della serie 01 di emendamenti del presente regolamento, le Parti contraenti che applicano il presente regolamento vietano l'uso come primo equipaggiamento dei componenti non conformi alle prescrizioni del presente regolamento modificato dalla serie 01 di emendamenti, se tali componenti sono montati su un veicolo trasformato per funzionare con GPL.

22.5. Allo scadere dei 12 mesi successivi alla data di entrata in vigore della serie 01 di emendamenti del presente regolamento, le Parti contraenti che applicano il presente regolamento possono rifiutare la prima immatricolazione nazionale (prima immissione in circolazione) dei veicoli non conformi alle prescrizioni del presente regolamento modificato dalla serie 01 di emendamenti.

23. DENOMINAZIONE E INDIRIZZO DEI SERVIZI TECNICI INCARICATI DI ESEGUIRE LE PROVE DI OMOLOGAZIONE E DEI SERVIZI AMMINISTRATIVI

Le Parti dell'accordo che applicano il presente regolamento comunicano al Segretariato delle Nazioni Unite il nome e l'indirizzo dei servizi tecnici incaricati delle prove di omologazione e dei servizi amministrativi che rilasciano l'omologazione, cui devono essere inviate le schede d'omologazione, di estensione, di rifiuto o di revoca dell'omologazione rilasciate negli altri paesi.

(1) Secondo la definizione contenuta nell'allegato 7 della Risoluzione consolidata sulla costruzione di veicoli (R.E.3) (documento TRANS/WP.29/78/Rev.1/Amend.2, modificato da ultimo da Amend.4).

(2) 1 per la Germania, 2 per la Francia, 3 per l’Italia, 4 per i Paesi Bassi, 5 per la Svezia, 6 per il Belgio, 7 per l’Ungheria, 8 per la Repubblica ceca, 9 per la Spagna, 10 per la Serbia, 11 per il Regno Unito, 12 per l’Austria, 13 per il Lussemburgo, 14 per la Svizzera, 15 (omesso), 16 per la Norvegia, 17 per la Finlandia, 18 per la Danimarca, 19 per la Romania, 20 per la Polonia, 21 per il Portogallo, 22 per la Federazione russa, 23 per la Grecia, 24 per l'Irlanda, 25 per la Croazia, 26 per la Slovenia, 27 per la Slovacchia, 28 per la Bielorussia, 29 per l’Estonia, 30 (omesso), 31 per la Bosnia-Erzegovina, 32 per la Lettonia, 33 (omesso), 34 per la Bulgaria, 35 (omesso), 36 per la Lituania, 37 per la Turchia, 38 (omesso), 39 per l'Azerbaigian, 40 per la ex Repubblica iugoslava di Macedonia, 41 (omesso), 42 per la Comunità europea (le omologazioni sono rilasciate dagli Stati membri utilizzando i rispettivi simboli ECE), 43 per il Giappone, 44 (omesso), 45 per l'Australia, 46 per l'Ucraina, 47 per il Sudafrica, 48 per la Nuova Zelanda, 49 per Cipro, 50 per Malta, 51 per la Repubblica di Corea, 52 per la Malaysia, 53 per la Tailandia, 54 e 55 (omessi) e 56 per il Montenegro. I numeri successivi saranno attribuiti ad altri paesi secondo l'ordine cronologico di ratifica dell'accordo relativo all'adozione di prescrizioni tecniche uniformi applicabili all'omologazione e al riconoscimento reciproco dell'omologazione dei veicoli a motore, degli accessori e delle parti che possono essere installati e/o utilizzati sui veicoli a motore, oppure di adesione al medesimo accordo. I numeri così assegnati saranno comunicati alle parti contraenti dell'accordo dal Segretariato generale delle Nazioni Unite.

(3) Combinati o indipendenti

(4) Solo quando l'attuatore di dosaggio del gas non è integrato nel dispositivo di iniezione del gas.

(5) Solo quando la pressione di funzionamento del miscelatore del gas è superiore a 20 kPa (classe 2).

(6) Secondo la definizione contenuta nella Risoluzione consolidata sulla costruzione di veicoli (R.E.3), allegato 7 (documento TRANS/WP.29/78/Rev.1/Amend.2, modificato da ultimo da Amend.4).

(7) Cfr. nota 2

ALLEGATO 1

CARATTERISTICHE ESSENZIALI DEL VEICOLO, DEL MOTORE E DELL'IMPIANTO GPL

ALLEGATO 2A

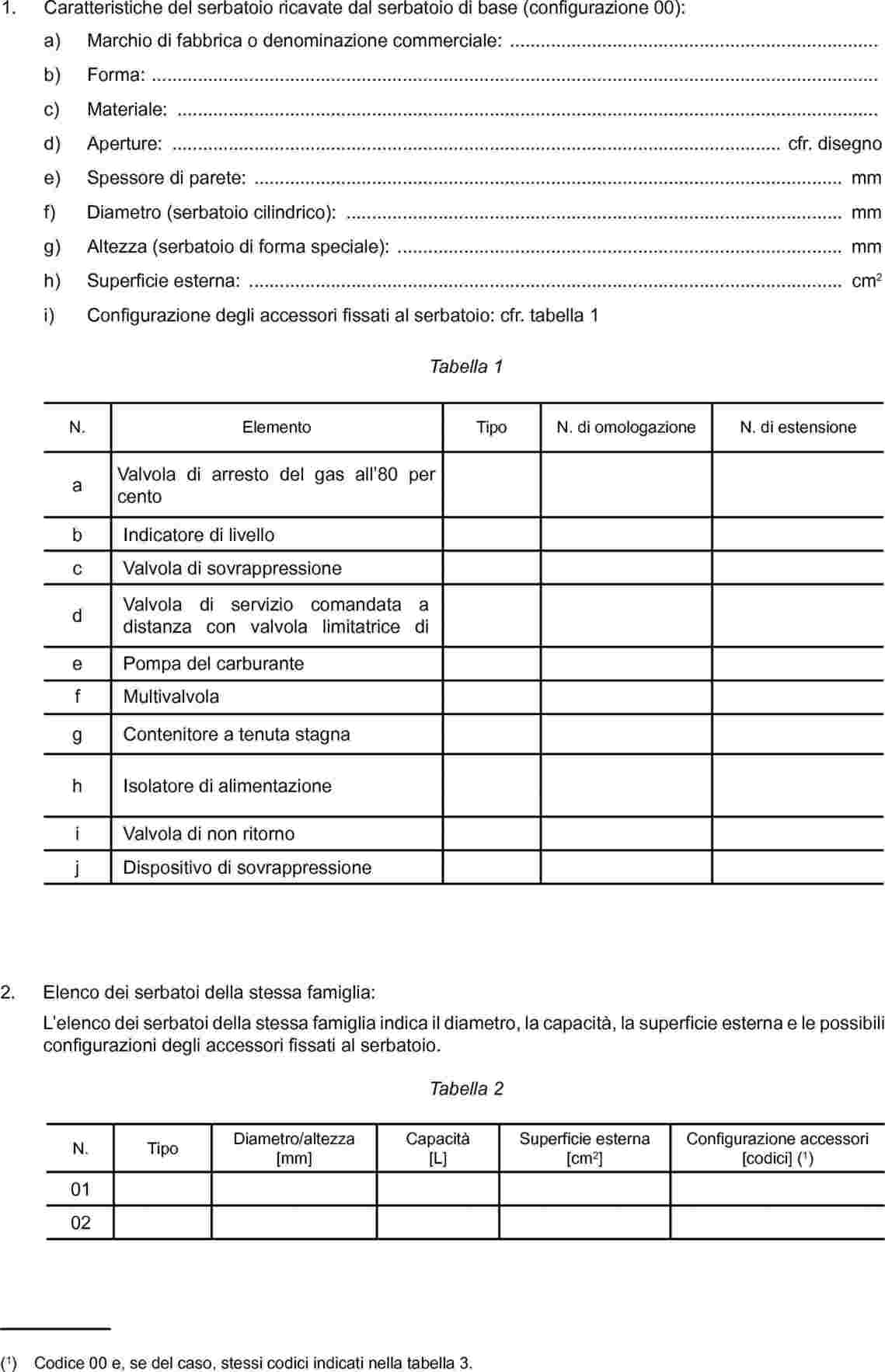

ESEMPIO DI MARCHIO DI OMOLOGAZIONE DI UN TIPO DI COMPONENTE PER ALIMENTAZIONE CON GPL

(Cfr. punto 5.2. del presente regolamento)

Il marchio di omologazione sopra riportato, apposto su un componente per alimentazione con GPL, indica che il componente è stato omologato nei Paesi Bassi (E4), a norma del regolamento n. 67, con il numero di omologazione 012439. Le prime due cifre indicano che l'omologazione è stata rilasciata conformemente alle disposizioni del regolamento n. 67 modificato dalla serie 01 di emendamenti (1).

(1) Classe 1, 2, 2A o 3

ALLEGATO 2B

COMUNICAZIONE

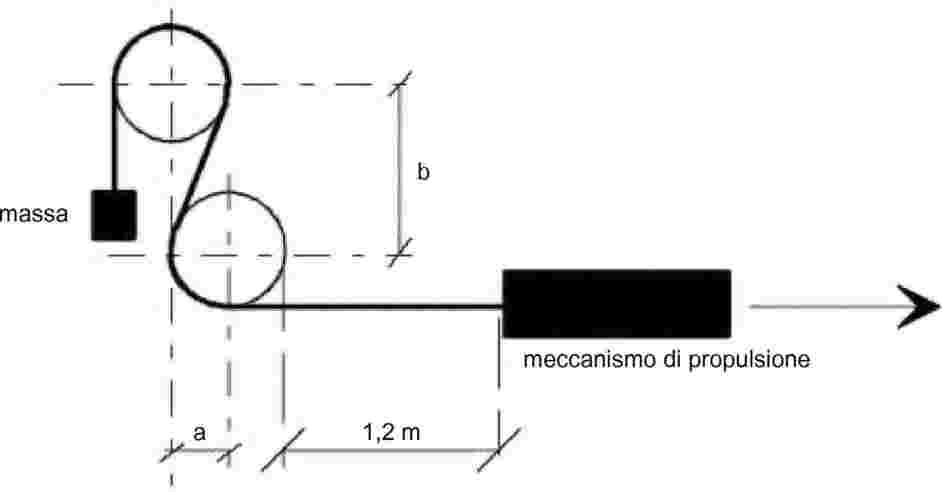

Appendice (solo serbatoi)

ALLEGATO 2C

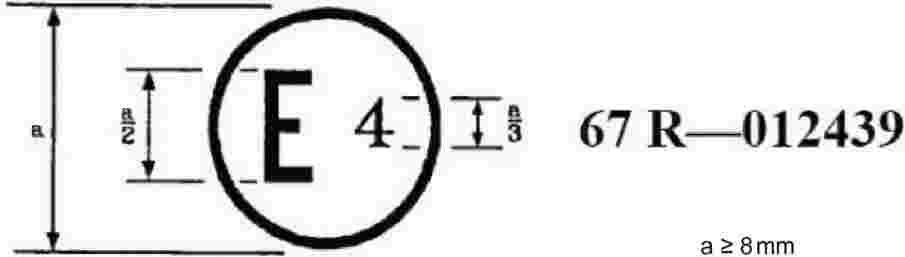

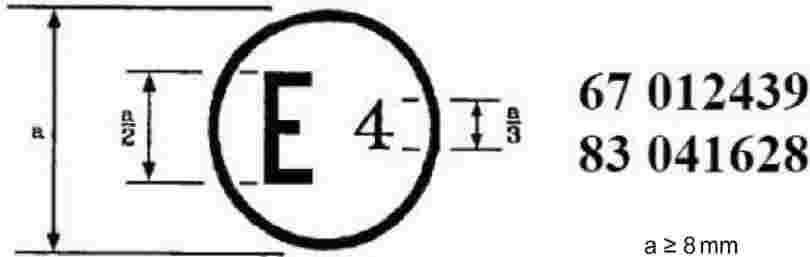

ESEMPI DI MARCHI DI OMOLOGAZIONE

MODELLO A

(Cfr. punto 16.2. del presente regolamento)

Il marchio di omologazione sopra riportato, apposto su un veicolo, indica che il veicolo è stato omologato nei Paesi Bassi (E4) per quanto riguarda l'installazione di componenti specifici per l'alimentazione del motore con GPL, a norma del regolamento n. 67, con il numero di omologazione 012439. Le prime due cifre indicano che l'omologazione è stata rilasciata conformemente alle disposizioni del regolamento n. 67 modificato dalla serie 01 di emendamenti.

MODELLO B

(Cfr. punto 16.2. del presente regolamento)