EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 32009L0144

Directive 2009/144/EC of the European Parliament and of the Council of 30 November 2009 on certain components and characteristics of wheeled agricultural or forestry tractors (Codified version) (Text with EEA relevance)

Direttiva 2009/144/CE del Parlamento europeo del Consiglio, del 30 novembre 2009 , relativa a taluni elementi e caratteristiche dei trattori agricoli o forestali a ruote (versione codificata) (Testo rilevante ai fini del SEE)

Direttiva 2009/144/CE del Parlamento europeo del Consiglio, del 30 novembre 2009 , relativa a taluni elementi e caratteristiche dei trattori agricoli o forestali a ruote (versione codificata) (Testo rilevante ai fini del SEE)

OJ L 27, 30.1.2010, p. 33–170

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 13 Volume 049 P. 43 - 180

No longer in force, Date of end of validity: 31/12/2015; abrogato da 32013R0167

No longer in force, Date of end of validity: 31/12/2015; abrogato da 32013R0167

|

30.1.2010 |

IT |

Gazzetta ufficiale dell’Unione europea |

L 27/33 |

DIRETTIVA 2009/144/CE DEL PARLAMENTO EUROPEO DEL CONSIGLIO

del 30 novembre 2009

relativa a taluni elementi e caratteristiche dei trattori agricoli o forestali a ruote

(versione codificata)

(Testo rilevante ai fini del SEE)

IL PARLAMENTO EUROPEO E IL CONSIGLIO DELL’UNIONE EUROPEA,

visto il trattato che istituisce la Comunità economica europea, in particolare l'articolo 95,

vista la proposta della Commissione,

visto il parere del Comitato economico e sociale europeo (1),

deliberando conformemente alla procedura di cui all'articolo 251 del trattato (2),

considerando quanto segue:

|

(1) |

La direttiva 89/173/CEE del Consiglio, del 21 dicembre 1988, per il ravvicinamento delle legislazioni degli Stati membri relative a taluni elementi e caratteristiche dei trattori agricoli o forestali a ruote (3), ha subito diverse e sostanziali modificazioni (4). A fini di chiarezza e di razionalizzazione, è opportuno procedere alla codificazione di detta direttiva. |

|

(2) |

La direttiva 89/173/CEE è una delle direttive particolari del sistema di omologazione CE previsto dalla direttiva 74/150/CEE del Consiglio, sostituita dalla direttiva 2003/37/CE del Parlamento europeo e del Consiglio, del 26 maggio 2003, relativa all'omologazione dei trattori agricoli o forestali, dei loro rimorchi e delle loro macchine intercambiabili trainate, nonché dei sistemi, componenti ed entità tecniche di tali veicoli (5), e fissa disposizioni tecniche relative alla progettazione e alla costruzione dei trattori agricoli e forestali per quanto riguarda taluni elementi e caratteristiche. Dette prescrizioni tecniche hanno come scopo il ravvicinamento delle legislazioni degli Stati membri, al fine dell’applicazione, per ogni tipo di trattore, della procedura di omologazione CE di cui alla direttiva 2003/37/CE. Di conseguenza, le disposizioni della direttiva 2003/37/CE relative ai trattori agricoli o forestali, ai loro rimorchi e alle loro macchine intercambiabili trainate, nonché ai sistemi, alle componenti e alle entità tecniche di tali veicoli, si applicano alla presente direttiva. |

|

(3) |

Le prescrizioni tecniche che devono soddisfare i trattori ai sensi delle legislazioni nazionali riguardano, fra l'altro, le dimensioni e le masse, il regolatore di velocità, la protezione degli elementi motore, delle parti sporgenti e delle ruote, il comando della frenatura dei veicoli rimorchiati, i parabrezza e gli altri vetri, i dispositivi meccanici di collegamento tra trattore e veicoli rimorchiati, nonché la posizione e l'apposizione delle targhette e delle iscrizioni regolamentari sul corpo del trattore. |

|

(4) |

È opportuno tenere conto dei requisiti tecnici fissati dalla Commissione economica per l'Europa delle Nazioni Unite (UNECE) nelle proprie normative corrispondenti allegate all’accordo della Commissione economica per l’Europa delle Nazioni Unite sull’adozione di prescrizioni tecniche uniformi applicabili ai veicoli a motore, agli accessori e alle parti che possono essere installati e/o utilizzati sui veicoli a motore, nonché sulle condizioni di riconoscimento reciproco delle omologazioni concesse in base a tali prescrizioni (6). |

|

(5) |

La presente direttiva fa salvi gli obblighi degli Stati membri relativi ai termini di recepimento nel diritto nazionale e di applicazione delle direttive di cui all'allegato VII, parte B, |

HANNO ADOTTATO LA PRESENTE DIRETTIVA:

Articolo 1

1. Ai fini della presente direttiva, per «trattore» (agricolo o forestale) si intende qualsiasi veicolo a motore a ruote o a cingoli, munito di almeno due assi, la cui funzione risiede essenzialmente nella potenza di trazione e che è specialmente concepito per tirare, spingere, portare o azionare determinati strumenti, macchine o rimorchi destinati a essere impiegati nell'attività agricola o forestale. Esso può essere equipaggiato per il trasporto di un carico e di accompagnatori.

2. La presente direttiva è applicabile soltanto ai trattori definiti al paragrafo 1 muniti di pneumatici e aventi una velocità massima per costruzione compresa tra 6 e 40 km/h.

Articolo 2

1. Riguardo ai trattori che soddisfano i requisiti fissati dalla presente direttiva, gli Stati membri, per motivi inerenti alla materia disciplinata dalla presente direttiva:

|

a) |

non possono negare l’omologazione CE o l’omologazione nazionale; |

|

b) |

non possono rifiutare l’immatricolazione o vietare la vendita, la messa in circolazione o l'utilizzazione di tali trattori. |

In deroga alle disposizioni del primo comma relative all'uso del trattore per motivi inerenti alla massa rimorchiabile (alle masse rimorchiabili), gli Stati membri possono continuare ad applicare le proprie prescrizioni nazionali risultanti in particolare dai requisiti di utilizzazione particolari dovuti al rilievo del territorio, entro i limiti delle masse rimorchiabili di cui al punto 2.2 dell'allegato I, purché ciò non implichi modifiche del trattore o una nuova omologazione nazionale supplementare.

2. Riguardo ai trattori che non soddisfano i requisiti fissati dalla presente direttiva, gli Stati membri, per motivi inerenti alla materia disciplinata dalla presente direttiva:

|

a) |

non possono rilasciare l’omologazione CE; |

|

b) |

possono negare l’omologazione nazionale. |

3. Riguardo ai trattori nuovi che non soddisfano i requisiti fissati dalla presente direttiva, gli Stati membri, per motivi inerenti alla materia disciplinata dalla presente direttiva:

|

a) |

cessano di considerare validi, ai fini dell’articolo 7, paragrafo 1, della direttiva 2003/37/CE, i certificati di idoneità che accompagnano i trattori nuovi ai sensi della stessa direttiva; |

|

b) |

possono negare l’immatricolazione, la vendita o la messa in circolazione di tali trattori nuovi. |

Articolo 3

1. Gli Stati membri rilasciano l'omologazione CE per ogni tipo di parabrezza o di altri vetri e/o dei collegamenti meccanici che sono conformi alle disposizioni in materia di costruzione e di controllo degli allegati III e/o IV.

2. Lo Stato membro che ha rilasciato l'omologazione CE prende, all'occorrenza in collaborazione con le autorità competenti degli altri Stati membri, i provvedimenti necessari per controllare, se necessario, la conformità della produzione con il tipo omologato. Detto controllo si limita a sondaggi.

Articolo 4

Gli Stati membri attribuiscono al fabbricante di un trattore, di un parabrezza o di un altro vetro ovvero di un dispositivo meccanico di collegamento, oppure al rispettivo mandatario, un marchio di omologazione CE conforme agli esempi di cui all’allegato III o all’allegato IV per ogni tipo di uno degli elementi di cui sopra, per cui essi rilasciano l'omologazione CE secondo l'articolo 3.

Gli Stati membri prendono tutti i provvedimenti opportuni per impedire l'uso di marchi di omologazione i quali possano generare confusione tra dispositivi di un tipo per cui è stata rilasciata un'omologazione CE conformemente all'articolo 3 e altri dispositivi.

Articolo 5

Gli Stati membri non possono vietare l'immissione sul mercato di parabrezza e di altri vetri ovvero di dispositivi meccanici di collegamento a causa del tipo di costruzione se essi sono muniti del marchio di omologazione CE.

Uno Stato membro può tuttavia vietare l'immissione sul mercato di parabrezza e di altri vetri ovvero di dispositivi meccanici di collegamento muniti del marchio di omologazione CE se essi non sono conformi al tipo per cui è stata rilasciata l'omologazione CE.

Il suddetto Stato membro comunica immediatamente agli altri Stati membri e alla Commissione i provvedimenti presi e motiva la propria decisione.

Articolo 6

Le autorità competenti dei singoli Stati membri trasmettono alle autorità competenti degli altri Stati membri, entro un mese, una copia delle schede di omologazione CE conformi al modello dell'allegato III o dell’allegato IV per ogni tipo di parabrezza e di altro vetro ovvero di dispositivo meccanico di collegamento per cui esse rilasciano o rifiutano l'omologazione.

Articolo 7

1. Se lo Stato membro che ha rilasciato l'omologazione CE constata che più parabrezza e altri vetri ovvero dispositivi meccanici di collegamento muniti dello stesso marchio di omologazione CE non sono conformi al tipo per cui è stata rilasciata l'omologazione, esso prende i provvedimenti necessari per ristabilire la conformità della produzione con il tipo omologato.

Le autorità competenti di tale Stato membro informano le autorità competenti degli altri Stati membri in merito ai provvedimenti presi che possono estendersi fino al ritiro dell'omologazione CE se la mancata conformità è notevole e reiterata.

Tali autorità prendono gli stessi provvedimenti se le autorità competenti di un altro Stato membro le informano di una mancata conformità di questo tipo.

2. Le autorità competenti degli Stati membri si informano reciprocamente, entro un mese, in merito al ritiro di un'omologazione CE da esse rilasciata, e indicano i motivi.

Articolo 8

Ogni decisione basata sulle disposizioni prese in esecuzione della presente direttiva, la quale rifiuti o ritiri un'omologazione CE o ne vieti l'immissione sul mercato o l'uso è motivata in modo preciso.

Essa è notificata all'interessato assieme all'indicazione dei mezzi di ricorso e dei termini previsti negli Stati membri a norma del diritto vigente.

Articolo 9

Le modifiche necessarie per adeguare al progresso tecnico i requisiti previsti dagli allegati da I a VI sono adottate conformemente alla procedura di cui all'articolo 20, paragrafo 3, della direttiva 2003/37/CE.

Articolo 10

Gli Stati membri comunicano alla Commissione il testo delle disposizioni essenziali di diritto interno che adottano nel settore disciplinato dalla presente direttiva.

Articolo 11

La direttiva 89/173/CEE, modificata dagli atti di cui all'allegato VII, parte A, è abrogata, fatti salvi gli obblighi degli Stati membri relativi ai termini di recepimento nel diritto nazionale e di applicazione delle direttive di cui all'allegato VII, parte B.

I riferimenti alla direttiva abrogata si intendono fatti alla presente direttiva e si leggono secondo la tavola di concordanza di cui all'allegato VIII.

Articolo 12

La presente direttiva entra in vigore il ventesimo giorno successivo alla pubblicazione nella Gazzetta ufficiale dell’Unione europea.

Essa si applica a decorrere dal 1o giugno 2010.

Articolo 13

Gli Stati membri sono destinatari della presente direttiva.

Fatto a Bruxelles, 30 novembre 2009

Per il Parlamento europeo

Il presidente

J. BUZEK

Per il Consiglio

Il presidente

B. ASK

(1) GU C 182 del 4.8.2009, pag. 76.

(2) Parere del Parlamento europeo del 24 marzo 2009 (non ancora pubblicato nella Gazzetta ufficiale) e decisione del Consiglio del 26 novembre 2009.

(3) GU L 67 del 10.3.1989, pag. 1.

(4) V. allegato VII, parte A.

(5) GU L 171 del 9.7.2003, pag. 1.

(6) Pubblicato quale allegato I della decisione 97/836/CE del Consiglio (GU L 346 del 17.12.1997, pag. 78).

ELENCO DEGLI ALLEGATI

|

ALLEGATO I: |

Dimensioni e masse rimorchiabili |

|

Appendice: |

Allegato alla scheda di omologazione CE |

|

ALLEGATO II: |

Regolatore di velocità, protezione degli elementi motore, delle parti sporgenti e delle ruote |

|

Appendice: |

Allegato alla scheda di omologazione CE |

|

ALLEGATO III A: |

Parabrezza e altri vetri – Prescrizioni concernenti l'attrezzatura, definizioni, domanda di omologazione, omologazioni, marchi, requisiti generali, prove e conformità della produzione |

|

Appendice: |

Esempi di marchi di omologazione CE |

|

ALLEGATO III B: |

Comunicazione concernente l'omologazione CE, il rifiuto, l'estensione, la revoca dell'omologazione CE |

|

Appendice 1: |

Parabrezza di vetro temperato |

|

Appendice 2: |

Vetri a tempera uniforme diversi dai parabrezza |

|

Appendice 3: |

Parabrezza di vetro stratificato |

|

Appendice 4: |

Vetri stratificati diversi dai parabrezza |

|

Appendice 5: |

Parabrezza di vetro-plastica |

|

Appendice 6: |

Vetri-plastica diversi dai parabrezza |

|

Appendice 7: |

Unità a doppio vetro |

|

Appendice 8: |

Contenuto dell'elenco dei parabrezza |

|

ALLEGATO III C: |

Condizioni generali di prova |

|

ALLEGATO III D: |

Parabrezza di vetro temperato |

|

ALLEGATO III E: |

Vetri a tempera uniforme diversi dai parabrezza |

|

ALLEGATO III F: |

Parabrezza di vetro stratificato ordinario |

|

ALLEGATO III G: |

Vetri stratificati diversi dai parabrezza |

|

ALLEGATO III H: |

Parabrezza di vetro stratificato trattato |

|

ALLEGATO III I: |

Vetro di sicurezza munito di una superficie di materia plastica sulla faccia interna |

|

ALLEGATO III J: |

Parabrezza di plastica |

|

ALLEGATO III K: |

Vetri di plastica diversi dai parabrezza |

|

ALLEGATO III L: |

Doppi vetri |

|

ALLEGATO III M: |

Raggruppamento dei parabrezza per le prove di omologazione |

|

ALLEGATO III N: |

Misura delle altezze del segmento e posizione dei punti di impatto |

|

ALLEGATO III O: |

Controllo di conformità della produzione |

|

ALLEGATO III P: |

Allegato alla scheda di omologazione CE |

|

ALLEGATO IV: |

Collegamenti meccanici tra trattori e veicoli rimorchiati e carico verticale al punto di accoppiamento |

|

Appendice 1: |

Schemi di collegamenti meccanici |

|

Appendice 2: |

Prova dinamica |

|

Appendice 3: |

Gancio di traino – Metodo di prova statica |

|

Appendice 4: |

Marchio di omologazione |

|

Appendice 5: |

Modello di scheda di omologazione CE |

|

Appendice 6: |

Condizioni per il rilascio dell'omologazione CE |

|

Appendice 7: |

Allegato della scheda di omologazione CE |

|

ALLEGATO V: |

Posizione e modalità di fissaggio delle targhette e delle iscrizioni regolamentari sul corpo del trattore |

|

Appendice: |

Allegato della scheda di omologazione CE |

|

ALLEGATO VI: |

Comando di frenatura dei veicoli rimorchiati e collegamento di frenatura tra il veicolo trattore e i veicoli rimorchiati |

|

Appendice: |

Allegato della scheda di omologazione CE |

|

ALLEGATO VII: |

Parte A: Direttiva abrogata e sue modificazioni successive |

|

Parte B: Elenco dei termini di attuazione e di applicazione in diritto nazionale |

|

|

ALLEGATO VIII: |

Tavola di concordanza |

ALLEGATO I

Dimensioni e masse rimorchiabili

1. DEFINIZIONI

1.1. Per «lunghezza» si intende:

|

— |

la distanza misurata tra i piani verticali perpendicolari al piano longitudinale del trattore passanti per i punti estremi dello stesso nella loro posizione meno favorevole, esclusi:

|

1.2. Per «larghezza» si intende:

|

— |

la distanza misurata tra i piani verticali paralleli al piano longitudinale mediano del trattore passanti per i punti estremi dello stesso, esclusi:

|

1.3. Per «altezza» si intende:

|

— |

la distanza verticale tra il suolo e il punto del trattore più distante dal suolo esclusa qualsiasi antenna. Per determinare tale altezza il trattore deve essere munito di pneumatici nuovi, con il massimo raggio di rotolamento prescritto dal costruttore. |

1.4. Per «massa rimorchiabile» si intende:

|

— |

la massa che può essere trainata da un tipo di trattore. Tale massa può, ad esempio, essere costituita da uno o più veicoli rimorchiati o strumenti agricoli o forestali. Si distingue la massa rimorchiabile tecnicamente ammissibile dichiarata dal costruttore dalla massa rimorchiabile autorizzata, quale fissata al seguente punto 2.2. |

1.5. Per «dispositivo di traino» si intende:

l'unità tecnica installata sul trattore per il collegamento meccanico tra il trattore e il veicolo trainato.

1.6. Per «massa del trattore a vuoto in ordine di marcia (mt)» si intende:

la massa definita al punto 2.1.1 dell'allegato I della direttiva 2003/37/CE.

1.7. Per «massa(e) rimorchiabile(i) tecnicamente ammissibile/i» si intendono:

|

— |

la massa rimorchiabile non frenata, |

|

— |

la massa rimorchiabile con frenatura indipendente (come definita al punto 1.12 dell'allegato I della direttiva 76/432/CEE del Consiglio (1)), |

|

— |

la massa rimorchiabile con frenatura ad inerzia (come definita al punto 1.14 dell'allegato I della direttiva 76/432/CEE), |

|

— |

la massa rimorchiabile con frenatura idraulica o pneumatica: questa frenatura può essere del tipo continuo, semicontinuo o indipendente assistito (come rispettivamente definiti ai punti 1.9, 1.10 e 1.11 dell'allegato I della direttiva 76/432/CEE). |

2. PRESCRIZIONI

2.1. Dimensioni

Le dimensioni massime di un trattore sono le seguenti:

2.1.1. lunghezza: 12 m,

2.1.2. larghezza 2,55 m (senza tenere conto dello schiacciamento dei pneumatici nella zona di contatto con il suolo),

2.1.3. altezza: 4 m.

2.1.4. Le misurazioni necessarie per verificare queste dimensioni sono eseguite come segue:

|

— |

con il trattore a vuoto in ordine di marcia, come indicato al punto 1.6; |

|

— |

su una superficie orizzontale piana; |

|

— |

a trattore fermo e motore spento; |

|

— |

con pneumatici nuovi alla pressione normale prescritta dal costruttore; |

|

— |

con sportelli e finestrini chiusi; |

|

— |

con il volante nella posizione di avanzamento in linea dritta; |

|

— |

senza alcun attrezzo agricolo o forestale agganciato al trattore. |

2.2. Massa rimorchiabile autorizzata

La massa rimorchiabile autorizzata non deve superare:

2.2.1.1. la massa rimorchiabile tecnicamente ammissibile come definita al punto 1.7 indicata dal costruttore;

2.2.1.2. la massa rimorchiabile fissata per il dispositivo di rimorchio in base all'omologazione CE.

2.2.2. Qualora uno Stato membro applichi l'articolo 2 paragrafo 2, la massa rimorchiabile deve essere indicata (le masse rimorchiabili devono essere indicate) sul certificato di immatricolazione del trattore.

(1) Direttiva del Consiglio, del 6 aprile 1976, concernente il ravvicinamento delle legislazioni degli Stati Membri relative alla frenatura dei trattori agricoli o forestali a ruote (GU L 122 dell’8.5.1976, pag. 1).

Appendice

MODELLO

ALLEGATO DELLA SCHEDA DI OMOLOGAZIONE CE DI UN TIPO DI TRATTORE PER QUANTO RIGUARDA LE DIMENSIONI E LE MASSE RIMORCHIABILI

(Articolo 4, paragrafo 2, della direttiva 2003/37/CE del Parlamento europeo e del Consiglio, del 26 maggio 2003, relativa all’omologazione dei trattori agricoli o forestali, dei loro rimorchi e delle loro macchine intercambiabili trainate, nonché dei sistemi, componenti ed entità tecniche di tali veicoli)

Numero di omologazione CE …

Elemento o caratteristica/elementi o caratteristiche:

dimensioni:

1.1.1. unghezza: … m

1.1.2. larghezza: … m

1.1.3. altezza: … m

masse rimorchiabili:

1.2.1. massa rimorchiabile non frenata: … kg

1.2.2. massa rimorchiabile con frenatura indipendente: … kg

1.2.3. massa rimorchiabile con frenatura ad inerzia: … kg

1.2.4. massa rimorchiabile con frenatura assistita (idraulica o pneumatica): … kg

2. Marca del trattore o ragione sociale del costruttore:

…

3. Tipo ed eventuale denominazione commerciale del trattore:

…

4. Nome e indirizzo del costruttore: …

…

5. Eventuale nome e indirizzo del mandatario del costruttore:

…

…

6. Trattore presentato all’omologazione in data:

…

7. Servizio tecnico incaricato delle prove di omologazione:

…

…

8. Data del verbale rilasciato da detto servizio:

…

9. Numero del verbale rilasciato da detto servizio:

…

10. Omologazione CE per quanto riguarda le dimensioni e le masse rimorchiabili è accordata/rifiutata (1).

11. Luogo: …

12. Data: …

13. Firma: …

14. Alla presente comunicazione è allegata la seguente documentazione tecnica con il numero di omologazione CE succitato:

… progetti quotati

… disegno o fotografia del trattore.

Questi dati sono forniti alle autorità competenti degli altri Stati membri su loro esplicita richiesta.

15. Eventuali osservazioni:

…

…

(1) Cancellare la menzione inutile.

ALLEGATO II

Regolatore di velocità, protezione degli elementi motore, delle parti sporgenti e delle ruote

1. REGOLATORE DI VELOCITÀ

1.1. Se un regolatore di velocità è previsto d'origine dal costruttore, esso deve essere montato e ideato in modo che il trattore risponda ai requisiti della direttiva 2009/60/CE (1) del Consiglio relativi alla velocità massima per costruzione.

2. PROTEZIONE DEGLI ELEMENTI MOTORE, DELLE PARTI SPORGENTI E DELLE RUOTE

2.1. Prescrizioni generali

2.1.1. Gli elementi motore, le parti sporgenti e le ruote dei trattori devono essere progettati, montati o protetti in modo da evitare, in condizioni di uso normali, lesioni alle persone.

2.1.2. Le disposizioni di cui al punto 2.1.1 si ritengono soddisfatte se sono rispettate le prescrizioni di cui al punto 2.3. Soluzioni diverse da quelle descritte dal punto 2.3 sono autorizzate se il costruttore apporta la prova che hanno un effetto almeno equivalente ai requisiti del punto 2.3.

2.1.3. I dispositivi di protezione devono essere saldamente fissati al trattore. «Saldamente fissati» significa che la loro rimozione è possibile solo con l'ausilio di attrezzi.

2.1.4. Cofani, coperchi e tettucci, la cui chiusura a scatto potrebbe procurare lesioni, devono essere costruiti in modo da impedirne la chiusura accidentale (per esempio, mediante dispositivi di sicurezza o opportuni accorgimenti di montaggio o di concezione tecnica).

2.1.5. Un unico dispositivo di protezione può proteggere vari punti pericolosi. Tuttavia, ulteriori dispositivi di protezione devono essere montati qualora sotto un singolo dispositivo di protezione si trovino dispositivi di regolazione, di manutenzione o di soppressione dei radiodisturbi che possono essere manipolati soltanto a motore in moto.

2.1.6. Gli elementi di protezione (per esempio, spinotti a molla o spinotti ad alette)

|

— |

per fissare gli elementi di montaggio a sganciamento rapido (per esempio, spinotti del gancio) e le parti di |

|

— |

dispositivi di protezione tali che si possono aprire senza l'uso di attrezzi (per esempio, cofano motore) |

devono essere saldamente fissati o all'elemento di collegamento del trattore stesso o al dispositivo di protezione.

2.2. Definizioni

Per «dispositivo di protezione» s'intende un dispositivo destinato a garantire la protezione delle parti pericolose. Ai sensi della presente direttiva i dispositivi di protezione comprendono carter, coperchi e ripari.

2.2.1.1. Per «carter» s'intende un dispositivo di protezione situato immediatamente davanti alla parte pericolosa e che, da solo o con altre parti della macchina, protegge da tutte le parti dal contatto con la parte pericolosa.

2.2.1.2. Per «coperchio» s'intende un dispositivo di protezione situato davanti alla parte pericolosa e che protegge dal contatto con la parte pericolosa dal lato coperto.

2.2.1.3. Per «riparo» s'intende un dispositivo di protezione che, mediante una guida o delle sbarre o un mezzo analogo impone la distanza di sicurezza necessaria per rendere inaccessibile la parte pericolosa.

Per «parte pericolosa» s'intende qualsiasi punto che, per posizione o per progettazione delle parti fisse o mobili di un trattore, comporti un rischio di lesione. Le parti pericolose sono in particolare: i punti di pizzicamento, di cesoiamento, di taglio, di perforazione, di schiacciamento, di ingranaggio, i punti di ammissione e di attacco.

2.2.2.1. Per «punto di pizzicamento» s'intende qualsiasi punto pericoloso o parti che si spostano le une rispetto alle altre o rispetto a parti fisse in modo tale che le persone o alcune parti del loro corpo possano correre rischi di pizzicamento.

2.2.2.2. Per «punto di cesoiamento» s'intende qualsiasi punto pericoloso o parti che passano le une lungo le altre o lungo altre parti in modo tale che le persone o alcune parti del loro corpo possano correre rischi di pizzicamento o di cesoiamento.

2.2.2.3. Per «punto di taglio, di perforazione, di schiacciamento» s'intende qualsiasi punto pericoloso o parti, mobili o fisse, taglienti, acuminate o smussate che possano ferire le persone o alcune parti del loro corpo.

2.2.2.4. Per «punto di ingranaggio» s'intende qualsiasi punto pericoloso oppure spigoli sporgenti taglienti, denti, coppiglie, viti e bulloni, ingrassatori, alberi e loro ghiere e quant'altro possa spostarsi in modo tale che possano essere afferrate e trascinate persone, talune parti del loro corpo o dei loro indumenti.

2.2.2.5. Per «punto di ammissione e punto di attacco» s'intende qualsiasi punto pericoloso in cui le parti, spostandosi, restringono l'apertura nella quale possono essere afferrate persone, talune parti del loro corpo o dei loro indumenti.

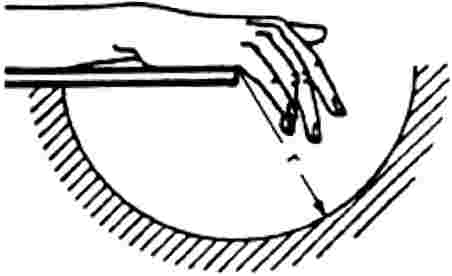

2.2.3. Per «portata» s'intende la distanza massima che può essere raggiunta dalle persone o da talune parti del loro corpo verso l'alto, verso il basso, verso l'interno, dal di sopra, attorno e attraverso, senza l'aiuto di un oggetto qualsiasi (figura 1).

2.2.4. Per «distanza di sicurezza» s'intende la distanza corrispondente alla portata o alle dimensioni del corpo con l'aggiunta di un supplemento di sicurezza (figura 1).

2.2.5. Per «dispositivo di comando» s'intende qualsiasi dispositivo il cui azionamento diretto consente di modificare lo stato o il funzionamento del trattore o di un materiale ad esso agganciato.

2.2.6. Per «funzionamento normale» s’intende un uso del trattore per gli scopi voluti dal produttore e da parte di un operatore che conosce le caratteristiche del trattore e segue le informazioni per l’uso, la manutenzione e le pratiche sicure, specificate dal manuale dell’operatore e dalle segnalazioni sul trattore.

2.2.7. Per «contatto involontario» s’intende il contatto non programmato tra una persona e una posizione a rischio dovuta all’attività della persona durante il funzionamento normale e la manutenzione del trattore.

2.3. Distanza di sicurezza per evitare un contatto con le parti pericolose

2.3.1. La distanza di sicurezza è misurata a partire dai punti che possono essere raggiunti per azionare, eseguire la manutenzione e ispezionare il trattore, nonché a partire dal livello del suolo. Per «eseguire la manutenzione e ispezionare il trattore» s'intendono unicamente i lavori eseguiti normalmente dallo stesso conducente conformemente alle istruzioni per l'uso. Per determinare le distanze di sicurezza si presume che il trattore si trovi nello stato per il quale è stato progettato e che non venga usato alcun attrezzo per raggiungere la parte pericolosa.

I margini di sicurezza sono stabiliti dai punti da 2.3.2.1 a 2.3.2.5. In talune zone specifiche e per taluni elementi specifici si ritiene adeguato il livello di sicurezza se il trattore è conforme alle prescrizioni di cui ai punti da 2.3.2.6 a 2.3.2.14.

Protezione dei punti pericolosi

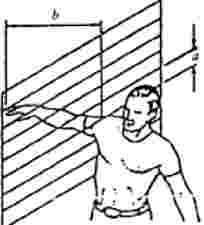

2.3.2.1. Portata verso l'alto

Il margine di sicurezza verso l'alto è di 2 500 mm (vedi figura 1) per una persona in piedi.

2.3.2.2. Portata verso il basso e al di sopra di uno spigolo

Per quanto concerne la portata al di sopra di uno spigolo, la distanza di sicurezza è:

|

a |

= |

distanza della parte pericolosa dal suolo, |

|

b |

= |

altezza dello spigolo del dispositivo di protezione, |

|

c |

= |

distanza orizzontale della parte pericolosa dallo spigolo (vedi figura 2). |

Per la portata verso il basso e al di sopra di uno spigolo, devono essere rispettate le distanze di sicurezza indicate nella tabella 1.

Tabella 1

|

(mm) |

||||||||

|

a: distanza della parte pericolosa dal suolo |

Altezza dello spigolo del dispositivo di protezione b |

|||||||

|

2 400 |

2 200 |

2 000 |

1 800 |

1 600 |

1 400 |

1 200 |

1 000 |

|

|

Distanza orizzontale c dalla parte pericolosa |

||||||||

|

2 400 |

— |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

2 200 |

— |

250 |

350 |

400 |

500 |

500 |

600 |

600 |

|

2 000 |

— |

— |

350 |

500 |

600 |

700 |

900 |

1 100 |

|

1 800 |

— |

— |

— |

600 |

900 |

900 |

1 000 |

1 100 |

|

1 600 |

— |

— |

— |

500 |

900 |

900 |

1 000 |

1 300 |

|

1 400 |

— |

— |

— |

100 |

800 |

900 |

1 000 |

1 300 |

|

1 200 |

— |

— |

— |

— |

500 |

900 |

1 000 |

1 400 |

|

1 000 |

— |

— |

— |

— |

300 |

900 |

1 000 |

1 400 |

|

800 |

— |

— |

— |

— |

— |

600 |

900 |

1 300 |

|

600 |

— |

— |

— |

— |

— |

— |

500 |

1 200 |

|

400 |

— |

— |

— |

— |

— |

— |

300 |

1 200 |

|

200 |

— |

— |

— |

— |

— |

— |

200 |

1 100 |

2.3.2.3. Portata all'intorno

Se la parte del corpo in questione non deve raggiungere una parte pericolosa, devono essere rispettate almeno le distanze di sicurezza che figurano nella sottostante tabella 2. Per applicare le distanze di sicurezza si presume che l'articolazione principale della parte corrispondente del corpo sia appoggiata in modo stabile sullo spigolo. Le distanze di sicurezza sono considerate rispettate soltanto dopo essersi accertati che la parte del corpo non possa assolutamente avanzare o penetrare oltre.

Tabella 2

|

Parte del corpo |

Distanza di sicurezza r |

Figura |

|

Mano Dalla prima Falange delle dita Alla loro estremità |

≥ 120 |

|

|

Mano Dal polso alla estremità delle dita |

≥ 230 |

|

|

Parte del corpo |

Distanza di sicurezza r |

Figura |

|

Braccio Dal gomito alla Estremità delle dita |

≥ 550 |

|

|

Braccio Dalla spalla all’estremità delle dita |

≥ 850 |

|

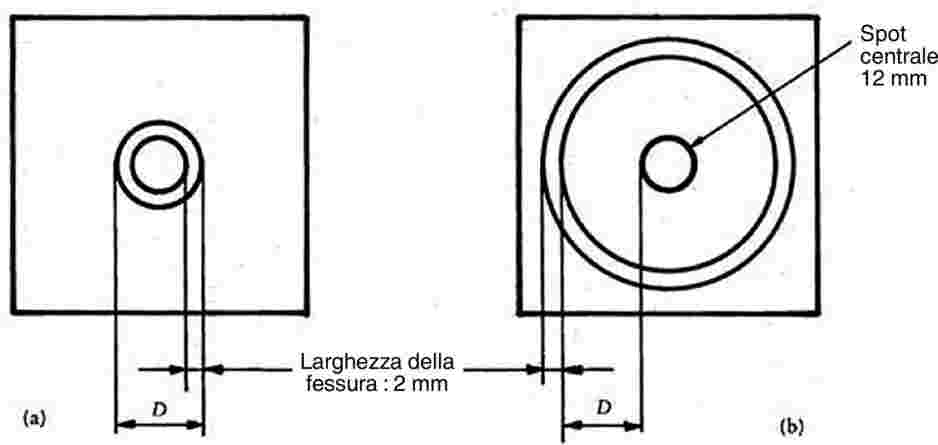

2.3.2.4. Penetrazione e portata attraverso

Se esiste una possibilità di penetrare in o attraverso un orifizio sino alle parti pericolose, devono essere rispettate almeno le distanze di sicurezza indicate nelle tabelle 3 e 4.

Le parti mobili prospicienti tra loro o le parti mobili adiacenti a parti fisse non sono considerate fattori di rischio se la loro distanza non supera 8 mm.

Tabella 3

Distanze di sicurezza per aperture longitudinali e parallele, in millimetri

a è la più piccola dimensione dell'apertura,

b è la distanza di sicurezza dal punto di pericolo

|

Estremità del dito |

Dito |

Mano sino alla base del pollice |

Braccio |

— |

|

|

|

|

|

|

|

|

|

4 < a ≤ 8 |

8 < a ≤ 12 |

12 < a ≤ 20 |

20 < a ≤ 30 |

30 < a ≤ 135 max. |

> 135 |

|

b ≥ 15 |

b ≥ 80 |

b ≥ 120 |

b ≥ 200 |

b ≥ 850 |

— |

Tabella 4

Distanze di sicurezza per aperture quadrate o circolari, in millimetri

a è l'apertura/il diametro o il lato,

b è la distanza di sicurezza dal punto di pericolo

|

Estremità del dito |

Dito |

Mano sino alla base del pollice |

Braccio |

— |

|

|

|

|

|

|

|

|

|

4 < a ≤ 8 |

8 < a ≤ 12 |

12 < a ≤ 25 |

25 < a ≤ 40 |

40 < a ≤ 250 max. |

250 |

|

b ≥ 15 |

b ≥ 80 |

b ≥ 120 |

b ≥ 200 |

b ≥ 850 |

— |

2.3.2.5. Distanze di sicurezza dai punti di pizzicamento

Un punto di pizzicamento non è considerato pericoloso per la parte del corpo indicata se le distanze di sicurezza non sono inferiori a quelle che figurano nella tabella 5 e se ci si accerta che non possa essere introdotta la parte del corpo adiacente e più larga.

Tabella 5

|

Membro |

Corpo |

Gamba |

Piede |

Braccio |

Mano Articolazione Pugno |

Dito |

|

Distanza di sicurezza |

500 |

180 |

120 |

100 |

25 |

|

|

Figura |

|

|

|

|

|

|

2.3.2.6. Comandi

Lo spazio libero tra due pedali e le aperture per il passaggio dei comandi non sono considerati punti di pizzicamento o di cesoiamento.

2.3.2.7. Attacco a tre punti posteriore

2.3.2.7.1. Posteriormente a un piano che passa per un piano mediano dei punti di articolazione dei bracci di sollevamento dell'attacco a tre punti occorre mantenere una distanza di sicurezza minima di 25 mm tra le parti mobili per ciascuna posizione della corsa n del dispositivo di sollevamento (esclusi i punti estremi superiori e inferiori di 0,1 n) nonché una distanza di 25 mm o un angolo minimo di 30o per le parti che presentano una possibilità di cesoiamento tale da provocare una modifica dell'angolo (vedi figura 3). La corsa n′, diminuita di 0,1 n in alto e in basso, è definita come segue (vedi figura 4). Quando i bracci inferiori sono azionati direttamente dal meccanismo di sollevamento, il piano di riferimento è definito da un piano verticale trasversale passante per il centro di tale braccio.

2.3.2.7.2. Per la corsa n del dispositivo di sollevamento idraulico, la posizione inferiore A del punto di attacco del braccio inferiore è limitata dalla dimensione «14» secondo la norma ISO 730, parte prima, del dicembre 1994, e la posizione superiore B è limitata dalla corsa idraulica massima. La corsa n′ corrisponde alla corsa n diminuita sopra e sotto di 0,1 n e costituisce la distanza verticale tra A′ e B′.

2.3.2.7.3. Attorno al profilo delle aste di sollevamento occorre inoltre mantenere all'interno della corsa n′ una distanza minima di sicurezza di 25 mm dalle parti adiacenti.

2.3.2.7.4. Se, per l'attacco a tre punti, si utilizzano dispositivi di attacco che non richiedono la presenza di un operatore tra il trattore e l'attrezzo portato (ad esempio nel caso di un accoppiatore rapido), non si applicano le prescrizioni del punto 2.3.2.7.3.

2.3.2.7.5. Nelle istruzioni per l'uso è opportuno precisare le parti pericolose situate anteriormente al piano definito nella prima frase del punto 2.3.2.7.1.

2.3.2.8. Attacco a tre punti anteriore

2.3.2.8.1. In ogni posizione della corsa n del sollevatore, esclusi i segmenti estremi superiore e inferiore di 0,1 n, deve rimanere tra le parti mobili una distanza di sicurezza di almeno 25 mm e, in caso di cambiamento dell'angolo dovuto al cesoiamento delle parti, un angolo minimo di 30o o una distanza di sicurezza di 25 mm. La corsa n′ diminuita di 0,1 n in alto e in basso, è definita come segue (vedi anche figura 4).

2.3.2.8.2. Per corsa idraulica o del sollevatore, la posizione inferiore finale A del punto d'attacco del braccio inferiore è limitata dalla dimensione «14» secondo la norma ISO 8759, parte seconda, del marzo 1998, e la posizione finale superiore B è limitata dalla corsa idraulica massima. La corsa n′ corrispondente alla corsa n diminuita sopra e sotto rispettivamente di 0,1 n costituisce la distanza verticale tra A′ e B′.

2.3.2.8.3. Se per il braccio inferiore dell'attacco anteriore a tre punti si utilizzano elementi di attacco che durante il fissaggio dell'attacco a tre punti non richiedono la presenza di un operatore tra il trattore e l'attrezzo portato (per esempio, accoppiatore rapido), i requisiti del punto 2.3.2.8.1 non si applicano entro un raggio di 250 mm intorno ai punti di attacco dei bracci inferiori al trattore. Tuttavia intorno al profilo delle aste di sollevamento/cilindri di sollevamento occorre in ogni caso mantenere entro la corsa n′ una distanza di sicurezza di almeno 25 mm dalle parti adiacenti.

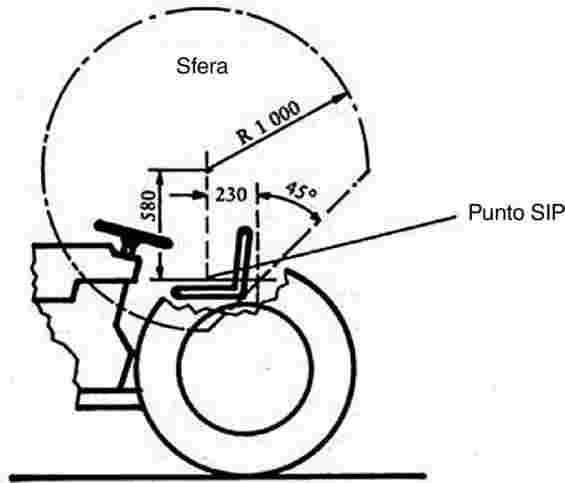

2.3.2.9. Sedile del conducente e ambiente

In posizione seduto, qualsiasi punto di pizzicamento o di cesoiamento deve trovarsi fuori dalla portata delle mani o dei piedi del conducente. Questa esigenza è considerata soddisfatta se sono rispettate le seguenti condizioni:

2.3.2.9.1. Il sedile del conducente è regolato nella posizione media sia longitudinale che verticale. Il limite di portata del conducente è diviso in una zona A e in una zona B. Il centro di queste zone sferiche è situato a 60 mm anteriormente e 580 mm sopra del punto di riferimento del sedile (vedi figura 5). La zona A è costituita da una sfera di 550 mm di raggio; la zona B è situata tra questa sfera e una sfera di 1 000 mm di raggio.

2.3.2.9.2. In prossimità dei punti di pizzicamento e di cesoiamento deve essere rispettata una distanza di sicurezza di 120 mm nella zona A e di 25 mm nella zona B, oppure un angolo minimo di 30o in presenza di parti in condizioni di cesoiamento tali da provocare una modifica angolare.

2.3.2.9.3. Nella zona A, si deve tener conto unicamente dei punti di pizzicamento e di cesoiamento dovuti ad elementi azionati da una fonte di energia esterna.

2.3.2.9.4. Se una parte pericolosa è dovuta alla presenza di elementi di costruzione adiacenti al sedile, deve essere rispettata una distanza minima di sicurezza di 25 mm tra l'elemento di costruzione e il sedile. Non esistono parti pericolose tra lo schienale del sedile e parti di costruzione adiacenti, situate posteriormente allo schienale, se le parti di costruzione adiacenti sono lisce e se lo schienale stesso del sedile è arrotondato nella zona contigua e non presenta spigoli acuti.

2.3.2.10. Sedile dell'accompagnatore (eventualmente)

2.3.2.10.1. Nel caso in cui delle parti possono costituire un pericolo per i piedi, occorre prevedere dei dispositivi di protezione entro un raggio emisferico di 800 mm a partire dal centro del bordo anteriore del cuscino del sedile e verso il basso.

2.3.2.10.2. All'interno di una sfera con centro situato 670 mm sopra il centro del bordo anteriore del sedile dell'accompagnatore, si devono proteggere le parti pericolose situate nelle zone A e B, come descritto al punto 2.3.2.9 (vedi figura 6).

Trattori a carreggiata stretta (trattori la cui carreggiata è quella definita dall'articolo 1, secondo trattino della direttiva 87/402/CEE del Consiglio (2)).

2.3.2.11.1. Nel caso di trattori a carreggiata stretta, i requisiti del punto 2.3.2.9 non si applicano alla zona situata al di sotto di un piano inclinato a 45o posteriormente, trasversale alla direzione di avanzamento e passante per un punto situato 230 mm dietro al punto di riferimento del sedile (vedi figura 7). Se esistono parti pericolose in questa zona, devono essere apposti sul trattore opportuni avvertimenti.

2.3.2.11.2. Le disposizioni dei punti 1 e 2 della parte II dell'allegato I della direttiva 80/720/CEE (3) si applicano all'accesso al sedile del conducente.

2.3.2.11.3. Le disposizioni del punto 6 della parte I dell'allegato I della direttiva 80/720/CEE si applicano ai dispositivi di comando.

2.3.2.11.4. Di fronte a un piano di riferimento passante perpendicolarmente all'asse longitudinale del veicolo e attraverso il centro del pedale a riposo (frizione e/o freno), gli elementi del sistema di scarico che raggiungono temperature elevate devono essere protetti fino a un'altezza di 300 mm nella zona superiore (700 mm al di sopra della superficie di contatto dei pneumatici col suolo) e, nella zona inferiore, fina a 150 mm (vedi figura 8). Lateralmente, la zona da proteggere è limitata dalla configurazione esterna del trattore e dal contorno esterno del sistema di scarico.

Gli elementi del sistema di scarico che raggiungono temperature elevate, situati al di sotto del predellino di ingresso, devono essere coperti o isolati termicamente in proiezione verticale.

2.3.2.12. Ubicazione e marcatura dei raccordi idraulici

2.3.2.12.1. I raccordi idraulici devono essere disposti in modo da evitare avarie meccaniche e termiche.

2.3.2.12.2. I raccordi idraulici devono essere chiaramente identificabili e recare indelebilmente impresse le seguenti informazioni:

|

— |

marchio del fabbricante dei raccordi, |

|

— |

data di fabbricazione (anno e mese), |

|

— |

massima sovrappressione dinamica ammessa durante il funzionamento. |

2.3.2.12.3. I raccordi idraulici nelle vicinanze del sedile del conducente o dell'accompagnatore devono essere disposti o protetti in modo da non provocare lesioni alle persone in caso di avaria.

2.3.2.13. Sterzo e asse oscillante

Le parti che sono mobili l'una rispetto all'altra o rispetto a parti fisse devono essere protette qualora si trovino all'interno della zona definita dai punti da 2.3.2.9 a 2.3.2.10.

In caso di trattori con sterzo articolato, vi devono essere all'interno del raggio di articolazione e su ambo i lati del trattore indicazioni indelebili o inamovibili e facilmente riconoscibili segnalanti, con un simbolo esplicito o con parole, che è vietato fermarsi all'interno del raggio di articolazione non protetto. Le corrispondenti indicazioni devono essere inserite nel manuale di istruzioni per l'uso.

2.3.2.14. Alberi di trasmissione fissati al trattore

Gli alberi di trasmissione esposti (ad esempio, per la trazione a quattro ruote motrici) che possono ruotare soltanto se il trattore è in moto, devono essere protetti qualora siano ubicati nella zona definita dai punti da 2.3.2.9 a 2.3.2.10.

2.3.2.15. Zona libera attorno alle ruote motrici

2.3.2.15.1. Le zone libere attorno alle ruote motrici devono possedere i seguenti requisiti:

2.3.2.15.2. Per «zona libera» s'intende lo spazio che deve restare libero attorno ai pneumatici delle ruote motrici rispetto alle parti adiacenti del veicolo.

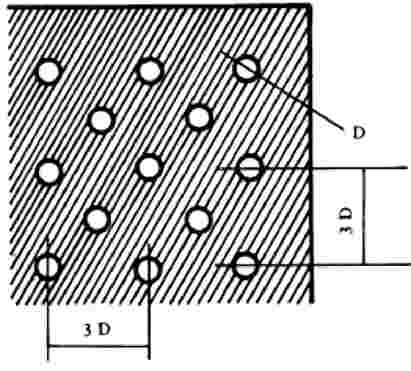

La zona libera attorno alle ruote motrici, equipaggiata di pneumatici delle dimensioni massime, deve corrispondere alle dimensioni precisate nella figura 9 e nella tabella 6 seguenti:

Tabella 6

|

Trattori standard |

Trattori a carreggiata stretta |

||

|

a |

h |

a |

h |

|

mm |

mm |

mm |

mm |

|

40 |

60 |

15 |

30 |

È ammessa una zona libera più ridotta, rispetto a quella di cui alla figura 9 e alla tabella 6, in aggiunta alle zone di cui ai punti 2.3.2.9 e 2.3.2.10 nel caso di trattori a carreggiata stretta i cui parafanghi servano inoltre per raschiare via i grumi di terriccio incrostati alle ruote.

2.3.2.16. Superfici calde

Le superfici calde che l’operatore può raggiungere durante il funzionamento normale del trattore vanno coperte o isolate. Ciò vale per superfici calde vicine a gradini, corrimani, maniglie e parti integranti del trattore, usate come appigli per salire e che possono essere involontariamente toccate.

2.3.2.17. Copertura dei morsetti della batteria

I morsetti non collegati a terra vanno protetti da cortocircuiti involontari.

2.4. Metodo per determinare il punto di riferimento del sedile

2.4.1. Considerazioni generali

Il metodo e il dispositivo da utilizzare per definire il punto di riferimento per qualsiasi tipo di sedile imbottito sono descritti qui appresso.

2.4.2. Definizioni

Punto di riferimento del sedile (SIP)

Punto situato nel piano verticale longitudinale centrale del dispositivo di riferimento del SIP presentato nella figura 10, disposto sul sedile del conducente conformemente ai punti 2.4.4 e 2.4.6.

Il punto di riferimento del sedile è fisso rispetto al veicolo e non si sposta a seguito delle regolazioni e/o delle oscillazioni del sedile.

2.4.3. Dispositivo per determinare il punto di riferimento del sedile (SIP)

Il dispositivo per determinare il SIP deve essere conforme alla figura 10. La massa del dispositivo deve essere di 6 ± 1 kg. La parte inferiore del dispositivo deve essere piatta e levigata.

2.4.4. Regolazione del sedile per determinare il punto di riferimento (SIP)

Se il sedile e la sua sospensione sono regolabili, il sedile deve essere regolato come segue prima di procedere alla determinazione del punto di riferimento:

|

a) |

tutte le regolazioni (avanzamento, arretramento, altezza e inclinazione) devono essere nella loro posizione media. In mancanza di una posizione media si utilizza la regolazione più vicina al di sopra o posteriormente alla posizione media; |

|

b) |

le sospensioni regolabili devono essere regolate in modo che la sospensione si trovi al centro della sua oscillazione con il dispositivo di riferimento messo in loco e sotto carico. La sospensione può essere bloccata meccanicamente in questa posizione durante la determinazione del punto di riferimento (SIP); |

|

c) |

le sospensioni non regolabili devono essere bloccate nella posizione verticale raggiunta con il dispositivo di riferimento installato e caricato; |

|

d) |

se le suddette regolazioni sono in contrasto con le istruzioni del fabbricante, si applicano queste ultime in modo da ottenere la regolazione raccomandata per un conducente del peso di 75 kg. |

Nota: Un conducente di 75 kg consente una buona approssimazione con il dispositivo di riferimento sistemato sul sedile e caricato con una massa di 65 kg.

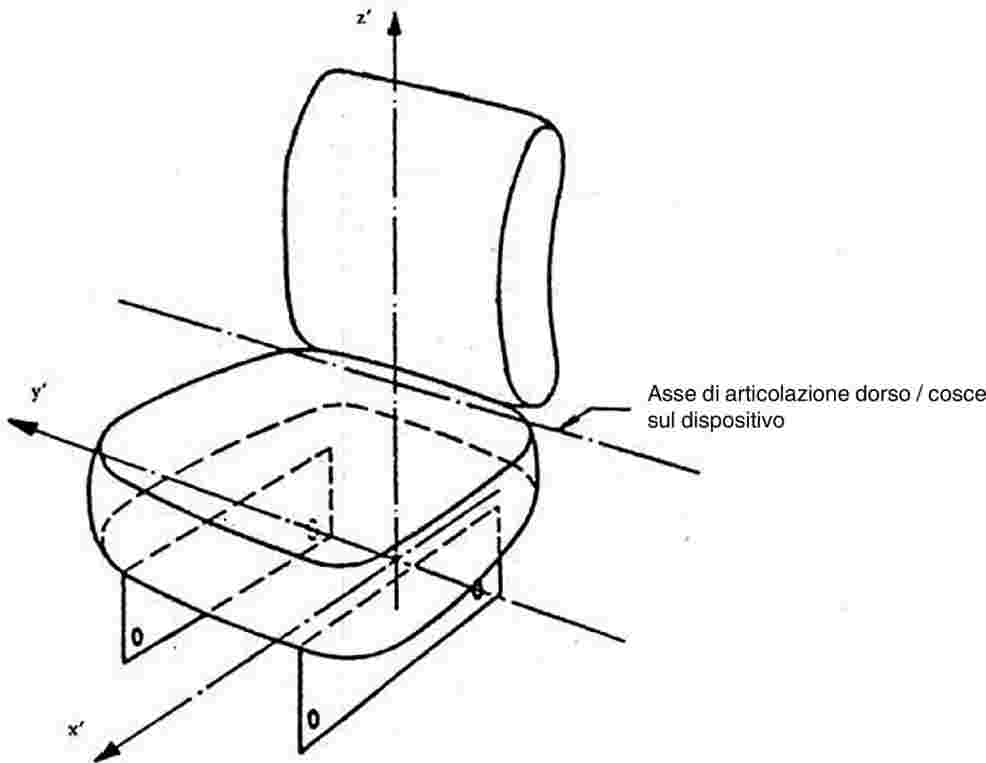

2.4.5. Determinazione dei tre assi di riferimento x′, y′ e z′ per il SIP

Le coordinate devono essere fissate come segue:

|

a) |

si localizza sul lato del supporto del sedile il foro di fissaggio che si trova nella posizione più arretrata; |

|

b) |

se l'asse del foro è parallelo all'asse di articolazione definito sul dispositivo, lo si assume come y′ (orientato da sinistra verso destra rispetto a un conducente seduto; vedi figura 11); |

|

c) |

se l'asse del foro è parallelo al piano verticale che passa per la linea mediana del sedile, si assume come asse y′ la retta parallela all'asse d'articolazione indicato che passa per il punto di intersezione tra il piano di appoggio del supporto del sedile e l'asse del suddetto foro (vedi figura 12); |

|

d) |

in tutti gli altri casi, si assume l'asse y′ in base a considerazioni relative al sedile in esame; |

|

e) |

gli assi x′ e z′ sono definiti quali intersezioni dei piani orizzontale e verticale passanti per y′ con il piano verticale che passa per la linea mediana del sedile. Gli assi x′ e z′ devono essere orientati in avanti e verso l'alto (vedi figure 11 e 12). |

2.4.6. Metodo per determinare il punto di riferimento del sedile (SIP)

Il punto di riferimento del sedile (SIP) si ottiene utilizzando il dispositivo illustrato nella figura 10 procedendo come segue:

|

a) |

si ricopre il sedile con un pezzo di tessuto per facilitare una corretta sistemazione del dispositivo; |

|

b) |

si sistema il dispositivo (senza massa addizionale) sul cuscino del sedile spingendolo all'indietro contro lo schienale; |

|

c) |

si aggiungono delle masse per portare la massa totale del dispositivo da 6 ± 1 kg a 26 ± 1 kg. Il baricentro deve trovarsi 40 mm davanti al segno del punto di riferimento del sedile sulla parte orizzontale del dispositivo (vedi figura 10); |

|

d) |

si applica due volte una forza orizzontale di circa 100 N al dispositivo sul punto di riferimento del sedile, come indicato nella figura 10; |

|

e) |

si aggiungono altre masse per portare la massa totale del dispositivo da 26 ± 1 kg a 65 ± 1 kg. Il baricentro delle masse aggiunte deve trovarsi 40 mm davanti al segno del punto di riferimento del sedile sulla parte orizzontale del dispositivo (vedi figura 10); |

|

f) |

dai due lati del sedile, su due piani verticali equidistanti dalla linea mediana longitudinale del sedile, si misurano, con un'approssimazione di ±1 mm, le coordinate definite al punto 2.4.5 delle intersezioni di detti piani sull'asse del punto di riferimento del sedile marcato dal dispositivo. I valori medi aritmetici delle misure prese sui due piani sono registrati come coordinate SIP; |

|

g) |

devono essere annotate unitamente alle loro cause le condizioni che risultano dal metodo di determinazione e che si scostano dal procedimento indicato nel presente allegato o che possono essere fonte di errori. |

(1) Direttiva 2009/60/CE del Parlamento europeo e del Consiglio, del 13 luglio 2009, relativa alla velocità massima per costruzione e alle piattaforme di carico dei trattori agricoli o forestali a ruote (versione codificata) (GU L 198 del 30.7.2009, pag. 15).

(2) Direttiva 87/402/CEE del Consiglio, del 25 giugno 1987, relativa ai dispositivi di protezione, in caso di capovolgimento dei trattori agricoli o forestali a ruote, a carreggiata stretta, montati anteriormente (GU L 220 dell’8.8.1987, pag. 1).

(3) Direttiva 80/720/CEE del Consiglio, del 24 giugno 1980, per il ravvicinamento delle legislazioni degli Stati Membri relative allo spazio di manovra, ai mezzi di accesso al posto di guida, nonché agli sportelli ed ai finestrini dei trattori agricoli o forestali a ruote (GU L 194 del 28.7.1980, pag. 1).

Appendice

MODELLO

ALLEGATO ALLA SCHEDA DI OMOLOGAZIONE CE DI UN TIPO DI TRATTORE PER QUANTO RIGUARDA IL REGOLATORE DI VELOCITA, LA PROTEZIONE DEGLI ELEMENTI MOTORE, DELLE PARTI SPORGENTI E DELLE RUOTE

(Articolo 4, paragrafo 2, della direttiva 2003/37/CE del Parlamento europeo e del Consiglio, del 26 maggio 2003, relativa all’omologazione dei trattori agricoli o forestali, dei loro rimorchi e delle loro macchine intercambiabili trainate, nonché dei sistemi, componenti ed entità tecniche di tali veicoli)

Numero di omologazione CE: …

Elemento o caratteristica/elementi o caratteristiche:

1.1. eventuale regolatore di velocità

1.2. protezione degli elementi motore, delle parti sporgenti e delle ruote

2. Marca del trattore o ragione sociale del costruttore:

…

…

3. Tipo ed eventuale descrizione commerciale del trattore:

…

…

4. Nome e indirizzo del costruttore:

…

…

5. Eventualmente, nome e indirizzo del mandatario del costruttore:

…

…

6. Descrizione dell’elemento e/o della caratteristica (degli elementi do delle caratteristiche) di cui al punto 1:

…

7. Trattore presentato all’omologazione CE il:

…

8. Servizio tecnico incaricato delle prove di omologazione:

…

…

9. Data del verbale rilasciato da questo servizio:

…

10. Numero del verbale rilasciato da questo servizio:

…

11. Omologazione CE per quanto riguarda il regolatore di velocità, la protezione degli elementi motore, delle parti sporgenti e delle ruote (1).

12. Luogo: …

13. Data: …

14. Firma: …

15. Sono allegati alla presente comunicazione i seguenti documenti recanti il numero di omologazione CE sopra indicato:

… progetti quotati

… disegno o fotografia delle parti pertinenti del trattore.

Questi dati sono comunicati alle autorità competenti degli altri Stati membri su loro esplicita richiesta.

16. Eventuali osservazioni:

…

…

…

(1) Cancellare la menzione inutile.

ALLEGATO III A

Parabrezza e altri vetri Prescrizioni concernenti l'attrezzatura, definizioni, domanda di omologazione, omologazioni, marchi, requisiti generali, prove e conformità della produzione

1. PRESCRIZIONI CONCERNENTI L'ATTREZZATURA

I trattori agricoli o forestali possono, a scelta del costruttore, essere muniti:

1.1.1. di «parabrezza» e di «vetri diversi dai parabrezza» conformi alle prescrizioni del presente allegato o

1.1.2. di parabrezza rispondenti alle prescrizioni applicabili ai «vetri diversi dai parabrezza» del presente allegato, ad esclusione di quelle connesse con le disposizioni del punto 9.1.4.2 dell'allegato III C della presente direttiva (vetri il cui coefficiente di trasmissione regolare della luce può essere inferiore al 70 %)

1.1.3. la plastica rigida è permessa per i vetri diversi dal parabrezza, approvati dalla direttiva 92/22/CEE del Consiglio (1) o dal regolamento UNECE n. 43, allegato 14.

2. DEFINIZIONI

Ai sensi della presente direttiva, s'intende per:

2.1. «vetro temperato», un vetro costituito da una singola lastra di vetro che ha subito un trattamento speciale per aumentare la resistenza meccanica e controllare la frammentazione dopo la rottura;

«vetro stratificato», un vetro costituito da due o più lastre di vetro, mantenute assieme da uno o più intercalari di materia plastica. Si fa la seguente distinzione:

2.2.1. «vetro stratificato ordinario» in cui nessuna delle lastre di vetro di cui è costituito è stata trattata; o

2.2.2. «vetro stratificato trattato», in cui un elemento delle lastre di vetro di cui è costituito ha subito un trattamento speciale per aumentare la resistenza meccanica e controllare la frammentazione dopo la rottura;

2.3. «vetro di sicurezza rivestito di materia plastica», un vetro quale definito al punto 2.1 o 2.2 rivestito sulla faccia interna di uno strato di plastica;

2.4. «vetro di sicurezza vetro-plastica»: un vetro stratificato con una lastra di vetro e una o più pellicole di plastica sovrapposte di cui almeno una funge da intercalare. La pellicola o le pellicole di plastica sono situate sulla faccia interna quando il vetro è montato sul trattore;

«gruppo di parabrezza», un gruppo formato da parabrezza di forme e dimensioni diverse sottoposti a un esame delle loro caratteristiche meccaniche, del loro tipo di frammentazione e del loro comportamento alle prove di resistenza alle aggressioni dell'ambiente;

2.5.1. «parabrezza piano», un parabrezza che non presenta alcuna curvatura nominale che dia luogo ad un'altezza di segmento superiore a 10 mm per metro lineare;

2.5.2. «parabrezza», un parabrezza che presenti una curvatura nominale che dia luogo a un'altezza di segmento superiore a 10 mm per metro lineare;

2.6. «doppio finestrino», un insieme costituito da due vetri installati separatamente nella stessa apertura del trattore;

«doppio vetro», un insieme costituito da due vetri assemblati in fabbrica in modo permanente e separati da uno spazio uniforme;

2.7.1. «doppio vetro simmetrico», un doppio vetro nel quale i due vetri che lo costituiscono sono dello stesso tipo (temperato, stratificato, ecc.) e hanno le stesse caratteristiche principali e secondarie;

2.7.2. «doppio vetro asimmetrico», un doppio vetro nel quale i due vetri che lo costituiscono sono di tipo (temperato, stratificato, ecc.) diverso oppure hanno caratteristiche principali e/o secondarie diverse;

2.8. «caratteristica principale», una caratteristica che modifica sensibilmente le caratteristiche ottiche e/o meccaniche di un vetro in modo rilevante dal punto di vista della funzione che il vetro deve svolgere sul trattore. Questa espressione comprende anche il marchio di fabbrica o commerciale;

2.9. «caratteristica secondaria», una caratteristica che potrebbe modificare le proprietà ottiche e/o meccaniche di un vetro in modo rilevante per la funzione cui il vetro è destinato sul trattore. L'importanza del cambiamento viene valutata con riferimento agli indici di difficoltà;

2.10. «indici di difficoltà», una classificazione in due gradi che si riferisce alle variazioni riscontrate in pratica in ciascuna delle caratteristiche secondarie. Un cambiamento dall'indice 1 all'indice 2 implica il ricorso a prove complementari;

2.11. «superficie di sviluppo di un parabrezza», la superficie del rettangolo minimo di vetro da cui può essere sviluppato un parabrezza;

«angolo di inclinazione di un parabrezza», l'angolo compreso tra la verticale e la retta che passa per il bordo superiore e il bordo inferiore del parabrezza; queste rette sono definite in un piano verticale contenente l'asse longitudinale del trattore;

2.12.1. la misurazione dell'angolo di inclinazione va eseguita a vuoto sul trattore posto a livello del suolo;

2.12.2. nel caso di trattori muniti di sospensioni idropneumatiche, idrauliche o pneumatiche, ovvero di un dispositivo di livellamento automatico in base al carico, la prova va eseguita nelle condizioni normali di marcia specificate dal fabbricante;

2.13. «altezza del segmento h», la distanza massima della superficie interna del vetro da un piano che passa per i bordi dello stesso, misurata in direzione approssimativamente perpendicolare al vetro (vedi allegato III N; figura 1);

«tipo di vetro», i vetri, quali definiti ai punti da 2.1 a 2.4, che non presentano tra loro differenze essenziali, in particolare riguardo alle caratteristiche principali e secondarie menzionate negli allegati da III D a III L;

2.14.1. sebbene una modifica delle caratteristiche principali dia luogo a un nuovo tipo di prodotto, si ammette che in certi casi una modifica della forma e delle dimensioni non comporti necessariamente una nuova serie completa di prove. Per alcune delle prove prescritte negli allegati specifici, i vetri possono essere raggruppati quando sia evidente che le loro caratteristiche principali sono analoghe;

2.14.2. esemplari di vetri che presentano differenze solo rispetto alle caratteristiche secondarie possono essere considerati dello stesso tipo; i campioni di tali vetri possono essere comunque sottoposti a determinate prove, quando sia previsto esplicitamente nelle condizioni di prova;

2.15. «curvatura r», il valore approssimativo del più piccolo raggio dell'arco del parabrezza misurato nella zona più incurvata.

3. DOMANDA DI OMOLOGAZIONE

3.1. La domanda di omologazione CE di un tipo di vetro è presentata dal fabbricante del vetro di sicurezza o dal suo rappresentante debitamente accreditato nel paese in cui essa è depositata. Per ogni tipo di vetro la domanda può essere presentata soltanto in uno degli Stati membri.

Per ogni tipo di vetro di sicurezza, la domanda deve essere corredata dai documenti indicati in appresso, in triplice copia, e dalle seguenti indicazioni:

descrizione tecnica comprendente tutte le caratteristiche principali e secondarie, e

3.2.1.1. per i vetri diversi dai parabrezza, dei disegni in un formato che non superi il formato A4 o questo formato ripiegato, con le seguenti indicazioni:

|

— |

la superficie massima; |

|

— |

l'angolo minimo tra due lati adiacenti del vetro; |

|

— |

eventualmente, un'altezza massima del segmento, |

per i parabrezza:

3.2.1.2.1. un elenco dei modelli di parabrezza per cui si chiede l'omologazione, con l'indicazione del nome dei fabbricanti dei trattori,

disegni in scala 1/10, nonché diagrammi dei parabrezza e del loro posizionamento sul veicolo, sufficientemente particolareggiati da precisare:

3.2.1.2.2.1. la posizione del parabrezza rispetto al punto di «riferimento» definito al punto 1.2 dell'allegato I della direttiva 2008/2/CE (2),

3.2.1.2.2.2. l'angolo di inclinazione del parabrezza,

3.2.1.2.2.3. la posizione e la dimensione della zona di controllo delle qualità ottiche e, se necessario, delle zone di tempera differenziale,

3.2.1.2.2.4. la superficie di sviluppo del parabrezza,

3.2.1.2.2.5. l'altezza massima del segmento del parabrezza,

3.2.1.2.2.6. la curvatura del parabrezza (unicamente ai fini del raggruppamento dei parabrezza);

3.2.1.3. per i doppi vetri, dei disegni che non superino il formato A4 o detto formato ripiegato, indicanti, oltre all'informazione di cui al punto 3.2.1.1:

|

— |

il tipo di ciascuno dei vetri che li costituiscono, |

|

— |

il tipo di sigillatura (organica, vetro/vetro o vetro/metallo), |

|

— |

lo spessore nominale dello spazio tra i due vetri. |

3.3. Il richiedente deve inoltre presentare un numero sufficiente di campioni e di provette dei vetri finiti dei vari modelli, d'accordo eventualmente con il servizio tecnico incaricato delle prove.

3.4. L'autorità competente verifica l'esistenza di disposizioni soddisfacenti per assicurare un controllo efficace della conformità della produzione, prima che sia concessa l'omologazione del tipo.

4. MARCHI

4.1. Ogni vetro di sicurezza, compresi i campioni e le provette presentati per l'omologazione, deve recare, in modo chiaramente leggibile e indelebile, il marchio di fabbrica o commerciale del fabbricante.

5. OMOLOGAZIONE

5.1. Se i campioni presentati per l'omologazione soddisfano i requisiti dei punti da 5 a 7 qui appresso, viene concessa l'omologazione del rispettivo tipo di vetro di sicurezza.

5.2. Ad ogni tipo definito dagli allegati III E, III G, III K e III L o, se si tratta di parabrezza, ad ogni gruppo omologato deve essere attribuito un numero di omologazione. Le prime due cifre (attualmente 00 secondo la direttiva 89/173/CEE nella sua forma originaria) indicano la serie di emendamenti corrispondenti alle più recenti modifiche tecniche di rilievo apportate alla direttiva 89/173/CEE sostituita dalla presente direttiva alla data di concessione dell'omologazione. Uno stesso Stato membro non può attribuire lo stesso numero a un altro tipo o gruppo di vetri di sicurezza.

L'omologazione, l'estensione dell'omologazione o il rifiuto dell'omologazione di un tipo di vetro di sicurezza in applicazione della presente direttiva, saranno notificati agli Stati membri mediante una scheda di comunicazione conforme al modello che figura nell'allegato III B e relative appendici della presente direttiva.

5.3.1. Se si tratta di parabrezza, la scheda di comunicazione dell'omologazione CE è accompagnata da una documentazione che stabilisce un elenco di ciascun modello di parabrezza che fa parte del gruppo omologato nonché delle caratteristiche del gruppo stesso, conformemente all'appendice 8 dell'allegato III B.

In aggiunta al marchio di cui al punto 4.1, ogni vetro di sicurezza e ogni doppio vetro conforme a un tipo di vetro omologato ai sensi della presente direttiva dovrà recare, in modo ben visibile, il marchio di omologazione CE. Può essere inoltre apposto qualsiasi marchio di omologazione particolare attribuito a ciascun vetro di un doppio vetro.

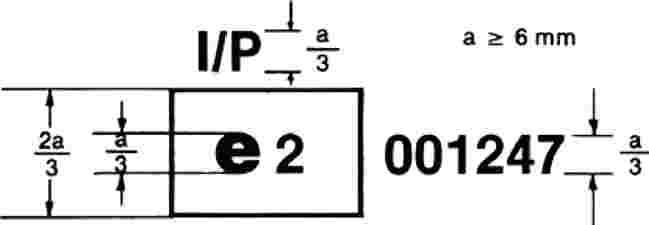

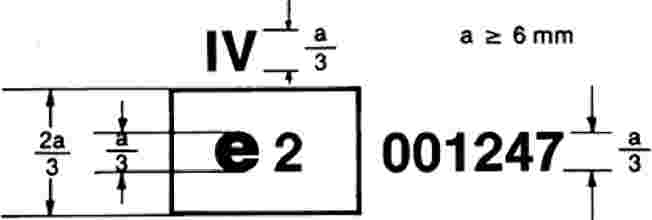

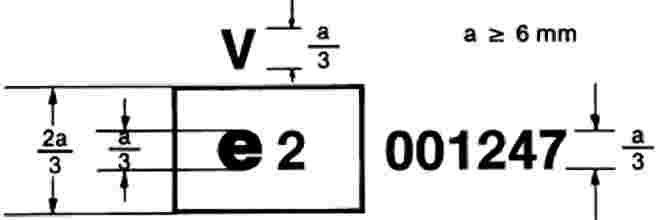

Questo marchio di omologazione è costituito:

5.4.1. da un rettangolo all'interno del quale si trova la lettera «e» minuscola seguita dal numero distintivo dello Stato membro che ha concesso l'omologazione (3);

5.4.2. dal numero di omologazione, posto a destra del rettangolo previsto dal punto 5.4.1.

Accanto a tale marchio di omologazione sono apposti i seguenti simboli complementari:

5.5.1. nel casi di un parabrezza:

|

I |

: |

se si tratta di vetro temperato (I/P se è rivestito) (4), |

|

II |

: |

se si tratta di vetro stratificato ordinario (II/P se è rivestito) (4), |

|

III |

: |

se si tratta di vetro stratificato trattato (III/P se è rivestito) (4), |

|

IV |

: |

se si tratta di vetro-plastica; |

|

V |

: |

se si tratta di un vetro diverso da un parabrezza contemplato dalle disposizioni del punto 9.1.4.2 dell'allegato III C; |

|

VI |

: |

se si tratta di un doppio vetro; |

|

T |

: |

se si tratta di parabrezza che rispondono alle prescrizioni applicabili ai vetri diversi dai parabrezza esclusi quelli che rientrano nelle disposizioni del punto 9.1.4.2 dell'allegato III C (vetri il cui coefficiente di trasmissione regolare della luce può essere inferiore al 70 %). Tuttavia nel caso di parabrezza che rispondono alle prescrizioni applicabili ai vetri stratificati ordinari diversi dai parabrezza, questo simbolo potrà essere apposto soltanto dopo la prova di comportamento all'urto della testa su provetta piana, definita al punto 3.2.2 dell'allegato III G; l'altezza di caduta è di 4,0 m + 25 mm/ – 0. |

5.6. Il marchio di omologazione e il simbolo devono essere chiaramente leggibili e indelebili.

5.7. Nell'appendice del presente allegato sono riportati esempi di marchi di omologazione.

6. REQUISITI GENERALI

6.1. Tutti i vetri, in particolare quelli destinati alla fabbricazione di parabrezza, devono essere di qualità tale da ridurre nella misura del possibile il pericolo di lesioni corporali in caso di rottura. Essi devono essere sufficientemente resistenti alle sollecitazioni che possono verificarsi negli incidenti prevedibili in una circolazione normale, agli agenti atmosferici e termici, agli agenti chimici, alla combustione e all'abrasione.

6.2. I vetri di sicurezza devono inoltre avere una trasparenza sufficiente, non devono provocare alcuna deformazione notevole degli oggetti visti in trasparenza né alcuna confusione fra i colori impiegati nella segnaletica stradale. In caso di rottura del parabrezza, essi devono permettere al conducente di continuare a vedere chiaramente la strada per frenare e fermare il suo trattore in tutta sicurezza.

7. REQUISITI PARTICOLARI

Tutti i tipi di vetri di sicurezza devono, a seconda della categoria cui appartengono, soddisfare i seguenti requisiti particolari:

7.1. per quanto concerne i parabrezza di vetro temperato, i requisiti di cui all'allegato III D,

7.2. per quanto concerne i vetri a tempera uniforme, esclusi i parabrezza, i requisiti di cui all'allegato III E,

7.3. per quanto riguarda i parabrezza di vetro stratificato ordinario, i requisiti di cui all'allegato III F,

7.4. per quanto riguarda i vetri stratificati ordinari, diversi dai parabrezza, i requisiti di cui all'allegato III G,

7.5. per quanto riguarda i parabrezza di vetro stratificato trattato, i requisiti di cui all'allegato III H,

7.6. oltre alle rispettive prescrizioni precedenti, i vetri di sicurezza rivestiti di plastica devono essere conformi ai requisiti dell'allegato III I,

7.7. per quanto riguarda i parabrezza di vetro di plastica, i requisiti di cui all'allegato III J,

7.8. per quanto riguarda i vetri di plastica diversi dai parabrezza, i requisiti di cui all'allegato III K,

7.9. per quanto riguarda i doppi vetri, i requisiti di cui all'allegato III L.

8. PROVE

La presente direttiva prescrive le seguenti prove:

8.1.1. Frammentazione

Questa prova ha lo scopo di:

8.1.1.1. verificare che i frammenti e le schegge prodotti dalla frammentazione del vetro siano tali da ridurre al minimo il rischio di lesioni e,

8.1.1.2. se si tratta di parabrezza, controllare la visibilità residua dopo la rottura.

8.1.2. Resistenza meccanica

8.1.2.1. Prova di urto con la sfera

Le prove sono due: una con una sfera di 227 g, l'altra con una sfera di 2 260 g.

8.1.2.1.1. Prova con la sfera di 227 g. Questa prova ha lo scopo di verificare l'aderenza dello strato intercalare del vetro stratificato e la resistenza meccanica del vetro a tempera uniforme.

8.1.2.1.2. Prova con la sfera di 2 260 g. Questa prova ha lo scopo di verificare la resistenza del vetro stratificato alla penetrazione della sfera.

8.1.2.2. Prova di comportamento all'urto della testa

Questa prova ha lo scopo di verificare se sono soddisfatte le condizioni inerenti alla limitazione delle lesioni in caso di urto della testa contro il parabrezza, i vetri stratificati e i vetri di plastica diversi dai parabrezza, nonché le unità a doppio vetro utilizzate come vetri laterali.

8.1.3. Resistenza alle condizioni dell'ambiente

8.1.3.1. Prova di abrasione

Questa prova ha lo scopo di stabilire se la resistenza di un vetro di sicurezza all'abrasione supera un valore prescritto.

8.1.3.2. Prova ad alta temperatura

Questa prova ha lo scopo di stabilire se l'intercalare del vetro stratificato e del vetro di plastica, esposto a lungo ad alte temperature, presenta bolle o altri difetti.

8.1.3.3. Prova di resistenza alle radiazioni

Questa prova ha lo scopo di stabilire se la trasmissione luminosa dei vetri stratificati, del vetro di plastica e del vetro rivestito di plastica, esposti a lungo a radiazione, è ridotta considerevolmente, ovvero se il materiale è notevolmente scolorito.

8.1.3.4. Prova di resistenza all'umidità

Questa prova ha lo scopo di stabilire se un vetro stratificato, un vetro di plastica e un vetro rivestito di plastica sono in grado di resistere a lungo all'effetto dell'umidità, senza presentare alterazioni rilevanti.

8.1.3.5. Resistenza al cambiamento di temperatura

Questa prova ha lo scopo di stabilire se il materiale o i materiali plastici utilizzati per un vetro di sicurezza quale definito ai precedenti punti 2.3 e 2.4 sono in grado di resistere a lungo all'effetto di temperature estreme senza presentare alterazioni rilevanti.

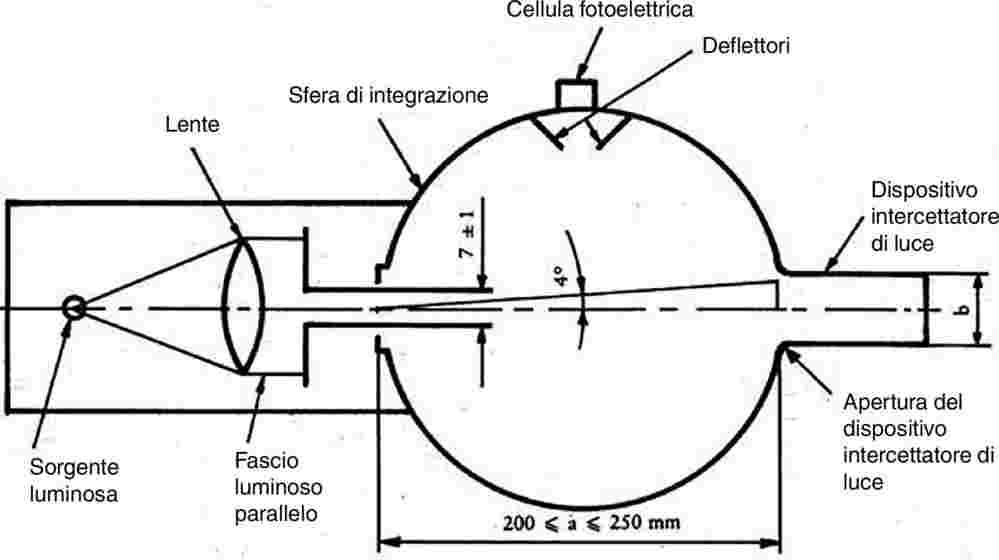

8.1.4. Qualità ottiche

8.1.4.1. Prova di trasmissione luminosa

Questa prova ha lo scopo di stabilire se la regolare trasmissione luminosa di un vetro di sicurezza supera un valore determinato.

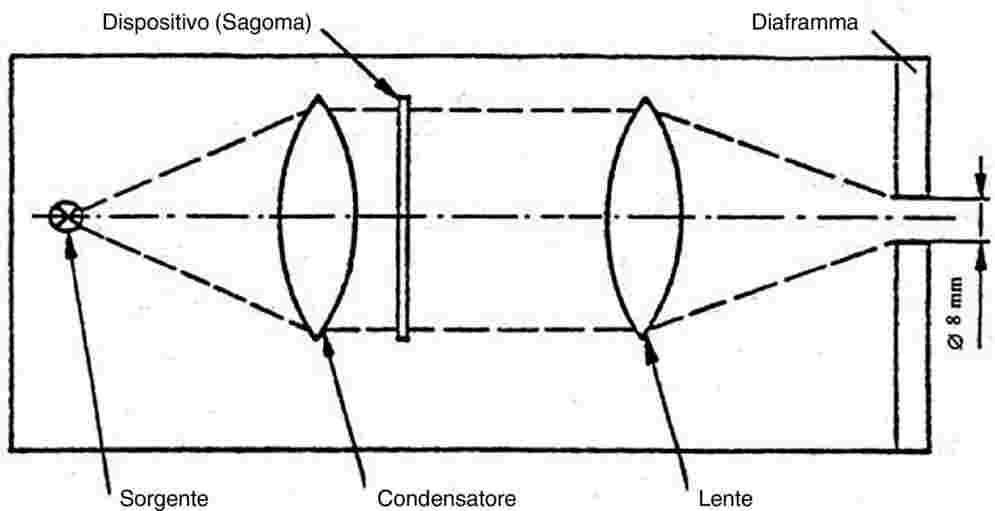

8.1.4.2. Prova di distorsione ottica

Questa prova ha lo scopo di verificare se un parabrezza provoca una distorsione degli oggetti visti attraverso di esso tale da infastidire il conducente.

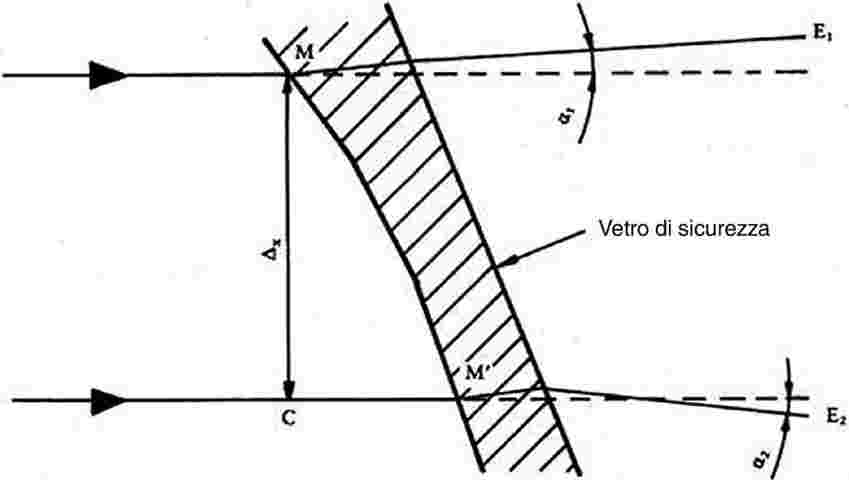

8.1.4.3. Prova di separazione dell'immagine secondaria

Questa prova ha lo scopo di verificare se la separazione angolare dell'immagine secondaria dall'immagine primaria supera un valore determinato.

8.1.4.4. Prova di identificazione dei colori

Questa prova ha lo scopo di verificare se un parabrezza provoca la confusione dei colori visti attraverso di esso.

8.1.5. Prova di resistenza al fuoco

Questa prova ha lo scopo di verificare che la superficie interna di un vetro di sicurezza quale definito ai precedenti punti 2.3 e 2.4 presenta una velocità di combustione abbastanza debole.

8.1.6. Prova di resistenza agli agenti chimici

Questa prova ha lo scopo di verificare che la superficie interna di un vetro di sicurezza quale definita ai precedenti punti 2.3 e 2.4 resista agli effetti di un'esposizione agli agenti chimici che possono essere presenti o utilizzati in un veicolo (ad esempio, prodotti di pulizia, ecc.) senza presentare alterazioni.

8. 2. Prove prescritte per le categorie di vetri definiti nei punti da 2.1 a 2.4 della presente direttiva:

8.2.1. I vetri di sicurezza devono essere sottoposti alle prove indicate nella seguente tabella:

|

|

Parabrezza |

Altri vetri |

||||||||

|

Vetro temperato |

Vetro stratificato ordinario |

Vetro stratificato trattato |

Vetro di plastica |

Vetro temperato |

Vetro stratificato |

Vetro di plastica |

||||

|

I |

I/P |

II |

II/P |

III |

III/P |

IV |

||||

|

Frammentazione |

D/2 |

D/2 |

— |

— |

H/4 |

H/4 |

— |

E/2 |

— |

— |

|

Resistenza meccanica: |

|

|

|

|

|

|

|

|

|

|

|

- sfera di 227 g |

— |

— |

F/4.3. |

F/4.3. |

F/4.3. |

F/4.3. |

F/4.3. |

E/3.1. |

G/4 |

G/4 |

|

- sfera di 2 260 g |

— |

— |

F/4.2. |

F/4.2. |

F/4.2. |

F/4.2. |

— |

— |

— |

— |

|

Comportamento all'urto della testa (5) |

D/3 |

D/3 |

F/3 |

F/3 |

F/3 |

F/3 |

J/3 |

— |

G/3 (7) |

K/3 (7) |

|

Abrasione: |

|

|

|

|

|

|

|

|

|

|

|

superficie esterna |

— |

— |

F/5.1. |

F/5.1. |

F/5.1. |

F/5.1. |

F/5.1. |

— |

F/5.1. |

F/5.1. |

|

superficie interna |

— |

I/2 |

— |

I/2 |

— |

I/2 |

I/2 |

I/2 (6) |

I/2 (6) |

I/2 |

|

Alta temperatura |

— |

— |

C/5 |

C/5 |

C/5 |

C/5 |

C/5 |

— |

C/5 |

C/5 |

|

Radiazione |

— |

C/6 |

C/6 |

C/6 |

C/6 |

C/6 |

C/6 |

— |

C/6 |

C/6 |

|

Umidità |

— |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 |

C/7 (6) |

C/7 |

C/7 |

|

Trasmissione luminosa |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

C/9.1. |

|

Distorsione ottica |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

C/9.2. |

— |

— |

— |

|

Immagine secondaria |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

C/9.3. |

— |

— |

— |

|

Identificazione dei colori |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

C/9.4. |

— |

— |

— |

|

Resistenza alle variazioni di temperatura |

— |

C/8 |

— |

C/8 |

— |

C/8 |

C/8 |

C/8 (6) |

C/8 (6) |

C/8 |

|

Resistenza al fuoco |

— |

C/10 |

— |

C/10 |

— |

C/10 |

C/10 |

C/10 (6) |

C/10 (6) |

C/10 |

|

Resistenza agli agenti chimici |

— |

C/11 |

— |

C/11 |

— |

C/11 |

C/11 |

C/11 (6) |

C/11 (6) |

C/11 |

|

Nota: Quanto ai riferimenti figuranti nella tabella, ad esempio K/3, rinvio all'allegato III K e al punto 3 di tale allegato, in cui si troverà la descrizione della prova pertinente e dei requisiti per l'accettazione. |

||||||||||

8.2.2. Un vetro di sicurezza viene omologato se soddisfa tutti i requisiti prescritti nelle relative indicazioni della tabella di cui sopra.

9. MODIFICA O ESTENSIONE DI OMOLOGAZIONE DEL TIPO DI VETRO DI SICUREZZA

Ogni modifica del tipo di vetro di sicurezza o, se si tratta di parabrezza, ogni aggiunta apportata ad un gruppo di parabrezza deve essere notificata all'amministrazione competente che ha proceduto all'omologazione di tale tipo di vetri. Questa può:

9.1.1. ritenere che le modifiche apportate non siano tali da avere un'incidenza negativa considerevole, che, se si tratta di parabrezza, il nuovo tipo rientri nel gruppo omologato e che, in ogni caso, il vetro di sicurezza continui a soddisfare i requisiti prescritti, oppure

9.1.2. esigere dal servizio tecnico incaricato di procedere alle prove di redigere un nuovo verbale.

9.2. Notifica

9.2.1. La conferma dell'omologazione o il rifiuto (o l'estensione) dell'omologazione sono notificati agli Stati membri con la procedura di cui al precedente punto 5.3.

9.2.2. L'autorità competente che ha concesso un'estensione di omologazione appone su ciascuna notifica di estensione un numero d'ordine.

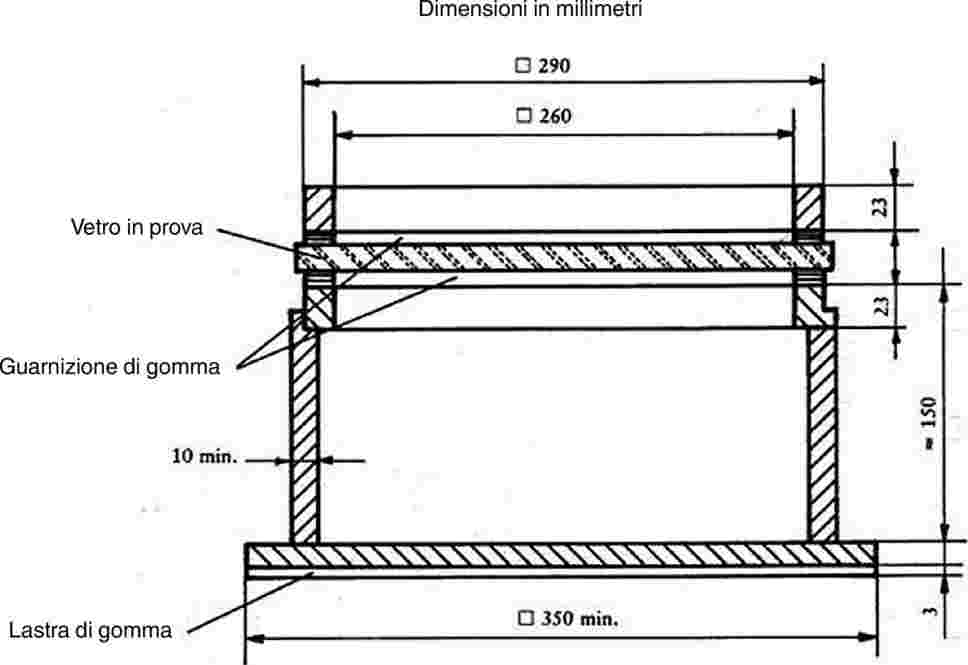

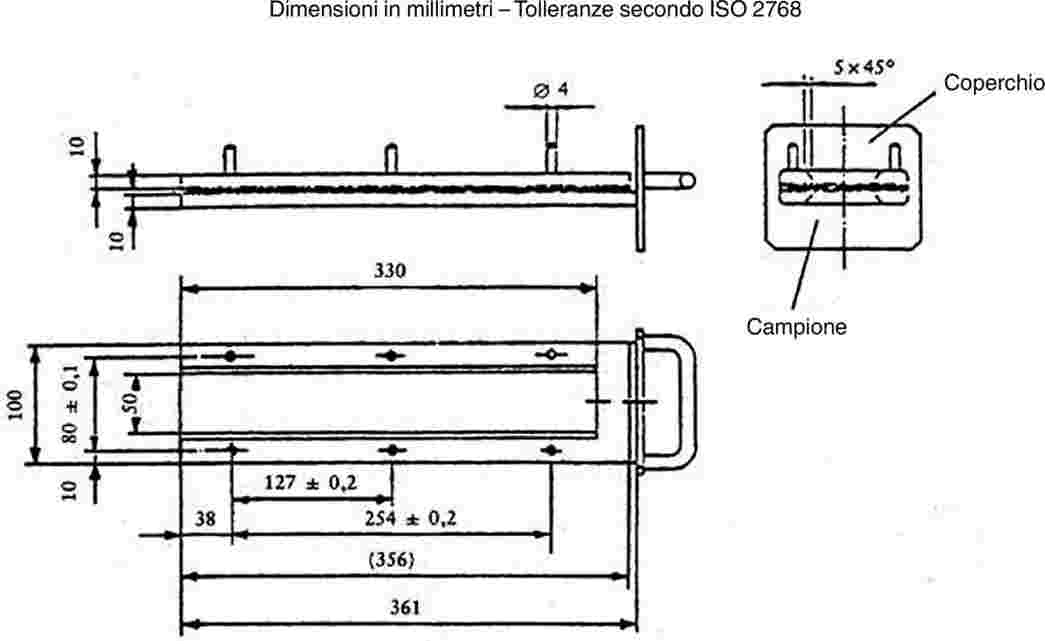

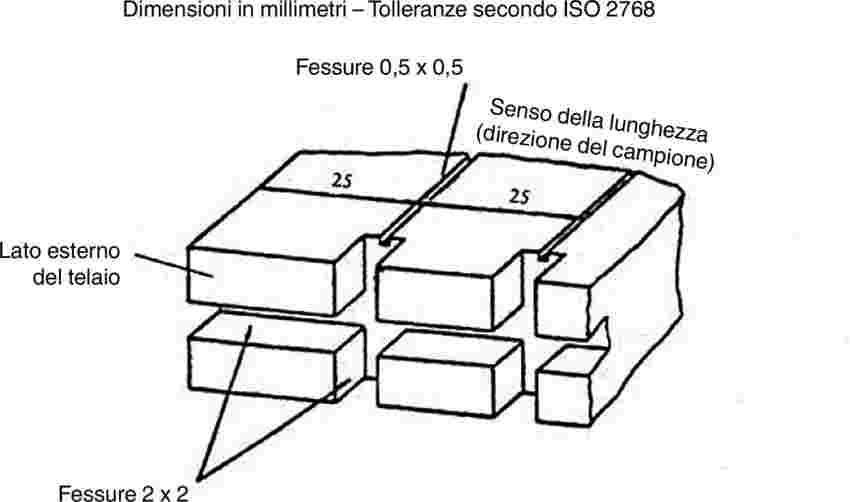

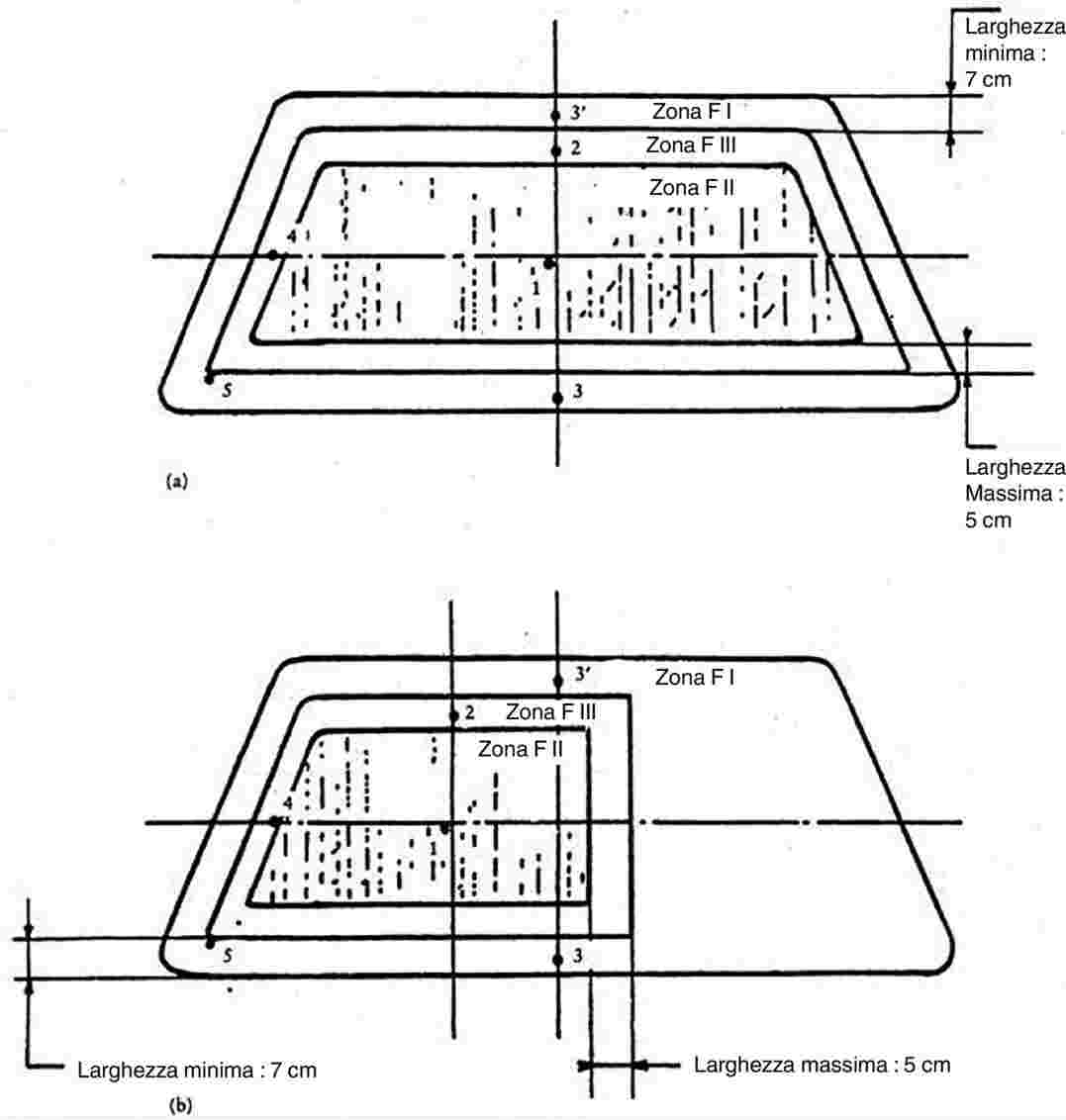

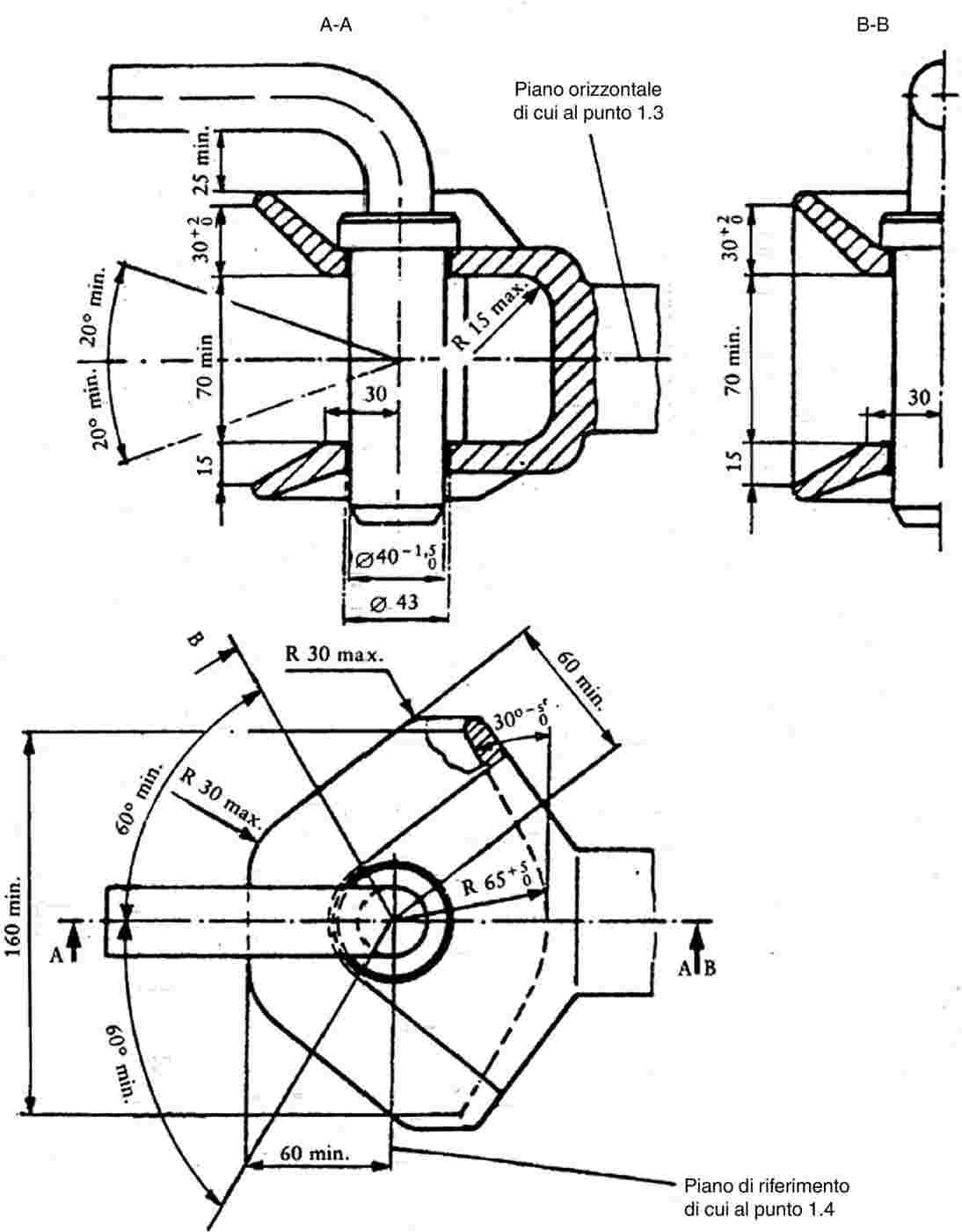

10. CONFORMITÀ DELLA PRODUZIONE

10.1. Il vetro di sicurezza omologato in applicazione del presente allegato e degli allegati seguenti deve essere fabbricato in modo da essere conforme al tipo omologato e deve soddisfare i requisiti di cui ai precedenti punti 6, 7 e 8.

10.2. Per verificare la conformità alle prescrizioni del punto 10.1 si deve effettuare un controllo permanente della produzione.

Il detentore di un'omologazione deve in particolare:

10.3.1. vigilare sulle procedure di controllo di qualità dei prodotti,

10.3.2. aver accesso all'apparecchiatura necessaria al controllo della conformità a ciascun tipo omologato,

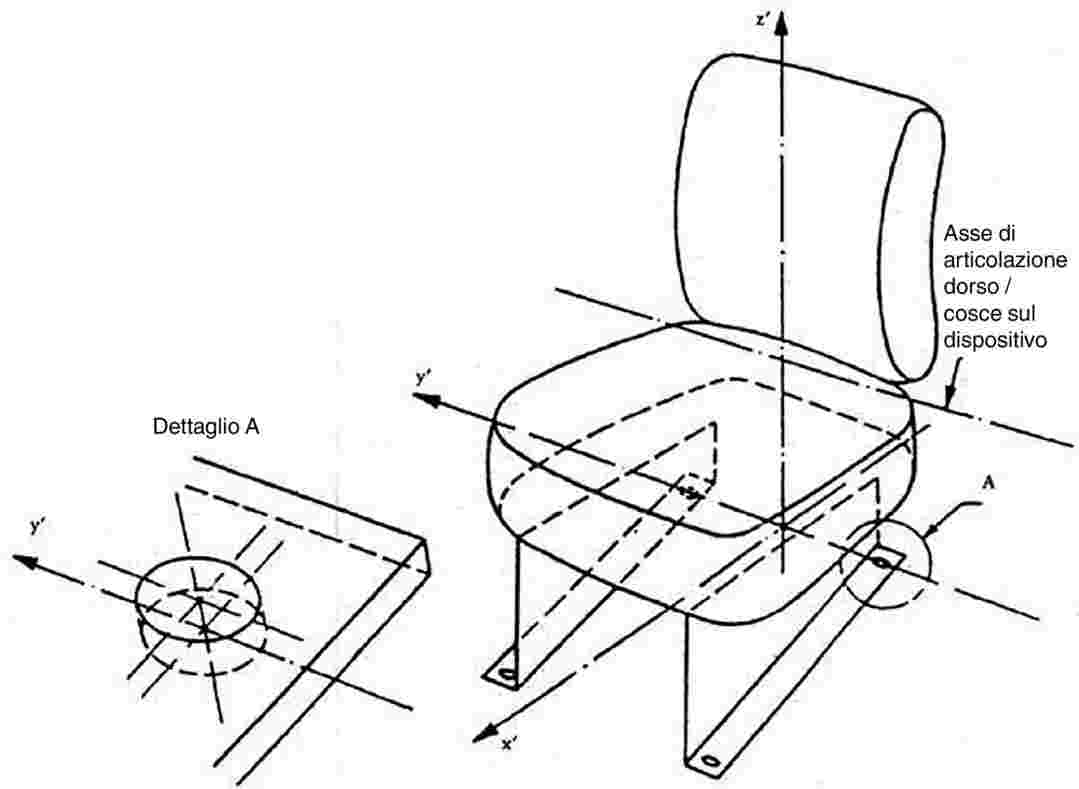

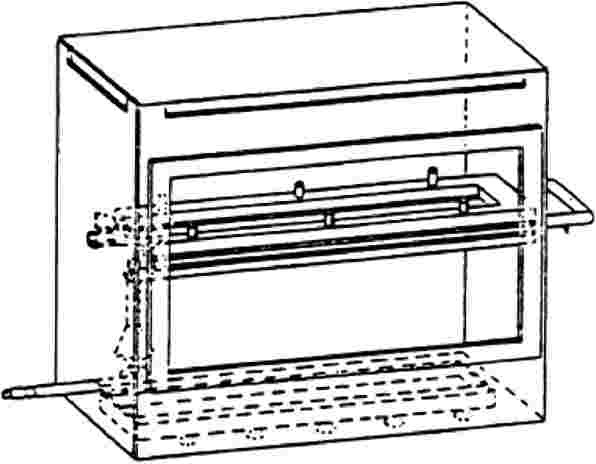

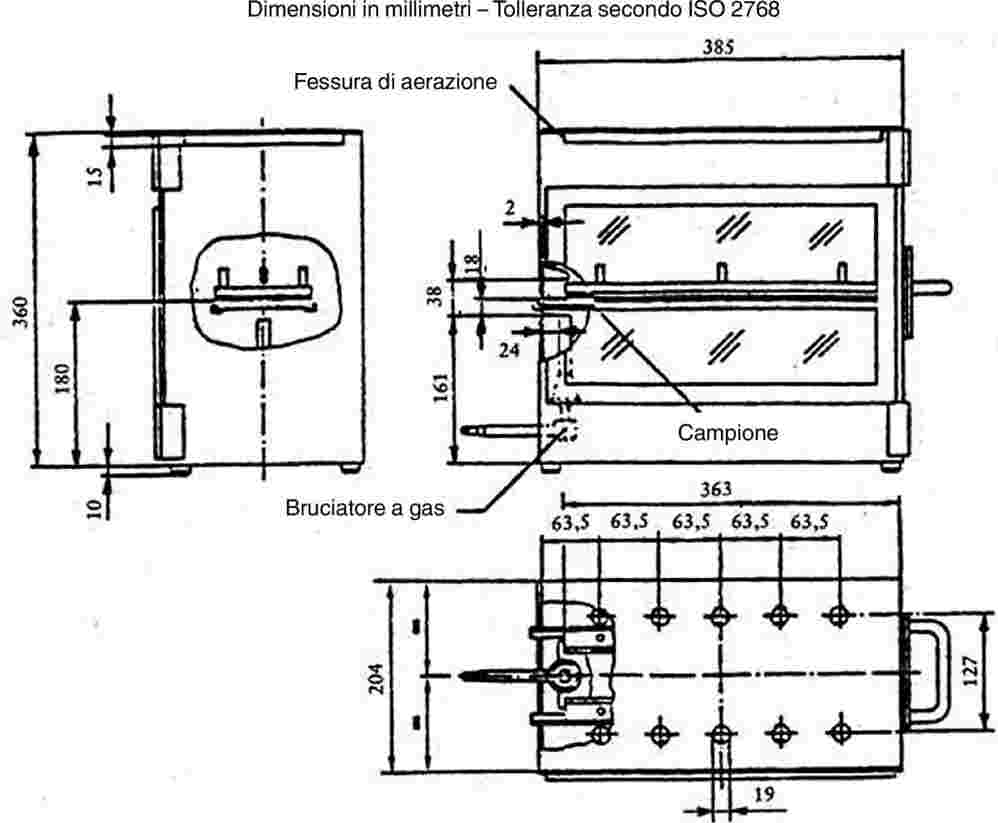

10.3.3. registrare i dati concernenti i risultati di prova e i documenti allegati (8) che devono essere tenuti a disposizione per un periodo concordato con l'amministrazione competente,