EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42011X0909(01)

Regulation No 16 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of: I. Safety-belts, restraint systems, child restraint systems and ISOFIX child restraint systems for occupants of power-driven vehicles — II. Vehicles equipped with safety-belts, safety-belt reminder, restraint systems, child restraint systems and ISOFIX child restraint systems

Regolamento n. 16 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Disposizioni uniformi relative all’omologazione di: I. cinture di sicurezza, sistemi di ritenuta, sistemi di ritenuta per bambini e sistemi di ritenuta per bambini ISOFIX per gli occupanti dei veicoli a motore — II. veicoli muniti di cinture di sicurezza, cicalino cinture di sicurezza, sistemi di ritenuta, sistemi di ritenuta per bambini e sistemi di ritenuta per bambini ISOFIX

Regolamento n. 16 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Disposizioni uniformi relative all’omologazione di: I. cinture di sicurezza, sistemi di ritenuta, sistemi di ritenuta per bambini e sistemi di ritenuta per bambini ISOFIX per gli occupanti dei veicoli a motore — II. veicoli muniti di cinture di sicurezza, cicalino cinture di sicurezza, sistemi di ritenuta, sistemi di ritenuta per bambini e sistemi di ritenuta per bambini ISOFIX

OJ L 233, 9.9.2011, p. 1–94

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 13 Volume 053 P. 155 - 248

In force

In force

|

9.9.2011 |

IT |

Gazzetta ufficiale dell'Unione europea |

L 233/1 |

Solo i testi originali UN/ECE hanno effetto giuridico nel quadro del diritto pubblico internazionale. Lo status e la data di entrata in vigore del presente regolamento devono essere controllati nell’ultima versione del documento UN/ECE TRANS/WP.29/343, reperibile al seguente indirizzo:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regolamento n. 16 della Commissione economica per l’Europa delle Nazioni Unite (UN/ECE) — Disposizioni uniformi relative all’omologazione di:

|

I. |

cinture di sicurezza, sistemi di ritenuta, sistemi di ritenuta per bambini e sistemi di ritenuta per bambini ISOFIX per gli occupanti dei veicoli a motore |

|

II. |

veicoli muniti di cinture di sicurezza, cicalino cinture di sicurezza, sistemi di ritenuta, sistemi di ritenuta per bambini e sistemi di ritenuta per bambini ISOFIX |

Comprendente tutto il testo valido fino a:

supplemento 1 alla serie di 06 emendamenti — Data di entrata in vigore: 23 giugno 2011

SOMMARIO

REGOLAMENTO

|

1. |

Campo di applicazione |

|

2. |

Definizioni |

|

3. |

Domanda di omologazione |

|

4. |

Marcature |

|

5. |

Omologazione |

|

6. |

Specifiche |

|

7. |

Prove |

|

8. |

Prescrizioni relative all’installazione sul veicolo |

|

9. |

Conformità della produzione |

|

10. |

Sanzioni in caso di non conformità della produzione |

|

11. |

Modifiche ed estensione dell’omologazione del tipo di veicolo o di cintura di sicurezza o di sistema di ritenuta |

|

12. |

Cessazione definitiva della produzione |

|

13. |

Istruzioni |

|

14. |

Denominazione e indirizzo dei servizi tecnici incaricati di eseguire le prove di omologazione e dei servizi amministrativi |

|

15. |

Disposizioni transitorie |

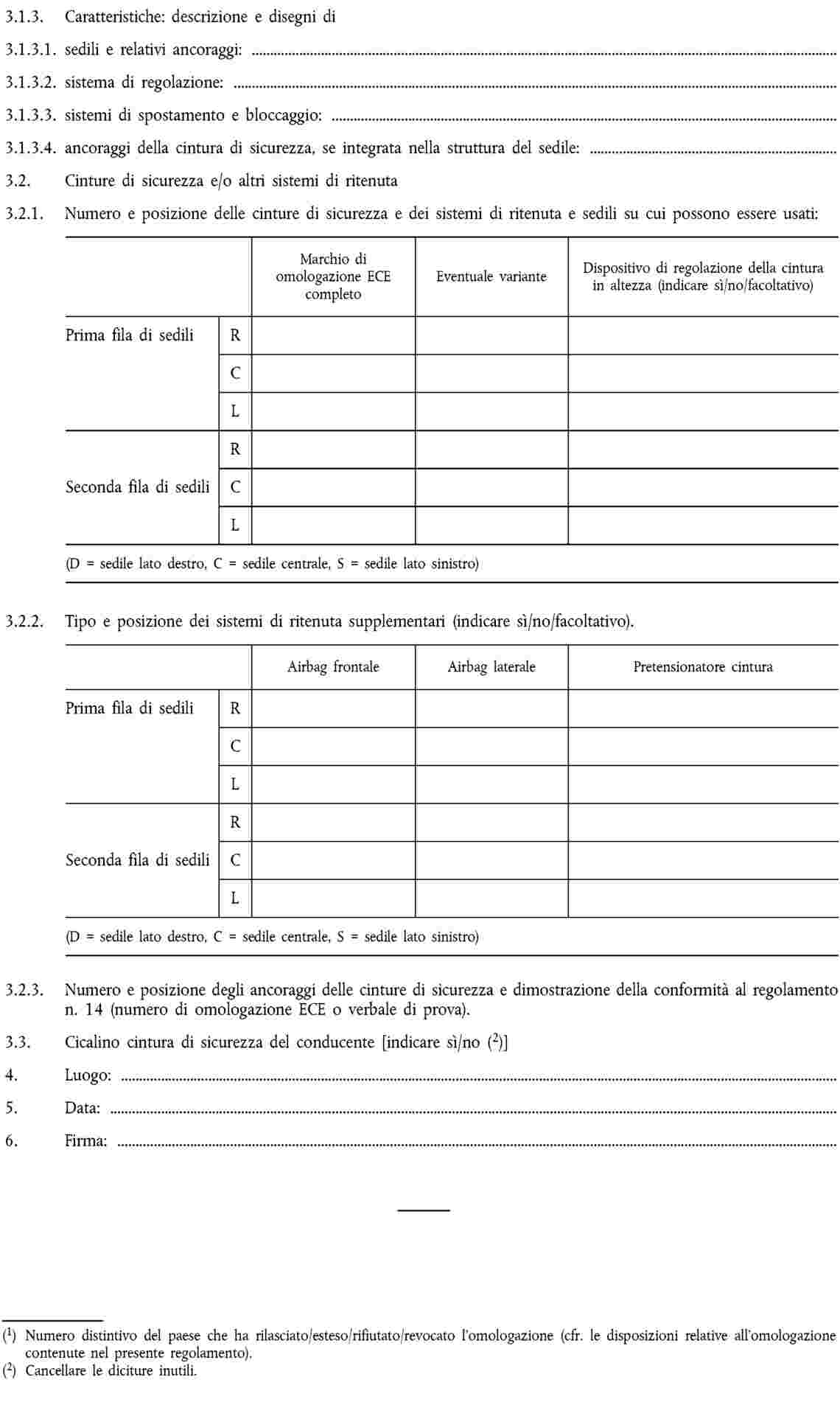

ALLEGATI

|

Allegato 1A — |

Comunicazione concernente il rilascio, l’estensione, il rifiuto o la revoca dell’omologazione ovvero la cessazione definitiva della produzione di un tipo di veicolo per quanto riguarda le cinture di sicurezza conformemente al regolamento n. 16 |

|

Allegato 1B — |

Comunicazione concernente il rilascio, l’estensione, il rifiuto o la revoca dell’omologazione ovvero la cessazione definitiva della produzione di un tipo di cintura di sicurezza o di sistema di ritenuta per gli occupanti adulti dei veicoli a motore conformemente al regolamento n. 16 |

|

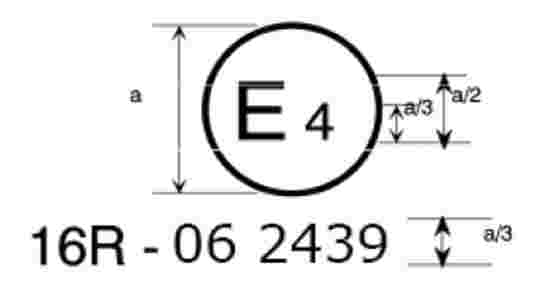

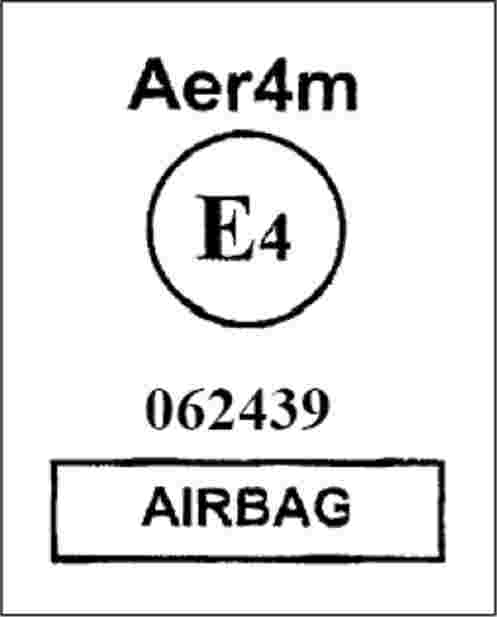

Allegato 2 — |

Disposizione dei marchi di omologazione |

|

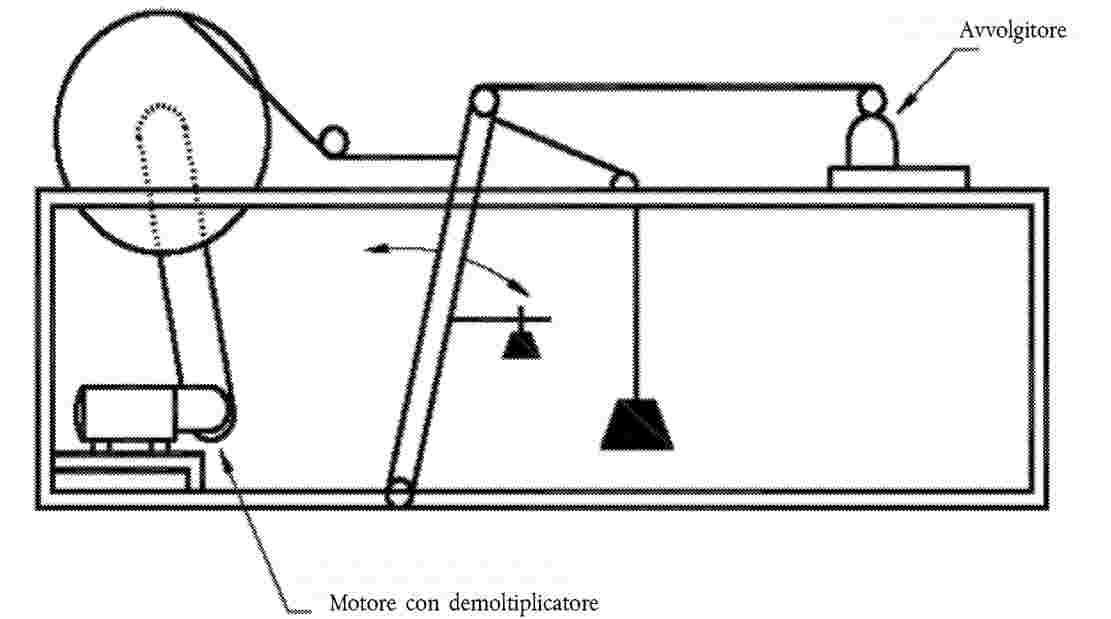

Allegato 3 — |

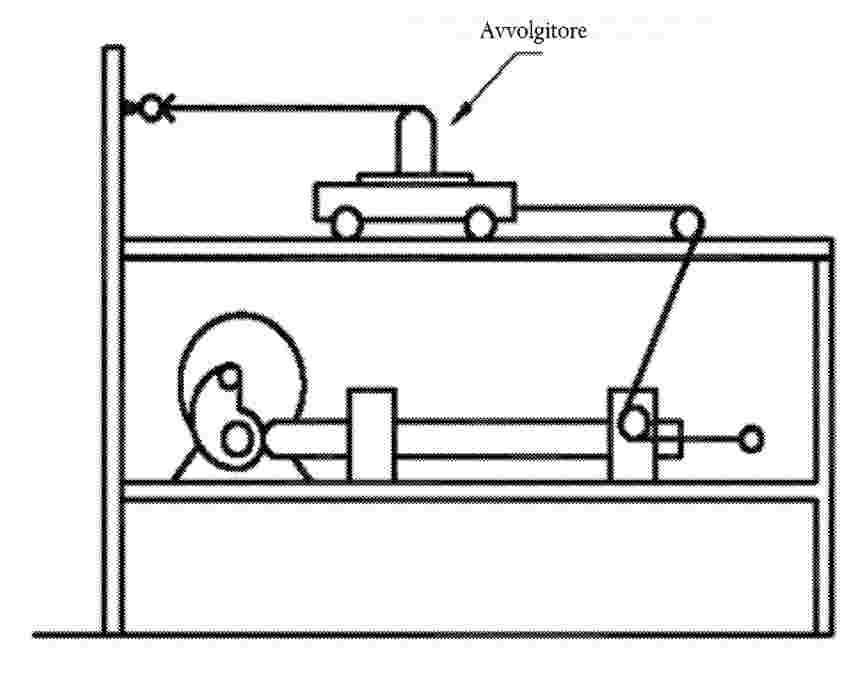

Esempio di apparecchiatura per la prova di resistenza del meccanismo dei riavvolgitori |

|

Allegato 4 — |

Esempio di apparecchiatura per la prova di bloccaggio dei riavvolgitori a bloccaggio di emergenza |

|

Allegato 5 — |

Esempio di apparecchiatura per la prova di resistenza alla polvere |

|

Allegato 6 — |

Descrizione del carrello, del sedile, degli ancoraggi e del dispositivo di arresto |

|

Allegato 7 — |

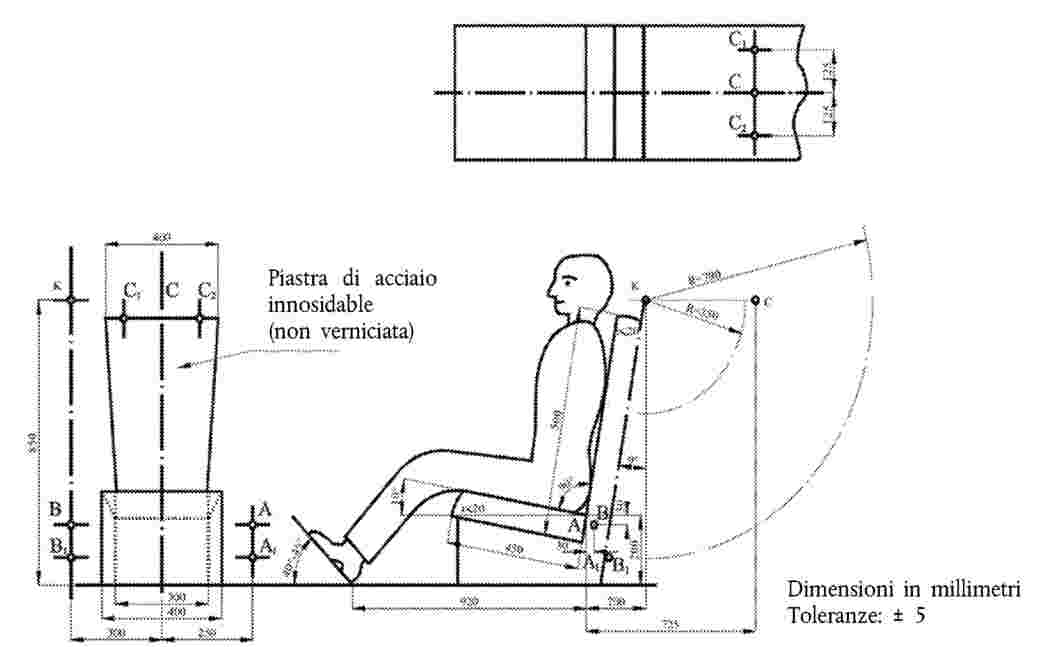

Descrizione del manichino |

|

Allegato 8 — |

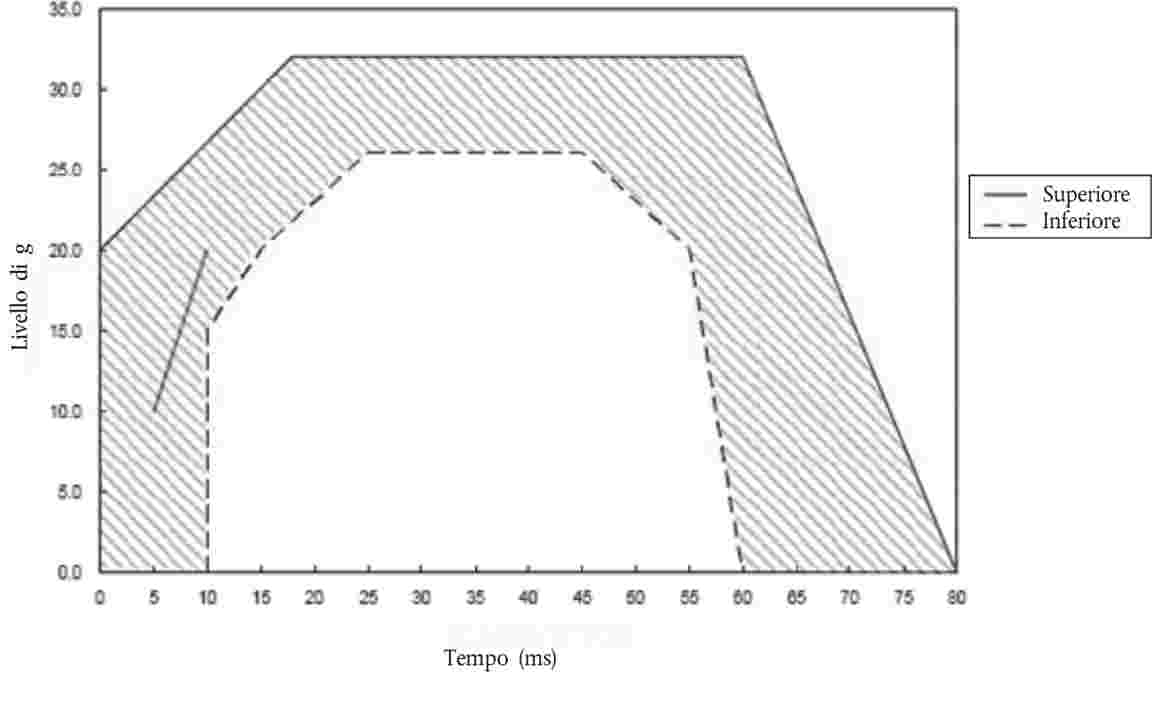

Descrizione della curva di decelerazione o di accelerazione del carrello in funzione del tempo |

|

Allegato 9 — |

Istruzioni |

|

Allegato 10 — |

Prova della fibbia comune |

|

Allegato 11 — |

Prove di abrasione e di microscorrimento |

|

Allegato 12 — |

Prova di corrosione |

|

Allegato 13 — |

Ordine delle prove |

|

Allegato 14 — |

Controllo della conformità della produzione |

|

Allegato 15 — |

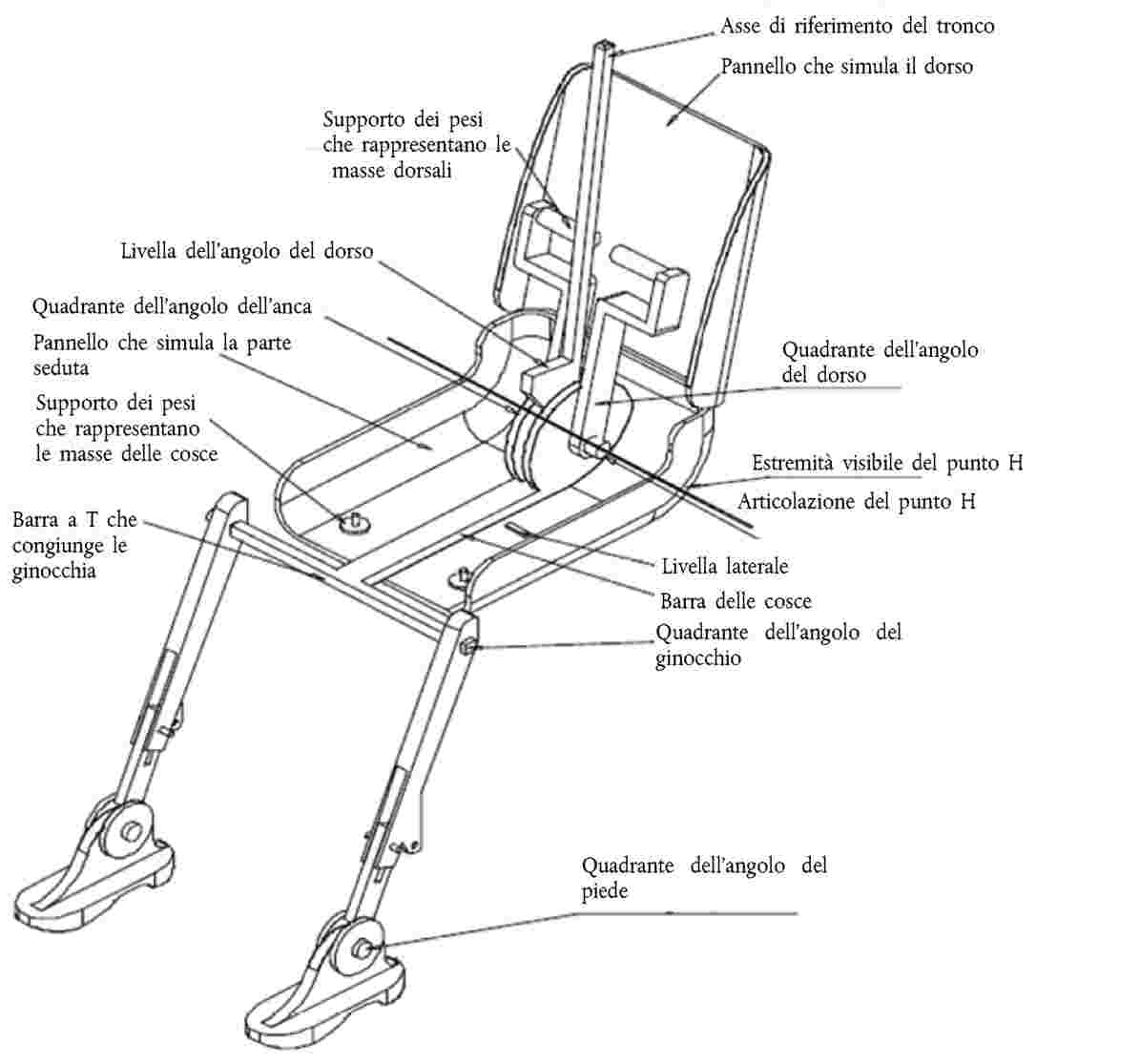

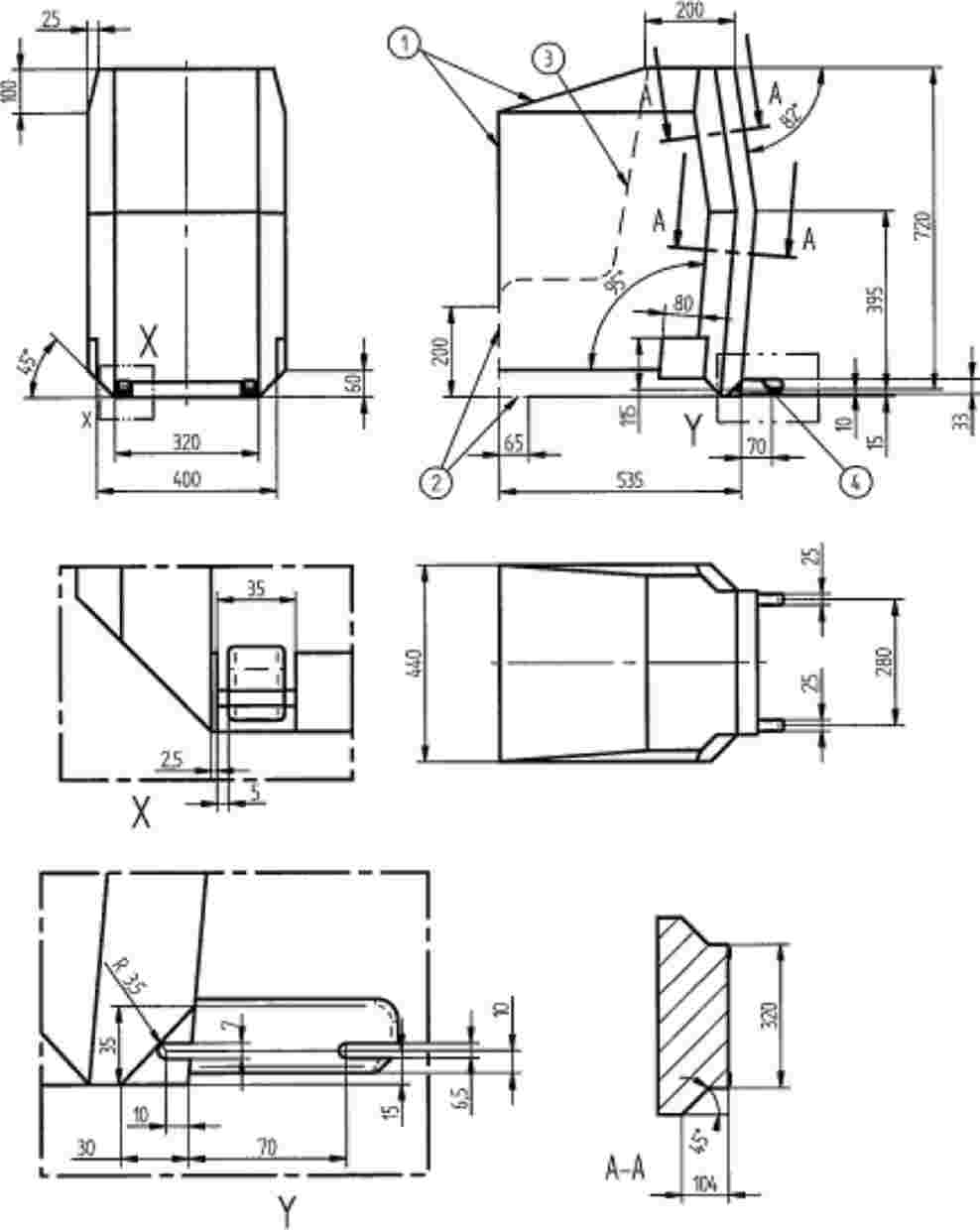

Procedura per la determinazione del punto H e dell’angolo effettivo di inclinazione del tronco per i posti a sedere nei veicoli a motore |

|

Appendice 1 — |

Descrizione della macchina tridimensionale per la determinazione del punto H |

|

Appendice 2 — |

Sistema di riferimento tridimensionale |

|

Appendice 3 — |

Dati di riferimento relativi ai posti a sedere |

|

Allegato 16 — |

Prescrizioni minime per le cinture di sicurezza e per i riavvolgitori |

|

Allegato 17 — |

Prescrizioni relative all’installazione delle cinture di sicurezza e dei sistemi di ritenuta per occupanti adulti di veicoli a motore su sedili rivolti in avanti, nonché all’installazione dei sistemi di ritenuta per bambini ISOFIX |

|

Appendice 1 — |

Prescrizioni relative all’installazione dei sistemi di ritenuta per bambini della categoria «universale», installati con le cinture di sicurezza in dotazione al veicolo |

|

Appendice 2 — |

Disposizioni relative all’installazione dei sistemi di ritenuta per bambini ISOFIX delle categorie «universale» e «semiuniversale» rivolti in avanti o all’indietro installati in posizioni ISOFIX |

|

Appendice 3 — |

Tabella 1 — Tabella delle informazioni riportate nel libretto di istruzioni del veicolo per i vari posti a sedere riguardo all’idoneità all’installazione dei sistemi di ritenuta per bambini Tabella 2 — Tabella delle informazioni riportate nel libretto di istruzioni del veicolo per le varie posizioni ISOFIX riguardo all’idoneità all’installazione dei sistemi di ritenuta per bambini ISOFIX |

|

Appendice 4 — |

Installazione del manichino che rappresenta un bambino di 10 anni |

|

Allegato 18 — |

Prove da effettuare sul cicalino cinture di sicurezza |

1. CAMPO DI APPLICAZIONE

Il presente regolamento si applica a:

|

1.1. |

i veicoli delle categorie M, N, O, L2, L4, L5, L6, L7 e T (1) relativamente all’installazione di cinture di sicurezza e sistemi di ritenuta destinati a essere usati separatamente, ovvero come dispositivi individuali, dagli occupanti adulti dei sedili rivolti in avanti o all’indietro; |

|

1.2. |

le cinture di sicurezza e i sistemi di ritenuta destinati a essere usati separatamente, ovvero come dispositivi individuali, dagli occupanti adulti dei sedili rivolti in avanti o all’indietro e ad essere installati sui veicoli delle categorie M, N, O, L2, L4, L5, L6, L7 e T (1); |

|

1.3. |

i veicoli delle categorie M1 e N1 (1) relativamente all’installazione dei sistemi di ritenuta per bambini e dei sistemi di ritenuta per bambini ISOFIX; |

|

1.4. |

i veicoli della categoria M1 relativamente al cicalino cinture di sicurezza (2). |

|

1.5. |

Su richiesta del costruttore, esso si applica anche all’installazione dei sistemi di ritenuta per bambini e dei sistemi di ritenuta per bambini ISOFIX destinati ad essere installati su veicoli delle categorie M2 e M3 (1). |

2. DEFINIZIONI

2.1. Cintura di sicurezza (cintura)

Sistema costituito da cinghie, da una fibbia di chiusura, da dispositivi di regolazione e da elementi di fissaggio, che può essere ancorato all’interno di un veicolo a motore ed è concepito in modo da ridurre il rischio di lesioni per l’utilizzatore in caso di collisione o improvvisa decelerazione del veicolo, limitando le possibilità di movimento del corpo dell’utilizzatore. Il dispositivo di cui sopra viene generalmente denominato «complesso della cintura», termine che comprende anche eventuali dispositivi di assorbimento di energia o di riavvolgimento della cintura.

Il dispositivo può essere sottoposto a prova e omologato come cintura di sicurezza o come sistema di ritenuta.

2.1.1. Cintura subaddominale

Cintura a due punti che passa davanti al corpo dell’utilizzatore all’altezza del bacino.

2.1.2. Cintura diagonale

Cintura che passa diagonalmente davanti al torace, a partire dall’anca fino alla spalla del lato opposto.

2.1.3. Cintura a tre punti

Cintura formata essenzialmente dalla combinazione di una cintura subaddominale e di una cintura diagonale.

2.1.4. Cintura di tipo S

Cintura diversa da una cintura a tre punti o da una cintura subaddominale.

2.1.5. Cintura a bretelle

Cintura di tipo S costituita da una cintura subaddominale e da bretelle; una cintura a bretelle può essere dotata di una cinghia inguinale aggiuntiva.

2.2. Tipo di cintura

Per cinture di diversi «tipi» si intendono cinture sostanzialmente diverse tra loro; le differenze possono riferirsi in particolare a:

|

2.2.1. |

parti rigide (fibbia di chiusura, parti di fissaggio, riavvolgitore, ecc.); |

|

2.2.2. |

materiale, tessitura, dimensioni, colore delle cinghie; oppure |

|

2.2.3. |

geometria della cintura. |

2.3. Cinghia

Elemento flessibile destinato a trattenere il corpo e a scaricare le sollecitazioni sugli ancoraggi.

2.4. Fibbia

Dispositivo a slacciamento rapido che consente all’utilizzatore di essere trattenuto dalla cintura. La fibbia può comprendere il dispositivo di regolazione, tranne nel caso di una fibbia per cintura a bretelle.

2.5. Dispositivo di regolazione della cintura

Dispositivo che consente di regolare di volta in volta la cintura secondo le esigenze dell’utilizzatore e la posizione del sedile. Il dispositivo di regolazione può far parte della fibbia, oppure di un riavvolgitore, oppure di qualsiasi altra parte della cintura di sicurezza.

2.6. Pretensionatore

Dispositivo supplementare o integrato che tende la cinghia per ridurre il lasco della cintura in caso di collisione.

2.7. «Zona di riferimento»: lo spazio tra due piani verticali longitudinali, distanti 400 mm e simmetrici rispetto al punto H, definito dalla rotazione da verticale a orizzontale del dispositivo di simulazione della testa descritto nell’allegato 1 del regolamento n. 21. Il dispositivo deve essere posizionato come descritto in tale allegato del regolamento n. 21 e regolato su una lunghezza massima di 840 mm.

2.8. «Airbag»: il dispositivo installato per integrare le cinture di sicurezza e i sistemi di ritenuta dei veicoli a motore, ovvero un sistema che, in caso di urto violento del veicolo, gonfia automaticamente una struttura flessibile destinata a limitare, per compressione dei gas in essa contenuti, le conseguenze del contatto di una o più parti del corpo di uno degli occupanti del veicolo con l’interno dell’abitacolo.

2.9. «Airbag passeggero»: un airbag destinato a proteggere l’occupante o gli occupanti di sedili diversi da quello del conducente in caso di collisione frontale.

2.10. «Sistema di ritenuta per bambini»: un dispositivo di sicurezza definito nel regolamento n. 44.

2.11. «Rivolto all’indietro»: orientato nella direzione opposta alla normale direzione di marcia del veicolo.

2.12. Parti di fissaggio

Parti della cintura, ivi compresi gli elementi di fissaggio necessari, che consentono di fissarla agli ancoraggi.

2.13. Assorbitore di energia

Dispositivo destinato a dissipare energia indipendentemente dalla cinghia o congiuntamente con la stessa e facente parte di una cintura.

2.14. Riavvolgitore

Dispositivo che alloggia parzialmente o interamente la cinghia della cintura di sicurezza.

2.14.1. Riavvolgitore senza dispositivo di bloccaggio (tipo 1)

Riavvolgitore che permette di srotolare la cinghia per tutta la sua lunghezza mediante una debole trazione esterna e che non consente alcuna regolazione della lunghezza della cinghia srotolata.

2.14.2. Riavvolgitore con dispositivo di bloccaggio manuale (tipo 2)

Riavvolgitore munito di un dispositivo di bloccaggio che può essere disinserito manualmente per consentire di srotolare la cinghia per la lunghezza voluta; il dispositivo di bloccaggio entra in funzione automaticamente quando l’utilizzatore cessa di agire sullo stesso.

2.14.3. Riavvolgitore con dispositivo di bloccaggio automatico (tipo 3)

Riavvolgitore che consente di srotolare la cinghia per la lunghezza voluta e che adatta automaticamente la lunghezza della stessa al corpo dell’utilizzatore quando la cintura è allacciata. Lo srotolamento di una parte ulteriore della cinghia non può avvenire senza l’intervento intenzionale dell’utilizzatore.

2.14.4. Riavvolgitore con dispositivo di bloccaggio di emergenza (tipo 4)

Riavvolgitore che in condizioni normali di guida non limita la libertà di movimento dell’utilizzatore. Questo riavvolgitore comprende un dispositivo di regolazione della lunghezza, che adatta automaticamente la cinghia al corpo dell’utilizzatore, ed un meccanismo di bloccaggio azionato, in caso di emergenza, da:

|

2.14.4.1. |

una decelerazione del veicolo (sensibilità singola), |

|

2.14.4.2. |

una combinazione di decelerazione del veicolo, movimento della cinghia o qualsiasi altro sistema automatico (sensibilità multipla). |

2.14.5. Riavvolgitore con dispositivo di bloccaggio di emergenza a soglia di risposta più alta (tipo 4N)

Riavvolgitore del tipo definito al punto 2.14.4, ma con caratteristiche particolari in considerazione del suo impiego in veicoli delle categorie M2, M3, N1, N2 e N3 (3).

2.14.6. Sistema di regolazione in altezza della cintura

Sistema che consente di regolare la posizione in altezza della parte di fissaggio superiore della cintura in base alle esigenze individuali dell’utilizzatore e alla posizione del sedile. Detto sistema può essere considerato parte della cintura oppure parte dell’ancoraggio della cintura.

2.15. Ancoraggi della cintura

Parti della struttura del veicolo o della struttura del sedile o di qualsiasi altra parte del veicolo alle quali devono essere fissate le cinture di sicurezza.

2.16. Tipo di veicolo, per quanto riguarda le cinture di sicurezza e i sistemi di ritenuta

Categoria di veicoli a motore che non presentano differenze fra loro per quanto riguarda aspetti essenziali quali le dimensioni, le forme e i materiali degli elementi della struttura del veicolo o del sedile o di qualsiasi altra parte del veicolo alla quale sono fissate le cinture di sicurezza e i sistemi di ritenuta.

2.17. Sistema di ritenuta

Sistema destinato a un tipo specifico di veicolo o a un tipo definito dal costruttore del veicolo con l’assenso del servizio tecnico, composto da un sedile e una cintura fissati al veicolo con mezzi adeguati e composto inoltre da tutti gli elementi previsti allo scopo di ridurre il rischio di lesioni per l’utilizzatore, limitando la mobilità del corpo in caso di decelerazione improvvisa del veicolo.

2.18. Sedile

Struttura che può essere o meno parte integrante della struttura del veicolo, completa di rivestimento e destinata a servire quale posto a sedere per un adulto. Il termine indica sia sedili separati sia quella parte di un sedile a panchina corrispondente ad un posto singolo.

2.18.1. «Sedile anteriore del passeggero»: è il sedile il cui «punto H più avanzato» si trova davanti o sul piano trasversale verticale passante per il punto R del conducente.

2.19. Gruppo di sedili

Sedile del tipo a panchina oppure sedili separati, ma adiacenti (cioè fissati in modo che gli ancoraggi anteriori di un sedile siano allineati con quelli anteriori o posteriori di un altro sedile, oppure si trovino tra gli ancoraggi di quest’ultimo), che offrono uno o più posti a sedere per adulti.

2.20. Sedile a panchina

Struttura, completa di rivestimento, che offre almeno due posti a sedere per adulti.

2.21. Sistema di regolazione del sedile

Dispositivo completo che permette di regolare il sedile o le sue parti in modo da adeguare la posizione a sedere alle caratteristiche morfologiche dell’occupante. Questo dispositivo di regolazione può permettere in particolare:

|

2.21.1. |

uno spostamento longitudinale; |

|

2.21.2. |

uno spostamento in altezza; |

|

2.21.3. |

uno spostamento angolare. |

2.22. Ancoraggio del sedile

Sistema mediante il quale tutto il sedile viene fissato alla struttura del veicolo, comprese le parti interessate della struttura del veicolo.

2.23. Tipo di sedile

Categoria di sedili che non presentano differenze fra loro riguardo a elementi essenziali quali:

|

2.23.1. |

forma, dimensioni e materiali dei sedili; |

|

2.23.2. |

tipo e dimensioni dei sistemi di regolazione dei sedili e dei sistemi di bloccaggio; |

|

2.23.3. |

tipo e dimensioni dell’ancoraggio della cintura al sedile, dell’ancoraggio del sedile e delle parti interessate della struttura del veicolo. |

2.24. Sistema di spostamento del sedile

Dispositivo che consente al sedile o a una delle sue parti uno spostamento angolare o longitudinale, senza posizione intermedia fissa (per agevolare l’accesso ai passeggeri).

2.25. Sistema di bloccaggio del sedile

Dispositivo destinato a mantenere il sedile e le sue parti in qualsiasi posizione d’impiego.

2.26. Pulsante incassato di apertura della fibbia

Pulsante di apertura della fibbia realizzato in modo tale che non sia possibile sganciare la fibbia usando una sfera di 40 mm di diametro.

2.27. Pulsante non incassato di apertura della fibbia

Pulsante di apertura della fibbia realizzato in modo tale che sia possibile sganciare la fibbia usando una sfera di 40 mm di diametro.

2.28. Dispositivo di riduzione della tensione

Dispositivo incorporato nel riavvolgitore e che riduce automaticamente la tensione della cinghia quando la cintura di sicurezza è allacciata. Quando viene slacciata, tale dispositivo si disattiva automaticamente.

2.29. «ISOFIX»: sistema che permette di vincolare ai veicoli i sistemi di ritenuta per bambini e che è formato da due ancoraggi rigidi sul veicolo, due attacchi rigidi corrispondenti sul sistema di ritenuta per bambini e un sistema per limitare la rotazione longitudinale del sistema di ritenuta per bambini.

2.30. «Sistema di ritenuta per bambini ISOFIX»: sistema di ritenuta per bambini, conforme alle prescrizioni del regolamento n. 44, da fissare a un sistema di ancoraggi ISOFIX conforme alle prescrizioni del regolamento n. 14.

2.31. «Posizione ISOFIX»: sistema che permette di installare:

|

a) |

un sistema di ritenuta per bambini ISOFIX universale rivolto in avanti, definito nel regolamento n. 44; |

|

b) |

oppure un sistema di ritenuta per bambini ISOFIX semi-universale ISOFIX rivolto in avanti, definito nel regolamento n. 44; |

|

c) |

oppure un sistema di ritenuta per bambini ISOFIX semi-universale rivolto all’indietro, definito nel regolamento n. 44; |

|

d) |

oppure un sistema di ritenuta per bambini ISOFIX semi-universale laterale, definito nel regolamento n. 44; |

|

e) |

oppure un sistema di ritenuta per bambini ISOFIX della categoria per veicoli specifici, definito nel regolamento n. 44. |

2.32. «Sistema di ancoraggi ISOFIX»: sistema formato da due ancoraggi inferiori ISOFIX, conformi alle prescrizioni del regolamento n. 14, a cui va assicurato un sistema di ritenuta per bambini ISOFIX associato a un dispositivo antirotazione.

2.33. «Ancoraggio ISOFIX inferiore»: barra tonda orizzontale rigida di 6 mm di diametro che si estende dalla struttura del veicolo o del sedile, destinata a ricevere e ritenere un sistema di ritenuta per bambini ISOFIX con attacchi ISOFIX.

2.34. «Dispositivo antirotazione»

|

a) |

per i sistemi di ritenuta per bambini ISOFIX della categoria universale, il dispositivo antirotazione è costituito dal fissaggio superiore ISOFIX; |

|

b) |

per i sistemi di ritenuta per bambini ISOFIX della categoria semi-universale, il dispositivo antirotazione è costituito dal fissaggio superiore, dalla plancia del veicolo o da una gamba di supporto progettata per limitare la rotazione del sistema di ritenuta in caso di impatto frontale; |

|

c) |

per i sistemi di ritenuta per bambini ISOFIX della categoria universale e semi-universale, il sedile in sé non costituisce un dispositivo antirotazione. |

2.35. «Ancoraggio di fissaggio superiore ISOFIX»: dispositivo conforme alle prescrizioni del regolamento n. 14, quale ad esempio una barra, situato in una zona specifica, destinato a ricevere la cinghia del connettore di fissaggio superiore ISOFIX e che ha la funzione di trasferire la forza di ritenuta di quest’ultimo alla struttura del veicolo.

2.36. «Dispositivo di guida»: dispositivo che ha la funzione di facilitare l’installazione del sistema di ritenuta per bambini ISOFIX guidando fisicamente gli attacchi ISOFIX del sistema di ritenuta per bambini ISOFIX in modo che si allineino correttamente agli ancoraggi inferiori ISOFIX per facilitarne l’aggancio.

2.37. «Marcatura ISOFIX»: elemento destinato a segnalare a chi voglia installare un sistema di ritenuta per bambini ISOFIX le posizioni ISOFIX del veicolo e la posizione di ciascun sistema di ancoraggi ISOFIX corrispondente.

2.38. «Struttura di ritenuta per bambini»: struttura corrispondente a una delle sette classi di taglia ISOFIX di cui al punto 4 dell’appendice 2, dell’allegato 17, del presente regolamento, le cui quote sono indicate in modo specifico nelle figure da 1 a 7 del summenzionato punto 4. Tali strutture di ritenuta per bambini (in inglese «child restraint fixtures», CRF) sono usate nel presente regolamento per verificare quali sono le classi di taglia dei sistemi di ritenuta per bambini ISOFIX che possono essere montate sulle posizioni ISOFIX dei veicoli. Una delle strutture CRF, la ISO/F2 (B) illustrata nella figura 2 del summenzionato punto 4, è impiegata nel regolamento n. 14 per verificare la posizione di montaggio e l’accessibilità di ciascuno dei sistemi di ancoraggi ISOFIX.

2.39. «Cicalino cinture di sicurezza»: sistema che avvisa il conducente quando non sta indossando la cintura di sicurezza. Il sistema è costituito da un dispositivo che rileva che una cintura di sicurezza è slacciata e da due livelli di segnalazione al conducente: un allarme di primo livello e un allarme di secondo livello.

2.40. «Dispositivo di allarme ottico»: indicatore ottico di allarme (spia accesa, luce intermittente o comparsa di un simbolo o di un messaggio).

2.41. «Dispositivo di allarme acustico»: un indicatore acustico di allarme.

2.42. «Allarme di primo livello»: un indicatore ottico di allarme che si accende quando si aziona l’interruttore di avviamento (a motore sia acceso che spento) e la cintura di sicurezza del conducente non è allacciata. È possibile aggiungere anche un indicatore acustico di allarme.

2.43. «Allarme di secondo livello»: un allarme ottico e acustico che si attiva quando un conducente guida un veicolo senza allacciare la cintura.

2.44. «Cintura di sicurezza slacciata»: a scelta del costruttore significa che la fibbia della cintura di sicurezza del conducente non è agganciata o che la lunghezza della cinghia estratta dal riavvolgitore è inferiore a 100 mm.

2.45. «Veicolo in condizioni di funzionamento normali»: il veicolo si sta muovendo in avanti ad una velocità superiore a 10 Km/h.

3. DOMANDA DI OMOLOGAZIONE

3.1. Tipo di veicolo

3.1.1. La domanda di omologazione di un tipo di veicolo relativamente all’installazione di cinture di sicurezza e sistemi di ritenuta deve essere presentata dal costruttore del veicolo o dal suo mandatario.

3.1.2. La domanda deve essere accompagnata dai documenti sotto elencati, in triplice copia, e dai seguenti dati specifici:

|

3.1.2.1. |

disegni in scala adeguata della struttura generale del veicolo, che indichino la posizione delle cinture di sicurezza, nonché disegni dettagliati delle cinture di sicurezza e dei loro punti di fissaggio; |

|

3.1.2.2. |

descrizione particolareggiata dei materiali usati che potrebbero influenzare la resistenza delle cinture di sicurezza; |

|

3.1.2.3. |

descrizione tecnica delle cinture di sicurezza; |

|

3.1.2.4. |

per le cinture di sicurezza fissate alla struttura dei sedili: |

|

3.1.2.5. |

descrizione dettagliata del tipo di veicolo relativamente alla struttura dei sedili, dei loro ancoraggi e dei loro sistemi di regolazione e bloccaggio; |

|

3.1.2.6. |

disegni, in scala adeguata e sufficientemente dettagliati, dei sedili, dei loro ancoraggi al veicolo e dei loro sistemi di regolazione e di bloccaggio. |

3.1.3. A sua scelta, il costruttore deve presentare al servizio tecnico incaricato dell’esecuzione delle prove di omologazione un veicolo rappresentativo del tipo di veicolo da omologare o le parti del veicolo che tale servizio giudica fondamentali per le prove delle cinture di sicurezza.

3.2. Tipo di cintura di sicurezza

3.2.1. La domanda di omologazione di un tipo di cintura di sicurezza deve essere presentata dal titolare del marchio commerciale o dal suo mandatario. Nel caso dei sistemi di ritenuta, la domanda di omologazione deve essere presentata dal titolare del marchio commerciale o dal suo mandatario, ovvero dal costruttore del veicolo su cui tale sistema deve essere installato o dal suo mandatario.

3.2.2. La domanda deve essere corredata da:

|

3.2.2.1. |

descrizione tecnica del tipo di cintura, completa dell’indicazione delle cinghie e delle parti rigide usate e accompagnata dai disegni delle parti che costituiscono la cintura. Nei disegni deve essere indicata la zona in cui vanno apposti il numero di omologazione e il simbolo o i simboli aggiuntivi rispetto al cerchio del marchio di omologazione. La descrizione deve indicare il colore del modello presentato per l’omologazione e deve specificare il tipo di veicolo (o di veicoli) a cui è destinato il tipo di cintura. Nel caso dei riavvolgitori, devono essere fornite le istruzioni di montaggio del sensore. Nel caso dei dispositivi o sistemi pretensionatori, deve essere fornita una descrizione tecnica completa della struttura e del funzionamento, eventualmente anche dei sensori, con la descrizione del metodo di attivazione e di qualsiasi metodo necessario per evitare un’attivazione involontaria. Nel caso di un sistema di ritenuta la descrizione deve comprendere: i disegni in scala adeguata della struttura del veicolo e della struttura dei sedili, del sistema di regolazione e delle parti di fissaggio, con un’indicazione sufficientemente dettagliata dei punti di ancoraggio dei sedili, delle cinture e dei rinforzi, nonché una descrizione dettagliata dei materiali usati che potrebbero influenzare la resistenza degli ancoraggi dei sedili e delle cinture e una descrizione tecnica degli ancoraggi dei sedili e delle cinture. Se la cintura è stata progettata per essere fissata alla struttura del veicolo con un dispositivo di regolazione in altezza della cintura, la descrizione tecnica deve precisare se questo dispositivo è considerato parte della cintura o no; |

|

3.2.2.2. |

sei campioni del tipo di cintura, di cui uno come campione di riferimento; |

|

3.2.2.3. |

dieci metri di ciascun tipo di cinghia usato nel tipo di cintura. |

|

3.2.2.4. |

Il servizio tecnico che effettua le prove di omologazione del componente ha facoltà di richiedere ulteriori campioni. |

3.2.3. Nel caso dei sistemi di ritenuta, al servizio tecnico incaricato dell’esecuzione delle prove di omologazione devono essere presentati due campioni che possono comprendere due dei campioni di cinture prescritti ai punti 3.2.2.2 e 3.2.2.3 e, a discrezione del costruttore, un veicolo rappresentativo del tipo di veicolo da omologare o la parte o le parti del veicolo che tale servizio giudica fondamentali per le prove di omologazione del sistema di ritenuta.

4. MARCATURE

Sui campioni del tipo di cintura o di sistema di ritenuta presentati all’omologazione ai norma delle disposizioni dei punti 3.2.2.2, 3.2.2.3 e 3.2.2.4, devono essere iscritti in modo chiaro e indelebile il nome del costruttore, le sue iniziali, oppure il nome commerciale o il marchio.

5. OMOLOGAZIONE

5.1. Alla scheda di omologazione deve essere allegata una scheda conforme al modello di cui ai punti 5.1.1 o 5.1.2:

|

5.1.1. |

allegato 1A per le domande di cui al punto 3.1; |

|

5.1.2. |

allegato 1B per le domande di cui al punto 3.2. |

5.2. Tipo di veicolo

5.2.1. Se il veicolo presentato per l’omologazione a norma del presente regolamento soddisfa le prescrizioni del punto 8 e degli allegati 15 e 16 del presente regolamento, l’omologazione di quel tipo di veicolo deve essere rilasciata.

5.2.2. A ogni tipo omologato va assegnato un numero di omologazione. Le prime 2 cifre di tale numero (attualmente 06, per la serie 06 di emendamenti) indicano le serie di emendamenti corrispondenti alle principali e più recenti modifiche tecniche apportate al regolamento al momento del rilascio dell’omologazione. Una parte contraente non può assegnare lo stesso numero a un altro tipo di veicolo come definito al punto 2.16.

5.2.3. La notifica del rilascio dell’omologazione, oppure dell’estensione, del rifiuto o della revoca di un’omologazione, oppure della cessazione definitiva della produzione di un tipo di veicolo a norma del presente regolamento deve essere trasmessa alle parti dell’accordo del 1958 che applicano il presente regolamento per mezzo di una scheda conforme al modello di cui all’allegato 1A del presente regolamento.

5.2.4. Ciascun veicolo conforme al tipo di veicolo omologato a norma del presente regolamento deve recare, in maniera visibile e in un luogo facilmente accessibile specificato sulla scheda di omologazione, un marchio di omologazione internazionale costituito da:

|

5.2.4.1. |

un cerchio all’interno del quale è iscritta la lettera E seguita dal numero distintivo del paese che ha rilasciato l’omologazione (4); |

|

5.2.4.2. |

il numero del presente regolamento, seguito dalla lettera R, un trattino e il numero di omologazione a destra del cerchio di cui al punto 5.2.4.1. |

5.2.5. Se il veicolo è conforme a un tipo di veicolo omologato a norma di uno o più degli altri regolamenti allegati all’accordo nel paese che ha rilasciato l’omologazione conformemente al presente regolamento, non è necessario ripetere il simbolo di cui al punto 5.2.4.1. In tal caso i simboli e i numeri aggiuntivi di tutti i regolamenti a norma dei quali è stata rilasciata l’omologazione nel paese di rilascio conformemente al presente regolamento sono inseriti in colonne verticali a destra del simbolo di cui al punto 5.2.4.1.

5.2.6. Il marchio di omologazione deve essere chiaramente leggibile e indelebile.

5.2.7. Il marchio di omologazione deve essere posto sulla targhetta dati del veicolo applicata dal costruttore o accanto a essa.

5.3. Tipo di cintura di sicurezza

5.3.1. Se i campioni di un tipo di cintura presentati conformemente alle disposizioni del punto 3.2 soddisfano le prescrizioni dei punti 4, 5.3 e 6 del presente regolamento, l’omologazione deve essere rilasciata.

5.3.2. A ogni tipo omologato va assegnato un numero di omologazione. Le prime 2 cifre di tale numero (attualmente 06, per la serie 06 di emendamenti) indicano le serie di emendamenti corrispondente alle principali e più recenti modifiche tecniche apportate al regolamento al momento del rilascio dell’omologazione. Una parte contraente non può assegnare lo stesso numero a un altro tipo di cintura o di sistema di ritenuta.

5.3.3. La notifica del rilascio dell’omologazione, oppure dell’estensione o del rifiuto dell’omologazione di un tipo di cintura o di sistema di ritenuta a norma del presente regolamento deve essere trasmessa alle parti dell’accordo del 1958 che applicano il presente regolamento mediante una scheda conforme al modello di cui all’allegato 1B del presente regolamento.

5.3.4. Oltre alle iscrizioni di cui al punto 4, ciascuna cintura conforme al tipo omologato a norma del presente regolamento deve recare le seguenti iscrizioni, in uno spazio adeguato:

|

5.3.4.1. |

marchio di omologazione internazionale composto da:

|

|

5.3.4.2. |

il seguente simbolo aggiuntivo o i seguenti simboli aggiuntivi:

|

5.3.5. Nell’allegato 2, punto 2, del presente regolamento sono riportati esempi di disposizione del marchio di omologazione.

5.3.6. Le indicazioni di cui al punto 5.3.4 devono essere realizzate in modo chiaramente leggibile e indelebile e possono essere apposte permanentemente per mezzo di un’etichetta oppure di una marcatura diretta. L’etichetta o la marcatura devono essere resistenti all’usura.

5.3.7. Le etichette di cui al punto 5.3.6 possono essere rilasciate dall’autorità che ha concesso l’omologazione oppure dal costruttore, previa approvazione di tale autorità.

6. SPECIFICHE

6.1. Prescrizioni generali

6.1.1. Ogni campione presentato in conformità ai punti 3.2.2.2, 3.2.2.3 e 3.2.2.4 deve soddisfare le specifiche di cui al punto 6 del presente regolamento.

6.1.2. La cintura o il sistema di ritenuta devono essere progettati e costruiti in modo da funzionare adeguatamente e da ridurre il rischio di lesioni in caso di incidente, se correttamente montati e usati.

6.1.3. Le cinghie della cintura non devono assumere una configurazione pericolosa.

6.1.4. L’uso dei materiali con le proprietà della poliammide 6 relativamente all’assorbimento di umidità è vietato in tutte le parti meccaniche per le quali un tale fenomeno potrebbe avere un effetto negativo sul loro funzionamento.

6.2. Parti rigide

6.2.1. Generalità

6.2.1.1. Le parti rigide della cintura di sicurezza, come le fibbie, i dispositivi di regolazione, le parti di fissaggio, ecc., non devono presentare spigoli vivi che possano provocare l’usura o rottura delle cinghie per attrito.

6.2.1.2. Tutte le parti di una cintura soggette a corrosione devono essere adeguatamente protette. Dopo la prova di resistenza alla corrosione, cui esse siano state sottoposte conformemente al punto 7.2, non si deve poter individuare alcuna alterazione che possa nuocere al buon funzionamento del dispositivo, né alcuna corrosione significativa visibile a occhio nudo a un osservatore qualificato.

6.2.1.3. Le parti rigide destinate ad assorbire energia oppure a subire o a trasmettere una sollecitazione non devono essere fragili.

6.2.1.4. Le parti rigide e le parti in plastica di una cintura di sicurezza devono essere situate e installate in modo da non poter rimanere bloccate sotto un sedile scorrevole o nella portiera del veicolo durante l’uso normale di un veicolo a motore. Se una di tali parti non è conforme alle prescrizioni sopraindicate, essa deve essere sottoposta alla prova d’urto a freddo di cui al punto 7.5.4. Se dopo la prova si riscontrano fenditure visibili negli involucri o nei fermi in plastica delle parti rigide, questi elementi devono essere rimossi e si deve verificare se la parte rimanente della cintura presenta sempre lo stesso grado di sicurezza. Se la parte rimanente della cintura è ancora sicura o se non si sono riscontrate fenditure visibili, si deve verificare di nuovo se essa risponde alle prescrizioni di cui ai punti 6.2.2, 6.2.3 e 6.4.

6.2.2. Fibbia

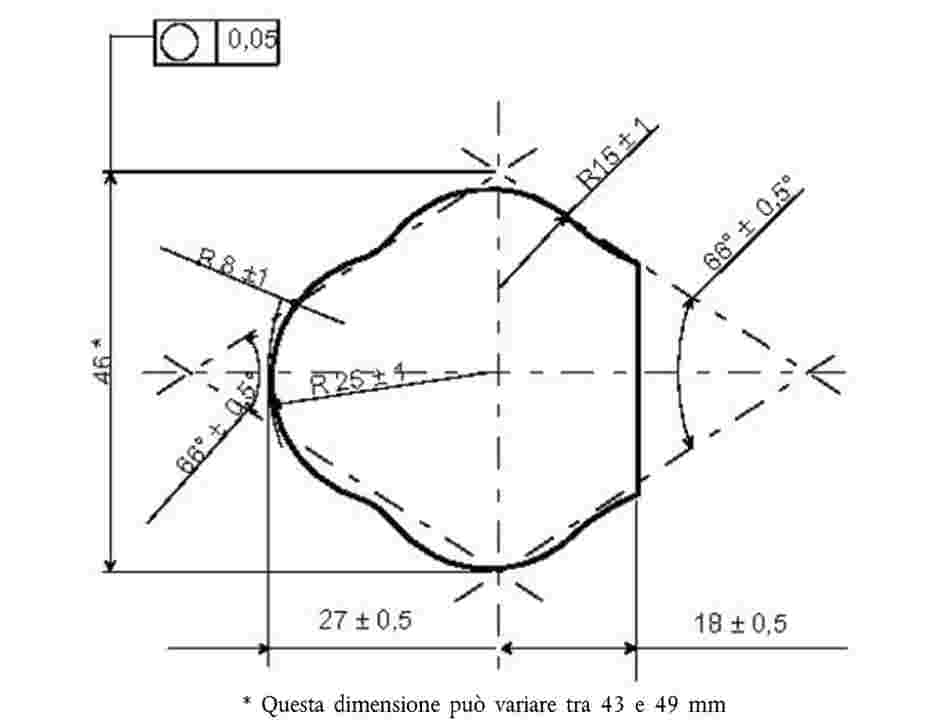

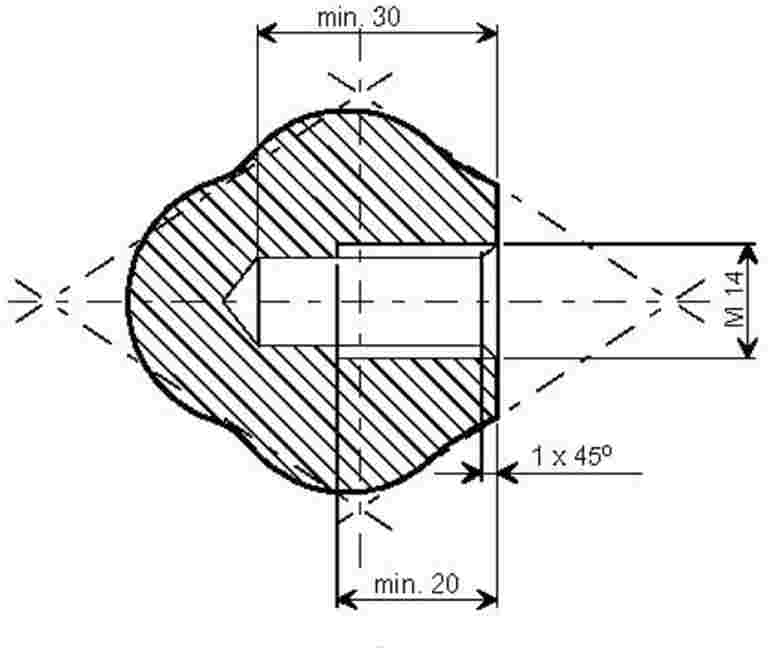

6.2.2.1. La fibbia deve essere progettata in modo da escludere qualsiasi possibilità di impiego errato. Ciò significa, in particolare, che la fibbia non deve poter rimanere in posizione semichiusa. Il modo di apertura della fibbia deve essere evidente. Le parti della fibbia soggette a contatto con il corpo dell’utilizzatore del veicolo devono presentare una sezione non inferiore a 20 cm2 e una larghezza non inferiore a 46 mm, misurati in un piano situato a una distanza massima di 2,5 mm dalla superficie di contatto. Nel caso delle fibbie di cinture a bretelle, quest’ultima prescrizione si considera soddisfatta se l’area di contatto della fibbia con il corpo dell’utilizzatore è compresa tra 20 e 40 cm2.

6.2.2.2. La fibbia deve rimanere chiusa anche quando non è sotto tensione, qualunque sia la posizione del veicolo. Essa non deve poter essere aperta inavvertitamente, accidentalmente o con una forza inferiore a 1 daN. La fibbia deve essere di facile impiego e agevolmente raggiungibile; quando non è sotto tensione e quando è alla tensione di cui al punto 7.8.2, deve poter essere aperta dall’utilizzatore con un unico e semplice movimento di una mano in una direzione. Inoltre, nel caso di cinture da usare per i sedili anteriori laterali, ad eccezione delle cinture a bretelle, la fibbia deve altresì poter essere agganciata dall’utilizzatore con un semplice movimento di una mano in una direzione. La fibbia deve aprirsi quando si preme un pulsante o un dispositivo analogo. La superficie sulla quale si esercita la pressione deve avere le seguenti dimensioni nella posizione effettiva di apertura e in proiezione su un piano perpendicolare alla direzione di movimento iniziale del pulsante: per i pulsanti incassati, una superficie minima di 4,5 cm2 e una larghezza minima di 15 mm; per i pulsanti non incassati, una superficie minima di 2,5 cm2 e una larghezza minima di 10 mm. La superficie di apertura della fibbia deve essere di colore rosso. Nessun’altra parte della fibbia può essere di questo colore. Quando il sedile è occupato, una spia rossa posta in qualsiasi punto della fibbia è consentita purché si spenga nel momento in cui la fibbia è agganciata.

6.2.2.3. Quando viene sottoposta a prova conformemente al punto 7.5.3, la fibbia deve funzionare regolarmente.

6.2.2.4. La fibbia deve poter resistere ad azionamenti ripetuti e, prima della prova dinamica di cui al punto 7.7, deve essere sottoposta, in normali condizioni d’uso, a 5 000 cicli di apertura e chiusura. Nel caso delle fibbie per cinture a bretelle, questa prova può essere eseguita senza inserire tutte le linguette.

6.2.2.5. La forza necessaria per aprire la fibbia durante la prova di cui al punto 7.8 non deve superare 6 daN.

6.2.2.6. La fibbia deve essere sottoposta a prove di resistenza conformemente al punto 7.5.1 ed eventualmente 7.5.5. Essa non deve rompersi, né subire gravi deformazioni né staccarsi sotto il carico prescritto.

6.2.2.7. Nel caso di fibbie che comprendono un elemento comune a due sistemi, se la fibbia di un sistema può essere agganciata alla parte corrispondente dell’altro sistema, le prove di resistenza e di apertura di cui ai punti 7.7 e 7.8 devono essere effettuate anche agganciando la parte della fibbia appartenente a un sistema alla parte corrispondente dell’altro sistema.

6.2.3. Dispositivo di regolazione della cintura

6.2.3.1. Dopo essere stata indossata, la cintura deve regolarsi automaticamente per adattarsi a chi la utilizza, oppure il dispositivo di regolazione manuale deve essere facilmente accessibile all’utilizzatore seduto e deve risultare pratico e facile da usare. Il dispositivo deve anche permettere di tendere la cintura con una mano e deve adattarsi alle dimensioni del corpo dell’utilizzatore e alla posizione del sedile del veicolo.

6.2.3.2. Due campioni di ciascun dispositivo di regolazione devono essere sottoposti a prova in conformità al punto 7.3. Lo scorrimento della cinghia non deve superare 25 mm per ciascun campione di dispositivo di regolazione e la somma degli spostamenti per l’insieme dei dispositivi di regolazione di una cintura non deve superare 40 mm.

6.2.3.3. Tutti i dispositivi di regolazione devono essere sottoposti a prove di resistenza, conformemente al punto 7.5.1. Essi non devono rompersi né staccarsi sotto il carico prescritto.

6.2.3.4. Nella prova effettuata in conformità al punto 7.5.6 la forza necessaria per azionare manualmente qualsiasi dispositivo non deve essere superiore a 5 daN.

6.2.4. Parti di fissaggio e dispositivi di regolazione in altezza della cintura

Le parti di fissaggio devono essere sottoposte a prove di resistenza conformemente ai punti 7.5.1 e 7.5.2 I dispositivi di regolazione in altezza della cintura propriamente detti devono essere sottoposti a prova di resistenza conformemente al punto 7.5.2 del presente regolamento, se non sono stati sottoposti a prove sul veicolo relative agli ancoraggi delle cinture di sicurezza a norma del regolamento n. 14 (modificato dall’ultima serie di emendamenti). Queste parti non devono rompersi né staccarsi sotto il carico prescritto.

6.2.5. Riavvolgitori

I riavvolgitori devono essere sottoposti a prova e devono risultare conformi alle prescrizioni sotto enunciate, comprese le prove di resistenza di cui ai punti 7.5.1 e 7.5.2 (tali prescrizioni sono tali da escludere i riavvolgitori senza dispositivo di bloccaggio).

6.2.5.1. Riavvolgitori con dispositivo di bloccaggio manuale

6.2.5.1.1. La cinghia di una cintura di sicurezza munita di riavvolgitore con dispositivo di bloccaggio manuale non deve spostarsi più di 25 mm tra le posizioni di bloccaggio del riavvolgitore.

6.2.5.1.2. La cinghia di una cintura di sicurezza deve srotolarsi dal riavvolgitore con dispositivo di bloccaggio manuale fino a non più di 6 mm dalla sua lunghezza massima quando alla cinghia viene applicata una tensione non inferiore a 1,4 daN e non superiore a 2,2 daN nella normale direzione di estrazione.

6.2.5.1.3. La cinghia deve essere srotolata dal riavvolgitore e lasciata riavvolgere ripetutamente secondo il metodo descritto al punto 7.6.1 fino al completamento di una serie di 5 000 cicli. Il riavvolgitore deve quindi essere sottoposto alla prova di corrosione di cui al punto 7.2 e alla prova di resistenza alla polvere di cui al punto 7.6.3. Successivamente, deve completare in modo soddisfacente altri 5 000 cicli di srotolamento e riavvolgimento. Dopo tali prove, il riavvolgitore deve funzionare correttamente e risultare ancora conforme alle prescrizioni di cui ai punti 6.2.5.1.1 e 6.2.5.1.2.

6.2.5.2. Riavvolgitori con dispositivo di bloccaggio automatico

6.2.5.2.1. La cinghia di una cintura di sicurezza munita di riavvolgitore con dispositivo di bloccaggio automatico non deve spostarsi più di 30 mm tra le posizioni di bloccaggio del riavvolgitore. Dopo un movimento all’indietro dell’utilizzatore, la cintura deve rimanere nella propria posizione iniziale o ritornare in tale posizione automaticamente con i successivi movimenti in avanti dell’utilizzatore.

6.2.5.2.2. Se il riavvolgitore fa parte di una cintura subaddominale, la forza di riavvolgimento della cinghia, misurata sulla lunghezza libera tra il manichino e il riavvolgitore conformemente al punto 7.6.4, non deve essere inferiore a 0,7 daN.

Se il riavvolgitore fa parte di un sistema di ritenuta della parte superiore del tronco, la forza di riavvolgimento deve essere non inferiore a 0,1 daN e non superiore a 0,7 daN quando viene misurata con le stesse modalità.

6.2.5.2.3. La cinghia deve essere estratta dal riavvolgitore e lasciata riavvolgere ripetutamente secondo il metodo descritto al punto 7.6.1 fino al completamento di 5 000 cicli. Il riavvolgitore deve poi essere sottoposto alla prova di corrosione di cui al punto 7.2, quindi alla prova di resistenza alla polvere di cui al punto 7.6.3. Successivamente, deve completare in modo soddisfacente altri 5 000 cicli di srotolamento e riavvolgimento. Dopo tali prove, il riavvolgitore deve funzionare correttamente e risultare ancora conforme alle prescrizioni di cui ai punti 6.2.5.2.1 e 6.2.5.2.2.

6.2.5.3. Riavvolgitori con dispositivo di bloccaggio di emergenza

6.2.5.3.1. Sottoposto alla prova di cui al punto 7.6.2, un riavvolgitore con dispositivo di bloccaggio di emergenza deve soddisfare le prescrizioni indicate di seguito. Per i riavvolgitori con sensibilità singola, a norma del punto 2.14.4.1 valgono solo le specifiche relative alla decelerazione del veicolo.

|

6.2.5.3.1.1. |

Il dispositivo deve bloccarsi quando la decelerazione del veicolo raggiunge 0,45 g (6) nel caso dei riavvolgitori di tipo 4 o 0,85 g nel caso dei riavvolgitori di tipo 4N. |

|

6.2.5.3.1.2. |

Il dispositivo non deve bloccarsi quando la cinghia subisce un’accelerazione inferiore a 0,8 g per il tipo 4 oppure a 1,0 g per il tipo 4N, misurata nella direzione di estrazione della cinghia stessa. |

|

6.2.5.3.1.3. |

Il dispositivo non deve bloccarsi quando il sensore è inclinato di non oltre 12° in qualsiasi direzione rispetto alla posizione di montaggio indicata dal costruttore. |

|

6.2.5.3.1.4. |

Il dispositivo deve bloccarsi quando il sensore è inclinato di almeno 27° per il tipo 4 oppure di 40° per il tipo 4N, in qualsiasi direzione rispetto alla posizione di montaggio indicata dal costruttore. |

|

6.2.5.3.1.5. |

Se l’efficacia del riavvolgitore dipende da un segnale o da una fonte di energia esterni, esso deve essere progettato in modo da garantirne il bloccaggio automatico in caso di guasto o interruzione del segnale o della fonte di energia. Tuttavia, nel caso di un riavvolgitore a sensibilità multipla, non è necessario che questa prescrizione sia soddisfatta, purché soltanto una delle sensibilità dipenda da un segnale o fonte di energia esterni e il guasto di tale segnale o fonte di energia sia segnalato al conducente da un dispositivo ottico e/o acustico. |

6.2.5.3.2. Un riavvolgitore con dispositivo di bloccaggio di emergenza a sensibilità multipla, inclusa quindi la sensibilità della cinghia, deve, quando è sottoposto a prova nelle condizioni di cui al punto 7.6.2, essere conforme alle sopraccitate prescrizioni e bloccarsi se l’accelerazione della cinghia, misurata nella direzione di estrazione della stessa, è pari o superiore a 2,0 g.

6.2.5.3.3. In ognuna delle prove di cui ai punti 6.2.5.3.1 e 6.2.5.3.2, la lunghezza della cinghia che può essere srotolata prima che il riavvolgitore si blocchi non deve superare 50 mm rispetto alla lunghezza di cui al punto 7.6.2.1. Nel caso della prova di cui al punto 6.2.5.3.1.2, il bloccaggio non deve verificarsi nei 50 mm di movimento della cinghia, partendo dalla lunghezza indicata al punto 7.6.2.1.

6.2.5.3.4. Se il riavvolgitore fa parte di una cintura subaddominale, la forza di riavvolgimento della cinghia, misurata sulla lunghezza libera tra il manichino e il riavvolgitore conformemente al punto 7.6.4, non deve essere inferiore a 0,7 daN.

Se il riavvolgitore fa parte di un sistema di ritenuta della parte superiore del tronco, la forza di riavvolgimento della cinghia, misurata in maniera analoga, non deve essere inferiore a 0,1 daN né superiore a 0,7 daN, salvo che si tratti di una cintura munita di dispositivo di riduzione della tensione; in questo caso, la forza minima di riavvolgimento può essere ridotta a 0,05 daN solo quando tale dispositivo è in funzione. Se la cinghia passa in un rinvio o in una puleggia, la forza di riavvolgimento deve essere misurata sulla lunghezza libera tra il manichino e il rinvio o la puleggia.

Se il sistema comprende un meccanismo manuale o automatico che impedisce alla cintura di riavvolgersi completamente, tale meccanismo non deve essere in funzione al momento della valutazione della forza di riavvolgimento.

Se il sistema comprende un dispositivo di riduzione della tensione, la forza di riavvolgimento della cinghia sopradescritta deve essere misurata sia con il dispositivo in funzione che con il dispositivo non in funzione, quando questa valutazione è effettuata dopo le prove di durata di cui al punto 6.2.5.3.5.

6.2.5.3.5. La cinghia deve essere estratta dal riavvolgitore e lasciata riavvolgere ripetutamente secondo il metodo descritto al punto 7.6.1 fino al completamento di 40 000 cicli. Il riavvolgitore deve quindi essere sottoposto alla prova di corrosione di cui al punto 7.2, e poi alla prova di resistenza alla polvere di cui al punto 7.6.3. Successivamente, deve essere sottoposto con esito positivo ad altri 5 000 cicli (per un totale di 45 000 cicli).

Se il sistema comprende un dispositivo di riduzione della tensione, le prove sopra indicate devono essere effettuate sia con il dispositivo in funzione che con il dispositivo non in funzione.

Dopo le prove sopraindicate, il riavvolgitore deve funzionare correttamente e risultare ancora conforme alle prescrizioni di cui ai punti 6.2.5.3.1, 6.2.5.3.3 e 6.2.5.3.4.

6.2.5.4. Dopo la prova di durata, conformemente al punto 6.2.5.3.5, e subito dopo la misurazione della forza di riavvolgimento, conformemente al punto 6.2.5.3.4, i riavvolgitori devono soddisfare entrambe le seguenti prescrizioni:

|

6.2.5.4.1. |

quando i riavvolgitori, ad eccezione di quelli a bloccaggio automatico, vengono sottoposti a prova conformemente al punto 7.6.4.2, essi devono essere in grado di mantenere la cintura ben tesa sul tronco, e |

|

6.2.5.4.2. |

quando la fibbia viene sganciata per sbloccare la linguetta, il riavvolgitore da solo deve essere in grado di riavvolgere la cinghia completamente. |

6.2.6. Pretensionatore

6.2.6.1. Dopo la prova di corrosione, conformemente al punto 7.2, il pretensionatore (comprensivo del sensore di impatto collegato al dispositivo tramite le spine d’origine, ma senza passaggio di corrente) deve funzionare normalmente.

6.2.6.2. Si deve verificare che un’attivazione involontaria del dispositivo non comporti alcun rischio di lesioni per l’utilizzatore.

6.2.6.3. In caso di pretensionatori a carica pirotecnica:

|

6.2.6.3.1. |

dopo il condizionamento conformemente al punto 7.9.1, la temperatura non deve causare l’attivazione del pretensionatore e il dispositivo deve funzionare normalmente. |

|

6.2.6.3.2. |

È necessario adottare le necessarie precauzioni per evitare che i gas caldi espulsi possano causare l’ignizione dei materiali adiacenti infiammabili. |

6.3. Cinghie

6.3.1. Generalità

6.3.1.1. Le cinghie devono avere caratteristiche tali che la pressione esercitata sul corpo dell’utilizzatore sia ripartita con la massima regolarità su tutta la larghezza e non devono attorcigliarsi nemmeno sotto carico. Esse devono possedere la capacità di assorbire e di dissipare energia. Le cinghie devono essere dotate di vivagni che impediscano lo sfilacciamento con l’uso.

6.3.1.2. Sotto un carico di 980 daN + 100 – 0 daN la larghezza della cinghia non deve essere inferiore a 46 mm. Questa misurazione va effettuata secondo la prova di cui al punto 7.4.3, fermando la macchina al carico sopraccitato (7).

6.3.2. Resistenza dopo il condizionamento a temperatura ambiente

Per i due campioni di cinghie condizionati in conformità al punto 7.4.1.1, il carico di rottura della cinghia, determinato conformemente al punto 7.4.2, non deve essere inferiore a 1 470 daN. La differenza tra i carichi di rottura dei due campioni non deve superare il 10 per cento del carico di rottura massimo misurato.

6.3.3. Resistenza dopo condizionamento speciale

Per i due campioni di cinghia condizionati in conformità a una delle disposizioni di cui al punto 7.4.1, ad eccezione del punto 7.4.1.1, il carico di rottura della cinghia deve essere almeno pari al 75 per cento della media dei carichi determinati nella prova di cui al punto 6.3.2, e in ogni caso non inferiore a 1 470 daN. Il servizio tecnico che effettua le prove può sopprimere una o più prove se la composizione del materiale utilizzato o le informazioni già disponibili le rendono superflue.

6.4. Cintura o sistema di ritenuta

6.4.1. Prova dinamica

6.4.1.1. La cintura o il sistema di ritenuta devono essere sottoposti a prova dinamica conformemente al punto 7.7.

6.4.1.2. La prova dinamica deve essere effettuata su due cinture che non abbiano ancora subito sollecitazioni, tranne che dette cinture non facciano parte di sistemi di ritenuta; in questo caso, la prova dinamica deve essere eseguita sui sistemi di ritenuta previsti per un gruppo di sedili i quali non siano stati precedentemente sottoposti ad alcuna sollecitazione. Le fibbie delle cinture che devono essere sottoposte a prova devono essere conformi al punto 6.2.2.4. Nel caso di cinture di sicurezza con riavvolgitore, il riavvolgitore deve essere stato sottoposto alla prova di resistenza alla polvere di cui al punto 7.6.3. Inoltre, nel caso di cinture di sicurezza o di sistemi di ritenuta muniti di pretensionatore a carica pirotecnica, il dispositivo deve essere stato sottoposto al condizionamento di cui al punto 7.9.1.

6.4.1.2.1. Dopo aver sottoposto le cinture alla prova di corrosione di cui al punto 7.2, le fibbie devono essere sottoposte a 500 cicli di apertura e chiusura nelle normali condizioni di impiego.

6.4.1.2.2. Le cinture con riavvolgitori devono aver superato le prove di cui al punto 6.2.5.2 o 6.2.5.3, a seconda dei casi. Se però il riavvolgitore è già stato sottoposto alla prova di corrosione conformemente al punto 6.4.1.2.1, non è necessario ripetere questa prova.

6.4.1.2.3. Se una cintura è destinata a essere utilizzata con un sistema di regolazione in altezza, come definito al punto 2.9.6, la prova deve essere eseguita con il sistema regolato nella posizione o nelle posizioni più sfavorevoli scelte dal servizio tecnico responsabile della prova. Tuttavia, se il sistema di regolazione in altezza è costituito dall’ancoraggio stesso, omologato a norma del regolamento n. 14, il servizio tecnico responsabile delle prove può applicare il punto 7.7.1.

6.4.1.2.4. Nel caso di cinture di sicurezza munite di pretensionatore, lo spostamento minimo di cui al punto 6.4.1.3.2 può essere dimezzato. Ai fini di questa prova, il pretensionatore deve essere in funzione.

6.4.1.2.5. Le cintura di sicurezza munite di dispositivo di riduzione della tensione devono essere sottoposte a una prova di durata con detto dispositivo in funzione conformemente al punto 6.2.5.3.5, prima di essere sottoposte alla prova dinamica. La prova dinamica deve essere effettuata con il dispositivo di riduzione della tensione in funzione.

6.4.1.3. Durante questa prova, devono essere soddisfatte le seguenti prescrizioni:

|

6.4.1.3.1. |

nessuna parte della cintura o del sistema di ritenuta che influisce sulla ritenuta dell’utilizzatore deve rompersi e nessuna fibbia e nessun sistema di bloccaggio o di spostamento deve sganciarsi né sbloccarsi, ed inoltre |

|

6.4.1.3.2. |

lo spostamento in avanti del manichino deve essere compreso fra 80 e 200 mm a livello pelvico nel caso delle cinture subaddominali. Per gli altri tipi di cinture, lo spostamento in avanti deve essere compreso fra 80 e 200 mm a livello pelvico e fra 100 e 300 mm a livello del torace. Per le cinture a bretelle, lo spostamento minimo sopraspecificato può essere dimezzato. I valori indicati si intendono riferiti agli spostamenti rispetto ai punti di misurazione indicati nell’allegato 7, figura 6, del presente regolamento. |

|

6.4.1.3.3. |

Nel caso di una cintura destinata ad essere utilizzata su un sedile anteriore laterale protetto da un airbag posto davanti allo stesso, lo spostamento del punto di riferimento del torace può essere superiore a quello specificato al punto 6.4.1.3.2, se la sua velocità non è superiore a 24 km/h. |

6.4.1.4. Nel caso di un sistema di ritenuta:

|

6.4.1.4.1. |

il movimento del punto di riferimento del torace può essere superiore a quello indicato al punto 6.4.1.3.2 se, mediante calcoli o una prova ulteriore, viene dimostrato che nessuna parte del busto o della testa del manichino usato nella prova dinamica avrebbe potuto entrare in contatto con qualsiasi parte anteriore rigida del veicolo ad eccezione del contatto tra il torace e lo sterzo, qualora quest’ultimo soddisfi le prescrizioni del regolamento n. 12 e il contatto avvenga a una velocità non superiore a 24 km/h. Ai fini di questa valutazione, la posizione del sedile deve essere quella specificata al punto 7.7.1.5. |

|

6.4.1.4.2. |

Nei veicoli su cui vengono utilizzati siffatti dispositivi, il sistema di spostamento e di bloccaggio che permette agli utilizzatori di tutti i sedili di uscire dal veicolo deve sempre potersi sbloccare a mano dopo la prova dinamica. |

6.4.1.5. In deroga a quanto indicato, nel caso di un sistema di ritenuta, gli spostamenti possono essere superiori a quelli specificati al punto 6.4.1.3.2, se all’ancoraggio superiore montato sul sedile si applica la deroga prevista al punto 7.4 del regolamento n. 14.

6.4.2. Resistenza dopo il procedimento di abrasione

6.4.2.1. Per entrambi i campioni condizionati in conformità al punto 7.4.1.6, il carico di rottura deve essere valutato conformemente ai punti 7.4.2 e 7.5. Esso deve essere pari almeno al 75 per cento della media della resistenza a rottura determinata durante le prove su cinghie non sottoposte a procedimento di abrasione, e non inferiore al carico minimo specificato per la parte in prova. La differenza tra la resistenza a rottura dei due campioni non deve superare il 20 per cento della resistenza a rottura più elevata misurata. Per i procedimenti di tipo 1 e 2, la prova della resistenza a rottura deve essere effettuata solo su campioni di cinghie (punto 7.4.2). Per il procedimento di tipo 3, la prova di resistenza a rottura deve essere effettuata sulla cinghia assieme al componente metallico interessato (punto 7.5).

6.4.2.2. Le parti della cintura che devono essere sottoposte a procedimento di abrasione sono indicate nella seguente tabella e i tipi di procedimenti che possono essere adatti per tali parti sono contrassegnati con la lettera «x». Per ciascun procedimento deve essere utilizzato un campione nuovo.

|

|

Procedimento 1 |

Procedimento 2 |

Procedimento 3 |

|

Parte di fissaggio |

— |

— |

x |

|

Rinvio o puleggia |

— |

x |

— |

|

Luce della fibbia |

— |

x |

x |

|

Dispositivo regolatore |

x |

— |

x |

|

Parti unite alla cinghia mediante cucitura |

— |

— |

x |

7. PROVE

7.1. Utilizzo dei campioni presentati per l’omologazione di un tipo di cintura o di sistema di ritenuta (cfr. allegato 13 del presente regolamento)

7.1.1. Per l’esame della fibbia, la prova di funzionamento a freddo della fibbia, eventualmente la prova d’urto a freddo di cui al punto 7.5.4, la prova di durata della fibbia, la prova di corrosione della cintura, le prove di funzionamento dei riavvolgitori, la prova dinamica e la prova di apertura della fibbia dopo la prova dinamica, occorrono due cinture o due sistemi di ritenuta. L’esame della cintura o del sistema di ritenuta deve essere effettuato su uno dei due campioni.

7.1.2. Per l’esame della fibbia e per la prova di resistenza della fibbia stessa, delle parti di fissaggio, dei dispositivi di regolazione della cintura ed eventualmente dei riavvolgitori, occorre una cintura oppure un sistema di ritenuta.

7.1.3. Per l’esame della fibbia, nonché per le prove di microscorrimento e di abrasione, occorrono due cinture o sistemi di ritenuta. La prova di funzionamento del dispositivo di regolazione della cintura deve essere effettuata su uno di questi due campioni.

7.1.4. Il campione di cinghia deve essere usato per la prova di resistenza della cinghia stessa a rottura. Una parte di tale campione deve essere conservata per tutta la durata di validità dell’omologazione.

7.2. Prova di corrosione

7.2.1. Una cintura di sicurezza completa deve essere posta in una camera di prova come indicato all’allegato 12 del presente regolamento. Nel caso di una cintura dotata di riavvolgitore, la cinghia deve essere srotolata per la sua lunghezza totale meno 300 ± 3 mm. La prova di esposizione deve continuare ininterrottamente per un periodo di 50 ore, salvo brevi interruzioni che possono risultare necessarie, ad esempio, per controllare e aggiungere la soluzione salina.

7.2.2. Al termine della prova di esposizione, la cintura deve essere lavata con cura o immersa in acqua corrente pulita a una temperatura non superiore a 38 °C, al fine di eliminare ogni eventuale deposito di sale, e quindi deve essere messa ad asciugare a temperatura ambiente per 24 ore prima dell’ispezione di cui al punto 6.2.1.2.

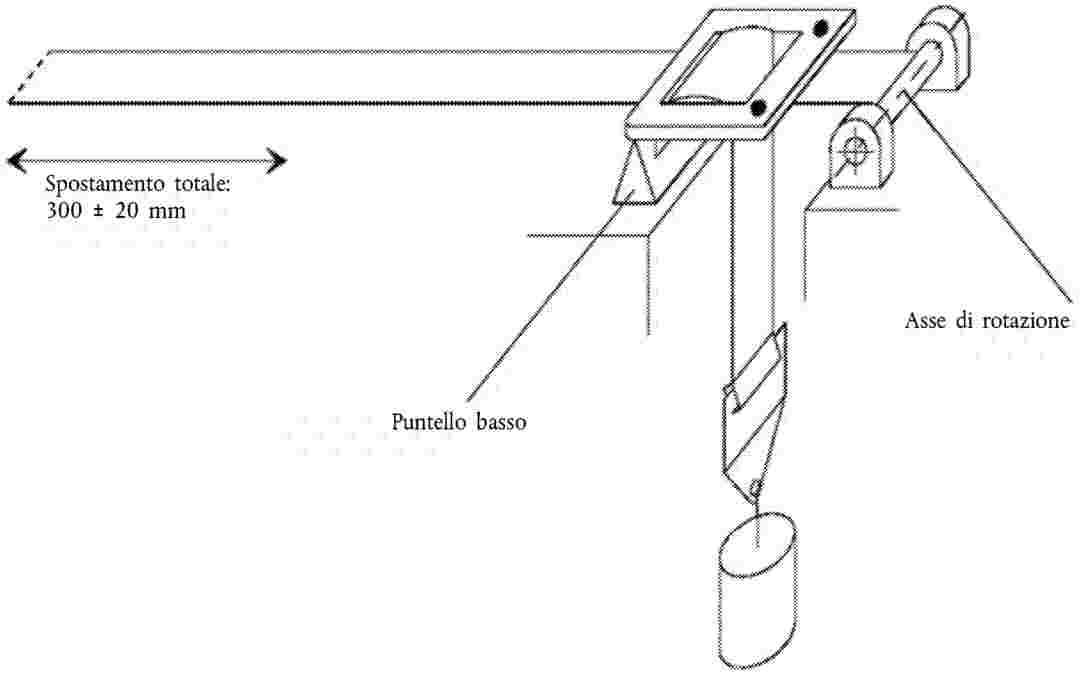

7.3. Prova di microscorrimento (cfr. allegato 11, figura 3, del presente regolamento)

7.3.1. I campioni da sottoporre alla prova di microscorrimento devono essere tenuti per almeno 24 ore in un’atmosfera con una temperatura di 20 ± 5 °C e un’umidità relativa del 65 ± 5 per cento. La prova deve essere effettuata a una temperatura compresa fra 15 e 30 °C.

7.3.2. Si deve verificare sul banco di prova che la parte libera del dispositivo di regolazione sia orientata verso l’alto o verso il basso, come sul veicolo.

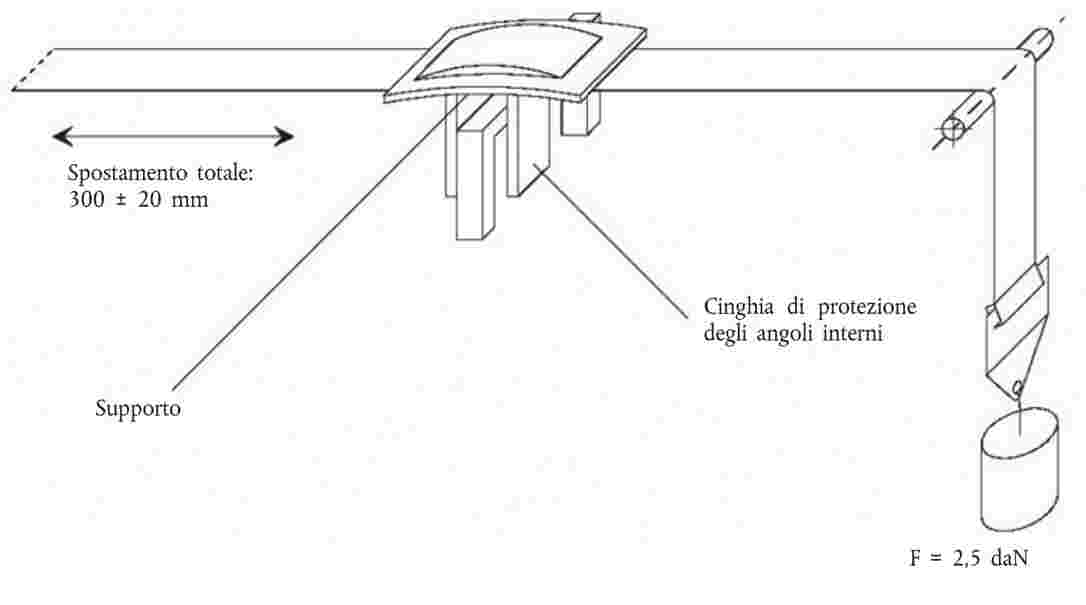

7.3.3. All’estremità inferiore della cinghia deve essere sospeso un carico di 5 daN. L’altra estremità deve essere sottoposta a un movimento in avanti e all’indietro, con un’ampiezza totale di 300 ± 20 mm (cfr. figura).

7.3.4. Se esiste una estremità libera che può servire da riserva di cinghia, essa non deve essere fissata o serrata in alcun modo sulla parte tesa.

7.3.5. Si deve verificare sul banco di prova che la cinghia, in posizione allentata, formi una curva concava scendendo dal dispositivo di regolazione, come nel veicolo. Il carico di 5 daN applicato sul banco di prova deve essere guidato lungo la verticale in modo da evitare l’oscillazione del carico e l’attorcigliamento della cinghia. Il pezzo di fissaggio deve essere fissato al carico di 5 daN come sul veicolo.

7.3.6. Prima dell’inizio effettivo prova, deve essere completata una serie di 20 cicli per inserire il sistema di bloccaggio automatico.

7.3.7. Devono essere completati 1 000 cicli a una frequenza di 0,5 cicli al secondo, con un’ampiezza totale di 300 ± 20 mm. Il carico di 5 daN deve essere applicato solo per il tempo corrispondente a uno spostamento di 100 ± 20 mm per ciascun semiperiodo.

7.4. Condizionamento delle cinghie e prova di resistenza a rottura (prova statica)

7.4.1. Condizionamento delle cinghie per la prova di resistenza a rottura

I campioni tagliati dalla cinghia conformemente al punto 3.2.2.3 devono essere condizionati come segue.

7.4.1.1. Condizionamento a temperatura e igrometria ambiente

La cinghia va condizionata secondo la norma ISO 139 (2005) utilizzando l’atmosfera tipo o l’atmosfera tipo alternativa. Se la prova non viene effettuata subito dopo il condizionamento, il campione deve essere posto in un recipiente chiuso ermeticamente fino all’inizio della prova. Il carico di rottura deve essere determinato entro 5 minuti dall’estrazione della cinghia dall’atmosfera di condizionamento oppure dal recipiente.

7.4.1.2. Condizionamento alla luce

7.4.1.2.1. Valgono le prescrizioni della raccomandazione ISO 105-B02 (1994/Amd2:2000). La cinghia deve essere esposta alla luce per il tempo necessario a ottenere sul saggio blu tipo n. 7 un contrasto pari al grado 4 sulla scala di grigi.

7.4.1.2.2. Dopo l’esposizione, la cinghia va condizionata come descritto al punto 7.4.1.1. Se la prova non viene effettuata subito dopo il condizionamento, il campione deve essere posto in un recipiente chiuso ermeticamente fino all’inizio della prova. Il carico di rottura deve essere determinato entro cinque minuti dall’estrazione della cinghia dall’atmosfera di condizionamento oppure dal recipiente.

7.4.1.3. Condizionamento al freddo

7.4.1.3.1. La cinghia va condizionata come descritto al punto 7.4.1.1.

7.4.1.3.2. In seguito la cinghia deve essere tenuta per un’ora e mezza su una superficie piana in una camera fredda in cui la temperatura dell’aria sia – 30 ± 5 °C. La cintura deve quindi essere piegata e sulla parte ripiegata deve essere posto un carico rappresentato da una massa di 2 kg precedentemente raffreddata a – 30 ± 5 °C. Una volta che la cinghia è stata tenuta sotto carico per 30 minuti nella stessa camera fredda, la massa deve essere rimossa e il carico di rottura deve essere misurato entro 5 minuti dalla rimozione della cinghia dalla camera fredda.

7.4.1.4. Condizionamento al calore

7.4.1.4.1. La cinghia deve essere tenuta per tre ore in un armadio riscaldante con una temperatura di 60 ± 5 °C e un’umidità relativa del 65 ± 5 per cento.

7.4.1.4.2. Il carico di rottura deve essere determinato entro cinque minuti dall’estrazione della cinghia dall’armadio riscaldante.

7.4.1.5. Esposizione all’acqua

7.4.1.5.1. La cinghia deve essere tenuta per tre ore completamente immersa in acqua distillata nella quale sia stata aggiunta una traccia di agente bagnante, alla temperatura di 20 ± 5 °C. Può essere utilizzato qualsiasi agente bagnante che sia adatto per la fibra esaminata.

7.4.1.5.2. Il carico di rottura deve essere determinato entro 10 minuti dall’estrazione della cinghia dall’acqua.

7.4.1.6. Condizionamento mediante abrasione

7.4.1.6.1. Il condizionamento mediante abrasione viene eseguito su qualsiasi dispositivo in cui la cinghia è in contatto con una parte rigida della cintura. Tuttavia, sul dispositivo di regolazione non è necessario effettuare il procedimento di abrasione di tipo 1 (punto 7.4.1.6.4.1) qualora la prova di microscorrimento (punto 7.3) dimostri che la cinghia scorre di meno della metà del valore prescritto. Il montaggio sul dispositivo di condizionamento deve rispettare approssimativamente la posizione relativa cinghia/area di contatto.

7.4.1.6.2. I campioni vanno condizionati come descritto al punto 7.4.1.1. La temperatura ambiente durante il procedimento di abrasione deve essere compresa fra 15 e 30 °C.

7.4.1.6.3. Nella seguente tabella sono indicate le condizioni generali per ciascun procedimento di abrasione.

|

|

Carico daN |

Frequenza Hz |

Numero di cicli |

Spostamento mm |

|

Procedimento 1 |

2,5 |

0,5 |

5 000 |

300 ± 20 |

|

Procedimento 2 |

0,5 |

0,5 |

45 000 |

300 ± 20 |

|

Procedimento 3 (8) |

da 0 a 5 |

0,5 |

45 000 |

— |

Lo spostamento indicato nella quinta colonna della tabella rappresenta l’ampiezza di un movimento in avanti e all’indietro impartito alla cinghia.

7.4.1.6.4. Procedimenti particolari di condizionamento

|

7.4.1.6.4.1. |

Procedimento 1: nei casi in cui la cinghia passa attraverso un dispositivo di regolazione. Un carico di 2,5 daN viene applicato verticalmente in modo permanente su un’estremità della cinghia. L’altra estremità deve essere collegata a un dispositivo che le impartisca un movimento orizzontale in avanti e all’indietro. Il dispositivo di regolazione deve essere posizionato sul tratto orizzontale della cinghia in modo tale che essa rimanga tesa (cfr. allegato 11, figura 1, del presente regolamento). |

|

7.4.1.6.4.2. |

Procedimento 2: nei casi in cui la cinghia cambia direzione durante il passaggio in una parte rigida. Durante questa prova, gli angoli compresi tra i due tratti della cinghia devono essere mantenuti come illustrato nell’allegato 11, figura 2, del presente regolamento. Il carico di 0,5 daN deve essere applicato in modo permanente. Nei casi in cui la cinghia cambia direzione più volte durante il passaggio in una parte rigida, il carico di 0,5 daN può essere aumentato in modo da consentire lo spostamento di 300 mm prescritto della cinghia attraverso detta parte rigida. |

|

7.4.1.6.4.3. |

Procedimento 3: nei casi in cui la cinghia è fissata a una parte rigida mediante cucitura o simile. Lo spostamento complessivo in avanti e all’indietro deve essere di 300 ± 20 mm, ma il carico di 5 daN deve essere applicato unicamente per il tempo corrispondente a uno spostamento di 100 ± 20 mm per semiperiodo (cfr. allegato 11, figura 3, del presente regolamento). |

7.4.2. Prova di resistenza a rottura della cinghia (prova statica)

7.4.2.1. La prova deve essere effettuata ogni volta su due nuovi campioni di cinghia di lunghezza sufficiente, condizionati in conformità alle disposizioni del punto 7.4.1.

7.4.2.2. Ciascuna delle cinghie deve essere fissata fra le ganasce di una macchina per la prova di trazione. Le ganasce devono essere progettate in modo da evitare la rottura della cinghia all’altezza o in prossimità delle stesse. La velocità di spostamento deve essere di circa 100 mm/min. La lunghezza libera del campione tra le ganasce della macchina all’inizio della prova deve essere di 200 mm ± 40 mm.

7.4.2.3. La tensione deve essere aumentata fino alla rottura della cinghia e si deve prendere nota del carico di rottura.

7.4.2.4. Se la cinghia scivola o si rompe all’altezza di una delle ganasce oppure a meno di 10 mm di distanza da esse, la prova non deve considerarsi valida e deve essere ripetuta su un altro campione.

7.4.3. Larghezza sotto carico

7.4.3.1. La prova deve essere effettuata ogni volta su due nuovi campioni di cinghia di lunghezza sufficiente, condizionati in conformità alle disposizioni del punto 7.4.1.

7.4.3.2. Ciascuna delle cinghie deve essere fissata fra le ganasce di una macchina per la prova di trazione. Le ganasce devono essere progettate in modo da impedire la rottura della cinghia all’altezza o in prossimità delle stesse. La velocità di spostamento deve essere di circa 100 mm/min. La lunghezza libera del campione tra le ganasce della macchina all’inizio della prova deve essere di 200 mm ± 40 mm.

7.4.3.3. Quando il carico raggiunge 980 daN + 100 – 0 daN, si deve fermare la macchina ed effettuare la misurazione entro 5 secondi. La prova deve essere effettuata separatamente dalla prova di trazione.

7.5. Prova dei componenti della cintura che comprendono parti rigide

7.5.1. La fibbia e il dispositivo di regolazione devono essere collegati all’apparecchiatura per la prova di trazione mediante le parti della cintura alle quali sono fissati normalmente; il carico deve quindi essere portato a 980 daN.

Nel caso delle cinture a bretelle, la fibbia deve essere collegata all’apparecchiatura di prova mediante le cinghie fissate alla fibbia e la linguetta o le due linguette devono essere poste in posizione approssimativamente simmetrica rispetto al centro geometrico della fibbia. Se la fibbia o il dispositivo di regolazione sono compresi nella parte di fissaggio o nella parte comune di una cintura a tre punti, detta fibbia o dispositivo devono essere sottoposti a prova assieme alla suddetta parte di fissaggio, conformemente al punto 7.5.2, fatta eccezione per i riavvolgitori con puleggia o rinvio della cinghia sull’ancoraggio superiore della cintura. In questo caso il carico deve essere di 980 daN e la lunghezza della cinghia che resta avvolta sul tamburo al momento della chiusura deve approssimarsi il più possibile a 450 mm.

7.5.2. Le parti di fissaggio e qualsiasi dispositivo di regolazione in altezza della cintura devono essere sottoposti a prova nel modo indicato al punto 7.5.1, ma il carico deve essere di 1 470 daN e, fatte salve le disposizioni della seconda frase del punto 7.7.1, deve essere applicato nelle condizioni più sfavorevoli che si possono presentare su un veicolo quando la cintura è installata correttamente. Per i riavvolgitori la prova viene effettuata con la cinghia completamente srotolata dal tamburo.

7.5.3. Due campioni della cintura completa devono essere collocati per due ore in una camera fredda alla temperatura di – 10° ± 1 °C. Subito dopo essere state estratte dalla camera fredda, le parti della fibbia devono essere agganciate a mano.

7.5.4. Due campioni della cintura completa devono essere collocati per due ore in una camera fredda alla temperatura di – 10 °C ± 1 °C. Le parti rigide e quelle in plastica sottoposte alla prova devono quindi essere posate a turno su una superficie di acciaio piana e rigida (in precedenza tenuta nella camera fredda insieme ai campioni) sistemata sulla superficie orizzontale di un blocco compatto rigido avente una massa di almeno 100 kg. Nei 30 secondi successivi all’estrazione dalla camera fredda, sul campione si deve lasciar cadere per gravità una massa di acciaio di 18 kg da un’altezza di 300 mm. La superficie d’urto della massa di 18 kg deve avere una forma convessa e una durezza di almeno 45 HRC, con un raggio trasversale di 10 mm e un raggio longitudinale di 150 mm lungo la linea mediana della massa. Uno dei campioni deve essere sottoposto alla prova con l’asse della barra curva parallelo alla cinghia e l’altro campione deve essere sottoposto alla prova con la barra curva in direzione perpendicolare alla cinghia stessa.

7.5.5. Le fibbie con parti comuni a due cinture di sicurezza devono essere sottoposte a un carico che permetta di simulare le condizioni di impiego nel veicolo con i sedili regolati in posizione intermedia. A ciascuna cinghia deve essere applicato contemporaneamente un carico di 1 470 daN. La direzione di applicazione del carico deve essere stabilita conformemente al punto 7.7.1. Un dispositivo adatto per la prova è illustrato nell’allegato 10 del presente regolamento.

7.5.6. Quando si sottopone a prova un dispositivo di regolazione manuale, la cinghia deve essere estratta dal dispositivo in modo regolare, tenendo conto delle normali condizioni di impiego, a una velocità di circa 100 mm/s, e la forza massima deve essere misurata con un’approssimazione di 0,1 daN dopo aver estratto i primi 25 mm di cinghia. La prova deve essere eseguita in entrambe le direzioni di movimento della cinghia attraverso il dispositivo. Prima della misurazione la cinghia deve essere sottoposta a 10 cicli.

7.6. Prove supplementari per cinture di sicurezza con riavvolgitori

7.6.1. Resistenza del meccanismo del riavvolgitore

7.6.1.1. La cinghia deve essere srotolata e deve essere lasciata riavvolgere per il numero di cicli necessari, con una frequenza non superiore a 30 cicli al minuto. Nel caso di riavvolgitori con dispositivo di bloccaggio di emergenza, ogni cinque cicli si deve tirare con maggiore decisione in modo da causare il bloccaggio del riavvolgitore.

Questi strappi devono essere dati in ugual numero in cinque posizioni diverse, ossia al 90, 80, 75, 70 e 65 per cento della lunghezza complessiva della cinghia rimasta avvolta sul riavvolgitore. Tuttavia, quando la lunghezza è superiore a 900 mm, le percentuali di cui sopra devono essere riferite agli ultimi 900 mm di cinghia che può essere srotolata dal riavvolgitore.

7.6.1.2. Un’apparecchiatura adeguata per le prove di cui al punto 7.6.1.1 è illustrata nell’allegato 3 del presente regolamento.

7.6.2. Bloccaggio dei riavvolgitori con dispositivo di bloccaggio di emergenza

7.6.2.1. Il riavvolgitore deve essere sottoposto a prova dopo che 300 ± 3 mm di cinghia siano rimasti arrotolati sul tamburo del riavvolgitore.

7.6.2.1.1. Per i riavvolgitori il cui bloccaggio funziona con il movimento della cinghia, l’estensione viene fatta nella direzione normale di srotolamento quando il dispositivo è installato sul veicolo.

7.6.2.1.2. Quando i riavvolgitori sono sottoposti a prove di sensibilità alla decelerazione del veicolo, le prove devono essere effettuale alle lunghezze di estensione sopramenzionate, secondo due assi ortogonali, che sono orizzontali se il riavvolgitore è installato su un veicolo conformemente alle istruzioni del costruttore della cintura di sicurezza. Se questa posizione non viene specificata, l’autorità che esegue la prova deve consultare il costruttore delle cinture di sicurezza. Uno degli assi deve essere situato nella direzione scelta dal servizio tecnico incaricato delle prove di omologazione quale rappresentativa delle condizioni più sfavorevoli al funzionamento del meccanismo di bloccaggio.

7.6.2.2. Nell’allegato 4 è descritta un’apparecchiatura adatta alle prove di cui al punto 7.6.2.1. Le caratteristiche progettuali e costruttive di tali apparecchiature di prova devono garantire che l’accelerazione richiesta sia raggiunta prima che la cintura si svolga di oltre 5 mm dal riavvolgitore e che l’estrazione abbia luogo con un aumento medio dell’accelerazione compreso fra 55 g/s e 150 g/s quando viene testata la sensibilità dei riavvolgitori rispetto allo spostamento della cinghia e tra 25 g/s e 150 g/s quando i riavvolgitori vengono sottoposti a prove di sensibilità alla decelerazione del veicolo.

7.6.2.3. Allo scopo di verificare che le prescrizioni di cui ai punti 6.2.5.3.1.3 e 6.2.5.3.1.4 siano rispettate, il riavvolgitore deve essere montato su una tavola orizzontale e quest’ultima deve essere inclinata a una velocità che non superi 2° al secondo fino al momento del bloccaggio. La prova deve essere ripetuta in altre direzioni per verificare che siano soddisfatte tali prescrizioni.

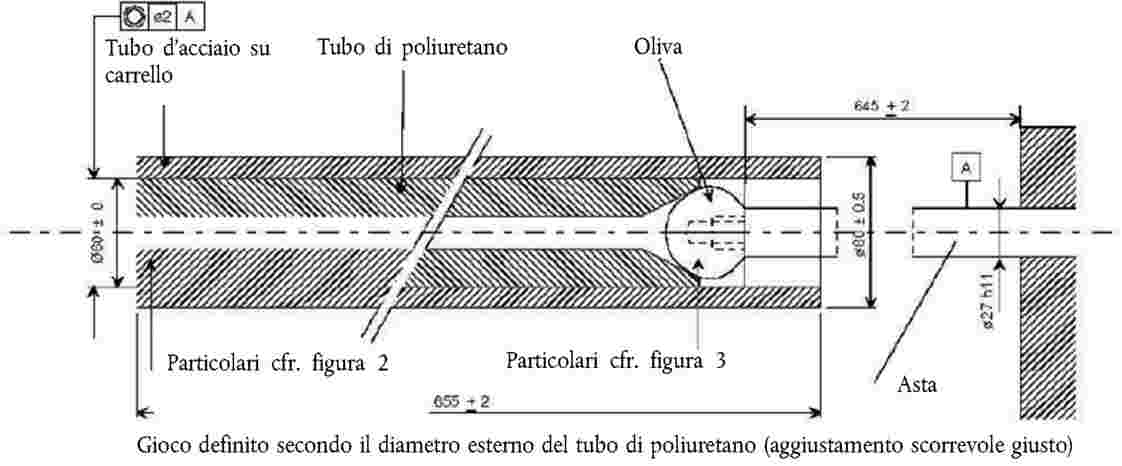

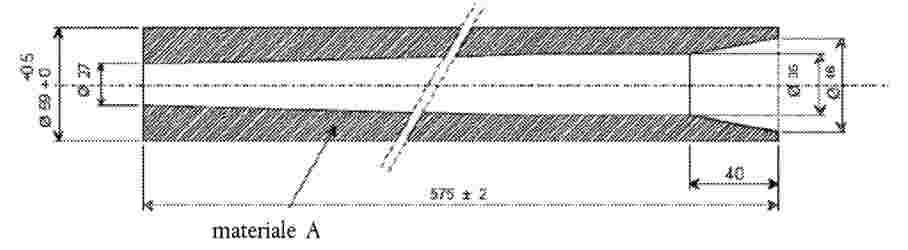

7.6.3. Resistenza alla polvere