|

15.2.2012 |

HU |

Az Európai Unió Hivatalos Lapja |

L 42/1 |

A nemzetközi közjog értelmében jogi hatállyal kizárólag az ENSZ-EGB eredeti szövegei rendelkeznek. Ennek az előírásnak a státusa és hatálybalépésének időpontja az ENSZ-EGB TRANS/WP.29/343 sz. státusdokumentumának legutóbbi változatában ellenőrizhető a következő weboldalon:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Az Egyesült Nemzetek Szervezete Európai Gazdasági Bizottságának (ENSZ-EGB) 83. számú előírása – Egységes rendelkezések járműveknek a motor tüzelőanyag-szükséglete szerinti szennyezőanyag-kibocsátása tekintetében történő jóváhagyásáról

Tartalmaz minden olyan szöveget, amely az alábbi időpontig érvényes volt:

A 06. módosítássorozat 1. kiegészítése – hatálybalépés dátuma: 2011. június 23.

TARTALOMJEGYZÉK

ELŐÍRÁS

|

1. |

Alkalmazási kör |

|

2. |

Fogalommeghatározások |

|

3. |

Jóváhagyási kérelem |

|

4. |

Jóváhagyás |

|

5. |

Előírások és vizsgálatok |

|

6. |

A járműtípus módosításai |

|

7. |

Típusjóváhagyások kiterjesztései |

|

8. |

A gyártás megfelelősége |

|

9. |

Használatban lévő járművek megfelelősége |

|

10. |

Szankciók nem megfelelő gyártás esetén |

|

11. |

A gyártás végleges leállítása |

|

12. |

Átmeneti rendelkezések |

|

13. |

A jóváhagyási vizsgálatok elvégzéséért felelős műszaki szolgálatok és a jóváhagyó hatóságok neve és címe |

FÜGGELÉK

|

1. – |

A gyártás megfelelőségének vizsgálatára vonatkozó eljárás, ha a gyártó által megadott gyártási szórás kielégítő |

|

2. – |

A gyártás megfelelőségének vizsgálatára vonatkozó eljárás, ha a gyártó által megadott gyártási szórás nem kielégítő, vagy nem áll rendelkezésre |

|

3. – |

Használatban lévő járművek megfelelőségének ellenőrzése |

|

4. – |

Statisztikai eljárás használatban lévő járművek megfelelőségi vizsgálatához |

|

5. – |

Használatban lévő járművek megfelelőségére vonatkozó felelősségek |

|

6. – |

A kipufogógáz-utókezelő rendszerükben reagenst használó járművekre vonatkozó követelmények |

MELLÉKLETEK

|

1. – |

Motor és jármű jellemzői és információk a vizsgálatok folyamatáról |

|

Függelék – |

Információk a vizsgálati körülményekről |

|

2. – |

Közlemény |

|

1. függelék – |

A fedélzeti diagnosztikára vonatkozó információk |

|

2. függelék – |

A gyártó bizonylata a használatban lévő fedélzeti diagnosztikára vonatkozó működési követelmények teljesüléséről |

|

3. – |

A jóváhagyási jel elrendezése |

|

4a. – |

I. típusú vizsgálat (Kipufogógáz-kibocsátások ellenőrzése hidegindítás után) |

|

1. függelék – |

Járműfékpad |

|

2. függelék – |

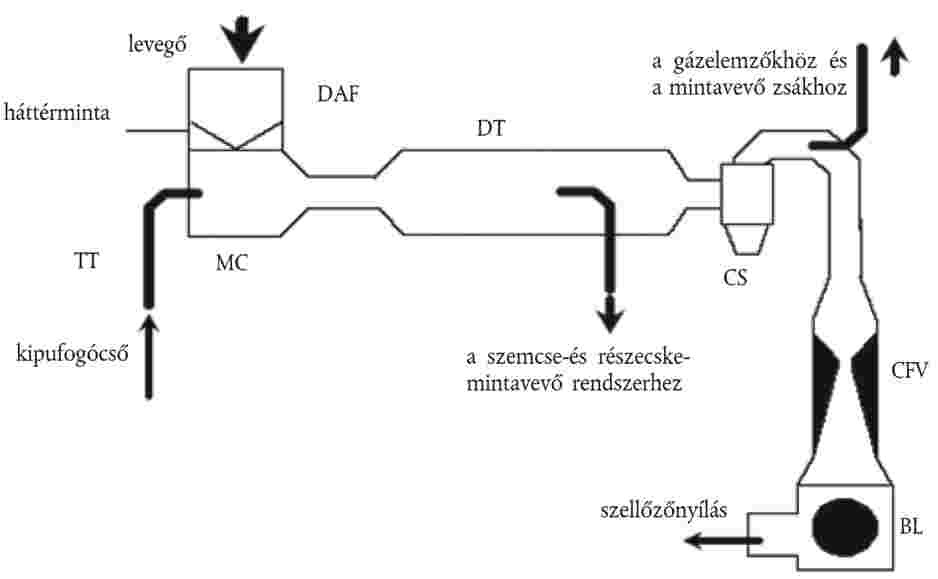

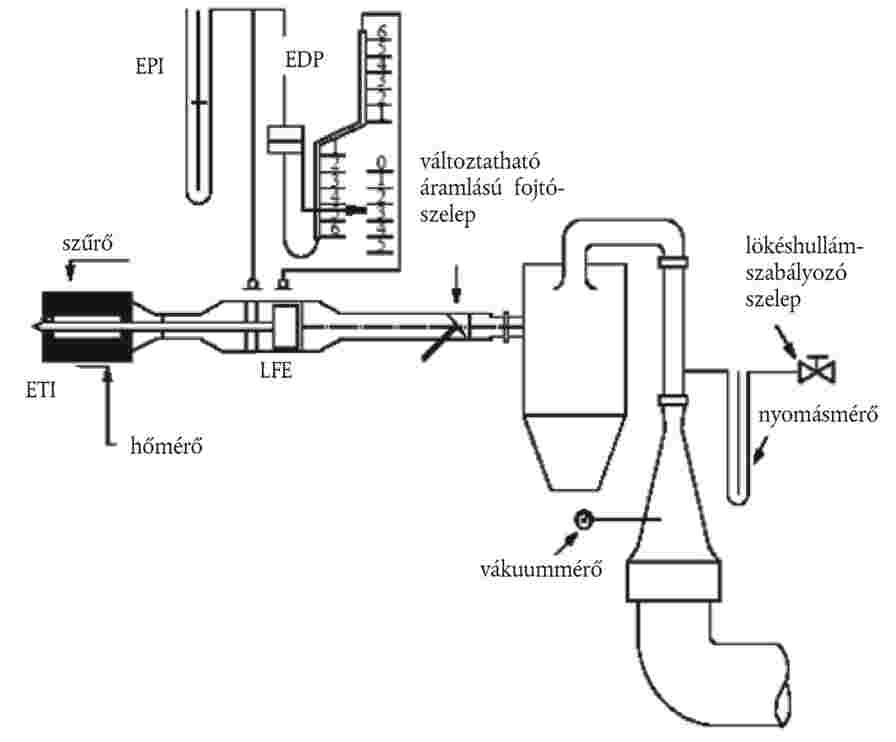

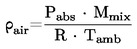

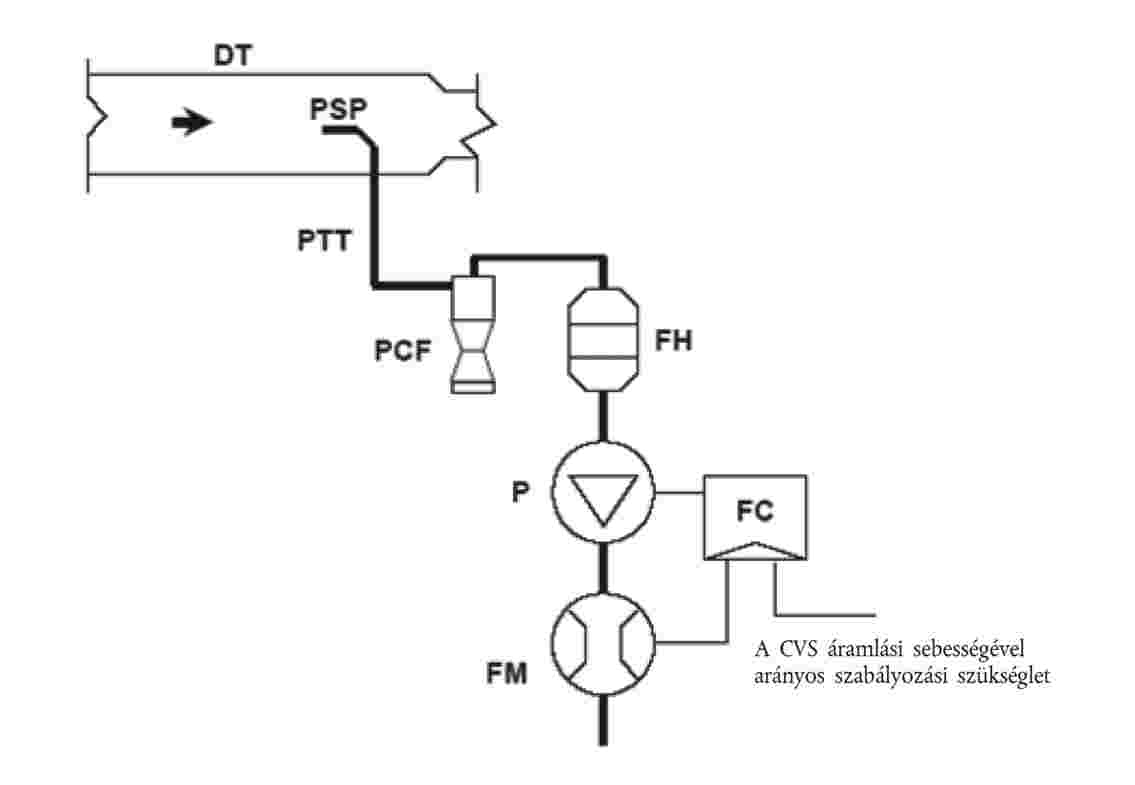

Kipufogógáz-hígító rendszer |

|

3. függelék – |

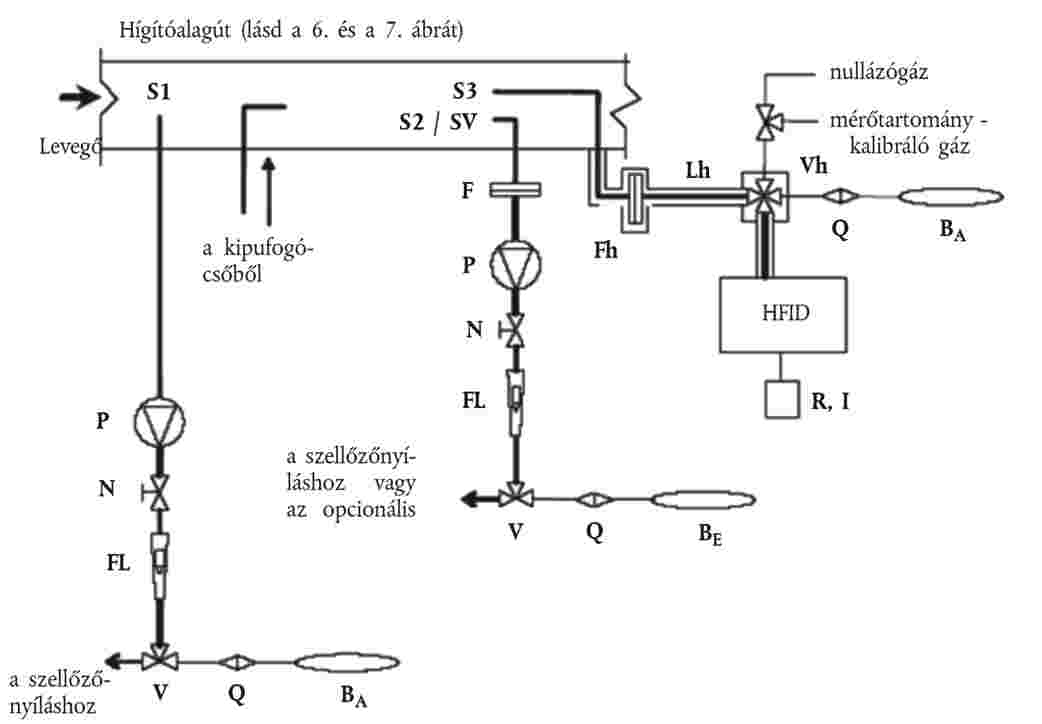

Gáznemű kibocsátások mérőberendezései |

|

4. függelék – |

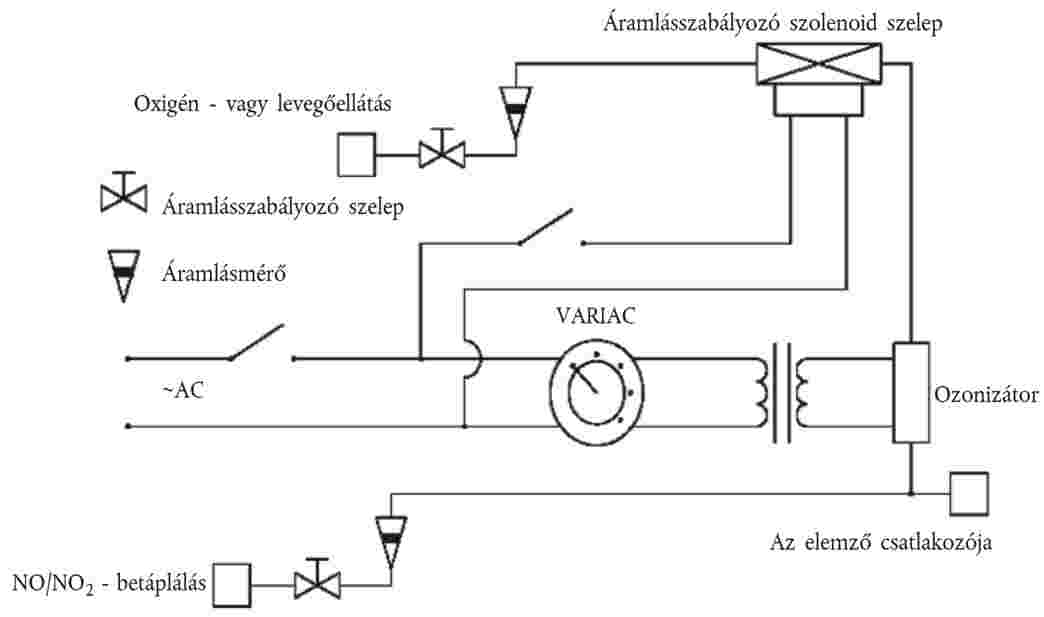

Részecsketömeg-kibocsátások mérőberendezései |

|

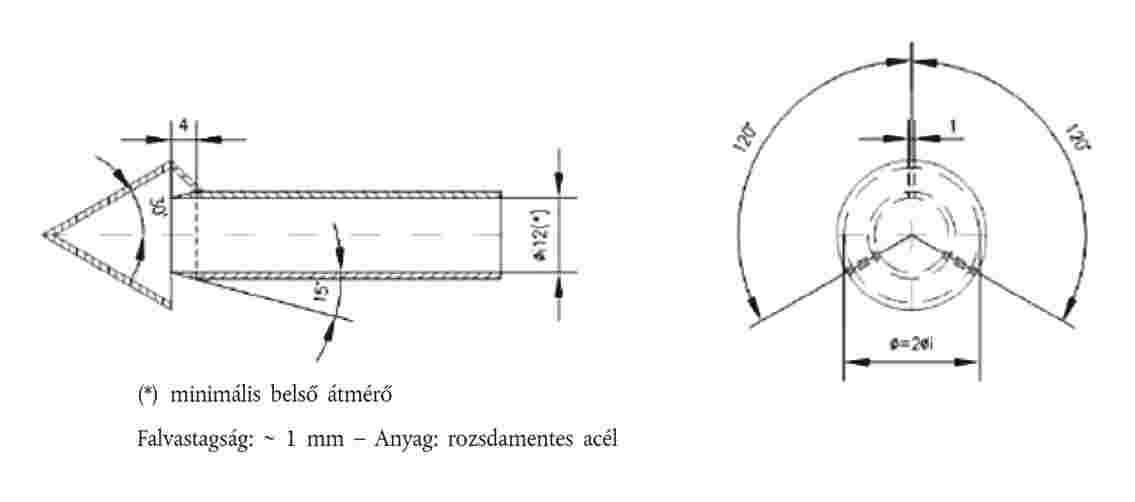

5. függelék – |

Részecskeszám-kibocsátások mérőberendezései |

|

6. függelék – |

A szimulált tehetetlenség ellenőrzése |

|

7. függelék – |

A jármű közúti terhelésének mérése |

|

5. – |

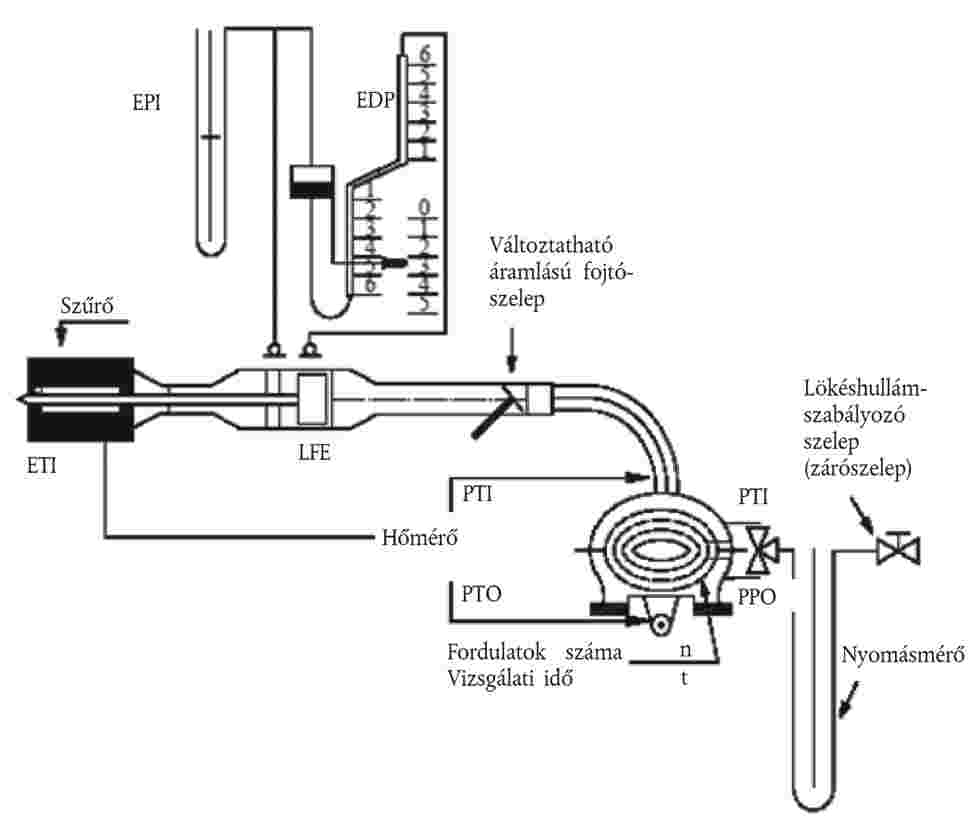

II. típusú vizsgálat (Szén-monoxid-kibocsátási vizsgálat alapjárati fordulatszámon) |

|

6. – |

III. típusú vizsgálat (A kartergáz-kibocsátás ellenőrzése) |

|

7. – |

IV. típusú vizsgálat (A szikragyújtású motorral szerelt járművek párolgási kibocsátásának meghatározása) |

|

1. függelék – |

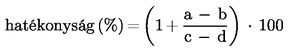

A párolgási kibocsátást vizsgáló berendezés kalibrálása |

|

2. függelék – |

|

|

8. – |

VI. típusú vizsgálat (Az átlagos szén-monoxid- és szénhidrogén-kibocsátás vizsgálata hidegindítás után alacsony környezeti hőmérsékleten) |

|

9. – |

V. típusú vizsgálat (A szennyezéscsökkentő berendezések tartósságának ellenőrzésére szolgáló vizsgálat leírása) |

|

1. függelék – |

Normál próbapadi ciklus (SBC) |

|

2. függelék – |

Normál próbapadi ciklus (dízel) (SDBC) |

|

3. függelék – |

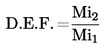

Normál közúti ciklus (SRC) |

|

10. – |

A referencia-tüzelőanyagok műszaki adatai |

|

10a. – |

A gáznemű referencia-tüzelőanyagok műszaki adatai |

|

11. – |

Fedélzeti diagnosztika (OBD) gépjárművekhez |

|

1. függelék – |

A fedélzeti diagnosztikai (OBD) rendszerek működési szempontjai |

|

2. függelék – |

A járműcsalád alapvető jellemzői |

|

12. – |

EGB-típusjóváhagyás megadása PB-gázzal vagy földgázzal/biometánnal hajtott jármű részére |

|

13. – |

Kibocsátásvizsgálati eljárás periodikusan regeneráló rendszerrel ellátott járművekhez |

|

14. – |

Kibocsátásvizsgálati eljárás hibrid hajtású elektromos járművekhez (HEV) |

|

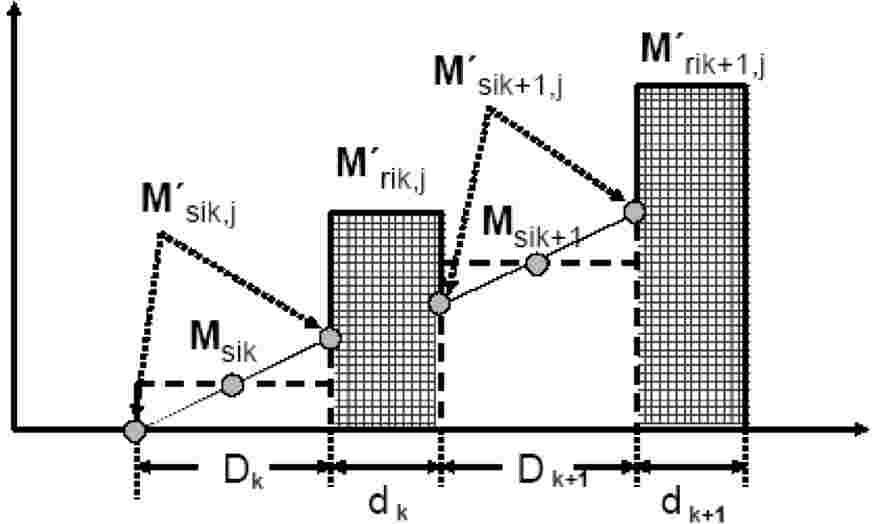

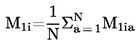

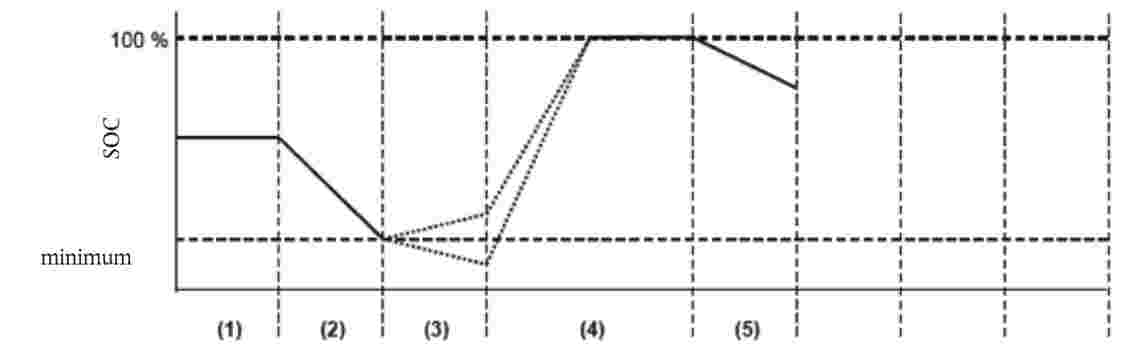

1. függelék – |

Villamosenergia-/teljesítménytároló eszköz (töltöttségjelző [SOC] profilú) külső feltöltésű hibrid hajtású elektromos járművek I. típusú vizsgálatához |

1. ALKALMAZÁSI KÖR

Ez az előírás műszaki követelményeket állapít meg gépjárművek típusjóváhagyására.

Ezenkívül szabályokat határoz meg a használatban lévő járművek megfelelősége, a szennyezéscsökkentő rendszerek tartóssága és a fedélzeti diagnosztikai (OBD) rendszerek tekintetében.

|

1.1. |

Ez az előírás az M1, M2, N1 és N2 kategóriájú, legfeljebb 2 610 kg referenciatömegű járművekre vonatkozik. (1) A gyártó kérésére az ezen előírás alapján megadott típusjóváhagyás a fent említett járművekről kiterjeszthető az M1, M2, N1 és N2 kategóriájú, legfeljebb 2 840 kg referenciatömegű és az ezen előírásban meghatározott feltételeknek megfelelő járművekre. |

2. FOGALOMMEGHATÁROZÁSOK

Ezen előírás alkalmazásában az alábbi fogalommeghatározásokat kell alkalmazni:

2.1. „járműtípus”: olyan járművek csoportja, amelyek az alábbi szempontok alapján nem különböznek egymástól:

|

2.1.1. |

a 4a. melléklet 3. táblázatában előírt referenciatömeggel kapcsolatosan meghatározott egyenértékű tehetetlenség; és |

|

2.1.2. |

a motor és a jármű 1. mellékletben meghatározott jellemzői; |

2.2. „referenciatömeg”: a jármű „terheletlen” tömege egységesen 100 kg-mal megnövelve a 4a. és a 8. mellékletben leírt vizsgálathoz.

2.2.1. „terheletlen tömeg”: a jármű tömege menetkész állapotban az egységesen 75 kg tömegű vezető, utasok vagy rakomány nélkül, a befogadóképessége kilencven százalékáig feltöltött tüzelőanyag-tartállyal, valamint adott esetben a gépjárműben található szokásos szerszámkészlettel és a pótkerékkel;

2.2.2. „menetkész tömeg”: az ezen előírás 1. mellékletének 2.6. szakaszában leírt tömeg, illetve a (vezetőn kívül) legalább kilenc személy szállítására tervezett és kialakított járművek esetében az utaskísérő személy tömege (75 kg), amennyiben a kilenc vagy több ülés egyike utaskísérő ülés;

2.3. „legnagyobb tömeg”: a jármű gyártója által közölt, műszakilag megengedhető legnagyobb tömeg (ez a tömeg nagyobb is lehet, mint a nemzeti hatóság által engedélyezett legnagyobb tömeg);

2.4. „gáz-halmazállapotú szennyező anyagok”: a kibocsátott kipufogógázban található szén-monoxid, nitrogénoxidok (nitrogéndioxid-egyenértékben [NO2] kifejezve), illetve szénhidrogének, amelyek feltételezett arányszáma:

|

a) |

C1H2.525 cseppfolyósított szénhidrogén gáz (PB-gáz) esetében; |

|

b) |

C1H4 a földgáz és biometán esetében; |

|

c) |

C1H1.89O0.016 a (E5) benzin esetében; |

|

d) |

C1H1.86O0.005 a dízel (B5) esetében; |

|

e) |

C1H2.74O0.385 az etanol (E85) esetében; |

2.5. „légszennyező részecskék”: a kipufogógáz olyan alkotórészei, amelyeket a hígított kipufogógázból 325 K (52 °C) maximális hőmérsékleten távolítanak el a 4a. melléklet 4. függelékében leírt szűrők használatával

2.5.1. „részecskeszámok”: a hígított kipufogógázban jelenlévő 23 mm átmérőnél nagyobb összes részecske száma, miután azt az illékony anyag eltávolítása érdekében a 4a. melléklet 5. függelékében leírt módon kondicionálták;

2.6. „kipufogógáz-kibocsátás”: a következőket jelenti:

|

— |

szikragyújtású (P.I.) motoroknál a gáz-halmazállapotú és légszennyező szennyező anyagok kibocsátása; |

|

— |

kompressziós gyújtású (C.I.) motoroknál a gáz-halmazállapotú szennyező anyagok, légszennyező részecskék és részecskeszámok kibocsátása; |

2.7. „párolgási kibocsátás”: a jármű tüzelőanyag-ellátó rendszeréből – nem pedig a kipufogórendszeréből – kiszabaduló szénhidrogéngőzök;

2.7.1. „tüzelőanyagtartály-szellőzési veszteségek”: olyan szénhidrogén-kibocsátás, amelyet a tüzelőanyag-tartályban bekövetkező hőmérséklet-változások okoznak (C1H2.33 arányt feltételezve);

2.7.2. „átforrósodási veszteségek”: bizonyos vezetési idő után az álló jármű tüzelőanyag-ellátó rendszeréből származó szénhidrogén-kibocsátás (C1 H2.20 arányt feltételezve);

2.8. „forgattyúház”: a motor olyan belső vagy külső tereinek összessége, amelyeket belső vagy külső vezetékek csatlakoztatnak az olajteknőhöz, amelyeken keresztül a gázok és gőzök megszökhetnek;

2.9. „hidegindító berendezés”: olyan berendezés, amely ideiglenesen dúsítja a motor levegő–tüzelőanyag keverékét, ezzel segítve a motor indítását;

2.10. „indító segédberendezés”: olyan berendezés, amely a motor levegő–tüzelőanyag keverékének dúsítása nélkül segíti a motor indítását, például izzítógyertyák, a befecskendezés vezérlésének módosítása stb. használatával;

2.11. „motortérfogat”: a következőket jelenti:

|

2.11.1. |

az alternáló mozgást végző dugattyús motornál a lökettérfogat; |

|

2.11.2. |

a forgódugattyús (Wankel-) motornál az egy dugattyúra jutó égéstér térfogatának kétszerese; |

2.12. „szennyezéscsökkentő berendezések”: a jármű azon alkatrészei, amelyek szabályozzák és/vagy korlátozzák a kipufogógáz- és a párolgási kibocsátást;

2.13. „fedélzeti diagnosztikai rendszer (OBD)”: olyan, szennyezőanyag-kibocsátás ellenőrzésére szolgáló fedélzeti diagnosztikai rendszer, amely képes – a számítógép memóriájában tárolt hibakódok alapján – a hibás működésű területek azonosítására;

2.14. „használatban lévő jármű vizsgálata”: az ezen előírás 9.2.1. szakasza szerint végrehajtott megfelelőségi vizsgálat és annak értékelése;

2.15. „megfelelő karbantartás és használat”: a vizsgált jármű szempontjából azt jelenti, hogy a jármű megfelel az ezen előírás 3. függelékében szereplő 2. szakaszban rögzített, a kiválasztott jármű elfogadásához szükséges feltételeknek;

2.16. „kiiktató eszköz”: olyan szerkezeti elem, amely érzékeli a hőmérsékletet, a jármű sebességét, a motor fordulatszámát, az átvitelfokozatot, a szívócső vákuumát vagy más paramétereket, és a kapott adatok alapján működésbe hozza, szabályozza, késlelteti vagy kikapcsolja a kibocsátáscsökkentő rendszer bármely olyan részét, amely a jármű normál működése és használata során ésszerűen várható feltételek között csökkenti a rendszer hatékonyságát. Az ilyen szerkezeti elem nem tekinthető kiiktató eszköznek, ha

|

2.16.1. |

azt a motor sérülések vagy baleset elleni védelme és a jármű biztonságos üzemelése érdekében szerelik be; vagy |

|

2.16.2. |

az csak a motorindításhoz szükséges feltételek között működik; vagy |

|

2.16.3. |

a feltételeket lényegében tartalmazza az I. vagy a VI. típusú vizsgálati eljárás; |

2.17. „járműcsalád”: olyan járműtípusok egy csoportja, amelyek az alapjármű műszaki adatai alapján azonosíthatók a 12. melléklet alkalmazásában;

2.18. „a motor tüzelőanyag-szükséglete”: a motorban általában használt tüzelőanyag-típus:

|

a) |

benzin (E5); |

|

b) |

PB-gáz (cseppfolyósított szénhidrogéngáz); |

|

c) |

földgáz–biometán; |

|

d) |

benzin (E5) vagy PB-gáz; |

|

e) |

benzin (E5) vagy földgáz–biometán; |

|

f) |

dízel (B5); |

|

g) |

etanol (E85) és benzin (E5) keveréke (rugalmas tüzelőanyag-felhasználás); |

|

h) |

biodízel és dízel keveréke (B5) (rugalmas tüzelőanyag-felhasználás); |

|

i) |

hidrogén; |

|

j) |

benzin (E5) vagy hidrogén (kétfajta tüzelőanyag); |

2.18.1. „bio-tüzelőanyag”: biomasszából készült, közlekedéshez használt folyékony vagy gáz-halmazállapotú tüzelőanyag;

2.19. „a jármű jóváhagyása”: a járműtípus jóváhagyása tekintettel az alábbi feltételek korlátozására: (2)

|

2.19.1. |

ólommentes benzinnel, illetve ólommentes benzinnel és PB-gázzal vagy földgázzal/biometánnal, avagy bio-tüzelőanyaggal működő járművek esetében a jármű által kibocsátott kipufogógázokra, a párolgási kibocsátásra, a kartergáz-kibocsátásra, a szennyezéscsökkentő berendezések tartósságára, a hidegindítás utáni szennyezőanyag-kibocsátásra, valamint a fedélzeti diagnosztikai rendszerre vonatkozó korlátozások („B” jóváhagyás); |

|

2.19.2. |

dízel tüzelőanyaggal („C” jóváhagyás), illetve dízel tüzelőanyaggal és bio-tüzelőanyaggal, avagy bio-tüzelőanyaggal üzemelő járművek esetében a gáz-halmazállapotú szennyező anyagok és légszennyező részecskék kibocsátására, a szennyezéscsökkentő berendezések tartósságára és a fedélzeti diagnosztikai rendszerre vonatkozó korlátozások; |

|

2.19.3. |

PB-gázzal vagy földgázzal/biometánnal működő járművek esetében a motor által kibocsátott gáz-halmazállapotú szennyező anyagokra, a kartergáz-kibocsátásra, a szennyezéscsökkentő berendezések tartósságára, a hidegindítás utáni szennyezőanyag-kibocsátásra, valamint a fedélzeti diagnosztikai rendszerre vonatkozó korlátozások („D” jóváhagyás); |

2.20. „periodikusan regeneráló rendszer”: olyan szennyezésgátló eszköz (pl. katalizátor, részecskecsapda), amely szabályos időközönként regenerálást igényel, mielőtt a jármű normál üzemben 4 000 km utat tenne meg. Azokon a ciklusokon belül, amikor regenerálás történik, a kibocsátási határértékek túlléphetők. Ha a szennyezésgátló eszköz regenerálására legalább egyszer sor kerül az I. típusú vizsgálat alatt, és a jármű előkészítési ciklusa alatt legalább egyszer már regenerálták, akkor folyamatosan regeneráló rendszernek tekinthető, amely nem igényel külön vizsgálatot. A 13. melléklet nem alkalmazandó folyamatosan regeneráló rendszerekre.

A gyártó kérésére az időszakosan regeneráló rendszerre vonatkozó külön vizsgálatot nem végzik el a regeneráló rendszeren, ha a gyártó a műszaki szolgálat beleegyezésével a típusjóváhagyást megadó hatóság elé tárt adatokkal bizonyítja, hogy a kibocsátási értékek a regenerálási ciklusok alatt az 5.3.1.4. szakaszban az adott jármű-kategóriára előírt értékek alatt maradnak;

2.21. Hibrid hajtású járművek (HV)

|

2.21.1. |

A hibrid hajtású jármű (HV) általános meghatározása: „hibrid hajtású jármű (HV)”: olyan jármű, amely legalább két különböző energiaátalakítóval és két különböző energiatároló rendszerrel rendelkezik (a járműben) annak hajtása céljára; |

|

2.21.2. |

A hibrid hajtású elektromos jármű (HEV) meghatározása: „hibrid hajtású elektromos jármű (HEV)”: olyan jármű, amely a mechanikus hajtás érdekében a járműben tárolt következő két energiaforrásból kap energiát: a)fogyó tüzelőanyag;b)elektromosenergia-tároló eszköz (pl. akkumulátor, kondenzátor, lendkerék/generátor stb.); |

2.22. „egyfajta tüzelőanyaggal működő jármű”: olyan jármű, amely tervezése alapján elsődlegesen egyfajta tüzelőanyagot használ;

2.22.1. „egyfajta tüzelőanyaggal működő gázüzemű jármű”: olyan jármű, amelyet elsősorban PB-gáz vagy földgáz–biometán vagy hidrogén tartós használatára terveztek, de vészhelyzet esetén vagy csak az indításhoz rendelkezik benzinüzemű rendszerrel is, amelyhez egy legfeljebb 15 literes benzintartály tartozik;

2.23. „kétfajta tüzelőanyaggal működő jármű”: olyan két különálló tüzelőanyag-tároló rendszerrel rendelkező jármű, amely részben két különböző tüzelőanyag-típussal működik és tervezése alapján egyszerre csak az egyik tüzelőanyagot használja;

2.23.1. „kétfajta tüzelőanyaggal működő gázüzemű jármű”: olyan jármű, amely benzinnel is, illetve PB-gázzal, földgázzal/biometánnal vagy hidrogénnel is működik;

2.24. „alternatív tüzelőanyaggal működő jármű”: olyan jármű, amely tervezése alapján képes a légköri hőmérsékleten és nyomáson gáz-halmazállapotú vagy az alapvetően nem ásványiolaj-származék tüzelőanyagok közül legalább egyfélével üzemelni;

2.25. „rugalmas tüzelőanyag-felhasználású jármű”: olyan jármű, amely egy tüzelőanyag-tároló rendszerrel rendelkezik és két vagy több tüzelőanyag különböző keverékeivel működik;

2.25.1. „rugalmas tüzelőanyag-felhasználású, etanollal működő jármű”: olyan rugalmas tüzelőanyag-felhasználású jármű, amely benzinnel vagy legfeljebb 85 % etanolt tartalmazó benzin–etanol keverékkel (E85) működik;

2.25.2. „rugalmas tüzelőanyag-felhasználású, biodízellel működő jármű”: olyan rugalmas tüzelőanyag-felhasználású jármű, amely ásványi dízellel vagy ásványi dízel–biodízel keverékkel működik;

2.26. „speciális szociális igényeket kielégítő járművek”: olyan M1 kategóriájú dízelmotoros járművek, amelyek az alábbiak lehetnek:

|

a) |

speciális célú, 2 000 kg-ot meghaladó referenciatömegű járművek; (3) |

|

b) |

2 000 kg-ot meghaladó referenciatömegű, a vezetővel együtt hét vagy több személy szállítására tervezett járművek, 2012. szeptember 1-jétől az M1G3 kategóriájú járművek kivételével; |

|

c) |

1 760 kg referenciatömeget meghaladó, kifejezetten kereskedelmi célból gyártott, kerekes szék járművön belüli használatára alkalmas járművek. |

3. JÓVÁHAGYÁSI KÉRELEM

|

3.1. |

A járműtípus jóváhagyására vonatkozó kérelmet a kipufogógáz-kibocsátás, a kartergáz-kibocsátás, a párolgási kibocsátás, a szennyezéscsökkentő berendezések tartóssága, valamint a fedélzeti diagnosztikai (OBD) rendszer tekintetében a jármű gyártójának vagy megfelelően felhatalmazott képviselőjének kell benyújtania a jóváhagyó hatósághoz. |

|

3.1.1. |

A gyártó benyújtja továbbá a következő információkat:

|

|

3.1.2. |

A 11. melléklet 3. szakaszában leírt vizsgálatokhoz a típus-jóváhagyási vizsgálatért felelős műszaki szolgálat rendelkezésére kell bocsátani egy olyan járművet, amely a jóváhagyandó, OBD-rendszerrel felszerelt járműtípust vagy járműcsaládot képviseli. Ha a műszaki szolgálat úgy ítéli meg, hogy a benyújtott jármű nem képviseli megfelelően a 11. melléklet 2. függelékében leírt járműtípust vagy járműcsaládot, egy másik, vagy ha szükséges, egy további járművet is rendelkezésre kell bocsátani a 11. melléklet 3. szakasza szerinti vizsgálathoz. |

|

3.2. |

A kipufogógáz-kibocsátásra, a párolgási kibocsátásra, a tartósságra és a fedélzeti diagnosztikai rendszerre (OBD) vonatkozó tájékoztató dokumentum mintája az 1. mellékletben található. Az 1. melléklet 3.2.12.2.7.6. szakaszában említett tájékoztató anyagokat „Az OBD-rendszerrel kapcsolatos adatok” című 1. függelékben előírt adatokkal együtt mellékelni kell a 2. mellékletben leírt típus-jóváhagyási nyilatkozathoz. |

|

3.2.1. |

Adott esetben olyan egyéb típusjóváhagyások másolatait is be kell nyújtani, amelyek a jóváhagyások kiterjesztését, illetve a romlási tényezők megállapítását lehetővé tevő adatokat tartalmaznak. |

|

3.3. |

Az ezen előírás 5. szakaszában leírt vizsgálatok céljából a jóváhagyási vizsgálatok végrehajtásáért felelős műszaki szolgálat rendelkezésére kell bocsátani egy, a jóváhagyandó járműtípust képviselő járművet. |

|

3.4.1. |

A 3.1. szakaszában említett kérelmet az 1. mellékletben mintaként szereplő adatközlő lapoknak megfelelően kell összeállítani. |

|

3.4.2. |

A 3.1.1. szakasz d) pontja esetében a gyártó a 2. melléklet 2. függelékében a fedélzeti diagnosztikai rendszer használat közbeni működésére vonatkozó előírásoknak való megfelelést igazoló gyártói megfelelőségi tanúsítványra megadott mintát használja. |

|

3.4.3. |

A 3.1.1. szakasz e) pontja esetében a jóváhagyást megadó jóváhagyó hatóság az ebben a pontban említett információkat kérésre a jóváhagyó hatóságok rendelkezésére bocsátja. |

|

3.4.4. |

A 3.1.1. szakasz d) és e) pontja esetében a jóváhagyó hatóságok nem adhatnak jóváhagyást a járműre, ha a gyártó által beadott információk nem felelnek meg a 11. melléklet 1. függelékének 7. szakaszában előírt követelményeknek. A 11. melléklet 1. függelékének 7.2., 7.3. és 7.7. szakasza alkalmazandó minden ésszerűen feltételezhető vezetési körülményre. Az első és második albekezdésben ismertetett előírások végrehajtásának értékelésekor a jóváhagyó hatóságoknak figyelembe kell venniük a technológia mindenkori fejlettségi szintjét. |

|

3.4.5. |

A 3.1.1. szakasz f) pontja esetében a kibocsátáscsökkentő számítógép manipulálásának és beállításai megváltoztatásának megakadályozására tett intézkedések között lennie kell olyan frissítési lehetőségnek, amely a gyártó által jóváhagyott programot vagy kalibrációt használja. |

|

3.4.6. |

Az A. táblázatban ismertetett mérésekhez a gyártó a típus-jóváhagyási vizsgálat végrehajtásáért felelős műszaki szolgálat rendelkezésére bocsát egy, a jóváhagyandó járműtípust képviselő járművet. |

|

3.4.7. |

A rugalmas tüzelőanyag-felhasználású járművekre vonatkozó típus-jóváhagyási kérelemnek meg kell felelnie a 4.9.1. és 4.9.2. szakaszában előírt kiegészítő követelményeknek. |

|

3.4.8. |

Egy rendszer, komponens vagy önálló műszaki egység gyártmányának a típusjóváhagyás utáni megváltozása nem jár automatikusan a típusjóváhagyás érvénytelenítésével, kivéve, ha eredeti jellemzőik vagy műszaki paramétereik oly mértékben megváltoztak, hogy az érinti a motor működését vagy a kibocsátáscsökkentő rendszert. |

4. JÓVÁHAGYÁS

4.1. Ha a jóváhagyásra benyújtott jármű megfelel az alábbi 5. szakasz követelményeinek, akkor az adott járműtípust jóvá kell hagyni.

4.2. Mindegyik jóváhagyott típushoz jóváhagyási számot kell rendelni.

Ennek első két számjegye azt a módosítássorozatot jelzi, amelynek alapján a jóváhagyást megadták. Ugyanazon szerződő fél nem rendelheti ugyanazt a számot több járműtípushoz.

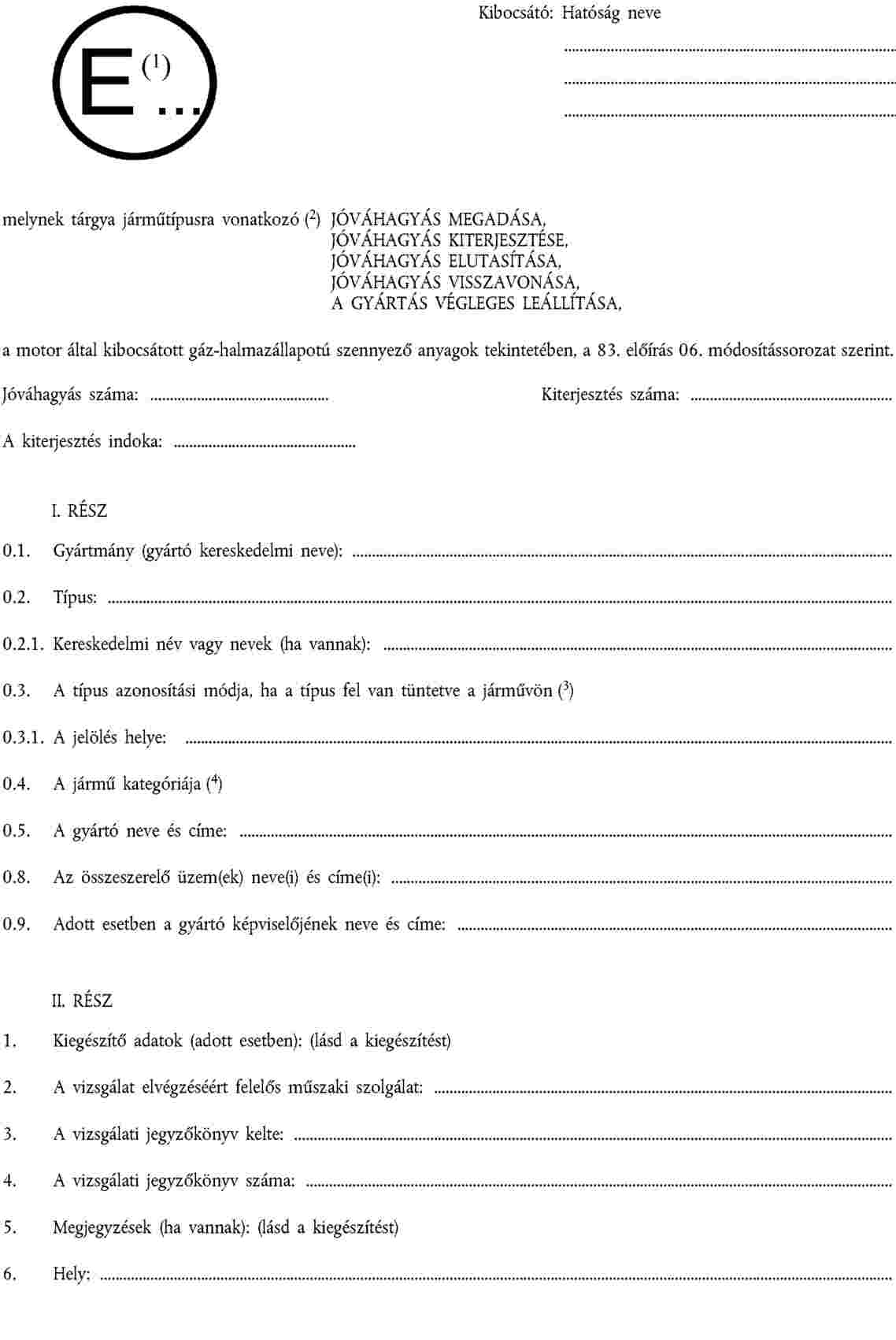

4.3. Az ezen előírás értelmében a járműtípusra vonatkozó jóváhagyás megadásáról, kiterjesztéséről vagy elutasításáról az előírás 2. mellékletének megfelelő nyomtatványon értesíteni kell az előírást alkalmazó megállapodás részes feleit.

|

4.3.1. |

Az előírás szövegének módosítása esetén, ha például új határértékeket írnak elő, a megállapodás részes feleit tájékoztatni kell arról, hogy a jóváhagyott járműtípusok közül melyek felelnek meg az új rendelkezéseknek. |

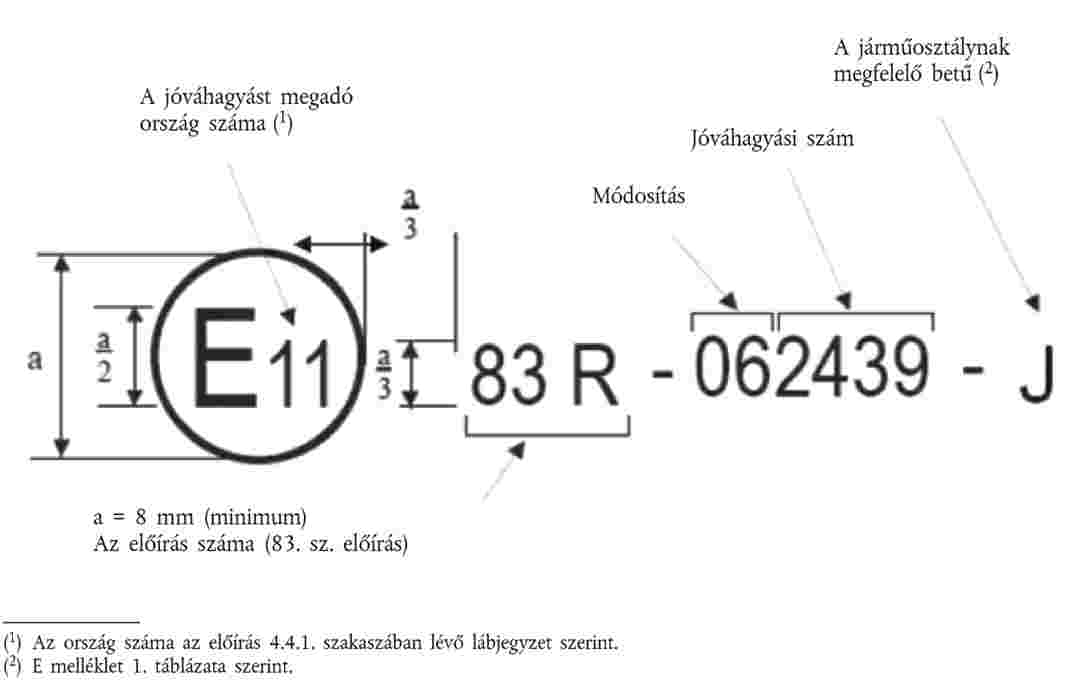

4.4. Minden olyan járművön, amely megfelel az ezen előírás szerint jóváhagyott járműtípusnak, a jóváhagyási értesítésben megadott, könnyen hozzáférhető helyen, jól látható módon fel kell tüntetni egy nemzetközi jóváhagyási jelet, amely a következőkből áll:

|

4.4.1. |

egy kör, benne az „E” betű és a jóváhagyó ország egyedi azonosító száma; (4) |

|

4.4.2. |

az előírás száma, amelyet egy „R” betű, egy kötőjel és a jóváhagyási szám követ a 4.4.1. szakaszban előírt kör jobb oldalán. |

|

4.4.3. |

A jóváhagyási jelnek a típus-jóváhagyási szám után még egy karaktert kell tartalmaznia, amely mutatja, hogy a jóváhagyást mely jármű-kategóriára és -osztályra vonatkozóan adták meg. Ezt a betűt ezen előírás 3. mellékletének 1. táblázata alapján kell kiválasztani. |

4.5. Ha a jármű a megállapodáshoz mellékelt egy vagy több, az előírás értelmében jóváhagyást megadó országban érvényes egyéb előírás szerint jóváhagyott járműtípusnak felel meg, a 4.4.1. szakaszban előírt jelet nem kell megismételni; ilyen esetben az előírás és a jóváhagyás számát, valamint az előírás szerinti jóváhagyást megadó országban érvényes előírásokban szereplő jeleket függőleges oszlopokban kell feltüntetni a 4.4.1. szakaszban előírt jel jobb oldalán.

4.6. A jóváhagyási jelnek jól olvashatónak és eltávolíthatatlannak kell lennie.

4.7. A jóváhagyási jelet a jármű adattábláján vagy annak közelében kell elhelyezni.

4.8. Ezen előírás 3. mellékletében példák találhatóak a jóváhagyási jel elrendezésére.

4.9. Kiegészítő előírások rugalmas tüzelőanyag-felhasználású járművekre

|

4.9.1. |

Rugalmas tüzelőanyag-felhasználású, etanol- vagy biodízel-üzemű jármű típusjóváhagyásához a járműgyártónak ismertetnie kell a jármű azon képességét, hogy alkalmazkodni tud a kereskedelemben kapható tetszőleges összetételű benzin–etanol keverékhez (legfeljebb 85 százalék etanolt tartalmazó keverék) vagy dízel és biodízel tüzelőanyaghoz. |

|

4.9.2. |

A rugalmas tüzelőanyag-felhasználású járműveknél a mérések között az egyik referencia-tüzelőanyagról a másikra való átállásnak a motorbeállítások kézi megváltoztatása nélkül kell megtörténnie. |

4.10. A fedélzeti diagnosztikai rendszer tekintetében történő jóváhagyásra vonatkozó előírások

|

4.10.1. |

A gyártó biztosítja, hogy az összes jármű el legyen látva fedélzeti diagnosztikai rendszerrel. |

|

4.10.2. |

A fedélzeti diagnosztikai rendszereket úgy kell kialakítani, legyártani és a járműbe beépíteni, hogy képesek legyenek a jármű teljes élettartama alatt a funkciócsökkenések vagy működési hibák típusainak felismerésére. |

|

4.10.3. |

A fedélzeti diagnosztikai rendszernek a szokásos használati körülmények között meg kell felelnie e rendelet előírásainak. |

|

4.10.4. |

A 11. melléklet 1. függeléke szerinti hibás komponenssel történő tesztelés során a fedélzeti diagnosztikai rendszer hibajelzőjének be kell kapcsolódnia. A fedélzeti diagnosztikai rendszer hibajelzője a 11. mellékletben megadott diagnosztikai küszöbértékek alatti kibocsátások esetében is bekapcsolódhat ebben a tesztben. |

|

4.10.5. |

A gyártó biztosítja, hogy a fedélzeti diagnosztikai rendszer minden ésszerűen feltételezhető vezetési körülmény között megfeleljen a használat közbeni működés tekintetében ezen előírás 11. melléklete 1. függelékének 7. szakaszában előírt követelményeknek. |

|

4.10.6. |

A gyártó biztosítja a használat közbeni működésre vonatkozó, a jármű fedélzeti diagnosztikai rendszere által a 11. melléklet 1. függelékének 7.6. szakasza szerint tárolt és továbbított adatok kódolás nélküli könnyű elérhetőségét a nemzeti hatóságok és független gazdasági szereplők számára. |

5. ELŐÍRÁSOK ÉS VIZSGÁLATOK

Kis termelésű gyártók

Az ebben a szakaszban foglalt követelmények alternatívájaként azok a járműgyártók, amelyek éves termelése világviszonylatban kevesebb 10 000 egységnél, az alábbi táblázatban meghatározott követelmények alapján is kaphatnak jóváhagyást.

|

Jogszabályok |

Követelmények |

|

A Kaliforniai Előírások Kódexe (California Code of Regulations) 13. címének 1961(a) és 1961(b)(1)(C)(1) bekezdései a 2001-es és későbbi évjáratú járműmodellek esetében, valamint az 1968.1., 1968.2., 1968.5., 1976. és 1975. bekezdései. Kiadja a Barclay’s Publishing. |

A típusjóváhagyást a Kaliforniai Előírások Kódexe szerint kell megadni a könnyű gépjármű legújabb évjáratú modelljére. |

Az 5. mellékletben előírt, a közúti közlekedésre való alkalmasság megállapításához szükséges kibocsátásméréseket el kell végezni, illetve a 11. melléklet 5. szakaszában a jármű fedélzeti diagnosztikai információihoz való hozzáférésre vonatkozó követelményeket teljesíteni kell a kibocsátások tekintetében történő jóváhagyás e szakasz szerinti megszerzéséhez.

A jóváhagyó hatóság tájékoztatja a szerződő felek többi jóváhagyó hatóságát az e szakasz szerint megadott minden egyes típusjóváhagyás feltételeiről.

5.1. Általános rendelkezések

5.1.1. A szennyező anyagok kibocsátását befolyásoló alkatrészeket úgy kell megtervezni, legyártani és összeszerelni, hogy a rendeltetésszerű használat során az üzem közbeni rázkódások ellenére a jármű megfeleljen az előírás rendelkezéseinek.

5.1.2. Az előírás rendelkezéseinek megfelelően a gyártó műszaki intézkedéseinek biztosítaniuk kell a kipufogógáz-kibocsátás és a párolgási kibocsátás hatékony korlátozását a jármű szokásos élettartama alatt és normál üzemi feltételek között. Ez magában foglalja a kibocsátáscsökkentő rendszerekben használt tömlők és csatlakozók biztonságát is, amelyeket úgy kell kialakítani, hogy megfeleljenek az eredetileg tervezett célnak. A kipufogógáz-kibocsátás szempontjából ezeket a rendelkezéseket teljesítettnek kell tekinteni, ha az 5.3.1.4. és a 8.2.3.1. szakasz előírásait betartják. A párolgási kibocsátás szempontjából ezeket a rendelkezéseket teljesítettnek kell tekinteni, ha az 5.3.1.4. és a 8.2.3.1. szakasz előírásait betartják.

|

5.1.2.1. |

Kiiktató eszköz használata tilos. |

5.1.3. A benzintartályok töltőnyílásai

|

5.1.3.1. |

Az 5.1.3.2. szakasztól függően a benzin- vagy etanoltartály töltőnyílását úgy kell kialakítani, hogy 23,6 mm vagy annál nagyobb külső átmérőjű töltőpisztoly-betöltőcsővel ne lehessen feltölteni. |

|

5.1.3.2. |

Az 5.1.3.1. szakasz nem érvényes azokra a járművekre, amelyeknél mindkét alábbi feltétel teljesül:

|

5.1.4. Gondoskodni kell róla, hogy a tüzelőanyag a tüzelőanyag-töltőnyílás sapkájának elvesztése esetén se párologjon, illetve folyjon ki.

Ezt a következő módokon lehet elérni:

|

5.1.4.1. |

automatikus nyitás és zárás, eltávolíthatatlan tanksapka; |

|

5.1.4.2. |

olyan tervezési jellemzők, amelyekkel elkerülhető a túlzott párolgási kibocsátás a tüzelőanyag-töltőnyílás sapkájának elvesztése esetén; |

|

5.1.4.3. |

minden más megoldás, amellyel ugyanez a hatás érhető el. Ilyen megoldások lehetnek például (a teljesség igénye nélkül) a rögzített vagy láncra fűzött tanksapka, vagy a tanksapkához ugyanannak a kulcsnak a használata, amely a jármű indítására is szolgál. Ebben az esetben úgy kell kialakítani a tanksapkát, hogy a kulcsot csak akkor lehessen eltávolítani, ha a tanksapka zárt helyzetben van. |

5.1.5. Az elektronikus rendszer biztonságára vonatkozó rendelkezések

|

5.1.5.1. |

A kibocsátás ellenőrzésére szolgáló számítógéppel felszerelt járműnek olyan funkciókkal kell rendelkeznie, amelyek meggátolják a módosítást, kivéve, ha azt a gyártó engedélyezi. A gyártónak engedélyeznie kell a módosításokat abban az esetben, ha azok a jármű diagnosztizálásához, szervizeléséhez, ellenőrzéséhez, utólagos felszereléséhez vagy javításához szükségesek. A programozható számítógépkódok vagy üzemi paraméterek illetéktelen beavatkozás ellen védve kell, hogy legyenek, és olyan védelmi szintet kell biztosítaniuk, amely megfelel legalább az 1998. októberi ISO DIS 15031-7 szabvány előírásainak (SAE J2186, kelt: 1996. október), feltéve, hogy a biztonsági adatok cseréjét a II. melléklet 1. függelékének 6.5. szakaszában előírt protokollok és diagnosztikai csatlakozó használatával végzik. Minden eltávolítható kalibrálási memóriachipnek zártnak kell lennie, plombált dobozban kell elhelyezni vagy elektronikus algoritmusokkal kell védeni őket, és csak kifejezetten erre a célra szolgáló szerszámokkal és eljárásokkal lehet mód a cserélésükre. |

|

5.1.5.2. |

A motor számítógép által kódolt üzemi paramétereinek megváltoztatására csak speciális eszközökkel és eljárásokkal lehet mód (pl. forrasztott vagy zárt számítógép-összetevőket, illetve plombált [vagy forrasztott] számítógépházat kell használni). |

|

5.1.5.3. |

Mechanikus tüzelőanyag-befecskendező szivattyúval felszerelt kompressziós gyújtású motor esetében a gyártóknak megfelelő intézkedésekkel meg kell akadályozniuk, hogy használat közben illetéktelenül meg lehessen változtatni a maximálisan betölthető tüzelőanyag-mennyiséget. |

|

5.1.5.4. |

A gyártók a jóváhagyó hatóságtól kérelmezhetik felmentésüket valamelyik követelmény alól azokra a járművekre vonatkozóan, amelyek valószínűleg nem igényelnek védelmet. A felmentés elbírálásakor a jóváhagyó hatóság által figyelembe veendő kritériumok magukban foglalják többek között a kereskedelmi forgalomban beszerezhető chipeket, a jármű nagy teljesítményű kapacitását, valamint a jármű tervezett eladási mennyiségét. |

|

5.1.5.5. |

Azoknak a gyártóknak, akik programozható számítógépes kódrendszereket használnak (pl. EEPROM = elektromosan törölhető, programozható, csak olvasható memória), meg kell akadályozniuk az illetéktelen átprogramozást. A gyártóknak az illetéktelen beavatkozás ellen fejlett védelmi stratégiákat és olyan írásvédelmi funkciókat kell használniuk, amelyekhez a gyártó által kezelt külső számítógépen elektronikus hozzáférési jogosultság szükséges. A hatóság más illetéktelen beavatkozás elleni védelmi módszereket is jóváhagyhat, ha azok megfelelő szintű védelmet biztosítanak. |

5.1.6. Lehetővé kell tenni a jármű közlekedési alkalmassági vizsgán történő ellenőrzését, hogy meg lehessen állapítani a teljesítményét az előírás 5.3.7. szakasza szerint összegyűjtött adatok viszonylatában. Ha ez a vizsgálat különleges eljárást igényel, annak részleteit a szervizkönyvnek (vagy azzal egyenértékű dokumentumnak) kell tartalmaznia. Ez a különleges eljárás nem igényelhet más szerszámokat vagy berendezéseket, mint amelyekkel a jármű fel van szerelve.

5.2. Vizsgálati eljárás

Az A. táblázat a jármű típusjóváhagyására vonatkozó különböző eljárásokat mutatja be.

5.2.1. Szikragyújtású motorral meghajtott járműveken és szikragyújtású motorral felszerelt hibrid hajtású elektromos járműveken a következő vizsgálatokat kell elvégezni:

|

|

I. típus (az átlagos kipufogógáz-kibocsátás ellenőrzése hidegindítás után); |

|

|

II. típus (szén-monoxid-kibocsátás vizsgálata alapjárati fordulatszámon); |

|

|

III. típus (kartergáz-kibocsátás); |

|

|

IV. típus (párolgási kibocsátás); |

|

|

V. típus (szennyezésgátló berendezések tartóssága); |

|

|

VI. típus (az átlagos szén-monoxid- és szénhidrogén-kibocsátás vizsgálata hidegindítás után, alacsony környezeti hőmérsékleten); |

|

|

OBD-vizsgálat. |

5.2.2. Szikragyújtású motorral meghajtott járműveken és szikragyújtású, PB-gáz- vagy földgáz–biometán üzemű motorral felszerelt (egy tüzelőanyaggal működő vagy kettős üzemű) hibrid hajtású elektromos járműveken a következő vizsgálatokat kell elvégezni (az A. táblázat szerint):

|

|

I. típus (az átlagos kipufogógáz-kibocsátás ellenőrzése hidegindítás után); |

|

|

II. típus (szén-monoxid-kibocsátás vizsgálata alapjárati fordulatszámon); |

|

|

III. típus (kartergáz-kibocsátás); |

|

|

IV. típus (párolgási kibocsátás), ha alkalmazandó; |

|

|

V. típus (szennyezésgátló berendezések tartóssága); |

|

|

VI. típus (az átlagos szén-monoxid- és szénhidrogén-kibocsátás vizsgálata hidegindítás után alacsony környezeti hőmérsékleten), ha alkalmazandó; |

|

|

OBD-vizsgálat. |

5.2.3. Kompressziós gyújtású motorral meghajtott járműveken és kompressziós gyújtású motorral felszerelt hibrid hajtású elektromos járműveken a következő vizsgálatokat kell elvégezni:

|

|

I. típus (az átlagos kipufogógáz-kibocsátás ellenőrzése hidegindítás után); |

|

|

V. típus (szennyezésgátló berendezések tartóssága); |

|

|

OBD-vizsgálat. |

A. táblázat

Követelmények

A vizsgálati követelmények alkalmazása típusjóváhagyáshoz és kiterjesztéshez

|

|

Szikragyújtású motorral meghajtott járművek, beleértve a hibrideket |

Kompressziós gyújtású motorral meghajtott járművek, beleértve a hibrideket |

||||||||

|

Egyfajta tüzelőanyag |

Kétfajta tüzelőanyag (5) |

Rugalmas tüzelőanyag-felhasználás (5) |

Rugalmas tüzelőanyag-felhasználás |

Egyfajta tüzelőanyag |

||||||

|

Referenciatüzelőanyag |

Benzin (E5) |

PB |

Földgázbiometán |

Hidrogén |

Benzin (E5) |

Benzin (E5) |

Benzin (E5) |

Benzin (E5) |

Dízel (B5) |

Dízel (B5) |

|

PB |

Földgázbiometán |

Hidrogén |

Etanol (E85) |

Biodízel |

||||||

|

Gáz-halmazállapotú szennyezők (I. típusú vizsgálat) |

Igen |

Igen |

Igen |

|

Igen (mindkét tüzelőanyag) |

Igen (mindkét tüzelőanyag) |

Igen (csak benzin) (6) |

Igen (mindkét tüzelőanyag) |

Igen (csak B5) (6) |

Igen |

|

Részecskék (I. típusú vizsgálat) |

Igen (közvetlen befecskendezés) |

— |

— |

|

Igen (közvetlen befecskendezés) (csak benzin) |

Igen (közvetlen befecskendezés) (csak benzin) |

Igen (közvetlen befecskendezés) (csak benzin) (6) |

Igen (közvetlen befecskendezés) (mindkét tüzelőanyag) |

Igen (csak B5) (6) |

Igen |

|

Alapjárati kibocsátások (II. típusú vizsgálat) |

Igen |

Igen |

Igen |

|

Igen (mindkét tüzelőanyag) |

Igen (mindkét tüzelőanyag) |

Igen (csak benzin) (6) |

Igen (mindkét tüzelőanyag) |

— |

— |

|

Kartergáz-kibocsátás (III. típusú vizsgálat) |

Igen |

Igen |

Igen |

|

Igen (csak benzin) |

Igen (csak benzin) |

Igen (csak benzin) (6) |

Igen (benzin) |

— |

— |

|

Párolgási kibocsátás (IV. típusú vizsgálat) |

Igen |

— |

— |

|

Igen (csak benzin) |

Igen (csak benzin) |

Igen (csak benzin) (6) |

Igen (benzin) |

— |

— |

|

Tartósság (V. típusú vizsgálat) |

Igen |

Igen |

Igen |

|

Igen (csak benzin) |

Igen (csak benzin) |

Igen (csak benzin) (6) |

Igen (benzin) |

Igen (csak B5) (6) |

Igen |

|

Alacsony hőmérsékletű kibocsátások (VI. típusú vizsgálat) |

Igen |

— |

— |

|

Igen (csak benzin) |

Igen (csak benzin) |

Igen (csak benzin) (6) |

Igen (mindkét tüzelőanyag (7) |

— |

— |

|

Használatban lévő járművek megfelelősége |

Igen |

Igen |

Igen |

|

Igen (mindkét tüzelőanyag) |

Igen (mindkét tüzelőanyag) |

Igen (csak benzin) (6) |

Igen (mindkét tüzelőanyag) |

Igen (csak B5) (6) |

Igen |

|

Fedélzeti diagnosztika |

Igen |

Igen |

Igen |

|

Igen |

Igen |

Igen |

Igen |

Igen (csak B5) |

Igen |

5.3. A vizsgálatok leírása

5.3.1. I. típusú vizsgálat (az átlagos kipufogógáz-kibocsátás szimulációja hidegindítás után)

|

5.3.1.1. |

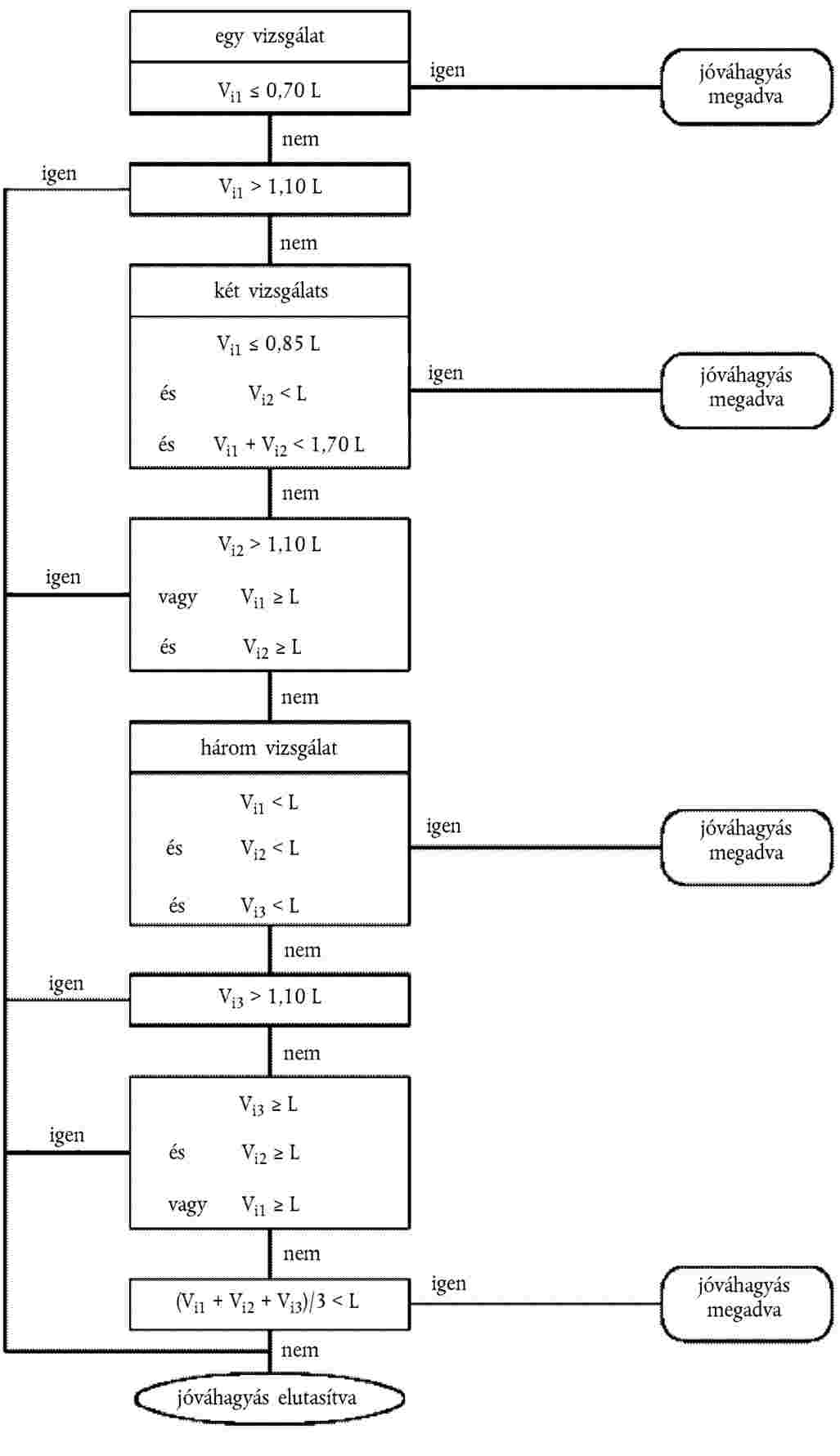

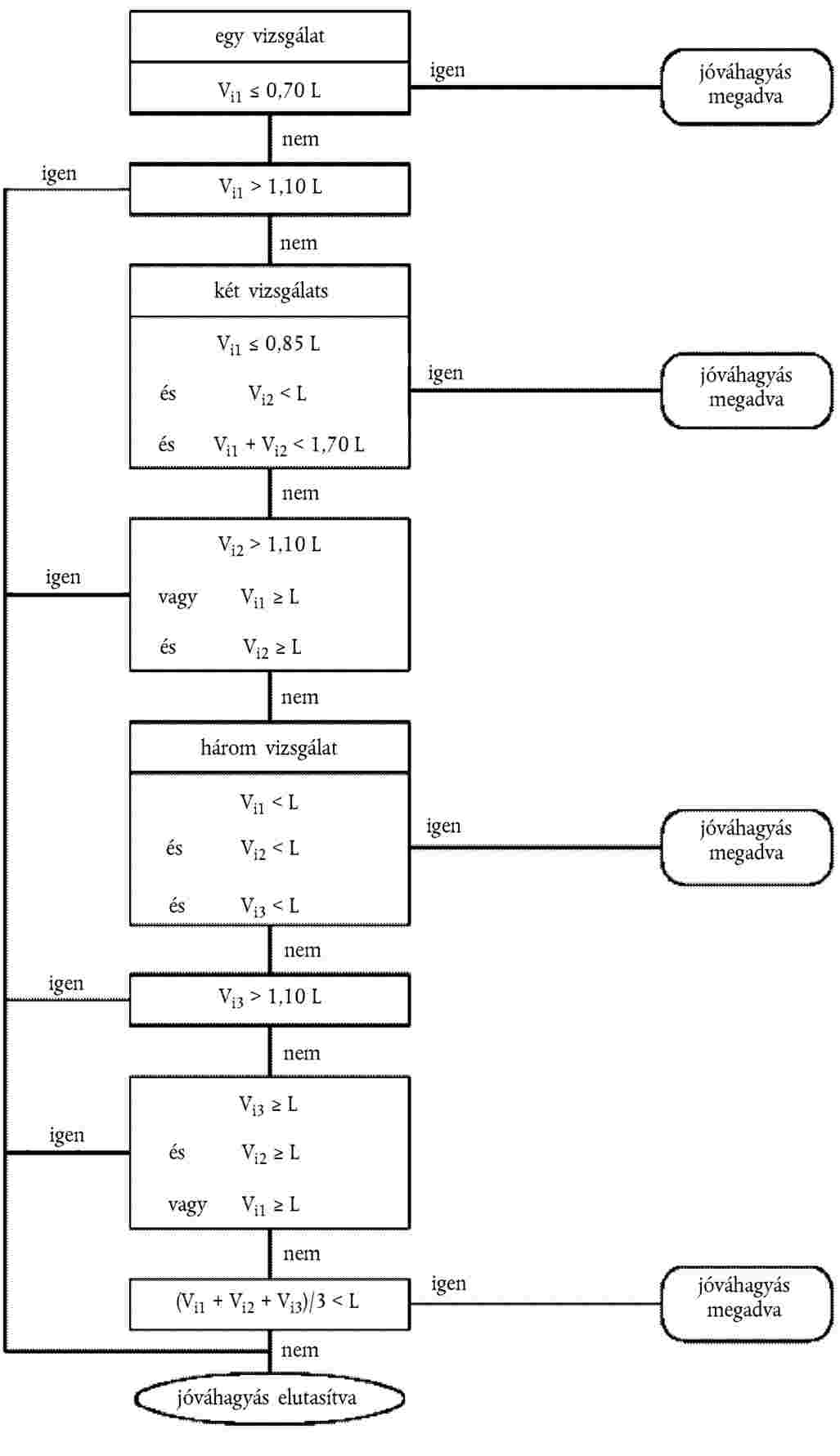

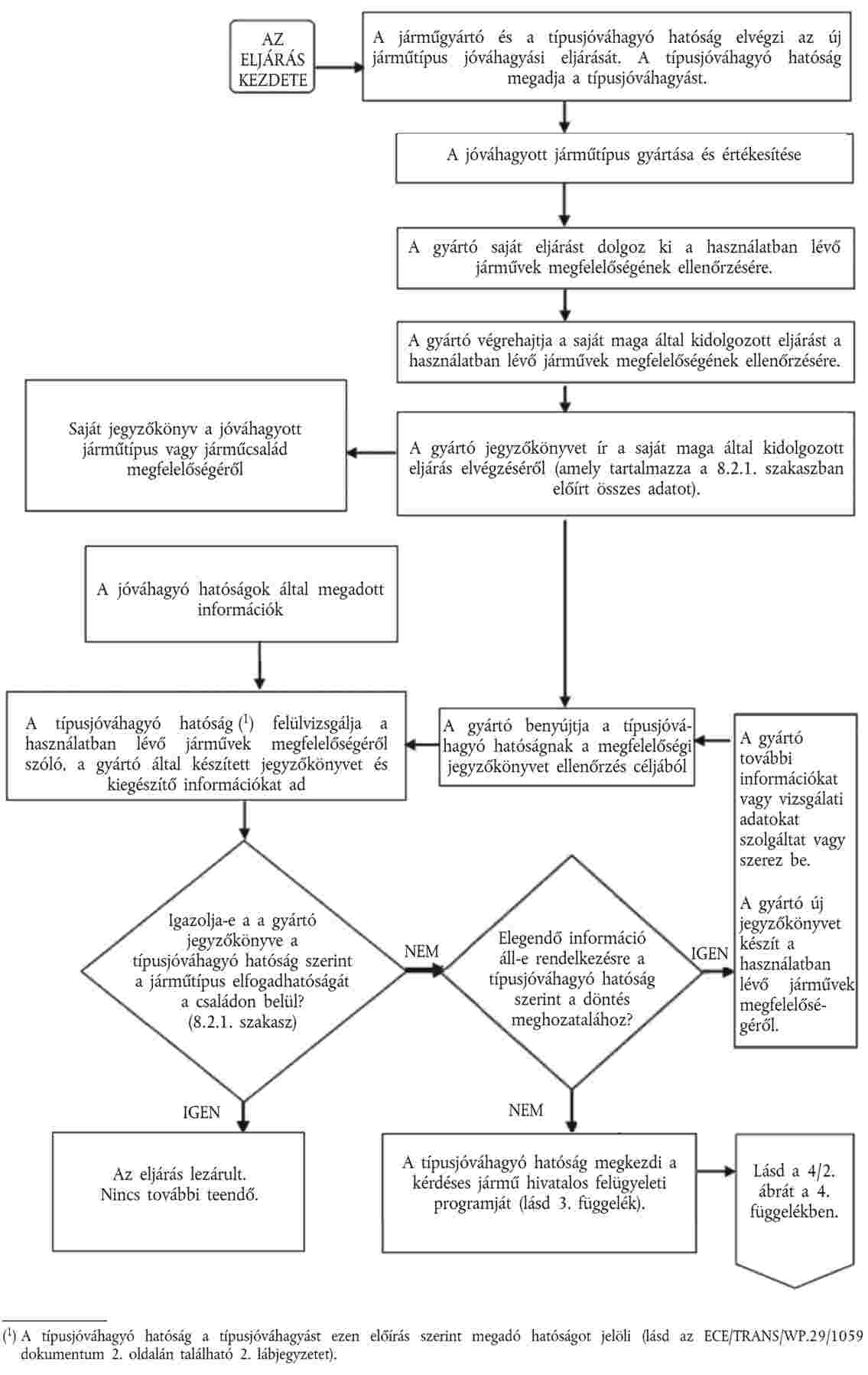

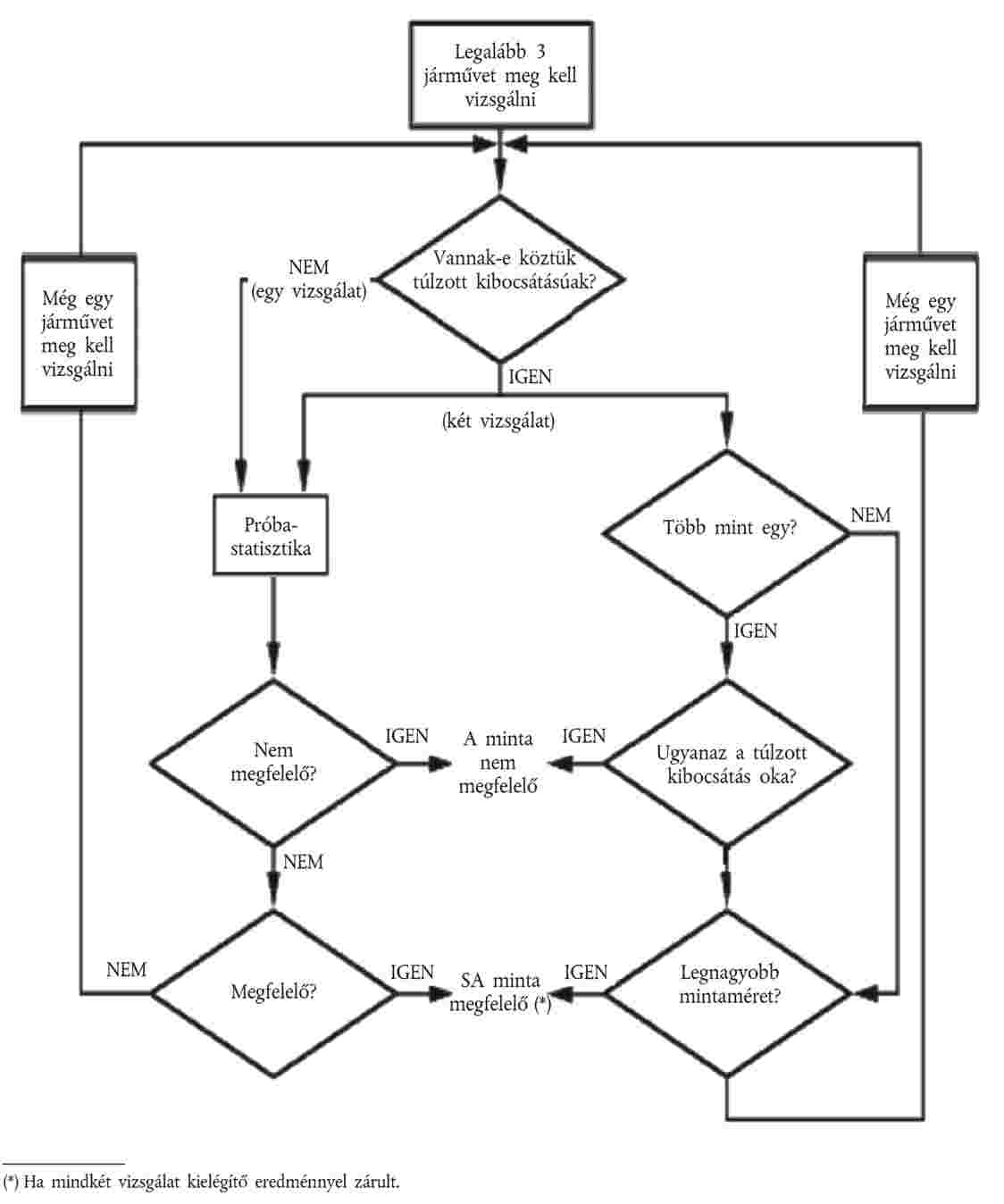

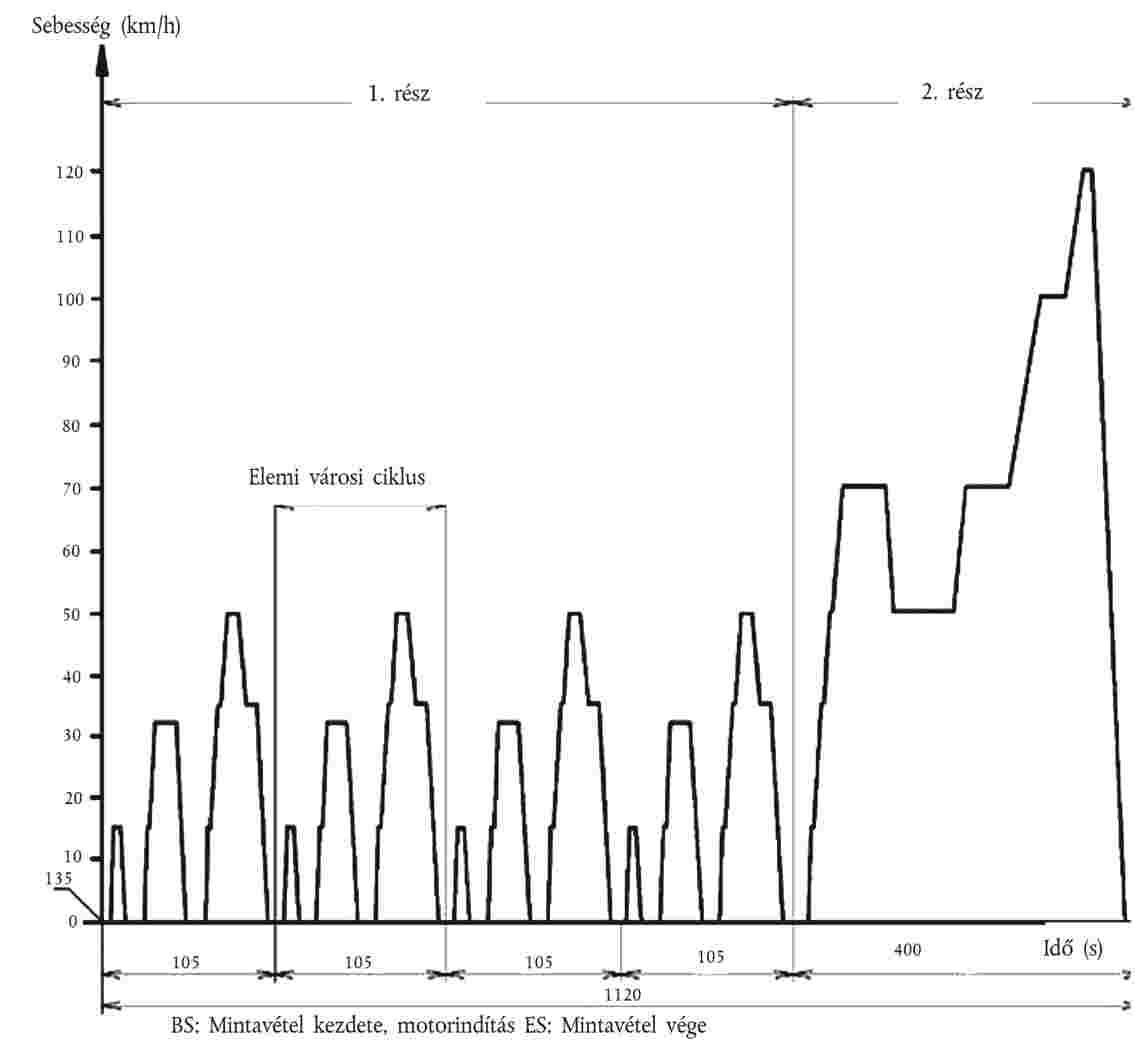

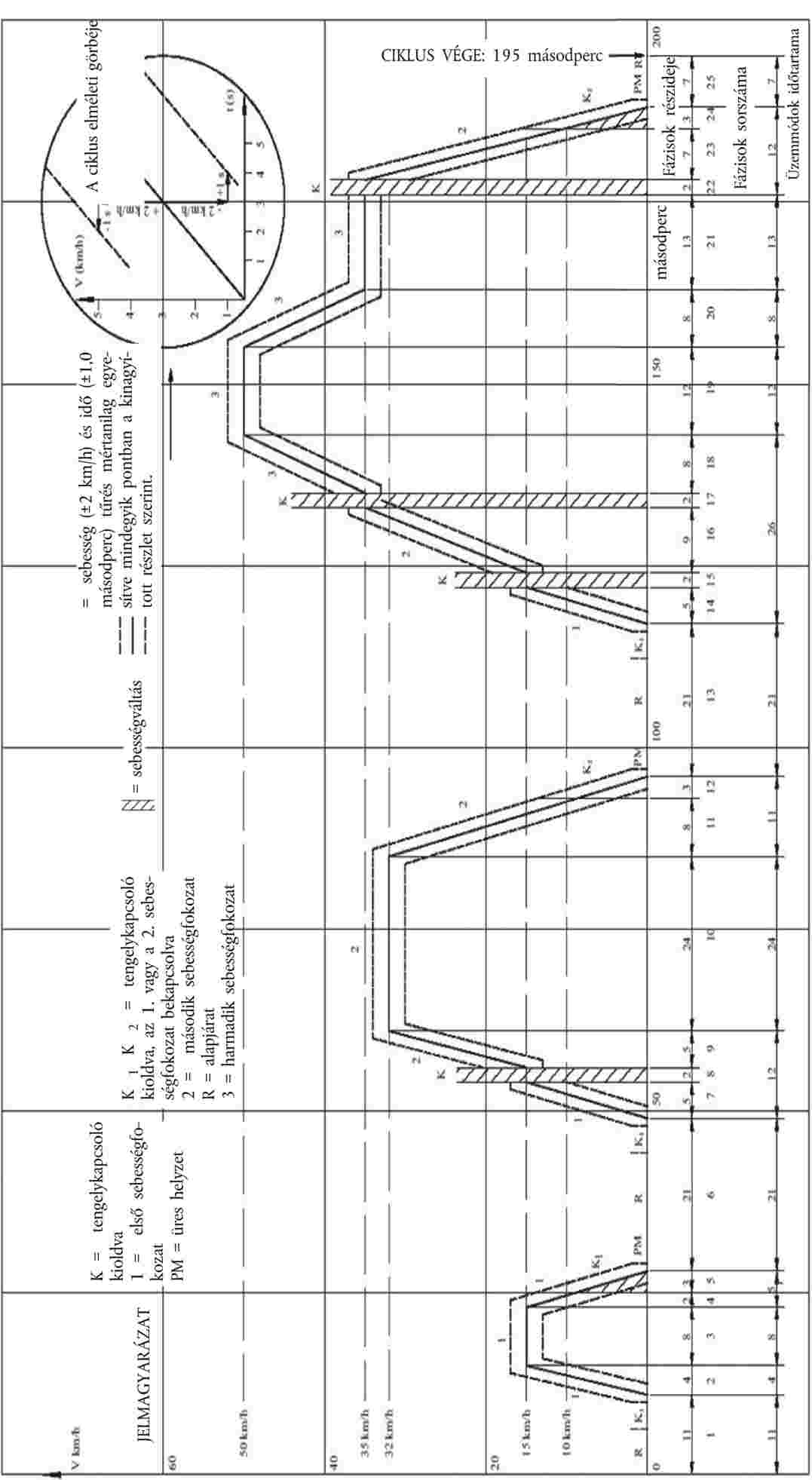

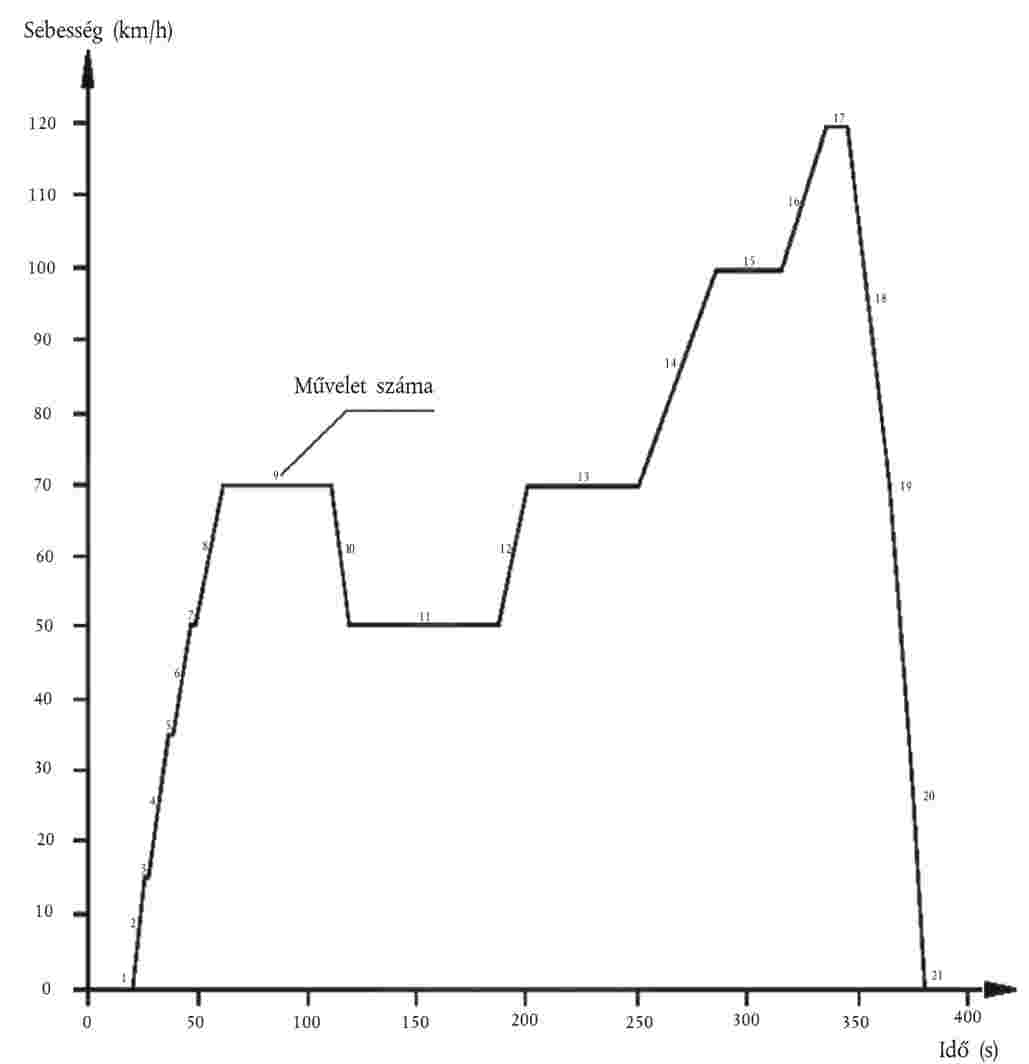

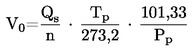

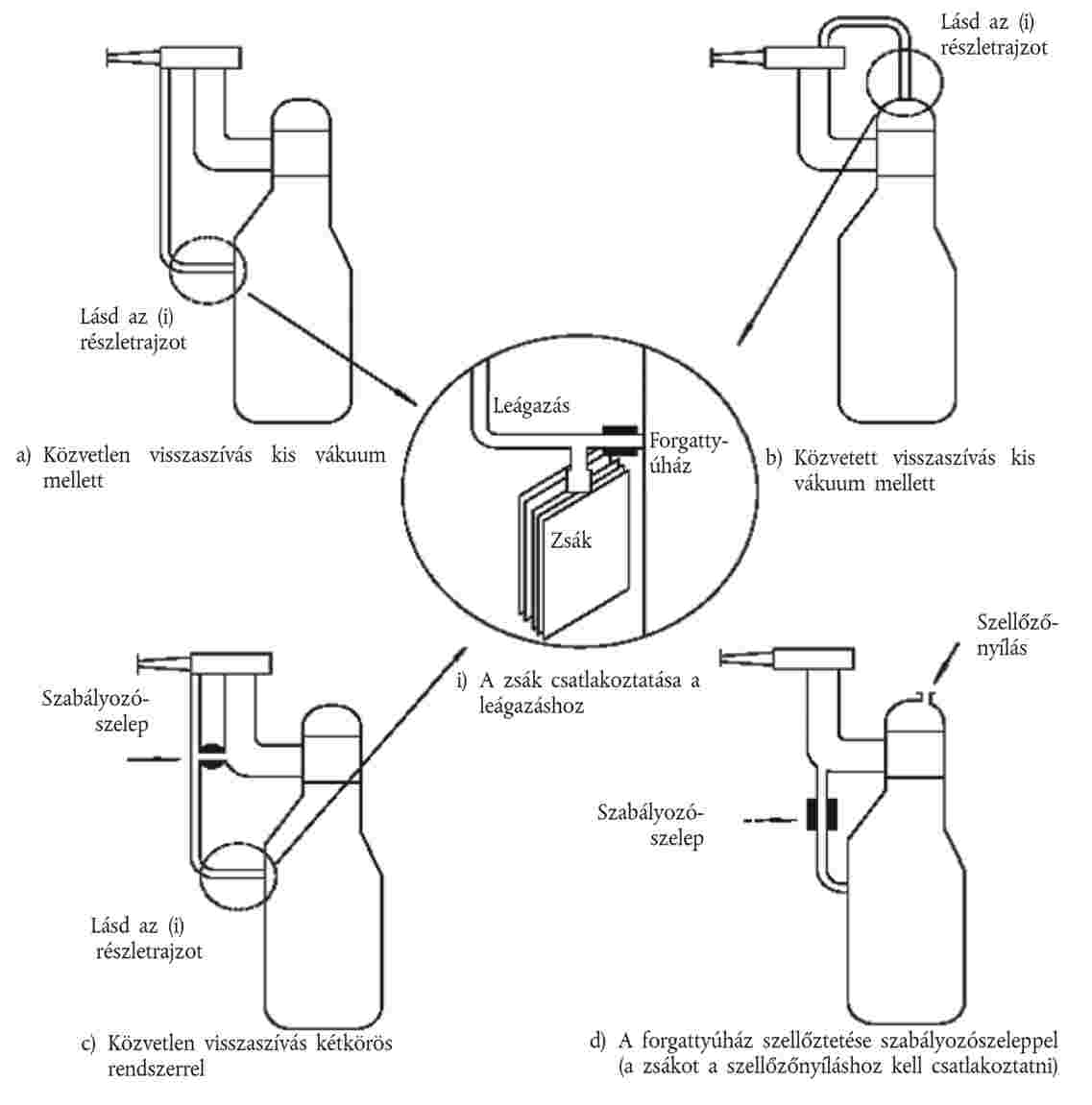

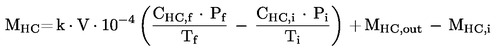

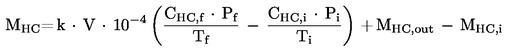

Az 1. ábra az I. típusú vizsgálat végrehajtásának lehetőségeit mutatja be. Ezt a vizsgálatot végre kell hajtani minden, az 1. szakaszban és annak albekezdéseiben említett járművön. |

|

5.3.1.2. |

A járművet olyan járműfékpadra kell helyezni, amely terhelés- és tehetetlenségi szimulációt lehetővé tevő eszközökkel van felszerelve. |

|

5.3.1.2.1. |

A vizsgálatot, amely összesen 19 perc negyven másodpercig tart, és 1. és 2. részből áll, megszakítás nélkül kell elvégezni. A gyártó beleegyezésével egy legfeljebb húsz másodperces, mintavételi időn kívüli időszakot be lehet iktatni az 1. rész vége és a 2. rész kezdete közé a vizsgálóberendezés beállításának megkönnyítése érdekében. |

|

5.3.1.2.1.1. |

Az I. típusú vizsgálat során a PB-gáz- vagy földgáz–biometán üzemű járműveknél meg kell vizsgálni a PB-gáz vagy földgáz–biometán tüzelőanyag összetételének változását a 12. mellékletben előírtak szerint. A benzinnel vagy PB-gázzal, illetve földgázzal/biometánnal is üzemeltethető járműveket mindkét tüzelőanyag használatával meg kell vizsgálni, és a PB-gáz vagy földgáz–biometán tüzelőanyag használatával végzett vizsgálatok során ellenőrizni kell azok összetételének változását a 12. melléklet előírásai szerint. |

|

5.3.1.2.1.2. |

Az 5.3.1.2.1.1. szakasz követelményeitől eltérve azok a járművek, amelyek benzinnel vagy gáz-halmazállapotú tüzelőanyaggal is üzemeltethetőek, de csak vészhelyzet esetén vagy csak indításhoz használható benzinüzemű rendszerrel vannak felszerelve, amelyhez egy legfeljebb 15 literes benzintartály tartozik, az I. típusú vizsgálat szempontjából olyan járműveknek minősülnek, amelyek csak gáz-halmazállapotú tüzelőanyaggal működtethetőek. |

|

5.3.1.2.2. |

A vizsgálat 1. része négy elemi városi ciklusból épül fel. Minden elemi városi ciklus 15 szakaszból áll (alapjárat, gyorsítás, állandó sebesség, lassítás stb.). |

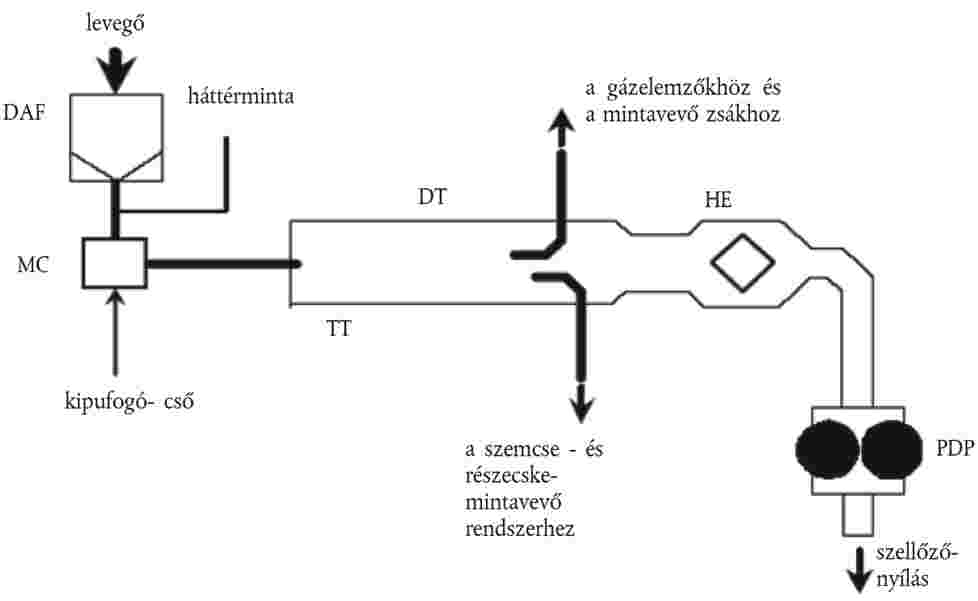

|

5.3.1.2.3. |

A vizsgálat 2. része egy városon kívüli ciklust tartalmaz. A városon kívüli ciklus 13 szakaszból áll (alapjárat, gyorsítás, állandó sebesség, lassítás stb.). |

|

5.3.1.2.4. |

A vizsgálat közben a kipufogógázokat hígítják, és egy vagy több zsákba arányos mennyiségű mintát gyűjtenek. A vizsgált jármű kipufogógázait hígítják, mintát vesznek belőle, és az alábbiakban leírt eljárás szerint elemzik, majd megmérik a hígított kipufogógáz teljes térfogatát. A kompressziós gyújtású motorral felszerelt járműveknél nemcsak a szén-monoxid, a szénhidrogén és a nitrogénoxid, hanem a légszennyező részecskék kibocsátását is feljegyzik. |

|

5.3.1.3. |

A vizsgálatot a 4a. mellékletben leírt I. típusú vizsgálati eljárással hajtják végre. A gázok összegyűjtéséhez és elemzéséhez alkalmazott módszereknek meg kell felelniük a 4a. melléklet 2. és 3. függelékében, valamint a részecskék mintavételezéséhez és elemzéséhez alkalmazott módszereknek meg kell felelniük a 4a. melléklet 4. és 5. függelékében foglalt előírásoknak. |

|

5.3.1.4. |

Az 5.3.1.5. szakasz követelményeitől függően a vizsgálatot háromszor kell megismételni. Az eredményeket megszorozzák az 5.3.6. szakaszban előírt megfelelő romlási tényezőkkel, és a 2.20. szakaszban meghatározott periodikusan regeneráló rendszer esetében a 13. mellékletben megadott Ki tényezőkkel is. A gáz-halmazállapotú kibocsátások eredményül kapott tömege és kompressziós gyújtású motorral ellátott járművek esetében az egyes vizsgálatokon kiszámított részecsketömeg nem haladhatja meg az alábbi 1. táblázatban megadott határértékeket: 1. táblázat Kibocsátási határérték

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.3.1.4.1. |

Az 5.3.1.4. szakasz követelményei ellenére minden egyes szennyező anyagnál vagy a szennyező anyagok bármely kombinációjánál a három mért tömeg közül az egyik – legfeljebb tíz százalékkal – meghaladhatja az előírt határértéket, feltéve, hogy a három mérési eredmény számtani középértéke az előírt határérték alatt van. Ha egynél több szennyező anyag haladja meg az előírt határértékeket, lényegtelen, hogy ezt az értéket ugyanabban vagy különböző vizsgálatokban mérték-e. |

|

5.3.1.4.2. |

Ha a vizsgálatokat gáz-halmazállapotú tüzelőanyaggal végzik, a gáz-halmazállapotú kibocsátások eredő tömege nem haladhatja meg a fenti táblázatban a benzinmotoros járművekre előírt határértékeket. |

|

5.3.1.5. |

Az 5.3.1.4. szakaszban előírt vizsgálatok számát a következőkben meghatározott feltételek között (ahol V1 az első és V2 a második vizsgálat eredménye) minden egyes korlátozás alá eső szennyező anyagra vagy két szennyező anyag együttes kibocsátására vonatkozóan csökkenteni kell. |

|

5.3.1.5.1. |

Csak egy vizsgálatot kell elvégezni, ha minden egyes korlátozás alá eső szennyező anyagra vagy két szennyező anyag együttes kibocsátására kapott eredmény kisebb vagy egyenlő, mint 0,70 L (azaz V1 ≤ 0,70 L). |

|

5.3.1.5.2. |

Ha az 5.3.1.5.1. szakasz követelményei nem teljesülnek, csak két vizsgálatot kell elvégezni, amennyiben az alábbi követelmények minden egyes korlátozás alá eső szennyező anyagra vagy két szennyező anyag együttes kibocsátására vonatkozólag teljesülnek: V1 ≤ 0,85 L és V1 + V2 ≤ 1,70 L és V2 ≤ L. |

1. ábra

Az I. típusú típusjóváhagyás folyamatábrája

5.3.2. II. típusú vizsgálat (szén-monoxid-kibocsátás vizsgálata alapjárati fordulatszámon)

|

5.3.2.1. |

Ezt a vizsgálatot minden alábbi szikragyújtású motorral meghajtott járművön el kell végezni:

|

|

5.3.2.2. |

Az 5. mellékletben ismertetett II. típusú vizsgálat esetén a normál alapjárati fordulatszámon a legnagyobb megengedett szén-monoxid-tartalom az, amelyet a járműgyártó a kipufogógáz legnagyobb megengedett szén-monoxid-tartalmaként megadott. A maximális szén-monoxid-tartalom azonban nem lépheti túl a 0,3 térfogatszázalékot. Magas alapjárati fordulatszámon a szén-monoxidnak a kipufogógáz térfogatára vonatkoztatott mennyisége nem haladhatja meg a 0,2 térfogatszázalékot akkor, amikor a fordulatszám legalább 2 000 min–1 és a lambda 1 ± 0,03, illetve a gyártó előírásainak megfelelően. |

5.3.3. III. típusú vizsgálat (a kartergáz-kibocsátás vizsgálata)

|

5.3.3.1. |

Ezt a vizsgálatot az 1. szakaszban említett valamennyi járművön el kell végezni, kivéve a kompressziós gyújtású motorral felszerelt járműveket. |

|

5.3.3.1.1. |

Azokat a járműveket, amelyek benzinnel vagy PB-gázzal, illetve földgázzal is működtethetőek, a III. típusú vizsgálat során csak benzinnel kell megvizsgálni. |

|

5.3.3.1.2. |

Az 5.3.3.1.1. szakasz követelményeitől eltérve azok a járművek, amelyek benzinnel vagy gáz-halmazállapotú tüzelőanyaggal is üzemeltethetőek, de csak vészhelyzet esetén vagy csak indításhoz használható benzinüzemű rendszerrel vannak felszerelve, amelyhez egy legfeljebb 15 literes benzintartály tartozik, a III. típusú vizsgálat szempontjából csak gáz-halmazállapotú tüzelőanyaggal működtethető járműveknek minősülnek. |

|

5.3.3.2. |

A 6. melléklet szerint végzett vizsgálat esetén a motor forgattyúházának szellőzőrendszeréből nem juthat kartergáz a légkörbe. |

5.3.4. IV. típusú vizsgálat (a párolgási kibocsátás meghatározása)

|

5.3.4.1. |

Ezt a vizsgálatot az 1. szakaszban említett valamennyi járművön el kell végezni, kivéve a kompressziós gyújtású motorral felszerelt, a PB-gázzal vagy földgáz–biometán tüzelőanyaggal működő járműveket. |

|

5.3.4.1.1. |

Azokat a járműveket, amelyek benzinnel vagy PB-gázzal, illetve földgáz–biometán tüzelőanyaggal is működtethetőek, a IV. típusú vizsgálat során csak benzinnel kell vizsgálni. |

|

5.3.4.2. |

A 7. melléklet előírásai szerint végzett vizsgálat során a párolgási kibocsátás nem haladhatja meg a 2 g/vizsgálat értéket. |

5.3.5. VI. típusú vizsgálat (az átlagos szén-monoxid- és szénhidrogén-kibocsátás vizsgálata hidegindítás után, alacsony környezeti hőmérsékleten)

|

5.3.5.1. |

A vizsgálatot minden szikragyújtású motorral felszerelt M1 és N1 kategóriájú járművön el kell végezni, kivéve azokat a járműveket, amelyek csak gáz-halmazállapotú tüzelőanyaggal (PB- vagy földgáz) üzemelnek. Azok a járművek, amelyek benzinnel vagy gáz-halmazállapotú tüzelőanyaggal is üzemeltethetőek, de csak vészhelyzet esetén vagy csak indításhoz használható benzinüzemű rendszerrel vannak felszerelve, amelyhez egy legfeljebb 15 literes benzintartály tartozik, a VI. típusú vizsgálat szempontjából olyan járműveknek minősülnek, amelyek csak gáz-halmazállapotú tüzelőanyaggal működtethetőek. Azokat a járműveket, amelyek benzinnel és vagy PB-gázzal, vagy földgázzal is működtethetőek, a VI. típusú vizsgálat során csak benzinnel kell vizsgálni. Ez a szakasz csak az N1 és M1 kategóriájú, legfeljebb 3 500 kg össztömegű új járműtípusokra vonatkozik. |

|

5.3.5.1.1. |

A járművet olyan járműfékpadra kell helyezni, amely terhelés- és tehetetlenségi szimulációt lehetővé tevő eszközökkel van felszerelve. |

|

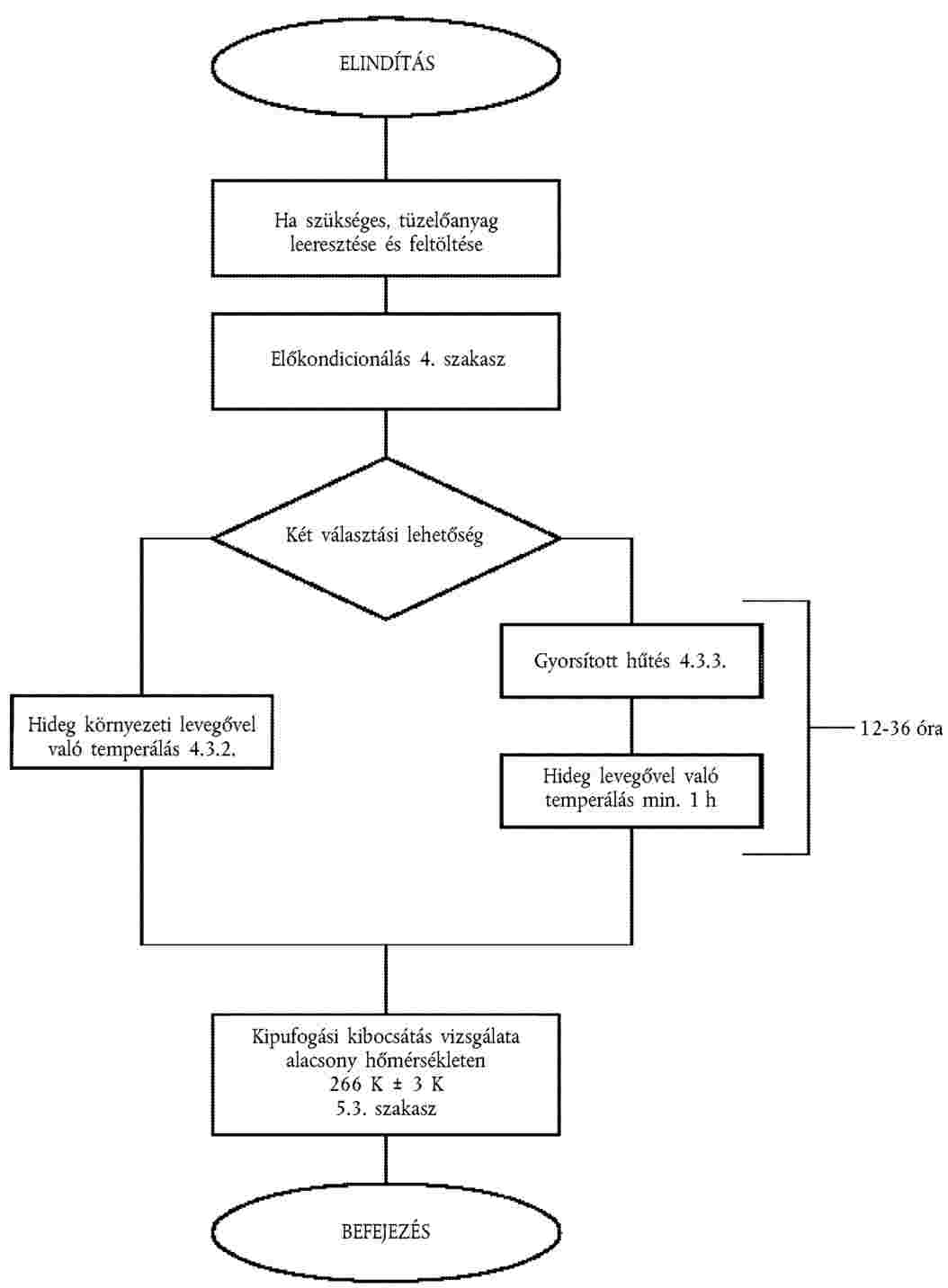

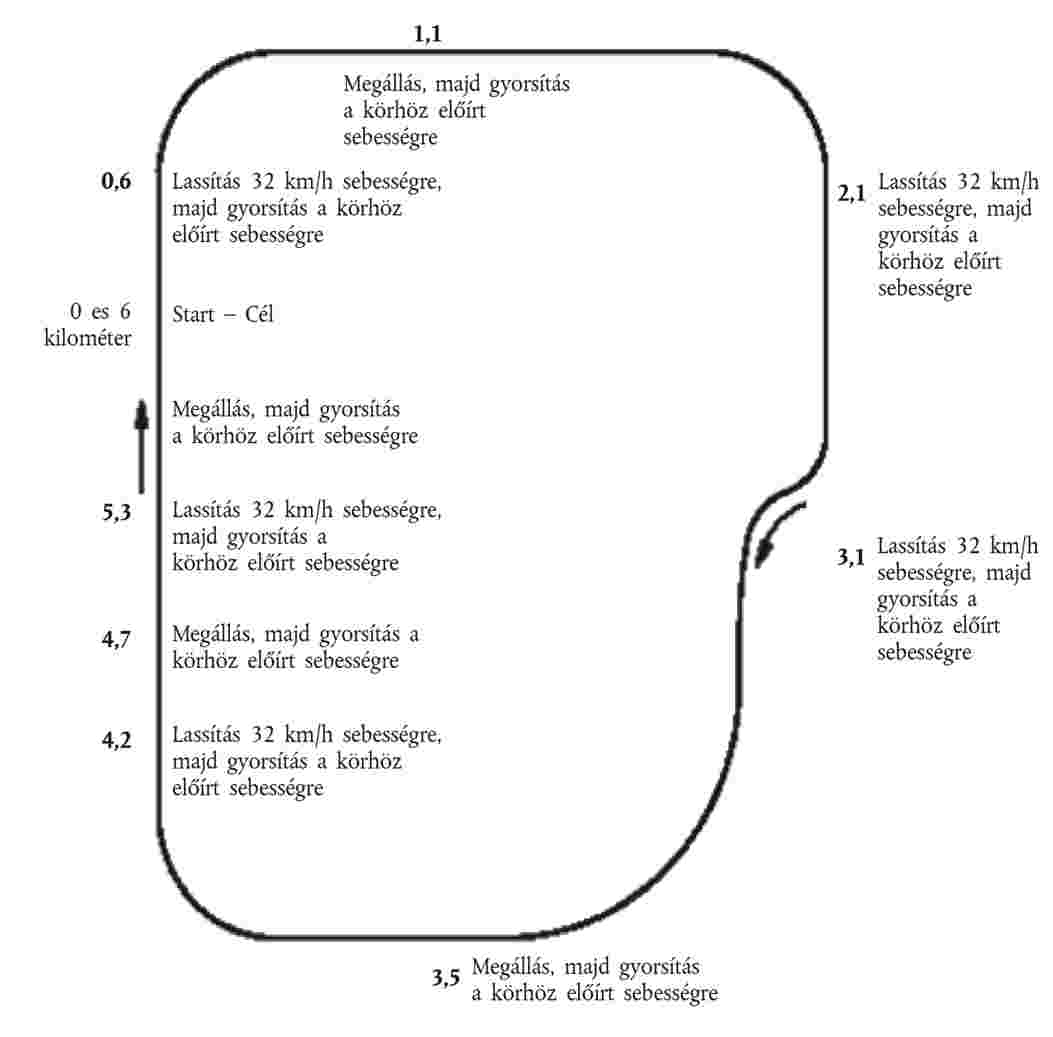

5.3.5.1.2. |

A vizsgálat az I. típusú vizsgálat 1. részének négy elemi városi menetciklusából áll. Az 1. részben szereplő vizsgálatot a 4a. melléklet 6.1.1. szakasza írja le, és ugyanezen melléklet 1. ábrája mutatja be. Az összesen 780 másodpercen keresztül tartó, alacsony környezeti hőmérsékleten folytatott vizsgálatot megszakítás nélkül és a motor indulásától kell elvégezni. |

|

5.3.5.1.3. |

Az alacsony környezeti hőmérsékletű vizsgálatot 266 K (– 7 °C) környezeti hőmérsékleten kell végrehajtani. A vizsgálat végrehajtása előtt a vizsgálandó járműveket egységes módon kell kondicionálni, hogy a vizsgálati eredmények megismételhetőek legyenek. A kondicionálást és a többi vizsgálati eljárást a 8. mellékletben előírtak szerint kell elvégezni. |

|

5.3.5.1.4. |

A vizsgálat közben a kipufogógázokat hígítják, és arányos mennyiségű mintát gyűjtenek. A vizsgált jármű kipufogógázait hígítják, mintát vesznek belőle, és a 8. mellékletben leírt eljárás szerint elemzik, majd megmérik a hígított kipufogógáz teljes térfogatát. Elemzik a hígított kipufogógázok szén-monoxid- és teljes szénhidrogén-tartalmát. |

|

5.3.5.2. |

Az 5.3.5.2.2. és 5.3.5.3. szakasz követelményeitől függően a vizsgálatot háromszor kell elvégezni. A szén-monoxid- és a szénhidrogén-kibocsátás mért tömege nem haladhatja meg az alábbi táblázatban szereplő határértékeket: A szén-monoxid és szénhidrogén kibocsátási határértéke a kipufogócsövön hidegindítási vizsgálat után Vizsgálati hőmérséklet: 266 K (– 7 °C)

|

|

5.3.5.2.1. |

Az 5.3.5.2. szakasz követelményei ellenére minden egyes szennyező anyagnál a három mérési eredmény közül egy legfeljebb tíz százalékkal túllépheti az előírt határértéket, feltéve, hogy a három mérési eredmény számtani középértéke az előírt határérték alatt van. Ha egynél több szennyező anyag haladja meg az előírt határértékeket, lényegtelen, hogy ezt az értéket ugyanabban vagy különböző vizsgálatokban mérték. |

|

5.3.5.2.2. |

Az 5.3.5.2. szakaszban előírt vizsgálatok száma – a gyártó kérésére – tízre növelhető, ha az első három eredmény számtani közepe kisebb, mint a határérték 110 százaléka. Ebben az esetben a vizsgálat után teljesítendő egyetlen követelmény az, hogy mind a tíz eredmény számtani átlagának a határértéknél kisebbnek kell lennie. |

|

5.3.5.3. |

Az 5.3.5.2. szakaszban leírt vizsgálatok számát az 5.3.5.3.1. és az 5.3.5.3.2. szakasz szerint csökkenteni lehet. |

|

5.3.5.3.1. |

Csak egy vizsgálatot kell elvégezni, ha az első vizsgálatban az egyes szennyező anyagokra kapott eredmény kisebb vagy egyenlő, mint 0,70 L. |

|

5.3.5.3.2. |

Amennyiben az 5.3.5.3.1. szakasz követelményei nem teljesülnek, csak két vizsgálatot kell elvégezni, ha az egyes szennyező anyagokra vonatkozóan az első vizsgálat eredménye legfeljebb 0,85 L, és az első két eredmény összege kisebb vagy egyenlő, mint 1,70 L, a második vizsgálat eredménye pedig kisebb vagy egyenlő, mint L. (V1 ≤ 0,85 L és V1 + V2 ≤ 1,70 L és V2 ≤ L). |

5.3.6. V. típusú vizsgálat (a szennyezésgátló berendezések tartóssága)

|

5.3.6.1. |

Ezt a vizsgálatot az 1. szakaszban említett valamennyi olyan járművön el kell végezni, amelyekre az 5.3.1. szakaszban meghatározott vizsgálat vonatkozik. Ez az élettartam-vizsgálat 160 000 km próbapályán, közúton vagy járműfékpadon végzett futást foglal magában a 9. mellékletben leírt program szerint. |

|

5.3.6.1.1. |

Azokat a járműveket, amelyek benzinnel vagy PB-gázzal, illetve földgázzal is működtethetőek, az V. típusú vizsgálat során csak benzinnel kell megvizsgálni. Ebben az esetben az ólommentes benzinre vonatkozó romlási tényezőt kell PB- vagy földgázüzemre is használni. |

|

5.3.6.2. |

Az 5.3.6.1. szakasz követelményei ellenére a gyártó a következő táblázatból is választhat romlási tényezőket az 5.3.6.1. szakaszban leírt vizsgálat helyett.

A gyártó kérésére a műszaki szolgálat az V. típusú vizsgálat befejezése előtt elvégezheti az I. típusú vizsgálatot a fenti táblázatban szereplő romlási tényezők használatával. Az V. típusú vizsgálat befejezése után a műszaki szolgálat módosíthatja a 2. mellékletben rögzített típus-jóváhagyási eredményeket azáltal, hogy a fenti táblázat romlási tényezőit felváltja az V. típusú vizsgálat során mért értékekkel. |

|||||||||||||||||||||||||||||||

|

5.3.6.3. |

A romlási tényezőket vagy az 5.3.6.1. szakaszban leírt eljárással, vagy az 5.3.6.2. szakaszban szereplő táblázat értékeinek használatával kell meghatározni. A tényezők az 5.3.1.4. és a 8.2.3.1. szakasz követelményeinek való megfelelés megállapítására szolgálnak. |

5.3.7. A közlekedési alkalmassági vizsgálathoz szükséges kibocsátási adatok

|

5.3.7.1. |

Ez a követelmény alkalmazandó minden olyan szikragyújtású motorral felszerelt járműre, amelynek típusjóváhagyását e módosítás szerint kérik. |

|

5.3.7.2. |

Az 5. melléklet előírásai szerint (II. típusú vizsgálat) normál alapjárati fordulatszámon végzett vizsgálat során fel kell jegyezni:

|

|

5.3.7.3. |

„Magas alapjárati” fordulatszámon (vagyis 2 000 min–1 fölötti fordulatszámon) végzett vizsgálat esetén fel kell jegyezni:

|

|

5.3.7.4. |

Meg kell mérni és fel kell jegyezni a motorolaj hőmérsékletét a vizsgálat időpontjában. |

|

5.3.7.5. |

Ki kell tölteni a 2. melléklet 2.2. szakaszában szereplő táblázatot. |

|

5.3.7.6. |

A gyártónak igazolnia kell a típusjóváhagyás időpontjában rögzített és az 5.3.7.3. szakasz szerint kiszámított lambda érték pontosságát, mivel ez általában jellemzi az illetékes hatóság által megadott típusjóváhagyás időpontjától számított 24 hónapon belül gyártott járműveket. Értékelést kell készíteni a gyártott járművekről készített felmérésekről és tanulmányokról. |

5.3.8. Fedélzeti diagnosztika (OBD) vizsgálata

Ezt a vizsgálatot az 1. szakaszban említett valamennyi járművön el kell végezni. Ezt követően végre kell hajtani a 11. melléklet 3. szakaszában leírt vizsgálati eljárást.

6. A JÁRMŰTÍPUS MÓDOSÍTÁSAI

|

6.1. |

A járműtípus minden módosításáról értesíteni kell a járműtípust jóváhagyó hatóságot. A hatóság ezt követően a következőképpen járhat el:

|

|

6.2. |

A jóváhagyás megerősítéséről vagy elutasításáról (a módosítások részletes leírásával együtt) értesíteni kell a megállapodásban részes és ezen előírást alkalmazó feleket a fenti 4.3. szakaszban említett eljárás szerint. |

|

6.3. |

A jóváhagyás kiterjesztését engedélyező illetékes hatóság sorszámot rendel a kiterjesztéshez, és erről az előírás 2. mellékletének megfelelő nyomtatványon tájékoztatja az előírást alkalmazó feleket. |

7. TÍPUSJÓVÁHAGYÁSOK KITERJESZTÉSEI

7.1. A kipufogónál mért kibocsátásra vonatkozó kiterjesztések (I. típusú, II. típusú és VI. típusú vizsgálatok)

7.1.1. Különböző referenciatömegű járművek

7.1.1.1. A típusjóváhagyás csak olyan járművekre terjeszthető ki, amelyek referenciatömegéhez a következő két nagyobb egyenértékű tehetetlenségi kategória vagy bármely kisebb egyenértékű tehetetlenségi kategória használata szükséges.

7.1.1.2. Az N kategóriájú járművek esetében a jóváhagyást csak a kisebb referenciatömegű járművekre kell kiterjeszteni, ha a már jóváhagyott jármű kibocsátásai az arra a járműre előírt határértékeken belül vannak, amelyre a jóváhagyás kiterjesztését kérik.

7.1.2. Különböző összáttételi aránnyal rendelkező járműtípusok

7.1.2.1. A típusjóváhagyást a különböző áttételi aránnyal rendelkező járműtípusokra csak bizonyos feltételekkel lehet kiterjeszteni.

7.1.2.2. Annak megállapításához, hogy a típusjóváhagyás kiterjeszthető-e, az I. típusú és a VI. típusú vizsgálatban használt minden egyes áttételi arányhoz meg kell határozni a következő arányt:

E = |(V2 - V1)|/V1

ahol V1 a jóváhagyott járműtípus sebessége, V2 pedig a jóváhagyás kiterjesztésénél figyelembe vett jármű sebessége 1 000 min–1 motorfordulatszám esetében.

7.1.2.3. Ha mindegyik áttételi aránynál E ≤ 8 %, akkor a kiterjesztést az I. típusú és a VI. típusú vizsgálat megismétlése nélkül meg kell adni.

7.1.2.4. Ha legalább egy áttételi aránynál E > 8 %, és ha minden egyes áttétel esetében E ≤ 13 %, akkor az I. típusú és a VI. típusú vizsgálatot meg kell ismételni. A vizsgálat a műszaki szolgálat jóváhagyásával végrehajtható a gyártó által választott laboratóriumban is. A vizsgálati jegyzőkönyvet meg kell küldeni a típus-jóváhagyási vizsgálatokért felelős műszaki szolgálatnak.

7.1.3. Különböző referenciatömegű és különböző áttételi aránnyal rendelkező járművek

A járműtípus jóváhagyása kiterjeszthető a különböző referenciatömegű és különböző áttételi aránnyal rendelkező járműtípusokra, feltéve, hogy a 7.1.1. és a 7.1.2. szakaszban előírt feltételeket teljesítik.

7.1.4. Periodikusan regeneráló rendszerekkel rendelkező járművek

A periodikusan regeneráló rendszerrel felszerelt jármű típusjóváhagyását ki kell terjeszteni azon periodikusan regeneráló rendszerrel rendelkező járművekre, amelyek alább ismertetett paraméterei azonosak vagy a megadott tűréseken belül vannak. A kiterjesztések csak olyan mérésekre vonatkozhatnak, amelyek a meghatározott periodikusan regeneráló rendszerre jellemzők.

7.1.4.1. A jóváhagyás kiterjesztésének azonos paraméterei:

|

a) |

motor; |

|

b) |

égési folyamat; |

|

c) |

periodikusan regeneráló rendszer (pl. katalizátor, részecskecsapda); |

|

d) |

szerkezeti kialakítás (pl. burkolat típusa, nemesfém típusa, hordozó típusa, cellasűrűség); |

|

e) |

típus és működési elv; |

|

f) |

adagoló- és adalékoló-rendszer; |

|

g) |

térfogat ± 10 százalék; |

|

h) |

elhelyezkedés (120 km/h sebességnél ± 50 °C hőmérséklet, vagy a legnagyobb hőmérséklet-/nyomáskülönbség legfeljebb 5 százalék). |

7.1.4.2. Ki tényezők használata különböző referenciatömegű járművekhez

A gyártók által az ezen előírás 13. mellékletének 3. szakasza alapján a periodikusan regeneráló rendszerekkel ellátott járművek típusjóváhagyásához kifejlesztett Ki tényezők más olyan járművekhez is használhatók, amelyek teljesítik a 7.1.4.1. szakasz szerinti kritériumokat, és amelyek referenciatömege a következő két magasabb, egyenértékű tehetetlenségi kategóriába vagy bármely alacsonyabb, egyenértékű tehetetlenségi kategóriába esik.

7.1.5. A kiterjesztések alkalmazása más járművekre

Amennyiben egy kiterjesztést a 7.1.1–7.1.4. szakasz értelmében ítéltek oda, az ilyen típusjóváhagyás nem terjeszthető ki további járművekre.

7.2. Kiterjesztések a párolgási kibocsátás tekintetében (IV. típusú vizsgálat)

7.2.1. A párolgási kibocsátást csökkentő rendszerrel felszerelt járművekre adott jóváhagyás az alábbi feltételek mellett terjeszthető ki:

|

7.2.1.1. |

a tüzelőanyag/levegő adagolás alapelve (pl. egyedi befecskendezés) megegyezik; |

|

7.2.1.2. |

a tüzelőanyag-tartály formája, valamint a tüzelőanyag-tartály és a folyékony tüzelőanyagot szállító tömlők anyaga azonos; |

|

7.2.1.3. |

a tömlők keresztmetszete és megközelítő hosszúsága tekintetében a legkedvezőtlenebb járművet kell vizsgálni. A típus-jóváhagyási vizsgálatokért felelős műszaki szolgálat dönti el, hogy a nem azonos gőz/folyadékleválasztók elfogadhatók-e; |

|

7.2.1.4. |

a tüzelőanyag-tartály térfogatának a ± 10 % tartományon belül kell maradnia; |

|

7.2.1.5. |

a tüzelőanyag-tartály biztonsági szelepe azonos beállítású kell, hogy legyen; |

|

7.2.1.6. |

a tüzelőanyaggőzök tárolásának módja – például a csapda alakja és térfogata, a tárolóközeg, a légszűrő (ha ilyet használnak a párolgási kibocsátás csökkentésére) stb. – azonos kell, hogy legyen; |

|

7.2.1.7. |

a tárolt gőz tisztításának módja (pl. légáram, indítási pont vagy tisztítási térfogat az előkondicionálási ciklus alatt) azonos kell, hogy legyen; |

|

7.2.1.8. |

a tüzelőanyag-adagolási rendszer tömítési és szellőztetési módjának meg kell egyeznie. |

7.2.2. A típusjóváhagyást ki kell terjeszteni az alábbiakkal rendelkező járművekre:

|

7.2.2.1. |

különböző motorméretek; |

|

7.2.2.2. |

különböző motorteljesítmények; |

|

7.2.2.3. |

automata és kézi sebességváltók; |

|

7.2.2.4. |

két- és négykerék-meghajtások; |

|

7.2.2.5. |

különböző karosszéria-stílusok; és |

|

7.2.2.6. |

különböző kerék- és gumiabroncsméretek. |

7.3. Kiterjesztések a szennyezéscsökkentő berendezések tartóssága tekintetében (V. típusú vizsgálat)

7.3.1. A típusjóváhagyás kiterjeszthető különböző járműtípusokra, ha a jármű, motor vagy szennyezéscsökkentő rendszer alábbiakban megadott paraméterei azonosak vagy az előírt tűréseken belül maradnak:

7.3.1.1. jármű:

tehetetlenségi kategória: a következő két magasabb és bármely alacsonyabb tehetetlenségi kategória;

teljes közúti terhelés 80 km/h sebességnél: + 5 százalék fölötte és bármely érték alatta;

7.3.1.2. motor:

|

a) |

motor lökettérfogata (± 15 százalék); |

|

b) |

szelepek száma és vezérlése; |

|

c) |

tüzelőanyag-rendszer; |

|

d) |

hűtőrendszer típusa; |

|

e) |

égési folyamat; |

7.3.1.3. szennyezéscsökkentő rendszer paraméterei:

|

a) |

katalizátorok és részecskeszűrők:

|

|

b) |

légbefecskendezés:

|

|

c) |

kipufogógáz-visszavezető rendszer (EGR):

|

7.3.1.4. a tartóssági vizsgálat lefolytatható olyan járművel, amelynek karosszériastílusa, sebességváltója (automata vagy kézi kapcsolású), valamint kerék- és gumiabroncsméretei mások, mint annak a járműtípusnak, amelyre a típusjóváhagyást kérik.

7.4. Kiterjesztések fedélzeti diagnosztikához

7.4.1. A típusjóváhagyás kiterjeszthető az azonos motorral és kibocsátáscsökkentő rendszerekkel rendelkező járművekre a 11. melléklet 2. függelékében meghatározottak szerint. A típusjóváhagyást a jármű következő jellemzőitől függetlenül kell kiterjeszteni:

|

a) |

motortartozékok; |

|

b) |

gumiabroncsok; |

|

c) |

egyenértékű tehetetlenség; |

|

d) |

hűtőrendszer; |

|

e) |

összáttételi arány; |

|

f) |

erőátvitel típusa; és |

|

g) |

karosszéria típusa. |

8. A GYÁRTÁS MEGFELELŐSÉGE

8.1. Az előírás értelmében jóváhagyási jelet viselő minden járműnek a motor által kibocsátott gáz-halmazállapotú szennyező anyagok és légszennyező részecskék kibocsátását befolyásoló alkatrészek, a kartergáz-kibocsátás és a párolgási kibocsátás tekintetében meg kell felelnie a jóváhagyott járműtípusnak. A gyártási eljárásoknak meg kell felelniük az 1958. évi megállapodás 2. függelékében (E/EGB/324-E/EGB/TRANS/505/2. változat) előírt feltételeknek és az alábbi szakaszok szerinti követelményeknek.

|

8.1.1. |

Adott esetben az I., II., III, IV. típusú vizsgálatokat és az OBD-re vonatkozó vizsgálatokat kell az előírás A. táblázatában leírtak szerint elvégezni. A gyártás megfelelőségére vonatkozó konkrét eljárásokat a 8.2–8.10. szakasz írja elő. |

8.2. A jármű megfelelőségének ellenőrzése az I. típusú vizsgálathoz

|

8.2.1. |

Az I. típusú vizsgálatot a típus-jóváhagyási tanúsítványban leírt járművön kell elvégezni. Ha az I. típusú vizsgálatot olyan típusjóváhagyás esetében kell elvégezni, amelynek egy vagy több kiterjesztése van, az I. típusú vizsgálatokat vagy az eredeti információs csomagban leírt járművön, vagy az adott kiterjesztésre vonatkozó információs csomagban leírt járművön kell elvégezni. |

|

8.2.2. |

A jóváhagyó hatóság által végzett kiválasztást követően a gyártó már nem végezhet semmilyen beállítást a kiválasztott járművön. |

|

8.2.2.1. |

Három járművet kell véletlenszerűen kiválasztani a sorozatból, és megvizsgálni az előírás 5.3.1. szakaszában leírtak szerint. A romlási tényezőket ugyanilyen módon kell használni. A határértékeket az 5.3.1.4. szakasz 1. táblázata tartalmazza. |

|

8.2.2.2. |

Ha a jóváhagyó hatóság elfogadja a gyártó által megadott gyártási szórást, a vizsgálatot az előírás 1. függeléke szerint kell elvégezni. Ha a jóváhagyó hatóság nem fogadja el a gyártó által megadott gyártási szórást, a vizsgálatokat ezen előírás 2. függeléke szerint kell elvégezni. |

|

8.2.2.3. |

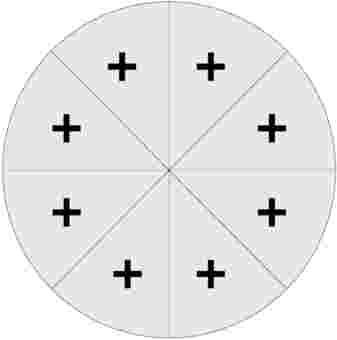

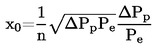

A sorozatgyártás megfelelőségét vagy meg nem felelőségét a járművek mintavétellel történő vizsgálata során határozzák meg a vonatkozó függelékben alkalmazott vizsgálati kritériumok alapján, attól függően, hogy az összes szennyező anyag tekintetében „megfelelő” minősítés, vagy egy szennyező anyagra vonatkozóan „nem megfelelő” minősítés született-e. Ha egy szennyező anyag „megfelelő” minősítést kapott, ezt a döntést nem változtathatja meg a többi szennyező anyag vonatkozásában végzett további vizsgálatok eredménye. Ha nem született „megfelelő” minősítés valamennyi szennyező anyag tekintetében és egy szennyező anyag sem kapott „nem megfelelő” minősítést, a vizsgálatot egy másik járművön is el kell végezni (lásd a 2. ábrát). 2. ábra

|

|

8.2.3. |

Az előírás 5.3.1. szakaszának követelményei ellenére a vizsgálatokat olyan járműveken kell elvégezni, amelyek egyenesen a gyártószalagról jönnek. |

|

8.2.3.1. |

A gyártó kérésére azonban a vizsgálatokat végrehajthatják olyan járművön is, amely:

A bejáratási eljárást a gyártó hajtja végre, akinek vállalnia kell, hogy semmilyen beállítást sem végez ezeken a járműveken. |

|

8.2.3.2. |

Ha a gyártó kívánja bejáratni a járműveket („x” km, ahol x ≤ 3 000 km szikragyújtású motorral felszerelt járműveknél és x ≤ 15 000 km kompressziós gyújtású járműveknél), az eljárás a következő:

|

|

8.2.3.3. |

Az összes ilyen vizsgálatot kereskedelmi forgalomban kapható tüzelőanyaggal kell elvégezni. Azonban a gyártó kérésére a 10. mellékletben vagy a 10a. mellékletben leírt referencia-tüzelőanyagok is használhatóak. |

8.3. A jármű megfelelőségének ellenőrzése a III. típusú vizsgálat esetén

|

8.3.1. |

Ha III. típusú vizsgálatot kell végrehajtani, akkor ezt minden, a 8.2. szakaszban meghatározott I. típusú gyártásmegfelelőségi vizsgálatra kiválasztott járművön el kell végezni. A 6. mellékletben megadott feltételek érvényesek. |

8.4. A jármű megfelelőségének ellenőrzése a IV. típusú vizsgálat esetén

|

8.4.1. |

Ha IV. típusú vizsgálat végrehajtására van szükség, ezt a 7. mellékletnek megfelelően kell elvégezni. |

8.5. A jármű megfelelőségének ellenőrzése a fedélzeti diagnosztika (OBD) tekintetében

|

8.5.1. |

Ha a fedélzeti diagnosztikai rendszer teljesítményének ellenőrzésére van szükség, azt a következő követelmények szerint kell elvégezni:

|

8.6. A PB-gázzal vagy földgázzal/biometánnal üzemelő jármű megfelelőségének ellenőrzése

|

8.6.1. |

A gyártás megfelelőségére vonatkozó vizsgálatokat el lehet végezni kereskedelmi forgalomban kapható tüzelőanyaggal, amelynek C3/C4 aránya a referencia-tüzelőanyagok aránya közé esik PB-gáz esetében, vagy amelynek Wobbe-indexe a szélsőséges a referencia-tüzelőanyagok Wobbe-indexe között van földgáz–biometán esetében. Ilyenkor a tüzelőanyag-elemzést be kell nyújtani a jóváhagyó hatóság számára. |

9. HASZNÁLATBAN LÉVŐ JÁRMŰVEK MEGFELELŐSÉGE

9.1. Bevezetés

Ez a szakasz az ezen előírás szerint jóváhagyott járműtípusok üzem közbeni megfelelőségi követelményeit rögzíti.

9.2. Használatban lévő járművek megfelelőségi vizsgálata

9.2.1. A jóváhagyó hatóság a használatban lévő járművek megfelelőségi vizsgálatát a gyártó rendelkezésére álló megfelelő adatok alapján végzi a megállapodás (E/EGB/324/E/EGB/TRANS/505/2. változat) 2. függelékében meghatározott eljárásokhoz hasonló módszerekkel. A jóváhagyó hatóságtól és a szerződő fél által végzett felügyeleti vizsgálatból származó információ kiegészítheti a gyártó által az üzem közbeni megfigyelésről szolgáltatott jelentést.

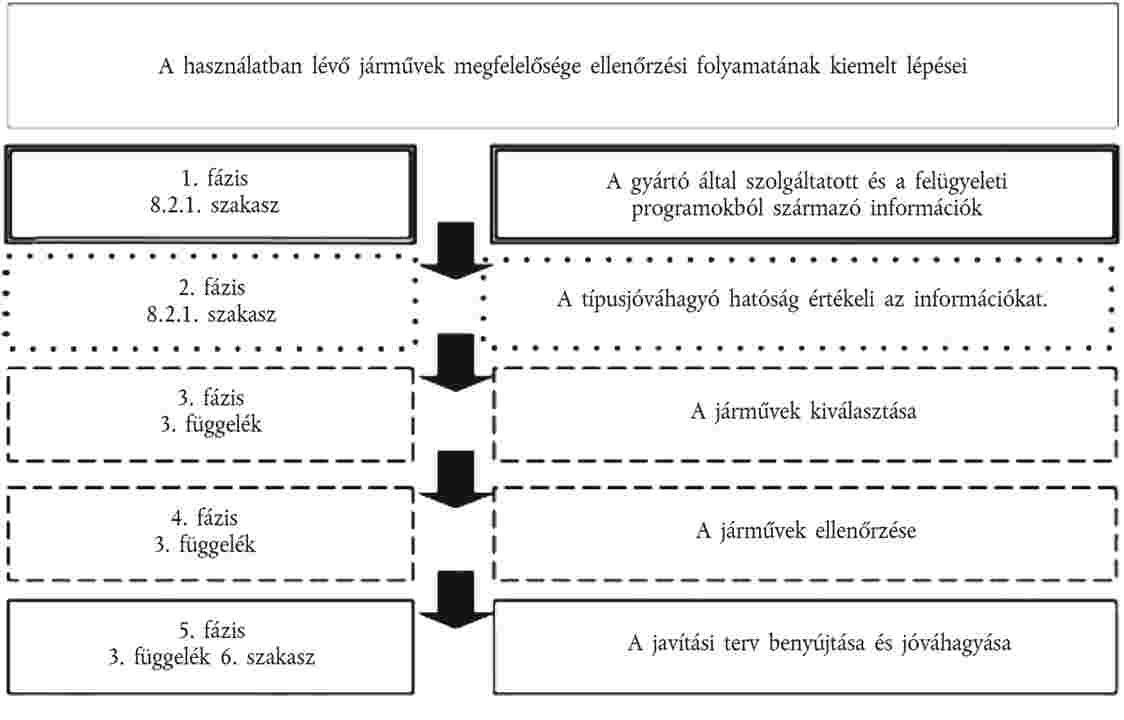

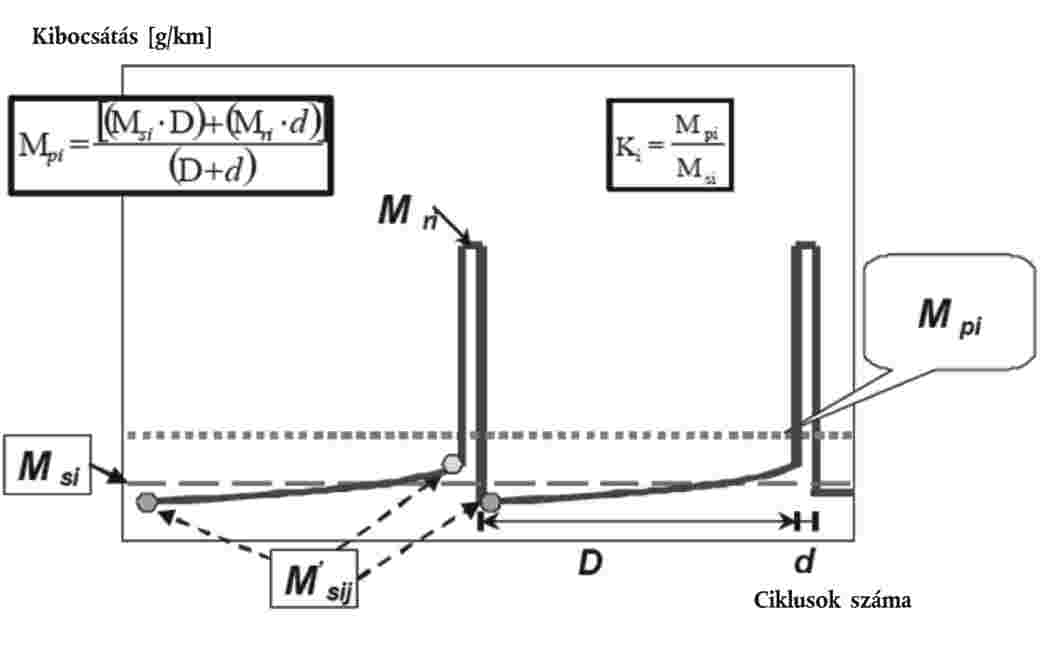

9.2.2. Az előírás 4. függelékének 4/1. és 4/2. ábrája a használatban lévő járművek megfelelőségi vizsgálatához alkalmazott eljárást szemlélteti. A használatban lévő járművek megfelelőségi vizsgálatának folyamata ezen előírás 5. függelékében van leírva.

9.2.3. A használatban lévő járművek megfelelőségi ellenőrzéséhez nyújtott információ részeként a jóváhagyó hatóság kérésére a gyártó köteles a típusjóváhagyást végző hatóság részére jelentést tenni a garanciális igénybejelentésekről, a garanciális javításokról és a fedélzeti diagnosztikai rendszer szervizeléskor feljegyzett hibáiról a típusjóváhagyáskor megállapított formátumban. Az információnak részletesen meg kell adnia a kibocsátással kapcsolatos komponensek és rendszerek meghibásodásainak gyakoriságát és lényegét. A jármű ötéves koráig terjedő időszak alatt, vagy 100 000 km megtételéig (amelyik hamarabb következik be) mindegyik járműmodellre évente legalább egyszer be kell adni egy ilyen jelentést.

9.2.4. A használatban lévő járműcsaládot meghatározó paraméterek

A használatban lévő járműcsalád olyan alapvető tervezési paraméterek alapján határozható meg, amelyeknek az adott járműcsaládon belül azonosaknak kell lenniük. Ennek megfelelően azok a járműtípusok, amelyek általában, illetve a megadott tűréshatárokon belül az alábbi paraméterekkel rendelkeznek, ugyanahhoz a használatban lévő járműcsaládhoz tartozónak tekinthetőek:

|

9.2.4.1. |

égési folyamat (kétütemű, négyütemű, forgódugattyús); |

|

9.2.4.2. |

hengerek száma; |

|

9.2.4.3. |

a hengertömb kialakítása (soros, V vagy sugaras elrendezésű, vízszintesen egymással szemben elhelyezett, egyéb). A hengerek dőlésszöge vagy tájolása nem feltétel; |

|

9.2.4.4. |

tüzelőanyag-adagolás módja (pl. közvetett vagy közvetlen befecskendezés); |

|

9.2.4.5. |

hűtőrendszer típusa (levegő, víz, olaj); |

|

9.2.4.6. |

szívás módja (természetes szívás, nyomás alatt történő szívás); |

|

9.2.4.7. |

tüzelőanyag, amelyre a motort tervezték (benzin, dízel, földgáz–biometán, PB-gáz stb.). A kettős üzemű járművek tiszta gázüzemű járművekkel csoportosíthatóak, feltéve, hogy az egyik tüzelőanyag közös; |

|

9.2.4.8. |

katalizátor típusa (háromutas katalizátor, soványkeverékes NOX-csapda, szelektív redukciós katalizátor, soványkeverékes NOX-katalizátor vagy egyéb); |

|

9.2.4.9. |

részecskecsapda típusa (van vagy nincs); |

|

9.2.4.10. |

kipufogógáz-visszavezetés (van vagy nincs, hűtött vagy nem hűtött); és |

|

9.2.4.11. |

járműcsaládon belül a legnagyobb motor hengerűrtartalma mínusz harminc százalék. |

9.2.5. Információs követelmények

A jóváhagyó hatóság a használatban lévő járművek megfelelőségi vizsgálatát a gyártó által biztosított adatok alapján végzi el. Ezek az adatok különösen az alábbiakat foglalják magukba:

|

9.2.5.1. |

a gyártó neve és címe; |

|

9.2.5.2. |

a gyártó által szolgáltatott információk által lefedett területek meghatalmazott képviselőjének neve, címe, telefon- és faxszáma valamint e-mail címe; |

|

9.2.5.3. |

a gyártó által szolgáltatott információkban szereplő járművek modellneve(i); |

|

9.2.5.4. |

adott esetben a gyártó által szolgáltatott információkban szereplő járműtípusok listája, vagyis a használatban lévő járműcsalád a 9.2.1. szakasznak megfelelően; |

|

9.2.5.5. |

a használatban lévő járműcsaládhoz (VIN előtag) tartozó járműtípusokra érvényes jármű-azonosító (VIN) kódok; |

|

9.2.5.6. |

a használatban lévő járműcsaládhoz tartozó járműtípusokra vonatkozó típusjóváhagyások száma, beleértve a kiterjesztéseket és a területi javításokat/visszavonásokat (átdolgozásokat); |

|

9.2.5.7. |

a gyártó által szolgáltatott információkban szereplő járművek típusjóváhagyásaira vonatkozó kiterjesztések és területi javítások/visszavonások részletei (ha a jóváhagyó hatóság kéri); |

|

9.2.5.8. |

az az időszak, amely alatt a gyártó összegyűjtötte az adatokat; |

|

9.2.5.9. |

a gyártó által közölt adatokban szereplő járműépítési időszak (pl. a 2007. naptári év során gyártott járművek); |

|

9.2.5.10. |

a gyártó által a használatban lévő járművek megfelelőségének ellenőrzésére alkalmazott eljárás, beleértve a következőket:

|

|

9.2.5.11. |

a gyártó által a használatban lévő járművek megfelelőségének ellenőrzésére alkalmazott eljárás eredményei, beleértve a következőket:

|

|

9.2.5.12. |

a fedélzeti diagnosztikai rendszer jelzéseinek feljegyzése. |

9.3. Használatban lévő járműtípusok megfelelőségi vizsgálatra való kiválasztása

9.3.1. A gyártó által összegyűjtött információknak elég átfogóaknak kell lenniük ahhoz, hogy a használat közbeni teljesítményt fel lehessen mérni normál üzemi körülmények között a 9.2. szakaszban meghatározottak szerint. A gyártónak a mintát legalább két, lényegesen eltérő jármű-üzemeltetési feltételekkel rendelkező szerződő féltől kell vennie. A szerződő felek kiválasztásakor olyan szempontokat kell figyelembe venni, mint a tüzelőanyagok különbözősége, a környezeti viszonyok, az átlagos sebesség a közutakon, valamint a városi és a lakott területen kívüli közlekedés megoszlása.

9.3.2. A szerződő felek járműmintavételhez történő kiválasztásakor a gyártó olyan szerződő féltől is választhat járművet, amely különösen reprezentatívnak számít. Ebben az esetben a gyártónak bizonyítania kell a típusjóváhagyást megadó hatóság számára, hogy a kiválasztás reprezentatív (például az érintett szerződő fél területén az adott járműcsaládnak éves szinten ez a legnagyobb felvevőpiaca). Ha a 9.3.5. szakaszban meghatározottaknak megfelelően egy használatban lévő járműcsalád esetében egynél több mintát kell vizsgálni, akkor a második és harmadik mintában lévő járműveknek az első mintában lévőktől eltérő üzemi körülményeket kell tükrözniük.

9.3.3. A kibocsátási vizsgálatot olyan vizsgálati létesítményben is el lehet végezni, amely a kiválasztott járművek származási helyétől eltérő piacon található.

9.3.4. A használatban lévő járművek megfelelőségi vizsgálatát a gyártónak folyamatosan kell végeznie, tükrözve a vizsgált járműcsaládba tartozó járműtípusokra vonatkozó gyártási ciklust. A használatban lévő járművek két megfelelőségi vizsgálatának megkezdése között legfeljebb 18 hónap telhet el. Olyan járműtípusok esetében, amelyekre kibocsátási vizsgálatot nem igénylő típus-jóváhagyási kiterjesztés vonatkozik, ez az időtartam legfeljebb 24 hónapig terjeszthető ki.

9.3.5. A 4. függelékben meghatározott statisztikai eljárás alkalmazása esetén a minták száma a használatban lévő járműcsaládnak a regionális szervezet (pl. Európai Közösség) területén egy évben értékesített darabszámától függ az alábbi táblázat szerint:

|

Regisztrációk naptári évenként |

Minták száma |

|

100 000-ig |

1 |

|

100 001 – 200 000 |

2 |

|

200 000 fölött |

3 |

9.4. A 9.2. szakaszban említett ellenőrzés alapján a jóváhagyó hatóságnak a következő döntések és intézkedések egyikét kell hoznia:

|

a) |

úgy határoz, hogy a járműtípus vagy a járműcsalád üzem közbeni megfelelősége kielégítő, és további intézkedéseket nem tesz; |

|

b) |

úgy határoz, hogy a gyártó által biztosított adatok nem elegendőek a döntés meghozatalához, és további információkat vagy vizsgálati adatokat kér a gyártótól; |

|

c) |

úgy határoz, hogy a jóváhagyó hatóságtól vagy a szerződő fél által végzett felügyeleti ellenőrző programokból származó adatok alapján a gyártó által nyújtott információk nem elegendőek a döntés meghozatalához, és a gyártótól további információkat vagy vizsgálati adatokat kér; |

|

d) |

úgy határoz, hogy a járműtípus vagy a használatban lévő járműcsalád részét képező járműtípus üzem közbeni megfelelősége nem kielégítő, és a 3. függelék értelmében lefolytatja e járműtípus vizsgálatát. |

9.4.1. Ha annak ellenőrzéséhez, hogy a kibocsátáscsökkentő berendezések megfelelnek-e az üzem közbeni teljesítmény előírásainak, I. típusú vizsgálatokat írnak elő, ezeket a vizsgálatokat a 2. függelékben meghatározott statisztikai kritériumoknak megfelelő vizsgálati eljárás használatával kell elvégezni.

9.4.2. A jóváhagyó hatóságnak (a gyártóval együttműködésben) olyan mintajárműveket kell kiválasztania az elegendő távolságot megtett járművekből, amelyek használata normál üzemi feltételek között ésszerűen biztosítható. Ki kell kérni a gyártó véleményét a mintajárművek kiválasztásával kapcsolatban, és lehetővé kell tenni részvételét a járművek megerősítő ellenőrzésében.

9.4.3. A jóváhagyó hatóság felügyelete alatt a gyártó jogosult ellenőrzéseket végezni, akár roncsolásos jellegűeket is, azokon a járműveken, amelyeknél a kibocsátási szintek meghaladják a határértékeket, a célból, hogy megállapítsák, van-e olyan oka a funkciócsökkenésnek, amely nem a gyártó hibájából következik be (pl. ólmozott benzin használata a vizsgálat időpontja előtt). Ha az ellenőrzések eredményei megerősítik, hogy ilyen okok állnak fenn, akkor az érintett vizsgálatok eredményeit ki kell zárni a megfelelőségi ellenőrzésből.

10. SZANKCIÓK NEM MEGFELELŐ GYÁRTÁS ESETÉN

|

10.1. |

A módosítás értelmében a járműtípusra megadott jóváhagyást visszavonhatják, ha nem teljesülnek a fenti 8.1. szakaszban rögzített követelmények, vagy ha a kiválasztott mintajármű(vek) nem felel(nek) meg a fenti 8.1.1. szakaszban leírt vizsgálatokon. |

|

10.2. |

Ha az előírást alkalmazó szerződő fél visszavonja a korábban megadott jóváhagyást, erről késedelem nélkül köteles értesíteni az előírást alkalmazó többi szerződő felet az előírás 2. mellékletének megfelelő nyomtatványon. |

11. A GYÁRTÁS VÉGLEGES LEÁLLÍTÁSA