|

13/Sv. 012 |

HR |

Službeni list Europske unije |

60 |

31997L0068

|

L 059/1 |

SLUŽBENI LIST EUROPSKE UNIJE |

16.12.1997. |

DIREKTIVA 97/68/EZ EUROPSKOG PARLAMENTA I VIJEĆA

od 16. prosinca 1997.

o usklađivanju zakonodavstava država članica u odnosu na mjere protiv emisije plinovitih i krutih onečišćujućih tvari iz motora s unutarnjim izgaranjem koji se ugrađuju u izvancestovne pokretne strojeve

EUROPSKI PARLAMENT I VIJEĆE EUROPSKE UNIJE,

uzimajući u obzir Ugovor o osnivanju Europske zajednice, a posebno njegov članak 100.a,

uzimajući u obzir prijedlog Komisije (1),

uzimajući u obzir mišljenje Gospodarskog i socijalnog odbora (2),

u skladu s postupkom propisanim u članku 189.b Ugovora (3), u svjetlu zajedničkog teksta koji je 11. studenoga 1997. odobrio Odbor za mirenje,

|

(1) |

budući da program Zajednice za politiku i djelovanje vezano za zaštitu okoliša i održivi razvoj (4) kao temeljno načelo priznaje da svi ljudi trebaju biti djelotvorno zaštićeni od poznatih opasnosti za zdravlje od onečišćenja zraka i da je u tom smislu posebno nužan nadzor emisija dušičnog dioksida (NO2), krutih čestica (PT) – crnog dima i drugih onečišćujućih tvari kao što je ugljični monoksid (CO); budući da se zbog sprečavanja stvaranja troposferskog ozona (O3) i s njim povezanog štetnog utjecaja na zdravlje i okoliš moraju smanjiti emisije njegovih prethodnika u obliku dušikovih oksida (NOx) i ugljikovodika (HC); budući da će se zbog štete u okolišu prouzročene zakiseljavanjem između ostalog također zahtijevati i smanjenja emisije NOx i HC; |

|

(2) |

budući da je Zajednica u travnju 1992. potpisala UN/ECE protokol o smanjenju hlapivih organskih spojeva (VOC), a u prosincu 1993. složila se s Protokolom o smanjenju NOx, a oba se odnose na Konvenciju o prekograničnom onečišćenju zraka dugog dometa iz 1979. godine koja je odobrena u srpnju 1982.; |

|

(3) |

budući da pojedinačne države članice ne mogu u dovoljnoj mjeri postignuti smanjenje razine onečiščujućih emisija iz motora izvancestovnih pokretnih strojeva te uspostaviti djelovanje unutarnjeg tržišta motora i strojeva, već se to može bolje postići usklađivanjem zakonodavstava država članica koja se odnose na mjere protiv onečišćenja zraka motorima koji se postavljaju u izvancestovne pokretne strojeve; |

|

(4) |

budući da su nedavna ispitivanja koja je poduzela Komisija pokazala da emisije iz motora izvancestovnih pokretnih strojeva znatno sudjeluju u ukupnim emisijama određenih štetnih atmosferskih onečišćujućih tvari izazvanih ljudskim djelovanjem; budući da je kategorija motora s kompresijskim paljenjem, koji će biti regulirani ovom Direktivom, odgovorna za znatan udjel u onečišćenju zraka NOx i PT, posebno u usporedbi s onim koje dolazi iz sektora cestovnog prijevoza; |

|

(5) |

budući da emisije iz izvancestovnih pokretnih strojeva koji rade na tlu, opremljenih motorima s kompresijskim paljenjem, a posebno emisije NOx i PT, prvenstveno uzrokuju zabrinutost u tom području; budući da bi ti izvori među prvima trebali biti regulirani; budući da će se prema tome poslije cilj ove Direktive proširiti tako da obuhvati kontrolu emisija, koja će se temeljiti na odgovarajućim ciklusima ispitivanja, iz motora drugih izvancestovnih pokretnih strojeva, uključujući prijenosne generatorske agregate, a posebno iz benzinskih motora; budući da se znatno smanjenje emisija CO i HC može postignuti predviđenim proširenjem područja primjene ove Direktive tako da obuhvati i benzinske motore; |

|

(6) |

budući da bi što je prije moguće trebalo uvesti zakonodavstvo o nadzoru emisija iz poljoprivrednih i šumarskih traktorskih motora, osiguravajući razinu zaštite okoliša jednaku razini ustanovljenoj ovom Direktivom, s normama i zahtjevima potpuno u skladu s njom; |

|

(7) |

budući da je, s obzirom na postupak certifikacije, prihvaćen onaj pristup homologaciji tipa koji je kao europska metoda za homologacije cestovnih vozila i njihovih komponenti podnio ispit vremena; budući da je, kao novi element, uvedena homologacija osnovnog motora u ime skupine motora načinjenih korištenjem sličnih komponenti prema sličnim načelima gradnje; |

|

(8) |

budući da će motori proizvedeni u skladu sa zahtjevima ove Direktive morati biti odgovarajuće označeni i prijavljeni tijelima za homologaciju; budući da, kako bi se zadržali niski administrativni izdaci, nadležna tijela nisu predvidjela izravan nadzor datuma proizvodnje motora koji bi odgovarali pojačanim zahtjevima; budući da se s obzirom na ovakvu slobodu od proizvođača zahtijeva da olakšaju izvođenje nasumičnih provjera nadležnim tijelima i da u pravilnim vremenskim razmacima učine dostupnima relevantne informacije o planiranju proizvodnje; budući da apsolutna sukladnost s obavijesti danom za ovaj postupak nije obvezna, ali bi visoki stupanj sukladnosti olakšao planiranje procjena tijela za homologaciju i pridonio odnosu većeg povjerenja između proizvođača i tijela za homologaciju tipa; |

|

(9) |

budući da su odobrenja dodijeljena u skladu s Direktivom 88/77/EEZ (5) i s Pravilnikom UN/ECE 49. serija 02, kako je popisano u Prilogu IV., Dodatku II. Direktivi 92/53/EEZ (6), priznana kao jednaka onima koja se zahtijevaju prema ovoj Direktivi u svojoj prvoj fazi; |

|

(10) |

budući da motorima koji su u skladu sa zahtjevima ove Direktive i obuhvaćeni njezinim područjem djelovanja mora biti dopušteno da ih se stavi u prodaju na tržištu u državama članicama; budući da ti motori ne smiju biti podvrgnuti nijednom drugom nacionalnom propisu o emisiji; budući da će država članica koja dodjeljuje odobrenja poduzeti nužne nadzorne mjere; |

|

(11) |

budući da je pri postavljanju novih postupaka ispitivanja i graničnih vrijednosti potrebno uzeti u obzir specifične obrasce korištenja tih tipova motora; |

|

(12) |

budući da je, prema dokazanim načelima pristupa, prikladno uvesti te nove norme u dvije faze; |

|

(13) |

budući da izgleda kako je znatno smanjenje emisije lakše postignuti kod motora veće izlazne snage, može se koristiti postojeća tehnologija koja je razvijena za motore cestovnih vozila; uzimajući to u obzir, predviđena je postupna provedba uvjeta koji za prvu fazu počinju najvišim od triju pojasa snage; budući da je to načelo zadržano i za drugu fazu, s iznimkom novog, četvrtog, pojasa snage koji prva faza ne obuhvaća; |

|

(14) |

budući da je ovaj sektor primjene izvancestovnih pokretnih strojeva, koji se sada regulira, i najvažniji uz sektor poljoprivrednih traktora, ako se usporedi s emisijama koje dolaze od cestovnog prijevoza, primjenom ove Direktive može se očekivati znatno smanjenje emisije; zahvaljujući vrlo dobrim izvedbama dizelskih motora s obzirom na emisiju CO i HC, granica poboljšanja vrlo je mala u usporedbi s ukupnom emitiranom količinom; |

|

(15) |

budući da su, kako bi se pobrinuli za slučaj izvanrednih tehničkih ili ekonomskih okolnosti, uključeni postupci koji bi proizvođače mogli izuzeti od obveza koje proizlaze iz ove Direktive; |

|

(16) |

budući da će se, kako bi se osigurala „usklađenost proizvodnje” (COP) kad je homologacija za motor jednom već dodijeljena, od proizvođača zahtijevati da osiguraju odgovarajuće pripreme; budući da su za slučaj otkrivene neusklađenosti donesene odredbe koje propisuju postupke informiranja, korektivne akcije i postupak suradnje koji će omogućiti izglađivanje mogućih razlika u mišljenju među državama članicama s obzirom na usklađenost atestiranih motora; |

|

(17) |

budući da ova Direktiva ne utječe na pravo država članica na postavljanje zahtjeva kojima se osigurava da su radnici zaštićeni kad koriste izvancestovne pokretne strojeve; |

|

(18) |

budući da bi tehničke odredbe u nekim prilozima ovoj Direktivi trebale biti dopunjene i, kad je potrebno, prilagođene tehničkom napretku u skladu s odborskom procedurom; |

|

(19) |

budući da bi trebale biti propisane odredbe koje bi osigurale ispitivanje motora u skladu s pravilima dobre laboratorijske prakse; |

|

(20) |

budući da u ovom sektoru postoji potreba za promicanjem svjetske trgovine putem usklađivanja, koliko je god to moguće, emisijskih normi u Zajednici s onima koje se primjenjuju ili planiraju u trećim zemljama; |

|

(21) |

budući da je zbog toga potrebno predvidjeti mogućnost ponovnog razmatranja stanja na temelju dostupnosti i ekonomske izvedivosti novih tehnologija, a uzimajući u obzir napredak postignut u provedbi druge faze; |

|

(22) |

budući da je sporazum o modusu vivendi između Europskog parlamenta, Vijeća i Komisije u pogledu provedbenih mjera za akte donesene u skladu s postupkom propisanim člankom 189.b Ugovora postignut 20. prosinca 1994. (7), |

DONIJELI SU OVU DIREKTIVU:

Članak 1.

Ciljevi

Cilj je ove Direktive usklađivanje zakonodavstava država članica u odnosu na norme emisije i postupke homologacije tipova za motore koji se ugrađuju u izvancestovne pokretne strojeve. To će pridonijeti nesmetanom funkcioniranju unutarnjeg tržišta, zaštićujući pritom ljudsko zdravlje i okoliš.

Članak 2.

Definicije

Za potrebe ove Direktive:

|

— |

izvancestovni pokretni stroj znači svaki pokretni stroj, prijenosnu industrijsku opremu ili vozilo s karoserijom ili bez nje, koji nije namijenjen cestovnom prijevozu putnika ili robe, u koji je ugrađen motor s unutarnjim izgaranjem, kako je specificirano u Prilogu I., odjeljku 1., |

|

— |

homologacija tipa znači postupak kojim država članica potvrđuje da tip motora s unutrašnjim izgaranjem ili porodica motora udovoljavaju relevantnim tehničkim zahtjevima ove Direktive s obzirom na razinu emisije plinovitih i krutih onečišćujućih tvari koje motor(i) ispušta(ju), |

|

— |

tip motora znači kategorija motora koji se ne razlikuju po tako bitnim karakteristikama motora kako je specificirano u Prilogu II., Dodatku 1., |

|

— |

porodica motora znači proizvođačevo grupiranje motora od kojih se, prema njihovoj konstrukciji, očekuje da imaju slične karakteristike emisije ispusta i koji su u skladu sa zahtjevima ove Direktive, |

|

— |

osnovni motor znači motor odabran iz porodice motora na takav način da je u skladu sa zahtjevima postavljenima u točkama 6. i 7. Priloga I., |

|

— |

izlazna snaga motora znači neto-snaga kako je specificirana u točki 2.4. Priloga I., |

|

— |

datum proizvodnje motora znači datum kad motor prođe konačnu provjeru nakon što je napustio proizvodnu liniju. U toj je fazi motor spreman za isporuku ili za zalihu, |

|

— |

stavljanje na tržište znači radnja kojom se proizvodi obuhvaćeni ovom Direktivom čine dostupnima na tržištu Zajednice, uz plaćanje ili besplatno, za distribuciju i/ili uporabu u Zajednici, |

|

— |

proizvođač znači osoba ili tijelo koje je tijelima za homologaciju odgovorno za sve vidove procesa homologacije tipa i za osiguravanje usklađenosti proizvodnje. Nije nužno da osoba ili tijelo budu izravno uključeni u sve faze izgradnje motora, |

|

— |

tijelo za homologaciju znači nadležno tijelo ili tijela države članice odgovorna za sve vidove homologacije tipa motora ili porodicu motora, za izdavanje i poništenje certifikata o homologaciji, za održavanje veza s tijelima za homologaciju drugih država članica te za provjeravanje usklađenosti proizvodnih dogovora proizvođača, |

|

— |

tehnički servis znači organizacija ili tijelo, ili više njih, koji su određeni kao laboratorij za ispitivanje radi provedbe ispitivanja ili kontrole u ime tijela za homologaciju države članice. Tu funkciju može provesti i samo tijelo za homologaciju, |

|

— |

opisni dokument znači dokument prikazan u Prilogu II. koji propisuje podatke koje podnositelj prijave treba dostaviti, |

|

— |

opisna mapa znači cjelokupna mapa ili datoteka podataka, nacrta, fotografija itd. koju je podnositelj prijave dužan dostaviti tehničkom servisu ili tijelu za homologaciju, kako je propisano u opisnom dokumentu, |

|

— |

opisni paket znači opisna mapa zajedno sa svim izvještajima o ispitivanju ili drugim dokumentima koje je tehnički servis ili tijelo za homologaciju dodalo opisnoj mapi tijekom obavljanja svojih funkcija, |

|

— |

indeks za opisni paket znači dokument u kojem su popisani sadržaji opisnog paketa, numerirani na odgovarajući način ili drugačije označeni kako bi se jasno identificirale sve stranice. |

Članak 3.

Zahtjev za homologaciju tipa

1. Zahtjev za homologaciju tipa motora ili porodicu motora proizvođač podnosi tijelu za homologaciju države članice. Prijava mora biti popraćena opisnom mapom, čiji je sadržaj dan u opisnom dokumentu u Prilogu II. Motor koji je u skladu s karakteristikama tipa motora opisanima u Prilogu II., Dodatku 1. bit će podvrgnut pregledu u tehničkom servisu odgovornom za provedbu homologacijskih ispitivanja.

2. U slučaju prijave za homologaciju tipa porodice motora, ako tijelo za homologaciju utvrdi da podnesena prijava, s obzirom na odabrani osnovni motor, u potpunosti ne odgovara porodici motora opisanoj u Prilogu II., Dodatku 2., za homologaciju će biti osiguran alternativni i, ako je to potrebno, dodatni osnovni motor koji odredi tijelo za homologaciju prema stavku 1.

3. Nijedna prijava koja se odnosi na tip motora ili porodicu motora ne može se podnijeti više nego jednoj državi članici. Za svaki će tip motora ili porodicu motora biti podnesena posebna prijava za homologaciju.

Članak 4.

Postupak homologacije tipa

1. Država članica koja primi prijavu dodjeljuje homologaciju tipa svim tipovima motora ili porodicama motora koji su u skladu s podacima u opisnoj mapi i koji udovoljavaju zahtjevima ove Direktive.

2. Država članica ispunjava sve odgovarajuće dijelove certifikata o homologaciji tipa (model je dan u Prilogu VI.) za svaki tip motora ili porodicu motora koji odobrava i ispunit će ili provjeriti sadržaj indeksa za opisni paket. Certifikati o homologaciji tipa označuju se brojevima na način opisan u Prilogu VII. Ispunjen certifikat o homologaciji tipa i njegovi dodaci dostavljaju se podnositelju prijave.

3. Kada motor za koji se traži odobrenje ispunjava svoju funkciju ili pokazuje specifično svojstvo samo zajedno s drugim dijelovima izvancestovnog pokretnog stroja, pa se iz tog razloga sukladnost s jednim ili više zahtjeva može potvrditi samo kad motor za koji se traži odobrenje radi zajedno s ostalim dijelovima stroja, bilo stvarnim ili simuliranim, primjena homologacije tipa motora mora u skladu s time biti ograničena. Certifikat o homologaciji tipa za tip motora ili porodicu motora mora tada sadržavati sva ograničenja njegove uporabe i naznačiti sve uvjete za njegovo montiranje.

4. Tijelo za homologaciju svake države članice mora:

|

(a) |

mjesečno slati tijelima za homologaciju drugih država članica popis (koji sadrži podatke prikazane u Prilogu VIII.) homologacijâ tipa za motore i porodica motora koje je dodijelila, uskratila ili poništila tijekom tog mjeseca; |

|

(b) |

po primitku zahtjeva tijela za homologaciju druge države članice, odmah poslati:

|

5. Tijelo za homologaciju svake države članice mora jednom godišnje, ili dodatno po primitku odgovarajuće molbe, poslati Komisiji kopiju popisa podataka, kako je prikazano u Prilogu X., koji se odnosi na motore odobrene od posljednje obavijesti.

Članak 5.

Izmjene homologacija

1. Država članica koja je odobrila homologaciju tipa mora poduzeti sve potrebne mjere kako bi osigurala da bude obaviještena o svakoj promjeni podataka koja se pojavi u opisnom paketu.

2. Molba za izmjenu ili produženje homologacije tipa podnosi se isključivo tijelu za homologaciju države članice koja je dodijelila izvornu homologaciju tipa.

3. Ako su se podaci u opisnom paketu promijenili, tijelo za homologaciju države članice o kojoj je riječ dužno je:

|

— |

izdati po potrebi revidiranu(-e) stranicu(-e) opisnog paketa, označavajući svaku revidiranu stranicu tako da se jasno uputi na vrstu promjene i datum ponovnog izdavanja. Gdje god su revidirane stranice izdane, kazalo opisnog paketa (koje je priloženo certifikatu o homologaciji tipa) mora također biti izmijenjeno kako bi pokazalo posljednje datume revidiranih stranica, i |

|

— |

izdati revidirani certifikat o homologaciji tipa (označen brojem produženja) ako se ijedan podatak (isključujući njegove priloge) promijenio ili ako su se norme propisane ovom Direktivom promijenile od datuma koji je trenutačno na homologaciji. Revidirani certifikat mora jasno pokazati razlog revizije i datum ponovnog izdavanja. |

Ako tijelo za homologaciju države članice o kojoj je riječ otkrije da izmjena u opisnom paketu opravdava nova ispitivanja ili provjere, o tome mora obavijestiti proizvođača, a gore spomenute dokumente izdaje tek nakon provedbe novih ispitivanja ili provjera koje daju pozitivan rezultat.

Članak 6.

Usklađenost

1. Proizvođač na svaku jedinicu proizvedenu u skladu s homologacijom tipa pričvršćuje oznake kako je to određeno u točki 3. Priloga I., uključujući broj homologacije tipa.

2. Gdje certifikat o homologaciji tipa, u skladu s člankom 4. stavkom 3., sadrži ograničenja uporabe, proizvođač je dužan sa svakom proizvedenom jedinicom isporučiti detaljne informacije o tim ograničenjima i naznačiti sve uvjete za njezinu montažu. Kada se serija tipova motora isporuči samo jednom proizvođaču strojeva, dovoljno je da se njemu dostavi, najkasnije pri isporuci prvog motora, samo jedan takav dokument u kojemu su dodatno popisani odgovarajući identifikacijski brojevi motora.

3. Proizvođač u roku od 45 dana nakon završetka svake kalendarske godine i odmah nakon svakog datuma prijave kad se zahtjevi ove Direktive promijene, te neposredno nakon svakog dodatnog datuma koji odredi nadležno tijelo, na zahtjev šalje tijelu za homologaciju koje je odobrilo homologaciju tipa popis koji sadrži niz identifikacijskih brojeva za svaki tip motora proizveden u skladu sa zahtjevima ove Direktive od posljednjeg izvještaja, ili otkako su zahtjevi ove Direktive prvi put bili primijenjeni. Gdje to nije razjašnjeno sustavom kodiranja motora, taj popis mora specificirati uzajamnu zavisnost (korelaciju) identifikacijskih brojeva s odgovarajućim tipovima motora ili porodicama motora i brojevima homologacije tipa. Osim toga, taj popis mora sadržavati posebnu informaciju ako proizvođač prestane proizvoditi homologizirani tip motora ili porodicu motora. Gdje se ne zahtijeva da se popis redovito šalje tijelu za homologaciju, proizvođač mora sačuvati tu dokumentaciju najmanje 20 godina.

4. Proizvođač mora, u roku od 45 dana nakon završetka svake kalendarske godine i pri svakoj prijavi koja se spominje u članku 9. tijelu za homologaciju koje je odobrilo homologaciju tipa poslati deklaraciju koja specificira tipove motora i porodicu motora zajedno s odgovarajućim identifikacijskim kodovima motora za one motore koje namjerava proizvoditi od tog datuma nadalje.

Članak 7.

Prihvaćanje jednakih homologacija

1. Europski parlament i Vijeće mogu, na prijedlog Komisije, priznati jednakost između uvjeta i odredaba za homologaciju tipa motora koje utvrđuje ova Direktiva i postupaka koje utvrđuju međunarodni propisi ili propisi trećih zemalja u okviru multilateralnih ili bilateralnih sporazuma između Zajednice i trećih zemalja.

2. Homologacije tipa prema Direktivi 88/77/EEZ koje su u skladu s fazama A ili B, utvrđenima u članku 2. i točki 6.2.1. Priloga I. Direktivi 91/542/EEZ (8) i, gdje je to primjenjivo, pripadajuće oznake homologacije prihvaćaju se za prvu fazu utvrđenu u članku 9. stavku 2. ove Direktive. To prestaje vrijediti stupanjem na snagu obvezne provedbe druge faze predviđene člankom 9. stavkom 3. ove Direktive.

Članak 8.

Registracija i stavljanje na tržište

1. Države članice ne mogu odbiti registraciju, gdje je to primjenjivo, ili stavljanje na tržište novih motora, bili oni već ugrađeni u strojeve ili ne, koji udovoljavaju zahtjevima ove Direktive.

2. Države članice dužne su dopustiti registraciju, gdje je to primjenjivo, ili stavljanje na tržište novih motora, bili oni već ugrađeni u strojeve ili ne, samo ako udovoljavaju zahtjevima ove Direktive.

3. Tijelo za homologaciju države članice koje odobrava homologaciju tipa poduzima sve potrebne mjere u vezi s tom homologacijom kako bi registriralo i kontroliralo, bude li potrebno i u suradnji s tijelima za homologaciju drugih država članica, identifikacijske brojeve onih motora koji su proizvedeni u skladu sa zahtjevima ove Direktive.

4. Dodatna kontrola identifikacijskih brojeva može se obaviti zajedno s kontrolom usklađenosti proizvodnje, kako je opisano u članku 11.

5. Kada se radi o kontroli identifikacijskih brojeva, proizvođač ili njegovi zastupnici imenovani u Zajednici, na zahtjev odgovornog tijela za homologaciju moraju bez odlaganja dati sve potrebne podatke koji se odnose na njegove/njihove kupce, zajedno s identifikacijskim brojevima motora koji su prijavljeni kao proizvodi u skladu s odredbama članka 6. stavka 3. Gdje su motori prodani proizvođaču strojeva, daljnji se podaci ne traže.

6. Ako, na traženje tijela za homologaciju proizvođač nije u stanju potvrditi zahtjeve koji su specificirani u članku 6., posebno u vezi sa stavkom 5. ovog članka, homologacija odobrena odgovarajućem tipu ili porodici motora prema ovoj Direktivi može biti poništena. Postupak obavještavanja o tom poništenju propisan je člankom 12. stavkom 4.

Članak 9.

Vremenski okvir

Nakon 30. lipnja 1998. države članice ne mogu odbiti dodjelu homologaciju tipa za tip motora ili porodicu motora, ili izdati dokument kako je opisano u Prilogu VI., ni nametnuti bilo kakve druge zahtjeve za homologaciju tipa u vezi s emisijama onečišćivača zraka za izvancestovne pokretne strojeve u kojima je ugrađen motor ako motor udovoljava zahtjevima navedenima u ovoj Direktivi koji se odnose na emisiju plinovitih i krutih onečišćujućih tvari.

Države članice odbijaju dodjelu homologacije tipa za tip motora ili porodicu motora i izdavanje dokumenta opisanoga u Prilogu VI. te odbijaju dodjelu bilo kakve druge homologacije tipa za izvancestovne pokretne strojeve u kojima je ugrađen motor:

|

|

nakon 30. lipnja 1998. za motore izlazne snage:

|

ako motor ne udovoljava zahtjevima specificiranima u ovoj Direktivi, i tamo gdje emisije plinovitih i krutih onečišćujućih tvari iz motora nisu u skladu s graničnim vrijednostima utvrđenim u tablici iz točke 4.2.1. Priloga I.

Države članice odbijaju dodjelu homologacije tipa za tip motora ili porodicu motora i izdavanje dokumenta opisanoga u Prilogu VI., te odbijaju dodjelu bilo kakve druge homologacije tipa za izvancestovne pokretne strojeve u kojima je ugrađen motor:

|

|

|

ako motor ne udovoljava zahtjevima specificiranima u ovoj Direktivi i gdje emisije plinovitih i krutih onečiščujućih tvari iz motora nisu u skladu s graničnim vrijednostima utvrđenima u tablici iz točke 4.2.3. Priloga I.

Nakon datuma na koje se ovdje pozivamo, s iznimkom strojeva i motora namijenjenih izvozu u treće zemlje, države članice dopuštaju registraciju, gdje se to primjenjuje, i stavljanje na tržište novih motora, bilo da su već ugrađeni u strojeve ili ne, samo ako udovoljavaju zahtjevima ove Direktive i samo ako je motor homologiran u skladu s jednom od kategorija utvrđenih u stavku 2. i 3.

Prva faza

|

— |

kategorija A: 31. prosinca 1998. |

|

— |

kategorija B: 31. prosinca 1998. |

|

— |

kategorija C: 31. ožujka 1999. |

Druga faza

|

— |

kategorija D: 31. prosinca 2000. |

|

— |

kategorija E: 31. prosinca 2001. |

|

— |

kategorija F: 31. prosinca 2002. |

|

— |

kategorija G: 31. prosinca 2003. |

Unatoč tomu, za svaku od tih kategorija države članice mogu odgoditi svaki rok spomenut u gornjem zahtjevu za dvije godine ako se radi o motorima proizvedenima prije navedenog datuma.

Dopuštenje dodijeljeno za motore iz prve faze prestaje vrijediti nakon obveznog uvođenja druge faze.

Članak 10.

Iznimke i alternativni postupci

1. Zahtjevi članka 8. stavaka 1. i 2. i članka 9. stavka 4. ne primjenjuju se na:

|

— |

motore koje koriste oružane službe, |

|

— |

motore izuzete u skladu sa stavkom 2. |

2. Svaka država članica može, na zahtjev proizvođača, od vremenskog(-ih) ograničenja za stavljanje na tržište iznesenog u članku 9. stavku 4., izuzeti motore s kraja serije koji su još uvijek na zalihi, ili zalihe izvancestovnih pokretnih strojeva uzimajući u obzir njihove motore, u skladu sa sljedećim uvjetima:

|

— |

proizvođač mora prije stupanja na snagu vremenskog(-ih) ograničenja podnijeti zahtjev tijelu za homologaciju one države članice koja je homologizirala odgovarajući(-e) tip(ove) motora ili porodicu(-e) motora, |

|

— |

prijava proizvođača mora sadržavati popis, kako je to definirano u članku 6. stavku 3., onih novih motora koji nisu stavljeni na tržište unutar vremenskog(-ih) ograničenja; kad se radi o motorima koji su prvi put obuhvaćeni ovom Direktivom, proizvođač mora svoj zahtjev podnijeti tijelu za homologaciju tipa one države članice u kojoj su motori uskladišteni, |

|

— |

u zahtjevu se moraju specificirati tehnički i/ili ekonomski razlozi na kojima se on temelji, |

|

— |

motori moraju biti u skladu s tipom ili porodicom za koju homologacija tipa više ne vrijedi ili za koji prije nije trebala homologacija tipa, ali koji su bili proizvedeni prema vremenskom(-im) ograničenju(-ima), |

|

— |

motori su morali biti fizički uskladišteni na području Zajednice unutar vremenskog(-ih) ograničenja, |

|

— |

maksimalan broj jednog ili više tipova novih motora stavljenih na tržište u svakoj državi članici primjenom tog izuzeća ne smije premašiti 10 % novih motora svih tipova stavljenih na tržište u toj državi članici tijekom prethodne godine, |

|

— |

ako država članica prihvati zahtjev, ona mora tijelima za homologaciju drugih država članica u roku od mjesec dana poslati podatke i razloge za izuzeća koja su dodijeljena proizvođaču, |

|

— |

država članica koja dodjeljuje izuzeća prema ovom članku obvezna je osigurati da proizvođač udovoljava svim odgovarajućim obvezama, |

|

— |

tijelo za homologaciju za svaki će motor o kojem je riječ izdati certifikat o usklađenosti na kojemu je upisana posebna stavka. Ako se primjenjuje, može se koristiti zajednički dokument koji sadrži sve identifikacijske brojeve motora o kojima je riječ, |

|

— |

države članice moraju svake godine Komisiji poslati popis odobrenih izuzeća s obrazloženjem. |

Ova je mogućnost ograničena na razdoblje od 12 mjeseci od datuma kada su motori prvi put dobili vremensko(-a) ograničenje(-a) za stavljanje na tržište.

Članak 11.

Usklađenost proizvodnih dogovora

1. Država članica koja dodjeljuje homologaciju tipa poduzima sve potrebne mjere kako bi prije nego što dodijeli homologaciju tipa provjerila, s obzirom na specifikacije propisane u točki 5. Priloga I., a bude li potrebno i u suradnji s tijelima za homologaciju drugih država članica, jesu li napravljene odgovarajuće pripreme da se osigura djelotvorna kontrola usklađenosti proizvodnje.

2. Država članica koja je dodijelila homologaciju tipa poduzima sve potrebne mjere kako bi provjerila, s obzirom na specifikacije propisane u odjeljku 5. Priloga I., a bude li potrebno i u suradnji s tijelima za homologaciju drugih država članica, jesu li pripreme koje se spominju u stavku 1. i dalje dostatne i je li svaki proizvedeni motor koji ima broj homologacije tipa prema ovoj Direktivi i dalje u skladu s opisom danim u certifikatu o homologaciji i njegovim prilozima za homologirani tip ili porodicu motora.

Članak 12.

Neusklađenost s homologiranim tipom ili porodicom

1. Do neusklađenosti s homologiranim tipom ili porodicom dolazi kada se otkrije da postoje odstupanja od podataka u certifikatu o homologaciji tipa i/ili opisnom paketu i kada ta odstupanja nije odobrila, prema članku 5. stavku 3., država članica koja je odobrila homologaciju tipa.

2. Ako država članica koja je odobrila homologaciju tipa ustanovi da motori koji su popraćeni potvrdom o sukladnosti ili koji nose oznaku homologacije nisu u skladu s tipom ili porodicom koju je homologirala, mora poduzeti potrebne mjere kako bi osigurala da motori u proizvodnji budu ponovno u skladu s homologiranim tipom ili porodicom. Tijela za homologaciju te države članice moraju obavijestiti tijela drugih država članica o poduzetim mjerama koje se mogu, gdje je to potrebno, proširiti sve do poništenja homologacije tipa.

3. Ako država članica dokaže da motori koji nose broj homologacije tipa nisu u skladu s homologiranim tipom ili porodicom, može tražiti od države članice koja je dodijelila homologaciju tipa da potvrdi jesu li su motori u proizvodnji u skladu s homologiranim tipom ili porodicom. To se mora poduzeti u roku od šest mjeseci od datuma zahtjeva.

4. Tijela za homologaciju država članica moraju jedno drugo obavijestiti u roku od mjesec dana o svakom poništenju homologacije tipa i o razlozima za takvu mjeru.

5. Ako država članica koja je odobrila homologaciju tipa pobija neusklađenost o kojoj je obaviještena, države članice kojih se to tiče moraju nastojati riješiti spor. Komisija mora biti obaviještena i, gdje je to potrebno, održava odgovarajuće konzultacije radi postizanja nagodbe.

Članak 13.

Zahtjevi za zaštitu radnika

Odredbe ove Direktive ne utječu na pravo država članica da, uz dužno poštivanje Ugovora, postavljaju zahtjeve koje smatraju potrebnima kako bi se osiguralo da radnici budu zaštićeni dok koriste strojeve na koje se odnosi ova Direktiva, pod uvjetom da to ne utječe na stavljanje motora o kojima je riječ na tržište.

Članak 14.

Prilagodba tehničkom napretku

Sve izmjene koje su potrebne kako bi se prilozi ovoj Direktivi prilagodili tehničkom napretku, s iznimkom zahtjeva specificiranih u odjeljku 1., točkama od 2.1. do 2.8. i u odjeljku 4. Priloga I., usvaja Komisija kojoj pomaže Odbor osnovan u skladu s člankom 13. Direktive 92/53/EEZ i u skladu s postupkom propisanim u članku 15. ove Direktive.

Članak 15.

Odborska procedura

1. Predstavnik Komisije odboru podnosi nacrt mjera koje treba poduzeti. Odbor svoje mišljenje o nacrtu podnosi u roku koji predsjedatelj može odrediti ovisno o hitnosti predmeta. U slučaju odluka za koje se od Vijeća traži da ih usvoji na prijedlog Komisije mišljenje se donosi većinom propisanom u članku 148. stavku 2. Ugovora. Glasovi predstavnika država članica u odboru ponderiraju se na način propisan u tom članku. Predsjedatelj nema pravo glasa.

|

2. |

|

Članak 16.

Tijela za homologaciju i tehnički servisi

Države članice obavješćuju Komisiju i druge države članice o imenima i adresama tijela za homologaciju i tehničkih servisa koji su odgovorni u smislu ove Direktive. Obaviješteni servisi moraju udovoljavati zahtjevima kako je navedeno u članku 14. Direktive 92/53/EEZ.

Članak 17.

Prebacivanje u nacionalno zakonodavstvo

1. Države članice donose zakone i druge propise potrebne za usklađivanje s ovom Direktivom najkasnije do 30. lipnja 1998. One o tome odmah obavješćuju Komisiju.

Kada države članice donose ove mjere, te mjere prilikom njihove službene objave sadržavaju uputu na ovu Direktivu ili se uz njih navodi takva uputa. Načine tog upućivanja određuju države članice.

2. Države članice Komisiji dostavljaju tekst odredaba nacionalnog prava koje donesu u području na koje se odnosi ova Direktiva.

Članak 18.

Stupanje na snagu

Ova Direktiva stupa na snagu 20. dana od dana objave u Službenom listu Europskih zajednica.

Članak 19.

Daljnje smanjenje graničnih vrijednosti emisije

Europski parlament i Vijeće dužni su do kraja 2000. godine donijeti odluku o prijedlogu koji će Komisija podnijeti prije kraja 1999. godine o daljnjem smanjenju graničnih vrijednosti emisije, uzimajući u obzir opću dostupnost metoda za kontrolu emisija koje zagađuju zrak iz motora s kompresijskim paljenjem i stanje kakvoće zraka.

Članak 20.

Primatelji

Ova je Direktiva upućena državama članicama.

U Bruxellesu 16. prosinca 1997.

Za Europski parlament

Predsjednik

J. M. GIL-ROBLES

Za Vijeće

Predsjednik

J. LAHURE

(1) SL C 328, 7.12.1995., str. 1.

(2) SL C 153, 28.3.1996., str. 2.

(3) Mišljenje Europskog parlamenta od 25. listopada 1995. (SL C 308, 20.11.1995., str. 29.), Zajedničko stajalište Vijeća od 20. siječnja 1997. (SL C 123, 21.4.1997., str. 1.) i Odluka Europskog parlamenta od 13. svibnja 1997. (SL C 167, 2.7.1997., str. 22.). Odluka Vijeća od 4. prosinca 1997. i Odluka Europskog parlamenta od 16. prosinca 1997.

(4) Rezolucija Vijeća i predstavnika vlada država članica koje djeluju unutar Vijeća od 1. veljače 1993. (SL C 138, 17.5.1993., str. 1.).

(5) Direktiva Vijeća 88/77/EEZ od 3. prosinca 1987. o usklađivanju zakonodavstava država članica u odnosu na mjere koje treba poduzeti protiv emisije plinovitih onečišćivača iz dizelskih motora za uporabu u vozilima (SL L 36, 9.2.1988., str. 33.). Direktiva kako je zadnje izmijenjena Direktivom 96/1/EZ (SL L 40, 17.2.1996., str. 1.).

(6) Direktiva Vijeća 92/53/EEZ od 18. lipnja 1992. o izmjeni Direktive 70/156/EEZ o usklađivanju zakonodavstava država članica u odnosu na homologaciju tipa motornih vozila i njihovih prikolica (SL L 225, 10.8.1992., str. 1.).

(7) SL C 102, 4.4.1996., str. 1.

(8) SL L 295, 25.10.1991., str. 1.

PRILOG I.

PODRUČJE, DEFINICIJE, SIMBOLI I KRATICE, OZNAKE MOTORA, SPECIFIKACIJE I ISPITIVANJA, SPECIFIKACIJE USKLAĐENOSTI PROIZVODNIH PROCJENA, PARAMETRI KOJI DEFINIRAJU PORODICU MOTORA, IZBOR OSNOVNOG MOTORA

1. PODRUČJE PRIMJENE

Ova se Direktiva primjenjuje na motore koji se ugrađuju u izvancestovne pokretne strojeve.

Ova se Direktiva ne primjenjuje na motore za pogon:

|

— |

vozila kako je definirano Direktivom 70/156/EEZ (1) i Direktivom 92/61/EEZ (2), |

|

— |

poljoprivredne traktore kako je definirano Direktivom 74/150/EEZ (3). |

Dodatno, kako bi bili obuhvaćeni ovom Direktivom, motori moraju biti ugrađeni u stroj koji udovoljava sljedećim posebnim zahtjevima:

|

A. |

Namijenjeni i prilagođeni da se kreću ili da budu pokretani na terenu, s putovima ili bez, i motorima s kompresijskim paljenjem (C.I.) koji imaju neto-snagu u skladu s točkom 2.4., koja je veća od 18 kW, ali nije veća od 560 kW (4) i rade isprekidanom brzinom umjesto jednom konstantnom brzinom. Strojevi čiji su motori obuhvaćeni ovom definicijom uključuju ali nisu ograničeni na:

|

Ova se Direktiva ne primjenjuje na:

|

B. |

brodove |

|

C. |

željezničke lokomotive |

|

D. |

letjelice |

|

E. |

generatorske agregate. |

2. DEFINICIJE, SIMBOLI I KRATICE

Za potrebe ove Direktive

2.1. motor s kompresijskim paljenjem (C.I.) znači motori koji rade na principu kompresijskog paljenja (npr. dizelski motor);

2.2. plinovite onečišćujuće tvari znači ugljikov monoksid, ugljikovodike (pretpostavljajući omjer C1: H1.85) i okside dušika, potonji izraženi u jednakoj vrijednosti dušikovog dioksida (NO2);

2.3. krute onečišćujuće tvari znači bilo koja tvar skupljena na specificiranom filtarskom sredstvu nakon razrjeđenja ispušnog plina iz motora (C.I.) čistim filtriranim zrakom, tako da temperatura ne prelazi 325 K (52 °C);

2.4. neto-snaga znači snaga „EEZ kW” postignuta na stolu za ispitivanje, na kraju radilice ili njezinog ekvivalenta, mjerena u skladu s EEZ metodom mjerenja snage motora s unutrašnjim izgaranjem za cestovna vozila, kako je to utvrđeno Direktivom 80/1269/EEZ (5), osim što je isključena snaga ventilatora za hlađenje motora (6), uz pridržavanje uvjeta ispitivanja i referentnoga goriva specificiranih u ovoj Direktivi;

2.5. nazivna brzina znači maksimalna brzina pri punom opterećenju koju dopušta automatski regulator, prema specifikaciji proizvođača;

2.6. postotak opterećenja znači dio maksimalnog raspoloživog zakretnog momenta pri određenom broju okretaja motora;

2.7. maksimalna brzina zakretnog momenta znači broj okretaja motora pri kojima motor postiže maksimalni zakretni moment, prema specifikaciji proizvođača;

2.8. srednja brzina znači onaj broj okretaja motora koji udovoljava jednome od sljedećih zahtjeva:

|

— |

za motore koji su konstruirani tako da rade iznad područja broja okretaja pri punom opterećenju krivulje zakretnog momenta, srednja je brzina deklarirana maksimalna brzina zakretnog momenta ako do nje dolazi između 60 % i 75 % nazivne brzine, |

|

— |

ako je deklarirana maksimalna brzina zakretnog momenta manja od 60 % nazivne brzine, tada je srednja brzina 60 % nazivne brzine, |

|

— |

ako je deklarirana maksimalna brzina zakretnog momenta veća od 75 % nazivne brzine, tada je srednja brzina 75 % nazivne brzine. |

2.9. Simboli i kratice

2.9.1. Simboli za parametre ispitivanja

|

|

|

|

|

|

Ap |

m2 |

površina poprečnog presjeka izokinetičke sonde za uzorkovanje |

|

|

AT |

m2 |

površina poprečnog presjeka ispušne cijevi |

|

|

aver |

|

izmjerene prosječne vrijednosti za: |

|

|

m3/h |

|

||

|

kg/h |

|

||

|

C1 |

— |

ugljik 1 izražen ugljikovodikom |

|

|

conc |

ppm Vol % |

koncentracija (sa sufiksom naziva komponente) |

|

|

concc |

ppm Vol % |

pozadinska korigirana koncentracija |

|

|

concd |

ppm Vol % |

koncentracija zraka za miješanje |

|

|

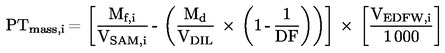

DF |

— |

faktor miješanja |

|

|

fa |

— |

laboratorijski atmosferski faktor |

|

|

FFH |

— |

specifični faktor goriva koji se koristi za izračunavanje vlažnih koncentracija iz suhih koncentracija vodika prema omjeru ugljika |

|

|

GAIRW |

kg/h |

maseni protok ulaznog zraka na vlažnoj osnovi |

|

|

GAIRD |

kg/h |

maseni protok ulaznog zraka na suhoj osnovi |

|

|

GDILW |

kg/h |

maseni protok zraka za miješanje na vlažnoj osnovi |

|

|

GEDFW |

kg/h |

ekvivalent masenog protoka razrijeđenog ispušnog plina na vlažnoj osnovi |

|

|

GEXHW |

kg/h |

maseni protok ispušnog plina na vlažnoj osnovi |

|

|

GFUEL |

kg/h |

maseni protok goriva |

|

|

GTOTW |

kg/h |

maseni protok razrijeđenog ispušnog plina na vlažnoj osnovi |

|

|

HREF |

g/kg |

referentna vrijednost apsolutne vlage 10,71 g/kg za izračunavanje NOx i korekcijski faktori vlage krutih čestica |

|

|

Ha |

g/kg |

apsolutna vlažnost ulaznog zraka |

|

|

Hd |

g/kg |

apsolutna vlažnost zraka za miješanje |

|

|

i |

— |

supskript koji označava pojedinačni postupak |

|

|

KH |

— |

korekcijski faktor vlažnosti za NOx |

|

|

KP |

— |

korekcijski faktor vlažnosti za krute čestice |

|

|

KW,a |

— |

suhi do vlažni korekcijski faktor za ulazni zrak |

|

|

KW,d |

— |

suhi do vlažni korekcijski faktor za zrak za miješanje |

|

|

KW,e |

— |

suhi do vlažni korekcijski faktor za miješanje ispušnog plina |

|

|

KW,r |

— |

suhi do vlažni korekcijski faktor za neobrađeni ispušni plin |

|

|

L |

% |

postotak zakretnog momenta u odnosu na maksimalni zakretni moment pri ispitivanju broja okretaja |

|

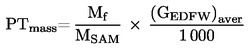

|

masa |

g/h |

supskript koji označava maseni protok emisija |

|

|

MDIL |

kg |

uzorak mase za miješanje zraka propušten kroz filtre za uzorkovanje krutih čestica |

|

|

MSAM |

kg |

uzorak mase razrijeđenog ispuha propuštenog kroz filtre za uzorkovanje krutih čestica |

|

|

Md |

mg |

masa uzorka krutih čestica skupljenog zraka za miješanje |

|

|

Mf |

mg |

skupljena masa uzorka krutih čestica |

|

|

Pa |

kPa |

tlak para zasićenja ulaznog zraka u motor (ISO 3046: psy = PSY uvjeti ispitivanja) |

|

|

pB |

kPa |

ukupni barometarski tlak (ISO 3046: Px = PX ukupni tlak okolnog mjesta Py = PY ukupni tlak okoline ispitivanja) |

|

|

pd |

kPa |

tlak pare zasićenja zraka za miješanje |

|

|

ps |

kPa |

suhi atmosferski tlak |

|

|

P |

kW |

snaga, neispravljene kočnice |

|

|

PAE |

kW |

deklarirana ukupna snaga koju apsorbiraju pomoćni uređaji spojeni za ispitivanje koje ne zahtijeva točka 2.4. ovog Priloga |

|

|

PM |

kW |

maksimalna izmjerena snaga pri brzini ispitivanja pod uvjetima ispitivanja (vidjeti Prilog VI., Dodatak 1.) |

|

|

Pm |

kW |

snaga izmjerena pri različitim postupcima ispitivanja |

|

|

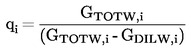

q |

— |

omjer razrjeđivanja |

|

|

r |

— |

omjer površina poprečnog presjeka izokinetičke sonde i ispušne cijevi |

|

|

Ra |

% |

relativna vlaga ulaznog zraka |

|

|

Rd |

% |

relativna vlaga zraka za miješanje |

|

|

Rf |

— |

FID odzivni faktor |

|

|

S |

kW |

namještanje dinamometra |

|

|

Ta |

K |

apsolutna temperatura ulaznog zraka |

|

|

TD |

K |

apsolutna temperatura rosišta |

|

|

Tref |

K |

referentna temperatura (zraka izgaranja: 298 K) |

|

|

VAIRD |

m3/h |

brzina volumnog protoka ulaznog zraka na suhoj osnovi |

|

|

VAIRW |

m3/h |

brzina volumnog protoka ulaznog zraka na vlažnoj osnovi |

|

|

VDIL |

m3 |

volumen uzorka zraka za miješanje propuštenog kroz filtre uzorka krutih čestica |

|

|

VDILW |

m3/h |

brzina volumnog protoka zraka za miješanje na vlažnoj osnovi |

|

|

VEDFW |

m3/h |

ekvivalent brzine volumnog protoka razrijeđenog ispušnog plina na vlažnoj osnovi |

|

|

VEXHD |

m3/h |

brzina volumnog protoka ispušnog plina na suhoj osnovi |

|

|

VEXHW |

m3/h |

brzina volumnog protoka ispušnog plina na vlažnoj osnovi |

|

|

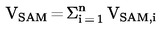

VSAM |

m3 |

volumen uzorka kroz filtre za uzorkovanje krutih čestica |

|

|

VTOTW |

m3/h |

brzina volumnog protoka razrijeđenog ispušnog plina na vlažnoj osnovi |

|

|

WF |

— |

faktor mjerenja |

|

|

WFE |

— |

djelotvorni faktor vaganja |

2.9.2. Simboli za kemijske komponente

|

CO |

ugljikov monoksid |

|

CO2 |

ugljikov dioksid |

|

HC |

ugljikovodici |

|

NOx |

oksidi dušika |

|

NO |

dušikov oksid |

|

NO2 |

dušikov dioksid |

|

O2 |

kisik |

|

C2H6 |

etan |

|

PT |

kruta čestica |

|

DOP |

di-oktilftalat |

|

CH4 |

metan |

|

C3H8 |

propan |

|

H2O |

voda |

|

PTFE |

politetrafluoroetilen |

2.9.3. Kratice

|

FID |

ionizacijski detektor plamena |

|

HFID |

ionizacijski detektor zagrijanog plamena |

|

NDIR |

neraspršujući infracrveni analizator |

|

CLD |

kemiluminiscentni detektor |

|

HCLD |

zagrijani kemiluminiscentni detektor |

|

PDP |

pozitivni pomak crpke |

|

CFV |

venturi kritičnog protoka |

3. OZNAČIVANJA MOTORA

3.1. Motor homologiran kao tehnička jedinica mora nositi:

3.1.1. zaštitni znak ili zaštitno ime proizvođača motora;

3.1.2. tip motora, porodica motora (ako se primjenjuje) i jedinstveni identifikacijski broj motora;

3.1.3. EZ broj homologacije tipa kako je opisano u Prilogu VII.

3.2. Te oznake moraju biti trajne koliko i korisni vijek trajanja motora, trebaju biti jasno čitljive i neizbrisive. Ako se koriste naljepnice ili metalne pločice, one moraju biti pričvršćene na takav način da je to učvršćivanje trajno koliko i korisni vijek trajanja motora, a da se naljepnice/metalne pločice ne mogu ukloniti bez njihova uništenja ili brisanja.

3.3. Te oznake moraju biti pričvršćene na dio motora potreban za njegov normalni rad, koji inače ne zahtijeva zamjenu tijekom vijeka trajanja motora.

3.3.1. Te oznake moraju biti smještene tako da su lako vidljive prosječnoj osobi, nakon što je motor opremljen svim pomoćnim uređajima potrebnima za rad motora.

3.3.2. Svaki motor mora biti opskrbljen dodatnom pomičnom metalnom pločicom od trajnog materijala koja mora nositi sve podatke naznačene u točki 3.1., a koja se postavlja, ako je potrebno, tako da oznake o kojima je riječ u točki 3.1. budu odmah vidljive prosječnoj osobi i lako dostupne kad je motor ugrađen u stroj.

3.4. Kodiranje motorâ pomoću identifikacijskih brojeva mora biti takvo da omogućuje nedvojbeno utvrđivanje slijeda proizvodnje.

3.5. Motori moraju nositi sve oznake prije napuštanja proizvodne linije.

3.6. Točan smještaj oznaka motora opisan je u Prilogu VI. dijelu 1.

4. SPECIFIKACIJE I ISPITIVANJA

4.1. Općenito

Komponente koje mogu utjecati na emisiju plinovitih i krutih onečišćujućih tvari moraju biti tako dizajnirane, konstruirane i sklopljene da bi omogućile da motor pri normalnoj uporabi, unatoč mogućim vibracijama, bude u skladu s odredbama ove Direktive.

Tehničke mjere koje je poduzeo proizvođač moraju osigurati da spomenute emisije budu djelotvorno ograničene, prema ovoj Direktivi, tijekom cijelog normalnog vijeka trajanja motora i pri normalnim uvjetima korištenja. Smatra se da je ovim odredbama udovoljeno ako su u skladu s odredbama točaka 4.2.1., 4.2.3. odnosno 5.3.2.1.

Ako se koristi katalizator i/ili odvajač čestica, ispitivanjem trajnosti koje može sâm provesti u skladu s dobrom praksom inženjerstva i odgovarajućom dokumentacijom, proizvođač mora dokazati da se može očekivati kako će ti uređaji za naknadnu obradu ispuha ispravno funkcionirati tijekom cijelog vijeka trajanja motora. Dokumentacija mora biti načinjena u skladu sa zahtjevima točke 5.2. i posebno točkom 5.2.3. Kupac mora dobiti odgovarajuće jamstvo. Nakon izvjesnog vremena rada motora dopustiva je planska zamjena uređaja. Svako podešavanje, popravljanje, rasklapanje, čišćenje ili zamjena komponenti ili sustava motora koji se periodično izvode kako bi se spriječilo loše funkcioniranje motora povezano s uređajem za naknadnu obradu ispuha obavlja se samo do onog opsega koji je tehnološki potreban da bi se osiguralo ispravno funkcioniranje sustava za kontrolu emisije. Prema tomu, planirani zahtjevi redovitog održavanja moraju biti uključeni u kupčev priručnik, obuhvaćeni gore spomenutim odredbama jamstva i odobreni prije nego što je homologacija dodijeljena. Odgovarajući izvadak iz priručnika u vezi s održavanjem/zamjenama uređaja za obradu ispuha i uvjetima jamstva mora biti uključen u opisni dokument kako je istaknuto u Prilogu II. ovoj Direktivi.

4.2. Specifikacije koje se tiču emisija onečišćujućih tvari

Plinovite komponente i krute čestice koje ispuštaju motori podvrgnuti ispitivanju mjere se metodama opisanima u Prilogu V.

Mogu se prihvatiti i drugi sustavi ili analizatori ako daju rezultate istovrijedne sljedećim referentnim sustavima:

|

— |

za plinovite emisije mjerene u neobrađenom ispuhu, sustav prikazan na slici 2. Priloga V., |

|

— |

za plinovite emisije mjerene u razrijeđenom ispuhu sustava za miješanje punog protoka, sustav prikazan na slici 3. Priloga V., |

|

— |

za emisije krutih čestica, sustav za miješanje punog protoka koji radi ili s odvojenim filtrom za svaki način rada ili metodom pojedinačnog filtra, prikazanom na slici 13. Priloga V. |

Utvrđivanje istovrijednosti sustava temelji se na korelacijskom proučavanju ciklusa od sedam (ili više) ispitivanja između sustava koji se razmatra i jednog ili više gore spomenutih referentnih sustava.

Kriterij istovrijednosti definiran je kao ± 5 % podudaranja prosjekâ vrijednosti izmjerenih emisija ciklusa. Treba upotrijebiti ciklus koji je dan u Prilogu III. točki 3.6.1.

Za uvođenje novog sustava u Direktivu utvrđivanje istovrijednosti temelji se na izračunavanju mogućnosti ponavljanja i mogućnosti reproduciranja, kako je opisano u ISO 5725.

4.2.1. Dobivene emisije ugljikovog monoksida, emisije ugljikovodikâ, emisije oksida dušika i emisije krutih čestica za prvu fazu ne smiju prekoračiti količinu prikazanu u sljedećoj tablici:

|

Neto-snaga (P) (kW) |

Ugljikov monoksid (CO) (g/kWh) |

Ugljikovodici (HC) (g/kWh) |

Oksidi dušika (NOx) (g/kWh) |

Krute čestice (PT) (g/kWh) |

|

130 ≤ P ≤ 560 |

5,0 |

1,3 |

9,2 |

0,54 |

|

75 ≤ P < 130 |

5,0 |

1,3 |

9,2 |

0,70 |

|

37 ≤ P < 75 |

6,5 |

1,3 |

9,2 |

0,85 |

4.2.2. Ograničenja emisije dana u točki 4.2.1. jesu ograničenja na izlazu motora i moraju biti postignuta prije ugradnje bilo kakvog uređaja za naknadnu obradu ispuha.

4.2.3. Dobivene emisije ugljikovog monoksida, emisije ugljikovodikâ, emisije dušikovih oksida i emisije čestica u drugoj fazi ne smiju prekoračiti količine prikazane u sljedećoj tablici:

|

Neto-snaga (P) (kW) |

Ugljikov monoksid (CO) (g/kWh) |

Ugljikovodici (HC) (g/kWh) |

Oksidi dušika (NOx) (g/kWh) |

Krute čestice (PT) (g/kWh) |

|

130 ≤ P ≤ 560 |

3,5 |

1,0 |

6,0 |

0,2 |

|

75 ≤ P < 130 |

5,0 |

1,0 |

6,0 |

0,3 |

|

37 ≤ P < 75 |

5,0 |

1,3 |

7,0 |

0,4 |

|

18 ≤ P < 37 |

5,5 |

1,5 |

8,0 |

0,8 |

4.2.4. Kada jedna porodica motora obuhvaća više od jednog pojasa snage, kako je definirano prema dijelu 6. i u vezi s Prilogom II. Dodatkom 2., vrijednosti emisije osnovnog motora (homologacija tipa) i svih tipova motora unutar iste porodice (COP) moraju udovoljiti strožim zahtjevima većeg pojasa snage. Podnositelj prijave ima slobodan izbor ograničiti definiciju porodice motora na pojedinačne pojaseve snage i u skladu s tim zatražiti certifikat.

4.3. Ugradnja u pokretni stroj

Ugradnja motora u pokretni stroj mora biti u skladu s ograničenjima utvrđenima u dijelu o homologaciji tipa. Uz to, s obzirom na homologaciju motora, uvijek mora biti udovoljeno sljedećim karakteristikama:

|

4.3.1. |

ulazni podtlak ne smije prekoračiti onaj koji je za homologirani motor specificiran u Prilogu II. Dodatku 1. odnosno 3.; |

|

4.3.2. |

povratni ispušni tlak ne smije prekoračiti onaj koji je za homologirani motor specificiran u Prilogu II. Dodatku 1. odnosno 3. |

5. SPECIFIKACIJA USKLAĐENOSTI PROIZVODNIH PROCJENA

5.1. S obzirom na potvrđeno postojanje zadovoljavajućih priprema i postupaka za osiguranje djelotvorne kontrole usklađenosti proizvodnje prije odobrenja homologacije tipa, tijelo za homologaciju također mora prihvatiti proizvođačevu registraciju za usklađenu normu EN 29002 (čije područje obuhvaća motore o kojima je riječ) ili istovrijednu akreditacijsku normu, kao udovoljavajuću zahtjevima. Proizvođač mora priskrbiti pojedinosti registracije i obavijestiti tijelo za homologaciju o svim revizijama njene valjanosti ili područja. Kako bi se potvrdilo da se neprestano udovoljava zahtjevima iz točke 4.2., moraju se obaviti odgovarajuće kontrole proizvodnje.

5.2. Vlasnik homologacije mora posebno:

5.2.1. osigurati postupke za djelotvornu kontrolu kakvoće proizvoda;

5.2.2. imati pristup opremi za kontrolu koja je potrebna za provjeravanje usklađenosti sa svakim homologiranim tipom;

5.2.3. osigurati da podaci o rezultatima ispitivanja budu evidentirani i da priloženi dokumenti budu dostupni za razdoblje koje treba utvrditi u dogovoru s tijelom za homologaciju;

5.2.4. analizirati rezultate svakog tipa ispitivanja kako bi se potvrdila i osigurala stabilnost karakteristika motora, uzimajući u obzir promjene u procesu industrijske proizvodnje;

5.2.5. osigurati da svako uzorkovanje motorâ ili komponenti koje pokaže neusklađenost s dotičnim tipom ispitivanja dovede do drugog uzorkovanja i drugog ispitivanja. Moraju se poduzeti svi potrebni koraci da se ponovno uspostavi usklađenost odgovarajuće proizvodnje.

5.3. Ovlašteno tijelo koje je odobrilo homologaciju može u bilo kojem trenutku provjeriti metode za kontrolu usklađenosti koje se primjenjuju na svaku proizvodnu jedinicu.

5.3.1. Pri svakoj kontroli gostujućem inspektoru moraju biti predočene knjige ispitivanja i zapisnik pregleda proizvodnje.

5.3.2. Ako je razina kakvoće nezadovoljavajuća ili ako se čini potrebnim provjeriti valjanost podataka predočenih u prijavi iz točke 4.2., poduzima se sljedeći postupak:

5.3.2.1. iz serije se uzima jedan motor i podvrgava ispitivanju opisanom u Prilogu III. Dobivene emisije ugljikovog monoksida, ugljikovodikâ, oksida dušika i emisije krutih čestica ne smiju prekoračiti količine prikazane u tablici u točki 4.2.1., ni zahtjeve točke 4.2.2. odnosno one prikazane u tablici u točki 4.2.3.;

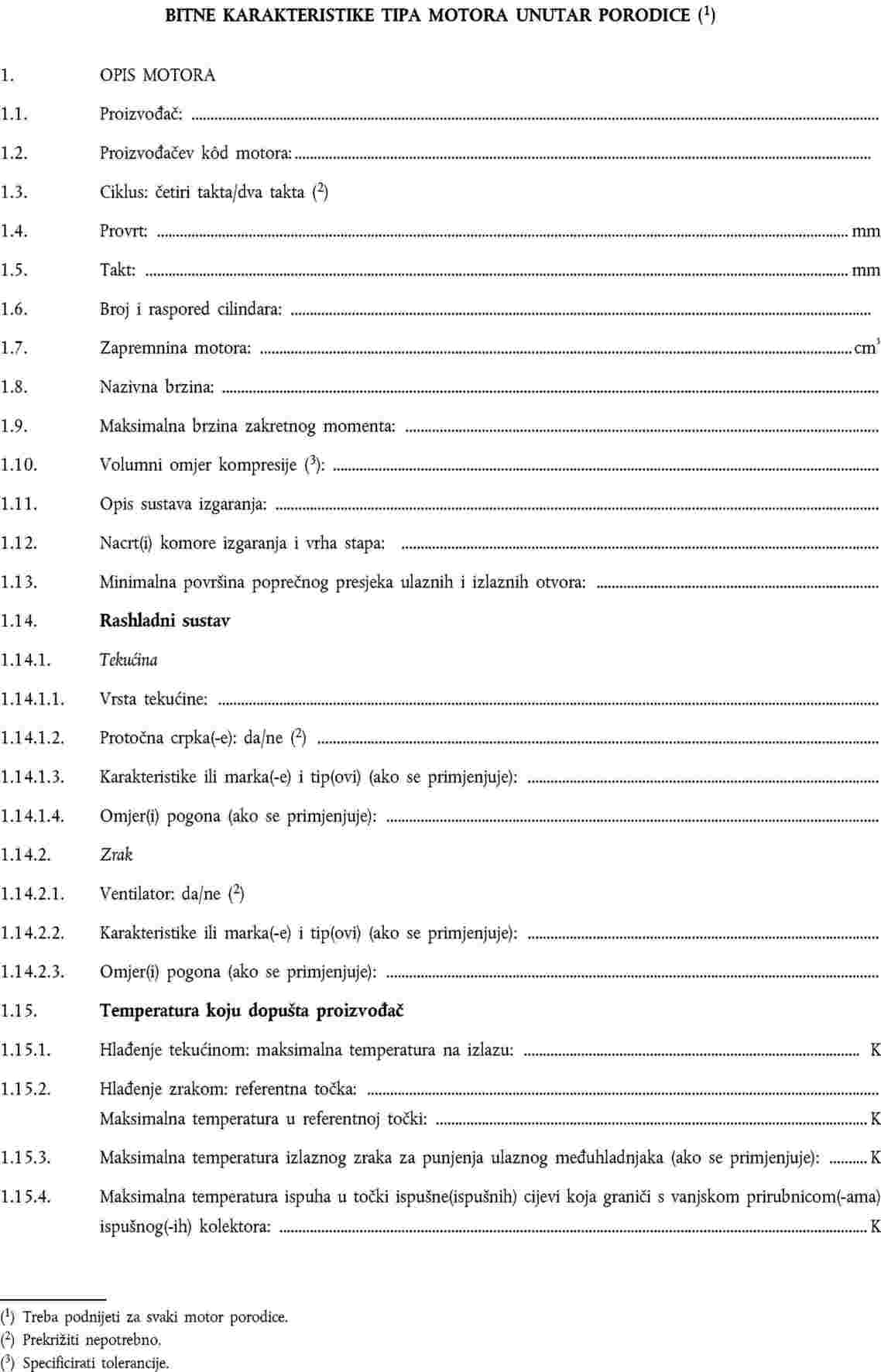

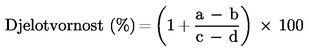

5.3.2.2. ako motor uzet iz serije ne zadovoljava zahtjeve točke 5.3.2.1., proizvođač može zatražiti da se mjerenja izvrše na uzorku motorâ istih specifikacija uzetih iz serije, uključujući i prvobitno uzet motor. Proizvođač određuje veličinu „n” uzorka u dogovoru s tehničkim servisom. Motori različiti od prvobitno uzetog motora podvrgavaju se ispitivanju. Aritmetička sredina ![]() rezultata postignutih uzorkom tada se izračunava za svaku onečišćujuću tvar. Proizvodnja serije se smatra potvrđenom ako je udovoljeno sljedećem uvjetu:

rezultata postignutih uzorkom tada se izračunava za svaku onečišćujuću tvar. Proizvodnja serije se smatra potvrđenom ako je udovoljeno sljedećem uvjetu:

gdje je:

|

|

L – granična vrijednost propisana u točkama 4.2.1./4.2.3. za svaku razmatranu onečišćujuću tvar |

|

|

k – statistički faktor koji ovisi o „n” i prikazan je u sljedećoj tablici: |

|

n |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

k |

0,973 |

0,613 |

0,489 |

0,421 |

0,376 |

0,342 |

0,317 |

0,296 |

0,279 |

|

n |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

|

k |

0,265 |

0,253 |

0,242 |

0,233 |

0,224 |

0,216 |

0,210 |

0,203 |

0,198 |

ako je n ≥ 20,

5.3.3. Tijelo za homologaciju ili tehnički servis odgovoran za provjeravanje usklađenosti proizvodnje mora provesti ispitivanja na motorima koji su bili djelomično ili potpuno razrađeni, prema proizvođačevim specifikacijama.

5.3.4. Inspekcije koje je ovlastilo nadležno tijelo obično se obavljaju jedanput godišnje. Ako nije udovoljeno zahtjevima iz točke 5.3.2., nadležno je tijelo dužno osigurati poduzimanje svih potrebnih koraka za što je moguće brže ponovno uspostavljanje usklađenosti proizvodnje.

6. PARAMETRI KOJI DEFINIRAJU PORODICU MOTORA

Porodica motora može se definirati osnovnim parametrima konstrukcije koji moraju biti zajednički motorima unutar jedne porodice. U nekim slučajevima može doći do međusobnog djelovanja parametara. Ti se učinci također moraju uzeti u obzir kako bi se osiguralo da su u jednu porodicu motora uključeni samo motori sa sličnim karakteristikama emisije ispuha. Kako bi se moglo smatrati da motori pripadaju istoj porodici motora, sljedeći popis osnovnih parametara mora biti zajednički:

6.1. Ciklusi izgaranja:

|

— |

2 ciklusa |

|

— |

4 ciklusa |

6.2. Rashladni mediji:

|

— |

zrak |

|

— |

voda |

|

— |

ulje |

6.3. Obujam pojedinačnog cilindra:

|

— |

motori koji su unutar ukupnog raspona od 15 % |

|

— |

broj cilindara motora s uređajem za naknadnu obradu |

6.4. Metoda usisavanja zraka:

|

— |

prirodno usisan |

|

— |

nabijen pod tlakom |

6.5. Tip/dizajn komore za izgaranje:

|

— |

pretkomora |

|

— |

vrtložna komora |

|

— |

otvorena komora |

6.6. Ventil i prijenos — konfiguracija, veličina i broj:

|

— |

glava cilindra |

|

— |

stijenka cilindra |

|

— |

kućište |

6.7. Sustav goriva:

|

— |

crpka linijskog ubrizgivača |

|

— |

direktna crpka |

|

— |

crpka razvodnika |

|

— |

pojedinačni element |

|

— |

jedinični ubrizgivač |

6.8. Razne karakteristike:

|

— |

recirkulacija ispušnih plinova |

|

— |

ubrizgavanje vode/emulzije |

|

— |

ubrizgavanje zraka |

|

— |

punjenje sustava hlađenja |

6.9. Naknadna obrada ispuha:

|

— |

oksidacijski katalizator |

|

— |

redukcijski katalizator |

|

— |

termički reaktor |

|

— |

odvajač čestica |

7. IZBOR OSNOVNOG MOTORA

7.1. Osnovni motor porodice bira se prema primarnim kriterijima najvećeg dovoda goriva po taktu, pri deklariranoj maksimalnoj brzini zakretnog momenta. U slučaju da dva ili više motora imaju iste primarne kriterije, za izbor osnovnog motora koriste se sekundarni kriteriji najvećeg dovoda goriva po taktu pri nazivnoj brzini. Pod određenim okolnostima tijelo za homologaciju može zaključiti da se najgori primjer količine emisije te porodice najbolje može okarakterizirati ispitivanjem drugog motora. Stoga tijelo za homologaciju radi ispitivanja može odabrati dodatni motor, čija obilježja označuju da od motora unutar te porodice može imati najviše razine emisije.

7.2. Ako motori unutar porodice uključuju druga promjenjiva obilježja za koja bi se moglo smatrati da utječu na emisije ispuha, ta se obilježja također moraju identificirati i uzeti u obzir pri odabiru osnovnog motora.

(1) SL L 42, 23.2.1970., str. 1. Direktiva kako je zadnje izmijenjena Direktivom 93/81/EEZ (SL L 264, 23.10.1993., str. 49.).

(2) SL L 225, 10.8.1992., str. 72.

(3) SL L 84, 28.3.1974., str. 10. Direktiva kako je zadnje izmijenjena Direktivom 88/297/EEZ (SL L 126, 20.5.1988., str. 52.).

(4) Smatra se da je homologacija odobrena u skladu s Propisom 49. Ekonomske komisije za Europu, serija izmjena 02, ispravci 1/2 istovrijedni homologaciji odobrenoj u skladu s Direktivom 88/77/EEZ (vidjeti Direktivu 92/53/EEZ, Prilog IV. odjeljak II.).

(5) SL L 375, 31.12.1980., str. 46. Direktiva kako je zadnje izmijenjena Direktivom 89/491/EEZ (SL L 238, 15.8.1989., str. 43.).

(6) To znači da se, suprotno zahtjevima točke 5.1.1.1. Priloga I. Direktivi 80/1269/EEZ, ventilator za hlađenje motora ne smije ugraditi tijekom ispitivanja za provjeru neto snage motora; ako, suprotno tome, proizvođač provede ispitivanje s ventilatorom ugrađenim u motor, snaga koju apsorbira sam ventilator mora biti pribrojena tako izmjerenoj snazi.

(7)  gdje je x bilo koji od pojedinačnih rezultata dobivenih s uzorkom n.

gdje je x bilo koji od pojedinačnih rezultata dobivenih s uzorkom n.

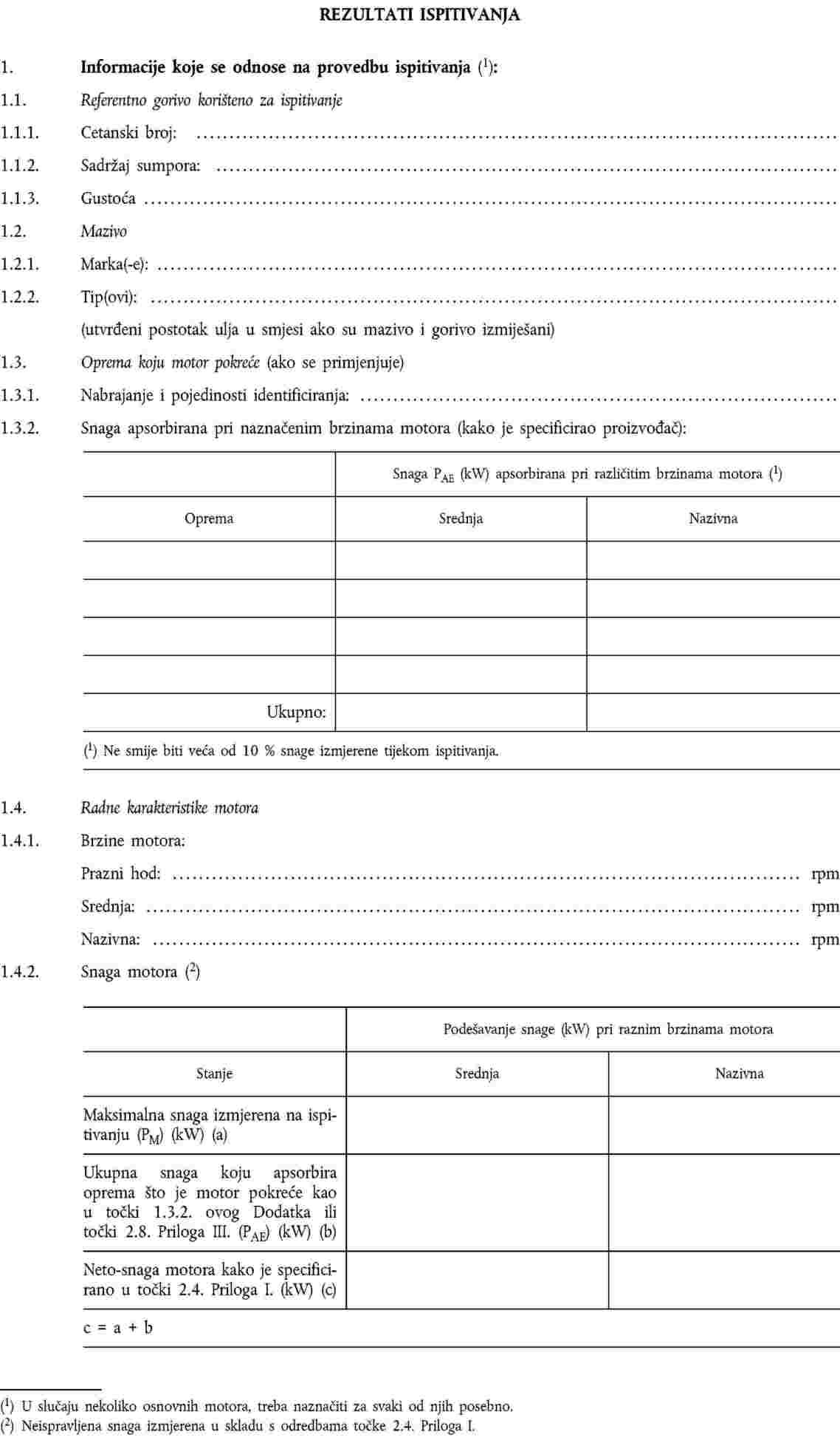

PRILOG II.

OPISNI DOKUMENT br. …

o homologaciji tipa i mjerama za sprečavanje emisije plinovitih i krutih onečišćujućih tvari iz motora s unutrašnjim izgaranjem koji se ugrađuju u izvancestovne pokretne strojeve

(Direktiva 97/68/EZ kako je zadnje izmijenjena Direktivom …/…/EZ)

Dodatak 1.

Dodatak 2.

Dodatak 3.

PRILOG III.

POSTUPAK ISPITIVANJA

1. UVOD

1.1. Ovaj Prilog opisuje metodu određivanja emisija plinovitih i krutih onečišćujućih tvari iz motora koje treba ispitati.

1.2. Ispitivanje se vrši s motorom postavljenim na klupu za ispitivanje i povezanim s dinamometrom.

2. UVJETI ISPITIVANJA

2.1. Opći zahtjevi

Svi volumeni i volumni protoci odnose se na 273 K (0 °C) i 101,3 kPa.

2.2. Uvjeti ispitivanja motora

2.2.1. Mjeri se apsolutna temperatura Ta zraka koji ulazi u motor, izražena u kelvinima, i suhi atmosferski tlak ps, izražen u kPa, a parametar fa utvrđuje se u skladu sa sljedećim odredbama:

|

|

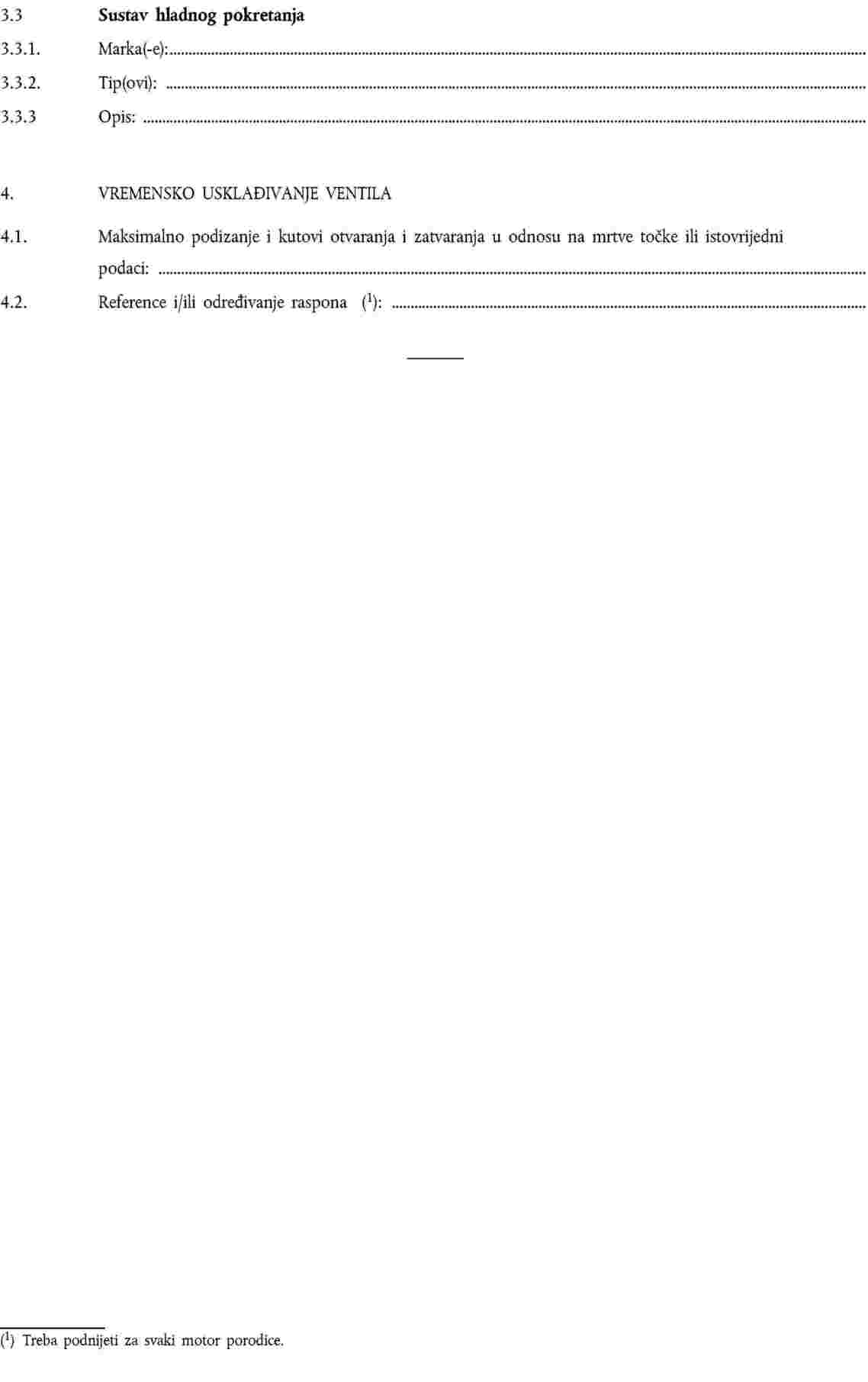

Motori s normalnim usisom i mehanički prenabijeni motori:

|

|

|

Turbonabijeni motori s hlađenjem ulaznog zraka ili bez njega:

|

2.2.2. Valjanost ispitivanja

Da bi se ispitivanje priznalo kao valjano, parametar fa mora biti takav da:

2.2.3. Motori s nabijenim zračnim hlađenjem

Temperatura rashladnog sredstva i temperatura nabijenog zraka moraju biti zabilježene.

2.3. Sustav dovoda zraka motora

Motor za ispitivanje mora biti opremljen sustavom dovoda zraka koji ima ograničenje dovoda zraka na gornjoj granici koju proizvođač specificira za čisti prečistač zraka, pri radnim uvjetima motora koje specificira proizvođač, a koji rezultiraju maksimalnim strujanjem zraka.

Za ispitivanje se može koristiti sustav radionica za ispitivanje, pod uvjetom da udvostručuju stvarne radne uvjete motora.

2.4. Ispušni sustav motora

Motor za ispitivanje mora biti opremljen ispušnim sustavom koji ima ispušni povratni tlak na gornjoj granici koju proizvođač specificira za radne uvjete motora, koji rezultiraju maksimalnom deklariranom snagom.

2.5. Rashladni sustav

Rashladni sustav motora s kapacitetom dovoljnim za održavanje motora na normalnoj radnoj temperaturi koju propisuje proizvođač.

2.6. Ulje za podmazivanje

Specifikacije ulja za podmazivanje koje se koristi za ispitivanje bilježe se i prikazuju s rezultatima ispitivanja.

2.7. Gorivo za ispitivanje

Gorivo mora biti referentno gorivo specificirano u Prilogu IV.

Cetanski broj i sadržaj sumpora referentnoga goriva koje se koristi za ispitivanje bilježe se u točki 1.1.1. odnosno 1.1.2. Priloga VI., Dodatka 1.

Temperatura goriva na ulazu crpke za ubrizgavanje mora biti 306-316 K (33-43 °C).

2.8. Određivanje podešavanja dinamometra

Podešavanja ulaznog ograničenja i povratnog tlaka ispušne cijevi moraju biti prilagođena proizvođačevim gornjim granicama, u skladu s točkom 2.3. i 2.4.

Maksimalne vrijednosti zakretnog momenta pri specificiranim brzinama okretaja pri ispitivanju određuju se eksperimentiranjem kako bi se izračunale vrijednosti zakretnog momenta za specificirane načine ispitivanja. Za motore koji nisu konstruirani da rade preko granice brzine pri punom opterećenju krivulje zakretnog momenta, maksimalni zakretni moment pri brzinama okretaja ispitivanja mora prijaviti proizvođač.

Podešavanje motora za svaki način ispitivanja izračunava se prema formuli:

Ako je omjer

vrijednost PAE može provjeriti tehničko nadležno tijelo koje odobrava homologaciju tipa.

3. TOK ISPITIVANJA

3.1. Pripremanje filtara za uzorkovanje

Najmanje jedan sat prije ispitivanja svaki se filtar (par) stavlja u zatvorenu, ali nezapečaćenu Petrijevu posudu, a zatim u komoru za vaganje radi stabilizacije. Na kraju stabilizacijskog razdoblja, svaki se filtar (par) mora izvagati i mora se zabilježiti tara težina. Filtar (par) tada se sprema u zatvorenu Petrijevu posudu ili držač filtra dok ne bude potreban za ispitivanje. Ako se filtar (par) ne upotrijebi u roku od osam sati od njegova premještanja iz komore za vaganje, prije upotrebe mora se ponovno izvagati.

3.2. Instaliranje opreme za mjerenje

Instrumentarij i sonde za uzorke moraju biti instalirani kako se traži. Kad se za miješanje ispušnog plina koristi sustav za miješanje punog protoka, ispušna se cijev spaja na sustav.

3.3. Pokretanje sustava za miješanje i motora

Sustav za miješanje i motor pokrenu se i zagrijavaju dok se sve temperature i tlakovi ne stabiliziraju pri punom opterećenju i nazivnoj brzini (točka 3.6.2.).

3.4. Podešavanje omjera miješanja

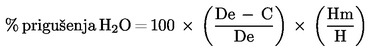

Sustav uzorkovanja krutih čestica mora se pokrenuti i biti u pogonu na obilaznom toku za metodu pojedinačnog filtra (neobvezan je za metodu višestrukih filtara). Pozadinska razina krutih čestica zraka za miješanje može se odrediti propuštanjem zraka za miješanje kroz filtre za krute čestice. Ako se koristi filtrirani zrak za miješanje, može se izvršiti jedno mjerenje u bilo koje vrijeme prije, tijekom ili nakon ispitivanja. Ako zrak za miješanje nije filtriran, zahtijevaju se mjerenja na minimalno tri točke: nakon pokretanja, prije zaustavljanja i u točki blizu sredine ciklusa, a iz izmjerenih se vrijednosti izračunava prosjek.

Zrak za miješanje mora biti tako podešen da se postigne maksimalna temperatura površine filtra od 325 K (52 °C) ili manje, pri svakom načinu rada. Ukupni omjer miješanja neće biti manji od četiri.

Za metodu pojedinačnog filtra maseni protok uzorka kroz filtar mora se održavati na stalnom omjeru razrijeđenog masenog protoka ispusta za sustave punog protoka, za sve načine rada. Za sustave bez mogućnosti obilaznog toka, taj maseni omjer mora biti unutar ± 5 %, osim za prvih 10 sekundi svakog načina rada. Za sustave djelomičnog miješanja protoka metodom pojedinačnog filtra maseni protok kroz filtar mora biti konstantan unutar ± 5 % tijekom svakog načina rada, osim za prvih 10 sekundi svakog načina rada za sustave bez mogućnosti obilaznog toka.

Za sustave kontrolirane koncentracije CO2 ili NOx, sadržaj CO2 ili NOx zraka za miješanje mora se mjeriti na početku i na kraju svakog ispitivanja. Mjerenja pozadinske koncentracije CO2 ili NOx zraka za miješanje prije i poslije ispitivanja moraju biti unutar 100 ppm ili 5 ppm između jednog i drugog.

Kad se koristi sustav analize razrijeđenog ispušnog plina, relevantne pozadinske koncentracije određuju se tijekom cijelog ispitivanja uzorkovanjem zraka za miješanje u vreći za uzorkovanje.

Kontinuirana pozadinska koncentracija (koja nije iz vreće) može se uzimati na najmanje tri točke, na početku, na kraju i u točki blizu sredine ciklusa, i izračunava se prosjek. Na zahtjev proizvođača pozadinska se mjerenja mogu izostaviti.

3.5. Provjera analizatora

Analizatori emisije moraju biti postavljeni na nulu i premošćeni.

3.6. Ciklus ispitivanja

Specifikacija A stroja prema Prilogu I. dijelu 1.:

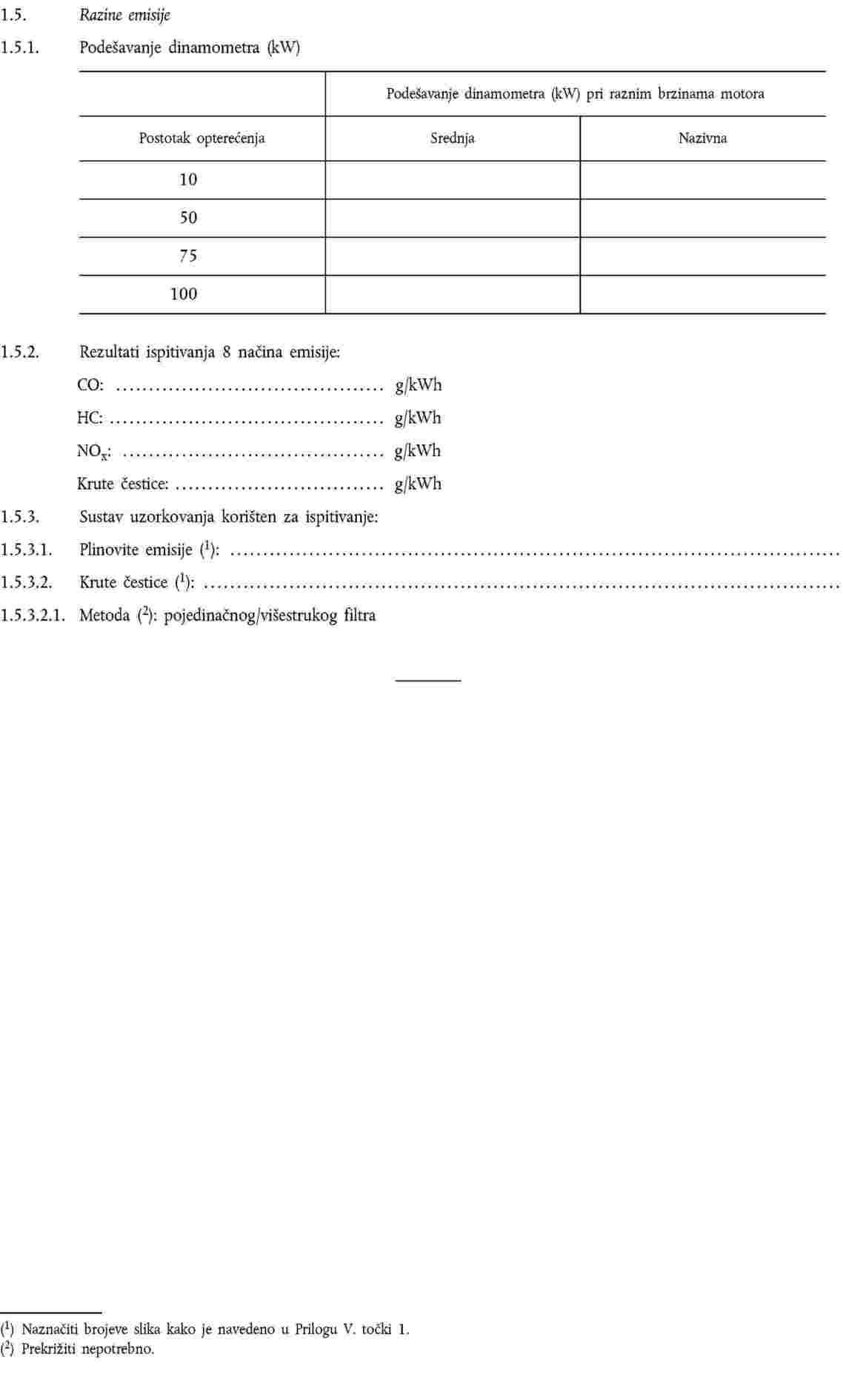

3.6.1.1. Sljedeći 8-načinski ciklus (1) promatra se na dinamometru na motoru koji se ispituje:

|

Broj postupka |

Brzina motora |

Opterećenje (%) |

Faktor mjerenja |

|

1 |

nazivna |

100 |

0,15 |

|

2 |

nazivna |

75 |

0,15 |

|

3 |

nazivna |

50 |

0,15 |

|

4 |

nazivna |

10 |

0,1 |

|

5 |

srednja |

100 |

0,1 |

|

6 |

srednja |

75 |

0,1 |

|

7 |

srednja |

50 |

0,1 |

|

8 |

prazni hod |

— |

0,15 |

3.6.2. Kondicioniranje motora

Zagrijavanje motora i sustava obavlja se pri maksimalnoj brzini i zakretnom momentu kako bi se stabilizirali parametri motora prema preporukama proizvođača.

|

Napomena: |

Razdoblje kondicioniranja bi također trebalo spriječiti djelovanje taloga u ispušnom sustavu od prijašnjeg ispitivanja. Tu se traži i razdoblje stabilizacije između točaka ispitivanja koje je uključeno kako bi se utjecaji od točke do točke sveli na najmanju mjeru. |

3.6.3. Slijed ispitivanja

Pokreće se slijed ispitivanja. Ispitivanje se izvodi redoslijedom prema brojevima načina rada u ciklusu ispitivanja, kako je gore istaknuto.

Tijekom svakog načina rada u ciklusu ispitivanja, nakon početnog prijelaznog razdoblja, specificirana se brzina mora zadržati unutar ± 1 % nazivne brzine ili ± 3 min-1, ovisno o tome koja je veća, osim za niski prazni hod koji je unutar dopuštenih odstupanja koje prijavi proizvođač. Specificirani se zakretni moment održava tako da prosjek tijekom razdoblja za vrijeme kojega su obavljana mjerenja bude unutar ± 2 % maksimalnog zakretnog momenta pri brzini ispitivanja.

Za svako je mjerno mjesto potrebno minimalno vrijeme od 10 minuta. Ako su za ispitivanje motora potrebna dulja razdoblja uzorkovanja radi postizanja dostatne mase krutih čestica na filtru za mjerenje, postupak ispitivanja može se produljiti koliko je potrebno.

Duljina postupka mora se zabilježiti i prijaviti.

Vrijednosti koncentracije emisije plinovitog ispusta moraju se mjeriti i bilježiti tijekom posljednje tri minute postupka.

Uzorkovanje krutih čestica i mjerenje plinovite emisije ne bi trebalo započeti prije nego što se motor stabilizira kako je definirao proizvođač i moraju biti istodobno završeni.

Temperatura goriva mjeri se na ulazu u crpku za ubrizgavanje goriva ili onako kako je specificirao proizvođač, a mjesto mjerenja mora se zabilježiti.

3.6.4. Odziv analizatora

Izlazni rezultat analizatorâ bilježi se na zapisivaču s papirnom vrpcom ili se mjeri istovrijednim sustavom prikupljanja podataka pomoću protoka ispušnog plina kroz analizatore, najmanje tijekom posljednjih triju minuta svakog postupka. Ako se za mjerenje razrijeđenog CO i CO2 (vidjeti Dodatak 1., točka 1.4.4.) primjenjuje uzorkovanje vrećastim filtrom, uzorak se skuplja u vreću tijekom posljednjih triju minuta svakog postupka, a uzorak iz vreće se analizira i bilježi.

3.6.5. Uzorkovanje krutih čestica

Uzorkovanje krutih čestica može se obaviti ili metodom pojedinačnog filtra ili metodom višestrukog filtra (Dodatak 1., točka 1.5.). Budući da se rezultati tih metoda mogu neznatno razlikovati, korištena se metoda mora prijaviti skupa s rezultatima.

Pri metodi pojedinačnog filtra, tijekom uzorkovanja uzimaju se u obzir faktori vaganja specificirani u postupku ciklusa ispitivanja za taj način rada i prema njima se podešava protok uzorka i/ili vrijeme uzorkovanja.

Uzorkovanje se mora provesti što je moguće kasnije unutar svakog postupka. Vrijeme uzorkovanja po postupku mora biti najmanje 20 sekundi za metodu pojedinačnog filtra i najmanje 60 sekundi za metodu višestrukog filtra. Za sustave bez mogućnosti obilaznog toka vrijeme uzorkovanja po postupku mora biti najmanje 60 sekundi za metode i pojedinačnog i višestrukog filtra.

3.6.6. Stanje motora

Brzina i opterećenje motora, temperatura ulaznog zraka, protok goriva i protok zraka ili ispušnog plina za svaki se postupak mjere kad se motor stabilizira.

Ako mjerenje protoka ispušnog plina ili mjerenje zraka izgaranja i potrošnje goriva nije moguće, mogu se izračunati korištenjem metode ravnoteže ugljika i kisika (vidjeti Dodatak 1., točka 1.2.3.).

Svi dodatni podaci potrebni za izračunavanje moraju biti zabilježeni (vidjeti Dodatak 3., točke 1.1. i 1.2.).

3.7. Ponovna provjera analizatora

Nakon ispitivanja emisije, nulti plin i isti span plin upotrebljavaju se za ponovnu provjeru. Ispitivanje se smatra prihvatljivim ako je razlika između rezultata dvaju mjerenja manja od 2 %.

(1) Istovjetno s ciklusom C1 iz nacrta norme ISO 8178-4.

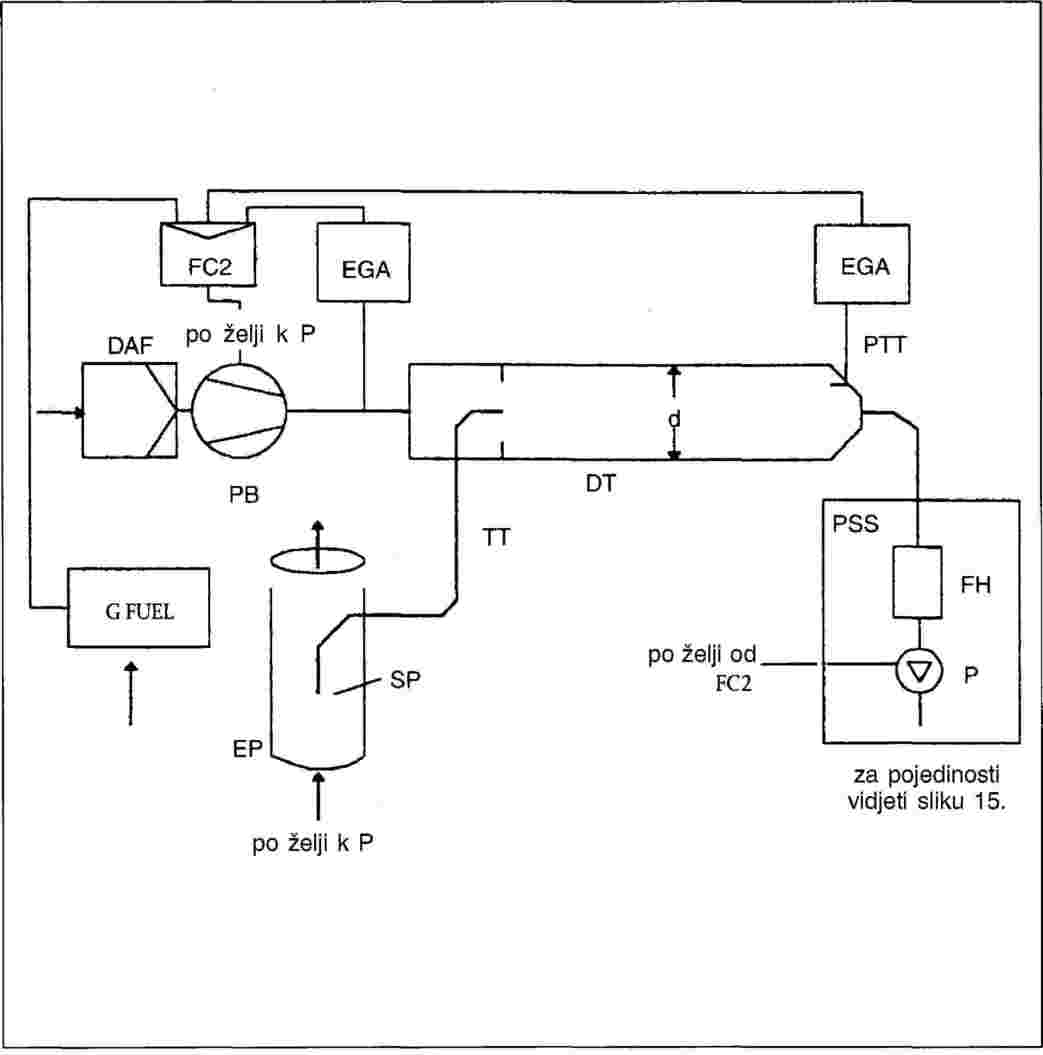

Dodatak 1.

1. POSTUPCI MJERENJA I UZORKOVANJA

Plinovite komponente i krute čestice koje emitiraju motori predloženi za ispitivanje mjere se metodama opisanima u Prilogu V. Metode iz Priloga V. opisuju preporučene analitičke sustave za plinovite emisije (točka 1.1.) i preporučeno miješanje krutih čestica te sustave uzorkovanja (točka 1.2.).

1.1. Specifikacija dinamometra

Za obavljanje ciklusa ispitivanja opisanog u Prilogu III., točki 3.6.1., koristi se dinamometar motora odgovarajućih karakteristika. Instrumentarij za mjerenje zakretnog momenta i brzine omogućuje mjerenje snage na osovini unutar zadanih granica. Mogu biti potrebna dodatna izračunavanja.

Točnost opreme za mjerenje mora biti takva da ne prekorači maksimalne tolerancije vrijednosti dane u točki 1.3.

1.2. Protok ispušnog plina

Protok ispušnog plina određuje se jednom od metoda spomenutih u točkama od 1.2.1. do 1.2.4.

1.2.1. Metoda direktnog mjerenja

Direktno mjerenje ispušnog protoka pomoću sapnice protoka ili istovrijednim mjernim sustavom (za pojedinosti vidjeti ISO 5167).

|

Napomena: |

Direktno mjerenje plinovitog protoka teška je zadaća. Moraju se poduzeti mjere opreza da se spriječe pogreške u mjerenju koje bi mogle utjecati na netočne vrijednosti emisije. |

1.2.2. Metoda mjerenja zraka i goriva

Mjerenje protoka zraka i protoka goriva.

Koristi se mjerilo protoka zraka i mjerilo protoka goriva s točnošću definiranom u točki 1.3.

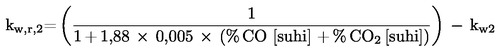

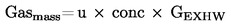

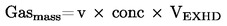

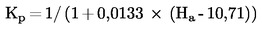

Protok ispušnog plina izračunava se na sljedeći način:

ili

ili

1.2.3. Metoda ravnoteže ugljika

Izračunavanje ispušne mase iz potrošnje goriva i koncentracije ispušnog plina korištenjem metode ravnoteže ugljika (vidjeti Prilog III. Dodatak 3.).

1.2.4. Ukupni protok razrijeđenog ispušnog plina

Pri korištenju sustava za miješanje punog protoka, ukupni protok razrijeđenog ispusta (GTOTW, VTOTW) mjeri se s PDP ili CFV – Prilog V., točka 1.2.1.2. Točnost se usklađuje prema odredbama Priloga III. Dodatka 2., točke 2.2.

1.3. Točnost

Svi mjerni instrumenti mogu se baždariti prema nacionalnim (međunarodnim) normama i moraju biti u skladu sa sljedećim zahtjevima:

|

Broj |

Stavka |

Dopustivo odstupanje (± vrijednosti temeljene na maksimalnim vrijednostima motora) |

Dopustivo odstupanje (± vrijednosti prema ISO 3046) |

Intervali baždarenja (mjeseci) |

|

1 |

Brzina motora |

2 % |

2 % |

3 |

|

2 |

Zakretni moment |

2 % |

2 % |

3 |

|

3 |

Snaga |

2 % (1) |

3 % |

ne primjenjuje se |

|

4 |

Potrošnja goriva |

2 % (1) |

3 % |

6 |

|

5 |

Specifična potrošnja goriva |

ne primjenjuje se |

3 % |

ne primjenjuje se |

|

6 |

Potrošnja zraka |

2 % (1) |

5 % |

6 |

|

7 |

Protok ispušnog plina |

4 % (1) |

ne primjenjuje se |

6 |

|

8 |

Temperatura rashladnog sredstva |

2 K |

2 K |

3 |

|

9 |

Temperatura maziva |

2 K |

2 K |

3 |

|

10 |

Tlak ispušnog plina |

5 % maksimuma |

5 % |

3 |

|

11 |

Podtlak u razvodnoj cijevi |

5 % maksimuma |

5 % |

3 |

|

12 |

Temperatura ispušnog plina |

15 K |

15 K |

3 |

|

13 |

Temperatura ulaznog zraka (zraka izgaranja) |

2 K |

2 K |

3 |

|

14 |

Atmosferski tlak |

0,5 % očitanja |

0,5 % |

3 |

|

15 |

Vlažnost ulaznog zraka (relativna) |

3 % |

ne primjenjuje se |

1 |

|

16 |

Temperatura goriva |

2 K |

5 K |

3 |

|

17 |

Temperature tunela za miješanje |

1,5 K |

ne primjenjuje se |

3 |

|

18 |

Vlažnost zraka za miješanje |

3 % |

ne primjenjuje se |

1 |

|

19 |

Razrijeđeni protok ispušnog plina |

2 % očitanja |

ne primjenjuje se |

24 (djelomični protok) (puni protok) (2) |

1.4. Određivanje plinovitih komponenti

1.4.1. Opće specifikacije analizatora

Analizatori moraju imati mjerno područje primjereno točnosti koja se zahtijeva za mjerenje koncentracija komponenti ispušnog plina (točka 1.4.1.1.). Preporučuje se da analizatori budu podešeni tako da izmjerena koncentracija bude između 15 % i 100 % punog mjerila.

Ako je vrijednost punog mjerila 155 ppm (ili ppm C) ili manja, ili ako se koriste sustavi očitavanja (računala, automatski pretraživači i zapisivači podataka) koji osiguravaju dostatnu točnost i razlučivost ispod 15 % punog mjerila, prihvatljive su koncentracije i ispod 15 % punog mjerila. U tom slučaju treba napraviti dodatna baždarenja kako bi se osigurala točnost krivulja baždarenja – Prilog III., Dodatak 2., točka 1.5.5.2.

Elektromagnetna kompatibilnost (EMC) opreme mora biti na takvoj razini da dodatne pogreške svede na najmanju mjeru.

1.4.1.1.

Ukupna pogreška mjerenja, uključujući uzajamnu osjetljivost na druge plinove — vidjeti Prilog III., Dodatak 2., točku 1.9., ne smije prekoračiti ± 5 % očitanja ili 3,5 % punog mjerila, koje je god manje. Za koncentracije manje od 100 ppm pogreška mjerenja ne smije prekoračiti ± 4 ppm.

1.4.1.2.

Ponovljivost, definirana kao odstupanje od 2,5 puta od standarda 10 ponovljivih odziva na dano baždarenje ili span plin, ne smije biti veća od ± 1 % punog mjerila koncentracije za svako korišteno područje iznad 155 ppm (ili ppm C) ili ± 2 % svakog korištenog područja ispod 155 ppm (ili ppm C).

1.4.1.3.

Analizator odziva od vršnih vrijednosti do nule i baždarenje ili span plinovi kroz sva razdoblja od 10 sekundi ne smiju prekoračiti 2 % punog mjerila na svim korištenim područjima.

1.4.1.4.