ISSN 1977-0693

doi:10.3000/19770693.L_2014.097.fra

Journal officiel

de l'Union européenne

L 97

Édition de langue française

Législation

57e année

29 mars 2014

|

ISSN 1977-0693 doi:10.3000/19770693.L_2014.097.fra |

||

|

Journal officiel de l'Union européenne |

L 97 |

|

|

||

|

Édition de langue française |

Législation |

57e année |

|

Sommaire |

|

II Actes non législatifs |

page |

|

|

|

ACTES ADOPTÉS PAR DES INSTANCES CRÉÉES PAR DES ACCORDS INTERNATIONAUX |

|

|

|

* |

||

|

|

* |

|

FR |

Les actes dont les titres sont imprimés en caractères maigres sont des actes de gestion courante pris dans le cadre de la politique agricole et ayant généralement une durée de validité limitée. Les actes dont les titres sont imprimés en caractères gras et précédés d'un astérisque sont tous les autres actes. |

II Actes non législatifs

ACTES ADOPTÉS PAR DES INSTANCES CRÉÉES PAR DES ACCORDS INTERNATIONAUX

|

29.3.2014 |

FR |

Journal officiel de l'Union européenne |

L 97/1 |

Seuls les textes originaux de la CEE (ONU) ont un effet légal en vertu du droit public international. Le statut et la date d'entrée en vigueur du présent règlement sont à vérifier dans la dernière version du document de statut TRANS/WP.29/343 de la CEE (ONU), disponible à l'adresse suivante: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 50 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des feux de position avant, des feux de position arrière, des feux stop, des feux indicateurs de direction et des dispositifs d'éclairage de la plaque d'immatriculation arrière pour véhicules de la catégorie L

Comprenant tout le texte valide jusqu'à:

Complément 16 à la version originale du Règlement - Date d’entrée en vigueur: 15 juillet 2013

TABLE DES MATIÈRES

REGLEMENT

|

1. |

Champ d'application |

|

2. |

Définitions |

|

3. |

Demande d'homologation |

|

4. |

Inscriptions |

|

5. |

Homologation |

|

6. |

Spécifications générales |

|

7. |

Intensité de la lumière émise |

|

8. |

Modalité des essais |

|

9. |

Couleur de la lumière émise |

|

10. |

Conformité de la production |

|

11. |

Sanctions pour non-conformité de la production |

|

12. |

Arrêt définitif de la production |

|

13. |

Noms et adresses des services techniques chargés des essais d'homologation et des services administratifs |

|

14. |

Dispositions transitoires |

ANNEXES

|

Annexe 1: |

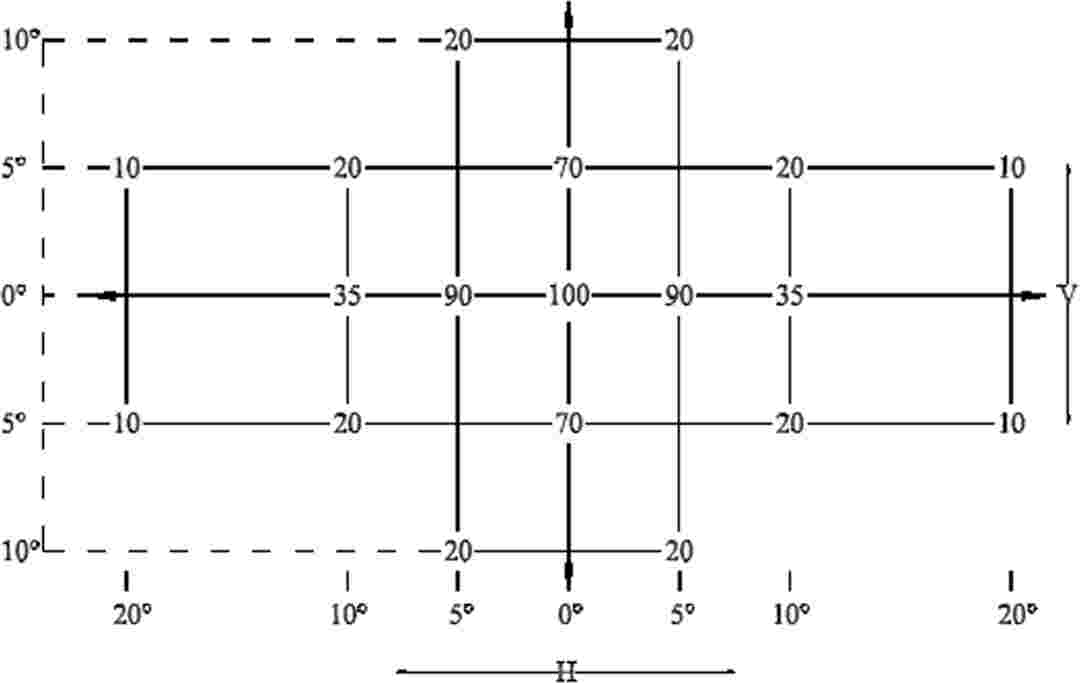

Angles horizontaux (H) et verticaux (V) minimaux de la répartition lumineuse spatiale |

|

Annexe 2: |

Communication concernant l’homologation (ou le refus ou le retrait de l’homologation ou l’arrêt définitif de la production) d’un type de dispositif en application du Règlement No 50 |

|

Annexe 3: |

Exemples de marques d’homologation |

|

Annexe 4: |

Mesures photométriques |

|

Annexe 5: |

Mesures photométriques du dispositif d’éclairage de la plaque d’immatriculation arrière |

1. CHAMP D'APPLICATION

Le présent Règlement s'applique aux feux de position avant, aux feux de position arrière, aux feux-stop, aux feux indicateurs de direction et aux dispositifs d'éclairage de la plaque d'immatriculation arrière pour véhicules de la catégorie L (1).

2. DEFINITIONS

|

2.1 |

Définitions des termes: Les définitions données dans les Règlements No. 53 ou 74 et les séries d'amendements en vigueur au moment de la demande d'homologation de type s'appliquent au présent Règlement. |

|

2.2 |

Par “feux de position avant, feux de position arrière, feux-stop, feux indicateurs de direction et dispositifs d’éclairage de la plaque d’immatriculation arrière de types différents”, des feux qui, dans chacune des catégories mentionnées, présentent des différences essentielles portant notamment sur:

Une modification de la couleur de la source lumineuse ou de la couleur d’un filtre ne constitue pas une modification du type. |

|

2.3 |

Les définitions de la couleur de la lumière émise qui figurent dans le Règlement No 48 et ses séries d’amendements en vigueur à la date de la demande d’homologation de type s’appliquent au présent Règlement. |

|

2.4 |

Dans le présent Règlement, les références aux lampes à incandescence étalon et au Règlement No 37 renvoient au Règlement No 37 et à ses séries d’amendements en vigueur au moment de la demande d’homologation de type. Dans le présent Règlement, les références aux sources lumineuses étalon à DEL et au Règlement No 128 renvoient au Règlement No 128 et à ses séries d’amendements en vigueur au moment de la demande d’homologation de type. |

3. DEMANDE D'HOMOLOGATION

|

3.1 |

La demande d'homologation est présentée par le détenteur de la marque de fabrique ou de commerce ou son représentant dûment accrédité. Elle précisera:

|

|

3.2 |

La demande sera accompagnée, pour chaque type de dispositif:

|

4. INSCRIPTIONS

|

4.1 |

Les dispositifs présentés à l'homologation porteront de façon nettement lisible et indélébile les inscriptions suivantes:

|

|

4.2 |

Ils comporteront en outre un emplacement de grandeur suffisante pour la marque d'homologation (voir le par. 3.2.1). |

|

4.3 |

Les feux équipés de sources lumineuses non remplaçables ou d’un ou plusieurs modules d’éclairage doivent porter l’indication de la tension nominale ou de la plage de tension et de la puissance nominale en watts. |

|

4.4 |

Dans le cas de feux équipés de module(s) d'éclairage, ce(s) module(s) portera (porteront):

|

5. HOMOLOGATION

|

5.1 |

Si les deux dispositifs, présentés en exécution du paragraphe 3 ci-dessus, satisfont aux prescriptions du présent Règlement, l'homologation est accordée. |

|

5.2 |

Lorsque deux ou plusieurs feux font partie d'un même dispositif, l'homologation ne pourra être accordée que si chacun de ces feux satisfait aux prescriptions du présent Règlement ou d'un autre Règlement. Des feux qui ne satisfont pas à un de ces Règlements ne doivent pas faire partie d'un tel dispositif. |

|

5.3 |

Chaque homologation comporte l'attribution d'un numéro d'homologation dont les deux premiers chiffres (actuellement 00 pour le Règlement dans sa forme originale) indiquent la série d'amendements correspondant aux plus récentes modifications techniques majeures apportées au Règlement à la date de délivrance de l'homologation. Une même Partie contractante ne peut pas attribuer ce numéro à un autre type de dispositif visé par le présent Règlement. |

|

5.4 |

L'homologation ou le refus d'homologation d'un type de dispositif est notifié aux Parties à l'Accord appliquant le présent Règlement, au moyen d'une fiche conforme au modèle visé à l'annexe 2 du présent Règlement, et d'un dessin joint (fourni par le demandeur de l'homologation) au format maximal A4 (210 × 297 mm) et, si possible, à l'échelle 1:1. |

|

5.5 |

Sur tout dispositif conforme à un type homologué en application du présent Règlement, il est apposé, à l'emplacement visé au paragraphe 4.2 ci dessus, en plus des marques prescrites aux paragraphes 4.1 et 4.3, une marque d'homologation internationale composée:

|

|

5.6 |

Si un dispositif satisfait aux prescriptions de plusieurs Règlements, une marque d'homologation unique peut être apposée, comprenant un cercle conformément au paragraphe 5.5.1, les numéros d’homologation et les symboles additionnels pour tous les Règlements au titre desquels l’homologation a été délivrée. Les dimensions des éléments de cette marque d’homologation unique ne doivent pas être inférieures aux dimensions minimales prescrites pour les plus petits des marquages individuels par un Règlement au titre duquel l’homologation est délivrée. |

|

5.7 |

La marque d'homologation définie au paragraphe 5.5 ci-dessus doit être clairement lisible et indélébile. Elle peut être apposée sur une partie intérieure ou extérieure (qui peut être transparente) du dispositif qui émet la lumière. En tous cas, le marquage doit être visible lorsque le dispositif est installé sur le véhicule ou lorsqu'une partie mobile, tel qu'un siège ou un couvercle, est en position ouverte. |

|

5.8 |

L'annexe 3 donne un exemple de la marque d'homologation. |

6. SPECIFICATIONS GENERALES

|

6.1 |

Chacun des dispositifs doit satisfaire aux spécifications du présent Règlement. |

|

6.2 |

Les dispositifs doivent être conçus et construits de telle façon que, dans les conditions normales d'utilisation et en dépit des vibrations auxquelles ils peuvent être soumis, leur bon fonctionnement reste assuré et ils conservent les caractéristiques imposées parle présent Règlement. |

|

6.3 |

Les feux de position, mutuellement incorporés avec une autre fonction, qui utilisent une source lumineuse commune et sont conçus pour fonctionner en permanence grâce à un système auxiliaire de régulation de l’intensité de la lumière émise, sont autorisés.

|

|

6.4 |

Dans le cas de sources lumineuses remplaçables:

|

|

6.5 |

Dans le cas de lampes à incandescence remplaçables:

|

7. INTENSITE DE LA LUMIERE EMISE

Dans l'axe de référence, l'intensité de la lumière émise par chacun des deux dispositifs doit être au moins égale aux valeurs minimales et au plus égale aux valeurs maximales du tableau ci-dissous. En aucune direction, les valeurs maximales indiquée ne doivent être dépassées.

|

|

|

min (cd) |

max (cd) |

|

7.1 |

Feux-position arrière |

4 |

12 |

|

7.2 |

Feux-position avant |

4 |

60 |

|

7.2.1 |

Les feux de position avant incorporés dans le projecteur |

4 |

100 |

|

7.3 |

Feux-stop |

40 |

185 |

|

7.4 |

Indicateurs de direction |

|

|

|

7.4.1 |

de la catégorie 11 (voir annexe 1) |

90 |

700 |

|

7.4.1.1 |

de la catégorie 11a (voir annexe 1) |

175 |

700 |

|

7.4.1.2 |

de la catégorie 11b (voir annexe 1) |

250 |

800 |

|

7.4.1.3 |

de la catégorie 11c (voir annexe 1) |

400 |

860 |

|

7.4.2 |

de la catégorie 12 (voir annexe 1) |

50 |

350 |

7.5 En dehors de l'axe de référence, l'intensité de la lumière émise dans l'intérieur des champs angulaires définis aux schémas de l'annexe 1 du présent Règlement doit, dans chaque direction correspondant aux points du tableau de répartition lumineuse qui fait l'objet de l'annexe 4 du présent Règlement être au moins égale au produit des minima figurant aux paragraphes 7.1 à 7.4 ci-dessus et du pourcentage qu'indique ce tableau pour la direction en cause.

7.5.1 Dans le cas d'un feu simple contenant plus d'une source lumineuse:

|

a) |

le feu doit satisfaire à l'intensité minimale requise lorsque l'une des sources lumineuses est défaillante, |

|

b) |

lorsque toutes les sources de lumière sont allumées, l'intensité maximale dans le cas d'un ensemble de deux feux se calcule en multipliant par 1,4 la valeur fixée pour un feu unique aux paragraphes 7.1 à 7.4, |

|

c) |

toutes les sources de lumière qui sont électriquement raccordées en série sont considérées comme une source de lumière unique. |

7.6 Par dérogation au paragraphe 7.1 ci dessus, une intensité lumineuse maximale de 60 cd est admise pour les feux-position arrière incorporés mutuellement avec des feux-stop au dessous d'un plan formant un angle de 5° vers le bas avec le plan horizontal.

7.7 En outre,

|

7.7.1 |

dans l'étendue totale des champs définis à l'annexe 1, l'intensité de la lumière émise doit être au moins égale à 0,05 cd pour les feux-position et au moins égale à 0,3 cd pour les feux-stop et les indicateurs de direction; |

|

7.7.2 |

lorsqu'un feu-position est groupé ou mutuellement incorporé avec un feu-stop, le rapport des intensités lumineuses réellement mesurées des deux feux allumés simultanément à l'intensité du feu-position arrière allumé seul, doit 'être d'au moins 5:1 aux onze points de mesure définis à l'annexe 4 et situés dans le champ délimité par les droites verticales passant par 0°V/+ 10°H et les droites horizontales passant par + 5°/0°H du tableau de la répartition lumineuse. Si le feu de position arrière ou le feu stop, ou les deux à la fois, contiennent plus d'une source lumineuse et sont considérés comme des feux uniques, selon la définition du paragraphe 7.5.2 ci-dessus, les valeurs à considérer sont celles obtenues lorsque toutes les sources de lumière sont allumées; |

|

7.7.3 |

les prescriptions du paragraphe 2.2 de l'annexe 4 du présent Règlement sur les variations locales d'intensité doivent être respectées. |

7.8 De façon générale, les intensités sont mesurées avec la source lumineuse allumée en permanence.

Dans le cas des feux conçus pour fonctionner par intermittence, on veillera à éviter l'échauffement excessif du dispositif. Cependant, survivant la façon dont ce dernier est construit, par exemple, lorsqu'il est équipé de diodes électroluminescentes ou si des précautions sont prises pour éviter un échauffement excessif, l'intensité peut être mesurée lorsque les feux fonctionnent en mode clignotant.

Pour ce faire, le dispositif doit être réglé sur une fréquence de f = 1,5 + 0.5Hz, avec une période supérieure à 0,3 s, mesurée à 95 % de l'intensité lumineuse maximale.

Dans le cas des lampes à incandescence remplaçables, elles doivent émettre le flux lumineux de référence pendant la mise sous tension. Dans tous les autres cas, la tension prescrite au paragraphe 8.1 doit monter et descendre en moins de 0,01 s; aucun dépassement n'est autorisé.

Si les mesures sont faites en mode clignotant, l'intensité lumineuse relevée correspond à l'intensité maximale.

7.9 L'annexe 4 à laquelle se réfère le paragraphe 7.5 ci-dessus donne des précisions sur les méthodes de mesure à appliquer.

7.10 Le dispositif d'éclairage de la plaque d'immatriculation arrière doit satisfaire aux conditions indiquées à l'annexe 5 du présent Règlement.

7.11 Valeurs maximales pour les feux indicateurs de direction avant

|

7.11.1 |

Pour les dispositifs des catégories 11 et 11a, l’intensité de la lumière émise en dehors de la zone délimitée par les points de mesure ± 10° H et ± 10° V (champ 10°) ne doit pas dépasser les valeurs suivantes:

Entre les limites du champ 10° (± 10° H et ± 10° V) et celles du champ 5° (± 5° H et ± 5° V), les valeurs maximales admises des intensités croissent linéairement jusqu’aux valeurs définies aux paragraphes 7.4.1 et 7.4.1.1; |

||||||||||||

|

7.11.2 |

Pour les dispositifs de la catégorie 11b et 11c, l’intensité de la lumière émise en dehors de la zone délimitée par les points de mesure ± 15° H et ± 15° V (champ 15°) ne doit pas dépasser les valeurs suivantes:

Entre les limites du champ 15° (± 15° H et ± 15° V) et celles du champ 5° (± 5° H et ± 5° V), les valeurs maximales croissent linéairement jusqu’aux valeurs définies aux paragraphes 7.4.1.2 et 7.4.1.3. |

||||||||||||

8. CONDITIONS D’ESSAI

|

8.1 |

Toutes les mesures photométriques et colorimétriques s’effectuent avec une source lumineuse étalon, incolore ou colorée, de la catégorie prescrite pour le dispositif considéré, alimentée:

|

|

8.2 |

Le laboratoire d’essai doit exiger que le fabricant lui fournisse le dispositif de régulation électronique de la source lumineuse nécessaire à l’alimentation de la source lumineuse et lui précise les fonctions dudit dispositif. |

|

8.3 |

La tension appliquée au feu doit être indiquée sur la fiche de communication figurant à l’annexe 2 du présent Règlement. |

|

8.4 |

Les limites de la surface apparente dans la direction de l’axe de référence d’un dispositif de signalisation lumineuse doivent être définies. |

9. COULEUR DE LA LUMIERE EMISE

Les feux-stop et les feux de position arrière doivent émettre une lumière rouge, les feux de position avant une lumière blanche ou jaune-auto et les feux indicateurs de direction une lumière jaune-auto. Pour mesurer la couleur de la lumière émise à l’intérieur du champ de la grille de répartition de la lumière défini au paragraphe 2 de l’annexe 4, on applique la procédure décrite au paragraphe 8 du présent Règlement. En dehors de ce champ, on ne doit pas constater de forte variation de couleur.

Cependant, dans le cas des lampes équipées de sources lumineuses non remplaçables (lampes à incandescence ou autres), les caractéristiques colorimétriques doivent être vérifiées alors que les sources lumineuses sont présentes dans le feu, conformément aux alinéas pertinents du paragraphe 8.1 du présent Règlement.

10. CONFORMITE DE LA PRODUCTION

|

10.1 |

Tout dispositif portant une marque d'homologation en application du présent Règlement doit être conforme au type homologué et satisfaire aux conditions du présent Règlement. Toutefois, en cas d'un prélèvement d'un échantillon de la fabrication courante, les exigences pour les intensités respectivement maximales et minimales de la lumière émise (mesurée à l’aide d’une source lumineuse étalon conformément au paragraphe 8 ci-dessus) doivent être d'au moins 80 % des valeurs minimales exigées et pas plus de 120 % des valeurs maximales permises. |

11. SANCTIONS POUR NON-CONFORMITE DE LA PRODUCTION

|

11.1 |

L'homologation délivrée pour un dispositif en application du présent Règlement peut être retirée si les conditions du présent Règlement ne sont pas respectées. |

|

11.2 |

Si une Partie à l'Accord appliquant le présent Règlement retire une homologation qu'elle a précédemment accordée, elle en informera aussitôt les autres Parties contractantes appliquant le présent Règlement, au moyen d'une copie de la fiche d'homologation portant à la fin, en gros caractères, la mention signée et datée "HOMOLOGATION RETIREE". |

12. ARRET DEFINITIF DE LA PRODUCTION

Si le titulaire dune homologation arrête définitivement la production d'un dispositif homologué conformément au présent Règlement, il en informera l'autorité qui a délivré l'homologation qui, à son tour, avisera les autres Parties à l'Accord appliquant le présent Règlement au moyen d'une copie de la fiche d'homologation portant à la fin, en gros caractères, la mention signée et datée "PRODUCTION ARRETEE".

13. NOMS ET ADRESSES DES SERVICES TECHNIQUES CHARGES DES ESSAIS D'HOMOLOGATION ET DES SERVICES ADMINISTRATIFS

Les Parties à l'Accord appliquant le présent Règlement communiquent au Secrétariat de l'organisation des Nations Unies les noms et adresses des services techniques chargés de essais d'homologation et ceux des services administratifs qui délivrent l'homologation et auxquels doivent être envoyées les fiches d'homologation et de refus ou de retrait d'homologation émises dans les autres pays.

14. DISPOSITIONS TRANSITOIRES

14.1 Dispositifs non équipés de lampes à incandescence

|

14.1.1 |

A compter de la date d'entrée en vigueur du complément 4 au présent Règlement, aucune Partie contractante appliquant le présent Règlement ne pourra refuser d'accorder des homologations en vertu du présent Règlement tel qu'amendé par le complément 4. |

|

14.1.2 |

À compter de 36 mois après la date d'entrée en vigueur du complément 4 au présent Règlement, les Parties contractantes appliquant le présent Règlement n'accorderont l'homologation que si le type des dispositifs visés au paragraphe 14.1 ci-dessus satisfait aux prescriptions du présent Règlement tel qu'amendé par le complément 4. |

|

14.1.3 |

Les Parties contractantes appliquant le présent Règlement ne peuvent refuser d’accorder des extensions d’homologation au titre du présent Règlement tel qu’amendé par le complément 3. |

|

14.1.4 |

Les Parties contractantes appliquant le présent Règlement continueront à accorder des homologations aux types de dispositifs visés au paragraphe 14.1 ci-dessus qui satisfont aux prescriptions du présent Règlement tel qu'amendé par le complément 3, pendant les 36 mois suivant la date d'entrée en vigueur du complément 4. |

14.2. Montage des dispositifs visés au paragraphe 14.1 sur un véhicule.

14.2.1 À compter de la date d'entrée en vigueur du complément 4 au présent Règlement, aucune Partie contractante appliquant le présent Règlement ne pourra interdire le montage sur un véhicule des dispositifs visés au paragraphe 14.1 ci-dessus homologué conformément au présent Règlement tel qu'amendé par le complément 4.

14.2.2 Les Parties contractante appliquant le présent Règlement continueront à autoriser le montage sur un véhicule des dispositifs visés au paragraphe 14.1 ci-dessus, homologués conformément au présent Règlement tel qu'amendé par le complément 3, pendant les 48 mois suivant la date d'entrée en vigueur du complément 4.

14.2.3 À l'expiration d'un délai de 48 mois après la date d'entrée en vigueur du complément 4, les Parties contractantes appliquant le présent Règlement pourront interdire le montage des dispositifs visés au paragraphe 14.1 ci-dessus qui ne satisfont pas aux prescriptions du présent Règlement tel qu'amendé par le complément 4 dur un véhicule neuf dont l'homologation de type ou l'homologation individuelle a été accordé plus de 24 mois après la date d'entrée en vigueur du complément 4.

14.2.4 À l'expiration d'un délai de 60 mois après la date d'entrée en vigueur du complément 4, les Parties contractantes appliquant le présent Règlement pourront interdire le montage des dispositifs visés au paragraphe 14.1 ci-dessus qui ne satisfont pas aux prescriptions du présent Règlement tel qu'amendé par aux prescriptions du présent Règlement tel qu'amendé par le complément 4 sur un véhicule neuf immatriculé pour la première fois plus de 60 mois après la date d'entrée en vigueur du complément 4.

(1) Selon les définitions de l'annexe 7 de la Résolution d'Ensemble sur la Construction des Véhicules (R.E.3) (document TRANS/WP.29/78/Rev.1/Amend.2, modifié en dernier lieu par l'Amend.4).

(2) La liste des numéros distinctifs des Parties contractantes à l’Accord de 1958 est reproduite à l’annexe 3 de la Résolution d’ensemble sur la construction des véhicules (R.E.3), document TRANS/WP.29/78/Rev.2/Amend.1.

(3) Aux fins du présent Règlement, on entend par «“faisant partie du feu” le fait d’être physiquement intégré dans le boîtier du feu ou le fait d’être extérieur à celui-ci, à son contact ou non, mais fourni par le fabricant du feu en tant que partie intégrante du feu. Les conditions de fonctionnement et d’installation de ces systèmes auxiliaires seront définies dans des dispositions spéciales.

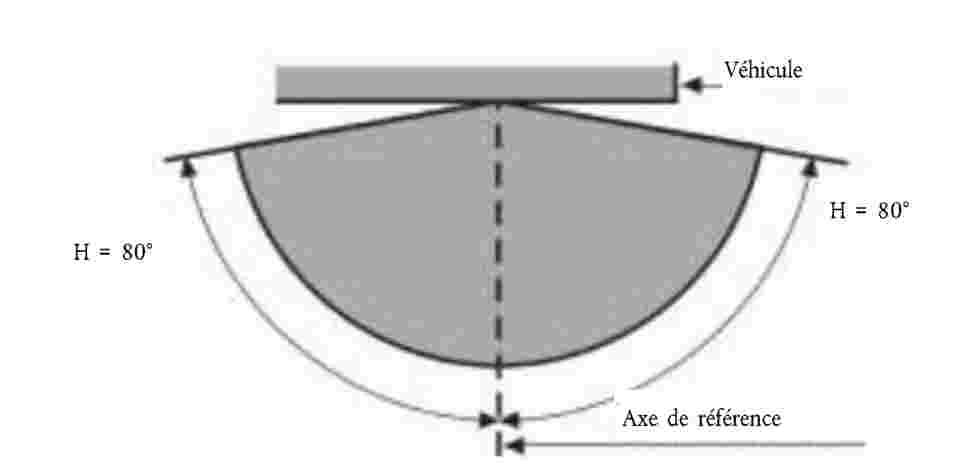

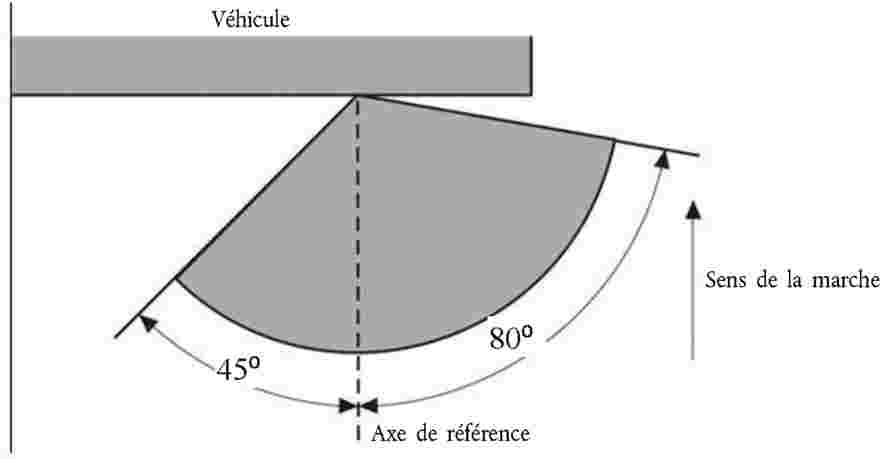

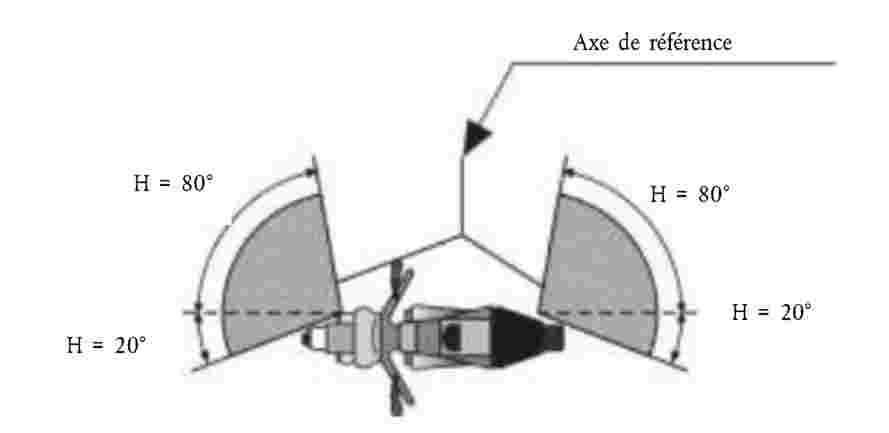

ANNEXE 1

ANGLES HORIZONTAUX (H) ET VERTICAUX (V) MINIMAUX AXE DE REFERENCE DE LA REPARTITION LUMINEUSE SPATIALE

1. FEUX DE POSITION AVANT

V = + 15°/– 10°

Feux de position avant (pour une paire de feux)

V = + 15°/– 10°

2. FEUX DE POSITION ARRIÈRE

V = + 15°/– 10°

Feux de position arrière (pour une paire de feux)

V = + 15°/– 10°

3. INDICATEURS DE DIRECTION DES CATÉGORIES 11, 11a, 11c ET 12

V = ± 15°

Angles horizontaux minimaux de répartition lumineuse dans l'espace:

|

Catégories 11, 11a, 11b et 11 c |

: |

indicateurs de direction placés à l'avant du véhicule; |

|

Catégorie 11 |

: |

à utiliser à une distance d'au moins 75 mm du feu de croisement; |

|

Catégorie 11a |

: |

à utiliser à une distance d'au moins 40 mm du feu de croisement; |

|

Catégorie 11b |

: |

à utiliser à une distance d'au moins 20 mm du feu de croisement; |

|

Catégorie 11c |

: |

à utiliser à une distance d'au moins de 20 mm du feu de croisement. |

4. FEUX-STOP

V = + 15°/– 10°

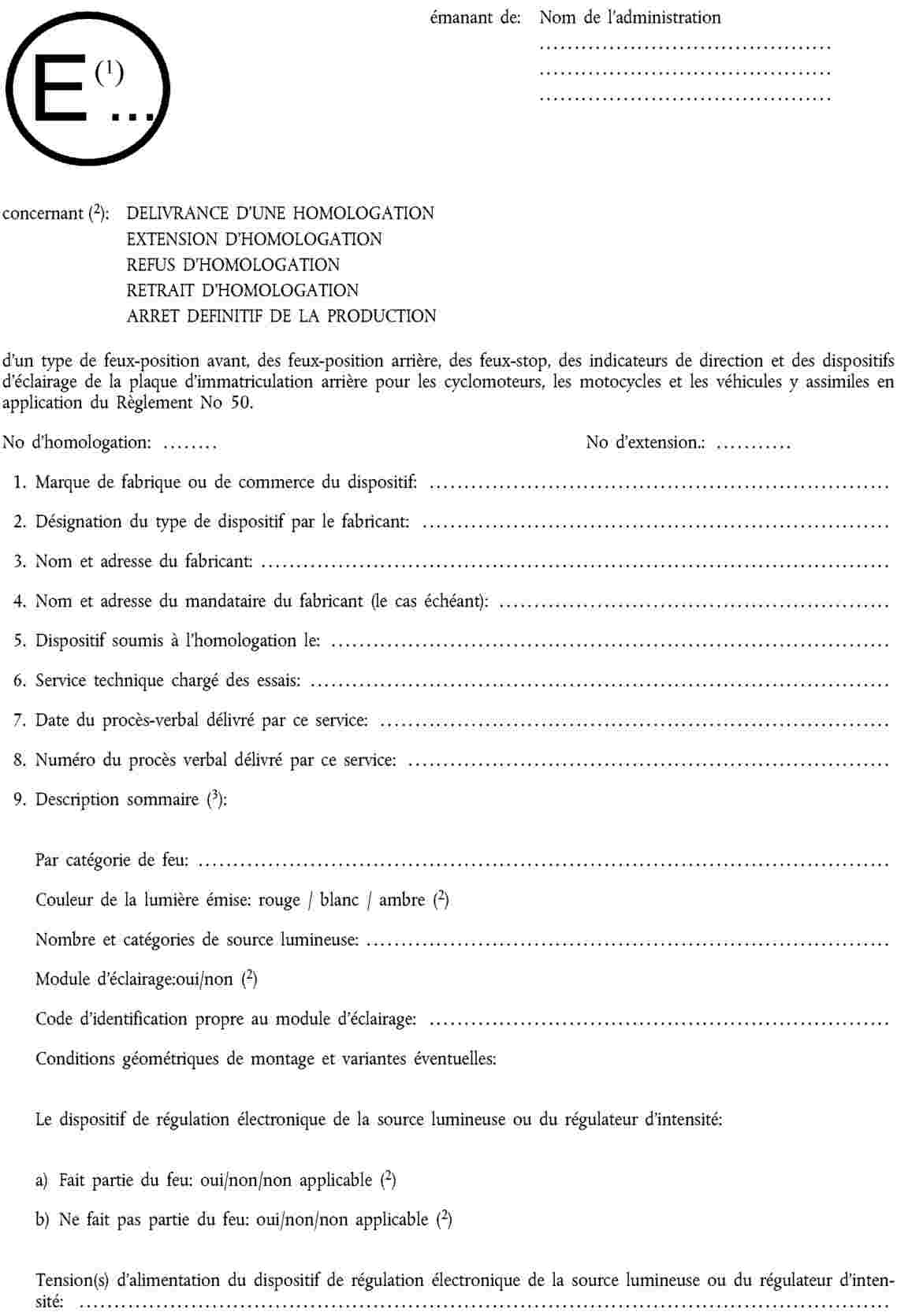

ANNEXE 2

COMMUNICATION

(format maximal: A4 (210 × 297 mm))

ANNEXE 3

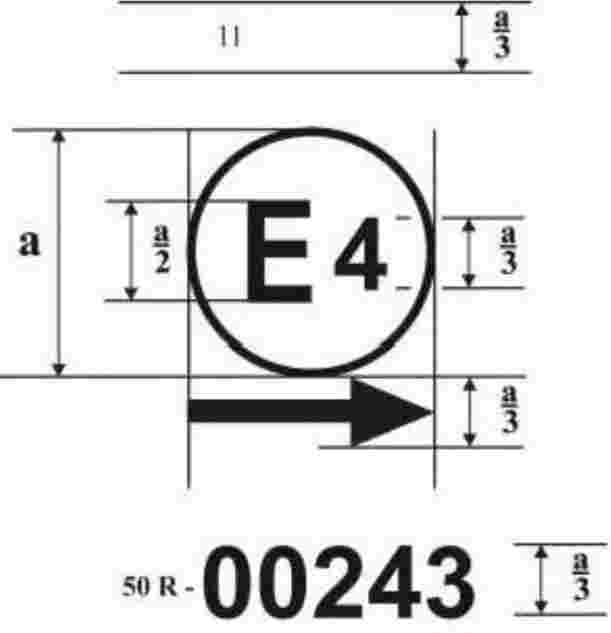

EXEMPLES DES MARQUES D’HOMOLOGATION

(voir paragraphe 5.3. du Règlement)

a ≥ 5 mm

Un dispositif portant la marque d'homologation ci-dessus est un indicateur de direction de la catégorie 11 et est homologué aux Pays-Bas (E4) sous le numéro 00243. Les deux premiers chiffres du numéro d'homologation indiquent que l'homologation a été accordée conformément aux dispositions du Règlement No 50 sous sa forme originale.

Pour un indicateur de direction, la flèche indique que la distribution lumineuse est asymétrique dans un plan horizontal et que les valeurs photométriques requises sont remplies jusqu'à un angle de 80° vers la droite, le dispositif vu dans le sens opposé aux rayons lumineux émis.

Modules d’éclairage

Le module d’éclairage portant le code d’identification ci-dessus a été homologué en même temps qu’un feu lui-même homologué en Italie (E3) sous le numéro 17325.

|

Note: |

Le numéro d'homologation doit être placé à proximité du cercle et être disposé soit au-dessus ou au dessous de la lettre "E", soit à gauche ou à droite de cette lettre. Les chiffres du numéro d'homologation doivent être disposés du même côté par rapport à la lettre "E" et orientés dans le même sens. L'utilisation de chiffres romains pour les numéros d'homologation doit être évitée, afin d'exclure toute confusion avec d'autres symboles. |

ANNEXE 4

MESURES PHOTOMETRIQUES

1. METHODES DE MESURE

|

1.1 |

Lors des mesures photométriques, on évitera des réflexions parasites par un masquage approprié. |

|

1.2 |

En cas de contestation sur les résultats des mesures, celles-ci seront exécutées de telle façon que:

|

|

1.3 |

Si le dispositif peut être monté sur le véhicule en plusieurs positions ou dans une plage de positions, il faut recommencer les mesures photométriques pour chaque position ou pour les positions extrêmes de la plage d'axes de référence définie par le fabricant. |

2. TABLEAU DE REPARTITION LUMINEUSE SPATIALE NORMALISEE

|

2.1 |

La direction H = 0° et V =0° correspond à l'axe de référence (sur le véhicule, elle est horizontale, parallèle au plan longitudinal médian du véhicule et orientée dans le sens de la visibilité imposée). Elle passe par le centre de référence. Les valeurs indiquées dans le tableau donnent pour les diverses directions de mesure les intensités minimales en % du minimum exigé pour chaque feu dans l'axe (dans la direction H = 0° et V = 0°). |

|

2.2 |

A l'intérieur du champ de répartition lumineuse représentée schématiquement au paragraphe 2 par une grille, la distribution de la lumière doit être essentiellement uniforme de sorte que l'intensité lumineuse dans chaque direction d'une partie du champ formée par les lignes de la grille respecte au moins la valeur du minimum le plus bas spécifié en pourcentage (ou la valeur la plus basse disponible) sur les lignes de la grille qui entourent la direction en question. |

3. CONDITIONS D'ESSAIS

Les performances photométriques doivent être contrôlées:

|

3.1 |

Pour les sources lumineuses non remplaçables (lampes à incandescence et autres): Les sources lumineuses étant présentes dans le feu, en conformité avec l’alinéa pertinent du paragraphe 8.1 du présent Règlement. |

|

3.2 |

Pour les sources lumineuses remplaçables:

|

|

3.3 |

Pour tous les feux de signalisation, sauf ceux équipés de lampes à incandescence, l'intensité lumineuse mesurée après 1 mn et après 30 mn de fonctionnement doit satisfaire aux prescriptions minimales et maximales; les indicateurs de direction doivent fonctionner en mode clignotant (f = 1,5 Hz, facteur d'utilisation 50 %). La répartition de l'intensité lumineuse après 1 mn de fonctionnement peut être calculée d'après la répartition lumineuse après 30 mn de fonctionnement en appliquant à chaque point d'essaie le rapport entre l'intensité lumineuse mesurée en HV après 1 mn et celle mesurée après 30 mn de fonctionnement. |

ANNEXE 5

MESURES PHOTOMETRIQUES DU DISPOSITIF D'ECLAIRAGE DE LA PLAQUE D'IMMATRICULATION ARRIERE

1. EMPLACEMENT À ÉCLAIRER

Les dispositifs peuvent être de la catégorie 1 ou 2. Les dispositifs de la catégorie 1 doivent être conçus de façon à éclairer un emplacement d'au moins 130 × 240 mm et les dispositifs de la catégorie 2, de façon à éclairer un emplacement d'au moins 200 × 280 mm.

2. COULEUR DE LA LUMIÈRE

La lumière du dispositif d'éclairage doit être suffisamment incolore pour ne pas modifier sensiblement la couleur de la plaque d'immatriculation arrière.

3. ANGLE D'INCIDENCE

Le fabricant du dispositif d'éclairage indique un ou plusieurs montages ou une plage de montages de ce dispositif par rapport à l'emplacement que doit occuper la plaque d'immatriculation; lorsque le dispositif d'éclairage est monté dans la (les) position(s) définie(s) par le fabricant, telle qu’en aucun des points de la surface à éclairer, l’angle d’incidence de la lumière sur la surface de la plaque ne soit supérieur à 82°, cet angle étant mesuré par rapport au point médian du bord de la plage éclairante du dispositif le plus éloigné de la surface de la plaque. Lorsqu’il y a plus d'un élément optique, cette exigence ne s'applique qu'à la partie de la plaque destinée à être éclairée par l'élément correspondant.

Le dispositif doit être conçu de façon qu'aucun rayon de lumière ne soit dirigé directement vers l'arrière exception faite de rayons de lumière rouge dans le cas où le dispositif est combiné ou groupé avec un feu arrière.

4. MÉTHODE DE MESURE

Les luminances sont mesurées sur une surface diffusante incolore dont on connaît le facteur de réflexion diffuse (1). La surface diffusante incolore a les mêmes dimensions que la plaque d’immatriculation avec une possibilité de dépassement correspondant à un point de mesure. Son centre correspond au centre de symétrie de la figure formée par les points de mesure.

Cette surface diffusante incolore est placée à l’endroit qu’occuperait normalement la plaque d’immatriculation à 2 mm en avant de son support.

Les luminances sont mesurées perpendiculairement à la surface diffusante incolore avec une tolérance de 5° dans chaque direction aux points indiqués au paragraphe 5 de la présente annexe, chaque point représentant une zone circulaire de 25 mm de diamètre.

La luminance mesurée est corrigée pour un facteur de réflexion diffuse de 1.0.

Pour les dispositifs d’éclairage non équipés de lampe à incandescence, les valeurs de luminance mesurées après une minute et après 30 mn de fonctionnement doivent satisfaire aux prescriptions minimales. La répartition de la luminance après une minute de fonctionnement peut être calculée d’après la répartition de la luminance après 30 mn de fonctionnement en appliquant à chaque point d’essai le coefficient des valeurs de luminance mesurées en un point après une minute et 30 mn de fonctionnement.»

5. CARACTÉRISTIQUES PHOTOMÉTRIQUES

La luminance B doit être au moins égale à 2cd/m2 en chacun des points de mesure définie ci-dessous.

|

|

|

Le gradient de la luminance entre les valeurs B1 et B2, mesurées en deux points quelconques 1 et 2 choisis parmi les points mentionnées ci dessus, ne doit pas dépasser 2 × B0/cm, B0 étant la luminance minimale relavée aux divers points de mesure, c'est-à-dire:

(1) Publication no 17 (1970) de la CIE, par. 45-20-040

|

29.3.2014 |

FR |

Journal officiel de l'Union européenne |

L 97/21 |

Seuls les textes originaux de la CEE (ONU) ont un effet légal en vertu du droit public international. Le statut et la date d'entrée en vigueur du présent règlement sont à vérifier dans la dernière version du document de statut TRANS/WP.29/343 de la CEE (ONU), disponible à l'adresse suivante: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 129 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l’homologation des dispositifs de retenue pour enfants utilisés à bord des véhicules automobiles

Comprenant tout le texte valide jusqu'à:

Complément 2 à la version originale du règlement - Date d’entrée en vigueur: 10 juin 2014

TABLE DES MATIÈRES

RÈGLEMENT

|

1 |

Domaine d’application |

|

2 |

Définitions |

|

3 |

Demande d’homologation |

|

4 |

Inscriptions |

|

5 |

Homologation |

|

6 |

Caractéristiques générales |

|

7 |

Description des essais |

|

8 |

Procès-verbal d’essai pour l’homologation de type et la qualification de la production |

|

9 |

Qualification de la production |

|

10 |

Conformité de la production et essais de routine |

|

11 |

Modifications et extension de l’homologation d’un type de dispositif de retenue pour enfants |

|

12 |

Sanctions pour non-conformité de la production |

|

13 |

Arrêt définitif de la production |

|

14 |

Informations à l’intention des utilisateurs |

|

15 |

Noms et adresses des services techniques chargés des essais d’homologation et des autorités chargées de délivrer l’homologation de type |

ANNEXES

|

1 |

Communication |

|

2 |

Exemples de marques d’homologation |

|

3 |

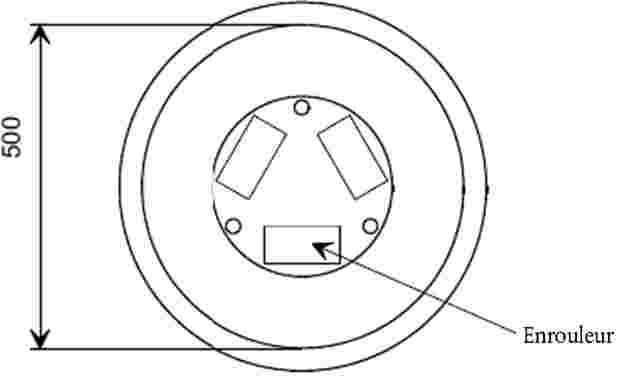

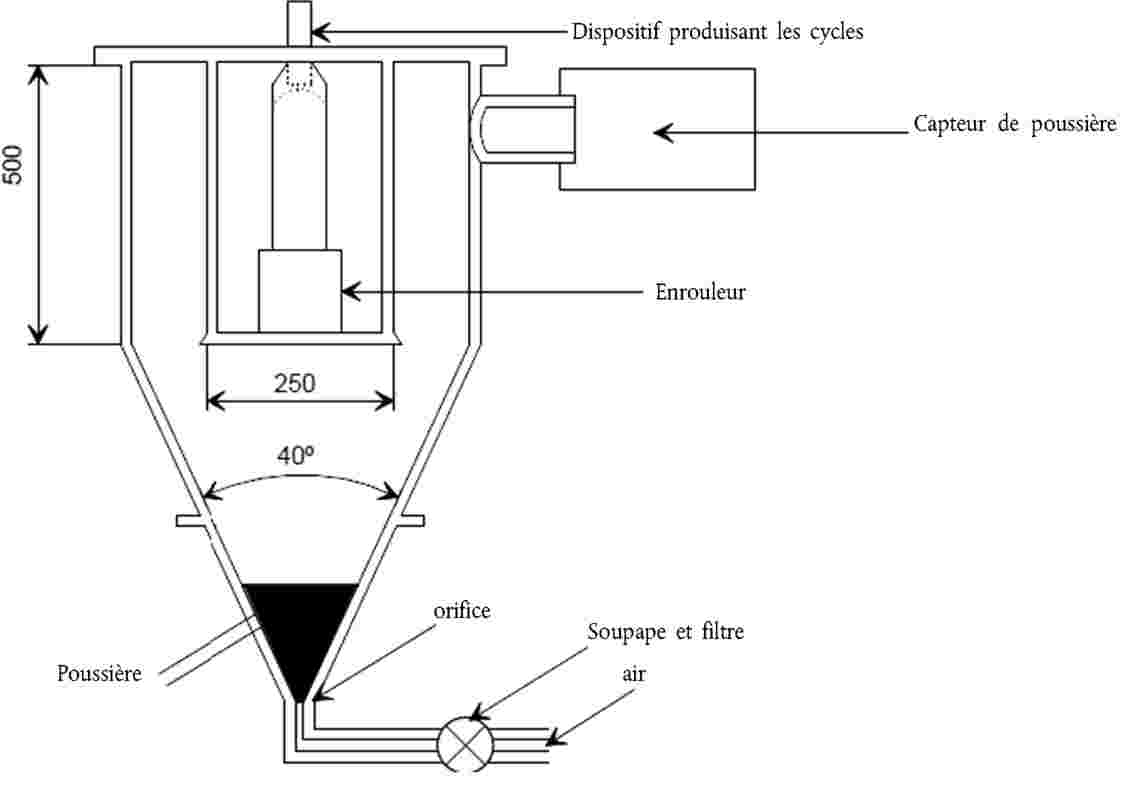

Schéma d’appareillage pour l’essai de résistance à la poussière |

|

4 |

Essai de corrosion |

|

5 |

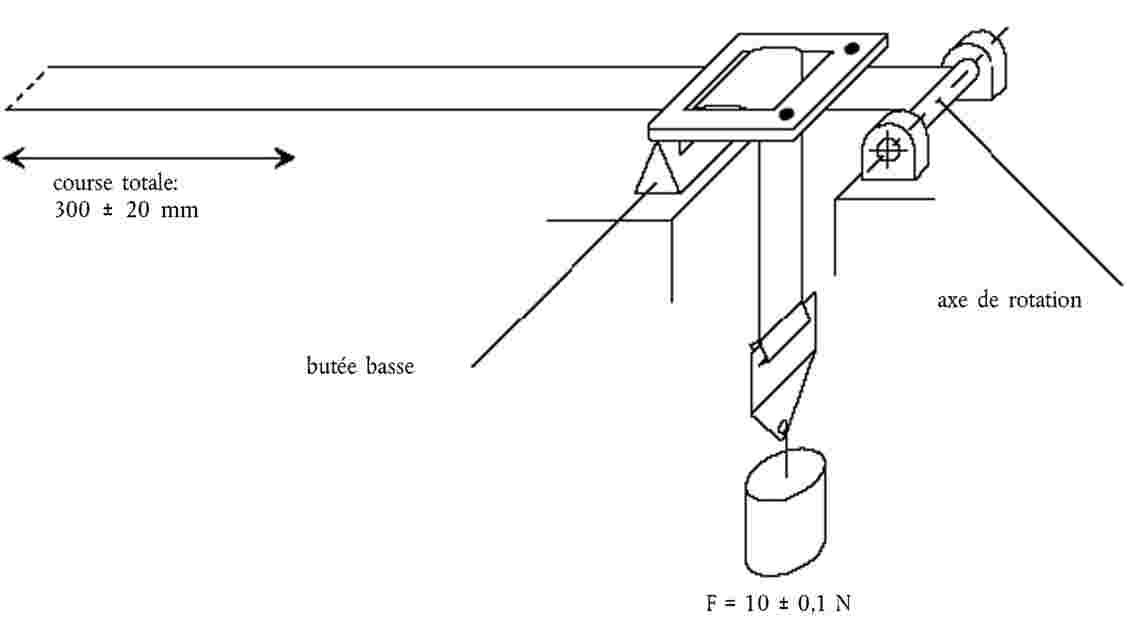

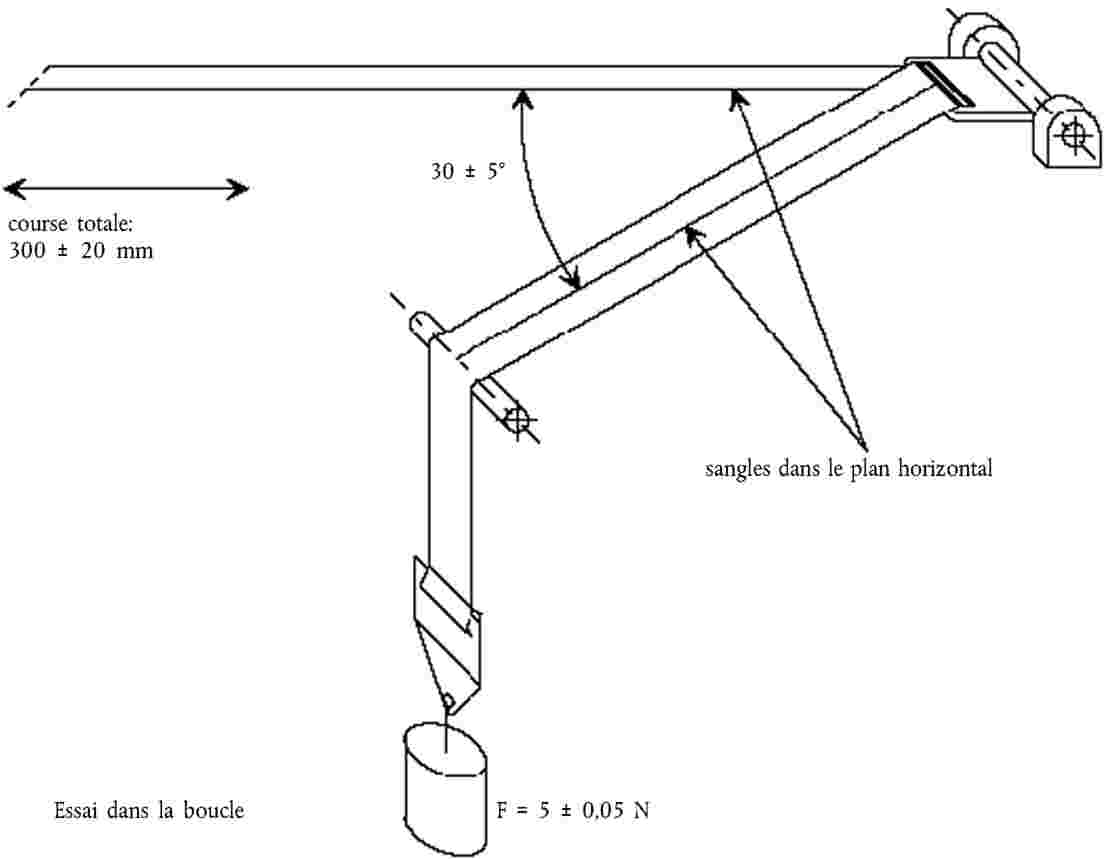

Essais d’abrasion et de microglissement |

|

6. |

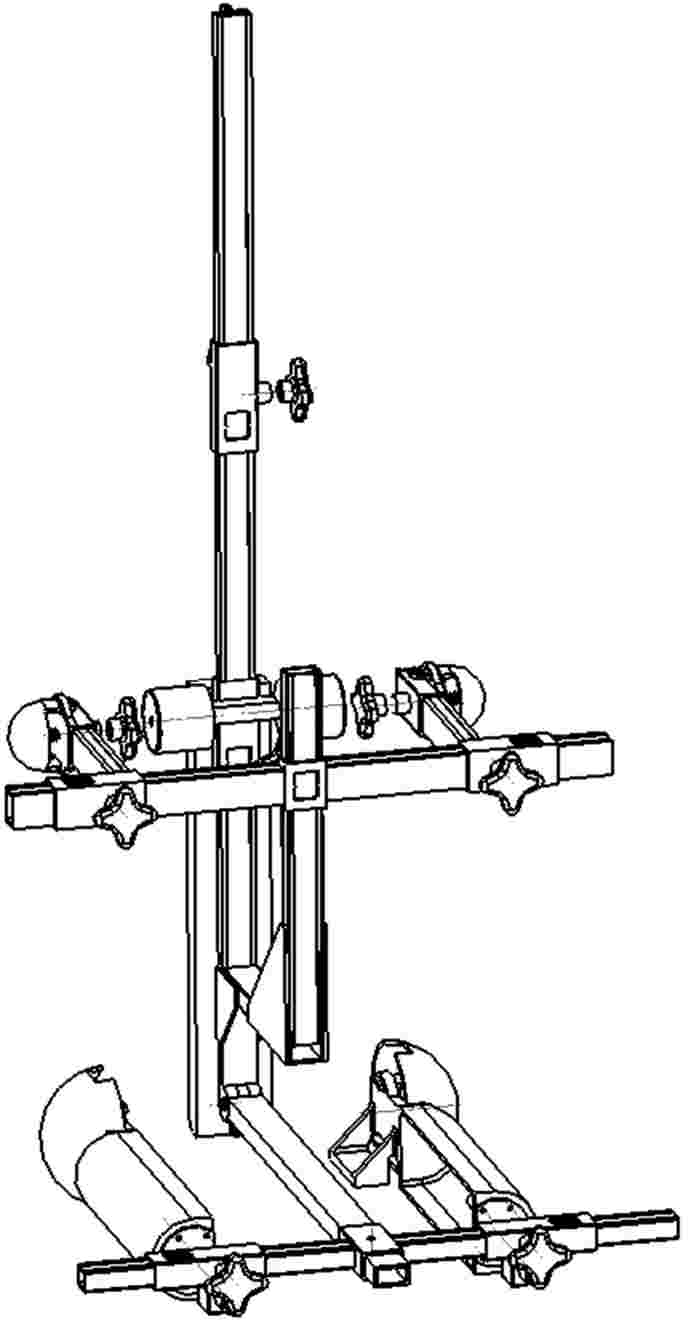

Description du chariot |

|

7 |

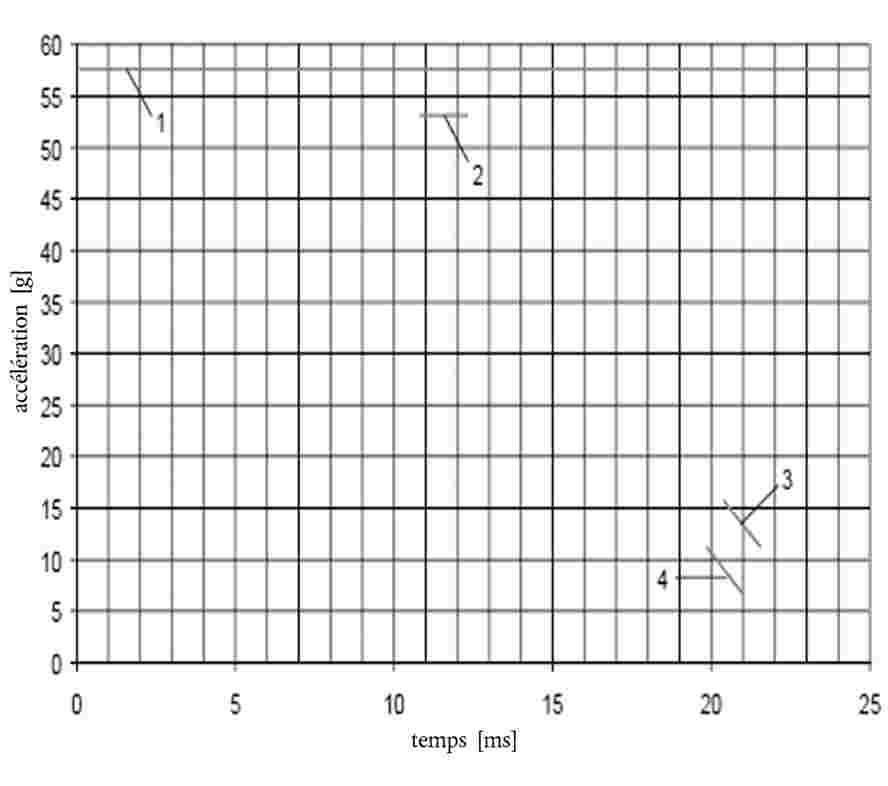

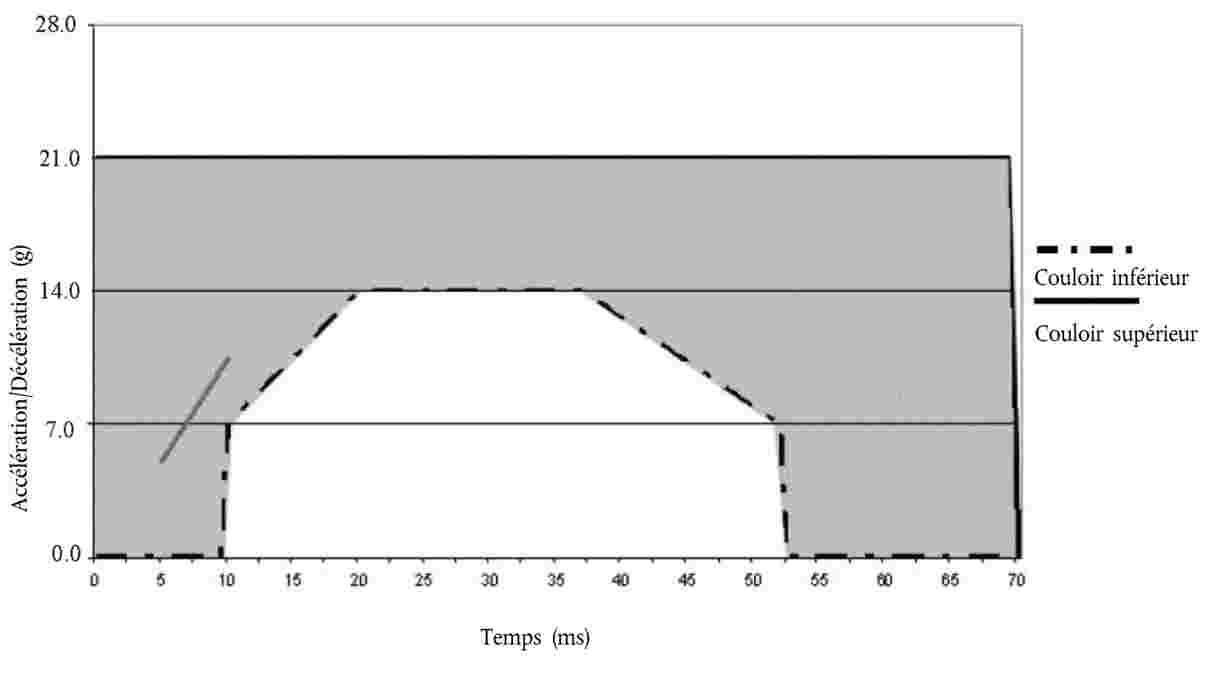

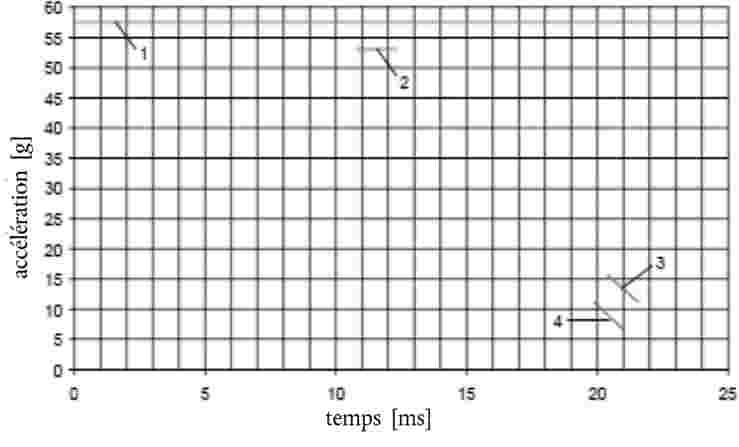

Courbe de décélération ou d’accélération du chariot en fonction du temps |

|

8 |

Description des mannequins |

|

9 |

Essai de choc avant contre un mur |

|

10 |

Méthode d’essai de choc arrière |

|

11 |

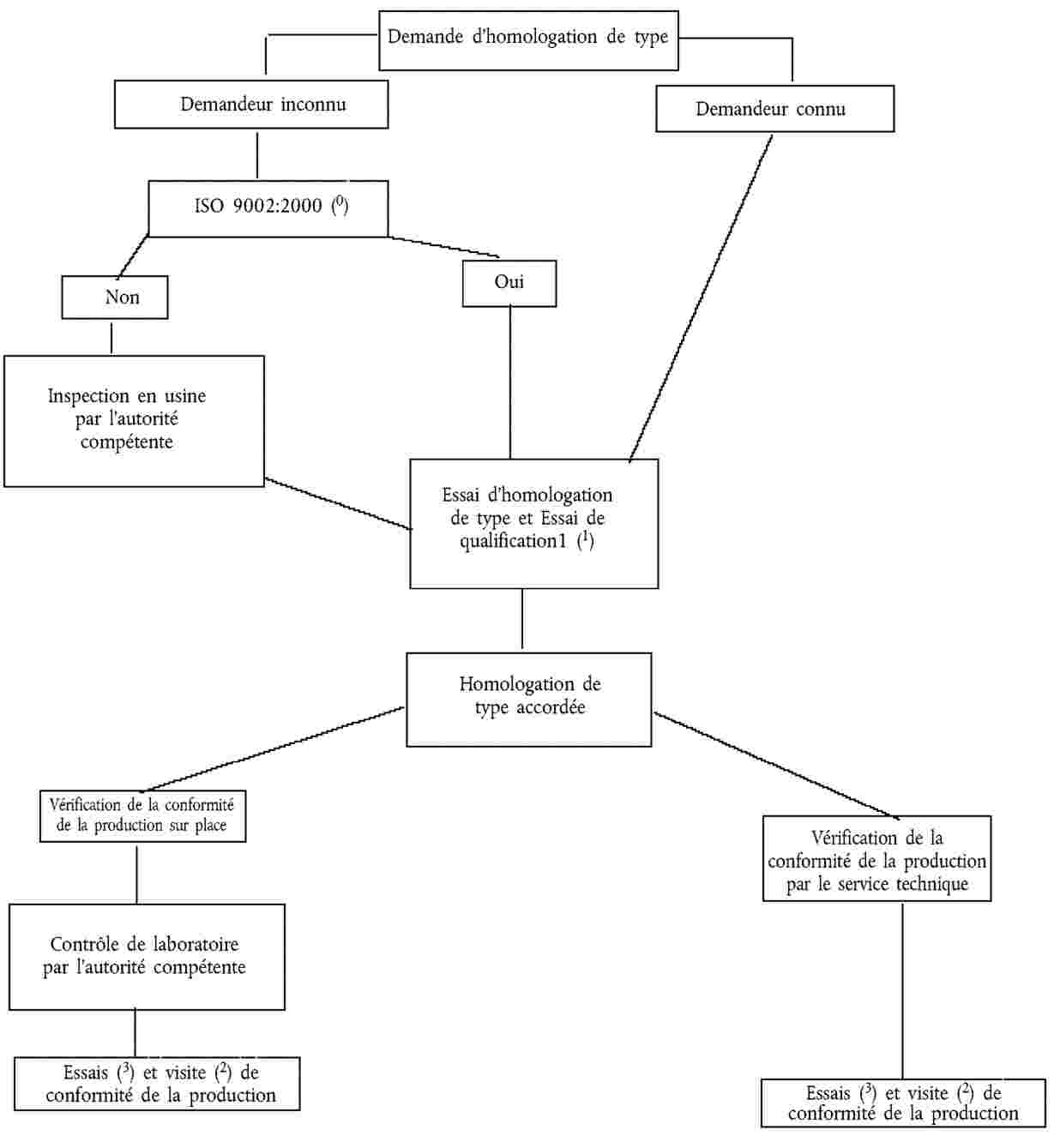

Organigramme de la procédure d’homologation de type (schéma ISO 9002:2000) |

|

12 |

Contrôle de conformité de la production |

|

13 |

Essai du matériau de rembourrage |

|

14 |

Méthode à suivre pour déterminer la zone d’impact de la tête sur les dispositifs de retenue à dossier et définir la dimension minimale des panneaux latéraux pour les dispositifs faisant face vers l’arrière |

|

15 |

Méthode d’essai de résistance à l’usure des tendeurs montés directement sur le dispositif de retenue pour enfants |

|

16 |

Dispositif type pour l’essai de résistance à la traction de la boucle |

|

17 |

Détermination des critères d’efficacité |

|

18 |

Dimensions du mannequin pour dispositifs de retenue de type i-Size |

|

19 |

Volumes impartis aux jambes de forces i-Size et à leur socle |

|

20 |

Liste minimale des documents requis pour l’homologation |

|

21 |

Dispositifs d’application de la force |

1. DOMAINE D’APPLICATION

Le présent Règlement s’applique (dans sa phase 1) aux dispositifs de retenue pour enfants ISOFIX universels intégraux («i-Size») et aux dispositifs de retenue pour enfants ISOFIX spécifiques à un véhicule et intégraux, destinés aux enfants voyageant dans des véhicules à moteur.

2. DÉFINITIONS

Au sens du présent Règlement, on entend par

|

2.1 |

«Dispositif de retenue pour enfants» (DRE), un dispositif permettant d’accueillir un enfant en position assise ou en position couchée. Ce dispositif est conçu pour réduire les risques de blessures encourues par l’enfant en cas de collision ou de décélération violente du véhicule, en limitant les déplacements de son corps. |

|

2.2 |

«Type de dispositif de retenue pour enfants», des dispositifs de retenue pour enfants ne présentant pas entre eux de différences essentielles, notamment en ce qui concerne:

|

|

2.3 |

«i-Size» (Dispositif de retenue pour enfants ISOFIX universel intégral), un type de dispositif de retenue pour enfants utilisable à toutes les places assises i-Size d’un véhicule, telles qu’elles sont définies et homologuées conformément aux Règlements nos 14 et 16. |

|

2.4 |

«Intégral», un type de dispositif de retenue pour enfants dans lequel l’enfant est retenu uniquement par des éléments faisant partie dudit dispositif (par exemple harnais ou bouclier) et pas par des éléments directement reliés au véhicule (par exemple ceinture de sécurité). |

|

2.5 |

«Système ISOFIX», un système permettant de fixer le dispositif de retenue pour enfants au véhicule. Il se compose de deux ancrages sur le véhicule et de deux attaches correspondantes sur le dispositif de retenue, ainsi que d’un moyen permettant de limiter la rotation du dispositif de retenue. Les trois ancrages sur le véhicule doivent être homologués conformément au Règlement no 14. |

|

2.6 |

«Système ISOFIX universel», un système ISOFIX qui comprend soit une attache supérieure soit une jambe de force, qui sert à limiter la rotation du dispositif de retenue pour enfants, fixée au véhicule ou soutenue par celui-ci. |

|

2.7 |

«Système ISOFIX spécifique à un véhicule», une catégorie de dispositif de retenue pour enfants utilisable seulement sur certains types de véhicules. Tous les ancrages du véhicule doivent être homologués conformément au Règlement no 14. Il peut aussi s’agir d’un dispositif de retenue pour enfants ayant le tableau de bord comme zone de contact. |

|

2.8 |

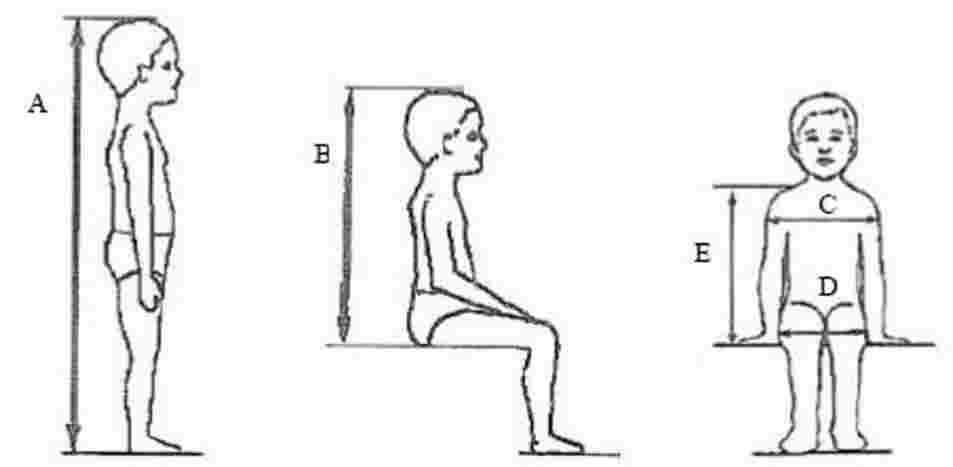

«Taille», la corpulence de l’enfant pour lequel le dispositif de retenue pour enfants a été conçu et homologué. Toutes les gammes de tailles sont possibles, à condition que toutes les prescriptions soient respectées. |

|

2.9 |

«Orientation», le sens d’utilisation pour lequel un dispositif de retenue pour enfants a été homologué:

|

|

2.10 |

«Dispositif spécialement aménagé», un dispositif de retenue pour enfants conçu pour des enfants ayant des besoins particuliers à cause d’un handicap physique ou mental; ce dispositif permet notamment le montage d’accessoires supplémentaires pour telle ou telle partie du corps de l’enfant mais il doit être constitué avant tout d’un moyen de retenue qui satisfait aux prescriptions du présent Règlement. |

|

2.11 |

«Système d’ancrages ISOFIX», un système composé de deux ancrages ISOFIX, conforme aux prescriptions du Règlement no 14, destiné à attacher un dispositif de retenue pour enfants ISOFIX associé à un système antirotation.

|

|

2.12 |

«Système antirotation», un système conçu pour limiter la rotation du dispositif de retenue pour enfants en cas de choc, composé:

Ce système, qui doit satisfaire aux prescriptions du présent Règlement, doit être fixé à un système d’ancrages ISOFIX, à des ancrages supérieurs ISOFIX ou à la surface de contact avec le plancher du véhicule, conformes aux prescriptions dudit Règlement no 14. S’il doit être installé sur un dispositif de retenue pour enfants ISOFIX spécifique à un type de véhicule, le système antirotation peut se composer d’une fixation supérieure, d’une jambe de force ou de tout autre moyen permettant de limiter la rotation. |

|

2.13 |

«Sangle de fixation supérieure ISOFIX», une sangle (ou équivalent) qui va du haut du dispositif de retenue pour enfants ISOFIX jusqu’à l’ancrage pour fixation supérieure ISOFIX, et qui est équipée d’un système de réglage, d’un système de relâchement de la tension et d’un connecteur pour fixation supérieure ISOFIX.

|

|

2.14 |

«Système de relâchement de la tension», un système servant à libérer le système qui permet de régler et de maintenir la tension de la sangle de fixation supérieure ISOFIX. |

|

2.15 |

«Jambe de force», un système antirotation fixé en permanence à un dispositif de retenue pour enfants, pour créer une force de compression entre ledit dispositif et la structure du véhicule. La jambe de force doit être réglable en longueur (axe des Z) et peut aussi être réglable dans d’autres directions:

|

|

2.16 |

«Angle de tangage du gabarit», l’angle que forment la surface inférieure du gabarit ISO/F2 (B), tel qu’il est défini dans le Règlement no 16 (annexe 17, appendice 2, fig. 2), et le plan horizontal Z du véhicule, tel qu’il est défini dans le Règlement no 14 (annexe 4, appendice 2), le gabarit étant installé dans le véhicule comme prescrit dans le Règlement no 16 (annexe 17, appendice 2).

|

|

2.17 |

«Gabarit du siège du véhicule (VSF)», un gabarit correspondant aux classes de tailles ISOFIX dont les dimensions sont données aux figures 1 à 6 de l’appendice 2 de l’annexe 17 du Règlement no 16, utilisé par le fabricant du dispositif de retenue pour enfants pour déterminer les dimensions appropriées d’un dispositif de retenue pour enfants ISOFIX et l’emplacement de ses attaches ISOFIX. |

|

2.18 |

«Siège de sécurité pour enfants», un dispositif de retenue pour enfants comprenant un siège dans lequel l’enfant est maintenu. |

|

2.19 |

«Siège», une structure faisant partie du dispositif de retenue pour enfants et destinée à recevoir un enfant en position assise. |

|

2.20 |

«Support de siège», la partie d’un dispositif de retenue pour enfants servant à soulever le siège. |

|

2.21 |

«Ceinture», un dispositif de retenue pour enfants composé d’une combinaison de sangles avec boucle de fermeture, dispositif de réglage et pièces de fixation. |

|

2.22 |

«Harnais», un dispositif de retenue composé d’une sangle abdominale, de sangles d’épaule et d’une sangle d’entrejambe. |

|

2.23 |

«Ceinture en Y», une ceinture qui se compose d’une sangle passant entre les jambes de l’enfant et d’une sangle pour chaque épaule. |

|

2.24 |

«Nacelle», un dispositif de retenue qui sert à accueillir et retenir un enfant en position couchée sur le dos ou sur le ventre, la colonne vertébrale de l’enfant étant perpendiculaire au plan longitudinal médian du véhicule. Il est conçu de façon à répartir les forces de retenue sur la tête et le corps de l’enfant, à l’exclusion de ses membres, en cas de collision. |

|

2.25 |

«Dispositif de retenue pour nacelle», un dispositif servant à retenir la nacelle à la structure du véhicule. |

|

2.26 |

«Porte-bébé», un dispositif de retenue qui sert à accueillir un enfant en position semi-allongée face à l’arrière. Il est conçu de façon à répartir les forces de retenue sur la tête et le corps de l’enfant, à l’exclusion de ses membres, en cas de choc avant. |

|

2.27 |

«Support pour enfant», la partie d’un dispositif de retenue pour enfants permettant de surélever l’enfant à l’intérieur du dispositif de retenue. |

|

2.28 |

«Bouclier d’impact», un dispositif fixé devant l’enfant, destiné à répartir les forces de retenue sur la plus grande partie du haut du corps de l’enfant en cas de choc avant. |

|

2.29 |

«Sangle», un élément souple destiné à transmettre les efforts. |

|

2.30 |

«Sangle abdominale», une sangle qui passe devant le bassin de l’enfant et le maintient, directement ou indirectement, et qui constitue soit une ceinture complète en soi, soit un des éléments de cette ceinture. |

|

2.31 |

«Sangle d’épaule», la partie d’une ceinture qui retient le haut du torse de l’enfant. |

|

2.32 |

«Sangle d’entrejambe», une sangle d’une seule pièce (ou divisée en plusieurs éléments, c’est-à-dire constituée par deux rubans ou plus), fixée au dispositif de retenue pour enfants et à la sangle abdominale, et passant entre les cuisses de l’enfant; elle est destinée à empêcher l’enfant de glisser sous la sangle abdominale dans des conditions normales d’utilisation, et à empêcher celle-ci de glisser par-dessus le bassin de l’enfant en cas de choc. |

|

2.33 |

«Sangle de retenue de l’enfant», une sangle qui fait partie de la ceinture (harnais) et qui sert seulement à retenir le corps de l’enfant. |

|

2.34 |

«Boucle», un dispositif à ouverture rapide qui permet de maintenir l’enfant dans le dispositif ou le dispositif fixé à la structure du véhicule, et qui peut être rapidement ouvert. Le dispositif de réglage peut être incorporé à la boucle. |

|

2.35 |

«Bouton de déverrouillage encastré», un bouton de déverrouillage tel que la boucle ne puisse pas être ouverte au moyen d’une bille de 40 mm de diamètre. |

|

2.36 |

«Bouton de déverrouillage non encastré», un bouton de déverrouillage tel que la boucle puisse être ouverte au moyen d’une bille de 40 mm de diamètre. |

|

2.37 |

«Dispositif de réglage», un dispositif permettant d’adapter la sangle ou ses attaches à la morphologie du porteur. Le dispositif de réglage peut soit faire partie de la boucle, soit être un enrouleur ou toute autre partie de la ceinture de sécurité. |

|

2.38 |

«Dispositif de réglage rapide», un dispositif de réglage qui peut être actionné d’une main, d’un seul mouvement régulier. |

|

2.39 |

«Tendeur fixé directement sur le dispositif de retenue pour enfants», un dispositif de réglage du harnais qui est directement fixé sur le dispositif de retenue pour enfants, par opposition à celui qui est directement monté sur la sangle qu’il est censé régler. |

|

2.40 |

«Absorbeur d’énergie», un dispositif destiné à dissiper l’énergie indépendamment de la sangle ou conjointement avec celle-ci, et faisant partie d’un dispositif de retenue pour enfants. |

|

2.41 |

«Enrouleur», un dispositif destiné à contenir une partie ou la totalité de la sangle d’un dispositif de retenue pour enfants. Ce terme inclut les dispositifs suivants:

|

|

2.42 |

«Position inclinée», une position particulière du siège qui permet à l’enfant de s’allonger en arrière. |

|

2.43 |

«Position allongée/couché sur le dos/couché sur le ventre», une position dans laquelle au moins la tête et le corps de l’enfant, à l’exclusion de ses membres, se trouvent sur une surface horizontale quand l’enfant est au repos dans le dispositif de retenue. |

|

2.44 |

«Siège du véhicule», une structure faisant ou non partie intégrante de la structure du véhicule, y compris ses garnitures, destinée à recevoir un adulte assis; à ce propos, on entend par:

|

|

2.45 |

«Type de siège», des sièges pour adultes qui ne diffèrent pas entre eux quant à des caractéristiques essentielles telles que la forme, les dimensions et les matériaux de la structure du siège, les types et les dimensions des systèmes de réglage du verrouillage et de verrouillage proprement dit du siège, le type et les dimensions de l’ancrage de ceinture de sécurité pour adultes sur le siège, de l’ancrage du siège lui-même et des parties en cause de la structure du véhicule. |

|

2.46 |

«Système de réglage», l’ensemble du dispositif permettant d’adapter le siège du véhicule ou ses parties à la morphologie de l’adulte qui l’occupe; ce dispositif peut permettre notamment un déplacement longitudinal, un déplacement vertical, ou un déplacement angulaire. |

|

2.47 |

«Ancrage du siège du véhicule», le système de fixation de l’ensemble du siège pour adultes à la structure du véhicule, y compris les parties en cause de la structure du véhicule. |

|

2.48 |

«Système de déplacement», un dispositif permettant un déplacement angulaire ou longitudinal du siège pour adultes ou de l’une de ses parties, sans position intermédiaire fixe, en vue de faciliter l’entrée et la sortie des passagers et le chargement ou le déchargement d’objets. |

|

2.49 |

«Système de verrouillage», un dispositif maintenant le siège pour adultes et ses parties en position d’utilisation. |

|

2.50 |

«Jonction dossier-assise», la zone près de l’intersection entre les surfaces de l’assise et du dossier du siège du véhicule. |

|

2.51 |

«Place ISOFIX», une place équipée pour recevoir:

|

|

2.52 |

«Essai d’homologation de type», un essai destiné à déterminer dans quelle mesure le dispositif de retenue pour enfants présenté à l’homologation est susceptible de satisfaire aux prescriptions. |

|

2.53 |

«Essai de qualification de la production», un essai destiné à déterminer si le fabricant est en mesure de produire des dispositifs de retenue pour enfants conformes à ceux présentés à l’homologation de type. |

|

2.54 |

«Essai de routine» (ou essai de conformité de la production), l’essai d’un certain nombre de dispositifs de retenue choisis dans le même lot, afin de vérifier dans quelle mesure ils satisfont aux prescriptions. |

|

2.55 |

«Positionneur des sangles d’épaule», un dispositif qui sert, dans des conditions normales de transport, à maintenir les sangles d’épaule dans une position correcte sur le torse de l’enfant en les maintenant ensemble. |

3. DEMANDE D’HOMOLOGATION

|

3.1 |

La demande d’homologation d’un type de dispositif de retenue pour enfants est présentée par le détenteur de la marque de fabrique, ou par son représentant dûment accrédité, selon l’organigramme de la procédure d’homologation de type décrit dans l’annexe 11. |

|

3.2 |

Pour chaque type de dispositif de retenue pour enfants, la demande d’homologation est accompagnée:

|

|

3.3 |

On trouvera à l’annexe 20 la liste minimale des documents qu’il convient de joindre à la demande d’homologation, conformément aux dispositions du paragraphe 3.2 ci-dessus et de tout autre paragraphe du présent Règlement. |

|

3.4 |

L’autorité chargée de l’homologation de type d’une Partie contractante vérifie - avant d’accorder l’homologation de type - l’existence de dispositions et de procédures satisfaisantes propres à s’assurer effectivement que les dispositifs de retenue pour enfants produits, leurs équipements et leurs pièces soient conformes au type homologué. |

4. INSCRIPTIONS

4.1 Les échantillons de dispositifs de retenue pour enfants présentés à l’homologation conformément aux dispositions des paragraphes 3.2.4 et 3.2.5 ci-dessus doivent porter, inscrits de manière bien lisible et indélébile, le nom ou les initiales du fabricant ou la marque de fabrique.

4.2 Le dispositif de retenue pour enfants, à l’exclusion de la (des) sangle(s) ou du harnais, doit porter, inscrite de manière bien lisible et indélébile, l’année de fabrication.

4.3 L’orientation du dispositif de retenue pour enfants par rapport au véhicule doit être clairement indiquée.

Le marquage prescrit dans le présent paragraphe doit être visible lorsque le dispositif de retenue est placé dans le véhicule et que l’enfant y est installé.

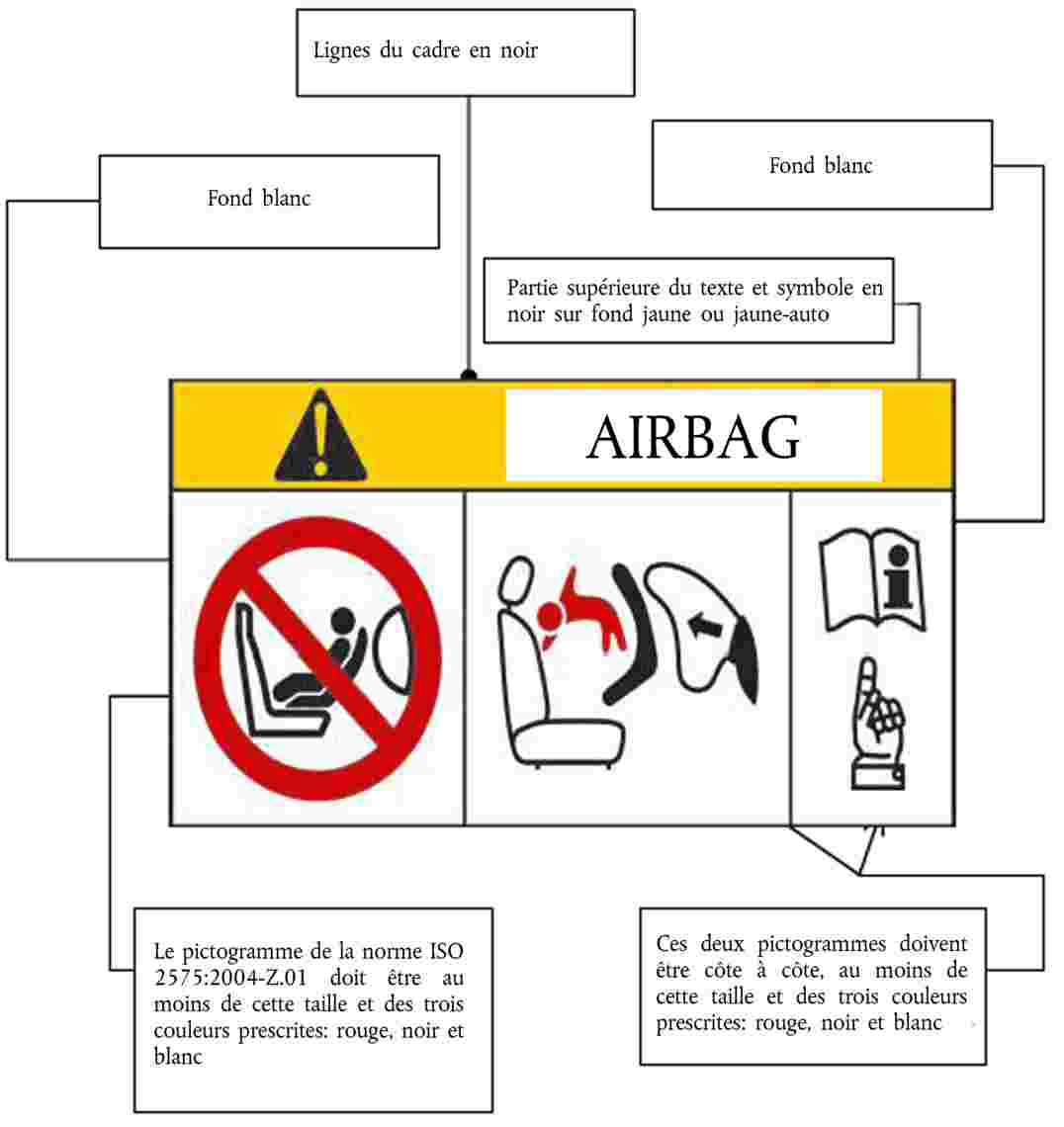

4.4 Si les dispositifs de retenue sont tournés vers l’arrière, ils doivent porter sur la surface intérieure visible (y compris les appuis latéraux pour la tête de l’enfant), à peu près à l’endroit de la tête de l’enfant, l’étiquette suivante, apposée de manière permanente (les renseignements ci-dessous sont un minimum).

Dimensions minimales de l’étiquette: 60 × 120 mm.

L’étiquette doit être cousue sur tout son pourtour et/ou collée au dos de façon permanente sur toute sa surface. Toute autre forme de fixation permanente de l’étiquette empêchant qu’elle se détache du produit ou soit masquée est acceptable. Les étiquettes fixées par un seul côté sont formellement interdites.

Si des parties du dispositif de retenue ou de tout accessoire fourni par le fabricant du dispositif de retenue sont susceptibles de masquer l’étiquette, une étiquette supplémentaire est exigée. Lorsque le dispositif de retenue est conçu pour être utilisé de différentes manières, une étiquette d’avertissement doit être visible en permanence dans toutes les situations.

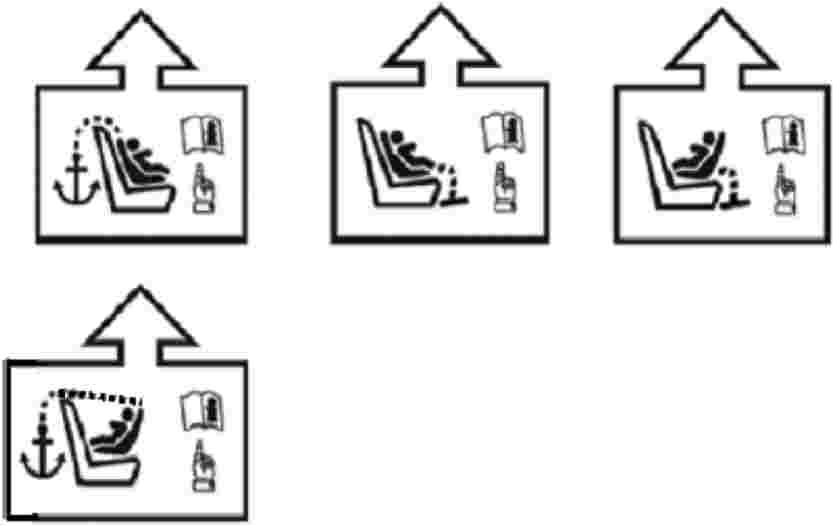

4.5 Sur les dispositifs de retenue pour enfants pouvant être utilisés «face vers l’avant», il doit être apposé de façon permanente et visible par toute personne installant le dispositif de retenue dans un véhicule l’étiquette ci-dessous:

|

|

Le fabricant est autorisé à inscrire la mention «mois» sur l’étiquette pour expliquer la signification de la lettre «M». La mention «mois» doit être libellée dans la langue communément parlée dans le pays où le dispositif est vendu. L’inscription en plusieurs langues est permise. |

|

|

Dimensions minimales de l’étiquette: 40 × 40 mm |

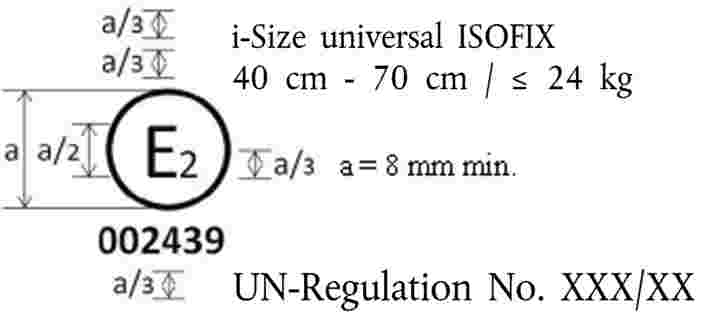

4.6 Marquage i-Size

Les informations suivantes doivent être visibles de façon permanente par toute personne installant le dispositif de retenue dans un véhicule:

|

4.6.1 |

Le logo i-Size. Le pictogramme représenté ci-après doit mesurer, au minimum, 25 mm de côté et se détacher nettement du fond. Le pictogramme doit être clairement visible, soit grâce à des couleurs contrastées soit parce qu’il est moulé ou marqué en relief;

|

|

4.6.2 |

La gamme de tailles pour lesquelles le dispositif de retenue est prévu, en centimètres; |

|

4.6.3 |

Le poids corporel maximum admissible pour le dispositif de retenue, en kilogrammes. |

4.7 La marque «Système ISOFIX spécifique à un véhicule»

Le dispositif de retenue pour enfants ISOFIX spécifique à un véhicule doit comporter, fixée de manière permanente, une étiquette visible par toute personne installant le dispositif de retenue dans un véhicule, portant l’inscription suivante:

«SPECIFIC VEHICLE ISOFIX» ![]()

4.8 Marques additionnelles

Les informations suivantes peuvent être fournies sous forme de pictogramme et/ou de texte. Le marquage doit indiquer:

|

a) |

Les étapes essentielles nécessaires à l’installation du siège. Par exemple, la méthode d’extension des attaches ISOFIX doit être expliquée; |

|

b) |

L’emplacement, la fonction et l’interprétation de tout indicateur (ceux-ci doivent être expliqués); |

|

c) |

L’emplacement et, si nécessaire, le trajet de la sangle de fixation supérieure, ou de tout autre système antirotation du siège nécessitant l’intervention de l’utilisateur. Ceux-ci doivent être indiqués en utilisant si nécessaire les symboles suivants;

|

|

d) |

Le réglage des attaches ISOFIX et de la sangle de fixation supérieure ou de tout autre système antirotation du DRE nécessitant l’intervention de l’utilisateur. Celui-ci doit être expliqué; |

|

e) |

Le marquage doit être fixé à demeure et visible par l’utilisateur qui installe le siège; |

|

f) |

Si nécessaire, le marquage renvoie aux instructions du manuel d’utilisation du siège, et à l’emplacement dudit document, en utilisant le symbole ci-dessous.

|

5. HOMOLOGATION

|

5.1 |

L’homologation ne peut être accordée que si chacun des échantillons présentés conformément aux paragraphes 3.2.4 et 3.2.5 ci-dessus satisfait à tous les égards aux exigences formulées dans les paragraphes 6 à 7 du présent Règlement. |

|

5.2 |

Chaque dispositif de retenue homologué reçoit un numéro d’homologation dont les deux premiers chiffres (actuellement 00, correspondant à la série d’amendements 00 entrée en vigueur le 9 juillet 2013) indiquent la série d’amendements englobant les plus récentes modifications techniques majeures apportées au Règlement à la date de la délivrance de l’homologation. Une même Partie contractante ne peut pas attribuer ce numéro à un autre type de dispositif de retenue pour enfants visé par le présent Règlement. Un type de dispositif de retenue pour enfants homologué conformément au présent Règlement ne doit pas porter une autre marque d’homologation conformément au Règlement no 44 (Dispositifs de retenue pour enfants). |

|

5.3 |

L’homologation ou l’extension ou le refus d’homologation d’un type de dispositif de retenue pour enfants en application du présent Règlement est notifié aux Parties à l’Accord appliquant le présent Règlement, au moyen d’une fiche conforme au modèle de l’annexe 1 du présent Règlement. |

|

5.4 |

Sur tout dispositif de retenue pour enfants conforme à un type homologué en application du présent Règlement, il est apposé, en un endroit approprié, en plus des inscriptions prescrites au paragraphe 4 ci-dessus, les marques suivantes:

|

|

5.5 |

L’annexe 2 du présent Règlement donne un exemple de la marque d’homologation. |

|

5.6 |

Les marques visées au paragraphe 5.4 ci-dessus doivent être apposées de manière bien lisible et indélébile, soit par l’intermédiaire d’une étiquette, soit par marquage direct. L’étiquette ou le marquage doit résister à l’usage. |

|

5.7 |

Les étiquettes visées au paragraphe 5.6 ci-dessus peuvent être délivrées soit par l’autorité chargée de l’homologation de type, soit, avec l’autorisation de cette dernière, par le fabricant. |

6. CARACTÉRISTIQUES GÉNÉRALES

6.1 Emplacement et fixation sur le véhicule

6.1.1 L’utilisation des dispositifs de retenue pour enfants de la catégorie i-Size est admise sur les places assises prévues à cet effet, à condition que lesdits dispositifs soient installés conformément aux instructions du constructeur du véhicule.

L’utilisation de dispositifs de retenue pour enfants ISOFIX spécifiques à un véhicule est admise à toutes les places équipées d’un système ISOFIX ainsi que dans le compartiment à bagages, à condition que lesdits dispositifs soient installés conformément aux instructions du constructeur du véhicule.

6.1.2 Selon la catégorie à laquelle il appartient (voir tableau 1), le dispositif de retenue pour enfants doit être fixé soit à la structure du véhicule soit à la structure du siège:

|

6.1.2.1 |

Pour les dispositifs de retenue i-Size, au moyen de deux attaches ISOFIX plus un dispositif antirotation, aussi bien pour les dispositifs de retenue faisant face vers l’avant que pour ceux faisant face vers l’arrière; |

|

6.1.2.2 |

Pour les dispositifs de retenue ISOFIX spécifiques à un véhicule, au moyen des attaches ISOFIX conçues par le fabricant du dispositif de retenue, lui-même fixé au système d’ancrage ISOFIX conçu par le constructeur du véhicule. Tableau 1 Configurations possibles aux fins de l’homologation de type

DRE: Dispositif de retenue pour enfants. A: Applicable. s.o.: Sans objet. |

||||||||||||||||||

6.1.3 Pour les enfants âgés de moins de 15 mois, seuls des dispositifs de retenue pour enfants faisant face vers le côté ou faisant face vers l’arrière peuvent être utilisés.

En d’autres termes:

|

a) |

Un dispositif de retenue conçu pour des enfants de moins de 15 mois doit faire face vers l’arrière et être prévu pour l’installation d’un enfant de plus de 83 cm; |

|

b) |

Un dispositif de retenue pour enfants faisant face vers l’avant n’est pas conçu pour permettre l’installation d’un enfant mesurant moins de 71 cm; |

|

c) |

Un siège convertible, lorsqu’il fait face vers l’arrière, doit permettre l’installation d’un enfant mesurant moins de 83 cm. Cela n’empêche pas son utilisation par un enfant mesurant plus de 83 cm. |

Les dispositifs de retenue pour enfants faisant face vers l’arrière peuvent être utilisés pour tous les âges.

6.2 Configuration du dispositif de retenue pour enfants

6.2.1 La configuration du dispositif devra être telle que:

|

6.2.1.1 |

Le dispositif de retenue pour enfants assure la protection requise quelle que soit sa position; En ce qui concerne les «dispositifs de retenue spéciaux», le moyen de retenue principal doit assurer la protection requise quelle que soit la position du dispositif de retenue, sans recourir aux moyens de retenue supplémentaires éventuellement présents; |

|

6.2.1.2 |

L’enfant puisse être installé et libéré facilement et rapidement; s’il s’agit d’un dispositif dans lequel l’enfant est retenu par un harnais ou une ceinture en Y, sans enrouleur, chacune des sangles d’épaule et la sangle abdominale doivent pouvoir se déplacer les unes par rapport aux autres pendant l’opération décrite au paragraphe 6.7.1.4 ci-dessous; dans ce cas, l’ensemble des sangles du système de retenue pour enfants peut être conçu avec deux raccords ou plus; En ce qui concerne les «dispositifs de retenue spéciaux», il est admis que les moyens de retenue supplémentaires ont obligatoirement pour effet de réduire la vitesse à laquelle un enfant peut être installé ou extrait. Ces moyens, toutefois, devraient être conçus de manière à pouvoir être ouverts le plus rapidement possible; |

|

6.2.1.3 |

Lorsqu’il est possible de changer l’inclinaison du dispositif de retenue, ce changement ne doit pas exiger un nouveau réglage manuel des sangles. Une intervention manuelle délibérée est requise pour modifier l’inclinaison du dispositif de retenue; |

|

6.2.1.4 |

Pour éviter le risque de glissement sous la ceinture à la suite d’un choc ou de mouvements de l’enfant, il faut que tous les dispositifs de retenue faisant face vers l’avant et comprenant un système de harnais intégré soient équipés d’une sangle d’entrejambe; |

|

6.2.1.5 |

Tous les dispositifs de retenue comprenant une sangle abdominale doivent la maintenir dans une position telle que les forces transmises par cette sangle soient supportées par le bassin. L’ensemble ne doit pas soumettre à des forces excessives les parties vulnérables du corps de l’enfant (abdomen, entrejambe, etc.). La conception du dispositif doit être telle que le sommet de la tête de l’enfant n’ait pas à supporter de charges par compression en cas de collision; |

|

6.2.1.6 |

Toutes les sangles du dispositif de retenue doivent être placées de telle manière qu’elles ne puissent pas devenir une source d’inconfort pour le porteur en utilisation normale, ni prendre une configuration dangereuse. L’intervalle entre les sangles de retenue de l’épaule à proximité du cou devrait être au moins égal à la largeur du cou du mannequin approprié. |

|

6.2.1.7 |

Lorsque la sangle d’entrejambe est attachée et réglée à sa plus grande longueur si elle est réglable, il ne doit pas être possible de régler la sangle abdominale de manière à la faire passer au-dessus du bassin du mannequin le plus petit et du mannequin le plus grand des groupes de masse inclus dans le champ de l’homologation. Sur tous les dispositifs de retenue faisant face vers l’avant, il ne doit pas être possible de régler la sangle abdominale de manière à la faire passer au-dessus du bassin du mannequin le plus petit et du mannequin le plus grand des groupes de masse inclus dans le champ de l’homologation. |

|

6.2.1.8 |

Au cours de l’essai dynamique, tel qu’il est prescrit au paragraphe 7.1.3, la sangle abdominale ne doit pas entièrement passer au-dessus du bassin du mannequin pendant la période précédant le déplacement maximal de la tête à l’horizontale. Cette condition doit être vérifiée au moyen d’un enregistrement vidéo réalisé à grande vitesse. |

6.2.2 Le dispositif de retenue pour enfants doit être conçu et installé de manière:

|

6.2.2.1 |

Qu’il ne comporte pas d’arêtes vives ou de saillies susceptibles d’endommager les housses des sièges du véhicule ou les vêtements des occupants; |

|

6.2.2.2 |

Que les parties rigides du dispositif de retenue pour enfants, aux endroits où elles sont en contact avec des sangles, ne présentent pas d’arêtes vives pouvant user celles-ci par frottement. |

6.2.3 Tous les éléments conçus pour ne pas être démontables ou amovibles ne doivent pas pouvoir être démontés ou enlevés sans outil. Tous les éléments conçus pour être démontables aux fins d’entretien ou de réglage doivent être conçus de façon à éviter tout risque d’erreur de montage ou d’utilisation, et le mode d’emploi du dispositif de retenue doit contenir les explications nécessaires. Toutes les sangles des harnais doivent pouvoir être allongées au maximum sans démontage.

6.2.4 Les dispositifs de retenue spéciaux peuvent comporter des moyens de retenue supplémentaires qui doivent être conçus afin d’éviter toute erreur de montage et de telle sorte que le fonctionnement de leur mécanisme d’ouverture soit évident pour un sauveteur en cas d’urgence.

6.2.5 Un dispositif de retenue pour enfants peut être conçu pour être utilisé pour toute la gamme de tailles prévue par le fabricant, à condition qu’il satisfasse aux prescriptions énoncées dans le présent Règlement.

6.2.6 Les dispositifs de retenue pour enfants comprenant des éléments gonflables doivent être conçus de telle sorte qu’ils satisfont aux prescriptions du présent Règlement, quelles que soient les conditions de pression, de température ou d’hygrométrie dans lesquelles ils sont utilisés.

6.3 Caractéristiques des dispositifs de retenue pour enfants

6.3.1 Matériaux

6.3.1.1 Les fabricants des dispositifs de retenue pour enfants doivent déclarer par écrit que la toxicité des matériaux utilisés dans la fabrication desdits dispositifs et qui sont accessibles à l’enfant qui s’y trouve est conforme aux dispositions pertinentes de la norme EN 71-3:1994/A1:2000/AC. Des essais destinés à confirmer la validité de la déclaration peuvent être effectués si l’autorité chargée des essais le juge utile.

6.3.1.2 Les fabricants de dispositifs de retenue pour enfants doivent déclarer par écrit que l’inflammabilité des matériaux utilisés pour fabriquer les dispositifs en question est conforme au paragraphe pertinent de la norme EN 71-2:2011. Des essais destinés à confirmer la validité de la déclaration peuvent être effectués si l’autorité chargée des essais le juge utile.

6.3.2 Caractéristiques générales

6.3.2.1 Dimensions internes

Les services techniques chargés des essais d’homologation vérifient que les dimensions internes des dispositifs de retenue pour enfants satisfont aux prescriptions de l’annexe 18. Pour toutes les tailles comprises dans la gamme déclarée par le fabricant, les dimensions minimales concernant la largeur des épaules, la largeur des hanches, et la hauteur en position assise doivent être respectées ainsi que les dimensions minimale et maximale de la hauteur des épaules.

6.3.2.2 Dimensions hors tout

Les dimensions maximales en largeur, hauteur et profondeur du dispositif de retenue pour enfants et les emplacements des ancrages ISOFIX dans lesquels doivent s’enclencher les attaches sont définis par le gabarit du siège du véhicule (VSF), défini au paragraphe 2.17 du présent Règlement:

|

a) |

Les dispositifs de retenue pour enfants faisant face vers l’avant de type i-Size doivent pouvoir rentrer dans une enveloppe ISO/F2x lorsqu’il s’agit de dispositifs de retenue pour tout-petits enfants (hauteur 650 mm) de type ISOFIX classe B1; |

|

b) |

Les dispositifs de retenue pour enfants faisant face vers l’arrière de type i-Size doivent pouvoir rentrer dans une enveloppe ISO/R2 lorsqu’il s’agit de dispositifs de retenue pour tout-petits enfants de corpulence réduite de type ISOFIX classe D; |

|

c) |

Les dispositifs de retenue pour enfants ISOFIX spécifiques à un véhicule doivent pouvoir rentrer dans n’importe quelle enveloppe ISO. |

6.3.2.3 Masse

La somme de la masse d’un dispositif de retenue pour enfants ISOFIX intégral (i-Size) et de la masse de l’enfant le plus lourd pouvant y être placé ne doit pas dépasser 33 kg. Cette limite de masse s’applique aussi aux dispositifs de retenue pour enfants ISOFIX spécifiques à un véhicule.

6.3.3 Attaches ISOFIX

6.3.3.1 Type

Les attaches ISOFIX peuvent correspondre aux exemples montrés à la figure 0 a), ou à toute autre conception appropriée faisant partie d’un mécanisme rigide réglable dont la nature est déterminée par le fabricant du dispositif de retenue pour enfants ISOFIX.

Figure 0 a)

Légende:

|

1. |

Attache pour dispositif de retenue pour enfants ISOFIX - exemple 1. |

|

2. |

Attache pour dispositif de retenue pour enfants ISOFIX - exemple 2. |

Dimensions en mm

6.3.3.2 Dimensions

Les dimensions de la partie des attaches du dispositif de retenue pour enfants ISOFIX qui s’enclenche dans le système d’ancrages ISOFIX ne doivent pas excéder les dimensions maximales données à la figure 0 b).

Figure 0 b)

Dimensions en mm

6.3.3.3 Indicateur de verrouillage incomplet

Le dispositif de retenue pour enfants ISOFIX doit être équipé d’un signal indiquant clairement que les deux attaches ISOFIX sont complètement verrouillées à l’ancrage inférieur ISOFIX correspondant. Le signal peut être audible, tactile ou visuel, ou encore combiner deux ou plus de ces possibilités. En cas d’indication visuelle, elle doit être détectable dans toutes les conditions normales de luminosité et d’éclairage.

6.3.4 Sangle de fixation supérieure pour dispositif de retenue pour enfants ISOFIX

6.3.4.1 Connecteur d’ancrage supérieur ISOFIX

Le connecteur d’ancrage supérieur ISOFIX doit être le crochet de fixation supérieure ISOFIX représenté à la figure 0 c), ou un système similaire entrant dans l’enveloppe représentée à la figure 0 c).

6.3.4.2 Caractéristiques de la sangle de fixation supérieure ISOFIX

La fixation supérieure ISOFIX doit être une sangle (ou l’équivalent), équipée d’un dispositif de réglage et de relâchement de la tension.

6.3.4.2.1 Longueur de la sangle de fixation supérieure ISOFIX

La longueur de la sangle de fixation supérieure des dispositifs de retenue pour enfants ISOFIX doit être au moins de 2 000 mm.

6.3.4.2.2 Indicateur de tension

La sangle de fixation supérieure ISOFIX ou le dispositif de retenue pour enfants ISOFIX doit être équipé d’un dispositif indiquant que la sangle est tendue. Ce dispositif peut faire partie du dispositif de réglage et de relâchement de la tension.

6.3.4.2.3 Dimensions

Les cotes utiles des crochets de fixation supérieure ISOFIX sont représentées à la figure 0 c).

Figure 0 c)

Dimensions du connecteur d’ancrage supérieur ISOFIX (type à crochet)

6.3.5 Prescriptions applicables à la jambe de force et au socle de la jambe de force des dispositifs de retenue pour enfants i-Size

Les dispositifs de retenue pour enfants i-Size pourvus d’une jambe de force doivent satisfaire, dans toutes les positions d’utilisation (par exemple, en cas d’attaches, de base, etc., réglables en longueur, dans la position la plus courte et dans la position la plus longue) avec les prescriptions géométriques définies dans le présent paragraphe et ses sous-paragraphes.

La conformité aux dispositions des paragraphes 6.3.5.1 et 6.3.5.2 ci-dessous peut être vérifiée par simulation physique ou informatique.

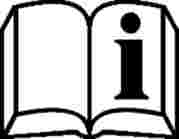

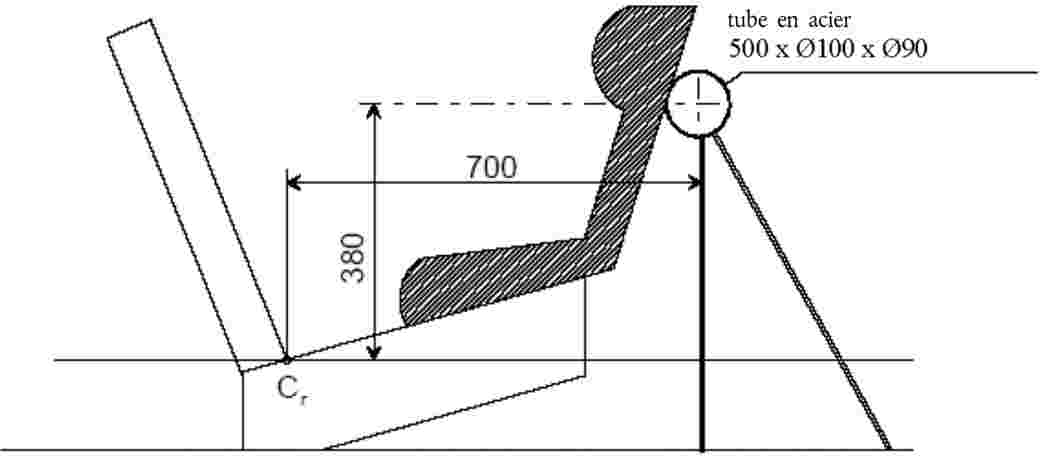

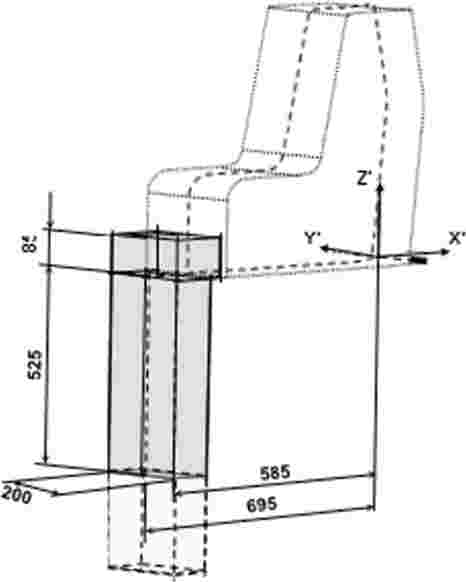

Les prescriptions géométriques des paragraphes 6.3.5.1 à 6.3.5.4 ci-dessous sont référencées dans un système de coordonnées, dont l’origine se trouve au centre des deux attaches ISOFIX, sur l’axe du système d’ancrage ISOFIX correspondant.

L’orientation des axes du système de coordonnées est référencée par rapport au(x) système(s) d’installation de retenue pour enfants:

|

a) |

L’axe des X’ doit être parallèle au plan inférieur du système d’installation de retenue pour enfants (SIRE) (2) et se trouver dans le plan médian longitudinal de ce système; |

|

b) |

L’axe des Y’ doit être perpendiculaire au plan médian longitudinal; |

|

c) |

L’axe des Z’ doit être perpendiculaire au plan inférieur du SIRE. |

Pour satisfaire aux prescriptions de la présente section, le dispositif de retenue pour enfants doit être installé conformément au mode d’emploi. La position de rangement de la jambe de force est exclue de ces prescriptions.

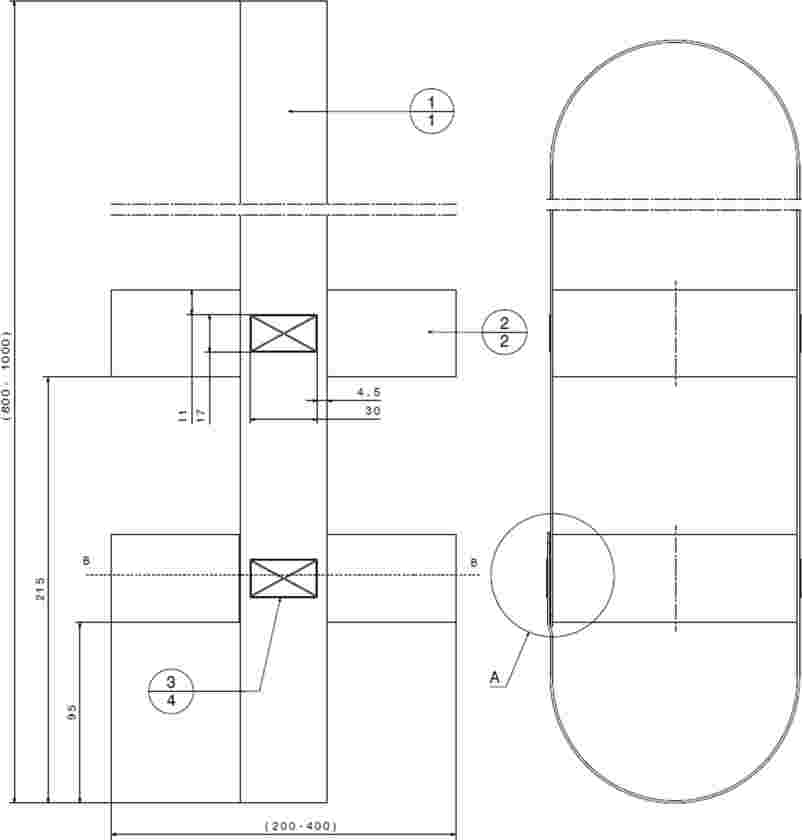

6.3.5.1 Prescriptions géométriques applicables à la jambe de force et au socle de la jambe de force

La jambe de force, y compris son attache au dispositif de retenue pour enfants, et le socle de la jambe de force doivent s’inscrire intégralement dans le volume imparti aux dimensions de la jambe de force (voir aussi les figures 1 et 2 de l’annexe 19 du présent Règlement), qui est défini comme suit:

|

a) |

En largeur, par deux plans parallèles au plan X’-Z’, séparés de 200 mm et centrés sur l’origine; et |

|

b) |

En longueur, par deux plans parallèles au plan Z’-Y’, respectivement à 585 mm et 695 mm vers l’avant, par rapport à l’origine située le long de l’axe des X’; et |

|

c) |

En hauteur, par un plan parallèle au plan X’-Y’, situé à 70 mm au dessus de l’origine et mesuré perpendiculairement au plan X’-Y’. Les parties rigides non réglables de la jambe de force ne doivent pas dépasser un plan parallèle au plan X’-Y’ situé à 285 mm au-dessous de l’origine et perpendiculaire au plan X’-Y’. |

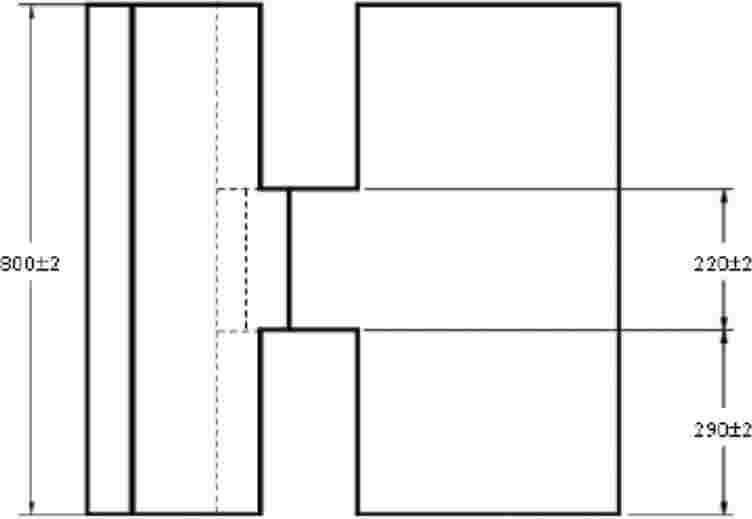

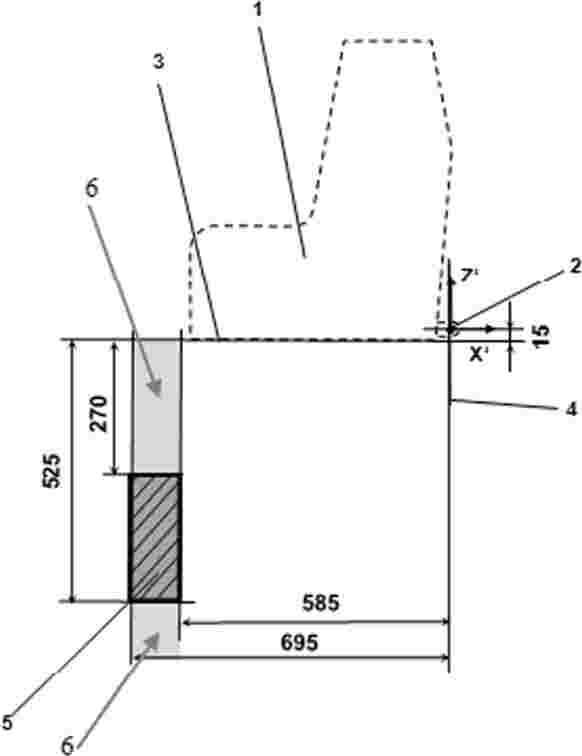

6.3.5.2 Prescriptions en matière de réglage du socle de la jambe de force

La jambe de force doit pouvoir être réglée de manière que le socle puisse être placé en un point quelconque de la hauteur du volume imparti au socle de la jambe de force tel qu’il est décrit ci-dessous (voir aussi les figures 3 et 4 de l’annexe 19 du présent Règlement). Lorsqu’il est possible de procéder à un réglage graduel, le pas entre deux positions de verrouillage ne doit pas dépasser 20 mm.

Le volume imparti au socle de la jambe de force est défini comme suit:

|

a) |

En largeur, par les deux plans parallèles au plan X’-Z’, séparés de 200 mm et centrés sur l’origine; et |

|

b) |

En longueur, par deux plans parallèles au plan Z’-Y’, respectivement à 585 mm et 695 mm vers l’avant par rapport à l’origine située le long de l’axe des X’; et |

|

c) |

En hauteur, par deux plans parallèles au plan X’-Y’, à 285 mm et 540 mm au-dessous de l’origine située le long de l’axe des X’. |

La jambe de force doit pouvoir être réglée au-delà des limites de hauteur selon l’axe des Z’ (comme indiqué sur la figure 3 de l’annexe 19 (voir le point 6 de la légende)), pour autant qu’aucune partie ne dépasse des plans de délimitation selon l’axe des X’ et des Y’.

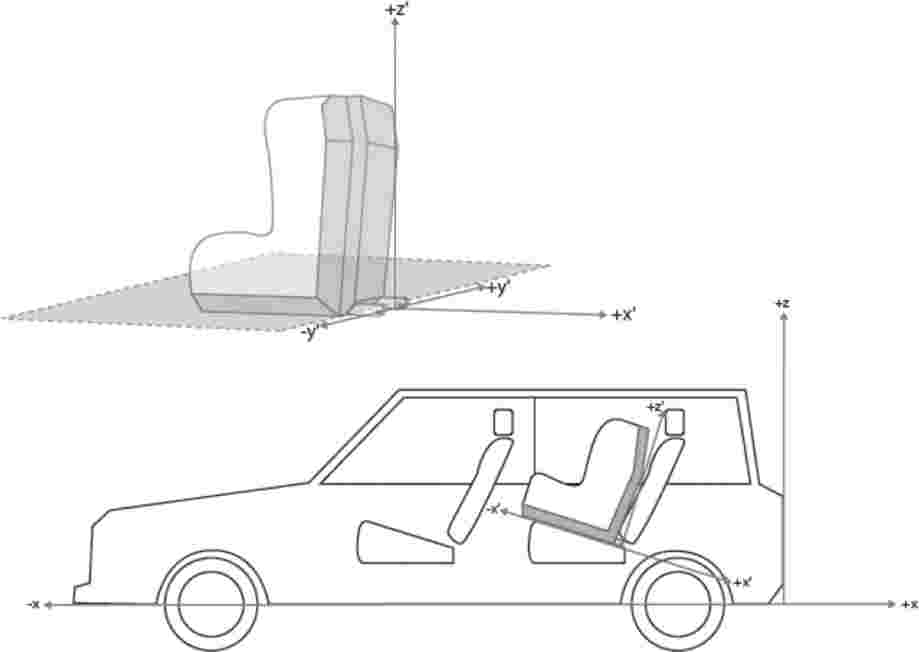

6.3.5.3 Dimensions du socle de la jambe de force

Les dimensions du socle de la jambe de force doivent remplir les conditions suivantes:

|

a) |

La surface de contact minimum de la jambe de force doit être de 2 500 mm2, mesurée en projection 10 mm au-dessus du bord inférieur du socle de la jambe de force (voir fig. 0 d)); |

|

b) |

Ses dimensions extérieures minimales doivent être de 30 mm aussi bien dans l’axe des X’ que dans l’axe des Y’, et ses dimensions maximums doivent être limitées par le volume imparti au socle de la jambe de force; |

|

c) |

Le rayon de courbure minimum des bords du socle de la jambe de force doit être de 3,2 mm. |

Figure 0 d)

6.3.5.4 Gabarit du socle de la jambe de force

Le socle de la jambe de force doit être placé dans un gabarit pour s’assurer qu’il satisfait aux prescriptions énoncées au paragraphe 6.3.5.2 ci-dessus (voir fig. 0 e)); une simulation sur ordinateur est aussi admise.

Le gabarit utilisé pour le dispositif de retenue ISOFIX doit correspondre à la catégorie de taille du dispositif de retenue; il est prolongé par deux ancrages inférieurs de type ISOFIX de 6 mm de diamètre. L’emplacement exact et les dimensions de la boîte placée devant le gabarit sont définis au paragraphe 6.3.5.2 ci-dessus. Les attaches du gabarit doivent être fixées pendant l’essai.

Figure 0 e)

6.4 Vérification du marquage

6.4.1 Le service technique chargé des essais d’homologation doit vérifier que le marquage est conforme aux prescriptions du paragraphe 4 du présent Règlement.

6.5 Vérification des instructions d’installation et d’utilisation

6.5.1 Le service technique chargé des essais d’homologation vérifie que les instructions d’installation et d’utilisation sont conformes au paragraphe 14 du présent Règlement.

6.6 Dispositions s’appliquant au dispositif de retenue dans son ensemble

6.6.1 Résistance à la corrosion

6.6.1.1 Un dispositif complet de retenue pour enfants ou ses éléments vulnérables à la corrosion sont soumis à l’essai de résistance à la corrosion décrit au paragraphe 7.1.1 ci-dessous.

6.6.1.2 Après l’essai de résistance à la corrosion dans les conditions prévues aux paragraphes 7.1.1.1 et 7.1.1.2 ci-dessous, un observateur qualifié examinant les pièces à l’œil nu ne devra pouvoir déceler aucune détérioration susceptible de nuire au bon fonctionnement du dispositif, ni aucune corrosion appréciable.

6.6.2 Absorption d’énergie

6.6.2.1 Sur tous les dispositifs munis de dossiers, les zones définies à l’annexe 14 du présent Règlement, lorsqu’elles sont soumises à des essais conformément à l’annexe 13, doivent produire une accélération maximale inférieure à 60 g. Cette prescription s’applique également aux zones des boucliers d’impact qui se trouvent dans la zone de frappe de la tête.

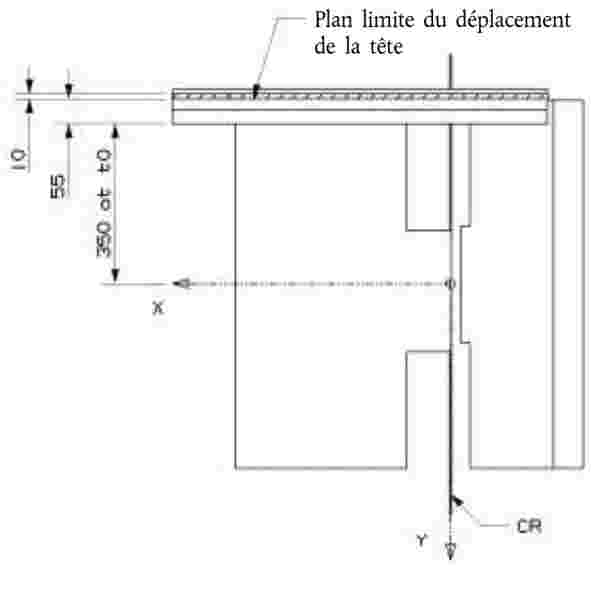

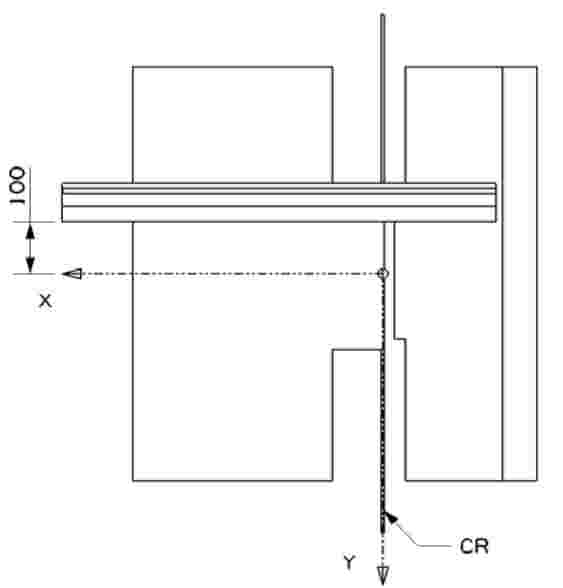

6.6.2.2 Les dispositifs de retenue pour enfants équipés d’un appuie-tête réglable permanent fixé mécaniquement et qui sert à régler directement la hauteur de la ceinture de sécurité pour adultes ou du harnais pour enfants, ne sont pas tenus d’absorber l’énergie aux endroits définis à l’annexe 18, qui ne sont pas susceptibles d’être heurtés par la tête du mannequin, c’est-à-dire à l’arrière de l’appuie-tête.

6.6.3 Retournement

6.6.3.1 Le dispositif de retenue pour enfants doit être essayé conformément aux dispositions du paragraphe 7.1.2; à aucun moment de l’essai le mannequin ne doit être éjecté du dispositif. Par ailleurs, lorsque le siège d’essai est complètement retourné la tête du mannequin ne doit pas se déplacer de plus de 300 mm par rapport à sa position initiale dans le sens vertical, par rapport au siège d’essai.