ISSN 1977-0693

doi:10.3000/19770693.L_2012.042.fra

Journal officiel

de l'Union européenne

L 42

Édition de langue française

Législation

55e année

15 février 2012

|

ISSN 1977-0693 doi:10.3000/19770693.L_2012.042.fra |

||

|

Journal officiel de l'Union européenne |

L 42 |

|

|

||

|

Édition de langue française |

Législation |

55e année |

|

Sommaire |

|

II Actes non législatifs |

page |

|

|

|

ACTES ADOPTÉS PAR DES INSTANCES CRÉÉES PAR DES ACCORDS INTERNATIONAUX |

|

|

|

* |

|

FR |

Les actes dont les titres sont imprimés en caractères maigres sont des actes de gestion courante pris dans le cadre de la politique agricole et ayant généralement une durée de validité limitée. Les actes dont les titres sont imprimés en caractères gras et précédés d'un astérisque sont tous les autres actes. |

II Actes non législatifs

ACTES ADOPTÉS PAR DES INSTANCES CRÉÉES PAR DES ACCORDS INTERNATIONAUX

|

15.2.2012 |

FR |

Journal officiel de l'Union européenne |

L 42/1 |

Seuls les textes originaux de la CEE-ONU ont un effet juridique dans le cadre du droit public international. La situation et la date d’entrée en vigueur du présent règlement doivent être vérifiés dans la dernière version du document sur la situation des règlements de la CEE-ONU TRANS/WP.29/343/Rév.X, disponible à l’adresse suivante:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 83 de la Commission économique pour l’Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l’homologation des véhicules en ce qui concerne l’émission de polluants selon les exigences du moteur en matière de carburant

Comprenant tout le texte valide jusqu’à:

Complément 1 à la série 06 d’amendements – date d’entrée en vigueur: 23 juin 2011

TABLE DES MATIÈRES

RÈGLEMENT

|

1. |

Domaine d’application |

|

2. |

Définitions |

|

3. |

Demande d’homologation |

|

4. |

Homologation |

|

5. |

Spécifications techniques et essais |

|

6. |

Modifications du type de véhicule |

|

7. |

Extension d’homologation |

|

8. |

Conformité de la production (COP) |

|

9. |

Conformité en service |

|

10. |

Sanctions pour non-conformité de la production |

|

11. |

Arrêt définitif de la production |

|

12. |

Dispositions transitoires |

|

13. |

Noms et adresses des services techniques chargés des essais d’homologation et des services administratifs |

APPENDICES

|

1. |

Procédure à suivre afin de vérifier les exigences de la conformité de production lorsque l’écart type de production donné par le constructeur est satisfaisant |

|

2. |

Procédure à suivre afin de vérifier les exigences de la conformité de production lorsque l’écart type de production donné par le constructeur n’est pas satisfaisant ou disponible |

|

3. |

Contrôle de la conformité en service |

|

4. |

Procédure statistique pour les essais de conformité en service |

|

5. |

Responsabilités concernant la conformité en service |

|

6. |

Exigences relatives aux véhicules nécessitant l’usage d’un réactif pour le système de post-traitement des gaz d’échappement |

ANNEXES

|

1 — |

Caractéristiques essentielles du moteur et du véhicule et renseignements concernant la conduite des essais |

|

Appendice 1: |

Renseignements sur les conditions d’essai |

|

2 — |

Communication |

|

Appendice 1: |

Informations relatives au système d’autodiagnostic |

|

Appendice 2: |

Certificat de conformité aux exigences de performances en service du système OBD, établi par le constructeur |

|

3 — |

Exemples de marques d’homologation |

|

4a — |

Essai du type I (contrôle des émissions à l’échappement après démarrage à froid) |

|

Appendice 1 — |

Banc à rouleaux |

|

Appendice 2 — |

Système de dilution des gaz d’échappement |

|

Appendice 3 — |

Appareillage de mesure des émissions gazeuses |

|

Appendice 4 — |

Appareillage de mesure de la masse des particules émises |

|

Appendice 5 — |

Appareillage de mesure du nombre de particules émises |

|

Appendice 6 — |

Vérification de l’inertie simulée |

|

Appendice 7 — |

Mesure de la résistance à l’avancement d’un véhicule |

|

5 — |

Essai du type II (contrôle des émissions de monoxyde de carbone au régime de ralenti) |

|

6 — |

Essai du type III (contrôle des émissions de gaz de carter) |

|

7 — |

Essai du type IV (détermination des émissions par évaporation provenant des véhicules à moteur à allumage commandé) |

|

Appendice 1: |

Étalonnage des appareils pour les essais d’émission par évaporation |

|

Appendice 2 |

|

|

8 — |

Essai du type VI (vérification des émissions moyennes à l’échappement, à basse température ambiante, de monoxyde de carbone et d’hydrocarbures après démarrage à froid) |

|

9 — |

Essai du type V (description de l’essai d’endurance permettant de vérifier la durabilité des dispositifs antipollution) |

|

Appendice 1 — |

Cycle normalisé au banc (SBC) |

|

Appendice 2 — |

Cycle normalisé au banc pour moteurs diesel (SDBC) |

|

Appendice 3 — |

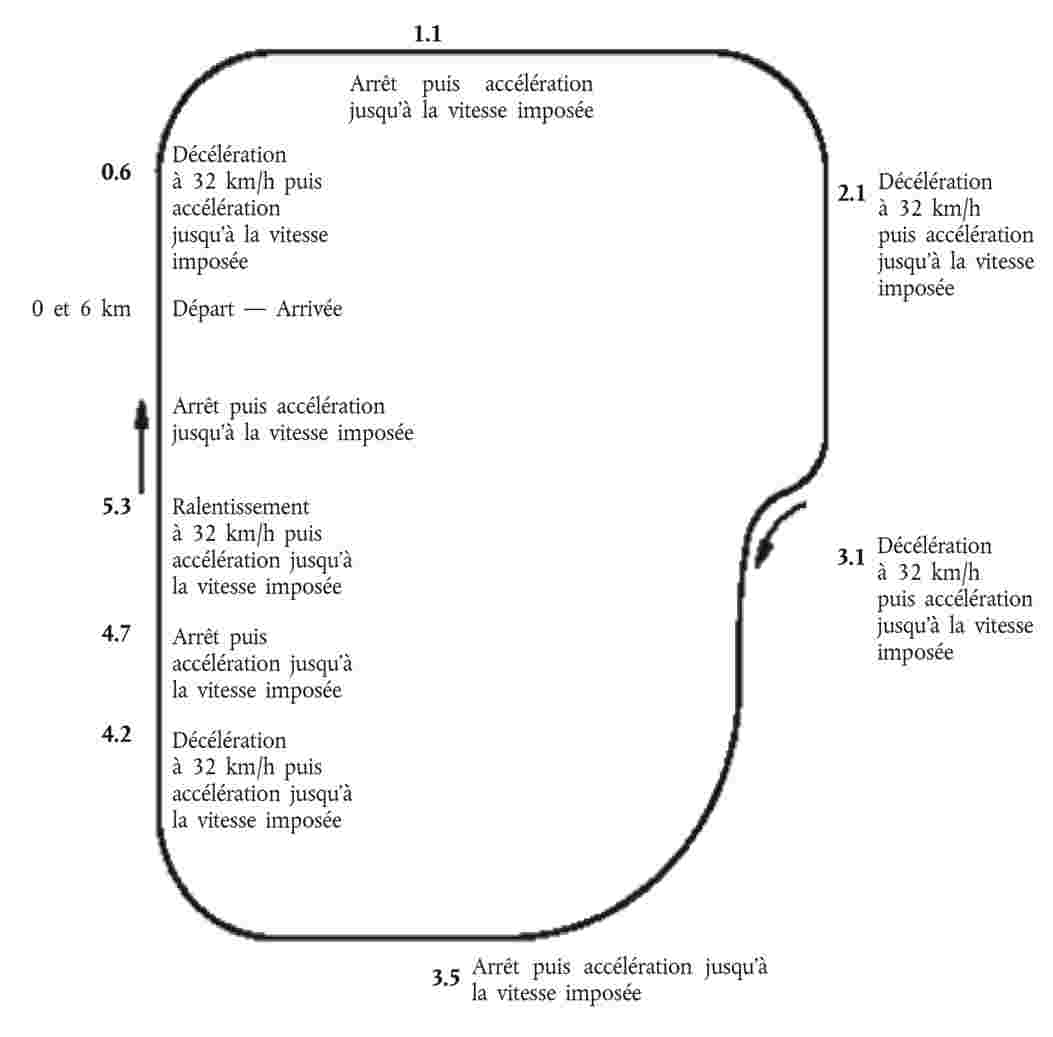

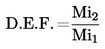

Cycle normalisé sur route (SRC) |

|

10 — |

Spécifications des carburants de référence |

|

10a — |

Spécifications des carburants gazeux de référence |

|

11 — |

Systèmes de diagnostic embarqués (OBD) pour véhicules à moteur |

|

Appendice 1 — |

Fonctionnement des systèmes de diagnostic embarqués (OBD) |

|

Appendice 2 — |

Caractéristiques principales de la famille de véhicules |

|

12 — |

Homologation d’un véhicule fonctionnant au GPL ou au GN/biométhane |

|

13 — |

Méthode d’essai pour le contrôle des émissions d’un véhicule équipé d’un dispositif à régénération périodique |

|

14 — |

Méthode d’essai pour la mesure des émissions des véhicules électriques hybrides |

|

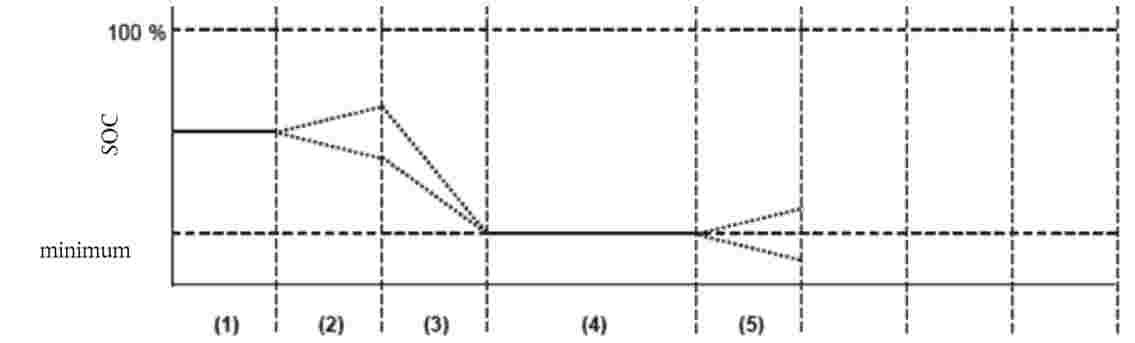

Appendice 1 — |

Profil de l’état de charge du dispositif de stockage d’énergie du type I des véhicules électriques hybrides rechargeables de l’extérieur (OVC) |

1. DOMAINE D’APPLICATION

Le présent règlement établit des exigences techniques concernant l’homologation de type de véhicules automobiles.

En outre, le présent règlement établit des règles pour la conformité en service, la durabilité des dispositifs antipollution et les systèmes d’autodiagnostic (OBD).

|

1.1. |

Le présent règlement s’applique aux véhicules des catégories M1, M2, N1 et N2 dont la masse de référence ne dépasse pas 2 610 kg (1). À la demande du constructeur, l’homologation de type accordée en vertu du présent règlement peut être étendue des véhicules visés par le paragraphe 1 aux véhicules des catégories M1, M2, N1 et N2 dont la masse de référence ne dépasse pas 2 840 kg et qui répondent aux conditions fixées dans le présent règlement. |

2. DÉFINITIONS

Au sens du présent règlement, on entend:

2.1. Par «type de véhicule», un groupe de véhicules ne présentant pas entre eux de différences en ce qui concerne:

|

2.1.1. |

L’inertie équivalente déterminée en fonction de la masse de référence comme il est prescrit au tableau 3 de l’annexe 4a; et |

|

2.1.2. |

Les caractéristiques du moteur et du véhicule définies dans l’annexe 1; |

2.2. Par «masse de référence», la «masse à vide» du véhicule majorée d’une masse forfaitaire de 100 kg pour l’essai selon les annexes 4a et 8;

|

2.2.1. |

Par «masse à vide», la masse du véhicule en ordre de marche moins la masse uniforme du conducteur de 75 kg, sans passagers ni chargement, mais avec 90 % de son plein de carburant, son outillage normal de bord et la roue de secours, le cas échéant; |

|

2.2.2. |

«Masse en ordre de marche», la masse définie au paragraphe 2.6 de l’annexe 1 du présent règlement plus, pour les véhicules conçus et fabriqués pour le transport de plus de neuf personnes (outre le conducteur), la masse d’un membre d’équipage (75 kg) si une place lui est réservée. |

2.3. Par «masse maximale», la masse maximale techniquement admissible déclarée par le constructeur (cette masse peut être supérieure à la «masse maximale» autorisée par l’administration nationale);

2.4. Par «gaz polluants», le monoxyde de carbone, les oxydes d’azote (exprimés en équivalent de dioxyde d’azote NO2), et les hydrocarbures présents dans les gaz d’échappement, en supposant les rapports suivants:

|

a) |

C1H2,525 pour le gaz de pétrole liquéfié (GPL); |

|

b) |

C1H4 pour le gaz naturel (GN) et le biométhane; |

|

c) |

C1H1,89O0,016 pour l’essence (E5); |

|

d) |

C1H1,86O0,005 pour le diesel (B5); |

|

e) |

C1H2,74O0,385 pour l’éthanol (E85). |

2.5. Par «particules polluantes», les composants des gaz d’échappement recueillis à une température maximale de 325 K (52 °C), dans les gaz d’échappement dilués, au moyen de filtres décrits à l’appendice 4 de l’annexe 4a;

|

2.5.1. |

«Nombre de particules», le nombre total de particules dont le diamètre est supérieur à 23 mm, présentes dans les gaz d’échappement dilués, après suppression des particules volatiles, selon la méthode décrite à l’appendice 5 de l’annexe 4a. |

2.6. Par «émissions à l’échappement», on entend:

|

— |

les émissions de gaz et de particules polluantes, pour les moteurs à allumage commandé, |

|

— |

les émissions de gaz polluants, de particules polluantes et d’autres particules, pour les moteurs à allumage par compression; |

2.7. Par «émissions par évaporation», les pertes des vapeurs d’hydrocarbures provenant du système d’alimentation en carburant d’un véhicule à moteur, autres que celles résultant des émissions à l’échappement:

|

2.7.1. |

Les «pertes par respiration du réservoir» sont les émissions d’hydrocarbures provenant du changement de température dans le réservoir de carburant (exprimés en équivalent C1H2,33); |

|

2.7.2. |

Les «pertes par imprégnation à chaud» sont les émissions d’hydrocarbures provenant du système d’alimentation d’un véhicule laissé à l’arrêt après une période de roulage (exprimés en équivalent C1H2,20); |

2.8. Par «carter du moteur», les capacités existant soit dans le moteur, soit à l’extérieur de ce dernier, et reliées au carter d’huile par des passages internes ou externes par lesquels les gaz et les vapeurs peuvent s’écouler;

2.9. Par «enrichisseur de démarrage», un dispositif qui enrichit temporairement le mélange air/carburant du moteur. Il facilite ainsi le démarrage de celui-ci;

2.10. Par «dispositif auxiliaire de démarrage», un dispositif qui facilite le démarrage du moteur sans enrichissement du mélange air/carburant: bougies de préchauffage, modifications du calage de la pompe d’injection;

2.11. Par «cylindrée», on entend:

|

2.11.1. |

Pour les moteurs à piston alternatif, le volume nominal des cylindres; |

|

2.11.2. |

Pour les moteurs à pistons rotatifs (Wankel), deux fois le volume nominal d’une chambre de combustion par piston; |

2.12. Par «dispositifs antipollution», les dispositifs d’un véhicule qui contrôlent et/ou limitent les émissions à l’échappement et par évaporation.

2.13. Les «systèmes d’autodiagnostic (OBD)» sont des dispositifs de contrôle des émissions capables de déceler l’origine probable du dysfonctionnement au moyen de codes d’erreur stockés dans la mémoire d’un ordinateur.

2.14. Les «essais d’un véhicule en service», sont les essais et les évaluations de conformité effectués conformément au paragraphe 9.2.1 du présent règlement.

2.15. Lorsqu’un véhicule soumis aux essais est dit «correctement entretenu et utilisé», cela signifie qu’il satisfait aux critères d’acceptation d’un véhicule sélectionné selon la procédure définie au paragraphe 2 de l’appendice 3 de ce règlement.

2.16. Les dispositifs de manipulation (defeat device), sont les éléments de construction qui mesurent la température, la vitesse du véhicule, le régime moteur (tours par minute), le rapport de transmission, la dépression à l’admission ou d’autres paramètres en vue d’activer, de moduler, de ralentir ou de désactiver le fonctionnement d’un composant du système de contrôle des émissions, qui réduit l efficacité du système de contrôle des émissions dans des conditions que l’on peut raisonnablement s’attendre à rencontrer dans des circonstances normales de fonctionnement et d’utilisation du véhicule. Un de ces éléments de construction peut ne pas être considéré comme un dispositif de manipulation:

|

2.16.1. |

Si la nécessité de ce dispositif est justifiée pour protéger le moteur contre des dommages ou accidents et pour assurer la sécurité de fonctionnement du véhicule; ou |

|

2.16.2. |

Si ce dispositif ne fonctionne pas au-delà des exigences liées au démarrage du moteur; ou |

|

2.16.3. |

Si les conditions sont fondamentalement incluses dans les procédures d’essai du type I ou du type VI. |

2.17. «Famille de véhicules», un groupe de types de véhicules identifié par un véhicule père aux fins de l’annexe 12.

2.18. «Carburant requis pour le moteur», le type de carburant normalement utilisé pour un moteur donné, à savoir:

|

a) |

essence (E5); |

|

b) |

GPL (gaz de pétrole liquéfié); |

|

c) |

GN/biométhane (gaz naturel); |

|

d) |

essence (E5) ou GPL; |

|

e) |

essence (E5) ou GN/biométhane; |

|

f) |

gazole (B5); |

|

g) |

mélange d’éthanol (E85) et d’essence (E5) (polycarburant); |

|

h) |

mélange de biogazole et de gazole (B5) (polycarburant); |

|

i) |

hydrogène; |

|

j) |

essence (E5) ou hydrogène (bicarburant). |

|

2.18.1. |

Par «biocarburant», un carburant liquide ou gazeux utilisé pour le transport et produit à partir de la biomasse. |

2.19. Par «homologation d’un véhicule», l’homologation d’un type de véhicule en ce qui concerne (2):

|

2.19.1. |

La limitation des émissions d’échappement par le véhicule, des émissions par évaporation, des émissions de gaz de carter, la durabilité des dispositifs antipollution, les émissions dues ou l’enrichisseur de démarrage et aux systèmes de diagnostic embarqués (OBD) pour les véhicules fonctionnant avec de l’essence sans plomb ou pouvant être alimentés avec soit de l’essence sans plomb soit du GPL ou du GN/biométhane ou des biocarburants (homologation B). |

|

2.19.2. |

La limitation des émissions de gaz polluants et de particules polluantes, des émissions de gaz de carter, la durabilité des dispositifs antipollution et aux systèmes de diagnostic embarqués (OBD) pour les véhicules fonctionnant au gazole (homologation C) ou pouvant fonctionner soit au gazole et au biocarburant soit au biocarburant. |

|

2.19.3. |

La limitation des émissions de gaz polluants par le moteur, des émissions de gaz de carter, la durabilité des dispositifs antipollution, les émissions dues ou l’enrichisseur de démarrage et aux systèmes de diagnostic embarqués (OBD) pour les véhicules alimentés au GPL ou au GN/biométhane (homologation D). |

2.20. Par «dispositif à régénération discontinue», un dispositif antipollution aval (catalyseur, filtre à particules, etc.) nécessitant un processus de régénération à intervalles de moins de 4 000 km d’utilisation normale de véhicule. Au cours des cycles où se produit une régénération, les limites d’émission de polluants peuvent être dépassées. Si une régénération du dispositif antipollution se produit au moins une fois pendant le cycle d’essai du type I et s’il s’en est déjà produit une au moins pendant le cycle de préparation du véhicule, le dispositif est considéré comme dispositif à régénération continue n’étant pas soumis à une procédure d’essai spéciale. L’annexe 13 ne s’applique pas aux dispositifs à régénération continue.

Si le constructeur le demande, la procédure d’essai spécifique aux dispositifs à régénération discontinue ne s’applique pas à un dispositif de régénération si le constructeur soumet des données à l’autorité d’homologation de type prouvant qu’au cours des cycles où se produit une régénération, les émissions demeurent inférieures aux valeurs limites prescrites au paragraphe 5.3.1.4, appliquées à la catégorie du véhicule en cause après accord du service technique.

2.21. Véhicules hybrides

|

2.21.1. |

Définition générale des véhicules hybrides: Par «véhicule hybride», on entend un véhicule ayant à son bord au moins deux convertisseurs d’énergie différents et au moins deux systèmes de stockage d’énergie différents, destinés à sa propulsion. |

|

2.21.2. |

Définition des véhicules électriques hybrides: Par «véhicule électrique hybride», on entend un véhicule dont la propulsion mécanique est assurée par l’énergie provenant des deux sources embarquées d’énergie ci-après:

|

2.22. Par «véhicule monocarburant», un véhicule conçu pour fonctionner principalement sur un type de carburant;

|

2.22.1. |

Par «véhicule monocarburant à gaz», un véhicule essentiellement conçu pour fonctionner en permanence au GPL ou au GN/biométhane ou à l’hydrogène, mais qui peut aussi être doté d’un circuit essence réservé aux cas d’urgence et au démarrage, comprenant un réservoir d’une contenance maximale de 15 litres; |

2.23. Par «véhicule bicarburant», un véhicule doté de deux systèmes distincts de stockage du carburant qui peut fonctionner en partie avec deux carburants différents et qui est conçu pour ne fonctionner qu’avec un carburant à la fois;

|

2.23.1. |

Par «véhicule bicarburant à gaz», un véhicule bicarburant qui peut fonctionner à l’essence mais aussi au GPL, au GN/biométhane ou à l’hydrogène; |

2.24. Par «véhicule à carburant de remplacement», un véhicule conçu pour pouvoir fonctionner avec au moins un type de carburant qui est soit gazeux à la température et à la pression de l’air, soit d’origine principalement non pétrolière;

2.25. Par «véhicule polycarburant», un véhicule doté d’un système de stockage de carburant qui peut fonctionner à différents mélanges de deux carburants ou plus;

|

2.25.1. |

Par «véhicule polycarburant à éthanol», un véhicule polycarburant qui peut fonctionner à l’essence ou à un mélange d’essence et d’éthanol jusqu’à une teneur de 85 % d’éthanol (E85); |

|

2.25.2. |

Par «véhicule polycarburant à biogazole», un véhicule polycarburant qui peut fonctionner au gazole minéral ou à un mélange de gazole minéral et de biogazole; |

2.26. Par «véhicules conçus pour satisfaire des besoins sociospécifiques», des véhicules diesel de la catégorie M1 qui sont:

|

a) |

des véhicules à usage spécial dont la masse de référence est supérieure à 2 000 kg (3); |

|

b) |

ou des véhicules dont la masse de référence est supérieure à 2 000 kg et le nombre de places, incluant celle du conducteur, est égal ou supérieur à sept, à l’exclusion, à partir du 1er septembre 2012, des véhicules de la catégorie M1G3; |

|

c) |

ou encore des véhicules ayant une masse de référence supérieure à 1 760 kg, destinés spécifiquement à un usage commercial et conçus pour permettre l’utilisation de fauteuils roulants à l’intérieur du véhicule. |

3. DEMANDE D’HOMOLOGATION

|

3.1. |

La demande d’homologation d’un type de véhicule en ce qui concerne les émissions à l’échappement, les émissions de gaz de carter, les émissions par évaporation et la durabilité des dispositifs antipollution, et les systèmes de diagnostic embarqués (OBD) est présenté aux services d’homologation par le constructeur du véhicule ou son mandataire. |

|

3.1.1. |

En outre, le constructeur doit communiquer les informations suivantes:

|

|

3.1.2. |

Pour les essais décrits au paragraphe 3 de l’annexe 11, un véhicule représentatif du type de véhicules ou de la famille de véhicules équipés du système OBD devant être approuvé doit être présenté au service technique responsable de l’exécution des essais d’homologation. Si le service technique conclut que le véhicule présenté ne représente pas complètement le type de véhicule ou la famille de véhicules décrit à l’annexe 11, appendice 2, un véhicule de remplacement et, le cas échéant, un véhicule supplémentaire devront être fournis pour subir les essais prévus au paragraphe 3 de l’annexe 11. |

|

3.2. |

Un modèle de fiche de renseignements relative aux émissions à l’échappement, aux émissions par évaporation, à la durabilité et au système d’autodiagnostic figure à l’annexe 1. Les informations visées au paragraphe 3.2.12.2.7.6 de l’annexe 1 doivent être mentionnées à l’appendice 1 (informations relatives au système d’autodiagnostic) de la fiche de communication présentée à l’annexe 2. |

|

3.2.1. |

Le cas échéant, des copies des autres homologations accompagnées des données nécessaires pour l’extension des homologations et l’établissement des facteurs de détérioration, seront présentées. |

|

3.3. |

Pour les essais décrits au paragraphe 5 de la présente annexe, un véhicule représentatif du type de véhicule à homologuer doit être présenté au service technique chargé des essais d’homologation. |

|

3.4.1. |

La demande visée au paragraphe 3.1 est établie conformément au modèle de fiche de renseignements présenté à l’annexe 1. |

|

3.4.2. |

Aux fins du paragraphe 3.1.1 d), le constructeur utilise le modèle de certificat de conformité aux prescriptions de l’annexe 2, appendice 2 en ce qui concerne les performances en service de l’OBD. |

|

3.4.3. |

Aux fins du paragraphe 3.1.1 e), l’autorité chargée de l’homologation met les informations visées à ce point à la disposition des autorités compétentes, si celles-ci en font la demande. |

|

3.4.4. |

Aux fins du paragraphe 3.1.1, points d) et e), les autorités compétentes n’homologuent pas un véhicule si les informations fournies par le constructeur ne permettent pas de satisfaire aux exigences du paragraphe 7 de l’appendice 1 de l’annexe 11. Les paragraphes 7.2, 7.3 et 7.7 de l’appendice 1 de l’annexe 11 s’appliquent dans toutes les conditions de conduite raisonnablement prévisibles. Pour l’évaluation de la mise en œuvre des exigences énoncées aux premier et deuxième alinéas, les autorités compétentes prennent le niveau actuel de la technologie en considération. |

|

3.4.5. |

Aux fins du paragraphe 3.1.1 f), les mesures prises pour empêcher toute manipulation et modification de l’ordinateur de contrôle des émissions incluent une fonction de mise à jour utilisant un programme ou une procédure d’étalonnage approuvé par le constructeur. |

|

3.4.6. |

En ce qui concerne les essais mentionnés au tableau A, le constructeur présente au service technique responsable des essais d’homologation un véhicule représentatif du type à homologuer. |

|

3.4.7. |

La demande d’homologation de véhicules polycarburant doit respecter les prescriptions supplémentaires fixées aux paragraphes 4.9.1 et 4.9.2. |

|

3.4.8. |

Les changements de marque d’un système, d’un composant ou d’une entité technique qui interviennent après une homologation n’invalident pas automatiquement celle-ci à moins que les caractéristiques d’origine ou les paramètres techniques ne soient modifiés de telle manière que la fonctionnalité du moteur ou du système de contrôle des émissions en est affectée. |

4. HOMOLOGATION

4.1. Lorsque le type de véhicule présenté à l’homologation en application du présent amendement satisfait aux prescriptions du paragraphe 5 ci-après, l’homologation pour ce type de véhicule est accordée.

4.2. Chaque homologation comporte l’attribution d’un numéro d’homologation dont les deux premiers chiffres indiquent la série d’amendements correspondant aux plus récentes modifications techniques majeures apportées aux amendements à la date de la délivrance de l’homologation.

Une même partie contractante ne peut attribuer ce numéro à un autre type de véhicule.

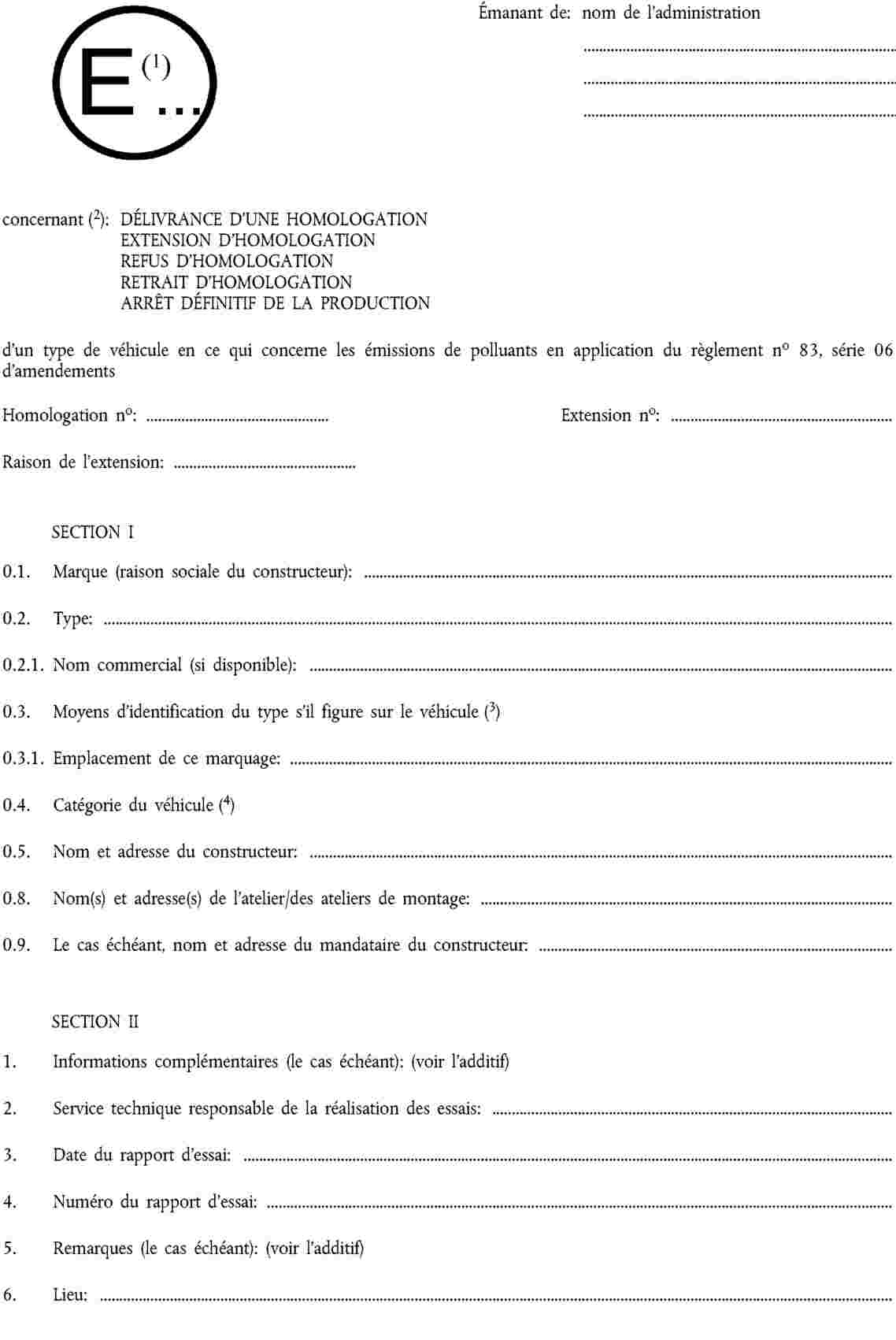

4.3. L’homologation ou l’extension ou le refus d’homologation d’un type de véhicule, en application du présent règlement, est notifié aux parties à l’accord appliquant le présent règlement, au moyen d’une fiche conforme au modèle de l’annexe 2 du présent règlement.

|

4.3.1. |

En cas de modification du présent règlement, par exemple, si de nouvelles valeurs limites sont fixées, il doit être notifié aux parties à l’accord quels types de véhicules déjà homologués satisfont aussi aux nouvelles dispositions. |

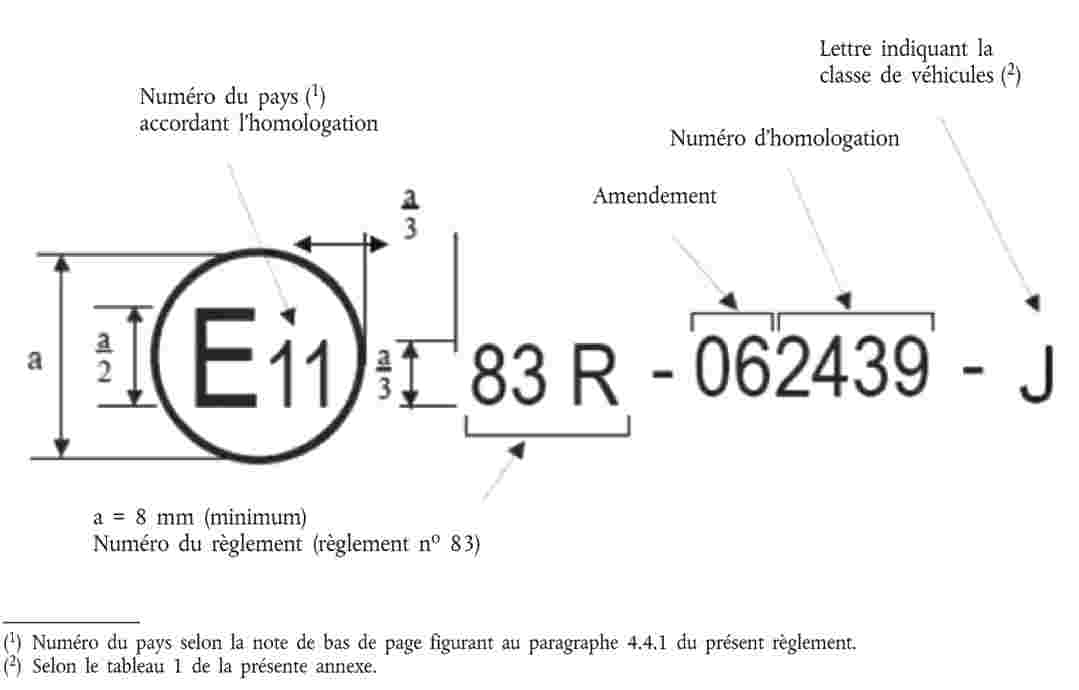

4.4. Sur tout véhicule conforme à un type de véhicule homologué en application du présent règlement, il est apposé de manière bien visible, en un endroit facilement accessible et indiqué sur la fiche d’homologation, une marque d’homologation internationale composée:

|

4.4.1. |

D’un cercle à l’intérieur duquel est placée la lettre «E» suivie du numéro distinctif du pays qui a accordé l’homologation (4), |

|

4.4.2. |

Du numéro du présent règlement, suivi de la lettre «R» d’un tiret et du numéro d’homologation, placé à la droite du cercle prévu au paragraphe 4.4.1. |

|

4.4.3. |

La marque d’homologation doit contenir un caractère additionnel après le numéro d’homologation de type, afin de préciser la catégorie et la classe de véhicule pour lesquelles l’homologation a été accordée. Cette lettre doit être choisie conformément aux instructions figurant dans le tableau 1 de l’annexe 3 du présent règlement. |

4.5. Si le véhicule est conforme à un type de véhicule homologué, en application d’un ou plusieurs autres règlements joints en annexe à l’accord dans le pays qui a accordé l’homologation en application du présent règlement, il n’est pas nécessaire de répéter le symbole prescrit au paragraphe 4.4.1; en pareil cas, les numéros de règlements et d’homologation et les symboles additionnels pour tous les règlements en application desquels l’homologation en application du présent règlement sont inscrits l’un au-dessous de l’autre à droite du symbole prescrit au paragraphe 4.4.1.

4.6. La marque d’homologation doit être nettement lisible et indélébile.

4.7. La marque d’homologation est placée sur la plaque signalétique du véhicule apposée par le constructeur ou à proximité.

4.8. L’annexe 3 du présent règlement donne des exemples de marques d’homologation.

4.9. Exigences supplémentaires pour les véhicules polycarburant

|

4.9.1. |

Pour l’homologation de type d’un véhicule polycarburant fonctionnant à l’éthanol ou au biogazole, le constructeur décrit l’aptitude du véhicule à s’adapter à un mélange quelconque d’essence et de carburant à l’éthanol (mélange d’éthanol jusqu’à 85 %) ou d’essence et de gazole et de biogazole qui peuvent apparaître sur le marché. |

|

4.9.2. |

En ce qui concerne ce type de véhicule, la transition d’un carburant de référence à un autre entre les essais ne doit pas nécessiter d’intervention manuelle sur les réglages du moteur. |

4.10. Exigences pour l’homologation en ce qui concerne le système OBD

|

4.10.1. |

Le constructeur veille à ce que tous les véhicules soient équipés d’un système OBD. |

|

4.10.2. |

Le système OBD doit être conçu, construit et monté sur un véhicule de façon à pouvoir identifier différents types de dysfonctionnements pendant toute la durée de vie du véhicule. |

|

4.10.3. |

Le système OBD doit satisfaire aux exigences du présent règlement dans les conditions d’utilisation normales. |

|

4.10.4. |

Lorsqu’il est testé avec un composant défectueux, conformément à l’appendice 1 de l’annexe 11, l’indicateur de dysfonctionnement du système OBD doit s’activer. Durant cet essai, l’indicateur de dysfonctionnement peut également s’activer à des niveaux d’émission inférieurs aux valeurs limites spécifiées pour l’OBD à l’annexe 11. |

|

4.10.5. |

Le constructeur veille à ce que le système OBD réponde aux exigences énoncées au paragraphe 7 de l’appendice 1 de l’annexe 11 du présent règlement en matière de performances en service, dans toutes les conditions de conduite raisonnablement prévisibles. |

|

4.10.6. |

Les données concernant les performances en service qui doivent être enregistrées et fournies par un système OBD conformément aux dispositions du point 7.6 de l’appendice 1 de l’annexe 11 sont directement communiquées par le constructeur aux autorités nationales et aux opérateurs indépendants sous une forme non cryptée. |

5. SPÉCIFICATIONS TECHNIQUES ET ESSAIS

Constructeurs en petites séries

À défaut de se conformer aux prescriptions du présent paragraphe, les constructeurs dont la production mondiale annuelle est de moins de 10 000 unités peuvent encore obtenir l’homologation sur la base des exigences techniques correspondantes figurant dans le tableau ci-dessous.

|

Acte législatif |

Exigences |

|

Le «Code of Regulations» de l’État de Californie, titre 13, sections 1961(a) et 1961(b) (1) (C) (1) applicables aux véhicules des modèles 2001 et ultérieurs, 1968,1, 1968,2, 1968,5, 1976 et 1975, publié par Barclay’s Publishing |

L’homologation doit être accordée en vertu du «Code of Regulations» de l’État de Californie applicable aux modèles de véhicules utilitaires légers de l’année la plus récente. |

Les essais de mesure des émissions exécutés à des fins de contrôle technique et mentionnés à l’annexe 5 et les exigences relatives à l’accès aux informations sur le système OBD énoncées au paragraphe 5 de l’annexe 11 sont toujours nécessaires pour obtenir l’homologation de type en ce qui concerne les émissions au titre du présent paragraphe.

L’autorité chargée de l’homologation informe les autres services d’homologation des parties contractantes des circonstances de chaque homologation accordée au titre du présent paragraphe.

5.1. Généralités

5.1.1. Les éléments susceptibles d’influer sur les émissions de gaz polluants doivent être conçus, construits et montés de telle façon que dans des conditions normales d’utilisation et en dépit des vibrations auxquelles ils peuvent être soumis, le véhicule puisse satisfaire aux prescriptions du présent règlement.

5.1.2. Les moyens techniques mis en œuvre par le constructeur doivent être tels que, conformément aux dispositions de ce règlement, les véhicules présenteront, pendant toute leur durée de vie normale et dans des conditions normales d’utilisation, un taux d’émissions de gaz à l’échappement et d’émissions par évaporation effectivement limité. Cela inclut la sécurité des flexibles utilisés dans les systèmes de contrôle des émissions, et celle de leurs joints et raccords, qui doivent être construits d’une manière conforme aux buts du modèle original. Pour les émissions à l’échappement, ces conditions sont considérées comme remplies si les dispositions du paragraphe 5.3.1.4 et du paragraphe 8.2.3.1 sont respectivement remplies. Pour les émissions par évaporation, ces conditions sont considérées comme remplies si les dispositions du paragraphe 5.3.1.4 et du paragraphe 8.2.3.1 sont respectées.

|

5.1.2.1. |

L’utilisation d’un dispositif de manipulation est interdite. |

5.1.3. Orifice de remplissage des réservoirs à essence

|

5.1.3.1. |

Sous réserve du paragraphe 5.1.3.2, l’orifice de remplissage du réservoir d’essence ou d’éthanol est conçu de manière à empêcher le remplissage avec un pistolet distributeur de carburant dont l’embouchure a un diamètre extérieur égal ou supérieur à 23,6 mm. |

|

5.1.3.2. |

Le paragraphe 5.1.3.1 ne s’applique pas à un véhicule pour lequel les deux conditions suivantes sont satisfaites, c’est-à-dire:

|

5.1.4. Des mesures doivent être prises pour empêcher les émissions par évaporation excessives et les déversements de carburant provoqués par l’absence du bouchon de réservoir.

Cet objectif peut être atteint:

|

5.1.4.1. |

En utilisant un bouchon de réservoir à ouverture et fermeture automatiques, non amovible; |

|

5.1.4.2. |

En concevant une fermeture de réservoir qui évite les émissions par évaporation excessives en l’absence du bouchon de réservoir; |

|

5.1.4.3. |

Par tout autre moyen aboutissant au même résultat. On peut citer, à titre d’exemples non limitatifs, les bouchons attachés, les bouchons munis d’une chaîne ou fonctionnant avec la même clef que la clef de contact. Dans ce cas, la clef ne doit pouvoir s’enlever du bouchon que lorsque celui-ci est fermé à clef. |

5.1.5. Dispositions relatives à la sécurité du système électronique

|

5.1.5.1. |

Tout véhicule équipé d’un ordinateur de contrôle des émissions doit être muni de fonctions empêchant toute modification, sauf avec l’autorisation du constructeur. Le constructeur doit autoriser des modifications uniquement lorsque ces dernières sont nécessaires au diagnostic, à l’entretien, à l’inspection, à la mise en conformité ou à la réparation du véhicule. Tous les codes ou paramètres d’exploitation reprogrammables doivent résister aux manipulations et offrir un niveau de protection au moins égal aux dispositions de la norme ISO DIS 15031-7, datée d’octobre 1998 (SAE J2186 datée d’octobre 1996), pour autant que l’échange de données sur la sécurité est réalisé en utilisant les protocoles et le connecteur de diagnostic décrits au paragraphe 6.5 de l’annexe 11, appendice 1. Toutes les puces à mémoire amovibles doivent être moulées, encastrées dans un boîtier scellé ou protégées par des algorithmes, et ne doivent pas pouvoir être remplacées sans outils et procédures spéciaux. |

|

5.1.5.2. |

Les paramètres de fonctionnement du moteur codés informatiquement ne peuvent être modifiés sans l’aide d’outils et de procédures spéciaux par l’exemple, les composants de l’ordinateur doivent être soudés ou moulés, ou l’enceinte doit être scellée (ou soudée). |

|

5.1.5.3. |

Dans le cas d’un moteur à allumage par compression équipé d’une pompe d’injection mécanique, le constructeur prend les mesures nécessaires pour protéger le réglage maximal du débit d’injection de toute manipulation lorsque le véhicule est en service. |

|

5.1.5.4. |

Les constructeurs peuvent demander à l’autorité délivrant l’homologation d’être exemptés d'une de ces obligations pour les véhicules qui ne semblent pas nécessiter une telle protection. Les critères que l’autorité évalue pour prendre une décision sur l’exemption comprennent notamment, mais sans limitation aucune, la disponibilité de microprocesseurs de contrôle des performances, la capacité de hautes performances du véhicule et son volume de vente probable. |

|

5.1.5.5. |

Les constructeurs qui utilisent des ordinateurs à codes informatiques programmables, par exemple du type EEPROM (mémoire morte programmable effaçable électriquement), doivent empêcher toute reprogrammation illicite. Ils adoptent des techniques évoluées de protection contre les manipulations et des fonctions de protection contre l’écriture qui rendent indispensable accès électronique à un ordinateur hors site géré par le constructeur. Les autorités autoriseront les méthodes offrant un niveau de protection adéquat contre les manipulations. |

5.1.6. Le véhicule peut être inspecté pour vérifier son aptitude à la circulation et voir s’il est conforme aux données collectées conformément au paragraphe 5.3.7 du présent règlement. Si cette inspection requiert une méthode d’essai particulière, celle-ci doit être expliquée en détail dans le carnet d’entretien (ou un document équivalent). Cette méthode spéciale ne doit pas nécessiter l’emploi d’un autre matériel que celui fourni avec le véhicule.

5.2. Réalisation des essais

Le tableau A montre les différentes possibilités pour l’homologation d’un véhicule.

5.2.1. Les véhicules à moteur à allumage commandé et les véhicules électriques hybrides équipés d’un moteur à allumage commandé sont soumis aux épreuves suivantes:

|

|

type I (contrôle des émissions moyennes à l’échappement après un démarrage à froid); |

|

|

type II (contrôle des émissions de monoxyde de carbone au régime de ralenti); |

|

|

type III (contrôle des émissions de gaz de carter); |

|

|

type IV (émissions par évaporation); |

|

|

type V (durabilité des dispositifs antipollution); |

|

|

type VI (contrôle des émissions moyennes à basse température de monoxyde de carbone/d’hydrocarbures à l’échappement après un démarrage à froid); |

|

|

Essai OBD. |

5.2.2. Les véhicules équipés d’un moteur à allumage commandé et les véhicules électriques hybrides équipés d’un moteur à allumage commandé fonctionnant au GPL ou au GN/biométhane (en monocarburation ou en bicarburation) doivent être soumis aux essais suivants (en accord avec le tableau A):

|

|

type I (contrôle des émissions moyennes à l’échappement après un démarrage à froid); |

|

|

type II (émissions de monoxyde de carbone au régime de ralenti); |

|

|

type III (émissions de gaz de carter); |

|

|

type IV (émissions par évaporation), le cas échéant; |

|

|

type V (durabilité des dispositifs antipollution); |

|

|

type VI (contrôle des émissions moyennes à l’échappement de monoxyde de carbone et d’hydrocarbures après un démarrage à froid à faible température ambiante), le cas échéant; |

|

|

Essai OBD. |

5.2.3. Les véhicules à moteur à allumage par compression et les véhicules électriques hybrides équipés d’un moteur à allumage par compression sont soumis aux épreuves suivantes:

|

|

type I (contrôle des émissions moyennes à l’échappement après un démarrage à froid); |

|

|

type V (durabilité des dispositifs antipollution); |

|

|

Essai OBD. |

Tableau A

Prescriptions

Application de prescriptions d’essai pour l’homologation de type et les extensions

|

|

Véhicules équipés d’un moteur à allumage commandé, y compris les véhicules hybrides |

Véhicules équipés d’un moteur à allumage par compression, y compris les véhicules hybrides |

||||||||

|

Monocarburant |

Bicarburant (5) |

Poly-carburant (5) |

Polycarburant |

Monocarburant |

||||||

|

Carburant de référence |

Essence (E5) |

GPL |

GN/bio-méthane |

Hydrogène |

Essence (E5) |

Essence (E5) |

Essence (E5) |

Essence (E5) |

Gazole (B5) |

Gazole (B5) |

|

GPL |

GN/bio-méthane |

Hydrogène |

Éthanol (E85) |

Biogazole |

||||||

|

Polluants gazeux (essai du type I) |

Oui |

Oui |

Oui |

|

Oui (les deux carburants) |

Oui (les deux carburants) |

Oui (essence seulement) (6) |

Oui (les deux carburants) |

Oui (B5 seulement) (6) |

Oui |

|

Particules (essai du type I) |

Oui (injection directe) |

— |

— |

|

Oui (injection directe) (essence seulement) |

Oui (injection directe) (essence seulement) |

Oui (injection directe) (essence seulement) (6) |

Oui (injection directe) (les deux carburants) |

Oui (B5 seulement) (6) |

Oui |

|

Émissions au ralenti (essai du type II) |

Oui |

Oui |

Oui |

|

Oui (les deux carburants) |

Oui (les deux carburants) |

Oui (essence seulement) (6) |

Oui (les deux carburants) |

— |

— |

|

Émissions du carter (essai du type III) |

Oui |

Oui |

Oui |

|

Oui (essence seulement) |

Oui (essence seulement) |

Oui (essence seulement) (6) |

Oui (essence) |

— |

— |

|

Émissions par évaporation (essai du type IV) |

Oui |

— |

— |

|

Oui (essence seulement) |

Oui (essence seulement) |

Oui (essence seulement) (6) |

Oui (essence) |

— |

— |

|

Durabilité (essai du type V) |

Oui |

Oui |

Oui |

|

Oui (essence seulement) |

Oui (essence seulement) |

Oui (essence seulement) (6) |

Oui (essence seulement) |

Oui (B5 seulement) (6) |

Oui |

|

Émissions à basse température (essai du type VI) |

Oui |

— |

— |

|

Oui (essence seulement) |

Oui (essence seulement) |

Oui (essence Seulement) (6) |

Oui (les deux carburants) (7) |

— |

— |

|

Conformité en service |

Oui |

Oui |

Oui |

|

Oui (les deux carburants) |

Oui (les deux carburants) |

Oui (essence) (6) |

Oui (les deux carburants) |

Oui (B5 seulement) (6) |

Oui |

|

Diagnostics embarqués |

Oui |

Oui |

Oui |

|

Oui |

Oui |

Oui |

Oui |

Oui (B5 seulement) |

Oui |

5.3. Description des essais

5.3.1. Essai du type I (contrôle des émissions moyennes à l’échappement après un démarrage à froid)

|

5.3.1.1. |

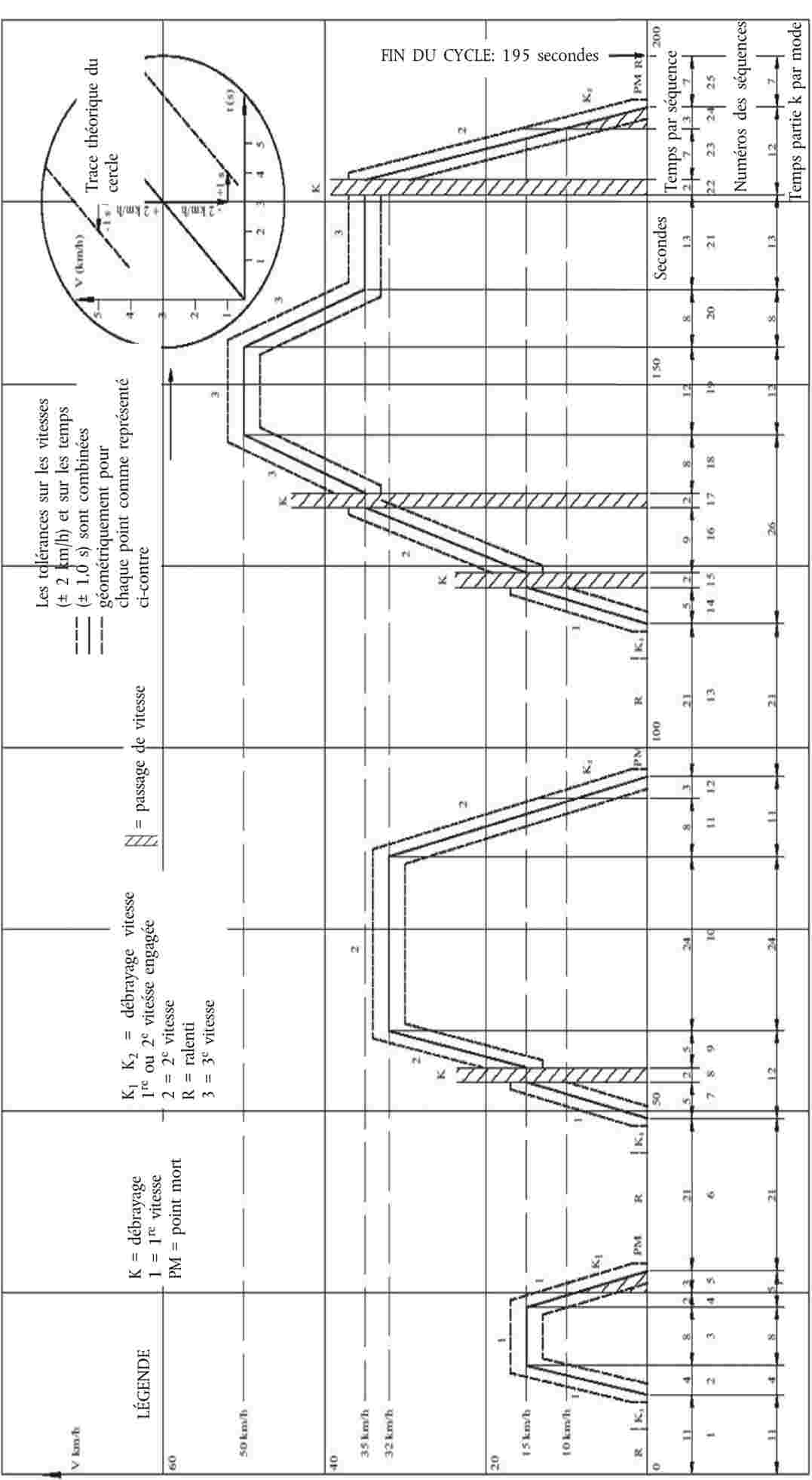

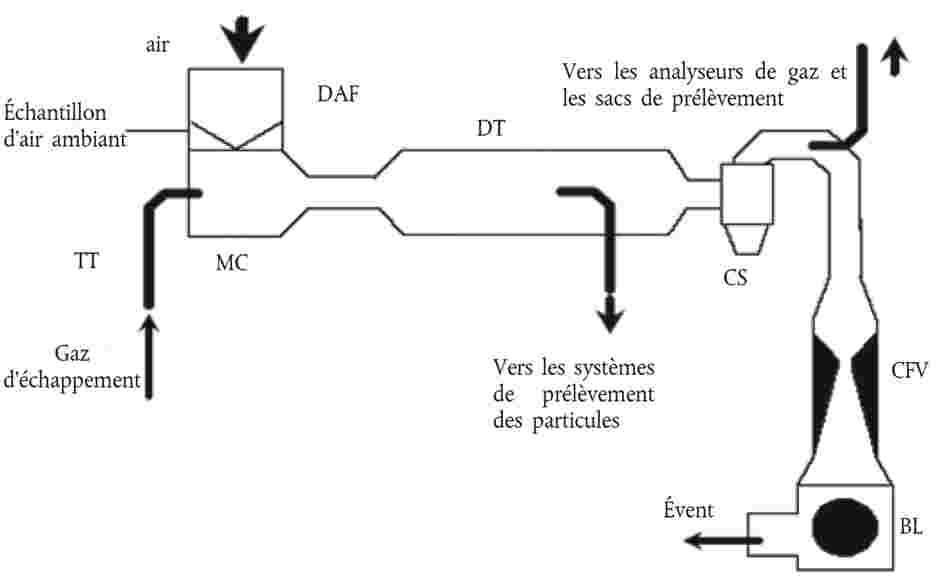

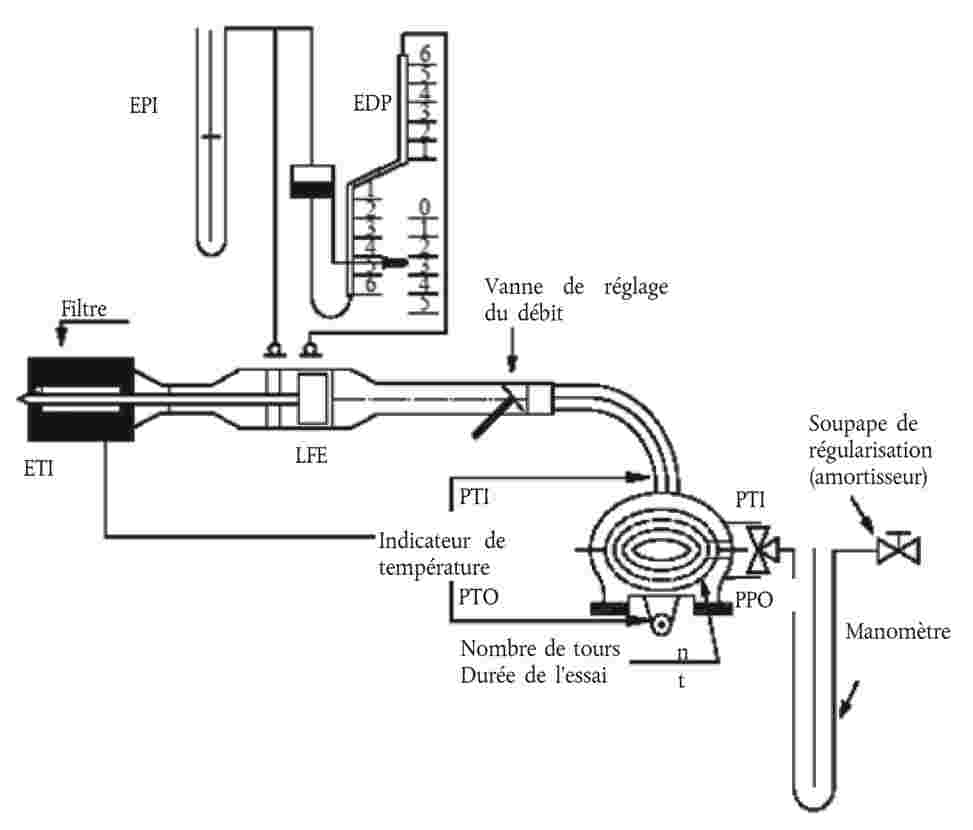

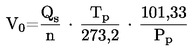

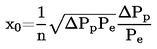

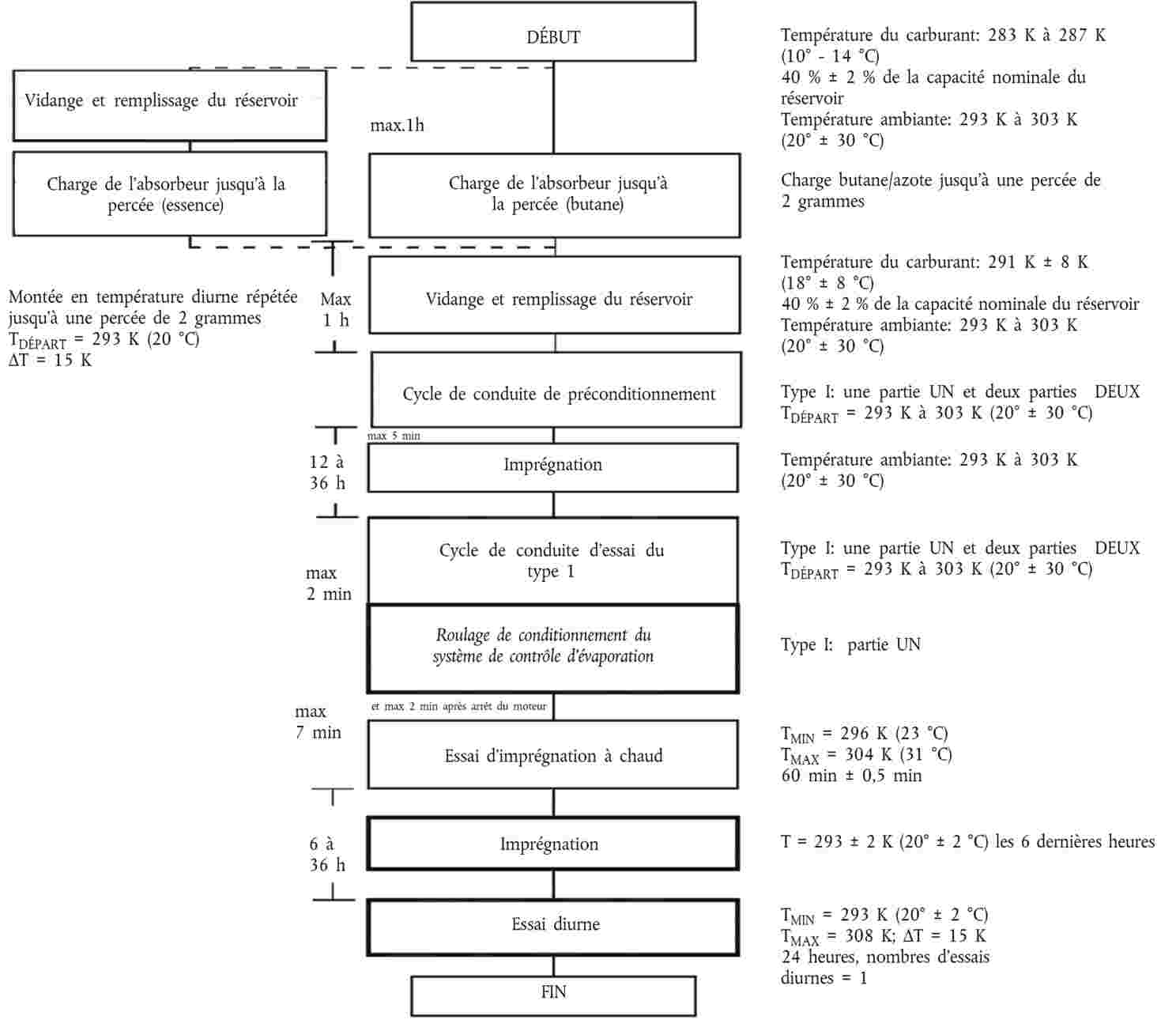

La figure 1 montre les différentes possibilités pour l’essai du type I. Cet essai doit être effectué sur tous les véhicules visés au paragraphe 1 et aux alinéas dudit paragraphe. |

|

5.3.1.2. |

Le véhicule est installé sur un banc dynamométrique muni d’un système simulant la résistance à l’avancement et l’inertie. |

|

5.3.1.2.1. |

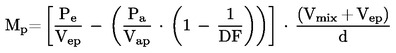

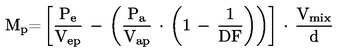

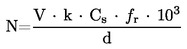

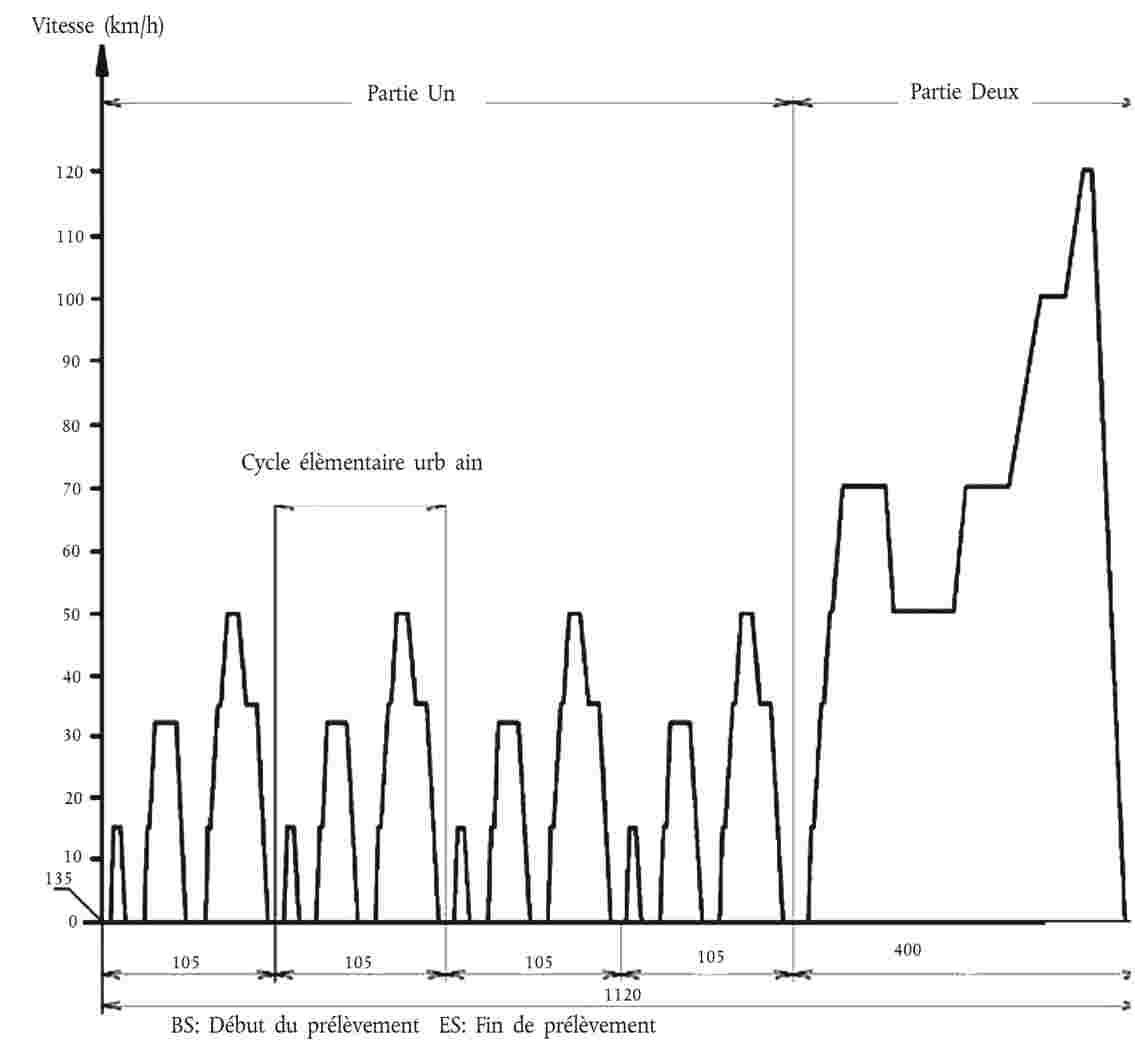

On exécute sans interruption un essai d’une durée totale de 19 minutes 40 secondes et comprenant deux parties un et deux. La période de ralenti entre la dernière décélération du dernier cycle élémentaire urbain (partie un) et la première accélération du cycle (partie deux) peut, après accord du constructeur, être prolongée par une période sans prélèvement de 20 secondes au maximum afin de faciliter les réglages de l’appareillage d’essai. |

|

5.3.1.2.1.1. |

Les véhicules fonctionnant au GPL ou au GN/biométhane sont soumis à l’essai du type I en vue de déterminer l’adaptabilité aux variations de composition du GPL ou du GN/biométhane, comme indiqué à l’annexe 12. Les véhicules qui peuvent fonctionner soit à l’essence, soit au GPL ou au GN/biométhane sont soumis à l’essai du type I avec les deux types de carburant, l’adaptabilité aux variations de composition du GPL et du GN/biométhane devant être testée comme indiqué à l’annexe 12. |

|

5.3.1.2.1.2. |

Nonobstant les prescriptions du paragraphe 5.3.1.2.1.1, les véhicules pouvant fonctionner à l’essence et avec un carburant gazeux, mais sur lesquels le circuit essence sert uniquement en cas d’urgence ou pour le démarrage, et dont le réservoir à essence a une contenance maximale de 15 litres, sont considérés aux fins de l’essai du type I comme des véhicules fonctionnant uniquement avec un carburant gazeux. |

|

5.3.1.2.2. |

La partie un est constituée par quatre cycles élémentaires urbains. Chaque cycle urbain élémentaire se compose de 15 modes (ralenti, accélération, vitesse stabilisée, décélération, etc.). |

|

5.3.1.2.3. |

La partie deux est constituée par un cycle extra-urbain. Le cycle extra-urbain se compose de 13 modes (ralenti, accélération, vitesse stabilisée, décélération, etc.). |

|

5.3.1.2.4. |

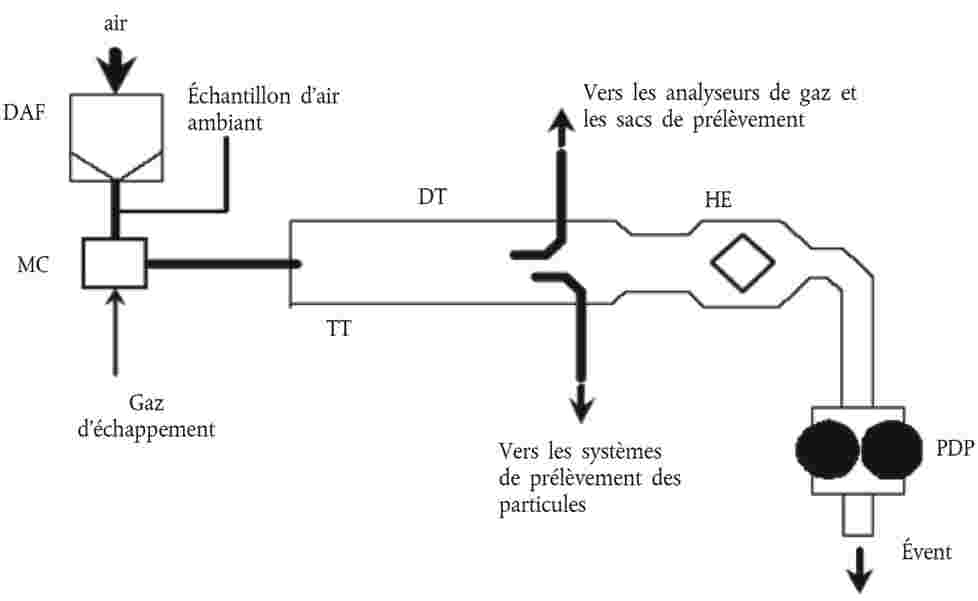

Pendant l’essai, les gaz d’échappement du véhicule sont dilués et un échantillon proportionnel est recueilli dans un ou plusieurs sacs. Les gaz d’échappement du véhicule essayé sont dilués, prélevés et analysés selon la procédure décrite ci-après, et on mesure le volume total des gaz d’échappement dilués. Dans le cas des moteurs à allumage par compression, on mesure non seulement les émissions de monoxyde de carbone, d’hydrocarbures et d’oxydes d’azote, mais aussi les émissions de particules polluantes. |

|

5.3.1.3. |

L’essai est conduit selon la procédure applicable à l’essai du type I, telle qu’elle est décrite à l’annexe 4a. La méthode de collecte et d’analyse des gaz est prescrite aux appendices 2 et 3 de l’annexe 4a, et la méthode d’échantillonnage et d’analyse des particules doit être celle prescrite aux appendices 4 et 5 de l’annexe 4a. |

|

5.3.1.4. |

Sous réserve des dispositions du paragraphe 5.3.1.5, l’essai doit être exécuté trois fois. Pour chaque essai, les résultats doivent être multipliés par les facteurs de détérioration appropriés déterminés d’après le paragraphe 5.3.6 et, dans le cas des dispositifs à régénération discontinue tels qu’ils sont définis au paragraphe 2.20, par les coefficients Ki déterminés selon l’annexe 13. Les masses résultantes d’émissions gazeuses et, dans le cas des véhicules à moteur à allumage par compression, la masse des particules obtenue à chaque essai devraient être inférieures aux valeurs limites indiquées dans le tableau 1 suivant: Tableau 1 Limites d’émission

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.3.1.4.1. |

Il sera toutefois admis, pour chacun des polluants visés au paragraphe 5.3.1.4, qu’un seul des trois résultats obtenus dépasse de 10 % au plus la limite prescrite audit paragraphe pour le véhicule considéré, à condition que la moyenne arithmétique des trois résultats soit inférieure à la limite prescrite. Lorsque les limites prescrites sont dépassées pour plusieurs polluants, ce dépassement peut indifféremment avoir lieu lors du même essai ou lors d’essais différents. |

|

5.3.1.4.2. |

Lorsque les essais sont exécutés avec des carburants gazeux, les masses résultantes des émissions gazeuses doivent être inférieures aux limites applicables aux véhicules à essence figurant dans le tableau ci-dessus. |

|

5.3.1.5. |

Le nombre d’essais prescrit au paragraphe 5.3.1.4 est réduit dans les conditions définies ci-après, où V1 désigne le résultat du premier essai, et V2 le résultat du second essai pour l’un quelconque des polluants ou émission combinée de deux polluants sujets à limitation. |

|

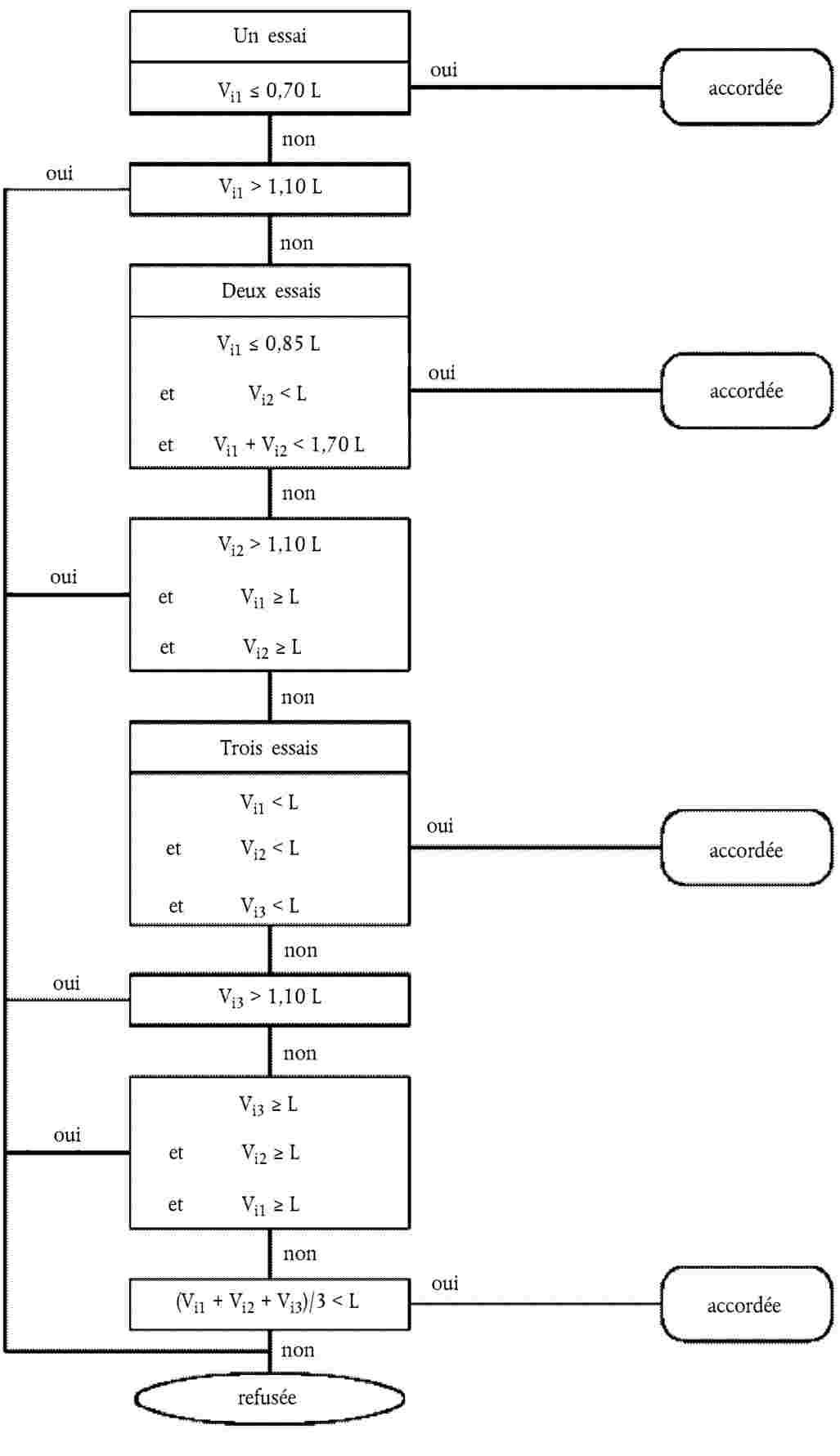

5.3.1.5.1. |

Un essai seulement est exécuté si les valeurs obtenues sujettes à limitation, pour chaque polluant ou pour l’émission combinée de deux polluants sont inférieures ou égales à 0,70 L (V1 ≤ 0,70 L). |

|

5.3.1.5.2. |

Si la condition du paragraphe 5.3.1.5.1 n’est pas satisfaite, deux essais seulement sont exécutés, si, pour chaque polluant ou l’émission combinée de deux polluants sujets à limitation, les conditions suivantes sont remplies: V1 ≤ 0,85 L et V1 + V2 ≤ 1,70 L et V2 ≤ L. |

Figure 1

Diagramme logique de système d’homologation – essai du type I

5.3.2. Essai du type II (contrôle de l’émission de monoxyde de carbone au régime de ralenti)

|

5.3.2.1. |

L’essai doit être exécuté sur tous les véhicules équipés d’un moteur à allumage commandé.

|

|

5.3.2.2. |

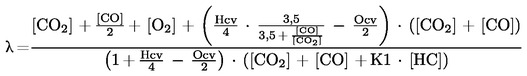

En ce qui concerne l’essai du type II présenté à l’annexe 5, au régime normal de ralenti, la teneur maximale admissible en monoxyde de carbone des gaz d’échappement est celle mentionnée par le constructeur du véhicule. Toutefois, la teneur volumique maximale en monoxyde de carbone ne doit pas dépasser 0,3 %. Au ralenti accéléré, la teneur volumique en monoxyde de carbone des gaz d’échappement ne doit pas dépasser 0,2 % pour un régime du moteur au moins égal à 2 000 min-1, la valeur Lambda devant être égale à 1 ± 0,03 ou être conforme aux spécifications du constructeur. |

5.3.3. Essai du type III (contrôle des émissions de gaz de carter)

|

5.3.3.1. |

Cet essai doit être effectué sur tous véhicules visés au paragraphe 1, à l’exception de ceux ayant un moteur à allumage par compression. |

|

5.3.3.1.1. |

Les véhicules pouvant fonctionner soit à l’essence soit au GPL ou au GN/biométhane sont soumis à l’essai du type III uniquement avec de l’essence. |

|

5.3.3.1.2. |

Nonobstant le paragraphe 5.3.3.1.1, les véhicules pouvant fonctionner à l’essence et avec un carburant gazeux, mais sur lesquels le circuit essence sert uniquement en cas d’urgence ou pour le démarrage, et dont le réservoir à essence a une contenance maximale de 15 litres, sont considérés aux fins de l’essai du type III comme des véhicules fonctionnant uniquement avec un carburant gazeux. |

|

5.3.3.2. |

Lors du contrôle dans les conditions prévues à l’annexe 6, le système de ventilation du carter ne doit permettre aucune émission de gaz de carter dans l’atmosphère. |

5.3.4. Essai du type IV (détermination des émissions par évaporation)

|

5.3.4.1. |

Cet essai doit être effectué sur tous les véhicules visés au paragraphe 1, à l’exception de ceux ayant un moteur à allumage par compression, alimentés au GPL ou au GN/biométhane. |

|

5.3.4.1.1. |

Les véhicules pouvant fonctionner soit à l’essence soit au GPL ou au GN/biométhane doivent être soumis à l’essai du type IV uniquement avec de l’essence. |

|

5.3.4.2. |

Lors du contrôle dans les conditions prévues à l’annexe 7, les émissions par évaporation doivent être inférieures à 2 g par essai. |

5.3.5. Essai du type VI (vérification des émissions moyennes à l’échappement, à basse température ambiante, de monoxyde de carbone et d’hydrocarbures après démarrage à froid).

|

5.3.5.1. |

L’essai doit être effectué sur tous les véhicules des catégories M1 et N1 équipés d’un moteur à allumage commandé, sauf les véhicules qui fonctionnent uniquement au carburant gazeux (GPL ou GN). Les véhicules qui peuvent fonctionner à la fois à l’essence et au carburant gazeux, mais sur lesquels le circuit essence est destiné uniquement à servir en cas d’urgence ou pour le démarrage et dont le réservoir d’essence a une contenance maximale de 15 litres seront considérés aux fins de l’essai de type VI comme des véhicules fonctionnant uniquement au carburant gazeux. Les véhicules qui peuvent fonctionner soit à l’essence, soit au GPL ou au GN, seront soumis à l’essai de type VI uniquement avec l’essence. Le présent paragraphe s’applique aux nouveaux types de véhicules des catégories N1 et M1 dont le poids maximal est inférieur ou égal à 3 500 kg. |

|

5.3.5.1.1. |

Le véhicule est placé sur un banc à rouleaux muni d’un dispositif de simulation de charge et d’inertie. |

|

5.3.5.1.2. |

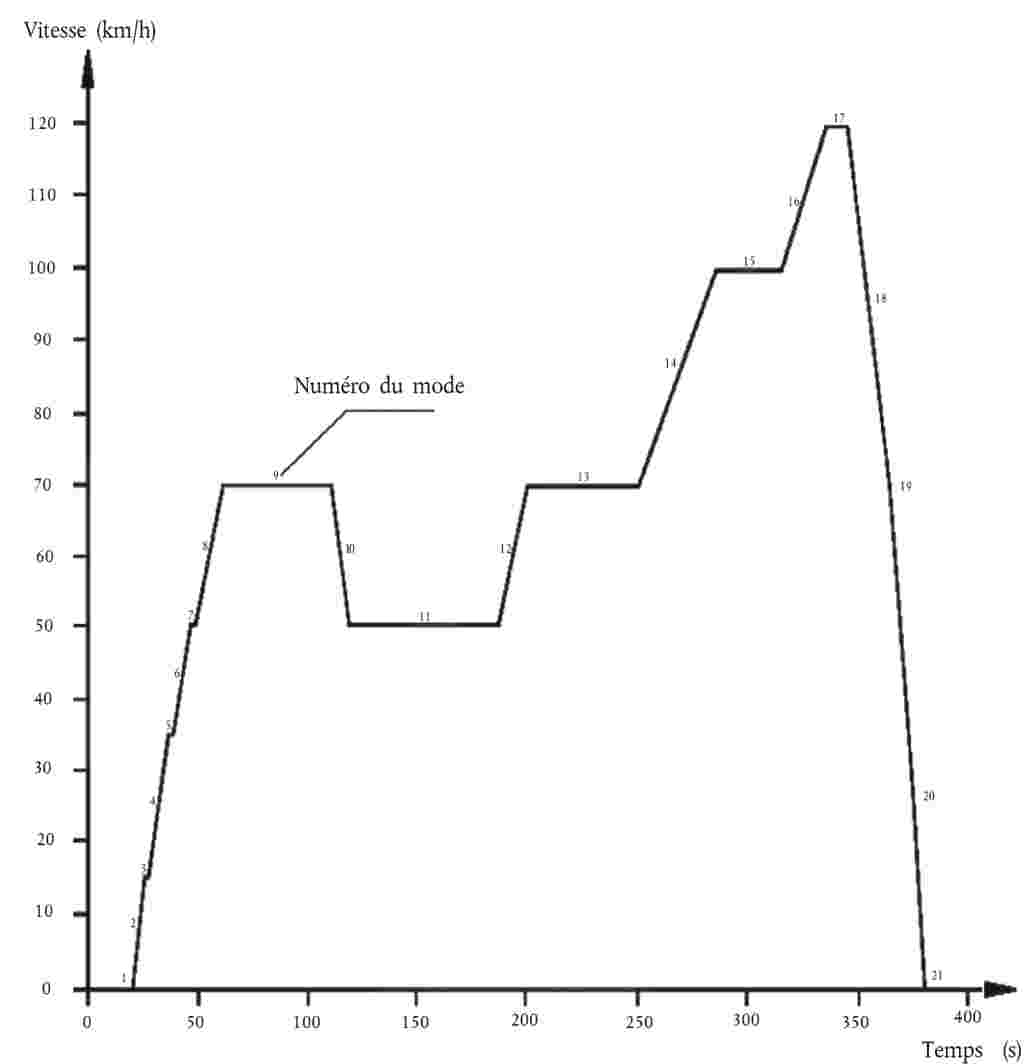

L’essai se compose des quatre cycles élémentaires de marche de l’essai du type I partie un (cycle urbain). L’essai partie un est décrit au paragraphe 6.1.1 de l’annexe 4a et illustré à la figure 1 de la même annexe. L’essai à basse température ambiante, d’une durée totale de 780 secondes, est effectué sans interruption à partir du démarrage du moteur. |

|

5.3.5.1.3. |

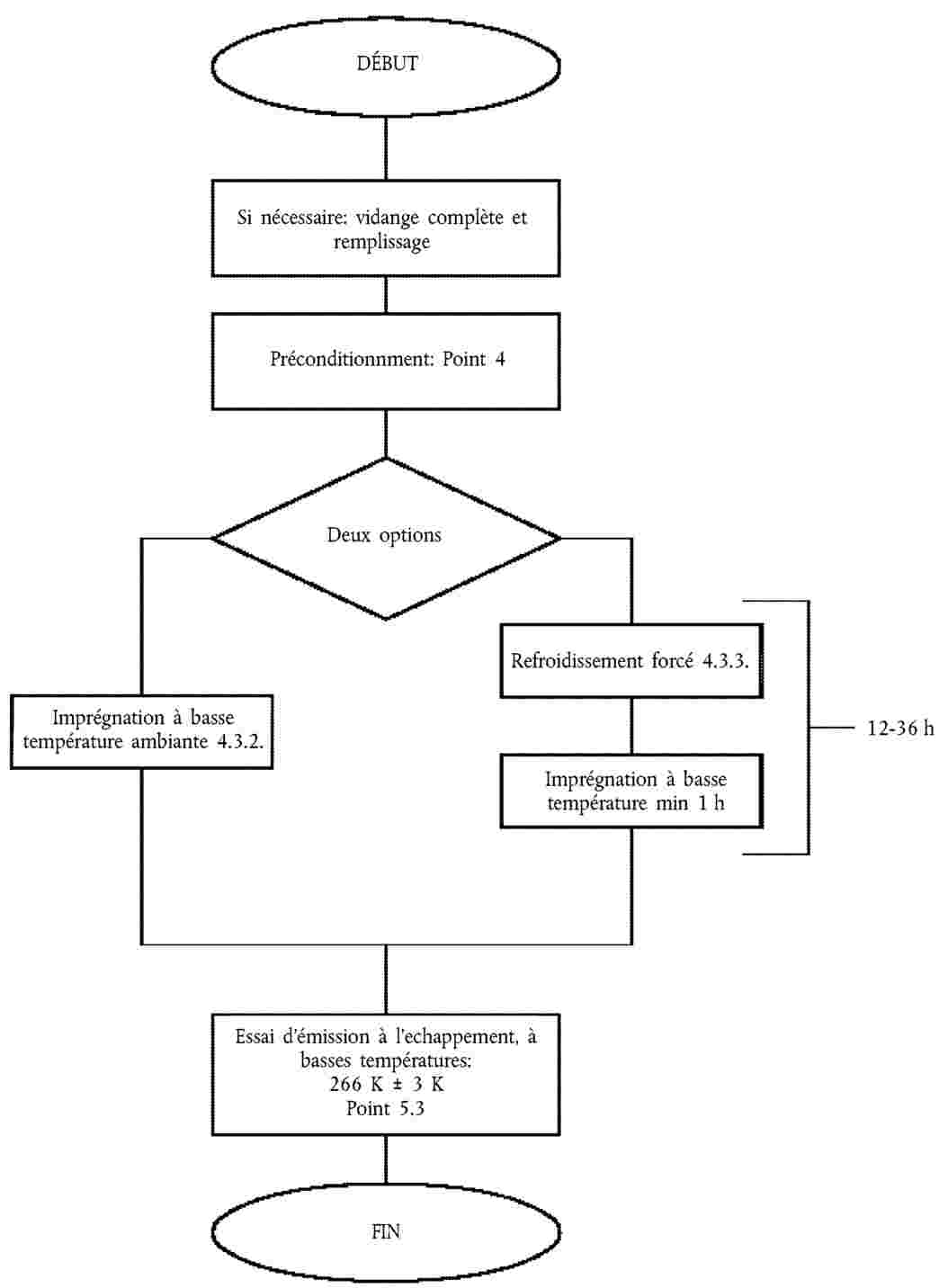

L’essai à basse température est effectué à une température ambiante de 266 K (– 7 °C). Avant d’effectuer l’essai, les véhicules doivent être conditionnés de manière uniforme de sorte que les résultats de l’essai soient reproductibles. Le conditionnement et les autres procédures de l’essai sont effectués comme décrit à l’annexe 8. |

|

5.3.5.1.4. |

Au cours de l’essai, les gaz d’échappement sont dilués et un échantillon proportionnel est prélevé. Les gaz d’échappement du véhicule d’essai sont dilués, échantillonnés et analysés selon la procédure décrite à l’annexe 8, puis le volume total des gaz d’échappement dilués sont analysés pour mesurer l’oxyde de carbone et des hydrocarbures totaux. |

|

5.3.5.2. |

Sous réserve des prescriptions énoncées aux paragraphes 5.3.5.2.2 et 5.3.5.3, l’essai doit être réalisé trois fois. La masse obtenue de l’émission de monoxyde de carbone et d’hydrocarbures doit être inférieure aux limites figurant dans le tableau ci-après: Limite d’émission pour les émissions de monoxyde de carbone et d’hydrocarbures au tuyau arrière d’échappement après un essai de démarrage à froid. Température d’essai 266 K (– 7 °C)

|

|

5.3.5.2.1. |

Nonobstant les prescriptions du paragraphe 5.3.5.2, pas plus d’un des trois résultats obtenus ne peut, pour chaque polluant, dépasser de plus de 10 % la limite prescrite, pour autant que la moyenne arithmétique des trois résultats soit inférieure à la limite prescrite. Lorsque les limites prescrites sont dépassées pour plus d’un polluant, peu importe que ce soit au cours de même essai ou au cours d’essais différents. |

|

5.3.5.2.2. |

Le nombre d’essais prescrit au paragraphe 5.3.5.2 peut, à la demande du fabricant, être porté à 10 si la moyenne arithmétique des trois premiers résultats est inférieure à 110 % de la limite. Dans ce cas, les exigences pour les résultats de l’essai sont simplement que la moyenne arithmétique des 10 résultats soit inférieure à la valeur limite. |

|

5.3.5.3. |

Le nombre d’essais prescrit au paragraphe 5.3.5.2 peut être réduit en fonction des paragraphes 5.3.5.3.1 et 5.3.5.3.2. |

|

5.3.5.3.1. |

Un seul essai est réalisé si le résultat obtenu pour chaque polluant lors du premier essai est inférieur ou égal à 0,70 L. |

|

5.3.5.3.2. |

Si la condition énoncée au paragraphe 5.3.5.3.1 n’est pas remplie, deux essais seulement sont effectués si, pour chaque polluant, le résultat du premier essai est inférieur ou égal à 0,85 L, la somme des deux premiers résultats est inférieure ou égale à 1,70 L et le résultat du deuxième essai est inférieur ou égal à L. (V1 ≤ 0,85 L et V1 + V2 ≤ 1,70 L et V2 ≤ L). |

5.3.6. Essai du type V (durabilité des dispositifs antipollution)

|

5.3.6.1. |

Cet essai doit être exécuté sur tous les véhicules visés au paragraphe 1 et concernés par l’essai au paragraphe 5.3.1. L’essai représente une endurance de 160 000 km effectués suivant le programme décrit en annexe 9, sur piste, route ou banc à rouleaux. |

|

5.3.6.1.1. |

Les véhicules pouvant fonctionner soit à l’essence, soit au GPL ou au GN doivent être soumis à l’essai du type V uniquement avec de l’essence sans plomb. Dans ce cas, les facteurs de détérioration trouvés avec l’essence sans plomb seront pris pour le GPL ou le GN. |

|

5.3.6.2. |

Par dérogation aux prescriptions du paragraphe 5.3.6.1, le constructeur peut choisir d’utiliser les facteurs de détérioration décrits dans le tableau suivant comme alternative à l’essai prévu par le paragraphe 5.3.6.1.

Á la demande du constructeur, le service technique peut réaliser les essais du type I avant la fin des essais du type V en utilisant les facteurs de détérioration donnés dans le tableau mentionné ci-avant. Après la fin des essais du type V, le service technique peut changer les résultats d’homologation consignés en annexe 2, en remplaçant les facteurs de détérioration donnés dans le tableau ci-avant avec ceux mesurés dans l’essai de type V. |

|||||||||||||||||||||||||||||||

|

5.3.6.3. |

Les facteurs de détérioration sont déterminés en utilisant soit la procédure prévue au paragraphe 5.3.6.1 soit les valeurs décrites dans le tableau du paragraphe 5.3.6.2. Les facteurs de détérioration doivent être utilisés pour établir la conformité avec les exigences des paragraphes 5.3.1.4 et 8.2.3.1. |

5.3.7. Essai vérifiant les données d’émission requises lors du contrôle technique des véhicules

|

5.3.7.1. |

Cette exigence s’applique à tous les véhicules équipés d’un moteur à allumage commandé pour lesquels une homologation est demandée conformément au présent amendement. |

|

5.3.7.2. |

Lors d’un essai pratiqué conformément à l’annexe 5 (essai du type II) au régime de ralenti, on enregistre:

|

|

5.3.7.3. |

Lors d’un essai au «ralenti accéléré» (c’est-à-dire > 2 000 min-1), on enregistre:

|

|

5.3.7.4. |

La température de l’huile du moteur au moment de l’essai est mesurée et enregistrée. |

|

5.3.7.5. |

Le tableau du paragraphe 2.2 de l’annexe 2 est complété. |

|

5.3.7.6. |

Le constructeur confirmera que la valeur Lambda enregistrée au moment de l’homologation et visée au paragraphe 5.3.7.3 est exacte et représentative des véhicules-types de production dans un délai de 24 mois à compter de l’octroi de l’homologation par le service technique. Une évaluation est faite sur la base des enquêtes et études portant sur les véhicules de production. |

5.3.8. Essai des systèmes OBD

Cet essai est effectué sur tous les véhicules visés au paragraphe 1, selon la procédure décrite au paragraphe 3 de l’annexe 11.

6. MODIFICATIONS DU TYPE DE VÉHICULE

|

6.1. |

Toute modification du type de véhicule est portée à la connaissance du service administratif qui a accordé l’homologation du type de ce véhicule. Ce service peut alors:

|

|

6.2. |

La confirmation de l’homologation ou le refus de l’homologation avec l’indication des modifications est notifié aux parties à l’accord appliquant le présent règlement par la procédure indiquée au paragraphe 4.3 ci-dessus. |

|

6.3. |

L’autorité compétente ayant délivré l’extension d’homologation attribue un numéro de série à ladite extension et en informe les autres parties à l’accord de 1958 appliquant le présent règlement, au moyen d’une fiche de communication conforme au modèle de l’annexe 2 du présent règlement. |

7. EXTENSION D’HOMOLOGATION

7.1. Extensions pour les émissions à l’échappement (essais du type I, du type II et du type VI)

7.1.1. Véhicules ayant des masses de référence différentes

7.1.1.1. L’homologation n’est accordée qu’aux véhicules dont la masse de référence nécessite l’utilisation des deux classes d’inertie équivalente immédiatement supérieures ou de toute classe d’inertie équivalente inférieure.

7.1.1.2. Dans le cas des véhicules appartenant à la catégorie N, l’extension d’homologation n’est accordée qu’aux véhicules ayant une masse de référence plus faible, si les émissions du véhicule déjà homologué satisfont aux limites prescrites pour le véhicule pour lequel l’extension d’homologation est demandée.

7.1.2. Véhicules ayant des rapports de démultiplication globaux différents

7.1.2.1. L’homologation n’est accordée aux véhicules ayant des rapports de transmission différents que dans certaines conditions.

7.1.2.2. On détermine, pour chacun des rapports de transmission utilisés lors de l’essai du type I et du type VI, le rapport

E = [(V2 – V1)]/V1

dans lequel pour un régime de 1 000 min-1 du moteur, on désigne respectivement par V1 et V2 la vitesse du type de véhicule homologué et celle du type de véhicule pour lequel l’extension est demandée.

7.1.2.3. Si, pour chaque rapport, on a E ≤ 8 %, l’homologation est accordée sans répétition des essais du type I et du type VI.

7.1.2.4. Si, pour un rapport de transmission au moins, on a E > 8 %, et si, pour chaque rapport de boîte de vitesses, on a E ≤ 13 %, les essais du type I et du type VI doivent être répétés mais ils peuvent être effectués dans un laboratoire choisi par le constructeur sous réserve de l’approbation du service technique. Le procès-verbal des essais doit être envoyé au service technique chargé des essais d’homologation.

7.1.3. Véhicules ayant des masses de référence et des rapports de transmission différents

L’homologation est étendue aux véhicules présentant des masses de référence et des rapports de transmission différents sous réserve qu’il soit satisfait à l’ensemble des conditions énoncées aux paragraphes 7.1.1 et 7.1.2.

7.1.4. Véhicules équipés d’un dispositif à régénération discontinue

L’homologation d’un type de véhicule équipé d’un dispositif à régénération discontinue peut être étendue aux autres véhicules dotés du même système et dont les paramètres décrits ci-après sont identiques ou se situent dans les limites spécifiées. L’homologation ne concerne que les mesures spécifiques au système à régénération discontinue défini.

7.1.4.1. Les paramètres identiques à prendre en compte pour l’extension de l’homologation sont les suivants:

|

a) |

moteur; |

|

b) |

procédé de combustion; |

|

c) |

système à régénération discontinue (catalyseur, piège à particules); |

|

d) |

configuration (type d’enveloppe, nature du métal précieux, et du substrat, densité alvéolaire); |

|

e) |

type et principe de fonctionnement; |

|

f) |

système d’additif et dosage; |

|

g) |

volume (± 10 %); |

|

h) |

emplacement (température 50 °C à 120 km/h ou température maximale moins 5 % à la pression maximale). |

7.1.4.2. Utilisation des coefficients Ki pour les véhicules de différentes masses de référence

Les coefficients Ki déterminés selon les procédures décrites au paragraphe 3 de l’annexe 13 du présent règlement pour l’homologation d’un type de véhicule équipé d’un dispositif à régénération discontinue peuvent être étendus à d’autres véhicules qui répondent aux critères visés au paragraphe 7.1.4.1 et dont la masse de référence se situe dans les limites des deux classes d’inertie équivalente plus élevées ou dans toute autre classe d’inertie équivalente plus basse.

7.1.5. Extensions à d’autres véhicules

Lorsqu’une extension a été accordée conformément aux paragraphes 7.1.1 à 7.1.4, celle-ci ne peut être étendue à d’autres véhicules.

7.2. Extensions aux émissions par évaporation (essai du type IV)

7.2.1. L’homologation est étendue aux véhicules équipés d’un système de contrôle des émissions par évaporation qui satisfont aux conditions suivantes:

|

7.2.1.1. |

Le principe de base du système assurant le mélange air/carburant (par exemple, injection monopoint) est le même. |

|

7.2.1.2. |

La forme du réservoir de carburant ainsi que la matière du réservoir de carburant et des tuyauteries de carburant sont identiques. |

|

7.2.1.3. |

La section et la longueur approximative des tuyauteries doivent être les mêmes avec le cas le plus défavorable pour un véhicule essayé. Le service technique responsable des essais d’homologation décide si des séparateurs vapeur/liquide différents sont acceptables. |

|

7.2.1.4. |

Le volume du réservoir de carburant se situe dans une fourchette de ± 10 %. |

|

7.2.1.5. |

Le réglage de la soupape de sécurité du réservoir de carburant est identique. |

|

7.2.1.6. |

La méthode de stockage des vapeurs de carburant est identique, c’est-à-dire forme et volume du piège, moyen de stockage, filtre à air (s’il est utilisé pour le contrôle des émissions par évaporation), etc. |

|

7.2.1.7. |

La méthode de purge des vapeurs de carburant stocké est identique (par exemple, débit, point de départ ou volume purgé durant le cycle de préconditionnement). |

|

7.2.1.8. |

La méthode utilisée pour assurer l’étanchéité et la ventilation du dispositif de dosage de carburant est identique. |

7.2.2. L’homologation est étendue aux véhicules:

|

7.2.2.1. |

Équipés de moteurs de cylindrées différentes; |

|

7.2.2.2. |

Équipés de moteurs de puissances différentes; |

|

7.2.2.3. |

Équipés d’une boîte de vitesses automatique ou manuelle; |

|

7.2.2.4. |

Équipés d’une transmission à deux ou quatre roues motrices; |

|

7.2.2.5. |

Présentant des styles de carrosserie différents; et |

|

7.2.2.6. |

Équipés de roues et de pneumatiques de tailles différentes. |

7.3. Extensions relatives à la durabilité des dispositifs antipollution (essai du type V)

7.3.1. L’homologation est accordée à différents types de véhicules à condition que le véhicule, le moteur ou le dispositif antipollution soit identique ou reste dans les tolérances indiquées:

7.3.1.1. Véhicule:

Classe d’inertie: les deux classes immédiatement supérieures et toute classe inférieure.

Charge totale sur route à 80 km/h: + 5 % au-dessus et à une valeur quelconque au-dessous.

7.3.1.2. Moteur:

|

a) |

cylindrée (± 15 %); |

|

b) |

nombre et commande des soupapes; |

|

c) |

système d’alimentation; |

|

d) |

type de système de refroidissement; |

|

e) |

procédé de combustion. |

7.3.1.3. Paramètres du système antipollution:

|

a) |

convertisseurs catalytiques et filtres à particules:

|

|

b) |

injection d’air:

|

|

c) |

EGR (recyclage des gaz d’échappement):

|

7.3.1.4. L’essai de durabilité peut être réalisé en utilisant un véhicule ayant une carrosserie, une boîte de vitesses (automatique ou manuelle), des dimensions de roues ou de pneumatiques différentes de celles du véhicule pour lequel l’homologation est demandée.

7.4. Extensions pour les systèmes d’autodiagnostic

7.4.1. L’homologation est étendue à des véhicules différents équipés de moteur et de systèmes de contrôle des émissions identiques tels que définis à l’annexe 11, appendice 2. L’homologation est étendue indépendamment des caractéristiques suivantes du véhicule:

|

a) |

accessoires du moteur; |

|

b) |

pneumatiques; |

|

c) |

inertie équivalente; |

|

d) |

système de refroidissement; |

|

e) |

rapport de démultiplication global; |

|

f) |

type de transmission; et |

|

g) |

type de carrosserie. |

8. CONFORMITÉ DE LA PRODUCTION (COP)

8.1. Tout véhicule portant une marque d’homologation en application du présent règlement doit être conforme au type de véhicule homologué quant aux éléments ayant une influence sur les émissions à l’échappement et les émissions par évaporation. Les procédures de la conformité de la production doivent être conformes à celles de l’appendice 2 de l’accord (E/ECE/324-E/ECE/TRANS/505/Rev.2) avec les prescriptions énoncées dans les paragraphes suivants:

|

8.1.1. |

Le cas échéant, les essais de types I, II, III, IV et l’essai concernant l’OBD sont exécutés comme décrit au tableau A du présent règlement. Les procédures spécifiques concernant la conformité de la production sont définies aux paragraphes 8.2 à 8.10. |

8.2. Contrôle de la conformité du véhicule pour un essai du type I

|

8.2.1. |

L’essai du type I est exécuté sur un véhicule présentant les mêmes caractéristiques que celles indiquées dans la fiche d’homologation. Lorsqu’un essai du type I est exécuté pour une homologation assortie d’une ou de plusieurs extensions, les essais sont menés soit sur le véhicule décrit dans le dossier d’homologation initial soit sur le véhicule décrit dans le dossier d’homologation relatif à l’extension en cause. |

|

8.2.2. |

Après sélection par l’autorité compétente en matière d’homologation, le constructeur n’effectue aucun réglage sur les véhicules sélectionnés. |

|

8.2.2.1. |

Trois véhicules sont sélectionnés au hasard dans la série et soumis à des essais conformément au paragraphe 5.3.1 du présent règlement. Les facteurs de détérioration sont appliqués de la même façon. Les valeurs limites sont indiquées au paragraphe 5.3.1.4, tableau 1. |

|

8.2.2.2. |

Si l’autorité compétente en matière d’homologation est satisfaite de la valeur de l’écart type de production donnée par le constructeur, les essais sont réalisés conformément à l’appendice 1 du présent règlement. Si l’autorité compétente en matière d’homologation n’est pas satisfaite de la valeur de l’écart type de production donnée par le constructeur, les essais sont réalisés conformément à l’appendice 2 du présent règlement. |

|

8.2.2.3. |

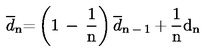

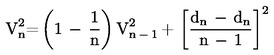

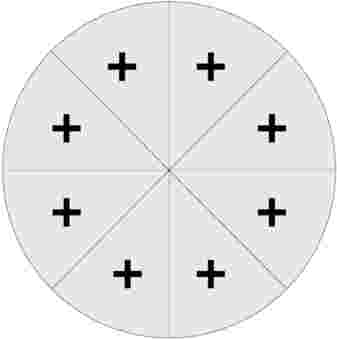

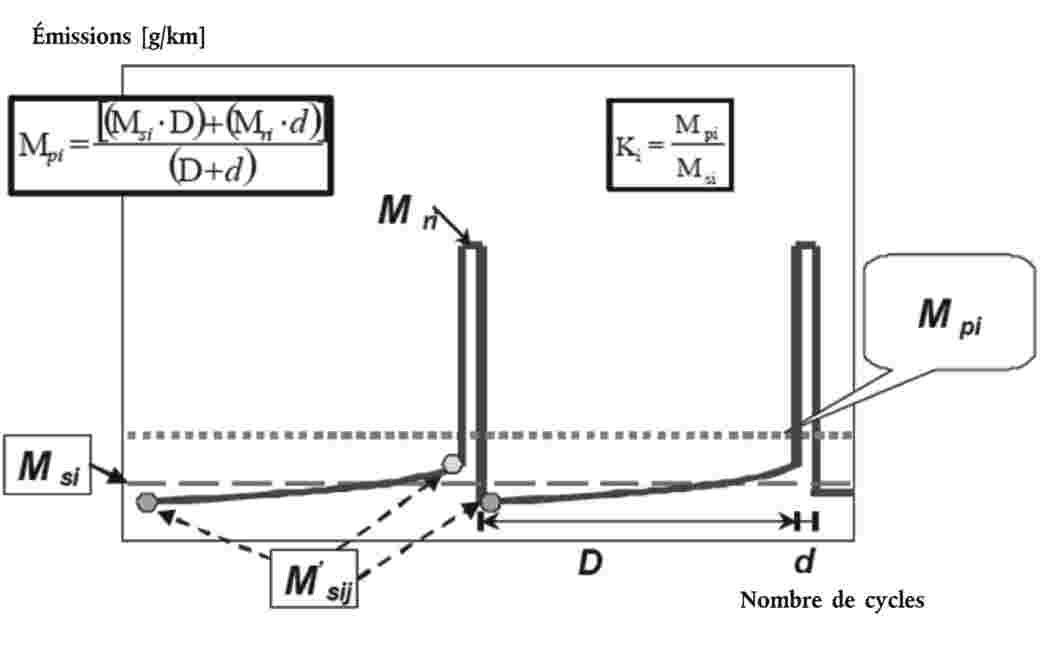

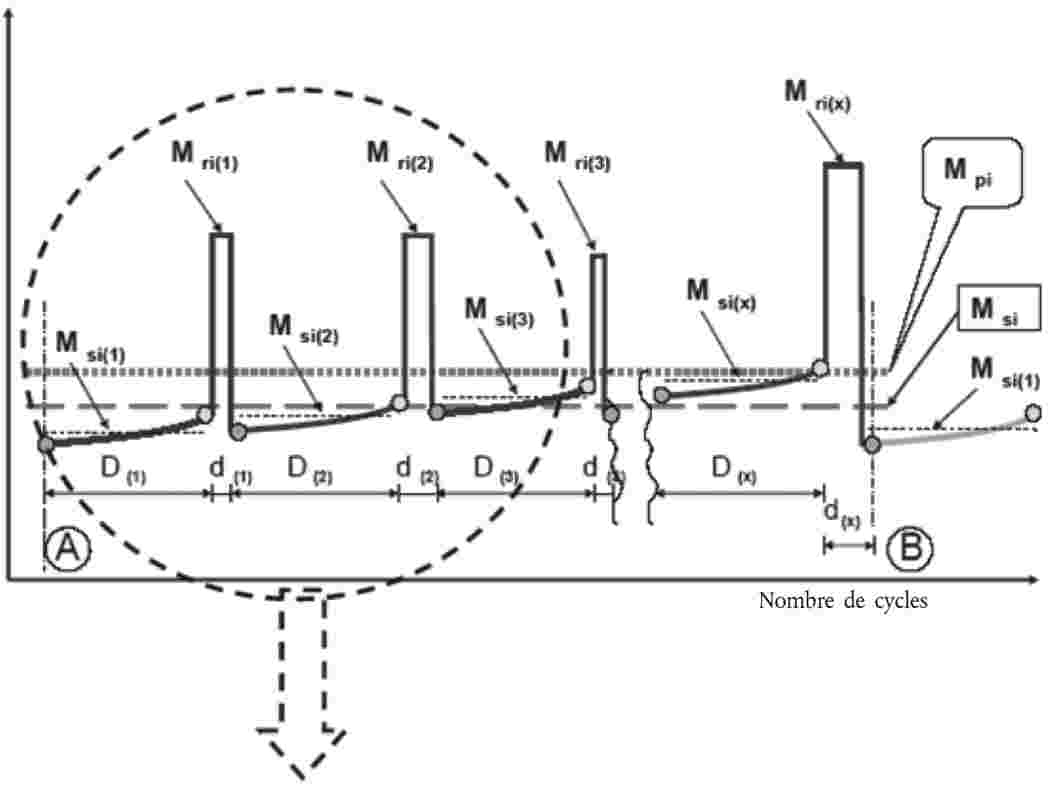

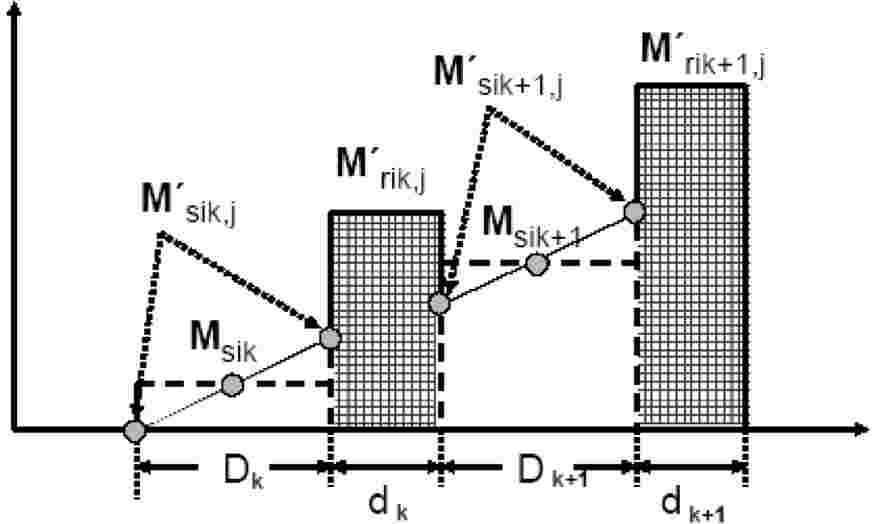

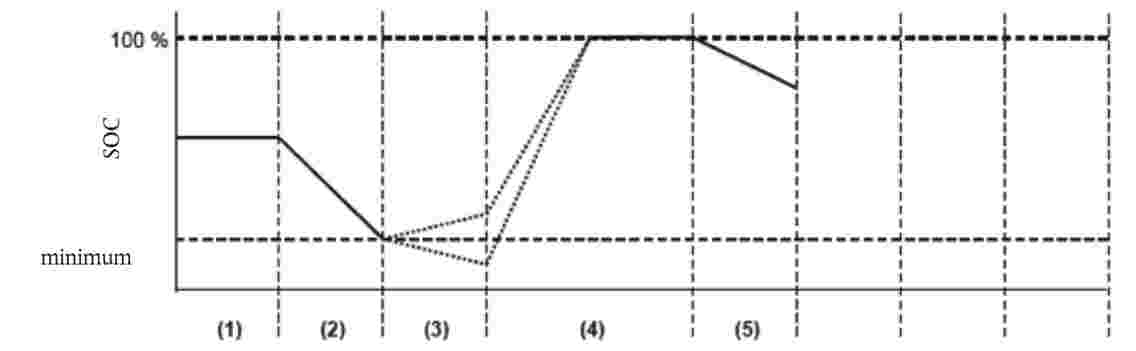

La production d’une série est considérée comme conforme ou non conforme sur la base d’un essai des véhicules par échantillonnage, dès que l’on parvient à une décision d’acceptation pour tous les polluants ou à une décision de refus pour un polluant, conformément aux critères d’essai utilisés dans l’appendice adéquat. Lorsqu’une décision d’acceptation a été prise pour un polluant, elle n’est pas modifiée par les résultats d’essais complémentaires effectués pour prendre une décision pour les autres polluants. Si aucune décision d’acceptation n’est prise pour tous les polluants et si aucune décision de refus n’est prise pour un polluant, il est procédé à un essai sur un autre véhicule (voir figure 2). Figure 2

|

|

8.2.3. |

Nonobstant les prescriptions du paragraphe 5.3.1 du présent règlement, les essais sont effectués sur des véhicules sortant des chaînes de production. |

|

8.2.3.1. |

Toutefois, à la demande du constructeur, les essais peuvent être effectués sur des véhicules qui ont parcouru:

Dans ce cas, le rodage est réalisé par le constructeur, qui s’engage à n’effectuer aucun réglage sur ces véhicules. |

|

8.2.3.2. |

Si le constructeur souhaite roder les véhicules («x» km, dans lequel x ≤ 3 000 km pour les véhicules équipés d’un moteur à allumage commandé et x ≤ 15 000 km pour les véhicules équipés d’un moteur à allumage par compression), la procédure est la suivante:

|

|

8.2.3.3. |

Tous les essais sont effectués avec du carburant du commerce. Toutefois, à la demande du constructeur, les carburants de référence décrits à l’annexe 10 ou 10a peuvent être utilisés. |

8.3. Contrôle de la conformité pour un essai du type III

|

8.3.1. |

Un essai du type III doit être effectué sur tous les véhicules sélectionnés pour l’essai du type I relatif à la conformité de production, défini au paragraphe 8.2. Les essais sont effectués dans les conditions indiquées à l’annexe 6. |

8.4. Contrôle de la conformité du véhicule pour un essai du type IV

|

8.4.1. |

Un essai du type IV doit être exécuté conformément à l’annexe 7. |

8.5. Contrôle de la conformité du véhicule en ce qui concerne le système d’autodiagnostic (OBD)

|

8.5.1. |

Si une vérification des performances du système OBD est jugée nécessaire, elle doit être exécutée conformément aux dispositions suivantes:

|

8.6. Contrôle de la conformité d’un véhicule fonctionnant au GPL ou au GN/biométhane

|

8.6.1. |

Les essais de contrôle de la conformité de la production peuvent être réalisés avec un carburant disponible dans le commerce dont le rapport C3/C4 se situe entre ceux des carburants de référence dans le cas du GPL, ou dont l’indice de Wobbe se situe entre ceux des carburants de référence extrêmes dans le cas du GN/biométhane. Dans ce dernier cas, une analyse de carburant est présentée à l’autorité compétente en matière d’homologation. |

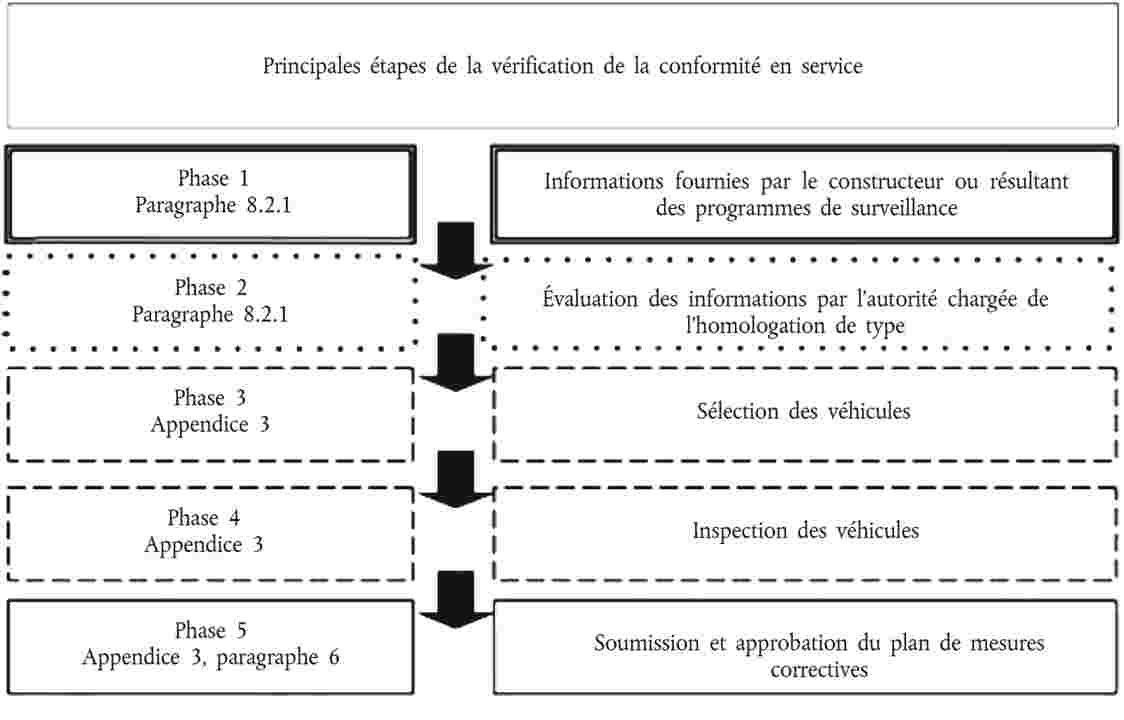

9. CONFORMITÉ EN SERVICE

9.1. Introduction

Le présent paragraphe expose les exigences en matière de conformité en service applicables au type de véhicules homologués conformément au présent règlement.

9.2. Vérification de la conformité en service

9.2.1. La vérification de la conformité en service est effectuée par l’autorité chargée de l’homologation sur la base des informations pertinentes fournies par le constructeur, conformément à des procédures similaires à celles définies à l’appendice 2 de l’accord publié sous la cote E/ECE/324-E/ECE/TRANS/505/Rev.2. Des renseignements fournis par les autorités chargées de l’homologation et les essais de contrôle menés par un État membre peuvent compléter les rapports de suivi en service communiqués par le constructeur.

9.2.2. Les figures 4/1 et 4/2 de l’appendice 4 du présent règlement illustrent la procédure de vérification de la conformité en service. Le processus de contrôle est décrit à l’appendice 5 du présent règlement.

9.2.3. Dans les informations communiquées à la demande de l’autorité compétente pour le contrôle de la conformité en service, le constructeur signale également les demandes d’activation de garantie, les réparations effectuées sous garantie et les dysfonctionnements enregistrés par l’OBD lors de l’entretien conformément à un format convenu au moment de l’homologation. Les renseignements doivent décrire de façon détaillée la fréquence et la teneur des dysfonctionnements des composants et systèmes liés aux émissions. Les rapports sont établis au moins une fois par an pour chaque modèle de véhicule pour une période de cinq ans au plus ou 100 000 km, selon la condition remplie en premier.

9.2.4. Paramètres définissant la famille de véhicules en service

La famille de véhicules en service peut être définie par des paramètres de conception de base communs aux véhicules appartenant à cette famille. Par conséquent, les types de véhicules qui ont en commun au moins les paramètres décrits ci-dessous ou se situent dans les limites spécifiées peuvent être considérés comme appartenant à la même famille de véhicules en service:

|

9.2.4.1. |

Procédé de combustion (moteur deux-temps, quatre-temps, rotatif); |

|

9.2.4.2. |

Nombre de cylindres; |

|

9.2.4.3. |

Configuration du bloc cylindre (en ligne, en V, radial, horizontal, autre). L’inclinaison ou l’orientation des cylindres n’est pas un critère; |

|

9.2.4.4. |

Méthode d’alimentation du moteur (par exemple, injection directe ou indirecte); |

|

9.2.4.5. |

Type de système de refroidissement (par air, par eau, par huile); |

|

9.2.4.6. |

Méthode d’aspiration de l’air (aspiration naturelle, suralimentation); |

|

9.2.4.7. |

Carburant pour lequel le moteur est conçu (essence, gazole, GN/biométhane, GPL, etc.). Les véhicules bicarburant peuvent être regroupés avec les véhicules monocarburant à condition que l’un des carburants soit commun; |

|

9.2.4.8. |

Type de convertisseur catalytique (pot catalytique à trois voies, piège à NOx à mélange pauvre, SCR, catalyseur NOx à mélange pauvre ou autre(s)]; |

|

9.2.4.9. |

Type de piège à particules (avec ou sans); |

|

9.2.4.10. |

Recyclage des gaz d’échappement (avec ou sans, refroidi ou non); et |

|

9.2.4.11. |

Capacité de la cylindrée du plus gros moteur de la famille moins 30 %. |

9.2.5. Informations requises

Une vérification de la conformité en service est effectuée par l’autorité chargée de l’homologation sur la base des informations fournies par le constructeur. Ces informations doivent comprendre au moins les éléments suivants:

|

9.2.5.1. |

Le nom et l’adresse du constructeur; |

|

9.2.5.2. |

Le nom, l’adresse et les numéros de téléphone et de télécopieur ainsi que l’adresse électronique de son mandataire dans les zones géographiques sur lesquelles portent les informations du constructeur; |

|

9.2.5.3. |

Le ou les noms du modèle de véhicules visés par les informations du constructeur; |

|

9.2.5.4. |

Le cas échéant, la liste des types de véhicule visés par les informations du constructeur, c’est-à-dire la famille de véhicules en service au sens du paragraphe 9.2.1; |

|

9.2.5.5. |

Les codes du numéro d’identification du véhicule (VIN) applicables au type de véhicule appartenant à la famille de véhicules en service (préfixe VIN); |

|

9.2.5.6. |

Les numéros d’homologation de type des véhicules qui appartiennent à la famille de véhicules en service, y compris le cas échéant, les numéros de toutes les extensions et les corrections locales et/ou les rappels de véhicules en circulation (retours à l’usine); |

|

9.2.5.7. |

Les détails des extensions et des corrections locales ou des rappels pour les véhicules visés par les informations du constructeur (si l’autorité chargée de l’homologation en fait la demande); |

|

9.2.5.8. |

La période au cours de laquelle les informations du constructeur ont été recueillies; |

|

9.2.5.9. |

La période de fabrication des véhicules visée par les informations du constructeur (par exemple, véhicules fabriqués au cours de l’année civile 2007); |

|

9.2.5.10. |

La procédure de contrôle de la conformité en service appliquée par le constructeur, y compris:

|

|

9.2.5.11. |

Les résultats de la procédure de contrôle de la conformité en service appliquée par le constructeur, y compris:

|

|

9.2.5.12. |

Indications fournies par le système OBD. |

9.3. Sélection de véhicules soumis au contrôle de la conformité en service

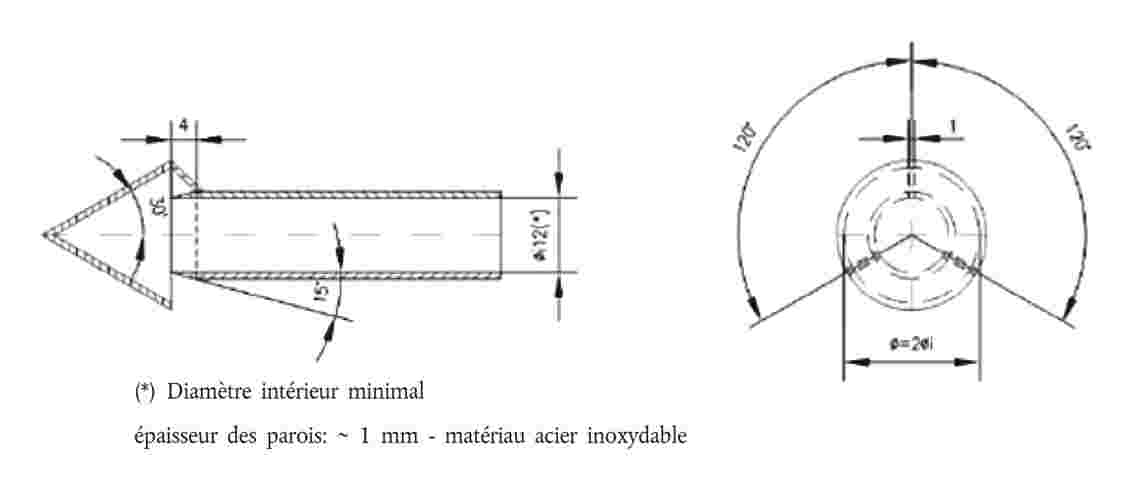

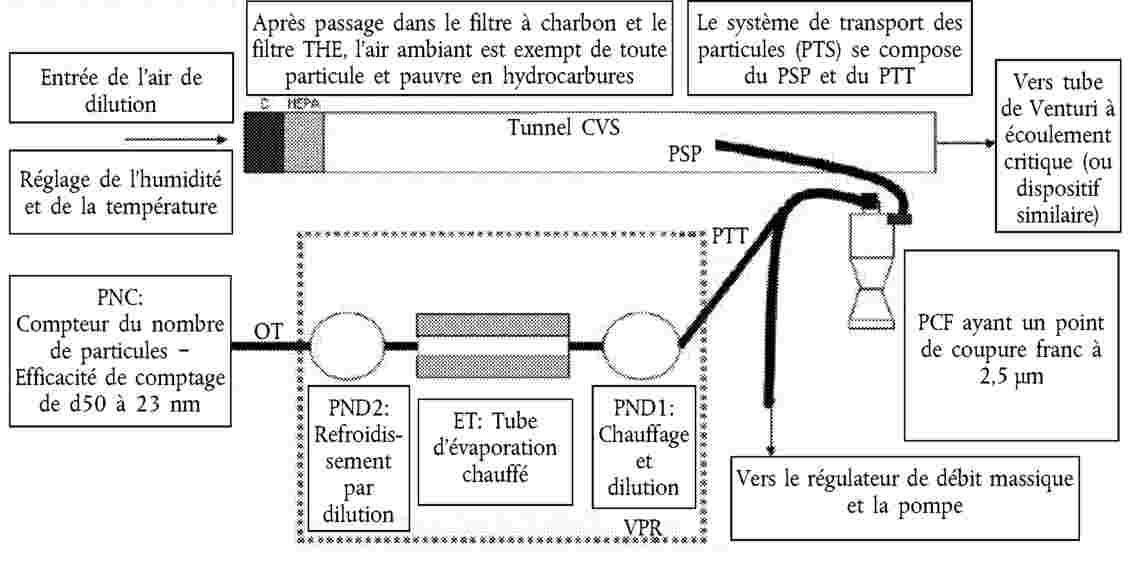

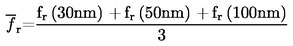

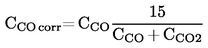

9.3.1. Les informations réunies par le constructeur doivent être suffisamment complètes pour garantir que les performances en service peuvent être évaluées pour les conditions normales d’utilisation définies au paragraphe 9.2. L’échantillonnage doit provenir d’au moins deux parties contractantes présentant des conditions d’utilisation de véhicules notablement différentes. Les facteurs tels que les différences entre les carburants, les conditions ambiantes, les vitesses moyennes sur route et les différences de conduite sur route et sur autoroute seront pris en considération dans la sélection des parties contractantes.