ISSN 1725-2563

doi:10.3000/17252563.L_2010.185.fra

Journal officiel

de l'Union européenne

L 185

Édition de langue française

Législation

53e année

17 juillet 2010

|

ISSN 1725-2563 doi:10.3000/17252563.L_2010.185.fra |

||

|

Journal officiel de l'Union européenne |

L 185 |

|

|

||

|

Édition de langue française |

Législation |

53e année |

|

Sommaire |

|

II Actes non législatifs |

page |

|

|

|

ACTES ADOPTÉS PAR DES INSTANCES CRÉÉES PAR DES ACCORDS INTERNATIONAUX |

|

|

|

* |

||

|

|

* |

||

|

|

* |

|

FR |

Les actes dont les titres sont imprimés en caractères maigres sont des actes de gestion courante pris dans le cadre de la politique agricole et ayant généralement une durée de validité limitée. Les actes dont les titres sont imprimés en caractères gras et précédés d'un astérisque sont tous les autres actes. |

II Actes non législatifs

ACTES ADOPTÉS PAR DES INSTANCES CRÉÉES PAR DES ACCORDS INTERNATIONAUX

|

17.7.2010 |

FR |

Journal officiel de l'Union européenne |

L 185/1 |

Seuls les textes originaux de la CEE-ONU ont un effet légal en vertu du droit public international. Le statut et la date d'entrée en vigueur du présent règlement sont à vérifier dans la dernière version du document de statut TRANS/WP.29/343 de la CEE-ONU, disponible à l'adresse suivante:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 28 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l’homologation des avertisseurs sonores et des automobiles en ce qui concerne leur signalisation sonore

Comprenant tout le texte valide jusqu'à:

Complément 3 à la version originale du règlement — Date d'entrée en vigueur: 28 décembre 2000

TABLE DES MATIÈRES

RÈGLEMENT

|

1. |

Domaine d’application |

I. AVERTISSEURS SONORES

|

2. |

Définitions |

|

3. |

Demande d’homologation |

|

4. |

Inscriptions |

|

5. |

Homologation |

|

6. |

Spécifications |

|

7. |

Modification du type d’avertisseur sonore et extension de l’homologation |

|

8. |

Conformité de la production |

|

9. |

Sanctions pour non-conformité de la production |

|

10. |

Production arrêtée définitivement |

II. SIGNALISATION SONORE DES AUTOMOBILES

|

11. |

Définitions |

|

12. |

Demande d’homologation |

|

13. |

Homologation |

|

14. |

Spécifications |

|

15. |

Modifications du type de véhicule et extension de l’homologation |

|

16. |

Conformité de la production |

|

17. |

Sanctions pour non-conformité de la production |

|

18. |

Noms et adresses des services techniques chargés des essais d’homologation et des services administratifs |

ANNEXES

|

Annexe 1 — |

Communication concernant l’homologation (ou le refus ou le retrait d’une homologation ou l’arrêt définitif de la production) d’un type d’avertisseur sonore pour automobiles en application du règlement no 28 |

|

Annexe 2 — |

Communication concernant l’homologation (ou le refus ou le retrait d’une homologation ou l’arrêt définitif de la production) d’un type de véhicule en ce qui concerne la signalisation sonore en application du règlement no 28 |

|

Annexe 3 — |

|

1. DOMAINE D’APPLICATION

Le présent règlement s’applique:

|

1.1. |

aux avertisseurs sonores (1) alimentés en courant continu ou en courant alternatif ou par de l’air comprimé, qui sont destinés à être montés sur les véhicules à moteur des catégories L3 à 5, M et N, à l’exception des cyclomoteurs (catégories L1 et L2) (2); |

|

1.2. |

à la signalisation sonore (3) des véhicules à moteur, à l’exception des motocycles. |

I. AVERTISSEURS SONORES

2. DÉFINITIONS

Au sens du présent règlement, on entend par avertisseurs sonores de «types» différents, des avertisseurs présentant entre eux des différences essentielles; ces différences pouvant notamment porter sur:

|

2.1. |

la marque de fabrique ou de commerce; |

|

2.2. |

les principes de fonctionnement des avertisseurs sonores; |

|

2.3. |

le type d’alimentation électrique (courant continu ou alternatif); |

|

2.4. |

la forme extérieure du boîtier; |

|

2.5. |

la forme et les dimensions de la ou des membranes; |

|

2.6. |

la forme ou le genre des orifices d'émissions du son; |

|

2.7. |

la ou les fréquences nominales du son; |

|

2.8. |

la tension nominale d’alimentation; |

|

2.9. |

dans le cas d’avertisseurs alimentés directement par une source externe d’air comprimé, la pression nominale de fonctionnement; |

|

2.10. |

la destination principale de l’avertisseur sonore:

|

3. DEMANDE D’HOMOLOGATION

|

3.1. |

La demande d’homologation d’un type d’avertisseur sera présentée par le détenteur de 1a marque de fabrique ou de commerce ou son représentant dûment accrédité. |

|

3.2. |

Elle sera accompagnée des pièces mentionnées ci-après, en triple exemplaire, et des indications suivantes:

|

|

3.3. |

En outre, la demande d’homologation sera accompagnée de deux échantillons du type d’avertisseur. |

|

3.4. |

Avant de délivrer l’homologation du type, l’autorité compétente vérifiera si des dispositions satisfaisantes sont prévues pour assurer un contrôle efficace de la conformité de la production. |

4. INSCRIPTIONS

|

4.1. |

Les échantillons des avertisseurs sonores présentés à l’homologation porteront la marque de fabrique ou de commerce du fabricant; cette marque doit être nettement lisible et indélébile. |

|

4.2. |

Chaque échantillon comportera un emplacement de dimensions suffisantes pour la marque d’homologation; cet emplacement sera indiqué dans 1e dessin mentionné au paragraphe 3.2.2. |

5. HOMOLOGATION

|

5.1. |

Lorsque les échantillons présentés à l’homologation satisfont aux prescriptions des paragraphes 6 et 7 ci-après, l’homologation pour ce type d’avertisseur est accordée. |

|

5.2. |

Chaque homologation comporte l’attribution d’un numéro d’homologation dont les deux premiers chiffres (actuellement 00 pour le règlement dans sa forme originale) indiquent la série d’amendements correspondant aux plus récentes modifications techniques majeures apportées au règlement à la date de délivrance de l’homologation. Une même partie contractante ne peut attribuer ce numéro à un autre type d’avertisseur sonore. |

|

5.3. |

Le même numéro d’homologation peut être attribué à des types d’avertisseur ne se distinguant entre eux que par une tension nominale différente, une ou des fréquences nominales différentes ou, dans le cas des types d’avertisseurs visés au paragraphe 2.8 ci-dessus, une pression nominale de fonctionnement différente. |

|

5.4. |

L’homologation ou le refus ou l’extension ou le retrait de l’homologation ou l’arrêt définitif de la production d’un type d’avertisseur en application du présent règlement, sera communiqué aux parties à l’accord appliquant le présent règlement au moyen d’une fiche conforme au modèle de l’annexe 1 du règlement, et dessins de l’avertisseur (fournis par le demandeur de l’homologation) au format maximal A 4 (210 × 297 mm) ou pliés à ce format et à l’échelle 1:1. |

|

5.5. |

Sur tout avertisseur sonore conforme au type homologué en application du présent règlement, il sera apposé de manière visible, en un endroit facilement accessible et indiqué sur la fiche d’homologation, une marque d’homologation internationale composée:

|

|

5.6. |

La marque d’homologation et le symbole supplémentaire doivent être nettement lisibles et indélébiles. |

|

5.7. |

L’annexe 3, section I du présent Règlement donne un exemple de la marque d’homologation. |

6. SPÉCIFICATIONS

6.1. Spécifications générales

|

6.1.1. |

L’avertisseur sonore doit émettre un son continu et uniforme; son spectre acoustique ne doit pas varier sensiblement pendant le fonctionnement. Pour les avertisseurs alimentés en courant alternatif, cette prescription s’applique seulement à vitesse constante du générateur, cette vitesse étant dans la plage spécifiée au paragraphe 6.2.3.2. |

|

6.1.2. |

L’avertisseur doit avoir des caractéristiques acoustiques (répartition spectrale de l’énergie acoustique, niveau de pression acoustique) et mécaniques telles qu’il satisfasse dans l’ordre indiqué, aux essais suivants. |

6.2. Mesures des caractéristiques acoustiques

|

6.2.1. |

L’avertisseur doit être essayé de préférence en milieu anéchoïque. En variante, il peut être essayé dans une chambre semi-anéchoïque ou à l’extérieur dans une zone dégagée (5). Dans ce cas, des précautions doivent être prises pour éviter les réflexions sur le sol dans la zone de mesurage (par exemple, en disposant une série d’écrans absorbants). On vérifie que la divergence sphérique est respectée à 1 dB près dans un hémisphère d’au moins 5 m de rayon jusqu’à la fréquence maximale à mesurer, et ceci principalement dans la direction de mesurage et à la hauteur de l’appareil et du microphone. Le bruit ambiant doit être inférieur d’au moins 10 dB aux niveaux de pression acoustique à mesurer. L’appareil soumis à l’essai et le microphone doivent être placés à la même hauteur. Cette hauteur doit être comprise entre 1,15 et 1,25 m. L’axe de sensibilité maximale du microphone doit être confondu avec la direction où le niveau sonore de l’avertisseur est maximum. Le microphone doit être placé de façon que sa membrane soit à une distance de 2 ± 0,01 m du plan de sortie du son émis par l’appareil. Dans le cas d’appareils ayant plusieurs sorties, la distance est déterminée par rapport au plan de sortie le plus proche du microphone. |

|

6.2.2. |

Les mesures des niveaux de pression acoustique doivent être faites en utilisant un sonomètre de précision (classe 1) conforme aux prescriptions de la publication CEI no 651, première édition (1979). Toutes les mesures sont effectuées en utilisant la constante de temps «rapide». La mesure des niveaux globaux de pression acoustique est effectuée en utilisant la courbe de pondération (A). Le spectre du son émis doit être mesuré en utilisant la transformée de Fourier du signal acoustique. En variante, on peut utiliser des filtres de tiers d’octaves conformes aux prescriptions de la publication CEI no 225, première édition (1966). Dans ce cas, le niveau de pression acoustique dans la bande d’octave de fréquence médiane 2 500 Hz est déterminé par addition des moyennes quadratiques des pressions acoustiques dans les bandes de tiers d’octave de fréquences médianes de 2 000, 2 500 et 3 150 Hz. Dans tous les cas, seule la méthode par transformée de Fourier peut être considérée comme une méthode de référence. |

|

6.2.3. |

L’avertisseur sonore est alimenté suivant le cas avec les tensions suivantes:

|

|

6.2.4. |

Si, pour l’essai d’un avertisseur sonore fonctionnant en courant continu, une source de courant redressé est utilisée, la composante alternative de la tension à ses bornes, mesurée de crête à crête lors du fonctionnement des avertisseurs, ne doit pas dépasser 0,1 vo1t. |

|

6.2.5. |

Pour les avertisseurs sonores alimentés en courant continu, la résistance de la canalisation, exprimée en ohms, y compris la résistance des bornes et des contacts, doit être aussi proche que possible de (0,10/12) × tension nominale en volt. |

|

6.2.6. |

L’avertisseur sera monté, par l’intermédiaire de la pièce ou des pièces prévues par le fabricant, de façon rigide sur un support dont la masse soit au moins dix fois plus grande que celle de l’avertisseur à essayer et au moins égale à 30 kg. En outre, le support doit être agencé de telle sorte que les réflexions sur ses parois ainsi que ses vibrations, soient sans influence notable sur les résultats de mesure. |

|

6.2.7. |

Dans les conditions énoncées ci-dessus, le niveau sonore pondéré selon la courbe A ne doit pas dépasser les valeurs suivantes:

|

|

6.2.7.1. |

En outre, le niveau de pression acoustique total dans la bande de fréquences de 1 800 à 3 550 Hz doit être supérieur à celui de toute composante de fréquence supérieure à 3 550 Hz, et en tout cas égal ou supérieur à:

|

|

6.2.7.2. |

Les avertisseurs sonores satisfaisant aux caractéristiques acoustiques mentionnées sous b) peuvent être utilisés sur des véhicules mentionnés sous a). |

|

6.2.8. |

Les caractéristiques indiquées ci-dessus doivent également être respectées par un avertisseur qui a été soumis à l’essai d’endurance prévu au paragraphe 6.3 ci-dessous, la tension d’alimentation variant soit entre 115 % et 95 % de sa tension nominale pour les avertisseurs sonores alimentés en courant continu, soit pour les avertisseurs sonores alimentés en courant alternatif, entre 50 % et 100 % de la vitesse maximale du générateur indiquée par le constructeur du générateur pour un fonctionnement continu. |

|

6.2.9. |

Le délai s’écoulant entre le moment de mise en action et le moment où le son atteint le minimum de valeur prescrit au paragraphe 6.2.7 ci-dessus, ne doit pas dépasser 0,2 seconde mesuré à une température ambiante de 20 + 5 °C. La présente prescription vaut, entre autres, pour 1es avertisseurs à fonctionnement pneumatique ou électropneumatique. |

|

6.2.10. |

Les avertisseurs à fonctionnement pneumatique ou électropneumatique doivent avoir, dans les conditions d’alimentation fixées pour les appareils par les fabricants, les mêmes performances acoustiques requises pour les avertisseurs sonores actionnés à l’électricité. |

|

6.2.11. |

Dans le cas de dispositifs à tonalités multiples dans lesquels chaque unité d'émission de son peut fonctionner indépendamment, les valeurs minimales spécifiées ci-dessus doivent être obtenues quand chacune des unités constituant le dispositif fonctionne séparément. La valeur maximale du niveau sonore global ne doit pas être dépassée quand toutes les unités constituant ce dispositif fonctionnent simultanément. |

6.3. Essai d’endurance

|

6.3.1. |

L’avertisseur sonore doit être alimenté à la tension nominale et avec la résistance de canalisation spécifiée aux paragraphes 6.2.3 à 6.2.5 ci-dessus, et mis en fonctionnement, respectivement:

|

|

6.3.2. |

Si l’essai est fait à l’intérieur d’une chambre sourde, celle-ci doit posséder un volume suffisant pour assurer normalement la dissipation de la chaleur dégagée par l’avertisseur pendant l’essai d’endurance. |

|

6.3.3. |

La température ambiante dans la salle d’essai doit être comprise entre + 15 et + 30 °C. |

|

6.3.4. |

Lorsque, après la moitié du nombre prescrit de fonctionnements, les caractéristiques du niveau sonore ont subi une modification par rapport à celles de l’avertisseur sonore avant l’essai, on peut procéder à un réglage de l’avertisseur. Après le nombre total prescrit de fonctionnements, l’avertisseur sonore doit, éventuellement, après un nouveau réglage, satisfaire à l’essai décrit au paragraphe 6.2 ci-dessus. |

|

6.3.5. |

Pour les avertisseurs du type électropneumatique, il est permis d’effectuer une lubrification toutes les 10 000 manœuvres en utilisant l’huile recommandée par le fabricant. |

7. MODIFICATION DU TYPE D’AVERTISSEUR SONORE ET EXTENSION DE L’HOMOLOGATION

|

7.1 |

Toute modification du type d’avertisseur sonore doit être portée à la connaissance du service administratif qui a accordé l’homologation du type d’avertisseur sonore. Ce service pourra alors:

|

|

7.2. |

La confirmation de 1’homologation avec 1’indication des modifications ou le refus de l’homologation sera communiqué aux parties à l’accord appliquant le présent règlement, conformément à la procédure indiquée au paragraphe 5.4 ci-dessus. |

|

7.3. |

L’autorité compétente chargée de délivrer l’extension de l’homologation attribuera un numéro de série à chaque fiche de communication établie aux fins de la délivrance d’une extension. |

8. CONFORMITÉ DE LA PRODUCTION

Les procédures de conformité de la production doivent satisfaire aux dispositions formulées dans l’accord, appendice 2 (E/ECE/324-E/ECE/TRANS/505/Rev.2), ainsi qu’aux conditions suivantes:

|

8.1. |

les avertisseurs sonores homologués en vertu du présent règlement sont fabriqués de façon à être conformes au type homologué en satisfaisant aux prescriptions du paragraphe 6 ci-dessus. |

|

8.2. |

L’autorité compétente qui a délivré l’homologation de type peut à tout moment vérifier les méthodes de contrôle de la conformité appliquées dans chaque unité de production. La fréquence normale de ces vérifications est d’une fois tous les deux ans. |

|

8.3. |

Le titulaire de l’homologation doit en particulier:

|

|

8.4. |

L’autorité compétente qui a délivré l’homologation de type peut à tout moment vérifier les méthodes de contrôle de la conformité applicables à chaque unité de production.

|

9. SANCTIONS POUR NON-CONFORMITÉ DE LA PRODUCTION

|

9.1. |

L’homologation délivrée pour un type d’avertisseur sonore en application du présent règlement peut être retirée si les conditions énoncées au paragraphe 8.1 ne sont pas respectées ou si cet avertisseur n’a pas subi avec succès les vérifications prévues au paragraphe 8.2 ci dessus. |

|

9.2. |

Au cas où une partie à l’accord appliquant le présent règlement retirerait une homologation qu’elle a précédemment accordé, elle en informera aussitôt les autres parties contractantes appliquant le présent règlement au moyen d’une copie de la fiche d’homologation portant à la fin, en gros caractères, la mention signée et datée «HOMOLOGATION RETIRÉE». |

10. PRODUCTION ARRÊTÉE DÉFINITIVEMENT

Si le titulaire de l’homologation délivrée en application du présent règlement arrête définitivement la production du type d’avertisseur sonore homologué, il en informera l’autorité qui a délivré 1’homologation. À réception de la communication y relative, cette autorité en informera les autres parties à l’accord appliquant le présent règlement, au moyen d’une copie de la fiche d’homologation portant à la fin, en gros caractères, la mention, signée et datée «PRODUCTION ARRÊTÉE».

II. SIGNALISATION SONORE DES AUTOMOBILES

11. DÉFINITIONS

Au sens du présent règlement, on entend:

|

11.1. |

par «homologation du véhicule», l’homologation d’un type de véhicule en ce qui concerne la signalisation sonore; |

|

11.2. |

par «type de véhicule», les véhicules ne présentant pas entre eux de différences essentielles, ces différences pouvant porter notamment sur:

|

12. DEMANDE D’HOMOLOGATION

|

12.1. |

La demande d’homologation d’un type de véhicule en ce qui concerne la signalisation sonore doit être présentée par le constructeur du véhicule ou son représentant dûment accrédité. |

|

12.2. |

Elle doit être accompagnée des pièces mentionnées ci-après, en triple exemplaire, et des indications suivantes:

|

|

12.3. |

Un véhicule, représentatif du type de véhicule à homologuer, doit être présenté au service technique chargé des essais d’homologation. |

13. HOMOLOGATION

|

13.1. |

Lorsque le type de véhicule présenté à l’homologation en application du présent Règlement satisfait aux prescriptions des paragraphes 14 et 15 ci-après, l’homologation pour ce type de véhicule est accordée. |

|

13.2. |

Chaque homologation comporte l’attribution d’un numéro d’homologation dont les deux premiers chiffres (actuellement 00 pour le règlement dans sa forme originale) indiquent la série d’amendements correspondant aux plus récentes modifications techniques majeures apportées au règlement à la date de délivrance de l’homologation. Une même partie contractante ne peut attribuer ce numéro à un autre type de véhicule. |

|

13.3. |

L’homologation ou le refus d’homologation ou l’extension ou le retrait de l’homologation ou l’arrêt définitif de la production d’un type de véhicule en application du présent Règlement, sera communiqué aux parties à 1’accord appliquant le présent règlement, au moyen d’une fiche conforme au modèle de l’annexe 2 du règlement et de dessins (fournis par le demandeur de l’homologation) au format maximal A4 (210 × 297 mm) ou pliés a ce format, et a une échelle appropriée. |

|

13.4. |

Sur tout véhicule, conforme à un type de véhicule homologué en application du présent règlement, il sera apposé de manière visible en un endroit facilement accessible et indiqué sur la fiche d’homologation une marque d’homologation internationale composée:

|

|

13.5. |

Si le véhicule est conforme à un type de véhicule homologué en application d’un autre (d’autres) règlement(s) annexé(s) à l’accord dans le même pays que celui qui a accordé l’homologation en application du présent règlement, le symbole prévu au paragraphe 13.4 n’a pas à être répété; dans ce cas, les numéros et symboles additionnels de tous les règlements pour lesquels l’homologation est accordée dans le pays ayant accordé l’homologation en application du présent règlement doivent être rangés en colonnes verticales situées à droite du symbole prévu au paragraphe 13.4. |

|

13.6. |

La marque d’homologation doit être nettement lisible et indélébile. |

|

13.7. |

La marque d’homologation sera placée au voisinage de la plaque donnant les caractéristiques du véhicule et pourra aussi être apposée sur cette plaque. |

|

13.8. |

L’annexe 3, section II du présent règlement donne un exemple du schéma de la marque d’homologation. |

|

13.9. |

Avant de délivrer l’homologation du type, l’autorité compétente vérifiera si des dispositions satisfaisantes sont prévues pour assurer un contrôle efficace de la conformité de la production. |

14. SPÉCIFICATIONS

Le véhicule doit satisfaire aux spécifications ci-dessous:

|

14.1. |

le ou les avertisseurs sonores (ou le dispositif d’avertisseur sonore) monté sur le véhicule doivent être d’un type homologué en application du présent règlement; les avertisseurs sonores de la classe II homologués conformément au présent règlement dans sa forme originale et dont la marque d’homologation ne comporte pas le symbole II peuvent continuer à être montés sur des types de véhicules présentés à l’homologation en application du présent règlement. |

|

14.2. |

La tension d’essai doit correspondre à celle fixée au paragraphe 6.2.3 du règlement; |

|

14.3. |

Les mesures de niveaux de pression acoustique sont effectuées dans les conditions spécifiées au paragraphe 6.2.2 du présent règlement. |

|

14.4. |

La valeur du niveau de pression acoustique courbe A émis par le ou les appareils montés sur le véhicule est mesurée à une distance de 7 m en avant du véhicule, ce dernier étant placé en terrain dégagé, sur un sol aussi lisse que possible et, s’il s’agit d’avertisseurs alimentés en courant continu, son moteur étant arrêté. |

|

14.5. |

Le microphone de l’appareil de mesure doit être placé approximativement dans le plan longitudinal médian du véhicule. |

|

14.6. |

Le niveau de pression acoustique du bruit ambiant et du bruit généré par le vent doit être inférieur d’au moins 10 dB (A) au niveau sonore à mesurer. |

|

14.7. |

Le maximum du niveau de pression sonore est recherché dans un segment compris entre 0,5 et 1,5 m de hauteur au-dessus du sol. |

|

14.8. |

Mesurée dans les conditions spécifiées aux paragraphes 14.2 à 14.7, la valeur maximale du niveau sonore (par. 14.7) de la signalisation sonore essayée doit être au moins:

|

15. MODIFICATION DU TYPE DE VÉHICULE ET EXTENSION DE L’HOMOLOGATION

|

15.1. |

Toute modification du type de véhicule doit être portée à la connaissance du service administratif qui a accordé l’homologation du type de véhicule. Ce service pourra alors:

|

|

15.2. |

La confirmation de 1’homologation avec 1’indication des modifications ou le refus de l’homologation sera communiqué aux parties à l’accord appliquant le présent règlement, conformément à la procédure indiquée au paragraphe 13.3 ci-dessus. |

|

15.3. |

L’autorité compétente chargée de délivrer l’extension de l’homologation attribuera un numéro de série à chaque fiche de communication établie aux fins de la délivrance d’une extension. |

16. CONFORMITÉ DE LA PRODUCTION

Les procédures de conformité de la production doivent satisfaire aux dispositions formulées dans l’accord, appendice 2 (E/ECE/324-E/ECE/TRANS/505/Rev.2), ainsi qu’aux conditions suivantes:

|

16.1. |

tout véhicule homologué application du présent règlement doit être construit de façon à être conforme au type homologué et satisfaire aux prescriptions du paragraphe 14 ci-dessus. |

|

16.2. |

L’autorité compétente qui a délivré l’homologation de type peut à tout moment vérifier les méthodes de contrôle de la conformité appliquées dans chaque installation de production. La fréquence normale de ces vérifications est d’une fois tous les deux ans. |

|

16.3. |

Le titulaire de l’homologation doit en particulier:

|

|

16.4. |

L’autorité compétente qui a délivré l’homologation de type peut vérifier à tout moment les méthodes de contrôle de la conformité appliquées à chaque unité de production. Elle peut aussi effectuer n’importe quel contrôle fortuit des véhicules fabriqués en série en appliquant les prescriptions du paragraphe 14 ci-dessus. |

|

16.5. |

Si, au cours des contrôles effectués conformément aux spécifications du paragraphe 16.4 ci-dessus, des résultats négatifs sont constatés, l’autorité compétente veille à ce que toutes les dispositions nécessaires soient prises pour rétablir aussi rapidement que possible la conformité de la production. |

17. SANCTIONS POUR NON-CONFORMITÉ DE LA PRODUCTION

|

17.1. |

L’homologation délivrée pour un type de véhicule, an application du présent règlement, peut être retirée si la condition énoncée au paragraphe 16.1 ci-dessus n’est pas respectée ou si ce véhicule n’a pas subi avec succès les vérifications prévues au paragraphe 16.2 ci-dessus. |

|

17.2. |

Au cas où une partie à l’accord appliquant le présent règlement retirerait une homologation qu’elle a précédemment accordée, elle en informera aussitôt les autres parties contractantes appliquant le présent règlement au moyen d’une copie de la fiche d’homologation portant à la fin, en gros caractères, la mention signée et datée «HOMOLOGATION RETIRÉE». |

18. NOMS ET ADRESSES DES SERVICES TECHNIQUES CHARGÉS DES ESSAIS D’HOMOLOGATION ET DES SERVICES ADMINISTRATIFS

Les parties à l’accord appliquant le présent règlement doivent communiquer au secrétariat de l’Organisation des Nations unies les noms et adresses des services techniques chargés des essais d’homologation et des services administratifs qui délivrent l’homologation et auxquels doivent être envoyées les fiches d’homologation et de refus ou de retrait d’homologation émises dans les autres pays.

(1) Un dispositif comprenant plusieurs orifices d’émission sonore excités par un seul élément moteur est considéré comme un avertisseur sonore.

(2) Telles qu’elles sont définies dans la Résolution d’ensemble (R.E.3).

(3) Un avertisseur sonore comprenant plusieurs éléments, chacun émettant un signal sonore et fonctionnant simultanément par la mise en action d’un seul organe de commande, est considéré comme un dispositif d’avertisseur sonore.

(4) 1 pour l’Allemagne, 2 pour la France, 3 pour l’Italie, 4 pour les Pays-Bas, 5 pour la Suède, 6 pour la Belgique, 7 pour la Hongrie, 8 pour la République tchèque, 9 pour l’Espagne, 10 pour la Yougoslavie, 11 pour le Royaume-Uni, 12 pour l’Autriche, 13 pour le Luxembourg, 14 pour la Suisse, 15 (libre), 16 pour la Norvège, 17 pour la Finlande, 18 pour le Danemark, 19 pour la Roumanie, 20 pour la Pologne, 21 pour le Portugal, 22 pour la Fédération de Russie, 23 pour la Grèce, 24 pour l’Irlande, 25 pour la Croatie, 26 pour la Slovénie, 27 pour la Slovaquie, 28 pour le Belarus, 29 pour l’Estonie, 30 (libre), 31 pour la Bosnie-et-Herzégovine, 32 pour la Lettonie, 33 (libre), 34 pour la Bulgarie, 35-36 (libres), 37 pour la Turquie, 38-39 (libres), 40 pour l’ancienne République yougoslave de Macédoine, 41 (libre), 42 pour la Communauté européenne (les homologations sont accordées par les États membres qui utilisent leurs propres marques CEE), 43 pour le Japon, 44 (libre), 45 pour l’Australie, 46 pour l’Ukraine et 47 pour l’Afrique du Sud. Les numéros suivants seront attribués aux autres pays selon l’ordre chronologique de ratification de l’accord concernant l’adoption de prescriptions techniques uniformes applicables aux véhicules à roues, aux équipements et aux pièces susceptibles d’être montés ou utilisés sur un véhicule à roues et les conditions de reconnaissance réciproque des homologations délivrées conformément à ces prescriptions, ou de leur adhésion à cet accord et les chiffres ainsi attribués seront communiqués par le secrétaire général de l’Organisation des Nations unies aux parties contractantes à l’accord.

(5) Cette zone peut être constituée, par exemple, par un espace ouvert de 50 m de rayon dont la partie centrale doit être pratiquement horizontale, sur au moins 20 m de rayon, et être revêtue de béton, d’asphalte ou d’un matériau similaire et ne doit pas être recouverte de neige poudreuse, d’herbes hautes, de sol meuble ou de cendres. Les mesures sont faites par temps clair. Aucune personne autre que l’observateur faisant la lecture de l’appareil ne doit rester à proximité de l’avertisseur sonore ou du microphone, car la présence de spectateurs peut influencer sensiblement les lectures de l’appareil, si ces spectateurs se trouvent à proximité de l’avertisseur sonore ou du microphone. Toute pointe paraissant sans rapport avec les caractéristiques du niveau sonore générale n’est pas prise en considération dans la lecture.

ANNEXE 1

COMMUNICATION

[Format maximal: A4 (210 × 297 mm)]

ANNEXE 2

COMMUNICATION

[Format maximal: A4 (210 × 297 mm)]

ANNEXE 3

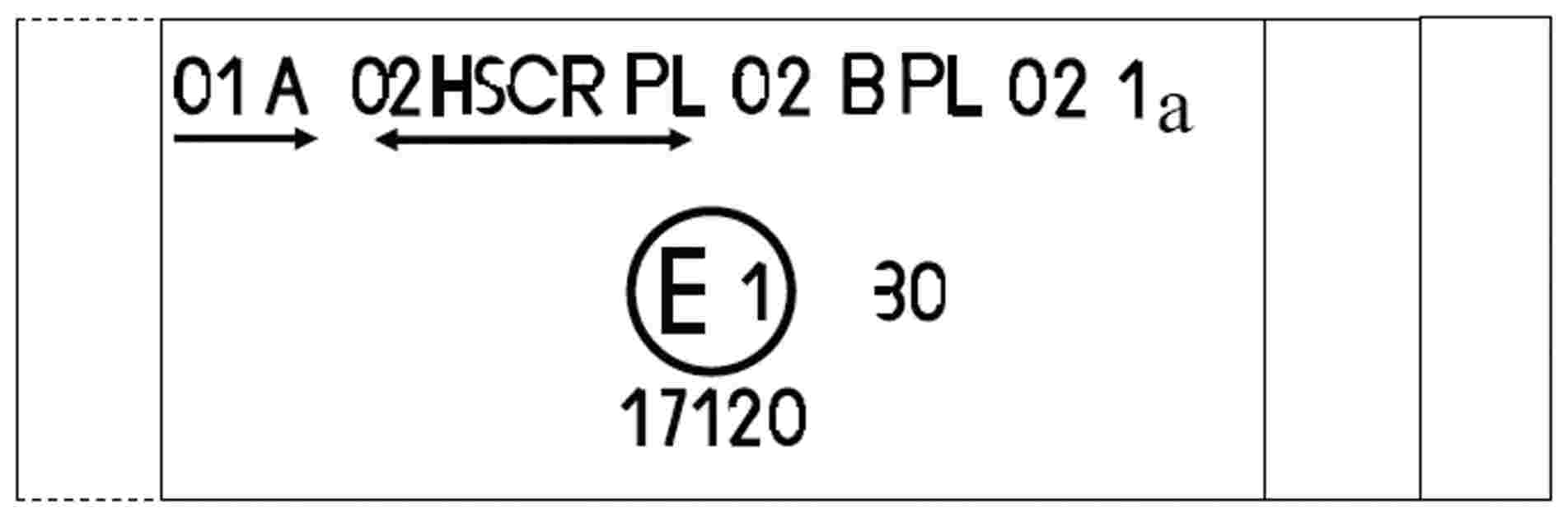

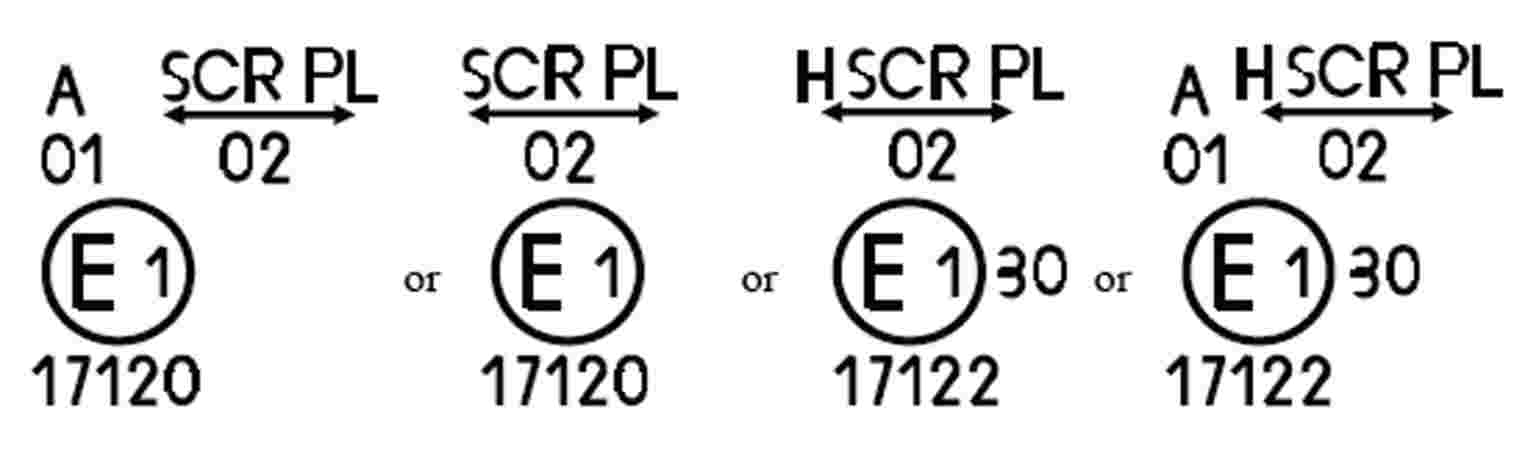

I. EXEMPLE DE LA MARQUE D’HOMOLOGATION DE L’AVERTISSEUR SONORE

(voir paragraphe 5.5 du présent règlement)

La marque d’homologation ci-dessus, apposée sur un avertisseur sonore, indique que cet avertisseur sonore de la classe I a été homologué aux Pays-Bas (E 4) sous le numéro d’homologation 002439 Les deux premiers chiffres du numéro d’homologation signifient que l’homologation a été délivrée conformément aux prescriptions du règlement no 28 sous sa forme originale.

Note: Le numéro d’homologation doit être placé à proximité du cercle et être disposé soit au-dessus ou au-dessous de la lettre «E», soit à gauche ou à droite de cette lettre. Les chiffres du numéro d’homologation doivent être disposés du même côté par rapport à la lettre «E», et orientés dans le même sens. L’utilisation de chiffres romains pour les numéros d’homologation doit être évitée afin d’exclure toute confusion avec d’autres symboles.

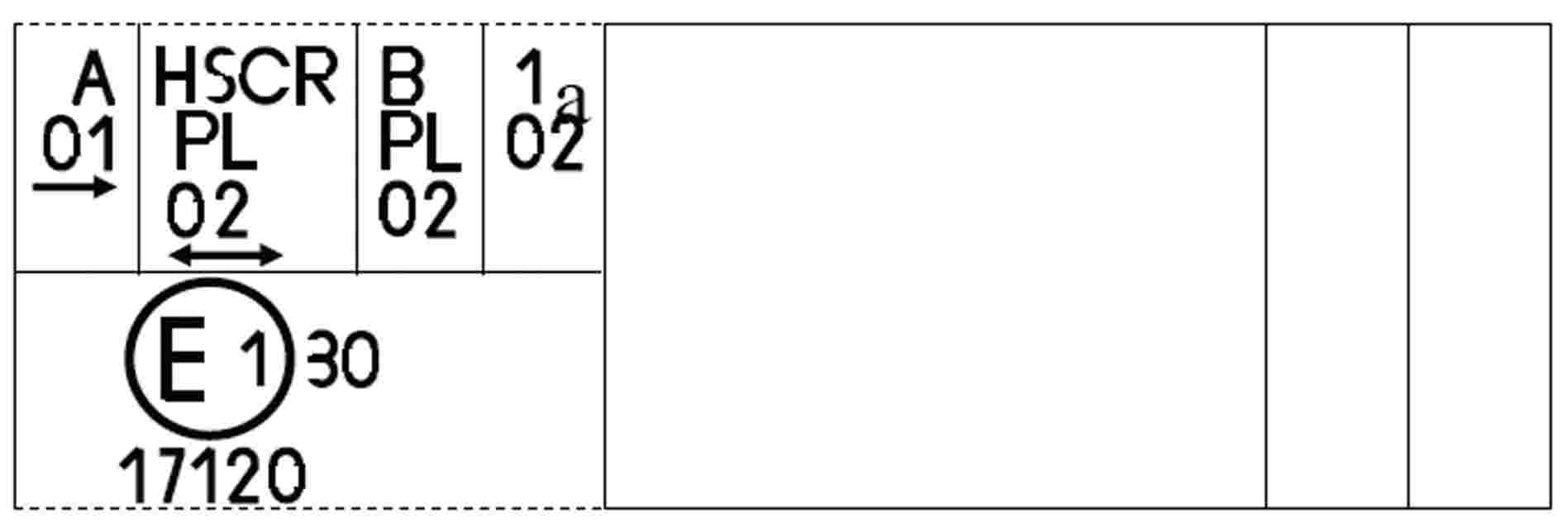

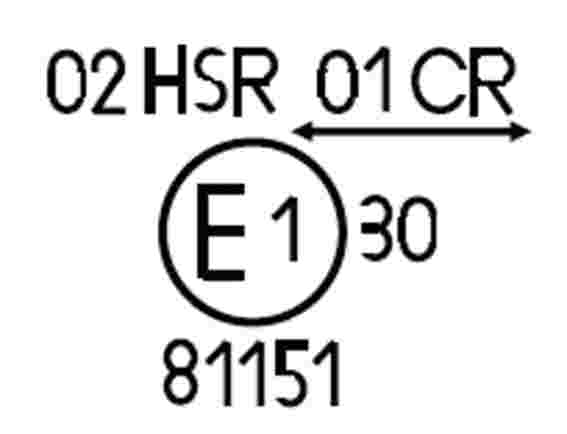

II. EXEMPLE DE LA MARQUE D’HOMOLOGATION D’UN VÉHICULE EN CE QUI CONCERNE LA SIGNALISATION SONORE

(voir paragraphe 13.4 du présent règlement)

MODÈLE A

La marque d’homologation ci-dessus apposée sur un véhicule, indique que, en application du règlement no 28 le type de ce véhicule a été homologué aux Pays-Bas (E 4), en ce qui concerne la signalisation sonore.

MODÈLE B

La marque d’homologation ci-dessus, apposé sur un véhicule, indique que, en application des règlements no 28 et no 24, le type de ce véhicule a été homologué aux Pays-Bas (E 4), en ce qui concerne la signalisation sonore et les émissions de polluants par le moteur diesel. Dans le cas de ce dernier règlement, la valeur corrigée du coefficient d’absorption est de 1,30 m-1.

|

17.7.2010 |

FR |

Journal officiel de l'Union européenne |

L 185/15 |

Seuls les textes originaux de la CEE-ONU ont un effet légal en vertu du droit public international. Le statut et la date d'entrée en vigueur du présent règlement sont à vérifier dans la dernière version du document de statut TRANS/WP.29/343 de la CEE-ONU, disponible à l'adresse suivante:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 31 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des projecteurs scellés halogènes pour véhicules à moteur émettant un faisceau de croisement asymétrique européen ou un faisceau de route, ou les deux à la fois

Révision 2

Comprenant tout le texte valide jusqu'à:

Le complément 7 à la série 02 d’amendements — Date d'entrée en vigueur: 15 octobre 2008

TABLE DES MATIÈRES

RÈGLEMENT

|

1. |

Champ d'application |

|

2. |

Définitions |

|

3. |

Demande d'homologation |

|

4. |

Inscription |

|

5. |

Homologation |

|

6. |

Spécifications générales |

|

7. |

Valeurs nominales et valeurs d'essai |

|

8. |

Éclairement |

|

9. |

Couleur |

|

10. |

Vérification de la gêne |

|

11. |

Conformité de la production |

|

12. |

Sanctions pour non-conformité de la production |

|

13. |

Modification et extension de l'homologation d'un type de blocoptique halogène «Sealed Beam» (Bloc optique HSB) |

|

14. |

Arrêt définitif de la production |

|

15. |

Dispositions transitoires |

|

16. |

Noms et adresses des services techniques chargés des essais d'homologation et des services administratifs |

ANNEXES

|

Annexe 1 — |

Communication concernant l'homologation, l'extension, le refus ou le retrait d'homologation ou l'arrêt définitif de la production d'un type de bloc optique halogène «Sealed Beam» (Bloc optique HSB) en application du règlement no 31 |

|

Annexe 2 — |

Exemples de marques d'homologation |

|

Annexe 3 — |

Connexions électriques des blocs optiques HSB |

|

Annexe 4 — |

Écran de mesure |

|

Annexe 5 — |

Prescriptions minimales concernant les procédures de contrôle de la conformité de la production |

|

Annexe 6 — |

Essais de stabilité du comportement photométrique des projecteurs en fonctionnement |

|

Annexe 7 — |

Prescriptions applicables aux feux comportant des lentilles en matériaux plastiques — essais de lentilles ou d'échantillons de matériaux et de feux complets |

|

Annexe 8 — |

Prescriptions minimales concernant l'échantillonnage fait par un inspecteur |

1. CHAMP D'APPLICATION (1)

Le présent règlement s'applique aux projecteurs pour véhicules des catégories M, N et T (2).

2. DÉFINITIONS

Au sens du présent règlement, on entend:

|

2.1. |

par bloc optique halogène «Sealed Beam» (défini par la suite «bloc optique HSB»), un projecteur comprenant un réflecteur en verre, en métal ou en toute autre matière, un système optique et une ou plusieurs sources lumineuses halogènes constituant un ensemble intégral et indivisible ne pouvant être démonté sans entraîner sa destruction totale. Ces blocs optiques sont:

|

|

2.2. |

par «lentille», l'élément le plus à l'extérieur du projecteur (de l'unité) qui transmet de la lumière à travers la surface éclairante; |

|

2.3. |

par «revêtement», tout (tous) produit(s) appliqué(s) en une ou plusieurs couches sur la surface externe d'une lentille; |

|

2.4. |

par «blocs optiques HSB» de «types différents», des blocs optiques présentant entre eux des différences essentielles, ces différences pouvant notamment porter sur:

|

|

2.5. |

«Couleur de la lumière émise par un dispositif». Les définitions de la couleur de la lumière émise qui figurent dans le règlement no 48 et ses séries d’amendements en vigueur à la date de la demande d’homologation de type s’appliquent au présent règlement. |

3. DEMANDE D'HOMOLOGATION

|

3.1. |

La demande d'homologation est présentée par le propriétaire de la marque de fabrique ou de commerce ou son représentant dûment accrédité. Elle précise:

|

|

3.2. |

Toute demande d'homologation est accompagnée:

|

|

3.3. |

Les caractéristiques des matériaux constitutifs des lentilles et des revêtements éventuels accompagnées du procès-verbal d'essai de ces matériaux et revêtements s'ils ont déjà été essayés. |

|

3.4. |

L'autorité compétente doit vérifier l'existence de dispositions satisfaisantes pour assurer un contrôle efficace de la qualité de la conformité de production avant que soit accordée l'homologation du type. |

4. INSCRIPTIONS (3)

|

4.1. |

Les blocs optiques HSB présentés à l'homologation portent la marque de fabrique ou de commerce du demandeur. |

|

4.2. |

Ils comportent, sur la lentille, un emplacement de grandeur suffisante pour la marque d'homologation et pour les symboles additionnels prévus au paragraphe 5 ci-après; l'emplacement est indiqué sur les dessins mentionnés au paragraphe 3.2.1 ci-dessus. |

|

4.3. |

Ils comportent sur la lentille ou sur le corps, les valeurs nominales de la tension et de la puissance du filament-route, suivies de la valeur de la puissance nominale du filament-croisement, si applicable. |

5. HOMOLOGATION

5.1. Généralités

|

5.1.1. |

Si tous les échantillons d'un type de bloc optique HSB présentés à l'homologation en application du paragraphe 3 ci-dessus satisfont aux prescriptions du présent règlement, l'homologation est accordée. |

|

5.1.2. |

Lorsque des feux groupés, combinés ou mutuellement incorporés satisfont aux prescriptions de plusieurs règlements, on peut apposer une marque internationale d'homologation unique, à condition que chacun des feux groupés, combinés ou mutuellement incorporés, satisfassent aux prescriptions qui lui sont applicables. |

|

5.1.3. |

Chaque homologation comporte l'attribution d'un numéro d'homologation dont les deux premiers chiffres (actuellement 02) indiquent la série d'amendements contenant les modifications techniques majeures les plus récentes apportées au règlement à la date de délivrance de l'homologation. Une même partie contractante ne peut pas attribuer ce même numéro à un autre type de bloc optique HSB visé par le présent règlement, sauf en cas d'extension de l'homologation à un dispositif ne différant de celui déjà homologué que par la couleur de la lumière émise. |

|

5.1.4. |

L'homologation, l'extension de l'homologation, le refus ou le retrait de l'homologation ou l'arrêt définitif de la production d'un type de bloc optique HSB, en application du présent règlement, est notifié aux parties à l'accord de 1958 appliquant le présent règlement, au moyen d'une fiche conforme au modèle visé à l'annexe 1 du présent règlement. |

|

5.1.5. |

Sur tout bloc optique HSB conforme à un type homologué en application du présent règlement, il est apposé, aux emplacements visés au paragraphe 4.2 ci-dessus, en plus de la marque prescrite au paragraphe 4.1, une marque d'homologation telle que celle qui est décrite aux paragraphes 5.2 et 5.3 ci-après. |

5.2. Composition de la marque d'homologation

La marque d'homologation est composée:

|

5.2.1. |

d'une marque d'homologation internationale, comprenant:

|

|

5.2.2. |

du (ou des) symbole(s) additionnel(s) suivant(s):

|

5.3. Disposition de la marque d'homologation

5.3.1. Feux indépendants

L'annexe 2, figures 1 à 7, du présent règlement donne des exemples des marques d'homologation et des symboles additionnels mentionnés ci-dessus.

5.3.2. Feux groupés, combinés ou mutuellement incorporés

|

5.3.2.1. |

Lorsque des feux groupés, combinés ou mutuellement incorporés satisfont aux prescriptions de plusieurs règlements, il peut être apposé une marque internationale d'homologation unique composée d'un cercle entourant la lettre «E» suivie du numéro distinctif du pays ayant délivré l'homologation, et d'un numéro d'homologation. Cette marque d'homologation peut être placée en un endroit quelconque des feux groupés, combinés ou mutuellement incorporés, à condition:

|

|

5.3.2.2. |

Le symbole d'identification de chaque feu correspondant à chaque règlement en application duquel l'homologation a été accordée, ainsi que la série d'amendements correspondant aux modifications techniques majeures les plus récentes apportées au règlement à la date de délivrance de l'homologation et, si nécessaire, la flèche appropriée, doivent être apposés:

|

|

5.3.2.3. |

Les dimensions des éléments d'une marque d'homologation unique ne doivent pas être inférieures aux dimensions minimales prescrites pour le plus petit des marquages individuels par un règlement au titre duquel l'homologation a été délivrée. |

|

5.3.2.4. |

Chaque homologation comporte l'attribution d'un numéro d'homologation. Une même partie contractante ne peut pas attribuer ce même numéro à un autre type de feux groupés, combinés ou mutuellement incorporés visé par le présent règlement. |

|

5.3.2.5. |

L'annexe 2, figure 8, du présent règlement donne des exemples de marques d'homologation des feux groupés, combinés ou mutuellement incorporés, avec tous les symboles additionnels mentionnés ci-dessus. |

5.3.3. Feux dont la lentille est utilisée pour différents types de feux et qui peuvent être mutuellement incorporés ou groupés avec d'autres feux

Les dispositions du paragraphe 5.3.2 ci-dessus sont applicables.

|

5.3.3.1. |

En outre, lorsque la même lentille est utilisée, celle-ci peut porter les différentes marques d'homologation des types de projecteurs ou d'ensembles de feux auxquels elle est destinée, à condition que le corps principal du bloc optique HSB, même s'il ne peut être dissocié de la lentille, comporte lui aussi l'emplacement visé au paragraphe 4.2 ci-dessus et porte la marque d'homologation des fonctions présentes. Si différents types de blocs optiques HSB comportent un corps principal identique, celui-ci peut porter les différentes marques d'homologation. |

|

5.3.3.2. |

L'annexe 2, figure 9, du présent règlement donne des exemples de marques d'homologation correspondant à ce cas. |

6. SPÉCIFICATIONS GÉNÉRALES

|

6.1. |

Chacun des échantillons doit satisfaire aux spécifications indiquées au présent paragraphe et aux paragraphes 7 et 8 ci-dessous et, au besoin, au paragraphe 9. |

|

6.2. |

Les blocs optiques HSB doivent être conçus et construits de telle façon que, dans les conditions normales d'utilisation et en dépit des vibrations auxquelles ils peuvent alors être soumis, leur bon fonctionnement reste assuré et qu'ils conservent les caractéristiques imposées par le présent règlement.

|

|

6.3. |

Les bornes ne sont en contact électrique qu'avec le (ou les) filament(s) approprié(s) et sont robustes et fermement fixées au bloc optique HSB. |

|

6.4. |

Les blocs optiques HSB comportent des connexions électriques conformes à celles figurant sur un des schémas reproduits à l'annexe 3 du présent règlement et sont conformes aux dimensions mentionnées dans ladite annexe. |

|

6.5. |

On procède à des essais complémentaires conformément aux prescriptions de l'annexe 6 pour s'assurer que la performance photométrique des blocs optiques HSB n'a pas subi de variation excessive en cours d'utilisation. |

|

6.6. |

Si la lentille du bloc optique HSB est en matériau plastique, les essais doivent être effectués conformément aux prescriptions de l'annexe 7. |

7. VALEURS NOMINALES ET VALEURS D'ESSAI

|

7.1. |

La tension nominale est de 12 volts (5). |

|

7.2. |

La puissance ne doit pas excéder 75 watts pour le filament-route et 68 watts pour le filament-croisement, cette puissance étant mesurée à une tension d'essai de 13,2 volts. |

8. ÉCLAIREMENT (6)

8.1. Prescriptions générales

|

8.1.1. |

Les blocs optiques HSB doivent être construits de telle façon qu'ils donnent un éclairement non éblouissant et cependant suffisant en faisceau-croisement et un bon éclairement en faisceau-route. |

|

8.1.2. |

Pour vérifier l'éclairement produit par le bloc optique HSB, on se sert d'un écran placé verticalement à une distance de 25 m à l'avant du bloc optique, comme indiqué à l'annexe 4 du présent règlement (7). |

|

8.1.3. |

Sur cet écran, l'éclairement dont il est fait mention aux paragraphes 8.2.5, 8.2.6 et 8.3 ci-après est mesuré au moyen d'un photorécepteur de surface utile comprise à l'intérieur d'un carré de 65 mm de côté. |

8.2. Prescriptions relatives au faisceau-croisement

|

8.2.1. |

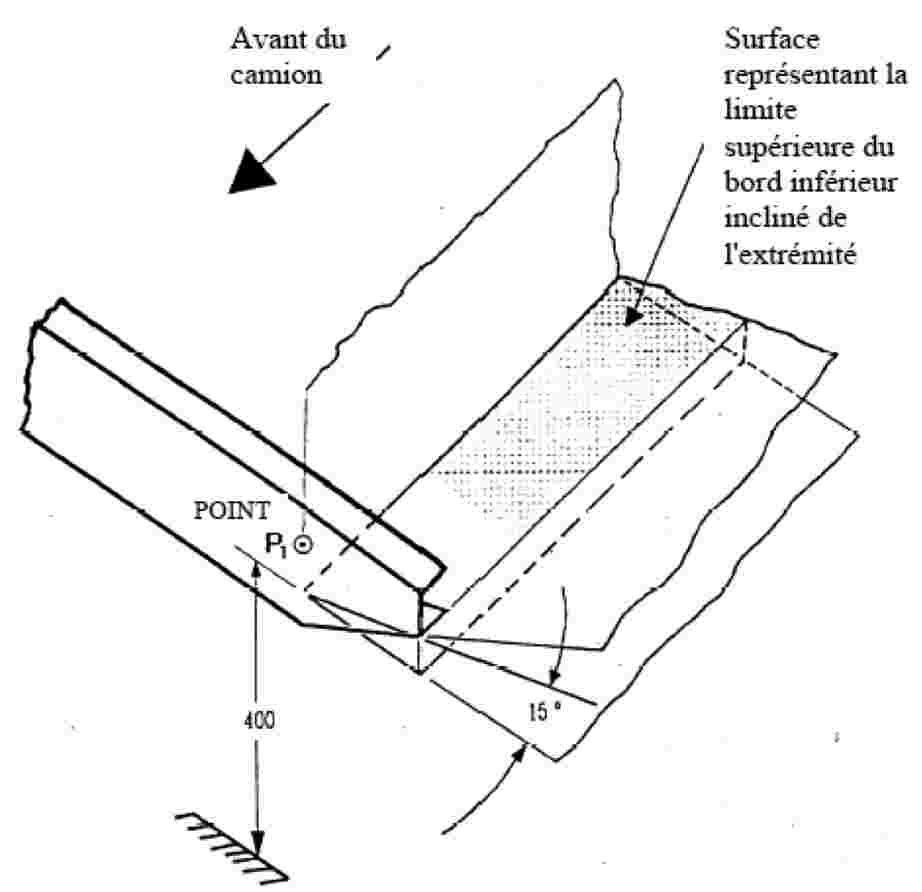

Le faisceau-croisement doit produire une coupure d'une netteté telle qu'un bon réglage à l'aide de cette coupure soit possible. La coupure doit être une droite horizontale du côté opposé au sens de la circulation pour lequel le bloc optique est prévu. De l'autre côté, la coupure ne doit pas dépasser, soit la ligne brisée HV H1 H4 formée par une droite HV H1 faisant un angle de 45° avec l'horizontale et une droite H1 H4, décalée de 25 cm en hauteur par rapport à la droite hh, soit la droite HV H3, inclinée de 15° au-dessus de l'horizontale (voir annexe 4 du présent règlement). En aucun cas, une coupure dépassant à la fois la ligne HV H2 et la ligne H2 H4 et résultant de la combinaison des deux possibilités précédentes n'est admise. |

|

8.2.2. |

Le bloc optique HSB est orienté de telle façon que sur le faisceau-croisement:

|

|

8.2.3. |

Réglé de cette façon, le bloc optique HSB doit satisfaire aux seules conditions mentionnées ci-après aux paragraphes 8.2.5 et 8.2.6, si son homologation n'est demandée que pour un faisceau-croisement (10) et aux conditions mentionnées aux paragraphes 8.2.5, 8.2.6 et 8.3 s'il est destiné à donner un faisceau-croisement et un faisceau-route. |

|

8.2.4. |

Dans le cas où un bloc optique HSB, réglé de la façon indiquée ci-dessus, ne répond pas aux conditions mentionnées aux paragraphes 8.2.5, 8.2.6 et 8.3, il est permis de changer le réglage pourvu que l'on ne déplace pas l'axe du faisceau latéralement de plus d'un degré (= 44 cm) vers la droite ou la gauche (11). Pour faciliter le réglage à l'aide de la coupure, il est permis de masquer partiellement le bloc optique afin que la coupure soit plus nette. |

|

8.2.5. |

L'éclairement produit sur l'écran par le faisceau-croisement doit répondre aux prescriptions du tableau suivant:

|

||||||||||||||||||||||||||||||||||||||

|

8.2.6. |

En aucune des zones I, II, III, IV, il ne doit exister de variations latérales nuisibles à une bonne visibilité. |

8.3. Prescriptions relatives au faisceau-route

|

8.3.1. |

S'il s'agit d'un bloc optique HSB destiné à donner un faisceau-route et un faisceau-croisement, la mesure de l'éclairement produit sur l'écran par le faisceau-route s'effectue avec le même réglage du bloc optique HSB que pour les mesures définies aux paragraphes 8.2.5 et 8.2.6; s'il s'agit d'un bloc optique HSB donnant uniquement un faisceau-route, il est réglé de telle façon que la région d'éclairement maximale soit centrée sur le point de croisement HV des traces hh et vv; un tel bloc optique HSB peut ne satisfaire qu'aux seules conditions mentionnées au paragraphe 8.3. |

|

8.3.2. |

L'éclairement produit sur l'écran par le faisceau-route doit répondre aux prescriptions suivantes:

|

9. COULEUR

|

9.1. |

Les blocs optiques HSB doivent émettre une lumière blanche. |

10. VÉRIFICATION DE LA GÊNE

La gêne provoquée par le faisceau-croisement des blocs optiques HSB est vérifiée (13).

11. CONFORMITÉ DE LA PRODUCTION

|

11.1. |

Les projecteurs homologués en vertu du présent règlement sont fabriqués de façon à être conformes au type homologué et à satisfaire aux prescriptions des paragraphes 8 et 9. |

|

11.2. |

On procède à des vérifications appropriées de la production, afin de s'assurer que les prescriptions du paragraphe 11.1 sont respectées. |

|

11.3. |

Le détenteur de l'homologation doit en particulier:

|

|

11.4. |

L'autorité compétente qui a délivré l'homologation du type peut à tout moment vérifier les méthodes de contrôle de la conformité applicables à chaque lot de production.

|

|

11.5. |

Il n'est pas tenu compte des projecteurs apparemment défectueux. |

|

11.6. |

Il n'est pas tenu compte du repère de marquage. |

12. SANCTIONS POUR NON-CONFORMITÉ DE LA PRODUCTION

|

12.1. |

L'homologation délivrée pour un type de bloc optique HSB conformément au présent règlement peut être retirée si les prescriptions susmentionnées ne sont pas satisfaites ou si un bloc optique HSB portant la marque d'homologation n'est pas conforme au type homologué. |

|

12.2. |

Au cas où une partie contractante à l'accord appliquant le présent règlement retirerait une homologation qu'elle a précédemment accordée, elle en informera aussitôt les autres parties contractantes appliquant le présent règlement au moyen d'une fiche de communication conforme au modèle de l'annexe 1 du présent règlement. |

13. MODIFICATION ET EXTENSION DE L'HOMOLOGATION D'UN TYPE DE BLOC OPTIQUE HALOGÈNE «SEALED BEAM» (BLOC OPTIQUE HSB)

|

13.1. |

Toute modification du type de bloc optique HSB est notifiée au service administratif qui a homologué le type de bloc optique HSB. Ce service peut alors:

|

|

13.2. |

La confirmation de l'homologation ou le refus d'homologation avec l'indication des modifications est notifié aux parties à l'accord appliquant le présent règlement par la procédure indiquée au paragraphe 5.1.4. |

|

13.3. |

L'autorité compétente qui délivre la prorogation de l'homologation lui attribue un numéro de séries qu'elle notifie aux autres parties à l'accord de 1958 appliquant le présent règlement, au moyen d'une fiche de communication conforme au modèle visé à l'annexe 1 du présent règlement. |

14. ARRÊT DÉFINITIF DE LA PRODUCTION

Si le titulaire d'une homologation arrête définitivement la production d'un type de bloc optique HSB homologué conformément au présent règlement, il en informe l'autorité qui a délivré l'homologation, laquelle à son tour, le notifie aux autres parties à l'accord de 1958 appliquant le présent règlement, au moyen d'une fiche de communication conforme au modèle visé à l'annexe 1 du présent règlement.

15. DISPOSITIONS TRANSITOIRES

|

15.1. |

À compter de la date d'entrée en vigueur de la série 02 d'amendements au présent règlement, aucune partie contractante appliquant ledit règlement ne peut refuser d'accorder une homologation en vertu du présent règlement tel qu'il a été modifié par la série 02 d'amendements. |

|

15.2. |

Vingt-quatre mois après la date d'entrée en vigueur mentionnée au paragraphe 15.1 ci-dessus, les parties contractantes appliquant le présent règlement n'accordent l'homologation que si le type de bloc optique HSB satisfait aux prescriptions du présent règlement tel qu'il a été modifié par la série 02 d'amendements. |

|

15.3. |

Les homologations déjà accordées en vertu du présent règlement avant la date mentionnée au paragraphe 15.2 ci-dessus restent valables. Toutefois, les parties contractantes appliquant le présent règlement peuvent interdire le montage des blocs optiques HSB non conformes aux prescriptions du présent règlement tel qu'il a été modifié par la série 02 d'amendements:

|

16. NOMS ET ADRESSES DES SERVICES TECHNIQUES CHARGÉS DES ESSAIS D'HOMOLOGATION ET DES SERVICES ADMINISTRATIFS

Les parties à l'accord de 1958 appliquant le présent règlement communiquent au secrétariat de l'Organisation des Nations unies les noms et adresses des services techniques chargés des essais d'homologation et ceux des services administratifs qui délivrent l'homologation et auxquels doivent être envoyées les fiches d'homologation ou d'extension, de refus ou de retrait d'homologation ou l'arrêt définitif de la production, émises dans d'autres pays.

(1) Rien dans le présent règlement n'empêche une partie à l'accord appliquant le présent règlement d'interdire la combinaison d'un bloc optique HSB comportant une lentille en matériau plastique homologué en application du présent règlement avec un dispositif de nettoyage des projecteurs mécanique (à balai).

(2) Selon les définitions de l'annexe 7 de la résolution d'ensemble sur la construction des véhicules (R.E.3) (document TRANS/WP.29/78/Rev.1/Amend.2, modifié en dernier lieu par l'Amend.4).

(3) Dans le cas de blocs optiques construits de façon à satisfaire aux exigences d'un seul sens de circulation (soit à droite, soit à gauche), il est, en outre, recommandé de faire figurer, d'une façon indélébile, sur la lentille, les limites de la zone qui pourrait éventuellement être masquée pour éviter la gêne aux usagers d'un pays où le sens de la circulation n'est pas celui pour lequel le bloc optique est construit. Toutefois, lorsque par construction cette zone est directement identifiable, cette délimitation n'est pas nécessaire.

(4) 1 pour l'Allemagne, 2 pour la France, 3 pour l'Italie, 4 pour les Pays-Bas, 5 pour la Suède, 6 pour la Belgique, 7 pour la Hongrie, 8 pour la République tchèque, 9 pour l'Espagne, 10 pour la Serbie, 11 pour le Royaume-Uni, 12 pour l'Autriche, 13 pour le Luxembourg, 14 pour la Suisse, 15 (libre), 16 pour la Norvège, 17 pour la Finlande, 18 pour le Danemark, 19 pour la Roumanie, 20 pour la Pologne, 21 pour le Portugal, 22 pour la Fédération de Russie, 23 pour la Grèce, 24 pour l'Irlande, 25 pour la Croatie, 26 pour la Slovénie, 27 pour la Slovaquie, 28 pour le Belarus, 29 pour l'Estonie, 30 (libre), 31 pour la Bosnie-et-Herzégovine, 32 pour la Lettonie, 33 (libre), 34 pour la Bulgarie, 35 (libre), 36 pour la Lituanie, 37 pour la Turquie, 38 (libre), 39 pour l'Azerbaïdjan, 40 pour l'ex-République yougoslave de Macédoine, 41 (libre), 42 pour la Communauté européenne (les homologations sont accordées par les États membres qui utilisent leurs propres marques CEE), 43 pour le Japon, 44 (libre), 45 pour l'Australie, 46 pour l'Ukraine, 47 pour l'Afrique du Sud, 48 pour la Nouvelle-Zélande, 49 pour Chypre, 50 pour Malte, 51 pour la République de Corée, 52 pour la Malaisie, 53 pour la Thaïlande, 54 et 55 (libres), 56 pour le Monténégro, 57 (libre) et 58 pour la Tunisie. Les numéros suivants seront attribués aux autres pays selon l'ordre chronologique de ratification de l'accord concernant l'adoption de prescriptions techniques uniformes applicables aux véhicules à roues, aux équipements et aux pièces susceptibles d'être montés ou utilisés sur un véhicule à roues et les conditions de reconnaissance réciproque des homologations délivrées conformément à ces prescriptions, ou de leur adhésion à cet accord, et les chiffres ainsi attribués seront communiqués par le secrétaire général de l'Organisation des Nations unies aux parties contractantes à l'accord.

(5) Des prescriptions pour des blocs optiques HSB d'une tension nominale de 24 volts sont à l'étude.

(6) Toutes les mesures photométriques sont effectuées à la tension nominale définie au paragraphe 7.1.

(7) Si, dans le cas d'un bloc optique HSB prévu pour satisfaire aux exigences de ce règlement uniquement pour le faisceau-croisement, l'axe focal diverge sensiblement de la direction générale du faisceau, un réglage latéral est effectué de façon à satisfaire, au mieux aux exigences imposées pour les éclairements aux points 75 R et 50 R pour la circulation à droite, et aux points 75 L et 50 L pour la circulation à gauche.

(8) L'écran de réglage doit être de largeur suffisante pour permettre l'examen de la coupure sur une étendue de 50 au moins de chaque côté de la trace vv.

(9) Si le faisceau ne présente pas de coupure ayant un «coude net», le réglage latéral est effectué de façon à satisfaire au mieux aux exigences imposées pour les éclairements aux points 75 R et 50 R pour la circulation à droite, et aux points 75 L et 50 L pour la circulation à gauche.

(10) Un bloc optique HSB prévu pour émettre un faisceau-croisement peut comporter un faisceau-route non soumis à cette spécification.

(11) La limite de modification du réglage de 1° vers la droite ou la gauche n'est pas incompatible avec une modification du réglage vertical vers le haut ou vers le bas, cette dernière n'étant limitée que par les exigences du paragraphe 8.3. Toutefois, la partie horizontale de la coupure ne doit pas s'étendre au-delà de la trace hh (les conditions du paragraphe 8.3 ne sont pas applicables aux blocs optiques HSB destinés à satisfaire aux prescriptions du présent règlement pour le seul faisceau-croisement).

(12) E50R et E50L sont les éclairements réellement mesurés.

(13) Cette condition fait l'objet d'une recommandation à l'intention des administrations.

ANNEXE 1

COMMUNICATION

[format maximal: A4 (210 × 297 mm)]

ANNEXE 2

EXEMPLES DE MARQUES D’HOMOLOGATION

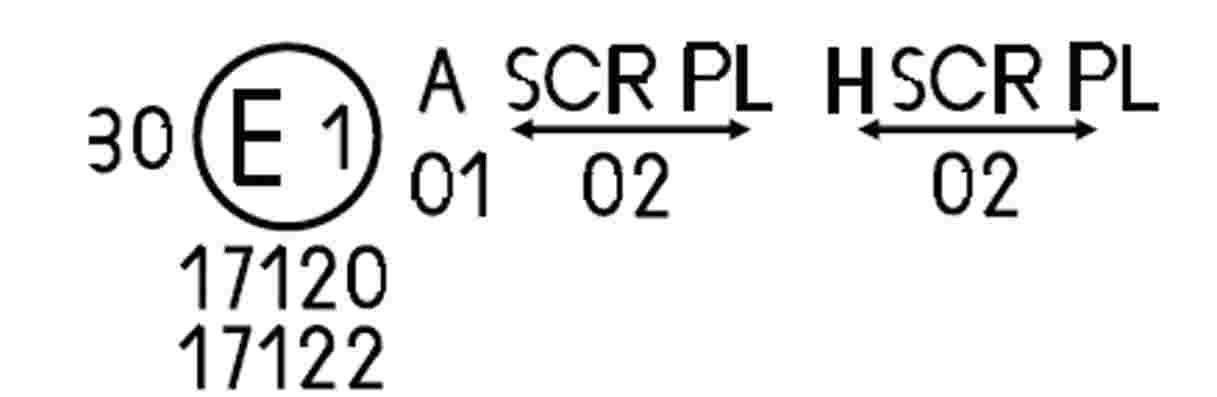

Figure 1

La marque d'homologation ci-dessus, apposée sur un bloc optique HSB, indique que ce bloc optique a été homologué aux Pays-Bas (E4) sous le numéro 2439, qu'il satisfait au présent règlement, tel qu'amendé par la série 02 d'amendements, tant pour le faisceau-croisement que pour le faisceau-route, et qu'il est prévu pour la seule circulation à droite.

Le chiffre 30 indique que l'intensité maximale du faisceau-route est comprise entre 86 250 et 101 250 candelas.

Note: Le numéro d'homologation et les symboles additionnels doivent être placés à proximité du cercle et disposés soit au-dessus, soit au-dessous de la lettre «E», à droite ou à gauche de cette lettre. Les chiffres du numéro d'homologation doivent être disposés du même côté par rapport à la lettre «E» et orientés dans le même sens. L'utilisation de chiffres romains pour les numéros d'homologation doit être évitée, afin d'exclure toute confusion avec d'autres symboles.

Figure 2

La marque d'homologation ci-dessus, apposée sur un bloc optique HSB, indique que ce bloc optique satisfait au présent règlement, tel qu'amendé par la série 02 d'amendements, tant pour le faisceau-croisement que pour le faisceau-route, et qu'il est prévu pour la seule circulation à gauche.

Figure 3a

La marque d'homologation ci-dessus, apposée sur un bloc optique HSB, indique que ce bloc optique satisfait au présent règlement, tel qu'amendé par la série 02 d'amendements, pour le seul faisceau-croisement, et qu'il est prévu pour la seule circulation à droite.

Figure 3b

|

Figure 4

|

Figure 5

|

|

Les marques d'homologation ci-dessus, apposées sur des blocs optiques HSB comportant une lentille de matériau plastique, indiquent que ces blocs optiques satisfont au présent règlement, tel qu'amendé par la série 02 d'amendements: |

|

|

pour le seul faisceau-croisement et qu'ils sont prévus pour la seule circulation à gauche. |

pour le seul faisceau-route. |

|

|

Le nombre 30 indique que l'intensité maximale du faisceau-route est comprise entre 82 500 et 101 250 candelas. |

|

Figure 6

|

Figure 7

|

|

Identification d'un bloc optique HSB conforme aux prescriptions du règlement no 31 |

|

|

à la fois pour le faisceau-croisement et le faisceau-route et conçu uniquement pour la circulation à droite. |

pour le faisceau-croisement seulement et conçu uniquement pour la circulation à droite. |

|

Le filament du faisceau-croisement ne doit pas s'allumer en même temps que celui du faisceau-route et/ou celui d'un autre avec lequel il est mutuellement incorporé. |

|

Figure 8

Marquage simplifié pour les feux groupés, combinés ou mutuellement incorporés

(Les lignes verticales et horizontales schématisent les formes du dispositif de signalisation et ne font pas partie de la marque d’homologation.)

MODÈLE A

MODÈLE B

MODÈLE C

MODÈLE D

Note: Les quatre exemples ci-dessus correspondent à un dispositif d'éclairage portant une marque d'homologation relative à:

|

|

un feu-position avant homologué conformément à la série 01 d'amendements au règlement no 7; |

|

|

un bloc optique HSB avec un faisceau-croisement conçu pour la circulation à droite et à gauche et un faisceau-route d'une intensité maximale comprise entre 86 250 et 101 250 candelas (indiqué par le nombre 30), homologué conformément à la série 02 d'amendements au règlement no 31 et comportant une lentille de matériau plastique; |

|

|

un feu brouillard avant homologué conformément à la série 02 d'amendements au règlement no 19 et comportant une lentille de matériau plastique; |

|

|

un feu indicateur de direction avant de catégorie la, homologué conformément à la série 02 d'amendements au règlement no 6. |

Figure 9

Feu mutuellement incorporé avec un bloc optique HSB

Exemple 1

L'exemple ci-dessus correspond au marquage d'une lentille de matériau plastique utilisée pour différents types de blocs optiques HSB, à savoir:

|

soit |

: |

un bloc optique HSB avec un faisceau-croisement conçu pour les deux sens de circulation et un faisceau-route, homologué en Allemagne (El) selon les prescriptions au règlement no 5 modifié par la série 02 d'amendements, mutuellement incorporé avec un feu-position avant homologué conformément à la série 01 d'amendements au règlement no 7; |

|

soit |

: |

un bloc optique HSB avec un faisceau-croisement conçu pour les deux sens de circulation et un faisceau-route d'une intensité maximale comprise entre 86 250 et 101 250 candelas, homologué en Allemagne (El) selon les prescriptions du règlement no 31 modifié par la série 02 d'amendements, mutuellement incorporé avec le même feu-position avant que ci-dessus; |

|

soit |

: |

l'un ou l'autre des blocs optiques HSB ci-dessus homologué comme feu simple. |

Le corps principal du bloc optique doit porter le seul numéro d'homologation valable, par exemple:

Exemple 2

L'exemple ci-dessus correspond au marquage d'une lentille utilisée pour un ensemble de deux blocs optiques HSB homologué aux Pays-Bas (E4), composé d'un projecteur émettant un faisceau-croisement conçu pour les deux sens de circulation et un faisceau-route répondant aux prescriptions du règlement no 1 et d'un projecteur émettant un faisceau-route répondant aux prescriptions du règlement n° 31.

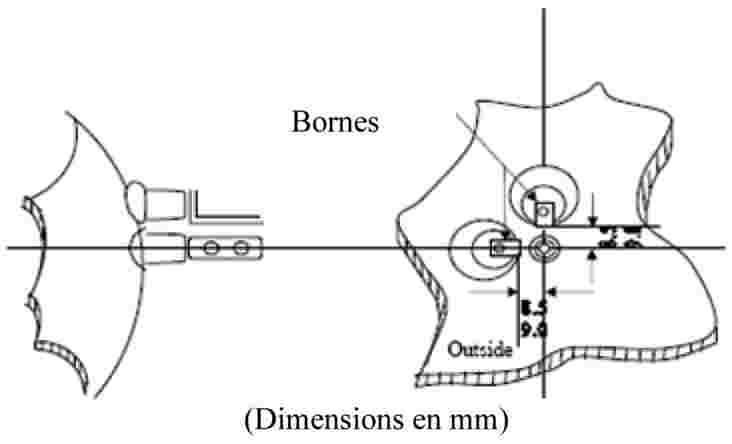

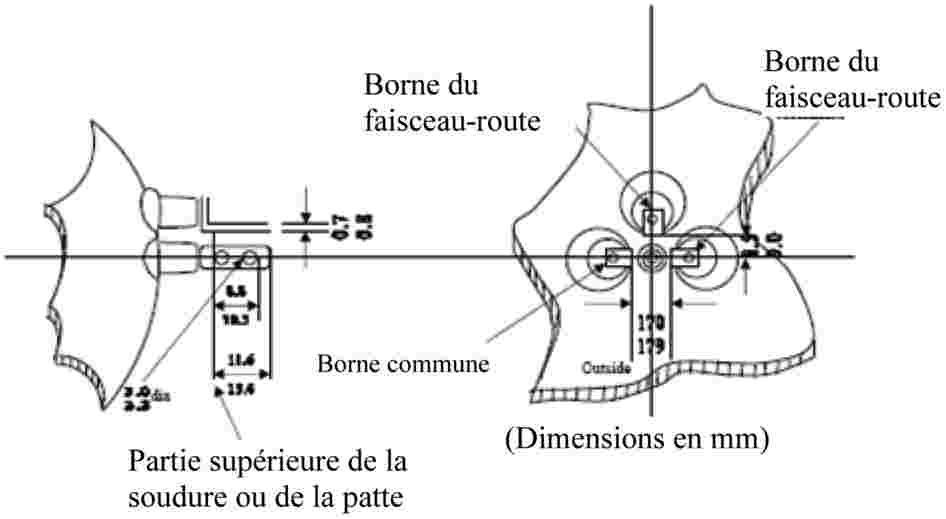

ANNEXE 3

CONNEXIONS ÉLECTRIQUES DES BLOCS OPTIQUES HSB

Figure 1

Catégorie 1 (Route seulement)

Figure 2

Catégorie 21 (Croisement seulement)

Figure 3

Catégorie 22 (Croisement et route)

ANNEXE 4

ÉCRAN DE MESURE

|

A. |

Bloc optique HSB pour sens de circulation à droite

|

|

B. |

Bloc optique HSB pour sens de circulation à gauche

|

ANNEXE 5

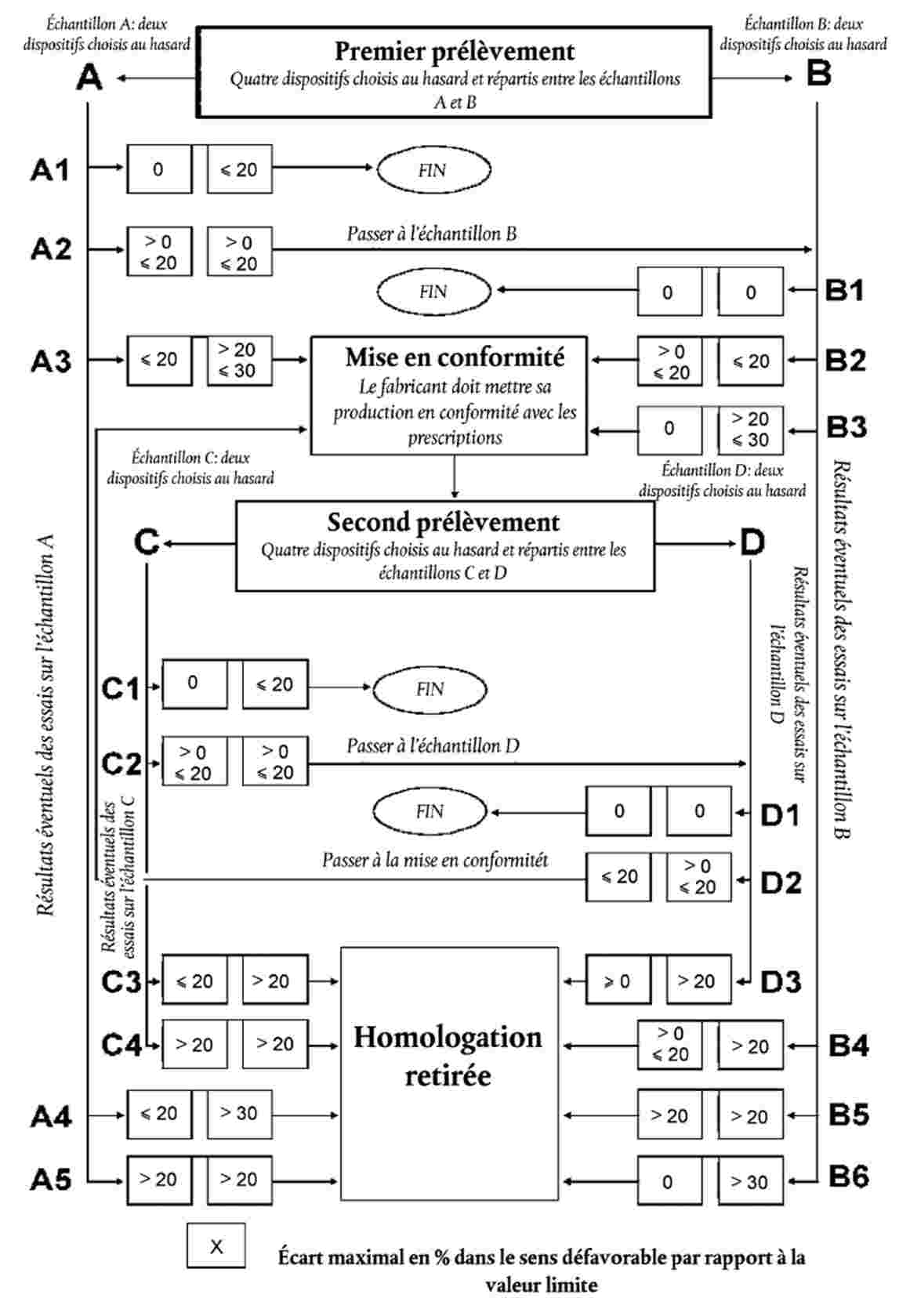

Prescriptions minimales concernant les procédures de contrôle de la conformité de la production

1. GÉNÉRALITÉS

|

1.1. |

Les prescriptions de conformité sont considérées comme satisfaites du point de vue mécanique et géométrique, conformément aux prescriptions du présent règlement, si les différences n'excèdent pas les écarts de fabrication inévitables. |

|

1.2. |

En ce qui concerne les caractéristiques photométriques, la conformité des projecteurs de série n'est pas contestée si, lors de l'essai des caractéristiques photométriques d'un projecteur choisi au hasard:

|

|

1.3. |

Pour vérifier comment change la position verticale de la ligne de coupure sous l'effet de la chaleur, la méthode ci-dessous est appliquée: Un des projecteurs de l'échantillon est soumis aux essais conformément à la méthode prévue au paragraphe 2.1 de l'annexe 6 après avoir été soumis trois fois de suite au cycle défini au paragraphe 2.2.2 de l'annexe 6. Le projecteur est considéré comme acceptable si Δr ne dépasse pas 1,5 mrad. Si cette valeur dépasse 1,5 mrad sans excéder 2 mrad, le second projecteur est soumis à l'essai, après quoi la moyenne des valeurs absolues enregistrées pour les deux échantillons ne doit pas dépasser 1,5 mrad. |

|

1.4. |

Les coordonnées chromatiques doivent être satisfaites. |

2. EXIGENCES MINIMALES POUR LA VÉRIFICATION DE LA CONFORMITÉ PAR LE FABRICANT

Pour chaque type de projecteur, le détenteur de l'homologation est tenu d'effectuer au moins les essais suivants, à une fréquence appropriée. Ces essais sont effectués conformément aux spécifications du présent règlement.

Tout prélèvement d'échantillons mettant en évidence la non-conformité pour le type d'essai considéré donnera lieu à un nouveau prélèvement et à un nouvel essai. Le fabricant prendra toute disposition pour assurer la conformité de la production correspondante.

2.1. Nature des essais

Les essais de conformité du présent règlement portent sur les caractéristiques photométriques et la vérification du changement de la position verticale de la ligne de coupure sous l'effet de la chaleur.

2.2. Modalité des essais

|

2.2.1. |

Les essais sont généralement effectués conformément aux méthodes définies dans le présent règlement. |

|

2.2.2. |

Pour tout essai de conformité effectué par ses soins, le fabricant pourra cependant utiliser des méthodes équivalentes après approbation de l'autorité compétente chargée des essais d'homologation. Le fabricant est tenu de justifier que les méthodes utilisées sont équivalentes à celles qu'indique le présent règlement. |

|

2.2.3. |

L'application des paragraphes 2.2.1 et 2.2.2 donne lieu à un étalonnage régulier des matériels d'essais et à une corrélation avec les mesures effectuées par une autorité compétente. |

|

2.2.4. |

Dans tous les cas, les méthodes de référence sont celles du présent règlement, en particulier pour les contrôles et prélèvements administratifs. |

2.3. Nature du prélèvement

Les échantillons de projecteurs doivent être prélevés au hasard, dans un lot homogène. On entend par lot homogène un ensemble de projecteurs de même type, défini selon les méthodes de production du fabricant.

L'évaluation porte généralement sur des projecteurs produits en série par une usine. Cependant, un fabricant peut grouper les chiffres de production concernant le même type de projecteurs produits par plusieurs usines, à condition que celles-ci appliquent les mêmes critères de qualité et la même gestion de la qualité.

2.4. Caractéristiques photométriques mesurées et relevées

Les projecteurs prélevés sont soumis à des mesures photométriques aux points prévus par le règlement, en limitant le relevé aux points Emax, HV (3), HL, HR (4) dans le cas du faisceau-route, et aux points B 50 L (ou R), HV, 50 V, 75 R (ou L) et 25 L (ou R) dans le cas du faisceau-croisement (voir figure à l'annexe 4).

2.5. Critères d'acceptabilité

Le fabricant est tenu d'effectuer l'exploitation statistique des résultats d'essais et de définir en accord avec l'autorité compétente les critères d'acceptabilité de sa production afin de satisfaire aux spécifications définies pour le contrôle de conformité de la production au paragraphe 11.1 du présent règlement.

Les critères gouvernant l'acceptabilité doivent être tels que, avec un degré de confiance de 95 %, la probabilité minimale de passer avec succès une vérification par sondage telle que décrite à l'annexe 8 (premier prélèvement) serait de 0,95.

(1) Les lettres entre parenthèses concernent les projecteurs employés pour la circulation à gauche.

(2) La limite de modification du réglage de 1° vers la droite ou la gauche n'est pas incompatible avec une modification du réglage vertical vers le haut ou vers le bas, cette dernière n'étant limitée que par les exigences du paragraphe 8.3. Toutefois, la partie horizontale de la coupure ne doit pas s'étendre au-delà de la trace hh (les conditions du paragraphe 8.3 ne sont pas applicables aux blocs optiques HSB destinés à satisfaire aux prescriptions du présent règlement pour le seul faisceau-croisement).

(3) Lorsque le faisceau-route est réciproquement incorporé au faisceau-croisement, HV sera, dans le cas du faisceau-route, le même point de mesure que dans le cas du faisceau-croisement.

(4) HL et HR: points sur «hh», situés à 1,125 m respectivement à la gauche et à la droite du point HV.

ANNEXE 6

Essais de stabilité du comportement photométrique des projecteurs

ESSAIS DES PROJECTEURS COMPLETS

Une fois mesurées les valeurs photométriques conformément aux prescriptions du présent règlement, aux points Emax pour le faisceau-route et HV, 50 R, B 50 L pour le faisceau-croisement (ou HV, 50 L, B 50 R pour les projecteurs conçus pour la circulation à gauche), un échantillon du projecteur complet doit être soumis à un essai de stabilité du comportement photométrique en fonctionnement. Par «projecteur complet», on entend l'ensemble du projecteur lui-même y compris les parties de carrosserie et les feux environnants qui peuvent affecter sa dissipation thermique.

1. ESSAIS DE STABILITÉ DU COMPORTEMENT PHOTOMÉTRIQUE

Les essais doivent être faits en atmosphère sèche et calme, à une température ambiante de 23 °C ± 5 °C, le projecteur complet étant fixé sur un support qui représente l'installation correcte sur le véhicule.

1.1. Projecteur propre

Le projecteur doit rester allumé pendant douze heures comme indiqué au paragraphe 1.1.1 et contrôlé comme prescrit au paragraphe 1.1.2.

1.1.1. Essais

Le projecteur reste allumé pendant la durée prescrite:

|

a) |

dans le cas où une seule source lumineuse (feu-route ou feu-croisement) doit être homologuée, le filament correspondant est allumé pendant la durée prescrite (1); |

|

b) |

dans le cas d'un feu-croisement et d'un feu-route mutuellement incorporés (projecteur HSB à deux filaments). Si le demandeur précise que le projecteur est destiné à être utilisé avec un seul filament allumé (2), l'essai doit être exécuté en conséquence et chacune des sources lumineuses spécifiées reste allumée (1) pendant la moitié du temps indiqué au paragraphe 1.1; Dans tous les autres cas (1) (2), le projecteur doit être soumis au cycle suivant, pendant un temps égal à la durée prescrite:

|

|

c) |

dans le cas de sources lumineuses groupées, toutes les sources individuelles doivent être allumées simultanément pendant la durée prescrite pour les sources lumineuses individuelles, a) compte tenu également de l'utilisation des sources lumineuses mutuellement incorporées, b) selon les instructions du fabricant. |

1.1.1.2. Tension d'essai

La tension doit être réglée de manière à fournir 90 % de la puissance maximale spécifiée dans le présent règlement pour le(s) type(s) de projecteur(s) HSB en cause.

1.1.2. Résultats de l'essai

1.1.2.1. Inspection visuelle

Une fois la température du projecteur stabilisée à la température ambiante, on nettoie la lentille du projecteur et la lentille extérieure s'il y en a avec un chiffon de coton propre et humide. On les examine alors visuellement; on ne doit pas constater de distorsion, de déformation, de fissure ou de changement de couleur de la lentille du projecteur ni de la lentille extérieure s'il y en a.

1.1.2.2. Essai photométrique

Conformément aux prescriptions du présent règlement, on contrôle les valeurs photométriques aux points suivants:

|

|

Feu-croisement:

|

|

|

Feu-route: Point Emax Un nouveau réglage peut être effectué pour tenir compte d'éventuelles déformations du support du projecteur causées par la chaleur (pour le déplacement de la ligne de coupure voir le paragraphe 2 de la présente annexe).On tolère un écart de 10 % y compris les tolérances dues à la procédure de mesure photométrique, entre les caractéristiques photométriques et les valeurs mesurées avant l'essai. |

1.2. Prosecteur sale

Une fois essayé comme prescrit au paragraphe 1.1 ci-dessus, le projecteur est préparé de la manière décrite au paragraphe 1.2.1, puis allumé pendant une heure comme prévu au paragraphe 1.1.1, et ensuite vérifié comme prescrit au paragraphe 1.1.2.

1.2.1. Préparation du projecteur

1.2.1.1. Mélange d'essai

|

1.2.1.1.1. |

Pour projecteur avec lentille extérieure en verre: Le mélange d'eau et de polluant à appliquer sur le projecteur est constitué de:

Le mélange ne doit pas dater de plus de 14 jours. |

|

1.2.1.1.2. |

Pour projecteur avec lentille extérieure en plastique: Le mélange d'eau et de polluant à appliquer sur le projecteur est constitué de:

Le mélange ne doit pas être vieux de plus de 14 jours. |

1.2.1.2. Application du mélange d'essai sur le projecteur

On applique uniformément le mélange d'essai sur toute la surface de sortie de la lumière du projecteur, puis on laisse sécher. On répète cette opération jusqu'à ce que l'éclairement soit tombé à une valeur comprise entre 15 et 20 % des valeurs mesurées pour chacun des points suivants, dans les conditions décrites au paragraphe 1 ci-dessus:

|

|

Emax Route pour un feu-croisement-route, |

|

|

Emax Route pour un feu-route seul, |

|

|

50 R et 50 V (5) pour un feu-croisement seul conçu pour la circulation à droite, |

|

|

50 L et 50 V (5) pour un feu-croisement seul conçu pour la circulation à gauche. |

1.2.1.3. Appareillage de mesure

L'appareillage de mesure doit être équivalent à celui qui est utilisé pour les essais d'homologation des projecteurs.

2. VÉRIFICATION DU DÉPLACEMENT VERTICAL DE LA LIGNE DE COUPURE SOUS L'EFFET DE LA CHALEUR

Il s'agit de vérifier que le déplacement vertical de la ligne de coupure d'un feu-croisement allumé dû à la chaleur ne dépasse pas une valeur prescrite.

Après avoir subi les essais décrits au paragraphe 1.1, le projecteur est soumis à l'essai décrit au paragraphe 2.1 sans être démonté de son support ni réajusté par rapport à celui-ci.

2.1. Essai

L'essai doit être fait en atmosphère sèche et calme, à une température ambiante de 23 °C é 5 °C.

Un projecteur HSB de série vieilli pendant au moins une heure est allumé en position feu-croisement sans être démonté de son support ni réajusté par rapport à celui-ci (aux fins de cet essai, la tension doit être réglée comme prescrit au paragraphe 1.1.1.2.). La position de la ligne de coupure dans sa partie horizontale (entre vv et la verticale passant par le point B 50 L pour les projecteurs conçus pour la circulation à droite ou le point B 50 R pour ceux qui sont conçus pour la circulation à gauche) est vérifiée trois minutes (r3) et 60 minutes (r60), respectivement, après l'allumage.

La mesure du déplacement de la ligne de coupure décrite ci-dessus doit être faite par toute méthode donnant une précision suffisante et des résultats reproductibles.

2.2. Résultats de l'essai

|

2.2.1. |

Le résultat exprimé en milliradians (mrad) est considéré comme acceptable quand la valeur absolue à Δ rI= | r3- r60 | enregistrée sur le projecteur n'est pas supérieure à 1,0 mrad (Δ rI 1,0 mrad). |

|

2.2.2. |

Cependant, si cette valeur est supérieure à 1,0 mrad mais inférieure ou égale à 1,5 mrad (1,0 mrad ≤ Δ rI ≤ 1,5 mrad), un second projecteur est soumis à l'essai comme prévu sous paragraphe 2.1 après avoir été soumis trois fois de suite au cycle décrit ci-dessous, afin de stabiliser la position des parties mécaniques du projecteur sur un support représentatif de son installation sur le véhicule: une heure de fonctionnement du feu-croisement (la tension d'alimentation étant réglée comme prévu au paragraphe 1.1.1.2), une heure d’arrêt. Le type du projecteur est considéré comme acceptable si la moyenne des valeurs absolues Δ rI mesurée sur le premier échantillon et Δ rII mesurée sur le second échantillon est inférieure ou égale à 1,0 mrad:

|

(1) Quand le projecteur soumis à l'essai est groupé ou mutuellement incorporé avec les feux de position, ces derniers doivent être allumés pendant la durée de l'essai. S'il s'agit d'un feu indicateur de direction, celui-ci doit être allumé en mode clignotant avec des temps d'allumage et d'extinction approximativement égaux.

(2) Si deux filaments ou plus s'allument simultanément quand le projecteur est utilisé comme avertisseur lumineux, cette utilisation ne doit pas être considérée comme une utilisation simultanée normale des deux filaments.

(3) NaCMC représente la carboxyméthylcellulose sodique, communément désignée par les lettres CMC. La NaCMC utilisée dans le mélange de poussières doit avoir un degré de substitution de 0,6 à 0,7 et une viscosité de 200-300 cP pour une solution de 2 %, à 20 °C.

(4) La tolérance sur la quantité est due à la nécessité d'obtenir un polluant qui s'étale correctement sur tous les matériaux plastiques.

(5) 50 V est situé à 375 mm sous HV, sur la ligne verticale v-v sur l'écran à 25 m de distance.

ANNEXE 7