ANNEXE III

Audit des BPH et des procédures fondées sur les principes HACCP

1 LEGISLATION

Les exploitants du secteur alimentaire (ESA) doivent mettre en place, appliquer et maintenir une ou plusieurs procédures permanentes fondées sur les principes d’analyse des dangers – points critiques pour leur maîtrise (procédures fondées sur les principes HACCP). Pour vérifier le respect de cette exigence, les autorités compétentes doivent effectuer des contrôles officiels.

L’article 14 du règlement (UE) 2017/625 (1) dispose que les méthodes et techniques pour les contrôles officiels comprennent notamment une évaluation des procédures en matière de bonnes pratiques de fabrication, de bonnes pratiques d’hygiène et de bonnes pratiques agricoles, ainsi que des procédures fondées sur les principes HACCP. Parmi les méthodes utilisées dans les activités de contrôle officiel figurent les audits, l’examen de documents et de registres, les entretiens et l’examen des contrôles mis en place par les opérateurs et des résultats obtenus.

En outre, l’article 18, paragraphe 2, point d) iii), établit que les contrôles officiels en rapport avec les produits d’origine animale destinés à la consommation humaine comprennent des audits des bonnes pratiques d’hygiène et des procédures fondées sur les principes HACCP. Les articles 3 et 4 du règlement d’exécution (UE) 2019/627 de la Commission (2) établissent les exigences en matière d’audits dans les établissements qui manipulent des produits d’origine animale, y compris la nature et la fréquence de ces audits, en tenant compte de la mise en œuvre des systèmes intégrés, des systèmes de contrôle privés ou d’une procédure de certification indépendante par des tiers. Les articles 7 et 8 de ce règlement établissent des exigences supplémentaires applicables aux audits effectués dans les établissements où des viandes fraîches sont manipulées, y compris la pertinence des résultats d’audit lorsque des contrôles officiels sont effectués.

Le règlement (UE) 2017/625 définit aussi l’audit comme un examen méthodique et indépendant visant à déterminer si les activités et les résultats y afférents satisfont aux dispositions préétablies et si ces dispositions sont mises en œuvre de façon effective et permettent d’atteindre les objectifs.

2 PORTEE ET OBJECTIF

La présente annexe est destinée à être utilisée par les autorités compétentes, le cas échéant. Son objectif est de fournir des orientations pour la mise au point, par les autorités compétentes, d’audits des systèmes de gestion de la sécurité alimentaire (PMS), y compris des bonnes pratiques d’hygiène (BPH) et des procédures fondées sur les principes HACCP, dans les entreprises du secteur alimentaire, afin de contribuer à détecter les manquements aux obligations légales et les cas de non-conformité technique.

Ces orientations sont de nature générale et ne sont pas destinées à répondre à des exigences sectorielles spécifiques.

3 PRINCIPES GENERAUX

Les audits effectués au cours des contrôles officiels doivent reposer sur des principes aptes à en faire un outil efficace et fiable et permettre de fournir des informations utiles à l’ESA et à l’autorité compétente afin d’améliorer la conformité.

Le respect de ces principes est une condition préalable pour fournir des conclusions pertinentes et solides et, dans le même temps, veiller à ce que différents auditeurs, travaillant indépendamment les uns des autres, aboutissent à des conclusions similaires dans des circonstances semblables.

Les autorités compétentes, en tant qu’auditeurs, sont appelées à respecter des principes généraux tels que:

|

— |

l’approche systématique et professionnelle: tous les aspects du processus de contrôle officiel doivent être pris en considération (recensement des priorités tenant compte des risques, documentation des procédures, planification des activités, examen des conclusions et évaluation de l’efficacité du processus), |

|

— |

la transparence: les processus de planification, les critères de contrôle officiel ainsi que les procédures d’approbation et de diffusion des rapports doivent être définis et appliqués de manière transparente, |

|

— |

l’indépendance: les organismes de contrôle officiels doivent être à l’abri de toute pression commerciale, financière, hiérarchique, politique ou autre qui pourrait influer sur l’issue des contrôles officiels, |

|

— |

la confidentialité: garantir la sécurité des informations, |

|

— |

les décisions fondées sur des données scientifiques: méthode rationnelle pour obtenir des constatations d’audit fiables et reproductibles au moyen d’un processus d’audit systématique. |

4 TYPE D’AUDITS:

|

— |

Audit complet: il s’agit de l’audit effectué dans un ESA pour vérifier qu’un PMS est en place, mis en œuvre et efficace. Le premier audit devrait toujours être un audit complet, et les suivants pourraient être des audits partiels ou des audits complets lorsqu’il est nécessaire de réexaminer tous les éléments. |

|

— |

Audit partiel: pour autant que les systèmes d’autocontrôle aient déjà fait l’objet d’un audit complet et exhaustif, un audit partiel peut être effectué, afin d’avoir une incidence plus détaillée sur certains aspects, par exemple:

|

5 PLANIFICATION, PREPARATION ET REALISATION D’UN AUDIT PMS

5.1 Notification du plan d’audit

L’article 9, paragraphe 4, du règlement (UE) 2017/625 dispose que les contrôles officiels sont effectués sans préavis, sauf si le préavis est nécessaire et dûment justifié pour les contrôles officiels à effectuer. L’audit des BPH, et en particulier des procédures fondées sur les principes HACCP, pourrait être considéré comme une telle exception, étant donné que l’efficacité de l’audit n’est possible que moyennant préavis pour que l’on puisse faire en sorte que la personne ou la documentation appropriées soient disponibles. L’auditeur devrait communiquer aux ESA le plan d’audit, y compris le programme, les objectifs de l’audit, la portée de l’audit (processus, unités, documents et procédures à contrôler), les ressources nécessaires à l’audit et les critères d’audit, entre autres. Un questionnaire préalable à l’audit peut être envisagé.

Un exemple de lettre de communication figure à l’appendice 6.

5.2 Audit documentaire

Dans la mesure du possible et avec l’accord de l’ESA, l’auditeur peut demander à recevoir la documentation du PMS à l’avance. La fonction de l’audit documentaire est de s’assurer que l’ESA a défini des BPH et des procédures fondées sur les principes HACCP appropriées, qui comportent tous les éléments attendus nécessaires, afin de procéder à un examen succinct et de préparer la base pour mener les activités d’audit sur place.

Parmi les principaux avantages de l’audit documentaire préalable figurent une utilisation plus efficace du temps d’audit sur place, la possibilité de mieux comprendre les procédures fondées sur les principes HACCP de l’ESA, la concentration sur des aspects particuliers et l’établissement, par l’auditeur, de listes de contrôle pertinentes.

L’audit documentaire peut être effectué dans les locaux de l’ESA si la documentation n’a pas été fournie au préalable.

Les documents doivent couvrir la portée de l’audit et fournir suffisamment d’informations à l’appui des objectifs de l’audit.

5.3 Audit sur place

La réalisation des activités d’audit sur place est la partie principale d’un audit PMS. Elle doit se fonder sur la vérification des BPH et des sept principes HACCP. Les étapes pour effectuer les activités sur place sont les suivantes:

|

1) |

La réunion initiale Cette réunion devrait au moins regrouper les personnes suivantes:

Les points suivants, entre autres, sont à aborder lors de la réunion:

|

|

2) |

La collecte et la vérification des informations La documentation pertinente de l’audité et la mise en œuvre des procédures connexes (BPH et HACCP) doivent être évaluées afin de déterminer la conformité du système avec les dispositions légales. Au cours de l’audit, les informations relatives aux objectifs, à la portée et aux critères de l’audit doivent être collectées et vérifiées sur place, dans la mesure du possible. Au cours de l’audit, il devrait y avoir une communication efficace sur les progrès accomplis et un partage direct de toute constatation significative. Les constatations devraient être expliquées à l’audité. Ci-après figurent certaines lignes directrices relatives à la collecte d’informations sur le PMS:

Principaux aspects à vérifier:

Principaux aspects à vérifier:

Un exemple de liste de contrôle figure à l’appendice 7. Toutefois, il ne s’agit que d’un exemple général, qui pourrait devoir être adapté au type d’établissement. |

|

3) |

L’établissement des constatations de l’audit Les informations collectées deviennent des constatations d’audit concernant la conformité ou la non-conformité lorsqu’elles sont évaluées au regard des critères d’audit. Les critères d’audit, dans le cadre du PMS, sont la législation applicable et les procédures propres aux ESA. Les constatations doivent être étayées par des observations, des déclarations, des réponses et des registres. |

|

4) |

La réunion de clôture L’objectif de la réunion de clôture est d’expliquer brièvement les constatations, de dissiper les doutes ou de répondre aux questions, de fournir des conclusions provisoires et de donner une estimation de la date à laquelle le rapport d’audit sera disponible. Toutes les constatations pertinentes doivent être mentionnées, étant donné que le rapport final ne devrait pas comporter de «surprises» pour l’ESA. En outre, lors de la réunion de clôture, les auditeurs et l’ESA peuvent convenir du délai de présentation du plan d’actions correctives, le cas échéant. Cette période devrait être liée à l’importance des constatations. |

5.4 Rapport d’audit

Les rapports d’audit doivent fournir des preuves détaillées des constatations de l’évaluation, et, en premier, indiquer les cas de non-conformité/non-respect constatés dans le PMS et le calendrier pour les corriger.

Seules les informations pouvant faire l’objet d’un certain degré de vérification devraient être acceptées en tant qu’éléments de preuve de l’audit, par exemple, les registres ou les réponses aux questions lors d’un entretien.

Le rapport d’audit doit être complet, précis, succinct et clair. Il doit être envoyé à l’ESA audité dans un délai raisonnable après l’audit.

Bien qu’il existe d’autres manières de classer les cas de non-conformité et même si chaque autorité compétente disposera de son propre système, un exemple de système de classification figure ci-après:

|

— |

non-conformité mineure: un cas de non-conformité/non-respect isolé dans le sous-élément du PMS faisant l’objet de l’audit, qui ne compromet pas la sécurité alimentaire. Par exemple, certains cas de non-respect relatifs à l’application du système lui-même en ce qui concerne la tenue de certains registres, |

|

— |

non-conformité majeure: un cas de non-conformité/non-respect qui compromet la sécurité alimentaire. On peut citer par exemple l’échec ou le caractère inadéquat des actions correctives menées par l’entreprise en cas de risque en matière de sécurité alimentaire, ou l’absence de toute action corrective. Relèvent aussi de cette catégorie l’accumulation ou la répétition de cas de non-conformité/non-respect mineurs, la falsification des registres, l’absence de présentation des documents aux autorités compétentes, la non-validité ou la non-mise en œuvre du PMS, etc. |

Il peut aussi être approprié d’inclure une autre catégorie, la non-conformité critique, lorsque les exigences du système ne sont de toute évidence pas respectées ou qu’il existe des défaillances systématiques dans l’application des exigences susceptibles de présenter un risque imminent pour la santé publique et qu’il existe des preuves que la sécurité des produits pourrait être compromise.

5.5 Suivi

Après avoir reçu le plan d’action de l’ESA, les autorités compétentes devraient vérifier l’efficacité des actions correctives entreprises, afin de clôturer le dossier de cet audit complet dans le délai convenu avec l’ESA.

6 FLEXIBILITE

Une flexibilité pourrait être envisagée lors de la réalisation des audits du PMS. À cette fin, les autorités compétentes doivent tenir compte de la nature et de la taille de l’entreprise, ainsi que de l’historique du respect des contrôles officiels effectués. Par conséquent, après le premier audit complet dans une entreprise du secteur alimentaire, si le PMS est satisfaisant, pleinement mis en œuvre et que l’ESA fonctionne en toute sécurité, une certaine flexibilité pourrait s’appliquer lors de l’audit de suivi suivant, par exemple une réduction de la fréquence, du temps passé et de l’examen des documents.

En outre, dans certains commerces de détail et dans les exploitations du secteur alimentaire de très petite taille, il peut suffire de vérifier la maîtrise des dangers dans le cadre des inspections plutôt que dans le cadre d’un audit. Il s’agit d’une analyse fondée sur les risques que l’AC doit effectuer. Par exemple, un ESA de très petite taille comptant seulement deux travailleurs et fabriquant un seul produit qui n’est pas considéré comme un risque ou des petits détaillants appliquant des guides qui fondent le PMS uniquement sur les PRP.

En outre, la présence continue d’autorités compétentes dans certaines entreprises (par exemple, les abattoirs) peut être prise en compte lors de la préparation et de la réalisation d’un audit.

Ci-après figurent quelques exemples d’application de la flexibilité:

|

a) |

En ce qui concerne l’audit lorsque l’ESA applique une certaine flexibilité à la mise en œuvre du PMS (comme indiqué aux annexes I et II):

|

|

b) |

En ce qui concerne la flexibilité qui pourrait être appliquée aux audits de suivi (sur la base des risques):

|

7 MARCHE A SUIVRE EN FONCTION DU RESULTAT DE L’AUDIT

Lorsque des cas de non-conformité sont détectés, les auditeurs devraient prendre des mesures à cet égard.

L’équipe d’audit préparera un rapport reflétant le résultat de l’évaluation du PMS et le respect de la législation alimentaire, indiquant tous les cas de non-conformité détectés et leur classification. Le rapport demandera instamment que l’on remédie aux cas de non-conformité et la décision relative à l’action ou à la mesure à prendre sera consignée.

Prise en considération de la nature des cas de non-conformité:

|

— |

si seuls des cas de non-conformité mineurs sont détectés, un délai peut être accordé, la vérification de leur correction intervenant lors de l’audit programmé suivant ou après le délai accordé, |

|

— |

si un cas de non-conformité majeur est détecté, une correction immédiate peut être demandée ou un délai peut être accordé pour sa correction. Lorsque le délai maximal fixé pour la correction a expiré, un audit de suivi sera effectué afin de vérifier que le cas de non-conformité a été corrigé. Si les cas de non-conformité n’ont pas été corrigés, l’autorité compétente évaluera s’il y a lieu d’engager des sanctions ou de prendre d’autres mesures d’exécution. Un nouveau délai de correction ne sera pas accordé, sauf pour une raison dûment justifiée. |

|

— |

Lorsqu’un cas de non-conformité critique est détecté au cours d’audits, les autorités compétentes prennent des mesures immédiates pour remédier à ce problème, y compris la suspension de l’activité de l’établissement en cas de risque pour la santé publique, et toutes les mesures nécessaires pour garantir que l’ESA respecte l’ensemble des dispositions légales et la sécurité des denrées alimentaires déjà mises sur le marché. Le cas échéant, si, après un délai accordé à partir de la suspension, l’opérateur n’a pas remédié aux cas de non-conformité qui ont entraîné celle-ci, les procédures seront engagées pour retirer cet opérateur des listes de l’UE. On procédera aussi à l’ouverture d’une procédure disciplinaire. |

|

— |

En général, la vérification de la correction des cas de non-conformité peut se faire par une justification documentaire ou après une visite d’audit de suivi. Dans le contexte de la flexibilité, sur la base d’une évaluation des risques, et dans les cas où l’auditeur est le même que celui qui effectue les inspections auprès de l’ESA, il peut être possible de vérifier la correction des cas de non-conformité mineurs lors de l’inspection programmée suivante auprès de l’ESA concerné. Il n’est pas nécessaire de le notifier au préalable, il suffira d’annoncer et de mentionner dans le rapport d’audit que la correction de ces cas de non-conformité mineurs sera vérifiée lors de l’inspection suivante. |

Résumé des mesures prises par les autorités compétentes:

|

Résultat de l’audit du PMS |

Suivi |

|

Acceptable |

Audit suivant |

|

Acceptable avec cas de non-conformité mineure |

Audit suivant (complet ou partiel) ou Autres contrôles officiels: inspections |

|

Cas de non-conformité mineure non corrigée |

Actions, si nécessaire (immobilisation, suspension conservatoire, sanction) + Audit de suivi partiel (dans le délai fixé par l’AC) ou Nouvel audit complet |

|

Cas de non-conformité majeur avec risque |

8 QUELQUES ORIENTATIONS SUPPLEMENTAIRES SUR L’AUDIT DE LA CULTURE DE LA SECURITE ALIMENTAIRE

Le règlement (CE) no 852/2004 établit l’obligation légale pour les ESA de mettre en œuvre la culture de la sécurité alimentaire, qui devrait être vérifiée par l’autorité compétente.

Au cours de l’audit, les ESA doivent démontrer que tous les membres du personnel sont conscients des questions de sécurité alimentaire liées à leurs tâches et qu’une culture de la sécurité alimentaire appropriée est mise en œuvre. L’auditeur peut vérifier la culture de la sécurité alimentaire comme suit:

|

— |

en vérifiant les enquêtes relatives à la culture de la sécurité alimentaire (par exemple au moyen de questionnaires) effectuées dans l’établissement ou le groupe d’établissements ayant la même activité. |

|

— |

en procédant à des entretiens (voir le questionnaire abrégé ci-dessous) et à des observations:

|

|

— |

en vérifiant les ressources. La mise en œuvre de la culture de la sécurité alimentaire demande du temps et des ressources. Des contraintes de temps élevées pour la production pourraient indiquer l’absence de culture de la sécurité alimentaire. Organisation d’une enquête à l’aide d’un questionnaire. Cet audit étendu spécifique à la culture de la sécurité alimentaire est recommandé dans les grandes entreprises ou pour les groupes d’établissements exerçant les mêmes activités au sein d’un secteur ou d’un même groupe d’entreprises. |

En particulier, dans les exploitations du secteur alimentaire de petite taille, l’auditeur peut n’évaluer la sensibilisation du personnel qu’au moyen d’observations et d’entretiens avec le personnel concerné.

Afin d’éviter une perception subjective, la vérification de la culture de la sécurité alimentaire devrait s’effectuer par la vérification de données objectives, par exemple les pratiques d’hygiène des denrées alimentaires ou les formations suivies par le personnel, le contrôle de la documentation sur le flux d’informations et le retour d’information entre les salariés et la direction ou la vérification des performances sous la forme de résultats d’audits internes, d’analyses microbiologiques, de suivi des cas de non-conformité, etc.

L’auditeur a par ailleurs la possibilité d’organiser une enquête à l’aide d’un questionnaire.

Tableau 1

Exemple de liste de contrôle sur la culture de la sécurité alimentaire pour les autorités compétentes

|

PERCEPTION DE LA CULTURE DE LA SÉCURITÉ ALIMENTAIRE |

OUI |

NON |

REMARQUES |

||||

|

L’engagement et la participation sur les questions d’hygiène et de sécurité alimentaire ont-ils été étendus à l’ensemble de l’organisation?

|

|

|

|

||||

|

Des ressources suffisantes nécessaires à un fonctionnement hygiénique et respectant la sécurité alimentaire existent-elles dans l’organisation? |

|

|

|

||||

|

Tous les membres du personnel de l’organisation sont-ils sensibilisés aux risques en matière d’hygiène et de sécurité alimentaire et les maîtrisent-ils? |

|

|

|

||||

|

Le transfert de la communication sur les questions d’hygiène et de sécurité alimentaire a-t-il été assuré au sein de l’organisation? |

|

|

|

||||

|

Existe-t-il une capacité de jouer un rôle moteur pour impliquer le personnel dans les performances et le respect des règles en matière d’hygiène et de sécurité? |

|

|

|

||||

|

Des données objectives suffisantes sont-elles disponibles pour vérifier les principes de la culture de la sécurité alimentaire? |

|

|

|

D’autres outils pourraient être publiés sur le site web de la Commission européenne lorsqu’ils seront disponibles.

(Exemple élaboré par la Food Standards Agency of the United Kingdom: https://www.food.gov.uk/sites/default/files/media/document/803-1-1431_FS245020_Tool.pdf en anglais uniquement)

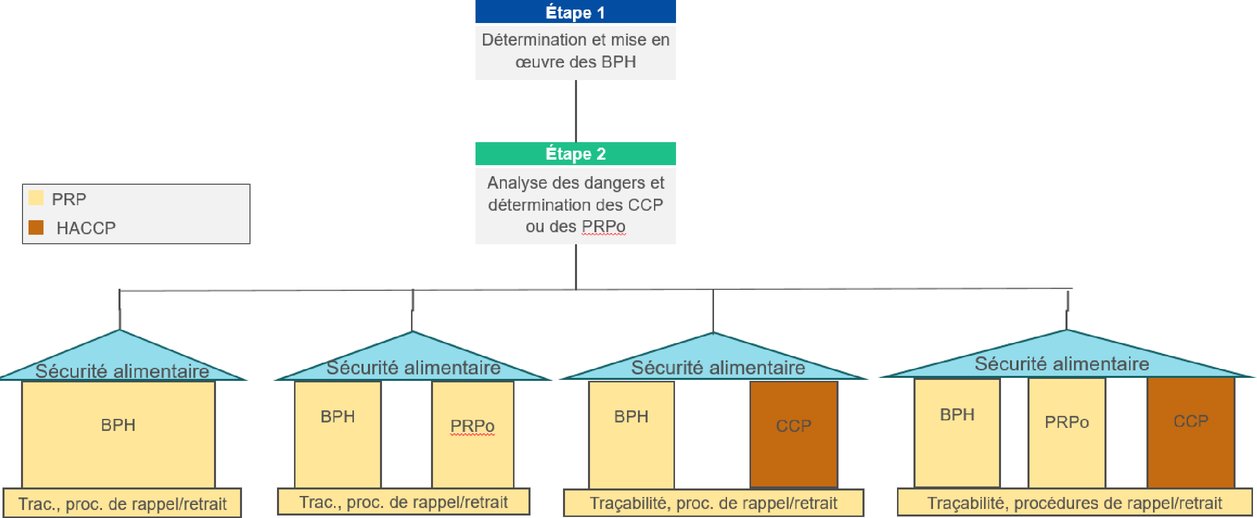

Appendice 1

Vue d’ensemble des systèmes de gestion de la sécurité alimentaire pour les activités autres que la production primaire et les activités connexes

Dans un premier temps, toutes les BPH (et autres PRP) devraient être recensées et mises en œuvre (étape 1) dans tout PMS.

Dans un deuxième temps, l’analyse des dangers à chaque étape du processus (voir l’annexe II, points 5 et 6) devrait recenser les dangers raisonnablement susceptibles de se produire et, lors de la troisième étape, déterminer différents niveaux de risques (voir les appendices 2, 4A et 4B):

|

— |

pour les niveaux de risque inférieurs, on peut conclure que si des BPH solides sont en place, elles sont suffisantes pour assurer la sécurité du produit, |

|

— |

pour les niveaux de risque intermédiaires, des mesures «intermédiaires» peuvent être proposées telles que des PRPo, |

|

— |

pour les niveaux de risque élevés, des points critiques pour la maîtrise devraient être établis dans la mesure du possible et peuvent permettre de garantir la sécurité alimentaire par une combinaison de BPH et, s’ils ont aussi été recensés, de PPRo. |

C3552022FR110120220901FR0001.000191102Table des matièresPageANNEXE I:BONNES PRATIQUES EN MATIÈRE D’HYGIÈNE111Législation112Flexibilité dans la mise en œuvre des BPH113Exemples de BPH123.1Infrastructure (bâtiments, équipements)123.2Nettoyage et désinfection133.3.Lutte contre les nuisibles: accent mis sur les activités de prévention143.4Matières premières (sélection des fournisseurs, spécifications)143.5Maintenance technique et étalonnage153.6Contamination physique et contamination chimique dues à l’environnement de production (hydrocarbures, encres, équipement en bois endommagé, etc.)153.7.Allergènes163.8Redistribution et don de denrées alimentaires183.9Gestion des déchets183.10Contrôle de l’eau et de l’air183.11Personnel (hygiène, statut sanitaire)193.12Contrôle de la température de l’environnement de travail et d’entreposage193.13Méthodes de travail193.14Culture de la sécurité alimentaire204Surveillance, validation et vérification des BPH215Documentation et tenue de registres concernant les BPH21ANNEXE II:PROCÉDURES FONDÉES SUR LES PRINCIPES DU SYSTÈME HACCP (SYSTÈME D’ANALYSE DES DANGERS – POINTS CRITIQUES POUR LEUR MAÎTRISE) ET ORIENTATIONS EN VUE DE LEUR APPLICATION231.Introduction232.Principes généraux243Flexibilité dans la mise en œuvre des procédures fondées sur les principes HACCP243.1Dispositions légales253.2Procédures simplifiées fondées sur les principes HACCP253.3Guides généraux pour la mise en œuvre de procédures fondées sur les principes HACCP264Activités préliminaires264.1Constitution d’une équipe HACCP pluridisciplinaire264.2Description du ou des produits à la fin du processus (appelé ci-après produit fini)274.3Détermination de l’utilisation prévue274.4Établissement d’un diagramme des opérations (appelé aussi diagramme de flux – description du processus de fabrication)274.5Confirmation sur place du diagramme des opérations275Analyse des dangers (principe 1)275.1Recensement des dangers à prendre en compte285.2Mesures de maîtrise295.3Feuille de travail relative à l’analyse des dangers296Détermination des points critiques pour la maîtrise (CCP) (principe 2)357Limites critiques aux CCP (principe 3)318Procédures de surveillance aux CCP (principe 4)329Actions correctives (principe 5)3310Procédures de validation et de vérification (principe 6)3311Documentation et tenue de registres (principe 7)3512Rôle des critères microbiologiques, des limites chimiques et d’autres limites légales définies par la législation nationale ou européenne37ANNEXE III:AUDIT DES BPH ET DES PROCÉDURES FONDÉES SUR LES PRINCIPES HACCP381Législation:382Portée et objectif:383Principes généraux:384Type d’audits:395Planification, préparation et réalisation d’un audit PMS:396Flexibilité:427Marche à suivre en fonction du résultat de l’audit:448Quelques orientations supplémentaires sur l’audit de la culture de la sécurité alimentaire:44APPENDICE 1:Vue d’ensemble des systèmes de gestion de la sécurité alimentaire pour les activités autres que la production primaire et les activités connexes46APPENDICE 2:Exemple d’analyse des dangers — Procédure d’évaluation du risque (semi-quantitative)47APPENDICE 3:Exemple d’indicateurs de l’outil d’évaluation de la culture de la sécurité alimentaire50APPENDICE 4A:Exemple d’arbre de décision pour le recensement des points critiques pour la maîtrise (CCP)52APPENDICE 4B:Exemple d’arbre de décision simplifié53APPENDICE 5:Comparaison des BPH, PRPo et CCP54APPENDICE 6:Exemple de lettre de communication55APPENDICE 7:Exemple de liste de contrôle HACCP56

C3552022FR110120220901FR0001.000191102Table des matièresPageANNEXE I:BONNES PRATIQUES EN MATIÈRE D’HYGIÈNE111Législation112Flexibilité dans la mise en œuvre des BPH113Exemples de BPH123.1Infrastructure (bâtiments, équipements)123.2Nettoyage et désinfection133.3.Lutte contre les nuisibles: accent mis sur les activités de prévention143.4Matières premières (sélection des fournisseurs, spécifications)143.5Maintenance technique et étalonnage153.6Contamination physique et contamination chimique dues à l’environnement de production (hydrocarbures, encres, équipement en bois endommagé, etc.)153.7.Allergènes163.8Redistribution et don de denrées alimentaires183.9Gestion des déchets183.10Contrôle de l’eau et de l’air183.11Personnel (hygiène, statut sanitaire)193.12Contrôle de la température de l’environnement de travail et d’entreposage193.13Méthodes de travail193.14Culture de la sécurité alimentaire204Surveillance, validation et vérification des BPH215Documentation et tenue de registres concernant les BPH21ANNEXE II:PROCÉDURES FONDÉES SUR LES PRINCIPES DU SYSTÈME HACCP (SYSTÈME D’ANALYSE DES DANGERS – POINTS CRITIQUES POUR LEUR MAÎTRISE) ET ORIENTATIONS EN VUE DE LEUR APPLICATION231.Introduction232.Principes généraux243Flexibilité dans la mise en œuvre des procédures fondées sur les principes HACCP243.1Dispositions légales253.2Procédures simplifiées fondées sur les principes HACCP253.3Guides généraux pour la mise en œuvre de procédures fondées sur les principes HACCP264Activités préliminaires264.1Constitution d’une équipe HACCP pluridisciplinaire264.2Description du ou des produits à la fin du processus (appelé ci-après produit fini)274.3Détermination de l’utilisation prévue274.4Établissement d’un diagramme des opérations (appelé aussi diagramme de flux – description du processus de fabrication)274.5Confirmation sur place du diagramme des opérations275Analyse des dangers (principe 1)275.1Recensement des dangers à prendre en compte285.2Mesures de maîtrise295.3Feuille de travail relative à l’analyse des dangers296Détermination des points critiques pour la maîtrise (CCP) (principe 2)357Limites critiques aux CCP (principe 3)318Procédures de surveillance aux CCP (principe 4)329Actions correctives (principe 5)3310Procédures de validation et de vérification (principe 6)3311Documentation et tenue de registres (principe 7)3512Rôle des critères microbiologiques, des limites chimiques et d’autres limites légales définies par la législation nationale ou européenne37ANNEXE III:AUDIT DES BPH ET DES PROCÉDURES FONDÉES SUR LES PRINCIPES HACCP381Législation:382Portée et objectif:383Principes généraux:384Type d’audits:395Planification, préparation et réalisation d’un audit PMS:396Flexibilité:427Marche à suivre en fonction du résultat de l’audit:448Quelques orientations supplémentaires sur l’audit de la culture de la sécurité alimentaire:44APPENDICE 1:Vue d’ensemble des systèmes de gestion de la sécurité alimentaire pour les activités autres que la production primaire et les activités connexes46APPENDICE 2:Exemple d’analyse des dangers — Procédure d’évaluation du risque (semi-quantitative)47APPENDICE 3:Exemple d’indicateurs de l’outil d’évaluation de la culture de la sécurité alimentaire50APPENDICE 4A:Exemple d’arbre de décision pour le recensement des points critiques pour la maîtrise (CCP)52APPENDICE 4B:Exemple d’arbre de décision simplifié53APPENDICE 5:Comparaison des BPH, PRPo et CCP54APPENDICE 6:Exemple de lettre de communication55APPENDICE 7:Exemple de liste de contrôle HACCP56

Appendice 2

Exemple d’analyse des dangers — Procédure d’évaluation du risque (semi-quantitative)

(D’après les directives FAO/OMS sur la «Caractérisation des risques liés aux dangers microbiologiques d’origine alimentaire» (4))

Le niveau de risque est défini à chaque étape du processus par la gravité ou l’effet du danger par rapport à la probabilité de survenue de ce dernier, afin de déterminer s’il est significatif ou non, et si une mesure de maîtrise est par conséquent nécessaire à cette étape ou à une étape ultérieure:

|

P |

= |

Probabilité = probabilité que le danger se produise à une étape donnée du processus [matière première, produit (fini), etc.], compte tenu de l’application correcte de mesures préventives (BPH) et de mesures de maîtrise lors des étapes précédentes du processus. |

|

G |

= |

Gravité = l’effet ou la gravité du danger pour la santé de l’homme. |

NIVEAU DE RISQUE (R = P x G): ÉCHELLE DE 1 À 7: le risque peut être défini comme le nombre d’incidents attendus (probabilité) par rapport au préjudice attendu (gravité) par incident.

|

PROBABILITÉ |

Élevée |

4 |

4 |

5 |

6 |

7 |

|

Moyenne |

3 |

3 |

4 |

5 |

6 |

|

|

Faible |

2 |

2 |

3 |

4 |

5 |

|

|

Très faible |

1 |

1 |

2 |

3 |

4 |

|

|

|

|

1 |

2 |

3 |

4 |

|

|

|

|

Limitée |

Modérée |

Élevée |

Très élevée |

|

|

|

|

|

GRAVITÉ |

|

||

PROBABILITÉ

|

1 |

= |

très faible

|

||||||

|

2 |

= |

faible

|

||||||

|

3 |

= |

moyenne

|

||||||

|

4 |

= |

élevée

|

GRAVITÉ

|

1 |

= |

limitée

|

||||||

|

2 |

= |

modérée

|

||||||

|

3 |

= |

élevée

|

||||||

|

4 |

= |

très élevée

|

EXEMPLE DE DÉTERMINATION des BPH, PRPo et CCP

Niveaux de risque 1 et 2: pas d’action spécifique, maîtrise relevant des BPH «de routine».

Niveaux de risque 3 et 4: PRPo éventuels. Question supplémentaire à laquelle l’équipe HACCP doit répondre: les mesures de maîtrise générales décrites dans les BPH sont-elles suffisantes pour maîtriser le danger recensé?

|

— |

Si OUI: BPH |

|

— |

Si NON: PRPo. |

Niveaux de risque 5, 6 et 7: examen en vue de déterminer des CCP.

Lors de la prise d’une décision finale sur un CCP/PRPo à une certaine étape, il convient de prendre en considération les éléments suivants:

|

— |

la présence d’une étape ultérieure de traitement qui éliminera le risque ou le réduira à un niveau acceptable: VOIR LES ARBRES DE DÉCISION À L’APPENDICE 4, |

|

— |

la gravité et la probabilité d’écart et la capacité à détecter les écarts. |

GRAVITÉ ET PROBABILITÉ D’ÉCART ET CAPACITÉ À DÉTECTER LES ÉCARTS

En cas de survenue d’effets graves et variés, il peut être utile d’évaluer aussi la probabilité d’un écart et la capacité à détecter et à corriger l’écart en temps utile. La norme ISO 22000 dispose que, lorsque la probabilité d’écart est élevée mais que la surveillance permet de détecter un tel écart (détection immédiate et action corrective rapide), il s’agit d’un CCP typique.

Dans les cas où la faisabilité de la fixation de limites critiques, d’une surveillance visant à détecter tous les écarts et de la mise en œuvre d’actions correctives est faible, des PRPo sont déterminés ou le processus doit être modifié. Il existe une difficulté particulière pour les mesures de maîtrise pour lesquelles la gravité x la probabilité d’écart est élevée alors que la capacité de détecter et de corriger l’écart est faible. Les ESA doivent prendre des mesures soit pour accroître la capacité de détection et de correction des écarts, soit pour réduire la probabilité ou la gravité des écarts. L’étiquetage préventif (instructions de cuisson, contrôle des allergènes) ne devrait être utilisé que lorsqu’une stratégie préventive ne peut être mise en œuvre efficacement et que le produit peut présenter un risque pour les consommateurs.

Dans les autres cas où la probabilité d’écart est élevée et la capacité de détection faible, l’ESA doit être très prudent et vérifier la solidité de l’ensemble du PMS.

|

|

|

Gravité et probabilité d’écart |

||

|

|

|

Faible |

Modérée |

Élevée |

|

Capacité à détecter et corriger un écart |

Élevée |

BPH |

PRPo |

CCP |

|

Faible |

BPH |

PRPo |

Revoir le processus ou PRPo si possible |

|

APPROCHE ALTERNATIVE

Dans un certain nombre de cas (par exemple, mais pas exclusivement, les ESA de petite taille ou les processus simples et non complexes), la même approche peut être utilisée de manière simplifiée, par exemple:

|

— |

niveaux de risque 1 à 5 au lieu de 1 à 7 en utilisant 3 subdivisions de la probabilité et de l’effet au lieu de 4 (les subdivisions 3 et 4 sont fusionnées), |

|

— |

examen de la probabilité de survenue du danger pour le produit fini en tenant compte de l’effet des étapes ultérieures (et sans utiliser les arbres de décision à l’appendice 4), |

|

— |

non-inclusion des PRPo lors de la détermination du risque «intermédiaire», une différenciation étant uniquement faite entre les dangers qui peuvent être maîtrisés exclusivement par des PRP et ceux qui requièrent un CCP. |

Appendice 3

Exemple d’indicateurs de l’outil d’évaluation de la culture de la sécurité alimentaire (5)

Le questionnaire ci-dessous doit être envoyé à et complété par autant de membres du personnel que possible. Les répondants peuvent répondre au moyen d’une échelle Likert en cinq points (1-> 5: pas du tout d’accord, pas d’accord, ni d’accord ni pas d’accord, d’accord, tout à fait d’accord).

La comparaison des résultats permet de mettre en évidence des faiblesses dans certains principes de la culture de la sécurité alimentaire (par exemple, la communication). En outre, il est possible de procéder à une évaluation globale de la culture de la sécurité alimentaire en comparant les résultats:

|

— |

dans différents secteurs d’un (grand) établissement, |

|

— |

dans différentes succursales d’un même groupe, par exemple supermarchés ou boucheries appartenant au même groupe, |

|

— |

dans différents établissements d’un même secteur (par exemple, les autorités chargées de la sécurité alimentaire utilisent le même questionnaire lors de l’audit de la culture de la sécurité alimentaire dans un secteur donné).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Appendice 4A

Exemple d’arbre de décision pour le recensement des points critiques pour la maîtrise (CCP)

C3552022FR110120220901FR0001.000191102Table des matièresPageANNEXE I:BONNES PRATIQUES EN MATIÈRE D’HYGIÈNE111Législation112Flexibilité dans la mise en œuvre des BPH113Exemples de BPH123.1Infrastructure (bâtiments, équipements)123.2Nettoyage et désinfection133.3.Lutte contre les nuisibles: accent mis sur les activités de prévention143.4Matières premières (sélection des fournisseurs, spécifications)143.5Maintenance technique et étalonnage153.6Contamination physique et contamination chimique dues à l’environnement de production (hydrocarbures, encres, équipement en bois endommagé, etc.)153.7.Allergènes163.8Redistribution et don de denrées alimentaires183.9Gestion des déchets183.10Contrôle de l’eau et de l’air183.11Personnel (hygiène, statut sanitaire)193.12Contrôle de la température de l’environnement de travail et d’entreposage193.13Méthodes de travail193.14Culture de la sécurité alimentaire204Surveillance, validation et vérification des BPH215Documentation et tenue de registres concernant les BPH21ANNEXE II:PROCÉDURES FONDÉES SUR LES PRINCIPES DU SYSTÈME HACCP (SYSTÈME D’ANALYSE DES DANGERS – POINTS CRITIQUES POUR LEUR MAÎTRISE) ET ORIENTATIONS EN VUE DE LEUR APPLICATION231.Introduction232.Principes généraux243Flexibilité dans la mise en œuvre des procédures fondées sur les principes HACCP243.1Dispositions légales253.2Procédures simplifiées fondées sur les principes HACCP253.3Guides généraux pour la mise en œuvre de procédures fondées sur les principes HACCP264Activités préliminaires264.1Constitution d’une équipe HACCP pluridisciplinaire264.2Description du ou des produits à la fin du processus (appelé ci-après produit fini)274.3Détermination de l’utilisation prévue274.4Établissement d’un diagramme des opérations (appelé aussi diagramme de flux – description du processus de fabrication)274.5Confirmation sur place du diagramme des opérations275Analyse des dangers (principe 1)275.1Recensement des dangers à prendre en compte285.2Mesures de maîtrise295.3Feuille de travail relative à l’analyse des dangers296Détermination des points critiques pour la maîtrise (CCP) (principe 2)357Limites critiques aux CCP (principe 3)318Procédures de surveillance aux CCP (principe 4)329Actions correctives (principe 5)3310Procédures de validation et de vérification (principe 6)3311Documentation et tenue de registres (principe 7)3512Rôle des critères microbiologiques, des limites chimiques et d’autres limites légales définies par la législation nationale ou européenne37ANNEXE III:AUDIT DES BPH ET DES PROCÉDURES FONDÉES SUR LES PRINCIPES HACCP381Législation:382Portée et objectif:383Principes généraux:384Type d’audits:395Planification, préparation et réalisation d’un audit PMS:396Flexibilité:427Marche à suivre en fonction du résultat de l’audit:448Quelques orientations supplémentaires sur l’audit de la culture de la sécurité alimentaire:44APPENDICE 1:Vue d’ensemble des systèmes de gestion de la sécurité alimentaire pour les activités autres que la production primaire et les activités connexes46APPENDICE 2:Exemple d’analyse des dangers — Procédure d’évaluation du risque (semi-quantitative)47APPENDICE 3:Exemple d’indicateurs de l’outil d’évaluation de la culture de la sécurité alimentaire50APPENDICE 4A:Exemple d’arbre de décision pour le recensement des points critiques pour la maîtrise (CCP)52APPENDICE 4B:Exemple d’arbre de décision simplifié53APPENDICE 5:Comparaison des BPH, PRPo et CCP54APPENDICE 6:Exemple de lettre de communication55APPENDICE 7:Exemple de liste de contrôle HACCP56

C3552022FR110120220901FR0001.000191102Table des matièresPageANNEXE I:BONNES PRATIQUES EN MATIÈRE D’HYGIÈNE111Législation112Flexibilité dans la mise en œuvre des BPH113Exemples de BPH123.1Infrastructure (bâtiments, équipements)123.2Nettoyage et désinfection133.3.Lutte contre les nuisibles: accent mis sur les activités de prévention143.4Matières premières (sélection des fournisseurs, spécifications)143.5Maintenance technique et étalonnage153.6Contamination physique et contamination chimique dues à l’environnement de production (hydrocarbures, encres, équipement en bois endommagé, etc.)153.7.Allergènes163.8Redistribution et don de denrées alimentaires183.9Gestion des déchets183.10Contrôle de l’eau et de l’air183.11Personnel (hygiène, statut sanitaire)193.12Contrôle de la température de l’environnement de travail et d’entreposage193.13Méthodes de travail193.14Culture de la sécurité alimentaire204Surveillance, validation et vérification des BPH215Documentation et tenue de registres concernant les BPH21ANNEXE II:PROCÉDURES FONDÉES SUR LES PRINCIPES DU SYSTÈME HACCP (SYSTÈME D’ANALYSE DES DANGERS – POINTS CRITIQUES POUR LEUR MAÎTRISE) ET ORIENTATIONS EN VUE DE LEUR APPLICATION231.Introduction232.Principes généraux243Flexibilité dans la mise en œuvre des procédures fondées sur les principes HACCP243.1Dispositions légales253.2Procédures simplifiées fondées sur les principes HACCP253.3Guides généraux pour la mise en œuvre de procédures fondées sur les principes HACCP264Activités préliminaires264.1Constitution d’une équipe HACCP pluridisciplinaire264.2Description du ou des produits à la fin du processus (appelé ci-après produit fini)274.3Détermination de l’utilisation prévue274.4Établissement d’un diagramme des opérations (appelé aussi diagramme de flux – description du processus de fabrication)274.5Confirmation sur place du diagramme des opérations275Analyse des dangers (principe 1)275.1Recensement des dangers à prendre en compte285.2Mesures de maîtrise295.3Feuille de travail relative à l’analyse des dangers296Détermination des points critiques pour la maîtrise (CCP) (principe 2)357Limites critiques aux CCP (principe 3)318Procédures de surveillance aux CCP (principe 4)329Actions correctives (principe 5)3310Procédures de validation et de vérification (principe 6)3311Documentation et tenue de registres (principe 7)3512Rôle des critères microbiologiques, des limites chimiques et d’autres limites légales définies par la législation nationale ou européenne37ANNEXE III:AUDIT DES BPH ET DES PROCÉDURES FONDÉES SUR LES PRINCIPES HACCP381Législation:382Portée et objectif:383Principes généraux:384Type d’audits:395Planification, préparation et réalisation d’un audit PMS:396Flexibilité:427Marche à suivre en fonction du résultat de l’audit:448Quelques orientations supplémentaires sur l’audit de la culture de la sécurité alimentaire:44APPENDICE 1:Vue d’ensemble des systèmes de gestion de la sécurité alimentaire pour les activités autres que la production primaire et les activités connexes46APPENDICE 2:Exemple d’analyse des dangers — Procédure d’évaluation du risque (semi-quantitative)47APPENDICE 3:Exemple d’indicateurs de l’outil d’évaluation de la culture de la sécurité alimentaire50APPENDICE 4A:Exemple d’arbre de décision pour le recensement des points critiques pour la maîtrise (CCP)52APPENDICE 4B:Exemple d’arbre de décision simplifié53APPENDICE 5:Comparaison des BPH, PRPo et CCP54APPENDICE 6:Exemple de lettre de communication55APPENDICE 7:Exemple de liste de contrôle HACCP56

|

* |

Examiner le caractère significatif du danger (c’est-à-dire la probabilité de survenue en l’absence de maîtrise et la gravité de l’incidence du danger) et déterminer s’il pourrait être suffisamment maîtrisé par des programmes prérequis tels que les BPH. Les BPH pourraient être des BPH de routine ou des BPH nécessitant une attention accrue pour maîtriser le danger (par exemple, surveillance et enregistrement). |

|

** |

Si un CCP n’est pas déterminé aux questions 2 à 4, le processus ou le produit devrait être modifié pour inclure une mesure de maîtrise et une nouvelle analyse des dangers devrait être effectuée. |

|

*** |

Examiner si la mesure de maîtrise à cette étape fonctionne en combinaison avec une mesure de maîtrise à une autre étape pour maîtriser le même danger, auquel cas les deux étapes doivent être considérées comme des CCP. |

|

**** |

Revenir au début de l’arbre de décision après une nouvelle analyse des dangers. |

Appendice 4B

Exemple d’arbre de décision simplifié

C3552022FR110120220901FR0001.000191102Table des matièresPageANNEXE I:BONNES PRATIQUES EN MATIÈRE D’HYGIÈNE111Législation112Flexibilité dans la mise en œuvre des BPH113Exemples de BPH123.1Infrastructure (bâtiments, équipements)123.2Nettoyage et désinfection133.3.Lutte contre les nuisibles: accent mis sur les activités de prévention143.4Matières premières (sélection des fournisseurs, spécifications)143.5Maintenance technique et étalonnage153.6Contamination physique et contamination chimique dues à l’environnement de production (hydrocarbures, encres, équipement en bois endommagé, etc.)153.7.Allergènes163.8Redistribution et don de denrées alimentaires183.9Gestion des déchets183.10Contrôle de l’eau et de l’air183.11Personnel (hygiène, statut sanitaire)193.12Contrôle de la température de l’environnement de travail et d’entreposage193.13Méthodes de travail193.14Culture de la sécurité alimentaire204Surveillance, validation et vérification des BPH215Documentation et tenue de registres concernant les BPH21ANNEXE II:PROCÉDURES FONDÉES SUR LES PRINCIPES DU SYSTÈME HACCP (SYSTÈME D’ANALYSE DES DANGERS – POINTS CRITIQUES POUR LEUR MAÎTRISE) ET ORIENTATIONS EN VUE DE LEUR APPLICATION231.Introduction232.Principes généraux243Flexibilité dans la mise en œuvre des procédures fondées sur les principes HACCP243.1Dispositions légales253.2Procédures simplifiées fondées sur les principes HACCP253.3Guides généraux pour la mise en œuvre de procédures fondées sur les principes HACCP264Activités préliminaires264.1Constitution d’une équipe HACCP pluridisciplinaire264.2Description du ou des produits à la fin du processus (appelé ci-après produit fini)274.3Détermination de l’utilisation prévue274.4Établissement d’un diagramme des opérations (appelé aussi diagramme de flux – description du processus de fabrication)274.5Confirmation sur place du diagramme des opérations275Analyse des dangers (principe 1)275.1Recensement des dangers à prendre en compte285.2Mesures de maîtrise295.3Feuille de travail relative à l’analyse des dangers296Détermination des points critiques pour la maîtrise (CCP) (principe 2)357Limites critiques aux CCP (principe 3)318Procédures de surveillance aux CCP (principe 4)329Actions correctives (principe 5)3310Procédures de validation et de vérification (principe 6)3311Documentation et tenue de registres (principe 7)3512Rôle des critères microbiologiques, des limites chimiques et d’autres limites légales définies par la législation nationale ou européenne37ANNEXE III:AUDIT DES BPH ET DES PROCÉDURES FONDÉES SUR LES PRINCIPES HACCP381Législation:382Portée et objectif:383Principes généraux:384Type d’audits:395Planification, préparation et réalisation d’un audit PMS:396Flexibilité:427Marche à suivre en fonction du résultat de l’audit:448Quelques orientations supplémentaires sur l’audit de la culture de la sécurité alimentaire:44APPENDICE 1:Vue d’ensemble des systèmes de gestion de la sécurité alimentaire pour les activités autres que la production primaire et les activités connexes46APPENDICE 2:Exemple d’analyse des dangers — Procédure d’évaluation du risque (semi-quantitative)47APPENDICE 3:Exemple d’indicateurs de l’outil d’évaluation de la culture de la sécurité alimentaire50APPENDICE 4A:Exemple d’arbre de décision pour le recensement des points critiques pour la maîtrise (CCP)52APPENDICE 4B:Exemple d’arbre de décision simplifié53APPENDICE 5:Comparaison des BPH, PRPo et CCP54APPENDICE 6:Exemple de lettre de communication55APPENDICE 7:Exemple de liste de contrôle HACCP56

C3552022FR110120220901FR0001.000191102Table des matièresPageANNEXE I:BONNES PRATIQUES EN MATIÈRE D’HYGIÈNE111Législation112Flexibilité dans la mise en œuvre des BPH113Exemples de BPH123.1Infrastructure (bâtiments, équipements)123.2Nettoyage et désinfection133.3.Lutte contre les nuisibles: accent mis sur les activités de prévention143.4Matières premières (sélection des fournisseurs, spécifications)143.5Maintenance technique et étalonnage153.6Contamination physique et contamination chimique dues à l’environnement de production (hydrocarbures, encres, équipement en bois endommagé, etc.)153.7.Allergènes163.8Redistribution et don de denrées alimentaires183.9Gestion des déchets183.10Contrôle de l’eau et de l’air183.11Personnel (hygiène, statut sanitaire)193.12Contrôle de la température de l’environnement de travail et d’entreposage193.13Méthodes de travail193.14Culture de la sécurité alimentaire204Surveillance, validation et vérification des BPH215Documentation et tenue de registres concernant les BPH21ANNEXE II:PROCÉDURES FONDÉES SUR LES PRINCIPES DU SYSTÈME HACCP (SYSTÈME D’ANALYSE DES DANGERS – POINTS CRITIQUES POUR LEUR MAÎTRISE) ET ORIENTATIONS EN VUE DE LEUR APPLICATION231.Introduction232.Principes généraux243Flexibilité dans la mise en œuvre des procédures fondées sur les principes HACCP243.1Dispositions légales253.2Procédures simplifiées fondées sur les principes HACCP253.3Guides généraux pour la mise en œuvre de procédures fondées sur les principes HACCP264Activités préliminaires264.1Constitution d’une équipe HACCP pluridisciplinaire264.2Description du ou des produits à la fin du processus (appelé ci-après produit fini)274.3Détermination de l’utilisation prévue274.4Établissement d’un diagramme des opérations (appelé aussi diagramme de flux – description du processus de fabrication)274.5Confirmation sur place du diagramme des opérations275Analyse des dangers (principe 1)275.1Recensement des dangers à prendre en compte285.2Mesures de maîtrise295.3Feuille de travail relative à l’analyse des dangers296Détermination des points critiques pour la maîtrise (CCP) (principe 2)357Limites critiques aux CCP (principe 3)318Procédures de surveillance aux CCP (principe 4)329Actions correctives (principe 5)3310Procédures de validation et de vérification (principe 6)3311Documentation et tenue de registres (principe 7)3512Rôle des critères microbiologiques, des limites chimiques et d’autres limites légales définies par la législation nationale ou européenne37ANNEXE III:AUDIT DES BPH ET DES PROCÉDURES FONDÉES SUR LES PRINCIPES HACCP381Législation:382Portée et objectif:383Principes généraux:384Type d’audits:395Planification, préparation et réalisation d’un audit PMS:396Flexibilité:427Marche à suivre en fonction du résultat de l’audit:448Quelques orientations supplémentaires sur l’audit de la culture de la sécurité alimentaire:44APPENDICE 1:Vue d’ensemble des systèmes de gestion de la sécurité alimentaire pour les activités autres que la production primaire et les activités connexes46APPENDICE 2:Exemple d’analyse des dangers — Procédure d’évaluation du risque (semi-quantitative)47APPENDICE 3:Exemple d’indicateurs de l’outil d’évaluation de la culture de la sécurité alimentaire50APPENDICE 4A:Exemple d’arbre de décision pour le recensement des points critiques pour la maîtrise (CCP)52APPENDICE 4B:Exemple d’arbre de décision simplifié53APPENDICE 5:Comparaison des BPH, PRPo et CCP54APPENDICE 6:Exemple de lettre de communication55APPENDICE 7:Exemple de liste de contrôle HACCP56

Appendice 5

Comparaison des BPH, PRPO et CCP

|

Type de mesure de maîtrise |

BPH |

PRPo |

CCP |

||||||

|

Champ d’application |

Mesures liées à la création d’un environnement favorable à la production d’une denrée alimentaire saine: mesures ayant une incidence sur la salubrité et la sécurité des denrées alimentaires. |

Mesures (ou combinaison de mesures) associées à l’environnement ou au produit visant à prévenir la contamination ou à prévenir/éliminer les dangers ou à les réduire à un seuil acceptable dans un produit fini. Ces mesures sont appliquées après la mise en œuvre des BPH. |

|||||||

|

Lien avec les dangers |

Pas spécifique à un danger. |

Spécifique à chaque danger ou groupe de dangers. |

|||||||

|

Détermination |

Développement fondé sur:

|

Fondés sur l’analyse des dangers en tenant compte des BPH. Les CCP et PRPo sont spécifiques au produit ou au processus. |

|||||||

|

Validation |

Pas forcément exécutée par l’ESA (autrement dit le fabricant des produits de nettoyage a validé l’efficacité du produit et déterminé le spectre et les instructions d’utilisation du produit; l’ESA doit suivre les instructions et conserver les spécifications techniques du produit). |

La validation doit être réalisée (dans certains cas, des guides de bonnes pratiques fournissent des conseils sur la méthode de validation ou contiennent des limites critiques validées). |

|||||||

|

Critères |

/ |

Critères mesurables ou observables. |

Critères mesurables ou observables. |

||||||

|

Surveillance |

S’il y a lieu et si cela est réalisable. |

Fréquence déterminée par la probabilité et la gravité de la défaillance |

La fréquence permet de détecter en temps réel le non-respect des limites critiques |

||||||

|

Écart: actions correctives |

Actions correctives concernant le processus Des actions correctives concernant le produit ne sont généralement pas nécessaires mais doivent être évaluées au cas par cas |

Actions correctives concernant le processus Actions correctives possibles concernant le produit (au cas par cas). Registres tenus |

Actions correctives préétablies concernant le produit Actions correctives nécessaires pour rétablir le contrôle et prévenir la répétition du processus Registres tenus |

||||||

|

Vérification |

Vérification programmée de la mise en œuvre, le cas échéant |

Vérification programmée de la mise en œuvre, vérification de l’accomplissement de la maîtrise prévue des dangers. |

|||||||

Appendice 6

Exemple de lettre de communication

|

[Nom de l’exploitant du secteur alimentaire] [Date] [Adresse] [Code postal] [Activité de l’établissement à auditer] |

Plan d’audit

Madame/Monsieur [nom du contact de l’ESA]

Dans le cadre des contrôles officiels de [nom de l’autorité compétente] visant à vérifier le respect de la législation en matière de sécurité alimentaire par les exploitants du secteur alimentaire, et en particulier des règlements (CE) no 852/2004, (CE) no 853/2004 et (CE) no 178/2002, je vous écris pour confirmer qu’une équipe d’audit effectuera un audit du PMS en place dans votre établissement le [jour, mois, année].

L’audit débutera à [heure]. Veuillez noter que la durée de l’audit peut varier en fonction des constatations. Vous trouverez toutefois le programme prévu ci-dessous.

Il serait utile que vous veilliez à ce que les membres concernés de votre équipe soient disponibles pendant la visite d’audit. Nous vous demandons aussi de mettre à disposition la documentation relative à vos procédures fondées sur les principes HACCP.

OBJECTIFS DE L’AUDIT

|

— |

Déterminer si les activités et les résultats y afférents sont conformes à vos PMS et aux règles qui s’y rapportent |

|

— |

Évaluer le respect des dispositions légales et réglementaires applicables |

|

— |

Vérifier si ces PMS fonctionnent efficacement |

PORTÉE DE L’AUDIT

L’audit comprendra des évaluations relevant des catégories suivantes:

|

— |

Dangers potentiels (microbiologiques, chimiques et physiques) |

|

— |

Conditions d’hygiène et type de processus mis en œuvre |

|

— |

Bonnes pratiques d’hygiène et autres PRP, y compris: nettoyage et assainissement, entretien, lutte contre les nuisibles, contrôle des fournisseurs, formation du personnel, traçabilité et rappel, contrôles de la température, etc. |

|

— |

Procédures fondées sur les principes HACCP en place. |

AUDITEUR

[nom de l’auditeur]

[nom de l’auditeur]

PROGRAMME

Durée totale prévue: X heures

|

Réunion initiale |

X min |

|

Examen des documents |

X- h |

|

Visite sur place |

X- h |

|

Réunion de clôture |

X- min |

Pour toute question concernant l’audit prévu, veuillez prendre contact avec moi. Mes coordonnées sont les suivantes: [adresse et téléphone de l’autorité compétente]

Veuillez agréer, Madame, Monsieur, l’expression de ma considération distinguée.

[Nom et signature de l’auditeur chef de file]

Appendice 7

Exemple de liste de contrôle HACCP

|

DOCUMENT |

OUI |

NON |

REMARQUES |

||||||||||||

|

PRÉREQUIS |

|

|

|

||||||||||||

|

Existe-t-il un plan BPH efficace qui sous-tend le plan HACCP? |

|

|

|

||||||||||||

|

ÉQUIPE HACCP |

|

|

|

||||||||||||

|

Un coordinateur HACCP a-t-il été désigné? |

|

|

|

||||||||||||

|

Une équipe HACCP a-t-elle été sélectionnée? |

|

|

|

||||||||||||

|

Des informations sur les compétences et l’expérience de l’équipe sont-elles disponibles et sont-elles appropriées? |

|

|

|

||||||||||||

|

Des ressources externes sont-elles utilisées pour améliorer les connaissances en matière de compétences ou pour accroître les compétences?) |

|

|

|

||||||||||||

|

PRODUIT |

|

|

|

||||||||||||

|

Une description du produit ou un cahier des charges a-t-il été élaboré pour chaque produit? |

|

|

|

||||||||||||

|

L’utilisation prévue a-t-elle été spécifiée? |

|

|

|

||||||||||||

|

L’ESA peut-il fournir une vue d’ensemble des différentes étapes de cette production (par exemple au moyen d’un diagramme des opérations)? |

|

|

|

||||||||||||

|

Le diagramme des opérations (ou la vue d’ensemble susmentionnée) est-il complet et correspond-il à la situation au poste de travail? |

|

|

|

||||||||||||

|

PRINCIPE 1 – ANALYSE DES DANGERS |

|

|

|

||||||||||||

|

Tous les dangers biologiques, chimiques ou physiques raisonnablement susceptibles d’apparaître ont-ils été recensés et correctement décrits à chaque étape? |

|

|

|

||||||||||||

|

Ces dangers ont-ils été évalués au regard de leur caractère significatif? |

|

|

|

||||||||||||

|

Des mesures de maîtrise validées ont-elles été élaborées et mises en œuvre pour maîtriser ces dangers à chaque étape où ils sont recensés ou aux étapes ultérieures? Sont-elles axées sur la cause des dangers? |

|

|

|

||||||||||||

|

Lorsque l’analyse des dangers indique que les BPH sont suffisantes pour maîtriser les dangers, cela est-il jugé satisfaisant? |

|

|

|

||||||||||||

|

Des programmes prérequis opérationnels ont-ils été recensés? |

|

|

|

||||||||||||

|

PRINCIPE 2 – DÉTERMINATION DES POINTS CRITIQUES POUR LA MAÎTRISE |

|

|

|

||||||||||||

|

Les points critiques pour la maîtrise (et potentiellement les PRPo) ont-ils été clairement recensés pour chaque danger significatif? |

|

|

|

||||||||||||

|

Les points critiques pour la maîtrise (et potentiellement les PRPo) sont-ils raisonnables et justifiables, sur la base d’une analyse de risque? |

|

|

|

||||||||||||

|

Des instructions de travail ont-elles été élaborées pour chaque point critique pour la maîtrise (et potentiellement pour chaque PRPo)? |

|

|

|

||||||||||||

|

Le résultat de l’analyse des dangers et de la détermination des CCP est-il satisfaisant (BPH, PRPo et CCP appropriés, le cas échéant)? |

|

|

|

||||||||||||

|

PRINCIPE 3 – LIMITES CRITIQUES |

|

|

|

||||||||||||

|

Des limites critiques ou des critères d’action ont-ils été établis pour chaque point critique pour la maîtrise/PRPo? Des niveaux cibles ont-ils été fixés? |

|

|

|

||||||||||||

|

La relation entre la mesure de maîtrise et les limites critiques ou critères d’action est-elle correcte? |

|

|

|

||||||||||||

|

Sont-ils étayés par des preuves documentaires? (Législation, preuves expérimentales, résultats publiés ou autres références.) |

|

|

|

||||||||||||

|

PRINCIPE 4 – PROCÉDURES DE SURVEILLANCE |

|

|

|

||||||||||||

|

Des procédures de surveillance ont-elles été mises en place pour tous les points critiques pour la maîtrise/PRPo? |

|

|

|

||||||||||||

|

Les procédures de surveillance précisent-elles les éléments à surveiller, le moment et le lieu où il faut les surveiller, la manière dont il faut les surveiller, ainsi que la personne ou le personnel responsable? |

|

|

|

||||||||||||

|

La fréquence de surveillance est-elle suffisante? Les procédures de surveillance permettent-elles de mettre en œuvre des actions correctives en temps réel? |

|

|

|

||||||||||||

|

Des registres de surveillance sont-ils conservés et examinés par la personne ou le personnel responsable? |

|

|

|

||||||||||||

|

Les membres du personnel disposent-ils d’une formation suffisante pour effectuer les opérations de surveillance? |

|

|

|

||||||||||||

|

PRINCIPE 5 – ACTIONS CORRECTIVES |

|

|

|

||||||||||||

|

Des actions correctives ont-elles été élaborées pour chaque point critique pour la maîtrise? |

|

|

|

||||||||||||

|

Les actions correctives permettent-elles de maîtriser le CCP/PRPo? |

|

|

|

||||||||||||

|

Les actions correctives appliquées ont-elles été efficaces? |

|

|

|

||||||||||||

|

Les actions correctives couvrent-elles le produit et le processus, et les mesures correctives préviennent-elles la récurrence? |

|

|

|

||||||||||||

|

Des actions correctives sont-elles mises en œuvre si nécessaire? |

|

|

|

||||||||||||

|

PRINCIPE 6 – PROCÉDURES DE VÉRIFICATION |

|

|

|

||||||||||||

|

Des procédures de vérification ont-elles été mises en place pour démontrer l’efficacité du programme HACCP?

|

|

|

|

||||||||||||

|

Les limites critiques ont-elles été validées? De quelle manière? |

|

|

|

||||||||||||

|

Les activités de vérification démontrent-elles que le CCP est maîtrisé? |

|

|

|

||||||||||||

|

Les activités de vérification démontrent-elles l’efficacité du programme HACCP? |

|

|

|

||||||||||||

|

Le plan HACCP a-t-il été réévalué et modifié lorsqu’il s’est révélé insuffisant? |

|

|

|

||||||||||||

|

Le plan HACCP a-t-il été réévalué chaque fois que les matières premières, les méthodes ou les formules du produit sont modifiées? |

|

|

|

||||||||||||

|

PRINCIPE 7 – TENUE DE REGISTRES |

|

|

|

||||||||||||

|

Des registres ont-ils été conservés pour la validation de toutes les limites critiques? |

|

|

|

||||||||||||

|

Des registres ont-ils été conservés pour toutes les procédures de surveillance? |

|

|

|

||||||||||||

|

Des registres ont-ils été conservés pour toutes les actions correctives? |

|

|

|

||||||||||||

|

Des registres ont-ils été tenus pour toutes les activités de vérification HACCP? |

|

|

|

||||||||||||

|

Les registres sont-ils conservés aussi longtemps que nécessaire? |

|

|

|

||||||||||||

|

Les registres ont-ils été signés et vérifiés? |

|

|

|

||||||||||||

|

Les registres sont-ils cohérents avec les valeurs réelles observées par l’auditeur au cours de l’audit? |

|

|

|

||||||||||||

|

PLAN HACCP |

|

|

|

||||||||||||

|

Existe-t-il un ou plusieurs plans HACCP pour chaque type ou groupe de produits? |

|

|

|

||||||||||||

|

Le ou les plans HACCP écrits sont-ils effectivement mis en œuvre? |

|

|

|

||||||||||||

|

Le plan est-il daté et signé? |

|

|

|

(1) Règlement (UE) 2017/625 du Parlement européen et du Conseil du 15 mars 2017 concernant les contrôles officiels et les autres activités officielles servant à assurer le respect de la législation alimentaire et de la législation relative aux aliments pour animaux ainsi que des règles relatives à la santé et au bien-être des animaux, à la santé des végétaux et aux produits phytopharmaceutiques, modifiant les règlements du Parlement européen et du Conseil (CE) no 999/2001, (CE) no 396/2005, (CE) no 1069/2009, (CE) no 1107/2009, (UE) no 1151/2012, (UE) no 652/2014, (UE) 2016/429 et (UE) 2016/2031, les règlements du Conseil (CE) no 1/2005 et (CE) no 1099/2009 ainsi que les directives du Conseil 98/58/CE, 1999/74/CE, 2007/43/CE, 2008/119/CE et 2008/120/CE, et abrogeant les règlements du Parlement européen et du Conseil (CE) no 854/2004 et (CE) no 882/2004, les directives du Conseil 89/608/CEE, 89/662/CEE, 90/425/CEE, 91/496/CEE, 96/23/CE, 96/93/CE et 97/78/CE ainsi que la décision 92/438/CEE du Conseil (règlement sur les contrôles officiels) (JO L 95 du 7.4.2017, p. 1).

(2) Règlement d’exécution (UE) 2019/627 de la Commission du 15 mars 2019 établissant des modalités uniformes pour la réalisation des contrôles officiels en ce qui concerne les produits d’origine animale destinés à la consommation humaine conformément au règlement (UE) 2017/625 du Parlement européen et du Conseil et modifiant le règlement (CE) no 2074/2005 de la Commission en ce qui concerne les contrôles officiels (JO L 131 du 17.5.2019, p. 51).

(3) JO C 361 du 25.10.2017, p. 1.

(4) http://www.who.int/foodsafety/publications/micro/MRA17.pdf

(5) D’après De Boeck E., Jacxsens L., Bollaerts M. et Vlerick P. (2015), « Food safety climate in food processing organizations: Development and validation of a self-assessment tool», Trends in Food Science and Technology, 46, 242-251.