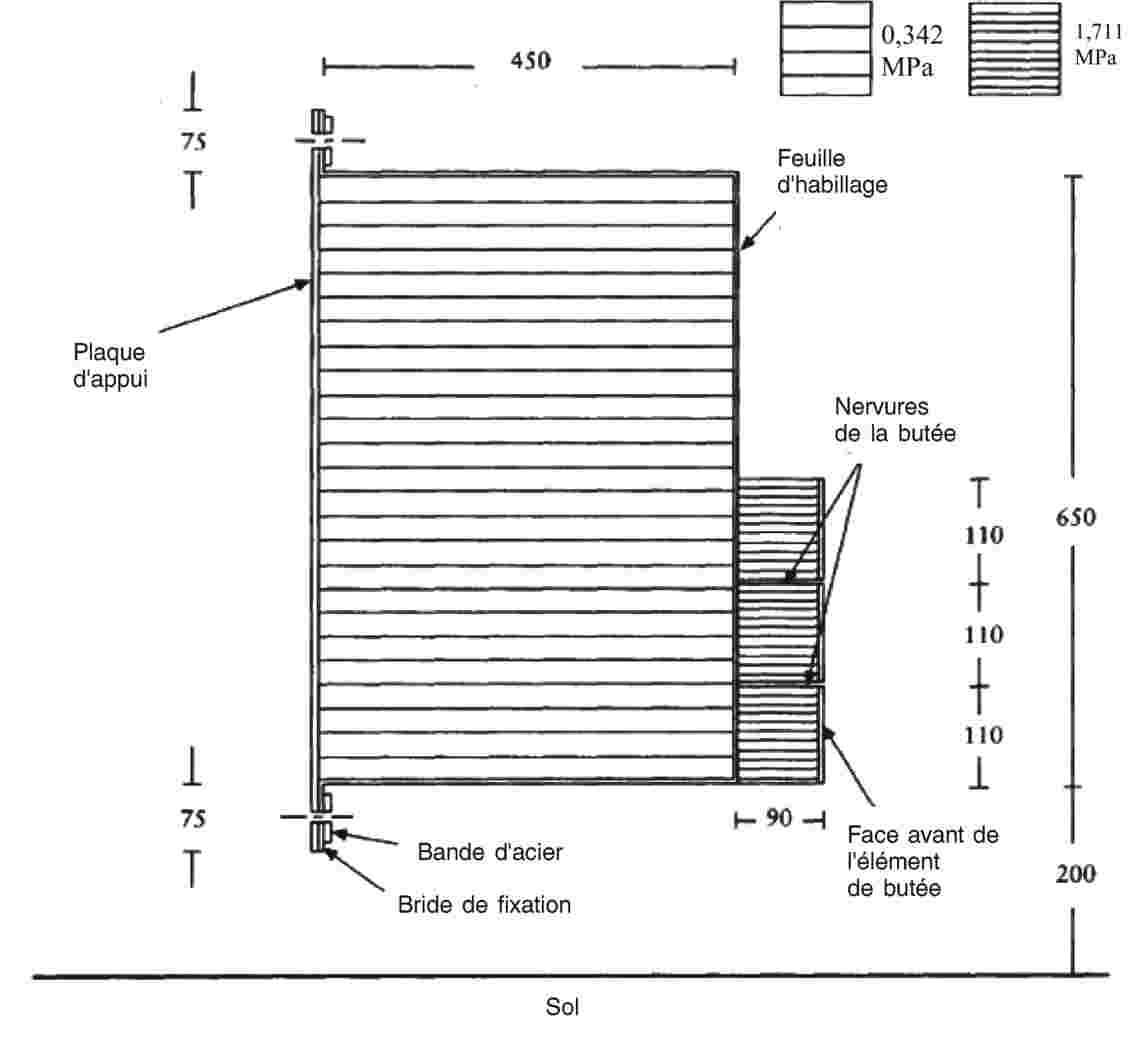

5.2.1.2.

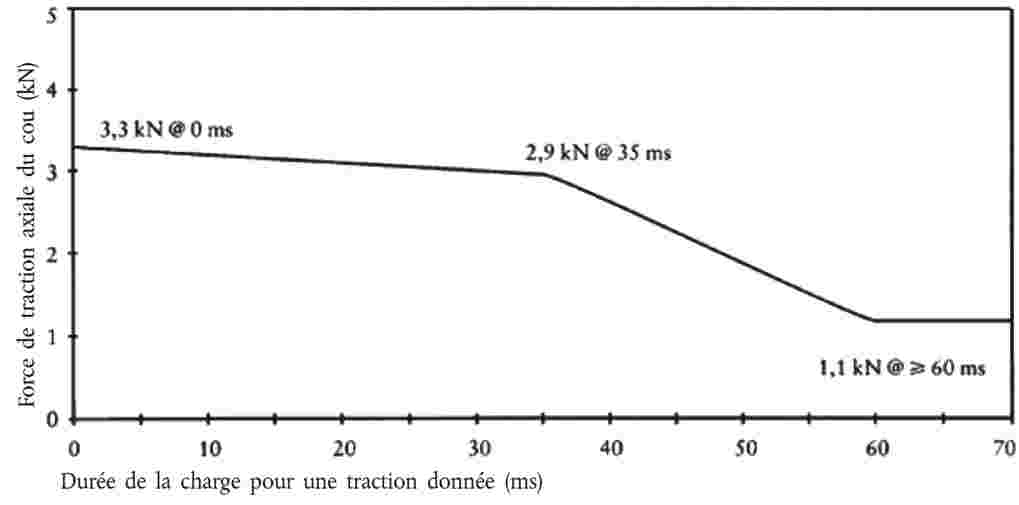

les critères de lésion du cou (NIC) ne sont pas supérieurs aux valeurs indiquées sur les figures 1 et 2;

Figure 1

Critère de traction du cou

Figure 2

Critère d'effort de cisaillement du cou

|

20.9.2012 |

FR |

Journal officiel de l'Union européenne |

L 254/77 |

Seuls les textes originaux de la CEE-ONU ont un effet légal en vertu du droit public international. Le statut et la date d'entrée en vigueur du présent règlement sont à vérifier dans la dernière version du document de statut TRANS/WP.29/343 de la CEE-ONU, disponible à l'adresse suivante:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 94 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des véhicules en ce qui concerne la protection des occupants en cas de collision frontale

Comprenant tout le texte valide jusqu'à:

|

|

Complément 4 à la série 01 d’amendements — Date d'entrée en vigueur: 26 juillet 2012 |

|

|

Complément 2 à la série 02 d’amendements — Date d'entrée en vigueur: 26 juillet 2012 |

TABLE DES MATIÈRES

RÈGLEMENT

|

1. |

Domaine d'application |

|

2. |

Définitions |

|

3. |

Demande d'homologation |

|

4. |

Homologation |

|

5. |

Spécifications |

|

6. |

Instructions pour les utilisateurs de véhicules munis de coussins gonflables |

|

7. |

Modification et extension de l'homologation du type de véhicule |

|

8. |

Conformité de la production |

|

9. |

Sanctions pour non-conformité de la production |

|

10. |

Arrêt définitif de la production |

|

11. |

Dispositions transitoires |

|

12. |

Noms et adresses des services techniques chargés des essais d'homologation et des services administratifs |

ANNEXES

|

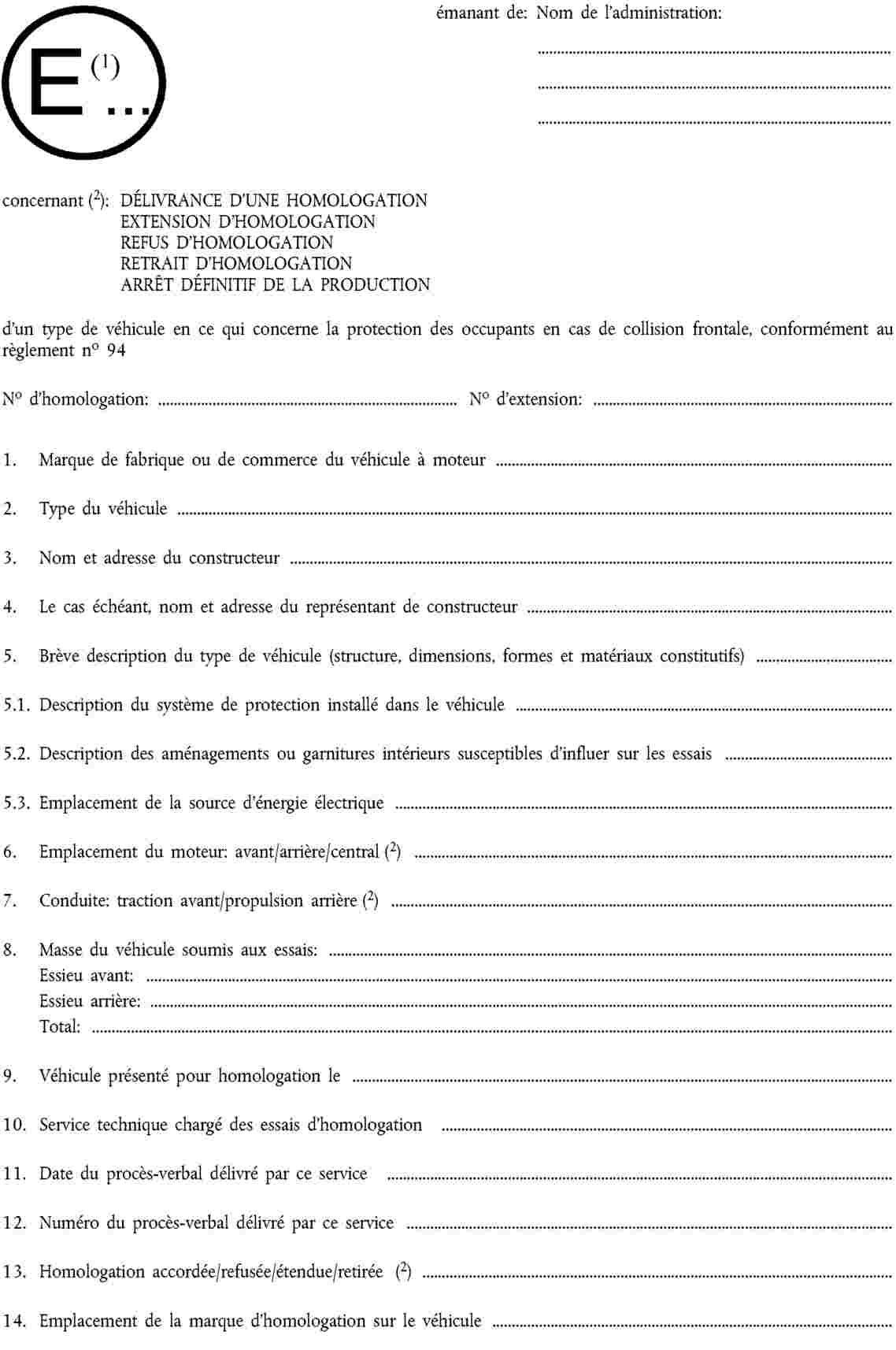

Annexe 1 — |

Communication concernant l'homologation, l'extension, le refus ou le retrait d'homologation, ou l'arrêt définitif de la production d'un type de véhicule en ce qui concerne la protection des occupants en cas de collision frontale, conformément au règlement no 94 |

|

Annexe 2 — |

Exemples de marques d'homologation |

|

Annexe 3 — |

Procédure d'essai |

|

Annexe 4 — |

Détermination des critères de performance |

|

Annexe 5 — |

Emplacement et installation des mannequins et réglage des systèmes de retenue |

|

Annexe 6 — |

Procédure de détermination du point H et de l'angle réel de torse pour les places assises des véhicules automobiles |

|

Appendice 1 — |

Description de la machine tridimensionnelle point H |

|

Appendice 2 — |

Système de référence à trois dimensions |

|

Appendice 3 — |

Paramètres de référence des places assises |

|

Annexe 7 — |

Procédure d'essai avec chariot |

|

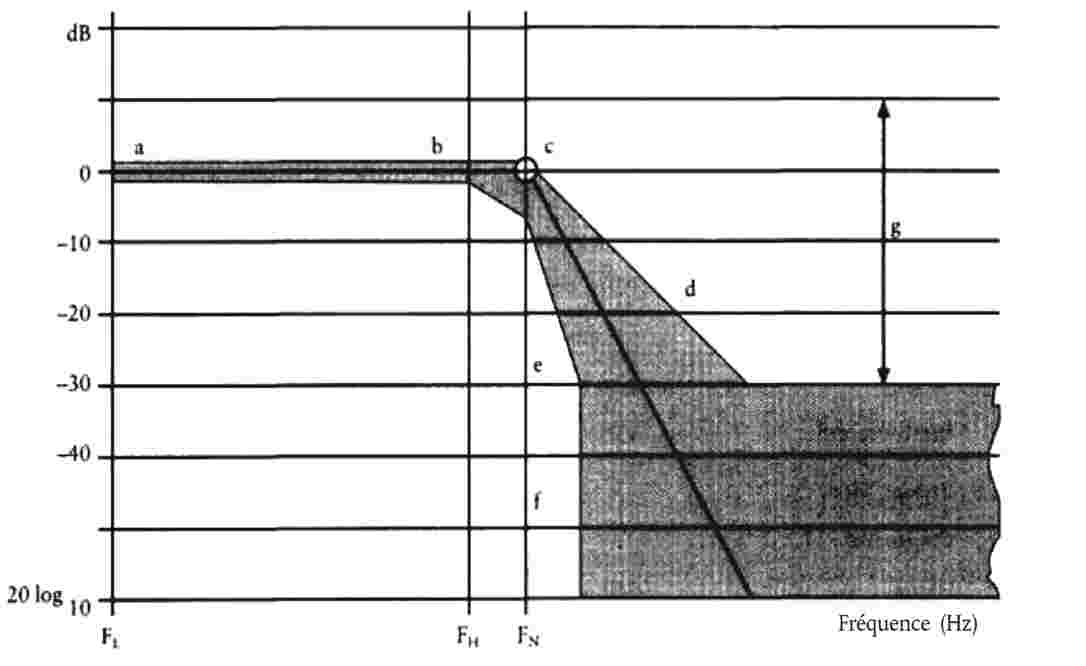

Appendice — |

Courbe d'équivalence - bande de tolérance pour la courbe ΔV = f(t) |

|

Annexe 8 — |

Technique de mesurage pour les essais de mesure: instrumentation |

|

Annexe 9 — |

Définition de la barrière déformable |

|

Annexe 10 — |

Procédure de certification pour la partie inférieure de la jambe et le pied du mannequin |

|

Annexe 11 — |

Procédures d’essai pour la protection des occupants des véhicules électriques contre tout contact avec les éléments à haute tension et contre toute fuite d’électrolyte |

|

Appendice — |

Doigt d’épreuve articulé (IPXXB) |

1. DOMAINE D'APPLICATION

1.1. Le présent règlement s'applique aux véhicules de la catégorie M1 (1) dont la masse totale autorisée n'excède pas 2,5 tonnes; d’autres véhicules peuvent être homologués à la demande du constructeur.

1.2. Il s’applique, à la demande du constructeur, à l’homologation d’un type de véhicule en ce qui concerne la protection des occupants des sièges extérieurs avant en cas de collision frontale.

2. DÉFINITIONS

Au sens du présent règlement, on entend:

2.1. par «système de protection»: les accessoires et dispositifs intérieurs destinés à retenir les occupants et à contribuer à assurer la conformité avec les prescriptions énoncées au paragraphe 5 ci-après;

2.2. par «type de système de protection»: une catégorie de dispositifs de protection ne présentant pas entre eux de différence quant aux caractéristiques essentielles telles que:

la technologie;

la géométrie;

les matériaux constitutifs;

2.3. «largeur du véhicule»: la distance qui sépare deux plans parallèles au plan médian longitudinal (du véhicule) et qui touche le véhicule de part et d'autre dudit plan en excluant les rétroviseurs, les feux de position latéraux, les indicateurs de pression de pneus, les indicateurs de direction, les feux de position, les bavettes garde-boue et la partie incurvée des flancs du pneu située immédiatement au-dessus du point de contact avec le sol;

2.4. «chevauchement»: le pourcentage de la largeur du véhicule directement devant la face de la barrière;

2.5. «face déformable de la barrière»: la partie susceptible d'être écrasée montée à l'avant d'un bloc rigide;

2.6. par «type de véhicule»:: une catégorie de véhicules à moteur ne différant pas entre eux sur des aspects essentiels tels que:

2.7. par «habitacle»:2.7.1. par «habitacle, s’agissant de la protection des occupants»: l’espace réservé aux occupants et délimité par le pavillon, le plancher, les parois latérales, les portières, les vitres extérieures, la cloison moteur et le plan de la cloison du compartiment arrière ou celui du support du dossier du siège arrière;

2.7.2 par «habitacle, s’agissant de l’évaluation de la sureté électrique»: l’espace réservé aux occupants et délimité par le pavillon, le plancher, les parois latérales, les portières, les vitres extérieures, la cloison avant et la cloison arrière, ainsi que par les barrières et les carters servant à protéger la chaîne de traction électrique de tout contact direct avec les éléments à haute tension;

2.8. par «point R»: un point de référence défini pour chaque siège par le constructeur en fonction de la structure du véhicule, comme indiqué à l'annexe 6;

2.9. par «point H»: un point de référence déterminé pour chaque siège par le service d'essai chargé de l'homologation, conformément à la procédure décrite à l'annexe 6;

2.10. par «masse en ordre de marche à vide»:: la masse du véhicule en ordre de marche, inoccupé et non chargé mais complet avec carburant, liquide de refroidissement, lubrifiant, outils et une roue de secours (si ces derniers font partie de l'équipement standard fourni par le constructeur du véhicule);

2.11. «coussin gonflable»: un dispositif installé comme complément des ceintures de sécurité et autres systèmes de retenue sur les véhicules à moteur qui, lorsque le véhicule est soumis à un choc violent, déploie automatiquement une structure souple destinée à limiter, par compression des gaz qu'elle contient, la gravité des chocs entre les parties du corps d'un occupant de ce véhicule et l'intérieur de l'habitacle;

2.12. «coussin gonflable de passager»: un coussin gonflable destiné à protéger le(s) occupant(s) des sièges autres que celui du conducteur en cas de collision frontale;

2.13. «dispositif de retenue pour enfants»: un ensemble de composants pouvant comporter plusieurs sangles ou composants souples avec une boucle de sécurité, des dispositifs de réglage, des accessoires et dans certains cas un fauteuil complémentaire et/ou un bouclier pouvant être ancré sur un véhicule automobile. Il est conçu de façon à diminuer le risque de blessure pour l'utilisateur en cas de collision ou de décélération brutale du véhicule, en limitant la mobilité du corps de l'utilisateur;

2.14. «tourné vers l'arrière»: signifie tourné dans le sens opposé au sens de marche normal du véhicule;

2.15. par «à haute tension»: la classification nominale d’un composant ou d’un circuit électrique si sa tension de fonctionnement est > 60 V et ≤ 1 500 V en courant continu ou > 30 V et ≤ 1 000 V en courant alternatif, en valeur efficace;

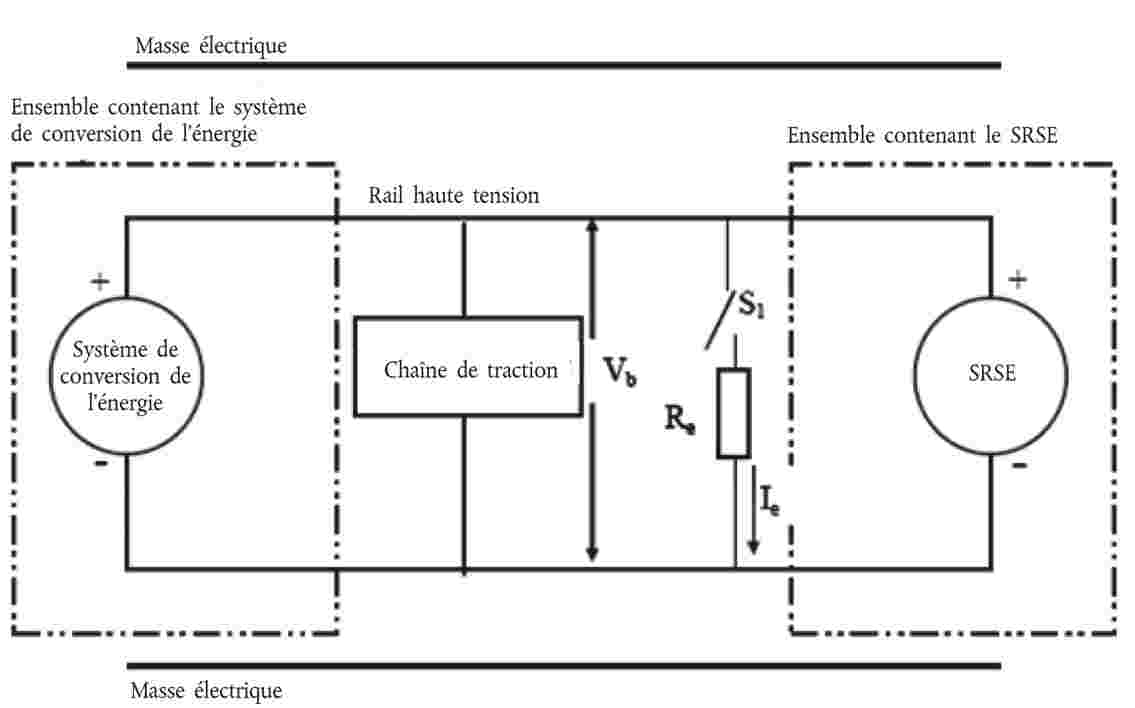

2.16. par «système rechargeable de stockage de l’énergie (SRSE)»: le système de stockage de l’énergie rechargeable qui fournit l’énergie électrique nécessaire à la traction;

2.17. par «barrière de protection électrique»: un élément qui protège contre tout contact direct avec les éléments à haute tension;

2.18. par «chaîne de traction électrique»:: l’ensemble du circuit électrique comprenant le ou les moteurs de traction et pouvant aussi comprendre le SRSE, le système de conversion de l’énergie électrique, les convertisseurs électroniques, le faisceau du câblage et les connecteurs, et le système de raccordement pour la recharge du SRSE;

2.19. par «élément sous tension»: un élément conducteur conçu pour être mis sous tension en conditions normales d’utilisation;

2.20. par «élément conducteur exposé»: un élément conducteur qui peut être facilement touché selon les dispositions relatives au degré de protection IPXXB et qui est mis sous tension en cas de défaillance de l’isolement. Il s’agit notamment des éléments protégés par un cache qui peut être enlevé sans avoir recours à des outils;

2.21. par «contact direct»: le contact de personnes avec les éléments à haute tension;

2.22. par «contact indirect»: le contact de personnes avec des éléments conducteurs exposés;

2.23. par «degré de protection IPXXB»: la protection contre tout contact avec les éléments à haute tension, assurée par une barrière ou un carter de protection et mesurée au moyen du doigt d’épreuve articulé (IPXXB) décrit au paragraphe 4 de l’annexe 11;

2.24. par «tension de fonctionnement»: la valeur la plus élevée de la tension efficace d’un circuit électrique définie par le constructeur, qui peut exister entre des éléments conducteurs quand le circuit est ouvert, ou dans des conditions normales de fonctionnement. Si le circuit électrique est divisé en plusieurs circuits par isolement galvanique, la tension de fonctionnement est définie pour chacun d’eux;

2.25. par «système de raccordement pour la recharge du système rechargeable de stockage de l’énergie (SRSE)»: le circuit électrique utilisé pour recharger le SRSE à partir d’une source électrique extérieure, y compris la prise de raccordement côté véhicule;

2.26. par «masse électrique»: un ensemble d’éléments conducteurs reliés électriquement, dont le potentiel sert de référence;

2.27. par «circuit électrique»: un ensemble d’éléments à haute tension interconnectés, conçu pour être sous tension dans des conditions normales de fonctionnement;

2.28. par «système de conversion de l’énergie électrique»: un système (pile à combustible, par exemple) qui fabrique et fournit l’énergie électrique nécessaire à la traction;

2.29. par «convertisseur électronique»: un appareil capable de réguler et/ou de convertir l’énergie électrique nécessaire à la traction;

2.30. par «carter de protection»: un élément qui contient les organes internes et protège contre tout contact direct;

2.31. par «rail haute tension»: le circuit électrique, y compris le système de raccordement pour la recharge du SRSE qui est sous haute tension;

2.32. par «isolant solide»: le revêtement isolant du faisceau de câblage destiné à recouvrir les éléments sous tension et à les protéger de tout contact direct, les carters d’isolation des parties sous tension des connecteurs ainsi que les vernis ou peintures utilisés à des fins d’isolement;

2.33. par «fonction automatique de déconnexion»: une fonction qui, lorsqu’elle est activée, sépare de façon galvanique les sources d’énergie électriques du reste du circuit haute tension de la chaîne de traction électrique;

2.34. par «batterie de traction de type ouvert»: un type de batterie nécessitant un liquide et produisant de l’hydrogène qui est relâché dans l’atmosphère.

3. DEMANDE D'HOMOLOGATION

3.1. La demande d'homologation d'un type de véhicule en ce qui concerne la protection des occupants des sièges avant en cas de collision frontale doit être déposée par le constructeur du véhicule ou par son représentant dûment accrédité.

3.2. Elle doit être accompagnée des documents ci-après en triple exemplaire et des précisions suivantes:

|

3.2.1. |

une description détaillée du type de véhicule en ce qui concerne sa structure, ses dimensions, ses formes et ses matériaux constitutifs; |

|

3.2.2. |

des photographies et/ou des diagrammes et dessins du véhicule montrant le type de véhicule selon une élévation vue de face, de côté et de l'arrière et des détails de la partie avant de la structure; |

|

3.2.3. |

les caractéristiques de la masse en ordre de marche à vide du véhicule; |

|

3.2.4. |

les formes et les dimensions intérieures de l'habitacle; |

|

3.2.5. |

une description de l'équipement intérieur et des systèmes de protection installés à bord du véhicule; |

|

3.2.6. |

une description générale du type de source d’énergie électrique et emplacement de la chaîne de traction électrique (chaîne hybride ou chaîne électrique, par exemple). |

3.3. Le demandeur peut présenter des données et des résultats d'essais réalisés permettant d'établir que l'on peut se conformer aux prescriptions avec un degré de certitude suffisant.

3.4. Un échantillon représentatif du type de véhicule à homologuer doit être présenté au service technique chargé de procéder aux essais d'homologation.

3.4.1. Un véhicule non équipé de tous les composants propres à ce type peut être accepté pour les essais à condition que l'on puisse montrer que l'absence de ces composants ne compromet pas les résultats des essais au regard des prescriptions du présent règlement.

3.4.2. Il appartient au demandeur de démontrer que l'application du paragraphe 3.4.1 est compatible avec le respect des prescriptions du présent règlement.

4. HOMOLOGATION

4.1. Si le type de véhicule soumis à l’homologation conformément au présent règlement satisfait aux prescriptions du présent règlement, l’homologation de ce type de véhicule est accordée.

4.1.1. Le service technique désigné conformément au paragraphe 12 ci-dessous doit vérifier si les conditions requises sont satisfaites.

4.1.2. En cas de doute, on tient compte, lorsque l'on vérifie si le véhicule est conforme aux prescriptions du présent règlement, de toute donnée ou de tout résultat d'essai fourni par le constructeur qui peut être pris en considération pour valider l'essai d'homologation réalisé par le service technique.

4.2. Un numéro d'homologation doit être attribué à chaque type homologué. Les deux premiers chiffres de ce numéro (à présent 01 correspondant à la série 01 d’amendements) doivent indiquer la série d'amendements correspondant aux modifications techniques essentielles les plus récentes apportées au règlement à la date de délivrance de l'homologation. Une partie contractante ne peut attribuer le même numéro d'homologation à un autre type de véhicule.

4.3. L'homologation ou le refus d'homologation d'un type de véhicule, conformément au présent règlement, doit être communiqué aux parties à l'accord qui appliquent le présent règlement, au moyen d'une fiche conforme au modèle de l'annexe 1 du présent règlement et de photographies et/ou de diagrammes et dessins fournis par le demandeur, dans un format maximal A4 (210 x 297 mm) ou pliés selon ces dimensions et réalisés à une échelle appropriée.

4.4. Une marque d'homologation internationale doit être apposée dans un emplacement visible et facilement accessible spécifié sur la fiche d'homologation, sur chaque véhicule conforme au type homologué en vertu du présent règlement. Cette marque se compose:

|

4.4.1. |

d'un cercle entourant la lettre «E», suivi du numéro distinctif du pays qui a accordé l'homologation (2); |

|

4.4.2. |

du numéro du présent règlement, suivi de la lettre «R», d'un tiret et du numéro d'homologation à droite du cercle spécifié au paragraphe 4.4.1. |

4.5. Si le véhicule est conforme à un type de véhicule homologué, en application d'un ou de plusieurs autres règlements annexés à l'accord, dans le pays qui a accordé l'homologation en application du présent règlement, il n'est pas nécessaire de répéter le symbole prescrit au paragraphe 4.4.1; en pareil cas, les numéros de règlement et d'homologation et les symboles additionnels pour tous les règlements en application desquels l'homologation a été accordée dans le pays qui a accordé l'homologation en application du présent règlement sont inscrits l'un au-dessous de l'autre à droite du symbole prescrit au paragraphe 4.4.1.

4.6. La marque d'homologation doit être nettement lisible et indélébile.

4.7. La marque d'homologation doit être placée à proximité de la plaque du constructeur ou sur celle-ci.

4.8. Des exemples de marques d'homologation figurent à l'annexe 2 du présent règlement.

5. SPÉCIFICATIONS

5.1. Spécifications générales applicables à tous les essais

5.1.1. Le point H de chaque siège doit être déterminé conformément à la procédure décrite à l'annexe 6.

5.1.2. Lorsque le système de protection des places assises avant comporte des ceintures, les composants de ces ceintures doivent être conformes aux prescriptions du règlement no 16.

5.1.3. Les places assises occupées par un mannequin et équipées de ceintures doivent être munies de points d'ancrage conformes au règlement no 14.

5.2. Spécifications

L'essai du véhicule effectué conformément à la méthode décrite à l'annexe 3 est jugé satisfaisant si toutes les conditions énoncées aux paragraphes 5.2.1 à 5.2.6 ci-après sont remplies en même temps.

Les véhicules équipés d’une chaîne de traction électrique doivent en outre satisfaire aux prescriptions du paragraphe 5.2.8. La démonstration peut en être faite lors d’un essai de choc distinct, à la demande du constructeur, et après l’accord du service technique, étant entendu que les composants électriques n’ont aucune incidence sur l’efficacité du type de véhicule considéré en matière de protection des occupants, telle qu’elle est définie aux paragraphes 5.2.1 à 5.2.5 du présent règlement. Si tel est le cas, le respect des prescriptions énoncées au paragraphe 5.2.8 doit être vérifié conformément aux méthodes définies à l’annexe 3 du présent règlement, à l’exception des paragraphes 2, 5 et 6. Mais un mannequin du type Hybrid III (voir note 1 de l’annexe 3) équipé d’une cheville à 45o et réglé conformément aux prescriptions applicables à ce type de mannequin est installé dans chacun des sièges latéraux avant.

5.2.1. Les critères de performance relevés, conformément à l'annexe 8, sur les mannequins installés aux sièges extérieurs avant doivent satisfaire aux conditions suivantes:

|

5.2.1.1. |

le critère de performance de la tête (HPC) n'est pas supérieur à 1 000 et l'accélération résultante de la tête ne dépasse pas 80 g pendant plus de 3 ms. Cette dernière correspond à un calcul cumulatif excluant le mouvement de retour de la tête; |

|

5.2.1.2. |

les critères de lésion du cou (NIC) ne sont pas supérieurs aux valeurs indiquées sur les figures 1 et 2; Figure 1 Critère de traction du cou

Figure 2 Critère d'effort de cisaillement du cou

|

|

5.2.1.3. |

le mouvement cervical fléchissant autour de l'axe y n'est pas supérieur à 57 Nm en extension (3); |

|

5.2.1.4. |

le critère de compression du thorax (THCC) n'est pas supérieur à 50 mm; |

|

5.2.1.5. |

le critère de viscosité (V*C) pour le thorax n'est pas supérieur à 1,0 m/s; |

|

5.2.1.6. |

le critère de force sur le fémur (FFC) n'est pas supérieur au critère de performance force-temps décrit à la figure 3; Figure 3 Critère de force sur le fémur

|

|

5.2.1.7. |

le critère de force de compression sur le tibia (TCFC) n'est pas supérieur à 8 kN; |

|

5.2.1.8. |

l'indice du tibia (TI) mesuré au sommet et à la base de chaque tibia n'est pas supérieur à 1,3 dans chaque position; |

|

5.2.1.9. |

le mouvement de l'articulation du genou glissant n'est pas supérieur à 15 mm. |

5.2.2. Le déplacement résiduel du volant de direction mesuré au centre et au sommet de la colonne de direction n'est pas supérieur à 80 mm verticalement vers le haut ni à 100 mm horizontalement vers l'arrière.

5.2.3. Aucune porte ne doit s'ouvrir au cours de l'essai.

5.2.4. Les systèmes de verrouillage des portes avant ne doivent pas être enclenchés au cours de l'essai.

5.2.5. Après le choc, il doit être possible, sans l’aide d’outils, à l’exception des outils nécessaires au soutien de la masse du mannequin:

|

5.2.5.1. |

d'ouvrir au moins une porte, s'il y en a une, par rangée de sièges, et, si nécessaire, lorsqu'il n'y a pas de porte, de déplacer les sièges ou rabattre leurs dossiers afin de pouvoir évacuer tous les occupants, cette mesure ne s'applique cependant qu'aux véhicules équipés d'un toit rigide; |

|

5.2.5.2. |

de dégager les mannequins du dispositif de retenue, qui, s'il est verrouillé, doit pouvoir être débloqué en exerçant une force maximale de 60 N au centre de la commande de déverrouillage; |

|

5.2.5.3. |

d'extraire les mannequins du véhicule sans procéder à aucun réglage des sièges. |

5.2.6. Dans le cas de véhicules à combustible liquide, il n'est toléré qu'une fuite légère de liquide de système d’alimentation en carburant qui peut se produire au moment de la collision.

5.2.7. Si la fuite de liquide du système d'alimentation en carburant se poursuit après la collision, l'écoulement ne peut excéder 30 g par minute; si ce liquide se mélange avec d'autres provenant des autres systèmes et si l'on ne peut aisément séparer et identifier les différents liquides, on tient compte de l'ensemble des liquides recueillis pour évaluer cette fuite.

5.2.8. À la suite de l’essai effectué conformément à la procédure définie à l’annexe 3 du présent règlement, la chaîne de traction électrique à haute tension, ainsi que les composants et les systèmes à haute tension qui sont reliés de façon galvanique aux rails haute tension de la chaîne de traction doivent satisfaire aux prescriptions suivantes:

5.2.8.1. Protection contre les chocs électriques

Après le choc, l’un au moins des quatre critères énoncés aux paragraphes 5.2.8.1.1 à 5.2.8.1.4.2 doit être rempli.

Si le véhicule est équipé d’une fonction de déconnexion automatique, ou d’un ou de plusieurs dispositifs qui isolent de façon galvanique le circuit de la chaîne de traction électrique pendant la conduite, l’un au moins des critères ci-dessous doit s’appliquer au circuit déconnecté ou à chacun des circuits après la déconnexion.

Cependant, les critères définis au paragraphe 5.2.8.1.4 ne s’appliquent pas si plusieurs éléments d’une partie du rail à haute tension ne bénéficient pas d’un degré de protection IPXXB.

Si l’essai est effectué alors qu’une ou plusieurs parties du système haute tension ne sont pas sous tension, la protection de la ou des parties en question contre tout choc électrique doit être assurée conformément au paragraphe 5.2.8.1.3 ou au paragraphe 5.2.8.1.4.

5.2.8.1.1. Absence de haute tension

Les tensions Vb, V1 et V2 des rails haute tension doivent être inférieures ou égales à 30 V en courant alternatif ou à 60 V en courant continu, comme indiqué au paragraphe 2 de l’annexe 11.

5.2.8.1.2. Faible niveau d’énergie électrique

L’énergie totale des rails haute tension doit être inférieure à 2,0 joules, lorsqu’elle est mesurée conformément à la procédure d’essai définie au paragraphe 3 de l’annexe 11, avec la formule a). Elle peut aussi être calculée au moyen de la tension mesurée Vb du rail haute tension et de la capacitance des condensateurs X (Cx) définie par le constructeur conformément à la formule b) du paragraphe 3 de l’annexe 11.

L’énergie contenue dans les condensateurs Y (TEy1 et TEy2) doit aussi être inférieure à 2,0 joules. Elle doit être calculée en mesurant les tensions V1 et V2 des rails haute tension et de la masse, ainsi que la capacitance des condensateurs Y définis par le constructeur selon la formule c) du paragraphe 3 de l’annexe 11.

5.2.8.1.3. Protection physique

Afin d’éviter tout contact direct avec les éléments sous haute tension, le degré de protection IPXXB doit être garanti.

De plus, afin de garantir une protection contre tout choc électrique par contact indirect, la résistance entre tous les éléments conducteurs exposés et la masse électrique, mesurée sous une intensité d’au moins 0,2 ampère, doit être inférieure à 0,1 ohm.

Cette prescription est considérée comme remplie si la liaison galvanique a été effectuée par soudage.

5.2.8.1.4. Résistance d’isolement

Les critères définis aux paragraphes 5.2.8.1.4.1 et 5.2.8.1.4.2 ci-dessous doivent être remplis.

La mesure doit être effectuée conformément aux prescriptions du paragraphe 5 de l’annexe 11.

5.2.8.1.4.1. Chaîne de traction électrique composée d’un rail à courant continu et d’un rail à courant alternatif distincts

Si les rails haute tension à courant alternatif et les rails haute tension à courant continu sont isolés les uns des autres de façon galvanique, la résistance d’isolement entre le rail haute tension et la masse électrique (Ri, selon la définition du paragraphe 5 de l’annexe 11) doit être au minimum de 100 Ω/V de tension de fonctionnement pour les rails à courant continu et de 500 Ω/V de tension de fonctionnement pour les rails à courant alternatif.

5.2.8.1.4.2. Chaîne de traction électrique composée d’un rail à courant continu et d’un rail à courant alternatif combinés

Si les rails haute tension à courant alternatif et les rails haute tension à courant continu sont reliés de façon galvanique, la résistance d’isolement entre le rail haute tension et la masse électrique (Ri, selon la définition du paragraphe 5 de l’annexe 11) doit être au moins de 500 Ω/V de tension de fonctionnement.

Cependant, si la protection est assurée au degré IPXXB pour tous les rails haute tension à courant alternatif, ou si la tension du courant alternatif est inférieure ou égale à 30 V après le choc, la résistance d’isolement entre le rail haute tension et le châssis électrique (Ri, selon la définition du paragraphe 5 de l’annexe 11) doit être au minimum de 100 Ω/V de tension de fonctionnement.

5.2.8.2. Fuites d’électrolyte

Au cours des trente minutes qui suivent le choc, pas la moindre partie de l’électrolyte du SRSE ne doit pénétrer dans l’habitacle, et pas plus de 7 % de cette électrolyte ne doit s’écouler à l’extérieur de l’habitacle, sauf s’il s’agit de batteries de type ouvert. Pour les batteries de ce type, pas plus de 7 % (et 5 litres au maximum) de l’électrolyte ne doivent s’écouler à l’extérieur de l’habitacle.

Le constructeur doit apporter la preuve de la conformité avec les prescriptions du paragraphe 6 de l’annexe 11.

5.2.8.3. Maintien en place du SRSE

Tout SRSE se trouvant à l’intérieur de l’habitacle doit demeurer à l’emplacement où il a été installé, et ses éléments ne doivent pas s’en détacher.

Aucun élément d’un SRSE se trouvant à l’extérieur de l’habitacle aux fins de l’évaluation de la sûreté électrique ne doit pénétrer dans ce dernier pendant ou après l’essai de choc.

Le constructeur doit faire la preuve que le maintien en place du SRSE est conforme aux prescriptions du paragraphe 7 de l’annexe 11.

6. INSTRUCTIONS POUR LES UTILISATEURS DE VÉHICULES MUNIS DE COUSSINS GONFLABLES

6.1. Le véhicule doit être pourvu d'informations indiquant que ses sièges sont équipés de coussins gonflables.

6.1.1. Dans le cas d'un véhicule muni d'un coussin gonflable destiné à protéger le conducteur, cette information se compose de l'inscription «AIRBAG» située à l'intérieur de la circonférence du volant de direction; cette inscription doit être fixée durablement et de façon très visible.

6.1.2. Sur les véhicules munis d’un coussin gonflable pour passager, cette information doit figurer sur l’étiquette de mise en garde décrite au paragraphe 6.2 ci-après.

6.2. Les véhicules équipés d’un ou de plusieurs coussins gonflables frontaux pour passager doivent contenir des informations sur le risque grave lié à l’utilisation de dispositifs de retenue pour enfants tournés vers l’arrière, sur les sièges équipés d’un coussin gonflable.

6.2.1. Ces informations doivent comprendre au minimum une étiquette sur laquelle figurent des pictogrammes de mise en garde explicites, comme indiqué ci-après:

Les dimensions hors tout sont au minimum de 120 x 60 mm (ou une surface équivalente).

La présentation de l’étiquette peut différer de l’exemple ci-dessus mais le contenu du texte doit être conforme aux prescriptions mentionnées plus haut.

6.2.2. Dans le cas d’un coussin gonflable frontal pour passager avant, l’étiquette de mise en garde doit être durablement fixée de chaque côté du pare-soleil du passager, de telle sorte qu’au moins une étiquette soit visible à tout moment, quelle que soit la position du pare-soleil. Il est aussi possible de placer une mise en garde sur la face visible du pare-soleil lorsqu’il est en position repliée et une autre mise en garde sur le ciel de toit en dessous du pare-soleil, de sorte qu’au moins une des deux soit visible à tout moment. Il ne doit pas être possible de retirer facilement l’étiquette de mise en garde du pare-soleil et du ciel de toit sans endommager de façon manifeste et clairement visible le pare-soleil ou le ciel de toit dans l’habitacle du véhicule.

Dans le cas d’un coussin gonflable frontal équipant d’autres sièges du véhicule, l’étiquette de mise en garde doit être placée directement devant le siège correspondant et pouvoir être vue clairement et à tout moment par quelqu’un installant sur le siège en question un dispositif de retenue pour enfants faisant face vers l’arrière. Les prescriptions des paragraphes 6.2.1 et 6.2.2 ne s’appliquent pas aux places assises équipées d’un dispositif automatique de désactivation du coussin gonflable en cas d’installation d’un dispositif de retenue pour enfants faisant face vers l’arrière.

6.2.3. Des renseignements précis se référant à la mise en garde doivent figurer dans le manuel d’utilisation du véhicule; le texte ci-après dans toutes les langues officielles du ou des pays où le véhicule est raisonnablement susceptible d’être immatriculé (par exemple sur le territoire de l’Union européenne, au Japon, dans la Fédération de Russie ou en Nouvelle-Zélande) doit au minimum être prévu:

«NE JAMAIS installer de système de retenue pour enfants faisant face vers l’arrière sur un siège protégé par un COUSSIN GONFLABLE frontal ACTIVÉ. Cela peut provoquer la MORT de l’ENFANT ou le BLESSER GRAVEMENT»

Le texte doit être accompagné d’une illustration de l’étiquette de mise en garde telle qu’elle se trouve dans le véhicule. Il doit être possible de trouver l’information facilement dans le manuel d’utilisation du véhicule (au moyen d’une référence à l’information imprimée sur la première page, à un onglet, à une plaquette distincte, etc.).

Les prescriptions du paragraphe 6.2.3 ne s’appliquent pas aux véhicules dont toutes les places assises destinées aux passagers sont équipées d’un dispositif automatique de désactivation du coussin gonflable frontal en cas d’installation d’un dispositif de retenue pour enfants faisant face vers l’arrière.

7. MODIFICATION ET EXTENSION DE L'HOMOLOGATION DU TYPE DE VÉHICULE

7.1. Toute modification touchant la structure, le nombre de sièges, les garnitures et aménagements intérieurs ou l'emplacement des commandes du véhicule ou de pièces mécaniques susceptibles d'influer sur la capacité de dissipation d'énergie à l'avant du véhicule doit être portée à la connaissance du service administratif qui a accordé l'homologation. Ce service peut alors:

7.1.1. soit considérer que les modifications apportées ne risquent pas d'avoir des conséquences fâcheuses notables et que, en tout état de cause, le véhicule satisfait encore aux prescriptions;

7.1.2. soit demander au service technique chargé des essais de procéder à un essai supplémentaire parmi ceux décrits ci-après, en fonction de la nature des modifications;

7.1.2.1. pour toute modification du véhicule touchant la forme générale de sa structure et/ou tout accroissement de la masse supérieur à 8 % qui, de l'avis de l'autorité compétente aurait une incidence marquée sur les résultats des essais, l'essai décrit à l'annexe 3 doit être refait;

7.1.2.2. si les modifications ne concernent que les aménagements intérieurs, s'il n'y a pas une différence de masse supérieure à 8 % et si le nombre initial de sièges avant du véhicule reste le même, on procède à:

|

7.1.2.2.1. |

un essai simplifié prévu à l'annexe 7, et/ou à |

|

7.1.2.2.2. |

un essai partiel défini par le service technique en fonction des modifications apportées. |

7.2. La confirmation ou le refus d'homologation, accompagné des modifications apportées, est notifié selon la procédure indiquée au paragraphe 4.3 ci-dessus aux parties à l'accord appliquant le présent règlement.

7.3. L'autorité compétente délivrant l'extension d'homologation attribue un numéro de série à ladite extension et le communique aux autres parties à l'accord de 1958 appliquant le présent règlement, au moyen d'une fiche de communication conforme au modèle de l'annexe 1 du présent règlement.

8. CONFORMITÉ DE LA PRODUCTION

Les modalités de contrôle de la conformité de la production sont celles définies à l'appendice 2 de l'accord (E/ECE/324-E/ECE/TRANS/505/Rev.2), les prescriptions étant les suivantes:

|

8.1. |

Tout véhicule homologué en application du présent règlement doit être conforme au type de véhicule homologué pour ce qui est des éléments contribuant à la protection des occupants du véhicule en cas de collision frontale. |

|

8.2. |

Le titulaire de l'homologation doit faire en sorte que pour chaque type de véhicule l'on effectue au moins les essais de mesurage. |

|

8.3. |

L'autorité qui a accordé l'homologation de type peut à tout moment vérifier les méthodes de contrôle de la conformité utilisées dans chaque unité de production. La fréquence normale de ces vérifications doit être d'une tous les deux ans. |

9. SANCTIONS POUR NON-CONFORMITÉ DE LA PRODUCTION

9.1. L'homologation délivrée pour un type de véhicule conformément au présent règlement peut être retirée si la prescription énoncée au paragraphe 8.1 ci-dessus n'est pas satisfaite ou si le ou les véhicules choisis n'ont pas subi avec succès les contrôles prescrits au paragraphe 8.2 ci-dessus.

9.2. Si une partie contractante à l'accord appliquant le présent règlement retire une homologation qu'elle a précédemment accordée, elle est tenue d'en aviser immédiatement les autres parties contractantes appliquant le présent règlement, au moyen d'une fiche de communication conforme au modèle de l'annexe 1 du présent règlement.

10. ARRÉT DÉFINITIF DE LA PRODUCTION

Si le titulaire d'une homologation arrête définitivement la production du type de véhicule homologué conformément au présent règlement, il en informe l'autorité qui a délivré l'homologation, laquelle, à son tour, en avise les autres parties à l'accord de 1958 appliquant le présent règlement, au moyen d'une fiche de communication conforme au modèle de l'annexe 1 du présent règlement.

11. DISPOSITIONS TRANSITOIRES

11.1. À compter de la date officielle d’entrée en vigueur du complément 1 à la série 01 d’amendements au présent règlement, aucune partie contractante ne refusera une demande d’homologation présentée aux termes du présent règlement tel qu’il est modifié par le complément 1 à la série 01 d’amendements.

11.2. À compter du 1er octobre 2002, les parties contractantes appliquant le présent règlement n’accordent une homologation pour les types de véhicules satisfaisant aux prescriptions du présent règlement tel qu’il est modifié par le complément 1 à la série 01 d’amendements.

11.3. Tant qu’il n’y aura pas dans le présent règlement des prescriptions concernant la protection des occupants en cas de choc parfaitement frontal, les parties contractantes pourront continuer à appliquer les prescriptions qui, au moment de leur adhésion au présent règlement, étaient déjà en vigueur.

11.4. À compter de la date officielle d’entrée en vigueur de la série 02 d’amendements, aucune partie contractante appliquant le présent règlement ne pourra refuser d’accorder l’homologation CEE en vertu du présent règlement tel qu’amendé par la série 02 d’amendements.

11.5. À l’expiration d’un délai de 24 mois à compter de la date d’entrée en vigueur, les parties contractantes appliquant le présent règlement n’accorderont d’homologation CEE qu’aux types de véhicules satisfaisant aux prescriptions du présent règlement, tel que modifié par la série 02 d’amendements.

Toutefois, dans le cas des véhicules équipés d’une chaîne de traction électrique à haute tension, un délai supplémentaire de 12 mois est accordé à condition que le constructeur apporte la preuve, à la satisfaction du service technique, que le véhicule présente un niveau de sûreté équivalant à celui prescrit par le présent règlement, tel que modifié par la série 02 d’amendements.

11.6. Les parties contractantes appliquant le présent règlement ne peuvent pas refuser de prolonger les homologations délivrées en vertu de la précédente série d’amendements au présent règlement lorsque cette prolongation n’implique aucun changement dans le système de propulsion du véhicule.

Toutefois, à l’expiration d’un délai de 48 mois à compter de la date officielle d’entrée en vigueur de la série 02 d’amendements, les extensions d’homologation accordées en vertu de la précédente série d’amendements ne pourront être accordées aux véhicules équipés d’une chaîne de traction électrique à haute tension.

11.7. Si au moment de l’entrée en vigueur de la série 02 d’amendements au présent règlement il existe des prescriptions nationales régissant les dispositions de sécurité applicables aux véhicules équipés d’une chaîne de traction électrique à haute tension, les parties contractantes appliquant le présent règlement peuvent refuser d’homologuer sur le plan national les véhicules ne satisfaisant pas aux prescriptions nationales, sauf s’ils sont homologués conformément à la série 02 d’amendements au présent règlement.

11.8. À l’expiration d’un délai de 48 mois après l’entrée en vigueur de la série 02 d’amendements au présent règlement, les parties contractantes appliquant le présent règlement pourront refuser une homologation de type national ou régional et pourront refuser la première immatriculation nationale ou régionale (première mise en circulation) d’un véhicule équipé d’une chaîne de traction électrique à haute tension qui n’est pas conforme aux prescriptions de la série 02 d’amendements au présent règlement.

11.9. Les homologations de véhicules accordées en vertu de la série 01 d’amendements au présent règlement qui ne sont pas concernées par la série 02 d’amendements restent valables et les parties contractantes appliquant le présent règlement continuent de les accepter.

12. NOMS ET ADRESSES DES SERVICES TECHNIQUES CHARGÉS DES ESSAIS D'HOMOLOGATION ET DES SERVICES ADMINISTRATIFS

Les parties contractantes à l'accord appliquant le présent règlement communiquent au secrétariat de l'Organisation des Nations unies les noms et adresses des services techniques chargés des essais d'homologation, des constructeurs autorisés à effectuer des essais et des services administratifs qui délivrent l'homologation et auxquels doivent être envoyées les fiches d'homologation ou de refus ou de retrait d'homologation émises dans d'autres pays.

(1) Telle qu’elle est définie à l’annexe 7 de la résolution d’ensemble sur la construction des véhicules (R.E.3) (TRANS/WP.29/78/Rev.1/Amend.2, le dernier amendement étant l’amendement 4).

(2) La liste des numéros distinctifs des parties contractantes à l'accord de 1958 est reproduite à l'annexe 3 de la résolution d'ensemble sur la construction des véhicules (R.E.3), document TRANS/WP.29/78/Rev.2/Amend.1.

(3) Jusqu'au 1er octobre 1998, les valeurs obtenues pour le cou ne constitueront pas un critère déterminant pour l'homologation. Les résultats seront consignés dans le procès-verbal de l'essai et enregistrés par l'autorité chargée de l'homologation. Après cette date, les valeurs spécifiées dans le présent paragraphe constitueront des critères déterminants, sauf si d'autres valeurs sont adoptées ou jusqu'à ce qu'elles le soient.

ANNEXE 1

[format maximal: A4 (210 × 297 mm)]

COMMUNICATION

ANNEXE 2

EXEMPLES DE MARQUES D'HOMOLOGATION

Modèle A

(voir paragraphe 4.4 du présent règlement)

La marque d’homologation ci-dessus, apposée sur un véhicule, indique que le type de ce véhicule a été homologué aux Pays-Bas (E4), en ce qui concerne la protection des occupants en cas de collision frontale, en application du règlement no 94 sous le numéro d’homologation 021424. Le numéro d’homologation indique que l’homologation a été délivrée conformément aux prescriptions du règlement no 94 tel que modifié par la série 02 d’amendements.

Modèle B

(voir paragraphe 4.5 du présent règlement)

La marque d’homologation ci-dessus, apposée sur un véhicule, indique que le type de ce véhicule a été homologué aux Pays-Bas (E4), en application des règlements nos 94 et 11 (1). Les deux premiers chiffres des numéros d’homologation signifient que, aux dates où les homologations respectives ont été délivrées, le règlement no 94 comprenait la série 02 d’amendements et le règlement no 11 la série 02 d’amendements.

(1) Le second numéro n’est donné qu’à titre d’exemple.

ANNEXE 3

PROCÉDURE D'ESSAI

1. INSTALLATION ET PRÉPARATION DU VÉHICULE

1.1. Aire d'essai

L'aire d'essai doit être suffisamment vaste pour pouvoir y aménager la piste de lancement, la barrière et les installations techniques nécessaires à l'essai. La partie finale de la piste, au minimum 5 m avant le butoir, doit être horizontale, plane et lisse.

1.2. Barrière

La face avant de la barrière est constituée d'une structure déformable telle que définie à l'annexe 9 du présent règlement. La face avant de la structure déformable est perpendiculaire ± 1° à la trajectoire du véhicule d'essai. La barrière est arrimée à une masse d'un poids qui n'est pas inférieur à 7 × 104 kg, dont la face avant est verticale ± 1°. Cette masse est ancrée dans le sol ou placée sur le sol et équipée, si nécessaire, de dispositifs d'arrêt supplémentaires pour limiter son déplacement.

1.3. Orientation de la barrière

L'orientation de la barrière est telle que le premier contact du véhicule avec la barrière se situe du côté de la colonne de direction. Lorsque l'essai peut être réalisé avec un véhicule à conduite à droite ou à gauche, le service technique responsable des essais choisira le côté de conduite le moins favorable.

1.3.1. Alignement du véhicule par rapport à la barrière

Le véhicule doit chevaucher la face de la barrière de 40 % ± 20 mm.

1.4. État du véhicule

1.4.1. Prescriptions générales

Le véhicule d'essai doit être représentatif de la production en série du véhicule, avec tout l'équipement installé normalement et être en état de marche normal. On peut remplacer certains composants par des masses équivalentes lorsqu'une telle substitution n'a manifestement aucun effet sensible sur les résultats mesurés conformément au paragraphe 6.

Il doit être possible, après concertation entre le constructeur et le service technique, de modifier le système d’alimentation en carburant de telle façon qu’une quantité suffisante de carburant puisse être utilisée pour faire fonctionner le moteur ou le système de conversion de l’énergie électrique.

1.4.2. Masse du véhicule

1.4.2.1. Pour l'essai, on considère que la masse du véhicule présenté est la masse en ordre de marche à vide.

1.4.2.2. Le réservoir de carburant doit être rempli d’une quantité d’eau, dont la masse équivaut à 90 % de celle d’un plein selon les prescriptions du constructeur, avec une tolérance de ± 1 %.

Cette prescription ne s’applique pas aux réservoirs d’hydrogène.

1.4.2.3. Tous les autres circuits (freins, refroidissement…) peuvent être vides, mais la masse des liquides doit être soigneusement compensée.

1.4.2.4. Si la masse de l'appareillage de mesure à bord du véhicule dépasse les 25 kg autorisés, elle peut être compensée par des réductions n'ayant aucun effet sensible sur les résultats mesurés conformément au paragraphe 6 ci-après.

1.4.2.5. La masse de l'appareillage de mesure ne doit pas modifier la charge de référence sur chaque essieu de plus de 5 %, la valeur absolue de chaque écart ne dépassant pas 20 kg.

1.4.2.6. La masse du véhicule établie selon les dispositions du paragraphe 1.4.2.1 ci-dessus doit être indiquée dans le procès-verbal.

1.4.3. Aménagements de l'habitacle

1.4.3.1. Position du volant

Le volant, s'il est réglable, doit être placé dans la position normale prévue par le constructeur ou, à défaut, dans la position médiane de la plage de réglage. À la fin du déplacement propulsé, le volant doit rester libre, ses rayons étant dans la position prévue par le constructeur pour la marche avant en ligne droite du véhicule.

1.4.3.2. Vitres

Les vitres mobiles du véhicule sont en position fermée. Pour les mesures en cours d'essai et en accord avec le constructeur, elles peuvent être baissées à condition que la position de la manivelle de commande corresponde à la position fermée.

1.4.3.3. Levier de changement de vitesse

Le levier de changement de vitesse doit être au point mort.

1.4.3.4. Pédales

Les pédales doivent être dans leur position normale de repos. Si elles sont ajustables, elles doivent être placées dans la position médiane à moins qu'une autre position ne soit indiquée par le constructeur.

1.4.3.5. Portes

Les portes doivent être fermées mais non verrouillées.

1.4.3.6. Toit ouvrant

Si le véhicule est équipé d'un toit ouvrant ou amovible, celui-ci doit être installé et en position fermée. Pour les mesures en cours d'essai et en accord avec le constructeur, il peut être ouvert.

1.4.3.7. Pare-soleil

Les pare-soleil doivent être rabattus.

1.4.3.8. Rétroviseur

Le rétroviseur intérieur doit être en position normale d'utilisation.

1.4.3.9. Accoudoirs

S'ils sont mobiles, les accoudoirs à l'avant et à l'arrière du véhicule doivent être abaissés sauf si cela n'est pas possible en raison de la position des mannequins dans le véhicule.

1.4.3.10. Appuie-tête

Les appuie-tête réglables en hauteur doivent être dans la position la plus élevée.

1.4.3.11. Sièges

1.4.3.11.1. Position des sièges avant

Les sièges réglables dans le sens de la longueur doivent être placés de telle sorte que leur point H, déterminé par la méthode indiquée à l'annexe 6, soit en position médiane ou dans la position de verrouillage la plus proche de celle-ci et à la hauteur définie par le constructeur (s'ils sont réglables indépendamment en hauteur). Dans le cas d'une banquette, on prend pour référence le point H de la place du conducteur.

1.4.3.11.2. Position du dossier des sièges avant

S'ils sont réglables, les dossiers doivent être réglés de telle sorte que l'inclinaison du torse du mannequin soit aussi proche que possible de celle recommandée par le constructeur pour un usage normal ou, en l'absence de toute recommandation particulière du constructeur, incliné de 25° vers l'arrière par rapport à la verticale.

1.4.3.11.3. Sièges arrière

S'ils sont réglables, les sièges ou banquette arrière doivent être dans la position la plus reculée possible.

1.4.4. Réglage de la chaîne de traction électrique

1.4.4.1. Le SRSE doit être dans un état de charge permettant le fonctionnement normal de la chaîne de traction tel qu’il est recommandé par le constructeur.

1.4.4.2. La chaîne de traction électrique doit pouvoir être mise sous tension avec ou sans l’aide des sources d’énergie électrique initiales (alternateur, SRSE ou système de conversion de l’énergie électrique, par exemple), mais:

1.4.4.2.1. Sous réserve de l’accord du service technique et du constructeur, il doit être possible de procéder à l’essai alors que tout ou partie de la chaîne de traction électrique n’est pas sous tension, pour autant que cela ne fausse pas le résultat de l’essai. Dans le cas où la chaîne de traction électrique n’est que partiellement sous tension, la protection contre tout choc électrique doit être obtenue soit par des moyens physiques soit par résistance d’isolement et des moyens supplémentaires appropriés.

1.4.4.2.2. Si la chaîne de traction est équipée d’une fonction de déconnexion automatique, il doit être possible, à la demande du constructeur, de l’activer pour l’essai. Dans ce cas, il doit être démontré que la déconnexion automatique se serait produite pendant l’essai de choc. Cela suppose le déclenchement automatique du signal ainsi que la coupure galvanique, compte tenu des conditions constatées pendant le choc.

2. MANNEQUINS

2.1. Sièges avant

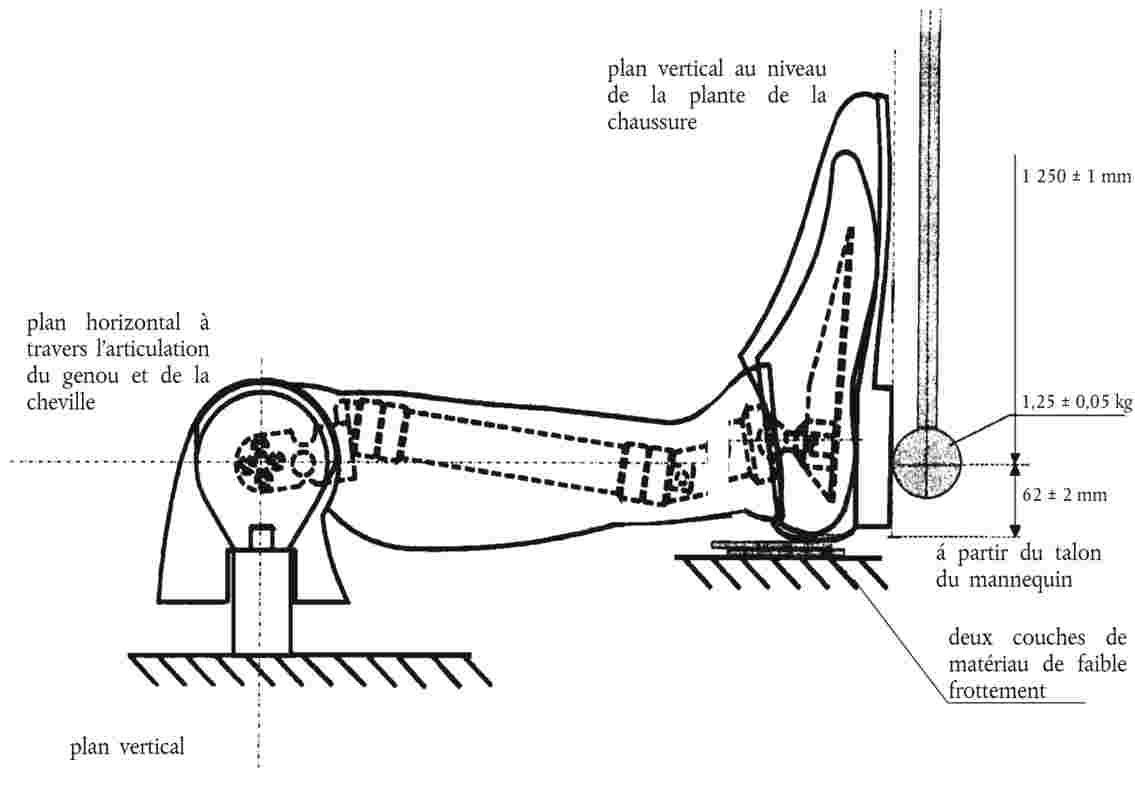

2.1.1. Un mannequin de type Hybrid III (1), équipé de chevilles à 45° et réglé selon les caractéristiques propres à ce type, est installé à chacune des places latérales avant, dans les conditions énoncées à l’annexe 5. Les chevilles du mannequin doivent être certifiées conformément aux procédures de l’annexe 10.

2.1.2. Pour l'essai, la voiture est équipée des systèmes de retenue prévus par le constructeur.

3. PROPULSION ET TRAJECTOIRE DU VÉHICULE

3.1. Le véhicule est mû soit par son propre moteur soit par tout autre dispositif de propulsion.

3.2. Au moment de l'impact, le véhicule ne doit plus être soumis à l'action d'aucun dispositif additionnel de guidage ou de propulsion auxiliaire.

3.3. La trajectoire du véhicule doit être telle qu'elle satisfasse aux exigences des paragraphes 1.2 et 1.3.1.

4. VITESSE D'ESSAI

Au moment de l'impact, le véhicule doit avoir une vitesse de 56 – 0, + 1 km/h. Toutefois, si l'essai a été effectué à une vitesse d'impact supérieure et que le véhicule répondait aux prescriptions, l'essai est considéré comme satisfaisant.

5. MESURES À EFFECTUER SUR LES MANNEQUINS DES SIÈGES AVANT

5.1. Toutes les mesures nécessaires pour établir les critères de performance doivent s'effectuer à l'aide de chaînes de mesure correspondant aux spécifications de l'annexe 8.

5.2. Les différents paramètres doivent être relevés selon les chaînes de mesurage indépendantes de la CFC (classe de fréquence de la chaîne de mesurage) suivante:

5.2.1. Mesures dans la tête du mannequin

L'accélération (a) rapportée au centre de gravité est calculée à partir des éléments triaxiaux de l'accélération mesurés avec une CFC de 1 000.

5.2.2. Mesures dans le cou du mannequin

5.2.2.1. La force de traction axiale et l'effort de cisaillement avant/arrière à la jonction cou/tête sont mesurés avec une CFC de 1 000.

5.2.2.2. Le moment fléchissant autour d'un axe latéral à la jonction cou/tête est mesuré avec une CFC de 600.

5.2.3. Mesures dans le thorax du mannequin

L'enfoncement du thorax entre le sternum et la colonne vertébrale est mesuré avec une CFC de 180.

5.2.4. Mesures dans le fémur et le tibia du mannequin

5.2.4.1. La force de compression axiale et les moments fléchissants sont mesurés avec une CFC de 600.

5.2.4.2. Le déplacement du tibia par rapport au fémur est mesuré au niveau de l'articulation du genou avec une CFC de 180.

6. MESURES À EFFECTUER SUR LE VÉHICULE

6.1. Pour permettre d'effectuer l'essai simplifié décrit à l'annexe 7, la courbe de décélération de la structure doit être déterminée d'après les valeurs données par les accéléromètres longitudinaux placés à la base du pied milieu du côté heurté du véhicule avec une CFC de 180 à l'aide de chaînes de mesurage correspondant aux prescriptions de l'annexe 8.

6.2. La courbe de vitesse à utiliser durant la procédure d'essai décrite à l'annexe 7 doit être obtenue grâce à l'accéléromètre longitudinal placé au pied milieu du côté heurté.

(1) Les spécifications techniques et les schémas détaillés d'Hybrid III, présentant les principales dimensions d'un homme du cinquantième centile des États-Unis d'Amérique, et les spécifications de réglage pour cet essai ont été déposés auprès du secrétaire général de l'Organisation des Nations unies et peuvent être consultés sur demande au secrétariat de la Commission économique pour l'Europe, Palais des Nations, Genève, Suisse.

ANNEXE 4

DÉTERMINATION DES CRITÈRES DE PERFORMANCE

1. CRITÈRE DE PERFORMANCE DE LA TÊTE (HPC) ET ACCÉLÉRATION DE LA TÊTE PENDANT 3 ms

|

1.1. |

On considère qu’il est satisfait au critère de performance de la tête (HPC) lorsque, durant l’essai, la tête n’entre en contact avec aucun composant du véhicule. |

|

1.2. |

Si, durant l’essai, la tête entre en contact avec un quelconque composant du véhicule, on procède au calcul du HPC, sur la base de l'accélération (a) mesurée conformément au paragraphe 5.2.1 de l'annexe 3, au moyen de la formule suivante:

dans laquelle:

|

|

1.3. |

la valeur de l'accélération résultante de la tête pendant l'impact vers l'avant qui est dépassée de manière cumulative pendant 3 ms est calculée sur la base de l'accélération résultante de la tête mesurée conformément au paragraphe 5.2.1 de l'annexe 3. |

2. CRITÈRES DE LÉSION DU COU (NIC)

|

2.1. |

Ces critères sont déterminés par les forces de compression axiale, les forces de traction axiale et l'effort de cisaillement avant/arrière à la jonction tête/cou, exprimés en kN et mesurés conformément aux dispositions du paragraphe 5.2.2 de l'annexe 3 et par la durée d'application de ces forces exprimée en ms. |

|

2.2. |

Le critère de moment fléchissant du cou est déterminé par le moment fléchissant, exprimé en Nm, autour d'un axe latéral à la jonction tête/cou et mesuré conformément aux dispositions du paragraphe 5.2.2 de l'annexe 3. |

|

2.3. |

Le moment de flexion du cou, exprimé en Nm, est enregistré. |

3. CRITÈRE DE COMPRESSION DU THORAX (ThCC) ET CRITÈRE DE VISCOSITÉ (V * C)

|

3.1. |

Le critère de compression du thorax est déterminé par la valeur absolue de la déformation du thorax, exprimée en mm et mesurée conformément au paragraphe 5.2.3 de l'annexe 3. |

|

3.2. |

Le critère de viscosité (V * C) est calculé comme le produit instantané de la compression et du taux d'écrasement du sternum, mesuré conformément aux dispositions des paragraphes 6 et 5.2.3 de l'annexe 3. |

4. CRITÈRE DE FORCE DU FÉMUR (FFC)

|

4.1. |

Ce critère est déterminé par la force de compression, exprimée en kN, exercée axialement sur chacun des fémurs du mannequin et mesurée conformément au paragraphe 5.2.4 de l'annexe 3 et par la durée de la force de compression exprimée en ms. |

5. CRITÈRE DE LA FORCE DE COMPRESSION DU TIBIA (TCFC) ET INDEX DU TIBIA (TI)

|

5.1. |

Le critère de la force de compression du tibia est déterminé par la force de compression (Fz) exprimée en kN, exercée axialement sur chacun des tibias du mannequin et mesurée conformément aux dispositions du paragraphe 5.2.4 de l'annexe 3. |

|

5.2 |

L'index du tibia est calculé sur la base des moments fléchissants (Mx et My) mesurés conformément aux dispositions du paragraphe 5.1 selon la formule suivante:

où:

L'index du tibia sera calculé au sommet et à la base de chaque tibia; toutefois, FZ peut être mesuré en l'un ou l'autre de ces points. La valeur obtenue est utilisée pour calculer l'index du tibia au sommet et à la base. Les deux moments MX et MY sont mesurés séparément en ces deux endroits. |

6. PROCÉDURE DE CALCUL DU CRITÈRE DE VISCOSITÉ (V * C) POUR LE MANNEQUIN HYBRID III

|

6.1. |

Le critère de viscosité est calculé comme étant le produit instantané de la compression et du taux d'écrasement du sternum. Tous deux sont tirés de la mesure de l'écrasement du sternum. |

|

6.2. |

La réponse à l'écrasement du sternum est filtrée une fois selon la CFC 180. La compression au moment t est calculée à partir de ce signal filtré selon la formule suivante:

La vitesse d'écrasement du sternum au temps t est calculée à partir de l'écrasement filtré selon la formule suivante:

où D(t) correspond à l'écrasement au temps t en mètres et ∂t au laps de temps exprimé en secondes qui s'est écoulé entre les mesures d'écrasement. La valeur maximale de ∂t s'élève à 1,25 x 10–4 secondes. Le diagramme ci-dessous indique la méthode de calcul:

|

ANNEXE 5

EMPLACEMENT ET INSTALLATION DES MANNEQUINS ET RÉGLAGE DES SYSTÈMES DE RETENUE

1. EMPLACEMENT DES MANNEQUINS

1.1. Sièges séparés

Le plan de symétrie du mannequin doit coïncider avec le plan médian vertical du siège.

1.2. Banquette avant

1.2.1. Conducteur

Le plan de symétrie du mannequin doit se trouver dans le plan vertical passant par le centre du volant et être parallèle au plan médian longitudinal du véhicule. Si la place assise est déterminée par la forme de la banquette, cette place doit être considérée comme un siège séparé.

1.2.2. Passager

Le plan de symétrie du mannequin doit être symétrique à celui du mannequin assis à la place du conducteur par rapport au plan médian longitudinal du véhicule. Si la place assise est déterminée par la forme de la banquette, cette place doit être considérée comme un siège séparé.

1.3. Banquette avant destinée aux passagers (conducteur non compris)

Le plan de symétrie des mannequins doit coïncider avec le plan médian des places assises définies par le constructeur.

2. INSTALLATION DES MANNEQUINS

2.1. Tête

Le panneau transverse des appareils de mesure installé dans la tête doit être en position horizontale à 2,5° près. Pour mettre à niveau la tête du mannequin d'essai dans les véhicules munis de sièges droits avec dossier non réglable, on doit procéder aux diverses opérations suivantes. En premier lieu, régler la position du point H dans les limites indiquées au paragraphe 2.4.3.1 ci-après afin de mettre à niveau ledit panneau. Si celui-ci n'est pas encore à niveau, régler l'angle pelvien du mannequin dans les limites établies au paragraphe 2.4.3.2 ci-après. Si le panneau n'est toujours pas à niveau, régler le support du cou du mannequin du minimum nécessaire pour qu'il soit en position horizontale à 2,5° près.

2.2. Bras

2.2.1. Le conducteur doit avoir les bras adjacents au torse, les axes médians étant aussi proches que possible de la verticale.

2.2.2. Le passager doit avoir les bras en contact avec le dossier et les flancs.

2.3. Mains

2.3.1. Les paumes du mannequin occupant le siège du conducteur doivent être en contact avec le bord extérieur du volant au niveau de l'axe médian horizontal du bord du volant. Les pouces doivent être posés sur le bord du volant et y être légèrement fixés à l'aide d'un ruban adhésif, de sorte que si la main du mannequin subit une force ascendante d'au moins 9 N et ne dépassant pas 22 N, le ruban laisse la main se dégager du volant.

2.3.2. Les paumes du mannequin installé à la place du passager doivent être en contact avec l'extérieur des cuisses. Le petit doigt doit toucher le coussin du siège.

2.4. Torse

2.4.1. Dans les véhicules équipés de banquettes, la partie supérieure du torse des mannequins installés dans les sièges du conducteur et du passager doit appuyer contre le dossier. Le plan sagittal médian du mannequin occupant le siège du conducteur doit être vertical et parallèle à l'axe médian longitudinal du véhicule et passer par le centre du bord du volant. Le plan sagittal médian du mannequin installé à la place du passager doit être vertical et parallèle à l'axe médian longitudinal du véhicule et à la même distance de l'axe médian longitudinal du véhicule que le plan sagittal médian du mannequin assis dans le siège du conducteur.

2.4.2. Dans les véhicules équipés de sièges individuels, la partie supérieure du torse des mannequins occupant les sièges du conducteur et du passager doit reposer contre le dossier du siège. Le plan sagittal médian de ces mannequins doit être vertical et coïncider avec l'axe médian longitudinal du siège individuel.

2.4.3. Partie inférieure du torse

2.4.3.1. Point H

Le point H des mannequins conducteur et passager doit coïncider, avec une tolérance de 13 mm dans les sens vertical et horizontal, avec un point situé à 6 mm au dessous de la position du point H déterminée selon la procédure énoncée à l’annexe 6, si ce n’est que la longueur des segments de la jambe et de la cuisse de la machine servant à calculer le point H doit être réglée respectivement sur 414 et 401 mm, au lieu de 417 et 432 mm.

2.4.3.2. Angle pelvien

Déterminé à l'aide du dessin 78051-532 de la cale étalon d'angle pelvien introduit à titre de référence dans la pièce 572, qui est insérée dans le trou de positionnement du point H du mannequin, cet angle mesuré sur la surface plate de 76,2 mm (3 pouces) de calibre par rapport à l'horizontale doit être de 22,5 degrés à ± 2,5 degrés.

2.5. Jambes

La partie supérieure des jambes des mannequins occupant les sièges du conducteur et du passager doit reposer sur le coussin des sièges dans la mesure où le positionnement des pieds le permet. La distance initiale entre les surfaces extérieures des points d'attache des genoux doit être de 270 mm ± 10 mm. Dans la mesure du possible, la jambe gauche du mannequin assis dans le siège du conducteur et les deux jambes du mannequin occupant la place du passager doivent être dans des plans longitudinaux verticaux. Dans la mesure du possible, la jambe droite du mannequin occupant la place du conducteur doit être dans un plan vertical. Un réglage final pour placer les pieds dans la position prévue au paragraphe 2.6 pour les diverses configurations d'habitacle est autorisé.

2.6. Pieds

2.6.1. Le pied droit du mannequin occupant la place du conducteur doit reposer sur l'accélérateur non enfoncé, l'arrière du talon reposant sur le plancher dans le plan de la pédale. Si le pied ne peut être placé sur la pédale d'accélérateur, il doit être posé perpendiculairement au tibia et aussi près que possible de l'axe médian de la pédale, l'arrière du talon reposant sur le plancher. Le talon du pied gauche doit être placé le plus en avant possible et reposer sur le plancher. Le pied gauche doit être posé aussi à plat que possible sur la partie oblique du plancher. L'axe médian longitudinal du pied gauche doit être en position aussi parallèle que possible de l'axe médian longitudinal du véhicule.

2.6.2. Les deux talons du mannequin assis à la place du passager doivent être avancés aussi loin que possible et reposer sur le plancher. Les deux pieds doivent être placés aussi à plat que possible sur la partie oblique du plancher. L'axe médian longitudinal des pieds doit être aussi parallèle que possible à l'axe médian longitudinal du véhicule.

2.7. Les appareils de mesure installés ne doivent influer en aucune manière sur le déplacement du mannequin au moment du choc.

2.8. La température des mannequins et des instruments de mesure doit être stabilisée avant l'essai et maintenue dans toute la mesure possible entre 19 et 22 °C.

2.9. Vêtement des mannequins

2.9.1 Les mannequins équipés d'instruments seront habillés de vêtements en coton stretch moulant, manches courtes et pantalons à mi-mollet, comme le prévoit la spécification FMVSS 208, dessins 78051-292 et 293 ou leur équivalent.

2.9.2. Une chaussure de taille 11XW, conforme aux spécifications de la norme militaire américaine MIL-S 13192, révision P, quant à la dimension, à l'épaisseur de la semelle et du talon, et dont le poids est de 0,57 ± 0,1 kg sera placée et fixée à chaque pied des mannequins d'essai.

3. RÉGLAGE DU SYSTÈME DE RETENUE

Le mannequin d'essai ayant été placé dans sa position assise selon les spécifications indiquées aux paragraphes 2.1 à 2.6, installer la ceinture autour du mannequin et la boucler. Éliminer tout le mou dans la ceinture abdominale. Tirer la sangle baudrier de l'enrouleur et la laisser se rétracter. Répéter cette opération quatre fois. Faire subir une tension de 9 à 18 N à la ceinture abdominale. Si la ceinture est équipée d'un dispositif suppresseur de tension, donner à la sangle baudrier le maximum de mou recommandé par le constructeur dans le manuel d’utilisation du véhicule pour un usage normal. Si la ceinture n'est pas équipée d'un tel dispositif, laisser l'excédent de sangle dans la bretelle se rétracter au moyen de l'enrouleur.

ANNEXE 6

PROCÉDURE DE DÉTERMINATION DU POINT H ET DE L'ANGLE RÉEL DE TORSE POUR LES PLACES ASSISES DES VÉHICULES AUTOMOBILES

1. OBJET

La procédure décrite dans la présente annexe sert à établir la position du point H et l'angle réel de torse pour une ou plusieurs places assises d'un véhicule automobile et à vérifier la relation entre les paramètres mesurés et les données de construction fournies par le constructeur du véhicule (1).

2. DÉFINITIONS

Au sens de la présente annexe, on entend par:

|

2.1. |

«Paramètre de référence»: une ou plusieurs des caractéristiques suivantes d'une place assise:

|

|

2.2. |

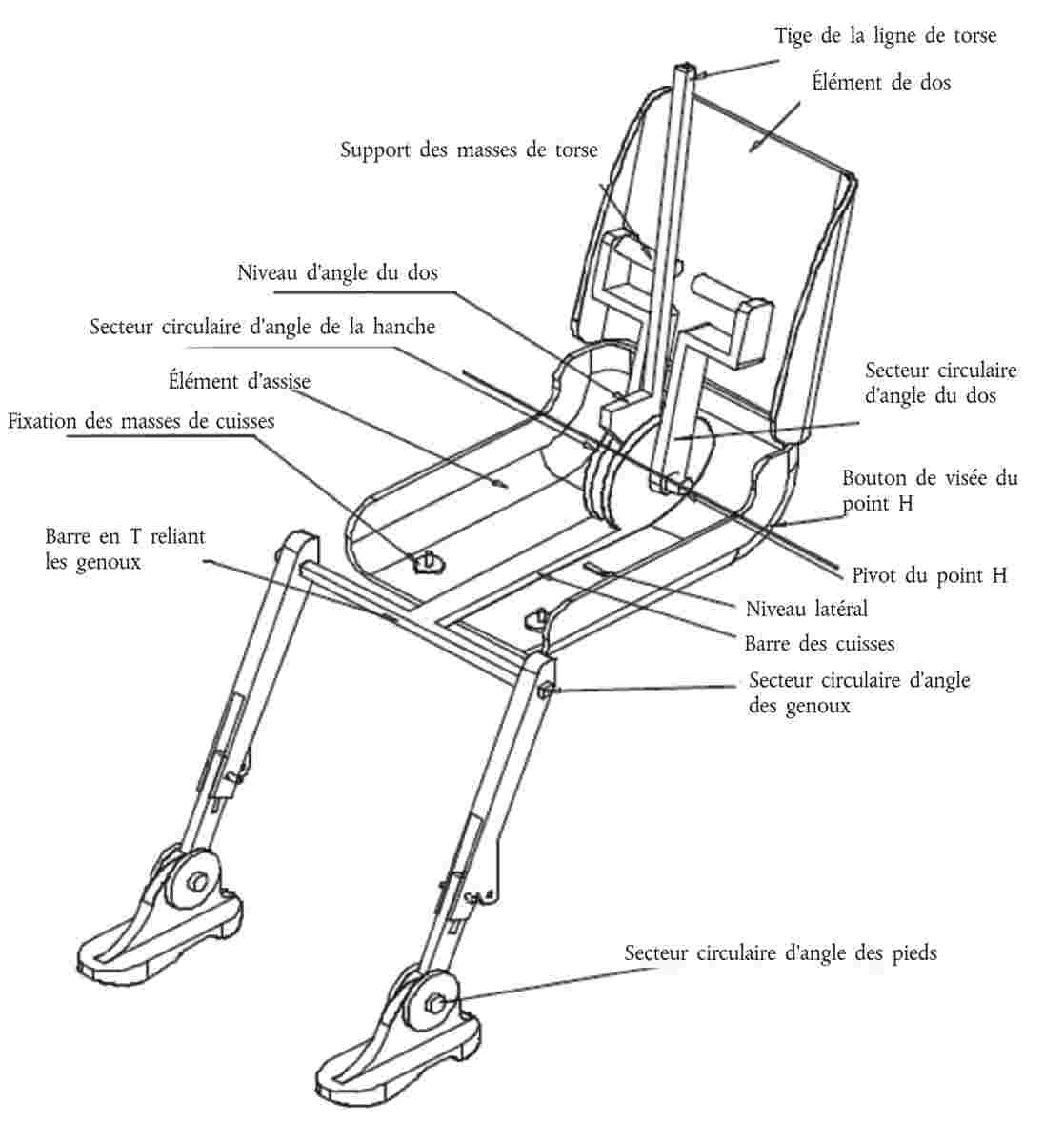

«Machine tridimensionnelle point H» (machine 3-D H): le dispositif utilisé pour la détermination du point H et de l'angle réel de torse. Ce dispositif est décrit à l'appendice 1 de la présente annexe. |

|

2.3. |

«Point H»: le centre de pivotement entre le torse et la cuisse de la machine 3-D H installée sur un siège de véhicule suivant la procédure décrite au paragraphe 4 ci-après. Le point H est situé au milieu de l'axe du dispositif qui relie les boutons de visée du point H de chaque côté de la machine 3-D H. Le point H correspond théoriquement au point R (pour les tolérances, voir paragraphe 3.2.2 ci-dessous). Une fois déterminé suivant la procédure décrite au paragraphe 4, le point H est considéré comme fixe par rapport à la structure de l'assise du siège et comme accompagnant celle-ci lorsqu'elle se déplace. |

|

2.4. |

«Point R» ou «point de référence de place assise»: un point défini sur les plans du constructeur pour chaque place assise et repéré par rapport au système de référence à trois dimensions. |

|

2.5. |

«Ligne de torse»: l'axe de la tige de la machine 3-D H lorsque la tige est totalement en appui vers l'arrière. |

|

2.6. |

«Angle réel de torse»: l'angle mesuré entre la ligne verticale passant par le point H et la ligne de torse, mesuré à l'aide du secteur d'angle du dos de la machine 3-D H. L'angle réel de torse correspond théoriquement à l'angle prévu de torse (pour les tolérances, voir paragraphe 3.2.2 ci-dessous). |

|

2.7. |

«Angle prévu de torse»: l'angle mesuré entre la ligne verticale passant par le point R et la ligne de torse dans la position du dossier prévue par le constructeur du véhicule. |

|

2.8. |

«Plan médian de l'occupant» (PMO): le plan médian de la machine 3-D H positionnée à chaque place assise désignée; il est représenté par la coordonnée du point H sur l'axe Y. Pour les sièges individuels, le plan médian du siège coïncide avec le plan médian de l'occupant. Pour les autres sièges, le plan médian est spécifié par le constructeur. |

|

2.9. |

«Système de référence à trois dimensions»: le système décrit dans l'appendice 2 à la présente annexe. |

|

2.10. |

«Points repères»: des repères matériels définis par le constructeur sur la surface du véhicule (trous, surfaces, marques ou entailles). |

|

2.11. |

«Assiette du véhicule pour la mesure»: la position du véhicule définie par les coordonnées des points repères dans le système de référence à trois dimensions. |

3. PRESCRIPTIONS

3.1. Présentation des résultats

Pour toute place assise dont les paramètres de référence servent à démontrer la conformité aux dispositions du présent règlement, la totalité ou une sélection appropriée des paramètres suivants est présentée sous la forme indiquée dans l'appendice 3 à la présente annexe:

|

3.1.1. |

les coordonnées du point R par rapport au système de référence à trois dimensions; |

|

3.1.2. |

l'angle prévu de torse; |

|

3.1.3. |

toutes indications nécessaires au réglage du siège (s'il est réglable) à la position de mesure définie au paragraphe 4.3 ci-après. |

3.2. Relations entre les mesures obtenues et les caractéristiques de conception

3.2.1. Les coordonnées du point H et la valeur de l'angle réel de torse, obtenues selon la procédure définie au paragraphe 4 ci-après, sont comparées respectivement aux coordonnées du point R et à la valeur de l'angle prévu de torse telles qu'indiquées par le constructeur du véhicule.

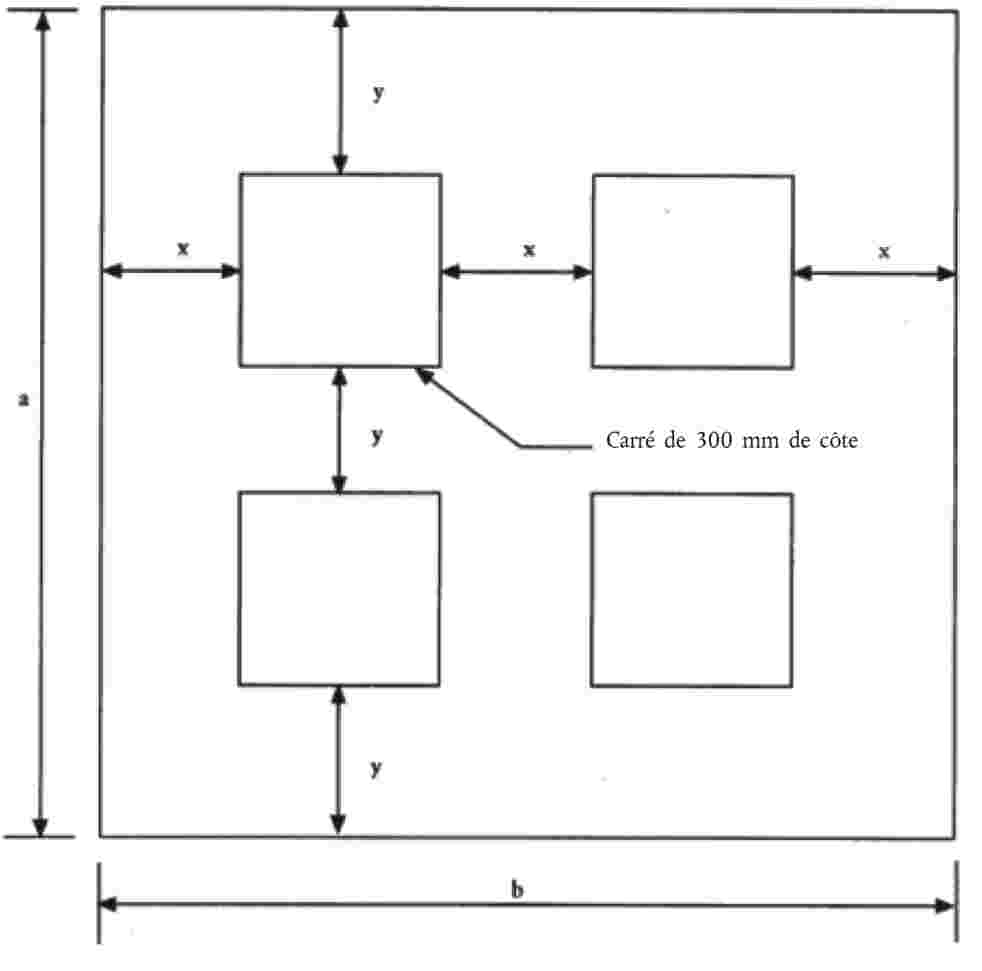

3.2.2. Les positions relatives du point R et du point H et l'écart entre l'angle prévu de torse et l'angle réel de torse sont jugés satisfaisants pour la place assise en question si le point H, tel que défini par ses coordonnées, se trouve à l'intérieur d'un carré de 50 mm de côté dont les côtés sont horizontaux et verticaux, et dont les diagonales se coupent au point R, et d'autre part si l'angle réel de torse ne diffère pas de plus de 5° de l'angle prévu de torse.

3.2.3. Si ces conditions sont remplies, le point R et l'angle prévu de torse sont utilisés pour établir la conformité aux dispositions du présent règlement.

3.2.4. Si le point H ou l'angle réel de torse ne répond pas aux prescriptions du paragraphe 3.2.2 ci-dessus, le point H et l'angle réel de torse doivent être déterminés encore deux fois (trois fois en tout). Si les résultats de deux de ces trois opérations satisfont aux prescriptions, les dispositions du paragraphe 3.2.3 ci-dessus sont appliquées.

3.2.5. Si, après les trois opérations de mesure définies au paragraphe 3.2.4 ci-dessus, deux résultats au moins ne correspondent pas aux prescriptions du paragraphe 3.2.2 ci-dessus, ou si la vérification ne peut avoir lieu parce que le constructeur du véhicule n'a pas fourni les informations concernant la position du point R ou l'angle prévu de torse, le barycentre des trois points obtenus ou la moyenne des trois angles mesurés doit être utilisé à titre de référence chaque fois qu'il est fait appel, dans le présent règlement, au point R ou à l'angle prévu de torse.

4. PROCÉDURE DE DÉTERMINATION DU POINT H ET DE L'ANGLE RÉEL DE TORSE

4.1. Le véhicule doit être préconditionné à une température de 20 ± 10 °10 °C, au choix du constructeur, afin que le matériau du siège atteigne la température de la pièce. Si le siège n'a jamais été utilisé, une personne ou un dispositif pesant 70 à 80 kg doit y être assis à deux reprises pendant une minute afin de fléchir le coussin et le dossier. Si le constructeur le demande, tous les ensembles de sièges doivent rester déchargés durant au moins 30 min avant l'installation de la machine 3-D H.

4.2. Le véhicule doit avoir l'assiette définie pour la mesure au paragraphe 2.11 ci-dessus.

4.3. Le siège, s'il est réglable, doit d'abord être réglé à la position normale de conduite ou d'utilisation la plus reculée telle que la spécifie le constructeur en fonction du seul réglage longitudinal du siège, à l'exclusion de la course de siège utilisée dans d'autres cas que la conduite ou l'utilisation normale. Dans le cas où le siège possède en outre d'autres réglages (vertical, angulaire, de dossier, etc.), ceux-ci sont ensuite réglés à la position spécifiée par le constructeur. D'autre part, pour un siège suspendu, la position verticale doit être fixée rigidement et correspondre à une position normale de conduite telle que la spécifie le constructeur.

4.4. La surface de la place assise occupée par la machine 3-D H doit être recouverte d'une étoffe de mousseline de coton d'une taille suffisante et d'une texture appropriée définie comme une toile de coton uniforme de 18,9 fils/cm2 pesant 0,228 kg/m2 ou d'une étoffe tricotée ou non tissée présentant des caractéristiques équivalentes. Si l'essai a lieu hors du véhicule, le plancher sur lequel le siège est disposé doit avoir les mêmes caractéristiques essentielles (2) que le plancher du véhicule dans lequel le siège doit être utilisé.

4.5. Placer l'ensemble assise-dos de la machine 3-D H de façon que le plan médian de l'occupant (PMO) coïncide avec le plan médian de la machine 3-D H. À la demande du constructeur, la machine 3-D H peut être décalée vers l'intérieur par rapport au PMO prévu si la machine 3-D H est placée trop à l'extérieur et que le bord du siège ne permet pas sa mise à niveau.

4.6. Attacher les ensembles pieds et éléments inférieurs de jambes à l'assise de la machine, soit séparément, soit en utilisant l'ensemble barre en T et éléments inférieurs de jambes. La droite passant par les boutons de visée du point H doit être parallèle au sol et perpendiculaire au plan médian longitudinal du siège.

4.7. Régler les pieds et les jambes de la machine 3-D H comme suit:

4.7.1. Sièges du conducteur et du passager avant extérieur

|

4.7.1.1. |

Les deux ensembles jambe-pied doivent être avancés de telle façon que les pieds prennent des positions naturelles sur le plancher, entre les pédales si nécessaire. Le pied gauche est positionné autant que possible de façon que les deux pieds soient situés approximativement à la même distance du plan médian de la machine 3-D H. Le niveau vérifiant l'orientation transversale de la machine 3-D H est ramené à l'horizontale en réajustant l'assise de la machine si nécessaire, ou en ajustant l'ensemble jambe-pied vers l'arrière. La droite passant par les boutons de visée du point H doit rester perpendiculaire au plan médian longitudinal du siège. |

|

4.7.1.2. |

Si la jambe gauche ne peut pas être maintenue parallèle à la jambe droite, et si le pied gauche ne peut pas être supporté par la structure, déplacer le pied gauche jusqu'à ce qu'il trouve un support. L'alignement des boutons de visée doit être maintenu. |

4.7.2. Sièges arrière extérieurs

En ce qui concerne les sièges arrière ou auxiliaires, les jambes sont réglées selon les données du constructeur. Si dans ce cas les pieds reposent sur des parties du plancher qui sont à des niveaux différents, le premier pied venant en contact avec le siège avant doit servir de référence et l'autre pied doit être placé de telle façon que le niveau donnant l'orientation transversale du siège du dispositif indique l'horizontale.

4.7.3. Autres sièges

Utiliser la procédure générale décrite au paragraphe 4.7.1 ci-dessus, sauf que les pieds sont disposés selon les indications du constructeur.

4.8. Mettre en place les masses de cuisse et masses de jambe inférieure et mettre à niveau la machine 3-D H.

4.9. Incliner l'élément de dos en avant contre la butée avant et éloigner du siège la machine 3-D H en utilisant la barre en T. Repositionner la machine sur le siège à l'aide de l'une des méthodes suivantes:

|

4.9.1. |

Si la machine 3-D H a tendance à glisser vers l'arrière, utiliser la procédure suivante: faire glisser la machine 3-D H vers l'arrière jusqu'à ce qu'aucune charge horizontale vers l'avant sur la barre en T ne soit nécessaire pour empêcher le mouvement, c'est-à-dire jusqu'à ce que l'assise de la machine touche le dossier. S'il le faut, repositionner la jambe inférieure. |

|

4.9.2. |

Si la machine 3-D H n'a pas tendance à glisser vers l'arrière, utiliser la procédure suivante: faire glisser la machine 3-D H en exerçant sur la barre en T une charge horizontale dirigée vers l'arrière jusqu'à ce que l'assise de la machine entre en contact avec le dossier (voir figure 2 de l'appendice 1 de la présente annexe). |

4.10. Appliquer une charge de 100 ± 10 N à l'ensemble assise-dos de la machine 3-D H à l'intersection des secteurs circulaires de hanche et du logement de la barre en T. La direction de la charge doit être maintenue confondue avec une ligne passant par l'intersection ci-dessus et un point situé juste au-dessus du logement de la barre de cuisse (voir la figure 2 de l'appendice 1 de la présente annexe). Reposer ensuite avec précaution le dos de la machine sur le dossier du siège. Prendre des précautions dans la suite de la procédure pour éviter que la machine 3-D H ne glisse vers l'avant.

4.11. Disposer les masses de fesses droite et gauche et ensuite, alternativement, les huit masses de torse. Maintenir la machine 3-D H de niveau.

4.12. Incliner l'élément de dos de la machine 3-D H vers l'avant pour supprimer la contrainte sur le dossier du siège. Balancer la machine 3-D H d'un côté à l'autre sur un arc de 10° (5° de chaque côté du plan médian vertical) durant trois cycles complets afin de supprimer toute tension entre la machine 3-D H et le siège.

Durant ce balancement, la barre en T de la machine 3-D H peut avoir tendance à s'écarter des alignements verticaux et horizontaux spécifiés. Cette barre en T doit donc être freinée par l'application d'une charge latérale appropriée durant les mouvements de bascule. En tenant la barre en T et en faisant tourner la machine 3-D H, s'assurer qu'aucune charge extérieure verticale ou d'avant en arrière n'est appliquée par inadvertance.

Les pieds de la machine 3-D H ne doivent pas être freinés ou maintenus à ce stade. Si les pieds changent de position, les laisser dans leur attitude à ce moment.

Reposer l'élément de dos de la machine avec précaution sur le dossier du siège et vérifier les deux niveaux à alcool. Par suite du mouvement des pieds durant le balancement de la machine 3-D H, ceux-ci doivent être repositionnés comme suit:

Relever alternativement chaque pied de la quantité minimale nécessaire pour éviter tout mouvement additionnel du pied. Durant cette opération, les pieds doivent être libres en rotation; de plus, aucune charge latérale ou vers l'avant ne doit être appliquée. Quand chaque pied est replacé dans la position basse, le talon doit être au contact de la structure prévue à cet effet.