|

9.3.2007

|

FR

|

Journal officiel de l’Union européenne

|

L 70/413

|

Rectificatif au règlement no 124 de la Commission économique pour l’Europe des Nations unies (CEE-ONU) — Dispositions uniformes relatives à l’homologation des roues pour voitures particulières et leurs remorques

(

«Journal officiel de l'Union européenne» L 375 du 27 décembre 2006

)

Le règlement no 124 se lit comme suit:

Règlement no 124 de la Commission économique pour l’Europe des Nations unies (CEE-ONU) — Dispositions uniformes relatives à l’homologation des roues pour voitures particulières et leurs remorques

1. DOMAINE D’APPLICATION

Le présent règlement couvre les nouvelles roues de remplacement conçues pour les véhicules des catégories M1, M1G, O1 et O2

(1)

Il ne s’applique pas aux roues de première monte ni aux roues de remplacement des constructeurs de véhicules, telles qu’elles sont définies aux paragraphes 2.3 et 2.4.1. Il ne s’applique pas aux «roues spéciales», telles que définies au paragraphe 2.5, qui restent soumises à une homologation à l’échelle nationale.

Le présent règlement comprend des prescriptions applicables à la fabrication et au montage des roues.

2. DÉFINITIONS

Au sens du présent règlement, on entend par:

«Roue», un élément rotatif supportant une charge, situé entre le pneumatique et le moyeu. Elle se compose généralement de deux parties principales:

La jante et le disque de roue peuvent être monobloc, joints de façon permanente ou démontables;

2.1.1. «Roue-disque», l’ensemble constitué par une jante et un disque de roue joints de façon permanente;

2.1.2. «Roue à jante amovible», une roue fabriquée de telle sorte que la jante amovible est fixée au disque de roue;

2.1.3. «Jante», l’élément de la route sur lequel se monte le pneumatique et qui le supporte;

2.1.4. «Disque de roue», l’élément de la roue qui sert de support entre le moyeu et la jante;

«Roues du même type», des roues qui ne diffèrent pas quant aux caractéristiques essentielles suivantes:

2.2.1. le fabricant;

2.2.2. la désignation dimensionnelle de la route ou de la jante (selon la norme ISO 3911: 1998);

2.2.3. les matériaux utilisés pour la fabrication;

2.2.4. les trous de fixation de la roue;

2.2.5. la capacité de charge maximale;

2.2.6. la pression de gonflage maximale recommandée;

2.2.7. la méthode de production (roue soudée, forgée, moulée, …).

2.3. «Roues de monte d’origine», des roues dont le constructeur de véhicules a autorisé l’installation sur le modèle de véhicule considéré lors de la production de celui-ci.

«Roues de remplacement», des roues conçues pour remplacer, pendant la durée de vie du véhicule, celles qui sont montées d’origine. Les roues de remplacement peuvent appartenir à l’une des catégories suivantes:

2.4.1. «Roues de remplacement du constructeur du véhicule», des roues fournies par le constructeur du véhicule;

2.4.2. «Roues de remplacement identiques», des roues qui sont fabriquées avec les mêmes matériaux et équipements de fabrication que les roues de remplacement fournies par le constructeur du véhicule. Elles ne diffèrent des roues de remplacement du constructeur du véhicule que par l’absence d’indication du numéro de pièce et l’absence de la marque de fabrique du constructeur du véhicule;

2.4.3. «Roues de remplacement répliques», des roues qui sont des répliques de roues de remplacement du constructeur du véhicule mais qui sont produites par un fabricant qui n’est pas un fournisseur du constructeur du véhicule pour ce qui est de la roue spécifiée. En ce qui concerne la conception (profil de base, dimensions, déport, type et qualité des matériaux, etc.) et la durée de vie, elles ne présentent aucune différence avec les roues de remplacement du constructeur du véhicule;

2.4.4. «Roues de remplacement répliques partielles», des roues qui sont produites par un fabricant qui n’est pas un fournisseur du constructeur du véhicule pour ce qui est de la roue spécifiée, dont la conception est identique à celle d’une roue de monte d’origine en ce qui concerne le déport, la désignation de la jante, les fixations de roue et le diamètre de perçage, mais dont le profil, les matériaux, etc., peuvent être différents;

2.5. «Roues spéciales», des roues qui ne sont pas de monte d’origine et qui ne répondent pas aux critères applicables aux roues décrites au paragraphe 2.4 (par exemple, des roues différentes par le diamètre ou la largeur de leur jante).

2.6. «Déport», la distance séparant la face d’appui du disque de l’axe médian de la jante (ce déport peut être positif, comme dans la figure 1, nul ou négatif).

2.7. «Rayon dynamique», le rayon calculé en mode dynamique et en charge et défini comme étant égal à la circonférence théorique de roulement divisée par 2π du plus gros pneumatique à utiliser sur la roue selon les spécifications du fabricant de la roue;

2.8. «Normes internationales pour les pneumatiques et les jantes», des textes concernant la normalisation des roues publiés par les organisations ci-après:

|

a)

|

Organisation internationale de normalisation (ISO) (2);

|

|

b)

|

Organisation technique européenne du pneumatique et de la jante (ETRTO) (3): «Standards Manual»;

|

|

c)

|

Organisation technique européenne du pneumatique et de la jante (ETRTO) (3): «Engineering Design Information — obsolete data»;

|

|

d)

|

Tyre and Rim Association Inc. (TRA) (4): «Year Book»;

|

|

e)

|

Japan Automobile Tyre Manufacturers Association (JATMA) (5): «Year Book»;

|

|

f)

|

Tyre and Rim Association of Australia (TRAA) (6): «Standard Manual»;

|

|

g)

|

Associação Latino Americana de Pneus e Aros (ALAPA) (7): «Manual de Normal Technicas»;

|

|

h)

|

The Scandinavian Tyre and Rim Organisation (STRO) (8): «Data Book»

|

Figure 1

2.9. «Fissure technique», une fissure dans le matériau avec une propagation supérieure à 1 mm qui se produit lors d’un essai dynamique (les défauts causés par le processus de fabrication ne sont pas pris en compte);

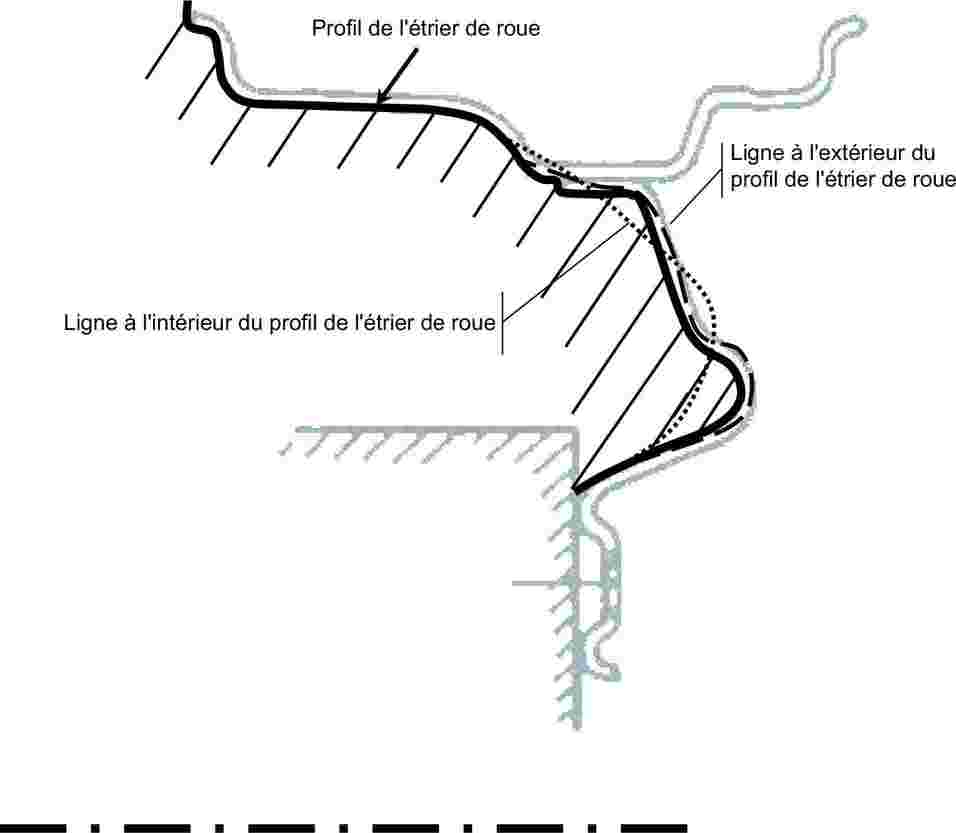

2.10. «Étrier de roue», la forme du profil en rotation, constitué par le profil interne de la route (voir annexe 10, figure 1);

2.11. «Désignation de la dimension du pneumatique», une désignation faisant apparaître la grosseur nominale du boudin, le rapport nominal d’aspect et le nombre conventionnel qui caractérise le diamètre nominal de la jante (ces termes sont eux-mêmes définis dans le règlement no 30).

3. DEMANDE D’HOMOLOGATION

La demande d’homologation d’un type de roue est présentée par le fabricant ou par son représentant dûment accrédité et doit être accompagnée des éléments suivants:

3.1.1. Schémas, en triple exemplaire, suffisamment détaillés pour permettre la détermination du type de roue. Ils doivent aussi faire apparaître la position prévue pour la marque d’homologation et les marquages des roues;

Description technique indiquant au moins les caractéristiques suivantes:

3.1.2.1. Catégorie de roue de remplacement — voir paragraphes 2.4.2, 2.4.3 et 2.4.4;

3.1.2.2. Désignation du profil de la jante — déport de la roue — précisions sur les éléments de fixation de la roue;

3.1.2.3. Couple de serrage des goujons et des écrous;

3.1.2.4. Méthode de fixation des masses d’équilibrage;

3.1.2.5. Accessoires nécessaires (pièces de montage supplémentaires);

3.1.2.6. Référence à une norme internationale;

3.1.2.7. Possibilité de monter un pneu sans chambre;

3.1.2.8. Types de valves qui conviennent;

3.1.2.9. Capacité maximale de charge;

3.1.2.10. Pression maximale de gonflage;

3.1.2.11. Précisions sur les matériaux, y compris la composition chimique (voir annexe 4);

3.1.2.12. Désignations de la taille de pneumatique spécifiées pour l’équipement d’origine par le constructeur du véhicule;

3.1.3. Documentation conformément au paragraphe 1 de l’annexe 10 du présent règlement:

|

—

|

caractéristiques du véhicule (annexe 10, paragraphe 1.2.);

|

|

—

|

caractéristiques additionnelles (annexe 10, paragraphe 1.3.);

|

|

—

|

précisions sur les instructions relatives à l’adaptation (annexe 10, paragraphe 1.4);

et

|

|

—

|

prescriptions additionnelles (annexe 10, paragraphe 2);

|

3.1.4. Roues échantillons représentatives du type de roue nécessaire pour les essais en laboratoire ou les procès-verbaux d’essai émis par l’autorité qui délivre l’homologation de type.

3.2. En cas de demande d’homologation d’une roue identique, le demandeur doit convaincre l’autorité qui délivre l’homologation de type que la roue est bien une «roue de remplacement identique» selon la définition figurant au paragraphe 2.4.2.

4. HOMOLOGATION.

4.1. Si la roue présentée à l’homologation en application du paragraphe 3 ci-dessus satisfait aux prescriptions, l’homologation pour ce type de roue est accordée.

4.2. Chaque homologation accordée comporte l’attribution d’un numéro d’homologation dont les deux premiers chiffres (actuellement 00 pour le règlement dans sa version originale) indiquent la série d’amendements contenant les modifications techniques majeures les plus récentes apportées au règlement, à la date de délivrance de l’homologation. Une même partie contractante ne peut attribuer ce même numéro à un autre type de roue.

4.3. L’homologation ou le refus ou l’extension d’homologation, en application du présent règlement, est communiqué aux parties à l’Accord de 1958 appliquant le présent règlement au moyen d’une fiche de communication conforme au modèle de l’annexe 1 du présent règlement.

Sur toute roue conforme à un type homologué en application du présent règlement, il est apposé, de manière visible et indélébile, en plus des marques prescrites au paragraphe 5, une marque d’homologation internationale composée:

4.4.1. D’un cercle à l’intérieur duquel est placée la lettre «E» suivie du numéro distinctif du pays qui a accordé l’homologation (voir annexe 2); (9)

4.4.2. Du numéro du présent règlement, suivi de la lettre «R», d’un tiret et du numéro d’homologation attribué conformément au paragraphe 4.2.

4.5. La marque d’homologation doit être permanente, visible et nettement lisible lorsque le pneumatique est monté sur la roue.

4.6. L’annexe 2 du présent règlement donne un exemple de présentation de la marque d’homologation.

4.7. Les installations du fabricant de la roue peuvent être utilisées aux fins des essais à condition que l’autorité qui délivre l’homologation du type ou un représentant désigné soit témoin des essais.

5. MARQUAGE DES ROUES

La roue doit être marquée comme indiqué ci-après, de manière permanente et lisible, à un emplacement qui est choisi par le fabricant, mais doit être visible lorsque le pneumatique est monté sur la roue:

5.1.1. le nom ou l'appellation commerciale du fabricant;

la désignation du contour de la roue ou de la jante;

5.1.2.1. Celle-ci est exprimée conformément à la prescription d’un nombre internationale relative aux pneumatiques et aux jantes et comprend au moins les éléments suivants:

|

—

|

la désignation des dimensions de la jante, notamment:

|

|

—

|

la désignation du profil de la jante et diamètre nominal de la jante,

|

|

—

|

le symbole «x» s’il s’agit d’une jante en une pièce,

|

|

—

|

le symbole «-» s’il s’agit d’une jante en plusieurs pièces,

|

|

—

|

la lettre «A» si la gorge de la jante est placée de manière asymétrique (facultatif),

|

|

—

|

la lettre «S» si la gorge de la jante est placée de manière symétrique (facultatif),

|

5.1.3. le déport de la roue;

5.1.4. la date de fabrication (au moins le mois et l’année);

5.1.5. le numéro de pièce pour la roue/jante.

5.2. L’annexe 3 du présent règlement contient un exemple de marquage de roue.

6. SPÉCIFICATIONS GÉNÉRALES

6.1. Le profil de la jante doit être conforme à la norme internationale spécifiée par le fabricant de la roue.

Le profil de la jante doit assurer le positionnement correct des pneumatiques et des valves.

6.2.1. Les roues conçues pour être utilisées avec des pneumatiques sans chambre doivent assurer la rétention de l’air.

6.3. Les matériaux utilisés pour la fabrication de la roue sont analysés conformément à l’annexe 4.

6.4. Dans le cas d’une roue de remplacement identique telle que définie au paragraphe 2.4.2, il ne doit y avoir aucune prescription relative aux essais physiques visés au paragraphe 6.5 ni à la vérification de l’adaptation au véhicule comme prévu au paragraphe 2 de l’annexe 10 du présent règlement.

Les roues de remplacement répliques et les roues de remplacement répliques partielles doivent subir avec succès les essais suivants:

6.5.1. Roues en acier

6.5.1.1. Roues à disque

|

a)

|

Essai de flexion rotative conformément à l’annexe 6;

|

|

b)

|

Essai de roulement conformément à l’annexe 7.

|

6.5.2. Roues en alliage d’aluminium

6.5.2.1. Roues monobloc

|

a)

|

Essai de corrosion conformément à l’annexe 5. Si le processus sur une chaîne de fabrication se répète de manière toujours identique, un seul essai représentatif est effectué.

|

|

b)

|

Essai de flexion rotative conformément à l’annexe 6;

|

|

c)

|

Essai de roulement conformément à l’annexe 7;

|

|

d)

|

Essai de choc conformément à l’annexe 8.

|

6.5.2.2. Roues à jante amovible

|

a)

|

Essai de corrosion conformément à l’annexe 5;

|

|

b)

|

Essai de flexion rotative conformément à l’annexe 6;

|

|

c)

|

Essai de roulement conformément à l’annexe 7;

|

|

d)

|

Essai de choc conformément à l’annexe 8.

|

|

e)

|

Essai de couple alternatif conformément à l’annexe 9.

|

6.5.3. Roues en alliage de magnésium

6.5.3.1. Roues monobloc

|

a)

|

Essai de corrosion conformément à l’annexe 5;

|

|

b)

|

Essai de flexion rotative conformément à l’annexe 6;

|

|

c)

|

Essai de roulement conformément à l’annexe 7;

|

|

d)

|

Essai de choc conformément à l’annexe 8;

|

6.5.3.2. Roues à jante amovible

|

a)

|

Essai de corrosion conformément à l’annexe 5;

|

|

b)

|

Essai de flexion rotative conformément à l’annexe 6;

|

|

c)

|

Essai de roulement conformément à l’annexe 7;

|

|

d)

|

Essai de choc conformément à l’annexe 8.

|

|

e)

|

Essai de couple alternatif conformément à l’annexe 9.

|

6.6. Lorsqu’un fabricant de roue soumet une demande d’homologation de type pour une gamme de roues, il n’est pas jugé nécessaire d’effectuer tous les essais sur chaque type de roue de la gamme. Une sélection fondée sur les conditions les plus défavorables peut être effectuée au gré de l’organisme d’homologation de type ou du service technique désigné (voir paragraphe 4 de l’annexe 6 du présent règlement).

Les roues de remplacement répliques partielles doivent satisfaire aux prescriptions ci-après pour garantir la bonne fixation sur le véhicule:

6.7.1. Le diamètre nominal de la jante, sa largeur nominale et le déport nominal des roues homologuées selon l’Accord doivent être les mêmes que pour la roue de remplacement du fabricant.

6.7.2. Les roues doivent être adaptées aux pneumatiques des désignations dimensionnelles spécifiées initialement par le constructeur du véhicule pour le modèle particulier visé.

6.7.3. Les vérifications et la documentation concernant l’adaptation roue/véhicule sont décrites à l’annexe 10.

7. MODIFICATION ET EXTENSION DE L’HOMOLOGATION DE LA ROUE

Toute modification du type de roue est notifiée à l’autorité compétente qui a délivré l’homologation de type. Cette autorité peut alors:

7.1.1. soit considérer que les modifications apportées ne paraissent guère pouvoir avoir des conséquences fâcheuses notables et que, en tout état de cause, le type de roue reste conforme aux prescriptions;

7.1.2. soit exiger un nouvel essai.

7.2. La confirmation de l’homologation ou le refus d’homologation, avec indication des modifications, est notifié, selon la procédure indiquée au paragraphe 4.3, aux parties à l’Accord appliquant le présent règlement.

7.3. L’autorité compétente qui délivre la prorogation de l’homologation attribue un numéro de série à chaque fiche de communication établie pour cette prorogation.

8. CONFORMITÉ DE LA PRODUCTION

8.1. Les formalités relatives à la conformité de la production doivent être conformes à celles énoncées à l’appendice 2 de l’Accord — E/ECE/324-E/ECE/TRANS/505/Rev.2.

8.2. L’autorité qui a délivré l’homologation de type peut vérifier à tout moment les méthodes de contrôle de conformité appliquées dans chaque unité de production. La fréquence normale de ces vérifications est d’une tous les deux ans.

9. SANCTIONS POUR NON-CONFORMITÉ DE LA PRODUCTION

9.1. L’homologation délivrée pour un type de roue conformément au présent règlement peut être retirée si les prescriptions énoncées ci-dessus ne sont pas satisfaites ou si une roue portant la marque d’homologation n’est pas conforme au type homologué.

9.2. Au cas où une partie contractante à l’Accord appliquant le présent règlement retirerait une homologation qu’elle aurait précédemment accordée, elle en informerait aussitôt les autres parties contractantes appliquant le présent règlement, au moyen d’une fiche de communication conforme au modèle figurant à l’annexe 1 du présent règlement.

10. ARRÊT DÉFINITIF DE LA PRODUCTION

Si le titulaire d’une homologation arrête définitivement la production d’une roue homologuée conformément au présent règlement, il en informe l’autorité qui a délivré l’homologation. Dès qu’elle reçoit la communication pertinente, cette autorité informe les autres parties appliquant le présent règlement, au moyen d’une fiche de communication conforme au modèle figurant à l’annexe 1 du présent règlement.

11. NOMS ET ADRESSES DES SERVICES TECHNIQUES CHARGÉS DES ESSAIS D’HOMOLOGATION ET DES SERVICES ADMINISTRATIFS

Les parties contractantes à l’Accord appliquant le présent règlement communiquent au Secrétariat de l’Organisation des Nations unies les noms et adresses des services techniques chargés des essais d’homologation et des services administratifs qui délivrent l’homologation et auxquels doivent être envoyées les fiches attestant de l’homologation ou de la prorogation, du refus ou du retrait d’homologation, ou de l’arrêt définitif de la production, émises dans d’autres pays.

ANNEXE 1

ANNEXE 2

PRÉSENTATION DE LA MARQUE D’HOMOLOGATION

La roue portant la marque d’homologation ci-dessus est une roue qui a été homologuée en Italie (E3) sous le numéro 001148.

Les deux premiers chiffres du numéro d’homologation indiquent que celle-ci a été accordée conformément aux dispositions du règlement no XY sous sa forme initiale.

La marque d’homologation, le numéro du règlement et le numéro d’homologation peuvent être apposés à une certaine distance les uns des autres, dans cet ordre.

ANNEXE 3

PRÉSENTATION DES INSCRIPTIONS SUR LA ROUE

Exemple des inscriptions qui doivent figurer sur une roue, conformément au présent règlement:

|

ABCDE

|

5

J x 14 FH |

36

|

01 99

|

ab123

|

Dans cet exemple, la roue possède les caractéristiques suivantes:

|

—

|

elle est fabriquée par ABCDE;

|

|

—

|

la désignation du profil de jante est 5 J; J;

|

|

—

|

elle est construite d’un seul bloc (x);

|

|

—

|

le code du diamètre nominal de sa jante est 14;

|

|

—

|

elle a une gorge placée de manière non symétrique (pas d’inscription);

|

|

—

|

la zone de portée du talon de sa jante ne présente que d’un seul côté une configuration avec bourrelet de sécurité plat (flat hump, FH en abrégé) — inscription facultative;

|

|

—

|

elle a un déport de 36 mm;

|

|

—

|

elle a été fabriquée en janvier 1999 (0199);

|

|

—

|

le numéro de pièce du fabricant est ab123.

|

La désignation de la jante comprend, dans l’ordre suivant: la désignation du contour de la jante, la fabrication, le code du diamètre nominal de la jante, l’emplacement de la gorge et la configuration de la portée du talon, comme dans l’exemple 5 J x 14 FH. On peut aussi inverser l’ordre des trois premiers éléments, comme dans l’exemple 14 x 5

J x 14 FH. On peut aussi inverser l’ordre des trois premiers éléments, comme dans l’exemple 14 x 5 J FH.

J FH.

La mention du déport de la roue, la date de fabrication et le nom du fabricant peuvent être à une certaine distance de la désignation de la jante.

ANNEXE 4

ESSAI RELATIF AUX MATÉRIAUX

L’analyse métallurgique est effectuée ainsi qu’indiqué ci-après et donne lieu à la présentation d’un rapport:

|

Matériau

|

Essais

|

|

Alliage d’aluminium

|

a, c, e

|

|

Alliage de magnésium

|

a, c, e

|

|

Acier

|

a, b, d

|

|

(a)

|

Analyse chimique du matériau brut.

|

|

(b)

|

Vérification des caractéristiques mécaniques ci-après (R

p0,2, R

m et A) relative aux matériaux:

|

—

|

Pourcentage d’allongement après fracture (A): allongement permanent de la distance entre repères après fracture (Lu – Lo), exprimée en pourcentage de la distance initiale entre repères (Lo).

Où

|

Longueur initiale de la distance (Lo

)

|

:

|

longueur mesurée avant application d’une force.

|

|

Longueur finale de la distance entre repères (Lu)

|

:

|

distance mesurée après rupture de la pièce d’essai.

|

|

|

—

|

Limite d’élasticité, allongement non proportionnel (R

p): limite à laquelle un allongement non proportionnel est égal à un pourcentage spécifié de la longueur de l’extensomètre (L

e). Le symbole utilisé est suivi d’un suffixe indiquant le pourcentage prescrit de la longueur de l’extensomètre, par exemple: Rp0,2.

|

|

—

|

Résistance à la traction (R

m): limite correspondant à la force maximale (F

m).

|

|

|

(c)

|

Vérification des caractéristiques mécaniques (R

p0,2, R

m et A) des pièces d’essai prélevées dans la zone de montage sur le moyeu et dans la zone de transition entre le disque et la jante ou dans la zone de défaillance, le cas échéant.

|

|

(d)

|

Analyse des défauts métallurgiques et de la structure du matériau brut.

|

|

(e)

|

Analyse des défauts métallurgiques et de la structure des pièces d’essai prélevées dans la zone de montage sur le moyeu et dans la zone de transition entre le disque et la jante ou dans la zone de défaillance, le cas échéant.

|

ANNEXE 5

ESSAI DE CORROSION

Effectuer un essai de corrosion au brouillard salin pendant 384 heures selon la norme ISO 9227.

1.1. Préparation de l’échantillon

Un échantillon traité en surface, prélevé sur la production, est endommagé par gravure en croix et impact de pierre (ISO 565) pour représenter des domaines subis lors de l’utilisation normale du véhicule (les dommages devront être dans la zone du rebord de la jante et à l’intérieur de la roue).

1.2. Réalisation de l’essai

L’échantillon traité en surface subit un essai au brouillard salin dans le cadre duquel il est, ainsi que tous les composants avec lesquels il est normalement en contact, placé en position verticale dans le matériel utilisé pour l’essai. La roue est tournée de 90 degrés toutes les 48 heures.

1.3. Évaluation

Des mesures diverses qui peuvent affecter la corrosion doivent être évaluées (caches, vis, bases en zinc ou cadmium, caches d’isolation en alliage, etc.)

Les documents sur les essais doivent comprendre des photos montrant les principaux points de corrosion qui ont été nettoyés mécaniquement pour faire apparaître les défauts sur le matériau.

Il ne doit pas y avoir de corrosion notable après un essai de 192 heures. Après 384 heures, la fonctionnalité de la roue, les éléments servant au montage et la portée du talon du pneumatique ne doivent pas être affectés par la corrosion. Ceci doit être confirmé par un essai de flexion rotative effectué conformément à l’annexe 6 ou par un essai de roulement effectué conformément à l’annexe 7, selon l’emplacement de la corrosion.

ANNEXE 6

ESSAI DE FLEXION ROTATIVE

1. DESCRIPTION DE L’ESSAI

Lors de l’essai de flexion rotative, les forces latérales agissant sur la roue en virage sont simulées. Quatre échantillons de roues sont soumis à l’essai, deux avec une force égale à 50 % et deux avec une force latérale maximum de 75 %. La jante de la roue est fixée de manière rigide au banc d’essai et un moment de flexion Mb est appliqué à la zone de montage sur le moyeu (au moyen d’un bras de chargement, avec un rebord ayant le même diamètre de perçage que le véhicule auquel la roue est destinée). Les roues en alliage léger sont fixées au moyen du rebord interne de la jante et de deux rebords semi-circulaires.

Si d’autres dispositifs de fixation sont utilisés, il faut prouver qu’ils sont équivalents.

Les vis ou écrous de fixation sont serrés jusqu’au couple indiqué par le constructeur du véhicule et resserrés après environ 10 000 cycles.

2. FORMULE POUR LE CALCUL DU MOMENT DE FLEXION

Voitures et véhicules non routiers: MbmaX S × FV (μ × rdyn + d)

|

MbmaX

|

=

|

moment de flexion de référence maximal [Nm]

|

|

FV

|

=

|

capacité maximale de charge de la roue [N]

|

|

rdyn

|

=

|

rayon dynamique du plus gros pneumatique recommandé pour la roue [m]

|

|

d

|

=

|

déport [m]

|

|

μ

|

=

|

coefficient de friction

|

|

S

|

=

|

coefficient de sécurité

|

3. L’essai est effectué avec deux valeurs de pourcentage (50 % et 75 %) du moment maximal et sur la base des normes ci-après:

|

Coefficient de friction

|

0,9

|

|

Coefficient de sécurité

|

2,0

|

|

Cycles nominaux par minute

|

Le nombre de cycles par minute peut être le nombre maximal possible sous réserve de rester en dehors de la fréquence de résonance du montage d’essai

|

|

|

Aluminium/Magnésium

|

Acier

|

|

Catégorie du véhicule

|

M1 et M1G

|

O1 et O2

|

M1 et M1G

|

O1 et O2

|

|

Cycles par minute à 75 pour cent de MbmaX

|

2,0 * 105

|

0,66 * 105

|

6,0 * 104

|

2,0 * 104

|

|

Cycles par minute à 50 pour cent de MbmaX

|

1,8 * 106

|

0,69 * 106

|

6,0 * 105

|

2,3 * 105

|

|

Limites acceptables

|

Le déplacement de l’arbre ne doit pas être supérieur de plus de 10 % au déplacement mesuré après environ 10 000 cycles.

|

|

Les fissures techniques ne sont pas acceptées.

|

—

|

|

Baisse acceptable du couple de serrage initialement appliqué aux goujons et écrous de fixation (10)

|

30 pour cent maximum

|

4. PROGRAMME D’ESSAI POUR UNE GAMME DE TYPES DE ROUES

Des roues du même type (paragraphe 2.2) mais de déport différent peuvent être groupées en utilisant la valeur la plus élevée du moment de flexion d’essai selon le programme ci-après. Les modèles de roues ayant un alésage central plus large peuvent être inclus dans l’essai. Dans le cas où les prescriptions ne sont pas satisfaites, de nouveaux échantillons sont soumis à un essai.

Essais nécessaires:

|

Nombre de roues à tester

|

Essai de flexion rotative

|

|

|

Essai court

|

Essai long

|

|

Diamètre de perçage minimal

Diamètre de perçage maximal

Cas d’un diamètre de perçage unique

|

1

1

2

|

1

1

2

|

|

Variations du déport jusqu’à 2 mm

Entre 2 et 5 mm

> 5 mm

|

—

1

1

|

—

—

1

|

Essais à effectuer au cas où la charge maximale autorisée de la roue augmenterait par la suite:

|

Si le moment de flexion d’essai résultant augmente jusqu’à 10 % maximum

|

1

|

1

|

|

Essai court

|

=

|

essai de flexion rotative à 75 pour cent de l Mbmax

(calculé pour la charge maximale de la roue)

|

|

Essai long

|

=

|

essai de flexion rotative à 50 pour cent de Mb

|

Au cas où le moment d’essai serait augmenté de plus de 10 pour cent par rapport au premier essai aux fins d’homologation, l’ensemble du programme sera répété.

ANNEXE 7

ESSAI DE ROULEMENT

1. DESCRIPTION DE L’ESSAI

Les sollicitations sur la roue en cas de conduite en ligne droite sont simulées en utilisant une roue roulant contre un tambour ayant un diamètre extérieur minimal de 1,7 m dans le cas d’un essai de roulement extérieur ou un diamètre intérieur minimal égal au rayon dynamique du pneumatique divisé par 0,4 dans le cas d’un essai de roulement intérieur. Deux roues doivent être soumises à l’essai.

2. FORMULE DE CALCUL DE LA CHARGE D’ESSAI

|

Tous types de véhicules

|

FP = S * FV

|

|

FP

|

=

|

charge d’essai [N]

|

|

FV

|

=

|

capacité maximale de charge de la roue [N]

|

|

S

|

=

|

coefficient de sécurité

|

3. PROCÉDURE D’ESSAI ET PRESCRIPTIONS

Les essais sont effectués avec les spécifications suivantes:

|

|

M1 et M1G

|

O1 et O2

|

|

Direction de roulement

|

En ligne droite

|

|

Coefficient de sécurité S

|

2,5

2,25 (11)

|

2.0

|

|

Pneumatiques

|

Prélevés sur la production normale (série) et, si possible, avec boudin de la grosseur nominale maximale recommandée pour la roue

|

|

Vitesse pour les essais en km/h

|

Vitesse maximale autorisée pour le pneumatique indiquée par l’indice de vitesse, généralement 60-100 km/h

|

|

Distance de roulement équivalente

|

2 000 km

1 000 km (11)

|

2 000 km

1 000 km (11)

|

|

Pression du pneumatique au début de l’essai (elle n’est ni vérifiée ni contrôlée pendant l’essai)

|

Usage normal:

|

Pression pour l’essai:

|

|

Jusqu’à

|

160 kPa

|

280 kPa

|

|

Plus de

|

160 kPa

|

min. 400 kPa

|

|

Limites acceptables

|

Les fissures techniques et/ou les fuites d’air ne sont pas acceptées.

|

|

Diminution acceptable du couple de serrage initialement appliqué aux goujons et écrous de fixation de la roue (12)

|

≤ 30 pour cent

|

ANNEXE 8

ESSAI DE CHOC

1. DESCRIPTION DE L’ESSAI

La résistance de la roue aux fractures sur les bords et en d’autres points critiques en cas de choc contre un obstacle est vérifiée. Afin de montrer quelle doit être la résistance suffisante aux fractures, il faut effectuer un essai de choc conformément à l’appendice 1 de l’annexe 8.

2. FORMULE DE CALCUL DE LA CHARGE D’ESSAI

|

D

|

=

|

0,6 * FV/g + 180 [kg]

|

|

D

|

=

|

valeur de la masse soumise à un chute [kg]

|

|

FV

|

=

|

capacité maximale de charge de la roue [N]

|

|

g

|

=

|

accélération due à la gravité 9,81 m/s2

|

3. PROCÉDURES D’ESSAI ET PRESCRIPTIONS

|

|

M1 et M1G

|

|

Procédures et prescriptions

|

Conformément à l’appendice 1 de l’annexe 8

|

|

Pression des pneumatiques

|

Pression recommandée par le fabricant de pneumatiques sur la base de l’indice de charge et de la vitesse maximale du véhicule mai au moins 200 kPa.

|

|

Pneumatiques

|

Pneumatiques prélevés sur la production normale (série) avec grosseur nominale minimale du boudin et circonférence de roulement minimale sur la gamme de pneumatiques recommandés pour la roue considérée.

|

|

Critères d’acceptation

|

L’essai est jugé satisfaisant s’il n’y a aucune fracture visible allant au-delà de la surface de la roue et si aucune baisse de la pression de gonflage du pneumatique n’apparaît dans la minute qui suit l’achèvement de l’essai. Les fractures et les indentations causées par le contact direct avec la masse soumise à la chute sont acceptables.

Dans le cas où la roue a des jantes amovibles ou d’autres éléments qui peuvent être démantelés, si les éléments de fixation filetés qui sont proches des rayons ou des trous de ventilation ne répondent pas aux prescriptions, on considère que la roue n’a pas subi l’essai avec succès.

|

|

Nombre d’échantillons à tester

|

Un pour chaque point d’impact.

|

|

Points d’impact

|

Un dans la zone reliant les rayons et la jante et un autre dans la zone située entre deux rayons, très près du trou de la valve.

Dans la mesure du possible, la direction de l’impact ne doit pas coïncider avec la ligne radiale située entre un trou de fixation et le centre de la roue.

|

4. PROGRAMME D’ESSAI POUR UNE GAMME DE TYPES DE ROUES

Essais nécessaires:

|

Roues à tester

|

Essai de choc

|

|

Diamètre de perçage minimal pour les trous de fixation

Diamètre de perçage maximal pour les trous de fixation

|

Un pour chaque point d’impact.

Un pour chaque point d’impact.

|

ANNEXE 8

Appendice 1

VOITURES PARTICULIÈRES — ROUES EN ALLIAGE LÉGER — ESSAI DE CHOC

1. DOMAINE D’APPLICATION

La présente annexe consiste en une description de la procédure d’essai en laboratoire à suivre pour évaluer les propriétés d’une roue fabriquée entièrement ou partiellement en alliages légers en cas de collision axiale (latérale) contre un bord de trottoir. Elle est conçue pour les voitures particulières, l’objet étant de procéder à un examen sélectif de la roue et/ou d’en contrôler la qualité.

2. MATÉRIEL D’ESSAI

2.1. Roues neuves, entièrement terminées, représentatives des roues conçues pour les voitures particulières et sur lesquelles des pneumatiques sont montés.

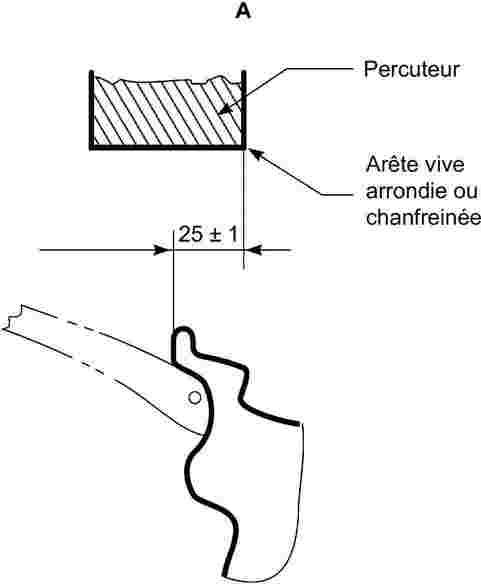

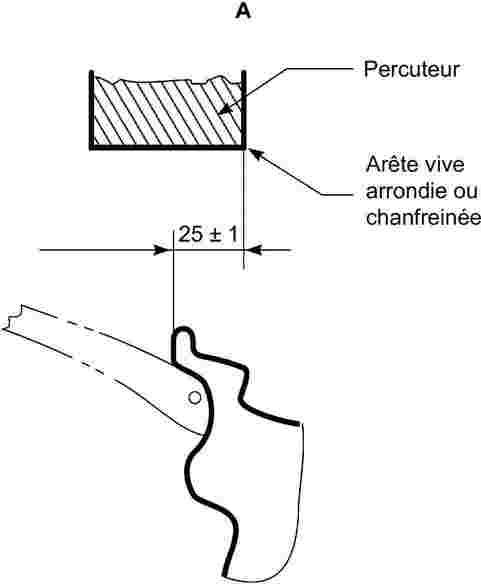

2.2. Machine d’essai de charge dynamique avec un percuteur qui agit verticalement, dont la face d’impact a une largeur d’au moins 125 mm et une longueur d’au moins 375 mm et qui a des angles vifs arrondis ou chanfreinés, conformément à la figure 1. La masse D soumise à une chute est calculée comme suit, en kg, avec une tolérance de ±2 pour cent:

D = 0,6 × FV/g + 180 [kg]

où FV/g est la charge statique maximale, exprimée en kg, de la roue, telle qu’elle est spécifiée par le fabricant de la roue et/ou du véhicule.

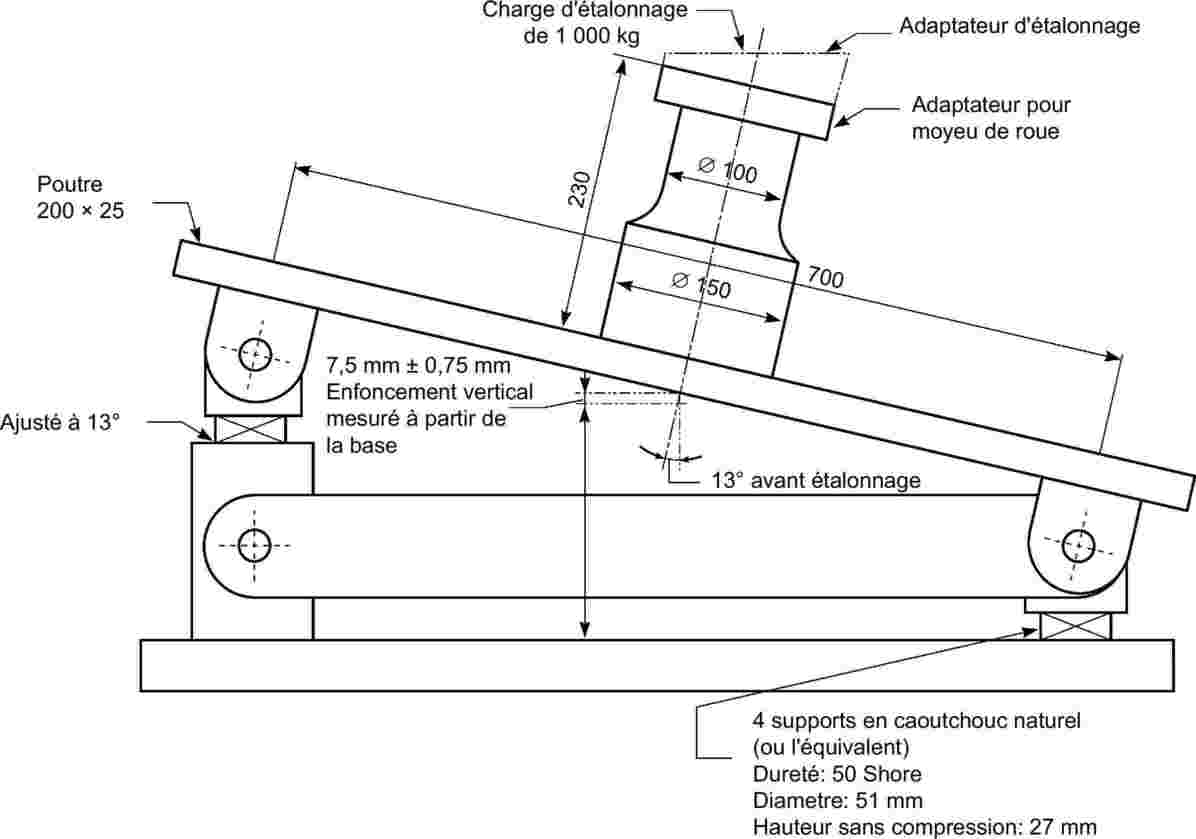

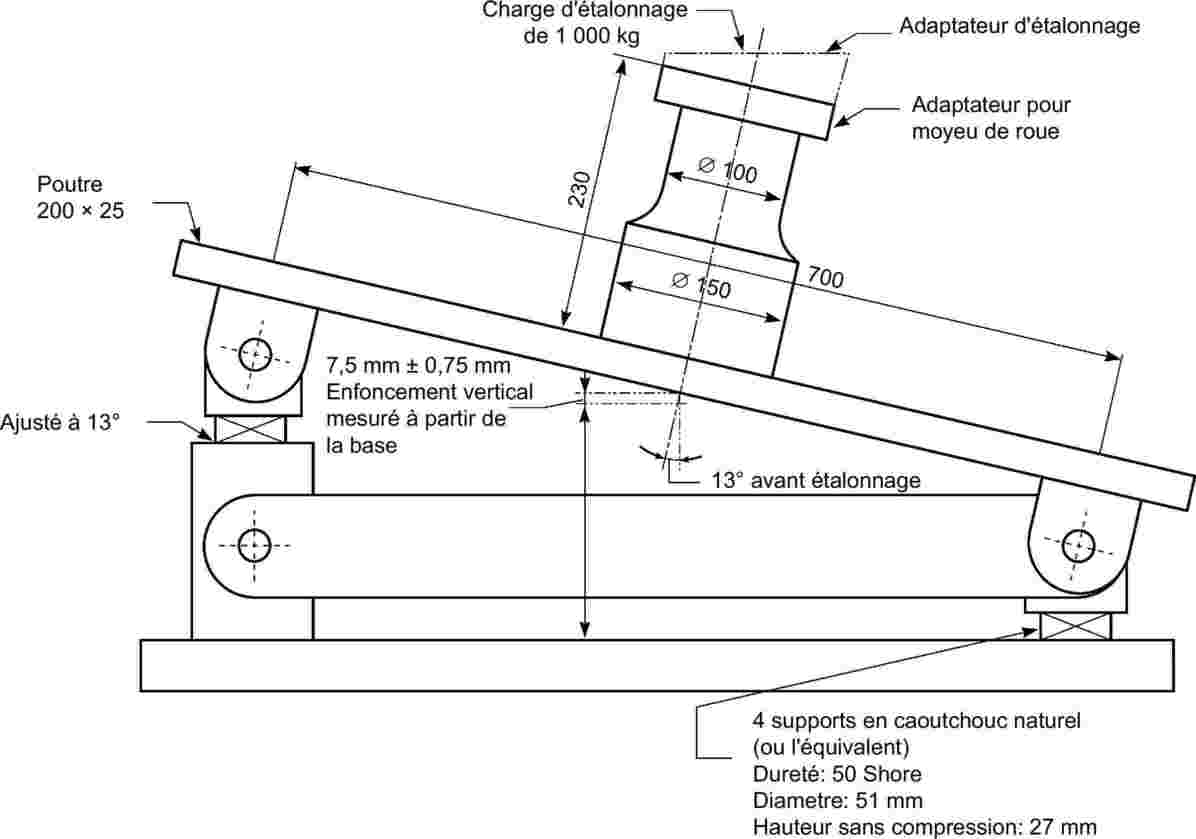

2.3. Masse de 1 000 kg

3. ÉTALONNAGE

S’assurer au moyen d’un adaptateur d’étalonnage pour essais, que la masse de 1 000 kg (paragraphe 2.3) appliquée verticalement au centre de la fixation de la roue comme indiqué dans la figure 2 et mesurée au centre de la poutre entraîne une déflexion de 7,5 mm ± 0,75 mm.

4. PROCÉDURE D’ESSAI

4.1. Installer la roue (paragraphe 2.1) et le pneumatique dans la machine d’essai (paragraphe 2.2) de manière à ce que la force du choc soit appliquée au rebord de la jante. La roue est placée de matière telle que son axe fasse un angle de 13° ±1° avec la verticale et que son point le plus élevé soit face au percuteur.

Le pneumatique monté sur la roue d’essai doit être le pneumatique à carcasse radiale ayant la plus petite grosseur nominale de boudin conçu pour être utilisé sur cette roue. La pression de gonflage doit être celle qui est spécifiée par le fabricant du véhicule ou, faute d’une telle spécification, doit être de 200 kPa.

La température du milieu dans lequel l’essai est réalisé doit rester entre 10 °C et 30 °C pendant toute la durée de l’essai.

4.2. Veiller à ce que la roue soit montée sur le moyeu avec des fixations dont les dimensions correspondent à celles des fixations qui seraient utilisées sur un véhicule. Serrer à la main les fixations jusqu’à une valeur ou selon une méthode recommandée par le constructeur du véhicule ou de la roue.

La conception de la partie centrale de la roue pouvant varier, faire l’essai à un nombre suffisant d’emplacements sur la circonférence de la jante pour veiller à ce que l’intégrité de cette partie centrale soit évaluée. Utiliser à chaque fois des roues neuves.

En cas d’essai sur un rayon, choisir le rayon qui est le plus près du trou de boulon.

4.3. Veiller à ce que le percuteur soit au-dessus du pneumatique et chevauche le rebord de la jante de 25 mm ± 1 mm. Amener le percuteur à une hauteur de 230 mm ± 2 mm au-dessus de la partie la plus élevée du rebord de la jante et le laisser tomber.

5. CRITÈRES DE DÉFAILLANCE

On considère que la roue n’a pas subi l’essai avec succès si une ou plusieurs des conditions suivantes sont constatées:

|

a)

|

une ou plusieurs fractures visibles vont jusqu’à l’intérieur d’une section de la partie centrale du montage de roue;

|

|

b)

|

la partie centrale se sépare de la jante;

|

|

c)

|

la pression du pneumatique devient nulle dans un délai de 1 minute.

|

Le fait qu’il y a eu une déformation du montage de roue ou des fractures dans la partie de la section de jante qui a été frappée par la face plate du percuteur n’implique pas que la roue n’a pas subi l’essai avec succès.

Note: Les pneumatiques et les roues employées pour les essais ne devraient pas être utilisés par la suite sur un véhicule.

ANNEXE 9

ESSAI DE COUPLE ALTERNATIF

1. DESCRIPTION DE L’ESSAI

Lors d’un essai de couple alternatif, on simule le couple agissant sur la roue lors du freinage et de l’accélération. Les roues prélevées comme échantillons sont soumises aux essais pour chaque valeur de pourcentage (50 pour cent et 75 pour cent) du couple maximal calculé. Chaque rebord de roue est fixé de manière rigide sur la table d’essai et il lui est appliqué un couple alternatif de ± MT, introduit par la face d’appui, c’est-à-dire par le biais d’un disque de frein ou d’autres éléments.

2. FORMULE DE CALCUL DU COUPLE D’ESSAI

MT = S * FV * rdyn

Où:

|

MT

|

=

|

couple d’essai [Nm]

|

|

S

|

=

|

coefficient de sécurité

|

|

FV

|

=

|

capacité maximale de charge de la roue [N]

|

|

rdyn

|

=

|

rayon dynamique [m]

|

Les essais sont effectués sur la base des paramètres suivants:

|

Coefficient de sécurité S

|

1,0

|

|

Nombre minimal de cycles à ±90 pour cent de MT

|

2 * 105

|

|

Nombre minimal de cycles à ±45 pour cent de MT

|

2 * 106

|

|

Critères d’acceptation

|

Les fissures techniques ne sont pas acceptables.

|

|

Baisse acceptable du couple initialement appliqué aux goujons et écrous de fixation de la roue (13)

|

30 pour cent

|

ANNEXE 10

VÉRIFICATION DE LA CONFIGURATION ET DOCUMENTATION

1. INFORMATIONS SUR L’APPLICATION ET LA CONFIGURATION

L’autorité qui délivre l’homologation de type doit recevoir les informations ci-après, qui doivent aussi être communiquées au consommateur en même temps que la roue.

1.1. Caractéristiques de la roue:

Numéro d’homologation CEE, type de roue et variante, désignation internationale de la jante (par exemple, 15 H2 x 5  J) et déport.

J) et déport.

1.2. Caractéristiques du véhicule:

Constructeur du véhicule, nom et description du modèle, puissance du véhicule et/ou code VIN avec au moins la première partie (WMI) correspondant au Code d’identification mondiale du constructeur, la deuxième partie (VDS) indiquant les caractéristiques générales du véhicule, et le premier caractère de la troisième partie (VIS) indiquant l’année du modèle (voir la norme ISO 3779-1983).

1.3. Caractéristiques additionnelles: toutes prescriptions particulières, toutes configurations spéciales, etc. qui sont spécifiées en cas d’utilisation de roues de remplacement du constructeur ou prescriptions spécifiques applicables à la roue homologuée CEE.

1.4. Précision sur les instructions relatives à l’installation: Recommandations à suivre et précautions à prendre lors de l’installation de la roue.

Utilisation de tous les éléments additionnels ou de remplacement pour la fixation des roues, par exemple des écrous ou goujons plus longs pour les roues en alliage.

Couple de serrage des fixations de roue; insistance sur l’importance de cet aspect et sur la nécessité d’utiliser de préférence une clé dynamométrique étalonnée. Instructions quant à la nécessité de resserrer les fixations des roues après 50 km de conduite. Référence à l’utilisation et au montage de chapeaux de moyeu, le cas échéant.

1.5. Exemple de structure d’un tableau d’information sur l’application et la configuration.

Caractéristiques des roues (les champs à remplir obligatoirement apparaissent en caractères gras)

|

Numéro d’homologation CEE

|

Type de roue

|

Dimensions

|

Déport

|

Diamètre de perçage

|

Trous de fixation (14)

|

|

XY R-I 0001148

|

6014

|

6Jx14H2

|

38 mm

|

98 mm

|

4

|

|

Variante

|

Emplacement de l’ergot de contrôle

|

Marquage de la roue

|

Marquage de l’anneau central

|

Diamètre de l’alésage central

|

Charge maximale de la roue en N

|

|

A

|

Oui

|

98-38

|

120-98

|

58,1 mm

|

5 500

|

Caractéristiques du véhicule:

|

Constructeur du véhicule

|

Nom de modèle du véhicule

|

Type de véhicule

|

Puissance en kW

|

Identification (VIN)

|

|

FIAT

|

ALFA ROMEO 145/146

|

ALFA ROMEO 930

|

66-95

|

WMI

|

VDS

|

Année(s)

|

|

1C9

|

Y817H3

|

4

|

Caractéristiques additionnelles

|

Réf. No.

|

Caractéristiques

|

|

1/

|

Vis d’attache sphériques

|

2. Prescriptions additionnelles

2.1. Vérification de l’étrier de roue

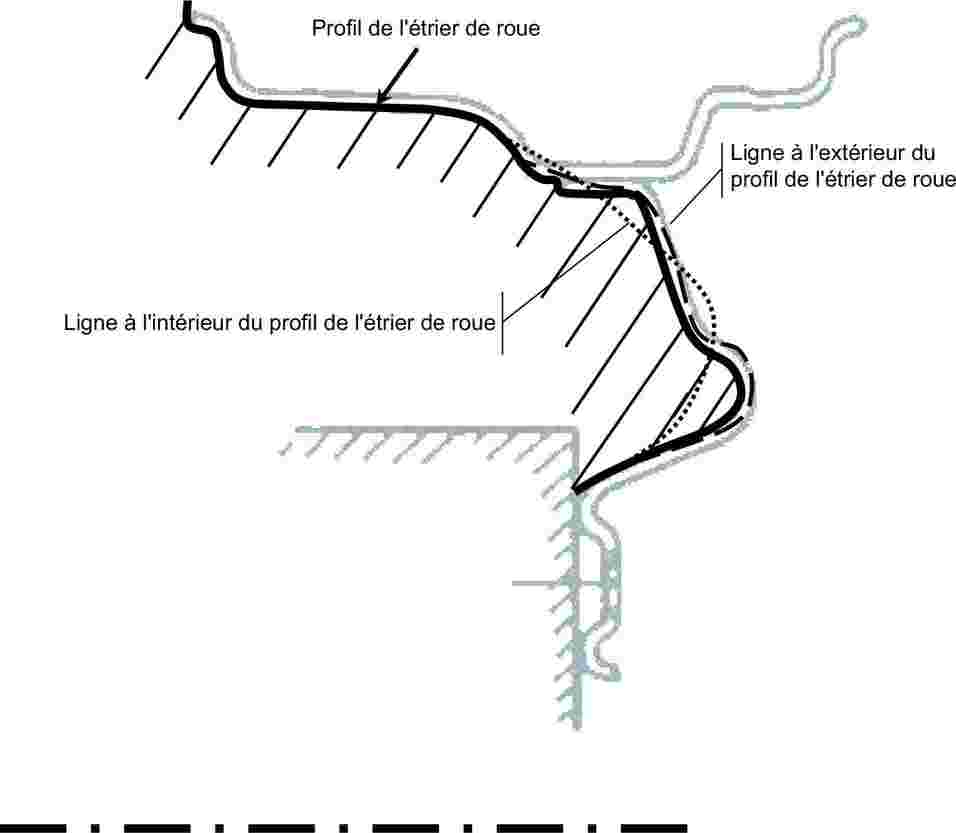

La conception du profil interne de la roue (étrier de roue, voir figure 1) doit être telle qu’il y ait suffisamment d’espace pour les éléments de freinage, de suspension et de direction.

Dans le cas où l’étrier de roue est à l’extérieur de l’étrier de remplacement du constructeur du véhicule, aucune vérification n’est nécessaire.

Dans le cas où l’étrier de roue est à l’intérieur de l’étrier de remplacement du constructeur du véhicule, il faut vérifier le dégagement fonctionnel autour de la roue en ce qui concerne les éléments de freinage, de suspension et de direction et les éléments généraux du soubassement de carrosserie, en tenant compte de l’effet des masses d’équilibrage et de la roue.

En règle générale, les critères suivants doivent être satisfaits:

espace libre minimum pour les éléments de freinage (dans le pire des cas, par exemple avec de nouvelles garnitures de frein): 3 mm (15),

espace libre minimum pour les éléments de suspension (par exemple les bras de suspension supérieurs et inférieurs): 4 mm,

espace libre minimum pour les éléments de direction (par exemple la barre d’accouplement et les joints de direction): 4 mm;

espace libre minimum entre les masses d’équilibrage et les éléments du véhicule: 2 mm.

La vérification peut être effectuée de manière statique ou dynamique. Si les divers espaces libres minimaux sur la roue de remplacement du constructeur du véhicule sont inférieurs à ceux qui sont indiqués ci-dessus, ils peuvent être acceptés.

2.2. Vérification des trous de ventilation

Une roue homologuée ne doit pas réduire l’efficacité des freins par rapport à une roue de remplacement du fabricant. On considère que la transmission de chaleur des freins aux roues est plus forte lorsque les roues sont en acier que lorsqu’elles sont en alliage léger. Dans le cas où la roue de remplacement du constructeur du véhicule est conçue pour une circulation d’air définie à partir des freins à travers les trous de ventilation de la roue (par exemple par effet d’entraînement par le vent relatif) et lorsque, dans le cas de roues de remplacement répliques partielles, la zone des trous de ventilation est plus petite que sur la roue de remplacement correspondante du constructeur du véhicule, un essai est effectué pour évaluer l’efficacité des freins.

L’essai doit être effectué selon les prescriptions du règlement no 13, appendice 4, paragraphe 1.5: Essai de type I – Essai de perte d’efficacité. Le critère à appliquer est la température des freins. La température maximale mesurée (disques, tambour) lorsque la roue de remplacement du constructeur du véhicule est utilisée ne doit pas être dépassée avec la roue à homologuer.

Il faut tenir compte des chapeaux de moyeu dont la roue est normalement équipée.

2.3. Fixation des roues

Il est recommandé d’utiliser les éléments de fixation de la roue de replacement du constructeur du véhicule. Tous les éléments spéciaux de fixation des roues doivent permettre l’installation de la roue de remplacement réplique partielle sans qu’aucune modification supplémentaire ne soit nécessaire. Fondamentalement, le nombre de fixations de roue, par exemple quatre trous, cinq trous, etc. ne doit pas être changé. Les fixations des roues ne doivent pas nuire au fonctionnement d’autres éléments, les éléments de freinage, par exemple. En ce qui concerne les boulons, écrous et goujons, la longueur du filetage doit être la même que sur la roue de remplacement et les fixations de roue du constructeur du véhicule. Le profil des boulons et écrous doit être compatible avec celui du trou de positionnement sur la roue homologuée. Le matériau utilisé pour les éléments de fixation de la roue doit être au moins équivalent à celui des éléments de fixation de la roue de remplacement du constructeur du véhicule.

Dans le cas où des accessoires de roue sont fournis, il faut aussi fournir tous les outils spéciaux nécessaires pour le montage et le démontage.

Lorsque des éléments de fixation de roue différents sont fournis, ils doivent être précisés dans les informations requises au paragraphe 1.2, et tous les outils spéciaux nécessaires pour l’installation doivent être fournis.

2.4. Saillies externes

La roue homologuée, lorsqu’elle est montée sur le véhicule, et les accessoires de roue qui peuvent être nécessaires ne doivent créer aucun danger. Les prescriptions du règlement CEE no 26 doivent être respectées.

2.5. Divers

Le procès-verbal d’essai doit contenir les détails et les résultats des essais effectués. Il doit confirmer que la roue soumise aux essais répond aux prescriptions.

(1) Les catégories M et O sont définies à l’annexe 7 de la Résolution d’ensemble sur la construction des véhicules (R.E.3) (document TRANS/WP.29/78/Rev.1/Amend.2).

(2) Les normes sur les pneumatiques peuvent être obtenues aux adresses suivantes:

ISO, 1, rue de Varembé, Case postale 56, CH-1211 Genève 20 – Suisse

(3) ETRTO, 32 Av. Brugmann — Bte 2, B-1060 Bruxelles, Belgique

(4) TRA, 175 Montrose West Avenue, Suite 150, Copley, Ohio, 44321 États-Unis d’Amérique

(5) JATMA, NO.33 MORI BLDG. 8th Floor 3-8-21, Toranomon Minato-Ku, Tokyo 105-0001, Japan

(6) TRAA, Suite 1, Hawthorn House, 795 Glenferrie Road, Hawthorn, Victoria, 3122 Australie

(7) ALAPA, Avenida Paulista 244-12° Andar, CEP, 01310 Sao Paulo, SP Brésil

(8) STRO, Älggatan 48 A, Nb, S-216 15 Malmö, Suède

(9) 1 pour l’Allemagne, 2 pour la France, 3 pour l’Italie, 4 pour les Pays-Bas, 5 pour la Suède, 6 pour la Belgique, 7 pour la Hongrie, 8 pour la République tchèque, 9 pour l’Espagne, 10 pour la Yougoslavie, 11 pour le Royaume-Uni, 12 pour l’Autriche, 13 pour le Luxembourg, 14 pour la Suisse, 15 (libre), 16 pour la Norvège, 17 pour la Finlande, 18 pour le Danemark, 19 pour la Roumanie, 20 pour la Pologne, 21 pour le Portugal, 22 pour la Fédération de Russie, 23 pour la Grèce, 24 pour l’Irlande, 25 pour la Croatie, 26 pour la Slovénie, 27 pour la Slovaquie, 28 pour le Belarus, 29 pour l’Estonie, 30 (libre), 31 pour la Bosnie-Herzégovine, 32 pour la Lettonie, 33 (libre), 34 pour la Bulgarie, 35 (libre), 36 pour la Lituanie, 37 pour la Turquie, 38 (libre), 39 pour l’Azerbaïdjan, 40 pour l’ex-République yougoslave de Macédoine, 41 (libre), 42 pour la Communauté européenne (Les homologations sont accordées par les États membres qui utilisent leurs propres marques CEE), 43 pour le Japon, 44 (libre), 45 pour l’Australie, 46 pour l’Ukraine, 47 pour l’Afrique du Sud, 48 pour la Nouvelle Zélande, 49 pour Chypre, 50 pour Malte et 51 pour la République de Corée. Les numéros suivants seront attribués aux pays selon l’ordre chronologique de ratification de l’Accord concernant l’adoption de prescriptions techniques uniformes applicables aux véhicules à roues, aux équipements et aux pièces susceptibles d’être montés ou utilisés sur un véhicule à roues et les conditions de reconnaissance réciproque des homologations délivrées conformément à ces prescriptions, ou de leur adhésion à cet Accord et les chiffres ainsi attribués seront communiqués par le Secrétaire général de l’Organisation des Nations unies aux parties contractantes à l’Accord.

(10) Vérifier la baisse du couple de serrage des fixations de la roue en resserrant celles-ci et non en mesurant le couple pour les desserrer.

(11) Pour les roues en acier à disque montées sur les voitures particulières.

(12) Vérifier la baisse du couple de serrage des fixations de la roue en resserrant celles-ci et non en mesurant le couple pour les desserrer

(13) Vérifier la baisse du couple de serrage des fixations de la roue en resserrant celles-ci et non en mesurant le couple pour les desserrer.

(14) Il est recommandé d’utiliser les profils des éléments de freinage et l’étrier de roue du constructeur du véhicule. Il faut cependant suivre les modifications qui pourraient intervenir pendant le cycle de production dans les pièces de freinage et/ou l’étrier de roue de monte d’origine.

(15) Il est recommandé d’utiliser les profils des éléments de freinage et l’étrier de roue du constructeur du véhicule. Il faut cependant suivre les modifications qui pourraient intervenir pendant le cycle de production dans les pièces de freinage et/ou l’étrier de roue de monte d’origine.