|

30.7.2016 |

FR |

Journal officiel de l'Union européenne |

C 278/1 |

COMMUNICATION DE LA COMMISSION

relative à la mise ne œuvre d’un plan de maîtrise sanitaire du secteur alimentaire applicable aux programmes prérequis (PRP) et aux procédures fondées sur les principes HACCP, y compris la flexibilité accordée à certaines entreprises

(2016/C 278/01)

1. INTRODUCTION

L’article 4 du règlement (CE) no 852/2004 du Parlement européen et du Conseil (1) relatif à l’hygiène des denrées alimentaires dispose que tous les exploitants du secteur alimentaire (ESA) se conforment aux règles générales d’hygiène détaillées dans ses annexes I et II. Elles sont complétées par les règles spécifiques concernant l’hygiène des denrées alimentaires d’origine animale qui sont énoncées dans le règlement (CE) no 853/2004 du Parlement européen et du Conseil (2). Ces règles représentent ce qu’il est convenu d’appeler des programmes prérequis (PRP, voir définition dans l’appendice 1) dans un contexte international [par exemple, l’Organisation mondiale de la santé (OMS), l’Organisation des Nations unies pour l’alimentation et l’agriculture (FAO), le Codex, l’Organisation internationale de normalisation (ISO)].

L’article 5 du règlement (CE) no 852/2004 dispose que les ESA mettent en place, appliquent et maintiennent une ou plusieurs procédures permanentes fondées sur les principes du système HACCP (Système d’analyse des risques — Points critiques pour leur maîtrise) (ci-après les «procédures fondées sur les principes HACCP»). Les principes HACCP sont généralement considérés et reconnus à l’échelon international comme un instrument utile grâce auquel les exploitants du secteur alimentaire peuvent maîtriser les dangers que pourraient comporter les denrées alimentaires.

Avec les principes énoncés dans le règlement (CE) no 178/2002 du Parlement européen et du Conseil (3) (approche fondée sur l’analyse des risques, principe de précaution, transparence/communication, responsabilité première des ESA et traçabilité), les deux articles dont il est question ci-dessus constituent la base juridique du plan de maîtrise sanitaire (PMS) au niveau européen auxquels les ESA doivent se conformer.

Les présentes lignes directrices font suite à l’«Overview Report on the State of Implementation of HACCP in the EU and Areas for Improvement» (rapport sur l’état de la mise en œuvre du système HACCP dans l’Union européenne et les possibilités d’amélioration), qui a été établi par l’Office alimentaire et vétérinaire (OAV) de la direction générale de la santé et de la sécurité alimentaire de la Commission européenne (4). Il a notamment été jugé opportun de développer le guide. Au lieu de se concentrer exclusivement sur les procédures fondées sur les principes HACCP, le présent guide adopte une approche plus intégrée qui recouvre tant les PRP que les principes HACCP à l’intérieur d’un PMS tout en accordant de la flexibilité à certaines entreprises.

La Commission a tenu une série de réunions avec des experts des États membres afin d’examiner ces questions et de parvenir à un consensus.

2. OBJET

Le présent guide vise à faciliter et harmoniser l’application des règles de l’Union européenne concernant les PRP et les procédures fondées sur les principes HACCP en proposant des orientations pratiques concernant:

|

— |

le lien entre les PRP et les procédures fondées sur les principes HACCP dans un PMS, |

|

— |

la mise en œuvre des PRP (annexe I), |

|

— |

la mise en œuvre des procédures (classiques) fondées sur les principes HACCP (annexe II), |

|

— |

la flexibilité prévue au profit de certains établissements du secteur alimentaire par la législation de l’Union européenne concernant la mise en œuvre des PRP et des procédures fondées sur les principes HACCP (annexe III). |

Ce document étant de nature générale, il s’adresse principalement aux autorités compétentes et doit leur permettre de promouvoir une compréhension commune des exigences légales. Il aidera également les exploitants du secteur alimentaire à appliquer les dispositions de l’Union européenne moyennant certaines adaptations et sans porter atteinte à leur responsabilité première en matière de sécurité alimentaire.

Il peut être complété par des orientations tant sectorielles que nationales qui seront directement applicables dans des établissements spécifiques.

3. LIENS ENTRE LE PMS, LES PRP, LES BPH, LES BPF ET LE SYSTÈME HACCP

D’une manière générale, un PMS est un système global de mesures de prévention, de préparation (5) et d’autocontrôle destiné à gérer la sécurité alimentaire et l’hygiène dans une entreprise du secteur alimentaire. Il doit être considéré comme un outil permettant de contrôler l’environnement et la chaîne de production alimentaire et de garantir la sécurité des produits. Il comprend les éléments suivants:

|

— |

de bonnes pratiques d’hygiène ou BPH (par exemple, les pratiques appropriées de nettoyage et de désinfection, l’hygiène personnelle), de bonnes pratiques de fabrication ou BPF (par exemple, le dosage correct des ingrédients, la bonne température de transformation), appelées ensemble PRP [application de l’article 4 et des annexes I ou II du règlement (CE) no 852/2004 ainsi que des dispositions spécifiques au produit contenues à l’annexe III du règlement (CE) no 853/2004]. Les orientations générales sont reprises à l’annexe I du présent document, |

|

— |

des procédures fondées sur les principes HACCP [application de l’article 5 du règlement (CE) no 852/2004]. Les orientations générales sont reprises à l’annexe II du présent document, |

|

— |

d’autres programmes de gestion et mesures de communication interactives visant à garantir la traçabilité et des systèmes de rappel efficaces [application des procédures prévues au règlement (CE) no 178/2002]. Des orientations concernant ces procédures sont publiées dans des documents distincts (6) et ne seront plus traitées ici. |

Le lien entre les différents éléments d’un PMS (7) est illustré dans la figure 1.

Figure 1

Éléments constituants d’un plan de maîtrise sanitaire (PMS)

Avant de pouvoir appliquer les procédures fondées sur les principes HACCP à une entreprise, un exploitant du secteur alimentaire (ESA) doit avoir préalablement mis en place et appliqué les PRP. Le respect des procédures décrites dans le règlement (CE) no 178/2002 est une autre exigence fondamentale d’un PMS. Ces éléments constituent le pilier «prévention» et le pilier «préparation» qui sont à la base de tout PMS et sont indispensables pour développer des procédures fondées sur les principes HACCP.

4. FLEXIBILITÉ DANS L’APPLICATION DES PRP ET DU SYSTÈME HACCP

Les PRP ne sont pas spécifiques à un danger donné, mais s’appliquent de manière générale. Il existe en matière de risque des différences qui doivent être prises en considération lors de l’application de PRP et qui constituent la base permettant d’envisager la flexibilité dans l’application du PRP. Citons à titre d’exemple le commerce de détail de denrées alimentaires préemballées par opposition au commerce de détail qui inclut une manipulation supplémentaire des denrées alimentaires (par exemple, boucherie). Un autre exemple est la différence entre une activité de fabrication/transformation complexe et une activité simple limitée telle que le stockage ou le transport.

En ce qui concerne le système HACCP, les procédures fondées sur les principes HACCP devraient prévoir suffisamment de flexibilité pour pouvoir s’appliquer dans toutes les situations (8).

L’annexe III du présent guide examine la portée d’une telle flexibilité et fournit des orientations pour une mise en œuvre simplifiée du PMS chez certains ESA dont la nature et la taille le justifient.

5. GUIDES DES BONNES PRATIQUES D’HYGIÈNE ET PROCÉDURES FONDÉES SUR LES PRINCIPES HACCP

5.1. Guides nationaux prévus à l’article 8 du règlement (CE) no 852/2004

Des guides de bonnes pratiques ont déjà été établis ou évalués par les autorités compétentes dans de nombreux secteurs alimentaires (9). Ils se concentrent généralement sur les PRP, mais combinent parfois des PRP (principalement des BPH) avec certains principes tirés des procédures fondées sur les principes HACCP, voire l’ensemble de ceux-ci.

L’utilisation de guides de bonnes pratiques peut aider les ESA à maîtriser les dangers et montrer qu’ils respectent la réglementation en vigueur. Ces guides peuvent être appliqués par tout secteur de l’industrie alimentaire, en particulier lorsque la manipulation des aliments suit des procédures bien établies, qui font souvent partie de la formation professionnelle des opérateurs.

Ces guides pourraient également attirer l’attention sur les dangers possibles liés à certains aliments (les œufs crus, par exemple, qui peuvent être contaminés par des salmonelles) et les méthodes utilisées pour maîtriser la contamination des aliments (par exemple l’achat d’œufs crus auprès d’une source fiable et les combinaisons temps/température pour la transformation).

Les autorités compétentes devraient envisager d’élaborer elles-mêmes des guides, en particulier dans les secteurs où il n’existe pas d’organisation professionnelle sectorielle ou pour des activités généralement exécutées par de petites entreprises ou des microentreprises qui ont besoin de conseils généraux sur lesquels elles peuvent s’appuyer en tenant compte de leur propre situation.

5.2. Guides de l’Union européenne prévus à l’article 9 du règlement (CE) no 852/2004

Plusieurs organisations professionnelles sectorielles européennes ont élaboré des guides européens de bonnes pratiques d’hygiène. La liste de ces guides peut être consultée en ligne (http://ec.europa.eu/food/safety/biosafety/food_hygiene/guidance/index_en.htm).

6. RELATION AVEC LES NORMES INTERNATIONALES

La norme CAC/RCP 1-1969 «Principes généraux d’hygiène alimentaire» du Codex alimentarius est le document de base de toute politique visant à protéger la santé publique face aux dangers présents dans les denrées alimentaires et à promouvoir le commerce international de denrées alimentaires par l’application d’exigences de PMS harmonisés à l’échelle mondiale. Une annexe consacrée au système HACCP y a été ajoutée en 1993 (10).

La norme internationale ISO 22000 (11) présente les grandes lignes des systèmes de gestion de la sécurité alimentaire applicables dans les exploitations du secteur alimentaire tout au long de la chaîne alimentaire en mettant l’accent sur les entreprises fabriquant ou la transformant des aliments. En plus de cette norme relative au PMS, l’ISO a publié diverses normes qui sont davantage axées sur les domaines spécifiques d’un PMS (par exemple, ISO 22002-1 — Programmes prérequis pour la sécurité des denrées alimentaires; ISO 22005 — Traçabilité de la chaîne alimentaire).

Les orientations contenues dans le présent document sont concordantes avec ces normes internationales, qui peuvent être utilisées comme matériel complémentaire concernant l’application d’un PMS.

7. FORMATION

Le personnel devrait être supervisé et instruit et/ou formé à l’hygiène alimentaire en prenant en compte la fonction qu’il occupe; et les personnes responsables du développement et du maintien du plan de maîtrise sanitaire des risques alimentaires devraient être formées de manière adéquate à l’application des PRP et des principes HACCP.

L’ESA s’assure que les membres du personnel qui prennent part aux processus disposent de compétences suffisantes et connaissent les dangers identifiés (pour autant qu’il y en ait), ainsi que les points critiques du processus de production, de stockage, de transport et/ou de distribution. Ils doivent aussi disposer d’une connaissance des mesures correctives, des mesures préventives et des procédures de surveillance et d’enregistrement en vigueur dans le secteur conformément à l’annexe II, chapitre XII, du règlement (CE) no 852/2004. Une distinction peut être faite entre les formations à l’hygiène de manière générale (concernant tous les salariés) et les formations HACCP spécifiques. Les salariés qui traitent/gèrent les points critiques pour la maîtrise (CCP) devraient être formés aux procédures fondées sur les principes HACCP qui s’appliquent à leur fonction (par exemple, un serveur devrait être formé aux aspects liés à l’hygiène, tandis qu’un cuisinier aurait besoin d’une formation supplémentaire aux procédures fondées sur les principes HACCP). Les formations de rappel ou de mise à niveau, ainsi que leur fréquence, dépendent des besoins des établissements et des compétences avérées.

Les organisations professionnelles des différents secteurs de l’industrie alimentaire devraient s’employer à préparer les informations requises pour la formation des ESA.

La formation visée à l’annexe II, chapitre XII, du règlement (CE) no 852/2004 doit s’inscrire dans un contexte large. Dans ce contexte, une formation appropriée n’implique pas forcément la participation à des cours formels. Des compétences et des connaissances peuvent également s’acquérir grâce aux informations techniques et aux conseils obtenus auprès d’organisations professionnelles ou des autorités compétentes, d’un apprentissage adéquat sur le terrain, de guides de bonnes pratiques, etc.

La formation aux PRP et au système HACCP du personnel des entreprises alimentaires devrait être adaptée à la taille et à la nature de l’entreprise.

Au besoin, l’autorité compétente peut soutenir le développement d’activités de formation semblables à celles qui sont mentionnées aux paragraphes précédents, en particulier dans les secteurs peu organisés ou qui apparaissent insuffisamment informés. Ce type d’assistance est explicité dans les orientations FAO/OMS à l’usage des gouvernements concernant l’application du HACCP dans les petites entreprises moins développées du secteur alimentaire (12).

(1) Règlement (CE) no 852/2004 du Parlement européen et du Conseil du 29 avril 2004 relatif à l’hygiène des denrées alimentaires (JO L 139 du 30.4.2004, p. 1).

(2) Règlement (CE) no 853/2004 du Parlement européen et du Conseil du 29 avril 2004 fixant des règles spécifiques d’hygiène applicables aux denrées alimentaires d’origine animale (JO L 139 du 30.4.2004, p. 55).

(3) Règlement (CE) no 178/2002 du Parlement européen et du Conseil du 28 janvier 2002 établissant les principes généraux et les prescriptions générales de la législation alimentaire, instituant l’Autorité européenne de sécurité des aliments et fixant des procédures relatives à la sécurité des denrées alimentaires (JO L 31 du 1.2.2002, p. 1).

(4) http://ec.europa.eu/food/fvo/overview_reports/details.cfm?rep_id=78.

(5) Le terme «préparation» désigne les mesures qui sont mises en place telles que les dispositions en matière de traçabilité, les outils de communication, le système de rappel, etc., pour permettre à l’ESA d’adopter directement et efficacement les mesures qui s’imposent pour protéger et informer le consommateur en cas de non-conformité.

(6) http://ec.europa.eu/food/safety/docs/gfl_req_guidance_rev_8_en.pdf

(7) Le PMS peut faire partie d’un système plus large de gestion de la qualité (tel que le programme ISO 9000) qui recouvre également les aspects «qualité» des denrées alimentaires (composition, valeurs nutritionnelles, etc.). Les aspects «qualité» ne relèvent pas du champ d’application du présent guide.

(8) Considérant 15 du règlement (CE) no 852/2004.

(9) http://ec.europa.eu/food/safety/docs/biosafety_food-hygiene_legis_guidance_good-practice_reg-nat.pdf.

(10) Une révision de la CAC/RCP 1-1969 est en cours d’examen.

(11) Des différences terminologiques peuvent exister. Les prescriptions de l’Union européenne, par exemple, peuvent faire référence à des «actions correctives», ce qui inclut tant les «actions correctives» que les «corrections» visées dans la norme ISO 22000.

(12) http://www.fao.org/docrep/010/a0799f/a0799f00.HTM.

ANNEXE I

Programmes prérequis (PRP)

Dans le cadre du PMS, chaque ESA devrait mettre en œuvre et appliquer des programmes prérequis. Ceux-ci comprennent, entre autres bonnes pratiques, des bonnes pratiques d’hygiène (BPH) et des bonnes pratiques de fabrication (BPF).

L’hygiène et la sécurité des aliments résultent de l’application par les entreprises du secteur alimentaire de programmes prérequis (PRP) et de procédures fondées sur les principes HACCP. Ces PRP constituent la base d’une application efficace des principes HACCP et leur mise en place doit donc précéder l’élaboration de toute procédure fondée sur le système HACCP.

1. Législation

Les règles les plus importantes à prendre en considération en ce qui concerne les PRP sont énoncées dans les documents suivants:

|

a) |

les dispositions générales en matière d’hygiène applicables à la production primaire et aux opérations connexes qui figurent à l’annexe I du règlement (CE) no 852/2004; le document d’orientation concernant l’application de certaines dispositions du règlement (CE) no 852/2004 relatif à l’hygiène des denrées alimentaires (1) contient des indications sur ce que recouvrent «la production primaire et les opérations connexes»; |

|

b) |

les dispositions générales en matière d’hygiène applicables aux activités suivant la production primaire dans la chaîne alimentaire telles qu’elles sont établies à l’annexe II du règlement (CE) no 852/2004; |

|

c) |

les exigences spécifiques en matière d’hygiène applicables aux aliments d’origine animale figurant à l’annexe III du règlement (CE) no 853/2004. Certaines de ces exigences s’adressent aux producteurs primaires (par exemple, celles qui concernent les œufs, le lait cru, les mollusques bivalves vivants et les produits de la pêche): voir point 3.7 du document d’orientation concernant l’application de certaines dispositions du règlement (CE) no 853/2004 concernant l’hygiène des denrées alimentaires d’origine animale (2). Ces PRP étant spécifiques à certains secteurs ou à certaines denrées alimentaires, ils ne sont pas traités davantage dans le présent guide (général). |

2. Exemples de PRP

Des PRP doivent être mis en place dans toutes les entreprises du secteur alimentaire, y compris au niveau de la production primaire. Ils contiennent les conditions et mesures nécessaires pour garantir la sécurité et la durabilité des denrées alimentaires à tous les stades de la chaîne alimentaire (3). Une liste détaillée de guides sectoriels de bonnes pratiques d’hygiène a été établie (voir point 5 du document principal).

L’ESA devrait décrire les PRP qui sont appliqués en fonction de la taille et de la nature de l’établissement et y inclure une liste des personnes responsables.

Les PRP ci-dessous constituent une liste non exhaustive, étant entendu que chaque établissement doit se conformer aux dispositions légales visées au point 1 de la présente annexe. Les PRP ci-dessous sont à considérer comme des exemples possibles illustrant la façon dont les dispositions légales peuvent être respectées. Les exemples se portent plus particulièrement sur les établissements de production/transformation du secteur alimentaire. Ils constituent également une source d’information pour d’autres stades, comme la production primaire, la restauration et d’autres activités de vente au détail, notamment la distribution alimentaire, mais peuvent ne pas s’appliquer à toutes les situations.

2.1. Infrastructure (bâtiments, équipements)

|

a) |

Il convient, lors de l’évaluation du risque lié au lieu de production et aux zones avoisinantes, de prendre compte de la proximité de sources potentielles de contamination, de l’alimentation en eau, de l’évacuation des eaux usées, de l’approvisionnement en électricité, de l’accès au transport, du climat, des risques d’inondations, etc. Ces éléments devraient également être pris en considération pour la production primaire (champs). |

|

b) |

L’agencement devrait prévoir une séparation stricte entre les zones contaminées et les zones propres (ou une séparation dans le temps et un nettoyage intermédiaire adéquat); la disposition des locaux devrait garantir la marche en avant (flux unidirectionnel des denrées) et les locaux réfrigérés ou installations de chauffage devraient être isolés. |

|

c) |

Les sols devraient être construits avec des matériaux imperméables, non absorbants, lavables et antidérapants sans fissures; il en est de même pour les murs jusqu’à une hauteur adéquate. |

|

d) |

Les portes devraient avoir une surface lisse et non absorbante. Un dispositif d’ouverture et de fermeture automatique serait à envisager pour éviter la contamination par contact. |

|

e) |

Un éclairage suffisant devrait être prévu dans tous les locaux en veillant particulièrement à garantir un éclairage adapté aux zones de préparation et d’inspection de denrées alimentaires. L’éclairage devrait être facile à nettoyer et muni d’un dispositif de protection afin d’éviter la contamination des aliments en cas de bris de l’élément d’éclairage. |

|

f) |

Des installations de stockage clairement délimitées devraient être disponibles pour les matières premières, les récipients de denrées alimentaires et les matériaux d’emballage. Seuls les produits qui pourraient être ajoutés aux denrées alimentaires (tels les additifs) devraient être entreposés dans le même local que ces dernières, à l’exclusion de tout stockage commun avec des produits toxiques (tels que des pesticides). |

|

g) |

Les locaux réservés au personnel comme les vestiaires devraient être propres et ordonnés et ne devraient pas être utilisés comme réfectoire ou «salle fumeur» et devraient faciliter la séparation entre les vêtements de ville, les vêtements de travail propres et les vêtements de travail sales. |

|

h) |

Il ne devrait exister aucun accès direct entre les toilettes et les locaux réservés à la manipulation de denrées alimentaires. Les chasses d’eau devraient de préférence être munies de commandes au pied ou au bras et des rappels invitant à se laver les mains devraient être affichés aux endroits stratégiques. |

|

i) |

Des lave-mains devraient être judicieusement positionnés entre les toilettes/vestiaires et la zone de manipulation/production des denrées alimentaires; des désinfectants/savons et serviettes à usage unique devraient être disponibles; des sèche-mains à air chaud ne devraient être installés que dans les locaux où aucune denrée alimentaire n’est présente et il est souhaitable de prévoir des robinets à commande non manuelle. |

|

j) |

L’équipement et les appareils de contrôle/d’enregistrement (tels que des thermomètres) devraient être propres et aptes au contact avec des produits alimentaires. |

|

k) |

Il convient de prêter attention aux possibilités de contamination (croisée) des denrées alimentaires par l’équipement utilisé:

|

|

l) |

Il convient de prévoir un nombre adéquat d’appareils de contrôle des paramètres critiques tels que la température. |

2.2. Nettoyage et désinfection

|

a) |

Il y a lieu de répondre aux questions quoi, quand et comment. |

|

b) |

Les étapes habituelles devraient être les suivantes: enlèvement des souillures visibles → nettoyage → rinçage → désinfection → rinçage. |

|

c) |

Le matériel et la méthode de nettoyage des équipements devraient différer entre les zones faiblement contaminées et les zones fortement contaminées. |

|

d) |

Dans la mesure du possible, le nettoyage devrait s’effectuer à l’eau chaude. |

|

e) |

Des informations techniques concernant les détergents, les désinfectants (par exemple, principe actif, temps de contact, concentration) devraient être disponibles. |

|

f) |

La désinfection devrait être contrôlée au moyen de contrôles visuels du nettoyage et de prélèvements d’échantillons à des fins d’analyse (par exemple, pour la réalisation d’un hygiénogramme). |

2.3. Lutte contre les nuisibles: priorité à la prévention

|

a) |

Les parois extérieures devraient être exemptes de fentes ou fissures; les abords devraient être nets et propres et les zones à nettoyer accessibles. |

|

b) |

Des moustiquaires devraient être installées aux fenêtres. |

|

c) |

Les portes devraient être maintenues fermées, sauf lors des opérations de chargement et de déchargement. |

|

d) |

Les équipements et locaux inutilisés devraient être propres. |

|

e) |

Toute flaque d’eau à l’intérieur devrait être traitée immédiatement. |

|

f) |

Un programme de lutte contre les nuisibles devrait être disponible:

|

2.4. Maintenance technique et étalonnage

|

a) |

Le plan de maintenance devrait être mis au point avec un spécialiste technique. Il devrait inclure des procédures d’«urgence» à suivre en cas de défectuosité des équipements et de remplacement préventif des joints, garnitures, etc. |

|

b) |

Il convient de prêter attention à l’hygiène lors des opérations de maintenance ainsi qu’au bon fonctionnement des équipements [par exemple, éviter les surcharges ou les dépassements de capacité des équipements pouvant provoquer des fissures, éviter l’introduction d’aliments (trop) chauds dans les systèmes de refroidissement empêchant un refroidissement rapide, remédier à la capacité de chauffe/réchauffage trop faible pour la quantité d’aliments disposés sur les tables chauffantes des établissements de restauration, etc.]. |

|

c) |

Il est important pour la maîtrise de la sécurité et de l’hygiène alimentaires que les dispositifs de contrôle, tels que les balances, les thermomètres et les débitmètres, soient étalonnés. |

2.5. Contamination physique et contamination chimique dues à l’environnement de production (hydrocarbures, encres, équipement en bois endommagé, etc.)

|

a) |

La fréquence du contrôle des dangers physiques (verre, plastique, métal, etc.) devrait être déterminée au moyen d’une analyse fondée sur le risque (quelle est la probabilité d’apparition dans l’établissement en question?). |

|

b) |

Une procédure expliquant ce qu’il y a lieu de faire en cas de bris de verre, de plastique dur, de couteaux, etc. devrait être disponible. |

|

c) |

Dans les environnements de transformation d’aliments où il existe une possibilité de contact fortuit avec des aliments, seuls les produits de nettoyage et désinfection adaptés aux surfaces entrant en contact avec des aliments devraient être utilisés. Les autres produits de nettoyage et désinfection ne devraient être utilisés qu’en dehors des périodes de production. |

|

d) |

Les éventuels dangers chimiques ne devraient être traités que par un personnel spécialisé et formé. Les balances destinées au pesage des additifs devraient être automatiques. |

2.6. Allergènes

Les allergènes font partie intégrante du plan de maîtrise sanitaire des risques alimentaires étant donné qu’ils constituent un danger. Lorsque les allergènes se rapportant à un produit donné sont définis, une stratégie de prévention peut être fondée sur deux approches:

|

— |

éviter l’entrée des allergènes dans les locaux en se fondant sur les garanties fournies par les fournisseurs des matières premières et d’autres ingrédients, ou |

|

— |

prendre des mesures strictes pour réduire la contamination croisée en séparant les produits susceptibles de contenir des allergènes des autres produits au moment de la production, en utilisant des lignes de production, des récipients et des installations de stockage différents, en appliquant une méthode de travail spécifique, en sensibilisant les membres du personnel et en respectant des règles d’hygiène avant la reprise du travail après les pauses-repas. |

S’il n’est pas possible d’appliquer efficacement une telle stratégie de prévention, il se peut qu’il faille revoir le processus de production.

2.7. Gestion des déchets

Les exigences énoncées à l’annexe II, chapitre VI, du règlement (CE) no 852/2004, peuvent être respectées par l’ESA en appliquant des procédures pour chaque type de déchet (sous-produits animaux, aliments non consommés, déchets chimiques, matériau d’emballage superflu/usagé). Le cas échéant, il conviendrait d’enregistrer qui est responsable de l’enlèvement des déchets ainsi que la façon dont ceux-ci sont collectés, l’endroit où ils sont stockés et la façon dont ils sont enlevés de l’établissement.

2.8. Contrôle de l’eau et de l’air

Les orientations données ci-dessous complètent les dispositions déjà relativement bien détaillées reprises à l’annexe II, chapitre VII, du règlement (CE) no 852/2004.

|

a) |

Il est recommandé à l’ESA d’effectuer régulièrement sa propre analyse microbiologique et chimique de l’eau entrant en contact direct avec les denrées alimentaires (à moins que cette eau ne provienne du réseau public d’eau potable). La fréquence d’analyse sera déterminée par des facteurs tels que la source, l’usage prévu de l’eau, etc. |

|

b) |

D’une manière générale, seule l’utilisation d’eau potable est autorisée avec les aliments d’origine animale. Dans les autres cas, on utilisera au minimum de l’eau propre ou, le cas échéant, de l’eau de mer propre. Il est vivement recommandé d’utiliser de l’eau potable pour laver les fruits et les légumes destinés à la consommation directe. |

|

c) |

Il convient d’éviter toute condensation. |

|

d) |

Les systèmes de ventilation sont maintenus propres afin de ne pas devenir une source de contamination. Dans les zones à haut risque/à forte intensité d’entretien requérant un contrôle de la qualité de l’air, il y a lieu d’envisager la mise en œuvre de systèmes à pression d’air positive et de systèmes de filtration appropriés de l’air. |

2.9. Personnel (hygiène, statut sanitaire)

|

a) |

Le personnel devrait être sensibilisé aux dangers des infections gastro-intestinales, de l’hépatite et des blessures et exclu, le cas échéant, de tout contact avec les denrées alimentaires ou équipé d’une protection adéquate. Tout problème de santé pertinent devrait être notifié au responsable. Une attention particulière devrait être accordée aux travailleurs temporaires qui pourraient avoir une moins bonne connaissance des dangers potentiels. |

|

b) |

Au moins les aliments prêts à consommer devraient être manipulés avec des gants aptes au contact avec les denrées alimentaires et changés régulièrement. Les mains devraient être lavées avant de mettre les gants et après les avoir retirés. |

|

c) |

Les mains devraient être lavées (et désinfectées) régulièrement, et au minimum avant la prise de poste, après l’utilisation des toilettes, après chaque pause, après l’enlèvement des déchets, après avoir toussé ou éternué, après toute manipulation de matières premières, etc. |

|

d) |

Le port de coiffes hygiéniques (et de couvre-barbes) ainsi que de vêtements appropriés d’un haut degré de propreté et ne disposant que d’un nombre restreint de poches devrait être envisagé. Le port de bijoux et de montres devrait être proscrit. |

|

e) |

Les locaux dédiés à la consommation d’aliments, de boissons et/ou de tabac devraient être propres et réservés à cet effet. |

|

f) |

Des trousses de secours devraient être disponibles et accessibles en prévision d’une utilisation immédiate. |

|

g) |

Le nombre de visiteurs devrait être réduit au minimum. Les visiteurs devraient être tenus de porter un équipement de protection adéquat mis à leur disposition par l’ESA. |

2.10. Matières premières (sélection des fournisseurs, spécifications)

|

a) |

Il convient de prêter attention non seulement à l’approvisionnement des matières premières proprement dites, mais aussi à l’approvisionnement en additifs, auxiliaires technologiques, matériaux d’emballage et matériaux destinés à entrer en contact avec des denrées alimentaires. |

|

b) |

Une politique d’approvisionnement stricte, incluant un accord sur les spécifications des produits (par exemple, les spécifications microbiologiques) et des garanties sanitaires et/ou requérant un système certifié de gestion de la qualité, peut être envisagée en fonction du degré de détail des PRP et du plan HACCP de l’établissement lui-même. |

|

c) |

En dehors d’accords passés avec le fournisseur et d’un contrôle éventuel de celui-ci, plusieurs aspects peuvent fournir une bonne indication de la fiabilité du fournisseur, notamment l’homogénéité des biens fournis, le respect des délais de livraison convenus, la précision des informations fournies, la durée de conservation suffisante ou la fraîcheur, l’utilisation de moyens de transport propres et dûment équipés, la sensibilisation à l’hygiène du chauffeur et des autres manipulateurs qui transportent les aliments, le maintien d’une température correcte pendant le transport, la satisfaction à long terme, etc. La plupart de ces points devraient faire partie intégrante d’un contrôle de réception. Il peut être nécessaire de connaître les précédentes cargaisons d’un moyen de transport afin de pouvoir appliquer les procédures de nettoyage qui s’imposent pour réduire le risque de contamination croisée. |

|

d) |

Les conditions de stockage dans l’établissement proprement dit devraient prendre en compte l’ensemble des instructions données par le fournisseur, principe du «premier entré, premier sorti» ou du «premier expiré, premier sorti» et garantir l’accessibilité de tous les côtés à des fins d’inspection (par exemple, pas de pose directe sur le sol, contre un mur, etc.). |

2.11. Contrôle de la température de l’environnement de stockage

|

a) |

La température et l’humidité devraient être enregistrées (automatiquement), le cas échéant. |

|

b) |

Il est préférable que les dispositifs d’alarme soient automatiques. |

|

c) |

Les fluctuations de température devraient être réduites au maximum, par exemple en utilisant un local/compartiment distinct pour surgeler des produits et pour stocker des produits surgelés. |

|

d) |

La capacité de refroidissement/réchauffage devrait être adaptée aux volumes. |

|

e) |

Il convient également de surveiller les températures à cœur du produit et pendant le transport. |

|

f) |

La vérification devrait se faire régulièrement. |

2.12. Méthodes de travail

Les instructions de travail devraient être claires et simples, visibles ou aisément accessibles. Elles peuvent inclure des instructions telles que nettoyer et enlever immédiatement tout débris de verre et déclarer tout bris de verre, ne pas laisser un poste d’inspection inoccupé, ranger les produits finis dans un local réfrigéré le plus tôt possible si le stockage en milieu réfrigéré est requis, remplir les relevés correctement et le plus tôt possible, etc.

(1) http://ec.europa.eu/food/safety/docs/biosafety_food-hygiene_legis_guidance_reg-2004-852_fr.pdf.

(2) http://ec.europa.eu/food/safety/docs/biosafety_food-hygiene_legis_guidance_reg-2004-853_fr.pdf.

(3) Définition tirée des orientations FAO/OMS à l’usage des gouvernements concernant l’application du HACCP dans les petites entreprises moins développées du secteur alimentaire (http://www.fao.org/docrep/010/a0799f/a0799f00.HTM ISSN 2254-4725).

ANNEXE II

Procédures fondées sur les principes du système HACCP (Système d’analyse des risques — Points critiques pour leur maîtrise) et orientations en vue de leur application

1. Introduction

Les procédures fondées sur les principes HACCP doivent être respectées par tous les exploitants du secteur alimentaire à l’exception des producteurs primaires (1). La présente annexe II décrit en termes simples la façon dont les principes HACCP peuvent être appliqués. Elle s’inspire largement des principes énoncés dans l’annexe du document CAC/RCP 1-1969 du Codex alimentarius.

Les procédures fondées sur les principes HACCP sont considérées comme un outil utile permettant aux exploitants de secteur alimentaire de déterminer et maîtriser les dangers susceptibles de se produire dans les denrées alimentaires et lors de la transformation de denrées alimentaires au sein de leur propre établissement. Compte tenu de la diversité des entreprises visées par le règlement (CE) no 852/2004 et de la grande variété des produits alimentaires et des processus de fabrication des denrées alimentaires, il est utile de formuler des orientations générales pour l’élaboration et la mise en œuvre de procédures fondées sur les principes HACCP.

2. Principes généraux

Avant d’appliquer les procédures fondées sur les principes HACCP à une entreprise, l’exploitant du secteur alimentaire devrait avoir mis en œuvre et appliqué les PRP (voir annexe I).

Les procédures fondées sur les principes HACCP devraient être fondées sur l’analyse de risque/les preuves scientifiques et être appliquées de manière systématique, en déterminant les dangers spécifiques et les mesures de maîtrise de ces dangers, et garantir la sécurité des aliments. Les procédures fondées sur les principes HACCP sont des outils qui permettent d’identifier et d’évaluer les dangers, et de mettre en place des systèmes de maîtrise axés davantage sur la prévention, par opposition aux systèmes plus anciens, qui étaient principalement fondés sur l’analyse du produit fini. Toutes les procédures fondées sur les principes HACCP sont adaptables aux changements (par exemple dans la conception des équipements, les procédures de transformation ou les évolutions technologiques), étant donné qu’elles imposent de réviser des procédures de manière à s’assurer que ces changements n’induisent pas de nouveaux dangers.

Des dangers peuvent être regroupés au sein d’une même procédure HACCP si leur maîtrise s’opère de façon analogue. Des produits similaires peuvent en outre être regroupés s’ils sont produits de la même manière et présentent des dangers communs.

En plus d’accroître la sécurité des aliments, la mise en œuvre des procédures fondées sur les principes HACCP peut apporter d’autres avantages non négligeables, par exemple, l’inspection/l’audit par les autorités responsables compétentes et la promotion des échanges internationaux en renforçant la confiance dans la sécurité des aliments.

Les procédures fondées sur les principes HACCP reposent sur les sept principes suivants:

|

1) |

identifier tout danger qu’il y a lieu de prévenir, d’éliminer ou de ramener à un niveau acceptable (analyse des dangers); |

|

2) |

identifier les points critiques pour la maîtrise (CCP) dont la maîtrise est indispensable pour prévenir ou éliminer tous les dangers pertinents ou les ramener à des niveaux acceptables; |

|

3) |

fixer, aux CCP, les limites critiques qui différencient ce qui est acceptable de ce qui ne l’est pas aux fins de la prévention, de l’élimination ou de la réduction des dangers identifiés; |

|

4) |

établir et appliquer des procédures efficaces de surveillance des CCP; |

|

5) |

déterminer les actions correctives à mener lorsque la surveillance révèle qu’un CCP n’est pas maîtrisé; |

|

6) |

établir des procédures à appliquer périodiquement pour vérifier l’efficacité des mesures relevant des principes 1 à 5; |

|

7) |

tenir des documents et des registres adaptés à la nature et à la taille de l’entreprise pour prouver l’application effective des mesures relevant des principes 1 à 6. |

Lors de l’identification des dangers, de leur évaluation et des opérations subséquentes de conception et d’application des procédures fondées sur les principes HACCP, l’ESA devrait tenir compte de l’utilisation finale probable du produit (par exemple, cuisiné ou non), des catégories de consommateurs sensibles et des preuves épidémiologiques liées à la sécurité des aliments.

Les procédures fondées sur les principes HACCP ont pour finalité la maîtrise des CCP. Elles s’appliquent séparément à chaque opération spécifique. Les procédures fondées sur les principes HACCP sont réexaminées et adaptées à chaque fois que le produit, le processus ou toute étape subit une modification. Le cas échéant, il est important d’accorder une certaine flexibilité dans l’application des procédures fondées sur les principes HACCP en fonction du contexte de l’application en tenant compte de la nature et de la taille des opérations.

3. Activités préliminaires

3.1. Constitution d’une équipe HACCP pluridisciplinaire

Cette équipe, qui représente toutes les parties de l’entreprise alimentaire concernées par le produit, devrait réunir l’ensemble des connaissances et des compétences spécifiques utiles pour le produit considéré, sa production (fabrication, entreposage et distribution), sa consommation et les dangers potentiels qui y sont associés, et devrait impliquer le plus possible l’encadrement supérieur. L’équipe devrait bénéficier du soutien total de la direction, laquelle devrait s’approprier le plan HACCP et le PMS dans son ensemble.

Si nécessaire, l’équipe devrait être secondée par des spécialistes qui l’aideraient à résoudre les difficultés qu’elle pourrait rencontrer dans l’évaluation et la maîtrise des points critiques.

L’équipe peut accueillir des spécialistes et des techniciens qui:

|

— |

ont une connaissance des dangers biologiques, chimiques ou physiques liés à un groupe particulier de produits, |

|

— |

sont responsables du processus technique de fabrication du produit considéré, ou étroitement concernés par ce processus, |

|

— |

ont une connaissance pratique du fonctionnement et de l’hygiène des installations et des équipements, |

|

— |

ont d’autres connaissances spécialisées en microbiologie, en hygiène ou en technologie alimentaire. |

Une seule personne peut remplir plusieurs, voire l’ensemble, de ces rôles, pourvu que l’équipe dispose de toutes les informations nécessaires et que celles-ci soient utilisées pour garantir la fiabilité du système mis en place. Lorsque l’expertise n’est pas disponible au sein de l’établissement, il convient de consulter d’autres sources [services de conseil, guides de bonnes pratiques d’hygiène, etc., sans exclure les autres entreprises du même groupe (à l’échelon sectoriel ou interprofessionnel) où l’expertise est disponible].

3.2. Description du ou des produits à la fin du processus (appelé ci-après «produit fini»)

Une description complète du produit fini devrait être établie et inclure des informations utiles concernant sa sécurité, par exemple:

|

— |

origine des ingrédients/matières premières, ce qui peut aider à déterminer certains dangers, |

|

— |

composition (matières premières, ingrédients, additifs, allergènes éventuels, etc.), |

|

— |

structure et caractéristiques physico-chimiques (solide, liquide, gel, émulsion, taux d’humidité, pH, activité de l’eau, etc.), |

|

— |

nature du traitement ou de la transformation (chauffage, congélation, dessiccation, salaison, fumaison, etc., et son ampleur), |

|

— |

emballage (hermétique, sous vide, sous atmosphère modifiée, etc.) et étiquetage, |

|

— |

conditions de stockage et de distribution, y compris le transport et la manutention, |

|

— |

durée de conservation (par exemple, «date limite de consommation» ou «à consommer de préférence avant le …»), |

|

— |

mode d’emploi, |

|

— |

tout critère microbiologique ou chimique applicable. |

3.3. Détermination de l’utilisation prévue

L’équipe HACCP devrait également déterminer l’utilisation normale ou prévue du produit par le client et les groupes cibles de consommateurs auxquels il est destiné. Dans certains cas, il peut être nécessaire de prendre en considération l’adaptation du produit à des groupes particuliers de consommateurs tels que les établissements de restauration collective, les voyageurs, etc., et à des groupes sensibles de la population.

3.4. Établissement d’un diagramme des opérations (appelé aussi «diagramme de flux» — description du processus de fabrication)

Quel que soit le format choisi, toutes les étapes du processus devraient être étudiées de manière séquentielle et présentées dans un diagramme de fabrication détaillé.

Tous les processus (de la réception des matières premières à la mise sur le marché du produit fini), y compris les délais durant ou entre les étapes, doivent être communiqués et accompagnés de données techniques suffisantes qui sont utiles pour la sécurité des aliments telles que la température et la durée du traitement thermique.

Ces informations peuvent comprendre de façon non limitative:

|

— |

un plan des locaux de travail et des annexes, |

|

— |

la disposition et les caractéristiques des équipements, |

|

— |

la séquence de toutes les étapes du processus (notamment l’incorporation des matières premières, ingrédients ou additifs, et les temps d’attente pendant ou entre les étapes), |

|

— |

les paramètres techniques des opérations (en particulier les paramètres de temps et de température, y compris pour les temps d’attente), |

|

— |

la circulation des produits (y compris les possibilités de contamination croisée), |

|

— |

la séparation entre les secteurs «propres» et les secteurs «sales» (ou entre les zones à haut risque et les zones à bas risque). |

3.5. Confirmation sur place du diagramme des opérations

Après l’établissement du diagramme des opérations, l’équipe HACCP devrait procéder à sa confirmation sur place pendant les heures de production. Tout écart constaté doit entraîner une modification du diagramme destinée à le rendre conforme à la réalité.

4. Analyse des dangers (principe 1)

4.1. Établissement d’une liste des dangers à prendre en compte

Un danger est un agent biologique, chimique ou physique présent dans les denrées alimentaires ou les aliments pour animaux, ou un état de ces denrées alimentaires ou aliments pour animaux, pouvant avoir un effet néfaste sur la santé (2).

La liste de tous les dangers biologiques, chimiques ou physiques potentiels majeurs auxquels on peut raisonnablement s’attendre à chaque étape du processus (notamment la production, la réception, l’entreposage, le transport et la manutention de matières premières et d’ingrédients et les temps d’attente au cours de la fabrication) devrait être établie. Il peut être utile de consulter une source externe d’information (tel le système d’alerte rapide pour les denrées alimentaires et les aliments pour animaux).

L’équipe HACCP devrait procéder ensuite à une analyse des dangers de manière à identifier ceux dont la nature est telle que leur élimination ou leur réduction à des niveaux acceptables est essentielle pour la production d’un aliment sain (produit fini).

Les facteurs suivants devraient être pris en considération lors de l’analyse des dangers (voir également appendice 2):

|

— |

probabilité de survenue de dangers et gravité de leurs conséquences sur la santé, |

|

— |

évaluation qualitative et/ou quantitative de la présence des dangers, |

|

— |

survie ou prolifération de micro-organismes pathogènes et génération à des taux inacceptables de substances chimiques dans les produits intermédiaires, les produits finis, la chaîne de production ou son environnement, |

|

— |

production ou persistance dans les aliments de toxines ou d’autres produits indésirables issus du métabolisme microbien, de substances chimiques, d’agents physiques ou d’allergènes, |

|

— |

contamination (ou recontamination) des matières premières, des produits intermédiaires ou des produits finis par des agents de nature biologique (micro-organismes, parasites), chimique ou physique. |

4.2. Mesures de maîtrise

L’ESA devrait examiner et décrire mesures de maîtrise à appliquer, le cas échéant, pour maîtriser chaque danger.

Les mesures de maîtrise des dangers sont les actions et activités qui peuvent être utilisées pour prévenir des dangers, les éliminer ou réduire leur impact ou leur probabilité d’apparition à un niveau acceptable. Nombre de mesures de maîtrise préventives font partie des PRP et ont pour objet d’éviter la contamination à partir de l’environnement de production (dont le personnel, les nuisibles, l’eau et l’entretien, qui sont cités à titre d’exemple à l’annexe I). D’autres mesures de maîtrise visant à réduire ou éliminer les dangers sont liées plus spécifiquement à un processus de production déterminé, par exemple, la pasteurisation ou la fermentation, et peuvent déboucher sur l’établissement de CCP ou de PRP opérationnels (PRPo: voir point 5).

Il se peut que plusieurs mesures de maîtrise soient nécessaires pour maîtriser un danger identifié (par exemple, la pasteurisation dépend du temps, de la température et du débit du fluide) et que plusieurs dangers soient maîtrisés par une seule mesure de maîtrise (par exemple, la pasteurisation ou le traitement thermique contrôlé peut fournir une garantie suffisante de réduction du niveau de plusieurs micro-organismes pathogènes tels que Salmonella et Listeria).

Les mesures de maîtrise devraient être validées.

Les mesures de maîtrise des dangers devraient être étayées par des procédures et des spécifications détaillées qui garantissent leur application effective.

5. Détermination des points critiques pour la maîtrise (CCP) (principe 2)

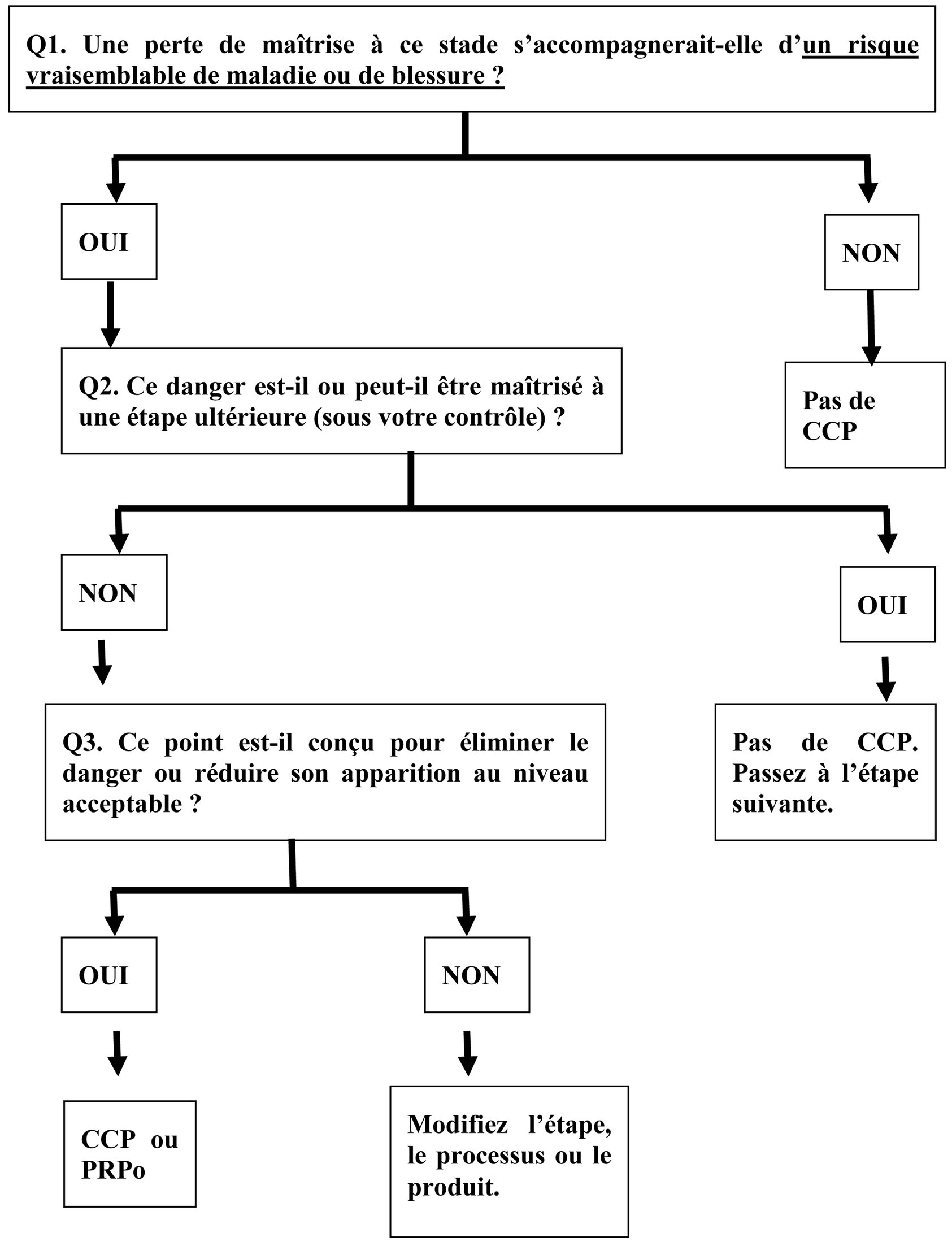

La détermination d’un CCP requiert une approche logique. Celle-ci peut être facilitée par l’utilisation d’un arbre de décision ou d’autres méthodes en fonction des connaissances et de l’expérience dont dispose l’équipe HACCP.

La détermination des CCP a deux conséquences pour l’équipe HACCP. En effet, celle-ci devrait:

|

— |

veiller à ce que des mesures de maîtrise appropriées soient effectivement conçues et mises en place. En particulier, si un danger a été identifié à une étape où un contrôle est nécessaire pour garantir la sécurité du produit, mais qu’il n’existe aucune mesure de maîtrise à cette étape ni à aucune autre du processus de production, il y a lieu de modifier le produit ou le processus au niveau de l’étape en question, ou à un stade antérieur ou ultérieur, de manière à prévoir une mesure de maîtrise, |

|

— |

établir et mettre en œuvre un système de surveillance à chaque CCP. |

L’appendice 2 propose une méthode permettant d’exécuter l’analyse des dangers au moyen d’une évaluation semi-quantitative des risques. D’autres exemples d’outils (des arbres de décision)sont proposés dans les appendices 3A et 3B. Les outils présentés dans les appendices 2 et 3 peuvent être utilisés séparément ou de manière combinée; il est procédé à l’évaluation des risques pour identifier les dangers les plus significatifs et rechercher les mesures de maîtrise requises; l’arbre de décision sert à affiner les mesures de maîtrise.

Chaque étape du processus reprise dans le diagramme de fabrication (voir point 3.4 de la présente annexe) devrait être examinée séquentiellement. À chaque étape, l’arbre de décision et/ou l’évaluation des risques devraient être appliqués à tout danger dont il est raisonnable d’envisager l’apparition ou l’introduction et à toute mesure de maîtrise des dangers identifiée. L’application de la méthode devrait être flexible et tenir compte de l’ensemble du processus de fabrication, afin d’éviter autant que possible toute multiplication de CCP superflus. Il est recommandé de dispenser une formation à l’utilisation d’une méthode d’identification des CCP.

Comme illustré dans les appendices, l’analyse des dangers peut déterminer différents niveaux de risque à chaque étape du processus:

|

— |

pour les niveaux de risque inférieurs, on peut conclure que si des PRP solides sont en place, ceux-ci sont suffisants pour maîtriser les dangers, |

|

— |

pour les niveaux intermédiaires de risques, des mesures «intermédiaires» peuvent être proposées telles que des «PRP opérationnels» [PRPo (3)] (voir appendices 2 et 3 et ISO 22000):

|

|

— |

Des CCP devraient être établis pour traiter les risques de niveau élevé qui ne sont pas maîtrisés par des PRP ou des PRPo. |

Une comparaison des PRP, PRPo et CCP est donnée dans l’appendice 4.

6. Limites critiques aux CCP (principe 3)

Chaque mesure de maîtrise du danger associée à un point critique pour la maîtrise devrait donner lieu à la définition de limites critiques.

Les limites critiques correspondent aux valeurs extrêmes acceptables du point de vue de la sécurité du produit. Ils différencient ce qui est acceptable de ce qui ne l’est pas. Ils sont définis pour des paramètres observables ou mesurables qui permettent de démontrer la maîtrise du point critique. Ils doivent reposer sur des preuves dûment étayées établissant que les valeurs retenues garantissent la maîtrise du processus.

On peut citer, comme exemples de paramètres, la température, le temps, le pH, le taux d’humidité, la teneur en additifs, en conservateurs ou en sels, et les paramètres organoleptiques tels que l’aspect ou la texture, etc.

Dans certains cas, afin de réduire le risque de dépassement d’un seuil critique à la suite de variations du processus, il peut être nécessaire de définir des niveaux plus stricts (c’est-à-dire des niveaux cibles) pour s’assurer que les limites critiques sont respectées.

Les limites critiques devraient être validées et avoir des valeurs spécifiques claires.

Les limites critiques peuvent être déduites de sources diverses. Lorsqu’ils ne sont pas tirés de textes réglementaires ou de guides de bonnes pratiques d’hygiène, l’équipe HACCP devrait vérifier leur validité pour la maîtrise des dangers identifiés au niveau des CCP.

7. Procédures de surveillance aux CCP (principe 4)

Il est essentiel, dans le cadre des procédures fondées sur les principes HACCP, qu’un programme d’observations ou de mesures soit appliqué à chaque CCP afin de s’assurer que les limites critiques qui ont été fixées sont bien respectées.

Ces observations ou mesures doivent permettre de détecter toute perte de maîtrise du danger au niveau des CCP et fournir des informations en temps utile afin qu’une action corrective puisse être menée.

Au besoin, le processus devrait être ajusté lorsque les résultats de la surveillance indiquent une tendance à la perte de maîtrise au niveau d’un CCP. Les ajustements devraient être réalisés avant que ne survienne un écart (le seuil critique n’est pas atteint). Les données résultant de la surveillance doivent être évaluées par une personne désignée et expérimentée qui dispose des connaissances et de l’autorité nécessaires pour mener des actions correctives si celles-ci sont indiquées.

Les observations ou mesures peuvent être continues ou périodiques. Si les observations ou mesures ne sont pas continues, les contrôles devraient être suffisamment fréquents pour fournir des informations en temps opportun pour permettre la mise en œuvre d’actions correctives.

Le plan HACCP devrait décrire les méthodes utilisées, la fréquence des observations ou des mesures et la procédure d’enregistrement de la surveillance au niveau des CCP:

|

— |

qui exécute le contrôle et la surveillance, |

|

— |

quand exécuter le contrôle et la surveillance, |

|

— |

comment exécuter le contrôle et la surveillance. |

La fréquence de la surveillance devrait être basée sur le risque en prenant en compte la probabilité de survenue du danger dans le produit, le volume de production, la distribution du produit, les consommateurs potentiels, le nombre de travailleurs manipulant directement le produit, etc.

Tous les relevés résultant de la surveillance des CCP doivent être signés par la ou les personnes chargées des opérations de contrôle et, si les relevés sont vérifiés, par le personnel de l’entreprise responsable de la vérification.

8. Actions correctives (principe 5)

Pour chaque CCP, l’équipe HACCP prévoit des actions correctives afin que celles-ci puissent être menées sans hésitation dès que la surveillance révèle un écart par rapport à la limite fixée.

Ces actions correctives doivent comprendre:

|

— |

l’identification précise de la ou des personnes responsables de la mise en œuvre de l’action corrective, |

|

— |

les moyens et actions à mettre en œuvre pour corriger l’écart observé, |

|

— |

les actions (parfois appelées «corrections» pour les différencier d’autres actions correctives) à prendre pour les produits fabriqués pendant la période où le processus n’était pas maîtrisé, |

|

— |

l’enregistrement écrit des actions menées, y compris de toutes les informations utiles (date, heure, type de mesure, auteur, vérifications ultérieures, etc.) |

La surveillance peut amener à conclure à la nécessité de revoir des mesures préventives (PRP ou leur fiabilité) ou le processus et ses CCP s’il apparaît que des actions correctives doivent être menées de manière répétée pour la même procédure.

9. Procédures de vérification (et de validation) (principe 6)

L’équipe HACCP devrait spécifier les méthodes et procédures à utiliser pour déterminer si les procédures fondées sur les principes HACCP fonctionnent correctement. Les méthodes de vérification peuvent notamment inclure le prélèvement et l’analyse d’échantillons aléatoires, des analyses ou tests renforcés à certains points critiques, l’analyse intensifiée des produits intermédiaires ou finis, des sondages lors des phases d’entreposage, de distribution et de vente et sur l’utilisation effective du produit.

La fréquence des vérifications devrait être suffisante pour permettre de confirmer le bon fonctionnement des procédures fondées sur les principes HACCP. La fréquence des vérifications devrait dépendre des caractéristiques de l’entreprise (production, nombre de salariés, nature des denrées alimentaires manipulées), de la fréquence de surveillance, de l’application des salariés, du nombre d’écarts constatés au fil du temps et des dangers existants.

Les procédures de vérification peuvent inclure:

|

— |

des audits des procédures fondées sur les principes HACCP et de leurs enregistrements, |

|

— |

l’inspection des opérations (respect des procédures par les personnes), |

|

— |

la confirmation de la mise en œuvre de la surveillance des CCP et de la pérennité de cette surveillance, |

|

— |

l’examen des écarts constatés et du devenir des produits, ainsi que les actions correctives menées sur les produits. |

La fréquence des vérifications aura une grande incidence sur l’importance des mesures à prendre ou des procédures de rappel qui seraient nécessaires si un dépassement du seuil critique était détecté. La vérification devrait comprendre l’ensemble des opérations suivantes, qu’il n’est pas nécessaire d’accomplir simultanément:

|

— |

l’examen de l’exactitude des enregistrements et l’analyse des écarts, |

|

— |

le contrôle de la personne qui surveille les activités de transformation, d’entreposage et/ou de transport, |

|

— |

l’examen physique du processus sous surveillance, |

|

— |

l’étalonnage des instruments utilisés pour la surveillance. |

La vérification devrait être réalisée par une personne différente de celle qui est responsable de la surveillance et de la mise en œuvre des actions correctives elles-mêmes. Lorsque certaines activités de vérification ne peuvent être exécutées en interne, elles devraient être effectuées, pour le compte de l’entreprise, par des experts externes ou des tiers qualifiés.

Au démarrage d’un processus ou en cas de modification de celui-ci, des méthodes de validation devraient être mises en œuvre et permettre de recueillir des preuves confirmant l’efficacité de tous les éléments du plan HACCP. Il peut s’agir, entre autres, de publications scientifiques, de tests internes, d’examens de microbiologie prévisionnelle, etc. prouvant que les limites critiques fixées permettront, si elles sont respectées, d’atteindre l’effet escompté sur le danger (absence de prolifération, réduction, etc.). D’autres orientations et exemples de méthodes de validation sont fournis dans la norme CAC/GL 69-2008.

Exemples de situations où une revalidation peut se révéler nécessaire:

|

— |

un changement de matière première ou de produit, un changement des conditions de transformation (par exemple, un changement au niveau de la disposition et de l’environnement de l’usine, du matériel de transformation, du programme de nettoyage et désinfection), |

|

— |

un changement des conditions d’emballage, de stockage ou de distribution, |

|

— |

un changement dans l’utilisation qui sera faite du produit final par le consommateur, |

|

— |

la réception d’une information relative à un nouveau danger associé au produit. |

Si nécessaire, un tel examen doit entraîner la modification des procédures établies. Les changements opérés devraient être consignés intégralement dans le système de documentation et d’enregistrement afin que les informations disponibles soient exactes et actuelles.

Validation, vérification ou surveillance?

— Validation: obtention de preuves, avant le démarrage (ou le changement) d’un processus, démontrant que les mesures de maîtrise envisagées (PRP, PRPo ou CCP) sont efficaces si elles sont correctement appliquées et protégeront la santé humaine (par exemple, obtention de preuves que le danger ciblé n’atteindra pas un niveau inacceptable à la limite critique proposée de température de stockage).

— Surveillance: collecte permanente (en temps réel) de données à l’étape où la mesure de maîtrise est appliquée (par exemple, la surveillance continue ou intermittente de la température de stockage).

— Vérification: activité périodique permettant de démontrer que le résultat escompté a bien été atteint (par exemple, l’échantillonnage et l’analyse des aliments pour évaluer la présence du danger ciblé en deçà de la limite acceptable lors du stockage à une certaine température).

Exemple 1: pasteurisation du lait

— Validation: avant les activités de production, une preuve expérimentale que le processus utilisé chauffera le lait à 72 °C pendant 15 secondes et détruira les Coxiella burnetti. Des sondes étalonnées, des essais microbiologiques et la microbiologie prédictive peuvent être utilisés.

— Surveillance: durant les activités de production, des systèmes de mesures (temps, température, pression, débit) qui permettront aux entreprises de vérifier que la limite critique (72 °C pendant 15 secondes) est atteinte durant le processus.

— Vérification: fréquence fixe par an: essais microbiologiques périodiques sur le produit fini, contrôle régulier de la température du pasteurisateur à l’aide de sondes étalonnées.

Exemple 2: fermentation de saucisses sèches

— Validation: pH, activité de l’eau, combinaison temps/température, ne permettant pas la prolifération de Listeria monocytogenes par la modélisation prédictive ou par des «challenge tests».

— Surveillance: pendant la fermentation, mesure du pH, de la perte de poids, de la durée, de la température, de l’humidité de la chambre de fermentation; échantillonnage des L. monocytogenes dans l’environnement de fermentation.

— Vérification: plan d’échantillonnage de L. monocytogenes dans le produit fini.

Voir également CAC/GL 69-2008 (4).

10. Documentation et tenue de registres (principe 7)

La tenue de registres précis et rigoureux est essentielle à l’application de procédures fondées sur les principes HACCP. Ces procédures devraient être documentées dans le plan HACCP et complétées en permanence par les enregistrements des constatations. L’établissement d’une documentation et la tenue de registres devraient être adaptés à la nature et à la taille de l’opération et être suffisants pour aider l’entreprise à vérifier que les procédures fondées sur les principes HACCP sont en place et actualisées. Les documents et enregistrements sont conservés pendant une période suffisamment longue après la durée de conservation du produit pour répondre aux exigences de traçabilité, pour permettre à l’ESA de régulièrement mettre à jour les procédures et pour permettre à l’autorité compétente de réaliser des audits des procédures fondées sur les principes HACCP. Des guides HACCP élaborés par des experts (par exemple, des guides HACCP sectoriels) peuvent constituer une partie de la documentation pour autant qu’ils reflètent les activités spécifiques de l’entreprise. Les documents devraient être signés par un responsable de l’entreprise chargé des opérations de surveillance.

Les documents recommandés sont, entre autres:

|

— |

les PRP appliquées, les instructions de travail, les procédures opérationnelles, les instructions de contrôle, |

|

— |

la description des étapes préliminaires (avant les 7 principes), |

|

— |

l’analyse des dangers, |

|

— |

l’identification des CCP (± PRPo), |

|

— |

la détermination des limites critiques, |

|

— |

les méthodes de validation, |

|

— |

les actions correctives prévues, |

|

— |

la description des activités de surveillance et de vérification prévues (quoi, qui, quand), |

|

— |

les formulaires et registres d’enregistrement, |

|

— |

les modifications apportées aux procédures fondées sur les principes HACCP, |

|

— |

les pièces justificatives (guides généraux, preuves scientifiques, etc.). |

Une approche intégrée systématique peut consister à utiliser des feuilles de travail pour le développement du plan HACCP comme l’indique l’annexe du document CAC/RCP 1-1969, diagramme 3. En partant du diagramme des opérations, il convient, à chaque étape de la transformation, de décrire les dangers potentiels, de dresser la liste des mesures de maîtrise pertinentes (PRP), de déterminer les CCP (le cas échéant sur la base de l’analyse des dangers) ainsi que leurs limites critiques, les procédures de contrôle, les actions correctives et les enregistrements disponibles.

Voici quelques exemples d’enregistrements:

|

— |

résultats des activités de surveillance des CCP, |

|

— |

écarts observés et actions correctives exécutées, |

|

— |

résultats des vérifications. |

Les enregistrements devraient être conservés pendant une période appropriée. Cette période devrait être suffisamment longue pour garantir la disponibilité des informations en cas d’alerte due à l’aliment concerné. Pour certaines denrées alimentaires, la date de consommation est fixée avec certitude. Par exemple, dans la restauration, la consommation suit de très près le moment de la production. Pour les aliments dont la date de consommation est incertaine, les relevés devraient être conservés pendant une période raisonnablement courte après la date de péremption de l’aliment. Pour les autorités compétentes, les enregistrements représentent un instrument important pour vérifier le bon fonctionnement des PMS des entreprises du secteur alimentaire.

Un système simple d’enregistrement peut être efficace et facilement communiqué aux salariés. Il peut être intégré dans les opérations existantes et utiliser des documents existants tels que des factures de livraison et des listes de contrôle servant à consigner, par exemple, la température des produits (voir également l’annexe III).

11. Le rôle des critères et des limites microbiologiques définis par la législation nationale ou européenne

Bien que la législation de l’Union européenne ne définisse pas de limites critiques au niveau des points critiques pour la maîtrise, des critères microbiologiques (5) peuvent être utilisés pour la validation et la vérification de procédures fondées sur les principes HACCP et d’autres mesures de maîtrise de l’hygiène alimentaire, ainsi que pour la vérification du bon fonctionnement de ces mesures. Pour des opérations ou types d’aliments particuliers, les guides de bonnes pratiques peuvent indiquer des limites et la procédure HACCP peut être conçue de manière à assurer le respect de ces dernières.

(1) Article 5 du règlement (CE) no 852/2004.

(2) Article 3, point 14) du règlement (CE) no 178/2002.

(3) D’autres termes sont parfois utilisés, par exemple, «point pour la maîtrise» (CP), car toutes les mesures intermédiaires ne sont pas forcément reliées à une opération, ou «points d’attention» (PA).

(4) http://ucfoodsafety.ucdavis.edu/files/172961.pdf.

(5) Règlement (CE) no 2073/2005 de la Commission du 15 novembre 2005 concernant les critères microbiologiques applicables aux denrées alimentaires (JO L 338 du 22.12.2005, p. 1).

ANNEXE III

Flexibilité prévue par la législation de l’Union européenne pour certains établissements alimentaires

1. Objet de la présente annexe

L’objet de la présente annexe est de proposer des mesures de flexibilité concernant l’application des procédures fondées sur les principes HACCP et notamment:

|

— |

de déterminer les entreprises du secteur alimentaire qui ont besoin d’une telle flexibilité, |

|

— |

d’expliquer la notion de «procédures HACCP simplifiées», |

|

— |

d’expliquer le rôle des guides de bonnes pratiques et des guides généraux sur les principes HACCP, ainsi que l’importance de la documentation, et |

|

— |

de déterminer le champ d’application de la flexibilité applicable aux principes HACCP. |

2. Flexibilité dans un PMS

La flexibilité dans un PMS a pour but de permettre la mise ne place de mesures de maîtrise adaptées à la nature et à la taille de l’établissement. L’application de cette flexibilité doit rester basée sur le risque et la meilleure façon d’y parvenir est une approche intégrée qui tient compte des PRP et des étapes initiales des procédures fondées sur les principes HACCP (analyse des dangers). En particulier, une approche de l’analyse des dangers qui utilise un système (semi-)quantitatif d’évaluation des risques peut justifier que la maîtrise soit fondée exclusivement sur les PRP (pas de CCP identifié) ou ne déterminer qu’un nombre très limité de «vrais» CCP devant être surveillés et traités dans le cadre des procédures fondées sur les principes HACCP.

En évitant d’employer un vocabulaire complexe que les petits ESA peuvent avoir du mal à appréhender, en particulier dans les guides nationaux ou génériques, il est possible de prévenir une éventuelle réticence de ces entreprises à développer tout ou partie d’un PMS. Le fait d’éviter l’emploi de vocabulaire complexe peut dès lors être considéré comme un type particulier de flexibilité.

L’objectif premier de la flexibilité n’est pas de réduire les CCP, et la flexibilité ne doit pas compromettre la sécurité des aliments.

Des exemples de flexibilité concernant les PRP et les procédures fondées sur les principes HACCP sont donnés dans l’appendice 5.

3. Flexibilité dans la mise en œuvre des PRP

Les PRP s’appliquent à tous les ESA. La plupart des PRP sont exposés aux annexes I et II du règlement (CE) no 852/2004, tandis que d’autres PRP spécifiques aux aliments d’origine animale sont énoncés dans le règlement (CE) no 853/2004. Dans l’ensemble, les prescriptions des annexes I et II du règlement (CE) no 852/2004 sont décrites de manière relativement générale, étant donné qu’elles doivent être appliquées par tous les secteurs de la production alimentaire, qui peuvent être très différents les uns des autres. Elles prévoient par conséquent automatiquement un degré élevé de flexibilité quant à la façon de les respecter dans la pratique. Il ne faut pas partir du principe que tous les PRP détaillés à l’annexe I du présent document s’appliquent à tous les établissements. Une évaluation au cas par cas devrait être effectuée afin de déterminer les PRP adaptés à chaque établissement et elle devrait être exécutée en tenant compte de la nature et de la taille de l’établissement.

La réglementation en matière d’hygiène alimentaire contient plusieurs dispositions relatives à la flexibilité qui sont principalement destinées à faciliter l’exécution des PRP dans les petites entreprises:

|

a) |

les PRP établis à l’annexe I du règlement (CE) no 852/2004, qui sont destinés à la production primaire et aux activités associées, sont plus généraux que ceux qui figurent à l’annexe II et s’appliquent aux autres ESA; |

|

b) |

dans l’annexe II du règlement (CE) no 852/2004, des dispositions générales et spécifiques simplifiées concernant les bâtiments et les locaux sont prévues pour les sites mobiles et/ou provisoires, les locaux utilisés principalement comme maison d’habitation, mais où des denrées alimentaires sont régulièrement préparées en vue de leur mise sur le marché, ainsi que pour les distributeurs automatiques (chapitre III de l’annexe II); |

|

c) |

des exclusions du champ d’application du règlement (CE) no 852/2004 (voir article 1er) sont prévues, par exemple pour la fourniture directe par le producteur de petites quantités de produits primaires au consommateur final ou à un établissement de vente au détail local approvisionnant directement le consommateur final; |

|

d) |

des exclusions au champ d’application du règlement (CE) no 853/2004 (voir article 1er) sont prévues, par exemple pour la fourniture directe par le producteur de petites quantités de viande de volailles et de lagomorphes abattus à la ferme au consommateur final ou à un établissement de vente au détail local fournissant cette viande directement au consommateur final en tant que viande fraîche; |

|

e) |

la plupart des commerces de détail sont exclus du champ d’application du règlement (CE) no 853/2004 (article 1er, paragraphe 5); |

|

f) |

le contrôle des aliments préemballés à leur réception dans les établissements de vente au détail peut se limiter à un contrôle des emballages et des températures pendant le transport, tandis que les grandes usines de transformation sont censées compléter ce contrôle par des échantillonnages et des analyses réguliers; |

|

g) |

les opérations de nettoyage et de désinfection dans une petite boucherie peuvent se rapprocher fortement des bonnes pratiques d’hygiène applicables dans une cuisine, tandis que l’intervention d’entreprises externes spécialisées peut être requise dans les grands abattoirs; |

|

h) |

le contrôle de l’eau peut être restreint si celle-ci provient du circuit d’approvisionnement public en eau potable, mais il doit être poussé si l’eau provient d’une source propre à l’entreprise ou si elle est recyclée; |

|

i) |

la vérification visuelle de la température des comptoirs peut avoir lieu au moment de servir les clients dans les établissements de vente au détail, alors qu’un système d’enregistrement automatique et d’alerte est utilisé dans les grandes installations de refroidissement; |

|

j) |

il est possible d’adapter les PRP via la législation nationale conformément à l’article 10, paragraphe 4, du règlement (CE) no 853/2004:

|

Des informations détaillées sur la flexibilité sont fournies dans des guides spécifiques:

|

— |

Document de travail des services de la Commission destiné à faciliter la compréhension de certaines dispositions en matière de flexibilité prévues dans le paquet hygiène — Lignes directrices à l’intention des autorités compétentes: http://ec.europa.eu/food/safety/docs/biosafety-hygiene-faq_all_public_en.pdf. |

|

— |

Document de travail des services de la Commission destiné à faciliter la compréhension de certaines dispositions en matière de flexibilité prévues dans le paquet hygiène — Questions fréquemment posées — Lignes directrices à l’intention des opérateurs du secteur alimentaire: http://ec.europa.eu/food/safety/docs/biosafety-hygiene-faq_all_business_en.pdf |

L’utilisation de guides sectoriels généraux concernant les PRP plutôt qu’une description des PRP élaborée par l’entreprise elle-même peut aider les petites entreprises à respecter ces prescriptions.

Les PRP sont principalement utilisés pour satisfaire aux dispositions légales de manière que la flexibilité puisse être appliquée aux documents et aux enregistrements réalisés, mais jamais aux objectifs des PRP.

4. La flexibilité dans la mise en œuvre des principes HACCP

4.1. Contexte

L’article 5 du règlement (CE) no 852/2004 impose que les exploitants du secteur alimentaire mettent en place, appliquent et maintiennent une procédure permanente fondée sur les principes HACCP.

Ce concept permet d’appliquer les principes HACCP avec la flexibilité requise.

Dans le règlement (CE) no 852/2004, les éléments clés d’une procédure HACCP simplifiée sont les suivants:

|

a) |

le considérant 15, qui dispose que: «Les exigences concernant le système HACCP devraient prendre en considération les principes énoncés dans le Codex alimentarius. Elles devraient prévoir une souplesse suffisante pour pouvoir s’appliquer dans toutes les situations, y compris dans les petites entreprises. Il convient, notamment, de reconnaître que, dans certaines entreprises du secteur alimentaire, il n’est pas possible d’identifier les points de contrôle critiques et que, dans certains cas, de bonnes pratiques d’hygiène peuvent remplacer la surveillance des points de contrôle critiques. De même, l’exigence prévoyant d’établir des “limites critiques” n’implique pas qu’il soit nécessaire de fixer une limite numérique dans chaque cas. En outre, l’exigence prévoyant de conserver les documents doit être souple afin de ne pas entraîner des charges injustifiées pour les très petites entreprises»; |

|

b) |

l’article 5, paragraphe 1, qui dispose clairement que la procédure doit être fondée sur les principes HACCP; |

|

c) |

l’article 5, paragraphe 2, point g), qui souligne la nécessité d’établir des documents et des dossiers en fonction de la nature et de la taille de l’entreprise; |

|

d) |