EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42019X1120

Regulation No 136 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of vehicles of category L with regard to specific requirements for the electric power train [2019/1120]

Règlement n° 136 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des véhicules de la catégorie L en ce qui concerne les dispositions particulières applicables à la chaîne de traction électrique [2019/1120]

Règlement n° 136 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des véhicules de la catégorie L en ce qui concerne les dispositions particulières applicables à la chaîne de traction électrique [2019/1120]

OJ L 176, 1.7.2019, p. 80–143

(BG, ES, CS, DA, DE, ET, EL, EN, FR, HR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

In force

In force

|

1.7.2019 |

FR |

Journal officiel de l'Union européenne |

L 176/80 |

Seuls les textes originaux de la CEE-ONU ont un effet légal en vertu du droit public international. Le statut et la date d'entrée en vigueur du présent règlement sont à vérifier dans la dernière version du document de statut TRANS/WP.29/343 de la CEE-ONU, disponible à l'adresse suivante:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 136 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des véhicules de la catégorie L en ce qui concerne les dispositions particulières applicables à la chaîne de traction électrique [2019/1120]

Comprenant tout le texte valide jusqu'à:

Version originale de Règlement — Date d'entrée en vigueur: 20 janvier 2016

TABLE DES MATIÈRES

RÈGLEMENT

|

1. |

Domaine d'application |

|

2. |

Définitions |

|

3. |

Demande d'homologation |

|

4. |

Homologation |

|

5. |

Partie I: Prescriptions applicables à un véhicule en ce qui concerne sa sécurité électrique |

|

6. |

Partie II: Prescriptions applicables à un système rechargeable de stockage de l'énergie électrique (SRSEE) en ce qui concerne sa sécurité |

|

7. |

Modifications et extension de l'homologation du type |

|

8. |

Conformité de la production |

|

9. |

Sanctions pour non-conformité de la production |

|

10. |

Cessation définitive de la production |

|

11. |

Noms et adresses des services techniques chargés des essais d'homologation et des autorités d'homologation |

ANNEXES

|

1 |

Partie 1 — Communication concernant la délivrance ou l'extension ou le refus ou le retrait d'une homologation ou l'arrêt définitif de la production d'un type de véhicule en ce qui concerne sa sécurité électrique conformément au Règlement no 136 Partie 2 — Communication concernant la délivrance ou l'extension ou le refus ou le retrait d'une homologation ou l'arrêt définitif de la production d'un type de SRSEE en tant que composant/entité technique distincte conformément au Règlement no 136 |

|

2 |

Exemples de marques d'homologation |

|

3 |

Protection contre les contacts directs avec des pièces sous tension |

|

4A |

Méthode de mesure de la résistance d'isolement pour les essais sur un véhicule |

|

4B |

Méthode de mesure de la résistance d'isolement pour les essais sur les composants d'un SRSEE |

|

5 |

Méthode de confirmation du bon fonctionnement du système embarqué de surveillance de la résistance d'isolement |

|

6 |

Partie 1 — Caractéristiques essentielles du véhicule routier ou des systèmes Partie 2 — Caractéristiques essentielles du SRSEE Partie 3 — Caractéristiques essentielles du véhicule routier ou des systèmes avec circuits électriques raccordés au châssis |

|

7 |

Détermination des émissions d'hydrogène pendant les opérations de charge du SRSEE |

|

8 |

Procédure d'essai applicable aux SRSEE |

|

8A |

Essai de vibrations |

|

8B |

Essai de chocs thermiques et de cycles thermiques |

|

8C |

Essai de chute mécanique pour les SRSEE amovibles |

|

8D |

Choc mécanique |

|

8E |

Résistance au feu |

|

8F |

Protection contre les courts-circuits externes |

|

8G |

Protection contre les excès de charges |

|

8H |

Protection contre les décharges profondes |

|

8I |

Protection contre la surchauffe |

|

9A |

Essai de tension supportée sans claquage |

|

9B |

Essai de résistance à l'eau |

1. DOMAINE D'APPLICATION

Le présent Règlement n'énonce pas de prescriptions concernant la sécurité des véhicules routiers après un accident.

1.1 Partie I: Prescriptions de sécurité s'appliquant à la chaîne de traction électrique des véhicules de la catégorie L (1) dont la vitesse par construction dépasse 6 km/h, équipés d'un ou plusieurs moteurs de traction mus par l'électricité et non raccordés en permanence au réseau, et aux composants et systèmes à haute tension qui sont galvaniquement reliés au rail haute tension de la chaîne de traction électrique.

1.2 Partie II: Prescriptions de sécurité s'appliquant au système rechargeable de stockage de l'énergie électrique SRSEE des véhicules de la catégorie L dont la vitesse par construction dépasse 6 km/h, équipés d'un ou plusieurs moteurs de traction mus par l'électricité et non raccordés en permanence au réseau.

La partie II du présent Règlement ne s'applique pas aux SRSEE dont la fonction primaire est de fournir de l'énergie pour le démarrage du moteur, l'éclairage et/ou d'autres systèmes auxiliaires du véhicule.

2. DÉFINITIONS

Au sens du présent Règlement, on entend:

|

2.1 |

Par «mode actif de marche», le mode de fonctionnement du véhicule dans lequel l'application d'une pression sur la pédale d'accélérateur (ou l'actionnement d'une commande équivalente) ou le relâchement des freins commande la mise en mouvement du véhicule sous l'action de la chaîne de traction électrique; |

|

2.2 |

Par «barrière», un composant qui protège contre un contact direct avec des composants sous tension quel que soit l'angle d'approche; |

|

2.3 |

Par «isolation de base», une couche d'isolant appliquée aux parties sous tension pour la protection contre un contact direct en mode zéro défaut; |

|

2.4 |

Par «pile», un élément électrochimique contenu dans une enveloppe individuelle comportant une électrode positive et une électrode négative aux bornes de laquelle il existe une différence de potentiel; |

|

2.5 |

Par «circuit électrique relié au châssis», un circuit électrique en courant alternatif ou en courant continu relié galvaniquement au châssis électrique; |

|

2.6 |

Par «couplage conductif», la liaison par connecteurs avec une source extérieure d'électricité lors de la charge du système rechargeable de stockage de l'énergie (SRSEE); |

|

2.7 |

Par «système de raccordement pour la recharge du système rechargeable de stockage de l'énergie électrique (SRSEE)», le circuit électrique utilisé pour recharger le SRSEE à partir d'une source électrique extérieure, y compris la prise de raccordement côté véhicule ou un câble de raccordement fixé à demeure sur le véhicule; |

|

2.8 |

Le «Taux C» de «n C» est défini comme étant l'intensité constante du courant du dispositif soumis à l'essai avec laquelle il faut 1/n h pour charger ou décharger complètement le dispositif; |

|

2.9 |

Par «contact direct», le contact de personnes avec des composants sous tension; |

|

2.10 |

Par «double isolation», une isolation comprenant à la fois l'isolation de base et une isolation supplémentaire; |

|

2.11 |

Par «masse électrique», un ensemble d'éléments conducteurs reliés électriquement, dont le potentiel est pris comme référence; |

|

2.12 |

Par «circuit électrique», un ensemble d'éléments interconnectés conçus pour être sous tension dans des conditions de fonctionnement normales; |

|

2.13 |

Par «système de conversion de l'énergie électrique», un système qui produit et fournit l'énergie électrique pour la traction; |

|

2.14 |

Par «chaîne de traction électrique», l'ensemble du circuit électrique comprenant le ou les moteurs de traction, et pouvant comprendre le système rechargeable de stockage de l'énergie, le système de conversion de l'énergie électrique, les convertisseurs électroniques, le faisceau de câblage et les connecteurs, et le système de raccordement pour la charge du SRSEE; |

|

2.15 |

Par «convertisseur électronique», un appareil permettant le réglage et/ou la conversion de l'énergie électrique pour la traction; |

|

2.16 |

Par «carter de protection», un composant qui contient les organes internes et protège contre un contact direct avec les composants sous tension quel que soit l'angle d'approche; |

|

2.17 |

Par «partie conductrice exposée», une partie conductrice qui peut être facilement touchée selon les dispositions correspondant au degré de protection IPXXB et qui est mise sous tension en cas de défaillance de l'isolation. Elle comprend les parties protégées par un carter qui peut être démonté sans outils; |

|

2.18 |

Par «explosion», une libération soudaine d'énergie suffisante pour engendrer une onde de choc et/ou des projections susceptibles de causer des dégâts structurels et/ou physiques dans la zone située autour du dispositif soumis à l'essai; |

|

2.19 |

Par «source d'énergie électrique extérieure», une source d'énergie électrique fournissant du courant alternatif ou du courant continu extérieure au véhicule; |

|

2.20 |

Par «à haute tension», la catégorie nominale de classement d'un composant ou circuit électrique, si sa tension de fonctionnement est > 60 V et ≤ 1 500 Vcc ou > 30 V et ≤ 1 000 Vca (valeur efficace (rms)); |

|

2.21 |

Par «feu», l'émission de flammes par le dispositif soumis à l'essai. Les étincelles et la formation d'arcs électriques ne sont pas considérées comme des flammes; |

|

2.22 |

Par «électrolyte inflammable», un électrolyte contenant des matières affectées à la classe 3 «liquide inflammable» dans les «Recommandations relatives au transport des marchandises dangereuses, Règlement type (17e édition révisée de juin 2011), volume I, chapitre 2.3» (2). |

|

2.23 |

Par «rail haute tension», le circuit électrique, y compris le système de raccordement pour la recharge du SRSEE qui est sous haute tension; Dans le cas où des circuits qui sont galvaniquement raccordés entre eux sont galvaniquement raccordés au châssis électrique et où la tension maximale entre toute partie sous tension et le châssis électrique ou toute partie conductrice exposée est ≤ 30 Vca ou ≤ 60 Vcc, seuls les composants ou parties du circuit électrique qui fonctionnent sous haute tension sont classées comme faisant partie du rail haute tension. |

|

2.24 |

Par «contact indirect», le contact de personnes avec des parties conductrices exposées; |

|

2.25 |

Par «composant sous tension», un élément conducteur conçu pour être mis sous tension en condition d'utilisation normale; |

|

2.26 |

Par «compartiment à bagages», l'espace fermé réservé aux bagages sur le véhicule; |

|

2.27 |

Par «constructeur», la personne ou l'organisme responsable devant l'autorité d'homologation de tous les aspects du processus d'homologation de type et de la conformité de la production. Il n'est pas indispensable que cette personne ou cet organisme participe directement à toutes les étapes de la fabrication du véhicule, du système ou du composant soumis à l'homologation; |

|

2.28 |

Par «système embarqué de surveillance de la résistance d'isolement», le dispositif qui surveille la résistance d'isolement entre les rails à haute tension et la masse électrique; |

|

2.29 |

Par «batterie de traction du type non étanche», une batterie du type à électrolyte liquide dont le niveau doit être complété avec de l'eau et qui libère de l'hydrogène s'échappant dans l'atmosphère; |

|

2.30 |

Par «habitacle», l'espace destiné aux occupants et délimité par quatre au moins des éléments structuraux suivants: le pavillon, le plancher, les parois latérales, les portes, les vitrages des fenêtres, la cloison avant et la cloison arrière ou le hayon arrière, ainsi que par les barrières et carters de protection destinés à empêcher les occupants d'entrer en contact direct avec des composants sous tension de la chaîne de traction; |

|

2.31 |

Par «degré de protection», la protection fournie par une barrière et/ou un carter de protection en ce qui concerne le risque de contact avec des parties sous tension, déterminé avec un calibre d'accessibilité tel qu'un doigt d'épreuve (IPXXB) ou une tige d'essai (IPXXD) comme défini à l'annexe 3; |

|

2.32 |

Par «système rechargeable de stockage de l'énergie électrique (SRSEE)», le système de stockage de l'énergie rechargeable qui fournit l'énergie électrique pour la traction; Le SRSEE peut inclure un ou plusieurs sous-système(s) en plus des systèmes auxiliaires de support physique, de régulation thermique, de gestion électronique et de protection; |

|

2.33 |

Par «isolation renforcée», une isolation appliquée aux parties sous tension pour la protection contre les chocs électriques équivalente à une double isolation. Elle peut comprendre plusieurs couches qui ne peuvent pas être soumises aux essais individuellement en tant qu'isolation supplémentaire ou isolation de base; |

|

2.34 |

Par «SRSEE amovible», un SRSEE qui est conçu pour pouvoir être retiré du véhicule par l'utilisateur pour la recharge par des moyens extérieurs; |

|

2.35 |

Par «rupture», une ou plusieurs ouverture(s) dans le carter de tout assemblage de piles fonctionnel causée(s) ou élargie(s) par un événement accidentel, suffisamment grande(s) pour permettre le passage d'un doigt d'épreuve de 12 mm de diamètre (IPXXB) qui puisse entrer en contact avec les pièces sous tension (voir annexe 3); |

|

2.36 |

Par «coupe-circuit de service», le dispositif permettant de mettre hors contact le circuit électrique lorsqu'il s'agit d'exécuter des contrôles et services d'entretien sur le SRSEE, les piles à combustible, etc.; |

|

2.37 |

Par «niveau de charge», la charge électrique disponible dans le dispositif soumis à l'essai exprimée en pourcentage de sa capacité nominale; |

|

2.38 |

Par «isolant solide», le revêtement isolant du faisceau de câblage destiné à recouvrir et à empêcher un contact direct avec les pièces sous tension quel que soit l'angle d'accès, ainsi que les couvercles d'isolement des parties sous tension des connecteurs, et les vernis ou peintures utilisés à des fins d'isolement; |

|

2.39 |

Par «sous-système», un assemblage fonctionnel de composants du SRSEE; |

|

2.40 |

Par «isolation supplémentaire», une isolation indépendante appliquée en plus de l'isolation de base pour la protection contre les chocs électriques en cas de défaillance de l'isolation de base; |

|

2.41 |

Par «dispositif soumis à l'essai», soit le SRSEE complet soit le sous-système d'un SRSEE qui est soumis aux essais prescrits par le présent Règlement; |

|

2.42 |

Par «type de SRSEE», des systèmes qui ne présentent pas entre eux de différences essentielles quant aux points suivants:

|

|

2.43 |

Par «type de véhicule», des véhicules qui ne diffèrent pas du point de vue des caractéristiques essentielles telles que:

|

|

2.44 |

Par «tension supportée sans claquage», la tension qui est appliquée à un échantillon dans des conditions d'essai prescrites sans causer ni rupture ni contournement sur un échantillon satisfaisant; |

|

2.45 |

Par «tension de fonctionnement», la valeur la plus élevée de la tension efficace d'un circuit électrique indiquée par le constructeur, qui puisse exister entre des éléments conducteurs dans des conditions de circuit ouvert ou dans des conditions normales de fonctionnement. Si le circuit électrique est divisé par isolement galvanique, la tension de fonctionnement est définie pour chaque circuit ainsi isolé. |

3. DEMANDE D'HOMOLOGATION

3.1 Partie I: Homologation d'un type de véhicule en ce qui concerne sa sécurité électrique, y compris le système à haute tension

3.1.1 La demande d'homologation d'un type de véhicule en ce qui concerne les prescriptions particulières applicables à la chaîne de traction électrique doit être présentée par le constructeur du véhicule ou par son représentant dûment accrédité.

3.1.2 Elle doit être accompagnée des pièces mentionnées ci-dessous, en trois exemplaires, et des indications suivantes:

|

3.1.2.1 |

Description détaillée du type de véhicule en ce qui concerne la chaîne de traction électrique et le rail haute tension relié galvaniquement. |

|

3.1.2.2 |

Pour les véhicules équipés d'un SRSEE, des preuves supplémentaires du fait que le SRSEE est conforme aux prescriptions du paragraphe 6 du présent Règlement. |

3.1.3 Un véhicule représentatif du type à homologuer doit être présenté au service technique chargé des essais d'homologation et, selon le cas, à la discrétion du fabricant et en accord avec le service technique, soit un ou plusieurs véhicules supplémentaires, soit les parties du véhicule que le service technique juge essentielles pour le ou les essais visés au paragraphe 6 du présent Règlement.

3.2 Partie II: Homologation d'un système rechargeable de stockage de l'énergie électrique (SRSEE)

3.2.1 La demande d'homologation d'un type de SRSEE ou d'une entité technique distincte en ce qui concerne les prescriptions de sécurité doit être présentée par le constructeur du SRSEE ou par son représentant dûment accrédité.

3.2.2 Elle doit être accompagnée des pièces mentionnées ci-dessous, en triple exemplaire, ainsi que des indications suivantes:

|

3.2.2.1 |

Description détaillée du type de système rechargeable de stockage de l'énergie ou de l'entité technique distincte en ce qui concerne la sécurité du SRSEE. |

3.2.3 Un ou plusieurs composants représentatifs du type de SRSEE à homologuer plus, à la discrétion du fabricant et en accord avec le service technique, les parties du véhicule que le service technique juge essentielles pour l'essai doivent être présentés au service technique chargé des essais d'homologation.

3.3 L'autorité d'homologation vérifie l'existence de dispositions satisfaisantes pour garantir le contrôle effectif de la conformité de la production avant que l'homologation du type ne soit accordée.

4. HOMOLOGATION

4.1 Lorsque le type présenté à l'homologation en application du présent Règlement satisfait aux prescriptions des parties pertinentes du présent Règlement, l'homologation pour ce type est accordée.

4.2 Chaque type homologué reçoit un numéro d'homologation dont les deux premiers chiffres (à présent 00 pour le Règlement sous sa forme actuelle) indiquent la série d'amendements correspondant aux plus récentes modifications techniques majeures apportées au Règlement à la date de délivrance de l'homologation. Une même Partie contractante ne peut attribuer ce numéro à un autre type.

4.3 L'homologation ou le refus, l'extension ou le retrait d'une homologation ou la cessation définitive de la production d'un type de véhicule en application de ce Règlement est notifié aux Parties à l'Accord appliquant le présent Règlement, au moyen d'une fiche conforme au modèle de la partie 1 ou de la partie 2 selon le cas de l'annexe 1 ci-après.

4.4 Sur tout véhicule ou SRSEE ou entité technique distincte conforme à un type homologué en application du présent Règlement, il est apposé de manière visible, en un endroit facilement accessible et indiqué sur la fiche d'homologation, une marque d'homologation internationale composée:

|

4.4.1 |

D'un cercle à l'intérieur duquel est placée la lettre «E» suivie du numéro distinctif du pays ayant délivré l'homologation (3). |

|

4.4.2 |

Du numéro du présent Règlement, suivi de la lettre «R», d'un tiret et du numéro d'homologation, placé à la droite du cercle prévu au paragraphe 4.4.1. |

|

4.4.3 |

Dans le cas de l'homologation d'un SRSEE ou d'une entité technique distincte du SRSEE le «R» doit être suivi du symbole «ES». |

4.5 Si dans le pays qui a accordé l'homologation en application du présent Règlement le véhicule ou le SRSEE est conforme à un type homologué en application d'un ou de plusieurs autres Règlements joints en annexe à l'Accord, il n'est pas nécessaire de répéter le symbole prescrit au paragraphe 4.4.1; en pareil cas, les numéros de Règlement et d'homologation et les symboles additionnels pour tous les Règlements en application desquels l'homologation a été accordée dans le pays qui a délivré l'homologation en application du présent Règlement doivent être inscrits l'un au-dessous de l'autre à droite du symbole prescrit au paragraphe 4.4.1.

4.6 La marque d'homologation doit être nettement lisible et indélébile.

4.6.1 Dans le cas d'un véhicule, la marque d'homologation doit être placée sur la plaque signalétique du véhicule ou à proximité de celle-ci.

4.6.2 Dans le cas d'un SRSEE ou d'une entité technique distincte homologuée en tant que SRSEE, la marque d'homologation est apposée sur l'élément principal du SRSEE par le constructeur.

4.7 L'annexe 2 du présent Règlement donne des exemples de marque d'homologation.

5. PARTIE I: PRESCRIPTIONS APPLICABLES À UN VÉHICULE EN CE QUI CONCERNE SA SÉCURITÉ ÉLECTRIQUE

5.1 Protection contre les chocs électriques

Les prescriptions de sécurité électrique énoncées ici s'appliquent aux rails haute tension dans les cas où ils ne sont pas raccordés à une source d'énergie électrique à haute tension extérieure.

5.1.1 Protection contre le contact direct

La protection contre le contact direct avec des parties sous haute tension est également prescrite pour les véhicules équipés de tout type de SRSEE homologué au titre de la partie II du présent Règlement.

La protection contre le contact direct avec des composants sous tension doit satisfaire aux dispositions des paragraphes 5.1.1.1 et 5.1.1.2.

Les éléments de protection (isolant solide, barrière, carter de protection, etc.) ne doivent pas pouvoir être ouverts, démontés ou enlevés sans outils.

5.1.1.1 Pour la protection des composants sous tension situés à l'intérieur de l'habitacle ou du compartiment à bagages, il doit être satisfait au degré de protection IPXXD.

5.1.1.2 Pour la protection des composants sous tension situés dans les zones autres que l'habitacle ou le compartiment à bagages.

5.1.1.2.1 Pour les véhicules ayant un habitacle, il doit être satisfait au degré de protection IPXXB.

5.1.1.2.2 Pour les véhicules n'ayant pas d'habitacle, il doit être satisfait au degré de protection IPXXD.

5.1.1.3 Connecteurs

Les connecteurs (y compris la prise d'alimentation du véhicule) sont considérés comme répondant à cette prescription:

|

a) |

S'ils satisfont aux dispositions des paragraphes 5.1.1.1 et 5.1.1.2 lorsqu'ils sont désaccouplés sans outils; ou |

|

b) |

S'ils sont situés sous le plancher et sont munis d'un mécanisme de verrouillage; ou |

|

c) |

S'ils sont munis d'un mécanisme de verrouillage et protégés par d'autres composants qui doivent être enlevés avec des outils en vue de désaccoupler le connecteur; ou |

|

d) |

Si la tension des composants sous tension tombe à une valeur de 60 Vcc ou de 30 Vca (rms) ou moins dans un délai de 1 s au plus après désaccouplement du connecteur. |

5.1.1.4 Coupe-circuit de service

Pour un coupe-circuit de service qui peut être ouvert, démonté ou enlevé sans outils, il est acceptable que la protection satisfasse au degré IPXXB dans les cas où ce raccord est ouvert, démonté ou déposé sans outils.

5.1.1.5 Marquage

5.1.1.5.1 Dans le cas d'un SRSEE à haute tension le symbole représenté dans la figure (liseré et éclair noirs sur fond jaune) doit être apposé sur le système ou à proximité.

Marquage de l'équipement à haute tension

5.1.1.5.2 Le symbole doit être apposé de manière visible sur les carters de protection et barrières qui, lorsqu'ils sont enlevés, donnent accès à des composants sous tension des circuits haute tension. Cette prescription est facultative pour les connecteurs situés sur les rails haute tension. Elle ne s'applique pas dans les cas suivants:

|

a) |

Lorsque les barrières ou carters de protection ne sont pas accessibles physiquement, et ne peuvent pas être ouverts ou enlevés à moins que d'autres composants du véhicule ne soient déposés avec des outils; |

|

b) |

Lorsque les barrières ou carters de protection sont situés sous le plancher du véhicule. |

5.1.1.5.3 Les câbles des rails haute tension, lorsqu'ils ne sont pas sous carter de protection, doivent être signalés par une gaine de couleur orange.

5.1.2 Protection contre le contact indirect

La protection contre le contact indirect est également prescrite pour les véhicules ayant des parties sous haute tension équipés de tout type de SRSEE homologué au titre de la partie II du présent Règlement.

5.1.2.1 Pour la protection contre un risque de choc électrique résultant d'un contact indirect, les éléments conducteurs exposés, tels qu'une barrière ou un carter de protection conducteur, doivent être reliés galvaniquement de manière fiable à la masse électrique soit par liaison avec un câble électrique ou un câble de masse, soit par soudage ou par vissage, de manière à éviter qu'ils puissent être portés à un potentiel dangereux.

5.1.2.2 La résistance entre toutes les parties conductrices exposées et la masse électrique, mesurée sous une intensité d'au moins 0,2 A, doit être inférieure à 0,1 Ω.

On considère qu'il est satisfait à cette prescription si la liaison galvanique a été effectuée par soudage.

5.1.2.3 Dans le cas des véhicules automobiles qui sont conçus pour être raccordés par l'intermédiaire d'un couplage conductif à une source d'énergie électrique extérieure mise à la terre, un dispositif permettant d'établir la liaison galvanique entre la masse électrique du véhicule et la prise de terre extérieure doit exister.

Ce dispositif doit permettre de raccorder le véhicule à la prise de terre avant que la tension de la source extérieure soit appliquée au véhicule et de le maintenir raccordé ainsi jusqu'à ce que la tension de la source extérieure cesse d'être appliquée.

La conformité à cette prescription doit être prouvée soit par un essai pratique utilisant le connecteur spécifié par le constructeur du véhicule, soit par une analyse technique.

5.1.2.4 Les prescriptions du paragraphe 5.1.2.3 ci-dessus ne sont pas applicables aux véhicules qui satisfont aux conditions énoncées en a) ou b) ci-dessous:

|

a) |

Le SRSEE du véhicule peut être chargé depuis une source d'alimentation électrique extérieure uniquement au moyen d'un chargeur externe comportant une double isolation ou une structure d'isolation renforcée entre l'entrée et la sortie; Les exigences fonctionnelles en ce qui concerne la structure d'isolation mentionnée précédemment doivent satisfaire aux prescriptions ci-dessous du paragraphe 5.1.2.4.1 et du paragraphe 5.1.2.4.3 et indiquées dans la documentation du SRSEE; |

|

b) |

Le chargeur embarqué a une structure d'isolation double ou renforcée entre l'entrée et les parties conductrices exposées ou le châssis électrique du véhicule; Les exigences fonctionnelles en ce qui concerne la structure d'isolation mentionnée précédemment doivent satisfaire aux prescriptions ci-dessous des paragraphes 5.1.2.4.1, 5.1.2.4.2, et 5.1.2.4.3. |

Si les deux systèmes sont installés les conditions énoncées en a) et en b) doivent être remplies.

5.1.2.4.1 Tension supportée sans claquage

5.1.2.4.1.1 Pour un véhicule avec chargeur embarqué, l'essai doit être effectué conformément à l'annexe 9A du présent Règlement.

5.1.2.4.1.2 Critères d'acceptation

La résistance d'isolement doit être égale ou supérieure à 7 MΩ lors de l'application d'une tension de 500 V en courant continu entre toutes les entrées reliées ensemble et les parties conductrices exposées ou le châssis électrique du véhicule.

5.1.2.4.2 Protection contre la pénétration de l'eau

5.1.2.4.2.1 Cet essai doit être effectué conformément à l'annexe 9B du présent Règlement.

5.1.2.4.2.2 Critères d'acceptation

La résistance d'isolement doit être égale ou supérieure à 7 MΩ, lors de l'application d'une tension de 500 V en courant continu.

5.1.2.4.3 Instructions concernant l'utilisation

Des instructions appropriées pour la charge doivent être fournies et incluses dans le manuel (4).

5.1.3 Résistance d'isolement

Ce paragraphe ne s'applique pas aux circuits électriques raccordés au châssis où la tension maximale entre toute partie sous tension et la masse électrique ou toute partie conductrice exposée ne dépasse pas 30 Vca (rms) ou 60 Vcc.

5.1.3.1 Chaîne de traction électrique avec rails à courant continu et à courant alternatif séparés

Si les rails à courant alternatif et les rails à courant continu sont galvaniquement isolés les uns des autres, la résistance d'isolement entre le rail à haute tension et la masse électrique doit être au minimum de 100 Ω/V de tension de fonctionnement pour les rails à courant continu, et de 500 Ω/V de tension de fonctionnement pour les rails à courant alternatif.

La mesure doit être effectuée conformément aux dispositions de l'annexe 4A (Méthode de mesure de la résistance d'isolement pour les essais sur un véhicule).

5.1.3.2 Chaîne de traction électrique avec rails à courant continu et à courant alternatif combinés

Si les rails à courant alternatif et les rails à courant continu sont galvaniquement reliés, la résistance d'isolement entre tout rail haute tension et la masse électrique doit avoir une valeur minimale de 500 Ω/V de tension de fonctionnement.

Toutefois, si tous les rails haute tension à courant alternatif sont protégés par l'une des deux méthodes mentionnées ci-après, la résistance d'isolement minimale entre tout rail haute tension et la masse électrique doit avoir une valeur minimale de 100 Ω/V de tension de fonctionnement:

|

a) |

Double couche ou plus d'isolants solides, de barrières ou de carters de protection satisfaisant chacun aux prescriptions du paragraphe 5.1.1, pour le faisceau de câblage, par exemple; |

|

b) |

Enceintes de protection robustes, suffisamment durables pour toute la durée de service du véhicule, dans le cas des carters moteurs, carters de convertisseurs électroniques ou connecteurs. |

La résistance d'isolement entre le rail haute tension et la masse électrique peut être prouvée par calcul, par mesure ou par une combinaison des deux méthodes.

La mesure doit être effectuée conformément aux dispositions de l'annexe 4A (Méthode de mesure de la résistance d'isolement pour les essais sur un véhicule).

5.1.3.3 Véhicules à pile à combustible

Si la résistance minimum d'isolement ne peut être maintenue dans le temps, la protection doit être assurée par un des moyens suivants:

|

a) |

Double couche ou plus d'isolants solides, de barrières ou de carters de protection satisfaisant chacun aux prescriptions du paragraphe 5.1.1; |

|

b) |

Système embarqué de surveillance de la résistance d'isolement associé à un système d'alerte du conducteur lorsque la résistance d'isolement descend en dessous de la valeur prescrite. Il n'est pas nécessaire de surveiller la résistance d'isolement entre le rail haute tension du système de couplage servant à charger le SRSEE et la masse électrique car le système de couplage n'est sous tension que lors de la charge. La fonction du système embarqué de surveillance de la résistance d'isolement doit être confirmée comme indiqué à l'annexe 5. |

5.1.3.4 Prescriptions concernant la résistance d'isolement du système de raccordement pour la recharge du SRSEE

Pour le système de raccordement utilisé pour la recharge du SRSEE, et conçu pour être relié par conduction à la source de courant électrique alternatif extérieure mise à la terre, la résistance d'isolement doit être au moins égale à 1 MΩ lorsque le raccord du chargeur est déconnecté. Au cours de la mesure, le SRSEE peut être déconnecté.

5.2 Système rechargeable de stockage de l'énergie (SRSEE)

5.2.1 Pour un véhicule équipé d'un SRSEE, il doit être satisfait aux prescriptions soit du paragraphe 5.2.1.1 soit du paragraphe 5.2.1.2.

5.2.1.1 Pour un SRSEE d'un type homologué conformément à la partie II du présent Règlement, l'installation doit être conforme aux instructions fournies par le constructeur du SRSEE et à la description qui figure à l'annexe 6 – partie 2 du présent Règlement.

5.2.1.2 Le SRSEE doit satisfaire aux prescriptions du paragraphe 6 du présent Règlement.

5.2.2 Accumulation de gaz

Les espaces où sont situées des batteries de traction du type ouvert pouvant émettre de l'hydrogène doivent être ventilés au moyen d'un ventilateur ou d'un conduit d'aération ou par un autre moyen approprié pour empêcher l'accumulation d'hydrogène.

5.2.3 Protection contre les pertes d'électrolyte

Les véhicules doivent être conçus pour qu'aucune perte d'électrolyte du SRSEE et de ses composants ne puisse atteindre le conducteur, le pilote ou le passager, ni aucune personne se trouvant à proximité immédiate du véhicule dans des conditions normales d'utilisation et/ou de fonctionnement.

Lorsque le SRSEE est retourné, il ne doit pas y avoir de perte d'électrolyte.

5.2.4 Décrochement accidentel ou involontaire du SRSEE

Le SRSEE et ses composants doivent être installés dans le véhicule de façon à éviter tout décrochement accidentel ou involontaire du SRSEE.

Le SRSEE ne doit pas pouvoir être éjecté du véhicule lorsque celui-ci est renversé.

Les composants du SRSEE ne doivent pas pouvoir être éjectés lorsque le SRSEE est retourné.

5.3 Sécurité fonctionnelle

Un signal temporaire, au minimum, doit être émis à l'intention du conducteur lorsque le véhicule se trouve sur le «mode actif de marche».

Cette disposition toutefois ne s'applique pas dans les cas où un moteur à combustion interne fournit directement ou indirectement la puissance de traction du véhicule.

Lorsque le conducteur quitte le véhicule, il doit être informé par un signal (optique ou acoustique) si le véhicule se trouve encore sur le mode actif de marche.

Si le SRSEE embarqué du véhicule peut être rechargé depuis l'extérieur par l'utilisateur, tout déplacement du véhicule sous l'action de son propre système de traction doit être impossible tant que le connecteur de la source extérieure d'énergie électrique est physiquement raccordé à la prise d'alimentation du véhicule.

Dans le cas des véhicules équipés d'un câble de recharge fixé en permanence, la prescription ci-dessus ne s'applique pas si, lorsque le câble est utilisé pour la recharge du véhicule, il est impossible d'utiliser le véhicule (exemple: impossibilité de rabattre le siège, impossibilité pour le conducteur de s'asseoir sur le siège ou de monter dans le véhicule). Pour garantir le respect de cette prescription, le connecteur prescrit par le constructeur du véhicule doit être utilisé. La position exacte de la commande du sens de marche doit être clairement signalée au conducteur.

5.3.1 Exigences supplémentaires concernant la sécurité fonctionnelle

5.3.1.1 Au moins deux actions délibérées et distinctes doivent être accomplies par le conducteur au démarrage pour sélectionner le «mode actif de marche».

5.3.1.2 Une seule action doit être nécessaire pour désactiver le «mode actif de marche».

5.3.1.3 Indication de puissance réduite temporaire (ne résultant pas d'une défaillance) et/ou du niveau de charge du SRSEE.

5.3.1.3.1 Le véhicule doit être doté d'une fonction/d'un appareil qui indique au conducteur/pilote si la puissance est automatiquement réduite en dessous d'un certain niveau (par exemple, en raison de l'activation de la limitation de puissance de sortie pour protéger le SRSEE ou le système de propulsion) ou en raison d'un niveau de charge trop faible.

5.3.1.3.2 Les conditions dans lesquelles ces indications sont données doivent être déterminées par le fabricant.

Une brève description de la stratégie de limitation de la puissance et des indications correspondantes doit être donnée comme prescrit à l'annexe 6.

5.3.1.4 Conduite en marche arrière

Il ne doit pas être possible d'activer la fonction de marche arrière lorsque le véhicule est en marche avant.

5.4 Détermination des émissions d'hydrogène

5.4.1 Cet essai doit être réalisé sur tous les véhicules équipés de batteries de traction du type ouvert. Si le SRSEE a été homologué en vertu de la partie II du présent Règlement et installé conformément au paragraphe 5.2.1.1, l'homologation du véhicule peut se faire sans cet essai.

5.4.2 L'essai doit être conduit selon la méthode décrite à l'annexe 7 du présent Règlement. Les méthodes de collecte et d'analyse de l'hydrogène doivent être celles prescrites. D'autres méthodes d'analyse peuvent être approuvées s'il est établi qu'elles donnent des résultats équivalents.

5.4.3 Lors d'une opération de charge normale dans les conditions prévues à l'annexe 7, les émissions d'hydrogène doivent être inférieures à 125 g pour une durée de 5 h ou inférieures à 25 × t2 g pour une durée de t2 (en heures).

5.4.4 Lors d'une recharge effectuée avec un chargeur présentant une défaillance (dans les conditions prévues à l'annexe 7), les émissions d'hydrogène doivent être inférieures à 42 g. Le chargeur doit être conçu pour limiter la durée de cette défaillance possible à 30 min au maximum.

5.4.5 Toutes les opérations liées à la recharge du SRSEE doivent être gérées automatiquement, y compris l'arrêt de la charge.

5.4.6 La gestion manuelle des phases de charge ne doit pas être possible.

5.4.7 Les opérations normales de connexion et déconnexion au réseau ou les coupures d'alimentation depuis ce dernier ne doivent pas perturber le système de gestion des phases de charge.

5.4.8 Les défaillances importantes du système de charge doivent être signalées de manière permanente. Il est entendu par défaillance importante une défaillance de nature à causer un fonctionnement défectueux du chargeur lors d'une charge ultérieure.

5.4.9 Le constructeur doit indiquer dans le manuel d'utilisation que le véhicule est conforme à ces prescriptions.

5.4.10 L'homologation accordée à un type de véhicule en ce qui concerne les émissions d'hydrogène peut être étendue à des types de véhicules différents appartenant à la même famille, conformément à la définition de cette notion donnée à l'annexe 7, appendice 2.

6. PARTIE II: PRESCRIPTIONS APPLICABLES À UN SYSTÈME RECHARGEABLE DE STOCKAGE DE L'ÉNERGIE ÉLECTRIQUE (SRSEE) EN CE QUI CONCERNE SA SÉCURITÉ

6.1 Prescriptions générales

Les procédures prescrites à l'annexe 8 du présent Règlement s'appliquent.

6.2 Vibrations

6.2.1 L'essai doit être réalisé conformément à l'annexe 8A du présent Règlement.

6.2.2 Critères d'acceptation

6.2.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.2.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement mesurée après l'essai conformément à l'annexe 4B du présent Règlement ne doit pas être inférieure à 100 Ω/V.

6.3 Chocs thermiques et cycles thermiques

6.3.1 L'essai doit être effectué conformément à l'annexe 8B du présent Règlement.

6.3.2 Critères d'acceptation

6.3.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.3.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement mesurée après l'essai conformément à l'annexe 4B du présent Règlement ne doit pas être inférieure à 100 Ω/V.

6.4 Essais mécaniques

6.4.1 Essai de chute pour les SRSEE amovibles

6.4.1.1 L'essai doit être effectué conformément à l'annexe 8C du présent Règlement.

6.4.1.2 Critères d'acceptation

6.4.1.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.4.1.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement mesurée après l'essai conformément à l'annexe 4B du présent Règlement ne doit pas être inférieure à 100 Ω/V.

6.4.2 Choc mécanique

6.4.2.1 Cet essai s'applique aux véhicules avec béquille centrale et/ou latérale.

L'essai doit être effectué conformément à l'annexe 8D du présent Règlement.

6.4.2.2 Critères d'acceptation

6.4.2.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.4.2.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement doit être d'au moins 100 Ω/V pour le SRSEE complet lorsqu'elle est mesurée après l'essai conformément à l'annexe 4B du présent Règlement.

6.5 Résistance au feu

Cet essai ne s'applique qu'aux véhicules ayant un habitacle.

Cet essai est exigé dans le cas des SRSEE qui contiennent un électrolyte inflammable.

L'essai s'effectue sur un seul échantillon.

Au choix du constructeur l'essai peut prendre l'une des formes suivantes:

|

a) |

Un essai sur le véhicule effectué conformément aux prescriptions du paragraphe 6.5.1 du présent Règlement; ou |

|

b) |

Un essai sur un composant effectué conformément aux prescriptions du paragraphe 6.5.2 du présent Règlement. |

6.5.1 Essai sur un véhicule

L'essai doit être effectué conformément à l'annexe 8E du présent Règlement, et en particulier au paragraphe 3.2.1 de cette annexe.

L'homologation d'un SRSEE soumis à l'essai en vertu du présent paragraphe n'est valable que pour un type de véhicule donné.

6.5.2 Essai sur un composant

L'essai doit être effectué conformément à l'annexe 8E du présent Règlement, et en particulier au paragraphe 3.2.2 de cette annexe.

6.5.3 Critères d'acceptation

6.5.3.1 Au cours de l'essai, il ne doit y avoir aucun signe d'explosion dans le dispositif soumis à l'essai.

6.6 Protection contre les courts-circuits externes

6.6.1 L'essai doit être effectué conformément à l'annexe 8F du présent Règlement.

6.6.2 Critères d'acceptation

6.6.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.6.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement doit être d'au moins 100 Ω/V lorsqu'elle est mesurée après l'essai conformément à l'annexe 4B du présent Règlement.

6.7 Protection contre un excès de charge

6.7.1 L'essai doit être effectué conformément à l'annexe 8G du présent Règlement.

6.7.2 Critères d'acceptation

6.7.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.7.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement doit être d'au moins 100 Ω/V lorsqu'elle est mesurée après l'essai conformément à l'annexe 4B du présent Règlement.

6.8 Protection contre une décharge profonde

6.8.1 L'essai doit être effectué conformément à l'annexe 8H du présent Règlement.

6.8.2 Critères d'acceptation

6.8.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.8.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement doit être d'au moins 100 Ω/V lorsqu'elle est mesurée après l'essai conformément à l'annexe 4B du présent Règlement.

6.9 Protection contre la surchauffe

6.9.1 L'essai doit être effectué conformément à l'annexe 8I du présent Règlement.

6.9.2 Critères d'acceptation

6.9.2.1 Au cours de l'essai, il ne doit être observé aucun des effets suivants:

|

a) |

Fuite d'électrolyte; |

|

b) |

Rupture (seulement dans le cas des SRSEE à haute tension); |

|

c) |

Feu; |

|

d) |

Explosion. |

La recherche d'une fuite éventuelle d'électrolyte s'effectue par inspection visuelle sans démontage d'aucune partie du dispositif soumis à l'essai.

6.9.2.2 Dans le cas d'un SRSEE à haute tension, la résistance d'isolement doit être d'au moins 100 Ω/V lorsqu'elle est mesurée après l'essai conformément à l'annexe 4B du présent Règlement.

6.10 Émissions

Les émissions éventuelles de gaz causées par le processus de conversion de l'énergie lors d'une utilisation normale doivent être prises en compte.

6.10.1 Les batteries de traction du type non étanche doivent être conformes aux prescriptions du paragraphe 5.4 du présent Règlement en ce qui concerne les émissions d'hydrogène.

Les systèmes utilisant un processus chimique en circuit fermé doivent être considérés comme ne causant aucune émission dans des conditions normales de fonctionnement (par exemple un accumulateur lithium-ion).

Le processus chimique en circuit fermé doit être décrit par le constructeur de batteries dans la partie 2 de l'annexe 6.

Le constructeur et le service technique évalueront d'autres technologies en ce qui concerne leurs émissions éventuelles dans des conditions normales de fonctionnement.

6.10.2 Critères d'acceptation

En ce qui concerne les émissions d'hydrogène, voir le paragraphe 5.4 du présent Règlement.

Dans le cas des systèmes sans émissions avec processus chimique en circuit fermé, aucune vérification n'est nécessaire.

7. MODIFICATIONS ET EXTENSION DE L'HOMOLOGATION DU TYPE

7.1 Toute modification du type de véhicule ou de SRSEE en ce qui concerne le présent Règlement doit être signalée à l'autorité d'homologation. Celle-ci peut alors:

|

7.1.1 |

Soit considérer que les modifications apportées ne risquent pas d'avoir une influence défavorable notable et qu'en tout cas le véhicule ou le SRSEE satisfait encore aux prescriptions; |

|

7.1.2 |

Soit demander un nouveau procès-verbal du service technique chargé des essais. |

7.2 La confirmation ou le refus de l'homologation, avec l'indication des modifications, est notifié aux Parties à l'Accord appliquant le présent Règlement, selon la procédure décrite au paragraphe 4.3.

7.3 L'autorité d'homologation délivrant l'extension de l'homologation assigne à chaque fiche de communication établie pour cette extension un numéro de série et en informe les autres Parties à l'Accord de 1958 appliquant le Règlement par l'envoi d'une formule conforme au modèle de l'annexe 1 (partie 1 ou partie 2) du présent Règlement.

8. CONFORMITÉ DE LA PRODUCTION

8.1 Tout véhicule ou SRSEE homologué selon les dispositions du présent Règlement doit être construit en conformité avec le type homologué, dans la mesure où il satisfait aux prescriptions énoncées dans les parties pertinentes du présent Règlement.

8.2 Afin de vérifier que les prescriptions du paragraphe 8.1 sont respectées, il doit être effectué des contrôles appropriés sur la production.

8.3 Le titulaire de l'homologation doit, en particulier:

|

8.3.1 |

Faire en sorte qu'il existe des procédures pour le contrôle efficace de la qualité des véhicules ou des SRSEE; |

|

8.3.2 |

Avoir accès au matériel d'essai nécessaire pour vérifier la conformité de chaque type homologué; |

|

8.3.3 |

Veiller à ce que les données provenant des essais soient enregistrées et que les documents annexes restent disponibles pendant une période qui sera déterminée en accord avec l'autorité d'homologation; |

|

8.3.4 |

Analyser les résultats de chaque type d'essai, afin de contrôler et d'assurer l'uniformité des caractéristiques du véhicule ou SRSEE, compte tenu des variations admissibles dans la production industrielle; |

|

8.3.5 |

S'assurer que pour chaque type de véhicule ou de composant au moins les essais prescrits dans les parties pertinentes du présent Règlement sont effectués; |

|

8.3.6 |

S'assurer que tout lot d'échantillons révélant une certaine non-conformité avec le type d'essai en question fasse l'objet d'un nouvel échantillonnage et d'un nouvel essai. Toutes les mesures nécessaires doivent être prises pour rétablir la conformité de la production en cause. |

8.4 L'autorité d'homologation qui a accordé une homologation du type peut à tout moment vérifier les méthodes de contrôle de la conformité appliquées dans chacune des unités de production.

8.4.1 À chaque inspection, les procès-verbaux des essais et les registres de production doivent être présentés à l'inspecteur.

8.4.2 L'inspecteur peut prélever au hasard des échantillons qui seront soumis à des essais dans le laboratoire du fabricant. Le nombre minimum d'échantillons peut dans ce cas être déterminé d'après les résultats des propres vérifications du fabricant.

8.4.3 Lorsque le niveau de qualité semble insuffisant ou lorsqu'il paraît nécessaire de vérifier la validité des essais effectués en application du paragraphe 8.4.2, l'inspecteur choisit les échantillons devant être envoyés au service technique qui a effectué les essais d'homologation du type.

8.4.4 L'autorité d'homologation peut effectuer tout essai prescrit dans le présent Règlement.

8.4.5 La fréquence normale des inspections par l'autorité d'homologation est d'une par année. Si des résultats insuffisants étaient constatés au cours de l'une de ces visites, l'autorité d'homologation veillera à ce que toutes les mesures nécessaires soient prises pour rétablir la conformité de la production dès que possible.

9. SANCTIONS POUR NON-CONFORMITÉ DE LA PRODUCTION

9.1 L'homologation délivrée pour un type de véhicule/de SRSEE en application du présent Règlement peut être retirée si les prescriptions du paragraphe 8 ci-dessus ne sont pas respectées ou si le véhicule ou l'un de ses composants n'a pas subi avec succès les essais énoncés au paragraphe 8.3.5 ci-dessus.

9.2 Si l'une des Parties contractantes à l'Accord appliquant ce Règlement retire une homologation précédemment accordée, elle en informe immédiatement les autres Parties à l'Accord appliquant ce Règlement par l'envoi d'une formule de notification conforme au modèle de l'annexe 1 (partie 1 ou partie 2) du présent Règlement.

10. CESSATION DÉFINITIVE DE LA PRODUCTION

Si le titulaire d'une homologation cesse totalement la fabrication d'un type de véhicule/de SRSEE homologué conformément au présent Règlement, il doit le notifier à l'autorité ayant délivré l'homologation, qui, à son tour, en informe les autres Parties à l'Accord de 1958 appliquant le présent Règlement, par l'envoi d'une formule de notification conforme au modèle de l'annexe 1 (partie 1 ou partie 2) du présent Règlement.

11. NOMS ET ADRESSES DES SERVICES TECHNIQUES CHARGÉS DES ESSAIS D'HOMOLOGATION ET DES AUTORITÉS D'HOMOLOGATION

Les Parties contractantes à l'Accord de 1958 qui appliquent le présent Règlement communiquent au Secrétariat de l'Organisation des Nations Unies les noms et adresses des services techniques chargés des essais d'homologation et ceux des autorités d'homologation qui délivrent l'homologation et auxquelles doivent être envoyées les fiches d'homologation ou d'extension, de refus ou de retrait de l'homologation, ou celles notifiant un arrêt définitif de la production émises dans les autres pays.

(1) Tels qu'ils sont définis dans la Résolution d'ensemble sur la construction des véhicules (R.E.3), document ECE/TRANS/WP.29/78/Rev.6, par. 2. http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html

(2) www.unece.org/trans/danger/publi/unrec/rev17/17files_e.html.

(3) Les numéros distinctifs des Parties contractantes à l'Accord de 1958 sont reproduits à l'annexe 3 de la Résolution d'ensemble sur la construction des véhicules (R.E.3), document ECE/TRANS/WP.29/78/Rev.6.

(4) Exemple d'instructions devant figurer dans le manuel: «Si au cours de la charge, il arrive que votre véhicule ou le chargeur soit immergé dans l'eau, vous ne devez toucher ni le véhicule ni le chargeur, à cause du danger de choc électrique. Vous ne devez pas non plus utiliser la batterie ni le véhicule, et vous devez vous adresser à votre revendeur et lui demander de prendre des mesures appropriées.».

ANNEXE 2

EXEMPLES DE MARQUES D'HOMOLOGATION

MODÈLE A

(voir par. 4.2 du présent Règlement)

Figure 1

La marque d'homologation de la figure 1 apposée sur un véhicule indique que le type concerné de véhicule routier électrique à batterie a été homologué aux Pays-Bas (E4) conformément au Règlement no 136 sous le numéro d'homologation 002492. Les deux premiers chiffres du numéro d'homologation indiquent que celle-ci a été accordée conformément aux prescriptions du Règlement no 136 sous sa forme d'origine.

Figure 2

La marque d'homologation de la figure 2 apposée sur un SRSEE indique que le type concerné de SRSEE («ES») a été homologué aux Pays-Bas (E4) conformément au Règlement no 136 sous le numéro d'homologation 002492. Les deux premiers chiffres du numéro d'homologation indiquent que celle-ci a été accordée conformément aux prescriptions du Règlement no 136 sous sa forme d'origine.

MODÈLE B

(voir par. 4.5 du présent Règlement)

La marque d'homologation ci-dessus apposée sur un véhicule indique que le véhicule routier électrique à batterie concerné a été homologué aux Pays-Bas (E4) conformément aux Règlements nos 136 et 78 (1). Les deux premiers chiffres des numéros d'homologation indiquent qu'à la date où les homologations respectives ont été accordées, le Règlement no 136 était sous sa forme originale et le Règlement no 78 était modifié par la série 03 d'amendements.

(1) Le dernier chiffre n'est donné qu'à titre d'exemple.

ANNEXE 3

PROTECTION CONTRE LES CONTACTS DIRECTS AVEC DES PIÈCES SOUS TENSION

1. CALIBRES D'ACCESSIBILITÉ

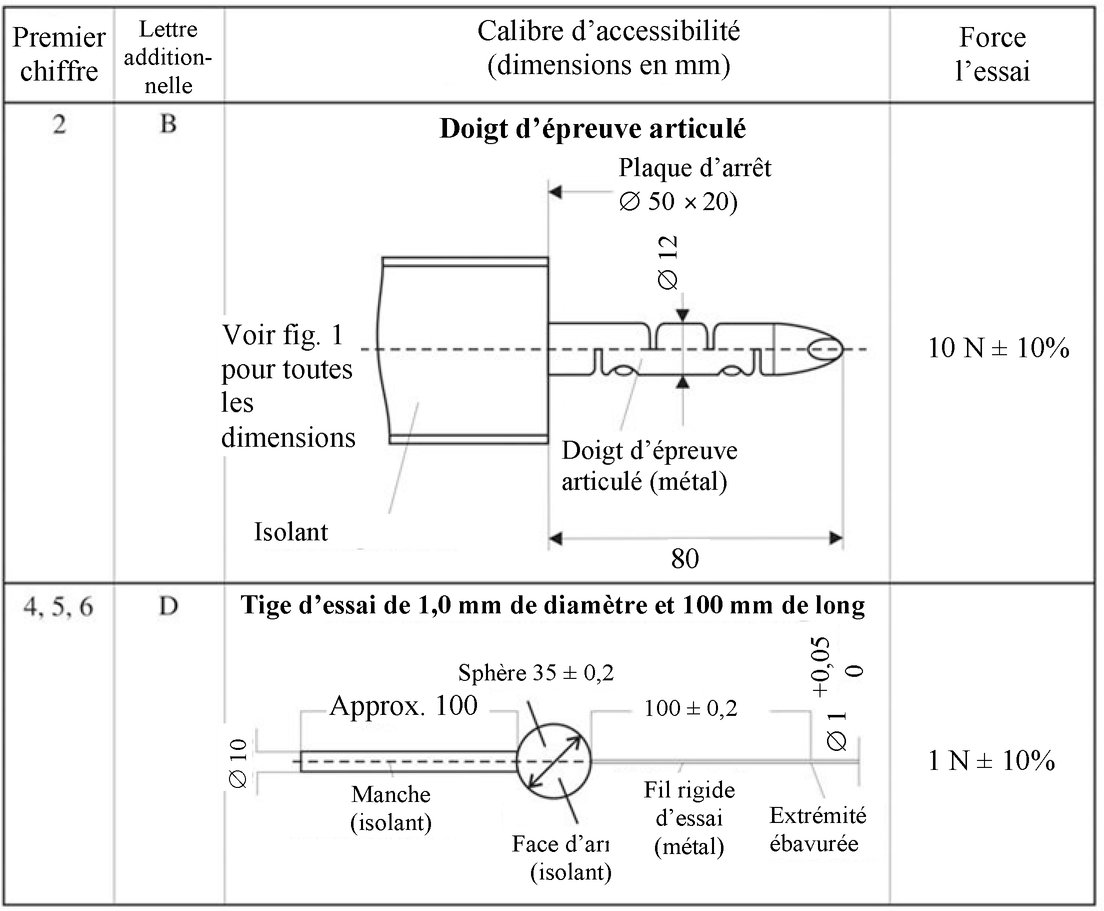

Les calibres d'accessibilité à utiliser pour vérifier la protection des personnes contre l'accès à des composants sous tension sont décrits dans le tableau.

2. CONDITIONS D'ESSAI

Le calibre d'accessibilité est appliqué à toutes les ouvertures du carter de protection avec la force indiquée dans le tableau. S'il pénètre partiellement ou totalement, il doit être orienté dans toutes les directions possibles, mais en aucun cas la plaque d'arrêt ne doit passer par l'ouverture.

Les barrières internes sont considérées comme faisant partie du carter de protection.

Une source électrique basse tension (comprise entre 40 et 50 V) branchée en série avec une lampe témoin appropriée devrait être raccordée, si nécessaire, entre le calibre d'accessibilité et les composants sous tension situés à l'intérieur de la barrière ou du carter de protection.

La méthode du circuit test devrait aussi être appliquée aux composants sous tension mobiles de l'équipement haute tension.

Les composants mobiles internes peuvent être actionnés lentement lorsque cela est possible.

3. CONDITIONS D'ACCEPTATION

Le calibre d'accessibilité ne doit pas pouvoir toucher les composants sous tension.

Si le respect de cette prescription est contrôlé au moyen d'un circuit test entre le calibre d'accessibilité et les composants sous tension, la lampe témoin ne doit pas s'allumer.

Dans le cas de l'essai de contrôle pour le degré de protection IPXXB, le doigt d'épreuve articulé peut pénétrer sur toute sa longueur de 80 mm, mais la plaque d'arrêt (de 50 mm par 20 mm de diamètre) ne doit pouvoir passer par l'ouverture. À partir de la position droite, les deux articulations du doigt d'épreuve doivent être repliées successivement jusqu'à un angle allant jusqu'à 90° par rapport à l'axe de la section adjacente du doigt et orientées dans toutes les positions possibles.

Dans le cas des essais de contrôle du degré de protection IPXXD, le calibre d'accessibilité peut pénétrer sur toute sa longueur, mais la plaque d'arrêt ne doit pas passer par l'ouverture.

Calibres d'accessibilité pour les essais concernant la protection contre l'accès aux parties dangereuses

Doigt d'épreuve articulé

Matériau: métal sauf indication contraire

Dimensions linéaires en millimètres

Tolérances des dimensions sans indication de tolérance:

|

a) |

Sur les angles: 0/– 10°; |

|

b) |

Sur les dimensions linéaires: jusqu'à 25 mm 0/– 0,05 et au-dessus de 25 mm ± 0,2. |

Les deux articulations doivent permettre un mouvement dans le même plan et le même sens de 90° avec une tolérance de 0 à + 10°.

ANNEXE 4A

MÉTHODE DE MESURE DE LA RÉSISTANCE D'ISOLEMENT POUR LES ESSAIS SUR UN VÉHICULE

1. PRESCRIPTIONS GÉNÉRALES

La résistance d'isolement pour chaque rail haute tension du véhicule doit être mesurée ou déterminée par calcul sur la base de valeurs de mesure obtenues pour chaque partie ou élément d'un rail haute tension (cette méthode étant ci-après désignée «mesure fractionnée»).

2. MÉTHODE DE MESURE

La résistance d'isolement est mesurée selon une méthode appropriée choisie parmi celles énumérées aux paragraphes 2.1 et 2.2 de la présente annexe, en fonction de la charge électrique des éléments sous tension ou de la résistance d'isolement, etc.

La gamme de tensions du circuit électrique à mesurer doit être déterminée à l'avance à l'aide de schémas du circuit électrique, par exemple.

En outre, les modifications nécessaires pour permettre la mesure de la résistance d'isolement peuvent être effectuées, telles que la dépose du carter de protection pour permettre l'accès aux éléments sous tension, la pose de câbles de mesure, la modification du logiciel, etc.

Dans les cas où les valeurs mesurées ne sont pas stables du fait du fonctionnement du système embarqué de surveillance de la résistance d'isolement, ou d'autres appareils, les modifications nécessaires pour l'exécution de la mesure peuvent être effectuées, comme d'interrompre le fonctionnement du dispositif en question ou de l'enlever. En outre, quand le dispositif est enlevé, il doit être démontré, sur la base de schémas, etc., que cette opération ne modifie pas la résistance d'isolement entre les éléments sous tension et la masse électrique.

Des précautions très sérieuses doivent être prises pour éviter les courts-circuits ou les risques de choc électrique, par exemple, si l'on emploie cette méthode de confirmation qui peut nécessiter d'alimenter directement le circuit à haute tension.

2.1 Méthode de mesure utilisant une source de tension extérieure au véhicule

2.1.1 Instrument de mesure

Il doit être utilisé un instrument d'essai de résistance d'isolement pouvant appliquer une tension continue supérieure à la tension de fonctionnement du rail haute tension.

2.1.2 Méthode de mesure

Un instrument d'essai de résistance d'isolement doit être raccordé entre les éléments sous tension et la masse électrique. La résistance d'isolement doit alors être mesurée par application d'une tension continue au moins égale à la moitié de la tension de fonctionnement du rail haute tension.

Si le système a plusieurs gammes de tensions (par exemple à cause de la présence d'un convertisseur d'appoint) dans un circuit galvaniquement relié, et que certains des composants ne peuvent pas supporter la tension de fonctionnement du circuit complet, la résistance d'isolement entre ces composants et la masse électrique peut être mesurée séparément par application de la moitié au moins de la tension de fonctionnement propre de ceux-ci, ces composants étant déconnectés.

2.2 Méthode de mesure utilisant le SRSEE du véhicule comme source de tension continue

2.2.1 Conditions concernant le véhicule d'essai

Le rail haute tension doit être mis sous tension par le SRSEE du véhicule et/ou le système convertisseur, et la tension du SRSEE et/ou du système convertisseur pendant tout l'essai doit être au moins égale à la tension de fonctionnement nominale telle qu'elle est définie par le constructeur du véhicule.

2.2.2 Instrument de mesure

Le voltmètre utilisé pour cet essai doit mesurer les tensions continues et avoir une résistance interne d'au moins 10 MΩ.

2.2.3 Mode opératoire

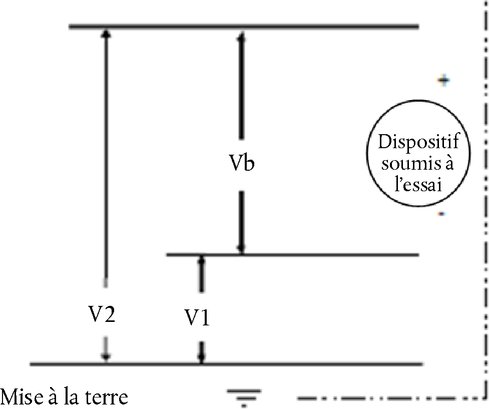

2.2.3.1 Première étape

La tension est mesurée comme indiqué à la figure 1 et la tension (Vb) du rail haute tension est enregistrée. Vb doit être égale ou supérieure à la tension de fonctionnement nominale du SRSEE et/ou du système convertisseur telle qu'elle est définie par le constructeur du véhicule.

Figure 1

Mesure de vb, v1, v2

Texte de l'image

Texte de l'image

2.2.3.2 Deuxième étape

Mesurer et enregistrer la tension (V1) entre le pôle négatif du rail haute tension et la masse électrique (voir fig. 1).

2.2.3.3 Troisième étape

Mesurer et enregistrer la tension (V2) entre le pôle positif du rail haute tension et la masse électrique (voir fig. 1).

2.2.3.4 Quatrième étape

Si V1 est égale ou supérieure à V2, insérer une résistance normalisée connue (Ro) entre le pôle négatif du rail haute tension et la masse électrique. La résistance Ro étant en place, mesurer la tension (V1′) entre le pôle négatif du rail haute tension et la masse électrique (voir fig. 2).

Calculer l'isolement électrique (Ri) conformément à la formule suivante:

Ri = Ro × (Vb/V1′ – Vb/V1) ou Ri = Ro × Vb × (1/V1′ – 1/V1)

Figure 2

Mesure de V1′

Texte de l'image

Texte de l'image

Si V2 est supérieure à V1, insérer une résistance normalisée connue (Ro) entre le pôle positif du rail haute tension et la masse électrique. La résistance Ro étant en place, mesurer la tension (V2') entre le pôle positif du rail haute tension (voir fig. 3). Calculer l'isolement électrique (Ri) conformément à la formule indiquée. Diviser cette valeur d'isolement électrique (en Ω) par la tension de fonctionnement nominale du rail haute tension (en V).

Calculer l'isolement électrique (Ri) conformément à la formule suivante:

Ri = Ro × (Vb/V2′ – Vb/V2) ou Ri = Ro × Vb × (1/V2′ – 1/V2)

Figure 3

Mesure de V2′

Texte de l'image

Texte de l'image

2.2.3.5 Cinquième étape

La valeur d'isolement électrique Ri (en Ω) divisée par la tension de fonctionnement du rail haute tension (en V) donne la résistance d'isolement (en Ω/V).

Note: La résistance normalisée connue Ro (en Ω) devrait correspondre à la valeur de la résistance d'isolement minimale requise (en Ω/V) multipliée par la tension de fonctionnement du véhicule ±20 % (en V). La valeur de Ro ne doit pas nécessairement être exactement égale à cette valeur, les équations restant valides pour toute valeur de Ro; cependant, une valeur de Ro située dans cette plage devrait permettre de mesurer la tension avec une résolution satisfaisante.

ANNEXE 4B

MÉTHODE DE MESURE DE LA RÉSISTANCE D'ISOLEMENT POUR LES ESSAIS SUR LES COMPOSANTS D'UN SRSEE

1. MÉTHODE DE MESURE

La résistance d'isolement est mesurée selon une méthode appropriée choisie parmi celles qui sont énumérées aux paragraphes 1.1 et 1.2 de la présente annexe, en fonction de la charge électrique des éléments sous tension ou de la résistance d'isolement, par exemple.

Si la tension de fonctionnement du dispositif soumis à l'essai (Vb, fig. 1) ne peut pas être mesurée (par exemple en raison de la déconnexion du circuit électrique par le coupe-circuit principal ou par un fusible) on peut effectuer l'essai avec un dispositif modifié pour permettre de mesurer les tensions internes (en amont des coupe-circuits principaux).

Ces modifications n'auront pas d'incidence sur les résultats de l'essai.

La gamme de tension du circuit électrique à mesurer doit être déterminée à l'avance à l'aide de schémas du circuit électrique, etc. Si les rails haute tension sont galvaniquement isolés les uns des autres, la résistance d'isolement doit être mesurée pour chaque circuit électrique.

En outre, les modifications nécessaires pour permettre la mesure de la résistance d'isolement peuvent être effectuées, telles que la dépose du carter de protection pour permettre l'accès aux éléments sous tension, la pose de câbles de mesure, la modification du logiciel, par exemple.

Dans les cas où les valeurs mesurées ne sont pas stables du fait du fonctionnement du système de surveillance de la résistance d'isolement, ou d'autres appareils, les modifications nécessaires pour l'exécution de la mesure peuvent être effectuées, comme interrompre le fonctionnement du dispositif en question ou l'enlever. En outre, quand le dispositif est enlevé, il doit être démontré, sur la base de schémas, par exemple, que cette opération ne modifie pas la résistance d'isolement entre les éléments sous tension et la mise à la terre désignée par le constructeur comme point devant être connecté à la masse électrique lorsqu'elle est installée sur le véhicule.

Des précautions très rigoureuses doivent être prises pour éviter les courts-circuits ou les risques de choc électrique, par exemple, si l'on emploie cette méthode de confirmation qui peut nécessiter d'alimenter directement le circuit à haute tension.

1.1 Méthode de mesure utilisant une source de tension extérieure

1.1.1 Instrument de mesure

Il doit être utilisé un instrument d'essai de résistance d'isolement pouvant appliquer une tension continue supérieure à la tension nominale du dispositif soumis à l'essai.

1.1.2 Méthode de mesure

Un instrument d'essai de résistance d'isolement doit être raccordé entre les éléments sous tension et la mise à la terre. La résistance d'isolement doit alors être mesurée.

Si le système a plusieurs gammes de tension (par exemple à cause de la présence d'un convertisseur d'appoint) dans un circuit galvaniquement relié et que certains des éléments ne peuvent pas supporter la tension de fonctionnement du circuit complet, la résistance d'isolement entre ces éléments et la mise à la terre peut être mesurée séparément par application de la moitié au moins de la tension de fonctionnement propre de ceux-ci, ces éléments étant déconnectés.

1.2 Méthode de mesure utilisant le dispositif soumis à l'essai comme source de tension continue

1.2.1 Conditions d'essai

La tension du dispositif soumis à l'essai doit être au moins égale à la tension nominale de celui-ci pendant toute la durée de l'essai.

1.2.2 Instrument de mesure

Le voltmètre utilisé pour cet essai doit mesurer les tensions continues et avoir une résistance interne d'au moins 10 MΩ.

1.2.3 Mode opératoire

1.2.3.1 Première étape

La tension est mesurée comme indiqué à la figure 1 et la tension du dispositif soumis à l'essai (Vb, fig. 1) est enregistrée. Vb doit être égale ou supérieure à la tension de fonctionnement du dispositif soumis à l'essai.

Figure 1

Texte de l'image

Texte de l'image

1.2.3.2 Deuxième étape

Mesurer et enregistrer la tension (V1) entre le pôle négatif du dispositif soumis à l'essai et la mise à la terre (voir fig. 1).

1.2.3.3 Troisième étape

Mesurer et enregistrer la tension (V2) entre le pôle positif du dispositif soumis à l'essai et la mise à la terre (voir fig. 1).

1.2.3.4 Quatrième étape

Si V1 est égale ou supérieure à V2, insérer une résistance normalisée connue (Ro) entre le pôle négatif du dispositif soumis à l'essai et la mise à la terre. La résistance Ro étant en place, mesurer la tension (V1′) entre le pôle négatif du dispositif soumis à l'essai et la mise à la terre (voir fig. 2).

Calculer l'isolement électrique (Ri) conformément à la formule suivante:

Ri = Ro × (Vb/V1′ – Vb/V1) ou Ri = Ro × Vb × (1/V1′ – 1/V1)

Figure 2

Texte de l'image

Texte de l'image

Si V2 est supérieure à V1, insérer une résistance normalisée connue (Ro) entre le pôle positif du dispositif soumis à l'essai et la mise à la terre. La résistance Ro étant en place, mesurer la tension (V2′) entre le pôle positif du dispositif soumis à l'essai et la mise à la terre (voir fig. 3).

Calculer l'isolement électrique (Ri) conformément à la formule suivante:

Ri = Ro × (Vb/V2′ – Vb/V2) ou Ri = Ro × Vb × (1/V2′ – 1/V2)

Figure 3

Texte de l'image

Texte de l'image

1.2.3.5 Cinquième étape

La valeur d'isolement électrique Ri (en Ω) divisée par la tension de fonctionnement du dispositif soumis à l'essai (en volt) donne la résistance d'isolement (en Ω/V).

Note: La résistance normalisée connue Ro (en Ω) doit correspondre à la valeur de la résistance d'isolement minimale requise (en Ω/V) multipliée par la tension nominale du dispositif soumis à l'essai ± 20 % (en V). La valeur de Ro ne doit pas nécessairement être exactement égale à cette valeur, les équations restant valides pour toute valeur de Ro; cependant, une valeur de Ro située dans cette plage devrait permettre de mesurer la tension avec une résolution satisfaisante.

ANNEXE 5

MÉTHODE DE CONFIRMATION DU BON FONCTIONNEMENT DU SYSTÈME EMBARQUÉ DE SURVEILLANCE DE LA RÉSISTANCE D'ISOLEMENT

Le bon fonctionnement du système embarqué de surveillance de la résistance d'isolement doit être confirmé par application de la méthode ci-après:

Insérer une résistance qui ne cause pas de baisse de la résistance d'isolement entre la borne surveillée et la masse électrique au-dessous de la valeur minimale requise de résistance d'isolement. Le signal d'avertissement doit être actionné.

ANNEXE 6

PARTIE 1

Caractéristiques essentielles du véhicule routier ou des systèmes

1. DESCRIPTION GÉNÉRALE

1.1 Marque de fabrique (nom du fabricant): …

1.2 Type: …

1.3 Catégorie de véhicule: …

1.4 Désignation commerciale si elle existe: …

1.5 Nom et adresse du constructeur: …

1.6 Le cas échéant, nom et adresse du représentant du fabricant: …

1.7 Dessin ou photographie du véhicule: …

1.8 Numéro d'homologation du SRSEE: …

1.9 Habitacle: oui/non (1): …

1.10 Béquille centrale et/ou latérale: oui/non (1): …

2. MOTEUR ÉLECTRIQUE (MOTEUR DE TRACTION)

2.1 Type (enroulement, excitation): …

2.2 Puissance nette maximale et/ou puissance maximale sur 30 min (kW): …

3. SRSEE

3.1 Marque de fabrique ou de commerce du SRSEE: …

3.2 Indication de tous les types de piles-éléments: …

3.2.1 Nature chimique des piles-éléments: …

3.2.2 Dimensions: …

3.2.3 Capacité de la pile-élément (Ah): …

3.3 Description ou dessin(s) ou image(s) du SRSEE expliquant les aspects suivants:

3.3.1 Structure: …

3.3.2 Configuration (nombre de piles-éléments, mode de connexion, etc.): …

3.3.3 Dimensions: …

3.3.4 Carter (construction, matériaux et dimensions): …

3.4 Caractéristiques électriques: …

3.4.1 Tension nominale (V): …

3.4.2 Tension de fonctionnement (V): …

3.4.3 Capacité (Ah): …

3.4.4 Courant maximal (A): …

3.5 Taux de recombinaison des gaz (%): …

3.6 Description ou dessin(s) ou image(s) de l'installation du SRSEE dans le véhicule: …

3.6.1 Support physique: …

3.7 Type de régulation thermique: …

3.8 Régulation électronique: …

4. PILE À COMBUSTIBLE (LE CAS ÉCHÉANT)

4.1 Marque de fabrique ou de commerce de la pile à combustible: …

4.2 Types de pile à combustible: …

4.3 Tension nominale (V): …

4.4 Nombre de piles-éléments: …

4.5 Type de système de refroidissement (le cas échéant): …

4.6 Puissance maximale (kW): …

5. FUSIBLE ET/OU COUPE-CIRCUIT

5.1 Type: …

5.2 Schéma indiquant la plage de fonctionnement: …

6. FAISCEAU DE CÂBLAGE

6.1 Type: …

7. PROTECTION CONTRE LES CHOCS ÉLECTRIQUES

7.1 Description du concept de protection: …

8. DONNÉES SUPPLÉMENTAIRES

8.1 Brève description de l'installation des composants du circuit de puissance ou schémas/photos indiquant l'emplacement de l'installation des composants du circuit de puissance: …

8.2 Schéma de principe de toutes les fonctions électriques incluses dans le circuit de puissance: …

8.3 Tension de fonctionnement (V): …

8.4 Description des systèmes à modes de performances réduites: …

8.4.1 Niveaux de charge des systèmes pour lesquels la réduction de puissance est activée, descriptions, et justification technique: …

8.4.2 Description des modes de réduction de puissance des systèmes et modes similaires, et justification technique: …

PARTIE 2

Caractéristiques essentielles du SRSEE

1. SRSEE

1.1 Marque de fabrique ou de commerce du SRSEE: …

1.2 Indication de tous les types de piles-éléments: …

1.2.1 Chimie des piles-éléments: …

1.2.2 Dimensions: …

1.2.3 Capacité de l'élément (Ah): …

1.3 Description ou dessin(s) ou image(s) du SRSEE expliquant les aspects suivants:

1.3.1 Structure: …

1.3.2 Configuration (nombre d'éléments, mode de connexion, etc.): …

1.3.3 Dimensions: …

1.3.4 Carter (construction, matériaux et dimensions): …

1.3.5 Masse du SRSEE (kg): …

1.4 Caractéristiques électriques

1.4.1 Tension nominale (V): …

1.4.2 Tension de fonctionnement (V): …

1.4.3 Capacité (Ah): …

1.4.4 Courant maximal (A): …

1.5 Taux de recombinaison des gaz (%): …

1.6 Description ou dessin(s) ou image(s) de l'installation du SRSEE dans le véhicule: …

1.6.1 Support physique: …

1.7 Type de régulation thermique: …

1.8 Contrôle électronique: …

1.9 Catégorie de véhicules sur laquelle le SRSEE peut être installé: …

PARTIE 3

Caractéristiques essentielles du véhicule routier ou des systèmes avec circuits électriques raccordés au châssis

1. DESCRIPTION GÉNÉRALE

1.1 Marque de fabrique (nom du fabricant): …

1.2 Type: …

1.3 Catégorie de véhicule: …

1.4 Désignation commerciale si elle existe: …

1.5 Nom et adresse du constructeur: …

1.6 Le cas échéant, nom et adresse du représentant du fabricant: …

1.7 Dessin ou photographie du véhicule: …

1.8 Numéro d'homologation du SRSEE: …

1.9 Habitacle: oui/non (1): …

1.10 Béquille centrale et/ou latérale: oui/non (1): …

2. SRSEE

2.1 Marque de fabrique ou de commerce du SRSEE: …

2.2 Nature chimique des piles-éléments: …

2.3 Caractéristiques électriques

2.3.1 Tension nominale (V): …

2.3.2 Capacité (Ah): …

2.3.3 Courant maximal (A): …

2.4 Taux de recombinaison des gaz (%): …

2.5 Description ou dessin(s) ou image(s) de l'installation du SRSEE dans le véhicule: …

3. DONNÉES SUPPLÉMENTAIRES

3.1 Tension de fonctionnement (V) circuit CA: …

3.2 Tension de fonctionnement (V) circuit CC: …

(1) Biffer la mention inutile.

ANNEXE 7

DÉTERMINATION DES ÉMISSIONS D'HYDROGÈNE PENDANT LES OPÉRATIONS DE CHARGE DU SRSEE

1. INTRODUCTION

La présente annexe décrit la méthode à suivre pour la détermination des émissions d'hydrogène pendant les opérations de charge du SRSEE sur tous les véhicules routiers électriques, conformément au paragraphe 5.4 du présent Règlement.

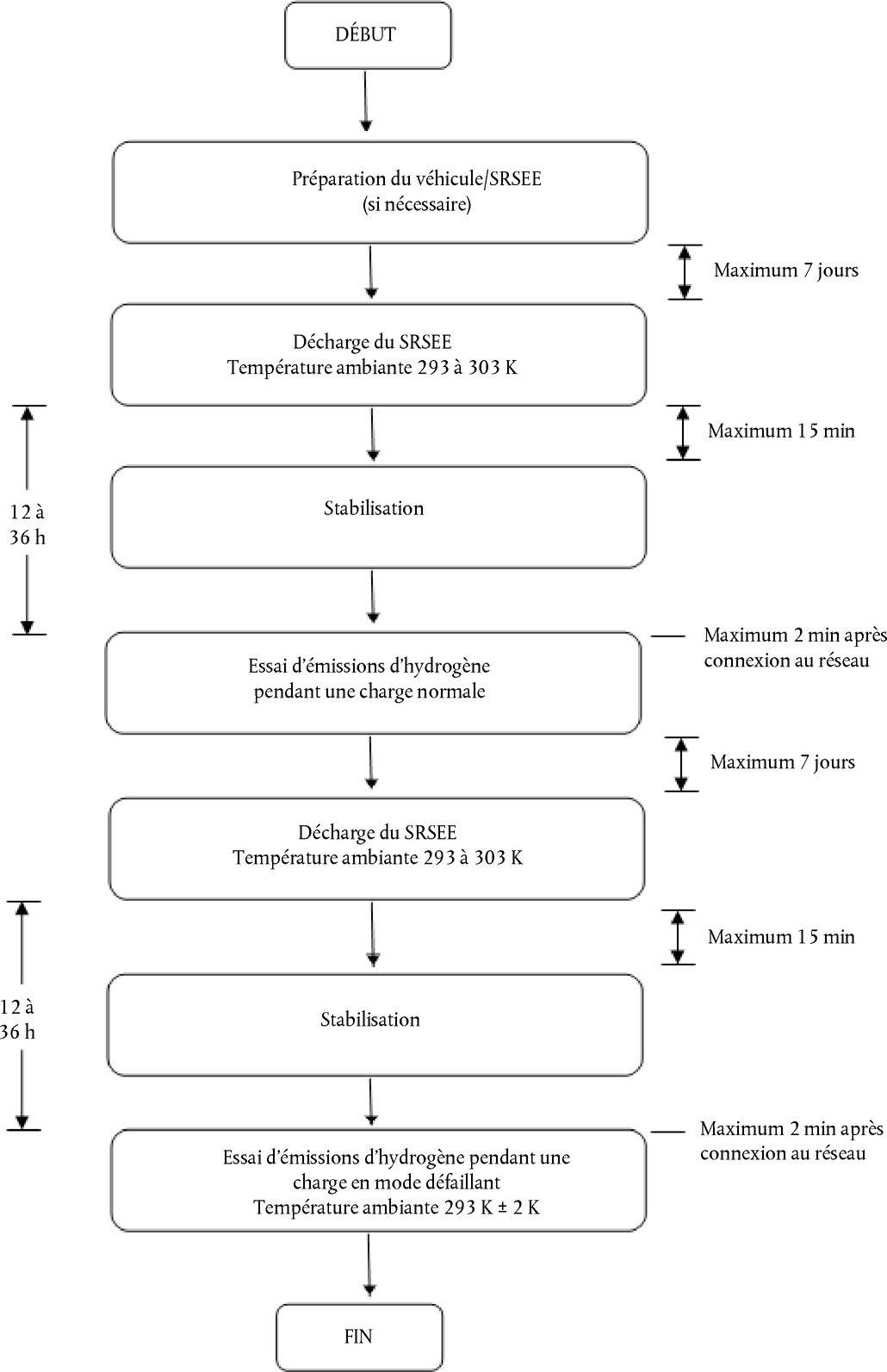

2. DESCRIPTION DES ESSAIS

L'essai décrit ici (fig. 7.1 de la présente annexe) vise à mesurer les émissions d'hydrogène pendant les opérations de charge du SRSEE avec le chargeur. Il comporte les phases suivantes:

|

a) |

Préparation du véhicule/SRSEE; |

|

b) |

Décharge du SRSEE; |

|

c) |

Détermination des émissions d'hydrogène pendant une charge normale; |

|

d) |

Détermination des émissions d'hydrogène pendant une charge effectuée avec le chargeur présentant une défaillance. |

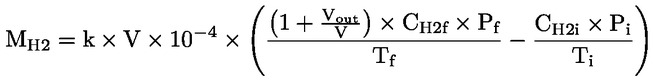

3. ESSAIS