EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42009X0214(01)

Regulation No 100 of the Economic Commission for Europe of the United Nations (UNECE) — Uniform provisions concerning the approval of battery electric vehicles with regard to specific requirements for the construction, functional safety and hydrogen emission (revision 2)

Règlement n o 100 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des véhicules électriques à batterie en ce qui concerne les prescriptions particulières applicables à la construction, à la sécurité fonctionnelle et aux dégagements d'hydrogène — Amendement 2

Règlement n o 100 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des véhicules électriques à batterie en ce qui concerne les prescriptions particulières applicables à la construction, à la sécurité fonctionnelle et aux dégagements d'hydrogène — Amendement 2

OJ L 45, 14.2.2009, p. 17–47

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

- Date of document:

- 14/02/2009; date de publication

- Date of end of validity:

- No end date

- Author:

- Commission économique pour l’Europe

- Form:

- Règlement adopté par des instances créées par des accords internationaux

- Treaty:

- Traité instituant la Communauté européenne

- Link

- Link

- Link

- Select all documents mentioning this document

- Link

- EUROVOC descriptor:

- Subject matter:

- Directory code:

|

14.2.2009 |

FR |

Journal officiel de l'Union européenne |

L 45/17 |

Seuls les textes originaux de la CEE (ONU) ont un effet légal en vertu du droit public international. Le statut et la date d’entrée en vigueur du présent règlement sont à vérifier dans la dernière version du document de statut TRANS/WP.29/343 de la CEE (ONU), disponible à l’adresse suivante: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Règlement no 100 de la Commission économique pour l'Europe des Nations unies (CEE-ONU) — Prescriptions uniformes relatives à l'homologation des véhicules électriques à batterie en ce qui concerne les prescriptions particulières applicables à la construction, à la sécurité fonctionnelle et aux dégagements d'hydrogène

Amendement 2

Comprenant tout le texte valide jusqu'à:

Complément 1 à la version originale du règlement — Date d'entrée en vigueur: 21 février 2002

TABLE DES MATIÈRES

RÈGLEMENT

|

1. |

Domaine d'application |

|

2. |

Définitions |

|

3. |

Demande d'homologation |

|

4. |

Homologation |

|

5. |

Spécifications et essais |

|

6. |

Modification est extension de l'homologation du type de véhicule |

|

7. |

Conformité de la production |

|

8. |

Sanctions pour non-conformité de la production |

|

9. |

Arrêt définitif de la production |

|

10. |

Noms et adresses des services techniques chargés des essais d'homologation et des services administratifs |

ANNEXES

|

Annexe 1 — |

Communication |

|

Annexe 2 — |

Exemples de marques d'homologation |

|

Annexe 3 — |

Protection contre les contacts directs avec des pièces sous tension |

|

Annexe 4 — |

Mesure de la résistance d'isolement à l'aide de la batterie de traction |

|

Annexe 5 — |

Symbole signalant la présence d'une tension |

|

Annexe 6 — |

Caractéristiques essentielles du véhicule |

|

Annexe 7 — |

Détermination des dégagements d'hydrogène pendant les opérations de charge de la batterie de traction |

1. DOMAINE D'APPLICATION

Les présentes prescriptions concernent les exigences de sécurité particulières à tous les véhicules routiers électriques à batterie des catégories M et N dont la vitesse maximum dépasse 25 km/h.

2. DÉFINITIONS

Au sens des présentes propositions, on entend:

|

2.1. |

par «véhicule routier électrique à batterie» un véhicule automobile à usage routier propulsé uniquement par une motorisation électrique qui tire exclusivement l'énergie nécessaire à sa traction d'une batterie de traction embarquée dans le véhicule lui-même. |

|

2.2. |

par «type de véhicule» des véhicules routiers électriques à batterie ne présentant pas entre eux de différences quant aux aspects essentiels tels que:

|

|

2.3. |

par «homologation d'un type de véhicule routier électrique à batterie» l'homologation d'un type de véhicule électrique quant aux prescriptions de construction et de sécurité fonctionnelle particulières à l'utilisation de l'énergie électrique. |

|

2.4. |

par «batterie de traction» l'ensemble de tous les éléments d'accumulateurs d'énergie constituant la source d'énergie utilisée pour la motorisation du véhicule. |

|

2.5. |

par «monobloc» la plus petite entité non divisible de réserve d'énergie provenant d'un ou de plusieurs éléments d'accumulateurs montés en série ou en parallèle, placés dans un seul réceptacle et reliés mécaniquement. |

|

2.6. |

par «coffre à batterie» un assemblage mécanique comprenant des monoblocs et des cadres de fixation ou des tiroirs. Un véhicule peut comporter un ou plusieurs coffres, ou n'en comporter aucun. |

|

2.7. |

par «batterie de service» le monobloc dont la réserve d'énergie n'est utilisée que pour l'alimentation du réseau de bord. |

|

2.8. |

par «réseau de bord» l'ensemble des éléments de l'équipement électrique de service ayant des fonctions identiques à celles rencontrées sur les véhicules équipés d'un moteur à combustion interne. |

|

2.9. |

par «chargeur embarqué» un convertisseur électronique d'énergie lié par construction au véhicule et servant à alimenter la batterie de traction à partir d'un réseau de distribution extérieur (le secteur). |

|

2.10. |

par «dispositif de couplage» l'ensemble des moyens physiques utilisés pour connecter le véhicule à un réseau de distribution extérieur (fournissant un courant alternatif ou continu). |

|

2.11. |

par «réseau de traction» l'ensemble du circuit électrique comprenant:

|

|

2.12. |

par «système de traction» un ensemble de composantes particulières au réseau de traction: moteurs de traction, contrôle électronique de ces moteurs, faisceau de câblage et connecteurs. |

|

2.13. |

par «convertisseur électronique» un appareil permettant le contrôle ou le transfert de l'énergie électrique. |

|

2.14. |

par «habitacle et compartiment de charge» l'espace destiné aux occupants et délimité par le pavillon, le plancher, les parois latérales, le vitrage extérieur, la cloison-moteur et le plan d'appui du dossier des assises arrière, et, le cas échéant, la cloison entre celui-ci et le ou les coffres contenant la batterie ou les monoblocs. |

|

2.15. |

par «unité de commande du sens de la marche» un dispositif particulier utilisé par le conducteur pour choisir le sens de la marche (marche avant ou arrière) dans lequel le véhicule se déplacera si une pression est exercée sur l'accélérateur. |

|

2.16. |

par «contact direct» le contact de personnes ou d'animaux avec des éléments sous tension. |

|

2.17. |

par «partie active» un élément conducteur quelconque destiné à être mis sous tension en situation d'utilisation normale. |

|

2.18. |

par «contact indirect» le contact de personnes ou d'animaux avec des éléments conducteurs exposés. |

|

2.19. |

par «partie conductrice exposée» une partie conductrice quelconque qui peut être facilement touchée et qui n'est pas normalement sous tension, mais qui pourrait l'être dans des conditions défectueuses. |

|

2.20. |

par «circuit électrique» un ensemble de parties actives interconnectées conçues pour le passage d'un courant électrique dans des conditions de fonctionnement normales. |

|

2.21. |

par «mode de déplacement autorisé» un mode où une pression exercée sur la pédale de l'accélérateur (ou sur un dispositif de commande équivalent) amènera le système de traction à déplacer le véhicule. |

|

2.22. |

.par «tension nominale» la tension efficace précisée par le constructeur, pour laquelle le circuit électrique a été conçu et à laquelle ses caractéristiques se réfèrent. |

|

2.23. |

par «tension de fonctionnement» la tension efficace la plus élevée d'un circuit électrique précisée par le constructeur, que peut supporter une isolation quelconque, dans des conditions de circuit ouvertes ou dans des conditions de fonctionnement normales. |

|

2.24. |

par «châssis électrique» un ensemble d'éléments conducteurs reliés électriquement et tout autre élément conducteur relié électriquement à ceux-ci, dont le potentiel est pris comme référence. |

|

2.25. |

par «clé» tout dispositif conçu et réalisé pour faire fonctionner un système de verrouillage conçu et réalisé pour être actionné par ce seul dispositif. |

3. DEMANDE D'HOMOLOGATION

|

3.1. |

La demande d'homologation d'un type de véhicule en ce qui concerne les prescriptions particulières à la construction et à la sécurité fonctionnelle des véhicules routiers électriques à batterie est présentée par le constructeur du véhicule ou par son représentant dûment accrédité. |

|

3.2. |

Elle est accompagnée des pièces mentionnées ci-dessous, en trois exemplaires, et des indications suivantes: |

|

3.2.1. |

Description détaillée du type de véhicule routier électrique à batterie en ce qui concerne la forme de la carrosserie, le système de traction (moteurs et systèmes de commande), la batterie de traction (type, capacité, méthodes d'utilisation et d'entretien). |

|

3.3. |

Un véhicule représentatif du type à homologuer est présenté au service technique chargé des essais d'homologation. |

|

3.4. |

L'autorité compétente vérifiera l'existence de dispositions satisfaisantes pour assurer le contrôle effectif de la conformité de la production avant que l'homologation du type ne soit accordée. |

4. HOMOLOGATION

|

4.1. |

Lorsque le véhicule présenté à l'homologation en application du présent règlement satisfait aux prescriptions du paragraphe 5 ci-dessous et des annexes 3, 4, 5 et 7 du règlement, l'homologation pour ce type de véhicule est accordée. |

|

4.2. |

Chaque homologation comporte l'attribution d'un numéro d'homologation dont les deux premiers chiffres (à présent 00 pour le règlement sous sa forme originale) indiquent la série d'amendements correspondant aux plus récentes modifications techniques majeures apportées au règlement à la date de délivrance de l'homologation. Une même Partie contractante ne peut attribuer ce numéro à un autre type de véhicule. |

|

4.3. |

L'homologation ou le refus, l'extension ou le retrait d'une homologation ou la cessation définitive de la production d'un type de véhicule en application de ce règlement sera notifiée aux parties à l'accord appliquant le présent règlement, au moyen d'une fiche conforme au modèle de l'annexe 1 ci-après. |

|

4.4. |

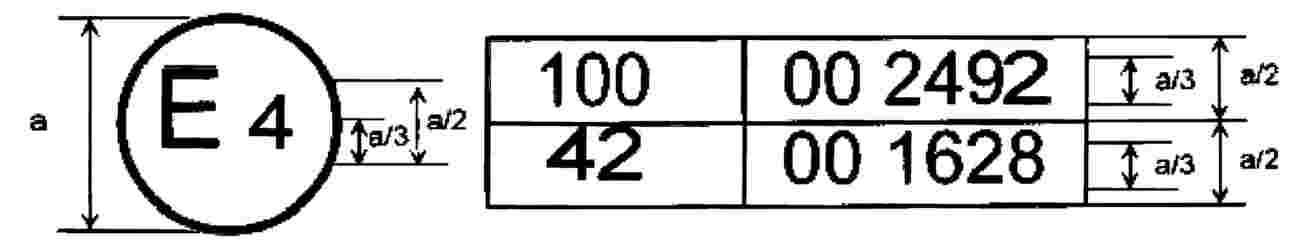

Sur tout véhicule conforme à un type de véhicule homologué en application du présent règlement, il sera apposé de manière visible, en un endroit facilement accessible et indiqué sur la fiche d'homologation, une marque d'homologation internationale composée: |

|

4.4.1. |

d'un cercle à l'intérieur duquel est placée la lettre «E» suivie du numéro distinctif du pays ayant délivré l'homologation (1); |

|

4.4.2. |

du numéro du présent règlement, suivi de la lettre «R», d'un tiret et du numéro d'homologation, placé à la droite du cercle prévu au paragraphe 4.4.1. |

|

4.5. |

Si dans le pays qui a accordé l'homologation en application du présent règlement le véhicule est conforme à un type de véhicule homologué en application d'un ou de plusieurs autres règlements joints en annexe à l'accord, il n'est pas nécessaire de répéter le symbole prescrit au paragraphe 4.4.1; en pareil cas, les numéros de règlement et d'homologation et les symboles additionnels pour tous les règlements en application desquels l'homologation a été accordée dans le pays qui a accordé l'homologation en application du présent règlement sont inscrits l'un au-dessous de l'autre à droite du symbole prescrit au paragraphe 4.4.1. |

|

4.6. |

La marque d'homologation doit être nettement lisible et indélébile. |

|

4.7. |

La marque d'homologation est placée sur la plaque signalétique du véhicule ou à proximité. |

|

4.8. |

L'annexe 2 du présent règlement donne des exemples de marque d'homologation. |

5. SPÉCIFICATIONS ET ESSAIS

|

5.1. |

Prescriptions relatives à la construction des véhicules |

|

5.1.1. |

Batterie de traction |

|

5.1.1.1. |

L'installation de la batterie de traction dans le véhicule doit exclure tout risque d'accumulation dangereuse de poches de gaz. |

|

5.1.1.2. |

Les compartiments à batterie contenant des modules qui pourraient dégager des gaz dangereux seront adéquatement ventilés. |

|

5.1.1.3. |

La batterie de traction et le réseau de traction seront protégés par des fusibles ou des coupe-circuits d'un calibre approprié. Le constructeur communiquera au laboratoire des données permettant de vérifier que ce calibrage en assure l'ouverture en cas de nécessité. |

|

5.1.2. |

Protection contre les chocs électriques |

|

5.1.2.1. |

Protection contre le contact direct avec des éléments sous tension du réseau de traction: |

|

5.1.2.1.1. |

Si la tension de fonctionnement du circuit électrique est inférieure à 60 volts en CC ou 25 volts en CA, aucune disposition particulière n'est nécessaire. |

|

5.1.2.1.2. |

Le contact direct avec des parties sous tension du réseau de traction parcourues par un courant maximum d'au moins 60 volts en CC ou 25 volts en CA devra être rendu impossible soit par l'isolation, soit par l'utilisation de boîtiers, de grilles de protection, de tôles perforées, etc. Ces dispositifs de protection doivent être fixés de manière sûre et être résistants sur le plan mécanique. Ils ne doivent pouvoir être ouverts, démontés ou déposés qu'à l'aide d'outils. |

|

5.1.2.1.3. |

Dans l'habitacle et le compartiment de charge, les éléments sous tension devront en tout cas être protégés par des enveloppes ayant un degré de protection d'au moins IPXXD. |

|

5.1.2.1.4. |

Les enveloppes dans les autres parties du véhicule devront avoir un degré de protection d'au moins IPXXB. |

|

5.1.2.1.5. |

Dans le compartiment moteur, l'accès aux parties sous tension ne sera possible que par une action volontaire. |

|

5.1.2.1.6. |

Après l'ouverture du boîtier, l'accès aux éléments du dispositif de couplage sera protégé par une protection IPXXB. |

|

5.1.2.1.7. |

Les degrés de protection IPXXB et IPXXD correspondent respectivement au contact avec un doigt d'épreuve articulé et à un câble d'essai comportant des parties dangereuses (annexe 3). |

|

5.1.2.1.8. |

Marquage des véhicules Les éléments de protection des parties actives mentionnés au paragraphe 5.1.2.1.2 seront marqués par un symbole selon les indications de l'annexe 5. |

|

5.1.2.2. |

Protection contre les contacts indirects avec des éléments conducteurs exposés du réseau de traction. |

|

5.1.2.2.1. |

Si la tension de fonctionnement du circuit électrique est inférieure à 60 volts en CC ou 25 volts en CA, aucune disposition particulière n'est requise. |

|

5.1.2.2.2. |

La conception, la fabrication et le montage du matériel électrique seront de nature à éviter toute défaillance de l'isolation. |

|

5.1.2.2.3. |

La protection contre les contacts indirects sera assurée par l'isolation; en outre, les éléments conducteurs exposés de l'équipement embarqué devront être raccordés entre eux galvaniquement. Cette égalisation des potentiels s'obtient en raccordant entre eux les éléments conducteurs exposés soit au moyen d'un conducteur protecteur, par exemple un câble ou une tresse de mise à la masse, soit directement sur le châssis métallique du véhicule lui-même. Deux éléments conducteurs exposés soudés l'un à l'autre sont considérés comme n'ayant aucun point de discontinuité. S'il y a discontinuité, ce point devra être contourné par l'égalisation des potentiels. |

|

5.1.2.3. |

Résistance d'isolement |

|

5.1.2.3.1. |

La mesure de la résistance d'isolement est effectuée après avoir maintenu le véhicule pendant huit heures dans les conditions suivantes:

|

|

5.1.2.3.2. |

Avec une tension de mesure en courant continu égale à la tension nominale de la batterie de traction, les résistances d'isolement entre un élément conducteur exposé quelconque et chaque pôle de la batterie auront pour valeur minimum 500 Ω/V de tension nominale (l'annexe 4 donne un exemple de la façon dont cet essai peut être effectué). |

|

5.1.2.3.3. |

Résistance du conducteur protecteur: La résistance de l'égalisation des potentiels entre deux éléments conducteurs exposés quelconques devra être inférieure à 0,1 Ω. Cet essai doit être effectué avec un courant d'au moins 0,2 A. |

|

5.1.2.4. |

Couplage du véhicule sur le secteur: |

|

5.1.2.4.1. |

Le véhicule ne doit en aucun cas pouvoir se déplacer de lui-même lorsqu'il est galvaniquement connecté à un réseau de distribution ou à un chargeur extérieur. |

|

5.1.2.4.2. |

Les composants utilisés pour charger la batterie à partir d'une source extérieure doivent permettre une coupure du courant de charge sans dommage corporel en cas de déconnexion. |

|

5.1.2.4.3. |

Les éléments du système de couplage pouvant être sous tension seront conçus de façon à empêcher tout contact direct quelles que soient les conditions de fonctionnement. |

|

5.1.2.4.4. |

Pendant l'opération de charge, tous les éléments conducteurs exposés seront reliés électriquement par un fil conducteur mis à la terre. |

|

5.2. |

Prescriptions de sécurité fonctionnelle |

|

5.2.1. |

Mise sous tension: |

|

5.2.1.1. |

La mise sous tension s'effectuera au moyen d'une clé de contact. |

|

5.2.1.2. |

La clé ne pourra être enlevée dans aucune position qui mette en marche le système de traction ou rende possible un mode de déplacement actif. |

|

5.2.2. |

Situation marche et arrêt: |

|

5.2.2.1. |

Le conducteur doit recevoir au moins une indication temporaire concernant le fait que:

|

|

5.2.2.2. |

Lorsque le niveau de charge de la batterie atteint la valeur minimum admissible fixée par le constructeur, l'utilisateur doit être informé de cette situation assez rapidement pour qu'il puisse, avec l'énergie propre du véhicule, sortir celui-ci au moins de l'espace de circulation. |

|

5.2.2.3. |

Le véhicule sera conçu pour empêcher toute accélération, décélération et inversion du système de traction involontaires. En particulier, en cas de défaillance (par exemple du réseau de traction) un véhicule à l'arrêt non freiné ne doit pas se déplacer de plus de 0,1 m. |

|

5.2.2.4. |

En quittant le véhicule, le conducteur sera averti par un signal évident (par exemple, optique ou sonore) du fait que le système de traction est encore dans le mode de déplacement autorisé. |

|

5.2.3. |

Marche arrière |

|

5.2.3.1. |

La marche arrière ne doit être possible qu'après actionnement d'une commande spécifique. Cette action devra comporter:

|

|

5.2.3.2. |

La position de l'unité de commande du sens de la marche sera clairement indiquée au conducteur. |

|

5.2.4. |

Réduction de la puissance en cas d'urgence |

|

5.2.4.1. |

Si le véhicule est muni d'un dispositif qui en limite le fonctionnement en cas d'urgence (par exemple, s'il y a surchauffe d'un des éléments), l'utilisateur en sera informé par un signal évident. |

|

5.3. |

Détermination des dégagements d'hydrogène |

|

5.3.1. |

Cet essai doit être réalisé sur tous les véhicules routiers électriques visés au paragraphe 1 du présent règlement. Les véhicules routiers équipés de batteries à électrolyte non aqueux ou de batteries étanches à «gaz recombinés» sont exclus. |

|

5.3.2. |

L'essai doit être conduit selon la méthode décrite à l'annexe 7 du présent règlement. Les méthodes de collecte et d'analyse de l'hydrogène doivent être celles prescrites. D'autres méthodes d'analyse peuvent être approuvées s'il est établi qu'elles donnent des résultats équivalents. |

|

5.3.3. |

Lors d'une opération de charge normale dans les conditions prévues à l'annexe 7, les émissions d'hydrogène doivent être inférieures à 125 grammes pour une durée de 5 heures ou inférieures à 25 × t2 grammes pour une durée de t2 (en heures). |

|

5.3.4. |

Lors d'une charge effectuée avec un chargeur embarqué présentant une défaillance (conditions prévues à l'annexe 7), les émissions d'hydrogène produites par la batterie de traction doivent être inférieures à 42 grammes. De plus, le chargeur embarqué doit être prévu pour limiter cette défaillance possible à une demi-heure. |

|

5.3.5. |

Toutes les opérations liées à la charge de la batterie de traction sont gérées automatiquement, y compris l'arrêt de charge. |

|

5.3.6. |

Aucune manipulation ne doit permettre une prise de contrôle manuelle des phases de charge. |

|

5.3.7. |

Les manipulations normales de connexion et déconnexion du réseau ou les coupures d'alimentation du réseau ne doivent pas perturber le système de gestion des phases de charge. |

|

5.3.8. |

Les défaillances graves de charge doivent être signalées au conducteur d'une façon permanente. Il est entendu par défaillance grave une défaillance de nature à provoquer un dysfonctionnement du chargeur embarqué lors d'une charge ultérieure. |

|

5.3.9. |

Le constructeur doit indiquer dans le manuel d'utilisation la conformité du véhicule à ces prescriptions. |

|

5.3.10. |

L'homologation accordée à un type de véhicule en ce qui concerne les dégagements d'hydrogène peut être étendue à des types de véhicules différents appartenant à la même famille, conformément à la définition de cette notion donnée à l'annexe 7, appendice 2. |

6. MODIFICATION ET EXTENSION DE L'HOMOLOGATION DU TYPE DE VÉHICULE

|

6.1. |

Toute modification du type de véhicule doit être signalée au service administratif qui en a accordé l'homologation. Le service peut alors: |

|

6.1.1. |

soit considérer que les modifications apportées ne risquent pas d'avoir une influence défavorable notable et qu'en tout cas le véhicule satisfait encore aux prescriptions; |

|

6.1.2. |

soit demander un nouveau procès-verbal du service technique chargé des essais. |

|

6.2. |

La confirmation ou le refus de l'homologation, avec l'indication des modifications, est notifié aux parties à l'accord appliquant le présent règlement, selon la procédure énoncée au paragraphe 4.3. |

|

6.3. |

L'autorité compétente délivrant l'extension de l'homologation assignera à cette extension un numéro de série et en informera les autres parties à l'accord de 1958 appliquant le règlement; elle utilisera pour cela une formule conforme au modèle de l'annexe 1 du présent règlement. |

7. CONFORMITÉ DE LA PRODUCTION

|

7.1. |

Tout véhicule homologué selon les dispositions du présent règlement sera construit en conformité avec le type homologué, selon les prescriptions énoncées au paragraphe 5 ci-dessus. |

|

7.2. |

Afin de vérifier que les prescriptions du paragraphe 7.1 sont respectées, la production est soumise à des contrôles appropriés. |

|

7.3. |

Le titulaire de l'homologation devra, en particulier: |

|

7.3.1. |

s'assurer qu'il existe des procédures pour le contrôle efficace de la qualité des véhicules; |

|

7.3.2. |

avoir accès au matériel d'essai nécessaire pour vérifier la conformité de chaque type homologué; |

|

7.3.3. |

s'assurer que les données provenant des essais sont enregistrées et que les documents annexes restent disponibles pendant une période qui sera déterminée en accord avec le service administratif compétent; |

|

7.3.4. |

analyser les résultats de chaque type d'essai, afin de contrôler et d'assurer l'uniformité des caractéristiques du véhicule, compte tenu des variations admissibles dans la production industrielle; |

|

7.3.5. |

s'assurer que l'on effectue pour chaque type de véhicule au moins les essais indiqués au paragraphe 5 du présent règlement; |

|

7.3.6. |

s'assurer que tout ensemble d'échantillons ou de pièces soumis à un essai et révélant une certaine non-conformité avec le type d'essai en question fasse l'objet d'un nouvel échantillonnage et d'un nouvel essai. Toutes les mesures nécessaires seront prises pour rétablir la conformité de la production correspondante. |

|

7.4. |

L'autorité compétente qui a accordé une homologation du type peut à tout moment vérifier les méthodes de contrôle de la conformité appliquées dans chacune des unités de production. |

|

7.4.1. |

À chaque inspection, les procès-verbaux des essais et les registres de production doivent être présentés à l'inspecteur. |

|

7.4.2. |

L'inspecteur peut prélever au hasard des échantillons qui seront soumis à des essais dans le laboratoire du fabricant. Le nombre minimal d'échantillons peut dans ce cas être déterminé d'après les résultats des propres vérifications du fabricant. |

|

7.4.3. |

Lorsque le niveau de qualité semble insuffisant ou lorsqu'il paraît nécessaire de vérifier la validité des essais effectués en application du paragraphe 7.4.2, l'inspecteur choisira les échantillons devant être envoyés au service technique qui a effectué les essais d'homologation du type. |

|

7.4.4. |

L'autorité compétente peut effectuer tout essai prescrit dans le présent règlement. |

|

7.4.5. |

La fréquence normale des inspections par l'autorité compétente est d'une par année. Si des résultats insuffisants étaient constatés au cours de l'une de ces visites, l'autorité compétente veillera à ce que toutes les mesures nécessaires soient prises pour rétablir la conformité de la production dès que possible. |

8. SANCTIONS POUR NON-CONFORMITÉ DE LA PRODUCTION

|

8.1. |

L'homologation délivrée pour un type de véhicule en application du présent règlement peut être retirée si les prescriptions du paragraphe 7 ne sont pas respectées ou si le véhicule ou un de ses éléments n'a pas subi avec succès les essais énoncés au paragraphe 7.3.5 ci-dessus. |

|

8.2. |

Si une des parties contractantes à l'accord appliquant ce règlement retire une homologation précédemment accordée, elle en informera immédiatement les autres parties à l'accord appliquant ce règlement, au moyen d'une formule de notification conforme au modèle de l'annexe 1 du présent règlement. |

9. ARRÊT DÉFINITIF DE LA PRODUCTION

Si le titulaire d'une homologation cesse totalement la fabrication d'un type de véhicule visé par le présent règlement, il en informera l'autorité ayant délivré l'homologation, qui, à son tour, en informera les autres parties à l'accord de 1958 appliquant le présent règlement, au moyen d'une formule de notification conforme au modèle de l'annexe 1 ci-après.

10. NOMS ET ADRESSES DES SERVICES TECHNIQUES CHARGÉS DES ESSAIS D'HOMOLOGATION ET DES SERVICES ADMINISTRATIFS

Les parties contractantes à l'accord de 1958 qui appliquent le présent règlement communiqueront au secrétariat de l'Organisation des Nations unies les noms et adresses des services techniques chargés des essais d'homologation et ceux des services administratifs qui délivrent l'homologation et auxquels doivent être envoyées les fiches d'homologation ou d'extension, de refus ou de retrait de l'homologation, ou celles certifiant un arrêt définitif de la production, émises dans les autres pays.

(1) 1 pour l'Allemagne, 2 pour la France, 3 pour l'Italie, 4 pour les Pays-Bas, 5 pour la Suède, 6 pour la Belgique, 7 pour la Hongrie, 8 pour la République tchèque, 9 pour l'Espagne, 10 pour la Yougoslavie, 11 pour le Royaume-Uni, 12 pour l'Autriche, 13 pour le Luxembourg, 14 pour la Suisse, 15 (libre), 16 pour la Norvège, 17 pour la Finlande, 18 pour le Danemark, 19 pour la Roumanie, 20 pour la Pologne, 21 pour le Portugal, 22 pour la Fédération de Russie, 23 pour la Grèce, 24 pour l'Irlande, 25 pour la Croatie, 26 pour la Slovénie, 27 pour la Slovaquie, 28 pour le Belarus, 29 pour l'Estonie, 30 (libre), 31 pour la Bosnie-et-Herzégovine, 32 pour la Lettonie, 33 (libre), 34 pour la Bulgarie, 35 (libre), 36 pour la Lituanie, 37 pour la Turquie, 38 (libre), 39 pour l'Azerbaïdjan, 40 pour l'ex-République yougoslave de Macédoine, 41 (libre), 42 pour la Communauté européenne (Les homologations sont accordées par les États membres qui utilisent leurs propres marques CEE), 43 pour le Japon, 44 (libre), 45 pour l'Australie, 46 pour l'Ukraine, 47 pour l'Afrique du Sud et 48 pour la Nouvelle-Zélande. Les numéros suivants seront attribués aux autres pays selon l'ordre chronologique de ratification de l'accord concernant l'adoption de prescriptions techniques uniformes applicables aux véhicules à roues, aux équipements et aux pièces susceptibles d'être montés ou utilisés sur un véhicule à roues et les conditions de reconnaissance réciproque des homologations délivrées conformément à ces prescriptions, ou de leur adhésion à cet accord et les chiffres ainsi attribués seront communiqués par le secrétaire général de l'Organisation des Nations unies aux parties contractantes à l'accord.

ANNEXE 1

COMMUNICATION

[format maximal: A4 (210 × 297 mm)]

ANNEXE 2

EXEMPLES DE MARQUES D'HOMOLOGATION

Modèle A

(voir paragraphe 4.4 du présent règlement)

La marque d'homologation ci-dessus apposée sur un véhicule indique que le type concerné de véhicule routier électrique à batterie a été approuvé aux Pays-Bas (E4), conformément au règlement no 100 et sous le numéro d'homologation 002492. Les deux premiers chiffres du numéro d'homologation indiquent que celle-ci a été accordée conformément aux prescriptions du règlement no 100 dans sa forme originale.

Modèle B

(voir paragraphe 4.5 du présent règlement)

La marque d'homologation ci-dessus apposée sur un véhicule indique que le véhicule routier électrique à batterie concerné a été approuvé aux Pays-Bas (E4) conformément aux règlements nos 100 et 42 (1). Les deux premiers chiffres des numéros d'homologation indiquent qu'à la date où les homologations respectives ont été accordées, les deux règlements nos 100 et 42 étaient encore sous leur forme originale.

(1) Le dernier chiffre n'est donné qu'à titre d'exemple.

ANNEXE 3

PROTECTION CONTRE LES CONTACTS DIRECTS AVEC DES PIÈCES SOUS TENSION

Extrait de la norme CEI 529 (1989)

1. DÉFINITIONS

Au sens de la présente norme, les définitions suivantes sont applicables:

|

1.1. |

Enveloppe Élément assurant la protection des matériels contre certaines influences externes et, dans toutes les directions, la protection contre les contacts directs (VEI 826-03-12).

|

|

1.2. |

Contact direct Contact de personnes (ou d'animaux) domestiques ou d'élevage avec des parties actives (VEI 826-03-05).

|

|

1.3. |

Degré de protection Niveau de protection procuré par une enveloppe contre l'accès aux parties dangereuses, contre la pénétration de corps solides étrangers et/ou contre la pénétration de l'eau et vérifié par des méthodes d'essai normalisées. |

|

1.4. |

Code IP Système de codification pour indiquer les degrés de protection procurés par une enveloppe contre l'accès aux parties dangereuses, la pénétration de corps solides étrangers, la pénétration de l'eau et pour donner une information additionnelle liée à une telle protection. |

|

1.5. |

Partie dangereuse Partie qu'il est dangereux d'approcher ou de toucher. |

|

1.5.1. |

Partie active dangereuse Partie active qui peut provoquer, dans certaines conditions d'influences externes, un choc électrique [voir CEI 536, actuellement document 64(BC)196]. |

|

1.5.2. |

Partie mécanique dangereuse Partie mobile, autre qu'un arbre lisse en rotation, qu'il est dangereux de toucher. |

|

1.6. |

Protection procurée par une enveloppe contre l'accès aux parties dangereuses. Protection des personnes contre:

|

|

1.7. |

Distance suffisante pour la protection contre l'accès aux parties dangereuses. Distance empêchant qu'un calibre d'accessibilité touche ou approche les parties dangereuses. |

|

1.8. |

Calibre d'accessibilité Calibre d'essai simulant de manière conventionnelle une partie d'une personne ou d'un outil, ou analogue, tenu par une personne afin de vérifier la distance suffisante des parties dangereuses. |

|

1.9. |

Calibre-objet Calibre d'essai simulant un corps solide étranger, afin de vérifier la possibilité de pénétration dans une enveloppe. |

|

1.10. |

Ouverture Interstice ou orifice dans une enveloppe qui existe ou peut être créé par l'application d'un calibre d'essai à la force spécifiée. |

2. ESSAIS POUR LA PROTECTION CONTRE L'ACCÈS AUX PARTIES DANGEREUSES INDIQUÉE PAR LA LETTRE ADDITIONNELLE

|

2.1. |

Calibres d'accessibilité Les calibres d'accessibilité destinés à essayer la protection des personnes contre l'accès aux parties dangereuses sont donnés dans le tableau 1. |

|

2.2. |

Conditions d'essai Le calibre d'accessibilité est appliqué à toutes les ouvertures de l'enveloppe avec la force spécifiée au tableau 1. S'il pénètre partiellement ou totalement, il est placé dans toutes les directions possibles; mais en aucun cas la plaque d'arrêt ne doit pénétrer complètement par l'ouverture. Les barrières internes sont considérées comme faisant partie de l'enveloppe tel que cela est défini en paragraphe 1.1. Pour les essais de matériel à basse tension, il convient qu'une source d'alimentation à basse tension (comprise entre 40 V et 50 V) en série avec une lampe appropriée soit raccordée entre le calibre et les parties dangereuses internes à l'enveloppe. Les parties actives dangereuses recouvertes seulement de vernis ou de peinture, ou protégées par oxydation ou procédé analogue, sont recouvertes d'une feuille métallique reliée électriquement aux parties qui sont normalement sous tension en service. La méthode du circuit de signalisation convient aussi pour les parties dangereuses en mouvement d'un matériel à haute tension. Il est permis de manœuvrer lentement les parties mobiles internes lorsque cela est possible. |

|

2.3. |

Conditions d'acceptation La protection est satisfaisante si une distance suffisante est gardée entre le calibre d'accessibilité et les parties dangereuses. Dans le cas de l'essai pour la lettre additionnelle B, le doigt d'épreuve articulé peut pénétrer jusqu'à sa longueur de 80 mm, mais la plaque d'arrêt (Ø 50 mm × 20 mm) ne doit pas passer à travers l'ouverture. À partir de la position complètement droite, chaque articulation du doigt d'épreuve doit être successivement pliée jusqu'à faire un angle de 90o avec l'axe de la partie adjacente du doigt et doit être mise dans toutes les positions possibles. Dans le cas des essais pour la lettre additionnelle D, le calibre d'accessibilité peut pénétrer de toute sa longueur mais la plaque d'arrêt ne doit pas complètement pénétrer à travers l'ouverture. Voir l'annexe A pour plus d'explications. Les conditions de vérification de la distance suffisante sont identiques à celles qui sont données en paragraphe 2.3.1. |

|

2.3.1. |

Pour le matériel à basse tension (pour les tensions assignées ne dépassent pas 1 000 V en courant alternatif et 1 500 V en courant continu): Le calibre d'accessibilité ne doit pas toucher les parties actives dangereuses. Si on vérifie la distance suffisante à l'aide d'un circuit de signalisation entre le calibre et les parties dangereuses, la lampe doit rester éteinte. |

Tableau 1

Calibres d'accessibilité pour les essais de la protection contre l'accès aux parties dangereuses

|

Premier chiffre |

Lettre additionnelle |

Sonde d'approche |

Force pour l'essai |

|

2 |

B |

Doigt d'épreuve articulé Voir fig. 1 pour toutes les dimensions

|

10 N ± 10 % |

|

4, 5, 6 |

D |

Fil d'essai de 1,0 mm de diamètre et 100 mm de long

|

1 N ± 10 % |

Figure 1

Doigt d'épreuve articulé

Matière: métal sauf spécification contraire

Dimensions linéaires en millimètres

Tolérances des dimensions sans indication de tolérance:

|

|

sur les angles: 0/- 10' |

|

|

sur les dimensions linéaires: |

|

|

jusqu'à 25 mm: 0/-0,05 |

|

|

au-dessus de 25 mm: ±0,2 |

Les deux articulations doivent permettre un mouvement dans le même plan et le même sens de 90o avec une tolérance de 0 à + 10o

ANNEXE 4

MESURE DE LA RÉSISTANCE D’ISOLEMENT À L’AIDE DE LA BATTERIE DE TRACTION

1. DESCRIPTION DE LA MÉTHODE D’ESSAI

La batterie de traction doit être chargée à fond.

Le voltmètre utilisé pour cet essai doit mesurer des tensions continues et avoir une résistance interne supérieure à 10 ΜΩ.

La mesure s’effectue en deux étapes:

Première étape

Deuxième étape

Ro étant une résistance de 500 Ω/V.

La valeur de la résistance d’isolement Ri est donnée par une des formules suivantes:

ou

ou

ANNEXE 5

SYMBOLE SIGNALANT LA PRÉSENCE D'UNE TENSION

(aux normes ISO 3864 et CEI 417k)

ANNEXE 6

CARACTÉRISTIQUES ESSENTIELLES DU VÉHICULE

1. DESCRIPTION GÉNÉRALE DU VÉHICULE

|

1.1. |

Marque de fabrique ou de commerce du véhicule: … |

|

1.2. |

Type du véhicule: … |

|

1.3. |

Nom et adresse du constructeur: … |

|

1.4. |

Le cas échéant, nom et adresse du représentant du fabricant: … |

|

1.5. |

Description sommaire du montage des éléments des circuits électriques ou dessins et schémas indiquant l'emplacement de ces éléments: … |

|

1.6. |

Schéma de toutes les fonctions des circuits électriques: … |

|

1.7. |

Tension de fonctionnement: … V |

|

1.8. |

Dessin ou photographie du véhicule: |

2. DESCRIPTION DU OU DES MOTEURS

|

2.1. |

Marque: … |

|

2.2. |

Type: … |

|

2.3. |

Principe de fonctionnement: … |

|

2.3.1. |

Courant continu/courant alternatif/nombre de phases (1) |

|

2.3.2. |

Excitation: séparée/en dérivation/en série/composée (1) |

|

2.3.3. |

Synchrone/asynchrone (1) |

|

2.3.4. |

Système de refroidissement: air/liquide (1) |

3. DESCRIPTION DE LA TRANSMISSION

|

3.1. |

Type: commande manuelle/automatique/aucune/autres types (à préciser) (1): … 0 |

|

3.2. |

Rapports de démultiplication: … |

|

3.3. |

Dimensions des pneumatiques: … |

4. BATTERIE DE TRACTION

|

4.1. |

Marque de fabrique ou de commerce de la batterie: … |

|

4.2. |

Indication de tous les types de couples électrochimiques utilisés: … … |

|

4.2.1. |

Tension nominale: … V |

|

4.2.2. |

Nombre d'éléments d'accumulateurs |

|

4.2.3. |

Nombre de monoblocs Taux de recombinaison des gaz (en %) |

|

4.3. |

Type(s) de système de ventilation pour le monobloc ou le coffre à batterie (1): |

|

4.4. |

Description du système de refroidissement (le cas échéant): … |

|

4.5. |

Description sommaire de la méthode d'entretien (le cas échéant): … |

|

4.6. |

Puissance de la batterie: … kWh |

|

4.7. |

Tension en fin de décharge: … V |

5. CONVERTISSEURS ÉLECTRONIQUES DU RÉSEAU DE TRACTION ET MATÉRIEL ÉLECTRIQUE AUXILIAIRE

|

5.1. |

Description sommaire de chacun des convertisseurs électroniques et du matériel auxiliaire: … |

|

5.2. |

Marque de fabrique du système de conversion électronique: … |

|

5.3. |

Type du système de conversion électronique: … |

|

5.4. |

Marque de fabrique de chaque élément du matériel auxiliaire: … |

|

5.5. |

Type de chaque élément du matériel auxiliaire: … |

|

5.6. |

Chargeur: embarqué/extérieur (1) |

|

5.6.1. |

Marque et type des différents éléments constituant le chargeur (2) |

|

5.6.2. |

Description schématique du chargeur (2) Puissance nominale de sortie (kW) (2) Tension maximale de charge en continu (V) (2) |

|

5.6.5. |

Intensité maximale de charge (A) (2) Marque et type du calculateur (le cas échéant) (2) |

|

5.6.7. |

Description de la logique de fonctionnement, des contrôles et des sécurités (2) |

|

5.6.8. |

Description et caractéristiques des phases de la (des) charge(s) (2) |

|

5.7. |

Caractéristiques du secteur: |

|

5.7.1. |

Type de secteur: monophasé/triphasé (1) |

|

5.7.2. |

Tension: … V |

6. FUSIBLE OU COUPE-CIRCUIT

|

6.1. |

Type: … |

|

6.2. |

Schéma indiquant la gamme de fonctionnement: … |

7. FAISCEAU DE CÂBLAGE

|

7.1. |

Type: … |

(1) Biffer la mention inutile.

(2) Pour les véhicules équipés d'un chargeur embarqué.

ANNEXE 7

DÉTERMINATION DES DÉGAGEMENTS D'HYDROGÈNE PENDANT LES OPÉRATIONS DE CHARGE DE LA BATTERIE DE TRACTION

1. INTRODUCTION

La présente annexe décrit la méthode à suivre pour la détermination des dégagements d'hydrogène pendant les opérations de charge de la batterie de traction des véhicules routiers électriques, conformément au paragraphe 5.3 du présent règlement.

2. DESCRIPTION DES ESSAIS

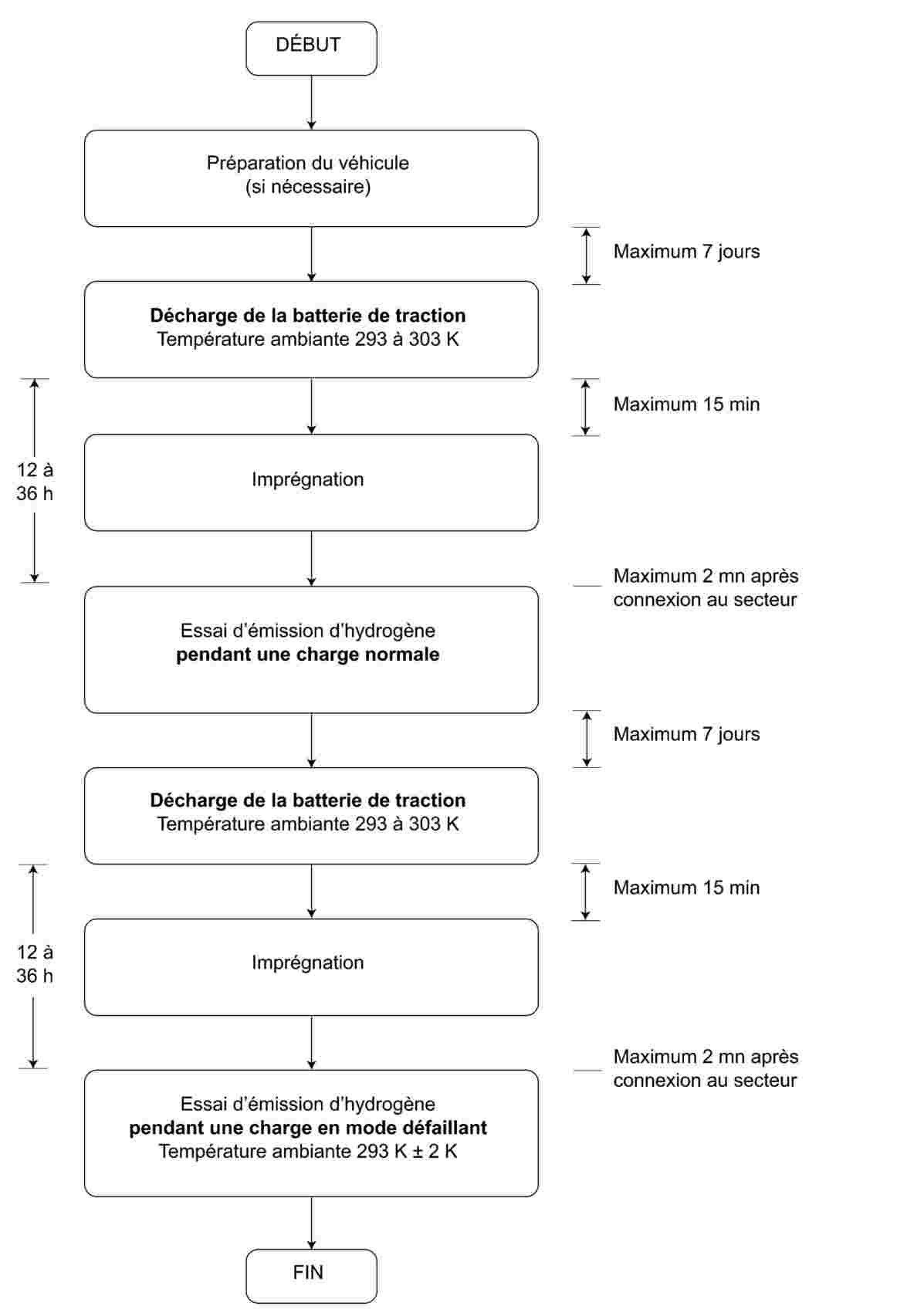

L'essai de dégagement d'hydrogène (fig. 7.1) est conçu pour mesurer les émissions d'hydrogène pendant les opérations de charge de la batterie de traction avec le chargeur embarqué. L'essai comporte les phases suivantes:

|

a) |

préparation du véhicule; |

|

b) |

décharge de la batterie de traction; |

|

c) |

détermination des émissions d'hydrogène pendant une charge normale; |

|

d) |

détermination des émissions d'hydrogène pendant une charge effectuée avec le chargeur embarqué présentant une défaillance. |

3. VÉHICULE

|

3.1. |

Le véhicule présenté doit être en bon état mécanique, il doit avoir parcouru au minimum 300 km au cours des sept jours précédant l'essai. Pendant cette période, le véhicule doit être équipé de la batterie de traction soumise à l'essai de dégagement d'hydrogène. |

|

3.2. |

Si la batterie est utilisée à une température supérieure à la température ambiante, l'opérateur doit suivre la méthode recommandée par le constructeur pour maintenir la température de la batterie de traction dans la plage de fonctionnement normal. Le représentant du constructeur doit pouvoir certifier que le système de régulation thermique de la batterie de traction n'est ni endommagé, ni en défaut de capacité. |

Figure 7.1

Détermination des dégagements d'hydrogène pendant les opérations de charge de la batterie de traction

4. APPAREILLAGE POUR L'ESSAI DE DÉGAGEMENT D'HYDROGÈNE

4.1. Banc à rouleaux

Le banc à rouleaux doit être conforme aux exigences de la série 05 d'amendements au règlement no 83.

4.2. Enceinte de mesure des émissions d'hydrogène

L'enceinte de mesure des émissions d'hydrogène doit être constituée par une enveloppe étanche aux gaz, pouvant contenir le véhicule soumis à l'essai. Le véhicule doit être accessible de tous les cotés et, lorsque l'enceinte est fermée de manière étanche, elle doit être imperméable aux gaz, conformément à l'appendice 1 de la présente annexe. La surface intérieure de l'enveloppe doit être imperméable et non réactive à l'hydrogène. Le système de régulation de température doit permettre de régler la température de l'air à l'intérieur de l'enceinte afin de respecter, pendant toute la durée de l'essai, la température prévue, avec une tolérance de + 2 K sur la durée de l'essai.

Pour résoudre le problème des variations de volume dues aux dégagements d'hydrogène à l'intérieur de l'enceinte, on peut utiliser une enceinte à volume variable ou un autre appareillage. Le volume de l'enceinte doit pouvoir varier en fonction des dégagements d'hydrogène. Deux moyens possibles pour faire varier le volume intérieur consistent à utiliser des panneaux mobiles, ou un système de soufflets, dans lequel des sacs imperméables placés à l'intérieur de l'enceinte se dilatent et se contractent en réaction aux variations de pression internes, par échange d'air avec l'extérieur de l'enceinte. Tout système de variation du volume doit respecter l'intégrité de l'enceinte conformément à l'appendice 1 de la présente annexe.

Toute méthode de variation du volume doit limiter le différentiel entre la pression interne de l'enceinte et la pression barométrique à une valeur maximale de + 5 hPa.

L'enceinte doit pouvoir se verrouiller à un volume déterminé. Le volume d'une enceinte à volume variable doit pouvoir varier par rapport au «volume nominal» (voir annexe 7, appendice 1, paragraphe 2.1.1), de façon à permettre les dégagements d'hydrogène au cours des essais.

4.3. Systèmes d'analyse

|

4.3.1. |

Analyseur d'hydrogène |

|

4.3.1.1. |

L'atmosphère à l'intérieur de l'enceinte est contrôlée au moyen d'un analyseur d'hydrogène du type détecteur électrochimique ou d'un chromatographe équipé d'un catharomètre (détecteur de conductibilité thermique). L'échantillon de gaz doit être prélevé au centre d'une face latérale ou du toit de l'enceinte, et tout écoulement dérivé doit être renvoyé dans l'enceinte, de préférence vers un point immédiatement en aval du ventilateur de mélange. |

|

4.3.1.2. |

L'analyseur d'hydrogène doit avoir un temps de réponse inférieur à 10 secondes à 90 % de la pleine échelle de lecture. Il doit avoir une stabilité meilleure que 2 % de la pleine échelle à zéro et à 80 + 20 % de la pleine échelle, pendant une durée de 15 minutes et pour toutes les plages de fonctionnement. |

|

4.3.1.3. |

La répétabilité de l'analyseur, exprimée sous forme d'écart type, doit être meilleure que 1 % de la pleine échelle, à zéro et à 80 + 20 % de la pleine échelle, pour toutes les plages utilisées. |

|

4.3.1.4. |

Les plages de fonctionnement de l'analyseur seront choisies pour obtenir la meilleure résolution sur l'ensemble des procédures de mesure, d'étalonnage et de contrôle des fuites. |

|

4.3.2. |

Système enregistreur associé à l'analyseur d'hydrogène L'analyseur d'hydrogène doit être muni d'un équipement permettant d'enregistrer les signaux électriques de sortie, à une fréquence d'au moins une fois par minute. Cet équipement d'enregistrement doit avoir des caractéristiques de fonctionnement au moins équivalentes aux signaux à enregistrer, et doit fournir un enregistrement continu des résultats. Cet enregistrement doit indiquer de manière claire le début et la fin des essais de charge normale et en mode défaillant. |

4.4. Enregistrement des températures

|

4.4.1. |

La température ambiante de l'enceinte est mesurée en deux points par des capteurs de température qui sont reliés l'un à l'autre de manière à indiquer une valeur moyenne. Les points de mesure sont écartés d'environ 0,1 m à l'intérieur de l'enceinte, à partir de l'axe vertical de symétrie de chaque paroi latérale, à une hauteur de 0,9 m +0,2 m. |

|

4.4.2. |

Les températures du ou des monoblocs doivent être enregistrées au moyen de capteurs. |

|

4.4.3. |

Pour l'ensemble des mesures d'émissions d'hydrogène, les températures devront être enregistrées à la fréquence d'au moins une fois par minute. |

|

4.4.4. |

L'incertitude d'utilisation du système d'enregistrement des températures doit être comprise dans une tolérance de +1,0 K et la résolution de cet équipement doit être égale à 0,1 K. |

|

4.4.5. |

L'enregistrement du système de traitement de données doit permettre de connaître le temps avec une incertitude de + 15 secondes. |

4.5. Enregistrement de la pression

|

4.5.1. |

Pour l'ensemble des mesures d'émissions d'hydrogène, la différence Δp entre la pression barométrique dans la zone d'essai et la pression intérieure de l'enceinte doit être enregistrée à la fréquence d'au moins une fois par minute. |

|

4.5.2. |

L'incertitude d'utilisation du système d'enregistrement de la pression doit être comprise dans une tolérance de + 2 hPa et la résolution de cet équipement doit être égale à 0,2 hPa. |

|

4.5.3. |

L'enregistrement du système de traitement de données doit permettre de connaître le temps avec une incertitude de + 15 secondes. |

4.6. Enregistrement de la tension et de l'intensité

|

4.6.1. |

Pour l'ensemble des mesures d'émissions d'hydrogène, la tension et l'intensité (batterie) délivrées par le chargeur embarqué devront être enregistrées à la fréquence d'au moins une fois par minute. |

|

4.6.2. |

L'incertitude d'utilisation du système d'enregistrement de la tension doit être comprise dans une tolérance de + 1 V et la résolution de cet équipement doit être égale à 0,1 V. |

|

4.6.3. |

L'incertitude d'utilisation du système d'enregistrement de l'intensité doit être comprise dans une tolérance de +0,5 A et la résolution de cet équipement doit être égale à 0,05 A. |

|

4.6.4. |

L'enregistrement du système de traitement de données doit permettre de connaître le temps avec une incertitude de + 15 secondes. |

4.7. Ventilateurs

L'enceinte devra être équipée d'un ou plusieurs ventilateurs ou soufflantes ayant un débit de 0,1 à 0,5 m3/s, pour assurer un brassage complet de l'atmosphère de l'enceinte. Il faut obtenir une répartition régulière de la température et de la concentration en hydrogène dans l'enceinte pendant les mesures. Le véhicule placé dans l'enceinte ne doit pas être soumis directement à un courant d'air provenant des ventilateurs ou des soufflantes.

4.8. Gaz

|

4.8.1. |

On doit disposer des gaz purs ci-après pour l'étalonnage et le fonctionnement de l'installation: air synthétique purifié (pureté < 1 ppm C1 équivalent; < 1 ppm CO; < 400 ppm CO2; < 0,1 ppm NO); concentration d'oxygène de 18 à 21 % en volume, hydrogène (H2), à 99,5 % de pureté minimale. |

|

4.8.2. |

Les gaz utilisés pour l'étalonnage et la mesure doivent être constitués par des mélanges d'hydrogène (H2) et d'air synthétique purifié. Les concentrations réelles d'un gaz d'étalonnage doivent être conformes à la valeur nominale + 2 % près. L'incertitude des gaz dilués obtenus en utilisant un mélangeur-doseur de gaz doit être de + 2 % de la valeur nominale. Les valeurs de concentration indiquées dans l'appendice 1 pourront être obtenues en utilisant un mélangeur-doseur de gaz avec de l'air synthétique comme gaz de dilution. |

5. PROCÉDURE D'ESSAI

La méthode d'essai prévoit les cinq phases ci-après:

|

i) |

préparation du véhicule; |

|

ii) |

décharge de la batterie de traction; |

|

iii) |

détermination des émissions d'hydrogène pendant une charge normale; |

|

iv) |

décharge de la batterie de traction; |

|

v) |

détermination des émissions d'hydrogène pendant une charge effectuée avec le chargeur embarqué présentant une défaillance. |

Si le véhicule doit être déplacé entre les différentes phases, on le pousse jusqu'à la zone d'essai suivante.

5.1. Préparation du véhicule

Le vieillissement de la batterie de traction doit être vérifié, en démontrant que le véhicule présenté a parcouru un minimum de 300 km au cours des sept jours précédant l'essai. Pendant cette période, le véhicule doit être équipé de la batterie de traction soumise à l'essai de dégagement d'hydrogène. Si cela ne peut être démontré, la procédure suivante est utilisée.

|

5.1.1. |

Décharges et charges initiales de la batterie On commence par décharger la batterie de traction en faisant rouler le véhicule sur piste ou sur banc à rouleaux à une vitesse stabilisée représentant 70 % + 5 % de la vitesse maximale du véhicule sur 30 minutes. On arrête la décharge:

|

|

5.1.2. |

Charge initiale de la batterie La charge est réalisée:

La procédure exclut tous les types de chargeurs extérieurs. Le critère de fin de charge de la batterie de traction correspond à l'arrêt automatique dû au chargeur embarqué. Cette procédure peut inclure tous les types de charges spéciales qui pourraient être enclenchés automatiquement, comme l'égalisation ou la charge de service. |

|

5.1.3. |

Répéter deux fois les étapes de la procédure décrites aux paragraphes 5.1.1 et 5.1.2. |

5.2. Décharge de la batterie

On décharge la batterie de traction en faisant rouler le véhicule sur piste ou sur banc à rouleaux à une vitesse stabilisée représentant 70 % + 5 % de la vitesse maximale du véhicule sur 30 minutes.

On arrête la décharge:

|

a) |

lorsque les instruments de bord de série indiquent au conducteur qu'il faut arrêter le véhicule; ou |

|

b) |

lorsque la vitesse maximale atteinte par le véhicule est inférieure à 20 km/h. |

5.3. Imprégnation

Dans les 15 minutes qui suivent l'achèvement de l'opération de décharge de la batterie décrite au paragraphe 5.2, le véhicule est placé dans la zone d'imprégnation à une température de 293 K + 2 K. La durée de cette imprégnation est de 12 heures à 36 heures. Cette imprégnation est réalisée entre la fin de l'opération de décharge de la batterie et le début de l'essai d'émission d'hydrogène pendant une charge normale.

5.4. Essai d'émission d'hydrogène pendant une charge normale

|

5.4.1. |

Avant l'achèvement de la phase d'imprégnation, l'enceinte de mesure doit faire l'objet d'un rinçage pendant plusieurs minutes, jusqu'à obtenir une concentration résiduelle en hydrogène stable. Le ou les ventilateurs de mélange de l'enceinte doivent également être mis en marche. |

|

5.4.2. |

L'analyseur d'hydrogène doit être mis à zéro et étalonné immédiatement avant l'essai. |

|

5.4.3. |

À la fin de la phase d'imprégnation, le véhicule d'essai, moteur arrêté, fenêtres et coffre à bagages ouverts, est amené dans l'enceinte de mesure. |

|

5.4.4. |

Le véhicule est connecté au secteur. La batterie est soumise à la procédure de charge normale définie au paragraphe 5.4.7 ci-dessous. |

|

5.4.5. |

Les portes de l'enceinte sont fermées de manière étanche aux gaz dans un délai de deux minutes après l'enclenchement de la phase de charge normale. |

|

5.4.6. |

La période pour l'essai d'émission d'hydrogène pendant une charge normale commence dès que l'enceinte est fermée de manière étanche. On mesure alors la concentration en hydrogène, la température et la pression barométrique, pour avoir les valeurs initiales correspondantes CH2i, Ti et Pi en vue de l'essai en mode charge normale. Ces valeurs sont utilisées dans les calculs des émissions d'hydrogène (paragraphe 6). La température ambiante T de l'enceinte ne devra pas être inférieure à 291 K, ni supérieure à 295 K pendant la période de charge normale. |

|

5.4.7. |

Procédure de charge normale La charge normale est réalisée avec le chargeur embarqué et est composée des phases suivantes:

Le critère de fin de charge de la batterie de traction correspond à l'arrêt automatique du chargeur embarqué à un temps de t1 + t2. Ce temps de charge sera limité à t1 + 5 h, même si les instruments de série indiquent clairement au conducteur que la batterie n'est pas encore complètement chargée. |

|

5.4.8. |

L'analyseur d'hydrogène doit être mis à zéro et étalonné immédiatement avant la fin de l'essai. |

|

5.4.9. |

L'essai se termine à t1 + t2 ou t1 + 5 h après les mesures initiales décrites au paragraphe 5.4.6. Les différents temps écoulés sont enregistrés. La concentration en hydrogène dans l'enceinte, la température et la pression barométrique sont mesurées. On obtient ainsi les valeurs finales correspondantes CH2f, Tf et Pf pour l'essai en mode charge normale, en vue des calculs indiqués au paragraphe 6. |

5.5. Essai d'émission d'hydrogène pendant une charge en mode défaillant

|

5.5.1. |

Dans un délai maximal de sept jours après l'essai précédent, on commence par décharger la batterie de traction suivant les conditions fixées par le paragraphe 5.2. |

|

5.5.2. |

Répéter les étapes de la procédure décrite au paragraphe 5.3. |

|

5.5.3. |

Avant l'achèvement de la phase d'imprégnation, l'enceinte de mesure doit faire l'objet d'un rinçage pendant plusieurs minutes, jusqu'à obtenir une concentration résiduelle en hydrogène stable. Le ou les ventilateurs de mélange de l'enceinte doivent également être mis en marche. |

|

5.5.4. |

L'analyseur d'hydrogène doit être mis à zéro et étalonné immédiatement avant l'essai. |

|

5.5.5. |

À la fin de la phase d'imprégnation, le véhicule d'essai, moteur arrêté, fenêtres et coffre à bagages ouverts, est amené dans l'enceinte de mesure. |

|

5.5.6. |

Le véhicule est connecté au secteur. La batterie est soumise à la procédure de charge en mode défaillant définie au paragraphe 5.5.9. |

|

5.5.7. |

Les portes de l'enceinte sont fermées de manière étanche aux gaz dans un délai de deux minutes après l'enclenchement de la phase de charge en mode défaillant. |

|

5.5.8. |

La période pour l'essai d'émission d'hydrogène pendant une charge en mode défaillant commence dès que l'enceinte est fermée de manière étanche. On mesure alors la concentration en hydrogène, la température et la pression barométrique, pour avoir les valeurs initiales correspondantes CH2i, Ti et Pi en vue de l'essai de charge en mode défaillant. Ces valeurs sont utilisées dans les calculs des émissions d'hydrogène (paragraphe 6.). La température ambiante T de l'enceinte ne devra pas être inférieure à 291 K, ni supérieure à 295 K pendant la période de charge en mode défaillant. |

|

5.5.9. |

Procédure de charge en mode défaillant La charge en mode défaillant est réalisée avec le chargeur embarqué et est composée des phases suivantes:

|

|

5.5.10. |

L'analyseur d'hydrogène doit être mis à zéro et étalonné immédiatement avant la fin de l'essai. |

|

5.5.11. |

L'essai se termine à t'1 + 30 minutes après les mesures initiales décrites au paragraphe 5.5.8. Les différents temps écoulés sont enregistrés. La concentration en hydrogène dans l'enceinte, la température et la pression barométrique sont mesurées. On obtient ainsi les valeurs finales correspondantes CH2f, Tf et Pf pour l'essai de charge en mode défaillant, en vue des calculs indiqués au paragraphe 6. |

6. CALCULS

|

6.1. |

Les essais d'émissions d'hydrogène décrits au paragraphe 5 permettent le calcul des émissions d'hydrogène pendant les phases de charge normale et de charge en mode défaillant. Pour chacune de ces phases, on calcule les dégagements d'hydrogène, d'après les valeurs initiales et finales de la concentration en hydrogène, de la température et de la pression dans l'enceinte et d'après la valeur nette du volume de l'enceinte. On utilise la formule suivante:

avec:

|

6.2. Résultats de l'essai

Les valeurs des émissions d'hydrogène, en masse, sont égales à:

|

MN |

= |

émission d'hydrogène, en masse (grammes), pour l'essai en charge normale |

|

MD |

= |

émission d'hydrogène, en masse (grammes), pour l'essai de charge en mode défaillant. |

Appendice 1

ÉTALONNAGE DES APPAREILS POUR LES ESSAIS D'ÉMISSIONS D'HYDROGÈNE

1. FRÉQUENCE ET MÉTHODES D'ÉTALONNAGE

Tout le matériel doit être étalonné avant la première utilisation et subir ensuite un étalonnage aussi souvent que nécessaire et, en tout état de cause, au cours du mois qui précède un essai en vue de l'homologation. Les méthodes d'étalonnage à utiliser sont décrites dans le présent appendice.

2. ÉTALONNAGE DE L'ENCEINTE

|

2.1. |

Détermination initiale du volume interne de l'enceinte |

|

2.1.1. |

Avant une première utilisation de l'enceinte, on détermine le volume interne de celle-ci en opérant comme indiqué ci-après. On mesure avec soin les dimensions internes de l'enceinte, en tenant compte de toute irrégularité, comme par exemple des poutrelles de contreventement. On détermine le volume interne de l'enceinte d'après ces mesures. L'enceinte est verrouillée à un volume déterminé et maintenue à une température ambiante de 293 K. Le volume nominal ainsi calculé devra être répétable à 0,5 % près. |

|

2.1.2. |

On obtient le volume interne net en déduisant 1,42 m3 du volume interne de l'enceinte. Au lieu de déduire 1,42 m3, on peut aussi déduire le volume du véhicule d'essai, le coffre à bagages et les fenêtres du véhicule étant ouverts. |

|

2.1.3. |

On vérifie alors l'étanchéité de l'enceinte, en procédant comme indiqué au paragraphe 2.3. Si la valeur trouvée pour la masse d'hydrogène ne correspond pas à la masse injectée, à + 2 % près, il faut agir en conséquence pour rectifier le défaut. |

|

2.2. |

Détermination des émissions résiduelles dans l'enceinte Cette opération permet de déterminer si l'enceinte ne contient aucune matière susceptible d'émettre des quantités significatives d'hydrogène. On effectuera cette vérification pour la mise en service de l'enceinte, ainsi qu'après tout travail effectué dans l'enceinte pouvant entraîner des émissions résiduelles et à raison d'au moins une fois par an. |

|

2.2.1. |

Comme indiqué au paragraphe 2.1.1, l'enceinte à volume variable peut être utilisée en configuration verrouillée ou non verrouillée. La température ambiante doit être maintenue à 293 K + 2 K pendant la période de 4 heures mentionnée ci-après. |

|

2.2.2. |

L'enceinte peut être fermée de manière étanche et le ventilateur de mélange peut fonctionner pendant une durée allant jusqu'à 12 heures avant que ne débute la période de 4 heures de mesure de la concentration résiduelle. |

|

2.2.3. |

Étalonner l'analyseur (si nécessaire), faire le zéro et le gain. |

|

2.2.4. |

Purger l'enceinte jusqu'à obtenir une valeur stable pour la mesure de la concentration d'hydrogène. Mettre en marche le ventilateur de mélange si ce n'est déjà fait. |

|

2.2.5. |

Fermer l'enceinte de manière étanche et mesurer la valeur de la concentration résiduelle en hydrogène ainsi que la température et la pression barométrique. On obtient ainsi les valeurs initiales CH2i, Ti et Pi, à utiliser pour calculer les conditions résiduelles dans l'enceinte. |

|

2.2.6. |

Laisser l'enceinte au repos avec le ventilateur de mélange en marche pendant 4 heures. |

|

2.2.7. |

Après cette période de 4 heures, on utilise le même analyseur pour mesurer la concentration en hydrogène dans l'enceinte. On mesure également la température et la pression barométrique. On obtient ainsi les valeurs finales CH2f, Tf et Pf. |

|

2.2.8. |

On calcule alors la variation de la masse d'hydrogène dans l'enceinte pendant la durée de l'essai, comme indiqué au paragraphe 2.4. Cette variation ne doit pas être supérieure à 0,5 gramme. |

|

2.3. |

Étalonnage de l'enceinte et essai de rétention de l'hydrogène L'essai d'étalonnage et de rétention de l'hydrogène dans l'enceinte permet de vérifier la valeur calculée du volume (paragraphe 2.1) et sert aussi à mesurer un taux de fuite éventuel. Le taux de fuite de l'enceinte doit être déterminé lors de sa mise en service, après tout travail effectué dans l'enceinte et susceptible d'en affecter l'intégrité, et au moins une fois par mois. Si six essais de rétention mensuels consécutifs sont effectués sans qu'aucune action corrective n'apparaisse nécessaire, le taux de fuite de l'enceinte pourra par la suite être déterminé tous les trimestres, tant qu'aucune correction n'est requise. |

|

2.3.1. |

Purger l'enceinte jusqu'à obtenir une concentration d'hydrogène stable. Mettre en marche le(s) ventilateur(s) de mélange, si ce n'est déjà fait. Mettre l'analyseur à zéro, l'étalonner si nécessaire. |

|

2.3.2. |

Verrouiller l'enceinte à volume variable selon la configuration volumique nominale. |

|

2.3.3. |

Mettre en marche le système de régulation de la température ambiante (si ce n'est déjà fait) et le régler à une température initiale de 293 K. |

|

2.3.4. |

Lorsque la température de l'enceinte se stabilise à 293 K + 2 K, fermer l'enceinte de manière étanche et mesurer la concentration résiduelle, la température et la pression barométrique. On obtient ainsi les valeurs initiales CH2i, Ti et Pi, à utiliser pour l'étalonnage de l'enceinte. |

|

2.3.5. |

Déverrouiller l'enceinte de la configuration volumique nominale. |

|

2.3.6. |

Injecter dans l'enceinte environ 100 grammes d'hydrogène. Cette masse d'hydrogène doit être mesurée avec une incertitude de + 2 % de la valeur mesurée. |

|

2.3.7. |

Brasser l'atmosphère de l'enceinte pendant 5 minutes et mesurer alors la concentration d'hydrogène, la température et la pression barométrique. On obtient ainsi les valeurs finales CH2f, Tf et Pf pour l'étalonnage de l'enceinte, ainsi que les valeurs initiales CH2i, Ti et Pi pour l'essai de rétention. |

|

2.3.8. |

À partir des valeurs mesurées aux paragraphes 2.3.4 et 2.3.7 et de la formule indiquée au paragraphe 2.4, calculer la masse d'hydrogène contenue dans l'enceinte. Cette valeur doit être celle de la masse d'hydrogène mesurée au paragraphe 2.3.6 à + 2 % près. |

|

2.3.9. |

Brasser l'atmosphère de l'enceinte pendant un minimum de 10 heures. À la fin de cette période, mesurer et enregistrer la concentration finale d'hydrogène, la température et la pression barométrique. On obtient ainsi les valeurs finales CH2f, Tf et Pf, pour l'essai de rétention de l'hydrogène. |

|

2.3.10. |

Au moyen de la formule indiquée au paragraphe 2.4, calculer la masse d'hydrogène, d'après les valeurs mesurées aux paragraphes 2.3.7 et 2.3.9. Cette masse ne doit pas différer de plus de 5 % de la masse d'hydrogène obtenue au paragraphe 2.3.8. |

|

2.4. |

Calculs Le calcul de la valeur nette de la variation de la masse d'hydrogène contenue dans l'enceinte sert à déterminer le taux résiduel en hydrogène de l'enceinte et son taux de fuite. Les valeurs initiales et finales de la concentration d'hydrogène, de la température et de la pression barométrique sont utilisées dans la formule ci-après pour calculer la variation de la masse:

avec:

|

3. ÉTALONNAGE DE L'ANALYSEUR D'HYDROGÈNE

Effectuer cet étalonnage en utilisant de l'hydrogène dilué dans l'air et de l'air synthétique purifié. Voir paragraphe 4.8.2 de l'annexe 7.

Dans chacune des plages de fonctionnement normalement utilisées, on effectuera un étalonnage en procédant comme indiqué ci-après.

|

3.1. |

On détermine la courbe d'étalonnage sur cinq points au moins dont l'espacement doit être aussi uniforme que possible. La concentration nominale du gaz d'étalonnage à la plus forte concentration doit être égale à au moins 80 % de la pleine échelle. |

|

3.2. |

La courbe d'étalonnage est calculée par la méthode des moindres carrés. Si le polynôme résultant est d'un degré supérieur à 3, le nombre de points d'étalonnage doit au moins être égal au degré du polynôme plus 2. |

|

3.3. |

La courbe d'étalonnage ne doit pas s'écarter de plus de 2 % de la valeur nominale de chaque gaz d'étalonnage. |

|

3.4. |

En utilisant les coefficients du polynôme obtenu au paragraphe 3.2, on établit un tableau donnant les valeurs vraies de la concentration en regard des valeurs indiquées, avec des intervalles au plus égaux à 1 % de la pleine échelle. On doit établir ce tableau pour chaque échelle de l'analyseur. Ce tableau doit aussi contenir d'autres indications et notamment: Date de l'étalonnage Valeurs indiquées par le potentiomètre, à zéro et pour l'étalonnage (le cas échéant) Échelle nominale Données de référence pour chaque gaz d'étalonnage utilisé Valeur réelle et valeur indiquée pour chaque gaz d'étalonnage utilisé, avec les différences en % Pression d'étalonnage de l'analyseur. |

|

3.5. |

D'autres techniques (utilisation d'un calculateur, commutation de gamme électronique, etc.) peuvent être appliquées, s'il est démontré au service technique qu'elles offrent une incertitude équivalente. |

Appendice 2

CARACTÉRISTIQUES PRINCIPALES DE LA FAMILLE DE VÉHICULES

1. PARAMÈTRES DÉFINISSANT LA FAMILLE EN TERMES DE DÉGAGEMENT D'HYDROGÈNE

La famille peut être définie par des paramètres de conception de base communs à tous les véhicules appartenant à cette famille. Dans certains cas, il peut y avoir une interaction entre plusieurs paramètres. Ces effets doivent également être pris en considération pour garantir que seuls les véhicules qui présentent des caractéristiques similaires d'émissions d'hydrogène soient inclus dans une famille.

|

2. |

À cette fin, les types de véhicules, dont les paramètres décrits ci-dessous sont identiques, sont considérés comme possédant les mêmes caractéristiques en termes de dégagement d'hydrogène. Batterie de traction:

Chargeur embarqué:

|