EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 32010L0022

Commission Directive 2010/22/EU of 15 March 2010 amending, for the purposes of their adaptation to technical progress, Council Directives 80/720/EEC, 86/298/EEC, 86/415/EEC and 87/402/EEC and Directives 2000/25/EC and 2003/37/EC of the European Parliament and of the Council relating to the type-approval of agricultural or forestry tractors (Text with EEA relevance)

Directive 2010/22/UE de la Commission du 15 mars 2010 modifiant, aux fins de leur adaptation au progrès technique, les directives du Conseil 80/720/CEE, 86/298/CEE, 86/415/CEE et 87/402/CEE et les directives du Parlement européen et du Conseil 2000/25/CE et 2003/37/CE relatives à la réception par type des tracteurs agricoles ou forestiers (Texte présentant de l'intérêt pour l'EEE)

Directive 2010/22/UE de la Commission du 15 mars 2010 modifiant, aux fins de leur adaptation au progrès technique, les directives du Conseil 80/720/CEE, 86/298/CEE, 86/415/CEE et 87/402/CEE et les directives du Parlement européen et du Conseil 2000/25/CE et 2003/37/CE relatives à la réception par type des tracteurs agricoles ou forestiers (Texte présentant de l'intérêt pour l'EEE)

OJ L 91, 10.4.2010, p. 1–68

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 13 Volume 040 P. 206 - 273

No longer in force, Date of end of validity: 31/12/2015; abrogé par 32013R0167

No longer in force, Date of end of validity: 31/12/2015; abrogé par 32013R0167

- Date of document:

- 15/03/2010

- Date of effect:

- 30/04/2010; entrée en vigueur date de publication +20 voir art. 8

- Date of transposition:

- 30/04/2011; au plus tard voir art. 7.1

- Date of end of validity:

- 31/12/2015; abrogé par 32013R0167

- Author:

- Commission européenne

- Form:

- Directive

- Addressee:

- Les vingt-sept États membres: Belgique, Bulgarie, République tchèque, Danemark, Allemagne, Estonie, Irlande, Grèce, Espagne, France, Italie, Chypre, Lettonie, Lituanie, Luxembourg, Hongrie, Malte, Pays-Bas, Autriche, Pologne, Portugal, Roumanie, Slovénie, Slovaquie, Finlande, Suède, Royaume-Uni

- Additional information:

- intérêt pour l'EEE, directive modificatrice

- Treaty:

- Traité sur le fonctionnement de l’Union européenne

- Legal basis:

-

- 31980L0720 - A03

- 31986L0298 - A12

- 31986L0415 - A04

- 31987L0402 - A11

- 32000L0025 - A07

- 32003L0037 - A19P1PTA) 32003L0037 - A19P1PTB)

- Link

- Link

- Link

- Select all documents mentioning this document No data available in the table

- Modifies:

-

Relation Act Comment Subdivision concerned From To Modifies 31980L0720 modification annexe 1 30/04/2010 Modifies 31986L0298 modification annexe 1 30/04/2010 Modifies 31986L0298 remplacement annexe 2 30/04/2010 Modifies 31986L0415 modification annexe 2 30/04/2010 Modifies 31986L0415 modification annexe 3 30/04/2010 Modifies 31987L0402 remplacement annexe 2 30/04/2010 Modifies 31987L0402 modification annexe 1 30/04/2010 Modifies 32000L0025 modification annexe 1 APP 4 30/04/2010 Modifies 32003L0037 modification titre 30/04/2010 Modifies 32003L0037 modification annexe 2.B 30/04/2010 Modifies 32003L0037 modification annexe 1 30/04/2010 Modifies 32003L0037 version anglaise annexe 2.B 30/04/2010 Modifies 32003L0037 version anglaise article 12.4 30/04/2010

No data available in the table

- Modified by:

-

Relation Act Comment Subdivision concerned From To Repealed by 32013R0167 - Instruments cited:

- Link

- EUROVOC descriptor:

- Subject matter:

- Directory code:

|

10.4.2010 |

FR |

Journal officiel de l'Union européenne |

L 91/1 |

DIRECTIVE 2010/22/UE DE LA COMMISSION

du 15 mars 2010

modifiant, aux fins de leur adaptation au progrès technique, les directives du Conseil 80/720/CEE, 86/298/CEE, 86/415/CEE et 87/402/CEE et les directives du Parlement européen et du Conseil 2000/25/CE et 2003/37/CE relatives à la réception par type des tracteurs agricoles ou forestiers

(Texte présentant de l'intérêt pour l'EEE)

LA COMMISSION EUROPÉENNE,

vu le traité sur le fonctionnement de l’Union européenne,

vu la directive 80/720/CEE du Conseil du 24 juin 1980 concernant le rapprochement des législations des États membres relatives à l’espace de manœuvre, aux facilités d’accès au poste de conduite ainsi qu’aux portes et fenêtres des tracteurs agricoles ou forestiers à roues (1), et notamment son article 3,

vu la directive 86/298/CEE du Conseil du 26 mai 1986 relative aux dispositifs de protection, montés à l’arrière, en cas de renversement des tracteurs agricoles et forestiers à roues, à voie étroite (2), et notamment son article 12,

vu la directive 86/415/CEE du Conseil du 24 juillet 1986 relative à l’installation, l’emplacement, le fonctionnement et l’identification des commandes des tracteurs agricoles ou forestiers à roues (3), et notamment son article 4,

vu la directive 87/402/CEE du Conseil du 25 juin 1987 relative aux dispositifs de protection, en cas de renversement, montés à l’avant des tracteurs agricoles et forestiers, à voie étroite (4), et notamment son article 11,

vu la directive 2000/25/CE du Parlement européen et du Conseil du 22 mai 2000 relative aux mesures à prendre contre les émissions de gaz polluants et de particules polluantes provenant des moteurs destinés à la propulsion des tracteurs agricoles ou forestiers et modifiant la directive 74/150/CEE du Conseil (5), et notamment son article 7,

vu la directive 2003/37/CE du Parlement européen et du Conseil du 26 mai 2003 concernant la réception par type des tracteurs agricoles ou forestiers, de leurs remorques et de leurs engins interchangeables tractés, ainsi que des systèmes, composants et entités techniques de ces véhicules, et abrogeant la directive 74/150/CEE (6), et notamment son article 19, paragraphe 1, points a) et b),

considérant ce qui suit:

|

(1) |

En ce qui concerne la directive 80/720/CEE, il y a lieu de clarifier quelles fenêtres peuvent être considérées comme sorties d’urgence. |

|

(2) |

En ce qui concerne la directive 86/415/CEE, afin d’améliorer la sécurité des tracteurs, il convient de préciser les exigences de sécurité pour les commandes externes de la prise de force. |

|

(3) |

En ce qui concerne la directive 86/415/CEE, l’utilisation de pictogrammes conformes aux normes ISO 3767-1:1996 et ISO 3767-2:1996 comme symboles pour les commandes devrait être autorisée afin d’adapter les normes communautaires aux normes appliquées au niveau mondial pour les commandes des tracteurs agricoles ou forestiers à roues. |

|

(4) |

En ce qui concerne la directive 2000/25/CE, il y a lieu d’ajouter certaines indications afin d’assurer la cohérence avec les limites des nouvelles phases (IIIA, IIIB et IV) introduites par la directive 2005/13/CE de la Commission (7). |

|

(5) |

En ce qui concerne la directive 2003/37/CE, il convient de prévoir, dans un souci de clarté, une formulation plus précise de certains points figurant dans les documents d’information. |

|

(6) |

En ce qui concerne les directives 2003/37/CE, 86/298/CEE et 87/402/CEE, étant donné que la décision C(2005) 1 du Conseil de l’OCDE a été modifiée très récemment par la décision C(2008) 128 du Conseil de l’OCDE d’octobre 2008, il y a lieu de mettre à jour les références aux codes de l’OCDE. Pour des raisons de sécurité juridique, il est nécessaire d’inclure dans les directives les textes correspondants tirés de ces documents de l’OCDE. |

|

(7) |

Les directives 80/720/CEE, 86/298/CEE, 86/415/CEE, 87/402/CEE, 2000/25/CE et 2003/37/CE doivent donc être modifiées en conséquence. |

|

(8) |

Les mesures prévues par la présente directive sont conformes à l’avis du comité institué par l’article 20, paragraphe 1, de la directive 2003/37/CE, |

A ADOPTÉ LA PRÉSENTE DIRECTIVE:

Article premier

Modifications de la directive 80/720/CEE

La directive 80/720/CEE est modifiée conformément à l’annexe I de la présente directive.

Article 2

Modification de la directive 86/298/CEE

La directive 86/298/CEE est modifiée conformément à l’annexe II de la présente directive.

Article 3

Modification de la directive 86/415/CEE

La directive 86/415/CEE est modifiée conformément à l’annexe III de la présente directive.

Article 4

Modification de la directive 87/402/CEE

La directive 87/402/CEE est modifiée conformément à l’annexe IV de la présente directive.

Article 5

Modification de la directive 2000/25/CE

La directive 2000/25/CE est modifiée conformément à l’annexe V de la présente directive.

Article 6

Modification de la directive 2003/37/CE

La directive 2003/37/CE est modifiée comme suit:

|

1) |

[concerne uniquement la version en langue anglaise]; |

|

2) |

les annexes I et II sont modifiées conformément à l’annexe VI de la présente directive. |

Article 7

Transposition

1. Les États membres adoptent et publient, au plus tard le 30 avril 2011, les dispositions législatives, réglementaires et administratives nécessaires pour se conformer à la présente directive. Ils communiquent sans délai à la Commission le texte de ces dispositions.

Ils appliquent ces dispositions à partir du 1er mai 2011, à l’exception de l’article 5 qu’ils appliquent à compter de la date d’entrée en vigueur de la présente directive.

Lorsque les États membres adoptent ces dispositions, celles-ci contiennent une référence à la présente directive ou sont accompagnées d’une telle référence lors de leur publication officielle. Les modalités de cette référence sont arrêtées par les États membres.

2. Les États membres communiquent à la Commission le texte des dispositions essentielles de droit interne qu’ils adoptent dans le domaine couvert par la présente directive.

Article 8

Entrée en vigueur

La présente directive entre en vigueur le vingtième jour suivant celui de sa publication au Journal officiel de l’Union européenne.

Article 9

Destinataires

Les États membres sont destinataires de la présente directive.

Fait à Bruxelles, le 15 mars 2010.

Par la Commission

Le président

José Manuel BARROSO

(1) JO L 194 du 28.7.1980, p. 1.

(2) JO L 186 du 8.7.1986, p. 26.

(3) JO L 240 du 26.8.1986, p. 1.

(4) JO L 220 du 8.8.1987, p. 1.

(5) JO L 173 du 12.7.2000, p. 1.

(6) JO L 171 du 9.7.2003, p. 1.

(7) JO L 55 du 1.3.2005, p. 35.

ANNEXE I

Modifications de la directive 80/720/CEE

L’annexe I de la directive 80/720/CEE est modifiée comme suit:

|

1) |

Le texte du point III.4 est supprimé; |

|

2) |

Au point III.5, l’alinéa suivant est ajouté: «Toute fenêtre de taille suffisante peut être désignée comme sortie d’urgence si elle est réalisée en verre cassable et peut être brisée à l’aide d’un outil prévu à cet effet dans la cabine. Le verre visé aux appendices 3, 4, 5, 6 et 7 de l’annexe III B de la directive 89/173/CEE du Conseil (1) n’est pas considéré comme du verre cassable aux fins de la présente directive. |

ANNEXE II

Modifications de la directive 86/298/CEE

La directive 86/298/CEE est modifiée comme suit:

|

1) |

À l’annexe I, le point 1 est remplacé par le texte suivant:

|

|

2) |

L’annexe II est remplacée par le texte suivant: «ANNEXE II Exigences techniques Les exigences techniques nécessaires à la réception CE par type des dispositifs de protection montés à l’arrière, en cas de renversement des tracteurs agricoles ou forestiers à roues, à voie étroite, sont celles décrites au point 3 du code 7 de la décision C(2008) 128 de l’OCDE d’octobre 2008, à l’exception des points 3.1.4 (“Bulletin d’essai”), 3.3.1 (“Extension administrative”), 3.4 (“Marquage”) et 3.6 (“Performances des ancrages de ceinture de sécurité”); elles se lisent comme suit: “3. RÈGLES ET DIRECTIVES 3.1. Conditions des essais de résistance du dispositif de protection et de sa fixation aux tracteurs 3.1.1. Spécifications générales 3.1.1.1. Les essais effectués à l’aide de dispositifs spéciaux sont destinés à simuler les charges subies par le dispositif de protection en cas de renversement du tracteur. Ces essais permettent d’observer la résistance du dispositif de protection et de ses fixations sur le tracteur ainsi que toute partie du tracteur transmettant la charge d’essai. 3.1.1.2. Les essais peuvent être réalisés au choix du constructeur selon la méthode dynamique ou selon la méthode statique. Les deux méthodes sont considérées comme équivalentes. 3.1.1.3.

3.1.1.4. Dans les formules de calcul de la hauteur de chute du bloc-pendule, des énergies de charge et des forces d’écrasement, la masse de référence M doit être au moins égale à la masse du tracteur avec l’eau de refroidissement, les lubrifiants, le carburant, l’outillage et le dispositif de protection, mais sans les accessoires optionnels. Les masses optionnelles d’alourdissement avant ou arrière, le lest des pneumatiques, les instruments et équipements portés et les équipements particuliers ne sont pas pris en compte. 3.1.2. Essais 3.1.2.1. L’enchaînement des essais, sans préjuger des essais additionnels mentionnés aux points 3.2.1.1.6, 3.2.1.1.7, 3.2.2.1.6 et 3.2.2.1.7, est le suivant:

3.1.2.2.

3.1.3. Conditions d’acceptation

3.1.4. [sans objet] 3.1.5. Appareillage et équipement pour les essais dynamiques 3.1.5.1.

3.1.5.2. Les pivots du pendule doivent être fixés rigidement de façon que leur déplacement dans n’importe quelle direction ne dépasse pas 1 % de la hauteur de chute. 3.1.5.3.

3.1.5.4.

3.1.5.5.

3.1.5.6.

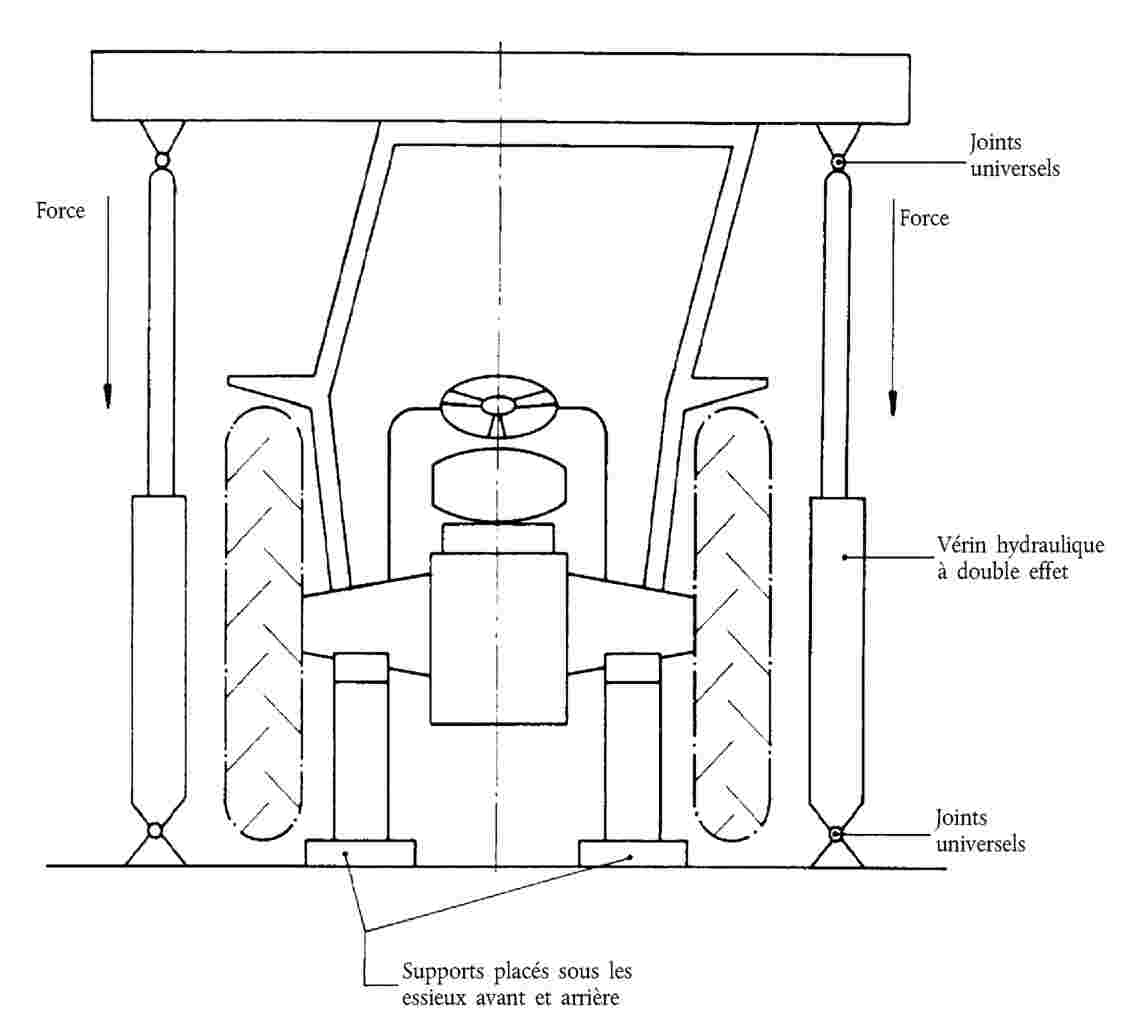

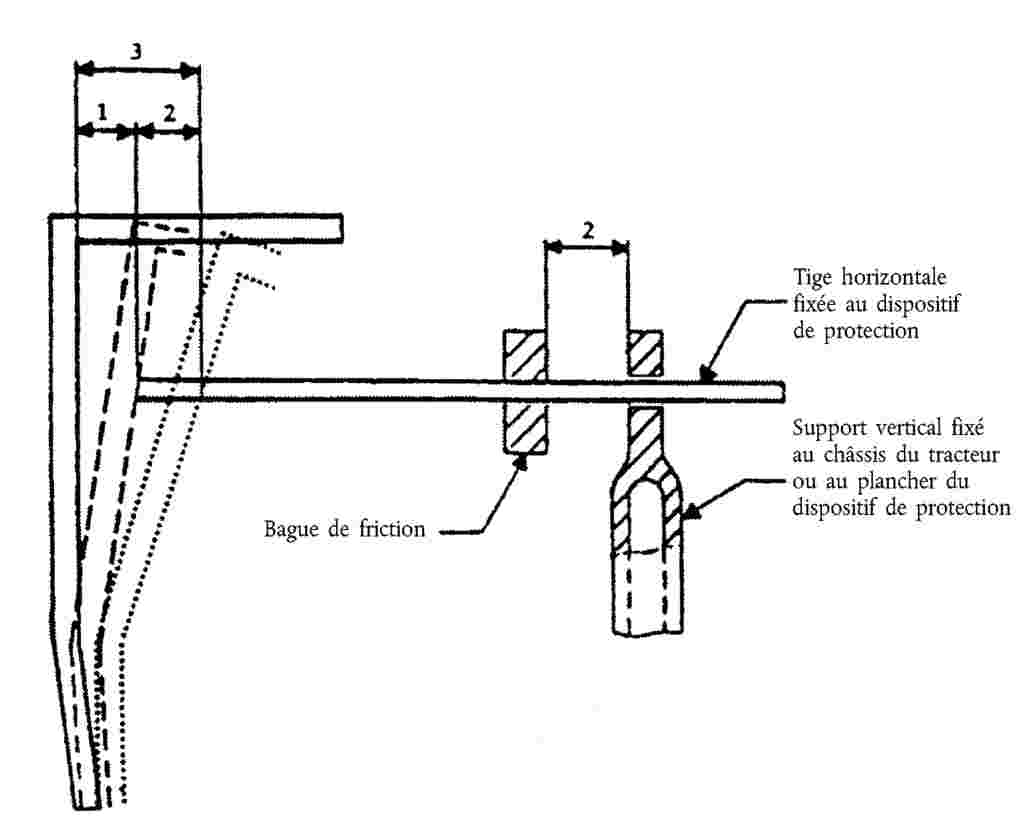

3.1.5.7. Un dispositif, illustré à la figure 7.7, doit pouvoir exercer une force descendante sur la structure de protection par l’intermédiaire d’une traverse rigide d’environ 250 mm de largeur reliée au mécanisme d’application de la charge par des joints universels. Des supports sont prévus sous les essieux de façon que les pneus du tracteur ne supportent pas la force d’écrasement. 3.1.5.8. Sont nécessaires les dispositifs de mesure suivants:

3.1.6. Appareillage et équipement pour les essais statiques 3.1.6.1.

3.1.6.2.

3.1.6.3.

3.1.6.4. Un dispositif, illustré à la figure 7.7, doit pouvoir exercer une force descendante sur la structure de protection par l’intermédiaire d’une traverse rigide d’environ 250 mm de largeur reliée au mécanisme d’application de la charge par des joints universels. Des supports sont prévus sous les essieux de façon que les pneumatiques du tracteur ne supportent pas la force d’écrasement. 3.1.6.5. Sont également nécessaires les dispositifs de mesure suivants:

3.2. Procédure d’essai 3.2.1. Essais dynamiques 3.2.1.1. 3.2.1.1.1.

3.2.1.1.2.

3.2.1.1.3.

3.2.1.1.4. La poutre doit être placée sur la (les) traverse(s) la (les) plus élevée(s) à l’arrière du dispositif de protection et la résultante des forces d’écrasement doit se situer dans le plan médian du tracteur. Une force Fv doit être appliquée selon la formule suivante: Fv = 20 M Cette force Fv doit être maintenue pendant cinq secondes après l’arrêt de tout mouvement visuellement perceptible de la structure de protection. Lorsque la partie arrière du toit de la structure de protection ne résiste pas à la totalité de la force d’écrasement, celle-ci doit être appliquée jusqu’à ce que le toit déformé coïncide avec le plan joignant la partie supérieure de la structure à l’élément arrière du tracteur capable de supporter le tracteur retourné. La force doit alors cesser d’être appliquée et la poutre d’écrasement replacée sur l’élément de la structure sur lequel reposerait le tracteur complètement retourné. La force d’écrasement Fv sera alors appliquée à nouveau. 3.2.1.1.5. La poutre doit être placée sur la (les) traverse(s) la (les) plus élevée(s) à l’avant du dispositif de protection et la résultante des forces d’écrasement doit se situer dans le plan médian du tracteur. Une force Fv doit être appliquée, selon la formule suivante: Fv = 20 M Cette force Fv doit être maintenue pendant 5 secondes après l’arrêt de tout mouvement visuellement perceptible de la structure de protection. Lorsque la partie avant du toit de la structure de protection ne résiste pas à la totalité de la force d’écrasement, celle-ci doit être appliquée jusqu’à ce que le toit déformé coïncide avec le plan joignant la partie supérieure de la structure à l’élément avant du tracteur capable de supporter le tracteur retourné. La force doit alors cesser d’être appliquée et la poutre d’écrasement replacée sur l’élément de la structure sur lequel reposerait le tracteur complètement retourné. La force d’écrasement Fv sera alors appliquée à nouveau. 3.2.1.1.6. Si des fractures ou des fissures non négligeables apparaissent au cours d’un essai de choc, il faut procéder à un deuxième essai similaire, mais avec une hauteur de chute égale à: H′ = (H x 10-1) (12 + 4a) (1 + 2a)-1 immédiatement après l’essai de choc à l’origine de ces fractures ou fissures, ‘a’ étant le rapport entre la déformation permanente (Dp) et la déformation élastique (De): a = Dp / De mesurées au point d’impact. La déformation permanente supplémentaire due au deuxième choc ne doit pas être supérieure à 30 % de la déformation permanente due au premier choc. Pour pouvoir réaliser l’essai additionnel, il faut mesurer la déformation élastique pendant tous les essais de choc. 3.2.1.1.7. Si des fractures ou fissures non négligeables apparaissent au cours d’un essai d’écrasement, il faut procéder à un deuxième essai d’écrasement similaire, mais avec une force égale à 1,2 Fv, immédiatement après l’essai d’écrasement à l’origine de ces fractures ou fissures. 3.2.1.2. 3.2.1.2.1. Après chaque essai, tous les éléments d’assemblage, les membrures et les dispositifs de fixation sont examinés visuellement pour y déceler les fractures et les fissures; il n’est pas tenu compte d’éventuelles petites fissures dans les éléments sans importance. Il n’est pas tenu compte des déchirures éventuelles provoquées par les arêtes du pendule. 3.2.1.2.2. Au cours de chaque essai, la structure de protection est examinée pour vérifier si une partie quelconque a pénétré dans la zone de dégagement autour du siège du conducteur telle que définie à la section 1.6. En outre, la zone de dégagement doit rester abritée par la structure de protection. À cet effet, on doit considérer comme non abritée toute partie de cette zone qui serait censée toucher un sol plat en cas de renversement du tracteur du côté où la charge est appliquée, étant entendu que les pneumatiques avant et arrière et la voie présenteront les dimensions minimales spécifiées par le constructeur. 3.2.1.2.3. La déformation élastique se mesure (810 + av) mm au-dessus du point index du siège, dans le plan vertical sur lequel la charge est appliquée. Cette mesure peut être effectuée à l’aide de tout appareil analogue à celui illustré à la figure 7.8. 3.2.1.2.4. Les déformations permanentes du dispositif de protection doivent être mesurées après le dernier essai d’écrasement. À cet effet, il faut noter avant le début de l’essai la position des principaux éléments du dispositif de protection par rapport au point index du siège. 3.2.2. Essais statiques 3.2.2.1. 3.2.2.1.1.

3.2.2.1.2.

3.2.2.1.3.

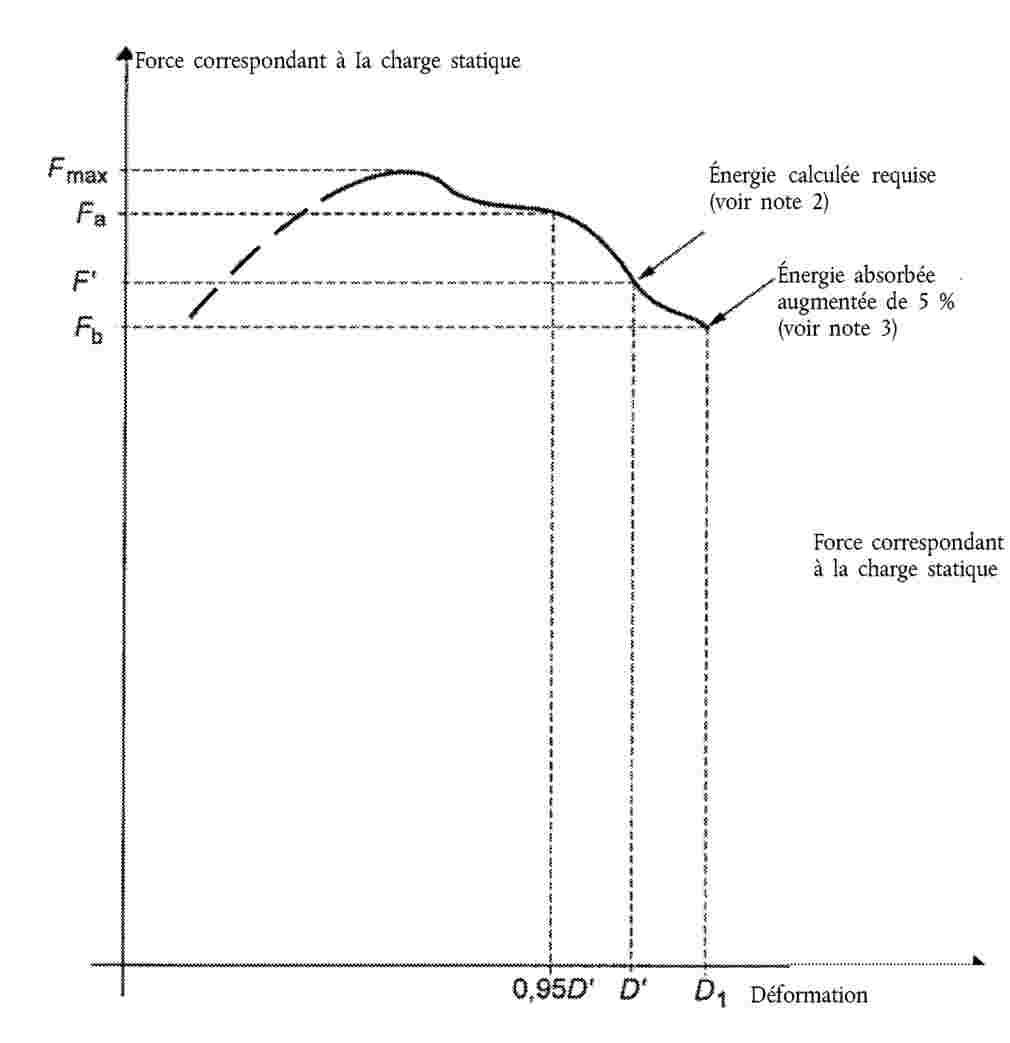

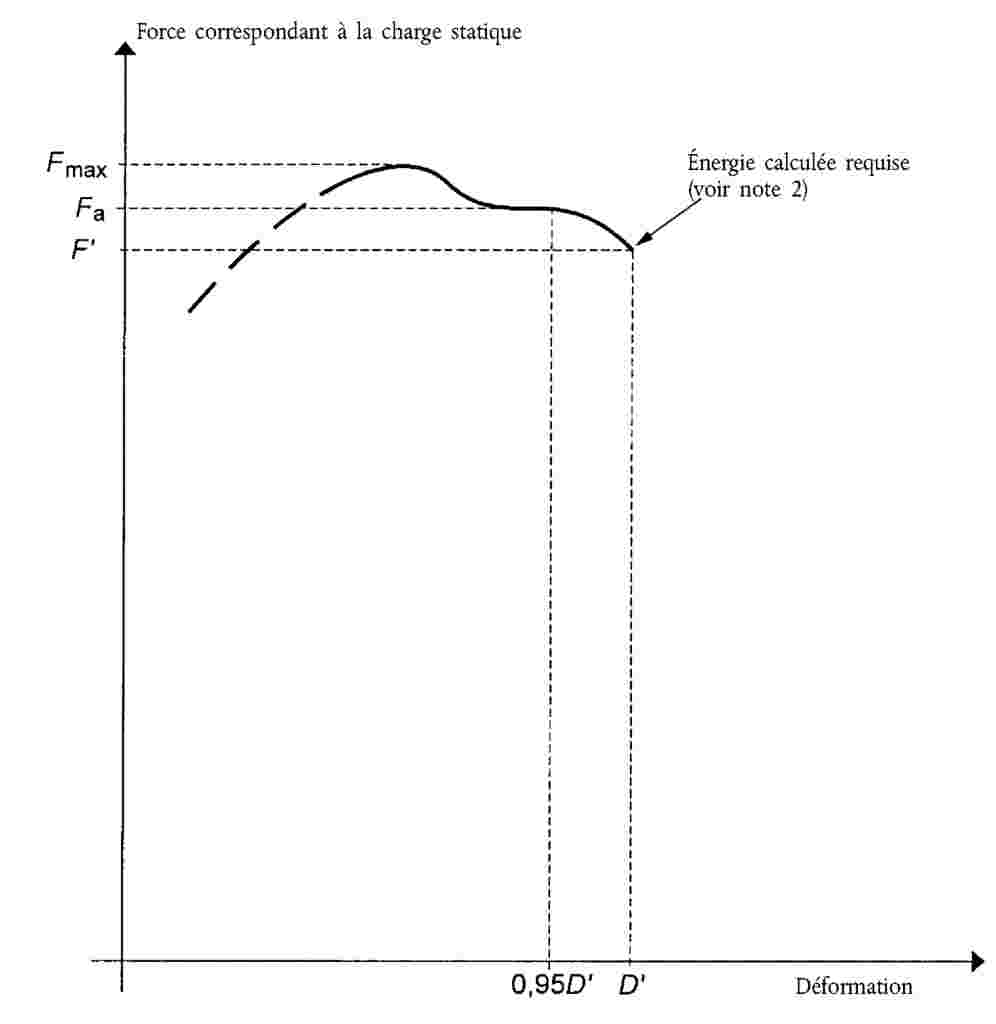

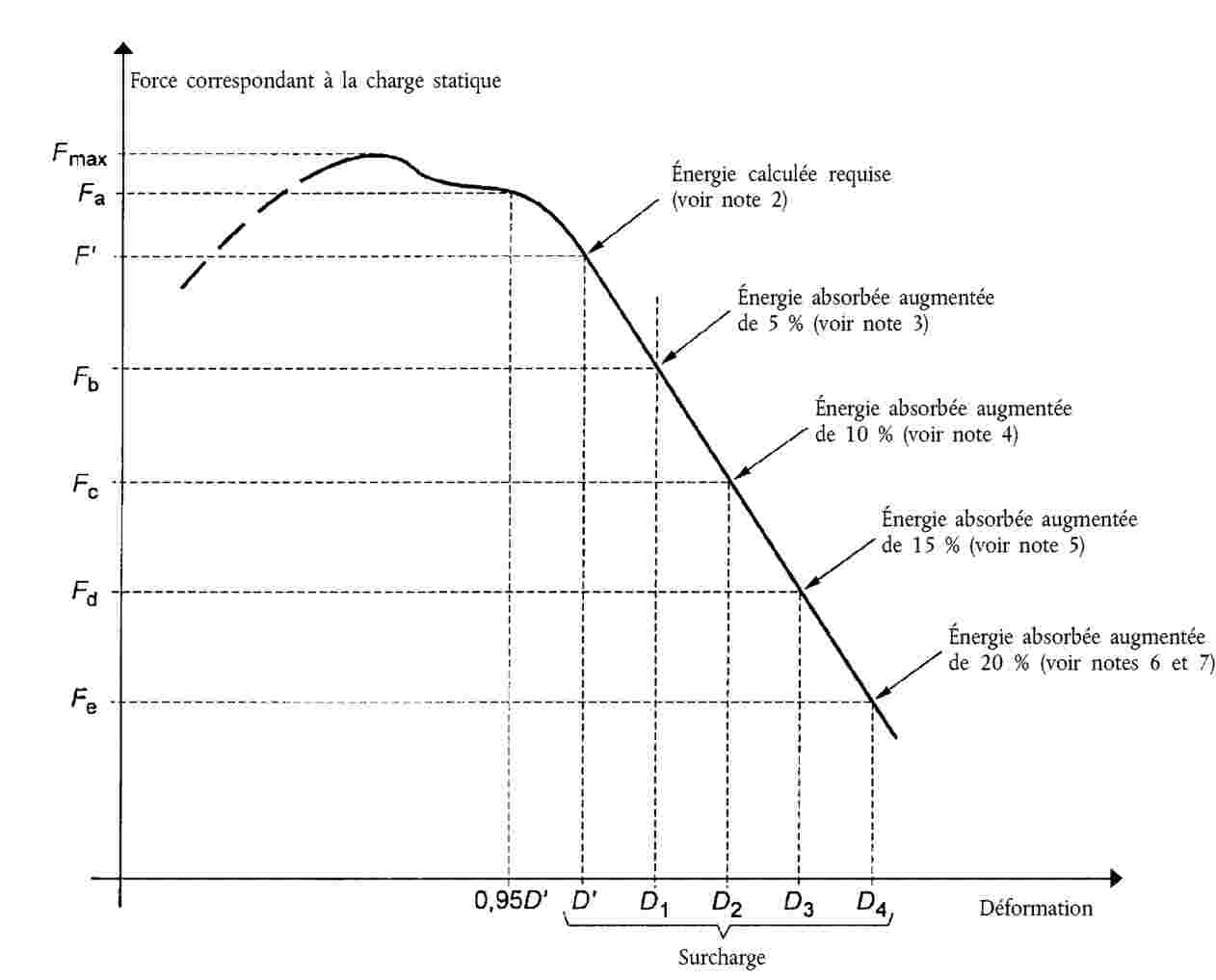

3.2.2.1.4. Toutes les dispositions sont identiques à celles figurant au point 3.2.1.1.4. 3.2.2.1.5. Toutes les dispositions sont identiques à celles figurant au point 3.2.1.1.5. 3.2.2.1.6. L’essai de surcharge est requis si la force décroît de plus de 3 % au cours des derniers 5 % de la déformation atteinte lorsque l’énergie requise est absorbée par la structure (voir figure 7.10). L’essai de surcharge consiste à poursuivre la charge horizontale par accroissements successifs de 5 % de l’énergie requise au départ jusqu’à un maximum de 20 % de l’énergie ajoutée (voir figure 7.11). L’essai de surcharge est satisfaisant si, après chaque accroissement de 5, 10 ou 15 % de l’énergie requise, la force diminue de moins de 3 % pour un accroissement de 5 % et si la force reste supérieure à 0,8 Fmax. L’essai de surcharge est satisfaisant si, après que la structure a absorbé 20 % de l’énergie ajoutée, la force reste supérieure à 0,8 Fmax. Les fractures ou fissures supplémentaires, la pénétration dans la zone de dégagement ou l’absence de protection de cette zone à la suite d’une déformation élastique sont autorisées pendant l’essai de surcharge. Cependant, après cessation de la charge, la structure ne doit pas pénétrer dans la zone et la zone doit être entièrement protégée. 3.2.2.1.7. Si des fractures ou des fissures non négligeables apparaissent au cours d’un essai d’écrasement, il faut procéder à un deuxième essai d’écrasement similaire, mais avec une force de 1,2 Fv, immédiatement après l’essai d’écrasement à l’origine de ces fractures ou fissures. 3.2.2.2. 3.2.2.2.1. Après chaque essai, tous les éléments d’assemblage, les membrures et les dispositifs de fixation sont examinés visuellement pour y déceler les fractures et les fissures; il n’est pas tenu compte d’éventuelles petites fissures dans les éléments sans importance. 3.2.2.2.2. Au cours de chaque essai, le dispositif de protection est examiné pour vérifier si une partie quelconque a pénétré dans la zone de dégagement autour du siège du conducteur telle que définie à la section 1.6 de l’annexe I. En outre, la zone de dégagement doit rester abritée par la structure de protection. À cet effet, on doit considérer comme non abritée toute partie de cette zone qui serait censée toucher un sol plat en cas de renversement du tracteur du côté où la charge est appliquée, étant entendu que les pneumatiques avant et arrière et la voie présenteront les dimensions minimales spécifiées par le constructeur. 3.2.2.2.3. La déformation élastique se mesure (810 + av) mm au-dessus du point index du siège, dans le plan vertical sur lequel la charge est appliquée. Cette mesure peut être effectuée à l’aide de tout appareil analogue à celui illustré à la figure 7.8. 3.2.2.2.4. Les déformations permanentes du dispositif de protection sont mesurées après le dernier essai d’écrasement. À cet effet, il faut noter avant le début de l’essai la position des principaux éléments du dispositif de protection par rapport au point index du siège. Extension à d’autres modèles de tracteurs 3.3.1. [sans objet] 3.3.2. Extension technique Si des modifications techniques ont été apportées au tracteur, à la structure de protection ou à la méthode de fixation de cette structure sur le tracteur, la station d’essai qui a effectué l’essai d’origine peut délivrer un ‘bulletin d’extension technique’ dans les cas suivants: 3.3.2.1. Les essais de charge et d’écrasement ne seront pas obligatoires pour chaque modèle de tracteur, à condition que la structure de protection et le tracteur remplissent les conditions stipulées dans les paragraphes 3.3.2.1.1 à 3.3.2.1.5 ci-dessous.

3.3.2.2. Cette procédure doit être suivie quand les dispositions du paragraphe 3.3.2.1 ne sont pas remplies. Elle n’est pas à appliquer si le principe de la méthode de fixation de la structure de protection sur le tracteur est modifié (par exemple, remplacement des supports en caoutchouc par un dispositif de suspension):

3.4. [sans objet] 3.5. Comportement au froid des structures de protection

3.6. [sans objet] Figure 7.1 Zone de dégagement

Figure 7.1.c Vue de dessus

Figure 7.2.a Zone de dégagement pour les tracteurs avec siège et volant réversibles: structure à deux montants

Figure 7.2.b Zone de dégagement pour les tracteurs avec siège et volant réversibles: autres types de structure

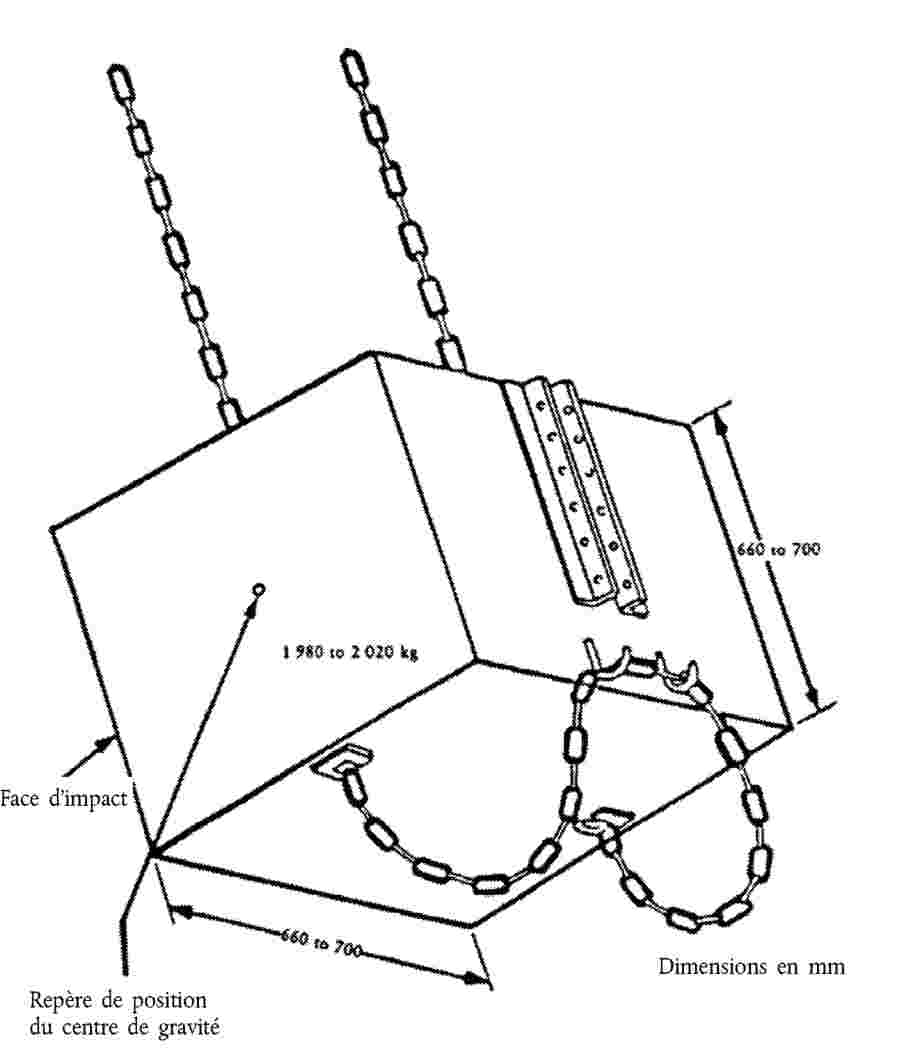

Figure 7.3 Bloc-pendule avec ses chaînes ou câbles de suspension

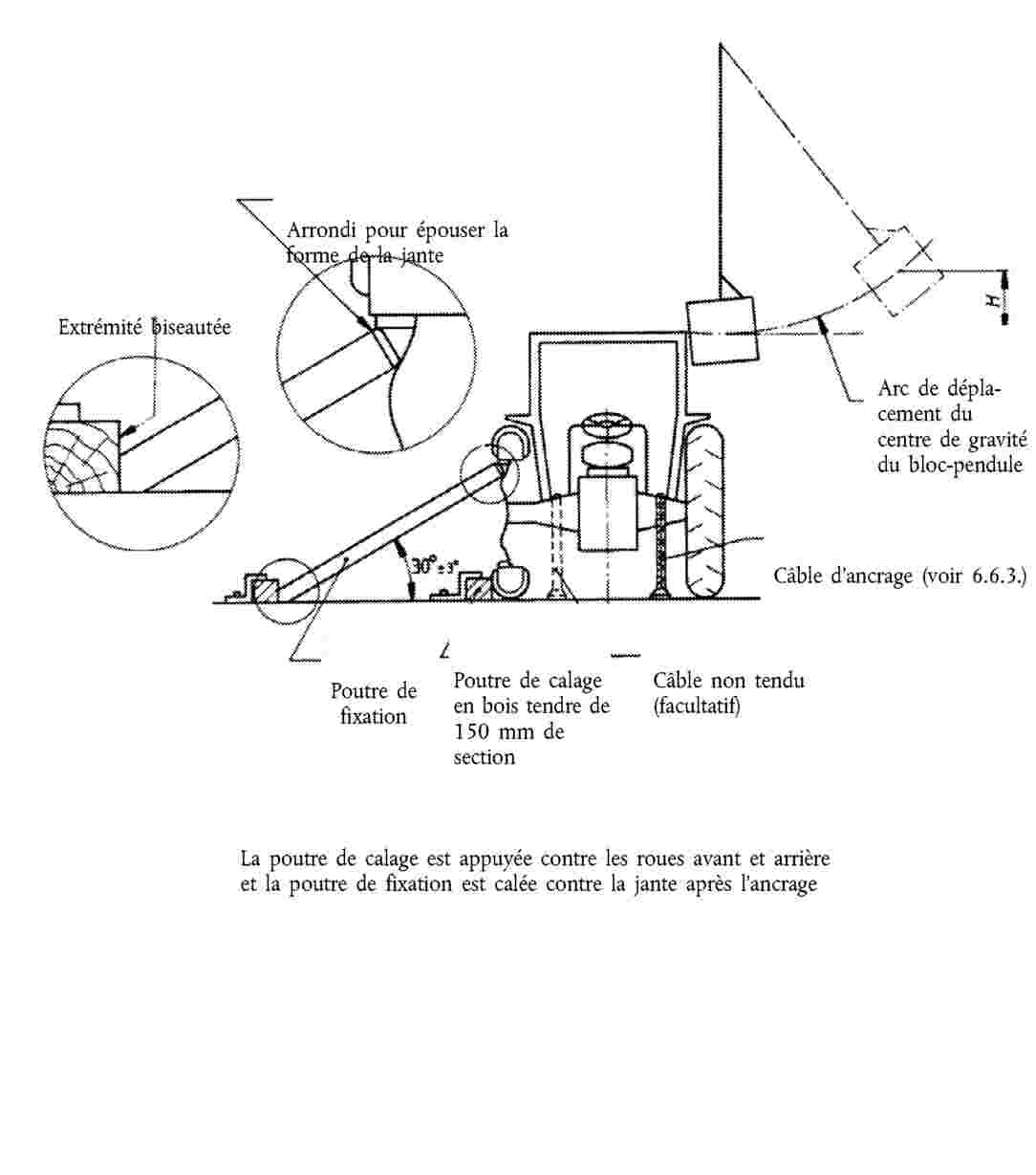

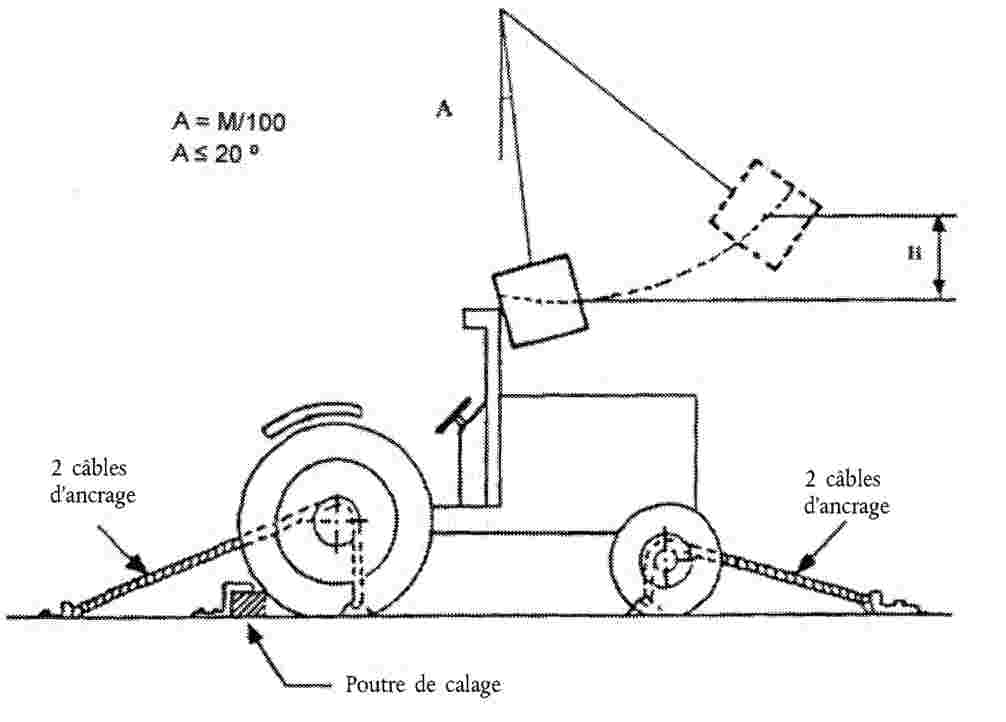

Figure 7.4 Exemple d’ancrage du tracteur, choc à l’arrière

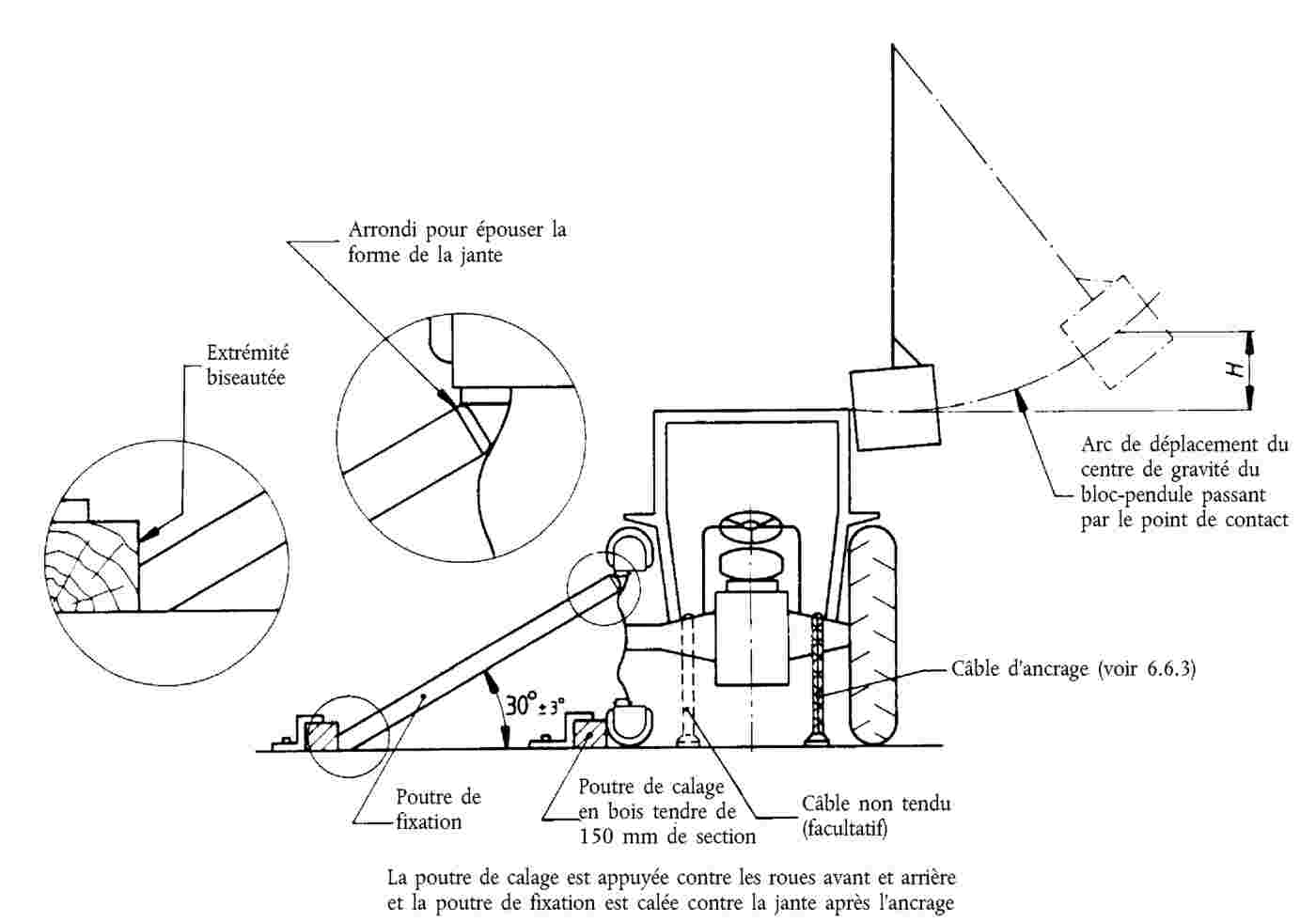

Figure 7.5 Exemple d’ancrage du tracteur, choc à l’avant

Figure 7.6 Exemple d’ancrage du tracteur, choc latéral

Figure 7.7 Exemple de dispositif d’écrasement du tracteur

Figure 7.8 Exemple d’appareil de mesure des déformations élastiques

Figure 7.9 Courbe force/déformation L’essai de surcharge n’est pas nécessaire

Figure 7.10 Courbe force/déformation L’essai de surcharge est nécessaire

Figure 7.11 Courbe force/déformation L’essai de surcharge doit être poursuivi

|

(1) Code normalisé de l’OCDE pour les essais officiels des structures de protection montées à l’arrière des tracteurs agricoles et forestiers à roues et à voie étroite.

(2) Pour l’extension des bulletins d’essais réalisés à l’origine en fonction du point de référence du siège (SRP), les mesures requises seront effectuées par rapport au SRP au lieu du SIP et l’utilisation du SRP devra être clairement indiquée (voir annexe 1).

(3) Il est rappelé aux utilisateurs que le point index du siège est déterminé selon la norme ISO 5353 et qu’il s’agit d’un point fixe par rapport au tracteur, qui ne change pas lorsque le siège est réglé autrement qu’en position médiane. Aux fins de détermination de la zone de dégagement, le siège doit être réglé à la position la plus haute et la plus reculée.”»

(4) Déformation permanente + déformation élastique mesurées au point où est appliqué le niveau d’énergie.”»

(5) Indique la dimension préférentielle. La dimension de l’éprouvette ne doit pas être inférieure à la plus grande des dimensions préférentielles que le matériau permet.

(6) L’énergie requise à – 20 oC est égale à 2,5 fois la valeur spécifiée pour – 30 oC. D’autres facteurs affectent la résistance à l’énergie d’impact, à savoir le sens du laminage, la limite d’élasticité, l’orientation du grain et la soudure. Lors de la sélection et de la mise en œuvre d’un acier, il convient de tenir compte de ces facteurs.

ANNEXE III

Modifications de la directive 86/415/CEE

La directive 86/415/CEE est modifiée comme suit:

|

1) |

L’annexe II est modifiée comme suit:

|

|

2) |

L’annexe III est modifiée comme suit:

|

ANNEXE IV

Modifications de la directive 87/402/CEE

La directive 87/402/CEE est modifiée comme suit:

|

1) |

À l’annexe I, le point 1 est remplacé par le texte suivant:

|

|

2) |

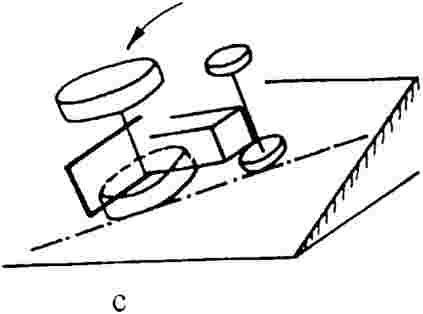

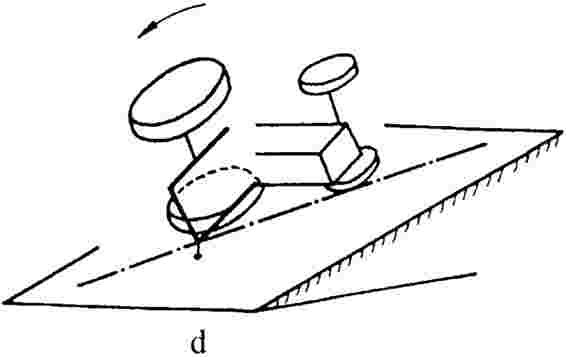

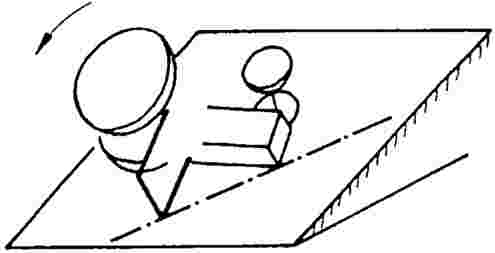

L’annexe II est remplacée par le texte suivant: «ANNEXE II Exigences techniques Les exigences techniques nécessaires à la réception CE par type des dispositifs de protection en cas de renversement, montés à l’avant des tracteurs agricoles ou forestiers à roues, à voie étroite, sont celles décrites au point 3 du code 6 (4) de la décision C(2008) 128 de l’OCDE d’octobre 2008, à l’exception des points 3.2.4 («Bulletin d’essai»), 3.4.1 («Extension administrative»), 3.5 («Identification») et 3.7 («Performances des ancrages de ceinture de sécurité»); elles se lisent comme suit: “3. RÈGLES ET DIRECTIVES 3.1. Conditions préalables aux essais de résistance 3.1.1. Satisfaction de deux essais préalables Le dispositif de protection peut être soumis aux essais de résistance seulement si deux essais préalables, à savoir un essai de stabilité latérale et un essai de roulement non continu, ont donné des résultats satisfaisants (voir organigramme présenté en figure 6.3). 3.1.2. Préparation pour les essais préalables

3.1.3. Essai de stabilité latérale

3.1.4. Essai de roulement non continu 3.1.4.1. L’essai de roulement continu a pour but de déterminer si le dispositif fixé au tracteur et conçu pour protéger son conducteur est en mesure d’empêcher efficacement le tracteur de faire des tonneaux en cas de renversement latéral sur une pente d’inclinaison de 1/1,5 (figure 6.4). L’absence de roulement continu est démontrée au moyen de l’une des deux méthodes d’essai décrites aux paragraphes 3.1.4.2 et 3.1.4.3. 3.1.4.2.

3.1.4.3.

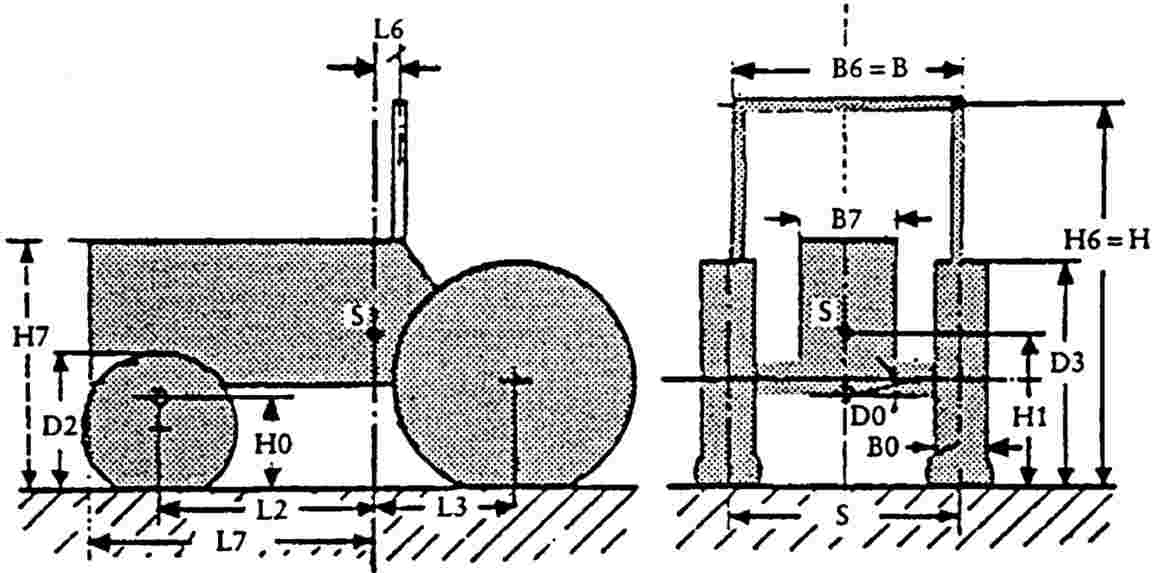

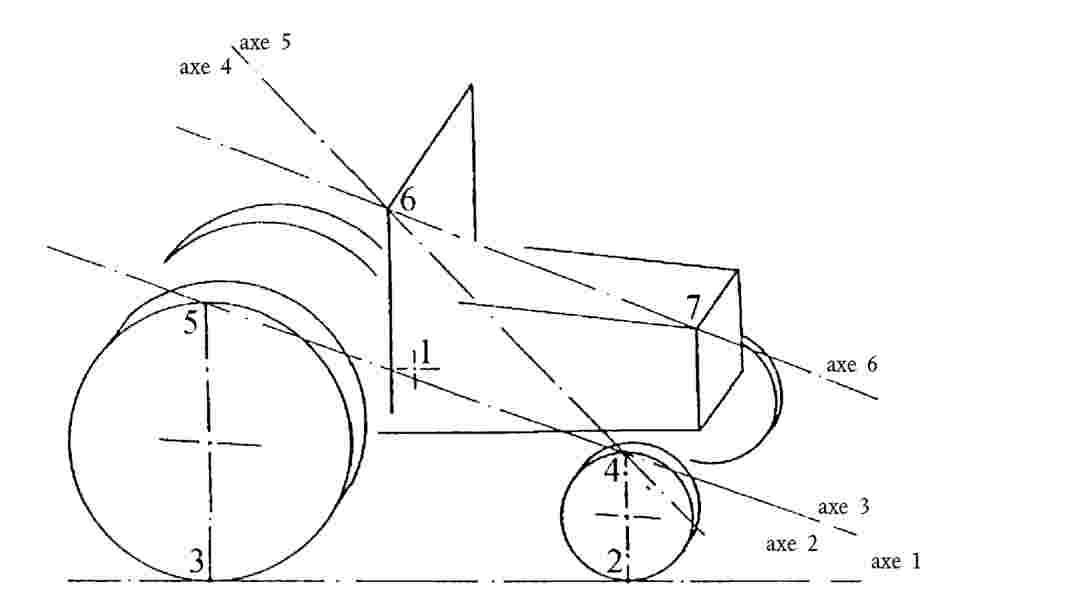

3.1.5. Méthodes de mesure 3.1.5.1. La distance entre les essieux arrière et avant doit être mesurée des deux côtés du tracteur, afin de vérifier si l’angle de braquage est nul. Les distances entre le centre de gravité et l’essieu arrière (L3) ou l’essieu avant (L2) doivent être calculées selon la répartition avant et arrière de la masse du tracteur. 3.1.5.2. La distance entre le point le plus élevé du pneu et le plan du sol sera mesurée (figure 6.5) en utilisant la même méthode pour les pneus avant et les pneus arrière. 3.1.5.3. La distance entre le centre de gravité et le point d’intersection avant de la structure de protection sera mesurée (figures 6.6.a, 6.6.b et 6.6.c). Si la structure de protection est située en avant du plan passant par le centre de gravité, la valeur notée sera précédée du signe moins (– L6). 3.1.5.4. La distance entre les points d’impact droit et gauche des deux montants verticaux de la structure sera mesurée. Le point d’impact est défini par le plan tangent à la structure de protection passant par la droite définie par les points extérieurs les plus élevés des pneus avant et arrière (figure 6.7). 3.1.5.5. La distance verticale entre le point d’impact de la structure et le plan du sol sera mesurée. 3.1.5.6. La distance verticale entre le point d’impact du capot moteur et le plan du sol sera mesurée. Le point d’impact est défini par le plan tangent au capot moteur et à la structure de protection passant par les points extérieurs les plus élevés des pneus avant (figure 6.7). Les mesures seront relevées des deux côtés du capot moteur. 3.1.5.7. La distance entre les deux points d’impact du capot moteur telle que définie précédemment sera mesurée. 3.1.5.8. La distance entre le point d’impact du capot moteur telle que définie précédemment au centre de gravité sera mesurée. 3.1.5.9. La distance verticale entre le centre du pivot de l’essieu avant et l’axe des pneus avant (H01) devra figurer dans le rapport technique du constructeur et sera vérifiée. La distance verticale entre l’axe des pneus avant et le plan du sol (H02) sera mesurée (figure 6.8). La hauteur du pivot de l’essieu avant (H0) est la somme des deux valeurs précédentes. 3.1.5.10. La voie arrière minimale, déterminée avec les pneus de la plus grande taille selon les indications du constructeur, sera mesurée (figure 6.9). 3.1.5.11. La distance entre les deux plans verticaux extérieur et intérieur d’un pneu arrière dans sa partie supérieure sera mesurée (figure 6.9). 3.1.5.12. L’angle maximal d’oscillation de l’essieu avant, de sa position horizontale à son inclinaison maximale, sera mesuré de chaque côté de l’essieu, et l'on prendra en compte les amortisseurs de fin de course éventuels. La valeur maximale de la mesure sera retenue. 3.1.5.13. La masse du tracteur sera déterminée selon les conditions précisées au paragraphe 3.2.1.4. 3.2. Conditions des essais de résistance du dispositif de protection et de sa fixation aux tracteurs 3.2.1. Spécifications générales 3.2.1.1. Les essais effectués à l’aide de dispositifs spéciaux sont destinés à simuler les charges subies par le dispositif de protection en cas de renversement du tracteur. Ces essais permettent d’observer la résistance du dispositif de protection et de ses fixations sur le tracteur ainsi que toute partie du tracteur transmettant la charge d’essai. 3.2.1.2. Les essais peuvent être réalisés au choix du constructeur selon la méthode dynamique ou selon la méthode statique. Les deux méthodes sont considérées comme équivalentes. 3.2.1.3.

3.2.1.4. Dans les formules de calcul de la hauteur de chute du bloc-pendule, des énergies de charge et des forces d’écrasement, la masse de référence M doit être au moins égale à la masse du tracteur avec l’eau de refroidissement, les lubrifiants, le carburant, l’outillage et le dispositif de protection, mais sans les accessoires optionnels. Les masses optionnelles d’alourdissement avant ou arrière, le lest des pneumatiques, les instruments et équipements portés et les équipements particuliers ne sont pas pris en compte. 3.2.2. Essais 3.2.2.1. L’enchaînement des essais, sans préjuger les essais additionnels mentionnés aux points 3.3.1.1.6, 3.3.1.1.7, 3.3.2.1.6 et 3.3.2.1.7, est le suivant:

3.2.2.2.

3.2.3. Conditions d’acceptation

3.2.4. [sans objet] 3.2.5. Appareillage et équipement pour les essais dynamiques 3.2.5.1.

3.2.5.2. Les pivots du pendule doivent être fixés rigidement de façon que leur déplacement dans n’importe quelle direction ne dépasse pas 1 % de la hauteur de chute. 3.2.5.3.

3.2.5.4.

3.2.5.5.

3.2.5.6.

3.2.5.7. Un dispositif, illustré à la figure 6.14, doit pouvoir exercer une force descendante sur le dispositif de protection par l’intermédiaire d’une traverse rigide d’environ 250 mm de largeur, reliée au mécanisme d’application de la charge par des joints universels. Des supports sont prévus sous les essieux de façon que les pneus du tracteur ne supportent pas la force d’écrasement. 3.2.5.8. Sont nécessaires les dispositifs de mesure suivants:

3.2.6. Appareillage et équipement pour les essais statiques 3.2.6.1.

3.2.6.2.

3.2.6.3.

3.2.6.4. Un dispositif, illustré à la figure 6.14, doit pouvoir exercer une force dirigée vers le bas sur un dispositif de protection en cas de renversement par l’intermédiaire d’une poutre rigide d’environ 250 mm de largeur reliée au mécanisme d’application de la charge par des joints universels. Des supports sont prévus sous les essieux de façon que les pneumatiques du tracteur ne supportent pas la force d’écrasement. 3.2.6.5. Sont également nécessaires les dispositifs de mesure suivants:

3.3. Procédure d’essai 3.3.1. Essais dynamiques 3.3.1.1. 3.3.1.1.1.

3.3.1.1.2.

3.3.1.1.3.

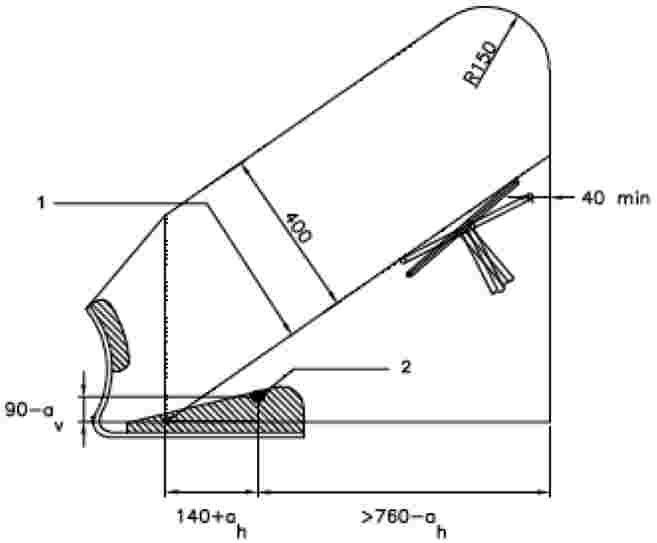

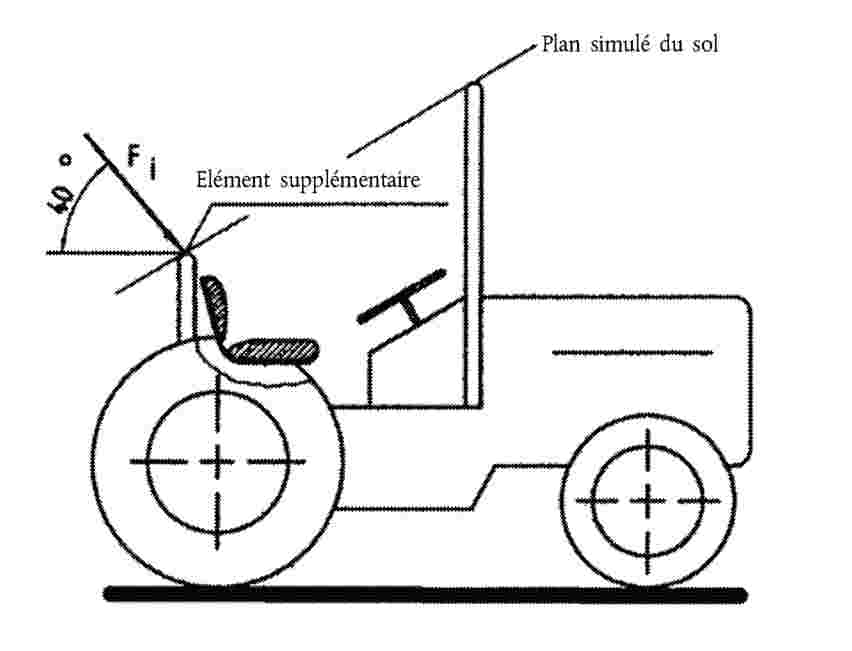

3.3.1.1.4. La poutre doit être placée sur la (les) traverse(s) la (les) plus élevée(s) à l’arrière du dispositif de protection, et la résultante des forces d’écrasement doit se situer dans le plan médian du tracteur. Une force Fv doit être appliquée selon la formule suivante: Fv = 20 M Cette force Fv doit être maintenue pendant cinq secondes après l’arrêt de tout mouvement visuellement perceptible de la structure de protection. Lorsque la partie arrière du toit de la structure de protection ne résiste pas à la totalité de la force d’écrasement, celle-ci doit être appliquée jusqu’à ce que le toit déformé coïncide avec le plan joignant la partie supérieure de la structure à l’élément arrière du tracteur capable de supporter le tracteur retourné. La force doit alors cesser d’être appliquée et la poutre d’écrasement replacée sur l’élément de la structure sur lequel reposerait le tracteur complètement retourné. La force d’écrasement Fv sera alors appliquée à nouveau. 3.3.1.1.5. La poutre doit être placée sur la (les) traverse(s) la (les) plus élevée(s) à l’avant du dispositif de protection, et la résultante des forces d’écrasement doit se situer dans le plan médian du tracteur. Une force Fv doit être appliquée, selon la formule suivante: Fv = 20 M Cette force Fv doit être maintenue pendant cinq secondes après l’arrêt de tout mouvement visuellement perceptible de la structure de protection. Lorsque la partie avant du toit de la structure de protection ne résiste pas à la totalité de la force d’écrasement, celle-ci doit être appliquée jusqu’à ce que le toit déformé coïncide avec le plan joignant la partie supérieure de la structure à l’élément avant du tracteur capable de supporter le tracteur retourné. La force doit alors cesser d’être appliquée et la poutre d’écrasement replacée sur l’élément de la structure sur lequel reposerait le tracteur complètement retourné. La force d’écrasement Fv sera alors appliquée à nouveau. 3.3.1.1.6. Si des fractures ou des fissures non négligeables apparaissent au cours d’un essai de choc, il faut procéder à un deuxième essai similaire, mais avec une hauteur de chute égale à: H′ = (H × 10–1) (12 + 4a) (1 + 2a)–1 immédiatement après l’essai de choc à l’origine de ces fractures ou fissures, ‘a’ étant le rapport entre la déformation permanente (Dp) et la déformation élastique (De): a = Dp / De mesurées au point d’impact. La déformation permanente supplémentaire due au deuxième choc ne doit pas être supérieure à 30 % de la déformation permanente due au premier choc. Pour pouvoir réaliser l’essai additionnel, il faut mesurer la déformation élastique pendant tous les essais de choc. 3.3.1.1.7. Si des fractures ou fissures non négligeables apparaissent au cours d’un essai d’écrasement, il faut procéder à un deuxième essai d’écrasement similaire, mais avec une force égale à 1,2 Fv, immédiatement après l’essai d’écrasement à l’origine de ces fractures ou fissures. 3.3.1.2. 3.3.1.2.1. Après chaque essai, tous les éléments d’assemblage, les membrures et les dispositifs de fixation sont examinés visuellement pour y déceler les fractures et les fissures; il n’est pas tenu compte d’éventuelles petites fissures dans les éléments sans importance. Il n’est pas tenu compte des déchirures éventuelles provoquées par les arêtes du pendule. 3.3.1.2.2. 3.3.1.2.2.1. Pénétration dans la zone de dégagement Au cours de chaque essai, la structure de protection est examinée pour vérifier si une partie quelconque a pénétré dans la zone de dégagement autour du siège du conducteur telle que définie au paragraphe 1.6. En outre, la zone de dégagement doit rester abritée par la structure de protection. À cet effet, on doit considérer comme non abritée toute partie de cette zone qui serait censée toucher un sol plat en cas de renversement du tracteur du côté où la charge est appliquée, étant entendu que les pneumatiques avant et arrière et la voie présenteront les dimensions minimales spécifiées par le constructeur. 3.3.1.2.2.2. Essai du point dur arrière Si le tracteur est équipé d’une pièce rigide, d’un carter ou de tout autre point dur placé à l’arrière du siège du conducteur, cet élément est censé constituer un point d’appui en cas de renversement arrière ou latéral. Ce point dur placé à l’arrière du siège du conducteur devra pouvoir supporter, sans rupture ou pénétration à l’intérieur de la zone de dégagement, une force Fi où: Fi = 15 M Perpendiculaire au cadre, cette force est appliquée du sommet du point dur vers le bas dans le plan médian du tracteur. L’angle initial d’application de la force sera de 40o, calculé par rapport à une droite parallèle au sol, comme l’indique la figure 6.16. Cette pièce rigide doit avoir une largeur minimale de 500 mm (voir figure 6.17). En outre, le point dur doit être suffisamment rigide et fixé fermement à l’arrière du tracteur. 3.3.1.2.3. La déformation élastique doit être mesurée (810 + av) mm au-dessus du point index du siège, dans le plan vertical passant par le point d’impact. Cette mesure peut être effectuée à l’aide de tout appareil analogue à celui illustré à la figure 6.15. 3.3.1.2.4. Les déformations permanentes du dispositif de protection doivent être mesurées après le dernier essai d’écrasement. Pour ce faire, avant le début de l’essai, la position des principaux éléments du dispositif de protection par rapport au point index du siège doit être utilisée. 3.3.2. Essais statiques 3.3.2.1. 3.3.2.1.1.

3.3.2.1.2.

3.3.2.1.3.

3.3.2.1.4. Toutes les dispositions sont identiques à celles figurant au point 3.3.1.1.4. 3.3.2.1.5. Toutes les dispositions sont identiques à celles figurant au point 3.3.1.1.5. 3.3.2.1.6. L’essai de surcharge est requis si la force décroît de plus de 3 % au cours des derniers 5 % de la déformation atteinte lorsque l’énergie requise est absorbée par la structure (voir figure 6.19). L’essai de surcharge consiste à poursuivre la charge horizontale par accroissements successifs de 5 % de l’énergie requise au départ jusqu’à un maximum de 20 % de l’énergie ajoutée (voir figure 6.20). L’essai de surcharge est satisfaisant si, après chaque accroissement de 5, 10 ou 15 % de l’énergie requise, la force diminue de moins de 3 % pour un accroissement de 5 % et si la force reste supérieure à 0,8 Fmax. L’essai de surcharge est satisfaisant si, après que la structure a absorbé 20 % de l’énergie ajoutée, la force reste supérieure à 0,8 Fmax. Les fractures ou fissures supplémentaires, la pénétration dans la zone de dégagement ou l’absence de protection de cette zone à la suite d’une déformation élastique sont autorisées pendant l’essai de surcharge. Cependant, après cessation de la charge, la structure ne doit pas pénétrer dans la zone et la zone doit être entièrement protégée. 3.3.2.1.7. Si des fractures ou des fissures non négligeables apparaissent au cours d’un essai d’écrasement, il faut procéder à un deuxième essai d’écrasement similaire, mais avec une force de 1,2 Fv, immédiatement après l’essai d’écrasement à l’origine de ces fractures ou fissures. 3.3.2.2. 3.3.2.2.1. Après chaque essai, tous les éléments d’assemblage, les membrures et les dispositifs de fixation sont examinés visuellement pour y déceler les fractures et les fissures; il n’est pas tenu compte d’éventuelles petites fissures dans les éléments sans importance. 3.3.2.2.2. 3.3.2.2.2.1. Pénétration dans la zone de dégagement Au cours de chaque essai, la structure de protection est examinée pour vérifier si une partie quelconque a pénétré dans la zone de dégagement autour du siège du conducteur telle que définie à la section 1.6 de l’annexe I. En outre, la zone de dégagement doit rester abritée par la structure de protection. À cet effet, on doit considérer comme non abritée toute partie de cette zone qui serait censée toucher un sol plat en cas de renversement du tracteur du côté où la charge est appliquée, étant entendu que les pneumatiques avant et arrière et la voie présenteront les dimensions minimales spécifiées par le constructeur. 3.3.2.2.2.2. Essai du point dur arrière Si le tracteur est équipé d’une pièce rigide, d’un carter ou de tout autre point dur placé à l’arrière du siège du conducteur, cet élément est censé constituer un point d’appui en cas de renversement arrière ou latéral. Ce point dur placé à l’arrière du conducteur devra pouvoir supporter, sans rupture ou pénétration à l’intérieur de la zone de dégagement, une force Fi où: Fi = 15 M Perpendiculaire au cadre, cette force est appliquée du sommet du point dur vers le bas dans le plan médian du tracteur. L’angle d’application de la force sera de 40o, calculé par rapport à une droite parallèle au sol, comme l’indique la figure 6.16. Cette pièce rigide doit avoir une largeur minimale de 500 mm (voir figure 6.17). En outre, le point dur doit être suffisamment rigide et fixé fermement à l’arrière du tracteur. 3.3.2.2.3. La déformation élastique doit être mesurée (810 + av) mm au-dessus du point index du siège, dans le plan vertical sur lequel la charge est appliquée. Cette mesure peut être effectuée à l’aide de tout appareil analogue à celui illustré à la figure 6.15. 3.3.2.2.4. Les déformations permanentes du dispositif de protection doivent être mesurées après le dernier essai d’écrasement. Pour ce faire, avant le début de l’essai, la position des principaux éléments du dispositif de protection par rapport au point index du siège doit être utilisée. 3.4. Extension à d’autres modèles de tracteurs 3.4.1. [sans objet] 3.4.2. Extension technique En cas de modification technique sur un tracteur, la structure de protection ou la méthode de fixation de la structure de protection au tracteur, la station d’essai qui a effectué l’essai original peut délivrer un ‘bulletin d’extension technique’ si le tracteur et la structure de protection ont rempli les conditions des essais préliminaires de stabilité latérale et de roulement non continu tels que définis dans les paragraphes 3.1.3 et 3.1.4 et si le point dur arrière tel que décrit au paragraphe 3.3.1.2.2.2, lorsqu’il existe, a été essayé suivant la procédure définie dans ce même paragraphe (sauf 3.4.2.2.4), dans les cas suivants: 3.4.2.1. La répétition des essais de choc ou de charge et d’écrasement n’est pas obligatoire pour chaque modèle de tracteur, à condition que l’ensemble structure de protection et tracteur remplisse les conditions stipulées dans les paragraphes 3.4.2.1.1 à 3.4.2.1.5 ci-dessous:

3.4.2.2. Cette procédure doit être suivie quand les dispositions du paragraphe 3.4.2.1 ne sont pas remplies; elle ne peut être utilisée quand la méthode de fixation de la structure de protection sur le tracteur ne conserve pas le même principe (par exemple, remplacement des supports en caoutchouc par un dispositif de suspension):

3.5. [sans objet] 3.6. Comportement au froid des structures de protection 3.6.1. Si le constructeur fait état d’une résistance particulière de la structure de protection à la friabilité à basse température, les propriétés en cause seront décrites dans le bulletin d’essai, sur les indications du constructeur. 3.6.2. Les prescriptions et procédures décrites ci-dessous visent à renforcer la structure de protection et à la prémunir contre les fractures dues à la friabilité à basse température. Il est suggéré que les prescriptions minimales suivantes, portant sur les matériaux employés, soient observées pour l’appréciation de la fragilité au froid dans les pays requérant ce supplément de protection en cours d’utilisation.

3.7. [sans objet] Figure 6.1 Zone de dégagement

Figure 6.1.c Vue de dessus

Figure 6.2 Zone de dégagement pour les tracteurs avec siège et volant réversibles

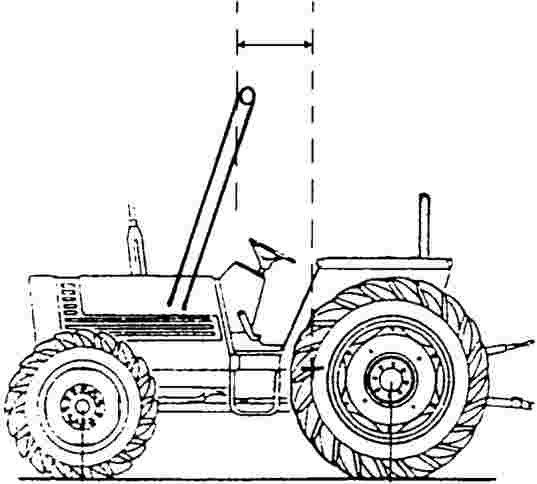

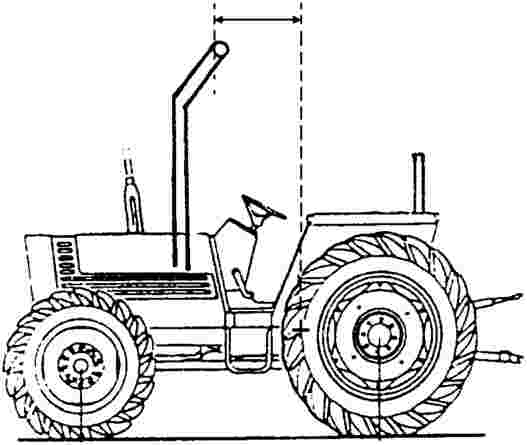

Figure 6.3 Organigramme de détermination du roulement continu d’un tracteur culbutant latéralement, équipé d’une structure de protection fixée à l’avant du tracteur

Figure 6.4 Dispositif d’essai de non-retournement des tracteurs sur un plan incliné à pente 1/1,5

Figure 6.5 Données nécessaires pour le calcul du renversement d’un tracteur ayant un comportement de retournement dans l’espace

Figures 6.6.a, 6.6.b, 6.6.c Distance horizontale entre le centre de gravité et le point d’intersection avant de la structure de protection (L6)

Figure 6.7 Détermination des points d’impact pour la mesure de la largeur de la structure de protection (B6) et de la hauteur du capot moteur (H7)

Figure 6.8 Hauteur pivot de l’essieu avant (H0)

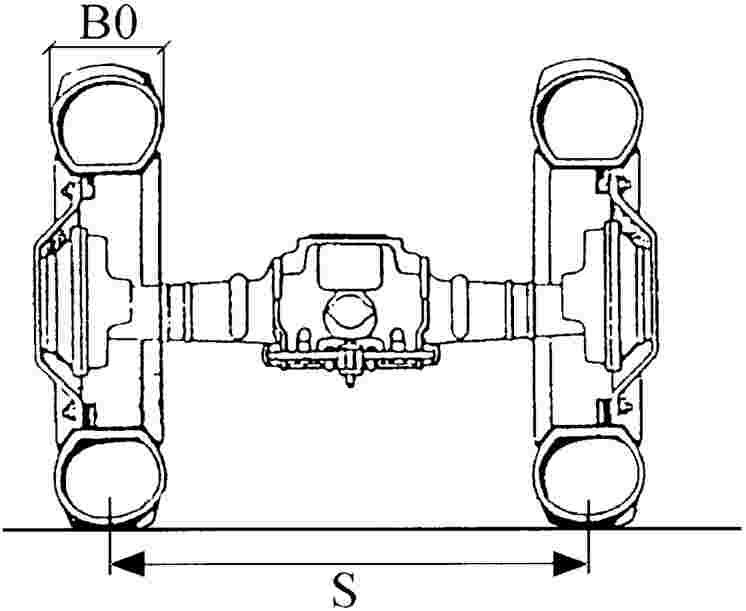

Figure 6.9 Voie arrière (S) et largeur des pneus arrière (B0)

Figure 6.10 Bloc-pendule avec ses chaînes ou câbles de suspension

Figure 6.11 Exemple d’ancrage du tracteur, choc à l’arrière

Figure 6.12 Exemple d’ancrage du tracteur, choc à l’avant

Figure 6.13 Exemple d’ancrage du tracteur, choc latéral

Figure 6.14 Exemple de dispositif d’écrasement du tracteur

Figure 6.15 Exemple d’appareil de mesure des déformations élastiques

Figure 6.16 Plan simulé du sol

Figure 6.17 Largeur minimale du point dur arrière

Figure 6.18 Courbe force/déformation L’essai de surcharge n’est pas nécessaire

Figure 6.19 Courbe force/déformation L’essai de surcharge est nécessaire

Figure 6.20 Courbe force/déformation L’essai de surcharge doit être poursuivi

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1) Code normalisé de l’OCDE pour les essais officiels des structures de protection montées à l’avant des tracteurs agricoles et forestiers à roues et à voie étroite.

(2) Pour l’extension des bulletins d’essais réalisés à l’origine en fonction du point de référence du siège (SRP), les mesures requises seront effectuées par rapport au SRP au lieu du SIP, et l’utilisation du SRP devra être clairement indiquée (voir annexe I).

(3) Il est rappelé aux utilisateurs que le point index du siège est déterminé selon la norme ISO 5353 et qu’il s’agit d’un point fixe par rapport au tracteur, qui ne change pas lorsque le siège est réglé autrement qu’en position médiane. Aux fins de détermination de la zone de dégagement, le siège doit être réglé à la position la plus haute et la plus reculée.”»

(4) Code normalisé de l’OCDE pour les essais officiels des structures de protection montées à l’avant des tracteurs agricoles et forestiers à roues et à voie étroite.

(5) Le programme et les exemples sont disponibles sur le site web de l’OCDE.

(6) Déformation permanente + déformation élastique mesurées au point où est appliqué le niveau d’énergie.”»

(7) Indique la dimension préférentielle. La dimension de l’éprouvette ne doit pas être inférieure à la plus grande des dimensions préférentielles que le matériau permet.

(8) L’énergie requise à – 20 °C est égale à 2,5 fois la valeur spécifiée pour – 30 °C. D’autres facteurs affectent la résistance à l’énergie d’impact, à savoir le sens du laminage, la limite d’élasticité, l’orientation du grain et la soudure. Lors de la sélection et de la mise en œuvre d’un acier, il convient de tenir compte de ces facteurs.

ANNEXE V

Modifications de la directive 2000/25/CE

À l’annexe I, appendice 4, point 1, la «Section 2» de la directive 2000/25/CE est remplacée par le texte suivant:

|

«Section 2 |

Le numéro de la directive de base suivi de la lettre A pour la phase I, de la lettre B pour la phase II, de la lettre C pour la phase IIIA, de la lettre D pour la phase IIIB et de la lettre E pour la phase IV.» |

ANNEXE VI

Modifications de la directive 2003/37/CE

La directive 2003/37/CE est modifiée comme suit:

|

1) |

À l’annexe I, le modèle A est modifié comme suit:

|

|

2) |

À l’annexe I, modèle A, la note de bas de page 15 est modifiée comme suit: «Norme ISO 612/-6.8:1978.» |

|

3) |

À l’annexe II, le chapitre B, partie II.C, est modifié comme suit:

|