2009R1222 — ET — 30.05.2012 — 001.001

Käesolev dokument on vaid dokumenteerimisvahend ja institutsioonid ei vastuta selle sisu eest

|

►B

|

EUROOPA PARLAMENDI JA NÕUKOGU MÄÄRUS (EÜ) nr 1222/2009,

25. november 2009,

rehvide kütusesäästlikkuse ja muude oluliste parameetrite märgistamise kohta

(EMPs kohaldatav tekst)

(EÜT L 342, 22.12.2009, p.46)

|

Muudetud:

▼B

EUROOPA PARLAMENDI JA NÕUKOGU MÄÄRUS (EÜ) nr 1222/2009,

25. november 2009,

rehvide kütusesäästlikkuse ja muude oluliste parameetrite märgistamise kohta

(EMPs kohaldatav tekst)

EUROOPA PARLAMENT JA EUROOPA LIIDU NÕUKOGU,

võttes arvesse Euroopa Ühenduse asutamislepingut, eelkõige selle artiklit 95,

võttes arvesse komisjoni ettepanekut,

võttes arvesse Euroopa Majandus- ja Sotsiaalkomitee arvamust (

1

),

olles konsulteerinud Regioonide Komiteega,

toimides asutamislepingu artiklis 251 sätestatud korras (

2

)

ning arvestades järgmist:

|

(1)

|

Vastavalt komisjoni 8. juuli 2008. aasta teatises „Keskkonnahoidlik transport” rõhutatule on säästev liikuvus ühendusele oluline küsimus, arvestades kliimamuutust ja vajadust toetada Euroopa konkurentsivõimet.

|

|

(2)

|

Komisjoni 19. oktoobri 2006. aasta teatises „Energiatõhususe tegevuskava: Potentsiaali realiseerimine” toodi esile sihtotstarbeliste meetmete (sealhulgas rehvide märgistamise) potentsiaali energia kogutarbimise vähendamisel 20 % võrra aastaks 2020.

|

|

(3)

|

Komisjoni 7. veebruari 2007. aasta teatises „Sõiduautode ja väikeste tarbesõidukite süsinikdioksiidiheidete vähendamist käsitleva ühenduse strateegia läbivaatamise tulemused” toodi esile kütusetarbimist enim mõjutavate autoosade (nt rehvid) suhtes kehtestatavate täiendavate meetmete potentsiaali süsinikdioksiidi heitkoguste vähendamisel.

|

|

(4)

|

Rehvid mõjutavad kütuse kogukulu 20–30 % ulatuses peamiselt veeretakistuse tõttu. Seepärast võib veeretakistuse vähendamine aidata muuta maanteetransporti tunduvalt kütusesäästlikumaks ja seega aidata vähendada heitkoguseid.

|

|

(5)

|

Rehve iseloomustavad mitu omavahel seotud parameetrit. Ühe parameetri, näiteks veeretakistuse parandamine võib negatiivselt mõjutada teisi parameetreid, nt märghaardumist. Seevastu võib märghaardumise optimeerimine negatiivselt mõjutada välist veeremismüra. Rehvitootjaid tuleks innustada optimeerima kõiki parameetreid ja ületama juba saavutatud standardid.

|

|

(6)

|

Kütusesäästlikud rehvid on kulutõhusad, sest kütusesääst enam kui kompenseerib rehvide kõrgema ostuhinna, mis tuleneb suurematest tootmiskuludest.

|

|

(7)

|

Euroopa Parlamendi ja nõukogu 13. juuli 2009. aasta määruses (EÜ) nr 661/2009 (mis käsitleb mootorsõidukite, nende haagiste ning nende jaoks ette nähtud süsteemide, osade ja eraldi tehniliste seadmestike üldise ohutusega seotud tüübikinnituse nõudeid) (

3

) kehtestatakse rehvide veeretakistuse miinimumnõuded. Tänu tehnoloogia arengule on võimalik vähendada rehvide veeretakistusest tulenevat energiakulu tunduvalt rohkem, kui on ette nähtud kõnealuste miinimumnõuetega. Maanteetranspordi keskkonnamõju vähendamiseks on seega asjakohane kehtestada sätted, millega nähakse ette ühtlustatud teabe esitamine kütusesäästlikkuse kohta, et innustada lõppkasutajaid ostma kütusesäästlikumaid rehve.

|

|

(8)

|

Liiklusmüra on väga häiriv ja see mõjub halvasti tervisele. Määruses (EÜ) nr 661/2009 kehtestatakse rehvide välise veeremismüra miinimumnõuded. Tänu tehnoloogia arengule on rehvide välist veeremismüra võimalik vähendada tunduvalt rohkem, kui on ette nähtud kõnealuste miinimumnõuetega. Liiklusmüra vähendamiseks on seega asjakohane kehtestada sätted, millega nähakse ette ühtlustatud teabe esitamine välise veeremismüra kohta, et innustada lõppkasutajaid ostma paremate välise veeremismüra parameetritega rehve.

|

|

(9)

|

Ühtlustatud teabe esitamine rehvide välise veeremismüra kohta aitaks Euroopa Parlamendi ja nõukogu 25. juuni 2002. aasta direktiivi 2002/49/EÜ (mis on seotud keskkonnamüra hindamise ja kontrollimisega) (

4

) raames lihtsustada ka liiklusmüra vähendavate meetmete rakendamist ja suurendada teadlikkust selle kohta, kuidas rehvid mõjutavad liiklusmüra.

|

|

(10)

|

Määruses (EÜ) nr 661/2009 kehtestatakse rehvide märghaardumise miinimumnõuded. Tänu tehnoloogia arengule on võimalik parandada rehvide märghaardumist tunduvalt rohkem, kui on ette nähtud kõnealuste miinimumnõuetega, ja seega vähendada pidurdusteekonda märjal teel. Liiklusohutuse suurendamiseks on seega asjakohane kehtestada sätted, millega nähakse ette ühtlustatud teabe esitamine märghaardumise kohta, et innustada lõppkasutajaid ostma paremate märghaardumise parameetritega rehve.

|

|

(11)

|

Märghaardumise kohta teabe esitamine ei pruugi kajastada spetsiaalselt lume- ja jääoludes kasutamiseks ette nähtud rehvide esmaseid näitajaid. Arvestades asjaolu, et selliste rehvide jaoks ei ole veel olemas ühtlustatud katsemeetodeid, on asjakohane näha ette võimalus kohandada nende haardumise klassi hilisemas etapis.

|

|

(12)

|

Ühtse märgise kasutamine rehvi parameetrite kohta teabe andmiseks aitab tõenäoliselt mõjutada lõppkasutajaid otsustama ohutumate, vaiksemate ja kütusesäästlikumate rehvide kasuks. Tõenäoliselt innustab see omakorda rehvitootjaid optimeerima kõnealuseid rehvi parameetreid, mis aitaks muuta tarbimist ja tootmist säästlikumaks.

|

|

(13)

|

Liikmesriikides kehtivate rehvide märgistamise eeskirjade rohkus takistaks ühendusesisest kaubandust ning suurendaks rehvitootjate halduskoormust ja katsetamise maksumust.

|

|

(14)

|

Asendusrehvide turuosa rehviturul on 78 %. Seepärast on asjakohane anda lõppkasutajatele teavet nii asendusrehvide kui ka uutele sõidukitele paigaldatavate rehvide parameetrite kohta.

|

|

(15)

|

Tarbijad, nagu ka sõidukiparkide haldajad ja transpordiettevõtjad, on huvitatud täpsema teabe saamisest rehvide kütusesäästlikkuse ja muude parameetrite kohta, sest neil on raske võrrelda eri rehvimarkide parameetreid, kuna puudub märgistamissüsteem ja ühtlustatud katsetamiskord. Seega on asjakohane, et C1, C2 ja C3 klassi rehvid kuuluksid käesoleva määruse reguleerimisalasse.

|

|

(16)

|

Energiamärgis, mida kasutatakse toodete jaotamisel klassidesse A–G ja mida kohaldatakse kodumasinate suhtes vastavalt nõukogu 22. septembri 1992. aasta direktiivile 92/75/EMÜ (kodumasinate energia ja muude ressursside tarbimise näitamise kohta märgistuses ja ühtses tootekirjelduses), (

5

) on tarbijatele hästi teada ja see on osutunud edukaks vahendiks, mille abil soodustatakse tõhusamate seadmete kasutamist. Rehvide kütusesäästlikkuse märgistamisel tuleks kasutada sama kujundust.

|

|

(17)

|

Märgise kujutamine müügikohas müüdavatel rehvidel ja tehnilistes tutvustusmaterjalides peaks aitama tagada, et nii levitajad kui ka võimalikud lõppkasutajad saavad ühtlustatud teavet rehvide kütusesäästlikkuse, märghaardumise ja välise veeremismüra kohta ostuotsuse tegemise kohas ja ajal.

|

|

(18)

|

Mõned lõppkasutajad valivad rehvid enne müügikohta saabumist või ostavad rehvid postimüügi teel. Selleks et ka kõnealused lõppkasutajad saaksid teha teadliku otsuse rehvide kütusesäästlikkust, märghaardumist ja välist veeremismüra käsitleva ühtlustatud teabe põhjal, tuleks märgiseid kasutada kõigis tehnilistes tutvustusmaterjalides, sh Interneti kaudu kättesaadavates materjalides. Tehniliste tutvustusmaterjalide hulka ei kuulu reklaamid reklaamtulpadel, ajalehtedes, ajakirjades, raadiosaadetes, televisioonis ega samalaadses Interneti kaudu levitatavas vormis.

|

|

(19)

|

Võimalikele lõppkasutajatele tuleks anda teavet, mis selgitab märgise iga elementi ja selle tähtsust. See teave tuleks esitada tehnilistes tutvustusmaterjalides, näiteks tarnijate veebisaitidel.

|

|

(20)

|

Teave tuleks esitada kooskõlas ühtlustatud katsemeetoditega, mis peaksid olema usaldusväärsed, täpsed ja korratavad, et lõppkasutajad saaksid võrrelda eri rehve ja tootjatel oleks võimalik vähendada katsetamise maksumust.

|

|

(21)

|

Selleks et vähendada kasvuhoonegaaside heitkoguseid ja muuta maanteetransport ohutumaks, võivad liikmesriigid kehtestada kütusesäästlike, ohutumate ja madalama müratasemega rehvide kasutamist stimuleerivad meetmed. On asjakohane määrata kindlaks kütusesäästlikkuse ja märghaardumise miinimumklassid, millest madalamate klasside suhtes ei või selliseid stimuleerivaid meetmeid kohaldada, et vältida siseturu killustumist. Sellised stimuleerivad meetmed võivad kujutada endast riigiabi. Käesolev määrus ei tohiks mõjutada asutamislepingu artiklite 87 ja 88 kohaselt stimuleerivate meetmete suhtes läbi viidavate tulevaste riigiabi menetluste tulemusi ning käesolev määrus ei peaks hõlmama maksustamist ega fiskaalküsimusi.

|

|

(22)

|

Selleks et märgistamissätted täidaksid oma eesmärki ja et kogu ühenduses tagataks võrdsed võimalused, on oluline, et tarnijad ja levitajad järgiksid kõnealuseid sätteid. Seepärast peaksid liikmesriigid tegema turujärelevalvet ja korrapäraseid järelkontrolle eelkõige vastavalt Euroopa Parlamendi ja nõukogu 9. juuli 2008. aasta määrusele (EÜ) nr 765/2008 (millega sätestatakse akrediteerimise ja turujärelevalve nõuded seoses toodete turustamisega) (

6

).

|

|

(23)

|

Liikmesriigid peaksid käesoleva määruse asjaomaste sätete rakendamisel hoiduma selliste meetmete rakendamisest, millega kehtestatakse väikestele ja keskmise suurusega ettevõtjatele põhjendamatuid, bürokraatlikke või ülemäära keerukaid kohustusi.

|

|

(24)

|

Rehvide tarnijaid ja levitajaid tuleks innustada täitma käesoleva määruse sätteid enne 2012. aastat, et märgis leiaks kiiremini tunnustust ja et sellest saadaks kasu.

|

|

(25)

|

Käesoleva määruse rakendamiseks vajalikud meetmed tuleks vastu võtta vastavalt nõukogu 28. juuni 1999. aasta otsusele 1999/468/EÜ, millega kehtestatakse komisjoni rakendusvolituste kasutamise menetlused (

7

).

|

|

(26)

|

Komisjonile tuleks eelkõige anda volitus kehtestada nõuded seoses märghaardumise klasside määramisega C2 ja C3 klassi rehvide jaoks, kohandada spetsiaalselt lume- ja jääoludes kasutamiseks ette nähtud rehvide märghaardumise klassi ja kohandada lisasid, sealhulgas katsemeetodeid ja nendega seotud lubatud hälbeid vastavalt tehnika arengule. Kuna need on üldmeetmed ja nende eesmärk on muuta käesoleva määruse vähem olulisi sätteid, muu hulgas täiendades seda uute vähem oluliste sätetega, tuleb need vastu võtta vastavalt otsuse 1999/468/EÜ artiklis 5a sätestatud kontrolliga regulatiivmenetlusele.

|

|

(27)

|

Käesolev määrus tuleks läbi vaadata, et teha kindlaks see, kuidas lõppkasutajad märgisest aru saavad ja milline on käesoleva määruse võime saavutada turu ümberkorraldamine,

|

ON VASTU VÕTNUD KÄESOLEVA MÄÄRUSE:

Artikkel 1

Eesmärk ja sisu

1. Käesoleva määruse eesmärk on muuta madala müratasemega kütusesäästlike ja ohutute rehvide edendamise abil maanteetransport ohutumaks ning majanduslikult tasuvamaks ja keskkonnasäästlikumaks.

2. Käesoleva määrusega kehtestatakse raamistik märgistamise abil ühtlustatud teabe andmiseks rehvi parameetrite kohta, võimaldades lõppkasutajatel teha rehve ostes teadlikku valikut.

Artikkel 2

Reguleerimisala

1. Käesolevat määrust kohaldatakse C1, C2 ja C3 klassi rehvide suhtes.

2. Käesolevat määrust ei kohaldata siiski järgmiste rehvide suhtes:

a) protekteeritud rehvid;

b) professionaalsed maastikurehvid;

c) rehvid, mis on ette nähtud paigaldamiseks üksnes nendele sõidukitele, mis on esmakordselt registreeritud enne 1. oktoobrit 1990;

d) ajutiselt kasutatavad T-tüüpi varurehvid;

e) rehvid, mille nimikiirus on alla 80 km/h;

f) rehvid, mille nominaalne veljediameeter ei ületa 254 mm või on vähemalt 635 mm;

g) rehvid, mis on varustatud veoomadusi parandavate lisaelementidega, nt naastrehvid;

h) rehvid, mis on konstrueeritud paigaldamiseks üksnes võidusõiduks kasutatavatele sõidukitele.

Artikkel 3

Mõisted

Käesolevas määruses kasutatakse järgmisi mõisteid:

1) „C1, C2 ja C3 klassi rehvid” – määruse (EÜ) nr 661/2009 artiklis 8 määratletud rehviklassid;

2) „ajutiselt kasutatav T-tüüpi varurehv” – ajutiseks kasutamiseks ette nähtud varurehv, mis on sobiv kasutamiseks standard- või tugevdatud rehvist suurema rehvirõhuga;

3) „müügikoht” – rehvide esitlemise või ladustamise ja lõppkasutajatele müümise koht, sh autosalongid, kus lõppkasutajatele pakutakse müügiks rehve, mis ei ole sõidukitele paigaldatud;

4) „tehnilised tutvustusmaterjalid” – tehnilised juhendid, brošüürid, infolehed ja kataloogid (trükitud, elektroonilisel kujul või Interneti kaudu edastatavas vormis) ning samuti veebisaidid, mille eesmärk on turustada rehve lõppkasutajatele või levitajatele ning millel kirjeldatakse rehvi konkreetseid tehnilisi parameetreid;

5) „tehnilised dokumendid” – rehve käsitlev teave, sh tootja ja rehvimark, kütusesäästlikkuse, märghaardumise ja välise veeremismüra klassi mõõdetud väärtuse esitamiseks kindlaks määratud rehvitüübi või rehvirühma kirjeldus; katsearuanded ja katsete täpsus;

6) „tootja” – füüsiline või juriidiline isik, kes valmistab toote või kes laseb sellise toote projekteerida või valmistada ja kes turustab seda toodet oma nime või kaubamärgi all;

7) „importija” – ühenduses asuv füüsiline või juriidiline isik, kes laseb toote kolmandast riigist ühenduse turule;

8) „volitatud esindaja” – ühenduses asuv füüsiline või juriidiline isik, kes on saanud tootjalt kirjaliku volituse tegutseda tema nimel seoses käesoleva määrusega tootjale pandud kindlaksmääratud ülesannetega;

9) „tarnija” – tootja või tema volitatud esindaja ühenduses või importija;

10) „levitaja” – tarneahelas osalev füüsiline või juriidiline isik, välja arvatud tarnija või importija, kes teeb rehvi turul kättesaadavaks;

11) „turul kättesaadavaks tegemine” – toote tasu eest või tasuta tarnimine ühenduse turule kaubandustegevuse käigus kas turustamiseks või kasutamiseks;

12) „lõppkasutaja” – tarbija, samuti sõidukipargi haldaja või maanteetranspordiettevõtja, kes ostab või kavatseb rehve osta;

13) „oluline parameeter” – rehvi parameeter, nagu veeretakistus, märghaardumine või väline veeremismüra, mis rehvi kasutamise korral mõjutab märkimisväärselt keskkonda, liiklusohutust või tervist.

Artikkel 4

Rehvide tarnijate kohustused

1. Tarnijad tagavad, et levitajatele või lõppkasutajatele tarnitavate C1 ja C2 klassi rehvide puhul on

a) rehvi turvisel kleebis, millel on I lisa A osas sätestatud kütusesäästlikkuse klassi tähistav ja I lisa C osas sätestatud välise veeremismüra klassi tähistav ja mõõtmistulemust esitav märgis, ning kui see on asjakohane, I lisa B osas sätestatud märghaardumise klassi tähistav märgis,

või

b) igal ühte või mitut sarnast rehvi sisaldaval tarnitaval partiil trükitud märgis, millel on I lisa A osas sätestatud kütusesäästlikkuse klassi tähistav ja I lisa C osas sätestatud välise veeremismüra klassi tähistav ja mõõtmistulemust esitav märgis, ning kui see on asjakohane, I lisa B osas sätestatud märghaardumise klassi tähistav märgis.

2. Lõikes 1 osutatud kleebise ja märgise puhul tuleb järgida II lisas kirjeldatud vormi.

3. Tarnijad esitavad tehnilistes tutvustusmaterjalides, sealhulgas oma veebisaidil, C1, C2 ja C3 klassi rehvide kütusesäästlikkuse klassi, välise veeremismüra klassi ja mõõtmistulemuse, ning kui see on asjakohane, märghaardumise klassi vastavalt I lisale ja III lisas täpsustatud järjekorras.

4. Tarnijad esitavad taotluse korral liikmesriikide ametiasutustele tehnilised dokumendid ajavahemiku kohta, mis lõppeb viis aastat pärast seda, kui asjaomasesse rehvitüüpi kuuluv viimane rehv on turul kättesaadavaks tehtud. Tehnilised dokumendid on piisavalt üksikasjalikud, et ametiasutused saaksid kontrollida märgisel kütusesäästlikkuse, märghaardumise ja välise veeremismüra kohta esitatud teabe õigsust.

Artikkel 5

Rehvide levitajate kohustused

1. Levitajad tagavad, et

a) müügikohas oleks rehvidel selgelt nähtaval kohal kleebis, mille tarnijad on paigaldanud artikli 4 lõike 1 punkti a kohaselt,

või

b) artikli 4 lõike 1 punktis b osutatud märgis on enne rehvi ostmist müügikohas rehvi vahetus läheduses lõppkasutajale nähtav ja selgelt esitatud.

2. Kui müüdavad rehvid ei ole lõppkasutajatele nähtavad, annavad levitajad lõppkasutajatele teavet kõnealuste rehvide kütusesäästlikkuse, märghaardumise ning välise veeremismüra klassi ja mõõtmistulemuse kohta.

3. C1 ja C2 ja C3 klassi rehvide puhul märgivad levitajad kütusesäästlikkuse klassi, välise veeremismüra mõõtmistulemuse ning vajaduse korral I lisas sätestatud märghaardumise klassi rehve ostvatele lõppkasutajatele esitatavatel arvetel või koos nendega.

Artikkel 6

Sõidukite tarnijate ja levitajate kohustused

Kui lõppkasutajad saavad müügikohas valida nende omandatavale uuele sõidukile paigaldatavate erinevate rehvide vahel, esitavad sõiduki tarnijad ja levitajad neile C1, C2 ja C3 klassi rehvide korral iga pakutava rehvi puhul teavet kütusesäästlikkuse klassi, välise veeremismüra klassi ja mõõtmistulemuse, ning kui see on asjakohane, märghaardumise klassi kohta vastavalt I lisale ja III lisas täpsustatud järjekorras. Kõnealune teave peab sisalduma vähemalt tehnilistes tutvustusmaterjalides.

Artikkel 7

Ühtlustatud katsemeetodid

Artiklite 4, 5 ja 6 kohaselt esitatav teave rehvide kütusesäästlikkuse klassi, välise veeremismüra klassi ja mõõtmistulemuse ning märghaardumise klassi kohta saadakse I lisas osutatud ühtlustatud katsemeetodite kohaldamisel.

Artikkel 8

Kontrollimenetlus

Kooskõlas IV lisas sätestatud menetlusega hindavad liikmesriigid esitatud kütusesäästlikkuse ja märghaardumise klasside (mida on käsitletud I lisa A ja B osas) ning esitatud välise veeremismüra klassi ja mõõtmistulemuse (mida on käsitletud I lisa C osas) nõuetele vastavust.

Artikkel 9

Siseturg

1. Kui järgitakse käesoleva määruse nõudeid, ei keela ega piira liikmesriigid artiklis 2 osutatud rehvide turul kättesaadavaks tegemist tootekirjelduse alusel.

2. Liikmesriigid käsitavad märgiseid ja tootekirjeldusi käesolevale määrusele vastavatena, kui neil ei ole vastupidiseid tõendeid. Liikmesriigid võivad paluda tarnijatel esitada tehnilised dokumendid kooskõlas artikli 4 lõikega 4, et hinnata esitatud väärtuste ja klasside täpsust.

Artikkel 10

Stimuleerivad meetmed

Liikmesriigid ei kehtesta stimuleerivaid meetmeid I lisa A ja B osas käsitletud kütusesäästlikkuse või märghaardumisega seoses C klassist madalamasse klassi kuuluvate rehvide suhtes. Käesoleva määruse kohaldamisel ei peeta stimuleerivateks meetmeteks maksustamist puudutavaid ega fiskaalmeetmeid.

Artikkel 11

Muudatused ja kohandamine tehnika arenguga

Järgmised meetmed, mille eesmärk on muuta käesoleva määruse vähem olulisi sätteid, muu hulgas täiendades seda, võetakse vastu vastavalt artikli 13 lõikes 2 osutatud kontrolliga regulatiivmenetlusele:

a) C2 ja C3 klassi rehvide märghaardumise klassifitseerimisega seotud teavitamisnõuete kehtestamine, eeldusel et on olemas sobivad ühtlustatud katsemeetodid;

b) vajaduse korral haardumise klassi kohandamine tehniliste eriomadustega selliste rehvide puhul, mis on eelkõige ette nähtud saavutama jää- ja/või lumeoludes paremaid tulemusi kui tavaline rehv, pidades silmas nende suutlikkust alustada või säilitada sõiduki liikumist või sõiduki liikumine peatada;

c) I–IV lisa kohandamine tehnika arenguga.

Artikkel 12

Jõustamine

Liikmesriigid tagavad kooskõlas määrusega (EÜ) nr 765/2008, et turujärelevalve eest vastutavad ametiasutused kontrollivad käesoleva määruse artiklite 4, 5 ja 6 täitmist.

Artikkel 13

Komiteemenetlus

1. Komisjoni abistab komitee.

2. Käesolevale lõikele viitamisel kohaldatakse otsuse 1999/468/EÜ artikli 5a lõikeid 1–4 ja artiklit 7, võttes arvesse selle otsuse artikli 8 sätteid.

Artikkel 14

Läbivaatamine

1. Komisjon hindab vajadust käesolev määrus läbi vaadata, võttes muu hulgas arvesse järgmist:

a) märgise kasutamise tõhusus lõppkasutajate teadlikkuse parandamisel, eelkõige, kas artikli 4 lõike 1 punkti b sätted on käesoleva määruse eesmärkide saavutamisel sama tõhusad kui artikli 4 lõike 1 punkti a sätted;

b) kas märgistamissüsteemi tuleks laiendada, et hõlmata protekteeritud rehve;

c) kas tuleks kehtestada uued rehvi parameetrid, näiteks läbisõit;

d) rehvi parameetreid käsitlev teave, mida sõidukite tarnijad ja levitajad esitavad lõppkasutajatele.

2. Komisjon esitab selle hindamise tulemused Euroopa Parlamendile ja nõukogule hiljemalt 1. märtsiks 2016. aastal ning vajaduse korral esitab Euroopa Parlamendile ja nõukogule ettepanekud.

Artikkel 15

Üleminekusäte

Artikleid 4 ja 5 ei kohaldata enne 1. juulit 2012 toodetud rehvide suhtes.

Artikkel 16

Jõustumine

Käesolev määrus jõustub kahekümnendal päeval pärast selle avaldamist Euroopa Liidu Teatajas.

Seda kohaldatakse alates 1. novembrist 2012.

Käesolev määrus on tervikuna siduv ja vahetult kohaldatav kõikides liikmesriikides.

I LISA

REHVI PARAMEETRITE KLASSIFITSEERIMINE

A osa: kütusesäästlikkuse klassid

▼M2

Kütusesäästlikkuse klass tuleb määrata kindlaks veeretakistuse koefitsiendi (rolling resistance coefficient RRC) alusel vastavalt allpool täpsustatud klassidele A–G; veeretakistuse koefitsient mõõdetakse kooskõlas ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisaga ja selle edasiste muudatustega ning see on viidud kooskõlla IVa lisas esitatud menetluse kohaselt.

▼B

Kui rehvitüüp on heaks kiidetud kasutamiseks rohkem kui ühe rehviklassi puhul (nt C1 ja C2), tuleb kõnealuse rehvitüübi kütusesäästlikkuse klassi kindlaksmääramisel kasutada seda klassifitseerimisskaalat, mida kohaldatakse kõrgema rehviklassi suhtes (nt C2, mitte C1).

|

C1 klassi rehvid

|

C2 klassi rehvid

|

C3 klassi rehvid

|

|

RRC kg/t

|

Energiasäästlikkuse klass

|

RRC kg/t

|

Energiasäästlikkuse klass

|

RRC kg/t

|

Energiasäästlikkuse klass

|

|

RRC ≤ 6,5

|

A

|

RRC ≤ 5,5

|

A

|

RRC ≤ 4,0

|

A

|

|

6,6 ≤ RRC ≤ 7,7

|

B

|

5,6 ≤ RRC ≤ 6,7

|

B

|

4,1 ≤ RRC ≤ 5,0

|

B

|

|

7,8 ≤ RRC ≤ 9,0

|

C

|

6,8 ≤ RRC ≤ 8,0

|

C

|

5,1 ≤ RRC ≤ 6,0

|

C

|

|

—

|

D

|

—

|

D

|

6,1 ≤ RRC ≤ 7,0

|

D

|

|

9,1 ≤ RRC ≤ 10,5

|

E

|

8,1 ≤ RRC ≤ 9,2

|

E

|

7,1 ≤ RRC ≤ 8,0

|

E

|

|

10,6 ≤ RRC ≤ 12,0

|

F

|

9,3 ≤ RRC ≤ 10,5

|

F

|

RRC ≥ 8,1

|

F

|

|

RRC ≥ 12,1

|

G

|

RRC ≥ 10,6

|

G

|

—

|

G

|

B osa: märghaardumise klassid

▼M2

1. C1 klassi rehvide märghaardumise klass määratakse kindlaks märghaardumise indeksi (G) alusel vastavalt allpool esitatud tabelis täpsustatud klassidele A–G; märghaardumise indeks arvutatakse kooskõlas punktiga 3 ja seda mõõdetakse kooskõlas V lisaga.

2. C2 klassi ja C3 klassi rehvide märghaardumise klass määratakse kindlaks märghaardumise indeksi (G) alusel vastavalt allpool esitatud tabelis täpsustatud klassidele A–G; märghaardumise indeks arvutatakse kooskõlas punktiga 3 ja seda mõõdetakse kooskõlas standardiga ISO 15222:2011, kusjuures kasutatakse järgmisi standardseid võrdlusrehve (Standard Reference Test Tyres SRTT):

i) C2 klassi rehvide puhul SRTT 225/75 R 16 C, ASTM F 2872-11;

ii) selliste C3 klassi rehvide puhul, mille ristlõike nimilaius on alla 285 mm, SRTT 245/70R19.5, ASTM F 2871-11;

iii) selliste C3 klassi rehvide puhul, mille ristlõike nimilaius on vähemalt 285 mm, SRTT 315/70R22.5, ASTM F 2870-11.

3. Märghaardumise indeksi (G) arvutamine

G = G(T) – 0,03

kus: G(T) = kandidaatrehvi märghaardumise indeks mõõdetuna ühes katsetsüklis

|

C1 klassi rehvid

|

C2 klassi rehvid

|

C3 klassi rehvid

|

|

G

|

Märghaardumise klass

|

G

|

Märghaardumise klass

|

G

|

Märghaardumise klass

|

|

1,55 ≤ G

|

A

|

1,40 ≤ G

|

A

|

1,25 ≤ G

|

A

|

|

1,40 ≤ G ≤ 1,54

|

B

|

1,25 ≤ G ≤ 1,39

|

B

|

1,10 ≤ G ≤ 1,24

|

B

|

|

1,25 ≤ G ≤ 1,39

|

C

|

1,10 ≤ G ≤ 1,24

|

C

|

0,95 ≤ G ≤ 1,09

|

C

|

|

—

|

D

|

—

|

D

|

0,80 ≤ G ≤ 0,94

|

D

|

|

1,10 ≤ G ≤ 1,24

|

E

|

0,95 ≤ G ≤ 1,09

|

E

|

0,65 ≤ G ≤ 0,79

|

E

|

|

G ≤ 1,09

|

F

|

G ≤ 0,94

|

F

|

G ≤ 0,64

|

F

|

|

—

|

G

|

—

|

G

|

—

|

G

|

▼B

C osa: välise veeremismüra klassid ja mõõtmistulemus

Välise veeremismüra mõõtmistulemus (N) esitatakse detsibellides ning arvutatakse kooskõlas ÜRO Euroopa Majanduskomisjoni eeskirjaga nr 117 ja selle edasiste muudatustega.

Välise veeremismüra klass tuleb kindlaks määrata määruse (EÜ) nr 661/2009 II lisa C osas sätestatud piirväärtuste (LV) alusel järgmiselt:

|

N on väljendatud detsibellides (dB)

|

Välise veeremismüra klass

|

|

N ≤ LV – 3

|

|

|

LV–3 < N ≤ LV

|

|

|

N > LV

|

|

II LISA

MÄRGISE VORM

1. Märgise kujundus

|

1.1.

|

Artikli 4 lõikes 1 ja artikli 5 lõikes 1 osutatud märgis peab olema kooskõlas allpool esitatud joonisega.

|

|

1.2.

|

Märgise tehnilised nõuded on järgmised:

|

|

1.3.

|

Märgise laius on vähemalt 75 mm ja kõrgus 110 mm. Kui märgis trükitakse suuremas formaadis, peab sisu siiski jääma proportsionaalselt samaks eespool esitatud kirjeldusega.

|

|

1.4.

|

Märgis peab vastama järgmistele nõuetele.

a) Neljavärvitükk (CMYK: tsüaansinine, magentapunane, kollane ja must) vastavalt järgmisele näidisele: 00-70-X-00: 0 % tsüaansinine, 70 % magentapunane, 100 % kollane, 0 % must.

b) Allpool loetletud numbrid vastavad punktis 1.2 esitatud legendile.

Kütusesäästlikkus

Kütusesäästlikkus

Piktogrammi näidis: laius: 19,5 mm, kõrgus: 18,5 mm; piktogrammi äärejoon: joon: 3,5 pt, laius: 26 mm, kõrgus: 23 mm; klassifikatsiooni äärejoon: joon: 1 pt; väline äärejoon: joon: 3,5 pt, laius: 36 mm; värv: X-10-00-05.

Märghaardumine

Märghaardumine

Piktogrammi näidis: laius: 19 mm, kõrgus: 19 mm; piktogrammi äärejoon: joon: 3,5 pt, laius: 26 mm, kõrgus: 23 mm; klassifikatsiooni äärejoon: joon: 1 pt; väline äärejoon: joon: 3,5 pt, laius: 26 mm; värv: X-10-00-05.

Väline veeremismüra

Väline veeremismüra

Piktogrammi näidis: laius: 14 mm, kõrgus: 15 mm; piktogrammi äärejoon: joon: 3,5 pt, laius: 26 mm, kõrgus: 24 mm; väärtus: äärejoon: joon: 1 pt; väline äärejoon: joon: 3,5 pt, kõrgus: 24 mm; värv: X-10-00-05.

Märgise äär: joon: 1,5 pt; värv: X-10-00-05.

Märgise äär: joon: 1,5 pt; värv: X-10-00-05.

Skaala A–GNooled: kõrgus: 4,75 mm, lünk: 0,75 mm, must joon: 0,5 pt – värvused:

Skaala A–GNooled: kõrgus: 4,75 mm, lünk: 0,75 mm, must joon: 0,5 pt – värvused:

Tekst: Helvetica Bold 12 pt, 100 % valge, must piirjoon: 0,5 pt.

Klassifikatsioon

Klassifikatsioon

Nool: laius: 16 mm, kõrgus: 10 mm, 100 % must.

Tekst: Helvetica Bold 27 pt, 100 % valge.

Skaala jooned: joon: 0,5 pt, kriipsjoon: 5,5 mm, 100 % must.

Skaala jooned: joon: 0,5 pt, kriipsjoon: 5,5 mm, 100 % must.

Skaala tekst: Helvetica Bold 11 pt, 100 % must.

Skaala tekst: Helvetica Bold 11 pt, 100 % must.

Välise veeremismüra mõõtmise tulemus

Välise veeremismüra mõõtmise tulemus

Nool: laius: 25,25 mm, kõrgus: 10 mm, 100 % must.

Tekst: Helvetica Bold 20 pt, 100 % valge.

Ühiku tekst: Helvetica Bold 13 pt, 100 % valge.

ELi logo: laius: 9 mm, kõrgus: 6 mm.

ELi logo: laius: 9 mm, kõrgus: 6 mm.

Viide määrusele: Helvetica Regular 7,5 pt, 100 % must.

Viide määrusele: Helvetica Regular 7,5 pt, 100 % must.

Viide rehviklassile: Helvetica Bold 7,5 pt, 100 % must.

Välise veeremismüra klass, nagu on ette nähtud I lisa C osas: laius: 8,25 mm, kõrgus: 15,5 mm – 100 % must.

Välise veeremismüra klass, nagu on ette nähtud I lisa C osas: laius: 8,25 mm, kõrgus: 15,5 mm – 100 % must.

c) Taust peab olema valge.

|

|

1.5.

|

Rehviklass (C1 või C2) tuleb näidata märgisel vastavalt punktis 1.2 esitatud joonisele.

|

2. Kleebis

|

2.1.

|

Artikli 4 lõikes 1 ja artikli 5 lõikes 1 osutatud kleebis koosneb kahest osast: i) käesoleva lisa punktis 1 kirjeldatud vormi kohaselt trükitud märgisest ja ii) käesoleva lisa punktis 2.2 kirjeldatud tehniliste nõuete kohaselt trükitud rehvimargist.

|

|

2.2.

|

Kaubamärk: lisaks märgisele lisavad tarnijad kleebisele oma nime või kaubamärgi, rehvi tootesarja, rehvi mõõtmed, koormusindeksi, nimikiiruse ja muu tehnilise kirjelduse ning selleks võivad nad kasutada mis tahes värve, formaati ja kujundust, eeldusel et see ei sega käesoleva lisa punktis 1 kirjeldatud märgisel esitatud teabest arusaamist ega riku selle teabe terviklikkust. Kleebise kogupindala ei tohi olla suurem kui 250 cm2 ning kleebis ei tohi olla kõrgem kui 220 mm.

|

III LISA

Tehnilistes tutvustusmaterjalides esitatav teave

|

1.

|

Rehvide kohta antav teave tuleb esitada järgmises järjekorras:

i) kütusesäästlikkuse klass (täht A–G);

ii) märghaardumise klass (täht A–G);

iii) välise veeremismüra klass ja mõõtmistulemus (dB).

|

|

2.

|

Punktis 1 esitatud teave peab vastama järgmistele nõuetele:

i) see peab olema kergesti loetav;

ii) see peab olema kergesti arusaadav;

iii) kui konkreetse rehvitüübi jaoks on olemas eri klassifikatsioon sõltuvalt mõõtmetest või muudest parameetritest, tuleb märkida vahemik halvimate näitajatega rehvist parimate näitajatega rehvini.

|

|

3.

|

Samuti peavad tarnijad avaldama oma veebisaidil

i) lingi asjaomasele komisjoni veebilehele, mis on pühendatud käesolevale määrusele;

ii) märgisele trükitud piktogrammide selgituse;

iii) teatise, milles rõhutatakse, et tegelik kütusesääst ja liiklusohutus sõltuvad peamiselt juhi käitumisest ja eelkõige järgmisest:

— keskkonnasäästlik sõidustiil võib aidata märkimisväärselt vähendada kütusekulu;

— märghaardumise ja kütusesäästlikkuse optimeerimiseks tuleks rehvirõhku korrapäraselt kontrollida;

— peatumisteekonda tuleks alati rangelt järgida.

|

▼M2

IV LISA

Kontrollimenetlus

Esitatud kütusesäästlikkuse ja märghaardumise klasside, samuti välise veeremismüra esitatud klassi ja esitatud väärtuse vastavust tuleb hinnata iga rehvitüübi või tarnija määratud iga rehvirühma puhul vastavalt ühele järgmistest menetlustest:

a)

i) kõigepealt katsetatakse ühte rehvi või ühte rehvikomplekti. Katse on edukalt läbitud, kui mõõdetud väärtused vastavad esitatud klassidele või välise veeremismüra esitatud väärtus jääb tabelis 1 määratletud lubatud hälbe piiridesse, ning

ii) kui mõõdetud väärtused ei vasta esitatud klassidele või esitatud välise veeremismüra väärtus ei jää tabelis 1 määratletud vahemikku, katsetatakse veel kolme rehvi või rehvikomplekti. Katsetatud kolme rehvi või rehvikomplekti keskmist mõõtmistulemust kasutatakse selleks, et hinnata esitatud teabe vastavust tabelis 1 määratletud vahemikule, või

b) kui märgisel esitatud klassid või väärtused on kindlaks määratud tüübikinnituse katsetulemuste põhjal, mis on saadud vastavalt direktiivile 2001/43/EÜ, määrusele (EÜ) nr 661/2009 või ÜRO Euroopa Majanduskomisjoni eeskirjale nr 117 ja selle edasistele muudatustele, võivad liikmesriigid kasutada mõõtmisandmeid, mis on saadud rehvi tootenõuetele vastavuse katsetel.

Tootenõuetele vastavuse katsetel saadud mõõtmisandmete hindamisel võetakse arvesse tabelis 1 määratletud lubatud hälbeid.

Tabel 1

|

Mõõdetav parameeter

|

Kontrollimisel lubatud hälbed

|

|

Veeretakistuse koefitsient (kütusesäästlikkus)

|

Kooskõlla viidud mõõdetud väärtus ei ületa esitatud klassi ülempiiri (suurim RRC) rohkem kui 0,3 kg / 1 000 kg.

|

|

Väline veeremismüra

|

Mõõdetud väärtus ei ületa N jaoks esitatud väärtust rohkem kui 1 dB(A).

|

|

Märghaardumine

|

Mõõdetud väärtus ei jää esitatud klassi alampiirist (G väikseim väärtus) allapoole.

|

▼M2

IVa LISA

Laborite kooskõlastusmenetlus veeretakistuse mõõtmise puhul

1. MÕISTED

Laborite kooskõlastusmenetluse kohaldamisel kasutatakse järgmisi mõisteid:

|

(1)

|

„referentlabor” – labor, kes kuulub selliste laborite võrgustikku, kelle võrdlusväärtused on avaldatud kooskõlastusmenetluse kohaldamise eesmärgil Euroopa Liidu Teatajas ning kes suudavad saavutada punkti 3 kohased täpsed katsetulemused;

|

|

(2)

|

„kandidaatlabor” – muu kui referentlabor, kes osaleb kooskõlastusmenetluses;

|

|

(3)

|

„kooskõlastusrehv” – rehv, mida katsetatakse kooskõlastusmenetluse rakendamiseks;

|

|

(4)

|

„kooskõlastusrehvide komplekt” – vähemalt viiest kooskõlastusrehvist koosnev komplekt;

|

|

(5)

|

„määratud väärtus” – teoreetilises laboris mõõdetud ühe kooskõlastusrehvi teoreetiline väärtus, mis on kooskõlastusmenetluses osalevate referentlaborite võrgustiku jaoks representatiivne.

|

2. ÜLDSÄTTED

2.1.

Põhimõte

Referentlaboris (l) mõõdetud veeretakistuse koefitsient (RRCm

) viiakse kooskõlla referentlaborite võrgustiku määratud väärtustega.

Kandidaatlaboris (c) mõõdetud RRCm

viiakse kooskõlla referentlaborite võrgustikku kuuluva sellise referentlabori kaudu, mille kandidaatlabor on vabalt valinud.

2.2.

Rehvi valikunõuded

Kooskõlastusmenetluse jaoks valitakse vähemalt viiest kooskõlastusrehvist koosnev komplekt, mis vastab järgmistele kriteeriumidele. Üks komplekt valitakse nii, et see hõlmab nii C1 kui ka C2 klassi rehve, ning üks komplekt valitakseC3 klassi rehvide jaoks.

a) Kooskõlastusrehvide komplekt valitakse nii, et see hõlmab nii C1 kui ka C2 klassi rehvide või C3 klassi rehvide eri RRCde vahemikku. Igal juhul on rehvikomplekti suurima RRCm

ja rehvikomplekti väikseima RRCm

vahe vähemalt järgmine:

i) 3 kg/t C1 ja C2 klassi rehvide puhul ning

ii) 2 kg/t C3 klassi rehvide puhul.

b) Kandidaat- või referentlaborites (c või l) peab RRCm

, mis põhineb kasutatavasse komplekti kuuluva iga kooskõlastusrehvi kohta esitatud väärtustel, jääma järgmisesse vahemikku ja jaotuma ühtlaselt:

i) 1,0 +/– 0,5 kg/t C1 ja C2 klassi rehvide puhul ning

ii) 1,0 +/– 0,5 kg/t C3 klassi rehvide puhul.

c) Iga kooskõlastusrehvi ristlõike laius valitakse järgmiselt:

i) ≤ 245 mm C1 ja C2 klassi rehve mõõtvate seadmete puhul ning

ii) ≤ 385 mm C3 klassi rehve mõõtvate seadmete puhul.

d) Iga kooskõlastusrehvi ristlõike laius valitakse järgmiselt:

i) 510–800 mm C1 ja C2 klassi rehve mõõtvate seadmete puhul ning

ii) vahemikus 771–1 143 mm C3 klassi rehve mõõtvate seadmete puhul.

e) Koormusindeksi väärtused peavad asjakohaselt katma kõiki katsetatavaid rehve, millega tagatakse, et veeretakistusjõu (RRF) väärtused katavad samuti kõiki katsetatavaid rehve.

Iga kooskõlastusrehvi tuleb enne kasutamist kontrollida ning see tuleb asendada, kui:

a) selle olukord on selline, mis välistab edasiste katsete tegemise ja/või

b)

RRCm

hälve on suurem kui 1,5 protsenti võrreldes varasemate mõõtmistega ja korrigeeritult mõõtmisseadme võimaliku triivi arvestamiseks.

2.3.

Mõõtmismeetod

Referentlabor mõõdab iga kooskõlastusrehvi neli korda ning säilitab kolm viimast tulemust täiendavaks analüüsiks kooskõlas ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa punktiga 4 ja selle edasiste muudatustega, kasutades ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa punktiga 3 ja selle edasiste muudatustega ettenähtud tingimusi.

Kandidaatlabor mõõdab iga kooskõlastusrehvi (n + 1) korda (n on täpsustatud punktis 5) ning säilitab n viimast tulemust täiendavaks analüüsiks kooskõlas ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa punktiga 4 ja selle edasiste muudatustega, kasutades ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa punktiga 3 ja selle edasiste muudatustega ettenähtud tingimusi.

Iga kord pärast seda, kui kooskõlastusrehvi on mõõdetud, tuleb rehvi/ratta koost seadmelt eemaldada ning ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa punktis 4 ja selle edasistes muudatustes kirjeldatud menetlus tuleb algusest peale uuesti läbi viia.

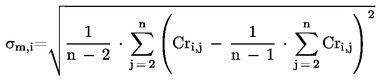

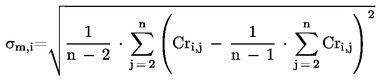

Kandidaat- või referentlabor arvutab järgmise:

a) iga kooskõlastusrehvi jaoks mõõdetud väärtuse, mis on saadud vastavalt ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa punktidele 6.2 ja 6.3 ning selle edasistele muudatustele (st korrigeeritud temperatuuri 25 °C ja trumli läbimõõdu 2 m jaoks);

b) iga kooskõlastusrehvi kolme väärtuse (referentlabori puhul) või n viimase mõõdetud väärtuse (kandidaatlabori puhul) keskväärtus; ning

c) standardhälve (σm):

kus:

|

i

|

on kooskõlastusrehvide arvu loendamisparameeter vahemikus 1 kuni p

|

|

j

|

on mõõdetava kooskõlastusrehviga tehtud kordusmõõtmiste arvu loendamisparameeter vahemikus 2 kuni n

|

|

n

|

on rehviga tehtud kordusmõõtmiste arv (n ≥ 4)

|

|

p

|

on kooskõlastusrehvide arv (p ≥ 5).

|

2.4.

Arvutusteks ja tulemuste esitamiseks kasutatavad andmevormingud

— RRC mõõdetud väärtused (korrigeeritud temperatuuri ja trumli läbimõõduga) ümardatakse kahe kümnendkohani.

— Edasi tehakse kõik arvutused ümardamata, v.a lõplike kooskõlastusvõrrandite arvutused.

— Kõik standardhälbe väärtused esitatakse kolme kümnendkoha täpsusega.

— Kõik RRC väärtused esitatakse kahe kümnendkoha täpsusega.

— Kõik kooskõlastuskoefitsiendid (A1 l, B1 l, A2c ja B2c) ümardatakse ja esitatakse nelja kümnendkoha täpsusega.

3. REFERENTLABORITE SUHTES KOHALDATAVAD NÕUDMISED JA MÄÄRATUD VÄÄRTUSTE KINDLAKSMÄÄRAMINE

Referentlaborite võrgustik määrab kindlaks iga kooskõlastusrehvi määratud väärtused. Iga kahe aasta järel hindab võrgustik määratud väärtuste stabiilsust ja kehtivust.

Iga võrgustikus osalev referentlabor järgib ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa ja selle edasiste muudatuste spetsifikatsioone ning referentlabori standardhälve (σm):

i) ei ületa 0,05 kg/t C1 ja C2 klassi rehvide puhul ning

ii) ei ületa 0,05 kg/t C3 klassi rehvide puhul.

Punkti 2.2 spetsifikatsioonile vastavate kooskõlastusrehvide komplekte mõõdab iga võrku kuuluv referentlabor kooskõlas punktiga 2.3.

Iga kooskõlastusrehvi määratud väärtus on võrku kuuluvate referentlaborite poolt asjaomase kooskõlastusrehvi kohta esitatud mõõdetud väärtuste keskmine.

4. REFERENTLABORITE KOOSKÕLLAVIIMINE MÄÄRATUD VÄÄRTUSTEGA

Iga referentlabor (l) viib ennast kooskõlastusrehvi komplekti määratud väärtustega kooskõlla, kasutades selleks lineaarset regressiooni, A1 l and B1 l arvutatakse järgmiselt:

RRC = A1

l

* RRC

m,l

+ B1

l

kus:

|

RRC

|

on veeretakistuskoefitsiendi määratud väärtus;

|

|

RRC

m

|

on referentlabori (l) mõõdetud veeretakistuskoefitsient (korrigeeritud temperatuuri ja trumli läbimõõdu arvestamiseks).

|

5. KANDIDAATLABORITE SUHTES KOHALDATAVAD NÕUDMISED

Kandidaatlaborid kordavad kooskõlastusmenetlust vähemalt iga kahe aasta tagant ning alati pärast märkimisväärseid muudatusi seadmetes või kui selgub, et kontrollrehviga kontrollimise tulemustes esineb triiv.

Punkti 2.2 spetsifikatsioonile vastavat viiest eri rehvist koosnevat ühist komplekti mõõdab punkti 2.3 kohaselt kandidaatlabor ja üks referentlabor. Kandidaatlabori taotlusel võidakse katsetada rohkem kui viit kooskõlastusrehvi.

Kandidaatlabor edastab valitud referentlaborile kooskõlastusrehvide komplekti.

Kandidaatlabor (c) järgib ÜRO Euroopa Majanduskomisjoni eeskirja nr 117 6. lisa ja selle edasiste muudatuste spetsifikatsioone ning tema soovituslik standardhälve (σm):

i) ei ületa 0,075 kg/t C1 ja C2 klassi rehvide puhul ning

ii) ei ületa 0,06 kg/t C3 klassi rehvide puhul.

Kui kandidaatlabori standardhälbed (σm) ületavad kolme mõõtmise puhul eespool esitatud väärtusi, suurendatakse kordusmõõtmiste arvu järgmiselt:

n = (σm/γ)2, ümardatud lähima suurema täisarvulise väärtuseni

kus:

|

γ

|

=

|

0,043 kg/t C1 ja C2 klassi rehvide puhul

|

|

γ

|

=

|

0,035 kg/t C3 klassi rehvide puhul.

|

6. KANDIDAATLABORI KOOSKÕLASTUSMENETLUS

Võrku kuuluv referentlabor (l) arvutab kandidaatlabori (c) lineaarse regressiooni, A2c ja B2c arvutatakse järgmiselt:

RRC

m,l

= A2c × RRCm,c

+ B2c

kus:

|

RRC

m,l

|

on referentlabori (l) mõõdetud veeretakistuskoefitsient (korrigeeritud temperatuuri ja trumli läbimõõdu arvestamiseks).

|

|

RRCm,c

|

on kandidaatlabori (c) mõõdetud veeretakistuskoefitsient (korrigeeritud temperatuuri ja trumli läbimõõdu arvestamiseks).

|

Kandidaatlaboris katsetatud rehvide RRC arvutatakse järgmiselt:

RRC = (A1

l

× A2c) × RRCm,c

+ (A1

l

× B2c + B1

l

)

▼M1

V LISA

C1 klassi rehvide märghaardumise indeksi (G) mõõtmise katsemeetod

1. KOHUSTUSLIKUD STANDARDID

Kohaldatakse järgmisi dokumente:

1) ASTM E 303-93 (uuesti kinnitatud 2008. aastal), Standard Test Method for Measuring Surface Frictional Properties Using the British Pendulum Tester (standardne katsemeetod pinnakatte pinnahõõrdumise mõõtmiseks Briti pendliga);

2) ASTM E 501-08, Standard Specification for Standard Rib Tire for Pavement Skid-Resistance Tests (standardkirjeldus külglibisemise testimiseks teekattel standardsete lamellrehvidega);

3) ASTM E 965-96 (uuesti kinnitatud 2006. aastal), Standard Test Method for Measuring Pavement Macrotexture Depth Using a Volumetric Technique (standardne katsemeetod teekatte makrostruktuuri sügavuse mahtmõõtmiseks);

4) ASTM E 1136-93 (uuesti kinnitatud 2003. aastal), Standard Specification for a Radial Standard Reference Test Tire (SRTT14″) (katsetes kasutatava standardse võrdlus-radiaalrehvi (SRTT14″) standardkirjeldus);

5) ASTM F 2493-08, Standard Specification for a Radial Standard Reference Test Tire (SRTT16″) (katsetes kasutatava standardse võrdlus-radiaalrehvi (SRTT16″) standardkirjeldus);

2. MÕISTED

C1 klassi rehvide märghaardumise katsetamisel kasutatakse järgmisi mõisteid.

|

1)

|

„katsesõit” – koormatud rehviga sõidetakse üks kord üle teatava kattega katseraja;

|

|

2)

|

„katserehv(id)” – kandidaatrehv, võrdlusrehv või kontrollrehv või katsesõiduks kasutatav rehvikomplekt;

|

|

3)

|

„kandidaatrehv(id) (T)” – rehv või rehvikomplekt, mida katsetatakse selle märghaardumise indeksi arvutamiseks;

|

|

4)

|

„võrdlusrehv(id) (R)” – rehv või rehvikomplekt, mis vastab standardi ASTM F 2493-08 nõuetele ja millele osutatakse selles kui standardsele 16-tollisele võrdlusrehvile (Standard Reference Test Tyre 16 inches; SRTT16″);

|

|

5)

|

„kontrollrehv(id) (C)” – vahepealne rehv või rehvikomplekt, mida kasutatakse siis, kui kandidaatrehvi või võrdlusrehvi ei saa sama sõiduki peal vahetult võrrelda;

|

|

6)

|

„rehvi pidurdusjõud” – pidurdusmomendi rakendamisel tekkiv pikijõud väljendatuna njuutonites;

|

|

7)

|

„rehvi pidurdusjõu koefitsient (BFC)” – pidurdusjõu ja vertikaalkoormuse suhe;

|

|

8)

|

„pidurdusjõu koefitsiendi tippväärtus” – rehvi pidurdusjõu koefitsiendi maksimaalne väärtus pidurdusmomendi järkjärgulisel suurendamisel enne ratta blokeeringut;

|

|

9)

|

„ratta blokeerumine” – ratta seisund, mille puhul pöörlemiskiirus ümber ratta pöörlemistelje on null ja pidurdusmomendi rakendamisel ratas ei pöörle;

|

|

10)

|

„vertikaalkoormus” – rehvile risti teepinnaga avalduv koormus väljendatuna njuutonites;

|

|

11)

|

„rehvi katsetamise sõiduk” – eriotstarbeline sõiduk, millel on mõõtevahendid katserehvile pidurdamise ajal avalduva vertikaal- ja pikijõu mõõtmiseks.

|

3. ÜLDISED KATSETINGIMUSED

3.1.

Katseraja omadused

Katserajal peavad olema järgmised omadused:

1) katserada peab olema tiheda asfaltkattega, mille ühtlane kalle ei tohi olla suurem kui 2 % ja kolmemeetrise latiga mõõtes võib kõrvalekalle olla maksimaalselt 6 mm;

2) katte vanus, koostis ja kulumine peab olema ühesugune. Sellel ei tohi olla lahtisi materjaliosakesi ega võõrladestisi;

3) maksimaalne kildude suurus võib olla 10 mm (lubatud hälbe piirid 8 mm – 13 mm);

4) liivalaigu meetodil mõõdetud tekstuuri sügavus peab olema 0,7 ± 0,3 mm. Seda mõõdetakse kooskõlas standardiga ASTM E 965-96 (uuesti kinnitatud 2006. aastal);

5) niisutatud katseraja pinnahõõrdumist mõõdetakse punkti 3.2 alapunkti a või b kohase meetodi alusel.

3.2.

Pinna märghõõrdumise omaduste mõõtmise meetodid

a)

Briti pendlinumbri (BPN) katsemeetod

Briti pendlinumbri katsemeetod peab vastama standardi ASTM E 303-93 (uuesti kinnitatud 2008. aastal) määratlusele.

Kummipadja koostis ja füüsikalised omadused on määratletud standardis ASTM E 501-08.

Keskmine Briti pendlinumber peab pärast järgmist temperatuurkorrektsiooni olema 42 ja 60 BPNi vahel.

BPNi tuleb korrigeerida vastavalt niisutatud katseraja pinna temperatuurile. Kui Briti pendli valmistaja ei ole andnud soovitusi temperatuurkorrektsiooniks, kasutatakse järgmist valemit:

BPN = BPN (mõõdetud väärtus) + temperatuurkorrektsioon

temperatuurkorrektsioon = – 0,0018 t2

+ 0,34 t – 6,1

kus „t” on katseraja niisutatud pinna temperatuur Celsiuse kraadides.

Liuguri padja kulumise mõju: padi eemaldatakse kulumise tõttu, kui liuguri kokkupuute serv on standardi ASTM E 303-93 (uuesti kinnitatud 2008. aastal) punkti 5.2.2 ja joonise 3 kohaselt kulunud 3,2 millimeetrini liuguri sihis või 1,6 millimeetirini sellega vertikaalselt.

Selleks et kontrollida raja pinna BPNi ühtlust märghaardumise mõõtmisel mõõtevahenditega varustatud sõiduautoga, ei tohiks katsetulemuste täpsuse huvides katseraja BPNi väärtused kogu peatumisteekonna jooksul varieeruda. Niisutatud katseraja pinnahõõrdumist mõõdetakse viis korda igas BPNi mõõtmispunktis 10-meetriste intervallidega ning BPNi keskmiste väärtuste variatsioonikordaja ei tohi olla suurem kui 10 %.

b)

ASTM E 1136 standardse võrdlusrehvi (SRTT14″) kasutamise meetod

Erandina punkti 2 alapunktist 4 kasutatakse kõnealuse meetodi puhul võrdlusrehvi, mille omadused vastavad standardis ASTM E 1136-93 (uuesti kinnitatud 2003. aastal) osutatud rehvi SRTT14″ omadustele (

8

).

Rehvi SRTT14″ pidurdusjõu koefitsiendi keskmine tippväärtus (μ

peak,ave) on 0,7 ± 0,1 kiirusel 65 km/h.

Rehvi SRTT14″ pidurdusjõu koefitsiendi keskmist tippväärtust (μ

peak,ave) korrigeeritakse niisutatud teepinna temperatuuriga järgmiselt:

pidurdusjõu koefitsiendi tippväärtus (μ

peak,ave) = pidurdusjõu koefitsiendi tippväärtus (mõõdetud) + temperatuurkorrektsioon

temperatuurkorrektsioon = 0,0035 × (t – 20)

kus „t” on katseraja niisutatud pinna temperatuur Celsiuse kraadides.

3.3.

Atmosfääritingimused

Tuul ei tohi pinna niisutamist segada (tuulekaitsete kasutamine on lubatud).

Niisutatud pinna temperatuur ja ümbritsev temperatuur peavad mõlemad olema vahemikus 2 °C ja 20 °C talverehvide puhul ning vahemikus 5 °C ja 35 °C tavarehvide puhul.

Niisutatud pinna temperatuur ei tohi katse jooksul muutuda rohkem kui 10 °C.

Ümbritsev temperatuur peab olema niisutatud pinna temperatuuri lähedane; ümbritsev temperatuur ja niisutatud pinna temperatuur ei tohi erineda rohkem kui 10 °C.

4. MÄRGHAARDUMISE KATSEMEETODID

Kandidaatrehvi märghaardumise indeksi (G) arvutamiseks võrreldakse kandidaatrehvi märghaardumise näitajaid pidurdamisel võrdlusrehvi vastavate näitajatega, juhtides sõidukit mööda sirgjoont niisutatud kattega teel. Seda mõõdetakse ühe järgmise meetodi abil:

— meetod, mille puhul katsetatakse mõõtevahenditega varustatud sõiduautole paigaldatud rehvikomplekti;

— meetod, mille puhul kasutatakse haagist vedavat sõidukit või rehvide katsetamise sõidukit, millele on paigaldatud katserehv(id).

4.1.

Katsemeetod, mille puhul kasutatakse mõõtevahenditega varustatud sõiduautot

4.1.1.

Põhimõte

Selle katsemeetodiga mõõdetakse C1 klassi rehvide aeglustust pidurdamise ajal, kasutades mõõtevahenditega varustatud sõiduautot, millele on paigaldatud mitteblokeeriv pidurisüsteem (ABS); „mõõtevahenditega varustatud sõiduauto” on selle katsemeetodi puhul sõiduauto, millele on paigaldatud punktis 4.1.2.2 loetletud mõõtevahendid. Alustatakse kindlaksmääratud algkiiruselt ning pidureid vajutatakse kõigil neljal rattal üheaegselt piisavalt kõvasti, et aktiveerida ABS-süsteem. Keskmine aeglustus arvutatakse kahe eelnevalt kindlaksmääratud kiiruse vahel.

4.1.2.

Varustus

4.1.2.1.

Sõiduk

Sõiduautot on lubatud järgmiselt muuta:

— muudatused, mis võimaldavad paigaldada sõidukile eri rehvimõõtudega rehve;

— muudatused, mis võimaldavad paigaldatava piduriseadme automaatset aktiveerimist.

Pidurisüsteemi muul moel muutmine ei ole lubatud.

4.1.2.2.

Mõõteseadmed

Sõidukile paigaldatakse andur, mis sobib märjal pinnal kiiruse mõõtmiseks ja selleks, et mõõta kahe kiiruse vahel läbitud vahemaad.

Sõiduki kiiruse mõõtmiseks kasutatakse viiendat ratast või mittekontaktset kiiruse mõõtmise süsteemi.

4.1.3.

Katseraja ettevalmistamine ja niisutamise tingimused

Katseraja pinda tuleb kasta vähemalt pool tundi enne katse läbiviimist, et pinna ja vee temperatuur ühtlustuksid. Katse ajal tuleks rada pidevalt väliselt niisutada. Kogu katsealal peab vee sügavus olema 1,0 ± 0,5 mm, mõõdetuna teekatte kõige sügavamast kohast.

Seejärel tuleks katserada ette valmistada, viies läbi vähemalt kümme katsesõitu kiirusel 90 km/h rehvidega, mida katseprogrammis ei kasutata.

4.1.4.

Rehvid ja veljed

4.1.4.1.

Rehvide ettevalmistamine ja sissesõitmine

Katserehvidelt eemaldatakse turvise ebatasasused, mis on tingitud õhuventiilide vormijälgedest või joontest vormi liitekohal.

Katserehvid paigaldatakse rehvitootja antud katseveljele.

Nõuetekohane aste saavutatakse sobiva määrdega. Tuleks vältida liigse määrde kasutamist, et rehv ei libiseks rattaveljel.

Velgedele paigaldatud rehve hoitakse vähemalt kaks tundi enne katsetamist katsekohas, et nende temperatuur ühtlustuks ümbritseva temperatuuriga. Neid tuleks päikese eest kaitsta, et vältida ülekuumenemist.

Rehvide sissesõitmiseks tehakse kaks pidurdussõitu.

4.1.4.2.

Rehvi koormus

Telje mõlema rehvi staatiline koormus peab olema 60–90 % katserehvi kandevõimest. Sama telje rehvide koormused ei tohiks erineda rohkem kui 10 %.

4.1.4.3.

Rehvirõhk

Rehvirõhk on esi- ja tagateljel 220 kPa (standardse kandevõimega ja suurendatud kandevõimega rehvide puhul). Rehvirõhku tuleks kontrollida vahetult enne ümbritsevas temperatuuris katsete tegemist ja vajaduse korral tuleks rõhku reguleerida.

4.1.5.

Katsetamiskord

4.1.5.1.

Katsesõit

Iga katsesõidu puhul järgitakse järgmist katsetamiskorda:

1) sõiduautot juhitakse mööda sirgjoont kiirusega kuni 85 ± 2 km/h;

2) kui sõiduauto on saavutanud kiiruse 85 ± 2 km/h, aktiveeritakse pidurid alati katseraja samas kohas (pikisuunas võib kõrvalekalle olla 5 m ja külgsuunas 0,5 m), millele osutatakse kui „pidurdamise alguspunktile”;

3) pidurid aktiveeritakse kas automaatselt või manuaalselt:

i) pidurite automaatseks aktiveerimiseks kasutatakse detektorsüsteemi, mis koosneb kahest osast, millest üks on katseraja juures ja teine asub sõiduautos;

ii) pidurite manuaalne aktiveerimine sõltub käigukastitüübist järgmiselt. Mõlemal juhul peab pedaalijõud olema vähemalt 600 N.

Manuaalse käigukasti puhul peaks juht siduri vabastama ja piduri järsku all vajutama ning hoidma seda all nii kaua, kui on mõõtmiseks vajalik.

Automaatkäigukasti puhul peaks juht lülitama sisse vabakäigu ja piduri järsku all vajutama ning hoidma seda all nii kaua, kui on mõõtmiseks vajalik;

4) keskmine aeglustus arvutatakse kiiruste 80 km/h ja 20 km/h vahel.

Kui eespool loetletud tehnilisest kirjeldusest (sh kiiruse, pidurdamise alguspunkti pikisuuna ja külgsuuna ning pidurdusaja lubatud hälbed) ei peeta katsesõidu ajal kinni, tühistatakse mõõtmistulemus ja tehakse uus katsesõit.

4.1.5.2.

Katsetsükkel

Kanditaatrehvide (T) komplekti märghaardumise indeksi mõõtmiseks tehakse järgmise katsekorra alusel mitu katsesõitu, kusjuures iga katsesõit tehakse samas suunas ning ühe katsetsükli jooksul võib mõõtmisi teostada kuni kolme erineva kandidaatrehvide komplektiga:

1) kõigepealt paigaldatakse võrdlusrehvide komplekt mõõtevahenditega varustatud sõiduautole;

2) kui kooskõlas punktiga 4.1.5.1 on saadud vähemalt kolm kehtivat mõõtmistulemust, asendatakse võrdlusrehvide komplekt kandidaatrehvide komplektiga;

3) kui kanditaatrehvide puhul on saadud kuus kehtivat mõõtmistulemust, võib mõõtmisi teostada veel kahe kandidaatrehvide komplektiga;

4) katsetsükli lõpetuseks tehakse kolm täiendavat kehtivat mõõtmist selle sama võrdlusrehvide komplektiga, mida katsetati katsetsükli alguses.

— Kolme kandidaatrehvide (T1–T3) komplekti ja ühte võrdlusrehvide (R) komplekti hõlmava katsetsükli puhul oleks katseskeem järgmine:

— R-T1-T2-T3-R

— Viit kandidaatrehvide (T1–T5) komplekti ja ühte võrdlusrehvide (R) komplekti hõlmava katsetsükli puhul oleks katseskeem järgmine:

— R-T1-T2-T3-R-T4-T5-R

4.1.6.

Mõõtmistulemuste töötlemine

4.1.6.1.

Keskmise aeglustuse (AD) arvutamine

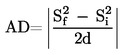

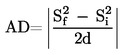

Keskmine aeglustus (AD) (m·s–2) arvutatakse iga kehtiva katsesõidu puhul:

kus:

Sf

on lõppkiirus m·s– 1; Sf

= 20 km/h = 5,556 m·s–1

Si

on algkiirus m·s– 1; Si

= 80 km/h = 22,222 m·s– 1

d on vahemaa, mis läbitakse kiiruste Si

and Sf

vahel.

4.1.6.2.

Tulemuste kehtivus

AD-variatsioonikordaja arvutatakse järgmiselt:

(standardhälve / keskmine) × 100

Võrdlusrehvide (R) puhul : kui AD-variatsioonikordaja ületab võrdlusrehvide komplekti hõlmavast kolmest katsesõidust kahe järjestikuse sõidu puhul 3 %, tuleb kõik andmed tühistada ja katset tuleb korrata kõikide katserehvidega (kandidaatrehvide ja võrdlusrehvidega).

Kandidaatrehvide (T) puhul : AD-variatsioonikordajad arvutatakse iga kandidaatrehvide komplekti kohta. Kui üks variatsioonikordaja ületab 3 %, tuleb andmed tühistada ja kõnealust kandidaatrehvide kompleti uuesti katsetada.

4.1.6.3.

Korrigeeritud keskmise aeglustuse (Ra) arvutamine

Pidurdusjõu koefitsiendi arvutamiseks kasutatud võrdlusrehvide komplekti keskmist aeglustust (AD) korrigeeritakse vastavalt konkreetse katsetsükli iga kandidaatrehvide komplekti katsejärjestusele.

Selline võrdlusrehvi korrigeeritud AD-väärtus (Ra) m·s-2 arvutatakse vastavalt tabelile 1, kus R1

on võrdlusrehvide (R) komplekti AD-väärtuste keskmine esimese katse puhul ja R2

on võrdlusrehvide (R) sama komplekti AD-väärtuste keskmine teise katse puhul.

Tabel 1

|

Ühe katsetsükli puhul kasutatavate kandidaatrehvide arv

|

Kandidaatrehvide komplekt

|

Ra

|

|

1

(R1

-T1-R2)

|

T1

|

Ra = 1/2 (R1

+ R2)

|

|

2

(R1

-T1-T2-R2)

|

T1

|

Ra = 2/3 R1

+ 1/3 R2

|

|

T2

|

Ra = 1/3 R1

+ 2/3 R2

|

|

3

(R1

-T1-T2-T3-R2)

|

T1

|

Ra = 3/4 R1

+ 1/4 R2

|

|

T2

|

Ra = 1/2 (R

1 + R

2)

|

|

T3

|

Ra = 1/4 R1

+ 3/4 R2

|

4.1.6.4.

Pidurdusjõu koefitsiendi (BFC) arvutamine

Pidurdusjõu koefitsient (BFC) arvutatakse kahe velje pidurdamise kohta vastavalt tabelile 2, kus Ta (a = 1, 2 või 3) on iga katsetsüklis osaleva kandidaatrehvide (T) komplekti AD-väärtuste keskmine.

Tabel 2

|

Katserehv

|

Pidurdusjõu koefitsient

|

|

Võrdlusrehv

|

BFC(T) = |Ta/g|

|

|

Kandidaatrehv

|

BFC(T) = |Ta/g|

|

|

g on raskuskiirendus; g = 9,81 m·s– 2

|

4.1.6.5.

Kandidaatrehvi märghaardumise indeksi arvutamine

Kandidaatrehvi märghaardumise indeks (G(T)) arvutatakse järgmiselt:

kus:

—

t on märja pinna temperatuur Celsiuse kraadides kandidaatrehvi (T) katsetamise ajal

—

t0

on märja pinna võrdlustemperatuur, t0 = 20 °C tavaliste rehvide puhul ja t0 = 10 °C talverehvide puhul

—

BFC(R0

) on pidurdusjõu koefitsient võrdlusrehvide ja -tingimuste puhul; BFC(R0

) = 0,68

—

a = – 0,4232 ja b = – 8,297 tavaliste rehvide puhul; a = 0,7721 ja b = 31,18 talverehvide puhul

4.1.7.

Kandidaatrehvi ja võrdlusrehvi märghaardumise näitajate võrdlemine kontrollrehvi abil

4.1.7.1.

Üldist

Kui kandidaatrehvi mõõt erineb märgatavalt võrdlusrehvi mõõdust, ei pruugi olla võimalik võrrelda rehve sama mõõtevahenditega varustatud sõiduautoga. Selle katsemeetodi puhul kasutatakse vahepealset rehvi, edaspidi punkti 5 alapunktis 2 määratletud „kontrollrehv”.

4.1.7.2.

Lähenemisviisi põhimõte

Selle lähenemisviisi puhul kasutatakse katsetsüklis ühte kontrollrehvide komplekti ja kahte erinevat mõõtevahenditega varustatud sõiduautot, et võrrelda kandidaatrehvide komplekti ja võrdlusrehvide komplekti.

Ühele mõõtevahenditega varustatud sõiduautole paigaldatakse kõigepealt võrdlusrehvide komplekt ja seejärel kontrollrehvide komplekt. Teisele paigaldatakse kõigepealt kontrollrehvide komplekt ja seejärel kanditaatrehvide komplekt.

Kasutatakse punktides 4.1.2–4.1.4 loetletud tehnilisi kirjeldusi.

Esimese katsetsükli eesmärk on võrrelda kontrollrehvide ja võrdlusrehvide komplekti.

Teise katsetsükli eesmärk on võrrelda kandidaatrehvide ja kontrollrehvide komplekti. Teine katsetsükkel viiakse läbi samal katserajal ja samal päeval nagu esimene katsetsükkel. Niisutatud pinna temperatuur peab võrreldes esimese katsetsükliga jääma vahemikku ± 5 °C. Esimeses ja teises katsetsüklis kasutatakse sama kontrollrehvide komplekti.

Kandidaatrehvi märghaardumise indeks (G(T)) arvutatakse järgmiselt:

G(T) = G

1 × G

2

kus:

—

G

1 on kontrollrehvi (C) suhteline märghaardumise indeks võrdlusrehvi (R) vastava näitajaga võrreldes ja see arvutatakse järgmiselt:

—

—

G

2 on kandidaatrehvi (T) suhteline märghaardumise indeks kontrollrehvi (C) vastava näitajaga võrreldes ja see arvutatakse järgmiselt:

—

4.1.7.3.

Ladustamine ja säilitamine

On oluline, et kontrollrehvide komplekti kuuluvaid kõiki rehve on ladustatud samades tingimustes. Niipea kui kontrollrehvide komplekti on võrdlusrehviga võrdlemiseks katsetatud, tuleb nende suhtes kohaldada standardis ASTM E 1136-93 (uuesti kinnitatud 2003. aastal) määratletud konkreetseid säilitamistingimusi.

4.1.7.4.

Võrdlus- ja kontrollrehvide väljavahetamine

Kui katsetamine on põhjustanud rehvi ebakorrapärast kulumist või on seda kahjustanud või kui kulumine hakkab mõjutama katsetulemusi, lõpetatakse sellise rehvi kasutamine.

4.2.

Katsemeetod, mille puhul kasutatakse haagist vedavat sõidukit või rehvide katsetamise sõidukit

4.2.1.

Põhimõte

Mõõtmisi tehakse haagist vedavale sõidukile (edaspidi „veduk”) või rehvide katsetamise sõidukile paigaldatud katserehvidega. Katseasendis asuvat pidurit vajutatakse tugevalt seni, kuni tekib piisav pidurdusmoment, et tekitada maksimaalne pidurdusjõud enne ratta blokeerumist katsekiirusel 65 km/h.

4.2.2.

Varustus

4.2.2.1.

Veduk ja haagis või rehvide katsetamise sõiduk

— Veduk või rehvide katsetamise sõiduk peavad suutma hoida kindlaksmääratud kiirust 65 ± 2 km/h isegi maksimaalse pidurdusjõu rakendamisel.

— Haagis või rehvide katsetamise sõidukis peab olema koht, kuhu saab rehvi mõõtmiseks paigaldada (edaspidi „katseasend”), ja see peab olema varustatud järgmiste tarvikutega:

—

i) seadmed pidurite aktiveerimiseks katseasendis;

ii) veepaak teepinna niisutamise süsteemi jaoks vaja mineva vee hoidmiseks, v.a juhul, kui kaustatakse välist niisutamist;

iii) salvestusseadmed, et salvestada katseasendisse paigaldatud anduritelt saadavaid signaale ja jälgida vee kasutamise määra, kui kasutatakse sisemist niisutamist.

— Pikisuunangu ja külgkalde muutus katseasendis peab maksimaalse vertikaalkoormuse korral jääma vahemikku ± 0,5 °. Õõtshoovad ja laagrid peavad olema piisavalt jäigad, et vähendada lõtku ja tagada nõuete jälgimine maksimaalse pidurdusjõu rakendamisel. Vedrustussüsteem peab tagama piisava kandevõime ja see peab olema konstrueeritud nii, et vähendada resonantsi.

— Katseasendisse paigaldatakse tavapärane või spetsiaalne sõiduauto pidurisüsteem, mis võimaldab tekitada piisava pidurdusmomendi, et kindlaksmääratud tingimustel tekitada pidurduskatse rattal maksimaalne pikijõud.

— Piduri rakendamise süsteem peaks võimaldama kontrollida piduri esmase rakendamise ja punktis 4.2.7.1 nimetatud pikijõu tippväärtuse vahelist aega.

— Haagis või rehvide katsetamise sõiduk konstrueeritakse nii, et sellel saaks katsetada eri mõõtudega kandidaatrehve.

— Haagisel või rehvide katsetamise sõidukil on seadmed vertikaalkoormuse korrigeerimiseks, nagu on täpsustatud punktis 4.2.5.2.

4.2.2.2.

Mõõteseadmed

— Katseratta asend haagisel või rehvide katsetamise sõidukil varustatakse ratta pöörlemiskiiruse mõõtmise süsteemiga ning katseratta anduritega pidurdusjõu ja vertikaalkoormuse mõõtmiseks katserattal.

— Sellise mõõtesüsteemi üldised nõuded: seadmete süsteem vastab järgmistele üldistele nõuetele, kui ümbritsev temperatuur on vahemikus 0 °C ja 45 °C:

—

i) süsteemi üldine täpsus, jõud: ± 1,5 % vertikaalkoormuse või pidurdusjõu täisskaalast;

ii) süsteemi üldine täpsus, kiirus: ± 1,5 % kiirusest või ± 1,0 km/h, olenevalt sellest, kumb näitaja on suurem.

— Sõiduki kiirus: sõiduki kiiruse mõõtmiseks kasutatakse viiendat ratast või mittekontaktset kiiruse mõõtmise süsteemi.

— Pidurdusjõud: pidurdusjõu mõõtmise andurid mõõdavad rehvi ja tee kokkupuutekohas piduri rakendamisel tekkivat pikijõudu vahemikus 0 % kuni vähemalt 125 % rakendatud vertikaalkoormusest. Anduri konstruktsioon ja asukoht aitavad minimeerida inertsimõju ja vibratsioonist tingitud mehhaanilist resonantsi.

— Vertikaalkoormus: vertikaalkoormuse mõõtmiseks kasutatav andur mõõdab vertikaalkoormust katseasendis piduri rakendamisel. Andurite tehniline kirjeldus on sama nagu eelnevalt kirjeldati.

— Signaalide normaliseerimise süsteemid ja salvestussüsteemid: kõik signaalide normaliseerimise süsteemid ja salvestamisvahendid peavad andma lineaarseid andmeid, mille võimendus ja lahutusvõime vastab varem kindlaksmääratud nõuetele. Lisaks kohaldatakse järgmisi nõudeid:

—

i) minimaalne sageduskaja on 0 Hz – 50 Hz (100 Hz) täisskaala ± 1 % ulatuses lame;

ii) signaali ja müra suhe on vähemalt 20/1;

iii) võimendus on piisav, et võimaldada täisskaalalise sisendsignaali taseme puhul täisskaalas esitamist;

iv) signaaliallika sisendnäivtakistus on vähemalt kümme korda suurem kui väljundnäivtakistus;

v) seadmed ei reageeri vibratsioonile, kiirendusele ega ümbritseva temperatuuri muutustele.

4.2.3.

Katseraja ettevalmistamine

Katserada tuleb ette valmistada, viies läbi vähemalt kümme katsesõitu kiirusel 65 ± 2 km/h rehvidega, mida katseprogrammis ei kasutata.

4.2.4.

Niisutamistingimused

Veduki ja haagise või rehvide katsetamise sõiduki võib varustada teekatte niisutamise süsteemiga; haagise puhul paigaldatakse veepaak vedukile. Katserehvide ette teekattele pritsitakse vett düüsiga, mis on kavandatud nii, et katserehviga kokkupuutuva veekihi paksus oleks katsekiirusel ühtlane ning pritsimine ja ülepihustamine oleks minimaalne.

Düüsi seadistused ja asend peavad tagama, et veejoad suunatakse katserehvile ja et need moodustavad teekatte suhtes nurga 20°–30°.

Vesi pritsitakse teekattele 0,25–0,45 m enne rehvi kontaktpinna tsentrit. Düüs paigaldatakse teekatte kohale 25 mm kõrgusele või minimaalsele kõrgusele, mis tagab, et katse ajal välditakse võimalikke takistusi, kuid seda ei paigaldata kõrgemale kui 100 mm teekattest.

Veekiht peab katserehvi turvisest olema vähemalt 25 mm laiem ja see suunatakse nii, et rehv jääb veekihi keskele. Vee etteande kiirus peab tagama veesügavuse 1,0 ± 0,5 mm ning see ei tohi muutuda kogu katse kestel rohkem kui ± 10 %. Veemaht niisutatud üksuse laiuse kohta peab olema proportsionaalne katsekiirusega. Veesügavuse 1,00 mm juures on vee etteande kiirus katseteks 65 km/h juures 18 l·s-1 katseraja niisutatud osa laiuse iga meetri kohta.

4.2.5.

Rehvid ja veljed

4.2.5.1.

Rehvide ettevalmistamine ja sissesõitmine

Katserehvidelt eemaldatakse turvise ebatasasused, mis on tingitud õhuventiilide vormijälgedest või joontest vormi liitekohal.

Katserehv paigaldatakse rehvitootja antud katseveljele.

Nõuetekohane aste saavutatakse sobiva määrdega. Tuleks vältida liigse määrde kasutamist, et rehv ei libiseks rattaveljel.

Velgedele paigaldatud rehve hoitakse vähemalt kaks tundi enne katsetamist katsekohas, et nende temperatuur ühtlustuks ümbritseva temperatuuriga. Neid tuleks päikese eest kaitsta, et vältida ülekuumenemist.

Rehvide sissesõitmiseks tehakse kaks pidurdussõitu, mille puhul peetakse kinni punktis 4.2.5.2 nimetatud koormusest, punktis 4.2.5.3 nimetatud rõhust ja punktis 4.2.7.1 nimetatud kiirusest.

4.2.5.2.

Rehvi koormus

Katserehvi koormus peab olema 75 ± 5 % katserehvi kandevõimest.

4.2.5.3.

Rehvirõhk

Katserehvi külm rõhk peab olema 180 kPa standardkoormusega rehvide puhul. Suurendatud kandevõimega rehvide külm rõhk peab olema 220 kPa.

Rehvirõhku tuleks kontrollida vahetult enne ümbritsevas temperatuuris katsete tegemist ja vajaduse korral tuleks rõhku reguleerida.

4.2.6.

Veduki ja haagise või rehvide katsetamise sõiduki ettevalmistamine

4.2.6.1.

Haagis

Üheteljeliste haagiste puhul korrigeeritakse mõõtetulemuste moonutamise vältimiseks haakeseadme kõrgust ja ristiasendit pärast seda, kui katserehv on koormatud konkreetse katsekoormusega. Haagise telje keskjoone pikikaugus haakeseadme keskjoonest peab olema vähemalt kümme korda suurem haakeseadme kõrgusest.

4.2.6.2.

Seadmed ja varustus

Kui kasutatakse viiendat ratast, paigaldatakse see vastavalt tootekirjeldusele vedukhaagise või rehvide katsetamise sõidukile asendis, mis on raja keskkohale võimalikult lähedal.

4.2.7.

Katsetamiskord

4.2.7.1.

Katsesõit

Iga katsesõidu puhul järgitakse järgmist katsetamiskorda:

1) vedukit või rehvide katsetamise sõidukit juhitakse katserajal mööda sirgjoont katsekiirusel 65 ± 2 km/h;

2) käivitatakse salvestussüsteem;

3) vesi pritsitakse teekattele katserehvi ette ligikaudu 0,5 sekundit enne piduri rakendamist (kui kasutatakse sisemist niisutussüsteemi);

4) haagise pidurid aktiveeritakse kaugusel, mis ei ole kaugemal kui 2 meetrit punktist, kus mõõdetakse puntki 3.1 alapunkti 4 kohaselt niisutatud katseraja pinnahõõrdumist ja alapunkti 5 kohaselt liiva sügavust. Piduri aktiveerimise kiirus on selline, et piduri esmase rakendamise ja pikijõu tippväärtuse vaheline aeg jääb vahemikku 0,2–0,5 sekundit;

5) salvestussüsteem peatatakse.

4.2.7.2.

Katsetsükkel

Kanditaatrehvi (T) märghaardumise indeksi mõõtmiseks tehakse järgmise katsekorra alusel mitu katsesõitu, kusjuures iga katsesõit tehakse katseraja samas kohas ja samas suunas. Ühe katsetsükli raames võib mõõtmisi teostada kuni kolme kandidaatrehviga, tingimusel et katsed viiakse läbi ühe päevaga:

1) kõigepealt katsetatakse võrdlusrehvi;

2) kui kooskõlas punktiga 4.2.7.1 on saadud vähemalt kuus kehtivat mõõtmistulemust, asendatakse võrdlusrehv kandidaatrehviga;

3) kui kanditaatrehvi puhul on saadud kuus kehtivat mõõtmistulemust, võib mõõtmisi teostada veel kahe kandidaatrehviga;

4) katsetsükli lõpetuseks tehakse kuus täiendavat kehtivat mõõtmist selle sama võrdlusrehviga, mida katsetati katsetsükli alguses.

— Kolme kandidaatrehvi (T1–T3) ja ühte võrdlusrehvi (R) hõlmava katsetsükli puhul on katseskeem järgmine:

— R-T1-T2-T3-R

— Viit kandidaatrehvi (T1–T5) ja ühte võrdlusrehvi (R) hõlmava katsetsükli puhul on katseskeem järgmine:

— R-T1-T2-T3-R-T4-T5-R

4.2.8.

Mõõtmistulemuste töötlemine

4.2.8.1.

Pidurdusjõu koefitsiendi tippväärtuse arvutamine

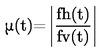

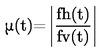

Rehvi pidurdusjõu koefitsiendi tippväärtus (μpeak) on μ(t) suurim väärtus enne ratta blokeerumist ja see arvutatakse iga katsesõidu kohta järgmiselt. Analoogsignaale tuleks müra eemaldamiseks filtreerida. Digitaalselt salvestatud signaale tuleb filtreerida liikuva keskmise meetodit kasutades:

kus:

μ(t) on rehvi dünaamilise pidurdusjõu koefitsient reaalajas;

fh(t) on dünaamiline pidurdusjõud reaalajas (N);

fv(t) on dünaamiline vertikaalkoormus (N).

4.2.8.2.

Tulemuste kehtivus

μpeak

-variatsioonikordaja arvutatakse järgmiselt:

(standardhälve/keskmine) × 100.

Võrdlusrehvi (R) puhul : kui võrdlusrehvi pidurdusjõu koefitsiendi tippväärtuse (μpeak) variatsioonikordaja ületab 5 %, tuleb kõik andmed tühistada ja katset tuleb korrata kõikide katserehvidega (kandidaatrehvi(de) ja võrdlusrehviga).

Kandidaatrehvi(de) (T) puhul : pidurdusjõu koefitsiendi tippväärtuse (μpeak) variatsioonikordaja arvutatakse iga kandidaatrehvi kohta. Kui üks variatsioonikordaja ületab 5 %, tuleb andmed tühistada ja kõnealust kandidaatrehvi tuleb uuesti katsetada.

4.2.8.3.

Pidurdusjõu koefitsiendi tippväärtuse korrigeeritud keskmise arvutamine

Pidurdusjõu koefitsiendi tippväärtuse keskmise arvutamiseks kasutatud võrdlusrehvide pidurdusjõu koefitsienti korrigeeritakse vastavalt antud katsetsükli iga kandidaatrehvi katsejärjestusele.

Selline võrdlusrehvi pidurdusjõu koefitsiendi tippväärtuse korrigeeritud keskmine (Ra) arvutatakse vastavalt tabelile 3, kus R1

on võrdlusrehvi (R) pidurdusjõu koefitsiendi tippväärtuse keskmine esimese katse puhul ja R2

on sama võrdlusrehvi (R) pidurdusjõu koefitsiendi tippväärtuse keskmine teise katse puhul.

Tabel 3

|

Kandidaatrehvide arv katsetsükli kohta

|

Kandidaatrehv

|

Ra

|

|

1

(R1

-T1-R2)

|

T1

|

Ra = 1/2 (R1

+ R2)

|

|

2

(R1

-T1-T2-R2)

|

T1

|

Ra = 2/3 R1

+ 1/3 R2

|

|

T2

|

Ra = 1/3 R1

+ 2/3 R2

|

|

3

(R1

-T1-T2-T3-R2)

|

T1

|

Ra = 3/4 R1

+ 1/4 R2

|

|

T2

|

Ra = 1/2 (R1

+ R2)

|

|

T3

|

Ra = 1/4 R1

+ 3/4 R2

|

4.2.8.4.

Pidurdusjõu koefitsiendi tippväärtuse keskmise (μpeak,ave

) arvutamine

Rehvi pidurdusjõu koefitsiendi tippväärtuse keskmine (μpeak,ave

) arvutatakse tabeli 4 kohaselt, kus Ta (a = 1, 2 või 3) on ühe katsetsükli kandidaatrehvi pidurdusjõu koefitsiendi tippväärtuse keskmine.

Tabel 4

|

Katserehv

|

μpeak,ave

|

|

Võrdlusrehv

|

,μpeak,ave(R) = Ra, nagu tabelis 3

|

|

Kandidaatrehv

|

μpeak,ave

(T) = Ta

|

4.2.8.5.

Kandidaatrehvi märghaardumise indeksi arvutamine

Kandidaatrehvi märghaardumise indeks (G(T)) arvutatakse järgmiselt:

kus:

—

t on märja pinna temperatuur Celsiuse kraadides kandidaatrehvi (T) katsetamise ajal

—

t0

on märja pinna võrdlustemperatuur

—

t0

= 20 °C tavarehvide puhul t0

= 10 °C talverehvide puhul

—

μpeak,ave(R0) = 0,85 on pidurdusjõu koefitsiendi tippväärtus võrdlusrehvi ja -tingimuste puhul

—

a = -0,4232 ja b = -8,297 tavaliste rehvide puhul; a = 0,7721 ja b = 31,18 talverehvide puhul.

Lisa A

Märghaardumise indeksi katsearuannete näited

NÄIDE 1. Märghaardumise indeksi katsearuanne haagismeetodi puhul

|

Katsearuanne nr:

|

|

Katse kuupäev:

|

|

Teekatte liik:

|

|

Tekstuuri sügavus (mm):

|

|

μ peak (SRTT14″ E 1136):

|

|

BPN:

|

|

Kiirus (km/h):

|

|

Vee sügavus (mm):

|

|

Nr

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Mõõt

|

|

|

|

|

|

|

|

|

|

|

|

Kasutuskirjeldus

|

|

|

|

|

|

|

|

|

|

|

|

Rehvi tähis

|

|

|

|

|

|

|

|

|

|

|

|

Velg

|

|

|

|

|

|

|

|

|

|

|

|

Muster

|

|

|

|

|

|

|

|

|

|

|

|

Koormus (N)

|

|

|

|

|

|

|

|

|

|

|

|

Rõhk (kPa)

|

|

|

|

|

|

|

|

|

|

|

|

μpeak

|

1

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

|

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

|

|

|

|

|

|

4

|

|

|

|

|

|

|

|

|

|

|

|

|

5

|

|

|

|

|

|

|

|

|

|

|

|

|

6

|

|

|

|

|

|

|

|

|

|

|

|

|

7

|

|

|

|

|

|

|

|

|

|

|

|

|

8

|

|

|

|

|

|

|

|

|

|

|

|

Keskmine

|

|

|

|

|

|

|

|

|

|

|

|

Standardhälve σ

|

|

|

|

|

|

|

|

|

|

|

|

(σ/average) ≤ 5 %

|

|

|

|

|

|

|

|

|

|

|

|

Ra, korrigeeritud

|

|

|

|

|

|

|

|

|

|

|

|

Märghaardumise indeks

|

|

|

|

|

|

|

|

|

|

|

|

Pinnakatte temperatuur (°C)

|

|

|

|

|

|

|

|

|

|

|

|

Ümbritsev temperatuur (°C)

|

|

|

|

|

|

|

|

|

|

|

|

Märkused

|

|

|

|

|

|

|

|

|

|

|

NÄIDE 2. Märghaardumise indeksi katsearuanne sõiduautomeetodi puhul

|

Juht:

|

|

Katse kuupäev:

|

|

|

|

|

|

|

|

|

|

Rada:

|

|

Sõiduauto:

|

|

Algkiirus (km/h):

|

|

|

Tekstuuri sügavus (mm):

|

|

Mark:

|

|

Lõppkiirus (km/h):

|

|