EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42011X1123(03)

Regulation No 117 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of tyres with regard to rolling sound emissions and to adhesion on wet surfaces and/or to rolling resistance

Reglamento n o 117 de la Comisión Económica para Europa de las Naciones Unidas (CEPE) — Disposiciones uniformes relativas a la homologación de neumáticos por lo que se refiere a las emisiones de ruido de rodadura, a la adherencia en superficie mojada y/o a la resistencia a la rodadura

Reglamento n o 117 de la Comisión Económica para Europa de las Naciones Unidas (CEPE) — Disposiciones uniformes relativas a la homologación de neumáticos por lo que se refiere a las emisiones de ruido de rodadura, a la adherencia en superficie mojada y/o a la resistencia a la rodadura

OJ L 307, 23.11.2011, p. 3–63

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 11 Volume 079 P. 237 - 297

In force

In force

|

23.11.2011 |

ES |

Diario Oficial de la Unión Europea |

L 307/3 |

Solo los textos originales de la CEPE surten efectos jurídicos con arreglo al Derecho internacional público. La situación y la fecha de entrada en vigor del presente Reglamento deben consultarse en la última versión del documento de situación CEPE TRANS/WP.29/343, disponible en:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Reglamento no 117 de la Comisión Económica para Europa de las Naciones Unidas (CEPE) — Disposiciones uniformes relativas a la homologación de neumáticos por lo que se refiere a las emisiones de ruido de rodadura, a la adherencia en superficie mojada y/o a la resistencia a la rodadura

Incluye todos los textos válidos hasta:

|

|

La serie 02 de enmiendas. Fecha de entrada en vigor: 30 de enero de 2011 |

|

|

La corrección de errores 1 de la serie 02 de enmiendas. Fecha de entrada en vigor: 30 de enero de 2011 |

|

|

La corrección de errores 2 de la serie 02 de enmiendas. Fecha de entrada en vigor: 22 de junio de 2011 |

|

|

La corrección de errores 3 de la serie 02 de enmiendas. Fecha de entrada en vigor: 22 de junio de 2011 |

ÍNDICE

REGLAMENTO

|

1. |

Ámbito de aplicación |

|

2. |

Definiciones |

|

3. |

Solicitud de homologación |

|

4. |

Inscripciones |

|

5. |

Homologación |

|

6. |

Especificaciones |

|

7. |

Modificación de un tipo de neumático y extensión de la homologación |

|

8. |

Conformidad de la producción |

|

9. |

Sanciones por falta de conformidad de la producción |

|

10. |

Cese definitivo de la producción |

|

11. |

Nombres y direcciones de los servicios técnicos responsables de realizar los ensayos de homologación y de la autoridad competente para la homologación |

|

12. |

Disposiciones transitorias |

ANEXOS

|

Anexo 1 — |

Comunicación |

|

Anexo 2 — |

Ejemplos de marcas de homologación |

|

Apéndice 1 — |

Disposición de las marcas de homologación |

|

Apéndice 2 — |

Homologación conforme al Reglamento no 117 y también conforme a los Reglamentos nos 30 o 54 |

|

Apéndice 3 — |

Extensiones que permiten combinar homologaciones expedidas con arreglo a los Reglamentos nos 117, 30 o 54 |

|

Apéndice 4 — |

Extensiones que permiten combinar homologaciones expedidas con arreglo al Reglamento no 117 |

|

Anexo 3 — |

Método de ensayo con punto muerto para la medición de la emisión del ruido de rodadura |

|

Apéndice 1 — |

Acta de ensayo |

|

Anexo 4 — |

Especificaciones del lugar de ensayo |

|

Anexo 5 — |

Procedimiento de ensayo para la medición de la adherencia en superficie mojada |

|

Apéndice 1 — |

Acta de ensayo (adherencia en superficie mojada) |

|

Anexo 6 — |

Procedimiento de ensayo para la medición de la resistencia a la rodadura |

|

Apéndice 1 — |

Tolerancias del equipo de ensayo |

|

Apéndice 2 — |

Anchura de la llanta de medición |

|

Apéndice 3 — |

Acta y datos de ensayo (resistencia a la rodadura) |

|

Anexo 7 — |

Procedimientos de ensayo de las prestaciones en nieve |

|

Apéndice 1 — |

Definición mediante pictograma del «símbolo alpino» |

|

Apéndice 2 — |

Acta y datos de ensayo |

1. ÁMBITO DE APLICACIÓN

|

1.1. |

El presente Reglamento se aplica a las emisiones de ruido de los neumáticos y a la resistencia a la rodadura de los neumáticos nuevos de las clases C1, C2 y C3, y a las prestaciones de adherencia en superficie mojada de los neumáticos nuevos de la clase C1. No obstante, quedarán excluidos del campo de aplicación del mismo:

|

|

1.2. |

Las Partes contratantes expedirán o aceptarán homologaciones con respecto al ruido de rodadura y/o la adherencia en superficie mojada y/o la resistencia a la rodadura. |

2. DEFINICIONES

A efectos del presente Reglamento, además de las definiciones que figuran en los Reglamentos nos 30 y 54, se aplicarán las definiciones siguientes:

2.1. «Tipo de neumático» significa, a efectos del presente Reglamento, la gama de neumáticos que comprenda una lista de designaciones del tamaño de los neumáticos, de marcas, marcas registradas y denominaciones comerciales que no difieran entre sí en los siguientes aspectos esenciales:

|

a) |

el nombre del fabricante; |

|

b) |

la clase del neumático (véase el punto 2.4); |

|

c) |

la estructura del neumático; |

|

d) |

la categoría de utilización: neumático de uso normal, neumático de nieve y neumático de uso especial; |

|

e) |

en relación con los neumáticos de la clase C1:

|

|

f) |

en relación con los neumáticos de las clases C2 y C3:

|

|

g) |

el dibujo de la banda de rodadura (véase el punto 3.2.1). |

2.2. «Marca» o «denominación comercial» designa la identificación del neumático como la propone el fabricante. La marca puede ser idéntica al nombre del fabricante y la denominación comercial puede coincidir con la marca registrada.

2.3. «Emisión de ruido de rodadura» es el ruido producido por el contacto de los neumáticos en movimiento con la superficie de la calzada.

2.4. «Clase de neumático» se refiere a uno de los siguientes grupos:

|

2.4.1. |

Neumáticos de la clase C1: aquellos que se ajustan a lo dispuesto en el Reglamento no 30. |

|

2.4.2. |

Neumáticos de la clase C2: aquellos que se ajustan a lo dispuesto en el Reglamento no 54 y que cuentan con un índice de capacidad de carga en utilización simple inferior o igual a 121 y un código de categoría de velocidad superior o igual a «N». |

|

2.4.3. |

Neumáticos de la clase C3: aquellos que se ajustan a lo dispuesto en el Reglamento no 54 y que cuentan con:

|

2.5. «Tamaño representativo del neumático»: tamaño del neumático que se somete al ensayo descrito en el anexo 3 del presente Reglamento con respecto a las emisiones de ruido de rodadura, o en el anexo 5 en relación con la adherencia en superficie mojada, o en el anexo 6 con respecto a la resistencia a la rodadura para evaluar su conformidad con el tipo homologado, o el anexo 7 para las prestaciones en nieve a fin de evaluar la pertenencia a la categoría de uso «nieve».

2.6. «Neumático de repuesto de uso provisional»: aquel que no está destinado a ser instalado en cualquier vehículo para la conducción normal, sino exclusivamente a un uso provisional en condiciones de conducción limitadas.

2.7. «Neumáticos diseñados para competición»: aquellos destinados a ser instalados en vehículos de competición deportiva y que no están destinados a ser utilizados de forma competitiva en carretera.

2.8. «Neumático normal»: aquel destinado a ser utilizado en carretera de manera normal.

2.9. «Neumático reforzado» o «neumático de carga extra» de clase C1: estructura de neumático diseñada para soportar una carga superior, con una presión de inflado más elevada, a la que soporta la versión estándar equivalente del neumático a la presión de inflado estándar, tal como se especifica en la norma ISO 4000-1:2010 (2).

2.10. «Neumático de tracción»: neumático de las clases C2 o C3 con la indicación «TRACTION» y diseñado para ser instalado primordialmente en los ejes motores de vehículos para maximizar la transmisión de la fuerza en distintas circunstancias.

2.11. «Neumático de nieve»: el neumático cuyo dibujo, composición de la banda de rodadura o cuya estructura han sido concebidos específicamente para proporcionar en condiciones de nieve un comportamiento mejor que el de los neumáticos normales en cuanto a la capacidad de iniciar, mantener o detener el desplazamiento del vehículo.

2.12. «Neumático de uso especial»: el neumático destinado a ser utilizado tanto en carretera como fuera de ella o el destinado a otra utilización especial. Dichos neumáticos están diseñados primordialmente para iniciar y mantener el desplazamiento del vehículo fuera de carretera.

2.13. «Neumático todoterreno profesional»: neumático de uso especial destinado primordialmente a un uso fuera de carretera en condiciones difíciles.

2.14. «Profundidad de la banda de rodadura»: profundidad de las ranuras principales.

2.14.1. «Ranuras principales»: las ranuras anchas circunferenciales situadas en la zona central de la banda de rodadura que, en el caso de los neumáticos para turismos y vehículos comerciales ligeros, llevan los indicadores de desgaste en la base.

2.15. «Relación vacío/lleno»: la relación entre el área de los espacios vacíos en una superficie de referencia y el área de esta superficie de referencia calculada a partir del dibujo del molde.

2.16. «Neumático de ensayo de referencia normalizado (SRTT)»: neumático producido, controlado y almacenado conforme a la norma E1136-93 (2003) (tamaño P195/75R14) de la American Society for Testing and Materials (ASTM).

2.17. Mediciones de la adherencia en superficie mojada: definiciones específicas

2.17.1. «Adherencia en superficie mojada»: resultados del frenado, en una superficie mojada, de un vehículo de ensayo equipado con el neumático candidato en comparación con el mismo vehículo de ensayo dotado del neumático de referencia (SRTT).

2.17.2. «Neumático candidato»: neumático, representativo del tipo, que es sometido a homologación con arreglo al presente Reglamento.

2.17.3. «Neumático de control»: neumático de fabricación normal utilizado para determinar las características de adherencia en superficie mojada de los tamaños de neumático que no pueden instalarse en el mismo vehículo que el neumático de ensayo de referencia normalizado; véase el punto 2.2.2.16 del anexo 5 del presente Reglamento.

2.17.4. «Índice de adherencia en superficie mojada (“G”)»: relación entre los resultados del neumático candidato y los resultados del neumático de ensayo de referencia normalizado.

2.17.5. «Coeficiente de fuerza máxima de frenado (“pbfc”)»: valor máximo de la relación entre la fuerza de frenado y la carga vertical soportada por el neumático antes del bloqueo de la rueda.

2.17.6. «Deceleración media plenamente desarrollada (“mfdd”)» deceleración media calculada a partir de la distancia medida registrada al decelerar un vehículo entre dos velocidades especificadas.

2.17.7. «Altura de acoplamiento (enganche)»: altura medida perpendicularmente desde el centro del punto de articulación del acoplamiento o enganche de tracción del remolque hasta el suelo, cuando el vehículo tractor y el remolque están acoplados. El vehículo y el remolque deben estar en modo de ensayo sobre una calzada plana y horizontal y deben estar equipados de los neumáticos adecuados que vayan a utilizarse en el ensayo correspondiente.

2.18. Mediciones de la resistencia a la rodadura: definiciones específicas

2.18.1. Resistencia a la rodadura Fr

Pérdida de energía (o energía consumida) por unidad de distancia recorrida (3).

2.18.2. Coeficiente de resistencia a la rodadura Cr

Relación entre la resistencia a la rodadura y la carga soportada por el neumático (4).

2.18.3. Neumático de ensayo nuevo

Neumático que no se ha utilizado previamente en un ensayo de rodadura con carga que haga subir su temperatura por encima de la generada en los ensayos de resistencia a la rodadura, y que no ha sido expuesto previamente a una temperatura superior a 40 °C (5) (6).

2.18.4. Neumático de control de laboratorio

Neumático utilizado por un laboratorio para controlar el comportamiento de una máquina en función del tiempo (7).

2.18.5. Inflado con evolución libre de la presión

Proceso de inflar el neumático y permitir que la presión de inflado aumente libremente debido a que el neumático se calienta al rodar.

2.18.6. Pérdida parásita

Pérdida de energía (o energía consumida) por unidad de distancia recorrida, excluidas las pérdidas internas del neumático, atribuida a la pérdida aerodinámica de los distintos elementos en rotación del equipo de ensayo, la fricción de los cojinetes y a otras fuentes de pérdidas sistemáticas que pueden ser inherentes a las mediciones.

2.18.7. Medición con carga mínima

Tipo de medición de pérdidas parásitas en el que se mantiene rodando el neumático sin que se deslice y simultáneamente se reduce la carga del neumático a un nivel en el que la pérdida de energía dentro del propio neumático sea prácticamente nula.

2.18.8. Inercia o momento de inercia

Relación entre el par aplicado a un cuerpo en rotación y la aceleración angular de dicho cuerpo (8).

2.18.9. Reproductibilidad de la medición σm

Capacidad de una máquina de medir la resistencia a la rodadura (9).

3. SOLICITUD DE HOMOLOGACIÓN

|

3.1. |

La solicitud de homologación de un tipo de neumático con respecto al presente Reglamento será presentada por el fabricante del neumático o su representante debidamente acreditado. Deberá precisar:

|

|

3.2. |

La solicitud irá acompañada (por triplicado) de:

|

|

3.3. |

A petición de la autoridad competente para la homologación, el solicitante presentará muestras de neumáticos para someterlos a ensayo o copias de las actas de ensayo de servicios técnicos, comunicados con arreglo al apartado 11 del presente Reglamento. |

|

3.4. |

Respecto a la solicitud, el ensayo puede limitarse a una selección de los peores casos, a discreción de la autoridad competente para la homologación o del servicio técnico designado. |

|

3.5. |

Podrán designarse como laboratorios autorizados los laboratorios y las instalaciones de ensayo de un fabricante de neumáticos; asimismo, la autoridad competente para la homologación podrá estar representada durante cualquiera de los ensayos. |

4. INSCRIPCIONES

|

4.1. |

Todos los neumáticos que constituyan el tipo de neumático serán marcados conforme a los Reglamentos nos 30 o 54, según corresponda. |

|

4.2. |

En particular, los neumáticos llevarán (10):

|

|

4.3. |

Los neumáticos tendrán espacio suficiente para la inscripción del marcado de homologación, como se muestra en el anexo 2 del presente Reglamento. |

|

4.4. |

El marcado de homologación se moldeará de forma clara y legible, en relieve o en hueco, en la parte inferior del neumático en, al menos, uno de los flancos. |

|

4.4.1. |

No obstante, en el caso de neumáticos que llevan el código «A» de configuración de la instalación del neumático en la llanta, el marcado se podrá poner en cualquier parte del flanco exterior del neumático. |

5. HOMOLOGACIÓN

|

5.1. |

Si el tamaño representativo de neumático del tipo de neumático sometido a homologación con arreglo al presente Reglamento se ajusta a lo dispuesto en los apartados 6 y 7, se concederá la homologación de dicho tipo de neumático. |

|

5.2. |

Se asignará un número de homologación al tipo de neumático homologado. La misma Parte contratante no podrá asignar el mismo número a otro tipo de neumático. |

|

5.3. |

La concesión, extensión o denegación de la homologación de un tipo de neumático con arreglo al presente Reglamento se comunicará a las partes del Acuerdo que aplican el presente Reglamento mediante un formulario que se ajustará al modelo que figura en el anexo 1 del presente Reglamento. |

|

5.3.1. |

Los fabricantes de neumáticos tendrán derecho a presentar una solicitud de extensión de una homologación de tipo conforme a los requisitos de otros reglamentos aplicables al tipo de neumático. En tal caso, la solicitud de extensión de homologación irá acompañada de una copia de las notificaciones relativas a la homologación de tipo pertinentes, expedidas por la autoridad de homologación correspondiente. Las solicitudes de extensión de las homologaciones serán concedidas exclusivamente por la autoridad que expidió la homologación inicial. |

|

5.3.1.1. |

Cuando la extensión de la homologación se conceda para añadir en el formulario de notificación (véase en anexo 1 del presente Reglamento) certificados de conformidad con arreglo a otros reglamentos, el número de homologación que figura en el formulario de notificación será completado con sufijos para identificar los reglamentos y las prescripciones técnicas que se han incorporado mediante la extensión de la homologación. En relación a cada sufijo, los números específicos de homologación de tipo y el Reglamento mismo se añadirán al apartado 9 del formulario de notificación. |

|

5.3.1.2. |

El prefijo identificará la serie de enmiendas de las prescripciones relativas a las prestaciones de los neumáticos correspondientes al Reglamento de que se trate, por ejemplo, 02S2 para identificar a la segunda serie de enmiendas relativas a las emisiones de ruido de rodadura de la fase 2, o 02S1WR1 o para designar a la segunda serie de enmiendas relativas a las emisiones de ruido de rodadura de la fase 1, la adherencia en superficie mojada y la resistencia a la rodadura de la fase 1 (véanse las definiciones de la fase 1 y la fase 2 en el punto 6.1). No será necesaria la identificación de la serie de enmiendas si el Reglamento correspondiente está en su forma inicial. |

|

5.3.2. |

Se han reservado los sufijos siguientes para identificar reglamentos específicos sobre prestaciones de los neumáticos:

Teniendo en cuenta que, en los puntos 6.1 y 6.3 se definen dos fases relativas a las especificaciones sobre ruido de rodadura y resistencia a la rodadura, «S» y «R» irán seguidas bien del sufijo «1» para indicar la conformidad con la fase 1, bien del sufijo «2» para indicar la conformidad con la fase 2. |

|

5.4. |

En cada tamaño de neumático que se ajuste al tipo de neumático homologado con arreglo al presente Reglamento se colocará, en el espacio que se especifica en el punto 4.3 y conforme a los requisitos establecidos en el punto 4.4, una marca de homologación internacional que consistirá en:

|

|

5.5. |

Si el neumático se ajusta a homologaciones concedidas con arreglo a otros reglamentos anexos al Acuerdo en el país que concedió la homologación conforme al presente Reglamento, no será necesario repetir el código prescrito en el punto 5.4.1. En este caso, los números y códigos adicionales de todos los reglamentos con arreglo a los cuales se concedió la homologación en el país que otorgó la homologación conforme al presente Reglamento se situarán al lado del código prescrito en el punto 5.4.1. |

|

5.6. |

En el anexo 2 del presente Reglamento figuran algunos ejemplos de disposición de las marcas de homologación. |

6. ESPECIFICACIONES

6.1. Límites de emisión de ruido de rodadura, medidos según el método que figura en el anexo 3 del presente Reglamento.

6.1.1. El valor de la emisión de ruido de rodadura de los neumáticos de clase C1 no superará los valores correspondientes a la fase aplicable que figuran a continuación. Dichos valores se refieren a la anchura nominal de sección indicada en el punto 2.17.1.1 del Reglamento no 30:

|

Fase 1 |

|

|

Anchura nominal de sección |

Límite dB(A) |

|

145 e inferior |

72 |

|

Más de 145 hasta 165 |

73 |

|

Más de 165 hasta 185 |

74 |

|

Más de 185 hasta 215 |

75 |

|

Más de 215 |

76 |

|

Los límites anteriores se aumentarán 1 dB(A) en el caso de los neumáticos reforzados o de carga extra y 2 dB(A) cuando se trate de neumáticos de uso especial. |

|

|

Fase 2 |

|

|

Anchura nominal de sección |

Límite dB(A) |

|

185 e inferior |

70 |

|

Más de 185 hasta 245 |

71 |

|

Más de 245 hasta 275 |

72 |

|

Más de 275 |

74 |

|

Los límites anteriores se aumentarán 1 dB(A) en el caso de los neumáticos de nieve, los neumáticos reforzados o de carga extra o cualquier combinación de estas clasificaciones. |

|

6.1.2. El valor de la emisión de ruido de rodadura de los neumáticos de clase C2 con respecto a su categoría de utilización (véase el punto 2.1) no superará los valores correspondientes a la fase de que se trate que figuran a continuación:

|

Fase 1 |

|

|

Categoría de utilización |

Límite dB(A) |

|

Normal |

75 |

|

Nieve (13) |

77 |

|

Especial |

78 |

|

Fase 2 |

|

|

Categoría de utilización |

Límite dB(A) |

|

Normal |

72 |

|

Nieve |

73 |

|

Especial |

74 |

|

En caso de neumáticos de tracción, los límites anteriores se aumentarán 1 dB(A) para las categorías de utilización «normal» y «especial», y 2 dB(A) para la categoría de utilización «nieve». |

|

6.1.3. El valor de la emisión de ruido de rodadura de los neumáticos de clase C3 con respecto a su categoría de utilización (véase el punto 2.1) no superará los valores correspondientes a la fase de que se trate que figuran a continuación:

|

Fase 1 |

|

|

Categoría de utilización |

Límite dB(A) |

|

Normal |

76 |

|

Nieve (14) |

78 |

|

Especial |

79 |

|

Fase 2 |

|

|

Categoría de utilización |

Límite dB(A) |

|

Normal |

73 |

|

Nieve |

74 |

|

Especial |

75 |

|

En caso de neumáticos de tracción, los límites anteriores se aumentarán 2 dB(A). |

|

6.2. Las prestaciones de adherencia en superficie mojada se basarán en un procedimiento que compara el coeficiente de fuerza máxima de frenado («pbfc») o la deceleración media plenamente desarrollada («mfdd») con los valores conseguidos mediante un neumático de ensayo de referencia normalizado (SRTT). Las prestaciones relativas se indicarán mediante un índice de adherencia en superficie mojada (G).

6.2.1. En el caso de los neumáticos de la clase C1, sometidos a ensayo conforme a uno de los procedimientos del anexo 5 del presente Reglamento, el neumático cumplirá los requisitos siguientes:

|

Categoría de utilización |

Índice de adherencia en superficie mojada (G) |

|

Neumático de nieve con un símbolo de velocidad («Q» o inferior, excepto «H») que indica una velocidad máxima admisible no superior a 160 km/h |

≥ 0,9 |

|

Neumático de nieve con un símbolo de velocidad («R» y superior, incluido «H») que indica una velocidad máxima admisible superior a 160 km/h |

≥ 1,0 |

|

Neumático normal (tipo carretera) |

≥ 1,1 |

6.3. Límites correspondientes al coeficiente de resistencia a la rodadura, medidos según el método que figura en el anexo 6 del presente Reglamento.

6.3.1. Los valores máximos del coeficiente de resistencia a la rodadura correspondientes a la fase 1 no superarán los indicados a continuación (el valor expresado en N/kN equivale al valor indicado en kg/tonelada):

|

Clase de neumático |

Valor máximo (N/kN) |

|

C1 |

12,0 |

|

C2 |

10,5 |

|

C3 |

8,0 |

|

Para los neumáticos de nieve, los límites aumentarán 1 N/kN |

|

6.3.2. Los valores máximos del coeficiente de resistencia a la rodadura correspondientes a la fase 2 no superarán los indicados a continuación (el valor expresado en N/kN equivale al valor indicado en kg/tonelada):

|

Clase de neumático |

Valor máximo (N/kN) |

|

C1 |

10,5 |

|

C2 |

9,0 |

|

C3 |

6,5 |

|

Para los neumáticos de nieve, los límites aumentarán 1 N/kN |

|

6.4. Para que se clasifique en la categoría de utilización «nieve», un neumático debe cumplir unos requisitos en materia de prestaciones con arreglo a un método de ensayo en el cual:

|

a) |

la deceleración media plenamente desarrollada («mfdd») en un ensayo de frenado; |

|

b) |

o bien la fuerza de tracción máxima o media en un ensayo de tracción; |

|

c) |

o bien la aceleración media plenamente desarrollada en un ensayo de aceleración (15) de un neumático candidato se compara con la del neumático de referencia normalizado. |

Las prestaciones relativas se indicarán mediante un índice de prestaciones en nieve.

6.4.1 Requisitos relativos a las prestaciones de los neumáticos de nieve

6.4.1.1. Neumáticos de las clases C1 y C2

A continuación figura el valor mínimo del índice de prestaciones en nieve, calculado según el procedimiento descrito en el anexo 7 y comparado con el SRTT:

|

Clase de neumático |

Índice de prestaciones en nieve (método de frenado en nieve) (16) |

Índice de prestaciones en nieve (método de tracción por giro) (17) |

|

C1 |

1,07 |

1,10 |

|

C2 |

N/D |

1,10 |

6.5. Para que se clasifique como «neumático de tracción», un neumático debe cumplir al menos una de las condiciones del punto 6.5.1 siguiente.

6.5.1. El neumático tendrá un dibujo de la banda de rodadura con un mínimo de dos nervaduras circunferenciales, cada una de ellas con al menos 30 elementos similares a un bloque, separados por ranuras y/o láminas cuya profundidad mínima será la mitad de la profundidad de la banda de rodadura. Solo podrán aplicarse otras opciones de ensayo físico en una fase ulterior, una vez que el Reglamento haya sido objeto de una nueva modificación en la que se incluya una referencia a métodos de ensayo adecuados y valores límite.

6.6. Para que se clasifique como «neumático de uso especial», un neumático tendrá un dibujo de banda de rodadura por bloques en el que estos serán más anchos y estarán más espaciados que en el caso de los neumáticos normales, y presentarán las características siguientes:

|

|

neumáticos de la clase C1: profundidad de la banda de rodadura ≥ 11 mm y relación vacío/lleno ≥ 35 % |

|

|

neumáticos de la clase C2: profundidad de la banda de rodadura ≥ 11 mm y relación vacío/lleno ≥ 35 % |

|

|

neumáticos de la clase C3: profundidad de la banda de rodadura ≥ 16 mm y relación vacío/lleno ≥ 35 % |

6.7. Para que un neumático se clasifique como «neumático todoterreno profesional» deberá reunir todas las características siguientes:

|

a) |

Neumáticos de la clase C1 y C2:

|

|

b) |

Neumáticos de la clase C3:

|

7. MODIFICACIÓN DE UN TIPO DE NEUMÁTICO Y EXTENSIÓN DE LA HOMOLOGACIÓN

|

7.1. |

Toda modificación del tipo de neumático que pueda influir en las prestaciones homologadas con arreglo al presente Reglamento se notificará a la autoridad competente que homologó el tipo de neumático. Dicha autoridad podrá:

|

8. CONFORMIDAD DE LA PRODUCCIÓN

Los procedimientos de conformidad de la producción se ajustarán a los establecidos en el apéndice 2 del Acuerdo (E/ECE/324-E/ECE/TRANS/505/Rev.2), con los siguientes requisitos:

|

8.1. |

Todo neumático homologado con arreglo al presente Reglamento estará fabricado de manera que se ajuste a las prestaciones del tipo de neumático homologado y cumpla los requisitos establecidos en el apartado 6 anterior. |

|

8.2. |

Con el fin de comprobar la conformidad con arreglo al punto 8.1, se tomará de la producción en serie una muestra al azar de neumáticos que lleven el marcado de homologación requerido por el presente Reglamento. La frecuencia normal de comprobación de la conformidad de la producción será, como mínimo, de una vez cada dos años.

|

|

8.3. |

Se considerará que la fabricación cumple los requisitos del presente Reglamento si los niveles medidos se ajustan a los límites establecidos en el punto 6.1, con una tolerancia de + 1 dB(A) por posibles variaciones de la producción en serie. |

|

8.4. |

Se considerará que la fabricación cumple los requisitos del presente Reglamento si los niveles medidos se ajustan a los límites establecidos en el punto 6.3, con una tolerancia de + 0,3 N/kN por posibles variaciones de la producción en serie. |

9. SANCIONES POR FALTA DE CONFORMIDAD DE LA PRODUCCIÓN

|

9.1. |

La homologación concedida a un tipo de neumático con arreglo al presente Reglamento podrá retirarse si no se cumplen los requisitos establecidos en el apartado 8 o si cualquier neumático del tipo de neumático supera los límites que figuran en los puntos 8.3 u 8.4. |

|

9.2. |

Si una Parte del Acuerdo que aplica el presente Reglamento retira una homologación que había concedido anteriormente, lo notificará inmediatamente al resto de Partes contratantes que aplican el presente Reglamento mediante una copia del formulario de homologación que se ajustará al modelo que figura en el anexo 1 del presente Reglamento. |

10. CESE DEFINITIVO DE LA PRODUCCIÓN

Si el titular de una homologación cesa definitivamente de producir un tipo de neumático homologado con arreglo al presente Reglamento, informará de ello a la autoridad que concedió la homologación. Tras la recepción de la correspondiente notificación, dicho organismo informará de ello a las demás Partes en el Acuerdo de 1958 que apliquen el presente Reglamento por medio de un formulario de notificación conforme al modelo que figura en su anexo 1.

11. NOMBRES Y DIRECCIONES DE LOS SERVICIOS TÉCNICOS RESPONSABLES DE REALIZAR LOS ENSAYOS DE HOMOLOGACIÓN Y DE LA AUTORIDAD COMPETENTE PARA LA HOMOLOGACIÓN

Las partes del Acuerdo que aplican el presente Reglamento comunicarán a la Secretaría de las Naciones Unidas los nombres y las direcciones de los servicios técnicos que realizan los ensayos de homologación y de los servicios administrativos que conceden la homologación y a los que se enviarán los formularios que acreditan la concesión, extensión, denegación o retirada de la homologación que hayan sido expedidos en otros países.

12. DISPOSICIONES TRANSITORIAS

|

12.1. |

A partir de la fecha de entrada en vigor de la serie 02 de enmiendas del presente Reglamento, las Partes contratantes que apliquen el presente Reglamento no denegarán la concesión de la homologación CEPE de un tipo de neumático con arreglo al presente Reglamento si el neumático cumple los requisitos de la serie 02 de modificaciones, incluidos los requisitos de ruido de rodadura de las fases 1 o 2 establecidos en los puntos 6.1.1 a 6.1.3, los requisitos sobre las prestaciones de adherencia en superficie mojada contemplados en el punto 6.2 y los requisitos de resistencia a la rodadura de las fases 1 o 2 previstos en el punto 6.3.1 o 6.3.2. |

|

12.2. |

A partir del 1 de noviembre de 2012, las Partes contratantes que apliquen el presente Reglamento denegarán la concesión de la homologación CEPE si el tipo de neumático no cumple los requisitos del presente Reglamento, modificado por la serie 02 de enmiendas, y además denegarán la concesión de la homologación CEPE si no se cumplen los requisitos de ruido de rodadura de la fase 2 establecidos en los puntos 6.1.1 a 6.1.3, los requisitos de prestaciones de adherencia en superficie mojada contemplados en el punto 6.2, ni los requisitos de resistencia a la rodadura de la fase 1 previstos en el punto 6.3.1. |

|

12.3. |

A partir de 1 de noviembre de 2014, las Partes contratantes que apliquen el presente Reglamento podrán no permitir vender o poner en servicio un neumático que no cumpla los requisitos del presente Reglamento, modificado por la serie 02 de enmiendas, y que no cumpla los requisitos establecidos en el presente Reglamento, modificado por la serie 02 de enmiendas, incluidos los relativos a las prestaciones de adherencia en superficie mojada establecidos en el punto 6.2. |

|

12.4. |

A partir del 1 de noviembre de 2016, las Partes contratantes que apliquen el presente Reglamento denegarán la concesión de la homologación CEPE si el tipo de neumático que vaya a homologarse no cumple los requisitos del presente Reglamento, modificado por la serie 02 de enmiendas, incluidos los relativos a la resistencia a la rodadura de la fase 2 establecidos en el punto 6.3.2. |

|

12.5. |

A partir de 1 de noviembre de 2016, las Partes contratantes que apliquen el presente Reglamento podrán no permitir vender o poner en servicio un neumático que no cumpla los requisitos del presente Reglamento, modificado por la serie 02 de enmiendas, y que no cumpla los requisitos relativos al ruido de rodadura de la fase 2 establecidos en los puntos 6.1.1 a 6.1.3. |

|

12.6. |

A partir de las fechas que figuran a continuación, las Partes contratantes que apliquen el presente Reglamento podrán no permitir vender o poner en servicio un neumático que no cumpla los requisitos del presente Reglamento, modificado por la serie 02 de enmiendas, y que no cumpla los requisitos relativos a la resistencia a la de rodadura de la fase 1 establecidos en el punto 6.3.1.

|

|

12.7. |

A partir de las fechas que figuran a continuación, las Partes contratantes que apliquen el presente Reglamento podrán no permitir vender o poner en servicio un neumático que no cumpla los requisitos del presente Reglamento, modificado por la serie 02 de enmiendas, y que no cumpla los requisitos relativos al ruido de rodadura de la fase 2 establecidos en el punto 6.3.2.

|

(1) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3) (documento TRANS/WP.29/78/Rev.2/, punto 2.

(2) Los neumáticos de la clase C1 se corresponden con los «passenger car tyres» (neumáticos de turismos) de la norma ISO 4000-1:2010.

(3) La unidad convencional del Sistema Internacional de Unidades (SI) para la resistencia a la rodadura es el newton-metro por metro, equivalente a una fuerza de frenado en newtons.

(4) La resistencia a la rodadura se expresa en newtons y la carga, en kilo-newtons. El coeficiente de resistencia a la rodadura carece de magnitud.

(5) Es necesario definir el concepto de «neumático de ensayo nuevo» para reducir la variación y la dispersión de los datos provocadas por los efectos del envejecimiento de los neumáticos.

(6) Se permite repetir un procedimiento de ensayo autorizado.

(7) La deriva constituye un ejemplo de comportamiento de una máquina.

(8) El cuerpo en rotación puede ser, por ejemplo, un conjunto de rueda y neumático o un tambor de ensayo.

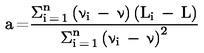

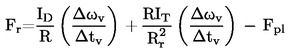

(9) La reproductibilidad de la medición σm se calculará midiendo n veces (siendo n ≥ 3), en un único neumático, la totalidad del procedimiento descrito en el punto 4 del anexo 6 según se indica a continuación:

Donde:

|

j |

= |

número de 1 a n de repeticiones de cada medición para un neumático determinado |

|

n |

= |

número de repeticiones de las mediciones en el neumático (n ≥ 3). |

(10) Algunos de estos requisitos podrán especificarse aparte en los Reglamentos nos 30 o 54.

(11) Altura mínima del marcado: remitirse a la dimensión C del anexo 3 del Reglamento no 54.

(12) Los números de identificación de las Partes Contratantes del Acuerdo de 1958 figuran en el anexo 3 de la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento TRANS/WP.29/78/Rev.2.

(13) El límite también se aplica a los neumáticos que solo llevan la inscripción «M+S».

(14) El límite también se aplica a los neumáticos que solo llevan la inscripción «M+S».

(15) Este procedimiento de ensayo está en fase de desarrollo.

(16) Véase el punto 3 del anexo 7 del presente Reglamento.

(17) Véase el punto 2 del anexo 7 del presente Reglamento.

ANEXO 1

COMUNICACIÓN

[formato máximo: A4 (210 × 297 mm)]

ANEXO 2

EJEMPLOS DE MARCAS DE HOMOLOGACIÓN

Apéndice 1

DISPOSICIÓN DE LAS MARCAS DE HOMOLOGACIÓN

(véase el punto 5.4 del presente Reglamento)

Homologación de conformidad con el Reglamento no 117

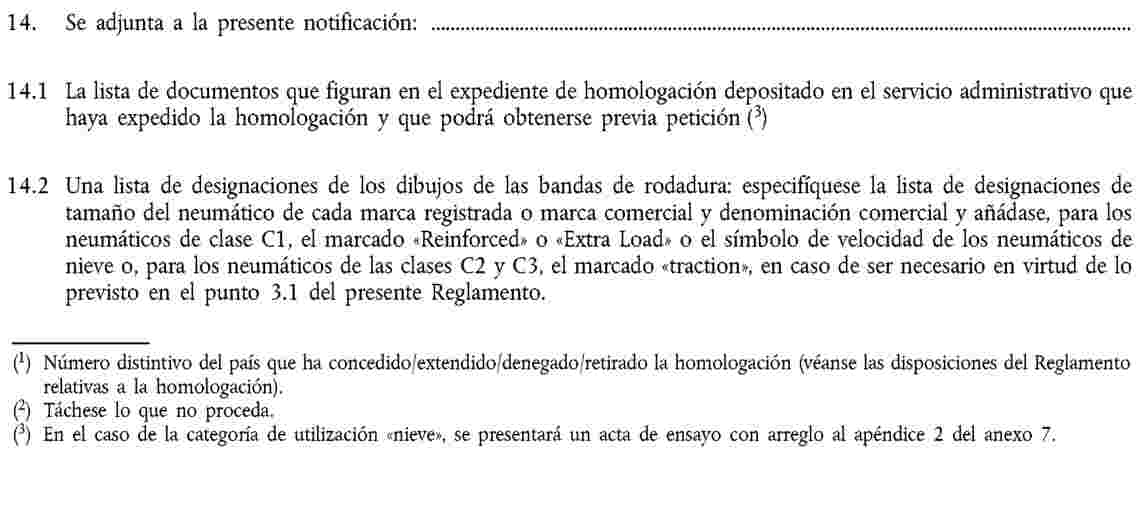

Ejemplo 1

Esta marca de homologación, colocada en un neumático, indica que dicho neumático fue homologado en los Países Bajos (E4) con arreglo al Reglamento no 117 (marcado solo por S2 [fase 2 del ruido de rodadura]), con el número de homologación 0212345. Los dos primeros dígitos del número de homologación (02) indican que esta se concedió con arreglo a los requisitos de la serie 02 de enmiendas del presente Reglamento.

Ejemplo 2

Esta marca de homologación indica que el neumático correspondiente fue homologado en los Países Bajos (E4) con arreglo al Reglamento no 117 (marcado por S1 [la fase 1 del ruido de rodadura]), W (adherencia en superficie mojada) y R1 (fase 1 de la resistencia a la rodadura), con el número de homologación 0212345. Así se indica que la homologación corresponde a S1WR1. Los dos primeros dígitos del número de homologación (02) indican que esta se concedió con arreglo a los requisitos de la serie 02 de enmiendas del presente Reglamento.

Apéndice 2

HOMOLOGACIÓN CONFORME AL REGLAMENTO No 117 Y TAMBIÉN CONFORME A LOS REGLAMENTOS Nos 30 o 54 (1)

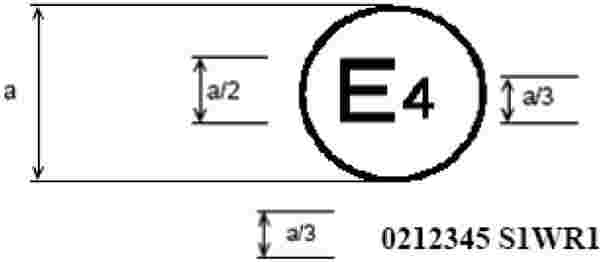

Ejemplo 1

Esta marca de homologación indica que el neumático correspondiente fue homologado en los Países Bajos (E4) con arreglo al Reglamento no 117 (marcado por S2 [fase 2 del ruido de rodadura]), con el número de homologación 0212345, y al Reglamento no 30 con el número de homologación 0236378. Los dos primeros dígitos del número de homologación (02) indican que esta se concedió con arreglo a la serie 02 de enmiendas y que el Reglamento no 30 incluía la serie 02 de enmiendas.

Ejemplo 2

Esta marca de homologación indica que el neumático correspondiente fue homologado en los Países Bajos (E4) con arreglo al Reglamento no 117 (marcado por S2WR2 [la fase 2 del ruido de rodadura, adherencia en superficie mojada y fase 2 de la resistencia a la rodadura]), con el número de homologación 0212345, y al Reglamento no 30 con el número de homologación 0236378. Los dos primeros dígitos del número de homologación (02) indican que esta se concedió con arreglo a la serie 02 de enmiendas y que el Reglamento no 30 incluía la serie 02 de enmiendas.

Ejemplo 3

Esta marca de homologación indica que el neumático correspondiente fue homologado en los Países Bajos (E4) con arreglo al Reglamento no 117 y la serie 02 de enmiendas, con el número de homologación 0212345 (marcado por S2), y con arreglo al Reglamento no 54. Así se indica que la homologación corresponde a la fase 2 del ruido de rodadura (S2). Las dos primeras cifras (02) del número de homologación correspondiente al Reglamento no 117, junto con «S2», indican que la homologación inicial fue concedida de conformidad con el Reglamento no 117, que incluía la serie 02 de enmiendas. Las dos primeras cifras (00) correspondientes al Reglamento no 54 indican que se trata de la forma inicial de dicho Reglamento.

Ejemplo 4

Esta marca de homologación indica que el neumático correspondiente fue homologado en los Países Bajos (E4) con arreglo al Reglamento no 117 y la serie 02 de enmiendas, con el número de homologación 0212345 (marcado por S2 R2), y con arreglo al Reglamento no 54. Así se indica que la homologación corresponde a la fase 2 del ruido de rodadura (S2) y a la fase 2 de la resistencia a la rodadura. Las dos primeras cifras (02) del número de homologación correspondiente al Reglamento no 117, junto con «S2R2», indican que la homologación inicial fue concedida de conformidad con el Reglamento no 117, que incluía la serie 02 de enmiendas. Las dos primeras cifras (00) correspondientes al Reglamento no 54 indican que se trata de la forma inicial de dicho Reglamento.

Apéndice 3

EXTENSIONES QUE PERMITEN COMBINAR HOMOLOGACIONES EXPEDIDAS CON ARREGLO A LOS REGLAMENTOS Nos 117, 30 O 54 (2)

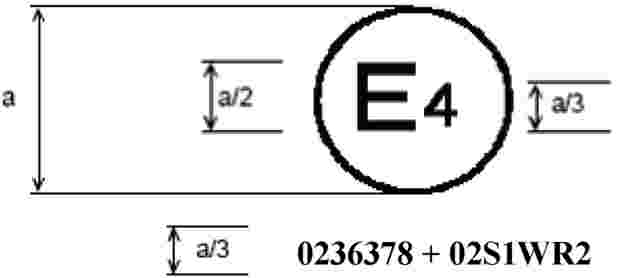

Ejemplo 1

Esta marca de homologación indica que el neumático correspondiente fue homologado inicialmente en los Países Bajos (E4) con arreglo al Reglamento no 30 y la serie 02 de enmiendas, con el número de homologación 0236378. También figura la marca + 02S1 (fase 1 del ruido de rodadura), que indica que la homologación se extiende conforme a lo dispuesto en el Reglamento no 117 (serie 02 de enmiendas). Los dos primeros dígitos del número de homologación (02) indican que esta se concedió con arreglo al Reglamento no 30 (serie 02 de enmiendas). El signo de la suma (+) indica que la primera homologación se concedió conforme al Reglamento no 30 y que ha sido extendida para incluir las homologaciones concedidas con arreglo al Reglamento no 117 (serie 02 de enmiendas) a efectos de la fase 1 del ruido de rodadura.

Ejemplo 2

Esta marca de homologación indica el neumático correspondiente fue homologado inicialmente en los Países Bajos (E4) con arreglo al Reglamento no 30 y la serie 02 de enmiendas, con el número de homologación 0236378. Así se indica que la homologación corresponde a S1 (fase 1 del ruido de rodadura), W (adherencia en superficie mojada) y R2 (fase 2 de la resistencia a la rodadura). «S1WR2» precedido de (02) indica que la homologación del neumático fue extendida conforme al Reglamento no 117, que incluía la serie 02 de enmiendas. Los dos primeros dígitos del número de homologación (02) indican que esta se concedió con arreglo al Reglamento no 30 (serie 02 de enmiendas). El signo de la suma (+) indica que la primera homologación se concedió conforme al Reglamento no 30 y que ha sido extendida para incluir las homologaciones correspondientes al Reglamento no 117 (serie 02 de enmiendas).

Apéndice 4

EXTENSIONES QUE PERMITEN COMBINAR HOMOLOGACIONES EXPEDIDAS CON ARREGLO AL REGLAMENTO No 117 (3)

Ejemplo 1

Esta marca de homologación indica que el neumático correspondiente fue homologado inicialmente en los Países Bajos (E4) con arreglo al Reglamento no 117 y la serie 02 de enmiendas, con el número de homologación 0212345. Así se indica que la homologación corresponde a W (adherencia en superficie mojada). «S2R2» precedido de «+» indica que la homologación del neumático fue extendida conforme al Reglamento no 117 a efectos de la fase 2 del ruido de rodadura y la fase 2 de la resistencia a la rodadura a partir de certificados independientes.

Ejemplo 2

Esta marca de homologación indica que el neumático correspondiente fue homologado inicialmente en los Países Bajos (E4) con arreglo al Reglamento no 117 y la serie 02 de enmiendas, con el número de homologación 0212345. Con ello se indica que la homologación corresponde a S1 (fase 1 del ruido de rodadura) y W (adherencia en superficie mojada). «R1» precedido de «+» indica que la homologación del neumático fue extendida conforme al Reglamento no 117 a efectos de la fase 1 de la resistencia a la rodadura a partir de certificados independientes.

Ejemplo 3

Esta marca de homologación indica que el neumático correspondiente fue homologado inicialmente en los Países Bajos (E4) con arreglo al Reglamento no 117 y la serie 01 de enmiendas, con el número de homologación 0167890. Con ello se indica que la homologación corresponde a S (fase 1 del ruido de rodadura) y W (adherencia en superficie mojada). «02R1» precedido de «+» indica que la homologación del neumático fue extendida conforme al Reglamento no 117, y la serie 02 de enmiendas, a efectos de la fase 1 de la resistencia a la rodadura a partir de certificados independientes.

(1) Las homologaciones conforme al Reglamento no 117 de neumáticos pertenecientes al ámbito de aplicación del Reglamento no 54 actualmente no incluyen prescripciones sobre adhesión en superficie mojada.

(2) Las homologaciones conforme al Reglamento no 117 de neumáticos pertenecientes al ámbito de aplicación del Reglamento no 54 actualmente no incluyen prescripciones sobre adhesión en superficie mojada.

(3) Las homologaciones conforme al Reglamento no 117 de neumáticos pertenecientes al ámbito de aplicación del Reglamento no 54 actualmente no incluyen prescripciones sobre adhesión en superficie mojada.

ANEXO 3

MÉTODO DE ENSAYO CON PUNTO MUERTO PARA LA MEDICIÓN DE LA EMISIÓN DEL RUIDO DE RODADURA

0. INTRODUCCIÓN

El presente método incluye especificaciones sobre los instrumentos de medida, las condiciones de medición y el método de medición con el fin de obtener el nivel de ruido de un juego de neumáticos montados en un vehículo de ensayo que rueda por una determinada superficie de calzada. El nivel máximo de presión del ruido se registrará, mediante micrófonos situados a distancia, cuando el vehículo transite en punto muerto; el resultado final se obtiene mediante un análisis de regresión lineal para una velocidad de referencia. Los resultados de esta prueba no podrán relacionarse con el ruido de rodadura medido durante una aceleración producida por la potencia del motor o durante una deceleración producida por frenado.

1. INSTRUMENTOS DE MEDICIÓN

1.1. Mediciones acústicas

El sonómetro o el sistema de medida equivalente, incluido el cortaviento recomendado por el fabricante, deberán reunir, como mínimo, los requisitos de los instrumentos de tipo 1 de la norma CEI 60651:1979/A1:1993, segunda edición.

Las mediciones deberán efectuarse utilizando la ponderación frecuencial A y la ponderación temporal F.

Cuando se utilice un sistema que incluya un control periódico del sistema de ruido ponderado A deberá efectuarse una lectura con un intervalo de tiempo no superior a 30 ms.

1.1.1. Calibración

Al comienzo y al final de cada sesión de mediciones deberá comprobarse todo el sistema de medición mediante un calibrador de sonido que cumpla los requisitos relativos a los calibradores de sonido con una precisión como mínimo de la clase 1 con arreglo a la norma CEI no 60942:1988. Sin ningún otro ajuste, la diferencia entre las mediciones de dos controles consecutivos deberá ser inferior o igual a 0,5 dB. Si se supera este valor, los resultados de las mediciones obtenidas después del anterior control satisfactorio deberán desecharse.

1.1.2. Cumplimiento de los requisitos

El cumplimiento por parte del dispositivo de calibración del sonido de los requisitos de la norma CEI 60942:1988 se comprobará una vez al año y el cumplimiento por parte del sistema de instrumentos de los requisitos de la norma CEI 60651:1979/A1:1993, segunda edición, se comprobará por lo menos cada dos años por un laboratorio que esté autorizado a realizar calibraciones trazables con arreglo a las normas apropiadas.

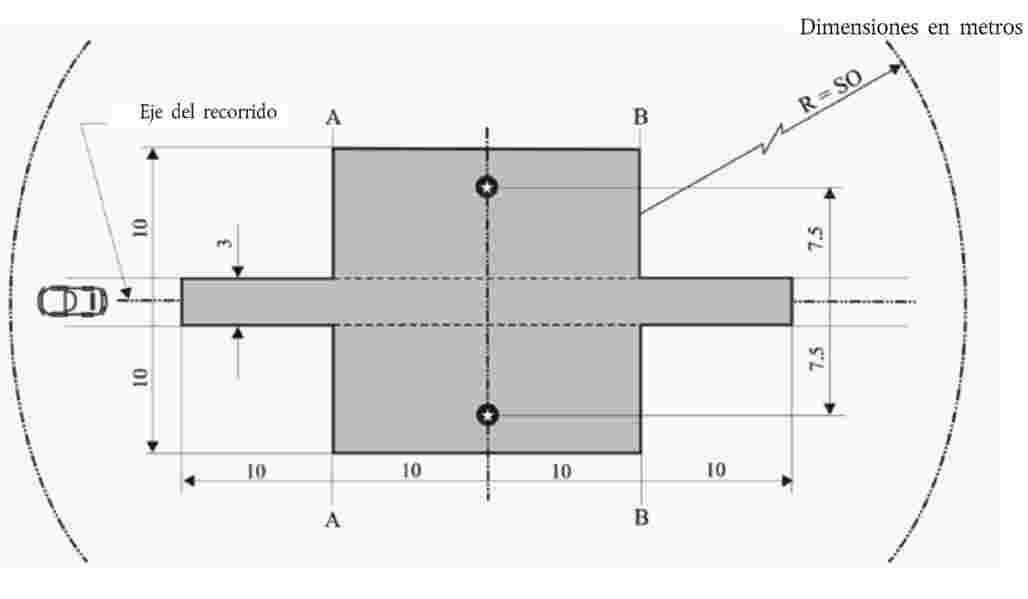

1.1.3. Colocación del micrófono

El micrófono (o los micrófonos) estará(n) situado(s) a una distancia de 7,5 ± 0,05 m de la línea de referencia CC' (figura 1) de la pista y a 1,2 ± 0,02 m del suelo. Su eje de mayor sensibilidad debe ser horizontal y perpendicular a la trayectoria del vehículo (línea CC').

1.2. Mediciones de la velocidad

La velocidad del vehículo se medirá con instrumentos con una precisión mínima de ± 1 km/h cuando la delantera del vehículo haya alcanzado la línea PP' (figura 1).

1.3. Mediciones de la temperatura

Se deberá tomar la temperatura del aire y del pavimento de ensayo.

Los dispositivos de medición de la temperatura deberán tener una precisión de ± 1 °C.

1.3.1. Temperatura del aire

El sensor de temperatura deberá colocarse en un lugar en el que no haya ninguna obstrucción, cerca del micrófono, de modo que esté expuesto a la corriente de aire y protegido de la radiación solar directa. Esto último puede lograrse mediante una pantalla o un dispositivo similar. El sensor deberá colocarse a una altura de 1,2 ± 0,1 m por encima del pavimento de ensayo a fin de reducir al mínimo la influencia de la radiación térmica del pavimento de ensayo cuando la corriente de aire sea pequeña.

1.3.2. Temperatura superficial de ensayo

El sensor de temperatura deberá colocarse en un lugar en que la temperatura sea representativa de la temperatura en la pista de rodaje, sin que interfiera con la medición del ruido.

Si se utiliza un instrumento con un sensor de temperatura por contacto, se aplicará una pasta termoconductora entre la superficie y el sensor para garantizar un contacto térmico adecuado.

Si se utiliza un termómetro de radiaciones (pirómetro), deberá elegirse una altura que garantice que se cubre una zona de medición de ≥ 0,1 m de diámetro.

1.4. Medición del viento

El dispositivo deberá ser capaz de medir la velocidad del viento con una tolerancia de ± 1 m/s. El viento deberá medirse a la altura del micrófono. Se anotará la dirección del viento con respecto a la dirección de desplazamiento.

2. CONDICIONES DE MEDICIÓN

2.1. Lugar de ensayo

El lugar del ensayo constará de una sección central rodeada de una zona de ensayo plana. La sección de medida debe estar nivelada, el pavimento de ensayo estará seco y limpio en todas las mediciones. El pavimento del ensayo no se enfriará artificialmente durante el ensayo o antes del mismo.

La pista de ensayo estará dispuesta de manera que haya un campo libre de sonidos entre la fuente de ruido y el micrófono con una precisión de 1 dB(A). Se considerará que se reúnen las condiciones si no hay grandes objetos que reflejen el sonido, como vallas, rocas, puentes o edificios en un radio de 50 m alrededor del punto de medición. La superficie de la pista de ensayo y las dimensiones del lugar del mismo se ajustarán a lo dispuesto en el anexo 4 del presente Reglamento.

Una parte central, con un radio mínimo de 10 m, deberá estar libre de nieve en polvo, hierba alta, tierra suelta, cenizas o elementos semejantes. No habrá obstáculo alguno que pueda afectar al campo de sonido en las cercanías del micrófono y nadie se colocará entre este y la fuente de ruido. El operario que realice las mediciones y todo observador presente durante estas se situarán de manera que no afecten a las mediciones de los instrumentos.

2.2. Condiciones meteorológicas

Las mediciones no se realizarán en condiciones meteorológicas adversas. Se garantizará que los resultados no estén influidos por ráfagas de viento. No se efectuará el ensayo si la velocidad del viento a la altura del micrófono es superior a 5 m/s.

No se realizarán las mediciones si la temperatura ambiente es inferior a 5 °C o superior a 40 °C, o la del pavimento de ensayo es inferior a 5 °C o superior a 50 °C.

2.3. Ruido ambiente

2.3.1. El nivel de ruido de fondo (incluido el ruido del viento) será, por lo menos, 10 dB(A) inferior a la emisión de ruido de rodadura medida. Se podrá colocar una pantalla contra el viento en el micrófono siempre que se tengan en cuenta sus repercusiones en la sensibilidad y las características direccionales del micrófono.

2.3.2. No se tendrán en cuenta las mediciones que presenten un pico de sonido que parezca no estar relacionado con las características del nivel general de ruido de los neumáticos.

2.4. Requisitos del vehículo de ensayo

2.4.1. Generalidades

El vehículo de ensayo será un vehículo de motor equipado con cuatro neumáticos repartidos en dos ejes.

2.4.2. Carga del vehículo

El vehículo estará cargado de forma que se ajuste a cargas de los neumáticos de ensayo tal y como se especifica en el punto 2.5.2 del presente anexo.

2.4.3. Distancia entre los ejes

La distancia entre los dos ejes en los que se hayan colocado los neumáticos de ensayo será inferior a 3,50 m para los neumáticos de la clase C1 y a 5 m para los neumáticos de las clases C2 y C3.

2.4.4. Medidas para reducir al máximo la influencia del vehículo en las mediciones del ruido

Para garantizar que el ruido de rodadura del neumático no sea afectado de manera significativa por el diseño del vehículo, se observarán los siguientes requisitos y recomendaciones.

|

2.4.4.1. |

Requisitos:

|

|

2.4.4.2. |

Recomendaciones para evitar el ruido parásito

|

2.5. Neumáticos

2.5.1. Generalidades

Se instalarán en el vehículo de ensayo cuatro neumáticos idénticos. En el caso de neumáticos con un índice de capacidad de carga superior a 121 y sin una indicación de montaje en gemelo, dos de estos neumáticos del mismo tipo y gama se montarán en el eje trasero del vehículo de ensayo. En el eje delantero se montarán neumáticos de un tamaño adecuado a la carga del eje y desgastados hasta la profundidad mínima para reducir al máximo la influencia del ruido de rodadura a la vez que se mantiene un nivel de seguridad suficiente. Los neumáticos de invierno, que en determinadas Partes contratantes pueden estar equipados con clavos diseñados para incrementar la fricción, se ensayarán sin clavos. Los neumáticos con requisitos especiales de instalación se ensayarán de acuerdo con esos requisitos (por ejemplo, sentido de rotación). La banda de rodadura del neumático tendrá la máxima profundidad antes del rodaje.

Los neumáticos se ensayarán en las llantas autorizadas por el fabricante del neumático.

2.5.2. Cargas de los neumáticos

Para cada neumático del vehículo de ensayo, la carga de ensayo Qt será del 50 al 90 % de la carga de referencia Qr, pero la carga media de prueba Qt,avr de todos los neumáticos será el 75 ± 5 % de la carga de referencia Qr.

En todos los neumáticos, la carga de referencia Qr corresponderá a la masa máxima asociada con el índice de capacidad de carga del neumático. En caso de que el índice de la capacidad de carga se componga de dos números separados por una barra (/), se hará referencia al primer número.

2.5.3. Presión de inflado del neumático

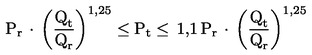

Los neumáticos instalados en el vehículo de ensayo tendrán una presión Pt, no superior a la presión de referencia Pr, que estará situada dentro del intervalo:

En el caso de las clases C2 y C3, la presión de referencia Pr corresponde al índice de presión marcado en el flanco.

En el caso de la clase C1, la presión de referencia será Pr = 250 kPa para los neumáticos «normales» y de 290 kPa para los neumáticos «reforzados» o «de carga extra»; la presión mínima de ensayo deberá ser Pt = 150 kPa.

2.5.4. Preparativos antes del ensayo

Los neumáticos deberán haber sido rodados antes de los ensayos para eliminar nódulos compuestos u otras características resultantes del proceso de moldeo. Para ello suele ser necesario el equivalente a 100 km de uso normal en carretera.

Los neumáticos se instalarán en el vehículo en el mismo sentido de rotación utilizado para el rodaje.

Antes del ensayo se calentarán los neumáticos mediante rodaje en las condiciones de ensayo.

3. MÉTODO DE ENSAYO

3.1. Condiciones generales

En todas las mediciones el vehículo será conducido en línea recta en la zona de medición (AA' a BB') de manera que el plano longitudinal medio del vehículo esté lo más cercano posible a la línea CC'.

Cuando el extremo delantero del vehículo de ensayo haya llegado a la línea AA', el conductor del vehículo pondrá la palanca de cambio en punto muerto y apagará el motor. Si se produce algún ruido anormal emitido por el vehículo de ensayo durante la medición (por ejemplo, el ventilador, autoencendido), el ensayo no se tomará en consideración.

3.2. Número de mediciones y naturaleza de las mismas

El máximo nivel de ruido expresado en decibelios ponderados A [dB(A)] se medirá hasta el primer decimal cuando el vehículo transite en punto muerto entre las líneas AA' y BB' (figura 1: delantera del vehículo en la línea AA' y trasera del vehículo en la línea BB'). Ese valor será el resultado de la medición.

Se efectuarán al menos cuatro mediciones en cada lado del vehículo de ensayo a una velocidad de ensayo más baja que la velocidad de referencia mencionada en el punto 4.1 y al menos cuatro mediciones a una velocidad de ensayo más alta que la velocidad de referencia. Las velocidades estarán regularmente espaciadas dentro de la gama de velocidades especificada en el punto 3.3.

3.3. Gama de velocidades de ensayo

Las velocidades del vehículo de ensayo estarán dentro de la gama:

|

a) |

de 70 a 90 km/h en el caso de los neumáticos de las clases C1 y C2; |

|

b) |

de 60 a 80 km/h en el caso de los neumáticos de la clase C3. |

4. INTERPRETACIÓN DE LOS RESULTADOS

La medición no será válida si se registra una discrepancia anormal entre los valores (véase el punto 2.3.2 del presente anexo).

4.1. Determinación del resultado del ensayo

La velocidad de referencia Vref para determinar el resultado final será:

|

a) |

80 km/h para los neumáticos de las clases C1 y C2; |

|

b) |

70 km/h para los neumáticos de la clase C3. |

4.2. Análisis de regresión de las mediciones del ruido de rodadura

El nivel de ruido de rodadura LR en dB(A) se determinará mediante el análisis de regresión aplicando la fórmula:

donde:

|

|

es el valor medio de los niveles de ruido de rodadura Li medidos en dB(A):

n es el número de mediciones (n ≥ 16), |

|

|

es el valor medio de las velocidades logarítmicas Vi:

|

|

a |

a es la pendiente de la línea de regresión en dB(A):

|

4.3. Corrección de la temperatura

En los neumáticos de las clases C1 y C2, el resultado final se normalizará a una temperatura de referencia de la superficie de la calzada θref aplicando la siguiente fórmula de corrección de la temperatura:

LR(θref) = LR(θ) + K(θref – θ)

donde:

|

θ |

= |

la temperatura medida en la superficie de la calzada, |

|

θref |

= |

20 °C, |

Para los neumáticos de la clase C1, el coeficiente K es: – 0,03 dB(A)/°C, cuando θ < θref

y: – 0,06 dB(A)/°C cuando θ < θref

Para los neumáticos de la clase C2, el coeficiente K es de – 0,02 dB(A)/°C.

Si la temperatura del pavimento de ensayo medida no varía en más de 5 °C en todas las mediciones necesarias para determinar el nivel del ruido de un juego de neumáticos, la corrección de la temperatura solo podrá efectuarse en el último nivel de ruido de rodadura determinado conforme se ha indicado más arriba, utilizando la media aritmética de las temperaturas medidas. En caso contrario, deberá corregirse cada nivel Li, utilizando la temperatura en el momento de registrar el ruido.

No se aplicará la corrección de la temperatura a los neumáticos de la clase C3.

4.4. Con el fin de compensar la imprecisión de los instrumentos de medición, se restará 1 dB(A) a los resultados obtenidos con arreglo al punto 4.3.

4.5. El resultado final, el nivel de ruido de rodadura con corrección de la temperatura LR(θref) en dB(A), se redondeará hacia abajo al valor entero inferior más cercano.

Figura 1

Posiciones del micrófono para las mediciones

Apéndice 1

ACTA DE ENSAYO

Parte 1 — Acta

1. Autoridad competente para la homologación o servicio técnico: …

2. Nombre y dirección del solicitante: …

3. No de acta de ensayo: …

4. Fabricante y marca o denominación comercial: …

5. Clase de neumático (C1, C2 o C3): …

6. Categoría de utilización: …

7. Nivel de ruido con arreglo a los puntos 4.4 y 4.5 del anexo 3 … dB(A)

a la velocidad de referencia de 70/80 km/h (1) …

8. Observaciones (en su caso): …

9. Fecha: …

10. Firma: …

Parte 2 — Datos del ensayo

1. Fecha del ensayo: …

2. Vehículo de ensayo (marca, modelo, año, modificaciones, etc.): …

2.1. Distancia entre los ejes del vehículo de ensayo (mm): …

3. Situación de la pista de ensayo: …

3.1. Fecha de homologación de la pista conforme a ISO 10844:1994: …

3.2. Expedida por: …

3.3. Método de homologación: …

4. Información sobre el ensayo de los neumáticos: …

4.1. Designación del tamaño de los neumáticos: …

4.2. Descripción del mantenimiento de los neumáticos: …

4.3. Presión de inflado de referencia (kPa): …

4.4. Datos del ensayo: …

|

|

Delante izquierda |

Delante derecha |

Detrás izquierda |

Detrás derecha |

|

Masa (kg) |

|

|

|

|

|

Índice de carga del neumático (%) |

|

|

|

|

|

Presión de inflado (en frío) (kPa) |

|

|

|

|

4.5. Código de anchura de la llanta de ensayo: …

4.6. Tipo de sensor de medición de la temperatura: …

5. Resultados válidos del ensayo: …

|

No pasada |

Velocidad de ensayo km/h |

Sentido |

Nivel de ruido izquierda (2) medido dB(A) |

Nivel de ruido derecha (2) medido dB(A) |

Temperatura aire °C |

Temperatura pista °C |

Nivel de ruido izquierda (2) con corrección temp. dB(A) |

Nivel de ruido derecha (2) con corrección temperatura dB(A) |

Observaciones |

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

5.1. Pendiente de la línea de regresión: …

5.2. Nivel de ruido tras la corrección de temperatura, con arreglo al punto 4.3 del anexo 3: …

… dB(A)

(1) Táchese lo que no proceda.

(2) Respecto al vehículo.

ANEXO 4

ESPECIFICACIONES DEL LUGAR DE ENSAYO

1. INTRODUCCIÓN

En el presente anexo se describen las especificaciones relativas a las características físicas y la construcción de la pista de ensayo. Estas especificaciones, basadas en una norma especial (1), describen las características físicas requeridas y los métodos de ensayo correspondientes a dichas características.

2. CARACTERÍSTICAS EXIGIDAS DEL PAVIMENTO

Se considerará que un pavimento es conforme con dicha norma cuando se hayan medido la textura y el contenido en huecos, o el coeficiente de absorción acústica, y se haya comprobado que cumplen todos los requisitos de los puntos 2.1 a 2.4, y siempre que se hayan cumplido los requisitos de diseño (punto 3.2).

2.1. Contenido en huecos residuales

El contenido en huecos residuales (VC) de la mezcla de pavimentación de la pista de ensayo no excederá del 8 %. Para el procedimiento de medición, véase el punto 4.1.

2.2. Coeficiente de absorción acústica

Si el pavimento no cumple el requisito de contenido en huecos residuales, únicamente será aceptable si su coeficiente de absorción acústica α ≤ 0,10. Para el procedimiento de medición, véase el punto 4.2. El requisito de los puntos 2.1 y 2.2 también se cumple si solo se ha medido la absorción acústica y se ha determinado que α ≤ 0,10.

|

Nota: |

La característica más relevante es la absorción acústica, si bien el contenido en huecos residuales resulta más familiar para los constructores de carreteras. No obstante, solo hay que medir la absorción acústica si el pavimento no cumple el requisito relativo a los huecos. Ello se debe a que este último parámetro presenta un grado relativamente alto de incertidumbre, en cuanto a mediciones y pertinencia, lo que hace que puedan rechazarse erróneamente algunos pavimentos si solo se toma como base la medición de huecos. |

2.3. Profundidad de textura

La profundidad de textura (TD) medida con arreglo al método volumétrico (véase el punto 4.3) deberá ser:

TD ≥ 0,4 mm

2.4. Homogeneidad del pavimento

No se escatimarán esfuerzos para hacer que el pavimento sea lo más homogéneo posible dentro de la zona de ensayo. Ello incluye la textura y el contenido en huecos, pero conviene también observar que, si el proceso de rodadura hace que esta sea más eficaz en unos lugares que en otros, puede que la textura sea diferente y que la falta de uniformidad provoque baches.

2.5. Período de ensayos

Con objeto de comprobar si el pavimento continúa ajustándose a los requisitos relativos a la textura y contenido en huecos o a los requisitos de absorción acústica establecidos en esta norma, se procederá a un ensayo periódico del mismo con los siguientes intervalos:

|

a) |

Para el contenido en huecos residuales (VC) o la absorción acústica (α): cuando el pavimento sea nuevo: si el pavimento cumple los requisitos cuando está nuevo, no es necesario ningún otro ensayo periódico; si no los cumple cuando está nuevo, puede que los cumpla más adelante, ya que los pavimentos tienden a obstruirse y a compactarse con el tiempo. |

|

b) |

Para la profundidad de textura (TD): cuando el pavimento sea nuevo: cuando se inicie la prueba de ruido (Nota: al menos cuatro semanas después de la construcción); después, cada doce meses. |

3. DISEÑO DEL PAVIMENTO DE ENSAYO

3.1. Zona

En el diseño del trazado de la pista de ensayo, es importante asegurarse de que, como requisito mínimo, la zona que atraviesan los vehículos que se desplazan por el tramo de ensayo esté cubierta con el material de ensayo especificado, con arcenes adecuados para una conducción segura y práctica. Ello exige que la pista tenga una anchura mínima de 3 m y una longitud que sobrepase, como mínimo, 10 m las líneas AA y BB en cada extremo. La figura 1 muestra el plano de un lugar de ensayo apropiado, indicando la zona mínima que se cubrirá y compactará a máquina con el material de pavimento de ensayo especificado. De acuerdo con el anexo 3, punto 3.2, las mediciones han de efectuarse a cada lado del vehículo. Esto puede hacerse bien efectuando las mediciones con micrófonos colocados en dos ubicaciones (una a cada lado de la pista) y conduciendo en un sentido, bien efectuando la medición con un solo micrófono a un lado de la pista, pero conduciendo el vehículo en los dos sentidos. En caso de que se siga el segundo método, no se aplicarán los requisitos relativos al pavimento en el lado de la pista donde no haya micrófono.

Figura 1

Requisitos mínimos del pavimento de ensayo (la zona sombreada se denomina «zona de ensayo»)

|

NOTA: |

En este radio no deberá haber ningún objeto grande que refleje el sonido. |

3.2. Diseño y preparación del pavimento

3.2.1. Requisitos básicos de diseño

El pavimento de ensayo debe cumplir cuatro requisitos de diseño:

|

3.2.1.1. |

Será de hormigón asfáltico denso. |

|

3.2.1.2. |

La gravilla deberá ser como máximo de 8 mm (con tolerancias de 6,3 mm a 10 mm). |

|

3.2.1.3. |

El espesor de la capa de rodadura deberá ser ≥ 30 mm. |

|

3.2.1.4. |

El ligante será asfalto de penetración directa no modificado. |

3.2.2. Directrices de diseño

Como guía para el constructor del pavimento, la figura 2 muestra la curva granulométrica del árido que ofrecerá las características deseadas. Además, el cuadro 1 proporciona algunas directrices para obtener la textura y la durabilidad requeridas. La curva granulométrica responde a la fórmula siguiente:

P (% de paso) = 100 · (d/dmáx) 1/2

donde:

|

d |

= dimensión en mm del tamiz de malla cuadrada |

|

dmáx |

= 8 mm para la curva media = 10 mm para la curva de tolerancia inferior = 6,3 mm para la curva de tolerancia superior |

Figura 2

Curva granulométrica del árido en la mezcla asfáltica, con tolerancias

Además de lo anterior, se recomienda lo siguiente:

|

a) |

La fracción de arena (0,063 mm < dimensión del tamiz de malla cuadrada < 2 mm) no contendrá más de un 55 % de arena natural y deberá contener, como mínimo, un 45 % de arena machacada. |

|

b) |

La base y la subbase deberán ofrecer una estabilidad y uniformidad correctas, acordes con las mejores prácticas en la construcción de carreteras. |

|

c) |

La gravilla deberá estar machacada (100 % de caras machacadas) y ser de un material que ofrezca una elevada resistencia a la compresión. |

|

d) |

La gravilla empleada en la mezcla deberá estar lavada. |

|

e) |

No deberá añadirse a la superficie ninguna gravilla adicional. |

|

f) |

La consistencia del ligante, expresada en valores PEN, deberá ser de 40-60, 60-80 o incluso 80-100, según las condiciones climáticas del país de que se trate. Como regla general, deberá emplearse un ligante lo más consistente posible, siempre que ello se ajuste a la práctica común. |

|

g) |

La temperatura de la mezcla antes de la compactación deberá elegirse de manera que se obtenga el contenido de huecos requerido al proceder a la compactación. A fin de incrementar la probabilidad de cumplimiento de las especificaciones de los puntos 2.1 a 2.4, la compactación deberá estudiarse no solo eligiendo debidamente la temperatura de la mezcla, sino además realizando el debido número de pasadas y utilizando el vehículo apisonador adecuado. |

Cuadro 1

Directrices de diseño

|

|

Valores previstos |

Tolerancias |

|

|

En masa total de la mezcla |

En masa total del árido |

||

|

Masa de piedras, tamiz de malla cuadrada (SM) > 2 mm |

47,6 % |

50,5 % |

± 5% |

|

Masa de arena 0,063 < SM < 2 mm |

38,0 % |

40,2 % |

± 5% |

|

Masa de relleno SM < 0,063 mm |

8,8 % |

9,3 % |

± 5% |

|

Masa de ligante (asfalto) |

5,8 % |

N.D. |

± 0,5% |

|

Tamaño máximo de la gravilla |

8 mm |

6,3-10 mm |

|

|

Consistencia del ligante |

[véase el punto 3.2.2, letra f)] |

|

|

|

Coeficiente de pulimento acelerado (PSV) |

> 50 |

|

|

|

Compactación, en relación con la compactación Marshall |

98 % |

|

|

4. MÉTODO DE ENSAYO

4.1. Medición del contenido en huecos residuales

Para efectuar esta medición, deben extraerse testigos de la pista en por lo menos cuatro puntos distintos, distribuidos uniformemente por la zona de ensayo entre las líneas AA y BB (véase la figura 1). Para evitar que el recorrido de las ruedas pierda homogeneidad y uniformidad, los testigos no deben extraerse en el propio recorrido, sino junto a él. Deben extraerse dos testigos (como mínimo) cerca del recorrido de las ruedas y otro (como mínimo) aproximadamente a medio camino entre el recorrido de las ruedas y cada ubicación de los micrófonos.

Si se sospecha que no se cumple la condición de homogeneidad (véase el punto 2.4), se extraerán testigos en más puntos de la zona de ensayo.

Debe determinarse el contenido en huecos residuales de cada testigo para, a continuación, calcular el valor medio de todos los testigos y compararlo con el requisito del punto 2.1. Ningún testigo deberá presentar un valor de huecos superior al 10 %.

El constructor de la superficie de ensayo debe tener en cuenta el problema que puede surgir cuando la zona de ensayo se calienta por medio de conductos o cables eléctricos y se han de extraer testigos de esa zona. Ese tipo de instalaciones deben planearse meticulosamente teniendo presente dónde van a realizarse las perforaciones para extraer los testigos. Se recomienda dejar algunos espacios, de 200 × 300 mm aproximadamente, libres de cables o conductos, o en los que estos últimos estén instalados a una profundidad suficiente para que no resulten dañados al extraer los testigos del pavimento.

4.2. Coeficiente de absorción acústica

El coeficiente de absorción acústica (incidencia normal) deberá medirse por el método del tubo de impedancia, siguiendo el procedimiento especificado en las normas ISO 10534-1:1996 o ISO 10534-2:1998.

Por lo que se refiere a las muestras de ensayo, deberán observarse los mismos requisitos que con respecto al contenido en huecos residuales (véase el punto 4.1). La absorción acústica deberá medirse en el rango comprendido entre los 400 Hz y los 800 Hz y en el rango comprendido entre los 800 Hz y los 1 600 Hz (como mínimo, en las frecuencias centrales de las bandas de tercio de octava), debiendo identificarse los valores máximos correspondientes a ambos rangos de frecuencia. A continuación se promediarán dichos valores, en relación con todos los testigos de ensayo, a fin de obtener el resultado final.

4.3. Medición de la macrotextura volumétrica

A los efectos de la presente norma, deberán efectuarse mediciones de la profundidad de textura en al menos diez puntos espaciados uniformemente a lo largo del recorrido de las ruedas por el tramo de ensayo, tomándose el valor medio para compararlo con la profundidad de textura mínima especificada. Para la descripción del procedimiento, véase la norma ISO 10844:1994.

5. ESTABILIDAD EN EL TIEMPO Y MANTENIMIENTO

5.1. Influencia del envejecimiento

Como ocurre con otras superficies, se da por supuesto que el nivel de ruido de rodadura del neumático, medido en la superficie de ensayo, puede aumentar ligeramente en los primeros 6 a 12 meses posteriores a la construcción.

El pavimento no adquirirá las características debidas antes de cuatro semanas tras su construcción. El envejecimiento suele influir menos en el ruido emitido por los camiones que en el emitido por los coches.

La estabilidad en el tiempo viene determinada principalmente por el pulido y la compactación resultantes del paso de los vehículos por el pavimento. Dicha estabilidad deberá comprobarse periódicamente de acuerdo con lo enunciado en el punto 2.5.

5.2. Mantenimiento del pavimento

Deben retirarse del pavimento los fragmentos sueltos y el polvo que pudieran reducir de forma significativa la profundidad de textura efectiva. En los países de clima frío, a veces se utiliza sal para eliminar el hielo. La sal puede alterar el pavimento temporal o incluso permanentemente hasta el punto de aumentar el ruido y, por tanto, no es recomendable.

5.3. Repavimentación de la zona de ensayo

Si es necesario repavimentar la pista de ensayo, por lo general no es preciso repavimentar más que el tramo de ensayo (de una anchura de 3 m en la figura 1) por el que pasan los vehículos, siempre que, al medirla, la zona de ensayo exterior a dicho tramo haya cumplido el requisito de contenido en huecos residuales o absorción acústica.

6. DOCUMENTACIÓN DE LA SUPERFICIE DE ENSAYO Y DE LOS ENSAYOS EFECTUADOS SOBRE LA MISMA

6.1. Documentación de la superficie de ensayo

En el documento de descripción de la superficie de ensayo se ofrecerán los siguientes datos:

|

6.1.1. |

Ubicación de la pista de ensayo. |

|

6.1.2. |

Tipo de ligante, consistencia del mismo, tipo de áridos, densidad máxima teórica del hormigón (DR), espesor de la capa de rodadura y curva granulométrica determinada en base a los testigos extraídos de la pista de ensayo. |

|

6.1.3. |

Método de compactación (por ejemplo, tipo de rodillo, masa del mismo, número de pasadas). |

|

6.1.4. |

Temperatura de la mezcla, temperatura ambiente y velocidad del viento durante la construcción del pavimento. |

|

6.1.5. |

Fecha de construcción del pavimento y nombre del contratista. |

|

6.1.6. |

Totalidad de los resultados de los ensayos o, como mínimo, resultados del ensayo más reciente, que deberán incluir:

|

6.2. Documentación de los ensayos de ruido realizados sobre el pavimento

En el documento que describa los ensayos del ruido emitido por los vehículos deberá mencionarse si se han cumplido o no todos los requisitos de la presente norma. Deberá hacerse referencia a un documento conforme al punto 6.1 en el que se describan los resultados que verifiquen tal cumplimiento.

(1) ISO 10844:1994.

ANEXO 5

PROCEDIMIENTO DE ENSAYO PARA LA MEDICIÓN DE LA ADHERENCIA EN SUPERFICIE MOJADA

1. CONDICIONES GENERALES DE ENSAYO

1.1. Características de la pista

La pista tendrá un pavimento bituminoso denso con una pendiente máxima del 2 % en cualquier dirección. Será uniforme en términos de antigüedad, composición y desgaste y carecerá de materiales sueltos o de depósitos no pertenecientes a la misma. El tamaño máximo de la gravilla será de 10 mm (la tolerancia oscilará entre 8 mm y 13 mm) y la profundidad de la arena será de 0,7 ± 0,3 mm, medida conforme a la norma ASTM E 965-96 (2006).

El valor de la fricción del pavimento correspondiente a la pista mojada se establecerá mediante uno de los métodos siguientes:

1.1.1. Método del neumático de ensayo de referencia normalizado (SRTT)

La media del coeficiente de fuerza máxima de frenado (pbfc) obtenido en ensayo mediante el SRTT y el método del punto 2.1 se situará entre 0,6 y 0,8. Los efectos de la temperatura en los valores medidos se corregirán como se indica a continuación:

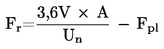

pbfc = pbfc (medido) + 0,0035 (t – 20)