ISSN 1977-0642

doi:10.3000/19770642.L_2014.097.deu

Amtsblatt

der Europäischen Union

L 97

Ausgabe in deutscher Sprache

Rechtsvorschriften

57. Jahrgang

29. März 2014

|

ISSN 1977-0642 doi:10.3000/19770642.L_2014.097.deu |

||

|

Amtsblatt der Europäischen Union |

L 97 |

|

|

||

|

Ausgabe in deutscher Sprache |

Rechtsvorschriften |

57. Jahrgang |

|

Inhalt |

|

II Rechtsakte ohne Gesetzescharakter |

Seite |

|

|

|

RECHTSAKTE VON GREMIEN, DIE IM RAHMEN INTERNATIONALER ÜBEREINKÜNFTE EINGESETZT WURDEN |

|

|

|

* |

||

|

|

* |

|

DE |

Bei Rechtsakten, deren Titel in magerer Schrift gedruckt sind, handelt es sich um Rechtsakte der laufenden Verwaltung im Bereich der Agrarpolitik, die normalerweise nur eine begrenzte Geltungsdauer haben. Rechtsakte, deren Titel in fetter Schrift gedruckt sind und denen ein Sternchen vorangestellt ist, sind sonstige Rechtsakte. |

II Rechtsakte ohne Gesetzescharakter

RECHTSAKTE VON GREMIEN, DIE IM RAHMEN INTERNATIONALER ÜBEREINKÜNFTE EINGESETZT WURDEN

|

29.3.2014 |

DE |

Amtsblatt der Europäischen Union |

L 97/1 |

Nur die von der UNECE verabschiedeten Originalfassungen sind international rechtsverbindlich. Der Status dieser Regelung und das Datum ihres Inkrafttretens sind der neuesten Fassung des UNECE-Statusdokuments TRANS/WP.29/343 zu entnehmen, das von folgender Website abgerufen werden kann: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Regelung Nr. 50 der Wirtschaftskommission der Vereinten Nationen für Europa (UNECE) — Einheitliche Bedingungen für die Genehmigung von Begrenzungsleuchten, Schlussleuchten, Bremsleuchten, Fahrtrichtungsanzeigern und Beleuchtungseinrichtungen für das hintere Kennzeichenschild für Fahrzeuge der Klasse L

Einschließlich des gesamten gültigen Textes bis:

Ergänzung 16 zur Regelung in ihrer ursprünglichen Fassung – Tag des Inkrafttretens: 15. Juli 2013

INHALT

REGELUNG

|

1. |

Anwendungsbereich |

|

2. |

Begriffsbestimmungen |

|

3. |

Antrag auf Genehmigung |

|

4. |

Aufschriften |

|

5. |

Genehmigung |

|

6. |

Allgemeine Vorschriften |

|

7. |

Lichtstärke des ausgestrahlten Lichts |

|

8. |

Prüfverfahren |

|

9. |

Farbe des ausgestrahlten Lichts |

|

10. |

Übereinstimmung der Produktion |

|

11. |

Maßnahmen bei Abweichungen in der Produktion |

|

12. |

Endgültige Einstellung der Produktion |

|

13. |

Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Behörden |

|

14. |

Übergangsbestimmungen |

ANHÄNGE

|

Anhang 1: |

Horizontale (H) und vertikale (V) Mindestwinkel für die räumliche Lichtverteilung |

|

Anhang 2: |

Mitteilung über die Genehmigung (oder Versagung oder Zurücknahme oder die endgültige Einstellung der Produktion) für einen Typ der Einrichtung nach der Regelung Nr. 50 |

|

Anhang 3: |

Anordnung des Genehmigungszeichens |

|

Anhang 4: |

Fotometrische Messungen |

|

Anhang 5: |

Fotometrische Messungen für die Beleuchtungseinrichtung für das hintere Kennzeichenschild |

1. ANWENDUNGSBEREICH

Diese Regelung gilt für Begrenzungsleuchten, Schlussleuchten, Bremsleuchten, Fahrtrichtungsanzeiger und für Beleuchtungseinrichtungen für das hintere Kennzeichenschild für Fahrzeuge der Klasse L (1).

2. BEGRIFFSBESTIMMUNGEN

|

2.1. |

Erläuterung der Bezeichnungen: Die Begriffsbestimmungen in den Regelungen Nr. 53 oder Nr. 74 mit den zum Zeitpunkt des Antrages auf Typgenehmigung in Kraft befindlichen Änderungen gelten auch für diese Regelung. |

|

2.2. |

„Begrenzungsleuchten, Schlussleuchten, Bremsleuchten, Fahrtrichtungsanzeiger und Beleuchtungseinrichtungen für das hintere Kennzeichenschild unterschiedlicher Typen“ sind Leuchten, die sich in jeder genannten Kategorie in wesentlichen Einzelheiten wie den folgenden unterscheiden:

Eine Änderung der Farbe der Glühlampe oder der Farbe irgendeines Filters bedeutet keine Änderung des Typs. |

|

2.3. |

Die Begriffsbestimmungen für die Farbe des ausgestrahlten Lichtes, die in der Regelung Nr. 48 und ihren bis zum Zeitpunkt der Antragstellung für die Genehmigung in Kraft gesetzten Änderungsserien aufgeführt sind, gelten auch für diese Regelung. |

|

2.4. |

Wird in dieser Regelung auf Prüfglühlampen und auf die Regelung Nr. 37 verwiesen, so bezieht sich dies auf die Regelung Nr. 37 und deren zum Zeitpunkt der Stellung des Antrags auf Erteilung der Typgenehmigung geltende Änderungsserien. Wird in dieser Regelung auf LED-Prüfglühlampen und auf die Regelung Nr. 128 verwiesen, so bezieht sich dies auf die Regelung Nr. 128 und deren zum Zeitpunkt der Stellung des Antrags auf Erteilung der Typgenehmigung geltende Änderungsserien. |

3. ANTRAG AUF GENEHMIGUNG

|

3.1. |

Der Antrag auf Erteilung einer Genehmigung ist vom Inhaber der Fabrik- oder Handelsmarke oder von seinem ordentlich bevollmächtigten Vertreter einzureichen. In dem Antrag ist anzugeben:

|

|

3.2. |

Dem Antrag sind für jeden Typ der Einrichtung beizufügen:

|

4. AUFSCHRIFTEN

|

4.1. |

Die für die Erteilung einer Genehmigung eingereichten Einrichtungen müssen deutlich lesbar und dauerhaft folgende Aufschriften tragen:

|

|

4.2. |

Darüber hinaus müssen sie einen genügend großen Platz für das Genehmigungszeichen aufweisen (siehe Absatz 3.2.1). |

|

4.3. |

bei Leuchten mit nicht auswechselbaren Lichtquellen oder mit Lichtquellenmodul(en) die Angabe der Nennspannung und der Nennleistung. |

|

4.4. |

Bei Leuchten mit Lichtquellenmodul(en) muss das (müssen die) Lichtquellenmodul(e) aufweisen:

|

5. GENEHMIGUNG

|

5.1. |

Wenn die beiden nach Absatz 3 eingereichten Einrichtungen den Vorschriften dieser Regelung entsprechen, ist eine Genehmigung zu erteilen. |

|

5.2. |

Wenn zwei oder mehrere Leuchten Bestandteil ein und derselben Einrichtung sind, kann eine Genehmigung nur dann erteilt werden, wenn jede dieser Leuchten die Vorschriften dieser Regelung oder einer anderen Regelung erfüllt. Leuchten, die einer dieser Regelungen nicht genügen, dürfen nicht Teil einer solchen Einrichtung sein. |

|

5.3. |

Jede Genehmigung umfasst die Zuteilung einer Genehmigungsnummer. Ihre ersten beiden Ziffern (derzeit 00 für die Regelung in ihrer ursprünglichen Fassung) bezeichnen die Änderungsserie mit den neuesten, wichtigsten technischen Änderungen, die zum Zeitpunkt der Erteilung der Genehmigung in die Regelung aufgenommen sind. Dieselbe Vertragspartei darf diese Nummer für einen anderen Typ der Einrichtung nach dieser Regelung nicht mehr zuteilen. |

|

5.4. |

Die Erteilung oder die Versagung einer Genehmigung für einen Typ einer Einrichtung nach dieser Regelung ist den Vertragsparteien des Übereinkommens, die diese Regelung anwenden, mit einem Mitteilungsblatt nach Anhang 2 dieser Regelung mitzuteilen; diesem Mitteilungsblatt ist eine vom Antragsteller zur Verfügung zu stellende Zeichnung möglichst im Maßstab 1: 1 und einem Format von nicht größer als A4 (210 mm × 297 mm) beizufügen. |

|

5.5. |

Auf jeder Einrichtung, die einem nach dieser Regelung genehmigten Typ entspricht, ist an der Stelle nach Absatz 4.2 zusätzlich zu den in Absätzen 4.1 und 4.3 vorgeschriebenen Aufschriften ein internationales Genehmigungszeichen anzubringen, das besteht aus:

|

|

5.6. |

Entspricht eine Einrichtung den Vorschriften mehrerer Regelungen, so genügt die Anbringung eines einzigen Genehmigungszeichens, das aus einem Kreis nach Absatz 5.5.1, den Genehmigungsnummern und zusätzlichen Zeichen aller Regelungen besteht, nach denen die Genehmigung erteilt wurde. Die Abmessungen der einzelnen Bestandteile dieses Genehmigungszeichens dürfen nicht kleiner sein als die in den einzelnen Regelungen, nach denen die Genehmigung erteilt wurde, vorgeschriebenen Mindestabmessungen für die Zeichen. |

|

5.7. |

Das Genehmigungszeichen nach Absatz 5.5 muss deutlich lesbar und dauerhaft sein. Es darf auf einem inneren oder äußeren Teil (lichtdurchlässig oder nicht) der Einrichtung, die Licht ausstrahlt, angebracht sein. In jedem Fall muss das Zeichen sichtbar sein, wenn die Einrichtung am Fahrzeug angebracht ist, oder wenn ein bewegliches Teil wie der Sitz oder eine Fachabdeckung geöffnet wird. |

|

5.8. |

Anhang 3 zeigt ein Beispiel der Anordnung des Genehmigungszeichens. |

6. ALLGEMEINE VORSCHRIFTEN

|

6.1. |

Jede Einrichtung muss den Vorschriften dieser Regelung entsprechen. |

|

6.2. |

Die Parkleuchten müssen so gestaltet und gebaut sein, dass sie bei üblicher Verwendung trotz der dabei möglicherweise auftretenden Erschütterungen weiterhin einwandfrei funktionieren und die in dieser Regelung vorgeschriebenen Merkmale behalten. |

|

6.3. |

Begrenzungsleuchten, die mit einer anderen Leuchte ineinandergebaut sind, eine gemeinsame Lichtquelle haben und ständig mit einem zusätzlichen System zur Änderung der Lichtstärke betrieben werden sollen, sind zulässig.

|

|

6.4. |

Bei Verwendung auswechselbarer Glühlampen gilt Folgendes:

|

|

6.5. |

Bei Verwendung auswechselbarer Glühlampen gilt Folgendes:

|

7. LICHTSTÄRKE DES AUSGESTRAHLTEN LICHTS

In der Bezugsachse muss die Lichtstärke des ausgestrahlten Lichts bei jeder der beiden Einrichtungen wenigstens die nachstehend angegebenen Mindestwerte erreichen, und sie darf die in der nachstehenden Tabelle aufgeführten Höchstwerte nicht überschreiten. In keiner Richtung dürfen die angegebenen Maximalwerte überschritten werden.

|

|

|

min. (cd) |

max. (cd) |

|

7.1. |

Schlussleuchte |

4 |

12 |

|

7.2. |

Begrenzungsleuchte |

4 |

60 |

|

7.2.1. |

mit einem Scheinwerfer ineinander gebaute Begrenzungsleuchte |

4 |

100 |

|

7.3. |

Bremsleuchte |

40 |

185 |

|

7.4. |

Fahrtrichtungsanzeiger |

|

|

|

7.4.1. |

der Kategorie 11 (siehe Anhang 1) |

90 |

700 |

|

7.4.1.1. |

der Kategorie 11a (siehe Anhang 1) |

175 |

700 |

|

7.4.1.2. |

der Kategorie 11b (siehe Anhang 1) |

250 |

800 |

|

7.4.1.3. |

der Kategorie 11c (siehe Anhang 1) |

400 |

860 |

|

7.4.2. |

der Kategorie 12 (siehe Anhang 1) |

50 |

350 |

7.5. Außerhalb der Bezugsachse und innerhalb der Winkelbereiche nach den Darstellungen des Anhangs 1 dieser Regelung muss die Lichtstärke des ausgestrahlten Lichts in jeder Richtung, die den Punkten der Tabelle der Lichtverteilung nach Anhang 4 dieser Regelung entspricht, mindestens gleich dem Produkt aus den Mindestwerten nach den Absätzen 7.1 bis 7.4 und dem in dieser Tabelle für die betreffende Richtung angegebenen Prozentsatz sein.

7.5.1. Bei einer Einzelleuchte, die mehr als eine Lichtquelle enthält, sind folgende Bedingungen zu erfüllen:

|

a) |

Die Leuchte muss die vorgeschriebenen Mindestwerte der Lichtstärke erreichen, auch wenn eine der Lichtquellen ausgefallen ist; |

|

b) |

sind alle Lichtquellen eingeschaltet, ergibt sich die maximale Lichtstärke für eine Baugruppe aus zwei Leuchten aus der Multiplikation des Werts für eine Einzelleuchte nach den Absätzen 7.1 bis 7.4 mit dem Faktor 1,4; |

|

c) |

alle Lichtquellen, die in Serie geschaltet sind, sind als eine Lichtquelle anzusehen. |

7.6. Abweichend von Absatz 7.1 ist bei ineinander gebauten Bremsleuchten und Schlussleuchten für die Schlussleuchte eine maximale Lichtstärke von 60 cd unterhalb einer Ebene zulässig, die gegen die Horizontalebene einen Winkel von 5° nach unten bildet.

7.7. Außerdem

|

7.7.1 |

muss in den gesamten im Anhang 1 bestimmten Bereichen die Lichtstärke mindestens 0,05 cd für Begrenzungsleuchten und mindestens 0,3 cd für Bremsleuchten und Fahrtrichtungsanzeiger betragen; |

|

7.7.2 |

muss bei Schlussleuchten, die mit Bremsleuchten zusammengebaut oder ineinandergebaut sind, das Verhältnis der tatsächlich gemessenen Lichtstärken bei gleichzeitig brennenden Leuchten zur Lichtstärke der brennenden Schlussleuchte allein mindestens 5:1 an den 11 in Anhang 4 festgelegten Messpunkten, die sich in dem Bereich befinden, der durch die vertikalen Geraden die durch V = 0°/H = 10° und die waagerechten Geraden, die durch V = 5°/H = 0° der Tabelle der Lichtverteilung verlaufen, begrenzt ist, betragen. Haben die Schlussleuchte oder die Bremsleuchte oder beide mehr als eine Lichtquelle und gelten als Einzelleuchte wie in Absatz 7.5.2 beschrieben, dann gelten die entsprechenden Werte als jene, die sie mit allen eingeschalteten Lichtquellen erreichen; |

|

7.7.3 |

sind die Vorschriften in Absatz 2.2 des Anhangs 4 dieser Regelung über örtliche Lichtstärkeschwankungen einzuhalten. |

7.8. Die Lichtstärken sind bei dauernd brennender(n) Glühlampe(n) zu messen.

Bei Leuchten, die im normalen Betrieb blinken, ist eine Überhitzung der Einrichtung zu vermeiden. Abhängig von der Konstruktion der Einrichtung, z. B. bei Verwendung von Leuchtdioden (LED) oder bei erforderlichen Vorsichtsmaßnahmen zur Vermeidung von Überhitzung ist es zulässig, die Leuchten im Blinkmodus zu messen.

Dazu muss die Leuchte mit einer Frequenz von f = 1,5 Hz ± 0,5 Hz und mit einer Impulsdauer von mehr als 0,3 s, gemessen bei 95 % der maximalen Lichtstärke, blinken.

Bei austauschbaren Glühlampen müssen die Glühlampen dabei mit dem Bezugslichtstrom betrieben werden. In allen anderen Fällen ist eine Spannung nach Absatz 8.1 anzulegen, die ansteigend und abfallend kürzer als 0,01 s sein muss; ein Überschießen ist nicht zulässig.

Bei Messungen, die im Blinkmodus durchgeführt werden, wird die maximale Lichtstärke aufgezeichnet.

7.9. Anhang 4, auf den in Absatz 7.5 verwiesen wird, enthält nähere Angaben über die anzuwendenden Messverfahren.

7.10. Die Beleuchtungseinrichtung für das hintere Kennzeichenschild muss den Anforderungen nach Anhang 5 dieser Regelung entsprechen.

7.11. Höchstwerte für vordere Fahrtrichtungsanzeigeleuchten

|

7.11.1. |

Bei Einrichtungen der Kategorien 11 und 11a darf die Lichtstärke außerhalb der Zone, die durch die Messpunkte ± 10 ° H und ± 10 ° V (10°-Bereich) bestimmt ist, die folgenden Werte nicht überschreiten:

Zwischen den Grenzen des 10°-Bereichs (± 10° H und ± 10° V) und dem 5°-Bereich (± 5° H und ± 5° V) sind die zulässigen Höchstwerte der Lichtstärke linear ansteigend bis zu den Werten gemäß den Absätzen 7.4.1 und 7.4.1.1; |

||||||||||||

|

7.11.2. |

Bei Einrichtungen der Kategorien 11b und 11c darf die Lichtstärke außerhalb der Zone, die durch die Messpunkte ± 15 ° H und ± 15 ° V (15°-Bereich) bestimmt ist, die folgenden Werte nicht überschreiten:

Zwischen den Grenzen des 15°-Bereichs (± 15° H und ± 15° V) und dem 5°-Bereich (± 5° H und ± 5° V) sind die zulässigen Höchstwerte linear ansteigend bis zu den Werten gemäß den Absätzen 7.4.1.2 und 7.4.1.3. |

||||||||||||

8. PRÜFVERFAHREN

|

8.1. |

Alle fotometrischen und kolorimetrischen Messungen sind mit einer farblosen oder farbigen Prüf-Glühlampe durchzuführen, die der für die Einrichtung vorgeschriebenen Kategorie entspricht und die folgende Spannung aufweist:

|

|

8.2. |

Der Technische Dienst fordert bei dem Hersteller das Lichtquellen-Steuergerät an, das für die Stromversorgung der Lichtquelle und der entsprechenden Funktionen benötigt wird. |

|

8.3. |

Die an der Leuchte angelegte Prüfspannung muss im Mitteilungsblatt in Anhang 2 dieser Regelung angegeben werden. |

|

8.4. |

Die Grenzen der sichtbaren Oberfläche in Richtung der Bezugsachse der Lichtsignaleinrichtung sind zu bestimmen. |

9. FARBE DES AUSGESTRAHLTEN LICHTS

Bremsleuchten und Schlussleuchten müssen rotes Licht ausstrahlen, Begrenzungsleuchten können weißes oder gelbes Licht ausstrahlen, die Fahrtrichtungsanzeiger müssen gelbes Licht ausstrahlen. Zur Messung der Farbe des ausgestrahlten Lichts muss innerhalb des in Absatz 2 des Anhangs 4 dargestellten Bereichs des Lichtverteilungsrasters wird das in Absatz 8 dieser Regelung beschriebene Verfahren verwendet. Außerhalb dieses Bereichs darf keine starke Veränderung der Farbe zu beobachten sein.

Bei Leuchten mit nicht auswechselbaren Lichtquellen (Glühlampen oder andere) sind die Farbmerkmale mit den in der Leuchte vorhandenen Lichtquellen nach den entsprechenden Unterabsätzen des Absatzes 8.1 dieser Regelung zu überprüfen.

10. ÜBEREINSTIMMUNG DER PRODUKTION

|

10.1. |

Jede Einrichtung, die mit einem Genehmigungszeichen nach dieser Regelung versehen ist, muss dem genehmigten Typ entsprechen und den Anforderungen dieser Regelung genügen. Bei Entnahme eines Prüfmusters aus der Serienherstellung müssen die Anforderungen hinsichtlich der höchsten und niedrigsten Lichtstärke des ausgestrahlten Lichts (gemessen mit einer Prüf-Glühlampe nach Absatz 8) jedoch mindestens 80 % der geforderten Mindestwerte und nicht mehr als 120 % der zulässigen Höchstwerte betragen. |

11. MASSNAHMEN BEI ABWEICHUNG DER PRODUKTION

|

11.1. |

Die für eine Einrichtung nach dieser Regelung erteilte Genehmigung kann zurückgenommen werden, wenn die Anforderungen dieser Regelung nicht erfüllt werden. |

|

11.2. |

Nimmt eine Vertragspartei des Übereinkommens, die diese Regelung anwendet, eine von ihr erteilte Genehmigung zurück, so hat sie unverzüglich die anderen Vertragsparteien, die diese Regelung anwenden, hierüber mit einer Abschrift des Mitteilungsblatts über die Genehmigung zu unterrichten, die am Schluss in Großbuchstaben den Vermerk „GENEHMIGUNG ZURÜCKGENOMMEN“ mit Datum und Unterschrift trägt. |

12. ENDGÜLTIGE EINSTELLUNG DER PRODUKTION

Stellt der Inhaber einer Genehmigung die Produktion einer nach dieser Regelung genehmigten Einrichtung endgültig ein, hat er darüber die Typgenehmigungsbehörde zu unterrichten, die die Genehmigung erteilt hat. Diese Behörde wiederum setzt die anderen Vertragsparteien, die diese Regelung anwenden, hierüber mit einer Abschrift des Mitteilungsblatts über die Genehmigung in Kenntnis, die in Großbuchstaben den Vermerk „PRODUKTION EINGESTELLT“ mit Datum und Unterschrift trägt.

13. NAMEN UND ANSCHRIFTEN DER TECHNISCHEN DIENSTE, DIE DIE PRÜFUNGEN FÜR DIE GENEHMIGUNG DURCHFÜHREN, UND DER BEHÖRDEN

Die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, teilen dem Sekretariat der Vereinten Nationen die Namen und Anschriften der die Prüfungen für die Genehmigung durchführenden Technischen Dienste und der Typgenehmigungsbehörden, die die Genehmigung erteilen, mit, denen die in den anderen Ländern erstellten Mitteilungsblätter über die Erteilung oder Versagung oder die Zurücknahme einer Genehmigung zu übersenden sind.

14. ÜBERGANGSVORSCHRIFTEN

14.1. Einrichtungen, die nicht mit Glühlampen ausgerüstet sind

|

14.1.1. |

Vom Tag des Inkrafttretens der Ergänzung 4 zu dieser Regelung an darf keine Vertragspartei, die diese Regelung anwendet, die Erteilung von Genehmigungen nach dieser Regelung in ihrer durch die Ergänzung 4 geänderten Fassung verweigern. |

|

14.1.2. |

Nach Ablauf einer Frist von 36 Monaten nach dem Inkrafttreten der Ergänzung zu dieser Regelung dürfen die Vertragsparteien, die diese Regelung anwenden, Genehmigungen nur noch dann erteilen, wenn der in Absatz 14.1 genannte Leuchtentyp die Anforderungen dieser Regelung in ihrer durch die Ergänzung 4 geänderten Fassung erfüllt. |

|

14.1.3. |

Die Vertragsparteien, die diese Regelung anwenden, dürfen Erweiterungen von Genehmigungen nach dieser Regelung in ihrer durch die Ergänzung 3 geänderten Fassung nicht verweigern. |

|

14.1.4. |

Die Vertragsparteien, die diese Regelung anwenden, dürfen während eines Zeitraums von 36 Monaten nach Inkraftkreten der Ergänzung 4 weiterhin für die in Absatz 14.1 genannten Leuchtentypen Genehmigungen erteilen, wenn sie die Anforderungen dieser Regelung in ihrer durch die Ergänzung 3 geänderten Fassung erfüllen. |

14.2. Anbringung von Einrichtungen nach Absatz 14.1 an ein Fahrzeug

14.2.1. Vom Tag des Inkrafttretens der Ergänzung 4 zu dieser Regelung an darf keine Vertragspartei, die diese Regelung anwendet, während eines Zeitraums von 48 Monaten nach dem Inkrafttreten der Ergänzung 4, die Anbringung von solchen Leuchten nach Absatz 14.1 an ein Fahrzeug untersagen, die nach dieser Regelung in ihrer durch die Ergänzung 3 geänderten Fassung genehmigt wurden.

14.2.2. Vertragsparteien, die diese Regelung anwenden, dürfen weiterhin während eines Zeitraums von 48 Monaten nach dem Inkrafttreten der Ergänzung 4 den Anbau von in Absatz 14.1 genannten Leuchten an ein Fahrzeug erlauben, die nach dieser Regelung in ihrer durch die Ergänzung 3 geänderten Fassung genehmigt worden sind.

14.2.3. Nach Ablauf eines Zeitraums von 48 Monaten nach dem Tag des Inkrafttretens der Ergänzung 4 dürfen die Vertragsparteien, die diese Regelung anwenden, den Anbau von in Absatz 14.1 genannten Leuchten, die nicht die Anforderungen dieser Regelung in ihrer durch die Ergänzung 4 geänderten Fassung erfüllen, an ein neues Fahrzeug untersagen, für das die Typgenehmigung oder die Einzelgenehmigung mehr als 24 Monate nach dem Inkrafttreten der Ergänzung 4 zu dieser Regelung erteilt wurde.

14.2.4. Nach Ablauf eines Zeitraums von 60 Monaten nach dem Inkrafttreten der Ergänzung 4 dürfen die Vertragsparteien, die diese Regelung anwenden, den Anbau von in Absatz 14.1 genannten Leuchten, die nicht die Anforderungen dieser Regelung in ihrer durch die Ergänzung 4 geänderten Fassung erfüllen, an ein neues Fahrzeug untersagen, das mehr als 60 Monate nach dem Inkrafttreten der Ergänzung 4 zu dieser Regelung erstmals zugelassen wird

(1) entsprechend den Definitionen in Anhang 7 zur Gesamtresolution über Fahrzeugtechnik (R.E.3), (Dokument TRANS/WP.29/78/Rev.1/Amend.2, zuletzt geändert durch Amend.4).

(2) Die Kennzahlen der Vertragsparteien des Übereinkommens von 1958 finden sich in Anhang 3 der Gesamtresolution über Fahrzeugtechnik (R.E.3), Dokument TRANS/WP.29/78/Rev.2/Amend.1.

(3) Im Sinne dieser Regelung bedeutet „Teil der Leuchte sein“ physisch in den Leuchtenkörper eingeschlossen oder außerhalb, lösbar oder nicht lösbar, aber mitgeliefert durch den Leuchtenhersteller als Teil des Leuchtensystems. Die Funktions- und Einbaubedingungen dieser zusätzlichen Systeme werden in besonderen Vorschriften festgelegt.

ANHANG 1

HORIZONTALE (H) UND VERTIKALE (V) MINDESTWINKEL FÜR DIE RÄUMLICHE LICHTVERTEILUNG

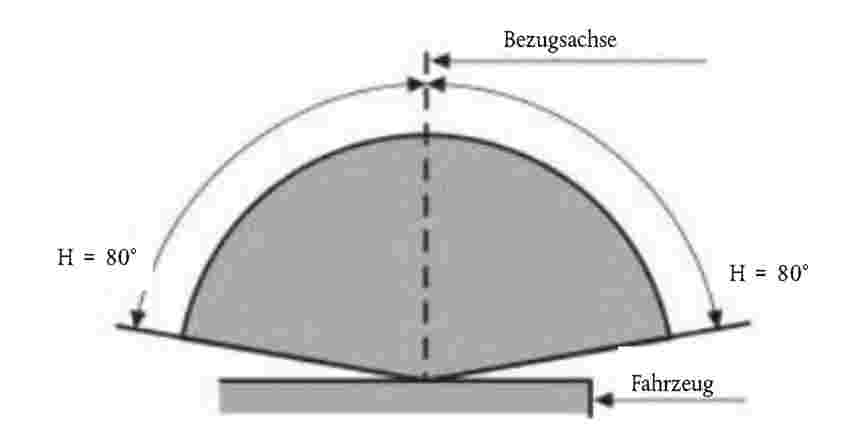

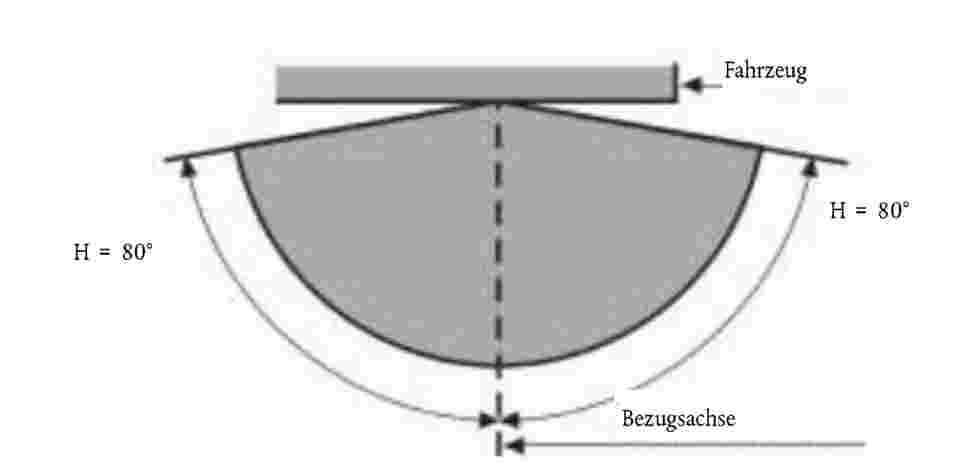

1. BEGRENZUNGSLEUCHTEN

V = + 15°/– 10°

Begrenzungsleuchten (bei Anbringung eines Leuchtenpaars)

V = + 15°/– 10°

2. SCHLUSSLEUCHTEN

V = + 15°/– 10°

Schlussleuchten (bei Anbringung eines Leuchtenpaars)

V = + 15°/– 10°

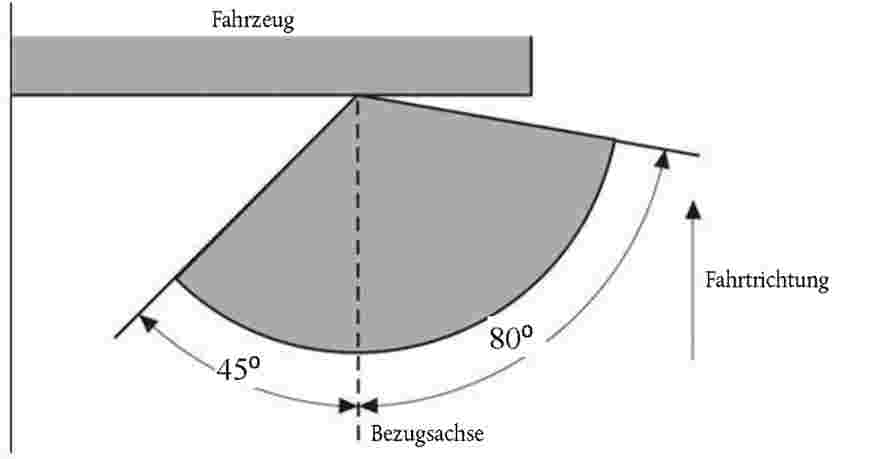

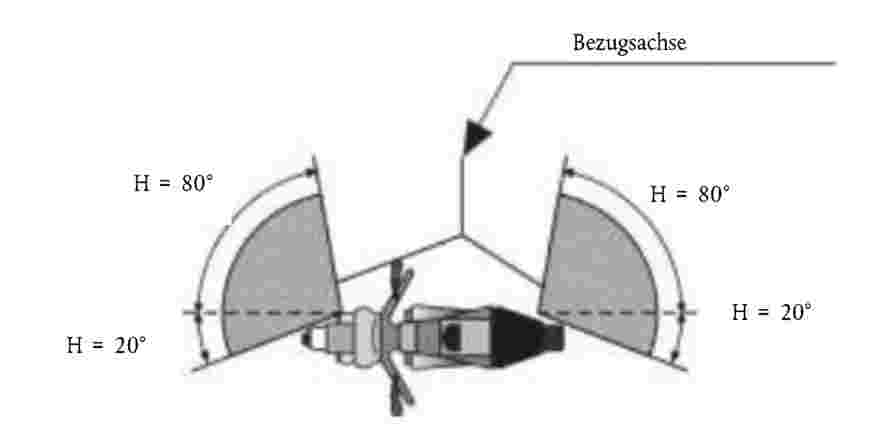

3. FAHRTRICHTUNGSANZEIGER DER KATEGORIEN 11, 11a, 11b, 11c UND 12

V = ± 15°

Mindesthorizontalwinkel der räumlichen Lichtverteilung:

|

Kategorien 11, 11a, 11b und 11c |

: |

Fahrtrichtungsanzeiger an der Vorderseite des Fahrzeugs |

|

Kategorie 11 |

: |

bei Anbringung in einem Abstand von nicht weniger als 75 mm vom Scheinwerfer für Abblendlicht; |

|

Kategorie 11a |

: |

bei Anbringung in einem Abstand von nicht weniger als 40 mm vom Scheinwerfer für Abblendlicht; |

|

Kategorie 11b |

: |

bei Anbringung in einem Abstand von nicht weniger als 20 mm vom Scheinwerfer für Abblendlicht; |

|

Kategorie 11c |

: |

bei Anbringung in einem Abstand von nicht weniger als 20 mm vom Scheinwerfer für Abblendlicht; |

4. BREMSLEUCHTEN

V = + 15°/– 10°

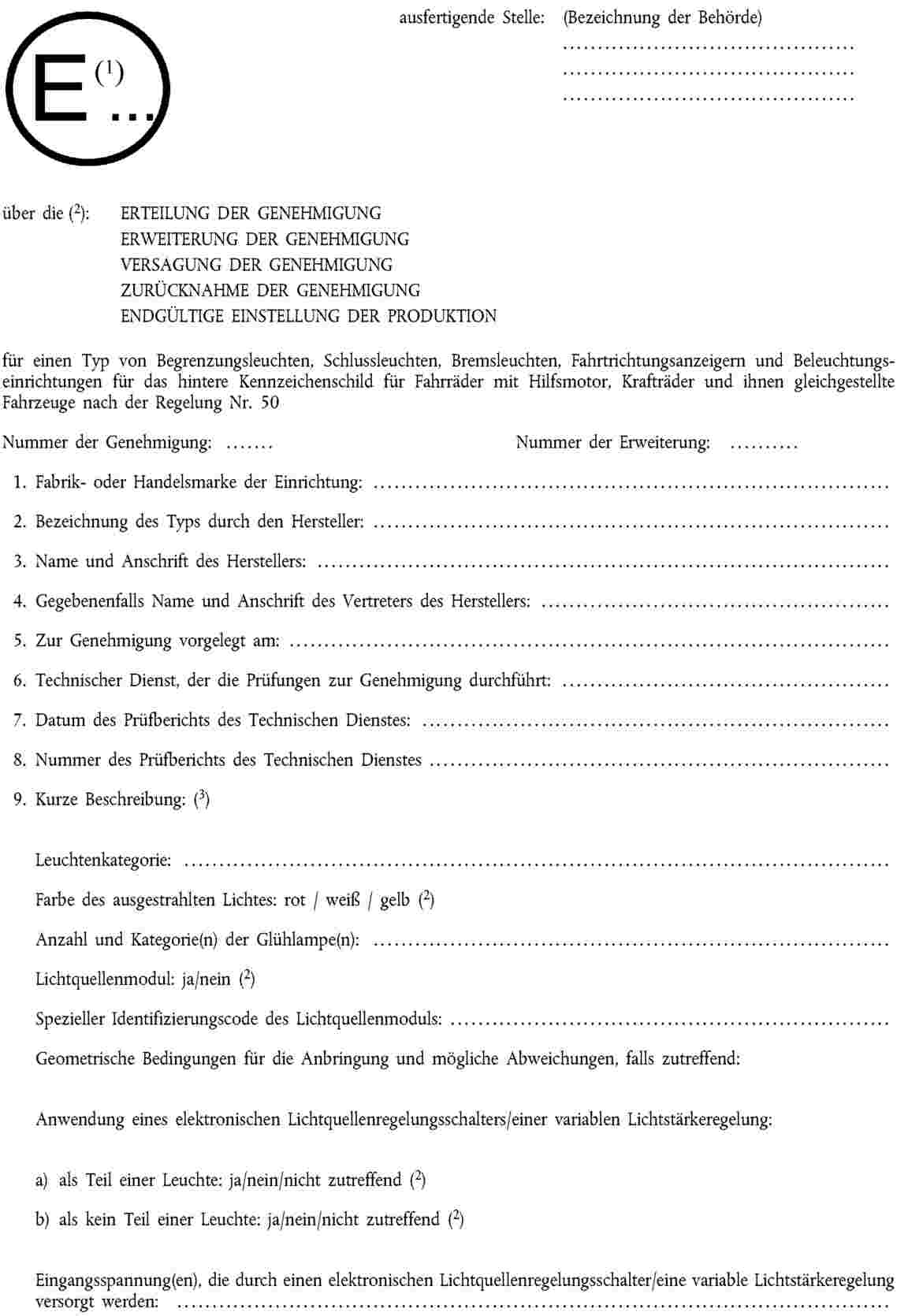

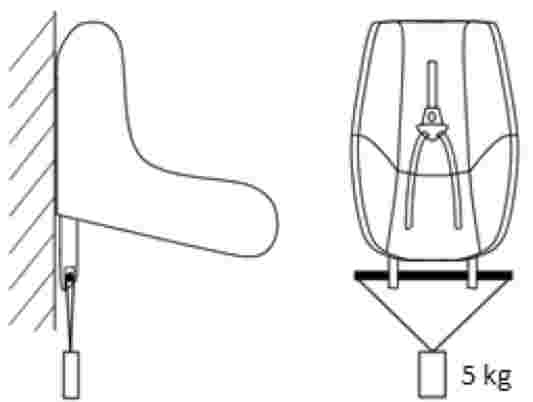

ANHANG 2

MITTEILUNG

(größtes Format: A4 (210 mm × 297 mm))

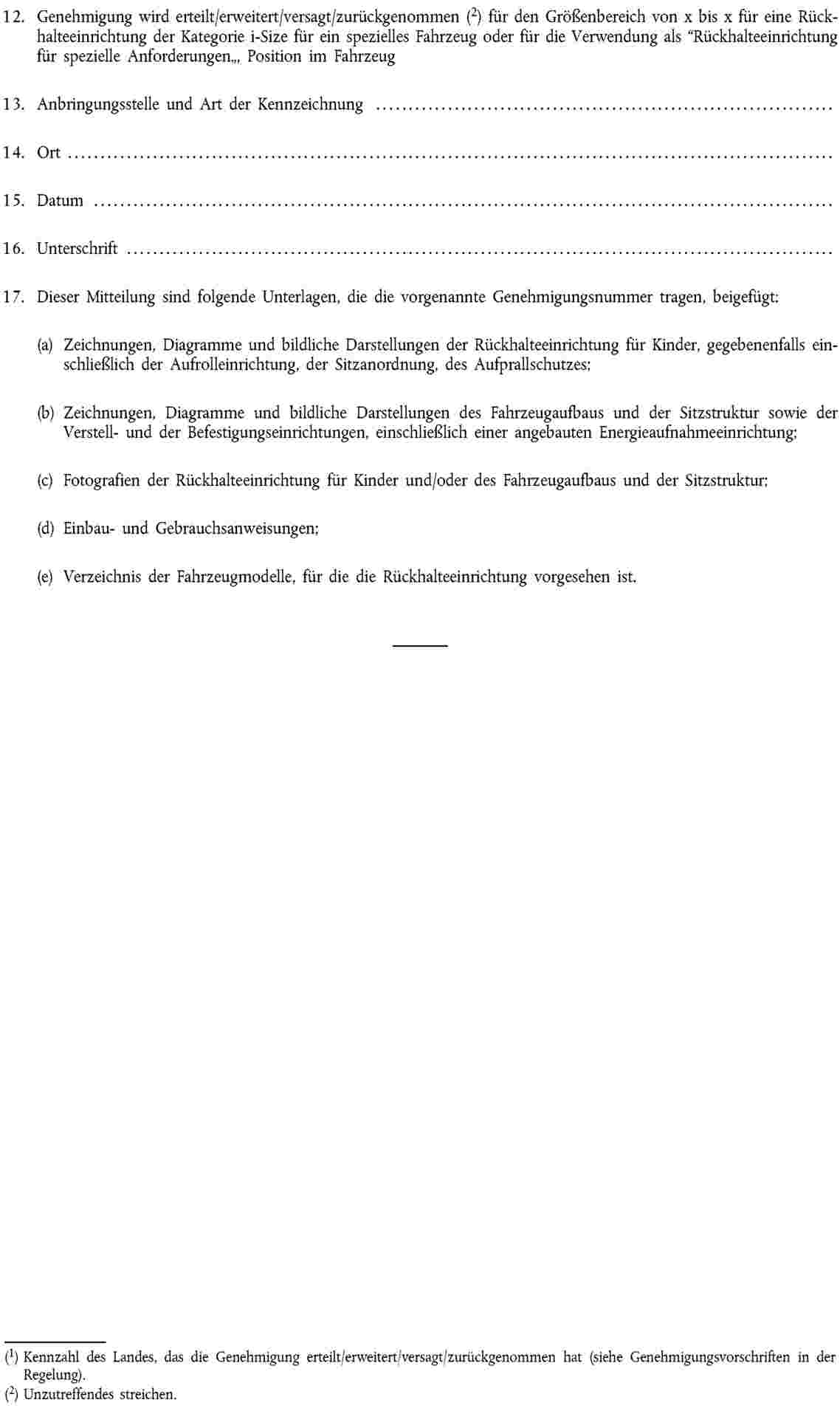

ANHANG 3

ANORDNUNG DES GENEHMIGUNGSZEICHENS

(siehe Absatz 5.3 der Regelung)

a ≥ 5 mm

Eine Einrichtung mit diesem Genehmigungszeichen ist ein in den Niederlanden (E4) unter der Nummer 00243 genehmigter Fahrtrichtungsanzeiger der Kategorie 11. Die ersten beiden Ziffern der Genehmigungsnummer geben an, dass die Genehmigung nach den Vorschriften der Regelung Nr. 50 in ihrer ursprünglichen Fassung erteilt wurde.

Bei einem Fahrtrichtungsanzeiger gibt der Pfeil an, dass die Lichtverteilung in einer waagerechten Ebene unsymmetrisch ist und dass die verlangten fotometrischen Werte bis zu einem Winkel von 80° nach rechts erfüllt werden, wenn die Einrichtung entgegen der Richtung des ausgestrahlten Lichtes betrachtet wird.

Lichtquellenmodul

Das Lichtquellenmodul mit dem vorstehend dargestellten Identifizierungscode ist zusammen mit einer Leuchte, die in Italien (E3) genehmigt wurde, unter der Nummer 17325 genehmigt worden.

|

Anmerkung: |

Die Genehmigungsnummer ist in der Nähe des Kreises entweder über, unter, rechts oder links von dem Buchstaben „E“ anzuordnen. Alle Ziffern der Genehmigungsnummer sind auf dieselbe Seite des Buchstabens „E“ und in derselben Richtung zu setzen. Um Verwechslungen mit anderen Symbolen auszuschließen, haben die zuständigen Behörden die Verwendung römischer Zahlen zu vermeiden. |

ANHANG 4

FOTOMETRISCHE MESSUNGEN

1. MESSVERFAHREN

|

1.1. |

Bei den fotometrischen Messungen ist störendes Streulicht durch geeignete Abdeckungen zu vermeiden. |

|

1.2. |

Wenn die Ergebnisse der fotometrischen Messungen zu Bedenken Anlass geben, so sind die Messungen wie folgt durchzuführen:

|

|

1.3. |

Wenn die Einrichtung in mehr als einer Stellung oder in einem Bereich unterschiedlicher Anbaulagen an das Fahrzeug angebaut werden darf, müssen die fotometrischen Messungen in jeder Anbaulage oder in den äußersten Punkten des vom Hersteller angegebenen Bereiches der Bezugsachsen wiederholt werden. |

2. VEREINHEITLICHTE RÄUMLICHE LICHTVERTEILUNG

|

2.1. |

Die Richtung H = 0° und V = 0° entspricht der Bezugsachse (die am Fahrzeug waagerecht und parallel zur Fahrzeuglängsmittelebene in Richtung der verlangten Sichtbarkeit verläuft). Sie geht durch den Bezugspunkt. Die in der Tabelle angegebenen Werte geben für die verschiedenen Messrichtungen die Mindestwerte als Prozentsatz des für jede Leuchte geforderten Mindestwerts in der Achse (Richtung H = 0° und V = 0°) an. |

|

2.2. |

Innerhalb des in Absatz 2 durch ein Raster schematisch dargestellten Bereichs der Lichtverteilung muss die Lichtverteilung im Wesentlichen so einheitlich sein, dass die Lichtstärke in jeder Richtung eines Teils des durch die Linien des Rasters gebildeten Bereichs mindestens dem niedrigsten Mindestwert in Prozent entspricht, der auf den Linien des Rasters, die die betreffende Richtung begrenzen, angegeben ist. |

3. PRÜFBEDINGUNGEN

Die fotometrischen Werte werden überprüft

|

3.1. |

bei nicht auswechselbaren (festmontierten) Glühlampen oder anderen Lichtquellen: mit den in der Leuchte vorhandenen Lichtquellen entsprechend den Vorschriften des Absatzes 8.1 dieser Regelung; |

|

3.2. |

bei austauschbaren Glühlampen

|

|

3.3. |

Bei jeder Signalleuchte, ausgenommen jene mit Glühlampen, müssen die Lichtstärken, gemessen eine Minute und 30 Minuten nach dem Einschalten, die Anforderungen über die Mindestwerte und die Höchstwerte einhalten; Fahrtrichtungsanzeiger müssen im Blinkmodus arbeiten (f = 1,5 Hz, Hellzeit = 50 %). Die Lichtstärkeverteilung nach einem Betrieb von einer Minute kann aus der Lichtstärkeverteilung nach einem Betrieb von 30 Minuten berechnet werden, indem bei jedem Prüfpunkt das Verhältnis der Lichtstärke im Punkt HV nach einer Minute und nach 30 Minuten gemessen wird. |

ANHANG 5

FOTOMETRISCHE MESSUNGEN FÜR DIE BELEUCHTUNGSEINRICHTUNG FÜR DAS HINTERE KENNZEICHEN

1. ZU BELEUCHTENDE FLÄCHE

Die Einrichtungen können zur Kategorie 1 oder 2 gehören. Die Einrichtungen der Kategorie 1 müssen so gebaut sein, dass sie eine Fläche von mindestens 130 mm × 240 mm beleuchten, und die Einrichtungen der Kategorie 2 müssen so gebaut sein, dass sie eine Fläche von mindestens 200 mm × 280 mm beleuchten.

2. FARBE DES LICHTS

Das von der Beleuchtungseinrichtung ausgestrahlte Licht muss so weit farblos sein, dass die Farbe des hinteren Kennzeichenschildes nicht erkennbar verändert wird.

3. LICHTEINFALL

Der Hersteller der Beleuchtungseinrichtung hat eine oder mehrere oder einen Bereich von Stellungen für die Anbringung der Einrichtung in Bezug auf die für das Kennzeichenschild bestimmte Fläche anzugeben; diese Einrichtung muss so angebaut sein, dass in keinem Punkt der zu beleuchtenden Fläche der Winkel des Lichteinfalls auf diese Fläche größer als 82° ist, wobei dieser Winkel zu der von der Oberfläche des Kennzeichens am weitesten entfernten Stelle der Lichtaustrittsfläche der Einrichtung zu messen ist. Wenn mehrere Beleuchtungseinrichtungen vorhanden sind, ist diese Forderung nur auf denjenigen Teil des Schildes anzuwenden, der durch die betreffende Einrichtung beleuchtet werden soll.

Die Einrichtung muss so beschaffen sein, dass kein Lichtstrahl direkt nach hinten austritt; ausgenommen ist rotes Licht, sofern die Einrichtung mit einer Schlussleuchte zusammengebaut ist.

4. MESSVERFAHREN

Die Leuchtdichten werden auf einer diffusen farblosen Oberfläche mit bekannter diffuser Rückstrahlung (1) gemessen. Die diffuse farblose Oberfläche muss die Maße des Kennzeichenschildes oder die Maße eines außerordentlichen Messpunktes haben. Sein Zentrum muss im Zentrum der Messpunkte angeordnet werden.

Diese diffuse(n) farblose(n) Oberfläche(n) muss (müssen) in der Stellung, die normalerweise das Kennzeichenschild 2 mm vor seiner Halterung einnimmt, angeordnet werden.

Die Leuchtdichten werden senkrecht zur Oberfläche der diffusen farblosen Fläche mit einer Toleranz von 5° in jede Richtung an den Punkten gemäß Anhang 5 dieser Regelung gemessen. Jeder Punkt stellt eine kreisförmige Fläche mit 25 mm Durchmesser dar.

Die gemessene Leuchtdichte muss auf den diffusen Reflexionsfaktor 1,0 korrigiert werden.

Bei allen Beleuchtungseinrichtungen für das hintere Kennzeichenschild (außer bei den mit Glühlampen bestückten) müssen die nach einer Minute und nach 30 Minuten jeweils gemessenen Leuchtdichten den Mindestwerten entsprechen. Die Lichtstärkeverteilung nach einem Betrieb von einer Minute kann aus der Lichtstärkeverteilung nach einem Betrieb von 30 Minuten berechnet werden, indem bei jedem Prüfpunkt das Verhältnis der Lichtstärke in einem Punkt nach einer Minute und nach 30 Minuten gemessen wird.

5. FOTOMETRISCHE MERKMALE

An jedem der nachstehend festgelegten Messpunkte muss die Leuchtdichte B mindestens 2 cd/m2 betragen.

|

|

|

Der Gradient der Leuchtdichte zwischen den Werten B1 und B2, gemessen in den Punkten 1 und 2, die aus den vorstehend erwähnten Messpunkten beliebig ausgewählt wurden, darf 2 × B0/cm nicht überschreiten, wobei B0 die kleinste Leuchtdichte darstellt, die in den verschiedenen Messpunkten festgestellt wurde, d. h.:

![]()

(1) CIE-Veröffentlichung Nr. 17-1970, Abs. 45-20-040.

|

29.3.2014 |

DE |

Amtsblatt der Europäischen Union |

L 97/21 |

Nur die von der UN/ECE verabschiedeten Originalfassungen sind international rechtsverbindlich. Der Status dieser Regelung und das Datum ihres Inkrafttretens sind der neuesten Fassung des UNECE-Statusdokuments TRANS/WP.29/343 zu entnehmen, das von folgender Website abgerufen werden kann: http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Regelung Nr. 129 der Wirtschaftskommission der Vereinten Nationen für Europa (UNECE) — Einheitliche Bedingungen für die Genehmigung von verbesserten Kinderrückhaltesystemen zur Verwendung in Kraftfahrzeugen

Einschließlich des gesamten gültigen Textes bis:

Ergänzung 2 zur ursprünglichen Fassung der Regelung – Datum des Inkrafttretens: 10. Juni 2014

INHALTSVERZEICHNIS

REGELUNG

|

1. |

Anwendungsbereich |

|

2. |

Begriffsbestimmungen |

|

3. |

Antrag auf Genehmigung |

|

4. |

Aufschriften |

|

5. |

Genehmigung |

|

6. |

Allgemeine Vorschriften |

|

7. |

Prüfungen |

|

8. |

Prüfberichte für die Typgenehmigung und für die Produktionseignung |

|

9. |

Produktionseignung |

|

10. |

Übereinstimmung der Produktion und Routineprüfungen |

|

11. |

Änderungen an einem Rückhaltesystem für Kinder und Erweiterung der Typgenehmigung |

|

12. |

Maßnahmen bei Abweichungen in der Produktion |

|

13. |

Endgültige Einstellung der Produktion |

|

14. |

Informationen für die Nutzer |

|

15. |

Namen und Anschriften der technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Typgenehmigungsbehörden |

ANHÄNGE

|

1 |

Mitteilung |

|

2 |

Anordnungen des Genehmigungszeichens |

|

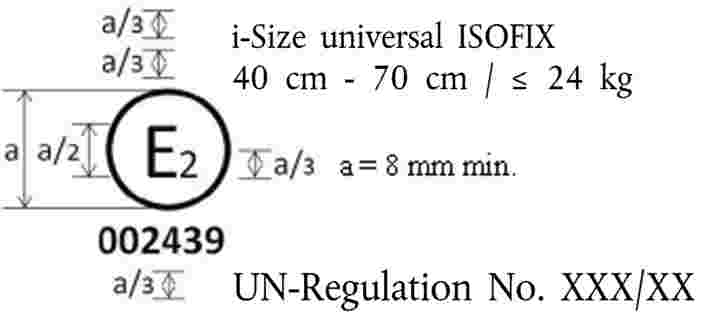

3 |

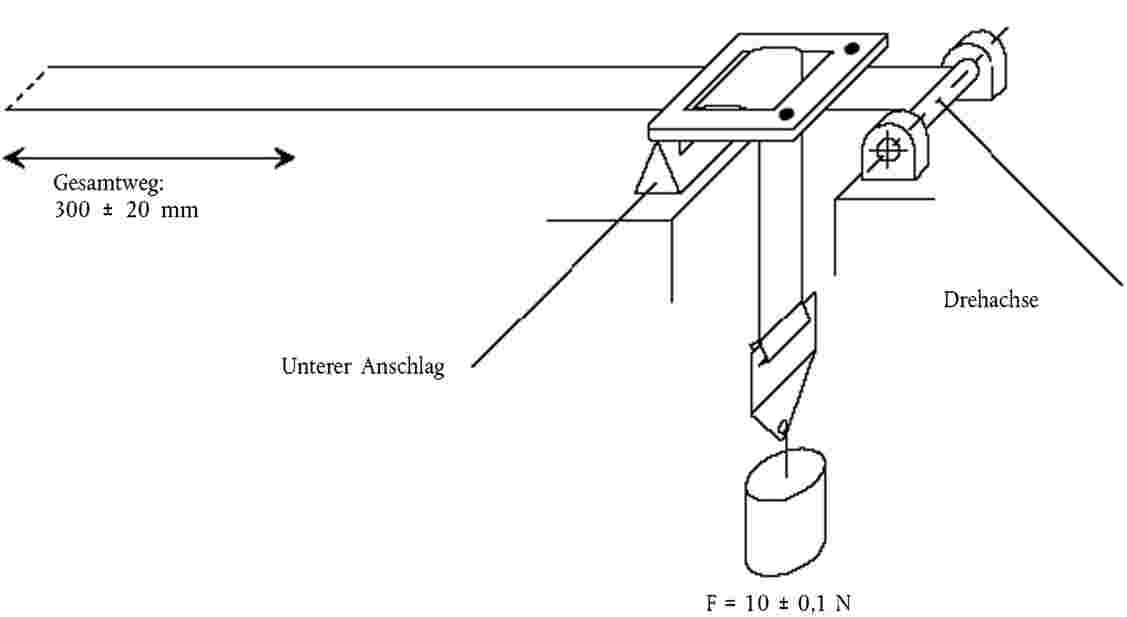

Aufbau des Gerätes zur Prüfung der Widerstandsfähigkeit gegen Staub |

|

4 |

Korrosionsprüfung |

|

5 |

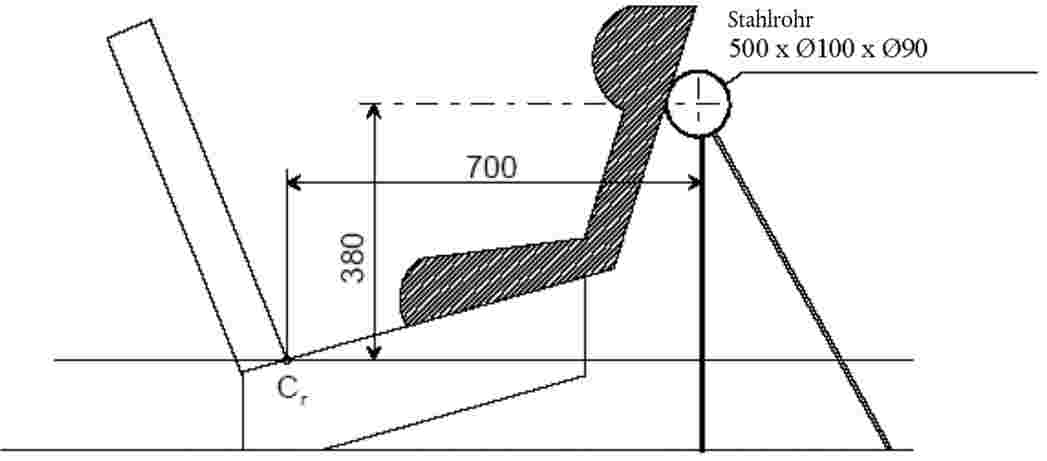

Abrieb- und Mikroschlupfprüfung |

|

6 |

Beschreibung des Prüfschlittens |

|

7 |

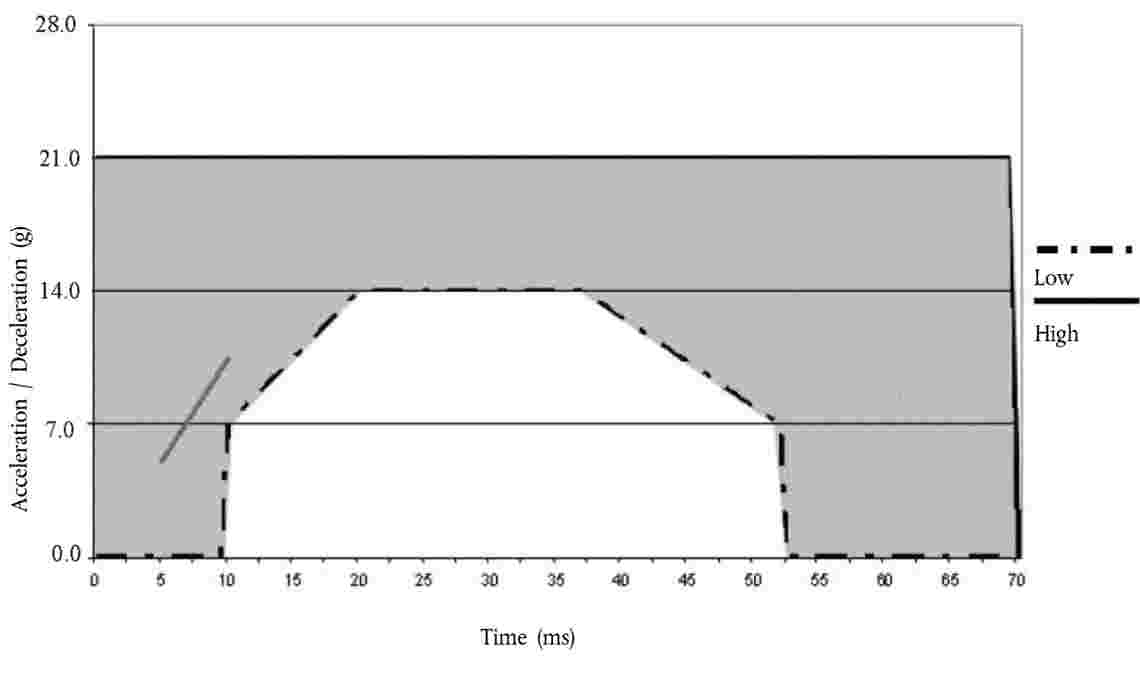

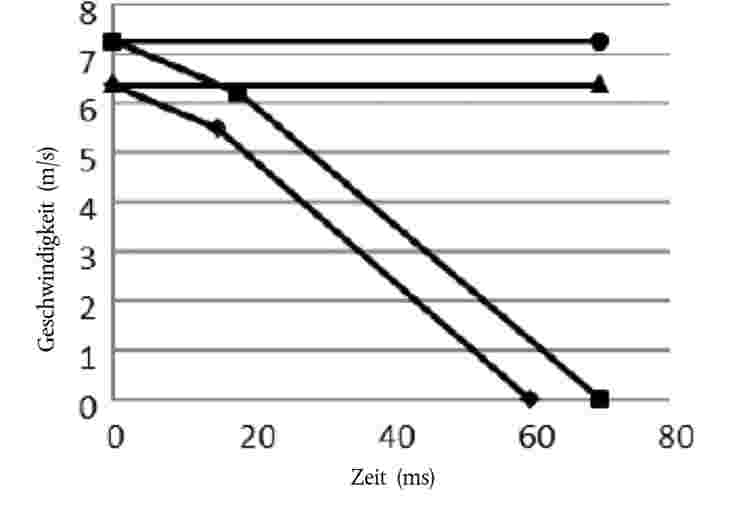

Verzögerungskurve des Prüfschlittens als Funktion der Zeit |

|

8 |

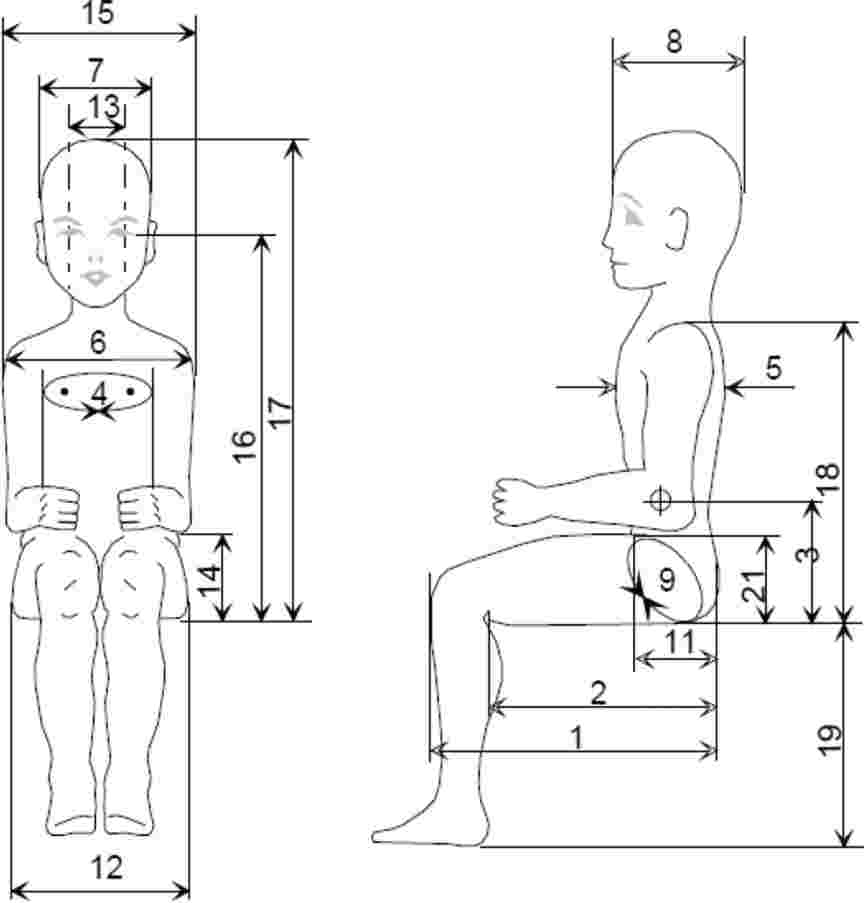

Beschreibung der Prüfpuppen |

|

9 |

Prüfverfahren für den Frontalaufprall gegen eine Barriere |

|

10 |

Prüfverfahren für den Heckaufprall |

|

11 |

Ablaufplan für die Typgenehmigung (Ablaufplan nach ISO 9002:2000) |

|

12 |

Kontrolle der Übereinstimmung der Produktion |

|

13 |

Prüfung des energieaufnehmenden Materials |

|

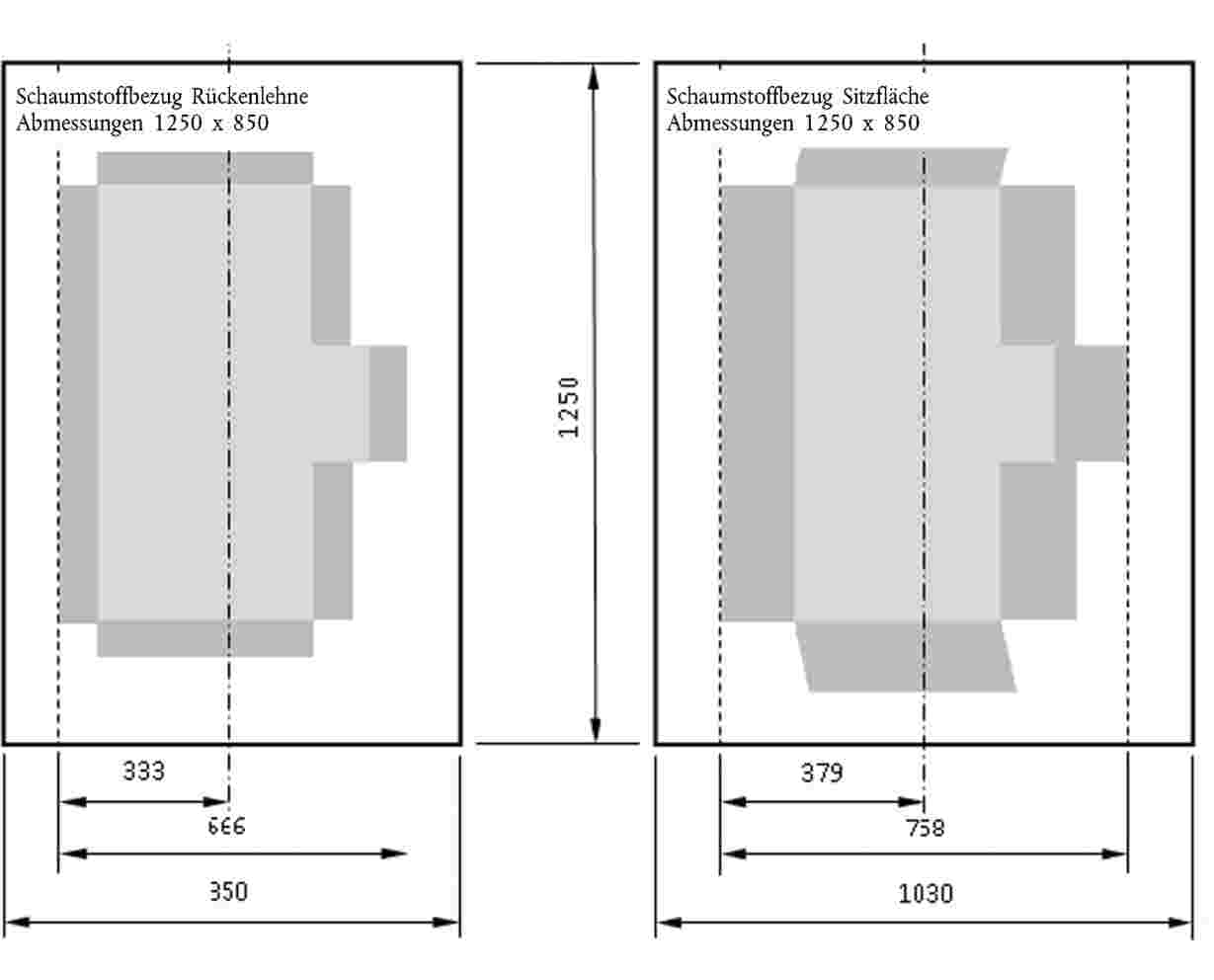

14 |

Verfahren zur Bestimmung des Kopf-Aufprallbereiches von Einrichtungen mit Rückenlehne und zur Bestimmung der Mindestgröße der Seitenteile bei nach hinten gerichteten Einrichtungen |

|

15 |

Beschreibung der Konditionierung von Verstelleinrichtungen, die direkt an Kinderrückhaltesystemen angebracht sind |

|

16 |

Muster einer Prüfvorrichtung für die Verschlussfestigkeit |

|

17 |

Bestimmung der Leistungskriterien |

|

18 |

Geometrische Abmessungen von Kinderrückhaltesystemen des Typs „i-Size“ |

|

19 |

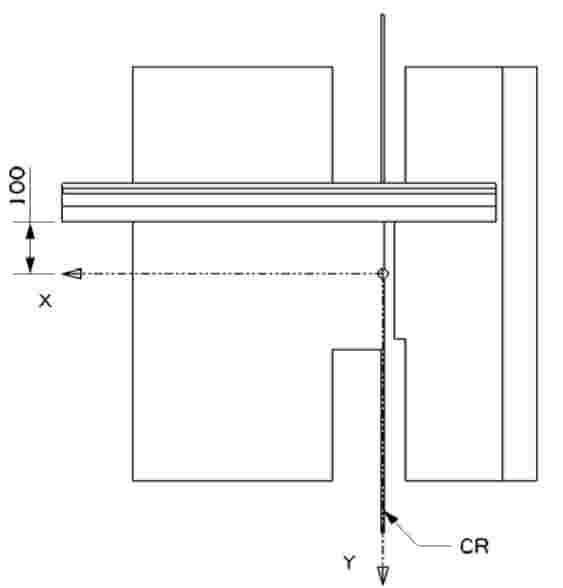

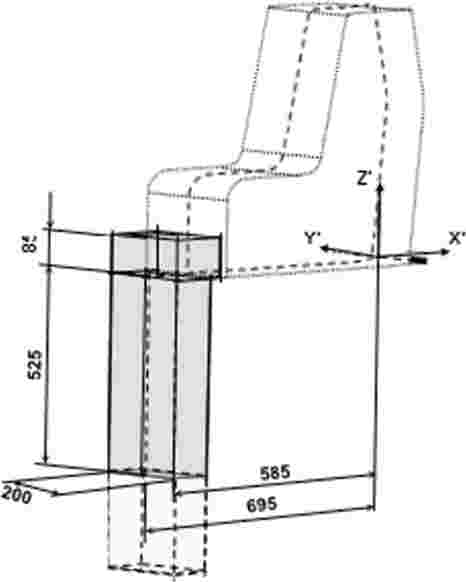

Bewertungsvolumen für „i-Size“-Stützbeine und Stützfüße |

|

20 |

Mindestliste der für die Genehmigung erforderlichen Dokumente |

|

21 |

Liste der Vorrichtungen zur Anbringung einer Kraft |

1. ANWENDUNGSBEREICH

Diese Regelung gilt (in der Phase 1) für integrale ISOFIX-Kinderrückhaltesysteme der Kategorie „universal“ (i-Size) und integrale ISOFIX-Kinderrückhaltesysteme der Kategorie „Spezielles Fahrzeug“ für Kinder in Kraftfahrzeugen.

2. BEGRIFFSBESTIMMUNGEN

Im Sinne dieser Regelung bezeichnet:

|

2.1. |

„Kinderrückhaltesystem“ eine Vorrichtung, die in der Lage ist, ein Kind in sitzender oder auf dem Rücken liegender Position aufzunehmen. Diese Vorrichtung ist so gebaut, dass sie bei Zusammenstößen oder bei starker Verzögerung des Fahrzeuges die Verletzungsgefahr für ihren Benutzer durch Einschränkung der Lageveränderung seines Körpers verringert. |

|

2.2. |

„Typ des Kinderrückhaltesystems“ Kinderrückhaltesysteme, die sich insbesondere in folgenden wesentlichen Merkmalen nicht unterscheiden:

|

|

2.3. |

„i-Size“ (integrale ISOFIX-Kinderrückhaltesysteme der Kategorie „universal“) eine Kategorie von Kinderrückhaltesystemen zur Verwendung auf allen i-Size-Sitzplätzen eines Fahrzeugs, die gemäß den Regelungen Nr. 14 und 16 genehmigt sind. |

|

2.4. |

„Integral“ eine Klasse von Kinderrückhaltesystemen, was bedeutet, dass das Kind nur durch die Bestandteile des Kinderrückhaltesystems (z. B. Gurtgeschirr, Aufprallschutz usw.) gesichert wird und nicht durch direkt mit dem Fahrzeug verbundene Vorrichtungen (z. B. Sicherheitsgurt). |

|

2.5. |

„ISOFIX“ ein System, das ein Verfahren zur Verbindung eines Kinderrückhaltesystems mit einem Fahrzeug bietet. Es basiert auf zwei Verankerungen im Fahrzeug und zwei Befestigungseinrichtungen am Kinderrückhaltesystem in Verbindung mit einer Vorrichtung, mit der die Drehung des Kinderrückhaltesystems um die Querachse begrenzt wird. Alle drei Verankerungen im Fahrzeug sind nach der Regelung Nr. 14 zu genehmigen. |

|

2.6. |

„ISOFIX-Kinderrückhaltesystem der Kategorie „universal“ “ ein ISOFIX-Kinderrückhaltesystem, das entweder einen Haltegurt oder ein Stützbein enthält, um die Drehung des Kinderrückhaltesystems um die Querachse zu begrenzen, und das am Fahrzeug befestigt ist oder durch dieses abgestützt wird. |

|

2.7. |

„ISOFIX-Kinderrückhaltesystem der Kategorie „Spezielles Fahrzeug“ “ eine Kategorie von Kinderrückhaltesystemen, die mit bestimmten Fahrzeugtypen verbunden werden. Alle Verankerungen im Fahrzeug sind nach der Regelung Nr. 14 zu genehmigen. Es ist auch eine Bezeichnung für Kinderrückhaltesysteme, die das Armaturenbrett als Fahrzeugkontaktbereich umfassen. |

|

2.8. |

„Größe“ die Körpergröße des Kindes, für die das Kinderrückhaltesystem ausgelegt und genehmigt ist. Kinderrückhaltesysteme können beliebige Größenbereiche umfassen, sofern alle Voraussetzungen erfüllt sind. |

|

2.9. |

„Ausrichtung“ bezeichnet die Richtung, für die ein Kinderrückhaltesystem zugelassen wurde. Es gelten folgende Unterscheidungen:

|

|

2.10. |

„Rückhalteeinrichtung für spezielle Anforderungen“ ein Kinderrückhaltesystem, das für Kinder entwickelt wurde, die aufgrund körperlicher oder geistiger Behinderungen spezielle Bedürfnisse haben; diese Einrichtung kann insbesondere zusätzliche Rückhalteeinrichtungen für jedes Körperteil des Kindes aufweisen, sie muss aber mindestens ein Hauptrückhaltesystem umfassen, das den Vorschriften dieser Regelung entspricht. |

|

2.11. |

„ISOFIX-Verankerungssystem“ ein System, das aus zwei unteren ISOFIX-Verankerungen, die den Vorschriften der Regelung Nr. 14 entsprechen, besteht und zusammen mit einem Drehungsbegrenzer zur Befestigung eines ISOFIX-Kinderrückhaltesystems bestimmt ist.

|

|

2.12. |

„Drehungsbegrenzer“ eine Einrichtung zur Begrenzung der Drehung des Kinderrückhaltesystems während eines Fahrzeugaufpralls, die aus Folgendem besteht:

Diese müssen den Vorschriften dieser Regelung entsprechen und an einem ISOFIX-Verankerungssystem befestigt sein, und die Verankerungen für den oberen ISOFIX-Haltegurt oder die Kontaktfläche mit dem Fahrzeugboden müssen den Vorschriften der Regelung Nr. 14 entsprechen. Ein „Drehungsbegrenzer“ für ein ISOFIX-Kinderrückhaltesystem der Kategorie „Spezielles Fahrzeug“ kann aus einem oberen Haltegurt, einem Stützbein oder anderen Vorrichtungen zur Begrenzung der Drehung bestehen. |

|

2.13. |

„oberer ISOFIX-Haltegurt“ ein Gurtband (oder etwas Vergleichbares) zwischen dem oberen Teil eines ISOFIX-Kinderrückhaltesystems und der Verankerung für den oberen ISOFIX-Haltegurt, das mit einer Einstelleinrichtung, einer Entlastungseinrichtung und einem Verbindungsteil für den oberen ISOFIX-Haltegurt versehen ist.

|

|

2.14. |

„Entlastungseinrichtung“ ein System, mit dem die Einrichtung zur Einstellung und Aufrechterhaltung der Spannung des oberen ISOFIX-Haltegurts gelöst wird. |

|

2.15. |

„Stützbein“ eine an einer Kinderrückhalteeinrichtung ständig angebrachte Vorrichtung, durch die eine Abstützung zwischen der Kinderrückhalteeinrichtung und dem Fahrzeugaufbau geschaffen wird. Ein Stützbein muss in der Länge (in z-Richtung) und kann zusätzlich in anderen Richtungen verstellbar sein.

|

|

2.16. |

„Nickwinkel einer ISOFIX-Prüfvorrichtung“ den Winkel zwischen der Unterseite der ISO/F2 (B)-Vorrichtung gemäß Regelung Nr. 16 (Anhang 17 Anlage 2 Abbildung 2) und der waagrechten Z-Ebene des Fahrzeugs gemäß Regelung Nr. 14 (Anhang 4 Anlage 2), wobei die Befestigungseinrichtung im Fahrzeug gemäß Regelung Nr. 16 (Anhang 17 Anlage 2) einbaut sein muss.

|

|

2.17. |

„Vorrichtung für den Fahrzeugsitz“ eine Vorrichtung, die den verschiedenen ISOFIX-Größenklassen nach den Abbildungen 1 bis 6 in Anhang 2 Anlage 17 der Regelung Nr. 16 entspricht und die von einem Hersteller eines Kinderrückhaltesystems verwendet wird, um die geeigneten Abmessungen eines ISOFIX-Kinderrückhaltesystems und die Anordnung seiner ISOFIX-Befestigungseinrichtungen zu bestimmen. |

|

2.18. |

„Sicherheitssitz für Kinder“ ein Kinderrückhaltesystem, das einen Sitz umfasst, in dem das Kind gehalten wird. |

|

2.19. |

„Sitz“ eine Konstruktion, die ein maßgeblicher Teil des Kinderrückhaltesystems ist und dazu dient, ein Kind in sitzender Stellung aufzunehmen. |

|

2.20. |

„Sitzhalterung“ der Teil eines Kinderrückhaltesystems, mit dem der Sitz höher eingestellt werden kann. |

|

2.21. |

„Gurt“ eine Rückhalteeinrichtung für Kinder, die aus einer Kombination aus Gurten mit Verschluss sowie aus Verstell und Befestigungseinrichtungen besteht. |

|

2.22. |

„Hosenträgergurt“ einen Gurt, der aus einem Beckengurt und Schultergurten und gegebenenfalls einem Schrittgurt besteht. |

|

2.23. |

„Y-Gurt“ ein Gurt, der aus einem zwischen den Beinen des Kindes hindurch zu führenden Gurt und je einem Gurt für die Schultern besteht. |

|

2.24. |

„Babytragetasche“ ein Rückhaltesystem, das für die Unterbringung und Sicherung des Kindes in Rücken- oder Bauchlage bestimmt ist, wobei die Wirbelsäule des Kindes rechtwinklig zur Längsmittelebene des Fahrzeuges zu liegen kommt. Sie ist so beschaffen, dass bei einem Aufprall die Rückhaltekräfte auf den Kopf und Rumpf des Kindes, nicht jedoch auf seine Gliedmaßen, verteilt werden. |

|

2.25. |

„Rückhalteeinrichtung für die Babytragetasche“ eine Einrichtung, mit der die Babytragetasche am Fahrzeugaufbau festgehalten wird. |

|

2.26. |

„Babyliegesitz“ ein Rückhaltesystem, das zur Aufnahme des Kindes in rückwärts gerichteter, halb liegender Stellung bestimmt ist. Er ist so beschaffen, dass bei einem Frontalaufprall die Rückhaltekräfte auf den Kopf und Rumpf des Kindes, nicht jedoch auf seine Gliedmaßen, verteilt werden. |

|

2.27. |

„Halteeinrichtung für Kinder“ der Teil eines Kinderrückhaltesystems, mit der das Kind innerhalb des Kinderrückhaltesystems in eine höhere Lage gebracht werden kann. |

|

2.28. |

„Aufprallschutz“ eine Einrichtung, die vor dem Kind befestigt wird und so konstruiert ist, dass die bei einem Frontalaufprall auftretenden Rückhaltekräfte so weit wie möglich auf den Oberkörper des Kindes verteilt werden. |

|

2.29. |

„Gurtband“ ein flexibles Bauteil, das so konstruiert ist, dass es Kräfte übertragen kann. |

|

2.30. |

„Beckengurt“ einen Gurt, der entweder als vollständiger Gurt oder als Teil eines solchen ausgeführt ist und der vor dem Becken des Kindes verläuft und es direkt oder indirekt festhält. |

|

2.31. |

„Schultergurt“ den Teil eines Gurtes, der den Oberkörper des Kindes festhält. |

|

2.32. |

„Schrittgurt“ ein Gurtband (oder Gurtbänder, bei dem oder denen zwei oder mehrere Gewebebänder den Schrittgurt bilden), das an dem Kinderrückhaltesystem und am Beckengurt befestigt wird und zwischen den Oberschenkeln des Kindes verläuft; er ist so konstruiert, um zu verhindern, dass das Kind bei normalem Gebrauch des Gurtes unter den Beckengurt rutscht und der Beckengurt bei einem Aufprall vom Becken weg nach oben rutscht. |

|

2.33. |

„Kinderhaltegurt“ einen Gurt, der als Teil des gesamten Gurtes dazu dient, nur den Körper des Kindes festzuhalten. |

|

2.34. |

„Verschluss“ eine schnell zu öffnende Einrichtung, die es ermöglicht, das Kind im Rückhaltesystem oder das Rückhaltesystem am Fahrzeugaufbau festzuhalten. Der Verschluss kann die Verstelleinrichtung enthalten. |

|

2.35. |

„Versenkte Verschlussöffnungstaste“ einen Druckknopf zum Lösen des Verschlusses, der so beschaffen ist, dass es nicht möglich ist, den Verschluss mit einer Kugel von 40 mm Durchmesser zu öffnen. |

|

2.36. |

„Nicht versenkte Verschlussöffnungstaste“ ein Druckknopf zum Lösen des Verschlusses, der so beschaffen ist, dass es möglich ist, den Verschluss mit einer Kugel mit 40 mm Durchmesser zu öffnen. |

|

2.37. |

„Verstelleinrichtung“ eine Einrichtung, mit der der Gurt oder seine Befestigungseinrichtungen dem Körperbau des Benutzers angepasst werden können. Die Verstelleinrichtung kann entweder Bestandteil des Verschlusses oder einer Aufrolleinrichtung oder eines anderen Teils des Gurtes sein. |

|

2.38. |

„Schnellverstelleinrichtung“ eine Verstelleinrichtung, die mit einer Hand durch eine gleichmäßige Bewegung betätigt werden kann. |

|

2.39. |

„Verstelleinrichtung direkt am Kinderrückhaltesystem“ eine Verstelleinrichtung für einen integrierten Hosenträgergurt, die direkt am Kinderrückhaltesystem befestigt ist, im Gegensatz zu einer Einrichtung, die durch denselben Gurt gehalten wird, an dem sich auch die Verstelleinrichtung befindet. |

|

2.40. |

„Energieaufnahmeeinrichtung“ eine Einrichtung, die dafür konstruiert ist, unabhängig vom Gurt oder zusammen mit diesem Energie aufzunehmen, und die Teil eines Kinderrückhaltesystems ist. |

|

2.41. |

„Aufrolleinrichtung“ eine Einrichtung, die dafür konstruiert ist, den Gurt eines Kinderrückhaltesystems teilweise oder vollständig aufzunehmen. Diese Definition umfasst folgende Einrichtungen:

|

|

2.42. |

„Geneigte Stellung“ eine besondere Stellung des Sitzes, die es dem Kind erlaubt, zu liegen. |

|

2.43. |

„Liegestellung/Bauch-/Rückenlage“ eine Stellung, in der das im Rückhaltesystem gesicherte Kind mindestens mit Kopf und Rumpf, ausgenommen seine Gliedmaßen, auf einer waagerechten Fläche aufliegt. |

|

2.44. |

„Fahrzeugsitz“ eine Konstruktion (einschließlich Ausstattung), die fester Bestandteil des Fahrzeugaufbaus sein kann oder nicht und die einem Erwachsenen einen Sitzplatz bietet. Hierbei bedeuten:

|

|

2.45. |

„Sitztyp“ die für Erwachsene bestimmten Sitze, die sich untereinander nicht in solchen wesentlichen Merkmalen unterscheiden wie Form, Abmessungen und Material der Sitzstruktur, Bauart und Abmessungen der Einstell- und Verriegelungseinrichtung des Sitzes, Bauart und Abmessungen der Verankerungen des Sicherheitsgurtes für Erwachsene am Sitz, der Verankerung des Sitzes selbst und der entsprechenden Teile der Fahrzeugstruktur. |

|

2.46. |

„Einstelleinrichtung“ die vollständige Einrichtung, mit der der Fahrzeugsitz oder seine Teile dem Körperbau des erwachsenen Benutzers angepasst werden können. Diese Einrichtung kann insbesondere eine Längsverstellung und/oder Höhenverstellung ermöglichen. |

|

2.47. |

„Sitzverankerung“ das System zur Befestigung des gesamten Sitzes für einen Erwachsenen am Fahrzeugaufbau einschließlich der dazugehörigen Teile des Fahrzeugaufbaus. |

|

2.48. |

„Verstellsystem“ eine Einrichtung, die eine Winkelverstellung oder eine Längsverstellung des für Erwachsene bestimmten Sitzes oder eines seiner Teile ohne eine feste Zwischenstellung ermöglicht, um das Ein- und Aussteigen und das Be- und Entladen zu erleichtern. |

|

2.49. |

„Verriegelungssystem“ eine Einrichtung, die sicherstellt, dass der für Erwachsene bestimmte Sitz und seine Teile in der Benutzungsstellung gehalten wird. |

|

2.50. |

„Sitzeinbuchtung“ der Bereich, in dem die Fläche des Fahrzeugsitzpolsters und die der Sitzlehne zusammentreffen. |

|

2.51. |

„ISOFIX-Anschlussstelle“ eine Stelle, an der folgende Einrichtungen befestigt werden können:

|

|

2.52. |

„Typgenehmigungsprüfung“ eine Prüfung, bei der festgestellt werden soll, in welchem Umfang der Typ eines zur Genehmigung vorgelegten Kinderrückhaltesystems den Vorschriften entspricht. |

|

2.53. |

„Produktionseignungsprüfung (Prüfung der Eignung der Produktion)“ eine Prüfung, bei der festgestellt werden soll, ob der Hersteller ein Kinderrückhaltesystem fertigen kann, das den zur Typgenehmigung vorgelegten Kinderrückhaltesystemen entspricht. |

|

2.54. |

„Routineprüfungen“ (oder Überprüfung der Übereinstimmung der Produktion) Prüfungen an einer Reihe von Rückhaltesystemen aus einem einzigen Los, bei denen überprüft werden soll, in welchem Umfang sie den Vorschriften entsprechen. |

|

2.55. |

„Schultergurtführung“ eine Einrichtung, die dafür sorgen soll, dass unter normalen Beförderungsbedingungen der Schultergurt auf dem Oberkörper des Kindes in der richtigen Stellung bleibt, indem die Schultergurte miteinander verbunden werden. |

3. ANTRAG AUF GENEHMIGUNG

|

3.1. |

Der Antrag auf Erteilung der Genehmigung für einen Typ eines Kinderrückhaltesystems ist vom Inhaber der Fabrik- oder Handelsmarke oder von seinem ordentlich bevollmächtigten Vertreter einzureichen. Dabei ist der in Anhang 11 dargestellte Ablaufplan für die Typgenehmigung einzuhalten. |

|

3.2. |

Dem Antrag auf Erteilung der Genehmigung ist für jeden Typ eines Kinderrückhaltesystems Folgendes beizufügen:

|

|

3.3. |

Anhang 20 enthält eine Mindestliste der dem Antrag auf Genehmigung gemäß Absatz 3.2 und anderen Stellen in der vorliegenden Regelung beizufügenden Unterlagen. |

|

3.4. |

Vor Erteilung der Typgenehmigung muss die Typgenehmigungsbehörde einer Vertragspartei prüfen, ob zufriedenstellende Maßnahmen und Verfahren vorhanden sind, die eine wirksame Kontrolle gewährleisten, damit Kinderrückhaltesysteme, Ausrüstungsgegenstände oder Teile aus der laufenden Fertigung dem genehmigten Typ entsprechen. |

4. AUFSCHRIFTEN

4.1. Die Muster von nach den Absätzen 3.2.4 und 3.2.5 zur Genehmigung vorgelegten Kinderrückhaltesystemen müssen deutlich lesbar und dauerhaft den Namen, die Initialen oder die Fabrik- oder Handelsmarke des Herstellers tragen.

4.2. Das Kinderrückhaltesystem, mit Ausnahme des Gurtes (der Gurte) oder des Gurtgeschirrs, muss deutlich und dauerhaft mit dem Herstellungsjahr gekennzeichnet sein.

4.3. Die Ausrichtung des Kinderrückhaltesystems in Bezug auf das Fahrzeug muss deutlich angegeben sein.

Die in diesem Absatz beschriebene Kennzeichnung muss sichtbar sein, wenn sich das Kinderrückhaltesystem im Fahrzeug und das Kind im Kinderrückhaltesystem befindet.

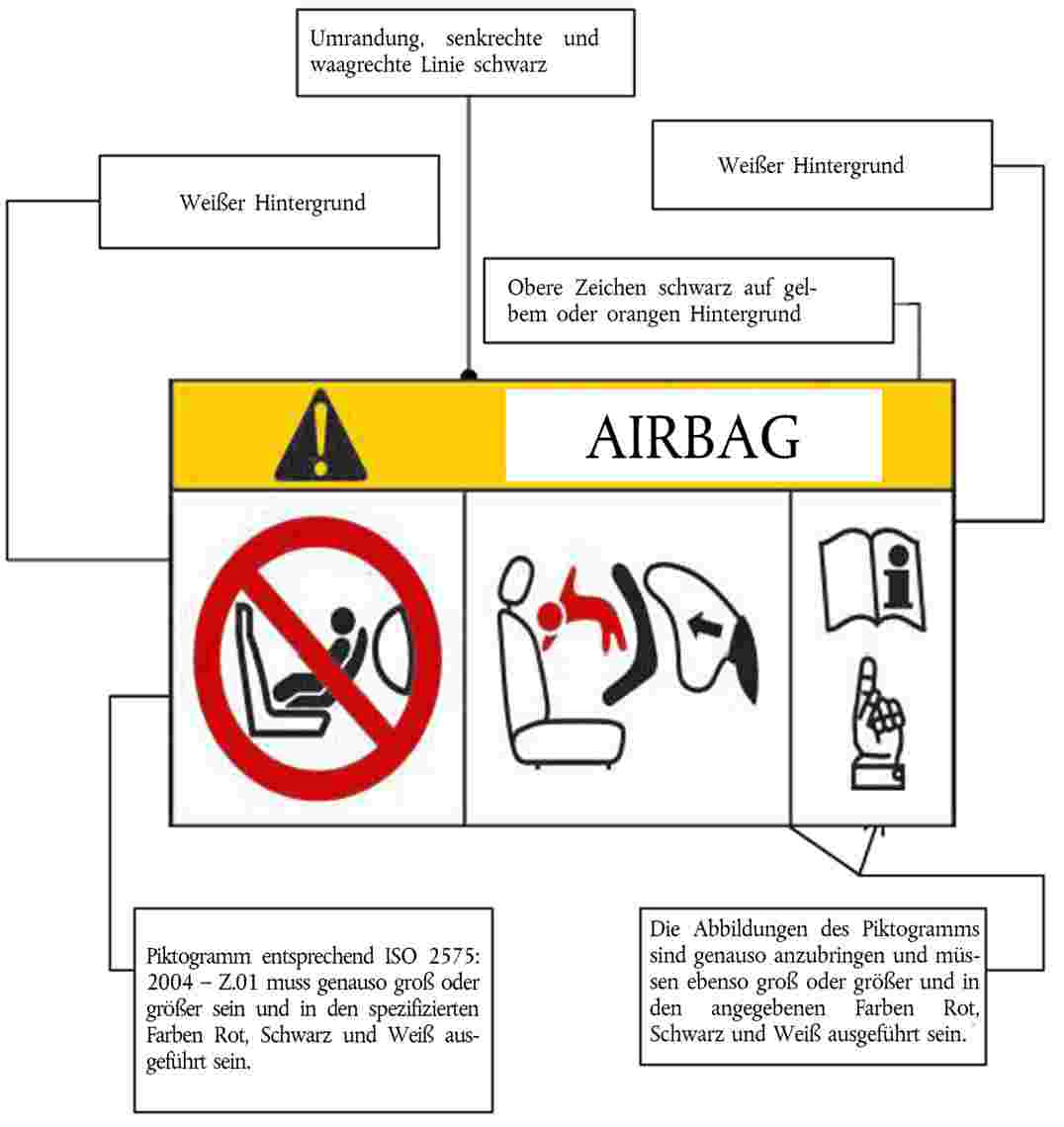

4.4. An nach hinten gerichteten Kinderrückhaltesystemen ist an der sichtbaren Innenseite (einschließlich des Seitenteils neben dem Kopf des Kindes) ungefähr in dem Bereich, in dem sich der Kopf des Kindes im Kinderrückhaltesystem befindet, das nachfolgend dargestellte Warnschild dauerhaft anzubringen (mit mindestens dem unten dargestellten Wortlaut).

Mindestgröße des Warnschildes: 60 × 120 mm.

Das Schild muss rundherum auf dem Überzug festgenäht und/oder mit seiner gesamten Rückseite auf dem Überzug festgeklebt sein. Jede andere Art der Anbringung, bei der das Schild dauerhaft befestigt wird und nicht von dem Produkt entfernt oder verdeckt werden kann, ist zulässig. Die Verwendung von Schildern in Fahnenform ist ausdrücklich untersagt.

Kann das Warnschild durch Teile des Kinderrückhaltesystems oder vom Hersteller des Kinderrückhaltesystems mitgelieferte Zubehörteile verdeckt werden, so ist ein zusätzliches Warnschild anzubringen. Unabhängig von der Konfiguration muss, wenn das Kinderrückhaltesystem für den Gebrauch vorbereitet wird, in jeder Situation ein Warnschild ständig sichtbar sein.Bei

4.5. Kinderrückhaltesystemen, die nach vorn gerichtet verwendet werden können, muss das folgende Warnschild dauerhaft angebracht werden und für Personen, die ein Kinderrückhaltesystem im Fahrzeug befestigen, zu erkennen sein:

|

|

Der Hersteller darf das Wort „Monate“ verwenden, um das Symbol „M“ auf dem Warnschild zu erklären. Das Wort „Monate“ sollte in einer in den Ländern, in denen das Produkt verkauft wird, allgemein gesprochenen Sprache geschrieben sein. Es ist mehr als eine Sprache erlaubt. |

|

|

Mindestgröße des Warnschilds: 40 × 40 mm |

4.6. I-Size-Kennzeichnung

Die nachstehenden Angaben müssen für Personen, die das Kinderrückhaltesystem in ein Fahrzeug einbauen, dauerhaft sichtbar sein:

|

4.6.1. |

Das i-Size-Logo: Das nachfolgend abgebildete Symbol muss mindestens 25 × 25 mm groß sein, und das Piktogramm muss sich vom Untergrund abheben. Das Piktogramm muss deutlich sichtbar sein, was entweder durch kontrastierende Farben oder, wenn es erhaben oder eingeprägt dargestellt wird, durch eine entsprechende Oberflächenform erreicht wird.

|

|

4.6.2. |

Der Größenbereich des Kinderrückhaltesystems ist in Zentimetern anzugeben. |

|

4.6.3. |

Die für das Kinderrückhaltesystem höchstzulässige Masse des Insassen in Kilogramm. |

4.7. Die Kennzeichnung „ISOFIX Spezielles Fahrzeug“

An dem ISOFIX-Kinderrückhaltesystem der Kategorie „Spezielles Fahrzeug“ muss sich ein fest angebrachtes Schild befinden, das für Personen, die das Kinderrückhaltesystem im Fahrzeug befestigen, sichtbar ist und das mindestens folgende Angaben enthält:

DIE KENNZEICHNUNG „SPECIFIC VEHICLE ISOFIX“ ![]()

4.8. Zusätzliche Kennzeichnungen

Die folgenden Hinweise können in Form von Piktogrammen und/oder Texten gegeben werden. Die Kennzeichnung muss Folgendes anzeigen:

|

(a) |

Die erforderlichen Einzelschritte, mit denen das Kinderrückhaltesystem einbaufertig gemacht wird. So muss beispielsweise erklärt sein, wie die ISOFIX-Befestigungseinrichtung(en) ausgezogen wird (werden). |

|

(b) |

Die Lage, Funktion und Bedeutung jeder Markierung müssen erklärt sein. |

|

(c) |

Die Lage und gegebenenfalls die Gurtführung von oberen Haltegurten oder anderen Vorrichtungen zur Begrenzung der Drehung des Kinderrückhaltesystems, die der Benutzer befestigen muss, müssen jeweils mit einem der nachstehenden Symbole angegeben sein.

|

|

(d) |

Die Einstellung der ISOFIX-Verriegelungssysteme und des oberen Haltegurts oder anderer Vorrichtungen zur Begrenzung der Drehung des Kinderrückhaltesystems, die der Benutzer befestigen muss, müssen angegeben sein. |

|

(e) |

Die Kennzeichnung muss dauerhaft angebracht und für einen Benutzer, der das Kinderrückhaltesystem einbaut, sichtbar sein. |

|

(f) |

Gegebenenfalls muss durch das nachstehende Symbol auf die Benutzeranweisungen für das Kinderrückhaltesystem und auf die jeweilige Stelle darin hingewiesen werden.

|

5. GENEHMIGUNG

|

5.1. |

Jedes nach den Absätzen 3.2.4 und 3.2.5 zur Genehmigung vorgelegte Muster muss sämtlichen Vorschriften nach den Absätzen 6 bis 7 dieser Regelung entsprechen, damit die Genehmigung erteilt werden kann. |

|

5.2. |

Jede Genehmigung umfasst die Zuteilung einer Genehmigungsnummer, deren erste zwei Ziffern (gegenwärtig 00 entsprechend der am 9. Juli 2013 in Kraft getretenen Änderungsserie 00) die entsprechende Änderungsserie mit den neuesten, wichtigsten technischen Änderungen angeben, die zum Zeitpunkt der Erteilung der Genehmigung in die Regelung aufgenommen sind. Dieselbe Vertragspartei darf dieselbe Nummer keinem anderen dieser Regelung entsprechenden Typ eines Kinderrückhaltesystems mehr zuteilen. Ein Typ eines Kinderrückhaltesystems mit einer Genehmigung nach dieser Regelung darf nicht zusätzlich mit einem Genehmigungszeichen nach der Regelung Nr. 44 („Kinder-Rückhaltesysteme“) versehen sein. |

|

5.3. |

Die Erteilung, Erweiterung oder Versagung einer Genehmigung für einen Typ eines Kinderrückhaltesystems nach dieser Regelung ist den Mitgliedstaaten auf einem Formblatt mitzuteilen, das dem Muster des Anhangs 1 dieser Regelung entspricht. |

|

5.4. |

An jedem Kinderrückhaltesystem, das einem nach dieser Regelung genehmigten Typ entspricht, sind an einer geeigneten Stelle zusätzlich zu den Aufschriften nach Absatz 4 anzubringen:

|

|

5.5. |

In Anhang 2 dieser Regelung ist ein Beispiel der Anordnung eines Genehmigungszeichens dargestellt. |

|

5.6. |

Die Angaben nach Absatz 5.4 müssen deutlich lesbar und dauerhaft sein und können entweder auf einem Etikett oder direkt angebracht sein. Das Etikett oder die Aufschrift muss verschleißfest sein. |

|

5.7. |

Die in Absatz 5.6 genannten Etiketten können entweder von der Typgenehmigungsbehörde, die die Genehmigung erteilt hat, oder – mit Genehmigung dieser Typgenehmigungsbehörde – vom Hersteller ausgegeben werden. |

6. ALLGEMEINE VORSCHRIFTEN

6.1. Lage und Befestigung im Fahrzeug

6.1.1. Kinderrückhaltesysteme der Kategorie i-Size sind zur Verwendung in i-Size-Sitzplätzen bestimmt, wenn die Kinderrückhaltesysteme gemäß den Anweisungen des Herstellers eingebaut werden.

Kinderrückhaltesysteme der Kategorie „ISOFIX – Spezielles Fahrzeug“ dürfen in allen ISOFIX-Sitzpositionen sowie im Gepäckbereich verwendet werden, wenn die Kinderrückhaltesysteme entsprechend den Anweisungen des Herstellers eingebaut werden.

6.1.2. Entsprechend der Kategorie, zu der das Kinderrückhaltesystem gehört (siehe Tabelle 1), muss sie am Fahrzeugaufbau oder an der Fahrzeugsitzkonstruktion wie folgt befestigt werden:

|

6.1.2.1. |

Bei der Kategorie i-Size mittels zweier ISOFIX-Befestigungseinrichtungen und zusätzlich mit einem Drehungsbegrenzer sowohl für nach vorn als auch für nach hinten gerichtete Kinderrückhaltesysteme; |

|

6.1.2.2. |

bei der ISOFIX-Kategorie „Spezielles Fahrzeug“ mittels der vom Hersteller des Kinderrückhaltesystems konstruierten ISOFIX-Befestigungseinrichtungen, die an dem vom Fahrzeughersteller konstruierten ISOFIX-Verankerungssystem befestigt werden. Tabelle 1 Mögliche Ausführungen für die Typgenehmigung

Zeichenerklärung: KRS: Kinderrückhaltesystem z: zutreffend n.z.: nicht zutreffend |

||||||||||||||||||

6.1.3. Für Kinder unter 15 Monaten dürfen nur zur Seite oder nach hinten gerichtete Kinderrückhaltesysteme verwendet werden.

Das bedeutet:

|

(a) |

Ein für Kinder im Alter von bis zu 15 Monaten konstruiertes Kinderrückhaltesystem muss nach hinten gerichtet sein und mindestens ein Kind mit einer Körpergröße von 83 cm aufnehmen können; |

|

(b) |

ein nach vorn gerichtetes Kinderrückhaltesystem darf nicht dafür konstruiert sein, ein Kind mit einer Körpergröße unter 71 cm aufzunehmen; |

|

(c) |

ein umrüstbarer Sitz muss in seiner nach hinten gerichteten Konfiguration ein Kind mit einer Körpergröße von 83 cm aufnehmen können. Dies schließt die Aufnahme eines Kindes mit einer Körpergröße über 83 cm nicht aus. |

Nach hinten gerichtete Kinderrückhaltesysteme können für Kinder jeden Alters verwendet werden.

6.2. Konfiguration des Kinderrückhaltesystems

6.2.1. Das Kinderrückhaltesystem muss wie folgt beschaffen sein:

|

6.2.1.1. |

Die Kinderrückhalteeinrichtung muss in jeder für das Kinderrückhaltesystem vorgesehenen Lage den erforderlichen Schutz gewährleisten. Bei „Rückhalteeinrichtungen für spezielle Anforderungen“ müssen die grundsätzlichen Rückhaltemittel den geforderten Schutz in jeder vorgesehenen Position des Kinderrückhaltesystems gewährleisten, ohne dass etwaige zusätzliche Ausrüstungen zur Rückhaltung in Gebrauch sind. |

|

6.2.1.2. |

Das Kinderrückhaltesystem muss so beschaffen sein, dass das Kind einfach und schnell gesichert oder herausgenommen werden kann. Bei einem Kinderrückhaltesystem, bei dem das Kind durch einen H-Gurt oder einen Y-Gurt ohne Aufrolleinrichtung gehalten wird, müssen sich während des in Absatz 6.7.1.4 beschriebenen Vorganges alle Schulter- und Beckengurte gegeneinander verschieben lassen. In diesen Fällen kann der Gurt des Kinderrückhaltesystems mit zwei oder mehreren Verbindungsteilen versehen sein. Bei „Rückhalteeinrichtungen für spezielle Anforderungen“ wird akzeptiert, dass das Kind durch die zusätzlichen Rückhalteeinrichtungen nicht so rasch gesichert oder herausgenommen werden kann. Jedoch sollen diese zusätzlichen Ausrüstungen so gestaltet sein, dass diese so schnell wie möglich gelöst werden können. |

|

6.2.1.3. |

Wenn die Neigung des Kinderrückhaltesystems verändert werden kann, muss dies ohne manuelles Nachstellen der Gurte möglich sein. Die Veränderung der Neigung des Kinderrückhaltesystems darf nur durch eine bewusste Betätigung mit der Hand erreicht werden. |

|

6.2.1.4. |

Um ein Herausrutschen aus dem Sicherheitsgurt durch einen Unfall oder durch Bewegungen des Kindes zu verhindern, ist bei allen nach vorn gerichteten Rückhalteeinrichtungen ein Schrittgurt in Verbindung mit einem integrierten Hosenträgergurtsystem erforderlich. Bei geschlossenem Schrittgurt in seiner längsten Position (falls einstellbar) darf der Beckengurt nicht so eingestellt werden können, dass er oberhalb des Beckens der Prüfpuppe verläuft. |

|

6.2.1.5. |

Bei allen Rückhalteeinrichtungen mit „Beckengurt“ muss der „Beckengurt“ unbedingt so geführt werden, dass die vom „Beckengurt“ übertragenen Belastungen durch das Becken geleitet werden. Das gesamte System darf auf die empfindlichen Teile des Organismus des Kindes (Bauch, Unterleib usw.) keinen übermäßigen Druck ausüben. Das System muss so beschaffen sein, dass bei einem Aufprall keine Druckbelastung auf den Scheitel des Kopfes des Kindes ausgeübt wird. |

|

6.2.1.6. |

Alle Gurte der Rückhalteeinrichtung müssen so angeordnet sein, dass sie bei normalem Gebrauch den Benutzer weder stören noch gefährden können. Die Entfernung zwischen den Schultergurtbändern in der Nähe des Halses sollte mindestens so breit sein wie der Hals der entsprechenden Prüfpuppe. |

|

6.2.1.7. |

Ist der Schrittgurt befestigt und, wenn er verstellbar ist, auf seine größte Länge eingestellt, so darf der Beckengurt nicht so eingestellt werden können, dass er sowohl bei der kleinsten als auch bei der größten Prüfpuppe innerhalb der von der Genehmigung erfassten Massengruppen oberhalb des Beckens verläuft. Bei keiner nach vorn gerichteten Rückhalteeinrichtung darf es möglich sein, den Beckengurt so einzustellen, dass er sowohl bei der kleinsten als auch bei der größten Prüfpuppe innerhalb der von der Genehmigung erfassten Massengruppen oberhalb des Beckens verläuft. |

|

6.2.1.8. |

Während der dynamischen Prüfung gemäß Absatz 7.1.3 darf der Beckengurt während des Zeitraums vor der größten horizontalen Kopfverlagerung nicht vollständig oberhalb des Beckens der Prüfpuppe rutschen. Dies ist anhand von Hochgeschwindigkeitsvideoaufnahmen zu überprüfen. |

6.2.2. Das Kinderrückhaltesystem muss so konstruiert und eingebaut sein, dass:

|

6.2.2.1. |

es keine scharfen Kanten oder vorstehenden Teile aufweist, die zu einer Beschädigung des Bezugs der Fahrzeugsitze oder der Kleidung der Fahrzeuginsassen führen kann; |

|

6.2.2.2. |

sichergestellt ist, dass die starren Teile des Rückhaltesystems an den Berührungsstellen mit den Gurten keine scharfen Kanten aufweisen, die die Gurte durchscheuern können. |

6.2.3. Es darf nicht möglich sein, Bauteile, die nicht als ausbaubar oder abnehmbar konzipiert sind, ohne die Verwendung spezieller Werkzeuge auszubauen oder abzunehmen. Bauteile, die als ausbaubar oder abnehmbar zu Wartungs- oder Einstellzwecken konzipiert sind, müssen so beschaffen sein, dass jedes Risiko eines fehlerhaften Zusammenbaus oder Gebrauchs vermieden wird, da die Verfahren für das Zusammenbauen und Auseinanderbauen in den Benutzerhandbüchern der Rückhalteeinrichtung ausführlich erklärt werden. Ein Hosenträgergurt muss die gesamte Bandbreite von Einstellungen erlauben, ohne dass er dafür auseinandergebaut werden muss.

6.2.4. „Rückhalteeinrichtungen für spezielle Anforderungen“ dürfen zusätzliche Rückhalteausrüstungen umfassen; diese müssen so gestaltet sein, dass keine Gefahr des falschen Zusammenbaus besteht und dass Öffnungsmechanismen und deren Bedienung für Rettungskräfte im Notfall sofort erkennbar sind.

6.2.5. Ein Kinderrückhaltesystem kann für die Verwendung in jedem vom Hersteller angegebenen Größenbereich ausgelegt sein, vorausgesetzt, sie erfüllt die in dieser Regelung festgelegten Anforderungen.

6.2.6. Kinderrückhaltesysteme, die brennbare Bestandteile enthalten, müssen so ausgeführt sein, dass die Verwendungsbedingungen (Druck, Temperatur, Feuchtigkeit) keinen Einfluss auf die Einhaltung der Vorschriften dieser Regelung haben.

6.3. Vorschriften für Kinderrückhaltesysteme

6.3.1 Werkstoffe

6.3.1.1. Der Hersteller des Kinderrückhaltesystems muss schriftlich erklären, dass die Toxizität der Materialien, die bei der Herstellung der Rückhaltesysteme verwendet wurden und dem gesicherten Kind zugänglich sind, den entsprechenden Abschnitten der Norm EN 71-3:1994/A1:2000/AC entspricht. Es liegt im Ermessen der Prüfbehörde, Prüfungen, die die Gültigkeit dieser Erklärungen bestätigen, zu verlangen.

6.3.1.2. Der Hersteller des Kinderrückhaltesystems muss schriftlich erklären, dass die Brennbarkeit der Materialien, die bei der Herstellung des Rückhaltesystems verwendet wurden, den entsprechenden Abschnitten der Norm EN 71-2:2011 entspricht. Es liegt im Ermessen der Prüfbehörde, Prüfungen, die die Gültigkeit dieser Erklärungen bestätigen, zu verlangen.

6.3.2. Allgemeine Merkmale

6.3.2.1. Innere geometrische Merkmale

Der technische Dienst, der die Genehmigungsprüfungen durchführt, muss prüfen, ob die Innenabmessungen des Kinderrückhaltesystems den Anforderungen von Anhang 18 entsprechen. Für jede Größe im vom Hersteller angegebenen Größenbereich müssen die Mindestabmessungen der Schulterbreite, Hüftbreite und Körpergröße in sitzender Stellung zusammen mit den Mindest- und Höchstabmessungen der Schulterhöhe eingehalten werden.

6.3.2.2. Außenabmessungen

Die größten Abmessungen, die das ISOFIX-Kinderrückhaltesystem in der Breite, Höhe und Tiefe aufweisen darf, und die Anordnung der ISOFIX-Verankerungen, in die seine Befestigungseinrichtungen einrasten müssen, sind durch die Vorrichtung für den Fahrzeugsitz nach Absatz 2.17 dieser Regelung festgelegt.

|

(a) |

Nach vorn gerichtete i-Size-Kinderrückhaltesysteme müssen in die Umrisslinie gemäß ISO/F2x für ein nach vorn gerichtetes Kinderrückhaltesystem (KRS) mit reduzierter Höhe (Höhe: 650 mm) der ISOFIX-GRÖSSENKLASSE B1 passen; |

|

(b) |

nach hinten gerichtete i-Size-Kinderrückhaltesysteme müssen in die Umrisslinie gemäß ISO/R2 für ein nach hinten gerichtetes Kinderrückhaltesystem (KRS) mit reduzierter Größe der ISOFIX-GRÖSSENKLASSE D passen; |

|

(c) |

ISOFIX-Kinderrückhaltesysteme der Kategorie „Spezielles Fahrzeug“ dürfen in eine beliebige ISO-Umrisslinie passen. |

6.3.2.3. Masse

Die Masse eines integralen ISOFIX-Kinder-Rückhaltesystems (einschließlich i-Size-Kinderrückhaltesystem) darf zusammen mit der Masse des größten Kindes, für das das Kinderrückhaltesystem ausgelegt ist, 33 kg nicht übersteigen. Diese Massenobergrenze gilt auch für Kinderrückhaltesysteme der Kategorie „ISOFIX Spezielles Fahrzeug“.

6.3.3. ISOFIX-Befestigungseinrichtungen

6.3.3.1. Typ

Die ISOFIX-Befestigungseinrichtungen können den Beispielen in der Abbildung 0 a) oder anderen geeigneten Ausführungen entsprechen, die Teil eines einstellbaren, starren Mechanismus sind, dessen Art vom Hersteller des ISOFIX-Kinderrückhaltesystems festgelegt wird.

Abbildung 0 a)

Legende

|

1 |

Befestigungseinrichtung für ein ISOFIX-Kinderrückhaltesystem — Beispiel 1 |

|

2 |

Befestigungseinrichtung für ein ISOFIX-Kinderrückhaltesystem — Beispiel 2 |

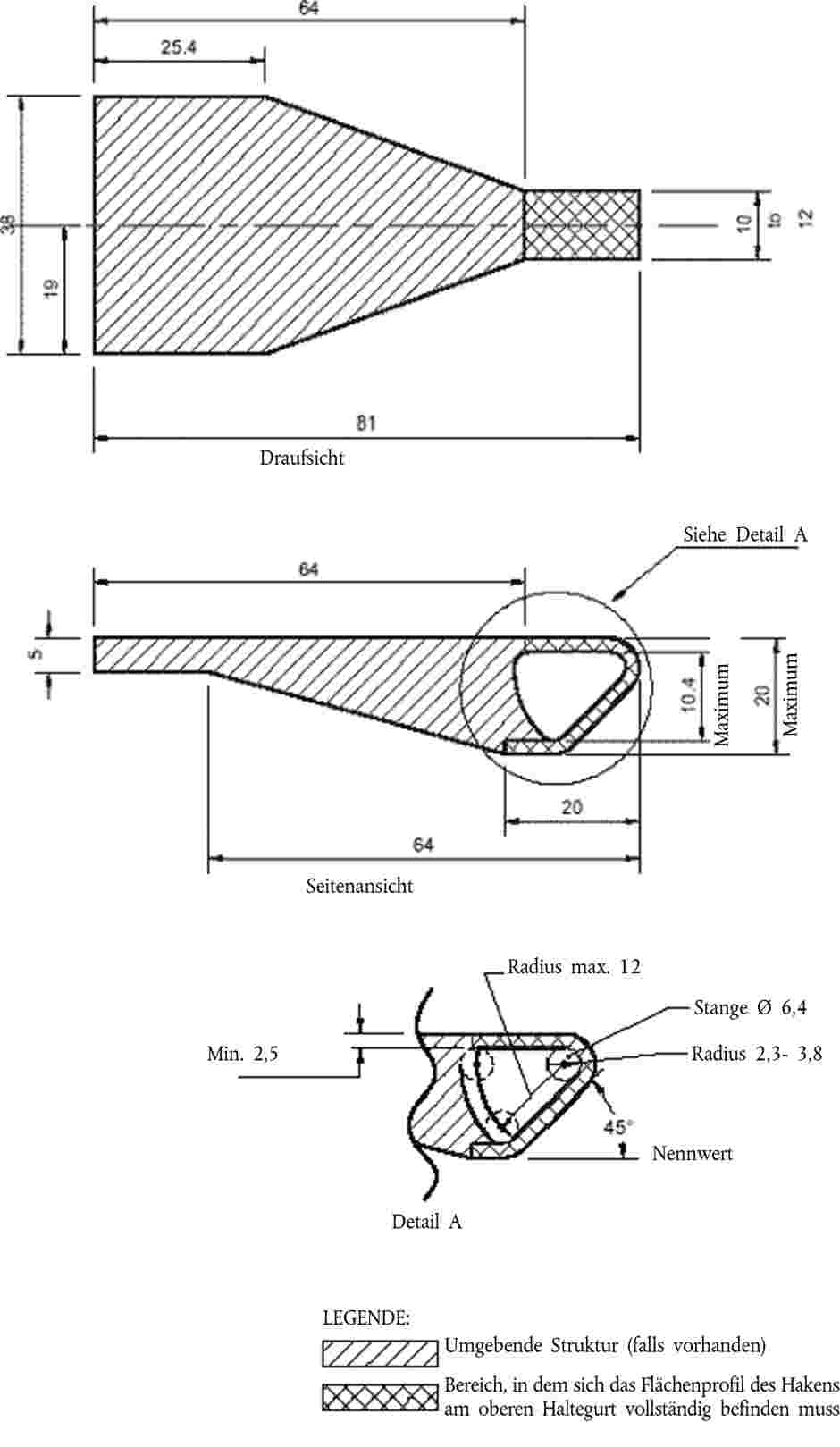

Abmessungen in mm

6.3.3.2. Abmessungen

Die Abmessungen des Teils der Befestigungseinrichtung des ISOFIX-Kinderrückhaltesystems, der im ISOFIX-Verankerungssystem einrastet, dürfen nicht größer sein als die durch die Umrisslinie in der Abbildung 0 b) vorgegebenen maximalen Abmessungen.

Abbildung 0 b)

Abmessungen in mm

6.3.3.3. Anzeige einer unvollständigen Verriegelung

Das ISOFIX-Kinderrückhaltesystem muss mit einer Vorrichtung versehen sein, mit der deutlich angezeigt wird, dass beide ISOFIX-Befestigungseinrichtungen vollständig mit den entsprechenden unteren ISOFIX-Verankerungen verriegelt sind. Dabei kann es sich um eine akustische, eine optische oder eine Tastanzeige oder eine Kombination von zwei oder mehr Anzeigevorrichtungen handeln. Eine optische Anzeige muss bei allen normalen Lichtverhältnissen zu erkennen sein.

6.3.4. Vorschriften für den oberen Haltegurt des ISOFIX-Kinderrückhaltesystems

6.3.4.1. Verbindungsteil am oberen Haltegurt

Das Verbindungsteil am oberen Haltegurt muss ein Haken am oberen ISOFIX-Haltegurt entsprechend der Abbildung 0 c) oder eine vergleichbare Vorrichtung sein, deren Außenabmessungen nicht über die in der Abbildung 0 c) dargestellte Umrisslinie hinausgehen.

6.3.4.2. Merkmale des oberen ISOFIX-Haltegurts

Der obere ISOFIX-Haltegurt muss durch ein Gewebe (oder etwas Vergleichbares) verstärkt und mit einer Einrichtung zur Einstellung und zur Lösung der Spannung versehen sein.

6.3.4.2.1. Länge des oberen ISOFIX-Haltegurts

Der obere Haltegurt des ISOFIX-Kinderrückhaltesystems muss mindestens 2000 mm lang sein.

6.3.4.2.2. Spannungsanzeige

Der obere ISOFIX-Haltegurt oder das ISOFIX-Kinderrückhaltesystem muss mit einer Einrichtung versehen sein, die anzeigt, dass jeder Spielraum des Gurtes beseitigt ist. Diese Einrichtung darf Teil einer Einstell- und Entlastungseinrichtung sein.

6.3.4.2.3. Abmessungen

Die Außenabmessungen der Haken am oberen ISOFIX-Haltegurt sind in der Abbildung 0 c) dargestellt.

Abbildung 0 c)

Abmessungen des Verbindungsteils (Haken) am oberen ISOFIX-Haltegurt

6.3.5. Anforderungen an das Stützbein und den Stützbein-Fuß von i-Size-Kinderrückhaltesystemen

Mit Stützbeinen ausgestattete i-Size-Kinderrückhaltesysteme müssen in allen für die Benutzung möglichen Einstellungen (z. B. bei längenverstellbarer Befestigungseinrichtung, Sitzfläche usw. die kürzeste und längste Position) den geometrischen Vorschriften dieses Absatzes und seiner Unterabsätze entsprechen.

Die Einhaltung der Anforderungen gemäß den nachstehenden Absätzen 6.3.5.1 und 6.3.5.2 kann durch physikalische Simulation oder Computersimulation überprüft werden.

Die geometrischen Anforderungen gemäß den nachstehenden Absätzen 6.3.5.1 bis 6.3.5.4 beziehen sich auf ein Koordinatensystem, dessen Ursprung mittig zwischen den beiden ISOFIX-Befestigungseinrichtungen und auf der Mittellinie des entsprechenden ISOFIX-Verankerungssystems angeordnet ist.

Die Ausrichtung der Achsen des Koordinatensystems bezieht sich auf die ISOFIX-Prüfvorrichtung(en):

|

a) |

Die X′-Achse muss parallel zur Unterseite der ISOFIX-Prüfvorrichtung (2) und zur Längsmittelebene der ISOFIX-Prüfvorrichtung verlaufen; |

|

b) |

die Y′-Achse muss senkrecht zur Längsmittelebene verlaufen; |

|

c) |

die Z′-Achse muss senkrecht zur Unterseite der ISOFIX-Prüfvorrichtung verlaufen. |

Bei der Erfüllung der Anforderungen dieses Abschnitts muss das Kinderrückhaltesystem im Einklang mit dem Benutzerhandbuch für das Kinderrückhaltesystem eingebaut werden. Der Aufbewahrungsort des Stützbeins ist von diesen Anforderungen ausgenommen.

6.3.5.1. Geometrische Anforderungen an das Stützbein und den Stützbein-Fuß

Das Stützbein, einschließlich seiner Befestigung an den Kinderrückhaltesystemen, und der Stützbein-Fuß müssen vollständig innerhalb des Stützbein-Bewertungsvolumens (siehe auch die Abbildungen 1 und 2 von Anhang 19 dieser Regelung) liegen, der wie folgt definiert ist:

|

a) |

In der Breite durch zwei 200 mm voneinander entfernte Ebenen parallel zur X′–Z′-Ebene und mittig um den Ursprung angeordnet sowie |

|

b) |

in der Länge durch zwei Ebenen parallel zur Z′-Y′-Ebene und 585 mm bzw. 695 mm vor dem Ursprung entlang der X′-Achse sowie |

|

c) |

in der Höhe durch eine Ebene parallel zur X′-Y′-Ebene und 70 mm über dem Ursprung und senkrecht zur X′-Y′-Ebene gemessen. Starre, nicht verstellbare Teile dürfen nicht über eine Ebene hinausragen, die parallel zur X′-Y′-Ebene verläuft sowie 285 mm unter dem Ursprung und senkrecht zur X′-Y′-Ebene. |

6.3.5.2. Anforderungen an die Verstellbarkeit des Stützbeinfußes

Das Stützbein muss einstellbar sein, um zu gewährleisten, dass der Stützbeinfuß in allen Höhenpositionen innerhalb des nachstehend aufgeführten Stützbeinfuß-Bewertungsvolumens angeordnet werden kann (siehe auch Abbildungen 3 und 4 von Anhang 19 dieser Regelung). Wenn eine stufenweise Verstellung vorgesehen ist, darf der Abstand zwischen zwei verriegelten Stellungen höchstens 20 mm betragen.

Das Stützbeinfuß-Bewertungsvolumen ist wie folgt definiert:

|

a) |

In der Breite durch zwei 200 mm voneinander entfernte Ebenen parallel zur X′-Z′-Ebene und mittig um den Ursprung angeordnet sowie |

|

b) |

in der Länge durch zwei Ebenen parallel zur Z′-Y′-Ebene und 585 mm bzw. 695 mm vor dem Ursprung entlang der X′-Achse sowie |

|

c) |

in der Höhe durch zwei Ebenen parallel zur X′-Y′-Ebene und 285 mm bzw. 540 mm unter dem Ursprung entlang der X′-Achse. |

Das Stützbein darf in Z′-Richtung (siehe Zeichenerklärung 6 in Abbildung 3 von Anhang 19) über die Höhenbeschränkung hinaus einstellbar sein, vorausgesetzt, dass keine Teile über die Begrenzungsebenen in der X′- und Y′-Richtung hinausragen.

6.3.5.3. Abmessungen des Stützbeinfußes

Die Abmessungen des Stützbeinfußes müssen folgende Anforderungen erfüllen:

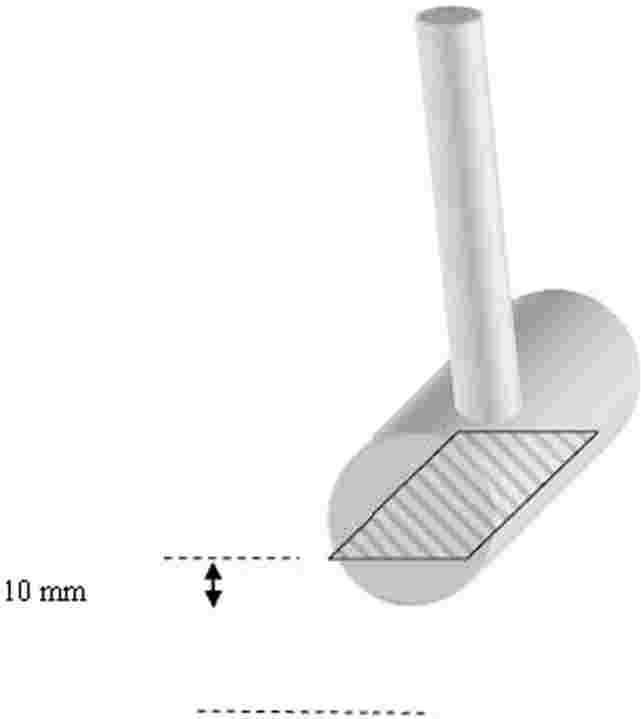

|

(a) |

Die Stützbein-Fuß-Kontaktfläche muss mindestens 2 500 mm2 groß sein, gemessen als projizierte Fläche, die sich 10 mm über dem unteren Ende des Stützbein-Fußes befindet (siehe Abbildung 0d)); |

|

(b) |

die Außenabmessungen müssen in X′- und Y′-Richtung mindestens 30 mm betragen, wobei die größten Abmessungen durch das Stützbeinfuß-Bewertungsvolumen begrenzt werden; |

|

(c) |

der Radius der Außenseiten des Stützbeinfußes muss mindestens 3,2 mm betragen. |

Abbildung 0 d)

6.3.5.4. Prüfvorrichtung für den Stützbein-Fuß

Es ist eine Prüfvorrichtung zu verwenden, um zu überprüfen, ob der Stützbeinfuß die Anforderungen nach Absatz 6.3.5.2 erfüllt (siehe Abbildung 0 e). Als Alternative kann auch eine Computersimulation als zufriedenstellend angesehen werden.

Als Prüfvorrichtung gilt die ISOFIX-Prüfvorrichtung, die der Größenklasse der Kinderrückhalteeinrichtung entspricht. Die Prüfvorrichtung wird um zwei untere ISOFIX-Verankerungen mit jeweils 6 mm Durchmesser erweitert. Der vor der Prüfvorrichtung platzierte, gestreift dargestellte Kasten wird gemäß Absatz 6.3.5.2 platziert und dimensioniert. Bei der Durchführung der Bewertung müssen die Verankerungen des Kinderrückhaltesystems verriegelt sein.

Abbildung 0 e)

6.4. Überprüfung der Aufschriften

6.4.1. Der technische Dienst, der die Genehmigungsprüfungen durchführt, muss prüfen, ob die Kennzeichnung den Vorschriften des Absatzes 4 dieser Regelung entspricht.

6.5. Überprüfung der Einbau- und Gebrauchsanweisungen

6.5.1. Der technische Dienst, der die Genehmigungsprüfungen durchführt, muss prüfen, ob die Einbau- und die Gebrauchsanweisungen den Vorschriften des Absatzes 14 dieser Regelung entsprechen.

6.6. Vorschriften für das zusammengebaute Kinderrückhaltesystem

6.6.1. Beständigkeit gegen Korrosion

6.6.1.1. Ein vollständiges Kinderrückhaltesystem oder seine korrosionsempfindlichen Teile sind der in Absatz 7.1.1 vorgeschriebenen Korrosionsprüfung zu unterziehen.

6.6.1.2. Nach der Korrosionsprüfung nach den Absätzen 7.1.1.1 und 7.1.1.2 darf das einwandfreie Funktionieren des Kinderrückhaltesystems nicht beeinträchtigt sein, und es dürfen sich keine wesentlichen Korrosionsschäden zeigen, wenn die Teile von einem sachkundigen Betrachter durch Augenschein geprüft werden.

6.6.2. Energieaufnahme

6.6.2.1. Bei allen Einrichtungen mit Rückenlehnen müssen die in Anhang 14 dieser Regelung definierten Bereiche bei Prüfung nach Anhang 13 eine Maximalbeschleunigung von weniger als 60 g aufweisen. Diese Vorschrift bezieht sich auch auf die Bereiche des Aufprallschutzes, die im Kopfaufprallbereich sind.

6.6.2.2. Bei Kinderrückhaltesystemen mit mechanisch befestigten, nicht abnehmbaren, verstellbaren Kopfstützen, bei denen entweder die Höhe des Sicherheitsgurts für Erwachsene oder des Hosenträgergurts für Kinder durch die verstellbare Kopfstütze direkt einstellbar ist, braucht in den in Anhang 18 genannten Bereichen, die nicht mit dem Kopf der Prüfpuppe in Berührung kommen können, d. h. in den Bereichen hinter der Kopfstütze, keine Energieaufnahme zu erfolgen.

6.6.3. Überschlagprüfung

6.6.3.1. Das Kinderrückhaltesystem ist entsprechend den Vorschriften nach Absatz 7.1.2 zu prüfen; dabei darf die Prüfpuppe zu keinem Zeitpunkt der Prüfung vollständig aus der Rückhalteeinrichtung herausgeschleudert werden. Ist der Prüfsitz vollständig nach unten gedreht, so darf der Kopf der Prüfpuppe sich nicht um mehr als 300 mm gegenüber seiner ursprünglichen Lage in vertikaler Richtung, bezogen auf den Prüfsitz, verlagern.

6.6.4. Dynamische Prüfung

6.6.4.1. Allgemeines: Die Rückhalteeinrichtung für Kinder ist einer dynamischen Prüfung nach Absatz 7.1.3 zu unterziehen.

Tabelle 2

Anwendung unterschiedlicher Kriterien je nach Prüfanordnung

|

Frontalaufprall |

Heckaufprall |

Seitlicher Aufprall |

|||||||||

|