|

7.5.2011 |

DE |

Amtsblatt der Europäischen Union |

L 120/1 |

Nur die von der UN/ECE verabschiedeten Originalfassungen sind international rechtsverbindlich. Der Status dieser Regelung und das Datum ihres Inkrafttretens sind der neuesten Fassung des UN/ECE-Statusdokuments TRANS/WP.29/343 zu entnehmen, das von folgender Website abgerufen werden kann:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regelung Nr. 110 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) — Einheitliche Bedingungen für die Genehmigung von

|

I. |

speziellen Bauteilen von Kraftfahrzeugen, in deren Antriebssystem komprimiertes Erdgas (CNG) verwendet wird |

|

II. |

von Fahrzeugen hinsichtlich des Einbaus spezieller Bauteile eines genehmigten Typs für die Verwendung von komprimiertem Erdgas (CNG) in ihrem Antriebssystem |

Einschließlich des gesamten gültigen Texts bis:

Ergänzung 9 zur ursprünglichen Fassung der Regelung — Tag des Inkrafttretens: 19. August 2010

INHALT

REGELUNG

|

1. |

Anwendungsbereich |

|

2. |

Begriffsbestimmungen und Klassifizierung von Bauteilen |

TEIL I

|

3. |

Antrag auf Genehmigung |

|

4. |

Aufschriften |

|

5. |

Genehmigung |

|

6. |

Vorschriften für CNG-Bauteile |

|

7. |

Änderung eines CNG-Bauteils und Erweiterung der Genehmigung |

|

8. |

(frei) |

|

9. |

Übereinstimmung der Produktion |

|

10. |

Maßnahmen bei Abweichungen in der Produktion |

|

11. |

(frei) |

|

12. |

Endgültige Einstellung der Produktion |

|

13. |

Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen,und der Behörden |

TEIL II

|

14. |

Begriffsbestimmungen |

|

15. |

Antrag auf Genehmigung |

|

16. |

Genehmigung |

|

17. |

Vorschriften für den Einbau spezieller Bauteile für die Verwendung von komprimiertem Erdgas im Antriebssystem eines Fahrzeugs |

|

18. |

Übereinstimmung der Produktion |

|

19. |

Maßnahmen bei Abweichungen in der Produktion |

|

20. |

Änderung des Fahrzeugtyps und Erweiterung der Genehmigung |

|

21. |

Endgültige Einstellung der Produktion |

|

22. |

Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Behörden |

ANHÄNGE

|

Anhang 1A — |

Wesentliche Merkmale des CNG-Bauteils |

|

Anhang 1B — |

Wesentliche Merkmale des Fahrzeugs, des Motors und der Anlage für die Verwendung von CNG |

|

Anhang 2A — |

Anordnung des Genehmigungszeichens für das CNG-Bauteil |

|

Anhang 2B — |

Mitteilung über die Genehmigung oder die Versagung oder die Erweiterung oder die Zurücknahme einer Genehmigung oder die endgültige Einstellung der Produktion für einen Typ eines CNG-Bauteils nach der Regelung Nr. 110 |

|

Anlage — |

Zusätzliche Angaben zur Typgenehmigung eines Typs eines CNG-Bauteils nach der Regelung Nr. 110 |

|

Anhang 2C — |

Anordnung der Genehmigungszeichen |

|

Anhang 2D — |

Mitteilung über die Genehmigung oder die Versagung oder die Erweiterung oder die Zurücknahme einer Genehmigung oder die endgültige Einstellung der Produktion für einen Fahrzeugtyp hinsichtlich des Einbaus einer CNG-Anlage nach der Regelung Nr. 110 |

|

Anhang 3 — |

Gaszylinder — Hochdruckzylinder für die fahrzeuginterne Speicherung von Erdgas als Kraftstoff für Kraftfahrzeuge |

|

Anlage A — |

Prüfverfahren |

|

Anlage B — |

(frei) |

|

Anlage C — |

(frei) |

|

Anlage D — |

Formblätter für Berichte |

|

Anlage E — |

Überprüfung der Spannungsverhältnisse mithilfe von Dehnungsmessstreifen |

|

Anlage F — |

Verfahren zur Prüfung des Bruchverhaltens |

|

Anlage G — |

Anweisungen des Behälterherstellers für Handhabung, Verwendung und Überprüfung von Zylindern |

|

Anlage H — |

Prüfung unter Umgebungsbedingungen |

|

Anhang 4A — |

Vorschriften für die Genehmigung des automatischen Ventils, des Sperrventils, des Überdruckventils, des Druckminderers (temperaturgesteuert), des Überströmventils, des handbetätigten Ventils und des Druckminderers (druckgesteuert) |

|

Anhang 4B — |

Vorschriften für die Genehmigung von biegsamen Kraftstoffleitungen oder Schläuchen |

|

Anhang 4C — |

Vorschriften für die Genehmigung des CNG-Filters |

|

Anhang 4D — |

Vorschriften für die Genehmigung des Druckreglers |

|

Anhang 4E — |

Vorschriften für die Genehmigung der Druck- und Temperaturfühler |

|

Anhang 4F — |

Vorschriften für die Genehmigung der Einfüllvorrichtung (des Einfüllbehälters) |

|

Anhang 4G — |

Vorschriften für die Genehmigung des Gasstromreglers und des Gas-Luft-Mischers oder der Gas-Einspritzdüse |

|

Anhang 4H — |

Vorschriften für die Genehmigung des elektronischen Steuergeräts |

|

Anhang 5 — |

Prüfverfahren |

|

Anhang 5A — |

Überdruckprüfung (Festigkeitsprüfung) |

|

Anhang 5B — |

Prüfung auf äußere Leckage |

|

Anhang 5C — |

Prüfung auf innere Leckage |

|

Anhang 5D — |

Prüfung auf CNG-Kompatibilität |

|

Anhang 5E — |

Prüfung auf Korrosionsbeständigkeit |

|

Anhang 5F — |

Beständigkeit gegen trockene Hitze |

|

Anhang 5G — |

Alterung durch Ozoneinwirkung |

|

Anhang 5H — |

Temperaturzyklusprüfung |

|

Anhang 5I — |

Druckzyklusprüfung nur für Zylinder (siehe Anhang 3) |

|

Anhang 5J — |

(frei) |

|

Anhang 5K — |

(frei) |

|

Anhang 5L — |

Haltbarkeitsprüfung (Dauerbetrieb) |

|

Anhang 5M — |

Berstprüfung/Zerstörungsprüfung nur für Zylinder (siehe Anhang 3) |

|

Anhang 5N — |

Schwingungsverträglichkeitsprüfung |

|

Anhang 5O — |

Betriebstemperaturen |

|

Anhang 6 — |

Vorschriften für das CNG-Kennzeichen für Fahrzeuge im öffentlichen Verkehr |

1. ANWENDUNGSBEREICH

Diese Regelung gilt für

|

1.1. |

Teil I |

spezielle Bauteile von Fahrzeugen der Klassen M und N (1)), in deren Antriebssystem komprimiertes Erdgas (CNG) verwendet wird; |

|

1.2. |

Teil II |

Fahrzeuge der Klassen M und N (1) hinsichtlich des Einbaus spezieller Bauteile eines genehmigten Typs für die Verwendung von komprimiertem Erdgas (CNG) in ihrem Antriebssystem. |

2. BEGRIFFSBESTIMMUNGEN UND KLASSIFIZIERUNG VON BAUTEILEN

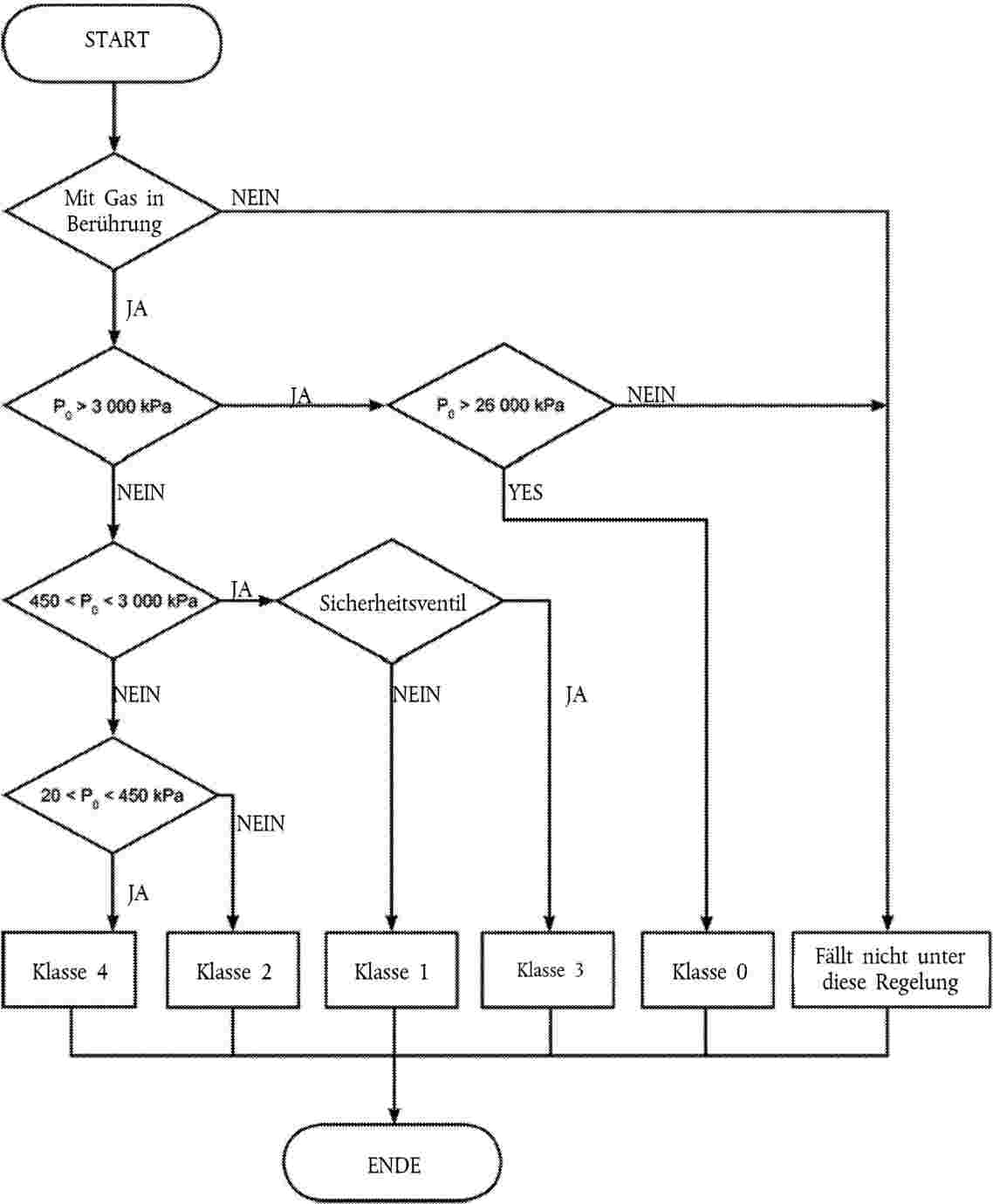

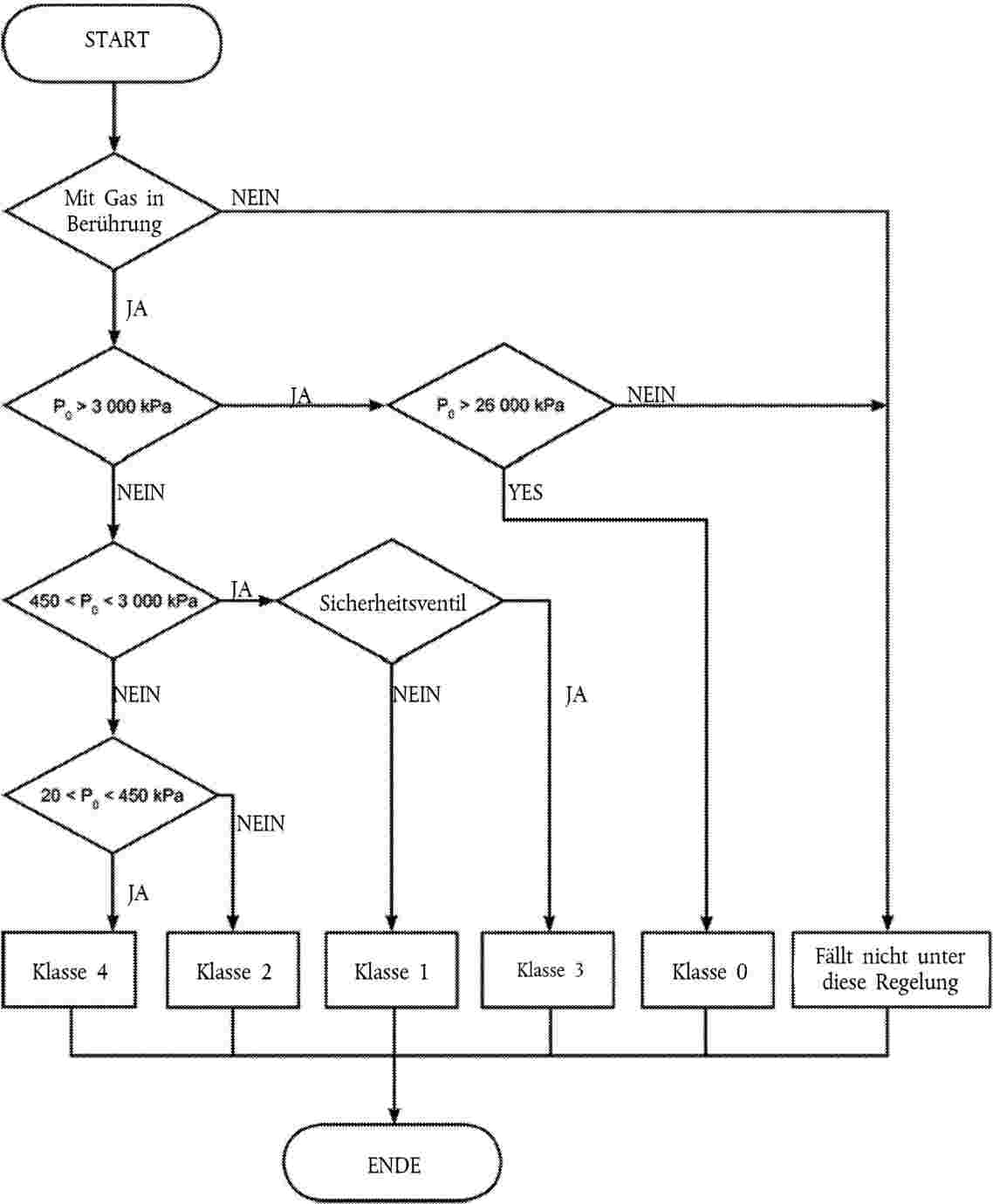

CNG-Bauteile für die Verwendung in Fahrzeugen sind hinsichtlich des Arbeitsdrucks und der Funktion nach der Darstellung in Bild 1 zu klassifizieren.

|

Klasse 0 |

Hochdruckteile einschließlich Rohre und Armaturen, die komprimiertes Erdgas bei einem Druck von mehr als 3 MPa bis 26 MPa enthalten. |

|

Klasse 1 |

Mitteldruckteile einschließlich Rohre und Armaturen, die komprimiertes Erdgas bei einem Druck von mehr als 450 kPa bis 3 000 kPa (3 MPa) enthalten. |

|

Klasse 2 |

Niederdruckteile einschließlich Rohre und Armaturen, die komprimiertes Erdgas bei einem Druck von mehr als 20 kPa bis 450 kPa enthalten. |

|

Klasse 3 |

Mitteldruckteile wie Sicherheitsventile oder Teile, die durch ein Sicherheitsventil geschützt sind, einschließlich Rohre und Armaturen, die komprimiertes Erdgas bei einem Druck von mehr als 450 kPa bis 3 000 kPa (3 MPa) enthalten. |

|

Klasse 4 |

Teile, die mit dem Gas bei einem Druck von weniger als 20 kPa in Berührung kommen. |

Ein Bauteil kann aus mehreren Teilen bestehen, die hinsichtlich des maximalen Arbeitsdrucks und der Funktion jeweils ihrer eigenen Klasse zugeordnet sind.

2.1. „Druck“ ist der relative Druck im Verhältnis zum atmosphärischen Druck, sofern nichts anderes angegeben ist.

|

2.1.1. |

„Betriebsdruck“ ist der stabilisierte Druck bei einer gleichmäßigen Gastemperatur von 15 °C. |

|

2.1.2. |

„Prüfdruck“ ist der Druck, dem ein Bauteil während der Abnahmeprüfung ausgesetzt wird. |

|

2.1.3. |

„Arbeitsdruck“ ist der höchste Druck, für den ein Bauteil vorgesehen ist und für den die Festigkeit des Bauteils bemessen wird. |

|

2.1.4. |

„Betriebstemperaturen“ sind die höchsten Werte der Temperaturbereiche, die in Anhang 5 O angegeben sind, bei denen eine sichere und richtige Funktion eines speziellen Bauteils gewährleistet wird und für die es ausgelegt und genehmigt ist. |

2.2. „Spezielle Bauteile“ sind:

|

a) |

Behälter (oder Zylinder), |

|

b) |

am Zylinder befestigte Zubehörteile, |

|

c) |

Druckregler, |

|

d) |

automatisches Ventil, |

|

e) |

handbetätigtes Ventil, |

|

f) |

Gasversorgungseinrichtung ([Vergaser oder Gas-Einspritzdüse(n)) |

|

g) |

Gasstromregler, |

|

h) |

biegsame Kraftstoffleitung, |

|

i) |

starre Kraftstoffleitung, |

|

j) |

Einfüllvorrichtung oder -behälter, |

|

k) |

Sperr- oder Rückschlagventil, |

|

l) |

Überdruckventil (Ablassventil), |

|

m) |

Druckminderer (temperaturgesteuert), |

|

n) |

Filter, |

|

o) |

Druck- oder Temperaturfühler/Druck- oder Temperaturanzeiger, |

|

p) |

Überströmventil, |

|

q) |

Wartungsventil, |

|

r) |

elektronisches Steuergerät, |

|

s) |

gasdichtes Gehäuse, |

|

t) |

Verbindungsteil, |

|

u) |

Entlüftungsschlauch |

|

v) |

Druckminderer (druckgesteuert). |

2.2.1. Viele der oben genannten Bauteile können zu einem „multifunktionalen Bauteil“ kombiniert oder zusammen gebaut sein.

Abbildung 1.1

Flussdiagramm zur Klassifizierung von CNG-Bauteilen

Abbildung 1.2

Prüfungen für bestimmte Klassen von Bauteilen (außer Zylindern)

|

Wirkungsprüfung |

Prüfung der Überdruckfestigkeit |

Dichtheitsprüfung (außen) |

Dichtheitsprüfung (innen) |

Haltbarkeitsprüfung im Dauerbetrieb |

Korrosionsbeständigkeit |

Alterung durch Ozoneinwirkung |

CNG-Kompatibilität |

Schwingungsfestigkeit |

Beständigkeit gegen trockene Hitze |

|||||||||

|

|

Anhang 5A |

Anhang 5B |

Anhang 5C |

Anhang 5L |

Anhang 5E |

Anhang 5G |

Anhang 5D |

Anhang 5N |

Anhang 5F |

|||||||||

|

Klasse 0 |

X |

X |

A |

A |

X |

X |

X |

X |

X |

|||||||||

|

Klasse 1 |

X |

X |

A |

A |

X |

X |

X |

X |

X |

|||||||||

|

Klasse 2 |

X |

X |

A |

A |

X |

A |

X |

X |

A |

|||||||||

|

Klasse 3 |

X |

X |

A |

A |

X |

X |

X |

X |

X |

|||||||||

|

Klasse 4 |

O |

O |

O |

O |

X |

A |

X |

O |

A |

|||||||||

|

||||||||||||||||||

2.3. „Behälter“ (oder Zylinder) ist ein Gefäß zum Speichern von komprimiertem Erdgas.

2.3.1. Es gibt folgende Behälter:

CNG-1 : Metall;

CNG 2 Metallinnenbehälter, mit harzgetränkter Endlosfaser verstärkt (in Richtung des Umfangs umwickelt);

CNG 3 Metallinnenbehälter, mit harzgetränkter Endlosfaser verstärkt (vollständig umwickelt);

CNG 4 harzgetränkte Endlosfaser mit nichtmetallischem Innenbehälter (Vollverbundkonstruktion).

2.4. „Behältertyp“ sind Behälter, die sich in den in Anhang 3 genannten Abmessungs- und Werkstoffmerkmalen nicht voneinander unterscheiden.

2.5. „Am Behälter befestigte Zubehörteile“ sind unter anderem die nachstehenden Bauteile, die entweder getrennt oder zusammen am Behälter angebracht sind:

|

2.5.1. |

handbetätigtes Ventil, |

|

2.5.2. |

Druckfühler/Druckanzeiger, |

|

2.5.3. |

Überdruckventil (Ablassventil), |

|

2.5.4. |

Druckminderer (temperaturgesteuert), |

|

2.5.5. |

automatisches Zylinderventil, |

|

2.5.6. |

Überströmventil, |

|

2.5.7. |

gasdichtes Gehäuse. |

2.6. „Ventil“ ist eine Vorrichtung, mit der der Strom eines fließenden Mediums gesteuert werden kann.

2.7. „Automatisches Ventil“ ist ein Ventil, das nicht manuell betätigt wird.

2.8. „Automatisches Zylinderventil“ ist ein automatisches Ventil, das am Zylinder fest angebracht ist und den Gasstrom zur Kraftstoffanlage steuert. Das automatische Zylinderventil wird auch ferngesteuertes Wartungsventil genannt.

2.9. „Rückschlagventil“ ist ein automatisches Ventil, das das Gas nur in eine Richtung fließen lässt.

2.10. „Überströmventil“ (Begrenzungseinrichtung) ist eine Einrichtung, die den Gasstrom automatisch unterbricht oder drosselt, wenn er einen konstruktiv festgelegten Wert überschreitet.

2.11. „Handbetätigtes Ventil“ ist ein handbetätigtes Ventil, das am Zylinder fest angebracht ist.

2.12. „Überdruckventil (Ablassventil)“ ist eine Vorrichtung, die verhindert, dass ein festgelegter Eingangsdruck überschritten wird.

2.13. „Wartungsventil“ ist ein Rückschlagventil, das nur zur Wartung des Fahrzeugs geschlossen wird.

2.14. „Filter“ ist ein Schutzsieb, das Fremdkörper aus dem Gasstrom abscheidet.

2.15. „Verbindungsteil“ ist eine Verbindung in einem Rohr- oder Schlauchleitungsnetz.

2.16. Kraftstoffleitungen

|

2.16.1. |

„Biegsame Kraftstoffleitungen“ sind biegsame Rohre oder Schläuche, durch die Erdgas fließt. |

|

2.16.2. |

„Starre Kraftstoffleitungen“ sind Rohrleitungen, die sich bei normalem Betrieb nicht biegen sollen und durch die Erdgas fließt. |

2.17. „Gasversorgungseinrichtung“ ist eine Einrichtung zur Einleitung gasförmigen Kraftstoffs in den Einlasskrümmer des Motors (Vergaser oder Einsblasdüse).

|

2.17.1. |

„Gas-Luft-Mischer“ ist eine Vorrichtung zum Mischen des gasförmigen Kraftstoffs und der Ansaugluft für den Motor. |

|

2.17.2. |

„Gas-Einspritzdüse“ ist eine Vorrichtung zur Zufuhr des gasförmigen Kraftstoffs in den Motor oder in ein dazugehörendes Einlasssystem. |

2.18. „Gasstromregler“ ist eine Vorrichtung zum Begrenzen des Gasstroms, die hinter einem Druckregler eingebaut ist und den Gasstrom zum Motor steuert.

2.19. „Gasdichtes Gehäuse“ ist eine Einrichtung mit Entlüftungsschlauch, durch die austretendes Gas aus dem Fahrzeug heraus geleitet wird.

2.20. „Druckanzeiger“ ist eine unter Druck stehend Einrichtung, die den Gasdruck anzeigt.

2.21. „Druckregler“ ist eine Einrichtung, die den Förderdruck des zum Motor strömenden gasförmigen Kraftstoffs steuert.

2.22. „Druckminderer (temperaturgesteuert)“ ist eine Einrichtung zum einmaligen Gebrauch, die durch eine zu hohe Temperatur ausgelöst wird und durch die Gas abgeleitet wird, um den Zylinder vor Bruch zu schützen.

2.23. „Einfüllvorrichtung oder -behälter“ ist eine Vorrichtung, die außen oder innen (Motorraum) am Fahrzeug angebracht ist und dazu dient, den Behälter an der Tankstelle zu füllen.

2.24. „Elektronisches Steuergerät (CNG-Kraftstoffzufuhr)“ ist eine Einrichtung, die den Gasbedarf des Motors und andere Motorkennwerte steuert und das aus Sicherheitsgründen vorgeschriebene automatische Ventil selbsttätig schließt.

2.25. „Bauteiltyp“ sind Bauteile nach den Absätzen 2.6 bis 2.23, die sich in wesentlichen Merkmalen wie Werkstoffen, Arbeitsdruck und Betriebstemperaturen nicht voneinander unterscheiden.

2.26. „Typ des elektronischen Steuergeräts“ nach Absatz 2.24 ist eine Gesamtheit von Bauteilen, die sich in wesentlichen Merkmalen wie den grundlegenden Softwareprinzipien — abgesehen von geringfügigen Abweichungen — nicht unterscheiden.

2.27. „Druckminderer (druckgesteuert)“ (manchmal als „Berstscheibe“ bezeichnet) ist eine Einrichtung zum einmaligen Gebrauch, die durch einen zu hohen Druck ausgelöst wird und verhindert, dass ein vorher festgelegter Eingangsdruck überschritten wird.

TEIL I

GENEHMIGUNG DER SPEZIELLEN BAUTEILE VON KRAFTFAHRZEUGEN, IN DEREN ANTRIEBSSYSTEM KOMPRIMIERTES ERDGAS (CNG) VERWENDET WIRD

3. ANTRAG AUF GENEHMIGUNG

3.1. Der Antrag auf Erteilung einer Genehmigung für ein spezielles oder multifunktionelles Bauteil ist vom Inhaber der Fabrik- oder Handelsmarke oder seinem bevollmächtigten Vertreter einzureichen.

3.2. Dem Antrag sind folgende Unterlagen in dreifacher Ausfertigung und folgende Angaben beizufügen:

|

3.2.1. |

eine Beschreibung des Fahrzeugs mit allen zutreffenden Angaben nach Anhang 1A dieser Regelung, |

|

3.2.2. |

eine detaillierte Beschreibung des Typs des speziellen Bauteils, |

|

3.2.3. |

eine Zeichnung des speziellen Bauteils mit ausreichenden Details und in geeignetem Maßstab, |

|

3.2.4. |

ein Nachweis der Einhaltung der Vorschriften von Absatz 6 dieser Regelung, |

3.3. Auf Verlangen des Technischen Dienstes, der die Prüfungen für die Genehmigung durchführt, sind Muster des speziellen Bauteils zur Verfügung zu stellen. Auf Verlangen sind zusätzliche Muster (höchstens drei) zur Verfügung zu stellen.

3.3.1. Während der Vorserienfertigung der Behälter sind [n] (2) Behälter aus einer Partie von jeweils 50 Stück (Partie für die Produktqualifizierung) zerstörungsfreien Prüfungen nach Anhang 3 zu unterziehen.

4. AUFSCHRIFTEN

4.1. Das für die Erteilung einer Genehmigung eingereichte Muster eines speziellen Bauteils muss die Fabrik- oder Handelsmarke des Herstellers und die Typbezeichnung tragen einschließlich einer über die Bezeichnung der Betriebstemperaturen („M“ oder „C“ für mittlere oder kalte Temperaturen); bei flexiblen Schläuchen müssen ferner der Monat und das Jahr der Herstellung angegeben sein. Diese Aufschrift muss deutlich lesbar und dauerhaft sein.

4.2. An allen Bauteilen muss eine ausreichend große Fläche für das Genehmigungszeichen vorhanden sein. Diese Fläche muss in den in Absatz 3.2.3 genannten Zeichnungen dargestellt sein.

4.3. An jedem Behälter muss außerdem ein Fabrikschild mit folgenden deutlich lesbaren, dauerhaften Angaben angebracht sein:

|

a) |

Seriennummer, |

|

b) |

Rauminhalt in Litern, |

|

c) |

Angabe „CNG“, |

|

d) |

Betriebsdruck/Prüfdruck (MPa), |

|

e) |

Masse (kg), |

|

f) |

Jahr und Monat der Genehmigung (z. B. 96/01), |

|

g) |

Genehmigungszeichen nach Absatz 5.4. |

5. GENEHMIGUNG

5.1. Entsprechen die zur Genehmigung nach dieser Regelung vorgelegten Bauteilmuster den Vorschriften der Absätze 6.1 bis 6.11, so ist die Genehmigung für den Bauteiltyp zu erteilen.

5.2. Jeder Genehmigung eines Typs eines Bauteils oder multifunktionellen Bauteils wird eine Genehmigungsnummer zugeteilt. Ihre ersten beiden Ziffern (derzeit 00 für die Regelung in ihrer ursprünglichen Fassung) bezeichnen die Änderungsserie mit den neuesten, wichtigsten technischen Änderungen, die zum Zeitpunkt der Erteilung der Genehmigung in die Regelung aufgenommen sind. Dieselbe Vertragspartei darf diesen alphanumerischen Code keinem anderen Bauteiltyp zuteilen.

5.3. Über die Erteilung, Erweiterung oder Versagung einer Genehmigung für einen Typ eines CNG-Bauteils nach dieser Regelung sind die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 2B dieser Regelung entspricht.

5.4. An allen Bauteilen, die einem nach dieser Regelung genehmigten Typ entsprechen, ist auf der Fläche nach Absatz 4.2 zusätzlich zu den Aufschriften nach den Absätzen 4.1 und 4.3 sichtbar ein internationales Genehmigungszeichen anzubringen, bestehend aus

|

5.4.1. |

einem Kreis, in dem sich der Buchstabe „E“ und die Kennzahl des Landes befinden, das die Genehmigung, erteilt hat (3), |

|

5.4.2. |

der Nummer dieser Regelung mit dem nachgestellten Buchstaben „R“, einem Bindestrich und der Genehmigungsnummer rechts neben dem Kreis nach Absatz 5.4.1. Diese Genehmigungsnummer besteht aus der Genehmigungsnummer des Bauteiltyps, die in der für diesen Typ ausgestellten Bescheinigung angegeben ist (siehe Absatz 5.2 und Anhang 2B) und der zwei Ziffern voran gestellt sind, die die letzte Änderungsserie zu dieser Regelung bezeichnen. |

5.5. Das Genehmigungszeichen muss deutlich lesbar und dauerhaft sein.

5.6. Anhang 2A dieser Regelung enthält Beispiele für die Anordnung des vorstehend genannten Genehmigungszeichens.

6. VORSCHRIFTEN FÜR CNG-BAUTEILE

6.1. Allgemeine Vorschriften

6.1.1. Die speziellen Bauteile von Fahrzeugen, in deren Antriebssystem komprimiertes Erdgas (CNG) verwendet wird, müssen entsprechend den Vorschriften dieser Regelung ordnungsgemäß und sicher funktionieren.

Werkstoffe, die mit CNG in Berührung kommen, müssen damit verträglich sein (siehe Anhang 5D).

Diejenigen Teile von Bauteilen, deren ordnungsgemäßes und sicheres Funktionieren durch CNG, hohen Druck oder Erschütterungen beeinträchtigt werden kann, sind den in den Anhängen dieser Regelung beschriebenen Prüfungen zu unterziehen. Sie müssen vor allem den Vorschriften der Absätze 6.2 bis 6.11 entsprechen.

Die speziellen Bauteile von Fahrzeugen, in deren Antriebssystem komprimiertes Erdgas (CNG) verwendet wird, müssen den einschlägigen Vorschriften der Regelung Nr. 10 zur elektromagnetischen Verträglichkeit (EMV), Änderungsserie 02, oder anderen gleichartigen Vorschriften entsprechen.

6.2. Vorschriften für Behälter

6.2.1. Bei der Typgenehmigung von CNG-Behältern sind die Vorschriften des Anhangs 3 dieser Regelung anzuwenden.

6.3. Vorschriften für Bauteile, die am Behälter angebracht sind

6.3.1. Am Behälter müssen mindestens die nachstehenden Bauteile entweder getrennt oder zusammen angebracht sein:

|

6.3.1.1. |

handbetätigtes Ventil, |

|

6.3.1.2. |

automatisches Zylinderventil, |

|

6.3.1.3. |

Druckminderer, |

|

6.3.1.4. |

Überströmventil, |

6.3.2. Der Behälter kann gegebenenfalls ein gasdichtes Gehäuse haben.

6.3.3. Bei der Typgenehmigung der in den Absätzen 6.3.1 und 6.3.2 genannten Bauteile sind die Vorschriften des Anhangs 4 dieser Regelung anzuwenden.

6.4.-6.11. Vorschriften für andere Bauteile

Bei der Typgenehmigung der in der nachstehenden Tabelle genannten Bauteile sind die Vorschriften der dort genannten Anhänge anzuwenden.

|

Absatz |

Bauteil |

Anhang |

|

6.4 |

Automatisches Ventil Prüfventil oder Rückschlagventil Überdruckventil Druckminderer (temperaturgesteuert) Überströmventil Druckminderer (druckgesteuert) |

4A |

|

6.5 |

Biegsame Kraftstoffleitung |

4B |

|

6.6 |

CNG-Filter |

4C |

|

6.7 |

Druckregler |

4D |

|

6.8 |

Druck- und Temperaturfühler |

4E |

|

6.9 |

Einfüllvorrichtung oder -behälter |

4F |

|

6.10 |

Gasstromregler und Gas-Luft-Mischer oder Gas-Einspritzdüse |

4G |

|

6.11 |

Elektronisches Steuergerät |

4H |

7. ÄNDERUNG EINES CNG-BAUTEILS UND ERWEITERUNG DER GENEHMIGUNG

7.1. Jede Änderung eines Typs eines CNG-Bauteils ist der Behörde mitzuteilen, die die Typgenehmigung erteilt hat. Die Behörde kann dann

|

7.1.1. |

entweder die Auffassung vertreten, dass die vorgenommenen Änderungen keine nennenswerte nachteilige Auswirkung haben und das Bauteil noch den Vorschriften entspricht, |

|

7.1.2. |

oder entscheiden, dass die Prüfungen von der zuständigen Behörde ganz oder teilweise neu durchzuführen sind. |

7.2. Die Bestätigung oder die Versagung der Genehmigung ist den Vertragsparteien, die diese Regelung anwenden, unter Angabe der Änderungen nach dem Verfahren des Absatzes 5.3 mitzuteilen.

7.3. Die zuständige Behörde, die die Erweiterung der Genehmigung bescheinigt, teilt jedem Mitteilungsblatt, das bei einer solchen Erweiterung ausgestellt wird, eine laufende Nummer zu.

8. (frei)

9. ÜBEREINSTIMMUNG DER PRODUKTION

Die Verfahren zur Kontrolle der Übereinstimmung der Produktion müssen den in Anhang 2 zum Übereinkommen (E/ECE/324-E/ECE/TRANS/505/Rev.2) beschriebenen Verfahren entsprechen, wobei Folgendes gilt:

|

9.1. |

Jeder Behälter ist nach den Vorschriften des Anhangs 3 mit einem Druck zu prüfen, der mindestens dem 1,5-fachen des Arbeitsdrucks entspricht. |

|

9.2. |

Die Berstprüfung ist bei dem in Anhang 3 Absatz 3.2 genannten hydrostatischen Druck für jede Partie von höchstens 200 Behältern durchzuführen, die aus Rohmaterial aus demselben Produktionslos hergestellt sind. |

|

9.3. |

Jeder Satz biegsamer Kraftstoffleitungen, der der im Hoch- und Mitteldruckbereich (Klassen 0 und 1 der Klassifizierung in Absatz 2 dieser Regelung) verwendet wird, ist bei einem Druck zu prüfen, der dem Zweifachen des Arbeitsdrucks entspricht. |

10. MASSNAHMEN BEI ABWEICHUNG IN DER PRODUKTION

10.1. Die für einen Bauteiltyp nach dieser Regelung erteilte Genehmigung kann zurückgenommen werden, wenn die Anforderungen des Absatzes 9 nicht erfüllt werden.

10.2. Nimmt eine Vertragspartei des Übereinkommens, die diese Regelung anwendet, eine von ihr erteilte Genehmigung zurück, so hat sie unverzüglich die anderen Vertragsparteien, die diese Regelung anwenden, hiervon mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 2B dieser Regelung entspricht.

11. (frei)

12. ENDGÜLTIGE EINSTELLUNG DER PRODUKTION

Stellt der Inhaber der Genehmigung die Produktion eines nach dieser Regelung genehmigten Bauteiltyps endgültig ein, so hat er hiervon die Behörde, die die Genehmigung erteilt hat, zu unterrichten. Nach Erhalt der entsprechenden Mitteilung hat diese Behörde die anderen Vertragsparteien des Übereinkommens, die diese Regelung anwenden, hiervon mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 2B dieser Regelung entspricht.

13. NAMEN UND ANSCHRIFTEN DER TECHNISCHEN DIENSTE, DIE DIE PRÜFUNGEN FÜR DIE GENEHMIGUNG DURCHFÜHREN, UND DER BEHÖRDEN

Die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, übermitteln dem Sekretariat der Vereinten Nationen die Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Behörden, die die Genehmigung erteilen und denen die in anderen Ländern ausgestellten Mitteilungsblätter für die Erteilung, Erweiterung, Versagung oder Zurücknahme der Genehmigung zu übersenden sind.

TEIL II

GENEHMIGUNG DER FAHRZEUGE HINSICHTLICH DES EINBAUS SPEZIELLER BAUTEILE EINES GENEHMIGTEN TYPS FÜR DIE VERWENDUNG VON KOMPRIMIERTEM ERDGAS (CNG) IN IHREM ANTRIEBSSYSTEM

14. BEGRIFFSBESTIMMUNGEN

14.1. Im Sinne dieses Teils II dieser Regelung ist (sind)

|

14.1.1. |

„Genehmigung eines Fahrzeugs“ die Genehmigung eines Fahrzeugtyps der Klasse M oder N hinsichtlich seiner CNG-Anlage als Erstausrüstung für die Verwendung in seinem Antriebssystem; |

|

14.1.2. |

„Fahrzeugtyp“ Fahrzeuge, die mit speziellen Bauteilen für die Verwendung von CNG in ihrem Antriebssystem ausgerüstet sind und sich in folgenden Merkmalen nicht voneinander unterscheiden:

|

|

14.1.3. |

„CNG-Anlage“ eine Gruppe von Bauteilen (Behälter oder Zylinder, Ventile, biegsame Kraftstoffleitungen usw.) und Verbindungsteilen (starre Kraftstoffleitungen, Rohrverbindungen usw.), die in Kraftfahrzeuge eingebaut sind, in deren Antriebssystem CNG verwendet wird; |

15. ANTRAG AUF GENEHMIGUNG

15.1. Der Antrag auf Erteilung einer Genehmigung für einen Fahrzeugtyp hinsichtlich des Einbaus spezieller Bauteile für die Verwendung von CNG in seinem Antriebssystem ist vom Fahrzeughersteller oder seinem bevollmächtigten Vertreter einzureichen.

15.2. Dem Antrag ist eine Beschreibung des Fahrzeugs mit allen zutreffenden Angaben nach Anhang 1B dieser Regelung in dreifacher Ausfertigung beizufügen.

15.3. Ein für den zu genehmigenden Typ repräsentatives Fahrzeug ist dem Technischen Dienst, der die Prüfungen für die Genehmigung durchführt, zur Verfügung zu stellen.

16. GENEHMIGUNG

16.1. Ist das zur Genehmigung nach dieser Regelung vorgeführte Fahrzeug mit allen erforderlichen speziellen Bauteilen für die Verwendung von komprimiertem Erdgas in seinem Antriebssystem ausgerüstet und entspricht es den Vorschriften von Absatz 17, so ist die Genehmigung für den Fahrzeugtyp zu erteilen.

16.2. Jeder Genehmigung wird eine Genehmigungsnummer zugeteilt. Ihre ersten beiden Ziffern bezeichnen die Änderungsserie mit den neuesten, wichtigsten technischen Änderungen, die zum Zeitpunkt der Erteilung der Genehmigung in die Regelung aufgenommen sind.

16.3. Über die Erteilung, Erweiterung oder Versagung einer Genehmigung für einen Typ eines CNG-Fahrzeugs nach dieser Regelung sind die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 2D dieser Regelung entspricht.

16.4. An jedem Fahrzeug, das einem nach dieser Regelung genehmigten Typ entspricht, ist sichtbar und an gut zugänglicher Stelle, die im Genehmigungsblatt nach Absatz 16.3 anzugeben ist, ein internationales Genehmigungszeichen anzubringen, bestehend aus

|

16.4.1. |

einem Kreis, in dem sich der Buchstabe „E“ und die Kennzahl des Landes befinden, das die Genehmigung erteilt hat (4), |

|

16.4.2. |

der Nummer dieser Regelung mit dem nachgestellten Buchstaben „R“, einem Bindestrich und der Genehmigungsnummer rechts neben dem Kreis nach Absatz 16.4.1. |

16.5. Entspricht das Fahrzeug einem Typ, der auch nach einer oder mehreren anderen Regelungen zum Übereinkommen in dem Land genehmigt wurde, das die Genehmigung nach dieser Regelung erteilt hat, so braucht das Zeichen nach Absatz 16.4.1 nicht wiederholt zu werden. In diesem Fall sind die Regelungs- und Genehmigungsnummern und die zusätzlichen Zeichen aller Regelungen, aufgrund deren die Genehmigung in dem Land erteilt wurde, das die Genehmigung nach dieser Regelung erteilt hat, untereinander rechts neben dem Zeichen nach Absatz 16.4.1 anzuordnen.

16.6. Das Genehmigungszeichen muss deutlich lesbar und dauerhaft sein.

16.7. Das Genehmigungszeichen ist in der Nähe des Typenschilds oder auf diesem selbst anzubringen.

16.8. Anhang 2C dieser Regelung enthält Beispiele für die Anordnung des vorstehend genannten Genehmigungszeichens.

17. VORSCHRIFTEN FÜR DEN EINBAU SPEZIELLER BAUTEILE FÜR DIE VERWENDUNG VON KOMPRIMIERTEM ERDGAS IM ANTRIEBSSYSTEM EINES FAHRZEUGS

17.1. Allgemeines

17.1.1. Die CNG-Anlage des Fahrzeugs muss bei dem Arbeitsdruck, für den sie ausgelegt und genehmigt ist, ordnungsgemäß und sicher funktionieren.

17.1.2. Alle Bauteile der Anlage müssen als Einzelteile nach Teil I dieser Regelung genehmigt sein.

17.1.3. Die in der Anlage verwendeten Werkstoffe müssen für komprimiertes Erdgas geeignet sein.

17.1.4. Alle Bauteile der Anlage müssen sicher befestigt sein.

17.1.5. Die CNG-Anlage darf keine Undichtigkeiten aufweisen, d. h. es dürfen sich während 3 Minuten keine Blasen bilden.

17.1.6. Die CNG-Anlage muss so eingebaut sein, dass sie bestmöglich gegen Beschädigungen geschützt ist, die etwa durch bewegliche Fahrzeugteile, durch einen Zusammenstoß, durch Streugut, beim Be- und Entladen des Fahrzeugs oder durch Verrutschen der Ladung entstehen.

17.1.7. An die CNG-Anlage dürfen nur die Geräte angeschlossen werden, die für den ordnungsgemäßen Betrieb des Fahrzeugmotors unbedingt erforderlich sind.

17.1.7.1. Ungeachtet der Vorschriften des Absatzes 17.1.7 können Fahrzeuge mit einer an die CNG-Anlage angeschlossenen Heizanlage zur Beheizung des Innenraums oder des Laderaums ausgerüstet sein.

17.1.7.2. Eine Heizanlage nach Absatz 17.1.7.1 ist zulässig, wenn sie nach Ansicht des Technischen Dienstes, der die Prüfungen für die Genehmigung durchführt, ausreichend geschützt ist und der vorschriftsmäßige Betrieb der normalen CNG-Anlage nicht gestört wird.

17.1.8. Kennzeichnung von Fahrzeugen der Klassen M2 und M3 , die mit CNG betrieben werden (5)

17.1.8.1. Fahrzeuge der Klassen M2 und M3, die mit einer CNG-Anlage ausgerüstet sind, müssen mit einem Schild nach den Vorschriften des Anhangs 6 versehen sein.

17.1.8.2. Das Schild muss am Fahrzeug vorn und hinten sowie außen an den Türen auf der rechten Seite angebracht ein.

17.2. Weitere Vorschriften

17.2.1. Kein Bauteil der CNG-Anlage einschließlich der Schutzmaterialien, die Bestandteil solcher Bauteile sind, darf über die Fahrzeugaußenfläche hinausragen; das gilt nicht für die Einfüllvorrichtung, wenn sie um nicht mehr als 10 mm über ihren Befestigungspunkt hinausragt.

17.2.2. Kein Bauteil der CNG-Anlage darf weniger als 100 mm vom Auspuff oder einer ähnlichen Wärmequelle entfernt sein, es sei denn, solche Bauteile sind ausreichend gegen Wärme geschützt.

17.3. Die CNG-Anlage

17.3.1. Eine CNG-Anlage muss mindestens folgende Bauteile umfassen:

|

17.3.1.1. |

Behälter oder Zylinder, |

|

17.3.1.2. |

Druckanzeiger oder Kraftstoffstandanzeiger, |

|

17.3.1.3. |

Druckminderer (temperaturgesteuert), |

|

17.3.1.4. |

automatisches Zylinderventil, |

|

17.3.1.5. |

handbetätigtes Ventil, |

|

17.3.1.6. |

Druckregler, |

|

17.3.1.7. |

Gasstromregler, |

|

17.3.1.8. |

Überströmventil, |

|

17.3.1.9. |

Gasversorgungseinrichtung, |

|

17.3.1.10. |

Einfüllvorrichtung oder -behälter, |

|

17.3.1.11. |

biegsame Kraftstoffleitung, |

|

17.3.1.12. |

starre Kraftstoffleitung, |

|

17.3.1.13. |

elektronisches Steuergerät, |

|

17.3.1.14. |

Verbindungsteile, |

|

17.3.1.15. |

gasdichtes Gehäuse für die Bauteile, die in den Gepäckraum und den Innenraum eingebaut sind. Ist das gasdichte Gehäuse so beschaffen, dass es bei einem Brand zerstört würde, kann es den Druckminderer einschließen. |

17.3.2. Eine CNG-Anlage kann außerdem folgende Bauteile umfassen:

|

17.3.2.1. |

Sperr- oder Rückschlagventil, |

|

17.3.2.2. |

Überdruckventil, |

|

17.3.2.3. |

CNG-Filter, |

|

17.3.2.4. |

Druck- und/oder Temperaturfühler, |

|

17.3.2.5. |

Kraftstoffwahlsystem und elektrische Anlage. |

|

17.3.2.6. |

Druckminderer (druckgesteuert) |

17.3.3. Ein zusätzliches automatisches Ventil kann mit dem Druckregler kombiniert sein.

17.4. Einbau des Behälters

17.4.1. Der Behälter muss dauerhaft in das Fahrzeug eingebaut sein, darf aber nicht in den Motorraum eingebaut sein.

17.4.2. Der Behälter muss so eingebaut sein, dass außer an seinen Befestigungspunkten kein Metall mit Metall in Berührung kommt.

17.4.3. In betriebsbereitem Zustand des Fahrzeugs muss sich der Kraftstoffbehälter mindestens 200 mm über der Fahrbahnoberfläche befinden.

17.4.3.1. Die Vorschriften des Absatzes 17.4.3 gelten nicht, wenn der Behälter vorn und an den Seiten ausreichend geschützt ist und kein Teil von ihm nach unten über die Schutzvorrichtung hinausragt.

17.4.4. Kraftstoffbehälter oder -zylinder müssen so eingebaut und befestigt sein, dass die nachstehend angegebenen Beschleunigungen ohne Beschädigung aufgenommen werden können, wenn die Behälter voll sind.

|

|

Fahrzeuge der Klassen M1 und N1:

|

|

|

Fahrzeuge der Klassen M2 und N2:

|

|

|

Fahrzeuge der Klassen M3 und N3:

|

Anstelle der praktischen Prüfungen kann ein Berechnungsverfahren angewandt werden, wenn der Antragsteller dem Technischen Dienst dessen Gleichwertigkeit nachweist.

17.5. An den Behältern oder Zylindern befestigte Zubehörteile

17.5.1. Automatisches Ventil

17.5.1.1. Ein automatisches Ventil muss direkt am Behälter angebracht sein.

17.5.1.2. Das automatische Ventil des Behälters muss so arbeiten, dass unabhängig von der Stellung des Zündschalters die Kraftstoffzufuhr gesperrt wird, wenn der Motor abgestellt wird, und es muss geschlossen bleiben, solange der Motor nicht läuft. Eine Verzögerung von 2 Sekunden für die Erkennung ist zulässig.

17.5.2. Druckminderer

17.5.2.1. Der Druckminderer (temperaturgesteuert) muss so an den Kraftstoffbehältern angebracht sein, dass Kraftstoff in das gasdichte Gehäuse austreten kann, wenn dieses den Vorschriften von Absatz 17.5.5 entspricht.

17.5.3. Überströmventil am Behälter

17.5.3.1. Das Überströmventil muss im Kraftstoffbehälter an dessen automatischem Ventil angebracht sein.

17.5.4. Handbetätigtes Ventil

17.5.4.1. Ein handbetätigtes Ventil ist am Zylinder fest angebracht und kann in das automatische Ventil am Behälter integriert sein.

17.5.5. Gasdichtes Gehäuse an den Behältern

17.5.5.1. Am Kraftstoffbehälter muss über den Behälterverbindungen ein gasdichtes Gehäuse angebracht sein, das den Vorschriften der Absätze 17.5.5.2 bis 17.5.5.5 entspricht, wenn der Behälter nicht außen am Fahrzeug angebracht ist.

17.5.5.2. Das gasdichte Gehäuse muss eine ständig offene Verbindung zur Außenluft haben, die gegebenenfalls mit einem Verbindungsschlauch und einer Durchführung zu schaffen ist, die gegen CNG beständig sein müssen.

17.5.5.3. Die Entlüftungsöffnung des gasdichten Gehäuses darf nicht in einen Radkasten münden und nicht auf eine Wärmequelle wie den Auspuff gerichtet sein.

17.5.5.4. Verbindungsschläuche und Durchführungen an der Unterseite des Fahrzeugaufbaus zur Entlüftung des gasdichten Gehäuses müssen einen freien Querschnitt von mindestens 450 mm2 haben.

17.5.5.5. Das Gehäuse über den Behälterverbindungen und Verbindungsschläuchen muss bei einem Druck von 10 kPa gasdicht sein. Bei diesem Druck dürfen keine bleibenden Verformungen auftreten. Unter diesen Umständen ist eine Leckage von nicht mehr als 100 cm3 pro Stunde zulässig.

17.5.5.6. Der Verbindungsschlauch muss mit Klemmschellen oder anderen Befestigungsmitteln an dem gasdichten Gehäuse und der Durchführung fest angebracht sein, damit ein gasdichter Anschluss erreicht wird.

17.5.5.7. In dem gasdichten Gehäuse müssen sich alle in den Gepäck- oder Innenraum eingebauten Bauteile befinden.

17.5.6. Druckminderer (druckgesteuert)

17.5.6.1. Der Druckminderer (druckgesteuert) muss unabhängig von dem Druckminderer (temperaturgesteuert) ausgelöst werden und das Gas ableiten.

17.5.6.2. Der Druckminderer (druckgesteuert) muss so an den Kraftstoffbehältern angebracht sein, dass Kraftstoff in das gasdichte Gehäuse austreten kann, wenn es den Vorschriften des Absatzes 17.5.5 entspricht.

17.6. Starre und biegsame Kraftstoffleitungen

17.6.1. Starre Kraftstoffleitungen müssen aus nahtlosem Material bestehen. Das kann nicht rostender Stahl oder Stahl mit einer korrosionsbeständigen Beschichtung sein.

17.6.2. Eine starre Kraftstoffleitung kann durch eine biegsame Kraftstoffleitung ersetzt werden, wenn sie unter den Bedingungen der Klasse 0, 1 oder 2 verwendet wird.

17.6.3. Biegsame Kraftstoffleitungen müssen den Vorschriften der Anhangs 4B dieser Regelung entsprechen.

17.6.4. Starre Kraftstoffleitungen müssen so befestigt sein, das sie keiner Erschütterung oder mechanischen Beanspruchung ausgesetzt sind.

17.6.5. Biegsame Kraftstoffleitungen müssen so befestigt sein, das sie keiner Erschütterung oder mechanischen Beanspruchung ausgesetzt sind.

17.6.6. Am Befestigungspunkt muss die biegsame oder starre Kraftstoffleitung so angebracht sein, dass Metall nicht mit Metall in Berührung kommt.

17.6.7. Starre und biegsame Kraftstoffleitungen dürfen sich nicht an Wagenheberansatzpunkten befinden.

17.6.8. An Durchführungen müssen Kraftstoffleitungen mit Schutzmaterial versehen sein.

17.7. Verbindungsteile oder Gasanschlussstücke zwischen den Bauteilen

17.7.1. Löt- und Pressverbindungen sind nicht zulässig.

17.7.2. Rohre aus nicht rostendem Stahl dürfen nur durch Verbindungsteile aus nicht rostendem Stahl miteinander verbunden werden.

17.7.3. Verteilerblöcke müssen aus korrosionsbeständigem Werkstoff bestehen.

17.7.4. Bei starren Kraftstoffleitungen sind geeignete Verbindungen zu verwenden, z. B. zweiteilige Pressverbindungen in Stahlrohren mit Dichtkegeln auf beiden Seiten.

17.7.5. Die Zahl der Verbindungen muss möglichst gering sein.

17.7.6. Alle Verbindungen müssen sich an Stellen befinden, an denen sie überprüft werden können.

17.7.7. In einem Fahrgastraum oder in einem geschlossenen Gepäckraum dürfen Kraftstoffleitungen nur so lang wie unbedingt nötig sein und müssen in jedem Fall durch ein gasdichtes Gehäuse geschützt sein.

17.7.7.1. Die Vorschriften von Absatz 17.7.7 gelten nicht für Fahrzeuge der Klassen M2 und M3, wenn die Kraftstoffleitungen und Verbindungen mit einer Ummantelung versehen sind, die gegen CNG beständig ist und eine ständig offene Verbindung zur Außenluft hat.

17.8. Automatisches Ventil

17.8.1. Ein zusätzliches automatisches Ventil kann in die Kraftstoffleitung möglichst nahe am Druckregler eingebaut sein.

17.9. Einfüllvorrichtung oder -behälter,

17.9.1. Die Einfüllvorrichtung muss gegen Verdrehen gesichert und gegen Schmutz und Wasser geschützt sein.

17.9.2. Ist der CNG-Behälter im Fahrgastraum oder in einem (geschlossenen) Gepäckraum eingebaut, so muss sich die Einfüllvorrichtung außen am Fahrzeug oder im Motorraum befinden.

17.9.3. Bei Fahrzeugen der Klassen M1 und N1 muss die Einfüllvorrichtung (der Einfüllbehälter) den Angaben in der Abbildung 1 in Anhang 4F entsprechen (6).

17.9.4. Bei Fahrzeugen der Klassen M2, M3, N2 und N3 muss die Einfüllvorrichtung (der Einfüllbehälter) den Angaben in der Abbildung 2 in Anhang 4F oder den Angaben in der Abbildung 1 von Anhang 4F entsprechen.

17.10. Kraftstoffwahlsystem und elektrische Anlage

17.10.1. Die elektrischen Bauteile der CNG-Anlage müssen gegen Überlastung geschützt sein.

17.10.2. Fahrzeuge mit mehr als einer Kraftstoffanlage müssen mit einem Kraftstoffwahlsystem ausgestattet sein, damit dem Motor für mehr als fünf Sekunden nur jeweils ein Kraftstoff zugeführt wird. „Zweistoff“-Fahrzeuge, die Diesel als Primärkraftstoff für die Einspritzung des Luft/Gas-Gemisches verwenden, sind zulässig, wenn diese Motoren und die Fahrzeuge die vorgeschriebenen Abgaswerte einhalten.

17.10.3. Die elektrischen Verbindungen und Bauteile in dem gasdichten Gehäuse müssen so beschaffen sein, dass keine Funken entstehen.

18. ÜBEREINSTIMMUNG DER PRODUKTION

18.1. Die Verfahren zur Kontrolle der Übereinstimmung der Produktion müssen den in Anhang 2 zum Übereinkommen (E/ECE/324-E/ECE/TRANS/505/Rev.2) beschriebenen Verfahren entsprechen.

19. MASSNAHMEN BEI ABWEICHUNG IN DER PRODUKTION

19.1. Die für einen Fahrzeugtyp nach dieser Regelung erteilte Genehmigung kann zurückgenommen werden, wenn die Anforderungen des Absatzes 18 nicht erfüllt werden.

19.2. Entzieht eine Vertragspartei des Übereinkommens, die diese Regelung anwendet, eine von ihr erteilte Genehmigung, so hat sie unverzüglich die anderen Vertragsparteien des Übereinkommens, die diese Regelung anwenden, hiervon mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 2D dieser Regelung entspricht.

20. ÄNDERUNG DES FAHRZEUGTYPS UND ERWEITERUNG DER GENEHMIGUNG

20.1. Jede Änderung des Einbaus der speziellen Bauteile für die Verwendung von komprimiertem Gas im Antriebssystem des Fahrzeugs ist der Behörde mitzuteilen, die die Genehmigung für den Fahrzeugtyp erteilt hat. Die Behörde kann dann

|

20.1.1. |

entweder die Auffassung vertreten, dass die vorgenommenen Änderungen keine nennenswerte nachteilige Auswirkung haben und das Fahrzeug noch den Vorschriften entspricht, |

|

20.1.2. |

oder bei dem Technischen Dienst, der die Prüfungen durchführt, ein neues Gutachten anfordern. |

20.2. Die Bestätigung oder Versagung der Genehmigung ist den Vertragsparteien des Übereinkommens, die diese Regelung anwenden, unter Angabe der Änderung mit einem Mitteilungsblatt mitzuteilen, das dem Muster in Anhang 2D dieser Regelung entspricht.

20.3. Die zuständige Behörde, die die Erweiterung der Genehmigung bescheinigt, teilt einer solchen Erweiterung eine laufende Nummer zu und unterrichtet hiervon die anderen Vertragsparteien des Übereinkommens von 1958, die diese Regelung anwenden, mit einem Mitteilungsblatt, das dem Muster in Anhang 2D dieser Regelung entspricht.

21. ENDGÜLTIGE EINSTELLUNG DER PRODUKTION

Stellt der Inhaber der Genehmigung die Produktion eines nach dieser Regelung genehmigten Fahrzeugtyps endgültig ein, so hat er hiervon die Behörde, die die Genehmigung erteilt hat, zu unterrichten. Nach Erhalt der entsprechenden Mitteilung hat diese Behörde die anderen Vertragsparteien des Übereinkommens, die diese Regelung anwenden, hiervon mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 2D dieser Regelung entspricht.

22. NAMEN UND ANSCHRIFTEN DER TECHNISCHEN DIENSTE, DIE DIE PRÜFUNGEN FÜR DIE GENEHMIGUNG DURCHFÜHREN, UND DER BEHÖRDEN

Die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, übermitteln dem Sekretariat der Vereinten Nationen die Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Behörden, die die Genehmigung erteilen und denen die in anderen Ländern ausgestellten Mitteilungsblätter für die Erteilung, Erweiterung, Versagung oder Zurücknahme der Genehmigung zu übersenden sind.

(1) Entsprechend den Definitionen in der Anlage 7 zur Gesamtresolution über Fahrzeugtechnik (R.E.3) (TRANS/WP.29/78/Rev.1/Amend.2, zuletzt geändert durch Amend.4).

(2) Anzahl angeben.

(3) 1 für Deutschland, 2 für Frankreich, 3 für Italien, 4 für die Niederlande, 5 für Schweden, 6 für Belgien, 7 für Ungarn, 8 für die Tschechische Republik, 9 für Spanien, 10 für Serbien, 11 für das Vereinigte Königreich, 12 für Österreich, 13 für Luxemburg, 14 für die Schweiz, 15 (–), 16 für Norwegen, 17 für Finnland, 18 für Dänemark, 19 für Rumänien, 20 für Polen, 21 für Portugal, 22 für die Russische Föderation, 23 für Griechenland, 24 für Irland, 25 für Kroatien, 26 für Slowenien, 27 für die Slowakei, 28 für Weißrussland, 29 für Estland, 30 (–), 31 für Bosnien-Herzegowina, 32 für Lettland, 33 (–), 34 für Bulgarien, 35 (–), 36 für Litauen, 37 für die Türkei, 38 (–), 39 für Aserbaidschan, 40 für die ehemalige jugoslawische Republik Mazedonien, 41 (–), 42 für die Europäische Union (Genehmigungen werden von ihren Mitgliedstaaten unter Verwendung ihres jeweiligen UN/ECE-Zeichens erteilt), 43 für Japan, 44 (–), 45 für Australien, 46 für die Ukraine, 47 für Südafrika, 48 für Neuseeland, 49 für Zypern, 50 für Malta, 51 für die Republik Korea, 52 für Malaysia, 53 für Thailand, 54 und 55 (–), 56 für Montenegro. Die folgenden Zahlen werden den anderen Ländern, die dem „Übereinkommen über die Annahme einheitlicher technischer Vorschriften für Radfahrzeuge, Ausrüstungsgegenstände und Teile, die in Radfahrzeuge(n) eingebaut werden können, und die Bedingungen für die gegenseitige Anerkennung von Genehmigungen, die nach diesen Vorschriften erteilt wurden“ beigetreten sind, nach der zeitlichen Reihenfolge ihrer Ratifikation oder ihres Beitritts zugeteilt, und die so zugeteilten Zahlen werden den Vertragsparteien des Übereinkommens vom Generalsekretär der Vereinten Nationen mitgeteilt.

(4) 1 für Deutschland, 2 für Frankreich, 3 für Italien, 4 für die Niederlande, 5 für Schweden, 6 für Belgien, 7 für Ungarn, 8 für die Tschechische Republik, 9 für Spanien, 10 für Serbien, 11 für das Vereinigte Königreich, 12 für Österreich, 13 für Luxemburg, 14 für die Schweiz, 15 (–), 16 für Norwegen, 17 für Finnland, 18 für Dänemark, 19 für Rumänien, 20 für Polen, 21 für Portugal, 22 für die Russische Föderation, 23 für Griechenland, 24 für Irland, 25 für Kroatien, 26 für Slowenien, 27 für die Slowakei, 28 für Weißrussland, 29 für Estland, 30 (–), 31 für Bosnien-Herzegowina, 32 für Lettland, 33 (–), 34 für Bulgarien, 35 (–), 36 für Litauen, 37 für die Türkei, 38 (–), 39 für Aserbaidschan, 40 für die ehemalige jugoslawische Republik Mazedonien, 41 (–), 42 für die Europäische Union (Genehmigungen werden von ihren Mitgliedstaaten unter Verwendung ihres jeweiligen UN/ECE-Zeichens erteilt), 43 für Japan, 44 (–), 45 für Australien, 46 für die Ukraine, 47 für Südafrika, 48 für Neuseeland, 49 für Zypern, 50 für Malta, 51 für die Republik Korea, 52 für Malaysia, 53 für Thailand, 54 und 55 (–), 56 für Montenegro. Die folgenden Zahlen werden den anderen Ländern, die dem „Übereinkommen über die Annahme einheitlicher technischer Vorschriften für Radfahrzeuge, Ausrüstungsgegenstände und Teile, die in Radfahrzeuge(n) eingebaut werden können, und die Bedingungen für die gegenseitige Anerkennung von Genehmigungen, die nach diesen Vorschriften erteilt wurden“ beigetreten sind, nach der zeitlichen Reihenfolge ihrer Ratifikation oder ihres Beitritts zugeteilt, und die so zugeteilten Zahlen werden den Vertragsparteien des Übereinkommens vom Generalsekretär der Vereinten Nationen mitgeteilt.

(5) Entsprechend den Definitionen in Anhang 7 der Gesamtresolution über Fahrzeugtechnik (R.E.3). TRANS/WP.29/78/Rev.1/Amend. 2.

(6) Entsprechend den Definitionen in Anhang 7 zur Gesamtresolution über Fahrzeugtechnik (R.E.3) (TRANS/WP.29/78/Rev.1/Amend.2).

ANHANG 1A

WESENTLICHE MERKMALE DES CNG-BAUTEILS

|

1. |

(frei) |

|

1.2.4.5.1. |

Beschreibung des Systems: |

|

1.2.4.5.2. |

Druckregler: ja/nein (1) |

|

1.2.4.5.2.1. |

Marke(n): … |

|

1.2.4.5.2.2. |

Typ(en): … |

|

1.2.4.5.2.5. |

Zeichnungen: … |

|

1.2.4.5.2.6. |

Anzahl der Haupteinstellpunkte: … |

|

1.2.4.5.2.7. |

Beschreibung des Einstellprinzips durch die Haupteinstellpunkte: … |

|

1.2.4.5.2.8. |

Anzahl der Leerlaufeinstellpunkte: … |

|

1.2.4.5.2.9. |

Beschreibung des Einstellprinzips durch die Leerlaufeinstellpunkte: … |

|

1.2.4.5.2.10. |

Weitere Einstellmöglichkeiten: Wenn ja, welche? (Beschreibung und Zeichnungen): |

|

1.2.4.5.2.11. |

Arbeitsdruck (Arbeitsdrücke) (2): … kPa |

|

1.2.4.5.2.12. |

Werkstoff: … |

|

1.2.4.5.2.13. |

Betriebstemperaturen (2) … °C |

|

1.2.4.5.3. |

Gas-Luft-Mischer: ja/nein (1) |

|

1.2.4.5.3.1. |

Anzahl: … |

|

1.2.4.5.3.2. |

Marke(n): … |

|

1.2.4.5.3.3. |

Typ(en): … |

|

1.2.4.5.3.4. |

Zeichnungen: … |

|

1.2.4.5.3.5. |

Einstellmöglichkeiten: … |

|

1.2.4.5.3.6. |

Arbeitsdruck (Arbeitsdrücke) (2) … kPa |

|

1.2.4.5.3.7. |

Werkstoff: … |

|

1.2.4.5.3.8. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.4. |

Gasstromregler: ja/nein (1) |

|

1.2.4.5.4.1. |

Anzahl: … |

|

1.2.4.5.4.2. |

Marke(n): … |

|

1.2.4.5.4.3. |

Typ(en): … |

|

1.2.4.5.4.4. |

Zeichnungen: … |

|

1.2.4.5.4.5. |

Einstellmöglichkeiten (Beschreibung): |

|

1.2.4.5.4.6. |

Arbeitsdruck (Arbeitsdrücke) (2): … kPa |

|

1.2.4.5.4.7. |

Werkstoff: … |

|

1.2.4.5.4.8. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.5. |

Gas-Einspritzdüse(n): ja/nein (1) |

|

1.2.4.5.5.1. |

Marke(n): … |

|

1.2.4.5.5.2. |

Typ(en): … |

|

1.2.4.5.5.3. |

Kennzeichnung: … |

|

1.2.4.5.5.4. |

Arbeitsdruck (Arbeitsdrücke) (2): … kPa |

|

1.2.4.5.5.5. |

Einbauzeichnungen: … |

|

1.2.4.5.5.6. |

Werkstoff: … |

|

1.2.4.5.5.7. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.6. |

Elektronisches Steuergerät für CNG-Kraftstoffzufuhr: ja/nein (1) |

|

1.2.4.5.6.1. |

Marke(n): … |

|

1.2.4.5.6.2. |

Typ(en): … |

|

1.2.4.5.6.3. |

Einstellmöglichkeiten: … |

|

1.2.4.5.6.4. |

Grundlegende Softwareprinzipien: … |

|

1.2.4.5.6.5. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.7. |

CNG-Behälter oder -zylinder: ja/nein (1) |

|

1.2.4.5.7.1. |

Marke(n): … |

|

1.2.4.5.7.2. |

Typ(en) (mit Zeichnungen): … |

|

1.2.4.5.7.3. |

Rauminhalt: … Liter |

|

1.2.4.5.7.4. |

Zeichnungen für den Einbau des Behälters: … |

|

1.2.4.5.7.5. |

Abmessungen: … |

|

1.2.4.5.7.6. |

Werkstoff: … |

|

1.2.4.5.8. |

Zubehörteile für den CNG-Behälter: |

|

1.2.4.5.8.1. |

Druckanzeiger: ja/nein (1) |

|

1.2.4.5.8.1.1. |

Marke(n): … |

|

1.2.4.5.8.1.2. |

Typ(en): … |

|

1.2.4.5.8.1.3. |

Arbeitsprinzip: über Schwimmer/anderes Prinzip (1) (mit Beschreibung oder Zeichnungen) … |

|

1.2.4.5.8.1.4. |

Arbeitsdruck (Arbeitsdrücke) (2): … MPa |

|

1.2.4.5.8.1.5. |

Werkstoff: … |

|

1.2.4.5.8.1.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.8.2. |

Überdruckventil (Ablassventil): ja/nein (1) |

|

1.2.4.5.8.2.1. |

Marke(n): … |

|

1.2.4.5.8.2.2. |

Typ(en): … |

|

1.2.4.5.8.2.3. |

Arbeitsdruck (Arbeitsdrücke) (2): … MPa |

|

1.2.8.5.8.2.4. |

Werkstoff: … |

|

1.2.4.5.8.2.5. |

Betriebstemperaturen (2) … °C |

|

1.2.4.5.8.3. |

Automatisches Zylinderventil |

|

1.2.4.5.8.3.1. |

Marke(n): … |

|

1.2.4.5.8.3.2. |

Typ(en): … |

|

1.2.4.5.8.3.3. |

Arbeitsdruck (Arbeitsdrücke) (2) … MPa |

|

1.2.4.5.8.3.4. |

Werkstoff: … |

|

1.2.4.5.8.3.5. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.8.4. |

Überströmventil: ja/nein (1) G |

|

1.2.4.5.8.4.1. |

Marke(n): … |

|

1.2.4.5.8.4.2. |

Typ(en): … |

|

1.2.4.5.8.4.3. |

Arbeitsdruck (Arbeitsdrücke) (2): … MPa |

|

1.2.4.5.8.4.4. |

Werkstoff: … |

|

1.2.4.5.8.4.5. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.8.5. |

Gasdichtes Gehäuse: ja/nein (1) |

|

1.2.4.5.8.5.1. |

Marke(n): … |

|

1.2.4.5.8.5.2. |

Typ(en): … |

|

1.2.4.5.8.5.3. |

Arbeitsdruck (Arbeitsdrücke) (2): … MPa |

|

1.2.4.5.8.5.4. |

Werkstoff: … |

|

1.2.4.5.8.5.5. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.8.6. |

Handbetätigtes Ventil: ja/nein (1) |

|

1.2.4.5.8.6.1. |

Marke(n): … |

|

1.2.4.5.8.6.2. |

Typ(en): … |

|

1.2.4.5.8.6.3. |

Zeichnungen: … |

|

1.2.4.5.8.6.4. |

Arbeitsdruck (Arbeitsdrücke) (2): … MPa |

|

1.2.4.5.8.6.5. |

Werkstoff: … |

|

1.2.4.5.8.6.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.9. |

Druckminderer (temperaturgesteuert): ja/nein (1) |

|

1.2.4.5.9.1. |

Marke(n): … |

|

1.2.4.5.9.2. |

Typ(en): … |

|

1.2.4.5.9.3. |

Beschreibung und Zeichnungen: … |

|

1.2.4.5.9.4. |

Zündtemperatur (2): … °C |

|

1.2.4.5.9.5. |

Werkstoff: … |

|

1.2.4.5.9.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.10. |

Einfüllvorrichtung oder -behälter: ja/nein (1) |

|

1.2.4.5.10.1. |

Marke(n): … |

|

1.2.4.5.10.2. |

Typ(en): … |

|

1.2.4.5.10.3. |

Arbeitsdruck (Arbeitsdrücke) (2): … MPa |

|

1.2.4.5.10.4. |

Beschreibung und Zeichnungen: … |

|

1.2.4.5.10.5. |

Werkstoff: … |

|

1.2.4.5.10.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.11. |

Biegsame Kraftstoffleitungen: ja/nein (1) |

|

1.2.4.5.11.1. |

Marke(n): … |

|

1.2.4.5.11.2. |

Typ(en): … |

|

1.2.4.5.11.3. |

Beschreibung: … |

|

1.2.4.5.11.4. |

Arbeitsdruck (Arbeitsdrücke) (2): … kPa |

|

1.2.4.5.11.5. |

Werkstoff: … |

|

1.2.4.5.11.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.12. |

Druck- und Temperaturfühler: ja/nein (1) |

|

1.2.4.5.12.1. |

Marke(n): … |

|

1.2.4.5.12.2. |

Typ(en): … |

|

1.2.4.5.12.3. |

Beschreibung: … |

|

1.2.4.5.12.4. |

Arbeitsdruck (Arbeitsdrücke) (2): … kPa |

|

1.2.4.5.12.5. |

Werkstoff: … |

|

1.2.4.5.12.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.13. |

CNG-Filter: ja/nein (1) |

|

1.2.4.5.13.1. |

Marke(n): … |

|

1.2.4.5.13.2. |

Typ(en): … |

|

1.2.4.5.13.3. |

Beschreibung: … |

|

1.2.4.5.13.4. |

Arbeitsdruck (Arbeitsdrücke) (2): … kPa |

|

1.2.4.5.13.5. |

Werkstoff: … |

|

1.2.4.5.13.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.14. |

Sperr- oder Rückschlagventil(e): ja/nein (1) |

|

1.2.4.5.14.1. |

Marke(n): … |

|

1.2.4.5.14.2. |

Typ(en): … |

|

1.2.4.5.14.3. |

Beschreibung: … |

|

1.2.4.5.14.4. |

Arbeitsdruck (Arbeitsdrücke) (2): … kPa |

|

1.2.4.5.14.5. |

Werkstoff: … |

|

1.2.4.5.14.6. |

Betriebstemperaturen (2): … °C |

|

1.2.4.5.15. |

Anschluss an die CNG-Anlage für die Heizanlage: ja/nein (1) |

|

1.2.4.5.15.1. |

Marke(n): … |

|

1.2.4.5.15.2. |

Typ(en): … |

|

1.2.4.5.15.3. |

Beschreibung und Einbauzeichnungen … |

|

1.2.4.5.16. |

Druckminderer (druckgesteuert): ja/nein (1) |

|

1.2.4.5.16.1. |

Marke(n): … |

|

1.2.4.5.16.2. |

Typ(en): … |

|

1.2.4.5.16.3. |

Beschreibung und Zeichnungen: … |

|

1.2.4.5.16.4. |

Auslösedruck (2): … MPa |

|

1.2.4.5.16.5. |

Werkstoff: … |

|

1.2.4.5.16.6. |

Betriebstemperaturen (2): … °C |

|

1.2.5. |

Kühlsystem: (Flüssigkeits-/Luftkühlung) (1) |

|

1.2.5.1. |

Systembeschreibung/Zeichnungen zur CNG-Anlage: |

(1) Nicht Zutreffendes streichen.

(2) Toleranz angeben.

ANHANG 1B

WESENTLICHE MERKMALE DES FAHRZEUGS, DES MOTORS UND DER CNG-ANLAGE

0. BESCHREIBUNG DES FAHRZEUGS (DER FAHRZEUGE)

0.1. Marke: …

0.2. Typ(en): …

0.3. Name und Anschrift des Herstellers: …

0.4. Motortyp(en) und Genehmigungsnummer(n): …

1. BESCHREIBUNG DES MOTORS (DER MOTOREN)

1.1. Hersteller: …

1.1.1. Motornummer des Herstellers (entsprechend der Angabe am Motor oder andere Art der Kennzeichnung): …

1.2. Verbrennungsmotor

1.2.3. (frei)

1.2.4.5.1. (frei)

1.2.4.5.2. Druckregler:

1.2.4.5.2.1. Marke(n): …

1.2.4.5.2.2. Typ(en): …

1.2.4.5.2.3. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.2.4. Werkstoff: …

1.2.4.5.2.5. Betriebstemperaturen (1): … °C

1.2.4.5.3. Gas-Luft-Mischer: ja/nein (2)

1.2.4.5.3.1. Anzahl: …

1.2.4.5.3.2. Marke(n): …

1.2.4.5.3.3. Typ(en): …

1.2.4.5.3.4. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.3.5. Werkstoff: …

1.2.4.5.3.6. Betriebstemperaturen (1): … °C

1.2.4.5.4. Gasstromregler: ja/nein (2)

1.2.4.5.4.1. Anzahl: …

1.2.4.5.4.2. Marke(n): …

1.2.4.5.4.3. Typ(en): …

1.2.4.5.4.4. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.4.5. Werkstoff: …

1.2.4.5.4.6. Betriebstemperaturen (1): … °C

1.2.4.5.5. Gas-Einspritzdüse(n): ja/nein (2)

1.2.4.5.5.1. Marke(n): …

1.2.4.5.5.2. Typ(en): …

1.2.4.5.5.3. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.5.4. Werkstoff: …

1.2.4.5.5.5. Betriebstemperaturen (1): … °C

1.2.4.5.6. Elektronisches Steuergerät für CNG-Kraftstoffzufuhr: ja/nein (2)

1.2.4.5.6.1. Marke(n): …

1.2.4.5.6.2. Typ(en): …

1.2.4.5.6.3. Grundlegende Softwareprinzipien: …

1.2.4.5.6.4. Betriebstemperaturen (1): … °C

1.2.4.5.7. CNG-Behälter oder -zylinder: ja/nein (2)

1.2.4.5.7.1. Marke(n): …

1.2.4.5.7.2. Typ(en): …

1.2.4.5.7.3. Rauminhalt: … Liter

1.2.4.5.7.4. Genehmigungsnummer: …

1.2.4.5.7.5. Abmessungen: …

1.2.4.5.7.6. Werkstoff: …

1.2.4.5.8. Zubehörteile für den CNG-Behälter:

1.2.4.5.8.1. Druckanzeiger:

1.2.4.5.8.1.1. Marke(n) …

1.2.4.5.8.1.2. Typ(en): …

1.2.4.5.8.1.3. Arbeitsdruck (Arbeitsdrücke) (1): … MPa

1.2.4.5.8.1.4. Werkstoff: …

1.2.4.5.8.1.5. Betriebstemperaturen (1): … °C

1.2.4.5.8.2. Überdruckventil (Ablassventil): ja/nein (2)

1.2.4.5.8.2.1. Marke(n): …

1.2.4.5.8.2.2. Typ(en): …

1.2.4.5.8.2.3. Arbeitsdruck (1): … MPa

1.2.4.5.8.2.4. Werkstoff: …

1.2.4.5.8.2.5. Betriebstemperaturen (1): … °C

1.2.4.5.8.3. automatisches Ventil (automatische Ventile)

1.2.4.5.8.3.1. Marke(n): …

1.2.4.5.8.3.2. Typ(en): …

1.2.4.5.8.3.3. Arbeitsdruck (Arbeitsdrücke) (1): … MPa

1.2.4.5.8.3.4. Werkstoff: …

1.2.4.5.8.3.5. Betriebstemperaturen (1): … °C

1.2.4.5.8.4. Überströmventil: ja/nein (2)

1.2.4.5.8.4.1. Marke(n): …

1.2.4.5.8.4.2. Typ(en): …

1.2.4.5.8.4.3. Arbeitsdruck (Arbeitsdrücke) (1): … MPa

1.2.4.5.8.4.4. Werkstoff: …

1.2.4.5.8.4.5. Betriebstemperaturen (1): … °C

1.2.4.5.8.5. Gasdichtes Gehäuse: ja/nein (2)

1.2.4.5.8.5.1. Marke(n): …

1.2.4.5.8.5.2. Typ(en): …

1.2.4.5.8.5.3. Arbeitsdruck (Arbeitsdrücke) (1): … MPa

1.2.4.5.8.5.4. Werkstoff: …

1.2.4.5.8.5.5. Betriebstemperaturen (1): … °C

1.2.4.5.8.6. Handbetätigtes Ventil:

1.2.4.5.8.6.1. Marke(n): …

1.2.4.5.8.6.2. Typ(en): …

1.2.4.5.8.6.3. Arbeitsdruck (Arbeitsdrücke) (1): … MPa

1.2.4.5.8.6.4. Werkstoff: …

1.2.4.5.8.6.5. Betriebstemperaturen (1): … °C

1.2.4.5.9. Druckminderer (temperaturgesteuert): ja/nein (2)

1.2.4.5.9.1. Marke(n): …

1.2.4.5.9.2. Typ(en): …

1.2.4.5.9.3. Zündtemperatur (1): … °C

1.2.4.5.9.4. Werkstoff: …

1.2.4.5.9.5. Betriebstemperaturen (1): … °C

1.2.4.5.10. Einfüllvorrichtung oder -behälter: ja/nein (2)

1.2.4.5.10.1. Marke(n): …

1.2.4.5.10.2. Typ(en): …

1.2.4.5.10.3. Arbeitsdruck (Arbeitsdrücke) (1): … MPa

1.2.4.5.10.4. Werkstoff: …

1.2.4.5.10.5. Betriebstemperaturen (1): … °C

1.2.4.5.11. Biegsame Kraftstoffleitungen: ja/nein (2)

1.2.4.5.11.1. Marke(n): …

1.2.4.5.11.2. Typ(en): …

1.2.4.5.11.3. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.11.4. Werkstoff: …

1.2.4.5.11.5. Betriebstemperaturen (1): … °C

1.2.4.5.12. Druck- und Temperaturfühler: ja/nein (2)

1.2.4.5.12.1. Marke(n): …

1.2.4.5.12.2. Typ(en): …

1.2.4.5.12.3. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.12.4. Werkstoff: …

1.2.4.5.12.5. Betriebstemperaturen (1): … °C

1.2.4.5.13. CNG-Filter: ja/nein (2)

1.2.4.5.13.1. Marke(n): …

1.2.4.5.13.2. Typ(en): …

1.2.4.5.13.3. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.13.4. Werkstoff: …

1.2.4.5.13.5. Betriebstemperaturen (1): … °C

1.2.4.5.14. Sperr- oder Rückschlagventil(e): ja/nein (2)

1.2.4.5.14.1. Marke(n): …

1.2.4.5.14.2. Typ(en): …

1.2.4.5.14.3. Arbeitsdruck (Arbeitsdrücke) (1): … kPa

1.2.4.5.14.4. Werkstoff: …

1.2.4.5.14.5. Betriebstemperaturen (1): … °C

1.2.4.5.15. Anschluss an die CNG-Anlage für die Heizanlage: ja/nein (2)

1.2.4.5.15.1. Marke(n): …

1.2.4.5.15.2. Typ(en): …

1.2.4.5.15.3. Beschreibung und Einbauzeichnungen …

1.2.4.5.16. Druckminderer (druckgesteuert): ja/nein (2)

1.2.4.5.16.1. Marke(n): …

1.2.4.5.16.2. Typ(en): …

1.2.4.5.16.3. Auslösedruck (1): … MPa

1.2.4.5.16.4. Werkstoff: …

1.2.4.5.16.5. Betriebstemperaturen (1): … °C

1.2.4.5.17. Weitere Unterlagen: …

1.2.4.5.17.1. Beschreibung der CNG-Anlage

1.2.4.5.17.2. Systemplan (elektrische Verbindungen, Unterdruckanschlüsse, Ausgleichschläuche usw.) …

1.2.4.5.17.3. Darstellung des Symbols: …

1.2.4.5.17.4. Angaben zur Einstellung: …

1.2.4.5.17.5. Bescheinigung für das Fahrzeug über den Betrieb mit Vergaserkraftstoff (falls bereits ausgestellt): …

1.2.5. Kühlsystem: (Flüssigkeits-/Luftkühlung) (2)

(1) Toleranz angeben.

(2) Nicht Zutreffendes streichen.

ANHANG 2A

ANORDNUNG DES GENEHMIGUNGSZEICHENS FÜR DAS CNG-BAUTEIL

(siehe Absatz 5.2 dieser Regelung)

Das oben dargestellte, an einem CNG-Bauteil angebrachte Genehmigungszeichen besagt, dass dieses Bauteil in Italien (E3) nach der Regelung Nr. 110 unter der Genehmigungsnummer 002439 genehmigt worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer geht hervor, dass die Genehmigung nach den Vorschriften der Regelung Nr. 110 in ihrer ursprünglichen Fassung erteilt wurde.

ANHANG 2B

MITTEILUNG

(größtes Format: A4 (210 mm × 297 mm)

Anlage

1. Zusätzliche Angaben zur Genehmigung eines Typs eines CNG-Bauteils nach der Regelung Nr. 110

1.1. Behälter oder Zylinder

|

1.1.1. |

Abmessungen: … |

|

1.1.2. |

Werkstoff: … |

1.2. Druckanzeiger

|

1.2.1. |

Arbeitsdruck (Arbeitsdrücke): (1) … |

|

1.2.2. |

Werkstoff: … |

1.3. Überdruckventil (Ablassventil)

|

1.3.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.3.2. |

Werkstoff: … |

1.4. Automatisches Ventil (automatische Ventile)

|

1.4.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.4.2. |

Werkstoff: … |

1.5. Überströmventil

|

1.5.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.5.2. |

Werkstoff: … |

1.6. Gasdichtes Gehäuse

|

1.6.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.6.2. |

Werkstoff: … |

1.7. Druckregler

|

1.7.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.7.2. |

Werkstoff: … |

1.8. Sperr- oder Rückschlagventil(e)

|

1.8.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.8.2. |

Werkstoff: … |

1.9. Druckminderer (temperaturgesteuert)

|

1.9.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.9.2. |

Werkstoff: … |

1.10. Handbetätigtes Ventil

|

1.10.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.10.2. |

Werkstoff: … |

1.11. biegsame Kraftstoffleitung

|

1.11.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.11.2. |

Werkstoff: … |

1.12. Einfüllvorrichtung oder -behälter

|

1.12.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.12.2. |

Werkstoff: … |

1.13. Gas-Einspritzdüse(n)

|

1.13.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.13.2. |

Werkstoff: … |

1.14. Gasstromregler

|

1.14.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.14.2. |

Werkstoff: … |

1.15. Gas-Luft-Mischer

|

1.15.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.15.2. |

Werkstoff: … |

1.16. Elektronisches Steuergerät (CNG-Kraftstoffzufuhr)

|

1.16.1. |

Grundlegende Softwareprinzipien: … |

1.17. Druck- und Temperaturfühler

|

1.17.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.17.2. |

Werkstoff: … |

1.18. CNG-Filter

|

1.18.1. |

Arbeitsdruck (Arbeitsdrücke) (1): … |

|

1.18.2. |

Werkstoff: … |

1.19. Druckminderer (druckgesteuert)

|

1.19.1. |

Arbeitsdruck (Arbeitsdrücke): (1) … MPa |

|

1.19.2. |

Werkstoff: … |

(1) Toleranz angeben.

ANHANG 2C

ANORDNUNG DER GENEHMIGUNGSZEICHEN

MUSTER A

(siehe Absatz 16.2 dieser Regelung)

MUSTER B

(siehe Absatz 16.2 dieser Regelung)

ANHANG 2D

MITTEILUNG

(größtes Format: A4 (210 mm × 297 mm)

ANHANG 3

Gaszylinder

Hochdruckzylinder für die fahrzeuginterne Speicherung von Erdgas als Kraftstoff für Kraftfahrzeuge

1. ANWENDUNGSBEREICH

In diesem Anhang sind Mindestanforderungen für leichte wiederbefüllbare Gaszylinder festgelegt. Die Zylinder sind nur für die fahrzeuginterne Speicherung von unter Hochdruck stehendem komprimiertem Erdgas als Kraftstoff für Kraftfahrzeuge bestimmt, in denen die Zylinder zu befestigen sind. Die Zylinder können aus Stahl, Aluminium oder einem nichtmetallischen Werkstoff bestehen und in einer Ausführung oder nach einem Verfahren hergestellt sein, das für die speziellen Betriebsbedingungen geeignet ist. Dieser Anhang gilt auch für Metallinnenbehälter aus nichtrostendem Stahl in nahtloser oder geschweißter Ausführung. Zylinder nach diesem Anhang sind der Klasse 0 nach der Definition in Absatz 2 dieser Regelung zugeordnet und wie folgt beschaffen:

|

CNG-1 |

Metall |

|

CNG-2 |

Metallinnenbehälter, mit harzgetränkter Endlosfaser verstärkt (in Richtung des Umfangs umwickelt); |

|

CNG-3 |

Metallinnenbehälter, mit harzgetränkter Endlosfaser verstärkt (vollständig umwickelt); |

|

CNG-4 |

harzgetränkte Endlosfaser mit nichtmetallischem Innenbehälter (Vollverbundkonstruktion). |

Die Betriebsbedingungen, denen die Zylinder ausgesetzt sind, sind in Absatz 4 ausführlich beschrieben. In diesem Anhang wird bei Erdgas als Kraftstoff ein Arbeitsdruck von 20 MPa bei einer stabilen Temperatur von 15 °C und ein maximaler Fülldruck von 26 MPa zugrunde gelegt. Bei anderen Arbeitsdrücken kann der Druck durch Multiplizieren mit dem jeweiligen Faktor (Verhältniszahl) angepasst werden. So sind z. B. bei einer Anlage, die für einen Arbeitdruck von 25 MPa ausgelegt ist, die Druckwerte mit 1,25 zu multiplizieren.

Die Lebensdauer eines Zylinders ist vom Hersteller festzulegen und kann je nach Verwendungszweck unterschiedlich sein. Bei der Festlegung der Lebensdauer werden 1 000 Nachfüllungen des Zylinders pro Jahr und 15 000 Nachfüllungen insgesamt zugrunde gelegt. Die maximale Lebensdauer beträgt 20 Jahre.

Bei Metallzylindern und Zylindern mit Metallinnenbehälter wird bei der Festlegung der Lebensdauer die Ausbreitungsgeschwindigkeit der Ermüdungsrisse zugrunde gelegt. Jeder Zylinder oder Innenbehälter ist mit Ultraschall oder nach einer gleichwertigen anderen Methode zu prüfen, damit sichergestellt ist, dass keine Fehler vorhanden sind, deren Ausdehnung das zulässige Maß überschreitet. So ist eine optimale Konstruktion und Fertigung leichter Zylinder für den Betrieb von Kraftfahrzeugen mit Erdgas möglich.

Bei Zylindern in Vollverbundkonstruktion mit nicht metallischen, nicht Druck tragenden Innenbehältern wird die „gesicherte Lebensdauer“ durch geeignete Bemessungsverfahren, Konstruktionszulassungsprüfungen und Fertigungskontrollen nachgewiesen.

2. QUELLENANGABEN

Die nachstehend aufgeführten Normen enthalten Vorschriften, die durch Verweise in diesen Anhang aufgenommen werden (bis zur Einführung entsprechender ECE-Vorschriften).

ASTM-Normen (1)

|

ASTM B117-90 |

Test method of Salt Spray (Fog) Testing |

|

ASTM B154-92 |

Mercurous Nitrate Test for Copper and Copper Alloys |

|

ASTM D522-92 |

Mandrel Bend Test of attached Organic Coatings |

|

ASTM D1308-87 |

Effect of Household Chemicals on Clear and Pigmented Organic Finishes |

|

ASTM D2344-84 |

Test Method for Apparent interlaminar Shear Strength of Parallel Fibre Composites by Short Beam Method |

|

ASTM D2794-92 |

Test Method for Resistance of Organic Coatings to the Effects of Rapid Deformation (Impact) |

|

ASTM D3170-87 |

Chipping Resistance of Coatings |

|

ASTM D3418-83 |

Test Method for Transition Temperatures Polymers by Thermal Analysis |

|

ASTM E647-93 |

Standard Test, Method for Measurement of Fatigue Crack Growth Rates, |

|

ASTM E813-89 |

Test Method for JIC, a Measure of Fracture Toughness |

|

ASTM G53-93 |

Standard Practice for Operating Light and Water — Exposure Apparatus (Fluorescent UV-Condensation Type) for Exposure of non-metallic materials |

BSI-Normen (2)

|

BS 5045 |

Part 1 (1982) Transportable Gas Containers — Specification for Seamless Steel Gas Containers Above 0,5 litre Water Capacity |

|

BS 7448-91 |

Fracture Mechanics Toughness Tests Part I — Method for Determination of KIC, Critical COD and Critical J Values of BS PD 6493-1991.Guidance an Methods for Assessing the A Acceptability of Flaws in Fusion Welded Structures; Metallic Materials |

|

EN 13322-2 2003 |

Ortsbewegliche Gasflaschen — Wiederbefüllbare geschweißte Flaschen aus Stahl — Gestaltung und Konstruktion — Teil 2: Flaschen aus nichtrostendem Stahl |

|

EN ISO 5817 2003 |

Schmelzschweißverbindungen an Stahl — Bewertungsgruppen von Unregelmäßigkeiten |

ISO-Normen (3)

|

ISO 148-1983 |

Steel — Charpy Impact Test (v-notch) |

|

ISO 306-1987 |

Plastics — Thermoplastic Materials — Determination of Vicat Softening Temperature |

|

ISO 527 Pt 1-93 |

Plastics — Determination of Tensile Properties — Part I: General principles |

|

ISO 642-79 |

Steel-Hardenability Test by End Quenching (Jominy Test) |

|

ISO 2808-91 |

Paints and Varnishes — Determination of film Thickness |

|

ISO 3628-78 |

Glass Reinforced Materials — Determination of Tensile Properties |

|

ISO 4624-78 |

Plastics and Varnishes — Pull-off Test for adhesion |

|

ISO 6982-84 |

Metallic Materials — Tensile Testing |

|

ISO 6506-1981 |

Metallic Materials — Hardness test — Brinell Test |

|

ISO 6508-1986 |

Metallic Materials — Hardness Tests — Rockwell Test (Scales, ABCDEFGHK) |

|

ISO 7225 |

Precautionary Labels for Gas Cylinders |

|

ISO/DIS 7866-1992 |

Refillable Transportable Seamless Aluminium Alloy Cylinders for Worldwide Usage Design, Manufacture and Acceptance |

|

ISO 9001:1994 |

Quality Assurance in Design/Development. Production, Installation and Servicing |

|

ISO 9002:1994 |

Quality Assurance in Production and Installation |

|

ISO/DIS 12737 |

Metallic Materials — Determination of the Plane-Strain Fracture Toughness |

|

ISO/IEC Guide 25-1990 |

General requirements for the Technical Competence of Testing Laboratories |

|

ISO/IEC Guide 48-1986 |

Guidelines for Third Party Assessment and Registration of Supplies Quality System |

|

ISO/DIS 9809 |

Transportable Seamless Steel Gas Cylinders Design, Construction and Testing — Part I: Quenched and Tempered Steel Cylinders with Tensile Strength < 1 100 MPa |

NACE-Normen (4)

|

NACE TM0177-90 |

Laboratory Testing of Metals for Resistance to Sulphide Stress Cracking in H2S Environments. |

3. BEGRIFFSBESTIMMUNGEN

Für die Zwecke dieses Anhangs gelten folgende Begriffsbestimmungen:

3.1.

3.2.

3.3.

3.4.

3.5.

3.6.

3.7.

3.8.

3.9.

3.10.

3.11.

3.12.

3.13.

3.14.

3.15.

3.16.

3.17.

3.18.

3.19.

3.20.

3.21.

3.22.

3.23.

3.24.

4. BETRIEBSBEDINGUNGEN

4.1. Allgemeines

4.1.1. Normale Betriebsbedingungen

Die in diesem Abschnitt beschriebenen normalen Betriebsbedingungen sollen als Grundlage für die Konstruktion, die Fertigung, die Qualitätskontrolle, die Prüfung und die Genehmigung von Zylindern dienen, die dauerhaft in Fahrzeuge eingebaut und zum Speichern von Erdgas als Kraftstoff bei Umgebungstemperatur verwendet werden sollen.

4.1.2. Verwendung der Zylinder

Mit den hier beschriebenen Betriebsbedingungen sollen außerdem Hinweise für die sichere Verwendung der nach dieser Regelung hergestellten Zylinder gegeben werden. Sie sind bestimmt für

|

a) |

Zylinderhersteller, |

|

b) |

Besitzer von Zylindern, |

|

c) |

Konstrukteure oder Vertragsfirmen, die für den Einbau von Zylindern verantwortlich sind, |

|

d) |

Konstrukteure oder Besitzer von Einrichtungen, die zum Füllen von Zylindern in Fahrzeugen verwendet werden, |

|

e) |

Erdgaslieferanten, |

|

f) |

Aufsichtsbehörden, die die Verwendung von Zylindern überwachen. |

4.1.3. Betriebsdauer