|

29.3.2008

|

DE

|

Amtsblatt der Europäischen Union

|

L 88/1

|

VERORDNUNG (EG) Nr. 273/2008 DER KOMMISSION

vom 5. März 2008

mit Durchführungsbestimmungen zu der Verordnung (EG) Nr. 1255/1999 des Rates hinsichtlich der Methoden für die Analyse und Qualitätsbewertung von Milch und Milcherzeugnissen

DIE KOMMISSION DER EUROPÄISCHEN GEMEINSCHAFTEN —

gestützt auf den Vertrag zur Gründung der Europäischen Gemeinschaft,

gestützt auf die Verordnung (EG) Nr. 1255/1999 des Rates vom 17. Mai 1999 über die gemeinsame Marktorganisation für Milch und Milcherzeugnisse (1), insbesondere auf die Artikel 10 und 15, Artikel 26 Absatz 3, Artikel 29 Absatz 1 und Artikel 31 Absatz 4,

in Erwägung nachstehender Gründe:

|

(1)

|

In der Verordnung (EG) Nr. 213/2001 der Kommission (2) wird die Umsetzung der Verordnung (EG) Nr. 1255/1999 des Rates hinsichtlich der Methoden zur Analyse und zur Qualitätsbewertung von Milch und Milcherzeugnissen ausführlich erläutert. In Anbetracht der technischen Entwicklungen im Bereich der Analysemethoden ist festzustellen, dass weitere erhebliche Änderungen vorgenommen werden müssen. Im Interesse der Klarheit und der Wirksamkeit sowie angesichts der Anzahl und der technischen Merkmale der Änderungen ist die Verordnung (EG) Nr. 213/2001 aufzuheben und durch eine neue Verordnung zu ersetzen.

|

|

(2)

|

Die Zusammensetzung und die Qualitätsmerkmale von Milch und Milcherzeugnissen sind gemäß der Verordnung (EG) Nr. 1255/1999 zu prüfen, um die genaue Übereinstimmung mit den vorgesehenen Anforderungen sicherzustellen.

|

|

(3)

|

Referenzmethoden für diese Prüfungen sind häufig von internationalen Organisationen wie etwa dem Europäischen Normenausschuss (CEN), der IDF (International Dairy Federation), der ISO (International Standards Organisation) und der AOAC International (Association of Official Analytical Chemists) veröffentlichte Methoden, die regelmäßig von diesen Organisationen aktualisiert werden. In bestimmten Fällen wird eine Referenzmethode der Gemeinschaft erlassen; in anderen Fällen enthalten die Gemeinschaftsvorschriften keine Referenzmethode. Um sicherzustellen, dass Referenzmethoden einheitlich angewendet werden, ist eine Liste mit Referenzmethoden zu erstellen und vorzusehen, dass die Kommission diese Liste gegebenenfalls anpasst.

|

|

(4)

|

Die Verwendung von Routinemethoden sollte nicht ausgeschlossen werden; entsprechend sind auch die maßgeblichen Mindestanforderungen zu spezifizieren.

|

|

(5)

|

Ferner sind gemeinsame Verfahren festzulegen, um eine einheitliche Praxis für die Bewertung der Analyseergebnisse herzustellen. Dies gilt auch für die sensorische Prüfung der betreffenden Erzeugnisse und die Überprüfung strittiger Ergebnisse.

|

|

(6)

|

Für die Durchführung bestimmter Analysen existieren zurzeit keine international anerkannten und validierten Referenzmethoden; daher sind keine Informationen über die Unterschiede zwischen den Analyseergebnissen der einzelnen Laboratorien verfügbar. Somit sind Methoden auf Gemeinschaftsebene festzulegen, die nach international festgelegten Regeln validiert wurden und als Referenzmethoden angewandt werden sollten.

|

|

(7)

|

Die Verordnung (EG) Nr. 1898/2005 der Kommission (3) enthält ausführliche Bestimmungen zur Anwendung der Verordnung (EG) Nr. 1255/1999 betreffend Maßnahmen zum Absatz von Rahm, Butter und Butterfett auf dem Gemeinschaftsmarkt und sieht in bestimmten Fällen die Kennzeichnung von Rahm, Butter und Butterfett vor, um eine bestimmungsgemäße Endverwendung dieser Erzeugnisse sicherzustellen. Die Kennzeichnung ist für ein reibungsloses Funktionieren des Systems wichtig. Um sicherzustellen, dass die beteiligten Marktteilnehmer gleich behandelt werden, sollten gemeinsame Methoden für die Bestimmung einiger dieser Kennzeichnungsmittel festgelegt werden.

|

|

(8)

|

Für die private Lagerhaltung von aus Schaf- oder Ziegenmilch hergestellten Käsesorten kann gemäß Artikel 9 der Verordnung (EG) Nr. 1255/1999 eine Beihilfe gewährt werden. Für diese Erzeugnisse kann gemäß Artikel 31 der genannten Verordnung außerdem eine besondere Erstattung gewährt werden. Für die Einfuhr von Käse aus Schaf-, Ziegen- oder Büffelmilch oder aus Gemischen von Schaf-, Ziegen- oder Büffelmilch aus bestimmten Drittländern in die Gemeinschaft gelten Präferenzregelungen. Wegen der genannten Vorschriften muss im Wege geeigneter Kontrollen nachgewiesen werden, dass dem betreffenden Erzeugnis keine Kuhmilch zugesetzt wurde. Es empfiehlt sich daher, eine gemeinschaftliche Referenzmethode für den Kuhmilchnachweis festzulegen, die auch mit Routinemethoden durchgeführt werden kann, wenn sie bestimmte Kriterien erfüllen.

|

|

(9)

|

Gemäß der Verordnung (EWG) Nr. 2921/90 der Kommission vom 10. Oktober 1990 über die Gewährung von Beihilfen für zur Herstellung von Kasein und Kaseinaten bestimmte Magermilch (4) muss nachgewiesen werden, dass keine coliformen Keime vorhanden sind. ISO 4831 ist international als Referenzmethode für den Nachweis coliformer Keime in Milch und Milcherzeugnissen anerkannt. Ausgehend von dieser Norm wird daher eine Referenzmethode der Gemeinschaft für die Untersuchung auf coliforme Keime beschrieben.

|

|

(10)

|

Die Verordnung (EWG) Nr. 2658/87 des Rates vom 23. Juli 1987 über die zolltarifliche und statistische Nomenklatur sowie den Gemeinsamen Zolltarif (5) sieht abhängig vom Anteil an Milcherzeugnissen unterschiedliche Zollsätze für Mischfuttermittel vor, die der Tarifposition Nr. 2309 zuzurechnen sind. Um eine einheitliche Anwendung der betreffenden Bestimmungen zu gewährleisten, ist eine allgemein anerkannte und für alle Mitgliedstaaten verbindliche Methode zur Bestimmung des Laktosegehalts festzulegen.

|

|

(11)

|

Gemäß der Verordnung (EG) Nr. 1255/1999 müssen bei Butter und Magermilchpulver, die zur Intervention bestimmt sind, bzw. bei Magermilchpulver zur Tierfütterung bestimmte Qualitätsbedingungen eingehalten werden. Daher sind Referenzmethoden für die Überprüfung der Einhaltung dieser Bedingungen festzulegen.

|

|

(12)

|

Einige Methoden werden in dieser Verordnung erstmals eingeführt. Nach Inkrafttreten dieser Verordnung sollte ausreichend Zeit eingeräumt werden, um diese Methoden ordnungsgemäß einführen und anwenden zu können. Wenn eine in Anhang I genannte Methode von der Normungsbehörde geändert und anschließend veröffentlicht wird, sollte den Laboratorien eine Frist von sechs Monaten zur Anpassung ihrer Analyseverfahren an die neue Norm gewährt werden.

|

|

(13)

|

Die in dieser Verordnung vorgesehenen Maßnahmen entsprechen der Stellungnahme des Verwaltungsausschusses für Milch und Milcherzeugnisse —

|

HAT FOLGENDE VERORDNUNG ERLASSEN:

KAPITEL I

ALLGEMEINE BESTIMMUNGEN

Artikel 1

Gegenstand und Anwendungsbereich

(1) Mit dieser Verordnung werden bestimmte Referenzmethoden für die chemische, physikalische und mikrobiologische Analyse und für die sensorische Prüfung von Milch und Milcherzeugnissen gemäß den Regelungen im Rahmen der mit der Verordnung (EG) Nr. 1255/1999 festgelegten gemeinsamen Marktorganisation für Milch und Milcherzeugnisse erlassen und Regelungen für die Anwendung dieser Methoden beschrieben.

(2) Anhang I dieser Verordnung enthält eine Liste der Referenzmethoden, die bei den in Absatz 1 genannten Analysen anzuwenden sind.

(3) Die Kommission bringt die genannte Liste mindestens einmal jährlich nach dem Verfahren des Artikels 42 der Verordnung (EG) Nr. 1255/1999 auf den neusten Stand.

Artikel 2

Routinemethoden

Für die gemäß den Gemeinschaftsvorschriften erforderlichen Analysen dürfen Routinemethoden verwendet werden, wenn an die Routinemethoden die gleichen Maßstäbe wie an die Referenzmethode angelegt werden und die Routinemethoden regelmäßig überprüft werden. Die Ergebnisse werden unter Berücksichtigung des jeweiligen systematischen Fehlers sowie der Wiederholbarkeit und der Vergleichbarkeit verglichen.

Im Streitfalle sind die Ergebnisse der Referenzmethode maßgeblich.

Die Mitgliedstaaten benachrichtigen die Kommission über die Anwendung von Routinemethoden bei den in Artikel 1 genannten Analysen.

KAPITEL II

ANALYSEMETHODEN

Artikel 3

Bewertung der Konformität einer Partie mit den gesetzlichen Grenzwerten

Außer bei der Analyse von Kennzeichnungsmitteln ist die Konformität mit den gesetzlichen Anforderungen an die Zusammensetzung der Erzeugnisse nach Maßgabe von Anhang II dieser Verordnung nachzuweisen.

Artikel 4

Sensorische Prüfung

(1) Bei Milch und anderen Milcherzeugnissen als Butter, die zur öffentlichen Lagerhaltung vorgesehen sind, wenden die Mitgliedstaaten als Referenzmethode für die sensorische Prüfung entweder die Norm IDF 99C:1997 oder andere vergleichbare Methoden an, die sie der Kommission mitteilen.

Die Methoden gemäß Anhang III können für die Überprüfung der Leistung der Prüfpersonen und der Zuverlässigkeit der Ergebnisse verwendet werden.

(2) Bei Butter zur öffentlichen Lagerhaltung werden die Methoden gemäß Anhang III für die Überprüfung der Leistung der Prüfpersonen und der Zuverlässigkeit der Ergebnisse verwendet.

Die in Anhang IV beschriebene Methode wird als Referenzmethode für die sensorische Prüfung angewendet.

Artikel 5

Kennzeichnungsmittel

(1) Die in Anhang V beschriebene Analysemethode wird als Referenzmethode zur Bestimmung des Anteils an Önanthsäure-Triglycerid in Butter, Butterschmalz und Rahm verwendet.

(2) Die in Anhang VI beschriebene Analysemethode wird als Referenzmethode zur Bestimmung von Vanillin in Butterfett, Butter oder Rahm angewendet.

(3) Die in Anhang VII beschriebene Analysemethode wird als Referenzmethode zur Bestimmung des Gehalts an Beta-Apo-8'-Karotinsäure-Ethylester in Butterfett oder Butter angewendet.

(4) Die in Anhang VIII beschriebene Analysemethode wird als Referenzmethode zur Bestimmung des β-Sitosterin- oder Stigmasteringehalts von Butter und Butterfett angewendet.

(5) Butterfett und Rahm werden als gemäß der geltenden Gemeinschaftsregelung kennzeichnungspflichtig betrachtet, wenn die ermittelten Ergebnisse im Einklang mit den Spezifikationen der Nummern 10 und 11 in Anhang V und von Nummer 8 der Anhänge VI, VII und VIII stehen.

Artikel 6

Nachweis von Kuhmilchkasein

(1) Damit gewährleistet ist, dass ausschließlich aus Schaf-, Ziegen- oder Büffelmilch oder aus Gemischen von Schaf-, Ziegen- oder Büffelmilch herzustellender Käse kein Kuhmilchkasein enthält, ist für die Untersuchung die in Anhang IX beschriebene Referenzmethode anzuwenden.

Kuhmilchkasein gilt als nachgewiesen, wenn der festgestellte Kuhmilchkaseingehalt der Analyseprobe gleich dem Gehalt der in Anhang IX beschriebenen 1 % Kuhmilch enthaltenden Referenzprobe oder größer ist.

(2) Zum Nachweis von Kuhmilchkasein in Käse der in Absatz 1 genannten Kategorien dürfen Routinemethoden verwendet werden, wenn sie folgende Bedingungen erfüllen:

|

a)

|

Die Nachweisgrenze beträgt maximal 0,5 %,

|

|

b)

|

es wurden keine falsch-positiven Ergebnisse ermittelt,

|

|

c)

|

auch nach im Handel üblichen längeren Reifezeiten ist eine ausreichende Empfindlichkeit zum Nachweis von Kuhmilchkasein gegeben.

|

Wenn eine dieser Bedingungen nicht erfüllt ist, kommt die in Anhang IX beschriebene Referenzmethode zur Anwendung.

Artikel 7

Untersuchung auf coliforme Keime

Coliforme Keime in Butter, Magermilchpulver, Kasein und Kaseinaten werden gemäß der in Anhang X beschriebenen Referenzmethode nachgewiesen.

Artikel 8

Nachweis des Laktosegehalts

Der Laktosegehalt von Produkten des KN-Codes 2309 wird gemäß der in Anhang XI beschriebenen Referenzmethode bestimmt.

Artikel 9

Nachweis von Labmolke

(1) Labmolke in zur öffentlichen Lagerhaltung vorgesehenem Magermilchpulver ist gemäß der in Anhang XII beschriebenen Referenzmethode nachzuweisen.

(2) Labmolke in Magermilchpulver und in Gemischen zur Tierfütterung ist gemäß der in Anhang XII beschriebenen Referenzmethode nachzuweisen. Wenn Labmolke nachgewiesen wurde, ist gemäß Anhang XIII zu verfahren.

Artikel 10

Nachweis von Buttermilch

Buttermilch in Magermilchpulver ist gemäß der in Anhang XIV beschriebenen Referenzmethode nachzuweisen.

Artikel 11

Nachweis von Antimikrobiotika-Rückständen

Rückstände von Antimikrobiotika in Magermilchpulver sind mit der in Anhang XV beschriebenen Referenzmethode nachzuweisen.

Artikel 12

Ermittlung des Gehalts an Magermilchpulver

Der Gehalt an Magermilchpulver ist gemäß der in Anhang XVI beschriebenen Referenzmethode nachzuweisen.

Artikel 13

Nachweis von Stärke

Stärke in Magermilchpulver, denaturierten Milchpulver und Mischfutter ist gemäß der in Anhang XVII beschriebenen Referenzmethode nachzuweisen.

Artikel 14

Bestimmung der Feuchtigkeit von Trockenrahm

Die Feuchtigkeit von Trockenrahm ist gemäß der in Anhang XVIII beschriebenen Referenzmethode zu bestimmen.

Artikel 15

Bestimmung der Feuchtigkeit von saurem Buttermilchpulver

Die Feuchtigkeit von saurem Buttermilchpulver zur Tierfütterung ist gemäß der in Anhang XIX beschriebenen Referenzmethode zu bestimmen.

Artikel 16

Bestimmung der Reinheit von Milchfett

Die Reinheit von Milchfett ist gemäß der in Anhang XX beschriebenen Referenzmethode zu bestimmen.

KAPITEL III

SCHLUSSBESTIMMUNGEN

Artikel 17

Qualitätssicherung

Analysen werden in Laboratorien mit bestehendem System zur Sicherung der Analysequalität und mit internen Qualitätskontrollverfahren durchgeführt. Nicht zugelassene Laboratorien unterziehen sich mindestens einmal jährlich Leistungstests, und ihre Ergebnisse dürfen vom gemeinsamen Wert höchstens um 2σR (in der Referenzmethode vorgesehene Wiederholstandardabweichung) abweichen. Eine genaue Beschreibung der angewendeten Methode muss im Laboratorium verfügbar sein.

Gemäß den in Artikel 12 der Verordnung (EG) Nr. 882/2004 des Europäischen Parlaments und des Rates vom 29. April 2004 über amtliche Kontrollen zur Überprüfung der Einhaltung des Lebensmittel- und Futtermittelrechts sowie der Bestimmungen über Tiergesundheit und Tierschutz (6) genannten Anforderungen zugelassene Laboratorien sind von der Verpflichtung zur Teilnahme an Leistungsprüfungen befreit.

Artikel 18

Probenahme und Beanstandung der Analyseergebnisse

(1) Probenahmen erfolgen gemäß der geltenden Verordnung für das jeweils zu prüfende Erzeugnis. Wenn keine sonstigen Bestimmungen zur Probenahme genannt werden, sind die Bestimmungen in ISO 707|IDF 50, Milk and milk products — Guidance of sampling zu berücksichtigen.

(2) Laborberichte über die Ergebnisse der Analyse müssen genügend Informationen für eine Bewertung der Ergebnisse gemäß den Anhängen II und XXI beinhalten.

(3) Für die in der Gemeinschaftsregelung vorgesehenen Analysen sind Doppelproben zu entnehmen.

(4) Das in Anhang XXI dargestellte Verfahren wird in Fällen verwendet, in denen die Analyseergebnisse vom Marktteilnehmer nicht akzeptiert werden.

(5) Erbringt der Erzeuger innerhalb von fünf Tagen nach der Probenahme den Nachweis, dass diese nicht ordnungsgemäß durchgeführt wurde, muss die Probenahme möglichst wiederholt werden. Ist eine erneute Probenahme nicht möglich, wird die Partie angenommen.

Artikel 19

Übergangsfrist

Eine Bewertung der Konformität gemäß Anhang II dieser Verordnung erfolgt binnen 12 Monaten nach Inkrafttreten der Verordnung. Wenn in diesem Zeitraum gravierendere Probleme mit dem statistischen Kontrollverfahren auftreten, übermitteln die Mitgliedstaaten der Kommission gegebenenfalls unverzüglich einen entsprechenden Bericht.

Artikel 20

Aufgehobene Verordnungen

Die Verordnung (EG) Nr. 213/2001 wird aufgehoben.

Verweise auf die aufgehobene Verordnung sind als Verweise auf diese Verordnung zu verstehen und gemäß der Korrelationstabelle in Anhang XXII auszulegen.

Artikel 21

Inkrafttreten

Diese Verordnung tritt am dritten Tag nach ihrer Veröffentlichung im Amtsblatt der Europäischen Union in Kraft.

Sie gilt ab dem 31. März 2008.

Diese Verordnung ist in allen ihren Teilen verbindlich und gilt unmittelbar in jedem Mitgliedstaat.

Brüssel, den 5. März 2008

Für die Kommission

Mariann FISCHER BOEL

Mitglied der Kommission

(1) ABl. L 160 vom 26.6.1999, S. 48. Verordnung zuletzt geändert durch die Verordnung (EG) Nr. 1152/2007 (ABl. L 258 vom 4.10.2007, S. 3). Verordnung (EG) Nr. 1255/1999 wird ab 1. Juli 2008 durch die Verordnung (EG) Nr. 1234/2007 (ABl. L 299 vom 16.11.2007, S. 1) ersetzt.

(2) ABl. L 37 vom 7.2.2001, S. 1.

(3) ABl. L 308, 25.11.2005, S. 1. Verordnung zuletzt geändert durch die Verordnung (EG) Nr. 1546/2007 (ABl. L 337 vom 21.12.2007, S. 68).

(4) ABl. L 279, 11.10.1990, S. 22. Verordnung zuletzt geändert durch die Verordnung (EG) Nr. 1487/2006 (ABl. L 278 vom 10.10.2006, S. 8).

(5) ABl. L 256 vom 7.9.1987, S. 1. Verordnung zuletzt geändert durch die Verordnung (EG) Nr. 1352/2007 der Kommission (ABl. L 303 vom 21.11.2007, S. 3).

(6) ABl. L 165 vom 30.4.2004, S. 1.

ANHANG I

(Artikel 1)

LISTE DER REFERENZMETHODEN

Index Mind. = Mindestwert, Max. = Höchstwert, Anhang = Anhang der zitierten Verordnung, FFTM = Fettfreie Trockenmasse, PZ = Peroxidzahl, A = Aussehen, G = Geschmack, K = Konsistenz, TBC = Gesamtkolonienzahl, Therm = thermophile Keimzahl, MS = Mitgliedstaat, IDF = International Dairy Federation, ISO = International Standards Organisation, IUPAC = International Union of Pure and Applied Chemistry, ADPI = American Dairy Products Institute, LCS = gezuckerte Kondensmilch, LCC = eingedampfte Milch oder Sahne).

TEIL A

|

Verordnung der Kommission

|

Erzeugnis

|

Parameter

|

Grenzwert (1)

|

Referenzmethode

|

Anmerkung

|

|

Verordnung (EG) Nr. 2771/1999 — Öffentliche Lagerhaltung

|

Ungesalzene Butter

|

Fett

|

Mind. 82 % m/m

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Wasser

|

Bis zu 16 % m/m

|

ISO 3727-1:2001|IDF 80-1:2001

|

|

|

|

|

FFTM

|

Bis zu 2 % m/m

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

|

|

Säuregrad

|

1,2 mmol/100 g Fett

|

ISO 1740:2004|IDF 6:2004

|

|

|

|

|

PZ (max.)

|

0,3 mEq. Sauerstoff/1 000 g Fett

|

ISO 3976:2006|IDF 74:2006

|

Anmerkung 1

|

|

|

|

Coliforme Keime

|

Nicht nachweisbar in 1 g

|

Anhang X

|

Anmerkung 3

|

|

|

|

Fremdfett

|

Nicht nachweisbar durch Triglyceridanalyse

|

Anhang XX

|

|

|

|

|

Sterol-Kennzeichnungsmittel

|

Nicht nachweisbar, β-Sitosterin ≤40 mg/kg

|

Anhang VIII

|

|

|

|

|

Sonstige Kennzeichnungsmittel

|

|

|

|

|

|

|

|

Nicht nachweisbar

|

Anhang VI

|

|

|

|

|

|

—

|

Carotinsäure-Ethylester

|

|

≤6 mg/kg

|

Anhang VII

|

|

|

|

|

|

—

|

Önanthsäure-Triglyceride

|

|

Nicht nachweisbar

|

Anhang V

|

|

|

|

|

Sensorische Merkmale

|

Mindestens 4 von 5 Punkten für Aussehen, Geschmack und Konsistenz

|

Anhang IV

|

|

|

|

|

Wasserdispersion

|

Mindestens 4 Punkte

|

ISO 7586:1985|IDF 112A:1989

|

|

|

Verordnung (EG) Nr. 2771/1999 — Private Lagerhaltung

|

Ungesalzene Butter

|

Fett

|

Mind. 82 % m/m

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Wasser

|

Bis zu 16 % m/m

|

ISO 3727-1:2001|IDF 80-1:2001

|

|

|

|

|

FFTM

|

Bis zu 2 % m/m

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

Verordnung (EG) Nr. 2771/1999 — Private Lagerhaltung

|

Gesalzene Butter

|

Fett

|

Mind. 80 % m/m

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Wasser

|

Bis zu 16 % m/m

|

ISO 3727-1:2001|IDF 80-1:2001

|

|

|

|

|

FFTM (ohne Salz)

|

Bis zu 2 % m/m

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

|

|

Salz

|

Bis zu 2 % m/m

|

ISO 15648:2004|IDF 179:2004

|

|

|

Verordnung (EG) Nr. 1898/2005 Kapitel II

|

Ungesalzene Butter

|

Fett

|

Mind. 82 % m/m

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Fremdfett

|

|

Anhang XX

|

|

|

|

|

Wasser

|

Bis zu 16 % m/m

|

ISO 3727-1 2001|IDF 80-1:2001

|

|

|

|

|

FFTM

|

Bis zu 2 % m/m

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

|

|

Kennzeichnungsmittel

|

|

|

|

|

|

|

|

Siehe Anhang VIII

|

Anhang VIII

|

|

|

|

|

|

Siehe Anhang VI

|

Anhang VI

|

|

|

|

|

|

—

|

Carotinsäure-Ethylester

|

|

Siehe Anhang VII

|

Anhang VII

|

|

|

|

|

|

—

|

Önanthsäure-Triglyceride

|

|

Siehe Anhang V

|

Anhang V

|

|

|

Verordnung (EG) Nr. 1898/2005 Kapitel II

|

Gesalzene Butter

|

Fett

|

Mind. 80 % m/m

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Fremdfett

|

|

Anhang XX

|

|

|

|

|

Wasser

|

Bis zu 16 % m/m

|

ISO 3727-1:2001|IDF 80-1:2001

|

|

|

|

|

FFTM (ohne Salz)

|

Bis zu 2 % m/m

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

|

|

Salz

|

Bis zu 2 % m/m

|

ISO 15648:2004|IDF 179:2004

|

|

|

|

|

Kennzeichnungsmittel

|

|

|

|

|

|

|

|

Siehe Anhang VIII

|

Anhang VIII

|

|

|

|

|

|

Siehe Anhang VI

|

Anhang VI

|

|

|

|

|

|

—

|

Carotinsäure-Ethylester

|

|

Siehe Anhang VII

|

Anhang VII

|

|

|

|

|

|

—

|

Önanthsäure-Triglyceride

|

|

Siehe Anhang V

|

Anhang V

|

|

|

Verordnung (EG) Nr. 1898/2005 Kapitel II

|

Butterfett

|

Fett

|

Mind. 99,8 % m/m

|

|IDF 24:1964

|

|

|

|

|

Wasser und FFTM

|

Bis zu 0,2 % m/m

|

ISO 5536:2002|IDF 23:2002 (Feuchtigkeit)

IDF 24:1964 (FFTM)

|

|

|

|

|

Säuregrad

|

1,2 mmol/100 g Fett

|

ISO 1740:2004|IDF 6:2004

|

|

|

|

|

PZ (max.)

|

0,5 mEq Sauerstoff/1 000 g Fett

|

ISO 3976:2006|IDF 74:2006

|

Anmerkung 1

|

|

|

|

Fremdfett

|

Ohne

|

Anhang XX

|

|

|

Geschmack

|

Unverfälscht

|

|

Geruch

|

Kein Fremdgeruch

|

|

Sonst.

|

Keine Neutralisierungsmittel, Antioxidantien und Konservierungsmittel

|

|

|

|

Kennzeichnungsmittel

|

|

|

|

|

|

Siehe Anhang VIII

|

Anhang VIII

|

|

|

Siehe Anhang VI

|

Anhang VI

|

|

—

|

Carotinsäure-Ethylester

|

|

Siehe Anhang VII

|

Anhang VII

|

|

—

|

Önanthsäure-Triglyceride

|

|

Siehe Anhang V

|

Anhang V

|

|

Verordnung (EG) Nr. 1898/2005 Kapitel II

|

Rahm

|

Fett

|

Mind. 35 % m/m

|

ISO 2450:1999|IDF 16 C:1987

|

|

|

|

|

Fremdfett

|

|

Anhang XX

|

|

|

|

|

Kennzeichnungsmittel

|

|

|

|

|

|

Siehe Anhang VIII

|

|

Anmerkung 2

|

|

|

|

|

Siehe Anhang VI

|

Anhang VI

|

|

|

|

|

|

—

|

Carotinsäure-Ethylester

|

|

Siehe Anhang VII

|

|

Anmerkung 2

|

|

|

|

|

—

|

Önanthsäure-Triglyceride

|

|

Siehe Anhang V

|

Anhang V

|

|

|

Verordnung (EG) Nr. 1898/2005 Kapitel III

|

Butterfett

|

Fett

|

Mind. 96 % m/m

|

|

Anmerkung 2

|

|

|

|

Fremdfett

|

|

Anhang XX

|

|

|

|

|

FFTM

|

Bis zu 2 % m/m

|

|

Anmerkung 2

|

|

|

|

Kennzeichnungsmittel

|

|

|

|

|

—

|

Stigmasterin (95 % m/m)

|

|

15 g/100 kg Butterfett

|

Anhang VIII

|

|

|

|

|

—

|

Stigmasterin (85 % m/m)

|

|

17 g/100 kg Butterfett

|

Anhang VIII

|

|

|

|

|

|

—

|

Önanthsäure-Triglyceride

|

|

10,34 kg/t Butterfett

|

Anhang V

|

|

|

|

|

|

—

|

Ethylester der Buttersäure und Stigmasterin

|

|

|

|

—

|

Ethylester der Buttersäure

|

|

—

|

Stigmasterin: Anhang VIII

|

|

Anmerkung 2

|

|

|

|

|

—

|

Ethylester der Buttersäure und Önanthsäure-Triglyceride

|

|

|

|

—

|

Ethylester der Buttersäure

|

|

—

|

Önanthsäure-Triglyceride: Anhang V

|

|

Anmerkung 2

|

|

|

|

Lecithin (E 322)

|

Bis zu 0,5 % m/m

|

|

Anmerkung 2

|

|

|

|

NaCl

|

Bis zu 0,75 % m/m

|

ISO 15648:2004|IDF 179:2004

|

|

|

|

|

Säuregrad

|

1,2 mmol/100 g Fett

|

ISO 1740:2004|IDF 6:2004

|

|

|

|

|

PZ (max.)

|

Bis zu 0,5 mEq. Sauerstoff/1 000 g Fett

|

ISO 3976:2006|IDF 74:2006

|

Anmerkung 1

|

|

|

|

Geschmack

|

Unverfälscht

|

|

|

|

|

|

Geruch

|

Ohne Fremdgeruch

|

|

|

|

|

|

Sonstige

|

Ohne Neutralisierungsmittel, Antioxidantien und Konservierungsmittel

|

|

|

|

Verordnung (EG) Nr. 1898/2005 Kapitel IV

|

Ungesalzene Butter

|

Fett

|

Mind. 82 % m/m

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Wasser

|

Bis zu 16 % m/m

|

ISO 3727-1:2001|IDF 80-1:2001

|

|

|

|

|

FFTM

|

Bis zu 2 % m/m

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

Verordnung (EG) Nr. 1898/2005 Kapitel IV

|

Gesalzene Butter

|

Fett

|

Mind. 80 % m/m

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Wasser

|

Bis zu 16 % m/m

|

ISO 3727-1:2001|IDF 80-1:2001

|

|

|

|

|

FFTM (ohne Salz)

|

Bis zu 2 % m/m

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

|

|

Salz

|

Bis zu 2 % m/m

|

ISO 15648:2004|IDF 179:2004

|

|

|

Artikel 9 und Titel II der Verordnung (EG) Nr. 1255/1999

|

Käse aus Schafsmilch und/oder Ziegenmilch

|

Kuhmilch

|

<1 % m/m

|

Anhang IX

|

|

|

Verordnung (EWG) Nr. 2921/90

|

Anhang I — Säurekasein

|

Wasser

|

Bis zu 12,00 % m/m

|

ISO 5550:2006|IDF 78:2006

|

|

|

|

|

Fett

|

Bis zu 1,75 % m/m

|

ISO 5543:2004|IDF127:2004

|

|

|

|

|

Freie Säure

|

Bis zu 0,30 ml 0,1 n NaOH-Lösung

|

ISO 5547:1978|IDF 91:1979

|

|

|

Verordnung (EWG) Nr. 2921/90

|

Anhang I — Labmolke

|

Wasser

|

Bis zu 12,00 % m/m

|

ISO 5550:2006|IDF 78:2006

|

|

|

|

|

Fett

|

Bis zu 1,00 % m/m

|

ISO 5543:2004|IDF 127:2004

|

|

|

|

|

Asche

|

Mind. 7,50 % m/m

|

ISO 5545:1978|IDF 90:1979

|

|

|

Verordnung (EWG) Nr. 2921/90

|

Anhang I — Kaseinate

|

Wasser

|

Bis zu 6,00 % m/m

|

ISO 5550:2006|IDF 78:2006

|

|

|

|

|

Milcheiweiß

|

Mind. 88,00 % m/m

|

ISO 5549:1978|IDF 92:1979

|

|

|

|

|

Fett und Asche

|

Bis zu 6,00 % m/m

|

ISO 5543:2004|IDF 127:2004

|

|

|

|

|

Gebundene Asche

|

|

ISO 5544:1978|IDF 89:1979

|

|

|

|

|

Asche

|

|

ISO 5545:1978|IDF 90:1979

|

|

|

Verordnung (EWG) Nr. 2921/90

|

Anhang II — Säurekasein

|

Wasser

|

Bis zu 10,00 % m/m

|

ISO 5550:2006|IDF 78:2006

|

|

|

|

|

Fett

|

Bis zu 1,50 % m/m

|

ISO 5543:2004|IDF 127:2004

|

|

|

|

|

Freie Säure

|

Bis zu 0,20 ml 0,1 n NaOH-Lösung/g

|

ISO 5547:1978|IDF 91:1979

|

|

|

|

|

TBC (max.)

|

30 000/g

|

ISO 4833:2003

|

Anmerkung 3

|

|

|

|

Coliforme Keime

|

Keine in 0,1 g

|

Anhang X

|

Anmerkung 3

|

|

|

|

Therm. (max.)

|

5 000/g

|

ISO 4833:2003

|

Anmerkungen 3 und 4

|

|

Verordnung (EWG) Nr. 2921/90

|

Anhang II — Labkasein

|

Wasser

|

Bis zu 8,00 % m/m

|

ISO 5550:2006|IDF 78:2006

|

|

|

|

|

Fett

|

Bis zu 1,00 % m/m

|

ISO 5543:2004|IDF 127:2004

|

|

|

|

|

Asche

|

Mind. 7,50 % m/m

|

ISO 5545:1978|IDF 90:1979

|

|

|

|

|

TBC (max.)

|

30 000/g

|

ISO 4833:2003

|

Anmerkung 3

|

|

|

|

Coliforme Keime

|

Keine in 0,1 g

|

Anhang X

|

Anmerkung 3

|

|

|

|

Therm. (max.)

|

5 000/g

|

ISO 4833:2003

|

Anmerkungen 3 und 4

|

|

Verordnung (EWG) Nr. 2921/90

|

Anhang II — Kaseinate

|

Wasser

|

Bis zu 6,00 % m/m

|

ISO 5550:2006|IDF 78:2006

|

|

|

|

|

Milcheiweiß

|

Mind. 88,00 % m/m

|

ISO 5549:1978|IDF 92:1979

|

|

|

|

|

Fett und Asche

|

Bis zu 6,00 % m/m

|

ISO 5543:2004|IDF 127:2004

ISO 5544:1978|IDF 89:1979 oder

ISO 5545:1978|IDF 90:1979

|

|

|

|

|

TBC (max.)

|

30 000/g

|

ISO 4833:2003

|

Anmerkung 3

|

|

|

|

Coliforme Keime

|

Keine in 0,1 g

|

Anhang X

|

Anmerkung 3

|

|

|

|

Therm. (max.)

|

5 000/g

|

ISO 4833:2003

|

Anmerkungen 3 und 4

|

|

Verordnung (EWG) Nr. 2921/90

|

Anhang III — Kaseinate

|

Wasser

|

Bis zu 6,00 % m/m

|

ISO 5550:2006|IDF 78:2006

|

|

|

|

|

Milcheiweiß

|

Mind. 85,00 % m/m

|

ISO 5549:1978|IDF 92:1979

|

|

|

|

|

Fett

|

Bis zu 1,50 % m/m

|

ISO 5543:2004|IDF 127:2004

|

|

|

|

|

Laktose

|

Bis zu 1,00 % m/m

|

ISO 5548:2004|IDF 106:2004

|

|

|

|

|

Asche

|

Bis zu 6,50 % m/m

|

ISO 5544:1978|IDF 89:1979 oder ISO 5545:1978|IDF 90:1979

|

|

|

|

|

TBC (max.)

|

30 000/g

|

ISO 4833:2003

|

Anmerkung 3

|

|

|

|

Coliforme Keime

|

Keine in 0,1 g

|

Anhang X

|

Anmerkung 3

|

|

|

|

Therm. (max.)

|

5 000/g

|

ISO 4833:2003

|

Anmerkungen 3 und 4

|

|

Änderung der Verordnung (EG) Nr. 2799/1999

|

Mischfutter und Magermilchpulver (MMP) (Fütterung)

|

Wasser (saures Buttermilchpulver)

|

Bis zu 5 % m/m

|

Anhang XIX

|

|

|

|

|

Eiweiß

|

31,4 % m/m (mind.) der fettfreien Trockenmasse

|

ISO 8968-1|2|3:2001|IDF 20-1|2|3:2001

|

|

|

|

|

Wasser (MMP)

|

Bis zu 5 % m/m

|

ISO 5537:2004|IDF 26:2004

|

|

|

|

|

Fette (MMP)

|

Bis zu 11 % m/m

|

ISO 1736:2000|IDF 9C:1987

|

|

|

|

|

Labmolke (MMP)

|

Keine

|

Anhang XIII

|

Anmerkung 6

|

|

|

|

Stärke (MMP)

|

Keine

|

Anhang XVII

|

|

|

|

|

Wasser (Mischungen)

|

Bis zu 5 % m/m der fettfreien Trockenmasse

|

ISO 5537:2004|IDF 26:2004

|

|

|

|

|

Fett (Mischungen)

|

|

Kommissionsrichtlinie 84/4/EWG (ABl. L 15 vom 18.1.1984, S. 29)

|

|

|

|

|

Labmolke (Mischungen)

|

Keine

|

Anhang XIII

|

|

|

|

|

MMP-Gehalt (im Endprodukt)

|

Mind. 50 % m/m

|

Anhang XVI

|

|

|

|

|

Fett (im Endprodukt)

|

Mind. 2,5 % m/m oder 5 % m/m

|

Kommissionsrichtlinie 84/4/EWG (ABl. L 15 vom 18.1.1984, S. 29)

|

Anmerkung 7

|

|

|

|

Stärke (im Endprodukt)

|

Mind. 2 % m/m

|

Anhang XVII

|

Anmerkung 8

|

|

|

|

Kupfer (im Endprodukt)

|

25 ppm

|

Kommissionsrichtlinie 78/633/EWG (ABl. L 206 vom 26.7.1987, S. 43)

|

|

|

Verordnung (EG) Nr. 214/2001

|

MMP (sprühgetrocknet)

|

Fett

|

Bis zu 1,0 % m/m

|

ISO 1736:2000|IDF 9C:1987

|

|

|

|

|

Eiweiß

|

31,4 % (2)m/m (mind.) der fettfreien Trockenmasse

|

ISO 8968-1/2:2001|IDF 20-1/2:2001

|

|

|

|

|

Wasser

|

Bis zu 3,5 % m/m

|

ISO 5537:2004|IDF 26:2004

|

|

|

|

|

Säuregrad

|

Bis zu 19,5 ml, 0,1 n NaOH, 10 g fettfreie Trockenmasse

|

ISO 6091:1980|IDF 86:1981

|

|

|

|

|

Laktate

|

Bis zu 150 mg/100 g fettfreie Trockenmasse

|

ISO 8069:2005|IDF 69:2005

|

|

|

|

|

Phosphatase

|

Negativ

|

ISO 11816-1:2006|IDF 155-1:2006

|

|

|

|

|

Löslichkeit

|

Bis zu 0,5 ml bei 24 °C

|

ISO 8156:2005|IDF 129:2005

|

|

|

|

|

Verbrannte Teilchen

|

Filterscheiben A oder B (15,0 mg)

|

ADPI (1990)

|

|

|

|

|

TBC

|

40 000/g

|

ISO 4833:2003

|

Anmerkung 3

|

|

|

|

Coliforme Keime

|

Negativ/0,1 g

|

Anhang X

|

Anmerkung 3

|

|

|

|

Buttermilch

|

Negativ

|

Anhang XIV

|

|

|

|

|

Molke-Lab

|

Negativ

|

Anhang XII

|

|

|

|

|

Molke-Säure

|

Negativ

|

|

Anmerkung 2

|

|

|

|

Antibakterielle Stoffe

|

|

Anhang XV

|

|

TEIL B

Die in Teil B genannten Referenzmethoden können bei der Analyse sämtlicher Produkte verwendet werden, die mindestens einer der in Spalte 1 genannten Verordnungen unterliegen.

|

Verordnung der Kommission

|

Produkt

|

KN-Code

|

Parameter

|

Grenzwert

|

Referenzmethode

|

Anmerkung

|

|

Verordnung (EWG) Nr. 2658/87

Verordnung (EG) Nr. 2535/2001

Verordnung (EG) Nr. 1282/2006

|

Milch und Rahm, weder eingedickt noch mit Zusatz von Zucker oder anderen Süßmitteln

|

0401

|

Fett (≤6 % m/m)

|

Die Grenzwerte wurden der Beschreibung des KN-Codes des jeweiligen Produkts bzw. Teil 9 der in der Verordnung (EWG) Nr. 3846/87 der Kommission (ABl. L 366 vom 24.12.1987, S. 1) enthaltenen Nomenklatur für Ausfuhrerstattungen oder der Verordnung (EG) Nr. 2535/2001 (ABl. L 341 vom 22.12.2001, S. 29) entnommen.

|

ISO 1211:2001|IDF 1D:1996

|

|

|

|

|

|

Fett (> 6 % m/m)

|

|

ISO 2450:1999|IDF 16C:1987

|

|

|

|

Milch und Rahm, eingedickt oder mit Zusatz von Zucker oder anderen Süßmitteln

|

0402

|

Fett (flüssig)

|

|

ISO 1737:1999|IDF 13C:1987

|

|

|

|

|

|

Fett (fest)

|

|

ISO 1736:2000|IDF 9C:1987

|

|

|

|

|

|

Eiweiß

|

|

ISO 8968-1|2|3:2001|IDF20-1|2|3:2001

|

|

|

|

|

|

Saccharose (normaler Gehalt)

|

|

ISO 2911:2004 |IDF 35:2004

|

|

|

|

|

|

Saccharose (niedriger Gehalt)

|

|

|

Anmerkung 2

|

|

|

|

|

Gesamtfeststoffe (LCS)

|

|

ISO 6734:1989|IDF 15B:1991

|

|

|

|

|

|

Gesamtfeststoffe (LCC)

|

|

ISO 6731:1989|IDF 21B:1987

|

|

|

|

|

|

Wasser (Milchpulver)

|

|

ISO 5537:2004|IDF 26:2004

|

|

|

|

|

|

Wasser (Rahmpulver)

|

|

Anhang XVIII

|

|

|

|

Buttermilch, fermentierte oder gesäuerte Milch (einschließlich Rahm) eingedickt oder nicht eingedickt unter Zusatz von Zucker oder anderen Süßmitteln

|

0403

|

Fett

|

|

ISO 1211:2001|IDF 1D:1996

ISO 1736:2000|IDF 9C:1987

ISO 2450:1999|IDF 16 C:1987

ISO 7208:1999|IDF 22B:1987

ISO 8262-3:2005|IDF 124-3:2005

|

|

|

|

|

|

Eiweiß

|

|

ISO 8968-1|2|3:2001|IDF 20-1|2|3:2001

|

|

|

|

|

|

Saccharose (normaler Gehalt)

|

|

ISO 2911:2004|IDF 35:2004

|

|

|

|

|

|

Saccharose (niedriger Gehalt)

|

|

|

Anmerkung 2

|

|

|

|

|

Wasser (saures Buttermilchpulver)

|

|

Anhang XIX

|

|

|

|

|

|

Wasser (süßes Buttermilchpulver)

|

|

ISO 5537:2004|IDF26:2004

|

|

|

|

|

|

Gesamtfeststoffe (sonst. Produkte)

|

|

Von der zuständigen Behörde zugelassene Methoden

|

|

|

|

Molke, auch eingedickt oder mit Zusatz von Zucker oder sonstigen Süßmitteln; Erzeugnisse, die aus natürlichen Milchbestandteilen bestehen

|

0404

|

Fett

|

|

ISO 1736:2000|IDF 9C:1987

ISO 2450:1999|IDF 16C:1987

ISO 7208:1999|IDF 22B:1987

|

|

|

|

|

|

Eiweiß

|

|

ISO 8968-1|2|3:2001|IDF 20-1|2|3:2001

|

|

|

|

|

|

Saccharose (normaler Gehalt)

|

|

ISO 2911:2004|IDF 35:2004

|

|

|

|

|

|

Saccharose (niedriger Gehalt)

|

|

|

Anmerkung 2

|

|

|

|

0404 90

|

Eiweiß

|

|

ISO 8968 1/2 2001|IDF 20-1/2:2001

|

|

|

|

|

|

Wasser

|

|

IDF 21B:1987

|

|

|

|

|

|

Gesamtfeststoffe

|

|

ISO 6734:1989|IDF 15B:1991

|

|

|

|

|

|

(Eingedickte Produkte)

|

|

ISO 6731:1989|IDF 21B:1987

|

|

|

|

Butter und sonstige Fettstoffe aus Milch; Milchstreichfette

|

0405

|

Fett (wenn ≤ 85 % m/m)

|

|

ISO 17189:2003|IDF 194:2003

|

|

|

|

|

Butter

|

Wasser

|

|

ISO 3727-1:2001|IDF 80-1:2001

|

|

|

|

|

|

FFTM

|

|

ISO 3727-2:2001|IDF 80-2:2001

|

|

|

|

|

|

NaCl

|

|

ISO 15648:2004|IDF 179:2004

|

|

|

|

|

|

Fett (wenn > 99 % m/m)

|

|

IDF 24:1964

|

|

|

|

Butterschmalz

|

|

Wasser (wenn Fett < 99 % m/m)

|

|

ISO 5536:2002|IDF 23:2002

|

|

|

|

Käse und Quark/Topfen

|

0406

|

Fett

|

|

ISO 1735:2004|IDF 5:2004

|

|

|

|

|

|

Trockenmasse

|

|

ISO 5534:2004|IDF 4:2004

|

|

|

|

|

|

Trockenmasse (Ricotta)

|

|

ISO 2920:2004|IDF 58:2004

|

|

|

|

|

|

NaCl

|

|

ISO 5943:2006|IDF 88:2006

|

|

|

|

|

|

Laktose

|

|

ISO 5765-1/2:2002|IDF 79-1/2:2002

|

|

|

Verordnung (EWG) Nr. 2658/87

|

Mischfutter

|

2309

|

Laktose

|

|

Anhang XI

|

|

Anmerkungen zur Liste der EU-Referenzmethoden

Anmerkung 1: Milchfettisolierung siehe ISO 1740:1991 (Lichtschutz).

Anmerkung 2: Es wurde keine Referenzmethode festgelegt. Die Methoden wurden von der zuständigen Behörde zugelassen.

Anmerkung 3: Vorbereitung der Probe gemäß ISO 8261:2001|IDF 122:2001.

Anmerkung 4: Bebrütung 48 Stunden bei einer Temperatur von 55 °C; das Austrocknen des Nährmediums ist zu verhindern.

Anmerkung 5: % m/m FFTM = % m/m Trockenmasse — % m/m Fett.

Anmerkung 6: Richtlinie 84/4/EWG der Kommission.

Anmerkung 7: Verordnung (EG) Nr. 2799/1999 der Kommission (ABl. L 340 vom 31.12.1999, S. 3–27).

Anmerkung 8: Richtlinie 78/633/EWG der Kommission.

(1) Unbeschadet der Anforderungen der jeweiligen Verordnung.

(2) Der Mindesteiweißgehalt müsste zum 1. September 2009 34 % betragen.

ANHANG II

(Artikel 3)

BEWERTUNG DER KONFORMITÄT EINER PARTIE MIT DEN GESETZLICHEN GRENZWERTEN

1. KURZBESCHREIBUNG

Wenn die maßgeblichen Rechtsvorschriften ausführliche Verfahren für die Probenahme vorsehen, sind diese Verfahren einzuhalten. Ansonsten ist aus einer zur Kontrolle vorgelegten Partie grundsätzlich eine aus mindestens drei Probeneinheiten bestehende Stichprobe zu nehmen. Es kann eine Sammelprobe hergestellt werden. Das ermittelte Ergebnis wird mit den gesetzlichen Grenzwerten verglichen, indem ein Konfidenzintervall von 95 % (zweifache Standardabweichung) berechnet wird; die jeweilige Standardabweichung hängt davon ab, 1. ob die betreffende Methode im Wege einer internationalen Zusammenarbeit durch Werte für σr und σR validiert wurde bzw. 2. — bei interner Validierung — ob ein Wert für die interne Wiederholbarkeit berechnet wurde. Dieses Konfidenzintervall gibt dann Aufschluss über die Messunsicherheit des Ergebnisses.

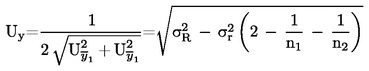

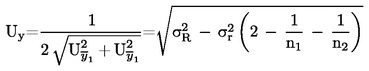

2. DIE METHODE WIRD IM WEGE INTERNATIONALER ZUSAMMENARBEIT VALIDIERT

In diesem Fall wurden die Wiederholstandardabweichung σr und die Vergleichsstandardabweichung σR ermittelt, und das Laboratorium kann die Konformität mit den Leistungsmerkmalen der validierten Methode nachweisen.

Das arithmetische Mittel  der n wiederholten Messungen wird verglichen.

der n wiederholten Messungen wird verglichen.

Die erweiterte Messunsicherheit (k = 2) von  wird mit folgender Formel berechnet:

wird mit folgender Formel berechnet:

Wenn das Endergebnis x der Messung mit einer Gleichung der Form x = y

1 + y

2, x = y

1 – y

2, x = y

1 · y

2 oder x = y

1 / y

2 berechnet wird, sind die üblichen Verfahren zur Kombination von Standardabweichungen in diesen Fällen anzuwenden.

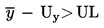

Die Partie wird als nicht konform mit dem oberen gesetzlichen Grenzwert UL eingestuft, wenn gilt:

;

;

Ansonsten ist die Konformität der Partie mit UL festzustellen.

Die Partie wird als nicht mit dem unteren gesetzlichen Grenzwert LL eingestuft, wenn

ist.

ist.

Ansonsten wird die Konformität mit LL festgestellt.

3. INTERNE VALIDIERUNG UNTER BERECHNUNG DER INTERNEN VERGLEICHSSTANDARDABWEICHUNG

Wenn in dieser Verordnung nicht spezifizierte Methoden verwendet werden und keine Präzisionsmessungen durchgeführt wurden, ist eine interne Validierung vorzunehmen. Die interne Wiederholstandardabweichung sir und die interne Vergleichsstandardabweichung siR sind anstelle von σr bzw. σ

R

in der Formel zur Berechnung der erweiterten Messunsicherheit U zu verwenden.

Es gelten die in Absatz 1 genannten Entscheidungskriterien. Wenn die Partie allerdings als nicht mit den gesetzlichen Grenzwerten konform bewertet wird, müssen die Messungen mit der in dieser Verordnung genannten Methode wiederholt werden, und es ist eine Entscheidung gemäß Absatz 1 zu treffen.

ANHANG III

(Artikel 4)

BEWERTUNG DER PRÜFPERSONEN UND DER ZUVERLÄSSIGKEIT DER ERGEBNISSE BEI SENSORISCHEN PRÜFUNGEN

Von den Verfahren mit Skala (IDF-Norm 99C:1997) sind folgende Verfahren anwendbar:

A. BESTIMMUNG DES „WIEDERHOLINDEXES“

Während eines Zeitraums von 12 Monaten werden mindestens zehn Proben als Blind-Doppelanalysen durch eine Prüfperson analysiert. Diese Analyse erfolgt gewöhnlich zu verschiedenen Zeitpunkten. Die Ergebnisse für individuelle Produktmerkmale werden anhand folgender Formel bewertet:

Dabei sind:

|

w1

|

:

|

Wiederholindex

|

|

xi1

|

:

|

Punktzahl für die erste Bewertung der Probe xi

|

|

xi2

|

:

|

Punktzahl für die zweite Bewertung der Probe xi

|

|

n

|

:

|

Anzahl Proben

|

Die zu beurteilenden Proben müssen einen breiten Qualitätsbereich umfassen. w1 darf den Wert 1,5 (5-Punkte-Skala) nicht überschreiten.

B. BESTIMMUNG DES „ABWEICHUNGSINDEXES“

Dieser Index ist zu verwenden um nachzuprüfen, ob eine Prüfperson die gleiche Skala für Qualitätsbewertung wie eine erfahrene Prüfpersonengruppe verwendet. Die von der Prüfperson erzielten Ergebnisse werden mit dem Durchschnitt der von der Prüfpersonengruppe erzielten Ergebnisse verglichen.

Folgende Formel wird für die Bewertung der Ergebnisse verwendet:

Dabei sind:

|

xi1; xi2

|

:

|

Siehe Abschnitt A)

|

|

;

|

:

|

Durchschnittspunktzahl der Prüfpersonengruppe für die erste bzw. zweite Bewertung von Probe xi

|

|

n

|

:

|

Anzahl Proben (mindestens zehn innerhalb von 12 Monaten)

|

Die zu bewertenden Proben müssen einen weiten Qualitätsbereich erfassen. D1 darf den Wert 1,5 (5-Punkte-Skala) nicht überschreiten.

Die Mitgliedstaaten teilen alle Schwierigkeiten bei der Anwendung dieses Verfahrens mit.

Wenn festgestellt wird, dass bei einzelnen Prüfpersonen der Grenzwert 1,5 für den Abweichungs- oder den Wiederholungsindex überschritten wurde, müssen Experten der zuständigen Behörden binnen der jeweils nächsten Wochen mindestens eine Stichprobe unter den von diesen Prüfpersonen bewerteten Proben einer „erneuten Prüfung“ unterziehen oder mindestens eine weitere „begleitete“ Prüfung gemeinsam mit diesen Prüfpersonen durchführen. Eine sorgfältige Überwachung ist die Voraussetzung für die Entscheidung, ob diese Prüfpersonen weiter in Anspruch genommen werden sollen. Die Ergebnisse sollten dokumentiert und für etwaige Folgemaßnahmen als Nachweis aufbewahrt werden.

C. VERGLEICH DER IN VERSCHIEDENEN REGIONEN EINES MITGLIEDSTAATS UND IN VERSCHIEDENEN MITGLIEDSTAATEN ERZIELTEN ERGEBNISSE

Wenn durchführbar, wird mindestens einmal pro Jahr ein Versuch organisiert, um den Vergleich der Ergebnisse der Prüfpersonen verschiedener Regionen zu ermöglichen. Werden signifikante Unterschiede beobachtet, müssen die erforderlichen Maßnahmen getroffen werden, um die Gründe zu ermitteln und zu vergleichbaren Ergebnissen zu gelangen.

Die Mitgliedstaaten können Versuche organisieren, die den Vergleich der Ergebnisse ihrer eigenen Prüfpersonen mit den Ergebnissen von Prüfpersonen der benachbarten Mitgliedstaaten ermöglichen. Bei signifikanten Unterschieden muss eine gründliche Untersuchung erfolgen, um zu vergleichbaren Ergebnissen zu gelangen.

Die Mitgliedstaaten teilen der Kommission die Ergebnisse dieser Vergleiche mit.

ANHANG IV

(Artikel 4)

SENSORISCHE PRÜFUNG VON BUTTER

1. ANWENDUNGSBEREICH

Diese Arbeitsvorschrift beschreibt ein Verfahren für die sensorische Prüfung von Butter, das einheitlich in allen Mitgliedstaaten angewandt werden soll.

Nähere Informationen sind der geltenden Norm für Milch und Milcherzeugnisse IDF 99 — Teile 1, 2 und 3 über sensorische Prüfungen zu entnehmen.

2. BEGRIFFSBESTIMMUNGEN

Sensorische Prüfung (Sinnenprüfung): Beurteilung der Merkmale eines Erzeugnisses durch menschliche Sinne.

Prüfergruppe: Gruppe von ausgewählten Prüfern, bei deren Arbeit es nicht zu einem Gedankenaustausch oder einer gegenseitigen Beeinflussung kommen darf.

Prüfperson: eine Person, die wegen ihrer Fähigkeit zur Durchführung einer sensorischen Prüfung ausgewählt wurde; dieser Typ von Prüfpersonen kann über eingeschränkte Erfahrung verfügen.

Fachkundige Prüfperson: eine Person mit hoch entwickelter sensorischer Empfindlichkeit und ausgeprägter Erfahrung mit Methoden zur sensorischen Prüfung, die konsistente und zuverlässige sensorische Bewertungen unterschiedlicher Produkte vornehmen kann; dieser Typ von Prüfpersonen verfügt über ein gutes sensorisches Langzeitgedächtnis.

Bewertende Prüfung: sensorische Prüfung durch eine Prüfergruppe anhand einer Punkteskala; eine Terminologie zur Bezeichnung von Fehlern ist zu verwenden.

Benotende Prüfung: Qualitätseinstufung aufgrund der bewertenden Prüfung.

Prüfformulare: Formulare zur Aufzeichnung der Einzelmesswerte für jedes Merkmal und der Gesamtnote des Erzeugnisses. (Dieses Formular kann auch zur Aufzeichnung der chemischen Zusammensetzung verwendet werden.)

3. PRÜFRAUM

Siehe ISO 8589 und ISO/DIS 22935-2|IDF 99-2 Absatz 7.

Es ist dafür Sorge zu tragen, dass die Prüfer im Prüfraum nicht durch äußere Einflüsse gestört werden.

Der Prüfraum muss frei von Fremdgerüchen und einfach zu reinigen sein. Die Wände müssen hell sein und dürfen nicht reflektieren.

Der Prüfraum und seine Beleuchtung müssen so beschaffen sein, dass die zu prüfenden Produktmerkmale nicht beeinflusst werden.

Der Raum muss mit einer geeigneten Thermostatregelung ausgestattet sein, um eine gleich bleibende Temperatur der Butter sicherstellen zu können. Die Butter sollte bei der benotenden Prüfung eine Temperatur von 12 °C (±2 °C) haben.

4. AUSWAHL DER PRÜFPERSONEN

Die Prüfperson muss mit Buttererzeugnissen vertraut und zur sensorischen Prüfung geeignet sein. Ihre Eignung ist von der zuständigen Behörde regelmäßig zu überprüfen (mindestens einmal jährlich).

4.1. ISO/DIS 22935-1|IDF 99-1 Absatz 4 (Einstellung) und Absatz 5.1 sind bezüglich der allgemeinen Anforderungen sowie der Prüfungen zu beachten, die möglicherweise vor dem offiziellen Einsatz einer neuen Prüfperson durchzuführen sind.

Wesentlich ist, dass ständig Schulungsmaßnahmen durchgeführt werden, und regelmäßig sollten allgemeine Zusammenkünfte stattfinden. Bezüglich der Qualifizierung der Prüfergruppe ist ISO 8586-1 zu beachten.

4.2. Eine erste Qualifizierungsmaßnahme sollte folgende Inhalte zum Gegenstand haben:

|

—

|

allgemeine Theorie und praktische Bedeutung der sensorischen Prüfung;

|

|

—

|

Methoden, Punkte-Skalen und Beschreibung sensorischer Eindrücke;

|

|

—

|

Erkennung und Nachweis sensorischer Merkmale und spezifische sensorische Begriffe;

|

|

—

|

allgemeine Unterweisung zur Herstellung von Butter;

|

|

—

|

validierte Referenzen und Proben, die der Prüfperson helfen können, spezifische Qualitäten und Intensitäten des Produktgeschmacks zu bestimmen.

|

5. ANFORDERUNGEN AN DIE PRÜFERGRUPPE

Die Gruppe soll sich aus einer ungeraden Zahl von Prüfern zusammensetzen und mindestens drei Prüfer umfassen. Dabei muss es sich mehrheitlich um Bedienstete der zuständigen Behörde oder um eigens dazu befugte Personen handeln, die nicht für die Milchwirtschaft tätig sind.

Ein Prüfungsleiter ist für das gesamte Verfahren verantwortlich; er kann der Prüfergruppe angehören.

Vor der Prüfung müssen mehrere Faktoren berücksichtigt werden, damit die Prüfer bestmögliche Leistungen erbringen können:

|

—

|

Die Prüfer dürfen an keiner Krankheit leiden, die ihre Leistungen beeinträchtigen könnte. Ansonsten muss ein anderer Prüfer in die Gruppe aufgenommen werden;

|

|

—

|

die Prüfer müssen sich pünktlich zur Prüfung einfinden und dafür sorgen, dass sie genügend Zeit für ihre Prüfung haben;

|

|

—

|

die Prüfer sollten keine stark riechenden Erzeugnisse wie Parfüm, Rasierwasser, Deodorants usw. benutzen und keine stark gewürzten Speisen gegessen haben;

|

|

—

|

die Prüfer dürfen während der letzten halben Stunde vor der Prüfung nicht rauchen und nicht essen und ausschließlich Wasser trinken.

|

6. LEISTUNGSFÄHIGKEIT

Alle Prüfpersonen sollten regelmäßig in Gruppen zur Durchführung sensorischer Prüfungen eingesetzt werden, damit sie ihre Kompetenz nicht verlieren. Die Häufigkeit wird von der Menge und dem Durchsatz der zu prüfenden Butter abhängen; nach Möglichkeit sollte pro Monat mindestens eine Prüfergruppe zusammenkommen.

Auch erfahrenere Prüfpersonen sollten jährlich an mehreren Prüfergruppen beteiligt werden (möglichst mindestens einmal pro Vierteljahr).

7. PROBENAHME UND VORBEREITUNG DER PROBE

Entscheidend ist, dass keine störenden Rückschlüsse auf die Identität der Proben gezogen werden können; die Proben sollten codiert werden.

Die entsprechenden Vorkehrungen sollten vor der Prüfung getroffen werden. Die Butter muss während der Beförderung zum Prüfraum entsprechend temperiert sein (6 °C ± 2 °C).

Erfolgt die sensorische Bewertung in einem Kühlhaus, wird die Probe mit Hilfe eines Butterbohrers entnommen. Findet die sensorische Bewertung an einem anderen Ort statt, sollte mindestens eine 500-g-Probe entnommen werden. Während der Prüfung sollte die Butter eine Temperatur von 12 °C (±2 °C) haben; (in ISO/DIS 22935-2|IDF 99-2 wird die Prüftemperatur für Butter mit 14 °C ±2 °C angegeben.) Größere Abweichungen sind unter allen Umständen zu vermeiden.

8. BEWERTUNG DER PRÜFMERKMALE

8.1. Die sensorische Prüfung bezieht sich auf drei Merkmale: Aussehen, Konsistenz und Geschmack.

Das „Aussehen“ wird durch folgende Kriterien bestimmt: Farbe, augenscheinliche Reinheit, Fehlen physikalischer Verunreinigungen, Fehlen von Schimmelbildung und Einheitlichkeit der Wasserdispersion. Die Wasserdispersion wird gemäß der IDF-Norm 112A/1989 geprüft.

Die „Konsistenz“ ergibt sich aus folgenden Kriterien: Struktur, Textur undFestigkeit. Die Streichfähigkeit kann physisch geprüft werden, wenn ein einzelner Mitgliedstaat dies wünscht, um den Anforderungen der Kunden nachzukommen. Die Kommission kann beschließen, die Methodik künftig zu harmonisieren.

Der Begriff „Struktur“ bezieht sich auf die Stabilität des Produktes in der vom Verbraucher verwendeten Form. Im Allgemeinen besteht ein Zusammenhang zwischen Struktur, Festigkeit und Streichfähigkeit, und die Struktur sollte im Allgemeinen im gesamten Produkt einheitlich sein. Dieses Merkmal steht in engem Zusammenhang auch mit der Textur und beschreibt die Formstabilität des Produktes unter dem Eigengewicht. Die Struktur zeigt sich in der Schnittfestigkeit und kann mechanisch sowie mit dem Mund und den Fingern erfühlt werden.

Als „Geschmack“ wird die im Mund, vornehmlich durch die Geschmacksknospen der Zunge, wahrnehmbare Beschaffenheit bezeichnet.

Als „Aroma“ wird die mit der Nase und mit dem Geruchssinn wahrnehmbare Beschaffenheit bezeichnet.

Bei einer deutlichen Abweichung von der empfohlenen Temperatur ist eine zuverlässige Prüfung der Konsistenz und des Geschmacks nicht möglich. Die Temperatur ist von größter Bedeutung.

Die benotende Prüfung von Butter muss auf einen späteren Zeitpunkt verschoben werden, wenn die Temperatur außerhalb der empfohlenen Bandbreite liegt.

8.2. Jedes Merkmal ist separat zu beurteilen. Die Bewertung der Merkmale erfolgt gemäß Tabelle 1.

8.3. Vor dem Beginn der Prüfung sollten die Prüfer eine gemeinsame Beurteilung einer oder zweier Kontrollproben auf Aussehen, Konsistenz und Geschmack bzw. Aroma durchführen, um Übereinstimmung hinsichtlich der Kriterien zu erzielen.

8.4. Für die Akzeptanz erforderliche Bewertung

Siehe Teil 7 — Terminologie und Beschreibung der jeweils maßgeblichen Bewertungskriterien.

|

|

Höchstwert

|

Mindestanforderung

|

|

Aussehen

|

5

|

4

|

|

Konsistenz

|

5

|

4

|

|

Geschmack/Aroma

|

5

|

4

|

|

—

|

Wird die erforderliche Mindestpunktzahl nicht erreicht, ist der jeweilige Mangel zu beschreiben.

|

|

—

|

Die von den einzelnen Prüfern vergebenen Punktzahlen sind auf dem Prüfformular zu vermerken.

|

|

—

|

Das Erzeugnis wird aufgrund der Mehrheitsentscheidung akzeptiert oder verworfen.

|

|

—

|

Fälle, in denen zwischen den einzelnen bewertenden Prüfungen auf die jeweiligen Merkmale größere Unterschiede auftreten als zwischen benachbarten Punkten, sollten Ausnahmen darstellen (höchstens eine von 20 Proben). Anderenfalls ist die Eignung der Prüfergruppe vom Prüfungsleiter zu überprüfen.

|

9. ÜBERWACHUNG

Der Prüfungsleiter, bei dem es sich um einen offiziellen Bediensteten der zuständigen Behörde handeln muss und der auch Mitglied der Prüfergruppe sein kann, muss generell für das gesamte Verfahren verantwortlich sein. Er muss alle für jedes Merkmal vergebenen und auf dem Prüfformular vermerkten Bewertungen erfassen und bescheinigen, dass das Erzeugnis akzeptiert oder zurückgewiesen wurde.

10. TERMINOLOGIE

Siehe Anhang, Tabelle 2.

11. LITERATUR

FIL-|IDF 99C:1997 Sensory evaluation of dairy products by scoring — Reference method.

ISO/DIS 22935|IDF 99 Milch und Milcherzeugnisse — Sensorische Analyse — Teile 1-3.

ISO 8586-1 Sensorische Analyse; Allgemeine Richtlinien für die Auswahl, Schulung und Überprüfung von Prüfpersonen, Teil 1.

ISO 8589 Sensorische Analyse; Allgemeine Richtlinien für die Gestaltung von Prüfräumen.

FIL-|IDF 112A:1989 Butter — Determination of Wasser dispersion value.

Tabelle 1

Bewertende Prüfung von Butter

|

Aussehen

|

Konsistenz

|

Geschmack + Aroma

|

|

Punktzahlen

|

Nr. (1)

|

Bewertung

|

Punktzahlen (Qualitätsklasse)

|

Nr. (1)

|

Bewertung

|

Punktzahl (Qualitätsklasse)

|

Nr. (1)

|

Bewertung

|

|

5

|

|

Sehr gut

Idealtyp

Höchste Qualität

(uniform, seco)

|

5

|

|

Sehr gut

Idealtyp

Höchste Qualität

(gut streichfähig)

|

5

|

|

Sehr gut

Idealtyp

Höchste Qualität

(absolut rein, feinstes Aroma)

|

|

4

|

|

Gut

(2)

Keine offensichtlichen Mängel

|

4

|

17

18

|

Gut

(2)

hart

weich

|

4

|

|

Gut

(2)

keine offensichtlichen Mängel

|

|

3

|

1

2

3

4

5

6

7

8

|

Genügend (geringe Mängel)

wasserlässig

zweifarbig (bunt)

streifig

geflammt, marmoriert

fleckig

ausgeölt

überfärbt

locker, nicht kompakt

|

3

|

14

15

16

17

18

|

Genügend (geringe Mängel)

kurz, spröde, krümelig

salbig, teigig, schmierig

klebrig

hart

weich

|

3

|

21

22

25

27

33

34

35

|

Genügend (geringe Mängel)

unrein

Fremdgeschmack

sauer

Kochgeschmack

Futtergeschmack herb

bitter

versalzen

|

|

2

|

1

3

4

5

6

10

11

12

|

Mangelhaft (offensichtliche Mängel)

wasserlässig

streifig

geflammt, marmoriert

fleckig

ausgeölt

Fremdbestandteile

schimmelig

ungelöstes Salz

|

2

|

14

15

16

17

18

|

Mangelhaft (offensichtliche Mängel)

kurz, spröde, krümelig

salbig, schmierig, teigig

klebrig

hart

weich

|

2

|

21

22

23

25

32

33

34

35

36

38

|

Ungenügend (wahrnehmbare Mängel)

unrein

Fremdgeschmack

schal

sauer

Oxydationsgeschmack, Metallgeschmack

Futtergeschmack

herb, bitter

versalzen

dumpf, muffig, faulig

Chemikaliengeschmack

|

|

1

|

1

3

4

5

6

7

9

10

11

12

|

Schlecht (ausgeprägte Mängel)

wasserlässig

streifig

geflammt, marmoriert

fleckig

ausgeölt

überfärbt

körnig

Fremdbestandteile

schimmelig

ungelöstes Salz

|

1

|

14

15

16

17

18

|

Sehr mangelhaft (ausgeprägte Mängel)

kurz, bröckelig, krümelig

salbig, schmierig, teigig

klebrig

hart

weich

|

1

|

22

24

25

26

28

29

30

31

32

34

35

36

37

38

|

Sehr mangelhaft (ausgeprägte Mängel)

Fremdgeschmack

käsig, käsigsauer

sauer

hefeartig

Schimmelgeschmack

ranzig

ölig, fischig

talgig

Oxidationsgeschmack, Metallgeschmack

grob, bitter

versalzen

dumpf, muffig, faulig

Malzig

Chemikaliengeschmack

|

Tabelle 2

Mängelbezeichnungen bei Butter

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.

|

Locker (nicht kompakt) (mit Löchern und Spalten)

|

|

|

|

|

|

|

|

|

|

|

|

|

14.

|

Kurz, spröde, krümelig, bröckelig

|

|

|

15.

|

Salbig, teigig, schmierig

|

|

|

|

|

|

|

|

|

III.

|

Geruch und Geschmack

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b)

|

Anbrenngeschmack (brandig)

|

|

|

|

|

|

|

|

|

|

|

32. a)

|

Oxydationsgeschmack

|

|

|

|

|

33.

|

Futtermittel-Geschmack

|

|

|

|

|

|

|

36.

|

Dumpf, muffig, faulig

|

|

|

|

|

38.

|

Chemikalien-Geschmack

|

|

(1) Tabelle 2.

(2) Die unter der Bewertung „gut“ genannten Mängel sind nur als sehr geringfügige Abweichungen vom Idealtyp zu betrachten.

(3) Diese Mängelbezeichnung soll möglichst wenig verwendet und auf die Fälle beschränkt werden, in denen der Geschmacksmangel nicht genauer umschrieben werden kann.

ANHANG V

(Artikel 5)

BESTIMMUNG DES GEHALTS AN ÖNANTHSÄURE-TRIGLYCERID IN BUTTER, BUTTERSCHMALZ UND RAHM DURCH GASCHROMATOGRAFISCHE ANALYSE DER TRIGLYCERIDE

1. ANWENDUNGSBEREICH

Im Folgenden wird eine Methode zur Bestimmung des Gehalts an Önanthsäure-Triglycerid in Butterschmalz, Butter und Rahm beschrieben.

2. BEGRIFFSBESTIMMUNGEN

Önanthsäure-Gehalt: Der mit dem in dieser Methode beschriebenen Verfahren ermittelte Gehalt an Önanthsäure-Triglycerid.

Anmerkung: Der Önanthsäure-Gehalt wird bei Butterschmalz und Butter ausgedrückt in kg/t Produkt und bei Rahm in kg/t Milchfett.

3. KURZBESCHREIBUNG

Milchfett wird aus den verschiedenen Produkten gemäß ISO 14156|IDF 172:2001 extrahiert. Die quantitative Bestimmung des Gehalts an Önanthsäure-Triglycerid im gewonnenen Fett erfolgt durch Kapillarsäulen-Gaschromatografie. Das für die Probe ermittelte Ergebnis wird unter Annahme des Capronsäure-Triglycerids als interne Standardprobe bewertet.

Anmerkung: Auch Tributyrin hat sich als ausreichende interne Standardprobe erwiesen.

4. REAGENZIEN

Es sind ausschließlich anerkannt analysenreine Reagenzien zu verwenden.

4.1. n-Hexan

4.2. Standard-Capronsäure-Triglycerid, Reinheit mindestens 99 %

4.3. Standard-Önanthsäure-Triglycerid, Reinheit mindestens 99 %

4.4. Wasserfreies Natriumsulfat (Na2SO4)

5. APPARATUR

Normale Laborausrüstung sowie insbesondere:

5.1. eine Analysewaage, Genauigkeit 1 mg

5.2. Messkolben, Füllmengen 10 ml und 20 ml

5.3. Zentrifugenröhrchen, Füllmenge 30 ml

5.4. ein Rotationsverdampfer

5.5. ein Ofen, in dem eine gleich bleibende Temperatur von 50 °C ±5 °C aufrechterhalten werden kann

5.6. Filterpapier, mittlere Porengröße, Durchmesser ca. 15 cm

Gaschromatografie-Ausrüstung:

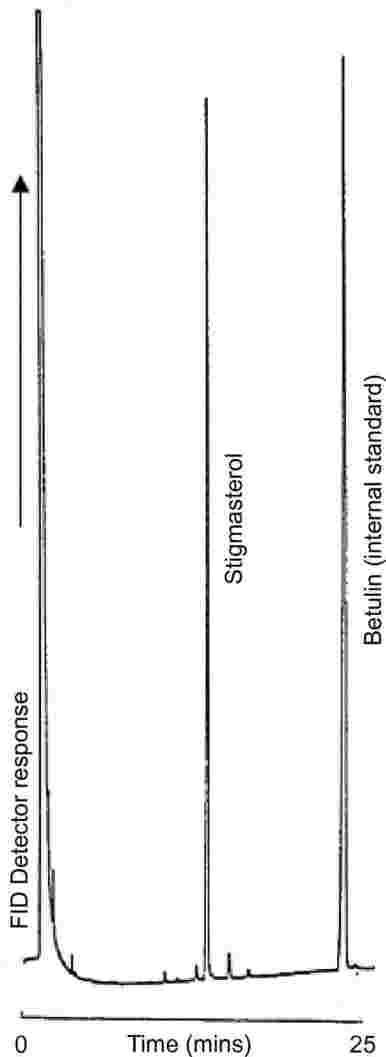

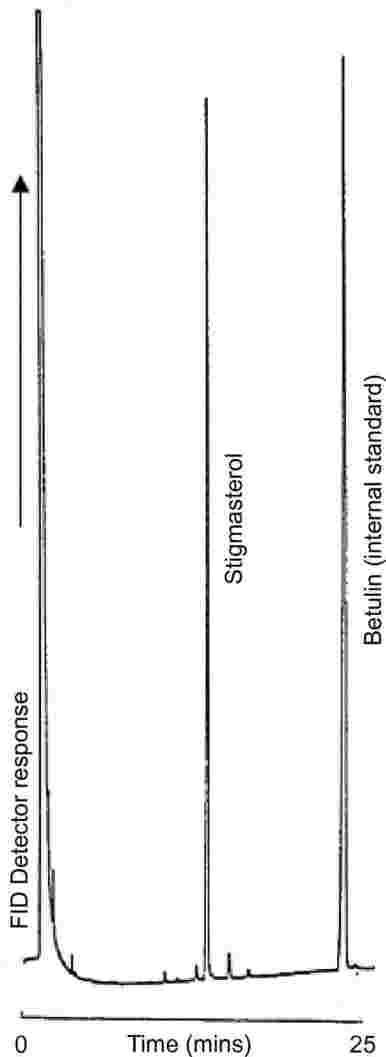

5.7.1. ein Gaschromatograf mit Injektor (split/splitless oder on-column) und Flammenionisations-Detektor (FID);

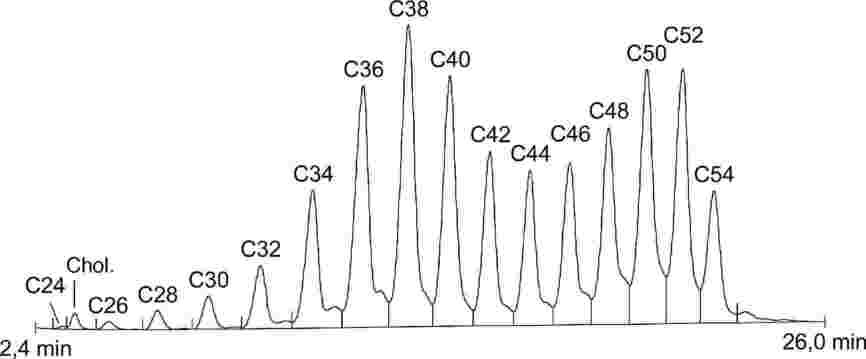

eine GC-Säule, mit einer stationären Phase, in der erfolgreich eine Triglycerid-Abtrennung durchgeführt wurde (100 % Dimethylpolysiloxan oder 5 % Phenyl — 95 % Methylpolysiloxan). Die stationäre Phase, die Säulenhöhe (4 bis 15 m), der Innendurchmesser (0,22 bis 0,50 mm) und die Filmstärke (mindestens 0,12 µm) sind aufgrund von Erfahrungen im Laboratorium sowie abhängig vom jeweiligen Injektionssystem zu wählen. In jedem Fall müssen mit der gewählten Säule der Lösungsmittel-Peak und der Capronsäure-Triglycerid-Peak klar getrennt dargestellt und eine Basislinien-Auflösung zwischen dem Capronsäure-Triglycerid- und dem Önanthsäure-Triglycerid-Peak ermöglicht wird. Im Folgenden werden exemplarisch einige mögliche Aufbauten beschrieben.

5.7.2.1. Beispiele möglicher Aufbauten mit Split-Injektor:

|

—

|

Kopfdruck Säule: 100 kPa;

|

|

—

|

Säule: 12 m Höhe, 0,5 mm Innendurchmesser, 0,1 µm Filmstärke Quarzglassäule;

|

|

—

|

stationäre Phase: 100 % Dimethylpolysiloxan oder 5 % Phenyl/95 % Dimethylpolysiloxan (z. B. HT5);

|

|

—

|

Säulentemperatur: Ausgangstemperatur 130 °C, Dauer 1 Minute, steigend um 20 °C/min bis auf 260 °C; anschließend weiterer Anstieg um 30 °C/min bis auf 360 °C; 10 min bei 360 °C;

|

|

—

|

Detektortemperatur: 370 °C;

|

|

—

|

Injektortemperatur: 350 °C;

|

|

—

|

injiziertes Probenvolumen: 1 µl;

|

5.7.2.2. Beispiel eines möglichen Aufbaus mit On-Column-Injektor:

|

—

|

Trägergas: Wasserstoff (Constant-Flow-System);

|

|

—

|

Kopfdruck Säule: 89 kPa;

|

|

—

|

Säule: 4 m Höhe, 0,32 mm Innendurchmesser, 0,25 µm Filmstärke, Quarzglassäule;

|

|

—

|

stationäre Phase: 5 % Phenyl/95 % Dimethylpolysiloxan;

|

|

—

|

Säulentemperatur: Ausgangstemperatur 60 °C, Dauer 2 min, ansteigend um 35 °C/min auf 340 °C, Beibehaltung dieser Temperatur 5 min;

|

|

—

|

Detektortemperatur: 350 °C;

|

|

—

|

injiziertes Probenvolumen: 1 µl;

|

5.8. eine Injektionsspritze, Fassungsvermögen 5 µl.

6. PROBENAHME

Wichtig ist, dass das Laboratorium eine Probe erhält, die tatsächlich repräsentativ ist und bei Transport oder Lagerung nicht beschädigt oder verändert wurde.

Die Probenahme ist nicht Bestandteil der in dieser internationalen Norm spezifizierten Methode. Eine empfohlene Methode zur Probenahme ist IDF-Norm 50C: 1995 bzw. ISO 707-1997 — „Milch und Milchprodukte — Leitfaden zur Probenahme“ zu entnehmen.

7. VERFAHREN

7.1. Herstellung der Testprobe und der Probeneinwaage

Verfahren gemäß ISO 14156|IDF 172:2001

7.1.1. Butterschmalz, Butter

7.1.1.1. 50 bis 100 g der Testprobe werden im Ofen (5.5) geschmolzen.

7.1.1.2. 0,5 bis 1,0 g wasserfreies Natriumsulfat (5.4) werden auf ein Faltenfilterpapier gegeben.

7.1.1.3. Das Fett wird durch das Filterpapier mit dem wasserfreien Natriumsulfat gefiltert, und das entstehende Filtrat in einem im Ofen (5.5) vorgehaltenen Becherglas aufgefangen. Beim Dekantieren der geschmolzenen Butter auf das Filterpapier ist darauf zu achten, dass kein Serum übertragen wird.

7.1.2. Rahm

7.1.2.1. Die Testprobe wird auf 20 °C ±2 °C erwärmt.

7.1.2.2. Die Probe wird gründlich gemischt oder gerührt.

7.1.2.3. Von der Testprobe wird eine geeignete Menge aufgelöst, so dass sich eine Probeneinwaage von 100 ml mit einem Fettmasseanteil von etwa 4 % ergibt.

7.1.2.4. Anschließend ist das Fett wie bei Rohmilch und bei homogenisierter Milch (siehe ISO 14156|IDF 172:2001, Absatz 8.3) aus dem Rahm abzutrennen.

7.1.2.5. In einen 10-ml-Messkolben (5.2) wird 1 g des gewonnenen Fetts gegeben (Toleranz 1 mg). 1 ml der in Absatz 7.2.2 genannten Lösung wird hinzugegeben. Anschließend ist der Messkolben unter Zugabe von n-Hexan (4.1) auf eine Füllmenge von 10 ml aufzufüllen und zu homogenisieren.

7.1.2.6. 1 ml der in Absatz 7.1.1.2 genannten Lösung wird in einen 10-ml-Messkolben (5.2) gegeben; anschließend wird mit n-Hexan (4.1) auf 10 ml aufgefüllt.

7.2. Vorbereitung der Kalibrierungsstandards

7.2.1. 100 mg Önanthsäure-Triglycerid (4.3) werden in 10 ml n-Hexan (4.1) aufgelöst.

7.2.2. 100 mg Capronsäure-Triglycerid (4.2) werden in 10 ml n-Hexan (4.1) aufgelöst.

7.2.3. 1 ml der in Absatz 7.2.2 genannten Lösung wird in einen 10-ml-Messkolben (5.2) gegeben; anschließend wird mit n-Hexan (4.1) auf 10 ml aufgefüllt.

7.2.4. Jeweils 1 ml der in Absatz 7.2.1 und der in Absatz 7.2.2 genannten Lösung wird in einen 10-ml-Messkolben (5.2) gegeben; anschließend wird mit n-Hexan (4.1) auf 10 ml aufgefüllt.

7.2.5. 1 ml der in Absatz 7.2.4 genannten Lösung wird in einen 10-ml-Messkolben (5.2) gegeben; anschließend wird mit n-Hexan (4.1) auf 10 ml aufgefüllt.

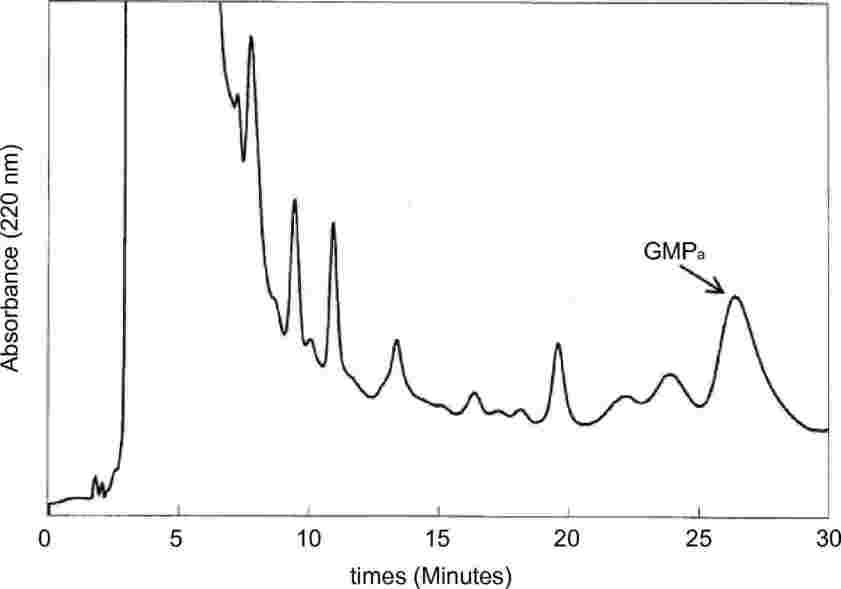

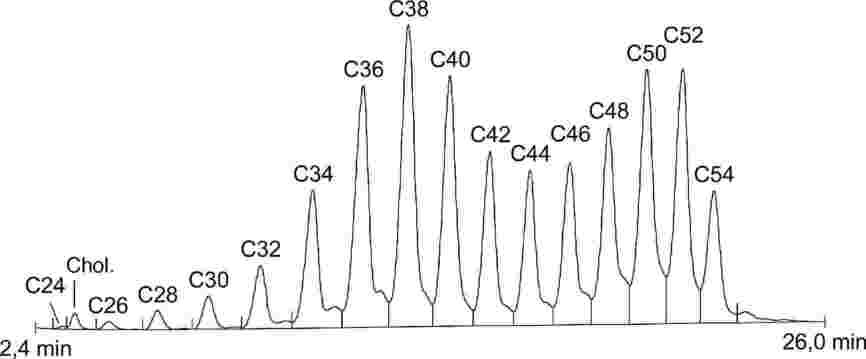

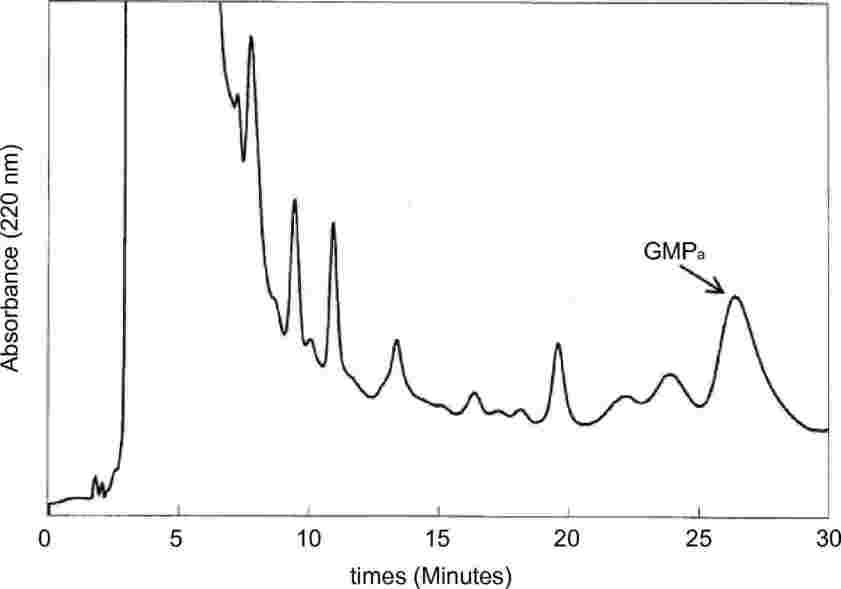

7.3. Chromatografische Bestimmung

7.3.1. Von der in Absatz 7.2.5 genannten Standardlösung wird zweimal 1 µl injiziert.

7.3.2. Von jeder Probenlösung ist jeweils 1 µl zu injizieren.

Anmerkung: Wenn der On-Column-Injektor eingesetzt wird, sollten sowohl die Standardlösung als auch die Probenlösungen in einer erhöhten Verdünnung verwendet werden.

7.3.3. Das in Absatz 7.3.1 genannte Verfahren ist bei jeder dritten Probe zu wiederholen, damit jeweils am Anfang und am Ende einer Probenreihe eine Standardinjektion erfolgen kann. Die Ergebnisse beruhen auf den mittleren durchschnittlichen Kalibrierfaktoren der Standardchromatogramme.

8. BERECHNUNG DER ERGEBNISSE

Bei jedem Chromatogramm sind die Peak-Flächen des Önanthsäure- und des Capronsäure-Triglycerids zu integrieren.

Diese Anweisungen sind für alle Probenfolgen zu wiederholen, bei denen jeweils vorher und nachher die Standardlösung injiziert wird. (Unmittelbar vor jeder Probenreihe wird zweimal die Standardlösung STD1 injiziert, und unmittelbar nach jeder Probenreihe wird zweimal die Standardlösung STD2 eingespritzt.)

8.1. Kalibrierung

8.1.1. Jeweils für die zweite Probe von STD1, Rf1(a) und Rf1(b) ist der Reaktionsfaktor zu berechnen.

Rf1 (a) oder (b) = (Peak-Fläche Capronsäure-Triglycerid/Peak-Fläche Önanthsäure-Triglycerid) × 100

Der mittlere durchschnittliche Reaktionsfaktor Rf1 wird berechnet:

Rf1 = (Rf1(a) + Rf1(b)) / 2

8.1.2. Ähnlich wird der mittlere durchschnittliche Reaktionsfaktor für STD2 und Rf2 berechnet.

8.1.3. Der mittlere durchschnittliche Reaktionsfaktor Rf wird berechnet:

Rf = (Rf1 + Rf2) /2

8.2. Testproben

Für jedes ermittelte Proben-Chromatogramm zwischen STD1 und STD2 wird der Önanthsäuregehalt (C (in kg/t)) berechnet:

C = (Peak-Fläche für Önanthsäure-Triglycerid × Rf × 100)/(Peak-Fläche Capronsäure-Triglycerid × Wt × 1 000)

Dabei sind:

|

—

|

Wt = Gewicht des gewonnenen Fetts (g),

|

|

—

|

100 = Verdünnungsvolumen der Probe,

|

|

—

|

1 000 = Umrechnungsfaktor (μg/g in kg/t).

|

Bei Butterproben wird der Fettgehalt der Butter berücksichtigt und ein bereinigter Konzentrationswert CButter (kg/t Butter) berechnet

CButter = CFett × F

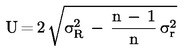

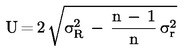

Dabei ist: F = Fettgehalt der Butter.