2009R1222 — DE — 30.05.2012 — 001.001

Dieses Dokument ist lediglich eine Dokumentationsquelle, für deren Richtigkeit die Organe der Gemeinschaften keine Gewähr übernehmen

|

►B

|

VERORDNUNG (EG) Nr. 1222/2009 DES EUROPÄISCHEN PARLAMENTS UND DES RATES

vom 25. November 2009

über die Kennzeichnung von Reifen in Bezug auf die Kraftstoffeffizienz und andere wesentliche Parameter

(Text von Bedeutung für den EWR)

(ABl. L 342, 22.12.2009, p.46)

|

Geändert durch:

Berichtigt durch:

▼B

▼C1

VERORDNUNG (EG) Nr. 1222/2009 DES EUROPÄISCHEN PARLAMENTS UND DES RATES

vom 25. November 2009

über die Kennzeichnung von Reifen in Bezug auf die Kraftstoffeffizienz und andere wesentliche Parameter

▼B

(Text von Bedeutung für den EWR)

DAS EUROPÄISCHE PARLAMENT UND DER RAT DER EUROPÄISCHEN UNION —

gestützt auf den Vertrag zur Gründung der Europäischen Gemeinschaft, insbesondere auf Artikel 95,

auf Vorschlag der Kommission,

nach Stellungnahme des Europäischen Wirtschafts- und Sozialausschusses (

1

),

nach Anhörung des Ausschusses der Regionen,

gemäß dem Verfahren des Artikels 251 des Vertrags (

2

),

in Erwägung nachstehender Gründe:

|

(1)

|

Wie in der Mitteilung der Kommission vom 8. Juli 2008 mit dem Titel „Ökologisierung des Verkehrs“ hervorgehoben wurde, ist nachhaltige Mobilität angesichts des Klimawandels und der Notwendigkeit zur Förderung der Wettbewerbsfähigkeit Europas für die Gemeinschaft eine große Herausforderung.

|

|

(2)

|

Die Mitteilung der Kommission vom 19. Oktober 2006 mit dem Titel „Aktionsplan für Energieeffizienz: Das Potenzial ausschöpfen“ hat aufgezeigt, dass der Gesamtenergieverbrauch durch eine Reihe gezielter Maßnahmen, darunter die Kennzeichnung von Reifen, bis zum Jahr 2020 um 20 % gesenkt werden kann.

|

|

(3)

|

Die Mitteilung der Kommission vom 7. Februar 2007 mit dem Titel „Ergebnisse der Überprüfung der Strategie der Gemeinschaft zur Minderung der CO2-Emissionen von Personenkraftwagen und leichten Nutzfahrzeugen“ hat aufgezeigt, dass auch durch ergänzende Maßnahmen in Bezug auf PKW-Komponenten, die sich am stärksten auf den Kraftstoffverbrauch auswirken, wie z. B. Reifen, die CO2-Emissionen verringert werden könnten.

|

|

(4)

|

20 % bis 30 % des Kraftstoffverbrauchs von Fahrzeugen entfallen — vorwiegend aufgrund des Rollwiderstands — auf die Reifen. Eine Verringerung des Rollwiderstands von Reifen kann daher erheblich zur Energieeffizienz im Straßenverkehr und damit zur Verringerung der Schadstoffemissionen beitragen.

|

|

(5)

|

Für Reifen sind eine Reihe von Parametern charakteristisch, die in Wechselbeziehung zueinander stehen. Verbesserungen in Bezug auf einen Parameter, etwa den Rollwiderstand, können sich nachteilig auf andere Parameter wie die Nasshaftung auswirken, während sich die Verbesserung der Nasshaftung wiederum nachteilig auf das externe Rollgeräusch auswirken kann. Die Reifenhersteller sollten angehalten werden, über die bereits erreichten Standards hinaus sämtliche Parameter zu optimieren.

|

|

(6)

|

Kraftstoffeffiziente Reifen sind kostengünstig, weil die Kraftstoffeinsparungen den aus höheren Herstellungskosten resultierenden höheren Anschaffungspreis mehr als aufwiegen.

|

|

(7)

|

Mit der Verordnung (EG) Nr. 661/2009 des Europäischen Parlaments und des Rates vom 13. Juli 2009 über die Typgenehmigung von Kraftfahrzeugen, Kraftfahrzeuganhängern und von Systemen, Bauteilen und selbstständigen technischen Einheiten für diese Fahrzeuge hinsichtlich ihrer allgemeinen Sicherheit (

3

) werden Mindestanforderungen an den Rollwiderstand von Reifen festgelegt. Aufgrund von technologischen Weiterentwicklungen können die durch den Rollwiderstand von Reifen bedingten Energieverluste weit über diese Mindestanforderungen hinaus reduziert werden. Zur Verringerung der Umweltauswirkungen des Straßenverkehrs sollten deshalb Vorschriften erlassen werden, die die Endnutzer zum Kauf von Reifen mit höherer Kraftstoffeffizienz bewegen, indem harmonisierte Informationen zu diesem Parameter vorgesehen werden.

|

|

(8)

|

Verkehrslärm ist eine erhebliche Belästigung mit gesundheitsschädigender Wirkung. Mit der Verordnung (EG) Nr. 661/2009 werden Mindestanforderungen an das externe Rollgeräusch von Reifen festgelegt. Aufgrund von technologischen Weiterentwicklungen kann das externe Rollgeräusch weit über diese Mindestanforderungen hinaus reduziert werden. Zur Verringerung des Verkehrslärms sollten deshalb Vorschriften erlassen werden, die die Endnutzer zum Kauf von Reifen mit geringem externen Rollgeräusch bewegen, indem harmonisierte Informationen zu diesem Parameter vorgesehen werden.

|

|

(9)

|

Die Bereitstellung harmonisierter Informationen zum externen Rollgeräusch würde auch die Durchführung von Maßnahmen zur Bekämpfung des Verkehrslärms fördern und im Sinne der Richtlinie 2002/49/EG des Europäischen Parlaments und des Rates vom 25. Juni 2002 über die Bewertung und Bekämpfung von Umgebungslärm (

4

) einen Beitrag zur Sensibilisierung der Öffentlichkeit für den Anteil des Reifengeräuschs am Verkehrslärm leisten.

|

|

(10)

|

Mit der Verordnung (EG) Nr. 661/2009 werden Mindestanforderungen an die Nasshaftungseigenschaften von Reifen festgelegt. Aufgrund von technologischen Weiterentwicklungen kann die Nasshaftung weit über das diese Mindestanforderungen hinaus verbessert werden, wodurch sich der Bremsweg bei Nässe verkürzt. Zur Verbesserung der Sicherheit im Straßenverkehr sollten deshalb Vorschriften erlassen werden, die die Endnutzer zum Kauf von Reifen mit hoher Nasshaftung bewegen, indem harmonisierte Informationen zu diesem Parameter vorgesehen werden.

|

|

(11)

|

Informationen zur Nasshaftung spiegeln eventuell nicht die Haupteigenschaften von Reifen wider, die speziell für den Einsatz auf Schnee und Eis konzipiert wurden. Da es noch keine harmonisierten Prüfmethoden für diese Reifen gibt, sollte vorgesehen werden, dass die Klassifizierung dieser Reifen hinsichtlich ihrer Haftungseigenschaften zu einem späteren Zeitpunkt angepasst werden kann.

|

|

(12)

|

Die Bereitstellung von Informationen zu Reifenparametern in Form einer Standardkennzeichnung wird wahrscheinlich die Kaufentscheidungen der Endnutzer zugunsten von Reifen beeinflussen, die sicherer, geräuschärmer und kraftstoffeffizienter sind. Dies wiederum dürfte für die Reifenhersteller ein Anreiz sein, die betreffenden Reifenparameter zu optimieren, was den Weg zu nachhaltigerem Verbrauch und nachhaltigerer Produktion ebnen würde.

|

|

(13)

|

Eine Vielfalt nationaler Regeln für die Reifenkennzeichnung würde den innergemeinschaftlichen Handel behindern und zu höherem Verwaltungsaufwand und höheren Prüfkosten für die Reifenhersteller führen.

|

|

(14)

|

Als Ersatz verkaufte Reifen machen 78 % des Reifenmarktes aus. Deshalb sollten die Endnutzer über die Parameter sowohl von Reifen, die als Ersatz verkauft werden, als auch der Originalbereifung neuer Fahrzeuge informiert werden.

|

|

(15)

|

Verbraucher, sowie Fuhrparkmanager und Transportunternehmen, die die Parameter unterschiedlicher Reifenmarken in Ermangelung einer Kennzeichnung und einer harmonisierten Prüfregelung nicht ohne Weiteres vergleichen können, benötigen mehr Informationen zu Kraftstoffeffizienz und anderen Parametern von Reifen. Daher sollten Reifen der Klassen C1, C2 und C3 in den Geltungsbereich dieser Verordnung einbezogen werden.

|

|

(16)

|

Die Energieeffizienzkennzeichnung, wonach Haushaltsgeräte gemäß der Richtlinie 92/75/EWG des Rates vom 22. September 1992 über die Angabe des Verbrauchs an Energie und anderen Ressourcen durch Haushaltsgeräte mittels einheitlicher Etiketten und Produktinformationen (

5

) auf einer Skala von „A“ bis „G“ eingestuft werden, ist den Verbrauchern gut bekannt und hat sich bei der Förderung effizienterer Geräte bewährt. Die Kennzeichnung der Kraftstoffeffizienz von Reifen sollte der gleichen Konzeption folgen.

|

|

(17)

|

Eine sichtbare Kennzeichnung von Reifen in den Verkaufsstellen und in technischem Werbematerial würde gewährleisten, dass sowohl Händler als auch potenzielle Endnutzer zum Zeitpunkt und am Ort der Kaufentscheidung harmonisierte Informationen zur Kraftstoffeffizienz, zu den Nasshaftungseigenschaften und zum externen Rollgeräusch von Reifen erhalten.

|

|

(18)

|

Manche Endnutzer treffen ihre Wahl bereits vor der Ankunft in der Verkaufsstelle oder kaufen Reifen im Versandhandel. Um zu gewährleisten, dass auch diese Endnutzer ihre Kaufentscheidung sachkundig auf der Grundlage harmonisierter Informationen zur Kraftstoffeffizienz, zu den Nasshaftungseigenschaften und zum externen Rollgeräusch von Reifen treffen können, sollten die Kennzeichnungen in jeglichem technischen Werbematerial erscheinen, auch wenn dieses im Internet veröffentlicht wird. Zum technischen Werbematerial gehören nicht Anzeigen auf Plakatwänden, in Zeitungen, Zeitschriften, Radio- oder Fernsehsendungen und diesen ähnlichen Online-Formaten.

|

|

(19)

|

Den potenziellen Endnutzern sollten Informationen bereitgestellt werden, die jeden Bestandteil der Kennzeichnung und deren Bedeutung erklären. Diese Informationen sollten in technischem Werbematerial, z. B. auf der Internetseite des Lieferanten, bereitgestellt werden.

|

|

(20)

|

Informationen sollten gemäß harmonisierten Prüfmethoden bereitgestellt werden, die zuverlässig, genau und reproduzierbar sein sollten, um den Endnutzern einen Vergleich verschiedener Reifen zu ermöglichen und die den Herstellern entstehenden Prüfkosten zu begrenzen.

|

|

(21)

|

Um die Treibhausgasemissionen zu verringern und die Sicherheit im Straßenverkehr zu erhöhen, sollten die Mitgliedstaaten Anreize zugunsten kraftstoffeffizienter, sichererer und geräuscharmer Reifen schaffen. Es sollten Mindestklassen für die Kraftstoffeffizienz und die Nasshaftung festgelegt werden, unterhalb derer keine derartigen Anreize gewährt werden dürfen, um eine Zersplitterung des Binnenmarktes zu vermeiden. Derartige Anreize können staatliche Beihilfen darstellen. Diese Verordnung sollte dem Ergebnis etwaiger künftiger Verfahren über staatliche Beihilfen gemäß den Artikeln 87 und 88 des Vertrags in Bezug auf solche Anreize nicht vorgreifen und sollte keine steuer- und finanzpolitischen Fragen regeln.

|

|

(22)

|

Die Vorschriften zur Kennzeichnung durch die Lieferanten und Händler müssen unbedingt eingehalten werden, damit die mit diesen Vorschriften verfolgten Ziele erreicht werden können und einheitliche Wettbewerbsbedingungen innerhalb der Gemeinschaft gewährleistet sind. Deshalb sollten die Mitgliedstaaten die Einhaltung dieser Vorschriften durch Marktaufsicht und regelmäßige nachträgliche Kontrollen — insbesondere im Einklang mit der Verordnung (EG) Nr. 765/2008 des Europäischen Parlaments und des Rates vom 9. Juli 2008 über die Vorschriften für die Akkreditierung und Marktüberwachung im Zusammenhang mit der Vermarktung von Produkten (

6

) — überwachen.

|

|

(23)

|

Die Mitgliedstaaten sollten bei der Durchführung der einschlägigen Bestimmungen dieser Verordnung von Durchführungsmaßnahmen absehen, die kleinen und mittleren Unternehmen ungerechtfertigte, bürokratische und umständliche Verpflichtungen aufbürden.

|

|

(24)

|

Um den Erkennungswert der Kennzeichnung zu steigern und die Realisierung der damit verbundenen Vorteile zu beschleunigen, sollten Reifenlieferanten und -händler ermutigt werden, die Bestimmungen dieser Verordnung bereits vor 2012 einzuhalten.

|

|

(25)

|

Die zur Durchführung dieser Verordnung erforderlichen Maßnahmen sollten gemäß dem Beschluss 1999/468/EG des Rates vom 28. Juni 1999 zur Festlegung der Modalitäten für die Ausübung der der Kommission übertragenen Durchführungsbefugnisse (

7

) erlassen werden.

|

|

(26)

|

Insbesondere sollte die Kommission die Befugnis erhalten, Anforderungen in Bezug auf die Klassifizierung von Reifen der Klassen C2 und C3 hinsichtlich ihrer Nasshaftungseigenschaften festzulegen, die Klassifizierung von speziell für den Einsatz auf Schnee und Eis konzipierten Reifen hinsichtlich der Haftungseigenschaften anzupassen und die Anhänge dieser Verordnung einschließlich der Prüfmethoden und der entsprechenden Toleranzen an den technischen Fortschritt anzupassen. Da es sich hierbei um Maßnahmen von allgemeiner Tragweite handelt, die eine Änderung nicht wesentlicher Bestimmungen dieser Verordnung, auch durch Ergänzung um neue nicht wesentliche Bestimmungen, bewirken, sind diese Maßnahmen nach dem Regelungsverfahren mit Kontrolle des Artikels 5a des Beschlusses 1999/468/EG zu erlassen.

|

|

(27)

|

Um zu ermitteln, ob die Endnutzer die Kennzeichnung verstehen und ob diese Verordnung eine Marktumstellung bewirken kann, sollte eine Überprüfung dieser Verordnung durchgeführt werden —

|

HABEN FOLGENDE VERORDNUNG ERLASSEN:

Artikel 1

Ziel und Gegenstand

(1) Ziel dieser Verordnung ist die Steigerung der Sicherheit sowie der wirtschaftlichen und ökologischen Effizienz im Straßenverkehr durch die Förderung kraftstoffeffizienter und sicherer Reifen mit geringem Rollgeräusch.

(2) Mit dieser Verordnung wird ein Rahmen für die Bereitstellung von harmonisierten Informationen zu Reifenparametern durch eine Kennzeichnung geschaffen, die die Endnutzer in die Lage versetzt, beim Reifenkauf eine sachkundige Wahl zu treffen.

Artikel 2

Geltungsbereich

(1) Diese Verordnung gilt für Reifen der Klassen C1, C2 und C3.

(2) Diese Verordnung gilt nicht für

b) Geländereifen für den gewerblichen Einsatz;

c) Reifen, die ausschließlich für die Montage an Fahrzeugen ausgelegt sind, deren Erstzulassung vor dem 1. Oktober 1990 erfolgte;

e) Reifen mit einer zulässigen Geschwindigkeit von weniger als 80 km/h;

f) Reifen für Felgen mit einem Nenndurchmesser ≤ 254 mm oder ≥ 635 mm;

g) Reifen mit Zusatzvorrichtungen zur Verbesserung der Traktion, z. B. Spikereifen;

h) Reifen, die ausschließlich für die Montage an Fahrzeugen ausgelegt sind, die ausschließlich für Rennen bestimmten sind.

Artikel 3

Begriffsbestimmungen

Im Sinne dieser Verordnung bezeichnet der Ausdruck

1. „Reifen der Klassen C1, C2 und C3“ Reifen der in Artikel 8 der Verordnung (EG) Nr. 661/2009 festgelegten Klassen;

2. „Notreifen des Typs T“ einen Notreifen, der für den Betrieb mit höheren Drücken als den für Standardreifen und verstärkte Reifen festgelegten Drücken ausgelegt ist;

3. „Verkaufsstelle“ einen Ort, an dem Reifen ausgestellt oder gelagert und Endnutzern zum Kauf angeboten werden; dies schließt die Ausstellungsräume von Fahrzeughändlern ein, soweit dort Endnutzern nicht am Fahrzeug montierte Reifen zum Kauf angeboten werden;

4. „technisches Werbematerial“ technische Handbücher, Broschüren, Faltblätter und Kataloge (in gedruckter oder elektronischer Form oder als Online-Version) sowie Websites, die der Vermarktung von Reifen an Endnutzer oder Händler dienen und in denen die spezifischen technischen Parameter eines Reifens beschrieben werden;

5. „technische Unterlagen“ Informationen zu Reifen einschließlich Hersteller und Marke, Beschreibung des Reifentyps oder der Reifengruppe, die für die Angabe der Kraftstoffeffizienzklasse, der Nasshaftungsklasse und der Klasse des externen Rollgeräuschs und den entsprechenden Messwert ermittelt wurde, Prüfberichte und Prüfgenauigkeit;

6. „Hersteller“ jede natürliche oder juristische Person, die ein Produkt herstellt bzw. entwickeln oder herstellen lässt und dieses Produkt unter ihrem eigenen Namen oder ihrer eigenen Marke vermarktet;

7. „Importeur“ jede in der Gemeinschaft ansässige natürliche oder juristische Person, die ein Produkt aus einem Drittstaat auf dem Gemeinschaftsmarkt in Verkehr bringt;

8. „Bevollmächtigter“ jede in der Gemeinschaft ansässige natürliche oder juristische Person, die vom Hersteller schriftlich beauftragt wurde, in seinem Namen bestimmte Aufgaben in Erfüllung seiner aus dieser Verordnung resultierenden Verpflichtungen wahrzunehmen;

9. „Lieferant“ den Hersteller oder dessen Bevollmächtigten in der Gemeinschaft oder den Importeur;

10. „Händler“ jede natürliche oder juristische Person in der Lieferkette, die einen Reifen auf dem Markt bereitstellt, mit Ausnahme des Lieferanten oder des Importeurs;

11. „Bereitstellung auf dem Markt“ jede entgeltliche oder unentgeltliche Abgabe eines Produkts zum Vertrieb oder zur Verwendung auf dem Gemeinschaftsmarkt im Rahmen einer gewerblichen Tätigkeit;

12. „Endnutzer“ einen Verbraucher, sowie einen Fuhrparkmanager oder ein Transportunternehmen, der oder das einen Reifen kauft oder kaufen soll;

13. „wesentlicher Parameter“ einen Reifenparameter wie Rollwiderstand, Nasshaftung oder externes Rollgeräusch, der bei der Nutzung erhebliche Umwelt-, Verkehrssicherheits- oder Gesundheitsauswirkungen hat.

Artikel 4

Verantwortlichkeiten von Reifenlieferanten

(1) Die Lieferanten gewährleisten, dass die an Händler oder Endnutzer gelieferten Reifen der Klassen C1 und C2:

a) auf der Lauffläche einen Aufkleber mit einer Kennzeichnung der Kraftstoffeffizienzklasse gemäß Anhang I Teil A, der Klasse des externen Rollgeräuschs und dem entsprechenden Messwert gemäß Anhang I Teil C und gegebenenfalls der Nasshaftungsklasse gemäß Anhang I Teil B tragen

oder dass

b) jedem Posten aus einem oder mehr identischen Reifen, der geliefert wird, eine gedruckte Kennzeichnung mit der Angabe der Kraftstoffeffizienzklasse gemäß Anhang I Teil A, der Klasse des externen Rollgeräuschs und des entsprechenden Messwerts gemäß Anhang I Teil C und gegebenenfalls der Nasshaftungsklasse gemäß Anhang I Teil B beigegeben wird.

(2) Das Format des Aufklebers und der Kennzeichnung nach Absatz 1 mussden Vorgaben in Anhang II entsprechen.

(3) Die Lieferanten geben die Kraftstoffeffizienzklasse, die Klasse des externen Rollgeräuschs und den entsprechenden Messwert sowie gegebenenfalls die Nasshaftungsklasse von Reifen der Klassen C1, C2 und C3 in technischem Werbematerial — auch auf ihren Websites — gemäß Anhang I in der in Anhang III genannten Reihenfolge an.

(4) Die Lieferanten stellen den Behörden der Mitgliedstaaten auf Anforderung während eines Zeitraums von fünf Jahren nach der Bereitstellung des letzten Reifens eines bestimmten Reifentyps auf dem Markt technische Unterlagen zur Verfügung. Die technischen Unterlagen müssen ausreichend detailliert sein, um den Behörden eine Überprüfung der Richtigkeit der Informationen hinsichtlich der Kraftstoffeffizienz, der Nasshaftung und dem externen Rollgeräusch auf der Kennzeichnung zu erlauben.

Artikel 5

Verantwortlichkeiten von Reifenhändlern

(1) Die Händler gewährleisten, dass:

a) Reifen in der Verkaufsstelle die von den Lieferanten gemäß Artikel 4 Absatz 1 Buchstabe a bereitgestellten Aufkleber deutlich sichtbar tragen

oder dass:

b) vor dem Verkauf des Reifens dem Endnutzer die in Artikel 4 Absatz 1 Buchstabe b genannte Kennzeichnung gezeigt wird undin unmittelbarer Nähe des Reifens in der Verkaufsstelle deutlich sichtbar angebracht ist.

(2) Falls zum Kauf angebotene Reifen für den Endnutzer nicht sichtbar sind, stellen Händler den Endnutzern Informationen zur Kraftstoffeffizienz, zur Nasshaftungsklasse sowie zur Klasse des externen Rollgeräuschs und zum entsprechenden Messwert der betreffenden Reifen zur Verfügung.

▼C1

(3) Für Reifen der Klassen C1, C2 und C3 geben die Händler auf oder zusammen mit den Rechnungen, die sie den Endnutzern beim Reifenkauf ausstellen, die Kraftstoffeffizienzklasse, den Messwert für das externe Rollgeräusch sowie gegebenenfalls die Nasshaftungsklasse gemäß Anhang I an.

▼B

Artikel 6

Verantwortlichkeiten von Fahrzeuglieferanten und -händlern

Wird den Endnutzern in einer Verkaufsstelle für die Bereifung eines Neufahrzeugs, das sie erwerben möchten, die Wahl zwischen unterschiedlichen Reifen angeboten, so stellen die Fahrzeuglieferanten und -händler ihnen vor dem Verkauf für jeden angebotenen Reifen Informationen zur Kraftstoffeffizienzklasse, zur Klasse des externen Rollgeräuschs und zum entsprechenden Messwert sowie gegebenenfalls zur Nasshaftungsklasse der Reifen der Klassen C1, C2 und C3 gemäß Anhang I in der in Anhang III angegebenen Reihenfolge zur Verfügung. Diese Angaben müssen mindestens im technischen Werbematerial enthalten sein.

Artikel 7

Harmonisierte Prüfmethoden

Die gemäß den Artikeln 4, 5 und 6 zur Verfügung zu stellenden Informationen zur Kraftstoffeffizienzklasse und zur Klasse des externen Rollgeräuschs und zum entsprechenden Messwert sowie zur Nasshaftungsklasse werden nach den in Anhang I aufgeführten harmonisierten Prüfmethoden ermittelt.

Artikel 8

Überprüfungsverfahren

Die Mitgliedstaaten überprüfen die Konformität der angegebenen Kraftstoffeffizienzklassen und Nasshaftungsklassen im Sinne des Anhangs I Teile A und B und der angegebenen Klasse des externen Rollgeräuschs und des entsprechenden Messwerts im Sinne des Anhangs I Teil C nach dem in Anhang IV festgelegten Verfahren.

Artikel 9

Binnenmarkt

(1) Wenn die Anforderungen dieser Verordnung eingehalten werden, dürfen die Mitgliedstaaten die Bereitstellung von in Artikel 2 genannten Reifen auf dem Markt unter Verweis auf Produktinformationen weder untersagen noch beschränken

(2) Bis zum Beweis des Gegenteils gehen die Mitgliedstaaten davon aus, dass Kennzeichnungen und Produktinformationen mit dieser Verordnung übereinstimmen. Sie können von den Lieferanten die Bereitstellung technischer Unterlagen gemäß Artikel 4 Absatz 4 verlangen, um die Richtigkeit der angegebenen Werte und Klassen zu prüfen.

Artikel 10

Anreizmaßnahmen

Die Mitgliedstaaten geben keine Anreize in Bezug auf Reifen unterhalb der Kraftstoffeffizienz- bzw. Nasshaftungsklasse C im Sinne von Anhang I Teil A bzw. B. Steuer- und finanzpolitische Maßnahmen stellen keine Anreizmaßnahmen im Sinne dieser Verordnung dar.

Artikel 11

Änderungen und Anpassung an den technischen Fortschritt

Die folgenden Maßnahmen zur Änderung nicht wesentlicher Bestimmungen dieser Verordnung, auch durch Ergänzung, werden nach dem in Artikel 13 Absatz 2 genannten Regelungsverfahren mit Kontrolle erlassen:

a) Einführung von Informationsanforderungen in Bezug auf die Klassifizierung von Reifen der Klassen C2 und C3 hinsichtlich ihrer Nasshaftungseigenschaften, falls geeignete harmonisierte Prüfmethoden verfügbar sind;

b) gegebenenfalls Anpassung der Klassifizierung hinsichtlich der Haftungseigenschaften an die technischen Besonderheiten von Reifen, die vorwiegend dafür ausgelegt sind, bei Eis und/oder Schnee bessere Anfahr-, Fahr- oder Bremseigenschaften zu erzielen als normale Reifen;

c) Anpassung der Anhänge I bis IV an den technischen Fortschritt.

Artikel 12

Durchsetzung

Die Mitgliedstaaten stellen gemäß der Verordnung (EG) Nr. 765/2008 sicher, dass die für die Marktüberwachung zuständigen Behörden die Einhaltung der Artikel 4, 5 und 6 dieser Verordnung überprüfen.

Artikel 13

Ausschussverfahren

(1) Die Kommission wird von einem Ausschuss unterstützt.

(2) Wird auf diesen Absatz Bezug genommen, so gelten Artikel 5a Absätze 1 bis 4 und Artikel 7 des Beschlusses 1999/468/EG unter Beachtung von dessen Artikel 8.

Artikel 14

Überprüfung

(1) Die Kommission prüft die Notwendigkeit einer Änderung dieser Verordnung unter anderem nach folgenden Gesichtspunkten:

a) Wirksamkeit der Kennzeichnung im Hinblick auf die Sensibilisierung der Endnutzer, und zwar insbesondere unter dem Aspekt, ob Artikel 4 Absatz 1 Buchstabe b im Hinblick auf die mit dieser Verordnung verfolgten Ziele ebenso wirksam ist wie Artikel 4 Absatz 1 Buchstabe a;

b) Zweckmäßigkeit der Ausdehnung des Kennzeichnungssystems auf runderneuerte Reifen;

c) Zweckmäßigkeit der Einführung neuer Reifenparameter wie etwa Laufleistung;

d) von Fahrzeuglieferanten und -händlern den Endnutzern bereitgestellte Informationen über Reifenparameter.

(2) Die Kommission legt dem Europäischen Parlament und dem Rat spätestens am 1. März 2016 die Ergebnisse dieser Prüfung vor und unterbreitet gegebenenfalls dem Europäischen Parlament und dem Rat Vorschläge.

Artikel 15

Übergangsbestimmung

Die Artikel 4 und 5 gelten nicht für vor dem 1. Juli 2012 hergestellte Reifen.

Artikel 16

Inkrafttreten

Diese Verordnung tritt am zwanzigsten Tag nach ihrer Veröffentlichung im Amtsblatt der Europäischen Union in Kraft.

Sie gilt ab dem 1. November 2012.

Diese Verordnung ist in allen ihren Teilen verbindlich und gilt unmittelbar in jedem Mitgliedstaat.

ANHANG I

KLASSIFIZIERUNG VON REIFENPARAMETERN

Teil A: Kraftstoffeffizienzklassen

▼M2

Die Kraftstoffeffizienzklasse ist auf der Grundlage des Rollwiderstandsbeiwerts (CR) nach der unten aufgeführten Skala von „A“ bis „G“ zu ermitteln, der gemäß Anhang 6 der Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen (UN/ECE) und ihren späteren Änderungen zu messen und nach dem in Anhang IVa festgelegten Verfahren abzugleichen ist.

▼B

Wird ein Reifentyp für mehr als eine Reifenklasse zugelassen (z. B. C1 und C2), sollte zur Ermittlung der Kraftstoffeffizienzklasse dieses Reifentyps die für die höchste Reifenklasse (also C2, nicht C1) geltende Skala verwendet werden.

|

Reifen der Klasse C1

|

Reifen der Klasse C2

|

Reifen der Klasse C3

|

|

CR in kg/t

|

Energieeffizienzklasse

|

CR in kg/t

|

Energieeffizienzklasse

|

CR in kg/t

|

Energieeffizienzklasse

|

|

CR ≤ 6,5

|

A

|

CR ≤ 5,5

|

A

|

CR ≤ 4,0

|

A

|

|

6,6 ≤ CR ≤ 7,7

|

B

|

5,6 ≤ CR ≤ 6,7

|

B

|

4,1 ≤ CR ≤ 5,0

|

B

|

|

7,8 ≤ CR ≤ 9,0

|

C

|

6,8 ≤ CR ≤ 8,0

|

C

|

5,1 ≤ CR ≤ 6,0

|

C

|

|

Leer

|

D

|

Leer

|

D

|

6,1 ≤ CR ≤ 7,0

|

D

|

|

9,1 ≤ CR ≤ 10,5

|

E

|

8,1 ≤ CR ≤ 9,2

|

E

|

7,1 ≤ CR ≤ 8,0

|

E

|

|

10,6 ≤ CR ≤ 12,0

|

F

|

9,3 ≤ CR ≤ 10,5

|

F

|

CR ≥ 8,1

|

F

|

|

CR ≥ 12,1

|

G

|

CR ≥ 10,6

|

G

|

Leer

|

G

|

Teil B: Nasshaftungsklassen

▼M2

1. Die Nasshaftungsklassen von Reifen der Klasse C1 sind anhand des Nasshaftungskennwerts (G) gemäß der Skala von „A“ bis „G“ in untenstehender Tabelle zu ermitteln, der gemäß Nummer 3 berechnet und nach Anhang V gemessen wird.

2. Die Nasshaftungsklassen von Reifen der Klassen C2 und C3 sind anhand des Nasshaftungskennwerts (G) gemäß der Skala von „A“ bis „G“ in untenstehender Tabelle zu ermitteln, der gemäß Nummer 3 berechnet und nach ISO 15222:2011 gemessen wird, wobei die folgenden Standard-Referenzreifen (SRTT) zu verwenden sind:

i) für Reifen der Klasse C2: SRTT 225/75 R 16 C, ASTM F 2872-11;

ii) für Reifen der Klasse C3 mit einer Nennquerschnittsbreite unter 285 mm: SRTT 245/70R19.5, ASTM F 2871-11;

iii) für Reifen der Klasse C3 mit einer Nennquerschnittsbreite von 285 mm oder mehr: SRTT 315/70R22.5, ASTM F 2870-11.

3. Berechnung des Nasshaftungskennwerts (G)

G = G(T) – 0,03

Dabei ist G(T) der Nasshaftungskennwert des Kandidatenreifens, wie bei einem Prüflauf gemessen.

|

Reifen der Klasse C1

|

Reifen der Klasse C2

|

Reifen der Klasse C3

|

|

G

|

Nasshaftungsklasse

|

G

|

Nasshaftungsklasse

|

G

|

Nasshaftungsklasse

|

|

1,55 ≤ G

|

A

|

1,40 ≤ G

|

A

|

1,25 ≤ G

|

A

|

|

1,40 ≤ G ≤ 1,54

|

B

|

1,25 ≤ G ≤ 1,39

|

B

|

1,10 ≤ G ≤ 1,24

|

B

|

|

1,25 ≤ G ≤ 1,39

|

C

|

1,10 ≤ G ≤ 1,24

|

C

|

0,95 ≤ G ≤ 1,09

|

C

|

|

Leer

|

D

|

Leer

|

D

|

0,80 ≤ G ≤ 0,94

|

D

|

|

1,10 ≤ G ≤ 1,24

|

E

|

0,95 ≤ G ≤ 1,09

|

E

|

0,65 ≤ G ≤ 0,79

|

E

|

|

G ≤ 1,09

|

F

|

G ≤ 0,94

|

F

|

G ≤ 0,64

|

F

|

|

Leer

|

G

|

Leer

|

G

|

Leer

|

G

|

▼B

Teil C: Klasse des externen Rollgeräuschs und entsprechender Messwert

Der Messwert für das externe Rollgeräusch (N) ist in Dezibel anzugeben und gemäß der Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UNECE/ECE) und ihren späteren Änderungen zu ermitteln.

Die Klasse des externen Rollgeräuschs ist auf der Grundlage der in Anhang II Teil C der Verordnung (EG) Nr. 661/2009 festgelegten Grenzwerte (LV) wie folgt zu bestimmen.

|

N in dB

|

Klasse des externen Rollgeräuschs

|

|

N ≤ LV – 3

|

|

|

LV-3 < N ≤ LV

|

|

|

N > LV

|

|

ANHANG II

FORMAT DER KENNZEICHNUNG

1. Gestaltung der Kennzeichnung

|

1.1

|

Die Kennzeichnung gemäß Artikel 4 Absatz 1 und Artikel 5 Absatz 1 muss folgender Abbildung entsprechen:

|

|

1.2

|

Spezifikationen für die Kennzeichnung:

|

|

1.3

|

Die Kennzeichnung muss mindestens 75 mm breit und 110 mm hoch sein. Bei Vergrößerung müssen die obigen Proportionen gewahrt bleiben.

|

|

1.4

|

Die Kennzeichnung muss folgenden Vorgaben entsprechen:

a) Farbliche Gestaltung: CMYK — Cyan, Magenta, Gelb, Schwarz — nach folgendem Muster: 00-70-X-00: 0 % Cyan, 70 % Magenta, 100 % Gelb, 0 % Schwarz.

b) Die nachfolgenden Ziffern beziehen sich auf die Abbildung in Abschnitt 1.2.

Kraftstoffeffizienz

Kraftstoffeffizienz

Piktogramm gemäß Muster. Breite: 19,5 mm, Höhe: 18,5 mm — Strich des Piktogrammrahmens: 3,5 pt, Breite: 26 mm, Höhe: 23 mm — Strich des Rahmens der Klassifizierung: 1 pt — Strich des Rahmenabschlusses 3,5 pt, Breite: 36 mm — Farbe: X-10-00-05.

Nasshaftung

Nasshaftung

Piktogramm gemäß Muster. Breite: 19 mm, Höhe: 19 mm — Strich des Piktogrammrahmens: 3,5 pt, Breite: 26 mm, Höhe: 23 mm — Strich des Rahmens der Klassifizierung: 1 pt — Strich des Rahmenabschlusses 3,5 pt, Breite: 26 mm — Farbe: X-10-00-05.

Externes Rollgeräusch

Externes Rollgeräusch

Piktogramm gemäß Muster. Breite: 14 mm, Höhe: 15 mm — Strich des Piktogrammrahmens: 3,5 pt, Breite: 26 mm, Höhe: 24 mm — Strich des Rahmens [des Wertes] der Klassifizierung: 1 pt — Strich des Rahmenabschlusses 3,5 pt, Höhe: 24 mm — Farbe: X-10-00-05.

Umrandung: Strich: 1,5 pt — Farbe: X-10-00-05.

Umrandung: Strich: 1,5 pt — Farbe: X-10-00-05.

Skala A bis G

Skala A bis G

Pfeile: Höhe: 4,75 mm, Zwischenraum: 0,75 mm, schwarzer Strich: 0,5 pt — Farben:

Text: Helvetica fett 12 pt, 100 % weiß, schwarzer Umriss: 0,5 pt.

Klassifizierung

Klassifizierung

Pfeil: Breite: 16 mm, Höhe: 10 mm, 100 % schwarz.

Text: Helvetica fett 27 pt, 100 % weiß.

Zeilen in Skala: 0,5 pt, Zeilenabstand der gestrichelten Linien: 5,5 mm, 100 % schwarz.

Zeilen in Skala: 0,5 pt, Zeilenabstand der gestrichelten Linien: 5,5 mm, 100 % schwarz.

Text in Skala: Helvetica fett 11 pt, 100 % schwarz.

Text in Skala: Helvetica fett 11 pt, 100 % schwarz.

Messwert des externen Rollgeräuschs

Messwert des externen Rollgeräuschs

Pfeil: Breite: 25,25 mm, Höhe: 10 mm, 100 % schwarz.

Text für Messwert: Helvetica fett 20 pt, 100 % weiß.

Text für Einheit: Helvetica fett 13 pt, 100 % weiß.

EU-LoGo: Breite: 9 mm, Höhe: 6 mm.

EU-LoGo: Breite: 9 mm, Höhe: 6 mm.

Verweis auf Verordnung: Helvetica normal 7,5 pt, 100 % schwarz.

Verweis auf Verordnung: Helvetica normal 7,5 pt, 100 % schwarz.

Angabe der Reifenklasse: Helvetica fett 7,5 pt, 100 % schwarz.

Klasse des externen Rollgeräuschs nach Anhang I Teil C: Breite: 8,25 mm, Höhe: 15,5 mm — 100 % schwarz.

Klasse des externen Rollgeräuschs nach Anhang I Teil C: Breite: 8,25 mm, Höhe: 15,5 mm — 100 % schwarz.

c) Der Hintergrund muss weiß sein.

|

|

1.5

|

Die Reifenklasse (C1 oder C2) ist in dem in der Abbildung in Abschnitt 1.2 vorgeschriebenen Format auf der Kennzeichnung anzugeben.

|

2. Aufkleber

|

2.1

|

Der in Artikel 4 Absatz 1 und Artikel 5 Absatz 1 genannte Aufkleber besteht aus zwei Teilen: i) aus einer gedruckten Kennzeichnung in dem in Abschnitt 1 dieses Anhangs beschriebenen Format und ii) aus einem gemäß Abschnitt 2.2 dieses Anhangs bedruckten Markenfeld.

|

|

2.2

|

Markenfeld: Die Lieferanten müssen zusammen mit der Kennzeichnung ihren Handelsnamen oder ihre Marke, die Reifenlinie, die Reifendimension, die Tragfähigkeitskennzahl, die Geschwindigkeitskategorie sowie sonstige technische Spezifikationen auf dem Aufkleber anbringen, wobei Farbe, Form und Gestaltung freigestellt sind; allerdings darf damit die Aussage der in Abschnitt 1 dieses Anhangs vorgegebenen Kennzeichnung nicht beeinträchtigt oder von ihr abgelenkt werden. Die Gesamtoberfläche des Aufklebers darf 250 cm2 und seine Gesamthöhe 220 mm nicht übersteigen.

|

ANHANG III

Informationen in technischem Werbematerial

|

1.

|

Informationen zu Reifen sind in der nachfolgend genannten Reihenfolge bereitzustellen:

i) Kraftstoffeffizienzklasse (Buchstaben „A“ bis „G“);

ii) Nasshaftungsklasse (Buchstaben „A“ bis „G“);

iii) Klasse des externen Rollgeräuschs und entsprechender Messwert (dB).

|

|

2.

|

Die Angaben gemäß Abschnitt 1 müssen folgenden Anforderungen entsprechen:

i) Sie müssen gut lesbar sein.

ii) Sie müssen leicht verständlich sein.

iii) Bestehen für einen bestimmten Reifentyp in Abhängigkeit von der Größe oder anderen Parametern unterschiedliche Einstufungen, so ist die Bandbreite zwischen dem Reifen mit der schlechtesten und dem Reifen mit der besten Einstufung anzugeben.

|

|

3.

|

Darüber hinaus müssen Lieferanten auf ihren Webseiten Folgendes bereitstellen:

i) einen Link zu der einschlägigen Webseite der Kommission, die dieser Verordnung gewidmet ist;

ii) eine Erläuterung der Piktogramme auf der Kennzeichnung;

iii) einen Hinweis darauf, dass die tatsächliche Kraftstoffeinsparung und die Verkehrssicherheit in hohem Maße von der eigenen Fahrweise abhängen, sowie speziell auf folgende Umstände:

— Der Kraftstoffverbrauch kann durch umweltschonende Fahrweise erheblich reduziert werden.

— Zur Verbesserung der Nasshaftung und der Kraftstoffeffizienz sollte der Reifendruck regelmäßig geprüft werden.

— Der dem Anhalteweg entsprechende Sicherheitsabstand sollte stets eingehalten werden.

|

▼M2

ANHANG IV

Überprüfungsverfahren

Die Richtigkeit der angegebenen Kraftstoffeffizienzklasse und Nasshaftungsklasse sowie der angegebenen Klasse und des angegebenen Werts für das externe Rollgeräusch sind für jeden Reifentyp oder jede vom Lieferanten bestimmte Reifengruppe nach einem der folgenden Verfahren zu überprüfen:

a)

i) Zunächst wird ein einzelner Reifen oder Reifensatz geprüft. Entsprechen die gemessenen Werte den angegebenen Klassen oder dem angegebenen Wert für das externe Rollgeräusch innerhalb der in Tabelle 1 festgelegten Toleranzen, gilt die Prüfung als bestanden.

ii) Entsprechen die gemessenen Werte nicht den angegebenen Klassen oder dem angegebenen Wert für das externe Rollgeräusch innerhalb des in Tabelle 1 festgelegten Bereichs, werden drei weitere Reifen oder Reifensätze geprüft. Die Übereinstimmung mit den angegebenen Informationen innerhalb des in Tabelle 1 festgelegten Bereichs wird anhand des Durchschnitts der bei den drei geprüften Reifen oder Reifensätzen ermittelten Werte beurteilt. Oder:

b) Wenn die angegebenen Klassen oder Messwerte auf die Ergebnisse der Typgenehmigungsprüfung nach der Richtlinie 2001/43/EG, der Verordnung (EG) Nr. 661/2009 oder der Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) und ihren späteren Änderungen zurückgehen, können die Mitgliedstaaten auf Messdaten aus Überprüfungen der Konformität der Reifenproduktion zurückgreifen.

Bei der Bewertung der Messdaten aus Überprüfungen der Konformität der Produktion sind die in Tabelle 1 festgelegten Toleranzen zu berücksichtigen.

Tabelle 1

|

Gemessene Parameter

|

Prüftoleranzen

|

|

Rollwiderstandsbeiwert (Kraftstoffeffizienz)

|

Der abgeglichene Messwert darf die Obergrenze (den höchsten CR) der angegebenen Klasse nicht um mehr als 0,3 kg/1 000 kg übersteigen.

|

|

Externes Rollgeräusch

|

Der Messwert darf den angegebenen Wert von N nicht um mehr als 1 dB(A) übersteigen.

|

|

Nasshaftung

|

Der Messwert darf die Untergrenze (den niedrigsten Wert von G) der angegebenen Klasse nicht unterschreiten.

|

▼M2

ANHANG IVa

Laborabgleichverfahren zur Messung des Rollwiderstands

1. BEGRIFFSBESTIMMUNGEN

Für die Zwecke des Laborabgleichverfahrens bezeichnet der Ausdruck

1. „Referenzlabor“ ein Labor, das Teil eines Netzes von Laboratorien ist, deren Referenzen für die Zwecke des Abgleichverfahrens im Amtsblatt der Europäischen Union veröffentlicht wurden, und das die in Abschnitt 3 festgelegte Prüfergebnisgenauigkeit erreichen kann;

2. „Kandidatenlabor“ ein am Abgleichverfahren beteiligtes Labor, das kein Referenzlabor ist;

3. „Abgleichreifen“ einen zum Zwecke der Durchführung des Abgleichverfahrens geprüften Reifen;

4 „Abgleichreifensatz“ einen Satz von fünf oder mehr Abgleichreifen;

5. „zugewiesener Wert“ einen theoretischen Wert für einen Abgleichreifen, der von einem theoretischen Labor gemessen wurde, das für das zum Abgleichverfahren genutzte Referenzlabornetz repräsentativ ist.

2. ALLGEMEINE BESTIMMUNGEN

2.1.

Grundsatz

Der gemessene Rollwiderstandsbeiwert (CRm

) in einem Referenzlabor (l) ist auf die zugewiesenen Werte des Referenzlabornetzes abzugleichen.

Der CRm

in einem Kandidatenlabor (c) ist durch ein Referenzlabor des Netzes seiner Wahl abzugleichen.

2.2.

Vorschriften zur Reifenauswahl

Für das Abgleichverfahren ist ein Satz von fünf oder mehr Abgleichreifen gemäß den folgenden Kriterien auszuwählen. Es ist ein Satz für Reifen der Klassen C1 und C2 zusammen und ein Satz für Reifen der Klasse C3 auszuwählen.

a) Der Satz Abgleichreifen ist so auszuwählen, dass die Bandbreite verschiedener CR von Reifen der Klassen C1 und C2 zusammen oder von Reifen der Klasse C3 abgedeckt wird. In jedem Fall muss der Unterschied zwischen dem höchsten CRm

des Reifensatzes und dem niedrigsten CRm

des Reifensatzes mindestens folgenden Werten gleich sein:

i) 3 kg/t für Reifen der Klassen C1 und C2 und

ii) 2 kg/t für Reifen der Klasse C3.

b) Der CRm

im Kandidaten- oder Referenzlabor (c oder l) auf der Grundlage der angegebenen CR–Werte eines jeden Abgleichreifens des Satzes ist wie folgt zu staffeln und gleichmäßig zu verteilen:

i) 1,0 +/– 0,5 kg/t für Reifen der Klassen C1 und C2 und

ii) 1,0 +/– 0,5 kg/t für Reifen der Klasse C3.

c) Die gewählte Reifenquerschnittsbreite jedes Abgleichreifens muss folgende Werte betragen:

i) ≤ 245 mm bei Maschinen zum Messen von Reifen der Klassen C1 und C2 und

ii) ≤ 385 mm bei Maschinen zum Messen von Reifen der Klasse C3.

d) Der gewählte Außendurchmesser jedes Abgleichreifens muss folgende Werte betragen:

i) 510 bis 800 mm bei Maschinen zum Messen von Reifen der Klassen C1 und C2 und

ii) 771 bis 1 143 mm bei Maschinen zum Messen von Reifen der Klasse C3.

e) Die Lastindexwerte müssen das Spektrum der zu prüfenden Reifen angemessen abdecken, wobei sicherzustellen ist, dass auch die Werte der Rollwiderstandskraft das Spektrum der zu prüfenden Reifen abdecken.

Jeder Abgleichreifen ist vor der Verwendung zu überprüfen und zu ersetzen, wenn

a) sein Zustand ihn für weitere Prüfungen unbrauchbar macht und/oder

b) nach Bereinigung um eine eventuelle Maschinendrift Abweichungen des CRm

-Wertes von mehr als 1,5 % gegenüber früheren Messungen bestehen.

2.3.

Messmethode

Das Referenzlabor nimmt an jedem Abgleichreifen vier Messungen gemäß Anhang 6 Absatz 4 der Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) und ihren späteren Änderungen unter den in deren Anhang 6 Absatz 3 angegebenen Bedingungen vor und hält die drei letzten Ergebnisse zur weiteren Analyse fest.

Das Kandidatenlabor nimmt an jedem Abgleichreifen n+1 — mit n laut nachstehendem Abschnitt 5 — Messungen gemäß Anhang 6 Absatz 4 der Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) und ihren späteren Änderungen unter den in deren Anhang 6 Absatz 3 angegebenen Bedingungen vor und hält die letzten n Ergebnisse zur weiteren Analyse fest.

Bei jeder Messung an einem Abgleichreifen ist das Rad mit dem montierten Reifen von der Maschine abzunehmen und das gesamte Prüfverfahren gemäß Anhang 6 Absatz 4 der UN/ECE-Regelung Nr. 117 und ihren späteren Änderungen erneut von Anfang an durchzuführen.

Das Kandidaten- oder Referenzlabor berechnet

a) den Messwert jedes Abgleichreifens für jede Messung gemäß Anhang 6 Absätze 6.2 und 6.3 der UN/ECE-Regelung Nr. 117 und ihren späteren Änderungen (d. h. berichtigt auf eine Temperatur von 25 °C und einen Trommeldurchmesser von 2 m),

b) den Mittelwert der drei (im Falle von Referenzlaboren) bzw. n (im Falle von Kandidatenlaboren) letzten Messwerte für jeden Abgleichreifen sowie

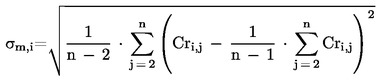

c) die Standardabweichung (σm) wie folgt:

Dabei ist:

|

i

|

:

|

der Zähler (Wert 1 bis p) der Anzahl der Abgleichreifen,

|

|

j

|

:

|

der Zähler (Wert 2 bis n) der Anzahl der Wiederholungen jeder Messung für einen bestimmten Abgleichreifen,

|

|

n

|

:

|

die Anzahl der Wiederholungen von Reifenmessungen (n ≥ 4),

|

|

p

|

:

|

die Anzahl der Abgleichreifen (p ≥ 5).

|

2.4.

Für die Berechnungen und Ergebnisse zu verwendende Datenformate

— Die um Trommeldurchmesser und Temperatur berichtigten CR-Messwerte sind auf zwei Dezimalstellen zu runden.

— Daraufhin werden die Berechnungen mit sämtlichen Ziffern vorgenommen: es erfolgen keine weiteren Rundungen, außer bei den abschließenden Abgleich-Gleichungen.

— Alle Werte für die Standardabweichung sind auf drei Dezimalstellen anzugeben.

— Alle CR-Werte sind auf zwei Dezimalstellen anzugeben.

— Alle Abgleichkoeffizienten (A1l, B1l, A2c und B2c) sind auf vier Dezimalstellen zu runden und anzugeben.

3. VORSCHRIFTEN FÜR REFERENZLABORE UND DIE ERMITTLUNG DER ZUGEWIESENEN WERTE

Die zugewiesenen Werte jedes Abgleichreifens werden von einem Netz von Referenzlaboren ermittelt. Nach zwei Jahren überprüft das Netz die Stabilität und Gültigkeit der zugewiesenen Werte.

Jedes an dem Netz beteiligte Referenzlabor muss den Spezifikationen von Anhang 6 der UN/ECE-Regelung Nr. 117 und ihren späteren Änderungen entsprechen und folgende Standardabweichung (σm) einhalten:

i) maximal 0,05 kg/t bei Reifen der Klassen C1 und C2 und

ii) maximal 0,05 kg/t bei Reifen der Klasse C3.

Der der Spezifikation in Abschnitt 2.2 entsprechende Abgleichreifensatz wird gemäß Abschnitt 2.3 von jedem Referenzlabor des Netzes Messungen unterzogen.

Der zugewiesene Wert jedes Abgleichreifens ist der Durchschnitt der von den Referenzlaboren des Netzes für diesen Abgleichreifen angegebenen Messwerte.

4. VERFAHREN FÜR DEN ABGLEICH EINES REFERENZLABORS AUF DIE ZUGEWIESENEN WERTE

Jedes Referenzlabor (l) gleicht sich unter Verwendung einer linearen Regressionstechnik, A1

l

und B1

l

, nach folgender Berechnungsformel auf die zugewiesenen Werte des Abgleichreifensatzes ab:

CR

= A1

l

* C

R m,l

+ B1

l

Dabei ist:

|

CR

|

der zugewiesene Wert des Rollwiderstandsbeiwerts;

|

|

CRm,l

|

der vom Referenzlabor ‚l‘ gemessene Wert des Rollwiderstandskoeffizienten (einschließlich der Korrekturen von Temperatur und Trommeldurchmesser).

|

5. VORSCHRIFTEN FÜR KANDIDATENLABORE

Kandidatenlabore wiederholen das Abgleichverfahren mindestens einmal alle zwei Jahre und nach jeder bedeutenden Änderung an der Maschine oder jeglicher Drift in den Überwachungsdaten des Kontrollreifens der Maschine.

Ein der Spezifikation in Abschnitt 2.2 entsprechender gemeinsamer Satz von fünf Abgleichreifen wird gemäß Abschnitt 2.3 vom Kandidatenlabor und von einem Referenzlabor Messungen unterzogen. Auf Ersuchen des Kandidatenlabors können mehr als fünf Abgleichreifen geprüft werden.

Der Abgleichreifensatz wird dem ausgewählten Referenzlabor vom Kandidatenlabor bereitgestellt.

Das Kandidatenlabor (c) muss den Spezifikationen von Anhang 6 der UN/ECE-Regelung Nr. 117 und ihren späteren Änderungen entsprechen und vorzugsweise folgende Standardabweichungen (σ

m

) einhalten:

i) maximal 0,075 kg/t bei Reifen der Klassen C1 und C2 und

ii) maximal 0,06 kg/t bei Reifen der Klasse C3.

Überschreiten die Standardabweichungen (σ

m

) des Kandidatenlabors bei drei Messungen die obigen Werte, so ist die Anzahl der Wiederholungen der Messung nach folgender Formel zu erhöhen:

n = (σm

/γ)2, aufgerundet auf die nächsthöhere ganze Zahl.

Dabei ist:

|

γ

|

=

|

0,043 kg/t für Reifen der Klassen C1 und C2 und

|

|

γ

|

=

|

0,035 kg/t für Reifen der Klasse C3.

|

6. VERFAHREN FÜR DEN ABGLEICH EINES KANDIDATENLABORS

Ein Referenzlabor (l) des Netzes berechnet die lineare Regressionsfunktion des Kandidatenlabors (c), A2c und B2c, wie folgt:

CRm,l

= A2c × CRm,c

+ B2c

Dabei ist:

|

CRm,l

|

der vom Referenzlabor (l) gemessene Wert des Rollwiderstandsbeiwerts (einschließlich der Korrekturen von Temperatur und Trommeldurchmesser).

|

|

CRm,c

|

der vom Kandidatenlabor (c) gemessene Wert des Rollwiderstandsbeiwerts (einschließlich der Korrekturen von Temperatur und Trommeldurchmesser).

|

Der abgeglichene CR der vom Kandidatenlabor geprüften Reifen wird wie folgt berechnet:

CR

= (A1

l

× A2c) × CR

m,c

+ (A1

l

× B2c + B1

l

)

▼M1

ANHANG V

Prüfmethode zur Messung des Nasshaftungskennwerts (G) von Reifen der Klasse C1

1. VERBINDLICHE NORMEN

Es gelten die nachfolgend aufgeführten Dokumente:

1. ASTM E 303-93 (Reapproved 2008), Standard Test Method for Measuring Surface Frictional Properties Using the British Pendulum Tester (Standardprüfmethode zur Bestimmung der Reibungseigenschaften von Oberflächen mit dem Pendelschlagwerk);

2. ASTM E 501-08, Standard Specification for Standard Rib Tire for Pavement Skid-Resistance Tests (Standardspezifikation für Standard-Rippenreifen für Prüfungen der Fahrbahngriffigkeit);

3. ASTM E 965-96 (Reapproved 2006), Standard Test Method for Measuring Pavement Macrotexture Depth Using a Volumetric Technique (Standardprüfmethode zur Messung der Tiefe der Makrostruktur von Belagoberflächen (volumetrisches Verfahren));

4. ASTM E 1136-93 (Reapproved 2003), Standard Specification for a Radial Standard Reference Test Tire (SRTT14″) (Standardspezifikation für einen Radial-Standard-Referenzreifen (SRTT14″));

5. ASTM F 2493-08, Standard Specification for a Radial Standard Reference Test Tire (SRTT16″) (Standardspezifikation für einen Radial-Standard-Referenzreifen (SRTT16″)).

2. BEGRIFFSBESTIMMUNGEN

Zum Zwecke der Prüfung der Nasshaftungseigenschaften von Reifen der Klasse C1 gelten folgende Begriffsbestimmungen:

1. „Prüflauf“ bezeichnet das einmalige Befahren einer bestimmten Prüfstreckenoberfläche mit einem belasteten Reifen;

2. „Prüfreifen“ bezeichnet einen in einem Prüflauf verwendeten Kandidaten-, Referenz- oder Kontrollreifen oder -reifensatz;

3. „Kandidatenreifen (T)“ bezeichnet einen zur Berechnung seines Nasshaftungskennwerts geprüften Reifen oder Reifensatz;

4. „Referenzreifen (R)“ bezeichnet einen Reifen oder Reifensatz, der die in der Norm ASTM F 2493-08 angegebenen Eigenschaften aufweist und darin als Standard Reference Test Tyre 16 inches (SRTT16″) bezeichnet wird;

5. „Kontrollreifen (C)“ bezeichnet einen Zwischenreifen oder -reifensatz, der verwendet wird, wenn der Kandidatenreifen und der Referenzreifen nicht unmittelbar auf demselben Fahrzeug verglichen werden können;

6. „Bremskraft eines Reifens“ bezeichnet die aus der Anwendung eines Bremsmoments resultierende, in Newton ausgedrückte Longitudinalkraft;

7. „Bremskraftkoeffizient eines Reifens (BFC)“ bezeichnet das Verhältnis der Bremskraft zur Vertikallast;

8. „Höchstbremskraftkoeffizient eines Reifens“ bezeichnet den Höchstwert, den der Bremskraftkoeffizient eines Reifens bei schrittweiser Steigerung des Bremsmoments vor dem Blockieren des Rades erreicht;

9. „Blockieren eines Rades“ bezeichnet den Zustand eines Rades, in dem die Rotationsgeschwindigkeit um die Raddrehachse gleich Null ist und eine Radumdrehung bei anliegendem Raddrehmoment verhindert wird;

10. „Vertikallast“ bezeichnet die in Newton ausgedrückte senkrecht zur Straßenoberfläche auf den Reifen ausgeübte Kraft;

11. „Reifenprüffahrzeug“ bezeichnet ein Spezialfahrzeug, das eigens mit Instrumenten zum Messen der beim Bremsen an einem Prüfreifen anliegenden Vertikal- und Longitudinalkräfte ausgerüstet ist.

3. ALLGEMEINE PRÜFBEDINGUNGEN

3.1.

Streckenmerkmale

Die Prüfstrecke muss folgende Eigenschaften aufweisen:

1. Sie muss eine verdichtete Asphaltoberfläche mit einer einheitlichen Neigung von maximal 2 % aufweisen; bei Messung mit einer 3-Meter-Latte darf die Abweichung höchstens 6 mm betragen.

2. Alter, Zusammensetzung und Verschleiß des Oberflächenbelags müssen einheitlich sein. Die Prüfoberfläche muss frei von losem Material und Fremdstoffablagerungen sein.

3. Die maximale Splittkorngröße muss 10 mm betragen (Toleranzbereich: 8 mm bis 13 mm).

4. Die nach dem „Sandfleckverfahren“ ermittelte Texturtiefe muss 0,7 ± 0,3 mm betragen. Sie ist nach der Norm ASTM E 965-96 (Reapproved 2006) zu messen.

5. Die Nassreibungseigenschaften der Oberfläche sind nach der unter a oder unter b im nachfolgenden Abschnitt 3.2 angegebenen Methode zu bestimmen.

3.2.

Methoden zur Bestimmung der Nassreibungseigenschaften der Oberfläche

a)

Prüfung mit dem Pendelschlagwerk (BPN)

Die Prüfung mit dem Pendelschlagwerk muss der Definition in der Norm ASTM E 303-93 (Reapproved 2008) entsprechen.

Die Zusammensetzung und physikalischen Eigenschaften des Gleitstücks müssen den Vorgaben in der Norm ASTM E 501-08 entsprechen.

Der gemittelte BPN-Wert muss nach der Korrektur unter Berücksichtigung der Temperaturauswirkungen zwischen 42 und 60 betragen.

Der BPN-Wert ist nach Maßgabe der Oberflächentemperatur der benetzten Straße zu korrigieren. Wenn zu dieser Korrektur keine Empfehlungen des Pendelherstellers vorliegen, wird die nachstehende Formel verwendet:

BPN-Wert = BPN-Wert (gemessener Wert) + Temperaturkorrektur

Temperaturkorrektur = -0,0018 t

2 + 0,34 t - 6,1

Dabei ist t die Oberflächentemperatur der benetzten Straße in °C.

Auswirkungen des Gleitstückverschleißes: Das Gleitstück ist wegen maximalen Verschleißes zu entfernen, wenn der schlagkantenseitige Verschleiß des Gleiters gemäß Abschnitt 5.2.2 und Abb. 3 der Norm ASTM E 303-93 (Reapproved 2008) 3,2 mm an der Gleiterfläche und 1,6 mm vertikal dazu erreicht.

Zur Prüfung der BPN-Konsistenz der Streckenoberfläche für die Messung der Nasshaftung an einem instrumentierten Pkw: Die BPN-Werte der Prüfstrecke sollten im Interesse einer möglichst geringen Streuung der Prüfergebnisse über den gesamten Anhalteweg konstant sein. Die Nassreibungseigenschaften der Oberfläche sind an jedem BPN-Messpunkt im Abstand von jeweils 10 Metern fünfmal zu messen, und der Variationskoeffizient der BPN-Mittelwerte darf 10 % nicht überschreiten.

b)

Prüfung mit dem Standard-Referenzreifen (SRTT14″) nach ASTM E 1136

Abweichend von Abschnitt 2 Nummer 4 wird bei dieser Methode der als SRTT14″ bezeichnete Referenzreifen mit den in der Norm ASTM E 1136-93 (Reapproved 2003) festgelegten Eigenschaften verwendet (

8

).

Der mittlere Höchstbremskraftkoeffizient (μ

peak,ave) des SRTT14″ beträgt 0,7 ± 0,1 bei 65 km/h.

Der mittlere Höchstbremskraftkoeffizient (μ

peak,ave) des SRTT14″ ist nach Maßgabe der Oberflächentemperatur der benetzten Straße wie folgt zu korrigieren:

Höchstbremskraftkoeffizient (μ

peak,ave) = Höchstbremskraftkoeffizient (gemessener Wert) + Temperaturkorrektur

Temperaturkorrektur = 0,0035 x (t - 20)

Dabei ist t die Oberflächentemperatur der benetzten Straße in °C.

3.3.

Atmosphärische Bedingungen

Die Benetzung der Oberfläche darf durch den Wind nicht beeinträchtigt werden (Windschutzvorrichtungen sind zulässig).

Sowohl die Temperatur der benetzten Oberfläche als auch die Lufttemperatur müssen bei Winterreifen zwischen 2 °C und 20 °C und bei normalen Reifen zwischen 5 °C und 35 °C betragen.

Die Temperatur der benetzten Oberfläche darf sich während der Prüfung nicht um mehr als 10 °C ändern.

Die Umgebungstemperatur muss stets nahe der Temperatur der benetzten Oberfläche liegen; der Temperaturunterschied zwischen der Umgebung und der benetzten Oberfläche muss weniger als 10 °C betragen.

4. PRÜFMETHODE ZUM MESSEN DER NASSHAFTUNG

Zur Berechnung des Nasshaftungskennwerts (G) eines Kandidatenreifens wird die Nassbremsleistung des Kandidatenreifens mit der Nassbremsleistung des Referenzreifens auf einem Fahrzeug bei Geradeausfahrt auf einer nassen, befestigten Oberfläche verglichen. Er wird nach einer der folgenden Methoden berechnet:

— Prüfung eines Reifensatzes auf einem instrumentierten Pkw;

— Prüfung unter Einsatz eines von einem Fahrzeug gezogenen Anhängers oder eines Reifenprüffahrzeugs, die mit dem/den Prüfreifen ausgerüstet sind.

4.1.

Prüfung anhand eines instrumentierten Pkw

4.1.1.

Prinzip

Die Prüfmethode umfasst ein Verfahren zur Messung des Verzögerungsvermögens von Reifen der Klasse C1 beim Bremsen unter Verwendung eines instrumentierten und mit einem Antiblockier-Bremssystem (ABS) ausgerüsteten Pkw; „instrumentiert“ bedeutet, dass die in Abschnitt 4.1.2.2 aufgeführten Messeinrichtungen für die Zwecke dieser Prüfmethode in den betreffenden Pkw eingebaut wurden. Ausgehend von einer bestimmten Anfangsgeschwindigkeit werden die Bremsen an allen vier Rädern gleichzeitig stark genug betätigt, um das ABS auszulösen. Die mittlere Verzögerung wird zwischen zwei zuvor festgelegten Geschwindigkeiten berechnet.

4.1.2.

Ausrüstung

4.1.2.1.

Fahrzeug

Folgende Veränderungen am Pkw sind zulässig:

— Veränderungen, die es ermöglichen, mehr Reifen unterschiedlicher Größen auf das Fahrzeug zu montieren;

— Veränderungen, die die automatische Auslösung der zu installierenden Bremsanlage ermöglichen.

Jegliche sonstige Veränderung des Bremssystems ist unzulässig.

4.1.2.2.

Messeinrichtungen

Das Fahrzeug ist mit einem geeigneten Sensor zur Messung der Geschwindigkeit auf einer nassen Oberfläche und der zwischen zwei Geschwindigkeiten zurückgelegten Entfernung auszurüsten.

Zur Geschwindigkeitsmessung ist ein fünftes Rad oder ein berührungsloses Geschwindigkeitsmesssystem zu verwenden.

4.1.3.

Vorbereitung der Prüfstrecke und Benetzungsbedingungen

Die Prüfstreckenoberfläche muss vor den Prüfungen mindestens eine halbe Stunde lang benetzt werden, damit die Oberflächentemperatur und die Wassertemperatur sich angleichen. Während der Prüfungen sollte die Benetzung von außen kontinuierlich erfolgen. Im gesamten Prüfbereich muss die Wassertiefe, gemessen vom höchsten Punkt des Streckenbelags, 1,0 ± 0,5 mm betragen.

Daraufhin sollte die Prüfstrecke vorbereitet werden, indem mindestens 10 Prüfläufe bei 90 km/h mit nicht zum Prüfprogramm gehörenden Reifen durchgeführt werden.

4.1.4.

Reifen und Felgen

4.1.4.1.

Vorbereitung und Einfahren der Reifen

Durch Trimmen der Prüfreifen werden sämtliche durch Entlüftungsnuten beim Pressvorgang verursachten Materialüberstände oder Grate an Pressnähten von der Lauffläche entfernt.

Die Prüfreifen sind auf die vom Reifenhersteller angegebene Prüffelge zu montieren.

Ein ordnungsgemäßer Wulstsitz sollte durch die Verwendung eines geeigneten Schmiermittels erreicht werden. Übermäßiger Schmiermittelgebrauch ist zu vermeiden, um ein Verrutschen des Reifens auf der Felge zu verhindern.

Die auf die Felgen montierten Reifen sind mindestens zwei Stunden lang so an einem Ort zu lagern, dass sie alle vor den Prüfungen die gleiche Umgebungstemperatur aufweisen. Sie sollten vor Sonnenlicht geschützt werden, um übermäßige Erwärmung durch Sonneneinstrahlung zu vermeiden.

Zum Einfahren der Reifen werden zwei Bremsläufe durchgeführt.

4.1.4.2.

Reifenlast

Die statische Last auf jedem Reifen auf den Fahrzeugachsen muss zwischen 60 % und 90 % der Tragfähigkeit des geprüften Reifens liegen. Die Belastungen von Reifen auf derselben Achse sollten nicht um mehr als 10 % voneinander abweichen.

4.1.4.3.

Reifendruck

Der Reifendruck auf der Vorder- und Hinterachse muss 220 kPa betragen (bei Standard- und Schwerlastreifen). Der Reifendruck sollte unmittelbar vor den Prüfungen bei Umgebungstemperatur geprüft und erforderlichenfalls korrigiert werden.

4.1.5.

Verfahren

4.1.5.1.

Prüflauf

Für jeden Prüflauf gilt das folgende Prüfverfahren:

1. Der Pkw wird in Geradeausfahrt auf 85 ± 2 km/h beschleunigt.

2. Wenn der Pkw eine Geschwindigkeit von 85 ± 2 km/h erreicht hat, werden die Bremsen unter Einhaltung einer Toleranz von 5 m in Längsrichtung und 0,5 m in Querrichtung an stets der gleichen Stelle der Prüfstrecke — dem „Punkt des Bremsbeginns“ — betätigt.

3. Die Bremsen werden entweder automatisch oder manuell betätigt.

i) Die automatische Betätigung der Bremsen erfolgt mittels eines Zweikomponenten-Detektionssystems; eine Komponente ist an der Prüfstrecke angebracht, die andere im Pkw.

ii) Die manuelle Betätigung der Bremsen hängt wie nachfolgend angegeben vom Getriebetyp ab. In beiden Fällen ist eine Pedalkraft von mindestens 600 N notwendig.

Bei Handschaltgetrieben sollte der Fahrer auskuppeln und das Bremspedal kräftig betätigen und so lange wie zur Durchführung der Messung notwendig niedertreten.

Bei Automatikgetrieben sollte der Fahrer in den Leerlauf schalten und dann das Bremspedal kräftig betätigen und so lange wie zur Durchführung der Messung notwendig niedertreten.

4. Die mittlere Verzögerung wird zwischen 80 km/h and 20 km/h berechnet.

Wird eine der obigen Spezifikationen (z. B. Geschwindigkeitstoleranz, Toleranz in Längs- und Querrichtung für den Punkt des Bremsbeginns, Bremszeitpunkt) bei der Durchführung eines Prüflaufs nicht eingehalten, so ist die Messung ungültig und es wird ein neuer Prüflauf durchgeführt.

4.1.5.2.

Prüfzyklus

Es wird eine Reihe von Testläufen durchgeführt, um den Nasshaftungskennwert eines Satzes Kandidatenreifen (T) nach folgendem Verfahren zu ermitteln, wobei jeder Prüflauf in gleicher Richtung erfolgt und innerhalb desselben Prüfzyklus bis zu drei unterschiedliche Kandidatenreifensätze gemessen werden können:

1. Zunächst wird ein Satz Referenzreifen auf den instrumentierten Pkw montiert.

2. Nachdem mindestens drei gültige Messungen gemäß Abschnitt 4.1.5.1 vorgenommen wurden, wird der Satz Referenzreifen durch einen Satz Kandidatenreifen ersetzt.

3. Nach Vornahme von sechs gültigen Messungen der Kandidatenreifen können zwei weitere Sätze Kandidatenreifen gemessen werden.

4. Der Prüfzyklus wird abgeschlossen durch drei weitere gültige Messungen desselben Satzes Referenzreifen, die zu Beginn des Prüfzyklus verwendet wurden.

— Bei einem Prüfzyklus mit drei Sätzen Kandidatenreifen (T1 bis T3) und einem Satz Referenzreifen (R) wäre die Reihenfolge wie folgt:

— R-T1-T2-T3-R

— Bei einem Prüfzyklus mit fünf Sätzen Kandidatenreifen (T1 bis T5) und einem Satz Referenzreifen (R) wäre die Reihenfolge wie folgt:

— R-T1-T2-T3-R-T4-T5-R

4.1.6.

Verarbeitung der Messergebnisse

4.1.6.1.

Berechnung der mittleren Verzögerung (AD)

Die mittlere Verzögerung (AD) wird für jeden gültigen Prüflauf wie folgt in m·s-2 berechnet:

Dabei sind:

Sf

: Endgeschwindigkeit in m·s-1; Sf

= 20 km/h = 5,556 m·s-1

Si

: Anfangsgeschwindigkeit in m·s-1; S

i = 80 km/h = 22,222 m·s-1

d: zwischen Si

und Sf

zurückgelegte Entfernung in m

4.1.6.2.

Ergebnisvalidierung

Der Variationskoeffizient der mittleren Verzögerung (AD-Variationskoeffizient) wird wie folgt berechnet:

(Standardabweichung / Durchschnittswert) × 100

Für Referenzreifen (R) gilt : Übersteigt der AD-Variationskoeffizient von zwei aufeinander folgenden Reihen von drei Prüfläufen des Referenzreifensatzes 3 %, sollten sämtliche Daten als ungültig betrachtet und die Prüfung für sämtliche Prüfreifen (Kandidatenreifen und Referenzreifen) wiederholt werden.

Für Kandidatenreifen (T) gilt : Die AD-Variationskoeffizienten werden für jeden Satz Kandidatenreifen berechnet. Übersteigt ein Variationskoeffizient 3 %, so sollten die Daten als ungültig betrachtet und die Prüfung für den betreffenden Satz Kandidatenreifen wiederholt werden.

4.1.6.3.

Berechnung der bereinigten mittleren Verzögerung (Ra)

Die mittlere Verzögerung (AD) des für die Berechnung des Bremskraftkoeffizienten verwendeten Satzes Referenzreifen wird nach Maßgabe der Positionierung der einzelnen Kandidatenreifensätze in einem bestimmten Prüflauf bereinigt.

Die bereinigte AD des Referenzreifens (Ra) wird gemäß Tabelle 1 in m·s–2 berechnet, wobei R1

der Durchschnitt der AD-Werte bei der ersten Prüfung des Referenzreifensatzes (R) und R2

der Durchschnitt der AD-Werte bei der zweiten Prüfung desselben Referenzreifensatzes (R) ist.

Tabelle 1

|

Anzahl der Kandidatenreifensätze in einem Prüfzyklus

|

Kandidatenreifensatz

|

Ra

|

|

1

(R1

-T1-R2

)

|

T1

|

Ra = 1/2 (R1

+ R2

)

|

|

2

(R1

-T1-T2-R2

)

|

T1

|

Ra = 2/3 R1

+ 1/3 R2

|

|

T2

|

Ra = 1/3 R1

+ 2/3 R2

|

|

3

(R1

-T1-T2-T3-R2

)

|

T1

|

Ra = 3/4 R1

+ 1/4 R2

|

|

T2

|

Ra = 1/2 (R1

+R2

)

|

|

T3

|

Ra = 1/4 R1

+ 3/4 R2

|

4.1.6.4.

Berechnung des Bremskraftkoeffizienten

(BFC)

Der Bremskraftkoeffizient (BFC) wird für eine Bremsung auf den beiden Achsen gemäß Tabelle 2 berechnet, wobei Ta (a = 1, 2 oder 3) der Durchschnitt der AD-Werte für jeden am Prüfzyklus beteiligten Satz Kandidatenreifen (T) ist.

Tabelle 2

|

Prüfreifen

|

Bremskraftkoeffizient

|

|

Referenzreifen

|

BFC(R) = |Ra/g|

|

|

Kandidatenreifen

|

BFC(T) = |Ta/g|

|

|

g: Erdbeschleunigung, g = 9,81 m·s-2

|

4.1.6.5.

Berechnung des Nasshaftungskennwerts des Kandidatenreifens

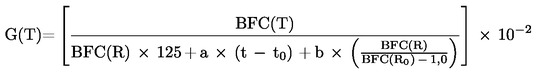

Der Nasshaftungskennwert des Kandidatenreifens (G(T)) wird wie folgt berechnet:

Dabei sind:

—

t: gemessene Oberflächentemperatur der benetzten Strecke in °C bei der Prüfung des Kandidatenreifens (T)

—

t0

: Bezugstemperatur der benetzten Oberfläche; t0

= 20 °C für normale Reifen und t0

= 10 °C für Winterreifen

—

BFC(R0): Bremskraftkoeffizient für den Referenzreifen bei Referenzbedingungen; BFC(R0) = 0,68

—

a = -0,4232 und b = -8,297 für normale Reifen, a = 0,7721 und b = 31,18 für Winterreifen.

4.1.7.

Vergleich der Nasshaftung eines Kandidatenreifens und eines Referenzreifens unter Verwendung eines Kontrollreifens

4.1.7.1.

Allgemeines

Unterscheidet sich der Kandidatenreifen im Hinblick auf die Größe erheblich vom Referenzreifen, so ist ein direkter Vergleich auf demselben instrumentierten Pkw eventuell nicht möglich. Bei dieser Prüfmethode wird ein gemäß der Begriffsbestimmung in Abschnitt 5 Nummer 2 nachfolgend als „Kontrollreifen“ bezeichneter Zwischenreifen verwendet.

4.1.7.2.

Prinzip des Ansatzes

Der Ansatz beruht auf der Verwendung eines Kontrollreifensatzes und zweier unterschiedlicher instrumentierter Pkw zur Prüfung eines Kandidatenreifensatzes im Vergleich zu einem Referenzreifensatz.

Ein instrumentierter Pkw wird zuerst mit dem Referenzreifensatz und dann mit dem Kontrollreifensatz, der andere zuerst mit dem Kontrollreifensatz und dann mit dem Kandidatenreifensatz ausgerüstet.

Es gelten die in den Abschnitten 4.1.2 bis 4.1.4 aufgeführten Spezifikationen.

Der erste Prüfzyklus ist ein Vergleich zwischen dem Kontrollreifensatz und dem Referenzreifensatz.

Der zweite Prüfzyklus ist ein Vergleich zwischen dem Kandidatenreifensatz und dem Kontrollreifensatz. Er wird auf derselben Prüfstrecke und am selben Tag wie der erste Prüfzyklus durchgeführt. Die Temperatur der benetzten Oberfläche muss innerhalb eines Bereichs von ± 5 °C um die Temperatur beim ersten Prüfzyklus liegen. Für den ersten und den zweiten Prüfzyklus wird derselbe Kontrollreifensatz verwendet.

Der Nasshaftungskennwert des Kandidatenreifens (G(T)) wird wie folgt berechnet:

G(T) = G

1 × G

2

Dabei sind:

—

G

1: relativer Nasshaftungskennwert des Kontrollreifens (C) im Vergleich zum Referenzreifen (R) nach folgender Berechnung:

—

—

G2: relativer Nasshaftungskennwert des Kandidatenreifens (T) im Vergleich zum Kontrollreifen (C) nach folgender Berechnung:

—

4.1.7.3.

Lagerung und Aufbewahrung

Es ist notwendig, dass alle Reifen eines Kontrollreifensatzes unter den gleichen Bedingungen gelagert wurden. Sobald der Kontrollreifensatz im Vergleich mit dem Referenzreifen geprüft wurde, sind die in der Norm ASTM E 1136-93 (Reapproved 2003) festgelegten spezifischen Lagerungsbedingungen anzuwenden.

4.1.7.4.

Ersetzung von Referenzreifen und Kontrollreifen

Führen die Prüfungen zu unregelmäßigem Verschleiß oder Schäden oder werden die Prüfergebnisse durch Verschleiß beeinflusst, so dürfen die betreffenden Reifen nicht weiter verwendet werden.

4.2.

Prüfung unter Einsatz eines von einem Fahrzeug gezogenen Anhängers oder eines Reifenprüffahrzeugs

4.2.1.

Prinzip

Die Messungen werden an Prüfreifen vorgenommen, die entweder auf einen von einem Fahrzeug (nachfolgend als „Zugfahrzeug“ bezeichnet) gezogenen Anhänger oder auf ein Reifenprüffahrzeug montiert sind. Die Bremse an der Prüfposition wird kräftig betätigt, bis ein Bremsmoment anliegt, das ausreicht, um die Höchstbremskraft zu erzeugen, die sich vor dem Blockieren der Räder bei einer Prüfgeschwindigkeit von 65 km/h einstellt.

4.2.2.

Ausrüstung

4.2.2.1.

Zugfahrzeug und Anhänger oder Reifenprüffahrzeug

— Das Zugfahrzeug oder das Reifenprüffahrzeug müssen die vorgeschriebene Geschwindigkeit von 65 km/h ± 2 km/h selbst bei Anliegen der maximalen Bremskräfte beibehalten können.

— Der Anhänger oder das Reifenprüffahrzeug müssen über einen nachfolgend als „Prüfposition“ bezeichneten Platz verfügen, an dem der Reifen für Prüfzwecke montiert werden kann, und mit folgendem Zubehör ausgestattet sein:

—

i) Vorrichtungen zur Betätigung der Bremsen an der Prüfposition;

ii) Wassertank zur Speicherung einer für die Versorgung des Benetzungssystems ausreichenden Wassermenge, sofern die Benetzung nicht von außen erfolgt;

iii) Aufzeichnungsgerät zur Aufzeichnung der Signale von an der Prüfposition installierten Messwandlern sowie zur Überwachung der Benetzungsrate bei Eigenbenetzung.

— Die maximale Änderung von Spur und Sturzwinkel an der Prüfposition muss bei maximaler Vertikallast innerhalb der Grenze von ± 0,5° bleiben. Die Querlenker und Lagerschalen müssen ausreichend steif sein, um möglichst wenig Spiel zuzulassen und die Einhaltung der Vorgaben bei Anwendung der maximalen Bremskräfte zu gewährleisten. Das Federungssystem muss ausreichend tragfähig und so ausgelegt sein, dass Resonanzschwingungen wirkungsvoll gedämpft werden.

— Die Prüfposition muss mit einem typischen oder speziellen Kfz-Bremssystem versehen sein, das unter den festgelegten Bedingungen ein ausreichendes Bremsmoment zur Erzeugung der Höchstbremskraft in Längsrichtung am Prüfrad anlegen kann.

— Das Bremsbetätigungssystem muss in der Lage sein, das Zeitintervall zwischen der ersten Bremsbetätigung und der Spitzenlongitudinalkraft gemäß Abschnitt 4.2.7.1 zu kontrollieren.

— Das Zugfahrzeug oder das Reifenprüffahrzeug müssen so konstruiert sein, dass das ganze Spektrum der zu prüfenden Reifengrößen darauf montiert werden kann.

— Das Zugfahrzeug oder das Reifenprüffahrzeug müssen mit Vorrichtungen zur Justierung von Vertikallasten gemäß Abschnitt 4.2.5.2 versehen sein.

4.2.2.2.

Messeinrichtungen

— Die Prüfradposition des Zugfahrzeugs oder des Reifenprüffahrzeugs muss mit einem System zum Messen der Rotationsgeschwindigkeit des Rades sowie mit Messwandlern zum Messen der Bremskraft und der Vertikallast am Prüfrad ausgerüstet sein.

— Allgemeine Vorschriften für Messsysteme: Das Instrumentarium muss den folgenden allgemeinen Anforderungen bei Umgebungstemperaturen zwischen 0 °C and 45 °C entsprechen:

—

i) Genauigkeit des Gesamtsystems – Kraft: ± 1,5 % des Skalenendwerts der Vertikallast oder Bremskraft,

ii) Genauigkeit des Gesamtsystems – Geschwindigkeit: ± 1,5 % oder ± 1,0 km/h, je nachdem, welcher Wert höher ist.

— Fahrzeuggeschwindigkeit: Zur Geschwindigkeitsmessung sollte ein fünftes Rad oder ein berührungsloses Präzisions-Geschwindigkeitsmesssystem verwendet werden.

— Bremskräfte: Die Bremskraft-Messwandler müssen die an der Schnittstelle von Reifen und Straßenoberfläche infolge der Bremsbetätigung erzeugten Longitudinalkräfte innerhalb einer Spanne von 0 % bis mindestens 125 % der angelegten Vertikallast messen. Der Messwandler muss so konstruiert und platziert sein, dass Trägheitseffekte und vibrationsinduzierte mechanische Resonanz möglichst gering sind.

— Vertikallast: Der Vertikallast-Messwandler misst die Vertikallast an der Prüfposition während der Bremsbetätigung. Der Messwandler muss den oben beschriebenen Spezifikationen entsprechen.

— Signalkonditionierungs- und -aufzeichnungssystem: Sämtliche Signalkonditionierungs- und -aufzeichnungsgeräte müssen lineare Ausgabe mit der zur Erfüllung der oben festgelegten Anforderungen notwendigen Verstärkung und Datenerfassungsauflösung bieten. Zusätzlich gelten folgende Anforderungen:

—

i) Der Mindestfrequenzgang muss von 0 Hz bis 50 Hz (100 Hz) innerhalb ± 1 % des Skalenendwerts flach sein.

ii) Das Signal-Rausch-Verhältnis muss mindestens 20/1 betragen.

iii) Die Verstärkung muss ausreichend sein, um bei vollmaßstäblichem Eingangssignalniveau eine vollmaßstäbliche Anzeige zu ermöglichen.

iv) Die Eingangsimpedanz muss mindestens zehnmal höher sein als die Ausgangsimpedanz der Signalquelle.

v) Die Geräte müssen unempfindlich gegenüber Vibrationen, Beschleunigung und Änderungen der Umgebungstemperatur sein.

4.2.3.

Vorbereitung der Prüfstrecke

Die Prüfstrecke sollte vorbereitet werden, indem mindestens 10 Prüfläufe bei 65 ± 2 km/h mit nicht zum Prüfprogramm gehörenden Reifen durchgeführt werden.

4.2.4.

Benetzungsbedingungen

Das Zugfahrzeug und der Anhänger oder das Reifenprüffahrzeug können mit einem System zur Benetzung des Streckenbelags ausgerüstet sein; im Falle des Anhängers wird der Wassertank auf das Zugfahrzeug montiert. Das vor dem Prüfreifen auf den Streckenbelag aufgebrachte Wasser wird mittels einer Düse appliziert, deren Auslegung gewährleistet, dass die Wasserschicht, auf die der Prüfreifen trifft, bei Prüfgeschwindigkeit von einheitlicher Stärke ist, wobei Spritzen und Overspray möglichst gering gehalten werden.

Die Düsenform und -position gewährleisten, dass die Wasserstrahlen auf den Prüfreifen gerichtet sind und in einem Winkel von 20° bis 30° auf den Streckenbelag niedergehen.

Das Wasser muss in einer Entfernung von 0,25 m bis 0,45 m vor dem Mittelpunkt des Reifenkontakts auf den Streckenbelag auftreffen. Die Düse muss sich 25 mm über dem Streckenbelag oder auf der zur Vermeidung der beim Prüfen voraussichtlich auftretenden Hindernisse notwendigen Mindesthöhe befinden, keinesfalls jedoch mehr als 100 mm über dem Streckenbelag.

Die Wasserschicht muss mindestens 25 mm breiter sein als die Lauffläche des Prüfreifens; sie muss so aufgebracht werden, dass der Reifen sich mittig zwischen den Rändern der Wasserschicht befindet. Die Intensität der Benetzung muss eine Wassertiefe von 1,0 ± 0,5 mm gewährleisten und während der gesamten Prüfung mit einer Abweichung von ± 10 % konstant sein. Das Wasservolumen pro benetzter Breiteneinheit muss direkt proportional zur Prüfgeschwindigkeit sein. Bei einer Wassertiefe von 1,0 mm muss die bei 65 km/h aufgebrachte Wassermenge 18 l·s-1 je Meter Breite der benetzten Streckenoberfläche betragen.

4.2.5.

Reifen und Felgen

4.2.5.1.

Vorbereitung und Einfahren der Reifen

Durch Trimmen der Prüfreifen werden sämtliche durch Entlüftungsnuten beim Pressvorgang verursachten Materialüberstände oder Grate an Pressnähten von der Lauffläche entfernt.

Der Prüfreifen ist auf die vom Reifenhersteller angegebene Prüffelge zu montieren.

Ein ordnungsgemäßer Wulstsitz sollte durch die Verwendung eines geeigneten Schmiermittels erreicht werden. Übermäßiger Schmiermittelgebrauch ist zu vermeiden, um ein Verrutschen des Reifens auf der Felge zu verhindern.

Die auf die Felgen montierten Reifen sind mindestens zwei Stunden lang so an einem Ort zu lagern, dass sie alle vor den Prüfungen die gleiche Umgebungstemperatur aufweisen. Sie sollten vor Sonnenlicht geschützt werden, um übermäßige Erwärmung durch Sonneneinstrahlung zu vermeiden.

Zum Einfahren der Reifen werden zwei Bremsläufe unter Einhaltung der in den Abschnitten 4.2.5.2, 4.2.5.3 bzw. 4.2.7.1 festgelegten Last-, Druck- und Geschwindigkeitswerte durchgeführt.

4.2.5.2.

Reifenlast

Die Prüflast auf dem Prüfreifen beträgt 75 ± 5 % der Tragfähigkeit des Prüfreifens.

4.2.5.3.

Reifendruck

Der Prüfreifendruck (kalt) muss bei Reifen für Normallast 180 kPa betragen. Bei Schwerlastreifen muss der Reifendruck (kalt) 220 kPa betragen.

Der Reifendruck sollte unmittelbar vor den Prüfungen bei Umgebungstemperatur geprüft und erforderlichenfalls korrigiert werden.

4.2.6.

Vorbereitung von Zugfahrzeug und Anhänger oder Reifenprüffahrzeug

4.2.6.1.

Anhänger

Bei Einachsanhängern werden die Kupplungshöhe und die Position in Querrichtung zur Vermeidung jeglicher Verfälschung der Messergebnisse eingestellt, nachdem der Prüfreifen mit der festgelegten Last belastet wurde. Der Abstand in Längsrichtung zwischen der Mittellinie des Anlenkungspunkts der Kupplung und der Quermittellinie der Achse des Anhängers muss mindestens dem Zehnfachen der Kupplungshöhe entsprechen.

4.2.6.2.

Instrumentarium und Ausrüstung

Das fünfte Rad, sofern es zum Einsatz kommt, wird nach Herstellerspezifikation montiert und möglichst spurmittig am Anhänger oder Reifenprüffahrzeug positioniert.

4.2.7.

Verfahren

4.2.7.1.

Prüflauf

Für jeden Prüflauf gilt das folgende Verfahren:

1. Das Zugfahrzeug oder das Reifenprüffahrzeug werden geradeaus mit der vorgeschriebenen Prüfgeschwindigkeit von 65 km/h ± 2 km/h auf die Prüfstrecke gefahren.

2. Das Aufzeichnungssystem wird in Betrieb gesetzt.

3. Das Wasser wird ca. 0,5 s vor der Bremsbetätigung vor dem Reifen auf den Streckenbelag aufgebracht (bei einem internen Benetzungssystem).

4. Die Anhängerbremsen werden innerhalb einer Entfernung von 2 m von einem Messpunkt für die Nassreibungseigenschaften der Oberfläche und der Sandtiefe gemäß Abschnitt 3.1 Nummer 4 und 5 betätigt. Die Bremsbetätigungsrate ist so zu wählen, dass das Zeitintervall zwischen der ersten Kraftanwendung und dem Erreichen der Spitzenlongitudinalkraft im Bereich von 0,2 bis 0,5 s liegt.

5. Das Aufzeichnungssystem wird angehalten.

4.2.7.2.

Prüfzyklus