EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42010X1120(01)

Regulation No 29 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of vehicles with regard to the protection of the occupants of the cab of a commercial vehicle

Regelung Nr. 29 der UN-Wirtschaftskommission für Europa (UN/ECE) — Einheitliche Bedingungen für die Genehmigung der Fahrzeuge hinsichtlich des Schutzes von Insassen des Fahrerhauses von Nutzfahrzeugen

Regelung Nr. 29 der UN-Wirtschaftskommission für Europa (UN/ECE) — Einheitliche Bedingungen für die Genehmigung der Fahrzeuge hinsichtlich des Schutzes von Insassen des Fahrerhauses von Nutzfahrzeugen

OJ L 304, 20.11.2010, p. 21–46

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 11 Volume 085 P. 109 - 134

In force

In force

|

20.11.2010 |

DE |

Amtsblatt der Europäischen Union |

L 304/21 |

Nur die von der UN/ECE verabschiedeten Originalfassungen sind international rechtsverbindlich. Der Status dieser Regelung und das Datum ihres Inkrafttretens sind der neuesten Fassung des UN/ECE-Statusdokuments TRANS/WP.29/343 zu entnehmen, das von folgender Website abgerufen werden kann:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regelung Nr. 29 der UN-Wirtschaftskommission für Europa (UN/ECE) — Einheitliche Bedingungen für die Genehmigung der Fahrzeuge hinsichtlich des Schutzes von Insassen des Fahrerhauses von Nutzfahrzeugen

Einschließlich des gesamten gültigen Textes bis:

Änderungsserie 03 — Tag des Inkrafttretens: 30. Januar 2011

INHALTSVERZEICHNIS

REGELUNG

|

1. |

Anwendungsbereich |

|

2. |

Begriffsbestimmungen |

|

3. |

Antrag auf Genehmigung |

|

4. |

Genehmigung |

|

5. |

Vorschriften |

|

6. |

Änderungen und Erweiterung der Genehmigung des Fahrzeugtyps |

|

7. |

Übereinstimmung der Produktion |

|

8. |

Maßnahmen bei Abweichungen der Produktion |

|

9. |

Endgültige Einstellung der Produktion |

|

10. |

Übergangsbestimmungen |

|

11. |

Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Behörden |

ANHÄNGE

|

Anhang 1 — |

ECE-Typgenehmigungsunterlagen Teil 1— Muster des Beschreibungsbogens Teil 2— Mitteilung |

|

Anhang 2 — |

Anordnungen der Genehmigungszeichen |

|

Anhang 3 — |

Prüfverfahren Anlage 1: Anweisungen (Vorschriften) für die Befestigung der Fahrzeuge auf dem Prüfstand Anlage 2: Prüfpuppe zur Überprüfung des Überlebensraums |

|

Anhang 4 — |

Verfahren zur Bestimmung des H-Punktes und des tatsächlichen Rumpfwinkels für Sitzplätze in Kraftfahrzeugen Anlage 1: Beschreibung der dreidimensionalen H-Punkt-Einrichtung Anlage 2: Dreidimensionales Bezugssystem |

|

Anhang 5 — |

Bezugsdaten für die Sitzplätze |

1. ANWENDUNGSBEREICH

Diese Regelung gilt für Fahrzeuge der Klasse N (1) mit separatem Fahrerhaus hinsichtlich des Schutzes der Insassen des Fahrerhauses.

2. BEGRIFFSBESTIMMUNGEN

Im Sinne dieser Regelung ist (sind)

|

2.1. |

„Genehmigung eines Fahrzeuges“ die Genehmigung eines Fahrzeugtyps gemäß den Vorschriften dieser Regelung hinsichtlich des Schutzes der Insassen des Fahrerhauses von Fahrzeugen bei einem Frontalaufprall oder Überschlagen; |

|

2.2. |

„Fahrzeugtyp“ Kraftfahrzeuge, die sich in folgenden wesentlichen Punkten nicht voneinander unterscheiden:

|

|

2.3. |

„Querebene“ eine senkrechte Ebene rechtwinklig zur Längsmittelebene des Fahrzeugs; |

|

2.4. |

„Längsebene“ eine Ebene parallel zur Längsmittelebene des Fahrzeugs; |

|

2.5. |

„Frontlenker-Fahrzeug“ ein Fahrzeug, bei dem mehr als die Hälfte der Motorlänge hinter dem vordersten Punkt der Windschutzscheibenunterkante liegt und die Lenkradnabe im vordersten Viertel der Fahrzeuglänge liegt; |

|

2.6. |

„R-Punkt“ der Sitzplatzbezugspunkt gemäß Anhang 4 Absatz 2.4; |

|

2.7. |

„H-Punkt“ der in Anhang 4 Absatz 2.3 definierte Punkt; |

|

2.8. |

„Prüfung A“ eine Frontalaufprallprüfung zur Beurteilung der Resistenz eines Fahrerhauses bei einem Frontalaufprall; |

|

2.9. |

„Prüfung B“ eine Aufprallprüfung der A-Säulen des Fahrerhauses zur Beurteilung der Resistenz eines Fahrerhauses bei einem 90°-Überschlagunfall mit anschließendem Aufprall; |

|

2.10. |

„Prüfung C“ Festigkeitsprüfung des Kabinendaches zur Beurteilung der Resistenz eines Fahrerhauses bei einem 180°-Überschlagunfall; |

|

2.11. |

„A-Säule“ die vorderste und äußerste Dachstütze; |

|

2.12. |

„Windschutzscheibe“ die Frontscheibe des Fahrzeugs, die zwischen den A-Säulen angebracht ist. |

3. ANTRAG AUF GENEHMIGUNG

3.1. Der Antrag auf Erteilung einer Genehmigung für einen Fahrzeugtyp hinsichtlich des Schutzes der Insassen des Fahrerhauses von Nutzfahrzeugen ist vom Fahrzeughersteller oder seinem ordentlich bevollmächtigten Vertreter einzureichen.

3.2. Dem Antrag sind Zeichnungen des Fahrzeugs beizufügen, in denen die Position des Fahrerhauses am Fahrzeug und die Art seiner Befestigung dargestellt ist, sowie ausreichend detaillierte Zeichnungen des Aufbaus des Fahrerhauses; alle genannten Zeichnungen sind in dreifacher Ausfertigung einzureichen. Ein Muster des Beschreibungsbogens hinsichtlich der Konstruktionsmerkmale ist in Anhang 1, Teil 1 enthalten.

4. GENEHMIGUNG

4.1. Entspricht der zur Genehmigung gemäß dieser Regelung vorgeführte Fahrzeugtyp den Vorschriften des Absatzes 5 dieser Regelung, so ist die Genehmigung für diesen Fahrzeugtyp zu erteilen.

4.2. Jede Genehmigung umfasst die Zuteilung einer Genehmigungsnummer. Ihre ersten beiden Ziffern (derzeit 03 entsprechend der Änderungsserie 03) bezeichnen die Änderungsserie mit den neuesten, wichtigsten technischen Änderungen, die zum Zeitpunkt der Erteilung der Genehmigung in die Regelung aufgenommen sind. Dieselbe Vertragspartei darf diese Nummer keinem anderen Fahrzeugtyp im Sinne des Absatzes 2.2 mehr erteilen.

4.3. Über die Erteilung oder Erweiterung oder Versagung oder Zurücknahme einer Genehmigung oder die endgültige Einstellung der Produktion für einen Fahrzeugtyp gemäß dieser Regelung sind die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 1 dieser Regelung entspricht.

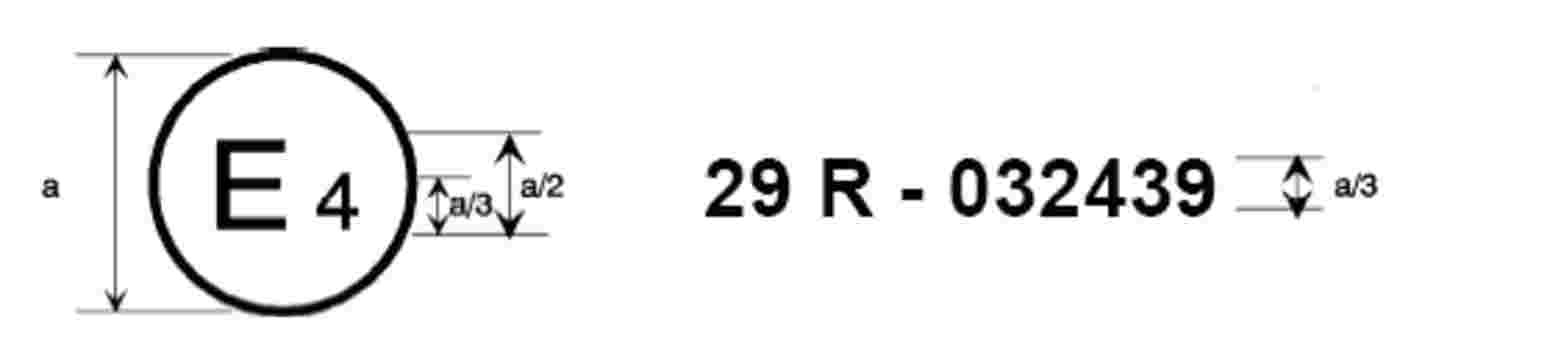

4.4. An jedem Fahrzeug, das einem gemäß dieser Regelung genehmigten Fahrzeugtyp entspricht, ist sichtbar und an gut zugänglicher Stelle, die im Genehmigungsblatt anzugeben ist, ein internationales Genehmigungszeichen anzubringen, bestehend aus:

|

4.4.1. |

einem Kreis, in dem sich der Buchstabe „E“ und nachgestellt die Kennzahl des Landes befinden, das die Genehmigung erteilt hat (2); |

|

4.4.2. |

der Nummer dieser Regelung mit dem nachgestellten Buchstaben „R“, einem Bindestrich und der Genehmigungsnummer rechts neben dem Kreis gemäß Absatz 4.4.1. |

4.5. Entspricht das Fahrzeug einem Fahrzeugtyp, der auch nach einer oder mehreren anderen Regelungen zum Übereinkommen in dem Land genehmigt wurde, das die Genehmigung nach dieser Regelung erteilt hat, so braucht das Zeichen gemäß Absatz 4.4.1 nicht wiederholt zu werden; in diesem Fall sind die zusätzlichen Nummern und Zeichen aller Regelungen, aufgrund deren die Genehmigung in dem Land erteilt wurde, das die Genehmigung gemäß dieser Regelung erteilt hat, untereinander rechts neben dem Zeichen gemäß Absatz 4.4.1 anzuordnen.

4.6. Das Genehmigungszeichen muss deutlich lesbar und dauerhaft sein.

4.7. Das Genehmigungszeichen ist in der Nähe des vom Hersteller angebrachten Typenschildes oder auf diesem selbst anzugeben.

4.8. Anhang 2 dieser Regelung enthält Beispiele der Anordnungen der Genehmigungszeichen.

5. VORSCHRIFTEN

5.1. Allgemeine Vorschriften

5.1.1. Das Fahrerhaus des Fahrzeuges muss so gebaut und am Fahrzeug befestigt sein, dass die Gefahr der Verletzung der Insassen bei einem Unfall weitestgehend ausgeschlossen wird.

5.1.2. Bei Fahrzeugen der Klasse N1 und Fahrzeugen der Klasse N2 mit einer Gesamtmasse von höchstens 7,5 t sind die Prüfungen A und C gemäß Anhang 3 Absätze 5 und 7 durchzuführen.

Bei einem Fahrzeugtyp, der gemäß der Regelung Nr. 33 oder der Regelung Nr. 94 genehmigt worden ist, kann jedoch davon ausgegangen werden, dass den Vorschriften über den Frontalaufprall (Prüfung A) entsprochen wird.

5.1.3. Bei Fahrzeugen der Klasse N3 und Fahrzeugen der Klasse N2 mit einer Gesamtmasse von mehr als 7,5 t sind die Prüfungen A, B und C gemäß Anhang 3 Absätze 5, 6 und 7 durchzuführen.

5.1.4. Prüfung A (Frontalaufprall) ist nur bei Frontlenker-Fahrzeugen durchzuführen.

5.1.5. Nach Wahl des Herstellers kann die Einhaltung der Vorschriften der Absätze 5.1.2 oder 5.1.3 anhand von einem, zwei oder drei Fahrerhäusern nachgewiesen werden. Gegebenenfalls sind jedoch beide Abschnitte der Prüfung C an demselben Fahrerhaus durchzuführen.

5.1.6. Keine der Prüfungen A, B, C muss durchgeführt werden, wenn der Hersteller anhand von Computersimulationen oder Berechnungen der Festigkeit der Bauteile des Fahrerhauses oder mit anderen Mitteln zur Zufriedenheit des Technischen Dienstes nachweisen kann, dass das Fahrerhaus keine für die Insassen gefährliche Verformung (Durchdringen des Überlebensraums) erfährt, wenn es den Prüfbedingungen unterzogen wird.

5.2. Überlebensraum nach der Prüfung oder den Prüfungen

5.2.1. Nach jeder der in den Absätzen 5.1.2 oder 5.1.3 genannten Prüfungen muss im Fahrerhaus des Fahrzeuges ein Überlebensraum vorhanden sein, in dem die Prüfpuppe gemäß Anhang 3 Anlage 2 so auf den in Mittelstellung befindlichen Sitz aufgesetzt werden kann, dass sie die nichtelastischen Teile mit einer Shore-Härte von 50 oder mehr nicht berührt. Nicht berücksichtigt werden nichtelastische Teile, die ohne Werkzeug mit einer Kraft von weniger als 100 N von der Prüfpuppe entfernt werden können. Um das Aufsetzen der Prüfpuppe zu erleichtern, kann sie im Fahrerhaus aus ihren Einzelteilen zusammengebaut werden. Dazu muss der Sitz in seine hinterste Stellung gebracht und die Prüfpuppe vollständig zusammengebaut und so aufgesetzt werden, dass ihr H-Punkt mit dem R-Punkt zusammenfällt. Dann muss der Sitz zur Bestimmung des Überlebensraumes bis zu seiner Mittelstellung nach vorn geschoben werden. Als Alternative zur Prüfpuppe gemäß Anhang 3 Anlage 2 kann eine den Anforderungen an Hybrid II oder III entsprechende männliche 50-Perzentil Prüfpuppe verwendet werden; diese wird in Regelung Nr. 94 beschrieben.

5.2.2. Dieser Überlebensraum ist bei jedem vom Hersteller vorgesehenen Sitz nachzuprüfen.

5.3. Weitere Bedingungen

5.3.1. Während der Prüfungen dürfen die Teile, mit denen das Fahrerhaus am Fahrgestellrahmen befestigt ist, sich verformen oder brechen, sofern das Fahrerhaus mit dem Fahrgestellrahmen verbunden bleibt.

5.3.2. Während der Prüfung darf sich keine der Türen öffnen; nach den Prüfungen brauchen sich die Türen aber nicht öffnen zu lassen.

6. ÄNDERUNGEN UND ERWEITERUNG DER GENEHMIGUNG DES FAHRZEUGTYPS

6.1. Jede Änderung des Fahrzeugtyps ist der Behörde mitzuteilen, die die Genehmigung für den Fahrzeugtyp erteilt hat. Die Behörde kann dann entweder:

|

6.1.1. |

die Auffassung vertreten, dass die vorgenommenen Änderungen keine nennenswerte nachteilige Auswirkung haben und das Fahrzeug in jedem Fall noch den Vorschriften entspricht, oder |

|

6.1.2. |

bei dem Technischen Dienst, der die Prüfungen durchführt, ein weiteres Gutachten anfordern. |

6.2. Die Bestätigung oder Versagung der Genehmigung ist den Vertragsparteien des Übereinkommens, die diese Regelung anwenden, unter Angabe der Änderungen nach dem Verfahren gemäß Absatz 4.3 mitzuteilen.

6.3. Die zuständige Behörde, die die Erweiterung der Genehmigung bescheinigt, teilt einer solchen Erweiterung eine laufende Nummer zu und unterrichtet hierüber die anderen Vertragsparteien des Übereinkommens von 1958, die diese Regelung anwenden, mit einem Mitteilungsblatt, das dem Muster in Anhang 1 dieser Regelung entspricht.

7. ÜBEREINSTIMMUNG DER PRODUKTION

Die Verfahren zur Kontrolle der Übereinstimmung der Produktion müssen den in der Anlage 2 zum Übereinkommen (E/ECE/324-E/ECE/TRANS/505/Rev.2) beschriebenen Verfahren entsprechen, wobei folgende Vorschriften eingehalten sein müssen:

7.1. Jedes Fahrzeug, das mit einem Genehmigungszeichen nach dieser Regelung versehen ist, muss hinsichtlich der Herstellung dem genehmigten Fahrzeugtyp entsprechen und die Anforderungen gemäß Absatz 5 erfüllen.

7.2. Die zuständige Behörde, die die Genehmigung erteilt hat, kann jederzeit die Übereinstimmung der Kontrollmethoden für jede Produktionseinheit überprüfen. Die normale Häufigkeit derartiger Überprüfungen ist einmal alle zwei Jahre.

8. MASSNAHMEN BEI ABWEICHUNGEN IN DER PRODUKTION

8.1. Die für einen Fahrzeugtyp nach dieser Regelung erteilte Genehmigung kann zurückgenommen werden, wenn die Vorschriften des Absatzes 7.1 nicht eingehalten sind.

8.2. Nimmt eine Vertragspartei des Übereinkommens, die diese Regelung anwendet, eine von ihr erteilte Genehmigung zurück, so hat sie unverzüglich die anderen Vertragsparteien, die diese Regelung anwenden, hierüber mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 1 dieser Regelung entspricht.

9. ENDGÜLTIGE EINSTELLUNG DER PRODUKTION

Stellt der Inhaber der Genehmigung die Produktion eines nach dieser Regelung genehmigten Fahrzeugtyps endgültig ein, so hat er hierüber die Behörde, die die Genehmigung erteilt hat, zu unterrichten. Nach Erhalt der entsprechenden Mitteilung hat diese Behörde die anderen Vertragsparteien des Übereinkommens von 1958, die diese Regelung anwenden, mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 1 entspricht.

10. ÜBERGANGSBESTIMMUNGEN

10.1. Nach dem offiziellen Datum des Inkrafttretens der Änderungsserie 02 darf keine Vertragspartei, die diese Regelung anwendet, die Erteilung von ECE-Genehmigungen nach dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung versagen.

10.2. Vom 1. Oktober 2002 an dürfen Vertragsparteien, die diese Regelung anwenden, ECE-Genehmigungen nur noch erteilen, wenn die Anforderungen dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung eingehalten sind.

10.3. Vom 1. Oktober 2006 an können Vertragsparteien, die diese Regelung anwenden, die Anerkennung von Genehmigungen versagen, die nicht nach der Änderungsserie 02 zu dieser Regelung erteilt wurden.

10.4. Nach dem offiziellen Datum des Inkrafttretens der Änderungsserie 03 darf keine Vertragspartei, die diese Regelung anwendet, die Erteilung von ECE-Genehmigungen nach dieser Regelung in ihrer durch die Änderungsserie 03 geänderten Fassung versagen.

10.5. Nach einer Frist von 72 Monaten nach dem Datum des Inkrafttretens der Änderungsserie 03 dürfen Vertragsparteien, die diese Regelung anwenden, ECE-Genehmigungen für neue Fahrerhaustypen nach dieser Regelung nur dann erteilen, wenn die Anforderungen dieser Regelung in ihrer durch die Änderungsserie 03 geänderten Fassung eingehalten sind.

10.6. Vertragsparteien, die diese Regelung anwenden, dürfen die Erweiterung von Genehmigungen nach den vorangegangenen Änderungsserien dieser Regelung nicht verweigern.

10.7. Vertragsparteien, die diese Regelung anwenden, müssen für die Fahrzeugtypen, die den Vorschriften dieser Regelung in ihrer durch vorangegangene Änderungsserien geänderten Fassung entsprechen, während des Zeitraums von 72 Monaten nach dem Datum des Inkrafttretens der Änderungsserie 03 weiter Genehmigungen erteilen.

10.8. Keine Vertragspartei, die diese Regelung anwendet, darf eine nationale oder regionale Typgenehmigung für einen Fahrzeugtyp, der nach der Änderungsserie 03 dieser Regelung genehmigt wurde, verweigern.

10.9. Auch nach Inkrafttreten der Änderungsserie 03 dieser Regelung bleiben Genehmigungen der Fahrzeuge nach den vorangegangenen Änderungsserien dieser Regelung gültig und die Vertragsparteien, die diese Regelung anwenden, erkennen diese Genehmigungen weiterhin an.

11. NAMEN UND ANSCHRIFTEN DER TECHNISCHEN DIENSTE, DIE DIE PRÜFUNGEN FÜR DIE GENEHMIGUNG DURCHFÜHREN, UND DER BEHÖRDEN

Die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, übermitteln dem Sekretariat der Vereinten Nationen die Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Behörden, die die Genehmigung erteilen und denen die in anderen Ländern ausgestellten Mitteilungsblätter für die Erteilung oder Versagung oder Zurücknahme der Genehmigung zu übersenden sind.

(1) Entsprechend den Definitionen in Anhang 7 zur Gesamtresolution über Fahrzeugtechnik (R.E.3) (Dokument TRANS/WP.29/78/Rev.1/Amend.2 zuletzt geändert durch Amend.4).

(2) 1 für Deutschland, 2 für Frankreich, 3 für Italien, 4 für die Niederlande, 5 für Schweden, 6 für Belgien, 7 für Ungarn, 8 für die Tschechische Republik, 9 für Spanien, 10 für Serbien, 11 für das Vereinigte Königreich, 12 für Österreich, 13 für Luxemburg, 14 für die Schweiz, 15 (–), 16 für Norwegen, 17 für Finnland, 18 für Dänemark, 19 für Rumänien, 20 für Polen, 21 für Portugal, 22 für die Russische Föderation, 23 für Griechenland, 24 für Irland, 25 für Kroatien, 26 für Slowenien, 27 für die Slowakei, 28 für Weißrussland, 29 für Estland, 30 (–), 31 für Bosnien-Herzegowina, 32 für Lettland, 33 (–), 34 für Bulgarien, 35 (–), 36 für Litauen, 37 für die Türkei, 38 (–), 39 für Aserbaidschan, 40 für die ehemalige jugoslawische Republik Mazedonien, 41 (–), 42 für die Europäische Union (Genehmigungen werden von ihren Mitgliedstaaten unter Verwendung ihres jeweiligen UN/ECE-Zeichens erteilt), 43 für Japan, 44 (–), 45 für Australien, 46 für die Ukraine, 47 für Südafrika, 48 für Neuseeland, 49 für Zypern, 50 für Malta, 51 für die Republik Korea, 52 für Malaysia, 53 für Thailand, 54 und 55 (–), 56 für Montenegro, 57 (–) und 58 für Tunesien. Die folgenden Zahlen werden den anderen Ländern, die dem „Übereinkommen über die Annahme einheitlicher technischer Vorschriften für Radfahrzeuge, Ausrüstungsgegenstände und Teile, die in Radfahrzeuge(n) eingebaut werden können, und die Bedingungen für die gegenseitige Anerkennung von Genehmigungen, die nach diesen Vorschriften erteilt wurden“ beigetreten sind, nach der zeitlichen Reihenfolge ihrer Ratifikation oder ihres Beitritts zugeteilt, und die so zugeteilten Zahlen werden den Vertragsparteien des Übereinkommens vom Generalsekretär der Vereinten Nationen mitgeteilt.

ANHANG 1

ECE-TYPGENEHMIGUNGSUNTERLAGEN

Teil 1

MUSTER DES BESCHREIBUNGSBOGENS

nach der Regelung Nr. 29 betreffend die Typgenehmigung der Fahrzeuge hinsichtlich des Fahrerhauses

Die nachstehenden Angaben, soweit sie in Frage kommen, sind zusammen mit einem Verzeichnis der beiliegenden Unterlagen in dreifacher Ausfertigung einzureichen. Liegen Zeichnungen bei, so müssen diese das Format A4 haben oder auf das Format A4 gefaltet sein. Liegen Fotografien bei, so müssen diese hinreichende Einzelheiten enthalten.

1. Allgemeines …

1.1. Fabrikmarke (Handelsmarke des Herstellers): …

1.2. Typ: …

1.3. Merkmale zur Typidentifizierung, sofern am Fahrzeug vorhanden: …

1.3.3. Anbringungsstelle dieser Merkmale: …

1.4. Fahrzeugklasse (1): …

1.5. Name und Anschrift des Herstellers: …

1.6. Anschrift(en) der Fertigungsstätte(n): …

2. Allgemeine Baumerkmale des Fahrzeugs …

2.1. Fotos und/oder Zeichnungen eines repräsentativen Fahrzeugs: …

2.2. Maßzeichnung des gesamten Fahrzeugs: …

2.3. Anzahl der Achsen und Räder: …

2.6. Lage und Anordnung des Motors: …

2.7. Fahrerhaus (Frontlenker oder Normallenker) (2): …

2.8. Linkslenker/Rechtslenker: …

3. Massen und Abmessungen (in kg und mm) (ggf. Bezugnahme auf Zeichnung) …

3.1. Technisch zulässige Gesamtmasse nach Angabe des Herstellers: …

3.2. Technisch zulässige Achslast für die Vorderachse oder -achsen des Fahrzeugs: …

4. Fahrerhaus: …

4.1. Fahrerhaustyp: (normal/Schlafkabine/Dachschlafkabine) (3): …

4.2. Werkstoffe und Bauart: …

4.3. Anordnung und Zahl der Türen: …

4.4. Zeichnungen der Türverriegelungen und -aufhängungen sowie ihrer Lage in den Türen: …

4.5. Anzahl der Sitzplätze: …

4.6. R-Punkte: …

4.7. Detaillierte Beschreibung des Fahrerhauses des Fahrzeugtyps, einschließlich Abmessungen, Gestaltung und Werkstoffen, und seiner Befestigung am Fahrgestellrahmen: …

4.8. Zeichnungen des Fahrerhauses und derjenigen Teile der Innenausstattung, die den Überlebensraum beeinflussen: …

5. Lenkanlage …

5.1. Schematische Darstellung(en) der Betätigungseinrichtung(en): …

5.2. Gegebenenfalls Verstellbereich und Betätigung der Lenkradverstellung …

Teil 2

MITTEILUNG

(größtes Format: A4 (210 × 297 mm))

|

|

|

|

über die (4) |

: |

Erteilung der Genehmigung Erweiterung der Genehmigung Versagung der Genehmigung Zurücknahme der Genehmigung endgültige Einstellung der Produktion |

für einen Fahrzeugtyp hinsichtlich des Schutzes der Insassen des Fahrerhauses von Nutzfahrzeugen nach der Regelung Nr. 29.

Nummer der Genehmigung … Nummer der Erweiterung der Genehmigung.…

1. Fabrik- oder Handelsmarke des Fahrzeuges: …

2. Fahrzeugtyp: …

3. Name und Anschrift des Herstellers: …

4. Gegebenenfalls Name und Anschrift des Vertreters des Herstellers: …

5. Kurzbeschreibung der Fahrerhauskonstruktion und der Art der Befestigung: …

6. Fahrzeug zur Genehmigung vorgeführt am: …

7. Technischer Dienst, der die Prüfungen für die Genehmigung durchführt: …

8. Datum des Gutachtens des Technischen Dienstes: …

9. Nummer des Gutachtens des Technischen Dienstes: …

10. Die Genehmigung wird erteilt/erweitert/versagt/zurückgenommen (4) …

11. Stelle, an der das Genehmigungszeichen am Fahrzeug angebracht wird: …

12. Ort: …

13. Datum: …

14. Unterschrift: …

Die Liste der Unterlagen, die bei der Genehmigungsbehörde hinterlegt und auf Anforderung erhältlich sind, ist dieser Mitteilung beigefügt.

(1) Entsprechend den Definitionen in Anhang 7 der Gesamtresolution über Fahrzeugtechnik (R.E.3). TRANS/WP.29/78/Rev.1/Amend. 2, zuletzt geändert durch Amend. 4.)

(2) Unter Frontlenker ist eine Anordnung zu verstehen, bei der mehr als die Hälfte der Motorlänge hinter dem vordersten Punkt der Windschutzscheibenunterkante und die Lenkradnabe im vorderen Viertel der Fahrzeuglänge liegt.

(3) Nichtzutreffendes streichen (es gibt Fälle, wo nichts zu streichen ist, wenn mehr als eine Eintragung zutreffend ist).

(4) Nichtzutreffendes streichen.

ANHANG 2

ANORDNUNGEN DER GENEHMIGUNGSZEICHEN

MUSTER A

(siehe Absatz 4.4 dieser Regelung)

Das oben dargestellte, an einem Fahrzeug angebrachte Genehmigungszeichen besagt, dass der betreffende Fahrzeugtyp hinsichtlich des Schutzes der Insassen des Fahrerhauses von Nutzfahrzeugen in den Niederlanden (E 4) unter der Nummer 032439 genehmigt worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer geht hervor, dass die Regelung Nr. 29 zum Zeitpunkt der Erteilung der Genehmigung bereits die Änderungsserie 03 enthielt.

MUSTER B

Das oben dargestellte, an einem Fahrzeug angebrachte Genehmigungszeichen besagt, dass der betreffende Fahrzeugtyp in den Niederlanden (E 4) nach den Regelungen Nr. 29 und 24 (1) genehmigt worden ist. (Bei der letztgenannten Regelung beträgt der korrigierte Wert des Absorptionskoeffizienten 1,30 m–1.) Aus den Genehmigungsnummern geht hervor, dass bei der Erteilung der jeweiligen Genehmigungen die Regelungen Nr. 29 und 24 die Änderungsserie 03 enthielten.

(1) Die zweite Nummer dient nur als Beispiel.

ANHANG 3

PRÜFVERFAHREN

1. Türen

Vor der Prüfung sind die Türen des Fahrerhauses zu schließen, aber nicht zu verriegeln.

2. Motor

Für die Prüfung A ist der Motor oder ein dem Motor in der Masse, den Abmessungen und dem Einbau entsprechendes Modell in das Fahrzeug einzubauen.

3. Fahrerhaus

Das Fahrerhaus muss mit der Lenkeinrichtung, dem Lenkrad, dem Armaturenbrett und dem Fahrer- und Beifahrersitz ausgerüstet sein. Das Lenkrad und die Sitzposition sind in ihre vom Hersteller vorgeschriebene Stellung für den normalen Gebrauch einzustellen.

4. Befestigung des Fahrerhauses

Für die Prüfung A ist das Fahrerhaus an einem Fahrzeug zu befestigen. Für die Prüfungen В und C ist das Fahrerhaus nach Wahl des Herstellers entweder an einem Fahrzeug oder einem besonderen Rahmen zu befestigen. Das Fahrzeug oder der Rahmen ist auf die Weise zu sichern, die in Anlage 1 zu diesem Anhang beschrieben ist.

5. Frontalaufprallprüfung (Prüfung A)

Abbildung 1

Frontalaufprallprüfung (Prüfung A)

5.1. Das Schlagpendel muss aus Stahl bestehen und seine Masse gleichmäßig verteilt sein; seine Masse muss mindestens 1 500 kg betragen. Seine rechteckige, ebene Aufschlagfläche muss 2 500 mm breit und 800 mm hoch sein (siehe b und h in Abbildung 1). Seine Kanten müssen mit einem Radius von 10 ± 5 mm abgerundet sein.

5.2. Das gesamte Schlagpendel muss starr ausgeführt sein. Es muss an zwei Trägern, die starr mit ihm verbunden sind und einen Abstand von mindestens 1 000 mm voneinander haben, frei aufgehängt sein (siehe f in Abbildung 1). Die Länge der Träger zwischen der Drehachse und dem geometrischen Mittelpunkt des Pendels muss mindestens 3 500 mm betragen (L in Abbildung 1).

5.3. Das Schlagpendel ist so anzuordnen, dass in der senkrechten Lage

|

5.3.1. |

seine Aufschlagfläche den vordersten Teil des Fahrzeuges berührt; |

|

5.3.2. |

sein Schwerpunkt sich c = 50 + 5/– 0 mm unter dem R-Punkt des Fahrersitzes befindet und |

|

5.3.3. |

sein Schwerpunkt in der Längsmittelebene des Fahrzeuges liegt. |

5.4. Das Schlagpendel muss auf die Vorderseite des Fahrerhauses in Richtung zur Rückseite auftreffen. Die Aufschlagrichtung muss waagerecht und parallel zur Längsmittelebene des Fahrzeuges sein.

5.5. Die Aufschlagenergie muss

|

5.5.1. |

29,4 kJ bei Fahrzeugen der Klasse N1 und bei Fahrzeugen der Klasse N2 mit einem zulässigen Gesamtgewicht von höchstens 7,5 t, |

|

5.5.2. |

55 kJ bei Fahrzeugen der Klasse N3 und bei Fahrzeugen der Klasse N2 mit einem zulässigen Gesamtgewicht von mehr als 7,5 t betragen. |

6. Frontsäulenaufprallprüfung (Prüfung B)

Abbildung 2

Frontsäulenaufprallprüfung (Prüfung B)

6.1. Das Schlagpendel muss starr ausgeführt und seine Masse gleichmäßig verteilt sein; seine Masse muss mindestens 1 000 kg betragen. Das Schlagpendel muss zylindrisch sein und einen Zylinderdurchmesser d von 600 ± 50 mm sowie eine Länge b von mindestens 2 500 mm aufweisen. Seine Kanten müssen mit einem Radius von mindestens 1,5 mm abgerundet sein.

6.2. Das gesamte Schlagpendel muss starr ausgeführt sein. Es muss an zwei Trägern, die starr mit ihm verbunden sind und einen Abstand von mindestens f = 1 000 mm voneinander haben, frei aufgehängt sein. Die Länge der Träger zwischen der Drehachse und dem geometrischen Mittelpunkt des Pendels muss mindestens L = 3 500 mm betragen.

6.3. Das Schlagpendel ist so anzuordnen, dass in der senkrechten Lage

|

6.3.1. |

seine Aufschlagfläche den vordersten Teil des Fahrerhauses berührt, |

|

6.3.2. |

seine Längsmittelebene waagerecht und rechtwinklig zur senkrechten Längsmittelebene des Fahrerhauses liegt, |

|

6.3.3. |

sein Schwerpunkt in der Mitte zwischen dem unteren und dem oberen Rahmen der Windschutzscheibe liegt, gemessen an der Windschutzscheibe und an der senkrechten Längsmittelebene des Fahrerhauses, |

|

6.3.4. |

sein Schwerpunkt in der Längsmittelebene des Fahrerhauses liegt, |

|

6.3.5. |

seine Länge gleichmäßig über die Breite des Fahrzeuges verteilt ist und die volle Breite der beiden A-Säulen überdeckt. |

6.4. Das Schlagpendel muss auf die Vorderseite des Fahrerhauses in Richtung zur Rückseite auftreffen. Die Aufschlagrichtung muss waagerecht und parallel zur Längsmittelebene des Fahrzeuges sein.

6.5. Die Aufschlagenergie muss 29,4 kJ betragen.

7. Festigkeit des Daches (Prüfung С)

Abbildung 3

Festigkeit des Daches (Prüfung С)

7.1. Für Fahrzeuge der Klasse N2 mit einer zulässigen Gesamtmasse von mehr als 7,5 t und Fahrzeuge der Klasse N3 sind die beiden in den Absätzen 7.3 und 7.4 beschriebenen Prüfungen an demselben Fahrerhaus durchzuführen.

7.2. Für Fahrzeuge der Klasse N2 mit einer zulässigen Gesamtmasse von höchstens 7,5 t und Fahrzeuge der Klasse N1 ist nur die in Absatz 7.4 beschriebene Prüfung durchzuführen.

7.3. Dynamische Belastung von Fahrzeugen der Klasse N2 mit einer zulässigen Gesamtmasse von mehr als 7,5 t und von Fahrzeugen der Klasse N3 (siehe P1 in Abbildung 3).

7.3.1. Das Schlagpendel muss starr ausgeführt und seine Masse gleichmäßig verteilt sein; seine Masse muss mindestens 1 500 kg betragen.

7.3.2. Seine rechteckige, ebene Aufschlagfläche muss ausreichend groß sein, sodass bei Stellung gemäß Absatz 7.3.3 das Fahrerhaus und die Kanten des Schlagpendels nicht in Berührung kommen.

7.3.3. Das Schlagpendel und/oder das Fahrerhaus sind so anzuordnen, dass zum Zeitpunkt des Aufschlags

|

7.3.3.1. |

die Aufschlagfläche des Schlagpendels sich in einem Winkel von 20° zur Längsmittelebene des Fahrerhauses befindet. Entweder das Schlagpendel oder das Fahrerhaus kann geneigt sein; |

|

7.3.3.2. |

die Aufschlagfläche des Schlagpendels die gesamte Länge der Oberseite des Fahrerhauses abdeckt; |

|

7.3.3.3. |

die Längsmittelebene des Schlagpendels waagerecht und parallel zur Längsmittelebene des Fahrerhauses ist. |

7.3.4. Das Schlagpendel trifft so auf die Oberseite des Fahrerhauses auf, dass zum Zeitpunkt des Aufschlags den Vorschriften gemäß Absatz 7.3.3 entsprochen wird. Die Aufschlagrichtung muss senkrecht zur Oberfläche des Schlagpendels und senkrecht zur Längsmittelebene des Fahrerhauses sein. Entweder das Schlagpendel oder das Fahrerhaus kann sich bewegen, solange die Positionierungsanforderungen erfüllt sind.

7.3.5. Die Aufschlagenergie muss mindestens 17,6 kJ betragen.

7.4. Prüfung der Festigkeit des Daches (siehe P2 in Abbildung 3)

7.4.1. Die Vorrichtung zum Aufbringen der Kraft muss aus Stahl bestehen und ihre Masse gleichmäßig verteilt sein.

7.4.2. Ihre rechteckige, ebene Aufbringfläche muss ausreichend groß sein, sodass bei Stellung gemäß Absatz 7.4.4 das Fahrerhaus und die Kanten der Vorrichtung nicht in Berührung kommen.

7.4.3. Zwischen der Vorrichtung und ihrer Trägerstruktur kann ein lineares Tragsystem angebracht werden, um gegebenenfalls eine seitliche Bewegung des Fahrerhausdaches von der Seite, auf der in der Belastungsphase gemäß Absatz 6.3 der Aufschlag stattfand, zu ermöglichen.

7.4.4. Die Vorrichtung zum Aufbringen der Kraft ist so anzuordnen, dass während der Prüfung

|

7.4.4.1. |

sie parallel zur x-y-Ebene des Fahrgestells ist; |

|

7.4.4.2. |

sie sich parallel zur senkrechten Achse des Fahrgestells bewegt; |

|

7.4.4.3. |

ihre Aufbringfläche den gesamten Bereich des Fahrerhausdaches abdeckt. |

7.4.5. Die Vorrichtung zum Aufbringen der Kraft bringt eine statische Belastung am Fahrerhausdach auf, die der zulässigen Gesamtmasse für die Vorderachse oder -achsen des Fahrzeugs entspricht, jedoch höchstens 98 kN.

Anlage 1

ANWEISUNGEN FÜR DIE BEFESTIGUNG DER FAHRZEUGE AUF DEM PRÜFSTAND

1. Frontalaufprall

Die Prüfung A ist an einem Fahrerhaus durchzuführen, das folgendermaßen an dem Fahrzeug befestigt ist (siehe Abbildung 1).

1.1. Befestigungsketten oder -seile

Jede Kette oder jedes Seil muss aus Stahl sein und einer Zugbelastung von mindestens 10 t standhalten.

1.2. Blockieren des Fahrgestellrahmens

Die Längsträger des Fahrgestellrahmens müssen über ihre gesamte Breite und auf einer Länge von mindestens 150 mm durch Holzklötze abgestützt werden. Die Vorderkanten der Holzklötze dürfen sich weder vor dem hintersten Punkt des Fahrerhauses noch hinter der Mitte des Radstandes befinden. Auf Antrag des Herstellers ist der Fahrgestellrahmen in die Lage zu bringen, in der er sich im beladenen Zustand befindet.

1.3. Befestigung in Längsrichtung

Eine Rückwärtsbewegung des Fahrgestellrahmens ist durch Ketten oder Seile A zu begrenzen, die vorn am Fahrgestellrahmen symmetrisch zu seiner Längsachse befestigt sind, wobei die Befestigungspunkte mindestens 600 mm voneinander entfernt sein müssen. Im gespannten Zustand müssen die Ketten oder Seile einen nach unten gerichteten Winkel von höchstens 25° mit der Waagerechten und ihre Projektion auf eine waagerechte Ebene muss einen Winkel von höchstens 10° mit der Längsmittelachse des Fahrzeuges bilden. Die Ketten oder Seile dürfen sich kreuzen.

1.4. Seitliche Befestigung

Die seitliche Bewegung ist durch Ketten oder Seile В zu begrenzen, die am Fahrgestellrahmen symmetrisch befestigt sind. Die Befestigungspunkte am Fahrgestell dürfen höchstens 5 m und müssen mindestens 3 m von der Vorderkante des Fahrzeuges entfernt sein. Im gespannten Zustand müssen die Ketten oder Seile einen nach unten gerichteten Winkel von höchstens 20° mit der Waagerechten und ihre Projektion auf eine waagerechte Ebene muss einen Winkel von mindestens 25° und höchstens 45° mit der Längsachse des Fahrzeuges bilden.

1.5. Spannen der Ketten oder Seile und hintere Befestigung

Die Kette oder das Seil С ist zunächst mit einer Kraft von ungefähr 1 kN zu spannen. Anschließend sind die vier Ketten oder Seile A und В zu spannen, und danach ist die Kette oder das Seil С mit einer Zugkraft von mindestens 10 kN zu belasten. Der Winkel, den die Kette oder das Seil С mit der Waagerechten bildet, darf nicht größer als 15° sein. Zwischen dem Fahrgestellrahmen und dem Boden ist im Punkt D eine vertikale Kraft von mindestens 500 N aufzubringen.

1.6. Gleichwertige Befestigung

Auf Antrag des Herstellers kann die Prüfung auch an einem Fahrerhaus vorgenommen werden, das an einem besonderen Rahmen befestigt ist, sofern nachgewiesen wird, dass diese Art der Befestigung und die Befestigung am Fahrzeug gleichwertig sind.

2. Frontsäulenaufprall

2.1. Am Fahrzeug angebrachtes Fahrerhaus (siehe Abbildung 1)

Es muss sichergestellt sein, dass sich das Fahrzeug während der Prüfung nicht wesentlich verschiebt. Zu diesem Zweck ist die Feststellbremse zu betätigen und ein Gang einzulegen, und es sind die Vorderräder zu verkeilen.

2.2. An einem Rahmen angebrachtes Fahrerhaus

Es muss sichergestellt sein, dass sich der Rahmen während der Prüfung nicht wesentlich verschiebt.

3. Festigkeit des Daches

3.1. Am Fahrzeug angebrachtes Fahrerhaus

Es muss sichergestellt sein, dass sich das Fahrzeug während der Prüfung nicht wesentlich verschiebt. Zu diesem Zweck ist die Feststellbremse zu betätigen und ein Gang einzulegen, und es sind die Vorderräder zu verkeilen. Die Verformung der verschiedenen Teile der Aufhängung (Federn, Reifen usw.) ist durch die Verwendung starrer Bauteile auszuschließen

3.2. An einem Rahmen angebrachtes Fahrerhaus

Es muss sichergestellt sein, dass sich der Rahmen während der Prüfung nicht wesentlich verschiebt.

Abbildung 1

Frontalaufprallprüfung

Anlage 2

PRÜFPUPPE ZUR ÜBERPRÜFUNG DES ÜBERLEBENSRAUMES

ANHANG 4

VERFAHREN ZUR BESTIMMUNG DES H-PUNKTES UND DES TATSÄCHLICHEN RUMPFWINKELS FÜR SITZPLÄTZE IN KRAFTFAHRZEUGEN

1. Zweck

Das in diesem Anhang beschriebene Verfahren dient zur Bestimmung der Lage des H-Punktes und des tatsächlichen Rumpfwinkels für einen oder mehrere Sitzplätze eines Kraftfahrzeuges und zur Überprüfung der Übereinstimmung des Messergebnisse mit den vom Fahrzeughersteller (1) vorgelegten Konstruktionsangaben

2. Begriffsbestimmungen

Im Sinne dieses Anhangs bedeuten:

2.1. „Bezugsdaten“ eines oder mehrere der nachstehenden Merkmale eines Sitzplatzes:

|

2.1.1. |

der H-Punkt und der R-Punkt und die Abweichung voneinander, |

|

2.1.2. |

der tatsächliche Rumpfwinkel und der konstruktiv festgelegte Rumpfwinkel und die Abweichung voneinander. |

2.2. „dreidimensionale H-Punkt-Maschine“ (3DH-Einrichtung) eine Maschine, die für die Bestimmung des H-Punktes und des tatsächlichen Rumpfwinkels benutzt wird. Diese Einrichtung ist in Anlage 1 dieses Anhangs beschrieben;

2.3. „H-Punkt“ der Drehpunkt zwischen dem Rumpf und den Oberschenkeln der gemäß Absatz 4 dieses Anhangs auf den Fahrzeugsitz aufgesetzten 3DH-Einrichtung. Der H-Punkt liegt in der Mitte der Mittellinie dieser Einrichtung, die zwischen den H-Punkt-Sichtmarken jeder Seite der 3DH-Einrichtung verläuft. Der H-Punkt entspricht theoretisch dem R-Punkt (zulässige Abweichungen siehe Absatz 3.2.2). Ist der H-Punkt in Übereinstimmung mit Absatz 4 bestimmt, so wird er als feststehend gegenüber der Sitzpolstergestaltung betrachtet und bewegt sich mit, wenn der Sitz verstellt wird;

2.4. „R-Punkt“ oder „Sitzbezugspunkt“ ein vom Hersteller für jeden Sitzplatz angegebener konstruktiv festgelegter Punkt, der unter Bezug auf das dreidimensionale Bezugssystem bestimmt wurde;

2.5. „Rumpflinie“ die Mittellinie des Messstabes der 3DH-Einrichtung bei seiner hintersten Einstellung;

2.6. „tatsächlicher Rumpfwinkel“ der Winkel, der zwischen einer Senkrechten durch den H-Punkt und der Rumpflinie unter Verwendung der Rückenwinkelskala an der 3DH-Einrichtung gemessen wird. Der tatsächliche Rumpfwinkel entspricht theoretisch dem konstruktiv festgelegten Rumpfwinkel (zulässige Abweichungen siehe Absatz 3.2.2);

2.7. „konstruktiv festgelegter Rumpfwinkel“ der Winkel zwischen einer Senkrechten durch den R-Punkt und der Rumpflinie in einer Stellung, die der vom Hersteller konstruktiv festgelegten Stellung der Rückenlehne entspricht;

2.8. „Mittelebene des Insassen“ (C/LO) die Mittellinie der auf jeden vorgesehenen Sitzplatz aufgesetzten 3DH-Einrichtung; sie wird durch die Koordinate des H-Punktes auf der y-Achse dargestellt. Bei Einzelsitzen fällt die Mittelebene des Sitzes mit der Mittelebene des Insassen zusammen. Bei anderen Sitzen ist die Mittelebene des Insassen vom Hersteller angegeben;

2.9. „dreidimensionales Bezugssystem“ ein System, wie in der Anlage 2 zu diesem Anhang beschrieben;

2.10. „Markierungszeichen“ vom Hersteller festgelegte äußere Punkte (Löcher, Oberflächen, Zeichen oder Einkerbungen) auf der Fahrzeugkarosserie;

2.11. „Messstellung des Fahrzeuges“ die Stellung des Fahrzeuges, die durch die Koordinaten der Markierungszeichen im dreidimensionalen Bezugssystem definiert ist.

3. Vorschriften

3.1. Angabe von Daten

Für jeden Sitzplatz, für den Bezugsdaten erforderlich sind, um die Übereinstimmung mit den Vorschriften dieser Regelung nachzuweisen, müssen alle oder eine angemessene Auswahl der folgenden Daten im Mitteilungsblatt gemäß Anlage 3 zu diesem Anhang angegeben werden:

|

3.1.1. |

die Koordinaten des R-Punktes im dreidimensionalen Bezugssystem; |

|

3.1.2. |

der konstruktiv festgelegte Rumpfwinkel; |

|

3.1.3. |

alle notwendigen Angaben zur Einstellung des Sitzes (sofern dieser verstellbar ist) auf die Messposition gemäß Absatz 4.3. |

3.2. Abweichung zwischen den gemessenen Daten und den konstruktiven Festlegungen

|

3.2.1. |

Die Koordinaten des H-Punktes und der Wert des nach dem Verfahren gemäß Absatz 4 erhaltenen tatsächlichen Rumpfwinkels sind jeweils mit den Koordinaten des R-Punktes und dem Wert des vom Fahrzeughersteller angegebenen konstruktiv festgelegten Rumpfwinkels zu vergleichen. |

|

3.2.2. |

die Lage des R-Punktes und des H-Punktes zueinander und die Abweichung zwischen dem konstruktiv festgelegten Rumpfwinkel und dem tatsächlichen Rumpfwinkel für den betreffenden Sitzplatz gelten als zufrieden stellend, wenn die Koordinaten des H-Punktes in einem Quadrat liegen, dessen Seiten 50 mm lang sind und dessen Diagonalen sich im R-Punkt schneiden, und wenn der tatsächliche Rumpfwinkel um nicht mehr als 5° vom konstruktiv festgelegten Rumpfwinkel abweicht. |

|

3.2.3. |

Sind diese Bedingungen erfüllt, so sind der R-Punkt und der konstruktiv festgelegte Rumpfwinkel zu benutzen, um die Übereinstimmung mit den Vorschriften dieser Regelung nachzuweisen. |

|

3.2.4. |

Genügt der H-Punkt oder der tatsächliche Rumpfwinkel den Vorschriften gemäß Absatz 3.2.2 nicht, so sind zwei weitere Bestimmungen des H-Punktes und des tatsächlichen Rumpfwinkels (insgesamt drei) vorzunehmen. Entsprechen zwei der drei auf diese Weise erzielten Ergebnisse den Vorschriften, so gelten die Bedingungen gemäß Absatz 3.2.3. |

|

3.2.5. |

Entsprechen mindestens zwei der drei gemäß Absatz 3.2.4 erzielten Ergebnisse nicht den Vorschriften gemäß Absatz 3.2.2 oder kann die Überprüfung bei Fehlen der vom Hersteller zu liefernden Angaben über die Lage des R-Punktes oder des konstruktiv festgelegten Rumpfwinkels nicht durchgeführt werden, so ist der Mittelwert der drei gemessenen Punkte oder der drei gemessenen Winkel jeweils anstelle des R-Punktes oder des konstruktiv festgelegten Rumpfwinkels zu benutzen, wo in dieser Regelung auf diese hingewiesen wird. |

4. Verfahren zur Bestimmung des H-Punktes und des tatsächlichen Rumpfwinkels

4.1. Das Fahrzeug ist nach Wahl des Herstellers bei einer Temperatur von 20 ± 10 °C zu konditionieren, um sicherzustellen, dass das Sitzmaterial Zimmertemperatur erreicht. Ist der zu prüfende Sitz vorher niemals benutzt worden, so ist eine Person oder Einrichtung mit einer Masse von 70 to 80 kg zweimal für eine Minute auf den Sitz zu setzen, um das Sitz- und Rückenlehnenpolster einzudrücken. Auf Verlangen des Herstellers müssen alle Sitzgruppen für eine Zeitdauer von mindestens 30 Minuten vor dem Aufsetzen der 3DH-Einrichtung unbelastet bleiben.

4.2. Das Fahrzeug muss sich in der Messstellung gemäß Absatz 2.11 befinden.

4.3. Ist der Sitz verstellbar, so ist er zunächst in die vom Fahrzeughersteller vorgesehene hinterste normale Fahr- oder Benutzungsstellung zu bringen, wobei nur die Längsverstellung des Sitzes zu berücksichtigen ist und Sitzverstellwege für andere Zwecke als normale Fahr- und Benutzungsstellungen auszuschließen sind. Sind andere Arten der Sitzverstellung möglich (senkrecht, winklig, Rückenlehne usw.), so sind diese entsprechend den Angaben des Herstellers vorzunehmen. Bei Schwingsitzen muss die senkrechte Stellung in einer vom Hersteller angegebenen normalen Fahrstellung fest verriegelt werden.

4.4. Die Fläche des Sitzplatzes, die von der 3DH-Einrichtung berührt wird, ist mit einem Stück Musselin ausreichender Größe und zweckmäßiger Gewebestruktur zu bedecken, das als ein glattes Baumwollgewebe mit 18,9 Fäden pro cm2 und einer Masse von 0,228 kg/m2 oder als Wirkware oder Vliesstoff mit gleichen Eigenschaften beschrieben wird.

Wird die Prüfung an einem Sitz außerhalb des Fahrzeuges durchgeführt, so muss der Boden auf den der Sitz gesetzt wird, dieselben wesentlichen Eigenschaften haben wie der Boden des Fahrzeuges, in dem der Sitz benutzt werden soll (2).

4.5. Sitz und Rücken der 3DH-Einrichtung sind so anzuordnen, dass die Mittelebene des Insassen (C/LO) mit der Mittelebene der 3DH-Einrichtung zusammenfällt. Auf Verlangen des Herstellers darf die 3DH-Einrichtung hinsichtlich der C/LO nach innen verschoben werden, wenn die 3DH-Einrichtung so weit außen angeordnet ist, dass der Rand des Sitzes die Horizontaleinstellung der 3DH-Einrichtung nicht ermöglicht.

4.6. Die den Fuß und den Unterschenkel darstellenden Baugruppen sind entweder einzeln oder unter Verwendung der aus einem T-Stück und den Unterschenkeln bestehenden Baugruppe an der Sitzschalenbaugruppe zu befestigen. Eine Linie durch die Sichtmarken des H-Punktes muss parallel zum Boden und rechtwinklig zur Längsmittelebene des Sitzes verlaufen.

4.7. Die Fuß- und Beinpositionen der 3DH-Einrichtung sind wie folgt einzustellen:

|

4.7.1. |

vorgesehener Sitzplatz: Fahrzeugführer und vorne außen sitzender Mitfahrer.

|

|

4.7.2. |

Vorgesehener Sitzplatz: hinten außen Bei hinteren Sitzen oder Notsitzen werden die Beine nach den Angaben des Herstellers angeordnet. Stehen die Füße dann auf verschieden hohen Teilen des Bodens, so dient der Fuß, der den Vordersitz zuerst berührt, als Bezugspunkt, und der andere Fuß ist so anzuordnen, dass die Libelle für die Einstellung der Querneigung horizontal ist. |

|

4.7.3. |

Andere vorgesehene Sitzplätze: Es ist das allgemeine Verfahren gemäß Absatz 4.7.1 anzuwenden mit der Ausnahme, dass die Füße nach den Angaben des Herstellers anzuordnen sind. |

4.8. Es sind die Belastungsmassen für die Unter- und Oberschenkel aufzubringen, und die 3DH-Einrichtung ist wieder waagerecht auszurichten.

4.9. Die Rückenschale ist nach vorn gegen den vorderen Anschlag zu neigen, und die 3DH-Einrichtung ist mittels des T-Stücks von der Rückenlehne zu entfernen. Dann ist die 3DH-Einrichtung mit Hilfe einer der nachstehenden Methoden wieder in ihre Stellung auf dem Sitz zu bringen:

|

4.9.1. |

Neigt die 3DH-Einrichtung dazu, nach hinten zu rutschen, ist das folgende Verfahren anzuwenden. Die 3DH-Einrichtung ist nach hinten gleiten zu lassen, bis eine nach vorn gerichtete waagerechte Rückhaltekraft auf dem T-Stück nicht mehr erforderlich ist, das heißt, bis die Sitzschale die Rückenlehne berührt. Gegebenenfalls ist der Unterschenkel wieder in seine Stellung zu bringen. |

|

4.9.2. |

Neigt die 3DH-Einrichtung nicht dazu, nach hinten zu rutschen, ist das folgende Verfahren anzuwenden. Die 3DH-Einrichtung ist nach hinten zu verschieben, bis die Sitzschale die Rückenlehne berührt, wobei auf das T-Stück eine nach hinten gerichtete, waagerechte Kraft aufgebracht wird (siehe Abbildung 2 der Anlage 1 zu diesem Anhang). |

4.10. Auf die Rücken-Sitz-Baugruppe der 3DH-Einrichtung ist im Schnittpunkt der Hüftwinkelskala und der T-Stück-Halterung eine Kraft von 100 ± 10 N aufzubringen. Die Richtung, in der die Kraft aufzubringen ist, muss einer Linie entsprechen, die von dem genannten Schnittpunkt zu einem Punkt genau über dem Gehäuse des Oberschenkelstabs verläuft (siehe Abbildung 2 der Anlage 1 zu diesem Anhang). Sodann ist die Rückenschale vorsichtig wieder gegen die Rückenlehn zu kippen. Für den Rest des Verfahrens ist darauf zu achten, dass die 3DH-Einrichtung daran gehindert wird, wieder nach vorn zu gleiten.

4.11. Es sind die rechten und linken Belastungsmassen für das Gesäß und dann wechselweise die acht Belastungsmassen für den Rumpf aufzubringen. Die waagerechte Ausrichtung der 3DH-Einrichtung muss aufrechterhalten werden.

4.12. Die Rückenschale ist nach vorn zu neigen, um die Spannung von der Rückenlehne zu nehmen. Die 3DH-Einrichtung ist dreimal von einer Seite auf die andere in einem Bogen von 10° hin- und herzubewegen (5° nach jeder Seite von der vertikalen Mittelebene), um jede akkumulierte Reibung zwischen der 3DH-Einrichtung und dem Sitz zu beseitigen.

Während der Hin- und Herbewegung kann das T-Stück der 3DH-Einrichtung dazu neigen, von der vorgeschriebenen waagerechten und senkrechten Ausrichtung abzuweichen. Das T-Stück muss daher durch Aufbringung einer angemessenen Seitenkraft während der Hin- und Herbewegung zurückgehalten werden. Es ist darauf zu achten, dass das T-Stück so gehalten wird und die 3DH-Einrichtung so hin- und herbewegt wird, dass keine unbeabsichtigten äußeren Kräfte in senkrechter oder Längsrichtung aufgebracht werden.

Die Füße der 3DH-Einrichtung dürfen während dieses Schritts nicht zurückgehalten oder anderweitig festgehalten werden. Verändern die Füße ihre Stellung, so dürfen sie für den Moment in dieser Stellung verbleiben.

Die Rückenschale ist sorgfältig wieder gegen die Rückenlehne zu kippen, und die beiden Libellen sind auf ihre Nullstellung zu überprüfen. Ist es während der Hin- und Herbewegung der 3DH-Einrichtung zu einer Bewegung der Füße gekommen, so sind diese wie folgt wieder in ihre Stellung zu bringen:

Abwechselnd ist jeder Fuß vom Boden um den notwendigen Mindestabstand abzuheben, bis keine weitere Fußbewegung mehr erfolgt. Während dieses Abhebens müssen sich die Füße frei bewegen können; es sollen keine nach vorn oder seitlich gerichteten Kräfte aufgebracht werden. Wenn jeder Fuß wieder in die untere Stellung zurückgebracht ist, soll sich die Ferse in Berührung mit dem dafür vorgesehenen Gestell befinden.

Die Libelle für die Einstellung der Querneigung ist auf ihre Nullstellung zu überprüfen; gegebenenfalls ist auf die Oberseite der Rückenschale eine seitliche Kraft aufzubringen, die ausreicht, um die Sitzschale der 3DH-Einrichtung auf dem Sitz wieder waagerecht auszurichten.

4.13. Um zu verhindern, dass die 3DH-Einrichtung auf dem Sitzpolster nach vorn gleitet,, muss das T-Stück wie folgt gehalten werden:

|

(a) |

Die Rückenschale ist wieder gegen die Rückenlehne zu kippen. |

|

(b) |

Abwechselnd ist eine nach hinten gerichtete waagerechte Kraft von nicht mehr als 25 N auf die Messstange für den Rückenwinkel in einer Höhe von etwa der Mitte der Belastungsmassen des Rumpfes aufzubringen und wieder zurückzunehmen, bis die Hüftwinkelskala anzeigt, dass nach der Zurücknahme der Kraft eine stabile Stellung erreicht ist. Es ist darauf zu achten, dass auf die 3DH-Einrichtung keine äußeren nach unten und nach der Seite gerichteten Kräfte aufgebracht werden. Ist eine erneute waagerechte Ausrichtung der 3DH-Einrichtung erforderlich, so ist die Rückenschale nach vorn zu kippen und das Verfahren gemäß Absatz 4.12 zu wiederholen. |

4.14. Alle Messungen sind wie folgt durchzuführen:

|

4.14.1. |

Die Koordinaten des H-Punktes werden in einem dreidimensionalen Bezugssystem gemessen. |

|

4.14.2. |

Der tatsächliche Rumpfwinkel wird an der Rückenwinkelskala der 3DH-Einrichtung abgelesen, wenn sich die Messstange in ihrer hintersten Stellung befindet. |

4.15. Wird eine Wiederholung des Aufsetzens der 3DH-Einrichtung gewünscht, sollte die Sitzbaugruppe für eine Mindestdauer von 30 Minuten vor dem erneuten Aufsetzen der Einrichtung unbelastet bleiben. Die 3DH-Einrichtung mit ihren Belastungsmassen sollte nicht länger auf der Sitzbaugruppe verbleiben, als für die Durchführung der Prüfung erforderlich ist.

4.16. Können die Sitze in derselben Reihe als ähnlich angesehen werden (Sitzbank, identische Sitze), so sind nur ein H-Punkt und ein tatsächlicher Rumpfwinkel für jede Sitzreihe zu bestimmen, wobei die in der Anlage 1 beschriebene 3DH-Einrichtung auf einen Platz zu bringen ist, der als typisch für die Reihe anzusehen ist. Dieser Platz ist:

|

4.16.1. |

der Fahrersitz für die vordere Reihe; |

|

4.16.2. |

ein äußerer Sitz für die hintere(n) Reihe(n). |

(1) Für jeden Sitzplatz außer den Vordersitzen, für den der H-Punkt nicht mit der „dreidimensionalen H-Punkt-Einrichtung“ oder anderen Verfahren bestimmt werden kann, darf nach Ermessen der zuständigen Behörde der vom Hersteller angegebene R-Punkt als Bezugspunkt genommen werden.

(2) Neigungswinkel, Höhenunterschied bei der Sitzbefestigung, Oberflächenstruktur usw.

Anlage 1

BESCHREIBUNG DER DREIDIMENSIONALEN H-PUNKT-EINRICHTUNG (1)

(3DH-Einrichtung)

1. Rücken- und Sitzschalen

Die Rücken- und Sitzschalen sind aus faserverstärktem Kunststoff und Metall gebaut; sie bilden den menschlichen Rumpf sowie die Oberschenkelpartie nach und sind mechanisch im H-Punkt angelenkt. Eine Skala ist an der im H-Punkt angelenkten Messstange befestigt, um den tatsächlichen Rumpfwinkel zu messen. Ein einstellbarer, an der Sitzschale befestigter Oberschenkelstab legt die Mittellinie der Oberschenkelpartie fest und dient als Grundlinie für die Hüftwinkelskala.

2. Körper- und Beinelemente

Die Unterschenkelsegmente sind an der Sitzschalenbaugruppe an dem die Knie verbindenden T-Stück angebracht, das eine seitliche Verlängerung der einstellbaren Oberschenkelstabs ist. In den Unterschenkelsegmenten sind Skalen eingebaut, um die Kniewinkel zu messen. Schuh- und Fußbaugruppen sind zum Messen der Fußwinkel kalibriert. Zwei Libellen werden benutzt, um die Ausrichtung der Einrichtung im Raum vorzunehmen. Belastungsmassen für den Rumpf werden in den entsprechenden Schwerpunkten angebracht, um eine Eindrückung des Sitzes zu erzielen, wie sie durch eine männliche Person mit einer Masse von 76 kg erreicht wird. Alle Gelenkverbindungen der 3DH-Einrichtung sollten auf freie Beweglichkeit überprüft werden, es soll keine nennenswerte Reibung feststellbar sein.

Abbildung 1

3DH-Einrichtung — Bezeichnung der Teile

Abbildung 2

3-DH-Einrichtung — Abmessungen der Teile und Lastverteilung

(1) Nähere Angaben über die Bauweise der 3DH-Einrichtung sind erhältlich bei der „Society of Automotive Engineers (SAE)“, 400 Commonwealth DRIVE, Warrendale, Pennsylvania 15096, Vereinigte Staaten von Amerika. Diese Einrichtung entspricht der in der ISO-Norm 6549: 1980 beschriebenen Einrichtung.

Anlage 2

DREIDIMENSIONALES BEZUGSSYSTEM

|

1. |

Das dreidimensionale Bezugssystem ist durch drei vom Fahrzeughersteller festgelegte, rechtwinklig zueinander stehende Ebenen definiert (siehe die Abbildung) (1). |

|

2. |

Die Messstellung des Fahrzeuges wird ermittelt, indem das Fahrzeug so auf der Aufstandsfläche angeordnet wird, dass die Koordinaten der Markierungszeichen den vom Hersteller angegebenen Werten entsprechen. |

|

3. |

Die Koordinaten des R-Punktes und des H-Punktes werden entsprechend den vom Hersteller festgelegten Markierungszeichen bestimmt. |

(1) Das Bezugssystem entspricht der ISO-Norm 4130, 1978.

ANHANG 5

BEZUGSDATEN FÜR DIE SITZPLÄTZE

1. Kodierung der Bezugsdaten

Die Bezugsdaten werden nacheinander für jeden Sitzplatz angegeben. Sitzplätze werden durch einen aus zwei Zeichen bestehenden Kode gekennzeichnet. Das erste Zeichen ist eine arabische Ziffer und bezeichnet die Sitzreihe, wobei im Fahrzeug von vorn nach hinten gezählt wird. Das zweite Zeichen ist ein Großbuchstabe, der die Lage des Sitzplatzes in einer Reihe bezeichnet, die in Richtung der Vorwärtsfahrt des Fahrzeuges betrachtet wird; es sind die folgenden Buchstaben zu verwenden:

|

L |

= |

links |

|

C |

= |

Mitte |

|

R |

= |

rechts |

2. Beschreibung der Messstellung des Fahrzeuges

2.1. Koordinaten der Markierungszeichen

|

|

X … |

|

|

Y … |

|

|

Z … |

3. Verzeichnis der Bezugsdaten

3.1. Sitzplatz: …

3.1.1. Koordinaten des R-Punktes

|

|

X … |

|

|

Y … |

|

|

Z … |

3.1.2. Konstruktiv festgelegter Rumpfwinkel: …

3.1.3. Angaben für die Sitzeinstellung (1)

|

|

waagerecht: … |

|

|

senkrecht: … |

|

|

Winkel: … |

|

|

Rumpfwinkel: … |

Anmerkung: Bezugsdaten für weitere Sitzplätze sind unter 3.2, 3.3 usw. aufzuführen.

(1) Nichtzutreffendes streichen.