EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 32005L0055

Directive 2005/55/EC of the European Parliament and of the Council of 28 September 2005 on the approximation of the laws of the Member States relating to the measures to be taken against the emission of gaseous and particulate pollutants from compression-ignition engines for use in vehicles, and the emission of gaseous pollutants from positive-ignition engines fuelled with natural gas or liquefied petroleum gas for use in vehicles (Text with EEA relevance)

Richtlinie 2005/55/EG des Europäischen Parlaments und des Rates vom 28. September 2005 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Maßnahmen gegen die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel aus Selbstzündungsmotoren zum Antrieb von Fahrzeugen und die Emission gasförmiger Schadstoffe aus mit Flüssiggas oder Erdgas betriebenen Fremdzündungsmotoren zum Antrieb von Fahrzeugen (Text von Bedeutung für den EWR)

Richtlinie 2005/55/EG des Europäischen Parlaments und des Rates vom 28. September 2005 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Maßnahmen gegen die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel aus Selbstzündungsmotoren zum Antrieb von Fahrzeugen und die Emission gasförmiger Schadstoffe aus mit Flüssiggas oder Erdgas betriebenen Fremdzündungsmotoren zum Antrieb von Fahrzeugen (Text von Bedeutung für den EWR)

OJ L 275, 20.10.2005, p. 1–163

(ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, SK, SL, FI, SV)

Special edition in Bulgarian: Chapter 13 Volume 050 P. 3 - 165

Special edition in Romanian: Chapter 13 Volume 050 P. 3 - 165

Special edition in Croatian: Chapter 13 Volume 041 P. 3 - 165

No longer in force, Date of end of validity: 30/12/2013; Aufgehoben durch 32009R0595

No longer in force, Date of end of validity: 30/12/2013; Aufgehoben durch 32009R0595

|

20.10.2005 |

DE |

Amtsblatt der Europäischen Union |

L 275/1 |

RICHTLINIE 2005/55/EG DES EUROPÄISCHEN PARLAMENTS UND DES RATES

vom 28. September 2005

zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Maßnahmen gegen die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel aus Selbstzündungsmotoren zum Antrieb von Fahrzeugen und die Emission gasförmiger Schadstoffe aus mit Flüssiggas oder Erdgas betriebenen Fremdzündungsmotoren zum Antrieb von Fahrzeugen

(Text von Bedeutung für den EWR)

DAS EUROPÄISCHE PARLAMENT UND DER RAT DER EUROPÄISCHEN UNION —

gestützt auf den Vertrag zur Gründung der Europäischen Gemeinschaft, insbesondere auf Artikel 95,

auf Vorschlag der Kommission,

nach Stellungnahme des Europäischen Wirtschafts- und Sozialausschusses (1),

gemäß dem Verfahren des Artikels 251 des Vertrags (2),

in Erwägung nachstehender Gründe:

|

(1) |

Die Richtlinie 88/77/EWG des Rates vom 3. Dezember 1987 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Maßnahmen gegen die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel aus Selbstzündungsmotoren zum Antrieb von Fahrzeugen und die Emission gasförmiger Schadstoffe aus mit Erdgas oder Flüssiggas betriebenen Fremdzündungsmotoren zum Antrieb von Fahrzeugen (3) ist eine der Einzelrichtlinien im Rahmen des Typgenehmigungsverfahrens gemäß der Richtlinie 70/156/EWG des Rates vom 6. Februar 1970 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über die Betriebserlaubnis für Kraftfahrzeuge und Kraftfahrzeuganhänger (4). Die Richtlinie 88/77/EWG wurde mehrfach erheblich geändert, um schrittweise strengere Grenzwerte für Schadstoffemissionen einzuführen. Da weitere Änderungen notwendig sind, sollte die Richtlinie aus Gründen der Klarheit neu gefasst werden. |

|

(2) |

Mit der Richtlinie 91/542/EWG des Rates (5) zur Änderung der Richtlinie 88/77/EWG, der Richtlinie 1999/96/EG des Europäischen Parlaments und des Rates vom 13. Dezember 1999 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Maßnahmen gegen die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel aus Selbstzündungsmotoren zum Antrieb von Fahrzeugen und die Emission gasförmiger Schadstoffe aus mit Erdgas oder Flüssiggas betriebenen Fremdzündungsmotoren zum Antrieb von Fahrzeugen und zur Änderung der Richtlinie 88/77/EWG des Rates (6) und der Richtlinie 2001/27/EG der Kommission (7) zur Anpassung der Richtlinie 88/77/EWG des Rates an den technischen Fortschritt wurden Bestimmungen eingeführt, die zwar autonom, aber mit den Regelungen der Richtlinie 88/77/EWG eng verknüpft sind. Diese autonomen Bestimmungen sollten im Interesse der Klarheit und der Rechtssicherheit vollständig in die Neufassung der genannten Richtlinie übernommen werden. |

|

(3) |

Es ist erforderlich, dass alle Mitgliedstaaten dieselben Anforderungen erlassen, um insbesondere die Durchsetzung des EG-Typgenehmigungssystems, das Gegenstand der Richtlinie 70/156/EWG ist, für jeden Fahrzeugtyp sicherzustellen. |

|

(4) |

Das Programm der Kommission über Luftqualität, straßenverkehrsbedingte Emissionen, Kraftstoffe und Technologien zur Emissionsminderung (nachstehend „erstes Auto-Öl-Programm“ genannt) zeigte, dass eine weitere Senkung der Schadstoffemissionen von schweren Nutzfahrzeugen erforderlich war, um die künftigen Normen für die Luftqualität einhalten zu können. |

|

(5) |

Eine Herabsetzung der ab dem Jahr 2000 geltenden Grenzwerte um 30 % für Kohlenmonoxid, Kohlenwasserstoffe insgesamt, Stickoxide und partikelförmige Schadstoffe wurde im ersten Auto-Öl-Programm als unerlässlich erachtet, um mittelfristig zufrieden stellende Luftqualitätswerte zu erzielen. Eine Senkung der Abgastrübung um 30 % sollte ebenfalls zur Verringerung von partikelförmigen Schadstoffen beitragen. Eine weitere Herabsetzung der ab dem Jahr 2005 geltenden Grenzwerte um weitere 30 % für Kohlenmonoxid, Kohlenwasserstoffe insgesamt und Stickoxide sowie um 80 % für partikelförmige Schadstoffe sollten mittel- bis langfristig erheblich zur Verbesserung der Luftqualität beitragen. Der ab dem Jahr 2008 geltende zusätzliche Grenzwert für Stickoxide sollte zu einer weiteren Senkung des Emissionsgrenzwertes für diesen Schadstoff um 43 % führen. |

|

(6) |

Es werden Typgenehmigungsprüfzyklen für gasförmige Schadstoffe und luftverunreinigende Partikel sowie Abgastrübung durchgeführt, die eine repräsentativere Bewertung der Emissionsleistung von Motoren unter Prüfbedingungen gestatten, die in stärkerem Maße den bei in Betrieb befindlichen Fahrzeugen auftretenden Bedingungen entsprechen. Seit dem Jahr 2000 wurden konventionelle Selbstzündungsmotoren und Selbstzündungsmotoren, die mit bestimmten emissionsmindernden Einrichtungen ausgerüstet sind, in einem stationären Prüfzyklus und in einem neuen lastabhängigen Fahrzyklus für die Abgastrübung geprüft. Selbstzündungsmotoren, die mit fortschrittlichen emissionsmindernden Einrichtungen ausgerüstet sind, werden darüber hinaus in einem neuen instationären Prüfzyklus getestet. Ab dem Jahr 2005 sollten alle Selbstzündungsmotoren in allen genannten Prüfzyklen getestet werden. Gasmotoren werden lediglich in dem neuen instationären Prüfzyklus getestet. |

|

(7) |

In sämtlichen zufällig ausgewählten Lastzuständen innerhalb eines festgelegten Betriebsbereichs dürfen die Grenzwerte nicht um mehr als einen angemessenen Prozentsatz überschritten werden. |

|

(8) |

Es ist notwendig, bei der Festlegung neuer Normen und Prüfverfahren die Auswirkungen der künftigen Verkehrsentwicklung in der Gemeinschaft auf die Luftqualität zu berücksichtigen. Die Arbeit der Kommission in diesem Bereich hat gezeigt, dass die Motorenindustrie in der Gemeinschaft die Technologie wesentlich optimieren konnte, so dass die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel deutlich zurückgegangen ist. Im Interesse des Umweltschutzes und der öffentlichen Gesundheit muss jedoch auf weitere Verbesserungen bei den Emissionsgrenzwerten und sonstigen technischen Anforderungen gedrängt werden. Dabei sollten vor allem die Ergebnisse der Forschungen über die Eigenschaften ultrafeiner Partikel bei künftigen Maßnahmen berücksichtigt werden. |

|

(9) |

Die Qualität der Motorenkraftstoffe muss weiter verbessert werden, um eine wirksame und dauerhafte Leistung der in Betrieb befindlichen emissionsmindernden Einrichtungen zu ermöglichen. |

|

(10) |

Für On-Board-Diagnose (OBD) sollten ab dem Jahr 2005 neue Bestimmungen eingeführt werden, die es erleichtern, dass eine Wirkungsverschlechterung oder ein Ausfall der emissionsmindernden Einrichtungen sofort erkannt wird. Auf diese Weise sollten Diagnose und Reparatur verbessert und dementsprechend das dauerhaft erreichbare Emissionsschutzniveau von in Betrieb befindlichen schweren Nutzfahrzeugen entscheidend erhöht werden. Da OBD für Dieselmotoren in schweren Nutzfahrzeugen weltweit noch in den Anfängen steckt, sollte sie in zwei Stufen in der Gemeinschaft eingeführt werden, damit die Systeme weiterentwickelt werden können und keine OBD-Systeme zum Einsatz kommen, die Falschmeldungen abgeben. Damit die Mitgliedstaaten prüfen können, ob Halter und Betreiber schwerer Nutzfahrzeuge ihrer Pflicht zur Behebung vom OBD-System gemeldeter Fehler nachgekommen sind, sollte im System die Wegstrecke oder die Zeitspanne gespeichert werden, seit der dem Fahrer ein Fehler gemeldet wurde. |

|

(11) |

Selbstzündungsmotoren sind konzeptionsbedingt langlebig und können bei ordnungsgemäßer und effizienter Wartung beim gewerblichen Einsatz in schweren Nutzfahrzeugen erwiesenermaßen über große Laufleistungen hinweg ein hohes Emissionsschutzniveau halten. Künftige Emissionsgrenzwerte werden jedoch so niedrig sein, dass sie nur mit dem Motor nachgeschalteten Einrichtungen wie DeNOx-Systemen, Diesel-Partikelfiltern, Kombinationen aus beiden oder vielleicht mit anderen noch zu bestimmenden Systemen eingehalten werden können. Daher müssen Dauerhaltbarkeitsanforderungen festgelegt werden, die die Grundlage bilden für Verfahren, mit denen die Übereinstimmung einer emissionsmindernden Einrichtung eines Motors während des Referenzzeitraums gewährleistet werden soll. Bei der Festlegung solcher Anforderungen sollten die beträchtliche Kilometerleistung schwerer Nutzfahrzeuge, die Notwendigkeit, geeignete und rechtzeitige Wartungsmaßnahmen vorzusehen, sowie die Möglichkeit, Typgenehmigungen für Fahrzeuge der Kategorie N1 entweder gemäß dieser Richtlinie oder gemäß der Richtlinie 70/220/EWG des Rates vom 20. März 1970 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Maßnahmen gegen die Verunreinigung der Luft durch Emissionen von Kraftfahrzeugen (8) auszustellen, berücksichtigt werden. |

|

(12) |

Es sollte den Mitgliedstaaten erlaubt sein, steuerliche Anreize zu schaffen, um das Inverkehrbringen von Fahrzeugen, die den auf Gemeinschaftsebene festgelegten Anforderungen entsprechen, zu beschleunigen, sofern diese Anreize im Einklang mit den Bestimmungen des Vertrags stehen und bestimmte Voraussetzungen erfüllen, damit keine Verzerrungen auf dem Binnenmarkt entstehen. Diese Richtlinie lässt das Recht der Mitgliedstaaten unberührt, Emissionen von Schadstoffen und anderen Stoffen in die Bemessungsgrundlage für die Berechnung von Kraftfahrzeugsteuern einzubeziehen. |

|

(13) |

Da einige dieser steuerlichen Anreize staatliche Beihilfen gemäß Artikel 87 Absatz 1 des Vertrags sind, müssten sie der Kommission gemäß Artikel 88 Absatz 3 des Vertrags zur Überprüfung der Übereinstimmung mit den entsprechenden Kompatibilitätskriterien mitgeteilt werden. Die Mitteilung solcher Maßnahmen gemäß dieser Richtlinie sollte die Verpflichtung zur Unterrichtung gemäß Artikel 88 Absatz 3 des Vertrags unberührt lassen. |

|

(14) |

Um das Verfahren zu vereinfachen und zu beschleunigen, sollte die Kommission damit beauftragt werden, Maßnahmen zur Umsetzung der grundlegenden Bestimmungen dieser Richtlinie und zur Anpassung der Anhänge dieser Richtlinie an den wissenschaftlichen und technischen Fortschritt zu erlassen. |

|

(15) |

Die zur Durchführung dieser Richtlinie und deren Anpassung an den wissenschaftlichen und technischen Fortschritt erforderlichen Maßnahmen sollten gemäß dem Beschluss 1999/468/EG des Rates vom 28. Juni 1999 über die Festlegung der Modalitäten für die Ausübung der der Kommission übertragenen Durchführungsbefugnisse (9) erlassen werden. |

|

(16) |

Die Kommission sollte die Notwendigkeit von Grenzwerten für Schadstoffe prüfen, die bis jetzt noch nicht reguliert sind und die infolge der größeren Verbreitung neuer alternativer Kraftstoffe und neuer emissionsmindernder Einrichtungen auftreten. |

|

(17) |

Die Kommission sollte möglichst schnell Vorschläge, die sie für zweckmäßig hält, für eine weitere Stufe von Grenzwerten für NOx- und Partikelemissionen vorlegen. |

|

(18) |

Da das Ziel dieser Richtlinie, nämlich die Verwirklichung des Binnenmarktes mittels der Einführung gemeinsamer technischer Anforderungen für die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel für alle Kraftfahrzeugtypen, auf Ebene der Mitgliedstaaten nicht ausreichend erreicht werden kann und daher wegen ihres Umfangs besser auf Gemeinschaftsebene zu erreichen ist, kann die Gemeinschaft im Einklang mit dem in Artikel 5 des Vertrags niedergelegten Subsidiaritätsprinzip tätig werden. Entsprechend dem in demselbem Artikel genannten Verhältnismäßigkeitsprinzip geht diese Richtlinie nicht über das für die Erreichung dieses Ziels erforderliche Maß hinaus. |

|

(19) |

Die Verpflichtung zur Umsetzung dieser Richtlinie in nationales Recht sollte auf die Bestimmungen begrenzt werden, die wesentliche Änderungen gegenüber den früheren Richtlinien darstellen. Die Verpflichtung zur Umsetzung unveränderter Bestimmungen ergibt sich aus den früheren Richtlinien. |

|

(20) |

Diese Richtlinie sollte die Verpflichtungen der Mitgliedstaaten unberührt lassen, die sich auf die Umsetzungsfristen und die Anwendung der in Anhang IX Teil B aufgeführten Richtlinien beziehen — |

HABEN FOLGENDE RICHTLINIE ERLASSEN:

Artikel 1

Definitionen

Im Sinne dieser Richtlinie bedeutet der Ausdruck:

|

a) |

„Fahrzeug“ ein durch einen Selbstzündungs- oder Gasmotor angetriebenes Fahrzeug im Sinne von Artikel 2 der Richtlinie 70/156/EWG, mit Ausnahme von Fahrzeugen der Klasse M1 mit einer technisch zulässigen Gesamtmasse von bis zu 3,5 t; |

|

b) |

„Selbstzündungs- oder Gasmotor“ die Antriebsquelle eines Fahrzeugs, für die als selbstständige technische Einheit im Sinne von Artikel 2 der Richtlinie 70/156/EWG eine Typgenehmigung erteilt werden kann; |

|

c) |

„besonders umweltfreundliches Fahrzeug (‚EEV‘)“, ein Fahrzeug, das von einem Motor angetrieben wird, der den fakultativen Grenzwerten für die Emission gemäß Zeile C der Tabellen in Abschnitt 6.2.1 von Anhang I entspricht. |

Artikel 2

Verpflichtungen der Mitgliedstaaten

(1) Wenn die Anforderungen der Anhänge I bis VIII nicht erfüllt werden, insbesondere wenn die Emissionen gasförmiger Schadstoffe und verunreinigender Partikel und die Trübung der Abgase des Motors die in Zeile A der Tabellen in Abschnitt 6.2.1 des Anhangs I genannten Grenzwerte nicht einhalten, verweigern die Mitgliedstaaten für Selbstzündungs- oder Gasmotortypen und mit einem Selbstzündungs- oder Gasmotor angetriebene Fahrzeugtypen

|

a) |

die EG-Typgenehmigung nach Artikel 4 Absatz 1 der Richtlinie 70/156/EWG und |

|

b) |

die nationale Typgenehmigung. |

(2) Außer im Fall von Fahrzeugen und Motoren, die in Drittländer ausgeführt werden sollen, und von Motoren, die zum Ersatz von Motoren von in Betrieb befindlichen Fahrzeugen bestimmt sind, müssen die Mitgliedstaaten, wenn die Anforderungen der Anhänge I bis VIII nicht erfüllt werden, insbesondere wenn die Emissionen gasförmiger Schadstoffe und luftverunreinigender Partikel und die Trübung der Abgase des Motors die in Zeile A der Tabellen in Abschnitt 6.2.1 des Anhangs I genannten Grenzwerte nicht einhalten:

|

a) |

Übereinstimmungsbescheinigungen, mit denen neue Fahrzeuge oder neue Motoren gemäß der Richtlinie 70/156/EWG zu versehen sind, als nicht mehr gültig im Sinne von Artikel 7 Absatz 1 der genannten Richtlinie betrachten und |

|

b) |

Zulassung, Vertrieb, Inbetriebnahme und Benutzung neuer, mit einem Selbstzündungs- oder Gasmotor angetriebener Fahrzeuge und Vertrieb und Benutzung neuer Selbstzündungs- oder Gasmotoren untersagen. |

(3) Unbeschadet der Absätze 1 und 2 und mit Wirkung ab 1. Oktober 2003 müssen die Mitgliedstaaten für Gasmotortypen und mit einem Gasmotor angetriebene Fahrzeugtypen, die die Anforderungen der Anhänge I bis VIII nicht erfüllen, mit Ausnahme der Fahrzeuge und Motoren, die in Drittländer ausgeführt werden sollen, und von Motoren, die zum Ersatz von Motoren von in Betrieb befindlichen Fahrzeugen bestimmt sind:

|

a) |

Übereinstimmungsbescheinigungen, mit denen neue Fahrzeuge oder neue Motoren gemäß der Richtlinie 70/156/EWG zu versehen sind, als nicht mehr gültig im Sinne von Artikel 7 Absatz 1 der genannten Richtlinie betrachten und |

|

b) |

Zulassung, Vertrieb, Inbetriebnahme und Benutzung von Neufahrzeugen und Vertrieb und Benutzung neuer Motoren untersagen. |

(4) Wenn die Anforderungen der Anhänge I bis VIII und der Artikel 3 und 4 erfüllt sind, insbesondere wenn die Emissionen gasförmiger Schadstoffe und luftverunreinigender Partikel sowie die Trübung der Abgase des Motors den in Zeile B1 oder B2 der Tabellen in Abschnitt 6.2.1 des Anhangs I aufgeführten Grenzwerten oder den dort in Zeile C aufgeführten zulässigen Grenzwerten für die Emission genügen, darf kein Mitgliedstaat aus Gründen, die sich auf die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel sowie auf die Trübung der Abgase eines Motors beziehen,

|

a) |

die EG-Typgenehmigung nach Artikel 4 Absatz 1 der Richtlinie 70/156/EWG oder die nationale Typgenehmigung für mit einem Selbstzündungs- oder Gasmotor angetriebene Fahrzeugtypen verweigern; |

|

b) |

Zulassung, Vertrieb, Inbetriebnahme und Benutzung neuer, mit einem Selbstzündungs- oder Gasmotor angetriebener Fahrzeuge untersagen; |

|

c) |

die EG-Typgenehmigung für Selbstzündungs- oder Gasmotortypen verweigern; |

|

d) |

Vertrieb und Benutzung neuer Selbstzündungs- oder Gasmotoren untersagen. |

(5) Ab dem 1. Oktober 2005 verweigern die Mitgliedstaaten, wenn die Anforderungen der Anhänge I bis VIII und der Artikel 3 und 4 nicht erfüllt werden, insbesondere wenn die Emissionen gasförmiger Schadstoffe und verunreinigender Partikel und die Trübung der Abgase des Motors die Grenzwerte in Zeile B1 der Tabellen in Abschnitt 6.2.1 des Anhangs I nicht einhalten, für Selbstzündungs- und Gasmotortypen und mit einem Selbstzündungs- oder Gasmotor angetriebene Fahrzeugtypen

|

a) |

die EG-Typgenehmigung nach Artikel 4 Absatz 1 der Richtlinie 70/156/EWG und |

|

b) |

die nationale Typgenehmigung. |

(6) Ab dem 1. Oktober 2006 müssen die Mitgliedstaaten — außer im Fall von Fahrzeugen und Motoren, die in Drittländer ausgeführt werden sollen, und von Motoren, die zum Ersatz von Motoren von in Betrieb befindlichen Fahrzeugen bestimmt sind — wenn die Anforderungen der Anhänge I bis VIII und der Artikel 3 und 4 nicht erfüllt werden, insbesondere wenn die Emissionen gasförmiger Schadstoffe und verunreinigender Partikel und die Trübung der Abgase des Motors die Grenzwerte in Zeile B1 der Tabellen in Abschnitt 6.2.1 des Anhangs I nicht einhalten:

|

a) |

Übereinstimmungsbescheinigungen, mit denen neue Fahrzeuge oder neue Motoren gemäß der Richtlinie 70/156/EWG zu versehen sind, als nicht mehr gültig im Sinne von Artikel 7 Absatz 1 der genannten Richtlinie betrachten und |

|

b) |

Zulassung, Vertrieb, Inbetriebnahme und Benutzung neuer, mit einem Selbstzündungs- oder Gasmotor angetriebener Fahrzeuge und Vertrieb und Benutzung neuer Selbstzündungs- oder Gasmotoren untersagen. |

(7) Ab dem 1. Oktober 2008 verweigern die Mitgliedstaaten, wenn die Anforderungen der Anhänge I bis VIII und der Artikel 3 und 4 nicht erfüllt werden, insbesondere wenn die Emissionen gasförmiger Schadstoffe und verunreinigender Partikel und die Trübung der Abgase des Motors die Grenzwerte in Zeile B2 der Tabellen in Abschnitt 6.2.1 des Anhangs I nicht einhalten, für Selbstzündungs- und Gasmotortypen und mit einem Selbstzündungs- oder Gasmotor angetriebene Fahrzeugtypen

|

a) |

die EG-Typgenehmigung nach Artikel 4 Absatz 1 der Richtlinie 70/156/EWG und |

|

b) |

die nationale Typgenehmigung. |

(8) Ab dem 1. Oktober 2009 müssen die Mitgliedstaaten außer im Fall von Fahrzeugen und Motoren, die in Drittländer ausgeführt werden sollen, und von Motoren, die zum Ersatz von Motoren von in Betrieb befindlichen Fahrzeugen bestimmt sind — wenn die Anforderungen der Anhänge I bis VIII und der Artikel 3 und 4 nicht erfüllt werden, insbesondere wenn die Emissionen gasförmiger Schadstoffe und verunreinigender Partikel und die Trübung der Abgase des Motors die Grenzwerte in Zeile B2 der Tabellen in Abschnitt 6.2.1 des Anhangs I nicht einhalten:

|

a) |

Übereinstimmungsbescheinigungen, mit denen neue Fahrzeuge oder neue Motoren gemäß der Richtlinie 70/156/EWG zu versehen sind, als nicht mehr gültig im Sinne von Artikel 7 Absatz 1 der genannten Richtlinie betrachten und |

|

b) |

Zulassung, Vertrieb, Inbetriebnahme und Benutzung neuer, mit einem Selbstzündungs- oder Gasmotor angetriebener Fahrzeuge und Vertrieb und Benutzung neuer Selbstzündungs- oder Gasmotoren untersagen. |

(9) Im Einklang mit Absatz 4 wird bei Motoren, die die Anforderungen der Anhänge I bis VIII erfüllen und insbesondere die Grenzwerte gemäß Zeile C der Tabellen in Abschnitt 6.2.1 des Anhangs I einhalten, davon ausgegangen, dass sie den Anforderungen der Absätze 1, 2 und 3 genügen.

Im Einklang mit Absatz 4 wird bei Motoren, die die Anforderungen der Anhänge I bis VIII und der Artikel 3 und 4 erfüllen und insbesondere die Grenzwerte gemäß Zeile C der Tabellen in Abschnitt 6.2.1 des Anhangs I einhalten, davon ausgegangen, dass sie den Anforderungen der Absätze 1 bis 3 sowie 5 bis 8 genügen.

(10) Für Selbstzündungs- oder Gasmotoren, die im Rahmen der Typzulassung die Grenzwerte nach Abschnitt 6.2.1 des Anhangs I einhalten müssen, gilt:

In sämtlichen zufällig ausgewählten Lastzuständen innerhalb eines bestimmten Kontrollbereichs und mit Ausnahme spezifizierter Motorbetriebsbedingungen, die einer solchen Vorschrift nicht unterliegen, dürfen die Emissionswerte, die während einer Zeitspanne von nur 30 Sekunden ermittelt werden, die Grenzwerte in den Zeilen B2 und C der Tabellen in Abschnitt 6.2.1 des Anhangs I nicht um mehr als 100 % überschreiten. Der Kontrollbereich, für den der nicht zu überschreitende Prozentsatz gilt, die davon ausgenommenen Motorbetriebsbedingungen und andere geeignete Bedingungen werden nach dem in Artikel 7 Absatz 1 genannten Verfahren festgelegt.

Artikel 3

Dauerhaltbarkeit emissionsmindernder Einrichtungen

(1) Ab dem 1. Oktober 2005 muss bei Typgenehmigungen für neue Fahrzeugtypen und Motoren und ab dem 1. Oktober 2006 bei Typgenehmigungen für alle Fahrzeugtypen und Motoren der Hersteller eines auf der Grundlage der Grenzwerte in Zeile B1, B2 oder C der Tabellen in Abschnitt 6.2.1 des Anhangs I typgenehmigten Selbstzündungsmotors oder Gasmotors nachweisen, dass der Motor diese Grenzwerte während folgender Einsatzdauer nicht überschreitet:

|

a) |

100 000 km oder fünf Jahre, je nachdem, was zuerst eintritt, bei Motoren zum Einbau in Fahrzeuge der Klassen N1 und M2; |

|

b) |

200 000 km oder sechs Jahre, je nachdem, was zuerst eintritt, bei Motoren zum Einbau in Fahrzeuge der Klassen N2, N3 mit einer technisch zulässigen Gesamtmasse von bis zu 16 Tonnen und M3 Klasse I, Klasse II und Klasse A sowie Klasse B mit einer technisch zulässigen Gesamtmasse von bis zu 7,5 Tonnen; |

|

c) |

500 000 km oder sieben Jahre, je nachdem, was zuerst eintritt, bei Motoren zum Einbau in Fahrzeuge der Klassen N3 mit einer technisch zulässigen Gesamtmasse von über 16 Tonnen und M3, Klasse III und Klasse B mit einer technisch zulässigen Gesamtmasse von über 7,5 Tonnen. |

Ab dem 1. Oktober 2005 muss bei Typgenehmigungen für neue Fahrzeugtypen und ab dem 1. Oktober 2006 bei allen Typgenehmigungen auch die Funktionstüchtigkeit der emissionsrelevanten Einrichtungen während der normalen Lebensdauer eines Fahrzeugs unter normalen Betriebsbedingungen bestätigt werden (Übereinstimmung von in Betrieb befindlichen Fahrzeugen, die ordnungsgemäß gewartet und eingesetzt werden).

(2) Die Maßnahmen zur Umsetzung von Absatz 1 werden spätestens bis zum 28. Dezember 2005 erlassen.

Artikel 4

On-Board-Diagnosesysteme

(1) Ab dem 1. Oktober 2005 müssen bei Typgenehmigungen für neue Fahrzeugtypen und ab dem 1. Oktober 2006 bei allen Typgenehmigungen die gemäß den Emissionsgrenzwerten in Zeile B1 oder Zeile C der Tabellen in Abschnitt 6.2.1 des Anhangs I typgenehmigten Selbstzündungsmotoren bzw. mit einem solchen Motor angetriebenen Fahrzeuge mit einem On-Board-Diagnose-(OBD)-System ausgestattet sein, das dem Fahrer eine Fehlermeldung anzeigt, wenn die in Zeile B1 oder Zeile C der Tabelle in Absatz 3 aufgeführten OBD-Schwellenwerte überschritten werden.

Im Fall von Einrichtungen zur Abgasnachbehandlung kann das OBD-System auch größere Funktionsstörungen von einem der Folgenden melden:

|

a) |

einem als selbstständige Einheit montierten Katalysator, der Teil eines DeNOx-Systems oder eines Diesel-Partikelfilters sein kann oder nicht, |

|

b) |

einem DeNOx-System, soweit eingebaut, |

|

c) |

einem Diesel-Partikelfilter, soweit eingebaut, |

|

d) |

einer Kombination aus DeNOx-System und Partikelfilter. |

(2) Ab dem 1. Oktober 2008 müssen bei Typgenehmigungen für neue Fahrzeugtypen und ab dem 1. Oktober 2009 bei allen Typgenehmigungen Selbstzündungs- oder Gasmotoren, die gemäß den Emissionsgrenzwerten in Zeile B2 oder Zeile C der Tabellen in Abschnitt 6.2.1 des Anhangs I typgenehmigt sind, oder Fahrzeuge, die mit einem solchen Motor angetrieben werden, mit einem OBD-System ausgestattet sein, das dem Fahrer eine Fehlermeldung anzeigt, wenn die in Zeile B2 oder Zeile C der Tabelle in Absatz 3 aufgeführten OBD-Schwellenwerte überschritten werden.

Das OBD-System umfasst ferner eine Schnittstelle zwischen dem elektronischen Motorsteuergerät (EECU) und allen anderen Motoren oder elektrischen oder elektronischen Fahrzeugsystemen, die Daten an das EECU übermitteln oder Daten von dort empfangen und die das ordnungsgemäße Funktionieren der emissionsmindernden Einrichtungen beeinträchtigen, wie etwa die Schnittstelle zwischen dem EECU und einem elektronischen Getriebesteuergerät.

(3) Die OBD-Schwellenwerte lauten:

|

Zeile |

Selbstzündungsmotoren |

|

|

Ausstoß von Stickstoffoxid (NOx) g/kWh |

Partikelausstoß (PT) g/kWh |

|

|

B1 (2005) |

7,0 |

0,1 |

|

B2 (2008) |

7,0 |

0,1 |

|

C (EEV) |

7,0 |

0,1 |

(4) Der uneingeschränkte und einheitliche Zugang zu OBD-Daten für Zwecke der Prüfung, Diagnose, Wartung und Reparatur im Einklang mit den entsprechenden Vorschriften der Richtlinie 70/220/EWG und Vorschriften für Ersatzteile zur Gewährleistung der Verträglichkeit mit OBD-Systemen muss gewährleistet sein.

(5) Die Maßnahmen zur Umsetzung der Absätze 1, 2 und 3 werden bis spätestens 28. Dezember 2005 erlassen.

Artikel 5

Emissionmindernde Vorrichtungen, in denen selbstverbrauchende Reagenzien verwendet werden

Bei der Festlegung der in Artikel 7 Absatz 1 vorgesehenen Maßnahmen, die zur Durchführung von Artikel 4 notwendig sind, legt die Kommission gegebenenfalls technische Maßnahmen zur Minimierung der Gefahr fest, dass emissionsmindernde Vorrichtungen, in denen selbstverbrauchende Reagenzien verwendet werden, im Betrieb unzulänglich gewartet werden. Zusätzlich werden gegebenenfalls Maßnahmen festgelegt, die sicherstellen, dass Ammoniakemissionen, die sich aus der Verwendung selbstverbrauchender Reagenzien ergeben, minimiert werden.

Artikel 6

Steueranreize

(1) Die Mitgliedstaaten können steuerliche Anreize nur für Fahrzeuge vorsehen, die dieser Richtlinie entsprechen. Diese Anreize müssen im Einklang mit den Bestimmungen des Vertrags und der Absätze 2 oder 3 des vorliegenden Artikels stehen.

(2) Die Anreize finden auf alle Neufahrzeuge Anwendung, die in einem Mitgliedstaat zum Verkauf angeboten werden und die in Zeile B1 oder B2 der Tabellen in Abschnitt 6.2.1 des Anhangs I genannten Grenzwerte vorzeitig einhalten.

Sie enden zum Zeitpunkt der verbindlichen Anwendung der Grenzwerte in Zeile B1, wie in Artikel 2 Absatz 6 festgelegt, bzw. zum Zeitpunkt der verbindlichen Anwendung der Grenzwerte in Zeile B2, wie in Artikel 2 Absatz 8 festgelegt.

(3) Die Anreize finden auf alle Neufahrzeuge Anwendung, die in einem Mitgliedstaat zum Verkauf angeboten werden und die in Zeile C der Tabellen in Abschnitt 6.2.1 des Anhangs I genannten fakultativen Grenzwerte für die Emission einhalten.

(4) Zusätzlich zu den in Absatz 1 genannten Bedingungen dürfen die steuerlichen Anreize für jeden Fahrzeugtyp die Mehrkosten der technischen Lösungen, die zum Zwecke der Einhaltung der in Zeile B1 oder B2 der Tabellen in Abschnitt 6.2.1 des Anhangs I genannten Grenzwerte oder der in Zeile C der Tabellen in Abschnitt 6.2.1 des Anhangs I genannten fakultativen Grenzwerte gewählt werden, einschließlich der Kosten für den Einbau in das Fahrzeug, nicht überschreiten.

(5) Die Mitgliedstaaten unterrichten die Kommission so rechtzeitig über Vorhaben zur Einführung oder Änderung steuerlicher Anreize gemäß diesem Artikel, dass sie dazu Stellung nehmen kann.

Artikel 7

Durchführungsmaßnahmen und Änderungen

(1) Maßnahmen, die zur Umsetzung von Artikel 2 Absatz 10, Artikel 3 und Artikel 4 der vorliegenden Richtlinie notwendig sind, werden von der Kommission, unterstützt von dem mit Artikel 13 Absatz 1 der Richtlinie 70/156/EWG eingerichteten Ausschuss, nach dem in Artikel 13 Absatz 3 jener Richtlinie genannten Verfahren erlassen.

(2) Änderungen, die zur Anpassung dieser Richtlinie an den wissenschaftlichen und technischen Fortschritt notwendig sind, werden von der Kommission, unterstützt von dem mit Artikel 13 Absatz 1 der Richtlinie 70/156/EWG eingerichteten Ausschuss, nach dem in Artikel 13 Absatz 3 jener Richtlinie genannten Verfahren erlassen.

Artikel 8

Überprüfung und Berichte

(1) Die Kommission prüft die Notwendigkeit zur Einführung neuer Emissionsgrenzwerte für schwere Nutzfahrzeuge und Motoren für schwere Nutzfahrzeuge im Hinblick auf bis jetzt nicht regulierte Schadstoffe. Die Überprüfung stützt sich auf die Verbreitung neuer alternativer Kraftstoffe sowie auf die Einführung neuer mit Reagenzien arbeitender emissionsmindernder Einrichtungen, mit denen die künftigen in dieser Richtlinie festgelegten Normen erfüllt werden sollen. Gegebenenfalls unterbreitet die Kommission dem Europäischen Parlament und dem Rat einen Vorschlag.

(2) Die Kommission sollte dem Europäischen Parlament und dem Rat Legislativvorschläge zur weiteren Begrenzung der NOx- und Partikelemissionen für schwere Nutzfahrzeuge vorlegen.

Gegebenenfalls prüft sie, ob die Festlegung eines zusätzlichen Grenzwerts für Partikelgehalt und -größe nötig ist, den sie erforderlichenfalls mit einbezieht.

(3) Die Kommission berichtet dem Europäischen Parlament und dem Rat über den Stand der Verhandlungen über einen weltweit harmonisierten Prüfzyklus (WHDC).

(4) Die Kommission legt dem Europäischen Parlament und dem Rat einen Bericht über die Anforderungen für den Einsatz eines On-Board-Messsystems (OBM-System) vor. Auf der Grundlage dieses Berichts unterbreitet die Kommission gegebenenfalls einen Vorschlag für Maßnahmen, die die technischen Spezifikationen und entsprechenden Anhänge für die Typgenehmigung von OBM-Systemen umfassen, mit denen ein den OBD-Systemen zumindest gleichwertiges Kontrollniveau sichergestellt wird und die mit diesen Systemen kompatibel sind.

Artikel 9

Umsetzung

(1) Die Mitgliedstaaten erlassen und veröffentlichen spätestens vor dem 9. November 2006 die Rechts- und Verwaltungsvorschriften, die erforderlich sind, um dieser Richtlinie nachzukommen. Verzögert sich die Annahme der Durchführungsmaßnahmen nach Artikel 7 über den 28. Dezember 2005 hinaus, so kommen die Mitgliedstaaten dieser Verpflichtung bis zu der Umsetzungsfrist nach, die in der Richtlinie, die diese Durchführungsmaßnahmen enthält, festgelegt ist. Sie teilen der Kommission unverzüglich den Wortlaut dieser Vorschriften mit und übermitteln ihr eine Tabelle der Entsprechungen zwischen den von ihnen erlassenen Vorschriften und der vorliegenden Richtlinie.

Sie wenden diese Vorschriften ab dem 9. November 2006 an oder, falls sich die Annahme der Durchführungsmaßnahmen nach Artikel 7 über den 28. Dezember 2005 hinaus verzögert, ab der Umsetzungsfrist, die in der Richtlinie, die diese Durchführungsmaßnahmen enthält, festgelegt ist.

Wenn die Mitgliedstaaten diese Vorschriften erlassen, nehmen sie in den Vorschriften selbst oder durch einen Hinweis bei der amtlichen Veröffentlichung auf diese Richtlinie Bezug. Sie erklären auch, dass in bestehenden Rechts- und Verwaltungsvorschriften enthaltene Bezugnahmen auf die durch diese Richtlinie aufgehobenen Richtlinien als Bezugnahmen auf die vorliegende Richtlinie zu verstehen sind. Die Mitgliedstaaten regeln die Einzelheiten dieser Bezugnahme und dieser Erklärung.

(2) Die Mitgliedstaaten teilen der Kommission den Wortlaut der wichtigsten innerstaatlichen Rechtsvorschriften mit, die sie auf dem unter diese Richtlinie fallenden Gebiet erlassen.

Artikel 10

Aufgehobene Rechtsvorschriften

Die in Anhang IX Teil A genannten Richtlinien werden mit Wirkung vom 9. November 2006 aufgehoben; hiervon unberührt bleibt die Pflicht der Mitgliedstaaten, die in Anhang IX Teil B aufgeführten Richtlinien zu den festgesetzten Daten in innerstaatliches Recht umzusetzen und anzuwenden.

Bezugnahmen auf die aufgehobenen Richtlinien gelten als Bezugnahmen auf die vorliegende Richtlinie und sind nach Maßgabe der Entsprechungstabelle in Anhang X zu lesen.

Artikel 11

Inkrafttreten

Diese Richtlinie tritt am zwanzigsten Tag nach ihrer Veröffentlichung im Amtsblatt der Europäischen Union in Kraft.

Artikel 12

Adressaten

Diese Richtlinie ist an die Mitgliedstaaten gerichtet.

Geschehen zu Straßburg am 28. September 2005.

Im Namen des Europäischen Parlaments

Der Präsident

J. BORRELL FONTELLES

Im Namen des Rates

Der Präsident

D. ALEXANDER

(1) ABl. C 108 vom 30.4.2004, S. 32.

(2) Stellungnahme des Europäischen Parlaments vom 9. März 2004 (ABl. C 102 E vom 28.4.2004, S. 272) und Beschluss des Rates vom 19. September 2005.

(3) ABl. L 36 vom 9.2.1988, S. 33. Zuletzt geändert durch die Beitrittsakte von 2003.

(4) ABl. L 42 vom 23.2.1970, S. 1. Zuletzt geändert durch die Richtlinie 2005/49/EG der Kommission (ABl. L 194 vom 26.7.2005, S. 12).

(5) ABl. L 295 vom 25.10.1991, S. 1.

(6) ABl. L 44 vom 16.2.2000, S. 1.

(7) ABl. L 107 vom 18.4.2001, S. 10.

(8) ABl. L 76 vom 6.4.1970, S. 1. Zuletzt geändert durch die Richtlinie 2003/76/EG der Kommission (ABl. L 206 vom 15.8.2003, S. 29).

(9) ABl. L 184 vom 17.7.1999, S. 23.

ANHANG I

GELTUNGSBEREICH, BEGRIFFSBESTIMMUNGEN UND ABKÜRZUNGEN, ANTRAG AUF ERTEILUNG EINER EG-TYPGENEHMIGUNG, VORSCHRIFTEN UND PRÜFUNGEN UND ÜBEREINSTIMMUNG DER PRODUKTION

1. GELTUNGSBEREICH

Diese Richtlinie gilt für die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel aus allen Kraftfahrzeugen, die mit einem Selbstzündungsmotor ausgerüstet sind, und für die Emission gasförmiger Schadstoffe aus allen Kraftfahrzeugen, die mit einem mit Erdgas oder Flüssiggas betriebenen Fremdzündungsmotor ausgestattet sind, und für Selbstzündungs- und Fremdzündungsmotoren im Sinne von Artikel 1, mit Ausnahme der Fahrzeuge der Klassen N1, N2 und M2, die nach der Richtlinie 70/220/EWG des Rates vom 20. März 1973 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über Maßnahmen gegen die Verunreinigung der Luft durch Emissionen von Kraftfahrzeugen (1) eine Typgenehmigung erhalten haben.

2. BEGRIFFSBESTIMMUNGEN UND ABKÜRZUNGEN

Im Sinne dieser Richtlinie bezeichnet der Ausdruck:

2.1. „Prüfzyklus“ eine Abfolge von Prüfphasen mit jeweils einer bestimmten Drehzahl und einem bestimmten Drehmoment, die der Motor unter stationären (ESC-Prüfung) bzw. instationären Bedingungen (ETC-, ELR-Prüfung) durchlaufen muss;

2.2. „Genehmigung eines Motors (einer Motorenfamilie)“ die Genehmigung eines Motortyps (einer Motorenfamilie) hinsichtlich des Niveaus der Emissionen gasförmiger Schadstoffe und luftverunreinigender Partikel;

2.3. „Dieselmotor“ einen Motor, der nach dem Prinzip der Kompressionszündung arbeitet;

2.4. „Gasmotor“ einen Motor, der mit Erdgas (NG) oder Flüssiggas (LPG) betrieben wird;

2.5. „Motortyp“ eine Kategorie von Motoren, die sich in den Hauptmerkmalen, die in Anhang II dieser Richtlinie festgelegt sind, nicht voneinander unterscheiden;

2.6. „Motorenfamilie“ die von einem Hersteller festgelegte Gruppe von Motoren mit konstruktionsbedingt ähnlichen Abgas-Emissionseigenschaften gemäß Anhang II Anlage 2 dieser Richtlinie; die einzelnen Motoren der Familie dürfen die geltenden Emissionsgrenzwerte nicht überschreiten;

2.7. „Stamm-Motor“ einen innerhalb einer Motorenfamilie ausgewählten Motor, dessen Emissionseigenschaften für die Motorenfamilie repräsentativ sind;

2.8. „gasförmige Schadstoffe“ Kohlenmonoxid, Kohlenwasserstoffe (wobei ausgegangen wird von CH1,85 bei Diesel, CH2,525 bei Flüssiggas und CH2,93 bei Erdgas (NMHC)) und einem Molekül von CH3O0,5 bei mit Ethanol betriebenen Dieselmotoren), Methan (wobei ausgegangen wird von CH4 bei Erdgas) und Stickstoffoxide, letztere ausgedrückt als Stickstoffdioxid (NO2)-Äquivalent;

2.9. „luftverunreinigende Partikel“ Abgasbestandteile, die bei einer Temperatur von höchstens 325 K (52 °C) nach Verdünnung der Abgase mit gefilterter reiner Luft an einem besonderen Filtermedium abgeschieden werden;

2.10. „Rauchtrübung“ im Abgasstrom eines Dieselmotors schwebende Partikel, die Licht absorbieren, reflektieren oder brechen;

2.11. „Nutzleistung“ die Leistung in EG-kW, abgenommen auf dem Prüfstand am Ende der Kurbelwelle oder ihrem Äquivalent und ermittelt nach dem EG-Verfahren zur Messung der Motorleistung nach der Richtlinie 80/1269/EWG des Rates vom 16. Dezember 1980 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über die Motorleistung von Kraftfahrzeugen (2);

2.12. „angegebene Höchstleistung (Pmax)“ die vom Hersteller in seinem Antrag auf Erteilung einer Typgenehmigung angegebene Höchstleistung in EG-kW (Nutzleistung);

2.13. „Teillastverhältnis“ den prozentualen Anteil des höchsten zur Verfügung stehenden Drehmoments bei einer bestimmten Motordrehzahl;

2.14. „ESC-Prüfung“ einen Prüfzyklus bestehend aus 13 stationären Prüfphasen, der gemäß Abschnitt 6.2 dieses Anhangs durchzuführen ist;

2.15. „ELR-Prüfung“ einen Prüfzyklus bestehend aus einer Folge von Belastungsschritten bei gleich bleibenden Drehzahlen, der gemäß Abschnitt 6.2 dieses Anhangs durchzuführen ist;

2.16. „ETC-Prüfung“ einen Prüfzyklus bestehend aus 1 800 instationären, je Sekunde wechselnden Phasen, der gemäß Abschnitt 6.2 dieses Anhangs durchzuführen ist;

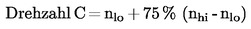

2.17. „Motorbetriebsdrehzahlbereich“ den Motordrehzahlbereich gemäß Anhang III dieser Richtlinie, der während des normalen Motorbetriebs am häufigsten genutzt wird und zwischen der niedrigen und hohen Drehzahl liegt;

2.18. „niedrige Drehzahl (nlo)“ die niedrigste Motordrehzahl, bei der sich 50 % der angegebenen Höchstleistung einstellen;

2.19. „hohe Drehzahl (nhi)“ die höchste Motordrehzahl, bei der sich 70 % der angegebenen Höchstleistung einstellen;

2.20. „Motordrehzahlen A, B und C“ die Prüfdrehzahlen innerhalb des Motorbetriebsdrehzahlbereichs, der bei den ESC- und ELR-Prüfungen gemäß Anhang III Anlage 1 dieser Richtlinie zum Einsatz gelangt;

2.21. „Kontrollbereich“ den Bereich zwischen den Motordrehzahlen A und C und ein Teillastverhältnis zwischen 25 und 100;

2.22. „Bezugsdrehzahl (nref)“ 100 Prozent des Drehzahlwerts, der für eine Entnormierung der relativen Drehzahlwerte der ETC-Prüfung gemäß Anhang III Anlage 2 dieser Richtlinie zu verwenden ist;

2.23. „Trübungsmesser“ ein Gerät zur Messung der Trübung durch Rußpartikel nach dem Prinzip der Lichtschwächung;

2.24. „NG-Gasgruppe“ entweder Gasgruppe H oder Gasgruppe L gemäß den Begriffsbestimmungen der Europäischen Norm EN 437 vom November 1993;

2.25. „Selbstanpassungsfähigkeit“ eine Motorvorrichtung, die das Aufrechterhalten eines gleich bleibenden Luft-Kraftstoff-Verhältnisses gestattet;

2.26. „Nachkalibrierung“ eine Feinabstimmung eines NG-Motors zum Erzielen der gleichen Leistung (Leistung, Kraftstoffverbrauch) in einer anderen Erdgasgruppe;

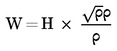

2.27. „Wobbe-Index (unterer Index Wl oder oberer Index Wu)“ den Quotienten aus dem Heizwert eines Gases pro Volumeneinheit und der Quadratwurzel der relativen Dichte des Gases unter denselben Bezugsbedingungen:

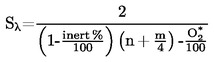

2.28. „λ-Verschiebungsfaktor (Sλ)“ einen Ausdruck, der die erforderliche Flexibilität eines Motorsteuersystems bezüglich einer Änderung des Überschuss-Luft-Verhältnisses beschreibt, wenn der Motor mit einem Gas betrieben wird, das nicht aus reinem Methan besteht (zur Berechnung von Sλ siehe Anhang VII);

2.29. „Abschalteinrichtung“ eine Einrichtung, die Betriebsgrößen (Fahrzeuggeschwindigkeit, Motordrehzahl, eingelegten Gang, Temperatur, Unterdruck im Ansaugtrakt oder andere) misst oder erfasst, um die Funktion eines beliebigen Teils der emissionsmindernden Einrichtung zu aktivieren, zu verändern, zu verzögern oder zu deaktivieren, so dass die Wirkung der emissionsmindernden Einrichtung unter üblichen Betriebsbedingungen verringert wird, es sei denn, die Bedingungen, unter denen das geschieht, sind in den angewandten Verfahren für die Zertifizierungsprüfung ausdrücklich vorgesehen;

2.30. „Zusatzsteuereinrichtung“ eine Einrichtung, Funktion oder Steuerstrategie am Motor oder am Fahrzeug, die den Motor oder seine Nebenaggregate vor schädlichen Betriebszuständen schützt oder die das Anlassen des Motors erleichtert. Als Zusatzsteuereinrichtung kann auch eine Strategie oder Vorkehrung gelten, die nachweislich keine Abschalteinrichtung ist;

2.31. „anormale Emissionsminderungsstrategie“ eine Strategie oder Maßnahme, durch die die Wirkung der emissionsmindernden Einrichtung unter üblichen Betriebsbedingungen auf weniger als das im jeweiligen Emissionsprüfverfahren geforderte Maß verringert wird.

2.32. Symbole und Abkürzungen

2.32.1. Symbole für Prüfkennwerte

|

Symbol |

Einheit |

Begriff |

|

AP |

m2 |

Querschnittsfläche der isokinetischen Probenahmesonde |

|

AT |

m2 |

Querschnittsfläche des Auspuffrohrs |

|

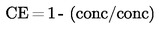

CEE |

— |

Ethan-Wirkungsgrad |

|

CEM |

— |

Methan-Wirkungsgrad |

|

C1 |

— |

C1-äquivalenter Kohlenwasserstoff |

|

conc |

ppm/vol-% |

Konzentration (mit nachgestellter Bestandteilbezeichnung) |

|

D0 |

m3/s |

Achsabschnitt der PDP-Kalibrierfunktion |

|

DF |

— |

Verdünnungsfaktor |

|

D |

— |

Bessel-Funktionskonstante |

|

E |

— |

Bessel-Funktionskonstante |

|

EZ |

g/kWh |

Interpolierter NOx-Emissionswert am Regelpunkt |

|

fa |

— |

Atmosphärischer Faktor im Labor |

|

fc |

s-1 |

Bessel-Filtergrenzfrequenz |

|

FFH |

— |

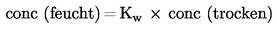

Kraftstoffspezifischer Faktor für die Berechnung der Feuchtkonzentration anhand der Trockenkonzentration |

|

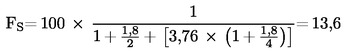

FS |

— |

Stöchiometrischer Faktor |

|

GAIRW |

kg/h |

Massendurchsatz der Ansaugluft, feucht |

|

GAIRD |

kg/h |

Massendurchsatz der Ansaugluft, trocken |

|

GDILW |

kg/h |

Massendurchsatz der Verdünnungsluft, feucht |

|

GEDFW |

kg/h |

äquivalenter Massendurchsatz des verdünnten Abgases, feucht |

|

GEXHW |

kg/h |

Massendurchsatz des Abgases, feucht |

|

GFUEL |

kg/h |

Kraftstoffmassendurchsatz |

|

GTOTW |

kg/h |

Massendurchsatz des verdünnten Abgases, feucht |

|

H |

MJ/m3 |

Heizwert |

|

HREF |

g/kg |

Bezugswert der absoluten Feuchtigkeit (10,71 g/kg) |

|

Ha |

g/kg |

Absolute Feuchtigkeit der Ansaugluft |

|

Hd |

g/kg |

Absolute Feuchtigkeit der Verdünnungsluft |

|

HTCRAT |

mol/mol |

Wasserstoff-Kohlenstoff-Verhältnis |

|

i |

— |

Unterer Index für eine einzelne Prüfphase |

|

K |

— |

Bessel-Konstante |

|

k |

m-1 |

Lichtabsorptionskoeffizient |

|

KH,D |

— |

Feuchtigkeitskorrekturfaktor für NOx bei Dieselmotoren |

|

KH,G |

— |

Feuchtigkeitskorrekturfaktor für NOx bei Gasmotoren |

|

KV |

|

CFV-Kalibrierfunktion |

|

KW,a |

— |

Korrekturfaktor für Umrechnung vom trockenen zum feuchten Bezugszustand der Ansaugluft |

|

KW,d |

— |

Korrekturfaktor für Umrechnung vom trockenen zum feuchten Bezugszustand der Verdünnungsluft |

|

KW,e |

— |

Korrekturfaktor für Umrechnung vom trockenen zum feuchten Bezugszustand des verdünnten Abgases |

|

KW,r |

— |

Korrekturfaktor für Umrechnung vom trockenen zum feuchten Bezugszustand des Rohabgases |

|

L |

% |

Prozentuales Drehmoment, bezogen auf das maximale Drehmoment bei Prüfdrehzahl |

|

La |

m |

Effektive optische Weglänge |

|

m |

|

Steigung der PDP-Kalibrierfunktion |

|

mass |

g/h oder g |

Unterer Index für die Schadstoffmassendurchsatzrate |

|

MDIL |

kg |

Masse der durch die Partikel-Probenahmefilter geleiteten Probe der verdünnten Luft |

|

Md |

mg |

Abgeschiedene Partikel-Probenahmemasse der Verdünnungsluft |

|

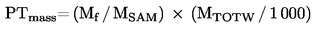

Mf |

mg |

Abgeschiedene Partikel-Probenahmemasse |

|

Mf,p |

mg |

Am Hauptfilter abgeschiedene Partikel-Probenahmemasse |

|

Mf,b |

mg |

Am Nachfilter abgeschiedene Partikel-Probenahmemasse |

|

MSAM |

|

Masse der durch die Partikel-Probenahmefilter geleiteten Probe der verdünnten Abgase |

|

MSEC |

kg |

Masse der sekundären Verdünnungsluft |

|

MTOTW |

kg |

CVS-Masse über den gesamten Zyklus, feucht |

|

MTOTW,i |

kg |

Momentane CVS-Masse, feucht |

|

N |

% |

Trübung |

|

NP |

— |

PDP-Umdrehungen über den gesamten Zyklus |

|

NP,i |

— |

PDP-Umdrehungen während eines Zeitabschnitts |

|

n |

min-1 |

Motordrehzahl |

|

np |

s-1 |

PDP-Drehzahl |

|

nhi |

min-1 |

Hohe Motordrehzahl |

|

nlo |

min-1 |

Niedrige Motordrehzahl |

|

nref |

min-1 |

Bezugsmotordrehzahl für ETC-Prüfung |

|

pa |

kPa |

Sättigungsdampfdruck der Motoransaugluft |

|

pA |

kPa |

Absoluter Druck |

|

pB |

kPa |

Barometrischer Gesamtdruck |

|

pd |

kPa |

Sättigungsdampfdruck der Verdünnungsluft |

|

ps |

kPa |

Trockener atmosphärischer Druck |

|

p1 |

kPa |

Ansaugunterdruck an der Pumpeneintrittsöffnung |

|

P(a) |

kW |

Leistungsaufnahme der Hilfseinrichtungen, die für die Prüfung angebracht werden |

|

P(b) |

kW |

Leistungsaufnahme der Hilfseinrichtungen, die für die Prüfung entfernt werden |

|

P(n) |

kW |

Nichtkorrigierte Nutzleistung |

|

P(m) |

kW |

Auf dem Prüfstand gemessene Leistung |

|

Ω |

— |

Bessel-Konstante |

|

Qs |

m3/s |

CVS-Volumendurchsatz |

|

q |

— |

Verdünnungsverhältnis |

|

r |

— |

Quotient der Querschnittsflächen der isokinetischen Sonde und des Auspuffrohrs |

|

Ra |

% |

Relative Feuchtigkeit der Ansaugluft |

|

Rd |

% |

Relative Feuchtigkeit der Verdünnungsluft |

|

Rf |

— |

FID-Responsfaktor |

|

ρ |

kg/m3 |

Dichte |

|

S |

kW |

Einstellwert des Leistungsprüfstands |

|

Si |

m-1 |

Momentaner Rauchwert |

|

Sλ |

|

λ-Verschiebungsfaktor |

|

T |

K |

Absolute Temperatur |

|

Ta |

K |

Absolute Temperatur der Ansaugluft |

|

t |

s |

Messzeit |

|

te |

s |

Elektrische Ansprechzeit |

|

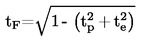

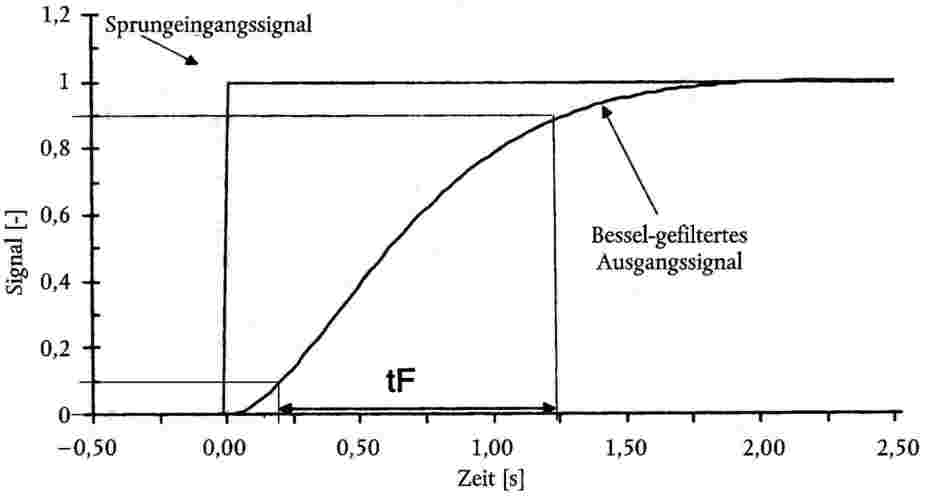

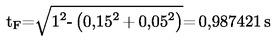

tF |

s |

Filteransprechzeit für die Besselfunktion |

|

tp |

s |

Physikalische Ansprechzeit |

|

Δt |

s |

Zeitabstand zwischen aufeinander folgenden Rauchmesswerten |

|

Δti |

s |

Zeitabstand bei momentaner CFV-Strömung |

|

τ |

% |

Rauch-Transmissionsgrad |

|

V0 |

m3/rev |

PDP-Volumendurchsatz unter tatsächlichen Bedingungen |

|

W |

— |

Wobbe-Index |

|

Wact |

kWh |

Tatsächliche ETC-Zyklusarbeit |

|

Wref |

kWh |

ETC-Bezugszyklusarbeit |

|

WF |

— |

Wichtungsfaktor |

|

WFE |

— |

Effektiver Wichtungsfaktor |

|

X0 |

m3/rev |

Kalibrierfunktion des PDP-Volumendurchsatzes |

|

Yi |

m-1 |

gemittelter 1-s-Bessel-Rauchwert |

2.32.2. Symbole für die chemischen Bestandteile

|

CH4 |

Methan |

|

C2H6 |

Ethan |

|

C2H5OH |

Ethanol |

|

C3H8 |

Propan |

|

CO |

Kohlenmonoxid |

|

DOP |

Dioctylphthalat |

|

CO2 |

Kohlendioxid |

|

HC |

Kohlenwasserstoffe |

|

NMHC |

Nicht-Methan-Kohlenwasserstoffe |

|

NOx |

Stickstoffoxid |

|

NO |

Stickoxid |

|

NO2 |

Stickstoffdioxid |

|

PT |

Partikel |

2.32.3. Abkürzungen

|

CFV |

Venturi-Rohr mit kritischer Strömung |

|

CLD |

Chemilumineszenzanalysator |

|

ELR |

Europäische Prüfung mit lastabhängigem Fahrzyklus |

|

ESC |

Europäische Prüfung mit stationärem Fahrzyklus |

|

ETC |

Europäische Prüfung mit instationärem Fahrzyklus |

|

FID |

Flammenionisationsdetektor |

|

GC |

Gaschromatograf |

|

HCLD |

beheizter Chemilumineszenzanalysator |

|

HFID |

beheizter Flammenionisationsdetektor |

|

LPG |

Flüssiggas |

|

NDIR |

nichtdispersiver Infrarot-Resonanzabsorber |

|

NG |

Erdgas |

|

NMC |

Nicht-Methan-Cutter |

3. ANTRAG AUF ERTEILUNG DER EG-TYPGENEHMIGUNG

3.1. Antrag auf Erteilung der EG-Typgenehmigung für einen Motortyp oder eine Motorenfamilie als selbstständige technische Einheit

3.1.1. Der Antrag auf Erteilung einer Typgenehmigung für einen Motortyp oder eine Motorenfamilie hinsichtlich des Emissionsniveaus von gasförmigen Schadstoffen und luftverunreinigenden Partikeln bei Dieselmotoren und hinsichtlich des Emissionsniveaus von gasförmigen Schadstoffen bei Gasmotoren ist vom Motorenhersteller oder einem rechtmäßig bestellten Vertreter einzureichen.

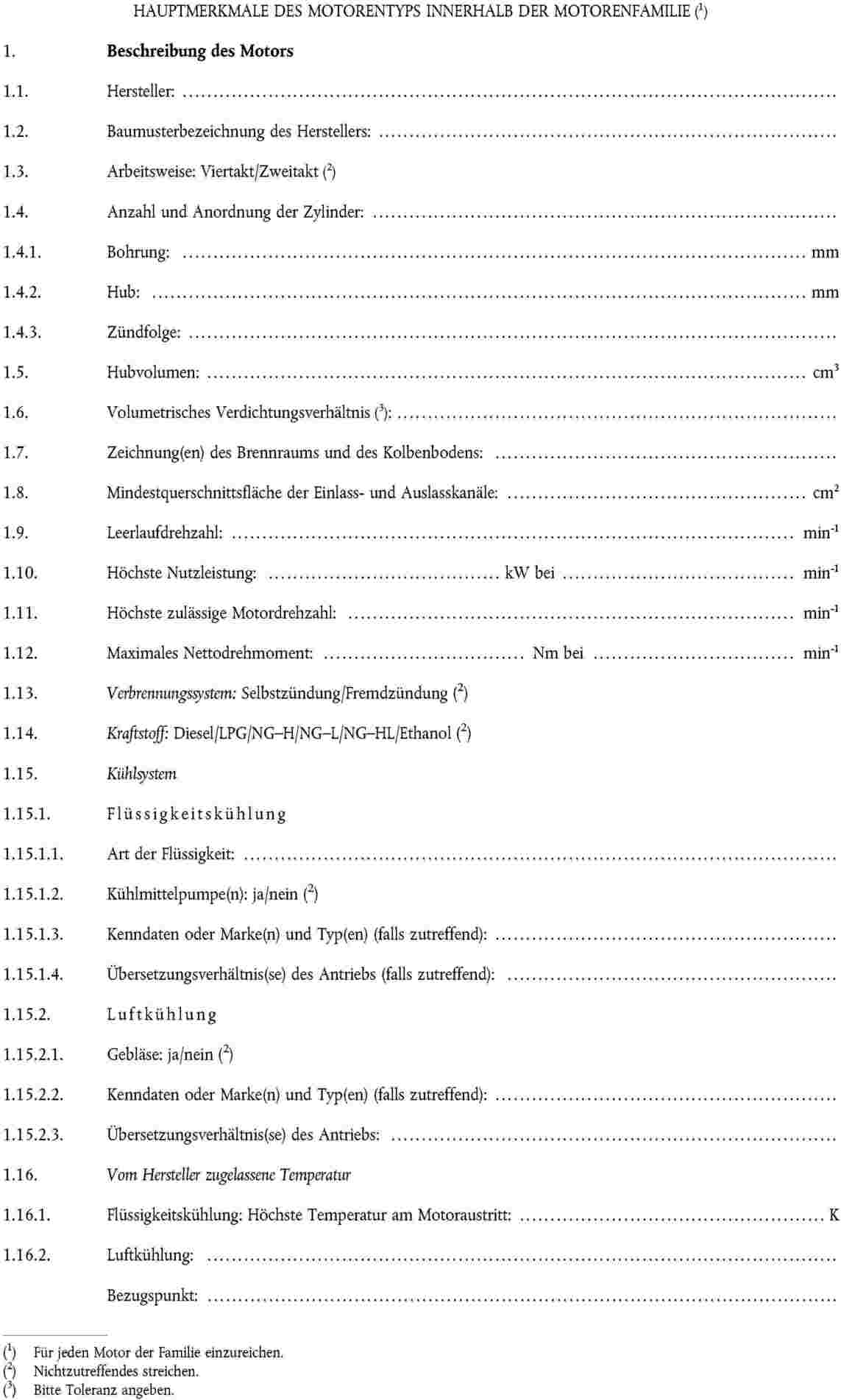

3.1.2. Dem Antrag sind die unten angegebenen Unterlagen in dreifacher Ausfertigung und Folgendes beizufügen:

3.1.2.1. eine Beschreibung des Motortyps bzw. der Motorenfamilie, die sämtliche, die Anforderungen der Artikel 3 und 4 der Richtlinie 70/156/EWG vom 6. Februar 1970 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über die Betriebserlaubnis für Kraftfahrzeuge und Kraftfahrzeuganhänger (3) erfüllenden Angaben nach Anhang II dieser Richtlinie enthält;

3.1.3. ein Motor, der den in Anhang II aufgeführten Merkmalen des Motortyps oder des Stamm-Motors entspricht, ist dem technischen Dienst, der für die Durchführung der Prüfungen nach Abschnitt 6 zuständig ist, zur Verfügung zu stellen.

3.2. Antrag auf Erteilung der EG-Typgenehmigung für einen Fahrzeugtyp hinsichtlich des Motors

3.2.1. Der Antrag auf Erteilung einer Typgenehmigung für ein Fahrzeug hinsichtlich der Emission gasförmiger Schadstoffe und luftverunreinigender Partikel durch seinen Dieselmotor oder seine Dieselmotorenfamilie sowie hinsichtlich des Emissionsniveaus von gasförmigen Schadstoffen durch seinen Gasmotor oder seine Gasmotorenfamilie ist vom Fahrzeughersteller oder einem rechtmäßig bestellten Vertreter einzureichen.

3.2.2. Dem Antrag sind die unten angegebenen Unterlagen in dreifacher Ausfertigung und Folgendes beizufügen:

3.2.2.1. eine Beschreibung des Fahrzeugtyps, der mit dem Motor verbundenen Fahrzeugteile und des Motortyps bzw. der Motorenfamilie mit den in Anhang II geforderten Angaben und den gemäß Artikel 3 der Richtlinie 70/156/EWG erforderlichen Unterlagen.

3.3. Antrag auf Erteilung einer EG-Typgenehmigung für einen Fahrzeugtyp mit einem genehmigten Motor

3.3.1. Der Antrag auf Erteilung einer Typgenehmigung für ein Fahrzeug hinsichtlich der Emission gasförmiger Schadstoffe und luftverunreinigender Partikel durch seinen genehmigten Dieselmotor oder seine genehmigte Dieselmotorenfamilie und hinsichtlich des Emissionsniveaus von gasförmigen Schadstoffen durch seinen genehmigten Gasmotor oder seine genehmigte Gasmotorenfamilie ist vom Fahrzeughersteller oder einem rechtmäßig bestellten Vertreter einzureichen.

3.3.2. Dem Antrag sind die unten angegebenen Unterlagen in dreifacher Ausfertigung und Folgendes beizufügen:

3.3.2.1. eine Beschreibung des Fahrzeugtyps und der mit dem Motor verbundenen Fahrzeugteile mit den in Anhang II geforderten Angaben und ein Exemplar des EG-Typgenehmigungsbogens (Anhang VI) für den Motor bzw. die Motorenfamilie als selbstständige technische Einheit, die in den Fahrzeugtyp eingebaut ist, sowie die gemäß Artikel 3 der Richtlinie 70/156/EWG erforderlichen Unterlagen.

4. EG-TYPGENEHMIGUNG

4.1. Erteilung einer EG-Typgenehmigung aufgrund von Vielstofffähigkeit

Eine EG-Typgenehmigung aufgrund von Vielstofffähigkeit wird erteilt, wenn folgende Voraussetzungen erfüllt sind:

4.1.1. Im Fall von Dieselkraftstoff werden die Anforderungen dieser Richtlinie von dem Stamm-Motor mit dem im Anhang IV beschriebenen Kraftstoff eingehalten.

4.1.2. Bei Erdgas muss nachgewiesen werden, dass der Stamm-Motor zur Anpassung an jede am Markt möglicherweise angebotene Kraftstoffzusammensetzung in der Lage ist. Bei Erdgas gibt es in der Regel zwei Arten von Kraftstoff: Kraftstoff mit hohem Heizwert (Gasgruppe H) und Kraftstoff mit niedrigem Heizwert (Gasgruppe L). Innerhalb der beiden Gruppen ist die Spannbreite jedoch groß. Erhebliche Unterschiede treten in Bezug auf den mit dem Wobbe-Index ausgedruckten Energiegehalt und den λ-Verschiebungsfaktor (Sλ) auf. Die Formeln für die Berechnung des Wobbe-Index und von Sλ sind unter Nummer 2.27 und 2.28 angegeben. Erdgas mit einem λ-Verschiebungsfaktor zwischen 0,89 und 1,08 (0,89 ≤ Sλ ≤ 1,08) wird der Gasgruppe H zugerechnet, während Erdgas mit einem λ-Verschiebungsfaktor zwischen 1,08 und 1,19 (1,08 ≤ Sλ ≤ 1,19) der Gasgruppe L zugerechnet wird. Die Zusammensetzung der Bezugskraftstoffe trägt der extremen Veränderlichkeit von Sλ Rechnung.

Der Stamm-Motor muss die Anforderungen dieser Richtlinie hinsichtlich der Bezugskraftstoffe GR (Kraftstoff 1) und G25 (Kraftstoff 2), gemäß der Beschreibung im Anhang IV, erfüllen, ohne dass zwischen den beiden Prüfungen eine Neueinstellung der Kraftstoffzufuhr erfolgt. Nach dem Kraftstoffwechsel ist jedoch ein Anpassungslauf über einen ETC-Zyklus ohne Messung zulässig. Vor der Prüfung muss der Stamm-Motor gemäß dem in Anhang III Anlage 2 Nummer 3 angegebenen Verfahren eingefahren werden.

4.1.2.1. Auf Antrag des Herstellers kann der Motor mit einem dritten Kraftstoff (Kraftstoff 3) geprüft werden, wenn der λ-Verschiebungsfaktor (Sλ) zwischen 0,89 (d. h. im unteren Bereich von GR) und 1,19 (d. h. im oberen Bereich von G25) liegt, z. B. wenn Kraftstoff 3 ein handelsüblicher Kraftstoff ist. Die Ergebnisse dieser Prüfung können als Grundlage für die Bewertung der Übereinstimmung der Produktion herangezogen werden.

4.1.3. Im Fall eines mit Erdgas betriebenen Motors, der sich an die Gasgruppe H einerseits und die Gasgruppe L andererseits selbst anpassen kann und bei dem die Umschaltung zwischen der Gasgruppe H und der Gasgruppe L mittels eines Schalters erfolgt, ist der Stamm-Motor mit dem jeweiligen in Anhang IV für jede Gasgruppe spezifizierten Bezugskraftstoff bei jeder Schalterstellung zu prüfen: Die Kraftstoffe sind GR (Kraftstoff 1) und G23 (Kraftstoff 3) für die Gasgruppe H und G25 (Kraftstoff 2) und G23 (Kraftstoff 3) für die Gasgruppe L. Der Stamm-Motor muss die Anforderungen dieser Richtlinie in beiden Schalterstellungen erfüllen, ohne dass zwischen den beiden Prüfungen bei jeder Schalterstellung eine Neueinstellung der Kraftstoffzufuhr erfolgt. Nach dem Kraftstoffwechsel ist jedoch ein Anpassungslauf über einen ETC-Zyklus ohne Messung zulässig. Vor der Prüfung muss der Stamm-Motor gemäß dem in Anhang III Anlage 2 Nummer 3 angegebenen Verfahren eingefahren werden.

4.1.3.1. Auf Antrag des Herstellers kann der Motor statt mit G23 (Kraftstoff 3) mit einem dritten Kraftstoff geprüft werden, wenn der λ-Verschiebungsfaktor (Sλ) zwischen 0,89 (d. h. im unteren Bereich von GR) und 1,19 (d. h. im oberen Bereich von G25) liegt, z. B. wenn Kraftstoff 3 ein handelsüblicher Kraftstoff ist. Die Ergebnisse dieser Prüfung können als Grundlage für die Bewertung der Übereinstimmung der Produktion herangezogen werden.

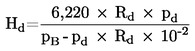

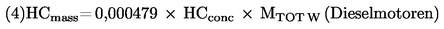

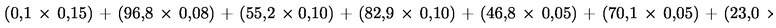

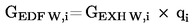

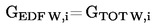

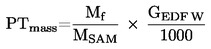

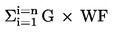

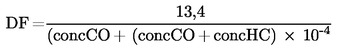

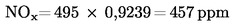

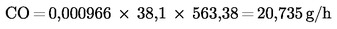

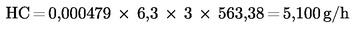

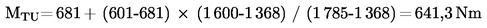

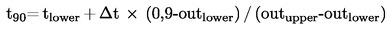

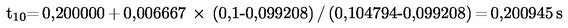

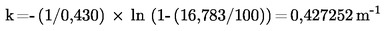

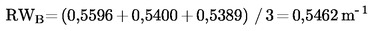

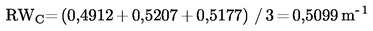

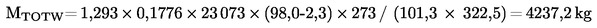

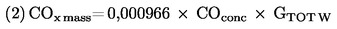

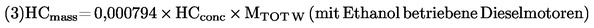

4.1.4. Bei Erdgasmotoren ist das Verhältnis der Emissionsmessergebnisse „r“ für jeden Schadstoff wie folgt zu ermitteln:

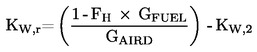

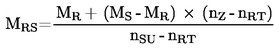

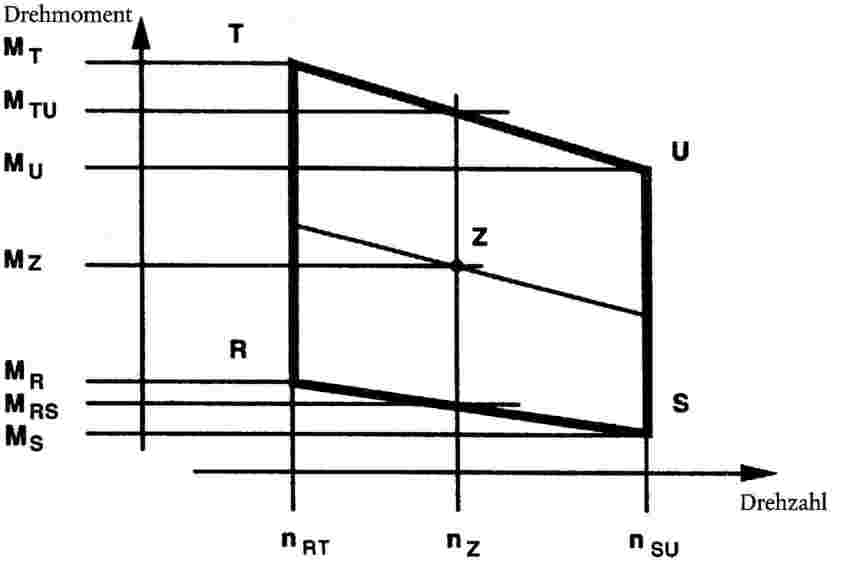

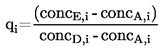

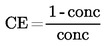

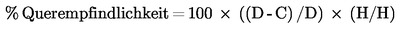

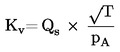

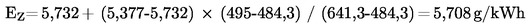

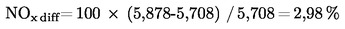

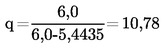

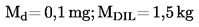

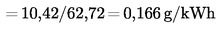

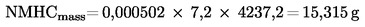

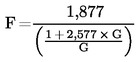

![]()

oder

![]()

und

![]()

4.1.5. Bei LPG (Flüssiggas) muss nachgewiesen werden, dass der Stamm-Motor zur Anpassung an jede am Markt möglicherweise angebotene Kraftstoffzusammensetzung in der Lage ist. Bei LPG schwankt die C3/C4-Zusammensetzung. Die Bezugskraftstoffe tragen diesen Schwankungen Rechnung. Der Stamm-Motor muss die Emissionsanforderungen hinsichtlich der Bezugskraftstoffe A und B gemäß der Beschreibung im Anhang IV erfüllen, ohne dass zwischen den beiden Prüfungen eine Neueinstellung der Kraftstoffzufuhr erfolgt. Nach dem Kraftstoffwechsel ist jedoch ein Anpassungslauf über einen ETC-Zyklus ohne Messung zulässig. Vor der Prüfung muss der Stamm-Motor gemäß dem in Anhang III Anlage 2 Nummer 3 angegebenen Verfahren eingefahren werden.

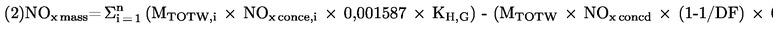

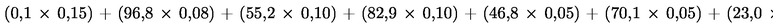

4.1.5.1. Das Verhältnis der Emissionsmessergebnisse „r“ für jeden Schadstoff ist wie folgt zu ermitteln:

![]()

4.2. Erteilung einer EG-Typgenehmigung mit Gasgruppeneinschränkung

Eine EG-Typgenehmigung mit Gasgruppeneinschränkung wird erteilt, wenn folgende Voraussetzungen erfüllt sind:

4.2.1. Genehmigung der Abgasemissionen eines Motors, der mit Erdgas betrieben wird und für den Betrieb entweder mit der Gasgruppe H oder mit der Gasgruppe L ausgelegt ist.

Der Stamm-Motor ist mit dem entsprechenden Bezugskraftstoff gemäß Anhang IV für die jeweilige Gasgruppe zu prüfen. Die Kraftstoffe sind GR (Kraftstoff 1) und G23 (Kraftstoff 3) für die Gasgruppe H und G25 (Kraftstoff 2) und G23 (Kraftstoff 3) für die Gasgruppe L. Der Stamm-Motor muss die Anforderungen dieser Richtlinie erfüllen, ohne dass zwischen den beiden Prüfungen die Kraftstoffzufuhr nachgestellt wird. Nach Wechsel des Kraftstoffs ist es jedoch zulässig, zur Anpassung einen vollständigen ETC-Prüfzyklus ohne Messung zu durchlaufen. Vor der Prüfung muss der Stamm-Motor gemäß dem in Anhang III Anlage 2 Nummer 3 angegebenen Verfahren eingefahren werden.

4.2.1.1. Auf Antrag des Herstellers kann der Motor statt mit G23 (Kraftstoff 3) mit einem dritten Kraftstoff geprüft werden, wenn der λ-Verschiebungsfaktor (Sλ) zwischen 0,89 (d. h. dem unteren Bereich von GR) und 1,19 (d. h. dem oberen Bereich von G25) liegt, z. B. wenn Kraftstoff 3 ein handelsüblicher Kraftstoff ist. Die Ergebnisse dieser Prüfung können als Grundlage für die Bewertung der Übereinstimmung der Produktion herangezogen werden.

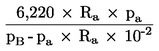

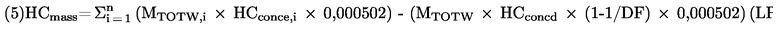

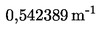

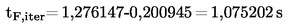

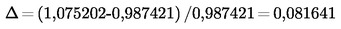

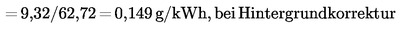

4.2.1.2. Das Verhältnis der Emissionsmessergebnisse „r“ für jeden Schadstoff ist wie folgt zu ermitteln:

![]()

oder

![]()

und

![]()

4.2.1.3. Bei Auslieferung an den Kunden muss der Motor mit einem Schild versehen sein (siehe Nummer 5.1.5), auf dem angegeben ist, für welche Gasgruppe der Motor zugelassen ist.

4.2.2. Genehmigung der Abgasemissionen eines Motors, der mit Erdgas oder LPG betrieben wird und für den Betrieb mit Kraftstoff einer bestimmten Zusammensetzung ausgelegt ist.

4.2.2.1. Der Stamm-Motor muss bei Betrieb mit Erdgas die Emissionsanforderungen für die Bezugskraftstoffe GR und G25 bzw. bei Betrieb mit LPG die Emissionsanforderungen für die Bezugskraftstoffe A und B gemäß Anhang IV erfüllen. Zwischen den Prüfungen ist eine Feinabstimmung des Kraftstoffsystems zulässig. Diese Feinabstimmung besteht in einer Nachkalibrierung der Datenbasis des Kraftstoffsystems, ohne dass es zu einer Änderung der grundlegenden Steuerstrategie oder der grundlegenden Struktur der Datenbasis kommt. Der Austausch von Teilen, die in direktem Bezug zur Höhe des Kraftstoffdurchsatzes stehen (z. B. Einspritzdüsen), ist zulässig.

4.2.2.2. Auf Wunsch des Herstellers kann der Motor mit den Bezugskraftstoffen GR und G23 oder G25 und G23 geprüft werden. In diesem Fall gilt die Typgenehmigung nur für die Gasgruppe H beziehungsweise L.

4.2.2.3. Bei Auslieferung an den Kunden muss der Motor mit einem Schild versehen sein (siehe Nummer 5.1.5), auf dem angegeben ist, für welche Kraftstoffzusammensetzung der Motor kalibriert wurde.

4.3. Genehmigung der Abgasemissionen von Motoren einer Motorenfamilie

4.3.1. Mit Ausnahme des in Abschnitt 4.3.2 genannten Falls wird die Genehmigung eines Stamm-Motors ohne erneute Prüfung für jede Kraftstoffzusammensetzung innerhalb derselben Gasgruppe, für die die Genehmigung des Stamm-Motors gilt (im Fall von Genehmigungen nach Nummer 4.2.2), oder für dieselben Kraftstoffe, für die die Genehmigung des Stamm-Motors gilt (im Fall von Genehmigungen nach Nummer 4.1 oder 4.2), auf alle Motoren einer Motorenfamilie erweitert.

4.3.2. Zweitprüfmotor

Stellt der technische Dienst im Fall eines Antrags auf Erteilung einer Typgenehmigung für einen Motor oder für ein Fahrzeug hinsichtlich eines Motors, der zu einer Motorenfamilie gehört, fest, dass der eingereichte Antrag hinsichtlich des ausgewählten Stamm-Motors für die in Anhang I Anlage 1 beschriebene Motorenfamilie nicht vollständig repräsentativ ist, so kann der technische Dienst einen anderen und gegebenenfalls einen zusätzlichen Bezugsprüfmotor auswählen und prüfen.

4.4. Typgenehmigungsbogen

Für die Genehmigung entsprechend Nummer 3.1, 3.2 und 3.3 wird eine Bescheinigung entsprechend dem Muster in Anhang VI ausgestellt.

5. KENNZEICHNUNG DER MOTOREN

5.1. Der als technische Einheit zugelassene Motor muss folgende Angaben tragen:

5.1.1. Handelsmarke oder Handelsname des Herstellers des Motors;

5.1.2. Handelsbezeichnung des Herstellers;

5.1.3. die EG-Typgenehmigungsnummer, der der (die) Kennziffer(n) des Landes, das die EG-Typgenehmigung erteilt hat, voranzustellen ist (sind) (4).

5.1.4. Bei einem NG-Motor ist nach der EG-Typgenehmigungsnummer eines der folgenden Kennzeichen anzubringen:

|

— |

H für den Fall, dass der Motor für die Gasgruppe H genehmigt und kalibriert ist; |

|

— |

L für den Fall, dass der Motor für die Gasgruppe L genehmigt und kalibriert ist; |

|

— |

HL für den Fall, dass der Motor sowohl für die Gasgruppe H als auch für die Gasgruppe L genehmigt und kalibriert ist; |

|

— |

Ht für den Fall, dass der Motor für eine spezielle Gaszusammensetzung der Gasgruppe H genehmigt und kalibriert ist und durch eine Feinabstimmung des Motor-Kraftstoffsystems auf ein anderes spezielles Gas der Gasgruppe H eingestellt werden kann; |

|

— |

Lt für den Fall, dass der Motor für eine spezielle Gaszusammensetzung der Gasgruppe L genehmigt und kalibriert ist und durch eine Feinabstimmung des Motor-Kraftstoffsystems auf ein anderes spezielles Gas der Gasgruppe L eingestellt werden kann; |

|

— |

HLt für den Fall, dass der Motor für eine spezielle Gaszusammensetzung entweder der Gasgruppe H oder der Gasgruppe L genehmigt und kalibriert ist und durch eine Feinabstimmung des Motor-Kraftstoffsystems auf ein anderes spezielles Gas entweder der Gasgruppe H oder der Gasgruppe L eingestellt werden kann. |

5.1.5. Schilder

Für mit Erdgas und LPG betriebene Motoren mit einer Typgenehmigung mit Gasgruppeneinschränkung sind nachstehende Schilder zu verwenden:

5.1.5.1 Inhalt

Folgende Angaben müssen enthalten sein:

Im Fall von Abschnitt 4.2.1.3 muss auf dem Schild Folgendes angegeben sein:

„VERWENDUNG NUR MIT ERDGAS DER GASGRUPPE H“. Gegebenenfalls ist „H“ durch „L“ zu ersetzen.

Im Fall von Abschnitt 4.2.2.3 muss auf dem Schild Folgendes angegeben sein:

„VERWENDUNG NUR MIT ERDGAS DER SPEZIFIKATION …“ oder gegebenenfalls „VERWENDUNG NUR MIT FLÜSSIGGAS DER SPEZIFIKATION …“. Es sind sämtliche Angaben aus den entsprechenden Tabellen in Anhang VI sowie die einzelnen, durch den Motorenhersteller spezifizierten Bestandteile und Grenzwerte aufzuführen.

Die Buchstaben und Zahlen müssen eine Mindesthöhe von 4 mm aufweisen.

Anmerkung:

Wenn eine derartige Kennzeichnung wegen Platzmangels nicht möglich ist, kann ein vereinfachter Code verwendet werden. In diesem Fall müssen Erläuterungen mit allen oben genannten Angaben sowohl für Personen, die den Kraftstofftank füllen oder Wartungs- oder Reparaturarbeiten am Motor und seinen Hilfseinrichtungen ausführen, als auch für die zuständigen Behörden leicht zugänglich sein. Die Stelle, an der diese Erläuterungen untergebracht werden, und der Inhalt dieser Erläuterungen werden einvernehmlich zwischen dem Hersteller und der Genehmigungsbehörde festgelegt.

5.1.5.2. Eigenschaften

Die Schilder müssen eine Haltbarkeit entsprechend der Nutzlebensdauer des Motors haben und deutlich lesbar sein. Die Buchstaben und Zahlen darauf müssen unauslöschbar sein. Darüber hinaus ist die Befestigung der Schilder für die Nutzlebensdauer des Motors auszulegen, und es darf nicht möglich sein, die Schilder ohne Zerstörung oder Unkenntlichmachung zu entfernen.

5.1.5.3. Anbringung

Die Schilder müssen an einem Motorteil befestigt sein, das für den üblichen Betrieb des Motors notwendig ist und normalerweise während der Nutzlebensdauer des Motors keiner Auswechslung bedarf. Zudem müssen sie so angebracht sein, dass sie für den durchschnittlichen Betrachter nach Anbringung aller für den Motorbetrieb erforderlichen Hilfseinrichtungen des Motors gut sichtbar sind.

5.2. Im Fall eines Antrags auf Erteilung einer EG-Typgenehmigung für einen Fahrzeugtyp hinsichtlich des Motors ist das in Abschnitt 5.1.5 beschriebene Schild auch in der Nähe der Kraftstoffeinfüllöffnung anzubringen.

5.3. Im Fall eines Antrags auf Erteilung einer EG-Typgenehmigung für einen Fahrzeugtyp mit einem genehmigten Motor ist das in Abschnitt 5.1.5 beschriebene Schild auch in der Nähe der Kraftstoffeinfüllöffnung anzubringen.

6. VORSCHRIFTEN UND PRÜFUNGEN

6.1. Allgemeines

6.1.1. Emissionsmindernde Einrichtungen

6.1.1.1. Bauteile, die die Emission gasförmiger Schadstoffe und verunreinigender Partikel aus Dieselmotoren und die Emission gasförmiger Schadstoffe aus Gasmotoren beeinflussen können, müssen so konstruiert, gefertigt, montiert und eingebaut sein, dass der Motor im Normalbetrieb die Anforderungen dieser Richtlinie erfüllt.

6.1.2. Arbeitsweise der emissionsmindernden Einrichtungen

6.1.2.1. Die Verwendung einer Abschalteinrichtung oder der Einsatz anormaler Emissionsminderungsstrategien ist untersagt.

6.1.2.2. Eine Zusatzsteuereinrichtung kann unter einer der folgenden Voraussetzungen in einen Motor oder in ein Fahrzeug eingebaut werden:

|

— |

Sie arbeitet nicht innerhalb der in Nummer 6.1.2.4 beschriebenen Betriebsparameter. |

|

— |

Sie wird innerhalb der in Nummer 6.1.2.4 beschriebenen Betriebsparameter nur zeitweilig für Zwecke aktiviert wie den Schutz des Motors und der Einrichtungen zur Steuerung des Gasstroms, die Begrenzung der Rauchentwicklung oder den Kaltstart und das Warmlaufen. |

|

— |

Sie wird nur durch fahrzeuginterne Signale für Zwecke wie die Wahrung der Betriebssicherheit oder den Notbetrieb aktiviert. |

6.1.2.3. Eine Einrichtung, Funktion oder Vorkehrung zur Motorsteuerung, die unter den in Nummer 6.1.2.4 beschriebenen Betriebsbedingungen aktiv ist und die eine Änderung der Steuerstrategie gegenüber der in den Emissionsprüfzyklen verwendeten Steuerstrategie bewirkt, ist zulässig, wenn entsprechend den Bestimmungen von Nummer 6.1.3 und/oder 6.1.4 einwandfrei nachgewiesen wird, dass sie die Wirkung der emissionsmindernden Einrichtung nicht beeinträchtigt. Andernfalls gilt sie als Abschalteinrichtung.

6.1.2.4. Die in Nummer 6.1.2.2 genannten Betriebsparameter unter stationären und instationären Bedingungen sind:

|

— |

Höhe nicht mehr als 1 000 m über NN (oder Luftdruck nicht unter 90 kPa); |

|

— |

Umgebungstemperatur zwischen 283 und 303 K (10-30 °C), |

|

— |

Motorkühlmitteltemperatur zwischen 343 und 368 K (70-95 °C). |

6.1.3. Besondere Bestimmungen für elektronisch gesteuerte Emissionsminderungseinrichtungen

6.1.3.1.

Der Hersteller muss eine Dokumentation vorlegen, die Aufschluss gibt über die Grundkonzeption der Einrichtung und über die Verfahren zur Steuerung der Ausgangsgrößen, unabhängig davon, ob diese direkt oder indirekt gesteuert werden.

Diese Dokumentation ist in zwei Teile zu gliedern:

|

a) |

die förmliche Dokumentation, die dem technischen Dienst bei der Vorführung zur Typgenehmigungsprüfung zu übergeben ist. Sie umfasst eine vollständige Beschreibung der Einrichtung. Die Beschreibung kann knapp gehalten werden, sofern sie erkennen lässt, dass in ihr alle Ausgangsgrößen berücksichtigt sind, die sich aus jeder möglichen Konstellation der verschiedenen Eingangsgrößen ergeben können. Diese Unterlagen sind den in Anhang I Nummer 3 genannten Unterlagen beizufügen; |

|

b) |

zusätzliche Unterlagen, aus denen hervorgeht, welche Betriebsparameter von einer eventuell vorhandenen Zusatzsteuereinrichtung verändert werden und innerhalb welcher Grenzen die Zusatzsteuereinrichtung arbeitet. Die zusätzlichen Unterlagen umfassen Angaben zur Logik des Kraftstoffregelsystems, zu den Steuerstrategien und zu den Schaltpunkten bei allen Betriebszuständen. Die zusätzlichen Unterlagen umfassen ferner eine Begründung für die eventuelle Verwendung einer Zusatzsteuereinrichtung sowie weitere Informationen und Prüfergebnisse, aus denen ersichtlich ist, wie die in den Motor oder in das Fahrzeug eingebaute Zusatzsteuereinrichtung die Schadstoffemissionen beeinflusst. Diese zusätzlichen Unterlagen werden streng vertraulich behandelt und verbleiben beim Hersteller, sie sind jedoch bei der Typgenehmigungsprüfung und jederzeit während der Gültigkeitsdauer der Typgenehmigung zur Prüfung vorzulegen. |

6.1.4. Um zu prüfen, ob eine Strategie oder Vorkehrung als Abschalteinrichtung im Sinne von Nummer 2.29 oder als anormale Emissionsminderungsstrategie im Sinne von Nummer 2.31 anzusehen ist, kann die Typgenehmigungsbehörde eine zusätzliche NOx-Messung nach dem im ETC-Prüfzyklus vorgesehenen Verfahren verlangen; sie kann zusammen mit der Typgenehmigungsprüfung oder der Prüfung der Übereinstimmung der Produktion vorgenommen werden.

6.1.4.1. Alternativ zu den Bestimmungen in Anhang III Anlage 4 kann beim ETC-Prüfzyklus die NOx-Probe aus dem Rohabgas entnommen werden; dabei ist nach den Vorschriften der Norm ISO DIS 16183 vom 15. Oktober 2000 zu verfahren.

6.1.4.2. Bei der Prüfung, ob eine Strategie oder Vorkehrung als Abschalteinrichtung im Sinne von Nummer 2.29 oder als anormale Emissionsminderungsstrategie im Sinne von Nummer 2.31 anzusehen ist, gilt für den jeweils geltenden NOx-Grenzwert eine zusätzliche Toleranz von 10 %.

6.1.5. Übergangsbestimmungen für die Erweiterung der Typgenehmigung

6.1.5.1. Die Übergangsbestimmungen für die Erweiterung der Typgenehmigung gelten ausschließlich für neue Dieselmotoren und Neufahrzeuge mit Antrieb durch Dieselmotor, die eine Typgenehmigung nach den Bestimmungen von Anhang I Nummer 6.2.1 Tabellen 1 und 2 Zeile A erhalten haben.

6.1.5.2. Alternativ zu den Bestimmungen von Nummer 6.1.3 und 6.1.4 kann der Hersteller dem technischen Dienst auch die Ergebnisse einer zusätzlichen NOx-Messung nach dem im ETC-Prüfzyklus vorgesehenen Verfahren vorlegen, die nach den Bestimmungen von Nummer 6.1.4.1 und 6.1.4.2 an einem Motor vorgenommen wurde, der dem in Anhang II beschriebenen Stamm-Motor entspricht. Der Hersteller muss zudem schriftlich erklären, dass in diesem Motor keine Abschalteinrichtung oder anormale Emissionsminderungsstrategie im Sinne von Nummer 2 dieses Anhangs zum Einsatz kommt.

6.1.5.3. Der Hersteller muss ferner schriftlich erklären, dass die Ergebnisse der NOx-Messung und die Erklärung der Übereinstimmung mit dem Stamm-Motor, die er nach Nummer 6.1.4 vorlegt, auch für alle anderen Motortypen der in Anhang II beschriebenen Motorenfamilie gelten.

6.2. Vorschriften hinsichtlich der Emissionen von gasförmigen Schadstoffen und luftverunreinigenden Partikeln und Rauch

Für die Zwecke der Typgenehmigung in Bezug auf die Zeile A der Tabellen in Abschnitt 6.2.1 sind die Emissionen in ESC- und ELR-Prüfungen mit herkömmlichen Dieselmotoren, eingeschlossen solche mit elektronischer Kraftstoffeinspritzung, Abgasrückführung (AGR) und/oder Oxidationskatalysatoren, zu messen. Dieselmotoren, die mit modernen Systemen zur Abgasnachbehandlung, beispielsweise DeNOx-Katalysatoren und/oder Partikelfiltern ausgestattet sind, müssen zusätzlich einer ETC-Prüfung unterzogen werden.

Für die Zwecke der Typgenehmigung in Bezug auf die Zeile B 1 oder B 2 oder die Zeile C der Tabellen in Abschnitt 6.2.1 sind die Emissionen in ESC-, ELR- und ETC-Prüfungen zu messen.

Bei Gasmotoren werden die gasförmigen Emissionen mittels der ETC-Prüfung gemessen.

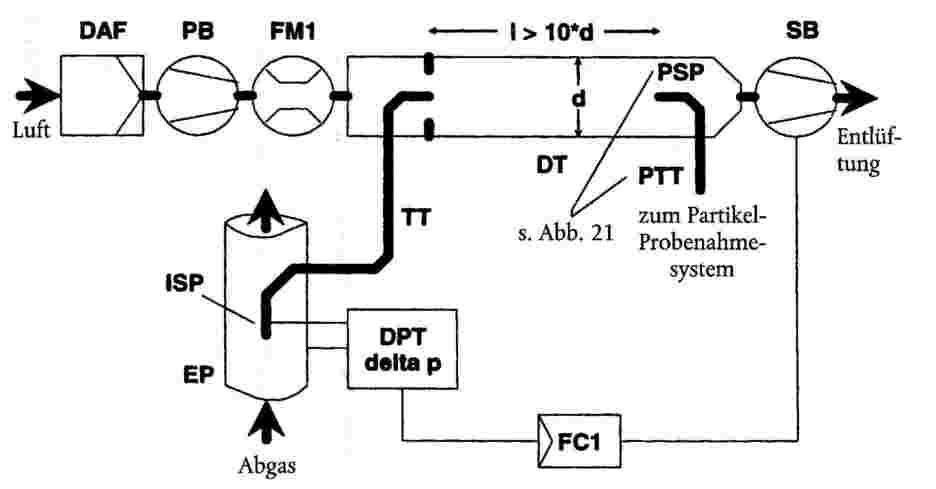

Die ESC- und ELR-Prüfverfahren werden in Anhang III Anlage 1 und das ETC-Prüfverfahren in Anhang III Anlagen 2 und 3 beschrieben.

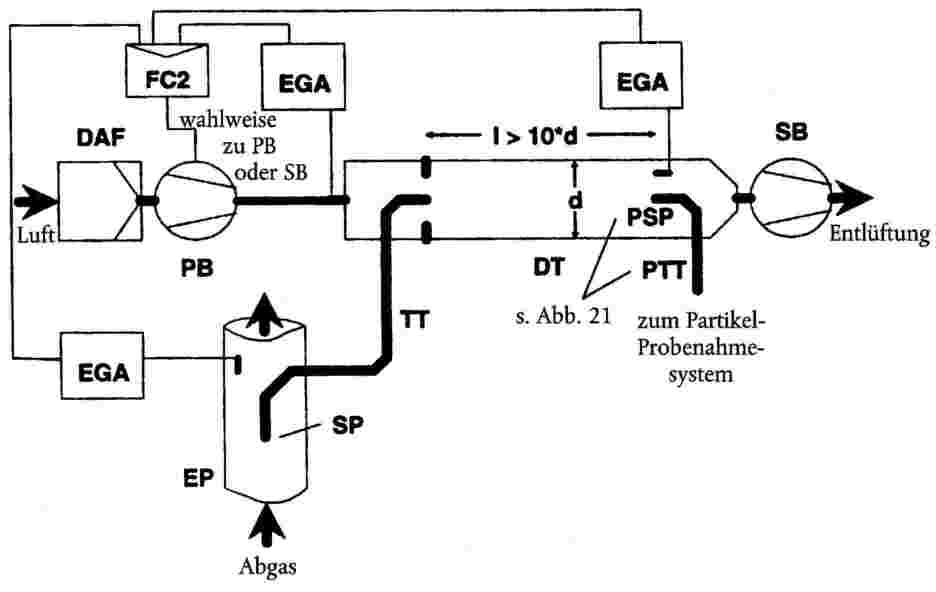

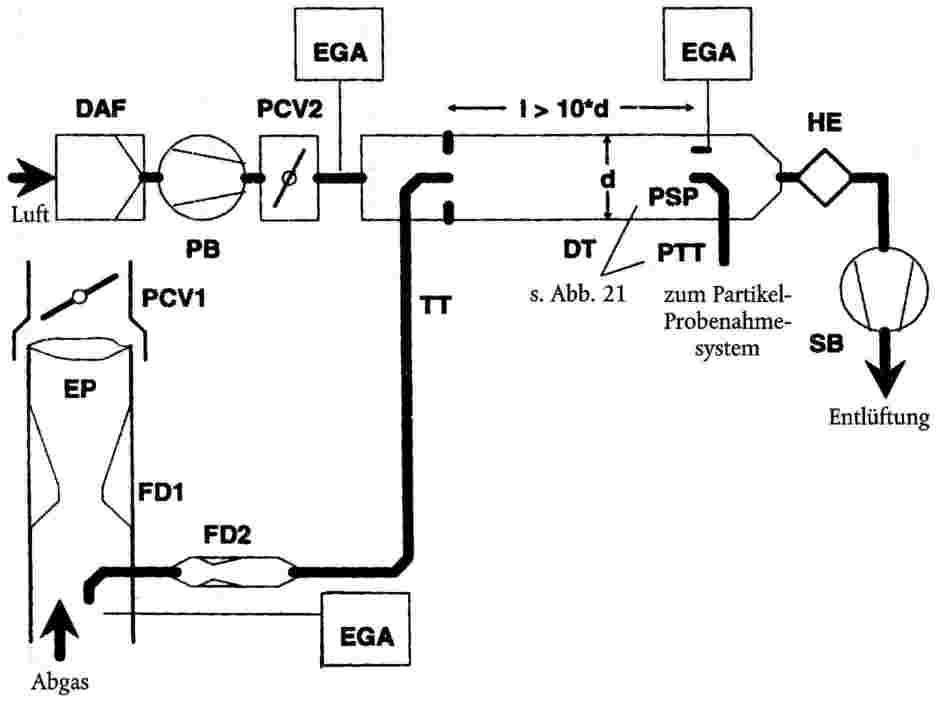

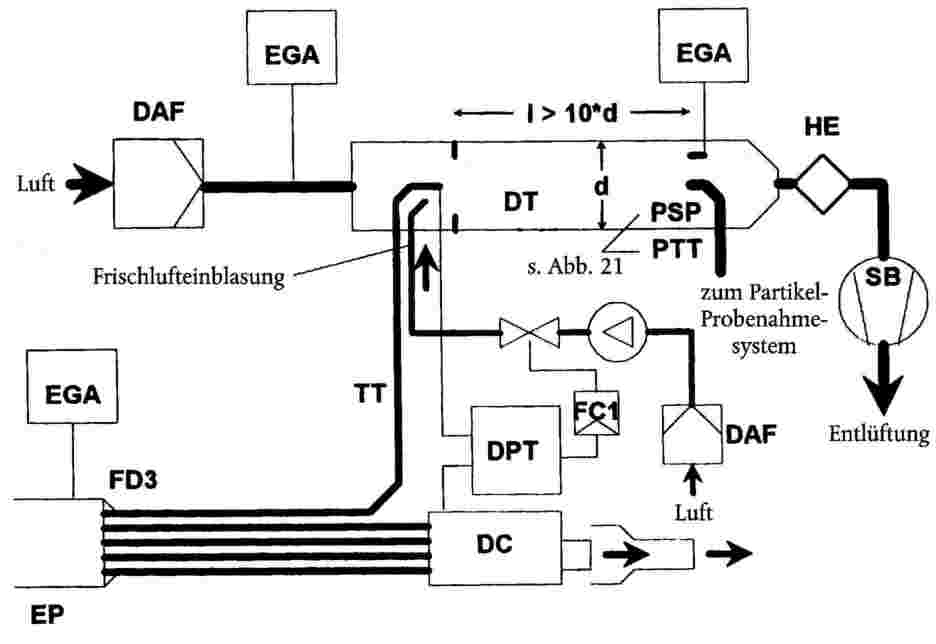

Die Emission gasförmiger Schadstoffe und luftverunreinigender Partikel (falls anwendbar) und Rauch (falls anwendbar) aus dem zur Prüfung vorgeführten Motor muss nach den in Anhang III Anlage 4 beschriebenen Verfahren gemessen werden. In Anhang V sind die empfohlenen analytischen Systeme für die gasförmigen Schadstoffe, die empfohlenen Probenahmesysteme und das empfohlene Rauchmess-System dargestellt.

Andere Systeme oder Analysatoren können durch den Technischen Dienst zugelassen werden, wenn mit ihnen bei dem jeweiligen Prüfzyklus erwiesenermaßen gleichwertige Ergebnisse erzielt werden. Die Bestimmung der Gleichwertigkeit der Systeme muss auf der Grundlage einer sieben (oder mehr) Probenpaare umfassenden Korrelationsstudie zwischen dem zu prüfenden System und einem der Bezugssysteme dieser Richtlinie erfolgen. Bei Partikelemissionen ist nur das Vollstrom-Verdünnungsverfahren als Bezugssystem zugelassen. „Ergebnisse“ beziehen sich auf den Emissionswert eines speziellen Zyklus. Die Korrelationsprüfungen sind im selben Labor, in derselben Prüfzelle und mit demselben Motor durchzuführen und finden vorzugsweise gleichzeitig statt. Die Gleichwertigkeit ist gegeben, wenn die Mittelwerte der Probenpaare mit einer Toleranz von ± 5 % übereinstimmen. Zur Aufnahme eines neuen Systems in die Richtlinie muss bei der Bestimmung der Gleichwertigkeit die Berechnung der Wiederholbarkeit und Reproduzierbarkeit nach ISO 5725 zugrunde gelegt werden.

6.2.1. Grenzwerte

Die spezifische Masse des Kohlenmonoxids, der gesamten Kohlenwasserstoffe, der Stickstoffoxide und der Partikel, die bei der ESC-Prüfung gemessen wird, und die bei der ELR-Prüfung gemessene Rauchtrübung dürfen die in Tabelle 1 angegebenen Werte nicht überschreiten.

Tabelle 1

Grenzwerte für ESC- und ELR-Prüfung

|

Zeile |

Kohlenmonoxid (CO) g/kWh |

Kohlenwasserstoffe (HC) g/kWh |

Stickstoffoxide (NOx) g/kWh |

Partikel (PT) g/kWh |

Rauchtrübung m–1 |

|

|

A (2000) |

2,1 |

0,66 |

5,0 |

0,10 |

0,13 (5) |

0,8 |

|

B 1 (2005) |

1,5 |

0,46 |

3,5 |

0,02 |

0,5 |

|

|

B 2 (2008) |

1,5 |

0,46 |

2,0 |

0,02 |

0,5 |

|

|

C (EEV) |

1,5 |

0,25 |

2,0 |

0,02 |

0,15 |

|

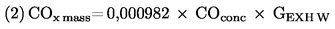

Bei Dieselmotoren, die zusätzlich der ETC-Prüfung unterzogen werden, und insbesondere bei Gasmotoren darf die spezifische Masse des Kohlenmonoxids, der Nicht-Methan-Kohlenwasserstoffe, des Methans (falls anwendbar), der Stickstoffoxide und der Partikel (falls anwendbar) die in Tabelle 2 angegebenen Werte nicht überschreiten.

Tabelle 2

Grenzwerte für ETC-Prüfung

|

Zeile |

Kohlenmonoxid (CO) g/kWh |

Nicht-Methan-Kohlenwasserstoffe (NMHC) g/kWh |

Methan (CH4) (6) g/kWh |

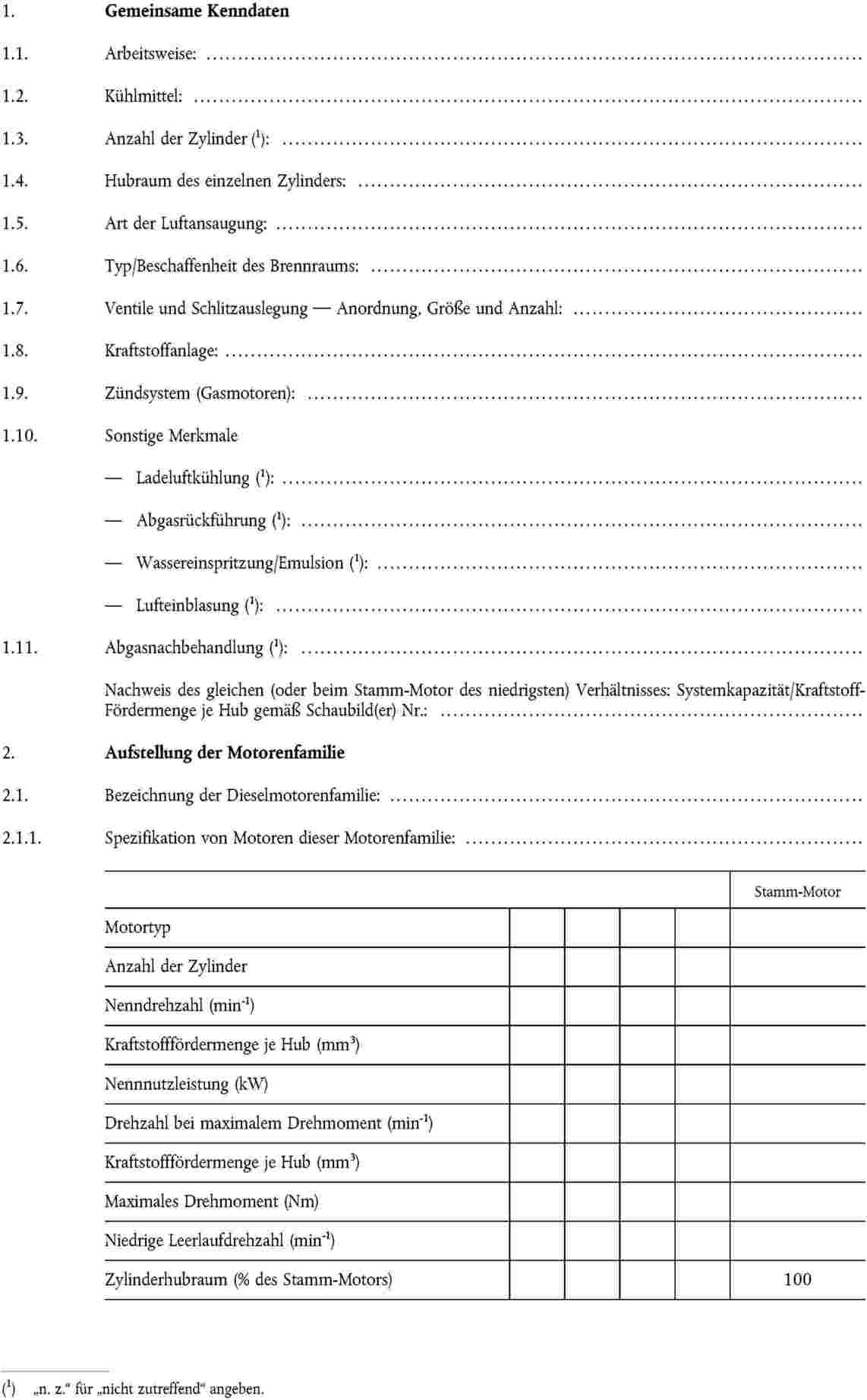

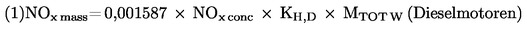

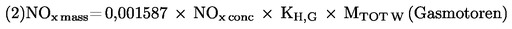

Stickstoffoxide (NOx) g/kWh |