EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 42011X1123(03)

Regulation No 117 of the Economic Commission for Europe of the United Nations (UN/ECE) — Uniform provisions concerning the approval of tyres with regard to rolling sound emissions and to adhesion on wet surfaces and/or to rolling resistance

Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) — Einheitliche Bedingungen für die Genehmigung der Reifen hinsichtlich der Rollgeräuschemissionen und der Haftung auf nassen Oberflächen und/oder des Rollwiderstandes

Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) — Einheitliche Bedingungen für die Genehmigung der Reifen hinsichtlich der Rollgeräuschemissionen und der Haftung auf nassen Oberflächen und/oder des Rollwiderstandes

OJ L 307, 23.11.2011, p. 3–63

(BG, ES, CS, DA, DE, ET, EL, EN, FR, IT, LV, LT, HU, MT, NL, PL, PT, RO, SK, SL, FI, SV)

Special edition in Croatian: Chapter 11 Volume 079 P. 237 - 297

In force

In force

- Date of document:

- 23/11/2011; Datum der Veröffentlichung

- Date of effect:

- 30/01/2011; Inkrafttreten Siehe Text

- Date of end of validity:

- No end date

- Author:

- Wirtschaftskommission der Vereinten Nationen für Europa

- Form:

- Verordnung im Rahmen internationaler Übereinkünfte eingesetzter Gremien

- Link

- Link

- Link

- Select all documents mentioning this document

- Link

- EUROVOC descriptor:

- Subject matter:

- Directory code:

|

23.11.2011 |

DE |

Amtsblatt der Europäischen Union |

L 307/3 |

Nur die von der UN/ECE verabschiedeten Originalfassungen sind international rechtsverbindlich. Der Status dieser Regelung und das Datum ihres Inkrafttretens sind der neuesten Fassung des UN/ECE-Statusdokuments TRANS/WP.29/343 zu entnehmen, das von folgender Website abgerufen werden kann:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html

Regelung Nr. 117 der Wirtschaftskommission der Vereinten Nationen für Europa (UN/ECE) — Einheitliche Bedingungen für die Genehmigung der Reifen hinsichtlich der Rollgeräuschemissionen und der Haftung auf nassen Oberflächen und/oder des Rollwiderstandes

Einschließlich des gesamten gültigen Textes bis:

|

|

Änderungsserie 02 — Tag des Inkrafttretens: 30. Januar 2011 |

|

|

Berichtigung 1 der Änderungsserie 02 — Tag des Inkrafttretens: 30. Januar 2011 |

|

|

Berichtigung 2 der Änderungsserie 02 — Tag des Inkrafttretens: 22. Juni 2011 |

|

|

Berichtigung 3 der Änderungsserie 02 — Tag des Inkrafttretens: 22. Juni 2011 |

INHALTSVERZEICHNIS

REGELUNG

|

1. |

Anwendungsbereich |

|

2. |

Begriffsbestimmungen |

|

3. |

Antrag auf Genehmigung |

|

4. |

Aufschriften |

|

5. |

Genehmigung |

|

6. |

Vorschriften |

|

7. |

Änderungen des Luftreifentyps und Erweiterung der Genehmigung |

|

8. |

Übereinstimmung der Produktion |

|

9. |

Maßnahmen bei Abweichungen in der Produktion |

|

10. |

Endgültige Einstellung der Produktion |

|

11. |

Namen und Anschriften der Technischen Dienste, die für die Prüfungen für die Genehmigungen zuständig sind, und der Typgenehmigungsbehörde |

|

12. |

Übergangsbestimmungen |

ANHÄNGE

|

Anhang 1 — |

Mitteilung |

|

Anhang 2 — |

Beispiele für Genehmigungszeichen |

|

Anlage 1 — |

Anordnungen der Genehmigungszeichen |

|

Anlage 2 — |

Genehmigung nach der Regelung Nr. 117 und Genehmigung nach der Regelung Nr. 30 oder Nr. 54 |

|

Anlage 3 — |

Erweiterungen von kombinierten Genehmigungen, die nach den Regelungen Nr. 117, 30 oder 54 erteilt wurden |

|

Anlage 4 — |

Erweiterungen von kombinierten Genehmigungen, die nach der Regelung Nr. 117 erteilt wurden |

|

Anhang 3 — |

Prüfverfahren für die Messung der Rollgeräuschemission der Reifen bei Vorbeifahrt im Leerlauf |

|

Anlage 1 — |

Prüfbericht |

|

Anhang 4 — |

Vorschriften für die Prüfstrecke |

|

Anhang 5 — |

Prüfverfahren zur Messung der Nassgriffigkeit |

|

Anlage 1 — |

Prüfbericht (Haftung auf nasser Oberfläche) |

|

Anhang 6 — |

Prüfverfahren zur Messung des Rollwiderstandes |

|

Anlage 1 — |

Toleranzen der Prüfausrüstung |

|

Anlage 2 — |

Messung der Felgenbreite |

|

Anlage 3 — |

Prüfbericht und Prüfdaten (Rollwiderstand) |

|

Anhang 7 — |

Prüfverfahren für die Fahreigenschaften auf Schnee |

|

Anlage 1 — |

Definition des Piktogramms „Schneeflockenzeichen“ |

|

Anlage 2 — |

Prüfbericht und Prüfdaten |

1. ANWENDUNGSBEREICH

|

1.1. |

Diese Regelung gilt für neue Luftreifen der Klassen C1, C2 und C3 hinsichtlich ihrer Geräuschemissionen sowie ihres Rollwiderstandes und für neue Luftreifen der Klasse C1 hinsichtlich ihrer Haftung auf nassen Oberflächen (Nasshaftung) Sie gilt jedoch nicht für:

|

|

1.2. |

Die Vertragsparteien müssen Genehmigungen hinsichtlich des Rollgeräusches und/oder der Nasshaftung und/oder des Rollwiderstandes ausstellen oder anerkennen. |

2. BEGRIFFSBESTIMMUNGEN

Zusätzlich zu den in den Regelungen Nr. 30 und 54 enthaltenen Begriffsbestimmungen gelten bei der Anwendung dieser Regelung die nachstehenden Begriffsbestimmungen.

2.1. „Reifentyp“ ist in Bezug auf diese Regelung eine Reifenbaureihe, der Reifengrößenbezeichnungen, Markennamen und Handelsbezeichnungen zugeordnet sind und deren Reifen bei den nachstehenden wesentlichen Merkmalen keine Unterschiede aufweisen:

|

a) |

Herstellername, |

|

b) |

Reifenklasse (siehe Absatz 2.4), |

|

c) |

Reifenbauart, |

|

d) |

Verwendungsart: normaler Reifen, Winterreifen und Spezialreifen, |

|

e) |

bei Reifen der Klasse C1:

|

|

f) |

Bei Reifen der Klassen C2 und C3:

|

|

g) |

Laufflächenprofil (siehe Absatz 3.2.1). |

2.2. „Markenname“ oder „Handelsbezeichnung“ ist die Bezeichnung des Reifens durch den Reifenhersteller. Der Markenname kann mit dem Herstellernamen identisch sein, und die Handelsbezeichnung kann mit der Handelsmarke übereinstimmen.

2.3. „Rollgeräuschemission“ ist die Schallabstrahlung durch den Kontakt von rollenden Reifen mit der Fahrbahnoberfläche.

2.4. „Reifenklasse“ ist eine der nachstehenden Gruppen:

|

2.4.1. |

Reifen der Klasse C1: Reifen nach der Regelung Nr. 30, |

|

2.4.2. |

Reifen der Klasse C2: Reifen nach der Regelung Nr. 54, die mit einer Tragfähigkeitskennzahl für Einfachbereifung, die niedriger oder gleich 121 ist, und einem Symbol für eine Geschwindigkeitskategorie, die höher oder gleich „N“ ist, gekennzeichnet sind, |

|

2.4.3. |

Reifen der Klasse C3: Reifen nach der Regelung Nr. 54, die mit

|

2.5. „Repräsentative Reifengröße“ ist die Größe des Reifens, der zur Prüfung nach Anhang 3 dieser Regelung hinsichtlich der Rollgeräuschemissionen oder nach Anhang 5 hinsichtlich der Haftung auf nassen Oberflächen oder nach Anhang 6 hinsichtlich des Rollwiderstandes vorgelegt und im Hinblick auf die Genehmigung des Reifentyps beurteilt wird, oder des Reifens, der zur Prüfung nach Anhang 7 hinsichtlich der Fahreigenschaften auf Schnee vorgelegt und im Hinblick auf die Verwendungsart „Winterreifen“ beurteilt wird.

2.6. „Notreifen“ ist ein Reifen, der sich von einem zur Anbringung an einem Fahrzeug für normale Fahrbedingungen bestimmten Reifen unterscheidet und nur für die zeitlich begrenzte Benutzung unter eingeschränkten Fahrbedingungen vorgesehen ist.

2.7. „Rennreifen“ sind Reifen, die an Fahrzeugen montiert werden sollen, die bei Motorsportwettbewerben teilnehmen, aber nicht für Straßenfahrten ohne Wettbewerbscharakter bestimmt sind.

2.8. „Normaler Reifen“ ist ein Reifen, der für den normalen Einsatz auf der Straße vorgesehen ist.

2.9. „Verstärkter Reifen“ oder „Schwerlastreifen“ der Klasse C1 ist ein Luftreifen, der durch seine Bauart für eine höhere Last bei höherem Luftdruck ausgelegt ist als der entsprechende Normalreifen bei dem in der Norm ISO 4000-1:2010 angegebenen normalen Luftdruck (2).

2.10. „Traktionsreifen“ ist ein Reifen der Klasse C2 oder C3 mit der Aufschrift „TRACTION“, der vor allem für die angetriebene(n) Achse(n) des Fahrzeugs bestimmt ist und unter verschiedenen Bedingungen für maximale Kraftübertragung sorgen soll;

2.11. „Winterreifen“ ist ein Reifen, durch dessen Laufflächenprofil, Laufflächenmischung oder Bauart vor allem die Fahreigenschaften bei Schnee gegenüber einem normalen Reifen hinsichtlich seiner Eigenschaft beim Anfahren, bei der Stabilisierung der Fahrzeugbewegung und beim Abbremsen des Fahrzeugs verbessert werden.

2.12. „Spezialreifen“ ist ein Reifen, der für wechselnden Einsatz sowohl auf der Straße als auch im Gelände oder für andere besondere Zwecke vorgesehen ist. Solche Reifen sind insbesondere dafür bestimmt, das Anfahren und die Stabilisierung der Fahrzeugbewegung unter Geländebedingungen zu ermöglichen.

2.13. „Reifen für den harten Geländeeinsatz“ ist ein Spezialreifen, der vor allem unter extremen Geländebedingungen zum Einsatz kommt.

2.14. „Profiltiefe“ ist die Tiefe der Hauptrillen

2.14.1. „Hauptrillen“ sind die breiten umlaufenden Rillen im mittleren Teil der Lauffläche, an deren Grund sich bei Reifen für PKW- und leichte (kommerzielle) Nutzfahrzeuge die Laufflächenabnutzungsanzeiger befinden.

2.15. „Negativanteil“ ist das Verhältnis zwischen dem Flächeninhalt der Vertiefungen in einer Bezugsfläche und dem Flächeninhalt der Bezugsfläche, berechnet nach dem Muster der Pressform.

2.16. „Standard-Referenzreifen (standard reference test tyre, SRTT)“ ist ein Reifen, der nach der Norm E 1136-93 (2003) der American Society for Testing and Materials (ASTM) gefertigt, geprüft und gelagert wird (Größe P195/75/R14).

2.17. Messungen der Nasshaftung — spezifische Begriffsbestimmungen

2.17.1. „Haftung auf nassen Oberflächen“ ist das relative Bremsvermögen eines mit dem Vorführreifen ausgerüsteten Prüffahrzeugs auf einer nassen Oberfläche im Vergleich zum Bremsvermögen desselben Prüffahrzeugs, das mit einem Standard-Referenzreifen (SRTT) ausgerüstet ist.

2.17.2. „Vorführreifen“ ist ein Reifen, der dem Typ des Reifens entspricht, der zur Genehmigung nach dieser Regelung vorgelegt wird.

2.17.3. „Kontrollreifen“ ist ein Serienreifen, der zur Bestimmung der Nassgriffigkeit von Reifen verwendet wird, die wegen ihrer Größe nicht an demselben Fahrzeug wie der Standard-Referenzreifen angebracht werden können (siehe Absatz 2.2.2.16 des Anhangs 5 dieser Regelung).

2.17.4. „Nassgriffigkeitskennwert („G“)“ ist das Verhältnis zwischen dem Bremsvermögen des Vorführreifens und dem des Standard-Referenzreifens.

2.17.5. „Koeffizient der maximalen Bremskraft („pbfc“)“ ist der Höchstwert des Verhältnisses der Bremskraft zum Anpressdruck des Reifens vor der Radblockierung.

2.17.6. „Mittlere Vollverzögerung („mfdd“)“ ist die durchschnittliche Verzögerung, die anhand der gemessenen Entfernung berechnet wird, die bei der Verzögerung eines Fahrzeugs zwischen zwei bestimmten Geschwindigkeiten aufgezeichnet wird.

2.17.7. „Kupplungshöhe“ ist die Höhe, die senkrecht von der Mitte des Anlenkungspunkts der Anhängerkupplung zum Boden gemessen wird, wenn das Zugfahrzeug und der Anhänger miteinander verbunden sind. Das Fahrzeug und der Anhänger müssen während des Prüfverfahrens auf einer ebenen befestigten Fläche stehen und mit dem (den) für die Prüfung vorgeschriebenen Reifen ausgerüstet sein.

2.18. Messung des Rollwiderstandes — spezifische Begriffsbestimmungen

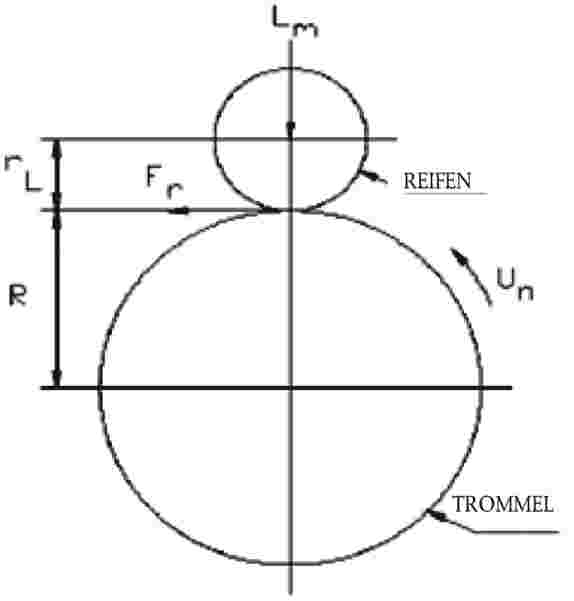

2.18.1. Rollwiderstand Fr

Energieverlust (oder Energieverbrauch) pro zurückgelegte Entfernungseinheit (3).

2.18.2. Rollwiderstandskoeffizient Cr

Verhältnis des Rollwiderstandes zur Belastung des Reifens (4).

2.18.3. Neuer Prüfreifen

Ein Reifen, der nicht vorher in einer Walkprüfung verwendet wurde, die seine Temperatur über die in Rollwiderstandsprüfungen erreichte hinaus erhöht, und der vorher keinen Temperaturen über 40 °C ausgesetzt war (5) (6).

2.18.4. Laborkontrollreifen

Reifen, der von einem bestimmten Labor zur Kontrolle des Maschinenverhaltens in Abhängigkeit von der Zeit verwendet wird (7).

2.18.5. Abgeregelte Befüllung

Verfahren, bei dem der Reifen aufgepumpt und anschließend die Erhöhung des Luftdrucks durch Erwärmung des Reifens beim Betrieb zugelassen wird.

2.18.6. Verluste durch die Prüfeinrichtung

Energieverlust (oder Energieverbrauch) pro Entfernungseinheit außer den inneren Energieverlusten des Reifens durch die Aerodynamik der verschiedenen drehenden Elemente der Prüfeinrichtung, Lagerreibung und andere systematische Verlustursachen, mit denen die Messung möglicherweise behaftet ist.

2.18.7. Berührungslauf

Ein Verfahren zur Messung der Verluste durch die Prüfeinrichtung, bei dem der Reifen ohne Schlupf weiterrollt, während die Reifenbelastung soweit verringert wird, dass der Energieverlust innerhalb des Reifens praktisch Null beträgt.

2.18.8. Trägheit oder Trägheitsmoment

Verhältnis des auf einen rotierenden Körper wirkenden Drehmoments zur Drehbeschleunigung dieses Körpers (8).

2.18.9. Reproduzierbarkeit der Messung σm

Fähigkeit einer Maschine, den Rollwiderstand zu messen (9).

3. ANTRAG AUF GENEHMIGUNG

|

3.1. |

Der Antrag auf Erteilung einer Genehmigung für einen Reifentyp nach dieser Regelung ist von dem Reifenhersteller oder seinem ordentlich bevollmächtigten Vertreter einzureichen. Im Antrag sind aufzuführen:

|

|

3.2. |

Dem Antrag auf Genehmigung ist (in dreifacher Ausfertigung) Folgendes beizufügen:

|

|

3.3. |

Auf Verlangen der Typgenehmigungsbehörde muss der Antragsteller Muster der Reifen zum Zweck der Prüfung oder Kopien der Gutachten der nach Absatz 11 dieser Regelung benannten Technischen Dienste vorlegen. |

|

3.4. |

In Bezug auf den Antrag kann nach Ermessen der Typgenehmigungsbehörde oder des benannten Technischen Dienstes die Prüfung nach Auswahl des ungünstigsten Falles vorgenommen werden. |

|

3.5. |

Die Labors und Prüfeinrichtungen eines Reifenherstellers können als zugelassenes Prüflaboratorium benannt werden, und die Typgenehmigungsbehörde kann einen Vertreter entsenden, der bei allen Prüfungen anwesend ist. |

4. AUFSCHRIFTEN

|

4.1. |

Alle Reifen, die einem Reifentyp zugeordnet sind, müssen nach den Vorschriften der Regelungen Nr. 30 oder 54 gekennzeichnet sein. |

|

4.2. |

Die Reifen müssen vor allem folgende Aufschriften tragen (10):

|

|

4.3. |

Auf den Reifen muss eine ausreichend große Fläche für das in Anhang 2 dieser Regelung dargestellte Genehmigungszeichen vorhanden sein. |

|

4.4. |

Das Genehmigungszeichen muss vertieft oder erhaben auf die Seitenwand des Reifens geprägt werden, deutlich lesbar sein und auf mindestens einer Seitenwand des Reifens im unteren Bereich angeordnet werden. |

|

4.4.1. |

Bei Reifen, die mit dem Symbol „A“ für die Reifen-Felgen-Zuordnung gekennzeichnet sind, kann die Aufschrift jedoch an einer beliebigen Stelle der äußeren Seitenwand angebracht werden. |

5. GENEHMIGUNG

|

5.1. |

Entspricht die repräsentative Reifengröße des Typs des zur Genehmigung nach dieser Regelung vorgelegten Reifens den Vorschriften der Absätze 6 und 7, dann ist die Genehmigung für diesen Reifentyp zu erteilen. |

|

5.2. |

Jede Genehmigung umfasst die Zuteilung einer Genehmigungsnummer. Dieselbe Vertragspartei darf diese Nummer keinem anderen Reifentyp mehr zuteilen. |

|

5.3. |

Über die Erteilung oder die Erweiterung oder die Versagung einer Genehmigung für einen Reifentyp nach dieser Regelung sind die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 1 dieser Regelung entspricht. |

|

5.3.1. |

Reifenhersteller können eine Erweiterung der Typgenehmigung nach den Vorschriften anderer Regelungen beantragen, die für den Reifentyp gelten. In diesem Fall ist dem Antrag auf Erweiterung der Genehmigung eine Kopie der entsprechenden Mitteilung(en) über die Typgenehmigung beizufügen, die von der zuständigen Typgenehmigungsbehörde ausgestellt worden ist. Die Erweiterung einer Genehmigung (von Genehmigungen) wird (werden) nur von der Typgenehmigungsbehörde bescheinigt, die die ursprüngliche Genehmigung für den Reifen erteilt hat. |

|

5.3.1.1. |

Wenn die Erweiterung der Genehmigung bescheinigt wird und in dem Mitteilungsblatt (siehe Anhang 1 dieser Regelung) Bescheinigungen über die Übereinstimmung mit anderen Regelungen angegeben sind, ist die Genehmigungsnummer in dem Mitteilungsblatt durch nachgestellte Angaben zu ergänzen, aus denen die betreffende(n) Regelung(en) und die technischen Vorschriften hervorgehen, die bei der Erweiterung der Genehmigung berücksichtigt worden sind. Für jede nachgestellte Angabe sind die jeweilige(n) Genehmigungsnummer(n) und die Nummer der betreffenden Regelung unter Punkt 9 des Mitteilungsblatts einzutragen. |

|

5.3.1.2. |

Aus der vorstehenden Angabe muss die Änderungsserie der betreffenden Regelung hervorgehen, die die entsprechende Vorschrift über die Reifeneigenschaften enthält, z. B. 02S2 für die zweite Änderungsserie in Bezug auf das Rollgeräuschemissionen der Stufe 2 oder 02S1WR1 für die zweite Änderungsserie in Bezug auf Rollgeräuschemission der Stufe 1, auf die Nassgriffigkeit und auf den Rollwiderstand der Stufe 1 (siehe die Definitionen von Stufe 1 und 2 in Absatz 6.1). Wenn die betreffende Regelung in ihrer ursprünglichen Fassung vorliegt, entfällt die Angabe der Änderungsserie. |

|

5.3.2. |

Die folgenden nachgestellten Angaben sind bereits für spezielle Vorschriften über die Reifeneigenschaften vorgesehen:

Unter Berücksichtigung der Tatsache, dass für Rollgeräusch und Rollwiderstand in den Absätzen 6.1 und 6.3 zwei Stufen definiert werden, folgt auf die Buchstaben S und R jeweils die Ziffer 1 oder 2, die anzeigt, ob die Anforderungen der Stufe 1 oder 2 erfüllt werden. |

|

5.4. |

An jedem Reifen, der einem nach dieser Regelung genehmigten Reifentyp entspricht, ist an der in Absatz 4.3 genannten Stelle nach den Vorschriften des Absatzes 4,4 ein internationales Genehmigungszeichen anzubringen, bestehend aus

|

|

5.5. |

Entspricht der Reifen einem Typ, der auch nach einer oder mehreren anderen Regelungen zum Übereinkommen in dem Land genehmigt wurde, das die Genehmigung nach dieser Regelung erteilt hat, so braucht das Zeichen nach Absatz 5.4.1 nicht wiederholt zu werden. In diesem Fall sind die Regelungs- und Genehmigungsnummern und die zusätzlichen Zeichen aller Regelungen, aufgrund deren die Genehmigung in dem Land erteilt wurde, das die Genehmigung nach dieser Regelung erteilt hat, neben dem Zeichen nach Absatz 5.4.1 anzuordnen. |

|

5.6. |

Anhang 2 dieser Regelung enthält Beispiele der Anordnungen der Genehmigungszeichen. |

6. VORSCHRIFTEN

6.1. Rollgeräusch-Emissionsgrenzwerte nach dem in Anhang 3 dieser Regelung beschriebenen Verfahren

6.1.1. Bei Reifen der Klasse C1 darf der Wert der Rollgeräuschemission die Werte für die geltende Stufe entsprechend den nachfolgenden Angaben nicht überschreiten. Diese Werte beziehen sich auf die Nennquerschnittsbreite gemäß Absatz 2.17.1.1 der Regelung Nr. 30:

|

Stufe 1 |

|

|

Nennquerschnittsbreite |

Grenzwert dB(A) |

|

145 und darunter |

72 |

|

über 145 und höchstens 165 |

73 |

|

über 165 und höchstens 185 |

74 |

|

über 185 und höchstens 215 |

75 |

|

über 215 |

76 |

|

Die genannten Grenzwerte sind bei Schwerlastreifen oder verstärkten Reifen um 1 dB(A) und bei „Spezialreifen“ um 2 dB(A) zu erhöhen. |

|

|

Stufe 2 |

|

|

Nennquerschnittsbreite |

Grenzwert dB(A) |

|

185 und darunter |

70 |

|

über 185 und höchstens 245 |

71 |

|

über 245 und höchstens 275 |

72 |

|

über 275 |

74 |

|

Die genannten Grenzwerte sind um 1 dB(A) zu erhöhen, wenn der Reifen als Winterreifen, Schwerlastreifen oder verstärkter Reifen eingestuft oder mit einer Kombination dieser Einstufungen versehen ist. |

|

6.1.2. Bei Reifen der Klasse C2 darf der Wert der Rollgeräuschemission je nach Verwendungsart (siehe Absatz 2.1 oben) und geltender Stufe folgende Werte nicht überschreiten:

|

Stufe 1 |

|

|

Verwendungsart |

Grenzwert dB(A) |

|

Normal |

75 |

|

Winterreifen (13) |

77 |

|

Spezialreifen |

78 |

|

Stufe 2 |

|

|

Verwendungsart |

Grenzwert dB(A) |

|

Normal |

72 |

|

Winterreifen |

73 |

|

Spezialreifen |

74 |

|

Bei Traktionsreifen sind die genannten Grenzwerte für die Verwendungsarten „normal“ und „Spezialreifen“ um 1 dB(A) und für die Verwendungsart „Winterreifen“ um 2 dB(A) zu erhöhen. |

|

6.1.3. Bei Reifen der Klasse C3 darf der Wert der Rollgeräuschemission je nach Verwendungsart (siehe Absatz 2.1 oben) und geltender Stufe folgende Werte nicht überschreiten:

|

Stufe 1 |

|

|

Verwendungsart |

Grenzwert dB(A) |

|

Normal |

76 |

|

Winterreifen (14) |

78 |

|

Spezialreifen |

79 |

|

Stufe 2 |

|

|

Verwendungsart |

Grenzwert dB(A) |

|

Normal |

73 |

|

Winterreifen |

74 |

|

Spezialreifen |

75 |

|

Bei Traktionsreifen sind die genannten Grenzwerte um 2 dB(A) zu erhöhen. |

|

6.2. Die Nassgriffigkeit wird bestimmt, indem der Koeffizient der maximalen Bremskraft (pbfc) oder die mittlere Vollverzögerung (mfdd) mit Werten verglichen wird, die man mit einem Standard-Referenzreifen (SRTT) erhält. Das relative Bremsvermögen wird durch einen Nassgriffigkeitskennwert (G) angegeben.

6.2.1. Werden Reifen der Klasse C1 nach einem der beiden Verfahren nach Anhang 5 dieser Regelung geprüft, müssen sie den nachstehenden Vorschriften entsprechen:

|

Verwendungsart |

Nasshaftungs- kennwert (G) |

|

Winterreifen mit dem Symbol für die Geschwindigkeitskategorie („Q“ oder darunter außer „H“) mit einer zulässigen Geschwindigkeit bis 160 km/h |

≥ 0,9 |

|

Winterreifen mit dem Symbol für die Geschwindigkeitskategorie („R“ oder darüber, einschließlich „H“) mit einer zulässigen Geschwindigkeit über 160 km/h |

≥ 1,0 |

|

Normaler Straßenreifen |

≥ 1,1 |

6.3. Grenzwerte des Rollwiderstandskoeffizienten nach dem in Anhang 6 dieser Regelung beschriebenen Verfahren.

6.3.1. Der Rollwiderstandskoeffizient darf für Stufe 1 die folgenden Werte (der Wert in N/kN entspricht dem Wert in kg/Tonnen) nicht überschreiten:

|

Reifenklasse |

Höchstwert (N/kN) |

|

C1 |

12,0 |

|

C2 |

10,5 |

|

C3 |

8,0 |

|

Bei Winterreifen erhöhen sich die Grenzwerte um 1 N/kN. |

|

6.3.2. Der Rollwiderstandskoeffizient darf für Stufe 2 die folgenden Werte (der Wert in N/kN entspricht dem Wert in kg/Tonnen) nicht überschreiten:

|

Reifenklasse |

Höchstwert (N/kN) |

|

C1 |

10,5 |

|

C2 |

9,0 |

|

C3 |

6,5 |

|

Bei Winterreifen erhöhen sich die Grenzwerte um 1 N/kN. |

|

6.4. Zur Einstufung eines Reifens als „Winterreifen“ muss dieser die Leistungsanforderungen einer Prüfung erfüllen, bei der

|

a) |

die mittlere Vollverzögerung (mfdd) in einer Bremsprüfung |

|

b) |

oder die maximale oder durchschnittliche Traktionskraft in einer Traktionsprüfung |

|

c) |

oder die mittlere Vollbeschleunigung in einer Beschleunigungsprüfung (15) des Vorführreifens mit den entsprechenden Werten eines Standard-Referenzreifens verglichen wird. |

Die relative Leistung wird durch einen M+S-Kennwert angegeben.

6.4.1 Anforderungen an die Fahreigenschaften des Reifens auf Schnee

6.4.1.1. Reifen der Klassen C1 und C2

Die M+S-Kennzahl, berechnet nach dem Verfahren gemäß Anhang 7 und verglichen mit dem Standard-Referenzreifen, muss folgende Mindestwerte erreichen:

|

Reifenklasse |

M+S-Kennzahl (Verfahren der Bremsung auf Schnee) (16) |

M+S-Kennzahl (Drehtraktions-methode) (17) |

|

C1 |

1,07 |

1,10 |

|

C2 |

N/A |

1,10 |

6.5. Um als Traktionsreifen eingestuft zu werden, muss ein Reifen mindestens eine der in Absatz 6.5.1 genannten Bedingungen erfüllen.

6.5.1. Das Laufflächenprofil des Reifens muss mindestens zwei umlaufenden Rippen aufweisen, von denen jede mindestens 30 blockähnliche Elemente enthält; diese müssen durch Rillen und/oder Furchen voneinander getrennt sein, deren jeweilige Tiefe mindestens die Hälfte der Profiltiefe betragen muss. Alternative physikalische Prüfungen können erst zu einem späteren Zeitpunkt durchgeführt werden; zuvor muss die Regelung erneut geändert und um Hinweise auf geeignete Prüfungsmethoden und Grenzwerte ergänzt werden.

6.6. Um als Spezialreifen eingestuft zu werden, muss ein Reifen eine Blockprofil-Lauffläche haben, deren Blöcke breiter sind und weiter auseinander liegen als bei normalen Reifen, und folgende Eigenschaften aufweisen

|

|

Reifen der Klasse C1: Profiltiefe ≥ 11 mm und Negativanteil ≥ 35 %, |

|

|

Reifen der Klasse C2: Profiltiefe ≥ 11 mm und Negativanteil ≥ 35 %, |

|

|

Reifen der Klasse C3: Profiltiefe ≥ 16 mm und Negativanteil ≥ 35 %. |

6.7. Damit ein Reifen als „Reifen für den harten Geländeeinsatz“ eingestuft werden kann, muss er folgende Eigenschaften aufweisen:

|

a) |

Reifen der Klassen C1 und C2:

|

|

b) |

Reifen der Klasse C3:

|

7. ÄNDERUNGEN DES LUFTREIFENTYPS UND ERWEITERUNG DER GENEHMIGUNG

|

7.1. |

Jede Änderung des Reifentyps, die die nach dieser Regelung genehmigten Reifeneigenschaften beeinflussen kann, ist der Behörde mitzuteilen, die die Genehmigung für den Reifentyp erteilt hat. Die Behörde kann dann:

|

8. ÜBEREINSTIMMUNG DER PRODUKTION

Die Verfahren zur Kontrolle der Übereinstimmung der Produktion müssen den in Anhang 2 zum Übereinkommen (E/ECE/324-E/ECE/TRANS/505/Rev.2) beschriebenen Verfahren entsprechen, wobei folgende Vorschriften eingehalten sein müssen:

|

8.1. |

Die nach dieser Regelung genehmigten Reifen müssen so gebaut sein, dass sie den Eigenschaften des genehmigten Reifentyps und den Vorschriften des Absatzes 6 entsprechen. |

|

8.2. |

Zur Nachprüfung der in Absatz 8.1 geforderten Übereinstimmung wird der laufenden Produktion eine Stichprobe von Reifen entnommen, die mit dem in dieser Regelung vorgeschriebenen Genehmigungszeichen versehen sind. Diese Nachprüfungen werden gewöhnlich mindestens einmal alle zwei Jahre durchgeführt.

|

|

8.3. |

Die Produktion gilt als übereinstimmend mit den Vorschriften dieser Regelung, wenn die gemessenen Geräuschpegel die in Absatz 6.1 vorgeschriebenen Grenzwerte nicht um mehr als + 1 dB(A) überschreiten (womit mögliche Abweichungen bei der Massenfertigung berücksichtigt werden sollen). |

|

8.4. |

Die Produktion gilt als übereinstimmend mit den Vorschriften dieser Regelung, wenn die gemessenen Werte die in Absatz 6.3 vorgeschriebenen Grenzwerte nicht um mehr als + 0,3 N/kN überschreiten (womit mögliche Abweichungen bei der Massenfertigung berücksichtigt werden sollen). |

9. MASSNAHMEN BEI ABWEICHUNGEN IN DER PRODUKTION

|

9.1. |

Die für einen Reifentyp nach dieser Regelung erteilte Genehmigung kann zurückgenommen werden, wenn die Vorschriften des Absatzes 8 nicht eingehalten sind oder bei einem Reifen des Reifentyps die in Absatz 8.3 oder 8.4 angegebenen Grenzwerte überschritten sind. |

|

9.2. |

Nimmt eine Vertragspartei des Übereinkommens, die diese Regelung anwendet, eine von ihr erteilte Genehmigung zurück, so hat sie unverzüglich die anderen Vertragsparteien, die diese Regelung anwenden, hierüber mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 1 dieser Regelung entspricht. |

10. ENDGÜLTIGE EINSTELLUNG DER PRODUKTION

Stellt der Inhaber einer Genehmigung die Produktion eines nach dieser Regelung genehmigten Luftreifentyps endgültig ein, so hat er hierüber die Behörde, die die Genehmigung erteilt hat, zu unterrichten. Nach Erhalt der entsprechenden Mitteilung hat diese Behörde die anderen Vertragsparteien des Übereinkommens von 1958, die diese Regelung anwenden, hiervon mit einem Mitteilungsblatt zu unterrichten, das dem Muster in Anhang 1 dieser Regelung entspricht.

11. NAMEN UND ANSCHRIFTEN DER TECHNISCHEN DIENSTE, DIE FÜR DIE PRÜFUNGEN FÜR DIE GENEHMIGUNG ZUSTÄNDIG SIND, UND DER TYPGENEHMIGUNGSBEHÖRDE

Die Vertragsparteien des Übereinkommens, die diese Regelung anwenden, übermitteln dem Sekretariat der Vereinten Nationen die Namen und Anschriften der Technischen Dienste, die die Prüfungen für die Genehmigung durchführen, und der Typgenehmigungsbehörde, denen die in anderen Ländern ausgestellten Mitteilungsblätter für die Erteilung oder Erweiterung oder Versagung oder Zurücknahme der Genehmigung zu übersenden sind.

12. ÜBERGANGSVORSCHRIFTEN

|

12.1. |

Ab dem Inkrafttreten der Änderungsserie 02 zu dieser Regelung dürfen Vertragsparteien, die diese Regelung anwenden, die ECE-Genehmigung gemäß dieser Regelung für einen Reifentyp nicht verweigern, wenn der Reifen die Vorschriften der Änderungsserie 02 einschließlich der Vorschriften hinsichtlich des Rollgeräusches der Stufe 1 oder 2 gemäß den Absätzen 6.1.1 bis 6.1.3, der Vorschriften hinsichtlich der Nasshaftung gemäß Absatz 6.2.1 und der Vorschriften hinsichtlich des Rollwiderstandes der Stufe 1 oder 2 gemäß den Absätzen 6.3.1 oder 6.3.2 erfüllt. |

|

12.2. |

Ab dem 1. November 2012 müssen Vertragsparteien, die diese Regelung anwenden, die ECE-Genehmigung versagen, wenn der zu genehmigende Reifen die Vorschriften dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung nicht erfüllt; zudem müssen sie die ECE-Genehmigung versagen, wenn die Vorschriften zum Rollgeräusch der Stufe 2 gemäß den Absätzen 6.1.1 bis 6.1.3, die Vorschriften zur Nasshaftung gemäß Absatz 6.2.1 und die Vorschriften zum Rollwiderstand der Stufe 1 gemäß Absatz 6.3.1 nicht erfüllt sind. |

|

12.3. |

Ab dem 1. November 2014 dürfen Vertragsparteien, die diese Regelung anwenden, die Genehmigung zum Verkauf oder zur Verwendung eines Reifens versagen, der die Vorschriften dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung einschließlich der Vorschriften zur Nasshaftung gemäß Absatz 6.2 nicht erfüllt. |

|

12.4. |

Ab dem 1. November 2016 müssen Vertragsparteien, die diese Regelung anwenden, ECE-Genehmigungen versagen, wenn der zu genehmigenden Reifen die Vorschriften dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung einschließlich der Vorschriften zum Rollwiderstand der Stufe 2 gemäß Absatz 6.3.2 nicht erfüllt. |

|

12.5. |

Ab dem 1. November 2016 dürfen Vertragsparteien, die diese Regelung anwenden, die Genehmigung zum Verkauf oder zur Verwendung eines Reifens versagen, der die Vorschriften dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung oder die Vorschriften zum Rollgeräusch der Stufe 2 gemäß den Absätzen 6.1.1 bis 6.1.3 nicht erfüllt. |

|

12.6. |

Von den nachfolgend genannten Zeitpunkten an dürfen Vertragsparteien, die diese Regelung anwenden, die Genehmigung zum Verkauf oder zur Verwendung eines Reifens versagen, der die Vorschriften dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung oder die Vorschriften zum Rollwiderstand der Stufe 1 gemäß Absatz 6.3.1 nicht erfüllt:

|

|

12.7. |

Von den nachfolgend genannten Zeitpunkten an dürfen Vertragsparteien, die diese Regelung anwenden, die Genehmigung zum Verkauf oder zur Verwendung eines Reifens versagen, der die Vorschriften dieser Regelung in ihrer durch die Änderungsserie 02 geänderten Fassung oder die Vorschriften zum Rollwiderstand der Stufe 2 gemäß Absatz 6.3.2 nicht erfüllt:

|

(1) Entsprechend den Definitionen in Anhang 7 der Gesamtresolution über Fahrzeugtechnik (R.E.3), Dokument TRANS/WP.29/78/Rev.2/Abs. 2.

(2) Reifen der Klasse C1 entsprechen „PKW-Reifen“ in ISO 4000-1:2010.

(3) Die für den Rollwiderstand üblicherweise verwendete Einheit des Internationalen Einheitensystems SI ist Newtonmeter pro Meter, dies entspricht einer Widerstandskraft in Newton.

(4) Der Rollwiderstand wird in Newton, die Belastung in Kilonewton ausgedrückt. Der Rollwiderstandskoeffizient ist dimensionslos.

(5) Zur Verringerung potenzieller Datenvariationen und -streuungen aufgrund von Alterungseffekten beim Reifen ist eine neue Definition des Prüfreifens erforderlich.

(6) Die Wiederholung eines anerkannten Prüfungsverfahrens ist zulässig.

(7) Ein Beispiel für Maschinenverhalten ist die Drift.

(8) Der rotierende Körper kann zum Beispiel ein Komplettrad oder eine Maschinentrommel sein.

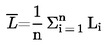

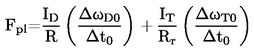

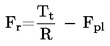

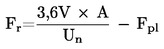

(9) Die Reproduzierbarkeit der Messung σm kann geschätzt werden, indem man n-mal am selben Reifen misst (wobei n ≥ 3); für das gesamte in Anhang 6 Absatz 4 beschriebene Verfahren gilt folgende Formel:

Dabei ist:

|

j |

= |

der Zähler (Wert 1 bis n) der Anzahl der Wiederholungen der Messung für den jeweiligen Reifen. |

|

n |

= |

die Anzahl der Wiederholungen der Reifenmessungen (n ≥ 3). |

(10) Einige dieser Vorschriften können in Regelung Nr. 30 oder 54 gesondert angegeben werden.

(11) Mindesthöhe der Aufschriften siehe Größe C in Anhang 3 der Regelung Nr. 54.

(12) Die Kennzahlen der Vertragsparteien des Übereinkommens von 1958 finden sich in Anhang 3 der Gesamtresolution über Fahrzeugtechnik (R.E.3), Dokument TRANS/WP.29/78/Rev.2.

(13) Der Grenzwert gilt auch für Reifen, die lediglich das M+S-Zeichen tragen.

(14) Der Grenzwert gilt auch für Reifen, die lediglich das M+S-Zeichen tragen.

(15) Dieses Verfahren wird derzeit entwickelt.

(16) Siehe Anhang 7 Absatz 3 dieser Regelung.

(17) Siehe Anhang 7 Absatz 2 dieser Regelung.

ANHANG 1

MITTEILUNG

(größtes Format: A4 (210 mm × 297 mm))

ANHANG 2

BEISPIELE FÜR GENEHMIGUNGSZEICHEN

Anlage 1

ANORDNUNGEN DER GENEHMIGUNGSZEICHEN

(siehe Absatz 5.4 dieser Regelung)

Genehmigung nach der Regelung Nr. 117

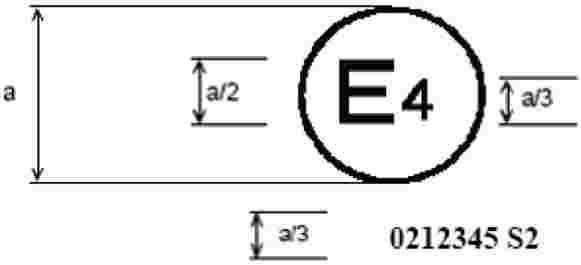

Beispiel 1

Das oben dargestellte, an einem Luftreifen angebrachte Genehmigungszeichen besagt, dass der betreffende Reifen in den Niederlanden (E 4) nach der Regelung Nr. 117 (nur mit S2 (Rollgeräusch der Stufe 2) gekennzeichnet) unter der Genehmigungsnummer 0212345 genehmigt worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) geht hervor, dass die Genehmigung nach den Vorschriften der Änderungsserie 02 zu dieser Regelung erteilt worden ist.

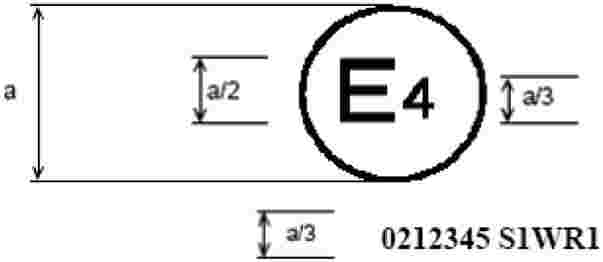

Beispiel 2

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen in den Niederlanden (E 4) nach der Regelung Nr. 117 (mit S1 (Rollgeräusch der Stufe 1), W (Nasshaftung) und R1 (Rollwiderstand der Stufe 1) gekennzeichnet) unter der Genehmigungsnummer 0212345 genehmigt worden ist. Dies zeigt an, dass die Genehmigung für S1WR1 gilt. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) geht hervor, dass die Genehmigung nach den Vorschriften der Änderungsserie 02 zu dieser Regelung erteilt worden ist.

Anlage 2

GENEHMIGUNG NACH DER REGELUNG Nr. 117 UND GLEICHZEITIGE GENEHMIGUNG NACH DER REGELUNG Nr. 30 ODER Nr. 54 (1)

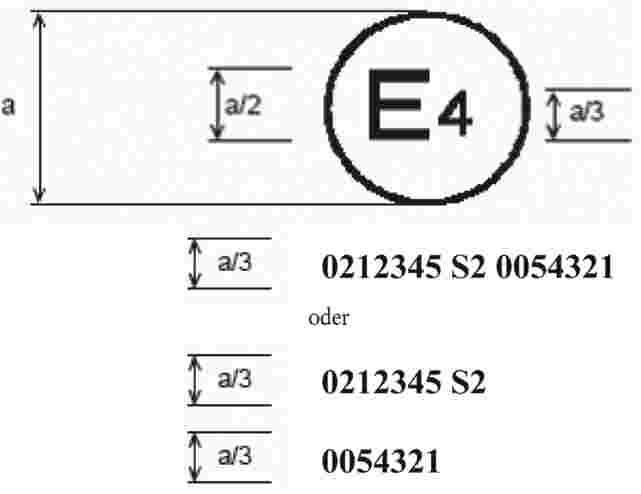

Beispiel 1

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen in den Niederlanden (E 4) nach der Regelung Nr. 117 (mit S2 (Rollgeräusch der Stufe 2) gekennzeichnet) unter der Genehmigungsnummer 0212345 und nach der Regelung Nr. 30 unter der Genehmigungsnummer 0236378 genehmigt worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) geht hervor, dass die Genehmigung nach der Änderungsserie 02 erteilt worden ist und die Regelung Nr. 30 die Änderungsserie 02 enthielt

Beispiel 2

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen in den Niederlanden (E 4) nach der Regelung Nr. 117 (mit S2WR2 (Rollgeräusch der Stufe 2, Nasshaftung und Rollwiderstand der Stufe 2) gekennzeichnet) unter der Genehmigungsnummer 0212345 und nach der Regelung Nr. 30 unter der Genehmigungsnummer 0236378 genehmigt worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) geht hervor, dass die Genehmigung nach der Änderungsserie 02 erteilt worden ist und die Regelung Nr. 30 die Änderungsserie 02 enthielt.

Beispiel 3

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen in den Niederlanden (E 4) nach der Regelung Nr. 117 (Änderungsserie 02) unter der Genehmigungsnummer 0212345 (mit S2 gekennzeichnet) und der Regelung Nr. 54 genehmigt worden ist. Dies zeigt an, dass die Genehmigung für das Rollgeräusch der Stufe 2 (S2) gilt. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) nach der Regelung Nr. 117 und der Angabe „S2“ geht hervor, dass die erste Genehmigung nach der Regelung Nr. 117, die die Änderungsserie 02 enthielt, erteilt worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer (00) nach der Regelung Nr. 54 geht hervor, dass diese Regelung in ihrer ursprünglichen Fassung vorlag.

Beispiel 4

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen in den Niederlanden (E 4) nach der Regelung Nr. 117 (Änderungsserie 02) unter der Genehmigungsnummer 0212345 (mit S2 R2 gekennzeichnet) und der Regelung Nr. 54 genehmigt worden ist. Dies zeigt an, dass die Genehmigung für das Rollgeräusch der Stufe 2 (S2) und den Rollwiderstand der Stufe 2 gilt. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) nach der Regelung Nr. 117 und der Angabe „S2R2“ geht hervor, dass die erste Genehmigung nach der Regelung Nr. 117, die die Änderungsserie 02 enthielt, erteilt worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer (00) nach der Regelung Nr. 54 geht hervor, dass diese Regelung in ihrer ursprünglichen Fassung vorlag.

Anlage 3

ERWEITERUNGEN VON KOMBINIERTEN GENEHMIGUNGEN, DIE NACH DEN REGELUNGEN Nr. 117, 30 ODER 54 ERTEILT WURDEN (2)

Beispiel 1

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen zuerst in den Niederlanden (E 4) nach der Regelung Nr. 30 und der Änderungsserie 02 unter der Genehmigungsnummer 0236378 genehmigt worden ist. Der Reifen ist außerdem mit + 02S1 (Rollgeräusch der Stufe 1) gekennzeichnet, was besagt, dass seine Genehmigung nach der Regelung Nr. 117 (Änderungsserie 02) erweitert ist. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) geht hervor, dass die Genehmigung nach der Regelung Nr. 30 (Änderungsserie 02) erteilt worden ist. Aus dem zusätzlichen Zeichen (+) geht hervor, dass die erste Genehmigung nach der Regelung Nr. 30 erteilt und unter Berücksichtigung der nach der Regelung Nr. 117 erteilten Genehmigung(en) (Änderungsserie 02) hinsichtlich des Rollgeräusches der Stufe 1 erweitert worden ist.

Beispiel 2

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen zuerst in den Niederlanden (E 4) nach der Regelung Nr. 30 und der Änderungsserie 02 unter der Genehmigungsnummer 0236378 genehmigt worden ist. Dies zeigt an, dass die Genehmigung für S1 (Rollgeräusch der Stufe 1), W (Nasshaftung) und R2 (Rollwiderstand der Stufe 2) gilt. Aus den der Angabe S1WR2 vorangestellten Ziffern 02 geht hervor, dass die Genehmigung gemäß der Regelung Nr. 117, die die Änderungsserie 02 enthielt, erweitert worden ist. Aus den ersten beiden Ziffern der Genehmigungsnummer (02) geht hervor, dass die Genehmigung nach der Regelung Nr. 30 (Änderungsserie 02) erteilt worden ist. Aus dem zusätzlichen Zeichen (+) geht hervor, dass die erste Genehmigung nach der Regelung Nr. 30 erteilt und unter Berücksichtigung der nach der Regelung Nr. 117 (Änderungsserie 02) erteilten Genehmigung(en) erweitert wurde.

Anlage 4

ERWEITERUNGEN VON KOMBINIERTEN GENEHMIGUNGEN, DIE NACH DER REGELUNG Nr. 117 ERTEILT WURDEN (3)

Beispiel 1

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen zuerst in den Niederlanden (E 4) nach der Regelung Nr. 117 und der Änderungsserie 02 unter der Genehmigungsnummer 0212345 genehmigt worden ist. Dies zeigt an, dass die Genehmigung für W (Nasshaftung) gilt. Das Zeichen + vor der Angabe „S2R2“ zeigt an, dass die Genehmigung gemäß der Regelung Nr. 117 und auf der Grundlage einer oder mehrerer separater Bescheinigungen auf das Rollgeräusch der Stufe 2 und den Rollwiderstand der Stufe 2 erweitert wurde.

Beispiel 2

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen zuerst in den Niederlanden (E 4) nach der Regelung Nr. 117 und der Änderungsserie 02 unter der Genehmigungsnummer 0212345 genehmigt worden ist. Dies bedeutet, dass die Genehmigung für S1 (Rollgeräusch der Stufe 1) und für W (Nasshaftung) gilt. Das Zeichen + vor der Angabe „R1“ zeigt an, dass die Genehmigung gemäß der Regelung Nr. 117 und auf der Grundlage einer oder mehrerer separater Bescheinigungen auf den Rollwiderstand der Stufe 1 erweitert wurde.

Beispiel 3

Das oben dargestellte Genehmigungszeichen besagt, dass der betreffende Reifen zuerst in den Niederlanden (E 4) nach der Regelung Nr. 117 und der Änderungsserie 01 unter der Genehmigungsnummer 0167890 genehmigt wurde. Dies bedeutet, dass die Genehmigung für S (Rollgeräusch der Stufe 1) und für W (Nasshaftung) gilt. Das Zeichen + vor der Angabe „02R1“ zeigt an, dass die Genehmigung gemäß der Regelung Nr. 117, Änderungsserie 02 und auf der Grundlage einer oder mehrerer separater Bescheinigungen auf den Rollwiderstand der Stufe 1 erweitert wurde.

(1) Bei Genehmigungen nach der Regelung Nr. 117 für Reifen, die in den Anwendungsbereich der Regelung Nr. 54 fallen, sind derzeit die Vorschriften über die Nasshaftung nicht berücksichtigt.

(2) Bei Genehmigungen nach der Regelung Nr. 117 für Reifen, die in den Anwendungsbereich der Regelung Nr. 54 fallen, sind derzeit die Vorschriften über die Nasshaftung nicht berücksichtigt.

(3) Bei Genehmigungen nach der Regelung Nr. 117 für Reifen, die in den Anwendungsbereich der Regelung Nr. 54 fallen, sind derzeit die Vorschriften über die Nasshaftung nicht berücksichtigt.

ANHANG 3

PRÜFVERFAHREN FÜR DIE MESSUNG DER ROLLGERÄUSCHEMISSION DER REIFEN BEI VORBEIFAHRT IM LEERLAUF

0. EINLEITUNG

Die Beschreibung des Verfahrens enthält Vorschriften über Messgeräte, Messbedingungen und das Messverfahren zur Ermittlung des Geräuschpegels eines Reifensatzes an einem Prüffahrzeug, das auf einer bestimmten Fahrbahnoberfläche fährt. Der höchste Geräuschdruckpegel ist aufzuzeichnen, wenn das Prüffahrzeug im Leerlauf an Mikrophonen für Messungen im Fernfeld vorbeifährt; das Endergebnis bei einer Bezugsgeschwindigkeit wird durch eine lineare Regressionsanalyse ermittelt. Diese Prüfergebnisse können nicht zu dem Reifenrollgeräusch, das während der Beschleunigung durch Gasgeben oder der Verzögerung während des Bremsens gemessen wird, in Beziehung gesetzt werden.

1. MESSGERÄTE

1.1. Akustische Messungen

Der Schallpegelmesser oder das entsprechende Messsystem einschließlich des vom Hersteller empfohlenen Windschutzes muss den Vorschriften für Geräte des Typs 1 nach der IEC-Veröffentlichung 60651:1979/A1:1993 (zweite Auflage) oder strengeren Vorschriften entsprechen.

Bei den Messungen werden die Bewertungskurve A für die Frequenzbewertung und die Kurve F für die Zeitbewertung verwendet.

Wird ein System mit periodischer Überwachung des A-bewerteten Geräuschpegels verwendet, dann sollten die Werte in zeitlichen Abständen von höchstens 30 ms erfasst werden.

1.1.1. Kalibrierung

Zu Beginn und am Ende jeder Messreihe ist das gesamte Messsystem mit einem Kalibriergerät für Schallpegelmessgeräte zu überprüfen, das mindestens den Vorschriften für Kalibriergeräte der Genauigkeitsklasse 1 nach der IEC-Veröffentlichung 60942:1988 entspricht. Die Differenz der Messwerte zweier aufeinanderfolgender Prüfungen muss ohne weiteres Nachstellen kleiner als oder gleich 0,5 dB sein. Wird dieser Wert überschritten, dann sind die nach der letzten zufriedenstellenden Überprüfung erhaltenen Messergebnisse als ungültig zu betrachten.

1.1.2. Übereinstimmung mit den Vorschriften

Die Kalibriereinrichtung für Schallpegelmessgeräte wird einmal jährlich auf die Einhaltung der Vorschriften der IEC-Veröffentlichung 60942:1988 überprüft, und das Messsystem wird mindestens einmal alle zwei Jahre von einem Labor, das für Kalibrierungen autorisiert ist, die auf die einschlägigen Normen rückführbar sind, auf die Einhaltung der Vorschriften der IEC-Veröffentlichung 60651:1979/A1:1993 (zweite Auflage) überprüft.

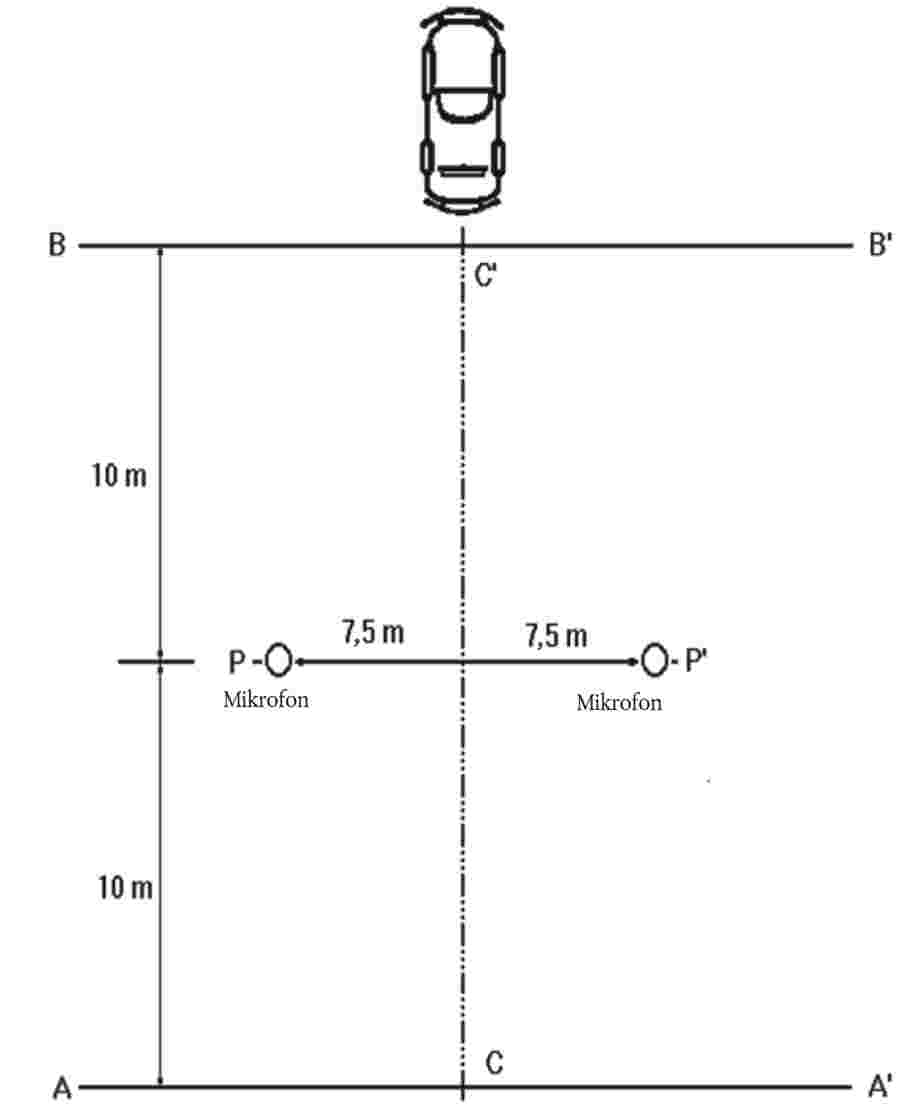

1.1.3. Anordnung des Mikrophons

Das Mikrophon ist (die Mikrophone sind) in einem Abstand von 7,5 m ± 0,05 m zur Bezugslinie CC′ der Fahrbahn (Abbildung 1) in einer Höhe von 1,2 m ± 0,02 m über dem Boden aufzustellen. Die Achse seiner größten Empfindlichkeit muss horizontal und senkrecht zur Bahn des Fahrzeugs verlaufen (Linie CC′).

1.2. Geschwindigkeitsmessungen

Die Fahrzeuggeschwindigkeit ist mit Geräten mit einer Genauigkeit von mindestens ± 1 km/h zu messen, wenn die Frontpartie des Fahrzeugs die Linie PP′ erreicht hat (Abbildung 1).

1.3. Temperaturmessungen

Es sind Messungen der Lufttemperatur und der Temperatur der Prüfoberfläche durchzuführen.

Die Messgeräte müssen eine Genauigkeit von ± 1 °C haben.

1.3.1. Lufttemperatur

Der Temperaturfühler ist so an einer nicht abgeschirmten Stelle in der Nähe des Mikrophons anzubringen, dass er dem Luftstrom ausgesetzt und vor direkter Sonneneinstrahlung geschützt ist. Dieser Schutz kann durch einen Sonnenschutz oder eine ähnliche Vorrichtung erreicht werden. Der Fühler ist in einer Höhe von 1,2 m ± 0,1 m über der Prüfoberfläche anzubringen, damit bei geringer Luftströmung der Einfluss der Wärmestrahlung der Prüfoberfläche möglichst gering gehalten wird.

1.3.2. Temperatur der Prüfoberfläche

Der Temperaturfühler ist an einer Stelle anzubringen, an der die gemessene Temperatur repräsentativ für die Temperatur auf der Fahrbahn ist; es darf nicht zu einer Beeinflussung der Geräuschmessung kommen.

Wird ein Messgerät mit Kontaktfühler verwendet, dann ist zwischen der Oberfläche und dem Fühler wärmeleitende Paste aufzutragen, damit eine ausreichende thermische Verbindung entsteht.

Bei Verwendung eines Strahlungsthermometers (Pyrometer) ist die Höhe so zu wählen, dass die Temperaturen an einer Messstelle mit einem Durchmesser von ≥ 0,1 erfasst werden.

1.4. Windmessung

Das Gerät muss die Windgeschwindigkeit mit einer Genauigkeit von ± 1 m/s messen können. Die Windmessung erfolgt in Höhe des Mikrofons. Die Windrichtung in Bezug auf die Fahrtrichtung wird aufgezeichnet.

2. MESSBEDINGUNGEN

2.1. Prüfgelände

Das Prüfgelände muss aus einer zentral angeordneten Strecke bestehen, die von einem im Wesentlichen ebenen Prüfgelände umgeben ist. Die Messstrecke muss eben sein; sie muss bei allen Messungen trocken und sauber sein. Die Prüfoberfläche darf während oder vor der Prüfung nicht künstlich gekühlt werden.

Die Prüfstrecke muss so beschaffen sein, dass die Bedingungen eines freien Schallfelds zwischen der Schallquelle und dem Mikrophon auf +/- 1 dB(A) genau eingehalten werden. Diese Bedingungen gelten als erfüllt, wenn im Umkreis von 50 m um den Mittelpunkt der Messstrecke keine großen schallreflektierenden Gegenstände, wie Zäune, Felsen, Brücken oder Gebäude, vorhanden sind. Die Oberfläche der Prüfstrecke und die Abmessungen des Prüfgeländes müssen Anhang 4 dieser Regelung entsprechen.

Ein mittlerer Teil mit einem Radius von mindestens 10 m muss frei von Pulverschnee, hohem Gras, lockerer Erde, Asche oder Ähnlichem sein. Es darf kein Hindernis vorhanden sein, das das Schallfeld in der Umgebung des Mikrophons beeinflussen könnte, und zwischen dem Mikrophon und der Schallquelle darf sich niemand aufhalten. Die die Messungen durchführende Person und etwaige den Messungen beiwohnende Beobachter müssen sich so aufstellen, dass eine Beeinflussung der Anzeige der Messinstrumente ausgeschlossen ist.

2.2. Witterungsbedingungen

Die Messungen dürfen nicht bei ungünstigen Witterungsbedingungen vorgenommen werden. Der Einfluss von Windböen ist auszuschließen. Bei Windgeschwindigkeiten von über 5 m/s in Höhe des Mikrophons dürfen keine Prüfungen durchgeführt werden.

Die Messungen dürfen nicht durchgeführt werden, wenn entweder die Lufttemperatur unter 5 °C oder über 40 °C liegt oder wenn die Temperatur der Prüfoberfläche unter 5 °C oder über 50 °C liegt.

2.3. Umgebungsgeräusch

2.3.1. Der Hintergrundgeräuschpegel (einschließlich eventueller Windgeräusche) muss mindestens 10 dB(A) unter der gemessenen Rollgeräuschemission der Reifen liegen. Am Mikrophon kann ein geeigneter Windschutz angebracht werden, sofern dessen Einfluss auf die Empfindlichkeit und die Richtcharakteristik des Mikrophons berücksichtigt wird.

2.3.2. Geräuschspitzen, die zum allgemeinen Geräuschpegel der Reifen offenbar nicht in Beziehung stehen, sind beim Ablesen der Messwerte nicht zu berücksichtigen.

2.4. Vorschriften für das Prüffahrzeug

2.4.1. Allgemeine Bemerkungen

Das Prüffahrzeug muss ein Kraftfahrzeug mit vier Einzelreifen an zwei Achsen sein.

2.4.2. Beladung des Fahrzeugs

Das Fahrzeug muss so beladen sein, dass die Belastungen der Prüfreifen den Angaben in Absatz 2.5.2 entsprechen.

2.4.3. Radstand

Der Radstand zwischen den beiden mit den Prüfreifen ausgerüsteten Achsen muss bei Reifen der Klasse C1 weniger als 3,50 m und bei Reifen der Klassen C2 und C3 weniger als 5 m betragen.

2.4.4. Maßnahmen zur Minimierung des Einflusses des Fahrzeugs auf Geräuschpegelmessungen

Mit Hilfe der nachstehenden Vorschriften und Empfehlungen soll sichergestellt werden, dass das Reifenrollgeräusch durch die Auslegung des Prüffahrzeugs nicht wesentlich beeinflusst wird.

|

2.4.4.1. |

Weitere Anforderungen sind:

|

|

2.4.4.2. |

Empfehlungen zur Vermeidung von Nebengeräuschen

|

2.5. Reifen

2.5.1. Allgemeine Bemerkungen

Das Prüffahrzeug muss mit vier gleichen Reifen ausgerüstet sein. Bei Reifen mit einer Tragfähigkeitskennzahl > 121 und ohne eine Angabe betreffend Doppelbereifung sind zwei dieser Reifen des gleichen Typs und der gleichen Reihe an der Hinterachse des Prüffahrzeugs anzubringen; an der Vorderachse müssen Reifen montiert sein, die in Bezug auf die Größe für die Achslast geeignet sind und deren Lauffläche bis auf die Mindestprofiltiefe abgetragen ist, um den Einfluss des Reifen-Fahrbahn-Geräuschs zu minimieren, wobei eine ausreichende Sicherheit aber gewährleistet sein muss. Winterreifen, die in den Ländern einiger Vertragsparteien mit Spikes versehen sein dürfen, die die Reibung erhöhen sollen, sind ohne diese Traktionshilfen zu prüfen. Reifen, für die besondere Vorschriften für die Montage gelten, sind entsprechend diesen Vorschriften (z. B. hinsichtlich der Laufrichtung) zu prüfen. An den Reifen muss vor dem Einfahren die volle Profiltiefe vorhanden sein.

Die Reifen sind auf den vom Reifenhersteller zugelassenen Felgen zu prüfen.

2.5.2. Reifenlasten

Die Prüflast Qt muss bei jedem Reifen des Prüffahrzeugs 50 % bis 90 % der Bezugslast Qr betragen; die durchschnittliche Prüflast Qt,avr aller Reifen muss jedoch 75 % ± 5 % der Bezugslast Qr betragen.

Bei allen Reifen entspricht die Bezugslast Qr der der Tragfähigkeitskennzahl des Reifens zugeordneten Höchstmasse. Wenn die Tragfähigkeitskennzahl sich aus zwei durch einen Schrägstrich (/) voneinander getrennte Zahlen zusammensetzt, ist die erste Zahl anzugeben.

2.5.3. Reifendruck

Bei jedem Reifen am Prüffahrzeug darf der Prüfdruck Pt höchstens dem Bezugsdruck Pr entsprechen und muss zwischen folgenden Grenzwerten liegen:

Bei Reifen der Klassen C2 und C3 ist der Bezugsdruck Pr der Druck, der dem auf der Seitenwand angegebenen Druckindex entspricht.

Bei Reifen der Klasse C1 beträgt der Bezugsdruck Pr bei „Standardreifen“ 250 kPa und bei „verstärkten“ Reifen oder „Schwerlastreifen“ 290 kPa; der Prüfdruck Pt muss mindestes 150 kPa betragen.

2.5.4. Vorbereitung der Prüfung

Die Reifen müssen vor der Prüfung „eingefahren“ werden, um Materialreste oder andere Teile, die beim Pressvorgang entstanden sind, von der Lauffläche zu entfernen. Dieser Einfahrvorgang entspricht in der Regel der normalen Benutzung auf der Straße auf einer Strecke von 100 km.

Die Reifen am Prüffahrzeug müssen sich in derselben Richtung wie beim Einfahrvorgang drehen.

Vor der Prüfung müssen die Reifen durch Fahren unter Prüfbedingungen auf Betriebstemperatur gebracht werden.

3. MESSVERFAHREN

3.1. Allgemeine Bedingungen

Bei allen Messungen ist das Fahrzeug auf der Messstrecke (AA' bis BB') so geradeaus zu lenken, dass die Längsmittelebene des Fahrzeugs möglichst nahe an der Linie CC' liegt.

Wenn die Vorderseite des Prüffahrzeugs die Linie AA' erreicht hat, muss der Fahrer den Gangwahlhebel in Leerlaufstellung gebracht und den Motor abgeschaltet haben. Wenn während der Messung ein ungewöhnliches Geräusch von dem Prüffahrzeug ausgeht (z. B. Ventilator, Fehlzündung), ist die Prüfung ungültig.

3.2. Art und Zahl der Messungen

Der A-bewertete maximale Schallpegel wird auf eine Dezimalstelle genau in Dezibel (dB(A)) gemessen, während das Fahrzeug im Leerlauf zwischen den Linien AA' und BB' (Abbildung 1 — Vorderseite des Fahrzeugs auf der Linie AA', Rückseite des Fahrzeugs auf der Linie BB') fährt. Dieser Wert gilt als Messergebnis.

An jeder Seite des Prüffahrzeugs sind mindestens vier Messungen bei einer Prüfgeschwindigkeit unter der Bezugsgeschwindigkeit gemäß Abschnitt 4.1 und mindestens vier Messungen mit einer Prüfgeschwindigkeit über der Bezugsgeschwindigkeit durchzuführen. Die Geschwindigkeiten müssen etwa gleichmäßig über den Geschwindigkeitsbereich nach Absatz 3.3 verteilt sein.

3.3. Prüfgeschwindigkeitsbereich

Die Geschwindigkeit des Prüffahrzeugs muss in folgenden Bereichen liegen:

|

a) |

von 70 km/h bis 90 km/h bei Reifen der Klassen C1 und C2, |

|

b) |

von 60 km/h bis 80 km/h bei Reifen der Klasse C3. |

4. AUSWERTUNG DER ERGEBNISSE

Die Messung ist ungültig, wenn zwischen den Werten eine ungewöhnliche Differenz festgestellt wird (siehe Absatz 2.3.2 dieses Anhangs).

4.1. Ermittlung des Prüfergebnisses

Zur Ermittlung des Endergebnisses wird folgende Bezugsgeschwindigkeit Vref verwendet:

|

a) |

80 km/h bei Reifen der Klassen C1 und C2, |

|

b) |

70 km/h bei Reifen der Klasse C3. |

4.2. Regressionsanalyse bei Rollgeräuschmessungen

Der Pegel des Reifen-Fahrbahn-Geräusches LR in dB(A) wird durch eine Regressionsanalyse anhand der nachstehenden Formel berechnet:

Dabei ist:

|

|

der Mittelwert der in dB(A) gemessenen Rollgeräuschpegel Li:

n die Zahl der Messungen (n ≥ 16), |

|

|

der Mittelwert der Logarithmen der Geschwindigkeiten Vi:

|

|

a |

die Steigung der Regressionsgeraden in dB(A):

|

4.3. Temperaturkorrektur

Bei Reifen der Klassen C1 und C2 wird das Endergebnis auf die Bezugstemperatur der Prüfoberfläche θref normiert, indem anhand der nachstehenden Formel eine Temperaturkorrektur vorgenommen wird:

LR(θref) = LR(θ) + K(θref – θ)

Dabei ist:

|

θ |

= |

die gemessene Temperatur der Prüfoberfläche, |

|

θref |

= |

20 °C. |

Für Reifen der Klasse C1 beträgt der Koeffizient K – 0,03 db(A)/°C, wenn θ < θref

und – 0,06 dB(A)/°C, wenn θ < θref

Bei Reifen der Klasse C2 ist der Koeffizient K gleich – 0,02 dB(A)/°C.

Wenn sich die gemessene Temperatur der Prüfoberfläche bei allen Messungen, die zur Ermittlung des Geräuschpegels eines Reifensatzes erforderlich sind, nicht um mehr als 5 °C ändert, braucht die Temperaturkorrektur nur bei dem letzten erfassten Rollgeräuschpegel nach den vorstehenden Formeln unter Verwendung des arithmetischen Mittelwerts der gemessenen Temperaturen vorgenommen zu werden. Andernfalls ist jeder gemessene Geräuschpegel Li unter Verwendung der bei der Geräuschaufzeichnung gemessenen Temperatur zu korrigieren.

Bei Reifen der Klasse C3 wird keine Temperaturkorrektur vorgenommen.

4.4. Zur Berücksichtigung der Ungenauigkeiten der Messgeräte sind die Ergebnisse nach Absatz 4.3 um 1 dB(A) zu verringern.

4.5. Das Endergebnis, d. h. der temperaturkorrigierte Rollgeräuschpegel LR (θref) in dB(A), ist auf die nächstkleinere ganze Zahl abzurunden.

Abbildung 1

Anordnung der Mikrofone für die Messung

Anlage 1

PRÜFBERICHT

Teil 1 — Bericht

1. Typgenehmigungsbehörde oder Technischer Dienst: …

2. Name und Anschrift des Antragstellers: …

3. Nummer des Prüfberichts: …

4. Hersteller- und Markenname oder Handelsbezeichnung: …

5. Reifenklasse (C1, C2 oder C3): …

6. Verwendungsart: …

7. Geräuschpegel nach den Absätzen 4.4 und 4.5 des Anhangs 3 … dB(A)

bei der Bezugsgeschwindigkeit von 70/80 km/h (1) …

8. Etwaige Bemerkungen: …

9. Datum: …

10. Unterschrift: …

Teil 2 — Prüfdaten

1. Datum der Prüfung: …

2. Prüffahrzeug (Marke, Modell, Baujahr, Änderungen usw.): …

2.1. Radstand des Prüffahrzeugs: mm …

3. Lage der Prüfstrecke: …

3.1. Datum der Zertifizierung für die Prüfstrecke nach ISO 10844:1994: …

3.2. Ausgestellt von: …

3.3. Zertifizierungsverfahren: …

4. Einzelheiten der Reifenprüfung: …

4.1. Größenbezeichnung des Reifens: …

4.2. Betriebskennung des Reifens: …

4.3. Bezugsdruck: kPa …

4.4. Prüfdaten: …

|

|

vorn links |

vorn rechts |

hinten links |

hinten rechts |

|

Prüfmasse (kg) |

|

|

|

|

|

Tragfähigkeitskennzahl des Reifens (in %) |

|

|

|

|

|

Reifendruck (kalt) (kPa) |

|

|

|

|

4.5. Kode für die Breite der Prüffelge: …

4.6. Typ des Temperaturfühlers: …

5. Gültige Prüfergebnisse: …

|

Versuch Nr. |

Prüfgeschwindigkeit km/h |

Richtung der Prüffahrt |

Gemessener Geräuschpegel links (2) dB(A) |

Gemessener Geräuschpegel rechts (2) dB(A) |

Lufttemperatur °C |

Fahrbahntemperatur °C |

Temperaturkorrigierter Geräuschpegel links (2) dB(A) |

Temperaturkorrigierter Geräuschpegel rechts (2) dB(A) |

Anmerkungen |

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

5.1. Steigung der Regressionsgeraden: …

5.2. Geräuschpegel nach der Temperaturkorrektur nach Anhang 3 Absatz 4.3: …

… dB(A)

(1) Nichtzutreffendes streichen.

(2) In Bezug auf das Fahrzeug.

ANHANG 4

VORSCHRIFTEN FÜR DIE PRÜFSTRECKE

1. EINLEITUNG

Dieser Anhang enthält die Vorschriften für die physikalischen Merkmale und die Beschaffenheit der Prüfstrecke. In diesen Anforderungen, die sich auf eine spezielle Norm stützen (1), werden die geforderten physikalischen Eigenschaften sowie die Verfahren zur Prüfung dieser Eigenschaften beschrieben.

2. GEFORDERTE EIGENSCHAFTEN DER DECKSCHICHT

Eine Oberfläche gilt dann als dieser Vorschrift entsprechend, wenn sie die Konstruktionsanforderungen (Absatz 3.2) erfüllt und die ermittelten Messwerte für Struktur und Hohlraumgehalt bzw. Schallabsorptionskoeffizienten allen Anforderungen der Absätze 2.1 bis 2.4 entsprechen.

2.1. Resthohlraumgehalt

Der Resthohlraumgehalt (VC) der Deckschichtmischung der Prüfstrecke darf höchstens 8 % betragen. Näheres zum Messverfahren siehe Absatz 4.1.

2.2. Schallabsorptionskoeffizient

Erfüllt die Oberfläche die Anforderung für den Resthohlraumgehalt nicht, so ist sie nur dann annehmbar, wenn der Schallabsorptionskoeffizient α ≤ 0,10 ist. Näheres zum Messverfahren siehe Absatz 4.2. Die Anforderungen der Absätze 2.1 und 2.2 gelten auch dann als erfüllt, wenn nur der Schallabsorptionskoeffizient bestimmt und hierbei ein Wert α ≤ 0,10 ermittelt wurde.

|

Hinweis: |

Das wichtigste Merkmal ist die Schallabsorption, wenn auch unter Straßenbaufachleuten der Resthohlraumgehalt bekannter ist. Die Schallabsorption muss jedoch nur dann gemessen werden, wenn die Oberfläche den Anforderungen für den Hohlraumgehalt nicht entspricht. Das wird damit begründet, dass das letztgenannte Merkmal mit ziemlich großen Unsicherheiten sowohl hinsichtlich der Messungen als auch der Auswirkung verbunden ist und einige Oberflächen daher irrtümlicherweise abgelehnt werden könnten, wenn nur die Messung des Hohlraumgehalts zugrunde gelegt würde. |

2.3. Gefügetiefe

Die nach dem volumetrischen Verfahren (siehe Absatz 4.3) ermittelte Gefügetiefe TD muss folgendem Wert entsprechen:

TD ≥ 0,4 mm

2.4. Oberflächenhomogenität

Es ist mit allen Mitteln sicherzustellen, dass die Oberfläche innerhalb der Prüfzone möglichst homogen ausfällt. Dies betrifft das Gefüge und den Hohlraumgehalt, aber es ist auch zu beachten, dass bei stellenweise intensiverem Walzen Gleichmäßigkeitsschwankungen im Gefüge auftreten können, die auch zu Unebenheiten führen.

2.5. Kontrollintervalle

Um zu überprüfen, ob die Oberfläche nach wie vor den Anforderungen dieser Regelung für Gefüge und Hohlraumgehalt oder Schallabsorption entspricht, ist die Fläche regelmäßig in folgenden Zeitabständen zu kontrollieren:

|

a) |

Resthohlraumgehalt (VC) oder Schallabsorption (α): im Neuzustand: Erfüllt die Oberfläche die Anforderungen im Neuzustand, so ist keine weitere regelmäßige Kontrolle erforderlich. Wenn sie den Anforderungen im Neuzustand nicht entspricht, ist es möglich, dass die Anforderungen zu einem späteren Zeitpunkt erfüllt werden, da die Deckschichten mit der Zeit üblicherweise nachverdichten. |

|

b) |

Gefügetiefe (TD): im Neuzustand: zu Beginn der Geräuschmessung (Hinweis: frühestens vier Wochen nach dem Bau); anschließend alle zwölf Monate. |

3. AUSFÜHRUNG DER PRÜFDECKSCHICHT

3.1. Fläche

Bei der Gestaltung und dem Bau der Prüfstrecke ist es wichtig sicherzustellen, dass mindestens der Fahrstreifen für die Fahrzeuge und die für einen sicheren und praxisgerechten Fahrbetrieb erforderlichen Seitenflächen die geforderte Fahrbahndecke aufweisen. Dies erfordert eine Spurbreite von mindestens 3 m und eine Spurlänge an beiden Enden von mindestens 10 m über die Linien AA und BB hinaus. Abbildung 1 zeigt ein geeignetes Prüfgelände unter Angabe der Mindestfläche für die Prüfstrecke, auf der die geforderte Fahrbahndecke maschinell aufgebracht und verdichtet werden muss. Nach Anhang 3 Absatz 3.2 sind Messungen an jeder Fahrzeugseite vorzunehmen. Dabei können die Messungen entweder mit zwei Mikrophonstellungen (eine auf jeder Seite der Strecke) bei Fahrt in eine Richtung oder mit einem Mikrophon auf nur einer Seite der Strecke durchgeführt werden, wobei das Fahrzeug allerdings in zwei Richtungen gefahren wird. Bei diesem zweiten Verfahren brauchen die Anforderungen an die Fahrbahndecke auf der Seite der Strecke, auf der sich kein Mikrophon befindet, nicht eingehalten zu werden.

Abbildung 1

Mindestanforderungen an den Prüfstreckenbereich. Der schattierte Bereich wird als „Prüfbereich“ bezeichnet.

|

ANMERKUNG — |

Es dürfen sich keine großen schallreflektierenden Gegenstände innerhalb dieses Radius befinden. |

3.2. Konstruktion und Vorbereitung der Oberfläche

3.2.1. Mindestanforderungen an die Konstruktion

Die Prüfoberfläche muss vier Anforderungen genügen:

|

3.2.1.1. |

Sie muss aus verdichtetem Asphaltbeton sein. |

|

3.2.1.2. |

Die maximale Splittkorngröße muss 8 mm betragen (mit Toleranz zwischen 6,3 mm und 10 mm). |

|

3.2.1.3. |

Die Dicke der Verschleißschicht muss ≥ 30 mm sein. |

|

3.2.1.4. |

Das Bindemittel muss aus nichtmodifiziertem direkt tränkungsfähigen Bitumen bestehen. |

3.2.2. Richtlinien für die Ausführung

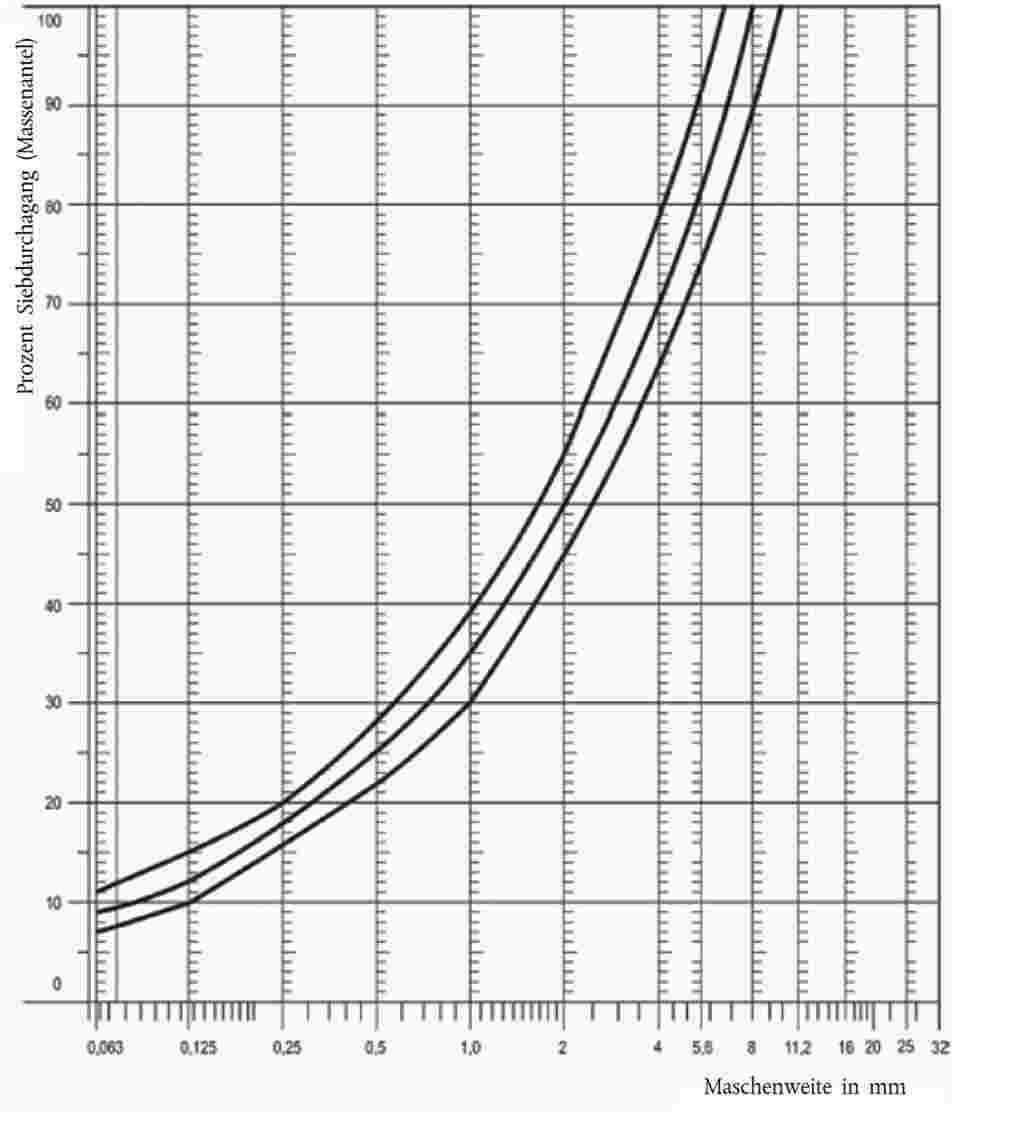

Abbildung 2 zeigt als Richtschnur für den Hersteller der Deckschicht eine Sieblinie der Mineralstoffe, die die gewünschten Eigenschaften ergibt. Tabelle 1 enthält darüber hinaus verschiedene Richtwerte zur Erzielung des gewünschten Gefüges und der Haltbarkeit. Für die Kornverteilungskurve gilt folgende Formel:

P (% Siebdurchgang) = 100 · (d/dmax) 1/2

Dabei ist:

|

d |

= Maschenweite des Maschensiebs in mm, |

|

dmax |

= 8 mm für die Sollkurve, = 10 mm für die Mindestwertkurve, = 6,3 mm für die Höchstwertkurve. |

Abbildung 2

Kornverteilungskurve der Zuschlagstoffe für das Asphaltmischgut, mit Toleranzen

Darüber hinaus sind folgende Empfehlungen zu beachten:

|

a) |

Der Sandanteil (0,063 mm < Maschenweite des Maschensiebs < 2 mm) darf höchstens 55 % Natursand und muss mindestens 45 % Brechsand enthalten. |

|

b) |

Die Tragschicht und der Unterbau müssen entsprechend dem Stand der Straßenbautechnik eine gute Verformungsstabilität und Ebenheit gewährleisten. |

|

c) |

Es ist Brechsplitt (zu 100 % gebrochene Oberfläche) aus Material mit hoher Bruchfestigkeit zu verwenden. |

|

d) |

Der für das Asphaltmischgut zu verwendende Splitt ist zu waschen. |

|

e) |

Die Oberfläche darf nicht zusätzlich mit Splitt abgestreut werden. |

|

f) |

Die als PEN-Wert ausgedrückte Bindemittelhärte sollte je nach den klimatischen Bedingungen des betreffenden Landes 40-60, 60-80 oder sogar 80-100 betragen. In der Regel ist der Härtegrad des Bindemittels entsprechend der üblichen Praxis jedoch möglichst hoch zu wählen. |

|

g) |

Die Temperatur der Mischung vor dem Walzen ist so zu wählen, dass durch den nachfolgenden Walzvorgang der geforderte Hohlraumgehalt erzielt wird. Um die Wahrscheinlichkeit zu erhöhen, dass die Anforderungen der Absätze 2.1 bis 2.4 erfüllt werden, sollte die Verdichtung nicht nur durch die Wahl der geeigneten Mischungstemperatur, sondern auch durch eine geeignete Anzahl von Walzübergängen und durch die Wahl der Walze beeinflusst werden. |

Tabelle 1

Richtlinien für die Ausführung

|

|

Sollwerte |

Toleranzen |

|

|

bezogen auf Gesamt-masse der Mischung |

bezogen auf Masse der Zuschlag-stoffe |

||

|

Masse Split, Maschensieb (SM) > 2 mm |

47,6 % |

50,5 % |

± 5 % |

|

Masse Sand 0,063 < SM < 2 mm |

38,0 % |

40,2 % |

± 5 % |

|

Masse Feinteile SM < 0,063 mm |

8,8 % |

9,3 % |

± 5 % |

|

Masse Bindemittel (Bitumen) |

5,8 % |

entfällt |

± 0,5 % |

|

Maximale Splittgröße |

8 mm |

6,3-10 mm |

|

|

Bindemittelhärte |

(siehe Absatz 3.2.2. Buchstabe f) |

|

|

|

Abriebwert (PSV) |

> 50 |

|

|

|

Verdichtungsgrad, bezogen auf Marshall- Verdichtungsgrad |

98 % |

|

|

4. PRÜFMETHODE

4.1. Messung des Resthohlraumgehalts

Für die Messung sind an mindestens vier verschiedenen Stellen der Prüfstrecke, die zwischen den Linien AA und BB (siehe Abbildung 1) der Prüfzone gleichmäßig verteilt sind, Bohrkerne zu entnehmen. Zur Vermeidung ungleichmäßiger und unebener Stellen in den Radspuren sollten die Bohrkerne nicht in den eigentlichen Radspuren, sondern in deren Nähe entnommen werden. Es sollten (mindestens) zwei Bohrkerne in der Nähe der Radspuren und (mindestens) ein Bohrkern auf halber Strecke zwischen den Radspuren und jedem Mikrophonstandort entnommen werden.

Falls der Verdacht besteht, dass die Bedingungen der Homogenität nicht erfüllt sind (siehe Absatz 2.4), werden an weiteren Stellen der Prüfzone Bohrkerne entnommen.

Der Resthohlraumgehalt ist für jeden Bohrkern zu bestimmen, anschließend werden die erzielten Werte gemittelt und mit der Anforderung des Absatzes 2.1 verglichen. Zudem darf kein Bohrkern einen Hohlraumgehalt von mehr als 10 % aufweisen.

Beim Bau der Prüfstrecke sind die Probleme zu berücksichtigen, die sich bei der Entnahme von Bohrkernen stellen können, wenn die Prüfstrecke mittels Rohrleitungen oder elektrischen Drähten beheizt wird. Einrichtungen dieser Art sind im Hinblick auf die Stellen, an denen später Kernbohrungen vorgenommen werden sollen, mit Bedacht zu planen. Es wird empfohlen, einige Stellen mit einer Größe von ca. 200 mm × 300 mm ohne Kabel bzw. Rohre zu belassen oder diese so tief zu verlegen, dass sie bei der Entnahme der Bohrkerne aus der Deckschicht nicht beschädigt werden.

4.2. Schallabsorptionskoeffizient

Der Schallabsorptionskoeffizient (Senkrechteinfall) ist nach dem Impedanzrohrverfahren gemäß ISO 10534-1:1996 oder ISO-10534-2:1998 zu ermitteln.

Für die Probekörperentnahme gelten dieselben Regelungen, wie sie für die Bohrkernentnahme zur Bestimmung des Resthohlraumgehalts festgelegt sind (siehe Absatz 4.1). Die Schallabsorption ist zwischen 400 Hz und 800 Hz sowie zwischen 800 Hz und 1 600 Hz (mindestens bei den Mittelfrequenzen der Dritteloktavbänder) zu messen, wobei für beide Frequenzbereiche die Maximalwerte festzustellen sind. Das Prüfergebnis erhält man durch Mittelung dieser Maximalwerte aller Prüfkörper.

4.3. Messung des volumetrischen Grobgefüges

Im Sinne dieser Anforderung ist die Gefügetiefe an mindestens zehn gleichmäßig entlang den Radspuren der Prüfstrecke verteilten Stellen festzustellen und der Durchschnittswert dann mit der vorgegebenen Mindestgefügetiefe zu vergleichen. Zur Beschreibung des Vorgangs siehe die Norm ISO 10844:1994.

5. LANGZEITSTABILITÄT UND WARTUNG

5.1. Auswirkung der Alterung

Ähnlich wie bei jeder anderen Straßenoberfläche ist davon auszugehen, dass der an der Prüfstrecke gemessene Geräuschpegel für das Abrollgeräusch der Reifen auf der Fahrbahn während der ersten sechs bis zwölf Monate nach dem Bau der Prüfstrecke möglicherweise leicht ansteigt.

Die Prüfstrecke erreicht die geforderten Merkmale frühestens vier Wochen nach dem Bau. Die Alterung wirkt sich auf das Fahrgeräusch von Lastkraftwagen in der Regel weniger aus als auf das Fahrgeräusch von Personenkraftwagen.

Die Alterungsbeständigkeit hängt im wesentlichen von der Abnutzung und Verdichtung durch die Fahrzeuge ab, die die Prüffläche befahren. Sie ist gemäß Absatz 2.5 regelmäßig zu kontrollieren.

5.2. Wartung der Oberfläche

Lose Teile oder Staub, durch die sich die wirksame Gefügetiefe nachhaltig verringern kann, sind zu entfernen. In Ländern mit winterlichem Klima wird zuweilen Streusalz zur Enteisung verwendet. Salz kann die Oberflächenmerkmale des Belages vorübergehend oder sogar auf Dauer verändern und zu einem Ansteigen des Geräuschpegels führen. Von der Verwendung von Streusalz wird daher abgeraten.

5.3. Instandsetzung der Prüfzone

Falls die Prüfstrecke instand gesetzt werden muss, ist es in der Regel nicht erforderlich, mehr als den eigentlichen Fahrstreifen (Breite 3 m, siehe Abbildung 1) auszubessern, sofern die Prüfzone außerhalb des Fahrstreifens die Anforderung hinsichtlich des Resthohlraumgehaltes bzw. der Schallabsorption bei der Messung erfüllt.

6. BESCHREIBUNG DER PRÜFDECKSCHICHT UND DER DARAUF DURCHGEFÜHRTEN MESSUNGEN

6.1. Aufzeichnungen zur Prüfstrecke

In einem Dokument zur Beschreibung der Prüfstrecke sind folgende Angaben zu machen:

|

6.1.1. |

Lage der Prüfstrecke; |

|

6.1.2. |

Bindemittelart, Bindemittelhärte, Art der Zuschlagstoffe, größter Verdichtungsgrad des Asphaltbetons (DR), Fahrbahndicke und die anhand der Bohrkerne ermittelte Kornverteilungskurve; |

|

6.1.3. |

Verdichtungsverfahren (z. B. Walzentyp, Walzenmasse, Anzahl der Walzengänge); |

|

6.1.4. |

Einbautemperatur des Mischguts, Lufttemperatur und Windgeschwindigkeit während des Aufbringens der Fahrbahndecke; |

|

6.1.5. |

Zeitpunkt des Aufbringens der Fahrbahndecke und Name des ausführenden Bauunternehmers; |

|

6.1.6. |

gesamte Prüfergebnisse oder mindestens Ergebnisse der letzten Prüfung mit folgenden Angaben:

|

6.2. Aufzeichnungen zur Prüfung des Geräuschpegels von Fahrzeugen auf der Prüfstrecke

Im Dokument zur Beschreibung der Prüfung(en) des Geräuschpegels von Fahrzeugen ist anzugeben, ob alle Anforderungen erfüllt wurden. Hierbei ist auf ein Dokument gemäß Absatz 6.1 Bezug zu nehmen, in dem die Ergebnisse, die dies belegen, beschrieben werden.

(1) ISO 10844:1994.

ANHANG 5

PRÜFVERFAHREN ZUR MESSUNG DER NASSGRIFFIGKEIT

1. ALLGEMEINE PRÜFBEDINGUNGEN

1.1. Streckenmerkmale

Die Strecke muss eine dichte Asphaltdecke mit einer Neigung in jeder beliebigen Richtung von nicht mehr als 2 % haben. Die Decke muss hinsichtlich des Alters, der Zusammensetzung und der Abnutzung einheitlich und frei von losem Material oder Fremdablagerungen sein. Die maximale Splittgröße muss 10 mm (mit Toleranzen von 8 mm bis 13 mm) und die nach den Vorschriften der Norm ASTM E 965-96 (2006) gemessene Sandtiefe 0,7 mm ± 0,3 mm betragen.

Der Wert der Oberflächenreibung der bewässerten Strecke ist nach einem der nachstehenden Verfahren zu bestimmen:

1.1.1. Prüfung mit dem Standard-Referenzreifen (SRTT)

Bei der Prüfung mit dem Standard-Referenzreifen nach dem Verfahren nach Absatz 2.1 muss der Mittelwert des Koeffizienten der maximalen Bremskraft (pbfc) zwischen 0,6 und 0,8 betragen. Die Messwerte sind unter Berücksichtigung der Temperaturauswirkungen wie folgt zu korrigieren:

pbfc = pbfc (gemessen) + 0,0035 (t – 20)

Dabei ist „t“ die Oberflächentemperatur der bewässerten Strecke in °C.

Die Prüfung ist auf den Fahrstreifen und auf der Länge der Strecke durchzuführen, die für die Prüfung der Nasshaftung vorgesehen sind.

1.1.2. Prüfung mit dem Pendelschlagwerk (BPN)

Der gemittelte BPN-Wert der bewässerten Strecke, der nach dem in der ASTM-Norm E 303-93 (2008) beschriebenen Verfahren unter Verwendung des in der Norm ASTM E 501-08 vorgeschriebenen Gleitstücks gemessen wird, muss nach der Korrektur unter Berücksichtigung der Temperaturauswirkungen zwischen 40 und 60 betragen. Wenn keine Empfehlungen des Pendelherstellers hinsichtlich dieser Korrektur vorliegen, kann die nachstehende Formel verwendet werden:

BPN-Wert = BPN-Wert (gemessener Wert) + 0,34 · t – 0,0018 · t2 – 6,1

Dabei ist „t“ die Oberflächentemperatur der bewässerten Strecke in °C.

Auf den Fahrstreifen der Strecke, die für die Prüfungen der Nassgriffigkeit vorgesehen sind, ist der BPN-Wert in Abständen von 10 m in Längsrichtung der Fahrstreifen zu messen. Die BPN-Werte sind an jeder Stelle fünfmal zu messen, und der anhand ihrer Mittelwerte berechnete Variationskoeffizient darf nicht mehr als 10 % betragen.

1.1.3. Die Typgenehmigungsbehörde muss anhand der Angaben in den Prüfberichten überprüfen, ob die Merkmale der Strecke zufriedenstellend sind.

1.2. Benetzungsbedingungen

Die Oberfläche kann vom Streckenrand aus oder durch eine Bewässerungsvorrichtung, die sich am Prüffahrzeug oder -anhänger befindet, bewässert werden.

Wenn eine Anlage am Streckenrand verwendet wird, muss die Oberfläche der Prüfstrecke vor den Prüfungen mindestens eine halbe Stunde lang bewässert werden, damit die Oberflächentemperatur und die Wassertemperatur sich angleichen. Es wird empfohlen, die Bewässerung vom Streckenrand aus während der Dauer der gesamten Prüfung durchzuführen.

Die Wassertiefe muss zwischen 0,5 mm und 1,5 mm betragen.

1.3. Die Bewässerung der Oberfläche darf durch den Wind nicht beeinträchtigt werden (Windschutzvorrichtungen sind zulässig).

Die Temperatur der bewässerten Oberfläche muss zwischen 5 °C und 35 °C betragen und darf sich während der Prüfung nicht um mehr als 10 °C ändern.

2. PRÜFVERFAHREN

Der Nassgriffigkeitskennwert wird wie folgt bestimmt:

|

a) |

entweder mit Hilfe eines Anhängers oder eines Spezialfahrzeugs zur Bewertung von Reifen oder |

|

b) |

mit Hilfe eines Serienfahrzeugs zur Personenbeförderung (Klasse M1 entsprechend der Definition in der Gesamtresolution über Fahrzeugtechnik (R.E.3), Dokument ECE/TRANS/WP.29/78/Rev.2. |

2.1. Prüfung mit einem Anhänger oder Spezialfahrzeug zur Bewertung von Reifen

2.1.1. Der mit dem Zugfahrzeug verbundene Anhänger oder das Spezialfahrzeug zur Bewertung von Reifen muss folgenden Vorschriften entsprechen:

|

2.1.1.1. |

Das Fahrzeug muss die Obergrenze der Prüfgeschwindigkeit von 67 km/h überschreiten und die vorgeschriebene Prüfgeschwindigkeit von 65 km/h ± 2 km/h bei Aufbringung der maximalen Bremskraft beibehalten können. |

|

2.1.1.2. |