EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 01987L0402-20100430

Council Directive of 25 June 1987 on roll-over protection structures mounted in front of the driver's seat on narrow-track wheeled agricultural and forestry tractors (87/402/EEC)

Consolidated text: Richtlinie des Rates vom 25. Juni 1987 über vor dem Führersitz angebrachte Umsturzvorrichtungen an land- und forstwirtschaftlichen Schmalspurzugmaschinen auf Rädern (87/402/EWG)

Richtlinie des Rates vom 25. Juni 1987 über vor dem Führersitz angebrachte Umsturzvorrichtungen an land- und forstwirtschaftlichen Schmalspurzugmaschinen auf Rädern (87/402/EWG)

- Date of document:

- 30/04/2010

- Date of effect:

- 30/04/2010

- Author:

- Rat der Europäischen Union

- Form:

- Konsolidierter Text

- Additional information:

- LASTMODIN 32010L0022

- Link

- Link

- Link

- Select all documents mentioning this document

- Consolidation: basic act:

- 31987L0402

1987L0402 — DE — 30.04.2010 — 007.001

Dieses Dokument ist lediglich eine Dokumentationsquelle, für deren Richtigkeit die Organe der Gemeinschaften keine Gewähr übernehmen

|

RICHTLINIE DES RATES vom 25. Juni 1987 über vor dem Führersitz angebrachte Umsturzvorrichtungen an land- und forstwirtschaftlichen Schmalspurzugmaschinen auf Rädern (ABl. L 220, 8.8.1987, p.1) |

Geändert durch:

|

|

|

Amtsblatt |

||

|

No |

page |

date |

||

|

L 398 |

27 |

30.12.1989 |

||

|

RICHTLINIE 2000/22/EG DER KOMMISSION Text von Bedeutung für den EWR vom 28. April 2000 |

L 107 |

26 |

4.5.2000 |

|

|

RICHTLINIE 2005/67/EG DER KOMMISSION Text von Bedeutung für den EWR vom 18. Oktober 2005 |

L 273 |

17 |

19.10.2005 |

|

|

L 363 |

81 |

20.12.2006 |

||

|

RICHTLINIE 2010/22/EU DER KOMMISSION Text von Bedeutung für den EWR vom 15. März 2010 |

L 91 |

1 |

10.4.2010 |

|

Geändert durch:

|

C 241 |

21 |

29.8.1994 |

||

|

|

L 001 |

1 |

.. |

|

|

L 236 |

33 |

23.9.2003 |

RICHTLINIE DES RATES

vom 25. Juni 1987

über vor dem Führersitz angebrachte Umsturzvorrichtungen an land- und forstwirtschaftlichen Schmalspurzugmaschinen auf Rädern

(87/402/EWG)

DER RAT DER EUROPÄISCHEN GEMEINSCHAFTEN —

gestützt auf den Vertrag zur Gründung der Europäischen Wirtschaftsgemeinschaft, insbesondere auf Artikel 100,

auf Vorschlag der Kommission ( 1 ),

nach Stellungnahme des Europäischen Parlaments ( 2 ),

nach Stellungnahme des Wirtschafts- und Sozialausschusses ( 3 ),

in Erwägung nachstehender Gründe:In der Richtlinie 74/150/EWG des Rates vom 4. März 1984 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten über die Betriebserlaubnis für land- oder forstwirtschaftliche Zugmaschinen auf Rädern ( 4 ), zuletzt geändert durch die Akte über den Beitritt Spaniens und Portugals, ist vorgesehen, die erforderlichen Bestimmungen zur Durchführung des Verfahrens für die EWG-Betriebserlaubnis für die einzelnen Zugmaschinenteile oder -merkmale in Einzelrichtlinien festzulegen. Die Vorschriften über Umsturzschutzvorrichtungen und ihre Befestigung an den Zugmaschinen wurden in den Richtlinien 77/536/EWG ( 5 ) und 79/622/EWG ( 6 ), zuletzt geändert durch die Akte über den Beitritt Spaniens und Portugals, erlassen. Diese beiden Richtlinien, die eine für die dynamischen Prüfungen, die andere für die statischen Prüfungen — wobei die Wahl den Herstellern überlassen bleibt —,gelten für herkömmliche Zugmaschinen mit einer Bodenfreiheit von höchstens 1 000 mm und einer feststehenden oder einstellbaren Mindestspurweite einer der Antriebsachsen von 1 150 mm oder mehr; dabei beträgt die Masse zwischen 1,5 und 4,5 Tonnen für Zugmaschinen in der Richtlinie „dynamische Prüfungen“ und 800 kg oder mehr für Zugmaschinen in der Richtlinie „statische Prüfungen“.

Die Zugmaschinen im Sinne dieser Richtlinie haben eine Bodenfreiheit von höchstens 600 mm, eine feste oder einstellbare Mindestspurweite der mit den breiteren Reifen bestückten Achse von weniger als 1 150 mm und eine Masse von 600 bis 3 000 kg. Die Umsturzschutzvorrichtungen dieser Zugmaschinen, die für besondere Arbeiten verwendet werden, können besonderen und alternativen Vorschriften zu den Vorschriften in den beiden Richtlinien 77/536/EWG und 79/622/EWG unterliegen.

Die technischen Vorschriften, denen diese sogenannten Schmalspur-Zugmaschinen nach den einzelstaatlichen Rechtsvorschriften genügen müssen, betreffen unter anderem die Umsturzschutzvorrichtung und ihre Befestigung an der Zugmaschine. Diese Vorschriften sind von Mitgliedstaat zu Mitgliedstaat verschieden. Deshalb ist es notwendig, daß alle Mitgliedstaaten — entweder zusätzlich zu oder anstelle ihrer derzeitigen Regelung — gleichlautende Vorschriften erlassen, insbesondere, um für jeden Zugmaschinentyp das EWG-Betriebserlaubnisverfahren gemäß der Richtlinie 74/150/EWG einführen zu können.

Umsturzschutzvorrichtungen im Sinne dieser Richtlinie haben zwei vor dem Führersitz befestigte Pfosten und sind wegen der geringeren Abmessungen der Zugmaschine durch einen kleineren Freiraumgekennzeichnet; deshalb sollte der Zugang zum Führerstand auf keinen Fall behindert und eine einfache Handhabung dieser (verstellbaren oder nicht verstellbaren) Vorrichtungen gewahrt werden. Die hinten angebrachten Umsturzschutzvorrichtungen an land- und forstwirtschaftlichen Schmalspur-Zugmaschinen sind bereits Gegenstand der Richtlinie 86/298/EWG ( 7 ).

Im Rahmen eines harmonisierten Verfahrens der Bauartgenehmigung für Umsturzschutzvorrichtungen und ihre Befestigung an der Zugmaschine kann jeder Mitgliedstaat feststellen, ob die gemeinsamen Vorschriften für den Bau und die Prüfung eingehalten worden sind, und die anderen Mitgliedstaaten von der getroffenen Feststellung durch Übersendung einer Abschrift des für jeden Typ einer Umsturzschutzvorrichtung und ihre Befestigung an der Zugmaschine ausgestellten Bauartgenehmigungsbogens unterrichten. Bei allen mit einem EWG-Genehmigungszeichen versehenen Vorrichtungen, die in Übereinstimmung mit dem genehmigten Typ hergestellt wurden, erübrigt sich eine technische Kontrolle dieser Vorrichtungen in den anderen Mitgliedstaaten. Die gemeinschaftlichen Vorschriften für andere Bauteile und Merkmale der Umsturzschutzvorrichtungen werden zu einem späteren Zeitpunkt festgelegt.

Hauptzweck der harmonisierten Vorschriften ist es, die Sicherheit am Arbeitsplatz und die Sicherheit im Straßenverkehr im gesamten Gebiet der Gemeinschaft zu gewährleisten. Hierzu ist es angebracht, für die unter diese Richtlinie fallenden Zugmaschinen die Ausrüstung mit einer Umsturzschutzvorrichtung zwingend vorzuschreiben.

Zur Angleichung der einzelstaatlichen Rechtsvorschriften über diese Zugmaschinen gehört auch, daß die einzelnen Mitgliedstaaten die von jedem von ihnen aufgrund gemeinsamer Vorschriften durchgeführten Kontrollen gegenseitig anerkennen —

HAT FOLGENDE RICHTLINIE ERLASSEN:

Artikel 1

Diese Richtlinie gilt für Zugmaschinen im Sinne des Artikels 1 der Richtlinie 74/150/EWG mit folgenden Merkmalen:

— Bodenfreiheit von höchstens 600 mm unter dem niedrigsten Punkt der Vorder- bzw. der Hinterachse, einschließlich des Differentials;

— feste oder einstellbare Mindestspurweite der mit den breiteren Reifen bestückten Achse von weniger als 1 150 mm; unter der Voraussetzung, daß die mit den breiteren Reifen bestückte Achse bis zu einer Höchstspurweite von 1 150 mm eingestellt wird, muß die Spurweite der anderen Achse so eingestellt werden können, daß die Außenkanten der schmaleren Reifen nicht über die Außenkanten der Reifen der anderen Achse hinausragen. Sind beide Achsen mit Felgen und Reifen gleicher Abmessung bestückt, so muß die feste oder einstellbare Spurweite beider Achsen weniger als 1 150 mm betragen;

— Masse von 600 bis 3 000 kg, entsprechend dem Leergewicht der Zugmaschine im Sinne des Anhangs I Ziffer 2.4 der Richtlinie 74/150/EWG, einschließlich der nach der vorliegenden Richtlinie angebauten Umsturzschutzvorrichtung und der Reifen mit der vom Hersteller empfohlenen größten Abmessung.

Artikel 2

(1) Die EWG-Bauartgenehmigung für jeden Typ einer Umsturzschutzvorrichtung und ihre Befestigung an der Zugmaschine, deren Bau- und Prüfvorschriften der Anhänge I bis IV entspricht, wird von den einzelnen Mitgliedstaaten erteilt.

(2) Der Mitgliedstaat, der die EWG-Bauartgenehmigung erteilt hat, trifft — erforderlichenfalls in Zusammenarbeit mit den zuständigenBehörden der übrigen Mitgliedstaaten — die gebotenen Vorkehrungen, um die Übereinstimmung der Produktion mit dem genehmigten Typ, soweit notwendig, zu überwachen. Die Überwachung beschränkt sich auf Stichproben.

Artikel 3

Die Mitgliedstaaten weisen dem Hersteller einer Zugmaschine, dem Hersteller einer Umsturzschutzvorrichtung oder ihren jeweiligen Beauftragten für jeden Typ einer Umsturzschutzvorrichtung und ihre Befestigung an der Zugmaschine, für den sie nach Artikel 2 die EWG-Bauartgenehmigung erteilen, ein EWG-Genehmigungszeichen nach dem Muster des Anhangs VII zu.

Die Mitgliedstaaten treffen alle zweckdienlichen Maßnahmen, um die Verwendung von Genehmigungszeichen zu verhindern, die zu einer Verwechslung zwischen Vorrichtungen eines Typs, für den eine EWG-Bauartgenehmigung nach Artikel 2 erteilt wurde, und anderen Vorrichtungen führen können.

Artikel 4

(1) Die Mitgliedstaaten dürfen das Inverkehrbringen von Umsturzschutzvorrichtungen und ihrer Befestigung an der Zugmaschine nicht wegen ihrer Bauweise verbieten, wenn sie mit dem EWG-Genehmigungszeichen versehen sind.

(2) Ein Mitgliedstaat darf jedoch das Inverkehrbringen von Vorrichtungen, die mit dem EWG-Genehmigungszeichen versehen sind, verbieten, wenn sie nicht mit dem Typ übereinstimmen, für den die EWG-Bauartgenehmigung erteilt wurde.

Dieser Mitgliedstaat unterricht unverzüglich die übrigen Mitgliedstaaten und die Kommission von den getroffenen Maßnahmen und begründet dabei seinen Beschluß.

Artikel 5

Die zuständigen Behörden der einzelnen Mitgliedstaaten übermitteln den zuständigen Behörden der anderen Mitgliedstaaten binnen eines Monats eine Abschrift der EWG-Bauartgenehmigungsbögen nach dem Muster des Anhangs VIII für jeden Typ einer Umsturzschutzvorrichtung, für den sie die Bauartgenehmigung erteilen oder versagen.

Artikel 6

(1) Stellt der Mitgliedstaat, der die EWG-Bauartgenehmigung erteilt hat, fest, daß mehrere mit demselben EWG-Genehmigungszeichen versehene Umsturzschutzvorrichtungen nicht mit dem Typ übereinstimmen, für den er die Bauartgenehmigung erteilt hat, so trifft er die notwendigen Maßnahmen, um die Übereinstimmung der Produktion mit dem genehmigten Typ sicherzustellen. Die zuständigen Behörden dieses Mitgliedstaats unterrichten die zuständigen Behörden der anderen Mitgliedstaaten von den getroffenen Maßnahmen, die bei erheblicher und wiederholter Nichtübereinstimmung bis zum Entzug der EWG-Bauartgenehmigung gehen können. Diese Behörden treffen die gleichen Maßnahmen, wenn sie von den zuständigen Behörden eines anderen Mitgliedstaats von einer derartigen Nichtübereinstimmung unterrichtet werden.

(2) Die zuständigen Behörden der Mitgliedstaaten unterrichten sich gegenseitig binnen eines Monats über den Entzug einer erteilten EWG-Bauartgenehmigung unter Angabe der Gründe.

Artikel 7

Jede Verfügung aufgrund der zur Durchführung dieser Richtlinie erlassenen Vorschriften, durch die eine EWG-Bauartgenehmigung versagt oder entzogen oder das Inverkehrbringen oder die Benutzung verboten wird, ist genau zu begründen. Sie ist den Betroffenen unter Angabe derin den Mitgliedstaaten nach dem geltenden Recht vorgesehenen Rechtsmittel und der Rechtsmittelfristen zuzustellen.

Artikel 8

Die Mitgliedstaaten dürfen die EWG-Betriebserlaubnis oder die Betriebserlaubnis mit nationaler Geltung für eine Zugmaschine nicht wegen der Umsturzschutzvorrichtungen sowie ihrer Befestigung an der Zugmaschine versagen, wenn dies mit dem EWG-Genehmigungszeichen versehen und die Vorschriften des Anhangs IX eingehalten sind.

Artikel 9

(1) Die Mitgliedstaaten dürfen den Verkauf, die Zulassung, die Inbetriebnahme oder die Benutzung einer Zugmaschine nicht wegen der Umsturzschutzvorrichtungen sowie ihrer Befestigung an der Zugmaschine versagen oder verbieten, wenn diese mit dem EWG-Genehmigungszeichen versehen und die Vorschriften des Anhangs IX eingehalten worden sind.

Die Mitgliedstaaten können jedoch unter Einhaltung des Vertrags bestimmte Beschränkungen für die örtliche Verwendung der in dieser Richtlinie genannten Zugmaschinen auferlegen, wenn die Sicherheit dies aufgrund der Besonderheiten bestimmter Geländeformen oder bestimmter Kulturen erfordert. Die Mitgliedstaaten unterrichten die Kommission über solche Beschränkungen vor ihrer Anwendung und legen die Gründe für diese Maßnahmen dar.

(2) Diese Richtlinie berührt nicht die Möglichkeit der Mitgliedstaaten, unter Wahrung der Bestimmungen des Vertrags Erfordernisse vorzuschreiben, die sie zur Sicherung des Schutzes der Arbeitnehmer beim Einsatz der Zugmaschinen für erforderlich halten, sofern dies keine Änderungen an der Umsturzschutzvorrichtung in bezug auf die Spezifikationen dieser Richtlinie erfordert.

Artikel 10

(1) Im Rahmen der EWG-Betriebserlaubnis muß jede Zugmaschine im Sinne des Artikels 1 mit einer Umsturzschutzvorrichtung versehen sein.

(2) Soweit es sich nicht um eine hinten angebrachte Schutzvorrichtung handelt, muß die in Absatz 1 genannte Schutzvorrichtung den Vorschriften gemäß den Anhängen I bis V dieser Richtlinie, der Richtlinie 77/536/EWG oder der Richtlinie 79/622/EWG entsprechen.

Artikel 11

Änderungen, die zur Anpassung der Anhänge an den technischen Fortschritt notwendig sind, werden nach dem Verfahren des Artikels 13 der Richtlinie 74/150/EWG erlassen.

Artikel 12

Innerhalb von achtzehn Monaten nach Bekanntgabe dieser Richtlinie erläßt der Rat auf Vorschlag der Kommission gemäß den Vorschriften des Vertrages eine Richtlinie zur Ergänzung der vorliegenden Richtlinie durch Vorschriften, mit denen zusätzliche Schlagprüfungen in das dynamische Prüfverfahren aufgenommen werden.

Artikel 13

(1) Die Mitgliedstaaten erlassen die erforderlichen Rechtsvorschriften, um dieser Richtlinie innerhalb von 24 Monaten nach ihrer Bekanntgabe ( 8 ) nachzukommen. Sie setzen die Kommission unverzüglich davon in Kenntnis.

(2) Die Mitgliedstaaten teilen der Kommission den Wortlaut der wichtigsten innerstaatlichen Rechtsvorschriften mit, die sie auf dem unter diese Richtlinie fallenden Gebiet erlassen.

Artikel 14

Diese Richtlinie ist an die Mitgliedstaaten gerichtet.

ANHANG I

BEDINGUNGEN FÜR DIE ERTEILUNG EINER EWG-BAUARTGENEHMIGUNG

1. Es gelten die folgenden Begriffsbestimmungen und Bestimmungen von Punkt 1 des Kodex 6 ( 9 ) des OECD-Beschlusses C(2008) 128 vom Oktober 2008, mit Ausnahme von Punkt 1.1 „Land- oder forstwirtschaftliche Zugmaschinen“:

„1. Begriffsbestimmungen

|

1.1 |

(entfällt) |

|

1.2 |

Umsturzschutzvorrichtung

Eine Umsturzschutzvorrichtung (Sicherheitsführerhaus/Sicherheitsrahmen), nachstehend ‚Schutzvorrichtung‘ genannt, ist eine Vorrichtung an einer Zugmaschine, die dazu dient, den Fahrzeugführer vor den Gefahren zu schützen, die durch Umstürzen der Zugmaschine bei normaler Verwendung auftreten können. Umsturzschutzvorrichtungen verfügen über eine Freiraumzone, deren Größe den Fahrzeugführer schützt, wenn dieser sich in der Sitzposition entweder innerhalb des Schutzaufbaus befindet oder innerhalb eines Raumes, der begrenzt ist durch eine Reihe gerader Linien, die von den Außenkanten der Schutzvorrichtung zu jedem möglicherweise mit dem Boden in Berührung kommenden Teil der Zugmaschine verlaufen, das im Falle eines Überrollens die Zugmaschine abstützen kann. |

|

1.3 |

Spurweite

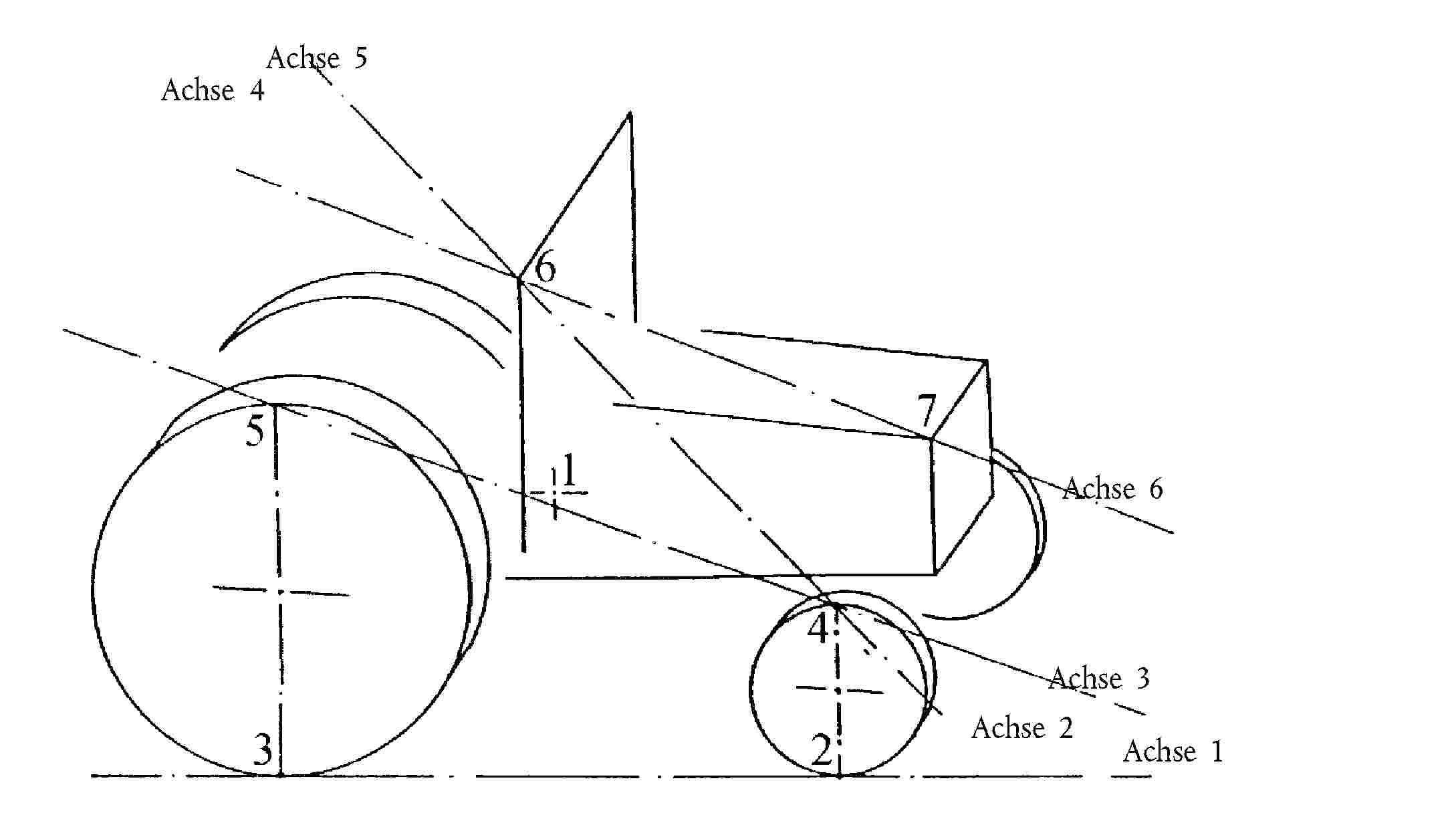

1.3.1 Die Radmittelebene liegt in der Mitte zwischen den beiden Ebenen, die an den Außenkanten der Felgen anliegen. 1.3.2 Die durch die Radachse verlaufende Ebene schneidet die Radmittelebene in einer Linie, die an einem bestimmten Punkt auf die Aufstandsfläche trifft. Werden die so definierten Punkte der Räder einer Achse der Zugmaschine mit A und B bezeichnet, so ist die Spurweite der Abstand zwischen den Punkten A und B. Diese Definition von Spurweite gilt für Vorder- und Hinterachse gleichermaßen. Bei Zwillingsbereifung ist die Spurweite der Abstand zwischen den Mittelebenen der Reifenpaare. 1.3.3 Die äußerste Lage der Punkte A und B der Hinterachse der Zugmaschine stellen den größtmöglichen Wert für die Spurweite dar. Die vertikale Ebene, die rechtwinklig zu der durch die Punkte A und B beschriebenen Linie durch deren Mittelpunkt verläuft, ist die Mittelebene der Zugmaschine. |

|

1.4 |

Radstand

Der Radstand ist der Abstand der zwei vertikalen Ebenen, die die beiden durch die Punkte A und B beschriebenen Linien, jeweils für die Vorder- und die Hinterräder, wie oben definiert, durchlaufen. |

|

1.5 |

Bestimmung des Sitz-Index-Punktes; Anbringungsstelle des Sitzes und Sitzeinstellung für Prüfzwecke

1.5.1 ( 10 ) Der Sitz-Index-Punkt ist gemäß ISO 5353:1995 zu bestimmen. 1.5.2 1.5.2.1 Ist die Neigung der Sitzlehne und der Sitzschale verstellbar, so sind diese so einzustellen, dass sich der Sitz-Index-Punkt in der höchsten hinteren Stellung befindet. 1.5.2.2 Ist der Sitz mit einer Federung ausgestattet, ist er in der Mitte des Schwingungsbereiches festzustellen, sofern der Sitzhersteller nicht eindeutig etwas anderes angibt. 1.5.2.3 Ist der Sitz nur in der Längsrichtung und in der Höhe verstellbar, so muss die durch den Sitz-Index-Punkt verlaufende Längsachse parallel zu der durch den Mittelpunkt des Lenkrads verlaufenden senkrechten Längsebene der Zugmaschine sein und darf nicht mehr als 100 mm von dieser Längsebene entfernt verlaufen. |

|

1.6 |

Freiraumzone

1.6.1 Die Freiraumzone (Abbildung 6.1 Anhang II) ist durch eine vertikale Bezugsebene und eine Bezugslinie definiert. 1.6.1.1 Die Bezugsebene ist eine vertikale Ebene, die im Allgemeinen längs der Zugmaschine durch den Sitz-Index-Punkt sowie durch die Mitte des Lenkrades verläuft. Die Bezugsebene ist in der Regel mit der Längsmittelebene der Zugmaschine identisch. Es wird angenommen, dass sich diese Bezugsebene bei Belastung horizontal mit dem Sitz und dem Lenkrad verschiebt, jedoch in ihrer senkrechten Stellung in Bezug auf die Zugmaschine bzw. den Boden der Überrollschutzvorrichtung verbleibt. 1.6.1.2 Die Bezugslinie ist die in der Bezugsebene enthaltene Linie, die sowohl durch einen Punkt verläuft, der sich 140 + ah hinter und 90 — av unterhalb des Sitz-Index-Punkts befindet, als auch durch den ersten Punkt des Lenkradkranzes, den sie schneidet, wenn sie horizontal verlängert wird. 1.6.2 Die Freiraumzone für Zugmaschinen mit nicht umkehrbarem Sitz ist in den Nummern 1.6.2.1 bis 1.6.2.11 definiert (siehe unten); sie wird von folgenden Ebenen begrenzt, wobei sich die Zugmaschine auf einer horizontalen Fläche befindet und der Sitz, falls verstellbar, in der höchsten hinteren Stellung ist ( 11 ) und das Lenkrad, falls verstellbar, in mittlerer Stellung für einen sitzenden Fahrer eingestellt ist: 1.6.2.1 zwei beiderseitig im Abstand von 250 mm zur Bezugsebene verlaufenden vertikalen Ebenen; diese vertikalen Ebenen erstrecken sich über der in 1.6.2.8 definierten Ebene 300 mm nach oben und in Längsrichtung mindestens 550 mm vor einer vertikalen Ebene senkrecht zur Bezugsebene, die (210–ah) mm vor dem Sitz-Index-Punkt verläuft; 1.6.2.2 zwei beiderseitig im Abstand von 200 mm zur Bezugsebene verlaufenden vertikalen Ebenen; diese vertikalen Ebenen erstrecken sich über der in 1.6.2.8 definierten Ebene 300 mm nach oben und in Längsrichtung von der in 1.6.2.11 definierten Fläche bis zur vertikalen Ebene senkrecht zur Bezugsebene, die (210–ah) mm vor dem Sitz-Index-Punkt verläuft; 1.6.2.3 einer geneigten Ebene senkrecht zur Bezugsebene verlaufend, parallel zu und 400 mm über der Bezugslinie liegend, nach hinten zu dem Punkt auslaufend, wo sie die vertikale, senkrecht zur Bezugsebene verlaufende Ebene schneidet, die durch einen Punkt (140 + ah) mm hinter dem Sitz-Index-Punktes verläuft; 1.6.2.4 einer geneigten Ebene, die sich rechtwinklig zur Bezugsebene anschließt, auf die in 1.6.2.3 definierte Ebene an ihrem hintersten Punkt auftrifft und auf dem höchsten Punkt der Sitzrückenlehne aufliegt; 1.6.2.5 einer vertikalen Ebene senkrecht zur Bezugsebene, mindestens 40 mm vor dem Lenkrad und mindestens 760–ah vor dem Sitz-Index-Punkt verlaufend. 1.6.2.6 einer zylindrischen Fläche, deren Achse rechtwinklig zur Bezugsebene verläuft und mit einem Radius von 150 mm tangential an die in 1.6.2.3 und 1.6.2.5 definierten Ebenen anschließt; 1.6.2.7 zwei geneigten parallelen Ebenen, die durch die oberen Begrenzungen der in 1.6.2.1 festgelegten Ebenen verlaufen, wobei die geneigte Ebene, auf deren Seite der Schlag angesetzt wird, mindestens 100 mm von der Bezugsebene oberhalb des Freiraums entfernt ist. 1.6.2.8 einer horizontalen Ebene, die 90–av unter dem Sitz-Index-Punkt verläuft; 1.6.2.9 zwei Ausschnitten der vertikalen Ebene, die senkrecht zur Bezugsebene und 210–ah vor dem Sitz-Index-Punkt verläuft; diese beiden Teilebenen verbinden jeweils die hinteren Begrenzungen der unter 1.6.2.1 festgelegten Ebenen und die vorderen Begrenzungen der unter 1.6.2.2 festgelegten Ebenen; 1.6.2.10 zwei Ausschnitten der horizontalen Ebene, die 300 mm oberhalb der in 1.6.2.8 definierten Ebene verläuft; diese beiden Teilebenen verbinden jeweils die oberen Begrenzungen der in 1.6.2.2 festgelegten vertikalen Ebenen und die unteren Begrenzungen der in 1.6.2.7 festgelegten geneigten Ebenen; 1.6.2.11 einer gegebenenfalls gekrümmten Fläche, deren Mantellinie senkrecht zur Bezugsebene verläuft und die an der Rückseite der Sitzrückenlehne anliegt. 1.6.3 Bei einer Zugmaschine mit umkehrbarem Führerstand (mit umkehrbarem Sitz und Lenkrad) besteht der Freiraum aus dem von den beiden Freiraumzonen umgebenen Bereich; die Freiraumzonen werden durch die beiden unterschiedlichen Stellungen des Lenkrads und des Sitzes bestimmt. 1.6.4 1.6.4.1 Bei einer Zugmaschine, die mit zusätzlichen Sitzen ausgestattet werden kann, wird bei den Prüfungen jener von beiden Freiraumzonen umgebene Bereich verwendet, der sich aus den Sitz-Index-Punkten aller möglichen Sitzpositionen ergibt. Die Schutzvorrichtung darf nicht Teil der größeren Freiraumzone sein, in der diese unterschiedlichen Sitz-Index-Punkte berücksichtigt sind. 1.6.4.2 Wird nach der Prüfung eine neue Sitzposition vorgeschlagen, ist zu bestimmen, ob sich die Freiraumzone um den neuen Sitz-Index-Punkt innerhalb des vorher festgelegten Raums befindet. Ist dies nicht der Fall, muss eine neue Prüfung durchgeführt werden. |

|

1.7 |

Zulässige Messtoleranzen

|

|

1.8 |

Symbole

|

2. ALLGEMEINE BESTIMMUNGEN

|

2.1. |

Die Schutzvorrichtungen und ihre Befestigung an der Zugmaschine müssen so beschaffen sein, daß ihr Hauptzweck nach Nummer 1.1 erfüllt wird. |

|

2.2. |

Diese Bedingung gilt als erfüllt, wenn die Vorschriften der Anhänge II, III und IV eingehalten werden. |

3. ANTRAG AUF ERTEILUNG EINER EWG-BAUARTGENEHMIGUNG

|

3.1. |

Der Antrag auf Erteilung einer EWG-Bauartgenehmigung betreffend die Festigkeit der Schutzvorrichtung und ihrer Befestigung an der Zugmaschine ist vom Hersteller der Zugmaschine, vom Hersteller der Schutzvorrichtung oder ihren jeweiligen Bauftragten zu stellen. |

|

3.2. |

Dem Antrag sind folgende Unterlagen in dreifacher Ausfertigung und nachstehende Angaben beizufügen: — maßstabgerechte Zeichnung der Schutzvorrichtung oder Zeichnung unter Angabe der Hauptabmessungen. In dieser Zeichnung muß insbesondere die Befestigung im Detail dargestellt sein; — Fotos von der Seite und von vorne, mit Einzelheiten der Befestigung; — kurze Beschreibung der Schutzvorrichtung mit folgenden Angaben: Bauart, Art der Befestigung an der Zugmaschine und, soweit erforderlich, Einzelheiten der Verkleidung sowie Einzelheiten der Innenpolsterung; — Angaben über die für die tragenden Bauelemente der Schutzvorrichtung und der Befestigung verwendeten Werkstoffe (siehe Anhang VI). |

|

3.3. |

Dem für die Durchführung der Bauartgenehmigungsprüfung zuständigen technischen Dienst ist eine für den Zugmaschinentyp, für den die zu genehmigende Schutzvorrichtung bestimmt ist, repräsentative Zugmaschine vorzuführen. An diese Zugmaschine ist die Schutzvorrichtung angebaut. Außerdem sind vom Hersteller die Abmessungen der Reifen anzugeben, mit denen die Vorder- und Hinterachse bestückt sind bzw. bestückt werden können. |

|

3.4. |

Der Inhaber einer EWG-Bauartgenehmigung kann beantragen, daß diese auf andere Zugmaschinentypen erweitert wird. Die zuständigen Behörden, die die erste EWG-Bauartgenehmigung erteilt haben, gewähren die beantragte Erweiterung, wenn die genehmigte Schutzvorrichtung sowie der (die) Zugmaschinentyp(en), für den (die) die Erweiterung der ursprünglichen EWG-Bauartgenehmigung beantragt wird, nachstehende Bedingungen erfüllt (erfüllen): — Die Masse der Zugmaschine ohne Ballast gemäß Anhang III Nummer 1.4 überschreitet die für die Prüfung verwendete Bezugsmasse um nicht mehr als 5 %. — Die Art der Befestigung ist gleich, und die Anbaupunkte an der Zugmaschine sind gleich. — Bauteile wie Kotflügel und Motorhauben, die als Abstützung für die Schutzvorrichtung dienen können, sind von gleicher Festigkeit und befinden sich — bezogen auf die Schutzvorrichtung — an gleicher Stelle. — Die kritischen Abmessungen und die Anordnung des Sitzes und des Lenkrads in bezug auf die Schutzvorrichtung sowie die Anordnung der als starr geltenden und zur Prüfung der Frage des Schutzes für den Freiraum heranzuziehenden Punkte gegenüber der Schutzvorrichtung müssen dergestalt sein, daß die Freiraumzone bei den einzelnen Prüfungen ungeachtet der Verformungen durch die Vorrichtung geschützt bleibt. |

4. AUFSCHRIFTEN

|

4.1. |

Jede Schutzvorrichtung, die dem genehmigten Typ entspricht, muß mit folgenden Aufschriften versehen sein:

|

|

4.2. |

Alle diese Angaben sind auf einem Schild zu vermerken. |

|

4.3. |

Die Angaben müssen sichtbar, leserlich und dauerhaft angebracht sein. |

ANHANG II

Technische Anforderungen

Die technischen Anforderungen für die EG-Typgenehmigung von vor dem Fahrersitz angebrachten Umsturzschutzvorrichtungen an land- oder forstwirtschaftlichen Schmalspurzugmaschinen auf Rädern entsprechen denen von Punkt 3 des Kodex 6 ( 12 ) des Beschlusses C(2008) 128 der OECD vom Oktober 2008, mit Ausnahme der Punkte 3.2.4 (Prüfprotokolle), 3.4.1 (administrative Erweiterung), 3.5 (Kennzeichnung) und 3.7 (Auslegung der Verankerung für Sicherheitsgurte) und haben folgenden Wortlaut:

„3. VORSCHRIFTEN UND HINWEISE

3.1 Vorbedingungen für die Festigkeitsprüfungen

3.1.1 Durchführung von zwei Vorprüfungen

Die Schutzvorrichtung ist den Festigkeitsprüfungen nur dann zu unterziehen, wenn sowohl die Kippsicherheitsprüfung als auch die Nichtweiterrollprüfung zufriedenstellend verlaufen sind (siehe Flussdiagramm Abbildung 6.10).

3.1.2 Vorbereitung der Vorprüfungen

3.1.2.1 Die Zugmaschine muss mit der Schutzvorrichtung in Sicherheitsstellung ausgerüstet sein.

3.1.2.2 Die Zugmaschine muss mit Reifen mit dem größten vom Hersteller angegebenen Durchmesser und mit dem kleinsten Reifenquerschnitt für diesen Durchmesser ausgestattet sein. Die Reifen dürfen keinen Flüssigkeitsballast haben; sie müssen auf den Druck aufgepumpt sein, den der Zugmaschinenhersteller für Feldarbeit angibt.

3.1.2.3 Die Hinterräder müssen auf die kleinste Spurweite eingestellt sein; die Vorderräder sollen so weit möglich die gleiche Spurweite haben. Sind zwei Vorderrad-Spurweiten möglich, die sich um den gleichen Wert von der kleinsten Hinterradspurweite unterscheiden, ist die größere zu wählen.

3.1.2.4 Alle Zugmaschinentanks müssen gefüllt oder die Flüssigkeiten durch eine entsprechende Masse an der entsprechenden Stelle ersetzt werden.

3.1.2.5 Alle in der serienmäßigen Ausführung verwendeten Befestigungen sind in der normalen Stellung an der Zugmaschine anzubringen.

3.1.3 Kippsicherheitsprüfung

3.1.3.1 Die gemäß den obigen Bestimmungen vorbereitete Zugmaschine ist auf eine horizontale Ebene zu stellen; der Vorderachsendrehpunkt oder — bei Zugmaschinen mit Knicklenkung der horizontale Drehpunkt zwischen den zwei Achsen — muss dabei frei beweglich sein.

3.1.3.2 Mit einer Winde oder einem Hebezeug ist der Teil der Zugmaschine zu kippen, der fest mit der Achse verbunden ist, die mehr als 50 % des Zugmaschinengewichtes trägt; dabei ist der Neigungswinkel ständig zu messen. Wenn die Zugmaschine über den am Boden befindlichen Rädern im labilen Gleichgewicht ist, muss dieser Winkel mindestens 38 ° betragen. Der Versuch ist einmal mit einem völlig nach rechts und ein zweites Mal mit einem völlig nach links eingeschlagenen Lenkrad durchzuführen.

3.1.4 Nichtweiterrollprüfung

3.1.4.1

Mit der Nichtweiterrollprüfung soll festgestellt werden, ob eine an der Zugmaschine befestigte Vorrichtung zum Schutz des Fahrers das Weiterrollen der Zugmaschine wirkungsvoll verhindern kann, wenn sie an einem Hang mit einer Neigung von 1 zu 1,5 seitlich umstürzt (Abbildung 6.4).

Der Nachweis des Nichtweiterrollens kann nach einer der beiden unter den Nummern 3.1.3.2 und 3.1.3.3 beschriebenen Methoden erbracht werden.

3.1.4.2

3.1.4.2.1 Der Umsturzversuch ist auf einer mindestens 4 m langen geneigten Prüffläche (siehe Abbildung 6.4) durchzuführen. Die Oberfläche ist mit einer 18 cm dicken Schicht eines Materials zu bedecken, das bei Messung nach den Normen ASAE S313.3 FEB1999 und ASAE EP542 FEB1999 für Kegelpenetrometer für Bodenproben folgenden Konuspenetrationsindex hat:

A = 235 ± 20

oder

B = 335 ± 20

3.1.4.2.2 Die Zugmaschine (gemäß 3.1.2 vorbereitet) wird seitlich mit einer Anfangsgeschwindigkeit Null gekippt. Dazu wird sie an den Anfang der Prüffläche so gestellt, dass die Räder auf der Talseite am Boden bleiben und die Mittelebene der Zugmaschine parallel zu den Höhenschichtlinien liegt. Nachdem die Zugmaschine auf die Oberfläche der Prüffläche aufgetroffen ist, darf sie sich selbst von der Fläche abheben, indem sie sich um die obere Ecke der Schutzstruktur dreht, sie darf sich aber nicht überschlagen. Sie muss auf die Seite, auf die sie zuerst aufgeschlagen ist, wieder zurückfallen.

3.1.4.3

3.1.4.3.1 Zum Nachweis des Nichtweiterrollens sind folgende charakteristische Daten der Zugmaschine zu ermitteln (siehe Abbildung 6.5):

|

B0 |

(m) |

Reifenbreite der Hinterrad-Reifen |

|

B6 |

(m) |

Breite der Umsturzschutzvorrichtung zwischen linkem und rechtem Aufschlagpunkt |

|

B7 |

(m) |

Breite der Motorhaube |

|

D0 |

(rad) |

Pendelwinkel der Vorderachse (Null-Lage bis Anschlag) |

|

D2 |

(m) |

Höhe der Vorderrad-Reifen bei maximaler Achslast |

|

D3 |

(m) |

Höhe der Hinterrad-Reifen bei maximaler Achslast |

|

H0 |

(m) |

Höhe des Vorderachsdrehpunkts |

|

H1 |

(m) |

Höhe des Schwerpunkts |

|

H6 |

(m) |

Höhe am Aufschlagpunkt |

|

H7 |

(m) |

Höhe der Motorhaube |

|

L2 |

(m) |

Horizontaler Abstand des Schwerpunkts von der Vorderachse |

|

L3 |

(m) |

Horizontaler Abstand des Schwerpunkts von der Hinterachse |

|

L6 |

(m) |

Horizontaler Abstand des Schwerpunkts vom vorderen Schnittpunkt der Schutzvorrichtung (mit negativem Vorzeichen einzusetzen, wenn dieser Punkt vor dem Schwerpunkt liegt) |

|

L7 |

(m) |

Horizontaler Abstand des Schwerpunkts von der vorderen Ecke der Motorhaube |

|

Mc |

(kg) |

Masse der Zugmaschine für Berechnungszwecke |

|

Q |

(kgm2) |

Massenträgheitsmoment um die Längsachse durch den Schwerpunkt |

|

S |

(m) |

Spurweite der Hinterachse |

Dabei muss die Summe aus der Spurweite (S) und der Reifenbreite (B0) größer sein als die Breite B6 der Schutzvorrichtung.

3.1.4.3.2 Bei der Berechnung werden folgende vereinfachende Annahmen getroffen:

3.1.4.3.2.1 Die stehende Zugmaschine kippt am Hang mit der Neigung 1 zu 1,5 mit eingependelter Vorderachse, wenn der Schwerpunkt senkrecht über der Drehachse liegt;

3.1.4.3.2.2 Die Drehachse liegt parallel zur Zugmaschinen-Längsachse und verläuft durch die Mitte der Aufstandsflächen des talseitigen Vorder- und Hinterrades;

3.1.4.3.2.3 Die Zugmaschine rutscht nicht hangabwärts;

3.1.4.3.2.4 Der Aufschlag auf den Hang erfolgt teilelastisch mit dem Elastizitätsfaktor

U = 0,2

3.1.4.3.2.5 Die Eindringtiefe in den Hang und die Verformung der Schutzvorrichtung betragen zusammen

T = 0,2 m

3.1.4.3.2.6 Andere Bauteile der Zugmaschine dringen nicht in den Hang ein.

3.1.4.3.3 Das zur Bestimmung des Kipp- und Rollverhaltens einer seitlich umstürzenden Schmalspurzugmaschine mit vorne angebauter Umsturzschutzvorrichtung erforderliche Computerprogramm (BASIC ( 13 ) ist in diesem Kodex berücksichtigt (Beispiele in den Nummern 6.1 bis 6.11).

3.1.5 Messverfahren

3.1.5.1

Der Abstand zwischen Hinter- und Vorderachse ist auf beiden Seiten der Zugmaschine zu messen, um zu gewährleisten, dass kein Lenkeinschlag besteht.

Die Abstände des Schwerpunkts von der Hinterachse (L3) bzw. der Vorderachse (L2) sind ausgehend von der Verteilung der Masse der Zugmaschine zwischen den Vorder- und Hinterrädern zu messen.

3.1.5.2

Der Abstand vom höchsten Punkt des Reifens zur Bodenebene ist zu messen (Abbildung 6.5); dasselbe Verfahren ist bei Hinterrad- und Vorderradreifen anzuwenden.

3.1.5.3

Der Abstand des Schwerpunkts vom vorderen Schnittpunkt der Schutzvorrichtung ist zu messen (Abbildungen 6.6.a, 6.6.b und 6.6.c). Befindet sich die Schutzvorrichtung vor der durch den Schwerpunkt verlaufenden Vertikalebene, ist dem Messergebnis ein negatives Vorzeichen (-L6) voranzustellen.

3.1.5.4

Der Abstand zwischen linkem und rechtem Aufschlagpunkt der beiden senkrechten Pfosten der Schutzvorrichtung ist zu messen.

Der Aufschlagpunkt wird bestimmt durch die sich tangential an die Schutzvorrichtung anschließende Ebene, die durch die von den höchsten äußeren Punkten der Vorderrad- und Hinterradreifen gebildete Linie verläuft (Abbildung 6.7).

3.1.5.5

Der senkrechte Abstand zwischen dem Aufschlagpunkt der Schutzvorrichtung und der Bodenebene ist zu messen.

3.1.5.6

Der senkrechte Abstand zwischen dem Aufschlagpunkt der Motorhaube und der Bodenebene ist zu messen.

Der Aufschlagpunkt wird bestimmt durch die sich tangential an die Motorhaube und die Schutzvorrichtung anschließende Ebene, die durch die von den höchsten äußeren Punkten des Vorderradreifens gebildete Linie verläuft (Abbildung 6.7). Die Messung ist auf beiden Seiten der Motorhaube vorzunehmen.

3.1.5.7

Der Abstand zwischen den beiden Aufschlagpunkten der Motorhaube ist wie oben beschrieben zu messen.

3.1.5.8

Der Abstand des Aufschlagpunkts der Motorhaube vom Schwerpunkt ist wie oben beschrieben zu messen.

3.1.5.9

Der senkrechte Abstand zwischen dem Vorderachsdrehpunkt und der Achse der Vorderradreifen (H01) muss im technischen Bericht des Herstellers enthalten sein und ist zu prüfen.

Der senkrechte Abstand zwischen der Achse der Vorderradreifen und der Bodenebene (H02) ist zu messen (Abbildung 6.8).

Die Höhe des Vorderachsdrehpunkts (H0) ergibt sich aus der Summe beider Werte.

3.1.5.10

Die Mindestspurweite der Hinterachse mit den breitesten vom Hersteller empfohlenen Reifen ist zu messen (Abbildung 6.9).

3.1.5.11

Der Abstand zwischen der äußeren und der inneren am Reifen anliegenden Vertikalebene ist im oberen Teil des Reifens zu messen (Abbildung 6.9).

3.1.5.12

Der größte Pendelwinkel der Vorderachse gegen die Horizontale ist auf beiden Seiten der Achse unter Berücksichtigung vorhandener Anschläge zu messen. Der größte gemessene Winkel ist zu verwenden.

3.1.5.13

Die Masse der Zugmaschine ist gemäß 3.2.1.4 zu bestimmen.

3.2 Bedingungen für die Prüfung der Festigkeit von Schutzvorrichtungen und ihrer Befestigung an der Zugmaschine

3.2.1 Allgemeine Vorschriften

3.2.1.1

Zweck der mit Spezialvorrichtungen durchgeführten Prüfungen ist es, die Belastungen zu simulieren, denen die Schutzvorrichtung beim Umstürzen der Zugmaschine ausgesetzt ist. Diese Prüfungen sollen Aufschluss geben über die Festigkeit der Schutzvorrichtung, ihrer Befestigung an der Zugmaschine und sonstiger, die Prüfkraft übertragender Zugmaschinenbauteile.

3.2.1.2

Die Prüfungen können entweder nach dem dynamischen oder nach dem statischen Verfahren durchgeführt werden. Beide Verfahren sind gleichwertig.

3.2.1.3

3.2.1.3.1 Die Schutzvorrichtung muss der Serienausführung entsprechen. Sie ist nach Empfehlung des Hersteller auf einer der Zugmaschinen zu befestigen, für die sie bestimmt ist.

Hinweis: Eine vollständige Zugmaschine ist für die statische Prüfung nicht erforderlich; die Schutzvorrichtung und die Teile der für die Prüfungen benutzten Zugmaschine, an denen sie befestigt ist, müssen jedoch eine betriebsmäßige Einheit, im folgenden ‚Aufbau‘ genannt, bilden.

3.2.1.3.2 Die Zugmaschine (bzw. der Aufbau) ist sowohl zur statischen als auch zur dynamischen Prüfung mit allen für die Montage benötigen Bauelementen der serienmäßigen Ausführung zu versehen, die die Festigkeit der Schutzvorrichtung beeinflussen können oder die gegebenenfalls zur Durchführung der Festigkeitsprüfung erforderlich sind.

Bauteile, die in der Freiraumzone eine Gefahr darstellen können, müssen ebenfalls an der Zugmaschine (bzw. dem Aufbau) vorhanden sein, damit geprüft werden kann, ob die Annahmekriterien nach 3.2.3 erfüllt sind.

Alle Teile der Zugmaschine und der Schutzvorrichtung, einschließlich der Wetterschutzeinrichtung, sind mitzuliefern oder auf Plänen darzustellen.

3.2.1.3.3 Für die Festigkeitsprüfungen sind alle abnehmbaren Verkleidungen und nichttragenden Teile zu entfernen, damit sie nicht die Festigkeit des Aufbaus verstärken können.

3.2.1.3.4 Die Spurweite der Räder ist so einzustellen, dass die Schutzvorrichtung bei den Festigkeitsprüfungen möglichst nicht durch die Reifen abgestützt wird. Werden diese Prüfungen nach dem statischen Verfahren durchgeführt, können die Räder abmontiert werden.

3.2.1.4

Die in den Formeln zur Berechnung der Fallhöhe des Pendelblocks, der Energien und der Druckkräfte verwendete Bezugsmasse M ist mindestens gleich der Masse der Zugmaschine ohne Sonderausstattung, jedoch mit Kühlflüssigkeit, Schmiermittel, Kraftstoff und Werkzeug, zuzüglich der Schutzvorrichtung. Nicht zu berücksichtigen sind etwaige zusätzliche Front- oder Heckbelastungsgewichte, Reifenballast, Anbaugeräte oder sonstiges Sonderzubehör.

3.2.2 Prüfungen

3.2.2.1

Unbeschadet der in den Nummern 3.3.1.1.6, 3.3.1.1.7, 3.3.2.1.6 und 3.3.2.1.7 erwähnten zusätzlichen Prüfungen werden die Prüfungen in dieser Reihefolge durchgeführt:

1. Schlagprüfung (dynamisch) oder Belastungsprüfung (statisch) von hinten

(siehe 3.3.1.1.1 und 3.3.2.1.1);

2. Druckprüfung hinten (dynamisch oder statisch)

(siehe 3.3.1.1.4 und 3.3.2.1.4);

3. Schlagprüfung (dynamisch) oder Belastungsprüfung (statisch) von vorn

(siehe 3.3.1.1.2 und 3.3.2.1.2);

4. Seitliche Schlagprüfung (dynamisch) oder seitliche Belastungsprüfung (statisch)

(siehe 3.3.1.1.3 und 3.3.2.1.3);

5. Druckprüfung vorn (dynamisch oder statisch)

(siehe 3.3.1.1.5 und 3.3.2.1.5).

3.2.2.2

3.2.2.2.1 Bricht oder bewegt sich ein Teil der Haltevorrichtung während einer Prüfung, so ist diese Prüfung zu wiederholen.

3.2.2.2.2 Während der Prüfungen dürfen an der Zugmaschine oder an der Schutzvorrichtung keine Reparaturen oder Einstellungen vorgenommen werden.

3.2.2.2.3 Während der Prüfung befindet sich der Schalthebel der Zugmaschine in Leerlaufstellung, und die Bremsen sind gelöst.

3.2.2.2.4 Sind die Räder der Zugmaschine gegen den Fahrzeugrahmen gefedert, so ist die Federung während der Prüfungen zu blockieren.

3.2.2.2.5 Der erste Schlag von hinten (bei dynamischen Prüfungen) oder die erste Belastung von hinten (bei statischen Prüfungen) muss auf der Seite der Schutzvorrichtung erfolgen, auf der Schläge oder Belastungen nach Ansicht der für die Prüfung zuständigen technischen Dienste die ungünstigeren Auswirkungen haben. Der seitliche Schlag oder die seitliche Belastung beziehungsweise der Schlag und die Belastung von hinten sind auf beiden Seiten der Längsmittelebene der Schutzvorrichtung anzubringen. Der Schlag oder die Belastung von vorn sind auf derselben Seite der Längsmittelebene der Schutzvorrichtung anzubringen wie der seitliche Schlag oder die seitliche Belastung.

3.2.3 Annahmekriterien

3.2.3.1 Eine vorgeführte Schutzvorrichtung gilt hinsichtlich der Festigkeit als zufriedenstellend, wenn die nachstehenden Bedingungen erfüllt sind:

3.2.3.1.1 Nach jedem Teil der Prüfung muss sie frei von Brüchen oder Rissen im Sinne von 3.3.1.2.1 oder 3.2.3.1.2 sein. Ergeben sich bei einer der Prüfungen unannehmbare Risse oder Brüche, muss eine zusätzliche statische oder dynamische Prüfung unmittelbar nach dem Aufschlag bzw. der Druckbelastung vorgenommen werden, die die Ursache für diese Risse oder Brüche war.

3.2.3.1.2 Kein Teil der Schutzvorrichtung darf während der Prüfungen, ausgenommen die Überlastprüfung, in die Freiraumzone gemäß 1.6 Anhang I eindringen.

3.2.3.1.3 Während der Prüfungen, ausgenommen die Überlastprüfung, müssen gemäß 3.3.1.2.2 und 3.3.2.2.2 alle Teile der Freiraumzone innerhalb der Schutzvorrichtung liegen.

3.2.3.1.4 Während der Prüfungen darf keinerlei Druck von der Schutzvorrichtung auf die tragenden Teile des Sitzes ausgeübt werden.

3.2.3.1.5 Die gemäß 3.3.1.2.3 und 3.3.2.2.3 gemessene elastische Verformung muss unter 250 mm liegen.

3.2.3.2 Von keinem Zubehörteil darf eine Gefahr für den Fahrer ausgehen. Es darf kein vorstehendes Teil oder Zubehörteil vorhanden sein, das bei Umsturz der Zugmaschine den Fahrer verletzen kann oder das ihn z. B. an den Füßen oder Beinen einklemmen kann, wenn es zu einer Verformung der Schutzvorrichtung kommt.

|

3.2.4 |

(entfällt) |

|

3.2.5 |

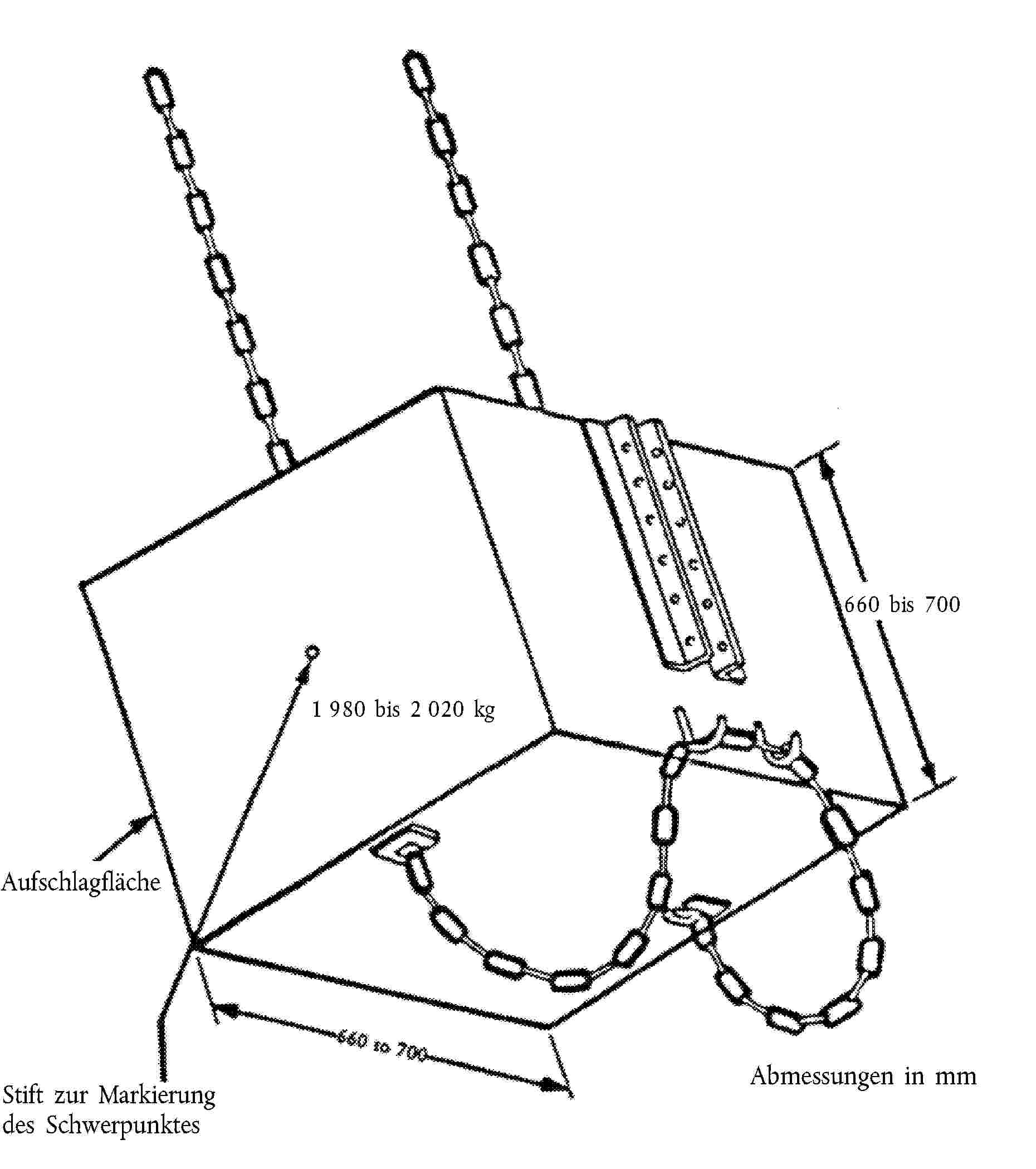

Geräte und Vorrichtungen für dynamische Prüfungen

3.2.5.1 3.2.5.1.1 Ein Gewicht wird als Pendel bifilar an zwei Punkten aufgehängt, die sich mindestens 6 m über dem Boden befinden. Es sind Einrichtungen vorzusehen, mit denen die Fallhöhe des Gewichts und der Winkel zwischen Gewicht und Halteketten bzw. Halteseilen unabhängig voneinander eingestellt werden können. 3.2.5.1.2 Das Pendelgewicht muss 2 000 ± 20 kg ohne Halteketten oder -seile wiegen, die ihrerseits nicht schwerer sein dürfen als 100 kg. Die Seitenlänge der Aufschlagfläche muss 680 ± 20 mm betragen (siehe Abbildung 6.10). Das Gewicht ist so mit Material zu füllen, dass sein Schwerpunkt sich nicht verschiebt und mit der geometrischen Mitte des Quaders zusammenfällt. 3.2.5.1.3 Der Quader ist mit dem System zu verbinden, das es durch eine Schnellauslöseeinrichtung nach hinten zieht, die so konstruiert und angebracht ist, dass das Pendelgewicht freigegeben werden kann, ohne dass dadurch der Quader um seine Horizontalachse senkrecht zur Schwingungsebene des Pendels schwingt. 3.2.5.2 Die Drehpunkte des Pendels sind so starr zu befestigen, dass sie sich in keiner Richtung um mehr als 1 % der Fallhöhe verschieben können. 3.2.5.3 3.2.5.3.1 Verankerungsschienen in der erforderlichen Spurweite und in einem Abstand, der für das Verankern der Zugmaschine in allen abgebildeten Fällen (siehe Abbildungen 6.11, 6.12 und 6.13) erforderlich ist, sind an einer nicht nachgebenden Platte unter dem Pendel starr zu befestigen. 3.2.5.3.2 Die Zugmaschine ist an den Schienen mit Drahtseilen mit Rundlitze und Faserkern, Bauart 6 × 19 gemäß ISO 2408:2004, Nenndurchmesser 13 mm, zu verankern. Die Metalllitzen müssen eine Mindestbruchfestigkeit von 1 770 MPa aufweisen. 3.2.5.3.3 Bei Zugmaschinen mit Knicklenkung ist der zentrale Gelenkpunkt in geeigneter Weise für alle Prüfungen abzustützen und zu verankern und für den seitlichen Schlag zusätzlich von der Seite abzustützen. Vorder- und Hinterräder brauchen nicht unbedingt zu fluchten, wenn dies die geeignete Anbringung der Spannkabel erleichtert. 3.2.5.4 3.2.5.4.1 Zum Blockieren der Räder bei den Schlagprüfungen wird ein Balken aus Weichholz mit einem Querschnitt von 150 mm mal 150 mm verwendet (siehe Abbildungen 6.11, 6.12 und 6.13). 3.2.5.4.2 Bei den seitlichen Schlagprüfungen wird zum Blockieren der Felge an der der Aufschlagrichtung entgegengesetzten Seite ein Balken aus Weichholz am Boden befestigt (siehe Abbildung 6.13). 3.2.5.5 3.2.5.5.1 Bei Zugmaschinen mit Knicklenkung sind zusätzliche Abstützungen und Verankerungen vorzusehen. Sie sollen sicherstellen, dass der Teil der Zugmaschine, an dem die Umsturzschutzvorrichtung befestigt ist, in ähnlicher Weise beansprucht wird wie Zugmaschinen in starrer Bauweise. 3.2.5.5.2 Weitere Einzelheiten zu den Schlag- und Druckprüfungen sind in 3.2.1.1 angegeben. 3.2.5.6 3.2.5.6.1 Die Zugmaschinenreifen dürfen keinen Flüssigkeitsballast haben; sie müssen auf den Druck aufgepumpt sein, den der Zugmaschinenhersteller für Feldarbeit angibt. 3.2.5.6.2 Die Verankerungen müssen in jedem einzelnen Fall so gespannt werden, dass die Reifen eine Verformung von 12 % ihrer vor der Verspannung gemessenen Reifenwandhöhe (Abstand zwischen Boden und dem untersten Punkt der Felge) erfahren. 3.2.5.7 Mit einer Vorrichtung gemäß Abbildung 6.14 muss es möglich sein, eine nach unten gerichtete Kraft auf die Umsturzschutzvorrichtung über einen ca. 250 mm breiten steifen Balken auszuüben, der mit der Belastungsvorrichtung über Kardangelenke verbunden ist. Die Achsen der Zugmaschine sind so abzustützen, dass die Reifen der Zugmaschine die Drucklast nicht zu tragen haben. 3.2.5.8 Folgende Messvorrichtungen werden benötigt: 3.2.5.8.1 ein Gerät zur Messung der elastischen Verformung (Differenz zwischen der höchsten momentanen Verformung und der bleibenden Verformung, siehe Abbildung 6.15); 3.2.5.8.2 ein Gerät, mit dem überprüft werden kann, ob die Schutzvorrichtung nicht in die Freiraumzone eingedrungen ist und die Freiraumzone während der Prüfung innerhalb des Schutzbereiches der Schutzvorrichtung geblieben ist (siehe 3.3.2.2.2). |

|

3.2.6 |

Geräte und Vorrichtungen für statische Prüfungen

3.2.6.1 3.2.6.1.1 Das Gerät soll Zug- oder Druckbelastungen der Schutzvorrichtung ermöglichen. 3.2.6.1.2 Es ist dafür zu sorgen, dass die Belastung senkrecht zur Kraftrichtung gleichmäßig auf die gesamte Länge einer Gleitkufe verteilt wird, deren Länge ein ganzzahliges Vielfaches von 50 betragen und zwischen 250 mm und 700 mm liegen muss. Der Balken muss 150 mm hoch sein. Die mit der Schutzvorrichtung in Berührung kommenden Kanten des Balkens müssen mit einem Radius von höchstens 50 mm abgerundet sein. 3.2.6.1.3 Das Lager muss jedem Winkel zur Belastungsrichtung angepasst werden können, so dass es bei Verformung der Schutzvorrichtung den Winkeländerungen der Last aufnehmenden Fläche der Schutzvorrichtung folgen kann. 3.2.6.1.4 Kraftrichtung (Abweichung von der Waagerechten und von der Senkrechten): — bei Prüfungsbeginn, unbelastet: ± 2°; — bei Prüfung unter Last: 10° oberhalb der Waagerechten und 20° unterhalb der Waagerechten. Diese Abweichungen müssen so klein wie möglich gehalten werden. 3.2.6.1.5 Die Verformungsgeschwindigkeit muss hinreichend langsam sein (weniger als 5 mm/s), damit die Belastung zu jedem Zeitpunkt als statisch angesehen werden kann. 3.2.6.2 3.2.6.2.1 Die Kraft/Verformungskurve ist aufzuzeichnen, um die von der Schutzvorrichtung absorbierte Energie zu ermitteln. Kraft und Verformung brauchen nicht an dem Punkt gemessen zu werden, an dem die Belastung an der Schutzvorrichtung aufgebracht wird. Kraft und Verformung sind jedoch gleichzeitig auf der gleichen Linie zu messen. 3.2.6.2.2 Der Bezugspunkt der Verformungsmessungen ist so zu wählen, dass nur die von der Schutzvorrichtung und bestimmten Zugmaschinenteilen absorbierte Energie in die Berechnung eingeht. Die bei der Verformung und/oder dem Rutschen der Verankerung absorbierte Energie ist nicht zu berücksichtigen. 3.2.6.3 3.2.6.3.1 Verankerungsschienen sind in einem Abstand, der für das Verankern der Zugmaschine in allen abgebildeten Fällen erforderlich ist, an einer widerstandsfähigen Platte in der Nähe der Prüfvorrichtung starr zu befestigen. 3.2.6.3.2 Die Zugmaschine ist an den Schienen durch geeignete Mittel (Platten, Keile, Drahtseile, Stützen usw.) zu verankern, so dass sie sich während der Prüfungen nicht bewegen kann. Dies ist während der Durchführung der Belastungen mit den üblichen Geräten zur Längenmessung zu kontrollieren. Bewegt sich die Zugmaschine, ist die gesamte Prüfung zu wiederholen, es sei denn, das System zur Messung der Verformungen, die für die Auswertung der Kraft/Verformungskurve berücksichtigt wurden, ist an der Zugmaschine befestigt. 3.2.6.4 Mit einer Vorrichtung gemäß Abbildung 6.14 muss es möglich sein, eine nach unten gerichtete Kraft auf die Umsturzschutzvorrichtung über einen ca. 250 mm breiten steifen Balken auszuüben, der mit der Belastungsvorrichtung über Kardangelenke verbunden ist. Die Achsen der Zugmaschine sind so abzustützen, dass die Reifen der Zugmaschine die Drucklast nicht zu tragen haben. 3.2.6.5 Folgende Messgeräte werden ebenfalls benötigt: 3.2.6.5.1 ein Gerät zur Messung der elastischen Verformung (Differenz zwischen der höchsten momentanen Verformung und der bleibenden Verformung, siehe Abbildung 6.15); 3.2.6.5.2 ein Gerät, mit dem überprüft werden kann, ob die Schutzvorrichtung nicht in die Freiraumzone eingedrungen ist und die Freiraumzone während der Prüfung innerhalb des Schutzbereiches der Schutzvorrichtung geblieben ist (siehe 3.3.2.2.2). |

3.3 Prüfverfahren

3.3.1 Dynamische Prüfverfahren

3.3.1.1

3.3.1.1.1

3.3.1.1.1.1 Die Zugmaschine ist gegenüber dem Pendelgewicht so aufzustellen, dass das Pendelgewicht die Schutzvorrichtung trifft, wenn die Aufschlagfläche des Gewichts und die tragenden Ketten oder Drahtseile zur vertikalen Ebene A in einem Winkel stehen, dessen Wert mt/100 ist und höchstens 20° betragen darf. Dies gilt nicht, wenn die Schutzvorrichtung am Berührungspunkt während der Verformung in einem größeren Winkel zur vertikalen Ebene steht. In diesem Fall ist die Aufschlagfläche des Gewichts durch zusätzliche Mittel so einzustellen, dass die Fläche im Augenblick der größten Verformung am Aufschlagpunkt parallel zur Schutzvorrichtung liegt, wobei die tragenden Ketten oder Drahtseile in dem oben angegebenen Winkel verbleiben.

Das Pendelgewicht ist in der erforderlichen Höhe so aufzuhängen, dass es sich nicht um den Aufschlagpunkt dreht.

Als Aufschlagpunkt an der Umsturzschutzvorrichtung ist ein Punkt zu wählen, der bei etwaigem Umstürzen der Zugmaschine nach rückwärts den Boden zuerst berühren würde, normalerweise also der obere Rand. Der Schwerpunkt des Gewichts muss in Ruhestellung ein Sechstel der oberen Breite der Umsturzschutzvorrichtung einwärts von einer Vertikalebene liegen, die parallel zur Mittelebene der Zugmaschine verläuft und die Außenseite des oberen Teils der Umsturzschutzvorrichtung berührt.

Ist die Schutzvorrichtung am Aufschlagpunkt gekrümmt oder vorstehend, müssen Keile verwendet werden, mit deren Hilfe der Aufschlag dort angesetzt werden kann, ohne dadurch die Schutzvorrichtung zu verstärken.

3.3.1.1.1.2 Die Zugmaschine ist am Boden mit vier Drahtseilen zu verspannen, jeweils eines an jedem Ende der beiden Achsen gemäß Abbildung 6,11. Die vorderen und rückwärtigen Befestigungspunkte müssen so weit entfernt sein, dass die Drahtseile einen Winkel von weniger als 30° mit dem Boden bilden. Die rückwärtigen Verbindungen müssen außerdem so angebracht sein, dass der Konvergenzpunkt der beiden Drahtseile in der vertikalen Ebene liegt, auf der sich der Schwerpunkt des Blocks bewegt.

Die Drahtseile müssen so gespannt sein, dass die Reifen die in 3.2.5.6.2 genannten Verformungen erfahren. Nach dem Verspannen der Halteseile ist ein Kantholz an der Vorderseite der Hinterräder anzulegen und am Boden zu befestigen.

3.3.1.1.1.3 Bei Zugmaschinen mit Knicklenkung ist der Gelenkpunkt außerdem durch ein Kantholz mit einem Querschnitt von mindestens 100 mm mal 100 mm abzustützen und fest am Boden zu verankern.

3.3.1.1.1.4 Das Pendelgewicht wird nach rückwärts gezogen, bis sich die Höhe seines Schwerpunkts über dem Aufschlagpunkt befindet, der nach einer der nachstehenden Formeln entsprechend der Bezugsmasse der zu prüfenden kompletten Zugmaschine bestimmt wird:

H = 25 + 0,07 M

bei einer Zugmaschine mit einer Bezugsmasse ≤ 2 000 kg;

H = 125 + 0,02 M

bei einer Zugmaschine mit einer Bezugsmasse > 2 000 kg.

Dann wird das Pendelgewicht losgelassen, so dass es gegen die Schutzvorrichtung schlägt.

3.3.1.1.1.5 Für Zugmaschinen mit umkehrbarem Führerstand (mit umkehrbarem Sitz und Lenkrad) gelten dieselben Formeln.

3.3.1.1.2

3.3.1.1.2.1 Die Zugmaschine ist gegenüber dem Pendelgewicht so aufzustellen, dass das Pendelgewicht die Schutzvorrichtung trifft, wenn die Aufschlagfläche des Gewichts und die tragenden Ketten oder Drahtseile zur vertikalen Ebene A in einem Winkel stehen, dessen Wert M/100 ist und höchstens 20° betragen darf. Dies gilt nicht, wenn die Schutzvorrichtung am Berührungspunkt während der Verformung in einem größeren Winkel zur vertikalen Ebene steht. In diesem Fall ist die Aufschlagfläche des Gewichts durch zusätzliche Mittel so einzustellen, dass die Fläche im Augenblick der größten Verformung am Aufschlagpunkt parallel zur Schutzvorrichtung liegt, wobei die tragenden Ketten oder Drahtseile in dem oben angegebenen Winkel verbleiben.

Das Pendelgewicht ist in der erforderlichen Höhe so aufzuhängen, dass es sich nicht um den Aufschlagpunkt dreht.

Als Aufschlagpunkt an der Umsturzvorrichtung ist ein Punkt zu wählen, der bei etwaigem Umstürzen der Zugmaschine seitwärts bei der Vorwärtsfahrt den Boden zuerst berühren würde, normalerweise also die vordere obere Ecke. Der Schwerpunkt des Gewichts muss in Ruhestellung ein Sechstel der oberen Breite der Umsturzschutzvorrichtung einwärts von einer Vertikalebene liegen, die parallel zur Mittelebene der Zugmaschine verläuft und die Außenseite des oberen Teils der Umsturzschutzvorrichtung berührt.

Ist die Schutzvorrichtung am Aufschlagpunkt gekrümmt oder vorstehend, müssen Keile verwendet werden, mit deren Hilfe der Aufschlag dort angesetzt werden kann, ohne dadurch die Schutzvorrichtung zu verstärken.

3.3.1.1.2.2 Die Zugmaschine ist am Boden mit vier Drahtseilen zu verspannen, jeweils eines an jedem Ende der beiden Achsen gemäß Abbildung 6.12. Die vorderen und rückwärtigen Befestigungspunkte müssen so weit entfernt sein, dass die Drahtseile einen Winkel von weniger als 30° mit dem Boden bilden. Die rückwärtigen Verbindungen müssen außerdem so angebracht sein, dass der Konvergenzpunkt der beiden Drahtseile in der vertikalen Ebene liegt, auf der sich der Schwerpunkt des Blocks bewegt.

Die Drahtseile müssen so gespannt sein, dass die Reifen die in 3.2.5.6.2 genannten Verformungen erfahren. Nach dem Verspannen der Halteseile ist ein Kantholz an der Hinterseite der Hinterräder anzulegen und am Boden zu befestigen.

3.3.1.1.2.3 Bei Zugmaschinen mit Knicklenkung ist der Gelenkpunkt außerdem durch ein Kantholz mit einem Querschnitt von mindestens 100 mm mal 100 mm abzustützen und fest am Boden zu verankern.

3.3.1.1.2.4 Das Pendelgewicht wird nach rückwärts gezogen, bis sich die Höhe seines Schwerpunkts über dem Aufschlagpunkt befindet, der nach einer der nachstehenden Formeln entsprechend der Bezugsmasse der zu prüfenden kompletten Zugmaschine bestimmt wird:

H = 25 + 0,07 M

bei einer Zugmaschine mit einer Bezugsmasse ≤ 2 000 kg;

H = 125 + 0,02 M

bei einer Zugmaschine mit einer Bezugsmasse > 2 000 kg.

Dann wird das Pendelgewicht losgelassen, so dass es gegen die Schutzvorrichtung schlägt.

3.3.1.1.2.5 Bei einer Zugmaschine mit umkehrbarem Führerstand (mit umkehrbarem Sitz und Lenkrad) hat die Höhe den höchsten Wert, der sich aus der obigen Formel und den nachstehenden Formeln ergibt:

H = 2,165 × 10-8 M × L2

oder

H = 5,73 × 10-2I

3.3.1.1.3

3.3.1.1.3.1 Die Zugmaschine ist gegenüber dem Pendelgewicht so aufzustellen, dass das Pendelgewicht auf die Umsturzschutzvorrichtung auftrifft, wenn die Aufschlagfläche des Gewichts mit den Halteketten bzw. Halteseilen eine Senkrechte bildet, es sei denn, dass die Umsturzschutzvorrichtung an der Aufschlagstelle während der Verformung in einem kleineren Winkel als 20° zur vertikalen Ebene steht. In diesem Fall muss die Aufschlagfläche des Gewichts durch eine Zusatzeinrichtung parallel zur Aufschlagfläche an der Umsturzschutzvorrichtung im Augenblick der größten Verformung ausgerichtet werden; die Halteketten bzw. Halteseile bleiben dabei senkrecht.

Das Pendelgewicht ist in der erforderlichen Höhe so aufzuhängen, dass es sich nicht um den Aufschlagpunkt dreht.

Als Aufschlagpunkt an der Umsturzschutzvorrichtung ist ein Punkt zu wählen, der bei etwaigem Umstürzen der Zugmaschine nach der Seite den Boden zuerst berühren würde.

3.3.1.1.3.2 Die Zugmaschinenräder auf der Aufschlagseite müssen am Boden mit Drahtseilen befestigt werden, die über die entsprechenden Enden der Vorder- und Hinterachsen verlaufen. Die Drahtseile müssen so gespannt sein, dass die Reifen die in 3.2.5.6.2 genannten Verformungen erfahren.

Nach dem Anspannen der Seile ist ein Kantholz auf den Boden zu legen, auf der dem Schlag entgegengesetzten Seite gegen die Reifen zu drücken und dann am Boden zu befestigen. Wenn die Außenseiten der Vorder- und Hinterreifen nicht in der gleichen Ebene liegen, können zwei Kanthölzer erforderlich sein. Dann ist eine Stütze gemäß Abbildung 6,13 an der Felge des am stärksten belasteten Rades anzusetzen, das sich gegenüber dem Aufschlag befindet, fest gegen die Felge zu schieben und dann am Boden zu befestigen. Die Länge der Stütze ist so zu wählen, dass sie mit dem Boden einen Winkel von 30 ± 3° bildet, wenn sie an der Felge angesetzt ist. Außerdem muss ihre Breite möglichst zwischen 20- und 25-mal geringer als ihre Länge und zwei- bis dreimal kleiner sein als ihre Höhe. Die Stützen müssen an beiden Enden gemäß Abbildung 6,13 geformt sein.

3.3.1.1.3.3 Bei Zugmaschinen mit Knicklenkung ist der Gelenkpunkt außerdem durch ein Kantholz mit einem Querschnitt von mindestens 100 mm mal 100 mm und zusätzlich seitlich durch eine Vorrichtung ähnlich der Stütze, die das Hinterrad festhält, abzustützen (wie in 3.3.1.1.3.2). Der Gelenkpunkt ist dann fest am Boden zu verankern.

3.3.1.1.3.4 Das Pendelgewicht wird nach rückwärts gezogen, bis sich die Höhe seines Schwerpunkts über dem Aufschlagpunkt befindet, der nach einer der nachstehenden Formeln entsprechend der Bezugsmasse der zu prüfenden kompletten Zugmaschine bestimmt wird:

H = (25 + 0,20 M) (B6+B) / 2B

bei einer Zugmaschine mit einer Bezugsmasse ≤ 2 000 kg;

H = (125 + 0,15 M) (B6+B) / 2B

bei einer Zugmaschine mit einer Bezugsmasse > 2 000 kg.

3.3.1.1.3.5 Bei Zugmaschinen mit umkehrbarem Führerstand hat die Höhe den höchsten Wert, der sich aus den oben und unten stehenden Formeln ergibt:

H = 25 + 0,2 M

bei einer Zugmaschine mit einer Bezugsmasse ≤ 2 000 kg;

H = 125 + 0,15 M

bei einer Zugmaschine mit einer Bezugsmasse > 2 000 kg.

Dann wird das Pendelgewicht losgelassen, so dass es gegen die Schutzvorrichtung schlägt.

3.3.1.1.4

Der Druckbalken ist über das hinterste tragende Teil der Schutzvorrichtung zu legen, die Resultierende aus den Druckkräften muss sich in der Mittelebene der Zugmaschine befinden. Eine Kraft Fv ist aufzubringen:

Fv = 20 M

Die Kraft Fv ist nach dem Ende der mit bloßem Auge feststellbaren Bewegung der Umsturzschutzvorrichtung noch fünf Sekunden lang aufrechtzuerhalten.

Hält der hintere Teil des Daches der Schutzvorrichtung der vollen Druckkraft nicht stand, so ist die Kraft so lange aufzubringen, bis die Verformung des Daches die Ebene erreicht, die den oberen Teil der Schutzvorrichtung mit dem Teil des Zugmaschinenhecks verbindet, der imstande ist, im Falle eines Überschlags die Zugmaschine abzustützen.

Anschließend ist die Belastung aufzuheben und der Druckbalken wieder so in Position zu bringen, dass er sich oberhalb des Punktes der Schutzvorrichtung, der bei einem vollständigen Überrollen die Zugmaschine abzustützen hätte, befindet. Es wird dann wieder die Druckkraft Fv aufgebracht.

3.3.1.1.5

Der Druckbalken ist über das vorderste tragende Teil der Schutzvorrichtung zu legen, die Resultierende aus den Druckkräften muss sich in der Mittelebene der Zugmaschine befinden. Eine Kraft Fv ist aufzubringen:

Fv = 20 M

Die Kraft Fv ist nach dem Ende der mit bloßem Auge feststellbaren Bewegung der Umsturzschutzvorrichtung noch fünf Sekunden lang aufrechtzuerhalten.

Hält der Vorderteil des Daches der Schutzvorrichtung der vollen Druckkraft nicht stand, so ist die Kraft so lange aufzubringen, bis die Verformung des Daches die Ebene erreicht, die den oberen Teil der Schutzvorrichtung mit dem Vorderteil der Zugmaschine verbindet, der im Falle eines Überrollens die Zugmaschine abstützen kann.

Anschließend ist die Belastung aufzuheben und der Druckbalken wieder so in Position zu bringen, dass er sich oberhalb des Punktes der Schutzvorrichtung, der bei einem vollständigen Überrollen die Zugmaschine abzustützen hätte, befindet. Es wird dann wieder die Druckkraft Fv aufgebracht.

3.3.1.1.6

Entstehen bei einer Schlagprüfung Brüche oder Risse, die nicht vernachlässigbar sind, ist eine zweite ähnliche Schlagprüfung, jedoch mit einer Fallhöhe von

H′ = (H × 10-1) (12 + 4a) (1 + 2a )-1

unmittelbar nach der Schlagprüfung durchzuführen, die zu diesen Brüchen oder Rissen geführt hat, wobei ‚a‘ das am Aufschlagpunkt ermittelte Verhältnis der bleibenden Verformung (Dp = permanent deformation) zur elastischen Verformung (De = elastic deformation) angibt.

a = Dp / De

Die zusätzliche bleibende Verformung durch den zweiten Schlag darf 30 % der bleibenden Verformung durch den ersten Schlag nicht übersteigen.

Um die zusätzliche Prüfung durchführen zu können, muss die elastische Verformung bei sämtlichen Schlagprüfungen gemessen werden.

3.3.1.1.7

Entstehen bei einer Druckprüfung erhebliche Brüche oder Risse, ist eine zweite ähnliche Druckprüfung, jedoch mit einer Kraft von 1,2 Fv, unmittelbar nach der Druckprüfung durchzuführen, die zu diesen Brüchen oder Rissen geführt hat.

3.3.1.2

3.3.1.2.1

Nach jeder Prüfung sind die tragenden Teile, Verbindungen und Befestigungsteile einer Sichtprüfung auf Brüche oder Risse zu unterziehen, wobei jedoch kleine Risse an unbedeutenden Teilen nicht berücksichtigt zu werden brauchen.

Risse, die durch die Kanten des Pendelgewichts verursacht wurden, können vernachlässigt werden.

3.3.1.2.2

3.3.1.2.2.1 Eindringen in die Freiraumzone

Bei jedem Versuch ist die Schutzvorrichtung daraufhin zu prüfen, ob Teile davon in die Freiraumzone um den Führersitz gemäß 1.6 eingedrungen sind.

Außerdem darf die Freiraumzone nicht außerhalb der Schutzzone der Schutzvorrichtung liegen. Dieser Fall liegt vor, wenn ein Teil der Freiraumzone nach dem Umstürzen der Zugmaschine nach der Seite, an der die Belastung aufgebracht wurde, mit dem Boden in Berührung kommen würde. Bei dieser Prüfung werden die vom Hersteller für Reifen und Spurweite angegebenen kleinsten Standardwerte zugrunde gelegt.

3.3.1.2.2.2 Prüfungen am hinteren festen Element

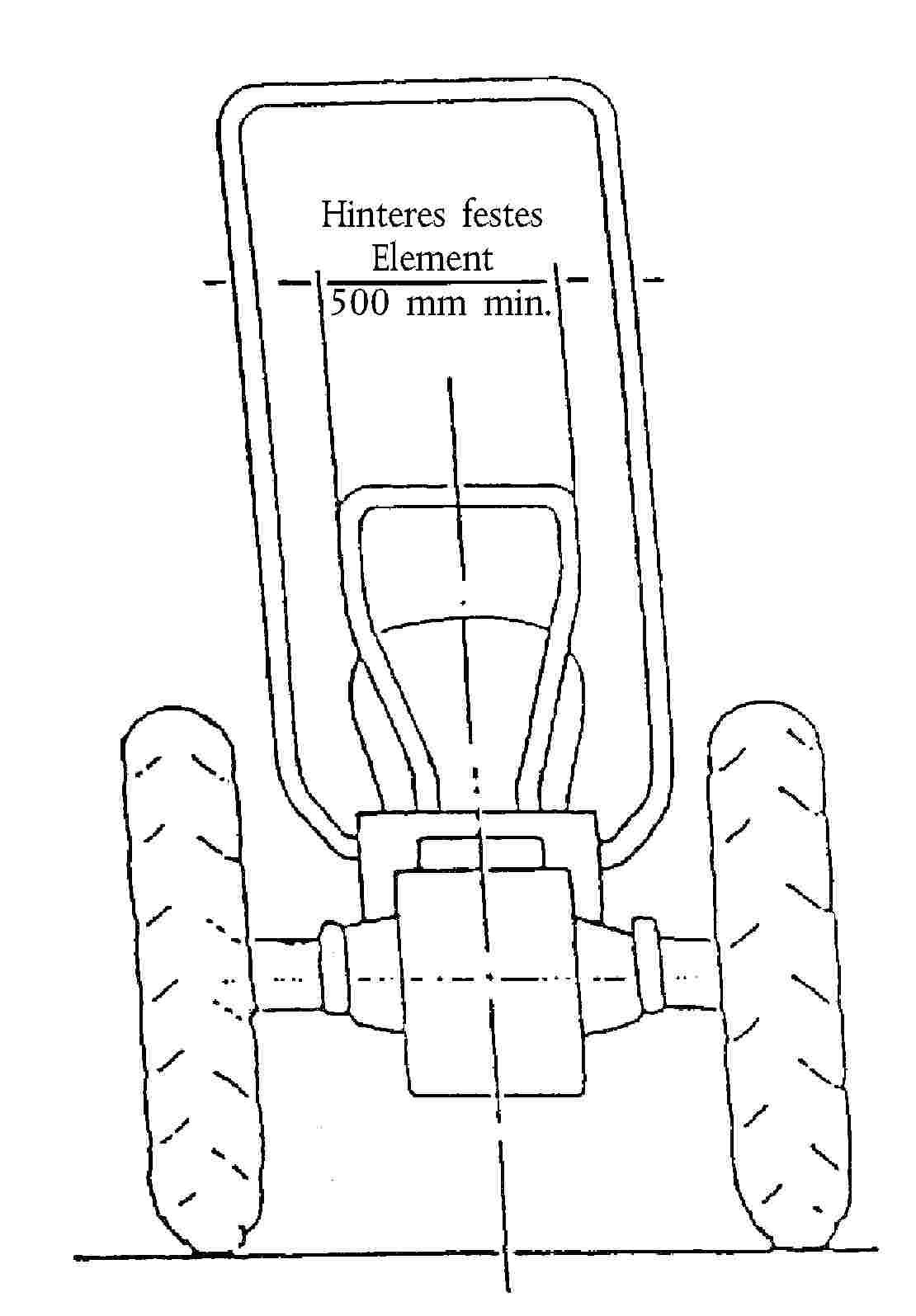

Ist die Zugmaschine mit einem hinter dem Führersitz angebrachten starren Teil, Gehäuse oder sonstigen festen Element ausgestattet, so wird angenommen, dass dieses Element in einem Umsturz nach hinten oder zur Seite einen Auflagepunkt bildet. Dieses feste Element hinter dem Führersitz muss ohne Bruch oder Eindringen in die Freiraumzone einer nach abwärts gerichteten Kraft Fi:

Fi = 15 M

standhalten, die in der Mittelebene der Zugmaschine senkrecht auf den oberen Teil des Rahmens aufgebracht wird. Die Richtung der eingeleiteten Kraft muss zu Beginn der Belastung mit einer parallel zum Boden verlaufenden Geraden einen Winkel von 40° bilden (siehe Abbildung 6.16). Die Mindestbreite dieses starren Teils muss 500 mm betragen (siehe Abbildung 6.17).

Außerdem muss es von ausreichender Steifigkeit und an der Zugmaschine hinten fest angebracht sein.

3.3.1.2.3

Die elastische Verformung ist (810 + av) mm über dem Indexpunkt in einer vertikalen Ebene zu messen, die durch den Aufschlagspunkt führt. Für diese Messung sind Geräte nach Abbildung 6.15 zu verwenden.

3.3.1.2.4

Nach der letzten Druckprüfung wird die bleibende Verformung der Umsturzschutzvorrichtung ermittelt. Zu diesem Zweck wird vor der Prüfung die Lage der wesentlichen Teile der Umsturzschutzvorrichtung gegenüber dem Sitz-Index-Punkt festgestellt.

3.3.2 Statische Prüfungen

3.3.2.1

3.3.2.1.1

3.3.2.1.1.1 Die Last ist waagerecht und parallel zur senkrechten Mittelebene der Zugmaschine aufzubringen.

Die Last ist in dem Punkt an der Umsturzschutzvorrichtung einzuleiten, der bei einem Überschlag nach hinten voraussichtlich den Boden zuerst berührt, normalerweise die obere Kante. Die senkrechte Ebene, in der die Last eingeleitet wird, muss ein Drittel der äußeren Breite des oberen Teiles der Schutzvorrichtung von der Mittelebene entfernt sein.

Ist die Schutzvorrichtung an diesem Punkt gekrümmt oder vorstehend, müssen Keile verwendet werden, mit deren Hilfe die Belastung dort angesetzt werden kann, ohne dadurch die Schutzvorrichtung zu verstärken.

3.3.2.1.1.2 Der Aufbau ist gemäß der Beschreibung in 3.2.6.3 am Boden zu verankern.

3.3.2.1.1.3 Die bei der Prüfung von der Schutzvorrichtung mindestens aufzunehmende Energie:

Eil = 500 + 0,5 M

3.3.2.1.1.4 Für Zugmaschinen mit umkehrbarem Führerstand (mit umkehrbarem Sitz und Lenkrad) gilt dieselbe Formel.

3.3.2.1.2

3.3.2.1.2.1 Die Last ist waagerecht parallel zur senkrechten Mittellängsebene der Zugmaschine aufzubringen, und zwar in einer Entfernung von dieser Ebene, die einem Drittel der äußeren Breite des oberen Teils der Schutzvorrichtung entspricht.

Als Lasteinleitungspunkt an der Umsturzvorrichtung ist der Punkt zu wählen, der bei einem Umsturz der Zugmaschine seitwärts bei Vorwärtsfahrt voraussichtlich den Boden zuerst berührt, normalerweise die vordere obere Ecke.

Ist die Schutzvorrichtung an diesem Punkt gekrümmt oder vorstehend, müssen Keile verwendet werden, mit deren Hilfe die Belastung dort angesetzt werden kann, ohne dadurch die Schutzvorrichtung zu verstärken.

3.3.2.1.2.2 Der Aufbau ist gemäß der Beschreibung in 3.2.6.3 am Boden zu verankern.

3.3.2.1.2.3 Die bei der Prüfung von der Schutzvorrichtung mindestens aufzunehmende Energie:

Eil = 500 + 0,5 M

3.3.2.1.2.4 Bei Zugmaschinen mit umkehrbarem Fahrerplatz (Sitz und Lenkrad sind umkehrbar) muss die Energie dem höchsten Wert entsprechen, der sich aus der obigen Formel oder einer der nachstehenden Formeln ergibt:

Eil = 2,165 × 10–7M × L2

oder

Eil = 0,574 I

3.3.2.1.3

3.3.2.1.3.1 Die seitliche Last ist waagerecht und parallel zur senkrechten Mittelebene der Zugmaschine aufzubringen. Die Last ist an dem Teil der Schutzvorrichtung einzuleiten, der bei einem seitlichem Umsturz voraussichtlich zuerst den Boden berührt, normalerweise die obere Kante.

3.3.2.1.3.2 Der Aufbau ist gemäß der Beschreibung in 3.2.6.3 am Boden zu verankern.

3.3.2.1.3.3 Die bei der Prüfung von der Schutzvorrichtung mindestens aufzunehmende Energie:

Eis = 1,75 M(B6+B) / 2B

3.3.2.1.3.4 Bei Zugmaschinen mit umkehrbarem Fahrerplatz (Sitz und Lenkrad sind umkehrbar) muss die Energie dem höchsten Wert entsprechen, der sich aus der obigen Formel oder der nachstehenden Formel ergibt:

Eis = 1,75 M

3.3.2.1.4

Es gelten die Bestimmungen von 3.3.1.1.4.

3.3.2.1.5

Es gelten die Bestimmungen von 3.3.1.1.5.

3.3.2.1.6

Die Überlastprüfung ist immer dann durchzuführen, wenn die Belastungskraft über die letzten 5 % der erreichten Verformung um mehr als 3 % abnimmt, nachdem die erforderliche Energie von der Schutzvorrichtung absorbiert ist (siehe Abbildung 6.19).

Die Überlastprüfung besteht darin, die waagerechte Belastung in Schritten von 5 % der zu Beginn erforderlichen Energie bis zu einer zusätzlichen Energie von höchstens 20 % fortzusetzen (siehe Abbildung 6.20).

Die Überlastprüfung gilt als bestanden, wenn die Kraft nach einem der Schritte zur Erhöhung der erforderlichen Energie um 5 %, 10 % oder 15 % um weniger als 3 % abnimmt und die Kraft auch weiterhin über 0,8 Fmax beträgt.

Die Überlastprüfung gilt als bestanden, wenn die Kraft, nachdem die Schutzvorrichtung 20 % der zusätzlichen Energie absorbiert hat, über 0,8 Fmax beträgt.

Zusätzliche Brüche oder Risse und/oder das Eindringen der Schutzvorrichtung in die Freiraumzone oder der fehlende Schutz dieser Zone aufgrund einer elastischen Verformung sind während der Überlastprüfung zulässig. Nach dem Wegfall der Überlast darf die Schutzvorrichtung jedoch nicht in die Freiraumzone eindringen und die Zone muss vollständig geschützt sein.

3.3.2.1.7

Entstehen bei der Druckprüfung erhebliche Brüche oder Risse, ist eine zweite ähnliche Druckprüfung, jedoch mit einer Kraft von 1,2 Fv unmittelbar nach der Druckprüfung durchzuführen, die zu diesen Brüchen oder Rissen geführt hat.

3.3.2.2

3.3.2.2.1

Nach jeder Prüfung sind die tragenden Teile, Verbindungen und Befestigungsteile einer Sichtprüfung auf Brüche oder Risse zu unterziehen, wobei jedoch kleine Risse an unbedeutenden Teilen nicht berücksichtigt zu werden brauchen.

3.3.2.2.2

3.3.2.2.2.1 Eindringen in die Freiraumzone

Bei jedem Versuch ist die Schutzvorrichtung daraufhin zu prüfen, ob Teile davon in die Freiraumzone gemäß 1.6 eingedrungen sind.

Außerdem darf die Freiraumzone nicht außerhalb der Schutzzone der Schutzvorrichtung liegen. Dieser Fall liegt vor, wenn ein Teil der Freiraumzone nach dem Umstürzen der Zugmaschine nach der Seite, an der die Belastung aufgebracht wurde, mit dem Boden in Berührung kommen würde. Bei dieser Prüfung werden die vom Hersteller für Reifen und Spurweite angegebenen kleinsten Standardwerte zugrunde gelegt.

3.3.2.2.2.2 Prüfungen am hinteren festen Element

Ist die Zugmaschine mit einem hinter dem Führersitz angebrachten starren Teil, Gehäuse oder sonstigen festen Element ausgestattet, so wird angenommen, dass dieses Element bei einem Umsturz nach hinten oder zur Seite einen Auflagepunkt bildet. Dieses feste Element hinter dem Führersitz muss ohne Bruch oder Eindringen in die Freiraumzone einer nach abwärts gerichteten Kraft Fi:

Fi = 15 M

standhalten, die in der Mittelebene der Zugmaschine senkrecht auf den oberen Teil des Rahmens aufgebracht wird. Die Richtung der eingeleiteten Kraft muss zu Beginn der Belastung mit einer parallel zum Boden verlaufenden Geraden einen Winkel von 40° bilden (siehe Abbildung 6.16). Die Mindestbreite dieses starren Teils muss 500 mm betragen (siehe Abbildung 6.17).

Außerdem muss es von ausreichender Steifigkeit und an der Zugmaschine hinten fest angebracht sein.

3.3.2.2.3

Die elastische Verformung ist (810 + av) mm über dem Sitz-Index-Punkt in einer vertikalen Ebene zu messen, die durch den Aufschlagpunkt führt. Für diese Messung sind Geräte nach Abbildung 6.15 zu verwenden.

3.3.2.2.4

Nach der letzten Druckprüfung wird die bleibende Verformung der Umsturzschutzvorrichtung ermittelt. Zu diesem Zweck wird vor der Prüfung die Lage der wesentlichen Teile der Umsturzschutzvorrichtung gegenüber dem Sitz-Index-Punkt festgestellt.

3.4 Erweiterung auf andere Zugmaschinentypen

|

3.4.1 |

Gegenstandslos. |

|

3.4.2 |

Technische Erweiterung

Wurden an einer Zugmaschine, einer Schutzvorrichtung oder der Art der Befestigung der Schutzvorrichtung an einer Zugmaschine technische Änderungen vorgenommen, kann die Prüfstelle, die die ursprüngliche Prüfung durchgeführt hat, in folgenden Fällen einen ‚Bericht über eine technische Erweiterung‘ ausstellen, wenn die Schutzvorrichtung die Vorprüfungen zur seitlichen Stabilität und zum Nichtweiterrollen gemäß 3.1.3 und 3.1.4 bestanden hat und wenn das in 3.3.1.2.2.2 beschriebene hintere feste Element (sofern vorhanden) gemäß dem in diesem Absatz beschriebenen Verfahren geprüft worden ist (außer 3.4.2.2.4): 3.4.2.1 Entsprechen die Umsturzschutzvorrichtung und die Zugmaschine den Bedingungen unter 3.4.2.1.1 bis 3.4.2.1.5, müssen die Schlag-, Belastungs- und Druckprüfungen nicht an jedem Zugmaschinentyp durchgeführt werden. 3.4.2.1.1 Die Vorrichtung (einschließlich des hinteren festen Elements) ist identisch mit der geprüften Vorrichtung. 3.4.2.1.2 Die erforderliche Energie darf die für die ursprüngliche Prüfung berechnete Energie um nicht mehr als 5 % übersteigen. 3.4.2.1.3 Die Art der Befestigung ist gleich und die Anbaupunkte an der Zugmaschine sind gleich. 3.4.2.1.4 Bauteile wie Kotflügel und Motorhauben, die als Abstützung für die Schutzvorrichtung dienen können, sind gleich. 3.4.2.1.5 Die Anordnung und die wesentlichen Abmessungen des Sitzes innerhalb der Schutzvorrichtung sowie die Anordnung der Schutzvorrichtung an der Zugmaschine müssen dergestalt sein, dass die Freiraumzone bei allen Prüfungen ungeachtet der Verformungen der Schutzvorrichtung erhalten bleibt (um dies zu prüfen, werden die im Originalprüfbericht angegebenen Bezugswerte für die Freiraumzone verwendet, nämlich der Sitz-Bezugs-Punkt oder der Sitz-Index-Punkt. 3.4.2.2 Sind die unter 3.4.2.1 genannten Bedingungen nicht erfüllt, kommt das nachstehende Verfahren zur Anwendung; es darf nicht angewendet werden, wenn die Art der Befestigung der Schutzvorrichtung an der Zugmaschine grundsätzlich anders ist (z. B. Gummiabstützung statt Aufhängeeinrichtung); Folgende Änderungen sind zulässig: 3.4.2.2.1 Änderungen, die sich nicht auf die Ergebnisse der ursprünglichen Prüfung auswirken (z. B. Schweißbefestigung der Grundplatte eines Zubehörteils an einer unkritischen Stelle der Vorrichtung), das Hinzufügen von Sitzen mit einem anderen Sitz-Index-Punkt in der Schutzvorrichtung (sofern die Prüfung ergibt, dass die neue(n) Freiraumzone(n) bei sämtlichen Prüfungen innerhalb des Schutzbereichs der verformten Vorrichtung bleibt (bleiben)). 3.4.2.2.2 Änderungen, die sich möglicherweise auf die Ergebnisse der ursprünglichen Prüfung auswirken, ohne jedoch die Zulässigkeit der Schutzvorrichtung in Frage zu stellen (z. B. Änderung eines tragenden Teils, Änderung der Art der Befestigung der Schutzvorrichtung an der Zugmaschine). Es kann eine Validierungsprüfung durchgeführt werden, deren Ergebnisse im Erweiterungsbericht anzugeben sind. Für diese Erweiterung der Typgenehmigung bestehen folgende Beschränkungen: 3.4.2.2.2.1 Ohne Validierungsprüfung dürfen höchstens fünf Erweiterungen angenommen werden. 3.4.2.2.2.2 Die Ergebnisse der Validierungsprüfung werden für eine Erweiterung zugelassen, wenn alle Annahmekriterien des Kodex erfüllt sind und: — wenn die nach den einzelnen Schlagprüfungen gemessene Verformung nicht um mehr als ±7 % von der im Originalprüfbericht in Bezug auf die einzelnen Schlagprüfungen angegebenen Verformung abweicht (bei dynamischer Prüfung); — wenn die Kraft, die bei Erreichen der erforderlichen Energie bei den einzelnen waagerechten Belastungsprüfungen gemessen wurde, nicht um mehr als ±7 % von der Kraft abweicht, die bei Erreichen der erforderlichen Energie bei der ursprünglichen Prüfung gemessen wurde, und wenn die Verformung ( 14 ), die bei Erreichen der erforderlichen Energie bei den einzelnen waagerechten Belastungsprüfungen gemessen wurde, nicht um mehr als ± 7 % von der Verformung abweicht, die bei Erreichen der erforderlichen Energie bei der ursprünglichen Prüfung gemessen wurde (bei statischer Prüfung). 3.4.2.2.2.3 In einem einzigen Erweiterungsbericht können mehrere Schutzvorrichtungsänderungen zusammengefasst werden, wenn sie verschiedene Ausführungen derselben Schutzvorrichtung betreffen, in einem einzigen Erweiterungsbericht ist jedoch nur eine Validierungsprüfung zulässig. Die nicht geprüften Ausführungen sind in einem eigenen Abschnitt des Erweiterungsberichts zu beschreiben. 3.4.2.2.3 Erhöhung der vom Hersteller angegebenen Bezugsmasse für eine bereits geprüfte Schutzvorrichtung: Will der Hersteller dieselbe Typgenehmigungsnummer beibehalten, kann nach Durchführung einer Validierungsprüfung ein Erweiterungsbericht ausgestellt werden (die Beschränkung von ±7 % gemäß 3.4.2.2.2.2 gilt in einem solchen Fall nicht). 3.4.2.2.4 Änderung des hinteren festen Elements oder Hinzufügen eines neuen hinteren festen Elements: Es muss geprüft werden, ob die Freiraumzone bei sämtlichen Prüfungen mit dem neuen oder geänderten hinteren festen Element innerhalb des Schutzbereichs der verformten Vorrichtung bleibt. Das hintere feste Element ist gemäß 3.3.1.2.2.2 oder 3.3.2.2.2.2 zu prüfen und die Ergebnisse sind im Erweiterung Bericht anzugeben. |

|

3.5 |

(Entfällt.) |

|

3.6 |

Verhalten von Umsturzschutzvorrichtungen bei niedrigen Temperaturen

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.7 |

(entfällt) Abbildung 6.1 Freiraumzone

1 — Bezugslinie 2 — Sitz-Index-Punkt 3 — Bezugsebene Abbildung 6.2 Freiraumzone für Zugmaschinen mit umkehrbarem Sitz

Abbildung 6.3 Flussdiagramm zur Bestimmung des Weiterrollverhaltens einer seitlich umstürzenden Zugmaschine mit Umsturzschutzvorrichtung (USC) vorne, mittig oder hinten an der Zugmaschine angebaut

Version B1: USV-Aufprallpunkt hinter längslabilen Gleichgewichtspunkt (Waagepunkt) Version B2: USV-Aufprallpunkt nahe längslabilen Gleichgewichtspunkt Version B3: USV-Aufprallpunkt vor längslabilen Gleichgewichtspunkt Abbildung 6.4 Vorrichtung für die Prüfung der Nichtüberschlageigenschaften auf einer geneigten Ebene mit einem Gefälle 1/1,5

Abbildung 6.5 Notwendige Daten für eine Umsturzrechnung einer Zugmaschine mit räumlichem Rollverhalten