EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 31984L0525

Council Directive 84/525/EEC of 17 September 1984 on the approximation of the laws of the Member States relating to seamless, steel gas cylinders

Directiva Consiliului din 17 septembrie 1984 privind apropierea legislațiilor statelor membre referitoare la buteliile pentru gaz din oțel fără sudură

Directiva Consiliului din 17 septembrie 1984 privind apropierea legislațiilor statelor membre referitoare la buteliile pentru gaz din oțel fără sudură

OJ L 300, 19.11.1984, p. 1–19

(DA, DE, EL, EN, FR, IT, NL)

Spanish special edition: Chapter 13 Volume 018 P. 11 - 29

Portuguese special edition: Chapter 13 Volume 018 P. 11 - 29

Special edition in Finnish: Chapter 13 Volume 014 P. 3 - 21

Special edition in Swedish: Chapter 13 Volume 014 P. 3 - 21

Special edition in Czech: Chapter 13 Volume 007 P. 201 - 219

Special edition in Estonian: Chapter 13 Volume 007 P. 201 - 219

Special edition in Latvian: Chapter 13 Volume 007 P. 201 - 219

Special edition in Lithuanian: Chapter 13 Volume 007 P. 201 - 219

Special edition in Hungarian Chapter 13 Volume 007 P. 201 - 219

Special edition in Maltese: Chapter 13 Volume 007 P. 201 - 219

Special edition in Polish: Chapter 13 Volume 007 P. 201 - 219

Special edition in Slovak: Chapter 13 Volume 007 P. 201 - 219

Special edition in Slovene: Chapter 13 Volume 007 P. 201 - 219

Special edition in Bulgarian: Chapter 13 Volume 006 P. 202 - 220

Special edition in Romanian: Chapter 13 Volume 006 P. 202 - 220

No longer in force, Date of end of validity: 30/06/2011; abrogat prin 32010L0035

No longer in force, Date of end of validity: 30/06/2011; abrogat prin 32010L0035

|

13/Volumul 06 |

RO |

Jurnalul Ofícial al Uniunii Europene |

202 |

31984L0525

|

L 300/1 |

JURNALUL OFÍCIAL AL UNIUNII EUROPENE |

DIRECTIVA CONSILIULUI

din 17 septembrie 1984

privind apropierea legislațiilor statelor membre referitoare la buteliile pentru gaz din oțel fără sudură

(84/525/CEE)

CONSILIUL COMUNITĂȚILOR EUROPENE

având în vedere Tratatul de instituire a Comunității Economice Europene, în special articolul 100,

având în vedere propunerea Comisiei,

având în vedere avizul Adunării parlamentare (1),

având în vedere avizul Comitetului Economic și Social (2),

întrucât, în statele membre, construirea buteliilor pentru gaz și controalele aferente acestora fac obiectul unor dispoziții imperative, care diferă de la un stat membru la altul și care împiedică, astfel, schimburile comerciale în acest domeniu; întrucât trebuie, prin urmare, să se apropie aceste dispoziții;

întrucât Directiva 76/767/CEE a Consiliului din 27 iulie 1976 privind apropierea legislațiilor statelor membre cu privire la dispozițiile comune referitoare la aparatele sub presiune și la metodele de control al acestor aparate (3), astfel cum a fost modificată prin Actul de aderare din 1979, a definit în primul rând procedurile de aprobare CEE și de verificare CEE a acestor aparate; întrucât, în conformitate cu această directivă, este necesar să se stabilească cerințele tehnice pe care trebuie să le îndeplinească buteliile pentru gaz din oțel fără sudură de tip CEE cu capacitate între 0,5 și 150 de litri, pentru a putea fi importate, comercializate și utilizate liber, după ce au fost supuse controalelor și le-au fost aplicate mărcile și semnele prevăzute,

ADOPTĂ PREZENTA DIRECTIVĂ:

Articolul 1

(1) Prezenta directivă se aplică pentru mantalele de rezistență din oțel fără sudură ale buteliilor, și anume formate dintr-o singură bucată, care pot fi umplute de mai multe ori și care pot fi transportate, cu o capacitate de cel puțin 0,5 litri și de cel mult 150 de litri, destinate îmbutelierii gazelor comprimate, lichefiate sau dizolvate. Aceste butelii pentru gaz sunt denumite în continuare „butelii”.

(2) Prezenta directivă nu se aplică pentru buteliile construite din oțel austenitic, precum și pentru acele butelii cărora li se adaugă metal când li se închide baza.

(3) Prezenta directivă se aplică indiferent de numărul de orificii pe care le are butelia (unul sau două).

Articolul 2

În înțelesul prezentei directive „butelie de tip CEE” înseamnă orice butelie concepută și fabricată astfel încât să îndeplinească cerințele prezentei directive și ale Directivei 76/767/CEE.

Articolul 3

Statele membre nu pot refuza, interzice sau restrânge, din motive ce privesc construcția și controlul acesteia, în sensul Directivei 76/767/CEE și al prezentei directive, introducerea pe piață și darea în folosință a unei butelii de tip CEE.

Articolul 4

Toate buteliile de tip CEE se supun aprobării CEE de model.

Toate buteliile de tip CEE se supun verificării CEE, cu excepția celor a căror presiune de încercare hidraulică este mai mică sau egală cu 120 de bari și a căror capacitate este mai mică sau egală cu un litru.

Articolul 5

Modificările necesare pentru adaptarea la progresul tehnic a punctelor 2.1.3, 2.1.4, 2.3, 3.1.1.1, 3.4, 3.5, 3.6, 3.7, 4, 5 și 6 din anexa I, precum și celelalte anexe ale prezentei directive, sunt adoptate în conformitate cu procedura prevăzută la articolul 20 din Directiva 76/767/CEE.

Articolul 6

Procedura prevăzută la articolul 17 din Directiva 76/767/CEE se poate aplica punctului 2.2 din anexa I la prezenta directivă.

Articolul 7

(1) Statele membre pun în aplicare actele cu putere de lege și actele administrative necesare pentru a se conforma prezentei directive în termen de optsprezece luni de la notificarea acesteia (4) și informează imediat Comisia cu privire la aceasta.

(2) Comisiei îi sunt comunicate de către statele membre textele dispozițiilor de drept intern pe care le adoptă în domeniul reglementat de prezenta directivă.

Articolul 8

Prezenta directivă se adresează statelor membre.

Adoptată la Bruxelles, 17 septembrie 1984.

Pentru Consiliu

Președintele

P. BARRY

(2) JO C 101, 23.11.1973, p. 25.

(3) JO L 262, 27.9.1976, p. 153.

(4) Prezenta directivă a fost notificată statelor membre la 26 septembrie 1984.

ANEXA I

1. DEFINIȚIILE ȘI SIMBOLURILE TERMENILOR UTILIZAȚI ÎN PREZENTA ANEXĂ

1.1. LIMITĂ DE CURGERE

În prezenta directivă, valorile limitei de curgere utilizate la calcularea părților supuse la presiune sunt următoarele:

|

— |

în cazul în care un oțel nu prezintă o limită de curgere inferioară sau superioară, trebuie luată în calcul valoarea minimă a limitei de curgere convenționale Rp 0,2; |

|

— |

în cazul în care un oțel prezintă limite inferioară și superioară de curgere, se poate lua în calcul:

|

1.2. PRESIUNEA DE SPARGERE

În prezenta directivă, se înțelege prin „presiune de spargere” presiunea corespunzătoare instabilității plastice, și anume presiunea maximă obținută în cursul unei încercări de spargere sub presiune.

1.3. SIMBOLURI

Simbolurile utilizate în prezenta anexă au următoarele semnificații:

|

Ph |

= |

presiunea de încercare hidraulică, în bari; |

|

Pr |

= |

presiunea de spargere a buteliei măsurate în timpul încercării de spargere, în bari; |

|

Prt |

= |

presiunea teoretică minimă de spargere, calculată în bari; |

|

Re |

= |

valoarea limitei de curgere luată în calcul, în conformitate cu punctul 1.1, pentru stabilirea valorii R utilizate la calcularea părților supuse presiunii, în N/mm2; |

|

ReL |

= |

valoarea minimă a limitei inferioare de curgere, garantată de către fabricantul buteliilor, în N/mm2; |

|

ReH |

= |

valoarea minimă a limitei superioare de curgere, garantată de către fabricantul buteliilor, în N/mm2; |

|

Rp 0,2 |

= |

limita de curgere convențională 0,2 %, garantată de către fabricant, în N/mm2. Limita de curgere convențională este sarcina unitară căreia îi corespunde o alungire neproporțională egală cu 0,2 % din lungimea inițială între repere. |

|

Rm |

= |

valoarea minimă a rezistenței la tracțiune, garantată de către fabricantul buteliei, în N/mm2; |

|

a |

= |

grosimea minimă calculată a peretelui părții cilindrice a buteliei, în mm; |

|

D |

= |

diametrul nominal exterior al buteliei, în mm; |

|

d |

= |

diametrul dornului utilizat pentru încercările de îndoire, în mm; |

|

Rmt |

= |

rezistența efectivă la tracțiune, în N/mm2. |

1.4. NORMALIZARE

Termenul „normalizare” este utilizat în prezenta directivă în conformitate cu definiția prevăzută la alineatul (68) din Euronorm 52-83.

Normalizarea poate fi urmată de o revenire la o temperatură uniformă mai mică decât cel mai scăzut punct de transformare a oțelului (Ac1).

1.5. CĂLIRE ȘI REVENIRE

Termenii „călire și revenire” se referă la tratamentul termic la care este supusă o butelie finită și în cursul căruia butelia este încălzită la o temperatură uniformă mai mare decât cel mai înalt punct de transformare a oțelului (Ac3). Butelia este apoi răcită la o viteză care să nu depășească 80 % din cea obținută printr-o răcire în apă la 20 °C, apoi revine la o temperatură uniformă mai mică decât cel mai scăzut punct de transformare a oțelului (Ac1).

Tratamentul termic trebuie să fie de așa natură încât să nu producă fisuri în butelie. Buteliile nu trebuie călite în apă fără aditivi.

2. CERINȚE TEHNICE

2.1. TIPURI DE OȚEL UTILIZATE

2.1.1. Un oțel este definit de metoda de fabricare a acestuia, de compoziția sa chimică, de tratamentul termic la care este supusă butelia finită și de proprietățile sale mecanice. Fabricantul furnizează indicațiile corespunzătoare, ținând seama de cerințele de mai jos. Orice modificare față de aceste indicații va corespunde schimbării tipului de oțel din punctul de vedere al aprobării CEE de model.

|

(a) |

Metoda de fabricare Metoda de fabricare se definește prin referire la procedeul utilizat (de exemplu, cuptor Siemens-Martin, convertizor cu insuflare de oxigen, cuptor electric) și la metoda de calmare adoptată. |

|

(b) |

Compoziția chimică Compoziția chimică este definită cel puțin de:

Conținutul de carbon, mangan, siliciu și, după caz, de nichel, crom, molibden și vanadiu trebuie indicat cu astfel de toleranțe încât diferențele dintre valorile maximă și minimă admisibile pentru fiecare turnare să nu depășească:

|

|

(c) |

Tratamentul termic Tratamentul termic se definește prin temperatură, durata de menținere la temperatură și tipul fluidului de răcire pentru fiecare din etapele de tratament (normalizare, urmată sau nu de o revenire, sau călire urmată de revenire). Temperatura austenizării înainte de călire sau normalizare trebuie fixată cu o toleranță de 35 °C, în ambele sensuri. Aceasta este și temperatura de revenire. |

2.1.2. Condiții ce trebuie îndeplinite

Oțelul utilizat trebuie să fie calmat și rezistent la îmbătrânire. Orice butelie finită trebuie supusă unui tratament termic care poate fi o normalizare, urmată sau nu de o revenire, sau o călire urmată de o revenire. Conținutul de sulf și fosfor din proba de turnare nu trebuie să depășească valoarea de 0,035 % pentru fiecare element, iar suma lor nu trebuie să depășească valoarea de 0,06 %. Conținutul de sulf și fosfor din produs nu trebuie să depășească valoarea de 0,04 % pentru fiecare element, iar suma lor nu trebuie să depășească 0,07 %.

2.1.3. Un oțel în sensul prevăzut la punctul 2.1.1 nu poate fi utilizat de către un constructor decât în cazul în care acest oțel este acceptat, de un stat membru, la fabricarea buteliilor fără sudură. Fiecare stat membru comunică oricărui alt stat membru solicitant lista materialelor utilizate pe teritoriul său la fabricarea buteliilor prevăzute în prezenta directivă.

2.1.4. Trebuie să poată fi efectuate analize independente, în primul rând pentru a verifica dacă procentele de sulf și de fosfor corespund cerințelor de la punctul 2.1.2. Aceste analize sunt efectuate pe eșantioane prelevate fie din produsul intermediar, astfel cum este acesta livrat fabricantului buteliilor de către producătorul oțelului, fie din buteliile finite.

În cazul în care se decide prelevarea dintr-o butelie, se autorizează efectuarea acestei prelevări din una dintre buteliile alese în prealabil pentru efectuarea încercărilor mecanice prevăzute la punctul 3.1 sau a încercării de spargere sub presiune prevăzute la punctul 3.2.

2.2. CALCULUL PĂRȚILOR SUPUSE LA PRESIUNE

2.2.1. Grosimea minimă a peretelui este cel puțin egală cu cea mai mare din valorile următoare:

|

— |

unde R este cea mai mică dintre cele două valori următoare:

|

|

— |

|

|

— |

a = 1,5 mm ; |

2.2.2. În cazul în care o bază convexă este obținută printr-o forjare a părții cilindrice, grosimea peretelui măsurată la centrul bazei puse în formă este de cel puțin 1,5 a.

2.2.3. Grosimea bazei concave nu trebuie să fie mai mică de 2 a în interiorul cercului de susținere.

2.2.4. În scopul obținerii unei repartizări satisfăcătoare a solicitărilor, grosimea peretelui buteliei trebuie să crească progresiv în zona de tranziție între partea cilindrică și bază.

2.3. CONSTRUCȚIE ȘI BUNĂ EXECUȚIE

2.3.1. Fiecare butelie trebuie să facă obiectul unui control al grosimii și unei examinări a stării suprafeței interioare și exterioare efectuate de către fabricant, pentru a verifica în cazul în care:

|

— |

grosimea peretelui nu este în nici un punct mai mică decât cea specificată în plan; |

|

— |

suprafețele interioară și exterioară ale buteliilor nu prezintă defecte de natură să compromită siguranța în exploatare a buteliei. |

2.3.2. Ovalizarea corpului cilindric trebuie limitată la o astfel de valoare încât diferența dintre diametrele exterioare maxim și minim ale aceleiași secțiuni drepte să nu fie mai mare de 1,5 % față de media acestor diametre.

Abaterea totală a generatoarelor părții cilindrice a buteliei raportată la lungimea lor nu trebuie să depășească 3 milimetri pe metru.

2.3.3. Postamentele buteliilor, în cazul în care există, trebuie să fie suficient de rezistente și să fie produse dintr-un material care să fie compatibil din punct de vedere al coroziunii cu tipul de oțel din care este fabricată butelia. Forma postamentului trebuie să îi confere buteliei o stabilitate corespunzătoare. Postamentele nu trebuie să permită acumulări de apă, nici infiltrări de apă între postament și butelie.

3. ÎNCERCĂRI

3.1. ÎNCERCĂRI MECANICE

3.1.1. Cerințe generale

Cu excepția dispozițiilor speciale ale prezentei directive, încercările mecanice se efectuează în conformitate cu următoarele standarde Euronorm:

|

— Euronorm |

2-80: |

încercare de tracțiune pentru oțel; |

|

— Euronorm |

3-79: |

încercare de duritate Brinell; |

|

— Euronorm |

6-55: |

încercare de îndoire pentru oțel; |

|

— Euronorm |

11-80: |

încercare de tracțiune a tablelor și benzilor de oțel cu o grosime mai mică de 3 mm; |

|

— Euronorm |

12-55: |

încercare la îndoire a tablelor și benzilor de oțel cu o grosime mai mică de 3 mm; |

|

— Euronorm |

45-63: |

încercare de șoc pe epruvetă cu tăietură în V, susținută în două puncte. |

3.1.1.2. Toate încercările mecanice destinate controlului calității oțelului buteliilor se efectuează pe epruvete prelevate din buteliile finite.

3.1.2. Tipuri de încercări și criteriile încercărilor

Pe fiecare butelie-eșantion se efectuează o încercare de tracțiune în direcție longitudinală, patru încercări de îndoire în direcție circumferențială și, în cazul în care grosimea peretelui permite prelevarea de epruvete cu lățimea de cel puțin 5 mm, trei încercări de reziliență. Epruvetele de reziliență sunt prelevate în direcție transversală; cu toate acestea, în cazul în care grosimea și/sau diametrul buteliei sunt de așa natură încât nu permit prelevarea în sens transversal a unei epruvete cu lățimea de cel puțin 5 mm, epruvetele de reziliență sunt prelevate în direcție longitudinală.

3.1.2.1. Încercări de tracțiune

3.1.2.1.1. Epruveta trebuie să fie conform dispozițiilor:

|

— |

capitolului 4 din Euronorm 2-80, în cazul în care grosimea sa este egală sau mai mare de 3 mm; |

|

— |

capitolului 4 din Euronorm 11-80, în cazul în care grosimea sa este mai mică de 3 mm. În acest caz, lățimea și lungimea dintre reperele epruvetei sunt de 12,5 mm și, respectiv, 50 mm, indiferent de grosimea epruvetei. |

3.1.2.1.2. Cele două fețe ale epruvetei care corespund pereților interior și exterior ai buteliei nu pot fi prelucrate mecanic.

3.1.2.1.3. Alungirea, exprimată în procente, nu trebuie să fie mai mică de:

În plus, alungirea nu trebuie să fie, în nici un caz, mai mică de:

|

— |

14 %, în cazul în care încercarea se efectuează în conformitate cu Euronorm 2-80; |

|

— |

11 %, în cazul în care încercarea se efectuează în conformitate cu Euronorm11-80. |

3.1.2.1.4. Valoarea obținută pentru rezistența la tracțiune trebuie să fie mai mare sau egală cu Rm.

Limita de curgere care urmează să se determine în cursul încercării de tracțiune este cea care a fost utilizată în conformitate cu punctul 1.1 la calcularea buteliilor. Limita superioară de curgere trebuie să fie stabilită din diagrama sarcină-alungire sau prin orice altă metodă a cărei precizie este cel puțin echivalentă.

Valoarea obținută pentru limita de curgere trebuie să fie mai mare sau egală, după caz, cu ReH, ReL sau Rp 0,2.

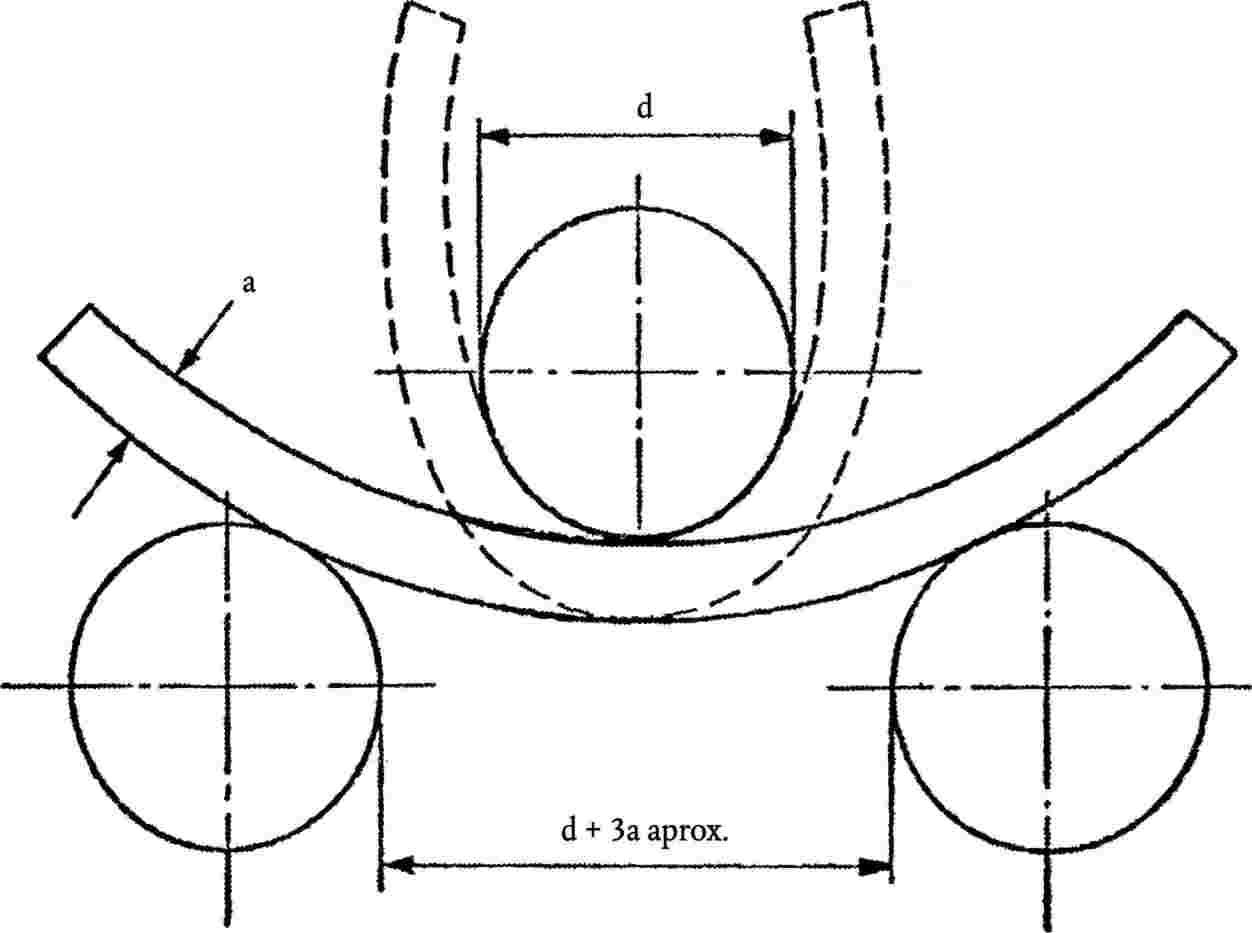

3.1.2.2. Încercarea de îndoire

3.1.2.2.1. Încercarea de îndoire se efectuează pe epruvetele obținute prin tăierea unui inel cu lățimea de 25 mm în două părți cu lungime egală. Fiecare bandă poate fi prelucrată numai pe canturi. Cele două fețe ale epruvetei corespunzătoare părților interioare și exterioare ale buteliei nu pot fi prelucrate.

3.1.2.2.2. Încercarea de îndoire se realizează cu ajutorul unui dorn cu diametrul d și cu doi cilindri aflați la o distanță d + 3 a unul de celălalt.

În timpul încercării, fața interioară a inelului trebuie să rămână pe dorn.

3.1.2.2.3. Epruveta nu trebuie să se fisureze în cazul în care, în cursul îndoirii în jurul unui dorn, între marginile interioare este o distanță mai mică de diametrul dornului (a se vedea diagrama din anexa III).

Raportul (n) dintre diametrul dornului și grosimea epruvetei nu trebuie să depășească valorile din tabelul de mai jos:

|

Rezistența la tracțiune efectivă Rmt în N/mm2 |

Valoarea lui n |

|

până la 440 inclusiv |

2 |

|

de la 440 la 520 inclusiv |

3 |

|

de la 520 la 600 inclusiv |

4 |

|

de la 600 la 700 inclusiv |

5 |

|

de la 700 la 800 inclusiv |

6 |

|

de la 800 la 900 inclusiv |

7 |

|

peste 900 |

8 |

3.1.2.3. Încercările de reziliență

3.1.2.3.1. Încercarea de reziliență se efectuează pe epruvete de tip Euronorm 45-63.

Toate măsurările de reziliență se efectuează la -20 °C.

Crestătura se efectuează pe fețele peretelui buteliei.

Epruvetele de reziliență nu trebuie îndreptate și trebuie prelucrate pe cele șase fețe, dar numai atât cât este necesar pentru obținerea unei suprafețe plane.

Valoarea medie a rezilienței, obținută prin trei încercări de reziliență efectuate în direcție longitudinală sau transversală, precum și fiecare valoare individuală obținută prin aceste încercări, nu pot fi mai mici decât valoarea corespunzătoare, exprimată în J/cm2, indicată în următorul tabel:

|

|

Oțeluri pentru care Rm este cel mult egal cu 650 N/mm2 |

Oțeluri pentru care Rm este mai mare de 650 N/mm2 |

||

|

longitudinal |

transversal |

longitudinal |

transversal |

|

|

Media celor trei probe |

33 |

17 |

50 |

25 |

|

Fiecare valoare individuală |

26 |

13 |

40 |

20 |

3.2. ÎNCERCAREA DE SPARGERE LA PRESIUNE HIDRAULICĂ

3.2.1. Condițiile de încercare

Buteliile care sunt supuse acestei încercări trebuie să poarte inscripțiile prevăzute la punctul 6.

3.2.1.1. Încercarea de spargere la presiune hidraulică trebuie efectuată în două etape succesive cu ajutorul unui aparat care să permită o creștere constantă a presiunii până la spargerea buteliei și înregistrarea curbei de variație a presiunii în funcție de timp. Încercarea trebuie efectuată la temperatură ambiantă.

3.2.1.2. În timpul primei etape, presiunea trebuie să crească cu o viteză constantă până la valoarea presiunii corespunzătoare începutului deformării plastice. Această viteză nu trebuie să depășească 5 bari pe secundă.

Din momentul începerii deformării plastice (a doua etapă), debitul pompei nu trebuie fie mai mare de dublul debitului din prima etapă și trebuie menținut constant până la spargerea buteliei.

3.2.2. Interpretarea încercării

3.2.2.1. Interpretarea încercării de spargere la presiune implică:

|

— |

examinarea curbei presiune-timp care permite determinarea presiunii de spargere; |

|

— |

examinarea zonei rupte și a formei muchiilor; |

|

— |

în cazul buteliilor cu baza concavă se verifică ca baza buteliei să nu se fi inversat. |

3.2.2.2. Presiunea de spargere (Pr) măsurată trebuie să fie mai mare de valoarea de:

3.2.2.3. Încercarea de spargere nu trebuie să provoace fragmentarea buteliei.

3.2.2.4. Ruptura principală nu trebuie să fie casantă, în sensul că muchiile rupturii nu trebuie să fie dispuse radial, ci înclinate în raport cu un plan diametral și să prezinte o contracție.

Ruptura nu este acceptabilă decât în cazul în care îndeplinește următoarele condiții:

|

1. |

în cazul buteliilor a căror grosime a este cel mult egală cu 7,5 mm, ruptura:

Cu toate acestea, condiția (d) se acceptă să nu fie îndeplinită:

|

|

2. |

în cazul buteliilor a căror grosime a este mai mare de 7,5 mm, ruptura trebuie să fie longitudinală în cea mai mare parte. |

3.2.2.5. Ruptura nu trebuie să indice nici un defect evident în metal.

3.3. ÎNCERCAREA LA PRESIUNE CICLICĂ

3.3.1. Buteliile care sunt supuse la această încercare trebuie să poarte inscripțiile prevăzute la punctul 6.

3.3.2. Încercarea se efectuează pe două butelii garantate de fabricant ca fiind reprezentative pentru buteliile fabricate la valorile minime specificate în proiectul de execuție, folosind un fluid necoroziv.

3.3.3. Această încercare se efectuează ciclic. Presiunea superioară a ciclului este egală fie cu presiunea Ph, fie cu două treimi din aceasta.

Valoarea cea mai mică pentru presiunea ciclică nu trebuie să depășească 10 % din valoarea superioară pentru aceeași presiune.

Numărul ciclurilor și frecvența maximă a încercării sunt precizate în tabelul următor:

|

Presiunea superioară a ciclului |

Ph |

|

|

Numărul minim de cicluri |

12 000 |

80 000 |

|

Frecvența maximă în cicluri pe minut |

5 |

12 |

Temperatura măsurată pe peretele exterior al buteliei nu trebuie să depășească 50 °C în cursul încercării.

Încercarea se consideră satisfăcătoare în cazul în care butelia rezistă la numărul prevăzut de cicluri fără să prezinte fisuri.

3.4. ÎNCERCAREA HIDRAULICĂ

3.4.1. Presiunea apei în butelie trebuie să crească uniform până la atingerea presiunii Ph.

3.4.2. Butelia rămâne la presiunea Ph o perioadă de timp suficient de lungă încât să se verifice că presiunea nu tinde să se diminueze și că butelia nu prezintă fisuri.

3.4.3. După încercare, butelia nu trebuie să prezinte o deformare permanentă.

3.4.4. Orice butelie care a fost supusă încercării și nu a îndeplinit condițiile de încercare trebuie respinsă.

3.5. CONTROLUL OMOGENITĂȚII UNEI BUTELII

Acest control constă în verificarea ca două puncte oarecare de pe metalul suprafeței exterioare a buteliei să nu difere, ca duritate, cu mai mult de 25 HB. Verificarea trebuie efectuată în două secțiuni transversale ale buteliei în apropiere de ogivă și bază și în patru puncte distribuite uniform.

3.6. CONTROLUL OMOGENITĂȚII UNUI LOT

Acest control efectuat de către fabricant constă în verificarea, printr–o încercare de duritate sau prin orice alt procedeu adecvat, că nu s-a comis nici o eroare în alegerea materialului din care a fost fabricată butelia (foaia de tablă, țagle, țevi) și în efectuarea tratamentului termic. Cu toate acestea, în cazul buteliilor normalizate, dar nerevenite, nu este necesar ca acest control să fie efectuat pe fiecare butelie.

3.7. CONTROLUL BAZEI

Se efectuează o secțiune mediană în baza buteliei și una dintre suprafețele astfel obținute se șlefuiește în vederea examinării cu un dispozitiv care asigură mărirea imaginii între 5 și 10 ori.

Butelia trebuie considerată defectă în cazul în care se observă existența unor fisuri. Ea trebuie să fie, de asemenea, considerată defectă în cazul în care dimensiunile eventualelor porozități sau incluziuni au valori care reprezintă un pericol pentru securitatea în exploatare a buteliei.

4. APROBAREA DE MODEL CEE

Aprobarea de model CEE prevăzută la articolul 4 din directivă poate fi eliberată și pentru familii de butelii.

Se înțelege prin „familie de butelii” buteliile fabricate în aceeași uzină și care nu diferă decât prin lungime, dar care se încadrează între următoarele limite:

|

— |

lungimea minimă trebuie să fie egală sau mai mare decât de 3 ori diametrul buteliei; |

|

— |

lungimea maximă nu trebuie să fie mai mare decât de 1,5 ori lungimea buteliei supuse încercărilor. |

4.1. Solicitantul aprobării CEE trebuie să prezinte, pentru fiecare familie de butelii, documentația necesară constatărilor prevăzute în continuare și să pună la dispoziția statului membru un lot de cincizeci de butelii din care se va preleva numărul de butelii necesare pentru efectuarea încercărilor următoare, precum și orice altă informație suplimentară cerută de către statul membru. Solicitantul trebuie să indice, în primul rând, tipul de tratament termic, temperaturile și durata tratamentului. El trebuie să obțină și să furnizeze certificate de analiză de șarjă a oțelurilor livrate pentru fabricarea buteliilor.

La acordarea aprobării CEE, statul membru:

4.2.1. verifică dacă:

|

— |

calculele prevăzute la punctul 2.2 sunt corecte; |

|

— |

pe două dintre buteliile prelevate grosimea suprafeței laterale respectă cerințele punctul 2.2, măsurarea fiind efectuată la nivelul a trei secțiuni transversale, precum și pe circuitul complet al secțiunii longitudinale a bazei și a ogivei; |

|

— |

condițiile prevăzute la punctele 2.1 și 2.3.3 sunt îndeplinite; |

|

— |

cerințele prevăzute la punctul 2.3.2 sunt respectate pentru toate buteliile prelevate de către statul membru; |

|

— |

suprafețele interioară și exterioară ale buteliilor nu prezintă defecte de natură să compromită securitatea; |

4.2.2. efectuează pe buteliile alese:

|

— |

încercările prevăzute la punctul 3.1 pe două butelii; cu toate acestea, în cazul în care lungimea buteliei este mai mare sau egală cu 1 500 mm, încercările de tracțiune în direcție longitudinală și încercările de îndoire se efectuează pe epruvete prelevate din zonele superioară și inferioară ale mantalei; |

|

— |

încercarea prevăzută la punctul 3.2 pe două butelii; |

|

— |

încercarea prevăzută la punctul 3.3 pe două butelii; |

|

— |

încercarea prevăzută la punctul 3.5 pe o butelie; |

|

— |

controlul prevăzut la punctul 3.7 pe toate buteliile prelevate. |

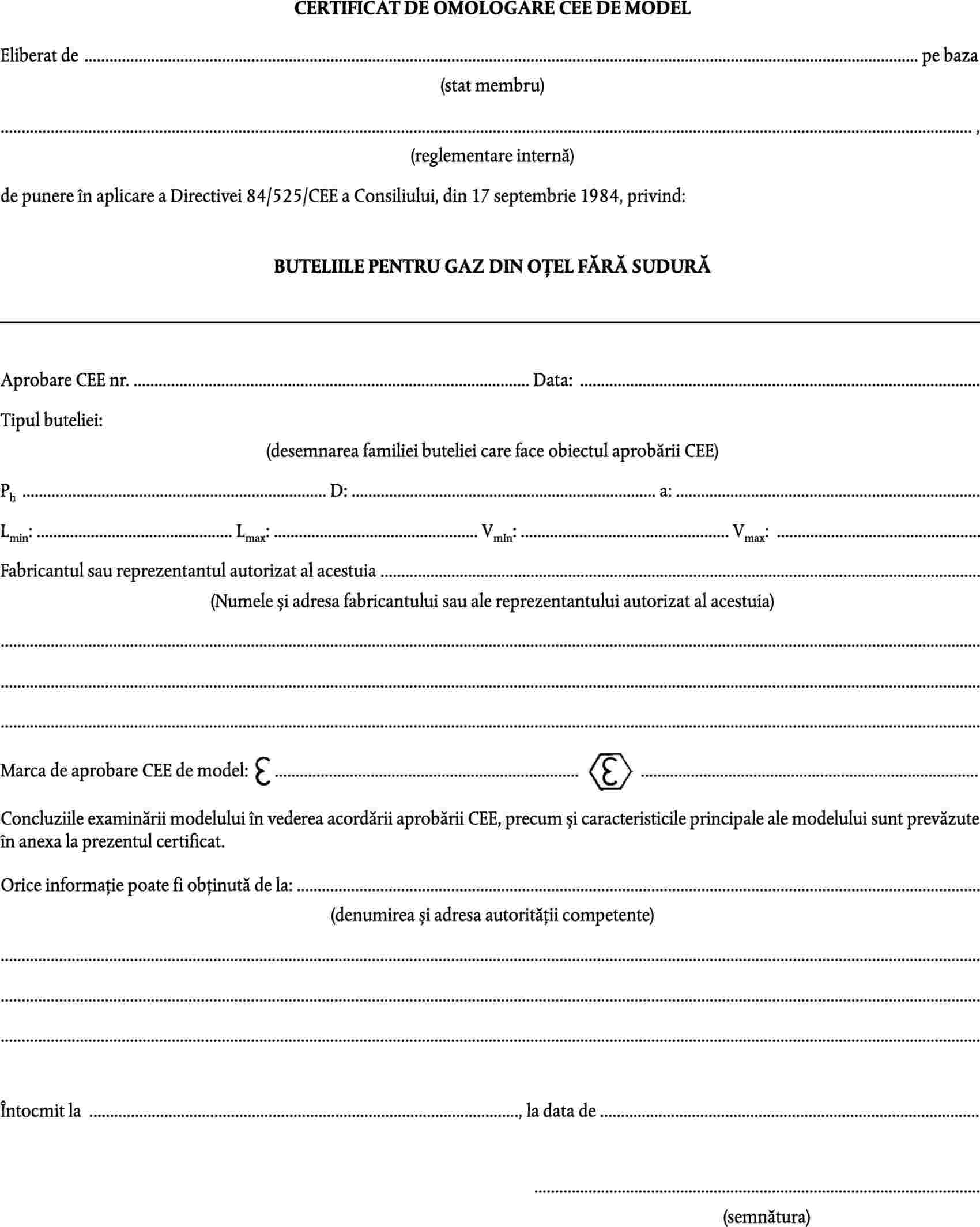

4.3. În cazul în care rezultatele controalelor sunt satisfăcătoare, statul membru eliberează certificatul de aprobare de model CEE conform exemplului prevăzut în anexa IV.

5. VERIFICAREA CEE

5.1. ÎN VEDEREA EFECTUĂRII VERIFICĂRII CEE, FABRICANTUL BUTELIILOR:

5.1.1. pune la dispoziția organismului de control certificatul de aprobare CEE;

5.1.2. pune la dispoziția organismului de control certificatele de analiză ale probei de turnare a oțelurilor livrate pentru fabricarea buteliilor;

5.1.3. dispune de mijloace de identificare a metodei de turnare a oțelului pentru fiecare butelie;

5.1.4. pune la dispoziția organismului de control documentele privind tratamentul termic, necesare pentru certificarea faptului că buteliile furnizate de el sunt fie în stare normalizată, fie în stare de călire și revenire și indică procedeul aplicat;

5.1.5. pune la dispoziția organismului de control lista buteliilor, menționând numerele și inscripțiile prevăzute la punctul 6.

5.2. ÎN CURSUL VERIFICĂRII CEE

5.2.1. organismul de control:

|

— |

constată obținerea aprobării CEE și conformitatea buteliilor cu aceasta; |

|

— |

efectuează verificările documentelor care conțin informații cu privire la materiale; |

|

— |

controlează dacă sunt respectate cerințele tehnice menționate la punctul 2 și, în primul rând, verifică printr–o examinare vizuală exterioară și, în cazul în care este posibil, interioară a buteliei, dacă atât construcția, cât și verificările efectuate de către fabricant în conformitate cu punctul 2.3.1 sunt satisfăcătoare; acest examen vizual trebuie să se efectueze pe cel puțin 10 % dintre buteliile prezentate; |

|

— |

efectuează încercările prevăzute la punctele 3.1 și 3.2; |

|

— |

verifică dacă informațiile furnizate de către fabricant în lista prevăzută la punctul 5.1.5 sunt exacte. Această verificare se efectuează prin sondaj; |

|

— |

evaluează rezultatele controalelor de omogenitate ale lotului efectuate de către fabricant în conformitate cu punctul 3.6. |

În cazul în care rezultatele controalelor sunt satisfăcătoare, organismul de control eliberează certificatul de verificare CEE, un model al acestuia fiind prevăzut în anexa V.

Pentru efectuarea celor două tipuri de încercări prevăzute la punctele 3.1 și 3.2, se prelevează, la întâmplare, două butelii din fiecare lot de două sute două de butelii sau dintr-o parte a unui asemenea lot cărora li s-a aplicat aceeași metodă de turnare și același tratament termic prevăzut în condiții identice.

Una dintre butelii va fi supusă la încercările prevăzute la punctul 3.1 (încercări mecanice), iar cealaltă va fi supusă la încercarea prevăzută la punctul 3.2 (încercare la spargere). În cazul în care se constată că încercarea a fost efectuată incorect sau că s–a comis o eroare de măsurare, încercarea trebuie refăcută.

În cazul în care una sau mai multe încercări nu sunt satisfăcătoare, chiar și numai parțial, organismul de control trebuie să afle cauza.

5.2.2.1. În cazul în care eroarea nu se datorează tratamentului termic, lotul este refuzat.

5.2.2.2. În cazul în care eroarea se datorează tratamentului termic, fabricantul poate supune toate buteliile din lot unui nou tratament termic.

După acest nou tratament:

|

— |

fabricantul efectuează controlul prevăzut la punctul 3.6; |

|

— |

organismul de control efectuează toate încercările prevăzute la punctul 5.2.2 primul și al doilea alineat. |

În cazul în care buteliile nu sunt supuse unui nou tratament termic sau în cazul în care rezultatele controlului și încercările realizate după un nou tratament nu îndeplinesc cerințele prezentei directive, lotul este respins.

5.2.3. Alegerea eșantioanelor și toate încercările se efectuează în prezența și sub supravegherea unui reprezentant al organismului de control.

5.2.4. După efectuarea tuturor încercărilor prevăzute, toate buteliile lotului se supun încercării hidraulice prevăzute la punctul 3.4, în prezența și sub supravegherea unui reprezentant al organismului de control.

5.3. EXCEPTAREA DE LA VERIFICAREA CEE

Pentru buteliile exceptate de la verificarea CEE în temeiul articolului 4 din prezenta directivă, toate operațiile de încercare și de control prevăzute la punctul 5.2 se efectuează de către fabricant pe răspunderea sa.

Fabricantul pune la dispoziția organismului de control toate documentele și procesele-verbale de încercare și de control.

6. MĂRCI ȘI INSCRIPȚII

Mărcile și inscripțiile prevăzute la prezentul punct se aplică în mod vizibil, lizibil și de neșters pe ogiva buteliei.

Pentru buteliile cu o capacitate mai mică sau egală cu 15 l, aceste mărci și inscripții pot fi aplicate fie pe ogiva buteliei, fie pe oricare altă parte suficient de groasă a buteliei.

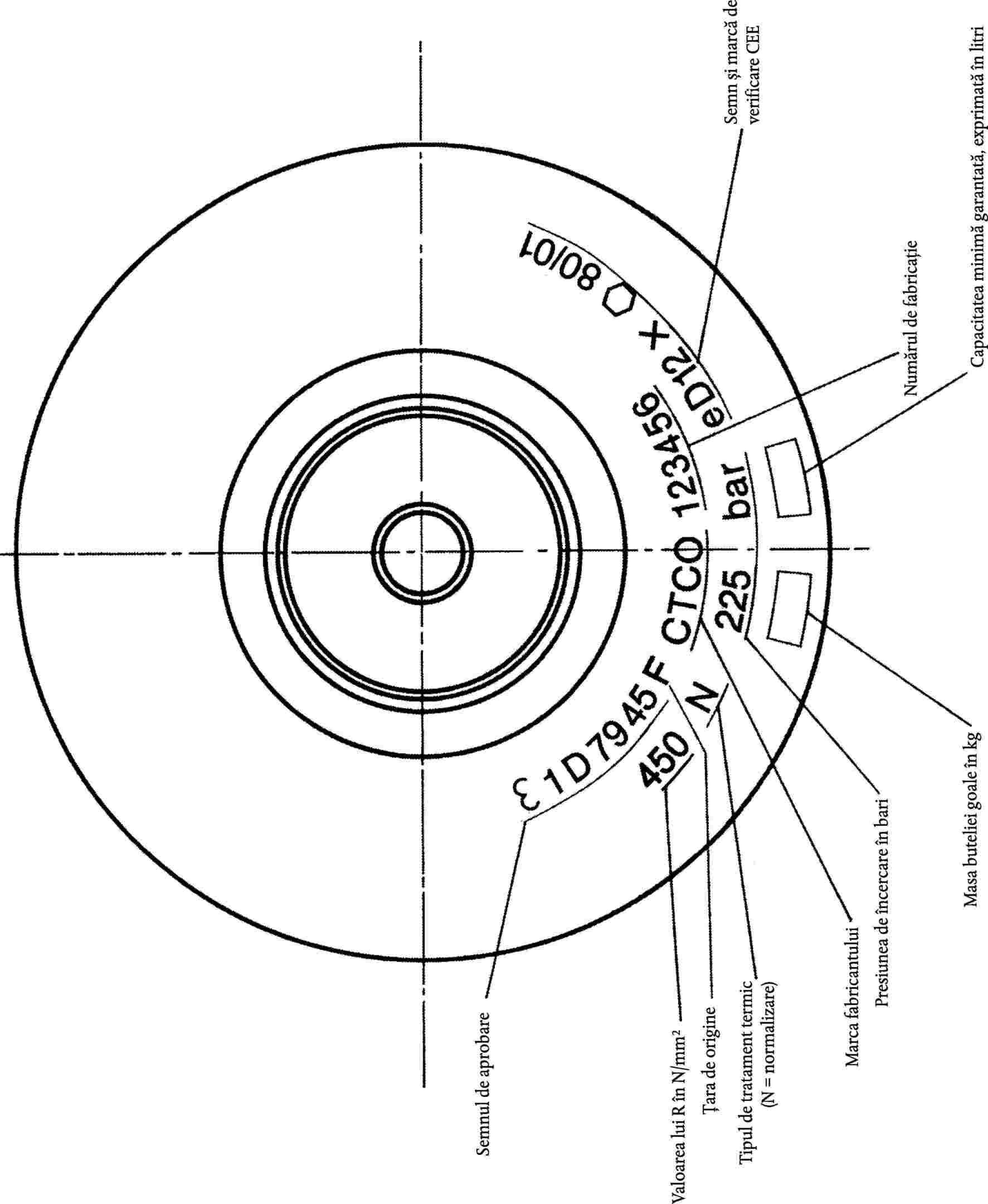

În anexa II este prezentată o schemă exemplificativă referitoare la mărci și inscripții.

6.1. APLICAREA MĂRCILOR

Prin derogare de la cerințele punctului 3 din anexa I la Directiva 76/767/CEE, fabricantul aplică marca de aprobare CEE de model în ordinea următoare:

|

— |

pentru buteliile supuse aprobării de model CEE și verificării CEE, conform articolului 4 din prezenta directivă:

|

|

— |

pentru buteliile exceptate de la verificarea CEE în temeiul articolului 4 din prezenta directivă:

Prin derogare de la cerințele punctului 3 din anexa II la Directiva 76/767/CEE, organismul de control aplică marca de verificare CEE în ordinea următoare:

|

6.2. INSCRIPȚII PRIVIND CONSTRUCȚIA

Fabricantul aplică următoarele inscripții privind construcția:

6.2.1. privind oțelul:

|

— |

un număr indicând valoarea lui R în N/mm2 pe care s–a bazat efectuarea calculului; |

|

— |

simbolul N (butelie în stare normalizată sau normalizată și revenită) sau simbolul T (butelie în stare călită și revenită); |

6.2.2. privind încercarea hidraulică:

valoarea presiunii hidraulice în bari urmată de simbolul „bar”;

6.2.3. privind tipul buteliei:

masa buteliei, exprimată în kilograme, inclusiv cea a părților solidare ale buteliei fără robinet, precum și capacitatea minimă, exprimată în litri, garantată de fabricantul buteliei;

Masa și capacitatea trebuie să fie indicate cu o precizie de o zecimală. Această valoare trebuie să fie indicată prin rotunjire în minus pentru capacitate și prin rotunjire în plus pentru masă;

6.2.4. privind originea:

litera sau literele majuscule indicative ale țării de origine, urmate de marca fabricantului și de numărul de fabricație.

ANEXA II

ANEXA III

Ilustrarea încercării de îndoire

ANEXA IV

ANEXĂ TEHNICĂ LA CERTIFICATUL DE APROBARE CEE

1. Concluziile examinării de model CEE în vederea acordării aprobării CEE.

2. Indicații ale caracteristicilor principale ale modelului, în special:

|

— |

secțiunea longitudinală a tipului buteliei care face obiectul aprobării, indicând:

|

|

— |

capacitatea sau capacitățile Vmin,Vmax; |

|

— |

presiunea Ph; |

|

— |

numele fabricantului/numărul planului și data; |

|

— |

denumirea tipului buteliei; |

|

— |

oțelul, în conformitate cu punctul 2.1 [tipul/analiza chimică/metoda de fabricație/tratamentul termic/caracteristicile mecanice garantate (rezistența la tracțiune – limita de curgere)]. |

ANEXA V

;

; 1 D 79 45);

1 D 79 45); înconjurată de un hexagon;

înconjurată de un hexagon;