ISSN 1977-0774

doi:10.3000/19770774.L_2013.100.por

Jornal Oficial

da União Europeia

L 100

Edição em língua portuguesa

Legislação

56.o ano

9 de Abril de 2013

|

ISSN 1977-0774 doi:10.3000/19770774.L_2013.100.por |

||

|

Jornal Oficial da União Europeia |

L 100 |

|

|

||

|

Edição em língua portuguesa |

Legislação |

56.o ano |

|

|

|

|

|

(1) Texto relevante para efeitos do EEE |

|

PT |

Os actos cujos títulos são impressos em tipo fino são actos de gestão corrente adoptados no âmbito da política agrícola e que têm, em geral, um período de validade limitado. Os actos cujos títulos são impressos em tipo negro e precedidos de um asterisco são todos os restantes. |

II Atos não legislativos

DECISÕES

|

9.4.2013 |

PT |

Jornal Oficial da União Europeia |

L 100/1 |

DECISÃO DE EXECUÇÃO DA COMISSÃO

de 26 de março de 2013

que estabelece as conclusões sobre as melhores técnicas disponíveis (MTD) para a produção de cimento, cal e óxido de magnésio nos termos da Diretiva 2010/75/UE do Parlamento Europeu e do Conselho relativa às emissões industriais

[notificada com o número C(2013) 1728]

(Texto relevante para efeitos do EEE)

(2013/163/UE)

A COMISSÃO EUROPEIA,

Tendo em conta o Tratado sobre o Funcionamento da União Europeia,

Tendo em conta a Diretiva 2010/75/UE do Parlamento Europeu e do Conselho, de 24 de novembro de 2010, relativa às emissões industriais (prevenção e controlo integrados da poluição) (1), nomeadamente o artigo 13.o, n.o 5,

Considerando o seguinte:

|

(1) |

Nos termos do artigo 13.o, n.o 1, da Diretiva 2010/75/UE, a Comissão organiza um intercâmbio de informações relativo às emissões industriais, entre os Estados-Membros, as indústrias em causa, as organizações não governamentais que promovem a proteção do ambiente e a própria Comissão, a fim de facilitar a elaboração de documentos de referência sobre as melhores técnicas disponíveis (documentos de referência MTD), definidos no artigo 3.o, n.o 11, da diretiva. |

|

(2) |

Em conformidade com o artigo 13.o, n.o 2, da Diretiva 2010/75/UE, o intercâmbio de informações incide sobre o desempenho das instalações e das técnicas em termos de emissões, expresso em médias de curto e longo prazo, sempre que adequado, e as condições de referência associadas, o consumo e a natureza das matérias-primas, o consumo de água, a utilização de energia e a produção de resíduos; as técnicas utilizadas, a correspondente monitorização, os efeitos entre os diversos meios, a viabilidade económica e técnica e a sua evolução; as melhores técnicas disponíveis e as técnicas emergentes, identificadas depois de analisar as questões referidas no artigo 13.o, n.o 2, alíneas a) e b), da mesma diretiva. |

|

(3) |

As «conclusões MTD», definidas no artigo 3.o, n.o 12, da Diretiva 2010/75/UE, são o elemento fundamental dos documentos de referência MTD e expõem as conclusões sobre as melhores técnicas disponíveis, a sua descrição, as informações necessárias para avaliar a sua aplicabilidade, os valores de emissão associados às melhores técnicas disponíveis, as medidas de monitorização associadas, os níveis de consumo associados e, se adequado, medidas relevantes de reabilitação do local. |

|

(4) |

Em conformidade com o artigo 14.o, n.o 3, da Diretiva 2010/75/UE, as conclusões MTD constituem a referência para a definição das condições de licenciamento das instalações abrangidas pelo capítulo II da mesma diretiva. |

|

(5) |

Nos termos do artigo 15.o, n.o 3, da Diretiva 2010/75/UE, a autoridade competente define valores-limite de emissão que assegurem que, em condições normais de funcionamento, as emissões não excedem os valores de emissão associados às melhores técnicas disponíveis estabelecidas nas decisões sobre as conclusões MTD a que se refere o artigo 13.o, n.o 5, da Diretiva 2010/75/UE. |

|

(6) |

O artigo 15.o, n.o 4, da Diretiva 2010/75/UE prevê derrogações ao disposto no n.o 3, mas só se os custos para a obtenção de valores de emissão associados às MTD ultrapassarem desproporcionadamente os benefícios ambientais obtidos devido à localização geográfica, às condições ambientais locais ou às características técnicas da instalação em causa. |

|

(7) |

Nos termos do artigo 16.o, n.o 1, da Diretiva 2010/75/UE, os requisitos de monitorização do licenciamento referido no artigo 14.o, n.o 1, alínea c), da diretiva são definidos com base nas conclusões sobre monitorização descritas nas conclusões MTD. |

|

(8) |

Em conformidade com o artigo 21.o, n.o 3, da Diretiva 2010/75/UE, no prazo de quatro anos após a publicação das decisões sobre as conclusões MTD, a autoridade competente deve reexaminar e, se necessário, atualizar todas as condições de licenciamento e assegurar que a instalação cumpre essas condições de licenciamento. |

|

(9) |

A Decisão da Comissão, de 16 de maio de 2011, que cria um fórum para o intercâmbio de informações nos termos do artigo 13.o da Diretiva 2010/75/UE relativa às emissões industriais (2) instituiu um fórum constituído por representantes dos Estados-Membros, das indústrias em causa e das organizações não governamentais que promovem a proteção do ambiente. |

|

(10) |

Em conformidade com o artigo 13.o, n.o 4, da Diretiva 2010/75/UE, a Comissão solicitou, em 13 de setembro de 2012, o parecer (3) do referido fórum sobre o teor proposto do documento de referência MTD para a produção de cimento, cal e óxido de magnésio e disponibilizou-o ao público. |

|

(11) |

As medidas previstas na presente decisão estão em conformidade com o parecer do comité instituído pelo artigo 75.o da Diretiva 2010/75/UE, |

ADOTOU A PRESENTE DECISÃO:

Artigo 1.o

As conclusões MTD relativas à produção de cimento, cal e óxido de magnésio constam do anexo da presente decisão.

Artigo 2.o

Os Estados-Membros são os destinatários da presente decisão.

Feito em Bruxelas, em 26 de março de 2013.

Pela Comissão

Janez POTOČNIK

Membro da Comissão

(1) JO L 334 de 17.12.2010, p. 17.

(2) JO C 146 de 17.5.2011, p. 3.

(3) http://circa.europa.eu/Public/irc/env/ied/library?l=/ied_art_13_forum/opinions_article

ANEXO

CONCLUSÕES SOBRE AS MELHORES TÉCNICAS DISPONÍVEIS PARA A PRODUÇÃO DE CIMENTO, CAL E ÓXIDO DE MAGNÉSIO

ÂMBITO DE APLICAÇÃO

NOTA SOBRE O INTERCÂMBIO DE INFORMAÇÕES

DEFINIÇÕES

CONSIDERAÇÕES DE CARÁTER GERAL

CONCLUSÕES MTD

|

1.1 |

Conclusões MTD gerais |

|

1.1.1 |

Sistemas de gestão ambiental (SGA) |

|

1.1.2 |

Ruído |

|

1.2 |

Conclusões MTD para a indústria de produção de cimento |

|

1.2.1 |

Técnicas primárias gerais |

|

1.2.2 |

Monitorização |

|

1.2.3 |

Consumo de energia e seleção de processos |

|

1.2.4 |

Utilização de resíduos |

|

1.2.5 |

Emissões de partículas |

|

1.2.6 |

Compostos gasosos |

|

1.2.7 |

Emissões de PCDD/F |

|

1.2.8 |

Emissões de metais |

|

1.2.9 |

Perdas/resíduos dos processos |

|

1.3 |

Conclusões MTD para a indústria de produção de cal |

|

1.3.1 |

Técnicas primárias gerais |

|

1.3.2 |

Monitorização |

|

1.3.3 |

Consumo de energia |

|

1.3.4 |

Consumo de calcário |

|

1.3.5 |

Seleção de combustíveis |

|

1.3.6 |

Emissões de partículas |

|

1.3.7 |

Compostos gasosos |

|

1.3.8 |

Emissões de PCDD/F |

|

1.3.9 |

Emissões de metais |

|

1.3.10 |

Perdas/resíduos dos processos |

|

1.4 |

Conclusões MTD para a indústria de produção de óxido de magnésio |

|

1.4.1 |

Monitorização |

|

1.4.2 |

Consumo de energia |

|

1.4.3 |

Emissões de partículas |

|

1.4.4 |

Compostos gasosos |

|

1.4.5 |

Perdas/resíduos dos processos |

|

1.4.6 |

Utilização de resíduos como matéria-prima e/ou combustível |

DESCRIÇÃO DAS TÉCNICAS

|

1.5 |

Descrição das técnicas para a indústria de produção de cimento |

|

1.5.1 |

Emissões de partículas |

|

1.5.2 |

Emissões de NOx |

|

1.5.3 |

Emissões de SOx |

|

1.6 |

Descrição das técnicas para a indústria de produção de cal |

|

1.6.1 |

Emissões de partículas |

|

1.6.2 |

Emissões de NOx |

|

1.6.3 |

Emissões de SOx |

|

1.7 |

Descrição das técnicas para a indústria de produção de magnésia (processo por via seca) |

|

1.7.1 |

Emissões de partículas |

|

1.7.2 |

Emissões de SOx |

ÂMBITO DE APLICAÇÃO

As presentes conclusões MTD dizem respeito às seguintes atividades industriais especificadas no ponto 3.1 do anexo I da Diretiva 2010/75/UE:

|

«3.1. |

Produção de cimento, cal e dióxido de magnésio», nomeadamente:

|

No que respeita ao ponto 3.1, alínea c), supra, as presentes conclusões MTD incidem apenas na produção de MgO pelo processo por via seca a partir de magnesite de ocorrência natural (carbonato de magnésio – MgCO3).

Das atividades supramencionadas, as presentes conclusões MTD abrangem, nomeadamente, as seguintes:

|

— |

produção de cimento, cal e óxido de magnésio (processo por via seca) |

|

— |

matérias-primas - armazenagem e preparação |

|

— |

combustíveis - armazenagem e preparação |

|

— |

utilização de resíduos como matéria-prima e/ou combustível – requisitos de qualidade, controlo e preparação |

|

— |

produtos - armazenagem e preparação |

|

— |

embalagem e expedição. |

As presentes conclusões MTD não abrangem as seguintes atividades:

|

— |

a produção de óxido de magnésio através do processo por via húmida utilizando cloreto de magnésio como matéria-prima, que é abrangida pelo documento de referência sobre as Melhores Técnicas Disponíveis para Produtos Químicos Inorgânicos com Grande Volume de Produção - Produtos Sólidos e Outros (LVIC-S) |

|

— |

a produção de cal dolomítica (isto é, uma mistura de óxido de cálcio e óxido de magnésio obtida mediante a quase completa descarbonatação da dolomite com um teor de carbono muito reduzido (CaCO3.MgCO3). O teor residual de CO2 do produto é inferior a 0,25% e a densidade aparente é bastante inferior a 3,05 g/cm3). |

|

— |

fornos verticais para a produção de clínquer |

|

— |

atividades não diretamente associadas à atividade principal, como, por exemplo, a exploração de pedreiras. |

Outros documentos de referência relevantes para as atividades abrangidas pelas presentes conclusões MTD:

|

Documentos de referência |

Atividade |

|

Emissões resultantes do armazenamento (EFS) |

Armazenagem e manuseamento de matérias-primas e de produtos |

|

Princípios gerais de monitorização (MON) |

Monitorização das emissões |

|

Indústrias de tratamento de resíduos (WT) |

Tratamento de resíduos |

|

Eficiência energética (ENE) |

Eficiência energética em geral |

|

Efeitos económicos e conflitos ambientais (ECM) |

Determinação dos custos e benefícios da implementação de MTD, visando a proteção do ambiente como um todo |

As técnicas enumeradas e descritas nas presentes conclusões MTD não são vinculativas nem exaustivas. Poderão ser utilizadas outras técnicas, desde que garantam pelo menos um nível equivalente de proteção do ambiente.

As presentes conclusões MTD abrangem as instalações de coincineração de resíduos, sem prejuízo do disposto no Capítulo IV e no anexo VI da Diretiva 2010/75/UE.

As presentes conclusões MTD abrangem a eficiência energética, sem prejuízo do disposto na nova Diretiva 2012/27/UE do Parlamento Europeu e do Conselho (1), relativa à eficiência energética.

NOTA SOBRE O INTERCÂMBIO DE INFORMAÇÕES

O intercâmbio de informações sobre as MTD relativas aos setores do cimento, da cal e do óxido de magnésio terminou em 2008. As informações então disponíveis, complementadas por informações adicionais sobre as emissões resultantes da produção de óxido de magnésio, foram utilizadas para elaborar as presentes conclusões MTD.

DEFINIÇÕES

Para efeitos das presentes conclusões MTD, entende-se por:

|

Termo/expressão utilizado/a |

Definição |

||||||

|

Nova instalação |

Uma instalação construída no local após a publicação das presentes conclusões MTD ou uma reconstrução total de uma instalação sobre as fundações existentes no local após a publicação das presentes conclusões MTD. |

||||||

|

Instalação existente |

Uma instalação que não seja uma nova instalação. |

||||||

|

Remodelação importante |

Uma remodelação da instalação/forno que implique uma alteração substancial dos requisitos do forno ou da tecnologia, ou a substituição do forno |

||||||

|

«Utilização de resíduos como matéria-prima e/ou combustível» |

A expressão abrange a utilização de:

|

Definição de determinados produtos

|

Designação utilizada |

Definição |

||||

|

Cimentos brancos |

Cimentos abrangidos pelo seguinte código PRODCOM 2007: 26.51.12.10 – Cimentos Portland brancos |

||||

|

Cimentos especiais |

Cimentos especiais abrangidos pelos seguintes códigos PRODCOM 2007:

|

||||

|

Cal dolomítica ou cal dolomítica calcinada |

Uma mistura de óxidos de cálcio e de magnésio obtida através da descarbonatação da dolomite (CaCO3.MgCO3), com um teor residual de CO2 superior a 0,25% e uma densidade aparente do produto comercial muito inferior a 3,05 g/cm3. O teor de MgO livre situa-se, normalmente, entre 25% e 40%. |

||||

|

Cal dolomítica sinterizada |

Uma mistura de óxidos de cálcio e de magnésio exclusivamente utilizada na produção de tijolos refratários e outros produtos refratários, com uma densidade aparente mínima de 3,05 g/cm3. |

Definição de determinados poluentes atmosféricos:

|

Designação utilizada |

Definição |

|

NOx, expressos como NO2 |

A soma de óxido de azoto (NO) e dióxido de azoto (NO2), expresso como NO2 |

|

SOx, expressos como SO2 |

A soma de dióxido de enxofre (SO2) e trióxido de enxofre (SO3), expresso como SO2 |

|

Cloreto de hidrogénio, expresso como HCl |

Todos os cloretos gasosos, expressos como HCl |

|

Fluoreto de hidrogénio, expresso como HF |

Todos os fluoretos gasosos, expressos como HF |

Abreviaturas

|

ASK |

Annular shaft kiln |

||||||||||||||||||||

|

DBM |

Magnesite calcinada a fundo (dead burned magnesia) |

||||||||||||||||||||

|

I-TEQ |

Equivalente tóxico internacional |

||||||||||||||||||||

|

LRK |

Forno rotativo longo |

||||||||||||||||||||

|

MFSK |

Forno vertical de alimentação mista |

||||||||||||||||||||

|

OK |

Outros fornos No caso da indústria da cal, incluem:

|

||||||||||||||||||||

|

OSK |

Outros fornos de cuba (que não os fornos ASK e fornos verticais de alimentação mista (MFSK)) |

||||||||||||||||||||

|

PCDD |

Dibenzeno-p-dioxinas policloradas |

||||||||||||||||||||

|

PCDF |

Dibenzofuranos policlorados |

||||||||||||||||||||

|

PFRK |

Forno regenerativo de corrente paralela |

||||||||||||||||||||

|

PRK |

Forno rotativo com pré-aquecedor |

CONSIDERAÇÕES DE CARÁTER GERAL

Períodos de amostragem e condições de referência para as emissões atmosféricas

Os valores de emissão associados às melhores técnicas disponíveis (VEA às MTD) indicados nas presentes conclusões MTD são considerados em condições normais: gases secos a uma temperatura de 273 oK e a uma pressão de 1 013 hPa.

Os valores apresentados para as concentrações são aplicáveis com as seguintes condições de referência:

|

Atividades |

Condições de referência |

|

|

Atividades associadas ao forno |

Indústria de produção de cimento |

10% de oxigénio em volume |

|

Indústria de produção de cal (2) |

11% de oxigénio em volume |

|

|

Indústria de produção de óxido de magnésio (processo por via seca) (3) |

10% de oxigénio em volume |

|

|

Atividades não associadas ao forno |

Todos os processos |

Sem correção de oxigénio |

|

Instalações de hidratação de cal |

Emissões tal e qual (sem correção de oxigénio e gás seco) |

|

Relativamente aos cálculos de médias nos períodos de amostragem, são aplicáveis as seguintes definições:

|

Valor médio diário |

Valor médio num período de 24 horas, medido através da monitorização em contínuo das emissões |

|

Valor médio ao longo do período de amostragem |

Valor médio de medições pontuais (periódicas) de, pelo menos, 30 minutos cada, salvo indicação em contrário |

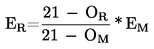

Conversão para a concentração de oxigénio de referência

A fórmula para calcular a concentração das emissões a um nível de oxigénio de referência é a seguinte:

em que:

|

ER (mg/Nm3) |

: |

concentração das emissões referida ao nível de oxigénio de referência OR |

|

OR (vol %) |

: |

nível de oxigénio de referência |

|

EM (mg/Nm3) |

: |

concentração das emissões referida ao nível de oxigénio medido OM |

|

OM (vol %) |

: |

nível de oxigénio medido. |

CONCLUSÕES MTD

1.1 Conclusões MTD gerais

As MTD referidas na presente secção aplicam-se a todas as instalações abrangidas pelas presentes conclusões MTD (indústrias do cimento, da cal e do óxido de magnésio).

As MTD específicas de cada processo, constantes das secções 1.2 a 1.4, aplicam-se em complemento às MTD gerais mencionadas na presente secção.

1.1.1 Sistemas de gestão ambiental (SGA)

1. Para melhorar o desempenho ambiental global das unidades/instalações de produção de cimento, cal e óxido de magnésio, constitui MTD de produção a implementação e a adesão a um sistema de gestão ambiental (SGA) que incorpore todos os seguintes elementos:

|

i. |

Compromisso da gestão, incluindo a gestão de topo; |

|

ii. |

Definição de uma política ambiental que inclua a melhoria contínua da instalação pelas chefias; |

|

iii. |

Planeamento e implementação dos procedimentos, objetivos e metas necessários, em conjunto com planeamento financeiro e investimento; |

|

iv. |

Implementação dos procedimentos, prestando particular atenção a:

|

|

v. |

Verificação do desempenho e implementação de ações corretivas, prestando particular atenção a:

|

|

vi. |

Revisão do SGA pela gestão de topo quanto à aptidão, adequação e eficácia continuadas; |

|

vii. |

Acompanhamento do desenvolvimento de tecnologias mais limpas; |

|

viii. |

Tomada em consideração dos impactos ambientais decorrentes de uma eventual desativação da instalação na fase de conceção de uma nova instalação e ao longo da respetiva vida útil; |

|

ix. |

Aplicação regular de avaliações setoriais comparativas (benchmarking) setoriais. |

Aplicabilidade

O âmbito (por exemplo, nível de detalhe) e a natureza do SGA (por exemplo, normalizado ou não normalizado) estão geralmente relacionados com a natureza, a escala e a complexidade da instalação e com a gama de impactos ambientais que esta possa ter.

1.1.2 Ruído

2. Para reduzir/minimizar as emissões de ruído durante os processos de fabrico do cimento, da cal e do óxido de magnésio, constitui MTD a utilização de uma combinação das seguintes técnicas:

|

|

Técnica |

|

a |

Selecionar uma localização adequada para as operações ruidosas |

|

b |

Encerrar as operações/unidades ruidosas |

|

c |

Recorrer ao isolamento das vibrações das operações/unidades |

|

d |

Utilizar revestimentos internos e externos com materiais que absorvam impactos |

|

e |

Utilizar edifícios insonorizados para confinar as operações ruidosas que envolvam equipamentos de transformação de materiais |

|

f |

Utilizar paredes e/ou barreiras naturais para proteção contra o ruído |

|

g |

Colocar silenciadores nas chaminés de exaustão |

|

h |

Isolar as condutas e sopradores situados em edifícios insonorizados |

|

i |

Manter fechadas as portas e janelas de áreas cobertas |

|

j |

Isolar acusticamente os edifícios onde existam equipamentos ruidosos |

|

k |

Isolar acusticamente as aberturas nas paredes, por exemplo, mediante a instalação de uma eclusa no ponto de entrada de um transportador de tela |

|

l |

Instalar absorvedores de ruído nas saídas de ar, por exemplo, na saída de gases limpos das unidades de despoeiramento |

|

m |

Reduzir os caudais nas condutas |

|

n |

Usar isolamento acústico nas condutas |

|

o |

Utilizar um arranjo que dissocie as fontes de ruído dos componentes potencialmente ressonantes, por exemplo, os compressores das condutas |

|

p |

Utilizar silenciadores nos ventiladores dos filtros |

|

q |

Utilizar módulos insonorizados para os equipamentos (por exemplo, compressores) |

|

r |

Utilizar protetores de borracha no equipamento de moagem (evitando o contacto de metal com metal) |

|

s |

Construir edifícios ou plantar árvores e arbustos entre a zona protegida e a atividade ruidosa |

1.2 Conclusões MTD para a indústria de produção de cimento

Salvo indicação em contrário, as conclusões MTD apresentadas na presente secção podem ser aplicadas a todas as instalações da indústria de produção de cimento.

1.2.1 Técnicas primárias gerais

3. Para reduzir as emissões do forno e utilizar eficientemente a energia, constitui MTD obter um processo regular e estabilizado do forno, operando próximo dos objetivos dos parâmetros de processo, utilizando as seguintes técnicas:

|

|

Técnica |

|

a |

Otimizar o controlo do processo, incluindo o recurso a sistemas informatizados de controlo automático |

|

b |

Utilizar sistemas gravimétricos modernos de alimentação de combustíveis sólidos |

4. Para prevenir e/ou reduzir as emissões, constituem MTD uma seleção e um controlo rigorosos de todas as substâncias introduzidas no forno.

Descrição

A seleção e o controlo rigorosos de todas as substâncias introduzidas no forno podem reduzir as emissões. A composição química das substâncias e a forma como são introduzidas nos fornos são fatores a ter em conta na seleção. As substâncias em causa podem incluir as referidas nas MTD 11 e nas MTD 24 a 28.

1.2.2 Monitorização

5. Constituem MTD a monitorização e a medição regulares dos parâmetros e emissões dos processos, e a monitorização das emissões em conformidade com as normas EN relevantes ou, na ausência dessas normas, com normas ISO ou outras normas nacionais ou internacionais que garantam a obtenção de dados de qualidade científica equivalente, incluindo as seguintes:

|

|

Técnica |

Aplicabilidade |

|

a |

Medições em contínuo dos parâmetros dos processos suscetíveis de demonstrar a estabilidade dos mesmos, como a temperatura, o teor de O2, a pressão e o caudal |

Geralmente aplicável |

|

b |

Monitorização e estabilização de parâmetros críticos dos processos, a saber, mistura de matérias-primas e alimentação de combustível homogéneos, dosagem regular e excesso de oxigénio |

Geralmente aplicável |

|

c |

Medição em contínuo das emissões de NH3 quando é praticada a redução não catalítica seletiva (RNCS-SNCR) |

Geralmente aplicável |

|

d |

Medição em contínuo das emissões de partículas, NOx, SOx e CO |

Aplicável a processos associados ao forno |

|

e |

Medições periódicas das emissões de PCDD/F e metais |

|

|

f |

Medições em contínuo ou periódicas das emissões de HCl, HF e COT |

|

|

g |

Medições em contínuo ou periódicas de partículas |

Aplicável a atividades não associadas ao forno Para pequenas fontes (<10 000 Nm3/h) resultantes de operações geradoras de poeiras, com exceção dos processos de arrefecimento e dos principais processos de moagem, a frequência das medições ou das verificações do desempenho deve ser baseada num sistema de gestão da manutenção |

Descrição

A escolha entre medições em contínuo e periódicas referida nas MTD 5, ponto f, é feita em função da fonte de emissão e do tipo de poluente esperado.

1.2.3 Consumo de energia e seleção de processos

1.2.3.1

6. Para reduzir o consumo de energia, constitui MTD a utilização de fornos que utilizam o processo por via seca com pré-aquecedor de ciclones e pré- calcinador.

Descrição

Neste tipo de sistema de fornos, os efluentes gasosos e o calor residual recuperado do arrefecedor podem ser utilizados para pré-aquecer e pré-calcinar as matérias-primas antes da sua introdução no forno, o que permite uma poupança significativa em termos de consumo de energia.

Aplicabilidade

Aplicável às novas instalações e às instalações objeto de remodelação importante, em função do teor de humidade das matérias-primas.

Níveis de consumo de energia associados às MTD

Ver quadro 1.

Quadro 1

Níveis de consumo de energia associados às MTD em novas instalações e em instalações objeto de remodelação importante, utilizando processos de forno por via seca com pré-aquecimento de ciclones e pré-calcinador.

|

Processo |

Unidade |

Níveis de consumo de energia associados às MTD (4) |

|

Processo por via seca com pré-aquecimento de ciclones e pré-calcinador |

MJ/tonelada de clínquer |

1.2.3.2

7. Para reduzir/minimizar o consumo de energia térmica, constitui MTD a utilização de uma combinação das seguintes técnicas:

|

|

Técnica |

Aplicabilidade |

||||||

|

a |

Utilizar sistemas de cozedura melhorados e otimizados e processo regular e estável, próximo dos parâmetros de processo dos parâmetros de processo definidos, mediante:

|

Geralmente aplicável. Relativamente aos fornos existentes, a aplicabilidade do pré-aquecimento e da pré-calcinação depende da configuração do sistema de cozedura |

||||||

|

b |

Recuperar o calor excedente dos fornos, em especial das zonas de arrefecimento. Nomeadamente, o calor excedente dos fornos proveniente da zona de arrefecimento (ar quente) ou do pré-aquecedor pode ser utilizado para a secagem de matérias-primas |

Geralmente aplicável na indústria de produção de cimento A recuperação do calor excedente da zona de arrefecimento é aplicável quando são utilizados arrefecedores de grelha Pode ser obtida uma eficiência de recuperação limitada em arrefecedores rotativos |

||||||

|

c |

Utilizar o número de etapas do pré-aquecedor de ciclones adequado às características e propriedades das matérias-primas e combustíveis utilizados |

Etapas de pré-aquecimento com ciclones são aplicáveis a novas instalações e a remodelações importantes |

||||||

|

d |

Utilizar combustíveis com características que tenham um impacto positivo no consumo de energia térmica |

A técnica geralmente aplicável nos fornos, em função da disponibilidade de combustível, dependendo, nos fornos existentes, da viabilidade técnica de injetar o combustível no forno |

||||||

|

e |

Aquando da substituição de combustíveis convencionais por combustíveis alternativos, utilizar sistemas de cozedura otimizados e adequados para a queima de resíduos |

Geralmente aplicável para todos os tipos de fornos |

||||||

|

f |

Minimizar os caudais de bypass |

Geralmente aplicável na indústria de produção de cimento |

Descrição

São vários os fatores que afetam o consumo de energia dos sistemas de cozedura modernos, como as características das matérias-primas (por exemplo, teor de humidade, aptidão à cozedura), a utilização de combustíveis com diferentes características, bem como a utilização de um sistema de bypass de gases. Além disso, a capacidade de produção dos fornos tem influência no consumo térmico.

Técnica 7c: o número adequado de etapas do pré-aquecedor de ciclones é determinado pelo débito e pelo teor de humidade das matérias-primas e dos combustíveis, que têm de ser secos pelo calor remanescente dos gases do forno, devido ao facto de o teor de humidade e a aptidão à cozedura das matérias-primas locais ser muito variável.

Técnica 7d: na indústria de produção de cimento podem ser utilizados combustíveis convencionais e alternativos. As características dos combustíveis utilizados, como um poder calorífico adequado e um baixo teor de humidade, influenciam positivamente o consumo térmico específico.

Técnica 7f: a remoção de farinha quente e dos gases quentes aumenta o consumo térmico específico em cerca de 6 – 12 MJ/tonelada de clínquer por ponto percentual de gases removidos da entrada do forno. Deste modo, a minimização da utilização do bypass de gases tem um efeito positivo no consumo de energia.

8. Para reduzir o consumo de energia primária, constitui MTD a redução do teor de clínquer no cimento e nos produtos com cimento.

Descrição

A redução do teor de clínquer do cimento e dos produtos com cimento pode ser obtida mediante a adição, na moagem, de outros materiais constituintes e/ou adições, como escórias de alto-forno, calcário, cinzas volantes e pozolana, em conformidade com as normas relevantes aplicáveis aos cimentos.

Aplicabilidade

Geralmente aplicável na indústria de produção de cimento, em função da disponibilidade (local) de outros materiais constituintes e/ou adições e das especificidades do mercado local.

9. Para reduzir o consumo de energia primária, constitui MTD o recurso à cogeração/produção combinada de calor e eletricidade.

Descrição

A utilização de unidades de cogeração para a produção de vapor e eletricidade ou de unidades de produção combinada de calor e eletricidade pode aplicar-se, na indústria de produção e cimento, recuperando o calor residual do arrefecedor de clínquer ou dos gases de exaustão dos fornos com recurso aos processos de ciclo de vapor convencionais ou a outras técnicas. Além disso, o calor em excesso pode ser recuperado do arrefecedor de clínquer ou dos gases de exaustão do forno para aquecimento urbano ou para aplicações industriais.

Aplicabilidade

A técnica é aplicável em todos os fornos, se estiver disponível calor excedente suficiente, se puderem ser satisfeitos os parâmetros de processo adequados e se a viabilidade económica estiver assegurada.

10. Para reduzir/minimizar o consumo de energia elétrica, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

|

a |

Utilizar sistemas de gestão de energia elétrica |

|

b |

Utilizar equipamentos de moagem e outros equipamentos elétricos com elevada eficiência energética |

|

c |

Utilizar sistemas de monitorização melhorados |

|

d |

Reduzir as entradas de ar falso para o sistema |

|

e |

Otimizar o controlo dos processos |

1.2.4 Utilização de resíduos

1.2.4.1

11. Para assegurar as características dos resíduos a utilizar como combustíveis e/ou matérias-primas em fornos e reduzir as emissões, constitui MTD a aplicação das seguintes técnicas:

|

|

Técnica |

||||||

|

a |

Utilizar sistemas de garantia da qualidade para assegurar as características dos resíduos e analisar quaisquer resíduos que se pretenda utilizar como matéria-prima e/ou combustível no forno, no que respeita a:

|

||||||

|

b |

Controlar o número de parâmetros relevantes, no respeitante a quaisquer resíduos que se pretenda utilizar como matéria-prima e/ou combustível no forno, nomeadamente cloro, metais relevantes (por exemplo, cádmio, mercúrio, tálio), enxofre e teor de halogéneos total. |

||||||

|

c |

Aplicar sistemas de garantia da qualidade a cada carga de resíduos |

Descrição

São vários os tipos de resíduos que podem substituir matérias-primas de base e/ou combustíveis fósseis no fabrico de cimento, contribuindo para salvaguardar os recursos naturais.

1.2.4.2

12. Para assegurar o tratamento adequado dos resíduos utilizados como combustíveis e/ou matérias-primas no forno, constitui MTD a utilização das seguintes técnicas:

|

|

Técnica |

|

a |

Utilizar pontos adequados, em termos de temperatura e tempo de residência, para alimentar os resíduos ao forno em função das características e do funcionamento do forno |

|

b |

Alimentar os resíduos que contenham componentes orgânicos passíveis de volatilização antes da zona de calcinação nas zonas do sistema do sistema de cozedura com temperatura adequadamente elevada |

|

c |

Assegurar que os gases resultantes da coincineração dos resíduos atinjam, de forma controlada e homogénea, mesmo nas condições menos favoráveis, uma temperatura de 850 °C durante 2 segundos |

|

d |

Aumentar a temperatura para 1 100 °C, no caso da coincineração de resíduos perigosos com teor de substâncias orgânicas halogenadas, expresso em cloro, superior a 1% |

|

e |

Alimentar os resíduos de forma contínua e uniforme |

|

f |

Retardar ou suspender a coincineração de resíduos nas operações de arranque e/ou paragem, se não for possível obter as temperaturas e os tempos de residência adequados, referidos nos pontos a–d acima mencionados |

1.2.4.3

13. Constitui MTD a aplicação de sistemas de gestão da segurança para a armazenagem, manuseamento e alimentação de resíduos perigosos, nomeadamente por recurso a uma abordagem de risco compatível com a fonte e o tipo de resíduos, nas operações de rotulagem, controlo, amostragem e ensaio dos resíduos a manusear.

1.2.5 Emissões de partículas

1.2.5.1

14. Para minimizar/prevenir emissões difusas de partículas resultantes de operações que geram poeiras, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

Aplicabilidade |

|||

|

a |

Utilizar uma configuração simples e linear para a instalação |

Aplicável unicamente a novas instalações |

|||

|

b |

Isolar/circunscrever as operações que geram partículas, tais como a moagem, a crivagem e a mistura |

Geralmente aplicável |

|||

|

c |

Cobrir transportadores e elevadores, construídos como sistemas fechados, caso seja provável a emissão difusa de poeiras libertadas de material pulverulento |

||||

|

d |

Reduzir as fugas de ar e os pontos de derrame |

||||

|

e |

Utilizar dispositivos e sistemas de controlo automáticos |

||||

|

f |

Assegurar operações isentas de falhas |

||||

|

g |

Assegurar a manutenção adequada e completa da instalação, com recurso a sistemas de aspiração móveis e/ou centrais

|

||||

|

h |

Aspirar e captar partículas em filtros de mangas:

|

||||

|

i |

Utilizar armazéns fechados, com sistemas de manuseamento automático:

|

||||

|

j |

Nos processos de expedição e carregamento, utilizar mangas de enchimento flexíveis, dotadas de um sistema de extração de partículas orientado para a plataforma de carga do camião |

15. Para minimizar/prevenir emissões difusas de poeiras provenientes de zonas de armazenagem a granel, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

||

|

a |

Cobrir as zonas de armazenagem a granel ou as pilhas de materiais, ou isolá-las com telas, muros ou uma vedação composta por vegetação vertical (barreiras artificiais ou naturais para proteger do vento as pilhas de materiais a céu aberto) |

||

|

b |

Proteger do vento as pilhas de materiais a céu aberto:

|

||

|

c |

Utilizar aspersores de água e supressores químicos de partículas:

|

||

|

d |

Assegurar a pavimentação, o humedecimento dos acessos e a limpeza:

|

||

|

e |

Assegurar a humidificação das pilhas de materiais:

|

||

|

f |

Sempre que não seja possível prevenir emissões difusas de partículas nos pontos de carga e descarga dos locais de armazenagem, ajustar a altura e descarga à altura da pilha, automaticamente, se possível, ou reduzir a velocidade de descarga |

1.2.5.2

O presente ponto aborda as emissões de partículas resultantes de operações em que se formam partículas, com exceção dos processos de cozedura e de arrefecimento, bem como dos principais processos de moagem. Abrange processos como a trituração, britagem, transportadores e elevadores de matérias-primas, a armazenagem de matérias-primas, clínquer e cimento, armazenagem de combustíveis e a expedição de cimento.

16. Para reduzir as emissões de partículas de fontes secundárias, constitui MTD a aplicação de um sistema de gestão da manutenção que incida particularmente no desempenho dos filtros utilizados nas operações que geram partículas, com exceção dos processos de cozedura e de arrefecimento, e dos principais processos de moagem. Tendo em conta este sistema de gestão, constitui MTD o despoeiramento por via seca dos efluentes gasosos com um filtro.

Descrição

No caso das operações que geram partículas, o despoeiramento por via seca dos efluentes gasosos é feito, normalmente, com um filtro de mangas. No ponto 1.5.1 é apresentada uma descrição dos filtros de mangas.

Valores de emissão associados às MTD

Os valores de emissão associados às MTD para as emissões confinadas de partículas resultantes de operações que geram partículas (com exceção das resultantes dos processos de cozedura e de arrefecimento, bem como dos principais processos de moagem) são inferiores a 10 mg/Nm3 (valor médio ao longo do período de amostragem - medição pontual durante, pelo menos, meia hora).

Importa salientar que, no caso das pequenas fontes (<10 000 Nm3/h), deve ser tida em conta a adoção de uma abordagem por prioridades, baseada no sistema de gestão da manutenção, relativamente à frequência de verificação do desempenho do filtro (ver MTD 5).

1.2.5.3

17. Para reduzir as emissões de partículas dos efluentes gasosos dos processos de cozedura, constitui MTD o despoeiramento por via seca dos efluentes gasosos com um filtro

|

|

Técnica (7) |

Aplicabilidade |

|

a |

Eletrofiltros |

Aplicável a todos os sistemas de fornos |

|

b |

Filtros de mangas |

|

|

c |

Filtros híbridos |

Valores de emissão associados às MTD

Os valores de emissão associados às MTD para emissões de partículas dos efluentes gasosos dos processos de cozedura são inferiores a 10 – 20 mg/Nm3 (valor médio diário). Quando são utilizados filtros de mangas ou eletrofiltros novos ou melhorados é possível obter valores da ordem de grandeza do nível inferior da gama.

1.2.5.4

18. Para reduzir as emissões de partículas dos efluentes gasosos dos processos de arrefecimento e de moagem, constitui MTD o despoeiramento por via seca dos efluentes com um filtro

|

|

Técnica (8) |

Aplicabilidade |

|

a |

Eletrofiltros |

Geralmente aplicável a arrefecedores de clínquer e a moinhos de cimento |

|

b |

Filtros de mangas |

Geralmente aplicável a arrefecedores e a moinhos |

|

c |

Filtros híbridos |

Aplicáveis a arrefecedores de clínquer e a moinhos de cimento |

Valores de emissão associados às MTD

Os valores de emissão associados às MTD para emissões de partículas dos efluentes gasosos dos processos de arrefecimento e de moagem são inferiores a 10-20 mg/Nm3 (valor médio diário ou média no período de amostragem – medições pontuais durante, pelo menos, meia hora). Quando são utilizados filtros de mangas ou eletrofiltros novos ou melhorados é possível obter valores da ordem de grandeza do nível inferior da gama.

1.2.6 Compostos gasosos

1.2.6.1

19. Para reduzir as emissões de NOx dos efluentes gasosos dos processos de cozedura e/ou de pré-aquecimento/pré-calcinação, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica (9) |

Aplicabilidade |

|

|

a |

Técnicas primárias |

||

|

Aplicável a todos os tipos de fornos utilizados no fabrico de cimento. O grau de aplicabilidade pode ser limitado pelos requisitos de qualidade dos produtos e pelo potencial impacto na estabilidade dos processos |

||

|

Aplicável a todos os fornos rotativos, quer no forno principal quer no pré-calcinador |

||

|

Geralmente aplicável a fornos rotativos longos |

||

|

Geralmente aplicável a fornos rotativos, dependendo dos requisitos de qualidade do produto final |

||

|

Geralmente aplicável a todos os fornos |

||

|

b |

Combustão por etapas (combustíveis convencionais ou alternativos), também em conjugação com um pré-calcinador, e utilização de uma mistura de combustíveis otimizada |

De um modo geral, apenas pode ser aplicada em fornos equipados com pré-calcinador. São necessárias alterações substanciais das instalações em sistemas de pré-aquecedor de ciclones, sem pré-calcinador. Em fornos sem pré-calcinador, a queima de combustíveis de elevado volume unitário pode ter um efeito positivo na redução dos NOx, que depende da capacidade de criar uma atmosfera redutora controlada e de controlar as emissões de CO inerentes |

|

|

c |

Redução não catalítica seletiva (SNCR) |

Em princípio, aplicável a fornos rotativos. As zonas de injeção variam em função do tipo de processos de forno. Em fornos longos por via húmida e por via seca, pode ser difícil obter a temperatura e o tempo de retenção necessários. Ver igualmente MTD 20. |

|

|

d |

Redução catalítica seletiva (SCR) |

A aplicabilidade é função do desenvolvimento de catalisadores e processos adequados para a indústria do cimento |

|

Valores de emissão associados às MTD

Ver quadro 2.

Quadro 2

Valores de emissão associados às MTD para NOx dos efluentes gasosos dos processos de cozedura e/ou de pré-aquecimento/pré-calcinação na indústria do cimento

|

Tipo de forno |

Unidade |

Valor de emissão associado às MTD (valor médio diário) |

|

Fornos com pré-aquecedores |

mg/Nm3 |

|

|

Fornos Lepol e fornos rotativos longos |

mg/Nm3 |

400 – 800 (12) |

20. Quando é utilizada a SNCR, constitui MTD a obtenção de uma redução eficiente dos NOx, mantendo o escape adicional de NH3 ao nível mais baixo possível, com recurso à seguinte técnica:

|

|

Técnica |

|

a |

Obter uma eficiência de redução dos NOx adequada e suficiente, mantendo a estabilidade do processo. |

|

b |

Utilizar uma boa distribuição estequiométrica da amónia, a fim de obter a máxima eficiência na redução dos NOx e de reduzir o escape adicional de NH3. |

|

c |

Manter o escape adicional de NH3 (resultante da amónia que não reagiu) nos efluentes gasosos a níveis tão baixos quanto possível, tendo em conta a correlação entre a eficiência da redução de NOx e o escape adicional de NH3. |

Aplicabilidade

A SNCR é geralmente aplicável a fornos rotativos. As zonas de injeção variam em função do tipo de processo de cozedura. Em fornos longos que utilizam processos por via húmida e por via seca, pode ser difícil obter a temperatura e o tempo de retenção necessários. Ver igualmente MTD 19.

Valores de emissão associados às MTD

Ver quadro 3.

Quadro 3

Valores de emissão associados às MTD para o escape adicional de NH3 dos efluentes gasosos, em caso de aplicação da SNCR

|

Parâmetro |

Unidade |

Valor de emissão associado às MTD (valor médio diário) |

|

Escape adicional de NH3 |

mg/Nm3 |

<30 – 50 (13) |

1.2.6.2

21. Para reduzir/minimizar as emissões de SOx dos efluentes gasosos dos processos de cozedura e/ou dos processos de pré-aquecimento/pré-calcinação, constitui MTD a utilização de uma das seguintes técnicas:

|

|

Técnica (14) |

Aplicabilidade |

|

a |

Adição de absorventes |

Em princípio, a adição de absorventes é aplicável a todos os sistemas de fornos, embora seja utilizada principalmente em pré-aquecedores de ciclones. A adição de cal à alimentação do forno reduz a qualidade dos grânulos/nódulos e ocasiona problemas de escoamento nos fornos Lepol. No que respeita aos fornos com pré-aquecedor, verificou-se que a injeção direta de cal apagada nos efluentes gasosos é menos eficaz do que a adição de cal apagada à alimentação do forno |

|

b |

Lavagem dos gases por via húmida |

Aplicável a todos os tipos de fornos com níveis de SO2 adequados (suficientes) à produção do gesso |

Descrição

Em função das matérias-primas e da qualidade do combustível, é possível manter os níveis das emissões de SOx baixos, sem necessidade de recorrer a uma técnica de redução.

Se necessário, podem ser utilizadas técnicas primárias e/ou técnicas de redução, como a adição de absorventes ou a lavagem dos gases por via húmida, para reduzir as emissões de SOx.

A lavagem dos gases por via húmida já foi utilizada em instalações com níveis iniciais – não tratados – de SOx superiores a 800-1 000 mg/Nm3.

Valores de emissão associados às MTD

Ver quadro 4.

Quadro 4

Valores de emissão associados às MTD para SOx dos efluentes gasosos dos processos de cozedura e/ou dos processos de pré-aquecimento/pré-calcinação na indústria do cimento

|

Parâmetro |

Unidade |

Valores de emissão associados às MTD (15) (16) (valor médio diário) |

|

SOx, expressos como SO2 |

mg/Nm3 |

<50 – 400 |

22. Para reduzir as emissões de SO2 dos fornos, constitui MTD a otimização dos processos de moagem de cru

Descrição

A técnica consiste em otimizar o processo de moagem de cru, de modo a que o moinho de cru possa ser utilizado para reduzir as emissões de SO2 no forno. Para tal, é necessário ajustar fatores como:

|

— |

o teor de humidade das matérias-primas |

|

— |

a temperatura do moinho |

|

— |

o tempo de retenção no moinho |

|

— |

a granulometria das matérias moídas. |

Aplicabilidade

É aplicável se o processo de moagem de cru a seco for utilizado em marcha composta com o forno.

1.2.6.3

1.2.6.3.1 Redução dos disparos por CO

23. Na utilização de eletrofiltros ou filtros híbridos, para minimizar a frequência dos disparos por CO e limitar a sua duração total a 30 minutos anuais, constitui MTD a utilização da combinação das seguintes técnicas:

|

|

Técnica |

|

a |

Gerir os disparos por CO, a fim de reduzir o período de paragem dos eletrofiltros |

|

b |

Medir contínua e automaticamente o CO, com recurso a equipamento de monitorização situado perto da fonte de CO e com um tempo de resposta curto |

Descrição

Por razões de segurança, devido ao risco de explosão, os eletrofiltros têm de ser desligados quando os níveis de CO nos efluentes gasosos forem elevados. As técnicas seguintes evitam os disparos por CO, reduzindo os períodos de paragem dos eletrofiltros:

|

— |

controlo do processo de combustão |

|

— |

controlo da carga orgânica das matérias-primas |

|

— |

controlo da qualidade dos combustíveis e do sistema de alimentação do combustível. |

As perturbações ocorrem, predominantemente, na fase de arranque da operação. Por razões de segurança das operações, os analisadores de gás para proteção dos eletrofiltros devem estar a funcionar durante todas as fases operacionais, podendo o tempo de paragem dos eletrofiltros ser reduzido mantendo em funcionamento um sistema de monitorização redundante.

O tempo de resposta do sistema de monitorização contínua do CO deve ser otimizado e este deve ser instalado perto da fonte de CO, por exemplo à saída do pré-aquecedor ou na entrada do forno, no caso de processos por via húmida.

Se forem utilizados filtros híbridos, recomenda-se a ligação à terra das gaiolas de suporte das mangas (ligação equipotencial com a placa de suporte das mangas).

1.2.6.4

24. Para manter a um nível baixo de emissões de carbono orgânico total dos efluentes gasosos dos processos de cozedura, constitui MTD evitar a alimentação de matérias-primas com elevado teor de compostos orgânicos voláteis.

1.2.6.5

25. Para reduzir/prevenir as emissões de HCl dos efluentes gasosos dos processos de cozedura, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas primárias:

|

|

Técnica |

|

a |

Utilizar matérias-primas e combustíveis com baixo teor de cloro |

|

b |

Limitar o teor de cloro de quaisquer resíduos que se pretenda utilizar como matéria-prima e/ou combustível no forno |

Valores de emissão associados às MTD

Os valores de emissão de HCl associados às MTD são inferiores a 10 mg/Nm3 (valor médio diário ou valor médio ao longo do período de amostragem – medições pontuais durante, pelo menos, meia hora).

26. Para prevenir/reduzir as emissões de HF dos efluentes gasosos dos processos de cozedura, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas primárias:

|

|

Técnica |

|

a |

Utilizar matérias-primas e combustíveis com baixo teor de flúor |

|

b |

Limitar o teor de flúor de quaisquer resíduos que se pretenda utilizar como matéria-prima e/ou combustível no forno |

Valores de emissão associados às MTD

Os valores de emissão de HF associados às MTD são inferiores a 1 mg/Nm3 (valor médio diário ou média do período de amostragem – medições pontuais durante, pelo menos, meia hora).

1.2.7 Emissões de PCDD/F

27. Para prevenir as emissões de PCDD/F ou para manter um nível baixo de emissões de PCDD/F dos efluentes gasosos dos processos de cozedura, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

Aplicabilidade |

|

a |

Selecionar e controlar rigorosamente os materiais introduzidos no forno (matérias-primas), ou seja, cloro, cobre e compostos orgânicos voláteis |

Geralmente aplicável |

|

b |

Selecionar e controlar rigorosamente os materiais introduzidos no forno (combustíveis), ou seja, cloro e cobre |

Geralmente aplicável |

|

c |

Limitar/evitar a utilização de resíduos que contenham matérias orgânicas cloradas |

Geralmente aplicável |

|

d |

Evitar a utilização de combustíveis com um elevado teor de halogéneos (por exemplo, cloro) na queima secundária |

Geralmente aplicável |

|

e |

Arrefecer rapidamente os efluentes gasosos dos fornos para temperaturas inferiores a 200 °C e minimizar o tempo de residência dos efluentes gasosos e a quantidade de oxigénio em zonas com temperaturas compreendidas entre os 300 e os 450 °C |

Aplicável em fornos longos que utilizam os processos por via húmida e por via seca sem pré-aquecimento. Esta característica já se encontra disponível nos fornos modernos com pré-aquecedor e pré-calcinador |

|

f |

Suspender a coincineração de resíduos nas operações de arranque e/ou paragem |

Geralmente aplicável |

Valores de emissão associados às MTD

Os valores de emissão associados às MTD para as emissões de PCDD/F dos efluentes gasosos dos processos de cozedura são inferiores a 0,05–0,1 ng PCDD/F I-TEQ/Nm3 (valor médio ao longo do período de amostragem - 6 a 8 horas).

1.2.8 Emissões de metais

28. Para minimizar as emissões de metais dos efluentes gasosos dos processos de cozedura, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

|

a |

Selecionar materiais com baixo teor de metais relevantes e limitar o teor de metais relevantes nos materiais, em especial de mercúrio |

|

b |

Utilizar um sistema de garantia da qualidade para assegurar as características dos resíduos utilizados |

|

c |

Utilizar técnicas eficazes de remoção de partículas, enunciadas nas MTD 17 |

Valores de emissão associados às MTD

Ver quadro 5.

Quadro 5

Valores de emissão associados às MTD para metais dos efluentes gasosos dos processos de cozedura

|

Metal |

Unidade |

Valor de emissão associado às MTD (valor médio ao longo do período de amostragem [medições pontuais durante, pelo menos, meia hora]) |

|

Hg |

mg/Nm3 |

<0,05 (18) |

|

Σ (Cd, Tl) |

mg/Nm3 |

<0,05 (17) |

|

Σ (As, Sb, Pb, Cr, Co, Cu, Mn, Ni, V) |

mg/Nm3 |

<0,5 (17) |

1.2.9 Perdas/resíduos dos processos

29. Para reduzir os resíduos sólidos do processo de fabrico do cimento e poupar matérias-primas, constitui MTD:

|

|

Técnica |

Aplicabilidade |

|

a |

Reutilizar, sempre que possível, as partículas recolhidas no processo |

Geralmente aplicável, subordinada à composição química das partículas |

|

b |

Utilizar, sempre que possível, estas partículas noutros produtos comerciais |

O controlo da utilização das partículas noutros produtos comerciais pode não depender do operador |

Descrição

As partículas recolhidas podem, sempre que exequível, ser recicladas nos processos de produção. Esta reciclagem pode ser efetuada diretamente nos fornos ou na alimentação dos fornos (sendo o fator condicionante o teor de metais alcalinos) ou mediante a mistura das partículas a reciclar com o cimento produzido. No caso das partículas recolhidas serem recicladas nos processos de produção, pode ser necessário um procedimento de garantia da qualidade. Podem ser encontradas utilizações alternativas para materiais que não possam ser reciclados (por exemplo, como aditivos para dessulfuração dos efluentes gasosos em instalações de combustão).

1.3 Conclusões MTD para a indústria de produção de cal

Salvo disposição em contrário, as conclusões MTD apresentadas na presente secção podem ser aplicadas a todas as instalações do setor da cal.

1.3.1 Técnicas primárias gerais

30. Para reduzir todas as emissões dos fornos e para utilizar eficientemente a energia, constitui MTD assegurar um processo regular e estável, com parâmetros próximos dos estabelecidos, com recurso às seguintes técnicas:

|

|

Técnica |

|

a |

Otimização do controlo dos processos, nomeadamente através de sistemas informatizados de controlo automático |

|

b |

Utilização de sistemas gravimétricos modernos de alimentação de combustível sólido e/ou de medidores do fluxo de gases |

Aplicabilidade

A otimização do controlo dos processos é aplicável, em diferentes graus, a todas as instalações de produção de cal. Normalmente, não é possível assegurar a completa automatização dos processos, devido a variáveis incontroláveis, nomeadamente à qualidade do calcário.

31. Para prevenir e/ou reduzir as emissões, constitui MTD a seleção e controlo rigorosos das matérias-primas introduzidas nos fornos.

Descrição

As matérias-primas introduzidas nos fornos têm um impacto significativo nas emissões atmosféricas devido ao seu teor de impurezas, pelo que uma seleção rigorosa das matérias-primas pode reduzir estas emissões na fonte. Por exemplo, as variações dos teores de enxofre e cloro no calcário/dolomite têm impacto na gama de emissões de SO2 e HCl nos efluentes gasosos, enquanto a presença de matéria orgânica influencia as emissões de carbono orgânico total e de monóxido de carbono.

Aplicabilidade

A aplicabilidade depende da disponibilidade (local) de matérias-primas com baixo teor de impurezas. O tipo de produto final e o tipo de forno utilizado podem constituir uma condicionante adicional.

1.3.2 Monitorização

32. Constitui MTD assegurar a monitorização e a determinação regulares dos parâmetros e das emissões dos processos e a monitorização das emissões em conformidade com as normas EN pertinentes ou, na falta dessas normas, com as normas ISO ou com normas nacionais ou internacionais que garantam dados de qualidade científica equivalente, incluindo as seguintes:

|

|

Técnica |

Aplicabilidade |

|

a |

Medições em contínuo dos parâmetros dos processos suscetíveis de demonstrar a sua estabilidade, como a temperatura, o teor de O2, a pressão, o caudal e as emissões de monóxido de carbono |

Aplicável a atividades associadas ao forno |

|

b |

Monitorização e estabilização de parâmetros críticos do processo, a saber, alimentação de combustível, dosagem normal e excesso de oxigénio |

|

|

c |

Medições em contínuo ou periódicas das emissões de partículas, NOx, SOx e CO, bem como das emissões de NH3 quando é aplicada a SNCR |

Aplicável a atividades associadas ao forno |

|

d |

Medições em contínuo ou periódicas das emissões de HCl e HF, em caso de coincineração de resíduos |

Aplicável a atividades associadas ao forno |

|

e |

Medições em contínuo ou periódicas das emissões de carbono orgânico total, ou medições em contínuo em caso de coincineração de resíduos |

Aplicável a atividades associadas ao forno |

|

f |

Medições periódicas das emissões de dibenzodioxinas/dibenzofuranos policlorados (PCDD/F) e de metais |

Aplicável a atividades associadas ao forno |

|

g |

Medições em contínuo ou periódicas das emissões de partículas |

Aplicável a atividades associadas ao forno Para pequenas fontes (<10 000 Nm3/h), a frequência das medições ou das verificações do desempenho deve ser baseada num sistema de gestão da manutenção |

Descrição

A escolha entre medições em contínuo e periódicas referida nas MTD 32, pontos c-f, é feita em função da fonte de emissão e do tipo de poluente esperado.

Para as medições periódicas das emissões de partículas, NOx, SOx e CO, refere-se, a título indicativo, uma frequência mensal a anual, em condições normais de funcionamento.

As medições periódicas de PCDD/F, TOC, HCl, HF e metais, devem ser efetuadas com uma frequência adequada às matérias-primas e aos combustíveis utilizados nos processos.

1.3.3 Consumo de energia

33. Para reduzir/minimizar o consumo de energia térmica, é MTD a utilização de uma combinação das seguintes técnicas:

|

|

Técnica |

Descrição |

Aplicabilidade |

||||||||||

|

a |

Utilizar fornos melhorados e otimizados e parâmetros de processo regulares e estáveis, próximos dos parâmetros de processo definidos:

|

A manutenção dos parâmetros de controlo dos fornos próximos dos valores ótimos reduz todos os parâmetros de consumo, graças, nomeadamente, à redução do número de paragens e de perturbações. A utilização de pedra com granulometria otimizada está dependente da disponibilidade de matérias-primas. |

A técnica a.II é aplicável unicamente a fornos rotativos longos (LRK) |

||||||||||

|

b |

Utilizar combustíveis com características que tenham um impacto positivo no consumo de energia térmica |

As características dos combustíveis utilizados, como um poder calorífico elevado e um baixo teor de humidade, podem ter um impacto positivo no consumo específico de energia térmica. |

A aplicabilidade depende da possibilidade técnica de alimentar o forno com o combustível escolhido e da disponibilidade de combustíveis adequados (nomeadamente com um poder calorífico elevado e um baixo teor de humidade), que pode ser influenciada pelas políticas energéticas dos Estados-Membros |

||||||||||

|

c |

Limitação do ar de em excesso |

A redução do ar em excesso utilizado na combustão tem um impacto direto no consumo de combustível uma vez que, quanto maior for a percentagem de ar maior a quantidade de energia térmica necessária para aquecer o volume de ar em excesso. A limitação do ar em excesso apenas tem impacto no consumo de energia térmica nos fornos rotativos longos (LRK) e nos fornos rotativos com pré-aquecedor (PRK). Esta técnica pode conduzir ao aumento das emissões de carbono orgânico total (TOC) e de monóxido de carbono (CO). |

Aplicável aos fornos rotativos longos (LRK) e aos fornos rotativos com pré-aquecedor (PRK), dentro dos limites de um potencial sobreaquecimento de algumas zonas do forno, com a consequente deterioração do tempo de vida do refratário |

Níveis de consumo associados às MTD

Ver quadro 6.

Quadro 6

Níveis de consumo de energia térmica associados às MTD na indústria de produção de cal e cal dolomítica

|

Tipo de forno |

Consumo de energia térmica (19) GJ/tonelada produto |

|

Fornos rotativos longos (LRK) |

6,0 – 9,2 |

|

Fornos rotativos com pré-aquecedor (PRK) |

5,1 – 7,8 |

|

Fornos regenerativos de corrente paralela (PFRK) |

3,2 – 4,2 |

|

Fornos de cuba anulares (ASK) |

3,3 – 4,9 |

|

Fornos de cuba de alimentação mista (MFSK) |

3,4 – 4,7 |

|

Outros fornos (OK) |

3,5 – 7,0 |

34. Para minimizar o consumo de energia elétrica, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

|

a |

Utilizar sistemas de gestão do consumo de energia |

|

b |

Utilizar calcário com granulometria otimizada |

|

c |

Utilizar equipamentos de moagem e outros equipamentos elétricos com elevada eficiência energética |

Descrição – Técnica (b)

Em princípio, os fornos verticais apenas queimam fragmentos grosseiros de calcário. Contudo, os fornos rotativos, com um consumo de energia mais elevado, podem igualmente valorizar pequenos fragmentos, enquanto os novos fornos verticais conseguem queimar pequenos grãos, desde que tenham mais de 10 mm. Os fragmentos maiores são mais utilizados para alimentar fornos verticais do que para alimentar fornos rotativos.

1.3.4 Consumo de calcário

35. Para minimizar o consumo de calcário, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

Aplicabilidade |

|

a |

Extrair e triturar o calcário tendo em conta a sua utilização específica (qualidade, granulometria) |

Geralmente aplicável na indústria de produção de cal; contudo, o tratamento da pedra depende da qualidade do calcário |

|

b |

Selecionar fornos que utilizem técnicas otimizadas que permitam o seu funcionamento com calcário de diferentes granulometrias, de modo a permitir a máxima utilização do calcário extraído |

Aplicável a novas instalações e a remodelações importantes dos fornos Em princípio, os fornos verticais apenas queimam fragmentos grosseiros de calcário. Os fornos regenerativos de corrente paralela (PFRK) e/ou os fornos rotativos podem funcionar com grãos de calcário de menor dimensão |

1.3.5 Seleção de combustíveis

36. Para prevenir/reduzir as emissões, constitui MTD a seleção e controlo rigorosos dos combustíveis utilizados no forno.

Descrição

Os combustíveis utilizados nos fornos podem ter um impacto significativo nas emissões atmosféricas devido ao seu teor de impurezas. O teor de enxofre (em especial no caso dos fornos rotativos longos), azoto e cloro têm impacto na gama de emissões de SOx, NOx e HCl nos efluentes gasosos. Consoante a composição química do combustível e do tipo de forno utilizado, a escolha dos combustíveis ou da mistura de combustíveis adequados pode reduzir as emissões.

Aplicabilidade

À exceção dos fornos de cuba de alimentação mista (MFSK), todos os tipos de fornos podem funcionar com todos os tipos e misturas de combustíveis, cuja disponibilidade pode ser afetada pelas políticas energéticas dos Estados-Membros. A escolha dos combustíveis depende também da qualidade pretendida para o produto final, da exequibilidade técnica da alimentação do forno com o combustível escolhido e de considerações de ordem económica.

1.3.5.1

1.3.5.1.1 Controlo da qualidade dos resíduos

37. Para assegurar as características dos resíduos a utilizar como combustível no forno, constitui MTD a aplicação das seguintes técnicas:

|

|

Técnica |

||||||

|

a |

Utilizar sistemas de garantia da qualidade para assegurar e controlar as características dos resíduos e analisar quaisquer resíduos que se pretenda utilizar como combustíveis no forno, no que respeita a:

|

||||||

|

b |

Controlar a quantidade de parâmetros relevantes em quaisquer resíduos que se pretenda utilizar como combustíveis, nomeadamente o teor de halogéneos totais, metais (por exemplo, crómio, chumbo, cádmio, mercúrio e tálio totais) e enxofre |

1.3.5.1.2 Utilização de resíduos

38. Para prevenir/reduzir emissões resultantes da alimentação dos fornos com combustíveis provenientes de resíduos, constitui MTD a utilização das seguintes técnicas:

|

|

Técnica |

|

a |

Utilizar queimadores adequados ao tipo de resíduos, em função das características e do funcionamento do forno |

|

b |

Assegurar que os gases resultantes da incineração dos resíduos atinjam, de forma controlada e homogénea, mesmo nas condições menos favoráveis, uma temperatura de 850 °C durante 2 segundos |

|

c |

Aumentar a temperatura para 1 100 °C, no caso da coincineração de resíduos perigosos com teor de substâncias orgânicas halogenadas, expresso em cloro, superior a 1% |

|

d |

Alimentar os resíduos de forma contínua e constante |

|

e |

Retardar ou suspender a coincineração de resíduos durante as operações de arranque e/ou paragem, se não for possível obter temperaturas e tempos de residência adequados, referidos nos pontos b) e c) supra. |

1.3.5.1.3 Gestão da segurança na utilização de resíduos perigosos

39. Para prevenir emissões acidentais, constitui MTD a utilização de sistemas de gestão da segurança na armazenagem, manuseamento e alimentação de resíduos perigosos ao forno.

Descrição

A aplicação de sistemas de gestão da segurança para a armazenagem, manuseamento e alimentação de resíduos perigosos, nomeadamente por recurso a uma abordagem de risco compatível com a fonte e o tipo de resíduos, nas operações de rotulagem, controlo, amostragem e ensaio dos resíduos a manusear.

1.3.6 Emissões de partículas

1.3.6.1

40. Para minimizar/prevenir emissões difusas de partículas resultantes de operações que geram partículas, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

|

a |

Isolar/circunscrever as operações que geram partículas, como a moagem, a crivagem e a mistura |

|

b |

Utilizar transportadores e elevadores cobertos, construídos como sistemas fechados, se for provável a emissão de partículas a partir de materiais pulverulentos |

|

c |

Utilizar silos de armazenagem com capacidade adequada, indicadores de nível com interruptores de corte e com filtros para tratar o ar onde estão suspensas poeiras libertadas durante as operações de enchimento |

|

d |

Para sistemas de transporte pneumático pode ser adequado um processo de circulação |

|

e |

Manusear os materiais em sistemas fechados mantidos sob pressão negativa e tratar o ar aspirado com um filtro de mangas antes de ser libertado para a atmosfera |

|

f |

Reduzir as fugas de ar e os pontos de derrame |

|

g |

Assegurar a manutenção adequada e integral da instalação |

|

h |

Utilizar dispositivos e sistemas de controlo automáticos |

|

i |

Assegurar operações contínuas, isentas de falhas |

|

j |

Nos processos de expedição e carregamento, utilizar mangas de enchimento flexíveis, dotadas de um sistema de extração de partículas junto da plataforma de carga do camião |

Aplicabilidade

Nas operações de preparação da matéria-prima, como a trituração e a crivagem, não é, em princípio, necessário separar as partículas, devido ao teor de humidade da matéria-prima.

41. Para minimizar/prevenir emissões difusas de partículas provenientes das zonas de armazenagem a granel, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

|

a |

Isolar os locais de armazenagem com telas, muros ou uma vedação composta por vegetação vertical (barreiras artificiais ou naturais para proteger do vento as pilhas de materiais a céu aberto) |

|

b |

Utilizar silos e zonas de armazenagem de matérias-primas fechadas e completamente automatizadas. Estes tipos de armazenagem estão equipados com um ou diversos filtros de mangas, a fim de prevenir a formação difusa de partículas durante as operações de carga e descarga |

|

c |

Reduzir as emissões difusas de partículas em pilhas de materiais mediante uma humidificação suficiente dos pontos de carga e descarga das pilhas e a utilização de transportadores de telas com alturas ajustáveis. Quando forem utilizadas medidas/técnicas de humidificação ou aspersão, o solo pode ser impermeabilizado e a água excedente pode ser recolhida e, se necessário, tratada e utilizada em ciclos fechados |

|

d |

Sempre que não seja possível evitar emissões difusas de partículas nos pontos de carga e descarga dos locais de armazenagem, ajustar a altura de descarga à altura da pilha, automaticamente se possível, ou reduzir a velocidade de descarga |

|

e |

Manter os locais húmidos, em especial as zonas secas, com recurso a dispositivos de aspersão, e limpos com veículos-vassouras |

|

f |

Utilizar sistemas a vácuo durante as operações de remoção. Os novos edifícios podem facilmente ser dotados de tubagens de aspiração central, enquanto os sistemas de aspiração móvel e as ligações flexíveis são mais adequados para edifícios existentes |

|

g |

Reduzir a ocorrência de emissões difusas de partículas em zonas utilizadas por camiões, mediante a pavimentação dessas zonas, sempre que possível, e a manutenção da sua superfície tão limpa quanto possível. O humedecimento dos acessos pode reduzir as emissões difusas de partículas, em especial com tempo seco. Podem ser utilizadas boas práticas de limpeza, para limitar ao máximo as emissões difusas de partículas |

1.3.6.2

42. Para reduzir as emissões confinadas de partículas resultantes de operações que geram partículas, constitui MTD a utilização de uma das seguintes técnicas e a utilização de um sistema de gestão da manutenção que incida especificamente no desempenho dos filtros:

|

|

Aplicabilidade |

|

|

a |

Utilizar filtros de mangas |

Geralmente aplicável em instalações de moagem e trituração, bem como nos processos secundários da indústria de produção de cal, no transporte de materiais, e nas instalações de armazenagem e de carga. A aplicabilidade dos filtros de mangas nas instalações de hidratação da cal pode ser limitada pelo elevado grau de humidade e baixa temperatura dos efluentes gasosos |

|

b |

Utilizar sistemas de tratamento por via húmida |

Aplicável principalmente em instalações de hidratação da cal |

Valores de emissão associados às MTD

Ver quadro 7.

Quadro 7

Valores de emissão associados às MTD para emissões confinadas de partículas resultantes de operações que geram partículas, com exceção dos processos associados aos fornos

|

Técnica |

Unidade |

Valor de emissão associado às MTD (valor médio diário ou média do período de amostragem [medições pontuais durante, pelo menos, meia hora]) |

|

Filtros de mangas |

mg/Nm3 |

<10 |

|

Sistema de tratamento por via húmida |

mg/Nm3 |

<10 – 20 |

Importa salientar que, no caso das pequenas fontes (<10 000 Nm3/h), deve ser tida em conta a adoção de uma abordagem por prioridades baseada no sistema de gestão da manutenção, relativamente à frequência de verificação do desempenho do filtro (ver MTD 32).

1.3.6.3

43. Para reduzir as emissões de partículas dos efluentes gasosos dos processos associados ao forno, constitui MTD a tratamento dos efluentes gasosos com um filtro. Pode ser utilizada uma ou uma combinação das seguintes técnicas:

|

|

Técnica (22) |

Aplicabilidade |

|

a |

Eletrofiltros |

Aplicável a todos os sistemas de fornos |

|

b |

Filtros de mangas |

Aplicável a todos os sistemas de fornos |

|

c |

Separador de partículas por via húmida |

Aplicável a todos os sistemas de fornos |

|

d |

Separador centrífugo /ciclone |

Os separadores centrífugos apenas são adequados como pré-separadores, podendo ser utilizados para pré-tratar os efluentes gasosos de todos os sistemas de fornos |

Valores de emissão associados às MTD

Ver quadro 8.

Quadro 8

Valores de emissão associados às MTD para emissões de partículas dos efluentes gasosos dos processos associados ao forno

|

Técnica |

Unidade |

Valor de emissão associado às MTD (média diária ou média do período de amostragem [medições pontuais durante, pelo menos, meia hora]) |

|

Filtros de mangas |

mg/Nm3 |

<10 |

|

Eletrofiltros ou outros filtros |

mg/Nm3 |

<20 (23) |

1.3.7 Compostos gasosos

1.3.7.1

44. Para reduzir as emissões de compostos gasosos (a saber, NOx, SOx, HCl, CO, carbono orgânico total (COT)/compostos orgânicos voláteis (COV), metais voláteis) dos efluentes gasosos dos processos associados ao forno, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

Aplicabilidade |

||||||

|

a |

Seleção e controlo cuidadosos de todas as substâncias introduzidas no forno |

Geralmente aplicável |

||||||

|

b |

Reduzir os precursores de poluentes nos combustíveis e, se possível, nas matérias-primas, mediante:

|

Geralmente aplicável na indústria de produção da cal, em função da disponibilidade local de matérias-primas e combustíveis, do tipo de forno utilizado, da qualidade pretendida para o produto e da possibilidade técnica de alimentar o forno escolhido com os combustíveis selecionados |

||||||

|

c |

Utilizar técnicas de otimização dos processos que assegurem uma absorção eficaz do dióxido de enxofre (por exemplo, um bom contacto entre os gases do forno e a cal viva) |

Aplicável a todas as instalações de produção de cal Normalmente, não é possível assegurar a completa automatização do processo, devido a variáveis incontroláveis, nomeadamente a qualidade do calcário |

1.3.7.2

45. Para reduzir as emissões de NOx dos efluentes gasosos dos processos associados ao forno, constitui MTD a utilização de uma, ou uma combinação, das seguintes técnicas:

|

|

Técnica |

Aplicabilidade |

||

|

a |

Técnicas primárias |

|||

|

|

|

Geralmente aplicável na indústria de produção da cal, em função da disponibilidade de combustíveis, que pode ser afetada pela política energética dos Estados-Membros, e da possibilidade técnica de alimentar o forno escolhido com o tipo de combustível selecionado |

||

|

A otimização e o controlo dos processos podem ser praticados no fabrico de cal, mas dependem da qualidade pretendida para o produto final |

|||

|

Os queimadores de baixo NOx podem ser utilizados com fornos rotativos e com fornos de cuba anulares, caso seja utilizada uma proporção elevada de ar primário. Os fornos regenerativos de corrente paralela (PFRK) e outros fornos de cuba têm uma combustão sem chama, pelo que os queimadores de baixo NOx não podem ser utilizados neste tipo de fornos |

|||

|