EUR-Lex Access to European Union law

This document is an excerpt from the EUR-Lex website

Document 01997L0068-20161006

Directive 97/68/EC of the European Parliament and of the Council of 16 December 1997 on the approximation of the laws of the Member States relating to measures against the emission of gaseous and particulate pollutants from internal combustion engines to be installed in non-road mobile machinery

Consolidated text: Dyrektywa 97/68/WE Parlamentu Europejskiego i Rady z dnia 16 grudnia 1997 r. w sprawie zbliżenia ustawodawstw Państw Członkowskich odnoszących się do środków dotyczących ograniczenia emisji zanieczyszczeń gazowych i pyłowych z silników spalinowych montowanych w maszynach samojezdnych nieporuszających się po drogach

Dyrektywa 97/68/WE Parlamentu Europejskiego i Rady z dnia 16 grudnia 1997 r. w sprawie zbliżenia ustawodawstw Państw Członkowskich odnoszących się do środków dotyczących ograniczenia emisji zanieczyszczeń gazowych i pyłowych z silników spalinowych montowanych w maszynach samojezdnych nieporuszających się po drogach

No longer in force

No longer in force

1997L0068 — PL — 06.10.2016 — 010.001

Dokument ten służy wyłącznie do celów informacyjnych i nie ma mocy prawnej. Unijne instytucje nie ponoszą żadnej odpowiedzialności za jego treść. Autentyczne wersje odpowiednich aktów prawnych, włącznie z ich preambułami, zostały opublikowane w Dzienniku Urzędowym Unii Europejskiej i są dostępne na stronie EUR-Lex. Bezpośredni dostęp do tekstów urzędowych można uzyskać za pośrednictwem linków zawartych w dokumencie

|

DYREKTYWA 97/68/WE PARLAMENTU EUROPEJSKIEGO I RADY z dnia 16 grudnia 1997 r. (Dz.U. L 059 z 27.2.1998, s. 1) |

zmienione przez:

|

|

|

Dziennik Urzędowy |

||

|

nr |

strona |

data |

||

|

L 227 |

41 |

23.8.2001 |

||

|

DYREKTYWA 2002/88/WE PARLAMENTU EUROPEJSKIEGO I RADY z dnia 9 grudnia 2002 r |

L 35 |

28 |

11.2.2003 |

|

|

L 146 |

1 |

30.4.2004 |

||

|

L 363 |

368 |

20.12.2006 |

||

|

ROZPORZĄDZENIE PARLAMENTU EUROPEJSKIEGO I RADY (WE) NR 596/2009 z dnia 18 czerwca 2009 r. |

L 188 |

14 |

18.7.2009 |

|

|

DYREKTYWA KOMISJI 2010/26/UE Tekst mający znaczenie dla EOG z dnia 31 marca 2010 r. |

L 86 |

29 |

1.4.2010 |

|

|

L 305 |

1 |

23.11.2011 |

||

|

DYREKTYWA KOMISJI 2012/46/UE Tekst mający znaczenie dla EOG z dnia 6 grudnia 2012 r. |

L 353 |

80 |

21.12.2012 |

|

|

ROZPORZĄDZENIE PARLAMENTU EUROPEJSKIEGO I RADY (UE) 2016/1628 z dnia 14 września 2016 r. |

L 252 |

53 |

16.9.2016 |

|

zmienione przez:

|

L 236 |

33 |

23.9.2003 |

DYREKTYWA 97/68/WE PARLAMENTU EUROPEJSKIEGO I RADY

z dnia 16 grudnia 1997 r.

w sprawie zbliżenia ustawodawstw Państw Członkowskich odnoszących się do środków dotyczących ograniczenia emisji zanieczyszczeń gazowych i pyłowych z silników spalinowych montowanych w maszynach samojezdnych nieporuszających się po drogach

Artykuł 1

Cele

Niniejsza dyrektywa ma na celu zbliżenie ustawodawstw Państw Członkowskich odnoszących się do norm emisji i procedur homologacji typu silników spalinowych montowanych w maszynach samojezdnych nieporuszających się po drogach. Przyczyni się to do sprawnego funkcjonowania rynku wewnętrznego, przy równoczesnej ochronie ludzkiego zdrowia i środowiska.

Artykuł 2

Definicje

Do celów niniejszej dyrektywy:

— „maszyna jezdna nieporuszająca się po drogach” oznacza dowolną samojezdną maszynę, przewoźne urządzenie przemysłowe lub pojazd z nadwoziem lub bez nadwozia, nieprzeznaczony do przewozu pasażerów lub towarów po drogach, w którym zainstalowany jest silnik spalinowy, jak to jest określone w załączniku I, sekcja 1,

— „homologacja typu” oznacza procedurę, na mocy której Państwa Członkowskie stwierdzają, że typ silnika lub rodzina silników spalinowych, w odniesieniu do emisji zanieczyszczeń gazowych i cząstek stałych zawieszonych w gazie przez silnik(i), spełnia odpowiednie wymagania techniczne niniejszej dyrektywy,

— „typ silnika” oznacza kategorię silników, które nie różnią się pod względem podstawowych cech charakterystycznych, wyspecyfikowanych w załączniku II, dodatek 1,

— „rodzina silników” oznacza grupę silników wydzieloną przez producenta, ze względu na ich konstrukcję, w stosunku do których oczekuje się podobnych charakterystyk emisji gazów spalinowych i które spełniają wymagania niniejszej dyrektywy,

— „silnik macierzysty” oznacza silnik wybrany z rodziny silników w taki sposób, że spełnia on wymagania określone w ppkt 6 i 7 załącznika I,

— „moc wyjściowa silnika” oznacza moc netto, jak podano w ppkt 2.4 załącznika I,

— „data produkcji silnika” oznacza datę przejścia przez silnik kontroli ostatecznej po opuszczeniu linii produkcyjnej. Na tym etapie silnik jest gotowy do dostawy lub skierowania do składowania,

— „wprowadzanie do obrotu” oznacza działanie w celu udostępnienia silnika po raz pierwszy na rynku, odpłatnie lub bezpłatnie z zamiarem dystrybucji i/lub użytkowania we Wspólnocie,

— „producent” oznacza osobę lub organ odpowiedzialne przed organem zatwierdzającym za wszystkie aspekty procesu homologacji typu i za zapewnienie zgodności produkcji. Nie jest istotne, czy osoba lub organ są bezpośrednio wciągnięte we wszystkie etapy budowy silnika,

— „organ zatwierdzający” oznacza właściwy organ Państwa Członkowskiego lub organy odpowiedzialne za wszystkie aspekty homologacji typu silnika lub rodziny silników, za wydawanie i wycofanie świadectw homologacji, za służenie jako punkt kontaktowy z organami zatwierdzającymi innych Państw Członkowskich i za weryfikację zgodności producenta pod względem rozwiązań produkcyjnych,

— „służba techniczna” oznacza organizację(-e) lub organ(y), który(-e) został(-y) wyznaczony(-e) jako laboratorium badawcze do przeprowadzenia badań lub inspekcji w imieniu organu zatwierdzającego Państwa Członkowskiego. Ta funkcja może być także spełniana bezpośrednio przez organ zatwierdzający,

— „dokument informacyjny” oznacza dokument przedstawiony w załączniku II, który określa, jakie informacje muszą być dostarczone przez wnioskodawcę,

— „teczka informacyjna” oznacza kompletną teczkę lub zbiór danych, rysunków, fotografii itd., dostarczonych przez wnioskodawcę służbie technicznej lub organowi zatwierdzającemu określonym w dokumencie informacyjnym,

— „pakiet informacyjny” oznacza teczkę informacyjną uzupełnioną sprawozdaniami z badań lub innymi dokumentami, które służba techniczna lub organ zatwierdzający dołączyły do teczki informacyjnej w czasie wykonywania swoich funkcji,

— „skorowidz pakietu informacyjnego” oznacza dokument, w którym jest wyszczególniona zawartość pakietu informacyjnego, odpowiednio ponumerowana lub oznaczona w inny sposób, aby wyraźnie zidentyfikować wszystkie strony,

— „silnik zamienny” oznacza fabrycznie nowy silnik przeznaczony do wymiany silnika w maszynie i który został dostarczony wyłącznie w tym celu,

— „silnik urządzenia przystosowany do obsługi ręcznej” oznacza silnik, który spełnia przynajmniej jeden z poniższych wymogów:

—

a) silnik musi być używany w urządzeniu trzymanym przez operatora podczas wykonywania przypisanych mu funkcji,

b) silnik musi być używany w urządzeniu działającym w różnych pozycjach, takich jak odwrócona lub boczna, w celu wykonania przypisanych funkcji,

c) silnik musi być używany w urządzeniu dla którego ciężar w stanie suchym zespołu złożonego z silnika i urządzenia nie przekracza 20 kilogramów, a również występuje co najmniej jedna z niżej wymienionych cech:

i) operator musi alternatywnie, zapewniać podparcie lub nosić urządzenie podczas wykonywania przypisanych mu funkcji,

ii) operator musi zapewnić podparcie lub kontrolę zachowania urządzenia podczas wykonywania przypisanych mu funkcji,

iii) silnik musi być używany w generatorze lub pompie;

— „silnik urządzenia nie przystosowany do obsługi ręcznej” oznacza silnik, który nie spełnia definicji silnika przystosowanego do obsługi ręcznej,

— „profesjonalny wielopozycyjny silnik przystosowany do obsługi ręcznej” oznacza silnik do obsługi ręcznej, który spełnia wymogi zarówno lit. a) i b) dla silnika do obsługi ręcznej, oraz w odniesieniu do którego producent silnika dostarczył gwarancję organowi udzielającemu homologacji, że okres trwałości emisji kategorii 3 (zgodnie z ppkt 2.1, dodatek 4 do załącznika IV) jest stosowany,

— „okres trwałości emisji” oznacza ilość godzin wykazanych w dodatku 4 do załącznika IV, wykorzystanych dla ustalenia współczynników pogorszenia jakości,

— „rodzina silników małej pojemności” oznacza rodzinę silników z zapłonem iskrowym wytwarzanych rocznie w ilości poniżej 5 000 jednostek,

— „producent silników małej pojemności z zapłonem iskrowym” oznacza producenta wytwarzającego rocznie poniżej 25 000 jednostek,

— „statek żeglugi śródlądowej” oznacza statek przeznaczony „do użytkowania na wodach śródlądowych, mający długość równą 20 m lub większą i pojemność 100 m3 lub większą obliczoną zgodnie ze wzorem podanym w załączniku I, sekcja 2, punkt 2.8a, lub holownik, lub pchacz zbudowany do holowania lub pchania lub prowadzenia przy burcie jednostek mających długość równą 20 m lub większą”.

— Ta definicja nie obejmuje:

—

— statków przeznaczonych do transportu pasażerów, przewożących nie więcej niż 12 osób bez wliczenia załogi,

— rekreacyjnych jednostek pływających mających długość mniejszą niż 24 m (zgodnie z definicją ustaloną w art. 1 ust. 2 dyrektywy 94/25/WE Parlamentu Europejskiego i Rady z 16 czerwca 1994 r. w sprawie zbliżenia przepisów ustawowych, wykonawczych i administracyjnych Państw Członkowskich odnoszących się do łodzi rekreacyjnych ( 1 ),

— statków obsługi należących do organów kontrolujących,

— statków przeciwpożarowych,

— okrętów,

— statków rybackich znajdujących się w rejestrze statków rybackich Wspólnoty,

— statków pełnomorskich, w tym holowników pełnomorskich i pchaczy pływających lub stojących w akwenach wód pływowych lub czasowo na drogach wodnych śródlądowych, pod warunkiem że mają one ważne świadectwo żeglugi lub bezpieczeństwa zdefiniowane w załączniku I, sekcja 2, punkt 2.8b,

— „wytwórca urządzenia oryginalnego (WUO)” oznacza wytwórcę typu niedrogowej maszyny ruchomej,

— „formuła elastyczna” oznacza procedurę umożliwiającą wytwórcy silnika wprowadzenie do obrotu, w okresie między dwoma kolejnymi etapami wartości granicznych, ograniczoną liczbę silników przeznaczonych do montażu w niedrogowych maszynach ruchomych i spełniających wartości graniczne jedynie dla wcześniejszego z tych etapów.

Artykuł 3

Wniosek o homologację typu

1. Wniosek o homologację typu silnika lub rodziny silników powinien być przedłożony przez producenta organowi zatwierdzającemu Państwa Członkowskiego. Do wystąpienia powinna być dołączona teczka informacyjna, której zawartość jest wyszczególniona w dokumencie informacyjnym w załączniku II. Silnik posiadający cechy charakterystyczne typu silnika określonego w załączniku II, dodatek 1, powinien być dostarczony służbie technicznej odpowiadającej za przeprowadzenie badań homologacyjnych.

2. W przypadku wniosku o homologację typu rodziny silników, jeżeli organ zatwierdzający orzeknie w stosunku do wybranego silnika macierzystego, że przedłożony wniosek nie w pełni reprezentuje rodzinę silników określoną w załączniku II, dodatek 2, wówczas, zgodnie z ust. 1, powinien zostać dostarczony do homologacji inny lub jeśli jest to niezbędne, dodatkowy silnik macierzysty, wytypowany przez organ zatwierdzający.

3. Wniosek w odniesieniu do jednego typu silnika lub rodziny silników nie może być przedłożony więcej niż jednemu Państwu Członkowskiemu. Dla każdego typu silnika lub rodziny silników, które mają być zatwierdzone, powinien być przedłożony oddzielny wniosek.

Artykuł 4

Procedura homologacji typu

1. Państwo Członkowskie otrzymujące wniosek udziela homologacji typu wszystkim typom silników lub rodzin silników, które odpowiadają danym z teczki informacyjnej i które spełniają wymagania niniejszej dyrektywy.

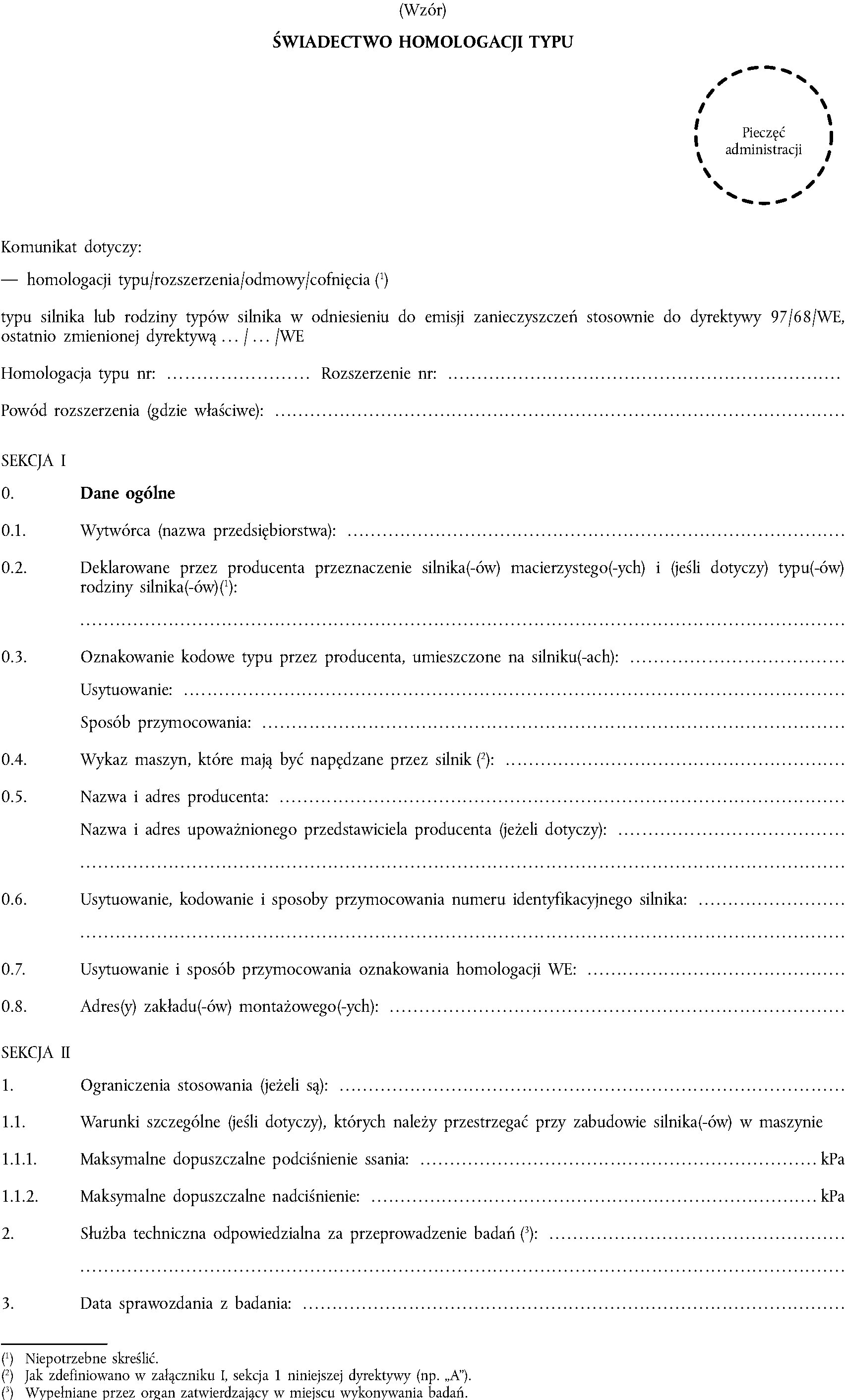

2. Państwo Członkowskie wypełnia wszystkie odpowiednie części świadectwa homologacji typu, którego wzór został podany w ►M2 załączniku VII ◄ , dla każdego typu silnika lub rodziny silników, które zatwierdza i zestawia lub weryfikuje skorowidz pakietu informacyjnego. Świadectwa homologacji typu powinny być ponumerowane zgodnie z metodą opisaną w ►M2 załączniku VIII ◄ . Skompletowane świadectwo homologacji typu i jego dodatki powinny być dostarczone wnioskodawcy. ►M5 Komisja wprowadza zmiany w załączniku VIII. Środki te, mające na celu zmianę elementów innych niż istotne niniejszej dyrektywy, przyjmuje się zgodnie z procedurą regulacyjną połączoną z kontrolą, o której mowa w art. 15 ust. 2. ◄

3. Jeżeli silnik, który ma być zatwierdzony, spełnia swoje funkcje lub oferuje szczególne właściwości tylko w połączeniu z innymi częściami maszyny samojezdnej nieporuszającymi się po drogach i z tego powodu spełnienie jednego lub więcej wymagań może być zweryfikowane tylko wtedy, gdy silnik, który ma być zatwierdzony, działa w połączeniu z innymi częściami maszyny, rzeczywistymi bądź symulowanymi, wówczas zakres homologacji typu silnika(-ów) musi być odpowiednio ograniczony. Świadectwo homologacji typu dla typu silnika lub rodziny silników zawiera wszystkie ograniczenia w jego stosowaniu i wskazuje wszystkie warunki jego spełnienia.

4. Organ zatwierdzający każdego Państwa Członkowskiego powinien:

a) wysyłać comiesięcznie do organów zatwierdzających innych Państw Członkowskich wykaz (zawierający dane szczegółowe podane w ►M2 załączniku IX ◄ ) silników lub rodzin silników, którym udzielono homologacji, odmówiono udzielenia homologacji lub cofnięto homologację w danym miesiącu;

b) po otrzymaniu wniosku organu zatwierdzającego innego Państwa Członkowskiego wysłać niezwłocznie:

— kopię świadectwa homologacji typu silnika lub rodziny silników, z pakietem informacyjnym lub bez dla każdego typu silnika lub rodziny silników, którym udzielono lub odmówiono udzielenia homologacji lub którym homologacja została cofnięta, i/lub

— wykaz silników produkowanych zgodnie z udzieloną homologacją typu, jak to jest opisane w art. 6 ust. 3, zawierającym szczegóły wymienione w ►M2 załączniku X ◄ , i/lub

— kopię deklaracji opisanej w art. 6 ust. 4.

5. Organ zatwierdzający każdego Państwa Członkowskiego powinien corocznie lub oprócz tego na otrzymane drogą korespondencyjną wystąpienie wysłać Komisji kopię arkusza danych, jak podano w ►M2 załączniku XI ◄ , odnośnie do silników zatwierdzonych od dokonania ostatniego zawiadomienia.

6. Silniki o zapłonie samoczynnym, z wyjątkiem stosowanych do napędu wagonów silnikowych i statków żeglugi śródlądowej, mogą być wprowadzone do obrotu według „formuły elastycznej” zgodnie z procedurą, o której mowa w załączniku XIII uzupełniającym ust. 1–5.

Artykuł 5

Zmiany w homologacji

1. Państwo Członkowskie, które udzieliło homologacji typu, powinno podjąć niezbędne środki dla zapewnienia, że jest ono informowane o wszelkich zmianach danych szczegółowych pojawiających się w pakiecie informacyjnym.

2. Wniosek o dokonanie zmiany lub o rozszerzenie homologacji typu jest przedłożony wyłącznie organowi zatwierdzającemu Państwa Członkowskiego, które udzieliło pierwotnej homologacji typu.

3. Jeżeli dane szczegółowe występujące w pakiecie informacyjnym uległy zmianie, organ zatwierdzający zainteresowanego Państwa Członkowskiego:

— wydaje zmienioną stronę (strony) pakietu informacyjnego, gdy jest to konieczne, oznaczając każdą zmienioną stronę dla jednoznacznego wskazania charakteru zmiany i daty ponownego wydania. Gdziekolwiek wydawane są zmienione strony, powinien być także poprawiony skorowidz pakietu informacyjnego (który jest dołączony do świadectwa homologacji), aby uwidocznić ostatnie daty uaktualnionych stron, i

— wydaje zmienione świadectwo homologacji typu (oznaczone numerem rozszerzenia), jeżeli jakakolwiek informacja na nim (wyłączając jego załączniki) została zmieniona lub jeśli normy niniejszej dyrektywy zostały zmienione po dacie podanej na homologacji; zmienione świadectwo jasno określa powód dokonania zmiany i datę ponownego wydania.

Jeżeli organ zatwierdzający zainteresowanego Państwa Członkowskiego uzna, że zmiana w pakiecie informacyjnym uzasadnia nowe badania lub kontrole, informuje ona o tym producenta i wydaje wyżej wymienione dokumenty, jedynie po przeprowadzeniu, z wynikiem pozytywnym, nowych badań lub sprawdzeń.

Artykuł 6

Zgodność

1. Producent załącza do każdego egzemplarza, wytworzonego zgodnie z zatwierdzonym typem, oznaczenia takie, jak określono w sekcji 3 załącznika I, zawierające numer homologacji typu.

2. Jeżeli świadectwo homologacji typu zawiera, zgodnie z art. 4 ust. 3, ograniczenia w użytkowaniu, producent powinien dostarczyć z każdym wytworzonym egzemplarzem szczegółowe informacje o tych ograniczeniach i powinien wskazać wszystkie warunki konieczne dla ich spełnienia. Jeżeli seria typów silnika jest dostarczana do pojedynczego producenta maszyn, wystarczy, że będzie mu przekazany tylko jeden dokument informacyjny, ostatni po dacie dostarczenia pierwszego silnika, który dodatkowo wyszczególnia odpowiednie numery identyfikacyjne silnika.

3. Na żądanie, do organu zatwierdzającego, który udzielił homologacji typu, producent powinien przesłać w ciągu 45 dni po zakończeniu każdego roku kalendarzowego i niezwłocznie po każdej dacie wniosku, gdy wymagania niniejszej dyrektywy uległy zmianie, i niezwłocznie po każdym terminie, jaki organ zatwierdzający może ustalić, wykaz, który zawiera zakres numerów identyfikacyjnych dla każdego typu silnika produkowanego zgodnie z wymogami niniejszej dyrektywy, począwszy od daty ostatniego sprawozdania lub od daty, gdy wymagania niniejszej dyrektywy miały po raz pierwszy zastosowanie. Jeżeli nie jest wyjaśnione przez system kodowania silników, wykaz ten musi określać współzależność między numerami identyfikacyjnymi odpowiednich typów silników lub rodzin silników i numerami homologacji typu. Dodatkowo wykaz ten musi zawierać szczegółowe informacje, jeśli producent zaprzestaje produkcji zatwierdzonego typu silnika lub rodziny silników. Gdy nie jest wymagane regularne wysyłanie wykazu do organu zatwierdzającego, producent powinien przechowywać te zapisy przez okres minimum 20 lat.

4. Producent powinien wysłać do organu zatwierdzającego, który udzielił homologacji typu, w ciągu 45 dni po zakończeniu roku kalendarzowego i po każdej dacie wniosku zgodnie z art. 9, oświadczenie wyszczególniające typy silników i rodziny silników, wraz z odpowiednimi kodami identyfikacyjnymi tych silników, które zamierza on produkować, począwszy od tej daty.

5. Silniki o zapłonie samoczynnym wprowadzone do obrotu według „formuły elastycznej” powinny być etykietowane zgodnie z załącznikiem XIII.

Artykuł 7

Akceptacja równoważności homologacji

1. Parlament Europejski i Rada, działając na wniosek Komisji, może uznawać równoważność warunków i przepisów dla homologacji typu silników ustanowionych przez niniejszą dyrektywę oraz procedur ustanowionych przez przepisy międzynarodowe lub przepisy państw trzecich w ramach wielostronnych lub dwustronnych porozumień między Wspólnotą i państwami trzecimi.

2. „Państwa Członkowskie zaakceptują homologacje typów, a tam gdzie ma to zastosowanie, odpowiednie znaki homologacyjne wymienione w załączniku XII, jako zgodne z niniejszą dyrektywą”.

Artykuł 7a

Statki żeglugi śródlądowej

1. Następujące przepisy stosuje się do silników przeznaczonych do montażu w statkach żeglugi śródlądowej. Ustępów 2 i 3 nie stosuje się do czasu, gdy równoważność między wymaganiami ustalonymi w niniejszej dyrektywie a wymaganiami ustalonymi w ramach Konwencji z Mannheim o Żegludze na Renie zostanie uznana przez Centralną Komisję Żeglugi na Renie (zwaną dalej CCNR), zaś Komisja zostanie o tym powiadomiona.

2. Do dnia 30 czerwca 2007 r. Państwa Członkowskie nie mogą zabronić wprowadzania do obrotu silników, które spełniają wymagania ustalone przez CCNR etap I, dla których wartości graniczne są podane w załączniku XIV.

3. Od dnia 1 lipca 2007 r. aż do wejścia w życie kolejnego zestawu wartości granicznych, który wynikałby z kolejnej zmiany niniejszej dyrektywy, Państwa Członkowskie nie mogą zabronić wprowadzania do obrotu silników, które spełniają wymagania ustalone przez CCNR etap II, dla których wartości dopuszczalne są podane w załączniku XV.

4. Komisja wprowadza zmiany w załączniku VII tak, aby połączyć w jedną całość informacje dodatkowe i szczegółowe, które mogą być wymagane do świadectwa homologacji typu dla silników przewidzianych do montażu w statkach żeglugi śródlądowej. Środki te, mające na celu zmianę elementów innych niż istotne niniejszej dyrektywy, przyjmuje się zgodnie z procedurą regulacyjną połączoną z kontrolą, o której mowa w art. 15 ust. 2.

5. Dla celów niniejszej dyrektywy, w przypadku statków żeglugi śródlądowej silnik pomocniczy o mocy większej niż 560 kW podlega tym samym wymaganiom co silniki napędowe.

Artykuł 8

Wprowadzenie do obrotu

1. Państwa Członkowskie nie mogą odmówić wprowadzenia do obrotu silników zamonontowanych lub jeszcze niezamontowanych w maszynach, które spełniają wymagania niniejszej dyrektywy.

2. Państwa Członkowskie zezwalają na rejestrację, w stosownych przypadkach, lub wprowadzenie do obrotu wyłącznie tych nowych silników zainstalowanych lub jeszcze niezainstalowanych w maszynach, które spełniają wymagania niniejszej dyrektywy.

2a. Państwa Członkowskie nie wydają Wspólnotowego Świadectwa Żeglugi Śródlądowej ustanowionego przez dyrektywę Rady 82/714/WE z dnia 4 października 1982 r. ustanawiającą wymagania techniczne dla statków żeglugi śródlądowej ( 2 ) dla statków, których silniki nie spełniają wymagań niniejszej dyrektywy.

3. Organ zatwierdzający Państwa Członkowskiego udzielający homologacji typu podejmuje niezbędne środki w odniesieniu do tej homologacji, aby rejestrować i sprawdzać, jeśli zachodzi potrzeba, we współpracy z organami zatwierdzającymi innych Państw Członkowskich, numery identyfikacyjne silników produkowanych zgodnie z wymogami niniejszej dyrektywy.

4. Dodatkowa kontrola numerów identyfikacyjnych może mieć miejsce w połączeniu z kontrolą zgodności produkcji, jak opisano w art. 11.

5. W odniesieniu do kontroli numerów identyfikacyjnych producent lub jego przedstawiciele posiadający swe siedziby we Wspólnocie niezwłocznie dostarczają, na żądanie, do odpowiedzialnego organu zatwierdzającego wszystkie potrzebne informacje związane z jego/ich nabywcami razem z numerami identyfikacyjnymi silników zgłoszonych jako produkowane w zgodności z art. 6 ust. 3. Jeżeli silniki są sprzedane producentowi maszyn, dalsze informacje nie są wymagane.

6. Jeżeli na życzenie organu zatwierdzającego producent nie jest w stanie spełnić wymagań wymienionych w art. 6, szczególnie w połączeniu z ust. 5 niniejszego artykułu, homologacja udzielona w odniesieniu do właściwego typu lub rodziny, stosownie do wymagań niniejszej dyrektywy, może zostać cofnięta. Procedura informacyjna powinna być wtedy przeprowadzana, jak jest to opisane w art. 12 ust. 4.

Artykuł 9

Časovni razpored — motorji na kompresijski vžig

1. UDZIELENIE HOMOLOGACJI TYPU

Po dniu 30 czerwca 1998 r. Państwa Członkowskie nie mogą odmówić udzielenia homologacji typu dla typu silnika lub rodziny silników lub wydania dokumentu opisanego w ►M2 załączniku VII ◄ i nie mogą narzucać jakichkolwiek innych wymagań homologacji typu odnośnie do emisji zanieczyszczeń powietrza spozadrogowych maszyn samojezdnych, w których zainstalowany jest silnik, jeżeli silnik ten spełnia wymagania wyszczególnione w niniejszej dyrektywie, dotyczące emisji zanieczyszczeń gazowych i cząstek stałych zawieszonych w gazie.

2. HOMOLOGACJA TYPU. ETAP I

Państwa Członkowskie odmawiają udzielenia homologacji typu silnika lub rodziny silników i wydania dokumentu opisanego w ►M2 załączniku VII ◄ oraz odmawiają udzielenia jakiejkolwiek homologacji typu dla maszyny jezdnej nieporuszającej się po drogach, w której zainstalowany jest silnik:

po dniu 30 czerwca 1998 r. dla silników o mocy wyjściowej:

|

— A: |

130 kW ≤ P ≤ 560 kW, |

|

— B: |

75 kW ≤ P < 130 kW, |

|

— C: |

37 kW ≤ P < 75 kW, |

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych zawieszonych w gazie z silnika nie mieszczą się w granicznych wartościach podanych w tablicy w ►M2 ppkt 4.1.2.1 załącznika I ◄ .

3. HOMOLOGACJA TYPU. ETAP II

Państwa Członkowskie odmawiają udzielenia homologacji typu silnika lub rodziny silników i wydania dokumentu opisanego w załączniku VII oraz odmawiają udzielenia jakiejkolwiek innej homologacji typu dla niedrogowej maszyny ruchomej, w której jest zamontowany silnik niewprowadzony jeszcze do obrotu.

|

— D: |

po dniu 31 grudnia 1999 r. dla silników o mocy wyjściowej: 18 kW ≤ P <37 kW, |

|

— E: |

po dniu 31 grudnia 2000 r. dla silników o mocy wyjściowej: 130 kW ≤ P ≤ 560 kW, |

|

— F: |

po dniu 31 grudnia 2001 r. dla silników o mocy wyjściowej: 75 kW ≤ P < 130 kW, |

|

— G: |

po dniu 31 grudnia 2002 r. dla silników o mocy wyjściowej: 37 kW ≤ P < 75 kW, |

jeżeli silnik ten nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych zawieszonych w gazie z silnika nie mieszczą się w granicznych wartościach podanych w tablicy w ►M2 ppkt 4.1.2.3 załącznika I ◄ .

3a. HOMOLOGACJA TYPU SILNIKÓW. ETAP IIIA

Państwa Członkowskie odmawiają udzielenia homologacji następujących typów silników lub rodzin silników i wydania dokumentu zgodnie z załącznikiem VII oraz odmawiają udzielenia jakiejkolwiek innej homologacji typu dla niedrogowej maszyny ruchomej, w której jest zamontowany silnik niewprowadzony jeszcze do obrotu:

— H: po dniu 30 czerwca 2005 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 130 kW ≤ P ≤ 560 kW,

— I: po dniu 31 grudnia 2005 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 75 kW ≤ P < 130 kW,

— J: po dniu 31 grudnia 2006 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 37 kW ≤ P < 75 kW,

— K: po dniu 31 grudnia 2005 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 19 kW ≤ P < 37 kW,

jeżeli silnik ten nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.4 załącznika I.

3b. HOMOLOGACJA TYPU SILNIKÓW PRACUJĄCYCH PRZY STAŁEJ PRĘDKOŚCI OBROTOWEJ. ETAP IIIA

Państwa Członkowskie odmawiają udzielenia homologacji następujących typów silników lub rodzin silników oraz wydania dokumentu opisanego w załączniku VII oraz odmawiają udzielenia jakiejkolwiek homologacji typu dla niedrogowej maszyny ruchomej, w której jest zamontowany silnik niewprowadzony jeszcze do obrotu:

— silniki H pracujące przy stałej prędkości obrotowej: po dniu 31 grudnia 2009 r. dla silników o mocy: 130 kW ≤ P ≤ 560 kW,

— silniki I pracujące przy stałej prędkości obrotowej: po dniu 31 grudnia 2009 r. dla silników o mocy: 75 kW ≤ P < 130 kW,

— silniki J pracujące przy stałej prędkości obrotowej: po dniu 31 grudnia 2010 r. dla silników o mocy: 37 kW ≤ P < 75 kW,

— silniki K pracujące przy stałej prędkości obrotowej: po dniu 31 grudnia 2009 r. dla silników o mocy: 19 kW ≤ P < 37 kW,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.4 załącznika I.

3c. HOMOLOGACJA TYPU SILNIKÓW. ETAP IIIB

Państwa Członkowskie odmawiają udzielenia homologacji następujących typów silników lub rodzin silników i wydania dokumentu opisanego w załączniku VII oraz odmawiają udzielenia jakiejkolwiek homologacji typu dla niedrogowej maszyny ruchomej, w której jest zamontowany silnik niewprowadzony jeszcze do obrotu:

— L: po dniu 31 grudnia 2009 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 130 kW ≤ P ≤ 560 kW,

— M: po dniu 31 grudnia 2010 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 75 kW ≤ P < 130 kW,

— N: po dniu 31 grudnia 2010 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 56 kW ≤ P < 75 kW,

— P: po dniu 31 grudnia 2011 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 37 kW ≤ P < 56 kW,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.5 załącznika I.

3d. HOMOLOGACJA TYPU SILNIKÓW. ETAP IV

Państwa Członkowskie odmawiają udzielenia homologacji następujących typów silników lub rodzin silników i wydania dokumentu opisanego w załączniku VII oraz odmawiają udzielenie jakiejkolwiek homologacji typu dla niedrogowej maszyny ruchomej, w której jest zamontowany silnik niewprowadzony jeszcze do obrotu:

— Q: po dniu 31 grudnia 2012 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 130 kW ≤ P ≤ 560 kW,

— R: po dniu 31 grudnia 2013 r. dla silników, z wyjątkiem pracujących przy stałej prędkości obrotowej, o mocy: 56 kW ≤ P < 130 kW,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.6 załącznika I.

3e. HOMOLOGACJA TYPU SILNIKÓW NAPĘDOWYCH STOSOWANYCH W JEDNOSTKACH PŁYWAJĄCYCH PO WODACH ŚRÓDLĄDOWYCH. ETAP IIIA

Państwa Członkowskie odmawiają udzielenia homologacji następujących typów silników lub rodzin silników i wydania dokumentu opisanego w załączniku VII:

— V1: 1: po dniu 31 grudnia 2005 r. dla silników o mocy równej lub większej niż 37 kW i objętości skokowej cylindra mniejszej niż 0,9 l,

— V1: 2: po dniu 30 czerwca 2005 r. dla silników o objętości skokowej cylindra równej lub większej niż 0,9 l, lecz mniejszej niż 1,2 l,

— V1: 3: po dniu 30 czerwca 2005 r. dla silników o objętości skokowej cylindra równej lub większej niż 1,2 l, lecz mniejszej niż 2,5 l i mocy silnika: 37 kW ≤ P < 75 kW,

— V1: 4: po dniu 31 grudnia 2006 r. dla silników o objętości skokowej cylindra równej lub większej niż 2,5 l, lecz mniejszej niż 5 l,

— V2: po dniu 31 grudnia 2007 r. dla silników o objętości skokowej cylindra większej niż 5 l,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.4 załącznika I.

3f. HOMOLOGACJA TYPU SILNIKÓW NAPĘDOWYCH STOSOWANYCH W SPALINOWYCH WAGONACH SILNIKOWYCH. ETAP IIIA

Państwa Członkowskie odmawiają udzielenia homologacji następujących typów silników lub rodzin silników i wydania dokumentu opisanego w załączniku VII:

— RC A: po dniu 30 czerwca 2005 r. dla silników o mocy większej niż 130 kW,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.4 załącznika I.

3g. HOMOLOGACJA TYPU SILNIKÓW NAPĘDOWYCH STOSOWANYCH W SPALINOWYCH WAGONACH SILNIKOWYCH. ETAP IIIB

Państwa Członkowskie odmawiają udzielenia homologacji następujących typów silników lub rodzin silników i wydania dokumentu opisanego w załączniku VII:

— RC B: po dniu 31 grudnia 2010 r. dla silników o mocy większej niż 130 kW,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.5 załącznika I.

3h. HOMOLOGACJA TYPU SILNIKÓW NAPĘDOWYCH STOSOWANYCH W LOKOMOTYWACH. ETAP IIIA.

Państwa Członkowskie odmawiają udzielenia homologacji typu silnika lub rodziny silników i wydania dokumentu opisanego w załączniku VII:

— RL A: po dniu 31 grudnia 2005 r. dla silników o mocy: 130 kW ≤ P ≤ 560 kW,

— RH A: po dniu 31 grudnia 2007 r. dla silników o mocy: 560 kW < P,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.4 załącznika I. Przepisów niniejszego ustępu nie stosuje się do typów i rodzin silników, o których mowa w kontraktach, które weszły w życie w celu zakupu silnika przed dniem 20 maja 2004 r. i pod warunkiem że silnik jest wprowadzony do obrotu nie później niż 2 lata po dacie wejścia w życia wymagań dla odpowiedniej kategorii lokomotyw.

3i. HOMOLOGACJA TYPU SILNIKÓW NAPĘDOWYCH STOSOWANYCH W LOKOMOTYWACH. ETAP IIIB.

Państwa Członkowskie odmawiają udzielenia homologacji typu silnika lub rodziny silników i wydania dokumentu opisanego w załączniku VII:

— R B: po dniu 31 grudnia 2010 r. dla silników o mocy większej niż 130 kW,

jeżeli silnik nie spełnia wymagań wymienionych w niniejszej dyrektywie i jeżeli emisje zanieczyszczeń gazowych i cząstek stałych z silnika nie spełniają wartości granicznych podanych w tablicy w punkcie 4.1.2.5 załącznika I. Przepisów niniejszego ustępu nie stosuje się do typów i rodzin silników, o których mowa w kontraktach, które weszły w życie w celu zakupu silnika przed dniem 20 maja 2004 r. i pod warunkiem że silnik jest wprowadzony do obrotu nie później niż 2 lata po dacie wejścia w życia wymagań dla odpowiedniej kategorii lokomotyw.

4. ►M3 WPROWADZENIE DO OBROTU: DATY PRODUKCJI SILNIKA ◄

Po datach wymienionych poniżej, z wyjątkiem urządzeń i silników przeznaczonych na wywóz do państw trzecich, Państwa Członkowskie zezwalają na rejestrację, gdzie stosowne, i ►M2 wprowadzenie do obrotu silników ◄ zainstalowanych lub jeszcze niezainstalowanych w maszynach, tylko wtedy gdy spełniają one wymagania niniejszej dyrektywy i tylko wtedy gdy silnik uzyskał homologację zgodnie z jedną z kategorii, jak określono w ust. 2-3.

Etap I

— kategoria A: 31 grudnia 1998 r.

— kategoria B: 31 grudnia 1998 r.

— kategoria C: 31 marca 1999 r.

Etap II

— kategoria D: 31 grudnia 2000 r.

— kategoria E: 31 grudnia 2001 r.

— kategoria F: 31 grudnia 2002 r.

— kategoria G: 31 grudnia 2003 r.

Tym niemniej dla każdej kategorii Państwa Członkowskie mogą odroczyć każdą datę wymienioną w powyższym wymaganiu na dwa lata w odniesieniu do silników z datą produkcji wcześniejszą od podanej daty.

Pozwolenie udzielone dla silników z etapu I traci ważność z chwilą obowiązkowego wprowadzenia w życie etapu II.

4a. Bez uszczerbku dla przepisów art. 7a i art. 9 ust. 3g i 3h, po datach wymienionych poniżej, z wyjątkiem maszyn i silników przeznaczonych na wywóz do krajów trzecich, Państwa Członkowskie zezwalają na wprowadzenie do obrotu silników, zamontowanych lub jeszcze niezamontowanych w maszynach, tylko wtedy, jeśli spełniają one wymagania niniejszej dyrektywy i tylko jeżeli silnik uzyskał homologację zgodnie z jedną z kategorii, jak określono w ust. 2 i 3.

Etap IIIA – silniki, z wyjątkiem pracujących przy stałej prędkości obrotowej

— kategoria H: 31 grudnia 2005 r.

— kategoria I: 31 grudnia 2006 r.

— kategoria J: 31 grudnia 2007 r.

— kategoria K: 31 grudnia 2006 r.

Etap IIIA – silniki statków żeglugi śródlądowej

— kategoria V1:1: 31 grudnia 2006 r.

— kategoria V1:2: 31 grudnia 2006 r.

— kategoria V1:3: 31 grudnia 2006 r.

— kategoria V1:4: 31 grudnia 2008 r.

— kategoria V2: 31 grudnia 2008 r.

Etap IIIA – silniki pracujące przy stałej prędkości obrotowej

— kategoria H: 31 grudnia 2010 r.

— kategoria I: 31 grudnia 2010 r.

— kategoria J: 31 grudnia 2011 r.

— kategoria K: 31 grudnia 2010 r.

Etap IIIA – silniki wagonów silnikowych

— kategoria RC A: 31 grudnia 2005 r.

Etap IIIA – silniki lokomotyw

— kategoria RL A: 31 grudnia 2006 r.

— kategoria RH A: 31 grudnia 2008 r.

Etap IIIB – silniki, z wyjątkiem pracujących przy stałej prędkości obrotowej

— kategoria L: 31 grudnia 2010 r.

— kategoria M: 31 grudnia 2011 r.

— kategoria N: 31 grudnia 2011 r.

— kategoria P: 31 grudnia 2012 r.

Etap IIIB – silniki wagonów silnikowych

— kategoria RC B: 31 grudnia 2011 r.

Etap IIIB – silniki lokomotyw

— kategoria R B: 31 grudnia 2011 r.

Etap IV – silniki, z wyjątkiem pracujących przy stałej prędkości obrotowej

— kategoria Q: 31 grudnia 2013 r.

— kategoria R: 30 września 2014 r.

Dla każdej kategorii daty podane wyżej odracza się o dwa lata w odniesieniu do silników z datą produkcji wcześniejszą od podanej daty.

Pozwolenie udzielone dla danego etapu wartości granicznych emisji traci ważność z chwilą obowiązkowego wprowadzenia w życie następnego etapu wartości granicznych.

W drodze odstępstwa od akapitu pierwszego państwa członkowskie mogą zezwolić, na wniosek producenta oryginalnego sprzętu, na wprowadzanie na rynek silników, które spełniają wartości graniczne emisji dla etapu IIIA, pod warunkiem że te silniki przeznaczone są do zamontowania w maszynach mobilnych nieporuszających się po drogach przeznaczonych do użytkowania w atmosferze potencjalnie wybuchowej zdefiniowanej w art. 2 pkt 5 dyrektywy Parlamentu Europejskiego i Rady 2014/34/UE ( 3 ).

Producenci dostarczają organowi udzielającemu homologacji dowodów, że silniki są montowane wyłącznie w maszynach mobilnych nieporuszających się po drogach, które to maszyny posiadają świadectwo spełnienia tych wymogów. Do wszelkich takich silników przymocowuje się, obok wymaganego przepisami oznakowania silnika określonego w załączniku I sekcja 3, etykietę z tekstem „Silnik do ograniczonego użytku wyłącznie w maszynie wyprodukowanej przez”, po czym umieszcza się nazwę producenta oryginalnego sprzętu i jednoznaczne odniesienie do przedmiotowego odstępstwa.

W drodze odstępstwa od akapitu pierwszego państwa członkowskie mogą udzielać homologacji typu UE i zezwalać na wprowadzanie na rynek silników kategorii RLL o maksymalnej mocy netto większej niż 2 000 kW, które nie są zgodne z wartościami granicznymi emisji określonymi w załączniku II, a które są przeznaczone do montażu w lokomotywach poruszających się wyłącznie po odizolowanej technicznie sieci kolejowej o szerokości toru 1 520 mm. Silniki takie muszą spełniać przynajmniej wartości graniczne emisji, które takie silniki musiały spełniać przed wprowadzeniem na rynek na dzień 31 grudnia 2011 r.

4b. ETYKIETOWANIE MAJĄCE NA CELU WSKAZANIE WCZEŚNIEJSZEJ ZGODNOŚCI Z WYMAGANIAMI ETAPÓW IIIA, IIIB I IV

Państwa Członkowskie powinny dopuścić specjalne etykietowanie lub oznakowanie typów silników lub rodzin silników spełniających wartości graniczne ustalone w punktach 4.1.2.4, 4.1.2.5 i 4.1.2.6 załącznika I przed datami podanymi w punkcie 4 niniejszego artykułu w celu pokazania, że urządzenie spełniło wymagane wartości graniczne przed ustalonymi datami.

Artykuł 9a

Harmonogram — Silniki o zapłonie iskrowym

1. PODZIAŁ NA KLASY

Do celów niniejszej dyrektywy, silniki o zapłonie iskrowym są podzielone na następujące klasy.

Klasa główna S:małe silniki o mocy użytecznej ≤ 19 kW.

Klasa główna S dzieli się na dwie kategorie:

|

H |

: |

silniki urządzeń przystosowane do obsługi ręcznej, |

|

N |

: |

silniki urządzeń nieprzystosowane do obsługi ręcznej. |

|

Klasa/kategoria |

Pojemność skokowa (cm3) |

|

Silniki do obsługi ręcznej Klasa SH:1 |

< 20 |

|

Klasa SH:2 |

≥ 20 < 50 |

|

Klasa SH:3 |

≥ 50 |

|

Silniki nieprzystosowane do obsługi ręcznej Klasa SN:1 |

< 66 |

|

Klasa SN:2 |

≥ 66 < 100 |

|

Klasa SN:3 |

≥ 100 < 225 |

|

Klasa SN:4 |

≥ 225 |

2. UDZIELENIE HOMOLOGACJI TYPU

Po dniu 11 sierpnia 2004 r. Państwa Członkowskie nie mogą odmówić udzielenia homologacji typu dla typu silnika z zapłonem iskrowym lub rodziny silników, ani też narzucać żadnych innych wymogów homologacyjnych, w odniesieniu do poziomów emisji zanieczyszczeń powietrza dla maszyn samojezdnych nieporuszających się po drogach, w których silnik został zamontowany, w przypadku gdy silnik spełnia wymogi określone w niniejszej dyrektywie w odniesieniu do emisji zanieczyszczeń gazowych.

3. HOMOLOGACJE TYPU ETAP 1

Państwa Członkowskie odmówią udzielenia homologacji typu dla typów silnika lub rodziny silników oraz wydania dokumentów wyszczególnionych w załączniku VII, jak również odmówią wszelkiej innej homologacji typu dla maszyn samojezdnych nieporuszających się po drogach, w których silnik został zamontowany po dniu 11 sierpnia 2004 r., jeżeli silnik nie spełnia wymogów określonych niniejszą dyrektywą i gdzie emisja zanieczyszczeń gazowych z silnika jest niezgodna z wartościami dopuszczalnymi określonymi w tabeli w ppkt 4.2.2.1 załącznika I.

4. HOMOLOGACJE TYPU ETAP II

Państwa Członkowskie odmówią udzielenia homologacji typu dla typów silnika lub rodziny silników oraz wydania dokumentów wyszczególnionych w załączniku VII, jak również odmówią wszelkiej innej homologacji typu dla maszyn samojezdnych nieporuszających się po drogach, w których silnik został zamontowany:

po dniu 1 sierpnia 2004 r. dla silnika klasy SN:1 i SN:2

po dniu 1 sierpnia 2006 r. dla silnika klasy SN:4

po dniu 1 sierpnia 2007 r. dla silnika klasy SH:1, SH:2 oraz SN:3

po dniu 1 sierpnia 2008 r. dla silnika klasy SH:3,

jeżeli silnik nie spełnia wymogów określonych niniejszą dyrektywą i gdzie emisja zanieczyszczeń gazowych z silnika jest niezgodna z wartościami dopuszczalnymi określonymi w tabeli w ppkt 4.2.2.2 załącznika I.

5. WPROWADZENIE DO OBROTU: DATY PRODUKCJI SILNIKA

Po sześciu miesiącach od dat dla odpowiednich kategorii silników określonych w ust. 3 i 4, z wyjątkiem maszyn i silników przeznaczonych do wywozu do państw trzecich, Państwa Członkowskie zezwolą na wprowadzenie silników do obrotu, niezależnie, czy zostały już zamontowane w maszynach, pod warunkiem że spełniają wymogi niniejszej dyrektywy.

6. ETYKIETOWANIE WCZESNEJ ZGODNOŚCI Z ETAPEM II

Dla typów silników lub rodzin silników spełniających wartości dopuszczalne określone w tabeli w ppkt 4.2.2.2 załącznika I, przed datami ustanowionymi w pkt 4 niniejszego artykułu, Państwa Członkowskie zezwolą na specjalne etykietowanie i oznakowanie dla wykazania, że właściwe urządzenie spełnia wymagane wartości dopuszczalne przed ustanowionymi datami.

7. WYŁĄCZENIA

Następujące maszyny są wyłączone spod rygoru dat wykonawczych w odniesieniu do wymogów dopuszczalnych emisji w etapie II, na okres trzech lat po wejściu w życie wymienionych wymogów dopuszczalnych emisji. w okresie wymienionych trzech lat, obowiązują wymogi dopuszczalnych emisji z etapu I:

|

— |

piła łańcuchowa ręczna : urządzenie ręczne skonstruowane dla cięcia drewna przy pomocy łańcucha tnącego, zaprojektowane dla trzymania oburącz i posiadające pojemność silnika powyżej 45 cm3, zgodnie z EN ISO 11681-1, |

|

— |

urządzenie z rękojeścią górną (np. wiertarki ręczne oraz piły łańcuchowe do obróbki drzew) : urządzenie ręczne z rękojeścią u góry maszyny, skonstruowane dla wiercenia otworów lub cięcia drewna przy pomocy łańcucha tnącego (zgodnie z ISO 11681-2), |

|

— |

ręczna wycinarka krzaków z silnikiem spalinowym : urządzenie ręczne z ostrzem obrotowym, wykonanym z metalu lub tworzywa sztucznego, przeznaczone dla wycinania chwastów, zarośli, małych drzewek i podobnej roślinności. Musi być skonstruowane zgodnie z EN ISO 11806 do pracy w różnych pozycjach, jak pozioma lub odwrócona, oraz posiadać silnik o pojemności powyżej 40 cm3, |

|

— |

ręczna przycinarka żywopłotów : urządzenie ręczne skonstruowane dla przycinania żywopłotów oraz krzaków przy pomocy jednego lub wielu ostrzy tnących ruchem posuwisto-zwrotnym, zgodnie z EN 774, |

|

— |

ręczna przecinarka mechaniczna z silnikiem spalinowym : urządzenie ręczne przeznaczone do przecinania twardych materiałów, takich jak kamień, asfalt, beton lub stal, przy pomocy obrotowego metalowego ostrza oraz posiadające silnik o pojemności powyżej 50 cm3, zgodnie z EN 1454, oraz |

|

— |

silnik urządzenia nieprzystosowany do obsługi ręcznej klasy SN:3 z : wałkiem poziomym: wyłącznie takie silniki klasy SN:3 z wałkiem poziomym wytwarzające moc równą lub poniżej 2,5 kW oraz używane głównie dla wybranych zastosowań przemysłowych, włącznie z maszynami do uprawy roli, przecinarki bębnowe, napowietrzacze trawników oraz generatory. |

Niezależnie od przepisów akapitu pierwszego przyznaje się wydłużenie okresu obowiązywania derogacji do dnia 31 lipca 2013 r., w kategorii urządzeń z rękojeścią górną, przeznaczonych do użytku profesjonalnego, dla wielopozycyjnych ręcznych przycinarek żywopłotów oraz wyposażonych w rękojeść górną pił łańcuchowych do obróbki drzew, w których zamontowane są silniki klasy SH:2 i SH:3.

8. FAKULTATYWNY TERMIN WPROWADZENIA w ŻYCIE

Państwa Członkowskie mogą dla każdej kategorii odroczyć terminy podane w ust. 3, 4 i 5 na okres dwóch lat, w odniesieniu do silników z datą produkcji wcześniejszą od wymienionych dat.

Artykuł 10

Zwolnienia i procedury alternatywne

1. Wymagania art. 8 ust. 1 i 2, art. 9 ust. 4 i art. 9a ust. 5 nie mają zastosowania do:

— silników do użytku w siłach zbrojnych,

— silników zwolnionych zgodnie z ust. 1a i 2,

— silników przeznaczonych do stosowania w maszynach przeznaczonych głównie do wodowania i wydobywania łodzi ratunkowych,

— silników przeznaczonych do stosowania w maszynach przeznaczonych głównie do wodowania i ściągania statków wyrzuconych na brzeg.

1a. Bez uszczerbku dla przepisów art. 7a i art. 9 ust. 3g i 3h, silniki zamienne, z wyjątkiem silników wagonów silnikowych, lokomotyw i silników napędowych statków żeglugi śródlądowej, spełniają graniczne wartości, jakie musiał spełniać silnik zamieniany, gdy był pierwotnie wprowadzony do obrotu.

▼M7 —————

1b. W drodze odstępstwa od art. 9 ust. 3g, 3i oraz 4a państwa członkowskie mogą zezwolić na wprowadzanie do obrotu następujących silników do wagonów silnikowych i lokomotyw:

a) silników zamiennych spełniających wartości granicznych etapu III A, jeżeli mają one zastępować silniki do wagonów silnikowych i lokomotyw:

(i) niezgodne z normą etapu III A; lub

(ii) zgodne z normą etapu III A, ale niezgodne z normą etapu III B;

b) silników zamiennych, które nie są zgodne z wartościami granicznymi etapu III A, jeżeli mają one zastępować silniki do wagonów silnikowych bez układu kontroli jazdy i niezdolnych do samodzielnego ruchu, o ile takie silniki zamienne spełniają normę nie niższą od normy spełnianej przez silniki, w jakie wyposażone są istniejące wagony silnikowe tego samego typu.

Zezwolenia na mocy niniejszego ustępu mogą być udzielane jedynie w przypadkach, gdy organ zatwierdzający państwa członkowskiego uzna, że stosowanie w wagonach silnikowych lub lokomotywach silników zamiennych, które spełniają wymogi ostatniego obowiązującego etapu emisji, wiąże się ze znacznymi trudnościami technicznymi.

1c. Silniki objęte zakresem stosowania ust. 1a lub 1b są opatrzone etykietą z napisem „SILNIK ZAMIENNY” i sprecyzowanym odniesieniem do odpowiedniego odstępstwa.

1d. Komisja ocenia skutki środowiskowe przepisów ust. 1b oraz potencjalne trudności techniczne związane z jego stosowaniem. W świetle tej oceny Komisja do dnia 31 grudnia 2016 r. przedstawi Parlamentowi Europejskiemu i Radzie sprawozdanie z przeglądu przepisów ust. 1b, któremu to sprawozdaniu w stosownym przypadku towarzyszyć będzie wniosek ustawodawczy obejmujący datę końcową stosowania tego ustępu.

2. Każde Państwo Członkowskie może, na wniosek producenta, zwolnić końcówkę serii silników, które pozostają na składzie lub na składzie w maszynach samojezdnych nieporuszających się po drogach, ze względu na ich silniki, z limitu (limitów) czasu wprowadzania do obrotu ustanowionego(-ych) w art. 9 ust. 4, zgodnie z następującymi warunkami:

— producent musi przedłożyć wniosek do organu zatwierdzającego Państwa Członkowskiego, które zatwierdziło odnośny typ(-y) silnika(-ów) lub rodzinę(-y) silników przed wejściem w życie limitu(-ów) czasowego(-ych),

— wniosek producenta musi zawierać wykaz określony w art. 6 ust. 3 tych nowych silników, które nie są wprowadzone na rynek w limicie(-ach) czasowym(-ych); w przypadku silników objętych niniejszą dyrektywą po raz pierwszy musi on przedłożyć swoje zgłoszenie organowi zatwierdzającemu tego Państwa Członkowskiego, w którym silniki są zmagazynowane,

— wniosek musi zawierać techniczne i/lub ekonomiczne uzasadnienie, na którym jest oparty,

— silniki muszą odpowiadać typowi lub rodzinie, dla której homologacja typu nie jest dłużej ważna lub który(-a) nie wymagał(-a) homologacji typu poprzednio, lecz który(-a) był(-a) produkowany(-a) zgodnie z limitem(-ami) czasowym(-i),

— silniki muszą być fizycznie zmagazynowane we Wspólnocie w limicie(-ach) czasowym(-ych),

— maksymalna liczba nowych silników jednego typu lub więcej wprowadzonych na rynek w każdym Państwie Członkowskim poprzez wnioskowanie omawianego zwolnienia nie może przekraczać 10 % nowych silników wszystkich typów, biorąc pod uwagę wprowadzone na rynek w tym Państwie Członkowskim w poprzednim roku,

— jeżeli wniosek jest przyjęty przez Państwo Członkowskie, to musi ono w ciągu jednego miesiąca powiadomić organy zatwierdzające innych Państw Członkowskich o szczegółach i powodach zwolnień udzielonych producentowi,

— Państwo Członkowskie udzielające zwolnień stosownie do niniejszego artykułu jest odpowiedzialne za zapewnienie, że wytwórca spełnia wszystkie właściwe zobowiązania,

— organ zatwierdzający wydaje dla każdego silnika, o którym mowa, świadectwo zgodności, na którym został dokonany specjalny wpis; w stosownych przypadkach może być użyty wspólny dokument, który zawiera wszystkie numery identyfikacyjne silników, o których mowa,

— Państwa Członkowskie każdego roku przesyłają Komisji wykaz udzielonych zwolnień, zawierający uzasadnienia.

Opcja ta jest ograniczona do okresu 12 miesięcy od daty, kiedy silniki po raz pierwszy podlegały limitowi czasowemu (limitom czasowym) wprowadzenia na rynek.

3. Wymagania art. 9a ust. 4 i 5 są odroczone na okres trzech lat dla producentów silników małej pojemności.

4. Wymagania art. 9a ust. 4 i 5 zastępuje się odpowiednimi wymaganiami dla etapu i rodziny silników małej pojemności w ilości do 25 000 jednostek przy założeniu, że różne rodziny przedmiotowych silników posiadają różne pojemności skokowe.

5. Silniki mogą być wprowadzane do obrotu według „formuły elastycznej” zgodnie z przepisami załącznika XIII.

6. Ustępu 2 nie stosuje się do silników napędowych przeznaczonych do montażu w statkach żeglugi śródlądowej.

7. Państwa członkowskie zezwalają na wprowadzanie do obrotu silników określonych w pkt A ppkt (i), pkt A ppkt (ii) i pkt A ppkt (v) części 1 załącznika I, według „formuły elastycznej”, zgodnie z przepisami załącznika XIII.

8. Państwa członkowskie mogą postanowić o niestosowaniu niniejszej dyrektywy do silników montowanych w maszynach do zbioru bawełny.

Artykuł 11

Ustalenie zgodności produkcji

1. Państwo Członkowskie udzielające homologacji typu podejmuje niezbędne środki, aby zweryfikować, odnośnie do wymagań technicznych ustanowionych w sekcji 5 załącznika I, w razie potrzeby we współpracy z organami zatwierdzającymi innych Państw Członkowskich, czy dokonano odpowiednich przedsięwzięć w celu zapewnienia efektywnej kontroli zgodności produkcji przed udzieleniem homologacji typu.

2. Państwo Członkowskie, które udzieliło homologacji typu, podejmuje niezbędne środki, aby zweryfikować, odnośnie do wymagań technicznych ustanowionych w sekcji 5 załącznika I, w razie potrzeby we współpracy z organami zatwierdzającymi innych Państw Członkowskich, że przedsięwzięcia przytoczone w ust. 1 pozostają odpowiednie i że każdy produkowany silnik noszący numer homologacji typu stosownie do niniejszej dyrektywy jest nadal zgodny z opisem, który jest podany w świadectwie homologacji i jego załącznikach dla zatwierdzonego typu silnika lub rodziny.

Artykuł 12

Niezgodność z zatwierdzonym typem lub rodziną

1. Brak zgodności z zatwierdzonym typem lub rodziną wystąpi, jeżeli zostaną stwierdzone odstępstwa od opisu w świadectwie homologacji typu i/lub pakiecie informacyjnym i jeżeli odstępstwa te nie zostały dozwolone stosownie do art. 5 ust. 3 przez Państwo Członkowskie, które udzieliło homologacji typu.

2. Jeżeli Państwo Członkowskie, które udzieliło homologacji typu, stwierdza, że silniki z załączonym świadectwem zgodności lub mające oznakowanie homologacji nie są zgodne z typem lub rodziną, na które zostały zatwierdzone, powinno ono podjąć niezbędne środki, aby zapewnić ponowną zgodność produkcji silników z zatwierdzonym typem lub rodziną. Organ zatwierdzający tego Państwa Członkowskiego powinien powiadomić organy zatwierdzające innych Państw Członkowskich o podjętych środkach zaradczych, które mogą, w razie konieczności, skutkować wycofaniem homologacji typu.

3. Jeżeli Państwo Członkowskie udowodni, że silniki oznaczone numerem homologacji typu nie są zgodne z zatwierdzonym typem lub rodziną, może zażądać od Państwa Członkowskiego, które udzieliło homologacji typu, aby zbadało te silniki w produkcji pod kątem zgodności z typem lub rodziną, który(-a) uzyskał(-a) homologację. Takie działanie zostaje podjęte w ciągu sześciu miesięcy od daty złożenia wniosku.

4. Organy zatwierdzające Państw Członkowskich informują się wzajemnie w ciągu jednego miesiąca o każdym przypadku wycofania homologacji typu i o przyczynach podjęcia takiego środka.

5. Jeżeli Państwo Członkowskie, które udzieliło homologacji typu, kwestionuje uchybienia zgodności, o których zostało zawiadomione, zainteresowane Państwa Członkowskie powinny starać się rozstrzygnąć ten spór. Komisja powinna być informowana i powinna w razie konieczności odbyć stosowne konsultacje w celu osiągnięcia porozumienia.

Artykuł 13

Wymagania dotyczące ochrony pracownika

Przepisy niniejszej dyrektywy nie naruszają uprawnienia Państw Członkowskich do ustanawiania, przy należytym przestrzeganiu Traktatu, takich wymagań, które mogą okazać się niezbędne do zapewnienia pracownikom bezpieczeństwa podczas używania maszyn objętych niniejszą dyrektywą, pod warunkiem że nie zakłóci to wprowadzenia na rynek danych silników.

Artykuł 14

Komisja przyjmuje wszelkie zmiany niezbędne w celu dostosowania załączników w celu uwzględnienia postępu technicznego, z wyjątkiem wymogów określonych w pkt 1, 2.1–2.8 oraz 4 załącznika I.

Środki te, mające na celu zmianę elementów innych niż istotne niniejszej dyrektywy, przyjmuje się zgodnie z procedurą regulacyjną połączoną z kontrolą, o której mowa w art. 15 ust. 2.

Artykuł 14a

Komisja analizuje możliwe trudności techniczne w przestrzeganiu wymogów etapu II dla pewnych zastosowań silników w szczególności sprzętu samojezdnego, w którym zamontowane są silniki klasy SH:2 i SH:3. Jeżeli w wyniku analizy Komisja stwierdzi, że z przyczyn technicznych niektóre maszyny samojezdne, w szczególności wielopozycyjne silniki urządzeń przystosowane do obsługi ręcznej dla użytku profesjonalnego, nie są w stanie spełnić tych wymogów w określonym terminie, przedkłada ona do dnia 31 grudnia 2003 r. sprawozdanie zawierające odpowiednie wnioski dotyczące wydłużenia okresów, o których mowa w art. 9a ust. 7 lub dalszych odstępstw, nieprzekraczających pięciu lat, z wyjątkiem okoliczności szczególnych, dla tych urządzeń. Środki te, mające na celu zmianę elementów innych niż istotne niniejszej dyrektywy poprzez jej uzupełnienie, przyjmuje się zgodnie z procedurą regulacyjną połączoną z kontrolą, o której mowa w art. 15 ust. 2.

Artykuł 15

Komitet

1. Komisja jest wspomagana przez Komitet ds. Przystosowania do Postępu Technicznego w dyrektyw w sprawie usuwania barier technicznych w handlu w sektorze motoryzacyjnym (zwanym dalej „Komitet”).

2. W przypadku odesłania do niniejszego ustępu, stosuje się art. 5a ust. 1–4 oraz art. 7 decyzji 1999/468/WE, z uwzględnieniem jej art. 8.

▼M5 —————

Artykuł 16

Organy zatwierdzające i służby techniczne

Państwa Członkowskie notyfikują Komisji i innym Państwom Członkowskim nazwy i adresy organów zatwierdzających i służb technicznych, które są odpowiedzialne za osiągnięcie celów niniejszej dyrektywy. Zgłoszone służby muszą spełniać wymagania określone w art. 14 dyrektywy 92/53/EWG.

Artykuł 17

Przeniesienie do prawa krajowego

1. Państwa Członkowskie wprowadzają w życie przepisy ustawowe, wykonawcze i administracyjne, niezbędne do spełnienia wymagań niniejszej dyrektywy, nie później niż dnia 30 czerwca 1998 r. Niezwłocznie powiadamiają o tym Komisję.

Wymienione środki powinny zawierać odniesienie do niniejszej dyrektywy lub odniesienie to powinno towarzyszyć ich urzędowej publikacji Sposoby dokonania takiego odniesienia są ustalane przez Państwa Członkowskie.

2. Państwa Członkowskie przekazują Komisji teksty przepisów prawa krajowego, przyjętych w dziedzinie, której dotyczy niniejsza dyrektywa.

Artykuł 18

Wejście w życie

Niniejsza dyrektywa wchodzi w życie dwudziestego dnia po jej opublikowaniu w Dzienniku Urzędowym Wspólnot Europejskich.

Artykuł 19

Dalsze zmniejszenie dopuszczalnych wielkości emisji

Parlament Europejski i Rada zdecydują do końca roku 2000 w sprawie wniosku, który Komisja przedłoży przed końcem roku 1999, w sprawie dalszej redukcji dopuszczalnych wielkości emisji, biorąc pod uwagę ogólną zdolność techniki do kontrolowania emisji zanieczyszczeń powietrza z kompresyjnych silników zapłonowych i aktualnej jakości powietrza.

Artykuł 20

Adresaci

Niniejsza dyrektywa skierowana jest do Państw Członkowskich.

Wykaz załączników

|

ZAŁĄCZNIK I |

Zakres, definicje, symbole i skróty, oznakowania silników, warunki i badania, warunki oceny zgodności produkcji, parametry określające rodzinę silników, wybór silnika macierzystego |

|

Dodatek 1 |

Wymogi zapewnienia właściwego działania systemu kontroli emisji NOx |

|

Dodatek 2 |

Wymagania dotyczące obszaru kontrolnego w przypadku silników etapu IV |

|

ZAŁĄCZNIK II |

Dokumenty informacyjne |

|

Dodatek 1 |

Podstawowa charakterystyka silnika (macierzystego) |

|

Dodatek 2 |

Podstawowa charakterystyka rodziny silnika |

|

Dodatek 3 |

Podstawowa charakterystyka typu silnika w obrębie rodziny |

|

ZAŁĄCZNIK III |

Procedura badania silników wysokoprężnych |

|

Dodatek 1 |

Procedury pomiarowe i pobieranie próbek |

|

Dodatek 2 |

Procedura wzorcowania (NRSC, NRTC) |

|

Dodatek 3 |

►M3 Ocena danych i obliczenia ◄ |

|

Dodatek 4 |

Program cyklu NRTC do odtwarzania na hamulcu |

|

Dodatek 5 |

Wymagania dotyczące trwałości |

|

Dodatek 6 |

Określanie emisji CO2 dla silników etapów I, II, IIIA, IIIB oraz IV |

|

Dodatek 7 |

Alternatywne określanie emisji CO2 |

|

ZAŁĄCZNIK IV |

Procedura badania — silnik o zapłonie iskrowym |

|

Dodatek 1 |

Procedury pomiarowe i pobieranie próbek |

|

Dodatek 2 |

Kalibracja aparatury analitycznej |

|

Dodatek 3 |

Ocena danych pomiarowych i obliczenia |

|

Dodatek 4 |

Współczynniki pogorszenia jakości |

|

ZAŁĄCZNIK V |

►M3 Charakterystyka techniczna paliwa wzorcowego do badań homologacyjnych i do badań potwierdzających zgodność produkcji ◄ |

|

ZAŁĄCZNIK VI |

Układ analizy i pobierania próbek |

|

ZAŁĄCZNIK VII |

Świadectwo homologacji typu |

|

Dodatek 1 |

Wyniki badań dla silników wysokoprężnych wyniki badań |

|

Dodatek 2 |

Wynik badań dla silników z zapłonem iskrowym |

|

Dodatek 3 |

Urządzenia i osprzęt, które należy zamontować w celu badania określenia mocy silnika |

|

ZAŁĄCZNIK VIII |

System numerowania świadectw homologacji |

|

ZAŁĄCZNIK IX |

Wykaz homologacji typu silnika/rodziny silników |

|

ZAŁĄCZNIK X |

Wykaz produkowanych silników |

|

ZAŁĄCZNIK XI |

Arkusz danych silników posiadających homologację typu |

|

ZAŁĄCZNIK XII |

Uznawanie alternatywnych homologacji typu |

|

ZAŁĄCZNIK XIII |

Postanowienia dla silników umieszczonych na rynku według „Formuły elastycznej” |

|

ZAŁĄCZNIK XIV |

|

|

ZAŁĄCZNIK XV |

|

ZAŁĄCZNIK I

ZAKRES, DEFINICJE, SYMBOLE I SKRÓTY, OZNAKOWANIA SILNIKÓW, WARUNKI I BADANIA, WARUNKI OCENY ZGODNOŚCI PRODUKCJI, PARAMETRY OKREŚLAJĄCE RODZINĘ SILNIKÓW, WYBÓR SILNIKA MACIERZYSTEGO

1. ZAKRES

Niniejsza dyrektywa dotyczy wszystkich silników montowanych w maszynach samojezdnych nieporuszających się po drogach oraz silników wtórnych stosowanych w pojazdach przeznaczonych do transportu drogowego pasażerów i towarów.

Niniejsza dyrektywa nie ma zastosowania do silników napędzających:

— ciągników rolniczych określonych w dyrektywie 74/150/EWG ( 6 ).

Dodatkowo, w celu objęcia niniejszą dyrektywą silniki muszą być instalowane w maszynach, które odpowiadają następującym wymaganiom szczególnym:

A. są przeznaczone i przystosowane do poruszania się lub do przemieszczania ich po drogach lub po bezdrożach, i które są wyposażone w:

i) silnik ZS o mocy netto zgodnej z punktem 2.4 równej lub większej niż 19 kW, jednak nie większej niż 560 kW, i który pracuje raczej przy zmiennej prędkości obrotowej niż przy jednej ustalonej prędkości obrotowej; lub

ii) silnik ZS o mocy netto zgodnej z punktem 2.4 równej lub większej niż 19 kW, lecz nie większej niż 560 kW, który pracuje przy stałej prędkości obrotowej. Wartości graniczne stosuje się dopiero od dnia 31 grudnia 2006 r.; lub

iii) zasilany benzyną silnik (S.I.) o mocy netto zgodnej z punktem 2.4 nie większej niż 19 kW; lub

iv) silniki skonstruowane do napędu wagonów silnikowych, które są samojezdnymi pojazdami szynowymi przeznaczonymi do przewozu ładunków i/lub pasażerów; lub

v) silniki skonstruowane do napędu lokomotyw, które są samojezdnymi pojazdami szynowymi przeznaczonymi do poruszania lub napędu wagonów zaprojektowanych do przewozu ładunków, pasażerów i innych urządzeń, lecz które same nie są zaprojektowane do przewozu ładunków, pasażerów (innych niż obsługa lokomotywy) i innych urządzeń. Silnik pomocniczy lub silnik przeznaczony do napędu urządzenia zaprojektowanego do wykonywania prac konserwacyjnych lub budowlanych na torach nie jest klasyfikowany zgodnie z tym ustępem, lecz zgodnie z ustępem Ai).

Niniejsza dyrektywa nie obejmuje następujących zastosowań:

B. statków, z wyjątkiem statków przeznaczonych do żeglugi na wodach śródlądowych;

▼M3 —————

D. samolotów;

E. pojazdów rekreacyjnych, np.

— pojazdów śniegowych,

— motocykli nieporuszających się po drogach,

— pojazdów terenowych.

2. DEFINICJE, SYMBOLE I SKRÓTY

Do celów niniejszej dyrektywy:

|

2.1. |

„kompresyjny silnik zapłonowy (C.I.)” oznacza silnik, który pracuje na zasadzie samozapłonu (np. silnik wysokoprężny); |

|

2.2. |

„zanieczyszczenia gazowe” oznaczają tlenek węgla, węglowodory (przy założeniu stosunku C1: H1,85) i tlenki azotu, ostatnio określane w wyrażeniu równowartości dwutlenku azotu (NO2); |

|

2.3. |

„cząstki stale zawieszone w gazie” oznaczają każdy materiał osadzony na odpowiednim materiale filtracyjnym po rozcieńczeniu spalin kompresyjnego silnika zapłonowego C.I. czystym, przefiltrowanym powietrzem, tak aby temperatura nie przekraczała 325 K (52 °C); |

|

2.4. |

„moc netto” oznacza moc silnika w „kW EWG” („EWG kW”), uzyskiwaną na stanowisku badawczym na końcówce wału korbowego lub jej odpowiedniku, zmierzoną zgodnie z metodą pomiaru EWG mocy silników spalinowych, przeznaczonych dla pojazdów drogowych, określonych w dyrektywie 80/1269/EWG ( 7 ) (z wyjątkiem przypadku, gdy moc 2.2. wentylatora chłodzącego silnik nie jest uwzględniana ( 8 )), a warunki badań oraz paliwo wzorcowe podane w tej dyrektywie są z nią zgodne; |

|

2.5. |

„znamionowa prędkość obrotowa” oznacza maksymalną prędkość obrotową pod pełnym obciążeniem, ograniczoną przez regulator, zgodnie z danymi producenta; |

|

2.6. |

„obciążenie częściowe” oznacza część maksymalnego momentu obrotowego przy danej prędkości obrotowej; |

|

2.7. |

„prędkość obrotowa momentu maksymalnego” oznacza prędkość obrotową silnika, przy której osiąga on maksymalny moment obrotowy, zgodnie z danymi producenta; |

|

2.8. |

„prędkość obrotowa pośrednia” oznacza prędkość obrotową silnika, która spełnia jeden z następujących warunków: — dla silników przeznaczonych do pracy w zakresie prędkości obrotowej na krzywej momentu pod pełnym obciążeniem, jako prędkość obrotowa pośrednia powinna być deklarowana prędkość obrotowa maksymalnego momentu obrotowego, jeżeli występuje on między 60 & ;% a 75& ;% prędkości obrotowej znamionowej, — jeżeli deklarowana prędkość obrotowa momentu maksymalnego jest mniejsza niż 60& ;% prędkości obrotowej znamionowej, wówczas prędkość obrotowa pośrednia powinna wynosić 60& ;% prędkości obrotowej znamionowej, — jeżeli deklarowana prędkość obrotowa maksymalnego momentu jest większa niż 75& ;% prędkości obrotowej znamionowej, wówczas prędkość obrotowa pośrednia powinna wynosić 75& ;% prędkości obrotowej znamionowej, — dla silników badanych w cyklu G1, prędkość obrotowa pośrednia wynosi 85 % maksymalnej prędkości znamionowej (patrz ppkt 3.5.1.2 załącznika IV); |

|

2.8a |

„objętość 100 m3 lub więcej” w odniesieniu do jednostki pływającej przeznaczonej do używania na wodach śródlądowych oznacza jej objętość obliczoną według wzoru LxBxT, w którym „L” jest maksymalną długością kadłuba, bez steru i bukszprytu, „B” jest maksymalną szerokością kadłuba w metrach, mierzoną do zewnętrznej krawędzi jego poszycia (bez kół łopatkowych, belek odbojowych itd.), zaś „T” jest odległością pionową między najniższym punktem konstrukcyjnym kadłuba lub stępką a maksymalną linią zanurzenia; |

|

2.8b |

ważne świadectwo żeglugi lub bezpieczeństwa oznacza: a) świadectwo potwierdzające zgodność z Międzynarodową konwencją o bezpieczeństwie życia na morzu (SOLAS) z 1974 r., w wersji znowelizowanej lub jego odpowiednik; lub b) świadectwo potwierdzające zgodność z Międzynarodową konwencją o liniach ładunkowych z 1966 r., w wersji znowelizowanej, lub jego odpowiednik i świadectwo IOPP potwierdzające zgodność z Międzynarodową konwencją o zapobieganiu zanieczyszczeniu przez statki (MARPOL), w wersji znowelizowanej; |

|

2.8c |

„urządzenie unieruchamiające” oznacza urządzenie, które mierzy, wyczuwa lub reaguje na parametry eksploatacyjne w celu uaktywnienia, modulowania, opóźnienia lub odłączenia pracy jakiegokolwiek elementu lub funkcji układu ograniczenia emisji tak, aby efektywność tego układu została ograniczona w warunkach występujących podczas normalnej eksploatacji niedrogowej maszyny ruchomej chyba że stosowanie takiego urządzenia jest włączone do procedury homologacyjnej testu emisji; |

|

2.8d |

„nieracjonalna strategia kontroli” oznacza strategię, która podczas pracy niedrogowej maszyny ruchomej w normalnych warunkach eksploatacji ogranicza efektywność układu ograniczenia emisji do poziomu niższego niż oczekiwany w stosowanej procedurze testu emisji; |

|

2.9. |

„parametr regulowany” oznacza każde fizycznie regulowane urządzenie, system lub element konstrukcji, który może mieć wpływ na emisję lub pracę silnika podczas badania emisji względnie normalnej pracy; |

|

2.10. |

„obróbka spalin” oznacza przejście gazów spalinowych poprzez urządzenie lub system, którego celem jest chemiczna lub fizyczna zmiana gazów przed wypuszczeniem do atmosfery; |

|

2.11. |

„silnik o zapłonie iskrowym (SI)” oznacza silnik, który pracuje na zasadzie zapłonu iskrowego; |

|

2.12. |

„urządzenie pomocnicze kontroli emisji” oznacza wszelkie urządzenie, które wyczuwa parametry pracy silnika w celu regulacji działania wszelkiej części systemu kontroli emisji; |

|

2.13. |

„system kontroli emisji” oznacza każde urządzenie, system lub element konstrukcyjny, który kontroluje lub redukuje poziom emisji; |

|

2.14. |

„system paliwowy” oznacza wszelkie części składowe, mające udział w dozowaniu i mieszaniu paliwa; |

|

2.15. |

„silnik wtórny” oznacza silnik zamontowany w pojeździe silnikowym, lecz nie zapewniający mocy napędowej dla pojazdu; |

|

2.16. |

„długość trybu” oznacza czas między opuszczeniem prędkości/lub momentu obrotowego poprzedniego trybu względnie ustawionej fazy a rozpoczęciem następnego trybu. Obejmuje czas, w którym następuje zmiana prędkości i/lub momentu a momentem stabilizacji na początku każdego trybu. |

|

2.17. |

„cykl testu” oznacza sekwencję punktów testu, każdy z nich o zdefiniowanej prędkości obrotowej i momencie obrotowym, w których ma pracować silnik w warunkach stacjonarnych (test NRSC) lub niestacjonarnych (test NRTC); |

|

2.18. |

„symbole i skróty”

|

3. OZNAKOWANIA SILNIKA

|

3.1. |

silniki wysokoprężne zatwierdzone zgodnie z niniejszą dyrektywą muszą być oznaczone:

|

|

3.2. |

Silniki spalinowe o zapłonie iskrowym zatwierdzone zgodnie z niniejszą dyrektywą muszą być oznakowane:

|

|

►M2 3.3. ◄ |

Oznakowania te muszą być trwałe przez cały okres eksploatacji silnika i muszą być wyraźnie czytelne oraz niedające się usunąć. Jeżeli użyto nalepek lub tabliczek, muszą one być przymocowane w taki sposób, aby mocowanie to było ponadto trwałe przez cały okres eksploatacji silnika, a nalepki/tabliczki nie mogły być usunięte bez ich zniszczenia lub uszkodzenia. |

|

►M2 3.4. ◄ |

Oznakowania te muszą być bezpiecznie umieszczone na części silnika niezbędnej do jego normalnego działania i z reguły niepodlegającej wymianie w okresie eksploatacji silnika.

|

|

►M2 3.5. ◄ |

Oznaczanie kodowe silników w zestawieniu z numerami identyfikacyjnymi musi być takie, aby pozwalało na jednoznaczne określenie kolejności produkcji. |

|

►M2 3.6. ◄ |

Silniki przed opuszczeniem linii produkcyjnej muszą być zaopatrzone we wszystkie oznakowania. |

|

►M2 3.7. ◄ |

Dokładne usytuowanie oznakowań silników jest podane w ►M2 załączniku VII ◄ , sekcja 1. |

4. WYMAGANIA I BADANIA

4.1. Silniki wysokoprężne

►M2 4.1.1. ◄ Ogólne

Elementy konstrukcyjne narażone na oddziaływanie emitowanych zanieczyszczeń gazowych i cząstek stałych zawieszonych w gazie są zaprojektowane, wykonane i zamontowane tak, aby umożliwić normalną pracę silnika, w warunkach narażenia na wibracje, jakim silnik może być poddany, aby spełniały wymagania niniejszej dyrektywy.

Środki techniczne przyjęte przez producenta powinny być takie, aby zapewniały skuteczne ograniczenie wymienionych emisji, stosownie do wymagań niniejszej dyrektywy, podczas całego okresu eksploatacji silnika, w warunkach prawidłowego użytkowania. Wymagania te uważa się za spełnione, jeżeli są spełnione odpowiednio wymagania ppkt ►M2 4.1.2.1. ◄ , ►M2 4.1.2.3. ◄ i 5.3.2.1.

Jeżeli zastosowano katalizator i/lub wychwytywacz cząstek stałych zawieszonych w gazie, producent musi wykazać poprzez badania trwałości, które może przeprowadzić samodzielnie zgodnie z dobrą praktyką inżynierską, z dokonaniem odpowiednich zapisów, że można oczekiwać poprawnego działania tych urządzeń dodatkowego oczyszczania przez cały okres użytkowania silnika. Zapisy muszą być dokonywane zgodnie z wymaganiami ppkt 5.2, w szczególności ppkt 5.2.3. Klientowi należy zapewnić odpowiednią gwarancję. Dopuszcza się systematyczną wymianę urządzenia po określonym okresie pracy silnika. Każda regulacja, naprawa, demontaż, czyszczenie lub wymiana elementów lub podzespołów silnika wykonywana okresowo w celu zabezpieczenia silnika przed nieprawidłowym działaniem, w odniesieniu do urządzenia dodatkowego oczyszczania, może być wykonana jedynie w zakresie, jaki jest technicznie konieczny do zapewnienia prawidłowego działania układu ograniczenia emisji. Odpowiednio zaplanowane obowiązki konserwacyjne muszą być zawarte w instrukcji obsługi dla klienta i muszą pokrywać się z wyżej wymienionymi gwarantowanymi środkami bezpieczeństwa oraz zostać zatwierdzone przed udzieleniem homologacji. Dokument informacyjny, określony w załączniku II do niniejszej dyrektywy, musi zawierać odpowiedni wyciąg z instrukcji obsługi odnoszący się do konserwacji/wymiany urządzeń oczyszczających oraz warunki gwarancji.

Wszystkie silniki, które wydalają spaliny zmieszane z wodą powinny być wyposażone w łącznik w układzie wydechowym silnika umieszczony za (w kierunku przepływu) silnikiem i przed punktem, w którym spaliny wchodzą w kontakt z wodą (lub innym medium chłodzącym bądź płuczącym) do czasowego zamocowania wyposażenia do poboru zanieczyszczeń gazowych lub cząstek stałych. Jest ważne, by umieszczenie tego łącznika zapewniało pobór dobrze zmieszanej, reprezentatywnej próbki spalin. Łącznik powinien mieć znormalizowany wewnętrzny gwint rurowy nie większy niż pół cala i powinien być zamknięty za pomocą zaślepki, gdy nie jest używany (łączniki ekwiwalentne są dopuszczalne).

►M2 4.1.2. ◄ Wymagania dotyczące emisji zanieczyszczeń

Zanieczyszczenia gazowe i cząstki stałe zawieszone w gazie, emitowane przez silnik poddany badaniom powinny być mierzone przy pomocy metod opisanych w ►M2 załączniku VI ◄ .

Mogą być akceptowane inne układy pomiarowe lub analizatory, jeśli uzyskują one wyniki równoważne uzyskiwanym przez następujące układy pomiarowe odniesienia:

— dla emisji zanieczyszczeń gazowych mierzonych w gazach spalinowych nierozcieńczonych – układ przedstawiony na rysunku 2 ►M2 załączniku VI ◄ ,

— dla emisji zanieczyszczeń gazowych mierzonych w rozcieńczonych gazach spalinowych w układzie przepływu całkowitego rozcieńczonej mieszaniny – układ przedstawiony na rysunku 3 ►M2 załączniku VI ◄ ,

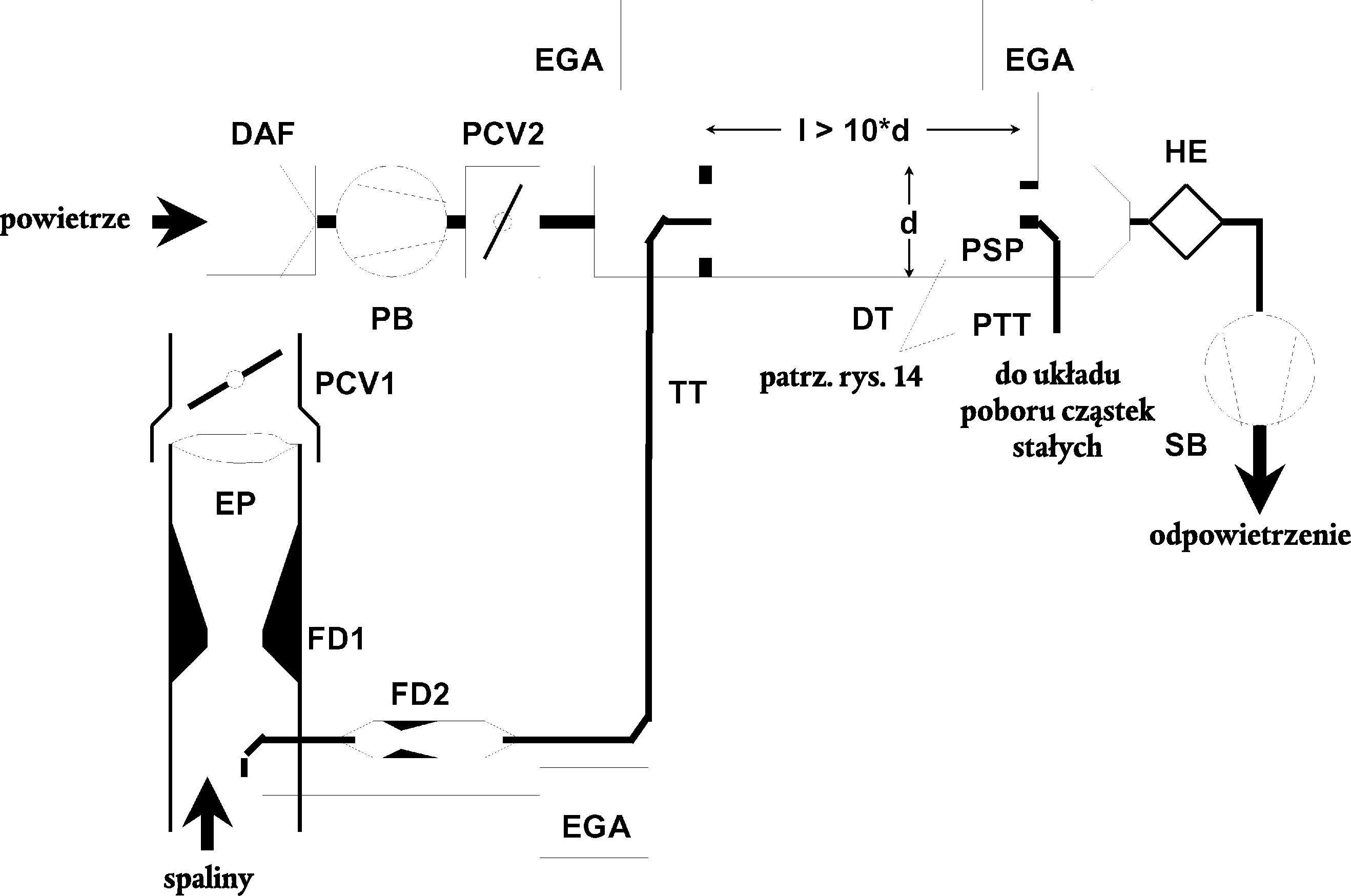

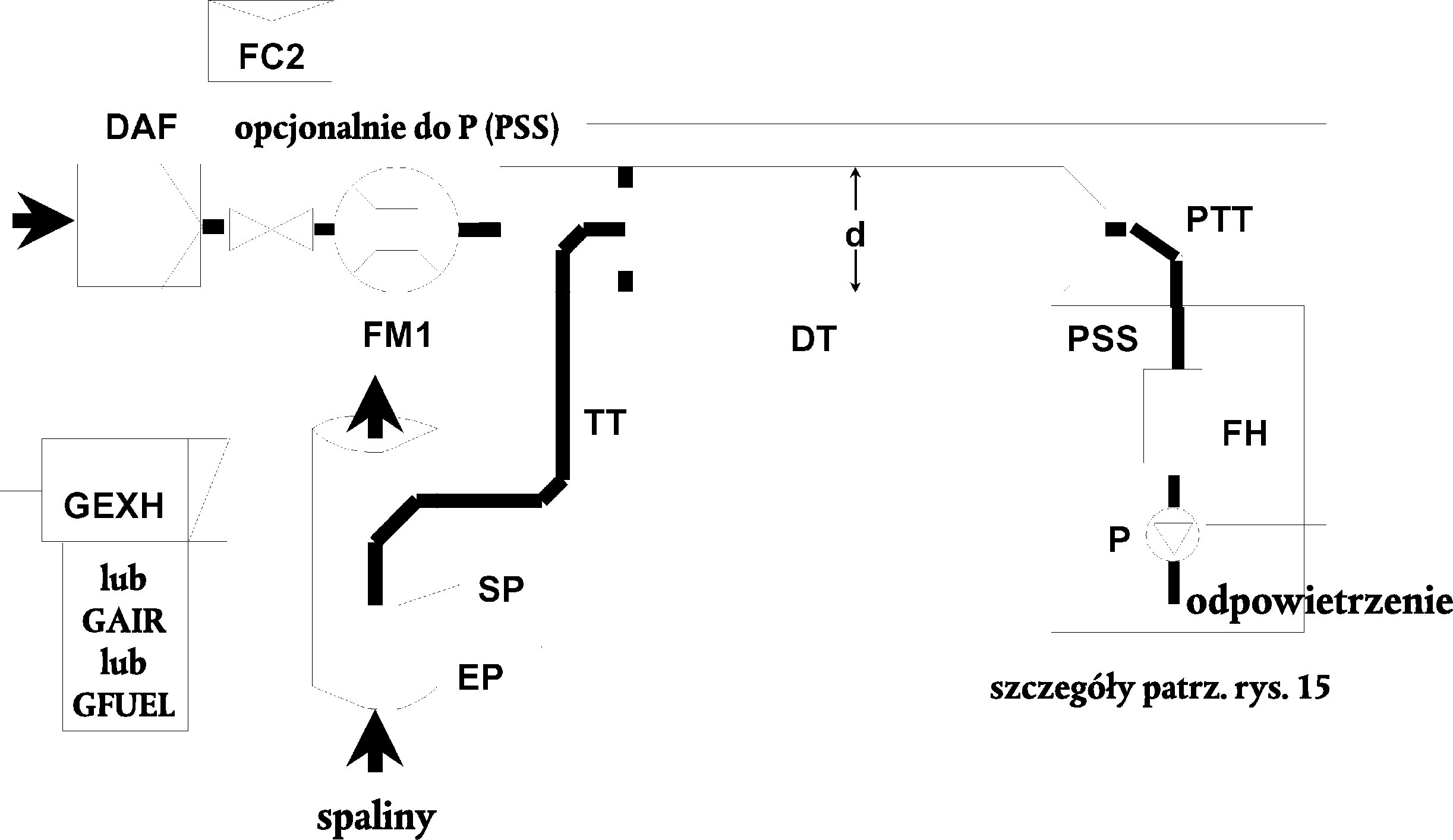

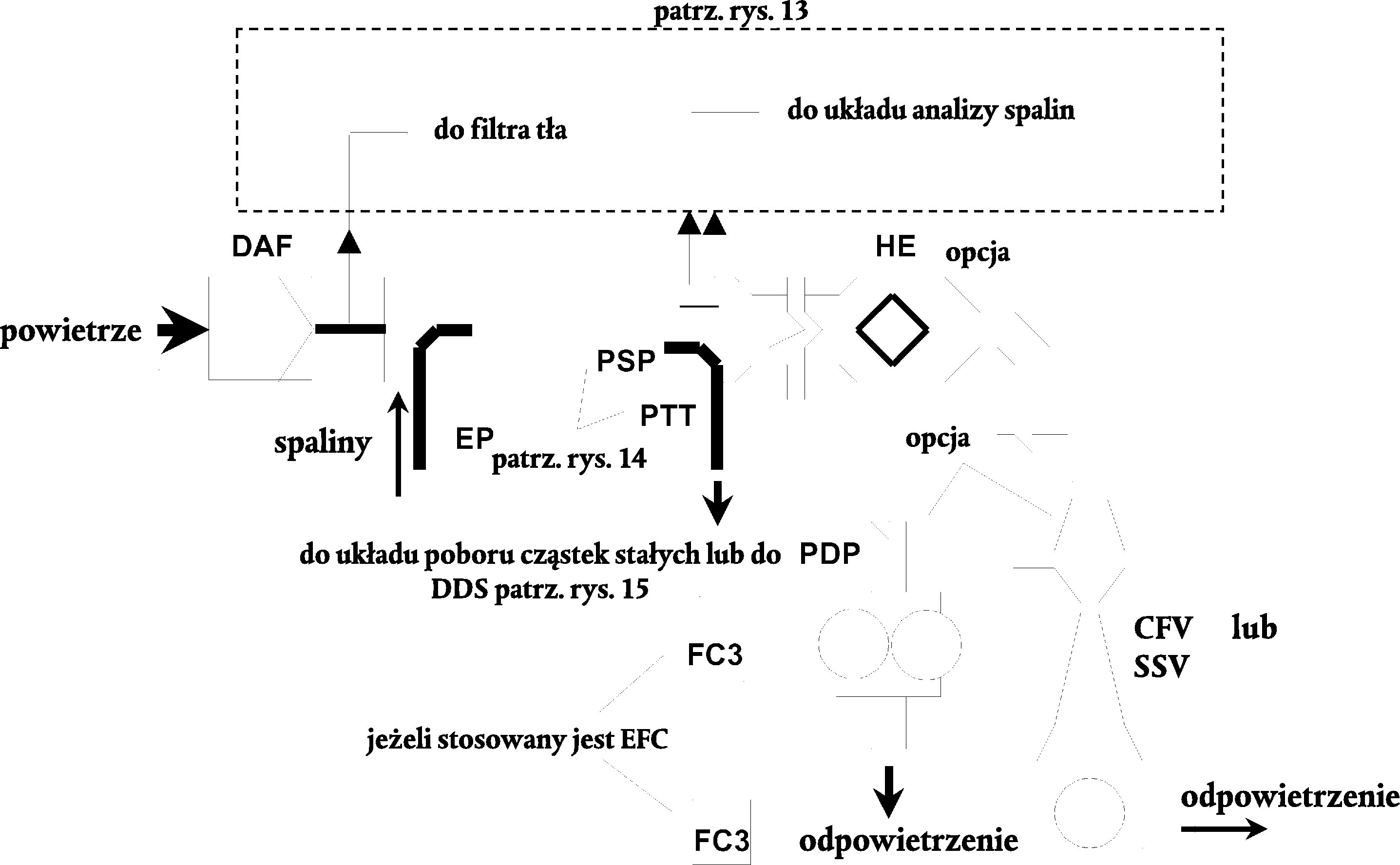

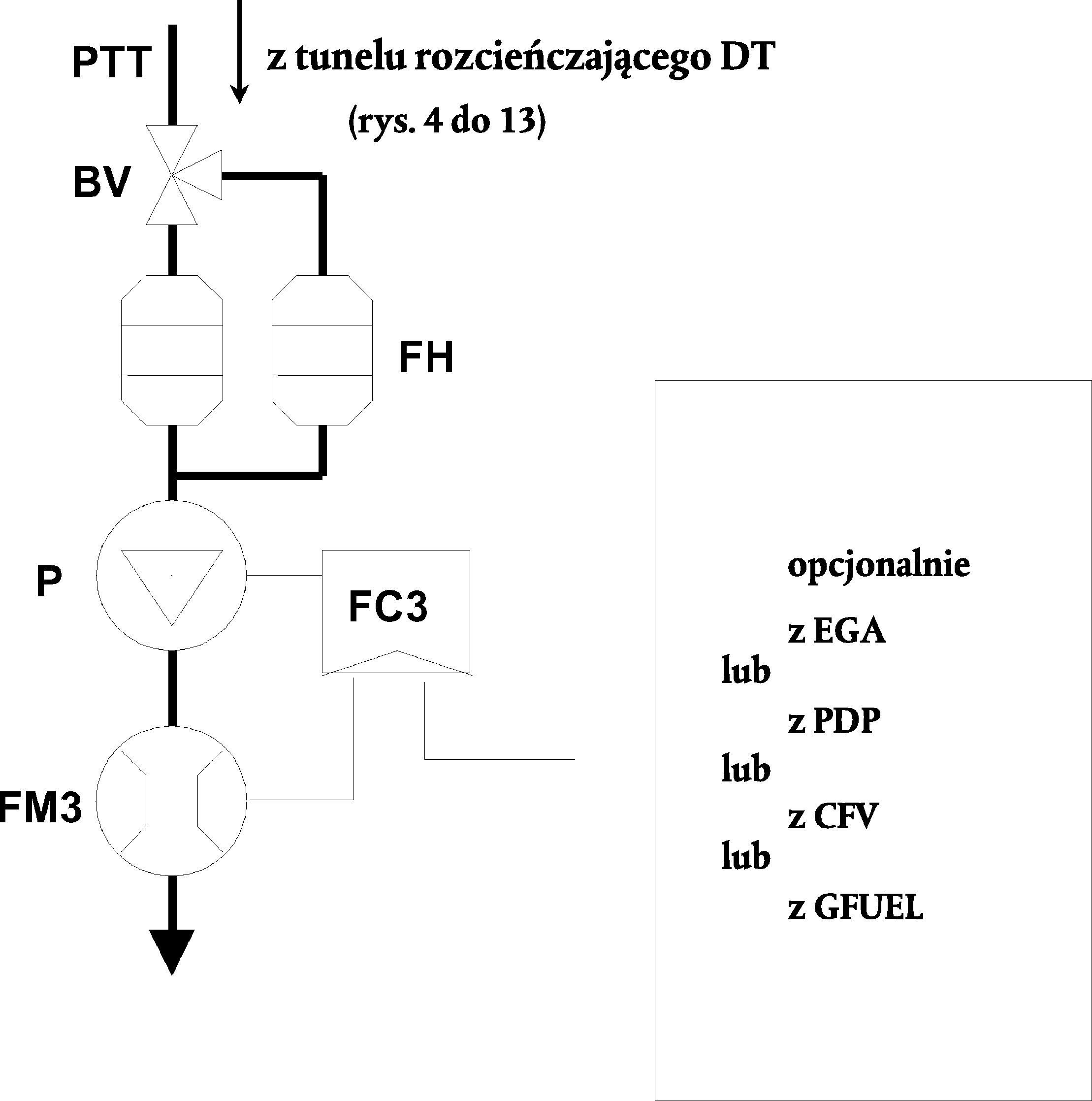

— dla emisji cząstek stałych zawieszonych w gazie w układzie przepływu całkowitego rozcieńczonych gazów spalinowych działającym bądź z odrębnym filtrem dla każdej fazy, bądź przy użyciu metody jednego filtra – układ przedstawiony na rysunku 13 ►M2 załączniku VI ◄ .

Określenie równoważności układu powinno być oparte na zbadaniu korelacji cyklu siedmiu badań (lub więcej) między rozpatrywanym układem a jednym lub więcej z przedstawionych powyżej układów odniesienia.

Kryterium równoważności jest zdefiniowane jako ±& ;5 % zgodności ważonych wartości emisji cyklu. Należy stosować cykl podany w załączniku III, sekcja 3.6.1.

Dla wprowadzenia nowego układu do dyrektywy określenie równoważności powinno być oparte na obliczeniu powtarzalności i stałości, jak podano w normie ISO 5725.

|

►M2 4.1.2.1. ◄ |

Emisja tlenku węgla, emisja węglowodorów, emisja tlenków azotu i emisja cząstek stałych zawieszonych w gazie otrzymana w I etapie nie powinna przekraczać wartości podanych w tabeli poniżej:

|

|

►M2 4.1.2.2. ◄ |

Wartości graniczne emisji podane w ppkt ►M2 4.1.2.1. ◄ są granicznymi wartościami wydechowymi silnika i powinny być osiągane przed dowolnym urządzeniem dodatkowego oczyszczania gazów spalinowych. |

|

►M2 4.1.2.3. ◄ |

Otrzymane wartości emisji tlenku węgla, emisji węglowodorów, emisji tlenków azotu i emisji cząstek stałych zawieszonych w gazie nie powinny w etapie II przekraczać wartości podanych w poniższej tabeli:

|

|

4.1.2.4. |

W etapie IIIA emisja tlenku węgla, suma emisji węglowodorów i tlenków azotu i emisja cząstek stałych nie może przekroczyć wartości podanych w poniższej tabeli: Silniki stosowane do innych celów niż napęd statków żeglugi śródlądowej, lokomotyw i wagonów silnikowych

Silniki do napędu statków żeglugi śródlądowej

Silniki do napędu lokomotyw

Silniki do napędu wagonów silnikowych

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1.2.5. |

W etapie IIIB emisja tlenku węgla, emisja węglowodorów i tlenków azotu (lub ich suma, jeżeli dotyczy) i emisja cząstek stałych nie może przekroczyć wartości podanych w poniższej tabeli: Silniki stosowane do innych celów niż napęd statków żeglugi śródlądowej, lokomotyw i wagonów silnikowych

Silniki do napędu wagonów silnikowych

Silniki do napędu lokomotyw

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

4.1.2.6. |

W etapie IV emisja tlenku węgla emisja węglowodorów i tlenków azotu (lub ich suma, jeżeli dotyczy) i emisja cząstek stałych nie może przekroczyć wartości podanych w poniższej tabeli: Silniki stosowane do innych celów niż napęd lokomotyw, wagonów silnikowych i statków żeglugi śródlądowej

|

|

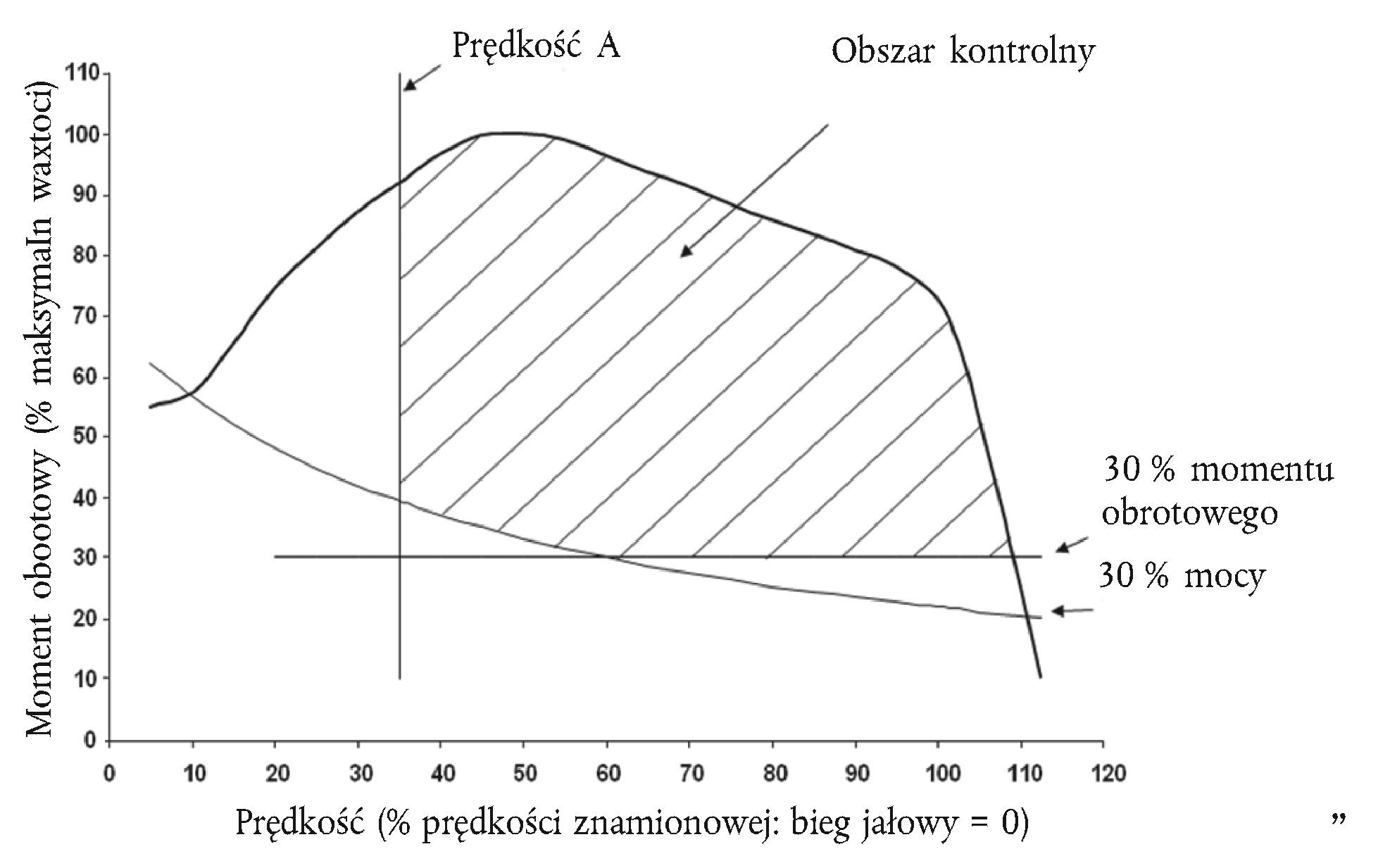

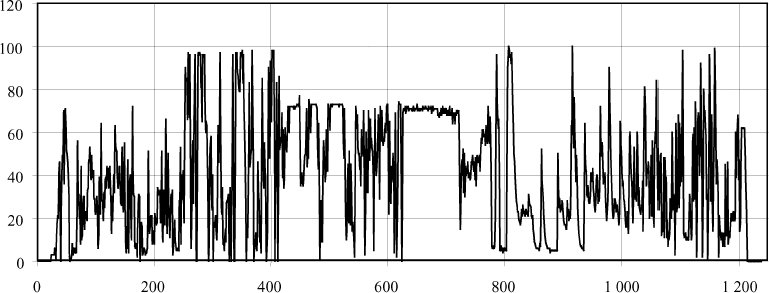

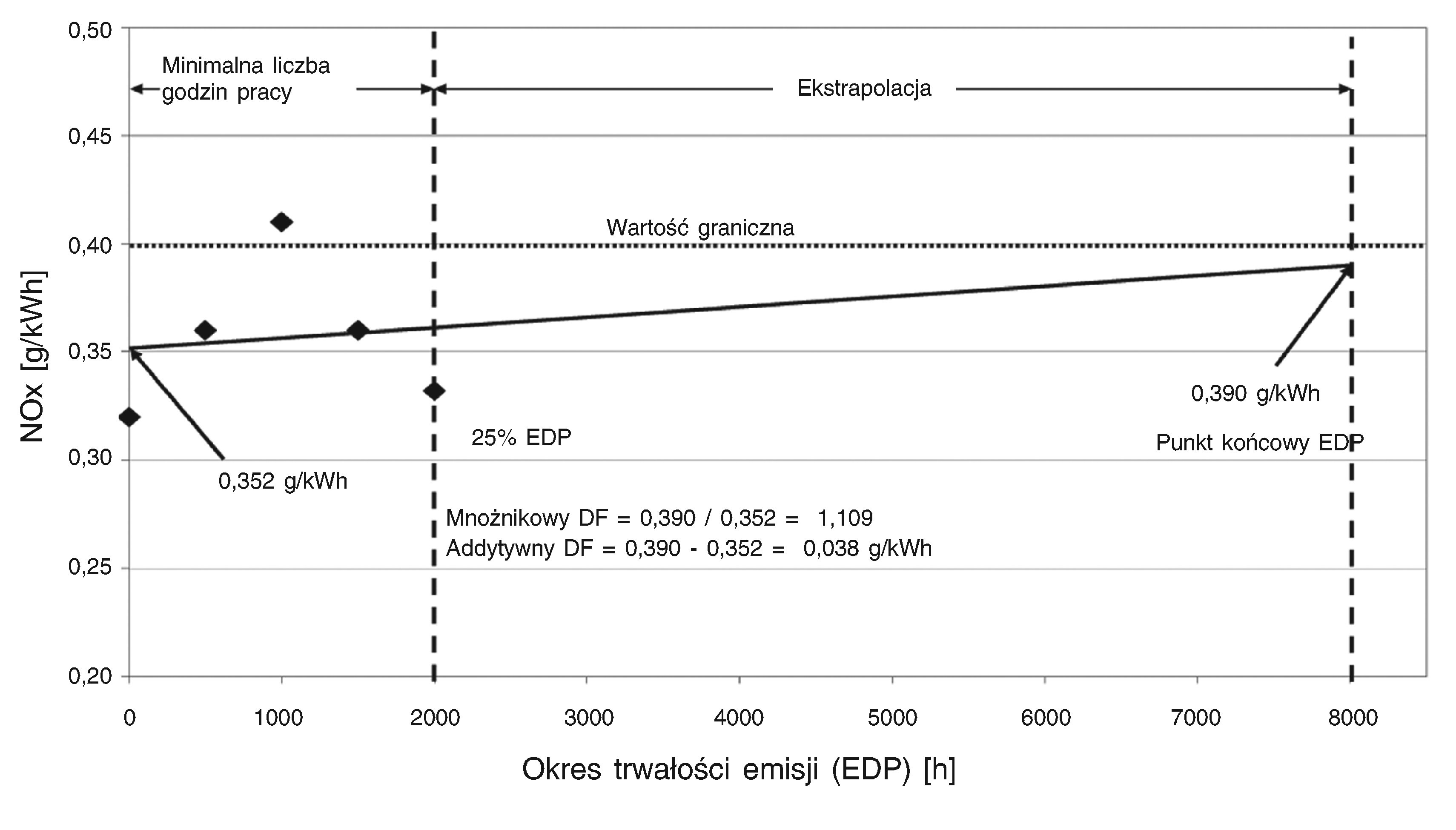

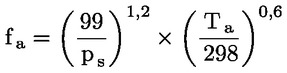

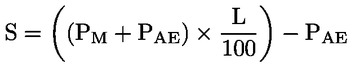

4.1.2.7. |